Что такое резиновые ролики и их основные функции

Вы когда-нибудь задумывались, что обеспечивает бесперебойную работу вашего принтера или как хрупкие материалы проходят через сложные производственные линии без повреждений? Невоспетые герои, стоящие за этими ежедневными чудесами, прячутся у всех на виду - резиновые ролики.

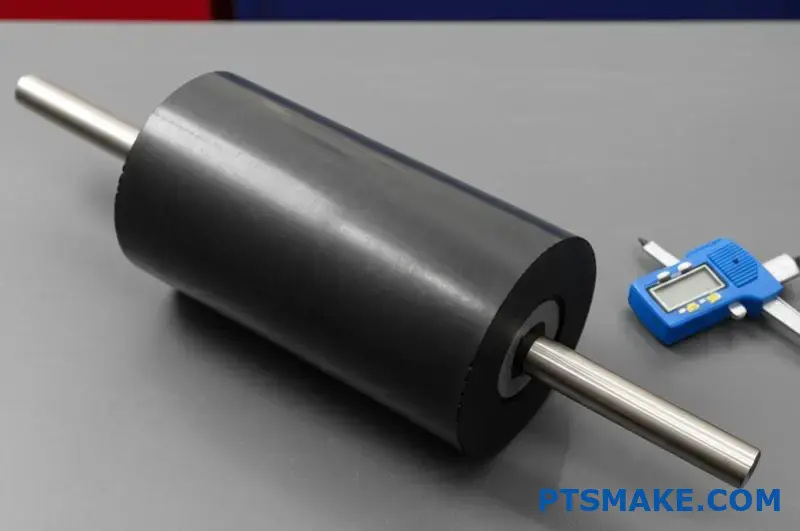

Резиновые ролики - это специализированные цилиндрические компоненты с эластомерным покрытием, которые выполняют важнейшие функции во многих отраслях промышленности. Эти универсальные инструменты обеспечивают точную обработку материалов и идеальный баланс сцепления, давления и защиты, необходимый для эффективной работы производства.

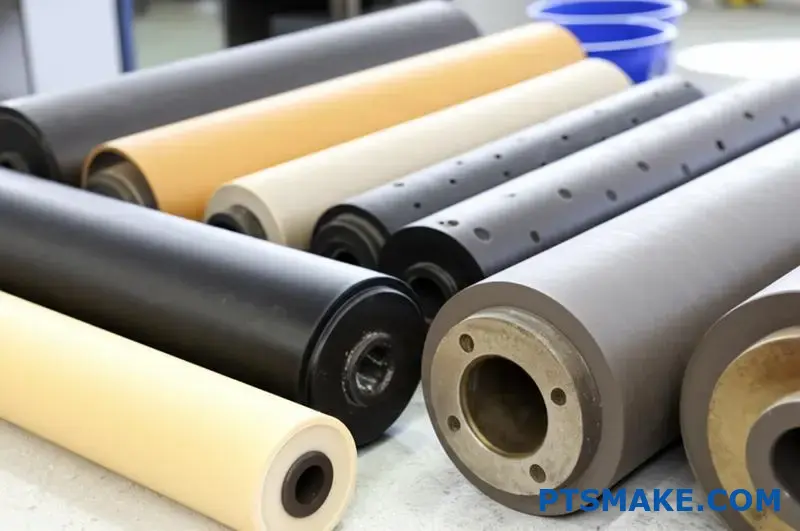

Анатомия резинового валика

На первый взгляд, резиновые ролики кажутся простыми, но их конструкция требует тщательного проектирования для удовлетворения специфических требований. Типичный резиновый ролик состоит из нескольких ключевых компонентов:

- Ядро: Обычно изготавливается из металла (стали или алюминия) или иногда из пластика для легких применений

- Эластомерное покрытие: Резиновый или полимерный материал, который придает валику его функциональные свойства

- Концевые валы: Позволяет устанавливать и вращать ролик внутри оборудования

- Дополнительные компоненты: Подшипники, уплотнения или специализированные покрытия для конкретных применений

Выбор материалов для каждого компонента полностью зависит от его назначения. Работая в компании PTSMAKE, я убедился, насколько важен правильный выбор материалов для обеспечения оптимальной производительности и долговечности.

Виды материалов для резиновых роликов

Эластомерное покрытие - вот что по-настоящему определяет возможности резинового валика. Различные материалы обладают разной степенью твердости, химической стойкости, устойчивости к перепадам температур и другими свойствами.

Распространенные материалы для резиновых роликов

| Материал | Основные свойства | Общие приложения |

|---|---|---|

| Натуральный каучук | Высокое трение, отличная эластичность, хорошая прочность на разрыв | Обработка бумаги, текстиля |

| Неопрен | Хорошая химическая стойкость, умеренная маслостойкость | Пищевая промышленность, полиграфия |

| EPDM | Выдающаяся устойчивость к атмосферным воздействиям, отличная электроизоляция | Наружное оборудование, электроприборы |

| Силикон | Устойчивость к экстремальным температурам, антипригарные свойства | Пищевая промышленность, медицинское оборудование |

| Полиуретан | Высокая стойкость к истиранию, несущая способность | Обработка тяжелых материалов, промышленная печать |

Сайт дюрометр1 Резиновое покрытие - еще одна важная характеристика. Этот показатель твердости обычно варьируется от 20A (очень мягкая) до 90A (твердая) для большинства применений.

Основные функции резиновых роликов в промышленности

Резиновые ролики выполняют множество важнейших функций в различных отраслях промышленности. Их универсальность делает их незаменимыми в современных производственных процессах.

Транспортировка и перемещение материалов

Одно из самых распространенных применений резиновых роликов - перемещение материалов через технологическое оборудование. Эластомерная поверхность обеспечивает:

- Контролируемое трение для надежного перемещения материала

- Бережное обращение для предотвращения повреждения чувствительных материалов

- Постоянный контроль скорости и натяжения

- Возможность учета изменений толщины материала

Например, в печатных машинах прецизионные резиновые валики обеспечивают точную скорость прохождения бумаги без проскальзывания и разрывов, поддерживая идеальную регистрацию цветов.

Сжатие и ламинирование

Резиновые ролики отлично справляются с равномерным давлением на поверхности, поэтому они идеально подходят для:

- Ламинирование нескольких слоев вместе

- Удаление воздушных пузырьков между материалами

- Обеспечивает постоянное сцепление между поверхностями

- Сжатие материалов до определенной толщины

Обработка поверхности и нанесение покрытий

Контролируемый контакт, обеспечиваемый резиновыми валиками, делает их идеальными для нанесения финишных и лакокрасочных покрытий:

- Равномерное распределение красок, клея или покрытий

- Контролируемая глубина проникновения препаратов

- Равномерное покрытие без разводов и подтеков

- Бережное нанесение для предотвращения повреждения основы

Обработка материалов

Во многих производственных операциях резиновые вальцы непосредственно участвуют в преобразовании материалов:

- Выжимание воды из текстиля

- Прессование целлюлозы в бумажном производстве

- Тиснение узоров на поверхностях

- Растягивание или каландрирование материалов до определенных размеров

Отраслевые приложения

Резиновые ролики стали незаменимыми компонентами во многих отраслях промышленности, каждая из которых предъявляет особые требования:

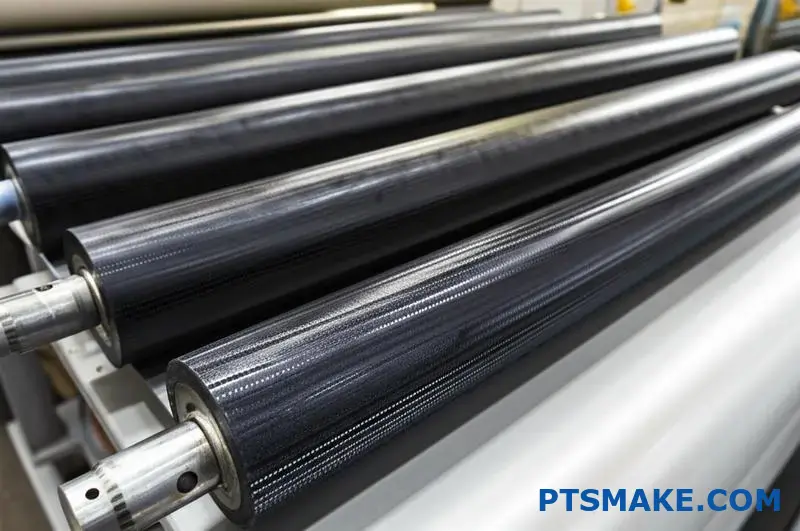

Полиграфия и издательство

В полиграфической промышленности резиновые валики переносят краску, перемещают бумагу и оказывают давление в различных процессах. При этом предъявляются исключительно высокие требования к точности, поскольку даже незначительные отклонения могут привести к появлению видимых дефектов.

Пищевая промышленность

Вальцы из пищевой резины обрабатывают все - от теста до мясных продуктов. В компании PTSMAKE мы гарантируем, что эти вальцы соответствуют строгим стандартам FDA и выдерживают частую санитарную обработку.

Текстиль и ткани

Текстильная промышленность использует резиновые ролики для окрашивания, прессования и отделки тканей без повреждения деликатных материалов.

Упаковка и конвертирование

Современные упаковочные линии используют резиновые ролики для направления материалов, нанесения клея и создания уплотнений с идеальной консистенцией даже на высоких скоростях.

Понимая основные функции резиновых роликов, производители могут выбрать оптимальные характеристики для конкретного применения, обеспечивая эффективность работы и высокое качество продукции.

Типы резиновых роликов: Цельнолитые, финишные и Durasoft®

Когда речь идет о промышленной эффективности, разница между успехом и неудачей часто зависит от компонентов, которые редко можно увидеть, например, от резиновых роликов. От этих неприметных рабочих лошадок зависит, будет ли ваша производственная линия работать без сбоев или остановится с большими затратами.

На рынке резиновых роликов представлены три основных типа, отвечающих различным промышленным потребностям: цельные ролики, обеспечивающие непревзойденную прочность, оребренные ролики, обеспечивающие улучшенное сцепление, и специализированные ролики Durasoft® no-crush, разработанные специально для работы с деликатными материалами без их повреждения.

Ролики из твердой резины: Рабочие лошадки индустрии

Ролики из цельной резины - традиционный и наиболее распространенный вариант в промышленности. Эти ролики имеют сплошное резиновое покрытие поверх металлического сердечника, обеспечивающее постоянный контакт с поверхностью по всей ширине ролика.

Основные характеристики роликов из твердой резины

Цельнолитые ролики отлично подходят для применения в областях, требующих долговечности и надежности. Их бесшовная конструкция сводит к минимуму возможные точки отказа и обеспечивает превосходное распределение нагрузки.

Однородность цельных роликов делает их особенно подходящими для:

- Постоянная подача материала

- Равномерное распределение давления

- Плавная транспортировка материала

- Области применения, требующие точного давления зажима

Варианты материалов для цельных роликов

Эффективность роликов из твердой резины во многом зависит от выбранного материала эластомера. Сотрудничая с многочисленными производителями для решения задач по перемещению материалов, я на собственном опыте убедился, насколько важен правильный выбор материала.

| Тип материала | Диапазон твердости | Ключевые преимущества | Общие приложения |

|---|---|---|---|

| Натуральный каучук | 30-80A | Высокое трение, отличный отскок | Обработка бумаги, общее транспортирование |

| EPDM | 40-90A | Устойчивость к погодным условиям/озону, стойкость цвета | Применение на открытом воздухе, воздействие ультрафиолетовых лучей |

| Неопрен | 40-80A | Маслостойкость, умеренная химическая стойкость | Легкие нефтяные среды, умеренное химическое воздействие |

| Силикон | 20-80A | Диапазон экстремальных температур, соответствие требованиям FDA | Пищевая промышленность, применение при высоких и низких температурах |

| Полиуретан | 20-95A | Исключительная износостойкость, устойчивость к воздействию масла | Среды с высокой степенью абразивного износа, работа с тяжелыми материалами |

Выбор между этими материалами зависит от ваших конкретных требований к применению, включая факторы окружающей среды, свойства материала и условия обработки.

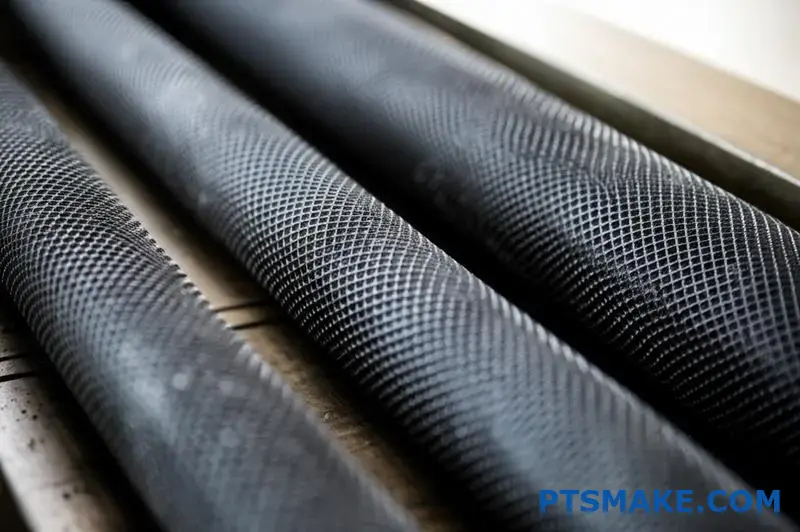

Оребренные резиновые ролики: Решения для улучшенного сцепления с поверхностью

Резиновые ролики с ребрами имеют ряд приподнятых гребней или ребер по всей поверхности. Такая конструкция кардинально меняет взаимодействие ролика с обрабатываемыми материалами.

Преимущества конструкции резиновых роликов с оребрением

Характерный ребристый рисунок обеспечивает ряд преимуществ по сравнению со сплошными роликами в некоторых областях применения:

- Увеличенная площадь поверхности: Ребра эффективно увеличивают площадь контакта, улучшая сцепление с поверхностью.

- Улучшенный выпуск воздуха: Каналы между ребрами позволяют воздуху выходить при соединении материалов.

- Улучшенная тяга: Рельефный профиль обеспечивает лучшее сцепление с трудными материалами.

- Уменьшение проскальзывания материала: Текстурированная поверхность минимизирует скольжение, особенно при работе с гладкими материалами.

Оптимальные области применения роликов с оребрением

Эти ролики особенно хороши в работе:

- Операции подачи листов

- Системы нанесения этикеток

- Процессы разделения материалов

- Применение с гладкими или глянцевыми материалами

- Среды, требующие повышенного сцепления материалов

Рисунок ребер может быть изменен в зависимости от потребностей применения. Некоторые распространенные конфигурации включают:

- Прямые ребра (перпендикулярно оси ролика)

- Спиральные ребра (для бокового перемещения материала)

- Перекрестные штриховки (для максимального сцепления)

- Алмазные узоры (сбалансированный захват и освобождение)

Техническое обслуживание роликов с оребрением

Одним из примечательных аспектов оребренных роликов является их режим очистки2что отличает их от цельных роликов. В промежутках между ребрами со временем может скапливаться мусор, что может отрицательно сказаться на производительности. В производственных условиях, где загрязнение является проблемой, установление регулярного графика очистки необходимо для поддержания оптимальной работы.

Валики Durasoft® No-Crush: Специалисты по работе с деликатными материалами

Durasoft® представляет собой специализированную технологию резиновых роликов, разработанную специально для работы с хрупкими или легко повреждаемыми материалами. Эти ролики имеют запатентованную конструкцию, которая сочетает в себе прочную опору с ультрамягким поверхностным слоем.

Уникальная конструкция роликов Durasoft®

Отличительной особенностью технологии Durasoft® является ее двухслойная конструкция:

- Прочный внутренний слой обеспечивает структурную целостность и стабильность размеров

- Очень мягкий внешний слой, который прилегает к деликатным материалам без чрезмерного давления

Такая конфигурация обеспечивает противоречивые, на первый взгляд, преимущества прочности и мягкого обращения в одном ролике.

Основные области применения технологии Durasoft®

Ролики Durasoft® - оптимальный выбор для:

- Производство медицинского оборудования

- Сборка электроники

- Обработка оптических пленок

- Деликатная обработка текстиля

- Ламинирование тонкой пленки

- Обработка хрупких продуктов

Эксплуатационные преимущества роликов Durasoft®

Специализированная конструкция этих роликов обеспечивает несколько заметных преимуществ:

- Предотвращение деформации или дробления материала

- Снижение риска появления разметки или царапин на поверхности

- Способность одновременно работать с материалами различной толщины

- Исключение попадания воздуха в процессе ламинирования

- Увеличение срока службы материала за счет снижения нагрузки при обработке

В компании PTSMAKE я использовал ролики Durasoft® в нескольких областях прецизионного производства, где целостность материала была абсолютно критична. Результаты неизменно демонстрировали улучшение качества и снижение отходов материала по сравнению с традиционными технологиями изготовления роликов.

Выбор подходящего типа роликов для вашего применения

Выбор между цельными, оребренными и Durasoft® роликами должен основываться на тщательном анализе ваших конкретных требований к применению. Примите во внимание следующие ключевые факторы:

- Свойства материала: Что вы обрабатываете? Для деликатных материалов может потребоваться Durasoft®, в то время как стандартные материалы могут хорошо работать с твердыми валиками.

- Требования к захвату: Нужно усиленное сцепление? Оребренные ролики обеспечивают превосходное сцепление с трудными материалами.

- Скорость обработки: При более высоких скоростях могут использоваться ролики особой конструкции для поддержания постоянного контакта.

- Условия окружающей среды: Температура, влажность и химическое воздействие влияют на выбор оптимального валика.

- Рекомендации по уходу: Некоторые типы роликов требуют более частого обслуживания, чем другие.

Тщательно проанализировав эти факторы, вы сможете выбрать технологию валков, которая обеспечит оптимальную производительность для конкретного применения, гарантируя эффективную работу и высокое качество продукции.

Варианты материалов: Неопрен, нитрил и полиуретан

Вы когда-нибудь задумывались, почему одни резиновые ролики служат годами в суровых условиях, а другие выходят из строя за несколько месяцев? Секрет кроется не в процессе производства, а в выборе материала, который происходит задолго до начала производства.

Выбор правильного материала для резиновых роликов - это, пожалуй, самое важное решение, влияющее на их производительность. Неопрен, нитрил и полиуретан имеют свои преимущества, которые могут существенно повлиять на долговечность, функциональность и пригодность к применению в конкретных условиях эксплуатации.

Понимание свойств и характеристик материалов

При выборе материалов для резиновых роликов необходимо учитывать несколько важнейших факторов, которые определяют их эффективность в конкретных условиях применения. Каждый материал обладает уникальными характеристиками, которые делают его подходящим для определенных условий и требований.

Неопрен: Огнестойкая рабочая лошадка

Неопрен (полихлоропрен) заслужил репутацию универсального и надежного материала для резиновых роликов во многих отраслях промышленности. Сочетание его свойств делает его особенно ценным в сложных условиях эксплуатации.

Основные свойства неопреновых роликов

Неопрен обладает впечатляющим балансом физических свойств, что делает его пригодным для многих областей применения:

- Диапазон температур: Действует при температуре от -40°F до +200°F (от -40°C до +93°C)

- Устойчивость к пламени: Самозатухающий по своей природе

- Устойчивость к погодным условиям: Отличная устойчивость к озону, ультрафиолету и атмосферным воздействиям

- Химическая совместимость: Хорошая устойчивость ко многим химическим веществам и умеренным маслам

- Диапазон твердости: Обычно поставляется в исполнении 40-90 Shore A

Идеальные области применения неопрена

Работая с производителями в различных отраслях, я убедился, что неопрен особенно эффективен в:

- Применение в полиграфической промышленности, где пожарная безопасность имеет первостепенное значение

- Оборудование, находящееся на открытом воздухе и подверженное воздействию погодных факторов

- Области применения, требующие умеренной химической стойкости

- Обработка бумаги и текстиля

Одним из заметных ограничений является то, что неопрен имеет более низкую прочность на разрыв по сравнению с некоторыми альтернативами, что может быть фактором в областях применения с высокими механическими нагрузками.

Нитрил: специалист по маслостойкости

Нитрильный каучук (NBR или акрилонитрил-бутадиеновый каучук) отлично подходит для работы в условиях, где очень важна маслостойкость. Этот нефтестойкий материал стал незаменим во многих промышленных приложениях.

Основные свойства нитриловых роликов

Нитрил обладает рядом преимуществ, которые делают его ценным для специфических применений:

- Устойчивость к воздействию масла: Исключительная устойчивость к маслам и топливу на нефтяной основе

- Диапазон температур: Обычно действует при температуре от -30°F до +250°F (от -34°C до +121°C)

- Не сминаемые свойства: Оставляет минимальные следы на соприкасающихся поверхностях

- Устойчивость к истиранию: Хорошая устойчивость к износу и истиранию

- Химическая совместимость: Отлично сочетается со многими промышленными химикатами

| Материал | Устойчивость к воздействию масла | Диапазон температур | Устойчивость к истиранию | Фактор стоимости |

|---|---|---|---|---|

| Неопрен | Умеренный | От -40°F до +200°F | Хорошо | Средний |

| Нитрил | Превосходно | От -30°F до +250°F | Хорошо | Средний и высокий |

| Полиуретан | Хорошо | От -30°F до +180°F | Превосходно | Высокий |

Идеальные области применения нитрила

Ролики из нитрильного каучука особенно блестящи:

- Автомобильное и аэрокосмическое производство, где часто используется масло

- Оборудование для пищевой промышленности, требующее маслостойкости

- Производственные условия с гидравлическими системами поблизости

- Области применения, где важны немаркие свойства

Основным недостатком нитрила является его ограниченная устойчивость к ароматическим углеводородам и склонность к разрушению при воздействии сильных окислителей или озона.

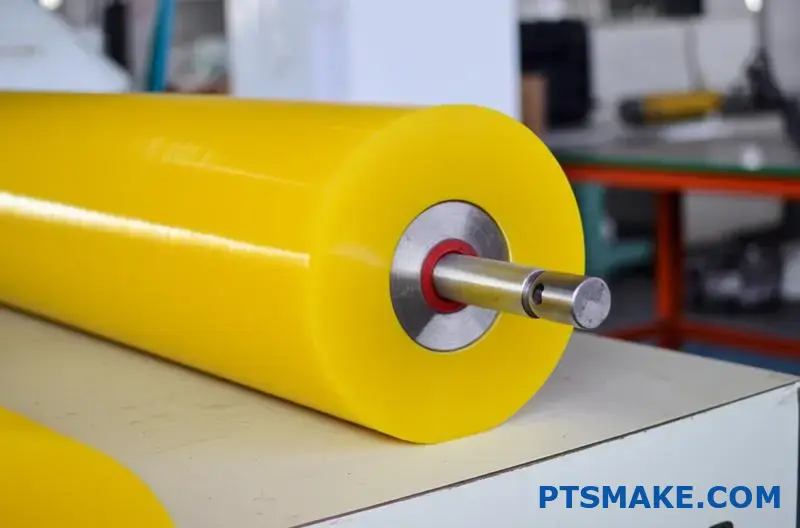

Полиуретан: мощный абразивостойкий материал

Полиуретановые эластомеры представляют собой премиальный уровень материалов для резиновых роликов, обеспечивая исключительные механические свойства, превосходящие большинство обычных резин.

Основные свойства полиуретановых роликов

Полиуретан обладает впечатляющим набором характеристик:

- Устойчивость к истиранию: В 5-10 раз прочнее натурального каучука

- Несущая способность: Исключительная прочность на сжатие и восстановление

- Сопротивление разрыву: Превосходная устойчивость к порезам, разрывам и растрескиванию

- Диапазон твердости: Чрезвычайно разнообразный диапазон от 10 Shore A до 70 Shore D

- Устойчивость к воздействию масла: Хорошая устойчивость к алифатическим углеводородам и многим маслам

Идеальные области применения полиуретана

Превосходные механические свойства полиуретана делают его идеальным для использования:

- Перемещение тяжелых материалов с высокими требованиями к нагрузке

- Применение с абразивными материалами, которые быстро изнашивают другие эластомеры

- Высокоскоростные операции, требующие стабильности размеров

- Прецизионные приложения, требующие точных допусков

- Среды, в которых увеличенный срок службы оправдывает более высокую первоначальную стоимость

Правильный выбор материала

Выбор оптимального материала для резиновых роликов требует соблюдения баланса между несколькими факторами, включая условия эксплуатации, эксплуатационные требования и бюджетные ограничения. Вот систематический подход, который я разработал за годы работы с производителями:

Экологические соображения

Начните с оценки условий, в которых будут работать ваши ролики:

- Температурное воздействие: Будут ли ролики работать при сильной жаре или холоде?

- Химический контакт: Какие вещества будут контактировать с роликами во время работы?

- Уровни влажности: Будут ли ролики подвергаться воздействию воды, пара или высокой влажности?

- Ультрафиолетовое/озонное облучение: Будут ли ролики использоваться на открытом воздухе или вблизи электрического оборудования?

Механические требования

Далее рассмотрим физические нагрузки на ролики:

- Требования к нагрузке: Какой вес или давление выдерживают ролики?

- Скорость работы: Будут ли ролики работать на высоких скоростях?

- Факторы абразивного износа: Будут ли ролики соприкасаться с абразивными материалами?

- Потребности в точности: Насколько жесткими являются требования к допускам?

Факторы, зависящие от конкретного применения

Наконец, учтите все особые требования, предъявляемые к вашему прибору:

- Безопасность пищевых продуктов: Требуются ли для приложения материалы, соответствующие требованиям FDA?

- Статические проблемы: Есть электростатический разряд3 что вас беспокоит в вашем приложении?

- Снижение шума: Нужны ли шумопоглощающие свойства?

- Требования к цвету: Есть ли особые потребности в цвете для визуальной идентификации?

Работая в компании PTSMAKE, я обнаружил, что для большинства приложений не существует какого-то одного "идеального" материала. Вместо этого лучший выбор представляет собой тщательно продуманный компромисс, в котором приоритет отдается наиболее важным факторам производительности для данного конкретного случая использования.

Например, хотя полиуретан обладает превосходной износостойкостью, его более высокая стоимость может быть неоправданной в тех случаях, когда ролики не подвергаются воздействию высокоабразивных материалов. И наоборот, попытка сэкономить за счет использования неопрена при работе в условиях масляного загрязнения, скорее всего, приведет к преждевременному выходу из строя и увеличению долгосрочных затрат.

Тщательно проанализировав свои специфические требования и поняв уникальные свойства каждого материала, вы сможете выбрать резиновые ролики, которые обеспечат оптимальную производительность и долговечность для конкретного применения.

Монтажные решения и конфигурации оборудования

Вы когда-нибудь задумывались, что отличает безупречно работающий резиновый вал от того, который постоянно выходит из строя? Секрет часто кроется не в самом ролике, а в том, как он закреплен на вашем оборудовании.

Правильные решения по монтажу резиновых роликов являются важнейшими инженерными решениями, которые напрямую влияют на эффективность работы, требования к обслуживанию и качество продукции. Каждый стиль крепления отвечает конкретным функциональным потребностям и позволяет решить уникальные проблемы, связанные с установкой в различных промышленных областях.

Важнейшая роль правильного крепления роликов

При проектировании или модернизации оборудования, в котором используются резиновые ролики, следует тщательно продумать конфигурацию крепления. Правильное решение обеспечивает оптимальную производительность, снижает требования к техническому обслуживанию и продлевает срок службы как ролика, так и основного оборудования.

Конфигурации без роликов

Самым простым способом монтажа является конфигурация "только ролик", в которой резиновый ролик является основным компонентом без дополнительных аппаратных узлов. Такая конфигурация обычно используется в тех случаях, когда ролик выполняет функцию простой контактной поверхности.

Преимущества роликовых установок

- Максимальная простота при минимальном количестве компонентов

- Экономичное решение для базового применения

- Более простая замена при техническом обслуживании

- Снижение веса мобильного оборудования

Типовые применения

Конфигурации только с роликами отлично подходят для таких областей применения, как:

- Направляющие ролики в конвейерных системах

- Аппликаторы давления на немоторизованном оборудовании

- Контактные поверхности при ручных операциях

- Временные установки и испытательные стенды

Подшипниковые крепления для свободного вращения

Когда ролики должны свободно вращаться с минимальным трением, предпочтительным решением являются подшипниковые опоры. В этих конфигурациях используются прецизионные подшипники, обеспечивающие плавное вращение даже при значительных нагрузках.

Типы систем крепления подшипников

- Внутренние подшипники: Расположены в самом сердечнике ролика

- Внешние подшипниковые блоки: Устанавливается на концах валов снаружи корпуса ролика

- Подшипники с упорными подушками: Свободно стоящие блоки, поддерживающие роликовый узел

- Подшипники с фланцевым креплением: Позволяет устанавливать на рамы машин

| Тип крепления подшипника | Грузоподъемность | Сложность установки | Доступ к обслуживанию | Требования к помещению |

|---|---|---|---|---|

| Внутренние подшипники | Умеренный | Простой | Ограниченный | Минимум |

| Внешние подшипниковые блоки | Высокий | Умеренный | Превосходно | Умеренный |

| Подшипники с упорными подушками | Очень высокий | Комплекс | Превосходно | Значительный |

| Подшипники с фланцевым креплением | Высокий | Умеренный | Хорошо | Умеренный |

Соображения по выбору подшипников

Выбор подходящих подшипников зависит от нескольких факторов:

- Рейтинг скорости: Максимальное число оборотов, которое подшипник может безопасно выдержать

- Грузоподъемность: Учет как радиальной, так и осевой нагрузки

- Условия окружающей среды: Воздействие влаги, пыли или химических веществ

- Диапазон температур: Эксплуатационные температуры влияют на требования к смазке

- Требования к точности: Допуски, необходимые для применения

В высокоточных приложениях я часто рекомендую использовать уплотненные подшипники с постоянной смазкой, чтобы свести к минимуму техническое обслуживание и предотвратить загрязнение, которое может повлиять на работу роликов.

Резьбовые шпильки для стационарной установки

Для тех случаев, когда ролик необходимо надежно зафиксировать в фиксированном положении, отличным решением являются крепления на резьбовых шпильках. В этих конфигурациях имеются резьбовые стойки, выдвигающиеся с одного или обоих концов ролика.

Основные преимущества резьбовых шпилек

- Надежная, виброустойчивая установка

- Возможности точного позиционирования

- Эффективный монтаж в ограниченном пространстве

- Легко снимается для обслуживания или замены

- Возможность создания систем с регулируемым давлением

Разновидности реализации

Резьбовые шпильки бывают разных конфигураций:

- Односторонние шпильки: Одна резьбовая стойка, обеспечивающая консольный монтаж

- Двусторонние шпильки: Резьбовые стойки на обоих концах для максимальной устойчивости

- Шпильки с пружинным механизмом: В пружину встроено натяжение для контролируемого давления

- Регулируемые резьбовые крепления: Позволяют точно позиционировать ролики

При реализации резьбовых шпилек в PTSMAKE мы уделяем особое внимание концентрации напряжений в месте соединения шпильки и сердечника ролика. Эта точка перехода требует надлежащего проектирования для предотвращения разрушения под нагрузкой.

Крепления валов для систем привода

Когда резиновые ролики должны приводиться в движение или сами передавать энергию, без систем крепления валов не обойтись. С их помощью вал соединяется с двигателями или другими приводными механизмами.

Варианты интеграции приводной системы

- Муфта прямого привода: Вал ролика соединяется непосредственно с двигателем

- Ременные или цепные приводы: Передача мощности с помощью ремней или цепей

- Шестеренчатые приводы: Для применений, требующих умножения крутящего момента или снижения скорости

- Муфтовые соединения: Разрешить включение/выключение во время работы

Критические факторы проектирования

При проектировании систем привода с креплением на валу необходимо тщательно учитывать несколько факторов:

- Требования к крутящему моменту: Достаточная мощность для преодоления эксплуатационного сопротивления

- Контроль скорости: Поддержание постоянного числа оборотов при различных нагрузках

- Выравнивание валов: Правильное выравнивание для предотвращения преждевременного износа подшипников

- Демпфирование вибрации: Минимизация эксплуатационной вибрации

- Аварийная остановка: Механизмы безопасности для быстрого отключения

В одном сложном проекте мы реализовали система шпоночных пазов4 для применения в высокомоментном оборудовании клиента, где предыдущие установки вышли из строя из-за проскальзывания вала. Эта модификация обеспечила необходимую передачу крутящего момента при сохранении возможности быстрого демонтажа для обслуживания.

Специализированные монтажные решения для уникальных применений

Помимо стандартных монтажных конфигураций, существует несколько специализированных решений, отвечающих особым эксплуатационным требованиям.

Быстросменные монтажные системы

В производственных условиях, где минимизация времени простоя имеет решающее значение, быстросменные монтажные системы позволяют быстро заменить ролик без длительного демонтажа.

Ключевые особенности включают:

- Механизмы снятия без инструментов

- Самоцентрирующиеся компоненты

- Системы предварительного натяжения

- Детали с цветовой маркировкой или ключом для предотвращения неправильной установки

Регулируемые нажимные крепления

В некоторых случаях требуется переменное давление между роликами или между роликом и другой поверхностью. Регулируемые нажимные крепления включают в себя:

- Пружинные механизмы

- Пневматические или гидравлические цилиндры

- Рычажные системы с механическим преимуществом

- Электронные системы контроля давления

Консольные крепления для специального доступа

Когда доступ к одному концу роликовой дорожки ограничен или когда ролики необходимо менять только с одной стороны, на помощь приходят консольные монтажные решения. Эти специализированные конфигурации поддерживают ролик с одного конца, сохраняя при этом стабильность и правильное выравнивание.

Плавающие крепления для автоматического выравнивания

В областях применения с небольшими смещениями или при работе с материалами различной толщины плавающие системы крепления позволяют ролику саморегулироваться. Эти крепления включают в себя:

- Сферические подшипники, допускающие угловое перемещение

- Пружинно-центрированные системы позиционирования

- Поворотные точки с контролируемыми степенями свободы

- Саморегулирующиеся натяжители

Выбор оптимального монтажного решения

Процесс выбора правильной конфигурации крепления должен осуществляться на основе систематического подхода:

- Определите функциональные требования: Определите, чего именно должен достичь роллер.

- Оценка оперативной обстановки: Учитывайте такие факторы, как температура, загрязнение и ограниченное пространство.

- Определите потребности в обслуживании: Учитывайте, как часто ролик будет нуждаться в обслуживании

- Оцените характеристики нагрузки: Анализируйте сценарии статических и динамических нагрузок

- Учесть возможность адаптации в будущем: Предусмотрите возможные изменения в производственных требованиях

Тщательно оценив эти факторы, вы сможете выбрать монтажное решение, которое не только удовлетворит текущие потребности, но и обеспечит гибкость для будущих требований.

За годы проектирования систем резиновых роликов для различных отраслей промышленности я обнаружил, что решение по монтажу часто имеет такое же значение для общей производительности системы, как и сам материал ролика. Даже самый качественный резиновый ролик преждевременно выйдет из строя, если его неправильно смонтировать.

Применение резиновых роликов в конкретных отраслях промышленности

Вы когда-нибудь наблюдали, как молниеносно печатается газета, или удивлялись тому, как деликатные ткани проходят через сложные текстильные машины без единой заминки? За этими чудесами производства стоит невоспетый герой - скромный резиновый валик.

Резиновые ролики служат важнейшим связующим звеном между машинами и материалами в бесчисленных отраслях промышленности, каждая из которых предъявляет свои уникальные требования. От распределения краски с микрометрической точностью в полиграфии до безопасной транспортировки пищевых продуктов при соблюдении строгих нормативных стандартов - эти универсальные компоненты адаптируются к специализированным отраслевым требованиям.

Полиграфическая и графическая промышленность: Точное распределение чернил

Полиграфическая промышленность предъявляет, пожалуй, самые высокие требования к резиновым роликам среди всех отраслей. Здесь резиновые валы должны работать с необычайной точностью при работе с различными материалами и химическими соединениями.

Системы распределения чернил

В офсетных печатных машинах резиновые валики образуют сложные системы распределения краски, которые превращают густую, липкую краску в микроскопически тонкие, равномерные пленки. Эти системы требуют:

- Точные характеристики дюрометра (твердости) для оптимального переноса чернил

- Химическая стойкость, позволяющая выдерживать агрессивные растворители в красках

- Стабильность размеров для поддержания идеальной регистрации

- Неизменные характеристики поверхности даже после миллионов оттисков

Используемые резиновые смеси должны обеспечивать баланс сцепления, разжима и долговечности при соблюдении точных геометрических допусков. В компании PTSMAKE мы обнаружили, что специализированные смеси EPDM часто обеспечивают идеальный баланс для современных УФ-отверждаемых чернил, в то время как традиционные маслостойкие нитриловые смеси лучше всего работают с обычными чернилами.

Обработка и транспортировка бумаги

Помимо переноса краски, резиновые валики в печатном оборудовании также управляют движением бумаги в печатной машине. Эти транспортировочные ролики должны:

- Обеспечивают достаточное трение, не оставляя следов на тонких бумагах

- Поддерживайте постоянную скорость, чтобы избежать ошибок при регистрации

- Возможность работы с различными видами бумаги - от тонких листов до плотной картонной бумаги

- Противостоит скоплению бумажной пыли и частиц покрытия

Применение цифровой печати

Современные системы цифровой печати в значительной степени зависят от специализированных резиновых роликов для транспортировки бумаги, систем фьюзинга и станций обслуживания. В высокоскоростных струйных системах прецизионные резиновые валики обеспечивают точное позиционирование бумаги для обеспечения точного размещения капель, часто требуя допусков, измеряемых в микронах, а не в миллиметрах.

Упаковочная промышленность: Совершенство движения материалов

Упаковочная промышленность ставит перед резиновыми роликами уникальные задачи: от высокоскоростной обработки пленки до точного нанесения клея.

Процессы гибкой упаковки

В производстве гибкой упаковки резиновые ролики выполняют важнейшие функции, в том числе:

- Накатные валы для процессов ламинирования

- Контроль натяжения для равномерной подачи материала

- Обработка коронным разрядом для улучшения адгезии поверхности

- Применение клея для многослойных конструкций

В число обрабатываемых материалов часто входят металлизированные пленки, тонкие пластики и специальные покрытия, требующие бережного обращения и точного контроля давления.

Конверсионные операции

Конвертерные операции превращают сырье в готовую упаковочную продукцию с помощью таких процессов, как продольная резка, высечка и фальцовка. В этих процессах резиновые ролики должны:

- Обеспечивают точное давление для чистой резки

- Поддерживайте точное натяжение полотна на протяжении всего процесса

- Возможность быстрой переналадки с одного материала на другой

- Стойкость к смазочным маслам и смазкам, используемым в оборудовании

Одна из особенно сложных задач, над которой я работал, связана с высокоскоростной высечкой этикеток, чувствительных к давлению, где резиновая смесь для роликов должна была противостоять как клею этикеток, так и смазке для резки, сохраняя при этом идеальную стабильность размеров на скоростях более 300 метров в минуту.

Производственные и сборочные линии: Контролируемое движение материалов

В производственных условиях резиновые ролики способствуют контролируемому перемещению компонентов и материалов в ходе производственных процессов.

Автоматизированные системы сборки

Современные сборочные линии используют резиновые ролики для:

- Точное позиционирование компонентов

- Бережное обращение с готовыми поверхностями

- Управляемое ускорение и замедление деталей

- Взаимодействие между автоматизированными системами и рабочими органами

Автомобильная промышленность, в частности, в значительной степени полагается на специализированные резиновые ролики в своих сборочных операциях. Эти ролики должны обрабатывать все - от необработанного листового металла до окрашенных кузовных панелей, не вызывая повреждений и деформаций.

Производство электронных компонентов

Электронная промышленность предъявляет, пожалуй, самые высокие требования к чистоте резиновых роликов. При производстве полупроводников и печатных плат резиновые ролики должны:

- Отсутствие образования твердых частиц

- Устойчивость к накоплению статического электричества

- Поддерживать точные размеры в контролируемых условиях

- Выдерживают специализированные чистящие средства, используемые в чистых помещениях

Для этих целей используются специально разработанные силиконовые и EPDM компаунды с антистатические свойства5 часто обеспечивают наилучшее сочетание эксплуатационных характеристик.

Пищевая промышленность: Безопасность и санитария превыше всего

В пищевой промышленности механические требования сочетаются с жесткими нормативными требованиями, что создает уникальные проблемы для применения резиновых роликов.

FDA и соблюдение нормативных требований

Резиновые ролики, используемые в пищевой промышленности, должны соответствовать строгим требованиям FDA:

- Формула материала и экстрактивные вещества

- Устойчивость к чистящим и дезинфицирующим средствам

- Способность выдерживать высокотемпературную стирку

- Характеристики поверхности, препятствующие размножению бактерий

Компания PTSMAKE специализируется на производстве резиновых смесей для пищевых продуктов, которые сохраняют свои эксплуатационные свойства даже после тысяч циклов очистки с использованием агрессивных дезинфицирующих средств.

Особые области применения в пищевой промышленности

Для различных пищевых продуктов требуются специальные характеристики роликов:

| Тип пищевого продукта | Ключевые требования к роликам | Рекомендуемые материалы |

|---|---|---|

| Хлебобулочные изделия | Термостойкость, антипригарные свойства | Силикон, специализированный EPDM |

| Переработка мяса | Устойчивость к жирам и белкам, дезинфицируемость | Нитрил, соответствующий требованиям FDA |

| Молочные продукты | Устойчивость к жиру, работа при низких температурах | Пищевой неопрен |

| Замороженные продукты | Гибкость при низких температурах, нехрупкость | Специализированный полиуретан |

Обработка стали: Сверхмощная производительность

Сталелитейные заводы и металлообрабатывающие предприятия представляют собой крайний случай применения резиновых роликов, предъявляя исключительные требования к долговечности и термостойкости.

Применение горячей прокатки

На станах горячей прокатки резиновые ролики должны работать в непосредственной близости от стали при температуре, которая может превышать 1800°F (982°C). Для этих целей требуются:

- Специализированные термостойкие составы

- Системы водяного охлаждения, интегрированные в конструкцию роликов

- Исключительная прочность на сжатие

- Способность выдерживать термоциклирование

Хотя резиновые ролики не контактируют непосредственно с горячей сталью, они часто используются в системах с прижимными роликами и направляющими, где температура окружающей среды регулярно превышает 200°F (93°C).

Линии для обработки рулонов

При обработке рулонной стали (травление, покрытие, продольная резка и т.д.) резиновые ролики должны:

- Стойкость к агрессивным кислотам и химическим веществам.

- Работа с экстремальными весами и давлением

- Сохраняют неизменными характеристики поверхности, несмотря на суровые условия эксплуатации

- Обеспечивают надежное сцепление с замасленной или влажной стальной поверхностью

Текстильное производство: Бережное, но точное обращение

Текстильная промышленность представляет собой удивительный контраст требований: ролики должны быть достаточно мягкими для работы с деликатными тканями и в то же время достаточно прочными, чтобы выдерживать длительную эксплуатацию.

Окрашивание и отделка

В операциях по окрашиванию и отделке текстиля резиновые валики должны:

- Устойчивы к агрессивным красителям и химической обработке

- Точное и равномерное давление для достижения стабильных результатов

- Работа в условиях повышенной влажности и высоких температур

- Предотвращает появление пятен и деформацию деликатных тканей

Подготовка к ткачеству и вязанию

Перед тем, как ткань будет соткана или связана, пряжа проходит множество процессов, в ходе которых резиновые ролики контролируют натяжение и позиционирование. Эти специализированные ролики требуют:

- Точные пазы для выравнивания пряжи

- Постоянство характеристик поверхности для предотвращения обрыва пряжи

- Возможность одновременной обработки тысяч отдельных нитей пряжи

- Устойчивость к фрагментам волокон и технологическим маслам

Работая с производителями текстиля, я обнаружил, что специализированные резиновые смеси с точно подобранными показателями дюрометра имеют решающее значение для достижения идеального баланса между сцеплением и мягким управлением, необходимым для современного высокоскоростного текстильного оборудования.

Понимая специфические требования каждой отрасли, производители могут выбрать характеристики резиновых роликов, которые оптимизируют производительность, продлевают срок службы и улучшают качество продукции в конкретных областях применения.

<

Выбор дюрометра и эксплуатационные характеристики

Вы когда-нибудь задумывались, почему одни резиновые валики отлично сцепляются с материалами, а другие неожиданно соскальзывают? Или почему некоторые ролики изнашиваются за несколько недель, а похожие на них служат годами? Секрет кроется в критической характеристике, которую многие инженеры упускают из виду, - дюрометре.

Дюрометр (твердость по Шору) резиновых роликов является ключевым фактором, определяющим их функциональные характеристики, и варьируется в пределах 20-95 единиц по Шору А. Эта единственная спецификация контролирует характеристики сжатия, сцепления и износостойкости, определяя, в конечном счете, будет ли ролик превосходным или неудачным в вашей конкретной области применения.

Понятие о диаметре и его влиянии на характеристики роликов

Дюрометр - это стандартное промышленное измерение твердости или устойчивости резиновой смеси к вдавливанию. Для резиновых роликов эта характеристика обычно измеряется по шкале Шора А, которая варьируется от очень мягкой (около 20 А) до очень твердой (95 А). За пределами этого диапазона материалы переходят в сферу твердых пластмасс, а не эластомеров.

Как измеряется дюрометр

Тест дюрометра Шора измеряет, насколько глубоко стандартный индентор проникает в поверхность резины в контролируемых условиях. Чем меньше проникает индентор, тем выше показания дюрометра. Этот простой тест позволяет получить важную информацию о том, как резина будет вести себя в реальных условиях эксплуатации.

Для резиновых роликов измерение обычно проводится непосредственно на поверхности ролика после изготовления. В компании PTSMAKE мы проводим несколько измерений в разных точках по окружности валика и по его ширине, чтобы обеспечить постоянную твердость всего компонента.

Диапазоны дюрометров и их применение

Весь спектр дюрометров можно разделить на несколько функциональных диапазонов, каждый из которых подходит для конкретных областей применения:

| Диапазон дюрометров | Классификация | Типовые применения | Характеристики сжатия |

|---|---|---|---|

| 20-40 Shore A | Мягкий | Подача материала, работа с высоким захватом, деликатное перемещение материалов | Высокая деформация, максимальная площадь контакта |

| 45-65 Shore A | Средний | Общее назначение, применение в полиграфии, обработка текстиля | Умеренная деформация, хороший баланс сцепления и износа |

| 70-85 Shore A | Средней жесткости | Транспортировка тяжелых материалов, умеренное абразивное воздействие | Ограниченная деформация, повышенная долговечность |

| 85-95 Shore A | Hard | Среды с высокой абразивностью, прецизионные зажимы | Минимальная деформация, максимальная износостойкость |

Выбор подходящего дюрометра полностью зависит от конкретных требований вашей области применения. За годы проектирования роликовых систем я убедился, что выбор дюрометра зачастую более важен для успеха применения, чем даже выбор основного материала.

Как дюрометр влияет на сжатие роликов

Характеристики сжатия резинового ролика напрямую зависят от его класса дюрометра. Эта зависимость влияет на несколько ключевых факторов производительности.

Набор компрессии и восстановление

Набор компрессии - это способность ролика возвращаться к своим первоначальным размерам после сжатия. Ролики с более низким дюрометром (более мягкие) обычно демонстрируют большую степень сжатия с течением времени, что означает, что они могут не полностью восстановить свою первоначальную форму после длительного сжатия.

Это особенно важно в тех случаях, когда ролики находятся в контакте под давлением в течение длительного времени. Например, в печатной машине, которая простаивает без дела по выходным, на мягких валиках могут образоваться временные плоские пятна в местах соприкосновения с другими поверхностями.

Время восстановления также зависит от дюрометра. Более мягкие составы восстанавливаются медленнее, чем более твердые, что может повлиять на производительность при высокоскоростных операциях, когда ролик должен многократно сжиматься и восстанавливаться.

Распределение нагрузки и занимаемая площадь

Площадь контакта ролика с другой поверхностью зависит от дюрометра в обратной зависимости. Более мягкие ролики создают большую площадь контакта, поскольку деформируются под давлением, в то время как более твердые ролики сохраняют меньшие, более четкие области контакта.

Эта взаимосвязь имеет существенное значение для таких приложений, как:

- Применения для работы с давлением в наконечнике: Более мягкие ролики распределяют давление на большую площадь, снижая PSI в любой точке

- Подача материала: Более мягкие ролики лучше прилегают к неровным поверхностям, обеспечивая более надежное сцепление

- Прецизионное покрытие: Более жесткие ролики обеспечивают более точную зону контакта для контролируемого нанесения

В одном особенно сложном проекте мы заменили ролики с дюрометром 85A на ролики с дюрометром 55A, что позволило решить проблему постоянного проскальзывания материала, увеличив площадь контакта почти на 40% без изменения прикладываемого давления.

Характеристики сцепления и тяги

Пожалуй, наиболее заметное влияние дюрометр оказывает на способность ролика к сцеплению. Эта зависимость, как правило, обратная - более мягкие ролики обычно обеспечивают большее сцепление с поверхностью, чем более твердые.

Взаимосвязь между деметром и сцеплением

Более мягкие ролики (20-40A) легче прилегают к неровностям поверхности обрабатываемых материалов, создавая:

- Большая площадь контакта

- Лучшее взаимодействие с поверхностью на микроуровне

- Улучшенное трение благодаря механической блокировке

- Улучшенное сцепление с гладкими или скользкими материалами

Более жесткие ролики (70-95A) сохраняют свою форму под нагрузкой, предлагая:

- Уменьшение деформации материала

- Более стабильное и предсказуемое контактное давление

- Снижение гистерезис6 энергетические потери

- Улучшенная стабильность размеров под нагрузкой

Требования к захвату в зависимости от области применения

Различные области применения предъявляют совершенно разные требования к сцеплению:

- Системы подачи листов Как правило, для максимального сцепления с отдельными листами используются более мягкие диаметры (30-50A)

- Системы натяжения полотна часто используют средние дюрометры (50-70A), чтобы сбалансировать сцепление с минимальной деформацией материала

- Управляемые транспортные системы может потребоваться более жесткий дюрометр (70-85A) для минимизации проскальзывания между роликом и приводной системой

Влияние дюрометра на износостойкость

Дюрометр существенно влияет на износостойкость ролика и его общий срок службы. Эта зависимость в целом пропорциональна - более твердые составы обычно обладают большей износостойкостью, чем более мягкие.

Стойкость к истиранию по всему спектру дюрометров

Более жесткие резиновые смеси (85-95A) демонстрируют превосходную устойчивость к:

- Поверхностное истирание при движении материала

- Порезы и отколы от острых материалов

- Изменение размеров при длительной эксплуатации

Более мягкие составы (20-40A) более восприимчивы:

- Прогрессивный износ из-за трения материалов

- Повреждение поверхности абразивными материалами

- Постоянная деформация при длительных нагрузках

Это различие становится особенно важным в тех случаях, когда валики соприкасаются с абразивными материалами, например, с бумагой с наполнителями, текстилем с просеивающими составами или любыми другими процессами с твердыми частицами.

Учет срока службы

При разработке систем резиновых роликов нам часто приходится балансировать между требованиями к сцеплению (предпочтение отдается более мягким дюрометрам) и износостойкостью (предпочтение отдается более твердым дюрометрам). Этот компромисс является основополагающим при проектировании роликов.

Для приложений, где требуются обе характеристики, эффективными могут быть несколько подходов:

- Ролики с двойным дюрометром: Сочетание более мягкого внешнего слоя с более жестким внутренним слоем

- Текстурированные поверхности: Добавление узоров в более твердые составы для увеличения сцепления с поверхностью

- Специализированные соединения: Использование добавок, улучшающих сцепление с поверхностью без снижения дюрометра

- Композитные ролики: Включение различных материалов в определенные секции роликов

Выбор оптимального деметра для вашего применения

Выбор правильного дюрометра включает в себя анализ нескольких ключевых факторов:

Характеристики материала

Учитывайте, какие материалы будут обрабатывать ваши ролики:

- Для деликатных или легко повреждаемых материалов обычно требуются более мягкие ролики

- Для абразивных материалов обычно требуются более твердые соединения.

- Материалы с неровной поверхностью часто требуют более мягкого дюрометра для постоянного контакта

- Высококачественные материалы оправдывают премиальные составы роликов, которые оптимизируют характеристики управляемости

Операционные параметры

Оцените конкретные условия эксплуатации:

- При высоких скоростях обычно используются более высокие дюрометры с быстрым восстановлением.

- Большие нагрузки обычно требуют более твердых соединений для сопротивления деформации

- Непрерывная работа благоприятствует использованию более твердых соединений с повышенной износостойкостью

- Прерывистый режим работы может позволить использовать более мягкие составы для улучшения сцепления с дорогой

Экологические факторы

Условия окружающей среды могут существенно повлиять на выбор дюрометра:

- Более высокие температуры обычно требуют более жестких начальных дюрометров (так как тепло часто размягчает резину).

- Воздействие масел или растворителей может со временем изменить эффективный дюрометр

- Высокая влажность может повлиять на характеристики поверхности некоторых соединений

- Под воздействием ультрафиолета некоторые резиновые смеси могут затвердеть раньше времени

Внимательно изучив эти факторы, вы сможете выбрать оптимальный дюрометр, который обеспечит идеальный баланс характеристик сжатия, сцепления и износостойкости для ваших конкретных условий применения.

Расширенные возможности: Коронки, контуры и специальная отделка

Задумывались ли вы когда-нибудь, почему одни производственные линии работают безупречно годами, а другие постоянно сталкиваются с проблемами отслеживания материала и нестабильным качеством продукции? Секрет часто кроется в специальных конструктивных особенностях резиновых роликов, которые большинство людей никогда не замечают.

Усовершенствованные конструкции резиновых роликов включают в себя такие сложные инженерные элементы, как корончатые профили для автоматической коррекции слежения, контурные формы, адаптированные к конкретным свойствам материала, и специализированную отделку поверхности, которая оптимизирует сцепление, разжим и возможности обработки в различных промышленных областях.

Понимание важности усовершенствованной геометрии роликов

Современное производство требует точности и постоянства, которые стандартные цилиндрические ролики часто не могут обеспечить. Усовершенствованные геометрические характеристики превращают базовые резиновые ролики в специализированные инструменты, которые активно решают общие проблемы обработки.

Корончатые роликовые профили: Самокорректирующееся отслеживание материала

Одной из самых ценных передовых функций в дизайне резиновых роликов является коронованный профиль - тонкая, но невероятно эффективная модификация, при которой диаметр ролика немного больше в центре, чем по краям.

Функционирование корончатых профилей

Корончатая форма создает естественный механизм слежения, который автоматически центрирует материалы по мере их прохождения по валику. Физика, лежащая в основе этого самокорректирующегося действия, поражает воображение:

- Когда материал начинает смещаться от центра, он сталкивается с уменьшающимся диаметром ролика

- Это создает дифференциальное натяжение по ширине материала.

- Более сильное натяжение с одной стороны естественным образом тянет материал назад к центру ролика

- Эта непрерывная коррекция происходит без каких-либо датчиков или систем управления

При высокоскоростной обработке полотна правильно спроектированная коронка может устранить проблемы с отслеживанием, для решения которых в противном случае потребовались бы сложные электронные системы наведения.

Соображения по дизайну короны

Не все ролики с коронками одинаковы. Профиль коронки должен быть тщательно разработан на основе:

- Свойства материала (эластичность, толщина, ширина)

- Рабочие скорости

- Требования к натяжению

- Оберните угол вокруг валика

- Условия окружающей среды

Высота коронки (разница между центральным и краевым диаметрами) обычно составляет от 0,001" до 0,015" (от 0,025 мм до 0,38 мм) в зависимости от требований применения. Для особо широких полотен или чувствительных материалов могут потребоваться составные коронки с несколькими радиусными участками.

Контурные формы роликов: Конструкции для конкретных материалов

Помимо простых коронок, в некоторых случаях используются более сложные контурные формы, рассчитанные на специфическое взаимодействие материалов.

Обычные контурные рисунки

| Тип контура | Описание профиля | Типовые применения | Ключевые преимущества |

|---|---|---|---|

| Песочные часы | Вогнутый профиль с более узкой серединой | Толстые, жесткие материалы | Улучшенное слежение, снижение нагрузки на кромку |

| Бочка | Выпуклый профиль (стандартная коронка) | Тонкие, гибкие материалы | Самоцентрирующиеся, улучшенное распределение натяжения |

| Шаг | Секции разного диаметра | Слоистые или чувствительные к краям материалы | Контролируемые зоны натяжения, точное выравнивание |

| Конический | Постепенное изменение диаметра от конца к концу | Специализированные направляющие | Направленное движение материала, намеренное смещение |

| Состав | Несколько кривых или переходов | Сложные траектории движения материала | Оптимизированная обработка при различной ширине или материалах |

По моему опыту работы в компании PTSMAKE, контурные валы решали постоянные проблемы, которые не удавалось решить никакими другими способами. Например, мы создали для клиента, занимающегося обработкой деликатных ламинатов из фольги, валик со ступенчатым контуром, который устранил проблему сморщивания краев, с которой он боролся в течение многих лет.

Специализированная отделка поверхности для повышения производительности

В то время как геометрия профиля определяет траекторию движения материала по валику, обработка поверхности определяет, как материал непосредственно взаимодействует с валиком на микроскопическом уровне.

Узоры на рифленой поверхности

Канавки, вырезанные на поверхности ролика, выполняют несколько важнейших функций в зависимости от их конструкции:

Прямые канавки

Прямые канавки, идущие параллельно оси ролика, обычно используются для:

- Обеспечивает выход воздуха при работе на высоких скоростях, предотвращая его захват

- Обеспечивают каналы для отвода влаги или технологических жидкостей

- Создайте контролируемое скольжение на определенных участках ролика

- Улучшает сцепление с гладкими или скользкими материалами

Расстояние между канавками, их глубина и профиль должны быть точно подобраны в зависимости от области применения. Например, при обработке бумаги идеальными могут быть узкие и неглубокие канавки, в то время как для обработки ткани могут потребоваться более широкие и глубокие каналы.

Спиральные канавки

Спиральные или винтовые канавки создают боковую силу, которая может привести к повреждению:

- Активно направлять материалы на одну сторону валика

- Противодействие естественному дрейфу некоторых материалов

- Создание эффектов смешивания или распределения при нанесении покрытий

- Обеспечивают более равномерный выход воздуха по всей ширине валика

Шаг спирали (угол относительно оси ролика) определяет силу бокового усилия, прикладываемого к материалу.

Алмазные и перекрестные узоры

Более сложные рисунки канавок, такие как ромб или перекрестная штриховка, предлагают:

- Разнонаправленное усиление захвата

- Превосходные возможности выпуска воздуха

- Уменьшенная площадь контакта с материалом для обработки липких веществ

- Улучшенные характеристики разделения для адгезивных материалов

Такие шаблоны особенно ценны при обработке материалов, которым присущи свойства направленности, влияющие на их характеристики при транспортировке.

Текстурированные поверхности

Помимо канавок, на поверхность резиновых роликов можно наносить различные текстурированные покрытия для достижения определенных эксплуатационных характеристик:

Текстуры с микроэмбоссированием

Микроэмбоссирование создает на поверхности валика маленькие, точно сформированные узоры:

- Контроль точного количества покрытия, наносимого на материалы

- Создайте контролируемый выпуск воздуха без полных каналов

- Обеспечивают точные характеристики трения

- Придание особых свойств обрабатываемым материалам

Современный лазерная гравировка7 Технология позволяет добиться невероятной точности этих микрошаблонов, причем на некоторых резиновых смесях они могут быть размером до 10 микрон.

Пескоструйная и медийно-струйная обработка

Контролируемая абразивная обработка создает случайные текстуры поверхности:

- Обеспечивают постоянный, ненаправленный захват

- Снижение чувствительности к выравниванию материала

- Обеспечивают отличные разделительные свойства для липких материалов

- Создание полуматовых покрытий на обработанных материалах

Глубина и рисунок текстуры регулируются размером, твердостью, давлением и временем воздействия абразивного материала в процессе обработки.

Полированная гладкая отделка

В некоторых случаях требуется исключительно гладкая поверхность роликов:

- Передача идеальных оттисков при печати

- Обеспечение абсолютной плоскостности при ламинировании

- Обеспечивают исключительно равномерное распределение давления

- Исключение переноса рисунка на чувствительные материалы

Для получения действительно гладких поверхностей требуются специальные составы и многоступенчатые процессы полировки, позволяющие создавать поверхности с шероховатостью менее 0,5 мкм Ra.

Гибридные роликовые технологии

Самые передовые решения в области резиновых роликов часто сочетают в себе несколько функций для решения сложных задач.

Конструкции с несколькими дозиметрами

Ролики с различными зонами твердости по всей поверхности могут обеспечить:

- Различные характеристики сжатия по ширине ролика

- Контролируемые профили прогиба под нагрузкой

- Различные зоны трения для отдельных участков материала

- Оптимизированная обработка материалов с различными свойствами

Такие конструкции особенно ценны в операциях широкополосной обработки композитных материалов с различными характеристиками краев и центров.

Конструкции сегментированных роликов

В некоторых передовых областях применения сегментированные ролики являются преимуществом:

- Разные секции могут вращаться с разной скоростью

- Секции могут быть заменены по отдельности в случае повреждения

- В одном ролике можно сочетать различные материалы и отделки.

- Для сложных материалов могут быть созданы индивидуальные решения по обработке

Я реализовал сегментированные конструкции для клиентов, обрабатывающих многополосные материалы, где каждая полоса требовала различных характеристик обработки, что позволило им избежать необходимости в нескольких технологических линиях.

Роликовые системы с регулируемой температурой

Самые сложные системы резиновых роликов оснащены системой контроля температуры:

- Сохранение постоянных свойств резины при изменении температуры окружающей среды

- Создание определенных температурных зон по всей ширине валика

- Обеспечивают нагрев или охлаждение обрабатываемых материалов

- Обеспечивают стабильную производительность в переменчивых условиях эксплуатации

Эти передовые роликовые системы представляют собой передовой край технологии обработки материалов, обеспечивая точность и стабильность, которые были невозможны при использовании более ранних конструкций роликов.

Благодаря использованию этих передовых функций - корончатых профилей, контурных форм и специализированной отделки - производители могут решить сложные проблемы транспортировки материала, улучшить качество продукции и повысить эффективность производства сверх того, что было бы возможно при использовании стандартных конструкций роликов.

Варианты обслуживания, замены и персонализации

Вы когда-нибудь сталкивались с неожиданными остановками производственных линий из-за отказов резиновых роликов? Эти дорогостоящие перебои не только досадны, но и часто полностью предотвратимы при правильном подходе к обслуживанию и своевременной замене.

Максимально эффективная работа резиновых роликов требует активного трехстороннего подхода: систематического технического обслуживания, распознавания необходимости замены и выбора конфигураций с конкретными размерами, материалами и обработкой поверхности, оптимизированных для конкретных условий применения.

Критическая важность правильного обслуживания роликов

Резиновые ролики - это значительные инвестиции в ваше производственное оборудование, и их состояние напрямую влияет на качество продукции и эффективность работы. Разработка надлежащих протоколов технического обслуживания может значительно продлить срок службы и обеспечить стабильную производительность.

Процедуры очистки для различных материалов роликов

Различные эластомерные материалы требуют особых подходов к очистке для предотвращения повреждений и эффективного удаления загрязнений:

| Материал | Рекомендуемые чистящие средства | Чего следует избегать | Частота очистки |

|---|---|---|---|

| Натуральный каучук | Мягкое мыло и вода | Нефтяные растворители, сильные кислоты | Еженедельно или после существенных изменений |

| Неопрен | Мягкие моющие средства, изопропиловый спирт | Кетоны, сильные окислители | Раз в две недели или при сильном загрязнении |

| Нитрил | Наиболее распространенные растворители, моющие средства | Сильные кислоты, сложные эфиры | Ежемесячно или при изменении показателей |

| EPDM | Мягкие мыльные растворы, щелочные чистящие средства | Нефтяные масла, ароматические растворители | Еженедельно в условиях повышенной запыленности |

| Полиуретан | Мягкие моющие средства, некоторые растворители | Концентрированные кислоты, MEK | После каждой партии продукции |

| Силикон | Теплая вода, мягкое мыло, изопропиловый спирт | Концентрированные каустики | Ежедневное использование в пищевой промышленности |

При очистке всегда используйте мягкие ткани или неабразивные пады, чтобы не поцарапать поверхность валика. Для удаления стойких остатков, как правило, предпочтительно замачивание, а не оттирание, чтобы сохранить целостность поверхности.

Графики осмотра и профилактического обслуживания

Регулярный осмотр - краеугольный камень эффективного обслуживания роликов. Основываясь на своем опыте работы в PTSMAKE, я рекомендую составить график, включающий:

Ежедневные визуальные проверки

- Ищите видимые повреждения, порезы или выемки

- Проверьте, нет ли скопления материала или загрязнения

- Обратите внимание на необычные следы износа

- Прислушайтесь к необычным звукам во время работы

Еженедельные физические осмотры

- Измерьте дюрометр в нескольких точках (с помощью портативного дюрометра)

- Проверьте, нет ли изменений в размерах

- Проверьте работу подшипников, если применимо

- Проверьте правильность выравнивания в машине

Ежемесячные комплексные оценки

- Измерьте TIR (полное индикаторное биение) с помощью циферблатного индикатора

- Проверьте правильность поддержания профиля коронки

- Проверьте, нет ли химических повреждений или вздутий

- Оцените общее состояние катка по сравнению с базовыми измерениями

Документация очень важна - ведите записи всех проверок, отмечая любые изменения с течением времени. Эти исторические данные часто позволяют выявить закономерности постепенной деградации, что может помочь предсказать отказ до его наступления.

Лучшие практики хранения и обращения

Правильное хранение запасных роликов и обращение с ними во время технического обслуживания существенно влияют на срок службы роликов:

Контроль температуры: По возможности храните резиновые ролики при умеренной температуре (50-70°F/10-21°C). Экстремальные температуры могут привести к необратимому изменению свойств резины.

Защита от света: Защитите валики от прямых солнечных лучей и ультрафиолетового облучения, которые могут вызвать озоновое растрескивание и преждевременное старение.

Позиция Вращение: Регулярно (не реже одного раза в месяц) вращайте хранящиеся ролики, чтобы предотвратить появление плоских мест и необратимых деформаций.

Распределение поддержки: Храните ролики либо стоящими на концах (для коротких роликов), либо равномерно закрепленными по всей длине, чтобы предотвратить изгиб или прогиб сердечника.

Избегание контактов: Не допускайте контакта с маслами, растворителями и другими химическими веществами даже во время хранения. Даже воздействие паров может повредить некоторые соединения.

При снятии или переустановке роликов во время технического обслуживания всегда поднимайте их равномерно с обоих концов, чтобы предотвратить изгиб сердечника, и избегайте ударов или падений, которые могут повредить как резиновое покрытие, так и металлический сердечник.

Как определить, когда нужно повторно покрыть поверхность или заменить ее

Даже при отличном техническом обслуживании резиновые ролики рано или поздно потребуют повторной обработки или полной замены. Понимание того, когда следует предпринять эти шаги, поможет максимально увеличить стоимость роликов и предотвратить проблемы с качеством.

Основные показатели износа резиновых роликов

Несколько наблюдаемых условий сигнализируют о том, что валик требует внимания:

Признаки повреждения поверхности

- Стеклопакеты: Блестящие, затвердевшие участки поверхности, указывающие на термическое повреждение

- Взлом: Видимые трещины на поверхности резины (часто связанные с озоном)

- Chunking: Отсутствующие части резинового покрытия

- Прорезка: Нестандартные каналы, проделанные в поверхности

- Плоские пятна: Участки неравномерного износа, вызывающие вибрацию при вращении

Эксплуатационные симптомы

- Непостоянное качество продукции

- Видимые проблемы с отслеживанием в веб-материалах

- Повышенный уровень шума или вибрации

- Ухудшение сцепления с поверхностью или проскальзывание материала

- Неравномерное распределение давления

- Шум в подшипниках или чрезмерный нагрев

Показатели измерения

- Изменения дюрометра, превышающие ±5 пунктов от первоначальной спецификации

- МДП (биение), превышающее допустимое значение

- Потеря размеров профиля коронки

- Изменение размеров диаметра или длины

При появлении этих признаков оперативные действия часто позволяют спасти ролик за счет перепрофилирования, а не полной замены.

Шлифовка в сравнении с вариантами восстановления

Термины "восстановление" и "регенерация" означают разные уровни восстановления роликов:

Шлифовка предполагает удаление минимального количества имеющейся резины для восстановления первоначальных характеристик поверхности. Этот процесс обычно удаляет 0,010-0,030 дюйма (0,25-0,76 мм) материала и подходит в следующих случаях:

- Поверхностные повреждения неглубокие

- Резина основания остается в хорошем состоянии

- Изменения размеров минимальны

- Необходимо восстановить оригинальные геометрические профили

Восстановление (или восстановление) включает в себя полное удаление старой резины и нанесение нового покрытия. Этот более длительный процесс необходим, когда:

- Повреждения проникают глубоко в слой резины

- Соединение подверглось химическому разложению

- Произошли значительные изменения в размерах

- Желательно использовать другую резиновую смесь

Экономическая выгода, как правило, заключается в восстановлении, поскольку в этом случае сохраняется большая часть первоначальных инвестиций. Однако восстановление часто позволяет получить фактически новый каток за 60-70% от стоимости полной замены.

Анализ затрат и выгод при сравнении ремонта с заменой

Выбирая между шлифовкой, восстановлением или полной заменой, учитывайте эти факторы:

| Фактор | Шлифовка | Восстановление | Полная замена |

|---|---|---|---|

| Первоначальная стоимость | 20-40% из новых | 60-70% из новых | 100% |

| Время обработки | Обычно 1-3 дня | 3-7 дней | 7-14 дней (если на заказ) |

| Результирующее качество | Хорошо подходит для решения мелких проблем | Эквивалент нового | Новое состояние |

| Повторное использование сердечника ролика | Да | Да | Нет |

| Потенциал для редизайна | Ограниченный | Существенный | Полный |

| Обычная продолжительность жизни | 60-80% из новых | Почти такой же, как новый | 100% |

В компании PTSMAKE мы часто рекомендуем восстановление, если ролик уже дважды подвергался шлифовке, поскольку усталость сердечника может стать фактором после нескольких операций шлифовки. Для критически важных применений, где даже незначительные отклонения качества недопустимы, замена может быть единственным приемлемым вариантом, несмотря на более высокую стоимость.

Возможности настройки для обеспечения производительности в зависимости от конкретного приложения

Истинная ценность резиновых роликов заключается в их способности настраиваться в соответствии с конкретными требованиями. Понимание доступных вариантов настройки поможет вам выбрать ролики, обеспечивающие оптимальную производительность.

Настройки размеров

Основные размерные характеристики включают:

- Общая длина: Общая длина ролика, включая любые удлинения вала

- Длина лица: Покрытая часть, которая соприкасается с материалами

- Диаметр: Внешний диаметр резинового покрытия

- Диаметр сердечника: Размер внутреннего металлического или композитного сердечника

- Толщина покрытия: Глубина слоя резины (влияет на компрессионные свойства)

- Концевые конфигурации: Подшипниковые шейки, приводные соединения, монтажные положения

Помимо этих базовых параметров, настройки размеров могут включать в себя:

- Профиль короны: Выпуклый профиль, который помогает отслеживать движение полотна (обычно высота коронки 0,010"-0,030").

- Допуск на биение: Допустимое отклонение от идеальной округлости (часто указывается как TIR)

- Степень сбалансированности: Для высокоскоростных применений балансировка снижает вибрацию

- Удлинители валов: Нестандартные длины и характеристики для монтажа и приводных систем

Выбор материала для конкретных факторов окружающей среды

При выборе материала следует учитывать конкретные условия, в которых будет работать ролик:

Температурные соображения

- Для работы в условиях низких температур могут потребоваться специальные низкотемпературные составы

- Для высокотемпературных применений могут потребоваться силиконовые или специализированные составы EPDM

- В условиях термоциклирования выгодно использовать соединения с минимальным изменением твердости в разных температурных диапазонах

Химическое воздействие

- Воздействие кислот и щелочей требует выбора различных составов

- Устойчивость к растворителям сильно различается между соединениями

- Стойкость к маслам и гидравлическим жидкостям особенно высока у нитриловых составов

- Для применения в пищевой промышленности необходимы материалы, соответствующие требованиям FDA

Механические требования

- При высоких нагрузках используется полиуретан с более высокой плотностью.

- Высокоскоростные операции требуют применения соединений с низким теплообразованием

- Требования к демпфированию вибраций благоприятствуют натуральному каучуку и некоторым составам EPDM

- Абразивные среды требуют износостойких соединений, таких как полиуретан

Обработка поверхности и варианты отделки

Обработка поверхности ролика напрямую влияет на его взаимодействие с обрабатываемыми материалами:

Стандартная отделка

- Грунтовая отделка: Стандартная обработанная поверхность с умеренной шероховатостью

- Полированный: Гладкая поверхность для применения, требующего минимальной передачи текстуры

- RMS Specified: Шероховатость поверхности, определяемая конкретными параметрами измерения

Расширенные возможности рукоятки

- Микрогруши: Неглубокие узорчатые канавки для улучшения сцепления с поверхностью

- Медиа-взрыв: Создает однородные текстурированные поверхности

- Химическое травление: Создает микроскопически текстурированные поверхности, обеспечивающие особые характеристики сцепления с поверхностью.

Специализированные функциональные процедуры

- Плазменные процедуры: Изменение поверхностной энергии для улучшения смачиваемости или свойств высвобождения

- Антипригарные покрытия: Наносится на резину для разделительных работ

- Проводниковые процедуры: Снижение накопления статического электричества в чувствительных приложениях

- Антимикробные добавки: Для пищевой и фармацевтической промышленности

Каждый из этих вариантов может быть скомбинирован и точно настроен для создания резиновых роликов, которые исключительно хорошо работают в предполагаемых областях применения. Работая в компании PTSMAKE, я убедился, что наиболее успешные спецификации роликов получаются в результате совместных обсуждений, в ходе которых тщательно изучаются как требования к применению, так и ограничения по материалу.

Внедряя надлежащие протоколы технического обслуживания, распознавая, когда требуется замена или перешлифовка, и используя доступные варианты настройки, производители могут максимально увеличить производительность и срок службы своих резиновых роликов, оптимизируя эффективность производства и качество продукции.

Узнайте больше о шкале дюрометра и о том, как она влияет на производительность резиновых роликов при работе с материалами. ↩

Откройте для себя наши специализированные решения по очистке для поддержания оптимальной производительности роликов в условиях повышенного спроса. ↩

Узнайте, как правильный выбор материала может предотвратить накопление статического электричества, которое повреждает чувствительную электронику. ↩

Узнайте, как правильная конструкция шпоночного паза может значительно повысить возможности передачи крутящего момента при сохранении работоспособности в высоконагруженных областях применения. ↩

Узнайте о специализированных составах, которые предотвращают накопление статического электричества, сохраняя при этом возможность точного перемещения материалов в чувствительных электронных приложениях. ↩

Узнайте, как эффект гистерезиса влияет на производительность резиновых роликов и как правильный выбор дюрометра может минимизировать потери энергии в высокоскоростных приложениях. ↩

Узнайте, как с помощью прецизионной лазерной гравировки создаются микроскопические узоры на поверхности, оптимизирующие обработку материалов в высокоскоростных технологических процессах. ↩