Основы двухшовного литья под давлением

Вы когда-нибудь задумывались над тем, как чехол для вашего смартфона обладает идеальной мягкостью на ощупь, сохраняя при этом жесткую структуру? Или как автомобильные приборные панели так органично сочетают различные текстуры и цвета? Магия производства, стоящая за этими повседневными чудесами, гораздо интереснее, чем вы думаете.

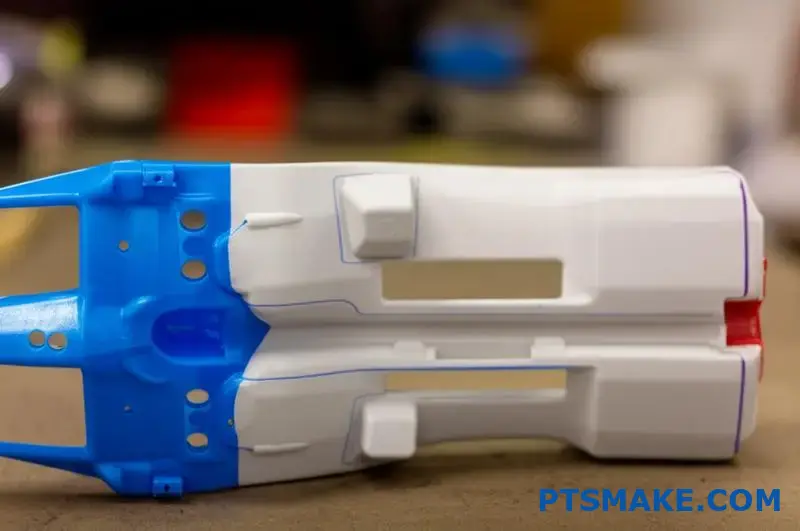

Двухзарядное литье под давлением революционизирует производство изделий за счет последовательного впрыска двух различных материалов в одну пресс-форму, создавая компоненты, которые соединяются на молекулярном уровне без дополнительных этапов сборки. Этот инновационный процесс позволяет получать сложные детали из нескольких материалов за одну эффективную операцию.

Эволюция двухшовного литья под давлением

Двухшовное литье под давлением (также называемое двухшовным литьем или литьем из нескольких материалов) изменило производство во многих отраслях. Как человек, глубоко вовлеченный в точное производство в компании PTSMAKE, я был свидетелем того, как эта технология превратилась из специализированного метода в важнейший производственный процесс для компаний, стремящихся получить конкурентные преимущества в дизайне продукции и эффективности производства.

История этой технологии берет свое начало в 1970-х годах, когда производители начали экспериментировать со способами соединения нескольких материалов в одном цикле формовки. Сегодня эта технология превратилась в сложный процесс, который позволяет создавать сложные конструкции, ранее невозможные или экономически нецелесообразные при использовании традиционных методов производства.

Как работает двухшовное литье под давлением

Основной процесс

Процесс литья под давлением с двумя выстрелами состоит из двух отдельных фаз:

- Первый выстрел: Первичный материал (обычно более твердая подложка) впрыскивается в полость формы для формирования базового компонента.

- Второй выстрел: Форма вращается или сдвигается, открывая новые полости, в которые впрыскивается второй материал для соединения с первым компонентом.

Что делает этот процесс поистине замечательным, так это молекулярная связь1 который возникает между двумя материалами. В отличие от механической сборки или клеевого соединения, при правильном подборе материалы соединяются на молекулярном уровне, создавая исключительно прочные соединения.

Требования к оборудованию

Специализированное оборудование, необходимое для двухшовного литья под давлением, включает в себя:

| Компонент оборудования | Функция | Важность |

|---|---|---|

| Установки двойного впрыска | Позволяет впрыскивать два разных материала | Essential |

| Вращающаяся или раздвижная пресс-форма | Переставляет первый снимок для второго материала | Критически важно для выравнивания |

| Передовые системы управления | Координирует время между выстрелами | Обеспечивает качественные результаты |

| Системы перемещения материалов | Эффективно управляет различными пластиками | Предотвращает загрязнение |

В компании PTSMAKE мы инвестировали в современное оборудование для двухзаходной обработки, которое обеспечивает точную подачу материала и исключительную согласованность деталей.

Соображения по совместимости материалов

Одним из наиболее важных аспектов двухшовного литья под давлением является выбор материала. Не все материалы хорошо соединяются друг с другом, и понимание их совместимости необходимо для успешного производства.

Общие комбинации материалов

По моему опыту работы с клиентами из разных отраслей, эти комбинации материалов неизменно демонстрируют высокие результаты:

- Жесткие/гибкие комбинации: Поликарбонат (PC) с термопластичным эластомером (TPE)

- Прозрачные/непрозрачные пары: Прозрачный поликарбонат с цветным ABS

- Химически стойкие пары: Нейлон со специально разработанным TPE

- Материалы с высоким и низким модулем упругости: Полипропилен с более мягким полиэтиленом

Ключевым фактором, определяющим совместимость, является химическое сродство между материалами. Материалы со схожей химической структурой обычно образуют более прочные связи, чем материалы с совершенно разным составом.

Факторы выбора материала

Когда я помогаю клиентам выбрать материалы для двухстрелочного применения, я учитываю несколько факторов:

- Требования к конечному использованию: Должна ли деталь выдерживать особые условия окружающей среды?

- Механические свойства: Какая прочность, гибкость или твердость требуется?

- Температуры обработки: Могут ли оба материала работать в совместимом температурном диапазоне?

- Показатели усадки: Будет ли дифференциальная усадка создавать напряжение или коробление?

В компании PTSMAKE наши инженеры по материалам тесно сотрудничают с конструкторскими группами, чтобы обеспечить оптимальный выбор материала для каждого применения.

Основные преимущества двухшовного литья под давлением

Гибкость конструкции

Двухшовное формование открывает удивительные возможности для дизайна, которые просто недостижимы при использовании обычных методов:

- Многоцветные компоненты без покраски и декора

- Разнообразные текстуры в пределах одной детали (мягкие на ощупь ручки на жестких рукоятках)

- Встраиваемые уплотнения и прокладки без дополнительной сборки

- Избирательная жесткость где одни участки остаются твердыми, а другие прогибаются

Эффективность производства

Помимо конструктивных преимуществ, этот процесс обеспечивает значительные производственные выгоды:

- Снижение затрат на сборку за счет исключения второстепенных операций

- Снижение трудозатрат без ручной сборки

- Улучшенное качество с меньшим количеством потенциальных точек отказа

- Ускорение общего производственного цикла по сравнению с многоэтапным производством

- Сокращение запасов составные части

Улучшенные характеристики продукта

Молекулярная связь между материалами приводит к созданию продуктов с превосходными характеристиками:

- Повышенная прочность с плавными переходами материалов

- Лучшая устойчивость к воздействию окружающей среды без швов, через которые может проникать влага

- Улучшенная эргономика благодаря стратегическому размещению материалов

- Повышенная эстетическая привлекательность с первоклассным внешним видом

За годы работы с производителями по выбору материалов и оптимизации процессов я постоянно наблюдал, как двухшовное формование позволяет получать изделия, превосходящие традиционные варианты сборки.

Общие применения в различных отраслях промышленности

Универсальность двухшовного литья под давлением делает его ценным во многих отраслях:

Бытовая электроника

- Чехлы для смартфонов с прорезиненными ручками

- Пульты дистанционного управления с кнопками soft-touch

- Носимые устройства с несколькими материальными компонентами

Автомобильные компоненты

- Органы управления на приборной панели с подсвечивающимися индикаторами

- Дверные ручки со встроенными уплотнителями

- Ручки переключения передач с эргономичными рукоятками

Медицинские приборы

- Хирургические инструменты с индивидуальной поверхностью захвата

- Диагностическое оборудование с герметичными интерфейсами

- Устройства для доставки лекарств с точными переходами материалов

Я лично помогал разрабатывать двухстрелочные решения для клиентов в каждой из этих отраслей в PTSMAKE, и результаты неизменно превосходят ожидания как с точки зрения функциональности, так и с точки зрения эстетики.

Двухшовное формование по сравнению с овермолдингом: Основные различия

Вы когда-нибудь брали в руки электроинструмент с идеальной резиновой рукояткой на корпусе из твердого пластика и удивлялись, как удалось создать такое органичное сочетание? За этим стоит не просто продуманная сборка, а сложная технология формовки, которая революционизирует дизайн изделий.

Двухкомпонентное литье под давлением и овермолдинг представляют собой два разных подхода к созданию деталей из нескольких материалов. Несмотря на схожесть конечных результатов, методы обработки, требования к оборудованию и эффективность производства существенно различаются, что влияет на все - от возможностей дизайна до стоимости производства.

Различия технических процессов

Двухшовное формование: Одна машина, двойная инжекция

Литье под давлением с двумя выстрелами представляет собой более комплексный подход к производству изделий из нескольких материалов. Процесс разворачивается в течение одного цикла работы машины, что отличает его от других многоматериальных технологий.

В типичном двухкадровом процессе:

- Первый материал (часто жесткая подложка) впрыскивается в полость пресс-формы

- Затем пресс-форма поворачивается или индексируется во второе положение

- Второй материал впрыскивается в первый компонент или вокруг него

- Оба материала охлаждаются вместе, образуя молекулярные связи на границе раздела.

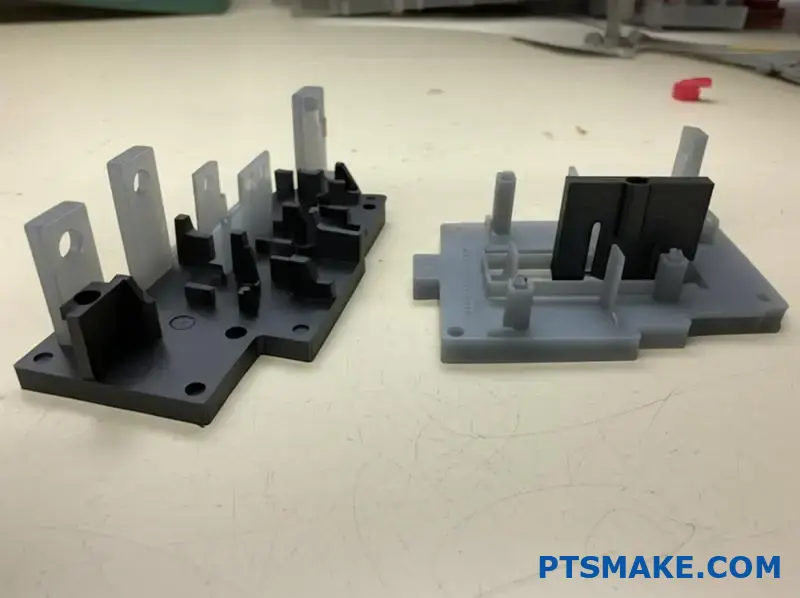

Ключевой инновацией здесь является специализированная технология вращающихся или индексируемых пресс-форм. Эти сложные инструменты позволяют точно изменить положение первого выстрела для второго впрыска материала, не снимая деталь со станка.

В компании PTSMAKE мы усовершенствовали этот процесс для достижения исключительно точных переходов материалов, что особенно ценно для клиентов в области медицины и бытовой электроники, где качество компонентов не подлежит обсуждению.

Овермолдинг: Двухэтапный процесс

Овермолдинг, хотя и позволяет добиться аналогичных результатов при использовании нескольких материалов, обычно проходит по другому пути производства:

- Базовый компонент (подложка) изготавливается обычным способом литья под давлением

- Эта завершенная часть первого выстрела является либо:

- Перенос на вторую машину

- В той же машине, но с открытой пресс-формой и вторым впрыском в новом цикле

- Второй материал впрыскивается поверх первого компонента

- Выталкивание готовой детали из нескольких материалов

Такой последовательный подход создает особый рабочий процесс по сравнению с двухсъемным формованием. Интервал между первым и вторым выстрелами может составлять от нескольких секунд до нескольких дней, в зависимости от производственной установки.

Требования к оборудованию и его сложность

Различия в машинах между этими процессами представляют собой серьезные аргументы для производителей:

| Аспект | Двухшовное формование | Овермолдинг |

|---|---|---|

| Требования к оборудованию | Специализированные машины двойного впрыска | Можно использовать стандартное оборудование для литья под давлением |

| Сложность формы | Сложные вращающиеся или индексируемые пресс-формы | Возможны более простые конструкции пресс-форм |

| Первоначальные инвестиции | Выше | Нижний |

| Уровень автоматизации | Высокая степень автоматизации | Может быть частично ручным |

| Напольное пространство | Компактный (одна машина) | Может потребоваться больше места (две машины) |

Инвестиции в оборудование являются одним из наиболее существенных различий между этими процессами. Для двухшовного формования требуется специализированное оборудование с несколькими узлами впрыска и вращающимися системами пресс-форм. Такое специализированное оборудование требует более высоких первоначальных затрат, но обеспечивает более высокую эффективность для подходящих областей применения.

Соображения по поводу скрепления материалов

Сайт межмолекулярная адгезия2 между материалами является критическим фактором в обоих процессах, но различия во времени приводят к разным соображениям:

Динамика скрепления двух выстрелов

При двухшовном формовании второй материал впрыскивается, пока первый еще теплый. Это создает идеальные условия для молекулярного сцепления, поскольку полимерные цепи легче взаимодействуют при повышенной температуре. В результате часто получается более прочное соединение материалов, не требующее применения специальных адгезионных промоторов.

Благодаря этому термическому преимуществу двухшовное формование позволяет соединять материалы, которые было бы сложно соединить с помощью овермолдинга. В компании PTSMAKE мы успешно соединили жесткие поликарбонаты с TPE (термопластичными эластомерами) с помощью двухшовных процессов, когда традиционное переформовывание потребовало бы специальной обработки поверхности.

Проблемы скрепления овермолдинга

Поскольку при переформовке часто используется полностью охлажденный первый компонент, динамика склеивания значительно отличается:

- Температура интерфейса ниже, что потенциально уменьшает молекулярную запутанность

- Для оптимальной адгезии может потребоваться обработка поверхности или грунтовка

- Совместимость материалов становится еще более важной

- Для некоторых комбинаций материалов могут потребоваться химические связующие вещества.

Это не означает, что овермолдинг создает некачественные соединения - просто выбор материала и подготовка к работе отличаются от двухшовных процессов.

Сравнение эффективности производства

Разница в эффективности этих процессов влияет на общую экономику производства:

Анализ времени цикла

Двухшовное формование, как правило, позволяет сократить общее время цикла изготовления деталей:

- Передача деталей между станками не требуется

- Первая порция не должна полностью остыть перед второй.

- На заключительном этапе оба материала охлаждаются одновременно

В условиях крупносерийного производства такая экономия времени может привести к значительным преимуществам в стоимости. Для нескольких клиентов из автомобильной отрасли мы сократили время производства до 30% за счет перехода от традиционных процессов литья под давлением к технологии двух выстрелов.

Трудовые и погрузочно-разгрузочные работы

Требования к обработке также существенно отличаются:

- Двухкадровый процесс: Минимум манипуляций между съемками, снижение трудозатрат и рисков загрязнения

- Овермолдинг: Может потребоваться ручная или автоматизированная система перемещения между этапами формовки

Для производителей медицинского оборудования, особенно заботящихся о чистоте и целостности деталей, снижение трудоемкости двухшовных процессов часто оправдывает более высокие инвестиции в оборудование.

Факторы пригодности для применения

Несмотря на различия, оба процесса имеют оптимальные области применения, где проявляются их особые характеристики:

Идеальное применение для двух выстрелов

Двухшовная формовка отлично подходит для:

- Крупносерийное производство, где эффективность оправдывает затраты на оборудование

- Детали, требующие точного выравнивания между материалами

- Конструкции со сложной геометрией на переходах материалов

- Изделия, требующие высокопрочных материалов для сопряжения

- Компоненты с тонкостенными секциями из второго материала

Оптимальные сценарии переформовки

Овермолдинг часто лучше всего подходит для:

- Малые объемы производства

- Более простые геометрии с менее сложными переходами материалов

- Применение в случаях, когда подложка должна полностью отвердеть перед нанесением второго слоя

- Ситуации, когда необходимо использовать существующее стандартное оборудование

- Изделия, в которых второй материал полностью закрывает первый

Понимание этих возможностей применения помогает производителям выбрать наиболее экономически эффективный процесс для конкретных требований к продукции.

Правильный выбор производства

Решение о выборе между двухшовным формованием и овермолдингом в конечном итоге зависит от множества факторов, включая объем производства, сложность конструкции детали, требования к материалам и доступную производственную инфраструктуру.

В компании PTSMAKE мы проводим тщательный анализ целесообразности процесса для клиентов, рассматривающих эти варианты, учитывая такие факторы, как:

- Годовые объемы производства

- Ожидание срока службы продукта

- Доступный капитал для инвестиций в оснастку

- Требования к сочетанию материалов

- Качество и косметические характеристики

- Долгосрочная стратегия производства

Тщательно оценив эти факторы, производители могут выбрать процесс с использованием нескольких материалов, обеспечивающий оптимальный баланс качества, эффективности и рентабельности для конкретного применения.

Преимущества технологии двухшовного литья под давлением

Вы когда-нибудь брали в руки игровой контроллер с идеальной ухватистой текстурой или любовались тем, как ваша зубная щетка сочетает в себе твердую ручку и мягкую щетину в одном цельном корпусе? Эти чудеса повседневной жизни демонстрируют инновации в производстве, которые меняют представление о том, как создаются, ощущаются и воспринимаются продукты.

Технология литья под давлением с двумя выстрелами обеспечивает исключительные преимущества, с которыми традиционное производство просто не может сравниться. Сплавляя различные материалы на молекулярном уровне в течение одного производственного цикла, этот процесс позволяет создавать изделия с повышенной прочностью, превосходной эстетикой и инновационной функциональностью при значительной рационализации производства.

Повышенная долговечность продукции

Преимущество молекулярной связи

В отличие от механически скрепленных или склеенных компонентов, которые могут разойтись под воздействием нагрузки, детали, изготовленные методом двухзаходного литья под давлением, отличаются настоящим молекулярным сцеплением между материалами. Это создает исключительно прочное соединение, которое значительно повышает долговечность изделия.

Когда мы подбираем совместимые материалы для двухшовного формования в PTSMAKE, мы создаем детали, в которых различные полимеры фактически переплетаются на молекулярном уровне во время формирования. Такое взаимодействие происходит потому, что второй материал впрыскивается в то время, когда первый еще теплый и реактивный, что позволяет полимерным цепочкам переплетаться и образовывать прочную связь.

Прочность этого молекулярного соединения обеспечивает несколько ключевых преимуществ в плане долговечности:

- Устранение точек отказа: При традиционных методах сборки образуются швы и стыки, которые становятся естественными точками отказа. Двухшовное формование полностью устраняет эти уязвимые места.

- Превосходное распределение напряжений: Силы, приложенные к деталям из нескольких материалов, распределяются более равномерно по границам материалов.

- Повышенная химическая стойкость: Без швов и зазоров коррозионные вещества не могут проникнуть между слоями материала.

- Улучшенная ударопрочность: Переходная зона между материалами может поглощать и распределять ударные нагрузки более эффективно, чем детали из одного материала.

Устойчивость к воздействию окружающей среды

Изделия, изготовленные методом двухшовной формовки, демонстрируют удивительную устойчивость к воздействию окружающей среды, которая быстро повредила бы обычные сборные детали:

- Водо- и влагостойкость: Бесшовный переход между материалами предотвращает попадание влаги, что делает двухшовные детали идеальными для использования на открытом воздухе, в морских условиях и в условиях повышенной влажности.

- Допустимость температурного циклирования: При правильно подобранных материалах детали, изготовленные методом двух выстрелов, могут выдерживать многократные изменения температуры без расслоения или растрескивания на границах материалов.

- Устойчивость к ультрафиолетовому излучению: Специализированные комбинации материалов могут обеспечить как структурную целостность, так и защиту от УФ-излучения в одном компоненте.

В автомобильной промышленности мы разработали двухшовные формованные компоненты экстерьера, которые сохраняют свой внешний вид и функциональность после многих лет воздействия экстремальных условий, что было бы практически невозможно при использовании традиционных методов сборки.

Сокращение времени изготовления

Ликвидация вторичных операций

Одним из наиболее значительных преимуществ двухзаходного литья под давлением является значительное сокращение количества вторичных операций:

| Традиционная сборка | Двухшовное формование |

|---|---|

| Раздельное формование компонентов | Одна операция формовки |

| Охлаждение и хранение деталей | Непрерывный технологический процесс |

| Перемещение материалов между операциями | Без промежуточной обработки |

| Настройка сборочной линии | Не требуется |

| Контроль качества на нескольких этапах | Единая контрольная точка качества |

Этот оптимизированный процесс позволяет сократить сроки производства на 40-60% по сравнению с традиционными методами. Компания PTSMAKE помогла производителям перевести многоэтапные процессы сборки на двухшовное формование и добиться сокращения времени производства, которое изменило экономику их бизнеса.

Оптимизация времени цикла

Двухзаходный процесс естественным образом оптимизирует время цикла по нескольким направлениям:

- Параллельное охлаждение: Пока вводится второй укол, первый продолжает охлаждаться, что позволяет эффективно использовать время.

- Уменьшение объема обработки: Без перемещения деталей между станками или сборочными станциями общее время цикла сокращается.

- Совместимость с автоматикой: Весь процесс двух выстрелов легко автоматизируется, исключая переменное время работы человека.

- Непрерывный производственный поток: Подход, основанный на использовании одной машины, обеспечивает более плавный ход производства с меньшим количеством перерывов.

Для крупносерийной продукции, где каждая секунда времени цикла влияет на рентабельность, двухшовное формование обеспечивает конкурентное преимущество, которого трудно достичь с помощью других методов производства.

Устранение этапов сборки

Влияние на сокращение трудозатрат

Автоматизация традиционных этапов сборки позволяет значительно сэкономить на рабочей силе:

- Сокращение часов прямого труда: Ручная сборка компонентов из нескольких материалов полностью исключена.

- Снижение требований к обучению: Сокращение количества ручных операций упрощает обучение персонала.

- Снижение количества сотрудников, осуществляющих контроль качества: Меньшее количество точек контроля означает более эффективный контроль качества.

- Минимизация трудозатрат на доработку: Последовательный характер двухшовной формовки уменьшает количество дефектов, которые потребовали бы трудоемкого исправления.

Эти трудовые преимущества выходят за рамки простого снижения затрат - они также делают производство более предсказуемым и менее уязвимым к проблемам с наличием рабочей силы.

Улучшение качества за счет интеграции процессов

При устранении сборочных операций качество повышается почти автоматически:

- Последовательное выравнивание материала: Точность пресс-формы обеспечивает идеальное выравнивание материалов каждый раз.

- Устранение ошибок при сборке: Ошибки человеческой сборки полностью исключены из уравнения.

- Снижение риска загрязнения: Меньшее количество операций по обработке означает меньшую возможность загрязнения чувствительных компонентов.

- Документированное управление процессом: Интегрированный двухступенчатый процесс легче отслеживать и контролировать, чем многоступенчатую сборку.

По моему опыту работы с производителями медицинского оборудования, этот аспект повышения качества двухшовного формования часто оказывается даже более ценным, чем повышение эффективности, особенно для Медицинские изделия класса II3 которые подвергаются тщательному контролю со стороны регулирующих органов.

Преимущества гибкости конструкции

Возможности сложной геометрии

Двухструйное литье под давлением открывает возможности для дизайна, которые просто недостижимы при традиционном производстве:

- Замысловатые внутренние элементы: Геометрии, которые невозможно собрать обычным способом, могут быть созданы с помощью процесса двух выстрелов.

- Подрезы и сложные изгибы: Сложные функции становятся достижимыми, если создавать их последовательно, а не по отдельности.

- Изменяемая толщина стенок: Для создания секций различной толщины и свойств можно использовать различные материалы.

- Интегрированные каналы и пути: Между слоями материала можно создавать каналы для жидкости или воздуха с идеальной герметизацией.

В компании PTSMAKE мы помогли дизайнерам изделий превратить концепции, которые ранее считались "непроизводимыми", в реальность производства с помощью технологии двух выстрелов.

Инновации в области комбинирования материалов

Возможность сочетать различные материалы создает захватывающие возможности для дизайна:

- Жесткие/гибкие комбинации: Жесткие конструктивные элементы с мягкими на ощупь поверхностями или гибкими секциями.

- Непрозрачные/прозрачные пары: Прозрачные смотровые окна в прочных корпусах без швов и креплений.

- Проводящие/изолирующие материалы: Электротехнические изделия с интегрированными проводящими путями и изолирующими корпусами.

- Зоны производительности, характерные для конкретного материала: Различные эксплуатационные характеристики на отдельных участках одной детали.

Такая гибкость материалов позволяет дизайнерам оптимизировать каждую часть изделия под конкретные требования, а не идти на компромисс с одним материалом.

Улучшенная эстетика и пользовательский опыт

Бесшовные переходы материалов

Визуальная привлекательность деталей, изготовленных методом двухшовного формования, во многом обусловлена плавными переходами материалов:

- Без видимых линий пробора: Материалы соединяются друг с другом без видимых линий, которые создает сборка.

- Идеальное выравнивание: Границы материала выравниваются с абсолютной точностью каждый раз.

- Сохранение поверхности: Каждый материал сохраняет предназначенную для него текстуру и внешний вид поверхности.

- Четкое разграничение цветов: Границы цветов четкие и последовательные, без кровотечений и смещений.

Эти эстетические преимущества создают продукты с первоклассным внешним видом и ощущениями, которые сразу же бросаются в глаза потребителям.

Многоцветные и многотекстурные возможности

Креативные возможности, доступные благодаря двухшовной формовке, повышают как визуальную привлекательность, так и удобство использования:

- Цветовой контраст без покраски: Различные цветные материалы можно комбинировать без дополнительных процессов декорирования.

- Тактильная дифференциация: Различные текстуры поверхности могут направлять руки пользователей к нужным зонам захвата или элементам управления.

- Визуальная иерархия с помощью материалов: Важные особенности можно подчеркнуть с помощью контраста материалов и цветов.

- Эргономичная настройка: Мягкие материалы можно разместить именно там, где комфорт пользователя наиболее важен.

Многие из наших клиентов, работающих в PTSMAKE, обнаружили, что эти эстетические и экспериментальные преимущества напрямую связаны с дифференциацией рынка и премиальным позиционированием их продукции.

При правильном применении двухшовное литье под давлением преобразует не только способы изготовления изделий, но и возможности их дизайна. Эта технология обеспечивает редкое сочетание эффективности производства, повышенной прочности, свободы дизайна и улучшенного пользовательского опыта, которое продолжает находить новые применения в различных отраслях промышленности.

Принципы проектирования оптимальных двухшовных формованных деталей

Вы когда-нибудь задумывались, почему некоторые изделия из нескольких материалов выглядят органично интегрированными, а другие кажутся явно собранными? Секрет кроется не только в технологии производства, но и в тонких конструкторских решениях, благодаря которым двухшовное литье под давлением по-настоящему сияет. Правильный выбор этих элементов дизайна может означать разницу между посредственными и исключительными деталями.

Двухструйное литье под давлением требует продуманной конструкции, учитывающей особенности течения, взаимодействия и затвердевания материалов. Тщательно продумывая переходы стенок, углы осадки и расположение литников, производители могут постоянно изготавливать детали с точными размерами, прочными связями материалов и безупречной эстетикой, превращая проблемы проектирования в конкурентные преимущества.

Учет схемы движения материала

Понимание того, как протекает пластик в процессе двухшовного формования, имеет фундаментальное значение для успешного проектирования деталей. Как человек, курировавший сотни проектов по двухшовному формованию, я понял, что схемы движения материала значительно влияют на качество конечной детали и эффективность производства.

Визуализация маршрутов потоков

При проектировании двухшовного формования мы должны представлять, как каждый материал будет проходить через полость формы. Схема течения определяет:

- Места, где могут образовываться линии сварки

- Потенциальные тонкие места, которые материалы могут заполнить не полностью

- Места, где может задерживаться воздух

- Как первый материал взаимодействует со вторым

Используя передовое программное обеспечение для моделирования в PTSMAKE, мы можем предсказать эти потоки еще до резки стали, что позволяет нам оптимизировать конструкцию на ранних этапах разработки.

Балансировка длины потока и давления

Каждый материал имеет оптимальное отношение длины потока к давлению. Превышение этого соотношения может привести к:

- Неполное заполнение (короткие выстрелы)

- Чрезмерный внутренний стресс

- Несоответствие размеров

- Плохое сцепление на границах материалов

Для сложных геометрических форм мы часто используем лидеры потока - тонкие каналы, которые направляют материал через сложные проходы, не нарушая структурной целостности детали.

Избегайте замедления потока

Когда пластик колеблется во время впрыска, это может привести к появлению видимых дефектов или слабых мест. Это особенно проблематично при двухструйной обработке, когда второй материал должен правильно соединиться с первым. Стратегические конструктивные особенности, которые помогают поддерживать постоянный поток, включают:

- Градуированные переходы толщины

- Радиусные углы вместо острых углов

- Равномерное сечение стен, где это возможно

- Стратегическое расположение ребер для направления потока материала

Эти, казалось бы, незначительные элементы дизайна существенно влияют на согласованность деталей и их внешний вид.

Толщина стенки Переходная конструкция

Переход между стенками разной толщины представляет собой один из самых сложных аспектов при проектировании двустволок. Плохо выполненные переходы приводят к образованию раковин, короблению и слабым местам.

Постепенное изменение толщины

Основное правило, которого мы придерживаемся в PTSMAKE, - ограничивать переходы толщины не более чем 25% изменений на 3 мм длины потока. Это постепенный подход:

- Уменьшает внутренние напряжения

- Минимизирует видимые следы от раковины

- Обеспечивает постоянное охлаждение

- Предотвращает деформацию при выталкивании

На приведенной ниже диаграмме показаны правильные и неправильные переходы толщины стенок:

| Тип перехода | Описание | Влияние на качество |

|---|---|---|

| Резкие перемены | Толщина стенки изменяется внезапно | Создает следы от раковин и концентрацию напряжений |

| Ступенчатый переход | Несколько небольших шагов между толщинами | Лучше, чем резкий, но все равно создает стресс |

| Постепенное сужение | Плавное, непрерывное изменение толщины | Оптимальный поток и минимальные видимые дефекты |

| Переменный переход | Использует ребра или другие функции для управления потоком | Сложные, но эффективные для сложных геометрий |

При разработке компонентов для второй дроби не менее важно поддерживать соответствующую толщину стенок по отношению к первой дроби. Толщина второго материала обычно должна составлять 40-100% от толщины первой дроби для оптимального сцепления и стабильности размеров.

Соображения по конкретным материалам

Различные материалы ведут себя по-разному при течении и охлаждении, что требует соблюдения особых рекомендаций по толщине:

- Аморфные материалы (например, поликарбонат), как правило, могут выдерживать большую разницу в толщине.

- Полукристаллические материалы (например, нейлон) требуют более контролируемых переходов

- Наполненные материалы требуют особого внимания из-за влияния ориентации волокон

- Эластомеры, используемые во вторых выстрелах, часто требуют более значительных припусков по толщине

В компании PTSMAKE мы разработали рекомендации по проектированию с учетом специфики материала, основанные на многолетнем опыте производства десятков комбинаций полимеров.

Реализация проекта "Угол

Правильные углы осадки важны для любого литья под давлением, но они приобретают особое значение при двухструйном литье, когда извлечение детали должно происходить дважды без повреждений.

Требования к черновику первого выстрела

Компонент первого выстрела должен включать в себя черновые углы, которые способствуют:

- Легкое извлечение из полости пресс-формы первого положения

- Правильное позиционирование для второго снимка

- Минимальное напряжение во время выброса

- Согласованные размеры для сопряжения со вторым материалом

Обычно мы рекомендуем минимум 1,5° осадки для первого выстрела - немного больше, чем для одиночных выстрелов, чтобы учесть дополнительную обработку.

Соображения по поводу второго выстрела

Второй снимок вводит дополнительные требования к углу наклона:

- Проект должен быть разработан таким образом, чтобы предотвратить фиксацию второго материала на форме

- Подрезы по отношению к первому выстрелу должны быть тщательно спланированы

- Области, в которых второй материал включает в себя первый, нуждаются в особом рассмотрении проекта

- Системы выброса должны учитывать поведение композитных деталей

При изготовлении вторых изделий из эластомеров мы часто увеличиваем угол вытяжки до 3-5°, чтобы компенсировать склонность материала к сцеплению с поверхностью формы.

Черновик в текстурированных областях

Когда текстура наносится на первую или вторую поверхность дроби, углы осадки должны пропорционально увеличиваться:

- Для тонких текстур (SPI A-1, A-2) обычно требуется дополнительный 1° тяги.

- Средние текстуры (SPI B-1, B-2) нуждаются в дополнительной тяге примерно на 1,5°.

- Глубокие текстуры (SPI C-1, C-2) могут потребовать 2-3° дополнительной тяги

Неучет текстуры при расчете осадки - одна из самых распространенных ошибок при проектировании, с которыми мы сталкиваемся при двухшовной формовке.

Проектирование стратегических мест расположения ворот

Расположение литников значительно влияет на то, как материалы текут, сцепляются и, в конечном счете, работают в деталях, изготовленных методом двухшовного формования.

Стратегии блокировки первого выстрела

При установке ворот для первого выстрела мы учитываем:

- Возможный интерфейс со вторым материалом

- Потоки, способствующие равномерному охлаждению

- Минимизация видимых следов от задвижек на открытых поверхностях

- Создание оптимальной подложки для второго снимка

Как правило, ворота следует располагать вдали от мест, где будет скрепляться второй материал, так как в местах ворот часто возникает повышенное внутреннее напряжение, которое может нарушить прочность соединения.

Позиционирование ворот второго выстрела

Расположение ворот для второго выстрела требует еще более тщательного планирования:

- Затворы должны направлять поток материала параллельно границе раздела, если это возможно

- Позиционирование должно исключать помехи для первого компонента выстрела.

- Затворы должны обеспечивать полное заполнение иногда сложной геометрии второго выстрела

- Расположение должно минимизировать видимые следы на готовой детали

Одна из эффективных стратегий, которую мы применяем в PTSMAKE, - использование последовательных клапанных затворов для второго выстрела, что позволяет нам контролировать скорость потока и обеспечивать надлежащее заполнение, не нарушая работу компонента первого выстрела.

Вентиляционные соображения

Правильная вентиляция особенно важна для двухзарядных конструкций, поскольку:

- Задержанный воздух между первым и вторым выстрелами может помешать правильному сцеплению

- Первый компонент выстрела может блокировать традиционные вентиляционные пути

- Второй снимок часто требует заполнения сложных геометрических форм

Мы используем вентиляционные отверстия не только в традиционных местах окончания потока, но и в стратегически важных местах на границе между материалами, чтобы обеспечить выход воздуха по мере продвижения второго материала.

Оптимизация интерфейса материалов

Граница раздела материалов представляет собой наиболее критическую область в любой детали, изготовленной методом двухшовного формования. Именно здесь молекулярная запутанность4 между материалами, определяя долговременную прочность детали.

Подготовка поверхности

Состояние поверхности первого выстрела существенно влияет на прочность соединения. Ключевыми моментами являются:

- Совместимость материалов по поверхностной энергии

- Микрорельеф, увеличивающий площадь поверхности сцепления

- Чистота от выделения или загрязнения плесени

- Температура в момент впрыска второго выстрела

В PTSMAKE мы иногда намеренно текстурируем области сопряжения (невидимые в конечной детали), чтобы улучшить механическое сцепление между материалами с ограниченной химической совместимостью.

Параметры синхронизации

Время между первым и вторым выстрелами оказывает решающее влияние на прочность соединения:

- Введение второго укола, пока первый еще теплый, способствует более прочному сцеплению.

- Последовательная синхронизация циклов обеспечивает воспроизводимую прочность соединения

- Необходимо контролировать температуру как первого компонента дроби, так и поступающего второго материала.

Именно поэтому специальное оборудование для двухшовного формования часто дает лучшие результаты, чем передача деталей между отдельными машинами для овермолдинга.

Благодаря тщательному соблюдению этих принципов проектирования производители могут создавать детали, изготовленные методом двухшовного формования, которые не только выглядят безупречно, но и отлично работают в реальных условиях. В компании PTSMAKE мы усовершенствовали эти подходы к проектированию благодаря многолетнему опыту производства, помогая нашим клиентам превращать хорошие проекты в исключительные продукты.

Общие применения в различных отраслях промышленности

Вы когда-нибудь задумывались, что делает ваш электроинструмент удобным для захвата и при этом достаточно прочным, чтобы выдержать постоянное использование? Или как в медицинских приборах так органично сочетаются жесткие конструкции и мягкие на ощупь поверхности? За этими повседневными инновациями скрывается чудо производства, которое преобразует продукцию практически всех отраслей.

Двухструйное литье под давлением произвело революцию в дизайне изделий, позволив производителям соединять различные материалы в одном компоненте без сборки. Эта технология позволяет создавать автомобильные детали с интегрированными уплотнениями, медицинские приборы с эргономичными ручками, электронику с тактильными интерфейсами и электроинструменты с удобными рукоятками - и все это при одновременном повышении долговечности и снижении производственных затрат.

Автомобильные компоненты: Сочетание функциональности и эстетики

Автомобильная промышленность с энтузиазмом восприняла двухструйное литье под давлением для решения сложных конструкторских задач, повышения качества автомобилей и снижения затрат на сборку.

Встроенные уплотнения и прокладки

Одним из наиболее ценных применений двухшовного формования в автомобильном производстве является создание компонентов с интегрированными уплотнениями. Рассмотрим эти распространенные варианты применения:

- Дверные ручки со встроенными погодными уплотнителями

- Крышки резервуаров для жидкостей со встроенными прокладками

- Электрические разъемы с водонепроницаемыми уплотнениями

- Модули управления HVAC с защитой от воздействия окружающей среды

Формование жестких структурных компонентов с эластомерными уплотнениями за одну операцию позволяет производителям исключить этапы сборки и одновременно повысить надежность. Работая с несколькими поставщиками автомобилей на PTSMAKE, я на собственном опыте убедился, что эти интегрированные компоненты уплотнений значительно сокращают количество гарантийных претензий, связанных с попаданием воды и загрязнением окружающей среды.

Компоненты интерьера с улучшенной эргономикой

Пассажирский салон - еще одно идеальное применение для двухшовного формования:

- Органы управления приборной панели с мягкими на ощупь поверхностями

- Компоненты рулевого колеса с тактильными рукоятками

- Ручки переключения передач с многослойной конструкцией

- Дверные панели с интегрированными мягкими сенсорными зонами

Эти компоненты не только выглядят и ощущаются как первоклассные, но и выдерживают годы ежедневного использования, не разрушаясь. Молекулярная связь между жесткой основой и формованным материалом создает соединение, которое намного прочнее, чем клей или механическое крепление.

Применение под капотом

Возможно, наиболее впечатляющим является то, что двухшовное формование нашло применение в суровых условиях подкапотного пространства:

| Компонент | Основной материал | Вторичный материал | Ключевое преимущество |

|---|---|---|---|

| Резервуары для жидкостей | Стеклонаполненный нейлон | Уплотнения TPV | Химическая стойкость с идеальной герметичностью |

| Соединители жгутов проводов | PBT | Силиконовые прокладки | Температуростойкость с водонепроницаемостью |

| Компоненты воздухозаборника | Полипропилен | Демпферы вибрации из полиэтилена | Снижение шума при стабильности конструкции |

| Корпуса датчиков | PPS | Фторсиликоновые уплотнения | Высокая термостойкость и устойчивость к воздействию жидкостей |

Эти приложения демонстрируют, как двухшовное формование позволяет создавать компоненты, выдерживающие экстремальные перепады температур, химическое воздействие и постоянную вибрацию - условия, которые быстро разрушают обычные собранные детали.

Медицинские приборы: Где эргономика сочетается с точностью

Медицинская промышленность ставит перед собой уникальные задачи, которые делают двухшовное литье под давлением особенно ценным. Сочетание нормативных требований, эргономических потребностей и требований стерилизации создает идеальные возможности для применения этой технологии.

Хирургические инструменты с эргономичными рукоятками

Хирургические инструменты получают огромную пользу от двухшовного формования:

- Ручки скальпеля с точными зонами захвата

- Хирургические степлеры с эргономичным расположением пальцев

- Эндоскопические инструменты с нескользящими ручками

- Ортопедические инструменты с амортизирующими рукоятками

Возможность создавать инструменты с идеально расположенными зонами мягкого прикосновения повышает комфорт хирурга во время длительных процедур, сохраняя при этом структурную целостность, необходимую для точной работы. Компания PTSMAKE помогла производителям медицинского оборудования снизить утомляемость рук хирурга благодаря стратегическому размещению материалов с избыточным формованием в зонах повышенного контакта.

Диагностическое оборудование с герметичными интерфейсами

Диагностические приборы - еще одно прекрасное применение:

- Измерители глюкозы в крови с водонепроницаемыми кнопочными интерфейсами

- Ручные ультразвуковые приборы с ударопрочными краями

- Оборудование для мониторинга состояния пациента с антимикробными поверхностями

- Портативные испытательные приборы с химически стойкими корпусами

Бесшовная интеграция различных материалов позволяет создавать устройства, которые выдерживают жесткие протоколы очистки без ущерба для функциональности и эргономики.

Системы доставки лекарств

Пожалуй, самые важные медицинские приложения связаны с системами доставки лекарств:

- Автоинъекторы с нескользящей поверхностью

- Ингаляторы с точными механизмами срабатывания

- Инсулиновые ручки с прозрачными окошками и удобными ручками

- Компоненты инфузионных насосов с водонепроницаемыми интерфейсами

Для таких случаев выбор материала становится особенно критичным. Основной материал должен обеспечивать стабильность размеров и химическую стойкость, в то время как вторичный материал часто должен сочетать в себе комфорт и биологическую совместимость. Молекулярная связь между материалами гарантирует, что между компонентами не будет зазоров, способствующих размножению бактерий, что очень важно для медицинских изделий.

Потребительская электроника: Сочетание функции и формы

В электронной промышленности технология двухшовного формования находит, пожалуй, самое широкое применение, поскольку потребители ежедневно напрямую взаимодействуют с этими изделиями.

Смартфоны и планшеты

В современных мобильных устройствах используется двухстрелочное литье:

- Корпуса со встроенными амортизирующими уголками

- Массивы кнопок с точной тактильной обратной связью

- Решетки динамиков с водонепроницаемыми мембранами

- Окантовка камеры с защитной окантовкой объектива

Технология позволяет дизайнерам создавать устройства, которые одновременно эстетически привлекательны и достаточно прочны для повседневного использования. Устранение этапов сборки также позволяет уменьшить толщину компонентов, что очень важно в постоянно сокращающемся мире портативной электроники.

Пульты дистанционного управления и устройства ввода

Устройства ввода демонстрируют эргономические преимущества двухшовной формовки:

- Пульты дистанционного управления с подсветкой и кнопками с мягким покрытием

- Игровые контроллеры с нескользящими поверхностями для захвата

- Компьютерные мыши с точно расположенными подставками для пальцев

- Клавиатура с накладками из двух материалов

Эти приложения демонстрируют, как двухшовное формование позволяет создавать интуитивно понятные пользовательские интерфейсы, сочетающие визуальные, тактильные и функциональные элементы в одном компоненте. Точность процесса обеспечивает постоянство ощущений и отклика кнопок, что очень важно для удовлетворения потребностей пользователей.

Носимые технологии

Бурно развивающийся сектор носимых технологий в значительной степени опирается на двухшовное формование:

- Фитнес-трекеры с удобной поверхностью, соприкасающейся с кожей

- Ремешки для смарт-часов с жесткими точками крепления и гибкими участками для ношения

- Гарнитуры AR/VR с амортизацией при прикосновении к лицу

- Слуховые аппараты с точно подогнанными ушными контактами

Эти приложения должны сочетать прочность и комфорт, часто требуя сложной геометрии, которую невозможно создать традиционными методами сборки.

Электроинструменты: Где долговечность сочетается с комфортом

Профессиональные электроинструменты - это, пожалуй, самая сложная область применения двухшовного литья, требующая компонентов, которые выдерживают экстремальное использование и при этом обеспечивают эргономические преимущества.

Эргономичные рукоятки с гасителем вибрации

Рукоятки инструментов демонстрируют расширенные возможности применения двух выстрелов:

- Рукоятки дрелей со стратегически расположенными зонами гашения вибрации

- Пильные рукоятки с влагоотводящей текстурой

- Рукоятки ударной дрели с амортизирующими материалами

- Корпуса шлифовальных машин с термостойкими зонами захвата

Эти ручки должны оставаться удобными при длительном использовании, выдерживая значительные механические нагрузки, воздействие окружающей среды и химический контакт с различными строительными материалами. Молекулярная связь между жесткими и гибкими материалами создает ручки, которые остаются неповрежденными, несмотря на годы профессионального использования.

Функциональные корпуса с герметичными интерфейсами

Помимо рукояток, в корпусах электроинструментов применяется технология двух выстрелов:

- Аккумуляторные интерфейсы с уплотнениями для окружающей среды

- Корпуса двигателей со встроенной виброизоляцией

- Панели управления с водонепроницаемыми кнопочными панелями

- Места крепления аксессуаров с износостойкими поверхностями

Эти компоненты демонстрируют, как двухшовное формование позволяет объединить несколько функций в одной детали, снижая сложность сборки и повышая надежность.

Работая в компании PTSMAKE, я на собственном опыте убедился, как двухзаходное литье под давлением изменило дизайн продукции в этих отраслях. Возможность комбинировать материалы на молекулярном уровне, исключить этапы сборки и создавать компоненты со специфическими для каждой зоны свойствами продолжает открывать новые возможности для создания инновационных продуктов. По мере развития материаловедения и совершенствования технологий обработки мы можем ожидать еще более творческого применения этой универсальной производственной технологии.

Учет затрат и анализ объемов производства

Когда дело доходит до принятия производственных решений, итоговая сумма часто говорит громче, чем технические характеристики. Двухшовное литье под давлением представляет собой увлекательный экономический парадокс, который многие разработчики продукции сначала не могут понять: более высокие первоначальные инвестиции при значительном снижении долгосрочных затрат.

Хотя первоначальные затраты на оснастку превышают традиционное литье под давлением, двухзаходные процессы обеспечивают значительную долгосрочную экономию при крупносерийном производстве за счет отказа от сборки, сокращения трудозатрат и минимизации проблем с качеством. Это экономическое уравнение превращает, казалось бы, дорогую технологию в мощную стратегию снижения затрат для правильных применений.

Первоначальные инвестиции против долгосрочной экономики

Понимание инвестиционной кривой

Двухшовное литье под давлением требует более высоких первоначальных капиталовложений, чем обычные процессы литья или сборки. Эти инвестиции в первую очередь связаны с:

- Более сложные конструкции пресс-форм с вращающимися или индексируемыми системами

- Специализированное оборудование для двойного литья под давлением

- Дополнительное инженерное время на разработку процесса

- Более сложные системы перемещения материалов

Для компаний, привыкших к традиционным подходам к производству, эти первоначальные затраты могут показаться непомерно высокими. Однако экономика производства должна оцениваться на протяжении всего жизненного цикла изделия, а не только на этапе изготовления инструмента.

Кривая инвестиций при двухзаходном формовании имеет характерный вид:

| Фаза производства | Традиционная сборка | Двухшовное формование |

|---|---|---|

| Начальная оснастка | Низкая стоимость | 30-50% более высокая стоимость |

| Настройка производства | Необходимо несколько станций | Установка одной машины |

| Производство по частям | Более высокие текущие расходы | Снижение текущих расходов |

| Точка безубыточности | Н/Д | Обычно 10 000-50 000 деталей |

| Крупносерийное производство | Все более дорогие | Все более экономичные |

В компании PTSMAKE мы провели многих клиентов через этот экономический анализ, помогая им понять, куда попадает их конкретный продукт на этой кривой. Для изделий с ожидаемым сроком службы в несколько лет и объемами, превышающими 100 000 единиц, экономические преимущества двухшовного формования становятся все более убедительными.

Анализ безубыточности

Точка безубыточности, когда более высокие затраты на оснастку компенсируются экономией на производстве, значительно варьируется в зависимости от:

- Усложнение деталей

- Исключены этапы сборки

- Стоимость рабочей силы в регионе производства

- Прогнозы объемов производства

- Ожидаемый срок службы продукта

Для более простых компонентов с небольшим количеством этапов сборки точка безубыточности может наступить при больших объемах. Однако для сложных деталей с несколькими операциями сборки экономические показатели могут стать выгодными при удивительно низких объемах - иногда всего 10 000 единиц.

Анализ снижения трудовых затрат

Сборка Ликвидация труда

Одним из наиболее существенных экономических преимуществ двухшовного формования является устранение трудозатрат на сборку. Это преимущество проявляется несколькими способами:

- Сокращение прямого труда: Ручные операции по сборке полностью исключены

- Экономия косвенных трудозатрат: Меньше проверок качества, требований к обработке материалов и надзору

- Устранение затрат на обучение: Нет необходимости в обучении монтажного персонала

- Сокращение рабочего пространства: Сборочные станции и соответствующая инфраструктура становятся ненужными

Я работал с производителями, которые сначала сосредоточились только на экономии прямого труда, но потом обнаружили, что косвенный труд и сопутствующие расходы представляют собой еще большую экономическую выгоду. Один производитель автомобильных компонентов сократил общие трудозатраты на 73% после преобразования многокомпонентной сборки в конструкцию с двухшовной формовкой.

Контроль качества Влияние на стоимость

Экономия на контроле качества при двухшовной формовке дает дополнительную экономию:

- Сокращение инспекций: Меньше контрольных точек качества на протяжении всего процесса

- Снижение частоты отторжения: Устранение ошибок при сборке

- Устранение переделок: Никакого ремонта плохо собранных компонентов

- Упрощение документирования: Упорядоченные процедуры обеспечения качества для одноэтапного процесса

Для таких регулируемых отраслей, как производство медицинских изделий или автомобильных компонентов безопасности, экономия затрат на качество может быть особенно значительной. Упрощенные требования к нормативной документации и валидации для одного процесса формования по сравнению с несколькими операциями сборки могут сэкономить сотни часов инженерного времени.

Экономика масштабирования объемов

Преимущества крупносерийного производства

Экономические преимущества двухшовного формования становятся все более очевидными по мере увеличения объемов производства:

- Эффективность времени цикла: Исключение этапов сборки позволяет сэкономить кумулятивное время

- Сокращение погрузочно-разгрузочных работ: Меньше запасов, меньше компонентов для отслеживания и управления

- Оптимизация площади помещений: Компактные производственные ячейки против масштабных сборочных линий

- Потребление энергии: Снижение общего потребления энергии на одну готовую деталь

Эти факторы масштабирования объясняют, почему двухшовное формование стало особенно распространенным в таких крупносерийных отраслях, как производство автомобильных компонентов, бытовой электроники и медицинских одноразовых изделий. По мере увеличения объемов экономические преимущества возрастают.

Преимущества интеграции автоматизации

Современные камеры двухшовного формования легко интегрируются с технологиями автоматизации:

- Роботизированная обработка деталей: Автоматизированное извлечение и упаковка

- Проверка качества на линии: Системы технического зрения и тестирования, интегрированные с формованием

- Цифровой мониторинг процессов: Производственные данные в реальном времени для предиктивного обслуживания

- Постоянное время цикла: Устранение человеческой изменчивости

Такая совместимость с автоматизацией еще больше повышает экономичность при масштабировании. В компании PTSMAKE мы внедрили полностью автоматизированные производственные ячейки с двумя выстрелами, которые работают с минимальным контролем, что значительно снижает стоимость одной детали для крупносерийного производства.

Влияние на стоимость материалов

Соображения по эффективности использования материалов

Двухшовное формование может повлиять на стоимость материалов несколькими способами:

- Целевое размещение материалов: Более дорогие материалы используются только там, где это необходимо

- Сокращение отходов: Снижение общего расхода материалов без использования сборочных отходов

- Упрощенная обработка материалов: Меньше типов материалов, которыми нужно управлять на производстве

- Оптимизированные свойства: Каждая часть детали использует только то, что необходимо для ее функционирования

Один из наиболее интересных экономических аспектов, который я наблюдал, - это возможность более стратегического использования материалов премиум-класса. Вместо того чтобы изготавливать всю деталь из дорогого инженерного пластика, двухшовное формование позволяет нам использовать этот материал только там, где требуются его свойства, а в других местах использовать стандартные материалы.

Кейс: Оптимизация затрат на материалы

Чтобы проиллюстрировать эту концепцию, рассмотрим ручку медицинского устройства, которую мы помогли переделать:

| Подход к проектированию | Использование материала | Стоимость материала |

|---|---|---|

| Одиночный материал | 100% стеклонаполненный нейлон | Более высокая общая стоимость |

| Двухстрелочный дизайн | 70% стандартный нейлон, 30% стеклонаполненный | 22% снижение материальных затрат |

| Дополнительное преимущество | Улучшенная эргономика благодаря выборочным свойствам материала | Повышенная ценность продукта |

Такой стратегический подход к размещению материалов обеспечивает одновременное снижение затрат и повышение производительности - редкое сочетание для экономики производства.

Затраты на вторичные операции и отделку

Устранение постформовочных процессов

Помимо сборки, двухшовное формование позволяет отказаться от многих вторичных операций, которые увеличивают стоимость традиционного производства:

- Печать/этикетка: Многоцветные компоненты без декора

- Окраска/покрытие: Различные цвета и текстуры, интегрированные во время формовки

- Механическая обработка поверхности: Текстуры, нанесенные непосредственно на определенные участки

- Нанесение клея: Не требуется никаких операций по склеиванию

Каждая исключенная операция - это не только прямая экономия средств, но и устранение потенциальных проблем с качеством и узких мест в производстве. Такой эффект рационализации создает как экономические, так и планировочные преимущества.

Сокращение складских запасов и логистики

Консолидированный подход к производству компонентов при двухшовной формовке позволяет повысить эффективность цепочки поставок:

- Меньшее количество SKU для управления: Отдельные компоненты, а не несколько частей

- Снижение стоимости запасов: Снижение общей потребности в запасах

- Упрощенная логистика: Меньше компонентов для транспортировки и отслеживания

- Сокращение потребностей в складских помещениях: Для хранения деталей требуется меньше места

Эти оптимизация цепочки поставок5 Преимущества могут быть значительными для производителей, работающих в режиме "точно в срок" или имеющих сложные международные цепочки поставок.

Факторы стоимости, связанные с качеством

Гарантия и экономика отказов в полевых условиях

Возможно, самый сложный для количественной оценки экономический фактор, но зачастую самый значительный, связан с долгосрочными преимуществами качества:

- Сокращение количества гарантийных претензий: Меньше отказов, связанных с разъединением компонентов или протеканием интерфейсов

- Увеличенный срок службы продукта: Более прочная конструкция продлевает срок службы

- Сокращение объемов полевого обслуживания: В процессе эксплуатации изделия требуется меньше ремонта

- Повышение репутации бренда: Повышение удовлетворенности клиентов благодаря более высокому качеству продукции

Для продукции, отказ которой чреват серьезными последствиями, например, медицинских приборов, автомобильных компонентов безопасности или промышленного оборудования, экономическая выгода, связанная с качеством, может превышать прямую экономию на производстве.

Производитель электроинструментов, с которым я работал, подсчитал, что после перехода на двухзаходные формованные рукоятки сокращение гарантийных претензий примерно в три раза превысило прямые производственные затраты. Повышенная долговечность и надежность обеспечили экономическую выгоду, которая распространилась на всю модель бизнеса.

Нормативно-правовое регулирование Экономика

Для регулируемых отраслей промышленности двухшовное формование может существенно повлиять на затраты, связанные с соблюдением нормативных требований:

- Упрощенная проверка: Единый производственный процесс в сравнении с несколькими операциями

- Сокращение документации: Меньшее количество производственных этапов, которые необходимо документировать и контролировать

- Более последовательные результаты: Меньше отклонений означает более легкое утверждение регулирующими органами

- Снижение уровня управления рисками: Меньше режимов отказа для анализа и смягчения последствий

Эти преимущества, связанные с нормативно-правовым регулированием, напрямую приводят к экономическим выгодам за счет ускорения процесса утверждения продукции, сокращения накладных расходов на обеспечение соответствия и снижения текущих затрат на управление качеством.

Принятие экономического решения

При оценке того, имеет ли экономический смысл двухкадровое литье под давлением для конкретного изделия, производители должны рассмотреть несколько ключевых вопросов:

- Каков предполагаемый объем производства в течение всего жизненного цикла продукта?

- Сколько этапов сборки будет исключено при переходе на двухзарядную конструкцию?

- Какие вторичные операции (печать, маркировка и т. д.) могут быть интегрированы в процесс формовки?

- Существуют ли проблемы с качеством, гарантией или нормативными требованиями, связанные с текущим подходом к производству?

- Как повлияет консолидация компонентов на запасы и логистику?

В компании PTSMAKE мы систематически прорабатываем эти вопросы с клиентами, часто разрабатывая сравнительные модели затрат, которые позволяют спрогнозировать экономические показатели для различных сценариев и сроков. Такой аналитический подход позволяет принимать решения на основе всестороннего экономического понимания, а не просто сравнивать первоначальные расценки на оснастку.

Несмотря на то, что литье под давлением в два приема экономически оправдано не для всех областей применения, особенно для малосерийных изделий или изделий с коротким жизненным циклом, его долгосрочные преимущества по стоимости делают его все более предпочтительным методом производства для крупносерийных, критически важных по качеству компонентов в различных отраслях промышленности.

Нажмите, чтобы получить экспертную оценку методов склеивания материалов и стратегий оптимизации. ↩

Узнайте, как молекулярные связи влияют на прочность деталей из нескольких материалов. ↩

Узнайте о нормативных требованиях к медицинским изделиям, изготовленным с использованием технологий формования из нескольких материалов. ↩

Узнайте, как полимеры соединяются на микроскопическом уровне, создавая прочные интерфейсы. ↩

Узнайте о передовых стратегиях оптимизации производственных цепочек поставок за счет консолидации компонентов. ↩