Проектирование пластмассовых деталей может стать сложной задачей для многих инженеров. Я был свидетелем того, как многие проекты проваливались из-за упущенных принципов проектирования, что приводило к производственным дефектам, увеличению затрат и задержкам в реализации проекта. Эти проблемы часто всплывают на поздних этапах разработки, что приводит к значительным сбоям и превышению бюджета.

Успешное проектирование пластмассовых деталей требует систематического подхода, сфокусированного на четырех ключевых элементах: функциональных требованиях, выборе материала, технологичности и оптимизации сборки. Следуя этим принципам, инженеры могут создавать экономически эффективные и надежные конструкции.

Понимание функциональных требований

Прежде чем погрузиться в процесс проектирования, мы должны четко определить, что должна делать деталь. Это включает в себя:

- Условия эксплуатации

- Требования к несущей способности

- Потребности в химической стойкости

- Диапазоны температурного воздействия

- Ожидаемый срок службы продукта

Критерии выбора материала

Выбор материала существенно влияет на успех вашего дизайна. Учитывайте эти факторы:

- Механические свойства

- Химическая стойкость

- Тепловые характеристики

- Соображения, связанные с затратами

- Воздействие на окружающую среду

Один из важнейших аспектов, который часто упускается из виду, - это материал кристалличность1что влияет как на параметры обработки, так и на свойства конечной детали.

Проектирование для обеспечения технологичности (DFM)

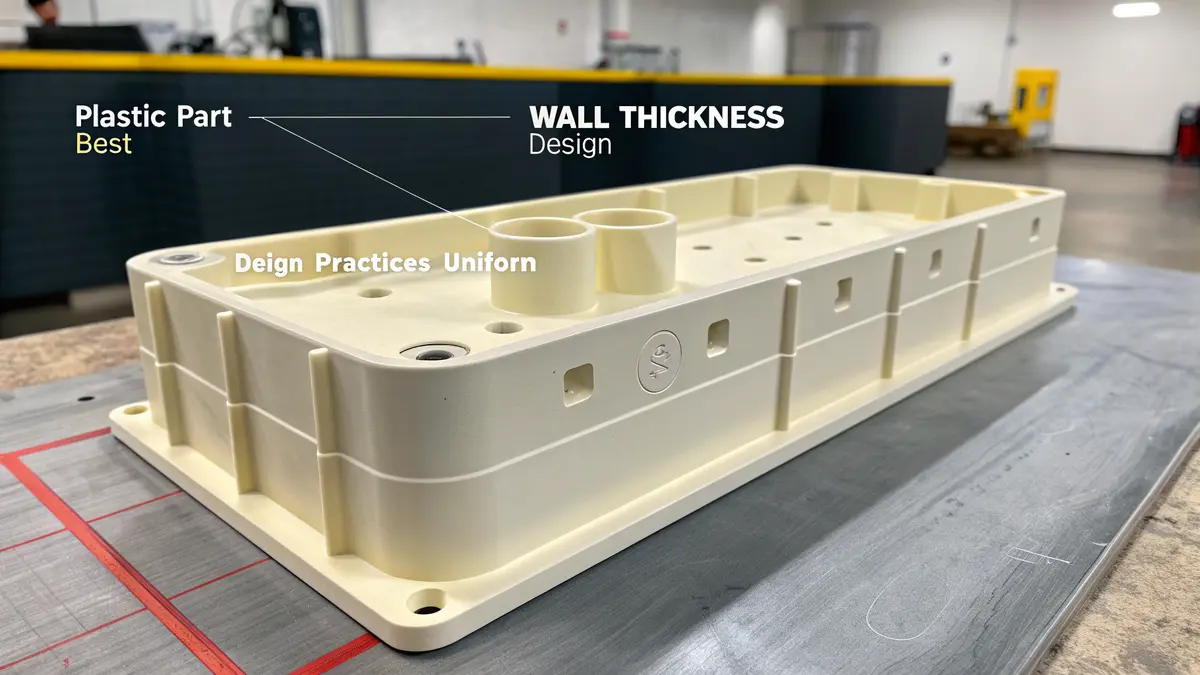

Учет толщины стенок

| Толщина стенки Аспект | Рекомендуемый диапазон | Влияние на производство |

|---|---|---|

| Номинальная толщина | 2,0-3,0 мм | Оптимальный поток материалов |

| Максимальная вариация | ±10% | Предотвращает деформацию |

| Толщина ребра | 50-70% стены | Уменьшает следы от раковины |

Черновые углы и подрезы

Углы вытяжки необходимы для правильного выталкивания деталей. Я рекомендую:

- Минимальная осадка 1° для текстурированных поверхностей

- Осадка 0,5° для гладких поверхностей

- По возможности избегайте подрезов

- Используйте побочные действия только в случае необходимости

Радиусные и филейные конструкции

Острые углы являются концентраторами напряжения, поэтому их следует избегать:

- Внешние углы: минимальный радиус 0,5 мм

- Внутренние углы: минимальный радиус 1,0 мм

- Переходы с равномерным радиусом

- Постепенное изменение толщины

Оптимизация сборки

Защелкивающаяся конструкция

Защелкивающаяся конструкция обеспечивает правильную посадку:

- Простая сборка

- Надежное удержание

- Демонтаж без повреждений

- Экономически эффективное производство

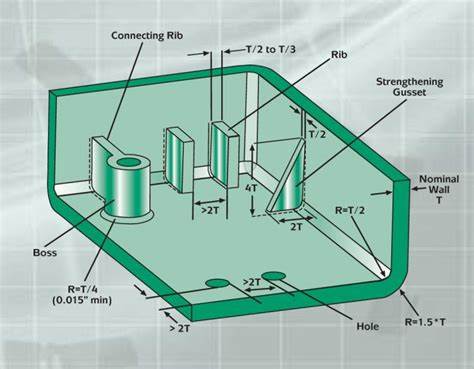

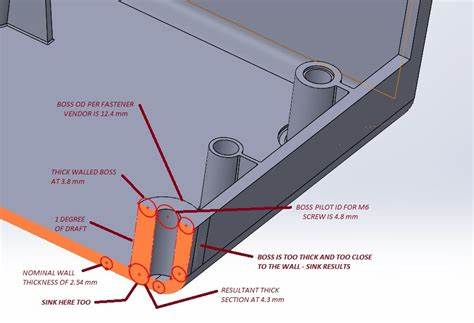

Боссы и ребра

Рекомендации по проектированию конструктивных элементов:

- Диаметр босса: 2x толщина стенки

- Высота ребра: 3-кратная толщина стенки

- Опорные ламели для высоких элементов

- Правильное расстояние для подачи материала

Отделка поверхности и эстетика

Рассмотрите эти аспекты для внешнего вида:

- Требования к текстурам

- Расположение линии разделения

- Расположение ворот

- Размещение выталкивающего штифта

Валидация конструкции

Прежде чем завершить работу над дизайном:

- Проведение анализа FEA

- Создание быстрых прототипов

- Выполнение анализа течения в пресс-форме

- Процедуры тестовой сборки

Применяя эти принципы проектирования, я помог многочисленным клиентам PTSMAKE добиться успешного дизайна пластмассовых деталей. Главное - учесть все аспекты на ранней стадии проектирования, чтобы избежать дорогостоящих изменений впоследствии. Помните, что хороший дизайн - это не только создание детали, которая работает, но и создание детали, которая может быть изготовлена эффективно и экономично.

Я всегда подчеркиваю нашим клиентам, что успешное проектирование пластиковых деталей является итерационным. Начните с основ, проверьте свои предположения и доработайте их на основе обратной связи. Такой подход неизменно приводит к успешным результатам в наших проектах.

Каков минимальный радиус для пластиковых деталей?

Проектирование пластиковых деталей с неправильными радиусами углов может привести к разрушительным производственным неудачам. Я видел, как детали трескались при минимальных нагрузках, деформировались при формовке и не проходили проверку качества - и все это из-за плохо спроектированных радиусов, которые создавали точки концентрации напряжений.

Минимальный радиус для пластиковых деталей обычно соответствует правилу 0,5-кратной толщины стенки для внутренних углов, а внешние радиусы должны быть равны внутреннему радиусу плюс толщина стенки. Это правило обеспечивает правильную подачу материала и снижает концентрацию напряжений, предотвращая поломки деталей.

Понимание важности радиусов углов

При проектировании пластиковых деталей коэффициент концентрации напряжений2 на углах значительно влияет на производительность детали. Я всегда подчеркиваю нашим клиентам, что правильное проектирование радиусов - это не просто эстетика, это основа функциональности детали. Вот почему радиусы имеют значение:

Материальный поток

- Улучшает структуру заполнения пресс-формы

- Уменьшает следы колебаний

- Предотвращает короткие выстрелы во время инъекций

- Обеспечивает равномерное охлаждение

Структурная целостность

- Распределяет нагрузку более равномерно

- Снижает риск выхода из строя деталей

- Повышает общую долговечность

- Повышает ударопрочность

Рекомендации по минимальному радиусу

На основе обширных испытаний и реального применения я разработал это полное руководство по рекомендациям минимального радиуса:

| Толщина стенок (мм) | Минимальный внутренний радиус (мм) | Рекомендуемый внешний радиус (мм) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

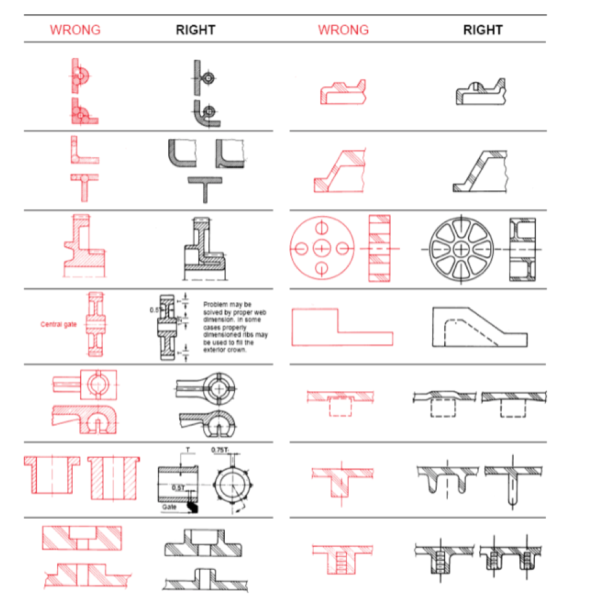

Общие ошибки в дизайне, которых следует избегать

Я регулярно сталкиваюсь с подобными проблемами, связанными с радиусом, при проектировании пластиковых деталей:

Непоследовательные радиусы

- Создает неравномерный поток материалов

- Приводит к непредсказуемой усадке

- Вызывает дефекты внешности

- Результаты варьирования скорости охлаждения

Острые углы

- Действуют как концентраторы напряжения

- Повышение риска выхода из строя деталей

- Усложнение процесса освобождения формы

- Создайте слабые места в дизайне

Специальные соображения для различных материалов

Различные пластиковые материалы требуют особого подхода к определению радиуса:

Стеклонаполненные материалы

- Требуются большие радиусы из-за уменьшения потока

- Минимальный внутренний радиус: 0,75x толщина стенки

- Нужны постепенные переходы

- Более восприимчивы к концентрации напряжений

Гибкие материалы

- Возможность установки малых радиусов

- Минимальный внутренний радиус: 0,3 толщины стенки

- Менее подвержены растрескиванию под напряжением

- Улучшенные характеристики потока

Влияние на производственный процесс

Правильная конструкция радиуса влияет на несколько производственных аспектов:

Время цикла формования

- Оптимизированные радиусы сокращают время цикла

- Повышение скорости подачи материала

- Обеспечивает более быстрое охлаждение

- Повышение эффективности производства

Обслуживание инструментов

- Уменьшает износ углов пресс-формы

- Увеличивает срок службы инструмента

- Минимизирует требования к техническому обслуживанию

- Снижает производственные затраты

Соображения по контролю качества

Я применяю эти меры контроля качества для проверки радиуса:

Методы измерения

- Цифровые инспекционные системы

- Профильные проекторы

- Технология 3D-сканирования

- Координатно-измерительные машины

Общие проблемы качества

- Раковины на толстых участках

- Деформация из-за неравномерного охлаждения

- Вспышка на прощание

- Несоответствие качества поверхности

Последствия затрат

Правильная конструкция радиуса влияет на стоимость производства:

Начальный этап проектирования

- Сокращение количества итераций при проектировании

- Ускоренное утверждение проекта

- Снижение стоимости прототипа

- Повышенная технологичность

Фаза производства

- Снижение количества брака

- Повышение урожайности

- Снижение затрат на техническое обслуживание

- Повышенная долговечность инструмента

Будущие тенденции в дизайне радиусов

Индустрия развивается, предлагая новые подходы к разработке радиусов:

Цифровые решения

- Оптимизация дизайна с помощью искусственного интеллекта

- Автоматизированная проверка радиуса

- Проектирование на основе моделирования

- Инструменты анализа в режиме реального времени

Передовые материалы

- Новые рекомендации по использованию конкретных материалов

- Инновационная обработка углов

- Улучшенная текучесть

- Повышенная стрессоустойчивость

Такой комплексный подход к проектированию радиусов помогает обеспечить успешное изготовление пластиковых деталей, минимизируя возможные проблемы и оптимизируя эффективность производства.

Что необходимо учитывать при проектировании детали?

Проектирование деталей без должного учета производственных ограничений часто приводит к дорогостоящим переделкам и задержкам в производстве. Многие инженеры пытаются найти баланс между конструкторским замыслом и технологичностью, в результате чего детали либо не могут быть изготовлены эффективно, либо не отвечают требованиям к производительности.

Успешное проектирование деталей требует пристального внимания к пяти ключевым элементам: выбору материала, равномерности толщины стенок, углам осадки, конструктивным особенностям опор и компенсации усадки. Эти факторы напрямую влияют как на технологичность, так и на характеристики детали.

Основы выбора материалов

Выбор материала является основой любой успешной конструкции детали. В компании PTSMAKE я всегда подчеркиваю, что свойства материала влияют как на производственные процессы, так и на конечные характеристики. При выборе материалов мы учитываем:

Механические свойства

- Прочность на разрыв

- Устойчивость к ударам

- Модуль упругости

- Температура теплового прогиба

Химические свойства

- Устойчивость к воздействию ультрафиолета

- Химическая совместимость

- Поглощение влаги

- Гигроскопичность3

Требования к обработке

- Характеристики течения расплава

- Диапазон температур обработки

- Требования к температуре пресс-формы

- Характеристики сушки

Оптимизация толщины стенок

Поддержание равномерной толщины стенок имеет решающее значение для предотвращения производственных дефектов. Основываясь на своем опыте работы в PTSMAKE, я рекомендую:

| Диапазон толщины стенок | Типовые применения | Ключевые преимущества |

|---|---|---|

| 0,5 мм - 1,0 мм | Небольшие электронные корпуса | Ускоренное охлаждение, экономия материалов |

| 1,0 мм - 2,5 мм | Потребительские товары | Хороший баланс прочности и формоустойчивости |

| 2,5 мм - 3,5 мм | Структурные компоненты | Повышенная жесткость и устойчивость |

| 3,5 мм - 4,0 мм | Применение в тяжелых условиях | Требования к максимальной прочности |

Реализация проекта "Угол

Углы вытяжки необходимы для правильного извлечения деталей из формы. Общие рекомендации, которым мы следуем, включают:

- Минимальная осадка 1° для текстурированных поверхностей

- Осадка от 0,5° до 2° для гладких поверхностей

- Дополнительная тяга для глубоких ребер и бобышек

- Увеличенная тяга для зернистых или текстурированных поверхностей

Принципы конструирования ребер и боссов

Конструктивные особенности требуют тщательного рассмотрения, чтобы избежать косметических дефектов и сохранить прочность:

Руководство по проектированию ребер

- Максимальная толщина ребра: 60% прилегающей стенки

- Соотношение высоты и толщины: от 2,5:1 до 3:1

- Минимальное расстояние между ребрами: 2x толщины стенки

- Постепенные переходы у оснований ребер

Конфигурация босса

- Диаметр босса: 2x диаметра отверстия

- Толщина стенки: 60% толщина прилегающей стенки

- Опорные ребра для высоких боссов

- Отбор керна для получения толстых участков

Стратегии компенсации усадки

Различные материалы имеют разную скорость усадки. Наш подход включает в себя:

Компенсация в зависимости от материала

- Аморфные материалы: 0,3-0,7%

- Полукристаллические материалы: 0,8-2,5%

- Стеклонаполненные материалы: 0,1-0,5%

Геометрические соображения

- Изменения толщины стенок

- Влияние направления потока

- Влияние расположения ворот

- Оптимизация времени охлаждения

Проектирование для интеграции сборки

Уделяя внимание отдельным элементам конструкции, мы должны учитывать требования к сборке:

Особенности защелки

- Правильные углы зацепления

- Достаточная гибкость

- Профилактика концентрации стресса

- Монтажные зазоры

Живые петли

- Выбор материала для циклических нагрузок

- Требования к толщине

- Оптимизация радиуса изгиба

- Соображения по расположению ворот

Дизайн нитей

- Выбор шага резьбы

- Соображения, касающиеся сердечников и полостей

- Компенсация износа

- Требования к крутящему моменту при сборке

В компании PTSMAKE мы гарантируем, что эти конструкторские соображения будут реализованы на ранних этапах процесса разработки. Такой упреждающий подход помогает нашим клиентам избежать дорогостоящих модификаций и добиться оптимальных характеристик детали. Я убедился, что для успешного проектирования деталей необходимо сбалансировать эти различные элементы, не забывая при этом о требованиях конечного использования и производственных ограничениях.

Ключ к успешному проектированию деталей лежит в понимании того, как эти различные элементы взаимодействуют друг с другом. Например, изменение выбора материала может потребовать корректировки толщины стенок и углов осадки. Аналогично, добавление таких конструктивных элементов, как ребра и бобышки, должно быть сбалансировано с возможностью появления раковин и других косметических дефектов.

Каковы рекомендации по проектированию деталей из пластмассы для литья под давлением?

Проектирование пластмассовых деталей для литья под давлением может оказаться непосильной задачей. Многие инженеры сталкиваются с отказами деталей, проблемами с качеством и дорогостоящим пересмотром конструкции из-за того, что они упускают из виду важнейшие принципы проектирования. Я видел, как проекты задерживались на месяцы из-за этих ошибок, которые можно было предотвратить.

Основные принципы проектирования для литья под давлением сосредоточены на правильной толщине стенок, углах осадки, конструкции ребер и выборе расположения затворов. Эти принципы обеспечивают качество деталей, снижают производственные затраты и минимизируют количество дефектов при сохранении точности размеров и целостности конструкции.

Учет толщины стенок

Толщина стенок имеет решающее значение для успешного литья под давлением. Поддержание равномерной толщины стенок помогает предотвратить коробление, раковины и внутренние напряжения. Оптимальная толщина стенок зависит от материала и требований к детали:

| Тип материала | Рекомендуемая толщина стенки (мм) |

|---|---|

| ABS | 1.2 - 3.5 |

| Поликарбонат | 1.0 - 3.8 |

| Нейлон | 0.8 - 3.0 |

| ПНД | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Реализация проекта "Угол

Углы осадки необходимы для легкого выталкивания деталей. При проектировании пластиковых деталей необходимо предусмотреть достаточные углы осадки на всех стенках, параллельных направлению открытия пресс-формы. Сайт линия разделения4 расположение влияет на требования к углу тяги:

- Текстурированные поверхности: Минимальная осадка 3°

- Гладкие поверхности: минимальная осадка 1°

- Глубокие ребра или стойки: Осадка 2-3°

- Наружные стены: 1-2° осадка

Дизайн ребер и боссов

Ребра обеспечивают структурную поддержку при минимальном использовании материала. Следуйте этим рекомендациям:

- Толщина ребра: 50-60% от толщины прилегающей стенки

- Высота ребра: Максимально в 3 раза больше толщины стенки

- Расстояние между ребрами: Минимум в 2 раза больше толщины стенки

- Радиус основания: 25-50% от толщины стенки

Выбор местоположения ворот

Правильное расположение затвора влияет на качество и внешний вид детали:

- Поместите ворота в толстые секции

- Избегайте ворот на видимых поверхностях

- Рассмотрите возможность использования нескольких ворот для крупных деталей

- Обеспечьте достаточную длину потока

- Учет образования линии сварного шва

Угловые и радиусные конструкции

Острые углы создают концентрацию напряжений и затрудняют формовку:

- Внутренний радиус: Минимум 0,5 мм

- Внешний радиус: Минимум в 1,5 раза больше толщины стенки

- Поддерживайте постоянную толщину стенок на углах

- Избегайте толстых участков на углах

Соображения по выбору материала

Различные материалы имеют уникальные требования к обработке:

Аморфные материалы

- Более низкие показатели усадки

- Лучшая стабильность размеров

- Примеры: ABS, PC, PMMA

Полукристаллические материалы

- Более высокие показатели усадки

- Лучшая химическая стойкость

- Примеры: ПП, ПЭ, ПОМ

Конструкция охлаждающего канала

Правильная конструкция каналов охлаждения обеспечивает равномерное охлаждение деталей:

- Диаметр канала: обычно 8-12 мм

- Расстояние между каналами: 3-4 раза больше диаметра

- Расстояние от поверхности детали: 1,5-2 раза больше диаметра

- Поддерживайте постоянную длину охлаждающего контура

- Рассмотрите возможность конформного охлаждения для сложных геометрических форм

Требования к чистоте поверхности

Отделка поверхности влияет как на эстетику, так и на функциональность:

| Тип отделки | Номер SPI | Приложение |

|---|---|---|

| Высокая полировка | A1 | Оптические детали |

| Полуполированный | A2 | Видимые поверхности |

| Матовый | B1 | Невидимые части |

| Текстурированный | C1 | Поверхности сцепления |

Управление подрезами

По возможности минимизируйте подрезы:

- Используйте боковые действия для выполнения необходимых подрезов

- Рассмотрите возможность использования раздвижных сердечников для сложных элементов

- Конструкция защелок с соответствующим рельефом

- Рассчитайте потребность в боковом перемещении

Соображения по сборке

Конструкция для эффективной сборки:

- Включите функции выравнивания

- Стандартизация размеров застежек

- Учитывайте требования к ультразвуковой сварке

- При необходимости планируйте формовку вставки

- Разработайте функции самообнаружения

Помните, что успешное проектирование литья под давлением требует тщательного учета всех этих элементов. Каждый компонент влияет на другие, создавая взаимосвязанную систему, в которой изменения в одной области могут повлиять на технологичность и качество всей детали.

Как толщина стенки влияет на конструкцию пластиковых деталей?

Проектирование пластиковых деталей с неодинаковой толщиной стенок подобно строительству дома с разной глубиной фундамента - это рецепт катастрофы. Многие инженеры испытывают трудности с этим фундаментальным аспектом, что приводит к дорогостоящим производственным проблемам, дефектам качества и задержкам в реализации проектов.

Толщина стенок - важнейший фактор при проектировании пластиковых деталей, который напрямую влияет на целостность конструкции и технологичность. Идеальная толщина обычно составляет от 0,5 до 5 мм, при этом равномерное распределение является ключевым фактором для предотвращения таких распространенных дефектов, как раковины и внутренние напряжения.

Понимание влияния толщины стенок

Толщина стенок влияет на все аспекты производства пластиковых деталей. Работая над различными проектами в PTSMAKE, я заметил, что правильное проектирование толщины стенок может сделать разницу между успешным и неудачным продуктом. На сайте скорость кристаллизации5 пластичного материала во время охлаждения напрямую зависит от изменения толщины стенок.

Рекомендации по оптимальной толщине стенок

Вот полное руководство по различным пластиковым материалам:

| Тип материала | Рекомендуемая толщина (мм) | Максимальная толщина (мм) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Поликарбонат | 0.8 - 4.0 | 4.5 |

| Нейлон | 0.8 - 3.0 | 3.5 |

| ПНД | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Общие проблемы проектирования

Раковины и пустоты

Толстые участки в пластиковых деталях остывают медленнее, чем тонкие, что приводит к образованию раковин на поверхности. Чтобы предотвратить это:

- По возможности сохраняйте равномерную толщину стенок

- Создавайте плавные переходы между различными толщинами

- Обеспечьте надлежащие каналы охлаждения в пресс-форме

Контроль деформации

Неравномерное охлаждение, вызванное различной толщиной стенок, может привести к короблению. Наше решение включает в себя:

- Использование ребер жесткости и прокладок вместо толстых стен

- Поддержание соотношения толщин менее 3:1

- Стратегическое размещение линий охлаждения в пресс-форме

Соображения по конкретным материалам

Различные материалы ведут себя по-разному в процессе литья под давлением:

Аморфные материалы

- Более щадящие условия при изменении толщины

- Улучшенные характеристики потока

- Более низкие показатели усадки

Полукристаллические материалы

- Более чувствительны к изменениям толщины

- Более высокие показатели усадки

- Требуется более точный контроль температуры

Методы оптимизации проектирования

Структурные требования

При проектировании на прочность:

- Использование ребер жесткости вместо увеличения толщины стенки

- Поддерживайте толщину ребер на уровне 60% прилегающей стенки

- Расположите ребра в зонах повышенной нагрузки

Эффективность затрат

Оптимизация использования материалов:

- Устраните ненужные толстые участки

- По возможности спроектируйте полые элементы

- Рассмотрите возможность выемки керна в толстых зонах

Меры контроля качества

В компании PTSMAKE мы применяем несколько мер контроля качества:

- Цифровое моделирование перед производством

- Проверка первой статьи

- Регулярный мониторинг процессов

- Проверки стабильности размеров

Эффективность производства

Правильное проектирование толщины стенки оказывает влияние:

- Оптимизация времени цикла

- Эффективность использования материалов

- Долговечность инструмента

- Производственные затраты

Будущие соображения

По мере развития производственных технологий мы видим:

- Расширенные возможности моделирования

- Новые материалы с различными требованиями

- Улучшенные решения для охлаждения

- Улучшенные методы управления технологическими процессами

Понимая и применяя эти принципы расчета толщины стенок, конструкторы могут создавать более эффективные, экономичные и высококачественные пластиковые детали. Наш опыт показывает, что внимательное отношение к толщине стенок на этапе проектирования позволяет избежать дорогостоящих модификаций на более поздних этапах производства.

Такой комплексный подход к проектированию толщины стенок помог нам предоставить нашим клиентам превосходную продукцию в различных отраслях промышленности, от автомобильных компонентов до бытовой электроники. Ключевым моментом является соблюдение баланса между требованиями к конструкции и производственными ограничениями, а также учет свойств материалов и конечного применения.

Почему при проектировании пластиковых деталей важна вытяжка?

Представьте себе, что вы проектируете пластиковую деталь, а потом обнаруживаете, что она застряла в пресс-форме, как упрямый кусочек головоломки. Этот кошмарный сценарий случается чаще, чем вы думаете, вызывая задержки в производстве и дорогостоящий ущерб. Без надлежащих углов вытяжки даже самые простые пластиковые детали могут стать производственной катастрофой.

Углы наклона - важные элементы конструкции при литье пластмасс под давлением, позволяющие легко извлекать детали из формы. Придание вертикальным стенкам небольшого уклона (обычно 1-2 градуса) позволяет производителям обеспечить плавное выталкивание деталей и сохранить качество поверхности.

Понимание угла наклона черновика

Концепция углов вытяжки может показаться простой, но это важнейший аспект проектирования пластиковых деталей, требующий тщательного рассмотрения. Углы вытяжки создают небольшую конусность вертикальных поверхностей, позволяя детали выходить из формы без сопротивления. Линия раздела служит точкой отсчета, от которой измеряются углы осадки.

Факторы, влияющие на выбор угла наклона чернового колеса

Текстура и отделка поверхности

Различные текстуры поверхности требуют разного угла вытяжки:

| Тип поверхности | Рекомендуемый угол наклона |

|---|---|

| Гладкая отделка | 1° - 2° |

| Легкая текстура | 2° - 3° |

| Средняя текстура | 3° - 5° |

| Глубокая текстура | 5° - 7° |

Свойства материала

Материал, выбранный для вашей детали, играет важную роль в определении подходящего угла вытяжки:

- Для жестких материалов, таких как стеклонаполненный нейлон, могут потребоваться большие углы вытяжки.

- Гибкие материалы, такие как TPE, иногда могут работать с меньшими углами вытяжки.

- Кристаллические материалы часто требуют большей тяги из-за их усадочных свойств

Общие проблемы, связанные с драфтом

Соображения по глубине

Глубокие детали обычно требуют большей тяги, чем мелкие. На каждый дюйм глубины следует добавить еще 0,5°-1° тяги, чтобы обеспечить надлежащий выпуск. Это особенно важно для деталей со значительными вертикальными стенками.

Внутренние особенности

Внутренние элементы часто требуют большего количества эскизов, чем внешние, потому что:

- Они сжимаются на ядре.

- Доступ для полировки ограничен

- Выталкивающая сила более концентрированная

Лучшие практики реализации проекта

Интеграция на ранних этапах проектирования

- Включите соображения по проекту на начальном этапе проектирования

- Используйте программное обеспечение CAD для анализа требований к проекту

- Рассмотрим влияние проекта на функциональность детали

Стратегическое размещение драфта

- Усиливайте тягу в местах наибольшей выталкивающей силы

- Поддерживайте равномерную толщину стенок при нанесении вытяжки

- Рассмотрим влияние на требования к сборке

Меры контроля качества

- Использование анализа течения в пресс-форме для проверки углов вытяжки

- Внедрите правильные стратегии охлаждения

- Контролируйте качество деталей во время первых производственных партий

Экономический эффект от правильной разработки проекта

Использование соответствующих углов наклона черновика влияет на различные аспекты производства:

Эффективность производства

- Сокращение времени цикла

- Снижение количества отказов

- Улучшенное качество деталей

- Снижение требований к техническому обслуживанию

Соображения по поводу стоимости

- Первоначальные затраты на проектирование пресс-формы

- Долгосрочная экономия на производстве

- Снижение количества брака

- Увеличенный срок службы пресс-формы

Дополнительные соображения по черновику

Сложные геометрии

При работе со сложными геометриями деталей:

- При необходимости используйте переменные углы осадки

- Тщательно продумайте расположение разветвительных линий

- Учет подрезов и боковых действий

Требования к конкретным материалам

Различные материалы требуют особых требований к проекту:

| Тип материала | Минимальный угол наклона |

|---|---|

| ABS | 1.5° |

| Поликарбонат | 1° |

| Полипропилен | 0.5° |

| Стеклонаполненные материалы | 2° - 3° |

Поверхностная отделка Воздействие

Взаимосвязь между отделкой поверхности и осадкой:

- Полированные поверхности могут работать с минимальной тягой

- Текстурированные поверхности требуют дополнительной вытяжки

- Поверхности для электроэрозионной обработки требуют промежуточных углов вытяжки

Преимущества современных инструментов анализа драфта

Современные инструменты проектирования дают значительные преимущества:

Цифровая проверка

- Анализ черновиков в режиме реального времени

- Проверка на наличие помех

- Визуализация картины потока

Возможности оптимизации

- Автоматические предложения угла наклона тяги

- Моделирование производительности

- Прогнозы поведения материалов

Благодаря правильному использованию угла вытяжки производители могут добиться:

- Постоянное качество деталей

- Снижение производственных затрат

- Улучшенное время цикла

- Увеличение срока службы пресс-формы

Эти преимущества делают учет угла вытяжки важнейшим аспектом успешного проектирования и производства пластиковых деталей.

Какую роль играют ребра и бобышки в пластиковых деталях?

Проектирование пластиковых деталей с оптимальной структурной целостностью при сохранении экономической эффективности - постоянная задача. Многие инженеры борются с деталями, которые либо используют слишком много материала, либо страдают от структурных недостатков, что приводит к поломкам и дорогостоящим переделкам.

Ребра и бобышки - важнейшие элементы конструкции пластиковых деталей, обеспечивающие структурную поддержку и возможность крепления. Эти элементы повышают прочность и функциональность деталей при минимальном расходе материала, что делает их важнейшими компонентами эффективной конструкции пластиковых деталей.

Понимание принципов проектирования ребер

Эффективность ребер жесткости в пластиковых деталях в значительной степени зависит от правильной реализации конструкции. Я обнаружил, что для успешного проектирования ребер необходимо тщательно учитывать несколько ключевых факторов:

- Соотношение высоты и толщины: Высота ребер должна быть не более чем в 3 раза больше толщины стенки, чтобы предотвратить коробление

- Расстояние между ребрами: Расстояние между ребрами должно быть не менее 2-3 раз больше толщины стенки

- Углы вытяжки: Угол вытяжки не менее 0,5° с каждой стороны обеспечивает правильное выталкивание деталей

- Угловые переходы: Правильный радиус6 в основании помогает предотвратить концентрацию напряжений

Основы дизайна босса

Боссы служат важнейшими точками крепления в пластиковых деталях. При разработке бобышек я всегда учитываю эти важные элементы:

Размеры ядра

- Внутренний диаметр: В зависимости от конкретных требований к крепежу

- Внешний диаметр: Обычно в 2-2,5 раза больше внутреннего диаметра

- Высота: Обычно определяется длиной крепежа и требованиями к сборке

Структурные соображения

- Опорные ребра: Добавление опорных ребер, когда высота босса превышает его диаметр в 3 раза

- Толщина стенки: Поддержание 60% номинальной толщины стенки для поддержки характеристик

- Углы вытяжки: Включение 1-2° осадки для правильного формования

Рекомендации по расходу материала и толщине

Взаимосвязь между толщиной стенки и расходом материала существенно влияет на качество деталей. Вот подробное описание:

| Тип характеристики | Рекомендуемая толщина | Назначение |

|---|---|---|

| Главная стена | 100% (номинальный) | Базовая ссылка |

| Ребрышки | 50-70% номинального | Предотвращение появления следов от раковины |

| Боссы | 60-80% номинального | Структурная целостность |

| Обоймы | 50-60% номинального | Функции поддержки |

Оптимизация для производства

В PTSMAKE я подчеркиваю эти ключевые соображения для успешного внедрения ребер и боссов:

Предотвращение образования следов от раковины

- Стратегическое расположение ребер

- Правильное соотношение толщины

- Постепенные переходы на перекрестках

Улучшение формуемости

- Достаточные углы тяги

- Правильное расположение вентиляционных отверстий

- Оптимизированное размещение каналов охлаждения

Структурная целостность

- Анализ распределения нагрузки

- Профилактика концентрации стресса

- Оптимизация материального потока

Общие ошибки в дизайне, которых следует избегать

Благодаря своему опыту я выявил несколько критических ошибок, которых следует избегать:

Геометрические вопросы

- Чрезмерная высота ребер без надлежащей поддержки

- Недостаточные углы тяги

- Острые углы, вызывающие концентрацию напряжений

Материальные соображения

- Неправильное соотношение толщин приводит к образованию раковин

- Неадекватные пути движения потока, вызывающие проблемы с заполнением

- Плохое расположение затвора влияет на прочность детали

Производственные проблемы

- Сложные геометрические формы, препятствующие надлежащему охлаждению

- Недостаточная поддержка высоких функций

- Неадекватные соображения по поводу выброса

Влияние на производительность деталей

Хорошо спроектированные ребра и бобышки значительно повышают производительность детали:

Структурные преимущества

- Повышенная жесткость на изгиб

- Улучшенная ударопрочность

- Лучшее распределение нагрузки

Эффективность использования материалов

- Снижение расхода материалов

- Малый вес детали

- Повышение экономической эффективности

Улучшение качества

- Лучшая стабильность размеров

- Уменьшение деформации

- Постоянный внешний вид деталей

Интеграция с другими элементами дизайна

Для успешной реализации необходимо учесть следующее:

Требования к сборке

- Свободное пространство для инструментов

- Доступность для крепежа

- Особенности выравнивания

Экологические факторы

- Температурные эффекты

- Химическое воздействие

- Устойчивость к ультрафиолетовому излучению

Производственные соображения

- Оптимизация времени цикла

- Обслуживание инструментов

- Требования к контролю качества

Стратегическое использование ребер и выступов представляет собой важнейший аспект проектирования пластмассовых деталей, требующий тщательного баланса между конструктивными требованиями и производственными ограничениями. При правильном применении эти элементы значительно улучшают характеристики детали, сохраняя при этом эффективность использования материала и технологичность.

Как расположение ворот влияет на процесс литья пластмасс под давлением?

При производстве литьевых деталей многие клиенты обращаются ко мне, недовольные видимыми дефектами и проблемами качества своей продукции. Эти проблемы часто связаны с одним важным, но часто упускаемым из виду аспектом - расположением литников. Неправильное расположение литников может превратить идеальную конструкцию в дорогостоящий производственный кошмар.

Расположение затвора служит точкой входа расплавленного пластика в полость пресс-формы. Его расположение существенно влияет на поток материала, качество деталей и эффективность производства. Правильное расположение затвора помогает предотвратить такие распространенные дефекты, как линии сварных швов, воздушные ловушки и неравномерное заполнение, обеспечивая при этом оптимальный эстетический вид и структурную целостность детали.

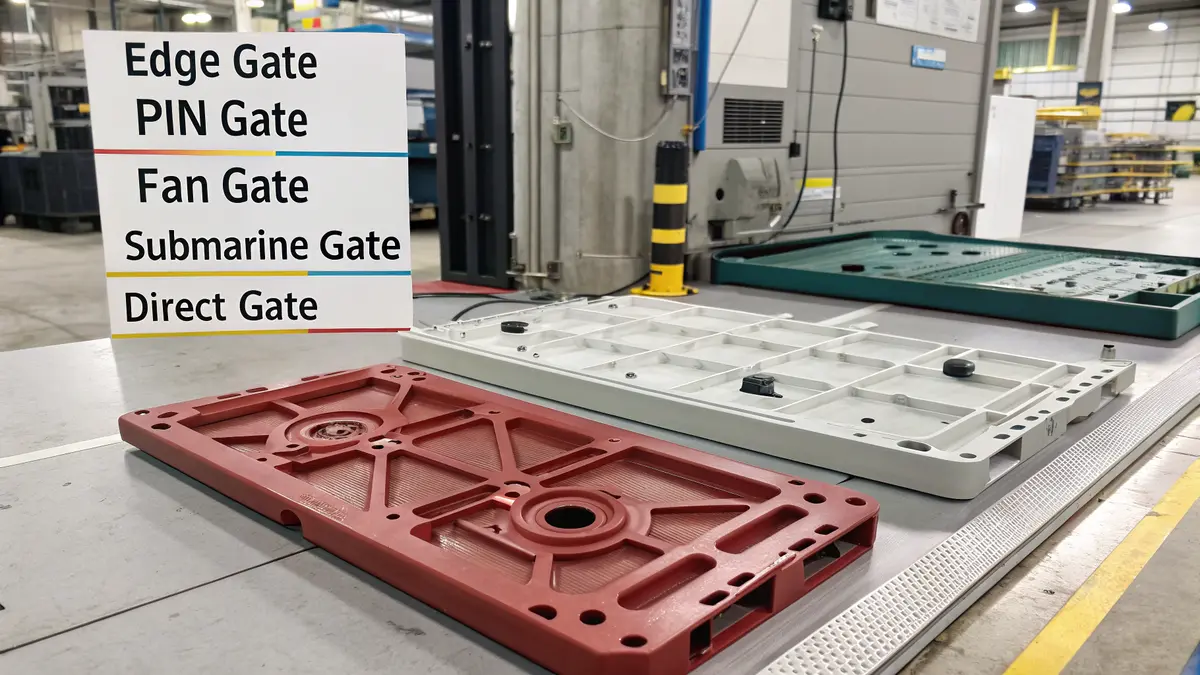

Понимание типов затворов и их применения

Различные типы затворов служат для различных целей при литье под давлением. Я классифицировал основные типы в зависимости от их применения:

| Тип ворот | Лучшие приложения | Преимущества | Ограничения |

|---|---|---|---|

| Краевые ворота | Плоские детали, основные геометрические формы | Легко снимается, хорошо подходит для автоматизации | Ограниченный боковой въезд |

| Штыревые ворота | Маленькие детали, точное наполнение | Минимальный след от затвора, хорошо подходит для круглых деталей | Ограничения по размеру |

| Ворота вентилятора | Широкие, плоские детали | Равномерное распределение материалов | Сложное снятие ворот |

| Подводные ворота | Крупносерийное производство | Автоматическая дегазация | Сложная конструкция инструмента |

| Прямые ворота | Большие детали, толстые секции | Простая конструкция, эффективное наполнение | Видимый знак ворот |

Критические факторы при выборе места установки ворот

Успех вашей детали, изготовленной методом литья под давлением, в значительной степени зависит от нескольких ключевых факторов при определении расположения литника:

Учет геометрии деталей

Сайт реологическое поведение7 пластичного материала при впрыске требует тщательного анализа геометрии детали. Я всегда учитываю:

- Отношение длины потока к его толщине

- Естественные пути течения

- Геометрические переходы

- Изменения толщины стенок

Требования к потоку материалов

Различные материалы обладают уникальными характеристиками потока, которые влияют на размещение затвора:

- Кристаллические и аморфные материалы

- Вязкость расплава

- Тепловая чувствительность

- Возможности длины потока

Требования к качеству и эстетике

Расположение ворот напрямую влияет на визуальные и структурные характеристики:

- Видимые поверхности

- Зоны структурной целостности

- Косметические требования

- Позиционирование линии сварки

Влияние на распространенные дефекты литья

Расположение затвора существенно влияет на различные дефекты формовки:

Воздухоуловители и вентиляция

Правильное расположение ворот помогает предотвратить:

- Защемленные воздушные карманы

- Следы ожогов

- Неполное заполнение

- Дефекты поверхности

Управление линиями сварки

Стратегическое расположение ворот помогает контролировать ситуацию:

- Расположение линии сварки

- Прочность в местах встречи

- Внешний вид

- Структурная целостность

Вопросы, связанные с потоком

Оптимальные адреса расположения ворот:

- Короткие выстрелы

- Знаки сдерживания

- Знаки расхода

- Струйная обработка

Дополнительные соображения для сложных деталей

Сложные детали требуют дополнительного анализа:

Многопустотные формы

Для многогнездных приложений рассмотрим:

- Сбалансированное наполнение

- Дизайн бегущей системы

- Согласованность между полостями

- Эффективность производства

Высокоточные компоненты

Критически важные приложения требуют внимания:

- Стабильность размеров

- Минимальное коробление

- Точный контроль материалов

- Равномерная усадка

В компании PTSMAKE мы используем передовое программное обеспечение для анализа течения в пресс-форме, чтобы оптимизировать расположение затворов. Этот научный подход помогает нам:

- Прогнозирование схем движения материалов

- Выявление потенциальных областей дефектов

- Оптимизация эффективности охлаждения

- Повышение общего качества деталей

Влияние на эффективность производства

Правильное расположение ворот влияет на различные аспекты производства:

Оптимизация времени цикла

- Ускоренное заполнение

- Эффективное охлаждение

- Пониженные требования к давлению

- Лучшее распределение материалов

Соображения по обслуживанию

- Простое снятие ворот

- Снижение износа деталей пресс-формы

- Упрощенные процедуры очистки

- Увеличенный срок службы инструмента

Тщательно изучая эти факторы и используя передовые инструменты моделирования, мы неизменно добиваемся оптимальных результатов в проектах литья под давлением. Наш систематический подход к выбору расположения литников помог многим клиентам преодолеть сложные производственные проблемы и добиться превосходного качества продукции.

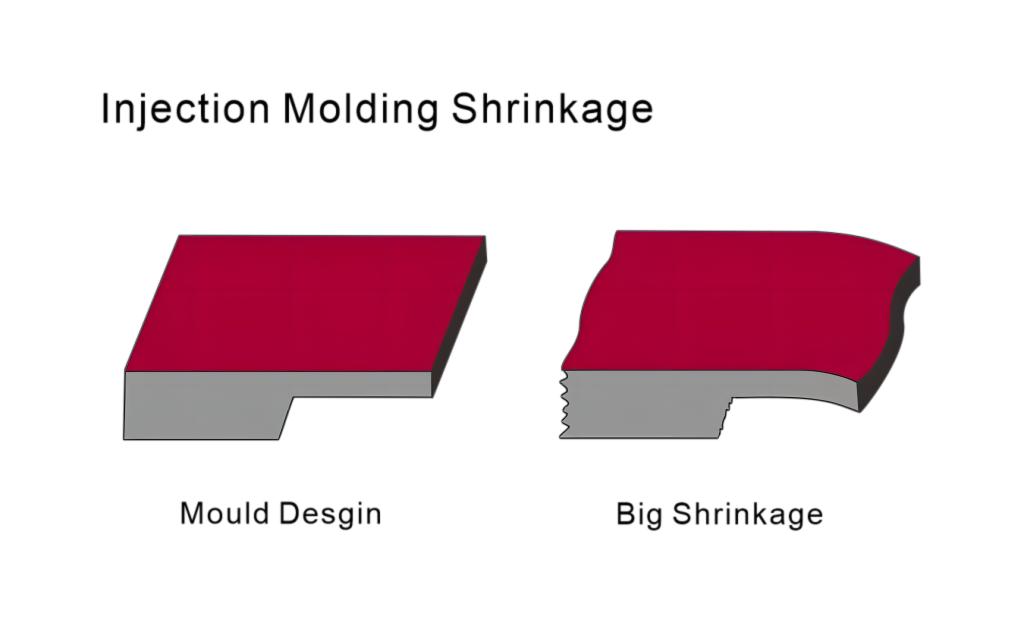

Как управлять усадкой при проектировании пластмассовых деталей?

Вы испытываете трудности с точностью размеров пластиковых деталей? Я видел, как бесчисленные производители сталкиваются с дорогостоящими переделками и задержками производства из-за непредвиденных проблем с усадкой. При неправильном управлении усадка может превратить идеальную конструкцию в бракованную партию, что приведет к головной боли для всех участников процесса.

Управление усадкой при проектировании пластиковых деталей требует комплексного подхода, сочетающего в себе точную настройку конструкции пресс-формы, тщательный выбор материала и оптимизацию параметров обработки. Понимая и учитывая скорость усадки конкретного материала, производители могут обеспечить точность размеров и качество деталей.

Понимание характеристик усадки материала

Различные пластиковые материалы демонстрируют разные объёмная усадка8 поведение при охлаждении. В компании PTSMAKE мы разработали систематический подход к выбору материала на основе характеристик усадки. Вот обзор распространенных пластиковых материалов и их типичных скоростей усадки:

| Тип материала | Скорость линейной усадки (%) | Равномерность усадки |

|---|---|---|

| ABS | 0.4-0.7 | Высокий |

| Полипропилен | 1.2-2.0 | Средний |

| Полиэтилен | 1.5-3.0 | Низкий |

| Поликарбонат | 0.5-0.7 | Высокий |

| Нейлон | 0.8-2.0 | Средний |

Разработка стратегий компенсации

Ключ к управлению усадкой начинается с правильной компенсации при проектировании. Я рекомендую применять эти важные стратегии:

Оптимизация толщины стенок

- Поддерживать равномерную толщину стенок по всей детали

- Избегайте резких переходов толщины

- Проектирование с учетом рекомендуемых диапазонов толщины для конкретных материалов

Учет угла наклона

- Увеличьте угол осадки на 1-2°, чтобы учесть усадку

- Применяйте дополнительную вытяжку для более глубоких частей

- При расчете углов усадки учитывайте усадку конкретного материала

Оптимизация параметров процесса

Контроль параметров обработки существенно влияет на управление усадкой:

Контроль температуры в пресс-форме

- Поддерживайте постоянную температуру в пресс-форме

- Используйте соответствующую конструкцию каналов охлаждения

- Отслеживайте колебания температуры в пресс-форме

Настройки давления впрыска

- Оптимизация продолжительности выдерживания давления

- Регулировка скорости впрыска в зависимости от характеристик материала

- Сбалансируйте этапы фасовки и упаковки

Усовершенствованная конструкция системы охлаждения

Правильная конструкция системы охлаждения имеет решающее значение для равномерной усадки:

Расположение каналов охлаждения

- Расположите каналы для равномерного отвода тепла

- Поддерживать постоянный диаметр канала

- Обеспечьте правильное расстояние между каналами

Оптимизация времени охлаждения

- Рассчитайте минимальное время охлаждения в зависимости от толщины стенки

- Учитывайте тепловые свойства материала

- Контроль температуры детали при выталкивании

Соображения по конкретным материалам

Различные материалы требуют особых подходов:

Кристаллические материалы

- Допускают более высокую степень усадки

- Увеличить время охлаждения

- Тщательно продумайте расположение ворот

Аморфные материалы

- Контролируйте постоянство скорости охлаждения

- Поддерживайте соответствующую температуру в пресс-форме

- Точный контроль давления упаковки

Меры контроля качества

Внедрение надежных процедур контроля качества обеспечивает стабильность результатов:

Контроль размеров

- Регулярные измерения деталей

- Внедрение статистического управления процессами

- Документирование моделей усадки

Документация процесса

- Регистрация оптимальных параметров обработки

- Ведение журналов настройки конкретного материала

- Документирование успешных стратегий компенсации усадки

Общие решения для устранения неполадок

При возникновении проблем с усадкой рассмотрите эти решения:

Вопросы габаритов

- Корректировка размеров пресс-формы на основе измеренной усадки

- Изменение схемы системы охлаждения

- Обзор выбора материалов

Проблемы с деформацией

- Сбалансированное охлаждение по всей детали

- Регулировка температуры обработки

- Изменение толщины стенки

В компании PTSMAKE мы успешно реализовали эти стратегии в многочисленных проектах. Наш опыт показывает, что эффективное управление усадкой требует целостного подхода, сочетающего опыт проектирования, знание материалов и контроль процесса. Тщательно прорабатывая каждый аспект производственного процесса, мы неизменно добиваемся жестких допусков и высококачественных деталей, которые соответствуют или превосходят спецификации заказчика.

Понимание и управление усадкой - это не просто применение стандартных коэффициентов компенсации, это требует глубокого понимания поведения материала, динамики процесса и принципов проектирования. Благодаря внимательному отношению к этим деталям и постоянному мониторингу результатов мы можем эффективно контролировать усадку и производить высококачественные пластиковые детали, которые неизменно соответствуют требованиям к размерам.

Какие особенности следует учитывать при проектировании пластмассовых деталей?

Проектирование пластиковых деталей с особыми свойствами может оказаться сложной задачей. Многие инженеры пытаются найти баланс между функциональностью и технологичностью, что часто приводит к дорогостоящему пересмотру конструкции или задержке производства. Сложность этих элементов может стать решающим фактором между успешным продуктом и производственным кошмаром.

Особые свойства при проектировании пластиковых деталей требуют тщательного учета производственных ограничений и требований конечного использования. К ключевым элементам относятся защелки, живые шарниры, подрезы и текстурированные поверхности, каждый из которых служит конкретным функциональным целям и требует точного проектирования для обеспечения успешного производства.

Понятие о защелках

Защелки - это важные элементы, которые революционизируют процессы сборки. Я обнаружил, что для успешного проектирования защелок требуется тщательное внимание к нескольким ключевым факторам:

- Выбор материала: Различные материалы обладают разной степенью гибкости и прочности

- Угол зацепления: Обычно 30-45 градусов для оптимальной работы

- Удерживающая сила: Должен соблюдаться баланс между простотой сборки и надежностью фиксации

- Толщина стенок: Критически важна для предотвращения концентрации напряжений и разрушения

Ключ к успешной конструкции защелки лежит в скорость деформации9 расчет, определяющий поведение материала при сборке.

Особенности конструкции петель для живых людей

Живые петли предлагают уникальные преимущества в дизайне пластиковых деталей:

Параметры конструкции

- Толщина: Обычно 0,2-0,3 мм для оптимальной гибкости

- Выбор материала: Полипропилен (PP) предпочтителен из-за его превосходной усталостной прочности

- Радиус: Необходимо избегать острых углов во избежание концентрации напряжений

Факторы производительности

| Фактор | Требование | Воздействие |

|---|---|---|

| Гибкая жизнь | >1 миллион циклов | Долговечность продукции |

| Рабочая температура | -20°C до 80°C | Экологическая стабильность |

| Поток плесени | Параллельно шарниру | Структурная целостность |

Эффективное управление подрезами

Подрезы представляют собой уникальную проблему при литье под давлением:

Виды подрезов

Внешние подрезы

- Требуются побочные действия или слайды

- Влияние на время цикла и стоимость инструмента

Внутренние подрезы

- Нужны разборные сердечники

- Влияние на механику выброса деталей

Стратегии дизайна

- Минимизируйте глубину, где это возможно

- Тщательно продумайте расположение разветвленной линии

- Оцените альтернативные варианты дизайна, которые могут устранить подрезы

Техники текстурирования поверхности

Текстуры поверхности служат как эстетическим, так и функциональным целям:

Категории текстур

Функциональные текстуры

- Противоскользящие свойства

- Рассеивание света

- Износостойкость

Эстетичные текстуры

- Зернистая кожа

- Древесная текстура

- Геометрические узоры

Руководство по проектированию

- Угол наклона должен увеличиваться с глубиной текстуры

- Ориентация детали должна совпадать с отверстием пресс-формы

- Для правильного заполнения необходимо учитывать соотношение глубины и ширины

Влияние выбора материала

Выбор материала существенно влияет на эффективность специальных функций:

| Материал | Производительность Snap Fit | Возможность использования живых петель | Сохранение текстуры |

|---|---|---|---|

| PP | Превосходно | Превосходно | Хорошо |

| ABS | Хорошо | Бедный | Превосходно |

| ПК | Очень хорошо | Бедный | Очень хорошо |

| POM | Превосходно | Бедный | Ярмарка |

Производственные соображения

Для обеспечения успешного производства:

Дизайн инструментов

- Правильная вентиляция

- Расположение охлаждающих каналов

- Оптимизация расположения ворот

Параметры процесса

- Контроль давления впрыска

- Управление температурой

- Оптимизация времени охлаждения

Контроль качества

- Проверка размеров

- Функциональное тестирование

- Визуальный осмотр

Стратегии оптимизации затрат

Я рекомендую учитывать эти факторы при разработке экономически эффективного дизайна:

Упрощение конструкции

- Снижайте сложность, где это возможно

- Комбинируйте функции, когда это возможно

- Стандартизация размеров

Выбор материала

- Баланс между стоимостью и производительностью

- Рассмотрите возможность использования переработанных материалов

- Оптимизация использования материалов

Эффективность производства

- Минимизация времени цикла

- Сокращение вторичных операций

- Оптимизация конструкции инструмента

Обслуживание и долговечность

Для долгосрочного успеха:

Регулярное обслуживание инструментов

- Контроль точек износа

- Очистите вентиляционные каналы

- Проверьте особенности выравнивания

Мониторинг качества

- Стабильность размеров трассы

- Контролируйте работу функций

- Документируйте характер износа

Оптимизация процессов

- Точная настройка параметров

- Контроль времени цикла

- Отрегулируйте по мере необходимости

Благодаря тщательному учету этих особенностей и требований к их реализации мы в PTSMAKE обеспечиваем оптимальные результаты проектирования и производства. Наш подход сочетает в себе технические знания и практический опыт, что позволяет создавать детали, отвечающие как функциональным требованиям, так и производственным ограничениям.

Поймите, как кристалличность влияет на пластические свойства, чтобы лучше выбирать материалы. ↩

Узнайте о том, как концентрация напряжений влияет на производительность детали, и о методах оптимизации конструкции. ↩

Понимание эффектов влагопоглощения материала для обеспечения оптимальной производительности и долговечности при разработке деталей. ↩

Узнайте о линиях разъема для повышения эффективности пресс-форм и улучшения качества деталей при литье под давлением. ↩

Узнайте, как толщина стенок влияет на кристаллизацию для повышения качества пластиковых деталей. ↩

Узнайте о методах снижения напряжений, которые повышают прочность конструкций деталей из пластмассы. ↩

Понимание реологических свойств улучшает процесс литья под давлением, повышая характеристики текучести и качество продукции. ↩

Узнайте, как усадка влияет на конструкцию пресс-формы и качество деталей для улучшения производственных показателей. ↩

Понимание скорости деформации для улучшения характеристик материала в процессе сборки. ↩