Вы когда-нибудь замечали, как некоторые металлические детали быстро тускнеют, царапаются или подвергаются коррозии? Работая в производственной сфере, я часто вижу, как клиенты расстраиваются, когда их красивые алюминиевые детали теряют блеск или портятся уже через несколько месяцев использования.

Анодирование создает прочный, устойчивый к коррозии оксидный слой на металлических поверхностях с помощью электрохимического процесса. Эта обработка повышает долговечность, внешний вид и износостойкость металла, позволяя придать ему индивидуальную окраску и улучшить свойства поверхности.

Как профессионал в области производства, я помог многим клиентам улучшить их продукцию с помощью анодирования. Позвольте мне поделиться ключевыми преимуществами и сферами применения этой универсальной обработки поверхности, которая может превратить обычные металлические детали в исключительные компоненты, которые служат дольше и работают лучше.

Какова цель анодирования?

Вы когда-нибудь задумывались, почему одни изделия из алюминия сохраняют свой первозданный вид, а другие быстро приходят в негодность? Или почему некоторые металлические поверхности кажутся невосприимчивыми к царапинам и коррозии, в то время как аналогичные изделия ржавеют? Эти проблемы могут привести к дорогостоящей замене и снижению качества продукции.

Анодирование - это электрохимический процесс, в результате которого на металлических поверхностях, в первую очередь алюминиевых, образуется прочный, устойчивый к коррозии оксидный слой. Это защитное покрытие не только повышает долговечность металла, но и позволяет добавлять цвет и улучшать эстетическую привлекательность.

Понимание основ анодирования

Процесс анодирования включает в себя преобразование металлической поверхности в чрезвычайно прочный анодная оксидная плёнка1. Работая с различными процессами обработки поверхности в PTSMAKE, я обнаружил, что этот электрохимический процесс создает слой, который становится неотъемлемой частью металла, а не просто поверхностным покрытием.

Наука, лежащая в основе процесса

Процесс анодирования проходит следующие основные этапы:

Подготовка поверхности

- Очистка и обезжиривание

- Химическое травление

- Осветление (по желанию)

Ванна для анодирования

- Погружение в раствор электролита

- Применение электрического тока

- Образование оксидного слоя

Уплотнение

- Горячая вода или химическая герметизация

- Закрытие пор

- Усиленная защита

Преимущества анодирования

Повышенная прочность

Анодированная поверхность обеспечивает:

| Выгода | Описание |

|---|---|

| Устойчивость к коррозии | Предотвращает окисление и образование ржавчины |

| Износостойкость | Повышает твердость поверхности |

| Защита от непогоды | Защищает от воздействия факторов окружающей среды |

| Химическая стабильность | Устойчив к реакциям с большинством веществ |

Эстетические преимущества

Анодирование обеспечивает различные эстетические преимущества:

- Возможности интеграции цветов

- Неизменная отделка всех изделий

- Устойчивая к выцветанию поверхность

- Сохранение естественного металлического вида

Промышленное применение

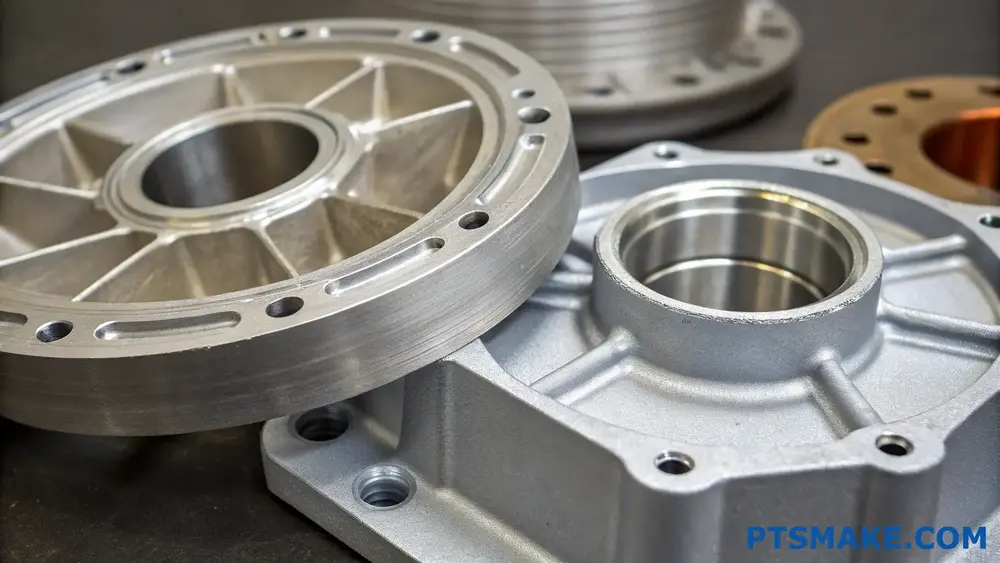

Аэрокосмическая и автомобильная промышленность

В аэрокосмической и автомобильной промышленности анодированные компоненты имеют решающее значение:

- Компоненты двигателя

- Детали внешней отделки

- Структурные элементы

- Декоративные детали интерьера

Компания PTSMAKE успешно реализовала процессы анодирования для различных автомобильных клиентов, обеспечив соответствие их компонентов строгим промышленным стандартам при сохранении эстетической привлекательности.

Бытовая электроника

Электронная промышленность в значительной степени полагается на анодирование:

- Корпуса для смартфонов

- Корпуса ноутбуков

- Рамки для планшетов

- Корпуса для портативных устройств

Архитектура и строительство

Анодированный алюминий широко используется в:

- Фасады зданий

- Оконные рамы

- Дверные системы

- Декоративные панели

Экологические соображения

Преимущества устойчивости

Анодирование обладает рядом экологических преимуществ:

- Нетоксичный процесс

- Материалы, пригодные для вторичной переработки

- Долговечное покрытие снижает необходимость замены

- Минимальное образование отходов

Энергоэффективность

Процесс способствует повышению энергоэффективности благодаря:

| Аспект | Выгода |

|---|---|

| Отражение тепла | Снижает затраты на охлаждение |

| Тепловой барьер | Улучшает изоляцию |

| Долговечность | Минимизирует частоту замены |

| Не требует особого ухода | Сокращает расход ресурсов на уборку |

Меры контроля качества

Для обеспечения стабильных результатов анодирования необходимо контролировать несколько факторов:

Параметры процесса

- Контроль температуры

- Плотность тока

- Концентрация раствора

- Время лечения

Методы тестирования

- Измерение толщины покрытия

- Проверка качества печати

- Испытание на коррозионную стойкость

- Проверка насыщенности цвета

Соображения по поводу стоимости

Хотя первоначальные затраты на анодирование могут показаться выше, чем при других видах обработки поверхности, долгосрочные преимущества часто оправдывают вложения:

- Снижение требований к техническому обслуживанию

- Увеличенный срок службы изделия

- Снижение частоты замены

- Повышенная ценность продукта

В компании PTSMAKE мы помогаем клиентам оценить эти факторы и принять обоснованное решение о необходимости обработки поверхности, обеспечивая оптимальный баланс между стоимостью и производительностью.

Что означает цвет анодированного алюминия?

Приходилось ли вам выбирать детали из анодированного алюминия, только чтобы запутаться в их различных цветах? Многие инженеры оказываются в недоумении при выборе правильного цвета анодирования, не зная, влияет ли он на эксплуатационные характеристики детали или является чисто эстетическим.

Цвета анодированного алюминия служат не только для украшения - они указывают на толщину покрытия и уровень защиты. При анодировании типа II обычно получаются такие цвета, как золотой, синий и красный, а при анодировании типа III (твердое анодирование) - более темные оттенки серого или черного, обеспечивающие повышенную износостойкость.

Понимание формирования цвета анодирования

Процесс окрашивания при анодировании увлекателен и сложен, он включает в себя образование пористого оксидного слоя, который можно окрашивать или оставлять в естественном состоянии. На сайте электрофоретический процесс2 Создает микроскопические поры, которые могут принимать красители или запечатываться для защиты.

Натуральные и окрашенные цвета анодирования

Естественное анодирование создает тонкие различия:

- Прозрачный/натуральный: слегка полупрозрачный вид

- Светло-серый: часто используется в архитектурных решениях.

- Шампанское: Популярность в бытовой электронике

Окрашенное анодирование предлагает широкие возможности выбора цвета:

| Цвет | Типовые применения | Рейтинг долговечности |

|---|---|---|

| Черный | Военная техника | Превосходно |

| Голубой | Потребительские товары | Хорошо |

| Красный | Спортивное оборудование | Хорошо |

| Золото | Предметы роскоши | Очень хорошо |

Цвет как индикатор толщины

Толщина анодированного слоя напрямую зависит от его цвета и уровня защиты:

Цвета анодирования типа II

- Светлые цвета (0,0004" - 0,0007"): Декоративное применение

- Средние цвета (0,0007" - 0,001"): Общее назначение

- Темные цвета (0,001" и выше): Усиленная защита

Цвета твердого анодирования типа III

- От серого до черного (0,002-0,004 дюйма): Максимальная износостойкость

- Темная бронза: промышленное применение

- Оливковый цвет: Военные спецификации

Отраслевые стандарты цвета

В различных отраслях промышленности установлены особые требования к цвету:

Аэрокосмические требования

- Прозрачное анодирование: Внутренние компоненты

- Черное анодирование: Внешние поверхности

- Цветовое кодирование: Идентификация системы

Военные спецификации

- Тип III Твердое анодирование: Оливковый цвет

- Покрытие, устойчивое к воздействию химических агентов (CARC): Определенные цветовые гаммы

- Соответствие цвета федеральному стандарту 595

Факторы устойчивости цвета

На устойчивость анодированных цветов влияет несколько факторов:

Влияние окружающей среды

- УФ-облучение: Может привести к выцветанию

- Химическое воздействие: может изменить цвет

- Перепады температуры: Влияние на насыщенность цвета

Переменные процесса

- Контроль напряжения

- Время в ванной

- Концентрация красителя

- Методы герметизации

В компании PTSMAKE я внедрил строгие меры контроля качества, чтобы обеспечить постоянство цвета в производственных партиях. Наш современный анодировочный комплекс обеспечивает точный контроль над этими переменными:

Меры контроля качества

| Параметр | Метод контроля | Толерантность |

|---|---|---|

| Напряжение | Цифровой мониторинг | ±0.5V |

| Время | Автоматизированная синхронизация | ±30 сек |

| Температура | Цифровое управление | ±2°F |

| Уровень pH | Непрерывное тестирование | ±0.2 |

Рекомендации по выбору цвета

При выборе цвета анодирования учитывайте:

Функциональные требования

- Необходима износостойкость

- Воздействие окружающей среды

- Химическая стойкость

- Рассеивание тепла

Эстетические соображения

- Постоянство бренда

- Интеграция дизайна

- Отражение света

- Подбор цвета

Последствия затрат

- Сложность процесса

- Требования к материалам

- Объем производства

- Стандарты качества

Тестирование и верификация

Постоянство цвета требует тщательного тестирования:

Физическое тестирование

- Толщина покрытия

- Измерение цвета

- Износостойкость

- Испытание на удар

Обеспечение качества

- Спектрофотометрический анализ

- Испытания в соляном тумане

- Устойчивость к погодным условиям

- Испытание на адгезию

Благодаря нашему опыту в компании PTSMAKE мы убедились, что для успешного цветного анодирования необходимо глубокое понимание как технического процесса, так и эстетических требований. Мы тщательно контролируем процесс и проверяем качество, чтобы обеспечить стабильные результаты во всех проектах.

Можно ли повторно анодировать алюминий?

Вы когда-нибудь замечали, что детали из анодированного алюминия теряют свой блеск или проявляют признаки износа? Очень обидно, когда эти дорогие компоненты начинают выглядеть тусклыми или поцарапанными, особенно в изделиях высокого класса, где эстетика имеет не меньшее значение, чем функциональность.

Да, алюминий можно повторно анодировать, но для этого необходимо сначала полностью удалить существующий анодированный слой. Успех зависит от состояния детали, качества предыдущего анодирования и правильной подготовки поверхности перед повторным анодированием.

Понимание процесса повторного анодирования

Процесс повторного анодирования не так прост, как простое нанесение нового покрытия. Он включает в себя несколько критических этапов, требующих пристального внимания к деталям. В компании PTSMAKE мы разработали систематический подход для обеспечения оптимальных результатов.

Шаг 1: Первоначальная оценка

Прежде чем начать процесс повторного анодирования, необходимо оценить:

- Состояние поверхности

- Предварительная толщина анодирования

- Наличие повреждений или коррозии

- Оригинальный состав материала

Шаг 2: Снятие оригинального покрытия

Существующий анодированный слой должен быть полностью удален с помощью раствор для химической зачистки3. Этот процесс требует:

| Параметр зачистки | Типичный диапазон | Важнейшие соображения |

|---|---|---|

| Температура | 20-30°C | Должны поддерживать последовательность |

| Время | 30-60 минут | Зависит от толщины покрытия |

| pH раствора | 8.5-9.5 | Требуется регулярный мониторинг |

Общие проблемы при повторном анодировании

Поверхностные дефекты

Повторное анодирование может выявить скрытые ранее дефекты поверхности. Мы решаем эту проблему с помощью:

- Механическая полировка

- Химическое травление

- Методы подготовки поверхности

Учет материальных потерь

При каждом цикле повторного анодирования удаляется небольшое количество основного материала. Типичные потери материала включают:

- 0,0254 мм во время зачистки

- 0,0127 мм во время нового анодирования

- Дополнительные потери при подготовке поверхности

Меры контроля качества

Для обеспечения успешного повторного анодирования мы применяем:

Испытание на толщину

- Использование измерений вихревых токов

- Разрушающий контроль на образцах

- Регулярные проверки калибровки

Испытание на адгезию

- Испытание на перекрестную штриховку

- Оценка ударопрочности

- Испытания в соляном тумане

Отраслевые применения

Повторное анодирование применяется в различных отраслях промышленности:

Аэрокосмические компоненты

- Поверхности управления

- Детали внутренней отделки

- Структурные компоненты

Автомобильные запчасти

- Компоненты колес

- Аксессуары для двигателя

- Декоративная отделка

Бытовая электроника

В компании PTSMAKE мы часто выполняем проекты по повторному анодированию:

- Корпуса для смартфонов

- Корпуса для ноутбуков

- Рамки для планшетов

Анализ затрат и выгод

Примите во внимание эти факторы, когда будете принимать решение о повторном анодировании:

| Фактор | Преимущества | Ограничения |

|---|---|---|

| Стоимость | 40-60% меньше, чем замена | Зависит от сложности |

| Время | Быстрее, чем новое производство | Требуется тщательное планирование |

| Качество | Может соответствовать оригинальным характеристикам | Может выявить скрытые дефекты |

Воздействие на окружающую среду

Повторное анодирование имеет ряд экологических преимуществ:

- Сокращает количество отходов

- Снижает потребление энергии

- Минимизирует расход сырья

- Поддерживает устойчивое производство

Лучшие методы ухода за анодированными поверхностями

Для продления срока службы анодированных поверхностей:

- Регулярная очистка с помощью pH-нейтральных растворов

- Избегайте агрессивных химикатов и абразивных веществ

- Защита от экстремальных условий окружающей среды

- Оперативно устраняйте повреждения

Когда стоит задуматься о повторном анодировании

Лучшими кандидатами на повторное анодирование являются:

- Детали с косметическими повреждениями

- Компоненты с изношенными поверхностями

- Предметы, требующие изменения цвета

- Изделия с незначительной коррозией поверхности

Технические характеристики

Для достижения оптимальных результатов повторного анодирования мы поддерживаем:

| Параметр | Технические характеристики | Толерантность |

|---|---|---|

| Температура ванны | 20±1°C | ±1°C |

| Текущая плотность | 1,5 А/дм² | ±0,2 А/дм² |

| Толщина покрытия | 20 микрон | ±2 микрона |

Можно ли анодировать литой алюминий?

Вы когда-нибудь пытались обработать поверхность деталей из литого алюминия, но получали неутешительные результаты? Различное содержание кремния и пористость литого алюминия могут привести к тому, что получение равномерного и привлекательного анодированного покрытия покажется вам невыполнимой задачей.

Да, литой алюминий можно анодировать, но результаты могут быть менее предсказуемыми и эстетически привлекательными по сравнению с кованым алюминием. Успех во многом зависит от метода литья, содержания кремния и уровня пористости конкретного литого алюминиевого сплава.

Понимание трудностей анодирования литого алюминия

Процесс анодирования литого алюминия представляет собой уникальную задачу, требующую тщательного рассмотрения. Основные факторы, влияющие на качество анодирования, включают:

Влияние кремниевого содержимого

Литой алюминий обычно содержит большее количество кремния, чем деформируемые алюминиевые сплавы. Если содержание кремния превышает 7%, то эвтектическая фаза4 образование во время литья может существенно повлиять на результаты анодирования. Частицы кремния остаются незатронутыми во время анодирования, создавая потенциально слабые места в защитном слое.

Учет пористости

Литой алюминий по своей природе содержит микроскопические поры и пустоты, которые могут повлиять на процесс анодирования:

| Уровень пористости | Влияние на анодирование | Рекомендуемое решение |

|---|---|---|

| Низкий (0-2%) | Незначительное воздействие, возможна хорошая отделка | Стандартный процесс анодирования |

| Средний (2-5%) | Умеренное воздействие, может потребоваться специальная подготовка | Требуется модифицированная предварительная обработка |

| Высокий (>5%) | Значительное воздействие, вероятна плохая отделка | Рассмотрите альтернативные варианты обработки поверхности |

Требования к предварительной обработке

Правильная подготовка поверхности имеет решающее значение для успешного анодирования литого алюминия:

Химическая очистка

- Обезжиривание для удаления масел и загрязнений

- Щелочное травление для создания однородной поверхности

- Десмуттинг для удаления окисления и остатков

Механическая подготовка

- Может потребоваться легкая шлифовка или абразивная очистка

- Перед анодированием необходимо устранить дефекты поверхности

- Осторожное обращение для предотвращения загрязнения

Оптимизация параметров анодирования

Стандартный процесс анодирования нуждается в модификации для литого алюминия:

Контроль температуры

Поддержание точного температурного режима во время анодирования очень важно:

| Стадия процесса | Оптимальный диапазон температур | Важнейшие соображения |

|---|---|---|

| Предварительная обработка | 20-25°C | Влияет на эффективность очистки |

| Анодирование | 18-22°C | Влияет на качество покрытия |

| Уплотнение | 90-95°C | Определяет долговечность |

Текущие корректировки плотности

Более низкие плотности тока часто дают лучшие результаты при работе с литым алюминием:

- Начните с 1,0-1,5 А/дм²

- Внимательно следите за повышением напряжения

- Регулировка в зависимости от состава сплава

Меры контроля качества

Внедрение надежных процедур контроля качества обеспечивает стабильность результатов:

Методы тестирования

- Измерение толщины покрытия

- Проверка качества печати

- Испытание на коррозионную стойкость

Распространенные дефекты и способы их устранения

| Тип дефекта | Возможные причины | Профилактические меры |

|---|---|---|

| Пятнистая отделка | Высокое содержание кремния | Изменить предварительную обработку |

| Плохая адгезия | Загрязнение поверхности | Улучшенная очистка |

| Неравномерный цвет | Изменения пористости | Настроенные параметры процесса |

Альтернативные способы обработки поверхности

Если результаты анодирования неудовлетворительны, рассмотрите следующие альтернативы:

Порошковое покрытие

- Превосходное покрытие дефектов поверхности

- Широкий выбор цветовых решений

- Хорошая прочность

Химическое конверсионное покрытие

- Более простой процесс, чем анодирование

- Более щадящие к колебаниям поверхности

- Подходит для большинства литых сплавов

В компании PTSMAKE мы разработали специализированные процессы для обработки литых алюминиевых деталей. Наш опыт показывает, что для успешного анодирования литого алюминия необходимо:

- Тщательный анализ материалов

- Индивидуальные процедуры предварительной обработки

- Тщательно контролируемые параметры процесса

- Всестороннее тестирование качества

Ключ к достижению приемлемых результатов лежит в понимании специфических характеристик ваших литых алюминиевых компонентов и соответствующей корректировке процесса анодирования. Хотя этот процесс может быть более сложным, чем анодирование кованого алюминия, при надлежащей подготовке и контроле можно добиться удовлетворительных результатов для многих областей применения.

Как анодирование влияет на прочность алюминиевого сплава?

Вы когда-нибудь задумывались о том, может ли анодирование алюминиевых деталей нарушить их структурную целостность? Это распространенное опасение, которое не дает спать по ночам многим инженерам, особенно когда речь идет о критически важных компонентах, прочность которых не может быть нарушена.

Анодирование обычно оказывает минимальное влияние на прочность алюминиевого сплава. Хотя этот процесс может несколько снизить усталостную прочность на 10-15%, он обычно сохраняет или даже повышает прочность основного материала на разрыв благодаря повышенной твердости поверхности и коррозионной стойкости.

Понимание взаимосвязи между анодированием и прочностью

Влияние анодирования на прочность алюминиевых сплавов сложно и многогранно. В компании PTSMAKE мы регулярно работаем с анодированными алюминиевыми компонентами для различных отраслей промышленности, и я заметил, что связь между анодированием и прочностью зависит от нескольких ключевых факторов.

Формирование поверхностного слоя

Процесс анодирования создает защитный оксидный слой благодаря электрохимическое преобразование5 алюминиевой поверхности. Толщина этого слоя обычно составляет от 5 до 30 микрон, в зависимости от типа используемого процесса анодирования. Формирование этого слоя влияет на различные аспекты прочностных характеристик материала:

| Тип слоя | Диапазон толщины | Основные преимущества | Влияние на прочность |

|---|---|---|---|

| Тип I | 2-7 микрон | Базовая защита | Минимальное воздействие |

| Тип II | 5-18 микрон | Декоративная отделка | Небольшое снижение |

| Тип III | 13-50 микрон | Максимальная твердость | Умеренное снижение |

Изменения механических свойств

Процесс анодирования влияет на различные механические свойства алюминиевых сплавов:

Прочность на разрыв

- В целом сохраняется или немного улучшается

- Твердость поверхности значительно увеличивается

- Свойства основного материала остаются практически неизменными

Усталостная прочность

- Может уменьшиться на 10-15%

- Воздействие зависит от толщины покрытия

- Более выражен в тонких срезах

Износостойкость

- Значительно улучшает

- Поверхность становится более прочной

- Повышенная устойчивость к истиранию

Оптимизация параметров анодирования для повышения прочности

Чтобы сохранить оптимальные прочностные характеристики и при этом добиться желаемых свойств поверхности, необходимо тщательно продумать несколько факторов:

Контроль температуры

Температура ванны анодирования существенно влияет на конечные прочностные характеристики:

- Оптимальный диапазон: 18-22°C

- Высокие температуры могут ослабить покрытие

- Более низкие температуры могут привести к неполному преобразованию

Управление текущей плотностью

Правильный контроль плотности тока очень важен для поддержания силы:

| Плотность тока (А/дм²) | Влияние на покрытие | Влияние на прочность |

|---|---|---|

| 1.0-1.5 | Мягкое покрытие | Минимальное сокращение |

| 1.5-2.0 | Стандартное покрытие | Сбалансированные свойства |

| 2.0-3.0 | Твердое покрытие | Максимальная прочность |

Отраслевые соображения

Разные отрасли требуют различных подходов к балансу между анодированием и требованиями к прочности:

Аэрокосмические приложения

В аэрокосмических компонентах, где прочность имеет решающее значение:

- Тщательный контроль толщины покрытия

- Регулярные испытания механических свойств

- Специализированные процессы герметизации

- Документация по всем параметрам

Автомобильные компоненты

В области автомобильных запчастей мы уделяем особое внимание:

- Оптимизированная толщина покрытия

- Сбалансированная износостойкость

- Экономически эффективные решения

- Консистенция большого объема

Медицинские приборы

Медицинские приложения требуют:

- Биосовместимость

- Точный контроль размеров

- Улучшенные свойства поверхности

- Строгий контроль качества

Практические решения для поддержания силы

Основываясь на нашем опыте в PTSMAKE, мы приводим основные стратегии сохранения прочности во время анодирования:

Оптимизация предварительной обработки

- Правильные процедуры очистки

- Контролируемое травление

- Минимальное удаление материала

- Качество подготовки поверхности

Управление процессом

- Непрерывный мониторинг

- Регулярный анализ ванны

- Поддержание температуры

- Регулировка плотности тока

Соображения после лечения

- Правильные методы герметизации

- Проверка качества

- Испытание на прочность

- Проверка чистоты поверхности

Меры по обеспечению качества

Для обеспечения постоянства прочностных характеристик:

| Метод испытания | Измеряемый параметр | Частота |

|---|---|---|

| Испытание на растяжение | Предельная прочность | За партию |

| Испытание на твердость | Твердость поверхности | Ежедневно |

| Толщина покрытия | Однородность слоя | За часть |

| Соляные брызги | Устойчивость к коррозии | Еженедельник |

Будущие разработки

Область анодирования алюминия продолжает развиваться:

- Новые составы электролитов

- Передовые системы управления технологическими процессами

- Улучшенные методы герметизации

- Улучшенные свойства покрытия

Такое полное понимание влияния анодирования на прочность алюминиевых сплавов позволяет нам предлагать оптимальные решения для конкретных требований наших клиентов, обеспечивая как защиту поверхности, так и структурную целостность.

Каковы экономические преимущества анодирования в производстве?

Задумывались ли вы когда-нибудь, почему некоторые производители не решаются внедрять процессы анодирования, несмотря на их очевидные преимущества? Первоначальные инвестиции и сложность процесса часто заставляют компании сомневаться в том, что затраты действительно оправданы, что приводит к потенциально упущенным возможностям для долгосрочной экономии.

Анодирование обеспечивает значительные экономические преимущества в производстве за счет увеличения срока службы изделий, снижения потребности в обслуживании и повышения износостойкости. Хотя первоначальные инвестиции могут быть выше, чем при использовании традиционных методов нанесения покрытий, долгосрочная экономия обычно перевешивает первоначальные затраты.

Понимание экономической ценности анодирования

Экономические преимущества анодирования выходят далеко за рамки простой защиты поверхности. Как президент компании PTSMAKE, я проанализировал экономическое воздействие анодирования в различных производственных сценариях. Процесс включает в себя создание защитного оксидного слоя посредством электрохимическая пассивация6что обеспечивает многочисленные преимущества по стоимости.

Прямая экономия затрат

Сокращение расходов на техническое обслуживание

- Снижение затрат на уборку благодаря устойчивым к загрязнениям поверхностям

- Минимальная потребность в перекрашивании или обновлении поверхности

- Снижение частоты замены деталей

Увеличенный срок службы продукта

Традиционная обработка поверхностей часто требует периодического обновления, но анодированные поверхности сохраняют свои свойства в течение многих лет. Такая долговечность со временем приводит к значительной экономии средств.

Преимущества эксплуатационных расходов

В следующей таблице показаны сравнительные затраты на обслуживание анодированных и неанодированных компонентов:

| Аспект технического обслуживания | Анодированные детали | Неанодированные детали |

|---|---|---|

| Ежегодная уборка | 1-2 раза | 4-6 раз |

| Обработка поверхности | Каждые 8-10 лет | Каждые 2-3 года |

| Коэффициент замещения | 10-15 лет | 3-5 лет |

| Расходы на оплату труда | Минимум | От умеренного до высокого |

Повышение эффективности производства

Оптимизированный производственный процесс

В компании PTSMAKE мы заметили, что анодирование может реально сократить общее количество производственных операций по сравнению с альтернативными методами отделки. Процесс заключается в следующем:

- Высокая степень автоматизации

- Постоянная повторяемость

- Качество контролируется с помощью точных параметров

Преимущества энергосбережения

Анодированные изделия часто требуют меньше энергии в течение своего жизненного цикла:

- Снижение энергопотребления при очистке

- Снижение потребности в замене продукции

- Минимальное потребление энергии на текущее обслуживание

Экономия затрат на охрану окружающей среды

Соответствие нормативным требованиям

Анодирование помогает производителям соответствовать экологическим нормам, не прибегая к дорогостоящим альтернативам:

- Сокращение расходов на утилизацию отходов

- Снижение расходов на соблюдение экологических норм

- Минимальные требования к обращению с опасными материалами

Преимущества устойчивого производства

Долгосрочные экологические преимущества приводят к экономии средств:

- Уменьшение углеродного следа

- Снижение расхода сырья

- Снижение затрат на утилизацию отходов

Преимущества по стоимости в зависимости от отрасли

В разных секторах экономики анодирование дает уникальные преимущества с точки зрения затрат:

Аэрокосмические приложения

- Повышенная коррозионная стойкость снижает частоту замены

- Легкая защита экономит топливо

- Увеличенный срок службы компонентов сокращает интервалы между техническими обслуживаниями

Автомобильное производство

- Повышенная износостойкость снижает количество гарантийных случаев

- Снижение трения позволяет экономить на эксплуатационных расходах

- Декоративная долговечность сохраняет ценность автомобиля

Бытовая электроника

- Улучшенный теплоотвод продлевает срок службы устройства

- Улучшенная устойчивость к царапинам снижает количество возвратов

- Улучшенная эстетика повышает рыночную стоимость

Выгоды, связанные с качеством

Снижение количества дефектов

Анодирование обеспечивает стабильное качество, которое снижает:

- Производственный брак

- Возвраты клиентов

- Гарантийные претензии

Повышенная ценность продукта

Улучшенное качество оправдывает высокую цену:

- Более высокая воспринимаемая ценность

- Повышение удовлетворенности клиентов

- Сильная репутация бренда

Долгосрочное финансовое воздействие

Анализ рентабельности инвестиций

По опыту нашей компании PTSMAKE, анодирование, как правило, показывает положительную рентабельность инвестиций:

- 12-18 месяцев для крупносерийной продукции

- 18-24 месяца для специализированных приложений

- 2-3 года для архитектурного применения

Сравнение стоимости жизненного цикла

При сравнении общей стоимости жизненного цикла:

- Анодированные изделия показывают 30-40% более низкую общую стоимость владения

- Экономия на обслуживании компенсирует первоначальные инвестиции

- Затраты на замену значительно снижаются

Конкурентоспособность на рынке

Преимущества стратегии ценообразования

Анодирование позволяет:

- Позиционирование продукции премиум-класса

- Более высокая рентабельность

- Конкурентная дифференциация

Влияние на удовлетворенность клиентов

Улучшение характеристик продукта приводит к:

- Сокращение числа жалоб клиентов

- Увеличение числа повторных сделок

- Повышение лояльности к бренду

При комплексном рассмотрении выгоды от применения анодирования в производстве оказываются значительными. Хотя первоначальные инвестиции могут показаться более высокими, долгосрочные финансовые преимущества делают их разумным выбором для производителей, ориентированных на качество и устойчивое развитие.

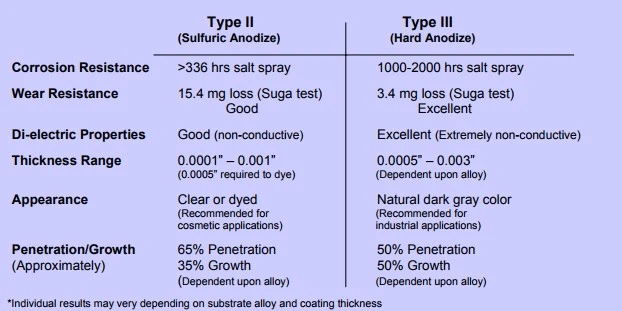

В чем разница между анодированием типа II и типа III?

Вы когда-нибудь пытались выбрать между анодированием типа II и типа III для своих алюминиевых деталей? Путаница вполне реальна - неправильный выбор может привести к преждевременному выходу из строя детали или лишним затратам в производственном процессе.

Основное различие заключается в толщине покрытия и способе его нанесения. Анодирование типа II создает более тонкий слой (от 0,0004 до 0,001 дюйма), подходящий для использования внутри помещений, в то время как тип III создает более толстое покрытие (от 0,001 до 0,004 дюйма), идеальное для суровых климатических условий и применения в условиях повышенного износа.

Понимание основ анодирования типа II и III

Анодирование типа II и типа III - это два разных процесса, которые создают защитные оксидные слои на алюминиевых поверхностях. Несмотря на то что оба метода основаны на схожих базовых принципах, их характеристики и области применения существенно различаются. В компании PTSMAKE мы регулярно работаем с обоими типами для удовлетворения различных потребностей клиентов.

Процесс включает в себя погружение алюминиевых деталей в электролитический раствор7 через которые проходит электрический ток, создавая оксидный слой. Основные различия заключаются в параметрах обработки и получаемых свойствах.

Сравнение толщины покрытия

Толщина покрытия - одно из самых заметных различий между этими двумя типами:

| Тип анодирования | Диапазон толщины покрытия | Общие приложения |

|---|---|---|

| Тип II | 0.0004" - 0.001" | Использование внутри помещений, декоративная отделка |

| Тип III | 0.001" - 0.004" | Использование на открытом воздухе, высокая износостойкость |

Характеристики и свойства

Анодирование типа II

- Умеренная износостойкость

- Отлично подходит для окрашивания и декоративных целей

- Экономически эффективное решение

- Подходит для применения внутри помещений

- Соблюдение более строгих допусков на размеры

- Популярны в бытовой электронике и архитектурных компонентах

Анодирование типа III

- Превосходная износостойкость

- Усиленная защита от коррозии

- Более высокие значения твердости

- Идеально подходит для использования на открытом воздухе и в суровых условиях

- Немного больше роста

- Используется в аэрокосмической и военной промышленности

Факторы производительности

Сравнение твердости

Анодирование типа III обычно достигает твердости 65-70 единиц по шкале Роквелла C, в то время как тип II обычно колеблется в пределах 40-45 единиц. Такая существенная разница в твердости напрямую влияет на износостойкость и долговечность.

Устойчивость к воздействию окружающей среды

Оба типа обеспечивают разный уровень защиты окружающей среды:

| Фактор | Тип II | Тип III |

|---|---|---|

| Устойчивость к ультрафиолетовому излучению | Умеренный | Превосходно |

| Устойчивость к солевому туману | 250-500 часов | 1000+ часов |

| Химическая стойкость | Хорошо | Превосходно |

| Температурная стойкость | До 150°F | До 200°F |

Соображения по поводу стоимости

Разница в стоимости между анодированием типа II и типа III может быть значительной:

- Тип II обычно дешевле на 20-30%

- Время обработки для типа II короче

- Потребление энергии ниже для типа II

- Тип III требует более сложного оборудования

- Требования к подготовке материала более строгие для типа III

Сделать правильный выбор

Выбор между анодированием типа II и типа III должен основываться на:

Требования к заявке

- Воздействие окружающей среды

- Необходима износостойкость

- Ожидаемый срок службы

- Эстетические требования

- Бюджетные ограничения

Отраслевые стандарты

Различные отрасли промышленности предъявляют особые требования:

| Промышленность | Типичный выбор | Причина |

|---|---|---|

| Аэрокосмическая промышленность | Тип III | Требуется максимальная прочность |

| Бытовая электроника | Тип II | Экономически эффективная, адекватная защита |

| Оборудование для улицы | Тип III | Необходима устойчивость к погодным условиям |

| Светильники для помещений | Тип II | Приоритет декоративной отделки |

Технические соображения

Подготовка поверхности

Правильная подготовка поверхности имеет решающее значение для обоих типов, но к типу III предъявляются более строгие требования:

- Чистота поверхности

- Отсутствие загрязняющих веществ

- Правильный выбор сплава

- Требования к чистоте поверхности

Параметры обработки

Параметры обработки существенно различаются:

| Параметр | Тип II | Тип III |

|---|---|---|

| Температура | 70°F | 32°F |

| Текущая плотность | 10-20 ASF | 25-50 ASF |

| Время обработки | 30-60 минут | 60-120 минут |

Меры контроля качества

В PTSMAKE мы применяем строгие меры контроля качества для обоих процессов:

- Проверка толщины

- Проверка качества печати

- Испытание на износостойкость

- Испытание на коррозионную стойкость

- Проверка насыщенности цвета (для окрашенных поверхностей)

Выбор между анодированием типа II и типа III в конечном итоге зависит от ваших конкретных требований к применению. В то время как тип II предлагает экономичное решение для менее требовательных областей применения, тип III обеспечивает превосходную защиту в суровых условиях и в условиях повышенного износа.

Может ли анодирование повысить долговечность деталей, обработанных на станках с ЧПУ?

Приходилось ли вам сталкиваться с неприятными проблемами, когда алюминиевые детали с ЧПУ подвергаются коррозии или слишком быстро изнашиваются? Это распространенная проблема, которая может привести к дорогостоящим заменам и задержкам в производстве, что может поставить под угрозу успех и бюджет вашего проекта.

Да, анодирование значительно повышает долговечность деталей, обработанных на станках с ЧПУ, создавая защитный оксидный слой, который повышает коррозионную стойкость, износостойкость и твердость поверхности, а также обеспечивает эстетические преимущества благодаря различным цветовым решениям.

Понимание науки, лежащей в основе анодирования

Анодирование преобразует поверхность алюминия с помощью электрохимический процесс8 который создает прочный, устойчивый к коррозии оксидный слой. В компании PTSMAKE мы усовершенствовали технологию анодирования, чтобы обеспечить оптимальную защиту деталей наших клиентов. Этот процесс включает в себя несколько ключевых этапов:

Трехступенчатый процесс анодирования

Подготовка поверхности

- Очистка и обезжиривание

- Химическое травление

- Осветление (если требуется)

Ванна для анодирования

- Погружение в раствор электролита

- Применение электрического тока

- Образование оксидного слоя

Уплотнение

- Горячая вода или химическая герметизация

- Закрытие пор

- Окончательная защита

Преимущества анодирования деталей, обрабатываемых на станках с ЧПУ

Усиленная защита от коррозии

Анодированный слой служит барьером для воздействия факторов окружающей среды:

| Тип защиты | Выгода |

|---|---|

| Химическая стойкость | Предотвращает повреждение кислотами и щелочами |

| Устойчивость к погодным условиям | Защищает от воздействия внешних факторов |

| Защита от соляного тумана | Идеально подходит для морского применения |

Улучшенная износостойкость

Твердый оксидный слой значительно повышает долговечность поверхности:

| Недвижимость | Перед анодированием | После анодирования |

|---|---|---|

| Твердость поверхности | 65-95 Бринелль | 250-400 Бринелль |

| Износостойкость | Умеренный | Высокий |

| Устойчивость к царапинам | Низкий | Превосходно |

Типы анодирующих покрытий

Анодирование типа I

- Процесс получения хромовой кислоты

- Тонкое покрытие (0,00002-0,0001 дюйма)

- Отлично подходит для деталей, требующих жестких допусков

Анодирование типа II

- Процесс производства серной кислоты

- Среднее покрытие (0,0002-0,001 дюйма)

- Наиболее распространены для общего применения

Анодирование типа III (твердое анодирование)

- Модифицированный сернокислотный процесс

- Толстое покрытие (0,001-0,004 дюйма)

- Высочайшая износостойкость

Рекомендации по анодированию деталей с ЧПУ

Конструктивные соображения

- Учитывайте толщину покрытия

- Рассмотрим геометрию детали

- Планирование мест электрических контактов

- Учет изменений размеров

Влияние выбора материала

Различные алюминиевые сплавы по-разному реагируют на анодирование:

| Серия сплавов | Ответ на анодирование | Лучшие приложения |

|---|---|---|

| 6061 | Превосходно | Общее назначение |

| 7075 | Очень хорошо | Аэрокосмическая промышленность |

| 2024 | Ярмарка | Требует особого ухода |

Контроль качества при анодировании

В компании PTSMAKE осуществляется строгий контроль качества:

Проверка предварительной обработки

- Чистота поверхности

- Проверка материалов

- Проверка размеров

Мониторинг процессов

- Контроль температуры

- Плотность тока

- Время обработки

- Концентрация раствора

Тестирование после лечения

- Толщина покрытия

- Качество печати

- Внешний вид

- Устойчивость к коррозии

Анализ затрат и выгод

Хотя анодирование увеличивает первоначальную стоимость, в долгосрочной перспективе оно часто оказывается экономичным:

| Фактор | Без анодирования | С анодированием |

|---|---|---|

| Первоначальная стоимость | Нижний | Выше |

| Стоимость обслуживания | Выше | Нижний |

| Частота замены | Чаще | Реже |

| Пожизненная ценность | Нижний | Выше |

Отраслевые приложения

Различные отрасли промышленности получают уникальные преимущества от анодирования:

Аэрокосмическая промышленность

- Легкая защита от коррозии

- Высокая износостойкость

- Электроизоляционные свойства

Медицинские приборы

- Биосовместимость

- Простая стерилизация

- Чистый внешний вид

Бытовая электроника

- Эстетическая привлекательность

- Устойчивость к царапинам

- Рассеивание тепла

Воздействие на окружающую среду и устойчивое развитие

Современные методы анодирования ориентированы на экологическую безопасность:

- Сокращение потребления воды

- Переработка химических веществ

- Энергоэффективные процессы

- Минимальное образование отходов

Нажмите, чтобы узнать больше о химическом составе и образовании анодных оксидных слоев. ↩

Нажмите, чтобы узнать больше о науке, лежащей в основе формирования цвета анодирования и управления процессом. ↩

Нажмите здесь, чтобы узнать о передовых методах химической зачистки и решениях для достижения оптимальных результатов. ↩

Нажмите, чтобы узнать больше о том, как фазовые образования влияют на обработку металлических поверхностей. ↩

Нажмите, чтобы узнать больше о науке, лежащей в основе электрохимического преобразования в процессах анодирования. ↩

Нажмите, чтобы узнать больше об этом важнейшем процессе, который может изменить эффективность вашего производства. ↩

Нажмите здесь, чтобы узнать больше об электрохимическом процессе и оптимизировать результаты анодирования. ↩

Нажмите, чтобы узнать больше об этом важном процессе, который может значительно продлить срок службы ваших деталей. ↩