Многие производители сталкиваются с проблемой выбора правильного материала для своих пластиковых деталей. Бесконечное множество вариантов и технических спецификаций может оказаться непосильной задачей, что часто приводит к дорогостоящим ошибкам при выборе материала. Я видел, как компании тратили тысячи долларов на неудачные проекты только потому, что выбрали не тот пластик.

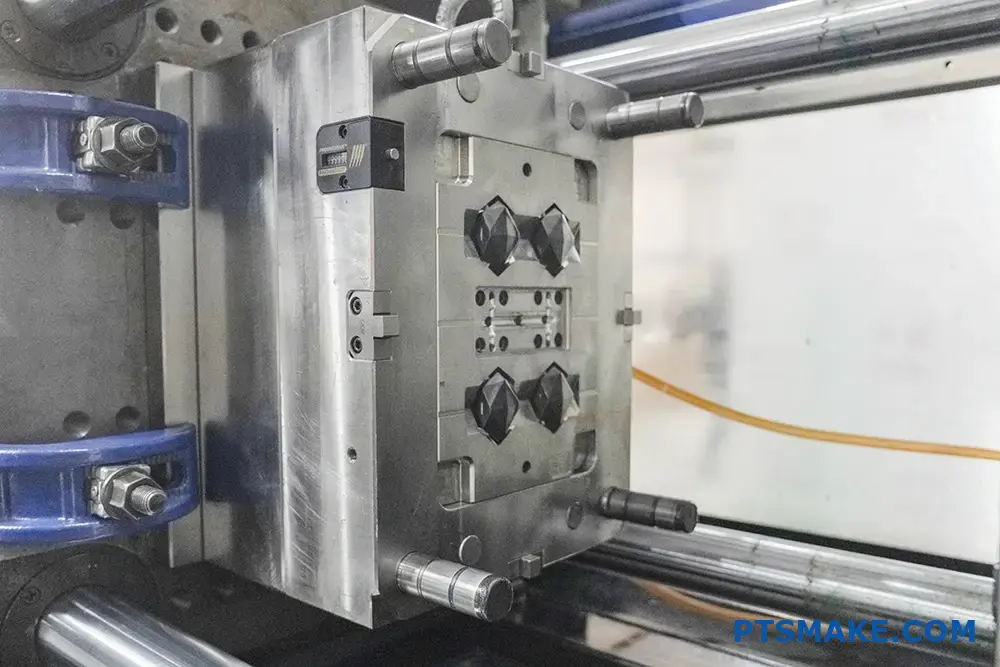

Литье под давлением ABS - это производственный процесс, который объединяет полимеры акрилонитрила, бутадиена и стирола для создания прочных пластиковых деталей. В этом процессе используются тепло и давление, чтобы расплавить ABS-пластик и впрыснуть его в формы, производя прочные, ударостойкие компоненты.

Я хочу поделиться некоторыми важными сведениями о литье под давлением ABS, которые могут сэкономить ваше время и деньги. Как человек, курирующий многочисленные проекты по литью под давлением ABS в компании PTSMAKE, я понимаю, насколько важно правильно подойти к этому процессу. Позвольте мне рассказать вам о важнейших аспектах, которые делают литье под давлением ABS предпочтительным выбором для многих отраслей промышленности.

Легко ли формовать из материала ABS?

Приходилось ли вам сталкиваться с деформированными или деформирующимися деталями из ABS-пластика? Многие производители сталкиваются с проблемами формовки ABS, начиная от неприглядных следов раковины и заканчивая досадными отказами деталей. Эти проблемы могут привести к дорогостоящим задержкам производства и напрасно потраченным материалам, заставляя вас задуматься о том, правильно ли вы выбрали материал.

АБС, как правило, легко поддается формованию благодаря широкому технологическому окну и хорошим характеристикам текучести. Однако успех зависит от правильных параметров формования, настройки оборудования и обработки материалов. При должном опыте и подготовке АБС можно формовать эффективно и стабильно.

Понимание свойств материала ABS

ABS (акрилонитрил-бутадиен-стирол) - это универсальный термопласт, обладающий уникальным сочетанием свойств. Материал температура стеклования1 играет решающую роль в его формуемости. В компании PTSMAKE мы убедились, что понимание этих свойств очень важно для успешного формования:

Химическая структура Преимущества

- Акрилонитрил: Обеспечивает химическую стойкость

- Бутадиен: Повышает ударную прочность

- Стирол: Обеспечивает хорошую технологичность

Основные физические свойства

| Недвижимость | Типичный диапазон | Влияние на формовку |

|---|---|---|

| Индекс текучести расплава | 1-36 г/10мин | Влияет на способность к заполнению |

| Усадка | 0.4-0.7% | Влияет на точность деталей |

| Температура обработки | 220-260°C | Определяет поведение расплава |

Критические параметры формовки

Успех в литье АБС в значительной степени зависит от контроля нескольких ключевых параметров:

Контроль температуры

Правильное управление температурой имеет решающее значение для литья ABS. Основываясь на моем опыте работы в компании PTSMAKE, мы рекомендуем:

- Температура ствола: 220-260°C

- Температура пресс-формы: 60-80°C

- Температура сопла: 230-250°C

Настройки давления

Правильный контроль давления обеспечивает качество деталей:

- Давление впрыска: 70-120 МПа

- Давление удержания: 50-80% давления впрыска

- Противодавление: 2,5-5 МПа

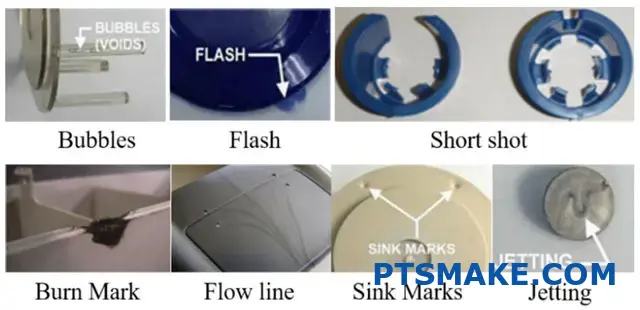

Общие проблемы формовки

Чувствительность к влаге

ABS требует надлежащей сушки перед обработкой:

- Рекомендуемое содержание влаги: <0.1%

- Температура сушки: 80-85°C

- Время высыхания: 2-4 часа

Предотвращение дефектов поверхности

Общие проблемы и решения:

| Дефект | Причина | Решение |

|---|---|---|

| Маркировка раковины | Недостаточная упаковка | Увеличьте давление удержания |

| Линии потока | Низкая температура расплава | Регулировка температуры ствола |

| Деформация | Неравномерное охлаждение | Сбалансированные каналы охлаждения |

Передовые методы обработки материалов

Требования к хранению

- Хранить в герметичных контейнерах

- Поддерживайте относительную влажность ниже 50%

- Держите вдали от прямых солнечных лучей

Этапы предварительной обработки

- Испытание материалов

- Правильная сушка

- Очистка оборудования

- Проверка параметров

Передовые техники формовки

Многоразовое формование

В компании PTSMAKE мы успешно внедрили многозаходное формование с использованием ABS:

- Позволяет создавать сложные конструкции

- Сокращает количество этапов сборки

- Улучшает функциональность деталей

Научный подход к формовке

Использование научных принципов формовки обеспечивает постоянство:

- Систематическое развитие процессов

- Выбор параметров на основе данных

- Постоянный контроль и регулировка

Отраслевые соображения

Автомобильные приложения

- Высокие требования к ударопрочности

- Требования к температурной стабильности

- Характеристики поверхности

Бытовая электроника

- Жесткие допуски на размеры

- Эстетические требования

- Возможности защиты от электромагнитных помех

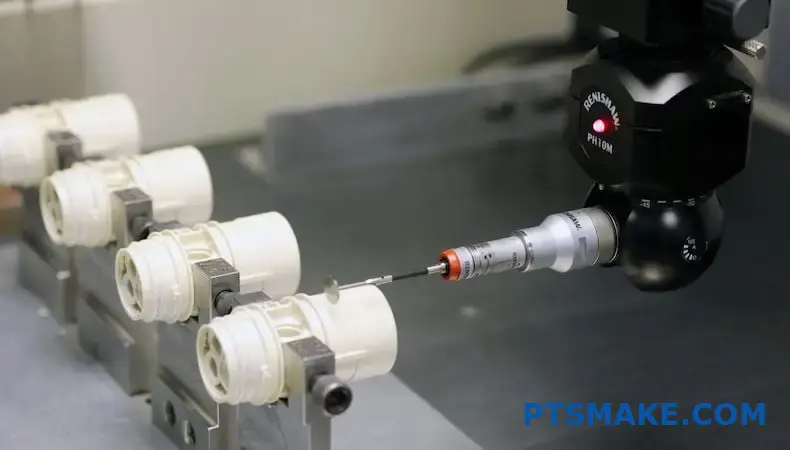

Меры контроля качества

Внутрипроизводственный контроль

- Регулярные визуальные осмотры

- Проверка размеров

- Контроль веса

- Оценка качества поверхности

Испытания после формовки

| Тип испытания | Назначение | Частота |

|---|---|---|

| Испытание на удар | Проверка прочности | За партию |

| Размерный анализ | Соответствие размерам | За установку |

| Визуальный осмотр | Качество поверхности | 100% |

Стратегии оптимизации затрат

Выбор материала

- Выбор класса на основании заявления

- Оптимизация использования регринда

- Управление цепочками поставок

Эффективность процесса

- Оптимизация времени цикла

- Снижение энергопотребления

- Минимизация количества брака

Благодаря применению этих комплексных подходов в компании PTSMAKE мы добились стабильного успеха в литье ABS. Хотя этот материал представляет определенные трудности, правильная подготовка и контроль делают его одним из наиболее щадящих инженерных пластиков, с которыми можно работать.

Можно ли формовать ABS-пластик методом компрессии?

Когда производители рассматривают возможность компрессионного формования ABS-пластика, они часто сталкиваются с критической дилеммой. Процесс кажется простым, но возможность деградации материала и непоследовательность результатов создают значительную неопределенность. Я был свидетелем того, как многие клиенты боролись с неудачными попытками, теряя время и ресурсы.

Хотя АБС-пластик технически можно формовать сжатием, делать это не рекомендуется из-за его термопластичной природы. Молекулярная структура материала делает его более подходящим для процессов литья под давлением, где контролируемые циклы нагрева и охлаждения позволяют сохранить его свойства и обеспечить стабильное качество.

Понимание свойств материала ABS

Успех любого процесса формования в значительной степени зависит от понимания характеристик материала. ABS (акрилонитрил-бутадиен-стирол) обладает специфическими свойствами, которые влияют на его поведение при обработке:

Тепловые свойства

- Температура стеклования: 105°C

- Диапазон температур обработки: 190-250°C

- Температура нагрева: 85-98°C

Материал демонстрирует вязкоупругое поведение2 в процессе обработки, что влияет на его реакцию на сжатие.

Почему компрессионное формование не является идеальным для ABS

Характеристики материального потока

В компании PTSMAKE мы провели обширные испытания различных методов формования ABS. Текучесть материала создает ряд проблем при компрессионном формовании:

- Неравномерное распределение материала

- Риски захвата воздуха

- Неоднородная плотность по всей детали

Проблемы с контролем температуры

Следующая таблица иллюстрирует основные различия между компрессионным и литьевым формованием для ABS:

| Параметр | Компрессионное формование | Литье под давлением |

|---|---|---|

| Контроль температуры | Ограниченный | Точный |

| Время цикла | Длиннее | Короче |

| Согласованность деталей | Переменная | Высокий |

| Стоимость инструмента | Нижний | Выше |

| Объем производства | Низкий-средний | Средний и высокий |

Лучшие альтернативы для обработки ABS

Преимущества литья под давлением

Исходя из нашего производственного опыта, литье под давлением обеспечивает превосходные результаты для ABS:

- Улучшенное управление потоком материалов

- Более стабильное качество деталей

- Повышение эффективности производства

- Сокращение отходов

- Улучшенная обработка поверхности

Оптимизация параметров процесса

Для получения оптимальных результатов при работе с ABS мы рекомендуем следующие параметры литья под давлением:

- Температура расплава: 220-260°C

- Температура пресс-формы: 50-80°C

- Давление впрыска: 70-120 МПа

- Давление удержания: 40-80% давления впрыска

Соображения по поводу качества

Отделка поверхности и эстетика

Разница в качестве поверхности между компрессионными и литыми под давлением деталями из ABS очень существенна:

Литье под давлением обеспечивает:

- Более гладкие поверхности

- Лучшее сохранение блеска

- Более однородная текстура

- Превосходное воспроизведение деталей

Компрессионное формование обычно приводит к:

- Разнообразная обработка поверхности

- Потенциал для поточных линий

- Менее устойчивый внешний вид

- Ограниченная возможность детализации

Структурная целостность

Моя команда провела обширные испытания деталей из ABS, изготовленных методом компрессии и литья под давлением. Сравнение структурной целостности показало:

Механические свойства

- Прочность на разрыв

- Устойчивость к ударам

- Стабильность размеров

- Устойчивость к деформации

Долгосрочная производительность

- Устойчивость к погодным условиям

- Устойчивость к ультрафиолетовому излучению

- Химическая стойкость

- Термостойкость

Анализ затрат и эффективность производства

Учет объемов производства

Выбор между компрессионным и литьевым формованием часто сводится к экономическим аспектам:

Малосерийное производство (< 1 000 деталей)

- Стоимость инструмента

- Время установки

- Отходы материалов

- Требования к трудовым ресурсам

Крупносерийное производство (> 1 000 деталей)

- Эффективность времени цикла

- Потенциал автоматизации

- Постоянство качества

- Общая стоимость одной детали

Инвестиции и окупаемость инвестиций

При рассмотрении методов обработки ABS эти факторы влияют на окупаемость инвестиций:

| Фактор | Компрессионное формование | Литье под давлением |

|---|---|---|

| Первоначальные инвестиции | Нижний | Выше |

| Операционные расходы | Выше за деталь | Ниже за деталь |

| Скорость производства | Медленнее | Быстрее |

| Количество лома | Выше | Нижний |

| Расходы на оплату труда | Выше | Нижний |

Воздействие на окружающую среду и устойчивость

Выбор метода производства влияет на экологическую устойчивость:

Материальные отходы

- При компрессионном формовании обычно образуется больше отходов

- Литье под давлением обеспечивает более эффективное использование материалов

- Потенциал рециркуляции варьируется в зависимости от процесса

Потребление энергии

- Эффективность процесса

- Требования к оборудованию

- Продолжительность производственного цикла

В компании PTSMAKE мы уделяем первостепенное внимание устойчивому производству, сохраняя при этом стандарты высокого качества. Наши процессы литья под давлением для материалов ABS достигают коэффициента использования материала выше 98%, что значительно снижает количество отходов и воздействие на окружающую среду.

Какие существуют различные виды литья под давлением ABS?

Выбор подходящей марки ABS для литья под давлением может оказаться непосильной задачей. Имея в наличии сотни вариантов, каждый из которых обладает определенными свойствами, многие инженеры и дизайнеры изделий пытаются сделать оптимальный выбор для конкретного применения. Это решение напрямую влияет на качество и производительность продукции.

Марки ABS (акрилонитрил-бутадиен-стирол) для литья под давлением подразделяются на категории в зависимости от их специфических свойств и областей применения. К основным категориям относятся универсальные, термостойкие, ударопрочные, огнестойкие и специализированные марки, каждая из которых предлагает уникальные характеристики для различных производственных нужд.

Понятие о марках ABS общего назначения

Марки АБС общего назначения являются наиболее распространенными вариантами для литья под давлением. Эти марки обладают сбалансированным сочетанием свойств, что делает их пригодными для широкого спектра применений. В компании PTSMAKE мы часто рекомендуем эти марки для изделий, не требующих экстремальных характеристик.

Ключевые свойства включают:

- Умеренная ударная прочность

- Хорошая обработка поверхности

- Достойная термостойкость

- Экономически эффективное ценообразование

К числу распространенных областей применения марок общего назначения относятся:

- Корпуса для бытовой электроники

- Автомобильные компоненты интерьера

- Запчасти для бытовой техники

- Игрушки и товары для отдыха

Высокопрочные сорта ABS

Высокопробные сорта содержат более высокий процент бутадиеновый каучук3 что значительно повышает ударопрочность. Эти марки незаменимы при производстве деталей, которые должны выдерживать многократные удары или суровые условия эксплуатации.

Характеристики производительности

- Превосходная ударная прочность

- Повышенная прочность

- Хорошие низкотемпературные характеристики

- Немного меньшая термостойкость

Типовые применения

- Защитное оборудование

- Корпуса для инструментов

- Автомобильные наружные детали

- Промышленные шкафы

Термостойкие сорта АБС

Для приложений, требующих повышенной термостойкости, термостойкие марки ABS обеспечивают улучшенные характеристики при повышенных температурах.

| Недвижимость | Стандартное значение | Повышенная ценность |

|---|---|---|

| Температура теплового отклонения | 85°C | До 110°C |

| Точка размягчения по Викату | 100°C | До 120°C |

| Температура непрерывной работы | 75°C | До 95°C |

Огнестойкие сорта ABS

Правила безопасности часто требуют применения материалов с особыми огнестойкими свойствами. Эти специализированные марки включают огнестойкие добавки, сохраняя при этом основные характеристики ABS.

Основные характеристики

- Номинальные значения UL94 V-0, V-1 или V-2

- Минимальное выделение дыма

- Самозатухающие свойства

- Сохранение механических свойств

Плакированный АБС

Эти специализированные марки разработаны специально для применения в областях, требующих нанесения металлического покрытия. Я видел замечательные результаты использования этих сортов при создании высококлассных декоративных деталей.

Критические свойства

- Улучшенное качество поверхности

- Отличная пластичность

- Хорошая адгезия к металлическим слоям

- Постоянная производительность

АБС медицинского класса

Для применения в медицине требуются специальные марки, отвечающие строгим нормативным требованиям. Эти марки предлагают:

- Биосовместимость

- Соблюдение требований FDA

- Сертификация USP Class VI

- Устойчивость к стерилизации

Прозрачные градации ABS

Хотя эти марки не столь прозрачны, как ПК или ПММА, они обеспечивают улучшенную прозрачность по сравнению со стандартным АБС:

Приложения включают

- Световоды

- Окна дисплея

- Декоративные элементы

- Полупрозрачные крышки

Градации по цвету

Для различных требований к окрашиваемости требуются определенные марки ABS:

| Тип цвета | Характеристики | Общие приложения |

|---|---|---|

| Натуральный | Отличная окрашиваемость | Детали, окрашенные в индивидуальные цвета |

| Готовые цвета | Однородный цвет | Массовое производство |

| Белый | Высокая яркость | Корпуса приборов |

| Черный | Устойчивость к ультрафиолетовому излучению | Наружное применение |

Переработанный АБС

Поскольку экологичность приобретает все большее значение, все большую популярность приобретают переработанные марки ABS. В компании PTSMAKE мы предлагаем несколько вариантов:

- Переработанные сорта

- Переработанные после потребителя сорта

- Сорта смеси (первичная + переработанная)

Критерии отбора для оценок ABS

Помогая клиентам выбрать подходящую марку ABS, я учитываю несколько факторов:

Требования к заявке

- Рабочая температура

- Требования к ударопрочности

- Химическое воздействие

- УФ-облучение

Условия обработки

- Конструкция пресс-формы

- Требования к времени цикла

- Возможности оборудования

- Объем производства

Экономические соображения

- Стоимость материала

- Эффективность обработки

- Требования к качеству деталей

- Масштаб производства

Нормативные требования

- Отраслевые стандарты

- Экологические нормы

- Сертификаты безопасности

- Соблюдение региональных требований

Соображения по контролю качества

Каждая марка ABS требует особых мер контроля качества:

Параметры тестирования

- Индекс текучести расплава

- Ударная прочность

- Температура теплового прогиба

- Однородность цвета

- Качество поверхности

Управление технологическими процессами

- Параметры сушки

- Температурные профили

- Давление впрыска

- Время охлаждения

- Удаление деталей

Благодаря своему опыту работы в компании PTSMAKE я убедился, что понимание этих различных марок и их применения имеет решающее значение для успешного выполнения проектов литья под давлением. Когда вы работаете с нами, наша команда экспертов поможет вам выбрать оптимальную марку ABS для вашего конкретного применения, обеспечивая как производительность, так и экономическую эффективность.

При какой температуре отливается АБС-пластик?

Каждый день я сталкиваюсь с производителями, испытывающими трудности с температурой формования ABS. Они либо получают деформированные детали из-за неправильной температуры, либо сталкиваются с проблемой деградации материала. Эти проблемы, связанные с температурой, не только приводят к потере ценных материалов, но и к дорогостоящим задержкам производства.

Для достижения оптимальных результатов АБС-пластик обычно формуется в диапазоне температур 440-500°F (227-260°C). Конкретная температура в этом диапазоне зависит от марки АБС, геометрии детали и условий формования. Поддержание надлежащих температур расплава и формы имеет решающее значение для получения высококачественных деталей.

Понимание температурных параметров формования ABS

Температурные зоны расплава

Успех литья под давлением ABS в значительной степени зависит от поддержания надлежащей температуры в различных зонах. В компании PTSMAKE мы разработали комплексный подход к температурному контролю, который обеспечивает стабильное качество деталей. Сайт термическая деструкция4 Если температура превышает рекомендуемые пределы, может произойти повреждение ABS.

Вот подробное описание типичных температурных зон:

| Зона | Диапазон температур (°F) | Диапазон температур (°C) | Назначение |

|---|---|---|---|

| Зона подачи | 380-420 | 193-216 | Подготовка материалов |

| Зона сжатия | 420-460 | 216-238 | Плавление материала |

| Зона учета | 440-500 | 227-260 | Окончательная гомогенизация расплава |

Контроль температуры в пресс-форме

Температура пресс-формы играет решающую роль в качестве деталей и времени цикла. Основываясь на своем опыте работы с различными марками ABS, я рекомендую следующие диапазоны температур пресс-форм:

| Тип детали | Температура формы (°F) | Температура пресс-формы (°C) |

|---|---|---|

| Тонкостенные детали | 150-170 | 66-77 |

| Стандартные детали | 170-190 | 77-88 |

| Толстостенные детали | 190-210 | 88-99 |

Критические факторы, влияющие на температуру формования

Рассмотрение марки материала

Для разных сортов ABS требуются определенные температурные режимы:

- Высокоударные марки: Как правило, требуют более низких температур

- Жаропрочные марки: Требуют более высоких температур обработки

- Огнестойкие марки: Требуют точного контроля температуры

Влияние дизайна деталей

Геометрия детали существенно влияет на оптимальную температуру формования:

- Изменения толщины стенок

- Наличие сложных черт

- Требования к длине потока

- Характеристики поверхности

Дефекты и решения, связанные с температурой

Общие вопросы

Короткие выстрелы

- Причина: Слишком низкая температура расплава

- Решение: Повышайте температуру с шагом в 10°F

Горящий

- Причина: Повышенная температура расплава

- Решение: Постепенно снижайте температуру, контролируя качество деталей

Дефекты поверхности

- Причина: Неправильная температура пресс-формы

- Решение: Регулируйте температуру пресс-формы в зависимости от требований к поверхности

Меры контроля качества

Для поддержания стабильного качества деталей мы в PTSMAKE внедряем:

- Контроль температуры в режиме реального времени

- Регулярная калибровка температурных датчиков

- Документирование оптимальных параметров

- Проверки качества через определенные промежутки времени

Передовые стратегии контроля температуры

Оптимизация процессов

Для достижения оптимальных результатов:

- Начните с рекомендованных производителем температур

- Вносите небольшие, постепенные изменения

- Документируйте все изменения и результаты

- Контролируйте качество деталей после каждой регулировки

Соображения по энергоэффективности

Правильный контроль температуры также влияет на потребление энергии:

- Изоляция бочек и систем горячего хода

- Используйте эффективные нагревательные элементы

- Внедрение систем рекуперации энергии

- Оптимизация времени цикла

Специальные применения и соображения

Высокопроизводительные детали

Для сложных условий эксплуатации:

- Используйте точные системы контроля температуры

- Внедрение адаптивного управления процессами

- Контроль времени пребывания материала

- Убедитесь в качестве деталей с помощью расширенных испытаний

Применение нескольких материалов

При формовании ABS с другими материалами:

- Учитывайте совместимость температур обработки

- Используйте соответствующие температурные переходы

- Контроль качества интерфейса материала

- Выполните надлежащие процедуры очистки

Благодаря тщательному температурному контролю и мониторингу мы неизменно добиваемся высокого качества деталей из ABS. Ключевым моментом является понимание взаимосвязи между свойствами материала, условиями обработки и требованиями к детали. В компании PTSMAKE мы усовершенствовали эти процессы, чтобы обеспечить исключительные результаты для наших клиентов, независимо от того, нужны ли им прототипы или крупносерийное производство.

Как оптимизировать конструкцию детали для литья под давлением из ABS?

Проектирование деталей для литья под давлением из ABS может быть сложной задачей. Многие инженеры сталкиваются с такими проблемами, как коробление, раковины и неравномерная толщина стенок, что приводит к браку и дорогостоящим задержкам производства.

Ключ к оптимизации конструкции литьевых форм ABS лежит в соблюдении основных принципов: поддержание равномерной толщины стенок, обеспечение надлежащих углов осадки, разработка соответствующих структур ребер и стратегическое расположение литников. Эти элементы обеспечивают качество и технологичность деталей.

Понимание требований к толщине стенок

Одним из наиболее важных аспектов при проектировании деталей из ABS является толщина стенок. На сайте реологическое поведение5 ABS в процессе формовки требует тщательного учета размеров стенок. Я рекомендую следовать этим рекомендациям:

Рекомендуемый диапазон толщины стенок

| Размер детали | Минимальная толщина | Максимальная толщина | Оптимальная толщина |

|---|---|---|---|

| Мелкие детали (<4 дюймов) | 1,0 мм | 3,0 мм | 2,0 мм |

| Средние части (4-8 дюймов) | 1,2 мм | 3,5 мм | 2,5 мм |

| Крупные детали (>8 дюймов) | 1,5 мм | 4,0 мм | 3,0 мм |

Переходы толщины стен

При проектировании переходов между стенками разной толщины соблюдайте плавность изменений, используя соотношение 3:1 или меньше. В компании PTSMAKE мы убедились, что резкие изменения часто приводят к концентрации напряжений и потенциальным поломкам деталей.

Реализация проекта "Угол

Углы наклона необходимы для легкого выталкивания деталей. Основываясь на своем опыте работы с различными деталями из ABS, я предлагаю:

- Минимальный угол наклона: 1° для текстурированных поверхностей

- Рекомендуемый угол наклона: 2-3° для гладких поверхностей

- Оптимальный угол вытяжки: 3-5° для глубоких ребер и бобышек

Оптимизация конструкции ребра

Ребра обеспечивают структурную поддержку при минимальном использовании материала. Следуйте этим рекомендациям:

Размеры ребер

- Толщина: 50-75% от толщины прилегающей стенки

- Высота: Максимально в 3 раза больше толщины стенки основания

- Расстояние между ребрами: Минимум в 2 раза больше толщины стенки

Стратегия расположения ворот

Размещение затвора существенно влияет на качество детали. Учитывайте эти факторы:

Критические соображения о воротах

Длина потока

- Максимальная длина потока для ABS: 150-200 мм

- Несколько ворот для крупных деталей

Типы ворот

- Штыревые затворы: Небольшие детали, точное управление

- Вентиляторные затворы: Широкие части, равномерный поток

- Подводные ворота: Автоматическая дегазация

Оформление углов и кромок

Правильная конструкция углов предотвращает концентрацию напряжений и обеспечивает равномерное заполнение:

Внутренние углы

- Минимальный радиус: 0,5 толщины стенки

- Рекомендуемый радиус: 1,0-1,5 толщины стенки

Внешние углы

- Минимальный радиус: 0,3 толщины стенки

- Рекомендуемый радиус: 0,75 толщины стенки

Требования к дизайну босса

В своей работе в PTSMAKE я убедился, что эти рекомендации по дизайну боссов очень важны:

Внешний диаметр

- Максимум: 2 раза больше внутреннего диаметра

- Минимальная толщина стенки: 60% смежных стен

Структура поддержки

- Для высоких боссов используйте прокладки

- Максимальная высота: в 3 раза больше внешнего диаметра

Особенности живых петель

При разработке живых шарниров для деталей из ABS:

Требования к толщине

- Сечение петли: 0,3-0,5 мм

- Переходные зоны: Постепенное сужение на протяжении 2-3 мм

Радиус изгиба

- Минимум: 1,5-кратная толщина материала

- Оптимально: 2,0-2,5 раза больше толщины материала

Оптимизация материальных потоков

Правильный поток материалов обеспечивает качество деталей:

Проектирование проточной части

- Сбалансированные потоки во всех секциях

- Избегайте мертвых зон и воздушных ловушек

Требования к вентиляции

- Глубина вентиляционного отверстия: 0,02-0,03 мм

- Расположение: Конец путей движения и места встречи

Элементы структурной поддержки

Для сохранения целостности деталей:

Варианты армирования

- Стратегическое расположение ребер

- Секции с сердечником для больших плоских площадей

- Сотовые конструкции для легкой прочности

Несущие нагрузки

- Распределение нагрузки по нескольким точкам

- Включайте опорные конструкции вблизи зон повышенной нагрузки

Я реализовал эти принципы проектирования в многочисленных проектах PTSMAKE, неизменно добиваясь отличных результатов. Помните, что успешное литье ABS под давлением начинается с продуманного учета этих элементов при проектировании. Ключевым моментом является баланс между теоретическими принципами проектирования и практическими производственными ограничениями.

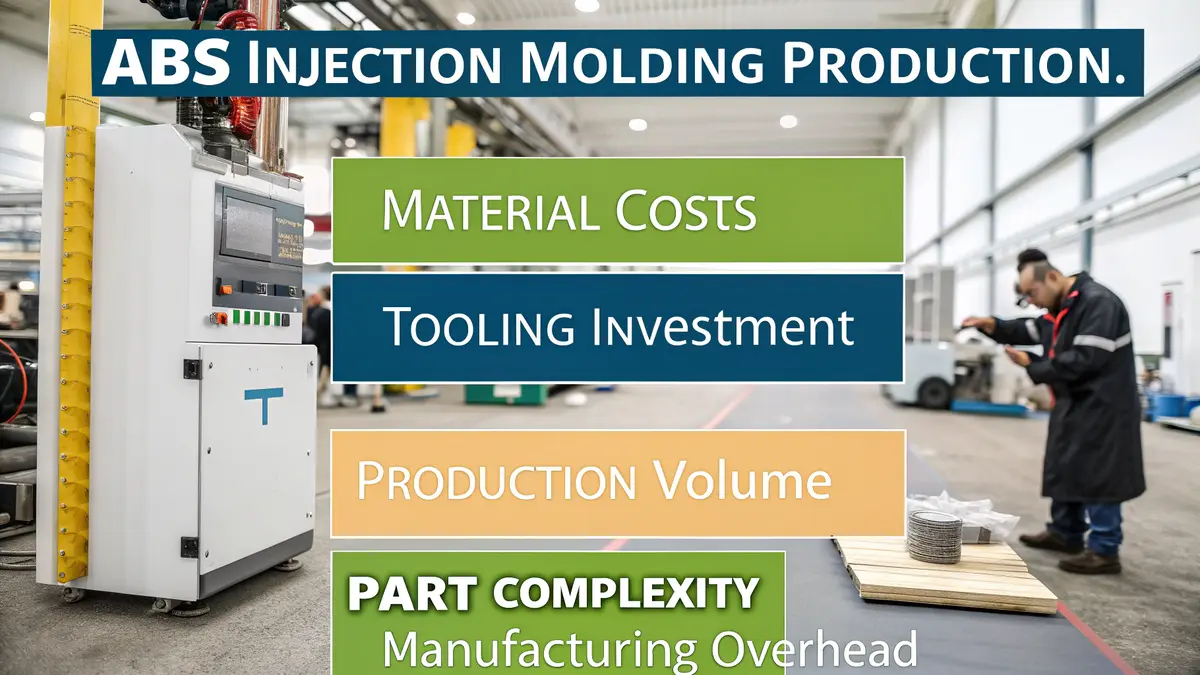

Каковы факторы стоимости производства литья под давлением ABS?

Многие производители сталкиваются с непредсказуемыми расходами в проектах литья под давлением ABS. Я видел, как клиенты сталкивались с превышением бюджета и непредвиденными расходами, что приводило к задержкам проектов и напряженным отношениям с поставщиками.

На стоимость производства литья под давлением ABS влияют выбор материала, затраты на оснастку, объем производства, сложность детали и накладные расходы. Каждый фактор вносит свой вклад в конечную стоимость, что требует тщательного учета при планировании проекта.

Затраты на материалы и влияние выбора

Ценообразование на сырье

Стоимость смолы ABS существенно влияет на общие производственные расходы. В компании PTSMAKE мы тщательно отслеживаем рыночные цены и поддерживаем отношения с надежными поставщиками, чтобы обеспечить конкурентоспособную стоимость материалов для наших клиентов. На сайте класс материала6 Выбор влияет как на качество конечного продукта, так и на стоимость производства.

Учет материальных отходов

Мы внедряем эффективные системы обработки материалов, чтобы свести к минимуму количество отходов. Это включает в себя:

- Оптимизация бегущей системы

- Правильное хранение материалов

- Управление использованием регринда

- Процедуры контроля качества

Инвестиционный анализ инструментальной оснастки

Первоначальные затраты на проектирование пресс-формы

Сложность детали напрямую влияет на стоимость проектирования пресс-формы. К важным факторам относятся:

| Элемент дизайна | Влияние на стоимость |

|---|---|

| Отделка поверхности | От среднего до высокого |

| Undercuts | Высокий |

| Побочные действия | Очень высокий |

| Требования к текстурам | Средний |

Расходы на содержание плесени

Регулярное обслуживание пресс-формы обеспечивает стабильное качество деталей и продлевает срок службы инструмента. Это включает в себя:

- Графики профилактического обслуживания

- Замена изнашиваемых деталей

- Обновление обработки поверхности

- Обслуживание системы охлаждения

Учет объемов производства

Расходы на установку и ввод в эксплуатацию

Первоначальные затраты на установку распределяются на весь объем производства. При больших объемах обычно снижаются затраты на единицу продукции. Эти затраты включают:

| Элемент настройки | Фиксированный/переменный |

|---|---|

| Машинное программирование | Исправлено |

| Загрузка материала | Переменная |

| Настройка качества | Исправлено |

| Тестовые заезды | Переменная |

Преимущества экономии за счет масштаба

Большие тиражи имеют ряд преимуществ:

- Снижение затрат на материалы в расчете на единицу продукции

- Снижение затрат на установку

- Повышение эффективности производства

- Лучшая возможность вести переговоры

Факторы сложности деталей

Особенности дизайна Воздействие

Сложные конструкции деталей требуют более сложной оснастки и более длительного времени цикла. К ключевым моментам относятся:

- Изменения толщины стенок

- Внутренние характеристики

- Требования к чистоте поверхности

- Требования к сборке

Требования к контролю качества

Более сложные детали часто требуют дополнительных проверок качества, что увеличивает общие затраты:

- Контроль размеров

- Испытание материалов

- Визуальные проверки

- Функциональное тестирование

Производственные накладные расходы

Расходы на оплату труда

Расходы на оплату труда зависят от:

| Тип труда | Фактор стоимости |

|---|---|

| Машинные операции | Средний |

| Контроль качества | Высокий |

| Обработка материалов | Низкий |

| Упаковка | Низкий |

Расходы на оборудование и помещения

Операционные расходы включают:

- Амортизация оборудования

- Обслуживание помещений

- Коммунальные расходы

- Расходы на страхование

Стратегии оптимизации производства

Сокращение времени цикла

В компании PTSMAKE мы уделяем особое внимание оптимизации времени цикла за счет:

- Усовершенствованная конструкция системы охлаждения

- Оптимизация параметров процесса

- Внедрение автоматизации

- Регулярные графики технического обслуживания

Управление качеством

Эффективный контроль качества снижает количество дорогостоящих дефектов:

- Мониторинг в процессе производства

- Статистическое управление процессами

- Регулярное обучение операторов

- Системы документации

Снижение затрат с помощью технологий

Передовые производственные технологии

Мы используем современные технологии для снижения затрат:

- Интеллектуальные производственные системы

- Автоматизированная обработка материалов

- Оборудование для мониторинга технологических процессов

- Энергоэффективные машины

Преимущества автоматизации процессов

Автоматизация помогает сократить расходы за счет:

- Постоянное качество продукции

- Снижение трудозатрат

- Ускоренные производственные циклы

- Меньше отходов материалов

Соображения по планированию проекта

Управление сроками

Эффективное планирование проектов помогает контролировать расходы за счет:

- Реалистичное планирование

- Распределение ресурсов

- Управление рисками

- Планирование коммуникации

Распределение ресурсов

Правильное управление ресурсами обеспечивает эффективное производство:

- Использование оборудования

- Планирование трудовой деятельности

- Инвентаризация материалов

- Ресурсы для контроля качества

Такое комплексное понимание факторов стоимости при производстве литья под давлением ABS позволяет лучше планировать проект и контролировать затраты. В PTSMAKE мы тесно сотрудничаем с нашими клиентами, чтобы оптимизировать каждый фактор, обеспечивая экономически эффективное производство при сохранении высоких стандартов качества. Наш опыт работы с проектами различного масштаба и сложности позволяет нам предлагать ценные идеи и решения для эффективного управления производственными затратами.

Как литье ABS под давлением сравнивается с литьем PC или PP?

Производители часто сталкиваются с проблемой выбора между ABS, PC и PP для своих проектов литья под давлением. Неправильный выбор материала может привести к браку, увеличению затрат и задержке производства. Эти проблемы становятся еще более актуальными при работе с крупносерийными заказами или сложными конструкциями деталей.

Литье под давлением ABS предлагает сбалансированное сочетание прочности, технологичности и экономичности по сравнению с литьем из ПК и ПП. В то время как ПК превосходит по ударопрочности и оптической прозрачности, а ПП обеспечивает химическую стойкость и гибкость, АБС обеспечивает хорошие механические свойства при более простых условиях обработки.

Свойства материалов и характеристики обработки

При сравнении этих материалов необходимо учитывать несколько ключевых аспектов. В компании PTSMAKE мы регулярно работаем со всеми тремя материалами, и каждый из них имеет свои уникальные особенности поведение при кристаллизации7 что влияет на условия обработки и свойства конечной детали.

Требования к температуре обработки

Требования к температуре обработки этих материалов существенно различаются:

| Материал | Температура расплава (°C) | Температура пресс-формы (°C) | Температура сушки (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| ПК | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Не требуется |

Сравнение механических свойств

Механические свойства этих материалов существенно различаются:

| Недвижимость | ABS | ПК | PP |

|---|---|---|---|

| Прочность на разрыв (МПа) | 40-50 | 55-75 | 30-40 |

| Ударная прочность (Дж/м) | 200-400 | 600-850 | 20-100 |

| Тепловое отклонение (°C) | 90-105 | 130-140 | 50-65 |

Учет затрат и эффективность производства

Я заметил, что стоимость материалов играет решающую роль при планировании проекта. ABS, как правило, предлагает среднюю цену:

- ABS: $2.5-3.5/кг

- ПК: $3.5-5.0/кг

- PP: $1.5-2.5/кг

Факторы эффективности обработки

Каждый материал представляет собой различные проблемы при обработке:

Время цикла

- ABS: Умеренное время цикла (20-30 секунд)

- ПК: Более длительное время цикла (30-40 секунд)

- PP: более короткое время цикла (15-25 секунд)

Потребление энергии

- ABS: Умеренное потребление энергии

- ПК: более высокие требования к энергопотреблению из-за более высоких температур обработки

- PP: Низкое потребление энергии

Соображения, касающиеся конкретного приложения

Бытовая электроника

ABS доминирует в этом секторе благодаря:

- Отличная обработка поверхности

- Хорошая стабильность размеров

- Экономически эффективное производство

Автомобильные компоненты

Выбор зависит от конкретных требований:

- ABS: Внутренняя отделка, элементы приборной панели

- ПК: корпуса фар, прозрачные компоненты

- PP: Бамперы, резервуары для жидкостей

Воздействие на окружающую среду и устойчивое развитие

Экологические аспекты этих материалов существенно различаются:

Возможность вторичной переработки

- ABS: Хорошо поддается переработке, сохраняет свои свойства

- ПК: Подходит для вторичной переработки, но с некоторым ухудшением свойств

- PP: отличная пригодность для вторичной переработки

Энергетический след

- ABS: Умеренный энергетический след

- ПК: более высокая энергоемкость

- ПП: меньший энергетический след

Требования к контролю качества и испытаниям

Процедуры контроля качества различны для каждого материала:

Общие проблемы качества

ABS

- Контроль деформации

- Однородность поверхности

- Подбор цвета

ПК

- Чувствительность к влаге

- Растрескивание под напряжением

- Предотвращение пожелтения

PP

- Контроль усадки

- Прочность линии сварки

- Предотвращение появления метки потока

В компании PTSMAKE мы поддерживаем строгий контроль качества всех материалов, используя передовое испытательное оборудование и процедуры для обеспечения стабильного качества деталей.

Конструктивные соображения для различных материалов

Каждый материал требует особого подхода к проектированию:

Рекомендации по толщине стенок

| Материал | Рекомендуемая толщина стенки (мм) | Максимальная толщина стенок (мм) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| ПК | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Требования к углу осадки

- ABS: 1-2 градуса

- ПК: 1-3 градуса

- PP: 0,5-1,5 градуса

Практические советы по выбору материала

Помогая клиентам выбирать между этими материалами, я учитываю:

Требования к конечному использованию

- Температурное воздействие

- Потребности в химической стойкости

- Требования к механической нагрузке

Объем производства

- Ожидаемый срок службы инструмента

- Требования к времени цикла

- Ограничения по стоимости

Эстетические требования

- Необходимость обработки поверхности

- Требования к цвету

- Потребности в прозрачности

Решение о выборе между литьем под давлением ABS, PC и PP в конечном итоге зависит от баланса этих различных факторов. В то время как ABS предлагает хорошее промежуточное решение для многих областей применения, специфические требования могут сделать PC или PP более подходящими для определенных проектов.

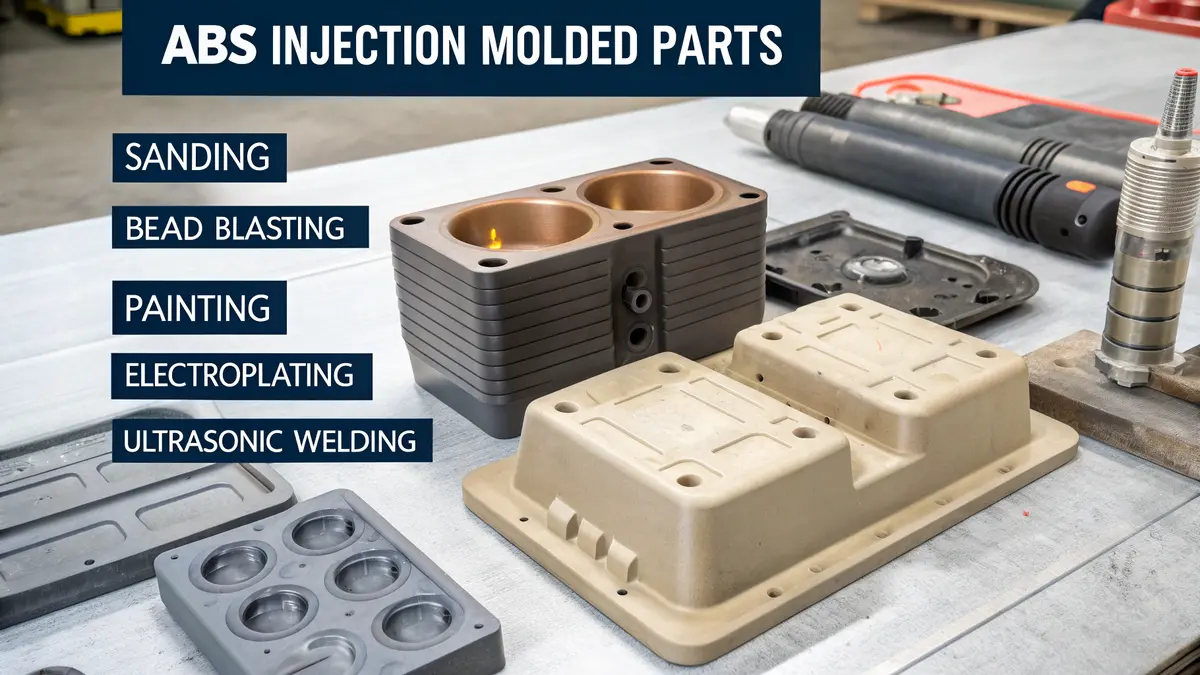

Какие варианты постобработки существуют для деталей, отлитых из ABS?

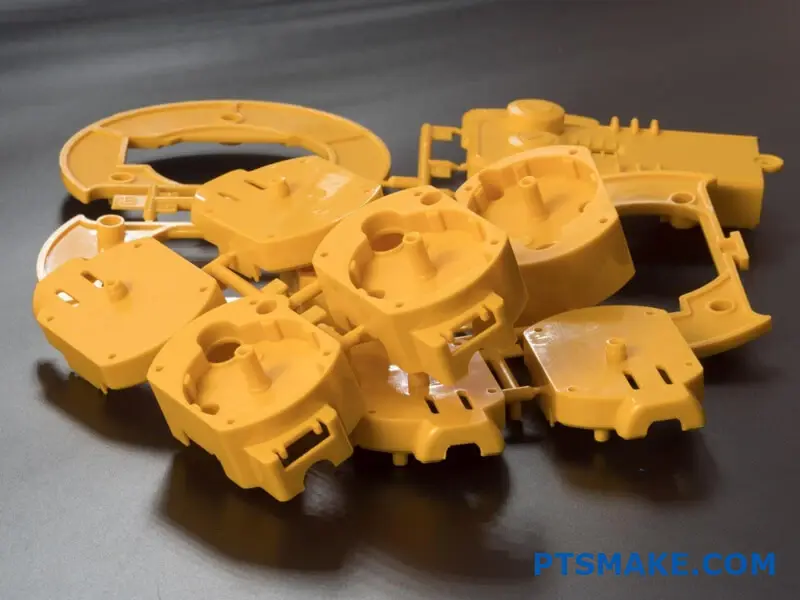

Многие производители сталкиваются с проблемой необработанного внешнего вида деталей из ABS прямо из пресс-формы. На поверхности часто видны следы от литников, линии расслоения и неравномерная текстура, не соответствующая требованиям к продукции. Это может существенно повлиять на эстетику продукта и его признание на рынке.

Послепечатная обработка деталей из ABS предлагает различные решения, включая финишную обработку поверхности, окраску, нанесение покрытия и сборочные операции. Эти методы позволяют улучшить внешний вид и функциональность формованных деталей, делая их пригодными для использования по назначению.

Понимание методов подготовки поверхности

Перед нанесением любых финишных покрытий очень важна правильная подготовка поверхности. Успех любого метода постобработки во многом зависит от того, насколько хорошо подготовлена поверхность. В компании PTSMAKE мы используем несколько методов подготовки поверхности:

Механическая обработка поверхности

- Шлифовка и полировка

- Дробеструйная обработка

- Кувыркание

- Вибрационная обработка

Эти методы позволяют удалить линии разъема, остатки литников и создать однородную текстуру поверхности. Выбор зависит от геометрии детали и конечных требований.

Варианты декоративной отделки

Когда речь заходит о повышении визуальной привлекательности деталей из ABS, можно использовать несколько анизотропная отделка8 Имеются доступные методы:

Системы окраски

Процесс покраски обычно включает в себя:

| Шаг | Назначение | Общие методы |

|---|---|---|

| Очистка | Удаление загрязнений | Протирка растворителем, ультразвуковая очистка |

| Грунтовка | Улучшение адгезии краски | Грунтовка для распыления, средство для повышения адгезии |

| Базовый слой | Нанесение основного цвета | Окраска распылением, окунание |

| Верхнее покрытие | Защита и блеск | Прозрачное покрытие, устойчивое к ультрафиолетовому излучению |

Металлическая отделка

Хромирование и другие металлические покрытия могут придать деталям из ABS первоклассный вид:

- Химическое травление

- Безэлектродное покрытие

- Гальваническое покрытие

- PVD-покрытие

Функциональная постобработка

Помимо эстетики, некоторые операции постобработки улучшают функциональность деталей:

Термообработка

Термическая обработка может:

- Снятие внутренних напряжений

- Улучшение стабильности размеров

- Улучшение механических свойств

Сборочные операции

Многие детали ABS требуют дополнительных операций:

| Тип операции | Назначение | Общие приложения |

|---|---|---|

| Ультразвуковая сварка | Соедините компоненты | Электронные корпуса |

| Сварка горячими пластинами | Создайте прочные связи | Автомобильные запчасти |

| Клеевое соединение | Сложные узлы | Потребительские товары |

| Механическое крепление | Съемные шарниры | Исправные предметы |

Варианты текстурирования поверхности

Текстурирование поверхности может кардинально изменить внешний вид и ощущение от деталей из ABS:

Химическое текстурирование

- Кислотное травление

- Химическое матирование

- Селективная модификация поверхности

Физическое текстурирование

- Лазерное текстурирование

- Взрывные работы в СМИ

- Перенос выкройки

Соображения по контролю качества

В PTSMAKE мы осуществляем строгий контроль качества деталей, прошедших пост-обработку:

Визуальный осмотр

- Однородность поверхности

- Однородность цвета

- Выявление дефектов

Физическое тестирование

- Испытание адгезии покрытий

- Устойчивость к ударам

- Испытания на воздействие окружающей среды

Аспекты охраны окружающей среды и безопасности

Операции постобработки должны учитывать:

Воздействие на окружающую среду

- Выбросы летучих органических соединений при покраске

- Требования к обработке отходов

- Возможности вторичной переработки материалов

Меры безопасности

- Средства индивидуальной защиты

- Требования к вентиляции

- Процедуры обращения с химическими веществами

Соображения по поводу стоимости

Различные варианты постобработки значительно отличаются по стоимости:

| Тип процесса | Относительная стоимость | Пригодность объема производства |

|---|---|---|

| Базовая отделка | Низкий | Все тома |

| Живопись | Средний | Средние и большие объемы |

| Покрытие | Высокий | Большие объемы |

| Текстурирование | Средний и высокий | Средние и большие объемы |

Отраслевые приложения

Требования к постобработке зависят от отрасли:

Автомобили

- Высокоглянцевая отделка

- Устойчивость к царапинам

- Устойчивость к ультрафиолетовому излучению

Бытовая электроника

- Мягкие на ощупь покрытия

- Экранирование электромагнитных помех

- Эстетическая последовательность

Медицинские приборы

- Биосовместимость

- Совместимость со стерилизацией

- Химическая стойкость

В этом подробном обзоре вариантов постобработки литых деталей из АБС я рассказал об основных методах и соображениях. В компании PTSMAKE мы тесно сотрудничаем с нашими клиентами, чтобы определить наиболее подходящие методы постобработки в соответствии с их конкретными требованиями, помогая им эффективно и экономически выгодно достичь функциональных и эстетических целей.

Как предотвратить коробление компонентов, отлитых под давлением из ABS?

Деформация деталей, изготовленных методом литья под давлением из ABS, - это постоянная проблема, которая может превратить идеальную конструкцию в дорогостоящий кошмар. Я видел, как бесчисленные производители борются с деформацией деталей, что приводит к большому количеству брака, задержкам в производстве и разочарованию клиентов, которые требуют совершенства в своих деталях.

Для предотвращения коробления компонентов, изготовленных методом литья под давлением из ABS, необходимо оптимизировать конструкцию пресс-формы, поддерживать равномерную толщину стенок, контролировать скорость охлаждения и задавать правильные параметры обработки. Эти факторы в сочетании с тщательным выбором материала и обращением с ним значительно снижают вероятность коробления.

Понимание основных причин деформации

Когда речь идет о предотвращении коробления деталей из ABS, понимание основных причин имеет решающее значение. Основная причина коробления - неравномерное охлаждение, которое создает внутренние напряжения в формованной детали. Это происходит из-за объёмная усадка9 что происходит при охлаждении и застывании материала.

Основные факторы, способствующие деформации:

Факторы, связанные с дизайном

- Несоответствующая толщина стенок

- Острые углы и переходы

- Неправильная конструкция ребер

- Отсутствие углов для драфта

Факторы, связанные с процессом

- Неправильная температура расплава

- Неподходящее давление впрыска

- Неправильное время охлаждения

- Неравномерное расположение каналов охлаждения

Реализация дизайнерских решений

В компании PTSMAKE мы разработали комплексные стратегии борьбы с короблением. Вот проверенные конструкторские решения, которые мы применяем:

Оптимальная толщина стенок

Ключевым моментом является сохранение равномерной толщины стенок по всей детали. Вот практическое руководство:

| Диапазон толщины стенок (мм) | Тип приложения | Уровень риска |

|---|---|---|

| 1.0 - 2.0 | Мелкие компоненты | Низкий |

| 2.0 - 3.0 | Детали среднего размера | Средний |

| 3.0 - 4.0 | Крупные компоненты | Высокий |

Учет угла наклона

Правильные углы вытяжки необходимы для легкого извлечения деталей и снижения напряжения:

| Размер компонента | Рекомендуемый угол наклона | Преимущества |

|---|---|---|

| Маленькие (< 50 мм) | 0.5° - 1° | Минимальная выталкивающая сила |

| Средний (50-150 мм) | 1° - 2° | Снижение риска коробления |

| Большой (> 150 мм) | 2° - 3° | Оптимальный выпуск |

Методы оптимизации процессов

Контроль температуры

Поддержание надлежащей температуры в течение всего цикла формования имеет решающее значение:

Диапазон температур расплава

- Оптимальный диапазон для ABS: 220-260°C

- Контроль с помощью тепловых датчиков

- Регулировка в зависимости от толщины детали

Контроль температуры в пресс-форме

- Поддерживайте температуру 60-80°C для ABS

- Используйте эффективные каналы охлаждения

- Внедрение систем мониторинга температуры

Параметры инъекции

Правильные параметры впрыска значительно влияют на коробление:

| Параметр | Рекомендуемый диапазон | Влияние на деформацию |

|---|---|---|

| Скорость впрыска | 50-100 мм/с | Умеренный |

| Давление удержания | 40-60% давления впрыска | Высокий |

| Время охлаждения | 20-40 секунд | Критический |

Обработка и хранение материалов

Правильная подготовка материала

Требования к сушке

- Температура: 80-85°C

- Время: 2-4 часа

- Содержание влаги: < 0,1%

Условия хранения

- Температура: 20-25°C

- Влажность: < 50%

- Защищено от прямых солнечных лучей

Передовые решения и технологии

Интеллектуальный дизайн системы охлаждения

В PTSMAKE мы используем передовые конструкции каналов охлаждения:

Конформное охлаждение

- Следит за контуром детали

- Сокращает время цикла на 20-30%

- Улучшает качество деталей

Сбалансированное охлаждение

- Несколько зон охлаждения

- Контроль температуры

- Адаптивные системы управления

Меры контроля качества

Мониторинг в процессе производства

- Обнаружение деформации в режиме реального времени

- Автоматизированная настройка параметров

- Качественная документация

Послепроцессный контроль

- Проверка размеров

- Анализ напряжений

- Измерение деформации

Поиск и устранение неисправностей

При возникновении деформации я следую этому систематическому подходу:

Этап анализа

- Задокументируйте картину деформации

- Измерьте отклонение

- Обзор параметров процесса

Корректирующие действия

- Отрегулируйте время охлаждения

- Изменение давления удержания

- Точная настройка температуры пресс-формы

Экономически эффективные решения

Минимизация деформации при сохранении экономической эффективности:

Оптимизация дизайна

- Моделирование перед изготовлением инструмента

- Оптимизация использования материалов

- Сократите время цикла

Эффективность процесса

- Внедрите автоматические средства управления

- Проводите профилактическое обслуживание

- Правильное обучение операторов

Благодаря этим комплексным мерам мы в компании PTSMAKE неизменно добиваемся высокого качества литьевых компонентов из ABS с минимальным короблением. Наш подход сочетает в себе технические знания и практический опыт для обеспечения надежных решений для самых сложных проектов наших клиентов.

Какие отрасли промышленности получают наибольшую выгоду от литья под давлением ABS?

В современном производственном ландшафте многие отрасли пытаются найти идеальный материал для своих изделий. Они сталкиваются с проблемами, связанными с долговечностью, экономичностью и соблюдением строгих стандартов качества. Сложность выбора материала часто приводит к дорогостоящим ошибкам и задержкам в производстве.

Литье под давлением ABS - это универсальное производственное решение, применяемое в различных отраслях промышленности, от автомобилестроения до бытовой электроники. Сочетание прочности, термостойкости и экономичности делает его особенно ценным для производителей, которым нужны надежные и высококачественные пластиковые компоненты.

Применение в автомобильной промышленности

Автомобильный сектор является одним из крупнейших потребителей литья под давлением ABS. Я наблюдал, как эта технология революционизирует производство автомобилей:

Компоненты интерьера

- Приборная панель в сборе

- Дверные панели и ручки

- Детали центральной консоли

- Корпус приборной панели

Внешние детали

- Корпуса зеркал

- Компоненты решетки радиатора

- Колпаки для колес

- Компоненты бампера

Сайт эластичность термопласта10 АБС делает его особенно подходящим для деталей, которые должны выдерживать переменные температуры и механические нагрузки.

Производство бытовой электроники

В компании PTSMAKE мы регулярно производим компоненты ABS для бытовой электроники. Эта отрасль получает следующие преимущества:

Корпуса устройств

- Чехлы для смартфонов

- Корпуса для ноутбуков

- Корпуса для планшетов

- Корпуса игровых консолей

Внутренние компоненты

- Системы управления кабелями

- Корпуса разъемов

- Механизмы переключения

- Отсеки для аккумуляторов

Промышленность медицинского оборудования

Медицинский сектор требует исключительных свойств материала, которые обеспечивает ABS:

| Медицинское приложение | Ключевые преимущества | Обычные продукты |

|---|---|---|

| Диагностическое оборудование | Химическая стойкость | Корпуса испытательных приборов |

| Хирургические инструменты | Возможность стерилизации | Ручки для инструментов |

| Предметы для ухода за пациентами | Долговечность | Управление кроватью |

| Лабораторное оборудование | Точное литье | Анализ корпусов устройств |

Сектор бытовой техники

В производстве бытовой техники используется литье под давлением ABS:

Крупная бытовая техника

- Компоненты холодильника

- Панели для стиральных машин

- Запчасти для посудомоечных машин

- Корпуса кондиционеров

Мелкая бытовая техника

- Корпуса кофеварок

- Основания для блендера

- Запчасти для пылесосов

- Компоненты кухонного комбайна

Промышленность по производству игрушек

Особенно выгодно использование свойств ABS для производства игрушек:

Особенности безопасности

- Устойчивость к ударам обеспечивает долговечность

- Нетоксичный состав материала

- Гладкая поверхность

- Стабильность цвета

Преимущества дизайна

- Возможность придания сложной формы

- Поддержание жестких допусков

- Экономически эффективное производство

- Неизменное качество

Производство промышленного оборудования

В промышленных целях используется литье под давлением ABS:

| Область применения | Типы компонентов | Ключевые требования |

|---|---|---|

| Оборудование для обеспечения безопасности | Защитные чехлы | Устойчивость к ударам |

| Системы управления | Единицы жилья | Электрическая изоляция |

| Детали машин | Панели управления | Устойчивость размеров |

| Компоненты инструментов | Эргономичные рукоятки | Долговечность |

Применение в строительной отрасли

Строительный сектор использует АБС для:

Внутренние светильники

- Пластины для выключателей

- Крышки электрических розеток

- Компоненты системы отопления, вентиляции и кондиционирования воздуха

- Дверная фурнитура

Сантехнические компоненты

- Трубная арматура

- Корпуса клапанов

- Дренажные системы

- Элементы управления водными ресурсами

Оборудование для спорта и отдыха

Индустрия спортивных товаров приносит пользу:

Защитное оборудование

- Компоненты шлема

- Защитные оболочки

- Корпус защитного оборудования

- Ударопрочные детали

Предметы для отдыха

- Запчасти для тренажеров

- Спортивные аксессуары

- Игровое оборудование

- Снаряжение для активного отдыха

В компании PTSMAKE мы накопили большой опыт в литье под давлением ABS в этих отраслях. Наши передовые производственные возможности позволяют нам выполнять точные спецификации при сохранении экономической эффективности. Мы тесно сотрудничаем с клиентами из различных отраслей, чтобы обеспечить соответствие их компонентов ABS как отраслевым стандартам, так и конкретным требованиям к применению.

Универсальность литья под давлением ABS продолжает расширять сферу его применения в различных отраслях промышленности. От автомобильных компонентов до медицинского оборудования - этот производственный процесс обеспечивает надежные решения для различных производственных потребностей. Наша приверженность качеству и точности в PTSMAKE гарантирует, что каждая отрасль получит компоненты, отвечающие их уникальным спецификациям и требованиям к производительности.

Как обеспечить контроль качества при литье под давлением ABS?

Проблемы контроля качества при литье под давлением ABS могут привести к дорогостоящим задержкам производства и отходам материала. Я был свидетелем того, как многие производители боролись с непостоянным качеством деталей, высоким процентом брака и жалобами клиентов, создавая значительные проблемы в работе и финансовые трудности.

Чтобы обеспечить контроль качества при литье под давлением ABS, внедрите комплексную систему, включающую тестирование материалов, контроль параметров процесса и регулярное обслуживание оборудования. Такой подход в сочетании с обученными операторами и надлежащей документацией помогает поддерживать стабильное качество деталей на протяжении всего производства.

Выбор и испытание материалов

Основа контроля качества начинается с правильного выбора материала. При работе с ABS (акрилонитрил-бутадиен-стиролом) мы обращаем особое внимание на индекс текучести расплава11 материала. В PTSMAKE мы проводим тщательное тестирование поступающих материалов, включая:

Проверка сертификации материалов

- Проверка сертификатов на материалы

- Проверка спецификаций материалов

- Подтверждение номеров партий и условий хранения

Тесты предварительной обработки

- Анализ содержания влаги

- Испытание на скорость течения расплава

- Проверка насыщенности цвета

Контроль параметров процесса

Поддержание стабильных параметров процесса имеет решающее значение для стабильного качества. Основные параметры, которые мы контролируем, включают:

| Параметр | Приемлемый диапазон | Влияние на качество |

|---|---|---|

| Температура расплава | 220-260°C | Влияет на расход и качество поверхности |

| Давление впрыска | 500-1500 бар | Влияет на заполнение деталей |

| Давление удержания | 40-70% давления впрыска | Контролирует усадку |

| Температура пресс-формы | 50-80°C | Влияет на качество поверхности |

Протокол технического обслуживания оборудования

Регулярное техническое обслуживание обеспечивает надежность машины и качество деталей. Наш график технического обслуживания включает в себя:

Ежедневные проверки

- Уровни гидравлического масла

- Функциональность системы отопления

- Проверка износа шнека и ствола

- Очистка и смазка пресс-форм

Еженедельное обслуживание

- Проверка калибровки

- Испытание системы безопасности

- Очистка фильтра

- Проверка системы охлаждения

Методы контроля качества

Проверка качества должна быть систематической и всесторонней:

Контроль в процессе производства

- Визуальный осмотр на наличие дефектов

- Проверка размеров

- Контроль постоянства веса

- Оценка качества поверхности

Окончательный контроль качества

- Функциональное тестирование

- Испытание на ударопрочность

- Экологическое стресс-тестирование

- Контроль отбора проб партии

Документация и прослеживаемость

Надлежащая документация необходима для контроля качества:

Необходимая документация

- Сертификаты на материалы

- Записи параметров процесса

- Результаты проверки

- Отчеты о несоответствиях

- Записи о корректирующих действиях

Статистический контроль процессов (SPC)

В компании PTSMAKE мы внедряем систему SPC для контроля и управления процессом литья под давлением:

Основные инструменты SPC

- Контрольные карты

- Исследования возможностей

- Анализ тенденций

- Расследование первопричин

Обучение и сертификация операторов

Контроль качества в значительной степени зависит от квалифицированных операторов. Наша программа обучения включает в себя:

Базовая подготовка

- Обработка материалов

- Эксплуатация машины

- Проверка качества

- Процедуры безопасности

Продвинутое обучение

- Устранение неполадок

- Оптимизация процесса

- Использование качественных инструментов

- Системы документации

Экологический контроль

Факторы окружающей среды существенно влияют на качество литья ABS:

Критические факторы

- Контроль температуры (20-25°C)

- Контроль влажности (40-50%)

- Беспыльная среда

- Правильное хранение материалов

Непрерывное совершенствование

Мы поддерживаем качество путем постоянного совершенствования:

Мероприятия по улучшению

- Регулярные совещания по вопросам качества

- Обзоры по оптимизации процессов

- Анализ отзывов клиентов

- Обновление технологий

Стратегии предотвращения дефектов

Профилактика более эффективна, чем коррекция:

Основные методы профилактики

- Совещания по рассмотрению проектов

- Внедрение FMEA процессов

- Профилактическое обслуживание

- Регулярная калибровка

Какие экологические требования предъявляются к литью под давлением ABS?

В связи с растущими экологическими проблемами в производстве пластмасс литье под давлением ABS стало предметом пристального внимания. Многие производители пытаются найти баланс между эффективностью производства и экологической ответственностью, сталкиваясь с такими проблемами, как правильная утилизация отходов и снижение углеродного следа. Эти вопросы становятся все более важными по мере ужесточения экологических норм во всем мире.

Литье под давлением ABS имеет значительные последствия для окружающей среды, начиная с выбора материала и заканчивая утилизацией отходов. Ключевыми аспектами являются энергопотребление, возможность переработки, контроль выбросов и устойчивое производство. Принятие надлежащих природоохранных мер позволяет снизить воздействие на окружающую среду при сохранении качества продукции.

Энергопотребление и эффективность

Энергопотребление при литье АБС под давлением - важнейший экологический фактор. В компании PTSMAKE мы внедрили несколько мер по энергосбережению, которые, по моему мнению, необходимы для устойчивого развития производства:

Управление температурой

- Оптимизация зон обогрева

- Использование надлежащей изоляции

- Поддержание эффективных систем охлаждения

Эффективность машины

Эффективность термопластавтоматов существенно влияет на потребление энергии. Современное оборудование с сервогидравлические системы12 позволяет снизить энергопотребление до 50% по сравнению с обычными гидравлическими системами.

Обработка материалов и сокращение отходов

Сохранение сырья

Правильная транспортировка материалов имеет решающее значение для защиты окружающей среды. Вот на что мы обращаем особое внимание:

| Материальный аспект | Воздействие на окружающую среду | Стратегия решения |

|---|---|---|

| Виргинский АБС | Высокое потребление ресурсов | Оптимизация использования материалов |

| Материал для регринда | Сокращает количество отходов | Меры по контролю качества |

| Хранение | Деградация материала | Хранение с климат-контролем |

| Транспорт | Углеродный след | По возможности, местные источники |

Практика обращения с отходами

Эффективная утилизация отходов имеет большое значение для литья под давлением ABS:

- Внедрение систем рециркуляции с замкнутым циклом

- Разделение различных видов пластиковых отходов

- Правильная утилизация неперерабатываемых материалов

- Регулярное техническое обслуживание для минимизации отходов очистки

Контроль выбросов и качество воздуха

Управление летучими органическими соединениями

При переработке АБС могут выделяться летучие органические соединения (ЛОС). Меры контроля включают:

- Установка надлежащих систем вентиляции

- Использование эффективного фильтрационного оборудования

- Регулярный мониторинг качества воздуха

- Поддержание оптимальной температуры обработки

Сокращение углеродного следа

Шаги по минимизации выбросов углекислого газа:

- Использование энергоэффективного оборудования

- Внедрение интеллектуальных заводских систем

- Оптимизация производственных графиков

- Сокращение транспортных потребностей

Сохранение и управление водными ресурсами

Оптимизация системы охлаждения

Использование воды в системах охлаждения требует тщательного управления:

- Внедрение систем охлаждения с замкнутым циклом

- Регулярное обслуживание градирен

- Мониторинг качества воды

- Обнаружение и предотвращение утечек

Очистка сточных вод

Правильное управление сточными водами включает в себя:

| Шаг лечения | Назначение | Экологическая выгода |

|---|---|---|

| Фильтрация | Удалите частицы | Снизить загрязнение воды |

| Химическая обработка | Нейтрализуйте загрязняющие вещества | Защита водных систем |

| Переработка | Повторное использование переработанной воды | Берегите ресурсы |

| Мониторинг | Обеспечение соответствия | Поддерживать стандарты |

Устойчивые производственные практики

Оптимизация процессов

Внедрение устойчивых практик в производство:

- Использование современных средств управления технологическими процессами

- Минимизация времени цикла

- Снижение количества брака

- Оптимизация материального потока

Меры контроля качества

Роль менеджмента качества в охране окружающей среды:

- Предотвращение дефектных деталей

- Сокращение отходов материалов

- Минимизация необходимости доработки

- Внедрение профилактического обслуживания

Альтернативные материалы и инновации

Экологичные альтернативы

Изучение устойчивых вариантов:

- Альтернативы ABS на биологической основе

- Материалы из вторичного сырья

- Биоразлагаемые добавки

- Красящие вещества с пониженным воздействием

Интеграция технологий

Использование технологий для улучшения состояния окружающей среды:

- Интеллектуальные системы мониторинга

- Предиктивное обслуживание

- Отслеживание энергопотребления

- Алгоритмы сокращения отходов

Соответствие нормативным требованиям и сертификация

Экологические стандарты

Соблюдение экологических норм:

| Стандартный тип | Требования | Реализация |

|---|---|---|

| ISO 14001 | Экологический менеджмент | Систематический подход |

| Местные правила | Контроль выбросов | Регулярный мониторинг |

| Отраслевые стандарты | Обработка материалов | Обучение персонала |

| Управление отходами | Правильная утилизация | Документация |

Процесс сертификации

Поддержание экологических сертификатов:

- Регулярные аудиты

- Обучение персонала

- Управление документацией

- Непрерывное совершенствование

В компании PTSMAKE мы понимаем, что экологические аспекты литья под давлением ABS - это не просто соблюдение требований, это ответственность и устойчивость. Благодаря внимательному отношению к этим аспектам мы разработали процессы, которые позволяют поддерживать высокое качество и при этом минимизировать воздействие на окружающую среду. Я призываю производителей рассматривать экологические аспекты как возможности для инноваций и улучшений, а не как препятствия для производства".

Узнайте о влиянии температуры стеклования на способность АБС к формованию и усовершенствуйте свой процесс формования. ↩

Узнайте о характеристиках текучести ABS, чтобы улучшить дизайн пресс-формы и повысить эффективность производства. ↩

Узнайте, как бутадиеновый каучук улучшает характеристики ABS, обеспечивая ударопрочность и гибкость. ↩

Узнайте, как тепло влияет на свойства ABS-пластика, и повысьте качество своей продукции. ↩

Поймите, как ABS течет и деформируется для повышения качества деталей при литье под давлением. ↩

Узнайте о марках материалов, позволяющих повысить качество продукции и оптимизировать производственные затраты. ↩

Поймите, как кристаллизация влияет на свойства материалов и их обработку, чтобы лучше выбрать материал. ↩

Узнайте о методах анизотропной отделки, позволяющих улучшить внешний вид и функциональность деталей из ABS. ↩

Понимание объемной усадки для эффективного предотвращения деформации при литье ABS под давлением. ↩

Понимание эластичности термопластов позволяет выбрать материал и повысить долговечность изделия для достижения оптимальных производственных результатов. ↩

Понимание MFI для оптимизации условий обработки и повышения качества деталей при литье под давлением ABS. ↩

Узнайте, как сервогидравлические системы повышают энергоэффективность литья под давлением. ↩