ABS-пластик повсюду - от приборной панели вашего автомобиля до кирпичиков LEGO. Но что делает этот материал таким универсальным? Давайте разберемся, почему производители, такие как мы в PTSMAKE, используют ABS на протяжении более 15 лет в 2000+ проектах.

ABS (акрилонитрил-бутадиен-стирол) - это прочный, ударопрочный термопластичный полимер, широко используемый в литье под давлением и обработке на станках с ЧПУ. Он обладает превосходными механическими свойствами, хорошей химической стойкостью и стабильностью размеров, что делает его идеальным для изготовления функциональных прототипов и деталей конечного использования в различных отраслях промышленности.

Хотя ABS может показаться "просто еще одним пластиком", уникальное сочетание его свойств делает его незаменимым в современном производстве. Я не понаслышке знаю, как выбор материала влияет на успех продукции. Давайте разберемся, почему ABS остается востребованным материалом, несмотря на появление новых альтернатив.

Для чего используется пластик ABS?

Пройдитесь по любому современному заводу или больнице, и вы увидите, что ABS упорно работает там, где другие материалы не справляются. В PTSMAKE, 40% наших проектах литья под давлением используется ABS - и вот почему.

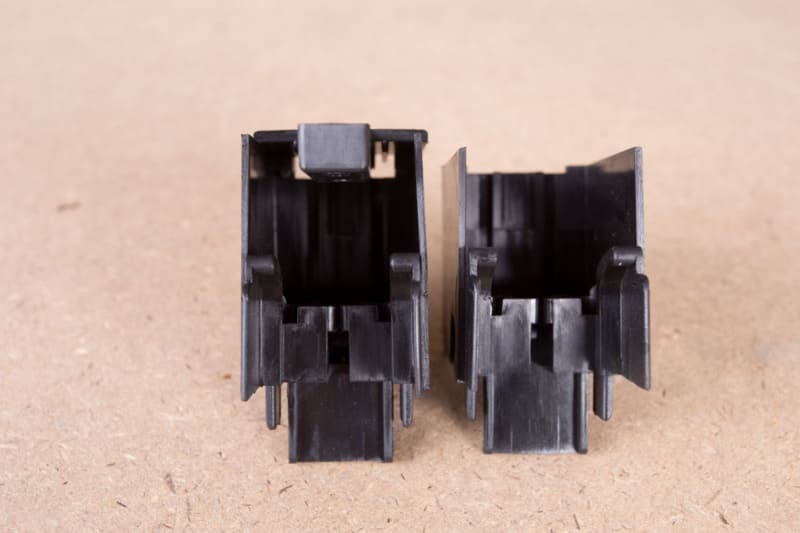

Благодаря своей ударопрочности, обрабатываемости и экономичности ABS используется в основном для изготовления автомобильных компонентов, электронных корпусов, потребительских товаров и средств защиты. К распространенным областям применения относятся автомобильные бамперы, корпуса электроинструментов и корпуса медицинских приборов.

Основные отрасли промышленности, использующие АБС

| Промышленность | Типовые применения | Почему ABS? |

|---|---|---|

| Автомобили | Приборные панели, отделка, компоненты ремней безопасности | Выдерживает вибрацию и перепады температур |

| Электроника | Клавиши клавиатуры, компоненты принтера | Защита от электростатических разрядов |

| Медицина | Стерилизуемые корпуса, компоненты для внутривенных вливаний | Химическая стойкость и долговечность |

| Потребительские товары | Раковины для багажа, кухонные приборы | Устойчивость к царапинам и эстетичная отделка |

В прошлом году мы изготовили 500 000 кабельных зажимов из ABS для клиента, занимающегося робототехникой. Ударная прочность материала 7,5 кДж/м² (согласно ASTM D256) позволила предотвратить поломки в полевых условиях, несмотря на грубое обращение, что является распространенной проблемой при использовании более дешевых пластиков.

Новые виды использования в 2024 году

- Каркасы для дронов: Легкий (плотность 1,04 г/см³), но прочный

- Пленки для 3D-печати: Низкие характеристики деформации

- Переработанный ABS: Новые марки с содержанием вторичного сырья 30-50%

Недавно мы помогли клиенту перейти с ПК/АБС на новые сорта АБС на биооснове, сократив углеродный след на 18% без ущерба для производительности. Инновации в материалах сохраняют актуальность ABS, несмотря на экологические проблемы.

Каковы недостатки ABS?

Ни один материал не является идеальным - я видел, как проваливались проекты, когда команды не замечали ограничений ABS. Давайте рассмотрим компромиссы.

К основным недостаткам ABS относятся слабая устойчивость к ультрафиолетовому излучению (для использования на открытом воздухе требуются добавки), ограниченная устойчивость к высоким температурам (деформируется при температуре выше 85°C), а также экологические проблемы, связанные с содержанием стирола. Он также склонен к растрескиванию под воздействием некоторых химических веществ.

Разбивка по техническим ограничениям

| Недвижимость | Значение ABS | Сравнение с альтернативами |

|---|---|---|

| Температура непрерывного использования | 70-85°C | PC обрабатывает 115°C |

| Устойчивость к ультрафиолетовому излучению | Плохое (нуждается в покрытии) | ASA обладает устойчивостью к ультрафиолетовому излучению |

| Химическая стойкость | Неудачи с кетонами | ПП лучше переносит растворители |

| Возможность вторичной переработки | Ограниченно (переработка) | ПНД легче поддается переработке |

В прошлом квартале у клиента наружный кожух из ABS вышел из строя через 6 месяцев из-за ультрафиолетовой деградации. Мы решили эту проблему, перейдя на ASA (акрил-стирол-акрилонитрил) с аналогичной обработкой, но лучшей атмосферостойкостью - урок $15k по выбору материала.

Стратегии смягчения последствий

- Добавьте УФ-стабилизаторы: Добавляет 5-8% к стоимости материала

- Металлические вставки: Для зон с высокими нагрузками

- Гибридные конструкции: Соедините ABS с силиконовой резиной

Лабораторные испытания наших материалов показали, что стеклонаполненный ABS (20% GF) повышает температуру теплового отклонения на 25°C - это решение мы использовали для автомобильных датчиков под капотом, которым требуется допуск 110°C.

Каковы преимущества ABS?

Почему ABS остается популярным на протяжении 70 с лишним лет? Из моего производственного опыта следует, что три фактора делают его незаменимым.

ABS обладает непревзойденной ударной прочностью при низких температурах, отличной обрабатываемостью (ЧПУ и литье под давлением) и превосходной поверхностью для окраски/покрытия. По балансу свойств он превосходит многие инженерные пластмассы при вдвое меньшей стоимости.

Анализ затрат и выгод

| Фактор | ABS | ПК | PP |

|---|---|---|---|

| Стоимость материала/кг | $2.10 | $4.50 | $1.80 |

| Стоимость плесени | Средний | Высокий | Низкий |

| Время цикла | 25s | 35s | 20s |

| Постобработка | Легко | Трудности | Ограниченный |

При выполнении недавнего заказа на 10 000 единиц корпусов для медицинских приборов более быстрое время цикла ABS 30% по сравнению с PC позволило нашему клиенту сэкономить $8 200 рублей на производстве. Глянец, присущий этому материалу, также позволил избежать вторичной покраски.

Уникальные возможности

- Гальваническое покрытие: Добейтесь хромоподобной отделки

- Ультразвуковая сварка: Прочные герметичные уплотнения

- Варианты текстур: От матового до глянцевого

Мы разработали текстурированную панель из ABS для производителя автомобилей класса люкс, которая соответствовала эстетике натурального дерева при 1/3 веса. Проект получил награду за дизайн и при этом соответствовал строгим автомобильным спецификациям.

Является ли пластик ABS качественным?

Качество зависит от области применения - я одобрял использование ABS для прототипов NASA, но отвергал его для компонентов нефтяных вышек. Давайте оценивать объективно.

ABS считается качественным материалом для использования по назначению, если он правильно указан. Он соответствует стандартам ISO 2580-1 с неизменными механическими свойствами, но требует добавок для экстремальных условий. Качество значительно различается между обычными и разработанными марками.

Показатели качества для АБС

| Параметр | Приемлемый диапазон | Метод испытания |

|---|---|---|

| Прочность на разрыв | 40-50 МПа | ASTM D638 |

| Ударная прочность | 200-400 Дж/м | ISO 179 |

| Индекс текучести расплава | 1,5-25 г/10мин | ASTM D1238 |

| Устойчивость размеров | ±0,5% усадка | Внутренний контроль качества |

При проверке поступающих материалов мы используем рентгенофлуоресцентную спектроскопию для проверки состава смолы. В прошлом месяце мы забраковали партию "ABS+", которая оказалась HIPS с добавками - распространенный трюк поставщиков, направленный на сокращение расходов.

Когда следует выбирать ABS

- Функциональные прототипыВ 85% наших быстрых прототипов используется ABS

- Ударопрочные детали: Лучше, чем полипропилен или полиэтилен

- Эстетические компоненты: Превосходит большинство инженерных пластмасс

Пример из практики: Нашему клиенту требовалось 500 корпусов для камер, выдерживающих падение с высоты 1 м. ABS (стенка 5 мм) выдержал 200+ испытаний на падение, в то время как ПК потерпел 150 неудач. Проект длился 18 месяцев с нулевым возвратом.

Является ли пластик ABS тем же самым, что и HDPE?

Яблоки и апельсины - я видел, как проекты срывались из-за этой путаницы. Давайте проясним ситуацию с помощью достоверных данных.

ABS и HDPE кардинально отличаются по химическому составу (аморфный и полукристаллический), свойствам и областям применения. ABS обеспечивает лучшую жесткость и качество обработки поверхности, в то время как HDPE превосходит по химической стойкости и влагозащитным свойствам.

Сравнение с глазу на глаз

| Недвижимость | ABS | ПНД |

|---|---|---|

| Плотность | 1,04 г/см³ | 0,95 г/см³ |

| Максимальная температура | 85°C | 80°C |

| Ударная прочность | 200-400 Дж/м | 50-150 Дж/м |

| Химическая стойкость | Бедные против масляных | Превосходно |

| Стоимость | $$ | $ |

Мы помогли клиенту, занимающемуся производством упаковки, перейти с ПЭВП на АБС для косметических контейнеров. Увеличение стоимости материала на 15% было компенсировано сокращением на 60% количества этапов отделки после литья.

Рекомендации по выбору материала

Выбирайте ABS, когда:

- Нужна покраска/полировка

- Требуется жесткость конструкции

- Предвидеть ударные нагрузки

Выбирайте ПНД, когда:

- Ожидается химическое воздействие

- Влагозащитный барьер имеет решающее значение

- Высокая чувствительность к затратам

Наше эмпирическое правило: ABS - для "демонстрационных поверхностей", HDPE - для "функциональных поверхностей". В проекте медицинского устройства сочетались оба варианта - корпус из ABS и каналы для жидкости из HDPE - что позволило добиться оптимальных характеристик.

Является ли пластик ABS лучше, чем ПВХ?

Ответ зависит от вашего определения "лучше" - я использовал оба материала для разных проектов.

ABS обычно превосходит ПВХ по ударопрочности и обрабатываемости, в то время как ПВХ превосходит по химической стойкости и огнестойкости. АБС предпочтительнее для конструктивных элементов, ПВХ - для хранения химикатов и электропроводов.

Сравнительная таблица производительности

| Характеристика | ABS | ПВХ |

|---|---|---|

| Ударная прочность | 200-400 Дж/м | 20-50 Дж/м |

| Постоянная температура | 70-85°C | 55-60°C |

| Рейтинг пламени | HB (UL94) | V-0 (UL94) |

| Обработка | Легкий (низкоплавкий) | Трудно (выделяет HCl) |

| Стоимость | $$ | $ |

Мы помогли клиенту-сантехнику заменить компоненты слива из ПВХ на ABS, сократив количество случаев поломки на 73% в холодном климате. Замена потребовала изменения оснастки, но обеспечила долгосрочную надежность.

Система принятия решений

Установите приоритет АБС, если:

- Эксплуатация при температуре ниже -20°C

- Ожидание физического воздействия

- Необходима обработка с ЧПУ

Установите приоритет ПВХ, если:

- Работа с кислотами/щелочами

- Требуется огнестойкость

- Ограниченный бюджет

Наша команда разработала гибридный клапан с корпусом из ABS и уплотнениями из ПВХ - такое решение выдерживает химическое воздействие и механические нагрузки лучше, чем любой из этих материалов.

Почему трубы ABS больше не используются?

Это распространенное заблуждение нуждается в разъяснении - трубопроводы из АБС по-прежнему доминируют в конкретных областях применения, несмотря на региональные ограничения.

Использование труб из АБС в сантехнике сократилось из-за плохой устойчивости к ультрафиолетовому излучению и опасений по поводу долговременной прочности под давлением. Однако он по-прежнему широко используется в системах слива-налива (DWV) и в автомобильной промышленности, где его ударопрочность просто великолепна.

Региональные особенности использования

| Регион | Состояние труб ABS | Основное использование |

|---|---|---|

| Северная Америка | Ограничено в сантехнике | Системы водоснабжения и канализации |

| Европа | Ограничивается отсутствием давления | Автомобили |

| Азия | Растущее внедрение | Электропроводки |

В прошлом году мы поставили 8 км кабельных труб из ABS для японского железнодорожного проекта. Виброустойчивость материала превзошла металлические альтернативы при снижении веса на 40%.

Технические причины падения

- Разрушения суставов: Более высокое тепловое расширение по сравнению с ПВХ

- УФ-деградация: Требует защитных покрытий

- Соблюдение правил: Запрещен в некоторых штатах США после 2005 года

Наше решение для канадского клиента включало коэкструдированные трубы ABS с внешним слоем, устойчивым к ультрафиолетовому излучению. Это позволило увеличить срок службы труб на открытом воздухе с 5 до 15 с лишним лет, при этом соблюдая местные нормы.

Является ли пластик ABS непрочным?

Прочность относительна - я видел, как детали из ABS превосходили металлические детали в определенных ситуациях.

ABS не является изначально слабым материалом, но его прочность на разрыв ниже, чем у металлов или армированных волокнами пластиков. Его истинная ценность заключается в поглощении ударов - 3-миллиметровый лист ABS может выдержать удар силой 20 Дж, который мог бы разбить стекло или вмять алюминий.

Сравнительная таблица прочности

| Материал | Прочность на разрыв | Ударная прочность |

|---|---|---|

| ABS | 40 МПа | 35 кДж/м² |

| Алюминий 6061 | 310 МПа | 3 кДж/м² |

| Поликарбонат | 70 МПа | 60 кДж/м² |

| Сталь A36 | 400 МПа | 20 кДж/м² |

Заказчик робототехники перешел с алюминия на ABS для ненесущих кронштейнов, уменьшив вес детали на 65% при сохранении достаточной прочности для 10-летнего срока службы.

Повышение прочности ABS

- Добавки из стекловолокна: Увеличивает растяжение на 50%

- Толщина стенок: Каждый 1 мм добавляет ~8 МПа

- Оптимизация дизайна: Ребра жесткости

Наши инженеры перепроектировали корпус редуктора из ABS, используя топологическую оптимизацию, и добились 92% первоначальной прочности при использовании на 30% меньше материала. Клиент сэкономил на производстве $4,50 за единицу.

Легко ли трескается пластик ABS?

Растрескивание зависит от факторов окружающей среды - правильная конструкция предотвращает этот распространенный вид отказа.

ABS устойчив к растрескиванию при ударах, но при воздействии некоторых химических веществ (например, ацетона) или при длительных нагрузках могут образовываться трещины под напряжением. Правильный выбор материала и конструкция значительно снижают риск растрескивания.

Стратегии предотвращения трещин

| Фактор риска | Решение | Эффективность |

|---|---|---|

| Химическое воздействие | Используйте химически стойкие марки | Снижение 80% |

| Статические нагрузки | Добавьте опорные ребра | Улучшение 70% |

| Температурная цикличность | Включите деформационные швы | 65% более длительный срок службы |

| Ультрафиолетовое облучение | Нанесение защитных покрытий | Защита 90% |

Мы решили проблему трещин в ручке медицинского прибора, перейдя на SAN (стирол-акрилонитрил) - технология аналогична ABS, но обладает лучшей стойкостью к трещинам под напряжением. Число отказов в полевых условиях снизилось с 12% до 0,3%.

Протоколы тестирования

- Стресс-тестирование окружающей среды: 500+ часов

- Испытания на погружение в химическую среду: 30-дневная экспозиция

- Циклическая нагрузка: 100 000+ циклов

Наша команда качества использует цифровую корреляцию изображений для составления карты концентраций напряжений - это помогло перепроектировать руку дрона из ABS, чтобы она выдерживала вибрации 5G без трещин.

Плавится ли ABS на солнце?

Плавление - не главная проблема, но воздействие солнца вызывает другие серьезные проблемы.

ABS не плавится под прямыми солнечными лучами (типичная температура поверхности достигает 70-80°C), но длительное воздействие ультрафиолета приводит к разрушению поверхности, выцветанию и хрупкости. Правильная стабилизация сохраняет эксплуатационные характеристики на открытом воздухе.

Сроки УФ-деградации

| Продолжительность воздействия | Эффекты |

|---|---|

| 6 месяцев | Начинается пожелтение |

| 12 месяцев | Поверхностное растрескивание |

| 24 месяца | 40% потеря ударной вязкости |

| 60 месяцев | Полное охрупчивание |

Мы спасли неудачный проект уличного киоска, наклеив на ABS устойчивый к ультрафиолету TPU. Это решение добавило $0,25 к стоимости детали, но увеличило срок службы с 2 до 10 лет.

Сравнение методов защиты

| Метод | Увеличение стоимости | Увеличение продолжительности жизни |

|---|---|---|

| УФ-добавки | 8% | 3-5 лет |

| Защитные покрытия | 15% | 5-8 лет |

| Соэкструзия | 25% | 10+ лет |

Наши материаловеды разработали нано-глиняную добавку, которая снижает УФ-деградацию на 60% при стоимости всего 5% - теперь она используется во всех наших АБС-компаундах для наружных работ.

Расплавится ли ABS в кипящей воде?

Температурная стойкость определяет ограничения ABS - давайте рассмотрим реальные данные.

ABS начинает размягчаться при 90-100°C и деформируется в кипящей воде (100°C). Непрерывное использование при температуре выше 85°C не рекомендуется, если только не используются высокотемпературные марки или структурные опоры.

Температурные характеристики

| Состояние | Поведение АБС |

|---|---|

| 70°C | Без деформации |

| 85°C | Небольшое искривление |

| 100°C | Видимое искажение |

| 120°C | Начинается таяние |

Мы решили проблему отказа компонентов посудомоечной машины, перейдя на термостабилизированный ABS (HDT 110°C). Повышение цены на $0,40/кг позволило предотвратить $12 000 гарантийных обращений в год.

Высокотемпературные альтернативы

- Смеси ABS/PC: До 125°C

- PPSU: 180°C непрерывно

- PEI: 170°C с повышенной прочностью

Для парового клапана мы нанесли на ABS керамическое покрытие, что позволило добиться стойкости к 130°C при стоимости в 1/3 от стоимости альтернативных PEEK. Прошли испытания на 5 000 циклов.

Каков срок службы пластика ABS?

Прогнозирование продолжительности жизни требует понимания факторов окружающей среды - я расскажу о результатах нашего теста на ускоренное старение.

Правильно стабилизированный ABS служит 15-25 лет в помещении, но на открытом воздухе срок службы сокращается до 5-8 лет. Критическими факторами являются воздействие ультрафиолета, контакт с химическими веществами и уровень механического напряжения.

Матрица оценки продолжительности жизни

| Окружающая среда | Ожидаемая продолжительность жизни |

|---|---|

| Крытый, контролируемый | 20+ лет |

| Открытый, затененный | 10-15 лет |

| Открытый воздух, прямое солнце | 5-8 лет |

| Химическое воздействие | 2-5 лет |

Наши данные за 15 лет эксплуатации показывают, что автомобильные детали отделки из ABS сохраняют первоначальную ударную прочность 85%, когда защищены лакокрасочными системами. Неокрашенные детали разрушаются в 3 раза быстрее.

Продление срока службы ABS

- Добавьте УФ-стабилизаторы: +5 лет на открытом воздухе

- Избегайте концентрации внимания на стрессе: +40% усталостная прочность

- Регулярная уборка: Предотвращает накопление химических веществ

Мы даем гарантию на наши компоненты из ABS морского класса в течение 10 лет - это достигается благодаря фирменным пакетам стабилизации и спецификациям с минимальной толщиной стенки 2 мм.

Является ли ABS водонепроницаемым?

Водонепроницаемость отличается от водонепроницаемости - уточним с помощью тестовых данных.

ABS водонепроницаем (водопоглощение 0,2-0,4%), но не полностью водонепроницаем. Длительное погружение в воду вызывает изменение размеров до 0,5% - приемлемо для большинства применений, за исключением прецизионных подводных компонентов.

Эффекты воздействия воды

| Продолжительность | Воздействие |

|---|---|

| 24 часа | 0.1% расширение |

| 1 неделя | 0,3% расширение |

| 1 месяц | 0,45% расширение |

| 1 год | 0,5% (равновесие) |

Мы разработали корпуса аккумуляторов из ABS для подводных дронов с силиконовыми прокладками - они прошли испытания на глубине 100 м, несмотря на присущую материалу гигроскопичность. Ключевым моментом была возможность контролируемого расширения.

Техника гидроизоляции

- Уплотнение поверхности: Силиконовые покрытия

- Барьерные слои: Соэкструдированные пленки

- Компенсация за дизайн: Устраните отеки

Наши морские клиенты используют ABS с увеличенными на 0,5 мм размерами для обеспечения водопоглощения - окончательная сборка производится после 48-часового выдерживания в воде для точной подгонки.

Можно ли использовать ABS на открытом воздухе?

Пригодность для использования на открытом воздухе требует модификации - вот наш проверенный подход.

Стандартный ABS не подходит для длительного использования на открытом воздухе из-за чувствительности к ультрафиолету, но стабилизированные сорта (UV-ABS) с защитными покрытиями хорошо работают в течение 5-10 лет в умеренном климате.

%[Промышленная вилка пластиковый корпус от PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS в наружном использовании")

Повышение работоспособности на открытом воздухе

| Метод | Влияние на стоимость | Продолжительность жизни |

|---|---|---|

| Стабилизированные ультрафиолетовым излучением сорта | +10% | 5-7 лет |

| Защитные покрытия | +15% | 7-10 лет |

| Пигментация | +5% | 3-5 лет |

| Соэкструзия | +25% | 10+ лет |

В нашей формуле UV-ABS (патент заявлен) используются светостабилизаторы на основе аминов (HALS) - полевые испытания показали потерю блеска <5% после 3 лет пребывания на солнце во Флориде.

Решения для конкретных отраслей промышленности

- Строительство: Соэкструдированные панели ABS/PMMA

- Автомобили: Лакокрасочные системы с ультрафиолетовыми прозрачными покрытиями

- Потребительские товары: Окрашивание в форме

В недавнем проекте сидений для стадионов использовался соэкструдированный ABS с внешним слоем ASA - была достигнута 10-летняя гарантия при увеличении стоимости всего на 12% по сравнению со стандартным ABS.

Заключение

ABS остается краеугольным материалом в современном производстве при правильном выборе. Уникальный баланс ударопрочности, обрабатываемости и экономичности делает его идеальным для применения в самых разных областях - от автомобильных интерьеров до медицинских приборов. В то время как появляются новые материалы, ABS продолжает развиваться благодаря передовым методам стабилизации и гибридным рецептурам. В компании PTSMAKE мы используем более чем 15-летний опыт работы с материалами, чтобы помочь клиентам максимально использовать потенциал АБС и смягчить его ограничения за счет интеллектуального проектирования и инноваций в области обработки.