Приходилось ли вам сталкиваться с проблемами, когда детали постоянно отсоединяются во время сборки? Я видел, как многие инженеры сталкиваются с этой досадной проблемой, приводящей к задержкам в производстве и увеличению расходов. Хуже того, незакрепленные компоненты могут стать причиной катастрофических отказов критически важного оборудования, подвергая риску и оборудование, и операторов.

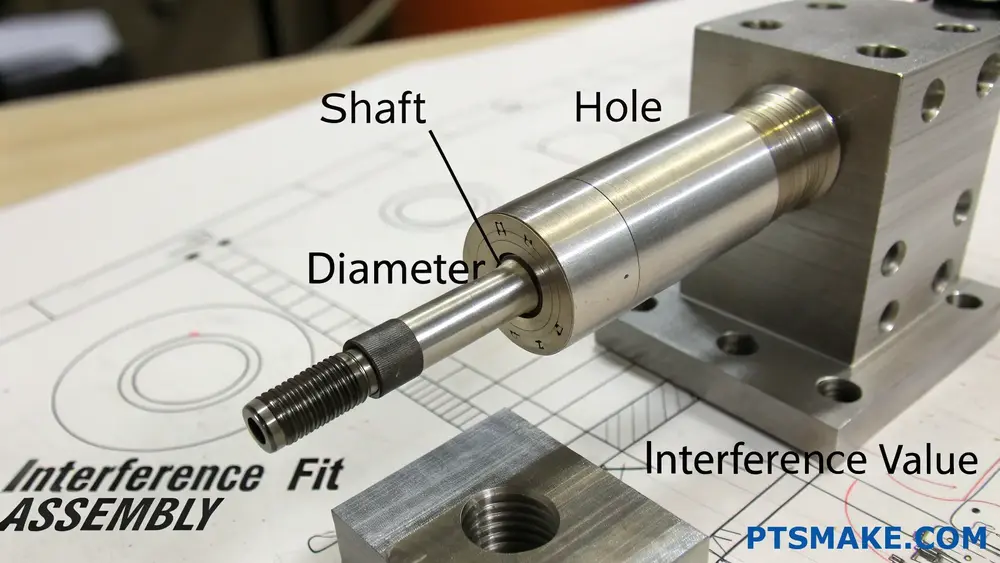

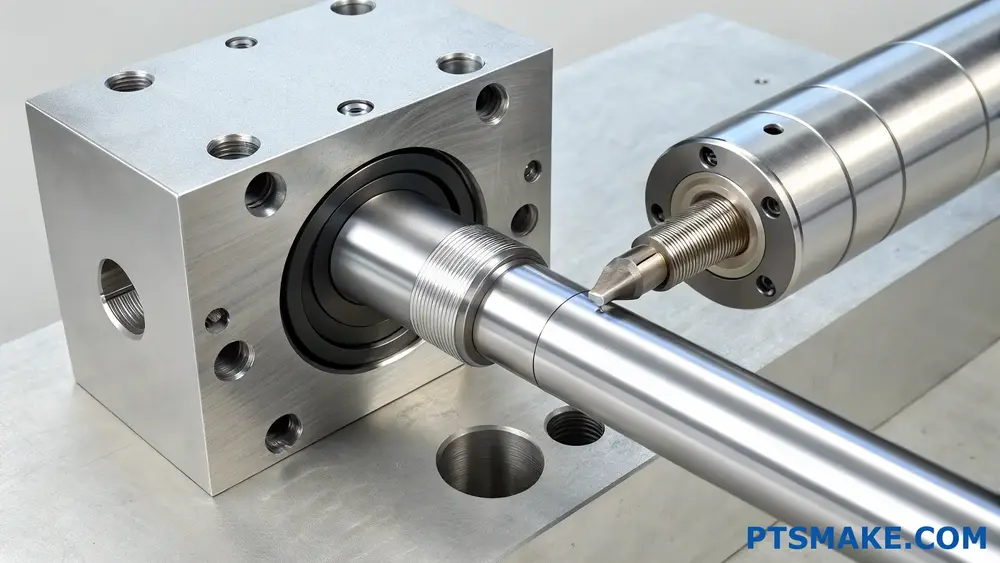

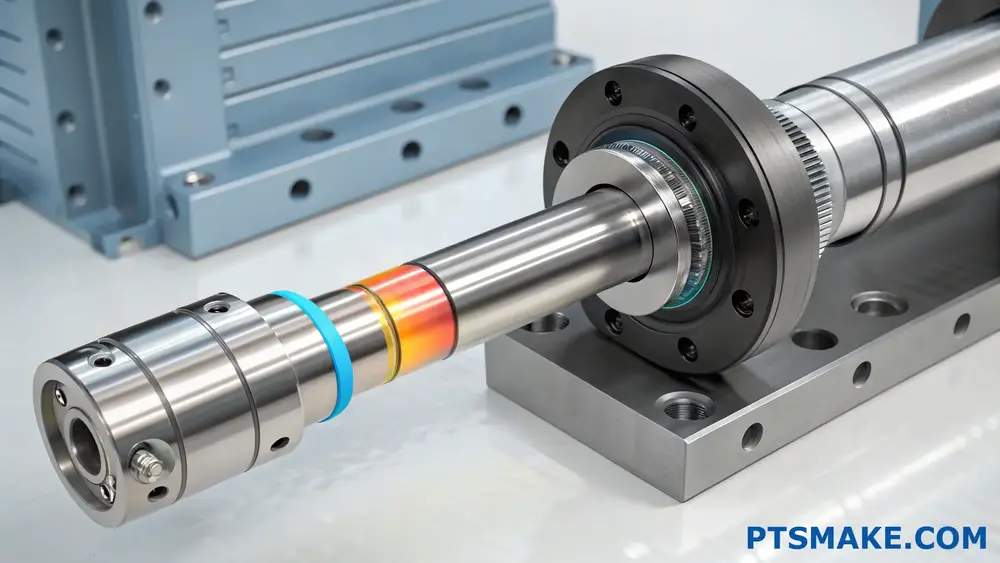

Интерференционная посадка, также известная как прессовая посадка или фрикционная посадка, - это метод крепления, при котором деталь небольшого размера вставляется в меньшее отверстие или сопрягаемый компонент. Это создает прочное, надежное соединение за счет трения между двумя поверхностями, устраняя необходимость в дополнительных крепежных элементах.

Когда дело доходит до интерференционных посадок, правильные расчеты имеют решающее значение. Я работал с бесчисленным количеством прецизионных деталей в PTSMAKE и видел, как даже небольшая ошибка в расчетах может привести к проблемам при сборке или преждевременному выходу детали из строя. Позвольте мне поделиться некоторыми важными сведениями о интерференционных посадках, чтобы помочь вам принять правильные решения для вашего следующего проекта.

В чем разница между клиренсом и интерференционной подгонкой?

Приходилось ли вам сталкиваться с ситуацией, когда точно обработанные детали просто не подходят друг к другу? Или, может быть, вам приходилось бороться с компонентами, которые казались идеальными на бумаге, но при сборке чувствовали себя слишком свободно или невозможно туго? Такие проблемы с подгонкой могут привести к дорогостоящим задержкам проекта и переделкам.

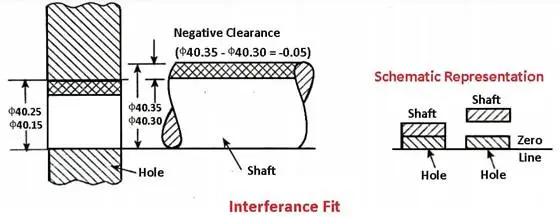

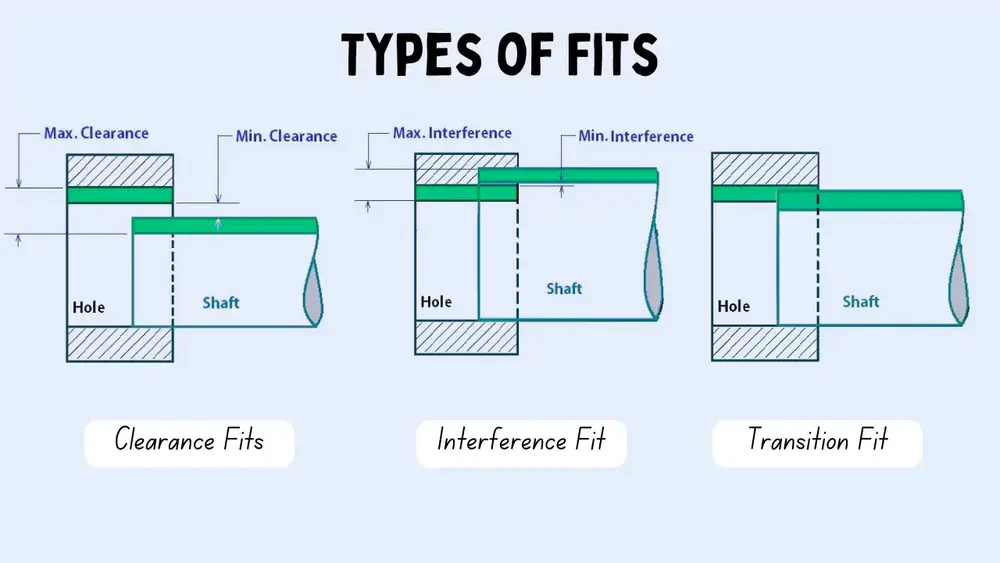

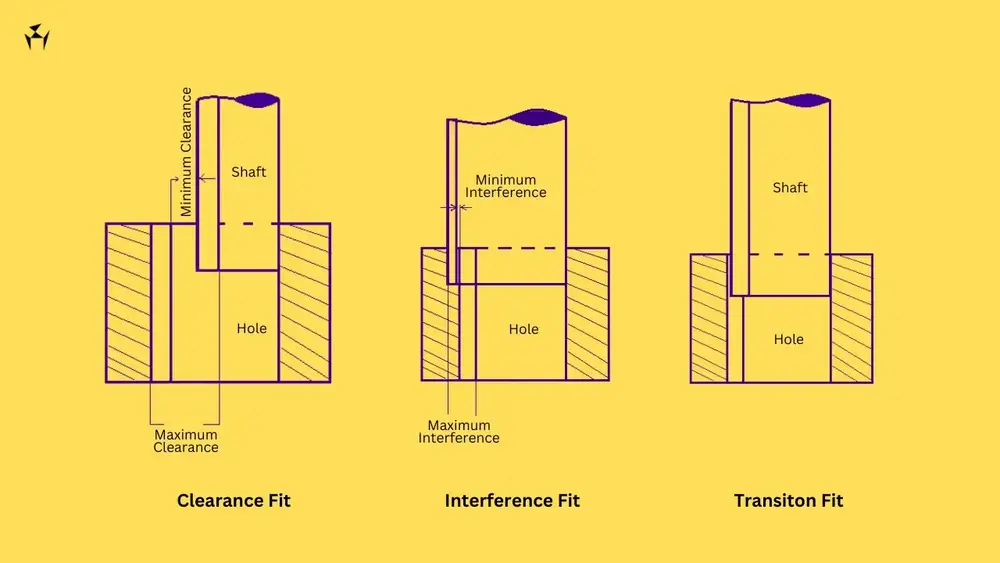

Посадка с зазором обеспечивает свободное перемещение между сопрягаемыми деталями, в то время как интерференционная посадка создает плотное соединение, при котором внутренняя деталь немного больше отверстия внешней детали, что требует усилий при сборке. Эти типы фитингов служат для различных инженерных целей в зависимости от конкретных требований.

Понимание основных типов посадки

Понятие посадки является основополагающим в машиностроении и производстве. Существует три основных типа посадок:

Подгонка по размеру

- Детали могут свободно перемещаться

- Внутренний компонент меньше внешнего отверстия

- Часто встречается во вращающихся узлах

- Обеспечивает смазку

Помехоустойчивость

- Детали сжимаются вместе

- Внутренний компонент больше внешнего отверстия

- Создает прочную механическую связь

- Требуется усилие для сборки

Переходная посадка

- Граница между разрешением и вмешательством

- Возможны небольшие зазоры и помехи

- Зависит от производственных допусков

- Используется для точного позиционирования

Измерение и вычисление посадки

Взаимосвязь между сопрягаемыми деталями требует тщательного учета допуски размеров1. Вот как мы обычно измеряем различные размеры:

| Тип посадки | Внутренняя часть | Внешнее отверстие | Типовые применения |

|---|---|---|---|

| Очистка | Меньше | Крупнее | Вращающиеся валы, подшипники |

| Помехи | Крупнее | Меньше | Колесные ступицы, втулки |

| Переход | Почти одинаковые | Почти одинаковые | Позиционирующие штифты, направляющие |

Применение в производстве

В компании PTSMAKE я наблюдал различные области применения, где правильный выбор фасона имеет решающее значение. Позвольте мне поделиться некоторыми распространенными примерами:

Применения с зазором

- Компоненты вращающихся машин

- Раздвижные механизмы

- Сменные детали

- Компоненты сборки, требующие регулярного обслуживания

Применение помехоустойчивых устройств

- Установка подшипников

- Колеса и ступицы в сборе

- Постоянная установка втулок

- Штифты и дюбели с прессовой посадкой

Выбор подходящего варианта

Выбор между посадками с зазором и с интерференцией зависит от нескольких факторов:

Функциональные требования

- Условия эксплуатации

- Требования к нагрузке

- Потребности в движении

- Частота сборки/разборки

Материальные соображения

- Свойства теплового расширения

- Прочность материала

- Требования к чистоте поверхности

- Устойчивость к коррозии

Производственные возможности

Наши возможности обработки с ЧПУ в PTSMAKE позволяют нам достигать точных допусков как для зазоров, так и для интерференционных посадок. Ключевые соображения включают:

- Возможности прецизионной обработки

- Требования к инструментам

- Методы измерения и контроля

- Характеристики поверхности

Общие проблемы и решения

Работа с фитами сопряжена с рядом трудностей:

Вопросы сборки

- Правильное выравнивание при установке пресса

- Предотвращение повреждения компонентов

- Правильный выбор инструмента

- Контроль температуры во время сборки

Контроль качества

- Точные методы измерения

- Последовательные процедуры проверки

- Требования к документации

- Проверка допустимых отклонений

Лучшие практики по выбору фурнитуры

Для обеспечения успешной сборки и эксплуатации:

- Четко определите функциональные требования

- Учитывайте условия окружающей среды

- Учет свойств материала

- План сборки и технического обслуживания

- Проверка производственных возможностей

- Установить процедуры контроля качества

Влияние температуры на прилегание

Перепады температуры могут существенно повлиять на соотношение размеров:

- Разница в тепловом расширении

- Учет температуры при сборке

- Диапазоны рабочих температур

- Последствия выбора материала

Конструктивные соображения

При разработке дизайна для конкретной посадки:

Для установки на просвет

- Рассчитайте минимальный необходимый зазор

- Учитывайте требования к смазке

- Учет надбавки на износ

- План доступа для технического обслуживания

Для помех

- Определите необходимое усилие удержания

- Рассчитать предельные напряжения

- Рассмотрим методы сборки

- План возможного будущего демонтажа

Экономические последствия

Выбор типа облегания влияет на:

- Производственные затраты

- Время и сложность сборки

- Требования к техническому обслуживанию

- Срок службы компонентов

- Частота замены

Как рассчитать интерференционную посадку для прецизионных деталей?

Приходилось ли вам сталкиваться с досадной проблемой, когда детали при сборке оказываются либо слишком свободными, либо слишком тугими? Неправильная подгонка может привести к дорогостоящим задержкам производства, отказам компонентов и бесконечным головным болям в производственных процессах.

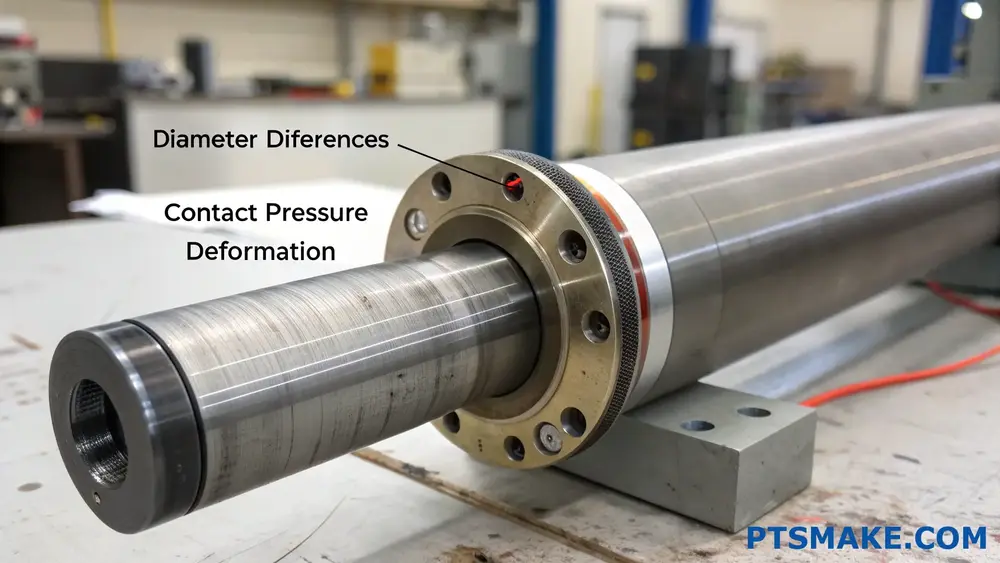

Расчет интерференционной посадки требует измерения разницы между размерами сопрягаемых деталей, когда вал немного больше отверстия. Типичный расчет заключается в вычитании диаметра отверстия из диаметра вала для определения величины интерференции.

Понимание основ интерференционной подгонки

При проектировании деталей, требующих надежного, неподвижного соединения, понимание расчетов интерференционной посадки имеет решающее значение. Основной принцип заключается в создании плотного прилегания между двумя компонентами за счет того, что один из них немного больше другого. Это создает радиальное давление2 между деталями при сборке.

Компоненты расчета интерференционного соответствия

При расчете интерференционной пригодности используются следующие основные элементы:

- Диаметр вала (внешний)

- Диаметр отверстия (внутренний компонент)

- Допустимые значения

- Свойства материала

Математическая формула для подбора интерференции

Основная формула для расчета интерференционной подгонки такова:

Интерференция = Диаметр вала - Диаметр отверстияОднако в реальных приложениях необходимо учитывать диапазоны допусков. Вот более полный подход:

| Параметр | Максимальный | Минимум |

|---|---|---|

| Диаметр вала | Dmax | Dmin |

| Диаметр отверстия | dmax | dmin |

| Помехи | Imax = Dmax - dmin | Imin = Dmin - dmax |

Факторы, влияющие на расчеты интерференционного соответствия

Температурные соображения

Изменения температуры могут существенно повлиять на расчеты интерференционной посадки. В компании PTSMAKE мы всегда учитываем коэффициенты теплового расширения при проектировании прецизионных деталей. Общая формула для теплового расширения такова:

ΔD = D × α × ΔTГде:

- ΔD = изменение диаметра

- D = исходный диаметр

- α = Коэффициент теплового расширения

- ΔT = изменение температуры

Свойства материала Воздействие

Различные материалы ведут себя по-разному в условиях интерференционной посадки:

- Модуль Юнга влияет на деформацию

- Коэффициент Пуассона влияет на радиальное напряжение

- Качество поверхности влияет на силу сборки

- Твердость материала определяет износостойкость

Практическое применение и допуски

Диапазоны распространенных помех

| Тип приложения | Типичные помехи (мм/мм) |

|---|---|

| Легкая посадка на пресс | 0.0001 - 0.0003 |

| Средняя посадка | 0.0003 - 0.0005 |

| Тяжелый пресс | 0.0005 - 0.0008 |

Отраслевые требования

В разных отраслях промышленности требуется разный уровень соответствия помехам:

- Автомобили: Седла подшипников и узлы зубчатых колес

- Аэрокосмическая промышленность: Компоненты турбин и элементы конструкций

- Медицина: Сборки прецизионных приборов

- Промышленное оборудование: Соединения вал-втулка

Лучшие практики для внедрения

Меры контроля качества

Для обеспечения успешной подгонки помех:

- Используйте калиброванные измерительные приборы

- Поддерживайте постоянную температуру во время измерений

- Учитывайте требования к качеству обработки поверхности

- Документируйте все измерения и расчеты

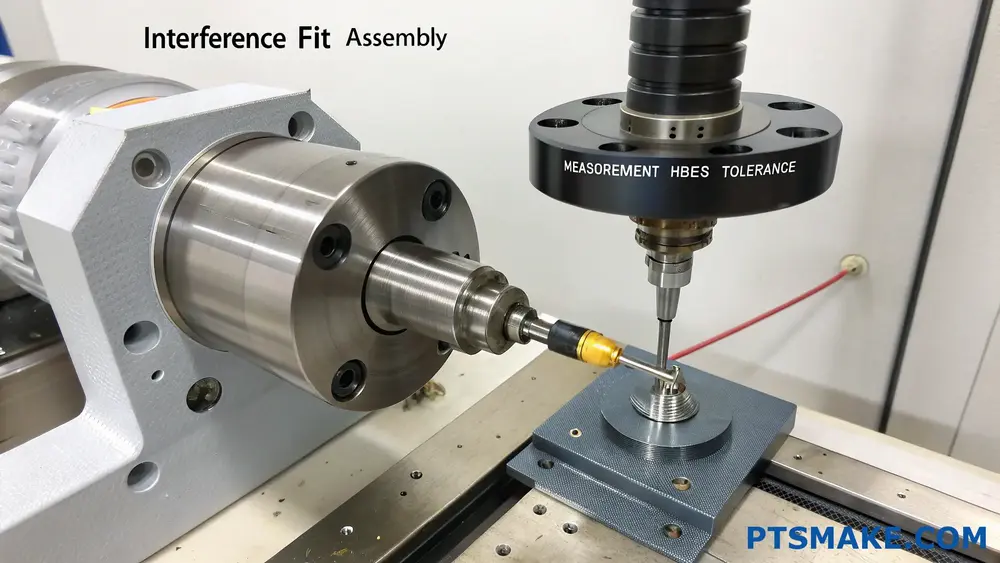

Соображения по сборке

Правильная техника сборки имеет решающее значение:

- Выравнивание компонентов

- Требования к смазке

- Контроль усилия при сборке

- Контроль температуры во время сборки

Общие проблемы и решения

Предотвращение проблем

Вопросы выбора материала

- Решение: Комплексный анализ свойств материалов

- Учет условий эксплуатации

Трудности сборки

- Решение: Правильная оснастка и приспособления

- Контролируемая среда сборки

Постоянство качества

- Решение: Регулярная калибровка измерительных инструментов

- Документированные процедуры контроля качества

Продвинутые методы расчетов

В современных расчетах интерференционной подгонки часто используются вычислительные методы:

Анализ методом конечных элементов (FEA)

- Анализ распределения напряжений

- Прогнозы деформации

- Моделирование температурных эффектов

Статистический анализ

- Расчеты по укладке допусков

- Исследования возможностей процессов

- Показатели контроля качества

Соображения безопасности и надежности

При расчете интерференционных помех всегда учитывайте:

- Максимально допустимое напряжение

- Требования к усталостному ресурсу

- Условия эксплуатации

- Факторы безопасности для критических применений

В компании PTSMAKE мы используем передовые измерительные системы и процессы контроля качества, чтобы обеспечить точную интерференционную посадку компонентов наших клиентов. Такое внимание к деталям помогает нам удерживать позиции надежного партнера в области точного производства.

Насколько плотно прилегает помеха?

Приходилось ли вам бороться с деталями, которые не держатся вместе, или с компонентами, которые постоянно отсоединяются? Очень обидно, когда сборки выходят из строя из-за неправильной подгонки, особенно в критически важных приложениях, где стабильность не является обязательным условием.

Интерференционная посадка обычно составляет от 0,0001 до 0,0004 дюйма на дюйм диаметра для металлических деталей. Плотность прилегания зависит от таких факторов, как свойства материала, условия эксплуатации и требования к сборке, обеспечивая надежное соединение деталей без повреждений.

Понимание допусков на установку помех

Плотность интерференционной посадки имеет решающее значение для сохранения целостности сборки. В компании PTSMAKE мы регулярно работаем с различными интерференционными посадками, и я убедился, что понимание правильных допусков очень важно для успешного сопряжения компонентов.

Материальные соображения

Выбор материалов существенно влияет на требования к интерференционной посадке. Различные материалы демонстрируют разные уровни упругая деформация3 когда они прижимаются друг к другу:

| Комбинация материалов | Типичные помехи (дюймов на дюйм) |

|---|---|

| Сталь на стали | 0.0002 - 0.0004 |

| Алюминий на стали | 0.0001 - 0.0003 |

| Латунь на стали | 0.0001 - 0.0003 |

| Пластик на металле | 0.0003 - 0.0005 |

Температурные эффекты

Перепады температуры могут существенно повлиять на интерференционные характеристики:

- Тепловое расширение во время эксплуатации

- Учет температуры при сборке

- Скорость расширения в зависимости от материала

- Диапазоны рабочих температур

Расчет правильной интерференции

Чтобы определить правильную интерференционную посадку, необходимо учитывать несколько факторов:

Размер компонента

Диаметр сопрягаемых деталей напрямую влияет на требуемую величину интерференции:

| Диаметр компонента (дюймы) | Рекомендуемая интерференция (в дюймах) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Требования к заявке

Различные приложения требуют разного уровня помех:

Применение в легких условиях

- Минимальные требования к нагрузке

- Простая сборка/разборка

- Более низкие значения помех

Применение в средних условиях

- Умеренная несущая способность

- Полупостоянная сборка

- Стандартные значения помех

Применение в тяжелых условиях

- Передача высокого крутящего момента

- Постоянная сборка

- Максимально допустимые помехи

Соображения по сборке

Правильная техника сборки имеет решающее значение для успешной подгонки интерференции:

Подготовка поверхности

- Чистые, очищенные от мусора поверхности

- Надлежащая обработка поверхности

- Соответствующая смазка при необходимости

Методы сборки

Пресс-фитинг

- Контролируемое приложение силы

- Равномерное распределение давления

- Правильное поддержание выравнивания

Термофитинг

- Нагрев внешнего компонента

- Охлаждающий внутренний компонент

- Расчеты разности температур

Меры контроля качества

Чтобы убедиться в правильном подборе интерференции, выполните следующие действия по контролю качества:

Проверка перед сборкой

- Проверка размеров

- Проверка чистоты поверхности

- Обзор сертификации материалов

Проверка после сборки

- Проверка выравнивания

- Функциональное тестирование

- Неразрушающий контроль при необходимости

Общие проблемы и решения

Чрезмерное вмешательство

Проблемы:

- Повреждение компонентов

- Трудности сборки

- Деформация материала

Решения:

- Пересмотренные расчеты допусков

- Модифицированные методы сборки

- Выбор альтернативного материала

Недостаточное количество помех

Вопросы:

- Разрушение суставов

- Ослабление компонентов

- Снижение производительности

Решения:

- Более жесткие спецификации допусков

- Варианты обработки поверхности

- Изменения в конструкции

Промышленное применение

В различных отраслях промышленности требуются особые требования к помехоустойчивости:

Автомобильная промышленность

- Установка подшипников

- Шестерни в сборе

- Компоненты вала

Аэрокосмические приложения

- Компоненты турбины

- Конструктивные узлы

- Важнейшие крепежные системы

Производство медицинского оборудования

- Прецизионные инструменты

- Компоненты имплантатов

- Хирургические инструменты

Лучшие практики для производства

В компании PTSMAKE мы разработали комплексные рекомендации по изготовлению интерференционных приспособлений:

Этап проектирования

- Подробный анализ допусков

- Проверка совместимости материалов

- Планирование метода сборки

Фаза производства

- Точные процессы обработки

- Регулярные проверки качества

- Ведение документации

Этап сборки

- Контролируемая среда

- Правильный выбор инструмента

- Обученный персонал

Каковы преимущества интерференционной подгонки?

Приходилось ли вам сталкиваться с проблемами, когда компоненты постоянно отсоединяются или неожиданно вращаются? Эти проблемы не только вызывают досадные простои, но и могут привести к катастрофическим отказам критически важного оборудования. Традиционные методы крепления не всегда обеспечивают необходимую надежность.

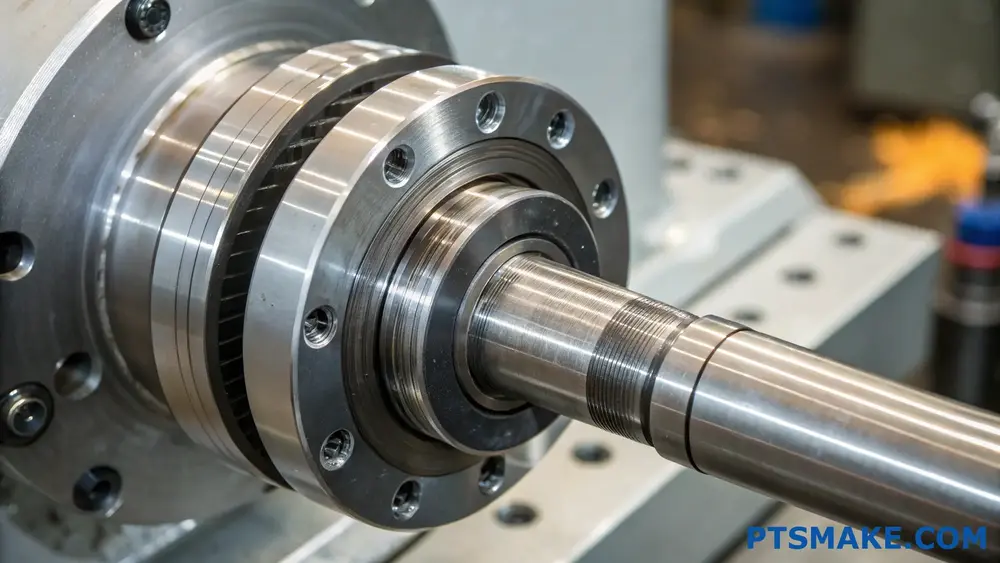

Интерференционная посадка обладает значительными преимуществами, включая превосходную стабильность, отличную несущую способность и отказ от дополнительных крепежных элементов. Этот метод механического соединения создает прочное, надежное соединение за счет вдавливания большей детали в меньшее отверстие, что приводит к надежной сборке.

Понимание основных преимуществ интерференционной подгонки

Улучшенная структурная целостность

Основное преимущество интерференционной посадки заключается в ее способности создавать исключительную структурную целостность. При правильном проектировании радиальное давление4 образующееся между сопрягаемыми деталями, создает соединение, которое часто превосходит по прочности традиционные методы крепления. В компании PTSMAKE мы применили эту технологию в многочисленных прецизионных компонентах, особенно в тех областях, где механическая стабильность имеет решающее значение.

Упрощенный процесс сборки

Один из самых привлекательных аспектов интерференционной посадки - это упрощенный процесс сборки:

| Особенность сборки | Выгода |

|---|---|

| Без дополнительных деталей | Исключает необходимость использования винтов, штифтов или других крепежных элементов |

| Сокращение времени сборки | Быстрая установка после правильного выравнивания деталей |

| Снижение затрат на инвентаризацию | Меньше компонентов для хранения и управления |

| Минимальное обслуживание | Не требуется периодическая затяжка или регулировка |

Превосходное распределение нагрузки

Равномерное распределение давления в интерференционных посадках обеспечивает отличную несущую способность:

- Равномерное распределение напряжения по всей поверхности контакта

- Снижение риска возникновения точек концентрации напряжения

- Повышенная устойчивость к статическим и динамическим нагрузкам

- Лучший усталостный ресурс по сравнению с традиционными методами крепления

Экономические преимущества

Возможности снижения затрат

Экономические преимущества интерференционной посадки выходят за рамки первоначальной сборки:

| Фактор стоимости | Воздействие |

|---|---|

| Материальные затраты | Уменьшение количества компонентов |

| Расходы на оплату труда | Сокращение времени на сборку и техническое обслуживание |

| Гарантийные претензии | Снижение частоты отказов |

| Эффективность производства | Ускоренные процессы сборки |

Долгосрочная надежность

Долговечность соединений с интерференционной посадкой часто приводит к:

- Увеличенный срок службы компонентов

- Снижение требований к техническому обслуживанию

- Снижение расходов, связанных с гарантийным обслуживанием

- Повышение удовлетворенности клиентов

Конструктивные соображения

Выбор материала

Правильный выбор материала имеет решающее значение для успешной интерференционной подгонки:

- Совместимость материалов между сопрягаемыми деталями

- Характеристики теплового расширения

- Требования к чистоте поверхности

- Учет твердости и предела текучести

Контроль толерантности

Точный контроль допусков необходим для оптимальной интерференционной посадки:

| Коэффициент толерантности | Требование |

|---|---|

| Отделка поверхности | Ra 0,8-3,2 мкм типичный |

| Округлость | В пределах 0,01 мм |

| Цилиндричность | В пределах 0,02 мм |

| Допуск на размер | Класс IT6-IT7 |

Примеры применения

Промышленное применение

Помехозащищенные устройства широко используются в различных областях промышленности:

- Подшипниковые узлы во вращающихся машинах

- Установка шестерен на валы

- Втулки в автомобильных компонентах

- Прецизионные выравнивающие компоненты

Важнейшие соображения

При реализации интерференционных фитов необходимо учитывать несколько факторов:

- Температурное воздействие при сборке

- Правильные процедуры выравнивания

- Требования к усилию при сборке

- Методы подготовки поверхности

Лучшие практики для внедрения

Техника сборки

Для успешной сборки требуется вмешательство:

- Правильная очистка и подготовка сопрягаемых поверхностей

- Правильное выравнивание перед сборкой

- Соответствующее оборудование и приспособления для прессования

- При необходимости контроль температуры во время сборки

Меры контроля качества

Для обеспечения надежной подгонки помех:

| Контрольная мера | Назначение |

|---|---|

| Контроль размеров | Проверьте размеры компонентов |

| Анализ поверхности | Проверьте качество отделки |

| Контроль усилия сборки | Обеспечьте правильную посадку |

| Испытания после сборки | Проверка целостности соединения |

В компании PTSMAKE мы поддерживаем строгие стандарты контроля качества для всех компонентов интерференционной посадки, обеспечивая оптимальную производительность и надежность для наших клиентов. Наши передовые производственные возможности позволяют нам добиваться точных допусков, необходимых для успешной интерференционной подгонки в различных областях применения.

Какие существуют 3 типа фитингов?

Приходилось ли вам когда-нибудь бороться с деталями, которые просто не могут правильно подойти друг к другу? Обидно, когда компоненты либо слишком слабо прилегают друг к другу, вызывая шатание и износ, либо слишком плотно, что делает сборку практически невозможной. Эта распространенная проблема может привести к дорогостоящим задержкам в производстве и проблемам с качеством.

Три основных типа посадок в машиностроении: посадка с зазором, переходная посадка и интерференционная посадка. Каждый тип служит определенным целям в механической сборке: зазорная посадка обеспечивает свободное перемещение, переходная посадка - контролируемое перемещение, а интерференционная посадка создает постоянное соединение.

Понимание того, что такое клиренс

Посадки с зазором возникают, когда диаметр отверстия больше диаметра вала, что обеспечивает свободное перемещение между компонентами. Такой тип посадки очень важен в тех случаях, когда детали должны легко вращаться или скользить.

Применение зазорных приспособлений

- Подшипниковые узлы

- Раздвижные механизмы

- Вращение валов во втулках

- Точки поворота в механических механизмах

При разработке клиренса необходимо учитывать несколько факторов:

| Фактор | Описание | Важность |

|---|---|---|

| Рабочая температура | Изменение температуры влияет на расширение материала | Критически важен для поддержания надлежащего клиренса |

| Требования к смазке | Пространство, необходимое для смазочной пленки | Необходим для снижения износа |

| Скорость передвижения | Для высоких скоростей требуется большее расстояние | Предотвращает перегрев и связывание |

| Условия нагрузки | Влияние на износ и деформацию | Определяет необходимый минимальный зазор |

Исследование переходного периода

Переходные посадки представляют собой промежуточный вариант, когда размеры отверстия и вала очень близки, создавая либо небольшой зазор, либо помеху. В компании PTSMAKE мы часто используем переходные посадки для компонентов, требующих точного позиционирования и допускающих возможность периодической разборки.

Успех переходного периода зависит от определение геометрических размеров и допусков5 характеристики. Эти приспособления особенно ценны в:

Частое использование переходных фитингов

- Размещение компонентов, требующих периодического обслуживания

- Полупостоянные сборки

- Детали, требующие точного выравнивания

- Компоненты с особыми требованиями к монтажу

Устранение помех

Интерференционные посадки, также известные как прессовые или силовые, возникают, когда вал немного больше отверстия. Это создает прочное, неразъемное соединение между компонентами. Исходя из моего опыта, для успешной интерференционной посадки решающее значение имеют правильная подготовка и выполнение.

Критические факторы для подбора помех

| Параметр | Рассмотрение | Воздействие |

|---|---|---|

| Свойства материала | Эластичность и прочность | Влияет на распределение напряжений |

| Отделка поверхности | Шероховатость и текстура | Влияет на силу удержания |

| Метод сборки | Пресс или термофитинг | Определяет успешность установки |

| Интерфейсное давление | Уровень контактного давления | Влияет на прочность суставов |

Лучшие практики для внедрения

- Рассчитайте надлежащие значения интерференции на основе свойств материала

- Рассмотрим коэффициенты теплового расширения

- Используйте соответствующие технологии сборки

- Поддерживайте чистоту поверхностей без мусора

Выбор подходящего варианта

Выбор между этими тремя типами фитингов зависит от нескольких факторов:

Требования к заявке

- Функциональные потребности

- Частота сборки/разборки

- Условия нагрузки

- Экологические факторы

Конструктивные соображения

- Выбор материала

- Ограничения по стоимости

- Производственные возможности

- Требования к техническому обслуживанию

В PTSMAKE мы помогаем клиентам выбрать оптимальный тип посадки, анализируя:

- Условия эксплуатации

- Требования к производительности

- Методы сборки

- Потребности в техническом обслуживании

- Соображения, связанные с затратами

Последствия для производства

Каждый тип посадки требует особых подходов к изготовлению:

Подходит для клиренса

- Требуется точная обработка, но с более мягкими допусками

- Уделяйте особое внимание обработке поверхности для обеспечения плавности хода

- Необходимость в надлежащих каналах смазки

Переходное оборудование

- Требует жесткого контроля допуска

- Требует тщательной сборки

- Могут потребоваться специальные методы проверки

Помехоустойчивость

- Требуется очень точная обработка

- Может потребоваться специальное оборудование для сборки

- Качество поверхности имеет решающее значение для правильного функционирования

Меры контроля качества

Чтобы обеспечить успешное внедрение фитнеса, обратите внимание на:

- Точные методы измерения

- Надлежащие процедуры проверки

- Контроль окружающей среды во время сборки

- Документирование критических параметров

В компании PTSMAKE процесс контроля качества включает в себя:

- Современное измерительное оборудование

- Сборочные участки с регулируемой температурой

- Подробные процедуры документирования

- Регулярные проверки калибровки

Успех любой механической сборки во многом зависит от выбора и применения правильного типа посадки. Благодаря тщательному рассмотрению требований приложения, производственных возможностей и мер контроля качества мы можем обеспечить оптимальную производительность и надежность собранных компонентов.

Каковы три типа допусков?

Приходилось ли вам получать детали, которые просто не подходили друг к другу, несмотря на соблюдение технических требований? Или сталкивались с разочарованием от компонентов, которые казались идеальными по отдельности, но не работали в сборе? Такие ситуации могут сорвать сроки производства и значительно увеличить затраты.

Производственные допуски бывают трех основных типов: двусторонние, односторонние и предельные. Каждый из них служит определенной цели в проектировании и производстве, помогая инженерам и производителям поддерживать точный контроль над размерами деталей для обеспечения их правильной посадки и функционирования.

Понимание основ допусков

Когда мы говорим о допусках в производстве, мы, по сути, обсуждаем допустимые отклонения в размерах деталей. В компании PTSMAKE я понял, что правильная спецификация допусков имеет решающее значение для успешного производства. Главное - понять, как каждый тип допуска влияет на функциональность и технологичность детали.

Двусторонние допуски

Двусторонние допуски допускают отклонения размеров как в сторону увеличения, так и в сторону уменьшения номинального размера. Например, если вы указываете размер 50 мм ± 0,02, допустимый диапазон составляет от 49,98 мм до 50,02 мм. Этот тип особенно полезен, когда:

- Размер может изменяться в равной степени в любом направлении

- Номинальный размер является оптимальной целью

- В процессе производства естественным образом возникают колебания вокруг среднего значения

Односторонние допуски

Односторонние допуски позволяют отклоняться от номинального размера только в одном направлении. Это имеет решающее значение при работе с интерференционная посадка6 или когда критически важны максимальные/минимальные условия работы материала. В компании PTSMAKE мы часто видим это в прецизионных валах, где:

- Все вариации должны быть либо выше, либо ниже основного размера

- Одна крайняя точка диапазона допуска равна номинальному размеру

- Необходимо обеспечить критический зазор или помехи

Предельные допуски

Предельные допуски указывают максимально и минимально допустимые размеры напрямую, без ссылки на номинальное значение. Например, вместо того чтобы написать 50 мм ±0,02, вы укажете 50,02 мм - 49,98 мм. Такой подход:

- Устраняет путаницу в определении допустимого диапазона

- Обеспечивает четкие критерии проверки

- Хорошо подходит для процессов контроля качества

Практическое применение и соображения

Чтобы лучше понять, как эти виды допусков влияют на производство, давайте рассмотрим их применение:

| Тип допуска | Лучше всего подходит для | Пример применения | Ключевое преимущество |

|---|---|---|---|

| Двусторонний | Обработка общего назначения | Стандартные диаметры валов | Допускаются равные отклонения |

| Односторонний | Пресс-фитинги, зазор очень важен | Посадочные места подшипников | Контролируемые помехи |

| Ограничение | Прецизионные компоненты | Медицинские приборы | Прямое измерение |

Выбор правильного типа допуска

Выбор типа допуска зависит от нескольких факторов:

Функциональные требования

- Операционная среда

- Метод сборки

- Технические характеристики

- Соображения безопасности

Производственные возможности

В компании PTSMAKE мы оцениваем отбор на допуск, исходя из:

- Доступная точность оборудования

- Возможности процесса

- Измерительные системы

- Последствия затрат

Экономические факторы

При выборе допусков учитывайте эти аспекты:

- Объем производства

- Расходы на инспекцию

- Расценки на металлолом

- Сложность производства

Влияние на контроль качества

Разные типы допусков требуют разных подходов к контролю качества:

Измерения и контроль

- Двусторонние допуски требуют централизованного управления процессом

- Односторонние допуски требуют тщательного контроля направленного смещения

- Предельные допуски требуют точного измерительного оборудования

Требования к документации

Каждый тип допуска требует особой документации:

- Четкие обозначения размеров

- Протоколы осмотра

- Диаграммы управления процессом

- Критерии несоответствия

Последствия затрат

Связь между типом допуска и стоимостью значительна:

Затраты на производство

- Более жесткие допуски обычно увеличивают стоимость производства

- Односторонние допуски могут потребовать специальной оснастки

- Предельные допуски часто требуют более сложного измерительного оборудования

Затраты на контроль качества

- Требования к частоте проведения инспекций

- Потребности в калибровке оборудования

- Требования к подготовке персонала

- Накладные расходы на документацию

Отраслевые приложения

В разных отраслях промышленности предпочтение отдается определенным типам допусков:

Автомобильная промышленность

- Двусторонние допуски для общих компонентов

- Односторонние допуски для точной подгонки

- Предельные допуски для критически важных деталей

Аэрокосмические приложения

- Высокоточные двусторонние допуски

- Специальные односторонние допуски для авиационных компонентов

- Строгие предельные допуски для критически важных систем

Производство медицинского оборудования

- Сверхточные двусторонние допуски

- Специализированные односторонние допуски для интерфейсов устройств

- Критические предельные допуски для обеспечения безопасности пациентов

Какова формула интерференционной подгонки?

Приходилось ли вам собирать детали, которые должны идеально подходить друг к другу, но при этом они оказывались либо слишком свободными, либо невозможно тугими? Такое разочарование не просто раздражает - оно может привести к поломке компонентов, увеличению производственных затрат и срыву сроков при работе с прецизионными деталями.

Формула для интерференционной посадки относительно проста: Интерференция = Минимальный диаметр вала - Максимальный диаметр отверстия. Этот расчет помогает определить величину перекрытия между сопрягаемыми деталями, обеспечивая надежное соединение при сохранении целостности конструкции.

Понимание основных компонентов

Формула интерференционной посадки может показаться простой, но ее применение требует тщательного учета нескольких факторов. В компании PTSMAKE мы регулярно работаем с различными интерференционными посадками в наших прецизионных производственных процессах. Базовая формула может быть расширена, чтобы учесть производственные допуски:

Расчет фактической дальности действия помех

- Максимальная интерференция = Максимальный диаметр вала - Минимальный диаметр отверстия

- Минимальная интерференция = Минимальный диаметр вала - Максимальный диаметр отверстия

Учет допусков при подборе помех

При расчете интерференционных подгонок необходимо учитывать определение геометрических размеров и допусков7. Вот разбивка важных факторов толерантности:

Производственные допуски

| Компонент | Верхний предел допуска | Более низкая терпимость |

|---|---|---|

| Вал | +0,02 мм | +0,01 мм |

| Отверстие | -0,01 мм | -0,02 мм |

Свойства материала Воздействие

Успех интерференционной посадки в значительной степени зависит от свойств материала. Я обнаружил, что эти факторы имеют решающее значение при проектировании интерференционных посадок:

Модуль Юнга

- Сталь: 200 ГПа

- Алюминий: 69 ГПа

- Латунь: 100-125 ГПа

Коэффициенты теплового расширения

Учитывайте их при работе с различными материалами или при перепадах температур:

| Материал | Коэффициент (×10-⁶/°C) |

|---|---|

| Сталь | 11.7 |

| Алюминий | 23.1 |

| Латунь | 19.0 |

Практическое руководство по применению

По моему производственному опыту, успешная подгонка помех требует внимания:

Требования к чистоте поверхности

- Вал: Ra 0,8-1,6 мкм

- Отверстие: Ra 1,6-3,2 мкм

Методы сборки

Пресс-фитинг

- Требуется контролируемое приложение силы

- Подходит для небольших компонентов

- Обычно используется в наших услугах по обработке с ЧПУ

Термофитинг

- Нагрев внешнего компонента

- Или охлаждение внутреннего компонента

- Позволяет упростить сборку

Факторы безопасности и конструктивные соображения

При проектировании интерференционных посадок я рекомендую использовать эти коэффициенты безопасности:

Расчет давления

Давление (P), создаваемое интерференционной посадкой, можно рассчитать, используя:

P = E × δ / (2r)

Где:

- E = модуль Юнга

- δ = Радиальная интерференция

- r = Номинальный радиус

Анализ напряжений

| Тип стресса | Типичный диапазон | Максимально допустимый |

|---|---|---|

| Напряжение в обруче | 30-50% урожайность | доходность 70% |

| Радиальное напряжение | 20-40% доходность | Выход 60% |

Отраслевые приложения

В компании PTSMAKE мы сталкиваемся с различными вариантами интерференционной подгонки:

Автомобильные компоненты

- Установка подшипников

- Шестерни в сборе

- Втулки подходят

Аэрокосмические приложения

- Компоненты турбины

- Шасси в сборе

- Структурные соединения

Меры контроля качества

Для обеспечения успешной подгонки помех:

Проверки перед сборкой

- Проверка размеров

- Контроль чистоты поверхности

- Сертификация материалов

Проверка после сборки

- Измерение концентричности

- Проверка крутящего момента

- Визуальный осмотр

Общие проблемы и решения

Из моего опыта работы в точном производстве:

Предотвращение вызовов

- Несоответствие выбора материала

- Проблемы с контролем температуры

- Проблемы с чистотой поверхности

Шаги по устранению неполадок

- Проверьте расчеты

- Проверьте сертификаты на материалы

- Обзор процедур сборки

Я убедился, что для успешного подбора интерференции необходим баланс между теоретическими расчетами и практическим опытом. В компании PTSMAKE мы сочетаем передовые производственные возможности со строгим контролем качества, чтобы обеспечить оптимальную интерференционную посадку для приложений наших клиентов.

Каково эмпирическое правило для помехоустойчивости?

Приходилось ли вам собирать две детали, которые, казалось бы, не могли подойти друг к другу, а потом понять, что именно так они и были задуманы? Разочарование от того, что вы не знаете, слишком ли сильно или недостаточно сильно вы прижимаете детали, может быть нервным, особенно если речь идет о дорогих прецизионных деталях.

Общим правилом для интерференционной посадки является соблюдение интерференции в 0,001 дюйма на дюйм диаметра вала для большинства металлических узлов. Это означает, что для 1-дюймового вала интерференция должна составлять примерно 0,001 дюйма, обеспечивая надежную посадку без риска повреждения компонентов.

Понимание основ помехоустойчивости

Интерференционная посадка, также известная как прессовая или силовая, происходит, когда диаметр вала немного больше, чем отверстие, в которое он должен входить. Это создает прочное механическое соединение за счет упругой деформации при сборке деталей. В компании PTSMAKE мы часто работаем с клиентами, которым требуется точная допуски помех8 для их механических узлов.

Распространенные области применения помехоустойчивых устройств

- Подшипники в корпусах

- Втулки в рамах

- Штифты в шатунах

- Шестерни на валах

- Колесные ступицы на осях

Расчет правильных значений интерференции

Расчет интерференционной посадки зависит от нескольких факторов. Вот основные рекомендации для распространенных материалов:

| Комбинация материалов | Рекомендуемые помехи (дюйм/дюйм) |

|---|---|

| Сталь-сталь | 0.001-0.002 |

| Алюминиево-стальной | 0.0008-0.0015 |

| Бронзово-стальной | 0.0006-0.0012 |

| Чугун-сталь | 0.0009-0.0018 |

Учет температуры при подборе помех

Температура играет решающую роль при сборке с интерференционной посадкой. Когда мы нагреваем внешний компонент или охлаждаем внутренний, мы можем временно изменить их размеры, чтобы облегчить сборку. Этот процесс, известный как термическая подгонка, требует тщательного расчета:

Требуется изменение температуры

- Для нагревательной внешней части: ΔT = Интерференция / (α × D)

- Где:

- ΔT = Необходимое изменение температуры

- α = Коэффициент теплового расширения

- D = номинальный диаметр

Свойства материала Воздействие

Различные материалы по-разному реагируют на интерференционную подгонку. Учитывайте эти факторы:

Требования к чистоте поверхности

- Грунтовые поверхности: Ra 0,2-0,8 мкм

- Обработанные поверхности: Ra 0,8-1,6 мкм

- Расширенные отверстия: Ra 1,6-3,2 мкм

Методы сборки и лучшие практики

В компании PTSMAKE мы рекомендуем следовать этим процедурам сборки:

Пресс-фитинг

- Обеспечьте идеальное выравнивание

- Применяйте стабильную, контролируемую силу

- Используйте соответствующие инструменты для прессования

- Контролируйте усилие нажатия

- Проверьте окончательное положение

Термофитинг

- Рассчитайте необходимый перепад температур

- Равномерное нагревание/охлаждение компонентов

- Быстро собирайте, пока существует разница температур

- Дайте сборке достичь равновесия

Меры контроля качества

Для обеспечения успешной подгонки помех:

Проверки перед сборкой

- Точно измерьте оба компонента

- Проверка качества обработки поверхности

- Проверьте, нет ли заусенцев или повреждений

- Убедитесь в наличии надлежащих инструментов для выравнивания

Проверка после сборки

- Проверьте правильность посадки

- Проверьте выравнивание

- Следите за признаками напряжения материала

- Документирование параметров сборки

Поиск и устранение неисправностей

При работе с помехами могут возникнуть такие проблемы:

Общие проблемы и решения

Требуется чрезмерное усилие

- Проверьте измерения

- Проверьте качество обработки поверхности

- Рассмотрим тепловую арматуру

Повреждение компонентов

- Обзор расчетов помех

- Проверьте состояние инструмента

- Оцените процесс сборки

Перекос

- Используйте правильные направляющие

- Улучшение крепления

- Обеспечьте перпендикулярность

Отраслевые соображения

Разные отрасли требуют различных подходов:

Автомобильная промышленность

- Повышенные помехи для вращающихся компонентов

- Учет температурных циклов

- Требования к усталостной прочности

Аэрокосмические приложения

- Более строгий контроль допуска

- Особые материальные соображения

- Повышенные требования к документации

Производство медицинского оборудования

- Проблемы биосовместимости

- Требования к стерилизации

- Потребности в улучшенной отделке поверхности

При правильном понимании и применении этих рекомендаций интерференционные посадки могут обеспечить надежные и долговечные узлы. Компания PTSMAKE обеспечивает точное изготовление компонентов для интерференционных посадок, соблюдая жесткие допуски и превосходную отделку поверхности в соответствии с вашими требованиями.

Что такое помехоустойчивость в измерениях?

Вы когда-нибудь сталкивались с проблемами, когда детали просто не подходят друг к другу? Обидно, когда компоненты, которые должны идеально подходить друг к другу, в итоге оказываются слишком плотными или слишком свободными, что приводит к головной боли при сборке и потенциальной поломке. Эта распространенная проблема часто возникает из-за неправильного понимания интерференционных посадок.

Интерференционная посадка - это тип механического соединения, при котором диаметр вала немного больше диаметра отверстия, что создает плотное и надежное соединение при сборке. Такой способ крепления обеспечивает фиксацию компонентов за счет трения и деформации материала без дополнительных крепежных элементов.

Понимание основ помехоустойчивости

В точном производстве достижение идеальной интерференционной посадки требует тщательного внимания к деталям. Эта концепция основана на упругая деформация9 материалов, когда они сталкиваются друг с другом. Когда мы обрабатываем детали в PTSMAKE, мы тщательно изучаем свойства материалов и их назначение, чтобы определить оптимальный уровень интерференции.

Типы помех

Существует несколько распространенных типов интерференционных посадок, используемых в производстве:

Подгонка под световые помехи

- Используется для тонкостенных деталей

- Подходит для деталей, требующих периодического демонтажа

- Типичный диапазон помех: 0,0001" - 0,0004" на дюйм диаметра

Средняя степень вмешательства

- Чаще всего используется в машинах общего назначения

- Обеспечивает надежную передачу крутящего момента

- Типичный диапазон помех: 0,0003" - 0,0007" на дюйм диаметра

Подходит для сильных помех

- Используется для постоянных узлов

- Обеспечивает максимальную силу удержания

- Типичный диапазон помех: 0,0005" - 0,0010" на дюйм диаметра

Расчет требований к помехоустойчивости

Правильный расчет интерференционных подгонок включает в себя несколько ключевых факторов:

| Фактор | Описание | Важность |

|---|---|---|

| Свойства материала | Упругость и тепловое расширение | Критически важно для предотвращения разрушения материала |

| Рабочая температура | Ожидаемый диапазон температур | Влияет на плотность прилегания |

| Отделка поверхности | Требования к шероховатости поверхности | Влияет на необходимое усилие при сборке |

| Требования к нагрузке | Приложенные силы и крутящие моменты | Определяет необходимый минимум помех |

Конструктивные соображения для устранения помех

Выбор материала

Выбор материалов существенно влияет на успех интерференционной посадки. По моему опыту в PTSMAKE, мы рассматриваем:

- Прочность и пластичность материалов

- Коэффициенты теплового расширения

- Износостойкость

- Экономическая эффективность

Производственные допуски

Достижение точных допусков имеет решающее значение для интерференционных посадок. Мы поддерживаем:

- Строгий контроль размеров

- Требования к чистоте поверхности

- Характеристики округлости

- Допуски цилиндричности

Методы сборки и лучшие практики

Пресс-фитинг

Прессование - наиболее распространенный метод сборки интерференционных соединений. Ключевые соображения включают:

- Правильное выравнивание

- Постоянное усилие прижима

- Использование соответствующей оснастки

- Защита поверхностей деталей

Термофитинг

Этот метод иногда называют термоусадочным фитингом:

- Нагрев внешнего компонента

- Охлаждение внутреннего компонента

- Быстрый монтаж при наличии перепада температур

- Позволяет сборке достичь теплового равновесия

Распространенные области применения помехоустойчивых устройств

Помехозащитные устройства широко используются в различных отраслях промышленности:

Автомобильная промышленность

- Колесные подшипники

- Шестерни в сборе

- Втулки и гильзы

Аэрокосмические приложения

- Компоненты двигателя

- Шасси в сборе

- Конструктивные соединения

Промышленное оборудование

- Соединения вал-втулка

- Установка подшипников

- Монтаж редуктора

Поиск и устранение неисправностей и контроль качества

Чтобы обеспечить успешное вмешательство, мы внедряем:

Проверки перед сборкой

- Проверка размеров

- Контроль чистоты поверхности

- Обзор сертификации материалов

Мониторинг сборки

- Контроль усилия при опрессовке

- Контроль температуры во время термообработки

- Проверка выравнивания сборки

Проверка после сборки

- Функциональное тестирование

- Проверки стабильности размеров

- Неразрушающий контроль при необходимости

Расходы и экономическое воздействие

Экономические аспекты интерференционных припадков включают:

Первоначальные затраты

- Требования к точности обработки

- Влияние выбора материала

- Специализированная оснастка

Долгосрочные выгоды

- Снижение потребности в техническом обслуживании

- Повышенная надежность

- Увеличенный срок службы компонентов

Компания PTSMAKE помогает клиентам оптимизировать эти расходы при соблюдении стандартов качества благодаря передовым производственным возможностям и опытной команде инженеров.

Как предотвратить повреждение компонентов при сборке с интерференционной посадкой?

Приходилось ли вам сталкиваться с проблемой повреждения компонентов при сборке с интерференционной посадкой? Это распространенная проблема, которая может привести к дорогостоящим переделкам, задержкам в производстве и браку. Стресс от того, что дорогостоящие компоненты выходят из строя во время сборки, может быть непомерным.

Чтобы предотвратить повреждение компонентов при сборке с интерференционной посадкой, уделяйте особое внимание правильной подготовке, контролю температуры, точности выравнивания и приложению постоянного усилия. Использование соответствующих смазочных материалов, обеспечение чистоты поверхностей и соблюдение точных допусков на размеры также имеют решающее значение для успешной сборки.

Понимание критических факторов

Выбор материала и совместимость

Успех интерференционной посадки во многом зависит от материалов, из которых изготовлены вал и ступица. Различные материалы имеют разную коэффициенты теплового расширения10 и механические свойства. В компании PTSMAKE мы тщательно оцениваем сочетания материалов, чтобы обеспечить оптимальные эксплуатационные характеристики и предотвратить повреждения при сборке.

Вот краткое руководство по распространенным комбинациям материалов:

| Материал ступицы | Материал вала | Рейтинг совместимости | Уровень риска |

|---|---|---|---|

| Сталь | Сталь | Превосходно | Низкий |

| Алюминий | Сталь | Хорошо | Средний |

| Латунь | Сталь | Очень хорошо | Низкий |

| Пластик | Сталь | Ярмарка | Высокий |

Требования к подготовке поверхности

Подготовка поверхности играет важную роль в предотвращении повреждения деталей. Сопрягаемые поверхности должны быть:

- Без заусенцев и следов механической обработки

- Надлежащая очистка и обезжиривание

- В пределах заданных параметров шероховатости поверхности

- Защита от окисления перед сборкой

Методы управления температурой

Методы контролируемого нагрева

При использовании теплового расширения для сборки очень важен контроль температуры. Я рекомендую следующие подходы:

- Индукционный нагрев для точного контроля

- Нагрев в масляной ванне для равномерного распределения температуры

- Системы горячего воздуха для неметаллических деталей

- Инфракрасный нагрев для сложных геометрических форм

Применение для охлаждения

Для охлаждения вала:

- Охлаждение сухим льдом для временной усадки

- Жидкий азот для значительных изменений размеров

- Охлаждающие камеры с контролируемой средой

- Системы контроля температуры

Оптимизация процесса сборки

Контроль выравнивания

Правильное выравнивание необходимо для предотвращения повреждений. Рассмотрите эти ключевые моменты:

- Используйте приспособления и направляющие для выравнивания

- Внедрение систем лазерного выравнивания

- Соблюдайте перпендикулярность при сборке

- Постоянный контроль усилий при сборке

Методы применения силы

Способ приложения силы при сборке существенно влияет на целостность деталей:

| Метод | Преимущества | Лучшие приложения |

|---|---|---|

| Гидравлический пресс | Контролируемая сила, стабильные результаты | Крупные компоненты |

| Механический пресс | Простота эксплуатации, экономичность | Мелкие и средние детали |

| Ударная сборка | Быстрый процесс, минимум настроек | Прочные компоненты |

| Резьбовая сборка | Точное управление, реверсивное | Деликатные детали |

Меры контроля качества

Проверка перед сборкой

Выполните эти действия по проверке:

- Проверка размеров

- Измерение шероховатости поверхности

- Испытания на твердость материалов

- Проверка геометрических допусков

Мониторинг процессов

Во время сборки контролируйте эти параметры:

- Тенденции изменения приложенной силы

- Температурные колебания

- Точность выравнивания

- Скорость сборки

- Проверка окончательного положения

Передовые технологии и инструменты

Современное сборочное оборудование

В PTSMAKE мы инвестировали в самое современное сборочное оборудование:

- Системы прессования с контролем усилия

- Сборочные станции с контролем температуры

- Автоматизированная проверка выравнивания

- Возможность регистрации данных в режиме реального времени

Средства проверки качества

Основные инструменты для обеспечения качества включают:

- Цифровые измерители силы

- Тепловизионные камеры

- Прецизионные измерительные приборы

- Программное обеспечение для анализа данных

Поиск и устранение неисправностей

Стратегии профилактики

Чтобы свести к минимуму проблемы при сборке:

- Разработка подробных процедур сборки

- Тщательная подготовка операторов

- Регулярно обслуживайте оборудование

- Документируйте успешные процессы

- Периодически пересматривайте и обновляйте процедуры

Решение проблем

Когда возникают проблемы:

- Анализ моделей отказов

- Просмотр параметров сборки

- Проверьте условия окружающей среды

- Проверка спецификаций материалов

- Корректируйте процессы по мере необходимости

Документация и обучение

Документация процесса

Ведите подробный учет:

- Процедуры сборки

- Требования к качеству

- Критерии проверки

- Учебные материалы

- Руководства по решению проблем

Обучение операторов

Сосредоточьте внимание на обучении:

- Правильное использование инструментов

- Контроль температуры

- Техника применения силы

- Методы контроля качества

- Процедуры безопасности

Соображения по поводу стоимости

Экономический эффект от профилактики

Инвестиции в предотвращение ущерба приносят значительную прибыль:

- Снижение количества брака

- Снижение затрат на доработку

- Повышение эффективности производства

- Повышенное качество продукции

- Повышение удовлетворенности клиентов

Оценка рисков

Учитывайте эти факторы при оценке рисков сборки:

- Стоимость компонентов

- Объем производства

- Свойства материала

- Сложность сборки

- Условия окружающей среды

Какие материалы лучше всего подходят для высоконагруженных интерференционных узлов?

Приходилось ли вам испытывать разочарование от неудачной интерференционной посадки узлов в критически важных областях применения? Последствия могут быть катастрофическими - от задержек в производстве до катастрофических отказов компонентов. Когда детали разъединяются под нагрузкой или постоянно деформируются, это не только дорогостоящее мероприятие - это может поставить под угрозу надежность всей системы.

Наиболее подходящими материалами для высоконагруженных интерференционных посадок являются закаленные стали, никелевые сплавы и некоторые сорта нержавеющей стали. Эти материалы обеспечивают оптимальное сочетание прочности, твердости и стабильности размеров, сохраняя при этом отличную износостойкость при нагрузках на сжатие.

Понимание свойств материалов для подбора интерференции

Успех интерференционной посадки во многом зависит от механических свойств материалов вала и ступицы. К наиболее критичным свойствам относятся:

Предел текучести и модуль упругости

Предел текучести материала определяет его способность выдерживать радиальное напряжение11 без постоянной деформации. Материалы с более высоким пределом текучести могут сохранять интерференционную посадку при больших нагрузках. Модуль упругости влияет на то, как материалы реагируют на начальное напряжение при сборке.

Твердость поверхности и износостойкость

Твердые материалы лучше сопротивляются износу во время сборки и эксплуатации. Например, стали со сквозной закалкой, такие как AISI 4340, обеспечивают отличную износостойкость при сохранении стабильности размеров.

Лучшие комбинации материалов для применения в условиях высоких нагрузок

Вот наиболее эффективные сочетания материалов для интерференции:

| Материал ступицы | Материал вала | Преимущества | Приложения |

|---|---|---|---|

| Сталь 4340 | Сталь 4140 | Высокая прочность, отличная усталостная прочность | Тяжелое оборудование, трансмиссия |

| 17-4 PH SS | 316 SS | Коррозионная стойкость, хорошая прочность | Морское оборудование, пищевая промышленность |

| Инконель 718 | Нитроник 50 | Высокая температурная стабильность, износостойкость | Аэрокосмическая промышленность, компоненты турбин |

Стальные сплавы

Стальные сплавы остаются наиболее распространенным выбором для высоконагруженных интерференционных посадок. В компании PTSMAKE мы часто рекомендуем:

- AISI 4340: отлично подходит для ступиц благодаря высокой прочности и хорошей пластичности

- AISI 4140: Идеально подходит для валов, обладает хорошей износостойкостью

- AISI 8620: Идеально подходит для случаев, требующих поверхностной закалки

Варианты из нержавеющей стали

Нержавеющие стали обеспечивают коррозионную стойкость при сохранении достаточной прочности:

- 17-4 PH: исключительная прочность и твердость после термообработки

- 316: Отличная коррозионная стойкость для морского применения

- 440C: превосходная твердость для критических условий эксплуатации

Конструктивные соображения при выборе материала

Температурные эффекты

При выборе материала необходимо учитывать диапазон рабочих температур:

- Коэффициенты теплового расширения должны быть одинаковыми между сопрягаемыми деталями

- Учитывайте влияние максимальной температуры эксплуатации на свойства материала

- Учет влияния термоциклирования на сохранение формы

Требования к чистоте поверхности

Взаимосвязь между свойствами материала и качеством поверхности имеет решающее значение:

- Более твердые материалы, как правило, обеспечивают более качественную обработку поверхности

- Шероховатость поверхности влияет на фактическую интерференцию

- Правильная обработка поверхности может улучшить качество посадки

Производственные соображения

Совместимость с механической обработкой

Различные материалы представляют собой различные проблемы при обработке:

- Для более твердых материалов может потребоваться специальная оснастка

- Для некоторых сплавов требуются особые скорости резки и подачи.

- Требования к чистоте поверхности влияют на стратегию обработки

Требования к термообработке

Правильная термообработка необходима для оптимальной работы:

- Решения о сквозной закалке и закалке в корпусе

- Соображения по снятию стресса

- Стабильность размеров после термической обработки

Анализ эффективности затрат

При выборе материалов учитывайте общую стоимость:

- Стоимость материала на один компонент

- Время обработки и затраты на оснастку

- Расходы на термообработку и обработку поверхности

- Требования к долгосрочному обслуживанию

Меры контроля качества

Для обеспечения постоянства свойств материала требуется:

- Проверка сертификации материалов

- Протоколы испытаний на твердость

- Методы контроля размеров

- Измерение шероховатости поверхности

Экологические факторы

Учитывайте влияние окружающей среды при выборе материала:

- Требования к коррозионной стойкости

- Соображения, связанные с воздействием химических веществ

- Влияние температурных колебаний

- Влияние влажности на долгосрочные эксплуатационные характеристики

Отраслевые приложения

Различные отрасли промышленности предъявляют уникальные требования:

Аэрокосмическая промышленность

- Высокотемпературная стабильность

- Весовые соображения

- Строгие требования к сертификации материалов

Автомобили

- Экономическая эффективность

- Возможность крупносерийного производства

- Постоянная производительность в различных условиях

Медицинские приборы

- Биосовместимость

- Устойчивость к стерилизации

- Высокие требования к точности

Будущие тенденции в выборе материалов

Эта область продолжает развиваться:

- Передовые композитные материалы

- Новые методы обработки поверхности

- Улучшенные возможности моделирования

- Усовершенствованные производственные процессы

Как температура влияет на эффективность помехоустойчивости?

Случалось ли вам испытывать досаду, когда идеально спроектированная интерференционная посадка вдруг становится неплотной или слишком плотной? Температурные изменения могут превратить, казалось бы, точную посадку в головную боль инженеров, что приведет к поломке компонентов или трудностям при сборке.

Температура существенно влияет на характеристики интерференционной посадки, изменяя размеры сопрягаемых компонентов. При нагревании материалы расширяются, а при охлаждении сжимаются. Такое тепловое поведение напрямую влияет на давление и силу прижима между собранными деталями.

Понимание основ теплового воздействия

Тепловое расширение и сжатие

При работе с интерференционными посадками понимание тепловых эффектов имеет решающее значение. Материалы по-разному реагируют на изменение температуры в зависимости от их коэффициент теплового расширения12. В компании PTSMAKE мы часто работаем с различными материалами, и я наблюдал, как перепады температуры могут существенно повлиять на допуски посадки.

Основную взаимосвязь можно выразить с помощью этой упрощенной формулы:

∆L = L₀ × α × ∆T

Где:

- ∆L = изменение длины

- L₀ = исходная длина

- α = Коэффициент теплового расширения

- ∆T = изменение температуры

Соображения по конкретным материалам

Различные материалы имеют разное тепловое поведение, что влияет на их характеристики интерференционной посадки:

| Материал | Коэффициент теплового расширения (×10-⁶/°C) | Температурная чувствительность |

|---|---|---|

| Сталь | 11-13 | Умеренный |

| Алюминий | 22-24 | Высокий |

| Латунь | 18-20 | Высокий |

| Титан | 8.6 | Низкий |

Влияние на сборку и производительность

Соображения по сборке

Разница температур при сборке может как облегчить, так и усложнить процесс монтажа. Например, при сборке стального вала в алюминиевом корпусе нагрев корпуса или охлаждение вала может временно изменить их размеры, облегчив сборку.

Последствия для производительности

Работоспособность интерференционной посадки при различных рабочих температурах зависит от нескольких факторов:

Диапазон рабочих температур

- Нормальные условия эксплуатации

- Экстремальное температурное воздействие

- Влияние температурных циклов

Комбинированные эффекты материалов

- Похожие комбинации материалов

- Комбинации разнородных материалов

- Изменения давления в интерфейсе

Стратегии проектирования для температурной компенсации

Методы расчета

Чтобы учесть тепловой эффект в конструкциях с интерференционной посадкой, примите во внимание следующие факторы:

- Максимальная рабочая температура

- Минимальная рабочая температура

- Температура сборки

- Свойства материалов обоих компонентов

Руководство по проектированию

Для оптимального прилегания к помехам в разных температурных диапазонах:

Выбирайте материалы с совместимыми коэффициентами теплового расширения

Рассчитайте интерференционные поправки с учетом:

- Размеры при комнатной температуре

- Диапазон рабочих температур

- Требуются помехи при экстремальных температурах

Учитывайте факторы безопасности:

- Термоциклирование

- Расслабление при стрессе

- Изменения свойств материала

Контроль качества и тестирование

Мониторинг температуры

В PTSMAKE мы осуществляем строгий контроль температуры как при производстве, так и при сборке:

- Проверка температуры перед сборкой

- Контроль температуры среды сборки

- Стабилизация температуры после сборки

Методы валидации

Обеспечивает надежное прилегание к помехам:

- Испытания на термоциклирование

- Измерения силы вытягивания при различных температурах

- Контроль стабильности размеров

Практическое применение и тематические исследования

Промышленное применение

Распространенные варианты интерференционной посадки, подверженные влиянию температуры:

- Установка подшипников

- Шестерни в сборе

- Муфты валов

- Колесные ступицы

Стратегии предотвращения проблем

Основываясь на нашем опыте работы в PTSMAKE, мы рекомендуем:

- Точный контроль температуры во время сборки

- Правильный выбор и обработка материалов

- Протоколы регулярного технического обслуживания и осмотра

- Документирование условий монтажа

Будущие тенденции и инновации

Передовые материалы

Разрабатываются новые материалы:

- Лучшая термическая стабильность

- Улучшенный контроль размеров

- Улучшенные эксплуатационные характеристики

Интеллектуальные производственные решения

Современные подходы к производству включают:

- Контроль температуры в режиме реального времени

- Автоматизированные системы сборки

- Возможности прогнозируемого технического обслуживания

Всестороннее понимание влияния температуры на интерференционные посадки помогает инженерам разрабатывать более надежные и эффективные узлы. Учет температурного режима на этапах проектирования, производства и сборки позволяет создавать более прочные и надежные механические соединения.

Нажмите, чтобы узнать больше о точных измерениях и расчетах допусков для идеальной посадки. ↩

Нажмите, чтобы узнать больше о распределении давления в интерференционных посадках и оптимизировать свои конструкции. ↩

Нажмите, чтобы узнать больше об упругом поведении интерференционных посадок и оптимизировать свои конструкторские решения. ↩

Нажмите, чтобы узнать о передовых инженерных принципах расчета и оптимизации радиального давления. ↩

Нажмите, чтобы узнать о передовых методах GD&T для оптимального выбора посадки. ↩

Нажмите, чтобы узнать о важнейшей роли интерференционных посадок в точном машиностроении. ↩

Нажмите, чтобы узнать больше о принципах GD&T и их практическом применении в производстве. ↩

Нажмите, чтобы узнать больше о расчете точных допусков на интерференцию для вашего конкретного применения. ↩

Нажмите здесь, чтобы узнать больше о принципах деформации материалов и о том, как они влияют на ваши проекты. ↩

Нажмите, чтобы узнать больше о тепловом расширении при интерференционной посадке и его критической роли в успешной сборке. ↩

Нажмите, чтобы узнать больше об анализе напряжений в интерференционных посадках ↩

Нажмите, чтобы узнать больше о коэффициентах теплового расширения и их практическом применении в инженерном проектировании. ↩