В нашем механическом цехе я часто встречаю клиентов, которые пытаются добиться сверхточных резов в прочных металлах. Многие из них пробовали различные методы резки, но так и не смогли добиться необходимой точности, особенно при обработке сложных форм и замысловатых деталей.

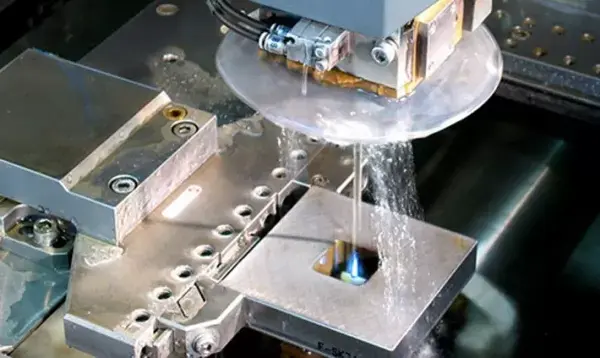

Резка проволокой EDM, также известная как Wire EDM или Wire-cut EDM, - это прецизионный процесс обработки, в котором используется электрически заряженная проволока для резки токопроводящих материалов. Этот метод позволяет создавать высокоточные детали с отличной отделкой поверхности, особенно полезные для сложных форм и твердых металлов.

Я знаю, что вам может быть интересно, почему проволочная резка EDM выделяется среди других методов обработки. Позвольте мне объяснить ее уникальные преимущества. Эта технология позволяет нам резать детали с допусками до ±0,0001 дюйма, что очень важно для аэрокосмических компонентов, медицинских приборов и прецизионной оснастки. Поскольку проволока никогда не соприкасается непосредственно с заготовкой, мы можем добиться исключительной точности без механического напряжения.

Какая толщина проволоки используется для резки EDM?

Вы когда-нибудь смотрели на станок для резки проволоки EDM, размышляя, правильную ли толщину проволоки вы используете? Эта распространенная дилемма может привести к напрасно потраченным материалам, плохой обработке поверхности и даже к повреждению заготовок при неправильном выборе.

Для резки проволокой EDM чаще всего используется проволока толщиной от 0,1 мм до 0,3 мм, при этом стандартным вариантом для общего применения является 0,25 мм. Выбор зависит от таких факторов, как толщина материала, требуемая точность и скорость резки.

Понимание вариантов толщины проволочного электроэрозионного станка

Выбор толщины проволоки при электроэрозионной резке играет решающую роль в достижении оптимальных результатов. В компании PTSMAKE мы накопили большой опыт в области электроэрозионной резки проволокой благодаря многолетнему опыту работы в сфере прецизионного производства. Давайте рассмотрим различные аспекты выбора толщины проволоки.

Распространенные диаметры проволоки и их применение

| Диаметр проволоки (мм) | Лучшие приложения | Типичные материалы |

|---|---|---|

| 0.10 - 0.15 | Микропрецизионные детали, ювелирные изделия | Драгоценные металлы, тонкие материалы |

| 0.20 - 0.25 | Резка общего назначения | Сталь, алюминий, латунь |

| 0.30 - 0.33 | Сверхмощная резка | Толстые материалы, твердый сплав |

Факторы, влияющие на выбор провода

Толщина материала

Толщина заготовки существенно влияет на выбор проволоки. Для более толстых материалов обычно требуются проволоки большего диаметра, чтобы сохранить стабильность во время резки. Сайт ширина пропила1 создаваемое проволокой, также необходимо учитывать для обеспечения точности размеров.

Требования к скорости резки

Более толстая проволока обычно обеспечивает более высокую скорость резки, поскольку она может выдерживать большую мощность без разрушения. Однако за это приходится платить снижением точности и расширением траектории резания.

Особенности отделки поверхности

Диаметр проволоки напрямую влияет на качество обработки поверхности:

- Более тонкая проволока (0,1-0,15 мм) позволяет получить более тонкую поверхность.

- Стандартная проволока (0,25 мм) обеспечивает хороший баланс между качеством обработки и скоростью.

- Более толстые провода (0,3 мм+) могут потребовать дополнительных операций по отделке

Экономические соображения

Анализ эффективности затрат

Различные толщины проволоки имеют разную стоимость:

- Более тонкие провода стоят дороже в пересчете на метр

- Более высокая скорость разрушения тонких проводов увеличивает эксплуатационные расходы

- Более толстая проволока обеспечивает более высокую экономическую эффективность при грубой резке

Влияние на производительность

Толщина проволоки влияет на общую производительность:

- Возможности скорости резки

- Простои оборудования из-за обрыва проводов

- Необходимое количество проходов для резки

Рекомендации по применению

Аэрокосмические компоненты

Для аэрокосмических применений мы обычно рекомендуем:

- Проволока 0,25 мм для общих компонентов

- Проволока 0,1 мм для критических, высокоточных элементов

- Многократные проходы для превосходной обработки поверхности

Производство медицинского оборудования

Медицинские компоненты часто требуют:

- Проволока 0,15-0,20 мм для создания замысловатых деталей

- Строгое соблюдение требований к качеству обработки поверхности

- Повышенная точность критических размеров

Автомобильные запчасти

В автомобильной промышленности обычно используются:

- Проволока 0,25-0,30 мм для надежной резки

- Баланс между скоростью и точностью

- Экономически эффективные решения для крупносерийного производства

Лучшие практики по выбору проводов

Для оптимизации процесса резки проволокой EDM:

- Всегда учитывайте свойства материала

- Рассчитайте требуемую точность

- Оцените экономические факторы

- Проверьте различные размеры проводов для достижения оптимальных результатов

- Контролируйте работу проволоки во время резки

Советы по оптимизации производительности

Для достижения максимальной производительности резки EDM:

- Регулярное техническое обслуживание оборудования

- Правильная регулировка натяжения проволоки

- Чистая диэлектрическая жидкость

- Соответствующие настройки мощности

- Правильная скорость подачи проволоки

Технические характеристики

Основные параметры, которые необходимо учитывать:

| Параметр | Тонкая проволока (<0,2 мм) | Стандартная проволока (0,25 мм) | Толстая проволока (>0,3 мм) |

|---|---|---|---|

| Скорость резки | Медленный | Средний | Быстрый |

| Отделка поверхности | Превосходно | Хорошо | Ярмарка |

| Стоимость за метр | Высокий | Средний | Низкий |

| Сопротивление разрыву | Низкий | Средний | Высокий |

В компании PTSMAKE мы располагаем обширным запасом проволоки различной толщины для удовлетворения разнообразных производственных потребностей. Наши опытные инженеры помогут выбрать оптимальную толщину проволоки для вашего конкретного применения, обеспечивая наилучший баланс точности, скорости и экономической эффективности.

Насколько точна резка проволоки EDM?

Вы когда-нибудь пытались добиться сверхточной резки твердых металлов или сложных геометрических форм? Разочарование от использования традиционных методов обработки, которые не соответствуют вашим точным спецификациям, может быть непомерным, особенно если ваш проект требует абсолютной точности.

Точность резки проволокой EDM обычно составляет от ±0,0001 до ±0,0003 дюйма (от 0,0025 до 0,0076 мм), что делает ее одним из самых точных процессов обработки, доступных для создания сложных деталей с исключительной точностью размеров.

Понимание факторов точности резки проволокой EDM

Точность резки проволокой EDM зависит от нескольких критических факторов, которые работают вместе для достижения точных результатов. Мой опыт работы с различными диэлектрические жидкости2 и конфигураций станков, я определил ключевые элементы, влияющие на точность резки:

Стабильность машины и контроль окружающей среды

- Контроль температуры (максимальное отклонение ±1°C)

- Системы виброизоляции

- Регулирование влажности (оптимальный диапазон 45-55%)

- Условия чистого помещения, где это необходимо

Свойства и характеристики проволоки

Свойства проволочного электрода существенно влияют на точность резки:

| Тип провода | Типовой диаметр (мм) | Диапазон точности (мкм) | Лучшие приложения |

|---|---|---|---|

| Латунь | 0.1 - 0.3 | ±2.5 - 5 | Резка общего назначения |

| Оцинкованный | 0.1 - 0.25 | ±2 - 4 | Высокоскоростная резка |

| Вольфрам | 0.02 - 0.1 | ±1 - 2.5 | Микрорезка |

Передовые системы управления и мониторинга

Современные станки для резки проволоки EDM оснащены сложными системами управления, которые постоянно контролируют и регулируют параметры резки:

Регулировка параметров в режиме реального времени

- Контроль натяжения проволоки

- Контроль искрового промежутка

- Оптимизация скорости подачи

- Слежение за чистотой поверхности

Меры по обеспечению качества

В компании PTSMAKE мы применяем комплексные процедуры контроля качества:

- Системы измерения в процессе производства

- Проверка КИМ после раскроя

- Испытание на шероховатость поверхности

- Проверка геометрических допусков

Практическое применение и достижения в области толерантности

В разных отраслях промышленности требуется разный уровень точности:

Аэрокосмические компоненты

- Профили лопаток турбины: ±0,005 мм

- Форсунки впрыска топлива: ±0,003 мм

- Конструктивные элементы: ±0,01 мм

Производство медицинского оборудования

- Хирургические инструменты: ±0,004 мм

- Компоненты имплантатов: ±0,002 мм

- Микроинструменты: ±0,001 мм

Оптимизация точности резки проволоки для электроэрозионной обработки

Чтобы добиться максимальной точности, примите во внимание эти важные правила:

Подготовка материалов

- Правильное снятие стресса

- Чистота поверхности

- Проверка однородности материала

- Правильная установка заготовки

Рабочие параметры

| Параметр | Оптимальный диапазон | Влияние на точность |

|---|---|---|

| Скорость провода | 2-12 м/мин | Высокий |

| Настройки питания | 2-8 A | Критический |

| Натяжение проволоки | 1200-1800g | Значительный |

| Давление промывки | 0,5-2,0 МПа | Умеренный |

Общие проблемы с точностью и их решение

Понимание возможных проблем помогает поддерживать постоянную точность:

Экологические факторы

- Температурные колебания

- Вибрационные помехи

- Электромагнитные помехи

- Изменения влажности

Вопросы, связанные с материалами

- Внутренний стресс

- Неравномерная твердость

- Примеси материала

- Тепловое расширение

Отраслевые требования

Различные отрасли предъявляют уникальные требования к точности:

Автомобильная промышленность

- Компоненты трансмиссии: ±0,008 мм

- Детали двигателя: ±0,005 мм

- Компоненты инструмента: ±0,003 мм

Производство электроники

- Полупроводниковые инструменты: ±0,002 мм

- Формы для разъемов: ±0,004 мм

- Испытательное оборудование: ±0,003 мм

В PTSMAKE мы последовательно достигаем этих допусков благодаря:

- Регулярная калибровка оборудования

- Программы обучения операторов

- Экологический мониторинг

- Протоколы контроля качества

Будущие тенденции в точности резки проволоки для электроэрозионной обработки

Индустрия продолжает развиваться:

- Системы управления на основе искусственного интеллекта

- Современные материалы для проводов

- Улучшенная технология датчиков

- Расширенные возможности автоматизации

Эти разработки обещают еще более высокие уровни точности, потенциально достигающие субмикронной точности в специальных приложениях. Сочетание традиционного опыта и современных технологий позволяет достичь беспрецедентных уровней точности в операциях резки проволокой EDM.

Какие материалы можно резать с помощью проволоки для электроэрозионной обработки?

Приходилось ли вам сталкиваться с необходимостью резать очень твердые металлы или сложные формы, которые кажутся невозможными при использовании традиционных методов обработки? Многие инженеры оказываются в затруднительном положении, когда обычные режущие инструменты не могут обеспечить необходимую точность, особенно при обработке сложных материалов.

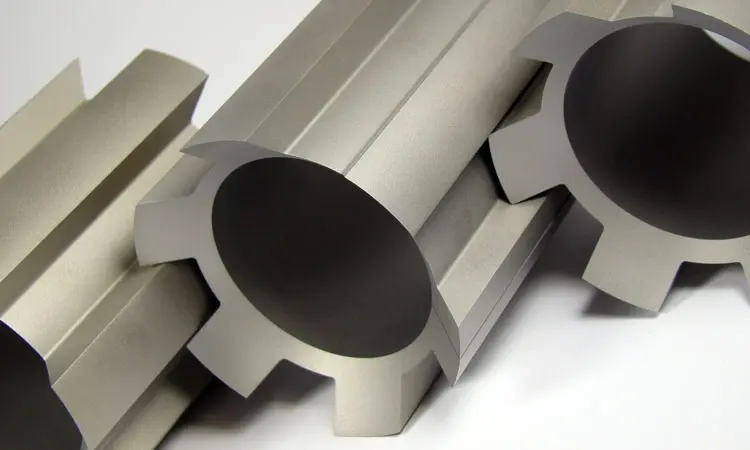

Проволочная резка EDM может эффективно обрабатывать любые электропроводящие материалы, включая закаленную сталь, титан, медные сплавы и карбид вольфрама. Этот бесконтактный метод обработки использует электрические разряды для удаления материала, достигая исключительной точности независимо от твердости материала.

Распространенные материалы для резки проволочным электроэрозионным способом

Проволочная электроэрозионная обработка произвела революцию в подходе к прецизионной резке в производстве. Как человек, курирующий многочисленные проекты по электроэрозионной обработке, я составил полный список материалов, которые хорошо работают с этой технологией:

Металлы и сплавы

Инструментальные стали

- Инструментальные стали D2, M2 и H13

- Стали CPM

- Быстрорежущие стали (HSS)

Эти материалы широко используются для изготовления режущих инструментов и штампов. Сайт диэлектрическая жидкость3 используемые в процессе, помогают поддерживать стабильные условия резки.

Нержавеющие стали

- Марки 304 и 316

- Варианты с предварительной закалкой

- Мартенситные нержавеющие стали

Передовые материалы

| Тип материала | Типовые применения | Преимущества электроэрозионной обработки |

|---|---|---|

| Титановые сплавы | Аэрокосмические компоненты | Отсутствие механического напряжения |

| Инконель | Детали турбины | Высокоточные резы |

| Твердый сплав | Режущие инструменты | Идеально подходит для твердых материалов |

| Латунь | Электрические компоненты | Гладкая поверхность |

Свойства материалов, влияющие на резку электроэрозионным способом

Электропроводность

Электропроводность материала напрямую влияет на эффективность резки. Материалы с более высокой электропроводностью обычно достигают:

- Более высокая скорость резки

- Улучшенная обработка поверхности

- Более устойчивые результаты

Толщина материала

Различные материалы имеют разные оптимальные параметры резки в зависимости от толщины:

| Диапазон толщины (мм) | Типичная скорость резки | Настройки питания |

|---|---|---|

| 0.5 - 10 | Быстрый | От низкого до среднего |

| 10 - 50 | Средний | Средний |

| 50+ | Медленный | Высокий |

Условия термической обработки

Состояние термической обработки материала влияет на процесс резки:

- Отожженные материалы режутся более равномерно

- Для закаленных материалов может потребоваться корректировка параметров

- Может потребоваться последующая термическая обработка

Специальные соображения для различных материалов

Композитные материалы

При работе с композитными материалами:

- Обеспечьте надлежащее заземление

- Тщательно контролируйте параметры резки

- Учитывайте потенциальные риски расслоения

Экзотические сплавы

Для специализированных сплавов, таких как Hastelloy или Waspaloy:

- Настройка параметров резки

- Используйте соответствующие типы проводов

- Контроль скорости удаления материала

Параметры резки для конкретного материала

Скорость в зависимости от твердости материала

| Твердость материала (HRC) | Относительная скорость резания | Рекомендация по типу провода |

|---|---|---|

| 20-35 | Высокий | Латунь или покрытие |

| 35-50 | Средний | Покрытие или расслоение |

| 50+ | Низкий | Высокоэффективное покрытие |

Особенности отделки поверхности

Различные материалы требуют особых подходов для оптимальной обработки поверхности:

- Для более мягких материалов может потребоваться несколько отделочных операций

- Более твердые материалы часто обеспечивают более качественную обработку поверхности естественным путем.

- Структура зерна влияет на качество конечной поверхности

Отраслевые приложения

Аэрокосмическая промышленность

В аэрокосмической промышленности мы обычно режем:

- Титановые компоненты

- Высокопрочный алюминий

- Жаропрочные суперсплавы

Медицина

Требуется производство медицинского оборудования:

- Нержавеющая сталь хирургического класса

- Титановые материалы для имплантации

- Специализированные биосовместимые сплавы

Автомобили

К числу распространенных автомобильных применений относятся:

- Инструментальная сталь для штампов

- Компоненты из закаленной стали

- Прецизионные детали трансмиссии

Лучшие практики по выбору материалов

Для обеспечения успешной резки проволокой EDM:

- Проверьте проводимость материала

- Учитывайте толщину материала

- Учет требований к термообработке

- Выберите подходящий тип провода

- Оптимизация параметров резки

В компании PTSMAKE мы придерживаемся строгих протоколов обработки материалов, чтобы обеспечить оптимальные результаты во всех проектах по резке проволоки EDM. Наш опыт работы с различными материалами позволяет нам давать точные рекомендации для конкретных применений.

Каковы преимущества и недостатки проволочно-вырезного электроэрозионного станка?

Приходилось ли вам сталкиваться с проблемой обработки чрезвычайно твердых материалов или создания сложных форм с жесткими допусками? Традиционные методы обработки часто оказываются неэффективными при работе со сложными геометрическими формами, что приводит к разочарованию инженеров и задержке проектов.

Wire Cut EDM (Electrical Discharge Machining) - это нетрадиционный процесс обработки, в котором для удаления материала используются электрические разряды, что дает уникальные преимущества в точности и возможностях, но при этом накладывает определенные ограничения на скорость и стоимость.

Основные преимущества электроэрозионной обработки проволокой

Точность и аккуратность

Проволочная электроэрозионная обработка обеспечивает исключительную точность с допусками до ±0,0001 дюйма. Такой уровень точности крайне важен для таких отраслей, как аэрокосмическая промышленность и производство медицинского оборудования. Этот процесс позволяет создавать сложные формы и замысловатые детали, что невозможно при использовании обычных методов обработки.

Универсальность материалов

Одно из самых значительных преимуществ - возможность резать любой электропроводящий материал, независимо от его твердости. На сайте электропроводность4 материала определяет скорость и эффективность резки. Это делает его идеальным для:

- Закаленные стали

- Титановые сплавы

- Твердосплавные материалы

- Экзотические металлы

Нет прямого контакта

В отличие от традиционных методов резки, проволочно-вырезной электроэрозионный станок не имеет физического контакта с заготовкой во время обработки. Это исключает:

- Механическое напряжение

- Износ инструмента

- Проблемы с усилием резания

- Деформация поверхности

Основные ограничения и проблемы

Ограничения скорости

Скорость съема материала при электроэрозионной обработке проволокой относительно ниже по сравнению с традиционными методами обработки. Вот сравнительный анализ:

| Метод обработки | Коэффициент съема материала (мм³/мин) | Шероховатость поверхности (Ra) |

|---|---|---|

| Проволочная электроэрозионная обработка | 2-300 | 0,1-0,8 мкм |

| Фрезерование с ЧПУ | 1000-5000 | 0,4-1,6 мкм |

| Традиционная токарная обработка | 800-3000 | 0,5-1,8 мкм |

Соображения по поводу стоимости

Эксплуатационные расходы при электроэрозионной обработке проволокой могут быть выше, чем при традиционных методах обработки:

- Дорогие расходные материалы для проволоки

- Повышенное энергопотребление

- Уход за деионизированной водой

- Увеличение времени обработки

Материальные ограничения

Несмотря на свою универсальность в работе с проводящими материалами, проволочная электроэрозионная обработка имеет некоторые ограничения:

- Невозможно обрабатывать непроводящие материалы

- Требуется минимальная толщина материала

- Может вызывать зоны термического воздействия в некоторых материалах

Соображения, касающиеся конкретного приложения

Отраслевые применения

Проволочный электроэрозионный станок находит широкое применение в различных отраслях промышленности:

Аэрокосмическая промышленность

- Компоненты двигателя

- Детали турбины

- Структурные элементы

Медицина

- Хирургические инструменты

- Компоненты имплантатов

- Медицинские изделия на заказ

Автомобили

- Прецизионные детали двигателя

- Производство инструментов и штампов

- Разработка прототипа

Качество и отделка поверхности

Этот процесс позволяет добиться превосходной отделки поверхности, но на конечное качество влияет несколько факторов:

- Выбор диаметра проволоки

- Настройки мощности

- Скорость резки

- Свойства материала

Воздействие на окружающую среду

Проволочный электроэрозионный станок имеет как положительные, так и отрицательные экологические аспекты:

Положительно:

- Минимальное количество отходов

- Не требуются смазочно-охлаждающие жидкости

- Снижение шумового загрязнения

Отрицательно:

- Высокое потребление энергии

- Вопросы утилизации проводов

- Требования к очистке воды

Стратегии оптимизации процессов

Выбор параметров

Оптимальные результаты требуют тщательного учета:

- Тип и диаметр проволоки

- Настройки мощности

- Натяжение проволоки

- Скорость резки

- Давление промывки

Требования к обслуживанию

Регулярное техническое обслуживание является залогом стабильной работы:

- Выравнивание направляющих проводов

- Очистка системы фильтров

- Мониторинг качества воды

- Калибровка машины

Методы снижения затрат

Несколько стратегий помогут оптимизировать расходы:

- Пакетная обработка однотипных деталей

- Оптимизация расположения гнезд

- Минимизация потребления проволоки

- Внедрение автоматизированных систем

Будущие разработки

Технология проволочной электроэрозионной обработки продолжает развиваться:

- Передовые системы управления

- Улучшенные материалы проводов

- Повышенная эффективность источника питания

- Расширенные возможности автоматизации

В компании PTSMAKE мы применяем эти передовые возможности электроэрозионной обработки проволоки для изготовления точных и сложных деталей для наших клиентов из различных отраслей промышленности. Наш опыт в оптимизации процессов электроэрозионной обработки проволоки позволяет поддерживать баланс между качеством, стоимостью и сроками поставки.

Чем отличается проволочная резка EDM от традиционных методов обработки?

Приходилось ли вам сталкиваться с проблемой обработки сложных высокоточных деталей традиционными методами? При работе с закаленными материалами или сложной геометрией традиционная обработка может привести к износу инструмента, отходам материала и разочаровывающим проблемам с качеством.

Проволочная резка EDM обеспечивает высокую точность и возможность обработки сложных геометрических форм по сравнению с традиционными методами обработки. Этот бесконтактный процесс позволяет достичь допусков до ±0,0001 дюйма при работе с любым проводящим материалом, независимо от его твердости.

Понимание основных различий

Механика процессов

Традиционная механическая обработка основана на физическом контакте между режущим инструментом и заготовкой, в то время как при проволочной резке EDM для удаления материала используется электрический разряд. Сайт диэлектрическая жидкость5 в электроэрозионной обработке создает контролируемую среду для точного удаления материала без прямого контакта с инструментом.

Материальные возможности

При работе с традиционными методами обработки возникают ограничения:

- Закаленные материалы

- Термочувствительные компоненты

- Сложные геометрии

- Очень тонкие стенки

Проволочная электроэрозионная резка является идеальным решением в таких ситуациях:

- Работает независимо от твердости материала

- Создает минимальную зону теплового воздействия

- Поддерживает постоянную точность

- Не создает силы резания

Сравнение производительности

Вот подробное сравнение ключевых показателей производительности:

| Аспект | Резка проволоки EDM | Традиционная обработка |

|---|---|---|

| Отделка поверхности | Ra 0,1-0,8 мкм | Ra 0,4-3,2 мкм |

| Допустимые возможности | ±0,0001 дюйма | ±0,0005 дюйма |

| Предел твердости материала | Без ограничений (только проводящие) | Ограничено твердостью инструмента |

| Время установки | Более длительная начальная настройка | Как правило, более быстрая настройка |

| Скорость производства | Медленная скорость удаления | Быстрее для простых геометрий |

Соображения по поводу стоимости

Первоначальные инвестиции

Станки для резки проволоки EDM обычно требуют более высоких первоначальных инвестиций, чем традиционные станки с ЧПУ. В компании PTSMAKE мы тщательно сбалансировали портфель оборудования, чтобы предложить оба варианта, обеспечивая экономически эффективные решения для различных требований к проектам.

Операционные расходы

Операционные расходы включают в себя:

- Расход проволоки

- Обслуживание диэлектрической жидкости

- Потребляемая мощность

- Расходы на оплату труда

- Требования к техническому обслуживанию

Традиционная обработка часто включает в себя:

- Замена режущего инструмента

- Расходы на охлаждающую жидкость

- Повышенное энергопотребление

- Более частое техническое обслуживание

Экономика производства

Экономичность каждого процесса зависит от:

- Усложнение деталей

- Свойства материала

- Объем производства

- Требования к качеству

Например, при обработке деталей из закаленной стали со сложной геометрией проволочная электроэрозионная резка часто оказывается более экономичной, несмотря на более низкую скорость резания, поскольку исключает необходимость многократной настройки и смены инструмента.

Преимущества для конкретного применения

Производство прецизионных деталей

Проволочная электроэрозионная резка отлично подходит для работ, требующих:

- Микрофункции

- Острые внутренние углы

- Тонкие стенки

- Сложные профили

Разработка прототипа

Для создания прототипов используется проволочная резка EDM:

- Гибкость при изменении дизайна

- Минимальные требования к оснастке

- Постоянная точность

- Уменьшение количества изменений в настройках

Производственные соображения

Ключевые факторы, влияющие на выбор процесса:

Геометрия деталей

- Простые формы способствуют традиционной обработке

- Сложные профили выигрывают от применения EDM

Свойства материала

- Мягкие материалы хорошо сочетаются с традиционными методами

- Закаленные материалы часто требуют применения электроэрозионной обработки

Требования к качеству

- Высокоточные требования способствуют применению электроэрозионной обработки

- Стандартные допуски подходят для традиционной обработки

Интеграция с современным производством

Проволочная электроэрозионная резка дополняет традиционную механическую обработку в современных производственных условиях. В компании PTSMAKE мы часто комбинируем обе технологии для оптимизации эффективности производства. Например, мы можем выполнить черновую обработку детали традиционными методами, а затем добиться окончательной точности с помощью проволочной резки EDM.

Гибридные производственные подходы

Современное производство часто требует комбинации процессов:

- Первоначальное формирование традиционными методами

- Прецизионные характеристики благодаря проволочной резке EDM

- Окончательная обработка поверхности по мере необходимости

Интеграция контроля качества

Оба процесса требуют различных подходов к контролю качества:

- При традиционной обработке основное внимание уделяется контролю износа инструмента

- При резке проволокой EDM особое внимание уделяется состоянию проволоки и электрическим параметрам

Тенденции будущего

Производственная отрасль продолжает развиваться:

- Современные системы управления ЧПУ

- Автоматизированная нарезка проволоки

- Повышенная скорость резки

- Улучшенные возможности обработки поверхности

Какое качество обработки поверхности можно достичь с помощью резки проволокой EDM?

Вы когда-нибудь пытались добиться идеального качества поверхности с помощью традиционных методов обработки? Обидно, когда на деталях остаются следы от инструмента, царапины или неравномерное качество поверхности, особенно для высокоточных компонентов, где важен каждый микрон.

Проволочная электроэрозионная резка позволяет добиться чистоты поверхности до 0,1 мкм Ra (0,004 мкм), что делает ее идеальной для прецизионных компонентов. Этот процесс обеспечивает стабильные зеркальные поверхности без механических напряжений и следов от инструмента, что особенно ценно для медицинских и аэрокосмических применений.

Понимание чистоты поверхности при проволочной электроэрозионной обработке

Качество обработки поверхности при электроэрозионной обработке проволокой зависит от нескольких ключевых факторов. Сайт диэлектрическая жидкость6 Циркуляция, материал проволочного электрода и параметры станка - все это играет решающую роль в достижении желаемой чистоты поверхности.

Основные параметры, влияющие на качество поверхности

Настройки питания

- Пиковый ток

- Длительность импульса

- Частота импульсов

- Напряжение зазора

Характеристики проводов

- Тип материала провода

- Диаметр проволоки

- Натяжение проволоки

Переменные машины

- Скорость резки

- Давление промывки

- Скорость подачи проволоки

Классификация отделки поверхности

Для разных областей применения требуются разные уровни обработки поверхности. Вот исчерпывающая информация:

| Класс | Значение Ra (мкм) | Типовые применения |

|---|---|---|

| N12 | 50.0 | Грубая резка |

| N10 | 12.5 | Общая обработка |

| N8 | 3.2 | Полуфабрикаты |

| N6 | 0.8 | Отделка |

| N4 | 0.2 | Зеркальная отделка |

Стратегия многократного прохода для превосходной отделки

В компании PTSMAKE мы применяем стратегический многопроходный подход для достижения первоклассной отделки поверхности:

Первая часть (черновая)

- Более высокие настройки мощности

- Более высокая скорость резки

- Сосредоточен на удалении материала

- Значение Ra обычно составляет 3,0-4,0 мкм

Второй проход (полуфиниш)

- Уменьшенные настройки мощности

- Умеренная скорость резки

- Удаляет следы от предыдущих разрезов

- Значение Ra обычно составляет 1,0-2,0 мкм

Заключительный проход (тонкая отделка)

- Минимальные настройки мощности

- Низкая скорость резки

- Сверхточное формирование поверхности

- Значение Ra может достигать 0,1-0,2 мкм

Отраслевые требования

В различных отраслях промышленности требуются особые качества обработки поверхности:

Аэрокосмические компоненты

- Обычно требуется отделка N6-N4

- Критически важен для сопротивления усталости

- Обеспечивает аэродинамическую эффективность

- Сохраняет целостность конструкции

Медицинские приборы

- Часто требует отделки N4

- Необходим для обеспечения биосовместимости

- Предотвращает рост бактерий

- Облегчает стерилизацию

Производство пресс-форм и штампов

- Варьируется от N8 до N4

- Влияет на качество пластмассовых деталей

- Влияет на материальный поток

- Влияет на долговечность инструмента

Лучшие практики для оптимальной обработки поверхности

Выбор провода

- Латунная проволока премиум-класса для общего применения

- Проволока с цинковым покрытием для улучшения качества поверхности

- Вольфрамовая проволока для сверхточных разрезов

Обслуживание машин

- Регулярная калибровка

- Чистая диэлектрическая система

- Правильная утилизация проводов

- Стабильные условия окружающей среды

Оптимизация процессов

- Соответствующий выбор параметров

- Постоянное натяжение проволоки

- Оптимальные условия промывки

- Регулярные проверки качества

Измерение и проверка чистоты поверхности

Для обеспечения стабильного качества мы используем различные методы измерения:

Контактные методы

- Профилометры

- Приборы для определения шероховатости поверхности

- Инструменты со стилусом

Бесконтактные методы

- Оптические микроскопы

- 3D картирование поверхности

- Анализ цифровых изображений

Общие проблемы и решения для финишной обработки поверхности

Проблемы с обрывом проводов

- Решение: Отрегулируйте параметры резки

- Обеспечьте правильное натяжение проволоки

- Обеспечьте чистоту диэлектрической жидкости

Неровности поверхности

- Решение: Пересмотрите настройки питания

- Проверьте эффективность промывки

- Проверьте состояние проводов

Непрочная отделка

- Решение: Стабилизируйте параметры машины

- Контролируйте условия окружающей среды

- Поддерживайте постоянную подачу проволоки

Соотношение стоимости и качества поверхности

Добиться превосходной обработки поверхности возможно, но важно соблюдать баланс между качеством и экономичностью:

Экономические факторы

- Машинное время

- Расход проволоки

- Использование электроэнергии

- Расходы на оплату труда

Компромиссы между качеством и затратами

- Необходимое количество проходов

- Скорость обработки

- Характеристики материала

- Окончательные требования к заявке

Как выбрать правильного поставщика услуг по резке проволоки EDM?

Приходилось ли вам получать детали, вырезанные проволокой EDM, которые не соответствовали вашим спецификациям? Или, что еще хуже, сталкивались с задержками, которые приводили в хаос весь ваш производственный график? Такие ситуации могут быть неприятными и дорогостоящими, особенно если вы работаете над проектами, чувствительными к срокам.

Выбор подходящего поставщика услуг проволочной резки EDM требует оценки его технических возможностей, опыта, систем контроля качества и обслуживания клиентов. Идеальный партнер должен обладать современным оборудованием, проверенным опытом и послужным списком, позволяющим поставлять точные детали в срок.

Понимание технических возможностей

При выборе поставщика услуг проволочной резки EDM в первую очередь следует обратить внимание на его технические возможности. Оборудование и опыт поставщика напрямую влияют на качество ваших деталей.

Технические характеристики машины

Современные станки для резки проволоки EDM должны быть оснащены:

- Высокоточные системы позиционирования

- Расширенные возможности нарезки проволоки

- Автоматический контроль натяжения проволоки7

- Возможности многоосевой резки

Опыт обработки материалов

Поставщик должен продемонстрировать опыт работы с различными материалами:

| Тип материала | Типовые применения | Максимальная толщина |

|---|---|---|

| Инструментальная сталь | Штампы и пресс-формы | До 400 мм |

| Твердый сплав | Режущие инструменты | До 150 мм |

| Алюминий | Аэрокосмические детали | До 300 мм |

| Медь | Электрические компоненты | До 200 мм |

Системы контроля качества

Контроль качества имеет решающее значение для резки проволоки EDM. В компании PTSMAKE мы поддерживаем строгие стандарты качества посредством:

Инспекционное оборудование

- Машины КИМ для проверки размеров

- Приборы для определения шероховатости поверхности

- Оптические измерительные системы

Документация и сертификация

- Сертификация ISO 9001:2015

- Подробные отчеты о проверке

- Сертификация материалов

- Документация по управлению процессом

Производственные мощности и сроки изготовления

Учитывайте способность поставщика справляться с вашими производственными потребностями:

Показатели потенциала

- Количество электроэрозионных станков

- Часы работы

- Наличие квалифицированных операторов

- Графики технического обслуживания

Обслуживание клиентов и общение

Эффективная коммуникация - залог успеха проекта. Ищите поставщиков, которые предлагают:

Каналы связи

- Выделенные менеджеры проектов

- Регулярное обновление информации о ходе работ

- Техническая консультация

- Быстрое реагирование на запросы

Управление проектами

- Четкие временные рамки обязательств

- Прозрачное ценообразование

- Способность решать проблемы

- Процедуры управления изменениями

Соображения по поводу стоимости

Хотя цена не должна быть единственным фактором, понимание структуры затрат очень важно:

| Уровень обслуживания | Характеристики | Типовые применения |

|---|---|---|

| Стандарт | Основные услуги по резке | Простые геометрии |

| Премиум | Повышенная точность | Сложные детали |

| Экспресс | Ускоренная доставка | Срочные проекты |

Опыт и репутация в отрасли

Оцените репутацию поставщика в отрасли:

Ключевые показатели

- Годы в бизнесе

- Отраслевые сертификаты

- Отзывы клиентов

- Портфолио выполненных проектов

Географическое положение и логистика

Рассмотрите практические аспекты работы с поставщиком:

Факторы местоположения

- Возможности доставки

- Опыт импорта/экспорта

- Разница в часовых поясах

- Соблюдение местных норм и правил

Соблюдение требований по охране окружающей среды и безопасности

Ответственные поставщики обеспечивают:

- Правильные системы утилизации отходов

- Протоколы безопасности работников

- Экологические сертификаты

- Регулярные аудиты безопасности

Интеграция технологий

Современные службы проволочной резки EDM должны предлагать:

Цифровые возможности

- Интеграция CAD/CAM

- Онлайн-отслеживание заказов

- Цифровые отчеты о качестве

- Системы передачи файлов

Судебные приказы и отбор проб

Прежде чем браться за крупные проекты:

- Запросить образцы деталей

- Оцените качество обработки поверхности

- Проверьте точность размеров

- Оценка эффективности коммуникации

В PTSMAKE мы рекомендуем потенциальным клиентам начинать с небольших заказов, чтобы убедиться в качестве наших услуг на собственном опыте. Такой подход способствует укреплению доверия и гарантирует, что мы удовлетворим ваши конкретные требования, прежде чем перейти к более крупным проектам.

Тщательно проанализировав эти аспекты, вы сможете выбрать поставщика услуг проволочной резки EDM, который удовлетворит ваши потребности и будет способствовать успеху вашего проекта.

Какое обслуживание требуется для станков для резки проволоки EDM?

Приходилось ли вам сталкиваться с неожиданными поломками проволочно-вырезного станка EDM в самый разгар работы над важным проектом? Разочарование от задержек в производстве и нестабильного качества резки может быть непреодолимым, особенно когда надвигаются сжатые сроки.

Станки для проволочной резки EDM требуют регулярного технического обслуживания, которое проводится в пяти ключевых областях: система диэлектрической жидкости, система привода проволоки, направляющие станка, электрические компоненты и механические части. Правильное техническое обслуживание обеспечивает оптимальную производительность резки, продлевает срок службы станка и предотвращает дорогостоящие простои.

Понятие об обслуживании диэлектрических жидкостей

Система диэлектрической жидкости имеет решающее значение для операций резки проволокой EDM. Регулярное обслуживание этой системы включает в себя:

Замена фильтра

- Еженедельная проверка состояния фильтра

- Замена фильтров в соответствии со спецификациями производителя

- Контроль давления и расхода жидкости

Контроль качества жидкостей

Сайт уровень проводимости8 диэлектрической жидкости должны поддерживаться в заданных диапазонах для оптимальной производительности резки. В компании PTSMAKE мы придерживаемся строгого графика тестирования жидкости:

| Параметр тестирования | Частота | Приемлемый диапазон |

|---|---|---|

| Проводимость | Ежедневно | 10-15 мкСм/см |

| Уровень pH | Еженедельник | 7.0-8.5 |

| Температура | Непрерывный | 20-25°C |

Обслуживание системы тросового привода

Механизм подачи проволоки

Регулярный осмотр и очистка:

- Проволочные направляющие

- Подающие ролики

- Система контроля натяжения

- Проволочная корзина для сбора мусора

Регулировка натяжения

Правильное натяжение проволоки необходимо для точных разрезов. Рекомендуется проверить настройки натяжения:

- Перед каждым новым заданием

- После изменения типа провода

- При значительном изменении параметров резки

Обслуживание машинных направляющих

Обслуживание верхней и нижней направляющих

- Ежедневная очистка направляющих поверхностей

- Еженедельный осмотр на предмет износа

- Ежемесячные проверки калибровки

- Ежеквартальный график замены

Проверка выравнивания

Правильное выравнивание направляющих обеспечивает точность резки:

| Проверка выравнивания | Метод | Частота |

|---|---|---|

| Квадратность по оси X-Y | Тестовый разрез | Ежемесячно |

| Перемещение по оси Z | Индикатор циферблата | Два раза в неделю |

| Плоскость стола | Уровнемер | Ежемесячно |

Уход за электрическими компонентами

Система электропитания

- Регулярная проверка электрических соединений

- Очистка контактных точек питания

- Проверка стабильности напряжения

- Испытание систем аварийного отключения

Обслуживание системы управления

- Резервное копирование параметров машины

- Установка обновлений программного обеспечения

- Калибровка измерительных систем

- Проверка коммуникационных интерфейсов

Механические компоненты

Структура машины

- Проверка целостности конструкции

- Смазка движущихся частей

- Проверка уплотнений и прокладок

- Проверка перемещения стола

Система Axis

- Техническое обслуживание линейных направляющих

- Смазка шариковинтовой пары

- Проверка подшипников

- Проверка системы привода

График профилактического обслуживания

Я разработал комплексный график технического обслуживания, основанный на использовании машины:

| Компонент | Ежедневно | Еженедельник | Ежемесячно | Ежеквартально |

|---|---|---|---|---|

| Диэлектрическая система | Проверьте уровни | Чистые резервуары | Замените фильтры | Полная промывка системы |

| Система проводов | Чистые направляющие | Проверьте натяжение | Замените направляющие | Калибровка подачи |

| Электроника | Визуальный осмотр | Безопасность испытаний | Проверьте соединения | Полная диагностика |

| Механика | Чистое рабочее место | Смазка | Выровнять таблицу | Проверка капитального ремонта |

Документация и ведение записей

Ведение подробных записей о техническом обслуживании очень важно. В PTSMAKE мы документируем:

- Все работы по техническому обслуживанию

- Данные о производительности машины

- Показатели качества деталей

- Случаи простоя

- Истории ремонта

Экологические соображения

Правильный уход также включает в себя факторы окружающей среды:

- Контроль температуры (20-25°C)

- Регулировка влажности (40-60%)

- Предотвращение образования пыли

- Вибрационная изоляция

Требования к обучению

Для эффективного технического обслуживания требуется правильно обученный персонал. Ключевые области обучения включают:

- Основные операции с машиной

- Процедуры устранения неисправностей

- Протоколы безопасности

- Экстренное реагирование

- Методы профилактического обслуживания

Управление затратами

Внедрение структурированной программы технического обслуживания помогает контролировать расходы за счет:

- Сокращение непредвиденных простоев

- Увеличение срока службы оборудования

- Оптимизация использования расходных материалов

- Повышение качества деталей

- Минимизация количества брака

Благодаря систематическому техническому обслуживанию в компании PTSMAKE мы добились значительного повышения надежности станка и точности резки. Регулярное техническое обслуживание не только обеспечивает стабильную производительность, но и позволяет максимально увеличить отдачу от инвестиций в технологию проволочной резки EDM.

Может ли проволочная резка EDM сократить сроки изготовления прототипов?

Приходилось ли вам сталкиваться с досадными задержками в реализации проектов по созданию прототипов из-за сложных требований к резке? Традиционные методы обработки часто не справляются со сложными формами и твердыми материалами, что приводит к увеличению сроков производства и срыву сроков. Эти проблемы могут существенно повлиять на цикл разработки вашего продукта.

Проволочная электроэрозионная резка может значительно сократить время изготовления прототипов - до 50% по сравнению с традиционными методами обработки. Эта технология обеспечивает точную резку сложных форм в твердых материалах без механического напряжения, что позволяет ускорить процесс создания и разработки прототипов.

Понимание технологии резки проволокой EDM

Проволочная резка EDM, также известная как проволочная электроэрозионная обработка, представляет собой прорыв в области точного производства. В этом процессе используется диэлектрическая жидкость9 для обеспечения контролируемого электрического разряда между проволочным электродом и заготовкой. В компании PTSMAKE мы интегрировали эту технологию в наши услуги по созданию прототипов, что позволяет ускорить время выполнения заказа при сохранении исключительной точности.

Ключевые компоненты резки проволоки EDM

- Проволочный электрод

- Диэлектрическая система

- Электрогенератор

- Система управления ЧПУ

- Фиксация заготовок

Преимущества скорости при создании прототипов

Эффективность проволочной резки EDM становится особенно очевидной при работе с:

Сложные геометрии

Традиционные методы обработки часто требуют многократной настройки и смены инструмента для создания сложных форм. Проволочная резка EDM позволяет создавать сложные профили за одну операцию, значительно сокращая время наладки и общую продолжительность производства.

Обработка твердых материалов

При работе с закаленными сталями или суперсплавами обычные режущие инструменты могут быстро изнашиваться или ломаться. Проволочная резка EDM позволяет обойти эти ограничения за счет использования электрической эрозии, а не механической силы.

Сравнительный анализ сроков производства

| Метод производства | Время установки | Скорость резки | Постобработка | Общее время выполнения |

|---|---|---|---|---|

| Резка проволоки EDM | 1-2 часа | 15-30 мм²/мин | Минимум | 1-3 дня |

| Традиционное фрезерование | 2-4 часа | Варьируется | Обширный | 3-7 дней |

| Лазерная резка | 1 час | 40-60 мм²/мин | Умеренный | 2-4 дня |

Преимущества качества при создании прототипов

Однородность поверхности

Контролируемый процесс эрозии при резке проволокой EDM обеспечивает стабильную чистоту поверхности, обычно достигаемую:

- Шероховатость поверхности не более 0,2 мкм

- Без заусенцев и механических напряжений

- Равномерная текстура по всей поверхности среза

Точность размеров

Современные станки для резки проволоки EDM могут достигать:

- Точность позиционирования ±0,001 мм

- Допуск на ширину среза ±0,002 мм

- Повторяемость в пределах 0,001 мм

Соображения экономической эффективности

Хотя первоначальные инвестиции в оборудование для резки проволокой EDM значительны, эта технология предлагает несколько преимуществ по стоимости для создания прототипов:

Прямая экономия затрат

- Снижение трудозатрат за счет автоматизации работы

- Снижение затрат на инструмент по сравнению с традиционной обработкой

- Минимальные отходы материалов

- Снижение потребности во вторичных операциях

Косвенные затраты Выгоды

- Ускоренное время выхода на рынок

- Сокращение циклов итерации прототипов

- Снижение риска ошибок и брака

- Улучшенные возможности проверки конструкции

Преимущества для конкретного применения

Аэрокосмические прототипы

Аэрокосмическая промышленность требует чрезвычайно точных компонентов со сложной геометрией. Проволочная электроэрозионная резка отлично справляется с этой задачей:

- Компоненты турбины

- Конструктивные кронштейны

- Детали теплообменника

- Прецизионные монтажные приспособления

Разработка медицинского оборудования

Для медицинских прототипов используется проволочная резка EDM:

- Стерильные характеристики поверхности

- Сложные компоненты хирургических инструментов

- Детали устройств для имплантации

- Нестандартные требования к креплениям

Лучшие практики для достижения оптимальных результатов

Чтобы максимально использовать преимущества проволочной резки EDM при создании прототипов:

Оптимизация дизайна

- Учитывайте ограничения по диаметру проволоки

- Планирование оптимальных траекторий резки

- Включите соответствующие допуски

Выбор материала

- Выбор подходящих материалов для обработки электроэрозионным способом

- Учитывайте требования к проводимости

- Учет изменений толщины материала

Параметры процесса

- Оптимизация скорости резки для различных материалов

- Баланс черновой и чистовой обработки

- Контроль натяжения проволоки и скорости подачи

Интеграция с другими производственными процессами

Проволочная электроэрозионная резка эффективно работает в сочетании с:

- Фрезерование с ЧПУ

- Токарные работы

- Процессы термической обработки

- Методы обработки поверхности

Такая интеграция позволяет создавать комплексные решения для создания прототипов, сочетающие в себе преимущества нескольких производственных процессов.

Как минимизировать отходы материала в процессах резки проволоки EDM?

Приходилось ли вам наблюдать, как растут затраты на материалы при выполнении операций резки проволокой EDM? Разочарование от того, что дорогостоящие материалы пропадают впустую, в сочетании с растущими экологическими проблемами, может заставить любого производителя усомниться в эффективности своего процесса.

Отходы материала при проволочной резке EDM можно свести к минимуму благодаря стратегическому расположению деталей, оптимизации параметров резки и надлежащим процедурам обслуживания. Эти методы позволяют сократить количество отходов до 30% при сохранении качества деталей и эффективности производства.

Понимание источников материальных отходов

Основные источники отходов

Отходы материалов при проволочной резке EDM в основном происходят из трех источников:

- Плохое вложение деталей

- Чрезмерное количество ширина пропила10

- Ненужное сокращение испытаний

Стратегии оптимизации для сохранения материалов

Эффективное гнездование деталей

Раскрой деталей имеет решающее значение для оптимизации материалов. В компании PTSMAKE мы используем передовое программное обеспечение для раскроя, которое учитывает:

- Ориентация на детали

- Направление зерна материала

- Общие возможности резки линий

- Минимизация отходов

Оптимизация параметров

В следующей таблице приведены рекомендуемые параметры резки для различных толщин материала:

| Материал Толщина (мм) | Скорость проволоки (мм/мин) | Натяжение проволоки (Н) | Настройка мощности (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Техническое обслуживание и контроль качества

Регулярное техническое обслуживание оборудования

Правильное обслуживание обеспечивает стабильную производительность резки:

- Ежедневный осмотр направляющих проводов

- Еженедельная очистка фильтра

- Ежемесячные проверки калибровки

- Ежеквартальное профилактическое обслуживание

Меры контроля качества

Поддерживать оптимальный расход материалов:

- Регулярные проверки размеров

- Контроль качества поверхности

- Отслеживание потребления проволоки

- Анализ количества лома

Передовые методы сокращения отходов

Обычная линейная резка

Эта техника включает в себя:

- Совместное использование линий реза между деталями

- Уменьшение общего расстояния резания

- Минимизация отходов материала между деталями

Разрезание моста

Стратегии реализации включают:

- Стратегическое размещение мостов

- Минимальная толщина моста

- Простое снятие деталей

- Снижение напряжения материала

Выбор и обработка материалов

Выбор марки материала

Выберите подходящие материалы, основываясь на:

- Требования к применению

- Соображения, связанные с затратами

- Характеристики обработки

- Необходимость обработки поверхности

Хранение и обращение

Правильное обращение с материалами включает в себя:

- Хранение с климат-контролем

- Правильные методы штабелирования

- Регулярная ротация запасов

- Защищенный транспорт

Интеграция технологий

Оптимизация CAD/CAM

Современные программные решения предлагают:

- Алгоритмы автоматического вложения

- Оптимизация траектории резания

- Отчеты об использовании материалов

- Возможности моделирования

Приложения машинного обучения

Новые технологии обеспечивают:

- Предиктивное обслуживание

- Оптимизация параметров резания

- Регулировки в режиме реального времени

- Модели прогнозирования образования отходов

Экологические соображения

Программы утилизации

Внедрите эффективную переработку отходов:

- Сортировка по типу материала

- Надлежащая изоляция

- Регулярный сбор

- Документация

Устойчивые практики

Сосредоточьтесь на:

- Энергоэффективность

- Экономия воды

- Сокращение отходов

- Соблюдение экологических норм

Анализ затрат и окупаемость инвестиций

Показатели сокращения отходов

| Территория благоустройства | Потенциальная экономия (%) | Стоимость реализации | График окупаемости инвестиций |

|---|---|---|---|

| Вложение деталей | 15-20 | Низкий | 1-3 месяца |

| Оптимизация параметров | 10-15 | Средний | 3-6 месяцев |

| Техническое обслуживание | 5-10 | Средний | 6-12 месяцев |

Внедрение лучших практик

- Регулярное обучение операторов

- Стандартные операционные процедуры

- Контрольные точки контроля качества

- Мониторинг производительности

- Программы непрерывного совершенствования

Будущие тенденции и инновации

Новые технологии

- Оптимизация с помощью искусственного интеллекта

- Передовые разработки материалов

- Улучшенные сенсорные системы

- Автоматизированная обработка материалов

Интеграция в индустрию 4.0

- Мониторинг в режиме реального времени

- Аналитика данных

- Предиктивное обслуживание

- Подключенные системы

Нажмите здесь, чтобы узнать, как ширина пропила влияет на конечные размеры и точность детали. ↩

Нажмите, чтобы узнать больше о роли диэлектрических жидкостей в достижении превосходной точности резки EDM. ↩

Нажмите, чтобы узнать больше о свойствах диэлектрических жидкостей и их влиянии на производительность резки EDM. ↩

Нажмите здесь, чтобы узнать, как электропроводность влияет на производительность резки EDM и выбор материала. ↩

Нажмите, чтобы узнать больше о роли диэлектрической жидкости в достижении точности резки. ↩

Нажмите, чтобы узнать больше о выборе диэлектрической жидкости и ее влиянии на качество обработки поверхности. ↩

Нажмите, чтобы узнать, как автоматический контроль натяжения проволоки обеспечивает оптимальную точность резки. ↩

Нажмите, чтобы узнать больше о методах измерения электропроводности для оптимальной работы электроэрозионного станка. ↩

Нажмите, чтобы узнать больше о том, как диэлектрическая жидкость повышает точность и скорость резки в процессах EDM. ↩

Нажмите, чтобы узнать больше о методах оптимизации ширины пропила для максимальной эффективности использования материала. ↩