Вы пытаетесь найти материал, способный выдерживать экстремальные температуры и воздействие агрессивных химических веществ? Традиционные пластики часто выходят из строя в сложных условиях, что приводит к разочарованию инженеров и задержке проектов.

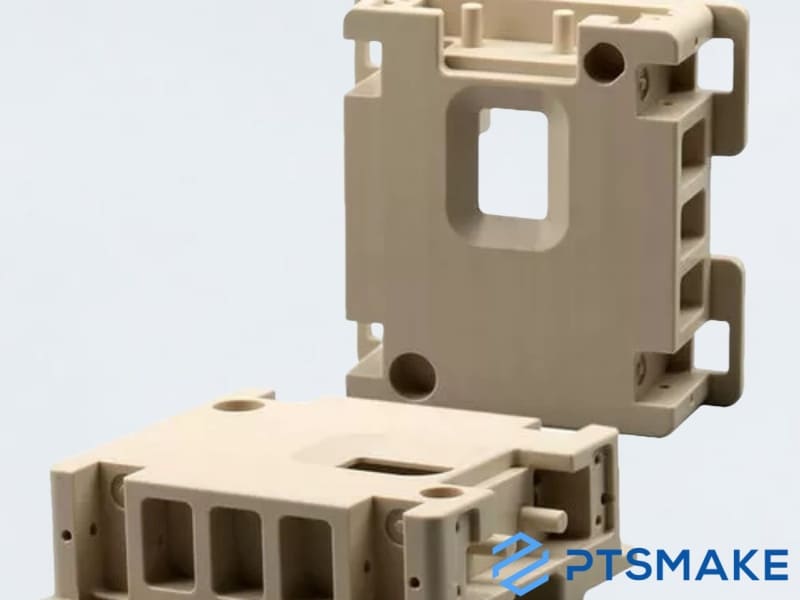

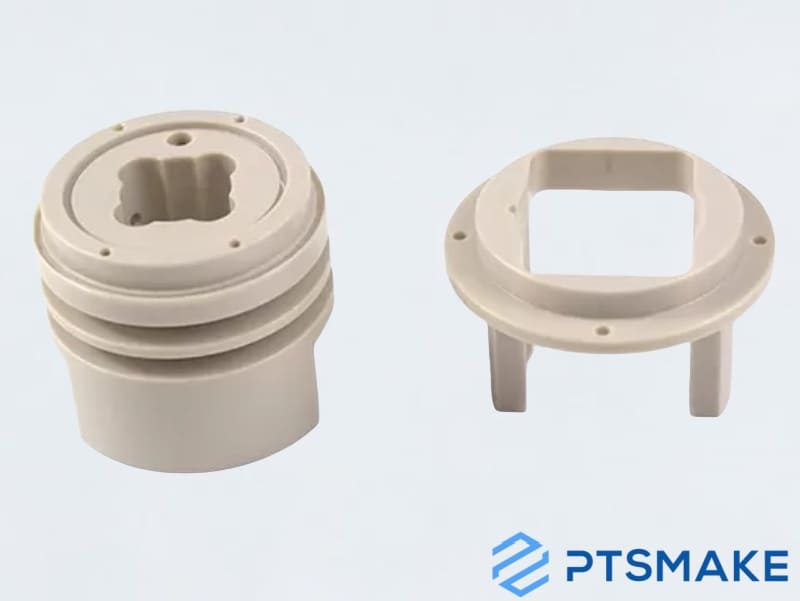

Литье под давлением PEEK - это производственный процесс, в котором используется полиэфирэфиркетон (PEEK), высокоэффективный термопласт, для создания сложных деталей с исключительной прочностью, термостойкостью и химической стойкостью для ответственных применений.

В компании PTSMAKE я работал со многими материалами и могу сказать, что PEEK стоит в одном ряду с другими. Если вы разрабатываете детали для аэрокосмической, медицинской или автомобильной промышленности, вам необходимо понять, чем литье PEEK под давлением отличается от стандартной обработки пластмасс. Позвольте мне рассказать вам об основных особенностях этого замечательного материала и процесса, который меняет наши представления о высокопроизводительных компонентах.

Каковы преимущества использования материала PEEK при литье под давлением?

Вы когда-нибудь испытывали трудности с поиском подходящего материала для сложных условий эксплуатации? Вам надоело, что компоненты выходят из строя в экстремальных условиях? Традиционные пластмассы часто не выдерживают воздействия высоких температур, агрессивных химических веществ или сильных механических нагрузок.

PEEK (Polyetheretherketone) предлагает исключительные преимущества при литье под давлением для высокопроизводительных применений. Этот полукристаллический термопластичный полимер обеспечивает исключительную термическую стабильность, химическую стойкость, механическую прочность и биосовместимость, что делает его идеальным для аэрокосмических, автомобильных, медицинских и промышленных компонентов, требующих высокой прочности.

Понятие о материале PEEK

PEEK стал одним из самых универсальных высокоэффективных термопластов в обрабатывающей промышленности. Как человек, работавший со многими инженерными материалами, я могу с уверенностью сказать, что PEEK выделяется своим замечательным профилем свойств. Этот полукристаллический полимер относится к семейству полиарилэфиркетонов и обладает уникальным сочетанием свойств, которые делают его пригодным для применения в тех областях, где другие пластики просто не могут конкурировать.

Молекулярная структура PEEK состоит из ароматических колец, соединенных эфирными и кетоновыми связями, что придает ей исключительную стабильность. Такая структура обеспечивает исключительную устойчивость к термической деградации, что позволяет ему сохранять свои свойства при температуре эксплуатации до 250°C (482°F). Немногие другие термопласты могут сравниться с ним по этому показателю.

Исключительные тепловые свойства

Одним из наиболее значимых преимуществ PEEK при литье под давлением является его термостойкость. При работе с клиентами из таких отраслей, как аэрокосмическая или автомобильная, я часто рекомендую PEEK для компонентов, которые должны выдерживать экстремальные температуры. Его температура стеклования около 143°C и температура плавления около 343°C делают его пригодным для применения в тех случаях, когда другие пластмассы деформируются или разрушаются.

| Недвижимость | Значение | Выгода |

|---|---|---|

| Температура непрерывной работы | До 250°C (482°F) | Сохраняет свои свойства в условиях высоких температур |

| Температура перехода стекла | ~143°C (289°F) | Сохраняет жесткость при повышенных температурах |

| Температура плавления | ~343°C (649°F) | Позволяет проводить высокотемпературную обработку |

| Теплопроводность | 0,25 Вт/м-К | Лучшая теплоотдача по сравнению со многими полимерами |

Эти термические свойства делают PEEK особенно ценным в таких областях применения, как электрические изоляторы, компоненты подшипников и детали подкапотного пространства автомобилей. В компании PTSMAKE мы успешно внедряем решения на основе PEEK для клиентов, которые ищут материалы, способные выдерживать термоциклирование без изменения размеров или потери прочности.

Превосходная химическая стойкость

Еще одним замечательным преимуществом PEEK является его устойчивость к широкому спектру химических веществ. По моему опыту работы с промышленными клиентами, химическая совместимость часто является критическим фактором при выборе материала. PEEK противостоит разрушению под воздействием большинства органических и неорганических химических веществ, включая кислоты, основания, углеводороды и пар.

Это химическая инертность1 делает PEEK отличным выбором для применения в оборудовании для химической обработки, добычи нефти и газа, а также в производстве полупроводников. Стабильность материала означает, что компоненты не разбухают, не трескаются и не теряют механических свойств при воздействии агрессивных сред.

Механическая прочность и долговечность

PEEK обладает впечатляющим сочетанием механических свойств, с которым могут сравниться немногие другие термопласты. Прочность на растяжение 90-100 МПа и модуль упругости около 3,6 ГПа обеспечивают металлоподобные характеристики в легком корпусе.

Что делает PEEK особенно ценным для литья под давлением, так это то, что эти свойства сохраняются в широком диапазоне температур. Даже после тысяч часов работы при повышенных температурах компоненты из PEEK сохраняют стабильность размеров и механическую целостность.

В моей работе с клиентами из аэрокосмической отрасли PEEK оказался идеальным материалом для структурных компонентов, которые должны выдерживать высокие механические нагрузки, обеспечивая при этом снижение веса по сравнению с металлами. Его превосходная усталостная прочность и низкая скорость износа также делают его идеальным для движущихся частей в тех случаях, когда смазка может быть ограничена.

Биосовместимость для применения в медицине

Для производителей медицинского оборудования PEEK предлагает привлекательное сочетание биосовместимости и механических свойств. Это один из немногих высокоэффективных полимеров, который был всесторонне протестирован и одобрен для использования в долговременных имплантируемых устройствах.

Радиопрозрачность (прозрачность для рентгеновских лучей) PEEK делает его особенно ценным для имплантатов позвоночника и других ортопедических применений. Его модуль упругости близок к модулю упругости человеческой кости, что снижает эффект экранирования напряжения, который может возникнуть при использовании металлических имплантатов.

Компания PTSMAKE осуществляет строгий контроль качества при обработке PEEK для медицинских целей, гарантируя, что все компоненты соответствуют строгим стандартам, предъявляемым к данной отрасли.

Соображения по обработке

Хотя PEEK обладает исключительными преимуществами, для достижения оптимальных результатов он требует особых технологий обработки. Высокая температура плавления требует наличия технологического оборудования, способного достигать температуры около 370-400°C. Температура пресс-формы обычно поддерживается на уровне 170-200°C для обеспечения правильной кристаллизации и достижения наилучших механических свойств.

Несмотря на эти трудности, наша команда в PTSMAKE накопила опыт эффективной обработки PEEK, что позволяет нам поставлять высококачественные компоненты с жесткими допусками и отличной отделкой поверхности.

Для чего используется полиэфирэфиркетон?

Приходилось ли вам сталкиваться с проблемой поиска материала, способного выдерживать экстремальные температуры, сохраняя при этом свою структурную целостность? Или сталкивались с проблемой преждевременного выхода из строя компонентов при воздействии агрессивных химических веществ? Поиск идеального высокоэффективного материала может быть утомительным и дорогостоящим, особенно если стандартные пластики, такие как ПВХ или ABS, просто не могут справиться с жесткими условиями эксплуатации.

PEEK (Polyetheretherketone) - это высокоэффективный термопласт, используемый в аэрокосмической, медицинской, автомобильной и электронной промышленности благодаря своей исключительной термостойкости (до 480°F/250°C), химической стойкости, механической прочности и биосовместимости, что делает его идеальным для применения в сложных условиях, где другие пластики не справляются.

Основные области применения материала PEEK

PEEK произвел революцию в производстве во многих отраслях. Работая с клиентами в компании PTSMAKE, я не понаслышке знаю, как этот замечательный полимер решает сложные инженерные задачи. Позвольте мне рассказать вам об основных областях применения PEEK.

Применение в аэрокосмической промышленности

В аэрокосмической отрасли требуются материалы, обладающие малым весом и невероятной прочностью. Компоненты из PEEK помогают снизить вес самолета и при этом выдерживают экстремальные условия эксплуатации. Современные самолеты используют PEEK для:

- Кронштейны и крепежи, сохраняющие целостность конструкции при перепадах температур

- Электрические разъемы, устойчивые к вибрациям и обеспечивающие отличную изоляцию

- Внутренние компоненты, отвечающие строгим требованиям по огнестойкости

- Компоненты топливной системы, устойчивые к воздействию реактивного топлива и гидравлических жидкостей

Одним из интересных аспектов является способность PEEK заменять металлические детали, обеспечивая при этом снижение веса на 60-70%. Это напрямую отражается на экономии топлива в течение всего срока службы самолета. При производстве аэрокосмических компонентов на PTSMAKE мы выдерживаем допуски ±0,001" для обеспечения идеальной посадки и функционирования.

Использование в медицине и здравоохранении

Биосовместимость PEEK делает его одним из самых популярных материалов в медицине. Человеческое тело обычно принимает имплантаты из PEEK без отторжения, и материал можно многократно стерилизовать без ухудшения его свойств. Основные области применения в медицине включают:

- Спинальные имплантаты и вертебральные спейсеры

- Зубные имплантаты и протезирование

- Ортопедические винты и пластины

- Компоненты медицинского оборудования и хирургические инструменты

Радиопрозрачность материала (пропускает рентгеновские лучи) дает еще одно преимущество - врачи могут следить за заживлением вокруг имплантатов из PEEK без помех для визуализации, которые создает металл. Его модуль упругости2 В точности повторяет человеческую кость, снижая напряжение, которое может привести к разрушению кости вокруг имплантатов.

Автомобильные и транспортные приложения

В современных автомобилях используются компоненты из PEEK для повышения производительности и долговечности. Примеры включают:

- Компоненты систем трансмиссии

- Упорные шайбы и подшипники

- Компоненты тормозной системы

- Детали топливной системы, устойчивые к современным видам биотоплива

Способность PEEK надежно работать при температурах от -65°F до 480°F (от -54°C до 250°C) делает его идеальным для применения в подкапотном пространстве, где температура сильно колеблется. Кроме того, его устойчивость к воздействию автомобильных жидкостей означает, что детали сохраняют свою целостность в течение всего срока службы автомобиля.

Применение в нефтяной и газовой промышленности

Немного найдется таких суровых условий, как при добыче нефти и газа. PEEK превосходит их благодаря своим свойствам:

- Устойчивость к сероводороду и другим коррозионным соединениям

- Способность выдерживать высокое давление в скважинных установках

- Превосходные характеристики подводного оборудования

- Надежность в условиях высоких температур и высокого давления (HTHP)

При производстве компонентов для этого сектора в PTSMAKE мы часто усиливаем PEEK углеродным волокном, чтобы повысить его и без того впечатляющую устойчивость к давлению и стабильность размеров.

Электроника и полупроводниковые приложения

Электронная промышленность использует электрические свойства и термостойкость PEEK для производства электроники:

| Приложение | Преимущества PEEK |

|---|---|

| Компоненты печатной платы | Высокая диэлектрическая прочность и низкое газовыделение |

| Соединители и изоляторы | Стабильность размеров при высоких температурах |

| Оборудование для обработки полупроводников | Химическая стойкость к чистящим средствам |

| Компоненты для обработки пластин | Минимальное образование частиц и загрязнение |

Я заметил, что производители электроники все чаще используют PEEK для компонентов оборудования для плазменного травления, где немногие другие материалы могут выдержать агрессивные условия.

Специализированные составы ПЭЭК

Помимо стандартного PEEK, специализированные составы повышают производительность для конкретных применений:

PEEK, армированный углеродным волокном

Добавление углеродного волокна увеличивает:

- Механическая прочность до 60%

- Жесткость до 150%

- Стабильность размеров под нагрузкой

- Износостойкость при динамических нагрузках

Этот усиленный вариант особенно ценен для прецизионных механических компонентов, которые должны сохранять точные размеры под нагрузкой.

PEEK, армированный стекловолокном

Армирование стекловолокном обеспечивает:

- Улучшенные электроизоляционные свойства

- Повышенная устойчивость к ползучести

- Повышенная ударная прочность

- Снижение теплового расширения

Компания PTSMAKE рекомендует использовать стеклонаполненный полиэфирэфиркетон для электрических компонентов, требующих долговременной надежности при колебаниях температур.

Когда клиенты обращаются ко мне с особо сложными задачами, понимание этих специализированных рецептур помогает нам рекомендовать правильный вариант для их конкретных нужд. Универсальность PEEK в различных отраслях показывает, почему он остается одним из самых ценных инженерных пластиков в современном производстве.

Является ли материал PEEK дорогим?

Вас когда-нибудь шокировала цена при поиске материала PEEK для вашего проекта? Возможно, вы задавались вопросом, есть ли более экономичные альтернативы, которые не повредят вашей конструкции. Шок от цены на PEEK может быть парализующим, особенно когда вы пытаетесь сбалансировать требования к производительности с бюджетными ограничениями.

Да, материал PEEK дорогой, обычно его стоимость составляет $75-$200 за фунт, что в 10-20 раз дороже обычных инженерных пластмасс. Такая высокая цена отражает его исключительную термостойкость (до 480°F), исключительную химическую стойкость и превосходные механические свойства, с которыми могут сравниться немногие другие термопласты.

Какие факторы определяют стоимость материала PEEK?

При рассмотрении стоимости PEEK (Polyetheretherketone) в игру вступает множество факторов. Работая с этим материалом в многочисленных проектах, я выделил несколько ключевых элементов, влияющих на его ценовую структуру.

Сырье и сложность производства

Основу PEEK составляют дорогостоящие нефтехимические продукты, требующие сложной обработки. Процесс производства включает в себя высокие температуры (обычно около 400°C) и специализированное оборудование, способное выдержать эти экстремальные условия. Такая сложность производства значительно повышает конечную стоимость.

Кроме того полимеризация3 Процесс производства PEEK требует точного контроля и специальных катализаторов, что еще больше увеличивает стоимость производства. Лишь ограниченное число химических компаний по всему миру имеют возможность производить высококачественную смолу PEEK, что создает относительно ограниченную цепочку поставок.

Разновидности сортов и их влияние на цену

PEEK выпускается в различных марках, каждая из которых имеет свою цену:

| Тип марки PEEK | Ориентировочная стоимость ($/фунт) | Основные характеристики |

|---|---|---|

| Незаполненный PEEK | $75-120 | Основной сорт, без добавок |

| Стеклонаполненный полиэфирэфиркетон | $85-150 | Повышенная жесткость, стабильность размеров |

| PEEK с углеродным наполнителем | $100-180 | Повышенная износостойкость, прочность |

| Медицинский/имплантационный класс | $150-200+ | Сверхчистый, биосовместимый |

Специализированные сорта стоят дороже, поскольку проходят дополнительную обработку и испытания. Для применения в медицине материал должен соответствовать строгим нормативным требованиям, что увеличивает затраты на процесс сертификации.

Сравнение с другими инженерными пластиками

Чтобы представить себе стоимость PEEK в перспективе, давайте сравним его с другими распространенными инженерными пластиками:

| Материал | Ориентировочная стоимость ($/фунт) | Относительная стоимость по сравнению с PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (базовый уровень) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Нейлон | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Как видите, PEEK может быть в 10-20 раз дороже, чем обычные инженерные пластики, такие как ABS или нейлон. Однако мы в компании PTSMAKE убедились, что клиенты, которым необходимы экстремальные эксплуатационные характеристики PEEK, часто считают цену оправданной, если учитывать общую стоимость жизненного цикла компонентов.

Оправдана ли высокая стоимость PEEK?

Анализ соотношения производительности и затрат

При оценке того, имеет ли высокая стоимость PEEK смысл для вашего применения, необходимо учитывать преимущества в производительности:

Увеличенный срок службы: Детали из PEEK обычно служат значительно дольше, чем детали из более дешевых материалов, особенно в жестких условиях эксплуатации.

Сокращение объема технического обслуживания: Исключительная долговечность часто приводит к меньшему количеству замен и простоев.

Снижение веса: Соотношение прочности и веса PEEK позволяет создавать более легкие компоненты, что может обеспечить экономию энергии в некоторых областях применения.

Температурная стойкость: Немногие другие пластмассы могут сравниться со способностью PEEK непрерывно работать при температурах до 480°F (250°C).

В недавнем аэрокосмическом проекте PTSMAKE мы заменили металлический компонент на альтернативу из ПЭЭК. Несмотря на более высокую стоимость материала, заказчик добился снижения веса на 40% и отказа от дорогостоящего процесса обработки поверхности, что привело к общей экономии средств.

Стратегии оптимизации затрат

Если вы рассматриваете вариант PEEK, но беспокоитесь о стоимости, вот несколько стратегий, которые я рекомендую:

Выборочное применение: Используйте PEEK только для компонентов, которым действительно необходимы его экстремальные свойства.

Оптимизация дизайна: Работайте с опытными инженерами, чтобы минимизировать использование материалов путем эффективного проектирования.

Композитные подходы: Рассмотрите возможность литья PEEK только в критических областях, а в других местах используйте менее дорогие материалы.

Рекультивация материалов: При крупносерийном производстве создайте систему утилизации и повторного использования производственного лома.

В компании PTSMAKE мы тесно сотрудничаем с клиентами для реализации этих стратегий, часто помогая им достичь преимуществ PEEK в плане производительности при минимизации затрат за счет продуманных подходов к проектированию и производству.

Тенденции будущих затрат на материал PEEK

По прогнозам отраслевых аналитиков, цены на PEEK будут оставаться относительно стабильными, возможно, с постепенным снижением по мере совершенствования технологии производства и увеличения объемов выпуска. Однако из-за сложности производства этого высокоэффективного полимера в обозримом будущем он, скорее всего, останется материалом премиум-класса.

Среди перспективных разработок - новые технологии производства и растущая конкуренция между поставщиками, что может способствовать снижению цен. Растущее применение PEEK в различных отраслях промышленности также способствует экономии на масштабе, что в конечном итоге может привести к снижению затрат.

Факторы, влияющие на ценообразование при литье под давлением PEEK

Вы когда-нибудь получали расценки на литье PEEK под давлением, которые приводили вас в шок? Или задавались вопросом, почему детали из PEEK стоят значительно дороже, чем те, что изготовлены из стандартных пластмасс, таких как ABS или полипропилен? Многие инженеры сталкиваются с подобной ценовой путаницей, когда впервые изучают высокоэффективные термопласты.

Стоимость литья PEEK под давлением обычно варьируется от $5-15 за деталь при крупносерийном производстве (10 000+ единиц) до $50-150 за деталь при небольших объемах (менее 500 единиц). Материальные затраты составляют 60-70% от общих расходов, при этом цена смолы PEEK находится в диапазоне $80-150 за килограмм в зависимости от марки и поставщика.

Разновидности и качество материала

PEEK выпускается в различных марках, каждая из которых имеет свою цену, что существенно влияет на общую стоимость проекта. За годы работы с клиентами в PTSMAKE я заметил, что выбор материала часто является наиболее существенным фактором стоимости в проектах PEEK.

Стандартный и медицинский PEEK

Стандартный промышленный ПЭЭК обычно стоит $80-100 за килограмм, в то время как ПЭЭК медицинского класса, сертифицированный для имплантируемых устройств, может достигать $120-150 за килограмм и более. Такая разница в цене связана не только с чистотой - медицинский ПЭЭК требует обширной документации, отслеживания и тестирования, что еще больше увеличивает его стоимость.

Например, один из наших клиентов, специализирующихся на медицинском оборудовании, первоначально выбрал PEEK имплантационного класса для хирургического инструмента, который фактически не будет находиться в организме. Перейдя на PEEK медицинского (но не имплантируемого) класса, они снизили стоимость материала на 25% без ущерба для производительности или соответствия нормативным требованиям.

Наполненный и ненаполненный PEEK

PEEK может быть усилен различными наполнителями, которые изменяют его свойства и цену:

| Тип PEEK | Приблизительная стоимость/кг | Основные свойства | Лучшие приложения |

|---|---|---|---|

| Незаполненный PEEK | $80-100 | Отличная химическая стойкость, базовые механические свойства | Общепромышленные компоненты |

| PEEK с углеродным наполнителем | $100-130 | Повышенная жесткость, улучшенная износостойкость | Подшипники, зубчатые колеса, конструктивные элементы |

| Стеклонаполненный полиэфирэфиркетон | $90-115 | Улучшенная стабильность размеров, повышенная прочность | Прецизионные компоненты, электрические изоляторы |

| ПЭЭК с добавками | $85-120 | Нестандартные свойства (огнезащита, ESD и т.д.) | Специализированные приложения |

Хотя наполненные сорта изначально стоят дороже, они часто позволяют делать более тонкие стенки и использовать меньше материала, что потенциально компенсирует более высокую цену за килограмм. Я всегда рекомендую анализировать общую стоимость детали, а не только цену материала.

Сложность конструкции детали

Сложность конструкции компонентов из PEEK значительно влияет на стоимость инструмента и обработки. Высокая температура обработки PEEK (около 370-400°C) и кристаллическая природа делают его менее податливым, чем стандартные пластмассы, что требует особых условий.

Учет толщины стенок

Детали из ПЭЭК с тонкими стенками (менее 0,8 мм) требуют точной обработки. реологические4 контроль во время впрыска, что часто требует применения специализированного оборудования высокого давления и более дорогих марок инструментальной стали. Я обнаружил, что оптимизация толщины стенок может сократить как время цикла, так и количество брака, что значительно влияет на стоимость каждой детали.

Один из клиентов из аэрокосмической отрасли сэкономил почти 30% на стоимости деталей за счет изменения дизайна критических стыков стенок с 0,7 мм до 1,1 мм, что позволило ускорить время цикла и снизить количество брака с 8% до менее 2%.

Требования к допускам

PEEK сохраняет исключительную стабильность размеров, что делает его идеальным для высокоточных применений. Однако достижение жестких допусков увеличивает стоимость:

- Стандартные допуски (±0,1-0,2 мм): Базовая цена

- Прецизионные допуски (±0,05-0,1 мм): 15-25% премия за стоимость

- Сверхточные допуски (<±0,05 мм): 30-50%+ премия за стоимость

При работе с точными компонентами из PEEK я часто рекомендую клиентам указывать жесткие допуски только на критически важные элементы, оставляя для нефункциональных областей стандартные допуски, чтобы сбалансировать стоимость и производительность.

Экономика объема производства

Объем производства оказывает значительное влияние на цену каждой детали благодаря амортизации затрат на оснастку и эффективности производства.

Инвестиции в оснастку

Литье PEEK под давлением требует специализированной оснастки из-за высоких температур обработки и абразивного характера (особенно при наполнении стеклом или углеродом). Типичная стоимость пресс-формы для компонентов из PEEK составляет от:

- Простые детали: $15,000-$30,000

- Средняя сложность: $30,000-$60,000

- Сложные детали: $60,000-$120,000+

В компании PTSMAKE мы разработали стратегии снижения этих затрат для клиентов, которым требуются небольшие и средние тиражи, включая гибридные подходы к оснастке и модульные конструкции пресс-форм, которые могут быть адаптированы для различных вариантов деталей.

Экономические объемы производства

Взаимосвязь между количеством продукции и стоимостью одной детали соответствует типичной кривой:

| Количество продукции | Типичная стоимость одной детали | Примечания |

|---|---|---|

| Прототип (1-10 деталей) | $200-500+ | Часто обрабатываются, а не отливаются |

| Низкая громкость (10-500) | $50-150 | Высокая амортизация инструмента на деталь |

| Средний объем (500-5 000) | $20-50 | Лучший эффект масштаба |

| Большой объем (5 000-50 000) | $10-20 | Эффективное производство |

| Массовое производство (50 000+) | $5-15 | Оптимальная эффективность затрат |

Для проектов, требующих менее 100 деталей, я обычно рекомендую рассматривать обработку с ЧПУ вместо литья под давлением, поскольку точка безубыточности для деталей из PEEK часто находится в диапазоне 100-300 единиц в зависимости от сложности детали.

Параметры обработки и контроль качества

Специальные требования к обработке PEEK значительно повышают его стоимость. PEEK требует более высоких температур впрыска, специализированного оборудования, более длительного времени цикла и более строгого контроля качества, чем стандартные пластмассы.

Требования к оборудованию

Не все машины для литья под давлением подходят для обработки PEEK. Материал требует:

- Возможность работы при высоких температурах (до 400°C)

- Устойчивые к истиранию стволы и винты

- Точные системы контроля температуры

- Более высокое давление впрыска

Эти специальные требования означают, что обработка PEEK обычно на 30-50% дороже, чем стандартное литье пластмасс под давлением с почасовой ставкой.

Затраты на контроль качества

Для критически важных применений PEEK контроль качества добавляет еще один уровень затрат:

- Контроль в процессе производства: 5-10% производственных затрат

- Неразрушающий контроль: 10-15% дополнительно для критических компонентов

- Полная прослеживаемость и документация: 10-20% премиум-класса для регулируемых отраслей промышленности

Эти факторы в совокупности объясняют, почему литье под давлением из PEEK имеет более высокую цену по сравнению со стандартными термопластами. Однако, если учесть исключительные характеристики PEEK на протяжении всего жизненного цикла изделия, общая стоимость владения часто делает его более экономичным выбором для ответственных применений.

Какая температура необходима для формовки PEEK?

Приходилось ли вам сталкиваться с неудачными попытками формования PEEK, наблюдая, как дорогостоящий материал уходит впустую из-за неправильной температуры? Или, возможно, вы замечали деформированные детали, неполное заполнение или ухудшение качества материала, что заставляло вас задаваться вопросом, что пошло не так с настройками температуры?

Для формования PEEK требуется температура расплава 370-400°C (698-752°F) и температура формы 170-200°C (338-392°F). Такой точный температурный контроль очень важен, поскольку PEEK имеет узкое технологическое окно: его температура стеклования составляет 143°C, а температура плавления - 343°C.

Важнейшая роль температуры при обработке ПЭЭК

Контроль температуры - это, пожалуй, самый важный фактор успешного литья PEEK. Являясь высокоэффективным термопластом, PEEK (Polyetheretherketone) требует точного терморегулирования на протяжении всего процесса формования. По моему опыту работы в компании PTSMAKE, где мы регулярно обрабатываем PEEK для аэрокосмических и медицинских клиентов, даже незначительные колебания температуры могут привести к значительным проблемам с качеством.

Сложность работы с PEEK заключается в его полукристаллической структуре и высокой температуре плавления. В отличие от стандартных пластмасс, PEEK требует тщательного нагрева в нескольких температурных зонах для достижения оптимальной температуры. кристалличность5 и механические свойства. Позвольте мне рассказать о требованиях к температуре на разных этапах формования PEEK:

Профиль температуры ствола для PEEK

Чтобы правильно расплавить PEEK, не разрушив его, необходимо тщательно контролировать температурный профиль бочки. Вот типичный температурный профиль, который я рекомендую:

| Зона бочек | Диапазон температур (°C) | Диапазон температур (°F) | Функция |

|---|---|---|---|

| Зона подачи | 335-345°C | 635-653°F | Начальный нагрев |

| Зона сжатия | 355-370°C | 671-698°F | Первичное плавление |

| Зона учета | 370-390°C | 698-734°F | Окончательная гомогенизация расплава |

| Насадка | 380-400°C | 716-752°F | Доставка до пресс-формы |

Эти температуры могут потребовать корректировки в зависимости от конкретной геометрии детали, толщины стенки и марки обрабатываемого ПЭЭК. Для PEEK медицинского класса с повышенными требованиями к чистоте мы обычно придерживаемся нижней границы этих диапазонов, чтобы свести к минимуму риск деградации.

Требования к температуре пресс-формы

Температура пресс-формы не менее важна и часто упускается из виду начинающими переработчиками. Для PEEK требуется значительно более высокая температура пресс-формы, чем для обычных пластмасс:

| Тип приложения | Диапазон температуры пресс-формы (°C) | Диапазон температур плесени (°F) | Влияние на свойства |

|---|---|---|---|

| Стандартные детали из PEEK | 170-190°C | 338-374°F | Сбалансированная кристалличность |

| Высокопрочные применения | 190-220°C | 374-428°F | Повышенная кристалличность, повышенная прочность |

| Требования к аморфному полиэфирэфиркетону | <143°C | <290°F | Снижение кристалличности, повышение прочности |

В компании PTSMAKE мы пришли к выводу, что поддержание температуры пресс-формы на уровне 180-200°C обеспечивает наилучший баланс технологичности и механических свойств для большинства применений. Использование регуляторов температуры пресс-формы с масляным подогревом вместо электрических нагревателей часто обеспечивает более стабильное и равномерное распределение температуры.

Общие проблемы, связанные с температурой при формовке PEEK

Неправильные настройки температуры могут проявляться по-разному:

Слишком низкая температура обработки

При обработке PEEK при температуре ниже оптимальной:

- Неполное заполнение полости пресс-формы

- Повышенный внутренний стресс

- Плохое сцепление между слоями

- Чрезмерный износ оборудования из-за высокой вязкости

- Пониженная кристалличность и ухудшенные механические свойства

Слишком высокая температура обработки

Повышенная температура может стать причиной:

- Разрушение и обесцвечивание материала

- Выделение летучих соединений

- Уменьшенная молекулярная масса

- Чрезмерная вспышка на линиях пробора

- Увеличение времени цикла из-за более длительного охлаждения

Непостоянный контроль температуры

Перепады температуры во время обработки могут привести к:

- Изменяющиеся размеры деталей

- Непостоянная кристалличность

- Непредсказуемые механические свойства

- Увеличение количества брака

Особые указания по сушке ПЭЭК

Еще до этапа формовки необходимо правильно высушить PEEK. ПЭЭК должен быть высушен при температуре 150°C (302°F) в течение минимум 3-4 часов. Недостаточная сушка может привести к косметическим проблемам, образованию пустот и снижению механических свойств. В компании PTSMAKE мы часто увеличиваем время сушки до 6-8 часов для критических применений, чтобы обеспечить полное удаление влаги.

Технология мониторинга температуры

Современная обработка ПЭЭК требует тщательного контроля температуры:

- Инфракрасные датчики температуры в стволе

- Встраиваемые термопары в пресс-форму

- Регистрация и анализ температурных данных в режиме реального времени

- Тепловидение для проверки температуры поверхности пресс-формы

Эти технологии позволяют нам жестко контролировать весь тепловой профиль процесса формования, обеспечивая стабильное качество деталей даже при длительных производственных циклах.

Учет повышенных температур для наполненного полиэфирэфиркетона

При работе с наполненными вариантами PEEK (углеродное волокно, стекловолокно и т.д.) температурные требования несколько меняются:

| Тип PEEK | Регулировка температуры | Причина |

|---|---|---|

| Углеродное волокно PEEK | От +5 до 10°C выше температуры ствола | Волокна повышают вязкость |

| Стеклонаполненный полиэфирэфиркетон | Повышение температуры пресс-формы от +5 до 15°C | Способствует лучшему смачиванию волокон |

| ПЭЭК с ПТФЭ | От -5 до 10°C ниже температуры бочки | ПТФЭ обладает меньшей термостойкостью |

Компания PTSMAKE разработала индивидуальные температурные профили для различных составов наполненного полиэфирэфиркетона на основе обширного опыта тестирования и производства.

Сравнение литья под давлением PEEK с другими высокоэффективными полимерами: Что обеспечивает наилучшие результаты?

Приходилось ли вам разрываться между различными высокоэффективными полимерами для решения критически важных задач? В тот досадный момент, когда вы балансируете между стоимостью и производительностью, термостойкостью и химической стабильностью, технологичностью и механической прочностью - и при этом пытаетесь уложиться в сжатые сроки?

При литье под давлением PEEK обычно превосходит другие высокоэффективные полимеры, такие как PPS, PEI и PPSU, в экстремальных условиях, требующих исключительной термостойкости (до 260°C), химической стабильности и механической прочности. Однако более высокая стоимость и сложность обработки делают альтернативные материалы лучшим выбором для менее требовательных применений.

Ключевые критерии эффективности высокотемпературных полимеров

При оценке высокоэффективных полимеров для литья под давлением я обычно обращаю внимание на несколько критических факторов, определяющих их пригодность для передовых применений. Эти полимеры - не просто товары, это специализированные материалы, разработанные для работы в экстремальных условиях, где стандартные пластмассы не справятся.

Сравнение температурной стойкости

Термостойкость остается одной из наиболее определяющих характеристик высокоэффективных полимеров. По моему опыту работы в PTSMAKE, это часто первая характеристика, о которой спрашивают клиенты.

PEEK занимает лидирующие позиции по температуре непрерывного использования - около 260°C (500°F), значительно превосходя PPS (полисульфон) при 220°C, PEI (полиэфиримид) при 170°C и PPSU (полифенилсульфон) при 180°C. Такая превосходная термостойкость делает PEEK лучшим выбором для применения в аэрокосмических компонентах, производстве полупроводников и нефтегазового оборудования.

Анализ механических свойств

За пределами температуры механические свойства этих полимеров значительно изменяются:

| Полимер | Прочность на разрыв (МПа) | Модуль упругости (ГПа) | Ударная прочность (кДж/м²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

Исключительная прочность PEEK на растяжение в сочетании с впечатляющей ударопрочностью обеспечивает ему универсальность в различных областях применения. Я видел, как детали из PEEK сохраняли структурную целостность в условиях, которые при использовании других полимеров привели бы к катастрофическому разрушению.

Химическая стойкость и устойчивость к воздействию окружающей среды

Профили химической совместимости

Сайт профиль химической стойкости6 каждого полимера играет решающую роль при выборе материала для работы в агрессивных средах. PEEK демонстрирует удивительную устойчивость к большинству промышленных химикатов, кислот и углеводородов, даже при повышенных температурах.

PPS обладает сопоставимой химической стойкостью к кислотам, но проявляет некоторую уязвимость к некоторым основаниям и хлорированным растворителям. PEI и PPSU обладают хорошей химической стойкостью, но, как правило, не могут сравниться с PEEK в жестких химических средах, особенно при высоких температурах.

Для медицинских применений, требующих стерилизации, способность PEEK выдерживать многократное автоклавирование, гамма-облучение и химическую стерилизацию делает его исключительно ценным. Я работал с производителями медицинского оборудования, которые специально заказывали PEEK для компонентов, которые будут проходить сотни циклов стерилизации.

Водопоглощение и стабильность размеров

Водопоглощение влияет на стабильность размеров и механические свойства:

- ВЗГЛЯД: 0.1-0.3%

- PPS: 0.02-0.05%

- PEI: 0.25-0.4%

- PPSU: 0.3-0.6%

PPS фактически превосходит PEEK в этой категории благодаря минимальному водопоглощению, что делает его предпочтительным для применений, где точная стабильность размеров является критически важной во влажной среде. Однако, если рассматривать все факторы вместе, общая производительность PEEK все же делает его предпочтительным для большинства экстремальных применений.

Особенности обработки и проблемы производства

Сравнение стоимости материалов

При сравнении этих полимеров нельзя игнорировать фактор стоимости:

| Полимер | Относительная стоимость (база: Стандартные инженерные полимеры = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Повышение стоимости PEEK является существенным фактором. В компании PTSMAKE я часто советую клиентам тщательно оценить, действительно ли их задача требует экстремальных характеристик PEEK или другой высокоэффективный полимер может обеспечить адекватные свойства по более низкой цене.

Параметры обработки и требования к оборудованию

Переработка этих полимеров имеет разную степень сложности:

- PEEK требует более высоких температур обработки (370-400°C) и специализированного оборудования с цельнометаллическими системами горячего прогона.

- PPS обрабатывается при более низких температурах (310-330°C), но требует тщательной сушки

- ПЭИ нуждается в промежуточных температурах обработки (340-370°C).

- Обработка PPSU при 330-360°C с умеренными требованиями к оборудованию

Более высокие температуры обработки PEEK обусловливают более высокие требования к оборудованию, большее потребление энергии и специальные требования к оснастке. Мы инвестировали в передовые системы литья под давлением, специально разработанные для работы с PEEK и другими высокотемпературными полимерами, чего не сделали многие производители.

Критерии отбора для конкретного приложения

В конечном итоге выбор материала должен определяться вашими конкретными требованиями к применению. Для аэрокосмических компонентов, подвергающихся воздействию экстремальных температур и механических нагрузок, PEEK остается предпочтительным выбором, несмотря на его стоимость. Для электрических компонентов, требующих отличной стабильности размеров и хорошей термостойкости при более умеренной цене, PPS часто оказывается более подходящим.

Медицинские имплантаты выигрывают благодаря биосовместимости PEEK и механическим свойствам, близким к свойствам человеческой кости. В оборудовании для химической обработки может использоваться PPSU благодаря его превосходной устойчивости к гидролизу, когда не требуется устойчивость к экстремальным температурам.

В компании PTSMAKE мы тесно сотрудничаем с клиентами, чтобы определить оптимальный материал на основе всестороннего анализа требований к производительности, производственных ограничений и стоимости, а не выбираем полимер с самыми высокими характеристиками независимо от необходимости.

Каковы ключевые моменты при проектировании деталей, отлитых под давлением из ПЭЭК?

Приходилось ли вам разрабатывать компоненты из полиэфирэфиркетона только для того, чтобы столкнуться с дорогостоящей доработкой пресс-формы или производственными неудачами? Очень обидно, когда такой высокопроизводительный материал, как PEEK, не оправдывает ожиданий из-за проблем с проектированием, которые можно предотвратить. Многие инженеры не понимают, что стандартные правила проектирования пластмасс просто не применимы к этому специализированному полимеру.

Проектирование литьевых деталей из PEEK требует тщательного внимания к равномерности толщины стенок, правильным углам осадки, соответствующему расположению затворов, контролируемым условиям охлаждения и учету скорости усадки материала. Эти факторы имеют решающее значение, поскольку высокая температура обработки PEEK (370-400°C) и его полукристаллическая природа создают уникальные проблемы при формовании.

Понимание уникальных свойств PEEK для оптимизации конструкции

PEEK (Polyetheretherketone) - это высокоэффективный термопласт с исключительными механическими свойствами, химической стойкостью и температурной стабильностью. Однако эти же качества делают его сложным для обработки методом литья под давлением. При разработке деталей для литья под давлением из PEEK необходимо понимать, как свойства материала влияют на технологичность.

Одним из наиболее важных аспектов является управление высокой температурой плавления PEEK (343°C) и температурой обработки (370-400°C). Эти экстремальные температуры влияют на все - от конструкции затвора до стратегии охлаждения. В отличие от обычных пластмасс, PEEK испытывает значительные кристаллизация7 во время охлаждения, что приводит к изменению размеров. Этот процесс кристаллизации необходимо тщательно контролировать, чтобы сохранить точность деталей.

Толщина стенок - еще один важный момент. Я рекомендую по возможности поддерживать равномерную толщину стенок по всей конструкции. Отклонения более чем 15% могут привести к образованию раковин, короблению и внутренним напряжениям. Для компонентов из PEEK оптимальная толщина стенки обычно составляет 1,0-3,0 мм, в зависимости от требований к детали.

Критические элементы конструкции для деталей из полиэфирэфиркетона

Углы наклона и отделка поверхности

Углы наклона не являются обязательными для PEEK. Из-за высокой температуры обработки и последующей кристаллизации PEEK имеет тенденцию прилипать к поверхностям пресс-форм. Я обнаружил, что для текстурированных поверхностей необходим минимальный угол осадки в 1°, в то время как для гладких поверхностей требуется осадка не менее 0,5°. Для более глубоких ребер или элементов глубиной более 25 мм следует увеличить угол осадки до 2-3°, чтобы обеспечить надежное выталкивание.

Выбор поверхности также влияет на формоустойчивость. Сильно отполированные поверхности (SPI A1-A3) могут вызвать прилипание деталей, в то время как текстурированные поверхности могут помочь в высвобождении, но добавляют сложности при течении и заполнении. В компании PTSMAKE мы обычно рекомендуем умеренную обработку (SPI B1-B3) для большинства применений PEEK в качестве сбалансированного подхода.

Дизайн и расположение ворот

Конструкция затвора существенно влияет на качество деталей из ПЭЭК. Высокая вязкость расплавленного PEEK требует тщательного рассмотрения типа, размера и расположения затвора. Для прецизионных деталей я рекомендую:

| Тип ворот | Преимущества | Недостатки | Лучшие приложения |

|---|---|---|---|

| Субворота | Отличная косметика, автоматическое отсоединение | Сложная конструкция пресс-формы, дороговизна | Медицинские имплантаты, электронные разъемы |

| Краевые ворота | Хорошее управление потоком, простая конструкция | Видимый остаток ворот | Конструктивные элементы, кронштейны |

| Горячий наконечник | Минимальное количество вестей, хорошо подходит для автоматизации | Требуется система горячего прогона | Детали для крупносерийного производства |

| Ворота вентилятора | Уменьшает коробление плоских деталей | Большая площадь привидений | Тонкостенные компоненты, крышки |

Расположение затворов должно быть стратегически спланировано, чтобы обеспечить сбалансированное заполнение и минимизировать линии сварных швов. Для сложных геометрий анализ моделирования потока имеет неоценимое значение для прогнозирования и решения потенциальных проблем до резки стали.

Материалы и параметры обработки

Усилители и добавки

PEEK может быть модифицирован различными наполнителями для улучшения специфических свойств:

- Стекловолокно (обычно 10-30%): Повышает стабильность размеров и жесткость

- Углеродное волокно (обычно 10-30%): Повышает механическую прочность и уменьшает коробление

- PTFE или графит (5-15%): Уменьшает трение при использовании в подшипниках

- Углеродные нанотрубки (1-3%): Улучшает электропроводность

Каждое армирование изменяет характеристики текучести и скорости усадки PEEK. Для стеклонаполненных марок я рекомендую увеличить угол вытяжки еще на 0,5° на 10% наполнителя, чтобы учесть снижение текучести и повышение абразивности.

Компенсация усадки и допуски

Кристаллизация PEEK вызывает значительную усадку при охлаждении (приблизительно 1,0-1,3% для ненаполненных сортов). Эта усадка должна быть точно спрогнозирована и компенсирована при проектировании пресс-формы. Поставщики материалов предоставляют данные по усадке, но важно понимать, что фактическая усадка может варьироваться в зависимости от:

- Геометрия деталей и толщина стенок

- Условия обработки (температура расплава и формы)

- Содержание усиления

- Уровень кристалличности

Для критических размеров я обычно рекомендую планировать допуски ±0,2 мм на первый дюйм и ±0,05 мм на каждый последующий дюйм. Более жесткие допуски возможны, но потребуют более сложного управления процессом и, возможно, дополнительных операций.

Особенности конструкции, которых следует избегать при использовании PEEK

Мой опыт работы в PTSMAKE показал, что некоторые конструктивные особенности постоянно вызывают проблемы при формовке PEEK:

- Острые углы: Всегда используйте соответствующие радиусы (минимум 0,5 мм), чтобы уменьшить концентрацию напряжения

- Толстые участки: Участки более 4 мм могут привести к образованию пустот, раковин и увеличению времени цикла.

- Резкие переходы толщины: Используйте плавные переходы с максимальным соотношением 3:1

- Подрезы: Хотя это возможно, они значительно повышают сложность и стоимость

- Длинные, тонкие ребра: Соотношение высоты и толщины ребер не должно превышать 3:1, чтобы избежать проблем с наполнением и выталкиванием

Экономические соображения при проектировании деталей из ПЭЭК

PEEK - дорогой материал (часто $75-100/кг), поэтому эффективность материала является ключевым экономическим фактором. Стратегии проектирования, позволяющие минимизировать расход материала при сохранении производительности, имеют решающее значение:

- Ребра жесткости вместо сплошных секций

- Рассмотрите возможность выемки керна из нефункционирующих объемов

- Используйте моделирование для оптимизации толщины стенок с учетом соотношения прочности и веса

- Оцените, все ли части компонента нуждаются в эксплуатационных свойствах PEEK

Кроме того, для изготовления пресс-форм для PEEK обычно требуется сталь более высокого класса, более точные системы контроля температуры и более надежные механизмы выталкивания, чем для стандартных пластмасс. Эти факторы увеличивают стоимость оснастки, но необходимы для успешного долгосрочного производства.

Как обеспечить контроль качества в проектах литья под давлением PEEK?

Приходилось ли вам получать компоненты PEEK, которые не соответствовали спецификациям, что приводило к задержкам в реализации проекта и превышению бюджета? Или боролись с непостоянным качеством деталей, несмотря на использование высококачественных материалов? Эти проблемы контроля качества могут превратить многообещающие проекты из PEEK в дорогостоящие кошмары.

Контроль качества при литье PEEK под давлением требует систематического подхода, включающего проверку материала, оптимизацию параметров обработки, передовые методы контроля и всестороннюю документацию. Внедрение этих методов контроля обеспечивает точность размеров, механическую целостность и согласованность производственных партий.

Понимание уникальных проблем качества при литье под давлением PEEK

При работе с полиэфирэфиркетоном (PEEK) контроль качества приобретает особое значение. Этот высокопроизводительный термопласт требует специальных подходов из-за своих уникальных характеристик обработки. Имея температуру стеклования 143°C и температуру плавления около 343°C, PEEK требует точных условий обработки для достижения оптимальных результатов.

Основные проблемы качества, с которыми я столкнулся при литье PEEK под давлением, включают:

- Разрушение материала в результате неправильной сушки или чрезмерного воздействия тепла

- Нестабильность размеров из-за высокой скорости усадки (примерно 1-1,5%)

- Пустоты и слабые линии сварных швов из-за недостаточного давления упаковки

- Дефекты поверхности, возникающие в результате колебаний температуры обработки

- Изменения кристалличности8 влияющие на механические свойства и стабильность размеров

В компании PTSMAKE мы разработали комплексные протоколы контроля качества специально для материалов PEEK, обеспечивающие стабильные результаты даже в самых сложных областях применения.

Меры по контролю качества перед производством

Испытания на валидность материалов

Прежде чем смола PEEK попадает в наши машины, мы проводим строгую процедуру проверки материала:

- Проверка сертификата анализа (CoA) для каждой партии

- Проверка содержания влаги (для ПЭЭК требуется влажность <0,02%)

- Испытания на индекс текучести расплава для проверки характеристик обработки

- Дифференциальная сканирующая калориметрия (ДСК) для подтверждения тепловых свойств

Анализ проектирования для обеспечения технологичности (DFM)

Качество начинается с проектирования. Наша команда инженеров рассматривает каждую конструкцию компонента PEEK, чтобы выявить потенциальные производственные проблемы:

- Анализ равномерности толщины стенок для предотвращения коробления

- Оптимизация расположения затворов для минимизации дефектов, связанных с потоком

- Проверка угла осадки для чистого выброса

- Оценка расположения охлаждающих каналов для обеспечения равномерного охлаждения

Эти предпроизводственные меры значительно снижают проблемы с качеством еще до выпуска первой детали.

Методы контроля качества в процессе производства

Мониторинг критических параметров обработки

Окна обработки PEEK более узкие, чем у обычных пластмасс. Мы осуществляем мониторинг в режиме реального времени:

| Параметр обработки | Типичный диапазон | Метод мониторинга |

|---|---|---|

| Температура ствола | 360-400°C | Массив термопар с цифровой регистрацией |

| Температура пресс-формы | 170-200°C | Инфракрасное тепловое картирование |

| Давление впрыска | 100-140 МПа | Датчики давления с регистрацией данных |

| Время удержания | 10-20 секунд | Автоматизированная проверка времени цикла |

| Время охлаждения | 10-30 секунд | Адаптивное управление на основе температуры |

Инспекция первого изделия (FAI)

Каждое производство начинается со всесторонней проверки первого изделия:

- Полная проверка размеров с помощью КИМ (координатно-измерительной машины)

- Визуальный осмотр под увеличением для выявления дефектов поверхности

- Сравнение веса с теоретическими расчетами

- Функциональное тестирование, если применимо

Только после одобрения FAI начинается полное производство, обеспечивающее качество с первой детали.

Послепроизводственная проверка качества

Статистический контроль процессов (SPC)

Мы применяем методы SPC для постоянного контроля качества, включая:

- Диаграммы X-bar и R для критических размеров

- Анализ возможностей (Cpk > 1,33 для критических характеристик)

- Анализ тенденций для выявления дрейфа процесса до возникновения дефектов

Передовые испытания материалов

Для компонентов из PEEK с критическими требованиями к производительности мы предлагаем:

- ДСК для проверки процентного содержания кристаллов

- FTIR (инфракрасная спектроскопия с Фурье-трансформацией) для определения состава материала

- Испытания на механические свойства (растяжение, изгиб, удар)

- Нагрузочные испытания в условиях окружающей среды для конкретных условий применения

Системы документации и прослеживаемости

Всесторонняя документация необходима для эффективного контроля качества. Наша система включает в себя:

Контроль партий и прослеживаемость деталей

Каждый компонент PEEK можно отследить по его происхождению:

- Номер партии исходного материала

- Условия и параметры обработки

- Результаты контроля качества и утверждения

- Информация о машине и операторе

Отчетность и анализ качества

Мы предоставляем подробные отчеты о качестве:

- Результаты измерений со статистическим анализом

- Графики параметров процесса, показывающие стабильность

- Детали несоответствий с анализом первопричин

- Выполненные корректирующие действия

Такая документация не только подтверждает качество, но и позволяет непрерывно улучшать его с течением времени.

Создание партнерства по контролю качества

Наиболее эффективные системы контроля качества предполагают тесное сотрудничество между нашей и вашей командой. Я рекомендую:

- Заблаговременное привлечение нашей команды по качеству к обсуждению проекта

- Совместная разработка критических для качества характеристик (CTQ)

- Регулярный анализ данных о возможностях процесса

- Совместные инициативы по непрерывному совершенствованию

По моему опыту, когда клиенты активно участвуют в планировании качества, мы неизменно добиваемся превосходных результатов при производстве компонентов из PEEK.

Узнайте, как химическая совместимость влияет на выбор материала и его характеристики. ↩

Узнайте, как это свойство материала влияет на эффективность имплантатов и результаты лечения пациентов. ↩

Узнайте, как этот химический процесс влияет на конечные свойства и стоимость PEEK. ↩

Технический термин, описывающий, как расплавленный пластик течет во время обработки. ↩

Нажмите, чтобы узнать о критическом влиянии кристалличности на характеристики PEEK. ↩

Узнайте, как химические вещества влияют на характеристики полимеров в критически важных областях применения. ↩

Узнайте о влиянии кристаллизации на конструкцию деталей из полиэфирэфиркетона и о том, как ее контролировать. ↩

Узнайте, как кристалличность влияет на производительность и надежность деталей из PEEK. ↩