Вы разочарованы ограничениями традиционной обработки? Как специалист по производству, 15 лет проработавший в компании PTSMAKE, я видел, как обработка методом SFM (Surface Feet per Minute) революционизирует точность и эффективность металлообработки.

Обработка по методу SFM - это метод измерения скорости резания, который позволяет рассчитать скорость перемещения режущей кромки инструмента по поверхности заготовки. Он очень важен, поскольку помогает определить оптимальную скорость резания, что приводит к улучшению качества обработки поверхности и увеличению срока службы инструмента.

Я лично курировал тысячи проектов по механической обработке и могу сказать, что понимание SFM - это как секретное оружие в вашем производственном арсенале. Речь идет не только о скорости - речь идет о достижении идеального баланса между производительностью и качеством. Позвольте мне поделиться тем, что я узнал о максимальном использовании потенциала SFM в современных операциях обработки.

Что такое механическая обработка SFM?

Задумывались ли вы когда-нибудь, почему некоторые операции обработки с ЧПУ приводят к гладким, идеальным поверхностям, а другие оставляют грубые, неудовлетворительные поверхности? Секрет часто кроется в понимании и правильном применении показателя Surface Feet per Minute (SFM).

SFM-обработка - это фундаментальная концепция, которая измеряет скорость перемещения кромки режущего инструмента по поверхности заготовки, выраженную в футах в минуту. Она имеет решающее значение для определения оптимальной скорости резания и достижения точности при обработке с ЧПУ.

Понимание основ SFM

Скорость обработки поверхности в минуту (SFM) - один из наиболее важных параметров в операциях обработки. По своей сути SFM представляет собой фактическую скорость резания в точке соприкосновения инструмента с заготовкой. Считайте, что вы измеряете скорость перемещения режущей кромки вдоль обрабатываемой поверхности. Например, если отметить точку на кромке режущего инструмента, SFM покажет, сколько футов пройдет эта точка за одну минуту, если растянуть ее круговую траекторию в прямую линию.

Роль SFM в производстве различных материалов

Для оптимальной резки различных материалов требуются разные значения SFM. Вот основные рекомендации для распространенных материалов:

| Тип материала | Рекомендуемый диапазон SFM |

|---|---|

| Алюминий | 200-1000 |

| Мягкая сталь | 70-100 |

| Нержавеющая сталь | 65-120 |

| Латунь | 200-400 |

| Пластмассы | 300-1000 |

Влияние на срок службы инструмента и качество поверхности

Взаимосвязь между SFM и результатами обработки имеет решающее значение. Слишком высокая SFM может привести к:

- Чрезмерный износ инструмента

- Плохая обработка поверхности

- Сокращение срока службы инструмента

- Увеличение производственных затрат

И наоборот, слишком низкий показатель SFM может привести к:

- Неэффективная резка

- Наращивание кромки на инструментах

- Грубая обработка поверхности

- Увеличенное время обработки

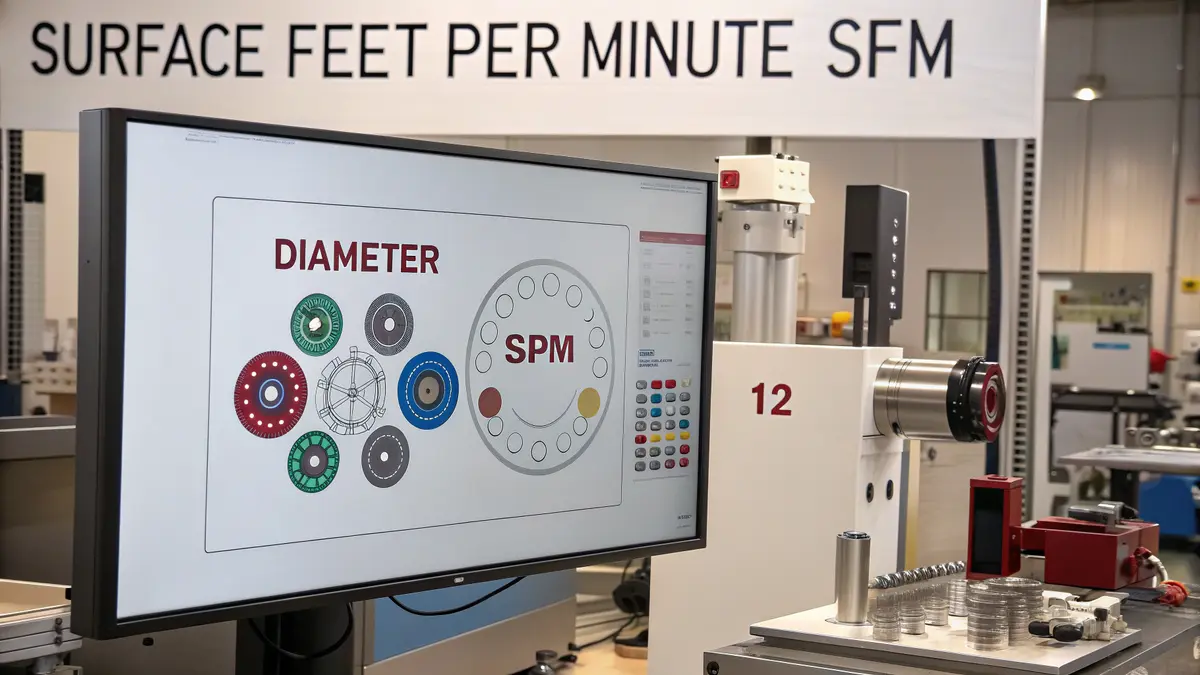

Расчет SFM на практике

Формула для расчета SFM выглядит следующим образом:

SFM = (π × диаметр × число оборотов в минуту) ÷ 12

Где:

- Диаметр указан в дюймах

- Число оборотов в минуту - скорость вращения шпинделя

- 12 преобразует дюймы в футы

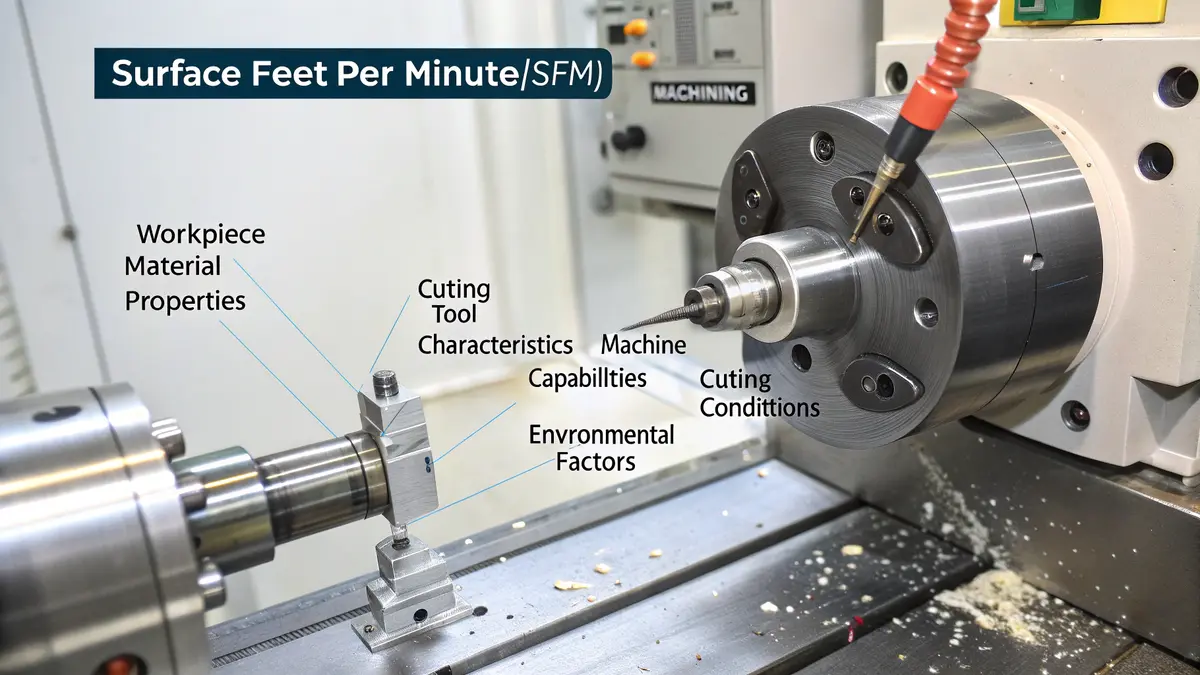

Факторы, влияющие на выбор SFM

На выбор подходящего SFM влияет несколько ключевых факторов:

Свойства материала заготовки

- Твердость

- Теплопроводность

- Состав материала

Характеристики режущего инструмента

- Материал инструмента

- Тип покрытия

- Геометрия инструмента

Условия обработки

- Использование охлаждающей жидкости

- Глубина резки

- Скорость подачи

Современное управление ШФМ в операциях с ЧПУ

В современных обрабатывающих центрах с ЧПУ управление SFM часто автоматизировано. Современные станки могут:

- Поддерживают постоянную скорость поверхности, несмотря на изменение диаметра

- Автоматическая регулировка числа оборотов для оптимальной резки

- Мониторинг и настройка параметров в режиме реального времени

- Компенсация износа инструмента

Лучшие практики внедрения SFM

Начать консервативно

Всегда начинайте с консервативных значений SFM и корректируйте их в зависимости от результатов. Такой подход помогает предотвратить повреждение инструмента и обеспечивает стабильное качество.Контроль износа инструмента

Регулярный контроль износа инструмента помогает оптимизировать настройки ШПМ. Чрезмерный износ указывает на необходимость регулировки SFM.Учитывайте факторы окружающей среды

Такие факторы, как тип СОЖ, жесткость станка и крепление заготовки, могут влиять на оптимальные значения SFM.

Общие ошибки, которых следует избегать

Игнорирование требований к конкретным материалам

Для разных материалов требуются разные диапазоны SFM. Использование универсального подхода приводит к плачевным результатам.Игнорирование технических характеристик инструментов

Каждый режущий инструмент имеет рекомендуемые диапазоны SFM. Превышение этих значений может привести к преждевременному выходу инструмента из строя.Не приспособлен к условиям

Если не модифицировать SFM в зависимости от фактических условий обработки, это может привести к неоптимальной производительности.

Преимущества надлежащего контроля за SFM

Понимание и правильное применение принципов SFM приводит к:

- Улучшенное качество обработки поверхности

- Увеличенный срок службы инструмента

- Снижение затрат на обработку

- Повышение производительности

- Более устойчивые результаты

- Лучшее качество деталей

- Повышенная надежность процесса

Благодаря правильному управлению SFM производители могут достичь оптимального баланса между скоростью и качеством производства, что в конечном итоге приведет к повышению эффективности и рентабельности обработки. Этот основополагающий параметр остается важнейшим в современной обработке с ЧПУ, где точность и эффективность имеют первостепенное значение для конкурентоспособного производства.

Почему SFM важна для прецизионной обработки?

Представьте себе, что вы режете металл как масло, добиваетесь зеркальной чистоты обработки и соблюдаете допуски более жесткие, чем человеческий волос. Это не волшебство - это сила правильно управляемых поверхностных футов в минуту (SFM) в прецизионной обработке.

Скорость обработки поверхности в футах в минуту (SFM) - это краеугольный камень прецизионной обработки, определяющий скорость резания, срок службы инструмента и качество деталей. При правильной оптимизации он обеспечивает постоянную чистоту поверхности, точность размеров и экономичность производства из различных материалов.

Понимание основ SFM

Скорость перемещения кромки режущего инструмента по поверхности заготовки - Surface Feet per Minute. В компании PTSMAKE мы убедились, что владение расчетами SFM имеет решающее значение для достижения оптимальных условий резания. Основная формула выглядит следующим образом:

SFM = (π × диаметр × число оборотов в минуту) ÷ 12

Где:

- Диаметр измеряется в дюймах

- Число оборотов в минуту - скорость вращения шпинделя

- 12 переводит результат в футы

Влияние на срок службы и производительность инструмента

Взаимосвязь между SFM и сроком службы инструмента имеет решающее значение для прецизионного производства. Вот что я наблюдал в ходе наших обширных операций по обработке:

| Диапазон SFM | Влияние срока службы инструмента | Качество отделки поверхности |

|---|---|---|

| Слишком низкий | Увеличенный срок службы инструмента, но плохая обработка | Грубая, потенциальная закалка |

| Оптимальный | Сбалансированный износ и производительность | Превосходное, равномерное покрытие |

| Слишком высокий | Быстрый износ и выход из строя инструмента | Дефекты отделки, термические повреждения |

Соображения по конкретным материалам

Для достижения оптимальных результатов различные материалы требуют определенных диапазонов SFM. Основываясь на нашем опыте в PTSMAKE, мы приводим типичные диапазоны, которые мы используем:

| Материал | Рекомендуемый диапазон SFM | Особые соображения |

|---|---|---|

| Алюминий | 200-1000 | При надлежащем охлаждении возможны более высокие скорости |

| Нержавеющая сталь | 65-100 | Требуется жесткая установка и острые инструменты |

| Инструментальная сталь | 40-150 | Твердость влияет на выбор скорости |

| Титан | 50-150 | Более низкие скорости предотвращают закалку |

Последствия правильного управления УЛП для затрат

Экономический эффект от правильного выбора SFM невозможно переоценить. В процессе прецизионной обработки мы выявили несколько ключевых факторов стоимости:

Расход инструмента

- Оптимальный SFM снижает количество ненужных замен инструмента

- Увеличивает срок службы режущего инструмента на 30-50%

- Минимизирует перерывы в производстве

Эффективность производства

- Надлежащая скорость увеличивает количество деталей в час

- Сокращает время установки и настройки

- Минимизирует количество брака

Обеспечение качества

- Постоянная чистота поверхности сокращает время проверки

- Меньше бракованных деталей

- Снижение затрат на доработку

Отраслевые приложения

Аэрокосмические компоненты

В аэрокосмическом производстве, где допуски могут достигать ±0,0001 дюйма, правильная SFM имеет решающее значение. Мы поддерживаем точный контроль SFM при обработке:

- Компоненты турбины

- Детали шасси

- Структурные элементы

Медицинские приборы

Производство медицинских изделий требует исключительной чистоты поверхности и целостности материала. Правильное SFM обеспечивает:

- Биосовместимость

- Чистота поверхности

- Постоянство свойств материала

Автомобильные прецизионные детали

Для автомобильных компонентов оптимизация SFM помогает достичь:

- Высокие производственные показатели

- Неизменное качество

- Экономически эффективное производство

Передовые методы оптимизации SFM

Современная прецизионная обработка требует сложных подходов к управлению SFM:

Динамическая регулировка SFM

- Системы мониторинга в реальном времени

- Автоматическая оптимизация скорости подачи

- Компенсация износа инструмента

Экологические соображения

- Контроль температуры

- Эффективность охлаждающей жидкости

- Факторы жесткости машины

Интеграция процессов

- Оптимизация программного обеспечения CAM

- Стратегии перемещения инструмента

- Проверка параметров резания

Контроль качества с помощью управления SFM

Поддержание надлежащего состояния SFM напрямую влияет на показатели контроля качества:

Отделка поверхности

- Значения Ra в пределах спецификации

- Последовательные текстуры

- Минимальные следы от инструментов

Точность размеров

- Уменьшение эффекта теплового расширения

- Постоянная скорость удаления материала

- Прогнозируемое отклонение инструмента

Стабильность процесса

- Снижение вибрации

- Последовательное формирование стружки

- Надежное прогнозирование срока службы инструмента

Благодаря тщательному управлению SFM мы добились замечательных результатов в операциях прецизионной обработки. Ключевым моментом является понимание взаимосвязи между скоростью резания, свойствами материала и желаемыми результатами. Эти знания в сочетании с современными системами мониторинга и управления позволяют нам поддерживать высочайшие стандарты точности производства, оптимизируя затраты и эффективность.

Как рассчитать SFM для оптимальных настроек?

Вы когда-нибудь пытались добиться идеальной чистоты поверхности обрабатываемых деталей? Как эксперт в области производства, я заметил, что многие машинисты упускают из виду критическую важность расчетов поверхностных футов в минуту (SFM).

Ключ к расчету оптимальных настроек SFM лежит в использовании формулы SFM = (π × Диаметр × Число оборотов в минуту) ÷ 12, при этом учитываются свойства материала и характеристики инструмента. Этот точный расчет обеспечивает наилучший баланс между эффективностью резания и стойкостью инструмента.

Понимание основной формулы SFM

Основа правильной скорости обработки начинается с понимания формулы SFM. Давайте разберем каждый компонент:

- π (Pi) = 3,14159

- Диаметр = диаметр инструмента или заготовки в дюймах

- RPM = скорость вращения шпинделя в оборотах в минуту

- 12 = коэффициент пересчета из дюймов в футы

При работе с этой формулой очень важно придерживаться единых единиц измерения. По опыту работы в PTSMAKE я всегда слежу за тем, чтобы наши машинисты использовали дюймы для измерения диаметра, чтобы избежать ошибок при пересчете.

Рекомендации по SFM для конкретных материалов

Для оптимального резания различных материалов требуются разные диапазоны SFM. Вот полная таблица, которую я разработал на основе распространенных материалов:

| Тип материала | Рекомендуемый диапазон SFM | Материал инструмента |

|---|---|---|

| Мягкая сталь | 60-100 | Твердый сплав |

| Нержавеющая сталь | 40-80 | Твердый сплав |

| Алюминий | 200-1000 | Твердосплавная сталь |

| Латунь | 200-400 | Твердосплавная сталь |

| Титан | 30-60 | Твердый сплав |

Практические примеры фрезерных работ

Давайте разберем реальный пример. Предположим, вы фрезеруете алюминий твердосплавной концевой фрезой диаметром 1/2 дюйма:

- Рекомендованная SFM для алюминия: 500

- Диаметр инструмента: 0,5 дюйма

- Чтобы найти число оборотов в минуту: RPM = (SFM × 12) ÷ (π × Диаметр)

- ОБ/МИН = (500 × 12) ÷ (3,14159 × 0,5) = 3 822 ОБ/МИН

Настройка на материал и состояние инструмента

Тип и состояние режущего инструмента существенно влияют на оптимальные настройки ШФМ:

Инструменты из быстрорежущей стали (HSS):

- Уменьшите рекомендуемый SFM на 30%

- Лучше для работы на низких скоростях

- Более щадящий режим при нагревании

Твердосплавные инструменты:

- Может поддерживать более высокие значения SFM

- Повышенная износостойкость

- Идеально подходит для серийного производства

Учет операционных ограничений

Несколько факторов требуют корректировки рассчитанного вами SFM:

Ограничения машины:

- Максимальная скорость вращения шпинделя

- Доступность электроэнергии

- Жесткость установки

Возможности охлаждения:

- Заливная охлаждающая жидкость позволяет повысить SFM

- Сухая резка требует уменьшения SFM

- Сквозное охлаждение инструмента позволяет увеличить скорость

Требования к чистоте поверхности:

- Более высокая ШФМ обычно обеспечивает более качественную отделку

- Для сложных материалов может потребоваться более низкий SFM

- Баланс между чистовой обработкой и сроком службы инструмента

Корреляция скорости подачи

Взаимосвязь между SFM и скоростью подачи имеет решающее значение для оптимального резания:

Подача на оборот (FPR):

- Рассчитано на основе диаметра инструмента

- Обычно 0,001-0,015 дюйма на оборот

- Корректируется в зависимости от требований к материалу и отделке

Формула скорости подачи:

Скорость подачи = число оборотов в минуту × количество флейт × подача на зуб

Соображения по контролю качества

Чтобы поддерживать стабильное качество, я рекомендую следить за этими аспектами:

Индикаторы износа инструмента:

- Ухудшение качества поверхности

- Увеличенные усилия резания

- Измененная форма стружки

Верификация процесса:

- Регулярные проверки размеров

- Контроль чистоты поверхности

- Измерение износа инструмента

Документация:

- Запись успешных параметров

- Отслеживание срока службы инструмента

- Документирование результатов обработки поверхности

Правильные расчеты SFM и учет этих факторов позволят вам добиться оптимальных результатов обработки. Не забывайте начинать с консервативных расчетов и корректировать их в зависимости от фактической производительности. Такой подход помог нам в компании PTSMAKE поддерживать высокие стандарты качества при максимальном увеличении срока службы инструмента и производительности.

Помните, что эти расчеты служат отправной точкой. В реальных условиях часто требуются корректировки, основанные на фактических условиях и результатах резания. Всегда контролируйте процесс обработки и вносите дополнительные коррективы для достижения наилучших результатов.

Какие факторы влияют на SFM при обработке?

Вы когда-нибудь задумывались, почему одни операции по обработке проходят гладко, а другие - с трудом? Руководя бесчисленными проектами ЧПУ, я обнаружил, что показатель Surface Feet per Minute (SFM) часто является скрытым ключом к успеху или неудаче.

На скорость обработки поверхности в минуту влияет множество взаимосвязанных факторов, включая свойства материала заготовки, характеристики режущего инструмента, возможности станка и условия окружающей среды. Понимание этих факторов имеет решающее значение для достижения оптимальной производительности резания.

Свойства материала заготовки

Материал заготовки существенно влияет на выбор SFM. Вот как различные свойства материала влияют на производительность обработки:

Твердость

- Для более твердых материалов обычно требуется более низкий SFM

- Более мягкие материалы обеспечивают более высокие значения SFM

- Твердость материала напрямую влияет на скорость износа инструмента

Пластичность

Материалы с высокой пластичностью требуют тщательного выбора SFM, поскольку:

- Как правило, они образуют длинные, непрерывные сколы

- Может привести к образованию наросших краев

- Может потребоваться определенная скорость резки для поддержания чистоты поверхности

Характеристики режущего инструмента

Выбор материала режущего инструмента и покрытия играет решающую роль в определении оптимального SFM:

Выбор инструментального материала

| Материал инструмента | Характеристики | Типичный диапазон SFM |

|---|---|---|

| Высокоскоростная сталь (HSS) | Хорошая прочность, низкая стоимость | 30-100 SFM |

| Твердый сплав | Высокая твердость, повышенная износостойкость | 100-1000 SFM |

| Керамика | Отличная термостойкость, хрупкость | 500-2500 SFM |

Влияние покрытия на инструмент

Современные технологии нанесения покрытий революционизировали возможности механической обработки:

- Покрытие TiN повышает износостойкость

- AlTiN обеспечивает лучший отвод тепла

- TiCN обеспечивает повышенную твердость и прочность

Возможности машины

Технические характеристики станка напрямую влияют на достижимый SFM:

Ограничения скорости вращения шпинделя

- Максимальное число оборотов влияет на максимально возможный SFM

- Минимальное стабильное число оборотов определяет нижний предел SFM

- Мощность шпинделя влияет на мощность силы резания

Жесткость машины

- Повышенная жесткость позволяет увеличить SFM

- Улучшенные возможности демпфирования вибраций

- Более стабильные условия резки

Условия резки

Условия резания существенно влияют на оптимальный выбор SFM:

Методы охлаждения

- Заливная охлаждающая жидкость позволяет повысить SFM

- MQL (минимальное количество смазки) требует настройки SFM

- При сухой резке обычно требуется уменьшение SFM

Параметры резки

- Взаимодействие скорости подачи с SFM

- Учет глубины резания

- Влияние угла зацепления инструмента

Экологические факторы

Температура и условия окружающей среды играют решающую роль:

Температура окружающей среды

- При более высоких температурах может потребоваться регулировка SFM

- Учет теплового расширения

- Влияние на эффективность охлаждающей жидкости

Окружающая среда магазина

- Влияние влажности на поведение материалов

- Воздействие пыли и загрязнения

- Влияние качества воздуха на эффективность охлаждения

В рамках нашей деятельности на PTSMAKE мы внедрили систематический подход к выбору ШФМ. Наш процесс учитывает все эти факторы с помощью комплексной матрицы, которая помогает оптимизировать параметры резания для каждого конкретного случая.

Например, при обработке алюминиевых деталей для аэрокосмической промышленности мы обычно начинаем с базового значения SFM, а затем корректируем его в зависимости от:

- Специфические свойства сплава

- Требования к чистоте поверхности

- Характер износа инструмента

- Характеристики устойчивости машины

Такой комплексный подход помог нам добиться стабильных результатов на различных операциях обработки. Помните, что эти факторы не существуют изолированно - они сложным образом взаимодействуют друг с другом. Ключ к успешной обработке лежит в понимании этих взаимодействий и внесении соответствующих корректировок для поддержания оптимальных условий резания.

Современные станки с ЧПУ часто оснащаются передовыми системами мониторинга, которые помогают отслеживать эти переменные в режиме реального времени. Однако опыт и знания квалифицированных машинистов по-прежнему неоценимы при интерпретации этих данных и внесении необходимых корректировок для достижения наилучших результатов.

Правильный выбор SFM, учитывающий все эти факторы, приводит к:

- Увеличенный срок службы инструмента

- Улучшенная обработка поверхности

- Повышенная точность размеров

- Повышение производительности

- Снижение производственных затрат

Очень важно вести подробный учет удачных комбинаций параметров для различных материалов и операций. Эта документация станет ценным источником информации для будущих проектов и поможет поддерживать согласованность действий нескольких операторов станков и смен.

Какие инструменты и технологии помогают оптимизировать работу SFM?

Вы когда-нибудь задумывались, как современные механические цеха постоянно добиваются идеальной чистоты поверхности? Секрет кроется не только в станках, но и в сложных инструментах и технологиях, которые оптимизируют расчеты поверхностных футов в минуту (SFM).

Современная оптимизация SFM опирается на интегрированную экосистему программного обеспечения для ЧПУ, систем мониторинга в реальном времени и аналитики на основе искусственного интеллекта. Эти инструменты работают вместе, чтобы рассчитать, отрегулировать и поддерживать идеальную скорость резки для достижения максимальной эффективности и качества.

Интеллектуальное программное обеспечение для программирования ЧПУ

Современное программное обеспечение для программирования ЧПУ произвело революцию в подходе к расчетам SFM. Эти платформы предлагают встроенные калькуляторы, которые мгновенно определяют оптимальную скорость резания на основе свойств материала и спецификаций инструмента. В компании PTSMAKE мы внедрили передовые CAM-системы, которые автоматически корректируют параметры SFM в зависимости от изменяющихся условий резания.

Ключевые особенности включают:

- Динамическая оптимизация скорости подачи

- Моделирование траектории движения инструмента с проверкой скорости

- Параметры резки с учетом особенностей материала

- Автоматизированное обнаружение и предотвращение столкновений

Системы мониторинга в реальном времени

Интеграция систем мониторинга в режиме реального времени превратила оптимизацию SFM из статичного расчета в динамичный процесс. Эти системы используют передовые датчики для отслеживания:

| Параметр | Цель мониторинга | Выгода |

|---|---|---|

| Силы резания | Обнаружение износа инструмента и оптимизация скорости подачи | Увеличенный срок службы инструмента |

| Вибрация | Определите оптимальную скорость резки | Улучшенная обработка поверхности |

| Температура | Предотвращение термического повреждения | Лучшее качество деталей |

| Потребляемая мощность | Контроль эффективности работы оборудования | Снижение эксплуатационных расходов |

Интегрированные базы данных управления инструментами

На современных производственных предприятиях используются комплексные базы данных по управлению инструментами, в которых хранятся и отслеживаются данные:

- Геометрические характеристики инструмента

- Рекомендуемые параметры резки

- Исторические данные о производительности

- Прогнозирование срока службы инструмента

Эти базы данных легко интегрируются с контроллерами ЧПУ, обеспечивая операторам постоянный доступ к оптимальным настройкам SFM для конкретных комбинаций инструмент-материал.

Аналитические платформы на основе искусственного интеллекта

Внедрение искусственного интеллекта привнесло в оптимизацию SFM возможности прогнозирования. Эти системы:

- Анализ исторических данных обработки

- Выявление закономерностей износа инструмента

- Прогнозирование оптимальных параметров резки

- Рекомендовать графики профилактического обслуживания

Наш опыт показывает, что системы с искусственным интеллектом позволяют снизить износ инструмента на 30% при увеличении производительности на 25%.

Технология Digital Twin

Технология Digital Twin создает виртуальные копии физических процессов обработки, позволяя нам:

- Моделирование различных настроек SFM

- Оптимизация параметров перед началом резки

- Прогнозирование поведения инструмента в различных условиях

- Выявляйте потенциальные проблемы до их возникновения

Мобильные приложения и облачная интеграция

Современные инструменты оптимизации SFM выходят за пределы цеха:

- Мобильные приложения для удаленного мониторинга

- Облачное хранение параметров

- Функции совместной работы в режиме реального времени

- Кросс-платформенная синхронизация данных

Системы прогнозируемого технического обслуживания

Эти системы объединяют множество источников данных, чтобы:

| Тип данных | Цель анализа | Принятые меры |

|---|---|---|

| Характер износа инструмента | Прогнозирование отказа инструмента | Расписание замен |

| Производительность машины | Выявление снижения эффективности | Настройте параметры |

| Показатели качества | Обработка поверхности дорожки | Оптимизация настроек SFM |

| Производственные данные | Контролируйте пропускную способность | Баланс между скоростью и качеством |

Интеграция с Индустрией 4.0

Современные инструменты оптимизации SFM являются частью более широкой экосистемы Industry 4.0, соединяясь с:

- Системы планирования ресурсов предприятия (ERP)

- Системы управления производством (MES)

- Системы менеджмента качества (СМК)

- Платформы для управления цепочками поставок

Благодаря такой интеграции при оптимизации SFM учитываются не только технические параметры, но и бизнес-цели и производственные графики.

Аналитика данных и отчетность

Инструменты расширенной аналитики обеспечивают:

- Пользовательские панели управления производительностью

- Отчеты по анализу тенденций

- Расчеты рентабельности инвестиций

- Документация по соблюдению требований

Эти функции помогают менеджерам принимать обоснованные решения о параметрах обработки и совершенствовании процесса.

Сочетание этих инструментов и технологий превратило оптимизацию SFM из ручного расчета в сложный процесс, управляемый данными. Используя эти передовые решения, производители могут достичь беспрецедентного уровня эффективности и качества обработки. Главное - выбрать правильную комбинацию инструментов и обеспечить надлежащую интеграцию с существующими системами и рабочими процессами.

Каковы общие проблемы при поддержании SFM?

За время своей работы в сфере прецизионного производства я видел, как многие машинисты сталкивались с проблемой настройки параметров обработки поверхности футов в минуту (SFM). Как тонкий баланс между искусством и наукой, поддержание оптимального SFM требует пристального внимания к множеству переменных.

Основными проблемами при обслуживании SFM являются дребезг инструмента, тепловые деформации и неправильные расчеты числа оборотов. Эти проблемы могут существенно повлиять на качество деталей, срок службы инструмента и общую эффективность обработки, что требует систематического устранения неполадок и регулярного контроля.

Задачи инструментальной болтовни

Дребезжание инструмента представляет собой одну из самых серьезных проблем, связанных с поддержанием стабильного SFM. Эта проблема вибрации возникает при дисбалансе между силами резания и собственной частотой инструмента. Вот что обычно вызывает эту проблему:

- Чрезмерная глубина резания

- Неправильная настройка держателя инструмента

- Недостаточная жесткость инструмента

- Неправильный выбор скорости резки

Для решения проблемы болтовни инструментов я рекомендую использовать следующие решения:

- Постепенно регулируйте параметры резки

- По возможности используйте инструменты меньшей длины

- Регулярно проверяйте выравнивание держателя инструмента

- Отслеживать характер износа инструмента

Вопросы термической деформации

Управление температурой играет решающую роль в поддержании точных настроек SFM. Расширение и сжатие материала может привести к неточностям в размерах и проблемам с качеством обработки поверхности. К распространенным проблемам, связанным с температурным режимом, относятся:

| Влияние температуры | Влияние на обработку | Решение |

|---|---|---|

| Расширение материала | Изменения размеров | Используйте надлежащий расход охлаждающей жидкости |

| Нагрев инструмента | Сокращение срока службы инструмента | Периодически делайте перерывы на охлаждение |

| Искажение заготовки | Проблемы с чистотой поверхности | Постоянно контролируйте температуру |

| Тепловой стресс | Внутренняя деформация материала | Применяйте единые стратегии резки |

Ошибки расчета числа оборотов

Неправильные настройки оборотов часто являются следствием:

- Неправильное понимание свойств материалов

- Неправильные измерения диаметра

- Неправильное преобразование числа оборотов в минуту

- Невозможность учета геометрии инструмента

Правильная формула для расчета числа оборотов - это:

Число оборотов в минуту = (SFM × 12) / (π × диаметр инструмента)

Проблемы, связанные с неоднородностью материала

Различия в составе материала могут существенно повлиять на характеристики SFM:

- Несоответствие твердости

- Изменения зерновой структуры

- Различия в термической обработке

- Дефекты материала

Чтобы поддерживать стабильные результаты, мы применяем эти методы:

- Регулярное тестирование материалов

- Документированные настройки параметров

- Проверки контроля качества

- Процессы проверки поставщиков

Управление износом инструмента

Износ инструмента существенно влияет на эффективность SFM:

- Прогрессивная структура износа

- Износ режущей кромки

- Ухудшение качества поверхности

- Потеря точности размеров

Рекомендуемый нами подход к контролю износа инструмента включает в себя:

- Регулярные визуальные осмотры

- Контроль силы резания

- Проверка качества обработки поверхности

- Системы отслеживания срока службы инструмента

Лучшие практики по обслуживанию SFM

Основываясь на нашем опыте в PTSMAKE, я рекомендую следующие лучшие практики:

Осуществление систематического мониторинга:

- Регулярные графики проверки инструментов

- Документирование параметров резки

- Системы отслеживания производительности

- Контрольные точки контроля качества

Стратегии оптимизации процессов:

- Непрерывная настройка параметров

- Регулярные графики технического обслуживания

- Программы обучения сотрудников

- Протоколы обеспечения качества

Профилактические меры:

- Регулярные проверки калибровки

- Управление запасами инструментов

- Обслуживание системы охлаждения

- Проверка выравнивания станка

Система поиска и устранения неисправностей

При решении вопросов, связанных с УЛП, следуйте этому структурированному подходу:

Определите конкретную проблему:

- Проблемы с чистотой поверхности

- Неточности в размерах

- Сокращение срока службы инструмента

- Производственная неэффективность

Проанализируйте возможные причины:

- Состояние оборудования

- Состояние инструмента

- Свойства материала

- Рабочие параметры

Внедряйте решения:

- Настройка параметров резки

- Замените изношенные инструменты

- Измените стратегии охлаждения

- Обновление графиков технического обслуживания

Контролируйте результаты:

- Улучшение трассы

- Изменения в документах

- Анализ эффективности

- Внесите необходимые изменения

Понимая и активно решая эти проблемы, производители могут поддерживать стабильные настройки SFM и добиваться оптимальных результатов обработки. Регулярный контроль, надлежащее техническое обслуживание и систематическое устранение неисправностей необходимы для поддержания высоких стандартов производства и максимизации эффективности работы.

Ключ к успеху лежит в разработке комплексного подхода, который охватывает все аспекты обслуживания SFM, от управления инструментом до оптимизации процесса. Это гарантирует стабильное качество, сокращение времени простоя и повышение общей эффективности производства.

Как SFM влияет на производительность и затраты в промышленности?

Производственные компании часто сталкиваются с проблемой баланса между производительностью и затратами при сохранении стандартов качества. Оптимизация производительности в футах в минуту (SFM) является ключом к решению этой проблемы, но многие производители упускают из виду ее значительное влияние на конечный результат.

Правильная оптимизация SFM может повысить производительность на 25-40% при одновременном снижении износа инструмента и эксплуатационных расходов на 30%. Это двойное преимущество делает его критически важным фактором эффективности производства, особенно в высокоточных отраслях, таких как аэрокосмическая и автомобильная промышленность.

Влияние на эффективность производства

По моему опыту работы с различными клиентами-производителями, оптимизация SFM напрямую влияет на три ключевых производственных показателя:

Сокращение времени цикла

- Скорость съема материала увеличивается на 20-35%

- Время установки сокращается на 15-25%

- Использование оборудования повышается на 30-40%

Продление срока службы инструмента

- Срок службы режущего инструмента увеличивается на 40-60%

- Требуется меньше смен инструмента

- Сокращение времени простоя оборудования

Улучшение качества поверхности

- Лучшая однородность поверхности

- Меньше бракованных деталей

- Снижение требований к доработке

Отраслевые преимущества

Аэрокосмическая промышленность

В аэрокосмическом секторе наблюдаются значительные улучшения благодаря оптимизированным настройкам SFM:

| Параметр | До оптимизации | После оптимизации | Улучшение |

|---|---|---|---|

| Срок службы инструмента | 45 минут | 75 минут | +66.7% |

| Отделка поверхности | Ра 32 | Ра 16 | +50% |

| Скорость производства | 8 частей в час | 12 частей в час | +50% |

Автомобильное производство

Наши клиенты из автомобильной отрасли отмечают значительную экономию средств:

| Фактор стоимости | Традиционные установки | Оптимизированный SFM | Сбережения |

|---|---|---|---|

| Затраты на инструменты | $24,000/месяц | $16,000/месяц | 33.3% |

| Часы работы | 160 часов в неделю | 120 часов в неделю | 25% |

| Количество лома | 3.5% | 1.8% | 48.6% |

Анализ рентабельности инвестиций

Окупаемость инвестиций в оптимизацию SFM обычно проявляется в нескольких областях:

Краткосрочные льготы (1-3 месяца):

- Немедленное снижение расхода инструмента

- Сокращение времени простоя оборудования

- Низкое потребление энергии

- Сокращение вмешательства оператора

Долгосрочные льготы (6-12 месяцев):

- Увеличенный срок службы оборудования

- Улучшенная согласованность деталей

- Снижение затрат на техническое обслуживание

- Расширенные возможности планирования производства

Стратегия реализации

Для успешной оптимизации SFM рассмотрите следующие ключевые шаги:

Первоначальная оценка

- Текущий базовый уровень производительности

- Анализ возможностей оборудования

- Характер износа инструмента

- Узкие места в производстве

Процесс оптимизации

- Расчеты по конкретным материалам

- Испытательные разрезы и валидация

- Настройка параметров

- Мониторинг производительности

Непрерывное совершенствование

- Регулярный сбор данных

- Уточнение параметров

- Обучение операторов

- Обновление технологий

Анализ влияния на стоимость

Финансовые преимущества оптимизированных настроек SFM весьма значительны:

Прямое сокращение расходов:

- Стоимость инструмента снижается на 25-35%

- Затраты на оплату труда снижаются на 15-25%

- Сокращение материальных отходов на 20-30%

Преимущества непрямых затрат:

- Снижение затрат на контроль качества

- Сокращение расходов на содержание запасов

- Снижение эксплуатационных расходов

- Повышение эффективности использования оборудования

Примеры применения в реальном мире

Наши клиенты, занимающиеся производством робототехники, добились замечательных результатов:

Прецизионные компоненты:

- 40% сокращение времени цикла

- 55% увеличение срока службы инструмента

- 28% снижение общих производственных затрат

Сложные сборки:

- 35% увеличение объема производства

- 45% сокращение времени установки

- 30% улучшение качества обработки поверхности

Будущие соображения

Влияние оптимизации SFM продолжает развиваться вместе с технологиями:

Интеграция в индустрию 4.0

- Регулировка параметров в режиме реального времени

- Предиктивное обслуживание

- Автоматизированная оптимизация

Преимущества устойчивости

- Снижение энергопотребления

- Снижение углеродного следа

- Минимальные отходы материалов

Этот комплексный анализ показывает, что правильная оптимизация SFM - это не просто скорость, это стратегический подход к повышению общей эффективности производства и рентабельности. Компании, внедряющие такую оптимизацию, постоянно сообщают о значительном повышении как производительности, так и итоговых результатов, что делает ее важным фактором для современных производственных операций.

Как PTSMAKE может помочь в оптимизации SFM?

Вы боретесь за оптимизацию скорости обработки поверхности в минуту (SFM) в своих операциях обработки? Как ведущий партнер в области прецизионного производства, я понимаю, с какими трудностями вы сталкиваетесь при достижении идеального баланса между скоростью резания и стойкостью инструмента.

В компании PTSMAKE мы сочетаем передовые технологии ЧПУ с глубоким опытом обработки для оптимизации параметров ШФМ. Наш комплексный подход обеспечивает оптимальную скорость резания при сохранении стойкости инструмента и качества деталей, помогая вам добиться эффективности и точности обработки.

Комплексные услуги по оптимизации SFM

В компании PTSMAKE мы разработали системный подход к оптимизации SFM, который затрагивает все аспекты процесса обработки. Наша специализированная команда работает с различными материалами и сложными геометриями, обеспечивая оптимальную скорость резания при соблюдении высочайших стандартов качества.

Вот как мы помогаем оптимизировать параметры SFM:

| Параметр | Наш подход | Преимущества |

|---|---|---|

| Анализ материалов | Передовые испытания и определение характеристик материалов | Оптимальные скорости резки для конкретных материалов |

| Выбор инструмента | Индивидуальные рекомендации по режущему инструменту | Увеличение срока службы инструмента и улучшение качества обработки поверхности |

| Расчет скорости | Точные расчеты SFM на основе диаметра заготовки | Постоянная производительность резки |

| Мониторинг процессов | Системы контроля и настройки в режиме реального времени | Мгновенная реакция на изменения производительности |

Интеграция передовых технологий

Наше предприятие оснащено новейшим оборудованием с ЧПУ и системами контроля. Мы используем передовое программное обеспечение CAM для моделирования и оптимизации параметров резки до начала фактического производства. Такой упреждающий подход помогает выявить потенциальные проблемы и оптимизировать настройки SFM для достижения максимальной эффективности.

Экспертиза по конкретным материалам

Мы работаем с широким спектром материалов, каждый из которых требует особого подхода к SFM:

- Алюминиевые сплавы

- Нержавеющая сталь

- Инструментальная сталь

- Титан

- Инженерные пластмассы

Для каждого материала мы ведем подробную базу данных оптимальных параметров резки, что обеспечивает стабильность результатов в различных проектах и производственных партиях.

Контроль качества и верификация

Наш процесс контроля качества включает в себя:

- Регулярный контроль износа инструмента

- Контроль чистоты поверхности

- Проверка точности размеров

- Исследования возможностей процессов

Эти меры гарантируют, что оптимизация SFM не скажется на качестве и точности деталей.

Экономически эффективные решения

Оптимизируя параметры SFM, мы помогаем снизить:

- Износ инструмента и затраты на его замену

- Время простоя оборудования

- Отходы материалов

- Продолжительность производственного цикла

Такой комплексный подход позволяет значительно сократить расходы при сохранении высоких стандартов.

Техническая поддержка и консультации

Наша команда инженеров обеспечивает:

- Подробная документация по процессам

- Помощь в расчете SFM

- Рекомендации по оптимизации срока службы инструмента

- Параметры резки с учетом особенностей материала

Мы тесно сотрудничаем с клиентами, чтобы понять их специфические требования и разработать индивидуальные решения, отвечающие их производственным целям.

Масштабируемость производства

Наши оптимизированные решения SFM подходят для обеих сторон:

- Разработка прототипа

- Крупносерийное производство

Такая гибкость обеспечивает стабильное качество независимо от объема производства при сохранении экономической эффективности.

Мониторинг процессов в режиме реального времени

Мы используем передовые системы мониторинга, которые отслеживают:

| Параметр | Метод мониторинга | Принятые меры |

|---|---|---|

| Скорость резки | Датчики реального времени | Автоматические регулировки |

| Износ инструмента | Визуальный и сенсорный контроль | Предиктивное обслуживание |

| Отделка поверхности | Измерения в процессе производства | Оптимизация параметров |

| Температура | Тепловой мониторинг | Регулировка системы охлаждения |

Непрерывное совершенствование

Наши обязательства по оптимизации включают:

- Регулярные обзоры процессов

- Внедрение новых технологий

- Обновленные базы данных параметров резания

- Постоянное обучение персонала

Это позволяет нам оставаться на переднем крае технологий обработки и продолжать предлагать оптимальные решения для наших клиентов.

Благодаря этим комплексным услугам и возможностям PTSMAKE помогает предприятиям достичь оптимальных параметров SFM в процессе обработки. Наш опыт в сочетании с передовыми технологиями и надежными системами контроля качества обеспечивает получение стабильных высококачественных результатов при сохранении рентабельности и эффективности.

Независимо от того, работаете ли вы со стандартными материалами или сложными сплавами, наша команда готова помочь вам оптимизировать процессы обработки и добиться наилучших результатов в производственных операциях.