Работая с клиентами-производителями, я часто замечаю их путаницу между фрезерной и токарной обработкой с ЧПУ. Эта путаница может привести к дорогостоящим ошибкам в проектировании деталей и производственных процессах. Многие инженеры в итоге выбирают неправильный метод обработки, что приводит к напрасной трате времени и ресурсов.

Основное различие заключается в том, что при фрезеровании с ЧПУ вращающийся режущий инструмент воздействует на неподвижную заготовку, а при токарной обработке с ЧПУ заготовка вращается относительно неподвижного режущего инструмента. Фрезерование идеально подходит для сложных форм и элементов, в то время как токарная обработка лучше всего подходит для цилиндрических деталей.

В компании PTSMAKE мы используем как фрезерную, так и токарную обработку с ЧПУ для создания точных деталей для наших клиентов. Позвольте мне рассказать о ключевых различиях между этими двумя процессами более подробно. Понимание этих различий поможет вам выбрать правильный метод обработки для вашего следующего проекта и сэкономить время и деньги.

Что такое токарная обработка с ЧПУ?

Вы когда-нибудь задумывались, почему некоторые металлические детали имеют такие идеальные цилиндрические формы и невероятно гладкие поверхности? Традиционные методы ручной токарной обработки часто приводят к несоответствиям и проблемам с качеством, что затрудняет постоянное изготовление точных деталей. Это может привести к напрасно потраченным материалам, увеличению затрат и задержкам в производстве.

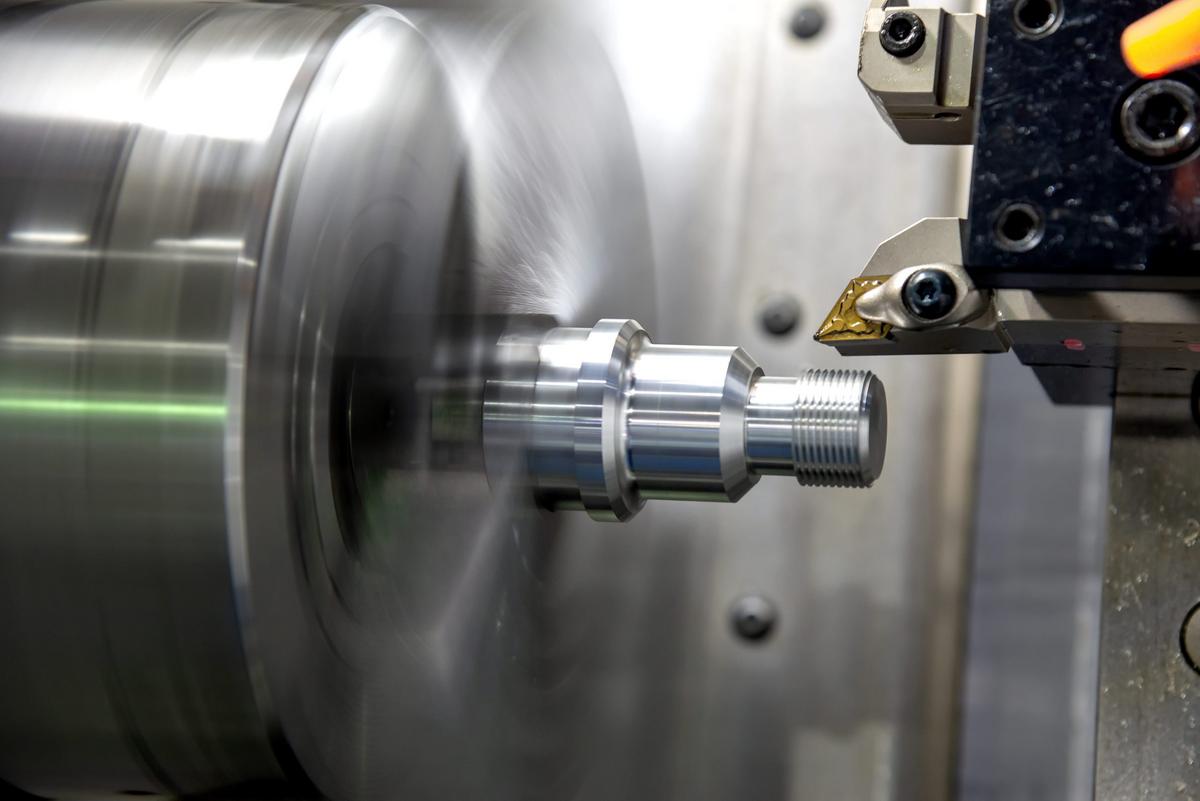

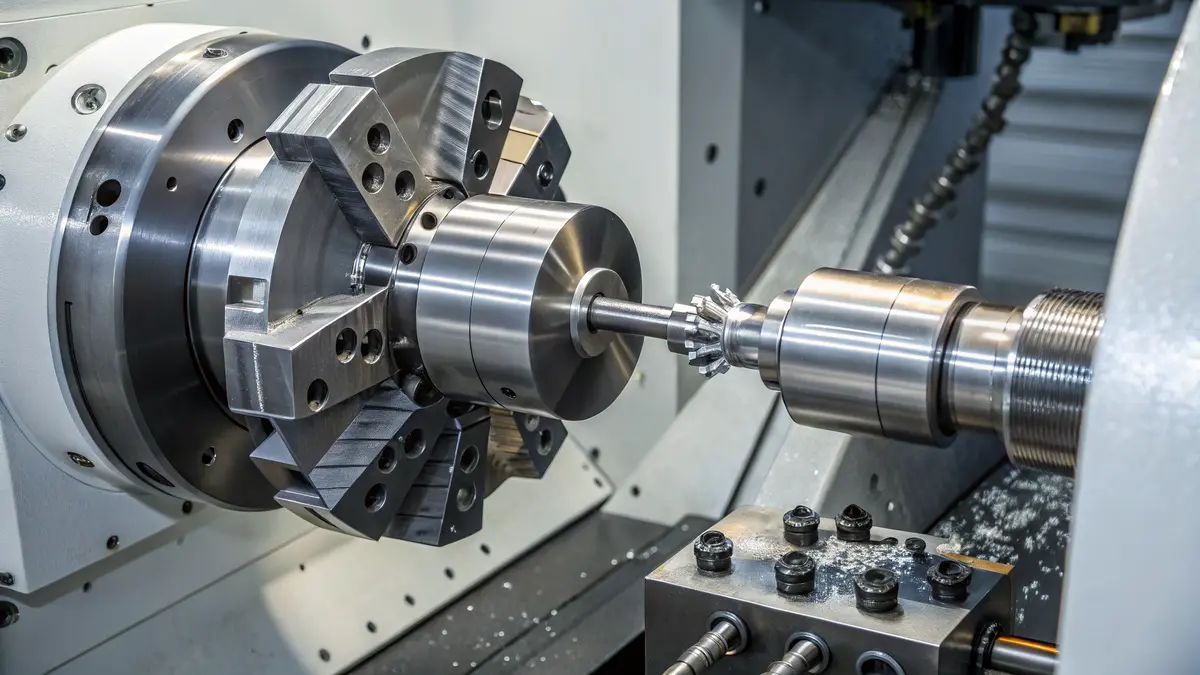

Токарная обработка с ЧПУ - это управляемый компьютером производственный процесс, в ходе которого создаются цилиндрические детали путем вращения заготовки, а режущие инструменты удаляют материал для достижения требуемой формы. Этот современный метод обработки обеспечивает высокую точность, повторяемость и эффективность при производстве круглых или цилиндрических деталей.

Понимание основ токарной обработки с ЧПУ

Токарная обработка с ЧПУ произвела революцию в обрабатывающей промышленности, внедрив автоматизированную точность в традиционный токарный процесс. Токарная обработка включает в себя вращение шпинделя1 заготовки, в то время как неподвижные режущие инструменты перемещаются по различным осям для удаления материала и создания нужной формы. Я реализовал бесчисленное множество проектов по токарной обработке, и точность, которую обеспечивает этот процесс, поистине поразительна.

Основные компоненты токарного станка с ЧПУ

Токарный станок с ЧПУ состоит из нескольких основных компонентов, которые работают слаженно:

- Шпиндель и патрон

- Инструментальная турель

- Система управления

- Режущие инструменты

- Система охлаждения

Виды токарных работ с ЧПУ

На токарном станке с ЧПУ можно выполнять различные токарные операции:

| Тип операции | Описание | Общие приложения |

|---|---|---|

| Лицо | Создает плоские поверхности, перпендикулярные оси заготовки | Торцевые поверхности, заплечики |

| Токарная обработка конуса | Изготовление угловых поверхностей | Конические формы, переходы |

| Нарезка резьбы | Нарезает внутреннюю или наружную резьбу | Винты, болты, гайки |

| Прорезка | Создает каналы или углубления | Кольцевые канавки, рельефы |

| Скука | Расширение или отделка внутренних отверстий | Внутренние диаметры, отверстия |

Расширенные функции и возможности

Многоосевая токарная обработка

Современные токарные центры с ЧПУ часто оснащаются несколькими осями движения, что позволяет:

- Создание сложных контуров

- Операции с инструментами в реальном времени

- Обработка под шпинделем

- Одновременные операции

Совместимость материалов

В компании PTSMAKE мы регулярно работаем с широким спектром материалов на токарных операциях:

- Нержавеющая сталь

- Алюминий

- Латунь

- Титан

- Инженерные пластики

- Экзотические сплавы

Параметры процесса и соображения

Критические параметры

На успех токарных операций с ЧПУ влияет несколько факторов:

- Скорость резки

- Скорость подачи

- Глубина среза

- Выбор инструмента

- Использование охлаждающей жидкости

Меры контроля качества

Для поддержания точности и последовательности:

- Регулярная калибровка оборудования

- Контроль износа инструмента

- Контроль в процессе производства

- Окончательная проверка качества

Применение в различных отраслях промышленности

Токарные станки с ЧПУ обслуживают различные отрасли с особыми требованиями:

Автомобильная промышленность

- Компоненты двигателя

- Детали трансмиссии

- Компоненты тормозной системы

Аэрокосмический сектор

- Компоненты турбины

- Детали шасси

- Крепеж и соединительные элементы

Производство медицинского оборудования

- Хирургические инструменты

- Компоненты имплантатов

- Корпуса для медицинского оборудования

Лучшие практики для достижения оптимальных результатов

Конструктивные соображения

- Поддерживайте надлежащее соотношение длины и диаметра

- Учитывайте доступность инструментов

- Планируйте надлежащее крепление

- Учет свойств материала

Оптимизация производства

Чтобы добиться максимальной эффективности и качества:

| Аспект | Лучшая практика | Выгода |

|---|---|---|

| Выбор инструмента | Используйте соответствующие марки и геометрию | Увеличенный срок службы инструмента |

| Процедуры установки | Внедрение стандартизированных процедур | Сокращение времени установки |

| Оптимизация программы | Регулярный обзор и обновление программы | Улучшенное время цикла |

| Техническое обслуживание | Плановое профилактическое обслуживание | Минимальное время простоя |

Общие проблемы и решения

Технические проблемы

Износ инструмента

- Решение: Внедрение систем управления сроком службы инструментов

- Регулярный контроль состояния инструмента

Отделка поверхности

- Решение: Оптимизация параметров резки

- Используйте соответствующие инструменты и охлаждающую жидкость

Точность размеров

- Решение: Регулярная калибровка машины

- Системы измерения в процессе производства

Производственные проблемы

Время установки

- Решение: Используйте системы быстросменной оснастки

- Стандартизация процедур настройки

Материальные отходы

- Решение: Оптимизация программирования

- Внедрение систем регенерации материалов

В компании PTSMAKE мы разработали надежные решения этих проблем, обеспечивающие стабильное качество и эффективность токарных операций. Наш опыт научил нас, что для успешной токарной обработки с ЧПУ требуется сочетание технических знаний, правильного планирования и внимания к деталям.

Что такое токарный станок с ЧПУ?

Вы когда-нибудь сталкивались с проблемой получения точных, последовательных резов на цилиндрических деталях? Традиционные ручные токарные станки требуют большого опыта оператора и все равно не могут гарантировать идеальную повторяемость. Поле для ошибки увеличивается при сложной геометрии, что приводит к дорогостоящим ошибкам и напрасно потраченным материалам.

Токарный станок с ЧПУ - это автоматизированный станок, использующий компьютерное числовое управление (ЧПУ) для выполнения токарных операций. Он вращает заготовку, удерживая режущие инструменты в неподвижном состоянии, точно снимая материал для создания цилиндрических деталей в соответствии с запрограммированными спецификациями.

Основные компоненты токарного станка с ЧПУ

Когда я рассказываю о токарных станках с ЧПУ нашим клиентам в PTSMAKE, я всегда начинаю с фундаментальных компонентов. Понимание этих элементов крайне важно для всех, кто хочет работать с токарными станками с ЧПУ:

Система шпинделя

Шпиндель - это сердце любого токарного станка с ЧПУ. Он удерживает и вращает заготовку с точно контролируемой скоростью. Сайт синхронизация шпинделя2 возможности позволяют выполнять сложные многоосевые операции. Современные токарные станки с ЧПУ могут развивать скорость до 6 000 оборотов в минуту, однако в компании PTSMAKE мы обычно работаем в пределах 2 000-4 000 оборотов в минуту для достижения оптимальной точности и качества обработки поверхности.

Инструментальная турель

Револьверная головка вмещает несколько режущих инструментов и может вращаться для автоматического переключения между ними. Эта функция значительно сокращает время настройки и позволяет выполнять сложные операции без ручного вмешательства. Наши передовые токарные станки с ЧПУ оснащены:

| Положение инструмента | Типы инструментов | Типовые применения |

|---|---|---|

| Главная | Токарные инструменты | Резка по наружному диаметру |

| Вторичный | Расточные брусья | Резка по внутреннему диаметру |

| Третичный | Инструменты для нарезания резьбы | Создание нитей |

| Четвертичный период | Инструменты для обработки канавок | Резка каналов |

Система управления

Система управления - это мозг токарного станка с ЧПУ. Она интерпретирует программирование G-кода для координации всех движений станка. Современные системы управления предлагают:

- Возможности мониторинга в режиме реального времени

- Автоматическая компенсация инструмента

- Расширенное обнаружение ошибок

- Встроенные функции контроля качества

Основные операции и возможности

Основные токарные работы

- Поворот лица

- Прямой поворот

- Токарная обработка конуса

- Поворот формы

- Нарезка резьбы

Дополнительные возможности

Современные токарные станки с ЧПУ значительно эволюционировали, предлагая возможности, которые невозможно было представить несколько десятилетий назад:

Многоосевое точение

- Одновременное управление несколькими осями

- Создание сложных контуров

- Сокращение времени установки

Живая оснастка

- Возможности фрезерования

- Сверление со смещенным центром

- Выполнение сложных деталей за один установ

Применение в различных отраслях промышленности

За время работы в компании PTSMAKE я видел, как токарные станки с ЧПУ преображают производство в различных отраслях:

Автомобильная промышленность

- Производство прецизионных валов

- Производство деталей тормозов

- Изготовление деталей двигателя

Аэрокосмические приложения

- Компоненты турбины

- Детали шасси

- Прецизионный крепеж

Производство медицинского оборудования

- Компоненты имплантатов

- Хирургические инструменты

- Корпуса для медицинского оборудования

Преимущества и соображения

Преимущества

Повышенная точность

- Типичные допуски ±0,0005 дюйма

- Последовательное воспроизведение деталей

- Превосходная обработка поверхности

Повышенная производительность

- Ускоренные производственные циклы

- Сокращение времени установки

- Минимальное вмешательство оператора

Ограничения и соображения

Первоначальные инвестиции

- Затраты на оборудование

- Требования к обучению

- Инфраструктурные потребности

Требования к обслуживанию

- Регулярная калибровка

- Графики профилактического обслуживания

- Контроль износа инструмента

Передовые методы работы на токарных станках с ЧПУ

В компании PTSMAKE мы разработали надежные протоколы для оптимальной работы токарного станка с ЧПУ:

Рекомендации по выбору материала

| Тип материала | Рекомендуемая скорость | Требования к охлаждению |

|---|---|---|

| Алюминий | Высокий | Минимум |

| Сталь | Умеренный | Существенный |

| Титан | Низкий | Интенсивный |

| Пластмассы | Переменная | Умеренный |

Меры контроля качества

- Контроль в процессе производства

- Статистическое управление процессами

- Регулярные проверки калибровки

- Контроль износа инструмента

Будущие тенденции в технологии токарных станков с ЧПУ

Эволюция технологий токарных станков с ЧПУ продолжает ускоряться. Основные тенденции включают:

- Интеграция с системами IoT

- Расширенные возможности автоматизации

- Искусственный интеллект для оптимизации

- Повышенная энергоэффективность

- Улучшенные пользовательские интерфейсы

Компания PTSMAKE постоянно инвестирует в новейшие технологии токарных станков с ЧПУ, чтобы обеспечить наших клиентов наиболее эффективными и точными решениями в области токарной обработки. Наше стремление оставаться на переднем крае производственных технологий позволяет нам решать все более сложные задачи обработки, сохраняя при этом высочайшие стандарты качества.

уценка

Токарная обработка с ЧПУ дешевле, чем фрезерная обработка с ЧПУ?

Когда речь идет об обработке на станках с ЧПУ, соображения стоимости часто не дают спать по ночам руководителям производств. Проблема заключается не только в выборе между токарной и фрезерной обработкой с ЧПУ, но и в балансе между качеством, временем выполнения заказа и бюджетом при соблюдении все более жестких требований к техническим характеристикам.

Как правило, токарная обработка с ЧПУ дешевле, чем фрезерная обработка с ЧПУ для цилиндрических деталей. Это объясняется тем, что токарная обработка обычно требует меньше времени на наладку, имеет более высокую скорость съема материала и использует более простую конфигурацию инструмента. Однако окончательная стоимость зависит от сложности детали, материала и объема производства.

Понимание факторов стоимости при обработке на станках с ЧПУ

Скорость удаления материала

Сайт скорость съёма материала3 значительно влияет на стоимость обработки. При токарной обработке с ЧПУ обычно достигается более высокая скорость съема материала, поскольку:

- Одноточечный режущий инструмент работает непрерывно

- Заготовка вращается с высокой скоростью

- Более эффективный процесс удаления стружки

Время и сложность установки

Требования к настройкам для обоих процессов значительно отличаются:

Токарная установка с ЧПУ

- Монтаж с одним патроном

- Меньше смен инструмента

- Более простое выравнивание заготовок

- Более быстрая первоначальная настройка

Фрезерная установка с ЧПУ

- Несколько вариантов крепления

- Более сложное планирование траектории движения инструмента

- Выравнивание по нескольким осям

- Повышенные требования к времени установки

Сравнительный анализ затрат

Вот подробное распределение факторов стоимости между токарными и фрезерными станками с ЧПУ:

| Фактор стоимости | Токарная обработка с ЧПУ | Фрезерование с ЧПУ |

|---|---|---|

| Время установки | Нижний | Выше |

| Стоимость оснастки | Нижний | Выше |

| Время программирования | Короче | Длиннее |

| Ставка машино-часа | $75-150/час | $100-200/час |

| Материальные отходы | Меньше | Подробнее |

Учет объемов производства

Малосерийное производство

Для прототипов и мелкосерийного производства:

- Токарная обработка более рентабельна для цилиндрических деталей

- Фрезерование может быть более экономичным для сложных геометрических форм

- Расходы на установку оказывают большее влияние на цену единицы продукции

Крупносерийное производство

В сценариях массового производства:

- Материальные затраты становятся более значительными

- Износ инструмента влияет на общие расходы

- Возможности автоматизации влияют на конечную цену

Последствия для стоимости конкретного материала

Различные материалы по-разному влияют на стоимость обработки:

Мягкие материалы

- Возможна более высокая скорость обработки

- Снижение износа инструмента

- Разница в стоимости между процессами

Твердые материалы

- Требуется более низкая скорость резки

- Повышенная интенсивность износа инструмента

- Увеличение разницы в затратах между процессами

Применение и оптимизация затрат

В компании PTSMAKE я заметил, что выбор правильного процесса может привести к значительной экономии средств. Вот несколько практических рекомендаций:

Лучшее для токарной обработки с ЧПУ

- Валы и штифты

- Цилиндрические компоненты

- Детали с круговой симметрией

- Простые внешние характеристики

Лучшее для фрезерования с ЧПУ

- Сложные геометрии

- Детали с плоскими поверхностями

- Компоненты с внутренними функциями

- Нецилиндрические формы

Компромиссы между временем и затратами

Факторы времени, влияющие на общую стоимость:

Время машин

- Токарная обработка: Быстрее для круглых деталей

- Фрезерование: Более эффективна при обработке сложных деталей

Расходы на оплату труда

- Часы программирования

- Требования к установке

- Время проверки качества

Качество и точность затрат

Качественные аспекты, влияющие на стоимость:

Отделка поверхности

- Токарная обработка обычно обеспечивает лучшую шероховатость поверхности круглых деталей

- Фрезерование может потребовать дополнительных операций по отделке

Требования к допускам

- Оба процесса позволяют достичь жестких допусков

- Для высокой точности может потребоваться дополнительное время на настройку

Примеры реальных затрат

Основываясь на моем опыте работы с различными клиентами в PTSMAKE, вот практический пример:

Для простого цилиндрического вала (Ø30 мм x 100 мм):

- Токарная обработка с ЧПУ: Приблизительно $45-65 за штуку

- Фрезерование с ЧПУ: Приблизительно $75-95 за штуку

Для сложного жилья с множеством функций:

- Токарная обработка с ЧПУ: Ограниченные возможности или невозможность

- Фрезерование с ЧПУ: $150-200 за шт.

Стратегии снижения затрат

Чтобы оптимизировать затраты на любой из процессов:

- Проектирование для обеспечения технологичности

- Оптимизация выбора материала

- Тщательно продумайте размер партии

- Эффективное планирование траекторий движения инструмента

- Минимизация изменений в настройках

Дополнительные расходы

Другие факторы, влияющие на общую стоимость:

- Техническое обслуживание машин

- Потребление энергии

- Требования к квалификации оператора

- Процессы контроля качества

- Потребности в обработке материалов

Благодаря стратегическому выбору и оптимизации технологических процессов в компании PTSMAKE мы помогли клиентам снизить производственные затраты при сохранении стандартов качества. Главное - понять, когда следует использовать каждый процесс и как оптимизировать производственный подход для конкретных задач.

Какие материалы подходят для токарной обработки с ЧПУ?

Выбор подходящего материала для токарной обработки с ЧПУ может оказаться непосильной задачей. Имея бесчисленное множество вариантов, многие производители пытаются определить, какие материалы обеспечат оптимальный баланс стоимости, производительности и обрабатываемости для их конкретных задач.

Наиболее подходящими материалами для токарной обработки с ЧПУ являются металлы, такие как алюминий, сталь, латунь и медь, а также пластики, такие как PEEK, POM и нейлон. Выбор зависит от таких факторов, как предназначение детали, требуемые свойства и бюджетные ограничения.

Понимание свойств материалов для токарной обработки с ЧПУ

Механические свойства

При выборе материалов для токарной обработки с ЧПУ необходимо учитывать несколько ключевых механических свойств. Материал прочность на разрыв4 напрямую влияет на долговечность и производительность детали. Я всегда советую своим клиентам оценивать эти важные свойства:

- Твердость

- Пластичность

- Устойчивость к ударам

- Износостойкость

- Температурная стойкость

Категории материалов и их применение

Металлы и сплавы

Алюминий и его сплавы

Алюминий - один из наиболее часто запрашиваемых материалов в компании PTSMAKE. Он обладает отличным сочетанием свойств:

- Легкий, но прочный

- Хорошая коррозионная стойкость

- Отличная обрабатываемость

- Экономически эффективен для большинства применений

Обычно мы используем алюминиевые сплавы 6061 и 7075 для производства аэрокосмических и автомобильных компонентов.

Разновидности стали

Разные марки стали обладают различными преимуществами:

| Тип стали | Основные свойства | Общие приложения |

|---|---|---|

| Нержавеющая сталь | Коррозионная стойкость, долговечность | Медицинские приборы, оборудование для пищевой промышленности |

| Углеродистая сталь | Высокая прочность, доступная цена | Детали машин, инструменты |

| Инструментальная сталь | Износостойкость, возможность термообработки | Режущие инструменты, штампы |

Латунь и медь

Эти материалы идеально подходят для:

- Электрические компоненты

- Сантехнические приспособления

- Декоративные детали

- Применение теплообмена

Пластмассы и полимеры

Инженерные пластики

В компании PTSMAKE мы наблюдаем растущий спрос на токарные работы с ЧПУ по пластику. К распространенным материалам относятся:

PEEK (полиэфирный эфир кетона)

- Высокая термостойкость

- Химическая стойкость

- Отличные механические свойства

POM (полиоксиметилен)

- Низкое трение

- Высокая жесткость

- Хорошая стабильность размеров

Нейлон

- Устойчивость к ударам

- Самосмазывающиеся свойства

- Экономически эффективный

Соображения по выбору материала

Факторы стоимости

| Категория материала | Относительная стоимость | Обрабатываемость | Долговечность |

|---|---|---|---|

| Алюминий | Средний | Превосходно | Хорошо |

| Нержавеющая сталь | Высокий | Умеренный | Превосходно |

| Латунь | Высокий | Превосходно | Хорошо |

| Инженерные пластики | Средний и высокий | Хорошо | Переменная |

Отраслевые требования

Различные отрасли промышленности предъявляют уникальные требования к материалам:

Аэрокосмическая промышленность

- Высокое соотношение прочности и веса

- Температурная стойкость

- Точные технические характеристики

Медицина

- Биосовместимость

- Возможность стерилизации

- Соблюдение требований FDA

Автомобили

- Экономическая эффективность

- Износостойкость

- Стабильность температуры

Особенности обработки

Скорость и подача

Различные материалы требуют определенных параметров резки:

- Алюминий: высокие скорости, агрессивные скорости подачи

- Сталь: Умеренные скорости, контролируемые подачи

- Пластмассы: Тщательный контроль температуры для предотвращения плавления

Выбор инструмента

В компании PTSMAKE мы подбираем режущие инструменты к материалам:

- Твердосплавные инструменты для большинства металлов

- Инструменты с алмазным покрытием для абразивных материалов

- Специальные геометрические формы для пластмасс

Требования к чистоте поверхности

| Материал | Достижимая шероховатость поверхности (Ra) | Рекомендуемые режущие инструменты |

|---|---|---|

| Алюминий | 0,2-3,2 мкм | Карбид, PCD |

| Сталь | 0,4-6,3 мкм | Карбид, керамика |

| Пластмассы | 0,4-3,2 мкм | Специальные геометрические инструменты |

Соображения по охране окружающей среды и безопасности

Различные материалы создают различные проблемы с точки зрения экологии и безопасности:

Управление чипом

- Металлическая стружка может быть переработана

- Пластиковые чипы требуют специальной утилизации

Выбор охлаждающей жидкости

- На водной основе для большинства металлов

- На масляной основе для специальных применений

- Сухая обработка некоторых пластмасс

Безопасность на рабочем месте

- Надлежащая вентиляция для всех материалов

- Специальная обработка некоторых сплавов

- Требования к СИЗ зависят от материала

Благодаря нашему опыту работы в PTSMAKE мы накопили большой опыт в подборе материалов для конкретных задач. Мы всегда учитываем:

- Требования к конечному использованию

- Производственные ограничения

- Соображения, связанные с затратами

- Воздействие на окружающую среду

- Стандарты качества

Эти факторы помогают нам направлять наших клиентов на выбор наиболее подходящего материала для их проектов токарной обработки с ЧПУ.

Как с помощью токарной обработки с ЧПУ достигается высокая точность?

Проблемы качества при токарной обработке с ЧПУ могут стать настоящим кошмаром для производителей. Я видел, как многие компании борются с несоответствием размеров деталей и плохим качеством обработки поверхности, что приводит к дорогостоящему браку и задержкам в производстве.

Токарная обработка с ЧПУ достигает высокой точности благодаря сочетанию современных систем управления станком, точного инструмента и тщательно контролируемых параметров резания. Современные токарные станки с ЧПУ при правильной настройке и эксплуатации могут выдерживать допуски до ±0,0001 дюйма (0,0025 мм).

Роль компонентов станков в обеспечении точности

Основа и структура машины

Основа точного точения начинается с конструкции станка. Жесткое основание станка, обычно изготовленное из чугуна или полимербетона, поглощает вибрации, которые могут повлиять на точность резания. В компании PTSMAKE мы используем исключительно токарные станки с ЧПУ премиум-класса с термостабильными станинами, что гарантирует стабильную работу.

Точность шпиндельной системы

Шпиндельная система имеет решающее значение для получения точных резов. Сайт выбег5 характеристики шпинделя напрямую влияют на концентричность точеных деталей. Современные токарные станки с ЧПУ оснащены высокоточными подшипниками и сложными системами охлаждения для поддержания тепловой стабильности во время работы.

Параметры резки для оптимальной точности

Скорость и подача

Правильные параметры резки необходимы для достижения высокой точности. Вот общее руководство для различных материалов:

| Тип материала | Скорость резки (SFM) | Скорость подачи (IPR) | Глубина разреза (дюймы) |

|---|---|---|---|

| Алюминий | 800-1000 | 0.005-0.012 | 0.040-0.200 |

| Сталь | 300-400 | 0.004-0.010 | 0.030-0.150 |

| Нержавеющая сталь | 200-300 | 0.003-0.008 | 0.020-0.100 |

Выбор и управление инструментами

Выбор инструмента существенно влияет на точность точения. Мы должны учитывать:

- Состав инструментального материала

- Геометрия режущей кромки

- Жесткость держателя инструмента

- Контроль износа инструмента

Передовые системы управления

Механизмы обратной связи

Современные токарные станки с ЧПУ оснащены сложными системами обратной связи:

- Линейные шкалы для контроля положения

- Поворотные энкодеры для контроля скорости вращения шпинделя

- Датчики температуры для термокомпенсации

- Датчики давления для оптимизации потока охлаждающей жидкости

Компенсация с помощью компьютера

Система управления машины автоматически настраивается на:

- Тепловой рост

- Износ инструмента

- Геометрические ошибки

- Отклонение силы резания

Экологический контроль

Управление температурой

Стабильность температуры имеет решающее значение для поддержания точности:

- Контроль температуры в цеху (±2°F)

- Регулировка температуры охлаждающей жидкости

- Процедуры прогрева машины

- Тепловые экраны и барьеры

Контроль вибрации

Минимизация вибрации за счет:

- Антивибрационные монтажные системы

- Правильно сбалансированная оснастка

- Оптимизированные параметры резки

- Регулярное техническое обслуживание оборудования

Меры контроля качества

Измерения в процессе работы

Контроль в режиме реального времени обеспечивает постоянную точность:

- Сенсорные датчики для контроля размеров

- Лазерные измерительные системы

- Датчики акустической эмиссии

- Контроль энергопотребления

Постпроцессная верификация

Проверка качества через:

- Проверка КИМ (координатно-измерительной машины)

- Испытание на шероховатость поверхности

- Измерение округлости

- Валидация геометрических размеров и допусков (GD&T)

Документация и контроль процессов

Стандартные операционные процедуры

Для поддержания точности требуется подробная документация:

- Процедуры настройки

- Протоколы смены инструмента

- Графики технического обслуживания

- Контрольные точки контроля качества

Обучение операторов

Квалифицированные операторы необходимы для точного точения:

- Сертификация работы оборудования

- Обучение настройке инструментов

- Процедуры контроля качества

- Методы решения проблем

В компании PTSMAKE мы применяем эти меры контроля точности на всех токарных операциях с ЧПУ. Наша приверженность качеству помогает нам выдерживать допуски до ±0,0001 дюйма для критически важных компонентов в аэрокосмической, медицинской и робототехнической отраслях.

Благодаря систематическому управлению процессом и постоянному контролю мы неизменно добиваемся высокой точности при выполнении токарных операций. Такое внимание к деталям сделало нас надежным партнером для компаний, которым требуются точные и надежные обработанные компоненты.

Помните, что достижение высокой точности при токарной обработке с ЧПУ - это не только наличие правильного оборудования, но и внедрение и поддержание комплексной системы контроля, процедур и методов проверки. Такой систематический подход обеспечивает стабильное качество и помогает удовлетворить самые требовательные спецификации в современном производстве.

Каковы общие области применения токарных деталей с ЧПУ?

Поиск подходящего производственного процесса для ваших компонентов может оказаться непосильной задачей. При наличии большого количества вариантов сложно определить, какой метод лучше всего подойдет для ваших конкретных нужд и обеспечит точность, необходимую для вашего проекта.

Токарные детали с ЧПУ широко используются в различных отраслях промышленности благодаря своей исключительной точности и универсальности. Этот производственный процесс создает цилиндрические детали путем вращения заготовки, в то время как режущие инструменты удаляют материал для достижения желаемой формы и технических характеристик.

Применение в автомобильной промышленности

Автомобильный сектор в значительной степени полагается на токарные детали с ЧПУ для критически важных компонентов. В компании PTSMAKE мы регулярно производим различные автомобильные детали, требующие высокой точности и долговечности.

Компоненты двигателя

- Распределительные валы

- Коленчатые валы

- Пистоны

- Штоки клапанов

- Детали для впрыска топлива

Сайт шероховатость поверхности6 Требования к этим компонентам особенно строгие, часто для обеспечения оптимальных характеристик требуется покрытие Ra 0,8 или выше.

Детали трансмиссии

- Валы-шестерни

- Сплайны

- Приводные валы

- Дорожки подшипников

- Кольца синхронизатора

Применение в аэрокосмической промышленности

В аэрокосмическом производстве точность имеет первостепенное значение. Токарная обработка с ЧПУ позволяет получать компоненты, соответствующие строгим допускам и требованиям безопасности.

Запчасти для авиационных двигателей

- Валы турбин

- Компоненты топливной системы

- Гидравлическая арматура

- Компоненты шасси

- Опоры двигателя

| Тип компонента | Типичный допуск | Варианты материалов |

|---|---|---|

| Валы турбин | ±0,0005 дюйма | Титан, инконель |

| Гидравлические фитинги | ±0,001 дюйма | Нержавеющая сталь, алюминий |

| Крепления двигателя | ±0,002 дюйма | Высокопрочная сталь |

Производство медицинского оборудования

Медицинская промышленность требует компонентов с исключительной точностью и биосовместимостью. Вот некоторые распространенные области применения:

Хирургические инструменты

- Костные винты

- Зубные имплантаты

- Рукоятки для хирургических инструментов

- Ортопедические приспособления

- Корпуса для медицинского оборудования

Запчасти для медицинского оборудования

- Компоненты оборудования для визуализации

- Запчасти для лабораторного оборудования

- Компоненты диагностических приборов

- Запчасти для терапевтического оборудования

Применение в промышленном оборудовании

Промышленное оборудование в значительной степени зависит от токарных деталей с ЧПУ как при эксплуатации, так и при обслуживании:

Компоненты для тяжелой техники

- Компоненты гидравлического цилиндра

- Корпуса подшипников

- Муфты валов

- Шкивы

- Компоненты привода

| Приложение | Ключевые требования | Общие материалы |

|---|---|---|

| Гидравлические компоненты | Устойчивость к высокому давлению | Сталь, бронза |

| Корпуса подшипников | Точные допуски | Чугун, сталь |

| Компоненты привода | Износостойкость | Закаленная сталь |

Применение в электронной промышленности

В электронной промышленности требуются точные компоненты для различных применений:

Бытовая электроника

- Корпуса разъемов

- Теплоотводы

- Стойки для печатных плат

- Корпуса для объективов фотокамер

- Компоненты динамиков

Робототехника и автоматизация

Как специалист по производству прецизионных компонентов, я наблюдаю растущий спрос на точеные детали с ЧПУ в робототехнике:

Компоненты робота

- Совместные компоненты

- Корпуса приводов

- Крепления для датчиков

- Части концевых эффекторов

- Компоненты управления движением

Компания PTSMAKE специализируется на производстве этих компонентов с допусками до ±0,0002 дюйма, когда это необходимо. Наши современные токарные центры с ЧПУ обеспечивают стабильное качество при изготовлении партий любого размера.

Применение в энергетическом секторе

Энергетический сектор требует надежных и точных компонентов:

Производство электроэнергии

- Компоненты турбины

- Валы генератора

- Компоненты клапанов

- Детали насоса

- Компоненты системы слежения за солнечными батареями

| Компонент | Критические особенности | Выбор материала |

|---|---|---|

| Запчасти для турбин | Термостойкость | Никелевые сплавы |

| Компоненты клапанов | Устойчивость к коррозии | Нержавеющая сталь |

| Запчасти для насосов | Износостойкость | Инструментальная сталь |

Применение в морской промышленности

Морская промышленность использует токарные детали с ЧПУ для различных целей:

Морское оборудование

- Валы пропеллеров

- Компоненты системы рулевого управления

- Корпуса насосов

- Корпуса клапанов

- Детали двигателя

Эти компоненты должны выдерживать суровые морские условия, сохраняя при этом точные эксплуатационные характеристики. Наше предприятие оснащено новейшей технологией токарной обработки с ЧПУ для обеспечения стабильного выполнения этих требовательных спецификаций.

Применение потребительских товаров

Даже в повседневных изделиях используются детали, изготовленные с помощью ЧПУ:

- Высококачественные детали для бытовой техники

- Компоненты спортивного оборудования

- Профессиональные компоненты для камер

- Запчасти для музыкальных инструментов

- Компоненты часов

Работая в компании PTSMAKE, я убедился, что технология токарной обработки с ЧПУ продолжает развиваться, позволяя нам изготавливать все более сложные детали с более жесткими допусками и лучшей отделкой поверхности. Универсальность токарной обработки с ЧПУ делает ее бесценным производственным процессом во многих отраслях промышленности, и ее применение продолжает расширяться по мере развития технологий.

Может ли токарная обработка с ЧПУ справиться со сложными геометрическими формами?

Многие производители сталкиваются с проблемой изготовления сложных геометрических форм с помощью традиционных методов обработки. Растущий спрос на сложные компоненты в аэрокосмической, медицинской и автомобильной промышленности создает серьезную проблему, в результате чего инженеры и дизайнеры разочаровываются в ограниченности производственных возможностей.

Токарные станки с ЧПУ могут эффективно обрабатывать сложные геометрические фигуры благодаря расширенным возможностям многоосевого управления, инструментам, работающим под напряжением, и сложным системам управления. Современные токарные станки с ЧПУ сочетают токарные операции с фрезерованием для создания сложных геометрических форм, отвечающих точным спецификациям.

Понимание возможностей многоосевой токарной обработки

Современная токарная обработка с ЧПУ вышла далеко за рамки простых цилиндрических деталей. Интеграция кинематическое преобразование7 возможности революционизировали наш подход к сложным геометрическим формам. В компании PTSMAKE мы используем передовые многоосевые токарные центры, которые обеспечивают:

Конфигурации первичных осей

- Главный шпиндель (ось C)

- Подшпиндель

- Ось Y

- Ось B

Совместная работа этих конфигураций позволяет создавать сложные элементы, которые раньше были невозможны при использовании традиционных методов токарной обработки.

Категории геометрической сложности

Оценивая возможности токарной обработки с ЧПУ для сложных форм, мы можем разделить геометрию на отдельные категории:

| Уровень сложности | Характеристики | Приложения | Достижимая толерантность |

|---|---|---|---|

| Основные | Прямые, конические, радиусные резы | Общие компоненты | ±0.001" |

| Промежуточный | Резьба, канавки, контуры | Механические части | ±0.0005" |

| Расширенный | Асимметричные профили, эксцентричные формы | Аэрокосмические компоненты | ±0.0002" |

| Комплекс | Поверхности свободной формы, спиралевидные элементы | Медицинские приборы | ±0.0001" |

Интеграция инструментов в реальном времени

Интеграция живой оснастки значительно расширила возможности токарных станков с ЧПУ. Эта технология позволяет:

Фрезерные работы

- Сквозное сверление

- Периферийное фрезерование

- Спиральная интерполяция

- Поворот полигона

Расширенное создание функций

- Смещение центра

- Сложные слоты

- Обработка нескольких поверхностей

- Скульптурные поверхности

Программирование для сложных форм

Создание сложных геометрических форм требует сложных подходов к программированию:

Требования к CAD/CAM

- Возможность 3D-моделирования

- Оптимизация траектории движения инструмента

- Обнаружение столкновений

- Настройка постпроцессора

В компании PTSMAKE мы используем передовое программное обеспечение CAM, которое обеспечивает оптимальные траектории движения инструмента при соблюдении жестких допусков.

Материальные соображения

Возможность обработки сложных форм также в значительной степени зависит от свойств материала:

Распространенные материалы и их обрабатываемость

| Тип материала | Рейтинг сложности | Особые соображения |

|---|---|---|

| Алюминий | Высокий | Отличная обработка поверхности |

| Нержавеющая сталь | Средний | Требуется жесткая оснастка |

| Титан | Вызов | Управление теплом имеет решающее значение |

| Инконель | Очень сложная задача | Необходим специальный инструмент |

Контроль качества для сложных геометрий

Для поддержания точности сложных форм требуются комплексные методы контроля:

Измерительные технологии

- КИМ (координатно-измерительные машины)

- Оптическое сканирование

- Пробное зондирование в процессе работы

- Испытание на шероховатость поверхности

Стратегии оптимизации процессов

Для достижения оптимальных результатов при работе со сложными геометриями мы внедряем:

Параметры резки

- Оптимизированная скорость резки

- Регулировка скорости подачи

- Изменения глубины резки

- Контроль зацепления инструмента

Особенности оснастки

- Пользовательские профили инструментов

- Передовые технологии нанесения покрытий

- Жесткие системы удержания инструмента

- Интеллектуальный контроль инструментов

Примеры применения

Реальные приложения демонстрируют универсальность токарных станков с ЧПУ для обработки сложных форм:

Решения для конкретных отраслей промышленности

| Промышленность | Пример компонента | Основные характеристики |

|---|---|---|

| Аэрокосмическая промышленность | Компоненты турбины | Несколько контуров |

| Медицина | Устройства для имплантации | Высокоточные поверхности |

| Автомобили | Нестандартные валы | Различные диаметры |

| Оборона | Компоненты ракет | Критические допуски |

Будущие разработки

Возможности токарной обработки с ЧПУ продолжают развиваться:

Новые технологии

- Программирование с помощью искусственного интеллекта

- Моделирование цифрового двойника

- Адаптивная обработка

- Управление процессом в реальном времени

В компании PTSMAKE мы постоянно инвестируем в эти передовые технологии, чтобы расширить границы возможного в производстве сложных форм.

Анализ эффективности затрат

При обработке сложных геометрических форм токарная обработка с ЧПУ часто оказывается более экономичной, чем другие методы:

Факторы стоимости

- Сокращение времени установки

- Интеграция нескольких операций

- Минимизация материальных отходов

- Повышение эффективности производства

Благодаря нашему опыту в компании PTSMAKE мы убедились, что правильное планирование и выполнение сложных токарных операций может привести к значительной экономии средств при сохранении высоких стандартов качества.

Какие требования предъявляются к обслуживанию токарных станков с ЧПУ?

Эксплуатация токарного станка с ЧПУ без надлежащего технического обслуживания подобна вождению высокопроизводительного автомобиля без регулярного техобслуживания. Многие производители сталкиваются с неожиданными поломками, снижением точности и дорогостоящим ремонтом из-за того, что упускают из виду основные потребности в техническом обслуживании. Эти проблемы не только останавливают производство, но и существенно влияют на качество деталей и долговечность станка.

Техническое обслуживание токарных станков с ЧПУ включает в себя ежедневную очистку, регулярную смазку, управление охлаждающей жидкостью, проверку инструмента и периодическую калибровку. Правильно составленная программа технического обслуживания помогает предотвратить поломки, обеспечивает стабильное качество деталей и продлевает срок службы станка.

Ежедневные задачи по обслуживанию

Ежедневное техническое обслуживание является основой ухода за токарными станками с ЧПУ. В компании PTSMAKE мы разработали комплексный подход к ежедневному обслуживанию, благодаря которому наши станки работают с максимальной производительностью.

Процедуры очистки

- Уберите стружку и мусор из рабочей зоны

- Очистите форсунки и фильтры охлаждающей жидкости

- Протрите поверхности машин и панели управления

- Проверьте и очистите крышки путей

- Осмотр и очистка держателей инструментов

Проверки смазки

Сайт трибологическая система8 токарного станка с ЧПУ требует тщательного внимания для предотвращения износа и обеспечения бесперебойной работы. Ежедневные проверки смазки включают:

- Проверка уровня масла во всех резервуарах

- Проверка смазочных трубопроводов на наличие утечек

- Проверка распределения смазки по пути

- Контроль автоматических систем смазки

Требования к еженедельному техническому обслуживанию

Управление системой охлаждения

Система смазочно-охлаждающей жидкости играет важнейшую роль в процессе обработки. Еженедельное техническое обслуживание должно включать в себя:

- Проверка концентрации охлаждающей жидкости

- Проверка уровня pH охлаждающей жидкости

- Удаление нагара

- Очистка баков охлаждающей жидкости

- Осмотр насосов охлаждающей жидкости

Проверка точности оборудования

Для поддержания точности токарных работ мы проводим эти еженедельные проверки:

| Тип испытания | Частота | Критерии приемлемости |

|---|---|---|

| Биение шпинделя | Еженедельник | ≤0.0002" |

| Люфт оси | Еженедельник | ≤0.0003" |

| Смещение инструмента | Еженедельник | ±0.0001" |

| Выравнивание патрона | Еженедельник | ≤0.0002" |

Ежемесячные процедуры технического обслуживания

Обзор механических систем

- Проверьте шариковинтовые пары на предмет износа и люфта

- Проверьте натяжение и состояние ремней

- Оцените подшипники шпинделя

- Проверка функций аварийной остановки

- Проверьте компоненты пневматической системы

Проверка электрической системы

- Проверьте все электрические соединения

- Очистите электрические шкафы

- Проверьте резервные батареи

- Проверьте работу серводвигателя

- Проверьте функциональность энкодера

Ежеквартальные задачи по техническому обслуживанию

Комплексная калибровка

- Выполните испытания на геометрическую точность

- Калибровка перемещений оси

- Проверка систем термокомпенсации

- Проверка точности позиционирования

- Проведение испытаний шаровых опор

График замены компонентов

| Компонент | Интервал замены | Метод проверки |

|---|---|---|

| Подшипники шпинделя | 10 000 часов | Анализ вибрации |

| Стеклоочистители | 6 месяцев | Визуальный осмотр |

| Фильтры охлаждающей жидкости | 3 месяца | Проверка скорости потока |

| Приводные ремни | 12 месяцев | Измерение натяжения |

Требования к ежегодному техническому обслуживанию

Капитальный ремонт системы

- Полная переделка шпинделя, если необходимо

- Замените все фильтры и уплотнения

- Выполните полную проверку геометрии

- Обновление управляющего программного обеспечения

- Замените изношенные механические компоненты

Документация и ведение записей

- Обновление журналов технического обслуживания

- Анализ и корректировка графиков технического обслуживания

- Анализ данных о производительности оборудования

- Документируйте все повторяющиеся проблемы

- Планируйте предстоящие замены

Интеграция предиктивного обслуживания

Современные токарные станки с ЧПУ выигрывают от применения методов предиктивного обслуживания:

Системы мониторинга

- Анализ вибрации

- Анализ масла

- Тепловой мониторинг

- Отслеживание энергопотребления

- Прогнозирование износа инструмента

Анализ данных

- Отслеживание исторических показателей

- Выявление моделей технического обслуживания

- Прогнозирование потенциальных отказов

- Оптимизация графиков технического обслуживания

- Сократите время непредвиденных простоев

В компании PTSMAKE мы внедрили эти требования к техническому обслуживанию на всех токарных операциях с ЧПУ, что привело к:

- Время безотказной работы оборудования 98%

- Увеличение срока службы оборудования

- Постоянное качество деталей

- Снижение затрат на техническое обслуживание

- Повышение эффективности производства

Соблюдение этих требований к техническому обслуживанию обеспечивает надежную работу и продлевает срок службы токарных станков с ЧПУ. Помните, что профилактика всегда экономически выгоднее ремонта, а хорошо обслуживаемый станок обеспечивает более высокое качество деталей при меньшем количестве перерывов в работе.

Как программное обеспечение для токарной обработки с ЧПУ влияет на эффективность производства?

Производственная отрасль сталкивается с серьезными проблемами, связанными с поддержанием стабильного качества продукции при соблюдении жестких сроков. Многие машиностроительные цеха сталкиваются с ошибками программирования, длительным временем настройки и неэффективными траекториями движения инструмента, что приводит к увеличению количества брака и снижению производительности.

Современное программное обеспечение для токарных станков с ЧПУ революционизирует эффективность производства, автоматизируя процессы программирования, оптимизируя параметры резки и сокращая время настройки. Эти передовые решения легко интегрируются с системами CAD/CAM для оптимизации рабочих процессов и минимизации человеческих ошибок.

Понимание основных функций программного обеспечения для токарной обработки с ЧПУ

Генерация и оптимизация траектории движения инструмента

Сайт алгоритмическое планирование пути9 Возможности современного программного обеспечения для токарных станков с ЧПУ изменили наш подход к программированию деталей. В компании PTSMAKE мы внедрили передовые программные решения, которые автоматически рассчитывают наиболее эффективные траектории движения инструмента с учетом таких факторов, как:

- Свойства материалов и условия резки

- Геометрия инструмента и характер износа

- Возможности и ограничения машины

- Требования к чистоте поверхности

Функции моделирования и верификации

Современное программное обеспечение для токарной обработки включает в себя мощные инструменты моделирования, которые позволяют операторам:

- Обнаружение потенциальных столкновений до начала обработки

- Проверка траекторий движения инструмента и параметров резания

- Анализ времени цикла и оптимизация процессов

- Выявление областей, требующих улучшения в программировании

Мониторинг и управление технологическими процессами в режиме реального времени

Аналитика производительности

Программное обеспечение предоставляет данные в режиме реального времени о:

| Параметр | Возможность мониторинга | Влияние на эффективность |

|---|---|---|

| Скорость вращения шпинделя | Непрерывное отслеживание оборотов | Оптимальные условия резки |

| Скорость подачи | Регулировка в режиме реального времени | Качество обработки поверхности |

| Износ инструмента | Предиктивная аналитика | Сокращение времени простоя |

| Потребляемая мощность | Показатели энергоэффективности | Оптимизация затрат |

Интеграция обеспечения качества

Современное программное обеспечение для токарной обработки с ЧПУ включает в себя функции контроля качества:

- Контроль точности размеров во время обработки

- Автоматическая настройка параметров для соблюдения допусков

- Составление отчетов о качестве документации

- Интерфейс с измерительными приборами

Расширенные возможности программирования

Возможности постобработки

Программное обеспечение упрощает перевод данных CAM в код для конкретного станка:

- Автоматизированная генерация G-кода

- Разработка пользовательских макросов

- Поддержка конфигурации нескольких машин

- Проверка ошибок и оптимизация

Многоосевая координация

Передовое программное обеспечение позволяет выполнять сложные операции:

- Синхронизированные движения осей

- Управление центральной точкой инструмента

- Динамическая регулировка рабочего смещения

- Автоматизированное распознавание признаков

Интеграция с технологиями Индустрии 4.0

Внедрение цифрового двойника

Современное токарное программное обеспечение поддерживает:

- Настройка и тестирование виртуальных машин

- Оптимизация процессов в цифровой среде

- Синхронизация с физическими машинами в режиме реального времени

- Предиктивное планирование технического обслуживания

Подключение к облаку

Возможности сети включают:

| Характеристика | Выгода | Приложение |

|---|---|---|

| Удаленный мониторинг | Надзор в режиме реального времени | Управление производством |

| Хранение данных | Исторический анализ | Совершенствование процессов |

| Совместное использование программ | Совместная работа | Работа с несколькими объектами |

| Обновления | Последние возможности | Расширенная функциональность |

Анализ экономического воздействия

Показатели снижения затрат

Внедрение передового программного обеспечения для токарной обработки приводит к:

- 30-40% сокращение времени программирования

- 15-25% увеличение срока службы инструмента

- 20-35% сокращение времени установки

- 10-20% сокращение времени цикла

Соображения по поводу возврата инвестиций

Факторы, влияющие на окупаемость инвестиций, включают:

- Первоначальные инвестиции в программное обеспечение

- Требования к обучению

- Повышение производительности труда

- Улучшение качества

- Сокращение отходов материалов

Лучшие практики для внедрения

Обучение и развитие навыков

Успешное внедрение программного обеспечения требует:

- Комплексное обучение операторов

- Регулярное обновление навыков

- Доступ к технической поддержке

- Документация и ресурсы

Стратегия системной интеграции

Эффективная реализация включает в себя:

- Поэтапный подход к развертыванию

- Интеграция унаследованных систем

- Планирование миграции данных

- Процедуры резервного копирования и восстановления

Будущие тенденции и разработки

Интеграция искусственного интеллекта

Новые возможности включают:

- Автоматизированное распознавание признаков

- Оптимальный выбор параметров

- Предиктивное обслуживание

- Самооптимизирующиеся программы

Расширенные возможности подключения

Будущие разработки направлены на:

- Интеграция сетей 5G

- Сенсорные сети IoT

- Кросс-платформенная совместимость

- Усиленная кибербезопасность

В компании PTSMAKE мы стали свидетелями значительного повышения эффективности производства благодаря внедрению передового программного обеспечения для токарной обработки с ЧПУ. Эти решения не только оптимизируют наши операции, но и обеспечивают стабильное качество продукции для наших клиентов из различных отраслей промышленности. Интеграция этих технологий позволила нам сохранить позицию ведущего партнера в области точного производства и постоянно совершенствовать качество предоставляемых услуг.

Какие допуски можно получить при токарной обработке с ЧПУ?

Производство прецизионных деталей становится все более сложной задачей. Многие инженеры и конструкторы с трудом понимают, какие допуски действительно достижимы при токарной обработке с ЧПУ, что приводит к излишне жестким или опасно заниженным техническим требованиям.

Современные токарные станки с ЧПУ могут стабильно достигать допусков ±0,001 дюйма (0,025 мм) для стандартных материалов, при этом в оптимальных условиях и на специализированном оборудовании возможны еще более жесткие допуски. Фактически достижимый допуск зависит от свойств материала, геометрии детали и возможностей станка.

Понимание основных классификаций допусков

При токарной обработке с ЧПУ уровни допусков классифицируются в зависимости от требований к точности. Сайт определение геометрических размеров и допусков10 Система помогает нам стандартизировать эти спецификации в различных производственных процессах.

Стандартные диапазоны допусков

Ниже приведена информация об обычно достижимых допусках при токарной обработке с ЧПУ:

| Класс допуска | Диапазон (дюймы) | Диапазон (мм) | Типовые применения |

|---|---|---|---|

| Коммерческая | ±0.005 | ±0.127 | Некритичные компоненты |

| Точность | ±0.002 | ±0.051 | Детали общего машиностроения |

| Высокая точность | ±0.001 | ±0.025 | Автомобильные компоненты |

| Сверхточная | ±0.0005 | ±0.0127 | Аэрокосмические детали |

Факторы, влияющие на достижимые допуски

Характеристики материала

Тип обрабатываемого материала существенно влияет на достижимые допуски:

- Мягкие материалы, такие как алюминий, имеют тенденцию к большему прогибу при обработке

- Более твердые материалы сохраняют стабильность размеров

- Характеристики теплового расширения влияют на конечные размеры

- Однородность материала влияет на согласованность

Возможности машины

В компании PTSMAKE мы инвестировали в современные токарные центры с ЧПУ, которые предлагают:

- Энкодеры высокого разрешения для точного позиционирования

- Системы термокомпенсации

- Жесткая конструкция машины

- Передовые системы оснастки

Экологические факторы

Контроль температуры играет решающую роль в обеспечении жестких допусков:

- Колебания температуры в цеху

- Постоянство температуры охлаждающей жидкости

- Стабилизация температуры материала

- Измерительный контроль окружающей среды

Оптимизация для более жестких допусков

Выбор и управление инструментами

Правильный выбор инструмента существенно влияет на достижимые допуски:

- Использование высококачественных режущих инструментов

- Регулярный контроль износа инструмента

- Реализация компенсации смещения инструмента

- Соблюдение правильной геометрии инструмента

Параметры процесса

| Параметр | Влияние на толерантность |

|---|---|

| Скорость резки | Влияет на качество обработки поверхности и износ инструмента |

| Скорость подачи | Влияет на точность размеров |

| Глубина среза | Контролирует прогиб и вибрацию |

| Использование охлаждающей жидкости | Сохраняет термическую стабильность |

Последствия требований к допускам для затрат

Взаимосвязь между допуском и стоимостью имеет экспоненциальную кривую:

Факторы стоимости

- Время установки увеличивается при более жестких допусках

- Требуется более частая замена инструмента

- Необходимы дополнительные пункты контроля

- Необходимы операторы более высокого уровня квалификации

| Уровень толерантности | Фактор относительной стоимости |

|---|---|

| Коммерческая | 1x |

| Точность | 2-3x |

| Высокая точность | 4-6x |

| Сверхточная | 8-12x |

Меры контроля качества

Чтобы постоянно добиваться жестких допусков, мы внедряем:

Методы проверки

- Системы измерения в процессе производства

- Помещения для КИМ с климат-контролем

- Регулярная калибровка измерительного оборудования

- Статистическое управление процессами

Требования к документации

- Подробные отчеты о проверке

- Сертификация материалов

- Исследования возможностей процессов

- Записи о прослеживаемости

Применение в реальном мире

В разных отраслях промышленности требуются различные уровни допуска:

Автомобильная промышленность

- Компоненты двигателя: ±0,001"

- Детали трансмиссии: ±0,002"

- Некритичные компоненты: ±0,005"

Аэрокосмические приложения

- Компоненты двигателя: ±0,0005"

- Конструктивные детали: ±0,001"

- Вторичные компоненты: ±0,002"

Производство медицинского оборудования

- Компоненты имплантатов: ±0,0005"

- Хирургические инструменты: ±0,001"

- Внешние устройства: ±0,002"

При работе с клиентами в PTSMAKE мы всегда рекомендуем учитывать реальные функциональные требования, а не ограничиваться максимально жесткими допусками. Такой подход обеспечивает экономическую эффективность при сохранении функциональности продукта.

Наш опыт показывает, что для успешного достижения толерантности необходимо:

- Четкое изложение требований

- Понимание поведения материалов

- Правильный выбор оборудования

- Всесторонний контроль качества

- Регулярный мониторинг процессов

- Участие квалифицированного оператора

Тщательно изучив эти факторы и сотрудничая с опытными производителями, конструкторы могут задать соответствующие допуски, которые сбалансируют функциональность, технологичность и экономическую эффективность токарных деталей с ЧПУ.

Как оптимизировать конструкции для токарных процессов с ЧПУ?

Проектирование деталей для токарной обработки с ЧПУ может быть непростой задачей, особенно если речь идет о сложных геометрических формах и жестких допусках. Многие инженеры сталкиваются с проблемами, когда детали оказываются слишком дорогими для производства или не соответствуют стандартам качества. Такие проблемы с проектированием часто приводят к дорогостоящим доработкам, задержкам в производстве и превышению бюджета.

Чтобы оптимизировать конструкцию для токарных процессов с ЧПУ, сосредоточьтесь на таких ключевых принципах, как поддержание равномерной толщины стенок, минимизация глубоких отверстий, включение соответствующих рельефных элементов и выбор подходящих материалов. Эти соображения помогут обеспечить технологичность при снижении затрат и соблюдении стандартов качества.

Понимание влияния выбора материала

Выбор материала играет решающую роль в оптимизации токарной обработки с ЧПУ. Выбор материала влияет не только на конечные характеристики изделия, но и на эффективность процесса обработки. Я заметил, что многие конструкторы упускают из виду важность показатели обрабатываемости11 при выборе материалов.

Для оптимального точения учитывайте эти свойства материала:

| Свойства материала | Влияние на поворот | Совет по оптимизации |

|---|---|---|

| Твердость | Влияет на износ инструмента и скорость резания | По возможности выбирайте материалы с умеренной твердостью |

| Теплопроводность | Влияет на требования к охлаждению | Материалы с более высокой проводимостью часто лучше обрабатываются |

| Усиление работы | Влияет на качество обработки поверхности | Выбирайте материалы с предсказуемым поведением |

Геометрический дизайн

Толщина стен и несущие конструкции

Поддержание постоянной толщины стенки необходимо для успешной токарной обработки. В компании PTSMAKE мы рекомендуем минимальную толщину стенок 0,8 мм для большинства материалов. Более тонкие стенки могут привести к:

- Вибрация во время обработки

- Неточности в размерах

- Проблемы с чистотой поверхности

- Увеличение количества брака

Доступность функций

Элементы дизайна должны быть доступны для токарных инструментов. Примите во внимание эти рекомендации:

- Избегайте глубоких внутренних элементов без надлежащего зазора между инструментами

- Конструируйте детали с достаточным пространством для подвода и отвода инструмента

- В случае необходимости, вставьте разгрузочные канавки

- При проектировании учитывайте стандартные геометрии инструментов

Управление толерантностью

Правильное указание допусков имеет решающее значение для экономически эффективного производства. Мой опыт показывает, что завышение допусков - одна из самых распространенных ошибок при проектировании.

Стратегическая толерантность Задание

Примените эти стратегии оптимизации толерантности:

- Устанавливайте более жесткие допуски только для критических элементов

- По возможности используйте стандартные диапазоны допусков

- Рассмотрите взаимосвязь между качеством поверхности и допуском

- Учет поведения материала в процессе обработки

Требования к чистоте поверхности

Требования к чистоте поверхности существенно влияют на время и стоимость обработки. Учитывайте эти факторы:

| Шероховатость поверхности (Ra) | Приложение | Влияние на стоимость |

|---|---|---|

| 0,2-0,8 мкм | Прецизионные компоненты | Высокий |

| 0,8-1,6 мкм | Общее машиностроение | Умеренный |

| 1,6-3,2 мкм | Некритичные поверхности | Низкий |

Стратегии оптимизации затрат

Проектирование для производства (DFM)

Внедрите эти принципы DFM:

- Сведите к минимуму количество необходимых настроек

- Используйте инструменты стандартных размеров и форм

- Конструктивные элементы, которые могут быть обработаны за один проход

- Избегайте ненужных сложностей

Учет объемов производства

Адаптируйте свой дизайн в зависимости от объема производства:

- Большие объемы: Оптимизация для сокращения времени цикла

- Малые объемы: Сосредоточьтесь на упрощении настройки

- Прототип: Сбалансируйте стоимость и время изготовления

Интеграция контроля качества

Конструктивные особенности, облегчающие осмотр:

- Включайте опорные точки для измерений

- Учитывайте доступность калибров

- Планирование требований к контролю в процессе производства

Расширенные конструкторские соображения

Оптимизация траектории движения инструмента

Оптимизируйте конструкцию для создания эффективных траекторий движения инструмента:

- Избегайте острых внутренних углов

- Обеспечьте достаточный зазор между инструментами

- Конструкция для непрерывного перемещения инструмента

- Продумайте точки входа и выхода

Управление микросхемами

Правильное управление стружкой имеет решающее значение для автоматизированных токарных операций:

- Особенности конструкции, способствующие разрушению микросхем

- Обеспечьте доступ к охлаждающей жидкости

- Рассмотрите пути эвакуации с помощью чипов

- Избегайте глубоких карманов, в которых может скапливаться стружка

Стратегии сохранения материалов

Внедрите эти подходы к проектированию, позволяющие экономить материалы:

- Оптимизация размеров запасов сырья

- Рассмотрим исходные материалы, имеющие форму, близкую к сетке

- Конструкция для минимального удаления материала

- Сбалансируйте стоимость материала и время обработки

Экологические соображения

Проектирование с учетом требований экологической безопасности:

- Выберите материалы, пригодные для вторичной переработки

- Минимизация образования отходов

- Учет энергоэффективности при обработке

- Проектирование для оптимизации материалов

В компании PTSMAKE мы успешно применяем эти стратегии оптимизации в различных отраслях промышленности, от аэрокосмической до производства медицинских приборов. Наш опыт показывает, что внимательное отношение к этим принципам проектирования может значительно повысить эффективность производства и снизить затраты.

Какие виды обработки поверхности возможны при токарной обработке с ЧПУ?

Получение правильного качества поверхности точеных деталей с ЧПУ может стать серьезной головной болью. Многие производители испытывают трудности с достижением стабильного качества поверхности, особенно при работе со сложной геометрией или требовательными спецификациями материалов. Неправильная обработка может привести к браку деталей, задержке проекта и увеличению расходов.

Токарная обработка с ЧПУ позволяет получить различные виды отделки поверхности - от шероховатой (Ra 12,5) до зеркальной (Ra 0,1). Конкретное качество обработки зависит от таких факторов, как параметры резания, выбор инструмента, свойства материала и возможности станка. Обычные методы включают стандартное точение, полировку и накатка12.

Понимание измерений шероховатости поверхности

Шероховатость поверхности обычно измеряется с помощью системы значений Ra. В компании PTSMAKE мы используем это стандартизированное измерение для обеспечения единообразия во всех наших токарных проектах. Значение Ra представляет собой среднее арифметическое неровностей поверхности от средней линии.

Общие значения Ra и их применение

| Значение Ra (мкм) | Характеристика поверхности | Типовые применения |

|---|---|---|

| 12.5 - 6.3 | Суровый | Некритичные поверхности, структурные компоненты |

| 6.3 - 3.2 | Полугрубый | Детали общего машиностроения |

| 3.2 - 1.6 | Средний | Автомобильные компоненты, посадки на вал |

| 1.6 - 0.8 | Полутонкие | Подшипниковые поверхности, точные посадки |

| 0.8 - 0.2 | Fine | Медицинские приборы, аэрокосмические детали |

| 0.2 - 0.1 | Зеркало | Оптические компоненты, высокоточные детали |

Факторы, влияющие на качество обработки поверхности

Параметры резки

- Скорость вращения шпинделя

- Скорость подачи

- Глубина резки

- Угол зацепления инструмента

Эти параметры должны быть тщательно сбалансированы для достижения желаемого результата. Я обнаружил, что даже небольшие корректировки могут существенно повлиять на конечный результат.

Выбор и состояние инструмента

Выбор инструмента играет решающую роль в качестве обработки поверхности. К ключевым факторам относятся:

- Геометрия инструмента

- Радиус режущей кромки

- Материал инструмента

- Тип покрытия

- Состояние износа инструмента

Передовые методы обработки поверхности

Токарная обработка алмазов

В этой высокоточной технике используются инструменты с алмазными наконечниками для получения чрезвычайно гладких поверхностей. Она особенно эффективна для:

- Оптические компоненты

- Прецизионные инструменты

- Поверхности с высокой светоотражающей способностью

Процесс обжига

Обжиг - это процесс холодной обработки, который позволяет улучшить качество поверхности без удаления материала. Преимущества включают:

- Повышенная твердость поверхности

- Повышенная износостойкость

- Снижение трения

- Лучшая усталостная прочность

Соображения по конкретным материалам

Различные материалы требуют разных подходов для достижения оптимальной чистоты поверхности:

Металлы

- Алюминий: Хорошо реагирует на высокие скорости и тонкую подачу

- Сталь: Требуется тщательный подбор инструмента и охлаждение

- Титан: Требует специальных параметров резки для предотвращения закалки

Пластмассы

- Термопласты: Необходимы контролируемые скорости для предотвращения плавления

- Инженерные пластмассы: Требуют острых инструментов для предотвращения разрыва поверхности

Методы контроля качества

Чтобы обеспечить стабильное качество обработки поверхности, мы в PTSMAKE внедряем:

- Регулярные измерения профилометром

- Визуальный осмотр при контролируемом освещении

- Сравнительный анализ со стандартами шероховатости поверхности

- Цифровое картирование поверхности для сложных геометрических форм

Общие проблемы, связанные с обработкой поверхности

Контроль температуры

Выделение тепла при токарной обработке может повлиять на качество обработки поверхности. Решения включают:

- Правильный выбор и применение охлаждающей жидкости

- Оптимизированная скорость резки

- Стратегическое планирование траектории движения инструмента

Управление вибрацией

Чрезмерная вибрация может привести к образованию неровных поверхностей. Мы решаем эту проблему с помощью:

- Жесткая фиксация заготовок

- Сбалансированная оснастка

- Оптимизированные параметры машины

- Регулярное обслуживание оборудования

Соображения по поводу стоимости

Взаимосвязь между качеством отделки поверхности и стоимостью соответствует общему правилу: более тонкая отделка требует больших затрат:

- Более точная оснастка

- Низкая скорость обработки данных

- Дополнительные операции по отделке

- Более частая смена инструмента

Отраслевые требования

В различных отраслях промышленности предъявляются разные требования к качеству обработки поверхности:

| Промышленность | Типичный диапазон Ra (мкм) | Ключевые требования |

|---|---|---|

| Аэрокосмическая промышленность | 0.2 - 1.6 | Высокая точность, устойчивость к нагрузкам |

| Автомобили | 0.8 - 3.2 | Износостойкость, экономическая эффективность |

| Медицина | 0.2 - 0.8 | Биосовместимость, возможность очистки |

| Общепромышленный | 1.6 - 6.3 | Функциональные характеристики, экономичность |

В компании PTSMAKE мы разработали специализированные процессы для каждой отрасли, гарантирующие, что наши поверхности соответствуют или превосходят промышленные стандарты, сохраняя при этом экономическую эффективность.

Как быстро токарная обработка с ЧПУ позволяет изготавливать прототипы деталей?

Время имеет решающее значение при разработке продукции. Инженеры и дизайнеры часто сталкиваются с жесткими сроками изготовления прототипов деталей, но традиционные методы производства могут быть медленными и ненадежными. Необходимость быстро выполнить работу, сохранив при этом качество, создает значительный стресс в процессе разработки.

Токарная обработка с ЧПУ позволяет изготовить прототип детали всего за 3-5 рабочих дней для стандартных компонентов. Для сложных деталей, требующих специальных материалов или жестких допусков, сроки обычно увеличиваются до 7-10 рабочих дней, включая проверку качества и доставку.

Факторы, влияющие на скорость токарной обработки с ЧПУ

Скорость изготовления прототипов токарных станков с ЧПУ зависит от нескольких ключевых факторов. В компании PTSMAKE я определил эти критические элементы, которые влияют на время выполнения заказа:

Выбор и наличие материалов

- Обычные материалы (алюминий, латунь, сталь): 1-2 дня

- Специальные материалы (титан, инконель): 3-5 дней

- Передовые суперсплавы13: 5-7 дней

Сложность деталей

Геометрическая сложность вашей детали напрямую влияет на время производства:

| Уровень сложности | Характеристики | Типичный график |

|---|---|---|

| Простой | Одиночный диаметр, основные разрезы | 1-2 дня |

| Умеренный | Различные диаметры, резьба | 2-4 дня |

| Комплекс | Внутренние особенности, жесткие допуски | 4-7 дней |

Размер и количество

Размер и количество партий значительно влияют на скорость производства:

- Маленькие детали (< 2 дюймов): Ускоренная настройка и производство

- Средние детали (2-6 дюймов): Стандартная временная шкала

- Крупные детали (> 6 дюймов): Увеличение времени установки и обработки

Оптимизация скорости производства

Эффективность программирования

Современные технологии программирования ЧПУ позволяют значительно сократить время производства:

- Оптимизация программного обеспечения CAM

- Стандартизированные библиотеки инструментов

- Автоматизированное распознавание признаков

Стратегии настройки оборудования

В PTSMAKE мы используем несколько стратегий, чтобы минимизировать время установки:

- Быстросменные системы оснастки

- Стандартизированные приспособления для закрепления деталей

- Предустановленные расположения инструментов

Соображения по контролю качества

Инспекция в процессе производства

Для поддержания качества при оптимизации скорости требуется:

- Системы мониторинга в реальном времени

- Автоматизированные последовательности измерений

- Статистическое управление процессами

Сроки проведения окончательной проверки

| Уровень проверки | Требуется время | Типовые применения |

|---|---|---|

| Основные | 2-4 часа | Некритичные компоненты |

| Стандарт | 4-8 часов | Общие прототипы |

| Расширенный | 8-24 часа | Прецизионные компоненты |

Требования к обработке материалов

Разные материалы требуют различных подходов к обработке:

Мягкие материалы

- Алюминий: Более высокая скорость резки

- Латунь: Отличная обрабатываемость

- Пластмассы: Быстрое время обработки

Твердые материалы

- Нержавеющая сталь: Умеренная скорость обработки

- Инструментальная сталь: Более низкая скорость резки

- Титан: Увеличение времени обработки

Коммуникация и управление проектами

Эффективная коммуникация может существенно повлиять на сроки реализации проекта:

Первичная консультация

- Проверка дизайна: 1-2 часа

- Выбор материала: 1-2 часа

- Создание предложения: 2-4 часа

Обновления производства

- Ежедневные отчеты о проделанной работе

- Решение проблем в режиме реального времени

- Документация по проверке качества

Отраслевые соображения

В разных отраслях промышленности существуют различные требования, влияющие на скорость производства:

Аэрокосмическая промышленность

- Более строгий контроль качества

- Дополнительная документация

- Специализированные требования к материалам

Медицина

- Проверенные процессы

- Повышенные стандарты чистоты

- Подробная документация

Потребительские товары

- Возможно ускоренное выполнение заказа

- Менее строгие требования

- Упрощенная документация

Компромисс между стоимостью и скоростью

Понимание взаимосвязи между стоимостью и скоростью:

| Приоритет | Влияние сроков | Влияние на стоимость |

|---|---|---|

| Стандарт | 5-7 дней | Базовая цена |

| Ускоренная доставка | 3-5 дней | +30-50% |

| Раш | 1-2 дня | +75-100% |

Интеграция технологий

Современные токарные центры с ЧПУ оснащены различными технологиями для повышения скорости работы:

Особенности автоматизации

- Автоматические устройства смены инструмента

- Роботизированная обработка деталей

- Автоматизированные измерительные системы

Цифровая интеграция

- Отслеживание заданий с помощью облачных технологий

- Мониторинг оборудования в режиме реального времени

- Цифровая документация по качеству

В компании PTSMAKE мы инвестировали в современные токарные центры с ЧПУ, которые сочетают в себе эти технологии для оптимизации скорости производства при сохранении высоких стандартов качества. Наш опыт показывает, что баланс между скоростью и точностью имеет решающее значение для успешной разработки прототипов.

Помните, что, несмотря на важность быстрого выполнения заказа, качество и точность никогда не должны ставиться под угрозу. Главное - найти правильный баланс между скоростью и точностью, исходя из конкретных требований вашего проекта.

Какие отрасли промышленности получают наибольшую выгоду от токарных технологий с ЧПУ?

В современном производственном ландшафте многие отрасли сталкиваются с проблемой достижения стабильной точности своих компонентов при сохранении экономической эффективности. Задача становится еще более сложной при работе со сложными геометрическими формами и требованиями крупносерийного производства, что заставляет производителей искать надежные решения.

Технология токарной обработки с ЧПУ приносит пользу в первую очередь аэрокосмической, автомобильной, медицинской и энергетической отраслям, обеспечивая изготовление высокоточных цилиндрических деталей с исключительной точностью, повторяемостью и экономичностью. Этот передовой производственный процесс позволяет этим отраслям соответствовать строгим стандартам качества при сохранении конкурентоспособных темпов производства.

Применение в аэрокосмической промышленности

Аэрокосмическая промышленность в значительной степени полагается на токарную обработку с ЧПУ при производстве критически важных компонентов. В компании PTSMAKE мы регулярно изготавливаем детали, требующие исключительной точности и надежности.

Важнейшие компоненты

- Валы турбин