Neviete si vybrať správnu triedu nehrdzavejúcej ocele pre svoj projekt? Nesprávna voľba by mohla viesť k predčasnej korózii, zlyhaniu výrobku alebo nebezpečným podmienkam, najmä v drsnom prostredí.

Nerezová oceľ 316 poskytuje výnimočnú odolnosť proti korózii, najmä proti chloridom a kyselinám. Zachováva si pevnosť pri vysokých teplotách, odoláva bodovému rozkladu a poskytuje vynikajúcu odolnosť v morskom prostredí, vďaka čomu je ideálna pre náročné aplikácie.

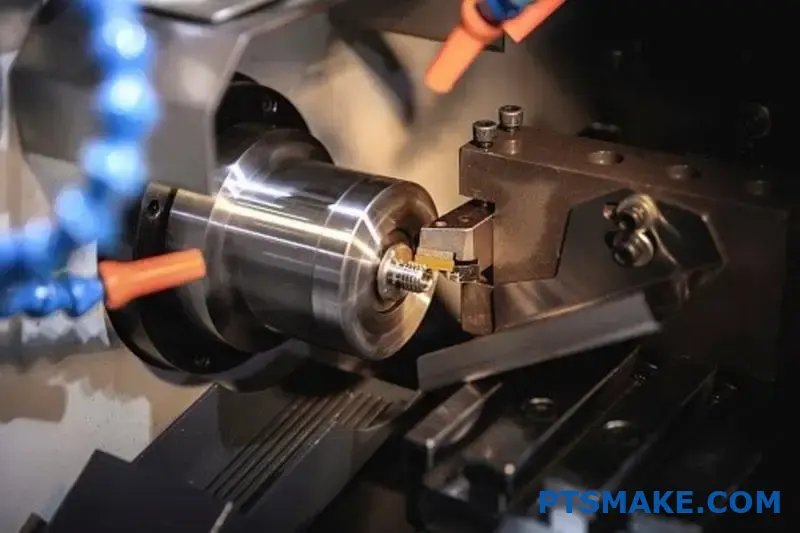

Za roky môjho pôsobenia v spoločnosti PTSMAKE som videl mnoho klientov, ktorí prešli na nehrdzavejúcu oceľ 316 po tom, čo sa im stalo zlyhanie pri použití iných materiálov. Aj keď je jej počiatočná cena vyššia ako cena nehrdzavejúcej ocele 304, vďaka predĺženej životnosti a zníženej údržbe je z dlhodobého hľadiska ekonomickejšia. Dovoľte mi, aby som vám ukázal, prečo môže byť nehrdzavejúca oceľ 316 ideálnym riešením pre váš ďalší projekt.

Vynikajúca odolnosť proti korózii

Nerezová oceľ 316 obsahuje molybdén 2-3%, ktorý jej dodáva výnimočnú odolnosť voči chloridom a iným agresívnym chemikáliám. Vďaka tomu je ideálna pre morské prostredie, zariadenia na spracovanie chemikálií a zdravotnícke zariadenia.

Keď v spoločnosti PTSMAKE obrábame diely pre pobrežné zariadenia, vždy odporúčam nehrdzavejúcu oceľ 316. Jej odolnosť voči korózii slanou vodou je oveľa vyššia ako u iných akostí, najmä v striekajúcich zónach, kde kyslík a soľ spolu vytvárajú vysoko korozívne podmienky.

Vynikajúci vysokoteplotný výkon

Ďalšou veľkou výhodou nehrdzavejúcej ocele 316 je vynikajúce zachovanie pevnosti pri zvýšených teplotách. Zachováva si svoju štrukturálnu integritu až do teploty 870 °C (1600 °F), vďaka čomu je vhodná na výmenníky tepla, výfukové systémy a časti priemyselných pecí.

Nedávno sme vyrábali komponenty pre vysokoteplotné spracovateľské zariadenie zákazníka. Súčasti z nehrdzavejúcej ocele 316 fungovali bezchybne celé roky, zatiaľ čo ich predchádzajúce materiály zlyhali v priebehu niekoľkých mesiacov.

Zvýšená odolnosť voči korózii v dôsledku bodovej a štrbinovej korózie

Obsah molybdénu v nehrdzavejúcej oceli 316 zabezpečuje výnimočnú odolnosť proti bodovej a štrbinovej korózii. To je veľmi dôležité pri aplikáciách, kde by zachytená vlhkosť alebo chemikálie mohli spôsobiť lokálnu koróziu.

O tejto výhode som sa presvedčil na vlastnej koži pri zariadeniach na spracovanie potravín, ktoré sme vyrobili. Komponenty z nehrdzavejúcej ocele 316 sú odolné voči vzniku jamiek, v ktorých sa môžu nachádzať baktérie, a sú tak ideálne na udržiavanie hygienických noriem.

3 Zlepšené mechanické vlastnosti

Nerezová oceľ 316 s medzou klzu približne 290 MPa (42 000 psi) a pevnosťou v ťahu okolo 580 MPa (84 000 psi) ponúka vynikajúce mechanické vlastnosti pre konštrukčné aplikácie.

V spoločnosti PTSMAKE často používame nehrdzavejúcu oceľ 316 na nosné komponenty v náročných podmienkach. Vďaka kombinácii pevnosti a odolnosti voči korózii je pre tieto náročné aplikácie jedinečne vhodná.

Lepšia odolnosť voči redukcii chemických látok

Nerezová oceľ 316 sa mimoriadne dobre správa pri vystavení redukčným chemikáliám, ako je kyselina sírová, ktoré by rýchlo poškodili iné kovy.

Jeden z našich klientov v chemickom priemysle prešiel na komponenty ventilov z nehrdzavejúcej ocele 316 po tom, čo sa opakovane vyskytli poruchy pri použití iných materiálov. Tento prechod odstránil ich problémy s údržbou a zvýšil prevádzkovú spoľahlivosť.

Nemagnetické vlastnosti

Vďaka austenitickej štruktúre je nehrdzavejúca oceľ 316 v žíhanom stave nemagnetická, čo je dôležité pre aplikácie, kde je potrebné zabrániť magnetickému rušeniu.

Obrábali sme komponenty z nehrdzavejúcej ocele 316 pre citlivé lekárske a vedecké zariadenia, kde by magnetické vlastnosti mohli narušiť prevádzku alebo merania.

Estetický vzhľad a možnosti povrchovej úpravy

Nerezová oceľ 316 si zachováva svoj jasný a čistý vzhľad aj po rokoch používania. Môže byť povrchovo upravená rôznymi spôsobmi, od zrkadlového lesku až po kartáčovaný povrch.

Architektonické komponenty, ktoré vyrábame z nehrdzavejúcej ocele 316, sú nielen odolné, ale zachovávajú si svoj vzhľad aj vo vonkajšom prostredí, kde by sa iné materiály znehodnotili alebo skorodovali.

Vynikajúca zvariteľnosť

Nerezová oceľ 316 sa dá ľahko zvárať štandardnými metódami, čo ju robí univerzálnou na výrobu. Pri správnom prevedení si zvary zachovávajú odolnosť proti korózii.

V našom výrobnom procese nám táto zvariteľnosť umožňuje vytvárať zložité zostavy, ktoré si zachovávajú integritu v celej konštrukcii.

Biokompatibilita pre lekárske aplikácie

316L (nízkouhlíková verzia 316) je biokompatibilná a široko sa používa v lekárskych implantátoch a chirurgických nástrojoch. Vďaka svojej odolnosti voči telesným tekutinám a sterilizačným procesom je ideálna na tieto aplikácie.

Vyrábame presné komponenty pre zdravotnícke zariadenia z nehrdzavejúcej ocele 316L, ktoré spĺňajú prísne požiadavky na implantovateľné aplikácie a aplikácie v kontakte s pacientom.

Udržateľné a recyklovateľné

Nerezová oceľ 316 100% je recyklovateľná bez straty kvality, čo z nej robí ekologicky zodpovednú voľbu. Jej dlhá životnosť tiež znižuje vplyv výmeny a údržby na životné prostredie.

V spoločnosti PTSMAKE sa zaväzujeme k udržateľnej výrobe a recyklovateľnosť nehrdzavejúcej ocele 316 je v súlade s našimi environmentálnymi hodnotami a hodnotami našich zákazníkov.

Ktorá nehrdzavejúca oceľ je najlepšia na obrábanie?

Mali ste niekedy problém s výberom správnej nehrdzavejúcej ocele pre svoj projekt obrábania? Frustrácia pri hľadaní rovnováhy medzi obrobiteľnosťou a odolnosťou voči korózii, nákladmi a požiadavkami na aplikáciu môže spôsobiť, že aj skúsení konštruktéri budú pochybovať o výbere materiálu.

Pre väčšinu obrábacích aplikácií ponúka nehrdzavejúca oceľ 303 najlepšiu rovnováhu obrábateľnosti, nákladovej efektívnosti a výkonu. Nerezové ocele 304 a 316 sú však lepšou voľbou, ak sa vyžaduje vyššia odolnosť proti korózii, a to aj napriek ich o niečo nižšej obrobiteľnosti.

Pochopenie obrábateľnosti nehrdzavejúcej ocele

Obrábateľnosť znamená, ako ľahko možno materiál rezať, vŕtať alebo inak obrábať pomocou štandardných nástrojov a zariadení. Pri výbere nehrdzavejúcej ocele na obrábanie je rozhodujúce pochopiť index obrobiteľnosti - priamo ovplyvňuje efektívnosť výroby, životnosť nástrojov a celkové výrobné náklady.

Systém hodnotenia obrobiteľnosti porovnáva materiály s oceľou AISI 1212, ktorej je priradená hodnota 100%. Nižšie percentá označujú materiály, ktoré sa ťažšie obrábajú. Väčšina nehrdzavejúcich ocelí má hodnotenie v rozmedzí 30-60%, čo znamená, že sú vo všeobecnosti náročnejšie na opracovanie ako uhlíkové ocele.

Faktory ovplyvňujúce obrobiteľnosť nehrdzavejúcej ocele

Na to, ako dobre sa strojom z nehrdzavejúcej ocele darí, má vplyv niekoľko kľúčových faktorov:

Tendencia k sťaženiu práce: Austenitické nehrdzavejúce ocele (ako 304 a 316) majú počas obrábania tendenciu rýchlo tvrdnúť, čo môže urýchliť opotrebovanie nástrojov.

Obsah síry: Vyšší obsah síry (ako v 303) zlepšuje lámanie triesky a znižuje tvorbu nahromadených hrán.

Tepelná vodivosť: Nerezové ocele majú vo všeobecnosti nižšiu tepelnú vodivosť ako uhlíkové ocele a sústreďujú teplo na reznej hrane.

Mikroštruktúra: Kryštalická štruktúra ovplyvňuje reakciu materiálu na rezné sily.

Porovnanie bežných tried nehrdzavejúcej ocele na obrábanie

Na základe mojich skúseností s rôznymi výrobcami som zistil, že v projektoch presného obrábania dominujú tri triedy nehrdzavejúcej ocele. Poďme si porovnať ich vlastnosti:

| Trieda | Hodnotenie obrobiteľnosti | Odolnosť proti korózii | Relatívne náklady | Najlepšie aplikácie |

|---|---|---|---|---|

| 303 | 70-78% | Mierne | Nižšie | Matice, skrutky, spojovací materiál, hriadele |

| 304 | 45-55% | Dobrý | Mierne | Potravinárske zariadenia, kuchynské komponenty, architektonické diely |

| 316 | 35-45% | Vynikajúce | Vyššie | námorné zariadenia, zdravotnícke pomôcky, časti na chemické spracovanie |

Nerezová oceľ 303: Nerezová oceľ: priateľ strojníka

Nehrdzavejúca oceľ 303 obsahuje pridanú síru (0,15-0,35%) špeciálne na zlepšenie obrábateľnosti. Tento prídavok vytvára inklúzie sulfidu mangánu, ktoré počas rezania pôsobia ako lamače triesok. Pri práci s klientmi pri PTSMAKE som zistil, že 303 je približne 40% lepšie obrábateľná ako 304.

Kompromisom je mierne znížená odolnosť proti korózii v porovnaní s 304 a 316. Pre väčšinu vnútorných aplikácií bez vystavenia agresívnym chemikáliám alebo slanej vode však 303 poskytuje primeranú ochranu a zároveň výrazne znižuje náklady na obrábanie.

Nerezová oceľ 304: Všestranný kompromis

304 (niekedy nazývaný 18-8 pre obsah chrómu a niklu) predstavuje strednú cestu v charakteristiky obrábateľnosti1. Poskytuje lepšiu odolnosť proti korózii ako 303 a neobsahuje pridanú síru. Vďaka tomu je ideálny pre zariadenia na spracovanie potravín a aplikácie, kde je dôležitá čistota materiálu.

Pri obrábaní 304 odporúčam:

- Používanie ostrých nástrojov s pozitívnym uhlom sklonu

- Udržiavanie vyšších rezných rýchlostí

- Využitie intenzívneho chladenia na kontrolu tvrdnutia pri práci

Nerezová oceľ 316: Pre náročné prostredia

316 je najnáročnejšia z týchto troch akostí na obrábanie, predovšetkým kvôli vyššiemu obsahu niklu a prídavku molybdénu. Tieto prvky zvyšujú odolnosť proti korózii, najmä proti chloridom (ako je slaná voda), ale znižujú obrobiteľnosť.

Pri projektoch, ktoré si vyžadujú obrábanie 316, očakávajte:

- Približne 25% pomalšie rezné rýchlosti ako 304

- Častejšie výmeny nástrojov

- Vyššie náklady na spracovanie

Zistil som, že špeciálne verzie 316 opracované za studena môžu zlepšiť obrobiteľnosť pri zachovaní väčšiny výhod odolnosti proti korózii.

Praktické odporúčania na základe aplikácie

Po opracovaní tisícov súčiastok z nehrdzavejúcej ocele som vypracoval niekoľko praktických pokynov pre výber materiálu:

Pre veľkosériovú výrobu: Vždy, keď je to možné, zvoľte 303, aby ste maximalizovali efektivitu výroby a minimalizovali náklady na nástroje.

Na použitie v kontakte s potravinami alebo na lekárske účely: 304 poskytuje dobrú rovnováhu medzi obrobiteľnosťou a potrebnou odolnosťou proti korózii.

Pri vystavení morským alebo chemickým látkam: Napriek výzvam pri obrábaní zostáva 316 najlepšou voľbou tam, kde je výnimočná odolnosť proti korózii neodmysliteľná.

Pre dekoratívne aplikácie: Zvážte model 304, ktorý sa výnimočne dobre leští a odoláva zmatneniu.

V spoločnosti PTSMAKE často odporúčame zvážiť celý životný cyklus súčiastky, nielen počiatočné náklady na obrábanie. Niekedy sa investícia do ťažšie obrobiteľnej nehrdzavejúcej ocele 316 oplatí v podobe predĺženej životnosti a znížených nákladov na výmenu komponentov v náročných podmienkach.

Tipy na obrábanie nehrdzavejúcich ocelí

Na prekonanie problémov pri obrábaní nehrdzavejúcej ocele:

Udržiavanie tuhosti: Používajte pevné nastavenia s minimálnym presahom, aby ste znížili chvenie.

Pokračujte v rezaní: Po zapojení udržujte nepretržité rezy, kedykoľvek je to možné.

Stratégia chladenia: Používajte hojné množstvo reznej kvapaliny s vysokotlakovými systémami.

Výber nástrojov: Nástroje z rýchloreznej ocele alebo karbidu s obsahom kobaltu a vhodnými povlakmi zvyšujú životnosť nástroja.

Sadzby krmív: Používajte relatívne vysoké rýchlosti posuvu, aby ste predbehli kalenie.

Aká je obrobiteľnosť materiálu 316L?

Začali ste niekedy obrábať nehrdzavejúcu oceľ 316L, len aby ste videli, ako sa vaše nástroje alarmujúco rýchlo opotrebúvajú? Alebo ste možno bojovali s frustrujúcou gumovitou povrchovou úpravou, ktorú sa zdá nemožné zdokonaliť bez ohľadu na to, aké rezné parametre používate?

Obrábateľnosť nehrdzavejúcej ocele 316L je relatívne nízka, s hodnotením obrábateľnosti len 36% v porovnaní s voľne obrábanou oceľou (100%). Táto austenitická nehrdzavejúca oceľ je notoricky známa tým, že sa ťažko obrába kvôli svojim vlastnostiam tvrdnutia pri práci, nízkej tepelnej vodivosti a vysokej húževnatosti.

Prečo má 316L náročnú obrobiteľnosť

Po práci s rôznymi druhmi nehrdzavejúcej ocele v presnej výrobe môžem s istotou povedať, že 316L predstavuje jedinečnú výzvu pri obrábaní. Označenie "L" znamená nízky obsah uhlíka (menej ako 0,03%), čo zvyšuje odolnosť proti korózii, ale ďalej komplikuje obrábanie.

Tendencia k sťaženiu práce

Jedným z hlavných faktorov, ktoré ovplyvňujú obrobiteľnosť ocele 316L, je jej silná tendencia ku kaleniu. Počas obrábania sa povrchová vrstva 316L výrazne spevňuje, keď po nej prechádzajú rezné nástroje. To znamená, že každý ďalší rez sa stretáva s materiálom, ktorý sa stáva postupne tvrdším ako jeho pôvodný stav.

Tento efekt kalenia vytvára začarovaný kruh: čím je materiál tvrdší, tým väčšia rezná sila je potrebná, čo vytvára viac tepla a spôsobuje ešte väčšie kalenie. V spoločnosti PTSMAKE sme zistili, že na minimalizáciu tohto efektu je nevyhnutné riadiť rezné rýchlosti a používať vhodné geometrie nástrojov.

Problémy s tepelnou vodivosťou

Nerezová oceľ 316L má nízku tepelnú vodivosť - približne 16,2 W/m-K pri izbovej teplote, čo je výrazne menej ako uhlíková oceľ s hodnotou 50 W/m-K. Táto vlastnosť vytvára niekoľko problémov pri obrábaní:

- Koncentrácia tepla na reznej hrane

- Zvýšená miera opotrebovania nástrojov

- Vyššie riziko vzniku nahromadených okrajov

- Ťažkosti s dosahovaním prísnych tolerancií

Teplo vznikajúce pri rezaní sa nemôže účinne odvádzať, čo spôsobuje, že rezná zóna dosahuje extrémne teploty. Toto zachytené teplo urýchľuje opotrebovanie nástroja a môže spôsobiť nepresnosti rozmerov, pretože obrobok sa počas obrábania rozťahuje.

Porovnanie životnosti nástrojov pri obrábaní rôznych materiálov

Pri analýze životnosti nástroja je zrejmý kontrast medzi 316L a inými bežne obrábanými materiálmi:

| Materiál | Relatívna životnosť nástroja | Odporúčaná rýchlosť rezania (sfm) | Bežný mechanizmus opotrebovania nástrojov |

|---|---|---|---|

| 316L z nehrdzavejúcej ocele | 1× (základná hodnota) | 100-300 | Abrazívne, adhezívne opotrebenie |

| 304 z nehrdzavejúcej ocele | 1.2× | 100-325 | Podobne ako 316L |

| 4140 legovaná oceľ | 2.5× | 200-350 | Abrazívne opotrebovanie |

| Hliník 6061 | 8× | 500-1000 | Vybudovaný okraj |

| Mosadz | 6× | 400-800 | Opotrebovanie lepidla |

Stratégie optimalizácie pre obrábanie 316L

Počas rokov práce vo výrobe som vyvinul niekoľko prístupov na zlepšenie obrábateľnosti materiálu 316L pri zachovaní presnosti, ktorú naši klienti požadujú.

Výber rezného nástroja

Správny rezný nástroj je pri obrábaní materiálu 316L veľmi dôležitý. Odporúčam:

- Kobaltové nástroje HSS alebo karbidové nástroje: Pre 316L je rozhodujúca ich vynikajúca tvrdosť a tepelná odolnosť.

- Nástroje s povrchovou úpravou: Povlaky TiAlN a AlCrN výrazne predlžujú životnosť nástroja.

- Geometria nástroja: Pozitívne uhly sklonu znižujú rezné sily a primerané uhly odľahčenia zabraňujú treniu.

V spoločnosti PTSMAKE sme dosiahli vynikajúce výsledky s frézami s variabilnou špirálou, ktoré sú špeciálne navrhnuté pre austenitické nehrdzavejúce ocele. Tieto nástroje minimalizujú chvenie a zlepšujú odvod triesky - dva bežné problémy pri obrábaní 316L.

Optimálne parametre rezania

Správne rezné parametre sú nevyhnutné pre úspešné obrábanie materiálu 316L:

Odporúčania týkajúce sa rýchlosti a kŕmenia

- Rýchlosť rezania: Udržujte mierne rýchlosti, zvyčajne o 30-40% nižšie ako pri uhlíkovej oceli.

- Rýchlosť podávania: Udržiavajte konzistentné, mierne kŕmenie, aby ste zabránili stvrdnutiu práce.

- Hĺbka rezu: Aby ste sa dostali pod kožu, použite radšej hlbšie ako plytké rezy. pracovne vytvrdená vrstva2

- Zaťaženie čipov: Zabezpečte dostatočnú hrúbku triesky, aby ste zabránili treniu a nadmernej tvorbe tepla.

Stratégie chladiacej kvapaliny

Účinné chladenie je pri obrábaní materiálu 316L neodmysliteľnou podmienkou. Vysokotlaková chladiaca kvapalina nasmerovaná presne na reznú hranu pomáha rozbíjať triesky a znižovať teploty. V našich CNC operáciách používame:

- Chladiace kvapaliny na báze oleja pre ťažké hrubovacie operácie

- Vo vode rozpustné chladiace kvapaliny s inhibítormi korózie na všeobecné obrábanie

- Systémy minimálneho množstva maziva (MQL) pre určité dokončovacie operácie

Úvahy o povrchovej úprave

Dosiahnutie vynikajúcej povrchovej úpravy materiálu 316L si vyžaduje starostlivé plánovanie:

- Stav nástroja: Vždy používajte ostré nástroje a pri prvých známkach opotrebovania ich vymeňte.

- Tuhosť: Maximalizujte tuhosť obrobku a nástroja, aby ste minimalizovali vibrácie

- Dôsledné rezanie: Udržiavanie rovnomerného zaťaženia trieskami počas celého procesu rezania

- Dokončovacie priechody: Ľahké dokončovacie prechody s vysokou rýchlosťou povrchu často prinášajú najlepšie výsledky

Reálny výkon v rôznych aplikáciách

Podľa mojich skúseností v spoločnosti PTSMAKE sú problémy s obrobiteľnosťou ocele 316L kompenzované jej výnimočným výkonom v kritických aplikáciách. Hoci sa môže ťažšie obrábať, jeho odolnosť voči korózii a mechanické vlastnosti ho robia neoceniteľným pre:

- Zdravotnícke pomôcky a implantáty

- Zariadenia na chemické spracovanie

- Námorné a pobrežné komponenty

- Zariadenia na spracovanie potravín

- Architektonické aplikácie v korozívnom prostredí

Dodatočné úsilie potrebné na správne opracovanie materiálu 316L sa vypláca v podobe dlhej životnosti a výkonu výrobku. Pri správnom obrábaní môžu komponenty 316L poskytovať desiatky rokov spoľahlivej prevádzky v prostrediach, ktoré by zničili menej kvalitné materiály.

Je ľahšie obrábať nehrdzavejúcu oceľ 304 alebo 316?

Stáli ste niekedy pri CNC stroji a sledovali ste, ako zápasí s obrobkom z nehrdzavejúcej ocele? Ten frustrujúci moment, keď sa nástroje predčasne opotrebujú alebo povrchová úprava nie je celkom v poriadku? Výber medzi nehrdzavejúcou oceľou 304 a 316 môže znamenať rozdiel medzi úspešným projektom a výrobnými bolesťami hlavy.

Všeobecne platí, že nehrdzavejúca oceľ 304 sa obrába ľahšie ako oceľ 316. Vyšší obsah síry v oceli 304 zlepšuje obrobiteľnosť tým, že vytvára trhliny, zatiaľ čo obsah molybdénu v oceli 316 zvyšuje tvrdosť a opotrebovanie nástrojov. Tento vzťah však môžu ovplyvniť špecifické scenáre v závislosti od vašich priorít.

Pochopenie rozdielov v obrobiteľnosti medzi 304 a 316

Pri porovnávaní obrobiteľnosti týchto dvoch obľúbených akostí nehrdzavejúcej ocele vstupuje do hry niekoľko faktorov. Na základe mojich skúseností s oboma materiálmi v rámci mnohých projektov môžem s istotou povedať, že nehrdzavejúca oceľ 304 zvyčajne ponúka lepšiu obrobiteľnosť ako 316. Tento rozdiel vyplýva predovšetkým z ich odlišného chemického zloženia.

Nerezová oceľ 304 obsahuje približne 18% chrómu a 8% niklu, zatiaľ čo 316 obsahuje podobné množstvo plus 2-3% molybdénu. Tento zdanlivo malý prídavok molybdénu výrazne ovplyvňuje obrobiteľnosť tým, že zvyšuje pevnosť a tvrdosť materiálu. Molybdén v 316 vytvára abrazívnejší materiál, ktorý zvyšuje opotrebovanie nástroja a vyžaduje väčší výkon počas rezných operácií.

Kľúčové faktory ovplyvňujúce výkon obrábania

Chemické zloženie

Chemické zloženie jednotlivých zliatin priamo ovplyvňuje ich reakciu na procesy obrábania:

| Vlastníctvo | 304 z nehrdzavejúcej ocele | 316 z nehrdzavejúcej ocele | Vplyv na obrobiteľnosť |

|---|---|---|---|

| Molibdén | 0% | 2-3% | molybdén 316 zvyšuje tvrdosť, čím znižuje obrobiteľnosť |

| Síra | Vyššie | Nižšie | Vyšší obsah síry v 304 zlepšuje tvorbu triesok |

| Uhlík | 0,08% max | 0,08% max | Podobný vplyv na obe zliatiny |

| Chróm | 18-20% | 16-18% | Podobné úrovne s minimálnym rozdielnym vplyvom |

Pri rezaní nehrdzavejúcej ocele 316 spôsobuje prítomnosť molybdénu približne o 20-30% rýchlejšie opotrebovanie nástrojov v porovnaní s obrábaním nehrdzavejúcej ocele 304. V spoločnosti PTSMAKE pri prechode medzi týmito materiálmi často upravujeme naše plány nástrojov, aby sme tento rozdiel zohľadnili.

Charakteristika otužovania pri práci

Obe triedy nehrdzavejúcej ocele vykazujú spevňovanie práce3 vlastnosti, ale s významnými rozdielmi:

Nerez 304 má tendenciu tvrdnúť rýchlejšie ako 316, čo sa môže zdať v rozpore s jeho lepšou obrobiteľnosťou. Táto vlastnosť však znamená, že:

- Na "prerazenie" stvrdnutej vrstvy sa musia použiť ostré nástroje

- Je potrebné zachovať konzistentné dávky krmiva

- Treba sa vyhnúť obývaniu alebo treniu o materiál

V prípade ocele 316 dochádza k postupnému kaleniu, ale počiatočná tvrdosť je vyššia. To znamená, že hoci 316 môže byť počas dlhých obrábacích operácií predvídateľnejší, zostáva počas celého procesu ťažšie rezateľný.

Výroba a riadenie tepla

Riadenie tepla významne ovplyvňuje úspešné obrábanie oboch tried:

- Nerez 304 má nižšiu tepelnú vodivosť ako 316

- 316 o niečo lepšie rozvádza teplo počas obrábania

- Obe si vyžadujú účinné stratégie chladenia

Napriek mierne lepšiemu odvádzaniu tepla 316 stále predstavuje väčšiu výzvu pri obrábaní z dôvodu vyššej pevnosti. Zistil som, že vysokotlakové chladiace systémy sú obzvlášť výhodné pri práci s nerezovými komponentmi 316 so zložitou geometriou.

Praktické aspekty obrábania oboch tried

Výber nástrojov a stratégia

Pri obrábaní oboch tried je podstatný rozdiel vo výbere vhodných nástrojov:

- Karbidové nástroje so správnymi povlakmi sú nevyhnutné pre oba materiály

- Nástroje z rýchloreznej ocele s obsahom kobaltu majú lepšiu tepelnú odolnosť

- Pozitívne uhly sklonu znižujú rezné sily

- Pevné nastavenia minimalizujú vibrácie a chvenie

Konkrétne v prípade nehrdzavejúcej ocele 316 sme dosiahli lepšie výsledky použitím nástrojov so špecializovanými PVD povlakmi, ktoré zvyšujú mazivosť a tepelnú odolnosť. Dodatočná investícia do prémiových nástrojov sa často vyplatí vďaka vyššej životnosti a lepšej povrchovej úprave.

Odporúčania týkajúce sa rýchlosti a kŕmenia

Všeobecné počiatočné odporúčania pre obrábanie týchto zliatin:

| Operácia | 304 z nehrdzavejúcej ocele | 316 z nehrdzavejúcej ocele |

|---|---|---|

| Sústruženie (SFM) | 250-350 | 200-300 |

| Frézovanie (SFM) | 300-400 | 250-350 |

| Vŕtanie (SFM) | 70-100 | 50-80 |

| Rýchlosť podávania | Štandard | Znížiť o 10-20% |

Tieto hodnoty slúžia ako východiskové body a mali by sa upraviť na základe konkrétnych podmienok obrábania, nástrojov a tuhosti nastavenia.

Úvahy po obrábaní

Po opracovaní môžu oba materiály vyžadovať ďalšie spracovanie:

- Odstraňovanie otrepov je kritické z dôvodu húževnatosti vytvorených otrepov

- Pasivácia pomáha obnoviť odolnosť proti korózii narušenú počas obrábania

- Pri presných komponentoch môže byť potrebné odľahčenie od napätia

Podľa mojich skúseností si komponenty 316 často vyžadujú väčšiu pozornosť pri odstraňovaní otrepov z dôvodu tvrdšej povahy materiálu. To zvyšuje celkový čas spracovania a náklady pri práci s touto triedou.

Nákladové dôsledky výberu materiálu

Okrem možnosti obrábania zvážte pri výbere medzi 304 a 316 aj tieto nákladové faktory:

- 316 zvyčajne stojí o 20-30% viac ako 304

- Náklady na nástroje sú pri obrábaní 316 vyššie v dôsledku zvýšeného opotrebovania

- Výrobné rýchlosti sú vo všeobecnosti pomalšie pri 316

- Spotreba energie sa zvyšuje pri obrábaní tvrdších materiálov

Pri hodnotení projektov v spoločnosti PTSMAKE zohľadňujeme tieto skutočnosti v našich cenových ponukách, najmä pri veľkosériovej výrobe, kde sa malé rozdiely v počte dielov časom výrazne znásobujú.

Tipy a techniky na úspešné obrábanie nehrdzavejúcej ocele

Začali ste niekedy obrábať nehrdzavejúcu oceľ len preto, aby ste narazili na zlomenie nástroja, nadmerné teplo alebo zlú povrchovú úpravu? Mnohí inžinieri sa stretávajú s týmito frustrujúcimi problémami, ktoré môžu narušiť výrobné plány a výrazne zvýšiť náklady.

Obrábanie nehrdzavejúcej ocele je náročnejšie ako obrábanie bežnej ocele z dôvodu jej kaliacich vlastností, nižšej tepelnej vodivosti a vyššej húževnatosti. S vhodnými nástrojmi, reznými parametrami a technikami však možno tieto problémy účinne zvládnuť a dosiahnuť úspešné výsledky.

Výber správnych rezných nástrojov

Výber vhodných rezných nástrojov je pravdepodobne najkritickejším faktorom úspešného obrábania nehrdzavejúcej ocele. Zistil som, že výber materiálu nástroja výrazne ovplyvňuje životnosť nástroja aj kvalitu povrchu.

Nástrojové materiály na obrábanie nehrdzavejúcej ocele

Pri obrábaní nehrdzavejúcej ocele výber materiálu nástroja priamo ovplyvňuje výkon:

- Kobaltová rýchlorezná oceľ (HSS): Lepšie ako štandardné HSS pre nehrdzavejúcu oceľ, ale stále obmedzené v reznej rýchlosti a životnosti nástroja

- Karbidové nástroje: Štandardná voľba pre väčšinu operácií obrábania nehrdzavejúcej ocele vďaka ich tvrdosti a odolnosti voči opotrebovaniu.

- Keramické nástroje: Vynikajúce na vysokorýchlostné dokončovacie operácie na nehrdzavejúcej oceli

- Kubický nitrid bóru (CBN): Ideálne pre kalené nehrdzavejúce ocele

- Polykryštalický diamant (PCD): Všeobecne sa neodporúča pre nehrdzavejúcu oceľ z dôvodu afinity k uhlíku

Pri väčšine aplikácií v spoločnosti PTSMAKE sa spoliehame na nástroje z tvrdokovu s povlakom. Povlaky ako TiAlN (nitrid titánu a hliníka) alebo AlCrN (nitrid hliníka a chrómu) výrazne zvyšujú výkonnosť nástroja pri obrábaní nehrdzavejúcej ocele zlepšením tepelnej odolnosti a znížením trenia.

Úvahy o geometrii nástroja

Geometria nástroja je rovnako dôležitá pri obrábaní nehrdzavejúcej ocele:

- Pozitívne uhly hrabania: Používajte 5-15° pozitívne uhly sklonu na zníženie rezných síl a kalenia

- Uhly reliéfu: Udržujte uhly odľahčenia 8-12°, aby ste zabránili treniu

- Príprava hrán: Mierne zaoblené hrany (honovanie) zvyšujú pevnosť hrán bez nadmerného kalenia

- Rozbíjače čipov: Dôležité na kontrolu tvrdých, vláknitých triesok typických pre obrábanie nehrdzavejúcej ocele.

Optimalizácia rezných parametrov

Stránka spevňovanie práce4 správanie nehrdzavejúcej ocele robí výber rezných parametrov oveľa kritickejším ako pri iných materiáloch.

Odporúčania týkajúce sa rýchlosti a kŕmenia

Pri obrábaní nehrdzavejúcej ocele zvyčajne odporúčam tieto parametre:

| Operácia | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) | Hĺbka rezu (palce) |

|---|---|---|---|

| Hrubovanie | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Dokončenie | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Vŕtanie | 60-100 | 0.002-0.006 | NEUPLATŇUJE SA |

| Ťuknutie na | 30-60 | Rozteč vlákien | NEUPLATŇUJE SA |

Tieto hodnoty slúžia ako východiskové body a mali by sa upraviť na základe konkrétnej triedy nehrdzavejúcej ocele, materiálu nástroja a možností stroja.

Stratégie chladenia a mazania

Účinné chladenie je pri obrábaní nehrdzavejúcej ocele nevyhnutné z dôvodu jej slabej tepelnej vodivosti:

- Zaplavenie chladiacou kvapalinou: Používajte vysokotlakovú chladiacu kvapalinu s veľkým objemom, ktorá je nasmerovaná presne na zónu rezania.

- Chladenie hmlou: Menej efektívne, ale užitočné na jednoduché operácie

- Chladenie cez nástroj: Ideálne pre hlboké otvory a ťažko prístupné miesta rezania

- Kryogénne chladenie: Pokročilá technika využívajúca kvapalný dusík pre náročné aplikácie

V spoločnosti PTSMAKE sme investovali do vysokotlakových systémov chladiacej kvapaliny, ktoré privádzajú chladiacu kvapalinu priamo k reznej hrane pri tlaku až 1000 PSI pre naše najnáročnejšie operácie obrábania nehrdzavejúcej ocele.

Predchádzanie bežným problémom

Riešenie problematiky sťažených pracovných podmienok

K tvrdnutiu dochádza vtedy, keď sa nehrdzavejúca oceľ počas procesu rezania stáva tvrdšou a ťažšie obrábateľnou. Aby sa tento problém minimalizoval:

- Udržiavanie trvalého zapojenia rezania

- Zabráňte tomu, aby sa nástroj dotýkal obrobku alebo sa oň trieštil.

- Používajte ostré nástroje a vymeňte ich skôr, ako sa otupia.

- Ak je to možné, použite radšej stúpavé frézovanie ako konvenčné frézovanie.

Techniky riadenia čipov

Nerezová oceľ má tendenciu vytvárať dlhé, vláknité triesky, ktoré sa môžu obtáčať okolo nástroja a obrobku, čo môže spôsobiť poškodenie povrchu a zlomenie nástroja. Účinná kontrola triesok zahŕňa:

- Používanie správnej geometrie oddeľovačov triesok

- Programovanie vhodných dráh nástrojov, ktoré zabraňujú opätovnému rezaniu triesky

- Nastavenie hĺbky rezu a rýchlosti posuvu na výrobu ľahšie zvládnuteľných triesok

- Zavedenie vŕtacích cyklov pre operácie vytvárania otvorov

Prístupy k riadeniu tepla

Hromadenie tepla je problematické najmä pri nehrdzavejúcej oceli. Okrem použitia chladiacej kvapaliny zvážte:

- Programovanie pravidelného zasúvania nástroja, aby sa umožnilo chladenie

- Zníženie rýchlosti rezania pre náročné prvky

- Zaradenie prestávok v dlhých cykloch obrábania

- Používanie viacerých ľahších prechodov namiesto jedného ťažkého rezu

Úvahy špecifické pre materiál

Rôzne triedy nehrdzavejúcej ocele majú rôznu úroveň obrobiteľnosti:

- Austenitické (séria 300): Najbežnejšie, ale zvyčajne najťažšie spracovateľné

- Feritické (séria 400): Všeobecne sa ľahšie obrábajú ako austenitické triedy

- Martenzitické (niektoré série 400): Dá sa pomerne ľahko obrábať v žíhanom stave

- Zrážkové tvrdnutie (17-4 PH): Mierna obrobiteľnosť v stave upravenom roztokom

Nerezová oceľ 316, ktorú v spoločnosti PTSMAKE často obrábame, predstavuje osobitnú výzvu kvôli vysokému obsahu niklu a molybdénu. V prípade tejto triedy odporúčam znížiť rezné rýchlosti približne o 15% v porovnaní s nehrdzavejúcou oceľou 304 a používať agresívnejšie stratégie chladenia.

Aký kov je najťažšie obrábať?

Stalo sa vám niekedy, že sa váš projekt obrábania zastavil, pretože ste vybrali nesprávny kov? Alebo ešte horšie, neustále ste vymieňali drahé nástroje, pretože táto "špeciálna zliatina" ničí všetko, čoho sa dotkne? Frustrácia z nedodržania termínov a narastajúcich nákladov je pri riešení náročných kovov príliš reálna.

Za najťažšie obrábateľný kov sa zvyčajne považuje Inconel, najmä Inconel 718. Táto nikel-chrómová superzliatina si zachováva svoju pevnosť pri extrémnych teplotách a počas rezných operácií rýchlo tvrdne, čo spôsobuje silné opotrebovanie nástrojov a vyžaduje si špecializované vybavenie a techniky.

Prečo je Inconel na vrchole tabuľky obtiažnosti

Podľa mojich skúseností s komplexnými projektmi obrábania predstavuje Inconel pre obrábačov neustále najväčšiu výzvu. Táto superzliatina na báze niklu patrí do skupiny žiaruvzdorných materiálov pôvodne vyvinutých pre letecké aplikácie. Inconel je notoricky známy tým, že sa s ním ťažko pracuje, a to vďaka kombinácii fyzikálnych vlastností, ktoré sa zdajú byť špeciálne navrhnuté tak, aby znemožňovali obrábanie.

Inconel si zachováva svoju pevnosť aj pri extrémnych teplotách - zatiaľ čo väčšina kovov pri zahriatí mäkne, Inconel si zachováva svoju tvrdosť. Táto vlastnosť v kombinácii s jeho tendenciou k rýchlemu tvrdnutiu počas rezných operácií vytvára dokonalú búrku pre opotrebovanie nástrojov. Každým prechodom rezného nástroja sa zvyšný materiál v skutočnosti ťažšie reže.

Okrem toho má Inconel nízku tepelnú vodivosť. V praxi to znamená, že teplo vznikajúce pri obrábaní sa neodvádza efektívne. Namiesto toho sa sústreďuje na reznej hrane, čo urýchľuje zhoršovanie kvality nástroja a môže spôsobiť jeho katastrofické zlyhanie.

Technické výzvy pri obrábaní inkonelu

Pri obrábaní Inconelu sa objavuje niekoľko technických problémov:

- Opotrebovanie nástrojov: Rezné nástroje môžu degradovať až 10-krát rýchlejšie v porovnaní s obrábaním štandardných ocelí.

- Zocelenie práce: Na stránke spevňovanie práce5 Tento jav znamená, že s postupujúcim obrábaním sa materiál stáva čoraz ťažšie rezateľným.

- Riadenie tepla: Slabá tepelná vodivosť sústreďuje teplo na reznej hrane.

- Integrita povrchu: Zachovanie správnej kvality povrchu si vyžaduje presnú kontrolu rezných parametrov.

V našej strojárskej dielni v spoločnosti PTSMAKE sme vyvinuli špecializované protokoly pre obrábanie Inconelu, ktoré sa zameriavajú na kontrolu týchto premenných. Zistili sme, že na dosiahnutie úspešných výsledkov sú nevyhnutné nižšie rezné rýchlosti (zvyčajne o 30-50% nižšie ako pri obrábaní nehrdzavejúcej ocele), pevné nastavenie upínania nástrojov a bohaté chladenie.

Ďalšie náročné kovy, ktoré stoja za zmienku

Zatiaľ čo Inconel môže byť na čele náročnosti, niekoľko ďalších kovov predstavuje významné problémy pri obrábaní:

Titán a jeho zliatiny

Titán kombinuje nízku tepelnú vodivosť s vysokou chemickou reaktivitou. Počas obrábania titán zle odvádza teplo a tepelné napätie sa sústreďuje na reznej hrane, zatiaľ čo jeho afinita k nástrojovým materiálom spôsobuje tvorbu zadierania a nánosov na hrane. Okrem toho relatívne nízky modul pružnosti titánu umožňuje jeho odpruženie od rezných nástrojov, čo spôsobuje problémy s presnosťou a chvením.

Zistil som, že úspešné obrábanie titánu si vyžaduje:

- Ostré rezné nástroje (zvyčajne karbidové so špeciálnymi povlakmi)

- Nižšie rezné rýchlosti (približne 60% rýchlostí používaných pre oceľ)

- Pevné upínacie zariadenia a upínacie zostavy nástrojov

- Veľké množstvo reznej kvapaliny

Kalené nástrojové ocele

Nástrojové ocele ako D2, A2 a M2 vo svojom kalenom stave (zvyčajne 55-62 HRC) vytvárajú extrémny oter na rezných nástrojoch. Tieto materiály sú navrhnuté tak, aby odolávali opotrebovaniu v priemyselných aplikáciách, takže prirodzene odolávajú reznému pôsobeniu obrábacích nástrojov.

Pre tieto materiály odporúčam:

| Parameter obrábania | Odporúčanie |

|---|---|

| Rezný nástroj | Keramické alebo CBN vložky |

| Rýchlosť rezania | Veľmi nízka, závisí od tvrdosti |

| Rýchlosť podávania | Stredne ťažké až ťažké |

| Chladiaca kvapalina | Hojné alebo úplne suché |

Hasteloy a iné exotické zliatiny

Hastelloy, superzliatina niklu, molybdénu a chrómu, má mnoho spoločných náročných vlastností s Inconelom a zároveň pridáva niekoľko vlastných. Jeho výnimočná odolnosť proti korózii pochádza z tých istých vlastností materiálu, ktoré sťažujú jeho obrábanie.

V spoločnosti PTSMAKE pristupujeme k týmto exotickým zliatinám so špecializovanými stratégiami obrábania, ktoré zohľadňujú ich jedinečné vlastnosti. Po viac ako 15 rokoch v tomto odvetví som zistil, že úspešné obrábanie exotických zliatin je rovnako umenie ako veda a vyžaduje si úpravy štandardných parametrov obrábania na základe skúseností.

Vlastnosti materiálu, ktoré zvyšujú náročnosť obrábania

Pochopenie toho, prečo sa niektoré kovy ťažko obrábajú, si vyžaduje preskúmanie špecifických vlastností materiálu:

- Tvrdosť: Hoci je tvrdosť sama o sebe dôležitá, neurčuje obrobiteľnosť.

- Zocelenie práce: Materiály, ktoré pri deformácii tvrdnú (napríklad austenitické nehrdzavejúce ocele), sa postupne ťažšie rezajú.

- Tepelná vodivosť: Nízka tepelná vodivosť koncentruje teplo na reznej hrane.

- Chemická reaktivita: Niektoré kovy pri vysokých teplotách chemicky reagujú s nástrojovými materiálmi.

- Húževnatosť: Materiály, ktoré sú odolné voči lomu, absorbujú reznú energiu bez vzniku triesok.

Pri navrhovaní dielov, ktoré si vyžadujú ťažko obrobiteľné kovy, vždy odporúčam zvážiť výrobné problémy spolu s požiadavkami na výkon. Niekedy môžu drobné úpravy výberu materiálu alebo geometrie súčiastky výrazne zlepšiť vyrobiteľnosť bez toho, aby sa znížil výkon.

Prispôsobenie prístupu: Kedy upraviť parametre nehrdzavejúcej ocele 316?

Už ste niekedy dokončili obrábanie nehrdzavejúcej ocele 316 len preto, aby ste zistili nadmerné opotrebovanie nástroja, zlú povrchovú úpravu alebo rozmerové nepresnosti? Napriek dodržiavaniu štandardných pokynov vaše diely stále nespĺňajú požiadavky na kvalitu, zatiaľ čo vaše výrobné náklady neustále stúpajú?

Pre úspech je rozhodujúce vedieť, kedy upraviť parametre obrábania nehrdzavejúcej ocele 316. Zatiaľ čo štandardné parametre poskytujú východiskový bod, optimálne výsledky si často vyžadujú prispôsobenie na základe vašej špecifickej aplikácie, geometrie dielu a požiadaviek na kvalitu. Rozpoznajte varovné signály - nadmerné opotrebovanie nástroja, zlá kvalita povrchu, tepelné poškodenie - a podľa toho ich upravte.

Identifikácia potreby úprav parametrov

Rozpoznať, kedy je potrebné upraviť parametre obrábania, je rovnako dôležité ako vedieť, ako ich upraviť. Videl som mnoho výrobných inžinierov, ktorí sa držali štandardných parametrov aj vtedy, keď výsledky zjavne neboli optimálne. Toto váhanie často pramení zo strachu, že sa veci zhoršia, alebo jednoducho nerozpoznávajú indikátory, ktoré naznačujú potrebu zmien.

Varovné signály, že sú potrebné úpravy parametrov

Pri obrábaní nehrdzavejúcej ocele 316 sledujte tieto signály, že vaše aktuálne parametre nie sú optimálne:

Nadmerné opotrebovanie alebo zlomenie nástroja: Ak sa vaše nástroje opotrebúvajú rýchlejšie, ako ste očakávali, alebo sa neočakávane zlomia, možno je potrebné upraviť rýchlosť rezania, rýchlosť posuvu alebo hĺbku rezu.

Zlá povrchová úprava: Hrubé, poškriabané alebo nepravidelné povrchy často poukazujú na nevhodné rezné parametre alebo výber nástroja.

Rozmerové nepresnosti: Ak súčiastky neustále vypadávajú z tolerančných rozsahov, vaše parametre obrábania môžu spôsobovať tepelné skreslenie alebo deformáciu.

Materiál spevňovanie práce6: Ak sa zdá, že rezanie materiálu je s postupujúcim obrábaním čoraz ťažšie, pravdepodobne dochádza k jeho kaleniu v dôsledku nevhodných rezných podmienok.

Nadmerná tvorba tepla: Zafarbenie obrobku, dym alebo nadmerné zahrievanie triesky sú príznakmi, že rýchlosť rezania je príliš vysoká alebo chladenie nedostatočné.

Situačné faktory vyžadujúce úpravu parametrov

Rôzne výrobné scenáre si vyžadujú rôzne prístupy k optimalizácii parametrov:

| Situácia | Úvaha o úprave parametrov |

|---|---|

| Výroba prototypov | Uprednostnenie životnosti a spoľahlivosti nástroja pred časom cyklu |

| Veľkoobjemová výroba | Vyváženie životnosti nástroja a produktivity; môže byť dôvodom na prémiové nástroje |

| Tenkostenné komponenty | Zníženie rezných síl pomocou ľahších rezov a nástrojov s pozitívnou geometriou |

| Hlboké obrábanie | Prispôsobenie pre obavy týkajúce sa odvádzania triesok a vychýlenia nástroja |

| Požiadavky na vysokú presnosť | Konzervatívne rýchlosti so zvýšeným tlakom chladiacej kvapaliny a presné nástroje |

Reaktívne vs. proaktívne nastavenie parametrov

Počas rokov dohľadu nad prevádzkou CNC v spoločnosti PTSMAKE som zistil, že reaktívne nastavovanie parametrov - zmena nastavení až po výskyte problémov - je bežný, ale neefektívny prístup. Oveľa lepšia je proaktívna stratégia, pri ktorej sa potenciálne problémy predvídajú a predchádza sa im.

Zavedenie proaktívneho prístupu

Proaktívny prístup k nastaveniu parametrov zahŕňa:

Analýza návrhu dielu pred programovaním: Identifikujte náročné funkcie a preventívne upravte parametre.

Testovanie materiálových dávok: Testujte každú novú dávku nehrdzavejúcej ocele 316 na odchýlky v tvrdosti, ktoré by si mohli vyžadovať úpravu parametrov.

Monitorovanie procesov: Implementujte monitorovanie rezných síl, spotreby energie a vibrácií v reálnom čase, aby ste odhalili problémy skôr, ako ovplyvnia kvalitu dielov.

Prediktívna údržba: Sledujte vzorce opotrebenia nástroja, aby ste mohli predpovedať optimálne intervaly výmeny nástroja, namiesto čakania na viditeľné opotrebenie alebo poruchu.

Vyváženie viacerých cieľov pri úprave parametrov

Optimalizácia parametrov má len zriedka jediný cieľ. Namiesto toho musíte vyvážiť konkurenčné ciele:

Optimalizačný trojuholník: Rýchlosť, kvalita a náklady

Pri nastavovaní parametrov obrábania nehrdzavejúcej ocele 316 vždy vyvažujete tri základné faktory:

- Rýchlosť výroby: Ako rýchlo dokážete vyrobiť hotové diely

- Časť Kvalita: Povrchová úprava, presnosť rozmerov a integrita materiálu

- Výrobné náklady: Životnosť nástroja, čas stroja a využitie materiálu

Optimalizácia jedného faktora zvyčajne znamená kompromisy v ostatných faktoroch. Napríklad maximálna rýchlosť výroby je často na úkor zníženej životnosti nástroja a potenciálne nižšej kvality. V spoločnosti PTSMAKE zvyčajne spolupracujeme so zákazníkmi, aby sme určili, ktorý z týchto faktorov je pre ich konkrétnu aplikáciu najdôležitejší, a podľa toho upravili parametre.

Iteratívny proces spresňovania parametrov

Najefektívnejší prístup k optimalizácii parametrov je často iteračný:

- Začnite s konzervatívnymi parametrami na základe materiálových smerníc

- Vykonajte skúšobné rezy na reprezentatívnych prvkoch

- Meranie výsledkov v porovnaní s cieľmi (kvalita povrchu, presnosť rozmerov, opotrebenie nástroja)

- Postupné úpravy parametrov

- Opakujte, kým nedosiahnete optimálnu rovnováhu.

Tento metodický prístup minimalizuje riziko a zároveň neustále zlepšuje výsledky. Je to dôležité najmä pri nehrdzavejúcej oceli 316, kde je priestor na chybu menší ako pri šetrnejších materiáloch.

Dokumentovanie zmien parametrov a výsledkov

Jedným z často prehliadaných aspektov optimalizácie parametrov je dokumentácia. Vytváranie podrobných záznamov o zmenách parametrov a ich výsledkoch poskytuje neoceniteľné údaje pre budúce projekty. Pre každú významnú úpravu parametrov:

- Zdokumentujte počiatočné podmienky a dôvod zmeny

- Zaznamenávanie presných zmien parametrov

- Meranie a dokumentovanie výsledkov (životnosť nástroja, kvalita povrchu, presnosť rozmerov)

- Zaznamenajte všetky sekundárne účinky alebo neočakávané výsledky

Tieto záznamy sa stávajú výkonnou znalostnou databázou, ktorá urýchľuje proces optimalizácie budúcich podobných dielov, čím šetrí čas aj zdroje.

Možnosti povrchovej úpravy pri obrábaní nehrdzavejúcej ocele 316?

Dostali ste niekedy opracované nerezové diely 316, ktoré nespĺňali vaše požiadavky na povrchovú úpravu? Alebo ste mali problém určiť správnu povrchovú úpravu pre vašu aplikáciu a nakoniec ste dostali komponenty, ktoré vyzerajú skvele, ale fungujú zle - alebo naopak? Správna povrchová úprava môže mať zásadný vplyv na funkčnosť aj estetiku.

Pri obrábaní nehrdzavejúcej ocele 316 možno dosiahnuť širokú škálu povrchových úprav od zrkadlového Ra 0,1 μm (4 μin) až po drsnejšie 3,2 μm (125 μin) v závislosti od procesu obrábania. Optimálna povrchová úprava by sa mala vybrať na základe špecifických požiadaviek vašej aplikácie na funkčnosť, vzhľad a nákladov.

Pochopenie meraní povrchovej úpravy

Pri diskusii o povrchovej úprave pri obrábaní nehrdzavejúcej ocele 316 používame predovšetkým parameter Ra (priemerná drsnosť), ktorý sa meria v mikrometroch (μm) alebo v mikroinch (μin). Táto hodnota predstavuje aritmetický priemer mikroskopických vrcholov a údolí povrchu.

Podľa mojich skúseností s prácou s presnými komponentmi mnohí konštruktéri určujú zbytočne jemné povrchové úpravy. Táto častá chyba zvyšuje náklady bez toho, aby pridala funkčnú hodnotu. Nezabúdajte, že každý krok jemnejšej povrchovej úpravy zvyčajne zvyšuje čas obrábania a opotrebovanie nástrojov, čo priamo ovplyvňuje rozpočet projektu.

Povrchová úprava ovplyvňuje nielen vzhľad, ale aj kritické funkčné vlastnosti vrátane:

- Charakteristiky trenia

- Odolnosť proti opotrebovaniu

- Dynamika prúdenia kvapalín

- Schopnosti tesnenia

- Únavová pevnosť

- Odolnosť proti korózii

- Tribologický výkon7

Štandardné povrchové úpravy pre nehrdzavejúcu oceľ 316

V nasledujúcej tabuľke sú uvedené bežné povrchové úpravy dosiahnuteľné pri štandardných procesoch obrábania nehrdzavejúcej ocele 316:

| Proces | Rozsah Ra (μm) | Rozsah Ra (μin) | Typické aplikácie |

|---|---|---|---|

| CNC sústruženie | 0.4 - 3.2 | 16 - 125 | Všeobecné mechanické komponenty |

| CNC frézovanie | 0.8 - 3.2 | 32 - 125 | Konštrukčné prvky, príslušenstvo |

| Brúsenie | 0.1 - 0.8 | 4 - 32 | Presné spájacie povrchy |

| Lapovanie | 0.05 - 0.4 | 2 - 16 | Vysoko presné komponenty |

| Leštenie | 0.025 - 0.2 | 1 - 8 | Zdravotnícke pomôcky, potravinárske zariadenia |

Faktory ovplyvňujúce kvalitu povrchovej úpravy

Pri obrábaní nehrdzavejúcej ocele 316 ovplyvňuje dosiahnuteľnú kvalitu povrchu niekoľko faktorov:

Výber a stav nástrojov

Ostré, správne zvolené rezné nástroje s vhodnou geometriou vytvárajú lepšie povrchové úpravy. V spoločnosti PTSMAKE pravidelne vymieňame nástroje skôr, ako sa na nich prejavia známky opotrebovania, aby sa zachovala stála kvalita povrchu.Parametre rezania

Vyššie rezné rýchlosti s nižšími rýchlosťami posuvu vo všeobecnosti vytvárajú jemnejšie povrchové úpravy. Tento vzťah však nie je vždy lineárny v prípade nehrdzavejúcej ocele 316 vzhľadom na jej tvrdosť pri obrábaní.Tuhosť stroja

Vibrácie sú nepriateľom kvalitnej povrchovej úpravy. Naše vysoko presné CNC zariadenia poskytujú stabilitu potrebnú na dosiahnutie vynikajúcej povrchovej úpravy.Aplikácia chladiacej kvapaliny

Správny prietok chladiacej kvapaliny pomáha udržiavať stálu teplotu rezania a odplavuje triesky, ktoré by mohli poškodiť povrch.Stav materiálu

Správne žíhaný nehrdzavejúci materiál 316 sa obrába konzistentnejšie ako pracovne kalený materiál.

Sekundárne dokončovacie procesy

Niekedy povrchová úprava z priamych obrábacích operácií nie je pre špecializované aplikácie dostatočná. V týchto prípadoch sa môžu použiť sekundárne procesy:

Mechanická úprava

- Tryskanie korálkami: Vytvára jednotný matný povrch s dobrou odolnosťou proti korózii

- Barel Tumbling: Zaobľuje hrany a vytvára hladký, rovný povrch

- Vibračné dokončovanie: Dosahuje rovnomerné povrchové úpravy na zložitých geometriách

Chemická úprava

- Elektrolytické leštenie: Odstraňuje mikroskopickú vrstvu materiálu a zanecháva jasný, pasívny povrch ideálny pre lekárske a potravinárske aplikácie

- Pasivácia: Zvyšuje prirodzenú odolnosť nehrdzavejúcej ocele 316 proti korózii bez zmeny povrchovej úpravy

Odporúčania pre konkrétne aplikácie

Pre rôzne aplikácie zvyčajne odporúčam tieto povrchové úpravy pre komponenty z nehrdzavejúcej ocele 316:

- Zdravotnícke pomôcky: Ra 0,1-0,2 μm s elektrolytickým leštením pre biokompatibilitu a jednoduchú sterilizáciu

- Zariadenia na spracovanie potravín: Ra 0,2-0,4 μm s pasiváciou na zabránenie priľnavosti baktérií

- Komponenty na reguláciu kvapalín: Ra 0,4-0,8 μm pre efektívne charakteristiky toku

- Architektonické prvky: Ra 0,2-0,4 μm s mechanickým leštením pre estetický vzhľad

- Všeobecné mechanické komponenty: Ra 0,8-1,6 μm vyvažuje výkonnosť a nákladovú efektívnosť

Zohľadnenie nákladov a kvality

Každý krok v požiadavkách na jemnosť povrchu môže výrazne ovplyvniť náklady na obrábanie. Na základe projektov, na ktoré som dohliadal, môže zlepšenie zo štandardného Ra 1,6 μm na jemnú povrchovú úpravu Ra 0,2 μm zvýšiť náklady na obrábanie o 30-50%. Preto klientom vždy radím, aby špecifikovali len to, čo je funkčne nevyhnutné.

Pri prototypoch, ktoré sa budú testovať, je často rozumné začať so štandardnou povrchovou úpravou a v prípade potreby ju v neskorších iteráciách vylepšiť. V spoločnosti PTSMAKE poskytujeme vzorky povrchovej úpravy, aby sme klientom pomohli urobiť informované rozhodnutia pred tým, ako sa zaviažu k úplnej výrobe.

Pri zvažovaní správnej povrchovej úpravy pre komponenty z nehrdzavejúcej ocele 316 zvážte svoje funkčné požiadavky, estetické potreby a rozpočtové obmedzenia. Správna špecifikácia povrchovej úpravy zabezpečí, že vaše diely budú fungovať tak, ako majú, bez zbytočných nákladov.

Ako sa obrábanie z nehrdzavejúcej ocele 316 porovnáva v nákladoch s inými zliatinami?

Stalo sa vám niekedy, že ste sa rozhodovali medzi nehrdzavejúcou oceľou 316 a inými zliatinami pre váš projekt? Rozdiely v nákladoch môžu byť značné, ale pochopiť, prečo tieto rozdiely existujú a aký majú vplyv na vaše výsledky, nie je vždy jednoduché. Robíte správny výber materiálu vzhľadom na svoj rozpočet?

Obrábanie nehrdzavejúcej ocele 316 zvyčajne stojí 15-30% viac ako obrábanie iných bežných zliatin kvôli vysokému obsahu niklu a vlastnostiam kalenia. Jej vynikajúca odolnosť voči korózii však často poskytuje lepšiu dlhodobú hodnotu vďaka predĺženej životnosti a zníženým nákladom na údržbu v náročných podmienkach.

Porovnanie materiálových nákladov: 316 oproti iným bežným zliatinám

Pri porovnávaní nákladov na obrábanie nehrdzavejúcej ocele 316 s inými zliatinami musíme zohľadniť náklady na materiál aj na spracovanie. Na základe mojich skúseností s prácou s rôznymi materiálmi v spoločnosti PTSMAKE som zistil, že nehrdzavejúca oceľ 316 je zvyčajne drahšia ako mnohé alternatívy, ale tento rozdiel v nákladoch nie je len o surovine.

Náklady na suroviny z nehrdzavejúcej ocele 316 sú vyššie ako v prípade mnohých iných zliatin, najmä kvôli obsahu niklu (10-14%). To výrazne zvyšuje cenu v porovnaní s alternatívami, ako je nehrdzavejúca oceľ 304 (8-10,5% niklu) alebo uhlíková oceľ (prakticky bez niklu). Súčasné trhové ceny ukazujú, že nerezová oceľ 316 má 20-30% vyššiu cenu ako nerezová oceľ 304 a až 3 až 4-násobne vyššiu cenu ako základné uhlíkové ocele.

Tu je rozpis približných nákladov na suroviny pre bežné zliatiny na obrábanie:

| Typ zliatiny | Relatívne náklady (316 SS = 100%) | Kľúčové nákladové faktory |

|---|---|---|

| Nerezová oceľ 316 | 100% | Vysoký obsah niklu a molybdénu |

| 304 Nerezová oceľ | 70-80% | Nižší obsah niklu, bez molybdénu |

| Hliník 6061 | 30-40% | Hojné množstvo, jednoduché spracovanie |

| Uhlíková oceľ 1045 | 25-35% | Žiadne drahé legujúce prvky |

| Mosadz C360 | 60-70% | Ceny medi ovplyvňujú náklady |

| Titán triedy 5 | 300-400% | Zriedkavé, ťažko spracovateľné |

Faktory náročnosti obrábania a ich vplyv na náklady

Stránka index obrobiteľnosti8 materiálu priamo ovplyvňuje náklady na obrábanie. Obrábanie nehrdzavejúcej ocele 316 je v porovnaní s mnohými zliatinami notoricky známe. Táto náročnosť vyplýva z niekoľkých prirodzených vlastností:

Zocelenie práce: Nerezová oceľ 316 sa počas rezania rýchlo vytvrdzuje, čo znamená, že rezné nástroje narážajú na rastúci odpor pri postupe obrábania. To si vyžaduje nižšie rýchlosti a častejšie výmeny nástrojov.

Nižšia tepelná vodivosť: Pri nedostatočnom odvode tepla sa rezné zóny rýchlo zahrievajú, čím sa urýchľuje opotrebovanie nástroja a vyžaduje sa dodatočné chladenie.

Gumová textúra: Materiál má tendenciu priľnúť k rezným nástrojom a vytvárať nahromadené hrany, ktoré zhoršujú kvalitu povrchu.

Tieto vlastnosti sa priamo premietajú do vyšších nákladov na obrábanie prostredníctvom:

Náklady na opotrebovanie a výmenu nástrojov

Pri obrábaní nehrdzavejúcej ocele 316 som pozoroval, že životnosť nástroja je zvyčajne o 40-60% kratšia v porovnaní s obrábaním hliníkových zliatin. V spoločnosti PTSMAKE to zohľadňujeme v cenách - diel, ktorý si pri obrábaní hliníka vyžaduje jeden rezný nástroj, môže pri obrábaní nehrdzavejúcej ocele 316 spotrebovať 2-3 nástroje.

Čas obrábania a náklady na prácu

Rezné rýchlosti pre nehrdzavejúcu oceľ 316 sa musia znížiť približne o 30-50% v porovnaní s materiálmi, ako je hliník alebo mosadz. To priamo zvyšuje čas obrábania a náklady na prácu. V prípade zložitých dielov to môže znamenať rozdiel medzi 2-hodinovým alebo 4-hodinovým cyklom obrábania.

Analýza nákladov a prínosov v rôznych aplikáciách

Hoci sú počiatočné náklady vyššie, nehrdzavejúca oceľ 316 často prináša v určitých aplikáciách vyššiu hodnotu:

Námorné aplikácie

V prostredí so slanou vodou je odolnosť nehrdzavejúcej ocele 316 voči korózii neoceniteľná. Lacnejšia alternatíva môže zlyhať v priebehu niekoľkých mesiacov, zatiaľ čo komponenty z nehrdzavejúcej ocele 316 môžu vydržať roky bez výraznej degradácie. Nedávno som spolupracoval so zákazníkom, ktorý pre svoje oceánografické vybavenie prešiel z nehrdzavejúcej ocele 304 na 316. Napriek vyšším počiatočným nákladom 25% som zaznamenal trojnásobné zvýšenie životnosti.

Zariadenia na chemické spracovanie

V prípade komponentov vystavených agresívnym chemikáliám poskytuje obsah molybdénu v nehrdzavejúcej ocele 316 značnú odolnosť proti korózii. Hliníkové súčiastky síce na začiatku môžu stáť o polovicu menej, ale ich častá výmena ich predražuje počas životnosti zariadenia.

Potravinárske a farmaceutické zariadenia

Hygienické požiadavky v týchto priemyselných odvetviach často spôsobujú, že napriek vyšším nákladom na obrábanie je jedinou vhodnou voľbou nerez 316. Jej neporézny povrch zabraňuje bakteriálnej kontaminácii a odoláva agresívnym čistiacim chemikáliám.

Stratégie znižovania nákladov na obrábanie nehrdzavejúcej ocele 316

V spoločnosti PTSMAKE sme vyvinuli niekoľko prístupov na optimalizáciu nákladovej efektívnosti obrábania nehrdzavejúcej ocele 316:

Optimalizované parametre rezania: Používanie presných rezných rýchlostí, posuvov a hĺbok kalibrovaných špeciálne pre nehrdzavejúcu oceľ 316 môže zvýšiť životnosť nástroja o 20-30%.

Vysoko výkonné rezné nástroje: Investícia do prémiových karbidových nástrojov so špecializovanými povlakmi môže byť spočiatku drahšia, ale môže zdvojnásobiť životnosť nástroja pri obrábaní nehrdzavejúcej ocele 316.

Správny výber chladiacej kvapaliny: Používanie vysokotlakových chladiacich systémov so zložením špecifickým pre obrábanie nehrdzavejúcej ocele výrazne znižuje tepelné problémy.

Alternatívne prístupy k návrhu: Niekedy môže zmena konštrukcie dielov s cieľom minimalizovať požiadavky na obrábanie výrazne znížiť náklady bez toho, aby sa znížil výkon.

Kedy si vybrať alternatívy k nehrdzavejúcej oceli 316

Napriek svojim výhodám nie je nehrdzavejúca oceľ 316 vždy najvýhodnejšou voľbou:

- Pre vnútorné, nekorodujúce prostredie ponúka nehrdzavejúca oceľ 304 podobný vzhľad za nižšiu cenu

- V aplikáciách citlivých na hmotnosť poskytujú hliníkové zliatiny vynikajúci pomer pevnosti a hmotnosti

- Pri aplikáciách vyžadujúcich elektrickú vodivosť sú mosadzné alebo medené zliatiny lepšou voľbou.

- V prípade potreby extrémnej tvrdosti sú vhodnejšie nástrojové ocele alebo kalené uhlíkové ocele.

Rozhodnutie nakoniec závisí od vyváženia počiatočných nákladov na obrábanie a požiadaviek na výkon počas celej životnosti a výdavkov na údržbu.

Aké sú najlepšie postupy na obrábanie dielov z nehrdzavejúcej ocele 316?

Už ste niekedy nastavili obrábanie nehrdzavejúcej ocele 316 len preto, aby ste čelili nadmernému opotrebovaniu nástrojov, zlým povrchovým úpravám alebo rozmerovým problémom? Frustrácia z predčasného otupenia drahých nástrojov alebo z oneskorenia projektov kvôli materiálu, ktorý akoby sa bránil na každom kroku, môže byť zdrvujúca.

Pri obrábaní dielov z nehrdzavejúcej ocele 316 patrí medzi najlepšie postupy používanie ostrých karbidových nástrojov, udržiavanie nízkych až stredných rezných rýchlostí, veľkorysé chladenie, používanie pevného nastavenia a správne dráhy nástrojov. Úspech si vyžaduje vyváženie rýchlosti posuvu s hĺbkou rezu pri súčasnom sledovaní nárastu tepla počas celého procesu.

Pochopenie vlastností nehrdzavejúcej ocele 316

Nerezová oceľ 316 je známa svojou výnimočnou odolnosťou proti korózii, najmä proti chloridom a kyselinám. Táto austenitická nehrdzavejúca oceľ obsahuje molybdén, ktorý zvyšuje jej odolnosť voči bodovej korózii v drsnom prostredí. Avšak tie isté vlastnosti, ktoré ju robia cennou, predstavujú aj značné problémy pri obrábaní.

Materiál má relatívne nízku tepelnú vodivosť, čo znamená, že teplo vznikajúce pri obrábaní sa neodvádza ľahko. Počas rezných operácií sa tiež rýchlo vytvrdzuje. Tieto vlastnosti spolu s vysokou ťažnosťou spôsobujú, že je medzi strojármi neslávne známy tým, že sa s ním ťažko pracuje.

Podľa mojich skúseností v spoločnosti PTSMAKE je pochopenie týchto vlastností materiálu základom úspešného obrábania. Väčšina zlyhaní, ktoré som videl, vyplýva z toho, že sa s 316 zaobchádzalo ako s bežnými oceľami bez zohľadnenia jeho jedinečného správania.

Stratégie výberu nástrojov

Karbidové vs. HSS nástroje

V prípade nehrdzavejúcej ocele 316 majú karbidové nástroje vo všeobecnosti lepšie vlastnosti ako vysokorýchlostná oceľ (HSS). Výnimočná tvrdosť a tepelná odolnosť karbidu ho predurčuje na spracovanie tohto tvrdého materiálu. Pri výbere nástrojov sa zamerajte na:

- Triedy karbidu obohatené kobaltom na zvýšenie tepelnej odolnosti

- Ostré rezné hrany s pozitívnym uhlom sklonu

- Povlaky ako TiAlN alebo AlTiN na zníženie trenia

Keramika a cermet9 môžu dobre fungovať aj v určitých vysokorýchlostných aplikáciách, hoci si vyžadujú prísne nastavenie a presné parametre.

Úvahy o geometrii

Geometria nástroja výrazne ovplyvňuje úspešnosť obrábania. Pre nehrdzavejúcu oceľ 316 odporúčam:

- Pozitívne uhly sklonu (5-15°) na zníženie rezných síl

- Väčšie uhly odľahčenia (10-12°) na minimalizáciu trenia

- Lámanie triesky navrhnuté špeciálne pre nehrdzavejúce ocele

- Okrúhla geometria doštičiek na lepšie rozloženie tepla pri ťažkých rezoch

Pri PTSMAKE sme zistili, že nástroje so špecializovanou geometriou pre austenitické nehrdzavejúce ocele môžu dosiahnuť až 40% dlhšiu životnosť v porovnaní s univerzálnymi možnosťami.

Optimalizácia rezných parametrov

Odporúčania týkajúce sa rýchlosti a kŕmenia

Pri obrábaní nehrdzavejúcej ocele 316 sú rozhodujúce správne rezné rýchlosti a posuvy. Na základe mojich skúseností uvádzam všeobecné usmernenie:

| Operácia | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) | Hĺbka rezu (palce) |

|---|---|---|---|

| Hrubovanie | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Polotovar | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Dokončenie | 200-250 | 0.001-0.003 | 0.005-0.020 |

Tieto hodnoty by sa mali upraviť na základe konkrétnej tuhosti stroja, nástrojov a požiadaviek na diel. Začnite konzervatívne a postupne upravujte, aby ste dosiahli optimálne výsledky.

Stratégie hĺbky rezu

Pri obrábaní nehrdzavejúcej ocele 316 som zistil, že rozhodujúce je riadenie hĺbky rezu:

- Na hrubovanie používajte hlbšie rezy pri nižších otáčkach, aby ste sa dostali pod vrstvy tvrdené pri práci.

- Vyhnite sa ľahkým, škrabacím rezom, ktoré urýchľujú tvrdnutie materiálu

- Udržujte konzistentný záber, aby ste zabránili tepelnému cyklovaniu

- Ak je to možné, zvážte možnosť uprednostnenia stúpania pred konvenčným frézovaním.

Častou chybou, s ktorou sa stretávam, je príliš ľahký rez, ktorý v skutočnosti zvyšuje opotrebovanie nástroja tým, že pracuje predovšetkým v kalenej vrstve.

Techniky chladenia a mazania

Účinné chladenie je pravdepodobne najdôležitejším aspektom úspešného obrábania nehrdzavejúcej ocele 316. Teplo je pri tomto materiáli vaším hlavným nepriateľom.

Výber chladiacej kvapaliny

Odporúčam:

- Dodávka vysokotlakovej chladiacej kvapaliny (500+ PSI)

- Rezné kvapaliny na báze oleja pre náročné operácie

- Vo vode rozpustné chladiace kvapaliny s EP prísadami na všeobecné použitie

- Špecializované rezné oleje z nehrdzavejúcej ocele na rezanie závitov a závitov

V spoločnosti PTSMAKE sme na našich CNC strojoch zaviedli priechodné chladenie špeciálne pre prácu s náročnými materiálmi, ako je napríklad nerez 316.

Alternatívne metódy chladenia

Viac ako tradičná chladiaca kvapalina na zaplavenie:

- Mazanie minimálnym množstvom (MQL) môže dobre fungovať pri ľahších operáciách

- Kryogénne chladenie pomocou kvapalného dusíka vykazuje sľubné výsledky

- Systémy vzduch-olejová hmla poskytujú chladenie aj mazanie

- Pulzné dodávanie chladiacej kvapaliny môže zlepšiť odvádzanie triesok

Kľúčom k úspechu je dôsledné chladenie, ktoré dosiahne rezné rozhranie bez toho, aby ho blokovali triesky.

Obrábanie a tuhosť nastavenia

Obrábanie nehrdzavejúcej ocele 316 si vyžaduje výnimočnú tuhosť v rámci celej zostavy.

Úvahy o príslušenstve

- Minimalizácia predĺženia a previsu obrobku

- Používanie viacerých kontaktných bodov pre zložité diely

- Zvážte vlastné prípravky pre náročné geometrie

- Uistite sa, že sú všetky upínacie komponenty správne utiahnuté

V prípade nehrdzavejúcej ocele 316 je vychýlenie nástroja obzvlášť problematické kvôli vysokým rezným silám a pracovnému kaleniu. Každý komponent v rezacom reťazci - od vretena cez nástroj až po obrobok - musí byť čo najtuhší.

Zmiernenie vibrácií

Aby sa minimalizovali škodlivé vibrácie:

- Používajte čo najkratšie dĺžky nástrojov

- zväčšite priemer nástroja, ak je to možné

- Zvážte harmonické tlmenie držiakov nástrojov

- Nastavenie otáčok vretena, aby sa zabránilo rezonančným frekvenciám

Požiadavky na následné spracovanie

Po opracovaní dielov z nehrdzavejúcej ocele 316 môžu byť potrebné osobitné opatrenia:

- Liečba na zmiernenie stresu na prevenciu oneskoreného skreslenia

- Pasivácia na obnovenie odolnosti proti korózii

- Elektrolytické leštenie na zlepšenie kvality povrchu

- Dôkladné čistenie na odstránenie usadených častíc

Tieto kroky pomáhajú zabezpečiť, aby si konečný diel zachoval požadované vlastnosti, vďaka ktorým je nehrdzavejúca oceľ 316 v prvom rade cenná.

Kontroly záverečnej kontroly kvality

Pri obrábaní komponentov z nehrdzavejúcej ocele 316 v spoločnosti PTSMAKE vykonávame prísne kontroly kvality:

- Overovanie rozmerov s osobitným dôrazom na tepelné účinky

- Meranie drsnosti povrchu na potvrdenie požiadaviek na povrchovú úpravu

- Testovanie tvrdosti na identifikáciu potenciálneho kalenia pri práci

- Vizuálna kontrola na známky roztrhnutia alebo rozmazania materiálu

Tieto kontroly kvality pomáhajú zabezpečiť, aby diely spĺňali požiadavky na zamýšľané použitie, najmä v kritických priemyselných odvetviach, ako je zdravotníctvo a potravinárstvo.

1234567

Ako zabezpečiť presnosť obrábaných komponentov z nehrdzavejúcej ocele 316?

Dostali ste niekedy komponenty z nehrdzavejúcej ocele 316, ktoré celkom nespĺňali vaše špecifikácie? Tie frustrujúce momenty, keď diely dokonale nesedia alebo keď povrchová úprava vyzerá nejednotne? Presnosť nie je pri týchto komponentoch len žiaduca - je absolútne nevyhnutná, najmä ak sú určené pre náročné aplikácie.

Zabezpečenie presnosti obrábaných komponentov z nehrdzavejúcej ocele 316 si vyžaduje komplexný prístup vrátane správneho výberu materiálu, optimalizovaných rezných parametrov, kontroly teploty, vhodného náradia, pravidelnej kalibrácie zariadení a prísnych procesov kontroly kvality. Tieto faktory spoločne prispievajú k dosiahnutiu prísnych tolerancií a konzistentných výsledkov.

Pochopenie vlastností materiálu z nehrdzavejúcej ocele 316

Pri práci s nehrdzavejúcou oceľou 316 je pre presné obrábanie nevyhnutné pochopiť jej jedinečné vlastnosti. Táto austenitická trieda nehrdzavejúcej ocele obsahuje molybdén, ktorý jej dodáva vynikajúcu odolnosť proti korózii, ale ovplyvňuje aj jej obrobiteľnosť. Tendencia materiálu k pracovnému vytvrdzovaniu znamená, že počas obrábania sa môžu zvýšiť rezné sily, čo môže mať vplyv na presnosť rozmerov.

Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že nehrdzavejúca oceľ 316 má tepelnú vodivosť približne 16 W/m-K - výrazne nižšiu ako mnohé iné kovy. Táto nízka tepelná vodivosť znamená, že koncentrácia tepla v zóne rezania sa stáva hlavným problémom. Bez správneho riadenia môže toto teplo spôsobiť tepelnú rozťažnosť, čo vedie k nepresnostiam rozmerov, ktoré ohrozujú presnosť.

Okrem toho materiál vykazuje približne 50% vyššiu pevnosť v ťahu v porovnaní s mäkkou oceľou, čo si vyžaduje robustnejšie rezné nástroje a nastavenia strojov. Táto kombinácia vlastností vytvára jedinečné výzvy, ktoré sa musia riešiť prostredníctvom špecifických stratégií obrábania.

Optimalizácia rezných parametrov pre maximálnu presnosť

Výber reznej rýchlosti a posuvu

Výber vhodných rezných rýchlostí a posuvov výrazne ovplyvňuje presnosť výsledkov pri obrábaní nehrdzavejúcej ocele 316. Odporúčam používať pomalšie rezné rýchlosti ako pri bežných uhlíkových oceliach - zvyčajne o 30-40% pomalšie. V spoločnosti PTSMAKE sme zistili, že rozsah povrchových stôp za minútu (SFM) 100-150 často prináša najlepšie výsledky pre všeobecné sústružnícke operácie.

Posuv by mal byť mierny, aby sa zabránilo nadmerným rezným silám. Pri dokončovacích operáciách, pri ktorých je najdôležitejšia presnosť, zvyčajne znižujem rýchlosť posuvu až o 50% v porovnaní s hrubovacími operáciami. Tento prístup minimalizuje vychýlenie nástroja a výsledné rozmerové odchýlky.

Úvahy o hĺbke rezu

Pre presné obrábanie nehrdzavejúcej ocele 316 je rozhodujúce riadenie hĺbky rezu. Viacero ľahkých priechodov často prináša lepšiu rozmerovú presnosť ako menej ťažkých rezov. Pre vysoko presné komponenty odporúčam:

| Typ operácie | Odporúčaná hĺbka rezu (mm) | Výhody |

|---|---|---|

| Hrubovanie | 1.0 - 3.0 | Účinnosť odstraňovania materiálu |

| Polotovar | 0.3 - 0.8 | Vyvažuje rýchlosť odstraňovania a presnosť |

| Dokončenie | 0.1 - 0.3 | Minimalizuje priehyb, zlepšuje povrchovú úpravu |

Tieto parametre by sa mali upraviť na základe geometrie konkrétneho komponentu a možností stroja. Stratégie konštantného záberu pomáhajú udržiavať konzistentné rezné sily, čím sa znižuje riziko vychýlenia a chvenia, ktoré môžu ohroziť presnosť.

Techniky tepelného manažmentu

Nízka tepelná vodivosť nehrdzavejúcej ocele 316 robí z tepelného manažmentu jeden z najkritickejších aspektov presného obrábania. Nadmerná tvorba tepla vedie k tepelná rozťažnosť10 ktoré môžu spôsobiť nepresnosti rozmerov v rozsahu niekoľkých mikrometrov - často presahujúce prísne požiadavky na toleranciu.

Výber a použitie chladiacej kvapaliny

Správny výber chladiacej kvapaliny a metódy jej aplikácie môžu výrazne zlepšiť presnosť výsledkov. Vysokotlaková chladiaca kvapalina nasmerovaná presne na reznú hranu pomáha pri:

- Zníženie teploty v zóne rezania až o 30%

- Uľahčenie odvádzania triesok, aby sa zabránilo opätovnému rezaniu

- Mazanie rozhrania nástroj-obrobok na zníženie trenia

Pri veľmi presných aplikáciách som zistil, že chladiace kvapaliny na báze oleja často prekonávajú možnosti na báze vody, a to aj napriek ich vyššej cene. Lepšia mazivosť sa priamo premieta do lepšej rozmerovej stability.

Strategická postupnosť obrábania

Ďalší prístup, ktorý uplatňujeme v spoločnosti PTSMAKE, zahŕňa strategickú postupnosť obrábania. Plánovaním operácií tak, aby medzi kritickými rezmi boli obdobia chladenia, zmierňujeme tepelné účinky. V prípade komponentov s prísnymi toleranciami niekedy:

- Hrubé komponenty stroja mierne predimenzované

- Umožnite tepelnú stabilizáciu (zvyčajne 2-4 hodiny)

- Vykonávanie konečných presných rezov po dosiahnutí tepelnej rovnováhy materiálu

Tento prístup nám pomohol dosiahnuť tolerancie až ±0,005 mm na zložitých komponentoch z nehrdzavejúcej ocele 316.

Úvahy o nástrojoch pre presné obrábanie

Výber nástroja výrazne ovplyvňuje presnosť výsledkov pri obrábaní nehrdzavejúcej ocele 316. Tendencia tohto materiálu k tvrdnutiu pri práci a slabá tepelná vodivosť si vyžadujú špecializované prístupy k nástrojom.

Materiály a povlaky rezných nástrojov

Na presné obrábanie nehrdzavejúcej ocele 316 odporúčam:

| Materiál nástroja | Povrchová úprava | Najlepšia aplikácia |

|---|---|---|

| Karbid | AlTiN | Obrábanie na všeobecné účely, dobrá tepelná odolnosť |

| Karbid | TiCN | Vynikajúci na dokončovacie rezy, poskytuje dobrú mazateľnosť |

| Keramické | Žiadne | Vysokorýchlostné dokončovacie operácie |

| CBN | Žiadne | Tvrdé sústruženie po tepelnom spracovaní |

Rozhodujúcu úlohu zohráva aj geometria nástroja. Pozitívne uhly sklonu v rozmedzí 5-15° znižujú rezné sily a tvorbu tepla. Pri veľmi presných prácach niekedy používame špecializované stieracie doštičky, ktoré dokážu dosiahnuť výnimočnú kvalitu povrchu pri zachovaní prísnych tolerancií.

Držiak nástroja a faktory tuhosti

Aj tie najlepšie rezné nástroje nebudú presné, ak systém nástrojov nebude dostatočne tuhý. V spoločnosti PTSMAKE využívame:

- Hydraulické alebo zmršťovacie držiaky nástrojov na minimalizáciu hádzania

- Čo najkratšie previsy nástroja na maximalizáciu tuhosti

- Prednastavené nástroje merané pomocou optických systémov na zabezpečenie presnosti

- Antivibračné vyvrtávacie lišty pre vnútorné prvky

Tieto prístupy spoločne minimalizujú vychýlenie a vibrácie a zabezpečujú, aby rezná hrana sledovala naprogramovanú dráhu s minimálnou odchýlkou.

Opatrenia na kontrolu kvality pre presné komponenty

Dosiahnutie presnosti nie je možné bez spoľahlivých opatrení na kontrolu kvality. V prípade komponentov z nehrdzavejúcej ocele 316 odporúčam zaviesť viacstupňový proces overovania.

Systémy monitorovania v procese

Moderné CNC stroje vybavené funkciou merania počas procesu dokážu odhaliť a kompenzovať rozmerové odchýlky skôr, ako sa z nich stanú zmetky. Medzi technológie, ktoré sa oplatí zaviesť, patria:

- Meranie v stroji pomocou sondy

- Laserové meracie systémy na meranie priemerov

- Tepelné monitorovanie stroja aj obrobku

Tieto systémy umožňujú úpravy v reálnom čase, ktoré udržiavajú presnosť počas celej výrobnej série a znižujú odchýlky medzi prvými a poslednými vyrobenými dielmi.

Kliknutím sem si stiahnite nášho kompletného sprievodcu obrábaním nehrdzavejúcej ocele pre dosiahnutie optimálnych výsledkov. ↩

Naučte sa, ako zabrániť kaleniu pri obrábaní nehrdzavejúcej ocele pomocou nášho odborného sprievodcu. ↩

Zistite, ako kalenie ovplyvňuje váš proces obrábania a ako ho prekonať. ↩

Zistite, ako táto vlastnosť ovplyvňuje stratégiu obrábania a výber nástrojov. ↩

Získajte informácie o mechanizmoch kalenia, aby ste zlepšili svoj proces výberu materiálu. ↩

Zistite, prečo je správne riadenie kalenia rozhodujúce pre úspešné obrábanie ocele 316 SS. ↩

Zistite, ako interakcie medzi povrchmi ovplyvňujú životnosť a výkon komponentov. ↩

Získajte informácie o vlastnostiach materiálov ovplyvňujúcich náklady na obrábanie a o stratégiách na minimalizáciu nákladov. ↩

Získajte informácie o tomto modernom kompozitnom materiáli na zlepšenie výkonu pri obrábaní. ↩

Kliknutím sem sa dozviete, prečo je správne riadenie tepla kľúčové pre presné obrábanie. ↩