Máte problémy s obrábaním zložitých dielov tradičnými metódami CNC? Mnohí výrobcovia sú pri vytváraní zložitých geometrických tvarov obmedzovaní trojosovým obrábaním, čo vedie k viacnásobnému nastavovaniu, zvýšenému počtu chýb a oneskoreniu výroby.

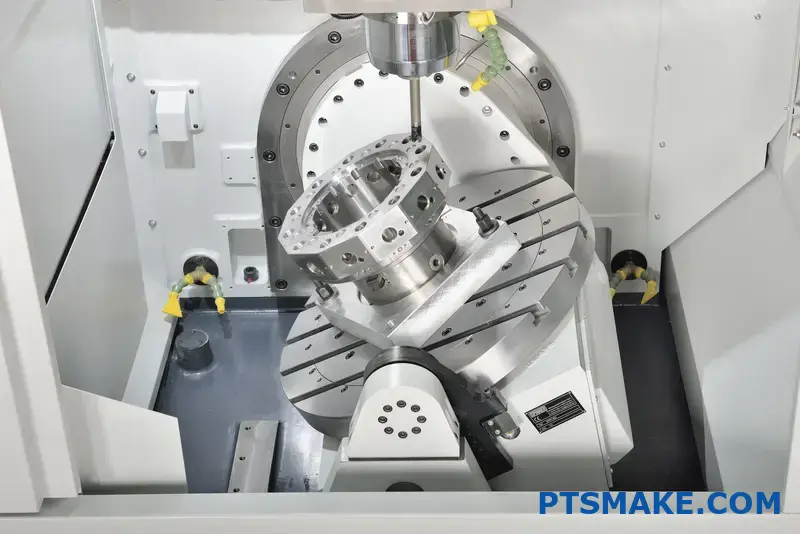

5-osové CNC obrábanie je výrobný proces, pri ktorom sa počítačom riadené rezné nástroje pohybujú v piatich rôznych osiach súčasne, čo umožňuje obrábanie zložitých geometrií v jednom nastavení s väčšou presnosťou ako pri tradičnom 3-osovom obrábaní.

Videl som mnoho klientov, ktorí prešli na 5-osové obrábanie po tom, čo mali problémy s projektmi s viacerými nastaveniami. Táto pokročilá technológia už nie je určená len pre letecký priemysel - mení priemyselné odvetvia tým, že skracuje časy nastavenia, zvyšuje presnosť a umožňuje vytvárať diely, ktoré predtým nebolo možné efektívne vyrábať. Dovoľte mi, aby som vás oboznámil s tým, prečo by 5-osové obrábanie mohlo zmeniť pravidlá hry, ktoré vaša výroba potrebuje.

Čo znamená 5 osí v CNC?

Zamysleli ste sa niekedy nad tým, prečo sa niektoré obrábané diely zdajú byť neuveriteľne zložité? Alebo prečo sa niektoré súčiastky so zložitou geometriou dajú vyrobiť na jedinom nastavení? Tajomstvo často spočíva v pokročilej CNC technológii, ktorej mnohí výrobcovia úplne nerozumejú alebo ju nevyužívajú.

Päťosové CNC obrábanie označuje výrobný proces, pri ktorom sa rezný nástroj pohybuje v piatich rôznych osiach súčasne. Na rozdiel od tradičných 3-osových strojov sa 5-osové CNC môžu k obrobku približovať prakticky z ľubovoľného smeru, čo umožňuje vytvárať zložité geometrie v rámci jedného nastavenia bez zmeny polohy.

Pochopenie osí pri CNC obrábaní

Keď hovoríme o osiach pri obrábaní CNC, máme na mysli smery, v ktorých sa môže pohybovať rezný nástroj alebo obrobok. V štandardnom trojosovom stroji sú tieto pohyby obmedzené na tri lineárne osi: X, Y a Z. Tieto osi umožňujú pohyb nástroja zľava doprava, dopredu a dozadu a nahor a nadol.

Prechod na 5-osové obrábanie zavádza dve ďalšie rotačné osi, zvyčajne označené A, B a C. Tieto rotačné osi zodpovedajú otáčaniu okolo osí X, Y a Z. V závislosti od konfigurácie stroja sa dve z týchto troch rotačných osí využívajú spolu s tromi lineárnymi osami.

Vysvetlenie piatich osí

- Os X: Horizontálny pohyb (zľava doprava)

- Os Y: Vertikálny pohyb (hore a dole)

- Os Z: Hĺbkový pohyb (dopredu a dozadu)

- Os A: Otáčanie okolo osi X

- Os B: Otáčanie okolo osi Y

- Os C: Otáčanie okolo osi Z

Päťosový stroj zvyčajne používa tri základné lineárne osi (X, Y, Z) a dve rotačné osi v závislosti od konkrétnej konfigurácie.

Typy konfigurácií 5-osového obrábania

Existuje niekoľko konfigurácií 5-osových CNC strojov, z ktorých každá má jedinečné vlastnosti a aplikácie. Dva najbežnejšie typy, s ktorými pracujem v spoločnosti PTSMAKE, sú:

Obrábanie v 3+2 osiach (polohové 5-osové obrábanie)

Pri obrábaní 3+2 dve rotačné osi polohujú rezný nástroj pod pevným uhlom vzhľadom na obrobok a potom tri lineárne osi vykonávajú reznú operáciu. Rotačné osi sa počas samotného procesu rezania nepohybujú, ale menia polohu medzi operáciami.

Tento prístup ponúka:

- Zlepšená tuhosť počas rezania

- Vyššia presnosť pre určité geometrie

- Jednoduchšie programovanie v porovnaní s plnou 5-osou

- Nižšia vstupná bariéra pre predajne, ktoré prechádzajú z 3-osej

Kontinuálne 5-osové obrábanie (simultánne 5-osové obrábanie)

Táto pokročilejšia technika zahŕňa všetkých päť osí, ktoré sa počas rezania pohybujú súčasne. Nástroj sa neustále preorientováva vzhľadom na obrobok a udržiava optimálne rezné podmienky počas celého procesu.

Výhody zahŕňajú:

- Špičková povrchová úprava

- Schopnosť obrábať najzložitejšie geometrie

- Skrátené časy cyklov pre určité komponenty

- Odstránenie viacnásobného nastavenia

Výhody 5-osového CNC obrábania

Výhody 5-osového obrábania presahujú rámec možnosti vytvárania zložitých dielov. Tu sú hlavné výhody, ktoré som spozoroval pri implementácii 5-osových riešení pre našich klientov:

Skrátenie času nastavenia

Pri tradičnom 3-osom obrábaní si zložité diely často vyžadujú viacero nastavení. Každé nastavenie prináša možnosť chyby a spotrebúva cenný výrobný čas. Päťosový stroj môže pri jednom nastavení pristupovať k viacerým plochám súčiastky, čím sa výrazne skracuje čas manipulácie a zlepšuje rozmerová presnosť1.

Vylepšená povrchová úprava

Schopnosť udržať optimálnu orientáciu nástroja voči dielu vedie k lepšej povrchovej úprave. To je obzvlášť cenné v leteckom, lekárskom a vysoko výkonnom automobilovom priemysle, kde kvalita povrchu priamo ovplyvňuje funkčnosť.

Zvýšená životnosť nástroja

Vďaka udržiavaniu ideálnych rezných podmienok a uhlov priblíženia sa pri 5-osovom obrábaní často výrazne predlžuje životnosť nástroja. Rezná hrana efektívnejšie zachytáva materiál, čím sa znižuje opotrebovanie a umožňuje dosiahnuť vyššie rezné rýchlosti.

Schopnosť komplexnej geometrie

Asi najzjavnejšou výhodou je možnosť vytvárať geometrie, ktoré by na bežných strojoch boli ťažké alebo nemožné. Podrezania, zložené uhly a organické tvary sú ľahko dosiahnuteľné.

Bežné aplikácie 5-osového obrábania

Vďaka možnostiam 5-osového obrábania je mimoriadne cenný vo viacerých priemyselných odvetviach:

| Priemysel | Typické aplikácie | Kľúčové výhody |

|---|---|---|

| Letecký priemysel | Lopatky turbíny, konštrukčné prvky | Zníženie hmotnosti, zložité geometrie |

| Lekárske | Implantáty, chirurgické nástroje | Organické tvary, vysoká presnosť |

| Automobilový priemysel | Hlavy valcov, vlastné komponenty | Vyššia efektivita, komplexné funkcie |

| Energia | Obežné kolesá, súčasti turbín | Zvýšený výkon, odolnosť |

| Výroba foriem | Komplexné formy jadra a dutín | Skrátenie dodacích lehôt, zvýšenie presnosti |

Je 5-osové obrábanie vhodné pre váš projekt?

Hoci 5-osové obrábanie ponúka obrovské možnosti, nie je vždy nákladovo najefektívnejším riešením pre každý diel. V spoločnosti PTSMAKE pomáham klientom vyhodnotiť, či má 5-osové obrábanie zmysel, na základe niekoľkých faktorov:

- Zložitosť časti - Najväčší prínos majú diely s viacerými uhlovými prvkami

- Objem výroby - Úspora času nastavenia sa zvyšuje pri väčších sériách

- Požiadavky na toleranciu - Obrábanie s jedným nastavením často prináša lepšiu presnosť

- Úvahy o materiáloch - Drahé materiály profitujú zo zvýšenej účinnosti

- Časové obmedzenia - Rýchlejší obrat s menším počtom nastavení

V prípade jednoduchších dielov s prevažne ortogonálnymi prvkami môže byť tradičné 3-osé obrábanie stále ekonomickejšie. Kľúčom k úspechu je prispôsobenie výrobného prístupu špecifickým požiadavkám každého projektu.

Ako sa dá porovnať 5-osový CNC stroj s 3-osovým?

Pozerali ste sa niekedy na zložitý návrh súčiastky a premýšľali ste, či ho vaše súčasné CNC zariadenie zvládne? Alebo ste zistili, že uvádzate dlhšie dodacie lehoty, pretože váš trojosový stroj vyžaduje viacero nastavení pre prvky, ktoré by sa dali obrábať na jeden záťah s iným zariadením?

Hlavný rozdiel medzi 3-osovými a 5-osovými CNC strojmi spočíva v tom, že 3-osové stroje sa pohybujú v súradniciach X, Y a Z, zatiaľ čo 5-osové stroje pridávajú dve rotačné osi (A a B alebo C), čo umožňuje prístup k nástroju prakticky z akéhokoľvek uhla v rámci jedného nastavenia, čím sa výrazne skracuje čas výroby zložitých dielov.

Základné rozdiely v schopnostiach osí

Pochopenie 3-osého CNC obrábania

3-osé CNC obrábanie predstavuje základ modernej CNC technológie. Tieto stroje pracujú v troch lineárnych osiach: X (horizontálna), Y (vertikálna) a Z (hĺbková). Táto konfigurácia umožňuje reznému nástroju pohybovať sa v troch rozmeroch vzhľadom na obrobok.

Hlavnou výhodou 3-osého obrábania je jeho jednoduchosť. Vďaka menšiemu počtu pohyblivých častí a menej zložitým požiadavkám na programovanie sú tieto stroje vo všeobecnosti cenovo dostupnejšie a jednoduchšie na obsluhu. Sú vynikajúce na výrobu dielov s prevažne rovnými povrchmi, základnými kontúrami a prvkami, ku ktorým je prístup z hornej časti obrobku.

V spoločnosti PTSMAKE stále používame trojosé stroje na výrobu mnohých jednoduchých komponentov, najmä keď zákazníci potrebujú nákladovo efektívne riešenia pre menej zložité geometrie. Sú ideálne na vytváranie 2D profilov, plytkých vreciek a základných 3D povrchov, ktoré nevyžadujú podrezanie alebo zložité uhlové prvky.

Vývoj k 5-osovému CNC obrábaniu

Päťosové obrábanie posúva možnosti na ďalšiu úroveň pridaním dvoch rotačných osí k štandardným trom lineárnym. Tieto dodatočné osi zvyčajne zahŕňajú:

- Os A: Rotácia okolo osi X

- Os B: Rotácia okolo osi Y

- Os C: Rotácia okolo osi Z

Väčšina 5-osových strojov využíva popri troch lineárnych osiach aj kombinácie A a C alebo B a C. Táto konfigurácia umožňuje otáčanie rezného nástroja alebo obrobku, čo umožňuje prístup k viacerým stranám súčiastky v rámci jedného nastavenia - čo je pri 3-osových zariadeniach fyzicky nemožné.

Stránka kinematika2 5-osového obrábania vytvárajú možnosti, ktoré menia možnosti výroby. Komplexné kontúry, hlboké dutiny s meniacimi sa uhlami stien a zložité prvky sú dosiahnuteľné bez viacnásobného nastavovania.

Praktické dôsledky vo výrobe

Požiadavky na nastavenie a efektívnosť výroby

Jednou z najvýznamnejších výhod 5-osovej technológie je zníženie počtu potrebných nastavení:

| Typ stroja | Typické nastavenia pre zložitú časť | Vplyv na výrobu |

|---|---|---|

| 3-osové CNC | 4-6 nastavení | Dlhší čas výroby, vyšší potenciál chýb |

| 5-osové CNC | 1-2 nastavenia | Znížená manipulácia, zvýšená presnosť, kratší čas cyklu |

Pri trojosovom obrábaní si vytváranie prvkov na viacerých stranách súčiastky vyžaduje viacnásobnú zmenu polohy obrobku. Každá zmena polohy prináša možnosť vzniku chýb v zarovnaní a zaberá cenný výrobný čas. Podľa mojich skúseností v spoločnosti PTSMAKE komplexné letecké komponenty, ktoré si kedysi vyžadovali 5 až 6 nastavení na našich trojosových strojoch, teraz potrebujú len jedno nastavenie na našich päťosových zariadeniach.

Geometrická zložitosť a sloboda dizajnu

Obmedzenia dostupnosti dráhy nástroja pri 3-osom obrábaní si často vyžadujú kompromisy v konštrukcii. Prvky vyžadujúce prístup k nástroju z iných uhlov ako priamo nad dielom môže byť nemožné obrábať alebo si vyžadujú špecializované prípravky.

Päťosové stroje tieto bariéry prekonávajú tým, že umožňujú reznému nástroju priblížiť sa k obrobku prakticky z akéhokoľvek uhla. Táto schopnosť umožňuje:

- Podrezania a zložité vnútorné prvky

- Zložené uhly a tvarované povrchy

- Diely s prvkami na viacerých plochách

- Obrábanie hlbokých dutín s meniacimi sa uhlami stien

Videl som mnoho zákazníkov, ktorí priniesli návrhy, o ktorých im iné dielne povedali, že sa nedajú obrábať, a oni ich úspešne vyrobili na našom 5-osovom zariadení bez úprav návrhu.

Úvahy o povrchovej úprave

Kvalitu povrchu výrazne ovplyvňuje aj polohovanie nástroja:

- 3-osové obrábanie: Rezný nástroj udržiava pevnú orientáciu voči povrchu súčiastky, čo často vedie k rôznym podmienkam záberu.

- 5-osové obrábanie: Stroj dokáže udržiavať optimálnu orientáciu nástroja voči povrchu počas celého rezu, čím sa zachovávajú konzistentné rezné podmienky.

Táto schopnosť udržiavať optimálne rezné podmienky sa prejavuje v hladších povrchoch a často eliminuje sekundárne dokončovacie operácie. V prípade dekoratívnych dielov alebo komponentov s kritickými styčnými plochami môže byť toto zlepšenie podstatné.

Ekonomické hľadisko: Kedy zvoliť jednotlivé technológie

Investičné náklady vs. úspory z výroby

Päťosové stroje zvyčajne predstavujú podstatne vyššie kapitálové investície:

| Typ stroja | Približná investícia | Zložitosť programovania | Úroveň zručností operátora |

|---|---|---|---|

| 3-osové CNC | $50,000-150,000 | Mierne | Vstup na strednú úroveň |

| 5-osové CNC | $200,000-500,000+ | Vysoká | Stredne pokročilý až pokročilý |

Tieto investície však treba porovnať so zvýšením efektívnosti výroby. V prípade zložitých dielov skrátenie času nastavenia, zvýšenie presnosti a možnosť obrábania v rámci jednej operácie často ospravedlňujú vyššie náklady na zariadenie.

Rozhodovacie faktory špecifické pre aplikáciu

Počas rokov práce v PTSMAKE som zistil, že tieto usmernenia sú užitočné pri určovaní vhodnej technológie:

Vyberte 3-osú os, keď:

- Diely majú predovšetkým 2D prvky alebo jednoduché 3D kontúry

- Veľké objemy výroby s minimálnou geometrickou zložitosťou

- Rozpočtové obmedzenia sú významné

- Požaduje sa jednoduchosť programovania

Vyberte 5-osovú os, keď:

- Diely majú zložitú geometriu, ktorá si vyžaduje prístup pod viacerými uhlami

- Zníženie počtu nastavení by výrazne ovplyvnilo čas výroby

- Požiadavky na povrchovú úpravu sú prísne

- prítomnosť podrezaní alebo hlbokých dutín s meniacimi sa uhlami

Priemysel čoraz viac prechádza na 5-osovú technológiu, pretože náklady klesajú a výhody sa stávajú zjavnejšími, ale 3-osové obrábanie zostáva relevantné pre mnohé aplikácie, kde jeho jednoduchosť a nákladová efektívnosť zodpovedajú potrebám výroby.

Vývoj 5-osovej CNC technológie

Stretli ste sa niekedy s problémom zložitých geometrií dielov, ktoré si vyžadujú viacnásobné nastavenie a zmenu polohy? Alebo ste možno zažili frustráciu, keď ste sledovali, ako sa čas výroby predlžuje, zatiaľ čo problémy s kontrolou kvality sa znásobujú s každým manuálnym nastavením?

5-osové CNC obrábanie výrazne zvyšuje presnosť a skracuje výrobný čas tým, že eliminuje viacnásobné nastavovanie, umožňuje obrábanie zložitých geometrií jedným priechodom a udržiava konzistentné uhly záberu nástroja počas celého procesu, čo vedie k vynikajúcej povrchovej úprave a rozmerovej presnosti.

Technický vývoj 5-osových schopností

Vývoj 5-osovej CNC technológie predstavuje jeden z najvýznamnejších pokrokov v modernej výrobe. Na rozdiel od bežných 3-osových strojov, ktoré sa pohybujú po lineárnych osiach X, Y a Z, 5-osové stroje obsahujú dve ďalšie rotačné osi (zvyčajne A a B alebo B a C). Tento rozšírený rozsah pohybu mení prístup k výrobe zložitých dielov.

Pri práci s výrobnými tímami v spoločnosti PTSMAKE som pozoroval, ako 5-osová technológia dozrela zo špecializovaných aplikácií v leteckom a kozmickom priemysle a stala sa dostupnejšou pre všetky odvetvia. Moderné 5-osové stroje majú vylepšené kinematické modely3 ktoré vypočítavajú optimálne dráhy nástrojov s bezprecedentnou presnosťou, čím sa znižujú chyby, ktoré boli bežné v predchádzajúcich generáciách.

Typy konfigurácií s 5 osami

Existuje niekoľko konfigurácií 5-osových strojov, pričom každá z nich má odlišné výhody:

| Typ konfigurácie | Popis pohybu | Najlepšie aplikácie |

|---|---|---|

| Tabuľka Trunnion | Obrobok sa otáča (osi A a C) | Ideálne pre menšie, zložité diely |

| Otočná hlava | Nástroj sa otáča (osi A a B) | Lepšie pre väčšie obrobky |

| Kombinácia | Spoločný pohyb medzi nástrojom a obrobkom | Maximálna flexibilita |

Výber konfigurácie výrazne ovplyvňuje spôsob, akým pristupujeme k rôznym výrobným výzvam. V spoločnosti PTSMAKE využívame viacero konfigurácií na optimalizáciu našich výrobných možností pre rôzne požiadavky klientov.

Zlepšenie presnosti prostredníctvom zníženia počtu nastavení

Jedným z najbezprostrednejších prínosov pre presnosť je eliminácia viacnásobného nastavenia. Tradičné obrábanie si vyžaduje viacnásobnú zmenu polohy obrobku, čo prináša potenciálne chyby nastavenia pri každom nastavení.

Pri 5-osovom obrábaní môžem naprogramovať jediné nastavenie na prístup k takmer všetkým prvkom súčiastky. Tým sa eliminujú kumulatívne chyby polohovania, ktoré vznikajú pri vyberaní a opätovnom fixovaní súčiastky. V presných aplikáciách, ako sú napríklad komponenty zdravotníckych pomôcok, som zaznamenal zlepšenie rozmerovej presnosti až o 30% jednoducho tým, že som eliminoval tieto viacnásobné nastavenia.

Dôsledné zapojenie nástroja

Schopnosť udržať optimálne uhly záberu nástroja predstavuje ďalšiu významnú výhodu presnosti. Pri trojosovom obrábaní sa uhol priblíženia nástroja pri pohybe po zložitých povrchoch mení, čo vytvára nekonzistentné rezné podmienky.

5-osová technológia umožňuje nástroju udržiavať ideálny uhol rezu počas celej operácie. Výsledkom je:

- Dôslednejšia tvorba triesky

- Znížené rezné sily

- Menšie vychýlenie nástroja

- Špičková povrchová úprava

Tieto zlepšenia sú obzvlášť viditeľné pri obrábaní náročných materiálov, ako sú titánové zliatiny, kde konzistentné rezné podmienky výrazne predlžujú životnosť nástroja a zároveň zlepšujú presnosť rozmerov.

Stratégie skrátenia výrobného času

Okrem zlepšenia presnosti 5-osové obrábanie výrazne skracuje výrobný čas prostredníctvom niekoľkých mechanizmov:

Odstránenie viacnásobného nastavenia

Úspora času vďaka eliminácii viacnásobného nastavovania presahuje skutočný čas montáže. Zvážte celý pracovný postup:

- Zastavenie stroja

- Odstránenie časti

- Príprava príslušenstva

- Vyrovnanie častí

- Nastavenie nuly

- Úprava programu

Pri zložitých dieloch, ktoré si vyžadujú viac ako 5 nastavení na konvenčných strojoch, môžu tieto kumulované oneskorenia predstavovať 30-40% celkového výrobného času. V spoločnosti PTSMAKE sme skrátili celkové výrobné časy o 25-35% pre komplexné súčiastky jednoducho zavedením 5-osových stratégií s jedným nastavením.

Kratšie požiadavky na nástroje

Možnosť optimálnej orientácie nástroja vzhľadom na povrch obrobku umožňuje používať kratšie a pevnejšie rezné nástroje. To prináša dve výhody z hľadiska výrobného času:

- Vyššie rezné rýchlosti a posuvy sú možné vďaka menšiemu vychýleniu nástroja

- Možno použiť menej konzervatívne parametre obrábania

V praxi to často znamená 20-40% rýchlejší úber materiálu pri zachovaní alebo zlepšení kvality povrchu.

Praktické aplikácie demonštrujúce kombinované výhody

Prepojenie zlepšenia presnosti a skrátenia času je zrejmé najmä v niekoľkých kľúčových aplikáciách:

Výroba leteckých komponentov

Komplexné letecké komponenty s prísnymi toleranciami majú obrovský úžitok z 5-osového obrábania. Napríklad lopatky turbín so zložitou geometriou aerodynamických plôch si predtým vyžadovali viacero nastavení a špecializované prípravky. Vďaka 5-osovému obrábaniu sa tieto komponenty dajú vyrobiť v jedinom nastavení s vynikajúcou presnosťou a výrazne skráteným časom dodania.

Výroba zdravotníckych pomôcok

Zdravotnícky priemysel si vyžaduje výnimočnú presnosť v kombinácii s efektívnymi výrobnými možnosťami. Ortopedické implantáty s organickými kontúrami sú ideálnymi kandidátmi na 5-osové obrábanie. V spoločnosti PTSMAKE sme implementovali 5-osové stratégie, ktoré poskytujú ortopedické komponenty s 50% rýchlejším výrobným časom pri zachovaní rozmerových tolerancií v rozmedzí ±0,001 palca.

Vývoj automobilových prototypov

Rýchly vývoj prototypov využíva výhody presnosti a rýchlosti 5-osového obrábania. Komplexné automobilové komponenty, ktoré si predtým vyžadovali montáž z viacerých jednoduchších dielov, sa teraz môžu obrábať ako jednotné komponenty, čím sa zvyšuje pevnosť aj efektívnosť výroby.

Vývoj 5-osovej CNC technológie naďalej redefinuje výrobné možnosti. Keďže sa tieto stroje stávajú dostupnejšími a programovacie rozhrania intuitívnejšími, budeme aj naďalej svedkami rozširovania aplikácií v rôznych odvetviach, čím sa ešte viac zlepšia možnosti presnosti aj efektivita výroby.

Špecializované aplikácie 5-osového CNC obrábania v rôznych odvetviach

Zamýšľali ste sa niekedy nad tým, prečo sa zdá, že niektoré odvetvia zavádzajú pokročilé výrobné technológie rýchlejšie ako iné? Alebo prečo sú niektoré odvetvia ochotné investovať podstatne viac do najmodernejších možností obrábania, zatiaľ čo iné zostávajú pri tradičných metódach?

5-osové CNC obrábanie prináša najväčšiu hodnotu pre letecký, zdravotnícky, automobilový a energetický priemysel a výrobu foriem, kde sú základnými požiadavkami zložité geometrie, prísne tolerancie a vysoko výkonné materiály. Tieto odvetvia profitujú zo skrátenia času nastavenia, zvýšenej presnosti a schopnosti vytvárať zložité komponenty v menšom počte operácií.

Letecký a kozmický priemysel: Kde sa presnosť stretáva s výkonom

Letecký a kozmický priemysel je azda najvýznamnejším príjemcom technológie 5-osového CNC obrábania. Pri výrobe komponentov, ktoré musia fungovať doslova vo výške 30 000 stôp, nie je priestor na chyby.

Lopatky turbín a súčasti motorov

Lopatky turbín prúdových motorov sú príkladom dokonalého využitia 5-osového obrábania. Tieto komponenty majú zložité zakrivené povrchy, zložené uhly a musia byť vyrobené zo žiaruvzdorných supersliatin, ako je Inconel. Schopnosť obrábať tieto lopatky v jednom nastavení zabezpečuje konzistentnú kvalitu pri zachovaní presných profilov aerodynamických plôch potrebných na optimálny výkon motora.

V spoločnosti PTSMAKE sme vyrobili množstvo komponentov turbín, kde aerodynamická účinnosť4 požiadavky na kvalitu povrchu meranú v mikrónoch. Tradičné metódy by si vyžadovali viacnásobné nastavenie, ktoré by pri každej zmene polohy spôsobilo chyby zarovnania.

Konštrukčné komponenty s komplexnou geometriou

Konštrukčné časti lietadiel často kombinujú ľahkú konštrukciu s maximálnou pevnosťou. Komponenty ako priečky, rebrá krídla a konzoly podvozku sa často vyznačujú zložitými vreckami, premenlivou hrúbkou stien a zloženými uhlami - všetky sú ideálnymi kandidátmi na 5-osové obrábanie.

Zdravotná starostlivosť: Presnosť pri záchrane života

Výroba zdravotníckych pomôcok si vyžaduje mimoriadnu presnosť, biokompatibilitu a často aj schopnosť pracovať s náročnými materiálmi.

Ortopedické implantáty

Kĺbové náhrady, ako sú bedrové a kolenné implantáty, majú organické tvary, ktoré napodobňujú ľudskú anatómiu. Tieto zložité geometrie si vyžadujú 5-osové obrábanie, aby sa vytvorili jemné krivky a prechody, ktoré zabezpečia správne prispôsobenie a funkciu v ľudskom tele.

Lekárske vybavenie a chirurgické nástroje

Chirurgické nástroje často kombinujú zložité funkcie s prísnymi požiadavkami na materiál. Mnohé nástroje musia byť opracované z lekárskeho titánu alebo nehrdzavejúcej ocele s extrémne prísnymi toleranciami. Päťosový prístup umožňuje vyrábať tieto nástroje s menším počtom nastavení, čím sa znižuje riziko chyby v komponentoch, ktorých presnosť priamo ovplyvňuje výsledky pacientov.

Automobilový priemysel: Výkon a účinnosť

Automobilový priemysel si obľúbil 5-osové obrábanie pre vysoko výkonné aplikácie a zlepšenie efektívnosti výroby.

Výkonné komponenty motora

Komponenty motora, ako sú hlavy valcov, sacie potrubia a zákazkové pretekárske diely, majú obrovský úžitok z možností 5-osového obrábania. Tieto diely často obsahujú zložité vnútorné priechody a chladiace kanály, ktoré by nebolo možné obrábať bežnými 3-osovými metódami.

Vývoj prototypu

Prototypovanie v automobilovom priemysle prešlo revolúciou vďaka 5-osovej technológii. Schopnosť rýchlo vyrábať zložité skúšobné diely z pevných materiálov umožňuje funkčné testovanie, ktoré predtým nebolo možné bez drahého náradia. Videl som, ako zákazníci skracujú svoje vývojové cykly o mesiace tým, že využívajú naše 5-osové stroje na rýchlu výrobu prototypov.

Odvetvie energetiky: Napájanie budúcnosti

Energetický priemysel sa spolieha na 5-osové obrábanie kritických komponentov vo výrobe a distribúcii energie.

Komponenty turbíny

Podobne ako v leteckom a kozmickom priemysle si aj turbíny na výrobu elektrickej energie vyžadujú presne opracované lopatky, rotory a komponenty krytu. Či už ide o veterné, parné alebo plynové turbíny, tieto diely majú zložité zakrivené povrchy, ktoré sú ideálne pre 5-osové obrábanie.

Porovnanie metód výroby komponentov turbín:

| Výrobná metóda | Čas nastavenia | Kvalita povrchovej úpravy | Materiálový odpad | Rýchlosť výroby |

|---|---|---|---|---|

| Tradičná 3-osová os | Vysoká | Mierne | Vysoká | Pomalé |

| 5-osové obrábanie | Nízka | Vynikajúce | Mierne | Rýchle |

| Odlievanie + obrábanie | Veľmi vysoká | Variabilné | Nízka | Veľmi pomaly |

Ropné a plynové zariadenia

Ropný a plynárenský priemysel si vyžaduje komponenty, ktoré odolávajú extrémnym tlakom a drsným podmienkam. Súčasti, ako sú telesá ventilov, komponenty čerpadiel a vrtné korunky, majú zložité vnútorné priechody a geometriu povrchu, ktoré si vyžadujú 5-osové obrábanie.

Priemysel foriem a lisovacích foriem: Základ masovej výroby

Hoci sa výroba foriem a zápustiek nepovažovala vždy za priemysel špičkových technológií, 5-osové obrábanie spôsobilo revolúciu.

Vstrekovacie formy so zložitými deliacimi čiarami

Moderné konštrukcie výrobkov si často vyžadujú vstrekovacie formy so širokými krivkami a zložitými deliacimi líniami. Päťosové obrábanie umožňuje výrobcom foriem vytvárať tieto zložité prvky priamo, namiesto toho, aby sa spoliehali na časovo náročnejšie procesy EDM.

Nástroje na tlakové liatie

Nástroje na tlakové liatie pre automobilový priemysel a spotrebné výrobky si často vyžadujú zložité chladiace kanály a komplikované prvky, ktoré je ťažké vyrobiť bežným obrábaním. Vďaka možnosti kontinuálnej dráhy nástroja 5-osových strojov sa dosahuje lepšia kvalita povrchu, skracuje sa čas leštenia a zlepšuje sa kvalita konečného výrobku.

Elektronika: Miniaturizácia a presnosť

Elektronický priemysel sa čoraz viac spolieha na 5-osové obrábanie špecializovaných komponentov a testovacích zariadení.

Komponenty tienenia RF

Rádiofrekvenčné komponenty majú často zložitú 3D geometriu, ktorá je ideálnym kandidátom na 5-osové obrábanie. Schopnosť zachovať konzistentnú hrúbku stien a presné rozmery je rozhodujúca pre správnu integritu signálu.

Faktory určujúce hodinové sadzby 5-osového obrábania?

Dostali ste niekedy cenovú ponuku na 5-osové obrábanie a zaujímalo vás, prečo sa hodinové sadzby u jednotlivých poskytovateľov služieb tak výrazne líšia? Možno ste boli šokovaní cenami, ktoré sa vám zdali buď podozrivo nízke, alebo neprimerane vysoké, a neboli ste si istí, čo je spravodlivá trhová sadzba.

Hodinové náklady na 5-osové obrábanie sa zvyčajne pohybujú od $75 do $250 za hodinu, pričom priemer je približne $125-150 za hodinu. Táto sadzba sa však výrazne líši v závislosti od typu stroja, zložitosti, materiálu, odbornosti obsluhy, geografickej polohy a režijných nákladov dielne.

Typ stroja a možnosti

Pri skúmaní nákladov na päťosové obrábanie zohráva pri určovaní hodinových sadzieb kľúčovú úlohu konkrétny používaný stroj. Široká škála 5-osových strojov dostupných na trhu sa výrazne líši svojimi schopnosťami a následne aj prevádzkovými nákladmi.

Základné vs. špičkové stroje

Päťosové stroje sú v ponuke od základných základných modelov až po sofistikované špičkové systémy s pokročilými funkciami:

| Kategória strojov | Približný rozsah nákladov | Typická hodinová sadzba | Kľúčové charakteristiky |

|---|---|---|---|

| Vstupná úroveň | $150 000 - $300 000 | $75 - $100 | Nižšia presnosť (±0,001"), pomalšie rýchlosti, obmedzený pracovný priestor |

| Stredná trieda | $300,000 - $700,000 | $100 - $175 | Dobrá presnosť (±0,0005"), slušné rýchlosti, štandardné funkcie |

| High-End | $700 000 - $1,5M+ | $175 - $250+ | Veľmi presné (±0,0001"), vysokorýchlostné vretená, pokročilé funkcie |

Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že investícia do strojov vyššej triedy často vedie k lepšej kvalite dielov a rýchlejším časom cyklu, čo môže niekedy vyvážiť vyššiu hodinovú sadzbu pre našich zákazníkov, najmä v prípade presných kritických komponentov.

Vplyv odpisov stroja

Doba odpisovania 5-osových strojov výrazne ovplyvňuje hodinové sadzby. Väčšina dielní počíta svoje sadzby na základe 5-7-ročného odpisového plánu týchto sofistikovaných strojov. Stroj v hodnote $1 milión odpisovaný počas 5 rokov s 2 000 výrobnými hodinami ročne pridáva približne $100 na hodinu len v nákladoch na zariadenie, a to ešte pred zohľadnením ostatných prevádzkových nákladov.

Úvahy o spracovaní materiálu

Rôzne materiály si vyžadujú rôzne rezné parametre, výber nástrojov a časy spracovania, čo všetko ovplyvňuje hodinové sadzby.

Tvrdosť a obrobiteľnosť materiálu

Materiály s nízkym Obrábateľnosť5 hodnotenia vyžadujú:

- Nižšie rýchlosti rezania

- Častejšie výmeny nástrojov

- Špecializované (a často drahšie) rezné nástroje

- Dodatočná údržba stroja

Napríklad pri obrábaní Inconelu alebo titánu sa môže účtovať príplatok 30-50% oproti hliníku z dôvodu zvýšeného opotrebovania nástroja, znížených rezných rýchlostí a dodatočného namáhania stroja.

Požiadavky na toleranciu

Diely s prísnymi toleranciami si vyžadujú:

| Úroveň tolerancie | Typické poistné | Ďalšie požiadavky |

|---|---|---|

| Štandardné (±0,005") | Základná sadzba | Štandardná kontrola |

| Presnosť (±0,001") | +15-25% | Starostlivejšie nastavenie, kontroly uprostred procesu |

| Mimoriadna presnosť (±0,0005" alebo menej) | +30-50% | Pomalšie rezné rýchlosti, kontrola teploty, pokročilá metrológia |

V spoločnosti PTSMAKE som si všimol, že mnohí klienti spočiatku špecifikujú prísnejšie tolerancie, než sú skutočne potrebné, čo zbytočne zvyšuje náklady. Počas našich konzultácií o návrhu pre výrobu pomáhame zákazníkom určiť, ktoré funkcie si skutočne vyžadujú prísne tolerancie.

Prevádzkové faktory

Okrem samotného stroja má na hodinovú sadzbu 5-osového obrábania významný vplyv niekoľko prevádzkových faktorov.

Odbornosť operátora

Úroveň zručností obsluhy stroja priamo ovplyvňuje hodinovú sadzbu aj celkovú efektívnosť:

- Operátori na vstupnej úrovni: Ich náklady na prácu sú síce nižšie, ale zvyčajne pracujú so strojmi pri nižších rýchlostiach a môžu produkovať viac odpadu.

- Skúsení programátori a operátori: môžu optimalizovať dráhy nástrojov, skrátiť časy cyklov a minimalizovať chyby.

Počas svojej viac ako 15-ročnej praxe v odvetví som si všimol, že nákladovo najefektívnejší prístup často zahŕňa spojenie vysokokvalifikovaných programátorov so schopnými operátormi strojov, namiesto toho, aby sa snažili ušetriť peniaze s menej skúsenými zamestnancami.

Geografická poloha

Umiestnenie významne ovplyvňuje rýchlosť 5-osového obrábania:

- Severná Amerika/Západná Európa: $100-250/hod.

- Východná Európa: $75-150/hod.

- Ázia (Čína, Taiwan): $50-125/hod.

Tieto rozdiely v sadzbách sa však musia zohľadniť spolu s nákladmi na prepravu, časom dodania a požiadavkami na kontrolu kvality. V spoločnosti PTSMAKE prevádzkujeme moderné zariadenia v Číne, ale zachovávame normy kvality zodpovedajúce západným výrobcom, čím ponúkame rovnováhu medzi nákladovou efektívnosťou a presnosťou.

Režijné náklady a obchodný model

Nakoniec, štruktúra režijných nákladov a obchodný model predajne významne ovplyvňujú ich hodinové sadzby.

Náklady na zariadenie

Predajne v priemyselných oblastiach s vysokými nákladmi čelia vyšším režijným nákladom, ktoré musia byť zahrnuté do ich hodinových sadzieb. Okrem toho špecializované požiadavky, ako sú čisté priestory, klimatizované prostredie alebo zariadenia s certifikátom ISO, zvyšujú značné náklady.

Obchodné zameranie

Obchodné zameranie predajne ovplyvňuje aj ceny:

- Veľkoobjemové výrobne: Môžu ponúkať nižšie hodinové sadzby, ale vyžadujú minimálne množstvá objednávok

- Špecialisti na tvorbu prototypov: Často si účtujú vyššie ceny, ale poskytujú rýchlejšiu realizáciu a prispôsobujú sa zmenám dizajnu

- Obchody špecifické pre dané odvetvie: Môžu si účtovať vyššie sadzby, ale ponúkajú špecializované znalosti a schopnosti

Pochopenie týchto faktorov pomáha vysvetliť, prečo sa hodinové sadzby môžu u jednotlivých poskytovateľov služieb tak výrazne líšiť. Pri posudzovaní ponúk je dôležité zvážiť nielen hodinovú sadzbu, ale aj odhadovaný počet hodín, záruky kvality a špecifické skúsenosti servisu s vaším typom súčiastky.

Hodnotenie a porovnávanie potenciálnych dodávateľov

Stalo sa vám niekedy, že ste boli ohromení, keď ste sa snažili vybrať si medzi viacerými dodávateľmi 5-osových CNC strojov, ktoré na papieri vyzerali dobre? Ten moment, keď ste zúžili svoje možnosti, ale snažíte sa urobiť konečné rozhodnutie, pretože si nemôžete dovoliť urobiť chybu?

Ak chcete efektívne vyhodnotiť a porovnať potenciálnych dodávateľov 5-osového CNC obrábania, vytvorte štruktúrovanú hodnotiacu maticu zameranú na technické schopnosti, systémy kvality, schopnosť reagovať a finančnú stabilitu. Vyžiadajte si vzorky, vykonajte návštevy na mieste a overte si referencie, aby ste sa uistili, že váš vybraný partner dokáže dôsledne dodávať presné diely, ktoré spĺňajú vaše špecifikácie.

Vytvorenie porovnávacej matice dodávateľov

Pri hodnotení viacerých potenciálnych dodávateľov 5-osového CNC obrábania môže mať štruktúrovaný prístup zásadný význam. Odporúčam vytvoriť komplexnú porovnávaciu maticu dodávateľov, ktorá vám umožní systematicky posúdiť každého kandidáta na základe vašich špecifických požiadaviek. Tento nástroj mi pomohol robiť informované rozhodnutia pri výbere partnerov pre kritické projekty.

Vaša matica by mala obsahovať tieto základné kategórie hodnotenia:

Posúdenie technických schopností

Technické znalosti dodávateľa priamo ovplyvňujú jeho schopnosť dodávať vysokokvalitné 5-osové obrábané diely. Pri hodnotení potenciálnych partnerov sa zameriavam na:

- Špecifikácie a možnosti stroja

- Odborné znalosti softvérových systémov a programovania

- Procesy manipulácie s materiálom

- Zariadenia na kontrolu kvality

- Schopnosti technickej podpory

- Schopnosť obrábať špecifické materiály (titán, Inconel atď.)

Nezabudnite, že najlepší dodávatelia 5-osových CNC strojov neustále investujú do modernizácie svojich technológií. Pri návštevách potenciálnych dodávateľov sa vždy pýtam na ich cykly modernizácie zariadení a plány budúcich investícií do technológií.

Systémy riadenia kvality

Spoľahlivý systém riadenia kvality je pre spoľahlivé 5-osové obrábanie nevyhnutný. Vaša porovnávacia matica by mala obsahovať:

| Faktor kvality | Na čo sa zamerať | Prečo je to dôležité |

|---|---|---|

| Certifikáty | ISO 9001, AS9100, ISO 13485 | preukazuje záväzok dodržiavať normy kvality |

| Kontrolné procesy | Možnosti CMM, kontrolné body kvality | Zabezpečuje konzistentnú presnosť dielov |

| Dokumentácia | Dokumenty o riadení procesov, správy o kontrolách | Zabezpečuje vysledovateľnosť a zodpovednosť |

| Miera chybovosti | Historická výkonnosť v oblasti kvality | Označuje konzistentnosť a spoľahlivosť |

| Neustále zlepšovanie | Iniciatívy v oblasti kvality, priebežné školenia | Preukazuje odhodlanie dosahovať dokonalosť |

Zistil som, že dodávatelia s dobre zdokumentovanými a dôsledne uplatňovanými systémami kvality zvyčajne dosahujú spoľahlivejšie výsledky, aj keď čelia náročným projektom.

Komunikácia a schopnosť reagovať

Stránka schopnosť reagovať6 dodávateľa môže výrazne ovplyvniť časový harmonogram projektu. V mojej hodnotiacej matici uvádzam ukazovatele pre:

- Počiatočný čas na vypracovanie cenovej ponuky

- Rýchlosť reakcie na technické otázky

- Frekvencia aktualizácie projektu

- Jasnosť a dôkladnosť komunikácie

- Dostupnosť technického personálu na konzultácie

- Ochota prispôsobiť sa zmenám dizajnu

Dodávateľ, ktorý počas hodnotiacej fázy dôsledne a rýchlo reaguje na otázky, bude pravdepodobne udržiavať túto úroveň komunikácie počas celého projektu. Táto schopnosť reagovať je obzvlášť dôležitá, keď potrebujete vykonať zmeny v návrhu alebo vyriešiť technické problémy počas výroby.

Finančná stabilita a kontinuita podnikania

Spolupráca s finančne stabilnými dodávateľmi znižuje riziko prerušenia projektu. Zvážte zahrnutie týchto faktorov do svojho hodnotenia:

- Roky podnikania

- Veľkosť spoločnosti a trajektória rastu

- Finančné odkazy

- Plány kontinuity činností

- Miera udržania zákazníkov

- Investície do nového vybavenia a zariadení

V spoločnosti PTSMAKE poskytujeme služby zákazníkom od roku 2002, čo je dôkazom stability, ktorá poskytuje pokoj pre dlhodobé výrobné partnerstvá.

Vyžiadanie a vyhodnotenie vzorových dielov

Jedným z najefektívnejších spôsobov porovnania potenciálnych dodávateľov je vyžiadanie vzoriek dielov. Odporúčam postupovať podľa týchto krokov:

- Poskytnúť identické špecifikácie každému dodávateľovi

- Zahrňte kritické funkcie, ktoré sú relevantné pre vaše aktuálne výrobné potreby.

- Vyžiadajte si vzorky materiálov, ktoré plánujete použiť vo výrobe.

- Stanovenie jasných očakávaní pre tolerancie a povrchovú úpravu

- Špecifikujte požiadavky na dokumentáciu (kontrolné správy, certifikáty materiálov)

Pri hodnotení vzoriek sa nepozerajte len na presnosť rozmerov. Venujte pozornosť:

- Kvalita povrchovej úpravy

- Kvalita hrán a odihľovanie

- Konzistentnosť vo viacerých častiach (ak sa uplatňuje)

- Úplnosť a zrozumiteľnosť dokumentácie

- Kvalita balenia (indikuje opatrnosť pri manipulácii)

Spôsob, akým dodávateľ spracuje žiadosť o vzorku, často odráža to, ako bude spravovať vaše výrobné objednávky. V spoločnosti PTSMAKE vítame požiadavky na vzorky ako príležitosť na demonštráciu našich schopností 5-osového obrábania a budovanie dôvery u potenciálnych zákazníkov.

Vykonávanie návštev na mieste a auditov dodávateľov

Virtuálne stretnutia majú svoje miesto, ale osobnú návštevu dodávateľa nič nenahradí. Pri vykonávaní auditov na mieste hľadám:

- Celková čistota a organizácia zariadenia

- Odbornosť a profesionalita personálu

- Stav zariadenia a postupy údržby

- Postupy manipulácie s materiálom a skladovania

- Kontrola kvality v akcii

- Bezpečnostné protokoly a dodržiavanie predpisov

Počas návštevy na mieste požiadajte o rozhovor s technickými pracovníkmi, ktorí budú pracovať na vašich projektoch. Ich znalosti a schopnosti riešiť problémy vám môžu veľa napovedať o celkových schopnostiach dodávateľa.

Kontrola referencií a prípadových štúdií

Minulá výkonnosť dodávateľa často predpovedá budúce výsledky. Vyžiadajte si referencie od zákazníkov z vášho odvetvia alebo s podobnými aplikáciami. Pri rozhovore s referenciami sa pýtajte konkrétne otázky týkajúce sa:

- Konzistentnosť kvality v priebehu času

- Plnenie záväzkov týkajúcich sa dodávok

- Reakcia na technické výzvy

- Riešenie nezhôd

- Účinnosť komunikácie

- Celková poskytnutá hodnota

Nezabudnite, že hoci je cena dôležitá, celkové náklady na vlastníctvo zahŕňajú kvalitu, spoľahlivosť dodávky, technickú podporu a jednoduchosť podnikania. Najlacnejšia ponuka len zriedkakedy ponúka najlepšiu celkovú hodnotu v oblasti 5-osového CNC obrábania.

Môže 5-osové CNC obrábanie skrátiť čas nastavenia a znížiť počet chýb?

Zistili ste niekedy, že vás frustruje zdĺhavé nastavovanie stroja, ktoré vám narušuje výrobný plán? Alebo ste s hrôzou sledovali, ako sa projekt oneskoruje kvôli chybám pri viacerých nastaveniach? Tieto problémy môžu zmeniť aj tie najjednoduchšie výrobné projekty na nákladné bolesti hlavy.

Áno, 5-osové CNC obrábanie výrazne znižuje čas nastavenia a chyby v porovnaní s tradičnými 3-osovými metódami. Obrábaním zložitých dielov v rámci jedného nastavenia sa eliminuje potreba viacerých prípravkov, čím sa skracuje manipulačný čas a minimalizuje sa možnosť chýb pri zarovnávaní, ku ktorým zvyčajne dochádza pri zmene polohy.

Skryté náklady na viacnásobné nastavenie vo výrobe

Pri hodnotení efektívnosti výroby predstavuje čas nastavenia často jeden z najvýznamnejších skrytých nákladov. Pri tradičnom trojosovom obrábaní si zložité diely zvyčajne vyžadujú viacero nastavení - každé z nich prináša možnosť chyby a pridáva do výrobného procesu značný neproduktívny čas.

Vždy, keď operátor odoberá obrobok na premiestnenie, vyvstáva niekoľko kritických problémov:

- Chyby zarovnania sú takmer nevyhnutné

- Je potrebné obnoviť referenčné body

- Je potrebné overiť dráhy nástrojov

- Môžu byť potrebné cykly zahrievania stroja

Jednotlivé kroky sa môžu zdať malé, ale spoločne môžu predstavovať 20-30% celkového času výroby. Zo skúseností s prácou s klientmi na PTSMAKE som vypozoroval, že skrátenie času nastavenia často prináša výraznejšie zlepšenie produktivity ako investície do vyšších rezných rýchlostí.

Ako schopnosť 5 osí mení proces nastavenia

Základná výhoda 5-osového obrábania spočíva v možnosti prístupu k piatim stranám súčiastky v rámci jedného nastavenia. Táto schopnosť mení výrobný proces niekoľkými spôsobmi:

Odstránenie viacnásobného upevnenia

Pri 5-osovom obrábaní môže diel zostať v jednom upínacom prípravku, zatiaľ čo stroj má prístup prakticky k akémukoľvek uhlu alebo povrchu. Tým sa eliminuje potreba:

- Viaceré špecializované príslušenstvo

- Časovo náročné postupy vyrovnávania

- Opakované výmeny nástrojov medzi nastaveniami

Stránka redundancia príslušenstva7 samotná eliminácia zvyčajne znižuje náklady na nastavenie o 40-60% v porovnaní s tradičnými metódami.

Obrábanie s jedným nastavením pre zložité geometrie

Zoberte si toto porovnanie požiadaviek na nastavenie zložitého leteckého komponentu:

| Prístup k výrobe | Požadované nastavenia | Čas nastavenia | Potenciál chyby | Celkový čas výroby |

|---|---|---|---|---|

| 3-osové obrábanie | 5-7 nastavení | 4-6 hodín | Vysoká | 12-18 hodín |

| 5-osové obrábanie | 1-2 nastavenia | 1-2 hodiny | Nízka | 6-8 hodín |

Toto výrazné zníženie požiadaviek na nastavenie neznamená len úsporu času, ale aj zásadnú zmenu ekonomiky výroby zložitých dielov.

Zníženie počtu chýb prostredníctvom konsolidácie procesov

Kumulácia chýb predstavuje jednu z najvážnejších výziev v presnej výrobe. Pri každej zmene polohy súčiastky sa drobné odchýlky zväčšujú, čo môže viesť k vyradeniu súčiastok alebo k ich prepracovaniu.

Zdroje chýb súvisiacich s nastavením

Pri práci s tradičnými metódami obrábania chyby zvyčajne vznikajú:

- Nesúososť prípravku

- Nesúlad referenčných hodnôt

- Ľudská chyba pri manipulácii s obrobkom

- Zmeny referenčného bodu nástroja

Pri 5-osovom obrábaní sú tieto zdroje chýb do značnej miery eliminované, pretože diel zostáva počas celého procesu obrábania v jednej referenčnej polohe.

Merateľné zníženie počtu chýb

Na základe údajov zozbieraných v PTSMAKE na stovkách presných dielov som zdokumentoval, že 5-osové obrábanie zvyčajne znižuje geometrické a rozmerové chyby o:

- 65-80% zníženie chýb polohy

- 40-60% zlepšenie geometrických tolerancií

- Takmer úplné odstránenie nedokonalostí povrchu súvisiacich so zarovnaním

Tieto zlepšenia sú obzvlášť dôležité pri práci s komponentmi s prísnou toleranciou pre odvetvia, ako je výroba zdravotníckych pomôcok alebo letecký priemysel.

Analýza úspory času v reálnom svete

Úspora času vďaka skráteným nastaveniam sa priamo premieta do zvýšenej ziskovosti. Toto je to, čo zvyčajne vidíme vo výrobných prostrediach:

Úspora priamej práce

Pre typický stredne zložitý diel:

- Tradičné metódy: 2-3 hodiny práce pri nastavovaní

- 5-osový prístup: 30-45 minút práce pri nastavovaní

To predstavuje približne 75% zníženie priamych nákladov na prácu spojených s nastavením stroja.

Nepriame výhody

Okrem priamej úspory času prináša 5-osové obrábanie aj významné nepriame výhody:

- Zníženie zásob rozpracovanej výroby

- Nižšie náklady na kontrolu kvality vďaka menšiemu počtu kontrolných bodov

- Znížené nároky na podlahovú plochu pre upínacie prípravky

- Zlepšená konzistencia dielov vo výrobných sériách

Tieto kombinované výhody robia 5-osové obrábanie obzvlášť cenným pre spoločnosti, ktoré sa zameriavajú na výrobu s vysokým podielom sortimentu a nízkym objemom, kde náklady na nastavenie predstavujú významnú časť celkových výrobných nákladov.

Úvahy o implementácii

Hoci sú výhody jasné, úspešná implementácia 5-osového obrábania si vyžaduje pozornosť na niekoľko faktorov:

- Požiadavky na školenie operátorov sú vyššie

- Zvyšuje sa zložitosť programovania

- Počiatočná kapitálová investícia je vyššia

- Riešenia pre obrobky môžu vyžadovať aktualizáciu

V spoločnosti PTSMAKE sme zistili, že spoločnosti, ktoré starostlivo plánujú tieto faktory implementácie, dosahujú pozitívnu návratnosť investícií oveľa rýchlejšie ako tie, ktoré sa zameriavajú len na obstaranie stroja.

Kľúčom k úspechu je uvedomenie si, že 5-osové obrábanie nie je len postupným zlepšením oproti 3-osovým metódam - predstavuje zásadný posun vo výrobnom prístupe, ktorý si vyžaduje zodpovedajúce úpravy v programovaní, upínaní a plánovaní procesov.

Aké sú hlavné výhody 5-osového CNC obrábania pre zložité geometrie?

Boli ste niekedy frustrovaní obmedzeniami tradičného obrábania pri vytváraní zložitých dielov? Stáva sa vám, že neustále robíte kompromisy v konštrukčných prvkoch, pretože váš súčasný výrobný proces jednoducho nedokáže spracovať zložité geometrie?

5-osové CNC obrábanie ponúka významné výhody pre komplexné geometrie vrátane výroby s jedným nastavením, lepšej povrchovej úpravy, zníženia nákladov na nástroje a možnosti vytvárať podrezania a zložité prvky, ktoré nie je možné vytvoriť na 3-osových strojoch. Táto pokročilá technika umožňuje skrátiť výrobný čas pri zachovaní výnimočnej presnosti.

Rozšírený prístup a manipulácia s dielmi

Pri práci so zložitými geometriami je jedným z najvýznamnejších obmedzení tradičného trojosého obrábania prístup k rôznym prvkom súčiastky. Pri 5-osovom obrábaní toto obmedzenie prakticky odpadá. Dodatočné rotačné osi (zvyčajne A a B alebo B a C) umožňujú reznému nástroju priblížiť sa k obrobku prakticky z akéhokoľvek uhla.

V spoločnosti PTSMAKE som implementoval 5-osovú technológiu, ktorá zmenila náš prístup ku komplexným súčiastkam. Táto schopnosť znamená, že môžeme udržiavať nepretržitý kontakt medzi nástrojom a obrobkom a vytvárať hladšie prechody medzi povrchmi. Diel môže zostať v jednom nastavení, zatiaľ čo stroj mení polohu rezného nástroja vzhľadom na viacero plôch, čo výrazne znižuje potrebu viacnásobného nastavenia.

Odstránenie viacnásobného nastavenia

Tradičné obrábanie často vyžaduje, aby operátori zastavili stroj, fyzicky premiestnili obrobok a znovu ho nastavili na ďalšiu operáciu. Každé nastavenie predstavuje potenciál pre:

- Chyby zarovnania

- Nekonzistentné referenčné údaje

- Predĺžený čas výroby

- Zvýšené náklady na pracovnú silu

Pri 5-osovom obrábaní je možné jediným nastavením získať prístup k takmer všetkým prvkom súčiastky. Videl som skrátenie výrobných časov až o 60% pri zložitých súčiastkach, ktoré predtým vyžadovali 5-6 samostatných nastavení.

Špičkové povrchové úpravy

Vďaka možnosti nepretržitého pohybu vo viacerých osiach sa v porovnaní s tradičnými metódami dosahuje pozoruhodne lepšia kvalita povrchu. Je to preto, že:

- Rezný nástroj dokáže udržať optimálnu orientáciu voči povrchu dielu

- Uhly vedenia a oneskorenia8 sa dá presne ovládať

- Konštantné zaťaženie triesok sa môže udržiavať v zložitých kontúrach

Pri obrábaní leteckých súčiastok so zložitými zakrivenými povrchmi dosahujú naše 5-osové procesy konzistentne hodnoty drsnosti povrchu pod 0,8 μm Ra bez sekundárnych dokončovacích operácií.

Dramatické zníženie požiadaviek na upevnenie

Komplexné diely si pri konvenčnom obrábaní zvyčajne vyžadujú zložité riešenia upínania. Nasledujúca tabuľka ukazuje, ako 5-osové obrábanie mení tento aspekt:

| Aspekt | Prístup s 3 osami | Prístup s 5 osami |

|---|---|---|

| Počet svietidiel | Viaceré špecializované príslušenstvo | Jedno zjednodušené zariadenie |

| Čas nastavenia | 30-60 minút na nastavenie | 15-20 minút jednorazového nastavenia |

| Presnosť upevnenia | Premenná medzi nastaveniami | Konzistentné počas celého procesu |

| Náklady na obrobky | Vyššie kvôli viacerým vlastným príslušenstvám | Nižšie so štandardizovanými riešeniami |

| Obmedzenia dizajnu | Potrebné sú významné kompromisy | Minimálne konštrukčné obmedzenia |

Zvýšená životnosť nástroja a optimalizované rezné parametre

Voľnosť polohovania nástrojov v optimálnych uhloch prináša podstatné výhody:

Ideálne zapojenie nástroja

Namiesto núteného rezania pod neoptimálnym uhlom umožňuje 5-osé obrábanie priebežné nastavovanie na udržanie ideálnych rezných podmienok. To znamená:

- Dôslednejšia evakuácia triesok

- Znížené nahromadenie tepla na reznej hrane

- Lepšia kvalita povrchu s vyššou rýchlosťou úberu materiálu

Pri využití možností 5-osového obrábania na udržanie optimálneho záberu nástroja v porovnaní s tradičnými prístupmi s pevným uhlom som zaznamenal zvýšenie životnosti nástroja o 30-50%.

Možnosť vytvárať podrezania a komplexné vnútorné prvky

Niektoré geometrické prvky jednoducho nie je možné vytvoriť pomocou 3-osého obrábania. Podrezania, vnútorné kanály s premenlivým prierezom a zložené zakrivené povrchy sú dosiahnuteľné pomocou 5-osovej technológie.

V prípade komponentov zdravotníckych pomôcok, ktoré vyrábame v spoločnosti PTSMAKE, táto schopnosť eliminovala potrebu operácií EDM na určitých prvkoch, čím sa skrátil čas výroby o niekoľko dní a zároveň sa zvýšila presnosť dielov.

Zníženie celkových výrobných nákladov

Hoci 5-osové zariadenia predstavujú vyššiu počiatočnú investíciu, celková ekonomická výhodnosť často uprednostňuje tento pokročilý prístup pre komplexné geometrie:

- Rýchlejšie časy cyklov kompenzujú vyššie rýchlosti strojov

- Zníženie nákladov na príslušenstvo

- Menej problémov s kvalitou z viacerých nastavení

- Možnosť obrábania prvkov, ktoré by si inak vyžadovali sekundárne procesy

Projekt hydraulického rozdeľovača, ktorý sme nedávno dokončili, to dokonale demonštruje - predchádzajúci výrobný prístup klienta si vyžadoval deväť samostatných operácií na troch rôznych strojoch. Naše 5-osové riešenie dokončilo všetky prvky v dvoch operáciách na jedinom stroji, čím sa celkové náklady znížili o 38%.

Správna voľba pre požiadavky moderného dizajnu

Moderné návrhy výrobkov sa čoraz častejšie vyznačujú organickými tvarmi, štruktúrami s optimalizovanou hmotnosťou a integrovanou funkčnosťou, ktoré konvenčné obrábanie nedokáže efektívne vyrobiť. Päťosové obrábanie je v dokonalom súlade s týmito trendmi, pretože umožňuje:

- Výroba komponentov optimalizovaných z hľadiska topológie

- Integrácia funkcií, ktoré by si predtým vyžadovali montáž

- Vytvorenie vnútorných priechodov s optimalizovaným prietokom

- Výroba biomimetických štruktúr

Tieto možnosti nielenže umožňujú výrobu - umožňujú konštruktérom tvoriť bez tradičných obmedzení súvisiacich s výrobnosťou.

Ako ovplyvňuje 5-osové obrábanie čas realizácie zákazkových dielov?

Čakali ste niekedy na zákazkovú súčiastku niekoľko týždňov, aby ste dostali ponuku na ešte dlhší čas dodania? Alebo ste sa možno stretli s oneskorením projektu, pretože vaše zložité komponenty si vyžadovali viacnásobné nastavenie a presun stroja? Tieto výrobné prekážky môžu ovplyvniť alebo narušiť časový plán uvedenia vášho výrobku na trh.

5-osové CNC obrábanie výrazne skracuje časy výroby zákazkových dielov tým, že minimalizuje nastavenia, eliminuje výmeny prípravkov a dokončuje zložité geometrie v jednej operácii. Táto pokročilá technológia môže zmeniť tradičné 3 - 4-týždňové lehoty na 5 - 7-dňové dodávky mnohých zákazkových komponentov.

Pochopenie komponentov času realizácie vo výrobe

Čas realizácie vo výrobe nie je len o tom, ako dlho trvá stroju rezanie kovu. Zahŕňa niekoľko rôznych fáz, ktoré spoločne určujú, ako rýchlo dostanete svoje diely. Rozdelenie týchto zložiek nám pomáha pochopiť, kde 5-osové obrábanie vytvára najvýznamnejší vplyv.

Anatómia výrobných časov

Tradičné časy výroby zvyčajne zahŕňajú:

- Príprava citácie: 1-3 dni

- Programovanie a nastavenie: 1-5 dní

- Obstarávanie materiálu: 1-7 dní

- Obrábanie: 1-10 dní

- Sekundárne operácie: 1-7 dní

- Kontrola kvality: 1-2 dni

- Dokončovacie práce a preprava: 1-3 dni

Krása 5-osového obrábania spočíva v jeho schopnosti skrátiť niekoľko z týchto časových rámcov, najmä vo fázach nastavovania, programovania a obrábania.

Ako 5-osová technológia skracuje čas realizácie

Najbezprostrednejšie skrátenie času realizácie vyplýva z odstránenia viacnásobného nastavovania. Pri tradičnom trojosovom obrábaní si zložité diely môžu vyžadovať 4-6 rôznych nastavení, z ktorých každé si vyžaduje presné zarovnanie, výmenu upínačov a potenciálne presuny stroja.

Výhoda jedného nastavenia

Vďaka možnosti 5-osového obrábania je teraz možné dokončiť diely, ktoré predtým vyžadovali viacero operácií, v rámci jedného nastavenia. To zásadne mení výrobnú rovnicu:

Tradičný proces: Nastavenie + prevádzka + opätovné nastavenie + prevádzka + opätovné nastavenie...

5-osový proces: Nastavenie + kompletná prevádzka

Podľa mojich skúseností v spoločnosti PTSMAKE sme pri prechode z 3-osových na 5-osové procesy zaznamenali skrátenie času nastavenia až na 80% pre komplexné geometrie.

Efektívnosť programovania

Hoci je 5-osové programovanie zložitejšie, moderné CAM systémy tento proces výrazne zjednodušili. Na stránke simultánna optimalizácia dráhy nástroja9 umožňuje efektívnejšie odstraňovanie materiálu s lepšou povrchovou úpravou, čo znamená:

- Menej času stráveného manuálnou úpravou programov

- Menší počet testovacích jázd pred výrobou

- Znížená potreba sekundárnych dokončovacích operácií

Vlnový efekt: Okrem priamej úspory času

Vplyv 5-osového obrábania ďaleko presahuje samotný čas obrábania. Pozoroval som niekoľko sekundárnych výhod, ktoré prispievajú k celkovému skráteniu času realizácie:

Zlepšenia kvality vedúce k rýchlejšej priepustnosti

Keď sa diely obrábajú v jednom nastavení, eliminuje sa možnosť vzniku chýb pri zarovnávaní medzi operáciami. Výsledkom je:

- Menej odmietnutí a cyklov prepracovania

- Vyššie miery výnosov pri prvom prechode

- Menej času stráveného riešením problémov s kvalitou

V spoločnosti PTSMAKE sme implementáciou 5-osovej technológie znížili počet zamietnutých výrobkov približne o 15%, čo sa priamo premietlo do skrátenia celkového času realizácie pre našich zákazníkov.

Flexibilita veľkosti dávky

Tradičné procesy obrábania si často vyžadujú veľké série, aby sa ospravedlnili dlhé časy nastavenia. Pri 5-osovom obrábaní:

| Veľkosť dávky | Tradičný čas realizácie | Čas realizácie 5 osí | Zníženie |

|---|---|---|---|

| 1-5 kusov | 3-4 týždne | 5-7 dní | ~75% |

| 6-20 kusov | 4-5 týždňov | 1-2 týždne | ~65% |

| 21-100 kusov | 5-7 týždňov | 2-3 týždne | ~60% |

Táto zvýšená flexibilita znamená, že si môžete objednať len to, čo potrebujete a kedy to potrebujete, namiesto toho, aby ste mali nadbytočné zásoby.

Vplyv na čas realizácie špecifický pre dané odvetvie

Vplyv 5-osového obrábania na časy realizácie sa líši v závislosti od odvetvia a aplikácie. Tu je to, čo som pozoroval v rôznych odvetviach:

Komponenty pre letecký a kozmický priemysel

V prípade leteckých súčiastok so zložitými kontúrami a prísnymi toleranciami môže 5-osové obrábanie skrátiť dodacie lehoty zo 6-8 týždňov na 2-3 týždne. Schopnosť obrábať tenkostenné štruktúry s minimálnymi vibráciami a vynikajúcou povrchovou úpravou eliminuje mnohé sekundárne operácie.

Výroba zdravotníckych pomôcok

Zdravotnícke pomôcky si často vyžadujú zložité geometrie s komplexnými vnútornými prvkami. Päťosové obrábanie umožňuje vytvárať tieto prvky v rámci jedného nastavenia, čím sa skracuje čas výroby zo 4 - 5 týždňov na 7 - 10 dní pri výrobe prototypov a malých sérií.

Nástroje a prípravky pre automobilový priemysel

Pri aplikáciách nástrojov pre automobilový priemysel, kde sú bežné zložité prípravky a upínacie zariadenia, sa vďaka 5-osovému obrábaniu zmenil čas realizácie z mesiacov na týždne. Komplexná vstrekovacia forma, ktorá kedysi trvala 12 týždňov, sa teraz môže dodať za 4-6 týždňov.

Vyváženie nákladov a výhod vyplývajúcich z času realizácie

Je dôležité poznamenať, že hoci 5-osové obrábanie vo všeobecnosti skracuje čas realizácie, je spojené s vyššími hodinovými sadzbami ako 3-osové obrábanie. Rozhodnutie o použití 5-osového obrábania musí tieto faktory vyvážiť:

- zložitosť dielov (zložitejšie diely majú väčší prínos z hľadiska času dodania)

- Objem výroby (malé až stredné dávky sú zvyčajne najvýhodnejšie)

- Požiadavky na tolerancie (prísnejšie tolerancie sú výhodné pri obrábaní s jedným nastavením)

- Náklady na materiál (drahé materiály profitujú z vyššej výťažnosti pri prvom prechode)

Počas mojej viac ako 15-ročnej praxe vo výrobe som zistil, že diely s viacerými zložitými prvkami pod rôznymi uhlami takmer vždy profitujú z 5-osového obrábania, a to aj pri vyšších hodinových sadzbách, vďaka výraznému skráteniu celkového času prípravy a zlepšeniu kvality.

Aké normy zabezpečenia kvality platia pre 5-osové CNC obrábané komponenty?

Dostali ste už niekedy 5-osový CNC obrábaný komponent, ktorý vyzeral perfektne, ale počas aplikácie zlyhal? Alebo ste minuli tisíce na presné diely, len aby ste zistili nezrovnalosti v jednotlivých sériách? Frustrácia z odmietnutých dielov a oneskorenia výroby môže byť zdrvujúca, najmä ak pracujete so zložitými geometriami, ktoré si vyžadujú absolútnu presnosť.

Zabezpečenie kvality 5-osových CNC obrábaných komponentov sa opiera o medzinárodné normy, ako je ISO 9001, špecifické priemyselné certifikácie, ako je AS9100 pre letecký priemysel, a prísne meracie protokoly vrátane overovania CMM a zásad GD&T. Tieto normy zabezpečujú presnosť rozmerov, kvalitu povrchu a integritu materiálu pre vysoko presné aplikácie.

Pochopenie zabezpečenia kvality pre 5-osové CNC obrábané diely

Zabezpečenie kvality 5-osových CNC obrábaných komponentov je oveľa zložitejšie ako pri bežnom 3-osovom obrábaní. Dodatočné osi pohybu vytvárajú možnosti pre väčšiu geometrickú zložitosť, ale tiež zavádzajú viac premenných, ktoré sa musia kontrolovať. Podľa mojich skúseností v spoločnosti PTSMAKE je zavedenie spoľahlivých protokolov zabezpečenia kvality nevyhnutné na výrobu konzistentných, vysoko presných dielov.

Základom každého systému kvality sú zavedené medzinárodné normy. Tieto normy poskytujú rámce, ktoré výrobcovia dodržiavajú, aby udržali konzistentnú kvalitu vo všetkých výrobných procesoch. Konkrétne pri 5-osovom obrábaní zahŕňa zabezpečenie kvality kombináciu noriem, kontrolných metodík a dokumentačných postupov.

Medzinárodné normy riadenia kvality

Norma ISO 9001 slúži ako základný kameň systémov riadenia kvality na celom svete. Táto norma stanovuje požiadavky na systém manažérstva kvality, ktorý umožňuje organizáciám trvalo poskytovať výrobky, ktoré spĺňajú požiadavky zákazníkov a právnych predpisov. V prípade 5-osového CNC obrábania certifikácia ISO 9001 znamená, že výrobca zaviedol procesy na:

- Dokumentácia a kontrola výrobných postupov

- Udržiavanie kalibrácie meracích nástrojov a strojov

- Školenie zamestnancov v postupoch kvality

- Zavádzanie postupov neustáleho zlepšovania

- Zavedenie vysledovateľnosti počas celej výroby

Okrem normy ISO 9001 existujú aj špecifické priemyselné normy, ktoré sa vzťahujú na 5-osové obrábané komponenty:

| Priemysel | Príslušné normy | Kľúčové požiadavky |

|---|---|---|

| Letecký priemysel | AS9100, NADCAP | Zvýšená vysledovateľnosť, prevencia FOD, špeciálne kontroly procesov |

| Lekárske | ISO 13485 | Riadenie rizík, otázky sterility, biokompatibilita |

| Automobilový priemysel | IATF 16949 | Dokumentácia PPAP, analýza FMEA, implementácia SPC |

| Obrana | MIL-STD-810 | Testovanie vplyvov prostredia, požiadavky na životnosť |

Metodiky kontroly kvality pre 5-osové komponenty

Techniky kontroly rozmerov

Zložitosť 5-osových obrábaných dielov si často vyžaduje pokročilé meracie technológie. Súradnicové meracie stroje (CMM) sú nevyhnutné na overenie rozmerovej presnosti zložitých geometrií. Tieto stroje dokážu merať body v trojrozmernom priestore s mimoriadnou presnosťou, často na úrovni mikrónov.

V spoločnosti PTSMAKE využívame systémy CMM s dotykovou sondou aj optické systémy CMM v závislosti od požiadaviek na diel. Pre komponenty s zložité vnútorné prvky10, niekedy používame CT skenovanie na overenie rozmerov, ktoré nie sú dostupné tradičnými meracími nástrojmi.

Ďalším dôležitým aspektom je geometrické dimenzovanie a tolerovanie (GD&T). Tento symbolický jazyk definuje geometrické charakteristiky dielov nad rámec základných rozmerov. V prípade 5-osových súčiastok je GD&T obzvlášť dôležitý, pretože rieši:

- Tolerancie tvaru (rovinnosť, priamosť, kruhovitosť)

- Tolerancie orientácie (kolmosť, uhlovosť, rovnobežnosť)

- Tolerancie umiestnenia (poloha, sústrednosť, symetria)

- Tolerancie hádzania (kritické pre rotačné komponenty)

Overenie kvality povrchu

Povrchová úprava je často rovnako dôležitá ako rozmerová presnosť, najmä v prípade komponentov s funkčnými povrchmi alebo komponentov vystavených únavovému zaťaženiu. Medzi bežné merania patria:

- Ra (priemerná drsnosť)

- Rz (priemerná hĺbka drsnosti)

- Rmax (maximálna hĺbka drsnosti)

Pri 5-osovom obrábaní komponentov by sa mala overovať kvalita povrchu v rôznych orientáciách na súčiastke, pretože uhly nástroja môžu výrazne ovplyvniť kvalitu povrchu. V závislosti od prístupnosti povrchu a požadovanej presnosti používame kontaktné aj bezkontaktné metódy merania.

Validácia a testovanie materiálov

Zabezpečenie kvality presahuje rozmery a týka sa aj vlastností materiálu. V prípade kritických komponentov môže testovanie materiálov zahŕňať:

- Testovanie tvrdosti (Rockwell, Brinell, Vickers)

- Skúška pevnosti v ťahu

- Testovanie odolnosti proti nárazu

- nedeštruktívne testovanie (ultrazvuk, magnetické častice, penetračné farbivo)

Certifikácia materiálu (často nazývaná certifikát mlyna) poskytuje spätnú vysledovateľnosť zloženia a spracovania materiálu. Tieto dokumenty by sa mali uchovávať ako súčasť balíka dokumentácie kvality.

Validácia procesu pre 5-osové obrábanie

Samotný proces 5-osového obrábania si vyžaduje validáciu, aby sa zabezpečili konzistentné výsledky. To zvyčajne zahŕňa:

- Kontrola prvého výrobku (FAI) - komplexné overenie prvého výrobného dielu

- Proces schvaľovania výrobných dielov (PPAP) - formálne schvaľovanie výrobných procesov

- Štatistická kontrola procesu (SPC) - priebežné monitorovanie kľúčových vlastností

- Štúdie schopností stroja (analýza Cp/Cpk)

Požiadavky na dokumentáciu

Dokumentácia tvorí základ zabezpečenia kvality. V prípade 5-osových CNC obrábaných súčiastok zahŕňa kritická dokumentácia:

- Technické výkresy so špecifikáciami GD&T

- Kontrolné správy so skutočne nameranými hodnotami

- Certifikácie materiálov

- Parametre procesu a podrobnosti nastavenia

- Správy o nezhodách a nápravných opatreniach

- Záznamy o riadení životnosti nástrojov

- záznamy o údržbe a kalibrácii strojov

Tieto dokumenty umožňujú sledovanie celého výrobného procesu a poskytujú dôkaz o dodržiavaní požadovaných noriem.

Požiadavky na kvalitu špecifické pre dané odvetvie

Aplikácie v letectve a kozmonautike

Na letecké komponenty obrábané na 5-osových zariadeniach sa kladú najprísnejšie požiadavky na kvalitu. Okrem certifikácie AS9100 výrobcovia v leteckom priemysle často zavádzajú:

- 100% kontrola kritických rozmerov

- Certifikácia špeciálnych procesov (tepelné spracovanie, povrchová úprava)

- Pokročilé nedeštruktívne testovanie

- Podrobná vysledovateľnosť a serializácia šarží

Komponenty zdravotníckych zariadení

Zdravotnícke komponenty si vyžadujú zohľadnenie:

- Biokompatibilita materiálov

- Čistota a kontrola kontaminácie

- Overenie sterilizačnej kompatibility

- Dokumentácia analýzy rizík

Zložitosť 5-osových obrábaných zdravotníckych komponentov si často vyžaduje validačné protokoly, ktoré presahujú štandardné systémy kvality.

Implementácia zabezpečenia kvality do vašich projektov

Pri spolupráci s dodávateľmi 5-osových obrábaných komponentov odporúčam od začiatku stanoviť jasné očakávania kvality. To zahŕňa:

- Definovanie kritických rozmerov a charakteristík

- Určenie požadovaných certifikátov a noriem

- vypracovanie inšpekčných protokolov a plánov odberu vzoriek

- Určenie požiadaviek na dokumentáciu

- Nastavenie komunikačných kanálov pre otázky kvality

V spoločnosti PTSMAKE sme zistili, že spoločné plánovanie kvality vedie k výrazne lepším výsledkom pri zložitých 5-osových komponentoch, znižuje počet revízií a zlepšuje výťažnosť pri prvom prechode.

Kliknutím získate informácie o kritických toleranciách v presnej výrobe. ↩

V našej technickej príručke sa dozviete viac o pokročilých pohybových vzoroch stroja. ↩

V našej technickej príručke sa dozviete, ako presná koordinácia pohybov zlepšuje kvalitu obrábania. ↩

Zistite, ako tento faktor ovplyvňuje celkový výkon a účinnosť v leteckých aplikáciách. ↩

Získajte informácie o stratégiách obrábania špecifických materiálov na optimalizáciu nákladov. ↩

Získajte informácie o metrikách času odozvy, ktoré indikujú spoľahlivosť dodávateľa. ↩

Zistite, ako správny návrh prípravkov výrazne znižuje výrobné náklady. ↩

Získajte informácie o optimálnych rezných uhloch pre maximálnu účinnosť a životnosť nástroja. ↩

Zistite, ako táto technika môže skrátiť váš výrobný čas o 40% alebo viac. ↩

Kliknutím získate podrobné vysvetlenie techník merania vnútorných prvkov pre zložité komponenty. ↩