Plast ABS je všade okolo vás - od palubnej dosky auta až po kocky LEGO. Čo však robí tento materiál takým univerzálnym? Poďme si rozobrať, prečo sa výrobcovia ako my v PTSMAKE spoliehajú na ABS už viac ako 15 rokov vo viac ako 2000 projektoch.

ABS (akrylonitrilbutadiénstyrén) je pevný termoplastický polymér odolný voči nárazom, ktorý sa široko používa pri vstrekovaní a CNC obrábaní. Vyznačuje sa vynikajúcimi mechanickými vlastnosťami, dobrou chemickou odolnosťou a rozmerovou stabilitou, vďaka čomu je ideálny na výrobu funkčných prototypov a dielov na konečné použitie v rôznych priemyselných odvetviach.

Hoci sa ABS môže zdať ako "len ďalší plast", vďaka svojej jedinečnej kombinácii vlastností je v modernej výrobe nenahraditeľný. Na vlastnej koži som sa presvedčil, ako výber materiálu ovplyvňuje úspech výrobku - poďme preskúmať, prečo ABS zostáva materiálom napriek novším alternatívam.

Na čo sa používa plast ABS?

Ak sa prejdete po akejkoľvek modernej továrni alebo nemocnici, nájdete ABS, ktorý sa osvedčil tam, kde iné materiály zlyhávajú. V PTSMAKE, 40% našich projektov vstrekovania plastov sa používa ABS - tu je dôvod.

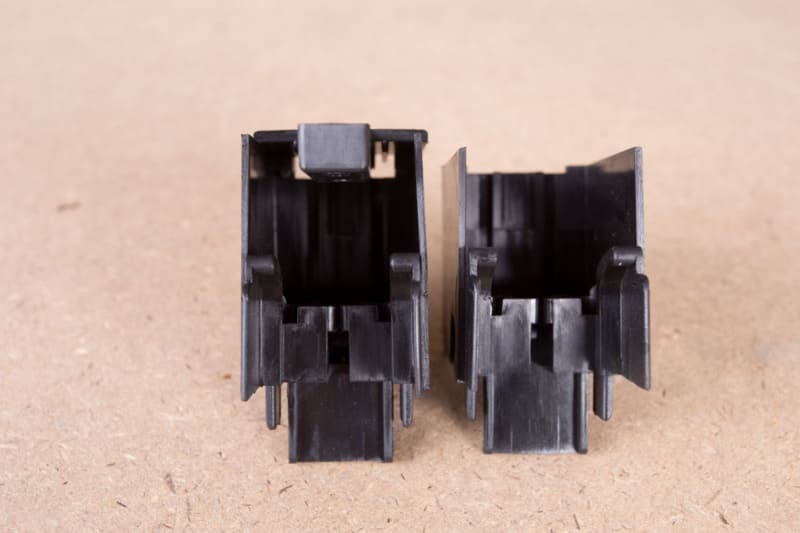

ABS sa používa predovšetkým na výrobu automobilových komponentov, elektronických krytov, spotrebných výrobkov a ochranných pomôcok vďaka svojej odolnosti voči nárazom, obrobiteľnosti a cenovej výhodnosti. Medzi bežné aplikácie patria nárazníky automobilov, kryty elektrického náradia a kryty zdravotníckych zariadení.

Kľúčové odvetvia využívajúce ABS

| Priemysel | Typické aplikácie | Prečo ABS? |

|---|---|---|

| Automobilový priemysel | Prístrojové dosky, obloženie, súčasti bezpečnostných pásov | Odoláva vibráciám a teplotným výkyvom |

| Elektronika | Klávesy klávesnice, komponenty tlačiarne | Ochrana proti elektrostatickému výboju |

| Lekárske | Sterilizovateľné puzdrá, komponenty IV | Chemická odolnosť a trvanlivosť |

| Spotrebný tovar | Batožinové schránky, kuchynské spotrebiče | Odolnosť proti poškriabaniu a estetická úprava |

V minulom roku sme vyrobili 500 000 káblových príchytiek ABS pre zákazníka z oblasti robotiky. Pevnosť materiálu v náraze 7,5 kJ/m² (podľa normy ASTM D256) zabránila poruchám v teréne napriek hrubému zaobchádzaniu - čo je častým problémom lacnejších plastov.

Nové spôsoby použitia v roku 2024

- Rámy pre drony: Ľahký (hustota 1,04 g/cm³), ale pevný

- 3D tlačové vlákna: Nízke deformačné vlastnosti

- Recyklovaný ABS: Nové triedy s recyklovaným obsahom 30-50%

Nedávno sme pomohli klientovi prejsť z PC/ABS na nové triedy ABS na biologickej báze, čím sa znížila uhlíková stopa o 18% bez straty výkonu. Inovácia materiálov udržiava ABS relevantný napriek obavám o životné prostredie.

Aké sú nevýhody ABS?

Žiadny materiál nie je dokonalý - videl som, že projekty zlyhali, keď tímy prehliadli obmedzenia ABS. Preskúmajme kompromisy.

Medzi hlavné nevýhody ABS patrí slabá odolnosť voči UV žiareniu (vyžaduje si prísady na vonkajšie použitie), obmedzená tolerancia voči vysokým teplotám (deformuje sa pri teplotách nad 85 °C) a obavy o životné prostredie týkajúce sa obsahu styrénu. Je tiež náchylný na praskanie pod napätím pri pôsobení určitých chemikálií.

Rozdelenie technických obmedzení

| Vlastníctvo | Hodnota ABS | Porovnanie s alternatívami |

|---|---|---|

| Nepretržité používanie Temp | 70-85°C | PC zvládne 115 °C |

| Odolnosť voči UV žiareniu | Slabé (vyžaduje náter) | ASA má prirodzenú UV stabilitu |

| Chemická odolnosť | Zlyháva s ketónmi | PP lepší pre rozpúšťadlá |

| Recyklovateľnosť | Obmedzené (downcycling) | HDPE sa ľahšie recykluje |

V minulom štvrťroku zlyhala vonkajšia skriňa ABS klienta po 6 mesiacoch v dôsledku degradácie vplyvom UV žiarenia. Vyriešili sme to prechodom na ASA (akryl-styrén-akrylonitril) s podobným spracovaním, ale lepšou odolnosťou voči poveternostným vplyvom - lekcia $15k pri výbere materiálu.

Stratégie zmierňovania

- Pridanie UV stabilizátorov: Pridáva 5-8% k materiálovým nákladom

- Kovové vložky: Pre oblasti s vysokou záťažou

- Hybridné dizajny: Kombinácia ABS so silikónovou gumou

Naše laboratórne testy materiálov ukázali, že ABS plnený sklom (20% GF) zlepšuje teplotu tepelnej deformácie o 25 °C - riešenie, ktoré sme použili pre automobilové senzory pod kapotou, ktoré potrebujú toleranciu 110 °C.

Aké sú výhody systému ABS?

Prečo je systém ABS populárny už viac ako 70 rokov? Z mojich výrobných skúseností vyplýva, že ho nenahraditeľným robia tri faktory.

ABS ponúka bezkonkurenčnú rázovú pevnosť pri nízkych teplotách, vynikajúcu obrobiteľnosť (CNC a vstrekovanie) a vynikajúcu povrchovú úpravu na lakovanie/povlakovanie. Vyváženosť jeho vlastností prekonáva mnohé technické plasty pri polovičných nákladoch.

Analýza nákladov a prínosov

| Faktor | ABS | PC | PP |

|---|---|---|---|

| Náklady na materiál/kg | $2.10 | $4.50 | $1.80 |

| Náklady na plesne | Stredné | Vysoká | Nízka |

| Čas cyklu | 25s | 35s | 20s |

| Následné spracovanie | Easy | Ťažké | Obmedzené |

Pri nedávnej objednávke 10 000 kusov puzdier na zdravotnícke pomôcky ušetril náš klient vďaka rýchlejšiemu cyklu ABS 30% v porovnaní s PC $8 200 výrobných nákladov. Prirodzený lesk tohto materiálu tiež eliminoval sekundárne kroky lakovania.

Jedinečné schopnosti

- Galvanické pokovovanie: Dosiahnutie povrchovej úpravy podobnej chrómu

- Ultrazvukové zváranie: Silné hermetické tesnenia

- Možnosti textúry: Od matného po vysoko lesklý

Pre výrobcu luxusných automobilov sme vyvinuli panel ABS s textúrou, ktorý sa esteticky vyrovná pravému drevu pri 1/3 hmotnosti. Projekt získal ocenenie za dizajn a zároveň splnil prísne automobilové špecifikácie.

Je plast ABS kvalitný?

Kvalita závisí od aplikácie - schválil som ABS pre prototypy NASA, ale zamietol som ho pre komponenty ropných plošín. Posúďme to objektívne.

ABS sa považuje za kvalitný materiál na zamýšľané použitie, ak je správne špecifikovaný. Spĺňa normy ISO 2580-1 s konzistentnými mechanickými vlastnosťami, ale vyžaduje si prísady do extrémnych podmienok. Kvalita sa výrazne líši medzi generickými a inžinierskymi triedami.

Ukazovatele kvality pre ABS

| Parameter | Prijateľný rozsah | Testovacia metóda |

|---|---|---|

| Pevnosť v ťahu | 40-50 MPa | ASTM D638 |

| Pevnosť pri náraze | 200-400 J/m | ISO 179 |

| Index toku taveniny | 1,5-25 g/10 min | ASTM D1238 |

| Rozmerová stabilita | Zmrštenie ±0,5% | Interná kontrola kvality |

Naše kontroly vstupného materiálu zahŕňajú spektroskopiu XRF na overenie zloženia živice. Minulý mesiac sme odmietli dávku "ABS+", ktorá sa ukázala byť HIPS s prísadami - bežný trik dodávateľov na zníženie nákladov.

Kedy si vybrať ABS

- Funkčné prototypy: 85% našich rýchlych prototypov používa ABS

- Časti odolné voči nárazom: Lepšie ako PP alebo PE

- Estetické zložky: Lepšie ako väčšina technických plastov

Prípadová štúdia: Náš klient potreboval 500 puzdier na kamery, ktoré prežili pád z výšky 1 m. ABS (5 mm stena) prešiel viac ako 200 testami pádu v porovnaní so 150 zlyhaniami PC. Projekt prebiehal 18 mesiacov s nulovým počtom vrátených výrobkov.

Je plast ABS rovnaký ako HDPE?

Jablká a pomaranče - videl som projekty, ktoré sa kvôli tejto zámene zrútili. Objasnime si to pomocou tvrdých údajov.

ABS a HDPE sa zásadne líšia chemickým zložením (amorfný vs. polokryštalický), vlastnosťami a použitím. ABS ponúka lepšiu tuhosť a povrchovú úpravu, zatiaľ čo HDPE vyniká chemickou odolnosťou a bariérou proti vlhkosti.

Porovnanie medzi hlavami

| Vlastníctvo | ABS | HDPE |

|---|---|---|

| Hustota | 1,04 g/cm³ | 0,95 g/cm³ |

| Maximálna teplota | 85°C | 80°C |

| Pevnosť pri náraze | 200-400 J/m | 50-150 J/m |

| Chemická odolnosť | Chudobní vs. oleje | Vynikajúce |

| Náklady | $$ | $ |

Pomohli sme klientovi, ktorý sa zaoberal balením, pri prechode z HDPE na ABS pre kozmetické nádoby. Zvýšenie materiálových nákladov o 15% bolo kompenzované znížením počtu dokončovacích krokov po formovaní o 60%.

Usmernenia pre výber materiálu

Vyberte si ABS, keď:

- Potrebujete maľovať/lakovať

- Vyžadujú štrukturálnu tuhosť

- Predvídať nárazové zaťaženie

Vyberte si HDPE, keď:

- Očakávaná chemická expozícia

- Kritická bariéra proti vlhkosti

- Vysoká citlivosť na náklady

Naše pravidlo: ABS pre "výstavné plochy", HDPE pre "funkčné plochy". Projekt zdravotníckeho zariadenia kombinoval oboje - kryt z ABS s kanálmi na tekutiny z HDPE - a dosiahol optimálny výkon.

Je plast ABS lepší ako PVC?

Odpoveď závisí od vašej definície pojmu "lepší" - pre potreby rôznych projektov som použil oba materiály.

ABS vo všeobecnosti prekonáva PVC v odolnosti proti nárazu a obrobiteľnosti, zatiaľ čo PVC vyniká chemickou odolnosťou a nehorľavosťou. ABS sa uprednostňuje na konštrukčné komponenty, PVC na skladovanie chemikálií a elektrické rozvody.

Tabuľka porovnania výkonu

| Charakteristika | ABS | PVC |

|---|---|---|

| Pevnosť pri náraze | 200-400 J/m | 20-50 J/m |

| Nepretržitá teplota | 70-85°C | 55-60°C |

| Hodnotenie plameňa | HB (UL94) | V-0 (UL94) |

| Obrábanie | Jednoduché (nízke topenie) | Ťažký (uvoľňuje HCl) |

| Náklady | $$ | $ |

Pomohli sme zákazníkovi z oblasti inštalatérstva nahradiť PVC odtokové komponenty ABS, čím sme znížili počet prípadov poškodenia o 73% v chladnom podnebí. Výmena si vyžadovala úpravu nástrojov, ale priniesla dlhodobú spoľahlivosť.

Rámec pre rozhodovanie

Uprednostniť ABS Ak:

- Prevádzka pri teplote nižšej ako -20 °C

- Očakávanie fyzických vplyvov

- Potrebujete CNC obrábanie

Uprednostnite PVC Ak:

- Manipulácia s kyselinami/alkaliami

- Požiadavky na požiarnu odolnosť

- Obmedzený rozpočet

Náš tím vyvinul hybridný ventil s telom z ABS a tesneniami z PVC - toto riešenie odoláva chemickým vplyvom aj mechanickému namáhaniu lepšie ako oba materiály samostatne.

Prečo sa už nepoužívajú rúrky ABS?

Túto častú mylnú predstavu je potrebné objasniť - napriek regionálnym obmedzeniam stále prevládajú špecifické aplikácie ABS potrubia.

Používanie rúrok ABS v inštalatérstve kleslo kvôli slabej odolnosti voči UV žiareniu a obavám o dlhodobú životnosť pod tlakom. Naďalej sa však vo veľkej miere používa v systémoch odvádzania odpadových vôd (DWV) a v automobilovom priemysle, kde vyniká jeho odolnosť voči nárazom.

Regionálne modely používania

| Región | Stav potrubia ABS | Primárne použitie |

|---|---|---|

| Severná Amerika | Obmedzené v inštalatérstve | Systémy DWV |

| Európa | Obmedzené na beztlakové | Automobilový priemysel |

| Ázia | Rastúce prijatie | Elektrické rozvody |

V minulom roku sme dodali 8 km rúrok ABS pre japonský vlakový projekt. Odolnosť tohto materiálu voči vibráciám prekonala kovové alternatívy a zároveň znížila hmotnosť o 40%.

Technické dôvody poklesu

- Zlyhania kĺbov: Vyššia tepelná rozťažnosť oproti PVC

- UV degradácia: Vyžaduje ochranné nátery

- Súlad s kódexom: Zakázané v niektorých štátoch USA po roku 2005

Naše riešenie pre kanadského klienta zahŕňalo koextrudované ABS rúry s vonkajšími vrstvami odolnými voči UV žiareniu. Tým sa predĺžila životnosť vo vonkajšom prostredí z 5 na viac ako 15 rokov a zároveň sa splnili miestne predpisy.

Je plast ABS slabý?

Pevnosť je relatívna - videl som, že súčiastky z ABS prekonali kovové súčiastky v určitých scenároch.

ABS nie je vo svojej podstate slabý, ale má nižšiu pevnosť v ťahu ako kovy alebo plasty vystužené vláknami. Jeho skutočná hodnota spočíva v pohlcovaní nárazov - 3 mm ABS doska vydrží nárazy s silou 20 J, ktoré by rozbili sklo alebo urobili jamku na hliníku.

Graf porovnania sily

| Materiál | Pevnosť v ťahu | Pevnosť pri náraze |

|---|---|---|

| ABS | 40 MPa | 35 kJ/m² |

| Hliník 6061 | 310 MPa | 3 kJ/m² |

| Polykarbonát | 70 MPa | 60 kJ/m² |

| Oceľ A36 | 400 MPa | 20 kJ/m² |

Zákazník z oblasti robotiky prešiel pri nenosných konzolách z hliníka na ABS, čím znížil hmotnosť dielov o 65% pri zachovaní dostatočnej pevnosti pre 10-ročnú životnosť.

Zvýšenie pevnosti ABS

- Prísady zo sklenených vlákien: Zvyšuje ťah o 50%

- Hrúbka steny: Každý 1 mm pridáva ~8 MPa

- Optimalizácia dizajnu: Rebrá a kliny

Naši inžinieri prepracovali skriňu prevodovky ABS pomocou topologickej optimalizácie - dosiahli 92% pôvodnej pevnosti s 30% menej materiálu. Klient ušetril $4,50 EUR/jednotku výrobných nákladov.

Praská plast ABS ľahko?

Praskanie závisí od faktorov prostredia - správny návrh zabraňuje tomuto bežnému spôsobu poruchy.

ABS je odolný voči praskaniu pri náraze, ale pri pôsobení určitých chemikálií (napr. acetónu) alebo pri dlhodobom zaťažení sa v ňom môžu vytvoriť trhliny pod napätím. Správny výber materiálu a konštrukcia výrazne znižujú riziko vzniku trhlín.

Stratégie prevencie prasklín

| Rizikový faktor | Riešenie | Účinnosť |

|---|---|---|

| Vystavenie chemickým látkam | Používajte triedy odolné voči chemikáliám | Zníženie 80% |

| Statické zaťaženie | Pridanie podporných rebier | Zlepšenie 70% |

| Cyklovanie pri teplote | Zahrnúť dilatačné škáry | 65% dlhšia životnosť |

| Vystavenie UV žiareniu | Nanášanie ochranných náterov | Ochrana 90% |

Praskanie v rukoväti zdravotníckeho zariadenia sme vyriešili prechodom na SAN (styrén-akrylonitril) - podobné spracovanie ako ABS, ale lepšia odolnosť proti praskaniu. Počet zlyhaní v teréne klesol zo 12% na 0,3%.

Testovacie protokoly

- Environmentálne záťažové testovanie: Viac ako 500 hodín

- Skúšky ponorením do chemikálií: 30-dňová expozícia

- Cyklické zaťaženie: Viac ako 100 000 cyklov

Náš tím kvality používa digitálnu koreláciu obrazu na mapovanie koncentrácií napätia - to pomohlo prepracovať rameno dronu ABS tak, aby vydržalo vibrácie 5G bez prasknutia.

Roztápa sa ABS na slnku?

Topenie nie je hlavným problémom, ale vystavenie slnku spôsobuje ďalšie kritické problémy.

ABS sa na priamom slnečnom svetle neroztaví (typické teploty povrchu dosahujú 70-80 °C), ale dlhodobé vystavenie UV žiareniu spôsobuje degradáciu povrchu, blednutie farieb a krehnutie. Správna stabilizácia zachováva vonkajšie vlastnosti.

Časová os degradácie UV žiarenia

| Trvanie expozície | Účinky |

|---|---|

| 6 mesiacov | Začína žltnutie |

| 12 mesiacov | Povrchové popraskanie |

| 24 mesiacov | 40% strata pevnosti pri náraze |

| 60 mesiacov | Úplná krehkosť |

Zachránili sme neúspešný projekt vonkajšieho kiosku prelisovaním ABS s TPU odolným voči UV žiareniu. Toto riešenie zvýšilo náklady na $0,25/diel, ale predĺžilo životnosť z 2 na 10 rokov.

Porovnanie metód ochrany

| Metóda | Zvýšenie nákladov | Predĺženie životnosti |

|---|---|---|

| UV aditíva | 8% | 3-5 rokov |

| Ochranné nátery | 15% | 5-8 rokov |

| Koextrúzia | 25% | 10 a viac rokov |

Naši materiáloví vedci vyvinuli nano-ílovitú prísadu, ktorá znižuje UV degradáciu o 60% pri nákladoch len 5% - teraz sa používa vo všetkých našich vonkajších zmesiach ABS.

Roztopí sa ABS vo vriacej vode?

Teplotná odolnosť definuje obmedzenia ABS - preskúmajme údaje z reálneho sveta.

ABS začína mäknúť pri 90-100 °C a vo vriacej vode (100 °C) sa deformuje. Neodporúča sa nepretržité používanie pri teplote nad 85 °C, pokiaľ sa nepoužívajú vysokoteplotné triedy alebo konštrukčné podpery.

Údaje o výkone pri teplote

| Stav | Správanie ABS |

|---|---|

| 70°C | Žiadna deformácia |

| 85°C | Mierne deformácie |

| 100°C | Viditeľné skreslenie |

| 120°C | Začína sa topenie |

Poruchu súčiastky umývačky riadu sme vyriešili prechodom na tepelne stabilizovaný ABS (HDT 110 °C). Zvýšenie ceny o $0,40/kg zabránilo ročným záručným reklamáciám vo výške $12 000.

Vysokoteplotné alternatívy

- Zmesi ABS/PC: Do 125 °C

- PPSU: 180 °C nepretržite

- PEI: 170 °C s vyššou pevnosťou

Pri aplikácii parného ventilu sme ABS pokryli keramickým povlakom - dosiahli sme odolnosť voči 130 °C pri 1/3 nákladov v porovnaní s alternatívami PEEK. Prešiel testovaním na 5 000 cyklov.

Aká je životnosť plastu ABS?

Predpovede dĺžky života si vyžadujú pochopenie environmentálnych faktorov - podelím sa s vami o výsledky nášho testu zrýchleného starnutia.

Správne stabilizovaný ABS vydrží v interiéri 15-25 rokov, ale vystavenie vonkajšiemu prostrediu skracuje životnosť na 5-8 rokov. Medzi rozhodujúce faktory patrí vystavenie UV žiareniu, kontakt s chemikáliami a úroveň mechanického namáhania.

Matica odhadu dĺžky života

| Životné prostredie | Očakávaná životnosť |

|---|---|

| Vnútorné, kontrolované | Viac ako 20 rokov |

| Vonkajšie, v tieni | 10-15 rokov |

| Vonkajšie, priame slnko | 5-8 rokov |

| Vystavenie chemickým látkam | 2-5 rokov |

Naše 15-ročné údaje z praxe ukazujú, že automobilové obkladové komponenty ABS si pri ochrane náterovými systémami zachovávajú 85% pôvodnú nárazovú pevnosť. Nelakované diely degradujú 3x rýchlejšie.

Predĺženie životnosti ABS

- Pridanie UV stabilizátorov: +5 rokov vonku

- Vyhnite sa koncentrácii stresu: +40% únavová životnosť

- Pravidelné čistenie: Zabraňuje hromadeniu chemikálií

Na naše komponenty ABS námornej triedy poskytujeme záruku 10 rokov - dosiahli sme ju vďaka vlastným stabilizačným balíkom a špecifikáciám minimálnej hrúbky steny 2 mm.

Je ABS vodotesný?

Odolnosť voči vode sa líši od vodotesnosti - objasnime si to pomocou testovacích údajov.

ABS je odolný voči vode (absorpcia vody 0,2-0,4%), ale nie je úplne vodotesný. Dlhodobé ponorenie spôsobuje zmeny rozmerov až do 0,5% - prijateľné pre väčšinu aplikácií okrem presných podvodných komponentov.

Účinky vystavenia vode

| Trvanie | Impact |

|---|---|

| 24 hodín | Rozšírenie 0.1% |

| 1 týždeň | 0.3% rozšírenie |

| 1 mesiac | 0.45% rozšírenie |

| 1 rok | 0,5% (rovnovážny stav) |

Navrhli sme kryty batérií z ABS pre podvodné drony so silikónovými tesneniami - prešli testami v hĺbke 100 m napriek prirodzenej hygroskopickosti materiálu. Kľúčom bolo umožnenie riadenej expanzie.

Techniky hydroizolácie

- Tesnenie povrchu: Silikónové povlaky

- Bariérové vrstvy: Koextrudované fólie

- Kompenzácia za dizajn: Umožnite opuch

Naši námorní klienti používajú ABS s rozmermi o 0,5 mm väčšími, aby sa prispôsobili absorpcii vody - konečná montáž sa uskutočňuje po 48-hodinovej úprave vodou, aby sa dosiahlo presné prispôsobenie.

Je ABS v poriadku na vonkajšie použitie?

Vhodnosť do exteriéru si vyžaduje úpravy - tu je náš osvedčený prístup.

Štandardný ABS nie je vhodný na dlhodobé používanie v exteriéri kvôli citlivosti na UV žiarenie, ale stabilizované triedy (UV-ABS) s ochrannými nátermi fungujú dobre 5 až 10 rokov v miernom podnebí.

%[Priemyselná zástrčka plastový kryt od PTSMAKE](https://ptsmake.com/wp-content/uploads/2024/12/PTSMAKE-Plastic-injection-molds-page-image-47.jpg "ABS v exteriéri")

Zlepšenie vonkajšieho výkonu

| Metóda | Vplyv na náklady | Životnosť |

|---|---|---|

| Triedy stabilizované UV žiarením | +10% | 5-7 rokov |

| Ochranné nátery | +15% | 7-10 rokov |

| Pigmentácia | +5% | 3-5 rokov |

| Koextrúzia | +25% | 10 a viac rokov |

Naše zloženie UV-ABS (v konaní o patente) využíva hinderované aminové stabilizátory svetla (HALS) - testy v teréne ukazujú stratu lesku <5% po 3 rokoch vystavenia slnečnému žiareniu na Floride.

Riešenia špecifické pre dané odvetvie

- Stavebníctvo: Koextrudované ABS/PMMA panely

- Automobilový priemysel: Náterové systémy s UV bezfarebnými nátermi

- Spotrebný tovar: Farbenie vo forme

Pri nedávnom projekte sedadiel na štadióne sa použil koextrudovaný ABS s vonkajšou vrstvou ASA - dosiahla sa 10-ročná záruka s nárastom nákladov len o 12% oproti štandardnému ABS.

Záver

ABS zostáva pri správnej špecifikácii základným materiálom modernej výroby. Jeho jedinečná rovnováha medzi odolnosťou voči nárazom, obrobiteľnosťou a nákladovou efektívnosťou z neho robí ideálny materiál pre aplikácie od interiérov automobilov až po zdravotnícke pomôcky. Zatiaľ čo sa objavujú novšie materiály, ABS sa naďalej vyvíja vďaka pokročilým stabilizačným technikám a hybridným zloženiam. V spoločnosti PTSMAKE sme využili viac ako 15 rokov skúseností s materiálmi, aby sme pomohli klientom maximalizovať potenciál ABS a zároveň zmierniť jeho obmedzenia prostredníctvom inteligentných inovácií v oblasti dizajnu a spracovania.