V dnešnom výrobnom prostredí sa inžinieri a konštruktéri často snažia nájsť materiály, ktoré by odolali extrémnym podmienkam a zároveň si zachovali štrukturálnu integritu. Mnohé bežné nehrdzavejúce ocele buď nemajú potrebnú pevnosť, alebo nezabezpečujú primeranú odolnosť voči korózii, čo vedie k predčasným poruchám dielov a zvýšeným nákladom na údržbu.

Nehrdzavejúca oceľ 17-4 PH je martenzitická nehrdzavejúca oceľ tvrdnúca pri zrážkach, ktorá kombinuje výnimočnú pevnosť, vynikajúcu odolnosť proti korózii a dobré vlastnosti tvrdosti. Jej jedinečné zloženie s obsahom chrómu, niklu, medi a ďalších legujúcich prvkov ju predurčuje na náročné aplikácie v leteckom, zdravotníckom a priemyselnom sektore.

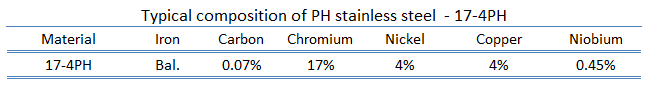

Chemické zloženie a štruktúra

Výnimočné vlastnosti nehrdzavejúcej ocele 17-4 PH vyplývajú z jej starostlivo vyváženého chemického zloženia. Tu je podrobný rozpis jej hlavných zložiek:

| Prvok | Percentuálny rozsah |

|---|---|

| Chróm | 15.0-17.5% |

| Nikel | 3.0-5.0% |

| Meď | 3.0-5.0% |

| Uhlík | Max. 0,07% |

| Kremík | Max 1.0% |

| Mangán | Max 1.0% |

| Fosfor | Max. 0,04% |

| Síra | Max. 0,03% |

| Iron | Bilancia |

Kľúčové vlastnosti a charakteristiky

Pracoval som s rôznymi druhmi nehrdzavejúcej ocele a 17-4 PH vyniká z niekoľkých dôvodov:

Mechanické vlastnosti:

- Pevnosť v ťahu: 170 000 PSI (1 170 MPa)

- Medza klzu: 150 000 PSI (1 030 MPa)

- Tvrdosť: 35-45 HRC (po tepelnom spracovaní)

Odolnosť proti korózii:

- Vynikajúca odolnosť voči atmosférickej korózii

- Dobrá odolnosť voči mnohým chemickým prostrediam

- Vynikajúci výkon v morskom prostredí

Možnosti tepelného spracovania

Univerzálnosť materiálu 17-4 PH vyplýva z jeho rôznych podmienok tepelného spracovania:

- Stav A: Roztok ošetrený

- Stav H900: Špičková tvrdosť a pevnosť

- Stav H1025: lepšia ťažnosť s dobrou pevnosťou

- Stav H1150: Maximálna ťažnosť

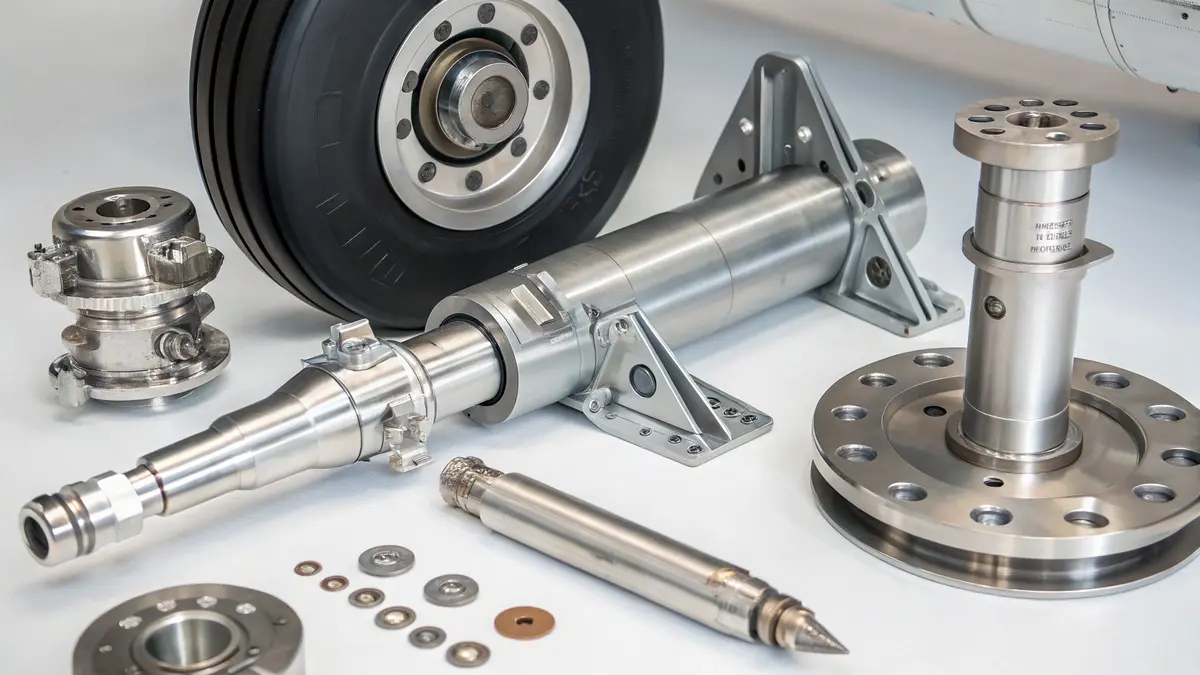

Priemyselné aplikácie

Na základe mojich skúseností v PTSMAKE som videl, že 17-4 PH sa efektívne používa v:

Letecký a kozmický priemysel:

- Kovanie lietadiel

- Komponenty podvozku

- Konštrukčné časti

Zdravotná starostlivosť:

- Chirurgické nástroje

- Zubné nástroje

- Komponenty zdravotníckych pomôcok

Priemyselné:

- Hriadele čerpadiel

- Komponenty ventilov

- Zariadenia na chemické spracovanie

Výrobné aspekty

Pri práci s nehrdzavejúcou oceľou 17-4 PH je potrebné venovať pozornosť niekoľkým faktorom:

Obrábanie:

- Používajte ostré nástroje s karbidovým povlakom

- Udržujte stabilné podávanie a rýchlosti

- Zabezpečenie primeraného chladenia počas obrábania

Zváranie:

- Odporúčané predhrievanie

- Po zváraní je často potrebná tepelná úprava

- Používajte zodpovedajúce výplňové kovy

Analýza nákladov a prínosov

Hoci počiatočná cena ocele 17-4 PH môže byť v porovnaní so štandardnými nehrdzavejúcimi oceľami vyššia, jej výhody často ospravedlňujú investíciu:

Dlhodobé výhody:

- Zníženie nákladov na údržbu

- Predĺžená životnosť

- Lepší výkon v kritických aplikáciách

Hodnotové hľadisko:

- Nižšia frekvencia výmeny

- Zvýšené bezpečnostné rezervy

- Zvýšená spoľahlivosť

Kontrola kvality

V spoločnosti PTSMAKE vykonávame prísne opatrenia na kontrolu kvality komponentov 17-4 PH:

Overenie materiálu:

- Testovanie chemického zloženia

- Overovanie mechanických vlastností

- Certifikácia tepelného spracovania

Výrobná kontrola:

- Kontroly presnosti rozmerov

- Overenie povrchovej úpravy

- nedeštruktívne testovanie, ak sa vyžaduje

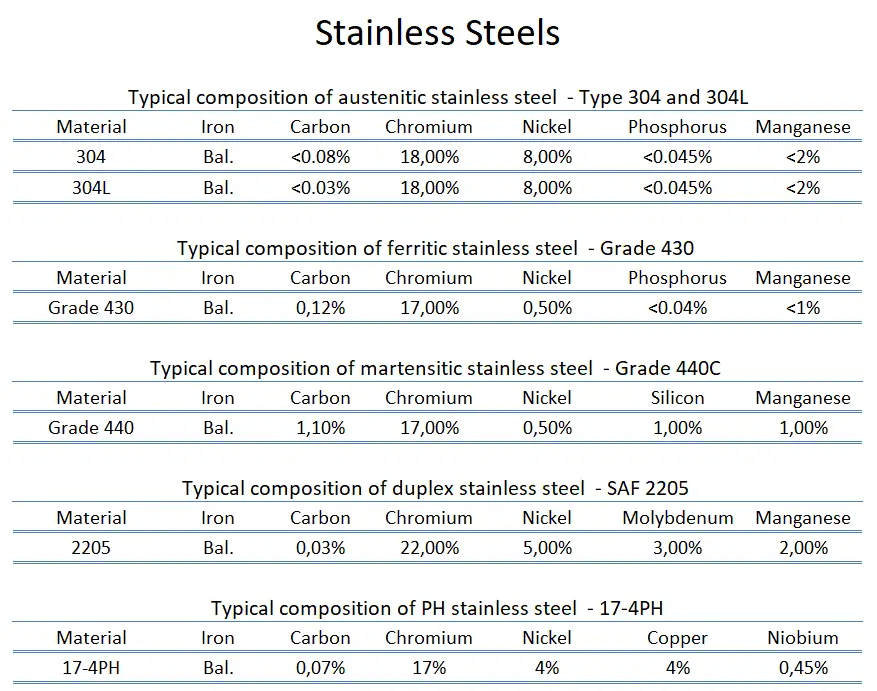

Porovnanie s inými nehrdzavejúcimi oceľami

17-4 PH má oproti iným triedam nehrdzavejúcej ocele výrazné výhody:

V porovnaní s 316 z nehrdzavejúcej ocele:

- Vyššia pevnosť

- Lepšia odolnosť proti opotrebovaniu

- Podobná odolnosť proti korózii

V porovnaní s nehrdzavejúcou oceľou 440C:

- Lepšia odolnosť proti korózii

- Jednotnejšie vlastnosti

- Vynikajúca húževnatosť

Táto komplexná znalosť nehrdzavejúcej ocele 17-4 PH pomáha zabezpečiť optimálny výber materiálu a úspešnosť aplikácie. Jedinečná kombinácia vlastností tohto materiálu z neho naďalej robí preferovanú voľbu v náročných aplikáciách, kde je rozhodujúca spoľahlivosť a výkon.

Aké sú chemické a mechanické vlastnosti?

Pochopenie chemických a mechanických vlastností nehrdzavejúcej ocele 17-4 PH môže byť ohromujúce. Mnohí inžinieri zápasia s výberom správneho materiálu pre svoje projekty kvôli zložitému vzťahu medzi zložením, tepelným spracovaním a konečnými vlastnosťami. Táto zložitosť často vedie k nákladným chybám pri výbere a spracovaní materiálu.

Nehrdzavejúca oceľ 17-4 PH je martenzitická nehrdzavejúca oceľ tvrdnúca pri zrážkach, ktorá kombinuje vysokú pevnosť, dobrú odolnosť proti korózii a vynikajúce mechanické vlastnosti. Vďaka svojmu jedinečnému chemickému zloženiu a reakcii na tepelné spracovanie je ideálna na náročné aplikácie v leteckom, zdravotníckom a priemyselnom sektore.

Chemické zloženie

Chemické zloženie nehrdzavejúcej ocele 17-4 PH je starostlivo vyvážené, aby sa dosiahli jej pozoruhodné vlastnosti. Tu je podrobný rozpis jej prvkového zloženia:

| Prvok | Percentuálny rozsah (%) |

|---|---|

| Chróm | 15.0 - 17.5 |

| Nikel | 3.0 - 5.0 |

| Meď | 3.0 - 5.0 |

| Niób + tantal | 0.15 - 0.45 |

| Uhlík | 0,07 max |

| Mangán | 1,0 max |

| Kremík | 1,0 max |

| Fosfor | 0,04 max |

| Síra | 0,03 max |

| Iron | Bilancia |

Mechanické vlastnosti

Mechanické vlastnosti nehrdzavejúcej ocele 17-4 PH sa výrazne líšia v závislosti od podmienok tepelného spracovania. Pozoroval som pozoruhodné rozdiely vo výkone v rôznych stavoch tepelného spracovania:

Stav A (žíhaný roztok)

- Pevnosť v ťahu: 1000 MPa

- Medza klzu: 760 MPa

- Predĺženie: 10%

- Tvrdosť: TVRDOSŤ: 33 HRC

Stav H900 (vrcholné starnutie)

- Pevnosť v ťahu: 1380 MPa

- Medza klzu: 1280 MPa

- Predĺženie: 10%

- Tvrdosť: 45 HRC

Účinky tepelného spracovania

Proces tepelného spracovania výrazne ovplyvňuje konečné vlastnosti nehrdzavejúcej ocele 17-4 PH. Zo skúseností z práce s rôznymi výrobcami som vypozoroval tieto kritické aspekty:

Riešenie Liečba

- Teplota: 1038°C (1900°F)

- Chladenie: Chladenie vzduchom alebo kalenie olejom

- Výsledky: Vytvára presýtenú martenzitickú štruktúru

Liečba starnutia

Rôzne teploty starnutia vytvárajú rôzne kombinácie vlastností:

| Stav | Teplota (°C) | Čas (hodiny) | Primárne výhody |

|---|---|---|---|

| H900 | 482 | 1 | Maximálna sila |

| H925 | 496 | 4 | Vysoká pevnosť s lepšou ťažnosťou |

| H1025 | 552 | 4 | Zlepšená húževnatosť |

| H1150 | 621 | 4 | Maximálna ťažnosť |

Odolnosť proti korózii

Odolnosť nehrdzavejúcej ocele 17-4 PH proti korózii vyplýva z jej vysokého obsahu chrómu a je porovnateľná s nehrdzavejúcou oceľou typu 304. Medzi kľúčové vlastnosti patrí:

- Vynikajúca odolnosť voči atmosférickej korózii

- Dobrá odolnosť voči mnohým chemickým prostrediam

- Zvýšená odolnosť v staršom stave

- Vhodné pre morské prostredie

Vlastnosti špecifické pre aplikáciu

Na základe každodenných kontaktov s klientmi z rôznych odvetví som si všimol tieto požiadavky špecifické pre dané odvetvie:

Aplikácie v letectve a kozmonautike

- Vysoká únavová pevnosť

- Vynikajúca odolnosť proti korózii pod napätím

- Dobrá rozmerová stabilita

Zdravotnícky priemysel

- Biologická kompatibilita

- Vysoká čistota

- Konzistentné mechanické vlastnosti

Priemyselné aplikácie

- Odolnosť proti opotrebovaniu

- Pevnosť pri náraze

- Tepelná stabilita

Vplyv teploty

Správanie materiálu pri rôznych teplotách je pre mnohé aplikácie kľúčové:

| Teplotný rozsah | Zmeny nehnuteľností |

|---|---|

| -73°C až 24°C | Zachováva húževnatosť |

| 24 °C až 316 °C | Stabilná pevnosť |

| 316 °C až 427 °C | Postupné znižovanie sily |

| Nad 427 °C | Významné zmeny majetku |

Úvahy o spracovaní

Na dosiahnutie optimálnych výsledkov pri práci s nehrdzavejúcou oceľou 17-4 PH je potrebné venovať pozornosť týmto faktorom:

- Správne ošetrenie roztokom pred starnutím

- Riadená rýchlosť chladenia

- Presné riadenie teploty starnutia

- Metódy prípravy povrchu

- Požiadavky na tepelné spracovanie po spracovaní

Toto komplexné pochopenie vlastností nehrdzavejúcej ocele 17-4 PH pomáha zabezpečiť úspešné použitie v rôznych priemyselných odvetviach. Univerzálnosť a spoľahlivosť tohto materiálu z neho robia vynikajúcu voľbu pre náročné aplikácie vyžadujúce vysokú pevnosť a dobrú odolnosť proti korózii.

Ako prebieha proces tepelného spracovania?

Tepelné spracovanie nehrdzavejúcej ocele 17-4 PH môže byť pre mnohých výrobcov zložité a mätúce. Videl som nespočetné množstvo projektov, ktoré zlyhali v dôsledku nesprávneho tepelného spracovania, čo malo za následok, že diely nespĺňali špecifikácie a došlo k nákladným oneskoreniam výroby. Je to obzvlášť frustrujúce, keď ide o vysoko presné komponenty, pri ktorých sú vlastnosti materiálu kritické.

Proces tepelného spracovania nehrdzavejúcej ocele 17-4 PH zahŕňa dva hlavné kroky: žíhanie roztokom pri 1038 °C (1900 °F) a následné zrážkové kalenie pri špecifických teplotách od 482 do 621 °C (900 °F až 1150 °F) na dosiahnutie požadovaných mechanických vlastností.

Žíhanie roztoku: Základ

Žíhanie v roztoku je rozhodujúcim prvým krokom v procese tepelného spracovania. Materiál zahrejeme na 1038 °C (1900 °F) a pri tejto teplote ho udržiavame približne 30 minút na palec hrúbky. Tento proces rozpustí všetky zrazeniny do austenitickej matrice a vytvorí homogénnu štruktúru. Po zahriatí materiál rýchlo ochladíme na teplotu pod 32 °C (90 °F) pomocou núteného ochladzovania vzduchom alebo olejom, čím sa austenit zmení na martenzit.

Podmienky tvrdnutia zrážok

Druhá fáza zahŕňa ošetrenie starnutím pri rôznych teplotách, pričom každá z nich vytvára jedinečné mechanické vlastnosti. Tu je podrobný rozpis bežných podmienok:

| Stav | Teplota | Čas | Typická tvrdosť (HRC) | Pevnosť v ťahu (ksi) |

|---|---|---|---|---|

| H900 | 900°F (482°C) | 1 hodina | 44-46 | 190-210 |

| H925 | 496 °C (925 °F) | 4 hodiny | 40-42 | 170-190 |

| H1025 | 1025 °F (552 °C) | 4 hodiny | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 hodiny | 31-33 | 145-160 |

| H1150 | 1150 °F (621 °C) | 4 hodiny | 28-32 | 135-150 |

Kontrola a monitorovanie teploty

Pri žíhaní roztokom aj pri starnutí je nevyhnutné presné riadenie teploty. Používame kalibrované termočlánky a moderné pece na tepelné spracovanie s teplotnou rovnomernosťou ±10 °F (±5,6 °C). Rýchlosť ohrevu by sa mala kontrolovať, aby sa zabránilo tepelnému šoku, zvyčajne okolo 400 °F (204 °C) za hodinu.

Mikroštruktúrne zmeny počas tepelného spracovania

Počas zrážkového kalenia sa v martenzitickej matrici tvoria zrazeniny bohaté na meď. Veľkosť a rozloženie týchto precipitátov priamo ovplyvňuje mechanické vlastnosti materiálu:

- Nižšie teploty starnutia (H900-H925): Vznikajú jemné, tesne rozmiestnené precipitáty, čo vedie k maximálnej pevnosti a tvrdosti

- Vyššie teploty starnutia (H1075-H1150): Vytvára väčšie, širšie rozmiestnené precipitáty, čo vedie k lepšej ťažnosti a húževnatosti

Opatrenia na kontrolu kvality

Na zabezpečenie konzistentných výsledkov tepelného spracovania zavádzame niekoľko opatrení na kontrolu kvality:

- Pravidelná kalibrácia pece a mapovanie teploty

- Skúška tvrdosti po tepelnom spracovaní

- Ťahové skúšky pre kritické aplikácie

- V prípade potreby preskúmanie mikroštruktúry

Bežné problémy pri tepelnom spracovaní

Proces tepelného spracovania môže čeliť niekoľkým výzvam, ktorým je potrebné venovať zvýšenú pozornosť:

- Deformácia a skreslenie počas rýchleho chladenia

- Neúplná transformácia počas žíhania roztoku

- Nerovnomerný ohrev veľkých alebo zložitých dielov

- Oxidácia povrchu počas vystavenia vysokej teplote

Optimalizácia parametrov tepelného spracovania

Výber parametrov tepelného spracovania závisí od požiadaviek aplikácie:

Vysokopevnostné aplikácie (H900-H925):

- Letecké a kozmické komponenty

- Časti vysokotlakových ventilov

- Chirurgické nástroje

Vyvážené vlastnosti (H1025):

- Všeobecné priemyselné komponenty

- Hriadele čerpadiel

- Spojovací materiál

Maximálna húževnatosť (H1075-H1150):

- Diely odolné voči nárazom

- Komponenty ťažkých strojov

- Námorné aplikácie

Keďže pracujem vo výrobnom priemysle už viac ako 15 rokov, zistil som, že tepelné spracovanie je rovnako umenie ako veda. Pochopenie vzťahu medzi parametrami spracovania a konečnými vlastnosťami je rozhodujúce pre dosiahnutie konzistentných výsledkov. V spoločnosti PTSMAKE vedieme podrobnú dokumentáciu procesov a neustále monitorujeme naše operácie tepelného spracovania, aby sme našim klientom zabezpečili spoľahlivé a opakovateľné výsledky.

Aké sú bežné aplikácie?

Zamýšľali ste sa niekedy nad tým, prečo si niektoré priemyselné odvetvia neustále vyberajú určité materiály namiesto iných? Vo svete výroby môže výber nesprávneho materiálu viesť ku katastrofálnym poruchám, najmä v kritických aplikáciách, kde ide o životy a milióny dolárov. Výzva nájsť materiál, ktorý kombinuje výnimočnú pevnosť s vynikajúcou odolnosťou proti korózii, už dlho trápi inžinierov a konštruktérov.

Nerezová oceľ 17-4 PH sa stala univerzálnym riešením vo viacerých priemyselných odvetviach, od leteckého priemyslu až po zdravotnícke zariadenia. Jej jedinečná kombinácia vysokej pevnosti, vynikajúcej odolnosti proti korózii a dobrej obrobiteľnosti ju predurčuje na výrobu kritických komponentov v náročných aplikáciách.

Aplikácie v leteckom priemysle

Letecký a kozmický sektor sa pri výrobe kritických komponentov vo veľkej miere spolieha na nehrdzavejúcu oceľ 17-4 PH. Spolupracoval som s mnohými zákazníkmi z oblasti leteckého priemyslu, ktorí si tento materiál vybrali pre jeho výnimočné vlastnosti:

- Komponenty podvozku

- Lopatky turbíny

- Spojovacie prvky a konštrukčné prvky

- Hriadele pohonu

- Upevnenie motora

Vďaka vysokému pomeru pevnosti k hmotnosti a odolnosti voči extrémnym teplotám je tento materiál obzvlášť cenný pri použití v lietadlách. Mnohí naši zákazníci v leteckom priemysle špecificky požadujú materiál 17-4 PH pre diely, ktoré vyžadujú pevnosť a odolnosť voči korózii pri zvýšených teplotách.

Implementácia v automobilovom priemysle

V automobilovom priemysle sa nehrdzavejúca oceľ 17-4 PH používa v:

| Komponent | Kľúčové výhody |

|---|---|

| Časti prevodovky | Vysoká odolnosť voči krútiacemu momentu |

| Komponenty ventilov | Teplotná stabilita |

| Mechanizmy riadenia | Vynikajúca odolnosť proti opotrebovaniu |

| Výkonné pretekárske diely | Vynikajúca pevnosť |

| Komponenty zavesenia | Odolnosť pri záťaži |

Výroba zdravotníckych pomôcok

Zdravotnícky priemysel oceňuje nehrdzavejúcu oceľ 17-4 PH pre jej:

- Biokompatibilita

- Schopnosť sterilizácie

- Vynikajúca odolnosť proti korózii

- Vysoký pomer pevnosti k hmotnosti

Medzi bežné lekárske aplikácie patria:

- Chirurgické nástroje

- Zubné nástroje

- Lekárske implantáty

- Laboratórne vybavenie

- Sterilizačné nádoby

Využívanie energetického sektora

Energetický priemysel sa spolieha na nehrdzavejúcu oceľ 17-4 PH pre rôzne kritické komponenty:

| Aplikácia | Výhoda |

|---|---|

| Lopatky turbíny | Vysoká odolnosť proti únave |

| Hriadele čerpadiel | Vynikajúca odolnosť proti korózii |

| Stopky ventilov | Vynikajúce vlastnosti pri opotrebovaní |

| Tlakové nádoby | Vysoké zachovanie pevnosti |

| Časti výmenníka tepla | Teplotná stabilita |

Implementácia v námornom priemysle

V námorných aplikáciách je nehrdzavejúca oceľ 17-4 PH neoceniteľná vďaka svojej výnimočnej odolnosti voči korózii v prostredí slanej vody. Medzi bežné spôsoby použitia patria:

- Hriadele vrtule

- Podvodné spojovacie prvky

- Lodné čerpadlá

- Komponenty ventilov

- Konštrukčné podpery

Zariadenia na chemické spracovanie

Chemický priemysel využíva vlastnosti nehrdzavejúcej ocele 17-4 PH pri:

- Reakčné nádoby

- Komponenty čerpadla

- Telesá ventilov

- Miešacie zariadenie

- Procesné potrubie

Ropné a plynové aplikácie

V ropnom a plynárenskom sektore sa v rôznych aplikáciách používa nehrdzavejúca oceľ 17-4 PH:

| Komponent | Kritická funkcia |

|---|---|

| Komponenty ústia vrtu | Odolnosť proti korózii |

| Telesá ventilov | Schopnosť vysokého tlaku |

| Nástroje na vŕtanie | Zachovanie sily |

| Komponenty čerpadla | Odolnosť proti opotrebovaniu |

| Spojovací materiál | Odolnosť voči životnému prostrediu |

Zariadenia na spracovanie potravín

Potravinársky priemysel oceňuje nehrdzavejúcu oceľ 17-4 PH pre:

- Miešacie zariadenie

- Spracovateľské nádoby

- Rezné nástroje

- Skladovacie kontajnery

- Dopravné zariadenia

Schopnosť materiálu udržiavať čistotu a odolávať korózii ho predurčuje na použitie v potravinárstve.

Aplikácie jadrovej energie

V jadrových elektrárňach sa nehrdzavejúca oceľ 17-4 PH používa v:

- Komponenty reaktora

- Zariadenia na manipuláciu s palivom

- Tlakové nádoby

- Telesá ventilov

- Konštrukčné podpery

Stabilita materiálu pri vystavení žiareniu a vysokým teplotám ho robí obzvlášť vhodným pre jadrové aplikácie.

Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som si všimol, že všestrannosť nehrdzavejúcej ocele 17-4 PH sa stále rozširuje o nové aplikácie. Jej jedinečná kombinácia vlastností - vysoká pevnosť, vynikajúca odolnosť proti korózii a dobrá obrobiteľnosť - z nej robí ideálnu voľbu pre kritické komponenty v rôznych priemyselných odvetviach. Pravidelne spolupracujeme s klientmi na optimalizácii ich konštrukcií a výrobných procesov, aby sme naplno využili schopnosti tohto pozoruhodného materiálu.

Ako sa 17-4 PH porovnáva s inými nehrdzavejúcimi oceľami?

Výber medzi rôznymi druhmi nehrdzavejúcej ocele môže byť ohromujúci. Pri takom množstve dostupných možností majú inžinieri často problém určiť, ktorá trieda bude najlepšie vyhovovať ich konkrétnej aplikácii. Nesprávny výber môže viesť k predčasnému zlyhaniu súčiastky, zvýšeným nákladom na údržbu a oneskoreniu projektu.

Nerezová oceľ 17-4 PH ponúka jedinečnú kombináciu vysokej pevnosti, dobrej odolnosti proti korózii a vynikajúcej reakcie na tepelné spracovanie. Hoci je vynikajúca v mnohých aplikáciách, nemusí byť vždy najlepšou voľbou v porovnaní s triedami ako 304, 316 alebo 15-5 PH, v závislosti od špecifických požiadaviek.

Porovnanie odolnosti proti korózii

Pokiaľ ide o odolnosť proti korózii, každá trieda nehrdzavejúcej ocele má svoje silné stránky. Zistil som, že 17-4 PH ponúka dobrú celkovú odolnosť proti korózii, ale nie vždy je to najlepší výrobok. Tu je jej porovnanie:

- Nerezová oceľ 316: Poskytuje vynikajúcu odolnosť proti korózii, najmä v morskom prostredí a proti chemickým vplyvom

- Nerezová oceľ 304: Ponúka vynikajúcu všeobecnú odolnosť proti korózii v nechloridových prostrediach

- 17-4 PH: Dobrá všeobecná odolnosť proti korózii, ale môže byť náchylná na jamkovú koróziu v prostredí s vysokým obsahom chloridov

- 15-5 PH: Podobne ako 17-4 PH, s mierne lepšou odolnosťou proti korózii v niektorých podmienkach

Mechanické vlastnosti a tvrdosť

Mechanické vlastnosti týchto tried sa výrazne líšia:

| Vlastníctvo | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Pevnosť v ťahu (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Medza klzu (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Tvrdosť (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Charakteristiky obrobiteľnosti

Spolupracoval som s rôznymi strojárskymi dielňami a ich spätná väzba zhodne ukazuje, že obrábateľnosť sa medzi týmito triedami líši:

- 17-4 PH: dobrá obrobiteľnosť, najmä v žíhanom stave

- 304: Stredná obrobiteľnosť, počas obrábania má tendenciu k tvrdnutiu

- 316: Podobne ako 304, ale o niečo ťažšie sa obrába

- 15-5 PH: z hľadiska obrábateľnosti porovnateľný s 17-4 PH

Úvahy o nákladoch

Rozdiel v nákladoch medzi týmito stupňami môže mať výrazný vplyv na rozpočet projektu:

| Trieda | Relatívne náklady | Faktory nákladov |

|---|---|---|

| 17-4 PH | Vysoká | Legujúce prvky, tepelné spracovanie |

| 304 | Nízka | Bežná trieda, bežne dostupná |

| 316 | Stredné | Vyšší obsah molybdénu |

| 15-5 PH | Vysoká | Podobne ako 17-4 PH |

Typické aplikácie

Každá trieda si našla svoje miesto v konkrétnych odvetviach:

17-4 Aplikácie PH

- Letecké a kozmické komponenty

- Chirurgické nástroje

- Komponenty ventilov

- Časti jadrového reaktora

304 Aplikácie

- Zariadenia na spracovanie potravín

- Vybavenie kuchyne

- Výroba na všeobecné účely

- Architektonické aplikácie

316 Aplikácie

- Námorné vybavenie

- Zariadenia na chemické spracovanie

- Farmaceutická výroba

- Vonkajšie inštalácie

15-5 Aplikácie PH

- Súčasti lietadiel

- Vysokopevnostné spojovacie prvky

- Hriadele čerpadiel

- Jadrové aplikácie

Reakcia na tepelné spracovanie

Možnosti tepelného spracovania týchto tried sa výrazne líšia:

- 17-4 PH: Vynikajúca reakcia na ošetrenie starnutím, možno dosiahnuť rôzne úrovne pevnosti

- 304: tepelne neupraviteľné, len pracovné kalenie

- 316: Nepodlieha tepelnému spracovaniu, iba pracovnému kaleniu

- 15-5 PH: Podobne ako 17-4 PH, mierne odlišné reakcie na starnutie

Úvahy o výrobe

Pokiaľ ide o výrobné metódy:

- Zváranie: Všetky triedy sú zvariteľné, ale 17-4 PH a 15-5 PH vyžadujú špeciálne postupy.

- Tvárnenie: 304 a 316 ponúkajú lepšiu tvárniteľnosť ako triedy precipitačného vytvrdzovania

- Spracovanie za studena: 304 a 316 dobre reagujú na spracovanie za studena, zatiaľ čo 17-4 PH sa zvyčajne používa pri tepelnom spracovaní.

Schopnosti povrchovej úpravy

Schopnosť dosiahnuť a udržať povrchovú úpravu sa líši:

| Trieda | Polievateľnosť | Zachovanie povrchovej úpravy |

|---|---|---|

| 17-4 PH | Dobrý | Vynikajúce |

| 304 | Vynikajúce | Veľmi dobré |

| 316 | Vynikajúce | Vynikajúce |

| 15-5 PH | Dobrý | Vynikajúce |

Na základe mojich skúseností v spoločnosti PTSMAKE odporúčam 17-4 PH, ak sa vyžaduje vysoká pevnosť a stredná odolnosť proti korózii, najmä v leteckom a lekárskom priemysle. Avšak pre morské prostredie alebo aplikácie vyžadujúce maximálnu odolnosť voči korózii by mohla byť lepšou voľbou nehrdzavejúca oceľ 316. Nerez 304 zostáva cenovo najvýhodnejšou možnosťou pre aplikácie na všeobecné použitie, kde vysoká pevnosť nie je rozhodujúca.

Aké sú výhody a obmedzenia?

Výber správneho materiálu pre presnú výrobu môže byť zdrvujúci. Mnohí inžinieri sa snažia nájsť rovnováhu medzi vlastnosťami materiálu, nákladmi a požiadavkami na výkon. Videl som projekty, ktoré zlyhali len kvôli zlému výberu materiálu, čo viedlo k nákladným opravám a oneskoreniu výroby.

Nerezová oceľ 17-4 PH ponúka vynikajúcu kombináciu vysokej pevnosti, dobrej odolnosti proti korózii a jednoduchej výroby. Má však aj obmedzenia, ako je napríklad korózne praskanie pod napätím v určitých prostrediach, ktoré je potrebné pri výbere materiálu starostlivo zvážiť.

Kľúčové výhody nehrdzavejúcej ocele 17-4 PH

Vynikajúci pomer pevnosti k hmotnosti

Nerezová oceľ 17-4 PH poskytuje výnimočné mechanické vlastnosti pri zachovaní relatívne nízkej hmotnosti. Materiál dosahuje po tepelnom spracovaní pevnosť v ťahu až 200 000 psi, takže je ideálny pre aplikácie v leteckom a automobilovom priemysle, kde je rozhodujúca vysoká pevnosť a minimálna hmotnosť.

Vynikajúca odolnosť proti korózii

Vysoký obsah chrómu (15-17,5%) vytvára ochrannú vrstvu oxidu, ktorá poskytuje vynikajúcu odolnosť voči:

- Všeobecná atmosférická korózia

- Väčšina kyselín a zásaditých roztokov

- Prostredie slanej vody

- Priemyselné chemikálie

Všestranné možnosti tepelného spracovania

Jednou z najcennejších vlastností materiálu 17-4 PH je jeho flexibilita pri tepelnom spracovaní:

| Stav | Teplotný rozsah (°F) | Typické aplikácie |

|---|---|---|

| H900 | 900°F | Maximálna pevnosť a tvrdosť |

| H1025 | 1025°F | Vyvážená pevnosť a húževnatosť |

| H1150 | 1150°F | Maximálna ťažnosť a húževnatosť |

Vlastnosti jednoduchej výroby

Materiál ponúka vynikajúcu obrobiteľnosť a zvariteľnosť v porovnaní s inými vysokopevnostnými oceľami. Odporúčam ho pre zložité geometrie a presné komponenty, pretože:

- Dobrá rozmerová stabilita počas tepelného spracovania

- Minimálne deformácie a skreslenie

- Kompatibilita so štandardnými procesmi obrábania

- Vynikajúca schopnosť povrchovej úpravy

Významné obmedzenia, ktoré treba vziať do úvahy

Náchylnosť na korózne praskanie pod napätím (SCC)

Materiál môže byť za určitých podmienok náchylný na SCC:

- prostredia s vysokým ťahovým namáhaním

- Prítomnosť chloridov

- Zvýšené teploty

- Určité podmienky tepelného spracovania

Úvahy o nákladoch

Hoci to nie je technické obmedzenie, oceľ 17-4 PH je drahšia ako bežné nehrdzavejúce ocele. Jej vynikajúce vlastnosti však často ospravedlňujú vyššie počiatočné náklady:

- Predĺžená životnosť

- Znížené požiadavky na údržbu

- Lepší výkon v náročných aplikáciách

Teplotné obmedzenia

Materiál vykazuje určité obmedzenia pri použití v extrémnych teplotách:

- Maximálna prevádzková teplota okolo 600 °F

- Znížené mechanické vlastnosti pri kryogénnych teplotách

- Potenciálne fázové premeny pri zvýšených teplotách

Úvahy špecifické pre aplikáciu

Požiadavky špecifické pre dané odvetvie

Rôzne odvetvia majú rôzne požiadavky, ktoré ovplyvňujú výber materiálu:

| Priemysel | Kľúčové úvahy | Odporúčané prípady použitia |

|---|---|---|

| Letecký priemysel | Vysoká pevnosť, odolnosť proti únave | Komponenty podvozku |

| Lekárske | Biokompatibilita, sterilizácia | Chirurgické nástroje |

| Ropa a plyn | Odolnosť proti korózii, pevnosť | Komponenty ventilov |

| Automobilový priemysel | Nákladová efektívnosť, trvanlivosť | Vysoko namáhané komponenty |

Faktory životného prostredia

Pri výbere PH 17-4 zohľadnite prevádzkové prostredie:

- Úrovne vystavenia chemickým látkam

- Teplotné cykly

- Vzory mechanického namáhania

- Vlhkosť a atmosférické podmienky

Požiadavky na kvalitu a certifikáciu

Rôzne aplikácie môžu vyžadovať špecifické certifikácie:

- Špecifikácie AMS pre letecký a kozmický priemysel

- Normy ASTM pre všeobecné inžinierstvo

- Požiadavky NACE na ropu a plyn

- Zhoda s predpismi FDA pre lekárske aplikácie

Na základe svojich skúseností v spoločnosti PTSMAKE som zistil, že úspešná implementácia nehrdzavejúcej ocele 17-4 PH si vyžaduje starostlivé zváženie jej výhod aj obmedzení. Pravidelne spolupracujeme so zákazníkmi, aby sme vyhodnotili ich špecifické požiadavky a pomohli im prijať informované rozhodnutia o výbere materiálu. Kľúčom je vyvážiť výnimočné vlastnosti materiálu s jeho obmedzeniami v kontexte každej jedinečnej aplikácie.

Ako sa obrába nehrdzavejúca oceľ 17-4 PH?

Obrábanie nehrdzavejúcej ocele 17-4 PH môže byť pre mnohých výrobcov náročnou výzvou. Vysoká pevnosť a tvrdosť tohto materiálu, najmä v stave H900, často vedie k rýchlemu opotrebovaniu nástrojov a nejednotnej povrchovej úprave. Pri práci s touto náročnou zliatinou som videl, že mnohé dielne zápasia s predčasným zlyhaním nástroja a problémami s presnosťou rozmerov.

Kľúčom k úspešnému obrábaniu nehrdzavejúcej ocele 17-4 PH je výber správnych rezných nástrojov, udržiavanie správnych rýchlostí a posuvov a uplatňovanie špecifických stratégií chladenia. Správnymi parametrami obrábania a správnym výberom nástroja môžete dosiahnuť vynikajúcu kvalitu povrchu a tesné tolerancie pri maximalizácii životnosti nástroja.

Usmernenia pre výber nástrojov

Pre efektívne obrábanie nehrdzavejúcej ocele 17-4 PH je rozhodujúci výber správnych rezných nástrojov. Na dosiahnutie optimálneho výkonu odporúčam používať karbidové nástroje so špecializovanými povlakmi. Medzi najúčinnejšie možnosti patria:

- Viacvrstvové karbidové nástroje s povlakom TiAlN

- Triedy s PVD povlakom so zvýšenou odolnosťou proti opotrebovaniu

- Nástroje s pozitívnym uhlom sklonu na zníženie rezných síl

Zistil som, že pri sústružníckych operáciách sú keramikou potiahnuté doštičky mimoriadne výkonné, najmä pri obrábaní materiálu v stave H900. Povlak pomáha odvádzať teplo a výrazne predlžuje životnosť nástroja.

Odporúčané parametre rezania

Na základe mojich skúseností tieto rezné parametre dobre fungujú pri väčšine obrábacích operácií 17-4 PH:

| Typ operácie | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) | Hĺbka rezu (palce) |

|---|---|---|---|

| Hrubovanie | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Dokončenie | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Vŕtanie | 150-200 | 0.004-0.008 | - |

| Navliekanie | 100-150 | Závislosť na výške | 0.002-0.005 |

Stratégie chladenia

Pri obrábaní nehrdzavejúcej ocele 17-4 PH je nevyhnutné správne chladenie. Vždy odporúčam:

- Používanie vysokotlakovej chladiacej kvapaliny (minimálne 1000 PSI)

- Presné nasmerovanie chladiacej kvapaliny na reznú hranu

- Udržiavanie konzistentného prietoku chladiacej kvapaliny počas celej prevádzky

- Zváženie kryogénneho chladenia pre náročné aplikácie

Optimalizácia povrchovej úpravy

Na dosiahnutie optimálnej kvality povrchu pri obrábaní 17-4 PH:

- Zachovanie pevného nastavenia nástroja s minimálnym presahom

- Používajte nástroje s polomerom špičky zodpovedajúcim požiadavkám na povrchovú úpravu

- Frézovanie stúpania vždy, keď je to možné

- Pravidelne monitorujte opotrebenie nástroja, aby ste zabránili degradácii povrchu

Riadenie opotrebovania nástrojov

Riadenie opotrebenia nástroja je rozhodujúce pre úspešné obrábanie nehrdzavejúcej ocele 17-4 PH. Odporúčam:

- Pravidelné intervaly kontroly nástrojov

- Implementácia systémov predpovedania opotrebovania nástrojov

- Používanie technológie monitorovania opotrebovania nástrojov

- Ľahko dostupné nástroje na zálohovanie

Osobitné zretele pre stav H900

Stav H900 predstavuje jedinečnú výzvu vzhľadom na zvýšenú tvrdosť:

- Zníženie rezných rýchlostí o 20-25% v porovnaní so žíhaným materiálom

- Zvýšenie tlaku a prietoku chladiacej kvapaliny

- Používajte pevnejšie nastavenia nástrojov

- Zvážte špecializované technológie povrchovej úpravy

Tipy na optimalizáciu procesov

Optimalizácia procesu obrábania:

- Začnite s konzervatívnymi reznými parametrami

- Monitorujte rezné sily a primerane ich upravujte

- Zdokumentujte úspešné kombinácie parametrov

- Udržiavanie konzistentnej geometrie nástroja v rôznych nastaveniach

Bežné nástrahy, ktorým sa treba vyhnúť

Medzi najčastejšie chyby, na ktoré si treba dať pozor, patria:

- Používanie nedostatočného tlaku chladiacej kvapaliny

- Prekročenie odporúčaných rezných rýchlostí

- Zanedbanie monitorovania opotrebovania nástrojov

- Používanie nevhodných geometrií nástrojov

Opatrenia na kontrolu kvality

Zabezpečenie konzistentnej kvality:

- Vykonávanie pravidelných inšpekcií počas procesu

- Monitorovanie vzorcov opotrebenia nástroja

- Merania povrchovej úpravy koľají

- Dokumentácia parametrov procesu pre opakovateľnosť

Obrábanie nehrdzavejúcej ocele 17-4 PH si vyžaduje pozornosť k detailom a správne plánovanie. Dodržiavaním týchto pokynov a zachovaním konzistentných postupov môžete dosiahnuť vynikajúce výsledky pri maximalizácii životnosti nástroja a zachovaní kvality dielov. Pamätajte, že úspešné obrábanie tohto materiálu je rovnováhou medzi produktivitou a životnosťou nástroja - kľúčom k dlhodobému úspechu je nájsť správnu kombináciu parametrov pre vašu konkrétnu aplikáciu.

Aké zváracie techniky sa používajú?

Zváranie nehrdzavejúcej ocele 17-4 PH môže byť zložité a videl som, že mnohí výrobcovia zápasia s problémami s praskaním a deformáciou. Nesprávna technika zvárania môže viesť k oslabeným spojom, zníženej odolnosti voči korózii a k dielom, ktoré nevyhovujú kontrole kvality. Tieto problémy sú ešte kritickejšie v leteckom a zdravotníckom priemysle, kde je bezpečnosť prvoradá.

Najúčinnejšie techniky zvárania nehrdzavejúcej ocele 17-4 PH sú zváranie TIG (GTAW) a MIG (GMAW) v kombinácii so správnym predhrievaním a tepelným spracovaním po zváraní. Tieto metódy pri správnom vykonaní zachovávajú pevnosť a odolnosť materiálu voči korózii a zároveň minimalizujú deformácie.

Proces zvárania TIG (GTAW)

Zváranie TIG je preferovanou metódou pre nehrdzavejúcu oceľ 17-4 PH, najmä pri presných prácach. Túto techniku odporúčam z niekoľkých hlavných dôvodov:

- Vynikajúca kontrola nad zvarovým kúpeľom

- Vynikajúci vzhľad zvarových lúčov

- Minimálny rozstrek a čisté zvary

- Lepšie sa hodí na tenké rezy

Úspech zvárania metódou TIG do značnej miery závisí od správneho výberu parametrov. Tu je podrobný rozpis optimálnych parametrov, ktoré sa mi osvedčili najlepšie:

| Parameter | Odporúčaný rozsah | Poznámky |

|---|---|---|

| Aktuálne | 100-150 ampérov | Nastavenie na základe hrúbky |

| Napätie | 12-15 V | Zachovajte konzistenciu |

| Cestovná rýchlosť | 3-5 palcov/min | Pomalšie pre hrubšie úseky |

| Tieniaci plyn | 100% Argon | Prietok 20-25 CFH |

| Výplňový kov | ER630 alebo zodpovedajúce zloženie | Musí sa zhodovať so základným kovom |

Zváranie metódou MIG (GMAW)

Zváranie metódou MIG ponúka vyššiu rýchlosť nanášania a je obzvlášť užitočné pre hrubšie profily. Medzi hlavné výhody patria:

- Rýchlejšie zváranie

- Lepšia schopnosť prekonávať medzery

- Vyššia produktivita

- Vhodné pre automatizované procesy

| Parameter | Odporúčaný rozsah | Poznámky |

|---|---|---|

| Rýchlosť podávania drôtu | 200-300 IPM | Na základe priemeru drôtu |

| Napätie | 22-26 V | Nastavenie stability oblúka |

| Aktuálne | 160-200 ampérov | Závisí od hrúbky |

| Vyčnievať | 1/2 - 3/4 palca | Zachovanie konzistentnosti |

| Prietok plynu | 35-45 CFH | 98% Ar/2% O2 mix |

Príprava pred zváraním

Správna príprava je rozhodujúca pre úspešné zváranie nehrdzavejúcej ocele 17-4 PH:

Čistenie povrchu

- Odstráňte všetky oleje, tuky a nečistoty

- Používajte acetón alebo podobné rozpúšťadlá

- Vyhnite sa chlórovaným čistiacim prostriedkom

Príprava kĺbov

- Správna montáž s minimálnou medzerou

- Uhly skosenia zvyčajne 60-75 stupňov

- Odporúčaná koreňová plocha 1/16 palca

Predhrievanie

- Zahrejte na 300-400 °F (149-204 °C)

- Používanie pasteliek na indikáciu teploty

- Udržiavanie počas celého procesu zvárania

Tepelné spracovanie po zváraní (PWHT)

Toto je pravdepodobne najdôležitejší krok pri zváraní nehrdzavejúcej ocele 17-4 PH. Proces PWHT:

- Znižuje zvyškové napätie

- Obnovuje mechanické vlastnosti

- Zabraňuje deformácii a praskaniu

- Zabezpečuje rozmerovú stabilitu

Odporúčaný plán PWHT, ktorý používam, je:

| Krok | Teplota | Čas | Poznámky |

|---|---|---|---|

| Vykurovanie | 1100°F (593°C) | 1-2 hodiny | Pomalý nábeh |

| Holding | 1100°F (593°C) | 4 hodiny | Udržiavanie teploty |

| Chladenie | Pokojová teplota | Chladenie vzduchom | Žiadne ochladzovanie |

Opatrenia na kontrolu kvality

Na zabezpečenie kvality zvaru použite tieto kontrolné metódy:

Vizuálna kontrola

- Kontrola povrchových chýb

- Overenie vzhľadu korálikov

- Hľadajte jednotnosť farieb

Nedeštruktívne testovanie

- Penetračné testovanie farbivom

- Röntgenová kontrola

- Ultrazvukové testovanie

Mechanické testovanie

- Pevnosť v ťahu

- Testovanie tvrdosti

- Skúšky ohybom

Spoločné výzvy a riešenia

Na základe mojich skúseností uvádzam najčastejšie problémy a ich riešenia:

Praskanie za tepla

- Riešenie: Zníženie tepelného príkonu

- Udržiavanie správnej teploty medzi priechodmi

- Použite vhodný výplňový kov

Skreslenie

- Riešenie: Používajte správne upevnenie

- Použitie vyváženej postupnosti zvárania

- Regulácia tepelného príkonu

Strata odolnosti proti korózii

- Riešenie: Správne čistenie po zváraní

- Udržiavanie správneho tienenia

- Použite správnu PWHT

Úspech zvárania nehrdzavejúcej ocele 17-4 PH závisí najmä od dodržiavania týchto stanovených postupov a prísnej kontroly všetkých parametrov. Pri svojej práci s výrobcami leteckých a zdravotníckych zariadení som zistil, že pozornosť venovaná detailom v každom kroku procesu je rozhodujúca pre dosiahnutie konzistentných, vysokokvalitných zvarov, ktoré spĺňajú prísne priemyselné normy.

Ako sa správa v korozívnom prostredí?

Všimol som si, že mnohí inžinieri majú problém s výberom materiálu pre korozívne prostredie. Ich komponenty predčasne zlyhávajú kvôli korózii a hrdzi, čo vedie k nákladným výmenám a oneskoreniu výroby. Ešte horšie je, že k týmto poruchám často dochádza bez varovania, čo spôsobuje neočakávané prestoje a bezpečnostné riziká.

Nerezová oceľ 17-4 PH vykazuje vynikajúcu odolnosť proti korózii vo väčšine prostredí, najmä po správnom tepelnom spracovaní. Zachováva si svoju štrukturálnu integritu v morskom prostredí a v podmienkach miernych kyselín, hoci môže byť citlivá na silné kyseliny a prostredia bohaté na chloridy.

Pochopenie vlastností odolnosti proti korózii

Odolnosť proti korózii 17-4 PH vyplýva z obsahu chrómu (15-17,5%) a pasívnej vrstvy oxidu, ktorú vytvára. Podľa mojich výrobných skúseností tento materiál neustále prekonáva štandardné nehrdzavejúce ocele v niekoľkých kľúčových aspektoch:

| Typ prostredia | Úroveň odolnosti proti korózii | Poznámky k výkonu |

|---|---|---|

| Morská atmosféra | Vynikajúce | Minimálne povrchové jamky |

| Mierne kyseliny | Dobrý | Vhodné pre pH > 4 |

| Silné kyseliny | Spravodlivé | Neodporúča sa na dlhodobú expozíciu |

| Chloridové roztoky | Mierne | Môže sa vyskytnúť korózne praskanie pod napätím |

Účinky environmentálnych faktorov

Teplota zohráva kľúčovú úlohu pri reakcii 17-4 PH na korozívne prostredie. Pozoroval som tieto vzorce:

Pokojová teplota (20-25 °C)

- Zachováva si vynikajúcu odolnosť proti korózii

- Pasívna vrstva zostáva stabilná

- Minimálna degradácia materiálu

Zvýšené teploty (>150 °C)

- Zvýšená náchylnosť na tvorbu jamiek

- Zrýchlená korózia v kyslom prostredí

- Vyžaduje ďalšie ochranné opatrenia

Porovnanie s inými nehrdzavejúcimi oceľami

Pri porovnávaní ocele 17-4 PH s inými nehrdzavejúcimi oceľami vyniká niekoľko faktorov:

| Trieda ocele | Odolnosť proti korózii | Úroveň sily | Faktor nákladov |

|---|---|---|---|

| 17-4 PH | Vysoká | Veľmi vysoká | 1.5x |

| 316L | Veľmi vysoká | Mierne | 1.3x |

| 304 | Mierne | Mierne | 1.0x |

| 440C | Nízka | Vysoká | 1.2x |

Odolnosť voči korózii pod napätím

Zistil som, že stav tepelného spracovania významne ovplyvňuje odolnosť voči korózii pod napätím (SCC):

H900 Stav

- Vyššia pevnosť, ale znížená odolnosť voči SCC

- Najvhodnejšie do mierneho prostredia

- Odporúča sa pravidelná kontrola

H1150 Stav

- Zvýšená odolnosť voči SCC

- Nižšie pevnostné vlastnosti

- Lepšie pre agresívne prostredie

Praktické aplikácie v korozívnych prostrediach

Na základe mojich skúseností s rôznymi výrobnými projektmi uvádzam osvedčené postupy pre použitie 17-4 PH v korozívnom prostredí:

Námorné aplikácie

- Použite stav H1150 pre lepšiu odolnosť proti korózii

- Nanášanie ochranných náterov v zónach postriekania

- Vyžaduje sa pravidelný plán údržby

Chemické spracovanie

- Vyhnite sa priamemu kontaktu so silnými kyselinami

- Starostlivo monitorujte vystavenie teplote

- Vykonávanie pravidelných meraní hrúbky

Vonkajšie priemyselné použitie

- Zvážte faktory atmosférickej korózie

- Plán sezónnej údržby

- Používajte vhodné povrchové úpravy

Možnosti povrchovej úpravy

Na zvýšenie odolnosti proti korózii sa osvedčilo niekoľko spôsobov povrchovej úpravy:

| Typ liečby | Úroveň ochrany | Vplyv na náklady | Trvanlivosť |

|---|---|---|---|

| Pasivácia | Mierne | Nízka | 1-2 roky |

| Elektrolytické leštenie | Vysoká | Stredné | 2-3 roky |

| Nitridovanie | Veľmi vysoká | Vysoká | 3-5 rokov |

Preventívne opatrenia a údržba

Na dosiahnutie optimálneho výkonu v korozívnom prostredí odporúčam:

Pravidelné inšpekčné protokoly

- Vizuálne vyšetrenia každé 3 mesiace

- Ročné merania hrúbky

- Dokumentácia všetkých zmien povrchu

Postupy čistenia

- Okamžite odstráňte povrchové nečistoty

- Používajte vhodné čistiace prostriedky

- Vyhnite sa abrazívnym metódam čistenia

Environmentálne kontroly

- Monitorovanie teploty a vlhkosti

- Kontrola vystavenia korozívnym látkam

- Zavedenie správnych ventilačných systémov

Prostredníctvom tejto komplexnej analýzy vlastností materiálu 17-4 PH v korozívnom prostredí som sa snažil poskytnúť praktické poznatky pre inžinierov a konštruktérov. Kľúčom k úspechu je pochopenie možností aj obmedzení materiálu a následné zavedenie vhodných opatrení na zabezpečenie optimálneho výkonu a životnosti.

Aké možnosti povrchových úprav a povrchových úprav sú k dispozícii?

Výber správnej povrchovej úpravy pre nehrdzavejúcu oceľ 17-4 PH môže byť ohromujúci. Mnohí výrobcovia sa snažia nájsť rovnováhu medzi odolnosťou proti korózii, estetickými požiadavkami a nákladmi. Bez správnej povrchovej úpravy môžu aj najkvalitnejšie komponenty z ocele 17-4 PH predčasne zlyhať alebo nesplniť očakávania týkajúce sa vzhľadu.

Povrchové úpravy nehrdzavejúcej ocele 17-4 PH zahŕňajú pasiváciu, elektrolytické leštenie a rôzne možnosti povrchovej úpravy. Tieto procesy zvyšujú odolnosť proti korózii, zlepšujú estetický vzhľad a optimalizujú výkonnosť komponentov v špecifických aplikáciách. Každá metóda úpravy ponúka jedinečné výhody a aspekty.

Pochopenie pasivácie

Pasivácia je najzákladnejšou povrchovou úpravou nehrdzavejúcej ocele 17-4 PH. Tento chemický proces odstraňuje z povrchu voľné železo a vytvára ochrannú vrstvu oxidu. V spoločnosti PTSMAKE zvyčajne používame metódy pasivácie kyselinou citrónovou alebo kyselinou dusičnou v závislosti od požiadaviek na komponenty. Tento proces trvá 20 - 30 minút a poskytuje vynikajúcu odolnosť voči korózii bez zmeny rozmerov súčiastky.

Medzi bežné výhody pasivácie patria:

- Zvýšená odolnosť proti korózii

- Odstránenie povrchových kontaminantov

- Žiadne rozmerové zmeny

- Nákladovo efektívna možnosť liečby

- Zlepšená čistota povrchu

Výhody a aplikácie elektrolytického leštenia

Elektroleštenie je elektrochemický proces, ktorý odstraňuje materiál z povrchu a vytvára hladký, lesklý povrch. Táto úprava je obzvlášť cenná pre zdravotnícke zariadenia a zariadenia na spracovanie potravín vyrobené z nehrdzavejúcej ocele 17-4 PH. Proces znižuje drsnosť povrchu a odstraňuje mikroskopické špičky a údolia.

Hlavné výhody elektrolytického leštenia:

- Vynikajúca odolnosť proti korózii

- Zlepšená čistiteľnosť

- Znížená priľnavosť výrobku

- Vylepšený estetický vzhľad

- Zníženie priľnavosti baktérií

Možnosti povrchovej úpravy a kritériá výberu

| Typ povlaku | Primárne výhody | Typické aplikácie | Rozsah hrúbky |

|---|---|---|---|

| PVD | Vysoká tvrdosť, odolnosť proti opotrebovaniu | Rezné nástroje, ozdobné diely | 2-5 μm |

| CVD | Vynikajúca priľnavosť, rovnomerné pokrytie | Vysoko namáhané komponenty | 3-10 μm |

| PTFE | Nízke trenie, chemická odolnosť | Zariadenia na spracovanie potravín | 15-25 μm |

| Chrómovanie | Odolnosť proti opotrebovaniu, vzhľad | Automobilové diely | 10-50 μm |

| Niklovanie | Ochrana proti korózii, vodivosť | Elektronické komponenty | 5-25 μm |

Úvahy o tepelnom spracovaní

Pre nehrdzavejúcu oceľ 17-4 PH je rozhodujúce načasovanie povrchových úprav v porovnaní s tepelným spracovaním. Odporúčame vykonávať väčšinu povrchových úprav po konečnom tepelnom spracovaní, aby sa zachovali optimálne vlastnosti materiálu. Niektoré povlaky však môžu vyžadovať špecifické úpravy tepelného spracovania:

- Čistenie pred ošetrením

- Cyklus tepelného spracovania

- Príprava povrchu

- Aplikácia náteru

- Tepelné spracovanie po nátere (ak je potrebné)

Požiadavky na drsnosť povrchu

Rôzne aplikácie si vyžadujú špecifické hodnoty drsnosti povrchu. Drsnosť povrchu meriame pomocou hodnôt Ra (aritmetický priemer):

- Lekárske implantáty: Ra ≤ 0,2 μm

- Komponenty na manipuláciu s kvapalinami: Ra ≤ 0,8 μm

- Všeobecné priemyselné diely: Ra ≤ 1,6 μm

- Konštrukčné prvky: Ra ≤ 3,2 μm

Metódy kontroly kvality a testovania

Na zabezpečenie účinnosti povrchovej úpravy používame rôzne testovacie metódy:

- Testovanie odolnosti proti korózii soľnou hmlou

- Testovanie priľnavosti náterov

- Meranie drsnosti povrchu

- Testovanie tvrdosti

- Vizuálna kontrola estetickej kvality

Vplyv na životné prostredie a udržateľnosť

Moderné procesy povrchovej úpravy musia zohľadňovať vplyv na životné prostredie. Zavádzame niekoľko opatrení na minimalizáciu vplyvu na životné prostredie:

- Uzavreté systémy rekuperácie chemikálií

- Programy recyklácie vody

- Možnosti náterov bez obsahu VOC

- Energeticky účinné zariadenia

- Protokoly o minimalizácii odpadu

Zváženie nákladov a analýza návratnosti investícií

Náklady na povrchovú úpravu sa výrazne líšia v závislosti od zložitosti procesu a objemu:

- Základná pasivácia: $0,5-2 na štvorcový palec

- Elektrolytické leštenie: $2-5 na štvorcový palec

- PVD povlak: $5-15 na štvorcový palec

- Komplexné náterové systémy: $15-30 na štvorcový palec

Investícia sa zvyčajne vráti prostredníctvom:

- Predĺžená životnosť komponentov

- Znížené požiadavky na údržbu

- Zlepšený výkon

- Zvýšená hodnota výrobku

- Nižšie nároky na záruku

Odporúčania pre konkrétne aplikácie

Na základe skúseností z odvetvia uvádzame optimálne povrchové úpravy pre bežné aplikácie:

Zdravotnícke pomôcky

- Primárne: elektrolytické leštenie

- Sekundárne: Pasivácia

- Voliteľné: Antimikrobiálne nátery

Komponenty pre letecký a kozmický priemysel

- Primárne: PVD povlak

- Sekundárne: Pasivácia

- Voliteľné: Mazivá so suchým filmom

Zariadenia na spracovanie potravín

- Primárne: elektrolytické leštenie

- Sekundárne: PTFE povlak

- Voliteľné: Antimikrobiálne ošetrenie

Námorné aplikácie

- Primárne: Viacvrstvové náterové systémy

- Sekundárne: Pasivácia

- Voliteľné: Obetné anódy

Pochopenie týchto možností povrchovej úpravy pomáha optimalizovať výkon a životnosť komponentov. Kľúčom k úspechu je výber správnej kombinácie úprav na základe požiadaviek aplikácie, podmienok prostredia a rozpočtových obmedzení.

Ako sa používa 17-4 PH v letectve a obrane?

V leteckej a obrannej výrobe môže výber nesprávneho materiálu pre kritické komponenty viesť ku katastrofickým poruchám. Keď časti lietadla počas prevádzky zlyhajú, dôsledky sú často zničujúce. V týchto odvetviach je priestor na chybu doslova nulový, preto je výber materiálu jedným z najdôležitejších rozhodnutí.

Nerezová oceľ 17-4 PH sa vo veľkej miere používa v leteckom a obrannom priemysle vďaka svojej jedinečnej kombinácii vysokej pevnosti, vynikajúcej odolnosti proti korózii a dobrej rozmerovej stabilite. Bežne sa vyskytuje v podvozkoch lietadiel, súčastiach rakiet a konštrukčných spojovacích prvkoch, kde je najdôležitejšia spoľahlivosť.

Kritické aplikácie v systémoch lietadiel

Nerezová oceľ 17-4 PH sa stala nepostrádateľnou v moderných systémoch lietadiel. Na základe mojich výrobných skúseností v spoločnosti PTSMAKE som zaznamenal jej široké použitie v:

- Komponenty podvozku

- Ovládače riadiacich plôch

- Konštrukčné spojovacie prvky

- Upevnenie motora

- Prídavné zariadenia na krídla

Vďaka vysokému pomeru pevnosti a hmotnosti je tento materiál obzvlášť cenný v týchto aplikáciách, kde je zníženie hmotnosti rozhodujúce pre palivovú účinnosť.

Kľúčové vlastnosti pre obranné aplikácie

Obranný sektor si vyžaduje materiály, ktoré odolávajú extrémnym podmienkam. Tu je dôvod, prečo je 17-4 PH vynikajúci:

| Vlastníctvo | Prínos v obranných aplikáciách |

|---|---|

| Vysoká pevnosť v ťahu | Odoláva extrémnemu mechanickému namáhaniu |

| Vynikajúca odolnosť proti korózii | Zachováva integritu v náročných podmienkach |

| Dobré únavové vlastnosti | Zabezpečuje dlhodobú spoľahlivosť |

| Rozmerová stabilita | Zachováva presnosť v rôznych podmienkach |

| Tepelná odolnosť | Dobre funguje pri zvýšených teplotách |

Výroba raketových komponentov

V raketových systémoch je 17-4 PH rozhodujúci pre niekoľko komponentov:

- Puzdro navádzacieho systému

- Pohonné komponenty

- Štrukturálne podporné prvky

- Mechanizmy ovládacích plôch

Schopnosť materiálu zachovať si svoje vlastnosti pri vysokých rýchlostiach a extrémnych teplotách ho robí ideálnym pre tieto aplikácie.

Požiadavky na pristávací podvozok lietadla

Systémy podvozkov čelia jedinečným výzvam:

- Vysoké nárazové zaťaženie

- Časté stresové cykly

- Vystavenie rôznym poveternostným podmienkam

- Vystavenie chemickým látkam (hydraulické kvapaliny, odmrazovacie prostriedky)

Kombinácia vlastností 17-4 PH tieto výzvy účinne rieši. V spoločnosti PTSMAKE pravidelne obrábame súčasti podvozku, ktoré vyžadujú prísne tolerancie a vynikajúcu povrchovú úpravu.

Výrobné aspekty

Pri práci s materiálom 17-4 PH pre letecké aplikácie je potrebné venovať pozornosť niekoľkým faktorom:

Protokoly tepelného spracovania

- Regulácia teploty ošetrenia roztokom

- Monitorovanie procesu starnutia

- Správna rýchlosť chladenia

Parametre obrábania

- Optimálne rezné rýchlosti

- Vhodný výber nástrojov

- Požiadavky na chladiacu kvapalinu

Kontrola kvality

- Rozmerová kontrola

- Certifikácia materiálu

- Nedeštruktívne testovanie

Povrchová úprava a dokončovacie práce

Výkonnosť komponentov 17-4 PH často závisí od správnej povrchovej úpravy:

Príprava povrchu

- Postupy čistenia

- Požiadavky na drsnosť povrchu

- Procesy predbežnej úpravy

Aplikácie náterov

- Chrómový konverzný povlak

- Možnosti eloxovania

- Špecializované nátery pre letecký priemysel

Záverečná kontrola

- Meranie povrchovej úpravy

- Overenie hrúbky náteru

- Testovanie adhézie

Certifikácia a normy kvality

Aplikácie v leteckom a obrannom priemysle si vyžadujú prísne dodržiavanie priemyselných noriem:

- Certifikácia AS9100

- Súlad s NADCAP

- Vysledovateľnosť materiálu

- Požiadavky na dokumentáciu

- Testovacie protokoly

Analýza nákladovej efektívnosti

Napriek vyšším počiatočným nákladom v porovnaní s bežnými nehrdzavejúcimi oceľami ponúka 17-4 PH dlhodobé výhody:

- Predĺžená životnosť

- Znížené požiadavky na údržbu

- Nižšia frekvencia výmeny

- Lepšia spoľahlivosť výkonu

Podľa mojich skúseností v spoločnosti PTSMAKE klienti často zistia, že celkové náklady na vlastníctvo sú vďaka týmto faktorom nižšie pri použití komponentov 17-4 PH.

Budúce trendy

Letecký a obranný priemysel sa naďalej vyvíja, čo ovplyvňuje spôsob používania 17-4 PH:

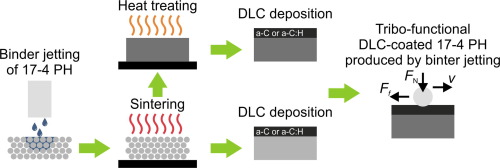

Pokročilé výrobné metódy

- Aplikácie aditívnej výroby

- Vylepšené techniky obrábania

- Nové procesy tepelného spracovania

Zvýšená kontrola kvality

- Pokročilé metódy kontroly

- Monitorovacie systémy v reálnom čase

- Zlepšené procesy dokumentácie

Udržateľná výroba

- Účinnosť materiálu

- Zníženie množstva odpadu

- Energeticky efektívne spracovanie

Použitie 17-4 PH v leteckom a obrannom priemysle predstavuje dokonalú rovnováhu medzi výkonom, spoľahlivosťou a nákladovou efektívnosťou. S rozvojom výrobných technológií naďalej objavujeme nové spôsoby optimalizácie jeho použitia v týchto kritických aplikáciách.

Akú úlohu zohráva v zdravotníckom vybavení?

V lekárskom priemysle môže výber materiálov pre zariadenia a nástroje znamenať doslova rozdiel medzi životom a smrťou. Mnohé zdravotnícke zariadenia zápasia s nástrojmi, ktoré rýchlo korodujú, strácajú svoju presnosť alebo vyvolávajú obavy o bezpečnosť pacienta z dôvodu nekompatibility materiálov. Pri výbere materiálov pre zdravotnícke aplikácie nemôže byť stávka vyššia.

Nerezová oceľ 17-4 PH sa stala základným materiálom pri výrobe zdravotníckeho vybavenia, pretože ponúka optimálnu kombináciu pevnosti, odolnosti proti korózii a biokompatibility. Vďaka svojim jedinečným vlastnostiam je obzvlášť vhodná na chirurgické nástroje, ortopedické implantáty a zubárske nástroje, čím zabezpečuje bezpečnosť pacienta aj dlhú životnosť nástrojov.

Kritické vlastnosti pre lekárske aplikácie

Keď hovoríme o zdravotníckom vybavení, vyzdvihujeme tri kľúčové vlastnosti nehrdzavejúcej ocele 17-4 PH:

Biokompatibilita

- Nízky obsah niklu znižuje alergické reakcie

- Minimálne uvoľňovanie iónov do okolitých tkanív

- Vynikajúca kompatibilita so sterilizačnými procesmi

Mechanické vlastnosti

- Vysoký pomer pevnosti k hmotnosti

- Vynikajúca tvrdosť po tepelnom spracovaní

- Výnimočná odolnosť proti opotrebovaniu

Odolnosť proti korózii

- Odolnosť voči telesným tekutinám

- Odoláva opakovanej sterilizácii

- Zachováva integritu povrchu v priebehu času

Bežné lekárske aplikácie

Na základe mojich výrobných skúseností v spoločnosti PTSMAKE som spozoroval niekoľko kľúčových aplikácií, v ktorých vyniká nehrdzavejúca oceľ 17-4 PH:

Chirurgické nástroje

- Skalpely a chirurgické nožnice

- Kliešte a svorky

- Držiaky ihiel

- Retraktory

Tieto nástroje si vyžadujú presné hrany a zachovanie ostrosti počas viacerých sterilizačných cyklov.

Ortopedické implantáty

- Kostné skrutky

- Dosky

- Chirurgické príručky

- Dočasné fixačné zariadenia

Pevnosť a biokompatibilita tohto materiálu ho predurčujú na tieto nosné aplikácie.

Porovnávacia analýza s inými lekárskymi materiálmi

Tu je podrobné porovnanie 17-4 PH s inými bežnými zdravotníckymi materiálmi:

| Vlastníctvo | 17-4 PH | 316L SS | Ti-6Al-4V | Zliatiny CoCr |

|---|---|---|---|---|

| Pevnosť v ťahu (MPa) | 1070 | 485 | 860 | 655 |

| Tvrdosť (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Odolnosť proti korózii | Vynikajúce | Veľmi dobré | Vynikajúce | Dobrý |

| Nákladová efektívnosť | Vysoká | Mierne | Nízka | Nízka |

| Obrábateľnosť | Dobrý | Vynikajúce | Spravodlivé | Chudobný |

Výrobné aspekty

Výrobný proces zdravotníckych pomôcok s použitím 17-4 PH si vyžaduje osobitné opatrenia:

Tepelné spracovanie

- Úprava roztokom pri 1038 °C (1900 °F)

- Vytvrdzovanie vekom pri rôznych teplotách

- Starostlivá kontrola rýchlosti chladenia

Povrchová úprava

- Elektrolytické leštenie na zvýšenie odolnosti proti korózii

- Pasivácia na vytvorenie ochrannej vrstvy oxidu

- Zrkadlová úprava pre špecifické aplikácie

Kontrola kvality

- Prísne rozmerové tolerancie

- Meranie drsnosti povrchu

- Požiadavky na certifikáciu materiálov

Dodržiavanie právnych predpisov a noriem

Výrobcovia zdravotníckeho vybavenia musia dodržiavať:

Požiadavky FDA

- 21 CFR časť 820

- Vysledovateľnosť materiálu

- Overovanie procesu

Normy ISO

- ISO 13485 pre zdravotnícke pomôcky

- ISO 10993 pre biokompatibilitu

- ISO 14971 pre riadenie rizík

Analýza nákladov a prínosov

Investícia do nehrdzavejúcej ocele 17-4 PH pre zdravotnícke zariadenia sa často ukáže ako hospodárna, ak sa zváži:

Dlhodobé výhody

- Predĺžená životnosť

- Znížená frekvencia výmeny

- Nižšie náklady na údržbu

Výhody výkonu

- Konzistentné mechanické vlastnosti

- Spoľahlivá schopnosť sterilizácie

- Znížené riziko zlyhania materiálu

Budúce trendy a inovácie

Zdravotnícky priemysel sa neustále vyvíja a s ním aj aplikácie nehrdzavejúcej ocele 17-4 PH:

Pokročilé výrobné metódy

- Možnosti 3D tlače

- Hybridné výrobné procesy

- Vylepšené povrchové úpravy

Nové lekárske aplikácie

- Minimálne invazívne chirurgické nástroje

- Nástroje na mieru pre konkrétneho pacienta

- Pokročilé zubné nástroje

Videl som, aký kľúčový je výber materiálu pri výrobe zdravotníckeho zariadenia. Nerezová oceľ 17-4 PH sa opakovane osvedčila ako spoľahlivá voľba, ktorá spĺňa náročné požiadavky zdravotníckeho priemyslu. Kombinácia pevnosti, odolnosti a biokompatibility z nej robí neoceniteľný materiál na vytváranie bezpečných a účinných zdravotníckych pomôcok.

Vplyv na životné prostredie a udržateľnosť

Často prehliadaným aspektom zdravotníckeho vybavenia je jeho vplyv na životné prostredie:

Recyklovateľnosť

- Vysoký recyklačný potenciál

- Minimálny materiálový odpad

- Energeticky efektívne spracovanie

Úvahy o životnom cykle

- Predĺžená životnosť znižuje množstvo odpadu

- Minimálny vplyv na životné prostredie počas používania

- Udržateľné výrobné postupy

Medicínska oblasť si vyžaduje materiály, ktoré spĺňajú prísne požiadavky a zároveň zabezpečujú bezpečnosť pacienta a dlhú životnosť zariadenia. Nerezová oceľ 17-4 PH sa v tomto náročnom prostredí stále osvedčuje a stáva sa nepostrádateľným materiálom pri výrobe moderných zdravotníckych zariadení.

Ako sa používa v ropnom, plynárenskom a energetickom priemysle?

V ropnom, plynárenskom a energetickom sektore môže porucha zariadenia viesť ku katastrofálnym následkom. Drsné chemikálie, extrémne tlaky a teplotné výkyvy neustále ohrozujú integritu systému. Keď kritické komponenty zlyhajú, nielenže to naruší prevádzku, ale predstavuje to aj vážne bezpečnostné a environmentálne riziká.

Nehrdzavejúca oceľ 17-4 PH zohráva kľúčovú úlohu v ropných, plynárenských a energetických aplikáciách vďaka svojej výnimočnej pevnosti, odolnosti proti korózii a schopnosti zachovať štrukturálnu integritu v extrémnych podmienkach. Bežne sa používa vo ventiloch, čerpadlách a tlakových nádobách, kde je najdôležitejšia spoľahlivosť.

Kritické aplikácie v oblasti ropy a zemného plynu

Ropný a plynárenský priemysel sa vo veľkej miere spolieha na nehrdzavejúcu oceľ 17-4 PH pre rôzne kritické komponenty. Videl som, že tento materiál vyniká v:

- Nástroje na hĺbenie

- Komponenty ústia vrtu

- Bezpečnostné ventily

- Zariadenia na reguláciu prietoku

- Tlakové nádoby

Tieto aplikácie si vyžadujú materiály, ktoré odolávajú korozívnemu prostrediu a zároveň si zachovávajú štrukturálnu integritu. Všimol som si, že kombinácia pevnosti a odolnosti proti korózii materiálu 17-4 PH je pre tieto náročné aplikácie mimoriadne cenná.

Výkon v náročných podmienkach

Výkonnosť systému 17-4 PH v extrémnych podmienkach je pozoruhodná. Tu je rozpis jeho schopností:

| Faktor životného prostredia | Výkonnostné charakteristiky |

|---|---|

| Teplotný rozsah | -50°C až 300°C |

| Tolerancia tlaku | Až do 15 000 PSI |

| Odolnosť proti korózii | Vynikajúce v prostredí s H2S |

| Chemická kompatibilita | Odolnosť voči väčšine uhľovodíkových zlúčenín |

| Odolnosť proti opotrebovaniu | Vynikajúca tvrdosť povrchu po tepelnom spracovaní |

Aplikácie vo výrobe energie

V sektore výroby energie sa 17-4 PH vo veľkej miere používa v:

Parné turbíny

Vďaka vysokej pevnosti a vynikajúcej odolnosti proti únave je tento materiál ideálny pre lopatky turbín a rotory. Pozoroval som, že komponenty vyrobené z materiálu 17-4 PH neustále poskytujú spoľahlivý výkon aj pri vysokorýchlostnom otáčaní a vystavení účinkom pary.

Výmenníky tepla

Kombinácia dobrej tepelnej vodivosti a odolnosti proti korózii robí z materiálu 17-4 PH vynikajúcu voľbu pre komponenty výmenníkov tepla. Tieto vlastnosti zabezpečujú účinný prenos tepla pri zachovaní štrukturálnej integrity.

Aplikácie obnoviteľných zdrojov energie

V systémoch obnoviteľných zdrojov energie sa 17-4 PH osvedčuje pri:

- Komponenty hriadeľa veternej turbíny

- Zariadenia na geotermálne vrty

- Systémy prílivovej energie

- Solárne tepelné elektrárne

Úvahy o výbere materiálu

Pri výbere materiálu 17-4 PH na použitie v ropnom, plynárenskom a energetickom priemysle je potrebné zvážiť niekoľko faktorov:

- Prevádzková teplota

- Požiadavky na tlak

- Chemické prostredie

- Mechanické zaťaženie

- Očakávaná životnosť

Pred dokončením výberu odporúčam vykonať dôkladnú analýzu kompatibility materiálov. Pomôže to zabezpečiť optimálny výkon a dlhú životnosť komponentov v konkrétnych prevádzkových podmienkach.

Požiadavky na údržbu a kontrolu

Pravidelná údržba komponentov 17-4 PH zahŕňa:

- Vizuálne kontroly degradácie povrchu

- Nedeštruktívne testovanie na detekciu trhlín

- Monitorovanie prevádzkových parametrov

- Pravidelné testovanie tvrdosti

- Monitorovanie korózie

Analýza nákladov a prínosov

Hoci počiatočné náklady na 17-4 PH môžu byť v porovnaní s bežnými materiálmi vyššie, jeho dlhodobé výhody často ospravedlňujú investíciu:

- Predĺžená životnosť

- Znížené požiadavky na údržbu

- Nižšie riziko katastrofického zlyhania

- Zlepšený bezpečnostný výkon

- Lepšia prevádzková spoľahlivosť

Budúce trendy

Energetický sektor sa neustále vyvíja a s ním aj použitie nehrdzavejúcej ocele 17-4 PH. Medzi nové trendy patria:

- Integrácia do vodíkových energetických systémov

- Pokročilé povrchové úpravy na zvýšenie výkonu

- Vývoj optimalizovaných protokolov tepelného spracovania

- Implementácia nových technológií v oblasti obnoviteľných zdrojov energie

Na základe svojich skúseností som si všimol rastúci dopyt po 17-4 PH v nových energetických technológiách, najmä tam, kde tradičné materiály nespĺňajú požiadavky na výkon. Univerzálnosť a spoľahlivosť tohto materiálu z neho naďalej robia preferovanú voľbu v týchto náročných aplikáciách.

Aké sú problémy pri používaní 17-4 PH?

Práca s nehrdzavejúcou oceľou 17-4 PH sa zdá byť jednoduchá, kým nenarazíte na jej skryté zložitosti. Všimol som si, že mnohí inžinieri podceňujú výzvy, ktoré tento materiál predstavuje, čo vedie k nákladným výrobným problémom a oneskoreniu projektu. Kombinácia jeho jedinečných vlastností a špecifických požiadaviek na spracovanie môže spôsobiť, že manipulácia s ním je mimoriadne zložitá.

Napriek svojej vynikajúcej pevnosti a odolnosti proti korózii predstavuje nehrdzavejúca oceľ 17-4 PH niekoľko výrobných problémov vrátane krehkosti, praskania v dôsledku korózie pod napätím a ťažkostí pri presnom obrábaní. Tieto problémy sa však dajú zvládnuť správnym výberom materiálu a pokročilými technikami spracovania.

Krehkosť a správanie materiálu

Krehkosť 17-4 PH je jednou z jeho najväčších výziev. Tento materiál vykazuje rôzne vzorce správania v závislosti od podmienok jeho tepelného spracovania:

- Stav H900: Maximálna pevnosť, ale zvýšená krehkosť

- H1150 stav: Lepšia ťažnosť, ale nižšia pevnosť

- Žíhanie v roztoku: Najviac opracovateľné, ale vyžaduje následné tepelné spracovanie

Počas svojej praxe v PTSMAKE som vyvinul špecifické prístupy na zvládanie týchto podmienok:

| Podmienka tepelného spracovania | Úroveň krehkosti | Náročnosť obrábania | Odporúčaná rýchlosť rezania |

|---|---|---|---|

| H900 | Vysoká | Veľmi náročné | 60-90 SFM |

| H1150 | Stredné | Mierne | 90-120 SFM |

| Žíhané roztokom | Nízka | Jednoduchšie | 100-150 SFM |

Riziká korózie pod napätím (SCC)

Korózne praskanie pod napätím v 17-4 PH predstavuje vážny problém, ktorý si vyžaduje starostlivé zváženie:

Faktory životného prostredia

- Expozícia chloridu

- Vysoké teploty

- Kyslé podmienky

Problémy súvisiace so stresom

- Zvyškové napätia z obrábania

- Použité zaťaženie počas prevádzky

- Účinky tepelného cyklu

Aby sme minimalizovali riziká SCC, zavádzame tieto preventívne opatrenia:

- Správne postupnosti tepelného spracovania

- Riadené parametre obrábania

- Úvahy o povrchovej úprave

Ťažkosti pri presnom obrábaní

Presné obrábanie materiálu 17-4 PH predstavuje niekoľko jedinečných výziev:

Opotrebovanie a výber nástrojov

- Rýchle opotrebovanie nástroja v dôsledku tvrdosti materiálu

- Potreba špecializovaných rezných nástrojov

- Pravidelné monitorovanie stavu nástrojov

Parametre rezania

Životnosť nástroja pri obrábaní 17-4 PH do značnej miery závisí od správnych rezných parametrov:

| Parameter | Odporúčaný rozsah | Vplyv na životnosť nástroja |

|---|---|---|

| Rýchlosť rezania | 80-120 SFM | Vysoká |

| Rýchlosť podávania | 0,004-0,008 IPR | Stredné |

| Hĺbka rezu | 0,020-0,100 palca | Stredné |

Regulácia teploty

Riadenie teploty je počas obrábania veľmi dôležité:

- Používanie správnych stratégií chladiacej kvapaliny

- Prevencia tvrdnutia práce

- Zachovanie rozmerovej stability

Pokročilé výrobné riešenia

Na riešenie týchto výziev používame niekoľko pokročilých techník:

Optimalizované stratégie obrábania

- Vysokotlakové chladiace systémy

- Pevné nastavenia stroja

- Pokročilé systémy držania nástrojov

Protokoly o manipulácii s materiálom

- Správne podmienky skladovania

- Riadený tok materiálu

- Pravidelné kontroly kvality

Monitorovanie procesov

- Kontrola počas procesu

- Monitorovanie opotrebovania nástrojov

- Štatistická kontrola procesov

Úvahy o kontrole kvality

Zachovanie kvality pri práci s 17-4 PH si vyžaduje:

Rozmerová stabilita

- Pravidelné kalibračné kontroly

- Prostredie s riadenou teplotou

- Správne metódy upevňovania

Požiadavky na povrchovú úpravu

- Vhodný výber rezného nástroja

- Optimalizované parametre dokončovania

- Úvahy o povrchovej úprave

Overenie vlastností materiálu

- Testovanie tvrdosti

- Analýza mikroštruktúry

- Overovanie mechanických vlastností

Podľa mojich skúseností v spoločnosti PTSMAKE spočíva kľúč k úspešnému obrábaniu 17-4 PH v pochopení týchto problémov a zavedení vhodných protiopatrení. To zahŕňa:

- Správny výber nástrojov a rezných parametrov

- Pravidelné monitorovanie a úprava procesov

- Komplexné postupy kontroly kvality

- Pokročilé stratégie obrábania

Dôkladným zvážením týchto aspektov a implementáciou vhodných riešení dokážeme efektívne zvládnuť výzvy spojené s obrábaním 17-4 PH pri zachovaní vysokých štandardov kvality a produktivity.

Ako vybrať správneho dodávateľa?

Nájsť spoľahlivého dodávateľa komponentov z nehrdzavejúcej ocele 17-4 PH môže byť náročné. Mnohí výrobcovia sa stretli s nákladnými oneskoreniami, problémami s kvalitou a neúspechmi vo výrobe v dôsledku spolupráce s nesprávnym dodávateľom. Pri kritických aplikáciách môžu aj malé chyby v kvalite materiálu alebo tepelnom spracovaní viesť ku katastrofálnym poruchám.

Kľúčom k výberu správneho dodávateľa je posúdenie piatich kľúčových aspektov: certifikácia materiálu, dôslednosť tepelného spracovania, možnosti obrábania, systémy zabezpečenia kvality a výsledky v podobných projektoch. Dôkladné posúdenie týchto faktorov pomáha zabezpečiť spoľahlivé zásobovanie kritickými komponentmi.

Požiadavky na certifikáciu materiálov

Správna certifikácia materiálu je základom zabezpečenia kvality komponentov 17-4 PH. Od dodávateľov vždy vyžadujem, aby poskytli:

- Správy o skúškach v mlyne (MTR) pre každú dávku

- Analýza chemického zloženia

- Fyzická dokumentácia majetku

- Dokumentácia o vysledovateľnosti materiálu

Náš proces validácie zahŕňa porovnávanie všetkých certifikačných dokumentov s medzinárodnými normami, ako je ASTM A564/A564M. To zaručuje, že materiál spĺňa presné špecifikácie pre letecké a zdravotnícke aplikácie.

Riadenie procesu tepelného spracovania

Proces tepelného spracovania výrazne ovplyvňuje konečné vlastnosti komponentov 17-4 PH. Pri hodnotení dodávateľov sa zameriavam na:

| Aspekt tepelného spracovania | Kľúčové požiadavky | Prečo je to dôležité |

|---|---|---|

| Regulácia teploty | Presnosť ±5 °F | Zabezpečuje konzistentné vlastnosti materiálu |

| Procesná dokumentácia | Podrobné záznamy pre každú dávku | Umožňuje sledovateľnosť a riešenie problémov |

| Kalibrácia zariadení | Pravidelná certifikácia | Zachováva spoľahlivosť procesu |

| Riadenie rýchlosti chladenia | Zdokumentované postupy | Ovplyvňuje konečnú tvrdosť a pevnosť |

Posúdenie schopností obrábania

Pokročilé možnosti obrábania sú kľúčové pre výrobu presných komponentov 17-4 PH. Hodnotím:

Infraštruktúra zariadení

- 5-osové CNC stroje pre komplexné geometrie

- Moderné meracie a kontrolné nástroje

- Pravidelné plány údržby

- Záznamy o kalibrácii zariadení

Technické znalosti

- Programy odbornej prípravy operátorov

- Skúsenosti s podobnými komponentmi

- Pochopenie parametrov obrábania špecifických pre daný materiál

- Možnosti optimalizácie procesov

Normy zabezpečenia kvality

Spoľahlivý systém riadenia kvality je neoddeliteľnou súčasťou. Musia byť prítomné tieto prvky:

Systém riadenia kvality

- Certifikácia ISO 9001:2015

- Certifikácia AS9100D pre letecké aplikácie

- Zdokumentované postupy kvality

- Pravidelné interné audity

Inšpekčné schopnosti

- Zariadenie CMM (súradnicový merací stroj)

- Testovanie drsnosti povrchu

- Zariadenia na testovanie tvrdosti

- Možnosti nedeštruktívneho testovania

Záznam o výkone

Minulá výkonnosť často naznačuje budúcu spoľahlivosť. Hodnotím:

Historické údaje

- Miera včasného dodania

- Miera odmietnutia kvality

- Čas reakcie na problémy s kvalitou

- Referencie zákazníkov

Skúsenosti s projektom

- Podobná história výroby komponentov

- Skúsenosti v konkrétnom odvetví

- Schopnosť riešiť problémy

- Kvalita technickej podpory

Posúdenie finančnej stability

Finančné zdravie dodávateľa priamo ovplyvňuje jeho schopnosť dodržiavať záväzky týkajúce sa kvality a dodávok:

- Finančné výkazy spoločnosti

- Úverové ratingy

- Investície do nových technológií

- Reputácia na trhu

Komunikácia a podpora

Účinná komunikácia je pre úspešné partnerstvo kľúčová:

Schopnosť reagovať

- Čas odozvy na technickú požiadavku

- Proces riešenia problémov s kvalitou

- Dostupnosť technickej podpory

- Správa dokumentácie

Nástroje na spoluprácu

- Prístup na online portál

- Sledovanie výroby v reálnom čase

- Systémy zdieľania dokumentov

- Mechanizmy podávania správ o kvalite

Štruktúra cien a nákladov

Hoci by cena nemala byť hlavným faktorom, je dôležité ju pochopiť:

- Rozpis materiálových nákladov

- Náklady na spracovanie

- Náklady na kontrolu kvality

- Pridelenie režijných nákladov

Nájdenie správneho dodávateľa si vyžaduje systematické hodnotenie všetkých týchto faktorov. Počiatočná investícia do dôkladného posúdenia dodávateľa sa vráti vďaka spoľahlivej kvalite, konzistentným dodávkam a zníženiu dlhodobých nákladov. Na základe mojich skúseností s riadením obstarávania kritických komponentov sa dodávatelia, ktorí v týchto oblastiach vynikajú, zvyčajne stávajú cennými dlhodobými partnermi, ktorí významne prispievajú k úspechu a spoľahlivosti výrobku.

Nezabudnite, že cieľom nie je len nájsť dodávateľa, ktorý dokáže vyrobiť diely, ale nájsť takého, ktorý dokáže trvalo dodávať kvalitné komponenty, ktoré spĺňajú všetky špecifikácie a zachovávajú si svoju výkonnosť v priebehu času. Tento komplexný prístup k hodnoteniu vám pomôže zabezpečiť výber dodávateľa, ktorý dokáže splniť súčasné aj budúce potreby vašich komponentov z nehrdzavejúcej ocele 17-4 PH.