Pri výbere medzi hliníkovými materiálmi často vidím, že konštruktéri zápasia s rozhodovaním medzi liatym a bežným hliníkom. Mnohí z nich stratili čas a peniaze nesprávnou voľbou, čo viedlo k neúspešným projektom a nákladnému prepracovaniu.

Odlievaný hliník a bežný (tepaný) hliník majú svoje odlišné výhody. Odlievaný hliník ponúka lepšie komplexné tvary a je cenovo výhodnejší pre veľkosériovú výrobu, zatiaľ čo bežný hliník poskytuje vynikajúcu pevnosť a obrobiteľnosť pre presné diely.

Viem, že vás pravdepodobne zaujímajú konkrétne aplikácie a podrobné porovnania týchto materiálov. Dovoľte mi, aby som sa podelil o svoje priame skúsenosti z výroby tisícov hliníkových dielov v spoločnosti PTSMAKE. Preskúmame kľúčové rozdiely, ktoré vám pomôžu správne sa rozhodnúť pre váš projekt.

Aké sú nevýhody a výhody liateho hliníka?

Zamysleli ste sa niekedy nad tým, prečo niektorí výrobcovia volia hliníkový odliatok, zatiaľ čo iní sa mu vyhýbajú? Pri výbere materiálov pre váš ďalší projekt môže toto rozhodnutie znamenať rozdiel medzi úspechom a nákladnými neúspechmi, najmä ak ide o zložité konštrukcie dielov alebo veľkosériovú výrobu.

Odlievaný hliník ponúka vynikajúci pomer pevnosti a hmotnosti, dobrú odolnosť proti korózii a nákladovo efektívnu výrobu zložitých tvarov. Má však aj obmedzenia, ako je nižšia pevnosť v ťahu v porovnaní s tepaným hliníkom, potenciálne problémy s pórovitosťou a obmedzenia veľkosti v procese odlievania.

Pochopenie vlastností liateho hliníka

Hliníkové odliatky sa vďaka svojim univerzálnym vlastnostiam stávajú čoraz obľúbenejšími v rôznych priemyselných odvetviach. Vďaka svojim vlastnostiam je tento materiál vhodný na mnohé aplikácie, od automobilových komponentov až po letecké a kozmické diely. V spoločnosti PTSMAKE sme úspešne implementovali riešenia z liateho hliníka v rôznych projektoch, najmä keď klienti potrebujú ľahké a zároveň odolné komponenty.

Fyzikálne vlastnosti

Pri skúmaní liateho hliníka vyniká niekoľko kľúčových fyzikálnych vlastností:

| Vlastníctvo | Typický rozsah | Výhody |

|---|---|---|

| Hustota | 2,6-2,9 g/cm³ | Ľahká konštrukcia |

| Bod topenia | 660-720°C | Dobré tepelné vlastnosti |

| Tepelná vodivosť | 150-180 W/m-K | Vynikajúci odvod tepla |

| Elektrická vodivosť | 16-20 MS/m | Vhodné pre elektrické aplikácie |

Výhody liateho hliníka

1. Flexibilita dizajnu

Odlievaný hliník umožňuje vytvárať zložité geometrie, ktoré by bolo ťažké alebo nemožné dosiahnuť inými výrobnými metódami. Na stránke vzor tuhnutia kovu1 počas odlievania umožňuje vytvárať zložité vnútorné priechody a rôzne hrúbky stien.

2. Nákladovo efektívna výroba

Pri stredne veľkých až veľkých sériách výroby ponúka hliníkový odliatok významné cenové výhody:

- Nižšie náklady na nástroje v porovnaní s inými výrobnými metódami

- Zníženie množstva materiálového odpadu

- Rýchlejšie výrobné cykly

- Minimálne potrebné sekundárne operácie

3. Zníženie hmotnosti

Podľa mojich skúseností s klientmi z automobilového a leteckého priemyslu poskytujú ľahké vlastnosti hliníkových odliatkov často rozhodujúce výhody:

- 66% ľahší ako oceľ

- Zachováva štrukturálnu integritu

- Zlepšuje palivovú účinnosť vozidiel

- Znižuje celkové zaťaženie systému

Nevýhody liateho hliníka

1. Mechanické obmedzenia

Proces odlievania môže priniesť určité mechanické obmedzenia:

| Obmedzenie | Impact | Stratégia zmierňovania |

|---|---|---|

| Pórovitosť | Znížená pevnosť | Pokročilé techniky odlievania |

| Povrchová úprava | Môže si vyžadovať následné spracovanie | Správny návrh formy |

| Vnútorné chyby | Nekonzistentnosť kvality | Prísna kontrola procesu |

2. Obmedzenia veľkosti

Obmedzenia veľkosti odliatkov môžu ovplyvniť veľké projekty:

- Maximálna praktická veľkosť závisí od spôsobu odlievania

- Veľké odliatky si môžu vyžadovať špeciálne vybavenie

- Riziko chýb sa zvyšuje s veľkosťou

3. Zmeny vlastností materiálu

Odlievaný hliník môže vykazovať rozdiely vo vlastnostiach:

- Rôzne rýchlosti chladenia ovplyvňujú pevnosť

- Potenciál pre nekonzistentné mechanické vlastnosti

- Môže si vyžadovať dodatočné tepelné spracovanie

Aplikácie a priemyselné využitie

Hliníkové odliatky nachádzajú široké uplatnenie v rôznych odvetviach:

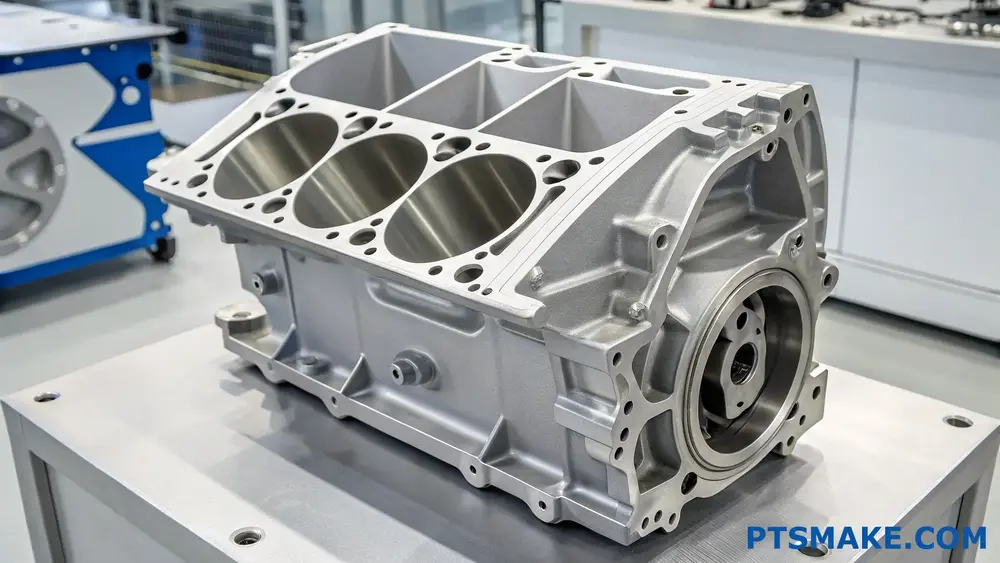

Automobilový priemysel

- Bloky motorov

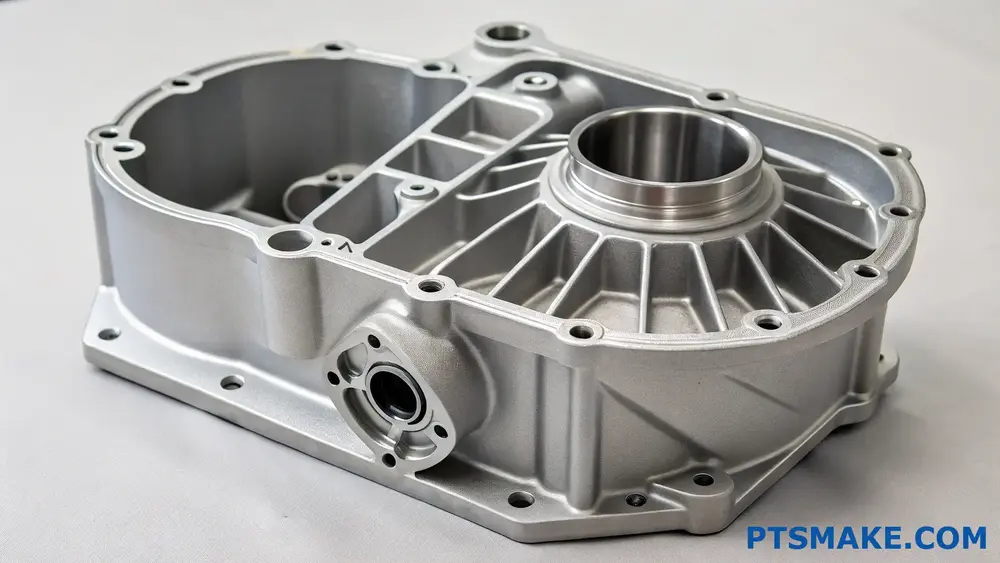

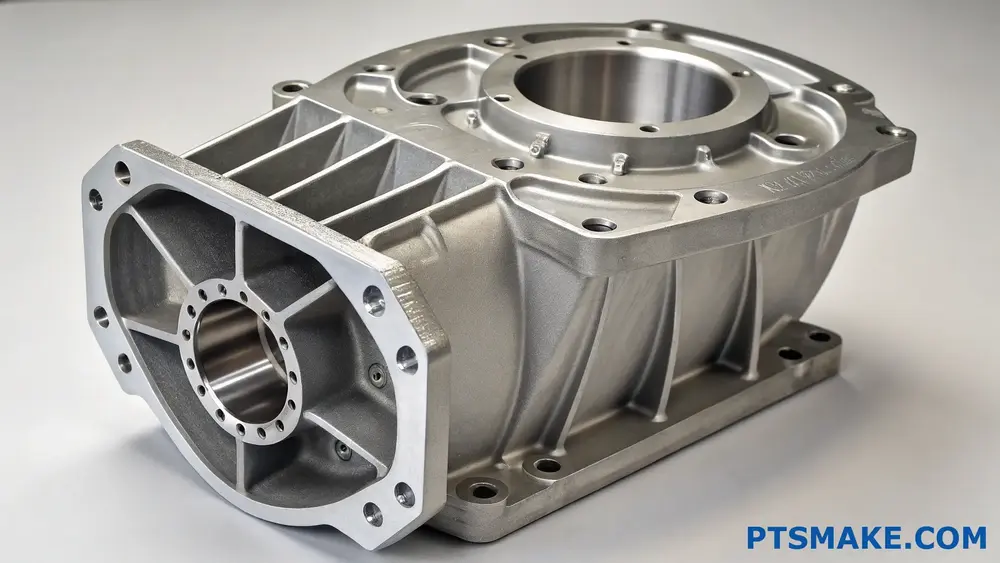

- Skriňa prevodovky

- Komponenty kolies

- Konštrukčné rámy

Aplikácie v letectve a kozmonautike

- Komponenty motora

- Štrukturálne prvky

- Bytové jednotky

- Riadiace systémy

Spotrebné výrobky

- Elektronické kryty

- Komponenty nábytku

- Dekoratívne prvky

- Športové vybavenie

Osvedčené postupy pre výber hliníkových odliatkov

Ak chcete maximalizovať výhody hliníkového odliatku, zvážte tieto faktory:

Optimalizácia dizajnu

- Zahrnutie správnych uhlov ťahu

- Zachovanie rovnomernej hrúbky steny

- Zúčtovanie príplatkov za zmrštenie

- Zahrnúť vhodné polomery a filé

Výber procesu

- Výber vhodnej metódy odlievania

- Zvážte objem výroby

- Vyhodnotenie požiadaviek na povrchovú úpravu

- Zohľadnenie potreby tolerancie rozmerov

Kontrola kvality

- Implementácia správnych testovacích postupov

- Monitorovanie parametrov procesu

- Zachovanie konzistentných vlastností materiálu

- Overenie kritických rozmerov

V spoločnosti PTSMAKE sme vyvinuli komplexné procesy kontroly kvality, aby sme zabezpečili, že naše hliníkové komponenty spĺňajú najprísnejšie priemyselné normy. Náš inžiniersky tím úzko spolupracuje s klientmi pri výbere optimálnych metód odlievania a konštrukčných parametrov pre ich špecifické aplikácie.

Aký druh hliníka sa používa pri odlievaní?

Mali ste niekedy problém vybrať správnu hliníkovú zliatinu pre svoj projekt odlievania? Ohromujúci počet možností a ich rozdielne vlastnosti môžu spôsobiť, že toto rozhodnutie sa môže javiť ako orientácia v bludisku, čo môže viesť k nákladným chybám a oneskoreniu projektu.

Najčastejšie používané hliníkové zliatiny na odlievanie sú A356/A357 (vysoká pevnosť), 319 (dobrá obrobiteľnosť) a 713 (vynikajúca tekutosť). Každý typ ponúka špecifické výhody na základe metódy odlievania, zložitosti súčiastky a požiadaviek na konečné použitie.

Pochopenie zliatin hliníka na odlievanie

Séria A356/A357: Priemyselný štandard

A356 a A357 sú prémiové zliatiny, ktoré dominujú v leteckom a automobilovom priemysle. Ich vynikajúce vlastnosti koherencia dendritov2 počas tuhnutia sú ideálne pre zložité geometrie. V spoločnosti PTSMAKE často používame tieto zliatiny pre konštrukčné komponenty, ktoré vyžadujú vysoký pomer pevnosti a hmotnosti.

Zloženie zvyčajne obsahuje:

| Prvok | A356 (%) | A357 (%) |

|---|---|---|

| Kremík | 6.5-7.5 | 6.5-7.5 |

| Horčík | 0.25-0.45 | 0.45-0.7 |

| Iron | 0,2 max. | 0,2 max. |

| Titán | 0,2 max. | 0,2 max. |

319 Zliatina: Všestranná voľba

319 hliníková zliatina ponúka vynikajúcu obrobiteľnosť a dobrú tlakovú tesnosť. Vďaka svojim vyváženým vlastnostiam je vhodná na rôzne aplikácie, od blokov motorov až po skrine prevodoviek. Na základe mojich skúseností s klientmi z automobilového priemyslu poskytuje zliatina 319 konzistentné výsledky v tenkých aj hrubých rezoch.

Medzi hlavné charakteristiky patria:

- Vynikajúca plynulosť

- Dobrá odolnosť proti praskaniu za tepla

- Vynikajúca obrobiteľnosť

- Mierne pevnostné vlastnosti

Zliatina 713: Šampión v tlakovom liatí

Zliatina 713 vyniká v aplikáciách tlakového liatia vďaka svojej výnimočnej tekutosti a schopnosti plniť tlakové formy. Pri odlievaní tenkostenných komponentov táto zliatina neustále poskytuje vynikajúcu povrchovú úpravu a rozmerovú presnosť.

Faktory ovplyvňujúce výber zliatiny

Požiadavky na aplikáciu

Výber zliatiny výrazne ovplyvňuje konečné použitie:

| Typ aplikácie | Odporúčaná zliatina | Kľúčová vlastnosť |

|---|---|---|

| Konštrukčné diely | A356/A357 | Vysoká pevnosť |

| Komponenty motora | 319 | Tepelná odolnosť |

| Tenkostenné diely | 713 | Fluidita |

Kompatibilita s procesom odlievania

Rôzne metódy odlievania si vyžadujú špecifické vlastnosti zliatiny:

Odlievanie do piesku

- Vyžaduje dobrú plynulosť

- Nižšia rýchlosť chladenia

- A356 funguje výnimočne dobre

Odlievanie pod tlakom

- Potrebuje vynikajúce prietokové vlastnosti

- Rýchle tuhnutie

- 713 je často preferovanou voľbou

Odlievanie do trvalej formy

- Mierna rýchlosť chladenia

- Dobré požiadavky na povrchovú úpravu

- 319 poskytuje vyvážené vlastnosti

Možnosti tepelného spracovania

Možnosť tepelného spracovania odliatku môže významne ovplyvniť výber zliatiny:

| Tepelné spracovanie | Vhodné zliatiny | Zlepšenie sily |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Úvahy o nákladoch a dostupnosti

Pri výbere zliatiny hliníka zvážte tieto ekonomické faktory:

Náklady na suroviny

- A356/A357: Prémiové ceny

- 319: Náklady strednej triedy

- 713: Úsporná možnosť

Náklady na spracovanie

- Požiadavky na tepelné spracovanie

- Zložitosť obrábania

- Miera odmietnutia

Vplyv objemu výroby

Rôzne zliatiny môžu byť nákladovo efektívnejšie pri rôznych objemoch výroby:

| Objem výroby | Odporúčaná zliatina | Efektívnosť nákladov |

|---|---|---|

| Nízky objem | A356 | Stredné |

| Stredný objem | 319 | Vysoká |

| Veľký objem | 713 | Veľmi vysoká |

Kontrola kvality a testovanie

Aby ste zaistili konzistentnú kvalitu odliatkov, zavádzajte tieto testovacie postupy:

Chemická analýza

- Pravidelné overovanie zloženia

- Monitorovanie stopových prvkov

- Kontrola úrovne nečistôt

Mechanické testovanie

- Pevnosť v ťahu

- Medza klzu

- Merania predĺženia

Nedeštruktívne testovanie

- Röntgenová kontrola

- Penetračné testovanie farbivom

- Ultrazvukové vyšetrenie

Vplyv na životné prostredie a udržateľnosť

Moderné odlievanie musí zohľadňovať environmentálne faktory:

Recyklovateľnosť

- Všetky tieto zliatiny sú recyklovateľné 100%

- Minimálne straty materiálu počas opätovného spracovania

- Nižšia uhlíková stopa v porovnaní s výrobou nových materiálov

Energetická účinnosť

- Rôzne zliatiny si vyžadujú rôzne teploty spracovania

- Spotreba energie pri tepelnom spracovaní sa líši

- Rozdiely v bodoch topenia ovplyvňujú spotrebu energie

V spoločnosti PTSMAKE uprednostňujeme udržateľné výrobné postupy a zároveň zachovávame vysokokvalitné štandardy v našich procesoch odlievania hliníka. Naše odborné znalosti v oblasti odlievania hliníka pomohli mnohým klientom optimalizovať výber materiálu z hľadiska výkonu aj udržateľnosti.

Ako sa dá porovnať odlievanie hliníka z kovu s CNC obrábaním pre zložité diely?

Stáli ste niekedy pred dilemou, či si pre svoje zložité diely vybrať medzi odlievaním hliníka a CNC obrábaním? Rozhodovanie sa stáva ešte náročnejším, keď zvážite faktory, ako sú náklady, čas realizácie a požiadavky na kvalitu - najmä keď úspech vášho projektu visí na vlásku.

Odlievanie hliníka aj CNC obrábanie ponúkajú pri výrobe zložitých dielov výrazné výhody. Odlievanie vyniká pri výrobe veľkoobjemových, geometricky zložitých dielov pri nižších nákladoch, zatiaľ čo CNC obrábanie poskytuje vyššiu presnosť, lepšiu povrchovú úpravu a väčšiu flexibilitu konštrukcie pri menších množstvách.

Úvahy o zložitosti návrhu

Geometrická voľnosť vs. presnosť

Pokiaľ ide o zložité diely, odlievanie hliníka ponúka vynikajúce geometrická sloboda3 pre zložité vnútorné prvky a komplexné tvary. V spoločnosti PTSMAKE som však zistil, že CNC obrábanie poskytuje prísnejšie tolerancie a lepšiu kontrolu nad kritickými rozmermi. Napríklad, zatiaľ čo pri odlievaní možno dosiahnuť tolerancie ±0,005 palca, pri CNC obrábaní sa pravidelne dosahujú tolerancie až ±0,0005 palca.

Povrchová úprava a kvalita

Porovnanie povrchovej úpravy medzi týmito procesmi ukazuje významné rozdiely:

| Proces | Typická povrchová úprava (Ra) | Potreby následného spracovania |

|---|---|---|

| Odlievanie pod tlakom | 125-300 mikroinchov | Často si vyžaduje sekundárne operácie |

| CNC obrábanie | 16-125 mikroinčov | Minimálne až žiadne |

| Odlievanie do piesku | 250-900 mikroinchov | Potrebné rozsiahle dokončovacie práce |

Analýza objemu výroby a nákladov

Počiatočná investícia

Tlakové liatie si vyžaduje značné počiatočné náklady na nástroje a formy, zatiaľ čo CNC obrábanie si vyžaduje minimálnu počiatočnú investíciu. Tu je typické rozdelenie nákladov:

| Výrobná metóda | Rozsah nákladov na nástroje | Bod rentability (časti) |

|---|---|---|

| Odlievanie pod tlakom | $10,000 - $100,000 | 3,000 - 5,000 |

| CNC obrábanie | $0 - $1,000 | 1 - 500 |

Využitie materiálu

Odlievanie má zvyčajne lepšiu mieru využitia materiálu v porovnaní s CNC obrábaním. Podľa mojich skúseností pri PTSMAKE môže odlievanie dosiahnuť mieru materiálovej účinnosti až 90%, zatiaľ čo CNC obrábanie môže pri zložitých súčiastkach využiť len 30-40% surového materiálu.

Čas realizácie a rýchlosť výroby

Porovnanie miery výroby

Pri veľkoobjemovej výrobe ponúka odlievanie vo všeobecnosti rýchlejšie časy cyklov:

| Proces | Čas nastavenia | Čas cyklu na diel |

|---|---|---|

| Odlievanie pod tlakom | 2-4 týždne | 30-60 sekúnd |

| CNC obrábanie | 1-3 dni | 10-60 minút |

Vlastnosti a výkon materiálu

Mechanické vlastnosti

Výrobný proces významne ovplyvňuje konečné vlastnosti dielov:

Odlievané hliníkové diely majú často:

- Nižšia pevnosť v ťahu

- Konzistentnejšia vnútorná štruktúra

- Lepšia odolnosť voči tepelnému cyklovaniu

- Vyššie úrovne pórovitosti

Obrábané diely CNC sa zvyčajne vyznačujú:

- Vyššia pevnosť a tvrdosť

- Lepšia odolnosť proti únave

- Predvídateľnejšie vlastnosti materiálu

- Nižšie vnútorné napätie

Úvahy o kontrole kvality

Pri výrobe zložitých dielov je kontrola kvality kľúčová. CNC obrábanie ponúka:

- Overovanie rozmerov v reálnom čase

- Konzistentná opakovateľnosť jednotlivých dielov

- Nižšia miera chýb

- Lepšia dokumentácia a vysledovateľnosť

Procesy odlievania si vyžadujú:

- Rozsiahlejšie opatrenia na kontrolu kvality

- Röntgenové alebo CT vyšetrenie vnútorných defektov

- Vyššia vzorkovacia frekvencia

- Sofistikovanejšie kontrolné protokoly

Tipy na optimalizáciu dizajnu

Ak chcete maximalizovať výhody každého procesu, zvážte tieto pokyny pre návrh:

Na obsadenie:

- Konštrukcia s jednotnou hrúbkou steny

- Zahrnúť správne uhly ponoru (zvyčajne 1-3 stupne)

- Vyhnite sa ostrým rohom a náhlym prechodom

- Plán deliacich čiar a umiestnenia brán

Pre CNC obrábanie:

- Minimalizujte hlboké vrecká a zložité vnútorné prvky

- Zvážte požiadavky na prístup k nástrojom a upevnenie

- Konštrukcia pre štandardné veľkosti rezných nástrojov

- Zabezpečte dostatočné upínacie plochy

Nákladovo efektívne rozhodovanie

Výber medzi odlievaním a CNC obrábaním často závisí od:

Požiadavky na objem výroby

- Nízky objem (1-1000 kusov): CNC obrábanie

- Veľký objem (viac ako 1000 kusov): Odlievanie

Požiadavky na toleranciu

- Mimoriadne presné (±0,001" alebo lepšie): CNC obrábanie

- Štandardná presnosť (±0,005" alebo viac): Odlievanie

Potreby povrchovej úpravy

- Požadovaná estetická úprava: CNC obrábanie

- Funkčná povrchová úprava je prijateľná: Odlievanie

Rozpočtové obmedzenia

- Obmedzené počiatočné investície: CNC obrábanie

- Dlhodobá optimalizácia nákladov: Odlievanie

V spoločnosti PTSMAKE pomáhame klientom pri týchto rozhodnutiach tým, že im poskytujeme podrobnú analýzu a odporúčania na základe ich špecifických požiadaviek. Naše odborné znalosti v oboch procesoch zabezpečujú optimálne výrobné riešenia pre zložité hliníkové diely.

Aké možnosti povrchovej úpravy sú k dispozícii pre hliníkové komponenty na odlievanie kovov?

Dostali ste niekedy hliníkové odliatky, ktoré vyzerali rozmerovo perfektne, ale nemali požadovaný vzhľad povrchu? Je frustrujúce, keď komponenty spĺňajú všetky technické špecifikácie, ale nespĺňajú estetické požiadavky, čo môže spôsobiť oneskorenie celého časového plánu projektu.

Povrchová úprava kovových komponentov z liateho hliníka zahŕňa rôzne metódy vrátane mechanických, chemických a elektrochemických procesov. Každá technika ponúka jedinečné výhody, od zlepšenia estetického vzhľadu až po zlepšenie funkčných vlastností, ako je odolnosť proti korózii a ochrana proti opotrebovaniu.

Mechanické metódy konečnej úpravy

Otryskávanie a pieskovanie

Otryskávanie a pieskovanie sú univerzálne metódy povrchovej úpravy, ktoré využívajú vysokotlakový pohon abrazívnych materiálov. Tieto techniky účinne odstraňujú nedokonalosti povrchu a vytvárajú rovnomernú štruktúru. V spoločnosti PTSMAKE sme zistili, že tryskanie sa osvedčilo najmä pri väčších hliníkových odliatkoch, zatiaľ čo pieskovanie ponúka lepšiu kontrolu pri zložitých komponentoch.

Leštenie a leštenie

Leštenie vytvára hladký, reflexný povrch postupným obrusovaním. Tento proces zvyčajne zahŕňa viacero fáz:

| Etapa | Veľkosť zrna | Účel |

|---|---|---|

| Hrubý | 80-120 | Odstránenie hlavných nedokonalostí |

| Stredné | 240-400 | Príprava hladkého povrchu |

| Jemné | 800-1200 | Vytvorenie počiatočného lesku |

| Záverečná stránka | 1500+ | Dosiahnutie zrkadlového povrchu |

Chemické dokončovacie procesy

Chemické leptanie

Chemické leptanie používa špecializované roztoky na odstránenie tenkej vrstvy materiálu, čím sa vytvára jedinečná povrchová štruktúra. Tento proces je obzvlášť účinný pri dosahovaní rovnomerných povrchových úprav na zložitých geometriách, ktoré by mechanické metódy mohli dosiahnuť len s ťažkosťami.

Eloxovanie

Anodizácia4 je jednou z najobľúbenejších metód povrchovej úpravy hliníkových odliatkov. Týmto procesom sa vytvára odolná vrstva oxidu odolná voči korózii, ktorú možno zafarbiť rôznymi farbami.

Tri hlavné typy eloxovania sú:

Typ I (kyselina chrómová)

- Tenký povlak (0,00002-0,0001 palca)

- Vynikajúca odolnosť proti korózii

- Bežne sa používa v leteckom a kozmickom priemysle

Typ II (kyselina sírová)

- Stredný povlak (0,0001-0,001 palca)

- Dobrá odolnosť proti opotrebovaniu

- Štandard na všeobecné priemyselné použitie

Typ III (tvrdé eloxovanie)

- Silný povlak (0,001-0,004 palca)

- Vynikajúca odolnosť proti opotrebovaniu

- Ideálne pre vysoko namáhané aplikácie

Elektrochemické procesy

Elektrolytické leštenie

Elektroleštenie poskytuje vysoko reflexný povrch odstraňovaním materiálu elektrochemickým procesom. Táto technika je obzvlášť cenná pre:

- Zníženie drsnosti povrchu

- Zlepšenie odolnosti proti korózii

- Zlepšenie čistiteľnosti

- Vytváranie jasného, dekoratívneho povrchu

Špecializované nátery

Práškové lakovanie

Práškové lakovanie ponúka vynikajúcu odolnosť a širokú škálu farebných možností. Proces zahŕňa:

| Krok | Popis | Účel |

|---|---|---|

| Príprava | Čistenie a predbežná úprava povrchu | Zabezpečenie priľnavosti povlaku |

| Aplikácia | Elektrostatické rozprašovanie prášku | Rovnomerné pokrytie |

| Liečba | Tepelné spracovanie | Vytvorenie konečnej povrchovej úpravy |

Konverzné nátery

Chemické konverzné nátery vytvárajú ochranné vrstvy, ktoré zvyšujú:

- Priľnavosť farby

- Odolnosť proti korózii

- Elektrická izolácia

- Tvrdosť povrchu

Výber správnej povrchovej úpravy

Pri výbere povrchovej úpravy hliníkových odliatkov zvážte:

Vystavenie životnému prostrediu

- Používanie v interiéri a exteriéri

- Vystavenie chemickým látkam

- Vystavenie UV žiareniu

Funkčné požiadavky

- Potreba odolnosti proti opotrebovaniu

- Ochrana proti korózii

- Tepelné aspekty

- Elektrická vodivosť

Estetické požiadavky

- Farebné preferencie

- Požiadavky na textúru

- Úroveň lesku

- Vizuálna konzistencia

Úvahy o nákladoch

- Objem výroby

- Čas spracovania

- Materiálové náklady

- Požiadavky na vybavenie

Náš tím v spoločnosti PTSMAKE pomáha klientom orientovať sa v týchto možnostiach a zohľadňuje ich špecifické požiadavky na aplikácie. Vyhodnocujeme faktory, ako je geometria dielov, objem výroby a výkonnostné špecifikácie, aby sme mohli odporučiť najvhodnejšiu metódu konečnej úpravy.

Opatrenia na kontrolu kvality

Aby sme zabezpečili konzistentnú kvalitu povrchovej úpravy, zavádzame:

- Pravidelné monitorovanie procesov

- Meranie drsnosti povrchu

- Testovanie hrúbky povlaku

- Testovanie adhézie

- Protokoly vizuálnej kontroly

- Dokumentácia všetkých parametrov dokončovacích prác

Ako zabezpečiť rozmerovú presnosť pri odlievaní hliníka pre priemyselné aplikácie?

Dostali ste niekedy hliníkové odliatky, ktoré jednoducho nezodpovedali vašim špecifikáciám? Frustrácia z riešenia rozmerových nepresností môže byť ohromujúca, najmä ak sú tieto diely kritickými komponentmi vašich priemyselných aplikácií. Na vlásku visia prísne termíny a požiadavky na kvalitu.

Kľúčom k zabezpečeniu presnosti rozmerov pri odlievaní hliníka je zavedenie komplexného systému kontroly kvality, ktorý kombinuje správny návrh formy, presnú kontrolu teploty a pokročilé meracie techniky. Tento systematický prístup pomáha udržiavať konzistentné rozmery dielov počas celého výrobného procesu.

Pochopenie faktorov kontroly rozmerov

Úvahy o konštrukcii formy

Základom rozmerovej presnosti je správny návrh formy. V spoločnosti PTSMAKE sa zameriavame na niekoľko kritických aspektov:

- Správne systémy brány a bežca

- Vhodné umiestnenie vetrania

- Strategické umiestnenie deliacej čiary

- Optimalizovaný dizajn chladiaceho kanála

Úspech odlievania hliníka do značnej miery závisí od toho, ako dobre sa miera zmrštenia5 sa zohľadňuje vo fáze návrhu. Starostlivo vypočítame prídavky na zmrštenie na základe konkrétnej použitej hliníkovej zliatiny.

Riadenie teploty

Regulácia teploty zohráva kľúčovú úlohu pri udržiavaní presnosti rozmerov:

| Fáza teploty | Optimálny rozsah (°C) | Vplyv na rozmery |

|---|---|---|

| Nalievanie | 660-750 | Ovplyvňuje prietok a plnenie |

| Plesne | 200-300 | Kontroluje rýchlosť tuhnutia |

| Chladenie | 25-100 | Vplyv na konečné rozmery |

Opatrenia na kontrolu kvality

Overenie pred odliatím

Pred spustením výroby vykonáme niekoľko overovacích krokov:

- Kontrola vzorového zariadenia

- Meranie dutiny formy

- Overenie jadrového boxu

- Testovanie pieskového systému

Kontroly v procese

Počas procesu odlievania monitorujeme:

- Zloženie kovov prostredníctvom spektrografickej analýzy

- Nalievacia teplota pomocou digitálnych termočlánkov

- Rýchlosť chladenia pomocou termovízie

- Vyrovnanie formy a uzatvárací tlak

Pokročilé techniky merania

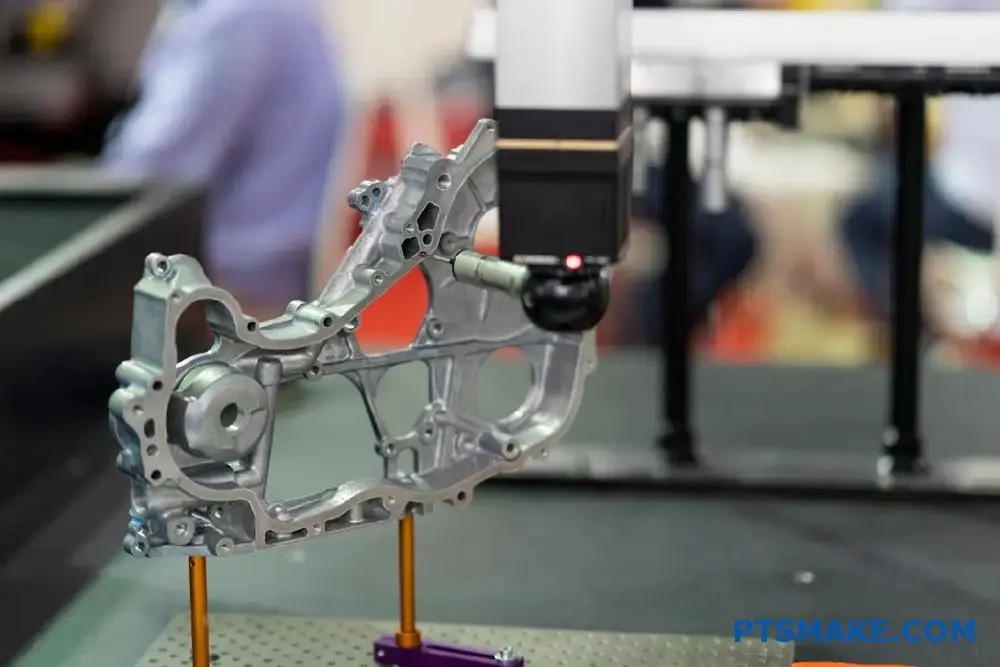

Integrácia súradnicového meracieho stroja (CMM)

Využívame najmodernejšiu technológiu CMM na:

- Vykonávanie automatizovanej kontroly rozmerov

- Generovanie podrobných správ o meraní

- Sledovanie rozmerových trendov

- Identifikácia potenciálneho posunu procesu

Aplikácie 3D skenovania

Moderná technológia 3D skenovania nám umožňuje:

- Vytvorenie kompletných geometrických máp dielov

- Porovnanie skutočných dielov s modelmi CAD

- Zdokumentujte podmienky povrchu

- Archivácia údajov o digitálnych častiach

Optimalizácia procesov

Štatistické riadenie procesov

Implementujeme metódy SPC na:

- Sledovanie kľúčových rozmerových charakteristík

- Stanovenie kontrolných limitov

- Identifikácia odchýlok procesu

- Proaktívne prijímanie nápravných opatrení

Protokoly neustáleho zlepšovania

Náš systém zlepšovania zahŕňa:

- Pravidelné audity procesov

- Spätná väzba tímu

- Integrácia vstupov od zákazníkov

- Aktualizácie technológií

Úvahy o materiáloch

Výber zliatiny

Rôzne zliatiny hliníka vykazujú rôzne vlastnosti:

| Séria zliatin | Typické zmrštenie (%) | Rozmerová stabilita |

|---|---|---|

| 356 | 1.3 | Vynikajúce |

| 319 | 1.4 | Veľmi dobré |

| A380 | 1.2 | Dobrý |

Účinky tepelného spracovania

Tepelné spracovanie po odliatí môže ovplyvniť rozmery prostredníctvom:

- Tepelné spracovanie roztoku

- Postupy kalenia

- Procesy starnutia

- Metódy zmierňovania stresu

Dokumentácia a vysledovateľnosť

Vedenie záznamov

Vedieme podrobné záznamy o:

- Certifikácie materiálov

- Parametre procesu

- Výsledky kontroly

- Správy o nesúlade

Systémy vysledovateľnosti

Náš protokol o vysledovateľnosti zahŕňa:

- Jedinečná identifikácia dielu

- Sledovanie dávok

- Procesná dokumentácia

- Certifikáty kvality

Zavedením týchto komplexných kontrolných mechanizmov a využitím modernej technológie dosahujeme v spoločnosti PTSMAKE pri odlievaní hliníka neustále prísne rozmerové tolerancie. Tento systematický prístup zaručuje, že naši priemyselní klienti dostanú diely, ktoré presne spĺňajú ich špecifikácie, čím sa znižujú problémy s montážou a zlepšuje sa celková kvalita výrobkov.

Aké opatrenia na kontrolu kvality sú rozhodujúce pri výrobe hliníkových odliatkov?

Dostali ste niekedy hliníkové odliatky, ktoré nespĺňali špecifikácie, čo viedlo k nákladným oneskoreniam a prepracovaniu projektu? Výzvy spojené s udržaním konzistentnej kvality pri odlievaní hliníka môžu byť ohromujúce, najmä ak ide o zložité geometrie a prísne tolerancie.

Kontrola kvality pri výrobe kovových odliatkov z hliníka si vyžaduje komplexný prístup zameraný na testovanie materiálu, monitorovanie procesu a konečnú kontrolu. Kľúčové opatrenia zahŕňajú analýzu chemického zloženia, kontrolu teploty, kontrolu formy a overovanie rozmerov s cieľom zabezpečiť konzistentnú kvalitu výrobku.

Testovanie a overovanie materiálov

Analýza surovín

Kvalita surovín priamo ovplyvňuje konečnú kvalitu odliatkov. V spoločnosti PTSMAKE zavádzame prísne protokoly o testovaní vstupných materiálov:

| Typ testu | Účel | Frekvencia |

|---|---|---|

| Chemická analýza | Overenie zloženia hliníka | Každá dávka |

| Testovanie hustoty | Zabezpečenie konzistentnosti materiálu | Denne |

| Kontrola kontaminácie | Zisťovanie nečistôt | Na zásielku |

Kontroly skladovania materiálu

Správne skladovanie zabraňuje kontaminácii a zachováva integritu materiálu. V našom zariadení sa udržiavajú prísne environmentálne kontroly skladovania hliníkových zliatin a nástrojov hygroskopické6 podmienky skladovania, aby sa zabránilo absorpcii vlhkosti.

Opatrenia na kontrolu procesu

Monitorovanie teploty

Regulácia teploty je pre úspešné odlievanie hliníka kľúčová. Používame:

- Digitálne termočlánky na monitorovanie v reálnom čase

- Automatizované systémy zaznamenávania teploty

- Pravidelná kalibrácia zariadení na meranie teploty

- Dokumentácia teplotných profilov pre každú výrobnú sériu

Overenie kvality formy

Integrita formy významne ovplyvňuje kvalitu odliatku:

- Pravidelná kontrola povrchov plesní

- Overenie rozmerov pred každou výrobnou sériou

- Dokumentácia o histórii údržby plesní

- Meranie a kontrola hrúbky povlaku

Monitorovanie výroby

Kontrola počas procesu

Priebežné monitorovanie počas výroby pomáha včas identifikovať problémy:

- Vizuálna kontrola toku roztaveného kovu

- Monitorovanie parametrov odlievania v reálnom čase

- Pravidelný odber vzoriek na kontrolu kvality

- Dokumentácia odchýlok procesu

Environmentálne kontroly

Je potrebné monitorovať environmentálne faktory ovplyvňujúce kvalitu odliatkov:

- Úrovne vlhkosti vo výrobných priestoroch

- Regulácia teploty okolia

- Monitorovanie kvality ovzdušia

- Meranie prachových častíc

Konečná kontrola výrobku

Overovanie rozmerov

Presné meranie zabezpečuje súlad so špecifikáciami:

- Kontrola súradnicového meracieho stroja (CMM)

- 3D skenovanie pre komplexné geometrie

- Kalibrácia a údržba meradiel

- Implementácia štatistickej kontroly procesov

Hodnotenie kvality povrchu

Kvalita povrchovej úpravy ovplyvňuje vzhľad aj funkčnosť:

- Vizuálna kontrola pri kontrolovanom osvetlení

- Meranie drsnosti povrchu

- Testovanie pórovitosti

- Dokumentácia povrchových chýb

Dokumentácia a vysledovateľnosť

Záznamy o kvalite

Vedenie komplexných záznamov zabezpečuje vysledovateľnosť:

- Materiálové certifikáty

- Parametre procesu

- Výsledky kontroly

- Správy o nesúlade

- Dokumentácia nápravných opatrení

Štatistická analýza

Analýza údajov pomáha identifikovať trendy a možnosti zlepšenia:

- Štúdie spôsobilosti procesov

- Sledovanie miery chybovosti

- Analýza koreňových príčin

- Iniciatívy neustáleho zlepšovania

Pokročilé testovacie metódy

Nedeštruktívne testovanie

Internú kvalitu zabezpečujú rôzne metódy:

- Röntgenová kontrola vnútorných chýb

- Ultrazvukové testovanie integrity materiálu

- Prípadná kontrola magnetických častíc

- Penetračná skúška farbivom na zistenie povrchových defektov

Mechanické testovanie

Overenie fyzikálnych vlastností zabezpečuje výkon:

- Skúška pevnosti v ťahu

- Testovanie tvrdosti

- Overenie odolnosti proti nárazu

- Únavové testovanie, ak sa vyžaduje

Integrácia systému kvality

Úspech opatrení na kontrolu kvality závisí od integrácie systému:

- Programy odbornej prípravy zamestnancov

- Štandardné operačné postupy

- Certifikácia systému riadenia kvality

- Pravidelné audity a preskúmania

- Riadenie kvality dodávateľov

- Integrácia spätnej väzby od zákazníkov

Prostredníctvom nášho komplexného systému kontroly kvality v spoločnosti PTSMAKE udržiavame stálu kvalitu výroby hliníkových odliatkov. Náš prístup kombinuje tradičné kontrolné metódy s pokročilými testovacími technológiami, čím zabezpečujeme, že každý odliatok spĺňa alebo prekračuje špecifikácie zákazníka.

Zistil som, že systematické zavádzanie týchto opatrení nám pomohlo dosiahnuť pozoruhodne nízku chybovosť v našich prevádzkach na odlievanie hliníka. Tým, že sme sa zamerali skôr na prevenciu ako na zisťovanie, sme vytvorili spoľahlivý systém kontroly kvality, ktorý neustále prináša spoľahlivé výsledky.

Ako optimalizovať nákladovú efektívnosť pri veľkoobjemových projektoch odlievania hliníka?

Stretli ste sa niekedy s prudko rastúcimi nákladmi na projekty odlievania hliníka, ktoré sa vám vymkli spod kontroly? Mnohí výrobcovia zápasia s rovnováhou medzi kvalitou a nákladovou efektívnosťou, najmä pri požiadavkách na veľkoobjemovú výrobu, ktorá ponecháva len malý priestor na chyby alebo plytvanie.

Ak chcete optimalizovať nákladovú efektívnosť pri veľkoobjemových projektoch odlievania hliníka, zamerajte sa na strategický výber materiálov, zavádzajte zásady štíhlej výroby, využívajte pokročilé monitorovanie procesov a investujte do preventívnej údržby. Tieto prístupy môžu výrazne znížiť množstvo odpadu pri zachovaní štandardov kvality.

Pochopenie nákladových faktorov pri odlievaní hliníka

Predtým, ako sa začnete zaoberať optimalizačnými stratégiami, je veľmi dôležité identifikovať hlavné nákladové faktory pri odlievaní hliníka. Medzi hlavné faktory ovplyvňujúce výrobné náklady patria:

Náklady na materiál

- Surový hliník a legujúce prvky

- Náklady na tavenie a skladovanie

- metalurgické spracovanie7 výdavky

- Recyklácia a spracovanie šrotu

Faktory efektívnosti výroby

| Faktor | Vplyv na náklady | Potenciál optimalizácie |

|---|---|---|

| Čas cyklu | Priama korelácia s výstupom | Vysoká |

| Spotreba energie | 20-30% prevádzkových nákladov | Stredné |

| Požiadavky na pracovnú silu | 15-25% celkových nákladov | Stredné |

| Využívanie zariadení | Ovplyvňuje distribúciu režijných nákladov | Vysoká |

Implementácia inteligentného riadenia materiálov

V spoločnosti PTSMAKE sme vyvinuli niekoľko účinných stratégií na optimalizáciu materiálových nákladov:

Strategické obstarávanie

- Nadviazanie dlhodobých vzťahov s dodávateľmi

- Zavedenie programov hromadného nákupu

- Sledovanie trhových trendov na optimálne načasovanie

- Zachovanie kvality pri vyjednávaní lepších cien

Efektívna manipulácia s materiálom

| Prax | Benefit | Zložitosť implementácie |

|---|---|---|

| Automatizované kŕmne systémy | Zníženie množstva odpadu | Stredné |

| Sledovanie zásob v reálnom čase | Lepšia kontrola zásob | Nízka |

| Organizované systémy skladovania | Znížené riziko poškodenia | Nízka |

| Správna rotácia materiálu | Znížené zastarávanie | Nízka |

Techniky optimalizácie procesov

Pokročilé monitorovacie systémy

- Inštalácia monitorovacieho zariadenia v reálnom čase

- Sledovanie kľúčových ukazovateľov výkonnosti

- Zavedenie prediktívnej údržby

- Dokumentácia parametrov procesu

Integrácia kontroly kvality

| Metóda kontroly | Vplyv na kvalitu | Zníženie nákladov |

|---|---|---|

| In-line testovanie | Okamžitá spätná väzba | Vysoká |

| Štatistická kontrola procesov | Znížené odchýlky | Stredné |

| Automatizovaná kontrola | Rýchlejšia detekcia | Vysoká |

| Digitálna dokumentácia | Lepšia vysledovateľnosť | Stredné |

Zlepšenia energetickej účinnosti

Operácie tavenia

- Optimalizácia modelov zavážania pece

- Zavedenie systémov rekuperácie tepla

- Plánovanie výroby mimo špičky

- Udržujte správnu izoláciu

Riadenie teploty

| Oblasť | Potenciál úspory energie | Požadované investície |

|---|---|---|

| Účinnosť pece | 15-25% | Vysoká |

| Rekuperácia tepla | 10-20% | Stredné |

| Modernizácia izolácie | 5-15% | Nízka |

| Optimalizácia procesov | 10-20% | Stredné |

Stratégie optimalizácie práce

Školenie a rozvoj

- Pravidelné programy na zlepšenie zručností

- Krížový tréning pre flexibilitu

- Dokumentácia osvedčených postupov

- Systémy monitorovania výkonu

Vylepšenie pracovného postupu

| Iniciatíva | Vplyv na produktivitu | Čas implementácie |

|---|---|---|

| Štandardné operačné postupy | Vysoká | Stredné |

| Systémy vizuálnej správy | Stredné | Nízka |

| Tímové riešenie problémov | Vysoká | Stredné |

| Kultúra neustáleho zlepšovania | Vysoká | Dlhodobé |

Údržba a modernizácia zariadení

Preventívna údržba

- Plánované kontroly

- Pravidelná kalibrácia

- Plánovanie výmeny komponentov

- Sledovanie výkonu

Integrácia technológií

| Technológia | Časová os návratnosti investícií | Zvýšenie účinnosti |

|---|---|---|

| Automatizačné systémy | 2-3 roky | 20-30% |

| Digitálne ovládanie | 1-2 roky | 15-25% |

| Monitorovacie zariadenia | 1 rok | 10-20% |

| Analýza údajov | 6 mesiacov | 5-15% |

Optimalizácia dodávateľského reťazca

Riadenie zásob

- Systémy dodávok Just-in-time

- Optimalizácia bezpečnostných zásob

- Výkonnostné ukazovatele dodávateľa

- Riešenia digitálneho sledovania

Zlepšenie logistiky

| Stratégia | Zníženie nákladov | Úsilie o implementáciu |

|---|---|---|

| Optimalizácia trasy | 10-15% | Stredné |

| Zlepšenie balenia | 5-10% | Nízka |

| Konsolidácia nákladu | 8-12% | Stredné |

| Výber nosiča | 5-8% | Nízka |

Aké sú kľúčové aspekty odlievania hliníka v automobilovom priemysle?

Zamýšľali ste sa niekedy nad tým, prečo niektoré automobilové diely zlyhávajú predčasne, zatiaľ čo iné vydržia roky? V automobilovom priemysle môže výber nesprávneho procesu odlievania hliníka alebo prehliadnutie kritických parametrov viesť ku katastrofickým poruchám dielov, ktoré ohrozujú bezpečnosť a výkon vozidla.

Odlievanie hliníka v automobilovom priemysle si vyžaduje starostlivé zváženie niekoľkých kľúčových faktorov vrátane výberu zliatiny, optimalizácie konštrukcie, kontroly procesu a testovania kvality. Správny prístup zabezpečí, že diely budú spĺňať prísne automobilové normy pri zachovaní nákladovej efektívnosti a účinnosti výroby.

Výber materiálu a vlastnosti

Zloženie zliatiny

Výber správnej hliníkovej zliatiny je pri odlievaní v automobilovom priemysle veľmi dôležitý. V spoločnosti PTSMAKE pracujeme predovšetkým so zliatinami A356 a A380 vďaka ich vynikajúcej vzdialenosť medzi ramenami dendritu8 a mechanické vlastnosti. Tieto zliatiny ponúkajú:

- Vynikajúci pomer pevnosti a hmotnosti

- Vynikajúca odolnosť proti korózii

- Dobrá tepelná vodivosť

- Zvýšená liatosť

Úvahy o tepelnom spracovaní

Tepelné spracovanie významne ovplyvňuje konečné vlastnosti hliníkových odliatkov:

| Typ tepelného spracovania | Výhody | Bežné aplikácie |

|---|---|---|

| T6 | Maximálna pevnosť a tvrdosť | Bloky motorov, hlavy valcov |

| T4 | Dobrá ťažnosť, stredná pevnosť | Panely karosérie, konštrukčné prvky |

| T7 | Lepšia rozmerová stabilita | Prípady prevodov |

Optimalizácia dizajnu

Kontrola hrúbky steny

Správny návrh hrúbky steny je nevyhnutný pre:

- Zabránenie vzniku pórovitosti

- Zabezpečenie rovnomerného tuhnutia

- Zníženie množstva materiálového odpadu

- Optimalizácia zníženia hmotnosti

Pri väčšine automobilových komponentov odporúčam dodržiavať hrúbku steny v rozmedzí 3-8 mm, pričom rozdiely závisia od konkrétnych požiadaviek na použitie.

Uhly ponoru a deliace čiary

Medzi kritické prvky dizajnu patria:

- Minimálny uhol ponoru 2° pre vonkajšie povrchy

- 3° alebo viac pre vnútorné povrchy

- Strategické umiestnenie deliacich línií na minimalizáciu odleskov

- Zohľadnenie požiadaviek na vysunutie

Parametre riadenia procesu

Riadenie teploty matrice

Udržiavanie optimálnej teploty v zápustke je rozhodujúce pre kvalitné odliatky:

| Teplotný rozsah (°C) | Účinky | Aplikácie |

|---|---|---|

| 200-250 | Lepšia povrchová úprava | Dekoratívne diely |

| 250-300 | Znížená pórovitosť | Štrukturálne komponenty |

| 300-350 | Vylepšené mechanické vlastnosti | Vysoko namáhané komponenty |

Kontrola tlaku

Správna kontrola tlaku počas odlievania ovplyvňuje:

- Vzory výplní

- Miera tuhnutia

- Kvalita povrchu

- Tvorba vnútorných defektov

Metódy zabezpečenia kvality

Nedeštruktívne testovanie

Implementácia rôznych testovacích metód zabezpečuje kvalitu dielov:

- Röntgenová kontrola vnútorných chýb

- Testovanie povrchových trhlín penetračným farbivom

- Ultrazvukové testovanie integrity materiálu

- Overovanie rozmerov pomocou CMM

Monitorovanie procesov

Priebežné monitorovanie kľúčových parametrov:

- Teplota kovu

- Teplota matrice

- Vstrekovací tlak

- Čas cyklu

- Rýchlosť chladenia

Stratégie optimalizácie nákladov

Úvahy o nástrojoch

Efektívny návrh nástrojov ovplyvňuje celkové náklady:

- Viacdutinové lisovacie formy pre veľkosériovú výrobu

- Modulárne konštrukcie nástrojov pre flexibilitu

- Správne vetracie a chladiace kanály

- Výber materiálu pre dlhú životnosť nástroja

Efektívnosť výroby

Optimalizácia výrobných parametrov:

- Minimalizácia času cyklu

- Zníženie miery odpadu

- Zavedenie automatizovanej manipulácie

- Dodržiavanie harmonogramov preventívnej údržby

Úvahy o životnom prostredí

Postupy udržateľnosti

Moderné odlievanie automobilov musí riešiť otázky životného prostredia:

- Použitie recyklovaného hliníka

- Zavedenie uzavretých chladiacich systémov

- Zníženie spotreby energie

- Minimalizácia tvorby odpadu

Kontrola emisií

Riadenie vplyvu na životné prostredie prostredníctvom:

- Správne vetracie systémy

- Zariadenia na zber prachu

- Rekuperácia odpadového tepla

- Systémy na úpravu vody

Budúce trendy

Pokročilé výrobné technológie

Nové technológie, ktoré formujú budúcnosť:

- Počítačová simulácia na optimalizáciu procesov

- Monitorovacie systémy v reálnom čase

- Umelá inteligencia pre kontrolu kvality

- Automatizované nastavenie procesu

Materiálové inovácie

Vývoj v odlievaní hliníka:

- Nové zloženie zliatiny

- Vystuženie nanočasticami

- Hybridné materiály

- Návrhy inšpirované biotechnikou

Ako ovplyvňuje tepelné spracovanie výkonnosť hliníkových odliatkov?

Dostali ste niekedy odliatky z hliníka, ktoré nespĺňali vaše požiadavky na pevnosť? Alebo ste sa možno stretli s komponentmi, ktoré predčasne zlyhali napriek tomu, že spĺňali rozmerové špecifikácie? Tieto problémy môžu spôsobiť značné oneskorenie projektu a neočakávané náklady.

Tepelné spracovanie je kľúčový proces, ktorý zlepšuje mechanické vlastnosti hliníkových odliatkov úpravou ich mikroštruktúry. Prostredníctvom riadených cyklov zahrievania a chladenia môže výrazne zlepšiť pevnosť, tvrdosť a trvanlivosť a zároveň znížiť vnútorné napätia v komponentoch.

Pochopenie základov tepelného spracovania

Tepelné spracovanie hliníkových odliatkov zahŕňa niekoľko kľúčových procesov, ktoré menia vlastnosti materiálu. Proces sa začína starostlivým riadením teploty a načasovaním, aby sa dosiahli optimálne výsledky. Počas tohto procesu sa zrážkové tvrdnutie9 dochádza na mikroskopickej úrovni, čo zásadne mení vlastnosti kovu.

Typy tepelného spracovania hliníkových odliatkov

Existuje niekoľko bežných metód tepelného spracovania hliníkových odliatkov:

Tepelné spracovanie roztoku

- Zahrieva zliatinu na teplotu blízku bodu topenia

- Rozpustné prvky sa rozpúšťajú v roztoku

- Vytvára homogénnu štruktúru

Hasenie

- Proces rýchleho chladenia

- Zabraňuje nežiaducim zrážkam

- Udržuje presýtený roztok

Starnutie

- Prirodzené starnutie pri izbovej teplote

- Umelé starnutie pri zvýšených teplotách

- Kontrola zrážok pre požadované vlastnosti

Vplyv na mechanické vlastnosti

Účinky tepelného spracovania na hliníkové odliatky sú podstatné a merateľné:

| Vlastníctvo | Pred liečbou | Po liečbe | Zlepšenie |

|---|---|---|---|

| Pevnosť v ťahu | 180-220 MPa | 250-320 MPa | Do 45% |

| Výťažnosť | 90-120 MPa | 165-220 MPa | Do 83% |

| Predĺženie | 2-3% | 5-8% | Do 167% |

| Tvrdosť | 70-80 HB | 95-115 HB | Do 44% |

Optimalizácia parametrov ošetrenia

V spoločnosti PTSMAKE sme vyvinuli presné metódy kontroly parametrov tepelného spracovania:

Regulácia teploty

- Presné monitorovacie systémy

- Rovnomerné rozloženie tepla

- Prevencia prehriatia

Manažment času

- Optimalizované trvanie ohrevu

- Riadená rýchlosť chladenia

- Presné obdobia starnutia

Faktory životného prostredia

- Regulácia vlhkosti

- Atmosférické podmienky

- Prevencia kontaminácie

Kontrola kvality a testovanie

Zabezpečenie konzistentných výsledkov si vyžaduje dôkladné testovanie a monitorovanie:

Bežné testovacie metódy

Mechanické testovanie

- Testovanie v ťahu

- Testovanie tvrdosti

- Nárazové testovanie

Štrukturálna analýza

- Mikroskopické vyšetrenie

- Röntgenová analýza

- Merania hustoty

Priemyselné aplikácie a úvahy

Rôzne priemyselné odvetvia si vyžadujú špecifické prístupy k tepelnému spracovaniu:

Aplikácie v automobilovom priemysle

- Komponenty motora

- Časti zavesenia

- Skriňa prevodovky

Požiadavky na letecký a kozmický priemysel

- Štrukturálne komponenty

- Ovládacie plochy

- Časti podvozku

Riešenie bežných problémov

Bežné výzvy a ich riešenia:

Skreslenie

- Správne upevnenie počas ošetrenia

- Riadená rýchlosť chladenia

- Postupy na zmiernenie stresu

Nekonzistentné vlastnosti

- Pravidelná kalibrácia zariadení

- Štandardizované postupy

- Podrobná dokumentácia

Analýza nákladov a prínosov

Pochopenie ekonomického vplyvu tepelného spracovania:

| Faktor | Bez liečby | S liečbou |

|---|---|---|

| Počiatočné náklady | Nižšie | Vyššie |

| Náklady na životný cyklus | Vyššie | Nižšie |

| Výkon | Štandard | Vylepšená stránka |

| Záručné reklamácie | Častejšie | Znížená |

Najlepšie postupy pre optimálne výsledky

Na dosiahnutie najlepších výsledkov pri tepelnom spracovaní hliníkových odliatkov:

Úvahy o dizajne

- Rovnomerná hrúbka steny

- Správne uhly ponoru

- Zníženie koncentrácie stresu

Kontrola procesov

- Monitorovanie teploty

- Riadenie času

- Overovanie kvality

Dokumentácia

- Parametre procesu

- Výsledky testov

- Záznamy o vysledovateľnosti

Vplyv na životné prostredie a udržateľnosť

Moderné procesy tepelného spracovania sa zameriavajú na:

Energetická účinnosť

- Optimalizované vykurovacie cykly

- Systémy rekuperácie tepla

- Výber moderného vybavenia

Zníženie množstva odpadu

- Optimalizácia procesov

- Recyklácia materiálov

- Kontrola emisií

Aké certifikáty by mali mať dodávatelia pre hliníkové odliatky pre letecký priemysel?

Stretli ste sa niekedy s výzvou výberu správneho dodávateľa pre projekty odlievania hliníka pre letecký priemysel? V stávke je neuveriteľne veľa - jedno malé nedopatrenie v požiadavkách na certifikáciu môže viesť ku katastrofálnym poruchám komponentov lietadla, čo môže ohroziť životy a spôsobiť miliónové škody.

Pre dodávateľov hliníkových odliatkov pre letecký priemysel sú dôležité certifikácie AS9100D, NADCAP pre špeciálne procesy, ISO 9001:2015 a špecifické schválenia OEM. Tieto certifikácie zabezpečujú systémy riadenia kvality, kontroly procesov a súlad s prísnymi normami leteckého priemyslu.

Pochopenie certifikácie AS9100D

AS9100D predstavuje zlatý štandard v oblasti systémov riadenia kvality v leteckom a kozmickom priemysle. V spoločnosti PTSMAKE sme zaviedli túto certifikáciu, aby sme zabezpečili, že naše metalurgické procesy10 spĺňať najvyššie priemyselné normy. Táto certifikácia zahŕňa:

Kľúčové požiadavky normy AS9100D

- Protokoly o riadení rizík

- Správa konfigurácie

- Úvahy o bezpečnosti výrobku

- Prevencia falšovania dielov

- Kontrola dodávateľského reťazca

Výhody pre leteckých výrobcov

- Zvýšená konzistentnosť kvality

- Zlepšené systémy dokumentácie

- Lepšia vysledovateľnosť

- Zníženie prevádzkových rizík

- Zvýšená dôvera zákazníkov

Akreditačné požiadavky NADCAP

Certifikácia NADCAP (National Aerospace and Defense Contractors Accreditation Program) je kľúčová pre špeciálne procesy v leteckej výrobe. Patrí sem:

| Kategória procesov | Špecifické požiadavky | Metóda overovania |

|---|---|---|

| Tepelné spracovanie | Rovnomernosť teploty | Pyrometrické testovanie |

| Chemické spracovanie | Riadenie procesov | Chemická analýza |

| Nedeštruktívne testovanie | Kalibrácia zariadení | Overenie výkonu |

| Testovanie materiálov | Mechanické vlastnosti | Certifikácia laboratória |

ISO 9001:2015 Foundation

Hoci AS9100D vychádza z normy ISO 9001:2015, táto základná certifikácia dokazuje:

Zásady riadenia kvality

- Zameranie na zákazníka

- Záväzok vedenia

- Procesný prístup

- Rozhodovanie založené na dôkazoch

Požiadavky na dokumentáciu

- Príručka kvality

- Procesné postupy

- Pracovné pokyny

- Záznamy o kvalite

Schválenia špecifické pre OEM

Rôzni výrobcovia leteckej techniky majú jedinečné požiadavky:

Požiadavky spoločnosti Boeing

- Schválenie D1-4426

- Certifikácia špeciálnych procesov

- Špecifikácie manipulácie s materiálom

- Požiadavky na systém kvality

Normy spoločnosti Airbus

- Špecifikácie AIMS

- Kvalifikácia procesu

- Certifikácia materiálu

- Požiadavky na testovanie

Environmentálne a bezpečnostné certifikáty

ISO 14001:2015

Certifikácia environmentálneho manažérstva zabezpečuje:

- Zníženie množstva odpadu

- Optimalizácia zdrojov

- Dodržiavanie predpisov v oblasti životného prostredia

- Udržateľné postupy

OHSAS 18001/ISO 45001

Certifikácia riadenia bezpečnosti zahŕňa:

- Bezpečnostné protokoly pre pracovníkov

- Hodnotenie rizík

- Pripravenosť na núdzové situácie

- Monitorovanie zdravia

Certifikáty špecifické pre daný materiál

V prípade hliníkových odliatkov medzi špecifické certifikácie patria:

Overenie chemického zloženia

- Spektrografická analýza

- Testovanie tepelnej dávky

- Vysledovateľnosť materiálu

- Dokumentácia o zložení

Testovanie mechanických vlastností

- Pevnosť v ťahu

- Medza klzu

- Predĺženie

- Testovanie tvrdosti

Certifikáty kontroly kvality

Dodávatelia musia dodržiavať:

| Typ certifikácie | Oblasť zamerania | Obdobie obnovenia |

|---|---|---|

| Testovanie PMI | Overenie materiálu | Ročný |

| NDT úroveň III | Kvalifikácia na inšpekciu | 3 roky |

| CQI-9 | Hodnotenie tepelného spracovania | Ročný |

| CQI-11 | Posúdenie systému pokovovania | Ročný |

Certifikáty digitálnej bezpečnosti

Moderná letecká výroba si vyžaduje:

Normy kybernetickej bezpečnosti

- Zhoda s normou ISO 27001

- Prijatie rámca NIST

- Protokoly o ochrane údajov

- Systémy kontroly prístupu

Digitálne riadenie procesov

- Integrácia Industry 4.0

- Možnosti digitálneho dvojčaťa

- Monitorovanie v reálnom čase

- Certifikácia v oblasti analýzy údajov

Požiadavky na neustále zlepšovanie

Udržiavanie certifikácie zahŕňa:

- Pravidelné audity

- Monitorovanie procesov

- Výkonnostné metriky

- Nápravné opatrenia

- Preventívne opatrenia

Kliknutím získate informácie o vzoroch tuhnutia kovu a o tom, ako ovplyvňujú kvalitu vašich dielov. ↩

Kliknutím sa dozviete viac o tvorbe kryštálov počas tuhnutia kovu a jej vplyve na kvalitu odliatku. ↩

Kliknutím sem sa dozviete viac o tom, ako geometrická voľnosť ovplyvňuje návrh dielov a výrobné náklady. ↩

Kliknutím sa dozviete viac o procesoch eloxovania a o tom, ako môžu vylepšiť vaše hliníkové komponenty. ↩

Kliknutím sa dozviete viac o výpočte miery zmrštenia pre optimálnu presnosť rozmerov pri odlievaní hliníka. ↩

Kliknutím sa dozviete viac o kontrole vlhkosti pri skladovaní hliníkových odliatkov. ↩

Kliknutím sa dozviete o pokročilých technikách spracovania kovov, ktoré môžu výrazne znížiť výrobné náklady. ↩

Kliknutím sa dozviete viac o rozhodujúcej úlohe dendritových rozstupov pri pevnosti a trvanlivosti odliatku. ↩

Kliknutím sem sa dozviete viac o vedeckých poznatkoch o tvrdnutí zrážok a jeho výhodách. ↩

Kliknutím získate informácie o pokročilých metalurgických technikách odlievania hliníka pre letecký priemysel. ↩