Snažíte sa nájsť materiál, ktorý by odolal extrémnym teplotám a drsným chemikáliám? Tradičné plasty často zlyhávajú v náročných podmienkach, čo spôsobuje, že inžinieri sú frustrovaní a projekty sa oneskorujú.

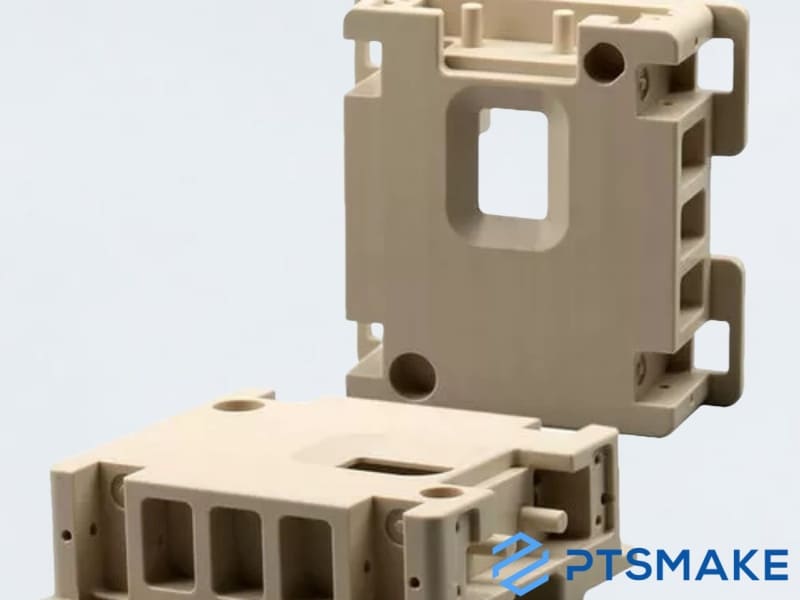

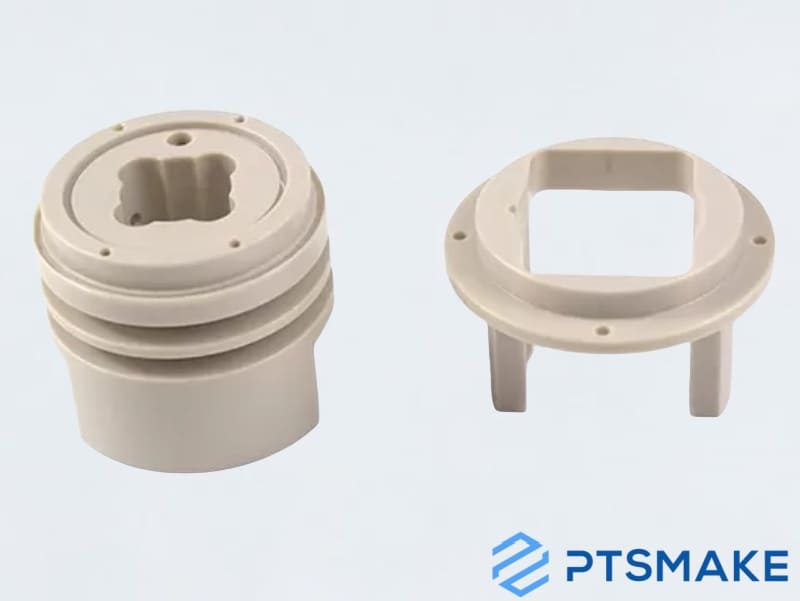

Vstrekovanie PEEK je výrobný proces, pri ktorom sa používa polyéterketón (PEEK), vysoko výkonný termoplast, na vytváranie komplexných dielov s výnimočnou pevnosťou, tepelnou odolnosťou a chemickou odolnosťou pre náročné aplikácie.

V spoločnosti PTSMAKE som pracoval s nespočetným množstvom materiálov a môžem vám povedať, že PEEK predstavuje vlastnú ligu. Ak navrhujete diely pre letecký, lekársky alebo automobilový priemysel, budete chcieť pochopiť, čím sa vstrekovanie PEEK líši od štandardného spracovania plastov. Dovoľte mi, aby som vás oboznámil so základnými informáciami o tomto pozoruhodnom materiáli a procese, ktorý mení prístup k vysoko výkonným komponentom.

Aké sú výhody používania materiálu PEEK pri vstrekovaní?

Mali ste niekedy problém nájsť správny materiál pre náročné aplikácie? Ste unavení z toho, že komponenty zlyhávajú v extrémnych podmienkach? Tradičné plasty často zlyhávajú, keď čelia vysokým teplotám, drsným chemikáliám alebo silnému mechanickému namáhaniu.

PEEK (polyéterketón) ponúka výnimočné výhody pri vstrekovaní pre vysoko výkonné aplikácie. Tento semikryštalický termoplastický polymér poskytuje výnimočnú tepelnú stabilitu, chemickú odolnosť, mechanickú pevnosť a biokompatibilitu, vďaka čomu je ideálny pre letecké, automobilové, zdravotnícke a priemyselné komponenty vyžadujúce extrémnu odolnosť.

Pochopenie materiálu PEEK

PEEK sa stal jedným z najvšestrannejších vysokoúčinných termoplastov vo výrobnom priemysle. Ako človek, ktorý pracoval s nespočetným množstvom technických materiálov, môžem s istotou povedať, že PEEK vyniká svojím pozoruhodným profilom vlastností. Tento semikryštalický polymér patrí do skupiny polyaryléterketónov a ponúka jedinečnú kombináciu vlastností, vďaka ktorej je vhodný na aplikácie, kde mu iné plasty jednoducho nemôžu konkurovať.

Molekulová štruktúra PEEK pozostáva z aromatických kruhov spojených éterovými a ketónovými väzbami, čo mu dodáva prirodzenú stabilitu. Táto štruktúra je zodpovedná za jeho výnimočnú odolnosť voči tepelnej degradácii, ktorá mu umožňuje zachovať si svoje vlastnosti pri trvalých prevádzkových teplotách až do 250 °C (482 °F). Len máloktorý iný termoplast sa môže rovnať tejto úrovni výkonu.

Výnimočné tepelné vlastnosti

Jednou z najvýznamnejších výhod PEEK pri vstrekovaní je jeho tepelná stabilita. Pri práci s klientmi v odvetviach, ako je letecký alebo automobilový priemysel, často odporúčam PEEK pre komponenty, ktoré musia odolávať extrémnym teplotám. Jeho teplota sklovitého prechodu približne 143 °C a teplota topenia okolo 343 °C ho robia vhodným pre aplikácie, kde by sa iné plasty deformovali alebo degradovali.

| Vlastníctvo | Hodnota | Benefit |

|---|---|---|

| Trvalá prevádzková teplota | Do 250 °C (482 °F) | Zachováva si vlastnosti v prostredí s vysokou teplotou |

| Teplota prechodu skla | ~143°C (289°F) | Zachováva si tuhosť pri zvýšených teplotách |

| Bod topenia | ~343°C (649°F) | Umožňuje vysokoteplotné spracovanie |

| Tepelná vodivosť | 0,25 W/m-K | Lepší odvod tepla ako mnohé iné polyméry |

Vďaka týmto tepelným vlastnostiam je PEEK obzvlášť cenný v aplikáciách, ako sú elektrické izolátory, ložiskové komponenty a automobilové diely pod kapotou. V spoločnosti PTSMAKE sme úspešne implementovali riešenia PEEK pre klientov, ktorí hľadajú materiály, ktoré dokážu odolávať tepelným cyklom bez zmeny rozmerov alebo straty pevnosti.

Vynikajúca chemická odolnosť

Ďalšou pozoruhodnou výhodou PEEK je jeho odolnosť voči širokému spektru chemikálií. Podľa mojich skúseností z práce s priemyselnými zákazníkmi je chemická kompatibilita často rozhodujúcim faktorom pri výbere materiálu. PEEK odoláva degradácii väčšiny organických a anorganických chemikálií vrátane kyselín, zásad, uhľovodíkov a pary.

Táto stránka chemická inertnosť1 robí z PEEK vynikajúcu voľbu pre aplikácie v zariadeniach na chemické spracovanie, ťažbu ropy a plynu a výrobu polovodičov. Stabilita materiálu znamená, že komponenty nenapučiavajú, nepraskajú ani nestrácajú mechanické vlastnosti, keď sú vystavené drsnému prostrediu.

Mechanická pevnosť a odolnosť

PEEK ponúka pôsobivú kombináciu mechanických vlastností, ktorej sa vyrovná len málo iných termoplastov. S pevnosťou v ťahu 90 - 100 MPa a modulom pružnosti okolo 3,6 GPa poskytuje výkon podobný kovu v ľahkom balení.

PEEK je pri vstrekovaní obzvlášť cenný tým, že si tieto vlastnosti zachováva v širokom rozsahu teplôt. Aj po tisícoch hodín pri zvýšených teplotách si komponenty z PEEK zachovávajú rozmerovú stabilitu a mechanickú integritu.

Pri mojej práci s klientmi z leteckého priemyslu sa PEEK ukázal ako ideálny pre konštrukčné komponenty, ktoré musia odolať vysokému mechanickému zaťaženiu a zároveň ponúknuť úsporu hmotnosti v porovnaní s kovmi. Vďaka vynikajúcej odolnosti proti únave a nízkej miere opotrebovania je ideálny aj pre pohyblivé časti v aplikáciách, kde môže byť obmedzené mazanie.

Biokompatibilita pre lekárske aplikácie

Výrobcom zdravotníckych pomôcok ponúka PEEK presvedčivú kombináciu biokompatibility a mechanických vlastností. Je to jeden z mála vysoko výkonných polymérov, ktorý bol podrobne testovaný a schválený na dlhodobé implantovateľné zariadenia.

Rádiolucencia PEEK (priehľadnosť pre röntgenové žiarenie) ho robí obzvlášť cenným pre spinálne implantáty a iné ortopedické aplikácie. Jeho modul pružnosti je blízky modulu pružnosti ľudskej kosti, čo znižuje účinky tienenia napätia, ktoré sa môžu vyskytnúť pri kovových implantátoch.

V spoločnosti PTSMAKE dodržiavame prísne kontroly kvality pri spracovaní PEEK pre lekárske aplikácie, čím zabezpečujeme, že všetky komponenty spĺňajú prísne normy požadované pre toto odvetvie.

Úvahy o spracovaní

Hoci PEEK ponúka výnimočné výhody, na dosiahnutie optimálnych výsledkov si vyžaduje špecifické techniky spracovania. Vysoká teplota topenia si vyžaduje spracovateľské zariadenia schopné dosiahnuť teploty okolo 370-400 °C. Teplota formy sa zvyčajne musí udržiavať na 170-200 °C, aby sa zabezpečila správna kryštalizácia a dosiahli najlepšie mechanické vlastnosti.

Napriek týmto výzvam náš tím v spoločnosti PTSMAKE získal odborné znalosti v oblasti efektívneho spracovania PEEK, čo nám umožňuje dodávať vysokokvalitné komponenty s prísnymi toleranciami a vynikajúcou povrchovou úpravou.

Na čo sa používa PEEK?

Stáli ste niekedy pred výzvou nájsť materiál, ktorý by odolal extrémnym teplotám a zároveň si zachoval štrukturálnu integritu? Alebo ste bojovali s predčasným zlyhaním komponentov pri vystavení drsným chemikáliám? Hľadanie ideálneho vysoko výkonného materiálu môže byť frustrujúce a nákladné, najmä ak štandardné plasty ako PVC alebo ABS jednoducho nezvládajú náročné prostredie.

PEEK (polyéterketón) je vysoko výkonný termoplast používaný v leteckom, lekárskom, automobilovom a elektronickom priemysle vďaka svojej výnimočnej tepelnej odolnosti (až do 480 °F/250 °C), chemickej odolnosti, mechanickej pevnosti a biokompatibilite, vďaka čomu je ideálny pre náročné aplikácie, kde iné plasty zlyhávajú.

Kľúčové aplikácie materiálu PEEK

PEEK spôsobil revolúciu vo výrobe vo viacerých priemyselných odvetviach. Pri svojej práci s klientmi v spoločnosti PTSMAKE som na vlastnej koži pozoroval, ako tento pozoruhodný polymér rieši zložité technické výzvy. Dovoľte mi, aby som vás oboznámil s hlavnými aplikáciami, v ktorých PEEK skutočne žiari.

Aplikácie v leteckom priemysle

Letecký priemysel si vyžaduje materiály, ktoré sú ľahké a zároveň neuveriteľne odolné. Komponenty PEEK pomáhajú znižovať hmotnosť lietadiel a zároveň odolávajú extrémnym podmienkam. Moderné lietadlá používajú PEEK na:

- Konzoly a upevňovacie prvky, ktoré zachovávajú integritu konštrukcie napriek teplotným výkyvom

- Elektrické konektory, ktoré odolávajú vibráciám a poskytujú vynikajúcu izoláciu

- Vnútorné komponenty, ktoré spĺňajú prísne požiadavky na nehorľavosť

- Komponenty palivového systému, ktoré odolávajú tryskovému palivu a hydraulickým kvapalinám

Jedným z fascinujúcich aspektov je schopnosť PEEK nahradiť kovové časti a zároveň zabezpečiť zníženie hmotnosti o 60-70%. To sa priamo premieta do úspory paliva počas životnosti lietadla. Pri výrobe leteckých súčiastok pri PTSMAKE zachovávame tolerancie až ±0,001", aby sme zabezpečili dokonalé prispôsobenie a funkčnosť.

Použitie v lekárstve a zdravotníctve

Biokompatibilita PEEK z neho robí výnimočný materiál v oblasti medicíny. Ľudské telo zvyčajne prijíma implantáty z PEEK bez odmietnutia a materiál možno opakovane sterilizovať bez degradácie. Medzi kľúčové aplikácie v medicíne patria:

- Chrbticové implantáty a stavcové spacery

- Zubné implantáty a protetika

- Ortopedické skrutky a platničky

- Komponenty zdravotníckych pomôcok a chirurgické nástroje

Rádiolucencia materiálu (prepúšťa röntgenové žiarenie) poskytuje ďalšiu výhodu - lekári môžu sledovať hojenie okolo implantátov PEEK bez zobrazovacích rušivých vplyvov, ktoré spôsobuje kov. Jeho modul pružnosti2 presne zodpovedá ľudskej kosti, čím sa znižuje ochrana pred napätím, ktoré môže viesť k poškodeniu kosti v okolí implantátov.

Automobilové a dopravné aplikácie

Moderné vozidlá obsahujú komponenty PEEK na zlepšenie výkonu a životnosti. Príklady zahŕňajú:

- Komponenty prevodových systémov

- Axiálne podložky a ložiská

- Komponenty brzdového systému

- Časti palivového systému odolné voči moderným biopalivám

Schopnosť PEEK spoľahlivo fungovať pri teplotách od -65°F do 480°F (-54°C do 250°C) z neho robí ideálny materiál pre aplikácie pod kapotou, kde teploty výrazne kolíšu. Okrem toho jeho odolnosť voči automobilovým kvapalinám znamená, že diely si zachovajú svoju integritu počas celej životnosti vozidla.

Aplikácie v ropnom a plynárenskom priemysle

Len máloktoré prostredie je také drsné ako prostredie pri ťažbe ropy a zemného plynu. PEEK tu vyniká vďaka svojej:

- Odolnosť voči sírovodíku a iným korozívnym zlúčeninám

- Schopnosť odolávať vysokým tlakom pri aplikáciách vo vrtoch

- Vynikajúci výkon v podmorských zariadeniach

- Spoľahlivosť v prostredí s vysokou teplotou a vysokým tlakom (HTHP)

Pri výrobe komponentov pre tento sektor v spoločnosti PTSMAKE často vystužujeme PEEK uhlíkovými vláknami, aby sme zvýšili jeho už aj tak pôsobivú odolnosť voči tlaku a rozmerovú stabilitu.

Elektronika a polovodičové aplikácie

Elektronický priemysel využíva elektrické vlastnosti a teplotnú odolnosť PEEK na:

| Aplikácia | Výhody PEEK |

|---|---|

| Komponenty dosky plošných spojov | Vysoká dielektrická pevnosť a nízke odplyňovanie |

| Konektory a izolátory | Rozmerová stabilita pri vysokých teplotách |

| Zariadenia na manipuláciu s polovodičmi | Chemická odolnosť voči čistiacim prostriedkom |

| Komponenty na manipuláciu s plátkami | Minimálna tvorba častíc a kontaminácia |

Všimol som si, že výrobcovia elektroniky čoraz častejšie špecifikujú PEEK pre komponenty v zariadeniach na plazmové leptanie, kde len málo iných materiálov odoláva agresívnym podmienkam.

Špecializované formulácie PEEK

Okrem štandardného PEEKu zvyšujú výkonnosť pre špecifické aplikácie aj špecializované formulácie:

PEEK vystužený uhlíkovými vláknami

Pridanie uhlíkových vlákien zvyšuje:

- Mechanická pevnosť až do 60%

- Tuhosť až do 150%

- Rozmerová stabilita pri zaťažení

- Odolnosť proti opotrebovaniu v dynamických aplikáciách

Tento zosilnený variant je obzvlášť cenný pri presných mechanických komponentoch, ktoré si musia zachovať presné rozmery pri namáhaní.

PEEK vystužený sklenenými vláknami

Vystuženie sklenenými vláknami poskytuje:

- Zlepšené elektrické izolačné vlastnosti

- Zvýšená odolnosť proti tečeniu

- Lepšia pevnosť pri náraze

- Znížená tepelná rozťažnosť

V spoločnosti PTSMAKE odporúčame PEEK plnený sklom pre elektrické komponenty, ktoré vyžadujú dlhodobú spoľahlivosť pri kolísavých teplotách.

Keď sa na mňa klienti obrátia s obzvlášť náročnými aplikáciami, pochopenie týchto špecializovaných prípravkov nám pomôže odporučiť správny variant pre ich špecifické potreby. Všestrannosť PEEK v rôznych priemyselných odvetviach dokazuje, prečo zostáva jedným z najcennejších technických plastov v modernej výrobe.

Je materiál PEEK drahý?

Boli ste niekedy šokovaní cenou pri hľadaní materiálu PEEK pre váš projekt? Možno ste uvažovali, či existujú cenovo výhodnejšie alternatívy, ktoré neohrozia váš dizajn. Šok z nálepky PEEK môže byť paralyzujúci, najmä keď sa snažíte vyvážiť požiadavky na výkon s rozpočtovými obmedzeniami.

Áno, materiál PEEK je drahý, zvyčajne stojí $75-$200 za libru, takže je 10-20-krát drahší ako bežné technické plasty. Táto vysoká cena odráža jeho výnimočnú tepelnú odolnosť (až do 480 °C), vynikajúcu chemickú odolnosť a vynikajúce mechanické vlastnosti, ktorým sa vyrovná len málo iných termoplastov.

Aké faktory určujú náklady na materiál PEEK?

Pri zvažovaní nákladov na PEEK (polyéterketón) vstupuje do hry viacero faktorov. Po práci s týmto materiálom v rámci mnohých projektov som identifikoval niekoľko kľúčových prvkov, ktoré ovplyvňujú jeho cenovú štruktúru.

Zložitosť surovín a výroby

Základné zložky PEEK sú drahé petrochemikálie, ktoré si vyžadujú zložité spracovanie. Výrobný proces zahŕňa vysoké teploty (zvyčajne okolo 400 °C) a špecializované zariadenia, ktoré dokážu odolať týmto extrémnym podmienkam. Táto zložitosť výroby výrazne prispieva ku konečným nákladom.

Okrem toho polymerizácia3 si vyžaduje presnú kontrolu a špecializované katalyzátory, čo ďalej zvyšuje výrobné náklady. Len obmedzený počet chemických spoločností na celom svete je schopný vyrábať vysokokvalitnú živicu PEEK, čo vytvára pomerne obmedzený dodávateľský reťazec.

Rozdiely v triede a ich vplyv na cenu

PEEK sa dodáva v rôznych triedach s rôznymi cenami:

| Typ triedy PEEK | Približné náklady ($/lb) | Kľúčové vlastnosti |

|---|---|---|

| Nevyplnený PEEK | $75-120 | Základná trieda, bez prísad |

| PEEK plnený sklom | $85-150 | Zvýšená tuhosť, rozmerová stabilita |

| PEEK plnený uhlíkom | $100-180 | Zvýšená odolnosť proti opotrebovaniu, pevnosť |

| Lekárska/implantátová trieda | $150-200+ | Ultračistý, biokompatibilný |

Špecializované triedy majú vyššiu cenu, pretože prechádzajú ďalším spracovaním a testovaním. V prípade medicínskych aplikácií musí materiál spĺňať prísne regulačné požiadavky, čo zvyšuje náklady na proces certifikácie.

Porovnanie s inými technickými plastmi

Aby sme si cenu PEEK-u priblížili, porovnajme ho s inými bežnými technickými plastmi:

| Materiál | Približné náklady ($/lb) | Relatívne náklady na PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (základná hodnota) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Ako vidíte, PEEK môže byť 10 až 20-krát drahší ako bežné technické plasty, napríklad ABS alebo nylon. V spoločnosti PTSMAKE sme však zistili, že klienti, ktorí potrebujú extrémne výkonnostné vlastnosti PEEK, často považujú cenu za opodstatnenú, keď zvažujú celkové náklady na životný cyklus svojich komponentov.

Sú vysoké náklady na PEEK opodstatnené?

Analýza pomeru výkonu a nákladov

Pri posudzovaní toho, či má vysoká cena PEEK zmysel pre vašu aplikáciu, je nevyhnutné zvážiť výkonnostné výhody:

Predĺžená životnosť: Diely z PEEK zvyčajne vydržia podstatne dlhšie ako diely vyrobené z lacnejších materiálov, najmä v náročných podmienkach.

Znížená údržba: Výnimočná životnosť sa často prejavuje v menšom počte výmen a kratších prestojoch.

Zníženie hmotnosti: Pomer pevnosti k hmotnosti PEEK môže umožniť výrobu ľahších komponentov, čo môže v určitých aplikáciách priniesť úsporu energie.

Odolnosť voči teplote: Len málo iných plastov sa vyrovná schopnosti PEEK pracovať nepretržite pri teplotách do 250 °C (480 °F).

V nedávnom projekte v leteckom priemysle v spoločnosti PTSMAKE sme nahradili kovový komponent alternatívou z PEEK. Napriek vyšším nákladom na materiál klient dosiahol zníženie hmotnosti 40% a eliminoval nákladný proces povrchovej úpravy, čo viedlo k celkovej úspore nákladov.

Stratégie optimalizácie nákladov

Ak uvažujete o PEEK, ale obávate sa nákladov, odporúčam vám niekoľko stratégií:

Selektívna aplikácia: PEEK používajte len pre komponenty, ktoré skutočne vyžadujú jeho extrémne vlastnosti.

Optimalizácia dizajnu: Spolupracujte so skúsenými inžiniermi s cieľom minimalizovať spotrebu materiálu prostredníctvom efektívneho návrhu.

Zložené prístupy: Zvážte nadmerné lisovanie PEEK len v kritických oblastiach, pričom inde použite lacnejšie materiály.

Rekultivácia materiálu: Pri veľkoobjemovej výrobe vytvorte systém na regeneráciu a opätovné použitie výrobného odpadu.

V spoločnosti PTSMAKE úzko spolupracujeme s klientmi na implementácii týchto stratégií, pričom im často pomáhame dosiahnuť výkonnostné výhody PEEK a zároveň minimalizovať vplyv na náklady prostredníctvom premyslených prístupov k návrhu a výrobe.

Budúce trendy nákladov na materiál PEEK

Odvetvoví analytici predpokladajú, že ceny PEEK zostanú relatívne stabilné, možno s postupným poklesom, keďže sa zlepšuje výrobná technológia a zvyšuje objem výroby. Vzhľadom na zložitosť výroby tohto vysoko výkonného polyméru však v dohľadnej budúcnosti pravdepodobne zostane materiálom s prémiovou cenou.

Medzi sľubné trendy patria nové výrobné metódy a rastúca konkurencia medzi dodávateľmi, čo môže pomôcť zmierniť ceny. Rastúce zavádzanie PEEK v rôznych priemyselných odvetviach tiež vedie k úsporám z rozsahu, ktoré by sa nakoniec mohli prejaviť v nákladových výhodách.

Faktory, ktoré ovplyvňujú ceny vstrekovania PEEK

Dostali ste niekedy cenovú ponuku na vstrekovanie PEEK, ktorá vás šokovala? Alebo ste sa čudovali, prečo sú diely z PEEK výrazne drahšie ako diely zo štandardných plastov, ako je ABS alebo polypropylén? Mnohí inžinieri sa stretávajú s týmto cenovým zmätkom, keď prvýkrát skúmajú vysoko výkonné termoplasty.

Náklady na vstrekovanie PEEK sa zvyčajne pohybujú od $5-15 za diel pri veľkoobjemovej výrobe (viac ako 10 000 kusov) do $50-150 za diel pri malých objemoch (menej ako 500 kusov). Náklady na materiál predstavujú 60-70% celkových nákladov, pričom cena živice PEEK sa pohybuje medzi $80-150 za kilogram v závislosti od triedy a dodávateľa.

Trieda materiálu a rozdiely v kvalite

PEEK sa dodáva v rôznych triedach, pričom každá z nich má inú cenu, ktorá výrazne ovplyvňuje celkové náklady na projekt. Počas rokov práce s klientmi v spoločnosti PTSMAKE som si všimol, že výber materiálu je často najpodstatnejším nákladovým faktorom v projektoch PEEK.

Štandardný vs. lekársky PEEK

Štandardný priemyselný PEEK zvyčajne stojí $80-100 za kilogram, zatiaľ čo PEEK lekárskej kvality certifikovaný pre implantovateľné zariadenia môže dosiahnuť $120-150 za kilogram alebo viac. Tento cenový rozdiel nie je len o čistote - lekársky PEEK si vyžaduje rozsiahlu dokumentáciu, sledovateľnosť a testovanie, ktoré zvyšujú jeho nákladovú štruktúru.

Napríklad jeden z našich klientov v oblasti zdravotníckych pomôcok pôvodne špecifikoval PEEK na implantáciu pre chirurgický nástroj, ktorý by v skutočnosti nemal zostať v tele. Prechodom na PEEK lekárskej triedy (ale nie implantovateľný) znížili náklady na materiál o 25% bez toho, aby sa znížil výkon alebo súlad s predpismi.

Plnený vs. neplnený PEEK

PEEK možno vylepšiť rôznymi plnivami, ktoré upravujú jeho vlastnosti a cenu:

| Typ PEEK | Približné náklady/kg | Kľúčové vlastnosti | Najlepšie aplikácie |

|---|---|---|---|

| Nevyplnený PEEK | $80-100 | Vynikajúca chemická odolnosť, základné mechanické vlastnosti | Všeobecné priemyselné komponenty |

| PEEK plnený uhlíkom | $100-130 | Zvýšená tuhosť, zvýšená odolnosť proti opotrebovaniu | Ložiská, prevody, konštrukčné prvky |

| PEEK plnený sklom | $90-115 | Zlepšená rozmerová stabilita, vyššia pevnosť | Presné komponenty, elektrické izolátory |

| PEEK s prísadami | $85-120 | Vlastnosti na mieru (nehorľavosť, ESD atď.) | Špecializované aplikácie |

Hoci plnené triedy sú spočiatku drahšie, často umožňujú tenšie steny a menšiu spotrebu materiálu, čo môže kompenzovať vyššiu cenu za kilogram. Vždy odporúčam analyzovať celkové náklady na diel, a nie len cenu materiálu.

Zložitosť návrhu časti

Zložitosť konštrukcie vašich komponentov PEEK výrazne ovplyvňuje náklady na nástroje a spracovanie. Vysoká teplota spracovania PEEK (približne 370-400 °C) a jeho kryštalická povaha ho robia menej šetrným ako štandardné plasty, čo si vyžaduje osobitné opatrenia.

Úvahy o hrúbke steny

Diely z PEEK s tenkými stenami (pod 0,8 mm) si vyžadujú presné reologické4 kontrolu počas vstrekovania, čo si často vyžaduje špecializované vysokotlakové zariadenia a drahšie triedy nástrojovej ocele. Zistil som, že optimalizácia hrúbky steny môže skrátiť čas cyklu aj počet zmetkov, čo výrazne ovplyvňuje náklady na jeden diel.

Jeden klient z oblasti leteckej výroby ušetril takmer 30% na nákladoch na diely prepracovaním kritických spojov stien z 0,7 mm na 1,1 mm, čo umožnilo zrýchliť časy cyklov a znížiť mieru zmetkovitosti z 8% na menej ako 2%.

Požiadavky na toleranciu

PEEK si zachováva výnimočnú rozmerovú stabilitu, vďaka čomu je ideálny na vysoko presné aplikácie. Dosiahnutie prísnych tolerancií však zvyšuje náklady:

- Štandardné tolerancie (±0,1-0,2 mm): Základná cena

- Presné tolerancie (±0,05-0,1 mm): 15-25% je cenovo zvýhodnený

- Veľmi presné tolerancie (<±0,05 mm): 30-50%+ cenová prémia

Pri práci s presnými komponentmi PEEK často odporúčam klientom, aby špecifikovali prísne tolerancie len na kritických prvkoch a nefunkčné oblasti ponechali so štandardnými toleranciami, aby sa vyvážili náklady a výkon.

Ekonomika objemu výroby

Objem výroby má zásadný vplyv na ceny jednotlivých dielov v dôsledku amortizácie nákladov na nástroje a efektívnosti výroby.

Investície do nástrojov

Vstrekovanie PEEK si vyžaduje špecializované nástroje kvôli vysokým teplotám spracovania a abrazívnej povahe (najmä pri plnení sklom alebo uhlíkom). Typické náklady na formy pre komponenty z PEEK sa pohybujú od:

- Jednoduché časti: $15,000-$30,000

- Stredná zložitosť: $30,000-$60,000

- Komplexné diely: $60,000-$120,000+

V spoločnosti PTSMAKE sme vyvinuli stratégie na zníženie týchto nákladov pre klientov, ktorí potrebujú malé až stredné série, vrátane hybridných prístupov k nástrojom a modulárnych konštrukcií foriem, ktoré možno prispôsobiť pre rôzne varianty dielov.

Ekonomické výrobné množstvá

Vzťah medzi množstvom výroby a nákladmi na jeden diel sa riadi typickou krivkou:

| Množstvo výroby | Typické náklady na jeden diel | Poznámky |

|---|---|---|

| Prototyp (1-10 dielov) | $200-500+ | Často skôr opracované ako lisované |

| Nízka hlasitosť (10-500) | $50-150 | Vysoká amortizácia nástrojov na diel |

| Stredný objem (500-5 000) | $20-50 | Lepšie úspory z rozsahu |

| Veľký objem (5 000 - 50 000) | $10-20 | Efektívne výrobné dávky |

| Hromadná výroba (50 000 a viac) | $5-15 | Optimálna nákladová efektívnosť |

Pri projektoch, ktoré vyžadujú menej ako 100 dielov, zvyčajne odporúčam zvážiť CNC obrábanie namiesto vstrekovania, pretože hranica rentability dielov PEEK sa často pohybuje medzi 100-300 jednotkami v závislosti od zložitosti dielu.

Parametre spracovania a kontrola kvality

Špecializované požiadavky na spracovanie PEEK významne prispievajú k jeho nákladovej štruktúre. PEEK si vyžaduje vyššie vstrekovacie teploty, špecializované zariadenia, dlhšie cykly a prísnejšiu kontrolu kvality ako štandardné plasty.

Požiadavky na vybavenie

Nie všetky vstrekovacie stroje sú vhodné na spracovanie PEEK. Materiál si vyžaduje:

- Schopnosť pracovať pri vysokých teplotách (do 400 °C)

- Hlaveň a skrutky odolné voči oderu

- Presné systémy regulácie teploty

- Vyššie vstrekovacie tlaky

Tieto špecializované požiadavky znamenajú, že spracovanie PEEK je zvyčajne o 30-50% drahšie ako štandardné vstrekovanie plastov na základe hodinovej sadzby stroja.

Náklady na kontrolu kvality

V prípade kritických aplikácií PEEK zvyšuje kontrola kvality ďalšie náklady:

- Monitorovanie počas procesu: 5-10% výrobných nákladov

- Nedeštruktívne testovanie: 10-15% doplnkové pre kritické komponenty

- Úplná sledovateľnosť a dokumentácia: 10-20% premium pre regulované odvetvia

Tieto faktory spoločne vysvetľujú, prečo sa vstrekovanie PEEK vyznačuje vyššou cenou v porovnaní so štandardnými termoplastmi. Ak však zohľadníme výnimočné vlastnosti PEEK počas celého životného cyklu výrobku, celkové náklady na vlastníctvo z neho často robia ekonomickejšiu voľbu pre náročné aplikácie.

Aká teplota je potrebná na lisovanie PEEK?

Už ste niekedy bojovali s neúspešnými pokusmi o lisovanie PEEK a sledovali ste, ako sa drahý materiál stráca, pretože teplota nebola úplne správna? Alebo ste si možno všimli deformované diely, neúplné výplne alebo degradáciu materiálu, pri ktorej ste sa čudovali, čo sa pokazilo pri nastavení teploty?

Formovanie PEEK si vyžaduje spracovateľské teploty v rozmedzí 370-400 °C (698-752°F) pre taveninu a teploty formy 170-200 °C (338-392°F). Tieto presné kontroly teploty sú veľmi dôležité, pretože PEEK má úzke spracovateľské okno s teplotou sklovitého prechodu 143 °C a teplotou topenia 343 °C.

Kritická úloha teploty pri spracovaní PEEK

Regulácia teploty je pravdepodobne najdôležitejším faktorom úspešného lisovania PEEK. Ako vysoko výkonný termoplast si PEEK (polyéterketón) vyžaduje presné riadenie teploty počas celého procesu tvarovania. Podľa mojich skúseností v spoločnosti PTSMAKE, kde pravidelne spracovávame PEEK pre zákazníkov z oblasti letectva a medicíny, môžu aj malé teplotné odchýlky viesť k významným problémom s kvalitou.

Problém PEEK spočíva v jeho semikryštalickej štruktúre a vysokom bode topenia. Na rozdiel od štandardných plastov si PEEK vyžaduje opatrné zahrievanie v niekoľkých teplotných zónach, aby sa dosiahol optimálny kryštalinita5 a mechanické vlastnosti. Dovoľte mi rozobrať základné teplotné požiadavky pre rôzne fázy lisovania PEEK:

Teplotný profil suda pre PEEK

Teplotný profil suda musí byť starostlivo kontrolovaný, aby sa PEEK správne roztavil bez jeho degradácie. Tu je typický teplotný profil, ktorý odporúčam:

| Zóna suda | Teplotný rozsah (°C) | Teplotný rozsah (°F) | Funkcia |

|---|---|---|---|

| Feed Zone | 335-345°C | 635-653°F | Počiatočný ohrev |

| Kompresná zóna | 355-370°C | 671-698°F | Primárne topenie |

| Zóna merania | 370-390°C | 698-734°F | Konečná homogenizácia taveniny |

| Tryska | 380-400°C | 716-752°F | Dodávka do formy |

Tieto teploty môže byť potrebné upraviť na základe konkrétnej geometrie dielu, hrúbky steny a triedy spracovávaného PEEK. V prípade PEEK pre lekárske účely s vyššími požiadavkami na čistotu sa zvyčajne pohybujeme na dolnej hranici týchto rozsahov, aby sme minimalizovali riziko degradácie.

Požiadavky na teplotu formy

Teplota formy je rovnako dôležitá a začínajúci spracovatelia ju často prehliadajú. PEEK vyžaduje podstatne vyššie teploty formy ako bežné plasty:

| Typ aplikácie | Teplotný rozsah formy (°C) | Teplotný rozsah formy (°F) | Vplyv na vlastnosti |

|---|---|---|---|

| Štandardné diely PEEK | 170-190°C | 338-374°F | Vyvážená kryštalickosť |

| Vysokopevnostné aplikácie | 190-220°C | 374-428°F | Zvýšená kryštalinita, vyššia pevnosť |

| Požiadavky na amorfný PEEK | <143°C | <290°F | Znížená kryštalinita, zvýšená húževnatosť |

V spoločnosti PTSMAKE sme zistili, že udržiavanie teploty formy okolo 180-200 °C poskytuje najlepšiu rovnováhu spracovateľnosti a mechanických vlastností pre väčšinu aplikácií. Používanie regulátorov teploty formy s olejovým ohrevom namiesto elektrických ohrievačov často poskytuje stabilnejšie a rovnomernejšie rozloženie teploty.

Bežné problémy súvisiace s teplotou pri lisovaní PEEK

Nesprávne nastavenie teploty sa môže prejaviť viacerými spôsobmi:

Príliš nízka teplota spracovania

Pri spracovaní PEEK pod optimálnou teplotou:

- Neúplné vyplnenie dutiny formy

- Zvýšený vnútorný stres

- Slabé spojenie medzi vrstvami

- Nadmerné opotrebovanie zariadenia v dôsledku vysokej viskozity

- Znížená kryštalinita a horšie mechanické vlastnosti

Príliš vysoká teplota spracovania

Nadmerné teploty môžu spôsobiť:

- Degradácia a zmena farby materiálu

- Uvoľňovanie prchavých zlúčenín

- Znížená molekulová hmotnosť

- Nadmerný záblesk na deliacich čiarach

- Predĺženie času cyklu v dôsledku dlhších požiadaviek na chladenie

Nedôsledná regulácia teploty

Kolísanie teploty počas spracovania môže viesť k:

- Rôzne rozmery dielov

- Nekonzistentná kryštalinita

- Nepredvídateľné mechanické vlastnosti

- Zvýšená miera zamietnutia

Osobitné úvahy o sušení PEEK

Ešte pred dosiahnutím fázy lisovania je nevyhnutné správne sušenie PEEK. PEEK sa musí sušiť pri teplote 150 °C minimálne 3 - 4 hodiny. Nedostatočné sušenie môže spôsobiť kozmetické problémy, dutiny a znížené mechanické vlastnosti. V spoločnosti PTSMAKE často predlžujeme čas sušenia na 6-8 hodín v prípade kritických aplikácií, aby sme zabezpečili úplné odstránenie vlhkosti.

Technológia monitorovania teploty

Moderné spracovanie PEEK si vyžaduje pokročilé monitorovanie teploty:

- Infračervené snímače teploty v sude

- Zabudované termočlánky vo forme

- Zaznamenávanie a analýza údajov o teplote v reálnom čase

- Termovízne zobrazovanie na overenie teploty povrchu formy

Tieto technológie nám umožňujú udržiavať prísnu kontrolu nad celým tepelným profilom lisovacieho procesu, čím sa zabezpečuje stála kvalita dielov aj počas dlhých výrobných sérií.

Pokročilé teplotné úvahy pre plnený PEEK

Pri práci s plnenými variantmi PEEK (uhlíkové vlákna, sklenené vlákna atď.) sa požiadavky na teplotu mierne menia:

| Typ PEEK | Nastavenie teploty | Dôvod |

|---|---|---|

| Uhlíkové vlákno PEEK | +5 až 10 °C vyššia teplota suda | Vlákna zvyšujú viskozitu |

| PEEK plnený sklom | +5 až 15 °C vyššia teplota formy | Podporuje lepšie zmáčanie vlákien |

| PEEK s PTFE | -5 až 10 °C nižšia teplota suda | PTFE má nižšiu tepelnú stabilitu |

V spoločnosti PTSMAKE sme na základe rozsiahlych testov a výrobných skúseností vyvinuli prispôsobené teplotné profily pre rôzne plnené zloženia PEEK.

Porovnanie vstrekovania PEEK s inými vysokoúčinnými polymérmi: Ktoré z nich prinášajú najlepšie výsledky?

Rozhodovali ste sa niekedy medzi rôznymi vysoko výkonnými polymérmi pre vašu kritickú aplikáciu? Ten frustrujúci moment, keď vyvažujete cenu oproti výkonu, tepelnú odolnosť oproti chemickej stabilite a vyrobiteľnosť oproti mechanickej pevnosti - a zároveň sa snažíte dodržať krátke termíny projektu?

Vstrekovanie PEEK vo všeobecnosti prekonáva iné vysoko výkonné polyméry, ako sú PPS, PEI a PPSU, v extrémnych prostrediach vyžadujúcich výnimočnú tepelnú odolnosť (až do 260 °C), chemickú stabilitu a mechanickú pevnosť. Jeho vyššia cena a zložitosť spracovania však spôsobujú, že pre menej náročné aplikácie sú vhodnejšie alternatívy.

Kľúčové kritériá výkonnosti pre vysokoteplotné polyméry

Pri hodnotení vysokoúčinných polymérov na vstrekovanie sa zvyčajne zameriavam na niekoľko rozhodujúcich faktorov, ktoré určujú ich vhodnosť pre pokročilé aplikácie. Tieto polyméry nie sú len tovar - sú to špecializované materiály navrhnuté tak, aby vynikli v extrémnych podmienkach, v ktorých by štandardné plasty zlyhali.

Porovnanie teplotnej odolnosti

Teplotná odolnosť zostáva jednou z najcharakteristickejších vlastností vysokoúčinných polymérov. Podľa mojich skúseností v spoločnosti PTSMAKE je to často prvá špecifikácia, na ktorú sa klienti pýtajú.

PEEK vedie s teplotami pri nepretržitom používaní približne 260 °C (500 °F), čím výrazne prekonáva PPS (Performance Polysulfone) pri 220 °C, PEI (Polyetherimide) pri 170 °C a PPSU (Polyphenylsulfone) pri 180 °C. Vďaka tejto vynikajúcej tepelnej odolnosti je PEEK vhodnou voľbou pre aplikácie v leteckých súčiastkach, výrobe polovodičov a v zariadeniach na ťažbu ropy a plynu.

Analýza mechanických vlastností

Okrem teploty sa mechanické vlastnosti týchto polymérov výrazne líšia:

| Polymér | Pevnosť v ťahu (MPa) | Modul pružnosti v ohybe (GPa) | Pevnosť pri náraze (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

Výnimočná pevnosť PEEK v ťahu spolu s pôsobivou odolnosťou proti nárazu mu dáva univerzálnosť v rôznych aplikáciách. Videl som, že diely z PEEK si zachovali štrukturálnu integritu v podmienkach, ktoré by u iných polymérov spôsobili katastrofálne zlyhanie.

Chemická odolnosť a environmentálna stabilita

Profily chemickej kompatibility

Stránka profil chemickej odolnosti6 každého polyméru zohráva kľúčovú úlohu pri výbere materiálu pre korozívne prostredie. PEEK vykazuje pozoruhodnú odolnosť voči väčšine priemyselných chemikálií, kyselín a uhľovodíkov, a to aj pri zvýšených teplotách.

PPS poskytuje porovnateľnú chemickú odolnosť voči kyselinám, ale vykazuje určitú citlivosť na niektoré zásady a chlórované rozpúšťadlá. PEI a PPSU majú dobrú chemickú odolnosť, ale vo všeobecnosti sa nemôžu vyrovnať PEEK v náročných chemických prostrediach, najmä pri vyšších teplotách.

Pre lekárske aplikácie vyžadujúce sterilizáciu je PEEK mimoriadne cenný vďaka svojej schopnosti odolávať opakovanému sterilizovaniu v autokláve, gama žiareniu a chemickej sterilizácii. Spolupracoval som s výrobcami zdravotníckych pomôcok, ktorí špeciálne požadujú PEEK pre komponenty, ktoré prejdú stovkami sterilizačných cyklov.

Absorpcia vody a rozmerová stabilita

Absorpcia vody ovplyvňuje rozmerovú stabilitu a mechanické vlastnosti:

- PEEK: 0.1-0.3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS v tejto kategórii skutočne prekonáva PEEK s minimálnou absorpciou vody, čo ho robí vhodnejším pre aplikácie, kde je kritická presná rozmerová stabilita vo vlhkom prostredí. Keď sa však všetky faktory zoberú do úvahy spoločne, celkový výkon PEEK ho stále robí vhodnejším pre väčšinu extrémnych aplikácií.

Úvahy o spracovaní a výrobné výzvy

Porovnanie nákladov na materiál

Pri porovnávaní týchto polymérov nemožno ignorovať faktor nákladov:

| Polymér | Relatívne náklady (Základ: štandardné technické polyméry = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

Prémia nákladov na PEEK predstavuje významnú okolnosť. V spoločnosti PTSMAKE často radím klientom, aby starostlivo zhodnotili, či ich aplikácia skutočne vyžaduje extrémny výkon PEEK, alebo či iný vysoko výkonný polymér môže poskytnúť primerané vlastnosti za nižšiu cenu.

Parametre spracovania a požiadavky na vybavenie

Spracovanie týchto polymérov predstavuje rôzny stupeň náročnosti:

- PEEK si vyžaduje vyššie teploty spracovania (370-400 °C) a špecializované zariadenia s celokovovými systémami horúcich kanálov

- PPS sa spracováva pri nižších teplotách (310-330 °C), ale vyžaduje si starostlivé sušenie

- PEI potrebuje stredné teploty spracovania (340-370 °C)

- Procesy PPSU pri teplote 330-360 °C s miernymi požiadavkami na vybavenie

Vyššie teploty pri spracovaní PEEK znamenajú vyššie nároky na zariadenia, vyššiu spotrebu energie a špecializované nástroje. Investovali sme do moderných vstrekovacích systémov špeciálne navrhnutých na spracovanie PEEK a iných vysokoteplotných polymérov, čo mnohí výrobcovia neurobili.

Výberové kritériá špecifické pre danú aplikáciu

Výber materiálu by mali ovplyvniť vaše špecifické požiadavky na aplikáciu. V prípade leteckých komponentov vystavených extrémnym teplotám a mechanickému namáhaniu zostáva PEEK preferovanou voľbou napriek svojej cene. V prípade elektrických komponentov, ktoré si vyžadujú vynikajúcu rozmerovú stabilitu a dobrú tepelnú odolnosť za miernejšiu cenu, sa často ukazuje ako vhodnejší PPS.

Lekárske implantáty profitujú z biokompatibility PEEK a mechanických vlastností, ktoré sa veľmi podobajú ľudskej kosti. Zariadenia na chemické spracovanie môžu používať PPSU pre jeho vynikajúcu odolnosť voči hydrolýze, keď nie je potrebná extrémna teplotná odolnosť.

V spoločnosti PTSMAKE úzko spolupracujeme s klientmi na identifikácii optimálneho materiálu na základe komplexnej analýzy požiadaviek na výkon, výrobných obmedzení a nákladov, namiesto toho, aby sme sa rozhodli pre najvýkonnejší polymér bez ohľadu na potrebu.

Aké sú kľúčové aspekty navrhovania vstrekovaných dielov z PEEK?

Už ste niekedy navrhli komponent z PEEK len preto, aby ste čelili nákladnému prepracovaniu formy alebo zlyhaniu výroby? Je frustrujúce, keď vysoko výkonný materiál, akým je PEEK, nevyhovuje kvôli konštrukčným problémom, ktorým sa dalo predísť. Mnohí inžinieri si neuvedomujú, že štandardné pravidlá navrhovania plastov sa na tento špecializovaný polymér jednoducho nevzťahujú.

Navrhovanie vstrekovaných dielov z PEEK si vyžaduje starostlivú pozornosť venovanú rovnomernosti hrúbky steny, správnym uhlom ťahu, vhodnému umiestneniu hradiel, kontrolovaným podmienkam chladenia a zohľadneniu miery zmrštenia materiálu. Tieto faktory sú rozhodujúce, pretože vysoká teplota spracovania PEEK (370 - 400 °C) a jeho semikryštalická povaha vytvárajú jedinečné výzvy pri vstrekovaní.

Pochopenie jedinečných vlastností PEEK na optimalizáciu dizajnu

PEEK (polyéterketón) je vysoko výkonný termoplast s výnimočnými mechanickými vlastnosťami, chemickou odolnosťou a teplotnou stabilitou. Tieto vlastnosti však spôsobujú, že je náročné ho spracovať vstrekovaním. Pri navrhovaní dielov pre vstrekovanie PEEK musíte pochopiť, ako vlastnosti jeho materiálu ovplyvňujú vyrobiteľnosť.

Jedným z najdôležitejších aspektov je zvládnutie vysokého bodu topenia PEEK (343 °C) a teploty spracovania (370-400 °C). Tieto extrémne teploty ovplyvňujú všetko od konštrukcie hradiel až po stratégiu chladenia. Na rozdiel od bežných plastov dochádza pri PEEK k výraznému kryštalizácia7 počas chladenia, čo spôsobuje zmeny rozmerov. Tento proces kryštalizácie sa musí starostlivo kontrolovať, aby sa zachovala presnosť dielu.

Hrúbka steny je ďalším dôležitým faktorom. Ak je to možné, odporúčam zachovať jednotnú hrúbku steny v celej konštrukcii. Odchýlky väčšie ako 15% môžu viesť k prepadom, deformáciám a vnútorným napätiam. V prípade komponentov z PEEK sa optimálna hrúbka steny zvyčajne pohybuje v rozmedzí 1,0-3,0 mm v závislosti od požiadaviek na diel.

Kritické konštrukčné prvky pre diely z PEEK

Uhly návrhu a povrchové úpravy

Uhly ťahu sú v prípade PEEKu neoddiskutovateľné. Vzhľadom na vysokú teplotu spracovania a následnú kryštalizáciu má PEEK tendenciu priľnúť k povrchu formy. Zistil som, že pri štruktúrovaných povrchoch je potrebný minimálny uhol ponoru 1°, zatiaľ čo hladké povrchy vyžadujú minimálne 0,5°. Pri hlbších rebrách alebo prvkoch s hĺbkou nad 25 mm zvážte zvýšenie uhlov ponoru na 2 - 3°, aby ste zabezpečili spoľahlivé vyhadzovanie.

Výber povrchovej úpravy ovplyvňuje aj tvarovateľnosť. Vysoko leštené povrchy (SPI A1-A3) môžu spôsobiť zlepenie dielu, zatiaľ čo textúrované povrchy môžu pomôcť pri uvoľňovaní, ale komplikujú tok a plnenie. V spoločnosti PTSMAKE zvyčajne odporúčame pre väčšinu aplikácií PEEK stredne povrchovú úpravu (SPI B1-B3) ako vyvážený prístup.

Návrh a umiestnenie brány

Konštrukcia brány významne ovplyvňuje kvalitu dielov z PEEK. Vysoká viskozita roztaveného PEEK-u si vyžaduje starostlivé zváženie typu, veľkosti a umiestnenia brány. Pre presné diely odporúčam:

| Typ brány | Výhody | Nevýhody | Najlepšie aplikácie |

|---|---|---|---|

| Podbrána | Vynikajúca kozmetika, automatické odpojenie | Zložitá konštrukcia formy, drahá | Lekárske implantáty, elektronické konektory |

| Brána na okraji | Dobrá regulácia prietoku, jednoduchý dizajn | Viditeľný pozostatok brány | Konštrukčné prvky, konzoly |

| Horúci tip | Minimálne stopy, vhodné pre automatizáciu | Vyžaduje systém horúcich kanálov | Veľkosériová výroba dielov |

| Brána ventilátora | Znižuje deformácie plochých dielov | Väčšia oblasť zástavby | Tenkostenné komponenty, kryty |

Umiestnenie brány by sa malo strategicky naplánovať tak, aby sa zabezpečilo vyvážené plnenie a minimalizovali sa zvarové línie. Pri zložitých geometriách je analýza simulácie toku neoceniteľná na predvídanie a riešenie potenciálnych problémov pred rezaním ocele.

Úvahy o materiáli a parametre spracovania

Výstužné látky a prísady

PEEK možno modifikovať rôznymi plnivami na zlepšenie špecifických vlastností:

- Sklenené vlákno (zvyčajne 10-30%): Zlepšuje rozmerovú stabilitu a tuhosť

- Uhlíkové vlákna (zvyčajne 10-30%): Zvyšuje mechanickú pevnosť a znižuje deformácie

- PTFE alebo grafit (5-15%): Znižuje trenie pri ložiskových aplikáciách

- Uhlíkové nanorúrky (1-3%): Zlepšuje elektrickú vodivosť

Každá výstuž mení tokové charakteristiky a mieru zmrštenia PEEK. Pri triedach plnených sklom odporúčam zvýšiť uhly ťahu o ďalších 0,5° na 10% obsahu plniva, aby sa prispôsobili zníženému toku a zvýšenej abrazivite.

Kompenzácia zmrštenia a tolerancie

Kryštalizačné správanie PEEK-u spôsobuje výrazné zmršťovanie počas chladnutia (približne 1,0-1,3% pre neplnené triedy). Toto zmršťovanie sa musí presne predvídať a kompenzovať pri návrhu formy. Dodávatelia materiálov poskytujú údaje o zmrštení, ale je dôležité si uvedomiť, že skutočné zmrštenie sa môže líšiť v závislosti od:

- Geometria dielu a hrúbka steny

- Podmienky spracovania (teploty taveniny a formy)

- Obsah posilnenia

- Úroveň kryštalinity

Pri kritických rozmeroch zvyčajne odporúčam plánovať tolerancie ±0,2 mm pre prvý palec a ±0,05 mm pre každý ďalší palec. Väčšie tolerancie sú možné, ale budú si vyžadovať zložitejšie riadenie procesu a potenciálne sekundárne operácie.

Konštrukčné prvky, ktorým sa treba vyhnúť pri PEEK

Moje skúsenosti v spoločnosti PTSMAKE ukázali, že určité konštrukčné prvky neustále spôsobujú problémy pri lisovaní PEEK:

- Ostré rohy: Vždy používajte vhodné polomery (minimálne 0,5 mm), aby ste znížili koncentráciu napätia

- Silné rezy: Plochy presahujúce 4 mm môžu viesť k vzniku dutín, prepadov a predĺženiu času cyklu.

- Náhle prechody hrúbky: Používajte postupné prechody s maximálnym pomerom 3:1

- Podrezanie: Hoci sú možné, výrazne zvyšujú zložitosť a náklady

- Dlhé, tenké rebrá: Pomer výšky a hrúbky rebier udržujte pod 3:1, aby ste predišli problémom s plnením a vyhadzovaním

Ekonomické hľadiská pre návrh dielov z PEEK

PEEK je drahý materiál (často $75-100/kg), takže kľúčovým ekonomickým hľadiskom je účinnosť materiálu. Rozhodujúce sú konštrukčné stratégie, ktoré minimalizujú spotrebu materiálu pri zachovaní výkonu:

- Implementácia rebrovania namiesto plných úsekov

- Zvážte vyrezanie nefunkčných objemov

- Použitie simulácie na optimalizáciu hrúbky steny pre pomer pevnosti a hmotnosti

- Vyhodnotiť, či všetky časti komponentu vyžadujú výkonnostné vlastnosti PEEK

Okrem toho si konštrukcia foriem pre PEEK zvyčajne vyžaduje ocele vyššej triedy, presnejšie systémy regulácie teploty a robustnejšie vyhadzovacie mechanizmy ako pri štandardných plastoch. Tieto faktory zvyšujú náklady na nástroje, ale sú nevyhnutné pre úspešnú dlhodobú výrobu.

Ako zabezpečiť kontrolu kvality v projektoch vstrekovania PEEK?

Dostali ste niekedy komponenty PEEK, ktoré nespĺňali špecifikácie, čo spôsobilo oneskorenie projektu a prekročenie rozpočtu? Alebo ste zápasili s nekonzistentnou kvalitou dielov napriek použitiu prvotriednych materiálov? Tieto problémy s kontrolou kvality môžu zmeniť sľubné projekty PEEK na nákladné nočné mory.

Kontrola kvality pri vstrekovaní PEEK si vyžaduje systematický prístup vrátane validácie materiálu, optimalizácie parametrov spracovania, pokročilých kontrolných techník a komplexnej dokumentácie. Zavedenie týchto kontrolných mechanizmov zabezpečuje rozmerovú presnosť, mechanickú integritu a konzistenciu vo všetkých výrobných sériách.

Pochopenie jedinečných problémov kvality pri vstrekovaní PEEK

Pri práci s polyéterketónom (PEEK) nadobúda kontrola kvality zvýšený význam. Tento vysoko výkonný termoplast si vzhľadom na svoje jedinečné spracovateľské vlastnosti vyžaduje špecializované prístupy. S teplotou sklovitého prechodu 143 °C a teplotou topenia okolo 343 °C si PEEK vyžaduje presné podmienky spracovania na dosiahnutie optimálnych výsledkov.

Medzi hlavné problémy kvality, s ktorými som sa stretol pri vstrekovaní PEEK, patria:

- Degradácia materiálu v dôsledku nesprávneho sušenia alebo nadmerného vystavenia teplu

- Rozmerová nestabilita v dôsledku vysokej miery zmrštenia (približne 1-1,5%)

- Dutiny a slabé zvarové línie z nedostatočného tlaku v tesnení

- Nedokonalosti povrchu spôsobené kolísaním teploty spracovania

- Zmeny kryštalinity8 ovplyvňujúce mechanické vlastnosti a rozmerovú stabilitu

V spoločnosti PTSMAKE sme vyvinuli komplexné protokoly kontroly kvality špeciálne pre materiály PEEK, ktoré zabezpečujú konzistentné výsledky aj pri najnáročnejších aplikáciách.

Opatrenia kontroly kvality pred výrobou

Testovanie validácie materiálu

Predtým, ako sa akákoľvek živica PEEK dostane do našich strojov, vykonávame prísne postupy validácie materiálu:

- Overenie certifikátu analýzy (CoA) pre každú šaržu

- Testovanie obsahu vlhkosti (PEEK vyžaduje vlhkosť <0,02%)

- Testovanie indexu toku taveniny na overenie charakteristík spracovania

- Testovanie DSC (diferenciálna skenovacia kalorimetria) na potvrdenie tepelných vlastností

Analýza DFM (Design for Manufacturability)

Kvalita sa začína dizajnom. Náš tím inžinierov preveruje každý návrh súčiastky PEEK, aby identifikoval potenciálne výrobné problémy:

- Analýza rovnomernosti hrúbky steny na zabránenie deformáciám

- Optimalizácia umiestnenia brány s cieľom minimalizovať chyby súvisiace s prietokom

- Overenie uhla ťahu pre čisté vyhadzovanie

- Posúdenie rozloženia chladiacich kanálov na zabezpečenie rovnomerného chladenia

Tieto predvýrobné opatrenia významne znižujú problémy s kvalitou pred výrobou prvého dielu.

Techniky kontroly kvality v procese

Monitorovanie kritických parametrov spracovania

Okná na spracovanie PEEK sú užšie ako pri bežných plastoch. Zavádzame monitorovanie v reálnom čase:

| Parameter spracovania | Typický rozsah | Metóda monitorovania |

|---|---|---|

| Teplota hlavne | 360-400°C | Sústava termočlánkov s digitálnym záznamom |

| Teplota formy | 170-200°C | Infračervené termálne mapovanie |

| Vstrekovací tlak | 100-140 MPa | Snímače tlaku so záznamom údajov |

| Čas držania | 10-20 sekúnd | Automatizované overovanie času cyklu |

| Čas chladenia | 10-30 sekúnd | Adaptívne riadenie na základe teploty |

Kontrola prvého článku (FAI)

Každá výrobná séria sa začína komplexnou kontrolou prvého výrobku:

- Úplné overenie rozmerov pomocou súradnicového meracieho stroja (CMM)

- Vizuálna kontrola pod zväčšením na povrchové chyby

- Porovnanie hmotnosti s teoretickými výpočtami

- Prípadné funkčné testovanie

Až po schválení FAI sa začne plná výroba, čím sa zabezpečí kvalita od prvej časti.

Overovanie kvality po výrobe

Štatistická kontrola procesov (SPC)

Implementujeme techniky SPC na priebežné monitorovanie kvality vrátane:

- Grafy X-bar a R pre kritické rozmery

- Analýzy spôsobilosti (Cpk > 1,33 pre kritické prvky)

- Analýza trendov na identifikáciu posunu procesu pred vznikom chýb

Pokročilé testovanie materiálov

Pre komponenty PEEK s kritickými požiadavkami na výkon ponúkame:

- DSC testovanie na overenie percentuálnej kryštalinity

- FTIR (infračervená spektroskopia s Fourierovou transformáciou) na určenie zloženia materiálu

- Skúšky mechanických vlastností (ťah, ohyb, náraz)

- Environmentálne záťažové testovanie pre špecifické podmienky aplikácie

Systémy dokumentácie a vysledovateľnosti

Komplexná dokumentácia je nevyhnutná na účinnú kontrolu kvality. Náš systém zahŕňa:

Kontrola šarží a sledovateľnosť dielov

Každý komponent PEEK možno vysledovať:

- Číslo pôvodnej dávky materiálu

- Podmienky a parametre spracovania

- Výsledky kontroly kvality a schválenia

- Informácie o stroji a obsluhe

Podávanie správ a analýza kvality

Poskytujeme podrobné správy o kvalite, v ktorých sú uvedené:

- Rozmerové výsledky so štatistickou analýzou

- Grafy parametrov procesu zobrazujúce stabilitu

- Podrobnosti o nezhodách s analýzou ich príčin

- Vykonané nápravné opatrenia

Táto dokumentácia nielenže overuje kvalitu, ale umožňuje aj jej neustále zlepšovanie v priebehu času.

Budovanie partnerstva v oblasti kontroly kvality

Najefektívnejšie systémy kontroly kvality zahŕňajú úzku spoluprácu medzi naším a vaším tímom. Odporúčam:

- Včasné zapojenie nášho tímu kvality do diskusií o návrhu

- Spoločný vývoj charakteristík kritickej kvality (CTQ)

- Pravidelné preskúmanie údajov o spôsobilosti procesov

- Spoločné iniciatívy na neustále zlepšovanie

Podľa mojich skúseností, keď sa klienti aktívne podieľajú na plánovaní kvality, dosahujeme pri komponentoch PEEK vždy vynikajúce výsledky.

Zistite, ako chemická kompatibilita ovplyvňuje výber materiálu a jeho výkon. ↩

Zistite, ako táto vlastnosť materiálu ovplyvňuje výkonnosť implantátu a výsledky pacientov. ↩

Prečítajte si, ako tento chemický proces ovplyvňuje konečné vlastnosti a cenu PEEK. ↩

Technický termín opisujúci spôsob, akým roztavený plast tečie počas spracovania. ↩

Kliknutím sa dozviete o kritickom vplyve kryštalinity na výkon PEEK. ↩

Zistite, ako chemikálie ovplyvňujú výkonnosť polymérov v kritických aplikáciách. ↩

Prečítajte si o vplyve kryštalizácie na konštrukciu dielov z PEEK a o tom, ako ju kontrolovať. ↩

Zistite, ako kryštalinita ovplyvňuje výkon a spoľahlivosť vašich dielov z PEEK. ↩