Snažíte sa nájsť výrobný proces, ktorý by zvládol extrémne teploty? Štandardné plasty sa pri vysokých teplotách topia alebo degradujú, čo spôsobuje poruchy výrobkov v tých najhorších možných momentoch. Vaše komponenty musia odolávať náročným podmienkam, ale bežné materiály to nedokážu.

Vysokoteplotné vstrekovanie je špecializovaný proces, pri ktorom sa používajú technické termoplasty schopné odolávať teplotám nad 150 °C (300 °F) pri zachovaní štrukturálnej integrity a výkonu. Tieto materiály ponúkajú výnimočnú tepelnú odolnosť, chemickú stabilitu a mechanickú pevnosť pre náročné aplikácie.

Dovoľte mi, aby som vás oboznámil s tým, prečo je tento proces taký cenný pre náročné aplikácie. Počas rokov môjho pôsobenia v spoločnosti PTSMAKE som pracoval s klientmi, ktorí čelili vážnym výzvam, keď štandardné plasty nedokázali zvládnuť ich tepelné požiadavky. Vysokoteplotné materiály im otvorili nové možnosti - a to isté môžu urobiť aj pre váš projekt. Poďme preskúmať, čo tieto špeciálne materiály dokážu a prečo sú dôležité.

Vedecké poznatky o teplote a odolnosti termoplastov

Už ste niekedy vytiahli plastový diel z horúceho auta a zistili ste, že je zdeformovaný alebo krehký? Alebo ste si všimli, že niektoré plastové výrobky sa pri vystavení určitému prostrediu nečakane pokazia? Riadenie teploty je často chýbajúcim článkom medzi priemerným a výnimočným výkonom plastových dielov.

Vysokoteplotné vstrekovanie zlepšuje trvanlivosť dielov tým, že zlepšuje orientáciu molekúl, znižuje vnútorné napätie, vytvára rovnomernejšie kryštalické štruktúry a umožňuje lepšie spojenie s výstužnými materiálmi. Týmto procesom sa vyrábajú diely s vynikajúcimi mechanickými vlastnosťami, tepelnou odolnosťou a chemickou stabilitou.

Ako teplota ovplyvňuje štruktúru polymérov

Keď hovoríme o trvanlivosti vstrekovaných dielov, musíme pochopiť, čo sa deje na molekulárnej úrovni počas spracovania. Teplota je jednou z najkritickejších premenných ovplyvňujúcich konečné vlastnosti termoplastických dielov.

Vyrovnanie molekulárneho reťazca

Počas vstrekovania pri vysokej teplote sa polymérne reťazce stávajú pohyblivejšími a pružnejšími. Táto zvýšená pohyblivosť umožňuje reťazcom efektívnejšie sa orientovať v smere toku počas vstrekovania. Pri správnej kontrole to má za následok:

- Zvýšená pevnosť v ťahu pozdĺž smeru toku

- Zvýšená odolnosť proti nárazu

- Lepšie celkové mechanické vlastnosti

Pozoroval som, že diely lisované pri vyšších teplotách zvyčajne vykazujú 15-30% zlepšenie pevnosti v ťahu v porovnaní s dielmi vyrobenými pri bežných teplotách. Je to zrejmé najmä pri materiáloch inžinierskej kvality, ako napr. reologicky zložité polyméry1 ako sú PEEK, PPS a polyméry tekutých kryštálov.

Vývoj kryštalinity

V prípade semikryštalických polymérov teplota spracovania výrazne ovplyvňuje vývoj kryštalickej štruktúry. Vyššie teploty spracovania poskytujú:

- Viac času na tvorbu kryštálov

- Väčšie, dokonalejšie vytvorené kryštalické oblasti

- Rovnomernejšie rozloženie kryštálov v celej časti

Táto lepšia kryštalinita sa priamo premieta do lepších ukazovateľov trvanlivosti. Podľa mojich skúseností s vysokovýkonnými aplikáciami vykazujú diely s optimálnou kryštalickou štruktúrou výrazne lepšiu odolnosť voči tečeniu, únave a praskaniu vplyvom prostredia.

Zníženie vnútorného napätia prostredníctvom vysokoteplotného spracovania

Jednou z najvýznamnejších výhod vysokoteplotného vstrekovania je zníženie zvyškových napätí v konečnom diele.

Prečo sú zvyškové napätia dôležité

Zvyškové napätia sú vnútorné sily, ktoré zostávajú v súčiastke po vytvarovaní a ochladení. Tieto napätia:

- pôsobia ako koncentrátory napätia, ktoré môžu iniciovať vznik trhlín

- Zníženie celkového mechanického výkonu

- Môže časom spôsobiť rozmerovú nestabilitu

- Zvýšenie náchylnosti dielov na chemické napadnutie

Úloha teploty pri znižovaní stresu

Pri spracovaní pri vyšších teplotách:

- Polymérová tavenina tečie ľahšie, čo si vyžaduje nižší vstrekovací tlak

- Rýchlosť chladenia sa dá lepšie regulovať, čo umožňuje rovnomernejšie tuhnutie

- Molekuly majú viac času na uvoľnenie pred zamrznutím na mieste

Testoval som diely vyrobené pri štandardných a zvýšených teplotách a rozdiel v poruchách súvisiacich s namáhaním je pozoruhodný. V jednej aplikácii v automobilovom priemysle vykazovali výlisky vyrobené pri vysokej teplote približne o 40% dlhšiu únavovú životnosť pri cyklickom zaťažení.

Vylepšená kompatibilita materiálov a zosilnenie

Spracovanie pri vysokej teplote tiež umožňuje lepšiu interakciu medzi základným polymérom a rôznymi prísadami alebo výstužami.

Výhody vystuženia vláknami

V prípade kompozitov vystužených vláknami poskytujú vyššie teploty spracovania:

| Benefit | Mechanizmus | Vplyv na trvanlivosť |

|---|---|---|

| Zlepšená priľnavosť vlákien k matrici | Lepšie zmáčanie vlákien roztaveným polymérom | Zlepšený prenos zaťaženia a znížené vyťahovanie vlákien |

| Znížené lámanie vlákien | Nižšia viskozita vyžadujúca menšiu strihovú silu | Zachovaná dĺžka vlákien pre optimálne vystuženie |

| Rovnomernejšie rozloženie vlákien | Lepšie charakteristiky toku | Odstránenie slabých miest v diele |

Kompatibilita s vysokovýkonnými aditívami

Mnohé prísady zvyšujúce trvanlivosť si na správne fungovanie vyžadujú vyššie teploty spracovania. Patria medzi ne:

- Antioxidanty, ktoré chránia pred tepelnou degradáciou

- UV stabilizátory pre vonkajšie aplikácie

- Modifikátory nárazu, ktoré zvyšujú húževnatosť

- Spomaľovače horenia pre aplikácie dôležité z hľadiska bezpečnosti

Príklady praktického použitia

Pri svojej práci s klientmi z rôznych priemyselných odvetví som na vlastné oči videl, ako vysokoteplotné vstrekovanie mení výkonnosť dielov:

Automobilové komponenty pod kapotou

Pre diely, ktoré musia odolávať vysokým teplotám a agresívnym tekutinám, ako sú napríklad nádrže chladiacej kvapaliny alebo rozvody nasávania vzduchu, sa vysokoteplotné tvarovanie ukázalo ako nevyhnutné. Tieto diely sa zvyčajne používajú:

- Predĺžená životnosť (3-5× zlepšenie)

- Lepšia rozmerová stabilita pri tepelnom cykle

- Zvýšená odolnosť voči chladiacim a mazacím prostriedkom na báze glykolu

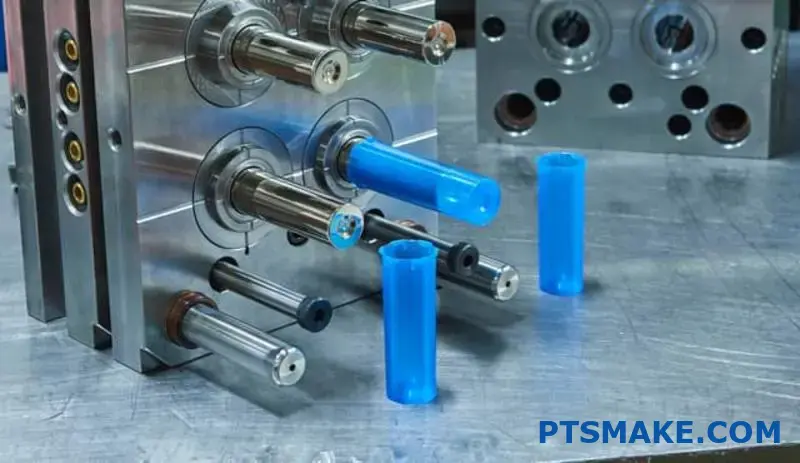

Aplikácie zdravotníckych zariadení

V prípade sterilizovateľných zdravotníckych komponentov poskytuje vysokoteplotné vstrekovanie:

- Zvýšená odolnosť voči podmienkam autoklávu (121 °C para)

- lepšia chemická odolnosť voči dezinfekčným prostriedkom

- Zlepšená rozmerová presnosť pre kritické funkčné prvky

V spoločnosti PTSMAKE sa špecializujeme na výrobu týchto náročných komponentov už viac ako 15 rokov a neustále dosahujeme výnimočné ukazovatele odolnosti vďaka presnej kontrole teploty počas procesu vstrekovania.

Vyváženie odolnosti a vyrobiteľnosti

Hoci vyššie teploty vo všeobecnosti zvyšujú odolnosť, musia byť starostlivo vyvážené s ohľadom na spracovanie:

- Obavy z degradácie materiálu

- Predĺžený čas cyklu

- Zvýšená spotreba energie

- Väčšie opotrebenie nástroja

- Zložitejšie požiadavky na chladenie

Táto rovnováha si vyžaduje rozsiahle skúsenosti a sofistikované možnosti riadenia procesov. Práve preto môžu partneri s uznávanými odbornými znalosťami v oblasti vysokoteplotného lisovania, ako je náš tím v spoločnosti PTSMAKE, tak významne ovplyvniť výsledky výkonu dielov.

Ako zabezpečiť presnosť pri vysokoteplotných vstrekovaných dieloch?

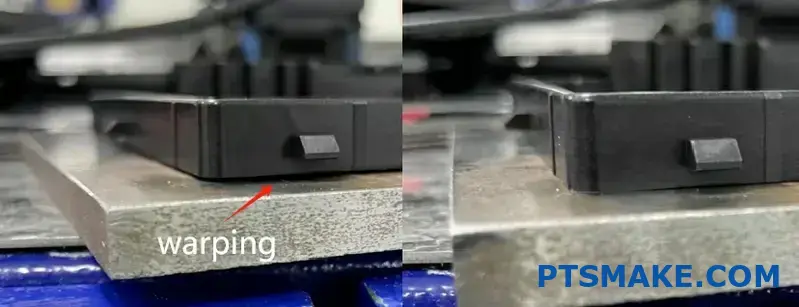

Bojovali ste niekedy s rozmerovými nezrovnalosťami alebo deformáciami vašich vysokoteplotných vstrekovaných komponentov? Stáva sa vám, že opakovane odmietate diely, ktoré nespĺňajú vaše špecifikácie napriek použitiu "vysokokvalitných" materiálov? Problémy s dosahovaním presnosti pri zvýšených teplotách môžu byť obzvlášť frustrujúce.

Zabezpečenie presnosti pri vysokoteplotných vstrekovaných dieloch si vyžaduje starostlivý výber materiálu, optimalizovanú konštrukciu formy, správne nastavenie stroja a špecializované techniky spracovania. Kontrolou teplotných profilov, riadením rýchlosti chladenia a zavedením vhodných opatrení na kontrolu kvality môžu výrobcovia dôsledne vyrábať presné komponenty, ktoré odolávajú extrémnym tepelným podmienkam.

Pochopenie správania sa materiálov pri zvýšených teplotách

Práca s vysokoteplotnými polymérmi predstavuje pre presné tvarovanie jedinečné výzvy. Na rozdiel od štandardných plastov vykazujú vysokoteplotné materiály ako PEEK, PPS, PEI (Ultem) a LCP odlišné charakteristiky toku a rozmerové reakcie počas spracovania.

Pri výbere materiálov pre vysokoteplotné aplikácie musíme brať do úvahy nielen tepelnú odolnosť, ale aj to, ako sa materiál správa počas celého lisovacieho cyklu. Na stránke . teplota sklovitého prechodu2 polyméru výrazne ovplyvňuje jeho tok, balenie a konečné tuhnutie vo forme.

V spoločnosti PTSMAKE som si všimol, že správne prispôsobenie vlastností materiálu požiadavkám aplikácie je základom presného tvarovania. Napríklad semikryštalické polyméry, ako je PEEK, ponúkajú vynikajúcu rozmerovú stabilitu, ale vyžadujú si presné riadenie chladenia na riadenie rýchlosti kryštalizácie, zatiaľ čo amorfné materiály, ako je PEI, poskytujú lepšiu reprodukciu detailov, ale odlišné vzory zmršťovania.

Pokyny na výber materiálu pre presné vysokoteplotné diely

Výber optimálneho materiálu zahŕňa vyváženie niekoľkých rozhodujúcich faktorov:

| Vlastnosť materiálu | Vplyv na presnosť | Úvahy |

|---|---|---|

| Tepelná rozťažnosť | Ovplyvňuje rozmerovú stabilitu | Nižšie koeficienty poskytujú lepšiu kontrolu rozmerov |

| Charakteristika toku | Určuje schopnosť vyplniť tenké rezy | Materiály s vyšším prietokom taveniny môžu zlepšiť presnosť pri zložitých geometriách |

| Miera zmrštenia | Priamy vplyv na konečné rozmery | Predvídateľnejšie a rovnomernejšie zmršťovanie zvyšuje presnosť |

| Citlivosť na vlhkosť | Môže spôsobiť rozmerové problémy | Správne protokoly sušenia sú nevyhnutné pre hygroskopické materiály |

| Obsah výplne | Znižuje zmršťovanie a deformácie | Sklo alebo uhlíkové plnivá zlepšujú rozmerovú stabilitu |

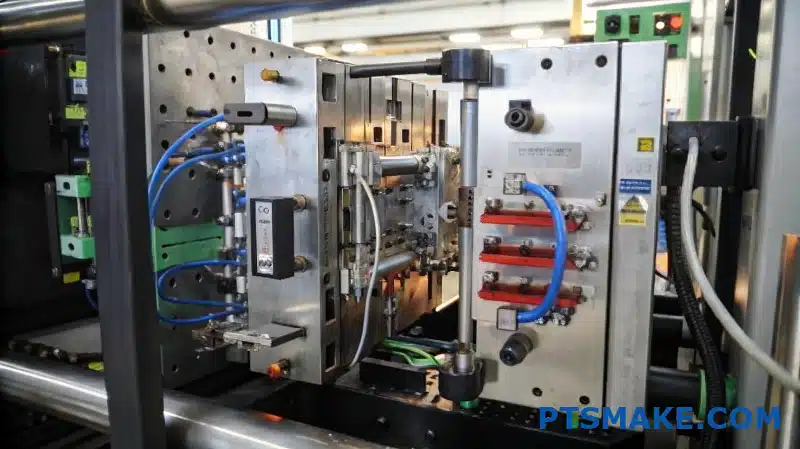

Optimalizácia návrhu formy pre vysokú teplotnú presnosť

Konštrukcia formy zohráva kľúčovú úlohu pri dosahovaní presnosti pri zvýšených teplotách. Tradičné zásady navrhovania foriem sa musia prispôsobiť jedinečným výzvam, ktoré predstavujú vysokoteplotné polyméry.

Kritické prvky návrhu formy

Umiestnenie a veľkosť brány: Pri vysokoteplotných materiáloch musia byť brány starostlivo umiestnené, aby sa zabezpečili vyvážené vzory plnenia. Poddimenzované brány môžu spôsobiť nadmerné strihové zahrievanie, ktoré zhoršuje vlastnosti materiálu, zatiaľ čo predimenzované brány môžu viesť k rozmerovým problémom počas chladenia.

Bežecké systémy: Vyvážené prietokové systémy sú nevyhnutné pre formy s viacerými dutinami, aby sa zabezpečilo rovnomerné plnenie a balenie. V prípade vysokoteplotných materiálov môžu správne izolované systémy horúcich kanálov udržiavať konzistentné teploty taveniny.

Návrh chladiaceho kanála: Konformné chladiace kanály, ktoré kopírujú geometriu dielu, umožňujú rovnomerný odvod tepla a zabraňujú deformáciám spôsobeným nerovnomerným chladením. V spoločnosti PTSMAKE využívame pokročilé simulačné nástroje na optimalizáciu rozloženia chladenia pred výrobou formy.

Odvzdušňovanie: Primerané odvzdušnenie je dôležité najmä pri vysokoteplotných polyméroch, pretože zachytené plyny môžu spôsobiť kozmetické aj rozmerové chyby. Presne vybrúsené vetracie otvory (zvyčajne s hĺbkou 0,025-0,038 mm) umožňujú únik plynov bez vzplanutia materiálu.

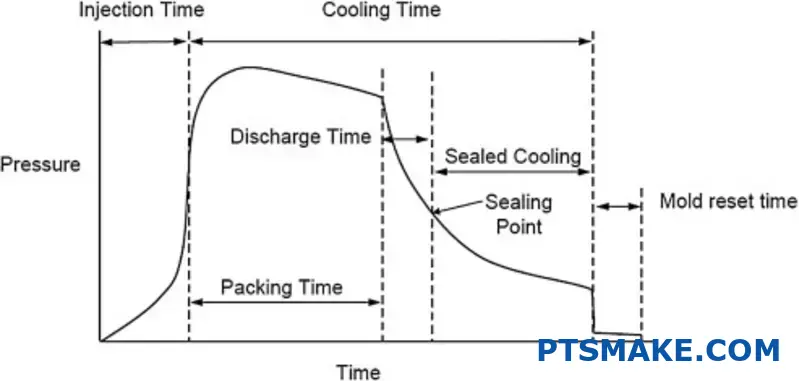

Parametre spracovania pre presnú kontrolu

Aj pri ideálnom výbere materiálu a dokonalej konštrukcii formy rozhodujú o presnosti dielu parametre spracovania. Vysokoteplotné vstrekovanie si vyžaduje špecializované prístupy k štyrom kritickým fázam vstrekovania.

Riadenie teploty

Regulácia teploty je pravdepodobne najkritickejším faktorom pri vysokoteplotnom tvarovaní. To zahŕňa:

- Profilovanie teploty suda: Vytvorenie optimálneho teplotného gradientu od prívodnej zóny k dýze

- Regulácia teploty formy: Udržiavanie stálych teplôt povrchu formy, často pomocou jednotiek na reguláciu teploty na báze oleja

- Sušenie materiálu: Zabezpečenie dôkladného odstránenia vlhkosti pred spracovaním (často pri teplotách nad 120 °C počas viac ako 4 hodín)

Stratégie kontroly tlaku

Riadenie tlaku priamo ovplyvňuje rozmery dielov a vnútorné napätie:

- Vstrekovací tlak: Starostlivo kontrolované vyplnenie dutiny bez vzniku nadmerného vnútorného napätia

- Udržiavací tlak: Optimalizované na kompenzáciu zmrštenia materiálu bez prebalenia

- Spätný tlak: Riadené zabezpečenie správnej homogenizácie taveniny bez predĺženia času cyklu

Kontrola kvality pre vysokoteplotné presné diely

Dosiahnutie presnosti si vyžaduje zavedenie spoľahlivých protokolov kontroly kvality špeciálne navrhnutých pre vysokoteplotné komponenty:

- Monitorovanie počas procesu: Používanie snímačov tlaku v dutine a monitorov teploty formy na zisťovanie zmien v reálnom čase

- Štatistické riadenie procesov: Sledovanie kritických rozmerov a parametrov procesu s cieľom identifikovať trendy pred prekročením limitov špecifikácie

- Environmentálne testovanie: Vystavenie dielov simulovaným podmienkam používania na overenie rozmerovej stability pri tepelnom cykle

- Pokročilé techniky merania: Využitie bezkontaktných meracích systémov pre ešte horúce diely na pochopenie rozmerových zmien počas chladenia

Vďaka týmto komplexným prístupom k výberu materiálu, návrhu formy, spracovaniu a kontrole kvality je možné dôsledne dosahovať presnosť vysokoteplotných vstrekovaných komponentov. V spoločnosti PTSMAKE sme tieto techniky zdokonalili vďaka dlhoročným skúsenostiam a pomáhame našim klientom prekonávať jedinečné výzvy spojené s presným lisovaním pri vysokých teplotách.

Ktoré odvetvia najviac profitujú z vysokoteplotného vstrekovania?

Zamýšľali ste sa niekedy nad tým, prečo niektoré výrobky vydržia extrémne teplo, zatiaľ čo iné sa roztopia? Alebo ste sa možno snažili nájsť výrobné riešenia pre komponenty, ktoré musia fungovať v náročných podmienkach? Výzva vytvoriť súčiastky, ktoré zostanú stabilné pri vysokých teplotách, ovplyvňuje nespočetné množstvo technických projektov v rôznych odvetviach.

Vstrekovanie pri vysokých teplotách je prínosom pre odvetvia, ktoré vyžadujú tepelne odolné komponenty, vrátane automobilového, leteckého, zdravotníckeho a priemyselného priemyslu. Tieto odvetvia sa spoliehajú na tento špecializovaný proces pri vytváraní dielov, ktoré si zachovávajú štrukturálnu integritu a výkon v extrémnych tepelných podmienkach.

Aplikácie v automobilovom priemysle

Automobilový priemysel je jedným z hlavných príjemcov vysokoteplotnej technológie vstrekovania. Moderné vozidlá pracujú s motormi a systémami, ktoré generujú značné množstvo tepla, čo si vyžaduje komponenty, ktoré dokážu odolať týmto náročným podmienkam bez degradácie.

Komponenty pod kapotou predstavujú kritickú oblasť použitia. Diely, ako sú rozvody nasávania vzduchu, kryty motora, nádrže chladiacej kvapaliny a komponenty palivového systému, si musia zachovať rozmerovú stabilitu a mechanické vlastnosti pri teplotách, ktoré môžu presiahnuť 200 °C. Prijatie technické termoplasty3 ako PEEK, PPS a PEI prostredníctvom vysokoteplotného lisovania umožnili výrobcom automobilov nahradiť kovové komponenty, znížiť hmotnosť pri zachovaní potrebnej tepelnej odolnosti.

Elektrické vozidlá predstavujú nové výzvy a príležitosti pre vysokoteplotné výlisky. Puzdrá batérií, izolačné komponenty a prvky nabíjacieho systému si vyžadujú materiály, ktoré odolávajú zvýšeným teplotám a zároveň poskytujú elektrické izolačné vlastnosti. V spoločnosti PTSMAKE sme zaznamenali rastúci dopyt po týchto špecializovaných komponentoch, pretože trh s elektrickými vozidlami sa rozširuje.

Výhody výkonu v automobilových aplikáciách

| Typ súčasti | Odolnosť voči teplote | Kľúčové výhody |

|---|---|---|

| Komponenty motora | Do 280 °C | Zníženie hmotnosti, odolnosť proti korózii, komplexné geometrie |

| Elektrické konektory | 150-200°C | Elektrická izolácia, nehorľavosť, rozmerová stálosť |

| Časti prevodovky | 180-240°C | Chemická odolnosť, znížená NVH (hluk, vibrácie, drsnosť) |

| Komponenty batérií pre elektrické vozidlá | 120-180°C | Tepelný manažment, elektrická izolácia, štrukturálna integrita |

Letecký a obranný priemysel

Letecký a kozmický sektor si vyžaduje komponenty, ktoré dokážu spoľahlivo fungovať v extrémnych podmienkach. Vysokoteplotné vstrekovanie umožňuje výrobu ľahkých, ale odolných dielov, ktoré vydržia náročné požiadavky lietadiel a kozmických lodí.

Interiérové komponenty, ako sú spony sedadiel, stolíky a diely ventilačného systému, využívajú výhody vysokoteplotného lisovania. Tieto diely musia nielen odolávať bežným prevádzkovým teplotám, ale musia spĺňať aj prísne požiadavky na horľavosť. Materiály ako PEEK a PEI poskytujú vynikajúcu nehorľavosť a zároveň si zachovávajú svoje štrukturálne vlastnosti pri zvýšených teplotách.

Komponenty motora a gondoly predstavujú ďalšiu kritickú oblasť použitia. Vďaka schopnosti vytvárať zložité geometrie s presnými toleranciami je vysokoteplotné vstrekovanie ideálne na výrobu komponentov, ktoré musia odolávať blízkosti prúdových motorov, kde môžu byť extrémne teploty.

Kritické aplikácie pre letecký a kozmický priemysel

Vojenské a obranné aplikácie predstavujú jedny z najnáročnejších požiadaviek na odolnosť voči vysokým teplotám. Tieto aplikácie, od krytov radarov až po komponenty rakiet, často pracujú v prostredí, kde zlyhanie neprichádza do úvahy. Presnosť a konzistencia, ktoré ponúka vysokoteplotné vstrekovanie, z neho robia preferovanú výrobnú metódu pre mnohé kritické obranné komponenty.

Výroba zdravotníckych pomôcok

Zdravotnícky priemysel sa čoraz viac spolieha na vysokoteplotné vstrekovanie pre zariadenia, ktoré musia odolávať sterilizačným procesom. Sterilizácia v autokláve zvyčajne prebieha pri teplotách 121-134 °C pod tlakom, čo sú podmienky, ktoré by deformovali alebo poškodili mnohé štandardné plasty.

Chirurgické nástroje, od rukovätí až po špecializované nástroje, využívajú materiály ako PPSU, PSU a PEEK spracované lisovaním pri vysokej teplote. Tieto materiály si zachovávajú svoje vlastnosti počas stoviek sterilizačných cyklov, čím zabezpečujú dlhodobú spoľahlivosť a výkon.

Implantovateľné zdravotnícke pomôcky predstavujú azda najnáročnejšiu aplikáciu. Materiály musia byť biokompatibilné a zároveň musia odolávať telesnej teplote a potenciálne nepriaznivému biologickému prostrediu počas rokov alebo dokonca desaťročí. Vysokoteplotné technické termoplasty poskytujú potrebnú kombináciu biokompatibility, pevnosti a dlhodobej stability.

Elektronický a polovodičový priemysel

Elektronický priemysel čelí jedinečným výzvam v súvislosti s komponentmi, ktoré počas prevádzky generujú značné množstvo tepla. Konektory, puzdrá a izolačné komponenty si musia zachovať svoje elektrické a mechanické vlastnosti napriek vystaveniu vysokým teplotám.

Komponenty s technológiou povrchovej montáže (SMT) sa spájkujú pri teplotách zvyčajne vyšších ako 220 °C. Vstrekované diely pri vysokých teplotách zostávajú počas tohto procesu rozmerovo stabilné, čo zaručuje spoľahlivé elektrické spojenia.

Tabuľka aplikácií elektroniky

| Aplikácia | Požiadavky na teplotu | Kľúčové vlastnosti materiálu |

|---|---|---|

| Zásuvky IC | 260-280 °C (spájkovanie) | Rozmerová stabilita, elektrická izolácia |

| Puzdrá LED | 120-180 °C (prevádzkové) | Optická čistota, tepelný manažment |

| Výkonová elektronika | 150-200°C | Elektrická izolácia, odvod tepla |

| Spracovanie polovodičov | Do 300 °C | Chemická odolnosť, ultravysoká čistota |

Výroba priemyselných zariadení

Priemyselné zariadenia často pracujú v prostrediach, kde teplo, chemikálie a mechanické namáhanie vytvárajú mimoriadne náročné podmienky. Komponenty pre čerpadlá, ventily a spracovateľské zariadenia výrazne profitujú z vysokoteplotného vstrekovania.

Zariadenia v spracovateľskom priemysle, ktoré pracujú so zahriatymi kvapalinami alebo plynmi, si vyžadujú komponenty, ktoré si pri zvýšených teplotách zachovávajú svoje tesniace vlastnosti a rozmerovú stabilitu. Materiály ako PEEK, PPS a fluoropolyméry spracované vysokoteplotným lisovaním vytvárajú diely, ktoré môžu spoľahlivo fungovať v týchto náročných aplikáciách.

Na základe skúseností s priemyselnými zákazníkmi v spoločnosti PTSMAKE som zistil, že schopnosť konsolidovať viacero komponentov do jednej lisovanej súčiastky často poskytuje významné výhody, ktoré presahujú teplotnú odolnosť, vrátane zvýšenej spoľahlivosti a znížených nákladov na montáž.

Spracovanie ropy, plynu a chemikálií

Azda žiadne priemyselné odvetvie si nevyžaduje viac materiálov ako spracovanie ropy, plynu a chemikálií. Komponenty musia odolávať nielen vysokým teplotám, ale aj pôsobeniu agresívnych chemikálií a vysokých tlakov.

Hĺbkové komponenty na ťažbu ropy a zemného plynu pracujú v prostredí, kde teplota môže prekročiť 200 °C, pričom sú vystavené pôsobeniu ropy, zemného plynu a rôznych vrtných kvapalín. Vysokoteplotné vstrekovanie vytvára diely s potrebnou kombináciou teplotnej odolnosti, chemickej kompatibility a mechanickej pevnosti.

Aké sú nákladovo efektívne riešenia pre projekty lisovania pri vysokých teplotách?

Stretli ste sa niekedy s rozpočtovými obmedzeniami a zároveň ste sa snažili zachovať kvalitu pri projektoch vysokoteplotného tvarovania? Stáva sa vám, že neustále balansujete medzi výkonom materiálu a nákladmi bez toho, aby ste obetovali kritické vlastnosti? Toto balansovanie sa môže stať veľkou bolesťou hlavy, keď sa blížia termíny a rozpočet je napätý.

K nákladovo efektívnym riešeniam projektov lisovania pri vysokých teplotách patrí optimalizácia konštrukcie formy, výber vhodných alternatívnych materiálov, zavedenie účinných chladiacich systémov, zváženie viacdutinových foriem a spolupráca so skúsenými výrobcami. Tieto stratégie skracujú časy cyklov, minimalizujú plytvanie materiálom a znižujú celkové výrobné náklady pri zachovaní kvality.

Strategický výber materiálu pre optimalizáciu nákladov

Pri riadení projektov lisovania pri vysokých teplotách predstavuje výber materiálu jeden z najvýznamnejších nákladových faktorov. Prémiové polyméry odolné voči vysokým teplotám majú často prémiovú cenu, ale existujú strategické prístupy na optimalizáciu týchto nákladov.

Alternatívy materiálov založené na hodnote

Nie každá aplikácia pri vysokých teplotách si vyžaduje absolútne najvýkonnejšie materiály. Pri práci s klientmi v rôznych odvetviach som zistil, že mnohí inžinieri spočiatku špecifikujú materiály s nadmernou teplotnou odolnosťou, hoci by stačili lacnejšie alternatívy. Napríklad, zatiaľ čo PEEK ponúka výnimočnú teplotnú odolnosť až do 250 °C (480 °F), modifikovaný PPS alebo niektoré vysokoteplotné nylóny zvládnu mnohé aplikácie pri nižších nákladoch na materiál 30-40%.

Kľúčom k úspechu je správna analýza aplikácie. Presným určením skutočnej teplotnej expozície, trvania a mechanických požiadaviek môžete často vybrať ekonomickejšie materiály, ktoré spĺňajú všetky výkonnostné kritériá bez toho, aby ste platili za zbytočné vlastnosti.

Možnosti miešania materiálov a vystužovania

Ďalší nákladovo efektívny prístup zahŕňa použitie základných polymérov s cielenými výstužami alebo prísadami. Napríklad namiesto prechodu na úplne iný, drahší polymér môže pridanie sklenených vlákien do štandardného technického plastu výrazne zvýšiť tepelnú odolnosť pri minimálnych dodatočných nákladoch.

Stránka teplota tepelnej výchylky4 možno výrazne zvýšiť prostredníctvom strategických úprav materiálu, čo ponúka významné úspory nákladov v porovnaní s prechodom na prémiové vysokoteplotné polyméry.

Optimalizácia návrhu formy pre ekonomickú výrobu

Samotná forma predstavuje ďalšiu významnú príležitosť na optimalizáciu nákladov pri vysokoteplotnom tvárnení.

Návrh tepelného manažmentu

Efektívne riadenie tepla vo forme priamo ovplyvňuje čas cyklu, kvalitu a náklady. Strategické umiestnenie chladiacich kanálov, použitie konformných chladiacich konštrukcií a správne dimenzované vtoky a vtokové lišty môžu výrazne skrátiť časy cyklov pri vysokoteplotných materiáloch, ktoré zvyčajne vyžadujú dlhšie chladenie.

V spoločnosti PTSMAKE implementujeme do našich vysokoteplotných foriem špecializované funkcie tepelného manažmentu, ktoré v porovnaní s konvenčnými prístupmi k chladeniu skrátili časy cyklov až o 25% v niekoľkých projektoch.

Úvahy o plesniach vo viacerých dutinách a rodinách

Pri primeraných objemoch výroby ponúkajú formy s viacerými dutinami výrazné výhody v nákladoch na jeden diel:

| Typ formy | Počiatočná investícia | Zníženie nákladov na jeden diel | Najlepšie pre |

|---|---|---|---|

| Jedna dutina | $ | Základné údaje | Prototypy, malé objemy |

| 2-4 dutiny | $$ | 30-40% | Stredné objemy |

| 8+ Dutina | $$$ | 50-70% | Vysoké objemy |

| Rodinné plesne | $$ | 25-35% | Súvisiace časti, vyvážené objemy |

Hoci si formy s viacerými dutinami vyžadujú vyššie počiatočné investície, amortizované náklady na nástroj na jeden diel sa výrazne znižujú, čo ich robí obzvlášť cennými pre vysokoteplotné materiály, kde sú náklady na materiál už aj tak vysoké.

Optimalizácia procesov pre nákladovú efektívnosť

Samotný proces lisovania ponúka množstvo príležitostí na zníženie nákladov bez toho, aby sa znížila kvalita.

Stratégie na skrátenie času cyklu

Vysokoteplotné materiály si zvyčajne vyžadujú dlhší čas spracovania, ale tento problém možno zmierniť pomocou niekoľkých stratégií:

- Optimalizované fázy predohrevu na skrátenie celkového času cyklu

- Účinné odvzdušňovanie na minimalizáciu zachyteného vzduchu a skrátenie času cyklu

- Vstrekovacie profily prispôsobené pre vysokoteplotné materiály

- Automatizované systémy na odstraňovanie dielov na zníženie nákladov na pracovnú silu a času cyklu

Pri nedávnom projekte v automobilovom priemysle v PTSMAKE sa implementáciou týchto stratégií skrátil čas cyklu o 18% pri zachovaní všetkých kritických parametrov kvality pre vysokoteplotný komponent PPS.

Techniky redukcie šrotu

Vysokoteplotné polyméry sú drahé, preto je zníženie množstva odpadu obzvlášť cenné. Pokročilé monitorovanie procesu pomocou snímačov vo forme dokáže odhaliť a opraviť odchýlky procesu skôr, ako vznikne šrot. Implementácia štatistickej kontroly procesu pomáha trvalo udržiavať optimálne parametre spracovania.

Stratégie partnerstva s dodávateľmi

Spolupráca so správnym výrobným partnerom môže výrazne ovplyvniť náklady na projekt.

Hodnota špecializovaných skúseností

Výrobcovia so špecifickými odbornými znalosťami v oblasti vysokoteplotného tvarovania ponúkajú hodnotu presahujúcu základné výrobné možnosti. Ich skúsenosti sa zvyčajne premietajú do kratších časov nastavenia, menšieho počtu výrobných problémov a vyššej miery výťažnosti pri prvom prechode - čo má priamy vplyv na náklady projektu.

Zohľadnenie celkových nákladov v porovnaní s jednotkovou cenou

Pri hodnotení výrobných partnerov zvážte celkový obraz nákladov a nezameriavajte sa len na jednotkové ceny. O niečo vyššia cena za diel od skúseného špecialistu na vysokoteplotné tvarovanie často vedie k nižším celkovým nákladom na projekt vďaka:

- Zníženie počtu vývojových iterácií

- Rýchlejšie uvedenie na trh

- Nižšia miera šrotu

- Menej problémov s kvalitou, ktoré si vyžadujú prepracovanie

- Konzistentnejšia kvalita dielov

Po viac ako 15 rokoch v presnej výrobe som opakovane videl, že projekty s najnižšou počiatočnou cenovou ponukou nakoniec stáli viac kvôli týmto skrytým výdavkom.

Prístupy dlhodobej optimalizácie nákladov

Okrem okamžitých potrieb projektu môže niekoľko stratégií znížiť náklady počas celého životného cyklu výrobku.

Modulárny a prispôsobiteľný dizajn nástrojov

Investícia do modulárnych foriem s vymeniteľnými vložkami umožňuje úpravy konštrukcie bez toho, aby boli potrebné úplne nové formy. Tento prístup poskytuje flexibilitu pre iterácie výrobku a zároveň znižuje dlhodobé náklady na nástroje.

Výhody štandardizácie materiálov

Ak je to možné, štandardizácia materiálov pre viacero vysokoteplotných aplikácií môže poskytnúť pákový efekt pri nákupe a znížiť náklady na zásoby. Aj keď majú rôzne výrobky rôzne teplotné požiadavky, nájdenie možností konsolidácie výberu materiálov môže priniesť značné úspory prostredníctvom objemového nákupu.

Aké aspekty konštrukcie formy sú rozhodujúce pre vysokoteplotné aplikácie?

Už ste niekedy videli, ako sa plastový komponent deformuje, praská alebo úplne zlyháva pri používaní vo vysokých teplotách? Alebo ste bojovali s formami, ktoré sa deformovali už po niekoľkých výrobných cykloch s materiálmi používanými pri vysokých teplotách? Tieto frustrujúce scenáre môžu zmariť projekty a poškodiť vzťahy s klientmi.

Pri navrhovaní foriem pre vysokoteplotné aplikácie je rozhodujúci výber materiálu (nástrojovej ocele aj plastu), správna konštrukcia chladiaceho systému, pokročilé odvzdušňovanie, výber presných vtokov a vhodná povrchová úprava. Tieto prvky zabezpečujú dlhú životnosť formy a konzistentnú kvalitu dielov.

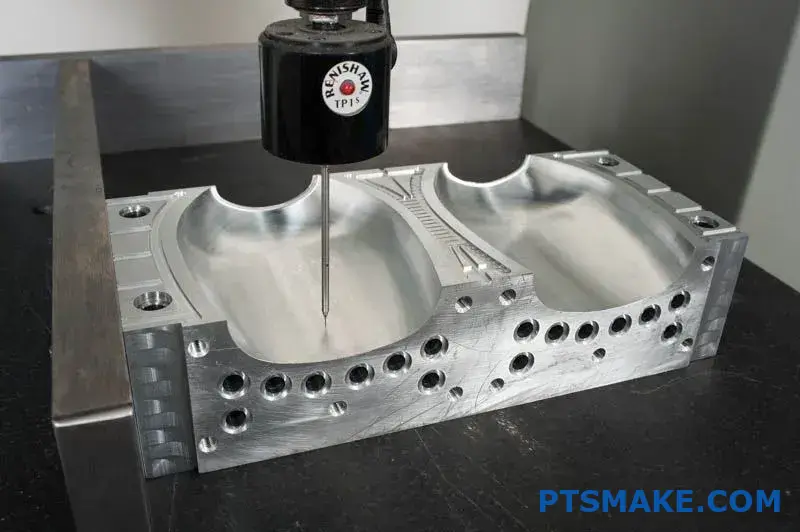

Výber materiálu pre vysokoteplotné formy

Výber správnych materiálov pre vysokoteplotné formy je pravdepodobne najzásadnejším rozhodnutím, ktoré urobíte. Zo skúseností, ktoré som získal pri vedení mnohých klientov v spoločnosti PTSMAKE, som zistil, že oceľ aj plastový materiál formy si vyžadujú dôkladné zváženie.

Výber nástrojovej ocele

Pri vysokoteplotných aplikáciách nie sú všetky nástrojové ocele rovnako výkonné. Prémiové triedy ako H13, P20 a S7 ponúkajú vynikajúcu odolnosť voči tepelnej únave, čo je bežný problém, keď sú formy opakovane vystavené extrémnym teplotným výkyvom.

Nástrojová oceľ H13 zostáva mojím odporúčaním pre väčšinu vysokoteplotných aplikácií vďaka svojej vynikajúcej tepelná odolnosť proti únave5 a tvrdosť za tepla. Pri práci s materiálmi, ktoré si vyžadujú teplotu spracovania vyššiu ako 300 °C (572 °F), zvyčajne používame H13 kalené na 48-52 HRC, aby sa zabránilo predčasnému opotrebovaniu a deformácii.

V prípade extrémne náročných aplikácií môžu špecializované ocele obsahujúce vyššie percento volfrámu, molybdénu a vanádu poskytnúť vyšší výkon, hoci sú spojené s vyššími nákladmi na obrábanie.

Úvahy o plastových materiáloch

Samotný plastový materiál významne ovplyvňuje rozhodnutia o konštrukcii formy. Vysokoteplotné technické termoplasty ako PEEK, PPS, PEI (Ultem) a LCP (polymér tekutých kryštálov) si vyžadujú špecifické prístupy k návrhu formy. Tieto materiály majú zvyčajne:

- Vyššie teploty spracovania (často 320-420 °C)

- Väčšia miera zmrštenia

- Zvýšená citlivosť na zmeny chladenia

- Agresívnejšie charakteristiky toku

Práca s týmito materiálmi si vyžaduje presné upchávky, prietokové systémy a konštrukciu chladiacich kanálov, aby sa predišlo chybám, ako sú deformácie, stopy po prepadnutí a odlesky.

Pokročilý dizajn chladiaceho systému

Účinnosť chladiaceho systému je pri vysokoteplotných aplikáciách exponenciálne dôležitejšia. Rovnomerné chladenie pomáha udržiavať rozmerovú stabilitu a minimalizovať časy cyklov.

Konformné chladiace kanály

Tradičné chladiace kanály s priamym vŕtaním sa často ukážu ako nedostatočné pre zložité vysokoteplotné diely. V spoločnosti PTSMAKE čoraz častejšie zavádzame technológie konformného chladenia, ktoré lepšie kopírujú geometriu súčiastky. Tieto pokročilé konštrukcie môžu:

- Skrátenie času cyklu o 20-40%

- Zlepšenie kvality dielov minimalizáciou deformácií

- Predĺženie životnosti formy znížením tepelného namáhania

Hoci je konformné chladenie spočiatku drahšie, často prináša významnú návratnosť investícií vďaka vyššej produktivite a kvalite, najmä pri veľkoobjemovej výrobe.

Vysokoteplotné chladiace médiá

Štandardné vodné chladenie môže byť nedostatočné pre aplikácie s veľmi vysokými teplotami. Medzi alternatívne chladiace médiá, ktoré je potrebné zvážiť, patria:

| Chladiace médium | Teplotný rozsah | Výhody | Obmedzenia |

|---|---|---|---|

| Tlaková voda | Do 180 °C | Cenovo výhodný, vynikajúci prenos tepla | Vyžaduje systémy regulácie tlaku |

| Chladiace kvapaliny na báze oleja | Do 350 °C | Vysoká teplotná stabilita | Nižšia účinnosť prenosu tepla, vyššie náklady |

| Roztavená soľ | 150-550°C | Výnimočný výkon pri vysokých teplotách | Potrebné špecializované vybavenie, obavy z korózie |

Pri extrémnych aplikáciách môžu kaskádové chladiace systémy kombinujúce rôzne chladiace zóny zabezpečiť optimálne riadenie teploty.

Úvahy o odvzdušňovaní

Vhodné odvzdušnenie je pri vysokoteplotných aplikáciách veľmi dôležité, pretože plyny sa pri vyšších teplotách viac rozpínajú a môžu spôsobiť horenie, neúplné naplnenie alebo dokonca nebezpečný nárast tlaku.

Pre vysokoteplotné technické plasty zvyčajne odporúčam hĺbku odvzdušnenia 0,025-0,038 mm so širšími odvzdušňovacími kanálmi, ako sa používajú pre bežné plasty. Strategické umiestnenie odvzdušňovacích kanálov v posledných miestach plnenia, najmä v tenkostenných profiloch, pomáha predchádzať zachytávaniu plynu.

V prípade materiálov, ako je PPS alebo PEEK, ktoré počas spracovania uvoľňujú korozívne plyny, môžu byť potrebné špecializované odvzdušňovacie materiály alebo povlaky, aby sa zabránilo predčasnému opotrebovaniu.

Systémy brány a bežca

Pri vysokoteplotných materiáloch s úzkymi oknami spracovania je konštrukcia systému hradiel a kanálov ešte dôležitejšia.

Výber typu brány

Pri vysokoteplotných aplikáciách zvyčajne odporúčam:

- Tunelové brány pre malé až stredne veľké diely vyžadujúce automatické odformovanie

- Hranové brány pre väčšie diely vyžadujúce maximálnu rozmerovú stabilitu

- Systémy s horúcimi kanálikmi pre veľkoobjemovú výrobu na odstránenie obáv z opätovného mletia

Veľkosť brány sa musí starostlivo kalibrovať - príliš malá môže spôsobiť predčasné zamrznutie materiálu; príliš veľká môže spôsobiť nadmerné zvyšky brány alebo náročné orezávanie.

Úvahy o dizajne bežca

Vysokoteplotné materiály využívajú výhody:

- Celokruhové bežce s lešteným povrchom

- Správne dimenzované studené jamky na zachytenie prvého materiálu vstupujúceho do formy

- Vyvážené systémy bežcov na zabezpečenie rovnomerného plnenia

Tieto konštrukčné prvky pomáhajú udržiavať konzistenciu teploty materiálu počas celého procesu plnenia.

Povrchové úpravy a nátery

Pri vysokoteplotných aplikáciách sa často využíva špecializovaná povrchová úprava, ktorá predlžuje životnosť formy a zlepšuje kvalitu dielov.

Úpravy, ako je nitridovanie, môžu zvýšiť tvrdosť povrchu a zároveň zachovať húževnatosť jadra, čo pomáha forme odolávať tepelným cyklom. Pokročilé PVD (Physical Vapor Deposition) povlaky, ako napríklad nitrid titánu (TiN) alebo nitrid chrómu (CrN), môžu:

- Zlepšenie odolnosti proti opotrebovaniu

- Zníženie lepenia materiálu

- Zlepšenie vlastností uvoľňovania formy

- Zlepšenie odolnosti proti korózii

V spoločnosti PTSMAKE sme zaznamenali predĺženie životnosti formy 30-50% vďaka strategickej aplikácii týchto povrchových úprav pri vysokoteplotných aplikáciách.

6. Pokročilé techniky a budúce trendy v prevencii deformácií?

Strávili ste niekedy týždne dolaďovaním parametrov vysokoteplotného vstrekovania, len aby ste stále bojovali s pretrvávajúcimi problémami s deformáciami? Alebo ste investovali do prvotriednych materiálov a najmodernejšieho vybavenia, ale stále sa vám nedarí dosiahnuť rozmerovú stabilitu, ktorú vaši klienti požadujú?

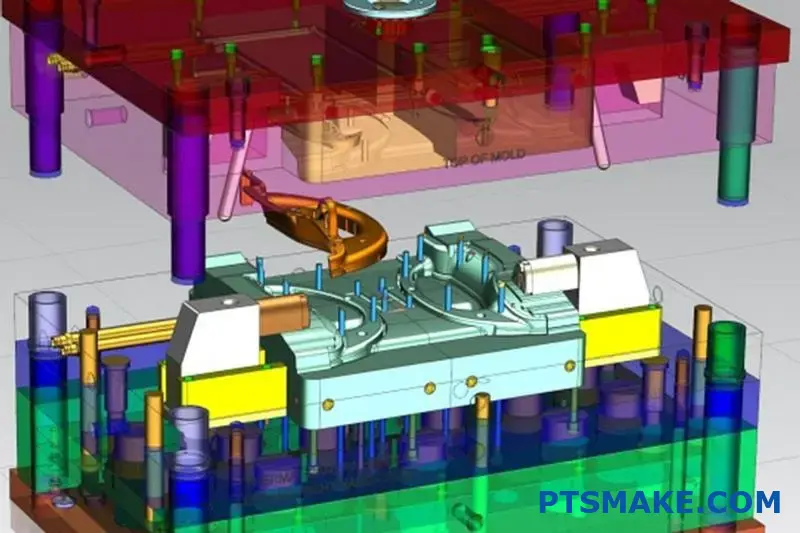

Ak chcete skutočne zvládnuť prevenciu deformácií pri vysokoteplotnom vstrekovaní, musíte sa pozrieť ďalej než len na základné stratégie a pokrokové techniky a nové technológie. Tieto inovatívne prístupy zahŕňajú optimalizáciu riadenú simuláciou, pokroky v oblasti konformného chladenia, kompozitné nástrojové riešenia a riadenie procesov s podporou umelej inteligencie - všetky spoločne pracujú na minimalizácii tepelných napätí a zachovaní rozmerovej stability.

6.1 Simulačne riadené optimalizačné prístupy

6.1.1 Pokročilá analýza CAE na predpovedanie deformácie

Počítačom podporované inžinierstvo prinieslo revolúciu v riešení deformácií pri vysokoteplotnom vstrekovaní. Moderný simulačný softvér dokáže v súčasnosti predpovedať deformácie s pozoruhodnou presnosťou, pretože zahŕňa realistické modely správania sa materiálu, procesné podmienky a tepelnú dynamiku.

Pri implementácii prístupov založených na simulácii v spoločnosti PTSMAKE zvyčajne postupujeme systematicky:

- Vytvorenie podrobných 3D modelov súčiastky aj formy

- Definovať presné vlastnosti materiálu (vrátane kinetiky kryštalizácie)

- Nastavenie realistických podmienok a obmedzení procesu

- Vykonávanie komplexných simulácií deformácie

- Analýza modelov chladenia a zvyškových napätí

- Optimalizácia návrhu na základe výsledkov simulácie

Hlavnou výhodou je zachytenie potenciálnych problémov s deformáciami ešte pred rezaním ocele. Pri vysokoteplotných aplikáciách venujeme osobitnú pozornosť anizotropné zmršťovanie6 vzory, ktoré sa pri základných simuláciách často prehliadajú, ale môžu významne ovplyvniť konečnú geometriu súčiastky.

6.1.2 Virtuálny návrh experimentov (DOE)

Virtuálne DOE predstavuje výkonný prístup, ktorý umožňuje testovanie viacerých premenných súčasne bez spotreby fyzických zdrojov. Pomocou tejto techniky môžeme posúdiť, ako rôzne faktory vzájomne ovplyvňujú deformácie.

V nedávnom projekte v leteckom priemysle, ktorý zahŕňal komponenty PEEK, sme na optimalizáciu využili virtuálne DOE:

- Umiestnenie a rozmery brán

- Konštrukcia bežeckého systému

- Konfigurácie usporiadania chladenia

- Kombinácie parametrov procesu

Tento prístup nám umožnil identifikovať neintuitívne kombinácie parametrov, ktoré minimalizovali deformácie oveľa efektívnejšie ako tradičné metódy pokus-omyl. Simulácia predpovedala zníženie deformácie o 37% a po implementácii sme dosiahli skutočné zlepšenie o 32% - čo dokazuje silu tejto techniky.

6.2 Pokročilé riešenia chladenia

6.2.1 Inovácie v oblasti konformného chladenia

Konformné chladenie predstavuje jeden z najvýznamnejších pokrokov v riešení deformácií pri vysokoteplotnom tvárnení. Na rozdiel od bežných chladiacich kanálov, ktoré sledujú priame dráhy vŕtania, konformné chladiace kanály kopírujú geometriu dielu a poskytujú rovnomerné chladenie.

Výhody sú obzvlášť výrazné pri vysokoteplotných aplikáciách:

- Skrátenie času cyklu až o 40%

- Rovnomernejšie modely chladenia

- Minimalizácia horúcich miest, ktoré prispievajú k deformácii

- Lepšia kvalita povrchovej úpravy

V spoločnosti PTSMAKE sme implementovali riešenia konformného chladenia pomocou vákuovo spájkovaných vložiek do foriem a priameho laserového spekania kovov (DMLS) pre zložité geometrie. Hoci počiatočná investícia je vyššia, dlhodobé výhody v oblasti kvality dielov a skrátenia časov cyklu prinášajú výnimočnú návratnosť investícií do vysokohodnotných komponentov.

6.2.2 Nové technológie chladenia

Okrem tradičného konformného chladenia je veľkým prísľubom niekoľko nových technológií:

Mikrokanálové chladiace systémy: Tieto veľmi malé kanáliky (často s priemerom menším ako 1 mm) umožňujú chladenie v oblastiach, ktoré boli predtým neprístupné, a poskytujú mimoriadne presnú reguláciu teploty v kritických prvkoch.

Vložky s premenlivou vodivosťou: Strategické umiestnenie materiálov s vysokou tepelnou vodivosťou v špecifických oblastiach formy na riadenie miery odvodu tepla.

Chladenie s fázovou výmenou: Využívanie materiálov, ktoré absorbujú teplo prostredníctvom fázovej transformácie, čím poskytujú zvýšenú chladiacu kapacitu počas kritických fáz tuhnutia.

Tieto technológie sú obzvlášť cenné pri lisovaní vysokoteplotných technických polymérov, ako sú PEEK, PEI alebo PPS, kde je tepelný manažment rozhodujúci pre zabránenie deformáciám.

6.3 Inteligentné systémy riadenia procesov

6.3.1 Adaptívne spracovanie pomocou strojového učenia

Integrácia umelej inteligencie do riadenia procesu vstrekovania predstavuje významný krok vpred v oblasti prevencie deformácií. Moderné systémy teraz dokážu:

- Monitorovanie viacerých parametrov procesu v reálnom čase

- Zisťovanie odchýlok, ktoré by mohli viesť k deformácii

- Automatické nastavenie na udržanie optimálnych podmienok

- Učenie sa z každého výrobného cyklu s cieľom neustáleho zlepšovania

V našom závode sme zaviedli adaptívne systémy spracovania, ktoré upravujú tlak balenia, čas chladenia a teplotu taveniny na základe údajov v reálnom čase. Tento prístup bol obzvlášť účinný pri dlhých výrobných sériách zložitých vysokoteplotných dielov, kde by odchýlky procesu tradične spôsobovali kolísanie kvality.

6.3.2 Technológie snímania vo forme

Pokročilé senzory zabudované vo forme poskytujú bezprecedentný prehľad o tom, čo sa deje počas lisovacieho cyklu:

| Typ snímača | Čo meria | Prínos pre prevenciu deformácií |

|---|---|---|

| Snímače tlaku | Tlakové profily v dutine | Zabezpečuje konzistentné balenie v rámci všetkých cyklov |

| Snímače teploty | Teplota formy a taveniny | identifikuje anomálie chladenia, ktoré vedú k nerovnomernému zmršťovaniu |

| Tenzometre | Odchýlka formy | Zisťuje potenciálne problémy s nerovnomerným rozložením tlaku |

| Ultrazvukové senzory | Rýchlosť tuhnutia materiálu | Optimalizuje čas chladenia na základe skutočného tuhnutia |

Integráciou týchto snímačov so systémami riadenia procesov môžeme vyvinúť prístupy riadenia v uzavretej slučke, ktoré výrazne znižujú odchýlky deformácií, a to aj v náročných vysokoteplotných aplikáciách.

6.4 Inovácie materiálov na zníženie deformácií

Prostredie vysokoteplotných polymérov sa naďalej vyvíja a pribúdajú nové prípravky špeciálne navrhnuté na riešenie problémov s deformáciami:

6.4.1 Kontrola orientácie vlákien

Nový vývoj v oblasti polymérov vystužených vláknami sa zameriava na kontrolu orientácie vlákien počas toku s cieľom minimalizovať diferenciálne zmršťovanie. To zahŕňa:

- Hybridné systémy vlákien kombinujúce rôzne typy vlákien

- Optimalizované rozloženie dĺžky vlákien

- Povrchové úpravy, ktoré zlepšujú spojenie vlákien s matricou

- Špecializované prísady, ktoré ovplyvňujú orientáciu vlákien počas plnenia

Pri použití týchto materiálov v tenkostenných konštrukčných aplikáciách, kde sa deformácie predtým zdali byť nevyhnutné, som zaznamenal pozoruhodné zlepšenia.

6.4.2 Polyméry modifikované kryštalizáciou

V prípade semikryštalických vysokoteplotných polymérov je kontrola kinetiky kryštalizácie rozhodujúca pre zvládnutie deformácií. Medzi nedávne inovácie patria:

- Jadrové činidlá, ktoré podporujú rovnomernú kryštalizáciu

- Modifikátory rastu kryštálov, ktoré riadia veľkosť sférolitu

- Zmesi polymérov s doplnkovými kryštalizačnými vlastnosťami

- Prísady na zmenu fázy, ktoré absorbujú teplo počas kryštalizácie

Tieto špecializované prípravky môžu výrazne znížiť citlivosť procesu a zlepšiť rozmerovú stabilitu, aj keď podmienky spracovania nie sú dokonale kontrolované.

6.5 Budúce smery v prevencii deformácií

Do budúcnosti sa črtá niekoľko nových trendov, ktoré sľubujú ďalšiu revolúciu v spôsobe prevencie deformácií pri vysokoteplotnom tvárnení:

Technológia digitálneho dvojčaťa: Vytváranie virtuálnych reprezentácií procesu aj formy, ktoré sa aktualizujú v reálnom čase, čo umožňuje prediktívnu údržbu a optimalizáciu procesu.

Algoritmy generatívneho dizajnu: Návrhové systémy poháňané umelou inteligenciou, ktoré dokážu automaticky generovať optimalizované návrhy dielov a foriem s prirodzenou odolnosťou voči deformáciám.

Hybridné výrobné prístupy: Kombinácia vstrekovania s aditívnou výrobou alebo inými procesmi na dosiahnutie geometrie a výkonových charakteristík, ktoré predtým neboli možné.

Biologicky inšpirované návrhy chladenia: Geometrie chladiacich kanálov založené na prírodných štruktúrach, ako sú listové žily alebo krvné cievy, ktoré poskytujú optimalizovanú účinnosť prenosu tepla.

V spoločnosti PTSMAKE aktívne skúmame tieto technológie, aby sme zostali na čele v oblasti presného vysokoteplotného lisovania pre naše najnáročnejšie aplikácie.

Ako skrátiť čas cyklu pri vysokoteplotnom vstrekovaní?

Bojovali ste niekedy s pomalými výrobnými cyklami pri vysokoteplotnom tvárnení? Tie frustrujúce úzke miesta, ktoré vyčerpávajú vaše zdroje, odďaľujú dodávky a v konečnom dôsledku ovplyvňujú vaše hospodárske výsledky? Je to výzva, ktorá môže rozhodnúť alebo zničiť výrobný plán.

Skrátenie času cyklu pri vysokoteplotnom vstrekovaní si vyžaduje optimalizáciu stratégií chladenia, výberu materiálu, parametrov procesu a údržby zariadení. Zavedením techník, ako sú konformné chladiace kanály, optimalizované umiestnenie vtokov a pokročilé riadenie teploty formy, môžu výrobcovia výrazne znížiť časy cyklov pri zachovaní kvality dielov.

Pochopenie stratégií optimalizácie chladenia

Čas chladenia zvyčajne predstavuje viac ako 60% celkového času cyklu pri vysokoteplotnom vstrekovaní. Pri práci s vysokoteplotnými materiálmi, ako sú PEEK, PPS alebo LCP, je chladenie ešte dôležitejšie. Zistil som, že zavedenie strategickej optimalizácie chladenia môže výrazne skrátiť čas cyklu.

Konformné chladiace kanály

Tradičné chladiace kanály s priamym vŕtaním často vytvárajú nerovnomerné podmienky chladenia. Konformné chladiace kanály, ktoré kopírujú obrys súčiastky, zabezpečujú rovnomernejší odvod tepla. Podľa mojich skúseností v spoločnosti PTSMAKE sa prechodom na konformné chladenie zložitých vysokoteplotných dielov skrátil čas chladenia o 20-30%.

Hlavnou výhodou je rovnomernosť teploty na celom povrchu dielu. To nielen urýchľuje chladenie, ale aj zlepšuje kvalitu dielov tým, že znižuje deformácie a vnútorné napätie. Hoci počiatočné náklady na formu sú vyššie, dlhodobé skrátenie času cyklu ospravedlňuje investíciu do veľkosériovej výroby.

Strategické umiestnenie brán

Umiestnenie brány významne ovplyvňuje spôsob plnenia aj účinnosť chladenia. Pri vysokoteplotných materiáloch odporúčam umiestniť brány do hrubších častí, kde je zadržiavanie tepla najvyššie. Tento prístup umožňuje účinnejšie chladenie a pomáha predchádzať diferenciálna rýchlosť chladenia7 ktoré môžu spôsobiť deformáciu.

Pri zložitých geometriách môže byť potrebných viacero brán, ale je potrebná dôkladná analýza, aby sa zabránilo zvarovým líniám v kritických oblastiach. V spoločnosti PTSMAKE zvyčajne používame softvér na simuláciu toku na optimalizáciu umiestnenia brány pred rezaním akejkoľvek ocele, čím sa šetrí čas aj zdroje počas výroby.

Výber a príprava materiálu

Výber materiálu výrazne ovplyvňuje čas cyklu pri vysokoteplotných aplikáciách. Medzi kľúčové faktory patria:

Varianty s vysokým prietokom

Mnohé vysokoteplotné polyméry ponúkajú vysokoprietokové varianty, ktoré si zachovávajú potrebné tepelné vlastnosti a zároveň vyžadujú nižšie teploty a tlaky pri vstrekovaní. Tieto formulácie môžu skrátiť časy cyklov tým, že umožňujú rýchlejšie vstrekovanie a kratšie obdobia chladenia.

Správne sušenie materiálu

Nedostatočné sušenie hygroskopických vysokoteplotných polymérov vedie k zvýšenej viskozite, čo si vyžaduje vyššie teploty spracovania a dlhšie cykly. Vždy zabezpečím, aby sa materiály ako PEEK a PEI sušili podľa špecifikácií výrobcu - zvyčajne 3 - 4 hodiny pri teplote 150 °C alebo vyššej.

Porovnanie bežných vysokoteplotných polymérov a ich vplyvu na časy cyklov:

| Materiál | Teplota spracovania | Relatívny čas cyklu | Charakteristika toku |

|---|---|---|---|

| Štandardný PEEK | 360-400°C | Dlhšie | Mierny prietok |

| PEEK s vysokým prietokom | 340-380°C | 15-20% kratší | Zvýšený prietok |

| PPS | 310-330°C | Mierne | Dobrý tok |

| Vysoký prietok PPS | 290-320°C | 10-15% kratší | Vynikajúci prietok |

| LCP | 330-350°C | Kratšie | Veľmi vysoký prietok |

Pokročilá optimalizácia parametrov procesu

Jemné doladenie parametrov procesu je rozhodujúce pre minimalizáciu časov cyklu bez toho, aby sa znížila kvalita dielov.

Dynamické profily balenia

Zistil som, že zavedenie viacstupňových profilov balenia môže výrazne skrátiť celkový čas cyklu. Ak začneme s vyšším baliacim tlakom a potom ho postupne znižujeme, keď brána zamrzne, môžeme optimalizovať fázu balenia bez predĺženia celkového cyklu.

V spoločnosti PTSMAKE bežne vykonávame štúdie tesnenia brány, aby sme určili presný okamih, kedy sa už tlak na diel neprenáša, čo nám umožňuje minimalizovať fázu balenia len na to, čo je nevyhnutné.

Regulácia teploty formy

Pri vysokoteplotných materiáloch je veľmi dôležité udržiavať správnu teplotu formy. Používanie tlakových vodných systémov pracujúcich pri 120-140 °C alebo systémov na báze oleja pre ešte vyššie teploty pomáha dosiahnuť rýchlejšie cykly tým, že:

- Zníženie viskozity počas plnenia

- Umožnenie dôslednejšieho balenia

- Umožňuje riadené a rýchle chladenie

Investície do moderných jednotiek na reguláciu teploty sa vyplácajú vďaka skráteným časom cyklov a zlepšenej konzistencii dielov.

Zariadenie a údržba

Aj pri optimálnych procesných parametroch môže zastarané alebo zle udržiavané zariadenie sabotovať úsilie o skrátenie času cyklu.

Vysoko výkonné vstrekovacie jednotky

Moderné stroje s vyššou rýchlosťou vstrekovania a presnou kontrolou umožňujú rýchlejšie plnenie pri zachovaní kvality. Na aplikácie pri vysokých teplotách odporúčam stroje s:

- Špecializované vysokoteplotné sudy a skrutky

- Zvýšený vykurovací výkon

- Presné systémy regulácie teploty

- Vyššie rýchlosti a tlaky vstrekovania

Plán preventívnej údržby

Pravidelná údržba zabraňuje neočakávaným prestojom a zabezpečuje optimálny výkon stroja. V spoločnosti PTSMAKE realizujeme komplexné plány údržby vrátane:

- Týždenná kontrola vykurovacích telies

- Mesačná kalibrácia snímačov teploty

- Štvrťročná kontrola hydraulických systémov

- Polročná demontáž a čistenie skrutiek a hlavní

Tento proaktívny prístup preukázateľne udržiava konzistentné časy cyklov a zároveň zabraňuje katastrofickým poruchám, ktoré by mohli narušiť výrobné plány.

Integrácia automatizácie a robotiky

Zavedenie robotizácie na odstraňovanie dielov a operácie po lisovaní môže výrazne skrátiť celkový čas cyklu. Moderné šesťosové roboty môžu odstraňovať diely a vykonávať sekundárne operácie, kým sa forma pripravuje na ďalší cyklus.

Integrácia nástrojov na konci ramena navrhnutých špeciálne pre vysokoteplotné diely zabezpečuje bezpečnú manipuláciu bez poškodenia alebo deformácie, čím sa ďalej znižuje miera zmetkovitosti a zvyšuje celková efektívnosť.

Aké normy kontroly kvality sa vzťahujú na vysokoteplotné lisované komponenty?

Dostali ste niekedy diely tvarované pri vysokých teplotách, ktoré sa počas používania deformovali, degradovali alebo zlyhali? Alebo ste strávili nespočetné hodiny riešením problémov s kvalitou, ktorým sa dalo predísť správnymi normami? Keď sú presnosť a spoľahlivosť neoddiskutovateľné, kontrola kvality sa stáva vaším záchranným lanom.

Normy kontroly kvality pre vysokoteplotné lisované komponenty zahŕňajú predovšetkým normu ASTM D3641 pre tepelnú stabilitu, normu ISO 9001 pre systémy riadenia kvality a špecifické priemyselné požiadavky, ako napríklad UL 746A pre elektrické aplikácie. Tieto normy zabezpečujú, aby si komponenty zachovali rozmerovú stabilitu, integritu materiálu a funkčné vlastnosti pri zvýšených teplotách.

Kritická povaha kontroly kvality vysokoteplotných komponentov

Vysoko teplotné lisované komponenty čelia v porovnaní so štandardnými plastovými dielmi výnimočným výzvam. Pri prevádzkových prostrediach často presahujúcich 150 °C si tieto špecializované komponenty musia zachovať štrukturálnu integritu, rozmerovú stabilitu a výkonové charakteristiky v extrémnych podmienkach. Po spolupráci s mnohými klientmi z leteckého a automobilového priemyslu som zistil, že správna kontrola kvality nie je len o dodržiavaní špecifikácií - je to o zaistení bezpečnosti, spoľahlivosti a dlhej životnosti v náročných aplikáciách.

Pri vysokoteplotných komponentoch je jednoducho stávka vyššia. Drobný problém s kvalitou, ktorý by mohol byť tolerovaný v spotrebiteľskom výrobku, by mohol viesť ku katastrofálnemu zlyhaniu v súčiastke automobilového motora s vysokou teplotou alebo v leteckej aplikácii. Preto nie sú robustné normy kontroly kvality voliteľné - sú nevyhnutné.

Priemyselné normy a certifikácie

Normy ASTM

Americká spoločnosť pre testovanie a materiály (ASTM) poskytuje niekoľko kritických noriem, ktoré sa vzťahujú najmä na vysokoteplotné lisované komponenty:

- ASTM D3641: Štandardný postup pre skúšobné vzorky termoplastických lisovacích a vytlačovacích materiálov

- ASTM D648: Štandardná skúšobná metóda pre teplotu priehybu plastov pri ohybovom zaťažení

- ASTM D1525: Štandardná skúšobná metóda na stanovenie teploty mäknutia plastov podľa Vicata

V týchto normách sa uvádzajú špecifické skúšobné metodiky na overovanie vlastností materiálov pri tepelnom namáhaní. V spoločnosti PTSMAKE pravidelne implementujeme tieto protokoly na overenie teplota tepelnej deformácie8 a tepelnú stabilitu vyrábaných komponentov.

Normy ISO

Medzinárodná organizácia pre normalizáciu (ISO) poskytuje rámce, ktoré sú obzvlášť dôležité:

| Norma ISO | Aplikácia na vysokoteplotné komponenty |

|---|---|

| ISO 9001 | Požiadavky na systém riadenia kvality |

| ISO 17025 | Kompetencie skúšobného a kalibračného laboratória |

| ISO 1043-1 | Plastové symboly a skrátené termíny |

Certifikácia ISO 9001 zaručuje, že výrobca dodržiava konzistentné postupy kvality. To je obzvlášť dôležité pri vysokoteplotných komponentoch, kde je kontrola procesu rozhodujúca pre výkonnosť materiálu.

Normy špecifické pre dané odvetvie

Rôzne priemyselné odvetvia majú špecializované požiadavky na vysokoteplotné komponenty:

- Automobilový priemysel: IATF 16949, ktorá vychádza z normy ISO 9001 s požiadavkami špecifickými pre automobilový priemysel

- Letecký priemysel: AS9100 pre systémy riadenia kvality

- Elektrické/elektronické: UL 746A pre polymérne materiály používané v elektrických zariadeniach

Testovanie validácie materiálu

Metódy tepelnej analýzy

Kontrola kvality začína správnou validáciou materiálu. Aplikácie pri vysokých teplotách si vyžadujú špecifické testovacie metódy:

- Diferenciálna skenovacia kalorimetria (DSC): Meranie tepelných tokov a teplôt sklovitého prechodu

- Termogravimetrická analýza (TGA): Hodnotí stabilitu materiálu a teploty rozkladu

- Dynamická mechanická analýza (DMA): Hodnotí mechanické vlastnosti v rôznych teplotných rozsahoch

Overenie mechanických vlastností

Po tepelnom testovaní sa materiály musia podrobiť mechanickému testovaniu, aby sa zabezpečilo zachovanie ich štrukturálnej integrity:

- Pevnosť v ťahu pri zvýšených teplotách

- Odolnosť proti nárazu po tepelnom starnutí

- Odolnosť proti tečeniu pri trvalom zaťažení

- Únavové vlastnosti pri teplotných cykloch

Zažil som prípady, keď materiály prešli počiatočnou kvalifikáciou, ale po dlhšom tepelnom starnutí zlyhali. To poukazuje na dôležitosť komplexného testovania, ktoré simuluje reálne podmienky.

Parametre riadenia procesu

Kritické premenné vstrekovania

V prípade vysokoteplotných materiálov, ako sú PEEK, PPS alebo PEI, je kontrola procesu ešte dôležitejšia:

- Regulácia teploty tavenia (zvyčajne o 30-50 °C vyššia ako pri štandardných plastoch)

- Regulácia teploty formy (často vyžaduje olejové vykurovacie systémy)

- Optimalizácia rýchlosti vstrekovania a tlaku

- Nastavenie tlaku podržania a času chladenia

Štatistická kontrola procesov (SPC)

Implementácia SPC pre vysokoteplotné lisovanie zahŕňa:

| Parameter procesu | Typická metóda monitorovania | Určenie kontrolného limitu |

|---|---|---|

| Teplota topenia | Infračervené snímače, termočlánky | ±5 °C od stanoveného optima |

| Čas cyklu | Automatické nahrávanie | ±2% od základnej hodnoty |

| Hmotnosť časti | Pravidelný odber vzoriek | ±0,5% od cieľovej hmotnosti |

| Rozmerová stabilita | Systémy videnia, CMM | Tolerancie podľa projektu |

Metódy priebežnej a záverečnej kontroly

Nedeštruktívne testovanie

Často sú potrebné pokročilé kontrolné techniky:

- Termovízne zobrazovanie na identifikáciu potenciálnych koncentrácií napätia

- Ultrazvukové testovanie na zisťovanie vnútorných dutín

- Röntgenová kontrola zložitých, vysoko presných komponentov

Deštruktívne testovanie Odber vzoriek

Hoci nikto nechce zničiť hotové výrobky, plány odberu vzoriek, ktoré zahŕňajú deštruktívne testovanie, poskytujú kritické zabezpečenie kvality:

- Analýza prierezu na overenie toku materiálu a kvality zvarového spoja

- Tepelné starnutie, po ktorom nasleduje mechanické testovanie

- Environmentálne záťažové testovanie s teplotným cyklovaním

Spomínam si na projekt, v ktorom klient zaznamenal záhadné poruchy komponentov pri vysokých teplotách. Analýzou prierezu sme zistili nedostatočný tok materiálu v kritických oblastiach - problém neviditeľný pri povrchovej kontrole, ale odhalený deštruktívnym testovaním.

Požiadavky na dokumentáciu a vysledovateľnosť

Pre vysokoteplotné komponenty je nevyhnutná kompletná dokumentácia vrátane:

- Certifikácia materiálu a vysledovateľnosť šarží

- Záznamy parametrov procesu pre každú výrobnú sériu

- Výsledky kontroly s jasnými kritériami vyhovel/nevyhovel

- Správy o nezhodách a nápravných opatreniach

V spoločnosti PTSMAKE udržiavame digitálne dokumentačné systémy, ktoré nám umožňujú vysledovať akýkoľvek komponent až k presnej šarži materiálu a použitým parametrom spracovania - čo je dôležité pre riešenie problémov a dodržiavanie predpisov.

Kliknutím získate informácie o reologickej optimalizácii na zvýšenie životnosti dielov. ↩

Získajte informácie o tejto kritickej vlastnosti polyméru, aby ste mohli zlepšiť svoje návrhy dielov. ↩

Prečítajte si o týchto moderných materiáloch a o tom, ako môžu vyriešiť vaše problémy s vysokými teplotami. ↩

Získajte informácie o kritických vlastnostiach materiálu pre optimálny výber materiálu. ↩

Získajte informácie o prevencii tepelnej únavy vo vysokoteplotných formách na predĺženie životnosti nástrojov. ↩

Zistite, ako tento kľúčový faktor ovplyvňuje modely zmršťovania a kvalitu dielov pri vysokoteplotnom lisovaní. ↩

Kliknutím získate viac informácií o technikách rovnomerného chladenia vysokoteplotných polymérov. ↩

Kliknutím získate informácie o teplotných testoch tepelnej deformácie vysokoúčinných polymérov. ↩