Výber nesprávneho materiálu pre sacie potrubie môže viesť k problémom s výkonom motora, k problémom s riadením tepla a k zníženiu palivovej účinnosti. Mnohí inžinieri majú s týmto rozhodnutím problém, pretože materiál priamo ovplyvňuje spôsob, akým vzduch prúdi do motora, čo má vplyv na všetko od výkonu až po spotrebu paliva.

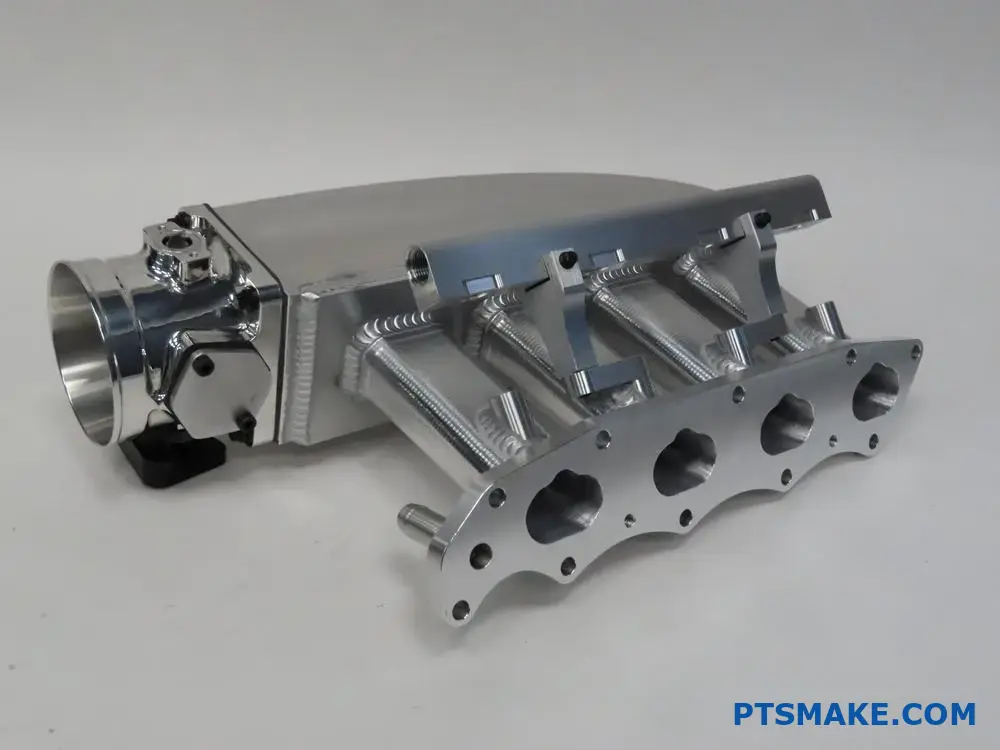

Pre sacie potrubia je hliník vo všeobecnosti najlepšou voľbou materiálu vzhľadom na jeho vynikajúci odvod tepla, nízku hmotnosť, dobrú odolnosť a cenovú výhodnosť. Kompozitné materiály získavajú na popularite vďaka zníženiu hmotnosti a tepelnej izolácii, zatiaľ čo oceľ sa volí vtedy, keď je hlavným záujmom odolnosť.

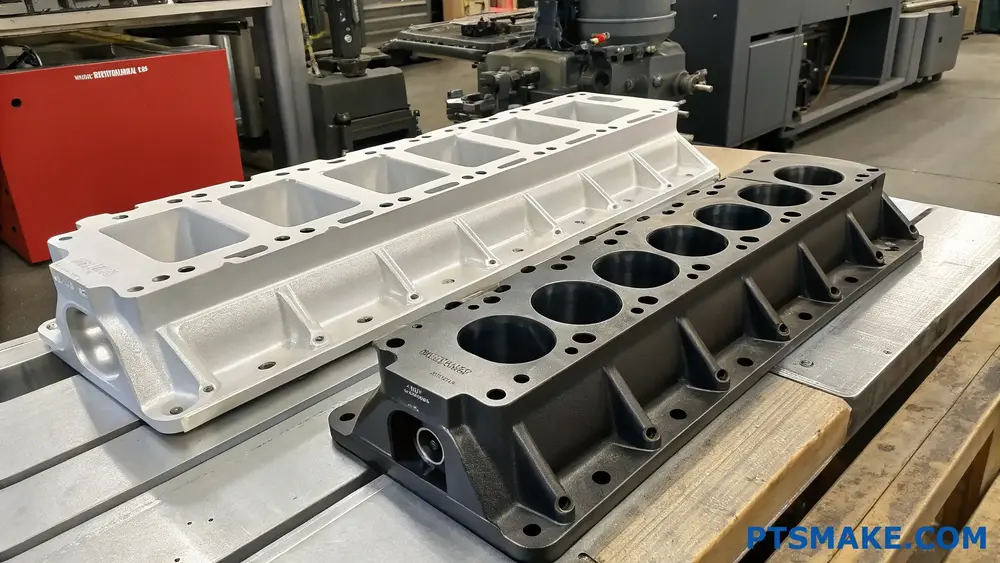

Počas rokov v spoločnosti PTSMAKE som spolupracoval s mnohými výrobcami automobilov na projektoch sacích potrubí. Výber materiálu vždy závisí od špecifických výkonnostných požiadaviek a rozpočtových obmedzení. Dovoľte mi, aby som vás oboznámil s hlavnými dostupnými možnosťami, ich výhodami a nevýhodami a s tým, ktoré by mohli byť najlepšie pre vašu konkrétnu aplikáciu. Podelím sa aj o niekoľko postrehov o nových materiáloch, ktoré menia situáciu.

Čo robí vlastné nasávacie potrubie?

Zamýšľali ste sa niekedy nad tým, prečo niektoré motory znejú tak agresívne, zatiaľ čo iné len vrčia? Alebo prečo okolo vás na diaľnici preletelo to upravené auto, hoci vyzerá podobne ako to vaše? Rozdiel sa môže skrývať pod kapotou, v komponente, ktorý mnohí prehliadajú: v sacom potrubí.

Vlastné sacie potrubie zlepšuje výkon motora optimalizáciou prietoku vzduchu do valcov. V porovnaní so sériovými rozvodmi môže zvýšiť výkon, zlepšiť priebeh krútiaceho momentu a zlepšiť odozvu škrtiacej klapky. Konštrukčné úpravy v zákazkových rozdeľovačoch umožňujú efektívnejšiu distribúciu vzduchu a lepšiu palivovú zmes.

Základný účel sacieho potrubia

Sacie potrubie v podstate slúži ako dýchací systém motora. Rozvádza vzduch (alebo v niektorých systémoch zmes vzduchu a paliva) do každého valca. Rozvod spája škrtiacu klapku alebo karburátor s jednotlivými nasávacími otvormi v hlave valcov. Tento zdanlivo jednoduchý komponent zohráva rozhodujúcu úlohu pri určovaní toho, ako efektívne váš motor dýcha.

Pri svojej práci v spoločnosti PTSMAKE som na vlastnej koži videl, ako môže konštrukcia tohto komponentu ovplyvniť výkon motora. Sériové rozvody, ktoré sa dodávajú s väčšinou vozidiel, sú navrhnuté tak, aby vyvážili výkon, spotrebu paliva, úroveň hluku a výrobné náklady. Sú to univerzálne riešenia, ktoré fungujú primerane, ale málokedy vynikajú v niektorej konkrétnej oblasti.

Ako sa vlastné nasávacie potrubia líšia od skladových možností

Sacie rozvody na mieru sú navrhnuté tak, aby ich hlavným cieľom bol výkon. Tu je ich odlišnosť:

Optimalizácia dizajnu

Sériové rozdeľovače majú často kompromisnú konštrukciu, aby sa zmestili do úzkych priestorov motora alebo aby sa znížili výrobné náklady. Rozdeľovače na zákazku môžu byť navrhnuté s ideálnou dĺžkou, priemerom a objemom pléna podľa potrieb vášho motora.

Stránka objem pléna1 - centrálna komora, do ktorej najprv vstupuje vzduch a až potom sa distribuuje do rozdeľovačov - môže byť v zákazkových rozdeľovačoch výrazne väčšia. To umožňuje vytvoriť väčší zásobník vzduchu, čím sa zníži pokles tlaku počas prevádzky pri vysokých otáčkach.

Materiálové rozdiely

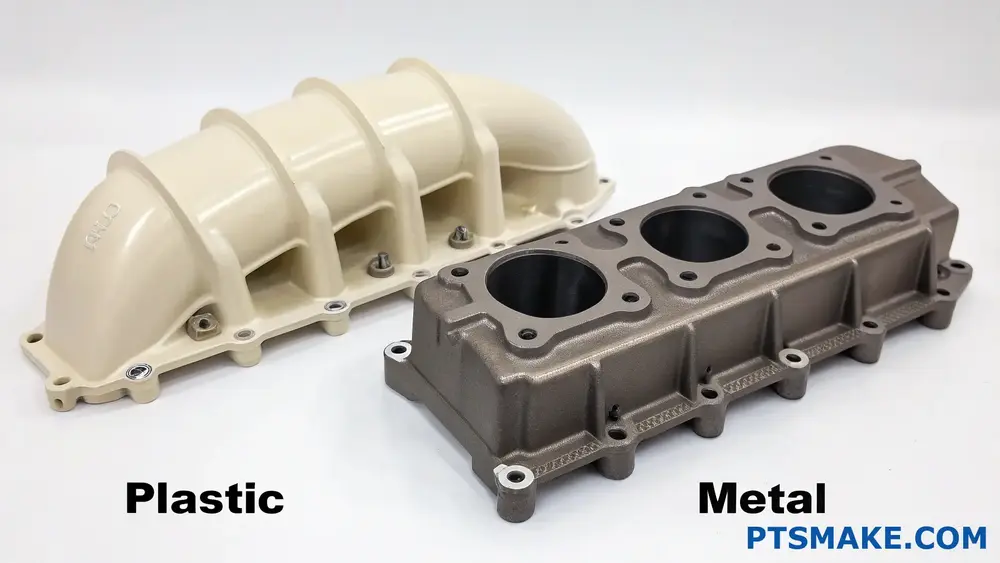

Zatiaľ čo sériové rozdeľovače sú zvyčajne vyrobené z plastu alebo hliníkového odliatku, aby sa znížili náklady, zákazkové verzie využívajú materiály ako:

| Materiál | Výhody | Najlepšie pre |

|---|---|---|

| Hliníkový odliatok | Vynikajúca pevnosť, vynikajúci odvod tepla | Vysoko výkonné aplikácie |

| Uhlíkové vlákno | Ľahký, dobre tepelne izoluje | Závodné aplikácie |

| Plech | Cenovo výhodné prispôsobenie, vhodné na vytváranie prototypov | Zákazkové stavby s obmedzenými rozpočtami |

Výber materiálu ovplyvňuje nielen životnosť, ale aj tepelné vlastnosti. Chladnejší vzduch je hustejší a obsahuje viac kyslíka, čo vedie k výkonnejšiemu spaľovaniu.

Konfigurácia bežca

Rozvody (jednotlivé rúrky vedúce ku každému valcu) v zákazkových rozdeľovačoch sú navrhnuté pre konkrétne výkonové pásma:

- Dlhší bežci: Zvýšenie krútiaceho momentu v nízkych otáčkach, ideálne pre jazdu na ulici

- Kratší bežci: Zvýšenie výkonu pri vysokých otáčkach, ideálne na preteky

- Systémy s premenlivou dĺžkou: Poskytnite to najlepšie z oboch svetov

Niektoré pokročilé zákaznícke konštrukcie obsahujú rýchlostné komíny na vstupoch do potrubia, ktoré zmierňujú prechody prúdu vzduchu, znižujú turbulencie a zlepšujú účinnosť plnenia valcov.

Výhody sacích potrubí na mieru

Zvýšenie výkonu a krútiaceho momentu

Podľa mojich skúseností z práce s nadšencami pre výkonné motory môže dobre navrhnuté sacie potrubie na mieru priniesť zvýšenie výkonu v rozmedzí 10-30 koní v závislosti od motora a ďalších úprav. To vyplýva z lepšej objemovej účinnosti - v podstate z toho, ako efektívne sa každý valec dokáže naplniť vzduchom.

Krivku krútiaceho momentu možno ovplyvniť aj konštrukciou rozdeľovača. Zmenou dĺžky kanálov a objemu pléna možno výkon prispôsobiť konkrétnym aplikáciám, či už ide o nízku spotrebu na ťahanie, alebo vysoký výkon na dni na okruhu.

Reakcia škrtiacej klapky

Mnohí vodiči si okamžite po inštalácii vlastného rozdeľovača všimnú lepšiu odozvu na plyn. Je to spôsobené znížením obmedzení v ceste prúdenia vzduchu a optimalizovaným dizajnom rozvodov, ktoré umožňujú prúdenie vzduchu priamo k valcom.

Zvukové charakteristiky

Hoci nejde o výkonnostný ukazovateľ v pravom slova zmysle, zmena zvuku nasávania je pri použití vlastného rozdeľovacieho potrubia často dramatická. Väčší objem pléna a hladšie dráhy vytvárajú hlbší, agresívnejší zvuk nasávania, ktorý mnohí nadšenci oceňujú. Práve ten dodáva mnohým vysokovýkonným motorom ich charakteristické vrčanie.

Kto potrebuje vlastné sacie potrubie?

Nie pre každé vozidlo bude mať sacie potrubie na mieru výrazný prínos. Na základe projektov, na ktoré som dohliadal, majú tieto úpravy najväčší zmysel pre:

- Súťažné vozidlá, kde záleží na každom výkone

- Modifikované motory, ktoré prekročili svoju sériovú kapacitu prietoku vzduchu

- Špeciálne stavby, pri ktorých konštrukcia sériového rozvodu obmedzuje iné úpravy

- motory s núteným vstrekovaním (turbodúchadlá alebo preplňovacie motory), ktoré potrebujú optimalizované rozdelenie prietoku vzduchu

V prípade každodenných vodičov s inak sériovými motormi pomer nákladov a prínosov často neospravedlňuje výdavky. Pre tých, ktorí stavajú vozidlá orientované na výkon, je však vlastné sacie potrubie často jednou z najvýraznejších úprav výkonu prirodzene nasávaného motora.

Výhody plastových sacích potrubí

Zamýšľali ste sa niekedy nad tým, prečo sa v moderných vozidlách čoraz častejšie používajú plastové sacie potrubia namiesto tradičných kovových? Je to zmena, ktorá dramaticky zmenila konštrukciu motora, ale mnohí si stále kladú otázku, či plast môže skutočne prekonať časom overené kovové komponenty.

Plastové sacie potrubia majú oproti kovovým verziám niekoľko výhod vrátane zníženia hmotnosti, lepšej palivovej účinnosti, lepších charakteristík prúdenia vzduchu, nižších výrobných nákladov a odolnosti voči korózii. Nemusia sa však vyrovnať kovovým rozvodom z hľadiska tepelnej odolnosti a životnosti v extrémnych podmienkach.

Zníženie hmotnosti - zmena hry

Najvýznamnejšou výhodou plastových sacích potrubí je ich výrazné zníženie hmotnosti. V závislosti od zložitosti konštrukcie vážia plastové rozdeľovače zvyčajne o 30-50% menej ako ich kovové náprotivky. Tento rozdiel v hmotnosti sa pri pohľade na jeden komponent môže zdať malý, ale významne prispieva k celkovej stratégii znižovania hmotnosti vozidla.

Pri svojich projektoch v spoločnosti PTSMAKE som videl, ako zníženie hmotnosti sacieho potrubia len o niekoľko kilogramov môže vytvoriť kaskádu výhod v celej konštrukcii vozidla. Inžinieri môžu dosiahnuť lepšie rozloženie hmotnosti, lepšiu palivovú účinnosť a vyšší výkon bez toho, aby bola ohrozená štrukturálna integrita.

Vplyv úspory hmotnosti v reálnom svete

Aby ste to pochopili, zvážte tieto porovnania hmotnosti:

| Materiál | Priemerná hmotnosť | Percentuálny rozdiel |

|---|---|---|

| Hliníkový rozdeľovač | 15-20 libier (6,8-9,1 kg) | Základné údaje |

| Plastový rozdeľovač | 5-10 libier (2,3-4,5 kg) | 50-60% zapaľovač |

Toto zníženie hmotnosti priamo ovplyvňuje výkonnosť a účinnosť vozidiel, na ktorých záleží spotrebiteľom a regulačným orgánom.

Vlastnosti tepelnej izolácie

Plastové sacie potrubia poskytujú lepšiu tepelnú izoláciu v porovnaní s kovovými verziami. Táto izolácia udržuje prichádzajúci vzduch chladnejší, čo je rozhodujúce pre výkon motora. Chladnejší vzduch je hustejší, obsahuje viac molekúl kyslíka na objem, čo umožňuje účinnejšie spaľovanie.

Keď pracujem s automobilovými inžiniermi, často zdôrazňujú túto tepelnú výhodu ako kľúčovú výhodu. Na stránke . koeficient tepelnej izolácie2 vysokokvalitných technických plastov môže byť 500 až 1000-krát vyššia ako hliník, čo vedie k teplotám nasávaného vzduchu, ktoré sú v spaľovacej komore o 10 až 15 °C nižšie.

Výhody výrobných nákladov

Z výrobného hľadiska ponúkajú plastové rozdeľovače značné výhody z hľadiska nákladov:

- Nižšie náklady na materiál - Technické plasty, napriek tomu, že sú zložitými materiálmi, sú vo všeobecnosti lacnejšie ako hliník alebo iné kovy, keď sa zohľadní celková výrobná rovnica.

- Zjednodušený výrobný proces - Vstrekovanie umožňuje vytvárať zložité tvary v jednom procese, čím sa eliminujú viaceré montážne kroky.

- Znížené požiadavky na konečnú úpravu - Plastové diely zvyčajne vyžadujú minimálnu povýrobnú úpravu v porovnaní s kovovými odliatkami.

V spoločnosti PTSMAKE nám naše možnosti vstrekovania plastov umožňujú vyrábať zložité konštrukcie rozdeľovačov na jeden záber, čo výrazne skracuje výrobný čas a náklady na montáž pre našich zákazníkov.

Flexibilita dizajnu

Sloboda konštrukcie, ktorú plastové rozdeľovače ponúkajú, je pravdepodobne ich najviac podceňovanou výhodou. Vďaka technológii vstrekovania môžu konštruktéri vytvárať zložité geometrie, ktoré by boli pri odlievaní kovov alebo výrobe mimoriadne náročné alebo neúnosne drahé.

Táto flexibilita umožňuje:

- Hladšie vnútorné prietokové kanály

- Optimalizované návrhy bežcov

- Integrované funkcie a montážne body

- Variabilná hrúbka steny na dosiahnutie pevnosti tam, kde je to potrebné

Pracoval som s konštrukčnými tímami, ktoré úplne prehodnotili svoje koncepcie sacieho potrubia, keď sa zbavili obmedzení vyplývajúcich z výroby kovov. Schopnosť vytvoriť organické, prietokovo optimalizované vnútorné priechody viedla k zlepšeniu výkonu, ktoré pri tradičných kovových konštrukciách jednoducho nebolo možné dosiahnuť.

Tlmenie hluku a vibrácií

Ďalšou významnou výhodou plastových rozdeľovačov je ich prirodzená schopnosť tlmiť hluk a vibrácie. Materiálové vlastnosti umelých plastov vibrácie skôr pohlcujú, ako prenášajú, na rozdiel od kovov, ktoré môžu rezonovať a zosilňovať tieto rušivé vplyvy.

Tento tlmiaci účinok prispieva k:

- Tichšia prevádzka motora

- Znížená hlučnosť v priestore pre cestujúcich

- Menšie namáhanie spojovacích komponentov

- Zlepšené celkové charakteristiky NVH (hluk, vibrácie, drsnosť)

Naši zákazníci z automobilového priemyslu často uvádzajú, že plastové rozdeľovače im pomohli splniť čoraz prísnejšie predpisy týkajúce sa hluku bez toho, aby museli pridávať samostatné tlmiace systémy.

Odolnosť proti korózii

Na rozdiel od kovových rozdeľovačov, ktoré môžu časom korodovať v dôsledku pôsobenia tepla, vlhkosti a rôznych chemikálií prítomných v prostredí motora, plastové rozdeľovače zostávajú prakticky odolné voči korózii. Táto odolnosť zabezpečuje konzistentný výkon počas celej životnosti komponentu a eliminuje potrebu ochranných náterov alebo úprav.

V prípade vozidiel prevádzkovaných v pobrežných oblastiach alebo v oblastiach s bežným výskytom cestnej soli môže táto odolnosť voči korózii výrazne predĺžiť životnosť sacieho systému v porovnaní s kovovými alternatívami.

Aké sú výhody plastových sacích potrubí?

Zamysleli ste sa niekedy nad tým, prečo sa v mnohých moderných vozidlách používajú plastové sacie potrubia namiesto kovových? Táto otázka trápi mnohých automobilových nadšencov aj inžinierov. Prechod z tradičného kovu na plast sa zdá byť v prostredí motora s vysokou teplotou neintuitívny, napriek tomu výrobcovia v tomto trende pokračujú.

Plastové sacie potrubia ponúkajú významné výhody vrátane zníženia hmotnosti (až o 60% ľahšie ako hliník), nákladovej efektívnosti, lepšej úspory paliva, lepšej tepelnej izolácie, konštrukčnej flexibility a plynulejších charakteristík prúdenia vzduchu. Vďaka týmto výhodám sa stali preferovanou voľbou výrobcov moderných vozidiel.

Zníženie hmotnosti: Zmeny v efektivite

Pri konštrukcii automobilov je hmotnosť vždy rozhodujúcim faktorom. Plastové sacie potrubia prinášajú v porovnaní so svojimi kovovými náprotivkami pozoruhodnú úsporu hmotnosti. Plastové rozdeľovače zvyčajne vážia o 40-60% menej ako ekvivalentné hliníkové konštrukcie a až o 80% menej ako liatinové verzie.

Toto zníženie hmotnosti priamo prispieva k celkovému výkonu vozidla viacerými spôsobmi:

Zvýšená palivová účinnosť: Každých 100 libier (45 kg) odstránených z vozidla môže zlepšiť spotrebu paliva približne o 1-2%. Po vynásobení v miliónoch vozidiel to predstavuje významnú úsporu paliva.

Zvýšený výkon: Ľahšie vozidlá zrýchľujú rýchlejšie a lepšie sa ovládajú. Aj malé zníženie hmotnosti komponentov motora môže mať výrazný vplyv na celkovú dynamiku jazdy.

Zníženie emisií: Ľahšie vozidlá potrebujú na svoj pohyb menej energie, čo vedie k nižším emisiám, ktoré sú v dnešnom regulačnom prostredí čoraz dôležitejším faktorom.

Podľa mojich skúseností z práce s výrobcami už len táto hmotnostná výhoda často odôvodňuje prechod na plastové rozvody v nových konštrukciách vozidiel.

Výhody tepelného manažmentu

Jednou zo zdanlivo protichodných výhod plastových sacích potrubí sú ich vlastnosti tepelného manažmentu. Napriek tomu, že sa plasty používajú v prostredí s vysokými teplotami, ponúkajú jedinečné výhody:

Tepelná izolácia

Plastové materiály, najmä technické polyméry, ako napr. polyamid3majú prirodzene nižšiu tepelnú vodivosť ako kovy. To prináša niekoľko výhod:

Nasávanie chladnejšieho vzduchu: Izolačné vlastnosti pomáhajú udržiavať nižšiu teplotu prichádzajúceho vzduchu, čo vedie k hustejším náplniam vzduchu a potenciálne lepšiemu výkonu.

Znížený prenos tepla: Menej tepla sa prenáša z horúcich komponentov motora do nasávaného vzduchu, čím sa zabraňuje zahrievaniu nasávaného vzduchu, ktoré by mohlo narušiť výkon.

Konzistentnejší výkon: Teplotná stabilita vedie k predvídateľnejšiemu správaniu motora v rôznych prevádzkových podmienkach.

Porovnanie materiálov z hľadiska tepelnej vodivosti

| Materiál | Tepelná vodivosť (W/m-K) | Relatívna izolačná vlastnosť |

|---|---|---|

| Liatina | 50-80 | Veľmi zlé |

| Hliník | 120-235 | Chudobný |

| Nylon 6/6 so skleneným vláknom 30% | 0.30 | Vynikajúce |

| Nylon 6/6 so skleneným vláknom 33% | 0.36 | Vynikajúce |

Tento výrazný rozdiel v tepelnej vodivosti vytvára významné výkonnostné výhody v reálnych aplikáciách.

Efektívnosť nákladov v celom hodnotovom reťazci

Ekonomické výhody plastových sacích potrubí presahujú len náklady na materiál:

Výrobné ekonomiky

- Nižšia produkčná energia: Formovanie plastov si zvyčajne vyžaduje menej energie ako odlievanie kovov alebo obrábanie.

- Zníženie počtu krokov spracovania: Kovové rozdeľovače si často vyžadujú dodatočné opracovanie, povrchovú úpravu a ochranu proti korózii.

- Schopnosti integrácie: Plastové rozdeľovače môžu integrovať komponenty, ako sú snímače, priechody vody a montážne konzoly, priamo počas lisovania, čím sa eliminujú montážne kroky.

Výhody nákladov počas životného cyklu

Z hľadiska celkových nákladov sú plastové rozdeľovače často ekonomickejšie počas celej životnosti vozidla. Hoci náklady na suroviny môžu byť niekedy vyššie ako náklady na základné kovy, pri zohľadnení všetkých faktorov sú náklady na hotový komponent zvyčajne priaznivejšie pre plast.

V projektoch, na ktoré som v spoločnosti PTSMAKE dohliadal, sme neustále zisťovali, že správne navrhnuté plastové komponenty poskytujú lepšiu celkovú hodnotu, ak sa zohľadnia všetky aspekty výroby a výkonu.

Flexibilita a komplexnosť návrhu

Pravdepodobne najpresvedčivejšou výhodou plastových sacích potrubí je voľnosť pri navrhovaní, ktorú poskytujú:

Komplexné geometrie

Moderné konštrukcie sacieho potrubia si vyžadujú zložité prietokové cesty na optimalizáciu dýchania motora. Technológie lisovania plastov umožňujú:

- Zakrivené, organické tvary, ktoré by bolo veľmi ťažké vyrobiť z kovu.

- Variabilná hrúbka steny na optimalizáciu pevnosti tam, kde je to potrebné

- Zložité vnútorné štruktúry na riadenie toku

- Bezproblémová integrácia montážnych bodov a prvkov príslušenstva

Rýchle opakovanie a prispôsobenie

Pri práci s klientmi z automobilového priemyslu som zistil, že plastové rozdeľovače umožňujú rýchlejšie iterácie návrhu počas vývoja. Úpravy nástrojov pre plastové komponenty sú vo všeobecnosti menej nákladné a časovo náročné ako zmeny foriem na odlievanie kovov, čo umožňuje väčšie zdokonalenie návrhu v rámci časového harmonogramu projektu.

Výhody výkonu

Okrem konštrukčných a výrobných výhod môžu plastové sacie potrubia priniesť aj výrazné zlepšenie výkonu:

Charakteristika toku

Vnútorný povrch plastových rozdeľovačov je vo svojej podstate hladší ako kovový odliatok, čo spôsobuje menšie turbulencie a trenie prichádzajúceho vzduchu. Okrem toho je možné vytvárať zložitejšie konštrukcie rozvodov:

- Vyváženie prietoku vzduchu medzi valcami

- Vytvorenie rezonančných efektov ladenia na zvýšenie krútiaceho momentu

- Optimalizácia rýchlostných profilov na lepšie plnenie valcov

Tlmenie hluku a vibrácií

Plastové materiály prirodzene tlmia vibrácie lepšie ako kovy, čo prispieva k:

- Znížený prenos hluku motora

- Menšie namáhanie komponentov spôsobené vibráciami

- Zlepšené vlastnosti NVH (hluk, vibrácie, drsnosť)

- Zvýšený komfort vodiča a vnímaná kvalita

Dôsledným testovaním v spoločnosti PTSMAKE sme zdokumentovali, že správne navrhnuté plastové komponenty môžu v porovnaní s kovovými alternatívami poskytovať vynikajúce tlmenie vibrácií a často eliminovať potrebu použitia ďalších materiálov na tlmenie hluku.

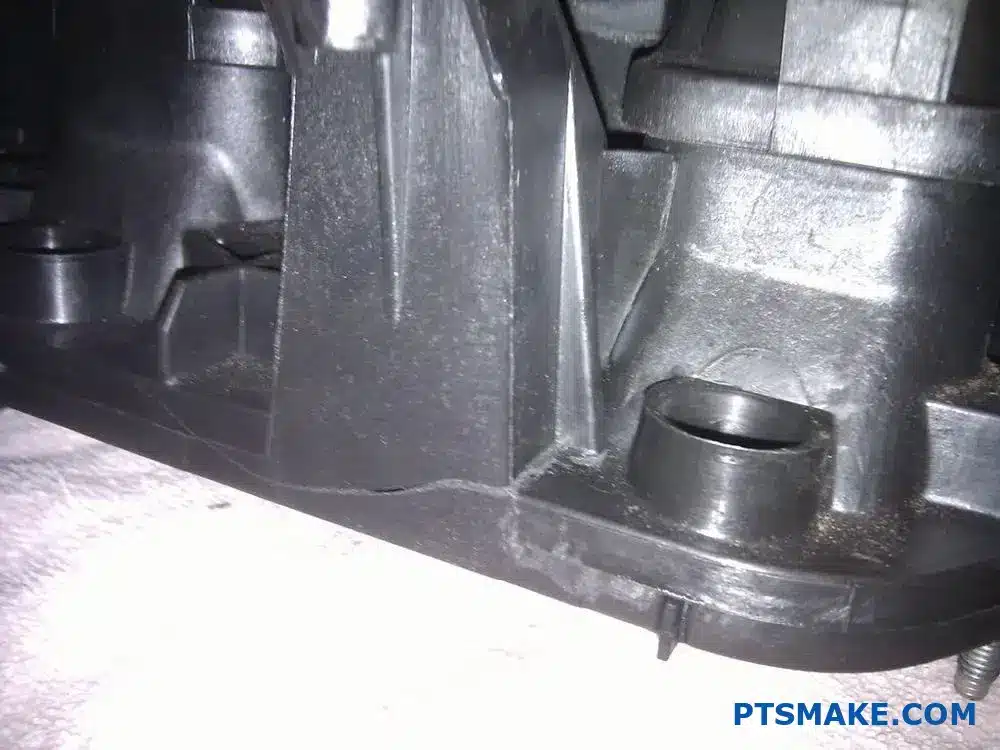

Praskajú plastové sacie potrubia?

Počuli ste niekedy ten charakteristický praskavý zvuk pod kapotou, po ktorom nasledoval drsný voľnobeh alebo náhly pokles výkonu? Pre každého majiteľa vozidla je to moment, pri ktorom sa zastaví srdce. Mohlo vás vaše plastové sacie potrubie vyradiť v tom najhoršom možnom čase?

Áno, plastové sacie potrubia môžu prasknúť v dôsledku tepelných cyklov, výrobných chýb, nesprávnej inštalácie alebo starnutia. Tieto praskliny sa zvyčajne vyskytujú v miestach namáhania, ako sú montážne oblasti alebo v blízkosti zdrojov tepla, a spôsobujú problémy s výkonom, ako sú úniky podtlaku, hrubý voľnobeh a kontrolky motora.

Najčastejšie miesta prasklín v plastovom sacom potrubí

Po preskúmaní stoviek poškodených sacích potrubí som identifikoval niekoľko zraniteľných miest, kde najčastejšie vznikajú praskliny:

Montážne body a oblasti upevnenia

Oblasti okolo skrutiek a montážnych bodov sú počas inštalácie a prevádzky výrazne mechanicky namáhané. Tieto miesta sa stávajú prirodzenými slabými miestami, kde môžu vzniknúť trhliny, najmä ak:

- Skrutky boli počas inštalácie príliš utiahnuté

- Rozdeľovač bol vystavený nerovnomernému tlaku

- Kolísanie teploty spôsobilo rozťahovanie a zmršťovanie

Bežecké križovatky

Obzvlášť citlivé na koncentráciu napätia sú križovatky, v ktorých sa priechody stretávajú s plášťom. Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že na týchto križovatkách často vznikajú záťažové stúpačky4 - miesta, kde sa znásobuje mechanická sila - čo vedie k vzniku trhlín pri tepelnom cykle.

Upevnenie škrtiacej klapky

Táto oblasť s vysokou teplotou je vystavená tepelnému aj mechanickému namáhaniu. Prechod medzi plastovým rozdeľovačom a kovovým telesom škrtiacej klapky vytvára ideálny scenár pre vznik trhlín, najmä v starších vozidlách, kde sa plast stal krehkým.

Čo spôsobuje praskanie plastových sacích potrubí?

Pochopenie základných príčin pomáha predchádzať predčasnému zlyhaniu:

Tepelné cyklovanie

V motorovom priestore dochádza k extrémnym teplotným výkyvom - od teploty pod bodom mrazu až po viac ako 93 °C. Toto opakované zahrievanie a ochladzovanie spôsobuje rozpínanie a zmršťovanie plastu. Časom to vedie k únave materiálu a nakoniec k praskaniu.

Degradácia materiálu

Nie všetky plasty sú rovnaké. Nižšia kvalita plastov používaných v niektorých rozdeľovačoch pre náhradné diely sa rýchlejšie kazí. Pozoroval som, že rozdeľovače vyrobené z vysokokvalitných nylon 6/6 s výstužou zo sklenených vlákien trvale prekonávajú svoje lacnejšie náprotivky.

Výrobné chyby

Aj malé chyby v procese tvarovania môžu vytvoriť slabé miesta:

| Typ chyby | Popis | Vplyv na trvanlivosť |

|---|---|---|

| Vzduchové bubliny | Zachytený vzduch počas vstrekovania | Vytvára vnútorné slabé miesta |

| Zváracie čiary | Miesta, kde sa plastové prúdy stretávajú počas lisovania | Znížená štrukturálna integrita |

| Značky drezu | Prehĺbenia z nerovnomerného chladenia | Tenší materiál v týchto bodoch |

| Nerovnomerná hrúbka steny | Nekonzistentné rozdelenie materiálu | Oblasti koncentrácie napätia |

Nesprávna inštalácia

Nadmerný uťahovací moment je hlavnou príčinou predčasného praskania. Videl som, ako technici praskali úplne nové rozvody len preto, že nedodržali špecifikácie krútiaceho momentu. Vždy používajte momentový kľúč a dodržiavajte postupnosť uvedenú v príručke na opravu.

Varovné príznaky prasknutého sacieho potrubia

Včasná identifikácia problémov vás môže zachrániť pred nákladným poškodením motora:

- Kontrolka motora - Často prvý indikátor, najmä kódy súvisiace s únikom podtlaku alebo chudobnými podmienkami

- Hrubý voľnobeh - Nedostatok vzduchu prenikajúceho cez trhliny spôsobuje nepravidelný voľnobeh

- Slabý výkon - Znížený výkon a odozva

- Nezvyčajné zvuky - Sýpavé alebo pískavé zvuky, najmä pri zrýchľovaní

- Neúspešné emisné testy - Nespálené palivo alebo nesprávny pomer vzduchu a paliva

- Viditeľné úniky chladiacej kvapaliny - Pre rozdeľovače s integrovanými priechodmi chladiacej kvapaliny

Prevencia a riešenia

Na základe mojich inžinierskych skúseností uvádzam praktické kroky na prevenciu a riešenie prasklín v rozdeľovačoch:

Preventívne opatrenia

- Pri inštalácii dodržiavajte správne špecifikácie krútiaceho momentu

- Pred prudkým zrýchlením si nechajte dostatočný čas na zahriatie

- Pravidelne vykonávajte vizuálne kontroly rozdeľovača

- Zvážte modernizáciu na zosilnené konštrukcie na trhu s náhradnými dielmi pre známe problémové vozidlá.

Možnosti opravy

V prípade menších trhlín môže dočasné riešenie poskytnúť špecializovaný epoxid určený na použitie pri vysokých teplotách. Toto riešenie by sa však malo považovať za krátkodobé až do riadnej výmeny.

Úvahy o výmene

Pri výmene prasknutého rozdeľovača zvážte tieto možnosti:

- Výmena OEM: Zabezpečuje správne uchytenie, ale môže kopírovať chyby pôvodného dizajnu.

- Modernizovaný trh s náhradnými dielmi: Často obsahuje vylepšené materiály a konštrukčné prvky

- Vlastné sacie potrubia: Pri výkonných aplikáciách môžu rozdeľovače na mieru od presných výrobcov optimalizovať životnosť aj výkon.

V spoločnosti PTSMAKE sme pomohli mnohým klientom vyvinúť vlastné sacie potrubia so zvýšenou odolnosťou vrátane optimalizovanej hrúbky stien, zosilnených montážnych bodov a vynikajúceho výberu materiálu.

Výber materiálu pre odolné plastové rozdeľovače

Výber polyméru výrazne ovplyvňuje životnosť:

- Nylon 6/6 so skleneným vláknom 30-35%: Vynikajúca tepelná odolnosť a rozmerová stabilita

- PPA (polyftalamid): Vynikajúca chemická a tepelná odolnosť

- PPS (polyfenylénsulfid): Výnimočná tepelná stabilita a chemická odolnosť

- PEEK (polyéter éter ketón): Prémiová možnosť s vynikajúcou teplotnou odolnosťou

Správny výber materiálu musí vyvážiť náklady s požiadavkami na výkon, najmä pri navrhovaní sacích potrubí na mieru pre špecifické aplikácie.

Koľko koní pridá dobrý sací rozvod?

Už ste niekedy zošliapli plynový pedál na svojom aute a mali ste pocit, že by mohol byť citlivejší? Alebo ste sa čudovali, prečo vášmu motoru napriek všetkým ostatným vylepšeniam chýba extra sila? Odpoveď sa môže skrývať vo vašom sacom potrubí - kľúčovom komponente, ktorý mnohí nadšenci prehliadajú.

Dobré náhradné sacie potrubie zvyčajne zvýši výkon motora o 15 až 35 koní. Presný nárast závisí od typu motora, kvality rozdeľovača a od toho, ako dobre sa hodí k vášmu špecifickému nastaveniu. Zákaznícke sacie rozvody môžu pri správnom návrhu niekedy priniesť ešte vyššie prírastky.

Pochopenie zvýšenia výkonu sacieho potrubia

Pokiaľ ide o zvyšovanie výkonu motora, sacie potrubia sú často nedocenenými hrdinami. V priebehu rokov som otestoval nespočetné množstvo rozdeľovačov a zistil som, že ich vplyv na výkon sa výrazne líši v závislosti od viacerých faktorov.

Hlavný mechanizmus zvýšenia výkonu pochádza z toho, ako efektívne prúdi vzduch do valcov. Továrenské sacie potrubia sú navrhnuté s kompromismi - musia fungovať primerane dobre v rôznych jazdných podmienkach a zároveň spĺňať emisné normy a udržiavať nízke náklady. Doplnkové rozdeľovače sa zameriavajú špeciálne na výkon a optimalizujú systém prívodu vzduchu na dosiahnutie maximálneho výkonu.

Reálne očakávania výkonu podľa typu motora

Rôzne motory reagujú na modernizáciu sacieho potrubia rôzne:

| Typ motora | Typický zisk HP | Optimálny dizajn rozdeľovača |

|---|---|---|

| 4-valec | 10-20 HP | Konštrukcie s krátkymi dráhami s vyladeným objemom pléna |

| V6 | 15-25 HP | Stredne dlhá dráha s vyváženým rozložením prietoku |

| V8 | 20-35 HP | Dlhšie rozvody pre krútiaci moment, kratšie pre maximálny výkon |

| Nútené vstrekovanie | 25-40+ HP | Väčší objem pléna so zosilnenou konštrukciou |

Tieto čísla nie sú len teoretické. Počas testovania na dynamometri v našom zariadení som videl, ako dobre zladené sacie potrubie pridalo prirodzene nasávanému motoru V8 výkon 32 koní. Kľúčom bol výber konštrukcie, ktorá dopĺňala existujúce charakteristiky dýchania motora.

Faktory, ktoré ovplyvňujú zvýšenie výkonu rozdeľovača

Skutočné zvýšenie výkonu závisí od viacerých premenných:

Dizajn a dĺžka bežca: Dlhšie rozvody zvyčajne zlepšujú krútiaci moment v nízkych otáčkach, zatiaľ čo kratšie rozvody zvyšujú výkon v horných otáčkach. Ideálna dĺžka závisí od vašich výkonových cieľov a prevádzkového rozsahu motora.

Objem pléna: Veľkosť vzduchovej komory výrazne ovplyvňuje spôsob dýchania motora. Väčšie vzduchové hrdlo často prospieva aplikáciám s vyššími otáčkami, zatiaľ čo menšie môže zlepšiť reakciu na plyn.

Výber materiálu: Hliníkové rozdeľovače lepšie odvádzajú teplo ako plastové, čo môže zabezpečiť konzistentnejší výkon počas dlhodobej jazdy s vysokým zaťažením.

Zodpovedajúci port: Rozhodujúce je, ako dobre sú porty rozdeľovača zladené s hlavou valcov. Objemová účinnosť5 sa výrazne zvýši, keď sú porty správne prispôsobené a prietok je optimalizovaný.

Analýza pomeru nákladov a výkonu

Keď klientom radím pri modernizácii výkonu, vždy kladiem dôraz na hodnotu. Sacie potrubia často poskytujú vynikajúcu návratnosť investícií v porovnaní s inými úpravami.

Kvalitné sacie potrubie z náhradných dielov zvyčajne stojí od $400 do $1 200 v závislosti od materiálov, zložitosti konštrukcie a povesti značky. Keď vezmete do úvahy potenciálny nárast výkonu o 15-35 koní, dostanete sa na približne $25-40 koní - čo je výrazne lepšie ako pri mnohých iných úpravách motora.

Zákaznícke rozdeľovače môžu stáť viac (zvyčajne $1 500-$3 000), ale môžu byť prispôsobené vašej konkrétnej konfigurácii, čo môže priniesť ešte väčšie zisky. Pre vážnych nadšencov výkonu môže mať táto úprava na mieru dokonalý zmysel, najmä ak je integrovaná s ďalšími úpravami motora.

Porovnanie nasávacích rozvodov s inými vylepšeniami výkonu

Zlepšenia sacieho potrubia v perspektíve:

| Úprava | Typické náklady | Priemerný nárast HP | Náklady na HP |

|---|---|---|---|

| Sacie potrubie | $400-$1,200 | 15-35 HP | $25-40/HP |

| Výkonný výfuk | $500-$1,500 | 5-20 HP | $75-100/HP |

| Vyladenie ECU | $300-$700 | 10-25 HP | $30-70/HP |

| Vačkové hriadele | $800-$2,000 | 20-50 HP | $40-80/HP |

| Aktualizácia turba | $2,000-$5,000 | 50-150 HP | $33-50/HP |

Ako vidíte, sacie rozvody ponúkajú v porovnaní s inými bežnými úpravami zvyšujúcimi výkon presvedčivú hodnotu. Ich inštalácia si zvyčajne vyžaduje menej práce ako inštalácia vačkových hriadeľov alebo turbodúchadiel, čo ďalej zvyšuje ich hodnotu.

Vplyv reálneho výkonu nad rámec čísel dynama

Aj keď sú čísla výkonu dôležité, skutočný zážitok z jazdy je dôležitejší. Dobre navrhnuté sacie potrubie môže zmeniť pocit z vášho vozidla spôsobom, ktorý presahuje maximálny výkon:

- Zlepšená odozva škrtiacej klapky: Mnohí vodiči si všimli bezprostrednejšieho podávania výkonu, najmä v strednom pásme otáčok

- Širšie výkonové pásmo: Dobré rozdeľovače môžu rozšíriť rozsah efektívneho výkonu, čím sa vozidlo stane lepšie ovládateľným

- Vylepšený zvuk motora: Zmenená rezonancia sania často vytvára agresívnejší zvuk motora pri zrýchlení

- Lepšia atomizácia paliva: Niektoré konštrukcie zlepšujú zmes vzduchu a paliva, čím sa potenciálne zvyšuje výkon aj účinnosť.

V spoločnosti PTSMAKE sme pomohli vyvinúť vlastné riešenia nasávania pre niekoľko výkonných aplikácií a spätná väzba neustále zdôrazňuje tieto zlepšenia v reálnom svete, ktoré čísla z dynamometra plne nezachytávajú.

Akú úlohu zohrávajú vlastné podbehy a pléna pri výkone motora?

Už sa vám niekedy stalo, že ste zošliapli plynový pedál a boli ste sklamaní nedostatočnou odozvou motora? Alebo ste minuli tisíce na výkonnostné úpravy, ale stále sa vám nedarí dosiahnuť dokonalú výkonovú krivku? Frustrácia z nerealizovaného výkonového potenciálu sa často skrýva v konštrukcii sacieho potrubia a pléna.

Vlastné rozvody a pléna výrazne ovplyvňujú výkon motora tým, že riadia dynamiku prúdenia vzduchu, optimalizujú rezonančné ladenie a riadia distribúciu vzduchu do valcov. Správne navrhnuté rozvody vytvárajú tlakové vlny, ktoré zlepšujú plnenie valcov, zatiaľ čo dobre navrhnuté plény zabezpečujú vyvážený prívod vzduchu do všetkých valcov, čím výrazne zvyšujú celkový výkon motora.

Vedecké poznatky o dĺžke a priemere bežca

Pri navrhovaní sacích potrubí na mieru je nevyhnutné pochopiť, ako geometria potrubia ovplyvňuje prietok vzduchu. Zistil som, že dĺžka a priemer potrubia vytvárajú krehkú rovnováhu, ktorá môže rozhodnúť o výkone motora.

Dĺžka bežca: Vyladenie pre odozvu na otáčky

Dĺžka rozvodov má priamy vplyv na to, kde v rozsahu otáčok motor vyvinie maximálny krútiaci moment. Tento vzťah vyplýva z dynamika tlakových vĺn6 ktoré sa vyskytujú v prívodnom trakte. Keď sa sací ventil zatvorí, negatívna tlaková vlna sa šíri späť nahor. Keď táto vlna dosiahne plénum, odrazí sa späť ako pozitívna tlaková vlna.

Dlhšie rozvody vytvárajú silnejší krútiaci moment v nízkych otáčkach, pretože tlakové vlny sa vracajú v ideálnom čase pre prevádzku pri nižších otáčkach. Keď navrhujem rozdeľovače pre nákladné vozidlá alebo ťažké zariadenia, zvyčajne odporúčam dlhšie rozvody. Naopak, kratšie rozvody podporujú výkon pri vysokých otáčkach, takže sú ideálne pre pretekárske aplikácie, kde je prioritou maximálny výkon pri vysokých otáčkach motora.

Priemer bežca: Vyváženie rýchlosti a objemu

Priemer bežca predstavuje ďalší kritický parameter ladenia. Menšie priemery zvyšujú rýchlosť prúdenia vzduchu, čo zlepšuje plnenie valcov pri nižších otáčkach tým, že udržiava vyššiu kinetickú energiu v prúde vzduchu. Pri vyšších otáčkach motora sa však môžu stať obmedzujúcimi.

Väčšie priemery umožňujú väčší objem prúdenia vzduchu, ale môžu znížiť rýchlosť. V spoločnosti PTSMAKE pri výrobe výkonných rozdeľovačov často používame kužeľovitú konštrukciu potrubia, ktorá sa začína užšie v pléne a rozširuje sa smerom k hlave valcov. Táto progresívna konštrukcia pomáha zachovať rýchlosť a zároveň spĺňať vyššie požiadavky na prietok vzduchu.

Úvahy o konštrukcii pléna

Plénum slúži ako centrálna komora na rozvod vzduchu v sacom potrubí. Jeho konštrukcia významne ovplyvňuje rovnomerný prívod vzduchu do každého valca.

Efekty objemu a tvaru

Správne dimenzované plénum funguje ako nárazník, ktorý zaisťuje dostatočný prívod vzduchu do všetkých valcov za rôznych podmienok. Testovaním mnohých konštrukcií som zistil, že objem pléna musí byť zvyčajne 50-80% zdvihového objemu vášho motora, aby ste dosiahli optimálny výkon v širokom rozsahu otáčok.

Tvar pléna je rovnako dôležitý ako jeho veľkosť. Odporúčam konštrukcie, ktoré minimalizujú turbulencie a smerové skreslenie. V prípade motorov s konfiguráciou do V pomáha centrálne plénum so symetrickými vstupmi do kanálov zabezpečiť vyváženú distribúciu vzduchu. V prípade radových motorov sa často najlepšie osvedčuje pozdĺžna konštrukcia.

Rovnaké vs. vyladené dĺžkové rozvody z pléna

Existujú dve základné filozofie konfigurácie bežcov:

| Konfigurácia | Výhody | Najlepšie aplikácie |

|---|---|---|

| Rovnaká dĺžka | Vyvážený výkon, konzistentná krivka krútiaceho momentu | Pouličný výkon, vytrvalostné preteky |

| Vyladená dĺžka | Optimalizované pre konkrétne cieľové otáčky, potenciál pre vyšší maximálny výkon | Špecializované pretekárske aplikácie, drag aplikácie |

Rovnako dlhé rozvody zabezpečujú, že každý valec dostáva podobnú charakteristiku prúdenia vzduchu, čo podporuje vyvážené spaľovanie vo všetkých valcoch. Vyladené dĺžkové konštrukcie obetujú časť rovnováhy na dosiahnutie špecifických výkonnostných cieľov.

Vplyv výberu materiálu

Materiál použitý v sacom potrubí ovplyvňuje výkon aj životnosť. Rôzne materiály ponúkajú rôzne výhody:

Tepelné vlastnosti a výkon motora

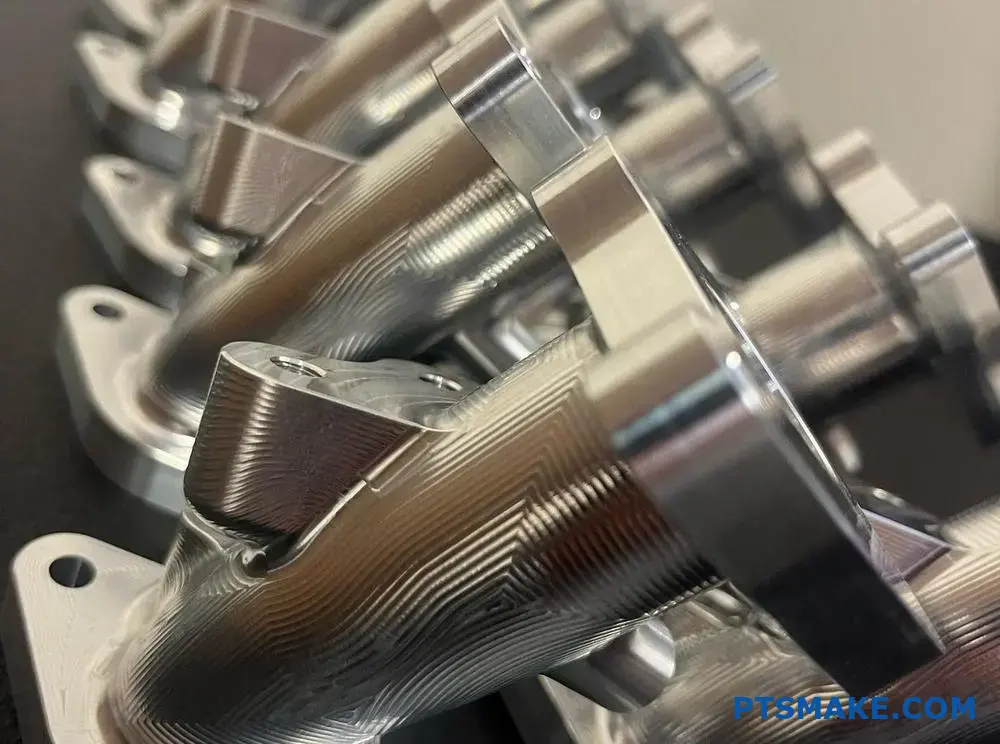

Hliník zostáva priemyselným štandardom vďaka vynikajúcej rovnováhe medzi hmotnosťou, tepelnou vodivosťou a cenou. V spoločnosti PTSMAKE používame presné CNC obrábanie na vytváranie hliníkových rozdeľovačov so zložitou vnútornou geometriou, ktorá by pri tradičných metódach odlievania nebola možná.

Kompozitné materiály sú čoraz obľúbenejšie pre svoje vynikajúce tepelnoizolačné vlastnosti. Chladnejšia nasávaná náplň je hustejšia, obsahuje viac molekúl kyslíka na objem. Pri testovaní som videl, že správne navrhnuté kompozitné rozdeľovače poskytujú zníženie teploty nasávaného vzduchu o 5-15 °C v porovnaní s hliníkom, čo vedie k merateľnému zvýšeniu výkonu.

Odolnosť a výrobné aspekty

Pri aplikáciách s vysokým nárastom sa pevnosť materiálu stáva rozhodujúcou. Náš výrobný proces umožňuje zosilnené konštrukcie v oblastiach s vysokým namáhaním, najmä v okolí montážnych bodov a prechodov medzi plénom a bežcom, kde sú výkyvy tlaku najväčšie.

Povrchová úprava bežcov má tiež vplyv na výkon. Počas dlhoročného testovania som zistil, že mierne hladké povrchy s kontrolovaným vzorom textúry môžu v skutočnosti zlepšiť charakteristiky prúdenia vzduchu v porovnaní s priechodmi so zrkadlovou povrchovou úpravou, čo sa niektorým inžinierom môže zdať protichodné.

Vplyv na výkon v reálnom svete

Teoretické výhody vlastnej konštrukcie potrubia a pléna sa premietajú do merateľného zvýšenia výkonu. Pri práci s pretekárskymi tímami som videl, že správne optimalizované sacie potrubia prinášajú výsledky:

- 5-10% zvyšuje maximálny krútiaci moment

- Zlepšenie výkonu 3-8%

- Vylepšená odozva škrtiacej klapky

- Konzistentnejší pomer vzduchu a paliva medzi valcami

Pri pouličných aplikáciách sa najvýraznejšie zlepšenie zvyčajne prejavuje v krútiacom momente v strednom rozsahu, čo zlepšuje jazdné vlastnosti a každodenný výkon. V prípade pretekárskych aplikácií môže schopnosť presne zamerať dodávku výkonu na konkrétne rozsahy otáčok poskytnúť konkurenčnú výhodu na konkrétnych tratiach alebo v konkrétnych jazdných podmienkach.

Čo robí lepšie sacie potrubie?

Už sa vám niekedy stalo, že ste zošliapli plynový pedál a cítili ste, že motor váhavo stúpa alebo nemá dostatočný výkon? Alebo ste sa čudovali, prečo vaše auto nefunguje tak dobre ako rovnaký model, ktorý ste testovali? Tieto frustrujúce momenty často súvisia s jedným dôležitým komponentom, ktorý mnohí prehliadajú: sacím potrubím.

Lepšie sacie potrubie zlepšuje výkon motora tým, že optimalizuje distribúciu vzduchu do všetkých valcov, zvyšuje výkon, krútiaci moment a zlepšuje spotrebu paliva. Kvalitné rozdeľovače znižujú turbulencie, minimalizujú poklesy tlaku a zabezpečujú rovnomernú dodávku zmesi vzduchu a paliva v celom rozsahu otáčok motora.

Ako konštrukcia sacieho potrubia ovplyvňuje výkon motora

Sacie potrubie je oveľa viac ako len súbor rúrok spájajúcich vzduchový filter s motorom. Je to skonštruovaný systém, ktorý výrazne ovplyvňuje spôsob dýchania a výkon motora. Pri svojej práci s výkonnými vozidlami som zistil, že konštrukcia rozvodov je jedným z najvplyvnejších faktorov pri optimalizácii výkonu motora.

Hlavnou úlohou sacieho potrubia je rovnomerne rozdeliť zmes vzduchu a paliva do každého valca. Spôsob tohto rozdeľovania však ovplyvňuje všetko od výkonu až po spotrebu paliva. Dobre navrhnuté rozdeľovacie potrubie vytvára laminárne prúdenie7 vzduchu namiesto turbulentného pohybu, čo pomáha udržiavať stály tlak vo všetkých valcoch.

Pri porovnaní sériových rozdeľovačov s výkonnými verziami sú rozdiely jasné:

| Funkcia | Zásobné rozdeľovacie potrubie | Rozdeľovač výkonu |

|---|---|---|

| Dĺžka bežca | Zvyčajne ohrozené pre balenie | Optimalizované pre cieľový rozsah otáčok |

| Priemer bežca | Jednotné | Vyladené pre konkrétne valce |

| Vnútorný povrch | Často hrubý odliatok | Hladké, leštené povrchy |

| Objem pléna | Obmedzené priestorom | Navrhnuté pre potreby prúdenia vzduchu |

| Materiál | Zvyčajne z plastu alebo liatiny | Hliník, uhlíkové vlákna, kompozit |

Vedecké poznatky o vylepšeniach sacieho potrubia

Geometria a ladenie bežcov

Sacie otvory (trubky, ktoré spájajú plénum s nasávacím otvorom každého valca) zohrávajú rozhodujúcu úlohu pri výkone motora. Ich dĺžka a priemer vytvárajú rezonančné efekty, ktoré môžu výrazne zvýšiť krútiaci moment v určitých otáčkových intervaloch.

Kratšie rozvody všeobecne podporujú výkon pri vysokých otáčkach, zatiaľ čo dlhšie rozvody zvyšujú krútiaci moment pri nízkych otáčkach. Preto sú niektoré moderné sacie rozvody vybavené variabilnou dĺžkou kanálov, ktoré sa dajú nastaviť v závislosti od otáčok motora.

Na priemere týchto bežcov tiež veľmi záleží. Ak sú príliš úzke, obmedzujú prúdenie vzduchu pri vysokých otáčkach; ak sú príliš široké, strácate rýchlosť potrebnú na dobrú odozvu pri nízkych otáčkach. Sacie potrubia na mieru môžu byť navrhnuté s dokonalými rozmermi sacích kanálov pre váš konkrétny motor a výkonnostné ciele.

Úvahy o konštrukcii pléna

Komora pléna (centrálny objem, do ktorého vstupuje vzduch pred jeho distribúciou do ventilátorov) si vyžaduje dôkladnú konštrukciu. Jej objem a tvar určujú, ako účinne sa môže vzduch distribuovať, najmä pri rýchlych zmenách škrtiacej klapky.

Väčšie plénum vo všeobecnosti podporuje vyšší výkon pri vyšších otáčkach, pretože poskytuje väčší zásobník vzduchu. Nadmerne veľké plénum však môže znížiť rýchlosť prúdenia vzduchu a zhoršiť reakciu na plyn. Ideálna veľkosť pléna vyvažuje tieto faktory na základe zdvihového objemu motora a zamýšľaného použitia.

Výber materiálov a ich vplyv

Materiál použitý pri konštrukcii rozdeľovača ovplyvňuje výkonnosť viacerými spôsobmi:

Tepelné vlastnosti

Liatinové rozdeľovače udržujú teplo, ktoré môže predhrievať prichádzajúci vzduch. To síce pomáha pri studených štartoch, ale znižuje hustotu vzduchu a výkonový potenciál. Hliníkové rozdeľovače lepšie odvádzajú teplo, čím udržujú prichádzajúci vzduch chladnejší a hustejší. Preto na výkonných rozdeľovačoch často vidíte tepelné štíty alebo tepelné bariéry.

Pri vysokovýkonných aplikáciách ponúkajú rozdeľovače z kompozitných alebo uhlíkových vlákien ešte lepšiu tepelnú izoláciu a udržiavajú najnižšie možné teploty nasávaného vzduchu.

Úvahy o hmotnosti

Ľahšie materiály nielenže zlepšujú celkovú hmotnosť vozidla, ale ovplyvňujú aj reakciu na plyn. Zníženie vratnej a rotujúcej hmotnosti v systéme motora vytvára citlivejší priebeh výkonu. Hliník zvyčajne váži približne tretinu toho, čo liatina, zatiaľ čo kompozitné materiály môžu byť ešte ľahšie.

Reálne výhody modernizovaných sacích rozvodov

Pri mojom testovaní na vozidlách klientov správne navrhnuté sacie rozvody z náhradných dielov neustále poskytujú:

- Zvýšenie výkonu o 5-15 koní v závislosti od typu motora a ďalších úprav

- Zlepšená odozva škrtiacej klapky v celom rozsahu otáčok

- Konzistentnejší výkon, najmä pri viacvalcových motoroch

- Zvýšená úspora paliva pri bežnej jazde

- Lepšia kvalita zvuku (harmonické zložky nasávania sú často agresívnejšie)

Pre každodenných vodičov sa tieto zlepšenia prejavujú väčšou istotou pri spájaní na diaľnici, lepšou schopnosťou predbiehania a často aj miernym zlepšením spotreby paliva pri ustálenej jazde.

Pri výkonných vozidlách sa sacie potrubie na mieru stáva takmer nevyhnutným, keď sa inštalujú ďalšie úpravy, ako sú vačkové hriadele, výfukové systémy alebo nútené vstrekovanie. Bez zosúladenia prietokových charakteristík sania s týmito ďalšími komponentmi by mohlo dôjsť k strate významného výkonu.

Ako si vybrať správny výrobný proces pre vlastné sacie potrubia?

Stretli ste sa niekedy s tým, že ste sa rozhodovali medzi viacerými možnosťami výroby vášho projektu sacieho potrubia na mieru? Sledovali ste, ako sa náklady špirálovito zvyšujú alebo ako sa časový harmonogram naťahuje, pretože ste si vybrali nesprávny spôsob výroby? Nesprávna voľba môže znamenať rozdiel medzi výkonom, ktorý vyhráva preteky, a drahým papierovým tovarom, ktorý leží na vašej poličke.

Výber správneho výrobného procesu pre vlastné sacie potrubia si vyžaduje vyváženie faktorov, ako sú objem výroby, požiadavky na materiál, rozpočtové obmedzenia a výkonnostné potreby. Každá metóda - od odlievania a CNC obrábania až po 3D tlač - ponúka odlišné výhody pre rôzne aplikácie, takže toto rozhodnutie je pre úspech vášho projektu kľúčové.

Vyhodnotenie potrieb objemu výroby

Pri výbere výrobného procesu pre sacie potrubia na zákazku často beriem do úvahy predovšetkým objem výroby. Správny prístup sa výrazne líši v závislosti od toho, či vyrábate jednorazový prototyp, alebo plánujete sériovú výrobu tisícov kusov.

Úvahy o nízkoobjemovej výrobe

V prípade prototypov alebo obmedzených sérií (zvyčajne menej ako 10-50 kusov) majú flexibilné výrobné procesy väčší ekonomický zmysel. Podľa mojich skúseností v spoločnosti PTSMAKE tu vyniká CNC obrábanie a 3D tlač:

- CNC obrábanie: Ponúka vynikajúcu presnosť bez nákladných investícií do nástrojov, ideálny pre malé série vysoko výkonných rozdeľovačov

- 3D tlač: Umožňuje rýchlu realizáciu zložitých vnútorných geometrií, ktoré by pri tradičných metódach neboli možné.

Možnosti veľkoobjemovej výroby

Keď výrobné množstvá prekročia 100 a viac kusov, ekonomická stránka sa výrazne zmení. Počiatočné investície do nástrojov sú odôvodnené úsporou nákladov na jednotku:

- Metódy odlievania: Tlakové a investičné liatie sa stáva ekonomicky životaschopným pri vyšších objemoch

- Vstrekovanie: V prípade kompozitných alebo polymérových rozdeľovačov ponúka výnimočnú konzistenciu v mierke

Úvahy o výbere materiálu

Výber materiálu priamo ovplyvňuje, ktorý výrobný proces prinesie optimálne výsledky pre vaše vlastné sacie potrubie.

Kovy a ich kompatibilné procesy

Hliník zostáva dominantným materiálom pre výkonné sacie potrubia vďaka vynikajúcim vlastnostiam v oblasti odvodu tepla a hmotnosti. Rôzne hliníkové zliatiny sa spájajú so špecifickými výrobnými technikami:

| Materiál | Optimálny výrobný proces | Kľúčové výhody | Obmedzenia |

|---|---|---|---|

| Hliník 6061 | CNC obrábanie | Vynikajúca obrobiteľnosť, dobrá pevnosť | Vyššie náklady na jednotku |

| Hliník A356 | Odlievanie pod tlakom | Vynikajúce pre veľkosériovú výrobu | Významné investície do nástrojov |

| Hliník 7075 | CNC obrábanie | Vynikajúci pomer pevnosti a hmotnosti | Vyššie náklady na materiál |

| Zliatiny horčíka | Odlievanie pod tlakom | Najľahší kovový variant, lepšie tlmenie vibrácií | Špecializovanejšie spracovanie |

Možnosti kompozitných a polymérnych materiálov

Pre určité aplikácie ponúkajú kompozitné materiály presvedčivé alternatívy:

- Kompozity z uhlíkových vlákien: Zvyčajne sa vyrába ručným vrstvením alebo lisovaním

- Vysokoteplotné polyméry: Môže sa vstrekovať, ak to umožňujú teplotné požiadavky

Analýza zložitosti vs. vyrobiteľnosť

Stránka geometrická zložitosť8 konštrukcie sacieho potrubia výrazne zúži vaše výrobné možnosti. Komplexné vnútorné tvary kanálov, premenlivá hrúbka stien a zložité prvky optimalizácie prietoku - to všetko ovplyvňuje vyrobiteľnosť.

Posudzovanie zložitosti návrhu

Zistil som, že výber procesu priamo ovplyvňujú nasledujúce faktory zložitosti:

- Vnútorné pasáže: Zložité zakrivené vnútorné geometrie môžu vylúčiť niektoré metódy odlievania

- Zmeny hrúbky steny: Procesy, ako je tlakové liatie, majú obmedzenia prechodu hrúbky steny

- Požiadavky na povrchovú úpravu: CNC zvyčajne ponúka lepšiu kvalitu povrchu v porovnaní s metódami odlievania

- Podrezania a vnútorné prvky: Môže si vyžadovať viacdielne formy alebo alternatívne prístupy

Matica schopností výrobného procesu

Po vyhodnotení stoviek projektov sacieho potrubia na zákazku som vytvoril túto maticu schopností, ktorá slúži ako pomôcka pri výbere procesu:

| Zložitosť funkcie | CNC obrábanie | Odlievanie pod tlakom | 3D tlač | Investičné odlievanie |

|---|---|---|---|---|

| Komplexné vnútorné bežce | Obmedzené | Dobrý | Vynikajúce | Dobrý |

| Tenké stenové profily | Obmedzené | Vynikajúce | Dobrý | Dobrý |

| Presná tolerancia | Vynikajúce | Dobrý | Mierne | Dobrý |

| Povrchová úprava | Vynikajúce | Dobrý | Slabá až stredná úroveň | Dobrý |

| Rýchlosť iterácie návrhu | Mierne | Chudobný | Vynikajúce | Chudobný |

Vyváženie výkonnosti a nákladov

Konečným cieľom je nájsť optimálnu rovnováhu medzi požiadavkami na výkon, náklady a časový plán. V spoločnosti PTSMAKE často odporúčame pre určité projekty hybridný prístup.

Rozdelenie štruktúry nákladov podľa procesu

Pochopenie štruktúry nákladov každého výrobného procesu pomáha prijímať informované rozhodnutia:

- CNC obrábanie: Vyššie náklady na jednotku, ale minimálne náklady na zriadenie

- Odlievanie pod tlakom: Vysoké počiatočné investície do nástrojov, ale nízke náklady na jednotku pri veľkom objeme

- 3D tlač: Mierne jednotkové náklady s minimálnym nastavením, ale pomalšia rýchlosť výroby

- Investičné odlievanie: Mierne náklady na nástroje s dobrou ekonomikou na jednotku pri stredných objemoch

Pri špecializovaných aplikáciách, kde je rozhodujúci absolútny výkon, zostáva CNC obrábanie často zlatým štandardom napriek vyšším jednotkovým nákladom. Presnosť a materiálové možnosti, ktoré sú k dispozícii vďaka presnému obrábaniu, sa v určitých scenároch s vysokým výkonom jednoducho nedajú porovnať s inými procesmi.

Časový plán a faktory plánovania výroby

Na dnešnom konkurenčnom trhu čas do výroby často konkuruje nákladom a výkonu. Každý výrobný proces ponúka rôzne očakávania týkajúce sa času realizácie:

- CNC obrábanie: Typický čas dodania 1-3 týždne

- Odlievanie pod tlakom: 8-12 týždňov na výrobu nástrojov plus čas výroby

- 3D tlač: Dni až týždne v závislosti od zložitosti a požiadaviek na dokončenie

- Investičné odlievanie: Typický čas dodania 4-8 týždňov

Pri posudzovaní možností výroby zvážte nielen okamžitý projekt, ale aj dlhodobú výrobnú stratégiu. Správny výrobný partner by mal pomôcť pri týchto zložitých rozhodnutiach a poskytnúť poznatky založené na vašich špecifických požiadavkách, a nie presadzovať univerzálne riešenie.

Aké tolerancie sú dosiahnuteľné s CNC obrábanými sacími rozvodmi na mieru?

Už ste niekedy zápasili s nasávacími rozvodmi, ktoré jednoducho nefungujú podľa očakávania? Investovali ste do rozvodov na mieru, aby ste zistili, že drobné problémy s toleranciou spôsobili obrovské výkonnostné medzery? Rozdiel medzi majstrovským výkonom a priemerným výkonom často spočíva v zlomkoch milimetra v kritických komponentoch motora.

Pri sacích rozvodoch na zákazku obrábaných na CNC sa dosiahnuteľné tolerancie zvyčajne pohybujú od ±0,025 mm do ±0,1 mm (0,001" až 0,004") v závislosti od materiálu, zložitosti konštrukcie a stratégie obrábania. Tieto úrovne presnosti zabezpečujú optimálne rozloženie prietoku vzduchu, konzistentný výkon motora a správne utesnenie proti netesnostiam.

Pochopenie požiadaviek na tolerancie pre sacie potrubia

Pri navrhovaní sacích potrubí na mieru sa požiadavky na toleranciu líšia na základe viacerých faktorov. Medzi najkritickejšie oblasti patria montážne povrchy, spoje kanálov, spoje pléna a porty snímačov. Každá oblasť si vyžaduje špecifické úrovne tolerancie na zabezpečenie správnej funkčnosti.

Pre montážne plochy, ktoré sa pripájajú k hlave valcov, zvyčajne odporúčam tolerancie ±0,05 mm (±0,002"). Táto presnosť zabezpečuje správne utesnenie a zabraňuje únikom vzduchu, ktoré by mohli ohroziť výkon motora. Tolerancia rovinnosti týchto povrchov by mala byť dodržaná v rozmedzí 0,025 mm na 100 mm dĺžky, aby sa predišlo problémom s deformáciou.

Rozmery bežca vyžadujú tolerancie ±0,1 mm (±0,004") pre priemer a dĺžku. Hoci sa to môže zdať v porovnaní s inými komponentmi motora málo, tieto tolerancie stále umožňujú konzistentné charakteristiky prúdenia vzduchu vo všetkých valcoch. Vnútorná povrchová úprava by sa mala udržiavať na úrovni Ra 1,6-3,2 μm, aby sa znížili straty trením a optimalizoval prietok.

Úvahy o tolerancii špecifickej pre materiál

Rôzne materiály reagujú počas obrábania rôzne, čo ovplyvňuje dosiahnuteľné tolerancie:

| Materiál | Typická dosiahnuteľná tolerancia | Poznámky |

|---|---|---|

| Hliník | ±0,025 mm až ±0,05 mm | Vynikajúca obrobiteľnosť, stabilita počas spracovania |

| Oceľ | ±0,05 mm až ±0,1 mm | Vyššie rezné sily, možnosť vychýlenia nástroja |

| Polymér/kompozit | ±0,1 mm až ±0,2 mm | Obavy z tepelnej rozťažnosti, problémy s opotrebovaním nástrojov |

Hliníkové zliatiny ako 6061-T6 alebo 7075 sú mojou preferovanou voľbou pre vlastné sacie potrubia vďaka ich vynikajúcej obrobiteľnosti a rozmerovej stabilite. Pri práci s týmito materiálmi v spoločnosti PTSMAKE neustále dosahujeme tolerancie až ±0,025 mm na kritických prvkoch bez špecializovaných techník.

Kritické prvky vyžadujúce prísnejšie tolerancie

Tesnenie povrchov

Najnáročnejšie požiadavky na tolerancie sa vzťahujú na tesniace povrchy. Na správne stlačenie tesnenia potrebujú tieto povrchy toleranciu rovinnosti 0,025 mm na celej ploche. Akákoľvek odchýlka nad túto hranicu môže spôsobiť netesnosti, najmä pri vysokých tlakoch.

Rovnako dôležitá je aj povrchová úprava tesniacich plôch. Odporúčam Ra 0,8-1,6 μm, aby sa zabezpečilo správne dosadnutie a stlačenie tesnenia. Dosiahnutie tejto povrchovej úpravy si vyžaduje starostlivý výber rezných nástrojov a parametrov obrábania.

Rozhrania pre montáž škrtiacej klapky

Pripojenia škrtiacej klapky predstavujú ďalšiu kritickú oblasť, v ktorej záleží na presnosti. Tieto rozhrania zvyčajne vyžadujú:

- Tolerancie priemeru ±0,025 mm (±0,001")

- Kolmosť na základňu rozdeľovača 0,05 mm

- Tolerancia skutočnej polohy 0,1 mm

Tieto prísne tolerancie zabezpečujú správne nastavenie škrtiacej klapky a zabraňujú nerovnomernému rozloženiu prietoku vzduchu alebo únikom podtlaku, ktoré by mohli ovplyvniť kvalitu voľnobehu a odozvu škrtiacej klapky.

Pokročilé techniky CNC pre vyššiu presnosť

Na dosiahnutie čo najprísnejších tolerancií na zákazkových sacích rozvodoch sa používa niekoľko špecializovaných techník CNC:

Obrábacie prostredie s riadenou teplotou

Jedným z často prehliadaných faktorov je tepelná stabilita. Kov sa pri zmenách teploty rozpína a zmršťuje, čo môže ovplyvniť presnosť rozmerov. V našom zariadení CNC udržiavame prostredie s kontrolovanou teplotou (21 ± 1 °C) na vysoko presné obrábanie rozvodov.

Viacosové simultánne obrábanie

Päťosové simultánne obrábanie umožňuje vytvárať komplexné vnútorné geometrie s minimálnym nastavením. Tento prístup znižuje kumulovaná chyba9 z viacerých nastavení a umožňuje lepšiu kvalitu povrchu na zložitých zakrivených povrchoch bežcov.

Meranie v procese a adaptívne obrábanie

Pri najnáročnejších aplikáciách môžu systémy merania v procese overovať rozmery počas obrábania. Keď sa zistia odchýlky, program CNC sa automaticky nastaví na kompenzáciu, čím sa zabezpečí dodržanie konečných tolerancií bez ohľadu na opotrebovanie nástroja alebo tepelné vplyvy.

Výzvy v oblasti tolerancie v reálnom svete

Napriek pokroku v technológii CNC predstavujú niektoré prvky sacieho potrubia stále problémy s toleranciou:

- Hlboké vnútorné bežce - S narastajúcou hĺbkou sa zväčšuje priehyb nástroja

- Zložité tvary pléna - Zložené krivky si vyžadujú viacosové prístupy na zachovanie jednotných tolerancií

- Tenkostenné profily - Vibrácie počas obrábania môžu spôsobiť tolerančné odchýlky

- Závitové spoje - Dodržiavanie tolerancií priemeru rozstupu závitov pre porty snímačov

Pri navrhovaní vlastných rozdeľovačov vždy odporúčam zjednodušiť geometriu, ak je to možné, bez toho, aby sa znížil výkon. Tento prístup umožňuje konzistentnejšie výrobné tolerancie a lepšiu dlhodobú spoľahlivosť.

Úvahy o tolerančnom zásobníku

Jedným z často prehliadaných aspektov konštrukcie rozdeľovačov je tolerančné usporiadanie. Keď sa viaceré prvky vzájomne ovplyvňujú, ich jednotlivé tolerancie sa kombinujú, čo môže spôsobiť problémy s uložením. Napríklad pri rozdeľovači s ôsmimi montážnymi otvormi by mohlo dôjsť k výrazným chybám polohy v krajných polohách, ak nie sú tolerancie riadne kontrolované.

V spoločnosti PTSMAKE využívame princípy geometrického dimenzovania a tolerovania (GD&T) na efektívne riadenie týchto zásobníkov. Uplatňovaním skutočných tolerancií polohy vzťahujúcich sa na kľúčové vzťažné body zabezpečujeme správne zarovnanie aj pri viacerých prvkoch.

Vyvažovanie nákladov a presnosti

Vždy existuje kompromis medzi výrobnými nákladmi a dosiahnuteľnou toleranciou. Hoci pri CNC obrábaní možno teoreticky dosiahnuť tolerancie pod ±0,01 mm, náklady sa exponenciálne zvyšujú so zvyšovaním tolerancií:

| Rozsah tolerancie | Relatívne náklady | Vhodnosť aplikácie |

|---|---|---|

| ±0,1 mm | Základné náklady | Nekritické vlastnosti, všeobecné rozmery |

| ±0,05 mm | 1,5-2x základňa | Štandardné tesniace plochy, montážne rozhrania |

| ±0,025 mm | 2-3x základňa | Kritické tesniace plochy, oblasti presného uloženia |

| ±0,01 mm | 4-5x základňa | Zriedkavo sa vyžaduje pre sacie potrubia |

Pri väčšine zákazkových aplikácií sacieho potrubia poskytuje zameranie sa na ±0,05 mm pre kritické prvky optimálnu rovnováhu medzi výkonom a výrobnými nákladmi. Táto úroveň zabezpečuje správnu funkciu a zároveň udržuje projekty ekonomicky životaschopné.

Ako výber materiálu ovplyvňuje náklady na výrobu sacieho potrubia na mieru?

Zamýšľali ste sa niekedy nad tým, prečo môžu mať dva zdanlivo podobné sacie rozvody drasticky odlišné cenovky? Prekvapili vás neočakávané náklady pri zmene materiálov pre váš projekt rozdeľovača? Rozdiel často nespočíva len v samotnom materiáli, ale aj v tom, ako sa tento výber prelína celým výrobným procesom.

Výber materiálu je jediným faktorom, ktorý najviac ovplyvňuje náklady na vlastné sacie potrubie. Rôzne materiály si vyžadujú špecifické nástroje, techniky obrábania a následné spracovanie. Zatiaľ čo hliník ponúka nákladovo efektívnu rovnováhu na úrovni $300-600, uhlíkové vlákna si kvôli zložitým výrobným procesom vyžadujú $800-1 500 a špeciálne zliatiny môžu kvôli náročnému obrábaniu presiahnuť $1 000.

Kľúčové materiály a ich vplyv na náklady

Pri vývoji sacích potrubí na mieru výber materiálu zásadne ovplyvňuje výkonnostné charakteristiky aj výrobné náklady. Na základe skúseností z práce s rôznymi klientmi z automobilového priemyslu a výkonnostného sektora som vypozoroval niekoľko kritických nákladových faktorov spojených s rôznymi materiálmi.

Hliníkové zliatiny: Nákladovo efektívny štandard

Hliníkové zliatiny (najmä 6061 a 6063) predstavujú priemyselný štandard z mnohých dobrých dôvodov. Tieto materiály dosahujú vynikajúcu rovnováhu medzi výkonom, spracovateľnosťou a nákladovou efektívnosťou.

Z výrobného hľadiska ponúka hliník niekoľko cenových výhod:

- Relatívne jednoduché obrábanie v porovnaní s tvrdšími kovmi

- Vynikajúca tepelná vodivosť, ktorá zabraňuje deformácii počas obrábania

- Dobrá povrchová úprava bez rozsiahleho následného spracovania

- Ľahko dostupné v rôznych formách a rozmeroch

Typický rozsah nákladov na zákazkové hliníkové sacie potrubia sa pohybuje v rozmedzí $300-600 v závislosti od zložitosti. Vďaka tejto cenovej dostupnosti je hliník vhodnou voľbou pre väčšinu sériových vozidiel a mnohé aplikácie na trhu s náhradnými dielmi.

Kompozitné materiály: Vyššie náklady pri znížení hmotnosti

Uhlíkové vlákna a iné kompozitné materiály si získali obľubu najmä vo vysokovýkonných aplikáciách, kde je zníženie hmotnosti prvoradé. Táto výkonnostná výhoda je však spojená so značnými nákladmi:

- Komplexné výrobné procesy zahŕňajúce ručné vrstvenie

- Drahé suroviny (uhlíkové vlákna môžu stáť 5-10x viac ako hliník)

- Požiadavky na špecializované nástroje a vybavenie

- Dlhšie výrobné cykly s dodatočným časom vytvrdzovania

Výsledná cena sacích potrubí z uhlíkových vlákien sa zvyčajne pohybuje v rozmedzí $800-1 500, čo predstavuje značnú prémiu oproti hliníkovým alternatívam.

Špeciálne kovy: Prémiové ceny za špecifické vlastnosti

Materiály ako titán, nehrdzavejúca oceľ a špeciálne zliatiny zaberajú prémiový segment trhu. Ich nákladové dôsledky zahŕňajú:

- Ťažká obrábateľnosť vyžadujúca špecializované nástroje

- Vyššie náklady na suroviny

- Predĺženie času obrábania v dôsledku tvrdosti materiálu

- Dodatočné riadenie tepla počas výroby

- Častejšia výmena nástrojov

Tieto faktory zvyšujú náklady na špeciálne kovové sacie potrubia na $1,000+ aj pri relatívne jednoduchých konštrukciách. Na stránke . metalurgické vlastnosti10 týchto materiálov často ospravedlňujú výdavky na špecifické aplikácie s vysokým namáhaním.

Zmeny výrobného procesu podľa materiálu

Výrobný postup sa výrazne líši v závislosti od výberu materiálu, čo priamo ovplyvňuje konečnú štruktúru nákladov.

Metódy výroby hliníka

| Metóda | Vplyv na náklady | Typické aplikácie |

|---|---|---|

| CNC obrábanie | Stredne ťažké ($300-500) | Prototypy, malé výrobné série |

| Cast & Machine | Nižší pre objem ($200-400) | Výrobné vozidlá, trh s náhradnými dielmi |

| Vytláčanie a zváranie | Najnižšia ($150-300) | Jednoduché geometrické rozdeľovače |

V spoločnosti PTSMAKE sme optimalizovali naše CNC operácie pre hliník, čo nám umožňuje ponúkať konkurencieschopné ceny pri zachovaní prísnych tolerancií, ktoré zabezpečujú správne charakteristiky prúdenia vzduchu.

Prístupy k výrobe kompozitov

Kompozitné materiály si vyžadujú úplne iné výrobné postupy:

- Ručné ukladanie - Najdrahšie, používané pre jednorazové prototypy

- Vákuová infúzia - Náklady strednej triedy, lepšia konzistencia

- Formovanie prenosom živice - Nižšie náklady na kus, ale vysoké počiatočné investície do nástrojov

Každá metóda predstavuje inú štruktúru nákladov. Samotná investícia do nástrojov pre kompozitné rozdeľovače zvyčajne prevyšuje celé výrobné náklady hliníkového náprotivku.

Úvahy o výrobe špeciálnych kovov

Pri práci s titánom alebo vysokopevnostnými oceľovými zliatinami si výrobný proces vyžaduje špecializované prístupy:

- Nižšie rezné rýchlosti na zabránenie tvrdnutia materiálu

- častejšie výmeny nástrojov (predlžujú sa prestoje stroja)

- Ďalšie požiadavky na chladenie

- Komplexnejšie upevnenie na riadenie pohybu materiálu

Tieto faktory môžu zdvojnásobiť alebo strojnásobiť čas obrábania v porovnaní s hliníkom, čo má zodpovedajúci vplyv na náklady.

Stratégie úspory nákladov prostredníctvom výberu materiálu

Informovaný výber materiálu môže pomôcť kontrolovať náklady bez toho, aby sa znížil výkon:

- Hybridizácia materiálu - Používanie prvotriednych materiálov len v prípade potreby

- Optimalizácia objemu - Navrhovanie pre výrobné obmedzenia špecifické pre materiál

- Alternatívy povrchovej úpravy - Používanie náterov na zlepšenie vlastností základného materiálu

Napríklad namiesto celolitanového rozdeľovača odporúčam zákazníkom nákladovo efektívny prístup, pri ktorom sa na hlavné teleso použije hliník a na kritické vysokoteplotné spoje titán.

Skryté náklady pri výbere materiálu

Okrem zrejmých nákladov na materiál a obrábanie prinášajú niektoré materiály ďalšie náklady, ktoré nemusia byť hneď zrejmé:

Požiadavky na následné spracovanie

- Hliník zvyčajne vyžaduje jednoduché eloxovanie ($30-60)

- Kompozity potrebujú bezfarebný náter a často kozmetickú úpravu ($100-200)

- Špeciálne kovy môžu vyžadovať tepelné spracovanie alebo špeciálne povlaky ($150-300)

Náklady na testovanie a validáciu

Rôzne materiály si vyžadujú rôzne validačné protokoly. Zatiaľ čo hliníkové diely sa zvyčajne dajú testovať pod tlakom pomocou štandardných metód, kompozitné diely si často vyžadujú rozsiahlejšie testovanie na overenie štrukturálnej integrity a tesnosti.

Za viac ako 15 rokov práce v odvetví som sa naučil, že skutočný rozdiel v nákladoch na jednotlivé materiály nie je len vo vyúčtovaní materiálu, ale v týchto rozšírených výrobných požiadavkách, ktoré výrazne ovplyvňujú hospodársky výsledok.

Zistite, ako konštrukcia pléna ovplyvňuje výkonové pásmo a celkový výkon motora. ↩

Prečítajte si o tejto kritickej vlastnosti na maximalizáciu výkonu a účinnosti motora. ↩

Zistite, ako tento materiál revolučne mení konštrukciu moderných motorov a zvyšuje ich výkon. ↩

Prečítajte si, ako tieto kritické miesta zaťaženia ovplyvňujú životnosť a výkon rozdeľovača. ↩

Kliknutím sa dozviete, ako účinnosť ovplyvňuje skutočný výkon motora. ↩

Kliknutím sa dozviete, ako môžu tlakové vlny zmeniť výkon vášho motora. ↩

Zoznámte sa s touto koncepciou dynamiky kvapalín, aby ste lepšie pochopili výkon motora. ↩

Kliknutím získate podrobného sprievodcu analýzou zložitých geometrií rozdeľovačov pre optimálnu výrobu. ↩

Zistite, ako kumulácia chýb ovplyvňuje presnosť a náklady vášho projektu. ↩

Získajte informácie o špeciálnych vlastnostiach kovov, ktoré môžu zvýšiť výkonnosť rozdeľovača a zároveň znížiť náklady. ↩