Skúšali ste niekedy vyvŕtať dokonale rovný otvor do kovu a zistili ste, že je mierne vyosený alebo nie je dokonale okrúhly? V presnej výrobe môžu aj malé nepresnosti spôsobiť zlyhanie celých zostáv, čo vedie k nákladnému prepracovaniu alebo vyradeniu dielov.

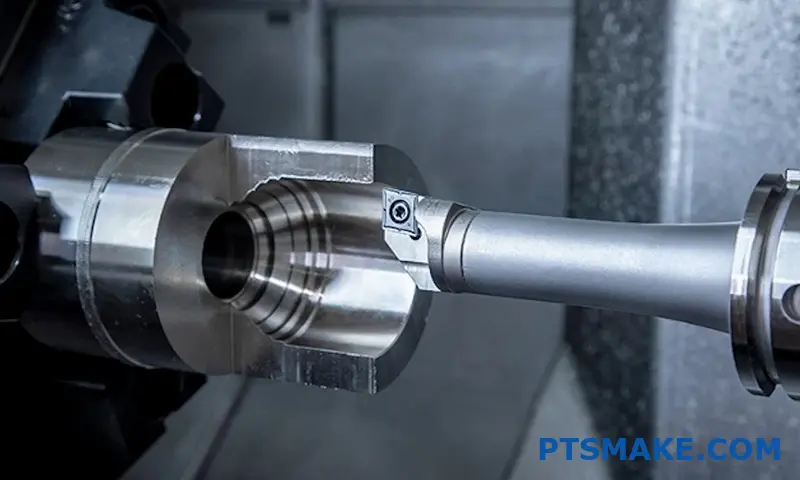

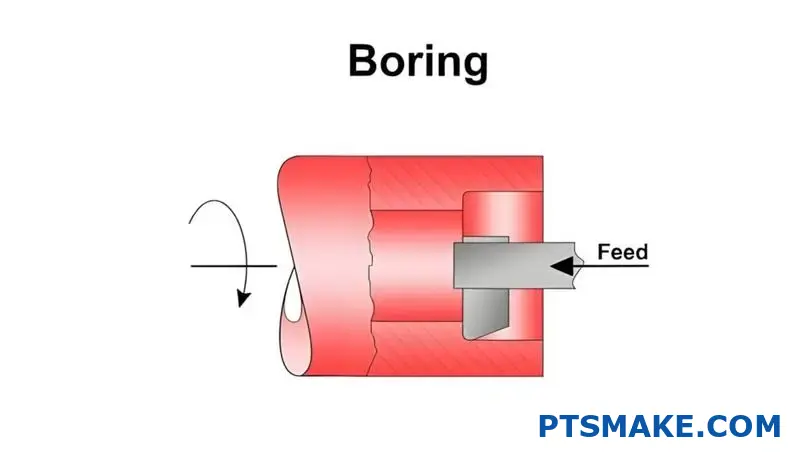

Vyvŕtavanie je presný proces obrábania kovov, pri ktorom sa zväčšujú a dokončujú existujúce otvory, aby sa dosiahla väčšia presnosť priemeru, zaoblenia a zarovnania, než akú môže poskytnúť samotné vŕtanie. Je nevyhnutné pre diely vyžadujúce vysokú presnosť v odvetviach, ako je letecký a kozmický priemysel, automobilový priemysel a výroba zdravotníckych zariadení.

Ako človek, ktorý denne pracuje s presným obrábaním, vám môžem povedať, že vyvŕtavanie je jednou z tých kritických operácií, ktoré často zostávajú nepovšimnuté, kým sa niečo nepokazí. Hoci sa môže zdať, že ide o jednoduchý proces vytvárania otvorov, správne vyvŕtanie môže byť rozdielom medzi komponentmi, ktoré dokonale zapadajú, a tými, ktoré počas montáže zlyhajú. Dovoľte mi, aby som vás oboznámil s tým, prečo je tento proces taký dôležitý a ako funguje v modernej výrobe.

Čo je proces vyvŕtavania?

Mali ste niekedy problém s dosiahnutím presných vnútorných priemerov obrábaných dielov? Alebo ste boli frustrovaní, keď otvory v súčiastkach neboli dokonale zarovnané? Tieto bežné problémy môžu spôsobiť vážne problémy pri následnej montáži a dokonca spôsobiť zlyhanie celých projektov.

Vyvŕtavanie je presný proces rezania kovov, ktorý zväčšuje a dokončuje existujúce otvory podľa presných špecifikácií pomocou jednobodových rezných nástrojov. Na rozdiel od vŕtania, ktoré vytvára otvory, vyvŕtavanie ich zdokonaľuje odstraňovaním materiálu z vnútorných povrchov s cieľom dosiahnuť vynikajúcu rozmerovú presnosť, povrchovú úpravu a sústrednosť.

Pochopenie základov vyvrtávania

Vyvŕtavanie je základný proces obrábania kovov, ktorý som videl pri premene nespočetných projektov vyžadujúcich presné vnútorné prvky. Hoci sa na prvý pohľad môže zdať, že je podobný vŕtaniu, rozdiely sú značné. Vŕtaním sa vytvárajú počiatočné otvory, zatiaľ čo vyvŕtavaním sa vylepšujú existujúce otvory.

Podľa mojich skúseností s klientmi v PTSMAKE operácie vyvŕtavania zvyčajne nasledujú po procesoch vŕtania, vystružovania alebo dierovania. Medzi hlavné účely vyvŕtavania patria:

- Zlepšenie rozmerovej presnosti otvorov

- Zlepšenie kvality povrchovej úpravy

- Oprava problémov so zarovnaním otvorov

- Vytváranie presných sústredných prvkov

- Zväčšovanie otvorov nad rámec štandardných veľkostí vrtákov

Proces vyvŕtavania zahŕňa rezný nástroj, ktorý sa otáča a pohybuje pozdĺž osi na odstránenie materiálu z vnútorného valcového povrchu. Vyvrtávanie je mimoriadne cenné tým, že umožňuje vytvárať mimoriadne presné vnútorné prvky, ktoré by sa nedali dosiahnuť len vŕtaním.

Typy vŕtacích prác

Na základe mojich skúseností z výroby možno operácie vyvŕtavania rozdeliť do niekoľkých rôznych typov:

Vŕtanie línií

Riadkové vyvŕtavanie vytvára zarovnané otvory na viacerých plochách alebo komponentoch. Táto operácia je veľmi dôležitá v blokoch motorov, skriniach prevodoviek a iných zostavách, kde je dokonalé zarovnanie nevyhnutné pre správnu funkciu.

Spätné vŕtanie

Vyvŕtavanie dozadu umožňuje prístup k ťažko prístupným povrchom z rubovej strany obrobku. Táto technika je neoceniteľná, keď nie je možné ľahko získať prístup k prednej strane súčiastky alebo pri vytváraní protivŕtaní a bodových plôch na zadnej strane súčiastok.

Presné vŕtanie

Ak musia byť tolerancie veľmi tesné (často v rozmedzí ±0,0005 palca alebo menej), je vhodnou technikou presné vyvŕtavanie. Táto špecializovaná operácia využíva jemné nastavenia a nástroje na tlmenie vibrácií na dosiahnutie výnimočnej presnosti.

Nástroje a vybavenie na vŕtanie

Nástroje používané pri vyvŕtavaní sa značne líšia v závislosti od konkrétnej aplikácie:

Vŕtacie hlavy

Vyvrtávacie hlavy sú nastaviteľné nástroje, ktoré umožňujú presnú reguláciu priemeru. Zvyčajne sú vybavené mikrometrickým nastavením, ktoré možno nastaviť tak, aby sa pri každom prechode odstránilo určité množstvo materiálu.

Vyvrtávacie tyče

Tieto dlhé, štíhle nástroje držia rezné doštičky a zasahujú do otvorov v obrobku. Dodávajú sa v rôznych konfiguráciách:

- Štandardné vyvrtávacie tyče: Používa sa na univerzálne aplikácie

- Antivibračné vyvrtávacie tyče: Obsahujú tlmiace mechanizmy pre hlbšie otvory

- Mikrovrtacie tyče: Určené pre otvory s veľmi malým priemerom

Vŕtacie stroje

Vyvŕtavacie práce môžu vykonávať viaceré typy zariadení:

| Typ stroja | Primárne aplikácie | Kľúčové vlastnosti |

|---|---|---|

| Horizontálne vyvrtávačky | Veľké obrobky, zložité prvky | Pohyblivé vreteno, otočný stôl |

| Vertikálne vyvrtávačky | Veľký priemer, krátka hĺbka otvorov | Otočný stôl, pevné nástroje |

| Jigové vŕtačky | Mimoriadne presná práca | Určovanie polohy na základe súradníc |

| CNC obrábacie centrá | Flexibilné, automatizované vŕtanie | Programovateľné dráhy nástrojov |

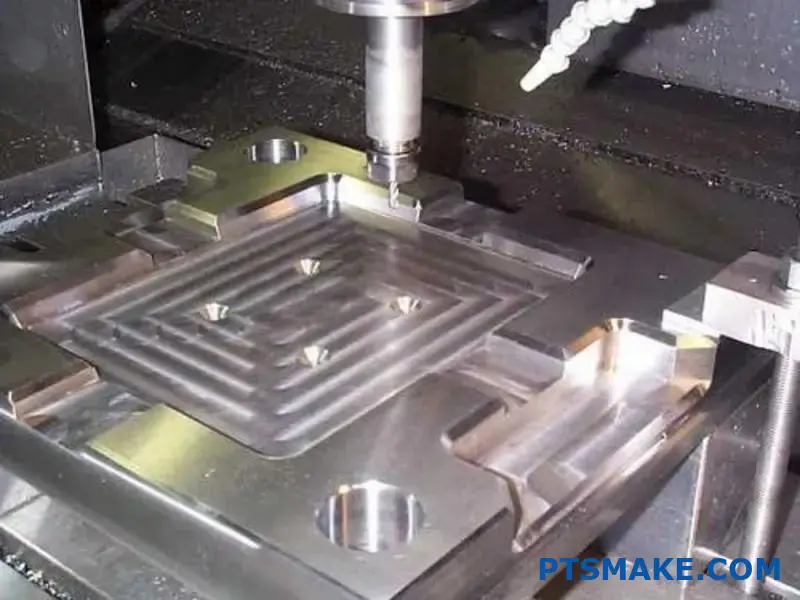

Proces vŕtania krok za krokom

V spoločnosti PTSMAKE prebiehajú naše procesy vŕtania zvyčajne v tomto poradí:

Príprava obrobku: Diel je pevne zaistený, aby sa zabránilo jeho pohybu počas obrábania.

Vytvorenie počiatočného otvoru: Vyvŕta sa, vyrazí alebo vyleje otvor, aby sa zabezpečil prístup pre vyvŕtavací nástroj.

Nastavenie nástroja: Vyvrtávacia lišta alebo hlava sa nasadí a nastaví na správny počiatočný priemer.

Prevádzka vŕtania: Nástroj sa otáča a posúva do obrobku, pričom kontrolovaným spôsobom odoberá materiál.

Meranie: Otvor sa zmeria, aby sa overila presnosť rozmerov.

Záverečné priechody: Na dosiahnutie konečných špecifikácií sa môžu vykonať ďalšie ľahké rezy.

Povrchová úprava: Niekedy po vyvŕtaní nasledujú sekundárne operácie, ako je honovanie alebo lapovanie, aby sa zlepšila kvalita povrchu.

Kľúčom k úspešnému vŕtaniu je zachovanie tuhosti celého systému. Akékoľvek vychýlenie1 v nástroji môže viesť k nepresnosti rozmerov, zlej povrchovej úprave alebo dokonca ku katastrofálnemu zlyhaniu nástroja.

Výhody a obmedzenia vŕtania

Počas rokov práce s presnou výrobou som spozoroval tieto kľúčové výhody vyvŕtavania:

- Výnimočná rozmerová presnosť a geometrická kontrola

- Vynikajúca kvalita povrchovej úpravy

- Možnosť vytvárať špecializované interné funkcie

- Korekcia nesprávneho nastavenia otvorov

- Výroba prvkov presahujúcich štandardné veľkosti nástrojov

Nuda má však aj určité obmedzenia:

- Všeobecne pomalšie ako vŕtanie pri vytváraní počiatočného otvoru

- Vyžaduje špecializované nástroje a kvalifikovanú obsluhu

- Môže to byť náročné pri veľmi hlbokých dierach kvôli vychýleniu nástroja

- Vyššie náklady v porovnaní s niektorými alternatívnymi postupmi

Moderné inovácie v technológii vŕtania

Dnešná nudná technológia sa výrazne vyvinula. Moderné CNC vyvrtávacie operácie integrujú pokročilé funkcie, ako sú:

- Systémy merania a spätnej väzby v reálnom čase

- Monitorovanie vibrácií a aktívne tlmenie

- Automatická kompenzácia opotrebovania nástroja

- Synchronizované pohyby vo viacerých osiach pre komplexné geometrie

V spoločnosti PTSMAKE sme investovali do týchto najmodernejších technológií, aby sme zabezpečili konzistentne presné vyvrtávanie pre najnáročnejšie aplikácie našich klientov.

Aká je výhoda vŕtacieho stroja?

Mali ste niekedy problém s dosiahnutím presných otvorov v kovových dieloch? Alebo ste boli frustrovaní, keď rozmery neboli konzistentné pri viacerých kusoch? Mnohí konštruktéri sa denne stretávajú s týmito problémami a často sa uchyľujú k menej efektívnym metódam, ktoré znižujú kvalitu.

Vyvrtávačka ponúka významné výhody vrátane vyššej presnosti, všestrannosti a efektívnosti. Na rozdiel od vŕtania dokáže vyvrtávanie zväčšovať a dokončovať existujúce otvory s výnimočnou presnosťou, zachováva prísne tolerancie, znižuje vychýlenie nástroja a vytvára dokonale valcové otvory aj v tvrdých materiáloch.

Porozumenie vyvrtávacím strojom

Vyvrtávanie je proces obrábania, pri ktorom sa zväčšujú a dokončujú otvory s vysokou presnosťou. Na rozdiel od vŕtania, ktoré vytvára počiatočné otvory, vyvrtávanie zdokonaľuje existujúce otvory podľa presných špecifikácií. Po viac ako 15 rokoch práce s rôznymi procesmi obrábania som zistil, že vyvrtávačky sú pre presnú výrobu nepostrádateľné.

Typy vŕtacích strojov

Existuje niekoľko typov vyvrtávačiek, z ktorých každý je určený na špecifické použitie:

Horizontálne vyvrtávačky: Sú univerzálne a bežne sa používajú na veľké obrobky. V spoločnosti PTSMAKE používame horizontálne vyvrtávačky na zložité diely, ktoré si vyžadujú viacero operácií bez zmeny polohy.

Vertikálne vyvrtávačky: Ideálne pre veľké kruhové obrobky. Predstavte si ich ako vertikálne sústruhy, kde sa obrobok otáča okolo vertikálnej osi.

Súradnicové vyvrtávačky: Keď je potrebná extrémna presnosť, sú vyvrtávačky s prípravkom riešením. Môžu dosiahnuť tolerancie až ±0,0001 palca.

CNC vyvrtávačky: Moderné CNC vyvrtávačky spájajú presnosť s automatizáciou, čo umožňuje komplexné vyvrtávacie operácie s minimálnym zásahom človeka.

Kľúčové výhody vyvrtávačiek

Bezkonkurenčná presnosť

Hlavnou výhodou vyvrtávačiek je ich schopnosť dosiahnuť výnimočnú presnosť. Pri práci s kritickými komponentmi, ako sú valce motorov alebo letecké diely, môžu aj malé odchýlky spôsobiť značné problémy.

Vŕtacie stroje môžu udržiavať sústrednosť2 medzi rôznymi časťami otvorov, čo je pri iných metódach obrábania takmer nemožné. Pri nedávnom projekte v leteckom priemysle v PTSMAKE sme pri viacerých vyvrtávacích operáciách dodržali tolerancie ±0,0005 palca - úroveň presnosti, ktorá priamo ovplyvňuje výkon a bezpečnosť konečného výrobku.

Vynikajúca povrchová úprava

Pri vyvŕtavaní sa zvyčajne dosahuje vynikajúca povrchová úprava, ktorá často eliminuje potrebu ďalších dokončovacích operácií. Riadený rezný účinok vyvrtávacích nástrojov vedie k hladším povrchom v porovnaní s vŕtaním.

Kvalita kvality povrchu sa meria v hodnotách Ra (priemerná drsnosť) a vyvŕtavaním možno dosiahnuť oveľa nižšie hodnoty Ra ako vŕtaním:

| Proces obrábania | Typická hodnota Ra (μin) | Kvalita povrchu |

|---|---|---|

| Štandardné vŕtanie | 63-125 | Spravodlivé |

| Presné vŕtanie | 16-32 | Veľmi dobré |

| Jemné vŕtanie | 4-16 | Vynikajúce |

Táto vynikajúca povrchová úprava je obzvlášť dôležitá pri aplikáciách, kde je kritický prietok kvapaliny, tesnenie alebo uloženie ložiska.

Všestrannosť v prevádzke

Moderné vyvrtávačky, najmä modely CNC, ponúkajú pozoruhodnú všestrannosť. Môžu vykonávať viacero operácií vrátane:

- Priama nuda

- Kuželové vyvrtávanie

- Tvárou v tvár

- Drážkovanie

- Navliekanie

- Krok nudný

Táto všestrannosť znižuje potrebu prenášať obrobky medzi rôznymi strojmi, čím sa minimalizuje čas potrebný na nastavenie a možné chyby pri zarovnávaní. V PTSMAKE sme integrovali tieto možnosti, aby sme skrátili výrobný čas až o 40% pri zložitých súčiastkach.

Efektívnosť nákladov pri výrobných sériách

Hoci počiatočná investícia do kvalitného vyvrtávacieho stroja je značná, dlhodobé výhody často prevyšujú náklady, najmä pri sériovej výrobe. Tu je dôvod:

- Znížené sadzby za šrot: Presnosť vyvrtávačiek výrazne znižuje počet vyradených dielov.

- Rýchlejšia výroba: Kombinácia viacerých operácií v jednom nastavení.

- Konzistentnosť: Dodržiavanie prísnych tolerancií pri veľkých výrobných sériách.

- Menej manuálnych zásahov: Zníženie nákladov na pracovnú silu prostredníctvom automatizácie.

Pre jedného z našich klientov z automobilového priemyslu sa prechodom na CNC vyvrtávanie z konvenčných metód znížili celkové výrobné náklady o 27% a zároveň sa zlepšili ukazovatele kvality.

Praktické aplikácie

Vyvŕtavacie stroje sú vynikajúce vo viacerých priemyselných odvetviach:

- Automobilový priemysel: Bloky motorov, hlavy valcov, komponenty prevodovky

- Letecký priemysel: Skriňa turbíny, komponenty podvozku, konštrukčné prvky

- Energia: Telesá ventilov, skrine čerpadiel, komponenty turbín

- Všeobecná výroba: Presné puzdrá, základne foriem, komponenty prípravkov

Najväčšia hodnota sa dosahuje pri práci s materiálmi vysokej hodnoty, kde sú chyby nákladné. Spomínam si na projekt titánových komponentov, kde každá polotovarová surovina stála viac ako $1 200. Využitie našich možností presného vyvrtávania zabezpečilo nulovú mieru zmetkovitosti, čím sa ušetrili desaťtisíce na potenciálnych materiálových stratách.

Obmedzenia, ktoré je potrebné zvážiť

Napriek svojim výhodám nie sú vyvrtávačky vždy najlepšou voľbou:

- Vysoké počiatočné investičné náklady

- Vyžadujú kvalifikovanú obsluhu na nastavenie a programovanie

- Nie je ekonomické pre veľmi malé výrobné série alebo jednoduché otvory

- Zaberajú značný priestor v porovnaní s jednoduchšími vŕtacími zariadeniami

Pre menšie predajne alebo predajne s obmedzenými požiadavkami na presnosť môže byť ťažké odôvodniť túto investíciu. Spolupráca s výrobným partnerom, ako je PTSMAKE, ktorý už má tieto možnosti, však môže poskytnúť prístup k technológii bez kapitálových investícií.

Frézovanie vs. vŕtanie: Ako sa tieto procesy porovnávajú v modernej výrobe?

Stáli ste niekedy pri práci na CNC stroji a premýšľali ste, čo presne sa deje? Alebo ste možno dostali cenovú ponuku na svoje diely, v ktorej sa spomínali operácie frézovania aj vyvrtávania a vy ste boli zmätení, prečo potrebujete obe operácie a v čom sa líšia?

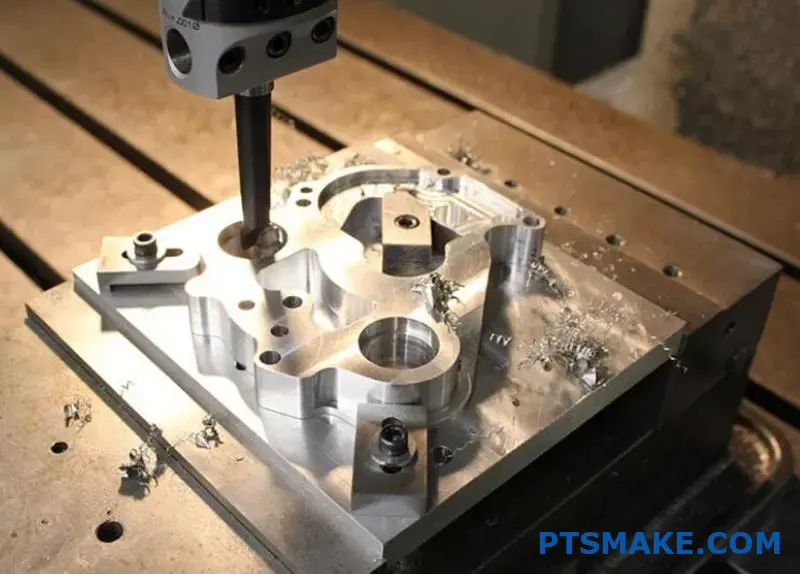

Frézovanie a vyvrtávanie sú odlišné obrábacie procesy s rôznymi účelmi a možnosťami. Pri frézovaní sa používajú rotujúce viacbodové rezné nástroje na odstraňovanie materiálu z povrchu obrobku, zatiaľ čo pri vyvrtávaní sa používajú jednobodové nástroje na zväčšovanie a dokončovanie existujúcich otvorov s vysokou presnosťou a lepšou sústrednosťou.

Hlavné rozdiely medzi frézovaním a vŕtaním

Pri skúmaní procesov frézovania a vyvŕtavania je zrejmých niekoľko zásadných rozdielov. Tieto rozdiely ovplyvňujú všetko od výberu nástroja až po aplikácie, v ktorých jednotlivé procesy vyniknú.

Konfigurácia a pohyb nástroja

Pri frézovaní sa používajú viacbodové rezné nástroje, ktoré sa otáčajú okolo vlastnej osi. Ako sa nástroj otáča, jeho viaceré rezné hrany odoberajú materiál z obrobku. Rezný účinok pri frézovaní môže prebiehať v rôznych smeroch, čo umožňuje všestranný úber materiálu.

Na druhej strane sa pri vyvŕtavaní používa jednobodový rezný nástroj. Tento nástroj sa vysúva z vyvrtávacej tyče a odstraňuje materiál z vnútorného povrchu existujúceho otvoru. Vyvrtávacia tyč sa otáča okolo svojej osi, zatiaľ čo rezný hrot zasahuje do materiálu obrobku.

Primárne aplikácie a možnosti

Frézovanie sa vyníma pri vytváraní zložitých vonkajších prvkov a kontúr. V spoločnosti PTSMAKE využívame frézovanie na:

- Vytváranie rovných povrchov

- Rezanie drážok a drážok pre kľúče

- Obrábanie zložitých 3D kontúr

- Výroba vonkajších závitov

- Generovanie ozubených kolies a drážok

Vyvrtávanie sa špecializuje na operácie súvisiace s otvormi, najmä ak je presnosť kritická. Vyvrtávanie používame, keď:

- Zväčšovanie existujúcich otvorov na presné priemery

- Zlepšenie koncentricity otvoru

- Vytváranie stupňovitých otvorov s viacerými priemermi

- Dosiahnutie vynikajúcej povrchovej úpravy vnútri otvorov

- Stanovenie presných vzťahov pre umiestnenie otvoru

Úvahy o presnosti a povrchovej úprave

Pri porovnávaní presnosti týchto procesov poskytuje vyvŕtavanie vo všeobecnosti vyššiu presnosť rozmerov otvorov. Je to preto, že jednobodový rezný nástroj sa dá presnejšie ovládať a nastavovať vo veľmi malých krokoch.

Stránka vybiehanie3 vo frézovacích nástrojoch môže niekedy obmedzovať konečnú presnosť, najmä pri dlhších nástrojoch alebo pri obrábaní hlbokých prvkov. Pri vyvŕtavaní s jednoduchším rezným účinkom možno často dosiahnuť prísnejšie tolerancie priemerov otvorov.

Účinnosť odstraňovania materiálu

Frézovanie zvyčajne ponúka vyšší úber materiálu ako vyvŕtavanie. Viaceré rezné hrany frézovacích nástrojov umožňujú agresívnejšie rezné parametre. Vďaka tomu je frézovanie uprednostňovanou voľbou na úber väčšieho množstva materiálu.

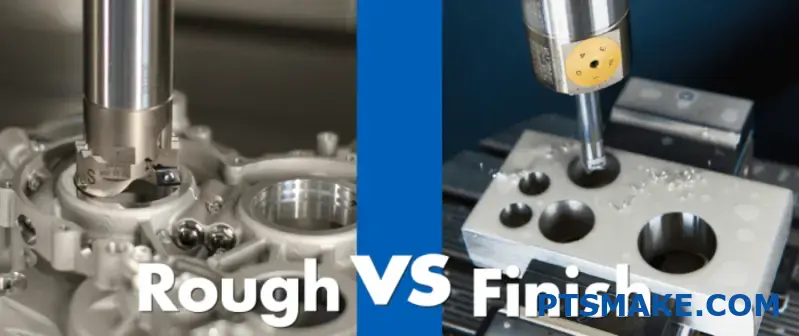

Boring je viac zameraný na presnosť ako na rýchlosť. Často sa používa ako dokončovacia operácia po vŕtaní alebo hrubovŕtaní, ktorým sa vytvoril základný otvor. V nasledujúcej tabuľke sú zhrnuté tieto rozdiely v účinnosti:

| Proces | Rýchlosť odstraňovania materiálu | Typické aplikácie | Opotrebovanie nástrojov |

|---|---|---|---|

| Frézovanie | Vysoká | Hrubovanie, všeobecné obrábanie | Mierne až vysoké |

| Nuda | Nízka až stredná | Dokončovacie práce, presné otvory | Nízka až stredná |

Kedy zvoliť frézovanie a kedy vŕtanie

Výber medzi frézovaním a vyvrtávaním závisí od viacerých faktorov vrátane požiadaviek na diel a výrobných obmedzení.

Požiadavky na typ funkcie

Najzrejmejším rozhodovacím faktorom je typ potrebnej funkcie:

- Frézovanie vonkajších prvkov, vreciek a zložitých kontúr

- Vyberte si vyvrtávanie pre presné vnútorné otvory, najmä ak sú sústrednosť a kvalita povrchu kritické.

Podľa mojich skúseností v spoločnosti PTSMAKE často používame oba procesy na tej istej súčasti. Môžeme vyfrézovať vonkajší profil a potom vyvŕtať presné montážne otvory, ktoré musia dodržať prísne polohové tolerancie.

Špecifikácie tolerancie a povrchovej úpravy

Ak sú v technických výkresoch špecifikované obzvlášť prísne tolerancie pre priemery otvorov (často pod ±0,001"), vyvrtávanie je zvyčajne lepšou voľbou. Kontrolovaný, jednobodový rezný účinok umožňuje veľmi presnú kontrolu priemeru.

Pri požiadavkách na povrchovú úpravu možno vyvŕtaním dosiahnuť vynikajúce výsledky vo vnútri otvorov. Kvalita povrchu pri frézovaní sa môže líšiť v závislosti od nástroja, parametrov a tuhosti stroja.

Úvahy o nákladoch a objeme výroby

Toto rozhodnutie ovplyvňujú aj nákladové faktory:

- Frézovanie je vo všeobecnosti účinnejšie pri odstraňovaní sypkého materiálu

- Vŕtacie nástroje môžu byť špecializovanejšie, a teda drahšie

- Objem výroby ovplyvňuje náklady na prípravu v porovnaní s nákladmi na jeden diel

Pri veľkosériovej výrobe v spoločnosti PTSMAKE často investujeme do špecializovaných vyvrtávacích nástrojov, ktoré dokážu udržať prísne tolerancie pri tisíckach dielov. Pri nižších objemoch môžeme prispôsobiť stratégie frézovania, aby sme minimalizovali náklady na nástroje.

Kombinácia frézovania a vŕtania na dosiahnutie optimálnych výsledkov

Najúčinnejšie výrobné stratégie často strategicky kombinujú oba procesy:

- Používajte frézovanie na počiatočný úber materiálu a vytváranie základných prvkov

- Následné vyvŕtavanie otvorov vyžadujúcich vysokú presnosť

- Pri plánovaní obrábacích operácií zvážte celý procesný reťazec

Tento kombinovaný prístup využíva silné stránky jednotlivých procesov a zároveň minimalizuje ich obmedzenia. Túto stratégiu som považoval za obzvlášť účinnú pri výrobe zložitých komponentov s vonkajšími prvkami aj presnými otvormi.

Aký je rozdiel medzi vŕtaním a jemným vŕtaním?

Stalo sa vám niekedy, že ste boli zmätení, keď váš obrábač začal hovoriť o vyvŕtavaní a jemnom vyvŕtavaní? Alebo ste sa možno čudovali, prečo údajne "vyvŕtaný" otvor nespĺňa vaše požiadavky na presnosť? Jemné rozdiely medzi týmito podobne znejúcimi procesmi môžu viesť k nákladným nedorozumeniam a oneskoreniam projektu.

Vyvŕtavanie aj jemné vyvŕtavanie sú procesy zväčšovania otvorov, ale jemné vyvŕtavanie poskytuje vyššiu presnosť a kvalitu povrchu. Štandardné vyvŕtavanie zvyčajne dosahuje tolerancie ±0,05 mm, zatiaľ čo jemné vyvŕtanie môže dosiahnuť ±0,01 mm alebo lepšie s výrazne hladším povrchom, čo je ideálne pre vysoko presné aplikácie.

Pochopenie základných operácií vŕtania

Vyvrtávanie je proces obrábania, ktorý sa používa na zväčšenie existujúceho otvoru na určený priemer a povrchovú úpravu. Na rozdiel od vŕtania, pri ktorom sa otvory vytvárajú z pevného materiálu, pri vyvrtávaní sa už existujúce otvory zdokonaľujú. V spoločnosti PTSMAKE denne používame operácie vyvŕtavania pre komponenty, ktoré si vyžadujú presné vnútorné priemery.

Základný proces vyvrtávania zahŕňa jednobodový rezný nástroj, ktorý sa pohybuje rovnobežne s osou otáčania obrobku. Rezná hrana odstraňuje materiál z vnútorného povrchu otvoru a postupne ho zväčšuje na požadované rozmery. Tento proces je obzvlášť cenný pri práci s nepravidelnými alebo mimocentrickými existujúcimi otvormi, ktoré je potrebné korigovať.

Pri štandardných vyvrtávacích operáciách sa zvyčajne dosahujú tolerancie v rozsahu ±0,05 mm až ±0,02 mm v závislosti od možností a nastavenia stroja. Kvalita povrchu sa zvyčajne pohybuje v rozmedzí 1,6 až 3,2 mikrometra Ra (priemerná drsnosť).

Jemná nuda: Presnosť na vyššej úrovni

Jemné vŕtanie predstavuje špecializovaný pokrok štandardného procesu vŕtania. Keď sa na nás klienti obrátia s prísne požiadavky na presnosť4 pre kritické komponenty sa jemné vyvrtávanie stáva naším riešením.

Pri jemnom vyvŕtavaní sa používajú špecializované nástroje a kontrolovanejšie rezné parametre na dosiahnutie najvyššej presnosti. Rezné nástroje používané pri jemnom vyvŕtavaní majú zvyčajne jemnejšie rezné hrany, často so špeciálnou geometriou navrhnutou na minimalizáciu vibrácií a maximalizáciu rozmerovej stability.

Medzi hlavné rozdiely, ktoré pozorujem medzi štandardným a jemným vŕtaním, patria:

Možnosti presnosti a tolerancie

Pri jemnom vyvŕtavaní možno dosiahnuť tolerancie ±0,005 mm až ±0,01 mm, takže je približne 2-10-krát presnejšie ako štandardné vyvŕtanie. Táto úroveň presnosti je rozhodujúca pre komponenty, ako sú hydraulické ventilové telesá, valce motorov a presné ložiská, kde aj mikro odchýlky môžu ovplyvniť výkon.

Kvalita povrchovej úpravy

Zatiaľ čo štandardné vyvŕtavanie poskytuje prijateľnú kvalitu povrchu pre mnohé aplikácie, jemné vyvŕtavanie môže poskytnúť kvalitu povrchu až 0,4 až 0,8 mikrometra Ra. Táto výnimočná hladkosť znižuje trenie pohyblivých častí a zlepšuje tesniace schopnosti hydraulických komponentov.

Požiadavky na vybavenie a nástroje

| Aspekt | Štandardné vŕtanie | Jemné vŕtanie |

|---|---|---|

| Tuhosť stroja | Mierne | Veľmi vysoká |

| Materiály nástrojov | HSS, karbid | Karbid Premium, Cermet, PCD |

| Požiadavky na chladiacu kvapalinu | Štandard | Presná regulácia teploty |

| Rýchlosť rezania | Štandard | Nižšie, lepšie kontrolované |

| Rýchlosť podávania | Štandard | Jemnejšie a presnejšie |

Faktory riadenia procesu

Jemné vyvrtávanie si vyžaduje prísnejšiu kontrolu parametrov obrábania. Rozhodujúca je teplotná stabilita, pretože aj malé tepelné rozťažnosti môžu ovplyvniť konečné rozmery. V spoločnosti PTSMAKE naše operácie jemného vyvŕtavania zahŕňajú:

- Predprevádzková tepelná stabilizácia obrobkov

- Častejšie kontroly a nastavenia nástrojov

- Zdokonalené systémy monitorovania a tlmenia vibrácií

- Viacero ľahkých dokončovacích prechodov namiesto jedného ťažšieho rezu

Praktické aplikácie: Kedy zvoliť jemné vŕtanie

Na základe mojich skúseností z rôznych priemyselných odvetví uvádzam situácie, v ktorých sa jemné vŕtanie ukazuje ako optimálna voľba:

Kritické spájacie komponenty

Komponenty, ktoré musia do seba zapadnúť s minimálnou vôľou, ako napríklad presné ventilové zostavy alebo ložiskové skrine, majú z jemného vyvŕtavania veľký úžitok. Zvýšená rozmerová presnosť zaručuje konzistentný výkon a predĺženú životnosť.

Vysoko výkonné aplikácie

Letecký a kozmický priemysel, automobilové preteky a priemysel zdravotníckych pomôcok často vyžadujú jemne navŕtané komponenty na dosiahnutie optimálneho výkonu. Vynikajúca povrchová úprava znižuje trenie a opotrebovanie a zároveň zvyšuje účinnosť.

Úvahy o nákladoch a výnosoch

Hoci jemné vyvŕtavanie zahŕňa vyššie náklady na spracovanie kvôli dlhšiemu času obrábania a špecializovaným nástrojom, často prináša značnú hodnotu:

- Skrátenie času montáže a problémov

- Predĺžená životnosť komponentov

- Zlepšený výkon výrobku

- Zníženie počtu záručných reklamácií a porúch

Kombinácia technológie s tradičnými technikami

Moderná výroba zaviedla inovatívne prístupy k jemnému vyvŕtavaniu. Stroje s počítačovým číslicovým riadením (CNC) teraz obsahujú adaptívne riadiace systémy, ktoré dokážu upravovať parametre vyvrtávania v reálnom čase na základe spätnej väzby z monitorovacích systémov.

V spoločnosti PTSMAKE sme tieto technológie spojili s tradičným remeselným spracovaním. Naši strojári kombinujú desaťročia praktických skúseností s pokročilými meracími systémami, aby dosiahli opakovateľnú presnosť, ktorá spĺňa alebo prekonáva očakávania klientov.

Pri obzvlášť náročných aplikáciách niekedy používame hybridné prístupy, pri ktorých sa na počiatočný úber materiálu používa štandardné vyvŕtavanie, po ktorom nasleduje jemné vyvŕtanie na dosiahnutie konečných rozmerov a povrchovej úpravy. Táto rovnováha medzi efektívnosťou a presnosťou nám pomáha dodávať vysokokvalitné komponenty pri zachovaní konkurencieschopných cien.

Ako znížiť ovalitu pri vŕtaní?

Už ste niekedy mali problém s dielmi, ktoré jednoducho nepasujú, pretože sú mierne oválne a nie dokonale okrúhle? Strávili ste hodiny riešením problémov pri vyvŕtavaní, len aby ste zistili, že vaše požiadavky na toleranciu sa každým prechodom vzďaľujú? Ovalita môže byť trvalou bolesťou hlavy, ktorá ohrozuje presnosť a funkčnosť.

Zníženie ovality pri vyvrtávaní si vyžaduje systematický prístup: stabilizáciu obrobku, používanie správnych nástrojov s vhodnou geometriou, udržiavanie optimálnych rezných parametrov, zváženie stratégie dráhy nástroja a pravidelné monitorovanie. Každý faktor musí byť starostlivo kontrolovaný, aby sa dosiahla valcová presnosť.

Pochopenie hlavných príčin ovality

Ovalita, nazývaná aj nekruhovitosť, je bežná geometrická chyba pri vyvrtávaní, pri ktorej sa prierez otvoru odchyľuje od dokonalého kruhu. Pred zavedením riešení je nevyhnutné pochopiť, čo tento problém vôbec spôsobuje.

Mechanické príčiny

Medzi najčastejšie mechanické faktory, ktoré prispievajú k ovalite, patria:

- Nedostatočná tuhosť obrobku - Keď sa obrobok počas obrábania ohýba

- Odchýlka nástroja - Rezné sily spôsobujúce ohýbanie vyvrtávacej tyče

- Vibrácie stroja - zo samotného stroja aj z procesu rezania

- Nevyvážené držiaky - Vytváranie nerovnomerného tlaku na obrobok

Videl som nespočetné množstvo vrtných prác, ktoré zlyhali len preto, že neboli správne riešené základy mechanickej stability. V spoločnosti PTSMAKE vždy začíname riešenie problémov s ovalitou skúmaním mechanického nastavenia pred zvážením akýchkoľvek iných faktorov.

Parametre procesu

Aj pri dokonalom mechanickom nastavení môžu nesprávne rezné parametre spôsobiť ovalitu:

| Parameter | Vplyv na ovalitu | Odporúčaný prístup |

|---|---|---|

| Rýchlosť rezania | Vysoké rýchlosti môžu zvýšiť vibrácie | Zníženie rýchlosti pre dlhšie vyvrtávacie lišty |

| Rýchlosť podávania | Nadmerné podávanie spôsobuje vychýlenie | Používajte konzervatívne podávanie, najmä pri dokončovacích prejazdoch |

| Hĺbka rezu | Veľké rezy vytvárajú väčšie sily | Viaceré ľahké rezy na konečné určenie veľkosti |

| Aplikácia chladiacej kvapaliny | Nedôsledné chladenie spôsobuje tepelné skreslenie | Zabezpečenie stabilného a dostatočného prietoku chladiacej kvapaliny |

Úvahy o nástrojoch

Samotná vyvrtávacia lišta zohráva rozhodujúcu úlohu pri kontrole ovality. Stránka Pomer L/D5 (pomer dĺžky k priemeru) je obzvlášť dôležitý - s rastúcim pomerom tuhosť exponenciálne klesá. Podľa mojich skúseností udržiavanie tohto pomeru pod 6:1 pri štandardných nástrojoch pomáha zachovať prijateľnú guľatosť.

Praktické riešenia na minimalizáciu ovality

Na základe mojej práce s presnými komponentmi uvádzam najúčinnejšie prístupy na zníženie ovality:

1. Optimalizácia stratégie upínania obrobkov

Správne upínanie je prvou ochranou proti ovalite:

- Používajte 3-čeľusťové skľučovadlá s mäkkými čeľusťami pre zákazkové kontaktné plochy

- Rovnomerný upínací tlak aby sa zabránilo skresleniu

- Zvážte tepelné účinky - umožniť, aby diely pred konečným vyvŕtaním dosiahli tepelnú rovnováhu.

- Maximalizácia kontaktnej plochy medzi obrobkom a pridržiavacím zariadením

V prípade obzvlášť náročných tenkostenných komponentov zvážte použitie rozperných tŕňov alebo špecializovaných prípravkov, ktoré rovnomerne podopierajú diel.

2. Výber vhodných nástrojov na vŕtanie

Výber nástroja výrazne ovplyvňuje vašu schopnosť dosiahnuť okrúhle otvory:

- Antivibračné vyvrtávacie tyče s vnútornými tlmiacimi mechanizmami

- Vyvrtávacie tyče s karbidovou stopkou ponúka 3x väčšiu tuhosť ako oceľ pri rovnakom pomere L/D

- Vyvážené zostavy nástrojov minimalizovať harmonické vibrácie

- Vložky s pozitívnou geometriou na zníženie rezných síl

Pri práci s väčšími priemermi môžu modulárne vyvrtávacie systémy s viacerými reznými hranami pomôcť rovnomernejšie rozložiť rezné sily.

3. Implementácia strategických prístupov k obrábaniu

Samotná stratégia obrábania môže kompenzovať tendencie k ovalite:

- Hrubé a finálne prihrávky - najprv odstráňte väčšiu časť materiálu a potom vykonajte ľahké dokončovacie rezy.

- Stúpanie oproti konvenčnému rezaniu - testovať oba prístupy, pretože výsledky sa môžu líšiť v závislosti od aplikácie.

- Špirálová interpolácia pre menšie otvory, ak je to vhodné

- Viacnásobné jarné prechody s rovnakým priemerom na "vyleštenie" otvoru

4. Využívanie pokročilých techník monitorovania

Monitorovanie v reálnom čase môže pomôcť zachytiť problémy s ovalitou skôr, ako sa stanú problémami:

- Meranie počas procesu keď je to možné

- Systémy monitorovania vibrácií upozorniť operátorov na podmienky, ktoré môžu spôsobiť ovalitu.

- Pravidelné intervaly kontroly počas výrobných sérií

- Štatistická kontrola procesov identifikovať trendy skôr, ako spôsobia vyradenie.

Prípadová štúdia: Riešenie ovality presných hydraulických komponentov

V spoločnosti PTSMAKE sme nedávno čelili náročnému problému s ovalitou hydraulických ventilových telies, ktoré si vyžadovali tolerancie zaoblenia 0,005 mm. Počiatočná výroba vykazovala nekonzistentné výsledky s ovalitou do 0,02 mm. Po systematickej analýze sme zaviedli tieto riešenia:

- Výmena štandardných vyvrtávacích tyčí za alternatívy s karbidovou stopkou na tlmenie vibrácií

- Úprava konštrukcie prípravku s cieľom zabezpečiť lepšiu oporu v oblasti otvoru

- Upravené parametre rezania tak, aby zahŕňali viacnásobné prechody pružiny pri konečnom priemere

- Zavedenie merania vzduchu počas procesu na monitorovanie výsledkov

Výsledkom bola konzistentná zaoblenosť v rozmedzí 0,003 mm, čo prekročilo požiadavky zákazníka a zlepšilo montáž a funkčnosť.

Ako vybrať správny nástroj na vŕtanie pre konkrétne materiály?

Stalo sa vám niekedy, že ste sa pozerali na výber vyvŕtavacích nástrojov a neboli ste si istí, ktorý z nich vám zabezpečí dokonalú povrchovú úpravu konkrétneho materiálu? Alebo ešte horšie, zažili ste frustráciu zo zničeného obrobku, pretože váš vyvrtávací nástroj nezvládol vlastnosti materiálu?

Výber správneho vyvrtávacieho nástroja pre konkrétne materiály si vyžaduje prispôsobenie materiálu nástroja, geometrie a povlaku tvrdosti, zloženiu a požadovanej povrchovej úprave obrobku. Na mäkšie materiály, ako je hliník, používajte ostré, leštené nástroje z HSS; na kalené ocele vyberajte karbidové nástroje so špecializovanými povlakmi, aby sa zabezpečil optimálny výkon a dlhá životnosť.

Pochopenie vlastností materiálu a ich vplyv na výber vyvrtávacieho nástroja

Pri výbere vyvŕtavacieho nástroja sa v prvom rade zohľadňuje materiál, s ktorým pracujete. Rôzne materiály majú jedinečné vlastnosti, ktoré priamo ovplyvňujú ich reakciu na procesy obrábania. Tvrdosť, ťažnosť, tepelná vodivosť a metalurgická štruktúra6 materiálu obrobku určuje, ktorý vyvrtávací nástroj poskytne optimálne výsledky.

Na základe svojich skúseností v spoločnosti PTSMAKE som zistil, že prispôsobenie nástroja materiálu nie je len o tom, aby sa práca vykonala efektívne a v najvyššej možnej kvalite. Poďme preskúmať, ako rôzne vlastnosti materiálu ovplyvňujú výber vyvrtávacieho nástroja:

Tvrdosť materiálu a kompatibilita s materiálom nástroja

Tvrdosť materiálu obrobku určuje, aký materiál vyvrtávacieho nástroja by ste mali použiť:

| Tvrdosť materiálu obrobku | Odporúčaný materiál nástroja | Výhody |

|---|---|---|

| Mäkké (hliník, mosadz) | Rýchlorezná oceľ (HSS) | Úsporné, ostré rezné hrany |

| Stredná (uhlíková oceľ) | HSS obohatené kobaltom, karbid | Lepšia odolnosť proti opotrebovaniu, vyššie rezné rýchlosti |

| Tvrdé (tvrdená oceľ, Inconel) | Karbid, keramika, CBN | Vynikajúca tvrdosť a tepelná odolnosť |

| Veľmi tvrdá (tvrdená nástrojová oceľ) | PCBN, PCD | Extrémna odolnosť proti opotrebovaniu, dlhá životnosť nástroja |

Pri práci s mäkšími materiálmi, ako je hliník, som zistil, že nástroje z HSS s leštenými drážkami môžu zabezpečiť vynikajúci odvod triesky a povrchovú úpravu. Pri tvrdších materiáloch sa ukázali ako nevyhnutné karbidové nástroje s vhodnými povlakmi.

Tepelné vlastnosti a chladenie

Materiály so slabou tepelnou vodivosťou, ako napríklad nehrdzavejúca oceľ a titán, majú tendenciu zadržiavať teplo v zóne rezania. To môže viesť k:

- Zrýchlené opotrebovanie nástrojov

- Tepelná rozťažnosť obrobku

- Tvorba zastavaného okraja

- Zlá povrchová úprava

Pre tieto materiály odporúčam vŕtacie nástroje s:

- Vnútorné systémy dodávania chladiacej kvapaliny

- Špecializované povlaky (TiAlN, AlTiN), ktoré poskytujú tepelné bariéry

- Geometria navrhnutá na nižšiu tvorbu tepla

Pri obrábaní titánových komponentov v spoločnosti PTSMAKE vždy vyberáme nástroje s týmito vlastnosťami, aby sme zabezpečili konzistentnú kvalitu.

Geometria vyvrtávacieho nástroja pre špecifické materiály

Rezná geometria vyvrtávacieho nástroja významne ovplyvňuje jeho výkon pri obrábaní rôznych materiálov. Tu sa dozviete, ako prispôsobiť geometriu vyvrtávacieho nástroja konkrétnym materiálom:

Výber uhla hrabania

Uhol sklonu nástroja by sa mal zvoliť na základe ťažnosti materiálu:

- Vysoký pozitívny náklon (15-20°): Ideálne pre mäkké, tvárne materiály, ako je hliník a meď. Znižuje rezné sily a tvorbu tepla.

- Mierne hrabanie (5-15°): Vhodné pre materiály strednej tvrdosti, ako sú uhlíkové ocele a liatina.

- Neutrálny až záporný náklon (0 až -5°): Najlepšie pre tvrdené materiály, poskytujúce pevnosť ostria na úkor vyšších rezných síl.

Úvahy o príprave hrán

Príprava hrán vyvrtávacieho nástroja je rozhodujúca pre optimálny výkon:

- Ostré hrany: Dôležité pre mäkké, gumovité materiály, aby sa zabránilo tvorbe nahromadených okrajov

- Ľahké brúsenie (T-land): Poskytuje stabilitu pre materiály strednej tvrdosti

- Fazetové hrany: Posilňuje reznú hranu pre prerušované rezy v tvrdých materiáloch

Zistil som, že pri presnom vyvŕtavaní hliníka pri PTSMAKE poskytuje najlepšiu kvalitu povrchu jednobodový vyvŕtavací nástroj s ostrými hranami a lešteným povrchom, zatiaľ čo pri kalených oceliach zabezpečuje lepšiu stabilitu a životnosť nástroja viacbodový nástroj so skosenými hranami.

Technológie povrchovej úpravy na zvýšenie výkonu

Moderné technológie povlakovania priniesli revolúciu vo výkone vyvrtávacích nástrojov z rôznych materiálov:

| Typ povlaku | Najlepšie pre materiály | Kľúčové výhody |

|---|---|---|

| TiN (nitrid titánu) | Ocele na všeobecné použitie | Zlepšená tvrdosť, znížené trenie |

| TiCN (karbonitrid titánu) | Uhlíkové ocele, liatina | Lepšia odolnosť proti opotrebovaniu ako TiN |

| TiAlN/AlTiN | Vysokoteplotné zliatiny, kalené ocele | Vynikajúca tepelná odolnosť, ochrana proti oxidácii |

| Diamant (PCD) | Neželezné kovy, kompozity | Výnimočná odolnosť proti opotrebovaniu, tepelná vodivosť |

| nACo® | Kalené ocele, ťažké zliatiny | Nano-kompozitná štruktúra, extrémna tvrdosť |

Pri našich operáciách presného obrábania som videl, že výber povlaku výrazne ovplyvňuje životnosť nástroja a kvalitu súčiastky, najmä pri vyvŕtavaní hlbokých otvorov do náročných materiálov.

Odporúčania pre konkrétne aplikácie

Na základe mojich skúseností s rôznymi materiálmi uvádzam niekoľko konkrétnych odporúčaní:

Hliník a zliatiny neželezných kovov

- Používajte nástroje z PCD alebo lešteného karbidu

- Vysoké pozitívne uhly sklonu (15-20°)

- Vyššie rezné rýchlosti (300-1000 m/min)

- Ľahké brúsenie rezných hrán

Uhlíkové a legované ocele

- Nástroje z karbidu s povlakom TiAlN

- Mierne uhly sklonu (5-10°)

- Stredné rezné rýchlosti (100-300 m/min)

- Zvážte geometriu lámacieho zariadenia na kontrolu triesky

Nerezové ocele

- Nástroje z karbidu s povlakom AlTiN

- Pozitívne uhly sklonu (5-15°)

- Nižšie rezné rýchlosti (60-150 m/min)

- Nástroje so zvýšenou pevnosťou hrán

Tvrdené materiály (>45 HRC)

- CBN alebo keramické nástroje

- Záporné uhly sklonu (0 až -5°)

- Vhodné rezné rýchlosti v závislosti od materiálu nástroja

- Pevné nastavenie s minimálnym presahom

Správny výber vyvrtávacieho nástroja môže znamenať rozdiel medzi ťažkou prácou a hladkým, efektívnym procesom, ktorý prináša výnimočné výsledky. V spoločnosti PTSMAKE neustále testujeme a vyhodnocujeme vyvrtávacie nástroje z rôznych materiálov, aby sme sa uistili, že používame optimálnu kombináciu pre každú aplikáciu.

Aké sú bežné chyby pri vŕtaní a ako im predchádzať?

Už ste niekedy dokončili vyvŕtavanie len preto, aby ste zistili nerovnosti povrchu, rozmerové nepresnosti alebo stopy po nástroji, ktoré zničili celý obrobok? Tieto frustrujúce chyby nielenže plytvajú cenným materiálom, ale spôsobujú aj oneskorenie projektu a zvýšené výrobné náklady.

Pri vyvŕtavaní sa bežne vyskytujú chyby, ako sú chvenie, kužeľovité otvory, zlá kvalita povrchu a nesúososť. Tieto problémy zvyčajne vyplývajú z nesprávneho výberu nástroja, nevhodného nastavenia, nevhodných rezných parametrov alebo obmedzení stroja. Prevencia si vyžaduje správny výber nástroja, pevné upnutie, optimálne rezné parametre a pravidelnú údržbu zariadenia.

Bežné chyby pri vŕtaní

Pri vyvŕtavaní sa napriek jeho presnému charakteru často vyskytujú viaceré chyby, ktoré môžu ohroziť kvalitu hotového komponentu. Po práci s nespočetným množstvom výrobných klientov v PTSMAKE som identifikoval niekoľko opakujúcich sa problémov, ktoré trápia vyvrtávacie operácie.

1. Problémy s povrchovou úpravou

Zlá kvalita povrchu patrí medzi najčastejšie chyby pri vyvŕtavaní. Prejavuje sa ako škrabance, stopy po posuve alebo celkovo drsná štruktúra, ktorá nespĺňa špecifikácie. Medzi hlavné príčiny patria:

- Tupé rezné hrany, ktoré nedokážu čisto strihať materiál

- Nesprávne rýchlosti posuvu, ktoré vytvárajú viditeľné stopy po posuve

- Nedostatočné nanášanie reznej kvapaliny, ktoré vedie k tvorbe nahromadených hrán

- Prenos vibrácií a chvenia na povrch obrobku

V presných aplikáciách, najmä v prípade komponentov v lekárskom alebo leteckom sektore, môžu byť požiadavky na povrchovú úpravu veľmi prísne. Pri práci s materiálmi ako nehrdzavejúca oceľ alebo titán je dosiahnutie požadovanej kvality povrchu ešte náročnejšie.

2. Rozmerové nepresnosti

Pri vyvŕtavaní sa často vyskytujú problémy s presnosťou rozmerov vrátane:

- Predimenzované alebo poddimenzované otvory

- Valcovitosť7 chyby, keď otvor nie je dokonale okrúhly

- Kuželové otvory namiesto rovných valcových otvorov

- Vady v tvare zvončeka alebo suda

Tieto problémy sú zvyčajne dôsledkom vychýlenia nástroja, tepelnej rozťažnosti počas obrábania, nedostatočnej tuhosti nastavenia alebo nesprávnej geometrie nástroja. V spoločnosti PTSMAKE sme zaviedli prísne meracie protokoly, aby sme tieto problémy zachytili už na začiatku výrobného procesu.

3. Chvenie a vibračné značky

Známky chvenia sú vlnovky na povrchu vyvŕtaného materiálu spôsobené vibráciami počas rezania. Tieto vibrácie vytvárajú nestabilné rezné podmienky, ktoré zanechávajú na obrobku výrazné stopy. Medzi bežné príčiny patria:

| Príčina | Popis | Metóda prevencie |

|---|---|---|

| Nadmerný previs nástroja | Dlhé vyvrtávacie tyče majú tendenciu viac vibrovať | Použite čo najkratšiu vyvrtávaciu tyč |

| Nedostatočná tuhosť držiaka nástroja | Voľné spoje zosilňujú vibrácie | Zabezpečte bezpečné upnutie a zvážte špecializované antivibračné držiaky |

| Nevhodné parametre rezania | Vysoké rýchlosti s ľahkými rezmi často spôsobujú chvenie | Nastavenie pomeru rýchlosti a podávania pre stabilnejšie rezanie |

| Stav stroja | Opotrebované ložiská alebo uvoľnené komponenty | Pravidelná údržba stroja |

Pri vŕtaní hlbokých otvorov alebo pri práci s dlhými vyvrtávacími tyčami je riadenie týchto vibrácií obzvlášť dôležité. Zistil som, že antivibračné vyvrtávacie tyče s vnútornými tlmiacimi mechanizmami môžu v týchto náročných aplikáciách priniesť výrazný rozdiel.

4. Chyby v polohe

Presné umiestnenie vyvŕtaných otvorov je veľmi dôležité, najmä pri zložitých komponentoch, kde sa musí zladiť viacero prvkov. Medzi bežné polohové chyby patria:

- Nesúososť vzhľadom na iné prvky

- Chyby sústrednosti vo viacpriemerových otvoroch

- Problémy s kolmosťou, keď otvor nie je kolmý na referenčný povrch

Tieto chyby zvyčajne vyplývajú z nesprávneho nastavenia, nepresného upevnenia alebo problémov s nastavením stroja. Pri vysoko presných prácach môžu k chybám polohy prispieť aj malé výkyvy teploty v prostredí dielne.

Stratégie prevencie defektov vŕtania

Po identifikovaní bežných chýb preskúmajme osvedčené stratégie na ich prevenciu. Tieto prístupy neustále prinášajú vynikajúce výsledky v rôznych priemyselných odvetviach, ktorým v spoločnosti PTSMAKE poskytujeme služby.

Správny výber a nastavenie nástrojov

Základom vyvrtávania bez chýb je vhodné náradie:

- Výber správneho materiálu a konštrukcie vyvrtávacích tyčí pre vašu aplikáciu

- Zvážte pomer dĺžky a priemeru (ak je to možné, minimalizujte previs)

- Používanie nástrojov na tlmenie vibrácií pri náročných nastaveniach

- Zabezpečte správnu geometriu a triedu doštičky pre materiál obrobku

Pri kritických vyvrtávacích operáciách odporúčam karbidové vyvrtávacie tyče na kratšie operácie a kompozitné alebo tlmené oceľové tyče na hlbšie otvory. Dodatočné náklady na prémiové nástroje sa rýchlo vrátia vďaka zníženiu počtu chýb a prepracovaní.

Optimalizované parametre rezania

Jemné doladenie rezných parametrov je nevyhnutné na predchádzanie defektom:

- Začnite s konzervatívnymi rýchlosťami a posuvmi, potom optimalizujte

- Zvážte vyvŕtavanie stúpania v porovnaní s konvenčným vyvŕtavaním pre rôzne materiály

- Nastavenie hĺbky rezu na základe vlastností materiálu a tuhosti nastavenia

- Zavedenie dôsledného a vhodného používania reznej kvapaliny

Cieľom je nájsť optimálny bod, v ktorom sa maximalizuje rýchlosť úberu materiálu bez vzniku defektov. To si často vyžaduje skúsenosti a niekedy aj skúšobnú prevádzku na nekritických prvkoch.

Vylepšené stratégie upínania obrobkov

Pevné upínanie minimalizuje vibrácie a zabezpečuje presnosť polohovania:

- Použite najpevnejší spôsob upínania obrobkov, ktorý je praktický pre danú operáciu

- Zabezpečenie správnej podpory pre tenkostenné obrobky

- Odstránenie stohovaných svietidiel, ktoré môžu vniesť flexibilitu

- Zohľadnenie tepelných účinkov v presných aplikáciách

V spoločnosti PTSMAKE sme vyvinuli špecializované upínacie riešenia pre vyvrtávacie operácie, ktoré zachovávajú tuhosť a zároveň umožňujú efektívne nakladanie a vykladanie dielov vo výrobnom prostredí.

Pokročilé monitorovanie a meranie

Zavedenie monitorovania v procese môže zachytiť chyby skôr, ako sa stanú nákladnými problémami:

- Na detekciu nástupu chvenia použite akustické alebo vibračné senzory

- Zavedenie merania v procese, ak je to možné

- Zavedenie štatistickej kontroly procesov pre kritické operácie vyvrtávania

- Pravidelné vykonávanie štúdií spôsobilosti na pochopenie obmedzení procesu

Tieto prístupy umožňujú úpravy v reálnom čase pred výskytom chýb, čím sa výrazne znižuje miera zmetkovitosti a zlepšuje celková kvalita.

Ako vplýva vyvrtávanie na výrobné náklady na zákazkové diely?

Dostali ste niekedy cenovú ponuku na zákazkové obrábanie dielov s vyvŕtavaním a čudovali ste sa, prečo sa vám cena zdá vyššia, ako ste očakávali? Alebo ste sa možno pri plánovaní výrobných rozpočtov snažili pochopiť, ako rôzne operácie obrábania ovplyvňujú vaše výsledky?

Vyvrtávanie výrazne ovplyvňuje výrobné náklady na zákazkové diely prostredníctvom viacerých faktorov vrátane času nastavenia, nákladov na nástroje, požiadaviek na presnosť a hodinových sadzieb stroja. Hoci sa vyvrtávanie spočiatku zdá byť drahšie ako základné operácie, v skutočnosti môže znížiť celkové náklady zlepšením kvality dielov, minimalizáciou sekundárnych operácií a predĺžením životnosti dielov.

Pochopenie vyvŕtavania a jeho nákladovej štruktúry

Vyvrtávanie je presný proces obrábania, ktorý sa používa na zväčšenie existujúcich otvorov podľa presných špecifikácií. Na rozdiel od vŕtania, ktoré vytvára nové otvory, vyvrtávanie zdokonaľuje a zlepšuje existujúce otvory. Podľa mojich skúseností z práce s tisíckami zákazkových dielov v spoločnosti PTSMAKE predstavujú operácie vyvŕtavania často významnú časť nákladov na obrábanie, avšak mnohí inžinieri a odborníci na obstarávanie nie celkom chápu prečo.

Štruktúra nákladov na vŕtacie práce pozostáva z niekoľkých kľúčových zložiek:

Investície do zariadenia a hodinové sadzby

Presné vyvŕtavanie si vyžaduje špecializované zariadenie, ktoré má vyššie hodinové sadzby ako štandardné obrábacie centrá. Stroje schopné vykonávať vysoko presné vyvrtávanie často stoja:

| Typ stroja | Približné náklady | Typická hodinová sadzba |

|---|---|---|

| Štandardná CNC fréza | $75,000-150,000 | $45-75/hod. |

| Presné vyvrtávačky | $150,000-500,000 | $85-150/hod. |

| Zariadenia na vyvŕtavanie | $300,000-800,000 | $120-200/hod. |

Tieto vyššie hodinové sadzby majú priamy vplyv na vaše náklady na diely, najmä pri vyvrtávaní s prísnymi toleranciami, ktoré si môže vyžadovať najdrahšie vybavenie.

Náklady na nástroje a úvahy o nich

Samotné nástroje na vŕtanie môžu byť významným nákladovým faktorom. Vysoko presné vyvrtávacie hlavy, doštičky a vyvrtávacie tyče8 vyžadujú značné investície:

- Jednobodové vyvrtávacie nástroje: $100-500 za kus

- Nastaviteľné vyvrtávacie hlavy: $500-3 000 za kus

- Presné systémy vložiek: $200-800 plus $20-50 na jednu vložku

Mnohí zákazníci si neuvedomujú, že špecializované vyvrtávacie operácie si často vyžadujú vlastné nastavenie nástrojov, ktoré nemožno amortizovať na viacero zákaziek, čo znamená, že váš konkrétny projekt znáša všetky náklady na nástroje.

Čas nastavenia a technické znalosti

Čas nastavenia pri vyvŕtavacích operáciách zvyčajne prevyšuje čas štandardných obrábacích procesov. V spoločnosti PTSMAKE sme zistili, že nastavenie vyvrtávania môže trvať 1,5 až 3-krát dlhšie ako štandardné operácie frézovania alebo sústruženia z dôvodu:

- Požiadavky na presné zarovnanie

- Meranie posunu dĺžky nástroja

- Postupy overovania chodu

- Testovacie rezy a overovanie

Tento dodatočný čas prípravy sa priamo premieta do vyšších nákladov, pretože čas stroja a obsluhy sa musí započítať ešte pred vyrezaním prvej triesky.

Možnosti úspory nákladov pri vŕtaní

Napriek vyšším počiatočným nákladom môže vŕtanie pri správnej implementácii pomôcť znížiť celkové výrobné náklady:

Zlepšovanie tolerancie a znižovanie zmetkovitosti

Presným vyvŕtavaním možno dosiahnuť tolerancie až ±0,0005" (0,0127 mm), čo výrazne znižuje mieru zmetkovitosti kritických komponentov. V našom výrobnom závode sa zavedením presného vyvŕtavania namiesto vŕtania a vystružovania znížila miera zmetkovitosti o 15-25% v prípade zložitých hydraulických komponentov.

Odstránenie sekundárnych operácií

Dosiahnutím presných rozmerov a vynikajúcej povrchovej úpravy v rámci jedného nastavenia možno vyvŕtaním eliminovať nákladné sekundárne operácie:

| Operácia | Typické náklady | Môže nuda eliminovať? |

|---|---|---|

| Brúsenie | $25-75 na diel | Často áno |

| Brúsenie | $35-100 na diel | Často |

| Ručné dokončovanie | $20-60 za hodinu | Zvyčajne |

| Ďalšie nastavenia | $50-200 na nastavenie | Takmer vždy |

Pri výrobnej sérii 1 000 dielov predstavuje eliminácia len jednej sekundárnej operácie v hodnote $30 na diel úsporu $30 000 - čo často viac ako kompenzuje vyššie náklady na vyvŕtanie.

Stratégie predĺženej životnosti nástrojov

V spoločnosti PTSMAKE som zaviedol niekoľko stratégií na predĺženie životnosti vyvrtávacích nástrojov a zníženie nákladov:

- Používanie modulárnych vyvrtávacích systémov, ktoré umožňujú rýchlu výmenu doštičiek namiesto kompletnej výmeny nástroja

- Zavedenie správnych rezných parametrov na základe údajov o konkrétnom materiáli namiesto všeobecných odporúčaní

- Využitie vhodných metód dodávania chladiacej kvapaliny na predĺženie životnosti nástroja o 30-50%

- Vývoj stratégií dráhy nástroja, ktoré rovnomerne rozdeľujú opotrebenie na rezné hrany

Výsledkom týchto prístupov je neustále znižovanie nákladov na nástroje 25-40% pre naše vyvrtávacie operácie.

Vyváženie presnosti a nákladov pri plánovaní výroby

Pri plánovaní výroby, ktorá zahŕňa vŕtacie práce, odporúčam zvážiť tieto prístupy k optimalizácii nákladov:

- Zhodnoťte, či všetky vyvŕtané prvky skutočne vyžadujú vysokú presnosť, pretože uvoľnenie nekritických tolerancií môže výrazne znížiť náklady.

- Zvážte návrh dielov s cieľom minimalizovať počet potrebných vyvrtávacích operácií.

- zoskupenie podobných vyvrtávacích operácií vo viacerých častiach s cieľom znížiť náklady na nastavenie

- Analyzujte, či by na niektoré aplikácie mohli stačiť alternatívne procesy, ako je vystružovanie.

- Určiť, či moderné CNC frézy s vysokou presnosťou dokážu primerane vykonávať vyvrtávacie operácie bez toho, aby bolo potrebné špecializované vyvrtávacie zariadenie

Dôkladnou analýzou týchto faktorov pre každú výrobnú sériu môžete často znížiť náklady súvisiace s vŕtaním o 15-30% bez toho, aby ste ohrozili kvalitu dielov.

Dlhodobá rovnica nákladov na presné vŕtanie

Hoci sa okamžité náklady na vŕtanie zdajú byť vyššie, dlhodobá hodnota často prevyšuje tieto výdavky:

- Presne navŕtané komponenty majú zvyčajne 20-40% dlhšiu životnosť

- Čas montáže sa môže skrátiť o 15-25%, ak majú komponenty presné vyvŕtané prvky

- Záručné reklamácie a poruchy v teréne sa pri správne zavŕtaných komponentoch výrazne znižujú

V jednej aplikácii pre automobilový priemysel, ktorú sme spracovali pri PTSMAKE, zvýšenie presnosti vyvŕtavania zvýšilo výrobné náklady o $12 na diel, ale znížilo nároky na záruku o viac ako $45 na dodanú jednotku - čo pre nášho klienta predstavovalo značnú čistú úsporu.

Aké sú najlepšie postupy na udržiavanie presnosti vyvrtávačky?

Mali ste niekedy problém s vyvrtávačkami, ktoré napriek vášmu úsiliu o nastavenie produkovali diely, ktoré nespĺňali parametre? Stretli ste sa s frustráciou pri opakovanej rekalibrácii vyvrtávacieho zariadenia a sledovali ste, ako sa vám vzďaľujú výrobné plány, zatiaľ čo presnosť sa stále zhoršuje?

Udržiavanie presnosti vyvrtávačky si vyžaduje dôslednú kalibráciu, správny tepelný manažment, pravidelnú kontrolu opotrebovávaných komponentov, kontrolu vibrácií a zavedenie spoľahlivých plánov preventívnej údržby. Tieto postupy zabezpečujú rozmerovú stabilitu a predlžujú životnosť zariadenia pri zachovaní kvality výroby.

Pochopenie kritických faktorov ovplyvňujúcich presnosť vyvrtávačky

Pri presnej výrobe sú vyvrtávačky nevyhnutné na vytváranie presných vnútorných prvkov. Počas rokov práce s výrobnými klientmi som si všimol, že udržiavanie presnosti vyvrtávačiek nie je len o príležitostnej údržbe - je to o pochopení vzájomne prepojených faktorov, ktoré ovplyvňujú výkon.

Presnosť vyvŕtavacích prác závisí od súčinnosti viacerých premenných. Kolísanie teploty, mechanické opotrebenie, vibrácie a dokonca aj postupy obsluhy zohrávajú kľúčovú úlohu. V spoločnosti PTSMAKE sme vyvinuli systémy na metodické riešenie každého z týchto faktorov, a nie na liečenie symptómov, ktoré sa objavia.

Riadenie tepelnej stability

Teplotné zmeny patria k najvýznamnejším výzvam pre presnosť vyvŕtavania. Kov sa pri zmenách teploty rozpína a zmršťuje, čo ovplyvňuje konštrukciu stroja aj obrobok.

Na udržanie tepelnej stability:

- Pred presnými operáciami nechajte dostatočný čas na zahriatie

- Monitorovanie teploty okolia v oblasti obrábania

- Inštalácia systémov tepelnej kompenzácie na kritické stroje

- Používajte chladiace systémy s regulovanou teplotou

- Naplánujte presné práce počas období stabilnej teploty v dielni

Aj zmena teploty o 1 °C môže pri veľkých vyvrtávacích operáciách spôsobiť rozmerové odchýlky v rozsahu niekoľkých mikrónov. Preto sme investovali do klimatizovaných výrobných priestorov pre naše najpresnejšie vyvrtávacie operácie v PTSMAKE.

Monitorovanie opotrebovania a výmena komponentov

Bežanie vretena9 a opotrebovanie ložísk výrazne ovplyvňujú presnosť vyvrtávania. Zavedenie monitorovacieho systému pomáha zachytiť problémy skôr, ako ovplyvnia kvalitu výroby.

Medzi kľúčové komponenty, ktoré treba monitorovať, patria:

- Ložiská vretena

- Vodiace cesty a sklíčka

- Guľôčkové skrutky a pohonné systémy

- Držiaky nástrojov a vyvrtávacie tyče

- Upínacie mechanizmy

Odporúčam zaviesť systém sledovania opotrebovaných komponentov, ktorý predpovedá potreby výmeny na základe hodín používania, a nie čakať na poruchu. Tento prístup znížil neplánované prestoje o takmer 35% v našich prevádzkach presného vyvŕtavania.

Najlepšie postupy kalibrácie a merania

Pravidelná kalibrácia je nevyhnutná, ale musí sa vykonávať správne, aby bola účinná. Tu je návod, čo funguje najlepšie:

Harmonogram a metódy kalibrácie

Udržiavanie presnej kalibrácie si vyžaduje rutinné prístupy aj prístupy založené na stave:

| Typ kalibrácie | Frekvencia | Potrebné nástroje | Poznámky |

|---|---|---|---|

| Geometrická presnosť | Mesačne | Presné vodováhy, číselníkové indikátory | Kontrola pravouhlosti, rovnobežnosti |

| Pozičná presnosť | Štvrťročne | Laserové interferometre | Overenie polohy X, Y, Z |

| Kontrola tepelného driftu | Týždeň | Snímače teploty, skúšobné rezy | Meranie za rôznych podmienok |

| Analýza vretena | Polročne | Zariadenia na dynamické vyvažovanie | Test pri rôznych rýchlostiach |

Frekvencia by sa mala zvýšiť v prípade strojov pracujúcich na komponentoch s prísnou toleranciou. Na PTSMAKE vykonávame kalibračné kontroly 30% častejšie na vyvrtávacích strojoch určených na letecké komponenty v porovnaní so strojmi používanými na všeobecné priemyselné aplikácie.

Meracie systémy a spätná väzba

Moderné vyvrtávačky majú obrovský prínos z integrovaných meracích systémov:

- Sondovanie počas procesu na overenie rozmerov počas obrábania

- Meranie po procese s okamžitou spätnou väzbou do riadiaceho systému

- Štatistická kontrola procesu na identifikáciu driftu pred prekročením tolerančných limitov

- Digitálne dvojčatá, ktoré porovnávajú skutočný výkon s očakávanými výsledkami

Zavedenie systémov spätnej väzby s uzavretou slučkou nám umožnilo dosahovať pri hlbokom vyvŕtavaní tolerancie v rozmedzí ±0,005 mm.

Kontrola vibrácií a štrukturálna integrita

Vibrácie sa často prehliadajú, ale môžu výrazne znížiť presnosť vyvrtávania. Účinné riadenie vibrácií zahŕňa:

- Používanie vyvrtávacích tyčí s tlmením vibrácií pri aplikáciách s hlbokými otvormi

- Zabezpečenie správnej izolácie základov pre presné vyvrtávačky

- Pravidelné kontroly montáže a vyrovnania stroja

- Optimalizácia rezných parametrov na minimalizáciu chvenia

- Používanie vyvážených nástrojových zostáv

V spoločnosti PTSMAKE sme zistili, že analýza vibrácií dokáže odhaliť potenciálne problémy niekoľko týždňov predtým, ako sa prejavia na hotových dieloch. Tento prediktívny prístup sa stal ústredným prvkom našej stratégie údržby.

Plánovanie preventívnej údržby

Štruktúrovaný program preventívnej údržby je nevyhnutný na dosiahnutie trvalej presnosti:

Denné kontroly operátora

Zaškolte obsluhu na vykonávanie rýchlych denných kontrol:

- Hladina a stav chladiacej kvapaliny

- Mazacie systémy

- Vizuálna kontrola triesky a stavu nástroja

- Základné overenie presnosti pomocou jednoduchých skúšobných rezov

Intervaly komplexnej údržby

Vypracujte viacúrovňový plán údržby:

- Týždenník: Kontrola mazacieho systému, kontrola stieračov, filtrácia chladiacej kvapaliny

- Mesačne: Overenie geometrickej presnosti, kontrola vôlí

- Štvrťročne: Kompletné overenie nastavenia, kontrola elektrického systému

- Každoročne: Úplná prestavba kritických komponentov, aktualizácia riadiaceho systému

Dodržiavanie tohto štruktúrovaného prístupu pri PTSMAKE predĺžilo životnosť našich vyvrtávačiek približne o 30% pri zachovaní pôvodných špecifikácií presnosti.

Riadenie presnosti na základe údajov

Moderná výroba si vyžaduje využívanie údajov na zachovanie presnosti:

- Implementácia systémov monitorovania strojov, ktoré sledujú výkonnostné metriky

- Analyzovať trendy v údajoch o presnosti s cieľom predpovedať potreby údržby

- zdokumentovať všetky výsledky kalibrácie v centrálnej databáze

- Používanie štatistickej analýzy na identifikáciu vzorcov presnosti driftu

- Korelácia environmentálnych faktorov so zmenami výkonnosti

Tento prístup založený na údajoch mení údržbu z reaktívnej na prediktívnu a zabezpečuje, aby nudné operácie zostali v súlade so špecifikáciami.

Ako optimalizovať parametre vyvrtávania pre rôzne tvrdosti materiálov?

Stretli ste sa niekedy s neočakávanými stopami po vyvŕtaní alebo so zlou povrchovou úpravou po vyvŕtaní? Alebo ste možno rozbili drahé nástroje, pretože parametre vyvrtávania neboli úplne správne pre obrobok z kalenej ocele? Tvrdosť materiálu môže spôsobiť, že váš proces obrábania bude doslova prerušený.

Optimalizácia parametrov vyvrtávania pre rôzne tvrdosti materiálu zahŕňa úpravu reznej rýchlosti, posuvu, hĺbky rezu a výber nástroja na základe tvrdosti obrobku. Mäkšie materiály umožňujú vyššie rýchlosti a posuvy, zatiaľ čo tvrdšie materiály vyžadujú pomalšie parametre, tuhé nastavenie a odolnejšie rezné nástroje.

Pochopenie vzťahu medzi tvrdosťou materiálu a parametrami vŕtania

Tvrdosť materiálu výrazne ovplyvňuje prístup k vyvrtávacím operáciám. Tvrdosť - meraná zvyčajne v Rockwellovej, Brinellovej alebo Vickersovej stupnici - udáva odolnosť materiálu voči deformácii a priamo ovplyvňuje rezné sily potrebné počas obrábania.

Zo skúseností v spoločnosti PTSMAKE som sa naučil, že zaobchádzanie so všetkými materiálmi s rovnakými parametrami vyvrtávania vedie k nákladným chybám. Súbor parametrov, ktorý funguje skvele na hliník, pravdepodobne katastrofálne zlyhá na kalenú nástrojovú oceľ. Tento vzťah tiež nie je lineárny; s rastúcou tvrdosťou sa potrebné úpravy parametrov neriadia jednoduchým proporcionálnym vzorom.

Kľúčové parametre vyvrtávania ovplyvnené tvrdosťou materiálu

Pri prispôsobovaní vyvrtávacích operácií rôznym úrovniam tvrdosti materiálu musíme zohľadniť štyri základné parametre:

- Rýchlosť rezania (Vc): Rýchlosť, ktorou sa rezná hrana pohybuje proti obrobku

- Rýchlosť posuvu (f): Vzdialenosť, o ktorú sa nástroj posunie na jednu otáčku

- Hĺbka rezu (ap): Ako hlboko nástroj preniká do materiálu

- Výber nástrojov: Vrátane geometrie, povrchovej úpravy a materiálu

Tieto parametre si vyžadujú starostlivé kalibrácia10 v závislosti od toho, či vyvŕtavate mäkký hliník alebo kalenú oceľ.

Optimalizácia parametrov pre mäkké materiály (< 200 HB)

Mäkké materiály ako hliník, mosadz a mäkká oceľ umožňujú agresívnejšie parametre vyvrtávania. Tu je uvedený môj prístup k týmto materiálom:

Úvahy o rýchlosti a podávaní

Pre mäkšie materiály zvyčajne používam:

- Vyššie rezné rýchlosti (300-1000 m/min pre hliník)

- Zvýšené rýchlosti posuvu (0,1-0,3 mm/ot.)

- Väčšie hĺbky rezu (v niektorých prípadoch až do 5 mm)

Tento prístup maximalizuje rýchlosť úberu materiálu pri zachovaní prijateľnej životnosti nástroja a kvality povrchu.

Výber nástrojov pre mäkké materiály

Pri vyvŕtavaní mäkkých materiálov odporúčam:

| Materiál nástroja | Povrchová úprava | Príprava hrán | Aplikácia |

|---|---|---|---|

| HSS | Bez povlaku/TiN | Sharp | Na všeobecné použitie, hliník |

| Karbid | TiAlN | Ľahké brúsenie | Oceľ, vyššia výroba |

| PCD | Bez povrchovej úpravy | Sharp | Neželezné kovy, veľký objem |

Kľúčom k úspechu je použitie ostrých rezných hrán s pozitívnym uhlom sklonu, aby sa znížili rezné sily a tvorba tepla. Na rozdiel od tvrdších materiálov je obzvlášť dôležitý odvod triesky, pretože triesky sú zvyčajne dlhé a vláknité.

Optimalizácia parametrov pre stredne tvrdé materiály (200-400 HB)

Stredne tvrdé materiály predstavujú prechodnú zónu, v ktorej sa výber parametrov stáva čoraz kritickejším. Do tejto kategórie patria materiály, ako sú predkalené formovacie ocele a legované ocele.

Nastavenie rýchlosti a posuvu

Pri týchto materiáloch sa mi táto rovnováha osvedčila:

- Stredné rezné rýchlosti (100-250 m/min)

- Stredné rýchlosti posuvu (0,05-0,15 mm/ot.)

- Znížená hĺbka rezu (0,5-2 mm)

Cieľom je dosiahnuť rovnováhu medzi produktivitou a opotrebovaním nástrojov. V mojich projektoch som zistil, že prílišné zvyšovanie rýchlosti alebo posuvu v tomto rozsahu tvrdosti vedie k rýchlemu opotrebovaniu nástroja.

Úvahy o nástrojoch pre stredne tvrdé materiály

Moja stratégia výberu nástrojov sa výrazne mení:

| Materiál nástroja | Povrchová úprava | Príprava hrán | Aplikácia |

|---|---|---|---|

| Karbid | AlTiN/TiCN | Stredné brúsenie | Všeobecný účel |

| Cermet | TiN | Ľahké brúsenie | Dokončovacie prechody |

| CBN | Bez povrchovej úpravy | Stredné brúsenie | Tvrdené časti |

Príprava hrán je čoraz dôležitejšia s rastúcou tvrdosťou materiálu. Správne vybrúsená hrana odoláva odštiepeniu lepšie ako ostrá hrana v týchto materiáloch.

Stratégie vyvŕtavania tvrdých materiálov (> 400 HB)

Najväčšie výzvy predstavujú kalené ocele, nástrojové ocele a kalené supersliatiny. V spoločnosti PTSMAKE často obrábame tieto materiály pre aplikácie v leteckom a automobilovom priemysle.

Konzervatívny výber parametrov

Pri tvrdých materiáloch sa striktne držím:

- Nízke rezné rýchlosti (30-100 m/min)

- Znížené rýchlosti posuvu (0,02-0,07 mm/ot.)

- Minimálna hĺbka rezu (0,1-0,5 mm)

- Zvýšená tuhosť celej zostavy

Životnosť nástroja sa stáva limitujúcim faktorom, takže uprednostňovanie stabilných, konzervatívnych parametrov sa vypláca v podobe konzistencie a celkových nákladov na obrábanie.

Požiadavky na špecializované nástroje

Vyvrtávanie tvrdých materiálov si vyžaduje špecializované nástroje:

| Materiál nástroja | Povrchová úprava | Príprava hrán | Aplikácia |

|---|---|---|---|

| Karbid | Viacvrstvový AlTiCrN | Silné brúsenie | Hrubovanie |

| CBN | Špecializované stránky | Fazetový okraj | Polotovar |

| Keramické | SiAlON | T-land | Vysokorýchlostné dokončovanie |

Geometria doštičiek má zvyčajne záporné uhly sklonu kvôli pevnosti a držiaky nástrojov musia mať maximálnu tuhosť, aby sa minimalizovali vibrácie a deformácie.

Praktické využitie: Výpočet parametrov vŕtania

Pri stanovovaní parametrov pre rôzne úrovne tvrdosti materiálu používam tento praktický vzorec:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Kde:

- Vc = nastavená rezná rýchlosť

- Vc₀ = základná rezná rýchlosť pre referenčný materiál

- Hₘₐₓ = referenčná tvrdosť

- Hₐ = skutočná tvrdosť materiálu

- n = exponent špecifický pre materiál (zvyčajne 0,3-0,7)

Tento vzorec poskytuje vedecký východiskový bod, ale vždy ho upravujem podľa skutočného priebehu obrábania.

Stratégie monitorovania a úpravy

Úspešné vŕtanie pri rôznych úrovniach tvrdosti si vyžaduje priebežné monitorovanie a nastavovanie. Hľadám:

- Tvorba a farba triesky

- Vzory opotrebovania nástrojov

- Kvalita povrchovej úpravy

- Zvuková spätná väzba z procesu rezania

Tieto ukazovatele často odhalia, či je potrebné parametre doladiť skôr, ako dôjde ku katastrofickej poruche. Napríklad modré triesky indikujú nadmerné teplo, čo naznačuje okamžité zníženie reznej rýchlosti.

Prípadová štúdia: Adaptívne vyvrtávanie pre materiály s premenlivou tvrdosťou

Pri nedávnom projekte v PTSMAKE sme čelili náročnému komponentu s tvrdenými časťami (58-62 HRC), ktoré obklopovali mäkšie jadro (25-30 HRC). Namiesto kompromisu s jediným nastavením parametrov sme vyvinuli prístup s premenlivými parametrami, ktorý upravoval rýchlosť a posuv na základe konkrétnej obrábanej zóny. Výsledkom bol 43% rýchlejší čas cyklu s vyššou životnosťou nástroja v porovnaní s konvenčnými prístupmi.

Zistite, ako vplýva vychýlenie nástroja na presnosť a ako ho minimalizovať vo svojich projektoch. ↩

Prečítajte si, ako tento kritický parameter vyvrtávačky zabezpečuje vysokú kvalitu dielov. ↩

Zistite, ako môže správne riadenie hádzania zlepšiť kvalitu dielov a znížiť náklady. ↩

Kliknutím získate informácie o špecifikáciách tolerancie pre vaše kritické komponenty. ↩

Kliknutím získate podrobné vysvetlenie pomerov dĺžky a priemeru pri vyvrtávaní. ↩

Získajte informácie o štruktúrach materiálov, ktoré ovplyvňujú výkonnosť obrábania. ↩

Kliknutím sa dozviete viac o technikách merania valcovitosti pre presné vyvrtávanie. ↩

Získajte informácie o špecializovaných vyvrtávacích zariadeniach, ktoré môžu znížiť vaše náklady na obrábanie pomocou 30%. ↩

Kliknutím získate informácie o pokročilých technikách merania vretena pre kritické operácie vyvrtávania. ↩

Nastavenie parametrov stroja v reálnom čase na základe vlastností materiálu a rezných podmienok. ↩