Uvažujete o polykarbonáte pre svoj ďalší projekt, ale nie ste si istí, či sa dá opracovať? Mnohé konštrukčné tímy sa pri výbere materiálov potýkajú s touto otázkou. Videl som, ako sa projekty oneskorili a rozpočty premrhali, keď tímy vyberali materiály bez toho, aby pochopili ich kompatibilitu s obrábaním.

Áno, polykarbonát je veľmi dobre opracovateľný. Dá sa vŕtať, frézovať, sústružiť a rezať závitmi pomocou štandardných kovoobrábacích zariadení, pričom ponúka vynikajúcu rozmerovú stabilitu a zachováva si optickú čistotu počas procesu obrábania.

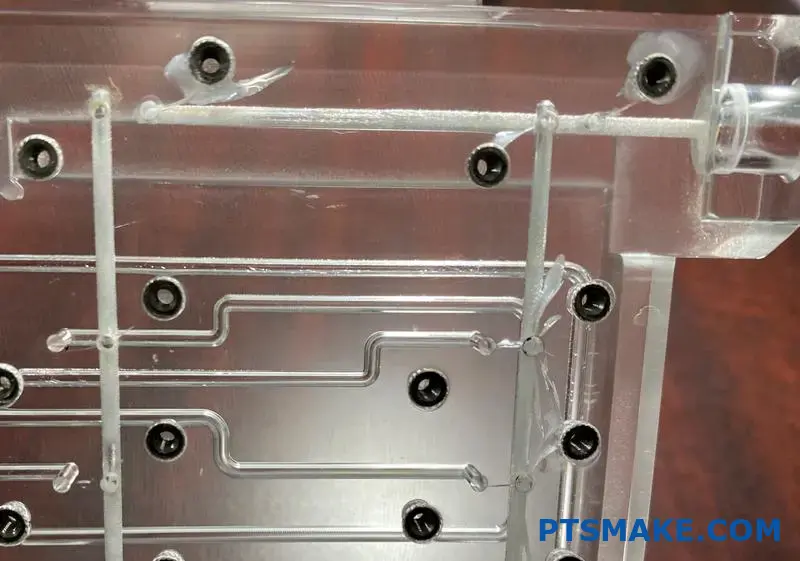

V spoločnosti PTSMAKE denne obrábame polykarbonátové komponenty pre rôzne priemyselné odvetvia. Tento všestranný termoplast ponúka skvelú rovnováhu vlastností, vďaka ktorým je ideálny na výrobu presných dielov. Ak uvažujete o polykarbonáte pre svoj projekt, čítajte ďalej a dozviete sa o jeho vlastnostiach pri obrábaní, osvedčených postupoch a možnostiach použitia, ktoré by mohli byť prínosom pre vaše špecifické požiadavky.

Je polykarbonát ľahko opracovateľný?

Už ste niekedy zápasili s obrábaním polykarbonátu, aby ste skončili s roztavenými hranami, prasklinami spôsobenými napätím alebo s dielmi, ktoré jednoducho nespĺňajú špecifikácie? Frustrácia z premrhaného materiálu a času môže byť ohromujúca, najmä keď sa blížia termíny a zákazníci čakajú.

Polykarbonát sa dá so správnymi technikami a nástrojmi pomerne ľahko obrábať. Hoci jeho húževnatosť a citlivosť na teplo predstavujú výzvu, správne chladenie, ostré nástroje, mierne rýchlosti a kontrolované rýchlosti posuvu prinesú vynikajúce výsledky. V porovnaní s inými plastmi si vyžaduje opatrnejšie zaobchádzanie, ale ponúka vynikajúcu trvanlivosť a optickú čistotu.

Pochopenie polykarbonátu ako technického materiálu

Polykarbonát (PC) vyniká medzi technickými plastmi svojou výnimočnou kombináciou vlastností. Ako človek, ktorý počas svojho pôsobenia v spoločnosti PTSMAKE pracoval s nespočetným množstvom materiálov, som ocenil jedinečné postavenie PC vo svete výroby. Ponúka pozoruhodnú odolnosť voči nárazom - je 250-krát pevnejší ako sklo a 30-krát pevnejší ako akryl. Vďaka tomu je ideálny pre aplikácie, ktoré si vyžadujú transparentnosť aj odolnosť.

Materiál si zachováva svoje vlastnosti v širokom teplotnom rozsahu (-40 °C až 280 °C), takže je vhodný do rôznych prostredí. Jeho prirodzená priehľadnosť v kombinácii s vynikajúcou priepustnosťou svetla (88-91%) ho predurčuje na optické aplikácie. Avšak tie isté vlastnosti, ktoré robia polykarbonát cenným, vytvárajú aj špecifické výzvy pri obrábaní.

Fyzikálne vlastnosti ovplyvňujúce obrobiteľnosť

Polykarbonátové viskoelastické správanie1 priamo ovplyvňuje jeho reakciu na obrábacie operácie. Tento materiál má relatívne nízku teplotu sklovitého prechodu (približne 147 °C/297 °F), čo znamená, že pri nahromadení tepla môže počas obrábania ľahko zmäknúť. Tu sa dozviete, ako jeho kľúčové vlastnosti ovplyvňujú obrábanie:

| Vlastníctvo | Hodnota | Vplyv na obrábanie |

|---|---|---|

| Pevnosť v ťahu | 55-75 MPa | Vyžaduje správnu tuhosť nástroja |

| Tepelná vodivosť | 0,19-0,22 W/m-K | Zlý odvod tepla si vyžaduje chladenie |

| Koeficient tepelnej rozťažnosti | 65-70 × 10^-6/°C | Výzvy týkajúce sa rozmerovej stability |

| Teplota prechodu skla | 147°C | Riziko tepelnej deformácie |

| Tvrdosť (Rockwell) | M70-M75 | Mierne opotrebenie nástroja |

Tieto vlastnosti vytvárajú dichotómiu - polykarbonát je zároveň dostatočne pevný, aby odolal rezným silám, ale zároveň dostatočne citlivý na tepelné poškodenie, čo si vyžaduje starostlivú kontrolu procesu.

Porovnanie obrábania PC s inými plastmi

Polykarbonát patrí v porovnaní s ostatnými bežnými technickými plastmi do strednej triedy obrobiteľnosti. Na základe mojich skúseností s rôznymi projektmi obrábania plastov uvádzam jeho porovnanie:

Jednoduchšie ako počítač

- Acetal (Delrin): Obrába sa ako maslo s vynikajúcou rozmerovou stabilitou

- HDPE: veľmi šetrný s nízkym trením a ľahkým odvádzaním triesok

- ABS: Dobrá obrobiteľnosť s nižšou tepelnou citlivosťou

Podobná spracovateľnosť ako pri PC

- Nylon: Vyžaduje podobné chladiace opatrenia

- PMMA (akryl): Podobné požiadavky na nástroje, ale krehkejší

Náročnejšie na strojové spracovanie ako PC

- PEEK: Vyžaduje vyššie rezné sily a špecializované nástroje

- PEI (Ultem): Vyššie teploty spracovania a opotrebovanie nástrojov

- PTFE (teflón): Obtiažne kvôli jeho deformácii pod tlakom

Základné techniky pre úspešné obrábanie PC

Za viac ako 15 rokov práce v presnej výrobe som vyvinul špecifické prístupy pre prácu s polykarbonátom. Tieto techniky výrazne zlepšujú výsledky:

Stratégie chladenia

Pravidlom číslo jeden pri obrábaní polykarbonátu je účinné chladenie. Chladenie stlačeným vzduchom funguje dobre pri ľahkých rezoch, zatiaľ čo pri hlbších operáciách je vhodnejšie chladenie hmlou s chladiacimi kvapalinami rozpustnými vo vode. Chladeniu záplavou by ste sa mali vyhnúť, pretože môže spôsobiť praskanie pod napätím v dôsledku tepelného šoku.

Výber a príprava nástrojov

Ostré rezné hrany sú nevyhnutné. Odporúčam karbidové nástroje s lešteným rezným povrchom a uhlom odľahčenia 15 - 20 stupňov. Na vŕtanie sa používajú špecializované vrtáky na rezanie plastov so strmšími uhlami hrotu (90-118°), ktoré zabraňujú zachytávaniu a odlamovaniu.

Úvahy o rýchlosti a podávaní

Na dosiahnutie optimálnych výsledkov s polykarbonátom sa riadim týmito pokynmi:

- Rýchlosti rezania: 500-1000 ft/min (nižšia ako pri mäkších plastoch)

- Podávacie dávky: Mierne až vysoké, aby sa zabránilo nahromadeniu tepla

- Hĺbka rezu: Viacero ľahkých prechodov namiesto jedného hlbokého rezu

- Otáčky pri vŕtaní: 300-1500 ot/min v závislosti od priemeru otvoru

Tieto parametre pomáhajú udržiavať rovnováhu medzi účinným odstraňovaním materiálu a predchádzaním problémom súvisiacim s teplom, ako je tavenie alebo napätie.

Spoločné výzvy a riešenia

Napriek správnym technikám zostávajú pri obrábaní polykarbonátu určité problémy:

Tavenie hrán: Často sa vyskytuje počas smerovania alebo vysokorýchlostných operácií. Riešenie: Ostré nástroje, správne chladenie a zvýšená rýchlosť posuvu v pomere k rýchlosti.

Praskanie pod napätím: Objavuje sa niekoľko hodín alebo dní po opracovaní. Riešenie: Pred konečným obrábaním žíhajte diely a používajte správnu geometriu nástroja.

Chipping: Najčastejšie na vstupných/výstupných miestach počas vŕtania. Riešenie: Použitie podkladových materiálov a špecializovanej geometrie vrtákov.

Rozmerová nestabilita: Diely sa môžu po opracovaní deformovať. Riešenie: Umožnite uvoľnenie napätia medzi hrubovacou a dokončovacou operáciou.

V spoločnosti PTSMAKE sme vyvinuli špecializované prípravky a spracovateľské protokoly na riešenie týchto výziev, ktoré zabezpečujú konzistentnú kvalitu aj tých najnáročnejších polykarbonátových komponentov.

Čo je výhodou polykarbonátu?

Snažili ste sa niekedy nájsť materiál, ktorý by kombinoval výnimočnú odolnosť s optickou čistotou? Alebo ste hľadali niečo, čo by odolalo extrémnym nárazom a teplotám bez toho, aby to zruinovalo banku? Frustrácia z výberu dokonalého materiálu pre kritické aplikácie môže byť zdrvujúca.

Polykarbonát ponúka výnimočné výhody vrátane výnimočnej odolnosti proti nárazu (250-krát silnejší ako sklo), optickej čistoty (priepustnosť svetla 89%), teplotnej stability (-40 °C až 280 °C), nízkej hmotnosti, konštrukčnej flexibility a cenovej výhodnosti pre rôzne priemyselné aplikácie.

Pozoruhodná odolnosť voči nárazom

Najpôsobivejšou vlastnosťou polykarbonátu je jeho mimoriadna odolnosť voči nárazom. Tento technický termoplast dokáže odolať silám, ktoré by rozbili alebo rozbili iné materiály, ako je sklo alebo akryl. S nárazovou odolnosťou približne 250-krát vyššou ako sklo a 30-krát vyššou ako akryl je polykarbonát výnimočnou voľbou pre aplikácie, ktoré si vyžadujú odolnosť.

Podľa mojich skúseností s výrobcami v rôznych priemyselných odvetviach je polykarbonát vďaka tejto vlastnosti ideálny pre bezpečnostné zariadenia, kryty strojov a ochranné bariéry. V spoločnosti PTSMAKE sme polykarbonát implementovali v mnohých projektoch, kde bola rozhodujúca odolnosť proti nárazu, napríklad v ochranných krytoch priemyselných strojov a v komponentoch pre automobilový priemysel.

Reálne aplikácie odolnosti voči nárazom

- Bezpečnostné štíty: Používa sa v priemyselnom prostredí na ochranu pracovníkov pred lietajúcimi úlomkami.

- Nepriestrelné okná: Použitie v bezpečnostných vozidlách a budovách

- Športové vybavenie: Používajú sa v hokejových ochranných štítoch a ochranných pomôckach.

- Ochrany strojov: Zabraňuje zraneniam a zároveň umožňuje viditeľnosť prevádzkových komponentov

Optická čistota a prenos svetla

Ďalšou významnou výhodou polykarbonátu je jeho pôsobivá optická čistota. S priepustnosťou svetla približne 89% poskytuje polykarbonát priehľadnosť podobnú sklu. Vďaka tejto vlastnosti je vhodný na aplikácie, kde je rozhodujúca viditeľnosť pri zachovaní požiadaviek na pevnosť.

Schopnosť tohto materiálu prenášať svetlo bez výrazného skreslenia ho predurčuje na dioptrické aplikácie2 ako sú šošovky, difúzory svetla a priehľadné kryty. Pri obrábaní polykarbonátových dielov v spoločnosti PTSMAKE sa venuje osobitná pozornosť zachovaniu tejto optickej čírosti prostredníctvom správnych nástrojov a dokončovacích procesov.

Teplotná stabilita

Polykarbonát vykazuje výnimočnú tepelnú stabilitu v širokom rozsahu teplôt. Odoláva teplotám od -40 °C do 138 °C bez výrazného zhoršenia mechanických vlastností. Vďaka tomu je vhodný pre aplikácie vystavené premenlivým alebo extrémnym teplotám.

Porovnanie výkonu pri teplote

| Materiál | Dolný teplotný limit | Horný teplotný limit | Teplota vychýlenia tepla |

|---|---|---|---|

| Polykarbonát | -40 °F (-40 °C) | 280°F (138°C) | 270°F (132°C) |

| Akryl | -20°C (-4°F) | 180 °F (82 °C) | 190°F (88°C) |

| ABS | -20°C (-4°F) | 176°F (80°C) | 190°F (88°C) |

| Sklo | Extrémne nízka | 800°F+ (427°C+) | NEUPLATŇUJE SA |

Táto teplotná stabilita je obzvlášť cenná v automobilových komponentoch, elektronických skriniach a vonkajších krytoch. Videl som, že polykarbonát funguje výnimočne dobre v náročných prostrediach, kde by výkyvy teplôt spôsobili zlyhanie iných materiálov.

Ľahké vlastnosti

Polykarbonát má v porovnaní s tradičnými materiálmi, ako je sklo, výrazné hmotnostné výhody. S hustotou približne 1,2 g/cm³ je menej ako polovica hmotnosti skla, ktoré má zvyčajne hustotu okolo 2,5 g/cm³. Toto zníženie hmotnosti je rozhodujúce pre:

- Zníženie nákladov na dopravu

- Zlepšenie palivovej účinnosti v automobilovom priemysle

- Zjednodušenie inštalačných procesov

- Zníženie požiadaviek na štrukturálne zaťaženie

Vďaka týmto ľahkým vlastnostiam je polykarbonát mimoriadne atraktívny pre dopravné aplikácie, prenosné zariadenia a veľké konštrukčné komponenty, pri ktorých je dôležitá hmotnosť.

Flexibilita dizajnu

Jednou z najpraktickejších výhod polykarbonátu je jeho pozoruhodná konštrukčná flexibilita. Tento materiál môže byť:

- Jednoduché obrábanie s vhodnými nástrojmi a chladením

- Tepelne tvarované do zložitých tvarov

- Vstrekovanie s vysokou presnosťou

- Ohýbanie a tvarovanie pri izbovej teplote (vo forme listu)

- Lepené pomocou rôznych lepidiel alebo zváracích techník

V spoločnosti PTSMAKE využívame tieto vlastnosti, aby sme pomohli konštruktérom vytvárať zložité diely, ktoré by bolo ťažké alebo nemožné vyrobiť z iných materiálov. Schopnosť materiálu presne obrábať umožňuje dosiahnuť malé tolerancie a zložité prvky, ktoré spĺňajú náročné špecifikácie.

Nákladová efektívnosť

Hoci polykarbonát môže mať vyššie počiatočné náklady na materiál ako niektoré alternatívy, jeho celková hospodárnosť z neho často robí ekonomickejšiu voľbu:

- Predĺžená životnosť vďaka odolnosti

- Znížená frekvencia výmeny

- Nižšie náklady na inštaláciu vďaka nižšej hmotnosti

- Zjednodušená výroba zložitých dielov

- Potenciál konsolidácie častí

Vo výrobnom prostredí tieto faktory často vedú k nižším celkovým nákladom na vlastníctvo v porovnaní so zdanlivo lacnejšími alternatívami, ktoré si vyžadujú častú výmenu alebo zložitejšiu výrobu.

Odolnosť voči UV žiareniu (s vhodnými prísadami)

Štandardný polykarbonát je náchylný na UV degradáciu, ktorá môže časom spôsobiť zožltnutie a krehkosť. S vhodnými prísadami alebo povlakmi odolnými voči UV žiareniu si však polykarbonát môže zachovať svoje vlastnosti, keď je vystavený slnečnému žiareniu. Mnohé polykarbonátové výrobky sa v súčasnosti dodávajú s koextrudovanými ochrannými vrstvami proti UV žiareniu, ktoré výrazne predlžujú životnosť vo vonkajšom prostredí.

Najlepší číry plast na obrábanie?

Mali ste niekedy problém s výberom správneho číreho plastu pre svoj projekt presného obrábania? Frustrácia pri výbere materiálu, ktorý spĺňa všetky požiadavky - optickú priehľadnosť, rozmerovú stabilitu a obrobiteľnosť - môže byť zdrvujúca, keď čelíte desiatkam možností s mätúcimi technickými špecifikáciami.

Pri aplikáciách obrábania, ktoré si vyžadujú optickú priehľadnosť, je polykarbonát (PC) celkovo najlepším priehľadným plastom vďaka výnimočnej kombinácii priehľadnosti, odolnosti voči nárazom a vlastnostiam pri obrábaní. Pre presné aplikácie ponúka akryl (PMMA) vynikajúcu optickú priehľadnosť, zatiaľ čo PETG predstavuje cenovo výhodnú alternatívu pre menej náročné projekty.

Porovnanie najlepších čírych plastov na obrábanie

Pri výbere čírych plastov na obrábanie je veľmi dôležité poznať špecifické vlastnosti a výkonnostné charakteristiky jednotlivých materiálov. Po práci so stovkami rôznych výrobných projektov som zistil, že "najlepší" materiál vždy závisí od konkrétnych požiadaviek na aplikáciu.

Polykarbonát (PC): Všestranný výkonný materiál

Polykarbonát si získal pozíciu môjho odporúčania pre väčšinu aplikácií na obrábanie čírych plastov. Vďaka pôsobivej priepustnosti svetla 89% a výnimočnej odolnosti proti nárazu (250-násobok odolnosti skla) poskytuje bezkonkurenčnú odolnosť pri zachovaní vynikajúcich optických vlastností.

Z hľadiska obrábania ponúka PC niekoľko výhod:

- Zachováva rozmerovú stabilitu počas zložitých obrábacích operácií

- Dobre reaguje na konvenčné aj CNC obrábacie techniky

- Možno vŕtať, frézovať a závitovať bez špeciálneho náradia

- Znáša mierne teplo vznikajúce pri obrábaní bez deformácie

Počítač však nie je bez obmedzení. Je náchylnejší na chemické útoky ako niektoré alternatívy a niektoré rezné kvapaliny môžu spôsobiť praskanie alebo mikrotrhliny. V spoločnosti PTSMAKE sme zistili, že používanie špecifických receptúr chladiacej kvapaliny a udržiavanie optimálnych rezných rýchlostí týmto problémom predchádza.

Akryl (PMMA): Optický šampión

Ak je optická čistota absolútnou prioritou, akryl (PMMA) často prekonáva ostatné možnosti. Vďaka priepustnosti svetla 92% a vynikajúcej odolnosti voči UV žiareniu poskytuje výnimočnú čírosť a stabilitu farieb v priebehu času.

Medzi vlastnosti obrábania akrylátu patria:

- Vynikajúca kvalita povrchu priamo z obrábania

- Dobrá rozmerová stabilita pre presné komponenty

- Vynikajúca kvalita závitu pri závitovaní

- Nízka absorpcia vlhkosti zaisťujúca konzistentné vlastnosti

Hlavné problémy pri obrábaní akrylátu vyplývajú z jeho krehkosti v porovnaní s PC. Vyžaduje si opatrné posuvy a ostré nástroje, aby sa zabránilo odštiepeniu alebo praskaniu. Zistil som, že používanie špecializovaných fréz na rezanie akrylátu s leštenými drážkami výrazne znižuje tieto riziká.

PETG: nákladovo efektívna alternatíva

Pre projekty s obmedzenejším rozpočtom, ktoré však stále vyžadujú slušnú priehľadnosť, ponúka PETG (polyetyléntereftalát glykol) praktickú strednú cestu. S priepustnosťou svetla približne 86% a dobrou odolnosťou voči nárazom slúži primerane mnohým aplikáciám.

Medzi výhody obrábania PETG patria:

- Nižšie náklady na materiál ako pri PC alebo prémiových akrylátoch

- Dobrá obrábateľnosť so štandardnými nástrojmi

- Chemická odolnosť vyššia ako akryl

- Nižší bod topenia, ktorý si vyžaduje starostlivé riadenie rýchlosti

Porovnanie kľúčových vlastností

Tu je porovnávacia analýza najbežnejších čírych plastov používaných pri obrábaní:

| Materiál | Prenos svetla | Pevnosť pri náraze | Chemická odolnosť | Náročnosť obrábania | Relatívne náklady |

|---|---|---|---|---|---|

| Polykarbonát (PC) | 89% | Vynikajúce | Mierne | Stredné | Vysoká |

| Akryl (PMMA) | 92% | Spravodlivé | Dobrý (okrem rozpúšťadiel) | Stredne vysoké | Stredné |

| PETG | 86% | Dobrý | Dobrý | Nízka a stredná úroveň | Nízka |

| COC/COP | 92% | Spravodlivé | Vynikajúce | Vysoká | Veľmi vysoká |

| Ultem (PEI) | 85% (jantárový odtieň) | Veľmi dobré | Vynikajúce | Vysoká | Veľmi vysoká |

Špecializované aplikácie a výber materiálov

Požiadavky na lekárske a potravinárske výrobky

Pre aplikácie vyžadujúce biokompatibilita3 v oblasti zdravotníckych pomôcok alebo bezpečnosti pri styku s potravinami je výber materiálu ešte dôležitejší. Lekársky polykarbonát a špecifické triedy akrylátu sú v súlade s predpismi FDA a odolávajú sterilizačným procesom.

V spoločnosti PTSMAKE udržiavame oddelené obrábacie stanice pre plasty určené na lekárske účely, aby sme zabránili krížovej kontaminácii a zabezpečili, že výrobky spĺňajú prísne regulačné požiadavky.

Optické prístroje a šošovky

Ak ide o optické komponenty, ktoré si vyžadujú výnimočnú čistotu a presnosť, akryl optickej kvality alebo špeciálne materiály, ako je cyklický olefínový kopolymér (COC), ponúkajú vynikajúci výkon. Tieto materiály sa dajú opracovať s extrémne prísnymi toleranciami pri zachovaní vynikajúcich optických vlastností.

Prístup k obrábaniu sa pri optických aplikáciách výrazne líši:

- Nižšie rezné rýchlosti s nástrojmi s vysokým leštením

- Viacnásobné dokončovacie prechody s postupne jemnejšími rezmi

- Špecifické geometrie nástrojov na minimalizáciu namáhania materiálu

- Voliteľné leštenie plameňom na dosiahnutie povrchov optickej kvality

Elektronické skrinky a displeje

Na elektronické kryty a displeje zvyčajne odporúčam polykarbonát vďaka jeho kombinácii priehľadnosti, odolnosti voči nárazom a nehorľavosti (pri použití tried FR). Jeho dobré elektroizolačné vlastnosti ho robia ideálnym pre tieto aplikácie.

Techniky obrábania čírych plastov

Bez ohľadu na výber materiálu, určité techniky obrábania prinášajú lepšie výsledky v prípade čírych plastov:

- Používajte ostré nástroje: Tupé nástroje vytvárajú nadmerné teplo a môžu spôsobiť roztavenie alebo popraskanie

- Udržiavanie vhodných rýchlostí a posuvov: Všeobecne pomalšie ako kovy, ale dostatočne rýchle na to, aby sa zabránilo roztaveniu

- Aplikujte primerané chladenie: Vzduchové chladenie pre ľahké operácie, hmlové chladenie pre agresívnejšie rezy

- Zvážte tepelnú rozťažnosť: Umožniť pohyb materiálu počas obrábania

- Podpora tenkých rezov: Zabráňte vibráciám a chveniu, ktoré môžu viesť k praskaniu

Záverečné úvahy o výbere materiálu

Pri konečnom výbere materiálu odporúčam zvážiť tieto faktory:

- Požiadavky na aplikáciu: Akú úroveň priehľadnosti, odolnosti voči nárazom a vystaveniu chemickým látkam bude mať tento diel?

- Rozpočtové obmedzenia: Je prémiový výkon PC alebo špeciálnych materiálov pre vašu aplikáciu opodstatnený?

- Objem výroby: Bude sa materiál obrábať len pre prototypy, alebo je určený na bežnú výrobu?

- Sekundárne operácie: Bude si diel vyžadovať lepenie, leštenie alebo iné následné spracovanie?

Na základe mojich skúseností s klientmi z rôznych odvetví jasne definovať tieto požiadavky vopred šetrí značný čas a náklady počas výrobného procesu.

Obrábanie akrylátu a polykarbonátu?

Rozhodovali ste sa niekedy medzi akrylátom a polykarbonátom pre svoj projekt obrábania? Sledovali ste, ako vaše dokonale navrhnuté diely praskajú počas obrábania alebo zlyhávajú počas používania, pretože ste vybrali nesprávny plastový materiál? Zámena medzi týmito podobne vyzerajúcimi materiálmi môže viesť k nákladným chybám a oneskoreniu projektu.

Pri obrábaní akrylátu a polykarbonátu sa akryl ľahšie obrába a má lepšiu optickú čistotu, ale je krehkejší, zatiaľ čo polykarbonát ponúka vyššiu odolnosť proti nárazu a trvanlivosť, ale vyžaduje si starostlivé obrábanie, aby sa neroztavil. Váš výber závisí od toho, či uprednostňujete estetiku a obrobiteľnosť (akryl) alebo pevnosť a odolnosť (polykarbonát).

Kľúčové rozdiely vo vlastnostiach obrábania

Po intenzívnej práci s oboma materiálmi v rámci zákazkových výrobných projektov som získal hlboké znalosti o tom, ako sa jednotlivé materiály správajú počas procesu obrábania. Základné rozdiely v ich molekulárnej štruktúre priamo ovplyvňujú ich reakciu na rezné nástroje a teplo.

Charakteristiky rezania

Akryl (PMMA) sa výborne opracováva - reže čisto s minimálnou námahou, vytvára ostré hrany a vynikajúcu povrchovú úpravu. Materiál sa reže trochu ako tvrdý syr, s trieskami, ktoré sa čisto odlamujú. Vďaka tomu je akryl ideálny na zložité návrhy, pri ktorých je rozhodujúca presnosť detailov.

Naproti tomu polykarbonát (PC) predstavuje väčšiu výzvu. Jeho neuveriteľná húževnatosť znamená, že rezné nástroje musia pracovať intenzívnejšie, čím vzniká väčšie trenie a teplo. Materiál má tendenciu vyžmýkať4 počas obrábania, čo môže spôsobiť viazanie nástrojov a zlú kvalitu povrchu, ak nie sú správne nastavené parametre obrábania.

Citlivosť na teplo

Riadenie teploty je pri obrábaní týchto materiálov veľmi dôležité:

Akryl: Má vyššiu tepelnú odolnosť počas obrábania s teplotou sklovitého prechodu okolo 105 °C. Je menej náchylný na deformáciu vplyvom trecieho tepla, ale je náchylnejší na praskanie, ak sú nástroje tupé alebo ak sú rýchlosti posuvu príliš agresívne.

Polykarbonát: Vďaka nižšej teplote sklovitého prechodu (približne 147 °C/297 °F) je polykarbonát náchylnejší na problémy súvisiace s teplom. Počas obrábania môže rýchlo zmäknúť a roztaviť sa, ak sú rezné rýchlosti príliš vysoké alebo chladenie nedostatočné.

Výber a nastavenie nástrojov

Na základe mojich skúseností v spoločnosti PTSMAKE správny výber nástrojov výrazne ovplyvňuje výsledky:

| Parameter | Akryl | Polykarbonát |

|---|---|---|

| Odporúčaná rýchlosť rezania | 500-1000 m/min | 300-500 m/min |

| Materiál nástroja | HSS alebo karbid | Uprednostňuje sa ostrý karbid |

| Používanie chladiacej kvapaliny | Voliteľné, často postačuje chladenie vzduchom | Dôrazne odporúčame |

| Rýchlosť podávania | Môže byť relatívne agresívny | Musí byť mierna, aby sa zabránilo topeniu |

| Geometria nástroja | Štandardná geometria funguje dobre | Ostré nástroje s pozitívnym uhlom sklonu |

Správanie materiálu počas rôznych operácií obrábania

Úvahy o frézovaní

Pri frézovaní akrylátu som zistil, že pri správnych otáčkach a posuvoch môžete priamo z frézy dosiahnuť takmer optickú povrchovú úpravu. Najlepšie sa často osvedčujú jednobřité frézy, ktoré zabezpečujú účinný odvod triesok a zabraňujú hromadeniu tepla.

Pri frézovaní polykarbonátu je chladiaca kvapalina nevyhnutná. V spoločnosti PTSMAKE sme dosiahli vynikajúce výsledky pomocou chladenia stlačeným vzduchom v kombinácii s nižšími otáčkami vretena. Zabraňuje sa tak charakteristickému taveniu, ktoré môže nastať pri obrábaní PC komponentov.

Výzvy pri vŕtaní

Vŕtanie zvýrazňuje kontrastné vlastnosti týchto materiálov:

Akryl má tendenciu štiepiť sa a praskať v okolí výstupných bodov vrtáka. Odporúčam používať špecializované plastové vrtáky s upraveným uhlom hrotu (60-90°) a zníženou rýchlosťou pri približovaní sa k výstupu.

Polykarbonát je vďaka svojej pružnosti pri vŕtaní šetrnejší, ale jeho tendencia zachytávať vrták môže spôsobovať problémy. Vŕtanie s častým odstraňovaním triesok zabraňuje zahrievaniu a vytvára čistejšie otvory.

Konečná úprava hrán

Ďalší kľúčový rozdiel sa prejavuje pri dokončovacích prácach po obrábaní:

Akrylové hrany možno leštiť plameňom, aby sa dosiahla priehľadnosť podobná sklu - čo je pri polykarbonáte nemožné. V prípade dielov z PC je potrebné mechanické leštenie, ktoré si vyžaduje viac práce a času na spracovanie.

Úvahy špecifické pre aplikáciu

Optické aplikácie

Akryl má pri optických komponentoch, pri ktorých je najdôležitejšia čírosť, výrazné výhody. Prepúšťa 92% viditeľného svetla (v porovnaní s polykarbonátom 88%) a zachováva si výnimočnú čistotu v priebehu času. Vďaka tomu sa uprednostňuje na výrobu vitrín, architektonických prvkov a optických šošoviek.

Polykarbonát je síce stále priehľadný, ale má mierne žltkastý odtieň, ktorý je výraznejší v hrubších častiach. To obmedzuje jeho použitie v prémiových optických aplikáciách napriek jeho vynikajúcej odolnosti voči nárazom.

Štrukturálne komponenty

Pri navrhovaní nosných komponentov alebo komponentov s vysokou odolnosťou voči nárazom je polykarbonát vďaka svojej výnimočnej húževnatosti (250-krát vyššia ako sklo a 30-krát vyššia ako akryl) jasnou voľbou. Videl som polykarbonátové diely, ktoré vydržali nárazy, pri ktorých by sa akryl okamžite rozbil.

Faktory životného prostredia

Zvážte prevádzkové prostredie vašej aplikácie:

- Vonkajšie aplikácie: Polykarbonát lepšie odoláva teplotným výkyvom, ale vyžaduje UV stabilizáciu, aby sa zabránilo žltnutiu

- Expozícia chemickým látkam: Akryl odoláva mnohým chemikáliám, ktoré napádajú polykarbonát.

- prostredie s vysokým stresom: Vynikajúca odolnosť polykarbonátu voči únave ho robí vhodnejším pre diely vystavené trvalému zaťaženiu

Analýza nákladovej efektívnosti

Počas svojej viac ako 15-ročnej praxe som zistil, že výber materiálu výrazne ovplyvňuje celkové náklady na projekt, nielen ceny surovín. Polykarbonát zvyčajne stojí o 20-30% viac ako akryl, ale výpočet nie je taký jednoduchý.

Jednoduchosť obrábania akrylátu znamená rýchlejšie výrobné časy a menšie opotrebovanie nástrojov, čo môže kompenzovať jeho výhodu nižších materiálových nákladov na zložité diely. Odolnosť polykarbonátu by mohla zabezpečiť dlhšiu životnosť, čím by sa stal pre určité aplikácie ekonomickejším aj napriek vyšším počiatočným nákladom.

Obrábanie polykarbonátu Rýchlosti a posuvy?

Už ste niekedy videli, ako sa vám polykarbonátový obrobok počas obrábania roztavil pred očami? Alebo ste riešili frustráciu z odštiepených hrán a zlej povrchovej úpravy napriek tomu, že ste použili podľa vás vhodné nastavenia? Tieto problémy môžu rýchlo zmeniť jednoduchý projekt na nákladnú nočnú moru.

Pri obrábaní polykarbonátu sa optimálne otáčky a posuvy zvyčajne pohybujú v rozmedzí 500-1000 otáčok za minútu s posuvom 0,005-0,015 palca na otáčku. Používanie ostrých karbidových nástrojov, udržiavanie primeraného chladenia a používanie miernych hĺbok rezu pomáha predchádzať taveniu a trieskam a zároveň zabezpečuje kvalitné výsledky.

Pochopenie vzťahov rýchlosti a posuvu pre polykarbonát

Úspešné obrábanie polykarbonátu si vyžaduje vyváženie niekoľkých rozhodujúcich faktorov. Na rozdiel od kovov má PC relatívne nízky bod topenia (približne 155 °C) a pri pôsobení rezných síl sa správa odlišne. Podľa mojich skúseností v spoločnosti PTSMAKE je pre kvalitné výsledky nevyhnutné nájsť správnu kombináciu rýchlosti a posuvu.

Vzťah medzi reznou rýchlosťou a rýchlosťou posuvu vytvára to, čo nazývam "sladký bod PC". Pri príliš rýchlom rezaní vzniká trením nadmerné teplo, ktoré roztaví materiál. Ak je príliš pomalý, nástroj sa môže skôr trieť ako rezať, čo spôsobuje podobné problémy s teplom. Táto stránka správanie termoplastov5 robí PC obzvlášť citlivým na parametre obrábania.

Odporúčané rozsahy rýchlosti pre rôzne triedy počítačov

Nie všetky polykarbonáty sú rovnaké. Trieda a hrúbka výrazne ovplyvňujú parametre obrábania. Tu je rozpis odporúčaných rezných rýchlostí na základe mojej práce s rôznymi triedami PC:

| Trieda PC | Hrúbka (mm) | Rýchlosť rezania (SFM) | Rozsah otáčok (1/2" nástroj) |

|---|---|---|---|

| Štandardný počítač | 1-5 | 300-500 | 800-1200 |

| Optický počítač | 1-5 | 250-400 | 600-1000 |

| Nehorľavý PC | 1-5 | 350-550 | 900-1300 |

| Štandardný počítač | 6-12 | 250-450 | 700-1100 |

| Optický počítač | 6-12 | 200-350 | 500-900 |

| Nehorľavý PC | 6-12 | 300-500 | 800-1200 |

Úvahy o rýchlosti posuvu pri CNC obrábaní polykarbonátu

Rýchlosť posuvu - rýchlosť, ktorou sa nástroj pohybuje materiálom - je rovnako dôležitá ako rýchlosť vretena. Zistil som, že najlepšie výsledky sa dosahujú, keď sa začína s konzervatívnymi rýchlosťami posuvu a postupne sa zvyšujú.

Pre väčšinu operácií obrábania polykarbonátu odporúčam:

Rýchlosti posuvu pri frézovaní

| Typ operácie | Priemer nástroja (mm) | Rýchlosť posuvu (mm/min) | Zaťaženie triesky (mm/zub) |

|---|---|---|---|

| Hrubovanie | 6 | 600-900 | 0.05-0.08 |

| Hrubovanie | 12 | 900-1200 | 0.08-0.12 |

| Dokončenie | 6 | 400-700 | 0.03-0.06 |

| Dokončenie | 12 | 600-900 | 0.05-0.09 |

Rýchlosti posuvu pri vŕtaní

| Priemer vrtáka (mm) | Rýchlosť posuvu (mm/min) | Odporúčané otáčky |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

Pri mnohých projektoch obrábania na PC som sa naučil, že pomalšie rýchlosti posuvu vo všeobecnosti vytvárajú lepšiu kvalitu povrchu, ale príliš pomalé môžu spôsobiť zahrievanie materiálu. V spoločnosti PTSMAKE často začíname na dolnej hranici týchto rozsahov a na základe výsledkov ich upravujeme smerom nahor.

Vplyv výberu nástroja na otáčky a podávanie

Materiál nástroja, geometria a stav výrazne ovplyvňujú vhodné rýchlosti a posuvy. Na obrábanie polykarbonátu dôrazne odporúčam:

- Materiál nástroja: Karbidové nástroje sú pri obrábaní PC všeobecne lepšie ako HSS vďaka lepšiemu odvodu tepla a zachovaniu hrán.

- Rezné hrany: Ostré rezné hrany s pozitívnym uhlom sklonu (10-15°) znižujú rezné sily

- Počet fláut: Menší počet drážok (2-3) na lepší odvod triesky pri hlbších rezoch

- Povlaky na nástroje: Pre PC sa zvyčajne uprednostňujú nástroje bez povrchovej úpravy, pretože generujú menej tepla.

Pri použití vysokokvalitnej karbidovej frézy určenej špeciálne na plasty môžete často bez problémov pracovať s vyšším rozsahom odporúčaných otáčok.

Stratégie chladenia pre optimálne výsledky

Správne chladenie je pravdepodobne najkritickejším faktorom úspešného obrábania polykarbonátu. Nadmerné teplo nielenže zničí váš obrobok, ale môže vytvoriť vnútorné napätie, ktoré neskôr vedie k poruchám súčiastky.

Účinné metódy chladenia

- Stlačený vzduch: Čistý, suchý vzduch nasmerovaný na zónu rezania dobre funguje pri tenkých častiach PC

- Chladenie hmlou: Chladenie hmlou na báze vody poskytuje vynikajúce výsledky bez chemickej kontaminácie

- Zaplavenie chladiacou kvapalinou: Používa sa na náročné operácie, uistite sa však, že je vaša chladiaca kvapalina kompatibilná s PC

- Peck Drilling: Pri hlbších otvoroch používajte cykly vŕtania "peck", aby ste zabránili nahromadeniu tepla.

- Naprogramované prestávky: Pri dlhších operáciách naprogramujte krátke pauzy, aby ste umožnili rozptýlenie tepla.

Zistil som, že kombinácia stlačeného vzduchu a občasných prestávok funguje najlepšie pri väčšine aplikácií obrábania na PC, najmä pri presných súčiastkach.

Príznaky, že je potrebné upraviť rýchlosť a podávanie

Rozpoznanie potreby úpravy parametrov obrábania môže ušetriť materiál a čas. Sledujte tieto varovné signály:

- Roztavené okraje: Okamžitý indikátor nadmernej rýchlosti alebo nedostatočného chladenia

- Chipping: Často indikuje príliš agresívne posuvy alebo tupé nástroje

- Rozmazaná povrchová úprava: Môže naznačovať, že rýchlosť posuvu je príliš nízka alebo nástroj je tupý.

- Nakladanie nástrojov: Nahromadenie materiálu na rezných hranách naznačuje nesprávny odvod triesok

- Pískavý zvuk: Vysoký hluk počas rezania zvyčajne znamená nadmernú rýchlosť

Keď sa vyskytnú tieto problémy, zvyčajne najprv znížim rýchlosť a potom v prípade potreby upravím rýchlosť posuvu. Malé, postupné úpravy často výrazne ovplyvnia kvalitu výsledku.

Ako zabrániť vzniku trhlín pri obrábaní počítačov?

Strávili ste niekedy hodiny starostlivým opracovaním polykarbonátového dielu, aby ste o niekoľko dní neskôr zistili, že sa na ňom objavujú vlasové trhliny? Alebo ste s frustráciou sledovali, ako sa na vašich dokonale navrhnutých PC komponentoch počas montáže objavujú záhadné praskliny? Tieto praskliny spôsobené napätím môžu zmeniť sľubné projekty na nákladné neúspechy.

Predchádzanie vzniku trhlín pri obrábaní PC si vyžaduje kontrolované rezné parametre, správny výber nástroja a primerané chladenie. Používaním ostrých nástrojov, miernych rýchlostí a rovnomerných posuvov zabráňte nadmernému zahrievaniu. Pred a po obrábaní umožnite správne uvoľnenie napätia a zavádzajte postupné chladenie, aby ste zabránili vnútorným napätiam.

Pochopenie povahy trhlín v počítači

Trhliny v polykarbonátových komponentoch sa neobjavujú vždy hneď po opracovaní. Môžu sa objaviť o niekoľko hodín, dní alebo dokonca týždňov neskôr, čo spôsobuje, že ich diagnostika a prevencia sú mimoriadne problematické. Tieto trhliny vznikajú, keď vnútorné napätie v materiáli prekročí limity jeho štrukturálnej integrity.

Polykarbonát je amorfný termoplast známy svojou vynikajúcou odolnosťou proti nárazu a optickou čírosťou. Táto všestrannosť je však spojená s citlivosťou na podmienky obrábania. Počas CNC operácií môžu nesprávne techniky zaviesť alebo zosilniť vnútorné stresové vzorce6 v materiáli, ktoré sa neskôr prejavia ako viditeľné trhliny.

Pri práci s presnými komponentmi PC som zistil, že tieto praskliny majú zvyčajne predvídateľný priebeh. Často vznikajú v ostrých rohoch, dierach alebo v oblastiach, kde sa náhle mení hrúbka materiálu. Pochopenie týchto vzorcov nám pomáha vyvíjať účinné stratégie prevencie.

Bežné príčiny vzniku trhlín spôsobených napätím

K vzniku trhlín pri obrábaní PC prispieva niekoľko faktorov:

- Výroba tepla: Nadmerné teplo z vysokorýchlostného obrábania môže vytvárať teplotné gradienty napätia

- Nesprávne náradie: Tupé nástroje vytvárajú skôr trenie a teplo než čisté rezy

- Agresívne parametre rezania: Odstraňovanie príliš veľkého množstva materiálu naraz spôsobuje mechanické napätie

- Nedostatočné chladenie: Nedostatočné alebo nedôsledné chladenie vedie k nerovnomernej tepelnej rozťažnosti

- Nesprávne upínanie: Nadmerná upínacia sila spôsobuje mechanické namáhanie pred začatím rezania

Kritické stratégie prevencie

Optimalizácia rezných parametrov

Kľúčom k obrábaniu PC bez namáhania je výber vhodných rezných parametrov. V spoločnosti PTSMAKE sme tieto parametre zdokonalili prostredníctvom rozsiahleho testovania:

| Parameter | Odporúčaný rozsah | Vplyv na stres |

|---|---|---|

| Rýchlosť rezania | 200-400 SFM | Vyššie rýchlosti zvyšujú tvorbu tepla |

| Rýchlosť podávania | 0,001-0,005 v/zub | Príliš pomalý spôsobuje trenie; príliš rýchly spôsobuje trhanie |

| Hĺbka rezu | <0,125" na jeden prechod | Hlbšie rezy spôsobujú väčšie vnútorné napätie |

| Uhol naklonenia nástroja | 0-5° pozitívne | Zlepšuje odvod triesky a znižuje zahrievanie |

Obzvlášť dôležité je udržiavať konzistentné dávky krmiva. Váhanie alebo zdržiavanie sa na jednom mieste môže spôsobiť lokálne nahromadenie tepla a vytvoriť koncentrácie napätia, ktoré vedú k vzniku trhlín. Odporúčam programovať plynulé, súvislé dráhy nástroja vždy, keď je to možné.

Výber správneho nástroja

Výber nástroja významne ovplyvňuje tvorbu napätia. Jednokotúčové frézy špeciálne navrhnuté pre plasty sa mimoriadne dobre hodia na obrábanie PC. Tieto nástroje poskytujú:

- Vylepšená evakuácia čipov

- Znížené trenie a tvorba tepla

- Čistejšie rezanie s menšou deformáciou materiálu

Dôrazne neodporúčam používať pri obrábaní PC nástroje určené na kovy. Hoci môžu materiál rezať, ich geometria zvyčajne vytvára nadmerné trenie a teplo, čo vedie k vzniku napätia.

Zavedenie účinných stratégií chladenia

Správne chladenie je pravdepodobne najdôležitejším aspektom prevencie vzniku trhlín spôsobených napätím. Pre dosiahnutie optimálnych výsledkov:

- Používajte chladenie stlačeným vzduchom namierené na zónu rezania

- Vyhnite sa zaplaveným chladiacim prostriedkom ktoré môžu spôsobiť tepelný šok

- Zavedenie hmlových chladiacich systémov s kompatibilnými mazivami

- Umožniť postupné ochladzovanie po dokončení obrábania

Jednou z techník, ktorú som považoval za obzvlášť účinnú, je programovanie pravidelných "chladiacich prejazdov" počas zložitých operácií. Tieto ľahké dokončovacie prechody vytvárajú minimálne množstvo tepla a zároveň umožňujú mierne ochladenie predchádzajúcich rezov.

Úvahy pred a po obrábaní

Príprava materiálu

Prevencia stresu sa začína pred prvým rezom. Zvážte tieto kroky pred obrábaním:

- Žíhanie surového PC materiálu pred obrábaním na uvoľnenie existujúcich napätí

- Nechajte materiál aklimatizovať na teplotu v predajni (minimálne 24 hodín)

- Kontrola existujúcich vzorov napätia používanie polarizovaného svetla, ak je to možné.

- Vyberte vhodnú triedu počítača pre vašu aplikáciu

Ošetrenie po obrábaní

Po opracovaní je nevyhnutné správne zaobchádzanie:

- Umožniť postupné ochladzovanie v prostredí s kontrolovanou teplotou

- Implementácia žíhania na zníženie napätia pre kritické komponenty (zahrievanie na teplotu tesne pod teplotou sklovitého prechodu, potom pomalé ochladzovanie)

- Vyhnite sa vystaveniu chemickým látkam počas obdobia chladenia

- Minimalizácia mechanického namáhania počas vyberania a manipulácie s dielmi

Faktory životného prostredia

Samotné prostredie obrábania zohráva úlohu pri vzniku trhlín spôsobených napätím. V priestore obrábania udržiavajte stálu teplotu a vlhkosť okolia. Kolísanie teploty počas procesu obrábania môže spôsobiť tepelné napätie, ktoré prispieva k vzniku trhlín.

V spoločnosti PTSMAKE udržiavame v našich obrábacích zariadeniach kontrolovanú teplotu a vlhkosť, aby sme zabezpečili konzistentné výsledky pri práci s citlivými materiálmi, ako je polykarbonát.

Opatrenia na kontrolu kvality

Zavedenie správnych kontrolných protokolov pomáha identifikovať potenciálne problémy s namáhaním skôr, ako sa vyvinú do trhlín:

- Vizuálna kontrola pod jasným, smerovým osvetlením

- Testovanie v polarizovanom svetle odhaliť vnútorné stresové vzorce.

- Obdobie držania 24-48 hodín pred konečnou kontrolou alebo montážou

- Kontrolované skúšobné podmienky ktoré kopírujú prostredie konečného použitia.

Tieto opatrenia nám pomohli výrazne znížiť počet zlyhaní súvisiacich s namáhaním v kritických PC komponentoch, ktoré vyrábame.

Aké sú možnosti povrchovej úpravy pri obrábaní PC?

Mali ste niekedy problém s dosiahnutím dokonalej povrchovej úpravy pri obrábaní na počítači? Rozmýšľali ste, aká povrchová úprava by najlepšie vyhovovala vašim polykarbonátovým komponentom, a boli ste zahltení protichodnými radami a technickým žargónom?

Možnosti povrchovej úpravy pri obrábaní PC zahŕňajú pieskovanie, pieskovanie, leštenie, lakovanie, eloxovanie, textúrovanie, práškové lakovanie a chemické úpravy. Každá technika ponúka jedinečné estetické a funkčné vlastnosti, ktoré môžu vylepšiť polykarbonátové diely na základe špecifických požiadaviek aplikácie.

Pochopenie možností povrchovej úpravy pri obrábaní PC

Pri práci s polykarbonátovými (PC) materiálmi pri CNC obrábaní môže zvolená povrchová úprava výrazne ovplyvniť vzhľad aj funkčnosť vášho konečného výrobku. PC je univerzálny termoplast známy svojou výnimočnou priehľadnosťou, odolnosťou voči nárazom a tepelnou stabilitou, vďaka čomu je obľúbený v rôznych odvetviach priemyslu od automobilového až po zdravotnícke zariadenia. Jeho skutočný potenciál sa však často realizuje prostredníctvom vhodnej povrchovej úpravy.

Možnosti mechanickej povrchovej úpravy

Pieskovanie

Pieskovanie vytvára rovnomernú matnú povrchovú úpravu na PC dieloch tým, že sa jemné častice piesku pod vysokým tlakom vrhajú na povrch. Táto technika účinne:

- Odstraňuje stopy po obrábaní a nedokonalosti povrchu

- Vytvára konzistentný nereflexný povrch

- Zlepšuje priľnavosť farby na následnú povrchovú úpravu

- Poskytuje vlastnosti rozptylu svetla pre optické aplikácie

V spoločnosti PTSMAKE som zistil, že pieskovanie je obzvlášť cenné pri komponentoch prístrojovej dosky a krytoch zdravotníckych zariadení, kde je rozhodujúce zníženie oslnenia.

Tryskanie korálkami

Podobne ako pri pieskovaní, ale s použitím okrúhlych sklenených guľôčok namiesto piesku, sa pri pieskovaní guľôčkami dosiahne hladší a jemnejší matný povrch. Zaoblené médiá vytvárajú:

- Hodvábny, jednotný vzhľad

- Znížená drsnosť povrchu v porovnaní s pieskovaním

- Menej agresívne odstraňovanie materiálu

- Vynikajúca príprava podkladu pre nátery

Táto povrchová úprava je ideálna pre skrinky spotrebnej elektroniky, kde je dôležitý prvotriedny dojem.

Leštenie

Leštenie PC dielov sa pohybuje od základného leštenia až po zrkadlovú povrchovú úpravu prostredníctvom postupných brúsnych krokov. Na stránke . postup leštenia7 zvyčajne zahŕňa:

- Hrubé abrazívne odstránenie stôp po obrábaní

- Stredná zrnitosť vyhladzovania

- Leštenie jemnou zrnitosťou

- Záverečné leštenie zmesami

Výsledok môže byť od saténového až po vysoko lesklý zrkadlový povrch, pričom ten posledný vyzdvihuje prirodzenú optickú čistotu PC.

Chemické a povrchové úpravy

Maľovanie

Maľovanie PC komponentov ponúka prakticky neobmedzené možnosti farieb a môže poskytnúť:

- UV ochrana pre vonkajšie aplikácie

- Špecifické estetické požiadavky

- Ďalšia vrstva ochrany

- Možnosti vlastného brandingu

Moderné náterové systémy určené na polykarbonát pri správnej aplikácii po vhodnej príprave povrchu výnimočne dobre priľnú.

Opravy podobné eloxovaniu

Zatiaľ čo pravé eloxovanie funguje len na kovoch, ako je hliník, podobné úpravy efektu existujú aj pre PC, ktoré môžu:

- Vytvorenie kovového vzhľadu

- Zlepšenie tvrdosti

- Zvýšenie odolnosti proti poškriabaniu

- Zabezpečenie dekoratívnych povrchových úprav

Tieto úpravy zahŕňajú špeciálne povlaky, ktoré imitujú eloxovaný vzhľad a zároveň pracujú s polymérovou štruktúrou PC.

Textúrovanie

Textúrovanie povrchu možno aplikovať buď v procese obrábania, alebo po spracovaní:

| Metóda textúrovania | Charakteristika | Bežné aplikácie |

|---|---|---|

| Textúrovanie EDM | Presné, opakovateľné vzory | Zdravotnícke pomôcky, úchopové povrchy |

| Chemické textúrovanie | Rovnomerná mikrotextúra | Optická difúzia, povrchy proti odleskom |

| Laserové textúrovanie | Vysoká presnosť, komplexné vzory | Značka, funkčné vlastnosti |

| Ručné textúrovanie | Umelecké, jedinečné povrchové úpravy | Projekty na mieru, dekoratívne prvky |

Špecializované povrchové úpravy PC

Práškové lakovanie

Hoci sa tradične spájajú s kovmi, špecializované práškové nátery pre PC môžu poskytnúť:

- Výnimočná odolnosť

- Chemická odolnosť

- Textúrované povrchové úpravy

- Výhody pre životné prostredie (žiadne VOC)

Tento proces si vyžaduje starostlivé riadenie teploty, pretože PC má nižšiu tepelnú odolnosť ako kovy.

Leštenie parou

Tento chemický proces vystaví PC výparom rozpúšťadla, ktoré na chvíľu zmäkčia povrch a vďaka povrchovému napätiu vytvoria hladký, lesklý povrch. Medzi výhody patrí:

- Opticky čisté povrchy

- Odstránenie jemných stôp po obrábaní

- Zvýšená transparentnosť dielov

- Zlepšená estetická kvalita

Pozoroval som pozoruhodné výsledky leštenia parou na lekárskych komponentoch a krytoch displejov, kde je optická čistota prvoradá.

Antireflexné nátery

V prípade optických aplikácií možno na opracované diely z PC aplikovať špecializované antireflexné vrstvy, ktoré:

- Zníženie oslnenia

- Zlepšenie prenosu svetla

- Zlepšenie čitateľnosti displeja

- Minimalizujte vzory rušenia

Tieto viacvrstvové povlaky sú obzvlášť cenné v prístrojových paneloch a lekárskych diagnostických zariadeniach.

Výber správnej povrchovej úpravy

Výber vhodnej povrchovej úpravy pre vaše diely opracované na PC závisí od niekoľkých faktorov:

- Funkčné požiadavky (optická čistota, priľnavosť, odolnosť proti opotrebovaniu)

- Estetické hľadisko

- Podmienky vystavenia životnému prostrediu

- Obmedzenia nákladov

- Objem výroby

V spoločnosti PTSMAKE úzko spolupracujeme s klientmi, aby sme určili optimálny prístup k povrchovej úprave na základe ich špecifických potrieb. Vďaka našim viac ako 15-ročným skúsenostiam v oblasti obrábania PC sme získali odborné znalosti v aplikovaní týchto rôznych povrchových úprav na dosiahnutie tvaru aj funkcie.

Ako zabezpečiť rozmerovú presnosť pri obrábaní na PC?

Dostali ste niekedy diely spracované na PC, ktoré jednoducho nezapadajú do seba tak, ako boli navrhnuté? Alebo ste strávili hodiny riešením problémov s montážou, aby ste zistili, že kľúčové rozmery sa líšia len o zlomky milimetra? Rozmerové nepresnosti môžu zmeniť sľubný projekt na frustrujúci a nákladný neúspech.

Zabezpečenie rozmerovej presnosti pri obrábaní PC si vyžaduje komplexný prístup zahŕňajúci správny výber materiálu, pokročilé stratégie nástrojov, kontrolu teploty a dôkladné kontrolné protokoly. Implementáciou týchto postupov v celom výrobnom procese môžu výrobcovia dôsledne dosahovať tolerancie až ±0,05 mm aj pri náročných vlastnostiach PC.

Pochopenie vlastností materiálov PC a ich vplyvu na presnosť rozmerov

Polykarbonát (PC) vyniká medzi technickými plastmi výnimočnou kombináciou pevnosti, priehľadnosti a tepelnej odolnosti. Tieto výhodné vlastnosti sú však spojené s osobitnými problémami pri obrábaní, ktoré priamo ovplyvňujú presnosť rozmerov. Na základe mojich skúseností s prácou s rôznymi plastovými materiálmi predstavuje PC niektoré jedinečné aspekty vzhľadom na jeho viskoelastické správanie8 počas obrábania.

PC má relatívne vysoký koeficient tepelnej rozťažnosti (približne 65-70 × 10^-6/°C), čo ho robí náchylným na zmeny rozmerov pri teplotných výkyvoch. To sa stáva obzvlášť kritickým pri obrábaní zložitých dielov s prísnymi toleranciami. Materiál tiež vykazuje uvoľnenie napätia po obrábaní, čo môže viesť k rozmerovým zmenám niekoľko hodín alebo dokonca dní po výrobe.

Kľúčové vlastnosti materiálov ovplyvňujúce rozmerovú presnosť pri obrábaní PC

Pri plánovaní rozmerovej presnosti pomocou PC vždy zohľadňujem tieto kritické vlastnosti materiálu:

- Tepelná citlivosť: PC sa pri zmenách teploty výrazne rozpína a zmršťuje

- Absorpcia vlhkosti: Môže absorbovať až 0,35% vlhkosti, čo ovplyvňuje rozmery

- Vnútorný stres: Vyššie vnútorné napätie v porovnaní s mnohými inými plastmi

- Tvrdosť/tuhosť: Stredná až vysoká tuhosť, ktorá sa môže líšiť v závislosti od triedy a prísad

Tieto vlastnosti priamo ovplyvňujú stratégie obrábania, výber nástrojov a protokoly kontroly kvality. V spoločnosti PTSMAKE sme napríklad vyvinuli špecifické rezné parametre, ktoré zohľadňujú tepelnú citlivosť PC a zabezpečujú minimálnu tvorbu tepla počas obrábania.

Optimalizácia CNC programovania pre presné PC komponenty

Presné CNC programovanie je základom rozmerovej presnosti. Pri obrábaní PC sú štandardné prístupy často nedostatočné vzhľadom na jedinečné vlastnosti materiálu. Zistil som, že optimalizácia nasledujúcich parametrov prináša podstatný rozdiel:

Úvahy o rýchlosti posuvu a reznej rýchlosti

Rovnováha medzi rýchlosťou posuvu a reznou rýchlosťou je pri obrábaní na PC kľúčová. Príliš agresívne rezanie vytvára nadmerné teplo, čo vedie k tepelnej rozťažnosti počas obrábania a nepredvídateľnému zmršťovaniu po ňom. Na porovnanie uvádzame tabuľku odporúčaných parametrov na základe našich skúseností:

| Typ operácie | Rýchlosť rezania (m/min) | Rýchlosť posuvu (mm/ot.) | Hĺbka rezu (mm) |

|---|---|---|---|

| Hrubovanie | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Polotovar | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Dokončenie | 250-300 | 0.01-0.05 | 0.1-0.5 |

Tieto hodnoty slúžia ako východiskové body a môžu si vyžadovať úpravu na základe konkrétnych tried PC a možností stroja. Kľúčom k úspechu je udržanie konzistentnej tvorby tepla počas celého procesu obrábania.

Stratégie dráhy nástroja pre zložité PC diely

Plánovanie dráhy nástroja výrazne ovplyvňuje presnosť rozmerov, najmä pri zložitých geometriách. Odporúčam:

- Frézovanie stúpania oproti konvenčnému frézovaniu, ak je to možné.

- Nepretržité zapojenie nástrojov na udržanie stálych rezných síl

- Menšie skoky (15-20% priemeru nástroja) pre konečné prechody

- Viacnásobné dokončovacie prechody s klesajúcou hĺbkou rezu

Tieto stratégie pomáhajú minimalizovať vznik vnútorného napätia a zabezpečujú konzistentnejšiu rýchlosť úberu materiálu, čo je nevyhnutné na zachovanie rozmerovej stability PC komponentov.

Pokročilý výber nástrojov pre obrábanie na PC

Výber správnych rezných nástrojov výrazne ovplyvňuje dosiahnuteľné tolerancie. Po rokoch experimentovania som identifikoval niekoľko rozhodujúcich faktorov:

Úvahy o geometrii nástroja

Pri obrábaní PC som zistil, že tieto vlastnosti nástrojov poskytujú vynikajúce rozmerové výsledky:

- Uhly hrabania: Pozitívne uhly sklonu medzi 5° a 15°

- Uhly reliéfu: 10° až 15° na zníženie trenia

- Uhly špirály: Vyššie uhly špirály (35°-45°) pre lepší odvod triesky

- Príprava hrán: Ostré, ale mierne brúsené hrany (polomer 0,01-0,02 mm)

Používanie nástrojov s týmito špecifikáciami pomáha predchádzať deformácii materiálu, ktorá vedie k nepresnostiam rozmerov.

Materiály a povlaky rezných nástrojov

Samotný materiál rezného nástroja zohráva kľúčovú úlohu pri zachovaní rozmerovej presnosti:

- Karbidové nástroje poskytujú ideálnu rovnováhu medzi ostrosťou a odolnosťou pre väčšinu počítačových aplikácií

- Nástroje s diamantovým povlakom vynikajúce pre veľkosériovú výrobu, ponúkajúce predĺženú životnosť nástrojov

- PCD (polykryštalický diamant) nástroje pre najnáročnejšie požiadavky na presnosť

V spoločnosti PTSMAKE udržiavame rozsiahlu knižnicu nástrojov špeciálne optimalizovanú pre rôzne triedy PC a geometrie komponentov, čo nám umožňuje vybrať ideálny nástroj pre každú aplikáciu.

Kontrola teploty počas obrábania PC

Riadenie teploty je pravdepodobne najdôležitejším aspektom zabezpečenia presnosti rozmerov pri obrábaní PC. Vznik tepla počas rezných operácií môže spôsobiť lokálnu expanziu, čo má za následok rozmerové chyby po ochladení súčiastky.

Výber chladiacej kvapaliny a spôsoby aplikácie

Na optimálne riadenie teploty pri obrábaní PC odporúčam tieto prístupy:

- Chladenie stlačeným vzduchom: Účinné pre väčšinu operácií bez obáv z kontaminácie

- Mlhové chladiace systémy: Na agresívnejšie rezné operácie

- Zaplavenie chladiacou kvapalinou: Len s chladiacimi kvapalinami rozpustnými vo vode kompatibilnými s PC, keď sa vyžaduje maximálne chladenie

Spôsob chladenia musí byť počas celého cyklu obrábania konzistentný, aby sa zabránilo tepelným gradientom na obrobku.

Úvahy o prostredí predajne

Samotné prostredie obrábania významne ovplyvňuje rozmerové výsledky:

- Teplotná stabilita predajne: V ideálnom prípade sa udržiava v rozmedzí ±2 °C

- Aklimatizácia materiálu: Skladovanie zásob PC vo výrobnom prostredí 24-48 hodín pred obrábaním

- Stabilizácia po obrábaní: Pred konečnou kontrolou nechajte diely dosiahnuť tepelnú rovnováhu.

V našich klimatických obrábacích zariadeniach PTSMAKE sa udržiava stála teplota a vlhkosť, čím sa eliminuje hlavný zdroj rozmerových odchýlok PC komponentov.

Metodiky kontroly pre diely obrábané na PC

Dôkladné kontrolné protokoly sú nevyhnutné na overenie rozmerovej presnosti dielov obrábaných na PC. Odporúčam zaviesť viacstupňový prístup:

Techniky overovania v procese

Zachytenie rozmerových problémov počas obrábania šetrí čas a znižuje množstvo odpadu:

- Pravidelné kontroly posunu nástroja na kompenzáciu opotrebenia nástroja

- Sondovanie v stroji pre kritické funkcie

- Kontrola prvého článku pred začatím výroby

Technológie merania po obrábaní

Pri konečnom overovaní poskytujú tieto technológie najspoľahlivejšie výsledky:

- CMM (súradnicový merací stroj) meranie s príslušným tlakom sondy pre PC

- Optické meracie systémy na bezkontaktné overovanie

- Systémy videnia pre malé prvky a kritické rozmery

Pri dokumentovaní výsledkov kontroly je dôležité zaznamenať podmienky prostredia v čase merania, pretože rozmery počítača sa menia v závislosti od teploty.

Aké techniky následného spracovania vylepšujú diely opracované na PC?

Dostali ste niekedy diely opracované na PC, ktoré vyzerali rozmerovo perfektne, ale mali drsný povrch, viditeľné stopy po nástrojoch alebo jednoducho nemali profesionálnu povrchovú úpravu, ktorú ste očakávali? Je frustrujúce, keď presné komponenty spĺňajú technické špecifikácie, ale nemajú estetickú kvalitu alebo funkčný výkon potrebný pre váš finálny výrobok.

Techniky následného spracovania sú nevyhnutné na vylepšenie dielov obrábaných na PC zlepšením povrchovej úpravy, rozmerovej presnosti, mechanických vlastností a vizuálneho vzhľadu. Metódy ako odihlovanie, leštenie, tepelné spracovanie a nanášanie povlakov transformujú surové obrábané komponenty na vysoko výkonné, na trh pripravené diely, ktoré spĺňajú funkčné aj estetické požiadavky.

Pochopenie dôležitosti následného spracovania dielov počítača

Polykarbonát (PC) je výnimočný technický plast, ktorý sa vyznačuje mimoriadnou odolnosťou proti nárazu, optickou čírosťou a tepelnou stabilitou. Pri obrábaní si však diely z PC často vyžadujú ďalšie dokončovacie kroky, aby sa dosiahol ich plný potenciál. Na základe svojich skúseností s presnou výrobou som zistil, že správne následné spracovanie môže výrazne zlepšiť funkčné vlastnosti aj estetický vzhľad obrábaných komponentov z PC.

Surový výstup z CNC strojov je síce rozmerovo presný, ale často vykazuje stopy po nástrojoch, otrepy a povrchové nerovnosti, ktoré môžu zhoršiť výkonnosť súčiastky. Následné spracovanie preklenuje túto medzeru medzi obrábaním a pripravenosťou na použitie. Diely, ktoré prešli správnou povrchovou úpravou, nielenže vyzerajú profesionálnejšie, ale aj lepšie fungujú v zamýšľaných aplikáciách.

Bežné problémy s čerstvo obrobenými dielmi PC

Materiál PC predstavuje počas obrábania jedinečné výzvy, ktoré si často vyžadujú následné spracovanie:

- Nedokonalosti povrchu: PC má tendenciu vytvárať mikroškrabance a stopy po nástrojoch, ktoré môžu ovplyvniť optickú čistotu

- Stresové značky: Vnútorné napätie môže spôsobiť viditeľné vybielenie alebo popraskanie

- Zárezy a blesky: Ostré hrany vznikajúce pri rezaní

- Rozmerové nezrovnalosti: Mierne deformácie alebo problémy s tepelnou rozťažnosťou

- Nedostatok estetickej príťažlivosti: Nedokončený vzhľad nevhodný pre spotrebiteľské výrobky

Tieto problémy sa stávajú obzvlášť problematickými v priemyselných odvetviach, kde sú vzhľad a výkon rovnako dôležité, ako sú zdravotnícke zariadenia, spotrebná elektronika a automobilové komponenty.

Základné techniky následného spracovania dielov obrábaných na PC

Mechanické metódy konečnej úpravy

Odhrotovanie a úprava hrán

Odhrotovanie je zvyčajne prvým krokom následného spracovania dielov z PC. Tento proces odstraňuje ostré hrany a otrepy, ktoré vznikli počas obrábania. V spoločnosti PTSMAKE používame niekoľko prístupov:

- Ručné odihlovanie pomocou špecializovaných nástrojov

- Odhrotovanie pomocou abrazívnych médií

- Tepelné odihlovanie pre zložité vnútorné prvky

- Vibračná úprava9 s keramickými alebo plastovými médiami

Úprava hrán presahuje rámec jednoduchého odstraňovania otrepov a vytvára kontrolované polomery alebo skosenia, ktoré zvyšujú bezpečnosť aj odolnosť. V prípade PC dielov používaných v lekárskych aplikáciách správne upravené hrany zabraňujú tvorbe častíc a zlepšujú účinnosť sterilizácie.

Leštenie a zušľachťovanie povrchu

Leštenie mení kvalitu povrchu dielov obrábaných na PC a je rozhodujúce pre aplikácie, ktoré vyžadujú optickú čistotu alebo estetický vzhľad:

| Metóda leštenia | Najlepšie sa používa na | Dosiahnutá povrchová úprava |

|---|---|---|

| Mechanické leštenie | Všeobecné zlepšenie povrchu | Ra 0,2-0,8 μm |

| Leštenie diamantov | Optické komponenty | Ra <0,1 μm |

| Leštenie parou | Komplexné geometrie | Zrkadlový povrch |

| Leštenie plameňom | Silné rezy | Glazovaný vzhľad |

V prípade transparentných PC komponentov možno postupným leštením pomocou čoraz jemnejších brúsnych materiálov dosiahnuť takmer optickú kvalitu povrchu. V mojich projektoch týkajúcich sa prístrojových šošoviek často kombinujeme mechanické a parné leštiace techniky, aby sme dosiahli optimálne výsledky.

Chemické ošetrenie

Chemické ošetrenie ponúka jedinečné možnosti povrchovej úpravy dielov z PC, ktoré nie je možné dosiahnuť len mechanickými metódami:

Vyhladzovanie rozpúšťadlom

Táto technika využíva kontrolované pôsobenie kompatibilných rozpúšťadiel na mierne roztavenie vonkajšej vrstvy materiálu PC, čím sa povrchovým napätím vytvorí hladký povrch. Kľúčové aspekty zahŕňajú:

- Výber rozpúšťadla (zvyčajne roztoky na báze metylénchloridu alebo acetónu)

- Čas expozície (zvyčajne sa meria v sekundách)

- Požiadavky na vetranie

- Dodržiavanie predpisov v oblasti životného prostredia

Leštenie parou

Leštenie v pare povyšuje vyhladzovanie rozpúšťadlom na kontrolovanejší proces:

- Časti sú zavesené v komore

- Páry rozpúšťadla cirkulujú pri riadenej teplote

- Povrch sa mikroskopicky roztaví a vyhladí

- Proces sa ukončí cirkuláciou čerstvého vzduchu

Táto technika je obzvlášť účinná pri zložitých súčiastkach PC s vnútornými prvkami, ktoré mechanické leštenie nedokáže dosiahnuť.

Tepelné ošetrenie

Žíhanie

Žíhanie zmierňuje vnútorné napätie v PC dieloch spôsobené obrábaním:

- Pomalé zahrievanie na teplotu tesne pod teplotou sklovitého prechodu (približne 150 °C)

- Držanie počas vopred určeného času (zvyčajne 1 - 4 hodiny v závislosti od hrúbky dielu)

- Veľmi pomalé chladenie (často 10-20 °C za hodinu)

Tento proces výrazne zlepšuje rozmerovú stabilitu a znižuje riziko vzniku trhlín v PC komponentoch, čo je dôležité najmä pri presných dieloch s prísnymi toleranciami.

Aplikácie náterov

Posledná kategória následného spracovania zahŕňa nanášanie ochranných alebo funkčných povlakov:

Ochranné nátery

Rôzne možnosti povrchovej úpravy zvyšujú výkonnosť PC dielov:

- Nátery odolné voči UV žiareniu, ktoré zabraňujú žltnutiu

- Tvrdé nátery odolné proti poškriabaniu

- Ošetrenie proti zahmlievaniu

- Antistatické nátery pre elektronické aplikácie

Dekoratívne povrchové úpravy

Okrem ochrany môžu nátery zlepšiť vzhľad:

- Kovové povlaky (vákuová metalizácia)

- Farebné tónovanie

- Povlaky Soft-touch

- Textúrovanie na zlepšenie priľnavosti alebo vizuálnej príťažlivosti

V spoločnosti PTSMAKE sme pre našich klientov z oblasti medicíny a elektroniky vyvinuli špecializované protokoly povrchovej úpravy, ktoré kombinujú estetický vzhľad s funkčnými výhodami, ako je chemická odolnosť a biokompatibilita.

Výber správnej postupnosti následného spracovania

Najúčinnejší prístup často zahŕňa viacero techník následného spracovania aplikovaných v správnom poradí. Pri poskytovaní poradenstva klientom beriem do úvahy:

- Požiadavky na konečné použitie (mechanické, optické, estetické)

- vystavenie vplyvu prostredia (UV žiarenie, chemikálie, zmeny teploty)

- Potreby dodržiavania právnych predpisov (lekárske, pre styk s potravinami atď.)

- Obmedzenia nákladov a objem výroby

Typická postupnosť pre špičkový transparentný komponent počítača môže napríklad zahŕňať:

- Odhrotovanie → Žíhanie → Progresívne mechanické leštenie → Leštenie parou → Tvrdý povlak

Kontrola kvality pre dodatočne spracované PC diely

Účinnosť následného spracovania sa musí overiť vhodným testovaním:

- Meranie drsnosti povrchu (profilometria)

- Optické testovanie transparentných komponentov

- Overenie rozmerov (zmrštenie alebo deformácia po procese)

- Záťažové testovanie (najmä po žíhaní)

- Testy zrýchleného starnutia pre potiahnuté diely

Dokumentácia týchto ukazovateľov kvality zabezpečuje konzistenciu medzi výrobnými dávkami a poskytuje cenné údaje na neustále zlepšovanie procesov.

Ako vybrať rezné nástroje pre projekty obrábania PC?

Mali ste niekedy problém s výberom správnych rezných nástrojov pre svoj projekt obrábania na PC? Stretli ste sa pri práci s polykarbonátom so zlou povrchovou úpravou, predčasným opotrebovaním nástrojov alebo zlomenými bitmi? Tieto frustrácie vás môžu stáť čas, peniaze a oneskorenie projektu.

Výber správnych rezných nástrojov na obrábanie PC si vyžaduje vyváženie vlastností materiálu s reznými parametrami. Ideálne nástroje majú ostré rezné hrany, vhodné povlaky a geometriu navrhnutú špeciálne pre plasty. Používanie správnych rýchlostí posuvu, rýchlostí a stratégií chladiacej kvapaliny maximalizuje životnosť nástroja a zabezpečí kvalitné výsledky.

Pochopenie vlastností materiálu PC pre výber nástroja

Pri výbere rezných nástrojov na obrábanie polykarbonátu (PC) je nevyhnutné najprv pochopiť jedinečné vlastnosti tohto materiálu. PC je termoplastický polymér s vynikajúcou odolnosťou proti nárazu, optickou čírosťou a rozmerovou stabilitou. Pri obrábaní však predstavuje špecifické výzvy.

PC má relatívne nízky bod topenia (približne 155 °C) a môže sa ľahko deformovať10 v dôsledku tepla vznikajúceho pri rezaní. Preto je tepelný manažment pri výbere nástroja kľúčový. Okrem toho môže byť PC pri obrábaní lepkavý, čo vedie k vytváraniu hrany na rezných nástrojoch, ktorá ovplyvňuje kvalitu povrchu a presnosť rozmerov.

Podľa mojich skúseností z práce s mnohými klientmi spoločnosti PTSMAKE dosahujú najlepšie výsledky nástroje určené špeciálne na obrábanie plastov. Tieto nástroje sa od nástrojov používaných na kovy líšia niekoľkými dôležitými spôsobmi:

Kritické faktory pre výber rezného nástroja na PC

Úvahy o materiáli nástroja

Materiál nástroja výrazne ovplyvňuje výkon obrábania polykarbonátu. Tu sú najbežnejšie možnosti:

Rýchlorezná oceľ (HSS): Vhodné na základné obrábanie PC pri nízkych otáčkach. Tieto nástroje sú cenovo výhodné, ale opotrebúvajú sa rýchlejšie ako karbidové varianty.

Pevný karbid: Moja preferovaná voľba pre väčšinu operácií pri obrábaní na PC. Tieto nástroje majú vynikajúcu odolnosť proti opotrebovaniu a dokážu dlhšie udržať ostré rezné hrany.

Nástroje s diamantovým povlakom: Ideálne pre vysokoprodukčné prostredia, kde predĺžená životnosť nástroja ospravedlňuje vyššie počiatočné náklady. Tieto nástroje vynikajú zachovaním presnosti rozmerov počas dlhých výrobných sérií.

Pre zložité PC komponenty s prísnymi toleranciami zvyčajne odporúčam nástroje z tvrdokovu so špecializovanými povlakmi, ktoré znižujú trenie a tvorbu tepla.

Najmodernejšia geometria

Geometria reznej hrany zohráva kľúčovú úlohu pri úspešnom obrábaní PC:

| Funkcia geometrie | Odporúčanie pre PC | Benefit |

|---|---|---|

| Uhol hrabania | Pozitívne (10° až 20°) | Znižuje rezné sily a tvorbu tepla |

| Uhol odľahčenia | 10° až 15° | Zabraňuje treniu a hromadeniu tepla |

| Uhol špirály | Vysoká (30° až 45°) | Zlepšuje odvádzanie triesok |

| Ostrosť hrán | Veľmi ostré | Minimalizuje deformáciu a tavenie |

Ostrá rezná hrana je obzvlášť dôležitá pri obrábaní PC. Na rozdiel od kovov, kde môže byť výhodný malý polomer hrany, polykarbonát si vyžaduje extrémne ostré nástroje, ktoré materiál čisto strihajú, a nie tlačia a deformujú.

Možnosti konfigurácie flauty

Počet drážok na reznom nástroji ovplyvňuje odvod triesky a účinnosť rezania:

Jednoduchá flauta: Poskytuje vynikajúci odvod triesok, ale znižuje účinnosť rezania. Najlepšie pre operácie s hlbokými vreckami.

Dve flauty: Moje odporúčanie pre väčšinu obrábania na PC. Ponúka vyvážený odvod triesok a účinnosť rezania.

Tri+ flauty: Používajte len na dokončovacie rezy pri vysokých rýchlostiach a malých hĺbkach rezu. Obmedzený priestor pre triesky môže pri agresívnych rezoch spôsobiť nahromadenie tepla.

Špecializované rezné nástroje na obrábanie PC

Čelné frézy určené na plasty

Pri obrábaní PC komponentov poskytujú špecializované čelné frézy na rezanie plastov vynikajúce výsledky. Tieto nástroje sa zvyčajne vyznačujú:

- Leštené drážky na zníženie trenia a tepla

- Špeciálne uhly hrabania, ktoré vytvárajú čistý strihací účinok

- Vylepšené odtokové žľaby na efektívne odstraňovanie materiálu

Zistil som, že O-frézy fungujú výnimočne dobre pri obrábaní PC. Ich konštrukcia vytvára väčší priestor pre triesky, čím sa znižuje pravdepodobnosť upchávania triesky a následného zahrievania.

Výber vrtákov

Pri vŕtaní v PC zvážte tieto špecializované možnosti:

Vrtáky s Brad Pointom: Stredový hrot zabraňuje kĺzaniu, zatiaľ čo ostrie čisto reže materiál pred tým, ako sa zapoja hlavné rezné hrany.

Špecifické skrutkovacie vrtáky na plasty: Tieto majú upravenú geometriu hrotu (často 60° namiesto štandardných 118°) a leštené drážky.

Krokové cvičenia: Vynikajúce na vytváranie otvorov so záhlbníkmi v jednej operácii, čím sa znižuje riziko prasknutia.

Špecializované frézovacie bity

Na dokončovanie hrán a dekoratívnych profilov zvážte kompresné frézy. Tieto špecializované nástroje frézujú v opačných smeroch na hornej a dolnej strane, čím zabraňujú odlamovaniu a odlupovaniu na oboch povrchoch.

Povlaky a povrchové úpravy nástrojov

Správny povlak môže výrazne zlepšiť výkon a životnosť nástroja pri obrábaní PC:

Nástroje bez povrchovej úpravy: Prijateľné pre malosériovú výrobu, pri ktorej sú prvoradé náklady na nástroje.

TiN (nitrid titánu): Poskytuje mierne zlepšenie odolnosti proti opotrebovaniu a odvodu tepla.

DLC (Diamond-Like Carbon): Výrazne znižuje trenie, zabraňuje tvorbe nánosov a výrazne predlžuje životnosť nástroja. Toto je moje odporúčanie pre stredne až veľkoobjemovú výrobu PC.

PTFE a podobné nepriľnavé povlaky: Tieto špeciálne povlaky znižujú trenie a zabraňujú zváraniu triesok, čo je obzvlášť výhodné pri obrábaní PC.

Optimalizácia rezných parametrov

Aj tie najlepšie rezné nástroje zlyhajú, ak sú prevádzkované s nesprávnymi parametrami. Pre obrábanie na PC odporúčam:

Rýchlosť rezania: Používajte stredné až vysoké rýchlosti (150-250 m/min), aby ste zachovali produktivitu a zároveň sa vyhli nadmernému teplu.

Rýchlosť podávania: Vyššie rýchlosti podávania ako pri kovoch pomáhajú predchádzať usadzovaniu a taveniu. Obvykle sa osvedčuje trieskové zaťaženie 0,05-0,15 mm na zub.

Hĺbka rezu: Viaceré plytké rezy sú vhodnejšie ako jeden hlboký rez, pretože vytvárajú menej tepla.

Stratégia chladiacej kvapaliny: Chladenie stlačeným vzduchom je často dostatočné a zabraňuje problémom s chemickými interakciami, ktoré sa môžu vyskytnúť pri použití kvapalných chladiacich kvapalín.

Starostlivým výberom správnych rezných nástrojov a optimalizáciou parametrov obrábania dosiahnete pri obrábaní polykarbonátových komponentov vynikajúce výsledky. V spoločnosti PTSMAKE sme tieto postupy zdokonalili počas rokov presného obrábania PC pre kritické aplikácie vo viacerých priemyselných odvetviach.

Zistite viac o tejto vlastnosti, aby ste dosiahli lepšie výsledky pri svojich projektoch obrábania na PC. ↩

Kliknutím získate podrobné informácie o vlastnostiach ohýbania svetla v optických aplikáciách. ↩

Získajte informácie o tejto vlastnosti materiálu, ktorá určuje bezpečnosť zdravotníckych pomôcok. ↩

Naučte sa pokročilé techniky obrábania na zabránenie gumovania materiálu. ↩

Pochopenie tejto vlastnosti pomáha predchádzať zlyhaniu materiálu počas obrábania. ↩

Kliknutím sa dozviete o technikách analýzy napätia pri obrábaní plastov. ↩

Zoznámte sa s pokročilými technikami leštenia na dosiahnutie optickej kvality povrchovej úpravy dielov PC. ↩

Zistite, ako správanie materiálu ovplyvňuje stratégie obrábania a výsledky presnosti. ↩

Kliknite na podrobnú príručku o vibračných technikách dokončovania polykarbonátu. ↩

Teplom vyvolaná zmena materiálu ovplyvňujúca rozmery a vlastnosti. ↩