Čo robí extrudované hliníkové chladiče vynikajúcimi

Rozmýšľali ste niekedy nad tým, prečo sa vaša elektronika neroztopí napriek tomu, že generuje teplo, ktoré by stačilo na usmaženie vajíčka? Neopísaným hrdinom môže byť ten kovový komponent s rebrami, ktorý ste si sotva všimli - extrudovaný hliníkový chladič, ktorý denne v tichosti zachraňuje vaše zariadenia.

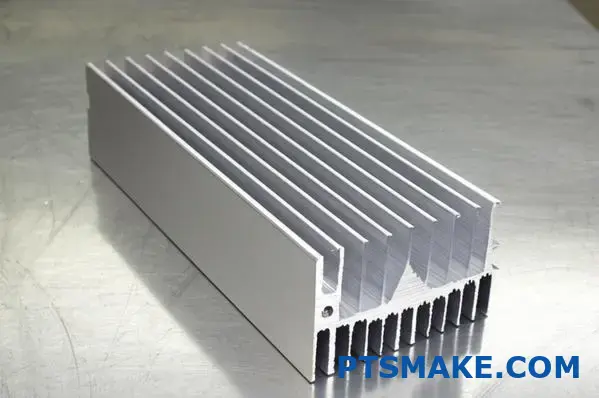

Extrudované hliníkové chladiče priniesli revolúciu v tepelnom manažmente modernej elektroniky a ponúkajú dokonalú rovnováhu medzi výkonom, hmotnosťou a cenou. Ich jedinečný výrobný proces vytvára presné štruktúry rebier, ktoré účinne odvádzajú teplo od kritických komponentov, čím predlžujú životnosť zariadenia.

Veda v pozadí dokonalého tepelného manažmentu

Tepelný manažment zostáva jednou z najkritickejších výziev pri návrhu elektroniky. S rastúcim výkonom a kompaktnosťou zariadení sa dramaticky zvyšuje množstvo tepla generovaného na štvorcový palec. Bez správneho odvodu môže toto teplo drasticky znížiť výkon a životnosť komponentov. Práve v tejto oblasti extrudované hliníkové chladiče skutočne vynikajú.

Vynikajúce vlastnosti tepelnej vodivosti

Základná hodnota každého chladiča spočíva v jeho schopnosti odvádzať teplo od citlivých komponentov. Hliník, najmä zliatina 6063-T6, ktorá sa bežne používa na výrobu výliskov, poskytuje výnimočnú tepelnú vodivosť 201-218 W/m-K (wattov na meter Kelvina). To ho zaraďuje medzi najúčinnejšie tepelné vodiče, ktoré sú komerčne využiteľné na hromadnú výrobu.

Na základe mojich skúseností s rôznymi riešeniami chladenia pri PTSMAKE som zistil, že extrudovaný hliník ponúka približne 70% tepelnej vodivosti medi, pričom váži len asi tretinu. Toto pomer tepelnej účinnosti1 vytvára optimálnu rovnováhu pre väčšinu aplikácií, kde je dôležitá hmotnosť aj odvod tepla.

Výhoda hmotnosti

Pri navrhovaní výrobkov, pri ktorých záleží na každom grame, je ľahký hliník mimoriadne cenný. Zoberte si tieto porovnávacie hmotnosti:

| Materiál | Hustota (g/cm³) | Relatívna hmotnosť | Tepelná vodivosť (W/m-K) |

|---|---|---|---|

| Hliník | 2.7 | 1× (referencia) | 201-218 |

| Meď | 8.96 | 3,3× ťažší | 385-400 |

| Oceľ | 7.85 | 2,9× ťažší | 36-54 |

Tabuľka jasne ukazuje, prečo na trhu dominujú extrudované hliníkové chladiče - poskytujú vynikajúci tepelný výkon bez hmotnostnej nevýhody alternatív.

Výrobné výhody vytláčania

Presnosť so škálovateľnosťou

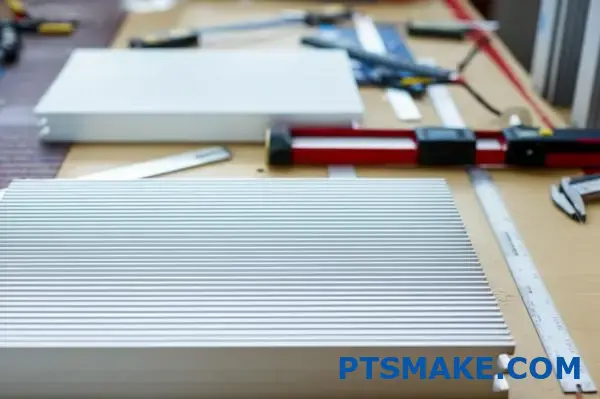

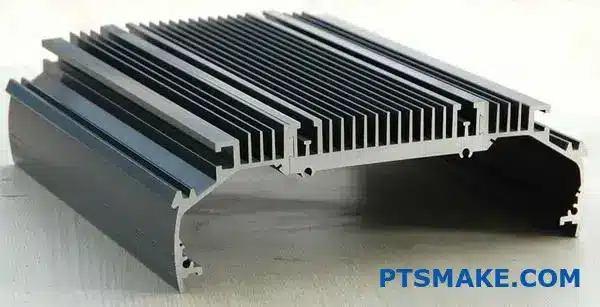

Samotný proces vytláčania výrazne prispieva k vynikajúcim vlastnostiam týchto chladičov. Počas výroby sa zohriate hliníkové polotovary pretláčajú cez presné lisovacie formy, aby sa vytvorili zložité prierezové profily, ktoré by bolo ťažké alebo nemožné dosiahnuť inými metódami.

Tento výrobný prístup umožňuje niekoľko výhod:

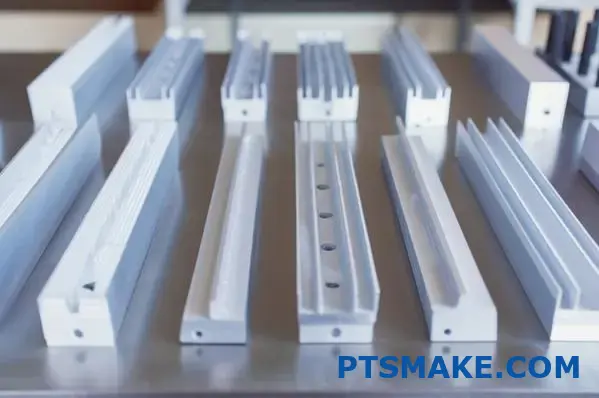

- Rovnomerné rozmiestnenie a hrúbka rebier po celej dĺžke

- Vlastné profily optimalizované pre špecifické vzory prúdenia vzduchu

- Vnútorné kanály pre aplikácie kvapalinového chladenia

- Integrované montážne prvky, ktoré eliminujú sekundárne operácie

V spoločnosti PTSMAKE sme optimalizovali naše procesy vytláčania tak, aby sme dosiahli hrúbku rebier až 0,8 mm s pomerom strán viac ako 20:1. Tieto schopnosti umožňujú maximalizovať plochu povrchu pri zachovaní štrukturálnej integrity - ideálna kombinácia pre účinný odvod tepla.

Nákladová efektívnosť bez kompromisov

Ďalšou presvedčivou výhodou je ekonomická efektívnosť procesu vytláčania. Na rozdiel od odlievania alebo obrábania pri vytláčaní vzniká minimálny odpad materiálu a vyžaduje si menej sekundárnych operácií. Po vytvorení lisu sa výroba ďalších jednotiek stáva pozoruhodne efektívnou.

Výhody v oblasti nákladov presahujú rámec výroby a zahŕňajú:

- Nižšie náklady na prepravu vďaka nižšej hmotnosti

- Znížené požiadavky na montážny hardvér

- Dlhšia životnosť vo väčšine prostredí

- Zjednodušená recyklácia po skončení životnosti

Univerzálnosť použitia

Jedným z najpôsobivejších aspektov extrudovaných hliníkových chladičov je ich prispôsobivosť v rôznych odvetviach. Od spotrebnej elektroniky až po priemyselné energetické systémy, tieto riešenia tepelného manažmentu spoľahlivo fungujú v najrôznejších prostrediach.

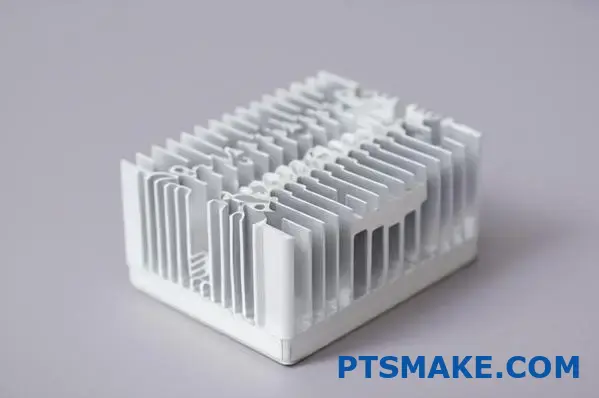

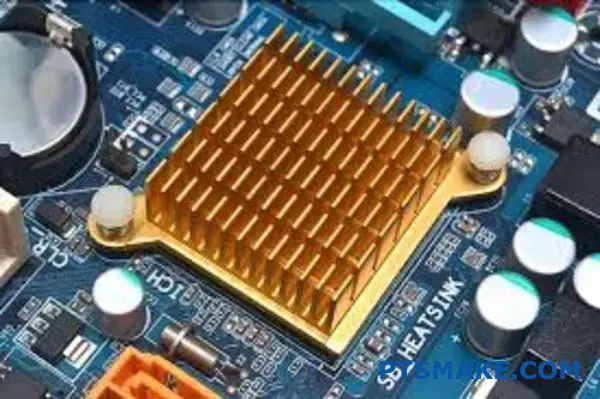

Chladenie elektroniky

Moderná elektronika produkuje značné množstvo tepla v čoraz kompaktnejších obaloch. Procesory, grafické karty, napájacie zdroje a ďalšie výkonné komponenty profitujú z účinného chladenia, ktoré poskytujú extrudované hliníkové chladiče. Možnosť vytvárať vlastné profily znamená, že konštruktéri môžu optimalizovať prúdenie vzduchu okolo konkrétnych komponentov pri zachovaní celkových systémových obmedzení.

Systémy LED osvetlenia

Revolúcia v oblasti LED priniesla nové tepelné výzvy. Na rozdiel od tradičného osvetlenia, ktoré vyžaruje teplo smerom von, LED diódy vedú teplo smerom dozadu cez montážny substrát. Vytláčané chladiče so špecializovanými profilmi umožnili vznik kompaktných, vysokoúčinných svietidiel LED, ktoré sú dnes štandardom v komerčných a bytových aplikáciách.

Priemyselné aplikácie

Ťažké stroje, výkonová elektronika a priemyselné riadiace systémy pracujú v náročných prostrediach, kde je spoľahlivosť prvoradá. Trvanlivosť extrudovaných hliníkových chladičov, najmä ak sú eloxované pre dodatočnú odolnosť proti korózii, zaručuje konzistentný výkon aj v náročných podmienkach.

Počas rokov navrhovania tepelných riešení som neustále zisťoval, že extrudované hliníkové chladiče poskytujú optimálnu rovnováhu medzi výkonom, hmotnosťou a cenou pre väčšinu aplikácií. Aj keď si špecializované situácie môžu vyžadovať exotické materiály alebo výrobné metódy, hliníkové výlisky zostávajú zlatým štandardom pre účinný tepelný manažment.

Výber správnej šírky profilu pre vašu aplikáciu

Pozerali ste niekedy na špecifikácie chladiča a premýšľali ste, či na veľkosti naozaj záleží? Šírka profilu vášho hliníkového chladiča nie je len meradlo - je to rozdiel medzi zariadením, ktoré pracuje chladne pod tlakom, a zariadením, ktoré zlyhá, keď ho najviac potrebujete.

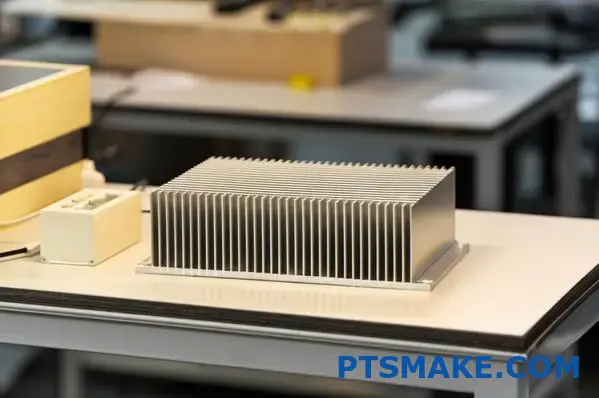

Výber optimálnej šírky profilu pre váš extrudovaný hliníkový chladič priamo ovplyvňuje tepelný výkon a integráciu systému. Spektrum od úzkych 0,354" profilov až po rozsiahle 12,000" konštrukcie slúži na špecifické požiadavky na chladenie s odlišnými charakteristikami účinnosti.

Pochopenie základov šírky profilu

Pri navrhovaní chladiacich riešení pre elektronické systémy určuje šírka profilu extrudovaného hliníkového chladiča zásadným spôsobom jeho tepelnú kapacitu a vhodnosť použitia. Šírka profilu sa vzťahuje na celkový bočný rozmer vytláčaného chladiča meraný kolmo na rebrá. Táto jediná špecifikácia má kaskádový vplyv na všetko od tepelnej odolnosti až po možnosti montáže.

Spektrum tepelného výkonu

Šírka profilu priamo súvisí s dostupnou plochou na odvod tepla. Širšie profily poskytujú viac materiálu na šírenie tepla, čo znižuje tepelný odpor a zlepšuje účinnosť chladenia.

Vzťah medzi šírkou a tepelným výkonom sa riadi predvídateľnými zákonitosťami:

| Rozsah šírky profilu | Typické aplikácie | Tepelná odolnosť | Efektívnosť využitia priestoru |

|---|---|---|---|

| Úzky (0,354"-2") | Malá elektronika, prostredie s obmedzeným priestorom | Vyššie | Vynikajúce |

| Stredné (2"-6") | Štandardná výpočtová technika, napájacie zdroje, LED osvetlenie | Mierne | Dobrý |

| Široké (6"-12"+) | Vysoko výkonné aplikácie, priemyselné zariadenia | Nižšie | Obmedzené |

Výhody úzkeho profilu (0,354"-2")

Úzkoprofilové chladiče vynikajú v aplikáciách s obmedzeným priestorom, kde je síce k dispozícii vertikálna výška, ale horizontálny priestor je drahý. Tieto profily sú ideálne pre:

- Komponenty montované na PCB s požiadavkami na malé rozstupy

- Spotrebná elektronika s tenkými tvarmi

- Chladenie viacerých komponentov v husto zabalených zostavách

Podľa mojich skúseností s navrhovaním riešení chladenia pre kompaktné zariadenia sa tieto úzke profily často stávajú jedinou možnosťou. Ich schopnosť vmestiť sa medzi ostatné komponenty ich robí v modernej elektronike nepostrádateľnými, a to aj napriek ich relatívne vyššiemu tepelnému odporu v porovnaní so širšími alternatívami.

Aplikácie so stredným profilom (2"-6")

Stredná šírka je vhodná pre mnohé komerčné a priemyselné aplikácie. Tieto profily ponúkajú značný chladiaci výkon pri zachovaní prijateľnej veľkosti.

Stredne veľké profily zvyčajne obsahujú:

- Vyvážený tepelný výkon pre bežné aplikácie

- Dostatočná hmotnosť materiálu na účinné šírenie tepla

- Všestrannosť v rôznych montážnych konfiguráciách

- Kompatibilita so štandardnými veľkosťami ventilátorov pre nútenú konvekciu

Pri PTSMAKE sme zistili, že tento rozsah šírky vyhovuje približne 65% požiadavkám našich klientov na chladenie. Stredný profil poskytuje dostatok tepelnej hmoty na zvládnutie značných tepelných záťaží, pričom zostáva nákladovo efektívny a ľahko integrovateľný do väčšiny návrhov systémov.

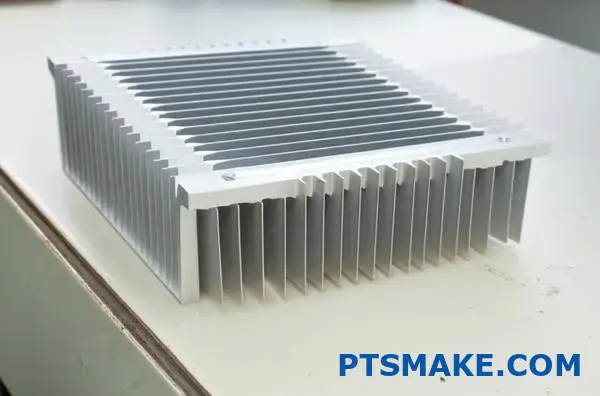

Výhody širokého profilu (6"-12")

Pri aplikáciách s vysokou teplotou poskytujú široké profily vynikajúci chladiaci výkon vďaka:

- Maximálna plocha na odvod tepla

- Nižší celkový tepelný odpor

- Vynikajúce šírenie tepla po celej základni

- Schopnosť chladiť viacero komponentov súčasne

Tieto širšie profily sú obzvlášť cenné pri výkonovej elektronike, riadení priemyselných motorov a vysoko výkonných počítačových aplikáciách, kde tepelné požiadavky presahujú možnosti užších profilov.

Kritické faktory výberu pre šírku profilu

Úvahy o tepelnom zaťažení

Hlavným faktorom, ktorý určuje výber šírky profilu, je celková tepelná záťaž, ktorá si vyžaduje odvádzanie tepla. Tento tepelný rozpočet2 musí zohľadňovať:

- Maximálny rozptýlený výkon pri špičkových prevádzkových podmienkach

- Tepelné špičky počas prevádzkových prechodných javov

- Bezpečnostné rezervy pre zmeny teploty okolia

- Požiadavky na životnosť systému

Pre každú aplikáciu odporúčam vypočítať hodnotu wattov na palec vydelením celkového tepelného zaťaženia dostupnou montážnou šírkou. To poskytuje rýchly referenčný bod pre počiatočný výber profilu.

Dynamika prúdenia vzduchu

Šírka profilu výrazne ovplyvňuje prúdenie vzduchu cez povrch chladiča. Širšie profily:

- Vyžadujú výkonnejšie ventilátory alebo dúchadlá na udržanie rovnomerného prúdenia vzduchu

- V centrálnych oblastiach môžu vzniknúť "mŕtve zóny" so zníženým chladením

- Často využívajú výhody viacerých strategicky umiestnených ventilátorov

Naopak, užšie profily môžu dosiahnuť rovnomernejšie chladenie s menej silným pohybom vzduchu, hoci ich celkový tepelný výkon zostáva obmedzený ich menšou veľkosťou.

Montáž a integrácia systému

Pri výbere šírky profilu často zohrávajú rozhodujúcu úlohu praktické hľadiská. Medzi kľúčové faktory integrácie patria:

- Dostupný priestor na montáž PCB alebo šasi

- Interferencia so susednými komponentmi

- Prístup na montáž a údržbu

- Požiadavky na rozloženie hmotnosti a vyváženie

Stretol som sa s mnohými situáciami, keď sa teoreticky optimálne tepelné riešenie jednoducho nezmestilo do dostupného priestoru. V týchto prípadoch boli potrebné kreatívne prístupy s užšími profilmi, vylepšenými konštrukciami rebier alebo doplnkovými metódami chladenia.

Stratégie optimalizácie nákladov

Úvahy o šírke priamo ovplyvňujú výrobné náklady. Širšie profily:

- Spotreba väčšieho množstva surovín (hliník)

- Vyžadujú väčšie vytlačovacie zariadenia

- Často je potrebné zložitejšie usporiadanie rebier na zabezpečenie štrukturálnej stability

- Môže zvýšiť náklady na prepravu a manipuláciu

Pri projektoch s prísnymi rozpočtovými obmedzeniami poskytuje výber užšieho profilu s optimalizovaným dizajnom rebier často lepšiu hodnotu ako predimenzovanie. V spoločnosti PTSMAKE tieto kompromisy starostlivo analyzujeme a často zisťujeme, že sofistikovanejší profil strednej šírky poskytuje lepší výkon za dolár ako jednoduchšie široké profily.

Príklady reálnych aplikácií

Pri praktických implementáciách sa ukazuje dôležitosť správneho výberu šírky profilu. Výrobca telekomunikačných zariadení sa na nás obrátil s výzvami týkajúcimi sa chladenia svojich nových komponentov infraštruktúry 5G. Pôvodné návrhy špecifikovali široký 10" profil chladiča, ktorý podľa laboratórnych testov bez problémov zvládne tepelnú záťaž.

Požiadavky na inštaláciu v teréne však spôsobili, že táto šírka bola nepraktická. Prepracovaním návrhu s dvoma 5" profilmi s optimalizovanou geometriou rebier a strategickým umiestnením sme dosiahli ekvivalentný chladiaci výkon a zároveň sme splnili montážne obmedzenia. Toto riešenie tiež znížilo celkové náklady na materiál približne o 15% odstránením zbytočnej hliníkovej hmoty tam, kde bolo šírenie tepla minimálne.

Tento príklad poukazuje na to, prečo si výber šírky profilu vyžaduje komplexné myslenie nad rámec jednoduchých tepelných výpočtov. Optimálne riešenie vyvažuje technické parametre s praktickými aspektmi realizácie v každej fáze životného cyklu výrobku.

Možnosti rezania na mieru pre presné tepelné riešenia

Predstavte si, že dostanete perfektne padnúci oblek z vešiaka - nemožné, však? Rovnako je to aj s chladičmi. Štandardné veľkosti zriedkavo zodpovedajú vašim presným potrebám, čo vedie k zníženiu výkonu alebo plytvaniu zdrojmi. Strihanie na mieru všetko zmení.

Služby rezania dĺžky na zákazku transformujú štandardné extrudované hliníkové chladiče na presne navrhnuté tepelné riešenia prispôsobené vašim presným špecifikáciám. Táto flexibilita eliminuje plytvanie, optimalizuje výkon a zabezpečuje dokonalú integráciu v rámci vašich jedinečných aplikačných obmedzení.

Hodnota presne rezaných riešení chladičov

Vo svete tepelného manažmentu sú milimetre dôležité. Pri navrhovaní elektronických systémov, ktoré generujú značné množstvo tepla, nie je priestor na kompromisy alebo riešenia "dostatočne blízko". Služby rezania na zákazku preklenujú medzeru medzi štandardnými výliskami a presnými rozmermi, ktoré si vyžaduje vaša aplikácia.

Prečo sú štandardné veľkosti často nedostatočné

Štandardné dĺžky chladičov predstavujú pre konštruktérov niekoľko výziev:

- Prebytočný materiál zvyšuje hmotnosť a náklady

- Nedostatočná dĺžka zhoršuje tepelný výkon

- Nepríjemné rozmery komplikujú montáž a integráciu

- Riadenie zásob sa stáva zložitejším pri mnohých veľkostiach

Pri svojej práci v spoločnosti PTSMAKE som videl nespočetné množstvo projektov, pri ktorých chladiče štandardnej dĺžky spôsobovali zbytočné komplikácie. Inžinieri často čelia dileme, či si vybrať medzi predimenzovanými komponentmi, ktoré plytvajú miestom a materiálmi, alebo poddimenzovanými možnosťami, ktoré znižujú tepelný výkon.

Ekonomika rezania na zákazku

Rezanie na zákazku prináša okrem zjavnej výhody, že dostanete presne to, čo potrebujete, aj významné ekonomické výhody:

| Benefit | Štandardné veľkosti | Vlastný rez |

|---|---|---|

| Použitie materiálu | Prebytočný odpad | Optimalizované |

| Náklady na zásoby | Vyššie (viac SKU) | Nižšie (na požiadanie) |

| Čas montáže | Dlhšie (môže si vyžadovať úpravy) | Kratšie (presný strih) |

| Výdavky na prepravu | Vyššie (nadrozmerné balenie) | Nižšie (optimalizované balenie) |

| Výkon | Kompromitované alebo pretechnizované | Presne prispôsobené požiadavkám |

Analýza nákladov a prínosov zvyčajne uprednostňuje rezanie na zákazku pre všetky aplikácie okrem tých najštandardnejších. Hoci za rezanie môže byť účtovaný mierny servisný poplatok, zvyčajne ho vykompenzuje samotná úspora materiálu, bez ohľadu na prevádzkové výhody.

Možnosti horizontálneho a vertikálneho rezania

Väčšina výrobcov vrátane spoločnosti PTSMAKE ponúka dve základné orientácie rezania, pričom každá z nich má odlišné výhody:

Horizontálne rezanie

Horizontálne rezy prebiehajú kolmo na rebrá, čím sa upravuje celková dĺžka chladiča pri zachovaní plnej výšky rebier. Ide o najbežnejšiu možnosť rezania, ktorá ponúka niekoľko výhod:

- Zachováva plnú tepelnú kapacitu lamiel

- Zachováva pôvodné charakteristiky prúdenia vzduchu

- Zjednodušuje montáž vďaka jednotným rozmerom základne

- Dobre funguje so systémami chladenia s núteným prívodom vzduchu

Pri aplikáciách, kde dĺžka chladiča presahuje požiadavky, ale tepelný výkon je dobre prispôsobený, poskytuje horizontálne rezanie ideálne riešenie.

Vertikálne rezanie

Vertikálne rezy prebiehajú rovnobežne s rebrami, čím sa účinne zmenšuje šírka chladiča odstránením celých častí rebier. Tento prístup je cenný, keď:

- Zdroj tepla má menšie rozmery ako štandardné profily

- Zníženie hmotnosti je veľmi dôležité (letecký priemysel, prenosné zariadenia)

- Priestorové obmedzenia obmedzujú prípustnú šírku

- Dráhy prúdenia vzduchu si vyžadujú špecifické rozmerové úpravy

V spoločnosti PTSMAKE sme ako prví zaviedli presné techniky vertikálneho rezania, ktoré zachovávajú integritu rebier a zároveň umožňujú mimoriadne špecifické úpravy šírky. Táto schopnosť sa ukázala ako mimoriadne cenná pre klientov v telekomunikačnom a leteckom sektore, kde záleží na každom grame a milimetri.

Možnosti tolerancie v modernom rezaní

Presnosť, ktorá je k dispozícii s dnešnou technológiou rezania, často prekvapuje našich zákazníkov. Moderné CNC rezacie systémy bežne dosahujú:

- Tolerancie dĺžky ±0,2 mm (±0,008")

- Kolmosť do 0,5° od stanoveného uhla

- Kvalita povrchovej úpravy, ktorá často eliminuje sekundárne operácie

- Konzistentná opakovateľnosť vo veľkých výrobných sériách

Tieto tolerancie podporujú aj tie najnáročnejšie aplikácie vrátane montáže optických zariadení, presných prístrojov a chladenia vojenskej elektroniky.

Praktické aspekty implementácie

Pri plánovaní na mieru rezaných chladičov môže niekoľko praktických faktorov zefektívniť váš projekt a optimalizovať výsledky:

Minimálne požiadavky na objednávku

Väčšina výrobcov stanovuje primerané minimálne objednávkové množstvá (MOQ) pre služby rezania na zákazku:

- Malé série (1-10 kusov): K dispozícii s miernymi poplatkami za prípravu

- Stredné série (11-100 kusov): Zvyčajne optimálny pomer cena/kus

- Veľké série (viac ako 100 kusov): Môžu sa na ne vzťahovať množstevné zľavy

V spoločnosti PTSMAKE sme štruktúrovali naše rezacie služby tak, aby vyhovovali potrebám prototypov aj výrobným objemom. Táto flexibilita umožňuje klientom začať s malými množstvami na testovanie a plynule prejsť na väčšie objednávky s konzistentnou kvalitou.

Efektívne špecifikovanie vašich požiadaviek

Aby ste mali istotu, že dostanete presne to, čo potrebujete, uveďte pri objednávke tieto špecifikácie:

- Celková požadovaná dĺžka (s presnosťou na 0,1 mm, ak je to dôležité)

- či sú rozmery absolútne alebo majú prijateľné tolerancie

- Akékoľvek osobitné požiadavky na konečnú úpravu

- Potreby povrchovej úpravy (ak sa líši od štandardného vytlačovania)

- Kritické umiestnenie montážnych otvorov vzhľadom na hrany rezu

Čím jasnejšie sú vaše špecifikácie, tým je pravdepodobnejšie, že na prvý pokus dostanete presne to, čo vaša žiadosť vyžaduje. Vždy, keď je to možné, odporúčam priložiť technické výkresy, najmä v prípade zložitých požiadaviek.

Očakávaný čas realizácie

Rezanie na zákazku zvyčajne predlžuje objednávku o minimálny čas v porovnaní so štandardnými skladovými položkami:

- Jednoduché horizontálne rezy: Často sa dokončí do 1-3 ďalších pracovných dní

- Komplexné rezné vzory: Môže si vyžiadať ďalších 3-7 pracovných dní

- Veľkoobjemové objednávky: Závisí od harmonogramu, ale vo všeobecnosti sa zhoduje so štandardným načasovaním výroby

Včasným zahrnutím požiadaviek na rezanie do časového plánu projektu môžete predísť oneskoreniam a zabezpečiť, aby komponenty tepelného manažmentu boli dodané v čase potrebnom na montáž a testovanie.

Zabezpečenie kvality pre zákazkové rezy

Renomovaní výrobcovia udržiavajú prísne kontrolné protokoly3 pre špeciálne rezané chladiče vrátane:

- Overovanie rozmerov pomocou presných meracích zariadení

- Vizuálna kontrola kvality a kvality rezu

- Testovanie vzoriek na prítomnosť otrepov alebo ostrých hrán

- Dokumentácia kritických meraní

Tieto kontroly kvality zaručujú, že na mieru rezané chladiče sa bez problémov začlenia do vášho výrobného procesu bez neočakávaných problémov alebo oneskorení.

Viac ako len jednoduché rezanie: Vylepšené prispôsobenie

Hoci úprava dĺžky predstavuje najčastejšie prispôsobenie, zákazkové rezanie často dopĺňajú ďalšie služby:

- Implementácia závitového otvoru na presných súradniciach

- Skosené alebo zaoblené hrany pre bezpečnosť a optimalizáciu prúdenia vzduchu

- eloxovanie na zákazku po rezaní pre špecifické estetické alebo funkčné požiadavky

- Sekundárne obrábanie pre zložité montážne prvky

Tieto doplnkové služby transformujú základné výlisky na vysoko špecializované tepelné riešenia presne prispôsobené jedinečným požiadavkám aplikácie.

Schopnosť doladiť rozmery chladiča prostredníctvom presného rezania predstavuje jednu z najcennejších, ale nedostatočne využívaných možností v oblasti tepelného manažmentu. Spoluprácou s výrobcami, ktorí ponúkajú tieto služby, môžu inžinieri optimalizovať výkon aj ekonomiku a zároveň zabezpečiť dokonalú integráciu do svojich systémov.

Konfigurácie plutiev: Rovné vs. vrúbkované vs. kolíkové plutvy

Zamysleli ste sa niekedy nad tým, prečo niektoré chladiče vyzerajú ako miniatúrne mrakodrapy, zatiaľ čo iné pripomínajú lôžka z klincov? Tajomstvo účinnosti chladenia nespočíva len v materiáli - je v starostlivo navrhnutých vzoroch rebier, ktoré premenia jednoduchý kus hliníka na výkonný tepelný manažment.

Konfigurácia rebier je neopozeraným hrdinom konštrukcie chladiča, ktorý výrazne ovplyvňuje chladiaci výkon v rôznych prevádzkových prostrediach. Či už ide o rovné, vrúbkované alebo kolíkové rebrovanie, každý dizajn ponúka odlišné výhody, ktoré môžu rozhodnúť o optimálnom výkone alebo tepelnom zlyhaní.

Pochopenie základov geometrie plutiev

Pokiaľ ide o výkon chladiča, konfigurácia rebier zohráva kľúčovú úlohu pri určovaní toho, ako efektívne odvádza teplo z vašich komponentov. Každá konštrukcia rebier vytvára rôzne vzory prúdenia vzduchu, pomery povrchových plôch a charakteristiky tepelného odporu. Výber správnej konfigurácie pre vašu konkrétnu aplikáciu môže výrazne zlepšiť účinnosť chladenia a predĺžiť životnosť komponentov.

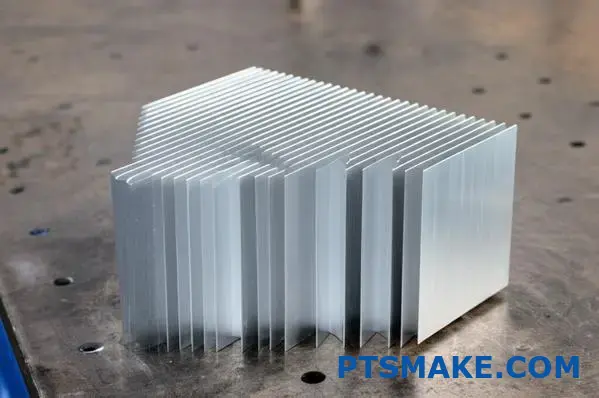

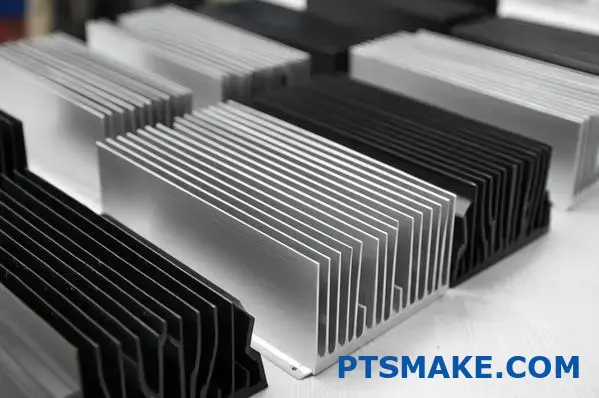

Rovný dizajn plutiev: Pracovný kôň odvetvia

Rovné rebrá predstavujú najbežnejšiu a najjednoduchšiu konfiguráciu extrudovaných hliníkových chladičov. Ich paralelné usporiadanie vytvára predvídateľné kanály prúdenia vzduchu, ktoré účinne odvádzajú teplo od zdroja.

Hlavné výhody rovných plutiev

Priame konštrukcie plutiev vynikajú v niekoľkých aspektoch:

Efektívnosť výroby: Proces vytláčania prirodzene vytvára dokonale rovnobežné lamely s konzistentnými rozstupmi, vďaka čomu sú rovné lamely nákladovo najefektívnejšou možnosťou pre hromadnú výrobu.

Optimalizácia smerového prúdenia vzduchu: Keď prúd vzduchu prichádza z určitého smeru (ako ventilátor), priame rebrá vytvárajú kanály, ktoré minimalizujú odpor a maximalizujú prenos tepla pozdĺž cesty.

Štrukturálna integrita: Jednotná konštrukcia poskytuje vynikajúcu mechanickú stabilitu a umožňuje použitie vyšších rebier a väčšej plochy na rovnakej ploche.

Jednoduchosť čistenia: Otvorené kanály medzi rovnými lamelami umožňujú jednoduchšiu údržbu v prašnom prostredí, pretože nečistoty možno odfúknuť alebo vyčistiť s minimálnym úsilím.

Scenáre použitia

Pri PTSMAKE som zistil, že konfigurácie s rovnými plutvami sú obzvlášť účinné:

- Počítačové napájacie zdroje s vyhradenými chladiacimi ventilátormi

- LED svietidlá s konzistentným smerom prúdenia vzduchu

- Telekomunikačné zariadenia v kontrolovaných prostrediach

- Zvukové zosilňovače so systémami chladenia núteným vzduchom

Zúbkovaný dizajn plutiev: Zvýšená plocha povrchu

Zúbkované (niekedy nazývané "zipsové") plutvy vytvárajú strategické zárezy alebo rezy pozdĺž okrajov plutiev, čím sa vytvára zložitejšia geometria ako pri rovných plutvách, pričom sa zachováva základná štruktúra kanála.

Výkonnostné charakteristiky

Zúbkovaný dizajn ponúka niekoľko výrazných výhod:

Väčšia plocha povrchu: Vrubový vzor zväčšuje celkovú plochu, ktorá je k dispozícii na odvod tepla, bez toho, aby sa zväčšili celkové rozmery.

Zlepšená prirodzená konvekcia: Nepravidelný povrch narúša tvorbu medznej vrstvy, čím zvyšuje pasívny chladiaci výkon o 15-20% v porovnaní s rovnými lamelami rovnakých rozmerov.

Generovanie turbulencií: Zuby vytvárajú priaznivé turbulencie v prúdení vzduchu, rozbíjajú stagnujúce vzduchové vrecká a zlepšujú koeficienty prestupu tepla.

Optimálne prípady použitia

Konfigurácie s vrúbkovanými lamelami poskytujú vynikajúci výkon v:

- Pasívne chladené elektronické skrine

- Aplikácie s premenlivým alebo všesmerovým prúdením vzduchu

- Spotrebná elektronika, kde obmedzenia hlučnosti obmedzujú používanie ventilátorov

- Vonkajšie zariadenia vystavené prirodzenému pôsobeniu vetra

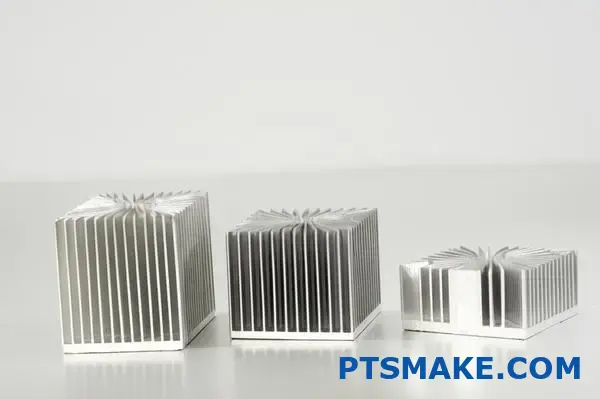

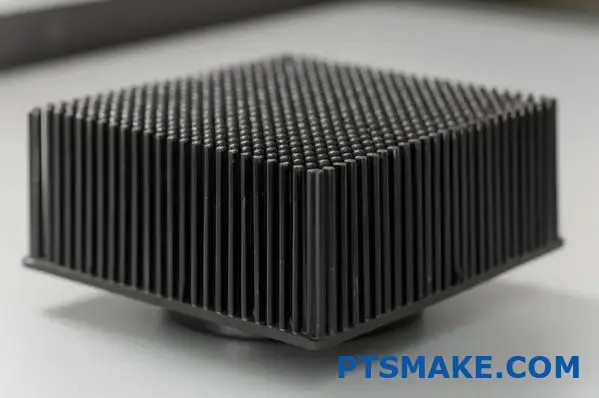

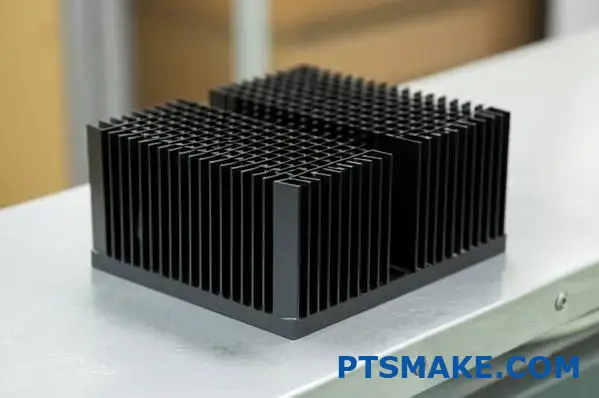

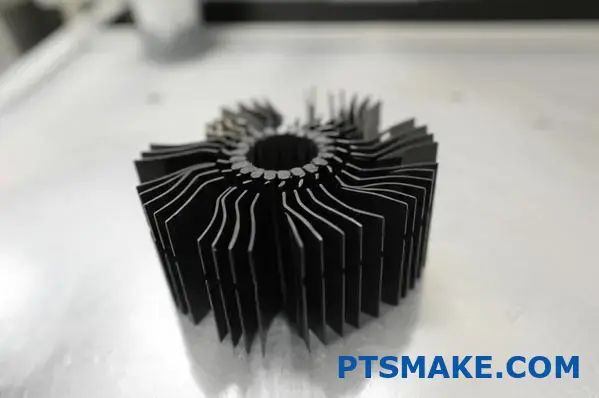

Konfigurácia pinov: Všesmerová excelencia

Chladiče tepla s kolíkovými rebrami majú namiesto súvislých rebier sústavy valcových, štvorcových alebo eliptických kolíkov vychádzajúcich zo základne. Tento radikálny odklon od tradičných konštrukcií vytvára jedinečné možnosti tepelného manažmentu.

Viacsmerová výhoda

Konfigurácie kolíkových plutiev ponúkajú niekoľko presvedčivých výhod:

Všesmerový výkon prúdenia vzduchu: Na rozdiel od rovných alebo vrúbkovaných rebier, ktoré najlepšie fungujú pri smerovom prúdení vzduchu, kolíkové rebrá udržujú účinné chladenie bez ohľadu na uhol prístupu vzduchu.

Zníženie poklesu tlaku: Šachovnicové usporiadanie kolíkov zvyčajne vytvára menší protitlak ako súvislé rebrá, čo si pri aplikáciách s núteným prívodom vzduchu vyžaduje menší výkon ventilátora.

Optimálne rozloženie plochy: Usporiadanie kolíkov možno optimalizovať na základe termovízie, aby sa dodatočný chladiaci výkon umiestnil presne tam, kde je najviac potrebný.

Zvýšená odolnosť: Jednotlivé kolíky sú menej náchylné na poškodenie nárazom alebo vibráciami v porovnaní s vyššími rovnými lamelami.

Ideálne aplikácie

Podľa mojich skúseností v spoločnosti PTSMAKE sa konfigurácie kolíkových plutiev ukázali ako obzvlášť cenné pre:

- Centrálne procesory (CPU) a grafické procesory

- Vojenské a letecké aplikácie s premenlivou orientáciou

- Automobilové elektronické riadiace jednotky

- konvekčný prenos tepla4 prostredia s viacsmerným prúdením vzduchu

Porovnávacia analýza výkonnosti

Ak chcete skutočne pochopiť reálne dôsledky rôznych konfigurácií plutiev, je užitočné preskúmať ich výkonnostné charakteristiky vedľa seba:

| Konfigurácia | Tepelná odolnosť | Smerová citlivosť prúdenia vzduchu | Zložitosť výroby | Faktor nákladov |

|---|---|---|---|---|

| Priama plutva | Mierne | Vysoká (smerová) | Nízka | 1× (základná hodnota) |

| Zúbkovaná plutva | Nízka a stredná úroveň | Mierne | Stredné | 1.2-1.5× |

| Pin Fin | Nízka | Nízka (všesmerová) | Vysoká | 1.5-2× |

Scenáre prirodzenej a nútenej konvekcie

Optimálna konfigurácia rebier sa výrazne líši v závislosti od toho, či sa vaša aplikácia spolieha na prirodzenú alebo nútenú konvekciu:

Výkon prirodzenej konvekcie

V scenároch pasívneho chladenia bez ventilátorov:

- Kolíkové lamely zvyčajne prekonávajú výkon o 10-15%

- Zúbkované plutvy nasledujú v tesnom závese

- Rovné rebrá vo všeobecnosti vykazujú najnižšiu účinnosť pasívneho chladenia

Táto výkonnostná hierarchia vyplýva z toho, ako jednotlivé konštrukcie spolupracujú s prirodzene stúpajúcim ohriatym vzduchom. Kolíkové a vrúbkované konfigurácie vytvárajú väčšie narušenie tepelnej hraničnej vrstvy, čím zvyšujú konvekčný prenos v prostredí s nehybným vzduchom.

Výkon nútenej konvekcie

Keď ventilátory alebo dúchadlá vytvárajú smerové prúdenie vzduchu:

- Rovné rebrá často fungujú najlepšie, keď je prúdenie vzduchu v súlade s kanálmi rebier

- Zúbkované rebrá udržujú vysoký výkon pri rôznych prietokoch

- Kolíkové rebrá sú vynikajúce, keď sa smer prúdenia vzduchu mení alebo sa nedá presne kontrolovať

Úvahy o návrhu pre špecifické aplikácie

Výber optimálnej konfigurácie rebier si vyžaduje vyváženie niekoľkých kľúčových faktorov okrem tepelného výkonu.

Priestorové obmedzenia a orientácia

V aplikáciách s obmedzeným priestorom:

- Rovné lamely ponúkajú maximálnu výšku lamiel v rámci danej plochy

- Zúbkované rebrá poskytujú dobrý kompromis medzi výkonom a priestorovou efektívnosťou

- Kolíkové rebrá môžu vyžadovať väčšiu základnú plochu, ale menšiu výšku pre ekvivalentné chladenie

Fyzická orientácia chladiča má tiež obrovský význam. Pri vertikálne namontovaných chladičoch maximalizujú pasívne chladenie rovné rebrá zarovnané s prirodzeným smerom konvekcie (zdola nahor). Horizontálne namontované aplikácie často profitujú z dizajnu kolíkových rebier, ktoré sa nespoliehajú na komínový efekt.

Charakteristika prúdenia vzduchu

Rozhodujúce je pochopiť, aký máte k dispozícii prietok vzduchu:

- Ak je prúdenie vzduchu rovnomerné a jednosmerné, rovné lamely zarovnané s prúdením maximalizujú účinnosť.

- Ak prúdenie vzduchu prichádza z viacerých smerov alebo sa v priebehu času mení, kolíkové rebrá udržujú konzistentný výkon.

- V prostrediach s nízkym prúdením vzduchu poskytujú vrúbkované rebrá lepšie pasívne chladenie

Dôsledky pre výrobu a náklady

Spôsob výroby významne ovplyvňuje, aká konfigurácia rebier má zmysel:

- Extrudovaný hliník sa prirodzene hodí na rovné a niektoré vrúbkované vzory

- Kolíkové rebrá si zvyčajne vyžadujú ďalšie procesy obrábania, odlievania alebo zošikmenia.

- Zložité vrúbkovanie si môže vyžadovať sekundárne operácie po vytláčaní

V spoločnosti PTSMAKE tieto faktory starostlivo vyhodnocujeme pri každom klientskom projekte. Niekedy odporúčame hybridné prístupy - napríklad použitie priameho vytláčania rebier so strategicky umiestnenými rezmi na vytvorenie čiastočných zúbkov v kritických oblastiach. Tým sa dosiahne rovnováha medzi efektívnosťou výroby a tepelným výkonom.

Správny výber pre vašu aplikáciu

Na základe mojich skúseností s prácou na stovkách projektov tepelného manažmentu uvádzam praktický návod na výber konfigurácie rebier:

Pri jednosmernom nútenom chladení vzduchom: Priame rebrá zarovnané so smerom prúdenia vzduchu zvyčajne poskytujú najlepší pomer výkonu a nákladov.

Pre pasívne chladenie alebo variabilné prúdenie vzduchu: Pre mierne zlepšenie výkonu zvážte ozubené rebrá alebo kolíkové rebrá pre maximálnu všesmerovú účinnosť.

Pre aplikácie s obmedzeným priestorom: Zvážte, či je vaším hlavným obmedzením výška alebo plocha, a podľa toho si vyberte.

Pre prašné prostredie: Rovné lamely umožňujú jednoduchšie čistenie a údržbu v priebehu času.

Správna konfigurácia rebier nie je len o maximálnom teoretickom chladení - je to o nájdení optimálneho riešenia pre vaše konkrétne tepelné zaťaženie, priestorové obmedzenia, podmienky prúdenia vzduchu a rozpočtové požiadavky. Po dôkladnej analýze týchto faktorov môžete vybrať konštrukciu chladiča, ktorá poskytuje presne také tepelné riadenie, aké si vaša aplikácia vyžaduje.

Riešenia montáže chladiča pre optimálny kontakt

Pozerali ste sa niekedy na svoje prehrievajúce sa zariadenie a premýšľali ste, či ste nevynechali dôležitý krok? Roztápajúci sa procesor nemusí byť chybný - môže si jednoducho žiadať lepší kontakt s chladičom. Medzera medzi komponentmi môže znamenať rozdiel medzi špičkovým výkonom a tepelným zlyhaním.

Správna montáž extrudovaných hliníkových chladičov je oveľa dôležitejšia, než si väčšina inžinierov spočiatku uvedomuje. Tepelné rozhranie medzi komponentmi generujúcimi teplo a chladiacimi riešeniami určuje až 60% tepelnej účinnosti celého systému, takže výber spôsobu montáže je rovnako dôležitý ako samotný chladič.

Veda o tepelnom prenose v kontaktných bodoch

Pri montáži chladiča nejde len o upevnenie komponentov - ide o vytvorenie ideálnej tepelnej cesty. Bez ohľadu na to, ako efektívne je navrhnutý váš extrudovaný hliníkový chladič, jeho výkon závisí najmä od toho, ako efektívne sa teplo prenáša zo zdroja do chladiča.

Výzva kontaktu

Aj zdanlivo hladké povrchy obsahujú mikroskopické nerovnosti. Keď sa základňa chladiča stretne s povrchom súčiastky, tieto nedokonalosti vytvárajú malé vzduchové medzery. Vzduch je slabý tepelný vodič, jeho vodivosť je približne 10 000-krát nižšia ako vodivosť hliníka. Tieto medzery výrazne sťažujú prenos tepla a vytvárajú tepelné prekážky, ktoré znižujú účinnosť chladenia.

Cieľom správnej montáže je minimalizovať tieto medzery:

- Vyvíjanie primeraného tlaku

- Používanie materiálov tepelného rozhrania

- Zabezpečenie súladu medzi komponentmi

- Udržiavanie konzistentného kontaktu na celom povrchu

Porovnanie hlavných spôsobov montáže

Každý prístup k montáži ponúka odlišné výhody v závislosti od požiadaviek aplikácie:

| Spôsob montáže | Tepelný výkon | Zložitosť inštalácie | Opätovná použiteľnosť | Odolnosť voči vibráciám | Náklady |

|---|---|---|---|---|---|

| Termálne lepidlá | Dobrý | Nízka | Chudobný | Vynikajúce | Nízka |

| Z-Clips | Veľmi dobré | Mierne | Vynikajúce | Dobrý | Mierne |

| MaxiGRIP™ | Vynikajúce | Mierne | Dobrý | Vynikajúce | Vysoká |

| Max Clips™ | Veľmi dobré | Nízka | Vynikajúce | Veľmi dobré | Mierne |

Tepelné lepiace riešenia

Termálne lepidlá predstavujú jedno z najjednoduchších montážnych riešení, ktoré spájajú funkciu lepenia a tepelného rozhrania v jednom výrobku.

Výhody lepiacej montáže

Počas rokov v spoločnosti PTSMAKE som zistil, že termálne lepidlá sú pre tieto scenáre obzvlášť cenné:

- Aplikácie s obmedzeným priestorom, kde sa mechanické spojovacie prvky nezmestia

- Nízkoprofilové konštrukcie, kde výška klipu pridáva neprijateľný rozmer

- Aplikácie vyžadujúce odolnosť voči vibráciám a nárazom

- Situácie, v ktorých by vŕtanie ohrozilo integritu konštrukcie

Termálne lepidlá vytvárajú trvalé alebo polotrvalé spoje, ktoré udržujú stály tlak na celej kontaktnej ploche. Tým sa eliminuje nerovnomerný tlak, ktorý niekedy vytvárajú mechanické spojovacie prvky, a zabezpečuje sa úplný kontakt medzi povrchmi.

Úvahy o implementácii

Pri použití termálnych lepidiel:

Príprava povrchu: Oba povrchy je potrebné dôkladne očistiť izopropylalkoholom, aby sa odstránili oleje, prach a zvyšky z výroby.

Vzor aplikácie: Nanášajte radšej v malých bodkách alebo v tenkom X-vzore ako v celistvej vrstve, aby sa prebytok mohol vytlačiť a nevytvárali sa vzduchové vrecká.

Požiadavky na vytvrdzovanie: Väčšina vysokoúčinných termálnych lepidiel vyžaduje špecifické teploty a časy vytvrdzovania. Dôsledne dodržiavajte špecifikácie výrobcu.

Obmedzenia pri odstraňovaní: Uvedomte si, že pri odstraňovaní prilepených chladičov sa často poškodia komponenty, takže tento postup nie je vhodný, ak by si budúca údržba mohla vyžadovať demontáž.

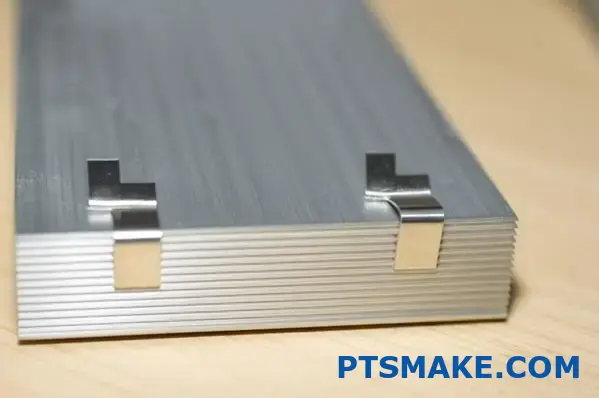

Systémy Z-Clip na všestrannú montáž

Z-skrutky predstavujú elegantné riešenie na upevnenie extrudovaných hliníkových chladičov pri zachovaní vynikajúceho tepelného kontaktu a možnosti ich budúcej demontáže.

Ako Z-Clips funguje

Tieto špecializované klipy majú profil v tvare písmena Z, ktorý:

- Háčiky na bočných kanáloch chladiča

- Rozprestiera sa nad chladeným komponentom

- Pripevňuje sa na dosku plošných spojov alebo montážny povrch

- Vyvíja stály tlak smerom nadol

Napnutie pružiny klipu vytvára rovnomerný, nepretržitý tlak, ktorý zabezpečuje optimálny kontakt medzi chladičom a komponentom a zároveň zohľadňuje tepelnú rozťažnosť počas prevádzky.

Optimálne aplikácie

Z-klipy vynikajú v:

- Chladenie počítačového procesora, ak si budúce aktualizácie vyžadujú odstránenie

- Výrobné prostredia, kde je dôležitá rýchlosť montáže

- Aplikácie so štandardizovanými výškami komponentov

- Situácie, ktoré si vyžadujú prepracovanie alebo možnosti výmeny

V spoločnosti PTSMAKE sme vyvinuli špeciálne varianty Z-klipov s presným napätím pružín kalibrovaným pre rôzne typy komponentov. Tieto technické vylepšenia zabezpečujú optimálny tlak - dostatočný na odstránenie vzduchových medzier bez rizika poškodenia súčiastky nadmernou silou.

Technológia MaxiGRIP™ pre vysoké nároky na výkon

Pre aplikácie vyžadujúce absolútne najlepší tepelný kontakt predstavuje technológia MaxiGRIP™ prémiové riešenie na trhu s extrudovanými hliníkovými chladičmi.

Výhoda MaxiGRIP™

Tento pokročilý montážny systém je vybavený:

- Rovnomerné rozloženie tlaku na celej kontaktnej ploche

- Samonastavovacie napínacie mechanizmy, ktoré udržiavajú optimálny kontakt aj napriek tepelným cyklom

- Nízkoprofilový dizajn, ktorý minimalizuje nároky na priestor

- Superior optimalizácia tepelného rozhrania5 pre maximálnu účinnosť prenosu tepla

Osvedčené postupy implementácie

Pri práci so systémami MaxiGRIP™:

Špecifikácie krútiaceho momentu: Pri uťahovaní upevňovacích prvkov dodržiavajte presné požiadavky na krútiaci moment - nadmerné uťahovanie nezlepšuje výkon a hrozí poškodenie komponentov.

Sekvencia vzorov: Uťahujte upevňovacie prvky v tvare hviezdy postupne od stredu smerom von, aby ste zabezpečili rovnomerné rozloženie tlaku.

Kompatibilita materiálu rozhrania: Vyberte materiály tepelného rozhrania, ktoré sú kompatibilné s tlakovými úrovňami MaxiGRIP™.

Kontrolné postupy: Pred konečnou montážou overte úplné zapojenie všetkých upevňovacích bodov.

Max Clips™ na rýchle nasadenie

Max Clips™ predstavujú vhodnú strednú cestu medzi trvalými lepidlami a zložitejšími montážnymi systémami a ponúkajú vynikajúci tepelný výkon pri inštalácii bez použitia náradia.

Kľúčové vlastnosti a výhody

Tieto špecializované klipy ponúkajú:

- Jednofázová inštalácia bez špecializovaných nástrojov

- Rovnomerný tlak na všetkých kontaktných plochách

- Vynikajúca odolnosť voči vibráciám vo väčšine prostredí

- Jednoduchá demontáž na údržbu alebo modernizáciu

- Kompatibilita so štandardnými lisovanými profilmi bez úprav

Pokyny k aplikácii

Na základe mojich skúseností s nespočetnými tepelnými riešeniami v spoločnosti PTSMAKE, Max Clips™ najlepšie fungujú v:

- prostredia sériovej výroby, kde rýchlosť montáže ovplyvňuje náklady

- Scenáre inštalácie v teréne, kde nie sú k dispozícii špecializované nástroje

- Aplikácie vyžadujúce príležitostný prístup k službám

- Prípady, keď majú komponenty štandardizované rozmery

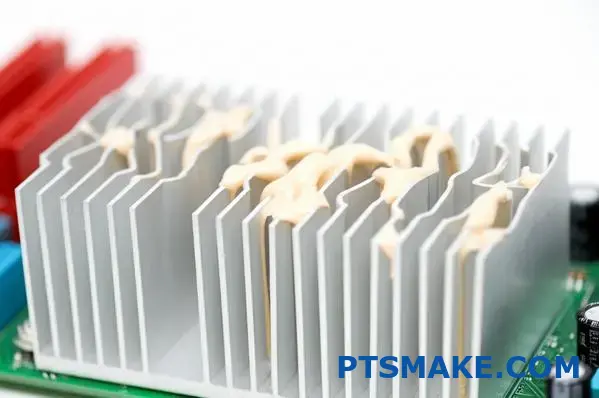

Materiály tepelného rozhrania: Kritická zložka

Bez ohľadu na zvolenú metódu montáže zohrávajú materiály tepelného rozhrania (TIM) zásadnú úlohu pri maximalizácii účinnosti prenosu tepla.

Typy materiálov rozhrania

Medzi bežné možnosti patria:

- Tepelné podložky: Predrezané, prispôsobivé materiály, ktoré vypĺňajú väčšie medzery, ale majú miernu tepelnú vodivosť

- Materiály na zmenu fázy: Pri izbovej teplote je pevný, ale pri prevádzkových teplotách mierne tečie a vypĺňa mikroskopické medzery

- Tepelné mazivá: Viskózne zmesi, ktoré maximalizujú kontakt, ale časom môžu vyschnúť

- Grafitové listy: Tenké, vysoko vodivé materiály pre aplikácie s veľmi plochými povrchmi

Výberové kritériá

Pri výbere materiálov rozhrania pre montáž extrudovaného hliníkového chladiča:

- Uvažujme drsnosť povrchu oboch komponentov

- Vyhodnotenie prevádzkových teplotných rozsahov a požiadaviek na tepelné cykly

- Vyváženie tepelnej vodivosti s potrebami aplikačného tlaku

- Zohľadnenie požiadaviek na dlhodobú spoľahlivosť

Montáž pre špecifické prostredie aplikácie

Rôzne prevádzkové prostredia vytvárajú jedinečné montážne výzvy, ktoré si vyžadujú špecializované prístupy.

Aplikácie s vysokými vibráciami

Pre zariadenia pracujúce v prostredí s vysokými vibráciami, ako sú vozidlá, priemyselné stroje alebo letecké aplikácie:

- Lepidlá často prekonávajú mechanické spojovacie prvky

- Pri používaní klipov si vyberte varianty s pozitívnym blokovacím mechanizmom.

- Zvážte redundantné metódy montáže kritických systémov

- Používanie materiálov na tlmenie vibrácií v montážnych bodoch

Aplikácie s obmedzeným priestorom

V ultrakompaktných zariadeniach, kde záleží na každom milimetri:

- Materiály na zmenu fázy ponúkajú vynikajúci výkon pri minimálnej hrúbke

- Nízkoprofilové klipy môžu nahradiť štandardné verzie s minimálnym dopadom na výkon

- Vlastné profily na vytláčanie môžu priamo obsahovať montážne prvky

- Na splnenie tepelných a priestorových požiadaviek môžu byť potrebné kombinované prístupy

Vysokoteplotné aplikácie

Pre aplikácie pracujúce pri zvýšených teplotách:

- Výber lepidiel s vhodnými teplotnými hodnotami

- Zohľadnenie rozdielnej tepelnej rozťažnosti medzi montážnymi plochami

- Zvážte keramikou plnené materiály rozhrania pre extrémne podmienky

- Používajte montážne systémy s prídavkom na plavák, aby ste zabránili tepelnému namáhaniu

Montážne riešenie, ktoré si vyberiete pre svoj extrudovaný hliníkový chladič, by nikdy nemalo byť vedľajšie. Ak tomuto kritickému rozhraniu venujete pozornosť, ktorú si zaslúži, maximalizujete tepelný výkon, zaistíte dlhodobú spoľahlivosť a vyhnete sa nákladným poruchám, ktoré sú dôsledkom zle implementovaného tepelného manažmentu.

Vytvorím pútavý, informatívny obsah pre kapitolu 6 vášho blogu na tému "Meranie tepelného výkonu a výpočty chladenia" podľa vašich pokynov. Tu je táto časť:

Meranie tepelného výkonu a výpočty chladenia

Stalo sa vám niekedy, že ste sa pozerali na špecifikácie chladiča s hodnotami C/W, ktoré by mohli byť napísané hieroglyfmi? Nie ste sami. Tieto zdanlivo záhadné čísla sú kľúčom k tomu, či vaša elektronika bude fungovať bez problémov, alebo vyhorí, keď to budete najmenej očakávať.

Pri výbere správneho extrudovaného hliníkového chladiča pre vašu aplikáciu je nevyhnutné porozumieť ukazovateľom tepelného odporu. Hodnota C/W (stupňov Celzia na watt) priamo udáva účinnosť chladenia, pričom nižšie hodnoty znamenajú vynikajúce schopnosti odvádzania tepla, ktoré predlžujú životnosť komponentov a zabezpečujú optimálny výkon.

Kritická úloha merania tepelného odporu

Meranie tepelného odporu je základom efektívneho návrhu chladiaceho systému. Zatiaľ čo vzhľad a materiál chladiča poskytujú dôležité informácie o jeho schopnostiach, hodnotenie C/W ponúka konkrétne údaje o výkone, ktoré umožňujú priame porovnanie rôznych chladiacich riešení.

Dekódovanie hodnotení C/W

Hodnota C/W (stupňov Celzia na watt) predstavuje tepelný odpor - o koľko sa zvýši teplota na jeden watt odvádzaného tepla. Toto jediné číslo vypovedá o výkone chladiča:

| Rozsah hodnôt C/W | Úroveň výkonu | Typické aplikácie |

|---|---|---|

| 0,5-1,5 C/W | Vynikajúce | Vysoko výkonná výpočtová technika, serverové komponenty |

| 1,5-3,0 C/W | Veľmi dobré | Stolné počítače, výkonová elektronika |

| 3,0-5,0 C/W | Dobrý | Spotrebná elektronika, LED osvetlenie |

| 5,0-10,0 C/W | Mierne | Komponenty s nízkou spotrebou energie, spracovanie signálu |

| >10,0 C/W | Základné | Jednoduchá elektronika, minimálne tepelné zaťaženie |

Táto metrika je taká cenná vďaka svojej priamočiarosti - chladič s hodnotou 2,0 C/W umožní, aby sa teplota komponentov pri odvádzaní rovnakého množstva tepla zvýšila o polovicu viac ako chladič s hodnotou 4,0 C/W. Vďaka tomuto priamemu vzťahu je porovnávacia analýza mimoriadne jednoduchá.

Výpočet teploty spojov komponentov

Základná rovnica, ktorou sa riadi výber chladiča, znie:

Tj = Ta + (P × (Rjc + Rcs + Rsa))

Kde:

- Tj = teplota spoje (maximálna prípustná teplota komponentu)

- Ta = teplota okolia (prevádzkové prostredie)

- P = stratový výkon (vo wattoch)

- Rjc = tepelný odpor od spoje k puzdru

- Rcs = tepelný odpor od puzdra k chladiču (rozhranie)

- Rsa = tepelný odpor od chladiča k okoliu (chladič C/W)

V spoločnosti PTSMAKE pravidelne pomáham klientom pracovať spätne od ich maximálnej prípustnej teploty spoja s cieľom určiť požadovaný výkon chladiča. Tento výpočet sa stáva severnou hviezdou pri výbere chladiča a zabezpečuje, aby komponenty zostali v bezpečných prevádzkových teplotách aj pri maximálnom zaťažení.

Merania prirodzenej a nútenej konvekcie

Špecifikácie chladičov zvyčajne uvádzajú samostatné hodnoty C/W pre scenáre prirodzenej a nútenej konvekcie:

| Metóda chladenia | Hodnotenie C/W Charakteristiky | Faktory ovplyvňujúce výkon |

|---|---|---|

| Prirodzená konvekcia | Vyššie hodnoty (nižšia účinnosť) | Orientácia chladiča, rozstup rebier, okolitý kryt |

| Nútená konvekcia | Nižšie hodnoty (efektívnejšie) | Rýchlosť prúdenia vzduchu, smer prúdenia, konštrukcia rebier |

Rozdiel medzi týmito hodnotami môže byť dramatický. Videl som, ako hliníkové chladiče s prirodzenou konvekciou s hodnotou 4,0 C/W klesli na menej ako 1,0 C/W pri prúdení vzduchu len 200 LFM (lineárnych stôp za minútu). Toto rozdiel tepelného výkonu6 zdôrazňuje, prečo je pre správny výber rozhodujúce pochopenie chladiaceho prostredia.

Praktické výpočty chladenia pre reálne aplikácie

Teória je užitočná, ale praktické využitie je nevyhnutné. Prejdime si proces určovania požiadaviek na chladenie pre typickú aplikáciu.

Krok 1: Určenie celkového tepelného zaťaženia

Začnite výpočtom celkového rozptýleného výkonu, ktorý si vyžaduje chladenie. V prípade elektronických komponentov sú tieto informácie k dispozícii v technických listoch, zvyčajne vyjadrené vo wattoch. V prípade viacerých komponentov, ktoré používajú jeden chladič, spočítajte jednotlivé tepelné zaťaženia.

Mnohí inžinieri robia chybu, keď používajú priemernú spotrebu energie namiesto maximálneho tepelného zaťaženia. Vždy odporúčam navrhovať pre podmienky maximálneho výkonu, aby sa zabezpečila dostatočná tepelná rezerva počas záťažových podmienok.

Krok 2: Stanovenie maximálnych teplotných limitov

Ďalej zistite maximálnu prípustnú teplotu pre vaše komponenty. Pre typické polovodičové zariadenia:

- IC spotrebnej triedy: 85°C-100°C

- Komponenty priemyselnej triedy: 100°C-125°C

- Elektronika vojenskej triedy: 125°C-150°C

Od týchto limitov odpočítajte bezpečnostnú rezervu (zvyčajne 10-15 °C), aby ste zohľadnili tepelné cykly, neistoty merania a účinky starnutia.

Krok 3: Výpočet požadovaného tepelného odporu

Po stanovení tepelného zaťaženia a teplotných limitov vypočítajte maximálny prípustný tepelný odpor:

Požadovaný C/W = (Tmax - Tambient) ÷ Výkon

Napríklad, ak chladíte 50W komponent s maximálnou teplotou 85 °C v prostredí s teplotou 35 °C:

Požadovaná C/W = (85°C - 35°C) ÷ 50W = 1,0 C/W

Tento výpočet poskytuje cieľový výkon pre výber chladiča.

Krok 4: Zohľadnenie tepelných rozhraní

Vypočítaná hodnota predstavuje celú tepelnú dráhu. Ak chcete určiť špecifickú požiadavku na tepelný drez, odpočítajte tepelný odpor ostatných prvkov na ceste:

C/W chladiča = požadovaná C/W - Rjc - Rcs

Kde Rjc pochádza zo špecifikácií komponentu a Rcs závisí od použitého materiálu tepelného rozhrania.

Optimalizácia výberu chladiča pomocou výkonnostných ukazovateľov

Pochopenie tepelných parametrov umožňuje strategickú optimalizáciu riešení chladenia.

Výpočty plochy chladiča

Plocha povrchu priamo súvisí so schopnosťou odvádzať teplo. Pre extrudované hliníkové chladiče platí tento približný vzťah:

Požadovaná plocha (cm²) ≈ 50 × výkon (W) ÷ (Tmax - Tambient)

Tento hrubý výpočet poskytuje východiskový bod pre určenie veľkosti chladiča, hoci skutočný výkon závisí od účinnosti rebier, rozmiestnenia a prúdenia vzduchu.

Úvahy o efektívnosti plutiev

Nie všetka plocha prispieva k chladeniu rovnako. Účinnosť lamiel - ako efektívne odovzdávajú teplo - sa znižuje s:

- Zvýšená výška plutiev

- Znížená hrúbka rebier

- Materiály s nižšou tepelnou vodivosťou

V prípade hliníkových výliskov sa praktická účinnosť lamiel zvyčajne pohybuje od 70% do 95% v závislosti od konštrukcie. Pri porovnávaní chladičov s rôznou geometriou poskytuje efektívna plocha povrchu (skutočná plocha × účinnosť rebier) presnejší ukazovateľ výkonu ako hrubá plocha povrchu.

Výpočty optimalizácie prúdenia vzduchu

Pri nútenom chladení vzduchom platí vzťah medzi rýchlosťou prúdenia vzduchu a tepelným výkonom podľa mocninového zákona s klesajúcou návratnosťou:

Zlepšenie výkonu ≈ (rýchlosť prúdenia vzduchu)^0,5

To znamená, že zdvojnásobenie prietoku vzduchu znižuje tepelný odpor približne o 30%, nie o 50%, ako by sa dalo intuitívne očakávať. Tento nelineárny vzťah vysvetľuje, prečo extrémne vysokorýchlostné chladenie prináša postupne menšie výhody a zároveň výrazne zvyšuje hluk a spotrebu energie.

Testovanie v reálnom svete vs. teoretické výpočty

Hoci výpočty poskytujú vynikajúce východiskové body, skutočné testovanie zostáva pre kritické aplikácie neoceniteľné.

V spoločnosti PTSMAKE bežne vykonávame tepelné validačné testovanie pomocou:

- Infračervená termografia na identifikáciu horúcich miest

- Viacnásobné meranie termočlánkov pre presné teplotné gradienty

- Kontrolované environmentálne komory pre konzistentné testovacie podmienky

- Výpočtová dynamika tekutín (CFD) pre komplexné zostavy

Korelácia medzi vypočítaným a nameraným výkonom sa pri jednoduchých geometriách zvyčajne pohybuje v rozmedzí 10-15%, ale pri zložitých systémoch alebo neobvyklých prevádzkových prostrediach sa môže výrazne líšiť.

Zistil som, že teoretické výpočty bývajú presnejšie pri scenároch s nútenou konvekciou ako pri prirodzenej konvekcii, kde môžu jemné faktory prostredia výrazne ovplyvniť výkon.

Merania tepelného výkonu napokon poskytujú kvantitatívny základ pre výber chladiča a umožňujú inžinierom s istotou vybrať riešenia chladenia, ktoré spĺňajú ich špecifické požiadavky. Pochopením hodnôt C/W a použitím správnych metodík výpočtu môžete zabezpečiť, že vaše extrudované hliníkové chladiče budú poskytovať chladiaci výkon, ktorý si vaše aplikácie vyžadujú.

Priemyselné aplikácie: Od LED osvetlenia po výkonovú elektroniku

Všimli ste si niekedy, že rovnaká technológia chladenia chráni váš elegantný LED luster pred prehriatím, zabraňuje tepelnému vypnutiu gitarového zosilňovača a zabezpečuje bezchybný chod systému riadenia batérie vášho elektromobilu? Univerzálny extrudovaný hliníkový chladič je neopozeraným tepelným hrdinom nespočetných moderných technológií.

Extrudované hliníkové chladiče slúžia ako kritické komponenty tepelného manažmentu v rôznych priemyselných odvetviach vrátane osvetlenia LED, audio zariadení, výkonovej elektroniky, zdravotníckych zariadení a leteckých systémov. Každá aplikácia predstavuje jedinečné výzvy v oblasti chladenia, ktoré vedú k špecializovaným úvahám o konštrukcii chladiča nad rámec základného tepelného výkonu.

Osvetlenie LED: Osvetlenie cesty k inovácii chladiča

Revolúcia v LED osvetlení zásadne zmenila prístup k tepelnému manažmentu v osvetľovacích systémoch. Na rozdiel od tradičných žiaroviek, ktoré vyžarujú teplo spolu so svetlom, LED diódy odvádzajú teplo smerom dozadu cez montážny substrát, čo vytvára jedinečné výzvy v oblasti chladenia.

Kritické tepelné požiadavky na aplikácie LED

Výkon a životnosť LED sú mimoriadne citlivé na teplotu. Pri každom zvýšení teploty spoja o 10 °C nad odporúčané limity sa životnosť LED zvyčajne zníži o 30-50%. Tento vzťah spôsobuje, že účinný tepelný manažment nie je len prevenciou okamžitého zlyhania, ale aj zabezpečením dlhodobej ekonomickej životaschopnosti.

Medzi hlavné tepelné aspekty osvetlenia LED patria:

- Zachovanie konzistencie farieb: Kolísanie teploty môže spôsobiť citeľné zmeny farieb, ktoré zhoršujú kvalitu osvetlenia.

- Zachovanie svetelného výkonu: Vyššie teploty postupne znižujú svetelný tok.

- Zabezpečenie spoľahlivosti vodiča: Elektronické ovládače napájajúce LED sú často rovnako citlivé na teplotu.

- Estetická integrácia: Chladiče musia často plniť dvojakú úlohu ako chladiace komponenty a viditeľné časti konštrukcie svietidiel.

Špecializované konfigurácie chladičov pre systémy LED

Pri svojej práci v spoločnosti PTSMAKE som pomáhal vyvíjať špecializované riešenia chladenia LED, ktoré vyvažujú tepelný výkon s konštrukčnými požiadavkami:

- Dizajny radiálnych čapových plutiev: Tieto kruhové usporiadania účinne odvádzajú teplo a zároveň dopĺňajú zaoblené tvary mnohých LED žiaroviek.

- Profily v tvare hviezdy: Pri aplikáciách s reflektormi tieto konštrukcie maximalizujú plochu za smerovými LED diódami.

- Nízkoprofilové lineárne výlisky: Tie podporujú rovnomerné chladenie lineárnych LED pásov pri zachovaní tenkých profilov svietidiel.

Osvetľovací priemysel je hnacou silou významných inovácií v oblasti konštrukcie chladičov, pričom výrobcovia požadujú čoraz účinnejšie tepelné riešenia, ktoré zostávajú vizuálne atraktívne. Mnohé architektonické LED svietidlá sú teraz vybavené dvojúčelové konštrukcie7 kde sa samotný chladič stáva zámerným estetickým prvkom.

Zvukové vybavenie: Vyváženie tepelného výkonu a akustických požiadaviek

Vysokokvalitné zvukové zariadenia predstavujú jedinečnú výzvu pre tepelný manažment a k štandardným tepelným požiadavkám pridávajú aj akustické aspekty.

Problémy s chladením zosilňovača

Zvukové zosilňovače počas prevádzky generujú značné množstvo tepla, najmä konštrukcie triedy A a AB, ktoré sú cenené pre svoju kvalitu zvuku. Riešenie tepelného manažmentu musí spĺňať niekoľko konkurenčných požiadaviek:

- Tepelná stabilita: Zabránenie posunu výkonu pri zahrievaní komponentov

- Prevencia hluku: Vyhýbanie sa hluku ventilátora, ktorý by ohrozoval kvalitu zvuku

- Úvahy o EMI: Zabezpečenie, aby konštrukcie chladičov nevytvárali alebo nezosilňovali elektromagnetické rušenie

- Estetická integrácia: dopĺňa často prémiový dizajn výrobku

Riešenia chladičov pre audio aplikácie

Audio priemysel prijal niekoľko špecializovaných prístupov k návrhu chladičov:

| Audio aplikácia | Uprednostňovaný typ chladiča | Kľúčové vlastnosti dizajnu |

|---|---|---|

| Špičkové zosilňovače | Veľké, vonkajšie plutvy | Čierny eloxovaný povrch, dekoratívne opracovanie, viditeľné umiestnenie |

| Vybavenie štúdia | Vnútorné konštrukcie tunelov | Riadená prirodzená konvekcia, izolácia od citlivých obvodov |

| Prenosný zvuk | Kompaktný, multifunkčný | Integrácia podvozku, šírenie tepla na vonkajšie povrchy |

Mnohí výrobcovia prémiových audiosústav premenili dizajn chladiča na charakteristický znak značky. Spoločnosti ako McIntosh so svojimi modro podsvietenými chladičmi a Krell s masívnymi opracovanými chladiacimi štruktúrami ukazujú, ako sa tepelný manažment stáva súčasťou identity značky.

V spoločnosti PTSMAKE sme spolupracovali s niekoľkými výrobcami audio zariadení na vývoji vlastných výliskov, ktoré slúžia na chladenie aj estetické účely. Jeden obzvlášť úspešný projekt integroval akcentové LED osvetlenie priamo do rebier chladiča, čím sa funkčný komponent zmenil na kľúčový vizuálny prvok.

Výkonová elektronika: Maximálny tepelný výkon v náročných prostrediach

Výkonová elektronika predstavuje zrejme technicky najnáročnejšiu aplikáciu pre extrudované hliníkové chladiče s extrémne vysokým tepelným zaťažením, prísnymi požiadavkami na spoľahlivosť a často náročným prevádzkovým prostredím.

Priemyselné a energetické aplikácie

Moderné energetické systémy - od solárnych meničov až po motorové pohony - sa spoliehajú na účinné chladenie, aby si zachovali výkon a dlhú životnosť. Tieto aplikácie zvyčajne zahŕňajú:

- Vysokoprúdové komponenty: IGBT, MOSFET a výkonové diódy, ktoré generujú značné množstvo tepla

- Nepretržitá prevádzka: požiadavky na spoľahlivosť 24/7 s minimálnou údržbou

- Premenlivé podmienky prostredia: Často sa inštalujú v menej ako ideálnom tepelnom prostredí

- Priestorové a hmotnostné obmedzenia: Najmä v mobilných aplikáciách alebo aplikáciách obnoviteľných zdrojov energie

Špecializované riešenia chladenia výkonovej elektroniky

Požiadavky výkonovej elektroniky priniesli niekoľko inovácií v oblasti konštrukcie chladičov:

- Hybridné chladiace systémy: Kombinácia lisovaných profilov s chladiacimi kanálmi na kvapalinu

- Pokročilé povrchové úpravy: Špecializované eloxovanie na zlepšenie radiačných vlastností

- Modulárne zostavy: Sekcionálne chladiče, ktoré sa dajú prispôsobiť požiadavkám aplikácie

- Integrované montážne funkcie: Dizajny, ktoré vyhovujú štandardizovaným napájacím modulom

Obzvlášť zaujímavým trendom, na ktorom sme pracovali v spoločnosti PTSMAKE, je vývoj obojstranných výliskov, ktoré umožňujú montáž komponentov na obe strany centrálneho chladiča, čím sa účinne zdvojnásobuje chladiaci výkon bez toho, aby sa úmerne zvyšoval objem alebo hmotnosť.

Zdravotnícke pomôcky: Kde spoľahlivosť spĺňa prísne požiadavky na dizajn

Zdravotnícke zariadenia predstavujú jedinečnú kombináciu výziev v oblasti tepelného manažmentu, regulačných požiadaviek a požiadaviek na spoľahlivosť, ktoré vedú k špecializovaným aplikáciám chladičov.

Požiadavky na chladenie v lekárskych aplikáciách

Medzi zdravotnícke pomôcky, ktoré obsahujú extrudované hliníkové chladiče, patria:

- Zobrazovacie systémy: Zariadenia MRI, CT a ultrazvukové zariadenia s vysoko výkonnými výpočtovými prvkami

- Terapeutické zariadenia: Laserové systémy, zariadenia na rádioterapiu a chirurgické nástroje

- Diagnostické zariadenia: Laboratórne analyzátory a testovacie systémy v mieste poskytovania starostlivosti

- Monitorovanie pacienta: Systémy na nepretržité používanie pri lôžku s prísnymi požiadavkami na spoľahlivosť

Lekárske prostredie prináša niekoľko jedinečných aspektov pre návrh chladiča:

- Čistiteľnosť: Povrchy, ktoré odolávajú dezinfekčným protokolom

- Akustické obmedzenia: Najmä pre zariadenia priľahlé k pacientovi

- Optimalizácia priestoru: Vmestenie chladenia do čoraz kompaktnejších zariadení

- Dodržiavanie právnych predpisov: Splnenie noriem pre zdravotnícke zariadenia

Inovácie chladičov pre lekárske účely

Na riešenie týchto požiadaviek sa objavilo niekoľko špecializovaných prístupov:

- Antimikrobiálne povrchové úpravy: Špecializované nátery, ktoré zachovávajú tepelný výkon a zároveň poskytujú mikrobiálnu odolnosť

- Mimoriadne hladké povrchové úpravy: Dizajn, ktorý minimalizuje zachytávanie častíc a zjednodušuje čistenie

- Montáž izolovaná od vibrácií: Systémy, ktoré zabraňujú prenosu hluku pri zachovaní tepelného kontaktu

- Integrovaný manažment káblov: Chladiče určené na usporiadanie a ochranu priľahlých káblov

Jeden z našich najnáročnejších medicínskych projektov v spoločnosti PTSMAKE zahŕňal vývoj chladiča pre prenosné ultrazvukové zariadenie, ktoré muselo zvládnuť značné tepelné zaťaženie v kompaktnom balení a zároveň zostať úplne tiché a chladné na dotyk na vonkajších povrchoch. Riešenie kombinovalo vnútorný extrudovaný hliníkový chladič so špecializovanými tepelnými cestami na rozvod tepla po šasi zariadenia.

Letectvo a obrana: Posúvanie hraníc výkonnosti chladičov

Azda žiadne odvetvie nevyžaduje od systémov tepelného manažmentu viac ako aplikácie v leteckom a obrannom priemysle, kde musia extrudované hliníkové chladiče fungovať v extrémnych podmienkach s nulovou toleranciou zlyhania.

Jedinečné požiadavky na letecké aplikácie

Tepelný manažment v letectve a kozmonautike čelí výzvam, ktoré sa nevyskytujú v žiadnej inej oblasti:

- Extrémne zmeny prostredia: Od prevádzky pri mínusových až po vysoké teploty

- Odolnosť voči vibráciám a nárazom: Udržiavanie tepelného kontaktu pri mechanickom namáhaní

- Optimalizácia hmotnosti: V lietadlách a kozmických lodiach je dôležitý každý gram

- Požiadavky na spoľahlivosť: Komponenty musia často fungovať bez údržby celé roky

Letecký a kozmický priemysel bol hnacím motorom významných inovácií v prístupe k návrhu a realizácii chladičov z extrudovaného hliníka. Medzi osobitné aspekty patrí odolnosť voči tepelným cyklom, prevencia korózie v rôznych prostrediach a kvalifikácia podľa prísnych vojenských a leteckých noriem.

Keďže technológie tepelného manažmentu sa neustále vyvíjajú, pretlačované hliníkové chladiče sú aj naďalej pozoruhodne prispôsobivé v rôznych priemyselných odvetviach. Ich kombinácia výkonu, prispôsobiteľnosti, hmotnostnej účinnosti a nákladovej efektívnosti zaručuje, že budú aj naďalej riešiť tepelné výzvy v existujúcich aplikáciách a zároveň umožnia ďalšiu generáciu technologických inovácií.

Povrchové úpravy a možnosti povrchovej úpravy

Rozmýšľali ste niekedy nad tým, prečo niektoré hliníkové chladiče vyzerajú ako lesklé zrkadlá, zatiaľ čo iné majú tmavý, matný povrch? Nie sú to len estetické rozhodnutia - sú to strategické rozhodnutia, ktoré môžu výrazne ovplyvniť efektívnosť chladiaceho systému v náročných podmienkach.

Povrchové úpravy extrudovaných hliníkových chladičov ďaleko presahujú vizuálny vzhľad a zásadne menia ich tepelný výkon, odolnosť proti korózii a životnosť. Správna povrchová úprava môže zvýšiť vodivosť až o 35%, chrániť pred drsným prostredím a v konečnom dôsledku rozhodnúť o tom, či sa vášmu chladiacemu riešeniu bude v reálnych podmienkach dariť alebo nie.

Kritická úloha povrchových úprav v tepelnom manažmente

Pri navrhovaní riešení chladenia elektronických systémov sa mnohí inžinieri zameriavajú predovšetkým na fyzické rozmery a konfiguráciu rebier chladičov. Avšak povrchová úprava použitá na extrudovanom hliníku môže byť rovnako dôležitá pri určovaní celkového tepelného výkonu a životnosti, najmä v náročných prostrediach.

Ako povrchové úpravy ovplyvňujú tepelný výkon

Povrchové úpravy priamo ovplyvňujú tri kritické aspekty výkonu chladiča: tepelnú vodivosť, emisivitu a kontaktný odpor. Každá možnosť úpravy predstavuje rôzne výhody a obmedzenia:

| Povrchová úprava | Vplyv tepelnej vodivosti | Hodnotenie emisivity | Odolnosť proti korózii | Typické aplikácie |

|---|---|---|---|---|

| Holý hliník | Výborná (základná úroveň) | Nízka (0,04-0,06) | Chudobný | Vnútorné, kontrolované prostredie |

| Eloxovanie (číre) | Dobrý (redukcia 5-8%) | Mierne (0,7-0,8) | Veľmi dobré | Všeobecná elektronika, spotrebné zariadenia |

| eloxovanie (čierne) | Dobrý (redukcia 5-8%) | Výborný (0,9+) | Veľmi dobré | Chladenie závislé od žiarenia, vonkajšie zariadenia |

| Konverzia chrómu | Veľmi dobré (redukcia 2-3%) | Mierne (0,5-0,6) | Vynikajúce | Morské prostredie, priemyselné zariadenia |

| Alodín | Veľmi dobré (redukcia 2-3%) | Mierne (0,5-0,6) | Dobrý | Letecký priemysel, vojenské aplikácie |

| Práškové lakovanie | Spravodlivé (zníženie 10-15%) | Veľmi dobrá (0,8-0,9) | Vynikajúce | Vonkajšie vybavenie, dekoratívne aplikácie |

Pochopenie týchto výkonnostných charakteristík umožňuje strategický výber na základe vašich špecifických požiadaviek na chladenie a prevádzkové prostredie.

Eloxovanie: Všestranný prostriedok na zvýšenie výkonu

Eloxovanie je najpoužívanejšou povrchovou úpravou pre extrudované hliníkové chladiče, a to z dobrého dôvodu. Tento elektrochemický proces vytvára kontrolovanú vrstvu oxidu, ktorá zásadne mení hliníkový povrch pri zachovaní vynikajúcich tepelných vlastností.

Typy eloxovania pre aplikácie chladičov

Počas viac ako 15 rokov navrhovania tepelných riešení v spoločnosti PTSMAKE som intenzívne pracoval s tromi základnými typmi eloxovania chladičov:

Eloxovanie typu II (štandardné)

eloxovanie typu II vytvára stredne hrubú vrstvu oxidu (10-25 mikrónov), ktorá poskytuje:

- Vynikajúca odolnosť proti korózii vo väčšine prostredí

- Vynikajúca tvrdosť povrchu v porovnaní s holým hliníkom

- Dobré elektrické izolačné vlastnosti, ak sa vyžadujú

- K dispozícii v čírej alebo farebnej povrchovej úprave vrátane čiernej

Táto štandardná anodizácia predstavuje najlepšiu rovnováhu výkonnostných charakteristík pre väčšinu aplikácií chladenia elektroniky. Mierne zníženie tepelnej vodivosti je kompenzované lepšou emisivitou a ochranou životného prostredia.

Eloxovanie typu III (tvrdé eloxovanie)

Pre náročnejšie aplikácie sa používa typ III alebo "tvrdé eloxovanie", ktoré vytvára hrubší a odolnejší povrch:

- Výnimočná odolnosť proti opotrebovaniu (tvrdosť až 65+ Rockwell C)

- Vynikajúca ochrana proti korózii aj v náročných podmienkach

- Silnejšia dielektrická vrstva na zlepšenie elektrickej izolácie

- Typicky tmavší vzhľad (prirodzená farba sa pohybuje od sivej po čiernu)

Tvrdé eloxovanie síce mierne znižuje tepelnú vodivosť v porovnaní s typom II, ale vďaka svojej vynikajúcej odolnosti je ideálne pre chladiče v priemyselných zariadeniach, vonkajších inštaláciách alebo v prostrediach s vysokými vibráciami, kde by poškodenie povrchu ohrozilo výkon.

Čierne eloxovanie na zlepšenie žiarenia

Osobitnú zmienku si zaslúžia čierne eloxované povrchové úpravy pre tepelné aplikácie. Zvýšením emisivity povrchu z približne 0,05 (holý hliník) na 0,9+ čierne eloxovanie výrazne zlepšuje schopnosť prenosu tepla žiarením.

V aplikáciách, kde sú primárnymi chladiacimi mechanizmami prirodzená konvekcia a žiarenie, môže toto vylepšenie zlepšiť celkový tepelný výkon o 20-35%, napriek miernemu zníženiu vodivého prenosu tepla cez samotnú eloxovanú vrstvu.

Proces eloxovania a otázky kvality

Proces eloxovania zahŕňa niekoľko dôležitých krokov:

- Príprava a čistenie povrchu

- Ponorenie do anodizačného kúpeľa s riadeným elektrickým prúdom

- Voliteľné farbenie pre farebné povrchové úpravy

- Tesnenie na zvýšenie odolnosti proti korózii

Kvalita sa môže u jednotlivých dodávateľov výrazne líšiť. V spoločnosti PTSMAKE dodržiavame prísne procesné kontroly pre rovnomernú hrúbku vrstvy, konzistentnú farbu (obzvlášť dôležité pre čierne eloxovanie) a správne tesnenie, aby sme zaistili maximálny dlhodobý výkon.

Chrómové konverzné nátery: Vynikajúca ochrana proti korózii

Pri aplikáciách, kde má prioritu odolnosť proti korózii, ponúkajú chromátové konverzné nátery výnimočnú ochranu s minimálnym vplyvom na tepelný výkon.

Výhody chrómových úprav

Chrómové konverzné nátery poskytujú:

- Vynikajúca odolnosť voči soľnému postreku a pôsobeniu chemikálií

- Minimálne zníženie tepelnej vodivosti (zvyčajne 2-3%)

- Vynikajúci základ pre ďalšie ošetrenia alebo farby, ak je to potrebné

- Samoregeneračné vlastnosti pri menších poškodeniach povrchu

Vďaka týmto vlastnostiam je chrómová úprava obzvlášť cenná pre chladiče nasadené v pobrežných oblastiach, zariadeniach na spracovanie chemikálií alebo v iných náročných prostrediach, kde sú prítomné urýchľovače korózie.

Environmentálne aspekty a alternatívy

Tradičné ošetrenia hexavalentným chromátom čelia čoraz väčším regulačným obmedzeniam z dôvodu obáv o životné prostredie. V reakcii na to priemysel vyvinul niekoľko alternatív:

- Procesy s trojmocným chromátom so zníženým vplyvom na životné prostredie

- Nechrómové úpravy na báze zlúčenín zirkónia

- Hybridné organické/anorganické konverzné nátery

Tieto novšie úpravy zachovávajú väčšinu výkonnostných výhod a zároveň spĺňajú požiadavky na dodržiavanie environmentálnych predpisov. Pri výbere chrómových alternatív vždy odporúčam dôkladné testovanie v skutočných podmienkach aplikácie, pretože výkonnosť sa môže pri rôznych alternatívach výrazne líšiť.

Alódové ošetrenia pre špecializované aplikácie

Alód (známy aj ako chemický film alebo Konverzný náter chromátom8) predstavuje špecializovanú úpravu, ktorá je obzvlášť cenená v leteckom a vojenskom priemysle, kde sa musí popri ochrane proti korózii zachovať aj elektrická vodivosť.

Kľúčové atribúty ošetrení alodínom

Alodine ponúka niekoľko jedinečných výhod:

- Vynikajúca elektrická vodivosť pri zachovaní odolnosti proti korózii

- Minimálny vplyv na tepelný výkon (redukcia 2-3%)

- Veľmi tenká vrstva, ktorá zachováva rozmerovú presnosť

- Zlatožltý vzhľad, ktorý pomáha pri vizuálnej kontrole kvality

Vďaka týmto vlastnostiam je Alodine ideálny pre chladiče, ktoré slúžia aj ako elektrické uzemnenie alebo EMI tienenie, najmä v aplikáciách s vysokou spoľahlivosťou, kde kvalita spojenia zostáva kritická počas dlhšej životnosti.

Nové povrchové technológie na zvýšenie výkonu

Odvetvie tepelného manažmentu pokračuje vo vývoji inovatívnych povrchových úprav, ktoré posúvajú hranice výkonnosti chladičov.

Mikrooblúková oxidácia (MAO)

Táto pokročilá povrchová úprava vytvára vrstvu podobnú keramike s:

- Vynikajúca tvrdosť prevyšujúca tradičné tvrdé eloxovanie

- Vynikajúce tepelné emisné vlastnosti

- Zvýšená odolnosť voči extrémnym teplotám

- Lepšia priľnavosť sekundárnych náterov v prípade potreby

Technológia MAO je v súčasnosti drahšia ako tradičné procesy, ale ponúka významné výkonnostné výhody pre špecializované aplikácie s extrémnymi prevádzkovými podmienkami.

Tepelne špecifické nátery

Niekoľko špecializovaných povlakov sa zameriava špeciálne na zlepšenie tepelného vyžarovania:

- Vysokoemisívne nátery na báze keramiky

- Tepelne vodivé polymérne kompozity

- Povrchové úpravy so zvýšeným obsahom nanočastíc

Tieto inovatívne povrchové úpravy sa často zameriavajú na špecifické aspekty tepelného výkonu, ako je maximalizácia vyžarovania v strednom infračervenom pásme alebo optimalizácia výkonu v určitých teplotných rozsahoch.

Praktické pokyny pre výber vašej aplikácie

Výber optimálnej povrchovej úpravy zahŕňa vyváženie viacerých faktorov:

Výber na základe prostredia

Prispôsobte povrchovú úpravu svojmu prevádzkovému prostrediu:

- Vnútorné, kontrolované prostredie: Môže stačiť štandardné eloxovanie alebo holý hliník

- Vonkajšie inštalácie: Tvrdé eloxovanie alebo chrómovanie poskytuje potrebnú ochranu

- vystavenie morským alebo chemickým látkam: Zvážte použitie chrómových alebo špecializovaných ochranných náterov

- Letecký/vojenský priemysel: Alódovanie alebo kvalifikované eloxovanie podľa príslušných špecifikácií

Výber na základe výkonu

Stanovte priority ošetrenia na základe dominantného mechanizmu tepelného prenosu:

- Pre aplikácie s dominantným vedením: Minimalizujte hrúbku povlaku pomocou číreho eloxovania alebo alodovania

- Pre aplikácie významné z hľadiska žiarenia: Maximalizujte vyžarovanie pomocou čierneho eloxovania

- Pri zmiešanom režime chladenia: Čierne eloxovanie často poskytuje najlepší celkový výkon

Praktická implementácia na PTSMAKE

V našich výrobných procesoch v spoločnosti PTSMAKE starostlivo prispôsobujeme povrchové úpravy požiadavkám aplikácie. Napríklad pri vývoji chladiacich riešení pre vonkajšie LED osvetlenie zvyčajne odporúčame tvrdé čierne eloxovanie, ktoré kombinuje ochranu životného prostredia so zlepšenými vyžarovacími vlastnosťami.

Naopak, pri aplikáciách s vysokou hustotou výkonu, ako sú serverové komponenty, kde prevláda vedenie do aktívnych chladiacich systémov, môžeme odporučiť tenšie eloxovanie typu II alebo alódovanie, ktoré zachováva maximálnu tepelnú vodivosť.

Pochopením vplyvu rôznych povrchových úprav na výkon môžete vybrať povrchové úpravy, ktoré zvyšujú tepelný výkon aj životnosť extrudovaných hliníkových chladičov v konkrétnom prostredí aplikácie.

Zistite, ako tepelná účinnosť ovplyvňuje výkon a životnosť vášho zariadenia. ↩

Zistite, ako môže výpočet presných tepelných požiadaviek ušetriť náklady a zároveň zabezpečiť optimálny výkon. ↩

Zistite, ako kontrolné normy ovplyvňujú kvalitu vašich komponentov a spoľahlivosť systému. ↩

Preskúmajte, ako rôzne konštrukcie rebier ovplyvňujú základnú fyziku pohybu tepla vo vašich zariadeniach. ↩

Zistite, ako môžu správne materiály rozhrania zdvojnásobiť efektívny výkon vášho chladiča. ↩

Zistite, prečo je výpočet vašich špecifických tepelných požiadaviek nevyhnutný pre výber optimálneho riešenia chladenia. ↩

Preskúmajte komplexné prístupy k návrhu chladiča, ktoré vyvažujú formu s funkciou na dosiahnutie optimálnych výsledkov. ↩

Zistite, ako môže správna povrchová úprava výrazne predĺžiť efektívnu životnosť vášho chladiča a zároveň zvýšiť jeho výkon. ↩