Mali ste niekedy problém nájsť ideálny kov pre svoje presné komponenty? Mnohí konštruktéri strácajú drahocenný čas a zdroje testovaním materiálov, ktoré nakoniec neposkytujú správnu rovnováhu medzi obrobiteľnosťou, trvanlivosťou a nákladovou efektívnosťou. Hľadanie ideálneho kovového riešenia môže byť frustrujúce a nákladné.

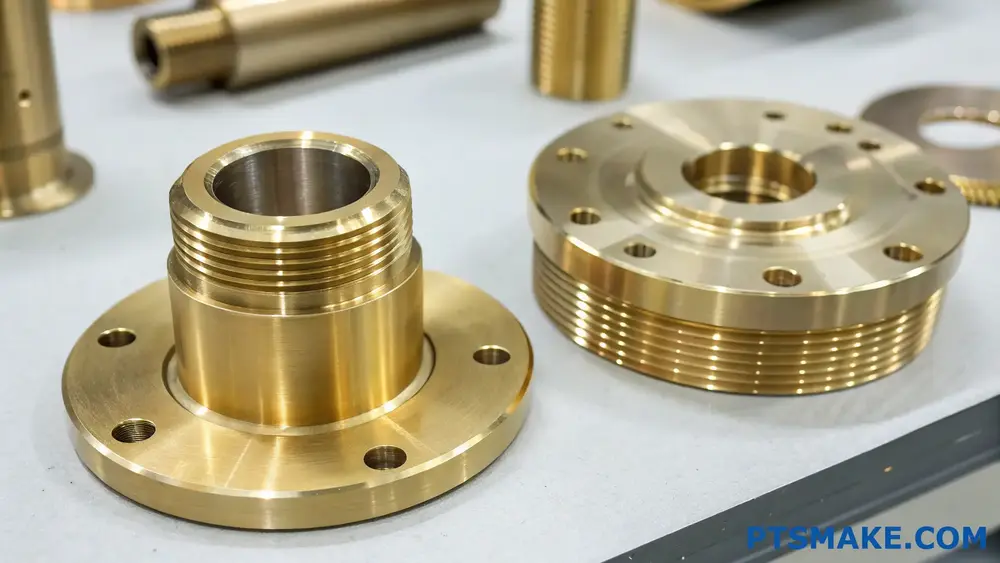

Obrábanie mosadze je výrobný proces, pri ktorom sa mosadzné zliatiny tvarujú do presných komponentov pomocou strojov CNC alebo tradičných metód. Táto technika využíva vynikajúcu obrobiteľnosť mosadze, jej odolnosť voči korózii a estetický vzhľad na vytváranie dielov pre inštalatérske, elektrotechnické, dekoratívne a priemyselné aplikácie.

Počas môjho pôsobenia v spoločnosti PTSMAKE som pracoval s nespočetným množstvom materiálov a mosadz zostáva jedným z mojich najobľúbenejších materiálov na presné obrábanie. Vďaka svojej jedinečnej kombinácii vlastností je vhodná na širokú škálu aplikácií, od dekoratívnych prípravkov až po kritické priemyselné komponenty. Ak uvažujete o mosadzi pre svoj ďalší projekt, pochopenie jej vlastností a charakteristík obrábania vám pomôže dosiahnuť výnimočné výsledky. Poďme preskúmať, čím je obrábanie mosadze výnimočné.

Aké je hodnotenie obrobiteľnosti mosadze?

Mali ste niekedy problém s výberom správneho materiálu pre svoj projekt obrábania? Nájsť dokonalú rovnováhu medzi cenou, výkonom a jednoduchosťou výroby môže byť neuveriteľne frustrujúce. Hodiny strávené skúmaním rôznych kovov len preto, aby ste nakoniec získali diely, ktoré buď stoja príliš veľa, alebo nespĺňajú vaše kvalitatívne normy.

Hodnota obrobiteľnosti mosadze sa zvyčajne pohybuje od 80 do 100, pričom niektoré zliatiny dosahujú až 300 na stupnici obrobiteľnosti, kde 100 je základná hodnota pre voľne rezanú oceľ. Vďaka tomuto vynikajúcemu hodnoteniu je mosadz jedným z najpriaznivejších kovov na obrábanie, ktoré sú k dispozícii pre výrobné operácie.

Pochopenie hodnotenia obrábateľnosti mosadze

Systém hodnotenia obrobiteľnosti poskytuje výrobcom štandardizovaný spôsob porovnávania jednoduchosti obrábania rôznych materiálov. V prípade mosadze je toto hodnotenie obzvlášť pôsobivé v porovnaní s inými bežne používanými kovmi. Systém používa oceľ B1112 (voľne rezateľná oceľ) ako základnú hodnotu s hodnotením 100. Materiály, ktoré sa ľahšie obrábajú, získavajú vyššie skóre ako 100, zatiaľ čo materiály, ktoré sa ťažšie obrábajú, získavajú nižšie skóre.

Mosadzné zliatiny zvyčajne dosahujú na tejto stupnici skóre 80 až 100, pričom niektoré voľne rezané mosadzné zliatiny dosahujú skóre až 300. Toto výnimočné hodnotenie je dôvodom, prečo mnohí z nás vo výrobnom priemysle považujú mosadz za jeden z najvhodnejších kovov pre obrábanie.

Faktory ovplyvňujúce obrobiteľnosť mosadze

K vynikajúcej obrobiteľnosti mosadze prispieva niekoľko faktorov:

Obsah zinku: Vo všeobecnosti platí, že čím vyšší je obsah zinku v mosadzi, tým lepšia je jej obrobiteľnosť. Preto sa zliatiny ako C360 (voľne rezaná mosadz) s obsahom zinku približne 35% tak dobre obrábajú.

Hlavný obsah: Tradične sa do mosadze pridávalo olovo, aby sa zlepšila jej obrobiteľnosť. Olovo pôsobí ako rozbíjač čipov1 počas obrábania, čím sa zabráni vzniku dlhých, vláknitých triesok, ktoré sa môžu zamotať do obrábacích strojov.

Zloženie zliatiny: Rôzne mosadzné zliatiny majú rôzne zloženie, ktoré ovplyvňuje ich obrobiteľnosť:

| Mosadzná zliatina | Hodnotenie obrobiteľnosti | Kľúčové charakteristiky |

|---|---|---|

| C360 (voľný strih) | 100-300 | Obsahuje olovo, vynikajúca tvorba triesky |

| C260 (mosadzná náplň) | 80-90 | 70% meď, 30% zinok, dobré na všeobecné použitie |

| C330 (červená mosadz) | 70-80 | Vyšší obsah medi, o niečo ťažšie sa obrába |

| C385 (architektonický bronz) | 90-100 | Dobrá rovnováha medzi obrobiteľnosťou a pevnosťou |

- Mikroštruktúra: Kryštalická štruktúra mosadze ovplyvňuje jej reakciu na rezné nástroje. Zliatiny mosadze s alfa-beta fázou sa vo všeobecnosti obrábajú lepšie ako jednofázové zliatiny.

Porovnanie obrábateľnosti mosadze s inými kovmi

Pri výbere materiálov pre projekty obrábania je veľmi dôležité pochopiť, ako sa mosadz porovnáva s alternatívami. Počas viac ako 15 rokov v spoločnosti PTSMAKE som pracoval prakticky s každým kovom, ktorý sa dá obrábať, a mosadz neustále vyniká svojimi spracovateľskými vlastnosťami.

Porovnávací graf obrobiteľnosti

| Kov | Relatívne hodnotenie obrobiteľnosti | Opotrebovanie nástrojov | Kvalita povrchovej úpravy |

|---|---|---|---|

| Mosadz (C360) | 100-300 | Nízka | Vynikajúce |

| Hliník 6061 | 150-180 | Nízka | Veľmi dobré |

| Voľne rezaná oceľ | 100 (základná hodnota) | Mierne | Dobrý |

| Nerezová oceľ 304 | 45-50 | Vysoká | Mierne |

| Titánové zliatiny | 15-20 | Veľmi vysoká | Spravodlivé |

Toto porovnanie poukazuje na to, prečo sa mosadz často uprednostňuje pre zložité komponenty alebo veľkosériovú výrobu. Vďaka kombinácii dobrej obrobiteľnosti a slušných mechanických vlastností je ideálna pre mnohé aplikácie.

Praktické aplikácie obrábania mosadze

Vynikajúca obrobiteľnosť mosadze prináša niekoľko praktických výhod pri výrobe:

Zníženie výrobných nákladov

Vynikajúca obrobiteľnosť mosadze má priamy vplyv na vaše výsledky. Pri obrábaní mosadze v spoločnosti PTSMAKE zvyčajne vidíme:

- 30-40% vyššie rezné rýchlosti v porovnaní s oceľou

- Predĺžená životnosť nástroja (často 2-3-krát dlhšia ako pri rezaní nehrdzavejúcej ocele)

- Znížená potreba chladiacich kvapalín v mnohých prevádzkach

- Menej odmietnutých dielov vďaka lepšej rozmerovej stabilite

Tieto faktory spolu spôsobujú, že výroba mosadzných komponentov je nákladovo efektívnejšia, najmä v stredných a veľkých objemoch.

Ideálne aplikácie pre obrábanie mosadze

Mosadz je vďaka svojej vynikajúcej obrobiteľnosti mimoriadne vhodná na:

- Komponenty s komplexnou geometriou: Jednoduchosť obrábania umožňuje vytvárať zložité detaily

- Presné diely: Dobrá rozmerová stabilita a vynikajúca povrchová úprava

- Veľkoobjemová výroba: Menšie opotrebenie nástroja znamená konzistentnejší výstup

- Inštalatérske príslušenstvo: Odolnosť proti korózii v kombinácii s jednoduchosťou obrábania

- Elektrické komponenty: Dobrá vodivosť s vynikajúcou tvarovateľnosťou

Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že mosadz je obzvlášť cenná pre klientov z oblasti inštalatérstva, elektroniky a dekoratívneho hardvéru, kde tieto vlastnosti dokonale zodpovedajú požiadavkám na výrobky.

Maximalizácia obrobiteľnosti mosadze vo výrobe

Ak chcete čo najlepšie využiť vynikajúcu obrobiteľnosť mosadze, odporúčam tieto osvedčené postupy:

- Optimalizácia parametrov rezania: Používajte vyššie rezné rýchlosti ako pri rezaní ocele (zvyčajne 2-3-krát rýchlejšie).

- Výber vhodného náradia: Najlepšie fungujú ostré nástroje s pozitívnym uhlom sklonu

- Zvážte suché obrábanie: Mnohé mosadzné zliatiny možno obrábať bez chladiacej kvapaliny

- Plán pre správu čipov: Napriek dobrej tvorbe triesok mať zavedené systémy na spracovanie objemu triesok, ktoré vznikajú pri vyšších rezných rýchlostiach.

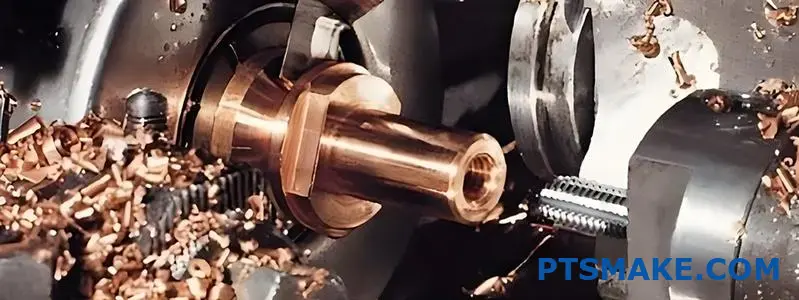

Pri implementácii týchto stratégií na našich CNC systémoch v spoločnosti PTSMAKE dosahujeme neustále vynikajúce výsledky s mosadznými komponentmi, pričom vyvažujeme kvalitu s efektívnosťou výroby.

Porovnanie výkonnosti obrábania: Mosadz vs. bronz

Stalo sa vám niekedy, že ste sa pozerali na špecifikácie materiálu a rozmýšľali, či si pre svoje presné komponenty vybrať mosadz alebo bronz? Tento moment nerozhodnosti môže byť nákladný, najmä keď sa blížia termíny a vaša voľba môže ovplyvniť obrobiteľnosť, životnosť nástroja a kvalitu finálnej súčiastky.

Pri porovnávaní výkonnosti obrábania je mosadz vo všeobecnosti lepšia ako bronz pre väčšinu obrábacích operácií vďaka svojej lepšej obrobiteľnosti, nižšiemu opotrebovaniu nástroja a vynikajúcej tvorbe triesky. Bronz však môže byť vhodnejší, ak vyššia pevnosť, odolnosť proti korózii alebo špecifické požiadavky na aplikáciu prevažujú nad obavami z obrobiteľnosti.

Kľúčové faktory ovplyvňujúce výkon obrábania

Pri hodnotení mosadze a bronzu pre obrábacie operácie som zistil, že niekoľko rozhodujúcich faktorov určuje, ktorý materiál je v konkrétnych aplikáciách výkonnejší. Oba materiály majú odlišné vlastnosti, ktoré ovplyvňujú ich správanie počas rezných operácií.

Tvorba a kontrola čipov

Tvorba triesky je jedným z najvýpovednejších ukazovateľov obrobiteľnosti. Podľa mojich skúseností pri práci s rôznymi zliatinami pri PTSMAKE mosadz zvyčajne vytvára krátke, polámané triesky, ktoré sa ľahko odstraňujú z reznej zóny. Táto vlastnosť je obzvlášť zjavná pri voľne rezateľných mosadzných zliatinách, ako je C360, ktoré obsahujú olovo.

Bronz, najmä cínový bronz, má tendenciu vytvárať dlhšie, striedavé triesky, ktoré sa môžu obtáčať okolo nástroja alebo obrobku. To si vyžaduje časté zásahy obsluhy a môže viesť k problémom s povrchovou úpravou. Stránka morfológia čipu2 sa výrazne líši medzi rôznymi zliatinami bronzu, pričom hliníkové bronzy vo všeobecnosti produkujú lepšie triesky ako fosforové bronzy.

Opotrebenie nástroja a rezné sily

Životnosť nástroja je hlavným nákladovým faktorom pri každom obrábaní. Tu je to, čo som pozoroval v súvislosti s opotrebovaním nástrojov:

| Materiál | Miera opotrebovania nástroja | Rezné sily | Odporúčaná rýchlosť rezania |

|---|---|---|---|

| Mosadz | Nízka až stredná | Nízka | 300-600 SFM |

| Bronz | Stredná až vysoká | Stredná až vysoká | 200-400 SFM |

Mosadzné zliatiny, najmä tie s obsahom olova, poskytujú vynikajúcu mazivosť na rozhraní nástroj - obrobok, čím znižujú trenie a tvorbu tepla. To znamená dlhšiu životnosť nástroja a možnosť pracovať pri vyšších rezných rýchlostiach.

Bronz so svojou vyššou tvrdosťou a pevnosťou vytvára väčšie rezné sily a počas obrábania generuje viac tepla. To urýchľuje opotrebovanie nástroja, najmä pri obrábaní fosforového bronzu alebo zliatin kremíkového bronzu. Videl som, že rezné nástroje vydržia 30-50% dlhšie pri obrábaní mosadze v porovnaní s bronzom za podobných podmienok.

Schopnosti povrchovej úpravy

Povrchová úprava je ďalšou oblasťou, v ktorej sa tieto materiály výrazne líšia:

Porovnanie povrchovej úpravy

Dosiahnuteľná povrchová úprava mosadzných komponentov je zvyčajne lepšia ako bronzových. Mosadzné stroje majú hladký rezný účinok, čo vedie k vynikajúcej povrchovej úprave aj pri vyšších rezných rýchlostiach. V spoločnosti PTSMAKE pravidelne dosahujeme zrkadlovú povrchovú úpravu mosadzných súčiastok s minimálnym počtom sekundárnych operácií.

Bronz, najmä kremíkový bronz a hliníkový bronz, môže byť náročnejší. Vyššia tvrdosť materiálu a jeho sklon k tvrdnutiu počas obrábania môže viesť k tvorbe nahromadených hrán na rezných nástrojoch, čo zhoršuje kvalitu povrchu. Na dosiahnutie porovnateľnej kvality povrchu bronzových dielov musíme často:

- Zníženie rýchlosti rezania

- Používajte pevnejšie nastavenia nástrojov

- Výber špecializovaných geometrií nástrojov

- Používanie agresívnejších stratégií chladiacej kvapaliny

Rozmerová stabilita a presnosť

Ak sa vyžadujú prísne tolerancie, je rozmerová stabilita rozhodujúca. Mosadz ponúka vynikajúcu rozmerovú stabilitu počas obrábania vďaka:

- Nižšie sily pri obrábaní spôsobujúce menšiu deformáciu

- Minimálna tepelná rozťažnosť počas rezania

- Znížená tendencia k tvrdnutiu

Pri bronzových súčiastkach môže dochádzať k výraznejším rozmerovým odchýlkam, najmä pri zložitých súčiastkach s tenkými stenami alebo prvkami. Vyššie rezné sily môžu spôsobiť vychýlenie obrobku a vyšší koeficient tepelnej rozťažnosti materiálu vedie k väčším rozmerovým zmenám, keď sa diel počas obrábania zahrieva.

Zohľadnenie nákladov pri výbere materiálu

Hoci je rozhodujúci výkon obrábania, na výber materiálu majú významný vplyv aj nákladové faktory:

Náklady na materiál a obrábanie

Pri veľkosériovej výrobe musí rovnica celkových nákladov zahŕňať:

| Faktor nákladov | Mosadz | Bronz |

|---|---|---|

| Náklady na suroviny | Stredná až vysoká | Vysoká až veľmi vysoká |

| Čas obrábania | Nižšie | Vyššie |

| Spotreba nástrojov | Nižšie | Vyššie |

| Miera šrotu | Nižšie | Vyššie |

Hoci mosadz má vyššie náklady na základný materiál ako niektoré alternatívy, napríklad hliník, jej vynikajúca obrobiteľnosť často vedie k nižším celkovým nákladom na diel, keď sa zohľadnia všetky faktory. Bronz, najmä špeciálne zliatiny, ako je hliníkový bronz alebo kremíkový bronz, si vyžaduje vyššiu cenu a zvyčajne si vyžaduje viac času na obrábanie, čo vedie k vyšším celkovým výrobným nákladom.

Úvahy špecifické pre aplikáciu

Napriek výhodám mosadze pri obrábaní existujú špecifické aplikácie, kde bronz zostáva preferovanou voľbou napriek problémom pri obrábaní:

Kedy má zmysel obrábanie bronzu

Bronz vyniká v aplikáciách, ktoré si vyžadujú:

- Výnimočná odolnosť proti opotrebovaniu (ložiskové plochy)

- Vynikajúca odolnosť proti korózii v morskom prostredí

- Vyššie prevádzkové teploty

- Väčšia mechanická pevnosť

V týchto prípadoch výhody výkonu prevažujú nad ťažkosťami pri obrábaní. Napríklad pri komponentoch lodných vrtúľ, ktoré vyrábame v spoločnosti PTSMAKE, sa mangánový bronz špecifikuje napriek náročnosti obrábania, pretože jeho odolnosť voči korózii v slanej vode je prvoradá.

Faktory ovplyvňujúce povrchovú úpravu mosadze

Strávili ste niekedy hodiny opracovávaním krásneho mosadzného komponentu, aby ste nakoniec skončili s neuspokojivou kvalitou povrchu? Alebo ste sa snažili dosiahnuť zrkadlový povrch, vďaka ktorému mosadz na vašom konečnom výrobku skutočne vynikne?

Dosiahnutie dobrej povrchovej úpravy mosadze závisí od niekoľkých rozhodujúcich faktorov vrátane reznej rýchlosti, posuvu, výberu nástroja a techník následného spracovania. Ak sú tieto prvky správne kontrolované, môžete dosiahnuť hladký, lesklý mosadzný povrch, ktorý si vyžaduje minimálne sekundárne operácie.

Výber nástrojov a materiálu

Výber správnych nástrojov je pravdepodobne najdôležitejším faktorom ovplyvňujúcim povrchovú úpravu mosadze. Na základe mojich skúseností v spoločnosti PTSMAKE som zistil, že materiál nástroja, geometria a stav zohrávajú rozhodujúcu úlohu pri dosahovaní dokonalej povrchovej úpravy mosadze.

Nástrojové materiály na obrábanie mosadze

Pri obrábaní mosadze nie sú všetky rezné nástroje rovnaké. Ideálny materiál nástroja závisí od konkrétnej aplikácie:

| Materiál nástroja | Výhody pre mosadz | Najlepšie aplikácie |

|---|---|---|

| Rýchlorezná oceľ (HSS) | Dobré zachovanie hrán, nákladovo efektívne | Nízkoobjemová výroba, manuálne operácie |

| Karbid | Vynikajúca tvrdosť, dlhšia životnosť nástroja | Veľkosériová výroba, CNC obrábanie |

| s diamantovým povlakom | Vynikajúca povrchová úprava, predĺžená životnosť nástroja | Vysoko presné komponenty, dekoratívne kusy |

Na väčšinu operácií obrábania mosadze zvyčajne odporúčam nástroje z tvrdokovu, pretože dosahujú vynikajúcu rovnováhu medzi výkonom a cenou. Extrémna tvrdosť karbidu zabraňuje zastavaný okraj3 ktoré často trápi obrábanie mosadze mäkšími nástrojmi.

Úvahy o geometrii nástroja

Geometria rezných nástrojov výrazne ovplyvňuje kvalitu povrchu:

- Uhol hrabania: Pre mosadz sa najlepšie hodia kladné uhly sklonu medzi 0-15°.

- Uhol odľahčenia: 10-15° poskytuje optimálnu vôľu

- Polomer nosa: Väčší polomer (0,4-0,8 mm) vo všeobecnosti vytvára hladšie povrchy

Na dosiahnutie veľmi hladkých povrchov často používam nástroje s leštenými reznými hranami. Tento zdanlivo drobný detail prináša pozoruhodný rozdiel, pretože znižuje trenie a zabraňuje priľnutiu materiálu k nástroju.

Parametre rezania

Kontrola rezných parametrov je nevyhnutná na dosiahnutie vynikajúcej povrchovej úpravy mosadze. Preskúmajme kľúčové premenné:

Rýchlosť rezania

Mosadz umožňuje výrazne vyššie rezné rýchlosti v porovnaní s mnohými inými kovmi. Vo všeobecnosti odporúčam:

- Na hrubovanie: 300-600 SFM (povrchových stôp za minútu)

- Na konečnú úpravu: 600-1 000 SFM

Tieto vyššie rýchlosti v skutočnosti prospievajú kvalite povrchu tým, že znižujú rezné sily a nahromadenie tepla. V spoločnosti PTSMAKE niekedy na našich moderných CNC zariadeniach zvyšujeme rýchlosti ešte viac, ak sledujeme výnimočné požiadavky na povrchovú úpravu.

Rýchlosť podávania

Rýchlosť posuvu priamo ovplyvňuje štruktúru povrchu a mala by sa nastaviť podľa požadovanej povrchovej úpravy:

- Pre hrubšie povrchy: 0,005-0,010 palca na otáčku

- Pre stredne hrubé povrchy: 0,002-0,004 palca na otáčku

- Pre jemné povrchové úpravy: 0,0005-0,001 palca na otáčku

Pamätajte, že nadmerné rýchlosti posuvu vytvárajú výraznejšie stopy po posuve, zatiaľ čo extrémne pomalé posuvy môžu spôsobiť kalenie obrobku a trenie nástroja.

Hĺbka rezu

Hĺbka rezu má vplyv na rýchlosť úberu materiálu, ale aj na kvalitu povrchu:

- Na hrubovanie: 0,040-0,120 palca

- Pre polodokončovacie práce: 0,010-0,030 palca

- Na konečnú úpravu: 0,002-0,010 palca

Ľahké dokončovacie prechody sú obzvlášť účinné pri mosadzi, pretože minimalizujú rezné sily a vznik tepla, ktoré môžu zhoršiť kvalitu povrchu.

Stratégie chladiacej kvapaliny a mazania

Správne chladenie a mazanie sú často prehliadané, ale veľmi dôležité faktory na dosiahnutie vynikajúcej povrchovej úpravy mosadze. Správny prístup závisí od konkrétnej operácie obrábania:

- Frézovanie: Chladiace kvapaliny rozpustné vo vode v koncentrácii 6-8%

- Operácie sústruženia: Ľahký minerálny olej alebo rezná kvapalina na mosadz

- Vŕtacie práce: rezné oleje s vyššou viskozitou na zvládnutie odvádzania triesok

Zistil som, že pri vysoko presných mosadzných súčiastkach ponúkajú systémy s hmlovým chladiacim médiom výnimočné výsledky, pretože poskytujú dostatočné chladenie bez tepelného šoku, ktorý môže ovplyvniť presnosť rozmerov.

Techniky následného spracovania

Dokonca aj pri optimalizovaných parametroch obrábania je často potrebné následné spracovanie, aby sa dosiahol bezchybný povrch mosadze:

- Leštenie: Používanie postupne jemnejších brúsnych materiálov (začnite na zrnitosti 400, skončite na zrnitosti 2000+)

- Leštenie: So špecifickými mosadznými zmesami pre zrkadlové povrchy

- Tumbling: Účinné pre malé diely s médiami zvolenými pre požadovanú povrchovú úpravu

- Chemické ošetrenie: Vrátane jasného ponorenia do roztokov kyselín pre jednotný vzhľad

V spoločnosti PTSMAKE sme vyvinuli špecializované postupy následného spracovania mosadzných komponentov, ktoré zachovávajú presné rozmerové tolerancie a zároveň poskytujú výnimočnú estetickú kvalitu.

Starostlivým riadením týchto faktorov počas procesu obrábania môžete dôsledne dosahovať vynikajúcu povrchovú úpravu mosadzných komponentov. Kľúčom k úspechu je pochopenie vzájomného pôsobenia týchto premenných a ich informované prispôsobenie na základe vašich špecifických požiadaviek.

Úvahy o dokončovacích prácach pri projektoch vŕtania mosadze?

Už ste niekedy vŕtali do mosadze a zistili, že povrch je poznačený škrabancami a otrepmi? Alebo ste bojovali s vrtákmi, ktoré sa skôr zachytávajú a trhajú, než aby rezali čisto? Tieto problémy s povrchovou úpravou môžu premeniť potenciálne krásny mosadzný projekt na frustrujúci neporiadok, ktorý si vyžaduje hodiny ďalšej práce.

Najlepší prístup k dokončovaniu pri vŕtaní mosadze zahŕňa nízkorýchlostnú prevádzku, správne chladenie, podkladový materiál, nástroje na odstraňovanie otrepov a leštiace zmesi. Tieto techniky zabraňujú bežným problémom, ako sú otrepy, škrabance a poškodenie teplom, a zároveň zabezpečujú výsledky profesionálnej kvality s minimálnou prácou po vŕtaní.

Pochopenie bežných problémov s povrchovou úpravou mosadze

Pri vŕtaní mosadze sa môže vyskytnúť niekoľko problémov pri dokončovaní, ktoré ovplyvnia kvalitu vašej práce. Zistil som, že včasné rozpoznanie týchto problémov môže ušetriť veľa času a frustrácie.

Otrepy a deformácie povrchu

Mosadz je v porovnaní s inými kovmi pomerne mäkká, takže je náchylná na tvorbu otrepov. Tieto kovové výčnelky okolo vyvŕtaných otvorov nielenže vyzerajú neprofesionálne, ale môžu tiež narušiť montáž a funkciu súčiastky. K deformácii povrchu dochádza, keď vrták vychádza z materiálu a namiesto čistého rezania vytláča kov smerom von.

Odporúčam použiť podkladový materiál (napr. kus dreva), ktorý umiestnite pod mosadzný obrobok pri výstupe vrtáka. Táto jednoduchá technika poskytuje oporu, ktorá zabraňuje vydúvaniu materiálu smerom von a výrazne znižuje výstupné otrepy.

Zafarbenie spôsobené teplom

Mosadz sa môže pri vŕtaní ľahko odfarbiť, keď sa prehreje, a okolo otvorov sa tak vytvoria nepekné tmavé alebo modrasté stopy. Tento termochromická reakcia4 nastáva, keď trením medzi vrtákom a kovom vzniká nadmerné teplo.

Aby som tomu predišiel, počas vŕtania vždy vykonávam správne chladenie. Použitie reznej kvapaliny špeciálne určenej na mosadz alebo dokonca jednoduchej zmesi vody a mydla na riad môže účinne odvádzať teplo. Pravidelné zasúvanie vrtáka počas vŕtania tiež umožňuje únik tepla a zabraňuje jeho hromadeniu.

Škrabance a ryhy na povrchu

Nesprávny výber vrtáka alebo nesprávna technika môže zanechať viditeľné škrabance a stopy po vŕtaní. Tieto nedokonalosti sú obzvlášť viditeľné na leštených mosadzných povrchoch.

Pri práci s ozdobnými mosadznými kusmi v spoločnosti PTSMAKE používame mimoriadne ostré bity a pracujeme s primeranou rýchlosťou. Unáhlenie procesu vysokorýchlostným vŕtaním má takmer vždy za následok poškodenie povrchu, ktoré si vyžaduje ďalšie dokončovacie práce.

Základné dokončovacie techniky pre profesionálne výsledky

Príprava povrchu pred vŕtaním

Stav mosadze pred vŕtaním výrazne ovplyvňuje konečnú povrchovú úpravu. Vždy odporúčam:

- dôkladné čistenie povrchu od olejov, nečistôt a oxidácie

- Presné označovanie vŕtacích bodov pomocou stredového razníka, aby sa predišlo vybočeniu vrtáka

- Nanesenie tenkej vrstvy reznej kvapaliny pred začatím

Táto príprava vytvára ideálne podmienky na čisté vŕtanie a minimalizuje následné dokončovacie práce.

Riadená rýchlosť a tlak vŕtania

Pre optimálnu povrchovú úpravu mosadze je rozhodujúca regulácia rýchlosti vŕtania a tlaku:

| Hrúbka materiálu | Odporúčaná rýchlosť | Tlaková technika |

|---|---|---|

| Tenká mosadz (<1 mm) | 1 000 - 1 500 OTÁČOK ZA MINÚTU | Veľmi ľahké, konzistentné |

| Stredné (1-3 mm) | 750-1 000 OTÁČOK ZA MINÚTU | Mierny, stabilný tlak |

| Silná mosadz (> 3 mm) | 500-750 OTÁČOK ZA MINÚTU | Pevný, ale kontrolovaný |

Zistil som, že mnohí remeselníci vŕtajú mosadz príliš rýchlo. Na rozdiel od iných kovov sa pri mosadzi dosahujú lepšie výsledky pomalšou rýchlosťou. Keď sa neponáhľate, materiál sa reže čistejšie a menej sa zahrieva.

Techniky odstraňovania otrepov po vŕtaní

Po vŕtaní sa správnymi technikami odstraňovania otrepov vytvorí profesionálna povrchová úprava:

- Nástroj na protihĺbenie - vytvára čistú, mierne skosenú hranu

- Nástroj na odstraňovanie otrepov - odstraňuje malé otrepy bez poškodenia okolitého povrchu

- Jemný brúsny papier (zrnitosť 320 alebo vyššia) - jemne vyhladí zvyšné nerovnosti

- Mosadzný štetec - obnovuje štruktúru povrchu bez poškriabania

Tieto techniky sú obzvlášť dôležité pre viditeľné komponenty alebo diely, ktoré musia presne pasovať k ostatným.

Pokročilá povrchová úprava dekoratívnej mosadze

Pri projektoch, pri ktorých je najdôležitejší vzhľad, môžu ďalšie dokončovacie kroky vašu prácu pozdvihnúť:

Metódy leštenia

Po úspešnom vŕtaní a odstraňovaní otrepov sa leštením mosadze navráti jej plný lesk:

- Postupné leštenie - začnite so stredne hrubými zmesami a prejdite na jemnejšie zrnitosti

- Leštiaci kotúč - pri použití s vhodnými zmesami vytvára vysoko lesklé povrchy

- Ručné leštenie - ponúka presnú kontrolu detailných oblastí okolo otvorov

V spoločnosti PTSMAKE sme počas rokov výroby presných komponentov pre zákazníkov v priemyselných odvetviach, kde záleží na funkčnosti aj vzhľade, zdokonalili naše techniky leštenia mosadze.

Ochranné povrchové úpravy

Na zachovanie krásy čerstvo dokončenej mosadze:

- Číry lak v spreji - vytvára neviditeľnú ochrannú bariéru

- Mikrokryštalický vosk - poskytuje ochranu s prirodzenejším vzhľadom

- Špecifické tmely na kovy - poskytujú ochranu funkčných komponentov na priemyselnej úrovni

Tieto ochranné opatrenia zabraňujú zmatneniu a zachovávajú vašu starostlivú povrchovú úpravu na dlhé roky.

Riešenie bežných problémov pri dokončovaní

Aj pri správnej technike sa môžu vyskytnúť problémy pri dokončovaní. Tu sú riešenia bežných problémov:

- Pre pretrvávajúce otlaky: Skúste iný uhol vrtáka alebo použite špecializovaný vrták na odstraňovanie otrepov.

- Na zmenu farby: Znížte ešte viac rýchlosť a zvýšte aplikáciu chladiacej kvapaliny

- Pre nerovnomerné otvory: Na udržanie dokonalého zarovnania použite vodiace lišty vŕtacieho lisu alebo prípravky.

Tieto úpravy môžu premeniť problematické výsledky na profesionálnu kvalitu s minimom dodatočnej práce.

Kontrola kvality pri obrábaní mosadze: Zabezpečenie presnosti a dokonalosti?

Dostali ste niekedy dávku mosadzných komponentov s nevyhovujúcou kvalitou alebo rozmermi? Alebo ste mali problém s dodržaním presných tolerancií pri viacerých výrobných sériách? Problémy s kontrolou kvality môžu zmeniť jednoduchý projekt obrábania mosadze na frustrujúcu a nákladnú skúsenosť.

Kontrola kvality pri obrábaní mosadze si vyžaduje systematické kontrolné protokoly, moderné meracie nástroje a dôslednú dokumentáciu. Zavedením štatistickej kontroly procesov, pravidelnou kalibráciou zariadení a riadnym školením operátorov môžu výrobcovia zabezpečiť presnosť rozmerov, kvalitu povrchu a funkčné vlastnosti mosadzných komponentov.

Základ kontroly kvality pri obrábaní mosadze

Kontrola kvality nie je len posledným kontrolným bodom - je to komplexný systém, ktorý zahŕňa celý proces obrábania. Podľa mojich skúseností v spoločnosti PTSMAKE bolo vytvorenie spoľahlivého systému kontroly kvality rozhodujúce pre zabezpečenie konzistentnej výroby mosadzných komponentov.

Kľúčové parametre kvality pre mosadzné komponenty

Pri obrábaní mosadzných súčiastok je potrebné starostlivo sledovať niekoľko kvalitatívnych parametrov:

Rozmerová presnosť: Mosadzné diely si často vyžadujú prísne tolerancie, najmä v presných aplikáciách, ako sú hydraulické komponenty alebo hudobné nástroje.

Povrchová úprava: Kvalita povrchu ovplyvňuje nielen estetiku, ale aj funkčné aspekty, ako je trenie, odolnosť proti opotrebovaniu a korózne správanie.

Integrita materiálu: Zabezpečenie toho, aby si mosadzné komponenty zachovali svoje mechanické vlastnosti bez chýb, ako sú praskliny, pórovitosť alebo stratifikácia materiálu5.

Geometrické tolerancie: Na zabezpečenie správnej montáže a funkcie je potrebné overiť vlastnosti, ako je rovinnosť, zaoblenosť, kolmosť a sústrednosť.

Zavedenie účinných kontrolných metód

Techniky kontroly počas procesu

Kontrola počas procesu pomáha zachytiť problémy skôr, ako sa začnú množiť. Zistili sme, že zavedenie týchto techník výrazne znižuje mieru zmetkovitosti:

| Typ kontroly | Aplikácia | Výhody |

|---|---|---|

| Vizuálna kontrola | Zisťovanie povrchových chýb, problémov s povrchovou úpravou | Rýchle, vyžaduje si minimálne vybavenie |

| Kontrola rozmerov | Overovanie kritických rozmerov počas obrábania | Zabraňuje kumulatívnym chybám |

| Štatistické riadenie procesov | Monitorovanie premenných procesu | Identifikuje trendy pred porušením tolerancie |

| Monitorovanie opotrebovania nástrojov | Sledovanie stavu rezného nástroja | Zabraňuje zhoršovaniu kvality v priebehu času |

Protokoly o záverečnej kontrole

Záverečná kontrola slúži ako posledná línia ochrany pred problémami s kvalitou, ktoré sa dostanú k zákazníkom:

Súradnicové meracie stroje (CMM): Pri zložitých mosadzných súčiastkach poskytujú CMM komplexné overenie rozmerov s vysokou presnosťou.

Testovanie drsnosti povrchu: Používanie profilometrov na kvantifikáciu parametrov povrchovej úpravy zabezpečuje konzistentnú kvalitu.

Testovanie tvrdosti: Overenie profilu tvrdosti potvrdzuje správne vlastnosti materiálu, čo je dôležité najmä v prípade namáhaných komponentov.

Funkčné testovanie: Niekedy rozmerová presnosť nestačí - simulácia skutočných podmienok používania odhalí problémy s výkonom, ktoré by iné testy mohli prehliadnuť.

Bežné problémy s kvalitou a ich riešenia

Rozmerová nekonzistentnosť

Rozmerové odchýlky často vznikajú v dôsledku tepelných účinkov pri obrábaní. Mosadz sa pri zahrievaní rozpína, čo môže spôsobiť rozmerové posuny. Na vyriešenie tohto problému:

- Medzi jednotlivými operáciami nechajte riadne prestávky na ochladenie.

- Zavedenie prostredia s kontrolovanou teplotou pre kritické merania

- Používanie rezných kvapalín na riadenie tvorby tepla

- Zvážte hrubé obrábanie, po ktorom nasleduje dokončovacie obrábanie po odľahčení napätia

Problémy s povrchovou úpravou

Zlá povrchová úprava mosadzných komponentov môže byť spôsobená:

Nevhodné parametre rezania: Príliš vysoké posuvy alebo nedostatočné rezné rýchlosti môžu spôsobiť zlú kvalitu povrchu.

Problémy s výberom nástrojov: Používanie opotrebovaných nástrojov alebo nesprávnej geometrie pre jedinečné vlastnosti mosadze.

Problémy s riadením čipov: Tendencia mosadze vytvárať dlhé, vláknité triesky môže viesť k poškriabaniu povrchu.

Riešenie zahŕňa optimalizáciu rezných parametrov špeciálne pre mosadz, použitie vhodných odlamovačov triesok a výber vhodných povlakov nástrojov.

Dokumentácia a vysledovateľnosť

Kontrola kvality nie je úplná bez riadnej dokumentácie. V spoločnosti PTSMAKE vedieme podrobné záznamy vrátane:

- Materiálové certifikáty

- Parametre procesu

- Výsledky kontroly

- Informácie o prevádzkovateľovi

- Stav kalibrácie stroja

Táto sledovateľnosť nám umožňuje rýchlo identifikovať hlavnú príčinu akýchkoľvek problémov s kvalitou a zaviesť nápravné opatrenia.

Digitálne systémy riadenia kvality

Moderná kontrola kvality využíva digitálne nástroje na zvýšenie efektívnosti:

- Zber údajov z digitálnych meraní: Odstránenie chýb pri ručnom zaznamenávaní

- Softvér na štatistickú analýzu: Identifikácia trendov a potenciálnych problémov

- Systémy monitorovania strojov: Sledovanie výkonnostných ukazovateľov v reálnom čase

- Digitálne pracovné pokyny: Zabezpečenie konzistentných postupov

Školenie pre excelentnú kvalitu

Ľudský faktor je pri kontrole kvality naďalej rozhodujúci. Pravidelné školenie operátorov obrábania o:

- Techniky obrábania špecifické pre daný materiál

- Správne používanie meracích zariadení

- Porozumenie technickým výkresom a toleranciám

- Zásady štatistickej kontroly procesov

Tieto investície do ľudského kapitálu sa vyplácajú v podobe nižšej miery zmetkovitosti a menšieho počtu sťažností zákazníkov.

Neustále zlepšovanie kontroly kvality

Kontrola kvality pri obrábaní mosadze nie je statická - vyvíja sa:

- Pravidelné preskúmanie ukazovateľov kvality

- Analýza koreňových príčin chýb

- Spätná väzba od zákazníkov

- Porovnávanie s priemyselnými normami

Tým, že výrobcovia považujú kvalitu za trvalú cestu, a nie za cieľ, môžu neustále zdokonaľovať svoje schopnosti obrábania mosadze.

Aká je najlepšia mosadz na obrábanie?

Mali ste niekedy problém vybrať správnu mosadz pre svoj projekt obrábania? Frustrácia z dielov, ktoré nespĺňajú špecifikácie, strojov, ktoré sa predčasne opotrebúvajú, alebo povrchových úprav, ktoré jednoducho nežiaria tak, ako sa očakávalo, môže zmeniť to, čo by malo byť jednoduchým projektom, na nákladné bolesti hlavy.

Najlepšia mosadz na obrábanie je zvyčajne voľne rezaná mosadz, ako napríklad C360 (obsahuje približne 3% olova), ktorá ponúka vynikajúcu obrobiteľnosť, dobrú pevnosť a vynikajúcu povrchovú úpravu. Pokiaľ ide o bezolovnaté alternatívy, kremíková mosadz (C87850) alebo zliatiny obsahujúce bizmut poskytujú porovnateľný výkon a zároveň spĺňajú environmentálne predpisy.

Pochopenie mosadzných zliatin na obrábanie

Mosadz je jedným z najobľúbenejších materiálov vo výrobnom priemysle, najmä pre obrábané komponenty. Mosadz ako zliatina medi a zinku ponúka jedinečnú kombináciu vlastností, vďaka ktorým je ideálna na mnohé aplikácie. Nie všetky mosadzné zliatiny sú však rovnako výkonné, pokiaľ ide o obrábacie operácie.

Pri práci s rôznymi materiálmi v spoločnosti PTSMAKE som zistil, že výber optimálnej mosadznej zliatiny môže výrazne ovplyvniť efektivitu výroby, životnosť nástroja a kvalitu dielov. Kľúčom je pochopiť, ako rôzne zloženia mosadze ovplyvňujú obrobiteľnosť.

Bežné typy mosadze používané pri obrábaní

Pri obrábaní sa bežne používa niekoľko mosadzných zliatin, z ktorých každá má odlišné vlastnosti:

Voľne rezaná mosadz (C360)

Mosadz C360 obsahuje približne 61,5% medi, 35,5% zinku a 3% olova. Táto zliatina je zlatým štandardom pre obrábanie vďaka svojim vynikajúcim vlastnostiam pri tvorbe triesky. Olovo v tejto zliatine pôsobí ako lamač triesok, čím zabraňuje vzniku dlhých, vláknitých triesok, ktoré môžu zasekávať stroje.

Prídavok olova slúži aj ako prirodzené mazivo počas rezných operácií a znižuje trenie medzi nástrojom a obrobkom. Výsledkom je:

- Špičková povrchová úprava

- Predĺžená životnosť nástroja

- Rýchlejšie rezanie

- Zníženie prestojov stroja

Námornícka mosadz (C46400)

Námornícka mosadz s obsahom medi 60%, zinku 39% a cínu 1% poskytuje vynikajúcu odolnosť proti korózii, najmä v morskom prostredí. Hoci nie je taká voľne rezateľná ako C360, stále sa pomerne dobre opracováva a poskytuje lepšiu pevnosť a odolnosť.

Architektonická mosadz (C38500)

Táto zliatina, ktorá obsahuje približne 57% medi, 40% zinku a 3% olova, vyvažuje dobrú obrobiteľnosť a estetický vzhľad. Bežne sa používa na dekoratívne aplikácie, kde je dôležitý vzhľad.

Bezolovnaté alternatívy

Environmentálne predpisy čoraz viac obmedzujú používanie olova vo výrobe. To viedlo k vývoju bezolovnatých mosadzných zliatin, ktoré sú stále dobre opracovateľné. Medzi sľubné možnosti patria:

Kremíková mosadz (C87850)

Táto zliatina využíva kremík a ďalšie prvky na nahradenie olova pri zachovaní dobrých vlastností pri obrábaní. Hoci sa moderné zliatiny kremíkovej mosadze nedajú úplne porovnať s olovnatou mosadzou, výrazne sa jej približujú.

Mosadz s obsahom bizmutu

Bizmut má podobné fyzikálne vlastnosti ako olovo, ale nevzbudzuje obavy o životné prostredie. Zliatiny ako EnviroBrass (C89520) využívajú bizmut na dosiahnutie tvorba čipov6 vlastnosti porovnateľné s olovnatou mosadzou.

Porovnávacia analýza mosadzných zliatin

Pri výbere mosadze na obrábanie by sa malo okrem samotnej obrobiteľnosti zohľadniť niekoľko faktorov:

| Mosadzná zliatina | Hodnotenie obrobiteľnosti (1-100) | Odolnosť proti korózii | Pevnosť (MPa) | Hlavný obsah | Dodržiavanie predpisov v oblasti životného prostredia |

|---|---|---|---|---|---|

| C360 (voľný strih) | 90-100 | Dobrý | 310-380 | ~3% | Obmedzené |

| C46400 (námorníctvo) | 70-80 | Vynikajúce | 380-450 | <0.1% | Dobrý |

| C38500 (architektúra) | 85-95 | Dobrý | 330-400 | ~3% | Obmedzené |

| C87850 (kremíková mosadz) | 80-85 | Veľmi dobré | 380-450 | 0% | Vynikajúce |

| C89520 (bizmutová mosadz) | 85-90 | Dobrý | 320-380 | 0% | Vynikajúce |

Faktory ovplyvňujúce obrobiteľnosť mosadze

Na základe svojich skúseností v spoločnosti PTSMAKE som spozoroval niekoľko faktorov, ktoré ovplyvňujú kvalitu mosadznej zliatiny:

Obsah zinku

Všeobecne platí, že vyšší obsah zinku (až do približne 40%) zlepšuje obrobiteľnosť. Nad touto hranicou sa zliatina stáva príliš krehkou na efektívne obrábanie.

Legujúce prvky

- Vedenie: Výrazne zlepšuje obrábateľnosť, ale čelí regulačným obmedzeniam

- Bizmut: Dobrá náhrada olova s podobnými výhodami pri obrábaní

- Kremík: Zvyšuje pevnosť pri zachovaní primeranej obrobiteľnosti

- Cín: Zvyšuje odolnosť proti korózii, ale môže mierne znížiť obrobiteľnosť

Tvrdosť a ťažnosť

Optimálna mosadz na obrábanie je v rovnováhe medzi tvrdosťou a ťažnosťou. Pri príliš mäkkom materiáli sa rezné nástroje rozmazávajú, pri príliš tvrdom sa exponenciálne zvyšuje opotrebovanie nástrojov.

Parametre rezania

Ani tá najlepšia mosadzná zliatina nebude fungovať dobre, ak sa použijú nesprávne rezné parametre. Medzi faktory, ktoré je potrebné zvážiť, patria:

- Rýchlosť rezania

- Rýchlosť podávania

- Geometria nástroja

- Typ chladiacej kvapaliny a spôsob dodávky

Výber mosadze špecifickej pre dané odvetvie

Rôzne priemyselné odvetvia majú rôzne požiadavky na mosadzné komponenty:

Inštalatérstvo a ventily

Rozhodujúca je odolnosť voči odzinkovaniu a súlad s normami pre pitnú vodu. Zliatiny ako C36000 (voľne rezateľná mosadz) alebo bezolovnaté alternatívy ako C69300 sú bežnou voľbou.

Elektronika

Pre elektronické komponenty je nevyhnutná vysoká vodivosť a odolnosť proti korózii. Často sa uprednostňujú zliatiny s vyšším obsahom medi, ako je C26000 (meď 70%).

Automobilový priemysel

Automobilový priemysel vyžaduje mosadz, ktorá odoláva vibráciám a poskytuje dobrú odolnosť proti opotrebovaniu. C36000 bola v minulosti obľúbená, hoci sa čoraz častejšie používajú bezolovnaté alternatívy, aby sa splnili environmentálne predpisy.

Ako optimalizovať rezné rýchlosti a posuvy pri obrábaní mosadze?

Mali ste niekedy problém s dosiahnutím dokonalej povrchovej úpravy pri obrábaní mosadze? Stretli ste sa s nadmerným opotrebovaním nástrojov alebo nízkou kvalitou povrchu napriek dodržiavaniu štandardných parametrov obrábania? Tieto frustrácie môžu zmeniť to, čo by malo byť jednoduchým procesom, na časovo náročnú bolesť hlavy.

Optimalizácia rezných rýchlostí a posuvov pri obrábaní mosadze si vyžaduje vyváženie vlastností materiálu s výberom nástroja. Pri voľne rezateľných mosadzných zliatinách, ako je C360, začnite s reznými rýchlosťami 400-600 SFM a posuvmi 0,004-0,007 IPR, potom ich upravte na základe konkrétnej aplikácie, stavu nástroja a možností stroja.

Pochopenie parametrov obrábania mosadze

Mosadz sa všeobecne považuje za jeden z najobrobiteľnejších kovov, ale to neznamená, že môžete jednoducho používať štandardné rýchlosti a posuvy a očakávať optimálne výsledky. Pri práci s rôznymi mosadznými komponentmi v PTSMAKE som zistil, že správna voľba parametrov môže výrazne zlepšiť efektivitu aj kvalitu dielov.

Kľúčom k úspešnému obrábaniu mosadze je pochopenie toho, ako rôzne zliatiny reagujú na rezné operácie. Mosadz je zliatina medi a zinku, pričom jej varianty obsahujú rôzne pomery týchto kovov spolu s ďalšími prvkami, ako je olovo, hliník alebo kremík. Tieto zloženia priamo ovplyvňujú, ako by ste mali pristupovať k obrábaniu.

Voľne rezaná vs. olovnatá mosadz

Voľne brúsená mosadz (ako C360) obsahuje olovo, ktoré pôsobí ako rozbíjač čipov7 počas obrábania. To umožňuje dosiahnuť vyššie rezné rýchlosti v porovnaní s bezolovnatými variantmi. Pri obrábaní olovnatej mosadze zvyčajne odporúčam:

- Rýchlosti rezania: 400-600 SFM (povrchových stôp za minútu)

- Podávacie dávky: 0,004-0,007 IPR (palcov na otáčku)

V prípade zliatin mosadze bez olova alebo s nízkym obsahom olova (čoraz častejšie kvôli environmentálnym predpisom) by sa mali parametre upraviť:

- Rýchlosti rezania: 300-450 SFM

- Podávacie dávky: 0,003-0,005 IPR

Úvahy o rýchlosti rezania pre rôzne mosadzné zliatiny

Rôzne mosadzné zliatiny si vyžadujú špecifický prístup k rezným rýchlostiam. Tu je komplexné rozdelenie na základe mojich skúseností s rôznymi typmi mosadze:

| Mosadzná zliatina | Zloženie | Odporúčaná rýchlosť rezania (SFM) | Poznámky |

|---|---|---|---|

| C260 (mosadzná náplň) | 70% Cu, 30% Zn | 300-450 | Vyšší obsah zinku si vyžaduje mierne rýchlosti |

| C360 (voľne rezaná mosadz) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Vynikajúca obrábateľnosť vďaka obsahu olova |

| C385 (architektonický bronz) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Obsah hliníka mierne zvyšuje tvrdosť |

| C464 (námorná mosadz) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Tvrdšia zliatina si vyžaduje nižšie rýchlosti |

| C510 (fosforový bronz) | 95% Cu, 5% Sn, stopa P | 200-300 | Výrazne ťažšie, vyžaduje nižšie rýchlosti |

Pri výbere reznej rýchlosti sú rovnako dôležitými faktormi tuhosť stroja a stabilita nastavenia. V spoločnosti PTSMAKE sme zistili, že najlepšie výsledky sa dosahujú, keď sa začína na dolnej hranici týchto rozsahov a postupne sa zvyšujú, až kým sa nedosiahne optimálny výkon.

Techniky optimalizácie rýchlosti podávania

Výber rýchlosti posuvu je rozhodujúci pre kvalitu povrchu a životnosť nástroja. Príliš agresívne nastavenie posuvu môže spôsobiť zlomenie nástroja, zatiaľ čo príliš konzervatívne nastavenie znižuje produktivitu. Pre obrábanie mosadze odporúčam tieto pokyny:

Operácie hrubovania

Na hrubé rezy, pri ktorých je prioritou úber materiálu:

- Na sústruženie používajte IPR 0,005-0,010

- Pri frézovaní sa osvedčilo zaťaženie trieskou 0,003-0,006 palca na zub.

- Hĺbka rezu môže byť agresívnejšia, zvyčajne 0,050-0,150 palca

Dokončovacie operácie

Ak je povrchová úprava kritická:

- Zníženie rýchlosti posuvu na 0,002-0,004 IPR pri sústružení

- Pri frézovaní je zaťaženie trieskou 0,001-0,003 palca na zub

- Hĺbka rezu je malá, zvyčajne 0,010-0,030 palca

Dôležitou technikou, ktorú používame v spoločnosti PTSMAKE, je adaptívne riadenie posuvu, pri ktorom upravujeme rýchlosť posuvu na základe rezných síl. Tento prístup nám pomohol znížiť lámanie nástrojov o 37% pri obrábaní mosadze.

Vplyv výberu nástroja na otáčky a podávanie

Správny rezný nástroj môže výrazne ovplyvniť parametre obrábania mosadze. Zistil som, že najlepšie fungujú tieto vlastnosti nástroja:

Materiály rezných nástrojov

- Rýchlorezná oceľ (HSS): Úsporná voľba pre väčšinu prác s mosadzou, môže pracovať pri 70-80% vyššie uvedených rýchlostí

- Karbid: Ideálne pre výrobné prostredie, môže využívať všetky poskytované rozsahy otáčok

- Nástroje s povrchovou úpravou: Pre mosadz je to vo všeobecnosti zbytočné, ale TiN povlaky môžu pomôcť zvýšiť životnosť nástrojov pri vysokých objemoch.

Geometria nástrojov pre mosadz

- Vysoké pozitívne uhly sklonu (15-20°) znižujú rezné sily

- Väčšie uhly odľahčenia (10-15°) zabraňujú treniu

- V prípade neolovenej mosadze pomáhajú menšie lámače triesok zvládať tvorbu triesok

Jedným z kritických faktorov, ktorý sa často prehliada, je ostrosť nástroja. Tupé nástroje vytvárajú nadmerné teplo a silu bez ohľadu na nastavenie rýchlosti a posuvu. V spoločnosti PTSMAKE zavádzame prísny systém riadenia nástrojov, aby sme zabezpečili optimálne rezné podmienky.

Stratégie chladiacej kvapaliny pre optimálny výkon

Hoci mosadz sa vo všeobecnosti dobre obrába nasucho, správne použitie chladiacej kvapaliny môže predĺžiť životnosť nástroja a zlepšiť kvalitu povrchu. Pri vysokorýchlostných operáciách odporúčam:

- Zaplavenie chladiacou kvapalinou: Roztoky rozpustné vo vode s koncentráciou 8-10%

- Chladenie hmlou: Obzvlášť účinné pri vysokorýchlostnom frézovaní

- Stlačený vzduch: Často postačuje na ľahké rezy na voľne rezanej mosadzi

Pri obrábaní bez chladiacej kvapaliny (bežné pri malých mosadzných dieloch) zvýšte prietok vzduchu okolo reznej zóny a znížte otáčky o 15-20%, aby ste kompenzovali zvýšené teplo.

Starostlivým vyvážením týchto faktorov - typu zliatiny, reznej rýchlosti, rýchlosti posuvu, výberu nástroja a stratégie chladenia - môžete dosiahnuť optimálne výsledky pri obrábaní mosadze. Kľúčom je začať s osvedčenými parametrami a metodicky ich upravovať na základe vašich špecifických výrobných požiadaviek.

Aké sú náklady na veľkoobjemové projekty obrábania mosadze?

Zamýšľali ste sa niekedy nad tým, prečo niektoré projekty na obrábanie mosadze prekračujú rozpočet, zatiaľ čo iné sú pod odhadom? Mali ste problém vysvetliť prekročenie nákladov zainteresovaným stranám alebo vás neustále prekvapovali skryté výdavky pri veľkosériovej výrobe?

Náklady na veľkoobjemové projekty obrábania mosadze ovplyvňuje výber materiálu, zložitosť obrábania, objem výroby, sekundárne operácie a vzťahy s dodávateľmi. Optimalizácia týchto faktorov môže znížiť náklady pri zachovaní kvality. Strategické plánovanie vo fáze návrhu ponúka najväčšiu príležitosť na kontrolu nákladov.

Výber materiálu a špecifikácie

Pri plánovaní veľkoobjemových projektov obrábania mosadze má výber materiálu významný vplyv na vaše výsledky. Nie všetky mosadzné zliatiny sú rovnaké a rozdiely v nákladoch môžu byť značné.

Bežné mosadzné zliatiny a ich nákladové dôsledky

Zvolená mosadzná zliatina priamo ovplyvňuje štruktúru nákladov vášho projektu. Každá zliatina ponúka iné vlastnosti a cenové relácie:

| Mosadzná zliatina | Relatívne náklady | Kľúčové vlastnosti | Najlepšie aplikácie |

|---|---|---|---|

| C260 (mosadzná náplň) | Stredné | Vynikajúca tvárniteľnosť, dobrá pevnosť | Elektronické komponenty, hardvér |

| C360 (voľne rezaná mosadz) | Stredne vysoké | Vynikajúca obrobiteľnosť, dobrá pevnosť | Veľkoobjemové presné diely |

| C385 (architektonický bronz) | Vysoká | Vynikajúca odolnosť proti korózii, estetický vzhľad | Dekoratívne aplikácie |

| C230 (červená mosadz) | Vysoká | Vysoká odolnosť proti korózii, atraktívna farba | Inštalatérske práce, lodné komponenty |

| C280 (Muntz Metal) | Stredné | Dobrá pevnosť, stredná cena | Námorné aplikácie, spojovací materiál |

Náklady na materiál zvyčajne predstavujú 30-50% celkových nákladov na projekt pri veľkoobjemovom obrábaní mosadze. Pri PTSMAKE som zistil, že výber správnej zliatiny počas fázy návrhu môže znížiť náklady na materiál až o 15% bez toho, aby sa znížila výkonnosť súčiastky.

Požiadavky na toleranciu a korelácia nákladov

Prísnejšie tolerancie nevyhnutne zvyšujú čas a náklady na obrábanie. Pri veľkosériovej výrobe môže pochopenie toho, kde sú presné tolerancie skutočne nevyhnutné, priniesť významné úspory:

- Štandardné tolerancie (±0,005") spravidla zvyšujú minimálne náklady

- Stredné tolerancie (±0,001") môžu zvýšiť náklady na obrábanie o 15-25%

- Presné tolerancie (±0,0005" alebo tesnejšie) môžu zvýšiť náklady o 40-60%

Klientom radím, aby uplatňovali prísne tolerancie len na kritické prvky a inde používali štandardné tolerancie. Toto prístup selektívnej tolerancie8 pomohla mnohým našim zákazníkom znížiť náklady na obrábanie o 20-30% pri veľkoobjemových projektoch.

Objem výroby a úspory z rozsahu

Pochopenie toho, ako objem ovplyvňuje jednotkové náklady, je rozhodujúce pre presné rozpočtovanie projektov obrábania mosadze vo veľkých objemoch.

Objemové zlomové body a zníženie jednotkových nákladov

Vzťah medzi objemom výroby a jednotkovými nákladmi sa riadi predvídateľným modelom, ale s dôležitými nuansami:

- Počiatočné náklady na zriadenie sa amortizujú na všetky časti

- Opotrebovanie nástrojov sa zvyšuje s objemom, čo môže vyžadovať ich výmenu

- Nákupy materiálu využívajú množstevné zľavy

- Efektivita práce sa zvyšuje pri dlhších výrobných sériách

Pri PTSMAKE zvyčajne pozorujeme tieto zníženia nákladov v určitých bodoch zlomu objemu:

| Objem výroby | Približné zníženie nákladov (oproti prototypu) |

|---|---|

| 1-10 jednotiek | Základná úroveň (najvyššie náklady na jednotku) |

| 11-100 jednotiek | 15-25% redukcia |

| 101-1 000 jednotiek | 30-45% redukcia |

| 1 001-10 000 jednotiek | 45-60% redukcia |

| Viac ako 10 000 jednotiek | Redukcia 60-75% |

Tieto percentuálne podiely sa líšia v závislosti od zložitosti dielov a špecifických požiadaviek, ale tento vzorec platí pre väčšinu projektov obrábania mosadze.

Vyváženie nákladov na zásoby a efektívnosť výroby

Veľkoobjemová výroba spôsobuje problémy s riadením zásob. Väčšie výrobné série vo všeobecnosti znamenajú nižšie jednotkové náklady, ale vyššie náklady na skladovanie zásob. Nájdenie optimálnej rovnováhy si vyžaduje zvážiť:

- Náklady na skladovanie

- Dôsledky na peňažné toky

- Presnosť predpovedania dopytu

- Riziko zmien dizajnu alebo zastarania

Odporúčam vám vypočítať ekonomické objednávkové množstvo (EOQ), aby ste našli optimálny pomer medzi efektívnosťou výroby a nákladmi na zásoby. Mnohí naši klienti v spoločnosti PTSMAKE zistili, že rozdelenie veľkých objednávok do strategických výrobných sérií môže optimalizovať ich celkové náklady na vlastníctvo.

Optimalizácia výrobných procesov

Spôsob výroby mosadzných dielov výrazne ovplyvňuje celkové náklady na projekt, najmä pri väčších objemoch.

Programovanie CNC a výber strojov

Pri veľkoobjemovom obrábaní mosadze sa oplatí investovať do optimalizovaného CNC programovania. Moderný softvér CAM dokáže určiť najefektívnejšie dráhy nástrojov, čím sa v porovnaní so štandardnými prístupmi skráti čas cyklu o 15-30%.

Kľúčovú úlohu zohráva aj výber stroja:

- Jednovretenové stroje: Nižšie hodinové sadzby, ale dlhší čas výroby

- Viacvretenové stroje: Vyššie hodinové sadzby, ale výrazne skrátené časy cyklov

- Stroje švajčiarskeho typu: Vynikajúce pre zložité malé diely s prísnymi toleranciami

V spoločnosti PTSMAKE sme investovali do moderného viacvretenového zariadenia špeciálne pre veľkoobjemovú výrobu mosadze, čo nám umožňuje dosiahnuť o 40-60% rýchlejšie výrobné časy v porovnaní s bežnými obrábacími centrami.

Požiadavky na sekundárne operácie a konečnú úpravu

Ďalšie operácie nad rámec základného obrábania môžu výrazne ovplyvniť rozpočet projektu:

- Odhrotovanie: Pre väčšinu mosadzných dielov je nevyhnutné, k základným nákladom sa pridáva 5-15%

- Povrchová úprava: leštenie, pokovovanie alebo eloxovanie môže pridať 10-30%

- Tepelné spracovanie: V prípade mosadze je to potrebné len zriedka, ale v prípade potreby je možné pridať 15-25%.

- Kontrola kvality: Od 5% pre základnú kontrolu po 20% pre komplexné testovanie

Pri práci s našimi klientmi na veľkoobjemových projektoch odporúčam starostlivo posúdiť, ktoré sekundárne operácie sú skutočne potrebné. Často môžu drobné úpravy konštrukcie odstrániť nákladné dokončovacie kroky bez toho, aby to ovplyvnilo funkčnosť dielu.

Výber dodávateľov a riadenie vzťahov s nimi

Výber výrobného partnera má zásadný vplyv na náklady na projekt, najmä v prípade prebiehajúcej veľkosériovej výroby.

Porovnanie domácich a zahraničných výrobných nákladov

Rozhodnutie medzi domácou a zahraničnou výrobou zahŕňa množstvo nákladových faktorov:

| Faktor nákladov | Domáca výroba | Výroba na mori |

|---|---|---|

| Sadzby práce | Vyššie | Nižšie |

| Náklady na materiál | Porovnateľné | Často nižšia |

| Kontrola kvality | Priamy dohľad | Vyžaduje dodatočné riadenie |

| Preprava | Nižšie, rýchlejšie | Vyššie a dlhšie dodacie lehoty |

| Komunikácia | Jednoduchšie, v reálnom čase | Môže byť náročné |

| Ochrana IP | Silnejší právny rámec | Potenciálne riziká |

| Výhoda celkových nákladov | Pre malé a stredné objemy, zložité diely | Pre veľké objemy, jednoduchšie diely |

V spoločnosti PTSMAKE poskytujeme transparentné rozdelenie nákladov, aby sme klientom pomohli robiť informované rozhodnutia. Hoci naše výrobné zariadenia v Číne ponúkajú cenové výhody, zachovávame prísne normy kvality, ktoré sú rovnocenné s domácimi dodávateľmi.

Výhody dlhodobého partnerstva

Rozvíjanie strategických dodávateľských vzťahov pre veľkoobjemové obrábanie mosadze ponúka značné výhody z hľadiska nákladov:

- Zdokonaľovanie procesu v priebehu času

- Nákup hromadného materiálu

- Zníženie problémov s kvalitou

- Zjednodušená komunikácia

- Spoločné zlepšovanie efektívnosti

Videl som, ako klienti znížili svoje celkové náklady na projekt o 15-25% do tretej výrobnej série vďaka iniciatívam neustáleho zlepšovania s naším inžinierskym tímom. Tieto vzťahy tiež zabezpečujú stabilitu pri tvorbe cien a prideľovaní kapacít počas výkyvov na trhu.

Ako zabezpečiť rozmerovú presnosť mosadzných obrábaných dielov?

Dostali ste niekedy mosadzné komponenty, ktoré jednoducho nesedeli podľa očakávania? Alebo ste videli, ako zlyhala presná zostava kvôli súčiastkam, ktoré boli len o niekoľko tisícin palca mimo špecifikácie? Rozmerové nepresnosti mosadzných súčiastok môžu zmeniť sľubný projekt na frustrujúcu a nákladnú skúsenosť.

Zabezpečenie rozmerovej presnosti mosadzných obrábaných dielov si vyžaduje komplexný prístup vrátane správneho výberu materiálu, optimálneho výberu nástrojov, kontrolovaných parametrov obrábania, pravidelnej kontroly a riadenia teploty počas celého procesu. Vďaka týmto postupom môžu výrobcovia dôsledne dosahovať tolerancie až ±0,005 mm.

Pochopenie rozmerových problémov pri obrábaní mosadze

Mosadz je v presnej výrobe veľmi obľúbená pre svoju vynikajúcu obrobiteľnosť, odolnosť proti korózii a atraktívny vzhľad. Dosiahnutie konzistentnej rozmerovej presnosti mosadze však predstavuje jedinečnú výzvu. Na základe svojich skúseností s prácou s nespočetným množstvom mosadzných komponentov som identifikoval niekoľko kritických faktorov, ktoré ovplyvňujú rozmerové výsledky.

Vlastnosti materiálu ovplyvňujúce rozmerovú stabilitu

Zloženie zliatiny medi a zinku v mosadzi vytvára špecifické vlastnosti obrábania, ktoré priamo ovplyvňujú presnosť rozmerov. Rôzne mosadzné zliatiny vykazujú rôzny stupeň koeficienty tepelnej rozťažnosti9 počas obrábania, čo môže viesť k rozmerovým zmenám, ak sa s nimi správne nepočíta.

Medzi bežné mosadzné zliatiny používané pri presnom obrábaní patria:

| Mosadzná zliatina | Zloženie | Vlastnosti ovplyvňujúce presnosť rozmerov |

|---|---|---|

| C360 (voľný strih) | 61.5% Cu, 3% Pb, 35.5% Zn | Vynikajúca obrobiteľnosť, stredná tepelná stabilita |

| C272 (žltá mosadz) | 65% Cu, 35% Zn | Dobrá rozmerová stabilita, vyžaduje starostlivé parametre rezania |

| C385 (architektonický bronz) | 60% Cu, 39% Zn, 1% Sn | Vynikajúca odolnosť proti korózii, mierna tepelná rozťažnosť |

Kritické parametre obrábania pre presnosť

Rezná rýchlosť, rýchlosť posuvu a hĺbka rezu výrazne ovplyvňujú presnosť rozmerov pri obrábaní mosadze. Pri obrábaní mosadze pri PTSMAKE zvyčajne používame vyššie rezné rýchlosti v porovnaní s oceľou, čo si však vyžaduje starostlivé vyváženie. Nadmerné rýchlosti môžu vytvárať teplo, ktoré skresľuje rozmery, zatiaľ čo príliš nízke rýchlosti môžu spôsobiť chvenie nástroja a nedokonalosti povrchu.

Výber a stav nástrojov

Geometria nástroja zohráva kľúčovú úlohu pri dosahovaní rozmerovej presnosti. Konkrétne pre mosadz odporúčam:

- Pozitívne uhly sklonu v rozmedzí 0-15° na plynulé odvádzanie triesok

- Ostré rezné hrany na minimalizáciu deformácie materiálu

- Nástroje z HSS alebo karbidu so špecifickými povlakmi pre mosadzné aplikácie

- Pravidelné monitorovanie stavu nástroja s cieľom zabrániť posunu rozmerov

Implementácia stratégií presného riadenia

Riadenie teploty počas obrábania

Kolísanie teploty predstavuje jeden z najviac podceňovaných faktorov ovplyvňujúcich presnosť rozmerov. Na boj proti tomu:

- Zavedenie správnych stratégií chladiacej kvapaliny (pre mosadz dobre funguje zaplavenie)

- Pred obrábaním nechajte materiál aklimatizovať na teplotu v dielni

- Zvážte tepelnú stabilizáciu medzi operáciami pri požiadavkách na ultrapresnosť

- Monitorovanie zmien teploty okolia počas viacdňovej výroby

Techniky upínania a obrobkov

Spôsob držania mosadzných obrobkov priamo ovplyvňuje rozmerové výsledky. Zistil som, že:

- Používanie špeciálnych prípravkov, ktoré rovnomerne podopierajú obrobok, zabraňuje deformácii

- Rovnomerný upínací tlak zabraňuje deformácii obrobku

- Uplatňovanie princípov lokalizácie 3-2-1 zabezpečuje opakovateľné polohovanie

- Vzhľadom na mäkké čeľuste pre jemné mosadzné komponenty sa zachováva povrchová úprava

Úvahy o programovaní CNC pre mosadz

Pri programovaní pre obrábanie mosadze zlepšuje presnosť rozmerov niekoľko špecifických prístupov:

- Stratégie dráhy nástroja, ktoré udržujú konzistentný rezný záber

- Vhodné percentuálne podiely krokovania (zvyčajne 30-50% pre mosadznú povrchovú úpravu)

- Frézovanie na stúpaní pre väčšinu operácií na zníženie vychýlenia nástroja

- Kompenzácia opotrebenia nástroja prostredníctvom pravidelného nastavenia posunu

Metódy kontroly kvality a overovania

Frekvencia a technológia kontroly

Overovanie rozmerov musí byť integrované počas celého procesu obrábania, nielen pri jeho dokončení. V spoločnosti PTSMAKE uplatňujeme viacúrovňový prístup ku kontrole:

- Kontrola prvého výrobku s komplexným overením rozmerov

- Kontroly počas procesu pri kritických prevádzkových prechodoch

- Štatistická kontrola procesov pre prebiehajúcu výrobu

- Konečné overenie pomocou kalibrovaného meracieho zariadenia

V prípade mosadzných komponentov s prísnou toleranciou využívame technológiu CMM (súradnicový merací stroj), ktorá je schopná merania s presnosťou na úrovni mikrónov.

Kontrola prostredia pre presnosť merania

Dokonca aj dokonalé obrábanie môže byť narušené nevhodnými podmienkami merania. Medzi kritické faktory patria:

- Kontrolné prostredie s riadenou teplotou (zvyčajne 20 °C/68 °F)

- Pravidelná kalibrácia meracích prístrojov

- Štandardizované postupy merania na odstránenie odchýlok operátora

- Zohľadnenie stabilizácie teploty materiálu pred meraním

Riešenie bežných problémov s rozmermi

Keď sa v mosadzných dieloch vyskytnú rozmerové nezrovnalosti, systematická analýza identifikuje hlavné príčiny. Medzi bežné problémy, s ktorými som sa stretol, patria:

- Odchýlka nástroja počas obrábania, najmä pri nástrojoch s dlhým dosahom

- Neúplné odvádzanie triesok spôsobujúce nahromadenie tepla

- Nekonzistentné vlastnosti materiálu medzi jednotlivými šaržami

- Spájanie, ktoré spôsobuje napätie a následnú deformáciu

Implementáciou vyššie uvedených stratégií môžu výrobcovia dôsledne dosahovať výnimočnú rozmerovú presnosť mosadzných obrábaných komponentov, ktoré spĺňajú aj tie najnáročnejšie požiadavky na tolerancie pre presné aplikácie.

Aké sú najlepšie postupy na údržbu mosadzných obrábacích nástrojov?

Už ste niekedy vytiahli mosadzné obrábacie nástroje, len aby ste zistili, že sú tupé, skorodované alebo zle fungujú? Bojujete s nekonzistentnými rezmi a častými výmenami nástrojov, ktoré vás oberajú o čas aj rozpočet? Tieto frustrácie môžu zmeniť to, čo by malo byť precíznou prácou, na drahú bolesť hlavy.

Správna údržba mosadzných obrábacích nástrojov si vyžaduje pravidelné čistenie, správne mazanie, správne skladovanie v suchom prostredí, rutinnú kontrolu opotrebenia a dodržiavanie výrobcom stanovených rezných parametrov. Zavedenie týchto postupov predlžuje životnosť nástrojov, zvyšuje presnosť obrábania a znižuje celkové výrobné náklady.

Pochopenie vlastností mosadze a ich vplyvu na nástroje

Mosadz je zliatina zložená predovšetkým z medi a zinku, vďaka čomu je mäkšia ako mnohé iné kovy, ale stále môže spôsobiť značné opotrebovanie nástrojov. Pri obrábaní mosadze čelia nástroje jedinečným výzvam vyplývajúcim z vlastností tohto materiálu. Mosadz má vynikajúcu obrobiteľnosť, ale má tendenciu vytvárať zastavaný okraj10 na rezných nástrojoch počas dlhodobých operácií.

Podľa mojich skúseností v spoločnosti PTSMAKE som zistil, že tepelná vodivosť mosadze zohráva kľúčovú úlohu pri opotrebovaní nástrojov. Na rozdiel od hliníka mosadz neodvádza teplo tak účinne, čo môže viesť k zrýchlenej degradácii nástroja, ak sa nezabezpečí správne chladenie. Obsah zinku v mosadzi (zvyčajne 5-40%) výrazne ovplyvňuje výkonnosť a opotrebovanie vašich nástrojov v priebehu času.

Základné protokoly čistenia mosadzných obrábacích nástrojov

Pravidelné čistenie je pre údržbu mosadzných obrábacích nástrojov nevyhnutné. Po každom použití odporúčam dodržiavať tento postup čistenia:

- Odstráňte uvoľnené triesky stlačeným vzduchom

- Utrite nástroje čistou handričkou, ktorá nepúšťa vlákna

- Na odstránenie odolných mosadzných usadenín použite vhodné rozpúšťadlá

- Dôkladne vysušte náradie pred uskladnením alebo ďalším použitím

V prípade silnejších mosadzných zvyškov som zistil, že čistenie ultrazvukom je obzvlášť účinné. V spoločnosti PTSMAKE používame ultrazvukové čističe so špecializovanými roztokmi, ktoré odstraňujú mosadzné častice bez poškodenia povrchu alebo geometrie nástroja.

Optimálne stratégie mazania

Správne mazanie výrazne predlžuje životnosť nástroja pri obrábaní mosadze. Na rozdiel od železných materiálov mosadz často využíva minimálne mazanie alebo v niektorých prípadoch dokonca obrábanie nasucho.

Odporúčané mazivá podľa obrábania

| Typ operácie | Odporúčané mazivo | Spôsob aplikácie | Poznámky |

|---|---|---|---|

| Vŕtanie | Ľahký minerálny olej | Aplikácia hmly | Aplikujte šetrne, aby ste zabránili hromadeniu triesok |

| Frézovanie | Syntetická rezná kvapalina | Chladenie pri záplavách | Udržuje teplotnú stabilitu |

| Otáčanie | Ľahký olej alebo suchý | Minimálne množstvo mazania | Zabraňuje privareniu triesky k nástroju |

| Ťuknutie na | Rezný olej na báze síry | Priama aplikácia | Zlepšuje povrchovú úpravu závitov |

Pri používaní mazív je kľúčová konzistencia. Pozoroval som, že nepravidelné mazanie spôsobuje nerovnomerné opotrebovanie nástrojov, čo vedie k predčasnému zlyhaniu a nekonzistentným výsledkom obrábania.

Najlepšie postupy skladovania na zabránenie korózii

Správne skladovanie výrazne ovplyvňuje životnosť náradia. Mosadzné obrábacie nástroje by sa mali skladovať v:

- Klimaticky kontrolované prostredie s vlhkosťou nižšou ako 60%

- Skrine na náradie s inhibítormi korózie v parnej fáze

- Individuálne ochranné obaly alebo puzdrá

- Organizované systémy, ktoré zabraňujú vzájomnému kontaktu nástrojov

V spoločnosti PTSMAKE skladujeme presné nástroje vo vyhradených skrinkách so silikagélovými balíčkami, ktoré absorbujú vlhkosť. Tento jednoduchý doplnok výrazne predĺžil životnosť nástrojov, najmä v prípade karbidových nástrojov používaných v mosadzných aplikáciách.

Pravidelná kontrola a regenerácia

Zavedením systematickej rutinnej kontroly sa predchádza neočakávaným zlyhaniam nástrojov. Odporúčam kontrolovať mosadzné obrábacie nástroje:

- Pred prvým použitím v daný deň

- Po dokončení veľkých výrobných sérií

- Pri prechode medzi mosadznými zliatinami

- Kedykoľvek sa zmení výkon rezania

Kľúčové body inšpekcie

- celistvosť reznej hrany (skontrolujte, či nie je ošúchaná alebo matná)

- Stav náteru (hľadajte odlupovanie alebo opotrebovanie)

- Geometria nástroja (overte, či sa nezmenili uhly)

- Behanie (zaistenie konzistentnej rotácie)

V prípade obnovy zvážte, či má pre vašu prevádzku zmysel obnovovanie ostria vo vlastnej réžii. Nesprávne nabrúsenie môže zmeniť geometriu nástroja a zhoršiť jeho výkonnosť, hoci je pohodlné. V spoločnosti PTSMAKE sme zistili, že profesionálne služby obnovy často zabezpečujú lepšiu konzistenciu kritických nástrojov.

Optimalizácia rezných parametrov

Správne rezné parametre výrazne ovplyvňujú životnosť nástroja pri obrábaní mosadze. Tieto parametre som zostavil na základe rozsiahleho testovania:

- Rezná rýchlosť: 300-500 SFM pre nástroje HSS; 500-1000 SFM pre karbid

- Podávacie dávky: Všeobecne vyššie ako pri oceli

- Hĺbka rezu: Stredne ťažké až ťažké rezy sa často vykonávajú lepšie ako ľahké prechody

- Geometria nástroja: Uhly sklonu 0-5° sú zvyčajne najlepšie pre väčšinu mosadzných zliatin

Úpravou týchto parametrov na základe špecifických mosadzných zliatin (napríklad žltá mosadz vs. námorná mosadz) možno ďalej optimalizovať výkon a životnosť nástroja.

Zavedenie systému správy nástrojov

Systematický prístup k správe nástrojov prináša dividendy v podobe predĺženej životnosti nástrojov. Efektívny systém by mal sledovať:

- História používania nástrojov

- Plán rekondície

- Výkonnostné metriky podľa aplikácie

- Analýza nákladov na výmenu oproti obnove

Digitálne systémy na správu nástrojov priniesli revolúciu v tom, ako sledujeme nástroje v spoločnosti PTSMAKE. Vďaka snímaniu čiarových kódov a monitorovaniu používania môžeme predvídať, kedy nástroje potrebujú údržbu skôr, ako sa zníži ich výkonnosť, čím šetríme čas aj náklady na materiál.

Školenie operátorov na správnu manipuláciu s nástrojmi

Ľudský faktor je pri údržbe náradia naďalej rozhodujúci. Uistite sa, že operátori rozumejú:

- Správne techniky montáže nástrojov

- Príznaky opotrebovania nástrojov špecifické pre obrábanie mosadze

- Vhodné zaobchádzanie, aby sa zabránilo poškodeniu

- Kedy nahlásiť problémy s výkonom nástroja

Podľa mojich skúseností investície do školenia obsluhy prinášajú jedny z najvyšších výnosov, pokiaľ ide o predĺženie životnosti nástrojov a zachovanie presnosti obrábania.

Funkcia, ktorá pomáha rozdeliť kovové triesky na zvládnuteľné kúsky počas rezania. ↩

Zistite, ako vlastnosti triesky ovplyvňujú účinnosť obrábania a výber nástroja. ↩

Kliknutím získate základné informácie o tom, ako stav hrán nástroja ovplyvňuje obrábanie mosadze. ↩

Získajte informácie o vplyve tepla na kryštalické štruktúry kovov a predchádzajte problémom so zmenou farby mosadze. ↩

Pochopenie zmien štruktúry materiálu je rozhodujúce pre zabránenie zlyhania súčiastky. ↩

Naučte sa špecifické techniky na zlepšenie kontroly triesok pri presnom obrábaní. ↩

Naučte sa o mechanike tvorby triesky, aby ste zvládli obrábanie mosadze. ↩

Naučte sa od odborníkov z odvetvia presné výrobné techniky na úsporu nákladov ↩

Kliknutím získate informácie o tejto kľúčovej vlastnosti, ktorá ovplyvňuje výsledky presného obrábania. ↩

Zistite, ako tento jav ovplyvňuje kvalitu obrábania a životnosť nástroja. ↩