Máte problém nájsť správny materiál pre svoje presné komponenty? Mnohí inžinieri strácajú čas a peniaze na materiály, ktoré rýchlo korodujú alebo nezvládajú náročné aplikácie. Videl som, ako projekty zlyhali, pretože tímy vybrali pre kritické súčiastky nesprávny kov.

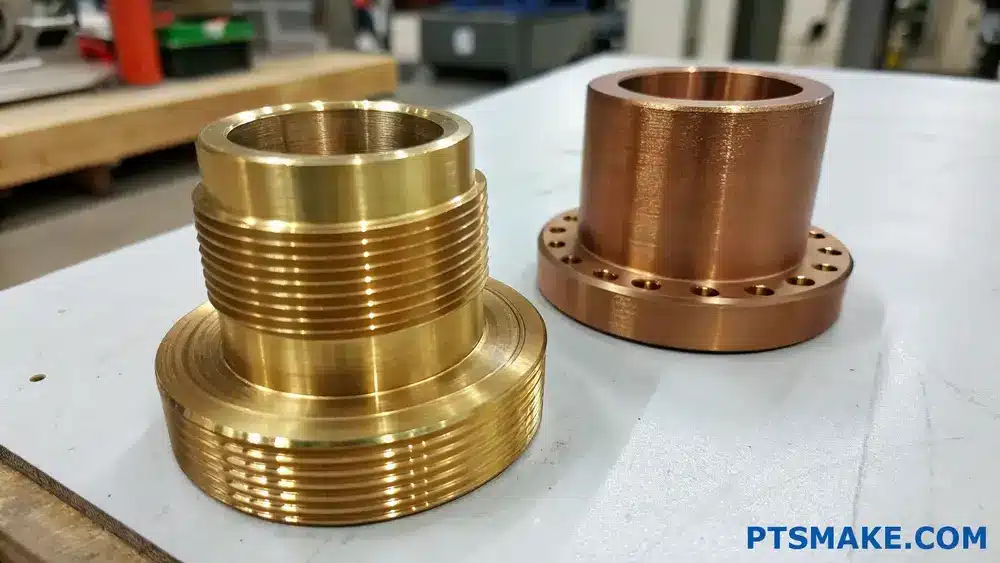

Obrábanie bronzu je proces rezania a tvarovania bronzových zliatin pomocou CNC strojov a iných nástrojov na vytvorenie presných dielov a súčiastok. Zahŕňa transformáciu surového bronzu na hotové výrobky prostredníctvom rôznych operácií, ako je frézovanie, sústruženie, vŕtanie a brúsenie.

V spoločnosti PTSMAKE sme pracovali s nespočetným množstvom klientov, ktorí spočiatku prehliadali bronz ako riešenie svojich technických problémov. Bronz ponúka výnimočnú odolnosť proti korózii, vynikajúce ložiskové vlastnosti a pôsobivý pomer pevnosti a hmotnosti. Ak hľadáte univerzálny kov, ktorý spoľahlivo funguje v náročných podmienkach, čítajte ďalej a zistite, prečo môže byť obrábanie bronzu dokonalým riešením pre váš ďalší projekt.

Je na obrábanie lepšia mosadz alebo bronz?

Stáli ste niekedy pred možnosťami výberu materiálu a rozhodovali ste sa medzi mosadzou a bronzom pre váš ďalší projekt obrábania? Ten moment neistoty, keď premýšľate, čo vám prinesie lepšie výsledky, nižšie náklady a menej starostí počas výroby, môže byť paralyzujúci.

Mosadz je vo všeobecnosti vhodnejšia na obrábanie ako bronz vďaka svojej lepšej obrobiteľnosti, nižším nákladom a vynikajúcej povrchovej úprave. Bronz však ponúka lepšiu odolnosť proti korózii, pevnosť a odolnosť proti opotrebovaniu, takže je ideálny pre špecializované aplikácie napriek tomu, že je náročnejší na obrábanie.

Pochopenie zloženia mosadze a bronzu

Predtým, ako sa začneme zaoberať tým, ktorý materiál je vhodnejší na obrábanie, je nevyhnutné pochopiť, čo vlastne mosadz a bronz sú. Oba sú zliatiny medi, ale ich zloženie má zásadný vplyv na výkonnosť pri obrábaní.

Zloženie mosadze

Mosadz je predovšetkým zliatina medi a zinku. Obsah zinku sa zvyčajne pohybuje od 5% do 45%, čo mosadzi dodáva jej charakteristickú zlatú farbu. Existujú rôzne typy mosadze na základe rôzneho percentuálneho podielu zinku a ďalších pridaných prvkov:

- Alfa mosadz: Obsahuje až 37% zinku, vynikajúci na opracovanie za studena

- Alfa-beta mosadz: Obsahuje zinok 37-45%, vhodný na prácu za tepla

- Voľné rezanie mosadze: Obsahuje olovo (1-3%) na zlepšenie obrábateľnosti

Najčastejšie spracovávaná mosadz je C360 (voľne rezaná mosadz), ktorá obsahuje približne 61,5% medi, 35,5% zinku a 3% olova. Obsah olova výrazne zlepšuje jej obrobiteľnosť tým, že pôsobí ako lamač triesok.

Bronzové zloženie

Bronz je tradične zliatina medi a cínu, hoci moderné bronzy často obsahujú aj iné prvky, napríklad hliník, kremík alebo fosfor. Medzi bežné typy bronzu patria:

- Bronzový cín: Obsahuje cín 10-12%

- Hliníkový bronz: Obsahuje hliník 5-12%

- Kremíkový bronz: Obsahuje kremík 3-4%

- Fosforový bronz: Obsahuje 0,5-1% fosforu a 5-10% cínu

Pridanie cínu vytvára v porovnaní s mosadzou tvrdší materiál odolnejší voči opotrebovaniu, čo však ovplyvňuje aj jeho obrobiteľnosť.

Porovnanie obrobiteľnosti

Pri porovnávaní mosadze a bronzu na obrábanie vstupuje do hry niekoľko faktorov:

Rýchlosť rezania a životnosť nástroja

Podľa mojich skúseností pri práci s oboma materiálmi pri PTSMAKE mosadz neustále umožňuje vyššie rezné rýchlosti. Pri obrábaní mosadze môžeme naše CNC stroje spustiť o 20-30% rýchlejšie v porovnaní s bronzom. Je to spôsobené predovšetkým nižšou tvrdosťou mosadze a priaznivým vplyvom obsahu olova v triedach mosadze s voľným rezaním.

Životnosť nástroja je výrazne vyššia aj pri obrábaní mosadze. Počas nedávnej výroby 5 000 komponentov sme zistili, že pri bronzových súčiastkach bola výmena nástroja potrebná 3-krát častejšie v porovnaní s podobnými mosadznými komponentmi.

Tvorba čipov

Jedným z najvýraznejších rozdielov pri obrábaní týchto materiálov je tvorba triesky:

| Materiál | Typ čipu | Ovládanie čipov | Povrchová úprava |

|---|---|---|---|

| Mosadz | Krátke, krehké | Vynikajúce | Vynikajúce |

| Bronz | Dlhé, vláknité | Slabá až stredná | Dobrý až výborný |

Mosadz vytvára krátke, krehké triesky, ktoré sa ľahko lámu a rýchlo sa odstraňujú z reznej plochy. Bronz, najmä cínový bronz, má tendenciu vytvárať dlhšie, striedavé triesky, ktoré sa môžu obtáčať okolo nástroja alebo obrobku, čo si vyžaduje častejší zásah obsluhy.

Povrchová úprava

Oba materiály môžu dosiahnuť vynikajúcu povrchovú úpravu, ale mosadz si zvyčajne vyžaduje menej úsilia na vytvorenie hladkého povrchu. Bronz môže mať krásny povrch, ale často si vyžaduje ďalšie kroky alebo starostlivejší výber parametrov.

Úvahy o nákladoch

Náklady sú vždy rozhodujúcim faktorom pri výbere materiálu. Tu je porovnanie mosadze a bronzu:

Náklady na materiál

Mosadz je vo všeobecnosti lacnejšia ako bronz, v závislosti od konkrétnej zliatiny. Tento cenový rozdiel môže byť pri veľkých výrobných sériách významný. Napríklad pri nedávnom projekte, ktorý zahŕňal 200 presných komponentov, ušetril náš klient výberom mosadze namiesto bronzu približne $3 500 len na nákladoch na materiál.

Náklady na obrábanie

Celkové náklady na obrábanie zahŕňajú nielen materiál, ale aj:

- Čas obrábania (ktorý je v prípade mosadze kratší vďaka vyšším rezným rýchlostiam)

- Spotreba nástroja (nižšia pri mosadzi)

- Náklady na prácu (nižšie pri mosadzi vďaka menšiemu počtu zásahov obsluhy)

Ak sa zohľadnia všetky tieto faktory, môže byť obrábanie mosadze pre mnohé aplikácie 20-35% ekonomickejšie ako obrábanie bronzu.

Úvahy špecifické pre aplikáciu

Napriek tomu, že mosadz sa vo všeobecnosti ľahšie obrába, bronz zostáva pre určité aplikácie lepšou voľbou vďaka svojim lepším vlastnostiam v špecifických podmienkach.

Pevnosť a odolnosť proti opotrebovaniu

Bronz, najmä hliníkový bronz, ponúka vynikajúce pevnosť v ťahu1 a odolnosť proti opotrebovaniu v porovnaní s mosadzou. Vďaka tomu je bronz vhodnejší pre komponenty vystavené vysokému mechanickému namáhaniu alebo abrazívnemu prostrediu, ako sú ložiská, puzdrá a lodné skrutky.

Odolnosť proti korózii

Bronz zvyčajne prekonáva mosadz v odolnosti proti korózii, najmä v morskom prostredí. Hoci obidve obsahujú meď, hliník alebo kremík v bronze poskytuje lepšiu ochranu proti korózii v slanej vode ako zinok v mosadzi.

Elektrické a tepelné vlastnosti

Mosadz má lepšiu elektrickú vodivosť ako väčšina bronzov, preto sa uprednostňuje na výrobu elektrických komponentov. Niektoré zliatiny bronzu však majú lepšiu tepelnú vodivosť, čo môže byť rozhodujúce pre aplikácie na odvod tepla.

Správna voľba

Na základe mojich skúseností uvádzam zjednodušený rozhodovací rámec:

Vyberte si mosadz, keď:

- Obrábateľnosť a náklady sú hlavnými problémami

- Vyžadujú sa vysoké objemy výroby

- Aplikácia nie je vystavená extrémnej korózii alebo opotrebovaniu

Bronz si vyberte, keď:

- Odolnosť proti opotrebovaniu je rozhodujúca

- Je potrebná odolnosť proti korózii (najmä v morskom prostredí)

- Komponent musí odolávať vysokému mechanickému namáhaniu

- Vyššie náklady na obrábanie sú odôvodnené požiadavkami na výkon

Má bronz dobrú obrobiteľnosť?

Rozmýšľali ste niekedy, či je bronz ten správny materiál pre váš projekt obrábania? Možno ste sa stretli s problémami pri obrábaní iných kovov a hľadáte materiál, ktorý vás nebude frustrovať zlým povrchom alebo nadmerným opotrebovaním nástrojov?

Áno, bronz má vo všeobecnosti vynikajúcu obrobiteľnosť. Väčšina bronzových zliatin reže čisto, produkuje ľahko zvládnuteľné triesky a umožňuje dobrú povrchovú úpravu bez nadmerného opotrebovania nástroja. Obrábateľnosť sa však medzi jednotlivými zliatinami bronzu výrazne líši, pričom bronzy obsahujúce olovo ponúkajú lepšiu obrábateľnosť, zatiaľ čo hliníkové bronzy predstavujú väčšie problémy.

Pochopenie faktorov obrobiteľnosti bronzu

Bronz je jedným z najstarších technických kovov, ktorého história siaha tisíce rokov dozadu, a napriek tomu je stále aktuálny v modernej výrobe. Podľa mojich skúseností v spoločnosti PTSMAKE je bronz stále obľúbenou voľbou pre mnohé presné komponenty. Čo však robí bronz ľahkým alebo náročným na obrábanie?

Zloženie zliatiny a jeho vplyv

Zloženie bronzu výrazne ovplyvňuje jeho obrobiteľnosť. Bronz je predovšetkým zliatina medi a cínu, ale na zlepšenie špecifických vlastností sa pridávajú rôzne prvky. Tieto prídavky priamo ovplyvňujú reakciu materiálu na rezné nástroje.

Bronzy obsahujúce olovo (ako napríklad C83600) patria medzi najobrobiteľnejšie bronzové zliatiny. Olovo pôsobí počas obrábania ako prirodzené mazivo a znižuje trenie medzi nástrojom a obrobkom. Výsledkom sú hladšie rezy, lepšie odlamovanie triesky a dlhšia životnosť nástroja. Naproti tomu hliníkové bronzy, hoci ponúkajú vynikajúcu pevnosť a odolnosť proti korózii, bývajú náročnejšie na obrábanie kvôli svojej tvrdosti a vlastnostiam tvrdnutia pri obrábaní.

Rovnováha tvrdosti a ťažnosti

Vyvážená kombinácia tvrdosti a ťažnosti bronzu prispieva k jeho všeobecne dobrej obrobiteľnosti. Je dostatočne tvrdý na to, aby si počas obrábania zachoval rozmerovú stabilitu, ale dostatočne tvárny na to, aby sa vyhol nadmernej krehkosti, ktorá by mohla spôsobiť praskanie alebo odlamovanie.

Pri výbere bronzovej zliatiny na obrábanie vždy beriem do úvahy hodnotu tvrdosti podľa Brinella ako ukazovateľ obrábateľnosti. Zvyčajne bronzové zliatiny s tvrdosťou podľa Brinella medzi 60 a 90 ponúkajú najlepšiu obrábateľnosť pri zachovaní primeraných mechanických vlastností pre väčšinu aplikácií.

Porovnanie rôznych bronzových zliatin z hľadiska obrobiteľnosti

Rôzne bronzové zliatiny vykazujú rôzny stupeň obrobiteľnosti. Pochopenie týchto rozdielov pomáha pri výbere správnej zliatiny pre špecifické požiadavky na obrábanie.

Cínové bronzy (fosforový bronz)

Cínové bronzy vrátane fosforových bronzov (C51000, C52100) ponúkajú primeranú obrobiteľnosť s tvrdosťou okolo 75-85 Brinellových stupňov. Ich rezné vlastnosti zahŕňajú:

- Potrebné mierne rezné sily

- Dobrý potenciál povrchovej úpravy

- Tvorba stredných triesok

- Mierne opotrebenie nástroja

Tieto zliatiny vytvárajú súvislé triesky, ktoré si niekedy na efektívne zvládnutie vyžadujú lámače triesok alebo vhodné parametre rezania.

Olovnaté bronzy

Olovnaté bronzy (C83600, C93200) vykazujú spomedzi bronzových zliatin vynikajúcu obrábateľnosť. Prítomnosť olova (niekedy až 10%) výrazne zlepšuje vlastnosti obrábania:

- Nižšie rezné sily

- Vynikajúce lámanie čipov

- Znížená hrana na rezných nástrojoch

- Predĺžená životnosť nástroja

- Špičková povrchová úprava

Stránka vlastnosti voľného obrábania2 olovnatých bronzov sú ideálne na výrobu zložitých súčiastok vyžadujúcich presné tolerancie. Obavy týkajúce sa životného prostredia a zdravia v súvislosti s olovom však viedli k obmedzeniam v niektorých aplikáciách.

Hliníkové bronzy

Hliníkové bronzy (C95400, C95500) predstavujú väčšie problémy pri obrábaní vzhľadom na ich vyššiu pevnosť a tendenciu k tvrdnutiu. Medzi ich vlastnosti pri obrábaní patria:

- Vyžadujú sa vyššie rezné sily

- Potenciál pre kalenie pri obrábaní

- Abrazívne opotrebovanie rezných nástrojov

- Náročnejšia kontrola čipov

Napriek týmto výzvam možno hliníkové bronzy so správnym nástrojom a reznými parametrami efektívne obrábať a vyrábať vysokokvalitné komponenty.

Optimalizácia parametrov obrábania bronzu

Na základe mojich skúseností s mnohými projektmi obrábania bronzu som zistil, že optimalizácia parametrov obrábania výrazne zlepšuje výsledky pri práci s bronzom.

Odporúčania pre rýchlosť rezania a posuv

V nasledujúcej tabuľke sú uvedené všeobecné odporúčania pre obrábanie rôznych bronzových zliatin:

| Bronzový typ | Rýchlosť rezania (SFM) | Rýchlosť posuvu (v otáčkach) | Hĺbka rezu (v) |

|---|---|---|---|

| Olovnatý bronz | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Bronzový cín | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Hliníkový bronz | 150-350 | 0.003-0.012 | 0.030-0.150 |

Tieto parametre slúžia ako východiskové body a môžu si vyžadovať úpravu na základe konkrétnych podmienok obrábania, nástrojov a možností zariadenia.

Výber nástrojov na obrábanie bronzu

Na dosiahnutie optimálnych výsledkov pri obrábaní bronzu odporúčam:

- Karbidové nástroje na všeobecné obrábanie

- Nástroje z rýchloreznej ocele (HSS) pre špecifické aplikácie

- Nástroje s pozitívnym uhlom sklonu (5° až 15°)

- Primerané uhly odľahčenia (5° až 10°)

- Leštené plochy nástroja na zníženie vytvárania nahromadených hrán

V spoločnosti PTSMAKE sme zistili, že používanie správnych chladiacich systémov tiež výrazne zlepšuje výkon obrábania bronzu. Vo vode rozpustné oleje poskytujú vynikajúce chladenie a mazanie pri väčšine operácií obrábania bronzu.

Bežné výzvy a riešenia pri obrábaní bronzu

Aj pri všeobecne dobrej obrobiteľnosti bronzu sa môžu vyskytnúť určité problémy. Pochopenie týchto problémov a ich riešení zaručuje úspešné výsledky obrábania.

Problémy s povrchovou úpravou

Bronz môže mať niekedy zlú povrchovú úpravu v dôsledku:

- Vybudovaná hrana na rezných nástrojoch

- Nevhodné rýchlosti rezania

- Tupé nástroje

- Nedostatočná aplikácia chladiacej kvapaliny

Na dosiahnutie vynikajúcej povrchovej úpravy bronzových komponentov používam tieto stratégie:

- Udržujte ostré rezné hrany

- Používajte vhodný prietok chladiacej kvapaliny nasmerovaný na reznú zónu

- Používajte vyššie rezné rýchlosti s miernymi posuvmi

- Zvážte operácie leštenia pri kritických požiadavkách na povrchovú úpravu

Úvahy o opotrebovaní nástrojov

Opotrebovanie nástrojov pri obrábaní bronzu sa líši podľa typu zliatiny. Hliníkové bronzy spôsobujú väčšie abrazívne opotrebenie, zatiaľ čo olovnaté bronzy sú k nástrojom šetrnejšie. Ak chcete maximalizovať životnosť nástroja pri obrábaní bronzu:

- Výber vhodných nástrojových materiálov na základe konkrétnej zliatiny bronzu

- Správne chladenie a mazanie

- Pravidelne monitorujte stav nástroja

- Používajte optimalizované rezné parametre, ktoré vyvažujú produktivitu a životnosť nástroja

Implementácia týchto stratégií nám v spoločnosti PTSMAKE umožnila dosiahnuť vynikajúce výsledky pri obrábaní rôznych bronzových zliatin a dodať vysoko presné komponenty s optimálnou účinnosťou.

Aký je najlepší bronz na obrábanie?

Mali ste niekedy problém vybrať správnu bronzovú zliatinu pre svoj projekt obrábania? Je frustrujúce, keď ste investovali do materiálu, len aby ste zistili, že sa dobre neobrába, čo spôsobuje opotrebovanie nástrojov, zlú povrchovú úpravu alebo dokonca vyradenie dielov. Výber medzi desiatkami typov bronzu môže byť ohromujúci.

Najlepším bronzom na obrábanie je zvyčajne C36000 (voľne rezaná mosadz) vďaka vynikajúcej obrobiteľnosti 100%. V prípade aplikácií vyžadujúcich pravý bronz ponúka C54400 (fosforový bronz) vynikajúcu obrobiteľnosť pri zachovaní dobrej pevnosti, odolnosti proti opotrebovaniu a koróznych vlastností potrebných pre priemyselné aplikácie.

Kľúčové faktory, ktoré určujú obrobiteľnosť bronzu

Pri hodnotení bronzu na obrábanie rozhoduje o tom, ako dobre bude materiál fungovať, niekoľko kritických vlastností. Po práci s nespočetným množstvom bronzových zliatin v spoločnosti PTSMAKE som zistil, že pochopenie týchto faktorov pomáha inžinierom robiť lepšie rozhodnutia o materiáloch.

Chemické zloženie a jeho vplyv

Chemické zloženie bronzu výrazne ovplyvňuje jeho obrobiteľnosť. Tradičný bronz je predovšetkým zliatina medi a cínu, ale moderné varianty obsahujú rôzne prvky, ktoré výrazne menia vlastnosti obrábania:

- Olovo (Pb): Pôsobí ako lamač triesok a mazivo, čím výrazne zlepšuje obrobiteľnosť

- Zinok (Zn): Zvyšuje plynulosť a znižuje trenie počas rezania

- Fosfor (P): Zlepšuje pevnosť, ale materiál sa môže ťažšie obrábať

- Kremík (Si): Zvyšuje tvrdosť a odolnosť proti opotrebovaniu, ale vyžaduje si upravené rezné parametre

Olovnaté bronzy, ako je C93200 (SAE 660), sa mimoriadne dobre obrábajú, pretože častice olova vytvárajú v kovovej matrici diskontinuity, ktoré pomáhajú trieskam ľahko sa uvoľňovať počas obrábania.

Kompromisy medzi tvrdosťou a obrobiteľnosťou

Vždy je potrebné nájsť rovnováhu medzi tvrdosťou a jednoduchosťou obrábania. Tento vzťah sa riadi všeobecným vzorcom:

| Bronzový typ | Tvrdosť podľa Brinella | Relatívna obrobiteľnosť | Najlepšie aplikácie |

|---|---|---|---|

| Olovnatý bronz | 60-80 BHN | Vynikajúci (80-100%) | Ložiská, puzdrá, nízkotlakové komponenty |

| Fosforový bronz | 80-120 BHN | Dobrý (60-70%) | Ozubené kolesá, pružiny, elektrické komponenty |

| Hliníkový bronz | 110-180 BHN | Spravodlivý (40-50%) | Lodný hardvér, opotrebované dosky, komponenty čerpadiel |

| Kremíkový bronz | 90-140 BHN | Slabé až dobré (30-45%) | Architektonické aplikácie, korozívne prostredia |

Stránka hodnotenie obrábateľnosti3 sa často uvádza v percentách, pričom ako referenčný štandard 100% sa používa voľne rezaná mosadz (C36000).

5 najlepších zliatin bronzu na obrábanie

Na základe mojich skúseností s dohľadom nad projektmi obrábania bronzu v spoločnosti PTSMAKE týchto päť bronzových zliatin trvalo dosahuje najlepšie výsledky:

1. C93200 (SAE 660) Bronzové ložisko

Táto zliatina bronzu je pravdepodobne najrozšírenejšou zliatinou na obrábanie vďaka svojej vynikajúcej kombinácii vlastností:

- Obsah olova 7% poskytuje vynikajúcu tvorbu čipov

- Stredná tvrdosť (80 BHN) umožňuje rýchly úber materiálu

- Vynikajúce nosné vlastnosti hotového dielu

- Hodnotenie obrobiteľnosti: 80%

Je to moje odporúčanie, keď klient potrebuje obrábané bronzové komponenty, ktoré budú vystavené miernemu zaťaženiu a klznému kontaktu.

2. C54400 Fosforový bronz

Keď sa vyžaduje vyššia pevnosť bez toho, aby sa obetovala prílišná obrobiteľnosť:

- Obsahuje malé množstvo fosforu, ktorý zvyšuje pevnosť

- Dobrá obrobiteľnosť so správnym nástrojom

- Vynikajúce vlastnosti pružiny a odolnosť proti únave

- Hodnotenie obrobiteľnosti: 65%

3. C95400 Hliníkový bronz

Pre aplikácie vyžadujúce vysokú pevnosť a vynikajúcu odolnosť proti korózii:

- Obsahuje hliník 10-11% na zvýšenie tvrdosti

- Vyžaduje nižšiu rýchlosť rezania, ale vytvára vynikajúce povrchové úpravy

- Vynikajúca odolnosť hotového dielu proti opotrebovaniu

- Hodnotenie obrobiteľnosti: 50%

4. C90300 Cínový bronz

Pravý bronz s vynikajúcou rozmerovou stálosťou:

- Obsahuje cín 8%, minimálne množstvo olova

- Dobrá obrábateľnosť pri použití správnych posuvov a rýchlostí

- Vynikajúce pre tlakovo tesné aplikácie

- Hodnotenie obrobiteľnosti: 60%

5. C64200 Kremíkový bronz

Keď je najdôležitejšia odolnosť proti korózii:

- Obsahuje kremík 3% na zvýšenie pevnosti a odolnosti proti korózii

- Náročnejšie na obrábanie, ale vytvára vynikajúcu povrchovú úpravu

- Vynikajúci výkon v morskom prostredí

- Hodnotenie obrobiteľnosti: 40%

Optimalizácia parametrov obrábania bronzu

Kľúčom k úspešnému obrábaniu bronzu je výber správnych rezných parametrov. V spoločnosti PTSMAKE sme tieto prístupy zdokonalili vďaka dlhoročným skúsenostiam:

Odporúčania pre rýchlosť rezania a posuv

| Bronzový typ | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) | Hĺbka rezu (palce) |

|---|---|---|---|

| Olovnatý bronz | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Fosforový bronz | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Hliníkový bronz | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Kremíkový bronz | 150-300 | 0.002-0.008 | 0.020-0.150 |

Tieto parametre slúžia ako východiskové body; vždy ich odporúčam upraviť podľa konkrétneho stroja a nástroja.

Výber chladiacej kvapaliny a geometria nástroja

Pre optimálne výsledky obrábania bronzu:

Chladiaca kvapalina: Rezné kvapaliny na báze sírnych minerálnych olejov sa výnimočne dobre hodia na rezanie bronzu. Účinné sú aj chladiace kvapaliny rozpustné vo vode s koncentráciou 8-10%.

Geometria nástroja:

- Nástroje HSS: Pre väčšinu bronzov používajte uhly sklonu 5-10 stupňov.

- Karbidové nástroje: Najlepšie sa osvedčujú kladné uhly sklonu (5-8 stupňov)

- Polomer špičky nástroja: Väčšie polomery (0,030-0,060") zlepšujú kvalitu povrchu

Ovládanie čipov: Bronz má tendenciu vytvárať dlhé, vláknité triesky. Najlepšie výsledky poskytujú nástroje s lámacími strojčekmi špeciálne navrhnutými pre neželezné materiály.

Pri obrábaní kremíkového alebo hliníkového bronzu som zistil, že zníženie otáčok o 20-30% v porovnaní s olovnatým bronzom a použitie nástrojov s väčším pozitívnym uhlom sklonu výrazne zlepšuje životnosť nástroja aj kvalitu povrchu.

Čo vydrží dlhšie, mosadz alebo bronz?

Už ste niekedy investovali do kovových komponentov a zistili ste, že sa kazia rýchlejšie, ako ste očakávali? Alebo ste sa rozhodovali medzi mosadzou a bronzom pre projekt, pri ktorom je rozhodujúca dlhá životnosť? Frustrácia z výberu nesprávnej zliatiny môže viesť k nákladným výmenám a oneskoreniu projektu, ktoré nikto nechce riešiť.

Bronz zvyčajne vydrží dlhšie ako mosadz vďaka svojej vynikajúcej odolnosti voči korózii, najmä v morskom prostredí. Zatiaľ čo mosadz ponúka lepšiu kujnosť a nižšiu cenu, bronz je vďaka svojej trvanlivosti, odolnosti voči poveternostným vplyvom a vyššiemu obsahu medi lepšou voľbou pre dlhodobé aplikácie vystavené náročným podmienkam.

Faktory trvanlivosti, ktoré ovplyvňujú životnosť

Pri porovnávaní mosadze a bronzu musíme vziať do úvahy niekoľko kľúčových faktorov, ktoré ovplyvňujú ich životnosť. Obe sú zliatiny medi, ale ich zloženie vytvára významné rozdiely v tom, ako odolávajú času a podmienkam prostredia.

Odolnosť proti korózii

Bronz má jednoznačnú výhodu, pokiaľ ide o odolnosť voči korózii. Vysoký obsah medi v kombinácii s cínom (namiesto zinku, ktorý sa nachádza v mosadzi) vytvára materiál, ktorý je prirodzene odolnejší voči rôznym formám degradácie. To sa prejavuje najmä v námorných aplikáciách, kde slaná voda môže rýchlo ohroziť menej odolné kovy.

Podľa mojich skúseností s výrobcami v pobrežných oblastiach bronzové komponenty pri vystavení soľnej hmle trvalo prekonávajú mosadzné alternatívy. Prirodzená patina, ktorá sa vytvára na bronze, slúži ako ochranná vrstva, ktorá zabraňuje ďalšej korózii a predlžuje životnosť súčiastky.

Faktory životného prostredia

Podmienky prostredia zohrávajú kľúčovú úlohu pri určovaní toho, ktorý kov vydrží dlhšie:

| Životné prostredie | Výkonnosť dychových nástrojov | Bronzový výkon |

|---|---|---|

| Morská/slaná voda | Slabá až stredná | Vynikajúce |

| Sladká voda | Dobrý | Veľmi dobré |

| Vonkajšie (mestské) | Mierne | Dobrý |

| Vnútorná stránka | Vynikajúce | Vynikajúce |

| Priemyselné (chemické) | Chudobný | Mierne |

Na životnosť majú vplyv aj teplotné výkyvy a úroveň vlhkosti. Bronz si pri extrémnych teplotách lepšie zachováva svoju štrukturálnu integritu, zatiaľ čo v mosadzi môže dôjsť k výraznejším rozmerovým zmenám, ktoré môžu časom ohroziť presné komponenty.

Odolnosť proti opotrebovaniu

Pokiaľ ide o mechanické opotrebovanie, bronz zvyčajne vykazuje vynikajúce vlastnosti. Preto sa s bronzovými ložiskami, puzdrami a ozubenými kolesami často stretávate v aplikáciách, kde je trenie konštantné. Materiál je tribologické vlastnosti4 je ideálny pre tieto scenáre s vysokým opotrebovaním.

Mosadz, hoci je mäkšia, má aplikácie, v ktorých sú jej charakteristiky opotrebovania výhodné - najmä v kombinácii s tvrdšími kovmi, kde je žiaduca určitá miera "poddajnosti" na zníženie opotrebovania drahších komponentov.

Rozdiely v zložení ovplyvňujúce dĺžku života

Základný rozdiel medzi týmito zliatinami spočíva v ich zložení:

- Mosadz: (zvyčajne 60-70% meď, 30-40% zinok)

- Bronz: prevažne meď a cín (zvyčajne 88-95% meď, 5-12% cín)

Tieto rozdiely v zložení priamo ovplyvňujú dlhovekosť niekoľkými spôsobmi:

Dezincifikácia v mosadzi

Jednou z najzávažnejších zraniteľností mosadze je dezincifikácia - proces, pri ktorom sa zo zliatiny vylúči zinok, keď je vystavená určitým podmienkam, najmä kyslému prostrediu alebo prostrediu s vysokým obsahom chloridov. To zanecháva poréznu, oslabenú štruktúru, ktorá je náchylná na poruchy.

V spoločnosti PTSMAKE som videl mnoho prípadov, keď mosadzné komponenty predčasne zlyhali v priemyselných aplikáciách v dôsledku tohto špecifického mechanizmu degradácie. Výsledná pórovitosť nielenže narúša štrukturálnu integritu, ale môže viesť k únikom v kvapalných systémoch - čo je obzvlášť problematický spôsob poruchy v hydraulických komponentoch.

Legujúce prvky a ich účinky

Ďalšie prvky v oboch zliatinách môžu výrazne zmeniť ich životnosť:

- Olovo v mosadzi zlepšuje obrobiteľnosť, ale môže znížiť odolnosť proti korózii

- Hliník v bronze vytvára hliníkový bronz, ktorý ponúka výnimočnú pevnosť a odolnosť voči opotrebovaniu

- Kremík v bronze zlepšuje tekutosť pri odlievaní pri zachovaní dobrej odolnosti proti korózii

Reálne aplikácie a životnosť

Na základe mojich viac ako 15-ročných skúseností s presnou výrobou som spozoroval jasné zákonitosti v tom, ako sa tieto kovy správajú v rôznych aplikáciách:

Námorné aplikácie

V prípade lodných komponentov je jednoznačným víťazom bronz. Námorná architektúra sa už po stáročia spolieha na bronz práve pre jeho výnimočnú odolnosť voči korózii morskou vodou. Vrtule, kovania kormidiel a podvodný hardvér vyrobený z bronzu môžu vydržať desiatky rokov, zatiaľ čo mosadzné ekvivalenty môžu vyžadovať výmenu v priebehu niekoľkých rokov.

Architektonické prvky

V architektonických aplikáciách vystavených poveternostným vplyvom si bronz zvyčajne zachováva svoju integritu viac ako 50 rokov s minimálnou údržbou. Výrazná patina, ktorá sa vytvára - od hnedej po zelenú v závislosti od podmienok prostredia - nielenže chráni kov, ale často sa považuje za esteticky žiaducu.

Mosadzné architektonické prvky sú síce spočiatku žiarivejšie, ale vyžadujú častejšiu údržbu, aby sa zabránilo ich znehodnoteniu, najmä v pobrežnom alebo priemyselnom prostredí.

Mechanické komponenty

V prípade mechanických dielov, ktoré podliehajú treniu a opotrebovaniu, sa vynikajúca tvrdosť a odolnosť bronzu voči opotrebovaniu prejavuje v dlhšej životnosti. Preto je bronz naďalej preferovaným materiálom pre ložiská, puzdrá a prevody v kritických aplikáciách, kde by zlyhanie bolo nákladné alebo nebezpečné.

Pri navrhovaní s ohľadom na dlhú životnosť my v spoločnosti PTSMAKE často odporúčame bronz pre komponenty, ktoré budú vystavené značnému mechanickému namáhaniu v kombinácii s vplyvom prostredia. Dodatočné náklady na materiál sú zvyčajne kompenzované predĺženou životnosťou a zníženými požiadavkami na údržbu.

Aké sú bežné problémy pri obrábaní bronzu?

Skúšali ste niekedy obrábať bronzové súčiastky, ale nakoniec ste dosiahli podpriemerné výsledky? Alebo ste možno bojovali s neočakávaným opotrebovaním nástrojov, ktoré narušilo váš výrobný harmonogram? Obrábanie bronzu sa zdá byť jednoduché, ale často skrýva zložitosti, ktoré môžu frustrovať aj skúsených obrábačov.

Obrábanie bronzu predstavuje niekoľko bežných výziev vrátane opotrebovania nástroja, kolísania tvrdosti materiálu, problémov s kontrolou triesky, problémov s tepelným manažmentom a problémov s povrchovou úpravou. Pochopenie týchto problémov je nevyhnutné na dosiahnutie presných výsledkov a predĺženie životnosti nástrojov pri práci so zliatinami bronzu.

Pochopenie rozdielov tvrdosti materiálu

Jednou z najväčších výziev, s ktorými sa stretávam pri obrábaní bronzu, je riešenie rozdielov v tvrdosti materiálu. Bronzové zliatiny obsahujú rôzne pomery medi a iných prvkov, ako je cín, hliník, kremík alebo fosfor. Výsledkom každého zloženia sú rôzne úrovne tvrdosti.

Napríklad cínový bronz (s obsahom cínu 10-12%) býva výrazne tvrdší ako hliníkový bronz. Keď váš dodávateľ dodá materiál s mierne odlišným zložením, ako je uvedené, vaše starostlivo vypočítané parametre rezania sa zrazu stanú neúčinnými.

V spoločnosti PTSMAKE sme zaviedli prísne protokoly testovania materiálov, aby sme túto výzvu vyriešili. Pred začatím každého projektu obrábania bronzu overujeme presné zloženie a tvrdosť materiálu. Tento dodatočný krok ušetril nespočetné hodiny riešenia problémov a prepracovania.

Metódy skúšania tvrdosti materiálu pre bronz

Presnú tvrdosť bronzových materiálov pomáha určiť niekoľko metód:

- Testovanie tvrdosti podľa Brinella - Ideálne pre komponenty z liateho bronzu

- Testovanie tvrdosti podľa Rockwella - Lepšie pre kovaný bronz s jednotnou štruktúrou

- Prenosné testovanie tvrdosti - Užitočné pre veľké bronzové obrobky

Implementácia týchto testovacích metód poskytuje údaje potrebné na vhodné nastavenie parametrov obrábania.

Rýchle opotrebovanie a degradácia nástrojov

Opotrebovanie nástroja je ďalšou veľkou výzvou pri obrábaní bronzu. Abrazívny charakter bronzu, najmä v zliatinách obsahujúcich kremík alebo hliník, môže viesť k predčasná degradácia nástroja5 a zlyhanie.

Pri obrábaní fosforového bronzu som pozoroval, že rezné nástroje sa otupujú až 40% rýchlejšie ako pri rezaní mäkkej ocele. Toto zrýchlené opotrebovanie nielenže zvyšuje náklady na nástroje, ale ovplyvňuje aj presnosť rozmerov, pretože sa mení geometria nástroja.

Boj proti tomuto problému:

- Používajte karbidové nástroje s vhodnými povlakmi (dobre fungujú TiAlN alebo diamantové povlaky).

- Zavedenie častejších cyklov kontroly nástrojov

- Zvážte keramické alebo CBN rezné nástroje pre veľkosériovú výrobu

Správny výber materiálu nástroja na základe konkrétnej bronzovej zliatiny môže predĺžiť životnosť nástroja 2 až 3-krát v porovnaní so štandardnými nástrojmi z HSS.

Problémy s riadením čipov

Riadenie tvorby a odvádzania triesok predstavuje pri obrábaní bronzu jedinečnú výzvu. Na rozdiel od niektorých materiálov, ktoré vytvárajú čisté, predvídateľné triesky, bronz môže vytvárať dlhé, vláknité triesky, ktoré sa obtáčajú okolo nástroja alebo obrobku.

Tieto problematické čipy môžu:

- Povrchy s povrchovou úpravou proti poškriabaniu

- Zasahovanie do prietoku chladiacej kvapaliny

- vytvárajú bezpečnostné riziká pre prevádzkovateľov

- vedie k nejednotným podmienkam rezania

Zistil som, že zavedenie správnej geometrie lámania triesok a nastavenie rýchlosti posuvu môže výrazne zlepšiť kontrolu triesok. Napríklad zvýšenie rýchlosti posuvu o 15-20% pri zachovaní rovnakej reznej rýchlosti často zmení problematické strunovité triesky na lepšie ovládateľné triesky v tvare čiarky.

Výzvy v oblasti tepelného manažmentu

Tepelná vodivosť bronzu sa pri rôznych zliatinách značne líši, čo spôsobuje problémy pri riadení tepla počas obrábania. Táto tabuľka znázorňuje rozdiely v tepelnej vodivosti:

| Typ zliatiny bronzu | Tepelná vodivosť (W/m-K) | Relatívna náročnosť obrábania |

|---|---|---|

| Na báze medi | 26-50 | Mierne |

| Hliníkový bronz | 30-83 | Vysoká |

| Fosforový bronz | 22-50 | Mierne až vysoké |

| Kremíkový bronz | 35-45 | Veľmi vysoká |

Relatívne vysoká tepelná vodivosť bronzu v porovnaní s oceľou znamená, že teplo sa rýchlo rozptýli po celom obrobku. To síce pomáha predchádzať lokálnemu prehriatiu, ale môže to viesť k problémom s presnosťou rozmerov, pretože celý obrobok sa počas obrábania rozpína.

V prípade presných bronzových súčiastok zavádzam prostredie s kontrolovanou teplotou a pred dokončovacími operáciami nechávam obrobky dosiahnuť tepelnú rovnováhu.

Ťažkosti s povrchovou úpravou

Dosiahnutie konzistentnej povrchovej úpravy bronzových komponentov môže byť mimoriadne náročné. Mäkkosť bronzu v porovnaní s oceľou znamená, že sa môže skôr rozmazávať ako čisto rezať, čo vedie k nedokonalostiam povrchu.

Riešenie spočíva v:

- Používanie ostrých nástrojov s pozitívnym uhlom sklonu

- Realizácia dokončovacích prechodov s malou hĺbkou rezu

- Výber vhodných rezných kvapalín (najlepšie sa často osvedčujú sulfurizované oleje)

- Udržiavanie konzistentných dávok krmiva počas celej prevádzky

Pri obrábaní ornamentálnych bronzových komponentov v spoločnosti PTSMAKE sme vyvinuli špecializované leštiace procesy, ktoré nasledujú po operáciách CNC, aby sme v prípade potreby dosiahli zrkadlovú povrchovú úpravu.

Úvahy o galvanickej korózii

Aj keď nejde vyslovene o obrábanie, je veľmi dôležité zabezpečiť, aby pri finálnom použití obrábaných bronzových komponentov nedošlo ku galvanickej korózii. Pri kontakte bronzu s rozdielnymi kovmi v prítomnosti elektrolytu môže dôjsť k zrýchlenej korózii.

Tento potenciálny problém sa musí zohľadniť počas procesu navrhovania a obrábania:

- Plánovanie vhodných ochranných náterov

- Navrhovanie izolácie medzi rozdielnymi kovmi

- Zabezpečenie správneho čistenia po obrábaní na odstránenie vodivých zvyškov

Odporúčania na ošetrenie po obrábaní

Ak chcete maximalizovať výkon obrábaných bronzových komponentov, zvážte tieto kroky následného spracovania:

- Tepelná úprava na zmiernenie napätia

- Pasivácia povrchu na zvýšenie odolnosti proti korózii

- Aplikácia ochranných náterov, ak je to vhodné

- Správne čistenie na odstránenie všetkých zvyškov po obrábaní

Systematickým riešením týchto problémov sa obrábanie bronzu stáva oveľa ľahšie zvládnuteľným. Za viac ako 15 rokov v odvetví som zistil, že kľúčom k úspešným projektom obrábania bronzu je správne plánovanie a znalosť materiálov.

Ako ovplyvňuje obrábanie bronzu tolerancie dielov?

Dostali ste niekedy bronzové komponenty, ktoré do seba jednoducho nezapadali? Alebo ste možno navrhli presnú bronzovú súčiastku, len aby ste zistili, že konečný opracovaný výrobok nespĺňa vaše špecifikácie? Frustrácia z riešenia problémov s dielmi, ktoré sa nachádzajú mimo prijateľných tolerančných rozsahov, môže zmariť projekty a výrazne zvýšiť náklady.

Obrábanie bronzu ovplyvňuje tolerancie súčiastok predovšetkým prostredníctvom tepelnej rozťažnosti materiálu, spôsobu opotrebovania nástroja a jeho sklonu k pruženiu počas rezných operácií. Správne techniky obrábania, výber nástrojov a riadenie procesov sú nevyhnutné na zachovanie prísnych tolerancií bronzových súčiastok.

Vlastnosti materiálu a ich vplyv na tolerancie

Bronzové zliatiny majú jedinečné fyzikálne vlastnosti, ktoré priamo ovplyvňujú tolerancie pri obrábaní. Pri práci s bronzom som zistil, že pochopenie týchto základných vlastností materiálu je rozhodujúce pre dosiahnutie presných rozmerov.

Úvahy o tepelnej rozťažnosti

Bronz má v porovnaní s inými bežnými obrábacími materiálmi pomerne vysoký koeficient tepelnej rozťažnosti. Počas obrábania vzniká trením medzi reznými nástrojmi a obrobkom teplo, ktoré spôsobuje rozpínanie bronzu. Táto tepelná rozťažnosť môže výrazne ovplyvniť presnosť rozmerov, najmä v presných aplikáciách.

Podľa mojich skúseností v spoločnosti PTSMAKE je kontrola teploty počas obrábania nevyhnutná na zachovanie prísnych tolerancií. V prípade komponentov, ktoré si vyžadujú tolerancie menšie ako ±0,001", zavádzame v našom zariadení na CNC obrábanie prísne protokoly na kontrolu teploty. To zahŕňa:

- Udržiavanie stálej teploty okolia v oblasti obrábania

- Používanie chladiacich systémov na minimalizáciu hromadenia tepla

- Umožnenie dielu dosiahnuť tepelnú rovnováhu pred konečným meraním

Tvrdosť materiálu a opotrebenie nástroja

Tvrdosť bronzových zliatin sa výrazne líši, čo priamo ovplyvňuje tolerancie pri obrábaní. Mäkšie bronzy, ako je cínový bronz, majú tendenciu vytvárať na rezných nástrojoch nahromadené hrany, zatiaľ čo tvrdšie druhy, ako je hliníkový bronz, môžu urýchliť opotrebovanie nástroja.

Pozoroval som, že opotrebovanie nástrojov je jedným z hlavných faktorov ovplyvňujúcich konzistenciu tolerancie počas dlhých výrobných sérií. S opotrebovaním nástrojov sa rozmery postupne posúvajú, čo môže spôsobiť, že diely nebudú spĺňať špecifikáciu. V prípade kritických bronzových komponentov uplatňujeme nasledujúce postupy:

- Pravidelné kontroly a plány výmeny nástrojov

- Overovanie rozmerov počas procesu

- Kompenzácia dráhy nástroja na základe vzorcov opotrebenia

Techniky obrábania pre optimálne tolerancie

Výber techniky obrábania výrazne ovplyvňuje dosiahnuteľné tolerancie bronzových komponentov. Rôzne prístupy ponúkajú rôzne úrovne presnosti a konzistencie.

CNC frézovanie vs. sústruženie pre bronz

Ak je presnosť prvoradá, výber medzi frézovaním a sústružením sa stáva rozhodujúcim. V nasledujúcej tabuľke sú uvedené typické tolerančné možnosti pre metódy obrábania bronzu:

| Spôsob obrábania | Typický rozsah tolerancie | Najlepšie pre |

|---|---|---|

| CNC frézovanie | ±0,002" až ±0,0005" | Komplexné geometrie, rovné povrchy |

| CNC sústruženie | ±0,001" až ±0,0003" | Valcové prvky, vonkajšie závity |

| Brúsenie | ±0,0005" až ±0,0001" | Veľmi presné povrchy, povrchová úprava |

| EDM | ±0,0005" až ±0,0002" | Zložité prvky, tvrdé bronzové zliatiny |

Pri komponentoch, ktoré si vyžadujú extrémne prísne tolerancie, často používame kombináciu týchto postupov. Prvotné hrubé obrábanie odstráni väčšinu materiálu, po ktorom nasledujú dokončovacie operácie, ktorými možno dosiahnuť vyššiu presnosť.

Parametre rezania a ich vplyv

Rezná rýchlosť, rýchlosť posuvu a hĺbka rezu priamo ovplyvňujú tolerancie obrábania bronzových súčiastok. Podľa mojich skúseností je optimalizácia týchto parametrov nevyhnutná na dosiahnutie konzistentných výsledkov. Pre väčšinu bronzových zliatin odporúčam:

- Vyššie rezné rýchlosti ako pri oceli (zvyčajne 1,5 až 2-krát rýchlejšie)

- Mierne dávky krmiva, aby sa zabránilo spevňovanie práce6 a vychýlenie nástroja

- Malá hĺbka rezu pre dokončovacie prechody na minimalizáciu tvorby tepla

Bežné problémy s toleranciou pri obrábaní bronzu

Napriek starostlivému plánovaniu predstavuje obrábanie bronzu niekoľko výziev, ktoré môžu ovplyvniť dosiahnutie tolerancie. Uvedomenie si týchto problémov pomáha zmierniť ich vplyv.

Vnútorné napätie a deformácia

Bronzové odliatky a kované výrobky často obsahujú zvyškové vnútorné napätia, ktoré môžu spôsobiť deformáciu počas obrábania. Pri odstraňovaní materiálu sa tieto napätia uvoľňujú a môžu spôsobiť deformáciu alebo skrútenie súčiastky.

Aby sme tomuto efektu čelili, využívame niekoľko stratégií:

- Tepelné úpravy na uvoľnenie napätia pred presným obrábaním

- Hrubovacie operácie, ktoré odstraňujú materiál rovnomerne zo všetkých strán

- Progresívne prístupy k obrábaniu, ktoré umožňujú vyrovnávanie napätia v medziproduktoch

Úvahy o povrchovej úprave

Vzťah medzi povrchovou úpravou a rozmerovými toleranciami je obzvlášť dôležitý pri bronzových súčiastkach. Hrubšie povrchy nielenže ovplyvňujú funkčné vlastnosti dielov, ale môžu tiež komplikovať presné meranie.

V prípade kritických aplikácií odporúčame pre bronzové komponenty nasledujúce pokyny pre povrchovú úpravu:

- Všeobecné mechanické komponenty: 32-63 μin Ra

- Ložiskové plochy: 16-32 μin Ra

- Tesniace plochy: 8-16 μin Ra

- Montáž optických komponentov: 4-8 μin Ra

Dosiahnutie týchto povrchových úprav si často vyžaduje špecifické nástroje a starostlivo kontrolované parametre obrábania, ale výsledkom je výrazne lepšia kontrola rozmerov.

Pokročilé stratégie pre obrábanie bronzu s prísnymi toleranciami

Pri aplikáciách vyžadujúcich najprísnejšie tolerancie môžu byť štandardné prístupy k obrábaniu nedostatočné. V týchto prípadoch sú potrebné špecializované techniky.

Teplotne kompenzované obrábanie

V prípade veľmi presných bronzových komponentov zavádzame stratégie obrábania s teplotnou kompenzáciou. Tento prístup zahŕňa:

- Monitorovanie teploty materiálu a okolia v reálnom čase

- Prediktívne modelovanie účinkov tepelnej rozťažnosti

- Automatické nastavenie dráh nástrojov na základe tepelných podmienok

Tieto techniky nám umožňujú dosiahnuť tolerancie až ±0,0001" na určitých bronzových komponentoch, a to aj v menej ako ideálnych podmienkach prostredia.

Sekundárne operácie na zvýšenie presnosti

Ak sa samotným obrábaním nedajú dosiahnuť požadované tolerancie, sú potrebné sekundárne operácie. V prípade bronzových komponentov medzi bežné sekundárne operácie patria:

- Brúsenie (povrchové, valcové alebo bezhrotové)

- Lapovanie pre extrémne rovné povrchy

- Honovanie pre presné vnútorné priemery

- Ručná montáž pre kritické spájacie komponenty

Tieto sekundárne operácie síce zvyšujú náklady, ale môžu byť nevyhnutné na splnenie najnáročnejších požiadaviek na toleranciu v aplikáciách pre letecký priemysel, medicínu a vedecké prístroje.

Aké povrchové úpravy sa dajú dosiahnuť pomocou obrábania bronzu?

Dostali ste niekedy bronzový diel, ktorý nemal správnu povrchovú úpravu pre vašu aplikáciu? Alebo ste mali problém oznámiť svojmu partnerovi pri obrábaní, akú povrchovú úpravu presne potrebujete? Rozdiel medzi dokonalou a priemernou povrchovou úpravou môže vaše bronzové súčiastky zničiť alebo poškodiť.

Obrábaním bronzu možno dosiahnuť povrchovú úpravu od zrkadlovej štruktúry 0,1 μm Ra až po drsnejšiu štruktúru 6,3 μm Ra. Dosiahnuteľná povrchová úprava závisí od zliatiny bronzu, spôsobu obrábania, rezných parametrov a techník následného spracovania, ako je leštenie, tryskanie korálkami alebo eloxovanie.

Základy povrchovej úpravy bronzu

Práca s bronzom si vyžaduje pochopenie jedinečných vlastností tejto univerzálnej zliatiny. Povrchová úprava pri obrábaní bronzu sa vzťahuje na štruktúru a vzhľad konečného povrchu obrábaného dielu. Pri diskusii o kvalite povrchu sa zvyčajne používa hodnota Ra (Roughness Average), ktorá meria priemernú odchýlku profilu povrchu v mikrometroch (μm).

Čím je hodnota Ra nižšia, tým je povrch hladší. Podľa mojich skúseností v spoločnosti PTSMAKE môžu bronzové komponenty zvyčajne dosiahnuť povrchovú úpravu v rozsahu od 0,1 μm Ra (extrémne hladký) do približne 6,3 μm Ra (relatívne drsný) v závislosti od viacerých faktorov.

Faktory ovplyvňujúce povrchovú úpravu bronzu

Kvalitu povrchu dosiahnuteľnú na bronzových súčiastkach ovplyvňuje niekoľko kľúčových faktorov:

Typ zliatiny bronzu: Rôzne bronzové zliatiny sa spracovávajú rôzne. Cínové bronzy zvyčajne vytvárajú lepšie povrchové úpravy ako hliníkové bronzy z dôvodu ich nižšej tvrdosti.

Proces obrábania: Typ obrábania výrazne ovplyvňuje kvalitu povrchu.

Výber nástrojov: Správna geometria rezného nástroja a materiál môžu výrazne zlepšiť kvalitu povrchu.

Parametre rezania: Otáčky, rýchlosť posuvu a hĺbka rezu majú vplyv na výslednú povrchovú úpravu.

Tuhosť stroja: Tuhšie CNC stroje vytvárajú konzistentnejšie a hladšie povrchy.

Dovoľte mi, aby som rozobral, ako jednotlivé metódy obrábania ovplyvňujú povrchovú úpravu bronzu.

Povrchová úprava podľa metódy obrábania

CNC frézovanie

CNC frézovanie je jednou z najbežnejších metód obrábania bronzových komponentov. Kvalita povrchu dosiahnuteľná frézovaním závisí od viacerých faktorov:

| Parameter frézovania | Vplyv povrchovej úpravy |

|---|---|

| Typ nástroja | Guľové frézy vytvárajú hladšie povrchy ako ploché frézy |

| Vzdialenosť krokov | Menšie skoky (5-10% priemeru nástroja) poskytujú jemnejšie povrchové úpravy |

| Rýchlosť rezania | Vyššie otáčky vretena vo všeobecnosti vytvárajú hladšie povrchy |

| Rýchlosť podávania | Nižšie rýchlosti posuvu zvyčajne vedú k lepšej kvalite povrchu |

Pri správnych parametroch možno pri CNC frézovaní bronzu dosiahnuť povrchovú úpravu v rozsahu Ra 0,8-3,2 μm. Pre obzvlášť hladké povrchy pod 0,8 μm Ra je zvyčajne potrebná následná úprava.

CNC sústruženie

Sústružením bronzových súčiastok možno dosiahnuť vynikajúcu kvalitu povrchu, často lepšiu ako frézovaním:

| Parameter otáčania | Vplyv povrchovej úpravy |

|---|---|

| Typ vložky | Diamantové alebo CBN doštičky vytvárajú najjemnejšie povrchové úpravy |

| Polomer vloženia | Väčší polomer nosa vo všeobecnosti prináša hladšie povrchy |

| Rýchlosť rezania | Vyššie rýchlosti zlepšujú povrchovú úpravu, ale môžu spôsobiť kalenie |

| Rýchlosť podávania | Kritický faktor - pomalšie podávanie vytvára lepšie povrchové úpravy |

Pri optimalizovaných parametroch možno pri CNC sústružení bronzu dosiahnuť povrchovú úpravu až 0,4 μm Ra priamo zo stroja. Na stránke kalibrácia sústruhu7 je nevyhnutný na udržanie konzistentnej povrchovej úpravy sústružených bronzových dielov.

Brúsne a abrazívne procesy

Pri náročných aplikáciách, ktoré si vyžadujú mimoriadne jemnú povrchovú úpravu, sa často používajú brúsne operácie:

| Parameter brúsenia | Vplyv povrchovej úpravy |

|---|---|

| Typ kolesa | Kotúče s jemnejšou zrnitosťou vytvárajú hladšie povrchy |

| Rýchlosť kolies | Vyššie rýchlosti vo všeobecnosti prinášajú lepšiu povrchovú úpravu |

| Prietok chladiacej kvapaliny | Správne chladenie zabraňuje tepelnému poškodeniu povrchu |

| Frekvencia obliekania | Pravidelne ošetrované kolesá udržujú kvalitu povrchovej úpravy |

Pri správnom brúsení povrchu bronzu možno dosiahnuť hladký povrch s Ra 0,1-0,4 μm.

Techniky následného spracovania bronzu

Na dosiahnutie čo najjemnejšej povrchovej úpravy bronzových komponentov možno použiť rôzne techniky následného spracovania:

Metódy leštenia

Leštenie môže zmeniť opracovaný bronzový povrch a dosiahnuť zrkadlový povrch:

- Mechanické leštenie: Použitím postupne jemnejších brúsnych materiálov je možné dosiahnuť povrchovú úpravu pod 0,1 μm Ra.

- Vibračné dokončovanie: Diely sa umiestnia do vibračnej misy s médiami rôznej hrubosti.

- Barel Tumbling: Vynikajúci na odstraňovanie otrepov a dosiahnutie rovnomerného saténového povrchu.

Povrchové úpravy

Okrem mechanickej povrchovej úpravy možno bronzové povrchy vylepšiť viacerými úpravami:

- Tryskanie korálkami: Vytvára rovnomerný matný povrch v rozmedzí 1,6-3,2 μm Ra.

- Chemické čistenie: Odstraňuje oxidy a nečistoty pred konečnou úpravou.

- Patinovanie: Riadená oxidácia na dekoratívne alebo ochranné účely.

Možnosti povrchovej úpravy

V prípade špecializovaných aplikácií môžu byť bronzové diely potiahnuté ďalšími nátermi:

- Číre nátery: Zachovajte vzhľad a zabráňte oxidácii.

- Galvanické pokovovanie: S kovmi, ako je nikel, pre zlepšenie vlastností.

- PVD povlaky: Pre extrémnu odolnosť proti opotrebovaniu pri zachovaní presnosti rozmerov.

Požiadavky na povrchovú úpravu špecifické pre daný priemysel

Rôzne priemyselné odvetvia majú špecifické požiadavky na povrchovú úpravu bronzových komponentov:

- Námorné aplikácie: Často sa vyžaduje Ra 0,8-1,6 μm pre vrtule a podvodné komponenty na zníženie biologického znečistenia.

- Aplikácie ložísk: Na optimálny vývoj mazacieho filmu je zvyčajne potrebných 0,2-0,4 μm Ra.

- Dekoratívne použitie: Môže vyžadovať zrkadlový povrch pod 0,1 μm Ra kvôli estetickému vzhľadu.

- Elektrické konektory: Pre optimálnu vodivosť a kontaktný odpor je zvyčajne potrebných 0,4-0,8 μm Ra.

V spoločnosti PTSMAKE sme vyvinuli špecializované procesy pre každé odvetvie, aby sme zabezpečili konzistentné výsledky povrchovej úpravy bronzových komponentov.

Ako si vybrať správnu bronzovú zliatinu na CNC obrábanie?

Stalo sa vám niekedy, že ste sa pozerali na dlhý zoznam bronzových zliatin a boli ste úplne ohromení výberom? Alebo ste si možno vybrali bronz, ktorý sa zdal byť ideálny pre váš projekt, len aby ste v polovici zistili, že nefunguje tak, ako ste očakávali?

Výber správnej zliatiny bronzu na CNC obrábanie si vyžaduje vyváženie niekoľkých faktorov vrátane mechanických vlastností, obrobiteľnosti, odolnosti proti korózii a nákladov. Ideálny výber závisí od konkrétnych požiadaviek na aplikáciu, podmienok prostredia a rozpočtových obmedzení, pričom sa zohľadňujú kompromisy medzi pevnosťou, odolnosťou proti opotrebovaniu a vodivosťou.

Pochopenie klasifikácie bronzových zliatin

Bronzové zliatiny predstavujú jednu z najuniverzálnejších skupín materiálov dostupných pre CNC obrábanie. Ako človek, ktorý viedol nespočetné množstvo výberov materiálov pre presné komponenty, som zistil, že pred výberom je nevyhnutné pochopiť základný klasifikačný systém.

Bronz je predovšetkým zliatina medi a cínu, ale moderné druhy bronzu obsahujú ďalšie prvky, ktoré výrazne menia ich vlastnosti. Medzi najbežnejšie klasifikácie patria:

Cínové bronzy

Tieto tradičné bronzové zliatiny obsahujú 5-25% cínu a zvyšok je meď. Vďaka ich vynikajúcej odolnosti proti korózii sú ideálne pre námorné aplikácie. Podľa mojich skúseností súčasti vyrobené z cínového bronzu fungujú výnimočne dobre v prostredí slanej vody, kde by sa iné kovy rýchlo znehodnotili.

Hliníkové bronzy

Tieto bronzy, ktoré obsahujú hliník 4-11% a niekedy aj malé množstvo železa a niklu, majú vynikajúcu pevnosť a výnimočnú odolnosť proti korózii. Sú obzvlášť užitočné pre komponenty, ktoré čelia vysokému mechanickému zaťaženiu a zároveň sú vystavené korozívnemu prostrediu.

Kremíkové bronzy

S obsahom kremíka 2-4% ponúkajú tieto zliatiny vynikajúcu tvárniteľnosť a odolnosť proti korózii. Široko sa používajú v architektonických aplikáciách a sú známe svojou atraktívnou zlatou povrchovou úpravou, ktorá časom vytvára charakteristickú patinu.

Fosforové bronzy

Obsahujú 0,5-11% cínu a 0,01-0,35% fosforu, čo zabezpečuje vynikajúce vlastnosti pružín a odolnosť proti únave. Videl som, že fosforový bronz funguje pozoruhodne dobre v elektrických aplikáciách, ktoré vyžadujú dobrú vodivosť v kombinácii s mechanickou odolnosťou.

Olovnaté bronzy

Keď účinnosť obrábania8 sa stáva kritickým, olovnaté bronzy obsahujúce olovo 1-10% ponúkajú vynikajúce výsledky. Olovo pôsobí počas obrábania ako lamač triesok, znižuje opotrebovanie nástroja a zlepšuje kvalitu povrchu.

Kľúčové vlastnosti, ktoré treba zohľadniť pri CNC obrábaní

Pri výbere bronzovej zliatiny na CNC obrábanie rozhoduje niekoľko kľúčových vlastností, ktoré určujú výrobné vlastnosti aj výkonnosť pri konečnom použití:

Hodnotenie obrobiteľnosti

Bronzové zliatiny sa výrazne líšia svojou obrobiteľnosťou, čo priamo ovplyvňuje výrobné náklady a kvalitu:

| Bronzový typ | Hodnotenie obrobiteľnosti (%) | Tvorba čipov | Životnosť nástroja |

|---|---|---|---|

| Olovnatý bronz (C93200) | 80-90 | Vynikajúce | Veľmi dobré |

| Fosforový bronz (C51000) | 40-50 | Dobrý | Mierne |

| Hliníkový bronz (C95400) | 30-40 | Spravodlivé | Spravodlivé |

| Kremíkový bronz (C65500) | 50-60 | Dobrý | Dobrý |

Mechanické vlastnosti

Pre správny výber je rozhodujúce pochopenie mechanických požiadaviek vašej aplikácie:

| Vlastníctvo | Vysokopevnostné bronzy | Štandardné bronzy | Bronzy s nízkou pevnosťou |

|---|---|---|---|

| Pevnosť v ťahu (MPa) | 550-850 | 350-550 | 220-350 |

| Medza klzu (MPa) | 250-450 | 150-250 | 90-150 |

| Predĺženie (%) | 10-20 | 20-30 | 30-45 |

| Tvrdosť (Brinell) | 150-220 | 80-150 | 60-80 |

Odolnosť proti korózii

Vynikajúca odolnosť bronzu proti korózii je často kľúčovým faktorom výberu:

| Životné prostredie | Odporúčané typy bronzu |

|---|---|

| Slané vody | Cínový bronz, hliníkový bronz |

| Priemyselné chemikálie | Kremíkový bronz, fosforový bronz |

| Atmosférická expozícia | Kremíkový bronz, cínový bronz |

| Sladká voda | Väčšina typov bronzu |

Odporúčania pre konkrétne aplikácie

Na základe mojich skúseností v spoločnosti PTSMAKE s presným obrábaním bronzu som vypracoval niekoľko usmernení pre konkrétne aplikácie:

Aplikácie ložísk a opotrebovania

V prípade komponentov, pri ktorých dochádza k treniu a opotrebovaniu, zvyčajne odporúčam:

- C93200 (ložiskový bronz) pre ložiská na všeobecné použitie

- Hliníkový bronz C95400 pre ložiská s vysokým zaťažením

- Cínovaný bronz C90300 pre stredné zaťaženie s vynikajúcou odolnosťou

Vďaka samomazným vlastnostiam sú niektoré bronzové zliatiny lepšie ako iné kovy v aplikáciách, kde je náročná údržba.

Námorné komponenty

V prostredí so slanou vodou je odolnosť proti korózii prvoradá:

- C92200 (Navy M) bronz pre vrtule a podvodné príslušenstvo

- C95500 nikel-hliníkový bronz pre kritické lodné komponenty

- C65500 kremíkový bronz pre spojovací materiál a nekonštrukčný námorný hardvér

Elektrické aplikácie

Ak sa popri mechanických vlastnostiach vyžaduje aj elektrická vodivosť:

- Fosforový bronz C51000 pre elektrické kontakty a pružiny

- C65500 kremíkový bronz pre elektrické konektory vyžadujúce pevnosť

- C94700 pre aplikácie, ktoré vyžadujú elektrickú vodivosť aj ložiskové vlastnosti

Úvahy o nákladoch a výnosoch

Pri práci s klientmi v spoločnosti PTSMAKE vždy zdôrazňujem, že náklady na materiál by sa mali posudzovať v porovnaní s nákladmi na životný cyklus. Hoci niektoré bronzové zliatiny môžu na začiatku stáť 20-30% viac, často poskytujú:

- Predĺžená životnosť komponentov (niekedy 2-3-krát dlhšia)

- Znížené požiadavky na údržbu

- Zníženie prestojov systému

- Zvýšené bezpečnostné rezervy

Napríklad použitie hliníkového bronzu C95400 namiesto štandardnej červenej mosadze C83600 môže zvýšiť náklady na materiál, ale vynikajúca pevnosť a odolnosť proti korózii zvyčajne vedú k výrazne nižším celkovým nákladom na vlastníctvo kritických komponentov.

Úpravy procesu obrábania

Rôzne zliatiny bronzu si vyžadujú špecifické prístupy k obrábaniu:

Nastavenie rýchlosti rezania

- Olovnaté bronzy: Možno obrábať pri vyšších rýchlostiach (do 400 sfm)

- Hliníkové bronzy: Vyžadujú mierne rýchlosti (150-250 sfm)

- Cínové bronzy: Najlepšie je obrábať pri miernych rýchlostiach (200-300 sfm)

Výber nástrojov

- Olovnaté bronzy: Štandardné nástroje HSS fungujú dobre

- Hliníkové bronzy: Odporúčané karbidové nástroje

- Kremíkové bronzy: Ostré nástroje s pozitívnym uhlom sklonu

V spoločnosti PTSMAKE sme zistili, že na dosiahnutie prísnych tolerancií a vynikajúcej povrchovej úpravy je nevyhnutné prispôsobiť správny typ rezania každému typu bronzu.

Zistite, ako pevnosť materiálu ovplyvňuje úspešnosť a životnosť vášho obrábacieho projektu. ↩

Prečítajte si, ako tieto vlastnosti ovplyvňujú efektivitu a kvalitu obrábania. ↩

Toto technické hodnotenie pomáha porovnať účinnosť obrábania rôznych kovov. ↩

Získajte informácie o správaní sa povrchov pri trení a o tom, ako ovplyvňuje životnosť komponentov. ↩

Získajte informácie o mechanizmoch opotrebovania nástrojov a o tom, ako im predchádzať pri obrábaní bronzu. ↩

Zistite, ako tento metalurgický jav ovplyvňuje kvalitu dielov a stratégiu obrábania. ↩

Získajte informácie o presných kalibračných metódach obrábania na dosiahnutie vynikajúcej povrchovej úpravy bronzu. ↩

Kliknutím sa dozviete pokročilé techniky obrábania bronzových zliatin. ↩