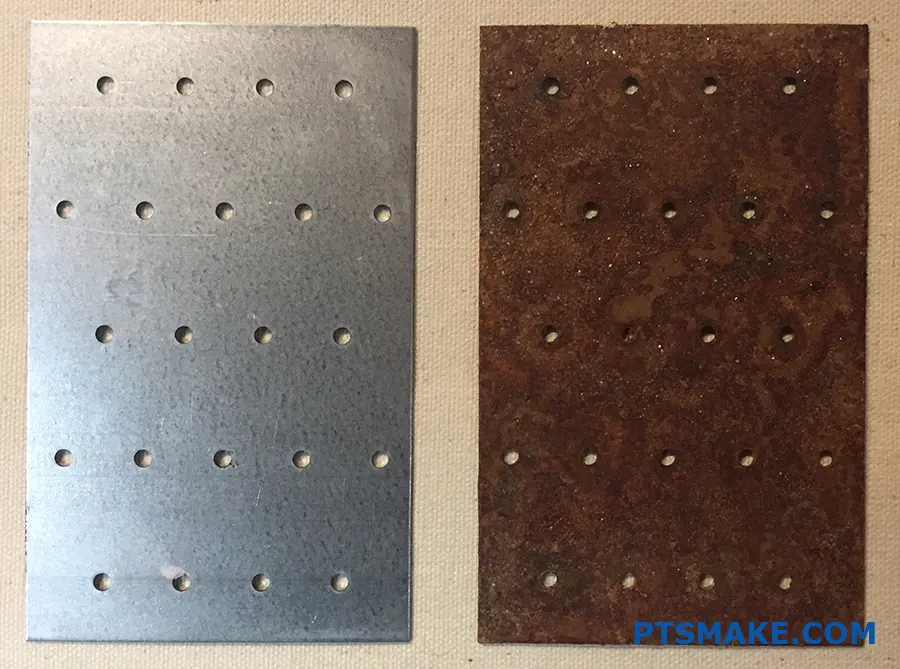

Kúpili ste si niekedy pozinkované kovové diely, aby ste o niekoľko mesiacov neskôr zistili, že sa na nich objavujú škvrny hrdze? Je frustrujúce, keď investujete do materiálu, o ktorom ste si mysleli, že je odolný voči korózii, a napriek tomu máte problémy s koróziou. To môže viesť k nákladným výmenám a potenciálnemu oneskoreniu projektu.

Pozinkovaný kov je síce veľmi odolný voči korózii, ale nie je úplne odolný voči korózii. Zinkový povlak poskytuje ochrannú bariéru, ktorá výrazne spomaľuje koróziu, ale faktory, ako sú poškriabanie, pôsobenie prostredia a kontakt s chemikáliami, môžu nakoniec viesť k tvorbe hrdze.

Ako profesionál vo výrobe som videl, ako galvanizácia ovplyvňuje kovové diely v rôznych aplikáciách. Účinnosť pozinkovaného povlaku závisí od niekoľkých kľúčových faktorov. Dovoľte mi, aby som sa s vami podelil o niekoľko poznatkov o tom, ako pozinkovanie funguje, aké sú jeho obmedzenia a čo môžete očakávať z hľadiska odolnosti voči korózii pri vašich projektoch.

Čo znamená, ak je niečo pozinkované?

Zamýšľali ste sa niekedy nad tým, prečo sa niektoré kovové výrobky zdajú byť odolné voči korózii, zatiaľ čo iné sa rýchlo kazia? Rozdiel často spočíva v kľúčovom ochrannom procese, ktorý mnohí prehliadajú, čím sú ich kovové komponenty náchylné na koróziu a predčasné zlyhanie.

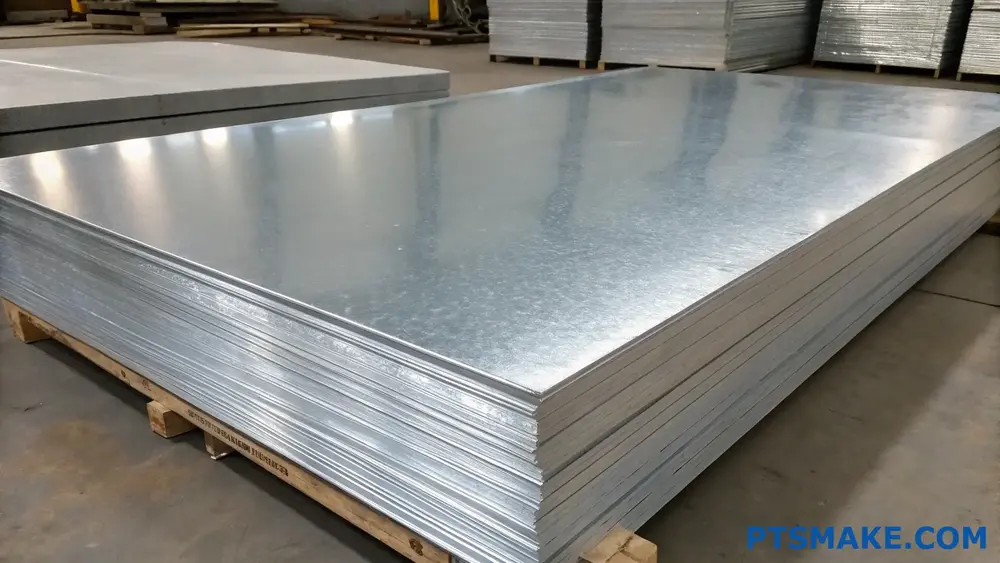

Pozinkovanie je proces ochranného povlakovania, pri ktorom sa kov, zvyčajne oceľ alebo železo, pokrýva vrstvou zinku, aby sa zabránilo korózii a hrdzi. Táto úprava vytvára obetovanú bariéru, ktorá chráni základný kov a výrazne predlžuje jeho životnosť a odolnosť.

Pochopenie procesu galvanizácie

Proces galvanizácie zahŕňa niekoľko dôležitých krokov, ktoré premenia obyčajný kov na materiál odolný voči korózii. V spoločnosti PTSMAKE pravidelne pracujeme s pozinkovanými materiálmi pre naše projekty presnej výroby. Najbežnejšou metódou je žiarové zinkovanie, pri ktorom sa čistý kov ponorí do roztaveného zinku pri teplote približne 450 °C (842 °F).

Veda o galvanizácii

Počas tohto procesu sa vykoná séria metalurgické reakcie1 medzi oceľou a zinkom, pričom sa vytvorí niekoľko odlišných vrstiev:

- Vrstva gama: Najvnútornejšia vrstva

- Delta vrstva: Medzivrstva

- Vrstva Zeta: Vonkajšia kryštalická vrstva

- Vrstva Eta: Povrchová vrstva čistého zinku

Výhody galvanizácie

Trvanlivosť a životnosť

Pozinkované výrobky majú výnimočnú životnosť, často vydržia viac ako 50 rokov bez údržby. Vďaka tejto životnosti sú obzvlášť cenné v:

| Aplikácia | Očakávaná životnosť | Potrebná údržba |

|---|---|---|

| Vidiecke oblasti | Viac ako 70 rokov | Minimálne |

| Mestské oblasti | 50+ rokov | Pravidelná kontrola |

| Pobrežné regióny | 25 a viac rokov | Ročná kontrola |

Nákladová efektívnosť

Hoci počiatočné náklady môžu byť vyššie ako v prípade neošetrených kovov, pozinkované materiály ponúkajú významné dlhodobé úspory:

- Zníženie nákladov na údržbu

- Predĺžená životnosť

- Nižšia frekvencia výmeny

- Minimálne požiadavky na kontrolu

Aplikácie v rôznych odvetviach

Výstavba a infraštruktúra

V stavebníctve je pozinkovaná oceľ nevyhnutná na:

- Konštrukčné nosníky

- Strešné krytiny

- Komponenty mosta

- Ochranné lišty

- Podzemné potrubné systémy

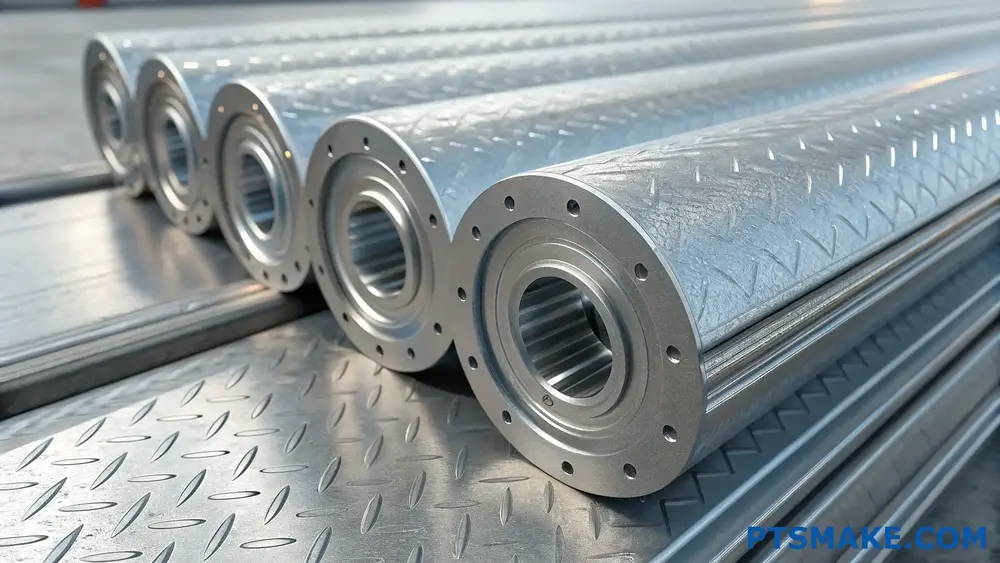

Výroba a produkcia

V spoločnosti PTSMAKE sme implementovali pozinkované komponenty do rôznych projektov presnej výroby, najmä tam, kde je rozhodujúca odolnosť proti korózii. Medzi bežné aplikácie patria:

- Časti priemyselných strojov

- Automobilové komponenty

- Námorné vybavenie

- Poľnohospodárske stroje

- Vonkajšie elektrické skrine

Vplyv na životné prostredie a udržateľnosť

Pozinkovanie prispieva k environmentálnej udržateľnosti viacerými spôsobmi:

- Zinok je 100% recyklovateľný bez straty kvality

- Znížená potreba náhradných dielov znamená menej odpadu

- Nižšie požiadavky na údržbu znižujú spotrebu chemikálií

- Predĺžená životnosť výrobku znižuje spotrebu zdrojov

Kontrola kvality pri galvanizácii

Metódy testovania

Na zabezpečenie optimálnej ochrany sa pozinkované povlaky podrobujú prísnym testom:

| Typ testu | Účel | Frekvencia |

|---|---|---|

| Testovanie hrúbky | Meranie hĺbky povlaku | Každá dávka |

| Testovanie adhézie | Overenie väzby povlaku | Vzorový základ |

| Vizuálna kontrola | Kontrola kvality povrchu | Kontrola 100% |

| Testovanie soľnou hmlou | Odolnosť proti korózii | Pravidelné overovanie |

Bežné problémy a riešenia

Niektoré výzvy pri galvanizácii zahŕňajú:

- Deformácia počas procesu žiarového namáčania

- Nerovnomerná hrúbka povlaku

- Nedokonalosti povrchu

- Vodíková krehkosť

Najlepšie postupy na údržbu pozinkovaných výrobkov

Maximalizácia životnosti pozinkovaných materiálov:

Pravidelná kontrola

- Kontrola poškodenia povrchu

- Sledujte známky opotrebovania

- Zdokumentujte všetky zmeny

Správne skladovanie

- Držte sa ďalej od kyslých látok

- Zabezpečenie primeraného vetrania

- Zabráňte dlhodobému vystaveniu vlhkosti

Usmernenia pre manipuláciu

- Používanie vhodných nástrojov

- Vyhnite sa poškriabaniu povrchu

- Pravidelne čistite jemnými roztokmi

Budúce trendy v technológii galvanizácie

Odvetvie sa naďalej vyvíja:

Pokročilé technológie povrchových úprav

- Povlaky zinku s nanotechnickým účinkom

- Inteligentné ochranné vrstvy

- Procesy šetrné k životnému prostrediu

Automatizovaná kontrola kvality

- Kontrolné systémy poháňané umelou inteligenciou

- Monitorovanie v reálnom čase

- Prediktívna údržba

Znamená pozinkovaný vodotesný?

Už ste niekedy investovali do pozinkovaných materiálov pre svoj projekt v domnienke, že sú úplne vodotesné, len aby ste neskôr zistili, že sa na nich tvorí hrdza? Táto častá mylná predstava viedla mnohých k nečakaným problémom s koróziou a nákladným výmenám.

Nie, pozinkovaný neznamená vodotesný. Hoci pozinkovanie poskytuje vďaka ochrannému zinkovému povlaku značnú odolnosť voči vode, nie je úplne vodotesné. Zinková vrstva predstavuje obetovanú bariéru, ktorá spomaľuje koróziu, ale za určitých podmienok sa môže časom opotrebovať.

Pochopenie procesu galvanizácie

Proces galvanizácie zahŕňa pokrytie ocele alebo železa ochrannou vrstvou zinku. Počas výroby sa základný kov podrobí žiarové zinkovanie2, čím sa vytvorí metalurgická väzba medzi zinkom a oceľou. Tento proces vytvára niekoľko vrstiev zliatiny zinku a železa, ktoré poskytujú vynikajúcu ochranu proti vode a iným korozívnym prvkom.

Typy metód galvanizácie

Žiarové zinkovanie

- Najbežnejšia metóda

- Poskytuje najhrubší povlak

- Ponúka najdlhšiu ochranu

- Najvhodnejšie pre vonkajšie aplikácie

Galvanické zinkovanie

- Tenší povlak

- Presnejšie ovládanie

- Ideálne pre malé diely

- Lepšie na použitie v interiéri

Faktory ovplyvňujúce pozinkovanú ochranu

Na to, ako dobre pozinkované materiály odolávajú vode, má vplyv niekoľko faktorov:

Podmienky prostredia

| Stav | Úroveň vplyvu | Trvanie ochrany |

|---|---|---|

| Marine | Vysoká | 10-15 rokov |

| Priemyselné | Stredne vysoké | 15-20 rokov |

| Vidiecky | Nízka | 20-25 rokov |

| Vnútorná stránka | Veľmi nízka | 25 a viac rokov |

Hrúbka povlaku

Účinnosť odolnosti proti vode priamo súvisí s hrúbkou náteru. V spoločnosti PTSMAKE sme zistili, že správne špecifikácie hrúbky povlaku sú rozhodujúce na zabezpečenie optimálneho výkonu v rôznych aplikáciách.

Bežné mylné predstavy o pozinkovaných materiáloch

Mýtus 1: Kompletná hydroizolácia

Mnohí sa domnievajú, že pozinkované materiály sú úplne vodotesné. V skutočnosti sú však odolné voči vode. Zinkový povlak sa pomaly obetuje na ochranu základného kovu, ale táto ochrana nie je trvalá.

Mýtus 2: Bezúdržbovosť

Hoci pozinkované materiály vyžadujú menej údržby ako surová oceľ, stále si vyžadujú pravidelnú kontrolu a starostlivosť, najmä v drsnom prostredí.

Najlepšie postupy na ochranu vody

Maximalizácia odolnosti pozinkovaných materiálov voči vode:

Správne úvahy o dizajne

- Vyhnite sa vodným pasciam

- Zabezpečenie primeraného odvodnenia

- Udržujte správne vetranie

- Zvážte vystavenie životnému prostrediu

Pokyny pre inštaláciu

- Používajte kompatibilné materiály

- Vyhnite sa kontaktu s rozdielnymi kovmi

- Ochrana pred mechanickým poškodením

- Zavedenie správnych odvodňovacích systémov

Priemyselné aplikácie a riešenia

Rôzne priemyselné odvetvia si vyžadujú rôznu úroveň ochrany vody:

Stavebníctvo

- Konštrukčné oceľové komponenty

- Strešné krytiny

- Hardvér a spojovací materiál

- Vystuženie základov

Výrobné odvetvie

V spoločnosti PTSMAKE sa špecializujeme na presnú výrobu pozinkovaných komponentov. Naše skúsenosti ukazujú, že správny výber materiálu a jeho spracovanie sú rozhodujúce pre dosiahnutie optimálnej odolnosti voči vode.

Námorné aplikácie

Morské prostredie si vyžaduje najvyššiu úroveň ochrany:

- Zvýšená hrúbka povlaku

- Ďalšie ochranné opatrenia

- Pravidelné plány údržby

- Špecializované náterové systémy

Testovanie a zabezpečenie kvality

Na zabezpečenie spoľahlivej odolnosti voči vode:

| Typ testu | Účel | Frekvencia |

|---|---|---|

| Soľný sprej | Odolnosť proti korózii | Každá dávka |

| Hrúbka povlaku | Kontrola kvality | Kontrola 100% |

| Testovanie adhézie | Pevnosť spoja | Vzorový základ |

| Nárazové testovanie | Kontrola odolnosti | Vzorový základ |

Údržba a dlhodobá ochrana

Na zachovanie odolnosti voči vode:

Pravidelné kontroly

- Kontrola poškodenia povlaku

- Monitorovanie tvorby hrdze

- Posúdenie vystavenia životnému prostrediu

- Zdokumentujte zmeny v priebehu času

Preventívne opatrenia

- Pravidelné čistenie povrchov

- Poškodené oblasti okamžite opravte

- Nanášanie ďalších ochranných náterov

- Monitorovanie podmienok prostredia

Budúci vývoj

Odvetvie sa naďalej vyvíja:

- Pokročilé technológie povrchovej úpravy

- Vylepšené metódy aplikácie

- Rozšírené testovacie postupy

- Udržateľné riešenia

Náš tím v spoločnosti PTSMAKE neustále sleduje tento vývoj, aby mohol poskytovať najmodernejšie riešenia pre potreby našich klientov v oblasti ochrany vody.

Čo je nevýhodou pozinkovanej ocele?

Už ste niekedy inštalovali pozinkované oceľové komponenty, aby ste v priebehu niekoľkých mesiacov zistili, že sa na nich tvorí nevzhľadná biela hrdza? Alebo ste sledovali, ako sa váš starostlivo naplánovaný projekt znehodnocuje rýchlejšie, než ste očakávali, a premýšľali ste, či ste zvolili správny materiál?

Pozinkovaná oceľ má niekoľko nevýhod vrátane počiatočných vyšších nákladov, nepravidelností povrchovej úpravy a možnej vodíkovej krehkosti. Povlak sa môže poškodiť aj pri manipulácii a pri zváraní pozinkovanej ocele sa uvoľňujú toxické výpary, ktoré si vyžadujú osobitné bezpečnostné opatrenia.

Pochopenie vplyvu na náklady

Cenový faktor pozinkovanej ocele často prekvapí mnohých projektových manažérov. Hoci dlhodobé výhody môžu ospravedlniť investíciu, počiatočné náklady sú značné.

Počiatočná investícia v porovnaní s tradičnou oceľou

| Faktor nákladov | Pozinkovaná oceľ | Tradičná oceľ |

|---|---|---|

| Náklady na materiál | 1,5-2x vyššia | Základná cena |

| Poplatok za spracovanie | Dodatočné 20-30% | Štandard |

| Náklady na inštaláciu | Vyššia vzhľadom na hmotnosť | Nižšie |

Výzvy týkajúce sa kvality povrchu

Proces galvanizácie môže viesť k viacerým nedokonalostiam povrchu. Počas výroby sa roztavený zinkový povlak nemusí rozložiť rovnomerne, čím vzniká tzv. galvanizačný spangle3. To ovplyvňuje nielen estetiku, ale aj výkon materiálu.

Bežné problémy s povrchom:

- Drsné záplaty

- Nerovnomerná hrúbka povlaku

- Značky po kvapkách

- Farebné variácie

Obavy týkajúce sa životného prostredia a zdravia

Práca s pozinkovanou oceľou predstavuje niekoľko environmentálnych a zdravotných výziev, ktoré je potrebné starostlivo zvážiť.

Generovanie toxických výparov

Pri zváraní alebo rezaní pozinkovanej ocele sa uvoľňujú výpary oxidu zinočnatého. V spoločnosti PTSMAKE sme zaviedli prísne bezpečnostné protokoly pre manipuláciu s takýmito materiálmi, vrátane:

- Povinné vetracie systémy

- Osobné ochranné prostriedky

- Pravidelné monitorovanie kvality ovzdušia

Výzvy pri likvidácii

Zinkový povlak komplikuje proces recyklácie. Hoci je stále recyklovateľný, vyžaduje si špecializované metódy manipulácie a spracovania.

Mechanické obmedzenia

Proces pozinkovania môže ovplyvniť mechanické vlastnosti ocele viacerými spôsobmi:

Zníženie sily

Žiarové zinkovanie môže potenciálne znížiť pevnosť vysokopevných ocelí až o 15%. To je obzvlášť dôležité pri nosných aplikáciách.

Vodíková krehkosť

Proces pozinkovania môže do oceľovej konštrukcie vniesť vodík, čo vedie k:

- Znížená ťažnosť

- Zvýšená krehkosť

- Potenciálna tvorba trhlín

Obmedzenia aplikácie

Nie všetky prostredia sú vhodné na použitie pozinkovanej ocele:

Chemická nezlučiteľnosť

| Životné prostredie | Vplyv na pozinkovanú oceľ |

|---|---|

| Kyslé roztoky | Rýchle zhoršenie kvality náteru |

| Alkalické podmienky | Zrýchlená korózia |

| Slaná voda | Skrátená životnosť ochrany |

Teplotné obmedzenia

Pozinkované povlaky majú slabé vlastnosti v:

- Prostredie s vysokou teplotou (nad 200 °C)

- Podmienky cyklu zmrazovania a rozmrazovania

- Oblasti s extrémnymi teplotnými výkyvmi

Estetické hľadisko

Vzhľad pozinkovanej ocele nemusí spĺňať všetky konštrukčné požiadavky:

Vizuálne výzvy

- Nudný sivý vzhľad

- Nekonzistentná štruktúra povrchu

- Obmedzené možnosti farieb

- Viditeľné nedokonalosti povlaku

Požiadavky na údržbu

Hoci sa pozinkovaná oceľ často predáva ako bezúdržbová, určité podmienky si vyžadujú pravidelnú pozornosť:

Kontrolné body

- Monitorovanie hrúbky náteru

- Posúdenie škôd

- Retušovacie opravy

- Kontroly integrity kĺbov

Ťažkosti so spracovaním

Výroba z pozinkovanej ocele predstavuje jedinečné výzvy:

Komplikácie pri zváraní

- Požadované špeciálne techniky

- Znížená pevnosť zvaru

- Vznik toxických výparov

- Ďalšie bezpečnostné opatrenia

Obmedzenia pri formovaní

Povlak môže:

- Vločky počas ohýbania

- Prasklina pod napätím

- Vytvorenie nerovných povrchov

- Ovplyvniť rozmerovú presnosť

V spoločnosti PTSMAKE sme vyvinuli špecializované techniky na prekonanie týchto výziev, vďaka ktorým naši klienti dostávajú vysokokvalitné pozinkované oceľové komponenty, ktoré spĺňajú ich špecifikácie a zároveň minimalizujú tieto prirodzené nevýhody.

Mnohé z týchto nevýhod možno účinne zvládnuť starostlivým výberom materiálu, správnymi manipulačnými postupmi a pokročilými technikami spracovania. Je však veľmi dôležité zvážiť tieto faktory už v počiatočnej fáze plánovania projektu, aby sa zabezpečil najvhodnejší výber materiálu pre vašu konkrétnu aplikáciu.

Ako môžem predĺžiť životnosť pozinkovanej ocele v slanej vode?

Investovali ste niekedy do pozinkovaných oceľových komponentov pre námorný projekt, len aby ste videli, ako sa kazia rýchlejšie, než ste očakávali? Neustály boj medzi slanou vodou a ochranou kovu môže byť frustrujúci, najmä keď ide o časový harmonogram projektu a rozpočet.

Pozinkovaná oceľ v slanej vode zvyčajne vydrží 10 až 15 rokov pri správnej údržbe. Životnosť sa však výrazne líši v závislosti od faktorov, ako je slanosť vody, teplota, hrúbka povlaku a podmienky prostredia. Pravidelné kontroly a údržba môžu túto dobu predĺžiť.

Pochopenie požiadaviek na údržbu

Kľúčom k maximalizácii životnosti pozinkovanej ocele v prostredí slanej vody je vykonávanie správnych postupov údržby. V spoločnosti PTSMAKE sme vyvinuli komplexné protokoly údržby, ktoré pomáhajú našim klientom chrániť ich investície. Tu je to, na čo sa musíte zamerať:

Harmonogram pravidelných kontrol

Udržiavanie konzistentného plánu kontrol je veľmi dôležité. Odporúčam:

- Týždenné vizuálne kontroly príznakov korózie

- Mesačné podrobné kontroly oblastí s vysokou záťažou

- Štvrťročné komplexné hodnotenia integrity náteru

- Ročné odborné hodnotenia

Protokoly čistenia

Správne čistenie pomáha predchádzať katodické rozpúšťanie4 a predlžuje životnosť pozinkovaných komponentov:

- Týždenne odstraňujte usadeniny soli pomocou čerstvej vody

- Čistenie povrchov mesačne pomocou čistiacich prostriedkov s neutrálnym pH

- Vyhnite sa abrazívnym čistiacim nástrojom, ktoré by mohli poškodiť povlak

- Zdokumentujte postupy čistenia, aby ste dosiahli konzistenciu

Faktory vplyvu na životné prostredie

Rôzne podmienky prostredia ovplyvňujú životnosť pozinkovanej ocele:

| Faktor životného prostredia | Úroveň vplyvu | Stratégia zmierňovania |

|---|---|---|

| Teplota vody | Vysoká | Monitorovanie výkyvov teploty |

| Úrovne slanosti | Kritické | Pravidelné oplachovanie sladkou vodou |

| Vystavenie UV žiareniu | Mierne | Dodatočný povlak odolný voči UV žiareniu |

| Prietok vody | Významné | Strategické umiestnenie |

Metódy zlepšenia ochrany

Ak chcete predĺžiť životnosť pozinkovanej ocele v slanej vode, zvážte tieto metódy ochrany:

Ďalšie náterové systémy

- Tmely na báze epoxidu

- Polyuretánové vrchné nátery

- Ošetrenie proti znečisteniu

- Obetné anódy

Úvahy o dizajne

Fáza návrhu je rozhodujúca pre dlhú životnosť:

- Vyhnite sa ostrým hranám a rohom

- Zahrnúť správne odvodňovacie systémy

- Zahrnúť izoláciu od rozdielnych kovov

- Konštrukcia pre ľahký prístup k údržbe

Monitorovanie výkonu

Zavedenie spoľahlivého monitorovacieho systému pomáha sledovať zhoršovanie kvality:

Kľúčové ukazovatele výkonnosti

- Meranie hrúbky povlaku

- Povrchové hodnoty pH

- Monitorovanie rýchlosti korózie

- Sledovanie zhoršenia zraku

Požiadavky na dokumentáciu

Vedenie podrobných záznamov o:

- Počiatočné podmienky inštalácie

- Výsledky pravidelných kontrol

- Činnosti údržby

- Údaje o expozícii životného prostredia

Nákladovo efektívne riešenia

V spoločnosti PTSMAKE pomáhame klientom vyvážiť ochranu a rozpočet:

Optimalizácia investícií

- Výber vhodnej hrúbky povlaku

- Výber optimálnych intervalov údržby

- Plán strategickej výmeny

- Zvážte náklady na životný cyklus

Prideľovanie zdrojov

Zamerajte zdroje na:

- Vysoko rizikové oblasti

- Kritické komponenty

- Preventívna údržba

- Školenie zamestnancov

Integrácia technológií

Moderné technológie zlepšujú stratégie ochrany:

Monitorovacie systémy

- Senzory IoT pre údaje v reálnom čase

- Automatizované harmonogramy kontrol

- Digitálna dokumentácia

- Algoritmy prediktívnej údržby

Nástroje na analýzu

- Kalkulačky miery korózie

- Posúdenie vplyvu na životné prostredie

- Modely predpovedania životného cyklu

- Softvér na analýzu nákladov a prínosov

Dodržiavanie priemyselných noriem

Splnenie priemyselných noriem zaručuje optimálny výkon:

Regulačné požiadavky

- Medzinárodné normy ASTM

- Certifikácie ISO

- Miestne námorné predpisy

- Dodržiavanie predpisov v oblasti životného prostredia

Kontrola kvality

- Protokoly o testovaní materiálov

- Overenie inštalácie

- Overovanie postupov údržby

- Normy monitorovania výkonu

Tento komplexný prístup k údržbe pozinkovanej ocele v prostredí slanej vody pomáha zabezpečiť maximálnu životnosť a optimálny výkon. Dodržiavaním týchto pokynov a spoluprácou so skúsenými výrobcami, ako je PTSMAKE, môžete výrazne predĺžiť životnosť vašich pozinkovaných oceľových komponentov a zároveň zachovať ich štrukturálnu integritu a funkčnosť.

Môže byť pozinkovaná oceľ pre dodatočnú ochranu natretá farbou alebo práškovou farbou?

Všimli ste si niekedy, že vaša pozinkovaná oceľ začína časom strácať ochranný zinkový povlak? Je frustrujúce, keď táto kľúčová bariéra proti korózii začne zlyhávať, najmä vo vonkajšom alebo drsnom prostredí, kde je maximálna ochrana nevyhnutná.

Áno, pozinkovaná oceľ môže byť na zvýšenú ochranu lakovaná aj práškovo lakovaná. Zatiaľ čo pozinkovanie poskytuje vynikajúcu odolnosť proti korózii, pridanie vrstvy farby alebo práškovej farby vytvára dvojitý systém ochrany, ktorý výrazne predlžuje životnosť materiálu a zlepšuje jeho vzhľad.

Pochopenie požiadaviek na prípravu povrchu

Úspech akéhokoľvek náteru na pozinkovanú oceľ do značnej miery závisí od správnej prípravy povrchu. V spoločnosti PTSMAKE postupujeme systematicky, aby sme zaistili optimálnu priľnavosť:

Metódy čistenia povrchov

- Čistenie rozpúšťadlom: Odstraňuje oleje a organické nečistoty

- Alkalické čistenie: Odstraňuje odolné nečistoty a mastnotu

- Umývanie vodou: Odstraňuje vo vode rozpustné kontaminanty

- Chemické leptanie5: Vytvára mikrodrsnosť pre lepšiu priľnavosť náteru

Proces vytvárania profilu

Na dosiahnutie správnej priľnavosti náteru je potrebné venovať pozornosť profilu povrchu. Tu je náš odporúčaný postup:

- Ľahké abrazívne tryskanie

- Chemický konverzný náter

- Zvetrávanie (ak to čas dovolí)

- Mechanické zdrsňovanie

Možnosti náteru pozinkovanej ocele

Pri natieraní pozinkovanej ocele je rozhodujúci výber správneho náterového systému. Na základe mojich skúseností s prácou s rôznymi priemyselnými aplikáciami uvádzam najefektívnejšie možnosti:

Odporúčané náterové systémy

| Typ farby | Výhody | Najlepšie aplikácie |

|---|---|---|

| Epoxidové | Vynikajúca priľnavosť, chemická odolnosť | Priemyselné zariadenia |

| Polyuretán | Odolnosť voči UV žiareniu, zachovanie farieb | Vonkajšie štruktúry |

| Akryl | Cenovo výhodná a jednoduchá aplikácia | Ľahké použitie v interiéri |

| Vinyl | Pružnosť, odolnosť proti nárazu | Morské prostredie |

Metódy aplikácie

Technika nanášania výrazne ovplyvňuje výkonnosť náteru:

Aplikácia spreja

- HVLP (High Volume Low Pressure)

- Bezvzduchový sprej

- Konvenčné rozprašovanie vzduchu

Nanášanie štetcom a valčekom

- Vhodné pre malé plochy

- Retušovacie práce

- Údržbový náter

Proces práškového lakovania pozinkovanej ocele

Práškové lakovanie má oproti tradičným tekutým farbám výrazné výhody. V spoločnosti PTSMAKE sme zdokonalili náš proces práškového lakovania, aby sme zabezpečili maximálnu odolnosť:

Kroky pred ošetrením

- Odmasťovanie

- Fosfátovanie

- Konverzia chrómu

- Opláchnite a osušte

Techniky nanášania prášku

Proces nanášania prášku si vyžaduje presnú kontrolu:

| Parameter | Odporúčaný rozsah | Kritické faktory |

|---|---|---|

| Teplota | 350-400°F | Hrúbka materiálu |

| Čas liečby | 10-15 minút | Hrúbka povlaku |

| Hrúbka fólie | 2-3 milimetre | Pokrytie hrán |

| Napätie | 40-90 kV | Geometria časti |

Úvahy o výkone

Pri výbere medzi farbou a práškovým lakovaním pozinkovanej ocele zvážte tieto faktory:

Faktory životného prostredia

- Vystavenie UV žiareniu

- Kolísanie teploty

- Vystavenie chemickým látkam

- Úrovne vlhkosti

Analýza nákladov

| Faktor | Náter farby | Práškové lakovanie |

|---|---|---|

| Počiatočné náklady | Nižšie | Vyššie |

| Rýchlosť aplikácie | Rýchlejšie | Mierne |

| Trvanlivosť | Dobrý | Vynikajúce |

| Údržba | Pravidelné | Minimálne |

Opatrenia na kontrolu kvality

Ak chcete zaistiť úspešnosť náteru, vykonajte tieto kroky kontroly kvality:

- Meranie profilu povrchu

- Monitorovanie stavu životného prostredia

- Overenie hrúbky náteru

- Testovanie adhézie

- Vizuálna kontrola

Požiadavky na údržbu

Pre optimálny výkon pozinkovanej ocele s povrchovou úpravou:

Harmonogram pravidelných kontrol

- Mesačné vizuálne kontroly

- Štvrťročné podrobné vyšetrenia

- Ročné testovanie výkonnosti

Postupy údržby

- Pravidelné čistenie povrchov

- Poškodené oblasti okamžite opravte

- zdokumentujte všetky činnosti údržby

- Monitorovanie výkonu povlaku

Dodržiavaním týchto komplexných pokynov môžete úspešne aplikovať ďalšie ochranné nátery na pozinkovanú oceľ, čím výrazne predĺžite jej životnosť a zlepšíte jej vzhľad. V spoločnosti PTSMAKE sme tieto postupy uplatnili v mnohých projektoch a neustále dosahujeme vynikajúce výsledky v oblasti estetického vzhľadu aj dlhodobej ochrany.

Aké sú alternatívy pozinkovanej ocele z hľadiska odolnosti proti korózii?

Bojovali ste niekedy s predčasným zlyhaním pozinkovaných oceľových dielov v dôsledku korózie? Frustrácia z toho, že sa napriek pozinkovaniu objavuje hrdza, v kombinácii s rastúcimi nákladmi na materiál, núti mnohých inžinierov hľadať lepšie alternatívy.

Existuje niekoľko účinných alternatív pozinkovanej ocele vrátane nehrdzavejúcej ocele, hliníkových zliatin, kovov s práškovou povrchovou úpravou, zliatin zinku a niklu a umelých plastov. Každá možnosť ponúka jedinečné výhody v oblasti odolnosti proti korózii a zároveň potenciálne poskytuje lepšiu nákladovú efektívnosť a výkonnosť v konkrétnych aplikáciách.

Pochopenie moderných materiálov odolných voči korózii

Riešenia z nehrdzavejúcej ocele

Nerezová oceľ je prvotriednou alternatívou pozinkovanej ocele. V spoločnosti PTSMAKE často odporúčame triedy 304 a 316 pre ich výnimočnú odolnosť voči korózii. Kľúčom k úspechu je obsah chrómu, ktorý vytvára samoregeneračnú pasivačná vrstva6 na povrchu.

Tu je porovnávacia analýza bežných druhov nehrdzavejúcej ocele:

| Trieda | Obsah chrómu | Odolnosť proti korózii | Najlepšie aplikácie |

|---|---|---|---|

| 304 | 18-20% | Dobrý | Vnútorné vybavenie, spracovanie potravín |

| 316 | 16-18% | Vynikajúce | Morské prostredie, chemické spracovanie |

| 430 | 16-18% | Mierne | Automobilové diely, dekoratívne predmety |

Hliníkové zliatiny ako ľahké alternatívy

Hliníkové zliatiny ponúkajú presvedčivé výhody oproti pozinkovanej oceli, najmä v aplikáciách citlivých na hmotnosť. Zliatiny sérií 5000 a 6000 poskytujú vynikajúcu odolnosť proti korózii vďaka prirodzenej tvorbe oxidovej vrstvy.

Medzi hlavné výhody patrí:

- Prirodzená odolnosť proti korózii bez dodatočného náteru

- Výrazne nižšia hmotnosť (približne 1/3 ocele)

- Vynikajúca tepelná vodivosť

- Cenovo výhodné pre veľkovýrobu

Pokročilé povrchové úpravy

Technológia práškového lakovania

Moderné technológie práškového lakovania priniesli revolúciu v ochrane kovov. Tento proces zahŕňa:

- Príprava povrchu pieskovaním

- Elektrostatická aplikácia prášku

- Tepelné vytvrdzovanie na vytvorenie odolnej povrchovej úpravy

Povlaky zliatiny zinku a niklu

Tieto moderné povlaky poskytujú v porovnaní s tradičným pozinkovaním vynikajúcu ochranu:

- 5-8-krát vyššia odolnosť proti korózii

- Lepšie adhézne vlastnosti

- Rovnomerná hrúbka povlaku

- Vylepšený estetický vzhľad

Revolúcia v oblasti technických plastov

Vysokoúčinné polyméry

Pokrok v oblasti umelých plastov vytvoril životaschopné alternatívy k pozinkovanej oceli. Materiály ako napr:

- PEEK (polyéter éter ketón)

- PPS (polyfenylénsulfid)

- PVDF (polyvinylidénfluorid)

Tieto materiály majú prirodzenú odolnosť proti korózii bez potreby dodatočného ošetrenia.

Analýza nákladov a prínosov

Pri porovnávaní alternatív pozinkovanej ocele zvážte tieto faktory:

| Materiál | Počiatočné náklady | Náklady na údržbu | Životnosť | Vplyv na životné prostredie |

|---|---|---|---|---|

| Nerezová oceľ | Vysoká | Nízka | 25 a viac rokov | Stredné |

| Hliník | Stredné | Nízka | Viac ako 20 rokov | Nízka |

| Navrhnuté plasty | Stredne vysoké | Minimálne | 15-20 rokov | Variabilné |

| Práškovo lakovaná oceľ | Stredné | Stredné | 15-20 rokov | Nízka |

Riešenia špecifické pre dané odvetvie

Námorné aplikácie

Zistil som, že v morskom prostredí, kde je rozhodujúca odolnosť proti korózii, sa mimoriadne dobre osvedčujú duplexné nehrdzavejúce ocele a špecifické zliatiny hliníka. V spoločnosti PTSMAKE pravidelne obrábame tieto materiály pre výrobcov námorných zariadení.

Chemický priemysel

Pri aplikáciách chemického spracovania sa často rozhoduje medzi:

- Super duplexná nehrdzavejúca oceľ

- Zliatiny titánu

- Vysokoúčinné polyméry

Každý materiál ponúka špecifické výhody v závislosti od chemického prostredia.

Architektonické aplikácie

V architektonických projektoch musí byť estetika a trvanlivosť v rovnováhe. Medzi obľúbené možnosti patria:

- Eloxovaný hliník

- Práškovo lakovaná oceľ

- Architektonická nehrdzavejúca oceľ

Budúce trendy a inovácie

Nové technológie

Neustále sa objavujú nové technológie povrchovej úpravy:

- Nanokeramické povlaky

- Ochranné vrstvy na báze grafénu

- Inteligentné samoliečivé materiály

Úvahy o udržateľnosti

Moderné alternatívy pozinkovanej ocele často ponúkajú lepšie environmentálne profily:

- Zníženie toxických emisií počas výroby

- Lepšia recyklovateľnosť

- Nižšia spotreba energie pri výrobe

- Predĺžená životnosť znižujúca frekvenciu výmeny

Vďaka starostlivému výberu materiálu a pochopeniu špecifických požiadaviek na použitie môžeme často nájsť lepšie alternatívy k pozinkovanej oceli. Kľúčom k dosiahnutiu optimálnych výsledkov je vyváženie požiadaviek na výkon, nákladových obmedzení a environmentálnych aspektov.

Akú údržbu vyžadujú pozinkované kovové komponenty?

Všimli ste si niekedy, že sa na vašich pozinkovaných dieloch tvorí biela hrdza, alebo ste frustrovane sledovali, ako vaše pozinkované komponenty postupne strácajú ochrannú vrstvu? Tieto problémy môžu výrazne ovplyvniť výkon a životnosť dielov, čo môže viesť k nákladným výmenám a oneskoreniu výroby.

Pozinkované kovové komponenty si vyžadujú minimálnu, ale špecifickú údržbu vrátane pravidelného čistenia jemným mydlom a vodou, každoročných kontrol poškodenia povlaku, retušovania malých poškodených plôch a správneho skladovania v suchých podmienkach, aby sa zabránilo predčasnej korózii a predĺžila sa životnosť.

Pochopenie správania sa pozinkovaného povlaku

Účinnosť pozinkovaných náterov do značnej miery závisí od ich interakcie s prostredím. Pri pôsobení atmosféry vytvárajú pozinkované povlaky ochranný patina7 vrstva, ktorá chráni základný kov. V spoločnosti PTSMAKE sme zistili, že správna údržba túto ochranu výrazne predlžuje.

Faktory ovplyvňujúce výkon náteru

Trvanlivosť pozinkovaných náterov môže ovplyvniť niekoľko faktorov prostredia:

- Atmosférické podmienky (vlhkosť, teplota)

- Vystavenie chemickým látkam

- Fyzické poškodenie

- UV žiarenie

- Priemyselné znečisťujúce látky

Základné postupy údržby

Protokol pravidelného čistenia

Pravidelné čistenie je nevyhnutné na udržiavanie pozinkovaných komponentov. Odporúčam postupovať podľa týchto krokov:

- Používajte jemné mydlo a teplú vodu

- Vyhnite sa abrazívnym čistiacim nástrojom

- Dôkladne opláchnite čistou vodou

- Nechajte komponenty úplne vyschnúť

- zdokumentujte dátumy čistenia pre záznamy o údržbe

Usmernenia pre inšpekcie

Pravidelné kontroly pomáhajú identifikovať potenciálne problémy skôr, ako sa stanú vážnymi:

| Kontrolná oblasť | Frekvencia | Kľúčové kontrolné body |

|---|---|---|

| Povrchová úprava | Štvrťročne | Škrabance, triesky |

| Spoločné oblasti | Mesačne | Tvorba hrdze |

| Body s vysokou záťažou | Dvojmesačník | Opotrebovanie povlaku |

| Zvárané profily | Štvrťročne | Celistvosť náteru |

Stratégie preventívnej údržby

Odporúčania pre ukladanie

Správne skladovanie zohráva dôležitú úlohu pri udržiavaní pozinkovaných komponentov:

- Skladujte v suchých, dobre vetraných priestoroch

- Vyhnite sa priamemu kontaktu so zemou

- Udržiavanie primeranej cirkulácie vzduchu

- Ochrana pred vystavením chemickým látkam

- Používanie vhodných metód stohovania

Postupy retušovania

Ak dôjde k menšiemu poškodeniu, je potrebné mu venovať okamžitú pozornosť:

- Poškodené miesto dôkladne vyčistite

- Naneste farbu bohatú na zinok alebo zinkovaciu zmes za studena

- Poskytnite správny čas na vytvrdnutie

- Zdokumentujte opravy pre budúce použitie

Úvahy o životnom prostredí

Riadenie vplyvu klímy

Rôzne prostredia si vyžadujú rôzne prístupy k údržbe:

Pobrežné oblasti

- Častejšie kontroly

- Ďalšie ochranné nátery

- Vylepšený plán čistenia

Priemyselné zóny

- Monitorovanie chemickej odolnosti

- Posúdenie vplyvu znečistenia

- Špecializované čistiace prostriedky

Vidiecke lokality

- Štandardná údržba postačuje

- Pravidelné odstraňovanie prachu

- Základná ochrana primeraná

Pokročilé techniky údržby

Usmernenia pre odborné hodnotenie

Pre optimálnu údržbu zvážte tieto kritériá odborného hodnotenia:

| Typ hodnotenia | Účel | Frekvencia |

|---|---|---|

| Testovanie hrúbky | Meranie opotrebovania povlaku | Ročný |

| Testovanie adhézie | Pevnosť spojenia náteru | Polročne |

| Chemická analýza | Kontrola kontaminácie | Podľa potreby |

| Vizuálna kontrola | Stav povrchu | Mesačne |

Metódy obnovy

Ak dôjde k výraznej degradácii:

- Príprava povrchu

- Obnova náteru

- Zvýšenie ochrany

- Testovanie výkonu

Údržba špecifická pre dané odvetvie

Rôzne odvetvia si vyžadujú špecializované prístupy k údržbe:

Automobilový priemysel

- Pravidelné čistenie podvozku

- Postupy opravy kolízií

- Sezónna ochrana

Odvetvie stavebníctva

- Riadenie vystavenia poveternostným vplyvom

- Starostlivosť o nosný komponent

- Ochrana kĺbov

Výrobné zariadenia

- Kontrola prevádzkového prostredia

- Monitorovanie bodu opotrebenia

- Preventívne nanášanie náterov

Nákladovo efektívne plánovanie údržby

Zavedenie štruktúrovaného plánu údržby pomáha optimalizovať náklady:

Harmonogram pravidelných kontrol

- Znižuje počet neočakávaných zlyhaní

- Zabraňuje väčším opravám

- Predlžuje životnosť

Systém dokumentácie

- Sleduje históriu údržby

- Identifikuje problémové vzorce

- Usmernenia pre budúce zlepšenia

Prideľovanie zdrojov

- Školenie zamestnancov

- Potreby zariadenia

- Požiadavky na materiál

V spoločnosti PTSMAKE sme tieto protokoly údržby implementovali do našich výrobných procesov, čím sme zabezpečili, že naše pozinkované komponenty si zachovajú svoje ochranné vlastnosti počas celej životnosti. Naše skúsenosti ukazujú, že proaktívna údržba výrazne znižuje dlhodobé náklady a zvyšuje spoľahlivosť komponentov.

Ako sa žiarové zinkovanie líši od procesov elektrolytického zinkovania?

Rozhodovali ste sa niekedy medzi žiarovým a galvanickým zinkovaním kovových dielov? Zmätok okolo týchto dvoch procesov môže viesť k nákladným chybám, ktoré môžu ohroziť trvanlivosť a výkonnosť vášho výrobku.

Žiarové zinkovanie a galvanické zinkovanie sú dva odlišné procesy povrchovej úpravy. Pri žiarovom zinkovaní sa kov ponára do roztaveného zinku pri teplote 850 °C, zatiaľ čo pri elektrolytickom zinkovaní sa elektrický prúd používa na nanášanie zinku na kovové povrchy pri izbovej teplote, čo vedie k rôznym hrúbkam povlaku a aplikáciám.

Pochopenie základných rozdielov

Procesná teplota a metódy

Žiarové zinkovanie si vyžaduje zahriatie zinku na teplotu 450 °C (približne 850 °F) vo veľkých kotloch. Kovové diely sa po dôkladnom vyčistení a príprave povrchu ponoria do tohto roztaveného zinkového kúpeľa. Naproti tomu elektrolytické zinkovanie prebieha pri izbovej teplote, kde sa ióny zinku elektricky nanášajú na kovový povrch v kontrolovanom prostredí.

Hrúbka a rozloženie povlaku

Hrúbka povlaku sa pri týchto dvoch metódach výrazne líši. Pri žiarovom zinkovaní sa zvyčajne vytvárajú hrubšie povlaky v rozsahu od 3,0 do 5,0 milimetrov (75-125 mikrometrov). V spoločnosti PTSMAKE sme pozorovali, že elektrolytické zinkovanie má zvyčajne tenšie povlaky, zvyčajne 0,2 až 1,0 milimetra (5 až 25 mikrometrov).

Porovnávacia analýza oboch procesov

| Charakteristika | Žiarové zinkovanie | Elektrické zinkovanie |

|---|---|---|

| Procesná teplota | 450 °C (850 °F) | Pokojová teplota |

| Hrúbka povlaku | 3,0-5,0 milimetrov | 0,2-1,0 milimetra |

| Povrchová úprava | Mierne drsnejšie | Hladké a jednotné |

| Náklady na jednotku | Vyššie počiatočné náklady | Nižšie počiatočné náklady |

| Rýchlosť výroby | Pomalšie | Rýchlejšie |

Aplikácie a priemyselné využitie

Žiarové zinkovanie Najlepšie použitie

Tento proces je vynikajúci pri aplikáciách vo vonkajšom a drsnom prostredí. Hrubý povlak poskytuje vynikajúcu ochranu proti korózii, takže je ideálny na:

- Konštrukčné oceľové komponenty

- Diaľničné zvodidlá

- Svetelné stĺpy

- Poľnohospodárske zariadenia

- Morské prostredie

Výhody elektrolytického zinkovania

Stránka metalurgická väzba8 vytvorená počas galvanického zinkovania je ideálna na:

- Časti karosérie automobilov

- Spojovací materiál

- Výrobky z plechu

- Puzdrá elektroniky

- Vnútorné aplikácie

Úvahy o nákladoch a ekonomickom vplyve

Počiatočná investícia

Žiarové zinkovanie si vyžaduje väčšie zariadenia a viac energie, čo vedie k vyšším počiatočným nákladom. Potrebné zariadenia zahŕňajú:

- Veľké zinkové kanvice

- Výkonné vykurovacie systémy

- Rozsiahle vetranie

- Zariadenia na manipuláciu s materiálom

Elektrické zinkovacie zariadenia potrebujú:

- Nádrže na pokovovanie

- Elektrické usmerňovače

- Filtračné systémy

- Chemické kontroly

Analýza dlhodobej hodnoty

Napriek vyšším počiatočným nákladom žiarové zinkovanie často poskytuje lepšiu dlhodobú hodnotu vďaka:

- Predĺžená životnosť

- Nižšie požiadavky na údržbu

- Lepšia odolnosť v náročných podmienkach

- Znížená frekvencia výmeny

Environmentálne a bezpečnostné aspekty

Vplyv na životné prostredie

Obidva procesy majú environmentálne aspekty:

Žiarové zinkovanie:

- Vyššia spotreba energie

- Výroba zinkového popola

- Recyklovateľné materiály

- Nižšie množstvo chemického odpadu

Galvanické zinkovanie:

- Nižšia spotreba energie

- Nakladanie s chemickým odpadom

- Požiadavky na úpravu vody

- Potreby nepretržitého monitorovania

Bezpečnostné protokoly

V spoločnosti PTSMAKE zavádzame prísne bezpečnostné opatrenia pre oba procesy:

Požiadavky na bezpečnosť pri žiarovom namáčaní:

- Zariadenia na ochranu pred teplom

- Ventilačné systémy

- Ochrana proti striekajúcej vode

- Núdzové postupy

Potreby bezpečnosti pri galvanickom zinkovaní:

- Protokoly o manipulácii s chemikáliami

- Elektrické bezpečnostné opatrenia

- Správne vetranie

- Osobné ochranné prostriedky

Kontrola kvality a testovanie

Metódy kontroly

Kontrola kvality sa v jednotlivých procesoch líši:

Kontrola za horúca:

- Meranie hrúbky povlaku

- Vizuálna kontrola

- Testovanie adhézie

- Kontroly rovnomernosti povrchu

Kontrola galvanického zinkovania:

- Rovnomernosť hrúbky

- Vzhľad povrchu

- Testovanie adhézie

- Testovanie odolnosti proti korózii

Výkonnostné normy

Oba procesy musia spĺňať špecifické priemyselné normy:

- ASTM A123 pre žiarové zinkovanie

- ASTM B633 pre galvanické zinkovanie

- ISO 1461 pre požiadavky na žiarové nátery

- ISO 2081 pre elektrolyticky pozinkované nátery

Údržba a životnosť

Požiadavky na údržbu

Žiarovo pozinkované povlaky zvyčajne vyžadujú minimálnu údržbu vďaka:

- Silnejšia ochranná vrstva

- Metalurgické lepenie

- Samoregeneračné vlastnosti

- Tvorba prírodnej patiny

Elektricky pozinkované povrchy môžu potrebovať:

- Pravidelná kontrola

- Retušovací náter

- Ochranný náter

- Pravidelné čistenie

Očakávaná dĺžka života

Životnosť sa výrazne líši:

- Žiarové namáčanie: 50+ rokov v mnohých prostrediach

- Elektricky pozinkované: 10-20 rokov v závislosti od podmienok

Kliknutím sem sa dozviete viac o procese chemického spájania pri ochrane kovov. ↩

Kliknutím sa dozviete viac o procese žiarového zinkovania a priemyselných normách. ↩

Kliknutím sa dozviete viac o vlastnostiach povrchovej úpravy a o tom, ako ovplyvňujú výkon výrobku. ↩

Kliknutím získate informácie o tomto elektrochemickom procese a o tom, ako mu účinne predchádzať. ↩

Kliknutím získate informácie o technikách chemického leptania, ktoré maximalizujú priľnavosť povlaku. ↩

Kliknutím sa dozviete viac o vedeckých poznatkoch o tvorbe pasívnej vrstvy a jej výhodách. ↩

Kliknutím sa dozviete viac o tom, ako tvorba patiny chráni pozinkované povrchy a predlžuje životnosť komponentov. ↩

Kliknutím sa dozviete, ako metalurgické lepenie zvyšuje odolnosť povlaku a ochranu proti korózii. ↩