Snažíte sa zistiť, či je zinkový odliatok dostatočne pevný pre vašu aplikáciu? Mnohí inžinieri podceňujú pevnosť zinku, čo vedie k nákladným chybám pri výbere materiálu a k oneskoreniu projektu, keď komponenty počas testovania zlyhajú.

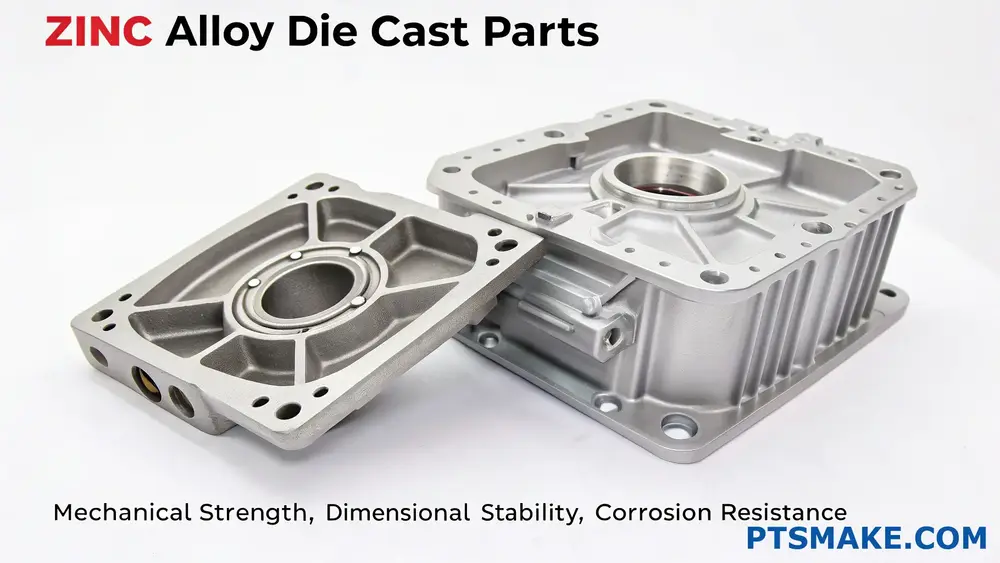

Tlakový odliatok zinku je mimoriadne pevný s pevnosťou v ťahu od 30 000 do 41 000 psi a medzou klzu od 22 000 do 32 000 psi. Vyznačuje sa vynikajúcou odolnosťou proti nárazu pri zachovaní dobrej rozmerovej stability a trvanlivosti.

V spoločnosti PTSMAKE som spolupracoval s nespočetným množstvom klientov, ktorí spočiatku váhali s použitím zinkového tlakového odliatku z dôvodu obáv o pevnosť. Mnohých prekvapí, ako zinkové zliatiny ako Zamak 3 a 5 poskytujú pôsobivé mechanické vlastnosti a zároveň vynikajúcu liatosť a nákladovú efektívnosť. Dovoľte mi, aby som sa s vami podelil o skutočné pevnostné charakteristiky tlakového liatia zinku a o tom, prečo by mohol byť ideálny pre váš ďalší projekt.

Aké materiály sa používajú pri tlakovom odlievaní zinku?

Už ste niekedy vzali do ruky kľučku na dvere, hračkárske autíčko alebo puzdro na elektronické zariadenie a premýšľali ste, aký materiál im dodáva dokonalú rovnováhu medzi detailmi a odolnosťou? Mnohé výrobky, ktoré denne používame, obsahujú súčasti odliatku zinku, ale pochopenie toho, aké materiály sa do týchto súčastí skutočne používajú, môže byť pri plánovaní ďalšieho projektu mätúce.

Pri tlakovom liatí zinku sa používajú predovšetkým zliatiny zinku, pričom najbežnejšími materiálmi sú ZA-3, ZA-8, ZAMAK 3 a ZAMAK 5. Tieto zliatiny kombinujú zinok s hliníkom, horčíkom a meďou v špecifických pomeroch na dosiahnutie rôznych mechanických vlastností vhodných pre rôzne aplikácie.

Základ zinkových zliatin na tlakové liatie

Podstatou zinkového tlakového liatia sú zliatiny na báze zinku, a nie čistý zinok. Čistý zinok má obmedzené praktické využitie vo výrobe kvôli svojej relatívne mäkkej povahe a tendencii k tečeniu (pomalej deformácii) pri namáhaní. Preto priemysel vyvinul niekoľko štandardizovaných zinkových zliatin, ktoré sa stali pracovnými koňmi vo svete tlakového liatia.

Zo skúseností s výrobcami v rôznych priemyselných odvetviach som zistil, že väčšina operácií tlakového liatia zinku sa sústreďuje na dve hlavné skupiny zliatin: ZAMAK a ZA zliatiny. Každá z nich má špecifické zloženie a výhody, vďaka ktorým sú vhodné na rôzne aplikácie.

Zliatiny ZAMAK: Pracovné kone zinkového tlakového liatia

ZAMAK (niekedy sa píše Zamac) je skratka odvodená od nemeckých názvov kovov, ktoré sú jeho súčasťou: Zinok, hliník, horčík a kupfer (meď). Tieto zliatiny tvoria základ priemyslu zinkového tlakového liatia.

Medzi najpoužívanejšie zliatiny ZAMAK patria:

ZAMAK 3 (zinková zliatina 3)

ZAMAK 3 obsahuje približne 4% hliníka, 0,035% horčíka a minimálne množstvo medi. Vďaka tomu je najčistejšou z bežných zinkových zliatin a má vynikajúcu rozmerovú stabilitu. Videl som, že ZAMAK 3 sa vo veľkej miere používa na:

- Automobilové komponenty

- Elektronické kryty

- Vodovodné armatúry

- Položky hardvéru

To, čo robí ZAMAK 3 obzvlášť cenným, je jeho vynikajúca Odlievateľnosť1 v kombinácii s dobrými mechanickými vlastnosťami. Keď zákazníci potrebujú rovnováhu medzi nákladovou efektívnosťou a spoľahlivosťou, ZAMAK 3 je často mojím prvým odporúčaním.

ZAMAK 5 (zinková zliatina 5)

ZAMAK 5 je v podstate ZAMAK 3 s pridaním približne 1% medi. Táto malá zmena zloženia výrazne zvyšuje pevnosť v ťahu a tvrdosť. Komponenty vyrobené s použitím ZAMAK 5 zvyčajne ponúkajú:

- 10-20% vyššia pevnosť v ťahu ako ZAMAK 3

- Lepší výkon pod tlakom

- Zvýšená odolnosť proti opotrebovaniu

- Vylepšené možnosti leštenia a pokovovania

Vďaka týmto vlastnostiam je ZAMAK 5 ideálny pre aplikácie vyžadujúce vyššiu pevnosť alebo lepšiu povrchovú úpravu, ako sú automobilové diely a dekoratívny hardvér.

ZA zliatiny: Vyšší výkon zinku

Zliatiny ZA (zinkovo-hliníkové) obsahujú podstatne vyšší obsah hliníka ako zliatiny ZAMAK, zvyčajne v rozmedzí 8-27%. Vyšší obsah hliníka podstatne mení vlastnosti materiálu:

ZA-8

S hliníkom 8-8,8% a meďou 1-1,5% ZA-8 ponúka:

- Vyššia pevnosť ako zliatiny ZAMAK

- Lepšia odolnosť proti opotrebovaniu

- Vynikajúce ložiskové schopnosti

- Dobrá odolnosť proti tečeniu

ZA-12

ZA-12 obsahuje 10,5-11,5% hliníka a 0,5-1,25% medi a poskytuje:

- Vynikajúca pevnosť v porovnaní so zliatinami ZAMAK

- Vynikajúce nosné vlastnosti

- Dobrá odolnosť proti opotrebovaniu

ZA-27

Vďaka najvyššiemu obsahu hliníka (25-28%) spomedzi bežných zliatin na tlakové liatie zinku ZA-27 poskytuje:

- Najvyšší pomer pevnosti k hmotnosti zo zliatin zinku

- Výnimočná odolnosť proti opotrebovaniu

- Vynikajúce mechanické vlastnosti

Úvahy o výbere materiálu

Keď pomáham klientom pri výbere vhodnej zinkovej zliatiny pre ich projekty v spoločnosti PTSMAKE, zvažujem niekoľko faktorov:

| Zliatina | Sila | Náklady | Odlievateľnosť | Bežné aplikácie |

|---|---|---|---|---|

| ZAMAK 3 | Mierne | $ | Vynikajúce | Všeobecný železiarsky tovar, automobilové diely |

| ZAMAK 5 | Dobrý | $$ | Dobrý | Automobilový priemysel, vodovodné armatúry |

| ZA-8 | Lepšie | $$ | Dobrý | Priemyselné komponenty, ložiská |

| ZA-12 | Veľmi dobré | $$$ | Mierne | Ozubené kolesá, puzdrá, ložiská |

| ZA-27 | Vynikajúce | $$$$ | Náročné | Vysoko namáhané komponenty |

Vedľajšie prvky a prísady

Okrem primárnych zložiek zliatiny zinkové tlakové odliatky často obsahujú stopové prvky, ktoré môžu významne ovplyvniť konečné vlastnosti:

- Horčík: Pridáva sa v malých množstvách (0,01-0,06%) na zníženie medzikryštalickej korózie

- Vedenie: Niekedy sa vyskytuje v recyklovaných zliatinách, ale vo všeobecnosti je nežiaduci, pretože môže ovplyvniť mechanické vlastnosti.

- Iron: Zvyčajne sa udržiava pod 0,075%, pretože vyššie hodnoty môžu spôsobiť krehkosť

- Kadmium: Obvykle obmedzené na 0,004% z dôvodu ochrany životného prostredia

- Cín: Často sa udržiava pod 0,002%, aby sa zabránilo medzikryštalickej korózii

V spoločnosti PTSMAKE tieto stopové prvky starostlivo monitorujeme, aby sme zabezpečili konzistentnú kvalitu našich zinkových tlakovo liatych komponentov.

Nové materiály zo zinkových zliatin

Odvetvie tlakového liatia zinku sa neustále vyvíja a prináša nové zloženie zliatin, ktoré sú navrhnuté tak, aby spĺňali špecifické požiadavky na výkon:

- ACuZinc: Skupina patentovaných zliatin so zvýšeným obsahom medi pre lepšiu pevnosť

- Ecozinc: Prípravky šetrné k životnému prostrediu, ktoré minimalizujú toxické prvky

- EZAC: Zosilnené zliatiny zinku, hliníka a medi určené pre tenkostenné aplikácie

Tieto novšie materiály vykazujú sľubné možnosti pre špecializované aplikácie, kde tradičné zliatiny môžu byť nedostatočné.

Kľúčové výhody zinkových zliatin oproti čistému zinku pri tlakovom liatí

Zamysleli ste sa niekedy nad tým, prečo výrobcovia len zriedka používajú čistý zinok na projekty tlakového liatia? Možno ste sa stretli s problémami s krehkosťou alebo rozmerovou nestabilitou dielov a pýtali ste sa, či existuje lepšia alternatíva?

Zinkové zliatiny sa pri tlakovom liatí uprednostňujú pred čistým zinkom, pretože ponúkajú vynikajúce mechanické vlastnosti, lepšiu odolnosť proti korózii, zvýšenú rozmerovú stabilitu a lepšie charakteristiky toku počas odlievania. Tieto zliatiny si zachovávajú cenové výhody zinku a zároveň odstraňujú mnohé jeho prirodzené nedostatky.

Pochopenie zloženia a vlastností zinkových zliatin

Počas rokov práce s odlievaním kovov v spoločnosti PTSMAKE som zistil, že pochopenie zloženia zinkových zliatin je kľúčové pre prijímanie informovaných výrobných rozhodnutí. Zinkové zliatiny používané pri tlakovom liatí zvyčajne obsahujú zinok ako základný kov s dôkladne kontrolovaným množstvom hliníka, medi, horčíka a príležitostne aj iných prvkov.

Najbežnejšie zliatiny zinku používané pri tlakovom liatí sú série Zamak (najmä Zamak 3, 5 a 7) a série ZA (ZA-8, ZA-12 a ZA-27). Každá z nich má špecifické chemické zloženie určené na zlepšenie konkrétnych vlastností.

Bežné zloženie zinkovej zliatiny

| Typ zliatiny | Zinok (%) | Hliník (%) | Meď (%) | Horčík (%) | Ostatné prvky (%) |

|---|---|---|---|---|---|

| Zamak 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| Zamak 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

Tieto legujúce prvky výrazne zlepšujú metalurgická štruktúra2 zinku, čím sa z relatívne slabého čistého kovu stáva univerzálny technický materiál vhodný na širokú škálu aplikácií.

Mechanické výhody zinkových zliatin oproti čistému zinku

Čistý zinok má niekoľko obmedzení, ktoré ho robia nevhodným pre väčšinu aplikácií tlakového liatia. Jeho relatívne nízka pevnosť v ťahu, nízka tvrdosť a sklon k tečeniu pri zaťažení sú významnými nevýhodami. Pridaním legujúcich prvkov vytvárame materiály s výrazne lepšími mechanickými vlastnosťami.

Pevnosť a tvrdosť

Zinkové zliatiny vykazujú 2-3-krát vyššiu pevnosť v ťahu ako čistý zinok. Napríklad, zatiaľ čo čistý zinok má zvyčajne pevnosť v ťahu okolo 20 MPa, Zamak 3 ponúka približne 283 MPa a zliatiny s vysokým obsahom hliníka, ako je ZA-27, môžu dosiahnuť až 425 MPa. Toto podstatné zlepšenie umožňuje súčiastkam zo zinkových zliatin odolávať vyšším zaťaženiam a namáhaniam.

Prídavok hliníka zvyšuje najmä tvrdosť, pričom meď túto vlastnosť ďalej zlepšuje. Táto zvýšená tvrdosť sa prejavuje v lepšej odolnosti proti opotrebovaniu v aplikáciách, kde môže dochádzať k treniu alebo nárazom.

Rozmerová stabilita

Jedným z najvýznamnejších problémov čistého zinku je jeho rozmerová nestabilita. Pri práci s klientmi v spoločnosti PTSMAKE často zdôrazňujem, že čistý zinok má tendenciu časom sa krčiť a deformovať, čo ho robí nespoľahlivým pre presné komponenty. Zinkové zliatiny riešia tento problém prostredníctvom:

- Zmenšená veľkosť zŕn z legujúcich prvkov, čo obmedzuje pohyb materiálu

- Zvýšená tuhosť konštrukcie, ktorá odoláva deformáciám

- Zvýšená odolnosť voči medzikryštalickej korózii, ktorá môže spôsobiť zmeny rozmerov

Tieto vylepšenia sú dôležité najmä pre diely, ktoré si vyžadujú prísne tolerancie, alebo diely používané v presných zostavách.

Odolnosť proti korózii a povrchové vlastnosti

V priemyselných aplikáciách odolnosť proti korózii často určuje životnosť súčiastky. Zliatiny zinku poskytujú výrazne lepšiu ochranu proti korózii ako čistý zinok prostredníctvom niekoľkých mechanizmov:

- Tvorba stabilných vrstiev oxidov, ktoré chránia podkladový kov

- Znížená náchylnosť na medzikryštalickú koróziu

- lepšia odolnosť voči atmosférickým a chemickým vplyvom

Zinkové zliatiny možno navyše ľahko pokovovať, natierať alebo inak povrchovo upravovať, aby sa ďalej zvýšila ich odolnosť proti korózii a estetické vlastnosti. Vďaka tejto univerzálnosti sú vhodné na funkčné aj dekoratívne použitie.

Výhody spracovania počas tlakového liatia

Z hľadiska výroby majú zinkové zliatiny v porovnaní s čistým zinkom v procese tlakového liatia niekoľko praktických výhod:

Charakteristika toku a odlievateľnosť

Zinkové zliatiny majú vynikajúce tokové vlastnosti, ktoré im umožňujú presne vyplniť zložité detaily formy. Prídavok hliníka znižuje teplotu topenia a zároveň zlepšuje tekutosť, čo umožňuje výrobu tenkostenných profilov a zložitých geometrií, ktoré by boli pri použití čistého zinku náročné.

Tepelné vlastnosti

Riadené koeficienty tepelnej rozťažnosti zinkových zliatin (v porovnaní s nepredvídateľným správaním čistého zinku) umožňujú lepšiu kontrolu rozmerov počas fázy chladenia. To sa prejavuje v predvídateľnejšej miere zmrštenia a menšom počte chýb vo finálnych dieloch.

Životnosť nástroja

Nástroje na tlakové liatie používané so zliatinami zinku majú zvyčajne dlhšiu životnosť ako nástroje používané s čistým zinkom. Zlepšené tokové vlastnosti znižujú erózne opotrebovanie povrchov foriem, zatiaľ čo nižšie teploty odlievania (v porovnaní so zliatinami hliníka alebo horčíka) minimalizujú tepelnú únavu nástrojov.

Nákladová efektívnosť zinkových zliatin vo výrobe

Napokon nemožno opomenúť ani ekonomické výhody používania zinkových zliatin namiesto čistého zinku. Hoci čistý zinok môže mať o niečo nižšie náklady na suroviny, celková ekonomika výroby je výrazne priaznivejšia pre zliatiny, pretože:

- Zníženie počtu zmetkov a vyššia kvalita výrobkov

- Rýchlejšie výrobné cykly vďaka lepším charakteristikám toku

- Nižšie náklady na konečnú úpravu vďaka lepšej kvalite povrchu pri odlievaní

- Predĺžená životnosť výrobku, ktorá znižuje náklady na záruku a výmenu

V spoločnosti PTSMAKE sme neustále zisťovali, že mierny príplatok zaplatený za kvalitné zinkové zliatiny sa rýchlo vráti vďaka lepšej efektivite výroby a vyššej výkonnosti výrobku.

Je tlakový odliatok rovnaký ako zinkový odliatok?

Stalo sa vám niekedy, že ste boli zmätení pri hľadaní možností výroby pre váš ďalší projekt? Prezerali ste si technické údaje a rozmýšľali ste, či je tlakové liatie a zinkové liatie odlišný proces alebo len priemyselný žargón pre to isté? Tento terminologický zmätok môže viesť k nákladným výrobným chybám.

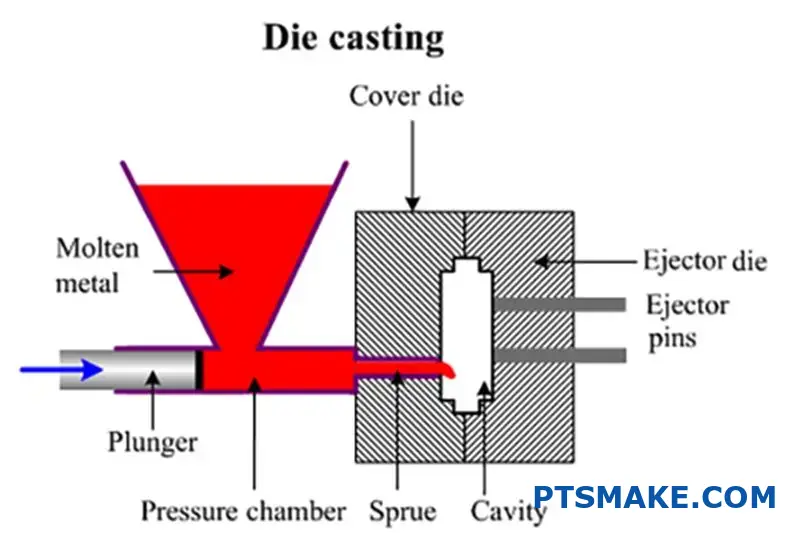

Nie, tlakové liatie a zinkové liatie nie je to isté. Tlakové liatie je výrobný proces, pri ktorom sa môžu používať rôzne kovy vrátane zinku, hliníka, horčíka a zliatin medi. Odlievanie zinku sa konkrétne vzťahuje na tlakové liatie, pri ktorom sa ako kovový materiál používa zinok.

Pochopenie vzťahu medzi tlakovým odlievaním a odlievaním zinku

Tlakové liatie a zinkové liatie sú vo výrobnom priemysle často zamieňané pojmy. Na vysvetlenie, tlakové liatie je zastrešujúci výrobný proces, zatiaľ čo zinkové liatie (presnejšie nazývané zinkové tlakové liatie) je špecifická aplikácia tohto procesu s použitím zinkových zliatin.

Na základe mojich skúseností s výrobou som zistil, že pochopenie tohto rozdielu je pre konštruktérov a návrhárov výrobkov kľúčové pri výbere správnej výrobnej metódy pre ich súčiastky.

Pri tlakovom liatí sa roztavený kov pod vysokým tlakom vtláča do oceľových foriem na opakované použitie, ktoré sa nazývajú lisovacie formy. Pri tomto procese sa môže použiť niekoľko rôznych kovov, pričom zinok je len jednou z možností. Medzi ďalšie bežné kovy používané pri tlakovom liatí patrí hliník, horčík a zliatiny medi.

Hlavné rozdiely v materiáloch na tlakové liatie

Výber kovu na tlakové liatie výrazne ovplyvňuje vlastnosti a použitie konečného výrobku. Tu nájdete porovnanie zinku s inými bežnými materiálmi na tlakové liatie:

| Kov | Bod topenia (°C) | Hustota (g/cm³) | Kľúčové vlastnosti | Bežné aplikácie |

|---|---|---|---|---|

| Zinok | 380-390 | 6.6-7.2 | Vysoká rozmerová stabilita, vynikajúca povrchová úprava, dobrá odolnosť proti korózii | Automobilové diely, kryty elektroniky, hračky |

| Hliník | 660 | 2.7 | Ľahký, dobrý pomer pevnosti k hmotnosti, odolný voči korózii | Automobilové komponenty, letecké a kozmické diely |

| Horčík | 650 | 1.7 | Najľahší konštrukčný kov, dobré tienenie EMI | Tenkostenné skrinky, prenosná elektronika |

| Zliatiny medi | 900-1000 | 8.3-8.9 | Vynikajúca elektrická vodivosť, vysoká tepelná vodivosť | Elektrické komponenty, lodný hardvér |

Zinkové tlakové liatie: Špecializovaný proces

Zinkové tlakové liatie sa stalo jednou z najobľúbenejších foriem tlakového liatia z niekoľkých dôvodov. Na stránke eutektické vlastnosti3 zinkových zliatin sú ideálne pre proces tlakového liatia a ponúkajú výrobcom a konštruktérom jedinečné výhody.

Výhody zinkového tlakového liatia

Nižšie požiadavky na energiu: Zinok má v porovnaní s inými kovmi na tlakové liatie relatívne nízku teplotu tavenia (380-390 °C), čo vedie k nižšej spotrebe energie pri výrobe.

Dlhšia životnosť matrice: Vďaka nižším teplotám spracovania sú oceľové formy používané na odlievanie zinku menej tepelne namáhané. V spoločnosti PTSMAKE sme pozorovali, že matrice používané na odlievanie zinku zvyčajne vydržia 5 až 10-krát dlhšie ako matrice používané na odlievanie hliníka.

Vynikajúca rozmerová presnosť: Zinkové zliatiny majú pri roztavení vynikajúcu tekutosť, čo im umožňuje presne vyplniť aj zložité dutiny formy.

Vynikajúca povrchová úprava: Zinkové odliatky majú vo všeobecnosti hladší povrch priamo z formy a často vyžadujú minimálnu následnú úpravu.

Flexibilita dizajnu: Vynikajúce tokové vlastnosti zinkových zliatin umožňujú výrobu komponentov s tenkými stenami (až 0,5 mm) a zložitými geometriami.

Bežné zliatiny zinku na tlakové liatie

Nie všetky zliatiny zinku sú rovnaké. Medzi najbežnejšie zliatiny zinku používané pri tlakovom liatí patria:

Zamak 3 (ASTM AG40A): Najpoužívanejšia zliatina zinku na tlakové liatie, ktorá ponúka dobrú rovnováhu fyzikálnych vlastností, odlievateľnosti a nákladovej efektívnosti.

Zamak 5 (ASTM AC41A): Podobne ako Zamak 3, ale s vyššou pevnosťou v ťahu a tvrdosťou.

ZA-8, ZA-12 a ZA-27: Zinkové zliatiny s vyšším obsahom hliníka, ktoré ponúkajú vyššiu pevnosť a tvrdosť, ale ich odlievanie je o niečo náročnejšie.

Aplikácie, v ktorých zinkové tlakové liatie vyniká

Vďaka svojej práci v spoločnosti PTSMAKE som videl, ako zinkové tlakové liatie vyniká v rôznych aplikáciách:

- Automobilové komponenty: Interiérové obloženie, kľučky dverí, kryty zámkov

- Puzdro elektroniky: Rámy, komponenty podvozku, chladiče

- Spotrebný tovar: Súčasti spotrebičov, železiarsky tovar, hračky a dekoratívne predmety

- Priemyselný hardvér: Nástroje, prípravky a mechanické súčasti

Správny výber medzi možnosťami tlakového liatia

Pri rozhodovaní o vhodnej metóde tlakového liatia pre váš projekt zvážte tieto faktory:

Objem výroby: Zinkové tlakové liatie ponúka cenové výhody pre stredné až veľké výrobné série.

Zložitosť časti: Ak má váš dizajn zložité detaily alebo tenké steny, zinok je vďaka svojim vynikajúcim tokovým vlastnostiam ideálnou voľbou.

Požiadavky na povrchovú úpravu: Ak je estetická kvalita prvoradá, zinkové odliatky zvyčajne vyžadujú menej povrchových úprav.

Úvahy o pomere pevnosti a hmotnosti: Zinok je síce ťažší ako hliník, ale na svoju hmotnostnú triedu ponúka vynikajúcu pevnosť a odolnosť.

Citlivosť na náklady: Nižšie teploty spracovania a dlhšia životnosť zinkových odliatkov často vedú k úspore nákladov, najmä v určitých objemových radoch.

Mnohí naši klienti v spoločnosti PTSMAKE spočiatku zvažujú viaceré výrobné metódy, ale v prípade komponentov vyžadujúcich vysokú presnosť a kvalitu povrchu so strednými požiadavkami na pevnosť sa ako optimálne riešenie často ukazuje zinkové tlakové liatie.

Ako dosiahnuť presné tolerancie pri tlakovom odlievaní zinku?

Dostali ste niekedy diely zo zinkového tlakového odliatku, ktoré do vašej zostavy správne nezapadali, alebo ste museli vyradiť drahé komponenty kvôli problémom s toleranciou? Možno ste bojovali s frustráciou z komponentov, ktoré vyzerajú perfektne, ale pri kontrole kvality zlyhali, pretože sa odchýlili len o zlomky milimetra?

Dosiahnutie prísnych tolerancií pri tlakovom odlievaní zinku si vyžaduje starostlivú starostlivosť o niekoľko faktorov vrátane konštrukcie formy, kontroly procesu a výberu materiálu. Pri zinkových odliatkoch pod tlakom sa zvyčajne dosahujú tolerancie ±0,1 mm až ±0,05 mm pri rozmeroch do 25 mm, pričom je možné dosiahnuť ešte prísnejšie tolerancie prostredníctvom sekundárnych operácií a pokročilého riadenia procesu.

Pochopenie tolerančných faktorov pri tlakovom odlievaní zinku

Tolerancie pri tlakovom liatí zinku nie sú len ľubovoľné čísla, ktoré priraďujeme k výkresom. Predstavujú vyvrcholenie spolupráce viacerých výrobných premenných. Pri práci s presnými komponentmi som zistil, že pochopenie týchto faktorov je rozhodujúce pre efektívne plánovanie výroby.

Medzi hlavné premenné ovplyvňujúce tolerancie zinkového odliatku patria:

Úvahy o zmrštení materiálu

Zinkové zliatiny sa v porovnaní s inými materiálmi na tlakové liatie, ako je hliník alebo horčík, menej zmršťujú. To je jedna z kľúčových výhod zinku pre presné aplikácie. Na stránke miera zmrštenia4 pre väčšinu zinkových zliatin sa zvyčajne pohybuje od 0,4% do 0,7% v porovnaní s 0,5% až 1,2% pre hliníkové zliatiny.

Toto predvídateľné a minimálne zmrštenie umožňuje:

- Konzistentnejšie rozmery dielov

- Zníženie rozmerových odchýlok medzi výrobnými sériami

- Lepšia schopnosť dôsledne dosahovať prísne tolerancie

Vplyv hrúbky steny na tolerancie

Hrúbka steny priamo ovplyvňuje dosiahnuteľné tolerancie pri zinkovom tlakovom liatí. Všeobecne platí pravidlo:

| Hrúbka steny | Typická dosiahnuteľná tolerancia |

|---|---|

| 0,5 mm - 1,5 mm | ±0,075 mm - ±0,1 mm |

| 1,5 mm - 3,0 mm | ±0,1 mm - ±0,15 mm |

| 3,0 mm - 6,0 mm | ±0,15 mm - ±0,2 mm |

| >6,0 mm | ±0,2 mm - ±0,3 mm |

Tenšie steny chladnú rýchlejšie, ale môžu byť náchylnejšie na chyby, ak nie sú správne navrhnuté a vykonané. Vyváženie hrúbky steny s konštrukčnými požiadavkami je kritickým aspektom dosiahnutia prísnych tolerancií.

Požiadavky na uhol ponoru

Uhly ponoru sú potrebné na uľahčenie vyhadzovania dielov z formy. Majú však priamy vplyv na rozmerové tolerancie, najmä v prípade vysokých prvkov. V spoločnosti PTSMAKE zvyčajne odporúčame:

- Minimálny ponor 0,5° až 1° pri tlakovom liatí zinku

- Väčšie uhly ponoru (2° až 3°) pre hlbšie prvky

- Starostlivo vyvážené uhly ťahu pre povrchy vyžadujúce prísne tolerancie

Dobre navrhnutá stratégia uhla ťahu zabezpečuje konzistentnú výrobu dielov pri zachovaní kritických rozmerov v rámci špecifikácie.

Praktické limity tolerancie vo výrobe

Hoci teoretické tolerancie môžu na papieri vyzerať sľubne, praktická výrobná realita často určuje, čo je možné dôsledne dosiahnuť. Na základe mojich skúseností s mnohými projektmi tlakového liatia zinku som zistil, čo je reálne:

Štandardné obchodné tolerancie

Pre štandardné komerčné aplikácie tlakového liatia zinku:

| Rozsah rozmerov | Štandardná obchodná tolerancia |

|---|---|

| Do 25 mm | ±0,1 mm |

| 25 mm až 50 mm | ±0,15 mm |

| 50 mm až 150 mm | ±0,2 mm |

| 150 mm až 300 mm | ±0,3 mm |

Tieto tolerancie predstavujú to, čo väčšina výrobcov dokáže trvalo dosiahnuť bez výrazného zvýšenia nákladov alebo špecializovaných procesov.

Presné tolerancie pre kritické aplikácie

Pre aplikácie vyžadujúce vyššiu presnosť:

| Rozsah rozmerov | Schopnosť presnej tolerancie |

|---|---|

| Do 25 mm | ±0,05 mm |

| 25 mm až 50 mm | ±0,075 mm |

| 50 mm až 150 mm | ±0,1 mm |

| 150 mm až 300 mm | ±0,15 mm |

Dosiahnutie týchto prísnejších tolerancií si zvyčajne vyžaduje:

- Sofistikovanejšie nástroje

- Ďalšie kontroly procesov

- Potenciálne sekundárne operácie

- Častejšia údržba nástrojov

Úvahy o tolerančnom zásobníku

Pri navrhovaní zostáv s viacerými komponentmi zo zinkového tlakového odliatku sa rozhodujúcim faktorom stáva tolerančné usporiadanie. Pri zložitých zostavách vždy odporúčam vykonať analýzu rozloženia tolerancií, aby sa zabezpečilo správne uloženie a funkčnosť.

Kumulatívny účinok viacerých tolerancií môže viesť k zostavám, ktoré nefungujú tak, ako majú, aj keď jednotlivé komponenty spĺňajú stanovené tolerancie. V spoločnosti PTSMAKE pomáhame klientom analyzovať tieto interakcie už na začiatku procesu návrhu, aby sa vyhli neskorším nákladným opravám.

Stratégie na zlepšenie schopnosti tolerancie

Ak štandardné tolerancie nie sú pre vašu aplikáciu dostatočné, niekoľko stratégií môže pomôcť dosiahnuť prísnejšie špecifikácie:

Pokročilý dizajn a konštrukcia nástrojov

Forma je pravdepodobne najkritickejším prvkom, ktorý ovplyvňuje tolerancie. Investícia do vysokokvalitných nástrojov s:

- Prémiová konštrukcia z nástrojovej ocele

- Presné CNC obrábanie detailov dutín

- Optimalizované usporiadanie chladiacich kanálov

- Starostlivý dizajn brány a jazdca

Tieto prvky výrazne zlepšujú tolerančné schopnosti a konzistenciu. Hoci prémiové nástroje predstavujú vyššiu počiatočnú investíciu, dlhodobý prínos v kvalite dielov a znížená miera zmetkovosti často ospravedlňujú náklady.

Sekundárne operácie pre kritické rozmery

V prípade najnáročnejších aplikácií možno sekundárnymi operáciami dosiahnuť tolerancie, ktoré presahujú možnosti samotného tlakového liatia:

- CNC obrábanie kritických povrchov

- Brúsenie a honovanie

- Presné vŕtanie a vystružovanie

- Overenie súradnicového meracieho stroja (CMM)

V spoločnosti PTSMAKE často uplatňujeme hybridné výrobné prístupy, pri ktorých odlievame diely s veľkorysými toleranciami v nekritických oblastiach a potom vykonávame selektívne obrábanie kritických prvkov.

Implementácia štatistickej kontroly procesov

Implementácia robustných systémov štatistickej kontroly procesov (SPC) umožňuje:

- Včasná detekcia posunu procesu

- Konzistentná kvalita dielov

- Dokumentácia o spôsobilosti procesu

- Možnosti neustáleho zlepšovania

Monitorovaním kľúčových procesných parametrov a rozmerov dielov dokážeme udržať prísnejšie tolerancie počas dlhších výrobných sérií.

Aké povrchové úpravy sú k dispozícii pre diely zinkového tlakového liatia?

Dostali ste niekedy diely zo zinkového odliatku, ktoré nezodpovedali vašim estetickým predstavám? Alebo ste mali problém vybrať správnu povrchovú úpravu, ktorá by vyvážila vzhľad, ochranu a cenu? Nesprávna povrchová úprava môže znehodnotiť aj tie najprecíznejšie navrhnuté komponenty.

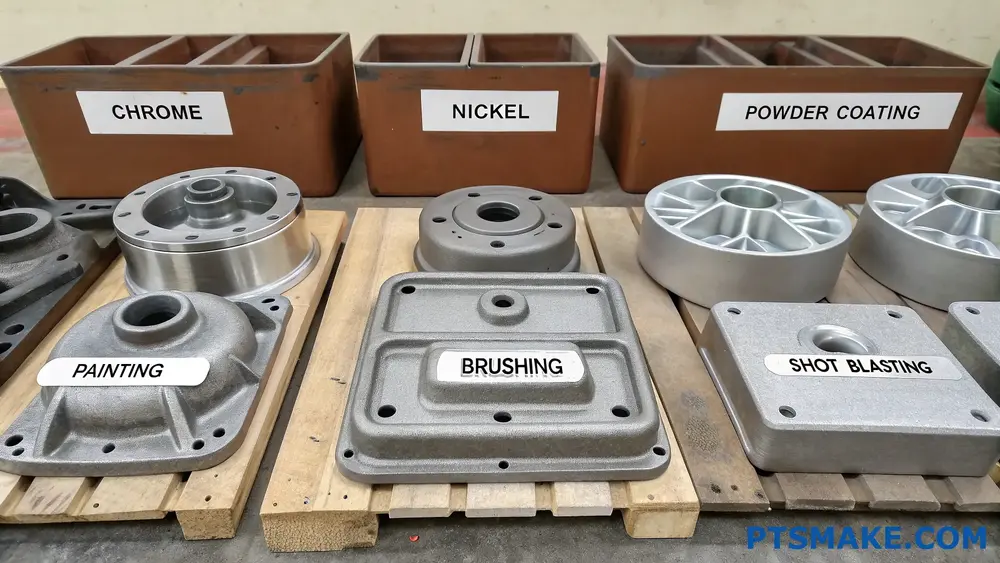

Zinkové diely na tlakové liatie môžu mať množstvo povrchových úprav vrátane pokovovania (chróm, nikel, zlato), práškového lakovania, maľovania, eloxovania, leštenia, kartáčovania, textúrovania a bubnovania. Každá povrchová úprava ponúka jedinečné výhody z hľadiska vzhľadu, odolnosti proti korózii, ochrany proti opotrebovaniu a nákladov.

Bežné povrchové úpravy pre diely odlievané pod tlakom zinku

Pri svojej práci s klientmi z rôznych priemyselných odvetví som na vlastné oči videl, ako môže správna povrchová úprava zmeniť základný zinkový odliatok na komponent, ktorý nielenže výnimočne funguje, ale aj zvyšuje celkovú príťažlivosť výrobku. Dovoľte mi, aby som vás oboznámil s najefektívnejšími dostupnými možnosťami povrchovej úpravy.

Galvanické povrchové úpravy

Galvanické pokovovanie vytvára tenkú kovovú vrstvu na zinkových odliatkoch elektrochemickým procesom. Táto povrchová úprava je mimoriadne obľúbená, pretože spája estetický vzhľad s funkčnými výhodami.

Chrómovanie

Chrómovanie poskytuje zrkadlový, reflexný povrch, ktorý si mnohí spotrebitelia spájajú s kvalitnými kovovými výrobkami. Okrem atraktívneho vzhľadu chróm ponúka:

- Vynikajúca odolnosť proti korózii

- Vynikajúca odolnosť proti opotrebovaniu

- Znížené trenie

- Vysoká tvrdosť (približne 70 HRC)

Mnohé automobilové komponenty, ako sú emblémy a ozdobné prvky, používajú chrómovanie. Je však potrebné poznamenať, že tradičné procesy šesťmocného chrómu čelia čoraz väčším environmentálnym obmedzeniam, čo vedie k nárastu trojmocných chrómových alternatív, ktoré sú šetrnejšie k životnému prostrediu.

Niklovanie

Niklovanie poskytuje jasný strieborný vzhľad podobný chrómu, ale s mierne teplejším tónom. Medzi výhody patrí:

- Veľmi dobrá ochrana proti korózii

- Vynikajúca odolnosť proti opotrebovaniu

- Môže mať svetlú alebo saténovú povrchovú úpravu

- Často sa používa ako podkladový náter na chrómovanie

V spoločnosti PTSMAKE často nanášame niklovanie na komponenty, ktoré si vyžadujú estetický vzhľad aj odolnosť, ako sú kúpeľňové armatúry a kryty spotrebnej elektroniky.

Pozinkovanie

Aj keď sa môže zdať, že pozinkovať zinkový odliatok je zbytočné. galvanizácia5 proces vytvára obetnú ochrannú vrstvu, ktorá koroduje skôr ako základný materiál. Medzi hlavné výhody patria:

- Nákladovo efektívna ochrana proti korózii

- K dispozícii v čírej, žltej, čiernej alebo olivovej farbe

- Všeobecne tenšie ako iné možnosti pokovovania

Organické povrchové úpravy

Organické povrchové úpravy ponúkajú alternatívy ku kovovému pokovovaniu s vlastnými jedinečnými výhodami.

Práškové lakovanie

Práškové lakovanie zahŕňa elektrostatické nanášanie suchého prášku na povrch dielu a jeho následné vytvrdzovanie za tepla. Tento proces vytvára odolný, rovnomerný povrch s týmito výhodami:

- Široký farebný rozsah s konzistentnými výsledkami

- Vynikajúca trvanlivosť a odolnosť voči nárazom

- Dobrá chemická odolnosť

- Šetrné k životnému prostrediu (bez rozpúšťadiel)

- Silný, rovnomerný povlak (zvyčajne 2-4 milimetre)

Mnohé časti vonkajšieho vybavenia a komponenty nábytku využívajú kombináciu odolnosti a estetickej flexibility práškového lakovania.

Mokré maľovanie

Tradičné maľovanie ponúka obrovskú flexibilitu vzhľadu:

- Neobmedzené možnosti farieb s rôznymi leskmi

- Môže obsahovať špeciálne efekty (kovové, textúrované atď.)

- Relatívne nízke náklady na malé výrobné série

- Možnosť retušovania v teréne

Lakované povrchové úpravy však zvyčajne neposkytujú rovnakú odolnosť ako pokovovanie alebo práškové lakovanie.

Mechanické povrchové úpravy

Mechanické povrchové úpravy menia povrch skôr fyzikálnymi procesmi než pridávaním náterov.

Leštenie

Leštenie vytvára jasný, reflexný povrch odstránením drobných nedokonalostí:

- Zvýrazňuje prirodzený vzhľad zinkovej zliatiny

- Môže pripraviť povrchy na následné pokovovanie

- K dispozícii sú rôzne úrovne (od saténovej po zrkadlovú)

- Zvyšuje celkovú vnímanú kvalitu

Kefovanie/leštenie

Tento proces vytvára na povrchu jemné, rovnomerné smerové línie:

- Poskytuje výrazný priemyselný vzhľad

- Pomáha zakryť drobné nedokonalosti povrchu

- Často sa používa pre architektonický hardvér

- Možno kombinovať s bezfarebným náterom na ochranu

Odstreľovanie/striekanie

Tryskanie vytvára textúrovaný, matný povrch pôsobením malých častíc na diel:

- Zlepšuje priľnavosť povlaku

- Vytvára jednotný vzhľad

- Môže zvýšiť tvrdosť povrchu

- Odstraňuje drobné chyby odliatkov

Porovnanie možností povrchovej úpravy

| Typ povrchovej úpravy | Odolnosť proti korózii | Odolnosť proti opotrebovaniu | Vzhľad | Relatívne náklady | Bežné aplikácie |

|---|---|---|---|---|---|

| Chrómovanie | Vynikajúce | Vynikajúce | Jasné, reflexné | Vysoká | Dekoratívne obloženie, kúpeľňové armatúry |

| Niklovanie | Veľmi dobré | Veľmi dobré | Svetlé alebo saténové striebro | Stredne vysoké | Puzdrá elektroniky, hardvér |

| Práškové lakovanie | Dobrý | Dobrý | Matné až lesklé, mnoho farieb | Stredné | Vonkajšie vybavenie, nábytok |

| Mokré maľovanie | Spravodlivé | Slabá-dobrá | Neobmedzené možnosti | Nízka a stredná úroveň | Dekoratívne predmety, časti s nízkym opotrebovaním |

| Leštenie | Slabé (bez tmelu) | Chudobný | Jasné, reflexné | Nízka a stredná úroveň | Dekoratívne predmety, príprava pokovovania |

| Kartáčované/texturované | Slabé (bez tmelu) | Chudobný | Priemyselné, architektonické | Stredné | Hardvér, architektonické prvky |

Výber správnej povrchovej úpravy

Keď klientom radím pri výbere povrchovej úpravy, zohľadňujem niekoľko kľúčových faktorov:

Životné prostredie: Bude diel vystavený vonkajším podmienkam, chemikáliám alebo UV žiareniu? Komponenty, ktoré sú vystavené drsným podmienkam, potrebujú robustnejšiu ochranu, ako je chrómovanie alebo vysokokvalitné práškové lakovanie.

Požiadavky na nosenie: Časti, ktoré sú vystavené častému zaobchádzaniu alebo oderu, potrebujú odolné povrchové úpravy, ako je tvrdý chróm alebo niklovanie.

Estetické potreby: Je časť viditeľná pre koncových používateľov? Dekoratívne diely často využívajú chrómovanie alebo vlastné farebné možnosti.

Obmedzenia nákladov: Rozpočtové hľadisko môže uprednostniť možnosti ako práškové lakovanie pred viacvrstvovými procesmi pokovovania.

Regulačné požiadavky: Odvetvia, ako je potravinárstvo, zdravotníctvo alebo výrobky pre deti, môžu mať špecifické požiadavky na povrchovú úpravu, aby sa zabezpečila bezpečnosť.

V spoločnosti PTSMAKE úzko spolupracujeme s klientmi, aby sme tieto faktory vyvážili, a niekedy odporúčame kombinované prístupy, ako napríklad mechanickú povrchovú úpravu a následný bezfarebný náter, aby sme dosiahli optimálne výsledky.

Ako sa zinkové tlakové liatie dá porovnať s hliníkovým alebo horčíkovým tlakovým liatím?

Stalo sa vám niekedy, že ste sa rozhodovali medzi zinkom, hliníkom alebo horčíkom pre váš projekt tlakového liatia? Ohromujúce technické špecifikácie, protichodné odporúčania a rozpočtové obmedzenia môžu tento výber urobiť frustrujúco zložitým.

Zinkové tlakové liatie ponúka väčšiu schopnosť spracovania detailov a nižšie teploty spracovania ako hliník alebo horčík, zatiaľ čo hliník poskytuje lepší pomer pevnosti a hmotnosti a horčík poskytuje najnižšiu hmotnosť. Každý kov má odlišné výhody z hľadiska nákladov, mechanických vlastností a výrobných požiadaviek, vďaka ktorým sú vhodné pre rôzne aplikácie.

Hlavné rozdiely vo výkone zinku, hliníka a horčíka

Pri výbere optimálneho kovu pre váš projekt tlakového liatia je veľmi dôležité pochopiť základné rozdiely medzi zinkom, hliníkom a horčíkom. Na základe mojich skúseností s rôznymi klientmi v spoločnosti PTSMAKE som zistil, že každý kov ponúka jedinečné výhody, ktoré môžu výrazne ovplyvniť výkonnosť vášho výrobku a výrobné náklady.

Hustota a hmotnosť

Rozdiel v hmotnosti týchto troch kovov je značný a často rozhoduje o výbere materiálu:

| Kov | Hustota (g/cm³) | Relatívna hmotnosť | Bežné aplikácie |

|---|---|---|---|

| Zinok | 6.6 | Najťažšie | Dverové kovanie, automobilové komponenty |

| Hliník | 2.7 | Stredné | Komponenty motora, elektronické kryty |

| Horčík | 1.8 | Najľahšie | Puzdrá na notebooky, rámy na fotoaparáty |

Výnimočná ľahkosť horčíka ho predurčuje na aplikácie, kde je zníženie hmotnosti veľmi dôležité. Hliník ponúka dobrú rovnováhu, zatiaľ čo vyššia hustota zinku poskytuje pevný, prémiový pocit, ktorý je často požadovaný v spotrebiteľských výrobkoch.

Porovnanie mechanických vlastností

Konštrukčné schopnosti jednotlivých kovov sa výrazne líšia:

| Vlastníctvo | Zinok | Hliník | Horčík |

|---|---|---|---|

| Pevnosť v ťahu (MPa) | 280-330 | 290-330 | 220-280 |

| Medza klzu (MPa) | 210-280 | 160-240 | 160-190 |

| Predĺženie (%) | 10-15 | 3-5 | 3-15 |

| Odolnosť proti nárazu | Vynikajúce | Dobrý | Spravodlivé |

Zinkové zliatiny ako Zamak6 zvyčajne ponúkajú lepšiu rozmerovú stabilitu a zachovávajú si svoje mechanické vlastnosti pri izbovej teplote lepšie ako ostatné možnosti. Hliník poskytuje vynikajúcu pevnosť v pomere k svojej hmotnosti, zatiaľ čo horčík napriek tomu, že je najľahší, stále ponúka úctyhodné pevnostné charakteristiky.

Požiadavky na teplotu spracovania

Bod tavenia každého kovu priamo ovplyvňuje spotrebu energie a životnosť nástroja:

| Kov | Bod topenia (°C) | Teplota tlakového liatia (°C) | Vplyv na nástroje |

|---|---|---|---|

| Zinok | 380-390 | 400-420 | Minimálne opotrebovanie, dlhšia životnosť nástroja |

| Hliník | 580-660 | 650-710 | Mierne opotrebovanie, pravidelná údržba |

| Horčík | 650 | 680-720 | Zrýchlené opotrebovanie, častá výmena |

V našom výrobnom závode som si všimol, že nižšia teplota spracovania zinku znamená významné výhody: dlhšiu životnosť nástroja, nižšiu spotrebu energie a rýchlejšie cykly. To často vedie k nižším celkovým výrobným nákladom napriek vyšším materiálovým nákladom na kilogram zinku.

Možnosti povrchovej úpravy a detailov

Dosiahnuteľná úroveň podrobnosti

Schopnosť zachytiť jemné detaily sa výrazne líši:

| Kov | Minimálna hrúbka steny (mm) | Rozlíšenie detailov | Kvalita povrchovej úpravy |

|---|---|---|---|

| Zinok | 0.4 | Vynikajúce | Superior |

| Hliník | 0.9 | Dobrý | Dobrý |

| Horčík | 1.3 | Spravodlivé | Dobré s liečbou |

Zinok vyniká pri výrobe zložitých vzorov s hladkým povrchom, ktoré si vyžadujú minimálne následné spracovanie. Pri výrobkoch so zložitou geometriou a jemnými detailmi zinok často odporúčam klientom, najmä pri viditeľných komponentoch, kde záleží na estetike.

Profily odolnosti proti korózii

Ďalším dôležitým faktorom je odolnosť voči životnému prostrediu:

| Kov | Prirodzená odolnosť proti korózii | Bežné povrchové úpravy | Aplikácie |

|---|---|---|---|

| Zinok | Dobrý | Chrómovanie, maľovanie | Vonkajší hardvér, námorné komponenty |

| Hliník | Vynikajúce | eloxovanie, práškové lakovanie | Automobilový a letecký priemysel |

| Horčík | Chudobný | Konverzný náter, eloxovanie | Vnútorná elektronika, chránené komponenty |

Zatiaľ čo hliník prirodzene vytvára ochrannú vrstvu oxidu, zinok a najmä horčík zvyčajne vyžadujú povrchovú úpravu na dosiahnutie optimálnej odolnosti proti korózii. V spoločnosti PTSMAKE sme pre každý kov vyvinuli špecializované procesy povrchovej úpravy s cieľom zvýšiť ich odolnosť v náročných prostrediach.

Úvahy o nákladoch a efektívnosti výroby

Rovnica celkových nákladov presahuje ceny surovín:

| Faktor | Zinok | Hliník | Horčík |

|---|---|---|---|

| Náklady na materiál | Vyššie | Stredné | Najvyššia |

| Náklady na spracovanie | Nižšie | Stredné | Vyššie |

| Čas cyklu | Najrýchlejšie | Stredné | Najpomalší |

| Životnosť náradia | Najdlhšie | Stredné | Najkratšie |

Pri hodnotení celkových výrobných nákladov sa zinok často ukáže ako ekonomickejší pre stredné a veľké objemy výroby napriek vyšším materiálovým nákladom. Výrazne rýchlejšie časy cyklu a znížená údržba nástrojov kompenzujú príplatok za surovinu.

V prípade menších komponentov vyrábaných vo veľkých objemoch sa zinkové tlakové liatie často ukazuje ako nákladovo najefektívnejšie riešenie. V prípade väčších dielov, kde je rozhodujúca hmotnosť, hliník zvyčajne poskytuje najlepšiu rovnováhu medzi nákladmi a výkonom, zatiaľ čo horčík je vyhradený pre aplikácie, kde minimálna hmotnosť odôvodňuje jeho vyššiu cenu.

Pri svojej poradenskej práci vždy zdôrazňujem, aby sa prihliadalo nielen na jednoduché náklady na kilogram materiálu, ale aj na celý životný cyklus výroby vrátane sekundárnych operácií, požiadaviek na konečnú úpravu a dlhodobých očakávaní. Každý kov má z hľadiska aplikácií svoje "sladké miesto" a výber toho správneho si vyžaduje premyslenú analýzu vašich špecifických požiadaviek.

Aké faktory ovplyvňujú čas výroby zinkového tlakového liatia?

Čakali ste niekedy netrpezlivo na svoj projekt zinkového odliatku a čudovali ste sa, prečo trvá dlhšie, než ste očakávali? Táto frustrácia z oneskorených termínov môže zmariť uvedenie výrobku na trh a spôsobiť kaskádovité problémy v celom dodávateľskom reťazci.

Čas potrebný na výrobu zinkových odliatkov je ovplyvnený niekoľkými kľúčovými faktormi vrátane zložitosti konštrukcie, objemu objednávky, požiadaviek na nástroje, sekundárnych operácií, dostupnosti materiálu a výrobnej kapacity. Pochopenie týchto prvkov vám pomôže lepšie naplánovať výrobný plán a stanoviť realistické očakávania.

Zložitosť návrhu a jej vplyv na čas realizácie

Zložitosť konštrukcie zinkového odliatku výrazne ovplyvňuje čas potrebný na výrobu. Jednoduché návrhy so základnou geometriou a minimálnymi prvkami sa dajú vyrobiť rýchlejšie ako zložité diely so zložitými detailmi, tenkými stenami alebo prísnymi toleranciami.

Pri práci s klientmi v PTSMAKE som si všimol, že návrhy vyžadujúce komplexné podrezanie7 alebo viacero posuvných jadier v matrici môže predĺžiť čas výroby o niekoľko dní alebo dokonca týždňov. Je to preto, že tieto funkcie si vyžadujú zložitejšie konštrukcie nástrojov a často si vyžadujú ďalší čas na nastavenie počas výroby.

Zložité návrhy si zvyčajne vyžadujú aj rozsiahlejšie preskúmanie návrhu a technickú analýzu pred začatím výroby. Táto predvýrobná fáza zabezpečuje vyrobiteľnosť, ale predlžuje celkový časový harmonogram.

Prvky dizajnu, ktoré predlžujú čas realizácie:

- Rozdiely v hrúbke steny, ktoré si vyžadujú špecializované riadenie prietoku

- Viacero povrchových úprav alebo textúr na jednom diele

- Úzke rozmerové tolerancie (±0,05 mm alebo menej)

- Komplexné deliace čiary, ktoré si vyžadujú presné zarovnanie nástroja

Úvahy o objeme objednávky

Množstvo dielov, ktoré potrebujete, zohráva kľúčovú úlohu pri určovaní času dodania. Na rozdiel od toho, čo by niekto mohol očakávať, časový harmonogram môžu ovplyvniť veľmi malé aj veľmi veľké objednávky:

Malosériová výroba

Pri malých sériách (zvyčajne menej ako 500 kusov) predstavuje čas nastavenia často významnú časť celkového času výroby. Lisy sa musia pripraviť, namontovať a otestovať bez ohľadu na to, koľko dielov vyrábate.

Veľkoobjemová výroba

Pri veľkých objednávkach (desaťtisíce kusov) sa síce skracuje čas výroby na jednotku, ale celkový výrobný cyklus trvá dlhšie. Okrem toho sú postupy kontroly kvality rozsiahlejšie, aby sa zabezpečila konzistentnosť celej série.

Tu je praktické rozdelenie toho, ako objem zvyčajne ovplyvňuje čas realizácie:

| Objednané množstvo | Typický čas realizácie Komponent | Poznámky |

|---|---|---|

| 100-500 jednotiek | 1-2 týždne výroby | Čas nastavenia dominuje nad celkovým časom |

| 501-5 000 kusov | 2-3 týždne výroby | Lepší pomer účinnosti |

| 5 001 - 20 000 kusov | Výroba 3-5 týždňov | Môže si vyžadovať viacero výrobných sérií |

| Viac ako 20 000 jednotiek | Výroba 5+ týždňov | Môže sa plánovať v dávkach |

Požiadavky na nástroje a vývoj

Pravdepodobne najvýznamnejším faktorom, ktorý ovplyvňuje čas realizácie, je vývoj nástrojov. Pri nových projektoch tlakového liatia zinku trvá vytvorenie nástrojov na tlakové liatie zvyčajne 4-6 týždňov, pri zložitých konštrukciách niekedy aj dlhšie.

Fáza výroby nástrojov zahŕňa:

- Návrh nástroja na základe špecifikácií vášho dielu

- CNC obrábanie komponentov lisovacieho zariadenia

- Tepelné spracovanie nástrojovej ocele

- Montáž komponentov lisu

- Skúšobné jazdy a úpravy

Ak vytvárate úplne nový dizajn, tento proces sa nedá skrátiť bez toho, aby sa znížila kvalita. Pri opakovaných objednávkach s použitím existujúcich nástrojov však túto fázu eliminujete, čím výrazne skrátite čas realizácie.

Sekundárne operácie a konečná úprava

Mnohé diely odliate pod tlakom zo zinku si po prvotnom odliatí vyžadujú ďalšie spracovanie:

- Odstraňovanie otrepov a orezávanie

- Povrchová úprava (leštenie, textúrovanie atď.)

- Obrábanie kritických rozmerov

- Pokovovanie alebo povrchová úprava (chróm, prášková farba atď.)

- Montáž s inými komponentmi

Každá ďalšia operácia predlžuje výrobný plán. V spoločnosti PTSMAKE sme optimalizovali náš pracovný postup tak, aby niektoré z týchto procesov prebiehali súčasne, ak je to možné, ale niektoré povrchové úpravy, ako napríklad chrómovanie, majú povinný čas vytvrdzovania, ktorý sa nedá urýchliť.

Dostupnosť materiálu a faktory dodávateľského reťazca

Dostupnosť zinkových zliatin môže mať vplyv na čas realizácie, najmä pri použití špeciálnych zliatin. Bežné zliatiny zinku, ako napríklad Zamak 3 a Zamak 5, sú zvyčajne ľahko dostupné, ale menej bežné zliatiny si môžu vyžadovať dlhší čas na obstaranie.

Časový harmonogram môžu ovplyvniť aj ďalšie materiály potrebné na výrobu:

- Špeciálne nástrojové ocele pre zápustky

- Špecifické pokovovacie materiály

- Obalové materiály na mieru

Vždy, keď je to možné, radím klientom, aby zvážili štandardné materiály a minimalizovali tak možné oneskorenia v dodávateľskom reťazci.

Výrobná kapacita a plánovanie

Aktuálna kapacita vášho výrobcu priamo ovplyvňuje čas realizácie. Počas vrcholných výrobných sezón, napríklad pred veľkými sviatkami alebo priemyselnými veľtrhmi, väčšina dodávateľov tlakových odliatkov zaznamenáva vyšší dopyt a dlhšie fronty.

Medzi faktory, ktoré ovplyvňujú plánovanie, patria:

- Dostupnosť stroja

- Pracovné zdroje

- Súbežné projekty

- Plány údržby

- Priority výroby

Nadviazanie dobrého vzťahu s výrobcom a včasné oznámenie potrieb projektu pomáha zabezpečiť, aby váš projekt dostal vo výrobnom pláne primeranú prioritu.

Ako zabezpečiť konzistentnú kvalitu pri veľkoobjemovej výrobe zinkových odliatkov?

Dostali ste niekedy dávku zinkových tlakových odliatkov a zistili ste, že kvalita celej výrobnej série je nekonzistentná? Máte problémy s udržaním spoľahlivých štandardov pri rozširovaní operácií tlakového liatia? Je frustrujúce, keď to, čo v malých sériách fungovalo perfektne, sa pri väčších objemoch rozpadá.

Zabezpečenie stálej kvality pri veľkoobjemovom tlakovom liatí zinku si vyžaduje zavedenie komplexného systému riadenia kvality, ktorý zahŕňa štandardizáciu procesov, pravidelnú údržbu zariadení, prísnu kontrolu materiálu, pokročilé monitorovacie technológie a dobre vyškolený personál. Tieto prvky vytvárajú pevný základ pre spoľahlivé a opakovateľné výsledky výroby.

Výzva týkajúca sa škálovania kvality pri tlakovom odlievaní zinku

Pri prechode z nízkoobjemovej na veľkoobjemovú výrobu je udržanie stálej kvality exponenciálne ťažšie. V spoločnosti PTSMAKE som si všimol, že úspešné veľkoobjemové prevádzky zinkového tlakového liatia nielenže rozšíria existujúce procesy - ale zásadne zmenia svoj prístup k riadeniu kvality.

Zinkové tlakové liatie je obzvlášť citlivé na zmeny parametrov procesu. Dokonca aj malé výkyvy teploty, tlaku alebo času cyklu môžu viesť k výrazným odchýlkam kvality v rámci výrobných sérií. Táto citlivosť sa zvyšuje s objemom výroby, čo z konzistentnej kvality robí pohyblivý cieľ.

Zavedenie štatistickej kontroly procesov (SPC)

Jednou z najúčinnejších stratégií na zabezpečenie konzistentnej kvality pri veľkosériovej výrobe je zavedenie Štatistické riadenie procesov8. Na rozdiel od náhodnej kontroly SPC zahŕňa nepretržité monitorovanie procesných premenných v porovnaní s vopred stanovenými kontrolnými limitmi.

Pri operáciách tlakového liatia zinku patria medzi kľúčové ukazovatele SPC:

- Zmeny teploty matrice

- Konzistencia vstrekovacieho tlaku

- Stabilita času cyklu

- Rovnomernosť zloženia materiálu

- Trendy rozmerovej presnosti

Nastavenie kontrolných diagramov

Regulačné diagramy poskytujú vizuálne znázornenie stability procesu. V prípade zinkového tlakového liatia odporúčam zaviesť variačné aj atribútové diagramy:

| Typ grafu | Aplikácia | Výhody |

|---|---|---|

| Grafy X-bar & R | Monitorovanie rozmerových odchýlok | Včasná detekcia trendov pred porušením špecifikácií |

| p-gramy | Sledovanie percentuálneho podielu chýb | Identifikuje systémové problémy kvality |

| c-charts | Počítanie chýb na jednotku | Pomáha izolovať špecifické problémové oblasti |

Ak sú tieto grafy správne implementované, pomáhajú operátorom identifikovať, kedy sa proces posúva, skôr ako sa vyskytnú chyby, čo umožňuje preventívne úpravy.

Optimalizácia parametrov tlakového liatia

Parametre stroja významne ovplyvňujú konzistentnosť kvality pri veľkosériovej výrobe. Kľúčom k úspechu je nájsť optimálne nastavenia a potom ich presne udržiavať počas dlhších výrobných sérií.

Kritické parametre stroja

- Profily rýchlosti vstrekovania: Rôzne zóny dutiny môžu vyžadovať rôzne rýchlosti vstrekovania pre optimálne vyplnenie

- Udržiavací tlak: Musí sa kalibrovať, aby sa zabránilo defektom, ako je pórovitosť, a zároveň sa zachovala rozmerová stabilita.

- Regulácia teploty matrice: Rovnomerné rozloženie teploty vo výlisku je nevyhnutné pre konzistentné tuhnutie

V spoločnosti PTSMAKE sme vyvinuli matice parametrov pre rôzne zliatiny zinku a geometrie dielov, ktoré slúžia ako východiskové body pre optimalizáciu. Tieto matice zohľadňujú požiadavky na hrúbku, zložitosť a povrchovú úpravu dielov.

Postupy kontroly kvality materiálu

Konzistentné vstupné materiály sú základom konzistentnej kvality výstupu. V prípade zinkového tlakového liatia to znamená zaviesť prísne kontroly:

Overenie zloženia zliatiny

Prichádzajúce zinkové zliatiny by sa mali overiť na:

- Presné zloženie v rámci špecifikovaných rozsahov

- Konzistentné vlastnosti taveniny

- Neprítomnosť kontaminantov

- Správna štruktúra zrna

Pri každej dávke zinkovej zliatiny používame spektrografickú analýzu, aby sme zaistili presnosť zloženia pred jej vstupom do výroby.

Nakladanie s recyklovaným materiálom

Pri používaní recyklovaných materiálov (podbehy a výlisky) by mali platiť prísne protokoly:

| Aspekt recyklovaného materiálu | Kontrolné opatrenie |

|---|---|

| Maximálne percento recyklácie | Zvyčajne 20-30% v závislosti od požiadaviek na kvalitu |

| Segregácia podľa typu zliatiny | Zabráňte krížovej kontaminácii medzi rôznymi prípravkami zinku |

| Odstránenie kontaminantov | Filtrácia a kontrola pred pretavením |

| Postupy miešania | Systematické miešanie s pôvodným materiálom |

Pokročilé monitorovacie technológie

Moderná technológia ponúka výkonné nástroje na udržanie konzistentnej kvality vo veľkosériovej výrobe.

Termovízne zobrazovacie systémy

Termokamery dokážu monitorovať rozloženie teploty matrice v reálnom čase a upozorniť operátorov na horúce miesta alebo problémy s chladením skôr, ako spôsobia problémy s kvalitou. Tieto systémy môžu byť integrované s funkciami automatického nastavenia procesu.

Overovanie kvality na linke

Automatizované kontrolné systémy využívajúce strojové videnie môžu:

- Zisťovanie povrchových chýb

- Overenie kritických rozmerov

- Identifikácia bleskových alebo neúplných výplní

- Triedenie dielov na základe parametrov kvality

Tieto systémy poskytujú okamžitú spätnú väzbu, ktorá umožňuje rýchle korekcie procesu skôr, ako sa vyrobí veľké množstvo chybných dielov.

Školenie a štandardizácia personálu

Aj napriek pokročilým technológiám zostáva ľudský faktor rozhodujúci. Školiace programy pre operátorov by sa mali zamerať na:

- Interpretácia parametrov procesu

- Štandardizácia kvality vo všetkých zmenách

- Odstraňovanie bežných chýb zinkového odliatku

- Dokumentácia a postupy podávania správ

V spoločnosti PTSMAKE sme zaviedli štandardizované pracovné pokyny s vizuálnymi sprievodcami, ktoré jasne ukazujú prijateľné normy kvality v porovnaní s bežnými chybami, čo pomáha operátorom konzistentne posudzovať kvalitu.

Programy preventívnej údržby

Spoľahlivosť zariadení priamo ovplyvňuje konzistentnosť kvality. Komplexné plány preventívnej údržby by mali zahŕňať:

- Pravidelná kontrola a čistenie matrice

- Údržba hydraulického systému

- Kalibrácia vstrekovacieho systému

- Overenie systému regulácie teploty

- Údržba mazacieho systému

Dokumentácia všetkých činností údržby vytvára historický záznam, ktorý možno porovnať s údajmi o kvalite s cieľom identifikovať vzory a potenciálne oblasti zlepšenia.

Dá sa tlakovo liaty zinok recyklovať?

Stalo sa vám niekedy, že ste sa pozerali na staré zinkové odliatky a rozmýšľali ste, či ich vyhodiť do koša alebo do recyklačného koša? Tento zmätok je skutočný - zatiaľ čo o recyklácii hliníka a ocele vieme čoraz viac, pri zinkových súčiastkach si často láme hlavu nad ich vplyvom na životné prostredie.

Áno, zinkový odliatok je veľmi dobre recyklovateľný. Zinok sa dá recyklovať donekonečna bez toho, aby stratil svoje fyzikálne alebo chemické vlastnosti, čo z neho robí udržateľný kov. Proces recyklácie zinkových odliatkov je energeticky účinný, spotrebuje sa naň len približne 5% energie potrebnej na primárnu výrobu zinku.

Recyklovateľnosť tlakovo liateho zinku

Zinkové tlakové liatie je už desaťročia základom výroby a jeho recyklovateľnosť je jednou z jeho výnimočných vlastností. Podľa mojich skúseností s prácou s rôznymi kovmi v spoločnosti PTSMAKE zinok vyniká svojím potenciálom obehového hospodárstva. Tento kov sa dá opakovane taviť a odlievať bez toho, aby sa zhoršila jeho kvalita, čo je vlastnosť, ktorá ho robí obzvlášť cenným v dnešnom výrobnom prostredí zameranom na udržateľnosť.

Pri skúmaní recyklačných vlastností zinku sme zistili, že približne 80% zinku, ktorý je k dispozícii na recykláciu, sa skutočne zhodnocuje a opätovne používa. Táto pôsobivá miera vyplýva z relatívne nízkej teploty topenia zinku (787 °F alebo 419 °C), vďaka ktorej je proces recyklácie v porovnaní s mnohými inými kovmi menej energeticky náročný.

Environmentálne výhody recyklácie zinkových odliatkov

Recyklácia zinkových tlakových odliatkov prináša niekoľko významných environmentálnych výhod:

- Úspora energie: Recyklácia zinku si vyžaduje len približne 5% energie potrebnej na primárnu výrobu zinku z rudy.

- Zníženie emisií CO2: Nižšia potreba energie sa priamo premieta do zníženia emisií uhlíka.

- Zachovanie prírodných zdrojov: Každá tona recyklovaného zinku znamená menej ťažby panenskej zinkovej rudy.

- Zníženie skládkovania: Udržiavanie zinkových komponentov mimo skládok zabraňuje potenciálnej kontaminácii pôdy a vody.

V spoločnosti PTSMAKE uprednostňujeme udržateľné výrobné postupy a odporúčanie recyklovateľných materiálov, ako je zinkový odliatok, našim klientom dokonale zodpovedá tomuto záväzku.

Proces recyklácie zinkových odliatkov

Cesta recyklovaného zinku je fascinujúca a zahŕňa niekoľko kľúčových etáp:

1. Zber a triedenie

Proces sa začína zberom výrobkov a zložiek obsahujúcich zinok. Tie môžu zahŕňať:

- Automobilové diely (kľučky dverí, karburátory)

- Puzdrá elektroniky

- Vodovodné armatúry

- Hračky a hardvérové komponenty

Zozbierané materiály sa triedia, aby sa oddelili zinkové odliatky od iných kovov a materiálov. Moderné recyklačné zariadenia používajú pokročilé techniky, ako napr. oddelenie vírivých prúdov9 a triedenie na základe hustoty na dosiahnutie vysokej úrovne čistoty.

2. Spracovanie a tavenie

Po vytriedení sú zinkové zložky:

- vyčistené na odstránenie povlakov, olejov a nečistôt

- Rozdrvené alebo rozlomené na menšie kúsky

- Tavené v peciach pri teplotách vyšších ako je teplota topenia zinku

- Rafinované na odstránenie nečistôt

3. Testovanie kvality a výroba nových produktov

Recyklovaný zinok sa testuje na čistotu a kvalitu pred tým, ako sa sformuje do ingotov alebo sa priamo použije na výrobu nových tlakovo liatych komponentov. Výsledný materiál má rovnaké vlastnosti ako panenský zinok, takže je ideálny pre vysoko presné aplikácie.

Porovnanie: Recyklovateľnosť zinkových odliatkov v porovnaní s inými kovmi

Pri porovnaní zinku s inými bežnými kovmi na tlakové liatie je jeho recyklačný profil veľmi silný:

| Kov | Miera recyklovateľnosti | Úspory energie v porovnaní s výrobou panenských produktov | Bod topenia | Zložitosť recyklácie |

|---|---|---|---|---|

| Zinok | ~80% | 95% | 419 °C (787 °F) | Nízka |

| Hliník | ~75% | 95% | 1 221°F (660°C) | Nízka |

| Horčík | ~50% | 97% | 1 202°F (650°C) | Stredné |

| Meď | ~60% | 85% | 1,984°F (1,085°C) | Stredné |

| Vedenie | ~95% | 60% | 621 °F (327 °C) | Stredne vysoké |

Toto porovnanie poukazuje na vynikajúcu pozíciu zinku z hľadiska recyklovateľnosti aj účinnosti recyklačného procesu.

Výzvy pri recyklácii zinkových odliatkov

Napriek vynikajúcej recyklovateľnosti čelí recyklácia zinkových odliatkov niekoľkým výzvam:

Povrchové úpravy a zliatiny

Mnohé diely odliate pod tlakom zinku sa povrchovo upravujú, napríklad chrómovaním, maľovaním alebo práškovým lakovaním. Tieto úpravy môžu skomplikovať proces recyklácie a môžu si vyžadovať ďalšie kroky na ich odstránenie pred tavením.

Podobne aj zinkové zliatiny obsahujúce rôzne percentá hliníka, medi alebo horčíka si vyžadujú opatrné zaobchádzanie, aby sa počas recyklácie zachovalo správne zloženie.

Otázky zberu a identifikácie

Na rozdiel od recyklovateľných materiálov určených pre spotrebiteľov, ako sú hliníkové plechovky, sú zinkové odliatky často zabudované v zložitých výrobkoch, čo sťažuje ich zber. Okrem toho môže byť identifikácia zinkových súčiastok pre bežného spotrebiteľa alebo dokonca pre niektoré recyklačné zariadenia bez špecializovaného vybavenia zložitá.

Ako správne recyklovať zinkové tlakové odliatky

Ak chcete recyklovať komponenty zo zinkových odliatkov, tu je niekoľko praktických krokov:

- Kontaktujte miestne recyklátory kovov: Mnohé zariadenia na spracovanie kovového šrotu prijímajú zinkové odliatky.

- Oddelené od ostatných kovov: Ak je to možné, oddeľte zinkové komponenty od ostatných materiálov.

- Odstránenie nekovových prídavných zariadení: Odstráňte plastové, gumové alebo iné nekovové časti.

- Zvážte profesionálne recyklačné služby: Pre podniky s veľkým objemom zinkového odpadu môžu byť najvýhodnejšie špecializované recyklačné služby.

V spoločnosti PTSMAKE často radíme našim klientom v otázkach týkajúcich sa konca životnosti dielov, ktoré vyrábame, vrátane možností recyklácie, ktoré maximalizujú environmentálne aj ekonomické výhody.

Budúce trendy v recyklácii zinkových odliatkov

Budúcnosť recyklácie zinku vyzerá sľubne, pretože sa objavuje niekoľko nových trendov:

- Automatizované technológie triedenia: Pokročilé systémy umelej inteligencie a strojového učenia zlepšujú identifikáciu a triedenie rôznych kovov.

- Dizajn pre recyklovateľnosť: Viac výrobkov sa navrhuje s ohľadom na prípadnú recykláciu, čo uľahčuje demontáž a zhodnocovanie materiálov.

- Uzavretá výrobná slučka: Niektoré priemyselné odvetvia prechádzajú na systémy, v ktorých sa opätovne zachytáva a využíva vlastný kovový odpad.

- Vylepšená správa zliatin: Lepšie techniky na zachovanie integrity zliatiny počas recyklácie.

Keďže tieto technológie sa naďalej vyvíjajú, môžeme očakávať, že už teraz pôsobivá miera recyklácie zinku sa ešte zvýši.

Získajte viac informácií o metrikách zlievarenskosti, ktoré vám pomôžu zlepšiť návrh dielov. ↩

Zistite, ako metalurgické vlastnosti ovplyvňujú kvalitu a životnosť vášho výrobku. ↩

Termín označujúci zliatiny s najnižším možným bodom topenia - kliknite pre podrobnosti. ↩

Zistite, ako zmršťovanie materiálu ovplyvňuje konštrukciu a kvalitu dielov. ↩

Proces nanášania ochranného zinkového povlaku na zabránenie korózii. ↩

Získajte informácie o tejto špecializovanej zinkovej zliatine na optimálny výkon tlakového liatia. ↩

Kliknutím sa dozviete, ako správna konštrukcia zabraňuje problémom s podrezaním pri tlakovom liatí. ↩

Kliknutím sa dozviete o pokročilých stratégiách implementácie SPC pre operácie tlakového liatia. ↩

Získajte informácie o tejto pokročilej technike separácie kovov pre efektívnejšie recyklačné procesy. ↩