Dosiahnutie presnosti pri obrábaní nehrdzavejúcej ocele 316L môže byť frustrujúce. Videl som, že mnohí výrobcovia zápasia s opotrebovaním nástrojov, zlou povrchovou úpravou a nepresnosťami rozmerov. Tieto problémy vedú nielen k plytvaniu cenným materiálom, ale aj k nákladným oneskoreniam výroby a vyradeným dielom.

Ak chcete dosiahnuť presnosť pri obrábaní nehrdzavejúcej ocele 316L, používajte ostré karbidové nástroje, udržiavajte správne rezné rýchlosti (100-150 SFM) a zabezpečte pevné upevnenie obrobku. Používajte dostatočné množstvo chladiacej kvapaliny, vykonávajte ľahké rezy a pravidelne sledujte opotrebovanie nástrojov, aby ste zachovali prísne tolerancie.

Chcem sa podeliť o podrobnejšie informácie o obrábaní nehrdzavejúcej ocele 316L. Stratégie, ktoré som načrtol vyššie, sú len základom. Nižšie vysvetlím konkrétne rezné parametre, kritériá výberu nástrojov a pokročilé techniky, ktoré vám pomôžu dosiahnuť výnimočné výsledky pri obrábaní tohto náročného materiálu.

Čo je nehrdzavejúca oceľ 316L?

Stretli ste sa niekedy s problémom korózie alebo zlyhania kovových komponentov v kritických aplikáciách? Dôsledky použitia nesprávnej triedy nehrdzavejúcej ocele môžu byť vážne - od nákladných porúch zariadení až po potenciálne bezpečnostné riziká. Mnohí inžinieri a výrobcovia sa snažia nájsť materiál, ktorý by ponúkal výnimočné odolnosť proti korózii1 a spoľahlivú pevnosť.

Nerezová oceľ 316L je nízkouhlíkový variant štandardnej nehrdzavejúcej ocele 316, ktorý obsahuje menej ako 0,03% uhlíka. Vyznačuje sa vynikajúcou odolnosťou proti korózii, vynikajúcou zvariteľnosťou a vysokou pevnosťou, vďaka čomu je ideálna do náročných prostredí, kde by štandardné nehrdzavejúce ocele mohli zlyhať.

Chemické zloženie a štruktúra

Jedinečné vlastnosti nehrdzavejúcej ocele 316L vyplývajú z jej starostlivo vyváženého chemického zloženia. Tu je podrobný rozpis jej prvkového zloženia:

| Prvok | Percentuálny rozsah |

|---|---|

| Uhlík | ≤0,03% |

| Chróm | 16-18% |

| Nikel | 10-14% |

| Molibdén | 2-3% |

| Mangán | ≤2% |

| Kremík | ≤0.75% |

| Fosfor | ≤0,045% |

| Síra | ≤0,03% |

| Iron | Bilancia |

Kľúčové vlastnosti a charakteristiky

V spoločnosti PTSMAKE pravidelne pracujeme s nehrdzavejúcou oceľou 316L vďaka jej výnimočným vlastnostiam:

Odolnosť proti korózii

- Vynikajúca odolnosť proti bodovej a štrbinovej korózii

- Vynikajúci výkon v prostredí s obsahom chloridov

- Vynikajúca odolnosť voči chemickým vplyvom v porovnaní s triedami 304

Mechanické vlastnosti

- Medza klzu: 170-310 MPa

- Pevnosť v ťahu: 485-680 MPa

- Predĺženie: >40%

- Tvrdosť: Do 95 HRB

Výhody oproti iným triedam

Podľa mojich skúseností z výroby ponúka materiál 316L niekoľko výrazných výhod:

Zvýšená zvariteľnosť

- Nižší obsah uhlíka zabraňuje zrážaniu karbidov

- Zachováva odolnosť proti korózii vo zváraných oblastiach

- Znižuje riziko medzikryštalickej korózie

Teplotný výkon

- Vynikajúca pevnosť pri zvýšených teplotách

- Zachováva si vlastnosti od kryogénnej teploty do 800 °C

- Lepšia odolnosť voči odlupovaniu ako pri triede 304

Priemyselné aplikácie

Zdravotnícke pomôcky

Biokompatibilita materiálu 316L je rozhodujúca pre:

- Chirurgické nástroje

- Implantovateľné zariadenia

- Laboratórne vybavenie

- Zariadenia na farmaceutické spracovanie

Komponenty pre letecký a kozmický priemysel

Často obrábame diely 316L pre letecké aplikácie vrátane:

- Komponenty palivového systému

- Príslušenstvo hydraulického vedenia

- Upevňovacie prvky a konzoly

- Časti systému kontroly prostredia

Chemické spracovanie

Odolnosť materiálu proti korózii je cenná pre:

- Skladovacie nádrže

- Procesné potrubie

- Výmenníky tepla

- Tlakové nádoby

Výrobné aspekty

Pri práci s nehrdzavejúcou oceľou 316L je potrebné venovať pozornosť niekoľkým faktorom:

Parametre obrábania

- Nižšie rezné rýchlosti v porovnaní s uhlíkovou oceľou

- Ostré nástroje potrebné na zabránenie tvrdnutia pri práci

- Primerané chladenie na zachovanie presnosti rozmerov

Povrchová úprava

- K dispozícii sú rôzne možnosti povrchovej úpravy

- Elektrolytické leštenie zvyšuje odolnosť proti korózii

- Správne čistenie je nevyhnutné pre optimálny výkon

Analýza nákladov a prínosov

Hoci 316L zvyčajne stojí viac ako štandardné triedy, jeho výhody často ospravedlňujú investíciu:

Dlhodobé výhody

- Znížené požiadavky na údržbu

- Predĺžená životnosť

- Nižšia frekvencia výmeny

- Zníženie prestojov

Úvahy o počiatočnej investícii

- Prémia za materiál oproti triedam 304

- Vyššie náklady na obrábanie v dôsledku opotrebovania nástrojov

- Ďalšie požiadavky na následné spracovanie

Usmernenia pre výber materiálu

Ak chcete zistiť, či je materiál 316L vhodný pre vašu aplikáciu, zvážte:

Faktory životného prostredia

- Vystavenie korozívnym chemikáliám

- Rozsah prevádzkových teplôt

- Prítomnosť chloridov

- Hygienické požiadavky

Mechanické požiadavky

- Nosnosť

- Odolnosť proti únave

- Odolnosť proti nárazu

- Odolnosť proti opotrebovaniu

Dodržiavanie právnych predpisov

- Požiadavky FDA

- Kódy ASME

- Odvetvové normy

- Environmentálne predpisy

V našom výrobnom závode sme zistili, že nehrdzavejúca oceľ 316L je výnimočný materiál pre náročné aplikácie. Vďaka kombinácii odolnosti voči korózii, pevnosti a zvariteľnosti je spoľahlivou voľbou pre kritické komponenty v rôznych priemyselných odvetviach. Hoci počiatočné náklady môžu byť vyššie ako pri iných triedach, vďaka dlhodobým výhodám je často najvýhodnejším riešením pre náročné prostredia.

Prečo je obrábanie nehrdzavejúcej ocele 316L náročné?

Každý týždeň dostávam otázky od klientov, ktorí majú problémy s obrábaním nehrdzavejúcej ocele 316L. Ich frustrácie sú oprávnené - nástroje sa predčasne opotrebúvajú, diely sa deformujú a výrobné náklady stúpajú. Čo je ešte znepokojujúcejšie, tieto problémy často vedú k nedodržiavaniu termínov a vyradeným dielom, čo vytvára domino efekt oneskorenia výroby.

Obrábanie nehrdzavejúcej ocele 316L je náročné predovšetkým kvôli jej vysokej rýchlosti kalenia, nízkej tepelnej vodivosti a výnimočnej húževnatosti. Tieto vlastnosti spôsobujú rýchle opotrebovanie nástroja, nadmernú tvorbu tepla počas rezania a zložitú tvorbu triesky, čo z nej robí jeden z najnáročnejších materiálov na presné obrábanie.

Fenomén spevňovania práce

Pracovné kalenie je pravdepodobne najvýznamnejšou výzvou pri obrábaní nehrdzavejúcej ocele 316L. Pri rezaní tohto materiálu sa v zóne rezania stáva tvrdším, čím sa vytvára tvrdá vrstva, ktorá odoláva ďalšiemu obrábaniu. Tento jav vedie k:

- Zvýšené rezné sily

- Zrýchlené opotrebovanie nástrojov

- Problémy s kvalitou povrchu

- Problémy s presnosťou rozmerov2

Výzvy v oblasti tepelného manažmentu

Nízka tepelná vodivosť nehrdzavejúcej ocele 316L spôsobuje niekoľko komplikácií pri obrábaní:

| Problém súvisiaci s teplom | Vplyv na obrábanie | Možné dôsledky |

|---|---|---|

| Koncentrácia tepla | Rezná hrana je nadmerne tepelne zaťažená | Predčasné zlyhanie nástroja |

| Zlý odvod tepla | Teplo sa hromadí v obrobku | Rozmerové nepresnosti |

| Tepelná rozťažnosť | Materiál sa počas obrábania rozpína | Problémy s kontrolou tolerancie |

| Tvorba zastavaného okraja | Zváry materiálu na rezný nástroj | Zlá povrchová úprava |

Ťažkosti s riadením čipov

Jedným z najviac frustrujúcich aspektov obrábania nehrdzavejúcej ocele 316L je správa triesky. Vysoká ťažnosť tohto materiálu vedie k:

Dlhé, vláknité hranolčeky

Tieto čipy môžu:

- Ovinutie okolo nástroja a obrobku

- Spôsobujú povrchové škrabance

- vytvárajú bezpečnostné riziká pre prevádzkovateľov

- Prerušenie automatických operácií obrábania

Nekonzistentné lámanie čipov

Húževnatosť materiálu sťažuje dosiahnutie konzistentného lámania triesky, čo vedie k:

- Znížená spoľahlivosť procesu

- Zvýšený zásah operátora

- Vyššie riziko poškodenia nástroja

- Zhoršená povrchová úprava

Riadenie životnosti nástrojov

Kombinácia kalenia a tvorby tepla výrazne ovplyvňuje životnosť nástroja:

Bežné vzory opotrebovania nástrojov

Opotrebovanie bokov

- Vzniká rýchlo v dôsledku abrazívnej povahy

- Ovplyvňuje presnosť rozmerov

- Vyžaduje častú výmenu nástrojov

Oblečenie krátera

- Formy na čele nástroja

- Oslabuje reznú hranu

- Môže viesť ku katastrofickému zlyhaniu nástroja

Vybudovaný okraj

- Zmeny geometrie nástroja

- Ovplyvňuje povrchovú úpravu

- Vytvára nestabilné podmienky rezania

Problémy s kvalitou povrchu

Dosiahnutie a udržanie dobrej kvality povrchu je mimoriadne náročné:

Prispievajúce faktory

- Tvorba vrstvy vytvrdnutej pracovným procesom

- Nahromadené nánosy na okrajoch

- Zóny zasiahnuté teplom

- Vzory opotrebovania nástrojov

- Rušenie toku čipov

Tieto faktory často vedú k:

- Zmeny drsnosti povrchu

- Značky krmiva

- Rozmazanie materiálu

- Tvorba mikrotrhlín

Citlivosť rezných parametrov

Nerezová oceľ 316L je veľmi citlivá na rezné parametre:

| Parameter | Impact | Výzva na optimalizáciu |

|---|---|---|

| Rýchlosť rezania | Výroba tepla vs. produktivita | Hľadanie optimálnej rovnováhy |

| Rýchlosť podávania | Tvorba triesky vs. životnosť nástroja | Udržiavanie konzistentného lámania triesky |

| Hĺbka rezu | Úber materiálu vs. rezné sily | Riadenie spevňovania práce |

| Geometria nástroja | Kontrola triesky vs. pevnosť nástroja | Výber vhodného dizajnu nástroja |

Ekonomický vplyv

Výzvy spojené s obrábaním nehrdzavejúcej ocele 316L majú významné ekonomické dôsledky:

Vyššie náklady na nástroje

- Častejšie výmeny nástrojov

- Vyžadujú sa prémiové triedy nástrojov

- Špeciálne požiadavky na povrchovú úpravu

Znížená produktivita

- Nižšie rezné rýchlosti

- Častejšie zastávky stroja

- Predĺžený čas cyklu

Výdavky súvisiace s kvalitou

- Vyššie požiadavky na kontrolu

- Zvýšená miera šrotu

- Náklady na prepracovanie

Ďalšie procesné požiadavky

- Špeciálne potreby chladiacej kvapaliny

- Vylepšené monitorovacie systémy

- Väčšia pozornosť operátora

Tieto výzvy robia z obrábania nehrdzavejúcej ocele 316L komplexnú operáciu, ktorá si vyžaduje starostlivé plánovanie, správny výber nástrojov a optimalizované rezné parametre. Úspech závisí od pochopenia a riešenia každej z týchto výziev pri zachovaní rovnováhy medzi produktivitou, kvalitou a nákladovou efektívnosťou.

Aké sú najlepšie techniky obrábania nehrdzavejúcej ocele 316L?

Obrábanie nehrdzavejúcej ocele 316L môže byť pre mnohých výrobcov skutočnou výzvou. Vysoká ťažnosť a tvrdosť tohto materiálu často vedú k nadmernému opotrebovaniu nástrojov, zlej povrchovej úprave a zvýšeným výrobným nákladom. Videl som, že s týmito problémami zápasí mnoho klientov, najmä ak im chýba správny prístup k obrábaniu.

Na základe mojich skúseností v spoločnosti PTSMAKE najlepšie techniky obrábania nehrdzavejúcej ocele 316L kombinujú správny výber nástrojov, optimalizované rezné parametre a špecifické stratégie obrábania. To zahŕňa používanie nástrojov z tvrdokovu, udržiavanie miernych rezných rýchlostí a používanie vhodných metód chladenia na dosiahnutie optimálnych výsledkov.

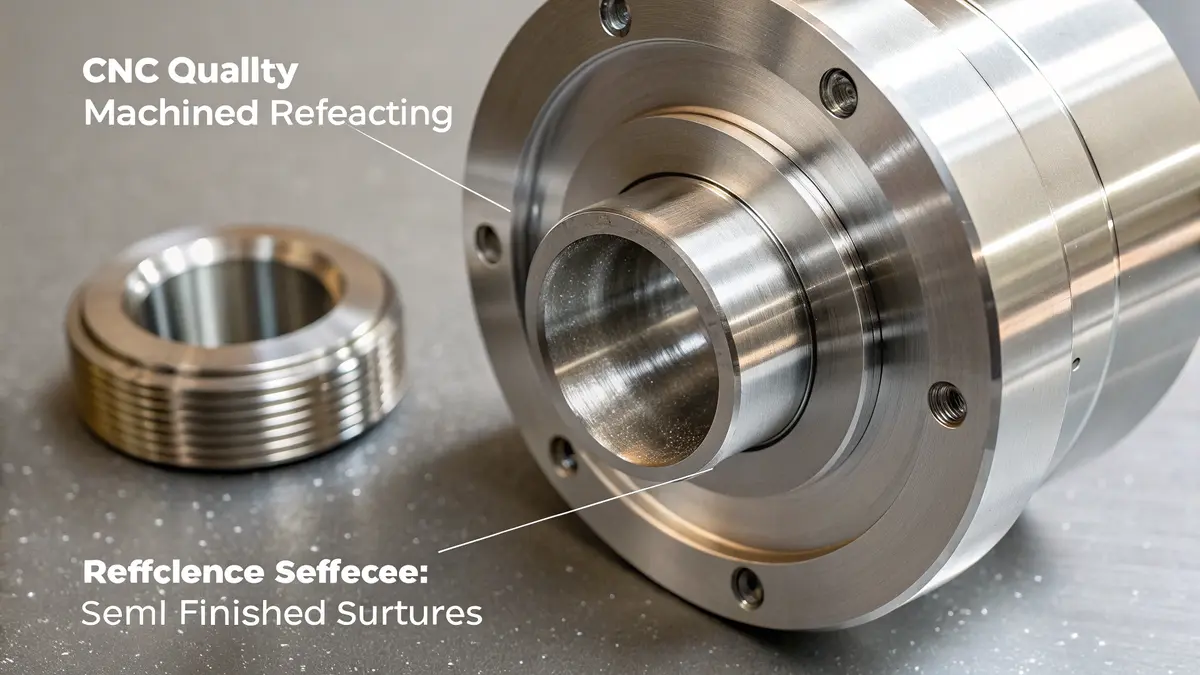

Optimalizácia parametrov CNC frézovania

CNC frézovanie nehrdzavejúcej ocele 316L si vyžaduje starostlivú pozornosť rezným parametrom. Na dosiahnutie optimálnych výsledkov odporúčam používať tieto špecifické nastavenia:

| Parameter | Odporúčaný rozsah | Poznámky |

|---|---|---|

| Rýchlosť rezania | 100-150 m/min | Vyššie rýchlosti dokončovania |

| Rýchlosť podávania | 0,1-0,2 mm/zub | Zníženie pre lepšiu povrchovú úpravu |

| Hĺbka rezu | 0,5-2,0 mm | Závisí od typu operácie |

| Zapojenie nástroja | 30-40% priemeru nástroja | Zabraňuje preťaženiu nástrojov |

Kľúčom k úspešnému frézovaniu je udržiavanie rovnomernej tvorby triesky. Vždy zabezpečím správny odvod triesok prostredníctvom vhodnej aplikácie chladiacej kvapaliny a stratégie rezania. Pri zložitých geometriách uprednostňujem stúpavé frézovanie pred konvenčným frézovaním, aby sa znížilo kalenie.

Efektívne otáčanie

Pri sústružení nehrdzavejúcej ocele 316L je rozhodujúci výber nástroja. Tu je môj osvedčený postup:

| Typ operácie | Materiál nástroja | Typ povlaku |

|---|---|---|

| Hrubovanie | Karbid | PVD TiAlN |

| Dokončenie | Keramické | CVD Al2O3 |

| Navliekanie | Karbid | TiN |

Zistil som, že udržiavanie pozitívneho uhla sklonu (8-12 stupňov) pomáha znížiť rezné sily a zlepšiť kvalitu povrchu. Dobre fungujú nasledujúce parametre:

| Parameter otáčania | Hrubovanie | Dokončenie |

|---|---|---|

| Rýchlosť rezania | 80-120 m/min | 120-150 m/min |

| Rýchlosť podávania | 0,2-0,3 mm/obr. | 0,05-0,15 mm/obr. |

| Hĺbka rezu | 1,5-3,0 mm | 0,2-0,5 mm |

Techniky vŕtania

Vŕtanie materiálu 316L si vyžaduje osobitnú pozornosť, aby sa zabránilo kaleniu a zabezpečila sa presnosť otvoru:

| Aspekt | Odporúčanie | Účel |

|---|---|---|

| Typ vrtáka | Karbidové hroty | Lepšia odolnosť proti opotrebovaniu |

| Bodový uhol | 130-135° | Vylepšené lámanie čipov |

| Uhol špirály | 30-35° | Efektívne odvádzanie triesok |

Pri úspešnom vŕtaní sa vždy riadim týmito pokynmi:

- Začnite s pilotnými otvormi pre hĺbky väčšie ako 3x priemer

- Na vŕtanie hlbokých otvorov používajte vŕtacie cykly

- Udržiavanie konzistentných dávok krmiva

- Ak je to možné, použite vysokotlakovú chladiacu kvapalinu

Stratégie chladenia a mazania

Správne chladenie je pri obrábaní nehrdzavejúcej ocele 316L nevyhnutné. Odporúčam:

| Metóda chladenia | Aplikácia | Výhody |

|---|---|---|

| Zaplavenie chladiacou kvapalinou | Všeobecné obrábanie | Regulácia teploty |

| Chladenie cez náradie | Hlboké otvory/vrecká | Lepšia evakuácia triesok |

| Chladenie hmlou | Ľahké rezy | Zníženie tepelného šoku |

Riadenie životnosti nástrojov

Aby som maximalizoval životnosť nástroja pri obrábaní nehrdzavejúcej ocele 316L, zameral som sa na:

- Pravidelné monitorovanie opotrebovania nástrojov

- Implementácia správnych dráh nástrojov

- Udržiavanie konzistentných rezných parametrov

- Používanie vhodných náterov nástrojov

Tu je moja stratégia riadenia života nástrojov:

| Typ nástroja | Očakávaná životnosť | Indikátory opotrebenia |

|---|---|---|

| Koncové frézy | 120-150 minút | Opotrebenie bokov >0,3 mm |

| Sústružnícke vložky | 15-20 minút | Opotrebovanie krátera |

| Vrtáky | 100-120 otvorov | Opotrebovanie rohov |

Tieto techniky mi neustále pomáhajú dosahovať optimálne výsledky pri obrábaní nehrdzavejúcej ocele 316L. Kľúčom k úspechu je udržanie rovnováhy medzi produktivitou a životnosťou nástroja a zároveň zabezpečenie kvality dielov v súlade so špecifikáciami. Nezabudnite, že tieto parametre môže byť potrebné upraviť na základe konkrétnych možností stroja a požiadaviek na diel.

Na optimalizáciu procesov obrábania nehrdzavejúcej ocele 316L je nevyhnutné sledovať a upravovať tieto parametre na základe skutočného výkonu. Pravidelne kontrolujem kvalitu povrchu, vzorce opotrebovania nástrojov a sily obrábania, aby som tieto nastavenia doladil pre konkrétne aplikácie.

Ktoré rezné nástroje sú najlepšie pre nehrdzavejúcu oceľ 316L?

Výber rezných nástrojov pre nehrdzavejúcu oceľ 316L môže byť pre mnohých výrobcov skutočným problémom. Videl som mnoho klientov, ktorí pri obrábaní tohto tvrdého materiálu zápasili s rýchlym opotrebovaním nástrojov, zlou povrchovou úpravou a nekonzistentnými výsledkami. Nesprávny výber nástroja nielenže vedie k plytvaniu peniazmi, ale aj k oneskoreniu výroby a problémom s kvalitou.

V prípade nehrdzavejúcej ocele 316L poskytujú najlepší výkon karbidové rezné nástroje so špecializovanými povlakmi, ako je TiAlN alebo AlCrN. Tieto nástroje by mali mať pozitívne uhly sklonu a ostré rezné hrany, aby sa znížilo kalenie. Keramické nástroje sa odporúčajú na vysokorýchlostné dokončovacie operácie.

Výber materiálu nástroja

Pri obrábaní nehrdzavejúcej ocele 316L je rozhodujúci výber materiálu nástroja. Na väčšinu aplikácií odporúčam používať nástroje z tvrdokovu s povlakom. Tu sa dozviete, prečo majú rôzne materiály nástrojov rôznu výkonnosť:

- Karbidové nástroje: Tieto nástroje ponúkajú najlepšiu rovnováhu medzi tvrdosťou a húževnatosťou. V prípade ocele 316L odporúčam najmä karbidové nástroje so submikrónovým zrnom.

- Keramické nástroje: Ideálne na vysokorýchlostné dokončovacie operácie, ale menej vhodné na hrubovanie kvôli ich krehkosti.

- Rýchlorezná oceľ (HSS): Všeobecne sa neodporúča kvôli rýchlemu opotrebovaniu pri obrábaní 316L.

Povlakové technológie

Správny povlak môže výrazne predĺžiť životnosť nástroja pri obrábaní nehrdzavejúcej ocele 316L. Tu sú najúčinnejšie možnosti:

| Typ povlaku | Výhody | Najlepšie aplikácie |

|---|---|---|

| TiAlN | Vysoká tepelná odolnosť, vynikajúca ochrana proti opotrebovaniu | Obrábanie na všeobecné účely |

| AlCrN | Vynikajúca odolnosť proti oxidácii, vysoká tvrdosť | Vysokorýchlostné operácie |

| TiCN | Dobrá húževnatosť, znížené trenie | Rezanie strednou rýchlosťou |

| nACo® | Zvýšená tvrdosť, tepelná odolnosť | Dokončovacie operácie |

Optimálne geometrie nástrojov

Geometria nástroja zohráva dôležitú úlohu pri úspešnom obrábaní materiálu 316L. Na základe mojich skúseností v spoločnosti PTSMAKE sú tieto geometrické vlastnosti rozhodujúce:

Uhol hrabania

- Pozitívne uhly sklonu3 (8-12 stupňov) znížiť rezné sily

- Pomáha predchádzať stvrdnutiu práce

- Zlepšuje odvádzanie triesok

Uhol odľahčenia

- Primárny uhol odľahčenia: 6-8 stupňov

- Sekundárny uhol odľahčenia: 12-15 stupňov

- Zabraňuje treniu a tvorbe tepla

Príprava hrán

- Ostré rezné hrany na lepší prienik

- Ľahké honovanie (polomer 0,001-0,002 palca) na zabránenie odlamovaniu hrán

- Vyvážená pevnosť a ostrosť ostria

Optimalizácia rezných parametrov

Aby sa maximalizovala životnosť nástroja a kvalita povrchu, tieto rezné parametre sú najlepšie pre 316L:

Rýchlosť a rýchlosť podávania

- Rezná rýchlosť: 100-150 sfm pre všeobecné obrábanie

- Rýchlosť podávania: 0,004-0,008 ipr pre dokončovacie práce

- Hĺbka rezu: 0,020-0,080 palca pre hrubovanie

Stratégia chladiacej kvapaliny

- Odporúča sa vysokotlaková chladiaca kvapalina (1000+ PSI)

- Uprednostňuje sa priechodné chladenie

- Veľký prietok chladiacej kvapaliny na zabránenie tvrdnutia pri práci

Riadenie životnosti nástrojov

Pri obrábaní materiálu 316L je nevyhnutné efektívne riadenie životnosti nástroja:

Monitorovanie opotrebenia

- Pravidelná kontrola rezných hrán

- Monitorovanie spotreby energie

- Kontrola kvality povrchovej úpravy

Kritériá zmeny nástroja

- Opotrebovanie bokov: Maximálne 0,012 palca

- Opotrebovanie krátera: Pred prelomením povlaku

- Degradácia povrchovej úpravy

Pokročilé stratégie obrábania

Na dosiahnutie optimálnych výsledkov pri použití materiálu 316L odporúčam tieto pokročilé stratégie:

Trochoidné frézovanie

- Znižuje zapojenie nástroja

- Udržuje konzistentné rezné sily

- Výrazne predlžuje životnosť nástroja

Vysokorýchlostné obrábanie

- Používanie keramických nástrojov

- Svetelné rezy pri vysokých rýchlostiach

- Zlepšená povrchová úprava

Adaptívne riadenie podávania

- Upravuje rýchlosť podávania na základe zaťaženia

- Zabraňuje preťaženiu nástrojov

- Optimalizuje rýchlosť úberu materiálu

Dodržiavaním týchto pokynov a výberom správnych rezných nástrojov môžete dosiahnuť vynikajúce výsledky pri obrábaní nehrdzavejúcej ocele 316L. Kľúčom k úspechu je vyváženie životnosti nástroja, produktivity a požiadaviek na kvalitu povrchu. Nezabudnite, že počiatočná cena nástroja by nemala byť hlavným kritériom výberu - zvážte celkové náklady na jeden diel vrátane faktorov životnosti a produktivity.

Aké sú najlepšie stratégie chladiacej kvapaliny a mazania?

Obrábanie nehrdzavejúcej ocele 316L bez správneho chladenia a mazania je ako pokúšať sa rezať kov horúcim nožom. Nadmerná tvorba tepla nielenže urýchľuje opotrebovanie nástroja, ale vedie aj k zhoršeniu kvality povrchu a nepresnosti rozmerov. Keď sa nástroje prehrievajú, výrobné náklady prudko stúpajú v dôsledku častých výmen a vyradených dielov.

Najúčinnejšia stratégia chladiacej kvapaliny pre obrábanie nehrdzavejúcej ocele 316L kombinuje zaplavenie chladiacim médiom s vysokotlakovým prívodom cez nástroj, pričom sa používajú rezné kvapaliny na báze oleja s koncentráciou 6-8%. Tento prístup výrazne znižuje hromadenie tepla, zabraňuje tvrdnutiu pri práci a predlžuje životnosť nástroja až o 40%.

Poznanie typov chladiacich kvapalín a ich použitia

Pri obrábaní nehrdzavejúcej ocele 316L je rozhodujúci výber správnej chladiacej kvapaliny. Vypracoval som komplexné porovnanie rôznych typov chladiacich kvapalín na základe ich účinnosti:

| Typ chladiacej kvapaliny | Výhody | Nevýhody | Najlepšie aplikácie |

|---|---|---|---|

| Polosyntetické | Dobré chladenie, mierne náklady | Menej mazania ako čisté oleje | Obrábanie na všeobecné účely |

| Syntetické | Vynikajúce chladenie, čistá prevádzka | Obmedzené mazanie | Vysokorýchlostné operácie |

| Rozpustný olej | Vynikajúce mazanie, dobré chladenie | Môže spôsobiť zafarbenie | Rezanie pri vysokých zaťaženiach |

| Priamy olej | Maximálne mazanie | Slabý odvod tepla | Nízke rýchlosti, ťažké rezy |

Optimálne metódy dodávky chladiacej kvapaliny

Spôsob dodávania chladiacej kvapaliny do reznej zóny výrazne ovplyvňuje výkon obrábania. Systémy dodávania vysokotlakovej chladiacej kvapaliny sa osvedčili najmä v prípade nehrdzavejúcej ocele 316L. Tu je dôvod:

- Preniká do parozábrany vytvorenej počas rezania

- Účinne rozbíja triesky, aby zabránil hniezdeniu vtákov

- Zabezpečuje konzistentné chladenie na rozhraní nástroj-obrobok

- Udržuje stabilné teploty rezania

Na dosiahnutie optimálnych výsledkov odporúčam:

- Nastavenie tlaku medzi 800-1000 PSI pre väčšinu operácií

- Viacnásobné umiestnenie trysiek na úplné pokrytie

- Pravidelná údržba systémov dodávania chladiacej kvapaliny

- Správna filtrácia na odstránenie kovových častíc

Riadenie a monitorovanie koncentrácie

Udržiavanie správnej koncentrácie chladiacej kvapaliny je rozhodujúce pre konzistentný výkon. Odporúčané kroky zahŕňajú:

- Pravidelné testovanie koncentrácie (minimálne dvakrát týždenne)

- Udržiavanie koncentrácie 6-8% pre väčšinu aplikácií

- Používanie refraktometrov na presné merania

- Dokumentovanie a sledovanie úrovní koncentrácie

Predchádzanie tvrdnutiu pri práci prostredníctvom správneho mazania

Zocelenie práce4 je bežnou výzvou pri obrábaní nehrdzavejúcej ocele 316L. Účinné stratégie mazania pomáhajú predchádzať tomuto problému tým, že:

- Zníženie trenia na reznom rozhraní

- Udržiavanie stálych rezných teplôt

- Predchádzanie tvorbe obostavaných hrán

- Umožnenie stabilnej tvorby čipov

Techniky zlepšenia kvality povrchu

Ak chcete dosiahnuť vynikajúcu povrchovú úpravu nehrdzavejúcej ocele 316L, odporúčam uplatniť tieto stratégie:

Regulácia teploty

- Udržiavanie konzistentného prietoku chladiacej kvapaliny

- Monitorovanie teploty chladiacej kvapaliny

- V prípade potreby používajte chladiace zariadenia na udržanie optimálnej teploty

Optimalizácia tlaku

- Nastavenie tlaku chladiacej kvapaliny podľa typu prevádzky

- Pre hlboké otvory a náročné prvky použite vysoký tlak

- implementácia pulzného dodávania chladiacej kvapaliny pre určité aplikácie

Požiadavky na filtráciu

- Používajte minimálne 20-mikrónovú filtráciu

- Implementácia magnetických separátorov

- Pravidelné čistenie a údržba systému

Environmentálne a zdravotné aspekty

Pri zameraní sa na výkon musíme brať do úvahy aj vplyv na životné prostredie a bezpečnosť pracovníkov:

Bezpečnostné opatrenia

- Správne vetracie systémy

- Pravidelné testovanie chladiacej kvapaliny na prítomnosť baktérií

- vhodné osobné ochranné prostriedky pre operátorov

- Ochranné kryty proti striekajúcej vode a kryty

Vplyv na životné prostredie

- Možnosti recyklovateľnej chladiacej kvapaliny

- Správne postupy likvidácie

- Stratégie minimálnej tvorby odpadu

Nákladovo efektívna implementácia

Maximalizovať návratnosť investícií do chladiacich a mazacích systémov:

Počiatočné nastavenie

- Investujte do vysokokvalitných systémov na dodávku chladiacej kvapaliny

- Inštalácia správneho filtračného zariadenia

- Školenie prevádzkovateľov o správnom používaní a údržbe

Priebežné riadenie

- Pravidelná údržba systému

- Programy recyklácie chladiacej kvapaliny

- Dokumentácia spotreby a výkonu

Monitorovanie výkonu

- Sledovanie zlepšenia životnosti nástrojov

- Monitorovanie kvality povrchovej úpravy

- Zdokumentujte zníženie miery zmetkovitosti

Starostlivým uplatňovaním týchto stratégií môžete výrazne zlepšiť svoje operácie obrábania nehrdzavejúcej ocele 316L. Kľúčom k úspechu je zachovanie konzistentnosti v prístupe k chladeniu a mazaniu pri pravidelnom monitorovaní a úprave parametrov na základe údajov o výkone.

Ako zachovať presnosť a kvalitu povrchu?

Udržiavanie konzistentnej presnosti a kvality povrchu v CNC obrábanie5 môže byť významnou výzvou. Videl som, že mnohí výrobcovia zápasia s presnosťou rozmerov a kvalitou povrchu, najmä pri práci s náročnými materiálmi, ako je nehrdzavejúca oceľ 316L. Tieto problémy často vedú k nákladnému prepracovaniu, oneskoreniu projektu a frustrovaným klientom.

Na zachovanie presnosti a kvality povrchu pri CNC obrábaní zavádzajte optimálne rezné parametre, používajte vhodné stratégie nástrojov a dodržiavajte prísne opatrenia na kontrolu kvality. Medzi kľúčové faktory patrí správny výber nástroja, optimalizácia reznej rýchlosti a pravidelná kalibrácia stroja na zabezpečenie konzistentných výsledkov.

Výber a správa nástrojov

Základom dosiahnutia vynikajúcej kvality povrchu je správny výber nástroja. Odporúčam dodržiavať tieto kľúčové zásady:

- Výber nástrojov s vhodnou technológiou povrchovej úpravy

- Udržujte ostré rezné hrany

- Používajte pevné držiaky nástrojov na minimalizáciu vibrácií

- Zavedenie pravidelného monitorovania opotrebovania nástrojov

Tu je podrobný rozpis odporúčaných parametrov nástrojov pre nehrdzavejúcu oceľ 316L:

| Typ nástroja | Povrchová úprava | Odporúčaná rýchlosť (SFM) | Rýchlosť podávania (IPR) |

|---|---|---|---|

| Karbidová čelná fréza | AlTiN | 250-300 | 0.002-0.004 |

| Keramická vložka | Si3N4 | 400-500 | 0.004-0.006 |

| Nástroj CBN | CBN | 500-600 | 0.003-0.005 |

Optimalizácia rezných parametrov

Správne parametre rezania sú rozhodujúce pre zachovanie presnosti a kvality povrchu:

Rýchlosť rezania

- Začnite s konzervatívnymi rýchlosťami

- Postupne zvyšovať a zároveň monitorovať kvalitu povrchu

- Nastavenie na základe vzorcov opotrebenia nástroja

Rýchlosť podávania

- Zhoda s vlastnosťami materiálu

- Zvážte geometriu nástroja

- Nastavenie pre rôzne operácie (hrubovanie a dokončovacie práce)

Hĺbka rezu

- Použite vhodnú hĺbku pre tvrdosť materiálu

- Udržiavať konzistentnú angažovanosť

- Vyváženie rýchlosti úberu materiálu s požiadavkami na kvalitu povrchu

Údržba a kalibrácia strojov

Pravidelná údržba stroja je nevyhnutná na dosiahnutie stálych výsledkov:

Denné kontroly

- Hladiny a koncentrácia chladiacej kvapaliny

- Postupy zahrievania stroja

- Kontrola stavu nástrojov

Týždenná údržba

- Mazanie cesty

- Meranie vôle v osi

- Overenie hĺbky chodu vretena

Mesačná kalibrácia

- Overenie geometrickej presnosti

- Nastavenie tepelnej kompenzácie

- Kontrola vyrovnania osí

Pokročilé dokončovacie techniky

Na dosiahnutie vynikajúcej povrchovej úpravy:

Vysokorýchlostné obrábanie (HSM)

- Implementácia trochoidných dráh nástrojov

- Používanie špecializovaných stratégií CAM

- Udržiavanie konzistentného zaťaženia čipov

Dokončovacie priechody

- Ľahká hĺbka rezu

- Vyššie otáčky vretena

- Znížené dávky krmiva

Opatrenia na kontrolu kvality

Zaviedol som tieto postupy kontroly kvality:

Kontrola počas procesu

- Pravidelné kontroly rozmerov

- Meranie drsnosti povrchu

- Monitorovanie opotrebovania nástrojov

Kontrola životného prostredia

- Monitorovanie teploty

- Kontrola vibrácií

- Prevencia proti prachu a znečisteniu

Dokumentácia

- Zaznamenávanie parametrov procesu

- Sledovanie metrík kvality

- Dokumentácia o nezhode

Riešenie bežných problémov

Na základe mojich skúseností uvádzam riešenia bežných problémov s presnosťou a povrchovou úpravou:

Drsnosť povrchu

- Kontrola opotrebenia nástroja

- Overenie parametrov rezania

- Zabezpečte správne použitie chladiacej kvapaliny

Rozmerová presnosť

- Monitorovanie tepelných účinkov

- Kontrola tuhosti prípravku

- Overenie presnosti programu

Životnosť nástroja

- Optimalizácia rezných parametrov

- Implementácia správnych dráh nástrojov

- Používajte vhodné stratégie chladenia

Implementáciou týchto stratégií môžete pri operáciách CNC obrábania zachovať konzistentnú presnosť a kvalitu povrchu. Kľúčom k úspechu je zaviesť systematický prístup k riadeniu procesov a dôsledne ho udržiavať. Pamätajte, že dosiahnutie dokonalosti v obrábaní nie je o dodržiavaní jediného pravidla, ale skôr o pochopení a kontrole všetkých premenných, ktoré ovplyvňujú konečný výsledok.

Aké stratégie znižujú opotrebovanie nástrojov a predlžujú ich životnosť?

Obrábanie nehrdzavejúcej ocele 316L je ako chôdza po lane - stačí jeden nesprávny pohyb a vaše rezné nástroje môžu predčasne zlyhať. Videl som, ako mnohí výrobcovia bojujú s nadmerným opotrebovaním nástrojov, čo vedie k zvýšeným nákladom a oneskoreniu výroby. Náročná povaha tohto materiálu v kombinácii s nesprávnymi stratégiami obrábania vytvára dokonalú búrku pre zničenie nástroja.

Ak chcete znížiť opotrebenie nástroja a predĺžiť jeho životnosť pri obrábaní nehrdzavejúcej ocele 316L, zavádzajte optimalizované rezné parametre, používajte vhodné povlaky na nástroje a prijímajte účinné stratégie dráhy nástroja. Tieto prístupy v kombinácii so správnymi technikami chladenia môžu výrazne zvýšiť životnosť nástroja a zlepšiť účinnosť obrábania.

Pochopenie mechanizmov opotrebovania nástrojov

K opotrebovaniu nástroja pri obrábaní nehrdzavejúcej ocele 316L dochádza niekoľkými mechanizmami. Vysoká tendencia k pracovnému kaleniu a nízka tepelná vodivosť ocele 316L vytvárajú náročné podmienky rezania. Identifikoval som tieto základné typy opotrebenia:

- Abrazívne opotrebovanie: V dôsledku tvrdých častíc v obrobku

- Opotrebovanie lepidla: Nános materiálu na rezných hranách

- Difúzne opotrebenie: Chemická reakcia pri vysokých teplotách

- Oxidačné opotrebenie: Degradácia povrchu v dôsledku vystavenia teplu

Optimalizované parametre rezania

Výber správnych rezných parametrov je rozhodujúci pre predĺženie životnosti nástroja. Na základe nášho rozsiahleho testovania v spoločnosti PTSMAKE som vypracoval tohto sprievodcu parametrami:

| Parameter | Odporúčaný rozsah | Vplyv na životnosť nástroja |

|---|---|---|

| Rýchlosť rezania | 100-150 m/min | Nižšie otáčky znižujú tvorbu tepla |

| Rýchlosť podávania | 0,1-0,2 mm/obr. | Mierne kŕmenie zabraňuje nadmernej sile |

| Hĺbka rezu | 0,5-2,0 mm | Plytké rezy znižujú namáhanie nástroja |

| Zapojenie nástroja | 30-40% | Správne zapojenie zabraňuje preťaženiu |

Pokročilé stratégie dráhy nástroja

Implementácia inteligentných stratégií dráhy nástroja výrazne ovplyvňuje životnosť nástroja. Tu sú najefektívnejšie prístupy:

Trochoidné frézovanie

- Udržuje konzistentné zapojenie nástroja

- Znižuje rezné sily a tvorbu tepla

- Umožňuje vyššie rýchlosti posuvu pri menšom namáhaní nástroja

Dynamické frézovanie

- Optimalizuje zaťaženie nástroja počas celého rezu

- Eliminuje prudké zmeny smeru

- Zabezpečuje lepšie odvádzanie triesok

Výber povlaku nástroja

Správny povlak môže výrazne predĺžiť životnosť nástroja. Toto sú najúčinnejšie možnosti pre 316L:

Povlaky TiAlN

- Odolnosť voči vysokým teplotám

- Vynikajúca ochrana proti opotrebovaniu

- Vynikajúca odolnosť voči oxidácii

Povlaky AlCrN

- Zvýšená tvrdosť

- Lepšia tepelná stabilita

- Zlepšené odvádzanie triesok

Techniky chladenia a mazania

Správne chladenie je nevyhnutné na predĺženie životnosti nástroja. Odporúčam:

Vysokotlaková chladiaca kvapalina

- Zlepšuje lámanie triesky

- Znižuje teplotu rezania

- Zvyšuje životnosť nástroja o 40-60%

Kryogénne chladenie

- Udržuje tvrdosť nástroja

- Zabraňuje tepelnému zmäknutiu

- Znižuje chemické opotrebenie

Optimalizácia prostredníctvom monitorovania

Monitorovanie opotrebovania nástrojov pomáha optimalizovať stratégie obrábania:

Monitorovanie v reálnom čase

- Sily rezania koľajníc

- Monitorovanie spotreby energie

- Zisťovanie progresie opotrebenia nástroja

Prediktívna údržba

- Plánovanie zmien nástroja

- Predchádzanie katastrofickému zlyhaniu

- Optimalizácia využitia nástrojov

Úvahy o držiaku nástroja

Správne nastavenie držiaka nástroja výrazne ovplyvňuje životnosť nástroja:

Požiadavky na tuhosť

- Ak je to možné, používajte kratšie dĺžky nástrojov

- Zabezpečenie správneho vyváženia držiaka nástroja

- Minimalizácia chodu

Tepelný manažment

- Vyberte držiaky s dobrým odvodom tepla

- Zvážte zmršťovacie držiaky pre presnosť

- Používajte správne montážne techniky

Usmernenia pre integráciu procesov

Pre úspešnú implementáciu postupujte podľa týchto pokynov:

Počiatočné nastavenie

- Overenie stavu obrábacieho stroja

- Kontrola zarovnania vretena

- Zabezpečenie správneho upevnenia obrobku

Overovanie procesov

- Začnite s konzervatívnymi parametrami

- Monitorovanie počiatočných výsledkov

- Úprava na základe výkonnosti

Ekonomické aspekty

Optimalizácia životnosti nástroja musí vyvážiť viacero faktorov:

Analýza nákladov

- Náklady na výmenu nástrojov

- Prestoje stroja

- Efektívnosť výroby

Výkonnostné metriky

- Diely na nástroj

- Kvalita povrchovej úpravy

- Rozmerová presnosť

Tieto stratégie môžu pri správnej implementácii predĺžiť životnosť nástroja o 200-300% pri obrábaní nehrdzavejúcej ocele 316L. Kľúčom k úspechu je zachovať vyvážený prístup a zohľadniť všetky faktory, ktoré majú vplyv na opotrebenie nástroja. Pravidelné monitorovanie a nastavovanie týchto parametrov zabezpečuje optimálne výsledky a konzistentný výkon.

Ako technológia CNC zvyšuje efektivitu obrábania?

Výroba dielov z nehrdzavejúcej ocele 316L bola vždy náročná vzhľadom na jej vysokú odolnosť proti korózii a trvanlivosť. Tradičné metódy obrábania často vedú k nadmernému opotrebovaniu nástrojov, dlhému výrobnému času a nekonzistentnej kvalite. Tieto problémy sa stávajú obzvlášť frustrujúcimi pri riešení zložitých geometrií alebo veľkoobjemových zákaziek.

Technológia CNC prináša revolúciu v efektívnosti obrábania prostredníctvom automatizovaných procesov, presných riadiacich systémov a optimalizovaných rezných parametrov. Moderné CNC stroje integrujú vysokorýchlostné obrábanie, adaptívne riadenie a automatizovanú výmenu nástrojov s cieľom skrátiť čas cyklu pri zachovaní výnimočnej presnosti.

Možnosti vysokorýchlostného obrábania

Vysokorýchlostné obrábanie (HSM) zmenilo spôsob práce s nehrdzavejúcou oceľou 316L. V spoločnosti PTSMAKE sme zaviedli technológiu HSM, ktorá pracuje pri rýchlosti vretena až 20 000 otáčok za minútu. Tento pokrok umožňuje:

- Rýchlejší úber materiálu

- Znížená tvorba tepla v zóne rezania

- Lepšia kvalita povrchovej úpravy

- Predĺžená životnosť nástroja

Kombinácia vysokých otáčok vretena a optimalizovaných rezných parametrov vedie k zníženiu času obrábania až o 40% v porovnaní s konvenčnými metódami.

Integrácia adaptívnych riadiacich systémov

Moderné CNC stroje využívajú sofistikované adaptívne riadiace systémy, ktoré nepretržite monitorujú a upravujú parametre obrábania. Tieto systémy poskytujú:

| Parameter | Funkcia | Benefit |

|---|---|---|

| Rýchlosť podávania | Automatické nastavenie na základe zaťaženia pri rezaní | Zabraňuje rozbitiu nástroja |

| Rýchlosť rezania | Optimalizuje na základe tvrdosti materiálu | Maximalizuje životnosť nástroja |

| Hĺbka rezu | Rôzne podľa podmienok povrchu | Zabezpečuje konzistentnú kvalitu |

| Opotrebovanie nástrojov | Monitoruje stav nástroja v reálnom čase | Znižuje množstvo odpadu |

Automatizované mechanizmy na výmenu nástrojov

Integrácia automatizovaných systémov výmeny nástrojov výrazne skracuje čas mimo rezania. Naše pokročilé zásobníky nástrojov môžu pojať až 60 nástrojov, čo umožňuje:

- Rýchla výmena nástrojov (do 3 sekúnd)

- Skrátenie času nastavenia

- Minimálny zásah obsluhy

- Kontinuálne obrábanie

Inteligentné programovanie a optimalizácia

Moderné systémy CNC obsahujú inteligentné programovacie funkcie, ktoré zvyšujú efektivitu:

Integrácia CAM

- Automatizované generovanie dráhy nástroja

- Detekcia a predchádzanie kolíziám

- Výber optimálnej stratégie rezania

Simulácia procesov

- Virtuálne overovanie obrábania

- Odhad času cyklu

- Prevencia chýb pred samotným rezaním

Monitorovanie a analýza v reálnom čase

Pokročilá technológia CNC poskytuje komplexné možnosti monitorovania:

- Sledovanie výkonu stroja

- Metriky kontroly kvality

- Údaje o efektívnosti výroby

- Upozornenia na prediktívnu údržbu

Tento prístup založený na údajoch nám umožňuje identifikovať úzke miesta a priebežne optimalizovať procesy.

Zlepšenia energetickej účinnosti

Moderné systémy CNC obsahujú funkcie na úsporu energie:

- Inteligentné riadenie napájania

- Optimalizované pohyby osí

- Rekuperačné brzdové systémy

- Pohotovostný režim počas nečinnosti

Tieto funkcie znižujú spotrebu energie až o 30% v porovnaní so staršími strojmi.

Integrácia kontroly kvality

Zabudované funkcie kontroly kvality zabezpečujú konzistentnú kvalitu dielov:

- Meranie v procese

- Automatická kompenzácia posunu nástroja

- Štatistická kontrola procesov

- Overovanie rozmerov

Sieťové pripojenie a priemysel 4.0

Moderné CNC stroje sa pripájajú k továrenským sieťam, čo umožňuje:

| Funkcia | Schopnosti | Impact |

|---|---|---|

| Vzdialené monitorovanie | Aktualizácie stavu v reálnom čase | Zlepšený dohľad |

| Zber údajov | Optimalizácia procesov | Zvýšená účinnosť |

| Preventívna údržba | Plánovaná služba | Skrátenie prestojov |

| Plánovanie výroby | Prideľovanie zdrojov | Lepšie využitie |

Tento technologický pokrok spôsobil revolúciu v spôsobe obrábania nehrdzavejúcej ocele 316L. Integráciou vysokorýchlostného obrábania, adaptívnych riadiacich systémov a automatizovaných mechanizmov na výmenu nástrojov sme dosiahli výrazné zlepšenie produktivity pri zachovaní výnimočných štandardov kvality. Kombinácia týchto technológií nám umožňuje dodávať presné diely rýchlejšie a efektívnejšie ako kedykoľvek predtým, čím spĺňame náročné požiadavky modernej výroby.

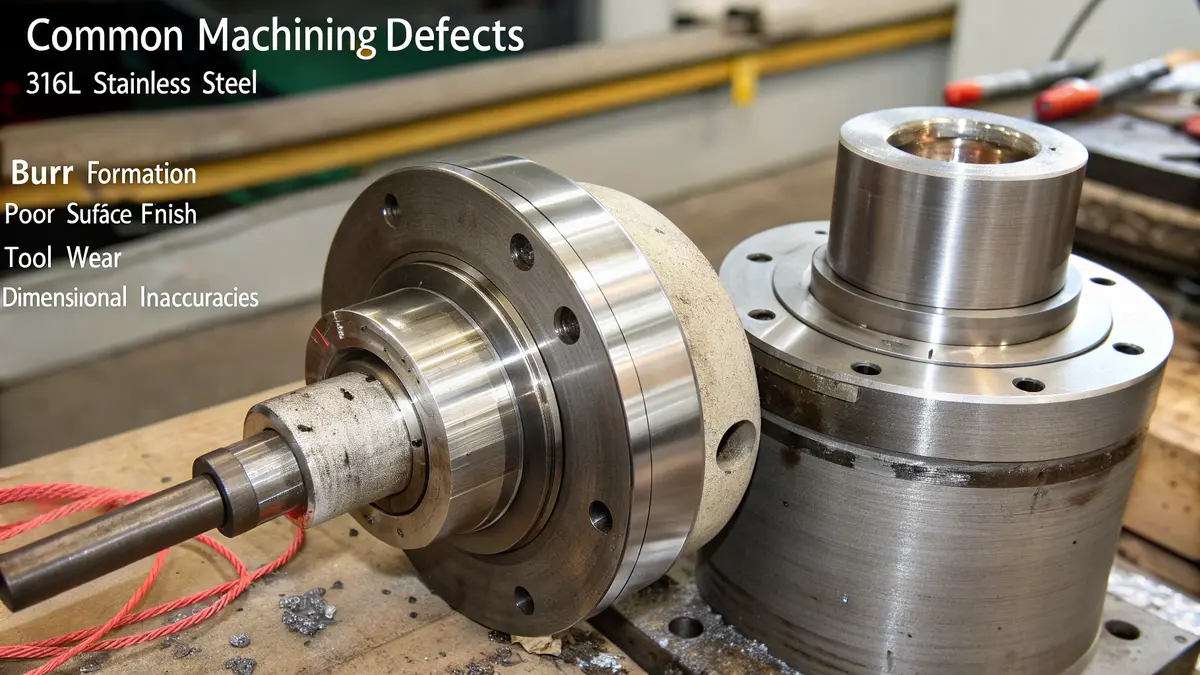

Aké bežné chyby obrábania sa vyskytujú v nehrdzavejúcej oceli 316L?

Obrábanie nehrdzavejúcej ocele 316L môže byť pre výrobcov skutočným problémom. Videl som mnoho projektov, ktoré stroskotali na neočakávaných chybách, ktoré sa objavili počas procesu obrábania. Tieto problémy nielenže strácajú cenný čas a zdroje, ale môžu viesť aj k nákladnému prepracovaniu alebo dokonca k vyradeniu dielov.

Medzi najčastejšie chyby pri obrábaní nehrdzavejúcej ocele 316L patria otrepy, zlá povrchová úprava, zlomenie nástroja a nepresnosti rozmerov. Tieto problémy zvyčajne vyplývajú z nesprávnych rezných parametrov, opotrebovania nástrojov alebo nesprávnej stratégie obrábania. Správnym plánovaním a realizáciou však možno týmto chybám účinne predchádzať.

Problémy s povrchovou úpravou

Jednou z najčastejších výziev, s ktorými sa v spoločnosti PTSMAKE stretávame, je dosiahnutie požadovanej povrchovej úpravy na Komponenty z nehrdzavejúcej ocele 316L6. Problémy s povrchovou úpravou sa môžu prejaviť viacerými spôsobmi:

| Povrchová chyba | Spoločná vec | Metóda prevencie |

|---|---|---|

| Vybudovaný okraj | Nízka rýchlosť rezania | Zvýšte rýchlosť rezania a používajte správnu chladiacu kvapalinu |

| Značky Chatter | Vibrácie nástroja | Používanie pevných držiakov nástrojov a optimalizácia rezných parametrov |

| Značky krmiva | Nadmerná rýchlosť podávania | Nastavte rýchlosť posuvu a použite dokončovacie prechody |

| Rozmazávanie | Priľnavosť materiálu | Použite správnu reznú kvapalinu a náter |

Formácia Burr

Otrepy sú pri obrábaní nehrdzavejúcej ocele 316L stálym problémom. Vznikajú, keď sa materiál vytláča namiesto čistého rezania. Zistil som, že tvorba otrepov je obzvlášť problematická v:

- Výstupy z dier

- Hranové križovatky

- Koncovky slotov

- Vŕtanie priechodných otvorov

Aby sme minimalizovali tvorbu otrepov, uplatňujeme tieto stratégie:

- Používajte ostré rezné nástroje s povrchovou úpravou

- Optimalizácia rezných rýchlostí a posuvov

- Uplatnenie správnych vstupných a výstupných uhlov

- Implementácia špecializovaných procesov odstraňovania ostrapkov

Opotrebovanie a zlomenie nástroja

Opotrebovanie nástrojov je v dôsledku tvrdosti nehrdzavejúcej ocele 316L značným problémom. Tu sú naše poznatky o riadení životnosti nástrojov:

| Problém s nástrojmi | Impact | Riešenie |

|---|---|---|

| Opotrebovanie bokov | Zlá povrchová úprava | Pravidelná kontrola a výmena nástrojov |

| Oblečenie krátera | Skrátená životnosť nástroja | Používanie vhodného náteru a chladenia |

| Chipping | Rozmerové chyby | Nastavenie parametrov rezania |

| Katastrofické zlyhanie | Zastavenie výroby | Implementácia riadenia životnosti nástrojov |

Problémy s presnosťou rozmerov

Udržiavanie prísnych tolerancií v nehrdzavejúcej oceli 316L si vyžaduje starostlivú pozornosť:

Tepelné účinky

- Rozpínanie materiálu počas obrábania

- Deformácia spôsobená teplotou

- Účinnosť chladiaceho systému

Stabilita stroja

- Kontrola vibrácií

- Kalibrácia stroja

- Tuhosť prípravku

Odchýlka nástroja

- Výber držiaka nástrojov

- Optimalizácia hĺbky rezu

- Nastavenie rýchlosti posuvu

Problémy súvisiace s teplom

Nízka tepelná vodivosť nehrdzavejúcej ocele 316L vytvára niekoľko výziev:

| Problém s teplom | Účinok | Stratégia zmierňovania |

|---|---|---|

| Tepelná rozťažnosť | Rozmerové chyby | Používajte primerané chladenie |

| Zocelenie práce | Opotrebovanie nástrojov | Udržiavanie konzistentného rezania |

| Vybudovaný okraj | Zlá povrchová úprava | Optimalizácia rezných parametrov |

| Tepelné namáhanie | Vnútorné chyby | Použite správnu stratégiu chladiacej kvapaliny |

Manažment spevňovania práce

Pracovné kalenie je obzvlášť náročné pri nehrdzavejúcej oceli 316L. Vyvinuli sme špecifické stratégie na riešenie tohto problému:

Stratégia rezania

- Udržiavanie konštantného zaťaženia čipu

- Vyhnite sa ľahkým rezom

- Používajte stúpacie frézovanie, ak je to možné

Výber nástrojov

- Vysoké pozitívne uhly sklonu

- Ostré rezné hrany

- Vhodný výber povlaku

Parametre procesu

- Optimálna rýchlosť rezania

- Správne dávky krmiva

- Primeraná hĺbka rezu

Opatrenia na kontrolu kvality

Na zabezpečenie stálej kvality pri obrábaní nehrdzavejúcej ocele 316L zavádzame:

Monitorovanie počas procesu

- Meranie opotrebenia nástroja v reálnom čase

- Monitorovanie reznej sily

- Monitorovanie teploty

Kontrola po procese

- Overovanie rozmerov

- Meranie drsnosti povrchu

- Analýza štruktúry materiálu

Dokumentácia a sledovanie

- Zaznamenávanie parametrov procesu

- Sledovanie životnosti nástrojov

- Monitorovanie metrík kvality

Kľúčom k úspešnému obrábaniu nehrdzavejúcej ocele 316L je pochopenie týchto chýb a zavedenie správnych preventívnych opatrení. V spoločnosti PTSMAKE sme vyvinuli komplexné stratégie na riešenie každej z týchto výziev, ktoré našim klientom zabezpečujú konzistentné a vysokokvalitné výsledky.

Vďaka starostlivému výberu parametrov, správnemu riadeniu nástrojov a prísnej kontrole kvality môžeme tieto bežné chyby pri obrábaní účinne minimalizovať alebo odstrániť. Tento prístup nám pomohol udržať si povesť dodávateľa presne obrábaných komponentov z nehrdzavejúcej ocele 316L, ktoré spĺňajú alebo prekračujú špecifikácie našich zákazníkov.

Ako možno optimalizovať výrobné náklady?

Efektívne obrábanie nehrdzavejúcej ocele 316L predstavuje v súčasnosti pre výrobcov významnú výzvu. Rastúce náklady na suroviny spolu so zvyšujúcimi sa požiadavkami zákazníkov na rýchlejší čas spracovania vytvárajú obrovský tlak na výrobné marže. Mnohé spoločnosti sa snažia udržať ziskovosť a zároveň dodávať vysoko presné komponenty, ktoré ich zákazníci očakávajú.

Ak chcete optimalizovať výrobné náklady na obrábanie nehrdzavejúcej ocele 316L, zamerajte sa na tri kľúčové oblasti: inteligentné využitie materiálu, efektívne parametre procesu a strategické riadenie nástrojov. Tieto faktory môžu pri správnej rovnováhe znížiť náklady o 15-30% pri zachovaní štandardov kvality.

Stratégie optimalizácie materiálov

Prvým krokom pri znižovaní nákladov je riadenie materiálu. V spoločnosti PTSMAKE som zaviedol niekoľko účinných stratégií, ktoré výrazne znižujú plytvanie materiálom:

- Vkladanie viacerých dielov do jedného obrobku

- Použitie zvyškových materiálov pre menšie komponenty

- Implementácia pokročilého softvéru CAM na optimálne využitie materiálu

- Pravidelné sledovanie a riadenie zásob materiálu

Naše údaje ukazujú, že tieto postupy môžu znížiť materiálový odpad až o 25%, čo má priamy vplyv na hospodársky výsledok.

Optimalizácia parametrov procesu

Správna kombinácia rezných parametrov zohráva rozhodujúcu úlohu pri nákladovej efektívnosti. Tu je podrobný rozpis optimálnych parametrov pre nehrdzavejúcu oceľ 316L:

| Parameter | Odporúčaný rozsah | Vplyv na náklady |

|---|---|---|

| Rýchlosť rezania | 100-150 m/min | Stredné |

| Rýchlosť podávania | 0,1-0,3 mm/obr. | Vysoká |

| Hĺbka rezu | 0,5-2,5 mm | Stredné |

| Životnosť nástroja | 45-60 min | Veľmi vysoká |

Riadenie nástrojov a kontrola nákladov

Správa nástrojov predstavuje významnú časť výrobných nákladov. Odporúčam zamerať sa na:

Optimalizácia životnosti nástroja

- Správny výber rezných parametrov

- Pravidelné monitorovanie stavu nástrojov

- Implementácia systémov predpovedania opotrebovania nástrojov

Riadenie zásob náradia

- Objednávanie nástrojov Just-in-time

- Štandardizácia nástrojov v rámci prevádzky

- Pravidelná analýza výkonu nástroja

Efektívnosť plánovania výroby

Efektívne plánovanie výroby môže výrazne znížiť výrobné náklady. Medzi kľúčové faktory patria:

Optimalizácia veľkosti dávky

- Výpočet ekonomických množstiev dávok

- Vyváženie nákladov na zriadenie a nákladov na zásoby

- Zohľadnenie modelov dopytu zákazníkov

Skrátenie času nastavenia

- Štandardizácia postupov nastavenia

- Používanie rýchlovýmenných systémov nástrojov

- Zavedenie organizácie pracoviska 5S

Integrácia kontroly kvality

Pri znižovaní nákladov je najdôležitejšie zachovať kvalitu. Dosahujeme to prostredníctvom:

Kontroly kvality počas procesu

- Strategické body merania

- Automatizované kontrolné systémy

- Monitorovanie procesov v reálnom čase

Preventívna údržba

- Pravidelná kalibrácia stroja

- Prediktívne plánovanie údržby

- Systémy monitorovania výkonu

Úvahy o investíciách do technológií

Inteligentné investície do technológií môžu viesť k dlhodobým úsporám nákladov:

Pokročilý softvér CAM

- Lepšia optimalizácia dráhy nástroja

- Skrátenie času programovania

- Lepšie využitie materiálu

Systémy monitorovania strojov

- Sledovanie výkonu v reálnom čase

- Analýza prestojov

- Optimalizácia spotreby energie

Sledovanie a analýza nákladov

Zavedenie spoľahlivých systémov sledovania nákladov pomáha identifikovať oblasti, ktoré je potrebné zlepšiť:

Priame náklady

- Použitie materiálu

- Pracovné hodiny

- Spotreba nástrojov

- Využívanie energie

Nepriame náklady

- Čas nastavenia

- Údržba stroja

- Kontrola kvality

- Čas programovania

Úvahy o environmentálnych nákladoch

Udržateľné výrobné postupy často vedú k úsporám nákladov:

Riadenie chladiacej kvapaliny

- Správne filtračné systémy

- Programy recyklácie chladiacej kvapaliny

- Pravidelné monitorovanie koncentrácie

Energetická účinnosť

- Plánovanie výroby mimo špičky

- Energeticky účinné osvetlenie

- Riadenie napájania stroja

Starostlivým zohľadnením týchto aspektov môžu výrobcovia dosiahnuť výrazné zníženie nákladov pri zachovaní štandardov vysokej kvality. Kľúčom k úspechu je systematická implementácia týchto stratégií a priebežné monitorovanie ich účinnosti. Pravidelná kontrola a úprava týchto postupov zabezpečuje trvalú optimalizáciu nákladov pri operáciách obrábania nehrdzavejúcej ocele 316L.

Kliknutím sa dozviete viac o odolnosti nehrdzavejúcej ocele 316L proti korózii, aby ste sa uistili, že je vhodná pre vašu aplikáciu. ↩

Pomôžte pochopiť problémy s presnosťou rozmerov a riešenia spojené s obrábaním nehrdzavejúcej ocele 316L. ↩

Zistite, ako môžu pozitívne uhly vŕtania pomôcť optimalizovať proces rezania, znížiť tvrdnutie obrobku a zlepšiť odstraňovanie triesky. ↩

Zistite, ako zabrániť problémom s kalením pri obrábaní nehrdzavejúcej ocele prostredníctvom účinného mazania. ↩

Pochopenie výziev a bežných problémov pri CNC obrábaní. ↩

Kliknutím sa dozviete o podrobných otázkach a riešeniach povrchovej úpravy komponentov z nehrdzavejúcej ocele 316L. ↩