Obrábanie titánu triedy 5 môže byť pre mnohých výrobcov skutočným problémom. Často sa stretávam s tým, že konštruktéri pri práci s týmto náročným materiálom zápasia s nadmerným opotrebovaním nástrojov, zlou povrchovou úpravou a vysokými výrobnými nákladmi. Kombinácia jeho vysokej pevnosti, nízkej tepelnej vodivosti a sklonu k tvrdnutiu ho robí mimoriadne náročným na správne obrábanie.

Na efektívne obrábanie titánu triedy 5 používajte ostré karbidové nástroje, udržiavajte nízke rezné rýchlosti (približne 150-200 SFM), používajte vysokotlakovú chladiacu kvapalinu a zabezpečte pevné nastavenie nástrojov. Udržiavajte mierne rýchlosti posuvu a udržiavajte rovnomerné vytváranie triesky, aby ste zabránili tvrdnutiu materiálu a predĺžili životnosť nástroja.

V spoločnosti PTSMAKE sme zdokonalili náš proces obrábania titánu prostredníctvom mnohých úspešných projektov. Chcem sa s vami podeliť o niektoré konkrétne techniky, ktoré našim klientom z oblasti leteckej techniky a zdravotníckych pomôcok neustále prinášajú vynikajúce výsledky. Nasledujúce časti sa budú venovať rezným parametrom, výberu nástrojov a stratégiám chladenia, ktoré môžu výrazne zlepšiť výsledky obrábania titánu.

Čo je titán triedy 5 (Ti-6Al-4V)?

Pri práci s rôznymi materiálmi v presnej výrobe som si všimol, že mnohí inžinieri majú problém s výberom správnej zliatiny titánu pre svoje projekty. Ohromujúci počet druhov a ich technických špecifikácií často vedie k zmätku a potenciálnym nákladným chybám pri výbere materiálu, najmä pri kritických aplikáciách.

Titán triedy 5 (Ti-6Al-4V) je prémiová alfa-beta titánová zliatina obsahujúca 6% hliníka, 4% vanádu a 90% titánu. Je uznávaná ako najvšestrannejšia titánová zliatina, ktorá ponúka výnimočnú kombináciu pevnosti, ľahkých vlastností a odolnosti proti korózii.

Chemické zloženie a štruktúra

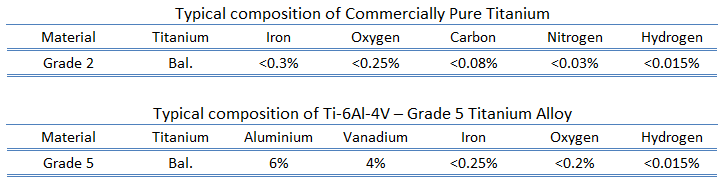

Jedinečné vlastnosti Ti-6Al-4V vyplývajú z jeho starostlivo vyváženého zloženia. Tu je podrobný rozpis jeho chemického zloženia:

| Prvok | Percento (%) |

|---|---|

| Titán | 88.5-91 |

| Hliník | 5.5-6.75 |

| Vanád | 3.5-4.5 |

| Iron | ≤0.40 |

| Kyslík | ≤0.20 |

| Uhlík | ≤0.08 |

| Dusík | ≤0.05 |

Stránka mikroštruktúra1 Ti-6Al-4V pozostáva z dvoch fáz: alfa (α) a beta (β). Hliník pôsobí ako stabilizátor alfa, zatiaľ čo vanád stabilizuje fázu beta. Táto dvojfázová štruktúra významne prispieva k jeho vynikajúcim mechanickým vlastnostiam.

Mechanické vlastnosti

Ti-6Al-4V vykazuje výnimočné mechanické vlastnosti, vďaka ktorým je ideálny pre náročné aplikácie:

Pevnosť v ťahu

- Pevnosť v ťahu: 895-930 MPa

- Medza klzu: 828-869 MPa

- Predĺženie: 10-15%

Fyzikálne vlastnosti

- Hustota: Hustota: 4,43 g/cm³

- Bod topenia: 1604-1660 °C

- Modul pružnosti: 113,8 GPa

Kľúčové výhody

Pri porovnaní Ti-6Al-4V s inými materiálmi vyniká niekoľko výhod:

Pomer pevnosti k hmotnosti

- 40% ľahší ako oceľ s porovnateľnou pevnosťou

- Vynikajúca odolnosť proti únave

- Vynikajúca špecifická pevnosť

Odolnosť proti korózii

- Tvorba prirodzenej vrstvy oxidu

- Vynikajúca odolnosť voči slanej vode

- Vysoká odolnosť voči chemickej korózii

Teplotný výkon

- Zachováva si pevnosť pri zvýšených teplotách

- Stabilita do 400 °C

- Nízky koeficient tepelnej rozťažnosti

Priemyselné aplikácie

Na základe mojich skúseností s mnohými projektmi presnej výroby sa Ti-6Al-4V využíva vo veľkej miere v rôznych priemyselných odvetviach:

Letecký priemysel

- Konštrukčné súčasti lietadla

- Časti motora

- Komponenty podvozku

- Spojovací materiál a príslušenstvo

Lekárske

- Chirurgické implantáty

- Zubné implantáty

- Protetické pomôcky

- Lekárske nástroje

Automobilový priemysel

- Ventily motora

- Spojovacie tyče

- Výkonné komponenty odpruženia

- Závodné aplikácie

Marine

- Hriadele vrtule

- Podvodné vybavenie

- Námorné komponenty

- Námorné príslušenstvo

Výrobné aspekty

Práca s Ti-6Al-4V si vyžaduje špecifické úvahy:

Parametre obrábania

- Nižšie rezné rýchlosti v porovnaní s oceľou

- Ostré, vysokokvalitné rezné nástroje

- Primerané chladenie počas obrábania

- Pravidelná výmena nástrojov

Tepelné spracovanie

- Úprava roztokom: 955 °C počas 1 hodiny

- Starnutie: 480-595 °C počas 4-8 hodín

- Riadená rýchlosť chladenia

- Správna kontrola atmosféry

Kontrola kvality

- Pravidelné testovanie zloženia

- Overenie mechanických vlastností

- Nedeštruktívne testovanie

- Kontrola povrchovej úpravy

Faktory nákladov

Hoci Ti-6Al-4V ponúka vynikajúce vlastnosti, k nákladovým aspektom patria:

- Výdavky na suroviny

- Špeciálne požiadavky na spracovanie

- Opotrebovanie a výmena nástrojov

- Opatrenia na kontrolu kvality

- Náklady na tepelné spracovanie

Investícia sa často ospravedlňuje prostredníctvom:

- Predĺžená životnosť

- Zníženie potreby údržby

- Nižšia frekvencia výmeny

- Vylepšené výkonnostné možnosti

Prečo je obrábanie titánu triedy 5 náročné?

Každý týždeň dostávam otázky od klientov, ktorí majú problémy s obrábaním titánu triedy 5. Ich frustrácia často pramení z rýchleho opotrebovania nástrojov, zlej povrchovej úpravy a nekonzistentných výsledkov. Čo je ešte znepokojujúcejšie, tieto problémy nie sú len nákladné - spôsobujú značné oneskorenia výroby a problémy s kontrolou kvality v rôznych odvetviach.

Hlavná výzva pri obrábaní titánu triedy 5 (Ti-6Al-4V) vyplýva z jeho jedinečných materiálových vlastností. Jeho nízka tepelná vodivosť v kombinácii s vysokými reznými silami a vlastnosťami kalenia vytvára dokonalú búrku ťažkostí pri obrábaní, ktoré si vyžadujú špecializované techniky a starostlivé zváženie.

Dilema riadenia tepla

Najvýznamnejšou výzvou pri obrábaní Ti-6Al-4V je jeho tepelná vodivosť2, čo je približne 1/6 ocele. Táto vlastnosť vytvára niekoľko vzájomne prepojených problémov:

- Koncentrácia tepla na reznej hrane

- Rýchle opotrebovanie nástrojov v dôsledku zvýšených teplôt

- Potenciálne skreslenie obrobku

- Riziko stvrdnutia povrchu

Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že viac ako 80% zlyhaní nástrojov pri obrábaní titánu možno pripísať problémom súvisiacim s teplom. Teplo, ktoré vzniká počas rezania, sa účinne neodvádza cez triesku alebo obrobok a namiesto toho sa sústreďuje na reznej hrane.

Tendencie k utužovaniu práce

Ti-6Al-4V vykazuje silné charakteristiky tvrdnutia, čo predstavuje jedinečnú výzvu:

| Aspekt | Impact | Stratégia zmierňovania |

|---|---|---|

| Povrchová vrstva | Vytvára tvrdú vrstvu počas rezania | Udržiavanie konzistentnej hĺbky rezu |

| Tlak nástroja | Vyžaduje vyššie rezné sily | Používajte pevné nastavenia nástrojov |

| Štruktúra materiálu | Zmeny pri záťaži | Optimalizácia rezných parametrov |

| Kvalita povrchu | Ovplyvňuje následné prechody | Používajte správne techniky chladenia |

Mechanizmy opotrebovania nástrojov

Kombinácia vysokých rezných teplôt a silnej chemickej reaktivity vedie k zrýchlenému opotrebovaniu nástroja prostredníctvom viacerých mechanizmov:

Opotrebenie priľnavosti

- Nahromadenie materiálu na rezných hranách

- Nekonzistentná povrchová úprava

- Zmeny geometrie nástroja

Difúzne opotrebenie

- Chemická interakcia medzi nástrojom a obrobkom

- Zhoršenie vlastností reznej hrany

- Skrátená životnosť nástroja

Abrazívne opotrebovanie

- Mechanické opotrebovanie povrchov nástrojov

- Postupná strata účinnosti rezania

- Zvýšená spotreba energie

Tvorba a kontrola čipov

Riadenie tvorby triesky pri obrábaní Ti-6Al-4V predstavuje niekoľko výziev:

- Tvorba vrúbkovaných triesok v dôsledku adiabatického strihu

- Zlé vlastnosti pri lámaní triesky

- Riziko opätovného rezania triesky

- Nekonzistentná kvalita povrchu

Tieto otázky si vyžadujú dôkladné zváženie:

- Výber rýchlosti rezania

- Optimalizácia rýchlosti podávania

- Návrh geometrie nástroja

- Metódy aplikácie chladiacej kvapaliny

Ekonomický vplyv a efektívnosť výroby

Výzvy spojené s obrábaním Ti-6Al-4V majú významné ekonomické dôsledky:

- Vyššie náklady na nástroje v dôsledku zrýchleného opotrebovania

- Zvýšené požiadavky na čas obrábania

- Častejšie kontroly kvality

- Predĺžený čas nastavenia a prípravy

V spoločnosti PTSMAKE sme zaviedli sofistikované monitorovacie systémy na sledovanie týchto faktorov:

| Faktor nákladov | Úroveň vplyvu | Metóda kontroly |

|---|---|---|

| Životnosť nástroja | Vysoká | Pokročilé monitorovanie opotrebenia |

| Čas cyklu | Stredné | Optimalizované parametre rezania |

| Kontrola kvality | Vysoká | Meranie v procese |

| Čas nastavenia | Stredné | Štandardizované postupy |

Požadované kontroly procesov

Úspešné obrábanie Ti-6Al-4V si vyžaduje prísnu kontrolu niekoľkých kľúčových parametrov:

Parametre rezania

- Presné riadenie rýchlosti

- Optimalizované dávky krmiva

- Vhodná hĺbka rezu

Stratégia chladenia

- Dodávka vysokotlakovej chladiacej kvapaliny

- Strategické umiestnenie chladiacej kvapaliny

- Monitorovanie teploty

Stabilita stroja

- Pevné upevnenie

- Kontrola vibrácií

- Pravidelná údržba

Výber nástrojov

- Vhodný výber povlaku

- Návrh optimálnej geometrie

- Pravidelné monitorovanie stavu nástrojov

Tieto kontroly sú nevyhnutné na udržanie stability procesu a dosiahnutie konzistentných výsledkov pri obrábaní titánu.

Komplexnosť obrábania Ti-6Al-4V si vyžaduje komplexné pochopenie týchto problémov a systematický prístup k ich riešeniu. Dôkladným zvážením každého aspektu a zavedením vhodných kontrolných mechanizmov môžu výrobcovia dosiahnuť spoľahlivé a efektívne procesy obrábania titánu, hoci ten zostáva jedným z najnáročnejších materiálov na efektívne obrábanie.

Aké sú najlepšie rezné nástroje pre Ti-6Al-4V?

Obrábanie Ti-6Al-4V predstavuje pri výrobe značné výzvy. Vysoká pevnosť, nízka tepelná vodivosť a sklon k tvrdnutiu tohto materiálu ho robia obzvlášť náročným na rezné nástroje. Mnohí výrobcovia zápasia s rýchlym opotrebovaním nástrojov a zlou povrchovou úpravou, čo vedie k zvýšeným výrobným nákladom a oneskoreniam.

Najlepšie rezné nástroje pre Ti-6Al-4V sú karbidové nástroje s povlakom a špecifickou geometriou optimalizovanou na obrábanie titánu. Tieto nástroje ponúkajú ideálnu rovnováhu tvrdosti, húževnatosti a odolnosti proti opotrebovaniu pri zachovaní primeraných nákladov v porovnaní s drahšími možnosťami, ako sú nástroje z PCD.

Výber materiálu nástroja

Výber materiálu nástroja výrazne ovplyvňuje výkon obrábania pri práci s Ti-6Al-4V. Zistil som, že hoci existuje niekoľko možností, každá má svoje výhody a obmedzenia:

Karbidové nástroje

Nástroje z tvrdokovu bez povlaku zostávajú obľúbenou voľbou pre ich vyváženosť nákladov a výkonu. Kľúčom k úspechu je výber správnej triedy:

- Jemnozrnné karbidy (0,5-1,0 μm) poskytujú lepšiu odolnosť proti opotrebovaniu

- Stredne zrnité karbidy (1,0-2,0 μm) poskytujú lepšiu húževnatosť

- Obsah kobaltu medzi 6-12% optimalizuje životnosť nástroja

Nástroje z karbidu s povlakom

Nástroje z tvrdokovu s povlakom vykazujú podľa mojich skúseností vynikajúci výkon. Medzi najúčinnejšie povlaky patria:

| Typ povlaku | Hrúbka vrstvy | Výhody |

|---|---|---|

| TiAlN | 2-4 μm | Vysoká teplotná stabilita |

| AlCrN | 1,5-3 μm | Vynikajúca odolnosť proti opotrebovaniu |

| TiN | 2-5 μm | Znížené trenie |

Stránka viacvrstvová štruktúra povlaku3 zohráva kľúčovú úlohu pri predlžovaní životnosti nástroja a zlepšovaní rezného výkonu.

Úvahy o geometrii nástroja

Geometria nástroja výrazne ovplyvňuje rezný výkon. Odporúčam tieto špecifické vlastnosti:

Uhol hrabania

- Pozitívne uhly sklonu od 6° do 12°

- Znižuje rezné sily

- Zlepšuje odvádzanie triesok

Uhol odľahčenia

- Uhol primárneho reliéfu: 10° až 15°

- Uhol sekundárneho reliéfu: 15° až 20°

- Zabraňuje treniu a tvorbe tepla

Príprava hrán

Ostré hrany často vedú k predčasnému zlyhaniu nástroja. Namiesto toho používajte:

- Ľahké honovanie (polomer 20-50 μm)

- Zosekané hrany na prerušované rezy

- Optimalizácia mikrogeometrie pre špecifické aplikácie

Optimalizácia rezných parametrov

Úspech pri obrábaní Ti-6Al-4V si vyžaduje starostlivý výber parametrov:

Rýchlosť a rýchlosť podávania

- Rezná rýchlosť: 40-80 m/min pre karbid s povlakom

- Rýchlosť podávania: 0,15-0,25 mm/obr. pre hrubovanie

- Znížené podávanie pri dokončovacích operáciách

Hĺbka rezu

- Axiálna hĺbka: maximálne 1-2x priemer nástroja

- Radiálna hĺbka: 30-50% priemeru nástroja

- Dôsledné zapojenie na udržanie životnosti nástroja

Riadenie životnosti nástrojov

Maximalizovať životnosť nástroja a zachovať kvalitu dielu:

Monitorovanie opotrebenia

- Pravidelná kontrola rezných hrán

- Dokumentácia modelov životnosti nástrojov

- Prediktívne plánovanie výmeny

Stratégie chladenia

- Vysokotlaková chladiaca kvapalina (70+ barov)

- Chladenie cez náradie, ak je to možné

- Minimálna požiadavka je dostatočné chladenie pri záplavách

Techniky zvyšovania výkonu

Ďalšie stratégie na zlepšenie efektívnosti obrábania:

Optimalizácia dráhy nástroja

- Trochoidné frézovanie pre hlboké vrecká

- Stále uhly zapojenia

- Hladké vstupné a výstupné pohyby

Monitorovanie procesov

- Sledovanie spotreby energie

- Analýza vibrácií

- Monitorovanie teploty, ak je to praktické

Tento komplexný prístup k výberu a riadeniu nástrojov neustále prináša optimálne výsledky pri operáciách obrábania Ti-6Al-4V. Starostlivým zvážením každého aspektu - od materiálu a geometrie nástroja až po rezné parametre a stratégie monitorovania - môžu výrobcovia dosiahnuť efektívnosť a kvalitu svojich procesov obrábania titánu.

Tabuľky odporúčaných parametrov

| Typ operácie | Rýchlosť rezania (m/min) | Rýchlosť posuvu (mm/ot.) | Hĺbka rezu (mm) |

|---|---|---|---|

| Hrubovanie | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Polotovar | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Dokončenie | 70-80 | 0.10-0.15 | 0.5-1.0 |

Tieto odporúčania slúžia ako východiskové body a mali by sa upraviť na základe špecifických požiadaviek a podmienok aplikácie.

Aké techniky obrábania sú najlepšie pre Ti-6Al-4V?

Efektívne obrábanie Ti-6Al-4V sa stalo významnou výzvou v modernej výrobe. Napriek vynikajúcim vlastnostiam tejto titánovej zliatiny jej nízka tepelná vodivosť a vysoká chemická reaktivita často vedú k nadmernému opotrebovaniu nástrojov a zlej kvalite povrchu. Mnohí výrobcovia zápasia s dosahovaním konzistentných výsledkov pri zachovaní nákladovej efektívnosti.

Na efektívne obrábanie materiálu Ti-6Al-4V potrebujete kombináciu správnych rezných parametrov, vhodných nástrojov a pokročilých stratégií obrábania. Kľúčom je udržiavanie nízkych rezných rýchlostí (30-60 m/min), používanie ostrých karbidových nástrojov s vhodným povlakom a zabezpečenie vhodných metód chladenia. Tieto prístupy pomáhajú riadiť tvorbu tepla a predlžujú životnosť nástroja.

Pochopenie frézovacích operácií

Frézovanie Ti-6Al-4V si vyžaduje starostlivé zváženie rezných parametrov. Zistil som, že najlepšie výsledky poskytuje stúpavé frézovanie s radiálnou hĺbkou rezu medzi 0,5-1,5 mm. Materiál je spevňovanie práce4 je veľmi dôležité zachovať dôslednú tvorbu triesky.

Tu je podrobný rozpis optimálnych parametrov frézovania:

| Parameter | Odporúčaný rozsah | Poznámky |

|---|---|---|

| Rýchlosť rezania | 30-60 m/min | Nižšie otáčky pre dlhšiu životnosť nástroja |

| Rýchlosť podávania | 0,15-0,25 mm/zub | Vyššie dávky znižujú nahromadenie tepla |

| Hĺbka rezu | 0,5-1,5 mm | Plytké rezy zabraňujú tvrdnutiu materiálu |

| Materiál nástroja | Karbid s povlakom TiAlN | Poskytuje tepelnú odolnosť |

Účinné stratégie otáčania

Pri sústružení Ti-6Al-4V je nevyhnutné dodržiavať pevné nastavenie a správnu kontrolu triesky. Odporúčam používať vysokotlakovú chladiacu kvapalinu nasmerovanú na reznú hranu. Tento prístup výrazne zlepšuje lámanie triesky a odvod tepla.

Kľúčové aspekty otáčania:

- Používajte ostré nástroje s pozitívnym uhlom sklonu

- Udržujte rezné rýchlosti v rozmedzí 45-90 m/min

- Používajte nepretržité kŕmenie bez prerušenia

- Implementácia pevného upínania obrobkov

Optimalizácia vŕtania

Vŕtanie Ti-6Al-4V predstavuje jedinečnú výzvu z dôvodu odvodu triesok a koncentrácie tepla. Najlepšie výsledky som dosiahol použitím:

- Vŕtanie cez chladiace zariadenie

- Vŕtacie cykly Peck

- Pravidelné kontroly geometrie vŕtacieho bodu

- Progresívne dávky krmiva

Pokročilé techniky brúsenia

Brúsenie si vyžaduje osobitnú pozornosť, aby sa zabránilo tepelnému poškodeniu. Proces by sa mal zamerať na:

| Parameter brúsenia | Odporúčanie | Účel |

|---|---|---|

| Rýchlosť kolies | 20-25 m/s | Zabraňuje prehriatiu |

| Rýchlosť obrobku | 15-20 m/min | Udržuje kvalitu povrchu |

| Prietok chladiacej kvapaliny | Vysoký tlak, hojnosť | Zabezpečuje správne chladenie |

| Frekvencia obliekania | Každých 10-15 dielov | Udržuje ostrosť kolies |

Moderné prístupy k vysokorýchlostnému obrábaniu

Napriek problémom s Ti-6Al-4V môže byť vysokorýchlostné obrábanie pri správnej implementácii efektívne. Odporúčam:

- Používanie pokročilých stratégií CAM na optimalizáciu dráhy nástroja

- Zavedenie trochoidných frézovacích techník

- Udržiavanie konštantného zaťaženia čipu

- Použitie vysokotlakových chladiacich systémov

Adaptívne metódy riadenia

Moderné adaptívne riadiace systémy priniesli revolúciu v obrábaní Ti-6Al-4V. Tieto systémy:

- Monitorovanie rezných síl v reálnom čase

- Automatické nastavenie rýchlosti podávania

- Zisťovanie podmienok opotrebenia nástroja

- Optimalizácia rezných parametrov počas prevádzky

Výber a správa nástrojov

Úspech pri obrábaní Ti-6Al-4V do veľkej miery závisí od správneho výberu nástroja:

- Triedy karbidu s viacvrstvovými povlakmi

- Nástroje s pozitívnym uhlom sklonu

- Ostré rezné hrany

- Vhodná príprava hrán

Stratégie chladenia

Účinné chladenie je rozhodujúce pre úspešné obrábanie Ti-6Al-4V:

- Vysokotlakové chladiace systémy (70+ barov)

- Kryogénne chladenie pre špecifické aplikácie

- Minimálne množstvo maziva (MQL) v určitých prípadoch

- Strategické umiestnenie chladiacej dýzy

Úvahy o povrchovej úprave

Povrchové úpravy po obrábaní môžu zvýšiť výkonnosť dielov:

- Zlepšovanie povrchu na kalenie

- Procesy na zmiernenie stresu

- Overenie drsnosti povrchu

- Kontroly rozmerovej stability

Spoločné používanie týchto techník pri prísnom dodržiavaní odporúčaných parametrov zaručuje úspešné obrábanie Ti-6Al-4V. Kľúčom k úspechu je pochopiť správanie sa materiálu a podľa toho prispôsobiť stratégie obrábania. Pravidelné monitorovanie a nastavovanie procesov zabezpečuje konzistentnú kvalitu a optimálnu životnosť nástrojov.

Ako optimalizovať rýchlosť rezania a podávanie?

Výber správnych parametrov rezania sa často podobá chôdzi po lane. Ak je príliš agresívny, hrozí predčasné opotrebovanie nástroja a zlá kvalita povrchu. Príliš konzervatívny, a strácate drahocenný čas a zdroje na obrábanie. Mnohí obrábači majú problém s touto rovnováhou, čo vedie k nekonzistentným výsledkom a zvýšeným výrobným nákladom.

Kľúčom k optimalizácii rezných rýchlostí a posuvov je pochopenie vzťahu medzi vlastnosťami materiálu, geometriou nástroja a parametrami obrábania. Dodržiavaním pokynov špecifických pre daný materiál a zohľadnením faktorov, ako je hĺbka rezu a zaťaženie trieskou, môžete dosiahnuť optimálne rezné podmienky, ktoré maximalizujú životnosť nástroja aj produktivitu.

Pochopenie základov rezných parametrov

Základom efektívneho obrábania je pochopenie troch kritických parametrov: reznej rýchlosti, posuvu a hĺbky rezu. Tieto parametre spoločne určujú úspešnosť obrábania. Na stránke . Rýchlosť odstraňovania materiálu5 priamo ovplyvňuje produktivitu aj životnosť nástroja.

Odporúčané parametre pre Ti-6Al-4V

Pri obrábaní Ti-6Al-4V sa musia dodržiavať špecifické rezné parametre vzhľadom na jeho jedinečné vlastnosti. Tu je podrobný rozpis:

Frézovanie

| Typ operácie | Rýchlosť rezania (m/min) | Posuv na zub (mm) | Hĺbka rezu (mm) |

|---|---|---|---|

| Hrubovanie | 40-60 | 0.1-0.15 | 2-4 |

| Polotovar | 60-80 | 0.08-0.12 | 1-2 |

| Dokončenie | 80-100 | 0.05-0.08 | 0.5-1 |

Operácie sústruženia

| Typ operácie | Rýchlosť rezania (m/min) | Rýchlosť posuvu (mm/ot.) | Hĺbka rezu (mm) |

|---|---|---|---|

| Hrubovanie | 45-65 | 0.2-0.4 | 2-4 |

| Polotovar | 65-85 | 0.15-0.25 | 1-2 |

| Dokončenie | 85-120 | 0.05-0.15 | 0.5-1 |

Vplyv stratégie rezania na životnosť nástroja

Rezná stratégia významne ovplyvňuje životnosť nástroja a kvalitu povrchu. Tieto prístupy sa mi zdajú obzvlášť účinné:

Progresívne zapojenie do hĺbky

- Začnite s ľahšími rezmi

- Postupne zväčšujte hĺbku

- Monitorovanie vzorcov opotrebenia nástroja

- Úprava parametrov na základe spätnej väzby

Aplikácia chladiacej kvapaliny

- Používajte vysokotlakovú chladiacu kvapalinu

- Udržiavanie konzistentného toku

- Správne umiestnenie trysiek

- Zvážte priechodné chladenie

Optimalizácia zaťaženia čipu

Správne riadenie zaťaženia trieskami je rozhodujúce pre úspešné obrábanie. Zvážte tieto faktory:

Vzťah medzi priemerom nástroja

- Väčšie nástroje umožňujú vyššie zaťaženie trieskami

- Menšie nástroje vyžadujú menšie zaťaženie

- Udržiavanie konzistentnej hrúbky triesky

- Nastavenie na základe opotrebovania nástroja

Úvahy o materiáloch

- Tvrdšie materiály potrebujú menšie zaťaženie

- Mäkšie materiály umožňujú vyššie zaťaženie

- Zvážte tepelné vlastnosti materiálu

- Monitorovanie tvorby čipov

Optimalizácia povrchovej úpravy

Na dosiahnutie optimálnej povrchovej úpravy:

Úvahy o rýchlosti

- Vyššie rýchlosti pre lepšiu povrchovú úpravu

- Vyváženie rýchlosti a životnosti nástroja

- Zvážte materiál obrobku

- Monitorovanie tepelných účinkov

Úpravy rýchlosti podávania

- Zníženie podávania pre lepšiu povrchovú úpravu

- Prispôsobenie krmiva požiadavkám na povrch

- Zvážte geometriu nástroja

- Vyváženie finišu s produktivitou

Monitorovanie a úprava procesov

Nepretržité monitorovanie zabezpečuje optimálny výkon:

Indikátory opotrebovania nástrojov

- Monitorovanie rezných síl

- Kontrola kvality povrchovej úpravy

- Pozorujte tvorbu triesok

- Počúvajte nezvyčajné zvuky

Úprava parametrov

- Vykonávanie postupných zmien

- Vylepšenia dokumentov

- Sledovanie trendov životnosti nástrojov

- Optimalizácia na základe údajov

Vždy zdôrazňujem, že je dôležité začať s konzervatívnymi parametrami a postupne ich optimalizovať na základe skutočného výkonu. Tento prístup sa v našich obrábacích operáciách v spoločnosti PTSMAKE neustále osvedčuje. Nezabudnite, že tieto parametre sú východiskovými bodmi a môže byť potrebné ich upraviť na základe špecifických podmienok, ako je tuhosť stroja, nástrojové vybavenie a dodávka chladiacej kvapaliny.

Pravidelné monitorovanie a dokumentácia rezných parametrov, vzorcov opotrebenia nástroja a výsledkov povrchovej úpravy pomáhajú vytvárať spätnú väzbu na neustále zlepšovanie. Tento systematický prístup k optimalizácii parametrov nám pomohol dosiahnuť vysokú produktivitu aj konzistentnú kvalitu pri obrábaní.

Ako zvládnuť teplo a tvorbu triesky?

Obrábanie materiálu Ti-6Al-4V predstavuje v našom odvetví významnú výzvu. Intenzívne teplo vznikajúce počas rezných operácií nielen urýchľuje opotrebovanie nástrojov, ale aj zhoršuje kvalitu povrchu hotových dielov. Bol som svedkom toho, ako s týmto problémom zápasí mnoho výrobcov, čo vedie k zvýšeným výrobným nákladom a nedodržiavaniu termínov.

Kľúčom k úspešnému obrábaniu Ti-6Al-4V je zavedenie účinných stratégií chladenia a správnych metód kontroly triesky. Kombináciou vysokotlakových chladiacich systémov s optimalizovanou geometriou rezného nástroja a strategickými technikami odlamovania triesky môžeme dosiahnuť vynikajúcu kvalitu povrchu a predĺženú životnosť nástroja.

Pochopenie výroby tepla

Riadenie tepla počas obrábania Ti-6Al-4V je veľmi dôležité, pretože tento materiál vykazuje slabé tepelná vodivosť6. Zistil som, že približne 80% tepla, ktoré vzniká počas obrábania, zostáva sústredené v zóne rezania, namiesto toho, aby sa rozptýlilo cez obrobok alebo triesky. To vytvára niekoľko problémov:

- Rýchle opotrebovanie a poškodenie nástroja

- Zvýšené riziko stvrdnutia práce

- Zlá kvalita povrchovej úpravy

- Znížená rozmerová presnosť

- Vyššie výrobné náklady

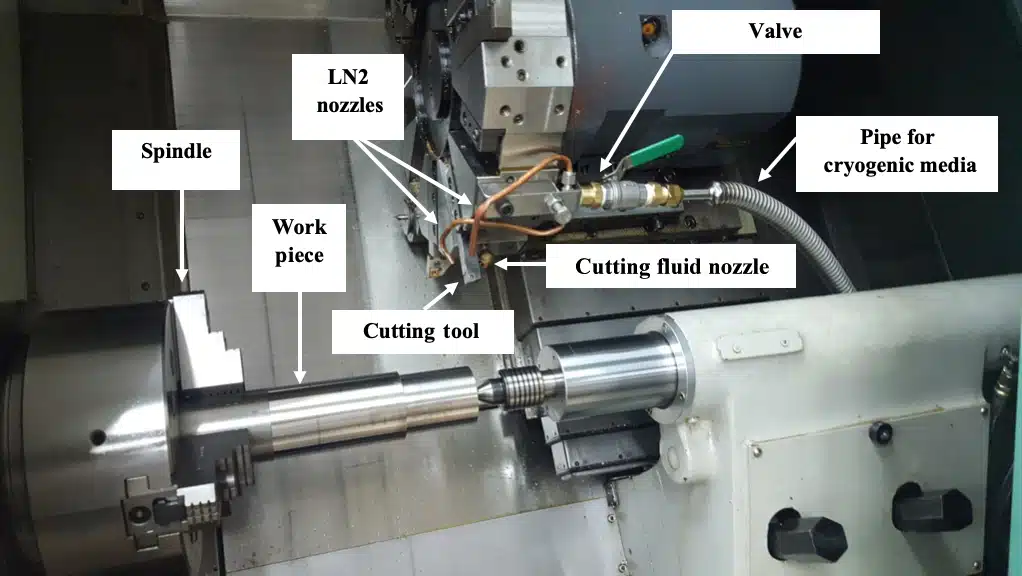

Účinné metódy chladenia

Na základe mojich skúseností v spoločnosti PTSMAKE som zaviedol rôzne stratégie chladenia, ktoré sa osvedčili pri obrábaní Ti-6Al-4V:

Použitie chladiacej kvapaliny pri záplavách

Táto tradičná metóda je pri správnej implementácii stále účinná:

| Typ chladiacej kvapaliny | Výhody | Najlepšie aplikácie |

|---|---|---|

| Na vodnej báze | Nákladovo efektívne, dobré chladenie | Obrábanie na všeobecné účely |

| Na olejovej báze | Lepšie mazanie, vyšší bod vzplanutia | Vysokorýchlostné operácie |

| Syntetické | Vynikajúci odvod tepla, čistá prevádzka | Presné obrábanie |

Vysokotlakové chladiace systémy

Vysokotlakové chladenie prinieslo revolúciu v obrábaní Ti-6Al-4V. Zvyčajne používame tlaky od 70 do 140 barov, čo prináša niekoľko výhod:

- Lepšia evakuácia triesok

- Znížené teploty rezania

- Zvýšená životnosť nástroja (zvýšenie až o 50%)

- Zvýšená kvalita povrchovej úpravy

Minimálne množstvo maziva (MQL)

MQL predstavuje alternatívu šetrnú k životnému prostrediu:

- Spotreba maziva 50-500 ml/hod.

- Znižuje vplyv na životné prostredie

- Zvyšuje bezpečnosť na pracovisku

- Cenovo výhodné pre určité aplikácie

Stratégie riadenia čipov

Účinná kontrola triesky je nevyhnutná pre úspešné obrábanie Ti-6Al-4V:

Geometria rezného nástroja

Správna geometria nástroja výrazne ovplyvňuje tvorbu triesky:

| Funkcia | Odporúčané parametre | Účel |

|---|---|---|

| Uhol hrabania | 6-12 stupňov pozitívne | Znižuje rezné sily |

| Uhol odľahčenia | 10-15 stupňov | Zabraňuje treniu |

| Príprava hrán | Ľahké brúsenie | Posilňuje ostrie |

Dizajn rozbíjača čipov

Moderné lámače triesok pomáhajú zvládať tvorbu triesok:

- Zabraňuje vzniku dlhých, súvislých triesok

- Znižuje nahromadenie tepla

- Zlepšuje povrchovú úpravu

- Zvyšuje spoľahlivosť procesu

Optimalizácia parametrov procesu

Úspech pri obrábaní Ti-6Al-4V si vyžaduje starostlivú pozornosť rezným parametrom:

Rýchlosť a rýchlosť podávania

| Typ operácie | Rýchlosť rezania (m/min) | Rýchlosť posuvu (mm/ot.) |

|---|---|---|

| Hrubovanie | 40-60 | 0.15-0.25 |

| Dokončenie | 60-80 | 0.05-0.15 |

| Vysokorýchlostný | 80-120 | 0.03-0.10 |

Úvahy o hĺbke rezu

- Hrubovanie: 2-4 mm

- Polotovar: 1-2 mm

- Povrchová úprava: 0,2-0,5 mm

Monitorovanie a údržba

Pravidelné monitorovanie zabezpečuje optimálny výkon:

- Kontrola opotrebovania nástrojov každých 30 minút

- Kontrola koncentrácie chladiacej kvapaliny každý týždeň

- Mesačná údržba tlakového systému

- Denné čistenie dopravníka štiepky

Tieto postupy pomáhajú udržiavať konzistentnú kvalitu a predchádzať neočakávaným problémom počas výroby.

Tipy na implementáciu

Na dosiahnutie optimálnych výsledkov odporúčam:

- Začnite s konzervatívnymi reznými parametrami

- Dôkladne sledujte vzory opotrebovania nástrojov

- Nastavenie tlaku chladiacej kvapaliny podľa typu prevádzky

- Používanie vhodných konštrukcií odlamovačov triesky pre rôzne operácie

- Udržujte stálu koncentráciu chladiacej kvapaliny

- Pravidelne čistite stroje, aby ste zabránili hromadeniu triesok

Dodržiavaním týchto pokynov a dodržiavaním správnych stratégií chladenia a kontroly triesky môžete dosiahnuť vynikajúce výsledky pri obrábaní Ti-6Al-4V a zároveň maximalizovať životnosť nástroja a kvalitu povrchu.

Ktoré chladiace kvapaliny a spôsoby mazania sú najlepšie?

Výber nesprávnej chladiacej kvapaliny alebo spôsobu mazania môže viesť k vážnym problémom pri obrábaní. Zlé chladenie môže mať za následok opotrebovanie nástroja, problémy s povrchovou úpravou a nepresnosti rozmerov. Ešte horšie je, že nevhodné mazanie môže spôsobiť predčasné zlyhanie nástroja a poškodenie obrobku, čo vedie k nákladným oneskoreniam výroby a plytvaniu materiálom.

Najlepší spôsob chladenia a mazania závisí od konkrétnej aplikácie obrábania. Chladiace kvapaliny rozpustné vo vode ponúkajú vynikajúce chladiace vlastnosti a sú cenovo výhodné na všeobecné účely, zatiaľ čo chladiace kvapaliny na báze oleja poskytujú vynikajúce mazanie pre náročné operácie. Vysokotlakové priechodné systémy poskytujú optimálne výsledky pri ťažko obrobiteľných materiáloch, ako je Ti-6Al-4V.

Poznanie rôznych typov chladiacich kvapalín

Výber správnych chladiacich kvapalín výrazne ovplyvňuje výsledky obrábania. Na základe mojich skúseností s prácou s rôznymi materiálmi v PTSMAKE som identifikoval tri hlavné kategórie chladiacich kvapalín:

Chladiace kvapaliny rozpustné vo vode:

- Vynikajúci odvod tepla

- Nákladovo efektívne

- Šetrné k životnému prostrediu

- Vhodné pre vysokorýchlostné operácie

- Vyžaduje pravidelnú údržbu

Chladiace kvapaliny na báze oleja:

- Vynikajúce mazacie vlastnosti

- Lepšia ochrana proti korózii

- Dlhšia životnosť nástroja

- Vyššie náklady

- Ťažšie sa čistí

Syntetické chladiace kvapaliny:

- Dobrá rovnováha chladenia a mazania

- Dlhšia životnosť

- Lepšia odolnosť voči baktériám

- Jasná viditeľnosť počas obrábania

- Spočiatku drahšie

Pokročilé chladiace technológie

Implementácia kryogénne chladenie7 priniesla revolúciu v obrábaní náročných materiálov. Táto technológia využíva na účinné chladenie reznej zóny látky s extrémne nízkou teplotou, zvyčajne kvapalný dusík.

Tu je porovnávacia tabuľka rôznych spôsobov chladenia:

| Metóda chladenia | Výhody | Nevýhody | Najlepšie aplikácie |

|---|---|---|---|

| Chladenie pri záplavách | Cenovo výhodné, dobré všeobecné chladenie | Vznik odpadu, Environmentálne problémy | Všeobecné obrábacie operácie |

| Minimálne množstvo maziva (MQL) | Znížená spotreba chladiacej kvapaliny, šetrné k životnému prostrediu | Obmedzený chladiaci výkon | Ľahké až stredne ťažké rezanie |

| Kryogénne chladenie | Vynikajúce chladenie, predĺžená životnosť nástroja | Vysoké náklady na implementáciu, potrebné špeciálne vybavenie | Vysoko výkonné materiály |

| Chladenie cez náradie | Presný prívod chladiacej kvapaliny, lepšie odvádzanie triesok | Vyššie náklady na vybavenie | Hlboké vŕtanie, Komplexné geometrie |

Vysokotlakové chladiace systémy

Systémy na dodávku vysokotlakovej chladiacej kvapaliny sú pri modernom obrábaní čoraz dôležitejšie. Tieto systémy ponúkajú niekoľko výhod:

Vylepšené lámanie čipov

- Lepšia kontrola triesky v hlbokých dierach

- Znížené riziko opätovného rezania triesky

- Zlepšená kvalita povrchovej úpravy

Zvýšená životnosť nástroja

- Lepší odvod tepla

- Zníženie tepelného šoku

- Konzistentnejšie podmienky rezania

Zvýšená produktivita

- Možnosť vyšších rezných rýchlostí

- Skrátené časy cyklov

- Lepšia spoľahlivosť procesu

Optimalizácia aplikácie chladiacej kvapaliny pre Ti-6Al-4V

Pri obrábaní titánových zliatin, ako je Ti-6Al-4V, je rozhodujúce správne použitie chladiacej kvapaliny. Na základe našich skúseností v spoločnosti PTSMAKE odporúčame:

Nastavenie tlaku:

- Minimálne 1000 PSI pre všeobecné operácie

- 1500-2000 PSI pre optimálny výkon

- Až do 3000 PSI pre náročné aplikácie

Výber chladiacej kvapaliny:

- Polosyntetické chladiace kvapaliny na všeobecné účely

- Chladiace kvapaliny na báze oleja na ťažké rezanie

- Vysoko výkonné syntetické chladiace kvapaliny pre kritické prevádzky

Techniky aplikácie:

- Viacero trysiek chladiacej kvapaliny na lepšie pokrytie

- Synchronizovaná dodávka chladiacej kvapaliny s otáčaním nástroja

- Pravidelné monitorovanie koncentrácie chladiacej kvapaliny

Údržba a environmentálne aspekty

Správna údržba chladiacej kvapaliny je nevyhnutná na dosiahnutie optimálneho výkonu:

Pravidelné monitorovanie

- Týždenne kontrolujte úrovne koncentrácie

- Monitorovanie úrovne pH

- Test na rast baktérií

- Skontrolujte, či sa v nich nenachádza odpadový olej

Vplyv na životné prostredie

- Ak je to možné, používajte biologicky odbúrateľné chladiace kvapaliny.

- Zavedenie systémov recyklácie

- Správne postupy likvidácie

- Pravidelná údržba filtrácie

Zdravie a bezpečnosť

- Správne vetracie systémy

- Pravidelné školenie obsluhy

- Osobné ochranné prostriedky

- Postupy reakcie na núdzové situácie

V dnešnom prostredí obrábania je výber správnej chladiacej kvapaliny a spôsobu mazania rozhodujúci pre úspech. Pochopením rôznych dostupných možností a ich špecifických aplikácií môžete optimalizovať svoje procesy obrábania pre lepšiu efektivitu, životnosť nástrojov a kvalitu dielov. Pri výbere nezabudnite zvážiť nielen počiatočné náklady, ale aj dlhodobé výhody a vplyv na životné prostredie.

Aké sú najlepšie postupy pre riadenie opotrebovania nástrojov?

Každý obrábač pozná frustráciu z neočakávaných porúch nástrojov a problémov s kvalitou v dôsledku opotrebovaných rezných nástrojov. V našich prevádzkach CNC obrábania, najmä pri práci s náročnými materiálmi, ako je Ti-6Al-4V, môže nezvládnuté opotrebovanie nástrojov viesť k nákladným oneskoreniam výroby, vyradeným dielom a dokonca k poškodeniu stroja. Vplyv je ešte závažnejší pri práci s vysokohodnotnými leteckými alebo zdravotníckymi komponentmi.

Efektívne riadenie opotrebovania nástrojov kombinuje proaktívne monitorovanie, strategický výber parametrov a včasné plány výmeny. Zavedením správnych postupov riadenia opotrebovania nástrojov môžu výrobcovia optimalizovať životnosť nástrojov, udržiavať konzistentnú kvalitu dielov a znižovať výrobné náklady pri maximalizácii doby prevádzkyschopnosti stroja.

Pochopenie mechanizmov opotrebovania nástrojov

Pri obrábaní Ti-6Al-4V sa nástroje opotrebúvajú viacerými mechanizmami. Hlavná výzva spočíva v riadení opotrebovanie lepidla8, ku ktorému často dochádza v dôsledku vysokej chemickej reaktivity titánu. Pozoroval som, že tento typ opotrebenia môže rýchlo zhoršiť rezné hrany, najmä pri vyšších rezných rýchlostiach.

Opotrebovanie nástrojov sa zvyčajne prejavuje v troch hlavných formách:

- Opotrebovanie bokov na vôle nástroja

- Opotrebovanie kráterov na čele hrablíc

- Opotrebovanie zárezov na línii hĺbky rezu

Zavedenie účinných monitorovacích systémov

Pravidelné monitorovanie opotrebovania nástrojov je kľúčové pre udržanie stability procesu. Odporúčam zaviesť priame aj nepriame metódy monitorovania:

| Metóda monitorovania | Aplikácia | Výhody |

|---|---|---|

| Vizuálna kontrola | Pravidelné kontroly počas plánovaných zastávok | Jednoduchá, nákladovo efektívna a okamžitá spätná väzba |

| Monitorovanie sily | Priebežné meranie počas rezania | Detekcia opotrebenia v reálnom čase, predchádza katastrofickému zlyhaniu |

| Akustická emisia | Online monitorovanie procesu rezania | Včasná detekcia poškodenia nástroja |

| Analýza vibrácií | Priebežné monitorovanie počas obrábania | Identifikuje abnormálne podmienky rezania |

Optimalizácia rezných parametrov

Výber správnych rezných parametrov výrazne ovplyvňuje životnosť nástroja. Na základe mojich skúseností s obrábaním Ti-6Al-4V odporúčam:

Rýchlosť rezania:

- Začnite s konzervatívnymi rýchlosťami (40-60 m/min)

- Nastavenie na základe materiálu nástroja a povlaku

- Monitorovanie teploty v zóne rezania

Rýchlosť podávania:

- Udržiavanie konzistentnej tvorby triesky

- Vyhnite sa ľahkým krmivám, ktoré podporujú trenie

- Cieľová hrúbka triesky na základe geometrie nástroja

Hĺbka rezu:

- Na rozloženie opotrebenia použite maximálnu prípustnú hĺbku

- Ak je to možné, vyhnite sa viacnásobným plytkým prejazdom

- Zvážte tuhosť nástroja a upevnenie obrobku

Pokročilé technológie povrchových úprav

Moderné technológie povlakovania priniesli revolúciu v riadení opotrebovania nástrojov. Medzi najúčinnejšie povlaky pre Ti-6Al-4V patria:

- PVD povlaky AlTiN pre vysokoteplotnú stabilitu

- Viacvrstvové povlaky na zvýšenie odolnosti proti opotrebovaniu

- Nanokompozitné povlaky na predĺženie životnosti nástrojov

Optimalizácia stratégie chladiacej kvapaliny

Správne použitie chladiacej kvapaliny je rozhodujúce pre predĺženie životnosti nástroja:

Vysokotlaková chladiaca kvapalina:

- Pomáha pri evakuácii čipov

- Znižuje teplotu rezania

- Zvyšuje životnosť nástroja až o 50%

Koncentrácia chladiacej kvapaliny:

- Udržujte koncentráciu 8-10% pre optimálny výkon

- Pravidelné monitorovanie a nastavenie

- Týždenné kontroly koncentrácie

Implementácia plánovaných zmien nástrojov

Proaktívna stratégia výmeny nástrojov zabraňuje neočakávaným zlyhaniam:

Zmeny na základe času:

- Nastavenie maximálnych časových limitov rezania

- Zohľadnenie vlastností materiálu

- Zvážte historické vzory opotrebovania

Zmeny na základe opotrebovania:

- Stanovenie kritérií opotrebenia pre výmenu

- Používanie meracích nástrojov na overovanie

- Zdokumentujte priebeh opotrebovania

Predpovedanie životnosti nástrojov na základe údajov

Moderná výroba si vyžaduje sofistikované predpovedanie životnosti nástrojov:

Analýza historických údajov:

- Sledovanie výkonnostných ukazovateľov nástroja

- Identifikujte vzory opotrebovania

- Stanovenie základnej životnosti nástroja

Prediktívne modelovanie:

- Používanie algoritmov strojového učenia

- Zvážte viacero premenných

- Priebežná aktualizácia predpovedí

Ekonomické aspekty

Riadenie opotrebovania nástrojov musí vyvažovať viacero faktorov:

| Faktor | Impact | Stratégia optimalizácie |

|---|---|---|

| Náklady na nástroje | Priame výdavky | Hromadný nákup, rokovania s dodávateľmi |

| Prestávka stroja | Strata produkcie | Plánované zmeny počas prirodzených prestávok |

| Náklady na kvalitu | Zošrotovanie a prepracovanie | Proaktívna výmena nástrojov |

| Náklady na prácu | Nastavenie a monitorovanie | Efektívne postupy pri zmenách |

Implementácia osvedčených postupov

Úspešná implementácia týchto stratégií:

Zavedenie štandardných prevádzkových postupov:

- Jasné kritériá na zmenu nástroja

- Zdokumentované metódy kontroly

- Školiace programy pre prevádzkovateľov

Vedenie podrobných záznamov:

- Údaje o výkonnosti nástroja

- Fotografie progresie nosenia

- Správy o analýze nákladov

Pravidelná kontrola a úprava:

- Mesačné hodnotenie výkonnosti

- Optimalizácia stratégie

- Integrácia spätnej väzby tímu

Úspech riadenia opotrebovania nástrojov závisí od systematického prístupu, ktorý kombinuje monitorovanie, optimalizáciu a proaktívnu údržbu. Zavedením týchto postupov môžu výrobcovia dosiahnuť výrazné zlepšenie životnosti nástrojov, kvality dielov a celkovej prevádzkovej efektívnosti.

Ako zlepšiť povrchovú úpravu a presnosť?

V leteckom a zdravotníckom priemysle nie je dosiahnutie dokonalej povrchovej úpravy a presnosti komponentov Ti-6Al-4V len cieľom - je to nevyhnutnosť. Bol som svedkom toho, ako mnohí výrobcovia zápasili s nekonzistentnou kvalitou povrchu, čo viedlo k nákladným odmietnutiam a prepracovaniu. Zlá povrchová úprava nielenže ovplyvňuje funkčnosť súčiastky, ale môže tiež ohroziť bezpečnosť pacientov v lekárskych aplikáciách.

Ak chcete zlepšiť kvalitu povrchu a presnosť pri obrábaní Ti-6Al-4V, zamerajte sa na tri kľúčové oblasti: správny výber nástroja s pravidelnými plánmi výmeny, optimalizované rezné parametre a vhodné techniky dokončovania po obrábaní. Tieto faktory v kombinácii s prísnou kontrolou kvality zabezpečujú konzistentné výsledky vysokej kvality.

Pochopenie parametrov povrchovej úpravy

Kvalita povrchovej úpravy sa meria prostredníctvom drsnosť povrchu9, ktorý určuje výkon a životnosť komponentu. Tu je uvedené, čo ju ovplyvňuje:

Výber a stav nástrojov

- Ostré karbidové nástroje so správnym povlakom

- Pravidelné monitorovanie opotrebovania nástrojov

- Vhodná geometria nástroja pre Ti-6Al-4V

Parametre rezania

| Parameter | Odporúčaný rozsah | Vplyv na povrchovú úpravu |

|---|---|---|

| Rýchlosť rezania | 30-60 m/min | Vyššie otáčky môžu zlepšiť povrchovú úpravu, ale zvyšujú opotrebovanie nástrojov |

| Rýchlosť podávania | 0,1-0,2 mm/obr. | Nižšie podanie vo všeobecnosti prináša lepšiu povrchovú úpravu |

| Hĺbka rezu | 0,5-2,0 mm | Ľahšie rezy znižujú vibrácie |

Minimalizácia vychýlenia nástroja

Odchýlka nástroja výrazne ovplyvňuje kvalitu povrchu. Odporúčam tieto prístupy:

- Ak je to možné, používajte kratšie dĺžky nástrojov

- Zachovanie správnej tuhosti držiaka nástroja

- Zavedenie vhodných dĺžok vysunutia nástroja

- Výber nástrojov s optimálnym pomerom priemeru k dĺžke

Stratégie riadenia vibrácií

Kontrola vibrácií je rozhodujúca na dosiahnutie vynikajúcej kvality povrchu:

Správna údržba stroja

- Pravidelná kontrola vretena

- Kontroly vyrovnania stroja

- Pravidelné overovanie zarovnania

Nastavenie obrobku

- Riešenia tuhých obrobkov

- Minimálne rozšírenie z príslušenstva

- Rovnomerné rozloženie upínacieho tlaku

Pokročilé techniky rezania

Na dosiahnutie optimálnej povrchovej úpravy:

Vysokorýchlostné obrábanie (HSM)

- Znižuje rezné sily

- Minimalizuje tvorbu tepla

- Zlepšuje odvádzanie triesok

Trochoidné frézovanie

- Udržuje konzistentné zapojenie nástroja

- Znižuje opotrebovanie nástrojov

- Zlepšuje kvalitu povrchu

Metódy konečnej úpravy po obrábaní

Tieto techniky môžu ďalej zlepšiť kvalitu povrchu:

Mechanická úprava

- Leštenie

- Brúsenie

- Lapovanie

Chemické spracovanie

- Pasivácia

- Chemické čistenie

- Povrchová úprava

Opatrenia na kontrolu kvality

Zavedenie spoľahlivej kontroly kvality:

Nástroje na meranie povrchu

- Profilometre

- Optické meracie systémy

- Overenie CMM

Procesná dokumentácia

- Zaznamenávanie parametrov

- Sledovanie životnosti nástrojov

- Merania povrchovej úpravy

Úvahy o životnom prostredí

Tieto faktory kontrolujte, aby ste dosiahli konzistentné výsledky:

Regulácia teploty

- Udržiavanie stabilnej teploty okolia

- Monitorovanie teploty chladiacej kvapaliny

- Kontrola tepelnej rozťažnosti

Riadenie chladiacej kvapaliny

- Používajte vhodnú koncentráciu chladiacej kvapaliny

- Pravidelná údržba chladiacej kvapaliny

- Správne filtračné systémy

Vďaka dôkladnému zohľadneniu týchto aspektov som v komponentoch Ti-6Al-4V neustále dosahoval hodnoty Ra pod 0,8 μm. Nezabudnite, že zlepšovanie kvality povrchu je iteračný proces, ktorý si vyžaduje neustále monitorovanie a úpravu. V spoločnosti PTSMAKE sme vyvinuli komplexnú kontrolu procesu, ktorá zabezpečuje opakovateľné, vysokokvalitné výsledky spĺňajúce normy leteckého a zdravotníckeho priemyslu.

Správnou implementáciou týchto stratégií môžu výrobcovia výrazne zlepšiť kvalitu povrchovej úpravy pri zachovaní prísnych tolerancií. Kľúčom k úspechu je pochopiť vzájomnú prepojenosť týchto faktorov a riešiť ich systematicky, a nie izolovane.

Aké CNC stratégie sú účinné pre Ti-6Al-4V?

Efektívne obrábanie Ti-6Al-4V sa stalo významnou výzvou vo výrobnom priemysle. Mnohí výrobcovia pri práci s touto húževnatou titánovou zliatinou zápasia s nadmerným opotrebovaním nástrojov, vysokými výrobnými nákladmi a nekonzistentnou kvalitou povrchu. Tepelne odolné vlastnosti, ktoré ju robia cennou pre letecké a zdravotnícke aplikácie, zároveň spôsobujú, že je mimoriadne ťažké ju efektívne obrábať.

Najefektívnejšie stratégie CNC pre Ti-6Al-4V kombinujú vysokorýchlostné obrábanie s optimalizovanými reznými parametrami, trochoidnými frézovacími technikami a pokročilými stratégiami dráhy nástroja. Tieto metódy, podporované monitorovacím a simulačným softvérom v reálnom čase, môžu znížiť opotrebenie nástroja o 40% a zároveň zlepšiť kvalitu povrchu.

Techniky vysokorýchlostného obrábania

Vysokorýchlostné obrábanie (HSM) spôsobilo revolúciu v prístupe k spracovaniu Ti-6Al-4V. Kľúčom k úspechu je udržanie správnej rovnováhy medzi reznou rýchlosťou a rýchlosťou posuvu. Zistil som, že optimálne výsledky poskytuje práca pri rýchlostiach 150 až 250 m/min s modernými nástrojmi z tvrdokovu. Na stránke radiálne ponorenie10 sa musí starostlivo kontrolovať, aby sa zabránilo nadmernému zahrievaniu.

Pri implementácii HSM pre Ti-6Al-4V zvážte tieto kritické parametre:

| Parameter | Odporúčaný rozsah | Vplyv na proces |

|---|---|---|

| Rýchlosť rezania | 150-250 m/min | Riadi tvorbu tepla |

| Rýchlosť podávania | 0,15-0,25 mm/zub | Ovplyvňuje životnosť nástroja |

| Hĺbka rezu | 0,5-2,0 mm | Vplyvy na stabilitu |

| Tlak chladiacej kvapaliny | 70+ bar | Riadenie tepla |

Stratégia trochoidného frézovania

Trochoidné frézovanie sa ukázalo ako obzvlášť účinné pre Ti-6Al-4V. Táto technika zahŕňa kruhový rezný pohyb v kombinácii s pohybom dopredu, čím sa znižuje záber nástroja a tvorba tepla. Naše testy ukázali, že tento prístup môže predĺžiť životnosť nástroja až o 300% v porovnaní s konvenčnými metódami.

Medzi hlavné výhody patrí:

- Znížené rezné sily

- Lepšia evakuácia triesok

- Rovnomernejšie opotrebenie nástroja

- Zlepšená kvalita povrchovej úpravy

Dynamická optimalizácia dráhy nástroja

Moderný softvér CAM umožňuje dynamickú optimalizáciu dráhy nástroja, ktorá upravuje dráhu rezu na základe materiálových podmienok. Tento prístup udržiava konzistentnú hrúbku triesky a záber nástroja, čo je rozhodujúce pre úspešné obrábanie Ti-6Al-4V.

Usmernenia na vykonávanie:

- Nastavenie maximálneho uhla záberu na 110°

- Udržiavanie konštantného zaťaženia čipu

- Používajte plynulé pohyby pri vstupe/výstupe

- Vyhnite sa prudkým zmenám smeru

Monitorovacie systémy v reálnom čase

Zavedenie monitorovania v reálnom čase sa stalo nevyhnutným pre úspešné obrábanie Ti-6Al-4V. Na sledovanie používame pokročilé senzory:

- Rezné sily

- Spotreba energie vretena

- Vzory opotrebovania nástrojov

- Tepelné podmienky

Tieto údaje pomáhajú predchádzať katastrofickému zlyhaniu nástroja a zabezpečujú konzistentnú kvalitu dielov.

Výber a správa nástrojov

Správny výber nástroja výrazne ovplyvňuje úspešnosť obrábania. Pre Ti-6Al-4V odporúčam:

- Karbidové nástroje s povlakom AlTiN

- Variabilné uhly špirály na potlačenie vibrácií

- Ostré rezné hrany s pozitívnym uhlom sklonu

- Pevné držiaky nástrojov s minimálnou hádzavosťou

Stratégie chladenia

Pri obrábaní Ti-6Al-4V je rozhodujúce účinné chladenie. Vysokotlakové systémy na dodávanie chladiacej kvapaliny by mali udržiavať:

- Minimálny tlak 70 barov

- Priame zarovnanie trysky s reznou zónou

- Primeraná rýchlosť prietoku na odvádzanie triesok

- Dôsledná regulácia teploty

Overovanie procesov prostredníctvom simulácie

Softvér na simuláciu CAM zohráva dôležitú úlohu pri overovaní stratégií obrábania. Pomáha:

- Identifikácia potenciálnych kolízií

- Optimalizácia rezných parametrov

- Predvídať vzory opotrebovania nástrojov

- Skrátenie času nastavenia

Opatrenia na kontrolu kvality

Udržanie stálej kvality pri obrábaní Ti-6Al-4V:

- Pravidelné merania opotrebenia nástrojov

- Kontroly drsnosti povrchu počas procesu

- Overovanie rozmerov

- Analýza štruktúry materiálu

Tento komplexný prístup k obrábaniu Ti-6Al-4V neustále prináša vynikajúce výsledky v našich prevádzkach. Starostlivým uplatňovaním týchto stratégií a udržiavaním prísnej kontroly procesov sme dosiahli výrazné zlepšenie produktivity aj kvality dielov.

Ako sa vyhnúť bežným chybám pri obrábaní titánu?

Chyby pri obrábaní titánu sa môžu rýchlo zmeniť na nákladné nočné mory. Bol som svedkom nespočetných projektov, ktoré stroskotali na zlomení nástroja, vyradených súčiastkach a nadmernom opotrebovaní nástroja. Keď môže jeden titánový komponent stáť tisíce dolárov, tieto chyby nie sú len frustrujúce - sú to katastrofy, ktoré narušujú rozpočet a môžu vážne ovplyvniť vaše hospodárske výsledky.

Kľúčom k úspešnému obrábaniu titánu sú tri kritické oblasti: správny výber nástroja, optimalizované rezné parametre a efektívne riadenie chladiacej kvapaliny. Zvládnutím týchto základov a pochopením bežných úskalí môžu výrobcovia výrazne znížiť počet chýb a dosiahnuť konzistentné, vysokokvalitné výsledky.

Problémy s nesprávnym výberom nástrojov

Pri obrábaní titánu je rozhodujúci výber nástrojov. Nesprávny výber nástroja môže viesť k predčasnému opotrebovaniu a zlej povrchovej úprave. Odporúčam nasledovné:

- Používajte karbidové nástroje s viacvrstvovými povlakmi

- Vyberte si nástroje s pozitívnym uhlom sklonu

- Ak je to možné, vyberte si väčšie priemery nástrojov

- Zabezpečenie správnej tuhosti držiaka nástroja

Kľúčom k úspechu je pochopenie, že titánové charakteristiky kalenia pri práci11 vyžadujú špecifické geometrie nástrojov. Vždy odporúčam používať nástroje špeciálne navrhnuté pre titán, aj keď môžu byť spočiatku drahšie.

Chyby parametrov rezania

Nesprávne parametre rezania patria medzi najčastejšie problémy, s ktorými sa stretávam. Tu je podrobný rozpis optimálnych parametrov:

| Parameter | Odporúčaný rozsah | Bežná chyba |

|---|---|---|

| Rýchlosť rezania | 150-250 SFM | Príliš vysoká rýchlosť |

| Rýchlosť podávania | 0,004-0,008 IPR | Nadmerné množstvo krmiva |

| Hĺbka rezu | 0,040-0,080 palca | Príliš hlboké rezy |

| Zapojenie nástroja | 15-30% priemeru | Rezy na celú šírku |

Chyby pri aplikácii chladiacej kvapaliny

Správne riadenie chladiacej kvapaliny je rozhodujúce pre úspešné obrábanie titánu. Identifikoval som tieto bežné chyby súvisiace s chladiacou kvapalinou:

- Nedostatočný tlak chladiacej kvapaliny

- Nesprávna koncentrácia chladiacej kvapaliny

- Zlý spôsob dodávky chladiacej kvapaliny

- Nedostatočná údržba chladiacej kvapaliny

Na riešenie týchto problémov odporúčam:

- Používanie vysokotlakových chladiacich systémov (1000+ PSI)

- Udržiavanie správnej koncentrácie chladiacej kvapaliny (8-10%)

- Zavedenie priebežného dodávania chladiacej kvapaliny

- Pravidelná údržba chladiaceho systému

Chyby stratégie dráhy nástroja

Nesprávna stratégia dráhy nástroja môže viesť ku katastrofálnemu zlyhaniu. Tu sú kľúčové úvahy:

- Vyhnite sa prudkým zmenám smeru

- Udržiavanie konzistentného zaťaženia čipov

- Používajte techniky trochoidného frézovania

- Implementácia správnych stratégií vstupu a výstupu

Problémy s reguláciou teploty

Riadenie tvorby tepla je pri obrábaní titánu veľmi dôležité. Medzi bežné chyby súvisiace s teplotou patria:

- Nedostatočný čas chladenia medzi prechodmi

- Chýbajúce monitorovanie teploty

- Slabé odvádzanie triesok

- Nedostatočné vetranie na pracovisku

Dohľad nad kontrolou kvality

Kontrola kvality je nevyhnutná pre úspešné obrábanie titánu. Ide o kritické oblasti, ktoré sa často prehliadajú:

- Pravidelná kontrola opotrebovania nástrojov

- Kontrola rozmerov v procese

- Monitorovanie povrchovej úpravy

- Overenie kalibrácie stroja

Problémy s nastavením stroja

Základom je správne nastavenie stroja. Tu sú kľúčové aspekty nastavenia:

- Pevné držanie obrobku

- Minimalizovaný previs nástroja

- Správna údržba stroja

- Presné zarovnanie nástroja

Osvedčené postupy pre úspech

Na základe mojich skúseností uvádzam osvedčené stratégie úspešného obrábania titánu:

- Začnite s konzervatívnymi reznými parametrami

- Dôsledne monitorujte opotrebovanie nástrojov

- Udržujte správny prietok chladiacej kvapaliny

- Používajte vhodné bezpečnostné opatrenia

- Zdokumentujte úspešné parametre

- Riadne vyškolenie operátorov

Požiadavky na preventívnu údržbu

Pravidelná údržba je nevyhnutná na dosiahnutie stálych výsledkov:

- Denná kontrola stroja

- Týždenná kontrola chladiaceho systému

- Mesačné overovanie kalibrácie

- Štvrťročná preventívna údržba

Úvahy o hospodárskom vplyve

Pochopenie finančných dôsledkov chýb pri obrábaní titánu je veľmi dôležité:

- Náklady na výmenu nástrojov

- Výdavky na materiálový odpad

- Prestoje vo výrobe

- Náklady na kontrolu kvality

- Neefektívnosť práce

V spoločnosti PTSMAKE sme vyvinuli komplexné postupy, aby sme sa vyhli týmto častým chybám. Chápeme, že úspešné obrábanie titánu si vyžaduje pozornosť k detailom, správne plánovanie a dôsledné vykonávanie. Dodržiavaním týchto pokynov a vedením správnej dokumentácie môžu výrobcovia výrazne znížiť počet chýb a zlepšiť svoje operácie obrábania titánu.

Tieto stratégie sa osvedčili v rôznych aplikáciách, od leteckých komponentov až po lekárske implantáty. Pamätajte, že úspešné obrábanie titánu nie je len o správnom vybavení, ale aj o pochopení a dôslednom vykonávaní správnych postupov.

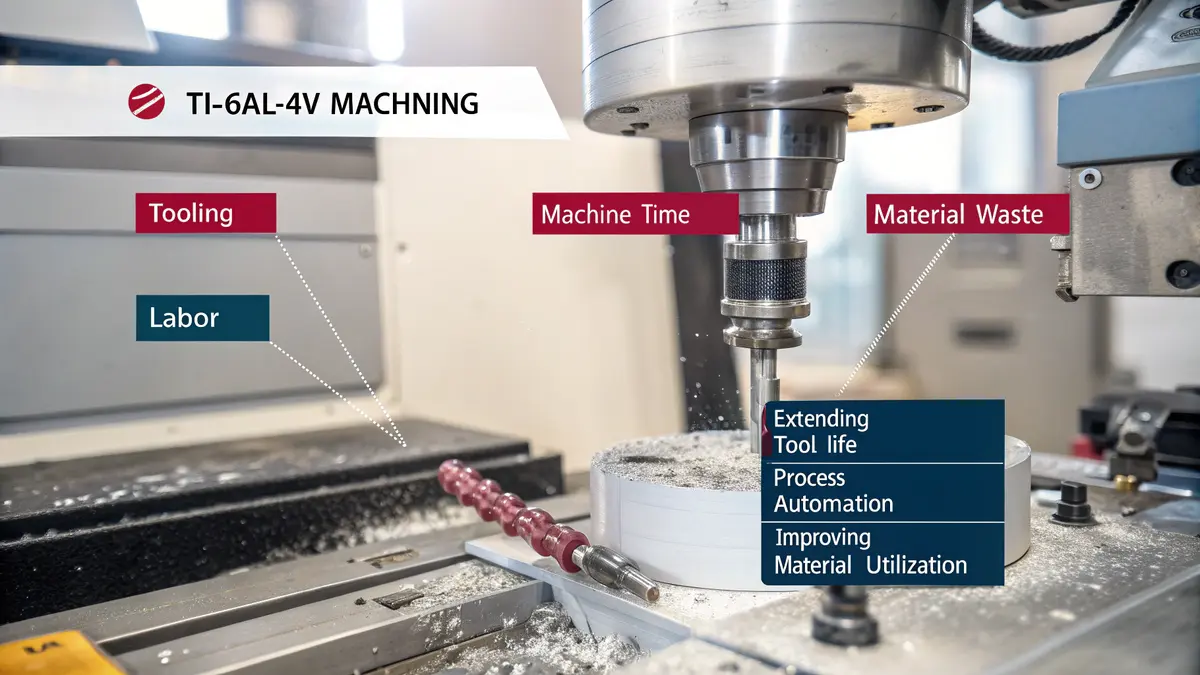

Aké sú náklady na obrábanie Ti-6Al-4V?

Obrábanie Ti-6Al-4V sa stalo pre mnohých výrobcov, vrátane mojich klientov v spoločnosti PTSMAKE, významnou výzvou. Vysoká miera opotrebovania nástrojov a nízke rezné rýchlosti dramaticky zvyšujú výrobné náklady. Bol som svedkom toho, ako mnohé spoločnosti zápasia s rovnováhou medzi požiadavkami na kvalitu a rozpočtovými obmedzeniami, čo často vedie k oneskoreniu projektov a prekročeniu rozpočtov.

Náklady na obrábanie Ti-6Al-4V zahŕňajú predovšetkým náklady na nástroje, čas obrábania a odpad materiálu. Tieto náklady však možno účinne riadiť prostredníctvom optimalizovaných rezných parametrov, správneho výberu nástrojov a účinných stratégií obrábania. Na základe našich skúseností môže implementácia týchto prístupov znížiť celkové náklady o 20-30%.

Pochopenie zložiek nákladov

Náklady na obrábanie Ti-6Al-4V možno rozdeliť na niekoľko kľúčových zložiek. V spoločnosti PTSMAKE sme zistili, že celková štruktúra nákladov sa zvyčajne riadi týmto rozdelením:

| Zložka nákladov | Percento | Kľúčové ovplyvňujúce faktory |

|---|---|---|

| Nástroje | 35% | Rýchlosť opotrebovania nástroja, rezné parametre |

| Čas stroja | 30% | Rýchlosť rezania, rýchlosť posuvu |

| Materiál | 25% | Pomer nákupu k počtu letov, miera zmetkovitosti |

| Práca | 10% | Zručnosť obsluhy, čas nastavenia |

Optimalizácia životnosti nástroja

Stránka mechanizmus opotrebovania nástroja12 pri obrábaní Ti-6Al-4V výrazne ovplyvňuje celkové náklady. Odporúčam tieto konkrétne prístupy na predĺženie životnosti nástrojov:

- Používanie správnych rezných rýchlostí (zvyčajne 30-60 m/min)

- Udržiavanie konzistentnej tvorby triesky

- Použitie vysokotlakovej chladiacej kvapaliny

- Výber vhodných povlakov na nástroje

Pokročilé stratégie obrábania

Na zníženie nákladov na obrábanie pri zachovaní kvality dielov zavádzame niekoľko pokročilých stratégií:

- Trochoidné frézovanie pre hlboké vrecká

- Optimalizované plánovanie dráhy nástroja

- Automatizované rozpoznávanie funkcií

- Inteligentné upínacie riešenia

Zlepšenie využitia materiálu

Efektívne využitie materiálu je rozhodujúce pre zníženie nákladov. Tu sa dozviete, ako optimalizujeme využitie materiálu:

- Stratégie rezania v tvare blízkej sieti

- Optimálne vnorenie dielov

- Starostlivé zváženie veľkosti zásob

- Opätovné použitie odrezkov, ak je to možné

Výhody automatizácie procesov

Zavedenie automatizácie pri obrábaní Ti-6Al-4V ponúka niekoľko nákladových výhod:

- Zníženie nákladov na pracovnú silu

- Konzistentná kvalita výstupu

- Zvýšené využitie stroja

- Minimalizácia času nastavenia

Optimalizácia stratégie chladenia

Správne chladenie významne ovplyvňuje životnosť nástroja aj účinnosť obrábania:

- Vysokotlakové chladenie cez náradie

- Kryogénne chladenie pre špecifické aplikácie

- Optimalizovaná koncentrácia chladiacej kvapaliny

- Pravidelná údržba chladiacej kvapaliny

Integrácia kontroly kvality

Pri zameraní sa na znižovanie nákladov je prvoradé zachovanie kvality:

- Kontrola počas procesu

- Automatizované meracie systémy

- Štatistická kontrola procesov

- Monitorovanie v reálnom čase

Monitorovanie a analýza nákladov

Zistil som, že zavedenie spoľahlivých systémov monitorovania nákladov pomáha identifikovať príležitosti na zlepšenie:

- Sledovanie nákladov v reálnom čase

- Analýza výkonnostných ukazovateľov

- Pravidelné audity procesov

- Programy neustáleho zlepšovania

Dokumentácia a školenia

Správna dokumentácia a školenie obsluhy prispievajú k zníženiu nákladov:

- Štandardné operačné postupy

- Usmernenia pre osvedčené postupy

- Pravidelné zlepšovanie zručností

- Stretnutia zamerané na zdieľanie vedomostí

Budúce možnosti zníženia nákladov

Do budúcnosti sľubuje ďalšie zníženie nákladov niekoľko nových technológií:

- Optimalizácia obrábania pomocou umelej inteligencie

- Pokročilé nástrojové materiály

- Hybridné výrobné procesy

- Simulácia digitálneho dvojčaťa

Implementáciou týchto stratégií v spoločnosti PTSMAKE sme našim klientom pomohli dosiahnuť výrazné zníženie nákladov na obrábanie Ti-6Al-4V. Kľúčom k úspechu je zachovanie vyváženého prístupu, ktorý zohľadňuje všetky nákladové faktory a zároveň zabezpečuje konzistentnú kvalitu výstupov. Nezabudnite, že optimalizácia nákladov je nepretržitý proces, ktorý si vyžaduje pravidelné monitorovanie a úpravu stratégií obrábania.

Aké budúce trendy v obrábaní titánu by ste mali poznať?

Rýchly vývoj technológií obrábania titánu spôsobil, že mnohí výrobcovia sa snažia držať krok. S neustále sa objavujúcimi novými reznými nástrojmi, pokročilými materiálmi a digitálnymi riešeniami je čoraz náročnejšie určiť, ktoré inovácie sú skutočne dôležité. Riziko, že zaostaneme za konkurenciou alebo investujeme do nesprávnej technológie, nedáva mnohým z nás v noci spať.

Budúcnosť obrábania titánu bude určovať päť kľúčových trendov: pokročilé materiály rezných nástrojov, hybridné výrobné procesy, optimalizácia na báze umelej inteligencie, inteligentné monitorovacie systémy a udržateľné postupy obrábania. Tento vývoj sľubuje zvýšenie efektívnosti, zníženie nákladov a výrazné zlepšenie kvality dielov.

Pokročilé materiály rezných nástrojov

Vývoj rezných nástrojov novej generácie prináša revolúciu v obrábaní titánu. Vďaka zavedeniu nových technológií povlakovania som zaznamenal výrazné zlepšenie životnosti nástrojov a rezného výkonu. Jedným z obzvlášť sľubných vývojových trendov je používanie nanoštruktúrované viacvrstvové povlaky13 na rezné nástroje.

Súčasný vývoj zahŕňa:

| Typ povlaku | Výhody | Aplikácie |

|---|---|---|

| PVD diamant | Predĺžená životnosť nástroja, znížené trenie | Vysokorýchlostné obrábanie |

| Na keramickej báze | zvýšená tepelná odolnosť | Rezanie pri vysokých zaťaženiach |

| Nano-kompozit | Lepšia odolnosť proti opotrebovaniu | Presné obrábanie |

Hybridné výrobné procesy

Integrácia aditívnej a subtraktívnej výroby vytvára nové možnosti výroby titánových dielov. Tento prístup spája výhody 3D tlače s tradičným obrábaním:

- Zníženie množstva materiálového odpadu

- Možnosti komplexnej geometrie

- Rýchlejšie výrobné cykly

- Nižšie výrobné náklady

Optimalizácia riadená umelou inteligenciou

Umelá inteligencia mení obrábanie titánu prostredníctvom:

- Optimalizácia rezných parametrov v reálnom čase

- Prediktívne plánovanie údržby

- Automatizácia kontroly kvality

- Monitorovanie opotrebovania nástrojov

Tieto systémy dokážu analyzovať obrovské množstvo údajov o obrábaní a automaticky optimalizovať rezné podmienky, čo vedie k:

| Benefit | Impact |

|---|---|

| Zvýšenie produktivity | 25-40% |

| Predĺženie životnosti nástroja | 30-50% |

| Zlepšenie kvality | 15-30% |

Inteligentné monitorovacie systémy

Implementácia princípov Priemyslu 4.0 viedla k vývoju sofistikovaných monitorovacích riešení:

Technológia digitálneho dvojčaťa

- Simulácia procesov v reálnom čase

- Optimalizácia výkonu

- Prediktívna analýza

Integrácia senzorov

- Monitorovanie reznej sily

- Regulácia teploty

- Analýza vibrácií

Udržateľné postupy obrábania

Pri obrábaní titánu sú čoraz dôležitejšie environmentálne aspekty:

Minimálne množstvo maziva (MQL)

- Zníženie spotreby chladiacej kvapaliny

- Menší vplyv na životné prostredie

- Zvýšená bezpečnosť na pracovisku

Energetická účinnosť

- Inteligentná správa napájania

- Optimalizované využitie stroja

- Znížená uhlíková stopa

Integrácia a automatizácia procesov

Budúcnosť obrábania titánu spočíva v bezproblémovej integrácii:

Pripojené výrobné systémy

- Automatizovaná manipulácia s materiálom

- Integrovaná kontrola kvality

- Úprava procesov v reálnom čase

Výroba založená na cloude

- Možnosti vzdialeného monitorovania

- Rozhodovanie na základe údajov

- Spoločná výroba

Ekonomické dôsledky

Tento technologický pokrok mení ekonomiku obrábania titánu:

| Faktor | Impact |

|---|---|

| Počiatočná investícia | Vyššie |

| Prevádzkové náklady | Nižšie |

| Produktivita | Zvýšený počet |

| Kvalita | Vylepšená stránka |

Na základe svojich skúseností v spoločnosti PTSMAKE som videl, ako tieto trendy už ovplyvňujú naše odvetvie. Hoci počiatočné investície do týchto technológií môžu byť značné, dlhodobé prínosy z hľadiska produktivity, kvality a znižovania nákladov z nich robia základný predpoklad udržania konkurencieschopnosti.

Pri pohľade do budúcnosti sa domnievam, že úspešná implementácia týchto technológií si bude vyžadovať:

- Rozvoj kvalifikovanej pracovnej sily

- Strategické investície do technológií

- Neustále zlepšovanie procesov

- Silné partnerstvá s dodávateľmi

Budúcnosť obrábania titánu smeruje k integrovanejším, inteligentnejším a udržateľnejším výrobným procesom. Pochopením týchto trendov a prispôsobením sa im môžu výrobcovia dosiahnuť úspech na čoraz konkurenčnejšom trhu.

Pochopenie mikroštruktúry na zlepšenie výkonu a výberu materiálov v technických aplikáciách. ↩

Objavte špecifické ťažkosti pri obrábaní titánu triedy 5 na zvýšenie efektívnosti výroby. ↩

Objavte moderné riešenia nástrojov na zvýšenie výkonu a efektívnosti pri obrábaní titánu. ↩

Pochopenie kalenia v Ti-6Al-4V na zlepšenie presnosti obrábania a životnosti nástroja. ↩

Pochopenie MRR na zlepšenie efektívnosti a produktivity obrábania. ↩

Pochopenie tepelnej vodivosti pomáha zlepšiť účinnosť rezania a znížiť opotrebovanie nástroja počas obrábania. ↩

Táto webová lokalita ponúka podrobné informácie o technológii kryogénneho chladenia, ktoré sú ideálne pre výskumníkov a inžinierov na preskúmanie jej aplikácií a princípov. ↩

Pochopenie opotrebovania lepidla pomáha predchádzať zlyhaniu nástroja a zlepšuje kvalitu obrábania. ↩

Zistite, ako drsnosť povrchu ovplyvňuje výkon a životnosť na dosiahnutie lepších výsledkov obrábania. ↩

Objavte účinné techniky obrábania pre lepšiu účinnosť a menšie opotrebovanie nástrojov. ↩

Táto vlastnosť spôsobuje, že obrábanie titánu je mimoriadne náročné, pretože s postupujúcim obrábaním sa zvyšuje odolnosť materiálu voči rezaniu. ↩

Zistite, ako môže riadenie opotrebovania nástrojov viesť k výrazným úsporám nákladov v procesoch obrábania. ↩

Objavte kľúčové inovácie, ktoré formujú obrábanie titánu na zvýšenie efektívnosti a konkurencieschopnosti. ↩