Obrábanie nehrdzavejúcej ocele 455 na zákazku môže byť pre mnohých výrobcov skutočným problémom. Videl som neúspešné projekty, pretože jedinečné vlastnosti tohto materiálu robia prácu s ním mimoriadne náročnou. Kombinácia jeho vysokej pevnosti a tvrdosti často vedie k rýchlemu opotrebovaniu nástrojov, zlej povrchovej úprave a rozmerovým nepresnostiam - problémom, ktoré môžu rýchlo narušiť výrobné plány a zvýšiť náklady.

Ak chcete úspešne obrábať nehrdzavejúcu oceľ Custom 455, udržiavajte rezné rýchlosti v rozmedzí 80-120 SFM, používajte karbidové nástroje s pozitívnym uhlom sklonu a zabezpečte konštantný prietok chladiacej kvapaliny. Udržujte mierne rýchlosti posuvu a vykonávajte skôr viacero ľahkých priechodov ako agresívne hlboké rezy.

Chcem sa podeliť o niekoľko konkrétnych techník, ktoré sa v našom CNC obrábacom centre osvedčili. Tieto metódy nám pomohli dosiahnuť vynikajúce výsledky s nehrdzavejúcou oceľou Custom 455, od jednoduchých dielov až po zložité komponenty. Dovoľte mi, aby som vás oboznámil s naším osvedčeným prístupom, ktorý zaručuje úspech pri práci s týmto náročným materiálom.

Čo je vlastná nehrdzavejúca oceľ 455?

V presnom výrobnom priemysle bolo vždy náročné nájsť materiály, ktoré by kombinovali výnimočnú pevnosť s odolnosťou proti korózii. Mnohí konštruktéri zápasia s kompromisom medzi odolnosťou a obrobiteľnosťou a často robia kompromisy medzi jedným a druhým. Táto dilema sa stáva obzvlášť kritickou v aplikáciách s vysokou mierou rizika, kde zlyhanie neprichádza do úvahy.

Nehrdzavejúca oceľ Custom 455 je prémiová martenzitická nehrdzavejúca oceľ tvrdnúca zrážaním, ktorá ponúka vynikajúcu kombináciu vysokej pevnosti, vynikajúcej odolnosti proti korózii a dobrej obrobiteľnosti. Po správnom tepelnom spracovaní dosahuje pevnosť v ťahu až 1724 MPa pri zachovaní vynikajúcej rozmerovej stability.

Chemické zloženie a štruktúra

Jedinečné vlastnosti nehrdzavejúcej ocele 455 Custom vyplývajú z jej starostlivo vyváženého chemického zloženia. Materiál obsahuje:

| Prvok | Percentuálny rozsah |

|---|---|

| Chróm | 11.0-12.5% |

| Nikel | 7.5-9.5% |

| Titán | 0.8-1.4% |

| Meď | 1.5-2.5% |

| Molibdén | 0,5% max |

| Uhlík | 0,05% max |

| Iron | Bilancia |

Toto zloženie vytvára materiál, ktorý podlieha zrážkové tvrdnutie1 počas tepelného spracovania, čo vedie k výnimočným mechanickým vlastnostiam.

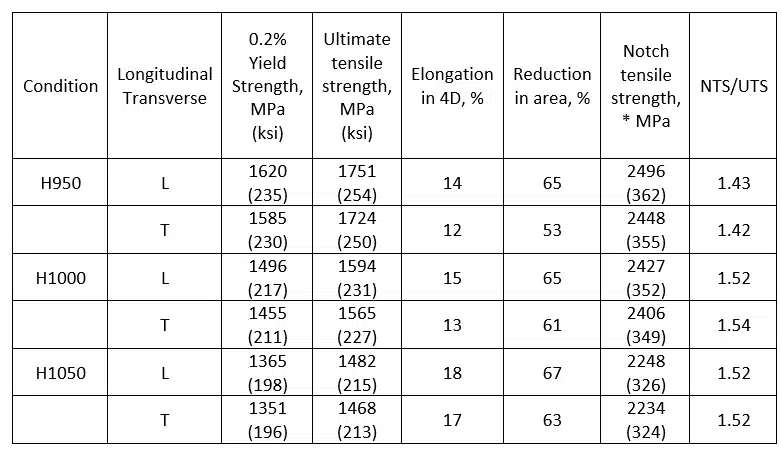

Mechanické vlastnosti

Pevnostné charakteristiky nehrdzavejúcej ocele Custom 455 sú mimoriadne pôsobivé:

- Pevnosť v ťahu: 1724 MPa (250 ksi)

- Medza klzu: 1517 MPa (220 ksi)

- Predĺženie: 10%

- Tvrdosť: 44-47 HRC

Vďaka týmto vlastnostiam je výrazne pevnejší ako bežné nehrdzavejúce ocele, pričom si zachováva dobrú ťažnosť a húževnatosť.

Porovnanie s inými nehrdzavejúcimi oceľami

Custom 455 sa od tradičných nehrdzavejúcich ocelí odlišuje niekoľkými spôsobmi:

Vyšší pomer pevnosti k hmotnosti

- Ponúka lepšiu pevnosť ako 17-4 PH

- Zachováva si podobnú odolnosť proti korózii ako 316L

- Poskytuje vynikajúcu odolnosť proti únave

Lepšia rozmerová stabilita

- Minimálne skreslenie počas tepelného spracovania

- Vynikajúce pre presné komponenty

- Konzistentné vlastnosti v jednotlivých sekciách

Zvýšená obrobiteľnosť

- Lepšia tvorba triesok ako pri mnohých vysokopevnostných oceliach

- Znížené opotrebovanie nástrojov

- Konzistentnejšia povrchová úprava

Kľúčové aplikácie

Na základe mojich skúseností s rôznymi priemyselnými odvetviami v spoločnosti PTSMAKE som pozoroval, že systém Custom 455 vyniká v niekoľkých kritických aplikáciách:

Komponenty pre letecký a kozmický priemysel

- Komponenty podvozku

- Konštrukčné spojovacie prvky

- Upevnenie motora

- Časti riadiaceho systému

Zdravotnícke pomôcky

- Chirurgické nástroje

- Komponenty implantátu

- Puzdrá na lekárske nástroje

- Časti sterilizačných zariadení

Presné inžinierstvo

- Vysoko namáhané ložiskové aplikácie

- Komponenty ventilov

- Montáže hriadeľov

- Presný spojovací materiál

Úvahy o spracovaní

Pri práci so systémom Custom 455 je pre optimálne výsledky rozhodujúcich niekoľko faktorov:

Tepelné spracovanie

- Úprava roztokom pri 816 °C (1500 °F)

- Vytvrdzovanie pri teplote 482 °C (900 °F)

- Riadená rýchlosť chladenia

Parametre obrábania

- Používajte pevné nastavenia nástrojov

- Udržujte ostré rezné nástroje

- Používajte vhodné rezné rýchlosti

- Zabezpečenie primeraného chladenia

Kontrola kvality

- Pravidelná kontrola rozmerov

- Testovanie tvrdosti

- Kontrola povrchovej úpravy

- Overenie certifikácie materiálu

Analýza nákladov a prínosov

Aj keď je cena ocele Custom 455 v porovnaní so štandardnými nehrdzavejúcimi oceľami vyššia, jej výhody často ospravedlňujú investíciu:

Výhody výkonu

- Predĺžená životnosť

- Znížené požiadavky na údržbu

- Vyššia spoľahlivosť v kritických aplikáciách

Výhody spracovania

- Menej odmietnutých dielov

- Konzistentnejšie výsledky

- Nižšie celkové výrobné náklady

Dlhodobá hodnota

- Znížená frekvencia výmeny

- Nižšie náklady počas životného cyklu

- Zvýšený výkon výrobku

Po rozsiahlej práci s týmto materiálom v presnej výrobe môžem potvrdiť, že nehrdzavejúca oceľ Custom 455 predstavuje významný pokrok v metalurgickom inžinierstve. Vďaka kombinácii pevnosti, odolnosti voči korózii a obrobiteľnosti je ideálnou voľbou pre náročné aplikácie, kde bežné materiály nedosahujú dostatočné parametre.

Prečo je obrábanie nehrdzavejúcej ocele 455 náročné?

Obrábanie nehrdzavejúcej ocele 455 na zákazku sa stalo pre mnohých výrobcov významnou výzvou. Všimol som si, že aj skúsení obrábači majú s týmto materiálom problémy a často sa stretávajú s neočakávaným lámaním nástrojov a zlou povrchovou úpravou. Zložitosť práce s týmto materiálom viedla k zvýšeným výrobným nákladom a dlhším dodacím lehotám.

Zákazková nehrdzavejúca oceľ 455 je náročná na obrábanie vďaka vysokému pomeru pevnosti k hmotnosti, vlastnostiam tvrdenia pri práci a jedinečnému metalurgickému zloženiu. Tieto vlastnosti spôsobujú nadmerné opotrebovanie nástrojov, vyžadujú si špecializované rezné parametre a starostlivú kontrolu procesu.

Správanie pri práci

Najvýznamnejšou výzvou pri obrábaní nehrdzavejúcej ocele Custom 455 je jej tendencia k vytvrdzovaniu pri namáhaní2. Počas obrábania sa povrch materiálu stáva tvrdším v dôsledku plastickej deformácie, čo sťažuje následné rezy. Toto správanie vytvára efekt snehovej gule, keď každý prechod rezného nástroja naráža na stále tvrdší materiál.

Na zvládnutie tohto problému som zaviedol niekoľko stratégií:

- Používanie ostrých rezných nástrojov s pozitívnym uhlom sklonu

- Udržiavanie stálych rezných rýchlostí

- Vyhýbanie sa prerušeným rezom, kedykoľvek je to možné

- Používanie pevných nástrojov na minimalizáciu vibrácií

Požiadavky na reznú silu

Custom 455 vykazuje výnimočne vysokú reznú odolnosť v porovnaní s bežnými nehrdzavejúcimi oceľami. Tu je porovnávacia analýza potrebných rezných síl:

| Typ materiálu | Relatívna rezná sila (%) | Vplyv na životnosť nástroja |

|---|---|---|

| 304 z nehrdzavejúcej ocele | 100 | Základné údaje |

| 316 z nehrdzavejúcej ocele | 115 | Redukcia 15% |

| Vlastné 455 | 140 | Redukcia 35% |

| 17-4 PH | 125 | Zníženie 25% |

Vzory opotrebovania nástrojov

Agresívny charakter materiálu Custom 455 vytvára jedinečné vzory opotrebovania nástrojov, ktoré si vyžadujú osobitnú pozornosť:

Opotrebovanie bokov

- Zrýchlené opotrebovanie bokov nástroja

- Vyžaduje častú výmenu nástrojov

- Ovplyvňuje kvalitu povrchovej úpravy

Oblečenie krátera

- Formy na čele hrablíc

- Oslabuje integritu reznej hrany

- Môže viesť ku katastrofickému zlyhaniu nástroja

Zastavaná hrana (BUE)

- Bežný problém s programom Custom 455

- Ovplyvňuje rozmery dielov

- Spôsobuje zlú povrchovú úpravu

Výroba a riadenie tepla

Vysoká pevnosť materiálu Custom 455 má za následok značnú tvorbu tepla počas obrábania. To spôsobuje niekoľko problémov:

Tepelná rozťažnosť

- Ovplyvňuje presnosť rozmerov

- Vyžaduje kompenzáciu v programovaní

- sťažuje udržiavanie prísnych tolerancií

Požiadavky na chladiacu kvapalinu

- Potrebné vysokotlakové chladiace systémy

- Odporúčané špecifické typy chladiacej kvapaliny

- Dôsledné chladenie pri záplavách je nevyhnutné

Porovnanie vlastností materiálov

Pochopenie toho, ako je Custom 455 porovnateľný s inými nehrdzavejúcimi oceľami, pomáha vysvetliť jeho problémy pri obrábaní:

| Vlastníctvo | Vlastné 455 | 316 z nehrdzavejúcej ocele | 17-4 PH |

|---|---|---|---|

| Pevnosť v ťahu (MPa) | 1720 | 580 | 1100 |

| Tvrdosť (HRC) | 49-52 | 25-30 | 40-45 |

| Miera spevnenia práce | Veľmi vysoká | Mierne | Vysoká |

| Tepelná vodivosť | Nízka | Stredné | Stredné |

Úvahy o rýchlosti a podávaní

Správne otáčky a posuvy sú pri obrábaní materiálu Custom 455 veľmi dôležité:

Rýchlosť rezania

- Musí byť nižšia ako u bežných nehrdzavejúcich ocelí

- Zvyčajne sa vyžaduje redukcia 30-40%

- Potrebuje nastavenie podľa typu operácie

Sadzby krmív

- Vyššie dávky často fungujú lepšie

- Znižuje účinok kalenia pri práci

- Musí byť v rovnováhe so životnosťou nástroja

Výzvy v oblasti kontroly kvality

Zachovanie stálej kvality pri obrábaní Custom 455 si vyžaduje ďalšie úvahy:

Povrchová úprava

- Ťažšie dosiahnuteľné ako pri bežných materiáloch

- Vyžaduje starostlivý výber nástroja

- Môže byť potrebných viacero dokončovacích zásahov

Rozmerová stabilita

- Ovplyvnené spevňovaním práce

- Vyžaduje starostlivé plánovanie procesov

- Môže potrebovať úľavu od stresu medzi operáciami

Ekonomický vplyv

Výzvy spojené s obrábaním podľa normy Custom 455 majú významné ekonomické dôsledky:

Výrobné náklady

- Vyššia spotreba nástrojov

- Predĺženie času stroja

- Potrebné častejšie kontroly kvality

Požiadavky na nastavenie

- Potrebné špeciálne nástroje

- Vylepšené chladiace systémy

- Nevyhnutné pevné obrábacie stroje

Vďaka týmto výzvam je Custom 455 jedným z najnáročnejších materiálov na efektívne obrábanie. Pochopenie týchto vlastností a implementácia vhodných stratégií však môže viesť k úspešným výsledkom. Kľúčom je správne plánovanie, používanie správnych nástrojov a techník a udržiavanie dôslednej kontroly procesu počas celej operácie.

Aké sú najlepšie techniky obrábania na zákazku 455?

Obrábanie nehrdzavejúcej ocele 455 na zákazku predstavuje pre mnohých výrobcov významné výzvy. Jej vysoká pevnosť a tvrdosť spôsobujú, že je náchylná na opotrebovanie nástrojov a potenciálne deformácie obrobku. Pri nesprávnom obrábaní môže tento materiál viesť k nákladným oneskoreniam výroby a nadmernej výmene nástrojov.

Optimálne techniky obrábania pre Custom 455 zahŕňajú použitie špecifických rezných parametrov, vhodný výber nástrojov a správne metódy chladenia. Kľúčom k úspechu je udržiavanie miernych rezných rýchlostí pri zabezpečení dostatočného odvodu triesky a životnosti nástroja.

Pochopenie podávacích dávok pre zariadenie Custom 455

Rýchlosť posuvu zohráva kľúčovú úlohu pri dosahovaní optimálnych výsledkov pri obrábaní Custom 455. Odporúčam začať s konzervatívnymi rýchlosťami posuvu a upravovať ich na základe výkonu nástroja a požiadaviek na kvalitu povrchu. Pri obrábaní čelných plôch sa zvyčajne dosahujú najlepšie výsledky pri posuve 0,004-0,008 palca na otáčku (IPR). Na stránke krmivo na zub3 by sa malo starostlivo sledovať, aby sa zabránilo nadmernému opotrebovaniu nástroja.

Tu nájdete komplexný prehľad odporúčaných dávok krmiva:

| Typ operácie | Rýchlosť podávania (IPR) | Povrchová rýchlosť (SFM) |

|---|---|---|

| Hrubé frézovanie | 0.006-0.010 | 150-200 |

| Dokončovacie frézovanie | 0.003-0.005 | 200-250 |

| Otáčanie | 0.005-0.008 | 180-220 |

| Vŕtanie | 0.004-0.007 | 120-150 |

Optimálne rezné rýchlosti a výber nástrojov

Na základe mojich skúseností v spoločnosti PTSMAKE som zistil, že udržiavanie správnych rezných rýchlostí je nevyhnutné pre úspešné obrábanie na zákazku 455. Vlastnosti materiálu si vyžadujú starostlivé zváženie geometrie nástroja a typu povlaku. Na všeobecné frézovanie odporúčam:

- Karbidové nástroje s povlakom AlTiN

- 30-stupňový uhol špirály pre čelné frézy

- Pozitívne uhly sklonu medzi 6-12 stupňami

- Okrúhle geometrie doštičiek pre lepšiu životnosť nástroja

Úvahy o hĺbke rezu

Riadenie hĺbky rezu je rozhodujúce pre životnosť nástroja aj kvalitu dielca. Zvyčajne sa riadim týmito pokynmi:

Hrubé operácie:

- Axiálna hĺbka: 0,5-1,0 násobok priemeru nástroja

- Radiálna hĺbka: 0,3-0,5-násobok priemeru nástroja

Dokončovacie operácie:

- Axiálna hĺbka: 0,2-0,4-násobok priemeru nástroja

- Radiálna hĺbka: 0,1-0,2-násobok priemeru nástroja

Stratégie chladenia a mazania

Pri obrábaní materiálu Custom 455 je nevyhnutné správne chladenie. Odporúčam:

- Dodávka vysokotlakovej chladiacej kvapaliny (1000+ PSI)

- Rezné kvapaliny na báze oleja na hrubovanie

- Chladiace kvapaliny rozpustné vo vode na dokončovacie práce

- Prívod chladiacej kvapaliny cez náradie, ak je to možné

Optimalizácia povrchovej úpravy

Ak chcete dosiahnuť optimálnu povrchovú úpravu komponentov Custom 455, zvážte tieto stratégie:

Plánovanie dráhy nástroja:

- Frézovanie stúpania vždy, keď je to možné

- Udržiavanie konzistentného zaťaženia čipov

- Vykonávanie správnych vstupných/výstupných pohybov

Parametre rezania pre konečnú úpravu:

- Zvýšenie rýchlosti povrchu o 20-30%

- Zníženie rýchlosti podávania o 40-50%

- Zachovanie malej hĺbky rezov

Riadenie opotrebovania nástrojov

Monitorovanie a riadenie opotrebovania nástrojov je kľúčové pre dosiahnutie konzistentných výsledkov. Kľúčové aspekty zahŕňajú:

- Pravidelné intervaly kontroly nástrojov

- vopred stanovené limity životnosti nástroja

- Ľahko dostupné záložné nástroje

- Správne skladovanie nástrojov a manipulácia s nimi

Životnosť nástroja možno maximalizovať:

- Používanie vhodných rezných parametrov

- Udržiavanie konzistentného prietoku chladiacej kvapaliny

- Implementácia správnych dráh nástrojov

- Pravidelná údržba stroja

Opatrenia na kontrolu kvality

Ak chcete zabezpečiť konzistentné výsledky obrábania s výrobkom Custom 455, vykonajte tieto opatrenia na kontrolu kvality:

- Protokoly o inšpekcii počas procesu

- Pravidelná kalibrácia stroja

- Monitorovanie teploty prostredia

- Sledovanie šarže materiálu

- Dokumentácia o opotrebovaní nástrojov

Úspech pri obrábaní Custom 455 v konečnom dôsledku závisí od zachovania vyváženého prístupu medzi produktivitou a životnosťou nástroja. Dodržiavaním týchto pokynov a neustálym sledovaním parametrov obrábania môžete dosiahnuť optimálne výsledky pri zachovaní nákladovej efektívnosti a splnení požiadaviek na kvalitu.

Nezabudnite, že tieto parametre slúžia ako východiskové body a môže byť potrebné ich upraviť na základe špecifických požiadaviek aplikácie, možností stroja a konfigurácie nástrojov. Pravidelné monitorovanie a dokumentovanie výsledkov pomôže optimalizovať tieto parametre pre vaše špecifické potreby.

Aké rezné nástroje sú najlepšie pre nehrdzavejúcu oceľ 455?

Práca s nehrdzavejúcou oceľou Custom 455 môže byť pre mnohých výrobcov skutočnou výzvou. Videl som mnoho prípadov, keď nevhodný výber rezného nástroja viedol k predčasnému opotrebovaniu nástroja, zlej povrchovej úprave a nekonzistentným výsledkom obrábania. Tieto problémy nielenže plytvajú cennými zdrojmi, ale tiež výrazne ovplyvňujú efektívnosť výroby a kvalitu dielov.

Najlepšie rezné nástroje pre nehrdzavejúcu oceľ Custom 455 sú nástroje z tvrdokovu s povlakom a optimalizovanou geometriou. Pri hrubovacích operáciách sa výnimočne dobre osvedčujú viacvrstvové tvrdokovové doštičky s povlakom TiAlN, zatiaľ čo pri dokončovacích operáciách dosahujú vynikajúce výsledky plnohodnotné tvrdokovové frézy s PVD povlakom a špecializovaným dizajnom lámača triesok.

Pochopenie výberu materiálu nástroja

Úspech obrábania nehrdzavejúcej ocele Custom 455 do veľkej miery závisí od výberu správneho materiálu rezného nástroja. Tu je môj podrobný rozpis najefektívnejších možností:

Karbidové nástroje

- Nástroje z tvrdokovu bez povlaku majú dobrú odolnosť proti opotrebovaniu

- Najvhodnejšie pre stredné rýchlosti rezania

- Cenovo výhodnejšie ako špecializované nátery

- Ideálne na všeobecné obrábanie

Stránka matrica z karbidu volfrámu4 poskytuje vynikajúcu rovnováhu medzi tvrdosťou a húževnatosťou, vďaka čomu je obzvlášť vhodný na obrábanie nehrdzavejúcej ocele Custom 455.

Nástroje z karbidu s povlakom

Tu je porovnanie bežných typov povlakov a ich použitia:

| Typ povlaku | Výhody | Najlepšie aplikácie |

|---|---|---|

| TiAlN | Vysoká tepelná odolnosť, predĺžená životnosť nástroja | Ťažké hrubovacie operácie |

| TiCN | Lepšia odolnosť proti opotrebovaniu, znížené trenie | Stredné podmienky rezania |

| AlCrN | Vynikajúca odolnosť voči oxidácii | Vysokorýchlostné dokončovanie |

| Diamant | Vynikajúca tvrdosť, nízke trenie | Veľmi jemná povrchová úprava |

Úvahy o geometrii nástroja

Geometria rezných nástrojov zohráva pri obrábaní nehrdzavejúcej ocele Custom 455 rozhodujúcu úlohu pri ich výkone:

Uhol hrabania

- Pozitívne uhly sklonu (10-15 stupňov) znižujú rezné sily

- Pomáha predchádzať stvrdnutiu práce

- Zlepšuje odvádzanie triesok

- Znižuje tvorbu tepla

Uhol odľahčenia

- Primárny uhol odľahčenia: 6-8 stupňov

- Sekundárny uhol odľahčenia: 12-15 stupňov

- Zabraňuje treniu a tvorbe nahromadených okrajov

- Zvyšuje životnosť nástroja

Stratégie riadenia čipov

Pri obrábaní nehrdzavejúcej ocele Custom 455 je nevyhnutná účinná kontrola triesky:

Dizajn rozbíjača čipov

- Pokročilá geometria odlamovačov triesok zabraňuje vzniku dlhých, vláknitých triesok

- Znižuje nahromadenie tepla v reznej zóne

- Zlepšuje kvalitu povrchovej úpravy

- Umožňuje lepšie prenikanie chladiacej kvapaliny

Parametre rezania

Na optimálnu kontrolu triesky odporúčam tieto parametre rezania:

| Typ operácie | Rýchlosť (SFM) | Rýchlosť podávania (IPR) | Hĺbka rezu (palce) |

|---|---|---|---|

| Hrubovanie | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Polotovar | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Dokončenie | 300-350 | 0.003-0.005 | 0.010-0.030 |

Aplikácie chladiacej kvapaliny

Správna aplikácia chladiacej kvapaliny je nevyhnutná pre životnosť nástroja a výkon obrábania:

Vysokotlaková chladiaca kvapalina

- Odporúčaný tlak: 1000-1500 PSI

- Pomáha účinne rozbíjať triesky

- Znižuje teplotu rezania

- Zvyšuje životnosť nástroja o 30-50%

Výber chladiacej kvapaliny

- Používajte vo vode rozpustné chladiace kvapaliny s inhibítormi hrdze

- Koncentrácia: 8-10%

- Pravidelné monitorovanie koncentrácie chladiacej kvapaliny

- Týždenná údržba chladiaceho systému

Riadenie životnosti nástrojov

Maximalizácia životnosti nástroja pri obrábaní nehrdzavejúcej ocele Custom 455:

Monitorovacie systémy

- Zavedenie pravidelného merania opotrebovania nástrojov

- Používanie monitorovania reznej sily

- Sledovanie trendov životnosti nástrojov

- Stanovenie intervalov výmeny nástrojov

Optimalizačné techniky

- Začnite s konzervatívnymi reznými parametrami

- Postupné zvyšovanie parametrov na základe výkonu

- Monitorovanie kvality povrchovej úpravy

- Zdokumentujte úspešné kombinácie parametrov

Osobitné úvahy

Pri práci s nehrdzavejúcou oceľou Custom 455 majte na pamäti tieto body:

Prevencia otužovania pri práci

- Udržiavanie konzistentných dávok krmiva

- Vyhnite sa pobytu v rezoch

- Používajte ostré rezné hrany

- Vymeňte nástroje pred nadmerným opotrebovaním

Kvalita povrchu

- Monitorovanie tvorby zastavaného okraja

- Nastavenie parametrov rezania pre optimálnu povrchovú úpravu

- Použite vhodný polomer nosa na dokončenie

- Zvážte operácie leštenia kritických povrchov

Dodržiavaním týchto pokynov a výberom vhodných rezných nástrojov môžete dosiahnuť optimálne výsledky pri obrábaní nehrdzavejúcej ocele Custom 455. Nezabudnite pravidelne monitorovať opotrebovanie nástrojov a podľa potreby upravovať parametre, aby ste udržali stálu kvalitu a produktivitu.

Ako zabrániť opotrebovaniu a poškodeniu nástrojov?

Každá strojárska dielňa čelí spoločnému nepriateľovi: opotrebovaniu a poškodeniu nástrojov. Videl som nespočetné množstvo projektov, ktoré sa oneskorili a náklady prudko vzrástli v dôsledku neočakávaných porúch nástrojov. Keď sa počas výroby pokazí kritický nástroj, nejde len o výmenu nástroja - ide o stratu výrobného času, potenciálne poškodenie obrobkov a následný vplyv na harmonogramy dodávok.

Kľúčom k prevencii opotrebovania a lámania nástrojov je komplexný prístup kombinujúci správne riadenie chladiacej kvapaliny, optimalizáciu rezných parametrov a protokoly pravidelnej údržby. Zavedením týchto stratégií môžu výrobcovia predĺžiť životnosť nástrojov až o 300% pri zachovaní stálej kvality dielov.

Veda o opotrebovaní nástrojov

Opotrebenie nástroja nie je len o čase používania - je to komplexná interakcia medzi rôznymi faktormi. Na stránke . tribologický proces5 na reznej hrane zahŕňa mechanické namáhanie, tepelné zaťaženie a chemické reakcie. Zistil som, že pochopenie týchto mechanizmov nám pomáha lepšie sa rozhodovať o stratégiách prevencie.

Medzi kľúčové faktory ovplyvňujúce opotrebovanie nástrojov patria:

- Rýchlosť rezania a rýchlosť posuvu

- Vlastnosti materiálu nástroja aj obrobku

- Teplota v zóne rezania

- Účinnosť chladiacej kvapaliny

- Požiadavky na povrchovú úpravu

Optimálne riadenie chladiacej kvapaliny

Správne riadenie chladiacej kvapaliny je rozhodujúce pre predĺženie životnosti nástroja. Tu je štruktúrovaný prístup, ktorý odporúčam:

Výber chladiacej kvapaliny

- Zhodný typ chladiacej kvapaliny s obrábaným materiálom

- Zvážte environmentálne faktory

- Pravidelne monitorujte úrovne koncentrácie

Spôsob doručenia

- Vysokotlaková chladiaca kvapalina pre hlboké otvory

- Chladenie cez nástroj na lepšie odvádzanie triesok

- Viacnásobné umiestnenie dýz pre zložité geometrie

Optimalizácia rezných parametrov

| Parameter | Vplyv na životnosť nástroja | Odporúčaná úprava |

|---|---|---|

| Rýchlosť rezania | Vysoký vplyv | Zníženie o 10-15% pre tvrdšie materiály |

| Rýchlosť podávania | Mierny vplyv | Nastavenie na základe tvrdosti materiálu |

| Hĺbka rezu | Variabilný vplyv | Začnite plytko, postupne zvyšujte |

| Zapojenie nástroja | Kritický faktor | Udržiavanie konzistentného zaťaženia čipov |

Plán preventívnej údržby

Pravidelná údržba je nevyhnutná. Vypracoval som tento plán údržby:

Denné kontroly:

- Vizuálna kontrola rezných hrán

- Hladina a koncentrácia chladiacej kvapaliny

- Skontrolujte, či nedochádza k neobvyklým vibráciám alebo hluku

Týždenné úlohy:

- Čistenie držiakov nástrojov a upínačov

- Kontrola stavu vretena

- Skontrolujte systém filtrácie chladiacej kvapaliny

Mesačné aktivity:

- Kompletné čistenie chladiaceho systému

- Meranie geometrie nástroja

- Overenie zarovnania vretena

Systémy monitorovania životnosti nástrojov

Moderná výroba si vyžaduje sofistikované monitorovanie:

Monitorovanie v reálnom čase

- Sledovanie spotreby energie

- Analýza vibrácií

- Snímače akustických emisií

Prediktívna analýza

- Modely predpovedania opotrebovania nástrojov

- Trendy výkonnosti

- Optimalizácia plánovania údržby

Protokol o reakcii na núdzové situácie

Napriek osvedčeným postupom môže dôjsť k poškodeniu nástroja. Tu je môj odporúčaný plán reakcie:

Okamžité opatrenia:

- Okamžite zastavte stroj

- Zdokumentujte podmienky zlyhania

- Kontrola obrobku na poškodenie

Analýza koreňovej príčiny:

- Zhromažďovanie prevádzkových údajov

- Preskúmanie záznamov o údržbe

- Analýza rezných parametrov

Nápravné opatrenia:

- V prípade potreby aktualizujte cesty k nástrojom

- Nastavenie parametrov rezania

- Úprava plánov údržby

Analýza nákladov a prínosov

Implementácia týchto stratégií si vyžaduje investície, ale ich návratnosť je značná:

- 300% zvýšenie životnosti nástroja

- 25% zníženie neočakávaných prestojov

- 15% zníženie celkových nákladov na nástroje

- Zlepšená konzistentnosť kvality dielov

- Zníženie miery odpadu

Systematickou implementáciou týchto stratégií som pomohol mnohým klientom dosiahnuť výrazné zlepšenie životnosti nástrojov a spoľahlivosti obrábania. Kľúčom k úspechu je dôsledné uplatňovanie a pravidelné monitorovanie výsledkov.

Aké sú účinné metódy chladenia a mazania?

Každý deň vidím, ako výrobné tímy zápasia s prehriatím nástrojov, zlou povrchovou úpravou a nadmerným opotrebovaním nástrojov. Tieto problémy vedú nielen k zvýšeným výrobným nákladom, ale môžu mať za následok aj vyradenie dielov a nedodržanie termínov. Dôsledky nedostatočného chladenia a mazania môžu byť pre presné obrábacie operácie zničujúce.

Účinné metódy chladenia a mazania pri CNC obrábaní kombinujú špecifické techniky chladenia so starostlivo vybranými reznými kvapalinami. Správny prístup pomáha kontrolovať tvorbu tepla, znižuje opotrebovanie nástrojov, zlepšuje kvalitu povrchu a zlepšuje odvod triesok pri zachovaní rozmerovej presnosti počas celého procesu obrábania.

Pochopenie systémov chladenia pri záplavách

Zaplavenie zostáva najpoužívanejšou metódou chladenia pri CNC obrábaní. Tento tradičný prístup zahŕňa nasmerovanie veľkého objemu chladiacej kvapaliny do zóny rezania. Zaplavovacie chladenie oceňujem najmä pre jeho spoľahlivosť v aplikáciách všeobecného obrábania.

Medzi hlavné výhody chladenia pri záplavách patria:

- Dôsledná regulácia teploty

- Účinné odstraňovanie triesok

- Znížené opotrebovanie nástrojov

- Zlepšená povrchová úprava

Stránka objemová účinnosť6 zaplavených chladiacich systémov závisí od správneho umiestnenia dýz a nastavenia tlaku. V spoločnosti PTSMAKE zvyčajne konfigurujeme naše systémy zalievacieho chladenia na základe konkrétneho materiálu a rezných parametrov.

Technológia chladenia hmlou

Chladenie hmlou predstavuje ekologickejší prístup k aplikácii chladiacej kvapaliny pri obrábaní. Táto metóda rozprašuje reznú kvapalinu na jemné častice a vytvára chladiacu hmlu, ktorá účinne preniká do reznej zóny.

Výhody hmlových chladiacich systémov:

- Znížená spotreba chladiacej kvapaliny

- Zlepšená viditeľnosť počas obrábania

- Minimálny vplyv na životné prostredie

- Zlepšené odvádzanie triesok v určitých aplikáciách

Vysokotlakové chladiace riešenia

Vysokotlakové chladenie prinieslo revolúciu do moderných procesov obrábania. Táto technika dodáva chladiacu kvapalinu pod tlakom od 1000 do 2000 PSI a ponúka vynikajúce chladiace schopnosti a schopnosť rozbíjať triesky.

| Rozsah tlaku (PSI) | Typické aplikácie | Kľúčové výhody |

|---|---|---|

| 300-700 | Všeobecné obrábanie | Dobrá kontrola čipov |

| 700-1000 | Hlboké vŕtanie | Vylepšená evakuácia čipov |

| 1000-2000 | Rezanie tvrdých materiálov | Vynikajúci odvod tepla |

| 2000+ | Špecializované operácie | Maximálny chladiaci účinok |

Výber správnych rezných kvapalín

Účinnosť každej metódy chladenia do značnej miery závisí od výberu vhodnej reznej kvapaliny. Odporúčam zvážiť tieto faktory:

Kompatibilita materiálov

- Vo vode rozpustné oleje na všeobecné obrábanie

- Priame oleje pre ťažko opracovateľné materiály

- Syntetické kvapaliny pre vysokorýchlostné aplikácie

Prevádzkové parametre

- Rýchlosť rezania a rýchlosť posuvu

- Hĺbka rezu

- Geometria nástroja

- Materiál obrobku

Úvahy o životnom prostredí

- Požiadavky na likvidáciu

- Bezpečnosť na pracovisku

- Environmentálne predpisy

- Podmienky skladovania

Optimalizácia aplikácie chladiacej kvapaliny

Na základe svojich skúseností som vyvinul niekoľko stratégií na optimalizáciu aplikácie chladiacej kvapaliny:

Kontrola tlaku

- Monitorovanie a udržiavanie stálych úrovní tlaku

- Nastavenie tlaku podľa materiálu a prevádzky

- Pravidelná údržba systému

Umiestnenie dýz

- Priama chladiaca kvapalina na reznej hrane

- Zabezpečte správne pokrytie zóny rezania

- Udržujte optimálnu vzdialenosť od obrobku

Riadenie prietoku

- Rovnováha medzi príliš veľkým a príliš malým množstvom chladiacej kvapaliny

- Úprava prietoku pre rôzne operácie

- Monitorovanie vzorcov spotreby

Údržba a monitorovanie

Správna údržba chladiacich systémov je rozhodujúca pre ich stály výkon:

Pravidelné testovanie

- Týždenne kontrolujte úrovne koncentrácie

- Monitorovanie úrovne pH

- Test na rast baktérií

Čistenie systému

- Pravidelne čistite filtre

- Odstránenie odpadového oleja

- Pravidelné preplachovanie systémov

Kontrola kvality

- Monitorovanie kvality povrchovej úpravy

- Sledovanie životnosti nástroja

- Doklad o teplotnej stabilite

Osvedčené postupy implementácie

Vždy zdôrazňujem tieto kľúčové postupy:

Dokumentácia

- Zaznamenávanie optimálnych nastavení pre rôzne materiály

- Sledovanie plánov údržby

- Zdokumentujte výkonnostné ukazovatele

Školenie

- Školenie operátorov o používaní systému

- Bezpečnostné postupy

- Protokoly na riešenie problémov

Riadenie nákladov

- Sledovanie spotreby chladiacej kvapaliny

- Sledovanie nákladov na likvidáciu

- Hodnotenie účinnosti systému

Zavedením týchto komplexných stratégií chladenia a mazania môžu výrobcovia výrazne zlepšiť svoje obrábacie operácie. Kľúčom je výber správnej kombinácie spôsobu chladenia a reznej kvapaliny pri zachovaní správnej údržby systému a monitorovacích protokolov.

Ako zachovať rozmerovú presnosť a povrchovú úpravu?

Výroba zákazkových dielov z nehrdzavejúcej ocele 455 s presnými rozmermi a hladkou povrchovou úpravou je zložitá výzva. Mnohí výrobcovia bojujú s problémami tepelnej rozťažnosti počas obrábania, čo spôsobuje deformácie dielov a odmietnuté výrobky. Ešte horšie je, že chvenie povrchu a vychýlenie nástroja môže viesť k nákladnému prepracovaniu a nedodržaniu termínov.

Ak chcete pri obrábaní nehrdzavejúcej ocele Custom 455 zachovať presnosť rozmerov a kvalitu povrchu, zavádzajte správne rezné parametre, používajte pevné nastavenia nástrojov a uplatňujte účinné stratégie chladenia. Tieto postupy pomáhajú kontrolovať tepelnú rozťažnosť, minimalizovať vibrácie a zabezpečiť konzistentnú kvalitu počas celého procesu obrábania.

Pochopenie tepelného manažmentu

Kontrola tepelnej rozťažnosti je pri obrábaní nehrdzavejúcej ocele Custom 455 kľúčová. Materiál je tepelná vodivosť7 výrazne ovplyvňuje presnosť rozmerov. V spoločnosti PTSMAKE som zaviedol niekoľko účinných stratégií:

- Používajte vysokotlakové systémy dodávania chladiacej kvapaliny

- Udržiavanie stálych rezných rýchlostí

- Poskytnite strojom primeraný čas na zahriatie

- Pravidelné monitorovanie teploty obrobku

Optimalizácia rezných parametrov

Správne rezné parametre sú nevyhnutné na dosiahnutie optimálnej kvality povrchu:

| Parameter | Odporúčaný rozsah | Vplyv na kvalitu |

|---|---|---|

| Rýchlosť rezania | 150-200 sfm | Ovplyvňuje hladkosť povrchu |

| Rýchlosť podávania | 0,004-0,008 ipr | Kontroluje životnosť a povrchovú úpravu nástroja |

| Hĺbka rezu | 0,02-0,05 palca | Vplyv na rozmerovú stabilitu |

| Polomer nosa nástroja | 0,015-0,031 palca | Určuje textúru povrchu |

Minimalizácia chvenia a vibrácií

Zníženie chvenia a zachovanie stálej kvality povrchu:

- Používajte kratšie nadstavce vždy, keď je to možné

- Implementácia riešení pevného upínania

- Výber vhodných systémov držiakov nástrojov

- Dodržiavanie správnych plánov údržby strojov

Výber a správa nástrojov

Správny výber nástrojov zohráva dôležitú úlohu pri dosahovaní požadovaných výsledkov:

- Vyberte si triedy karbidu špeciálne navrhnuté pre nehrdzavejúcu oceľ

- Používajte nástroje s pozitívnym uhlom sklonu

- Zvážte nástroje s keramickým povlakom pre vyššie rýchlosti

- Zavedenie systémov monitorovania opotrebovania nástrojov

Monitorovanie procesov a kontrola kvality

Pravidelné monitorovanie zabezpečuje konzistentnú kvalitu:

- Implementácia systémov merania v procese

- Používanie grafov štatistickej kontroly procesov (SPC)

- Vykonávanie pravidelných kalibračných kontrol

- Zdokumentujte všetky parametre procesu

Úvahy o životnom prostredí

Prostredie obrábania výrazne ovplyvňuje presnosť:

- Udržiavanie stálej teploty v dielni

- Kontrola úrovne vlhkosti

- Minimalizujte prúdenie vzduchu okolo strojov

- Inštalácia systémov izolácie vibrácií

Techniky zlepšovania povrchovej úpravy

Na dosiahnutie vynikajúcej povrchovej úpravy:

Progresívne prístupy k rezaniu:

- Hrubé rezanie

- Polotovar

- Záverečné dokončovacie prechody

Optimalizácia chladiacej kvapaliny:

- Používajte vysokokvalitnú chladiacu kvapalinu

- Udržujte správnu koncentráciu

- Pravidelne filtrujte

- Monitorovanie úrovne pH

Metódy overovania kvality

Na overenie presnosti rozmerov používame rôzne metódy:

- Súradnicové meracie stroje (CMM)

- Tester drsnosti povrchu

- Optické komparátory

- Digitálne mikrometre

- Výškové meradlá

Dokumentácia a kontrola procesov

Vedenie podrobných záznamov pomáha zabezpečiť opakovateľnosť:

- Zdokumentujte všetky parametre procesu

- Zaznamenávanie podmienok prostredia

- Sledovanie životnosti nástrojov a modelov opotrebovania

- Monitorovanie metrík výkonu stroja

Preventívna údržba

Pravidelná údržba je nevyhnutná na dosiahnutie stálych výsledkov:

- Týždenne kontrolujte zarovnanie stroja

- Mesačne overujte presnosť vretena

- Denne kontrolujte chladiace systémy

- Pravidelne kalibrujte meracie zariadenia

Na efektívne zachovanie rozmerovej presnosti a povrchovej úpravy je nevyhnutné zohľadniť všetky tieto aspekty v rámci integrovaného prístupu. V spoločnosti PTSMAKE sme vyvinuli komplexné postupy, ktoré kombinujú tieto prvky na dosiahnutie konzistentných a vysokokvalitných výsledkov. Dodržiavaním týchto pokynov a prísnou kontrolou procesov dosahujeme na komponentoch z nehrdzavejúcej ocele Custom 455 dôsledne tolerancie v rozmedzí ±0,0005 palca a povrchovú úpravu až 16 Ra alebo lepšiu.

Nezabudnite, že dosiahnutie a udržanie vysokej presnosti si vyžaduje nepretržité monitorovanie a nastavovanie všetkých týchto faktorov. Úspech je výsledkom pochopenia vzájomného pôsobenia týchto prvkov a starostlivej kontroly každého aspektu procesu obrábania.

Aké sú bežné chyby a ako sa im vyhnúť?

Každý výrobca sa pri CNC obrábaní stretáva s problémami kvality. Videl som nespočetné množstvo projektov, ktoré stroskotali na neočakávaných chybách, čo viedlo k nákladnému prepracovaniu, oneskoreným dodávkam a frustrovaným zákazníkom. Tieto problémy majú vplyv nielen na vaše hospodárske výsledky, ale môžu tiež poškodiť vašu povesť v odvetví.

Výrobné chyby pri CNC obrábaní možno všeobecne rozdeliť do troch hlavných typov: povrchové chyby, rozmerové nepresnosti a problémy súvisiace s materiálom. Pochopením týchto bežných problémov a zavedením vhodných preventívnych opatrení môžete výrazne zlepšiť kvalitu a efektívnosť výroby.

Povrchové chyby a ich riešenia

Povrchové chyby patria k najviditeľnejším problémom pri CNC obrábaných dieloch. Najčastejším problémom je drsnosť povrchu8, čo môže ovplyvniť funkčnosť aj estetiku hotového výrobku. Podľa mojich skúseností tieto problémy často vyplývajú z:

- Nesprávne parametre rezania

- Opotrebovanie nástrojov

- Nedostatočný prietok chladiacej kvapaliny

- Vibrácie stroja

Na riešenie týchto problémov odporúčam zaviesť nasledujúce riešenia:

| Povrchová chyba | Bežné príčiny | Metódy prevencie |

|---|---|---|

| Otrepy | Vysoké rýchlosti posuvu, tupé nástroje | Optimalizácia rezných parametrov, pravidelná údržba nástrojov |

| Značky nástrojov | Nadmerná rýchlosť rezania | Nastavenie rýchlosti a posuvu, používanie správnych dráh nástrojov |

| Značky Chatter | Vibrácie stroja | Zvýšenie tuhosti, kontrola vyváženia držiaka nástroja |

| Zlá povrchová úprava | Nesprávne použitie chladiacej kvapaliny | Zabezpečenie správneho prietoku a koncentrácie chladiacej kvapaliny |

Problémy s presnosťou rozmerov

Dodržiavanie prísnych tolerancií je pri presnej výrobe veľmi dôležité. Medzi hlavné faktory ovplyvňujúce presnosť rozmerov patria:

Problémy súvisiace s teplotou

- Tepelná rozťažnosť materiálov

- Cyklus zahrievania stroja

- Kolísanie teploty prostredia

Problémy súvisiace s nástrojmi

- Opotrebovanie a deformácia nástroja

- Nesprávne posunutie nástroja

- Problémy s držiakmi nástrojov

Tu je náš systematický prístup k zachovaniu presnosti rozmerov:

- Pravidelná kalibrácia stroja

- Prostredie s riadenou teplotou

- Správny systém správy nástrojov

- Meranie v procese

Chyby súvisiace s materiálom

Rôzne materiály predstavujú pri obrábaní jedinečné výzvy. Pre bežné materiály som vyvinul špecifické stratégie:

Hliník

- Prevencia zastavaného okraja

- Správne odvádzanie štiepky

- Optimálny výber reznej kvapaliny

Oceľ

- Riadenie tepla

- Monitorovanie opotrebovania nástrojov

- Vhodné parametre rezania

Plasty

- Regulácia teploty

- Špeciálne geometrie nástrojov

- Správne odstránenie triesky

Opatrenia na kontrolu kvality

Na zabezpečenie konzistentnej kvality zavádzame:

- Kontrola prvého článku (FAI)

- Štatistická kontrola procesov (SPC)

- Pravidelná údržba zariadení

- Programy odbornej prípravy operátorov

Kľúčom k prevencii chýb je zavedenie spoľahlivého systému riadenia kvality, ktorý zahŕňa:

- Pravidelné kontroly a plány výmeny nástrojov

- Zdokumentované postupy nastavenia

- Monitorovanie životného prostredia

- Pravidelná kalibrácia meracích zariadení

Pokročilé techniky odstraňovania problémov

Keď sa vyskytnú chyby, postupujem podľa tohto systematického prístupu:

Zber údajov

- Zdokumentujte všetky parametre procesu

- Zhromažďovanie historických údajov

- Preskúmanie záznamov o údržbe

Analýza koreňovej príčiny

- Preskúmajte podmienky nástroja

- Kontrola nastavení stroja

- Kontrola environmentálnych faktorov

Nápravné opatrenia

- Vykonanie okamžitých opráv

- Aktualizácia postupov

- Školenie operátorov o nových protokoloch

Optimalizácia procesov

Aby sme minimalizovali chyby, zameriavame sa na:

Nastavenie stroja

- Správny výber nástrojov

- Optimálne parametre rezania

- Vhodný dizajn svietidiel

Kontrola životného prostredia

- Monitorovanie teploty

- Regulácia vlhkosti

- Riadenie prachu

Školenie operátorov

- Štandardné operačné postupy

- Informovanosť o kvalite

- Zručnosti pri identifikácii chýb

Dodržiavaním týchto komplexných pokynov a dôslednou kontrolou kvality môžete výrazne znížiť počet výrobných chýb a zvýšiť efektivitu výroby. Pamätajte, že prevencia je vždy nákladovo efektívnejšia ako náprava a investície do správnej kontroly procesov sa vám z dlhodobého hľadiska vyplatia.

Aké sú úspešné aplikácie obrábanej nehrdzavejúcej ocele 455?

Mnohí inžinieri sa snažia nájsť reálne príklady aplikácií z nehrdzavejúcej ocele Custom 455, ktoré by preukázali jej plný potenciál. Nedostatok podrobných prípadových štúdií a praktických návodov na realizáciu často vedie k neistote pri výbere materiálu a prístupe k obrábaniu, čo môže viesť k nákladným chybám alebo neoptimálnemu výkonu.

Nerezová oceľ 455 na zákazku sa osvedčila v leteckých komponentoch, lekárskych nástrojoch a robotických systémoch. Vďaka výnimočnému pomeru pevnosti a hmotnosti, odolnosti voči korózii a presnej obrobiteľnosti je ideálna pre vysoko výkonné aplikácie, kde je rozhodujúca spoľahlivosť.

Aplikácie v letectve a kozmonautike

Letecký priemysel si obľúbil nehrdzavejúcu oceľ Custom 455 pre kritické komponenty, kde zrážkové tvrdnutie9 sú nevyhnutné. Pri výrobe som spolupracoval s niekoľkými klientmi z oblasti leteckej výroby:

- Komponenty podvozku

- Konštrukčné spojovacie prvky

- Montážne konzoly motora

- Aktuátory riadenia letu

Tieto aplikácie profitujú z jedinečnej kombinácie vysokej pevnosti a vynikajúcej odolnosti proti korózii materiálu Custom 455. Schopnosť materiálu zachovať si rozmerovú stabilitu počas tepelného spracovania sa ukázala ako obzvlášť cenná v presných leteckých komponentoch.

Výroba zdravotníckych pomôcok

V zdravotníckom sektore je nehrdzavejúca oceľ Custom 455 čoraz obľúbenejšia pre:

| Typ súčasti | Kľúčové výhody | Bežné aplikácie |

|---|---|---|

| Chirurgické nástroje | Vynikajúce zachovanie okrajov, vynikajúce sterilizačné vlastnosti | Pinzety, nožnice, svorky |

| Ortopedické implantáty | Vysoká únavová pevnosť, biokompatibilita | Kostné skrutky, Kĺbové náhrady |

| Zubné nástroje | Odolnosť proti korózii, trvanlivosť | Prieskumníci, skalári, sondy |

Robotika a automatizácia

V robotickom priemysle je Custom 455 obzvlášť cenný pre:

- Komponenty robotického ramena

- Puzdrá akčných členov

- Presné prevody

- Mechanizmy koncového efektora

Pozoroval som, že kombinácia pevnosti a rozmerovej stability materiálu Custom 455 je obzvlášť výhodná pre robotické aplikácie. Pri správnom obrábaní si tieto komponenty zachovávajú tesné tolerancie aj pri vysokom namáhaní a opakovaných cykloch používania.

Faktory úspechu pri obrábaní

Na dosiahnutie optimálnych výsledkov pri obrábaní materiálu Custom 455 odporúčam dodržiavať tieto kľúčové stratégie:

- Udržiavanie stálych rezných rýchlostí medzi 100-150 SFM

- Používanie správnych techník chladenia na zabránenie tvrdnutia práce

- Zavedenie pevného upínania na minimalizáciu vibrácií

- Výber vhodných geometrií nástrojov pre rôzne prvky

Prípadová štúdia: Výroba spojovacích materiálov pre letecký priemysel

Jedna z našich najúspešnejších implementácií sa týkala výroby vysokopevnostných leteckých spojovacích materiálov. Projekt si vyžadoval:

- Tolerancie v rozmedzí ±0,0005 palca

- Povrchová úprava 32 Ra alebo lepšia

- 100% kontrola kritických rozmerov

Vďaka starostlivej kontrole procesu a optimálnym parametrom obrábania sme dosiahli:

- 99,8% výťažnosť pri prvom prechode

- Nulové zlyhania v teréne po 18 mesiacoch

- 30% skrátenie času obrábacieho cyklu

- Konzistentné vlastnosti materiálu vo všetkých šaržiach

Metriky výkonnosti materiálu

V nasledujúcej tabuľke sú zhrnuté kľúčové ukazovatele výkonu, ktoré sme dosiahli v rôznych aplikáciách:

| Aplikácia | Pevnosť v ťahu (ksi) | Tvrdosť (HRC) | Odolnosť proti korózii |

|---|---|---|---|

| Letecký a kozmický spojovací materiál | 180-200 | 44-46 | Vynikajúce |

| Lekárske nástroje | 170-190 | 42-44 | Superior |

| Robotické komponenty | 175-195 | 43-45 | Veľmi dobré |

Úvahy o kontrole kvality

Úspešná implementácia si vyžaduje prísne opatrenia na kontrolu kvality:

- Pravidelné overovanie certifikácie materiálu

- Rozmerová kontrola počas procesu

- Monitorovanie povrchovej úpravy

- Overenie tepelného spracovania

- Testovanie mechanických vlastností

Budúce aplikácie a trendy

Na základe súčasných trendov v odvetví predpokladám rozšírenie aplikácií v:

- Komponenty elektrických vozidiel

- Pokročilé chirurgické roboty

- Zariadenia na výskum vesmíru

- Systémy obnoviteľných zdrojov energie

Jedinečné vlastnosti tohto materiálu ho naďalej robia atraktívnym pre nové aplikácie, kde sú rozhodujúcimi požiadavkami vysoká pevnosť, odolnosť proti korózii a presné obrábanie.

Analýza nákladov a prínosov

Hoci má Custom 455 v porovnaní s bežnými nehrdzavejúcimi oceľami vyššie počiatočné náklady, dlhodobé výhody často ospravedlňujú investíciu:

- Znížené požiadavky na údržbu

- Predĺžená životnosť komponentov

- Nižšie nároky na záruku

- Zvýšená spoľahlivosť výkonu

Vďaka starostlivému výberu materiálu a správnym stratégiám obrábania nehrdzavejúca oceľ Custom 455 naďalej dokazuje svoju hodnotu v náročných aplikáciách vo viacerých priemyselných odvetviach. Vďaka kombinácii pevnosti, odolnosti proti korózii a obrobiteľnosti je vynikajúcou voľbou pre kritické komponenty, kde zlyhanie neprichádza do úvahy.

Zistite, ako zrážkové kalenie zlepšuje vlastnosti materiálu pre lepší výkon. ↩

Získajte informácie o deformačnom vytvrdzovaní na zlepšenie procesov obrábania a zníženie opotrebovania nástrojov. ↩

Získajte informácie o posuve na zub pre optimálne výsledky obrábania a zníženie opotrebovania nástroja. ↩

Získajte informácie o výhodách matrice z karbidu volfrámu pre efektívne obrábanie ocele Custom 455. ↩

Pochopenie interakcií ovplyvňujúcich opotrebovanie nástrojov na účely lepšej prevencie a stratégií riadenia. ↩

Pochopte účinnosť chladiacej kvapaliny pre optimálny výkon obrábania a zníženie nákladov. ↩

Pochopiť, ako tepelná vodivosť ovplyvňuje presnosť a povrchovú úpravu pri obrábaní. ↩

Zistite viac o vplyve drsnosti povrchu a riešeniach na zvýšenie kvality výrobkov a spokojnosti zákazníkov. ↩

Zoznámte sa s kľúčovou metódou tepelného spracovania, ktorá zvyšuje pevnosť kovových zliatin. ↩