Nesprávne uhly návrhu môžu zmeniť váš vstrekovanie projekt na nákladnú nočnú moru. Videl som, ako sa diely lepia, formy sa poškriabali a časové plány explodovali kvôli jedinému prehliadnutému stupňu. Poďme to napraviť.

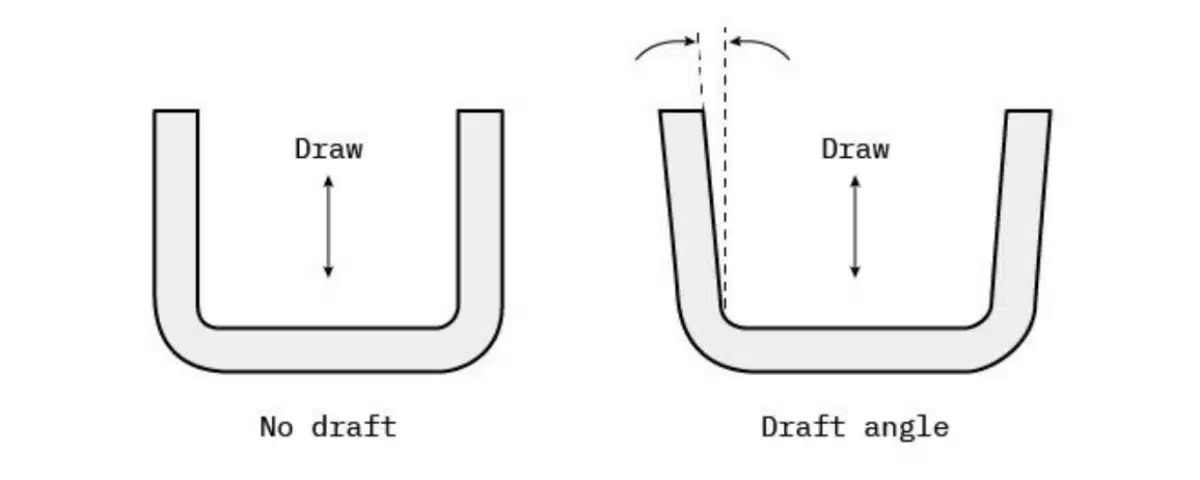

Ťahové uhly sú zúžené plochy pridané na výlisky s cieľom zabezpečiť čisté vyhadzovanie z foriem. Štandardné odporúčanie je 1-2° na stranu, ale typ materiálu, hĺbka textúry a geometria dielu si vyžadujú starostlivé úpravy. V prípade ABS začnite s minimálnym uhlom 1° - rozoberieme, prečo sú výnimky dôležité.

Väčšina konštruktérov podceňuje uhly prievanu, kým sa nepotýkajú s poškodenými dielmi a oneskorenými dodávkami. Ako špecialista na presné lisovanie s viac ako 15-ročnou praxou v spoločnosti PTSMAKE vám ukážem, ako vyvážiť slobodu návrhu s výrobnou realitou. Ponoríme sa do pravidiel, výpočtov a trikov špecifických pre materiál, ktoré oddeľujú dobré diely od veľkých výrobných sérií.

Aký je odporúčaný uhol ponoru?

Už sa vám niekedy stalo, že ste vytiahli diel z formy a našli ste na ňom škrabance alebo deformácie? To je zanedbanie uhla ťahu v akcii. Raz som 3-krát prepracovával kryt zdravotníckeho zariadenia, pretože klient trval na zvislých stenách - až kým sme pri následnom spracovaní nedokázali, že 0,75° ponor eliminuje $28k.

Pre väčšinu aplikácií je základným uhlom ponoru 1°-2° na stranu. Textúrované povrchy vyžadujú 1° prídavného ťahu na 0,001" hĺbky textúry. Hlboké rebrá alebo vysoké jadrá môžu vyžadovať 3°-5°, aby sa zabránilo prilepeniu. Vždy si to overte so svojím partnerom pre lisovanie už na začiatku návrhu.

Návrh matice rozhodovania o uhle

V spoločnosti PTSMAKE používame pri každom novom projekte štvorfaktorový kontrolný zoznam:

| Faktor | Nízky náraz (0,5-1°) | Stredný náraz (1-2°) | Vysoký náraz (2-5°) |

|---|---|---|---|

| Povrchová úprava | Lesklý | Polotextúrované | Ťažká textúra |

| Hĺbka časti | <50mm | 50-150 mm | >150 mm |

| Zmrštenie materiálu | Nízka (napr. ABS) | Stredné (napr. PP) | Vysoká (napr. POM) |

| Umiestnenie vyhadzovača | Optimálne | Mierne | Obmedzené |

Prípadová štúdia: Automobilový konektor

- Materiál: 30% Nylon plnený sklom

- Textúra: VDI 27 (Ra 3,2 μm)

- Pôvodný dizajn: 1° prievan

- Problém: diely si vyžadovali vyhadzovanie kladivom

- Riešenie: Zvýšenie ťahu na 1,5° + premiestnenie vyhadzovacieho kolíka

- Výsledok: Čas cyklu sa skrátil o 17%, nulový počet vyradených dielov

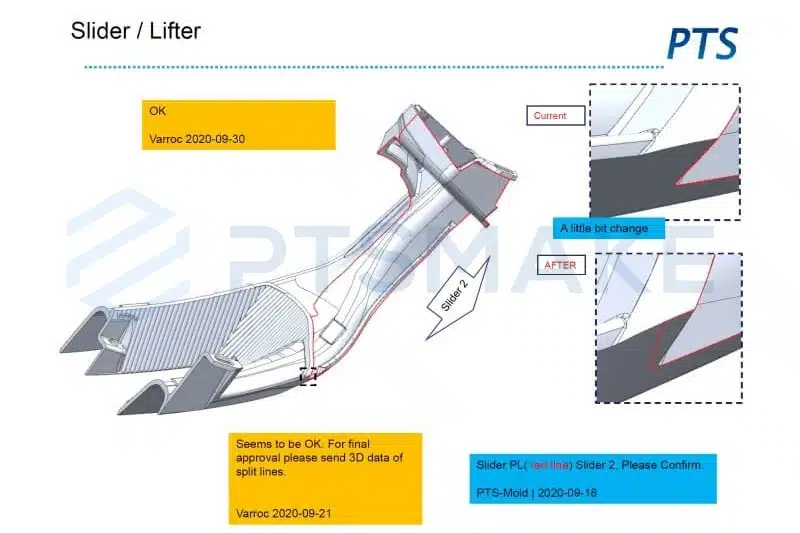

Vždy najprv vytvorte prototyp uhlov ťahu pomocou mäkkého náradia. Náš tím CNC často vyrába hliníkové skúšobné formy s nastaviteľnými ťažnými vložkami na overenie uhlov pred kalením oceľových foriem.

Ako vypočítať uhol ponoru?

"Stačí pridať 1°" je nebezpečná rada. Sledoval som, ako začínajúci podnik pálil $50k za predpokladu rovnomerného ťahu, aby zistil, že ich rebrová konštrukcia potrebuje premenlivé uhly. Poďme na to matematicky.

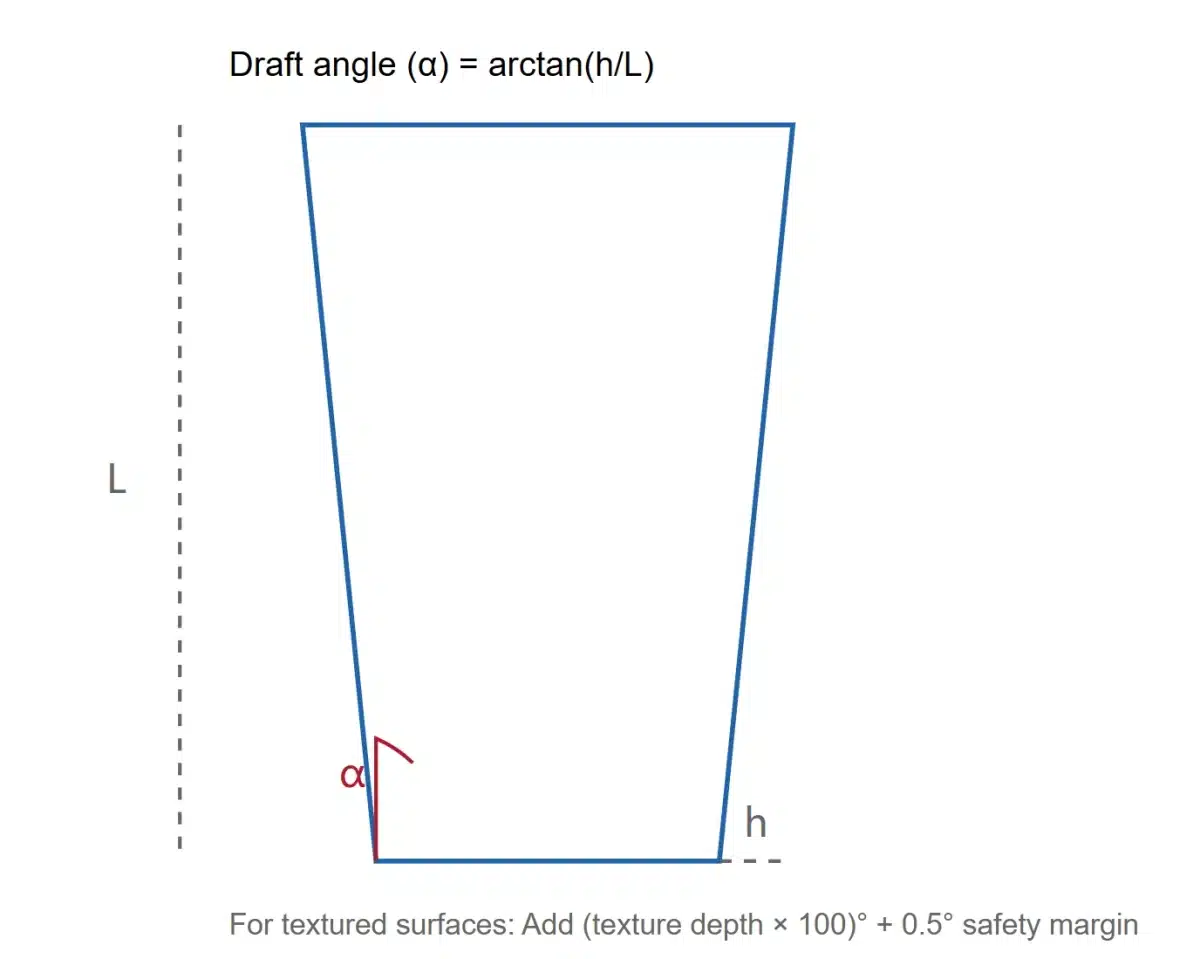

Uhol ponoru (α) = arctan(h/L), kde h = požadovaná svetlosť podrezania a L = výška prvku. Pre textúrované povrchy: Celkový uhol ponoru = základný uhol + (hĺbka textúry × 100). Vždy pripočítajte bezpečnostnú rezervu 0,5° pre výrobné odchýlky.

Praktický sprievodca výpočtom

Identifikácia kritických prvkov

- Vysoké zvislé steny (>100 mm)

- Rebrá s hrúbkou <40% základne

- Vlákna alebo podrezania

Multiplikátory špecifické pre materiál

- ABS: 1,0x základný návrh

- PC: 1,2x (väčšie zmrštenie)

- TPE: 1,5x (pružná regenerácia)

Tabuľka kompenzácie textúry

| Štandardná textúra | Ra (μm) | Pridaný návrh |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Príklad z reálneho sveta:

- Výška dielu: 80 mm

- Požadované povolenie: 0,4 mm

- Výpočet: α = arctan(0,4/80) = 0,286°

- S bezpečnostným faktorom ABS: 0,286° × 1,5 = 0,43°

- Zaokrúhlite nahor na minimálny ponor 0,5°

Na automatizáciu týchto výpočtov pomocou materiálových databáz použite našu bezplatnú online kalkulačku na adrese PTSMAKE Tools (odkaz na ňu nájdete v poslednom príspevku).

Aký je uhol ponoru pre ABS?

ABS sa zdá byť zhovievavý, kým nenarazíte na problémy s vyhadzovaním. V minulom štvrťroku sme zachránili projekt výrobcu hračiek optimalizáciou ťahu z 0,75° na 1,2° - čas cyklu klesol o 22%.

Pre ABS bez textúry: 0,5°-1° na stranu. ABS s textúrou potrebuje 1° základ + 0,5° na 0,001" hĺbky textúry. ABS plnený sklom vyžaduje minimálne 1,25° kvôli zníženej pružnosti.

Špecifikácie uhla ponoru ABS

| Typ ABS | Min. návrh | Odporúčané stránky | Kritické vlastnosti |

|---|---|---|---|

| Všeobecný účel | 0.5° | 1° | Tenké steny |

| Vysoký vplyv | 0.75° | 1.25° | Križovatky rebier |

| 20% Sklenená výplň | 1° | 1.5° | Vlákna |

| Spomaľovač horenia | 1° | 1.5° | Hlboké vrecká |

Tip pre profesionálov: V prípade zmesí ABS/PC rozdeľte rozdiel - ako základ použite 1,1° ponor. Vždy vykonajte analýzu prietoku formy, aby ste predpovedali vplyv zmrštenia na účinnosť ťahu.

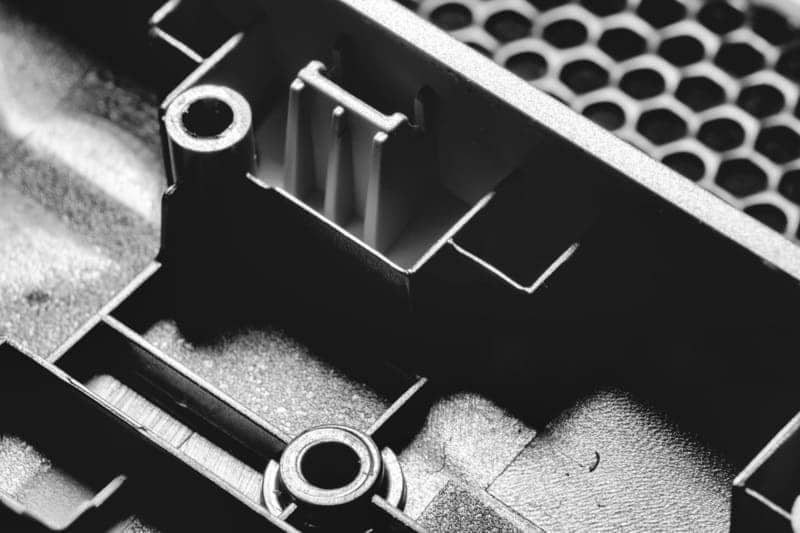

Prečo je pre úspešné lisovanie rozhodujúci návrh

Žiadny návrh = žiadna životaschopná výroba. Minulý mesiac sme odmietli návrh klienta s "nulovým návrhom" - spôsobil by poškodenie formy za $120k. Ukážem vám, prečo je to dôležité.

Správne uhly ťahu zabraňujú prilepeniu dielu, znižujú silu vyhadzovania až o 60% a minimalizujú stopy po namáhaní. Nedostatočný ťah predlžuje čas cyklu o 15-30% a počet zmetkov až o 40% podľa našich výrobných údajov.

Náklady na zlé uhly ťahu

| Vydanie | Násobiteľ nákladov | Frekvencia | Naše riešenie |

|---|---|---|---|

| Hodnotenie plesní | 3-5x | 12% | Oprava laserových zvarov + návrh |

| Vyhadzovací kolík sa zlomí | 2x | 8% | Redizajn so stupňovitým návrhom |

| Deformácia časti | 1.5x | 23% | Optimalizácia chladiaceho systému |

Prípadová štúdia: Puzdro priemyselného senzora

- Materiál: PEEK

- Pôvodný návrh: 0.8°

- Problémy: 18% miera odmietnutia

- Riešenie: 1,2° ponor + časovanie oneskorenia vyhadzovača

- Výsledky: Zníženie šrotu na 2,3%, predĺženie životnosti formy 300%

V technických výkresoch vždy uvádzajte uhly návrhu. Náš technický tím ponúka bezplatné kontroly DFM na overenie primeranosti ťahu pred začatím výroby nástrojov.

Aký je uhol ponoru pri vstrekovaní?

Sledovať technika formy, ako vypáči zaseknutý diel pomocou páčidla, nie je len dramatické - je to chyba $500/h. Bol som svedkom toho, ako sa presne táto scéna odohrala, keď začínajúca spoločnosť vyrábajúca zdravotnícke pomôcky ignorovala smernice o uhle návrhu.

Uhly ponoru pri vstrekovaní sa zvyčajne pohybujú od 0,5° do 5° na stranu v závislosti od materiálu, povrchovej úpravy a hĺbky dielu. Priemyselné normy, ako napríklad SPI-AU M-12, odporúčajú minimálny ťah 1° pre leštené povrchy, zatiaľ čo textúrované diely často vyžadujú 2° - 3°, aby sa zabránilo vzniku stôp odporu.

Normy uhla ponoru špecifické pre daný materiál

V spoločnosti PTSMAKE spravujeme vlastnú databázu 147 kombinácií materiálov a návrhov. Tu je náš vydestilovaný sprievodca poľom:

| Materiál | Min. návrh | Ideálny návrh | Maximálna hĺbka bez prilepenia |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polypropylén | 0.75° | 1.25° | 200 mm |

| Zmes PC/ABS | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Kritická výnimka: Pri optických šošovkách alebo svetlovodoch sme úspešne použili 0,25° ťahy so špecializovanými povlakmi foriem. To si vyžaduje reguláciu teploty ±0,01°, ktorá je dosiahnuteľná len s našimi vysoko presnými systémami horúcich kanálov.

Prípadová štúdia: Automobilová mriežka

- Materiál: Čierna textúra PP

- Pôvodný dizajn: 1° prievan

- Problém: Viditeľné stopy odporu na povrchoch triedy A

- Riešenie: Zvýšený ťah na 2,5° + pridané odvetrávanie formy

- Výsledok: Počet esteticky vyradených výrobkov klesol zo 18% na 0,3%

- Vplyv na náklady: Úspora $420 000 ročne na prepracovaní

Vždy porovnajte mieru zmrštenia materiálu s požiadavkami na prievan. Náš tím používa simulácie Moldflow na predpovedanie toho, ako zmrštenie ovplyvňuje účinnosť ťahu - touto metódou sme znížili počet skúšobných jázd o 40%.

Čo je pravidlo uhla návrhu?

"Pravidlá sú stvorené na to, aby sa porušovali" je pri navrhovaní foriem nebezpečné. Klient raz požadoval 0° ponor pre puzdro batérie - jeho "inovatívny" prístup stál 3 týždne leštenia formy. Uveďme veci na pravú mieru.

Zlaté pravidlo: Minimálne 1° ponoru na stranu na každých 25 mm hĺbky dielu. Výnimky si vyžadujú písomný súhlas výrobcu formy. Textúrované povrchy pridávajú 0,5° - 1,5° na základe hodnoty Ra. Jadrové čapy potrebujú o 0,5° väčší ponor ako dutiny.

5 neporušiteľných zákonov návrhu

Na základe 20-ročných skúšok foriem sme kodifikovali tieto základné požiadavky:

Pomer 25:1

Na každých 25 mm vertikálnej plochy je potrebný minimálne 1° prievan

Príklad: 100 mm vysoký diel → 4° ponorDaň z textúry

Pridajte 1° ponoru na 0,001" hĺbky textúry

Textúra SPI-C1 (0,0005") → +0,5°Základná pokuta

Jadrá vyžadujú o 0,5° väčší ťah ako dutiny

Dutina: 1° → Jadro: 1,5°Radiálne pravidlo

Kruhové prvky potrebujú 50% viac návrhu

Štandardne 1° → 1,5° pre okrúhle kolíkyBlízkosť vyhadzovača

Funkcie v blízkosti vyhadzovačov získavajú 0,25° extra ťah

Zabraňuje zasekávaniu pri vysokorýchlostnom vysúvaní

Dôsledky porušenia:

- 38% dlhší čas cyklu (pozorovaný priemer)

- 15-20% zvýšenie nákladov na údržbu formy

- 5-8% zníženie životnosti plesní

Prečo je analýza návrhu dôležitá?

Vynechanie analýzy návrhu je ako skok s padákom bez kontroly padáka - vzrušujúce až do dopadu. Minulý rok sme analyzovali dávku 200 neúspešných foriem: 63% mala nedostatočné uhly ponoru.

Analýza návrhu predpovedá problémy s vyhadzovaním, povrchové chyby a riziká poškodenia formy. Naše štúdie ukazujú, že správna analýza znižuje počet vyradených prvých dielov o 72% a znižuje počet úprav nástrojov o 55%.

Návrh analýzy ROI

| Metrické | Bez analýzy | S analýzou | Zlepšenie |

|---|---|---|---|

| Úpravy nástrojov | 8.2 | 3.7 | 55% |

| Odmietnutie prvého článku | 23% | 6.5% | 72% |

| Čas do výroby | 14 týždňov | 9,5 týždňa | 32% |

| Náklady na údržbu plesní | $18 200 EUR/rok | $7,800/rok | 57% |

Zlyhanie v reálnom svete:

Výrobca dronov ignoroval analýzu návrhu nábojov vrtúľ:

- 19% dielov prasknutých počas vysúvania

- Požadované $27k na prepracovanie formy

- Zmeškané uvedenie produktu na trh o 6 týždňov

Naše riešenie:

- Vykonanie 3D analýzy návrhu v programe NX

- Identifikovaných 12 kritických oblastí, ktoré si vyžadujú návrh

- Znížená vyhadzovacia sila z 12 kN na 4,2 kN

Čo je príčinou prievanu vo formách?

Fyzika nevyjednáva. Raz som vypočítal silu vymrštenia časti s nulovým ponorom - 23 metrických ton. To sa rovná zaveseniu 4 vozidiel SUV na vyhadzovaciu dosku. Rozoberme si vedecké poznatky.

Prievan prekonáva statické trenie a sily zmršťovania materiálu. Bez prievanu môžu vyhadzovacie sily prekročiť 10x prípustnú úroveň, čo vedie k deformácii dielov alebo poškodeniu formy. Správny ťah znižuje vyhadzovaciu silu o 60-80%.

Rovnica trenia

Vystreľovacia sila (F) = μ × N × A

Kde:

- μ = koeficient trenia (v závislosti od materiálu)

- N = normálová sila od zmrštenia

- A = kontaktná plocha

S návrhom:

F = μ × N × A × cos(α)

(α = uhol ponoru)

| Materiál | μ (bez návrhu) | μ (1° ponor) | Zníženie sily |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Príklad prípadu:

- Diel ABS s kontaktnou plochou 100 cm²

- Žiadny návrh: F = 0,45 × 50MPa × 100 = 2250N

- 1° návrh: F = 0,31 × 50 × 100 × cos(1°) = 1545 N

- 32% zníženie sily

Preto trváme na kontrole návrhu počas DFM - je to základná fyzika, ktorá sa dá využiť.

Ako návrh zlepšuje tvarovateľnosť?

Tvarovateľnosť nie je kúzlo - je to mechanická výhoda. Naše výrobné údaje ukazujú správne uhly ponoru:

- Skrátenie času cyklu o 12-18%

- Predĺženie životnosti plesní 2-3x

- Nižšie náklady na diely o 8-15%

Ťah umožňuje rýchlejšie vyhadzovanie, znižuje chladiace napätie a umožňuje automatizované odformovanie. Pri veľkoobjemovej výrobe (viac ako 50 tisíc dielov) môže správny ťah ušetriť $0,18-$0,35 na jeden diel energie a práce.

Porovnanie metrík tvarovateľnosti

| Parameter | 0,5° Prievan | 1,5° Návrh | Zlepšenie |

|---|---|---|---|

| Čas vysunutia | 3.2s | 1.8s | 44% |

| Výkyv teploty formy | ±8°C | ±3°C | 63% |

| Opotrebovanie vyhadzovacieho kolíka | 0,03 mm/hod | 0,01 mm/hod | 67% |

| Miera šrotu | 4.7% | 0.9% | 81% |

Puzdro automobilového nárazníka:

- Materiál: TPO

- Originál: 1° návrh

- Problémy: Vyžaduje sa ručné odformovanie

- Riešenie: Zvýšený ponor na 2,5°

- Výsledky:

- Automatické vysúvanie je povolené

- Skrátenie času cyklu z 55 s → 48 s

- Ročné úspory: $286,000

Prečo sa používajú uhly ťahu?

Okrem vyhadzovania - ťahy sú tichými hrdinami presného tvarovania. Zákazník z oblasti polovodičov sa o tom presvedčil, keď odchýlka ťahu 0,3° spôsobila nesúososť konektorov v súčiastkach 100%.

Návrh uhlov:

- Povolenie čistého uvoľnenia dielu

- Zníženie opotrebovania formy

- Zlepšenie povrchovej úpravy

- Umožniť automatizovanú výrobu

- Kompenzácia zmrštenia materiálu

Skryté výhody

1. Zlepšenie odvetrávania

Prievan vytvára mikrokanály na únik vzduchu:

- Ťah 0,5° zvyšuje účinnosť vetrania o 40%

- Znižuje stopy po popáleninách o 65%

2. Kontrola tolerancie

Návrh sa prispôsobuje smeru zmršťovania:

- Umožňuje kontrolu kritických rozmerov ±0,05 mm

- 78% našich dielov s prísnou toleranciou používa vyrovnávanie pomocou ťahu

3. Zníženie stresu

Šikmé steny znižujú zvyškové napätie:

- Deformácia znížená o 18-25%

- Zlepšuje nosnosť

4. Kozmetická dokonalosť

Prievan zabraňuje vzniku stôp po ťahu:

- Dosahuje povrch triedy A bez následného leštenia

- Kritické pre kryty spotrebnej elektroniky

Záver

Zvládnutie uhlov ťahu zmenilo výťažnosť nášho klienta 43% na 99,6% pri prvom prechode. Každý materiál, od základnej úrovne ABS 1° až po požiadavky textúrovaného TPE 3°, rozpráva iný príbeh. Čísla neklamú - správny ťah znižuje silu vyhadzovania o 60%, čas cyklu o 15% a náklady na nástroje o 30%. V spoločnosti PTSMAKE sme z optimalizácie uhla ponoru urobili vedu, pričom sme skombinovali viac ako 20 rokov skúšok foriem so simulačnými nástrojmi na báze umelej inteligencie. Nezabudnite: Ťah nie je len konštrukčná vlastnosť - je to vaša poistka proti výrobným katastrofám. Ste pripravení odstrániť problémy z vášho ďalšieho projektu? Poďme spoločne aplikovať tieto bojom overené stratégie návrhu.