Skúšali ste niekedy spájať kov so sklom alebo keramikou? Tradičné kovy sa pri zahrievaní rozťahujú rôznou rýchlosťou, čo spôsobuje praskliny a poruchy. Inžinieri sú tak frustrovaní z rozbitých komponentov, zlyhaných tesnení a premrhaného času a peňazí na projekty vyžadujúce presné zladenie materiálov.

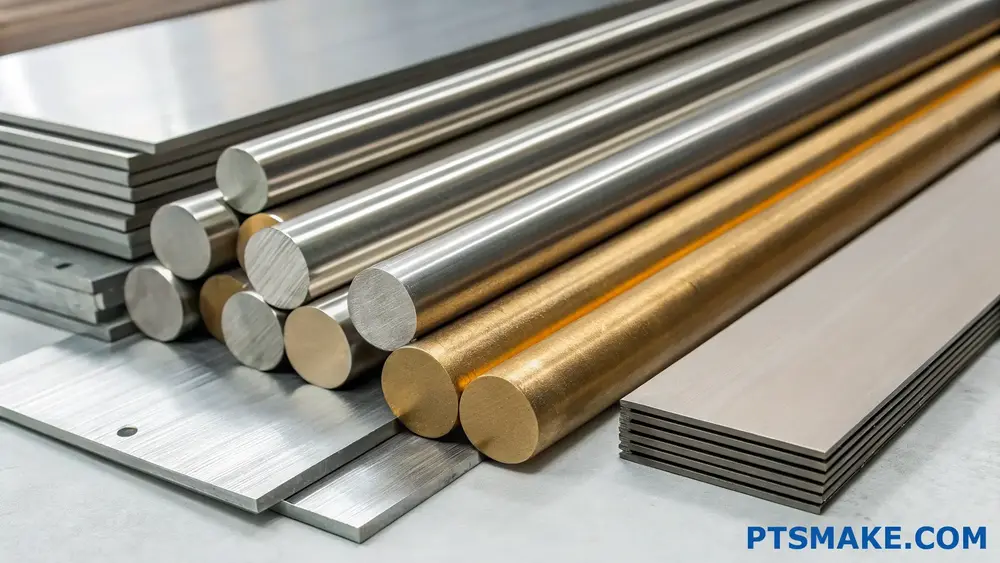

Obrábanie kovaru je proces rezania, tvarovania a formovania kovaru - špecializovanej zliatiny železa, niklu a kobaltu navrhnutej tak, aby zodpovedala tepelnej rozťažnosti skla a keramiky - pomocou frézovania CNC, sústruženia a iných presných techník na výrobu elektronických komponentov a tesnení zo skla na kov.

V spoločnosti PTSMAKE som spolupracoval so spoločnosťou Kovar na rôznych elektronických aplikáciách. Táto jedinečná zliatina rieši kritické problémy v priemyselných odvetviach, kde sa kov musí spoľahlivo spájať so sklom alebo keramickými materiálmi. Ak zvažujete použitie zliatiny Kovar pre svoj projekt, pochopenie jej vlastností a aplikácií pri obrábaní vám pomôže určiť, či je to správna voľba pre vaše konkrétne potreby.

Akému materiálu je Kovár rovnocenný?

Stalo sa vám niekedy, že ste sa snažili nájsť alternatívu k softvéru Kovar pre váš kritický inžiniersky projekt? Frustrácia z toho, že potrebujete materiál so špecifickými vlastnosťami tepelnej rozťažnosti, ale neviete, čo iné by mohlo fungovať, môže zdržať projekty a zvýšiť náklady. Keď sa blížia termíny, táto neistota je ešte stresujúcejšia.

Kovar je ekvivalentom zliatiny ASTM F15, NILO K a je podobný zliatine Alloy 42 a Invar 36. Tieto zliatiny niklu, železa a kobaltu majú spoločné vlastnosti nízkej tepelnej rozťažnosti a kompatibilitu s tesnením skla, aj keď s malými rozdielmi v zložení, ktoré ovplyvňujú ich špecifické prevádzkové vlastnosti.

Pochopenie spoločnosti Kovar a jej zloženia

Kovar je zliatina s riadenou expanziou pozostávajúca predovšetkým zo železa (približne 54%), niklu (29%) a kobaltu (17%) so stopovým množstvom mangánu, kremíka a uhlíka. Toto špecifické zloženie dáva kovaru jeho najcennejšiu vlastnosť - nízky koeficient tepelnej rozťažnosti (CTE), ktorý sa veľmi približuje niektorým sklám a keramike.

Podľa mojich skúseností s prácou s presnými komponentmi v spoločnosti PTSMAKE sa spoločnosť Kovar vyznačuje schopnosťou vytvárať spoľahlivé hermetické tesnenia so sklenenými a keramickými materiálmi. Vďaka tomu je neoceniteľný v aplikáciách, kde je dôležité zachovať dokonalé tesnenie pri teplotných zmenách.

Porovnanie chemického zloženia

Pri hľadaní ekvivalentov Kovára je veľmi dôležité pochopiť podobnosti a rozdiely v zložení:

| Materiál | Ni (%) | Co (%) | Fe (%) | Ostatné prvky | Štandardné označenie |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Podobné ako Kovar | Britská norma |

| Zliatina 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Primárne ekvivalenty kovarov

Zliatina ASTM F15

ASTM F15 je v podstate štandardizované označenie pre kovar. Keď sa zákazníci pýtajú na "ekvivalent" materiálu Kovar, často majú na mysli materiál, ktorý spĺňa špecifikáciu ASTM F15. Pri našich operáciách CNC obrábania považujeme ASTM F15 a Kovar za zameniteľné pre väčšinu aplikácií.

NILO K

NILO K je britský ekvivalent Kovaru s prakticky rovnakým zložením a vlastnosťami. Hlavný rozdiel spočíva skôr v pomenovaní ako vo výkonnostných vlastnostiach. Pri obstarávaní materiálov pre medzinárodné projekty sa pochopením týchto rozdielov v pomenovaní predchádza zbytočným nedorozumeniam.

Podobné alternatívy k Kovar

Zliatina 42 (42% niklové železo)

Zliatina 42 predstavuje jednu z najbližších alternatív ku kovaru, ale obsahuje vyššie percento niklu (42%) a chýba jej obsah kobaltu ako kovaru. Tento rozdiel v zložení má za následok:

- Mierne odlišné charakteristiky tepelnej rozťažnosti

- Dobré tesniace vlastnosti skla, aj keď nie sú rovnaké ako u Kovarov

- Často nižšia cena vďaka absencii kobaltu

Keď koeficient tepelnej rozťažnosti1 nie je absolútne rozhodujúca, zliatina 42 môže byť v mnohých aplikáciách cenovo výhodnou náhradou.

Invar 36

Invar 36 obsahuje 36% niklu a zvyšok tvorí predovšetkým železo. Hoci je jeho koeficient tepelnej rozťažnosti extrémne nízky (v určitých teplotných rozsahoch dokonca nižší ako u kovára), chýba mu kobalt, čo ovplyvňuje jeho tesniace vlastnosti.

V aplikáciách presného obrábania, kde sa nevyžaduje tesnenie sklo-kov, ale najdôležitejšia je rozmerová stabilita v rôznych teplotných rozsahoch, Invar 36 niekedy prekonáva Kovar.

Výberové kritériá na základe žiadosti

"Najlepší" ekvivalent spoločnosti Kovar závisí výlučne od vašich špecifických požiadaviek na použitie:

- Pre hermetické tesnenia sklo-kov: Pravý Kovár alebo ASTM F15 je často nenahraditeľný

- Pre rozmerovú stabilitu: Invar 36 by mohol byť vhodnejší

- Pre aplikácie citlivé na náklady: Zliatina 42 ponúka rozumný kompromis

- Pre súlad s medzinárodnými normami: Pochopenie regionálnych ekvivalentov, ako je NILO K, je nevyhnutné

V spoločnosti PTSMAKE sme obrábali komponenty zo všetkých týchto materiálov a zistil som, že niekedy špecifické požiadavky aplikácie na tepelný cyklus určujú, ktorý materiál bude fungovať optimálne.

Úvahy o obrábaní kovaru a jeho ekvivalentov

Pri CNC obrábaní Kovar alebo jeho ekvivalentov ovplyvňuje kvalitu výsledného komponentu niekoľko faktorov:

- Tieto zliatiny sa rýchlo kalia, čo si vyžaduje ostré nástroje a primerané rezné rýchlosti.

- Ich gumovitosť môže spôsobovať problémy pri jemnom opracovaní detailov

- Na dosiahnutie optimálnych vlastností môže byť potrebné tepelné spracovanie

- Požiadavky na povrchovú úpravu často určujú stratégiu obrábania

V prípade presných komponentov zahŕňa náš prístup v spoločnosti PTSMAKE špecializované nástroje a optimalizované rezné parametre vyvinuté špeciálne pre tieto náročné materiály.

Porovnanie kľúčových vlastností

Pochopenie miernych rozdielov vo vlastnostiach pomáha pri výbere najvhodnejšieho materiálu:

| Vlastníctvo | Kovar | Zliatina 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300 °C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Tesnenie skla | Vynikajúce | Dobrý | Obmedzené |

| Magnetické vlastnosti | Feromagnetické | Feromagnetické | Feromagnetické |

| Relatívne náklady | Vyššie | Stredné | Stredné |

| Obrábateľnosť | Mierne | Mierne | Mierne |

Aký je rozdiel medzi výrobkami Kovar a Invar?

Stalo sa vám niekedy, že ste sa pri kritickom inžinierskom projekte pozerali na špecifikácie materiálu a nevedeli ste, či si vybrať Kovar alebo Invar? Jemné rozdiely medzi týmito dvoma zliatinami môžu rozhodnúť o vašom návrhu, ale pochopiť, kedy použiť ktorú z nich, je pre mnohých inžinierov stále problém.

Kovar aj Invar sú zliatiny niklu a železa určené na riadenú tepelnú rozťažnosť, ale slúžia na rôzne účely. Kovar vyniká v tesneniach medzi sklom a kovom vďaka svojej tepelnej rozťažnosti, ktorá sa zhoduje so sklom, zatiaľ čo Invar ponúka vynikajúcu rozmerovú stabilitu s takmer nulovou rozťažnosťou, vďaka čomu je ideálny pre presné prístroje.

Kľúčové rozdiely v zložení výrobkov Kovar a Invar

Pri porovnávaní materiálov Kovar a Invar poskytuje pochopenie ich chemického zloženia zásadný pohľad na ich úžitkové vlastnosti. Obe sú zliatiny niklu a železa, ale ich presné zloženie vytvára odlišné vlastnosti, vďaka ktorým je každá z nich vhodná pre špecifické aplikácie.

Kovar (známy aj ako NILO K) sa zvyčajne skladá z 29% niklu, 17% kobaltu a 54% železa spolu so stopovými prvkami. Tento špecifický pomer dáva kovaru jeho charakteristickú vlastnosť - koeficient tepelnej rozťažnosti, ktorý sa veľmi podobá niektorým typom skla a keramiky. Podľa mojich skúseností z práce s výrobcami elektronických komponentov je vďaka tomuto zloženiu Kovar obzvlášť cenný pre aplikácie vyžadujúce hermetické tesnenia.

Na druhej strane invar obsahuje približne 36% niklu a 64% železa. Výrazne vyšší obsah niklu zabezpečuje Invaru jeho pozoruhodnú rozmerovú stabilitu. Toto zloženie vytvára zliatinu s anomália tepelnej rozťažnosti2 ktorá pri teplotných zmenách v určitom rozsahu vedie k takmer nulovej rozťažnosti.

Porovnanie vlastností tepelnej rozťažnosti

Hlavný rozdiel medzi týmito dvoma zliatinami spočíva v ich tepelnej rozťažnosti:

| Vlastníctvo | Kovar | Invar |

|---|---|---|

| Koeficient tepelnej rozťažnosti | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Teplotný rozsah pre riadenú expanziu | 20-400°C | 20-100°C |

| Výhoda primárnej aplikácie | Zodpovedajúca expanzia so sklom | Mimoriadne stabilné rozmery |

Koeficient tepelnej rozťažnosti spoločnosti Kovar je špeciálne navrhnutý tak, aby zodpovedal borosilikátovému sklu a niektorým keramickým materiálom. Vďaka tomu je ideálny na vytváranie spoľahlivých tesnení medzi sklom a kovom v elektronických obaloch, vákuových trubiciach a výkonových elektrónkach.

Invar si vďaka svojmu pozoruhodne nízkemu koeficientu rozťažnosti (približne 1/10 koeficientu ocele) zachováva takmer konštantné rozmery aj pri výrazných teplotných výkyvoch. Pre presné meracie zariadenia, optické systémy a vedecké prístroje je táto vlastnosť neoceniteľná.

Mechanické a fyzikálne vlastnosti

Okrem tepelnej rozťažnosti sa tieto zliatiny líšia v niekoľkých ďalších dôležitých aspektoch:

Úvahy o obrobiteľnosti a výrobe

Počas rokov, keď som dohliadal na projekty CNC obrábania v spoločnosti PTSMAKE, som zistil, že Kovar a Invar predstavujú počas výroby rôzne výzvy. Kovar má počas obrábania tendenciu rýchlo tvrdnúť, čo si vyžaduje časté výmeny nástrojov a kontrolované rezné rýchlosti. Pri obrábaní Kovaru zvyčajne používame ostré karbidové nástroje a udržiavame mierne rezné rýchlosti, aby sme zabránili nadmernému opotrebovaniu nástrojov.

Správne obrábanie materiálu Invar môže byť ešte náročnejšie. Má výraznú tendenciu k tvrdnutiu a je výrazne tvrdší ako kovar. V našich zariadeniach sme vyvinuli špecializované parametre CNC obrábania pre komponenty Invar, aby sme zabezpečili presnosť rozmerov pri zachovaní primeranej životnosti nástroja.

Elektrické a magnetické vlastnosti

| Vlastníctvo | Kovar | Invar |

|---|---|---|

| Elektrický odpor | 49 μΩ-cm | 82 μΩ-cm |

| Magnetická priepustnosť | Feromagnetické | Feromagnetické |

| Curieho teplota | ~435°C | ~230°C |

Vďaka nižšiemu elektrickému odporu je kovar o niečo vodivejší ako invar, hoci v porovnaní s meďou alebo hliníkom sú oba druhy kovaru pomerne slabými vodičmi. Oba materiály sú feromagnetické, ale Kovar si zachováva svoje magnetické vlastnosti pri vyšších teplotách vďaka vyššiemu Curieho bodu.

Výhody špecifické pre danú aplikáciu

Jedinečné vlastnosti každej zliatiny ich predurčujú na rôzne aplikácie:

Primárne aplikácie spoločnosti Kovar

- Elektronické obaly vyžadujúce tesnenie sklo-kov

- Mikroelektronické kryty a hlavice

- Komponenty výkonových trubíc

- Balíky integrovaných obvodov

- Polovodičové olovené rámy

Schopnosť spoločnosti Kovar vytvárať spoľahlivé tesnenia pomocou skla ju robí neoceniteľnou v elektronike, kde sa vyžaduje hermetický obal. Vyrobili sme množstvo komponentov Kovar pre zákazníkov z oblasti leteckej techniky, ktorí potrebujú absolútnu spoľahlivosť svojich utesnených elektronických systémov.

Primárne aplikácie spoločnosti Invar

- Presné meracie prístroje

- Laserové systémy a optické lavice

- Masky tieňov vo farebných CRT displejoch

- Hodinové kyvadlá vyžadujúce teplotnú kompenzáciu

- Vedecké prístroje vyžadujúce rozmerovú stabilitu

Výnimočná rozmerová stabilita materiálu Invar ho robí nevyhnutným v aplikáciách, kde by aj mikroskopické zmeny rozmerov mohli spôsobiť značné problémy. Jeden obzvlášť zaujímavý projekt, na ktorom sme pracovali v PTSMAKE, sa týkal komponentov Invar pre satelitný optický systém, kde by tepelné výkyvy vo vesmíre spôsobili, že iné materiály by boli nevhodné.

Úvahy o nákladoch a dostupnosti

Často prehliadaným faktorom pri výbere medzi týmito zliatinami je ekonomický aspekt:

Kovar je vo všeobecnosti drahší ako invar kvôli obsahu kobaltu, ktorý je relatívne drahým prvkom. Okrem toho jeho cenu zvyšuje aj zložitý výrobný proces potrebný na zabezpečenie jeho presných vlastností tepelnej rozťažnosti.

Invar je síce stále drahší ako bežné ocele, ale pri porovnávaní nákladov na suroviny býva ekonomickejší ako kovar. Náročnosť obrábania, ktorú predstavuje, však môže niekedy túto výhodu kompenzovať v cenách hotových komponentov.

Oba materiály sú špeciálnymi zliatinami s obmedzenými dodávateľmi, takže pri plánovaní projektu je dôležité zohľadniť dostupnosť a čas dodania. V spoločnosti PTSMAKE udržiavame vzťahy so spoľahlivými dodávateľmi oboch materiálov, aby sme zabezpečili konzistentnú kvalitu a včasné dodávky pre projekty našich klientov.

Na čo sa používa Kovar?

Zamýšľali ste sa niekedy nad tým, prečo niektoré elektronické komponenty zostávajú funkčné aj napriek extrémnym teplotným zmenám? Alebo prečo niektoré tesnenia zo skla na kov v leteckom priemysle nepraskajú pri záťaži? Snaha nájsť materiály, ktoré si zachovajú svoju integritu v náročných podmienkach, je skutočná - a nákladná, keď sa pomýlite.

Kovar sa používa predovšetkým na tesnenia medzi sklom a kovom v elektronických komponentoch vďaka svojim vlastnostiam tepelnej rozťažnosti, ktoré zodpovedajú vlastnostiam skla. Slúži na kritické aplikácie v leteckom, telekomunikačnom, zdravotníckom a polovodičovom priemysle, kde sú hermetické tesnenie a tepelná stabilita nevyhnutné pre spoľahlivosť súčiastok.

Kľúčové aplikácie kovarov v moderných odvetviach

Vďaka jedinečnej kombinácii vlastností je Kovar nepostrádateľný vo viacerých odvetviach špičkových technológií. Po spolupráci s mnohými klientmi spoločnosti PTSMAKE som na vlastné oči videl, ako táto špeciálna zliatina rieši kritické technické výzvy, ktoré dokáže vyriešiť len málo iných materiálov.

Elektronika a polovodičové aplikácie

V elektronickom priemysle zohráva spoločnosť Kovar kľúčovú úlohu pri výrobe komponentov, ktoré si vyžadujú hermetické utesnenie. Schopnosť tohto materiálu udržať spoľahlivé tesnenie so sklom ho predurčuje na:

- Puzdrá tranzistorov

- Balenia výkonových polovodičov

- Komponenty vákuových trubíc

- Rámy mikroelektronických obalov

Jednou z najčastejších aplikácií, s ktorými sa stretávam, je výroba hermetické priechodky3 pre elektronické balíky. Tieto komponenty umožňujú priechod elektrických spojení cez utesnenú bariéru pri zachovaní úplnej izolácie od vonkajšieho prostredia.

Aplikácie v letectve a obrane

Letecký a kozmický sektor si vyžaduje materiály, ktoré spoľahlivo fungujú v extrémnych podmienkach. Spoločnosť Kovar spĺňa tieto požiadavky prostredníctvom:

- Puzdrá senzorov pre lietadlá vo veľkých výškach

- Satelitné komponenty

- Časti navádzacieho systému

- Konektory pre elektroniku vesmírnych vozidiel

V spoločnosti PTSMAKE sme obrábali komponenty Kovar pre zákazníkov z oblasti letectva a kozmonautiky, ktorí potrebujú súčiastky, ktoré vydržia tepelné cykly medzi extrémnym chladom vo vesmíre a teplom vznikajúcim počas prevádzky.

Využitie v telekomunikačnom priemysle

Moderná telekomunikačná infraštruktúra sa vo veľkej miere spolieha na systém Kovar:

- Puzdrá mikrovlnných rúr

- RF konektory

- Vlnovodné komponenty

- Priechodové zostavy optických vlákien

Vďaka elektromagnetickým vlastnostiam je tento materiál vhodný aj pre aplikácie, kde je najdôležitejšia integrita signálu.

Aplikácie zdravotníckych zariadení

V oblasti medicíny nachádza Kovar uplatnenie v:

- Puzdrá implantovateľných zariadení

- Lekárske zobrazovacie zariadenia

- Diagnostické nástroje

- Hermeticky uzavretá zdravotnícka elektronika

Porovnanie materiálu Kovar s alternatívnymi materiálmi

Pri posudzovaní možností materiálu musia inžinieri často zvážiť výhody materiálu Kovar v porovnaní s alternatívami. Tu sa dozviete, ako sa dá porovnať s inými bežnými materiálmi:

| Materiál | Koeficient tepelnej rozťažnosti | Obrábateľnosť | Faktor nákladov | Najlepšie aplikácie |

|---|---|---|---|---|

| Kovar | Veľmi nízka (5,5 × 10-⁶/°C) | Mierne | Vysoká | Tesnenia sklo-kov, elektronické obaly |

| Invar | Veľmi nízka (1,2 × 10-⁶/°C) | Ťažké | Veľmi vysoká | Presné prístroje, meracie zariadenia |

| Nerezová oceľ | Mierne (16-18 × 10-⁶/°C) | Dobrý | Mierne | Univerzálne, menej kritické tesnenia |

| Titán | Mierne (8,6 × 10-⁶/°C) | Ťažké | Vysoká | Ľahké aplikácie, korozívne prostredia |

| Hliník | Vysoká (23 × 10-⁶/°C) | Vynikajúce | Nízka | nehermetické aplikácie, konštrukcie citlivé na hmotnosť |

Úvahy o obrábaní komponentov Kovar

Podľa mojich skúseností v spoločnosti PTSMAKE predstavuje obrábanie Kovaru jedinečné výzvy. Materiál sa počas rezania rýchlo vytvrdzuje, čo si vyžaduje špecifické stratégie obrábania:

- Výber nástrojov: Najlepšie sa osvedčujú karbidové nástroje s pozitívnym uhlom sklonu

- Rýchlosť rezania: Nižšie rýchlosti (30-50% z tých, ktoré sa používajú pre nehrdzavejúcu oceľ)

- Chladenie: Dostatočné chladenie je nevyhnutné na zabránenie tvrdnutia pri práci

- Opotrebovanie nástrojov: Častejšie výmeny nástrojov v porovnaní s inými materiálmi

Klientom, ktorí vyžadujú presné komponenty Kovar, zvyčajne odporúčame skôr CNC obrábanie ako konvenčné metódy, pretože zabezpečuje prísne tolerancie, ktoré si tieto aplikácie vyžadujú.

Budúce trendy v aplikáciách Kovar

S vývojom technológií vidím nové trendy vo využívaní systému Kovar:

- Miniaturizácia: So zmenšovaním elektronických zariadení sa presnosť tesnení Kovar stáva ešte dôležitejšou

- Pokročilé balenie: Nové technológie balenia polovodičov nachádzajú inovatívne využitie vlastností Kovaru

- Aplikácie vodíka: Potenciálne použitie v systémoch na skladovanie a prepravu vodíka vďaka vynikajúcej hermetickosti

- Aditívna výroba: Skúmanie techník 3D tlače pre komplexné geometrie Kovar

Hoci je tento materiál známy už niekoľko desaťročí, jeho jedinečné vlastnosti zaručujú, že bude relevantný pre špičkové aplikácie aj v budúcnosti.

Pracuje Kovar Harden?

Obrábali ste niekedy Kovar a všimli ste si, že s postupujúcim rezaním sa stáva čoraz ťažším? Alebo ste možno navrhli súčiastky, ktoré neočakávane zlyhali v dôsledku zmien vlastností materiálu počas výroby? Tento frustrujúci jav zmaril mnohé presné projekty, keď sa to najmenej očakávalo.

Áno, Kovar počas obrábania výrazne tvrdne. Pri mechanickej deformácii tejto zliatiny niklu, železa a kobaltu môže dôjsť k nárastu tvrdosti až o 50%, čo si vyžaduje špecializované techniky rezania, správny výber nástrojov a starostlivo kontrolované parametre obrábania na dosiahnutie presných výsledkov.

Pochopenie tvrdosti práce v systéme Kovar

K tvrdnutiu pri práci, známemu aj ako deformačné tvrdnutie, dochádza vtedy, keď kov podlieha plastickej deformácii, ktorá spôsobuje zmenu jeho mikroštruktúry. V prípade Kovaru je tento proces obzvlášť výrazný vďaka jeho jedinečnému zloženiu, ktoré obsahuje približne 29% niklu, 17% kobaltu a 53% železa spolu so stopovými prvkami. Pri pôsobení mechanických síl počas obrábania sa kryštalická štruktúra kovu Kovar deformuje a vytvára dislokácie, ktoré bránia ďalšiemu pohybu v rámci štruktúry zŕn kovu.

Zo skúseností s prácou s klientmi z oblasti leteckej techniky a elektroniky v spoločnosti PTSMAKE som vypozoroval, že tendencia spoločnosti Kovar k spevňovaniu práce vytvára výzvy aj príležitosti. Materiál začína s miernou tvrdosťou približne 80-90 HRB (Rockwellova stupnica B) v žíhanom stave, ale pri opracovaní sa môže rýchlo zvýšiť na 25-30 HRC (Rockwellova stupnica C).

Faktory ovplyvňujúce mieru spevnenia v meste Kovar

Na to, ako rýchlo a výrazne práca Kovar stvrdne, má vplyv niekoľko premenných:

- Rýchlosť deformácie: Vyššie rezné rýchlosti zvyčajne urýchľujú kalenie

- Teplota: Zvýšené teploty môžu znížiť účinky tvrdnutia pri práci

- Predchádzajúce spracovanie: Materiál, ktorý bol predtým opracovaný za studena, môže vykazovať odlišné správanie pri tvrdnutí

- Zloženie zliatiny: Drobné odchýlky v zložení Kovaru môžu ovplyvniť charakteristiky tvrdnutia

Pri obrábaní komponentov Kovar pre presné aplikácie musíme tieto faktory starostlivo zvážiť. Napríklad puzdro hermetického tesnenia pre polovodičové zariadenia si vyžaduje zachovanie prísnych tolerancií a zároveň zabránenie nadmernému tvrdnutiu materiálu, ktoré by mohlo viesť k praskaniu alebo rozmerovým problémom.

Meranie spevnenia v systéme Kovar

Na kvantifikáciu spevnenia v Kovare možno použiť niekoľko testovacích metód:

Porovnanie testovania tvrdosti

| Testovacia metóda | Pred obrábaním | Po deformácii 30% | Percentuálne zvýšenie |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Neuplatňuje sa* | NEUPLATŇUJE SA |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Stupnica Rockwell B nie je vhodná na meranie tvrdších materiálov po výraznom vytvrdnutí

Pri skúškach ťahom môžeme tiež pozorovať, že medza klzu Kovaru sa zvyčajne zvyšuje z približne 345 MPa v žíhanom stave na viac ako 690 MPa po silnom spracovaní za studena. Táto výrazná zmena ilustruje, prečo sa pri stratégiách obrábania musí brať do úvahy fenomén kalenia pri práci4 v priebehu rezania.

Praktické dôsledky pre obrábanie Kovar

Na základe mojich skúseností s presným obrábaním v spoločnosti PTSMAKE som vyvinul niekoľko stratégií na riešenie tendencie tvrdnutia materiálu Kovar:

Výber nástroja a rezných parametrov

Pri obrábaní Kovaru je rozhodujúci výber nástroja. Karbidové nástroje s pozitívnym uhlom sklonu sú zvyčajne výkonnejšie ako nástroje z rýchloreznej ocele. Na dosiahnutie optimálnych výsledkov odporúčam:

- Používanie ostrých karbidových rezných nástrojov s vhodnými povlakmi (obzvlášť dobre sa osvedčuje TiAlN).

- Udržiavanie stredných rezných rýchlostí (30-60 m/min)

- Veľkorysý prietok chladiacej kvapaliny na riadenie tepla

- Robenie dôsledných, stredne hlbokých rezov namiesto ľahkých, povrchových prejazdov

Posledný bod je obzvlášť dôležitý - ľahké rezy môžu v skutočnosti zvýšiť tvrdosť opracovania opakovaným opracovaním povrchu bez odstránenia dostatočného množstva materiálu.

Úvahy o postupnosti obrábania

Poradie operácií je dôležité najmä pri práci s Kovarom. Zvyčajne odporúčam:

- Hrubé obrábanie v žíhanom stave

- Tepelné spracovanie na uvoľnenie napätia pri 595-705 °C, ak došlo k výraznému úbytku materiálu

- Dokončenie obrábania pomocou vhodných nástrojov a parametrov

- Konečné overenie rozmerov so zohľadnením možného pruženia

Pri zložitých komponentoch, ako sú napríklad presné kryty pre vesmírnu elektroniku, ktoré vyrábame v spoločnosti PTSMAKE, niekedy zavádzame medzistupne na uvoľnenie napätia, aby sa zachovala rozmerová stabilita počas celého výrobného procesu.

Využitie posilnenia práce vo váš prospech

Hoci je spevňovanie práce náročné, v niektorých aplikáciách môže byť aj výhodné. Zvýšená tvrdosť povrchu v dôsledku obrábania môže zlepšiť:

- Odolnosť proti opotrebovaniu

- Únavová pevnosť

- Trvanlivosť povrchovej úpravy

V prípade komponentov, ako sú sedlá ventilov alebo ložiskové povrchy, možno zámerne zaviesť riadené kalenie s cieľom zvýšiť výkon. To si vyžaduje presnú kontrolu parametrov obrábania a dôkladné pochopenie správania materiálu.

Pochopením a správnym riadením tendencií tvrdnutia materiálu Kovar môžeme to, čo sa spočiatku môže zdať ako výrobná výzva, premeniť na konkurenčnú výhodu pre špecializované aplikácie, ktoré si vyžadujú zhodu tepelnej rozťažnosti a zlepšené povrchové vlastnosti.

Ako silný je Kovar?

Vybrali ste niekedy materiál pre svoj projekt, aby ste neskôr zistili, že nevydrží prevádzkové podmienky? Alebo ste sa snažili nájsť dokonalú rovnováhu medzi tepelnou rozťažnosťou a mechanickou pevnosťou pre vaše tesnenia zo skla na kov? Nesprávny výber materiálu môže viesť ku katastrofálnym poruchám, keď sa to najmenej očakáva.

Medza pevnosti v ťahu kovára sa pohybuje od 70 000 do 80 000 psi (483-552 MPa), pričom medza klzu je približne 45 000-55 000 psi (310-379 MPa). Táto stredná pevnosť v kombinácii s výnimočnými vlastnosťami tepelnej rozťažnosti ho predurčuje na tesnenie sklo-kov v elektronických obaloch a hermetických aplikáciách.

Pochopenie mechanických pevnostných vlastností kovára

Kovar (známa aj ako zliatina ASTM F15) je zliatina železa, niklu a kobaltu špeciálne navrhnutá pre aplikácie, ktoré vyžadujú zhodné charakteristiky tepelnej rozťažnosti s určitými sklami a keramikou. Hoci sa zliatina Kovar vyberá predovšetkým pre svoje jedinečné tepelné vlastnosti, jej mechanické pevnostné charakteristiky sú rovnako dôležité pre mnohé aplikácie.

Pri hodnotení pevnosti Kovára musíme preskúmať niekoľko kľúčových mechanických vlastností:

Pevnosť v ťahu a medza klzu

Kovar vykazuje stredne dobré až dobré pevnostné vlastnosti v porovnaní s inými špeciálnymi zliatinami. Tu je rozpis jeho kľúčových pevnostných parametrov:

| Vlastníctvo | Typická hodnota (Imperial) | Typická hodnota (metrická) |

|---|---|---|

| Pevnosť v ťahu | 70 000 - 80 000 psi | 483-552 MPa |

| Výťažnosť | 45 000-55 000 psi | 310-379 MPa |

| Predĺženie | 30-40% | 30-40% |

| Tvrdosť | 80-85 Rockwell B | 150-170 Brinell |

Medza klzu udáva napätie, pri ktorom sa Kovar začína plasticky deformovať. To je obzvlášť dôležité pri aplikáciách, kde je kritická rozmerová stabilita, napríklad v presných elektronických obaloch alebo hermetických tesneniach.

Tvrdosť a odolnosť proti opotrebovaniu

Tvrdosť kovára patrí do stredného rozsahu s typickou tvrdosťou 80-85 podľa Rockwella B (čo zodpovedá približne 150-170 podľa Brinella). Vďaka tomu je primerane odolný voči deformácii a zároveň je stále opracovateľný. V spoločnosti PTSMAKE sme zistili, že Kovar poskytuje dostatočnú odolnosť proti opotrebovaniu pre väčšinu elektronických aplikácií, hoci sa zvyčajne nevyberá pre komponenty, kde je primárnou požiadavkou odolnosť proti oderu.

Vplyv teploty na pevnosť

Jednou z najcennejších vlastností materiálu Kovar je to, že si zachováva svoje pevnostné vlastnosti v širokom rozsahu teplôt. Materiál si zachováva užitočnú pevnosť až do teploty približne 400 °C, vďaka čomu je vhodný pre elektronické súčiastky, ktoré môžu byť počas prevádzky vystavené zvýšeným teplotám.

| Teplota | Relatívne zachovanie pevnosti |

|---|---|

| Pokojová teplota | 100% |

| 200°C (392°F) | ~90% |

| 400 °C (752 °F) | ~75% |

| 600 °C (1112 °F) | ~50% |

Porovnanie spoločnosti Kovar s podobnými zliatinami

Na lepšie pochopenie pevnostného profilu kovaru je užitočné porovnať ho s podobnými zliatinami používanými v príbuzných aplikáciách:

Kovar vs. Invar

Invar (Fe-36Ni) má rovnaké vlastnosti ako kovar s nízkou tepelnou rozťažnosťou, ale líši sa pevnostným profilom:

| Vlastníctvo | Kovar | Invar |

|---|---|---|

| Pevnosť v ťahu | 483-552 MPa | 450-500 MPa |

| Výťažnosť | 310-379 MPa | 280-350 MPa |

| Primárna výhoda | Lepšie tesniace vlastnosti skla | Nižšia tepelná rozťažnosť |

Kovar vs. nehrdzavejúca oceľ (304)

Nerezová oceľ síce ponúka vyššiu pevnosť, ale nemá špeciálne tepelné vlastnosti Kovaru:

| Vlastníctvo | Kovar | Nerezová oceľ (304) |

|---|---|---|

| Pevnosť v ťahu | 483-552 MPa | 505-750 MPa |

| Výťažnosť | 310-379 MPa | 215-505 MPa |

| CTE (20-100 °C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Zo skúseností s prácou s rôznymi zliatinami v spoločnosti PTSMAKE som vypozoroval, že hoci je nehrdzavejúca oceľ pevnejšia, Kovár je nenahraditeľný v aplikáciách, ktoré si vyžadujú riadená tepelná rozťažnosť5 so sklenenými alebo keramickými komponentmi.

Praktické aplikácie založené na Kovárovej sile

Vďaka vyváženým pevnostným vlastnostiam je Kovar vhodný pre špecifické typy aplikácií:

Elektronické obaly a hermetické tesnenia

Stredná pevnosť kovaru v kombinácii s jeho vlastnosťami tepelnej rozťažnosti z neho robí ideálny materiál pre hermetické obaly v mikroelektronike. Materiál poskytuje dostatočnú pevnosť na zachovanie celistvosti obalu a zároveň zabezpečuje, že spoľahlivé tesnenie medzi sklom a kovom zostane neporušené počas tepelných cyklov.

Aplikácie v polovodičovom priemysle

Pri výrobe polovodičov musia komponenty Kovar zachovávať presné rozmery a zároveň odolávať miernemu mechanickému namáhaniu. Medza klzu je dostatočná na to, aby zabránila deformácii v týchto presných aplikáciách, kde aj mikroskopické zmeny môžu ovplyvniť výkon zariadenia.

Letecká a obranná elektronika

Pre aplikácie v leteckom a kozmickom priemysle je Kovar cenný vďaka svojej schopnosti zachovať si pevnosť v rôznych teplotných rozsahoch a zároveň poskytovať spoľahlivé hermetické tesnenie pre kritické komponenty. Pevnostné charakteristiky materiálu pomáhajú zabezpečiť, aby tieto komponenty prežili vibrácie a nárazy, ktoré sa vyskytujú v leteckých aplikáciách.

Úvahy o obrábaní na základe pevnostných vlastností

Pri obrábaní Kovaru pri PTSMAKE berieme do úvahy niekoľko faktorov súvisiacich s pevnosťou:

- Tendencia ku kaleniu - Kovar sa počas obrábania mierne kalí

- Opotrebovanie nástroja - odporúča sa karbidový nástroj vzhľadom na strednú tvrdosť Kovaru

- Rezné rýchlosti - optimálne sú mierne rýchlosti, aby sa zabránilo nadmernému tvrdnutiu materiálu

- Účinky tepelného spracovania - po obrábaní môže byť potrebné žíhanie na zníženie napätia

V prípade presných elektronických komponentov zvyčajne uplatňujeme stratégiu obrábania, ktorá minimalizuje vnútorné napätie počas procesu rezania, čím sa zabezpečí, že konečné diely si zachovajú rozmerovú stabilitu počas následného tepelného cyklu.

Aké sú kľúčové výzvy v oblasti obrábania kovov?

Skúšali ste niekedy obrábať Kovar, aby ste dosiahli nepredvídateľné výsledky? Tie špeciálne projekty, ktoré si vyžadujú tesnenia zo skla na kov, kde nič iné nefunguje, ale materiál s vami bojuje na každom kroku? Frustrácia z opotrebovania nástrojov, rozmerových zmien a problémov s povrchovou úpravou môže prinútiť aj skúsených obrábačov pochybovať o svojich schopnostiach.

Obrábanie kovaru predstavuje jedinečnú výzvu vzhľadom na jeho tvrdosť, tepelnú citlivosť a húževnaté zloženie. Medzi hlavné ťažkosti patrí rýchle opotrebovanie nástroja, udržiavanie prísnych tolerancií, kontrola tvorby tepla, dosiahnutie správnej povrchovej úpravy a zvládnutie tendencie materiálu k pracovnému kaleniu počas obrábania.

Pochopenie vlastností materiálov, ktoré komplikujú obrábanie

Kovar, zliatina niklu a kobaltu so železom, sa vďaka svojim jedinečným vlastnostiam tepelnej rozťažnosti stal nenahraditeľným v elektronike a leteckom priemysle. Keď pracujem s klientmi, ktorí potrebujú tesnenia zo skla na kov alebo z keramiky na kov, Kovar je často jedinou vhodnou voľbou. Jeho materiálové vlastnosti však predstavujú značné problémy pri obrábaní.

Zloženie kovaru (zvyčajne 29% nikel, 17% kobalt a 54% železo) vytvára materiál s vynikajúcimi elektrickými vlastnosťami, ale prispieva aj k problémom s jeho obrobiteľnosťou. Jeho tendencia k vytvrdzovaniu pri práci6 znamená, že pri rezaní materiálu sa zvyšný povrch postupne stáva tvrdším. To spôsobuje zložitý problém, keď každý ďalší prechod sťažuje nasledujúce operácie.

Úvahy o tepelnej citlivosti

Koeficient tepelnej rozťažnosti kovaru (5,5 × 10^-6/°C) je jednou z jeho najcennejších vlastností, ale spôsobuje aj komplikácie pri obrábaní. Počas obrábania môžu teplotné výkyvy spôsobiť zmeny rozmerov, ktoré komplikujú dosiahnutie prísnych tolerancií. Zistil som, že aj malé odchýlky v teplote rezania môžu viesť k merateľným rozdielom v konečných rozmeroch súčiastky.

Kontrola teploty je obzvlášť dôležitá pri obrábaní komponentov Kovar pre elektronické aplikácie, kde je najdôležitejšia rozmerová stabilita. Niektoré špecifikácie, s ktorými som pracoval, vyžadujú tolerancie až ±0,0005 palca (0,0127 mm), takže riadenie teploty je nevyhnutné počas celého procesu obrábania.

Opotrebovanie nástrojov a výzvy pri výbere

Opotrebovanie nástrojov predstavuje jednu z najtrvalejších výziev pri obrábaní v Kovarovej technológii. Abrazívny charakter materiálu spôsobuje rýchle opotrebovanie rezných nástrojov, čo ovplyvňuje produktivitu aj kvalitu dielov. Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že životnosť nástrojov pri obrábaní Kovaru môže byť o 40-60% kratšia v porovnaní s obrábaním podobných nehrdzavejúcich ocelí.

Optimálne materiály rezných nástrojov

Výber správneho materiálu nástroja výrazne ovplyvňuje úspešnosť obrábania. Tu je porovnanie bežných nástrojových materiálov pre obrábanie Kovar:

| Materiál nástroja | Výhody | Nevýhody | Najlepšie aplikácie |

|---|---|---|---|

| Karbid | Dobrá odolnosť proti opotrebovaniu, primeraná cena | Krehký, môže sa rozštiepiť pri prerušení | Všeobecné obrábanie Kovar, vyššie rýchlosti |

| Keramické | Vynikajúca tepelná odolnosť, vysoká tvrdosť | Drahé, krehké | Vysokorýchlostné dokončovacie operácie |

| CBN/PCD | Vynikajúca odolnosť proti opotrebovaniu, dlhá životnosť nástroja | Veľmi drahé, obmedzené geometrie | Veľkosériová výroba, špecifické geometrie |

| HSS | Húževnatosť, odolnosť voči nárazom | Rýchle opotrebovanie s Kovarom | Len pre jednoduché operácie, nízka produkcia |

Pri práci s presnými komponentmi zvyčajne odporúčam karbidové nástroje so špecializovanými povlakmi, ako je TiAlN alebo AlCrN. Tieto povlaky predlžujú životnosť nástroja a umožňujú stabilnejšie parametre obrábania, čo je obzvlášť dôležité pri prísnych toleranciách, ktoré si vyžadujú mnohé aplikácie Kovar.

Požiadavky na povrchovú úpravu a výzvy

Dosiahnutie konzistentnej povrchovej úpravy komponentov Kovar predstavuje ďalšiu významnú výzvu. Vlastnosti tohto materiálu, ktoré ho spevňujú, môžu počas obrábania viesť k tvorbe nahromadených hrán, čo spôsobuje nepredvídateľné problémy s kvalitou povrchu.

Pre aplikácie vyžadujúce hladké povrchy (napríklad hermetické tesnenia) odporúčam:

- Používanie ostrých rezných nástrojov s povrchovou úpravou

- Zavedenie pevného upínania na minimalizáciu vibrácií

- Použitie vhodných rezných kvapalín špeciálne vyvinutých pre niklové zliatiny

- Používanie ľahkých dokončovacích prechodov s optimalizovanými kombináciami rýchlosti a podávania

Dosahovanie hodnôt Ra pod 0,8 μm si často vyžaduje ďalšie dokončovacie operácie, ako je brúsenie alebo leštenie, čo zvyšuje zložitosť výrobného procesu.

Rozmerová stabilita a kontrola tolerancie

Zachovanie rozmerovej stability počas obrábania Kovar si vyžaduje špecializované prístupy. Reakcia materiálu na mechanické aj tepelné namáhanie znamená, že tradičné prístupy k obrábaniu často nevyhovujú, keď sa vyžadujú prísne tolerancie.

Stratégie na zlepšenie presnosti rozmerov

V rámci mnohých projektov som vyvinul tieto prístupy na zlepšenie kontroly rozmerov:

- Zaradenie tepelného spracovania na zmiernenie napätia medzi hrubovacie a dokončovacie operácie

- Používajte vyvážené sekvencie obrábania na rovnomerné rozloženie vnútorného napätia.

- Používajte stály prítlak na obrobok, aby ste zabránili deformácii

- Umožnenie tepelnej stabilizácie dielov medzi kritickými operáciami

- Zvážte kryogénne ošetrenie pri zložitých geometriách vyžadujúcich maximálnu stabilitu

Pre klientov z oblasti medicíny a letectva s obzvlášť náročnými požiadavkami niekedy zavádzame systémy merania v procese, ktoré monitorujú zmeny rozmerov počas obrábania a umožňujú úpravy v reálnom čase.

Ekonomické hľadisko pri obrábaní Kovář

Technické výzvy spojené s obrábaním materiálu Kovar sa priamo premietajú do ekonomických výziev. Kombinácia nižších rezných rýchlostí, zvýšenej spotreby nástrojov a potreby špecializovaného zariadenia výrazne ovplyvňuje výrobné náklady.

Pri oceňovaní projektov Kovar zvyčajne vypočítavam náklady na obrábanie na 1,5-2,5-násobok nákladov na porovnateľné komponenty z nehrdzavejúcej ocele. Tento rozdiel v nákladoch vyplýva z:

- Znížené rezné rýchlosti (zvyčajne o 30-50% pomalšie ako pri nerezovej oceli)

- Zvýšená spotreba nástrojov a s tým súvisiaci čas výmeny

- Ďalšie požiadavky na kontrolu kvality počas procesu

- Špecializované chladiace systémy a potreby filtrácie

- Vyššia pravdepodobnosť prepracovania z dôvodu problémov s rozmermi alebo povrchovou úpravou

Napriek týmto výzvam zostáva Kovar nenahraditeľný pre mnohé špecializované aplikácie, vďaka čomu sú úsporné stratégie obrábania skôr nevyhnutné ako voliteľné.

Ako sa rozhodnúť po posúdení dodávateľa pre Kovar Machining?

Stalo sa vám niekedy, že ste sa topili v údajoch o hodnotení dodávateľov a nevedeli ste, ako zvážiť rôzne faktory pri výbere partnera na obrábanie Kovar? Bojujete s konečným rozhodnutím aj po zhromaždení všetkých informácií a váhate, či ste uprednostnili správne kritériá?

Rozhodovanie po posúdení dodávateľa si vyžaduje vyváženie technických schopností, cenovej konkurencieschopnosti, certifikátov kvality a potenciálu vzťahov. Najlepším prístupom je použiť vážený bodovací systém, ktorý odráža priority vášho konkrétneho projektu, a potom overiť svoje najlepšie možnosti pomocou vzorových objednávok predtým, ako sa zaviažete k dlhodobej spolupráci.

Zavedenie štruktúrovaného rozhodovacieho procesu

Po vykonaní komplexného hodnotenia dodávateľov pre vaše potreby v oblasti obrábania Kovar teraz stojíte pred kľúčovou úlohou urobiť konečné rozhodnutie. V tomto kroku sa celý váš prieskum premení na realizovateľné obchodné vzťahy. Po osobnom sprevádzaní mnohých spoločností týmto procesom som zistil, že realizácia štruktúrovaného prístupu prináša najkonzistentnejšie výsledky.

Vytvorenie váženej bodovacej matice

Prvým krokom pri rozhodovaní je usporiadanie všetkých údajov z hodnotenia do váženej bodovacej matice. Tento prístup zabezpečí, aby sa primerane zohľadnili faktory, ktoré sú pre vašu konkrétnu žiadosť najdôležitejšie.

Tu je vzorová hodnotiaca tabuľka, ktorú často odporúčam:

| Hodnotiace kritériá | Hmotnosť (%) | Dodávateľ A | Dodávateľ B | Dodávateľ C |

|---|---|---|---|---|

| Technická spôsobilosť | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Systém kvality | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Náklady | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Čas realizácie | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Komunikácia | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Finančná stabilita | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Celkové skóre | 100 | 8.30 | 8.15 | 7.55 |

Čísla v zátvorkách predstavujú vážené skóre (skóre kritérií × percento váhy). Tento prístup zabraňuje emocionálnemu alebo zaujatému rozhodovaniu tým, že proces je objektívny a založený na údajoch.

Analýza profilu rizika a odmeny

Okrem bodového hodnotenia analyzujte profil rizika a výnosov každého dodávateľa. Tento krok je obzvlášť dôležitý pri obrábaní kovov, kde je potrebné zachovať vlastnosti materiálu počas celého výrobného procesu.

Zvážte tieto rizikové faktory:

- Geografické riziko (narušenie dodávateľského reťazca)

- Obavy o finančnú stabilitu

- Obmedzenia kapacity

- Opatrenia na ochranu duševného vlastníctva

- Metalurgická kompatibilita7 s vašimi špecifickými požiadavkami na zliatinu Kovar

V spoločnosti PTSMAKE udržiavame robustné kapacity na metalurgické testovanie, aby sme zabezpečili, že kritické vlastnosti materiálu Kovar zostanú počas obrábania nedotknuté, čo výrazne znižuje jeden z hlavných rizikových faktorov pri výbere dodávateľa.

Overte si svoje rozhodnutie pomocou vzorových objednávok

Pred konečným rozhodnutím vám odporúčam, aby ste si u dvoch alebo troch najlepších kandidátov objednali vzorky. Tento test v reálnom svete často odhalí také aspekty vzťahu s dodávateľom, ktoré nie je možné zistiť z papierových podkladov.

Čo hodnotiť vo vzorových objednávkach

Pri objednávaní opracovaných vzoriek spoločnosti Kovar venujte týmto oblastiam osobitnú pozornosť:

- Rozmerová presnosť - Tepelná rozťažnosť kovarov robí presné obrábanie náročným

- Kvalita povrchovej úpravy - Obzvlášť dôležité pre komponenty vyžadujúce hermetické tesnenie

- Overenie certifikácie materiálu - Potvrďte, že zloženie Kovar zodpovedá špecifikáciám

- Odpovede na technické otázky - otestovať ich technické znalosti a komunikáciu

- Včasné dodanie tovaru - Na včasnosti záleží aj pri malých objednávkach

Videl som mnoho klientov, ktorí počas fázy objednávania vzoriek objavili kritické poznatky, ktoré úplne zmenili ich poradie dodávateľov. Napríklad jeden klient z oblasti leteckého priemyslu zistil, že dodávateľ strednej kategórie v skutočnosti dodal najlepšie komponenty Kovar vďaka svojim špecializovaným skúsenostiam s aplikáciami tesnenia sklo-kov.

Zvážte potenciál dlhodobého partnerstva

Aj keď mnohé rozhodnutia o dodávateľoch určujú okamžité potreby, hodnotenie dlhodobého potenciálu partnerstva často prináša lepšie výsledky v dlhodobom horizonte. To je obzvlášť dôležité pri obrábaní kovov, kde sa špecializované znalosti hromadia so skúsenosťami.

Ukazovatele partnerstva, ktoré treba zvážiť

Hľadajte tieto vlastnosti, ktoré naznačujú silný partnerský potenciál:

- ochota investovať do špecifických aktív alebo školení

- Transparentná komunikácia o možnostiach a obmedzeniach

- Proaktívny prístup k riešeniu problémov namiesto reaktívnych reakcií

- Kompatibilné obchodné kultúry a hodnoty

- Dôkazy o iniciatívach neustáleho zlepšovania

V spoločnosti PTSMAKE udržiavame mnohé z našich partnerstiev v oblasti obrábania so spoločnosťou Kovar už viac ako desať rokov, pretože sa zameriavame na to, aby sme boli skutočným výrobným partnerom, a nie len dodávateľom.

Urobte konečné rozhodnutie

Po zhromaždení a analýze všetkých údajov je čas na konečné rozhodnutie. Odporúčam postupovať podľa týchto krokov:

- Preskúmajte výsledky váženej bodovacej matice

- Zapracovanie poznatkov zo vzorových objednávok

- Zvážte potenciálne faktory partnerstva

- Konzultácie s kľúčovými zainteresovanými stranami s cieľom získať konečné informácie

- zdokumentujte odôvodnenie svojho rozhodnutia pre budúce použitie

Konečný výber by mal byť vyvážený medzi objektívnymi údajmi a prioritami vašej organizácie a toleranciou rizika. Pamätajte, že dodávateľ s najnižšími nákladmi nie je vždy najvýhodnejší, ak zvažujete celkové náklady na vlastníctvo, najmä v prípade kritických komponentov Kováč.

Vyjednávanie podmienok s vybraným dodávateľom

Po výbere dodávateľa na obrábanie výrobkov Kovar sa zamerajte na vyjednávanie podmienok, ktoré chránia obe strany, a stanovte jasné očakávania.

Medzi kľúčové oblasti, ktoré je potrebné riešiť pri rokovaniach, patria:

- Cenové štruktúry a množstevné zľavy

- Kritériá akceptácie kvality špecifické pre obrábanie Kovar

- Očakávaný čas realizácie a ustanovenia o rýchlych objednávkach

- Ochrana duševného vlastníctva

- Pravidelné plány hodnotenia výkonnosti

- postupy eskalácie problémov s kvalitou alebo dodávkou

Stanovenie týchto podmienok vopred predchádza nedorozumeniam a vytvára základ pre úspešné partnerstvo. V spoločnosti PTSMAKE uprednostňujeme transparentné rokovania, ktorých výsledkom sú spravodlivé podmienky pre obe strany, pred jednostrannými dohodami, ktoré často neskôr vedú k problémom.

Aké povrchové úpravy sú kompatibilné s obrábaním Kovar?

Dostali ste niekedy diely Kovar, ktoré vyzerali perfektne, ale počas aplikácie zlyhali kvôli nesprávnej povrchovej úprave? Alebo ste strávili drahocenný čas a prostriedky na prepracovanie, pretože povrchová úprava nebola kompatibilná s vašimi komponentmi Kovar? Tieto rozhodnutia o povrchovej úprave môžu rozhodnúť o vašich presných projektoch.

Obrábanie Kovar je kompatibilné s rôznymi povrchovými úpravami vrátane galvanického pokovovania (zlato, striebro, nikel), elektrolytického niklovania, eloxovania, pasivácie a povlakov fyzikálneho naparovania. Optimálna povrchová úprava závisí od špecifických požiadaviek vašej aplikácie na odolnosť proti korózii, spájkovateľnosť alebo elektrickú vodivosť.

Pochopenie kompatibility povrchovej úpravy Kovar

Práca s materiálom Kovar si vzhľadom na jeho jedinečné zloženie vyžaduje dôkladné zváženie povrchových úprav. Kovar ako zliatina železa, niklu a kobaltu vykazuje vynikajúce vlastnosti tepelnej rozťažnosti, ale môže byť náročný na to, ktoré povrchové úpravy správne priľnú a zvýšia jeho úžitkové vlastnosti.

Zo skúseností v spoločnosti PTSMAKE som zistil, že výber vhodnej povrchovej úpravy pre komponenty Kovar zahŕňa posúdenie niekoľkých faktorov: prostredie aplikácie, požadované elektrické vlastnosti, potreby hermetickosti a estetické hľadisko. Poďme preskúmať najbežnejšie a najúčinnejšie povrchové úpravy kompatibilné s obrábaním Kovar.

Možnosti galvanického pokovovania pre spoločnosť Kovar

Galvanické pokovovanie zostáva jednou z najvšestrannejších povrchových úprav pre komponenty Kovar. Tento proces nanáša tenkú vrstvu kovu na kovový substrát pomocou elektrického prúdu.

Pozlátenie

Pozlátenie poskytuje vynikajúcu odolnosť proti korózii a elektrickú vodivosť. Pre diely Kovar používané v leteckom priemysle a elektronike zvyčajne odporúčam pozlátenie s hrúbkou 50 až 100 mikročastíc. To poskytuje ideálnu ochranu pri zachovaní rozmerovej presnosti. Táto povrchová úprava je obzvlášť výhodná pre komponenty, ktoré si vyžadujú galvanická kompatibilita8 s inými pozlátenými dielmi v zostavách.

Niklovanie

Galvanické pokovovanie niklom vytvára na súčiastkach Kovar tvrdý povrch odolný proti opotrebovaniu. Typická hrúbka sa pohybuje v rozmedzí 100 - 300 mikročastíc a poskytuje dobrú ochranu proti korózii pri zachovaní rozmerovej stability. Zistil som, že niklovanie je obzvlášť užitočné pre súčiastky Kovar, ktoré vyžadujú odolnosť proti korózii a zároveň miernu ochranu proti opotrebovaniu.

Strieborné pokovovanie

Strieborné pokovovanie poskytuje vynikajúcu elektrickú vodivosť a spájkovateľnosť. Pre rádiové/mikrovlnné aplikácie ponúka postriebrený Kovar vynikajúci výkon. Majte však na pamäti, že striebro je náchylné na zmatnenie a v určitých prostrediach môže vyžadovať dodatočné ochranné opatrenia.

Bezelektrické niklovanie

Bezelektrickým niklovaním sa nanesie rovnomerná vrstva zliatiny niklu a fosforu bez použitia elektrického prúdu. Tento proces vytvára výnimočne rovnomerný povlak aj na zložitých geometriách - významná výhoda pri práci so zložitými komponentmi Kovar.

Hrúbka povlaku sa zvyčajne pohybuje v rozmedzí 100 - 500 mikroinchov s rôznymi možnosťami obsahu fosforu:

| Obsah fosforu | Charakteristika | Odporúčané aplikácie |

|---|---|---|

| Nízka (2-5%) | Magnetické, najtvrdšie ložisko | Aplikácie odolnosti proti opotrebovaniu |

| Stredná (6-9%) | Semi-magnetické, dobrá odolnosť proti korózii | Ochrana na všeobecné účely |

| Vysoká (10-13%) | Nemagnetické, najlepšia odolnosť proti korózii | Komponenty pre drsné prostredie |

Pri obrábaní komponentov zdravotníckych zariadení v spoločnosti PTSMAKE často špecifikujem vysokofosforový elektrolytický nikel pre diely Kovar, ktoré vyžadujú presné rozmery a vynikajúcu odolnosť proti korózii.

Pasivačné ošetrenia

Pasivácia vytvára na povrchu Kovar tenkú vrstvu oxidu, ktorá zvyšuje odolnosť proti korózii bez toho, aby sa zvýšila merateľná hrúbka. Tento chemický proces odstraňuje z povrchu voľné železo a podporuje tvorbu ochrannej vrstvy oxidu.

Dva bežné procesy pasivácie pre Kovar zahŕňajú:

- Pasivácia kyselinou citrónovou - ekologickejšia možnosť

- Pasivácia kyselinou dusičnou - tradičná metóda s vynikajúcimi výsledkami

Pasivácia funguje dobre ako samostatná úprava pre mierne prostredie alebo ako prípravný krok pred aplikáciou iných povrchových úprav.

Povlaky fyzikálneho naparovania (PVD)

Pre špecializované aplikácie vyžadujúce extrémnu tvrdosť alebo jedinečné vlastnosti ponúkajú PVD povlaky vynikajúcu priľnavosť k substrátom Kovar. Tieto tenkovrstvové povlaky (zvyčajne 1-5 mikrónov) poskytujú:

- Výnimočná tvrdosť (do 2500 HV)

- Nízke koeficienty trenia

- Odolnosť voči vysokým teplotám

- Vynikajúca ochrana proti opotrebovaniu

Medzi bežné PVD povlaky kompatibilné so spoločnosťou Kovar patria nitrid titánu (TiN), nitrid chrómu (CrN) a uhlík podobný diamantu (DLC).

Výber správnej povrchovej úpravy pre vašu aplikáciu

Keď pomáham klientom vybrať optimálnu povrchovú úpravu pre ich komponenty Kovar, beriem do úvahy tieto kľúčové faktory:

- Vystavenie životnému prostrediu: Bude diel vystavený vlhkosti, chemikáliám alebo extrémnym teplotám?

- Elektrické požiadavky: Je potrebná vodivosť alebo izolácia?

- Mechanické aspekty: Bude sa komponent opotrebovávať alebo trieť?

- Požiadavky na montáž: Bude diel spájkovaný, zváraný alebo lepený?

- Obmedzenia nákladov: Aký je rozpočet na sekundárne operácie?

Napríklad v leteckom priemysle, kde je najdôležitejšia spoľahlivosť, zvyčajne odporúčam pozlátenie namiesto niklovania pre kritické súčiastky Kovar. V prípade veľkoobjemových elektronických aplikácií, kde sa popri požiadavkách na výkon vyžaduje aj citlivosť na náklady, poskytuje bezelektrický nikel často najlepšiu rovnováhu.

Porovnanie povrchovej úpravy pri obrábaní Kovar

Na zjednodušenie vášho rozhodovacieho procesu vám prinášame porovnávací prehľad povrchových úprav kompatibilných so spoločnosťou Kovar:

| Povrchová úprava | Odolnosť proti korózii | Odolnosť proti opotrebovaniu | Elektrická vodivosť | Relatívne náklady | Typické aplikácie |

|---|---|---|---|---|---|

| Pozlátenie | Vynikajúce | Chudobný | Vynikajúce | Vysoká | Elektronika, RF konektory |

| Niklovanie | Dobrý | Dobrý | Spravodlivé | Mierne | Ochrana na všeobecné účely |

| Strieborné pokovovanie | Dobrý | Chudobný | Vynikajúce | Stredne vysoká a vysoká | RF/mikrovlnné komponenty |

| Bezelektrický nikel | Veľmi dobré | Veľmi dobré | Spravodlivé | Mierne | Presné komponenty, zdravotnícke pomôcky |

| Pasivácia | Spravodlivé | Chudobný | Chudobný | Nízka | Predúprava, mierne prostredie |

| PVD povlaky | Vynikajúce | Vynikajúce | Rôzne | Vysoká | Špecializované aplikácie |

Testovanie kompatibility povrchovej úpravy

V spoločnosti PTSMAKE vždy odporúčam testovať povrchovú úpravu na vzorkách komponentov Kovar pred úplnou výrobou. Tento prístup zachránil mnohé projekty pred nákladnými chybami. Komplexný testovací program zvyčajne zahŕňa:

- Testovanie adhézie (ASTM D3359)

- Testovanie odolnosti proti korózii (ASTM B117)

- Testovanie spájkovateľnosti (ak je to vhodné)

- Environmentálne záťažové testovanie

- Overenie elektrického majetku (ak sa vyžaduje)

Tieto testy zabezpečia, že vybraná povrchová úprava nielen správne priľne k podkladu Kovar, ale aj poskytne výkonnostné charakteristiky požadované vašou aplikáciou.

Ako ovplyvňuje obrábanie Kovar časy dodania vo výrobe?

Čakali ste niekedy netrpezlivo na kritické komponenty, len aby ste sa stretli s opakovaným meškaním? Alebo ste sa možno stretli s dodávateľmi, ktorí sľubujú rýchle dodanie dielov Kovar, ale neustále nedodržiavajú termíny? Táto bežná frustrácia môže narušiť časový harmonogram projektu a spôsobiť kaskádovité problémy v celom výrobnom cykle.

Obrábanie kovarov výrazne ovplyvňuje čas realizácie výroby vzhľadom na náročné vlastnosti materiálu. Hoci je jeho obrábanie náročné kvôli jeho tvrdosti, vysokému obsahu niklu a vlastnostiam tvrdnutia pri práci, špecializované techniky a vhodné vybavenie môžu skrátiť časy realizácie o 30-50% v porovnaní s konvenčnými prístupmi. Správny výrobný partner je rozhodujúci pre optimalizáciu týchto termínov.

Pochopenie jedinečných výziev spoločnosti Kovar pri obrábaní

Zloženie materiálu Kovar (29% nikel, 17% kobalt a 53% železo) vytvára špecifické problémy pri obrábaní, ktoré priamo ovplyvňujú časy výroby. Jeho jedinečné tesniace vlastnosti medzi sklom a kovom9 sú nevyhnutné pre mnohé aplikácie špičkových technológií, ale tie isté vlastnosti spôsobujú výrobné prekážky.

Pri práci so spoločnosťou Kovar som si všimol, že štandardné prístupy k obrábaniu často vedú k nadmernému opotrebovaniu nástrojov, zlej povrchovej úprave a rozmerovým nezrovnalostiam - všetky tieto faktory výrazne predlžujú čas realizácie. Vysoká pevnosť materiálu v ťahu (približne 50 000 psi) a nízka tepelná vodivosť vytvárajú dokonalú búrku pre oneskorenie výroby.

Vplyv prípravy materiálu na čas realizácie

Počiatočná príprava projektu Kovar výrazne ovplyvňuje celkový časový harmonogram projektu. Na rozdiel od bežnejších kovov si Kovar vyžaduje špecifickú úpravu pred začatím obrábania:

| Prípravná fáza | Štandardný čas realizácie | Optimalizovaný čas realizácie | Faktory vplyvu |

|---|---|---|---|

| Získavanie materiálov | 2-4 týždne | 1-2 týždne | Vzťahy s dodávateľmi, dostupnosť zásob |

| Úľava od stresu | 3-5 dní | 1-2 dni | Zariadenia na tepelné spracovanie, znalosti procesov |

| Počiatočné rezanie | 2-3 dni | 1 deň | Technológia rezania, dostupnosť prípravkov |

V spoločnosti PTSMAKE sme vyvinuli špecializované kanály na získavanie materiálov, ktoré vo väčšine prípadov skracujú typický 2-4-týždňový čas na obstaranie spoločnosti Kovar na 1-2 týždne. Táto počiatočná časová úspora sa kaskádovito prelína celým výrobným procesom.

Parametre CNC obrábania a ich vplyv na časový harmonogram

Špecifické parametre obrábania používané pre spoločnosť Kovar priamo ovplyvňujú výrobné plány. Zo svojich skúseností s riadením komplexných projektov Kovar som zistil, že tieto kritické nastavenia významne ovplyvňujú časy realizácie:

Úvahy o rýchlosti rezania

Kovar si vyžaduje nižšie rezné rýchlosti v porovnaní s mnohými inými kovmi - zvyčajne o 30-60% pomalšie ako nehrdzavejúca oceľ. Hoci to prirodzene predlžuje čas obrábania, používanie nesprávnych rýchlostí vedie k ešte väčším oneskoreniam v dôsledku:

- Nadmerné opotrebovanie nástrojov vyžadujúce častú výmenu

- Kalenie pri práci, ktoré poškodzuje nástroje aj obrobky

- Problémy s kvalitou povrchu, ktoré si vyžadujú ďalšie dokončovacie operácie

Použitím správnych rezných rýchlostí s vysokokvalitnými nástrojmi zo spekaných karbidov možno skrátiť celkový čas obrábania až o 35% v porovnaní s použitím štandardných parametrov. Tento prístup sa môže zdať kontraintuitívny (pomalšie je rýchlejšie?), ale znížená potreba prepracovania a výmeny nástrojov vytvára značnú úsporu času.

Stratégie tepelného manažmentu

Tepelné vlastnosti materiálu Kovar vytvárajú jedinečné výzvy, ktoré ovplyvňujú časový harmonogram projektu. Bez správneho tepelného manažmentu počas obrábania sa môžu komponenty deformovať, čo vedie k vyradeniu až do 15-20%. Každý odmietnutý diel dramaticky predlžuje celkový čas realizácie.

Účinné stratégie tepelného manažmentu zahŕňajú:

- Špecializované zloženie chladiacej kvapaliny navrhnuté pre zliatiny niklu

- Prístupy k obrábaniu s prestávkami, ktoré zabraňujú nahromadeniu tepla

- Viacstupňové procesy obrábania s intervalmi chladenia

Zavedením komplexného tepelného manažmentu sme znížili mieru vyradenia na menej ako 3% pri zložitých komponentoch Kovar, čím sme výrazne zlepšili celkový čas realizácie.

Dôsledky dokončovacích prác a kontroly kvality

Požiadavky na konečnú úpravu dielov Kovar majú zásadný vplyv na časový harmonogram. Mnohé vysoko presné aplikácie si vyžadujú špecializované povrchové úpravy, ktoré komplikujú výrobný plán:

| Dokončovacie operácie | Typická časová os | Vplyv na kvalitu | Stratégia skrátenia času realizácie |

|---|---|---|---|

| Presné brúsenie | 2-5 dní | Kritické pre rovinnosť | Ak je to možné, kombinujte s hlavným obrábaním |

| Pasivácia povrchu | 1-2 dni | Zabraňuje oxidácii | Dávkové spracovanie viacerých častí |

| Záverečná kontrola | 1-3 dni | Zabezpečuje špecifikácie | Automatizované kontrolné systémy |

Najúčinnejším prístupom, ktorý som zaviedol na skrátenie času realizácie, je paralelné spracovanie vždy, keď je to možné. Vykonávaním určitých dokončovacích operácií, zatiaľ čo sa začína obrábať ďalšia dávka dielov, sme pri zložitých projektoch Kovar skrátili celkové časové lehoty až o 40%.

Odbornosť dodávateľov a jej kľúčová úloha

Pravdepodobne najvýznamnejším faktorom, ktorý ovplyvňuje čas realizácie obrábania spoločnosti Kovar, je odbornosť dodávateľa. Spolupráca s partnerom, ktorý má skúsenosti s touto špecifickou zliatinou, môže výrazne skrátiť výrobné lehoty.

Viac ako 15 rokov špecializácie na náročné materiály, ako je napríklad Kovar, nám umožnilo vyvinúť vlastné protokoly obrábania, ktoré neustále prekonávajú priemyselné štandardy pre časy dodania. Pri hodnotení potenciálnych výrobných partnerov pre projekty Kovar zvážte:

- Preukázané skúsenosti so systémom Kovar (nielen so všeobecnými kovmi)

- Investície do špecializovaných nástrojov a prípravkov na niklové zliatiny

- Procesy kontroly kvality prispôsobené jedinečným vlastnostiam spoločnosti Kovar

- Schopnosť rýchlo získať materiál prostredníctvom zavedených dodávateľských kanálov

Správny partner môže často skrátiť celkový čas realizácie o 30-50% v porovnaní so spoluprácou s bežnou strojárskou dielňou bez špecifických odborných znalostí spoločnosti Kovar.

Optimalizácia dizajnu pre vyrobiteľnosť Kovar

Jednou z oblastí, ktorá sa pri posudzovaní času realizácie často prehliada, je optimalizácia dizajnu špeciálne pre vlastnosti spoločnosti Kovar. Videl som nespočetné množstvo projektov, pri ktorých mohli úpravy dizajnu výrazne skrátiť čas výroby:

- Minimalizácia tenkých stien a prvkov náchylných na deformáciu

- Navrhovanie špecifických dráh nástrojov, ktoré využívajú charakteristiky obrábateľnosti Kovar

- Vrátane prvkov na zmiernenie napätia, ktoré udržiavajú rozmerovú stabilitu

- Stanovenie správnych tolerancií, ktoré zohľadňujú jedinečné vlastnosti spoločnosti Kovar

Úzka spolupráca s výrobnými inžiniermi na začiatku procesu návrhu môže identifikovať možnosti zníženia zložitosti obrábania pri zachovaní funkčných požiadaviek - často sa tak skráti celkový čas výroby o 20-30%.

Aké opatrenia kontroly kvality zabezpečujú spoľahlivé obrábanie Kovar?

Dostali ste niekedy komponenty Kovar, ktoré počas montáže neočakávane zlyhali? Alebo ste mali problém s nekonzistentnou presnosťou rozmerov v jednotlivých sériách? Tieto problémy s kvalitou nielenže zdržia váš projekt - môžu ho úplne zmariť, najmä pri práci so špecializovaným materiálom, akým je Kovar.

Kontrola kvality pri obrábaní Kovar si vyžaduje komplexný prístup, ktorý kombinuje overovanie materiálu, presné meracie protokoly, kontrolu prostredia a špecializované testovacie metódy. Účinné systémy kontroly kvality monitorujú celý proces od príjmu materiálu až po záverečnú kontrolu a zabezpečujú, že komponenty spĺňajú presné špecifikácie a zachovávajú si kritické vlastnosti, vďaka ktorým je spoločnosť Kovar cenná.

Pochopenie kritickej povahy kontroly kvality spoločnosti Kovar

Kontrola kvality pri obrábaní materiálu Kovar si vyžaduje mimoriadnu pozornosť venovanú detailom vzhľadom na špecializované aplikácie tohto materiálu v elektronike, letectve a medicíne. Ako tesniaca zliatina skla a kovu so starostlivo kontrolovaným charakteristiky tepelnej rozťažnosti10, aj malé odchýlky môžu ohroziť funkčnosť.

V spoločnosti PTSMAKE som zaviedol komplexné protokoly kontroly kvality špeciálne navrhnuté pre komponenty Kovar. Tieto opatrenia zabezpečujú, že každá súčiastka nielen spĺňa rozmerové špecifikácie, ale zachováva si aj základné vlastnosti materiálu, vďaka ktorým je Kovar cenný pre svoje zamýšľané aplikácie.

Overovanie a sledovateľnosť materiálu

Certifikát o overení analýzy

Každá šarža materiálu Kovar, ktorá vstupuje do nášho závodu, sa podrobuje prísnemu overeniu podľa certifikátu analýzy (CoA). Tento dokument poskytuje dôležité informácie o:

- Chemické zloženie v percentách (nikel, kobalt, železo)

- Mechanické vlastnosti

- Číslo šarže a informácie o výrobe

- Dodržiavanie priemyselných noriem

Udržiavame úplnú sledovateľnosť materiálu od surovín až po hotový komponent, čo nám umožňuje sledovať akýkoľvek potenciálny problém až k jeho zdroju.

Testovanie XRF na potvrdenie materiálu

Testovanie röntgenovej fluorescencie (XRF) poskytuje ďalšiu vrstvu overovania. Táto nedeštruktívna metóda potvrdzuje, že zloženie materiálu zodpovedá tomu, čo je uvedené v CoA a v konštrukčných požiadavkách.

Protokoly o kontrole rozmerov

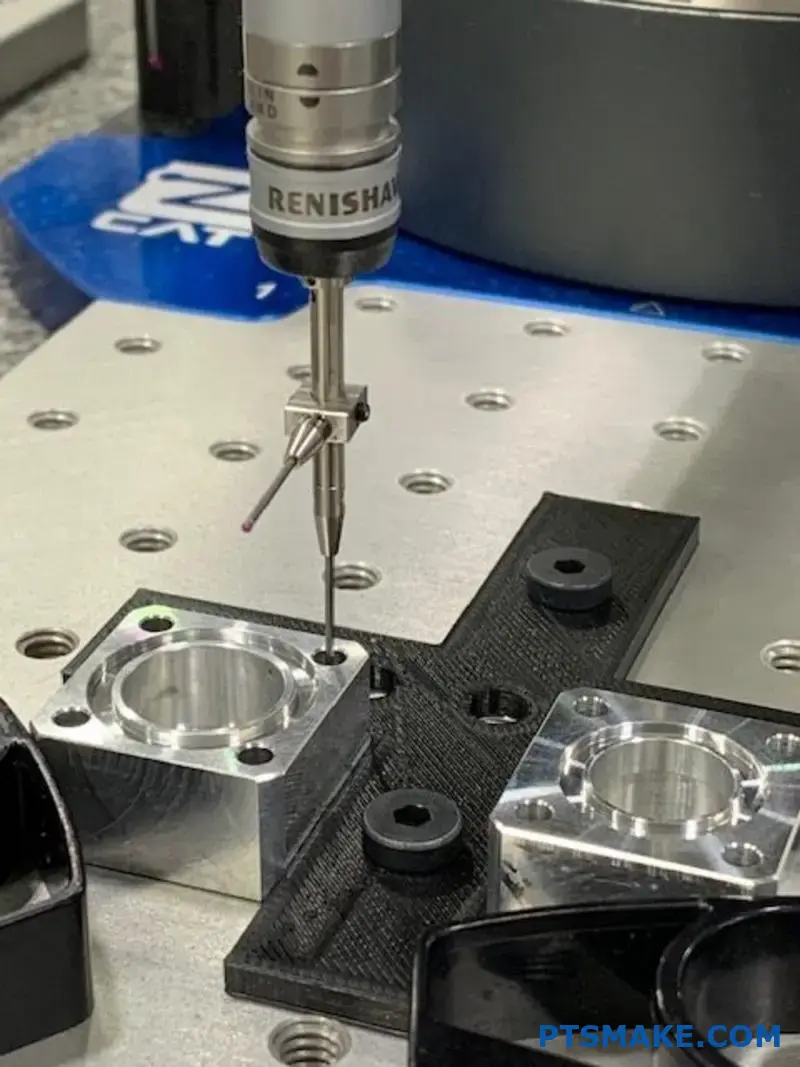

Kontrola na súradnicovom meracom stroji (CMM)

V prípade vysoko presných komponentov Kovar používame kontrolu CMM s kontrolovanou teplotou, aby sme zabezpečili presné merania. Náš protokol zahŕňa:

- Kontrola prvého výrobku pre nové výrobky

- Overovanie počas procesu v kritických fázach výroby

- Konečné overenie rozmerov pred odoslaním

Implementácia štatistickej kontroly procesov

Štatistická kontrola procesu (SPC) nám pomáha udržiavať konzistenciu vo všetkých výrobných sériách tým, že:

| Parameter SPC | Použitie pri obrábaní v Kovar | Benefit |

|---|---|---|

| Analýza Cp/Cpk | Meranie schopnosti procesu | Zabezpečuje dôsledné dodržiavanie tolerancie |

| Grafy X-bar a R | Monitoruje odchýlky procesu | Identifikuje trendy skôr, ako spôsobia problémy |

| Kontrola prvého článku | Overuje počiatočné nastavenie | Zabraňuje chybám v celej dávke |

| Plány odberu vzoriek | Určuje frekvenciu kontrol | Vyvažuje zabezpečenie kvality a efektívnosť |

Kontrola povrchovej úpravy a čistoty

Kvalita povrchovej úpravy priamo ovplyvňuje schopnosť Kovarov vytvárať hermetické tesnenia a spájať sa s inými materiálmi. Naše opatrenia na zabezpečenie kvality zahŕňajú:

Testovanie drsnosti povrchu

Drsnosť povrchu meriame pomocou kalibrovaných profilometrov a zabezpečujeme, aby komponenty spĺňali špecifikované hodnoty Ra. To je obzvlášť dôležité v prípade komponentov, ktoré si vyžadujú následné pokovovanie alebo tesnenie sklo-kov.

Protokoly na prevenciu kontaminácie

Kovar je náchylný na kontamináciu, ktorá môže zhoršiť jeho vlastnosti. Naše čisté výrobné prostredie zahŕňa:

- Vyhradené priestory na obrábanie pre spoločnosť Kovar

- Špecializované čistiace protokoly s použitím vhodných rozpúšťadiel

- Balenie hotových komponentov bez častíc

- Pravidelné monitorovanie podmienok prostredia

Špecializované testovanie pre vlastnosti Kovar

Testovanie magnetickej priepustnosti

V prípade aplikácií vyžadujúcich špecifické magnetické vlastnosti vykonávame testovanie permeability, aby sme overili, či sa materiál po opracovaní správa podľa očakávaní.

Testy priľnavosti oxidácie a pokovovania

Ak si komponenty spoločnosti Kovar vyžadujú pokovovanie (bežne zlatom alebo niklom), vykonávame testy priľnavosti, aby sme zaistili správne spojenie a integritu povlaku a zabránili tak problémom pri následných montážnych operáciách.

Postupy záverečného zabezpečenia kvality

Testovanie tesnosti utesnených komponentov

V prípade komponentov Kovar určených na hermetické utesnenie vykonávame testovanie tesnosti héliom na overenie integrity tesnenia až do extrémne nízkych hodnôt tesnosti (často meraných v 10^-9 std cc/s).

Overenie tepelného cyklu

Ak si to vyžadujú kritické aplikácie, môžeme vykonať testy tepelného cyklu, aby sme overili, či si komponent Kovar zachováva svoju integritu pri teplotných výkyvoch, a potvrdili, že jeho koeficient tepelnej rozťažnosti funguje podľa očakávania.

Dokumentácia a certifikácia

Ku každému projektu obrábania Kovar je priložená komplexná dokumentácia, ktorá obsahuje:

- Certifikácie materiálov

- Správy o rozmerovej kontrole

- Údaje o riadení procesu

- Výsledky testov pre špecializované požiadavky

- Informácie o vysledovateľnosti šarže

Tento balík dokumentácie poskytuje záruku, že komponenty spĺňajú všetky špecifikované požiadavky, a pomáha pri riešení prípadných problémov.

Uplatnenie kontroly kvality v reálnom svete

V rámci nedávneho projektu v oblasti letectva a kozmonautiky v spoločnosti PTSMAKE sme zaviedli tieto prísne opatrenia na kontrolu kvality pre puzdrá Kovar používané v satelitných komunikačných systémoch. Zdokonalené kontrolné protokoly nám umožnili dosiahnuť výťažnosť 99,8% pri prvom prechode v porovnaní s priemernou výťažnosťou podobných komponentov v priemysle, ktorá je približne 95%. Táto úroveň zabezpečenia kvality je mimoriadne dôležitá pre komponenty, ktoré sa po nasadení nedajú ľahko vymeniť.

Zavedením týchto komplexných opatrení na kontrolu kvality sa nám podarilo dodávať komponenty Kovar, ktoré neustále spĺňajú náročné špecifikácie našich zákazníkov, a to aj pre tie najkritickejšie aplikácie v letectve, obrane a zdravotníckych zariadeniach.

Získajte informácie o tejto kritickej vlastnosti, ktorá zabraňuje zlyhaniu komponentov v extrémnych prostrediach. ↩

Zistite, ako môže táto vlastnosť zmeniť vaše projekty presného inžinierstva. ↩

Získajte viac informácií o týchto dôležitých elektronických komponentoch a spôsobe ich výroby. ↩

Kliknutím sa dozviete pokročilé techniky riadenia kalenia pri presnom obrábaní. ↩

Kliknutím sa dozviete, ako riadená tepelná rozťažnosť ovplyvňuje výber materiálu pre kritické komponenty. ↩

Kliknutím získate podrobné vysvetlenie vplyvu tvrdnutia na výber nástroja. ↩

Pochopenie tohto konceptu zaručuje optimálny výkon materiálu vo vašich finálnych komponentoch. ↩

Pochopenie tohto konceptu pomáha predchádzať neočakávaným interakciám materiálov vo vašich projektoch. ↩

Zistite, ako tieto vlastnosti ovplyvňujú požiadavky na časovú os vašej konkrétnej aplikácie. ↩

Zistite, prečo je riadená tepelná rozťažnosť spoločnosti Kovar nevyhnutná pre kritické aplikácie. ↩