Pochopenie vlastností titánu

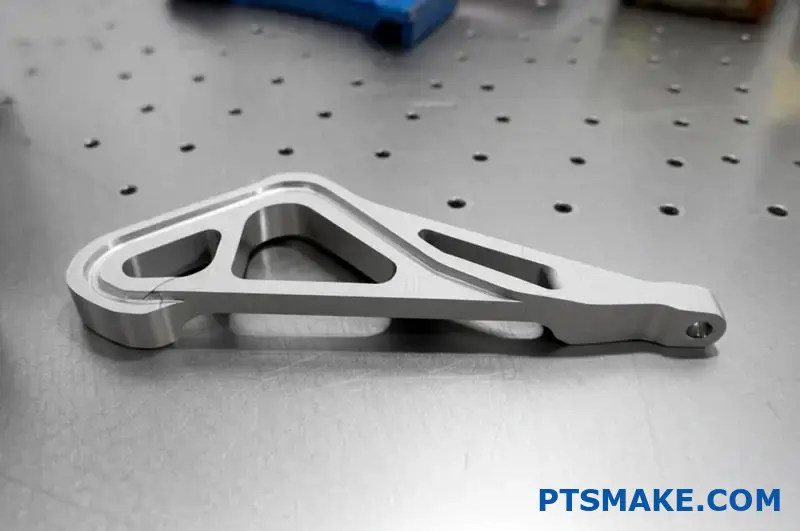

Premýšľali ste niekedy nad tým, prečo sa leteckí inžinieri nadchýnajú kovom, s ktorým je notoricky ťažké pracovať? Titán je možno neopozeraným hrdinom modernej výroby, ktorý sa skrýva v rôznych materiáloch, od leteckých motorov až po prvotriedne golfové palice.

Titán je zázrakom vo svete strojárstva, pretože spája mimoriadnu pevnosť s pozoruhodne nízkou hmotnosťou. Jeho jedinečná atómová štruktúra vytvára materiál, ktorý je výzvou pre konvenčné prístupy k obrábaniu a zároveň ponúka výkonnostné výhody, ktorým sa vyrovná len málo iných kovov.

Základná povaha titánu

Pri projektoch obrábania titánu je nevyhnutné pochopiť základné vlastnosti tohto výnimočného kovu. Pozícia titánu ako prvku 22 v periodickej tabuľke ho radí medzi prechodné kovy, ale jeho správanie ho odlišuje od väčšiny technických materiálov. Tento kov existuje v dvoch základných kryštalických formách: alfa titán (šesťuholníkový s tesným usporiadaním) a beta titán (kubický s centrovaným telesom). Táto kryštalická štruktúra priamo ovplyvňuje reakcie materiálu počas rezných operácií.

Pri práci s klientmi z leteckého priemyslu v spoločnosti PTSMAKE som zistil, že atómová štruktúra titánu vytvára jedinečnú kombináciu vlastností, ktoré priťahujú konštruktérov a zároveň sú výzvou pre obrábačov. Tento kov takmer okamžite po kontakte s kyslíkom vytvára tesnú vrstvu oxidu, ktorá poskytuje výnimočnú odolnosť voči korózii, ale vytvára komplikácie pri rezaní.

Pomer pevnosti k hmotnosti: Rozhodujúca výhoda

Najslávnejšou vlastnosťou titánu je nepochybne jeho pôsobivý pomer pevnosti a hmotnosti. Táto vlastnosť ho robí obzvlášť cenným v aplikáciách citlivých na hmotnosť, kde nemožno znižovať výkon.

Aby ste to pochopili, zoberte si, ako sa titán dá porovnať s inými bežnými technickými kovmi:

| Vlastníctvo | Titán | Oceľ | Hliník |

|---|---|---|---|

| Hustota (g/cm³) | 4.5 | 7.8 | 2.7 |

| Pevnosť v ťahu (MPa) | 900-1200 | 500-850 | 200-600 |

| Pomer pevnosti k hmotnosti | Veľmi vysoká | Mierne | Vysoká |

| Odolnosť proti korózii | Vynikajúce | Zlý až dobrý | Dobrý |

Tento výnimočný pomer pevnosti a hmotnosti vysvetľuje, prečo sa titán stal nenahraditeľným v leteckom priemysle, kde záleží na každom grame. Táto istá pevnosť však predstavuje značnú výzvu pri obrábaní, ktoré si vyžaduje špecializované nástroje a techniky.

Tepelné vlastnosti a výzvy pri obrábaní

Jednou z najproblematickejších vlastností titánu z hľadiska obrábania je jeho mimoriadne nízka tepelná vodivosť. Približne 1/7 tepelnej vodivosti hliníka titán zadržiava teplo na rozhraní rezu namiesto toho, aby ho odvádzal cez obrobok.

Toto tepelné správanie vytvára dokonalú búrku problémov pri obrábaní:

- Koncentrácia tepla na reznej hrane urýchľuje opotrebovanie nástroja

- Rezné teploty na rozhraní nástroj-obrobok môžu presiahnuť 1000 °C

- Tepelná rozťažnosť počas obrábania ovplyvňuje presnosť rozmerov

- Riziko tvrdnutia pri práci sa dramaticky zvyšuje s nárastom tepla

Počas presného obrábania titánu v spoločnosti PTSMAKE zavádzame špecializované stratégie chladenia a rezné parametre, aby sme tieto tepelné problémy účinne zvládli. Bez správneho tepelného riadenia sa môže životnosť nástroja znížiť až o 80% v porovnaní s obrábaním bežnejších kovov.

Chemická reaktivita: Dvojsečný meč

Chemické vlastnosti titánu predstavujú ďalší fascinujúci paradox. Tento materiál rýchlo vytvára pasívnu vrstvu oxidu (TiO₂), keď je vystavený pôsobeniu kyslíka, čím vytvára vynikajúcu odolnosť voči korózii, vďaka ktorej je ideálny pre lekárske implantáty a zariadenia na spracovanie chemikálií. Tá istá reaktivita sa však stáva problematickou počas obrábania.

Kov vykazuje to, čo metalurgovia nazývajú chemická príbuznosť1 s mnohými nástrojovými materiálmi, najmä pri zvýšených teplotách. To znamená, že titán sa doslova chce spojiť s materiálmi rezných nástrojov, čo vedie k:

- Tvorba nánosov na rezných nástrojoch

- Zvýšené trenie na reznom rozhraní

- Priľnavosť materiálu k povrchu nástroja

- Predčasné zlyhanie nástroja v dôsledku chemickej difúzie

Toto chemické správanie pomáha vysvetliť, prečo si obrábanie titánu často vyžaduje špecializované povlakované nástroje a veľké množstvo chladiacich kvapalín. Vďaka dlhoročným skúsenostiam so spracovaním titánu som zistil, že aj krátke prerušenie prietoku chladiacej kvapaliny môže viesť ku katastrofálnemu zlyhaniu nástroja v priebehu niekoľkých sekúnd.

Tendencia k sťaženiu práce

Poslednou vlastnosťou, ktorá významne ovplyvňuje obrábanie titánu, je jeho silný sklon k pracovnému kaleniu. Pri deformácii titánu počas rezných operácií sa mení jeho kryštalická štruktúra, čím sa výrazne zvyšuje tvrdosť a odolnosť voči ďalšej deformácii.

Toto správanie sa pri práci sa prejavuje viacerými spôsobmi:

- Tvrdnutie povrchu vytvára čoraz ťažšie rezateľnú vrstvu

- Prerušované rezy čelia rôznej tvrdosti materiálu

- Vibrácie alebo chvenie výrazne urýchľujú tvrdnutie

- Vstupné a výstupné body nástroja sa viac spevňujú

V spoločnosti PTSMAKE sme vyvinuli špecifické stratégie rezania, ktoré udržiavajú konzistentnú tvorbu triesky a minimalizujú účinky kalenia. To zahŕňa optimalizované rýchlosti posuvu, špecializované geometrie nástrojov a prísnu kontrolu vibrácií počas celého procesu obrábania.

Praktické dôsledky pre obrábanie

Tieto základné vlastnosti - pevnosť, tepelné správanie, chemická reaktivita a tvrdnutie - spolu vytvárajú jedinečnú osobnosť titánu pri obrábaní. Pochopenie týchto vlastností nie je len akademické; priamo sa premieta do praktických rozhodnutí o rezných rýchlostiach, výbere nástrojov, použití chladiacej kvapaliny a stratégiách obrábania.

Ak sa k obrábaniu titánu pristupuje so správnymi znalosťami a technikou, je možné ho obrábať efektívne a hospodárne. Kľúčom je rešpektovať jeho jedinečnú povahu a nezaobchádzať s ním ako s bežnými kovmi. Využitím špecializovaných prístupov založených na prirodzených vlastnostiach titánu môžu výrobcovia uvoľniť obrovský potenciál tohto výnimočného kovu.

Výber správneho nástroja

Zamýšľali ste sa niekedy nad tým, prečo sú niektoré titánové diely bezchybné, zatiaľ čo iné zlyhávajú? Tajomstvo nie je len v stroji - je to v reznej hrane, ktorá sa stretáva s kovom. Dovoľte mi ukázať vám, ako výber správneho nástroja premení titán z desivého na inšpirujúci.

Výber správnych rezných nástrojov na obrábanie titánu je najdôležitejším rozhodnutím, ktoré ovplyvňuje kvalitu, náklady a efektívnosť. Správne nástroje kombinujú pokročilú technológiu povlakovania s optimalizovanou geometriou, aby odolali jedinečným výzvam titánu a dosiahli výnimočné výsledky.

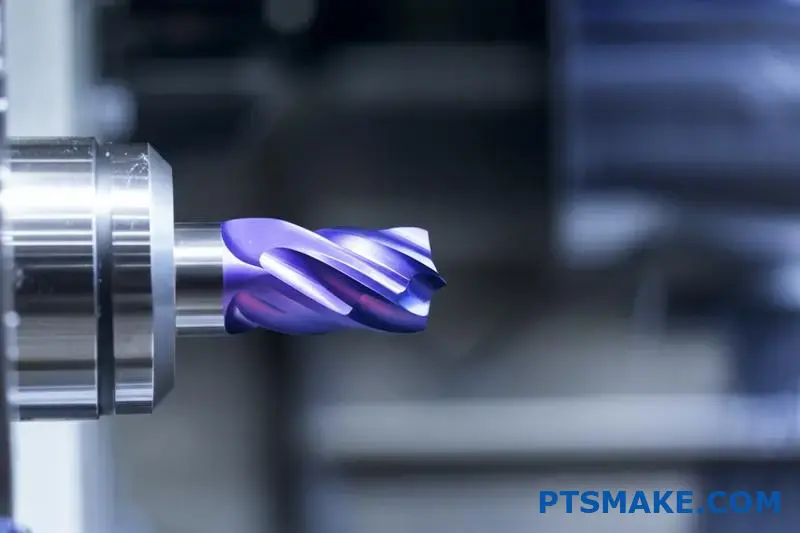

Karbidové rezné nástroje: Základ obrábania titánu

Pri obrábaní titánu musí byť východiskovým bodom pre výber nástrojov materiál substrátu. Podľa mojich skúseností z práce s klientmi z oblasti leteckej a lekárskej techniky sa karbid volfrámu pri aplikáciách s titánom ukázal ako trvalo lepší ako iné nástrojové materiály. Karbid je mimoriadne účinný vďaka svojej jedinečnej kombinácii tvrdosti a húževnatosti - vlastností, ktoré priamo pôsobia proti náročným vlastnostiam titánu.

Ideálna trieda karbidu na obrábanie titánu zvyčajne obsahuje:

- 6-10% kobalt pre zvýšenú odolnosť proti zlomeniu

- Submikrónová štruktúra zŕn karbidu volfrámu pre pevnosť hrán

- Vyvážený pomer tvrdosti a húževnatosti optimalizovaný na prerušované rezy

V spoločnosti PTSMAKE sme zistili, že nástroje z tvrdokovu s veľkosťou zŕn medzi 0,5-0,8 mikróna poskytujú najlepší výkon v rôznych titánových zliatinách. Jemnejšie zrnité štruktúry poskytujú vynikajúce zachovanie hrán, ale môžu sa ukázať ako príliš krehké pre ťažké hrubovacie operácie.

Pokročilé nátery: Tepelná bariéra

Kým základom je karbid, moderná technológia povlakovania mení obyčajný nástroj na nástroj schopný odolávať extrémnym podmienkam obrábania titánu. Tri povlaky neustále prekonávajú ostatné, keď čelia vysokým teplotám a reaktivite titánu:

| Typ povlaku | Odolnosť voči teplote | Tvrdosť (HV) | Najlepšie aplikácie | Slabina |

|---|---|---|---|---|

| AlTiN | Do 900 °C | 3300-3500 | Vysokorýchlostné obrábanie, rezanie za sucha | Mierne hrubší povlak znižuje ostrosť hrán |

| TiAlN | Do 800 °C | 3000-3200 | Obrábanie titánu na všeobecné účely | Menej účinný pri extrémnych teplotách |

| TiCN | Do 750 °C | 3200-3500 | Dokončovacie operácie, nižšie rýchlosti | Nie je ideálny pre vysokoteplotné aplikácie |

Tieto špecializované povlaky riešia niekoľko kritických problémov pri obrábaní titánu:

- Vytvárajú tepelnú bariéru, ktorá chráni karbidový substrát pred extrémnym teplom.

- Znižujú chemické afinita2 medzi titánom a materiálmi rezných nástrojov

- Znižujú trenie na reznom rozhraní, čím znižujú tvorbu tepla.

- Poskytujú zvýšenú tvrdosť na reznej hrane, čím predlžujú životnosť nástroja

Pri výbere povlakovaných nástrojov pre projekty obrábania titánu je dôležitým faktorom hrúbka povlaku. Hrubšie povlaky síce poskytujú vyššiu ochranu, ale môžu otupiť reznú hranu - čo je obzvlášť dôležité pri tendencii titánu k tvrdnutiu. Optimálna hrúbka povlaku sa zvyčajne pohybuje v rozmedzí 2 - 4 mikrónov, čím sa dosiahne rovnováha medzi ochranou a ostrosťou reznej hrany.

Optimálna geometria nástroja pre titán

Okrem materiálu a povlakovania zohráva pri úspešnom obrábaní titánu rozhodujúcu úlohu geometria nástroja. Správna geometria zohľadňuje nízku tepelnú vodivosť titánu, vysokú pevnosť a tendenciu k tvrdnutiu.

Optimalizácia uhla hrabania

Uhol sklonu - uhol medzi čelom nástroja a čiarou kolmou na obrábaný povrch - významne ovplyvňuje rezné sily a tvorbu tepla. Pri obrábaní titánu ponúkajú kladné uhly sklonu medzi 5° a 15° niekoľko výhod:

- Znížené rezné sily a požiadavky na výkon

- Zlepšený odvod triesky z reznej zóny

- Znížené tvrdnutie vďaka čistejšiemu strihaniu

- Nižšia tvorba tepla na rozhraní nástroj-obrobok

Príliš pozitívne uhly sklonu však môžu oslabiť reznú hranu. To vytvára krehkú rovnováhu medzi účinnosťou rezania a trvanlivosťou nástroja. V spoločnosti PTSMAKE zvyčajne odporúčame vyššie uhly kladného sklonu pri dokončovacích operáciách (10 - 15°) a miernejšie uhly pri hrubovaní (5 - 10°), aby sa zachovala pevnosť hrany.

Úvahy o uhle odľahčenia

Uhol odľahčenia alebo vôle zabraňuje treniu medzi bokom nástroja a novoobrábaným povrchom. Pri obrábaní titánu je správny odľahčovací uhol veľmi dôležitý vzhľadom na pružnosť materiálu a jeho spätný chod. Optimálne uhly odľahčenia sa zvyčajne pohybujú medzi:

- Primárny reliéf: 10-14 stupňov

- Sekundárny reliéf: 15-20 stupňov

Tieto relatívne vysoké uhly odľahčenia znižujú trenie a tvorbu tepla pozdĺž bočnej plochy, ale nadmerná vôľa znižuje pevnosť hrany. Nájdenie správnej rovnováhy si vyžaduje zvážiť konkrétnu titánovú zliatinu, rezné parametre a to, či vykonávate hrubovacie alebo dokončovacie operácie.

Príprava na ostrie

Samotná mikroskopická rezná hrana si pri obrábaní titánu zaslúži osobitnú pozornosť. Zatiaľ čo konvenčná múdrosť odporúča čo najostrejšiu hranu, pri obrábaní titánu sa často využívajú techniky kontrolovanej prípravy hrany:

- Brúsenie: Malý polomer (0,01-0,03 mm) môže posilniť reznú hranu

- Fazetovanie: Malá plochá plocha pod určitým uhlom spevňuje reznú hranu.

- Vodopádové brúsenie: Variabilná príprava hrán poskytuje vyvážený výkon

Tieto mikromodifikácie reznej hrany poskytujú zvýšenú odolnosť bez výrazného zvýšenia rezných síl. V prípade vysoko presných titánových komponentov v spoločnosti PTSMAKE často špecifikujeme nástroje s prípravkami hrán špecifickými pre danú aplikáciu, ktoré zodpovedajú konkrétnym požiadavkám každého projektu.

Špecializované konštrukcie nástrojov pre titán

Štandardné voľne dostupné rezné nástroje len zriedka poskytujú optimálny výkon pri obrábaní titánu. Účelovo navrhnuté nástroje, ktoré obsahujú špecifické prvky pre titán, prinášajú výrazne lepšie výsledky:

- Variabilné uhly špirály, ktoré znižujú harmonické a vibrácie

- Nerovnaké rozmiestnenie drážok na rozdelenie rezných síl

- Hlbšie drážky s lešteným povrchom na účinný odvod triesky

- Vystužené jadrá, ktoré minimalizujú deformáciu nástroja

Tieto špecializované konštrukčné prvky priamo riešia jedinečné výzvy pri obrábaní titánu. Hoci takéto nástroje majú zvyčajne vyššiu cenu, zlepšenie výkonu - dlhšia životnosť nástroja, lepšia kvalita povrchu a vyššia možná rezná rýchlosť - často mnohonásobne ospravedlňuje investíciu.

Výber správneho nástroja na obrábanie titánu nie je len o výbere najdrahšej možnosti. Vyžaduje si pochopenie toho, ako materiál, povlak, geometria a konštrukčné prvky spolupracujú na prekonaní výziev, ktoré sú titánu vlastné. So správnym nástrojovým riešením možno efektívne, presne a hospodárne obrábať aj tie najnáročnejšie titánové komponenty.

Optimálne parametre rezania

Mali ste niekedy pocit, že sa pri nastavovaní obrábania titánu pohybujete v mínovom poli? Ten správny bod medzi produktivitou a životnosťou nástroja sa môže zdať nepolapiteľný. Ale čo ak je dokonalá rovnováha vzdialená len pár úprav parametrov?

Zvládnutie rezných parametrov pri obrábaní titánu si vyžaduje pochopenie jemnej rovnováhy medzi rýchlosťou, posuvom a hĺbkou rezu. Správna kombinácia zabraňuje kaleniu, riadi teplo a výrazne predlžuje životnosť nástroja pri zachovaní produktivity.

Vedecké poznatky o rýchlostiach a podávaní pre titán

Jedinečné vlastnosti titánu si vyžadujú zásadné prehodnotenie tradičných parametrov obrábania. Zatiaľ čo konvenčná múdrosť pre mnohé kovy hovorí "zvýšiť rýchlosť, znížiť posuv" pre lepšiu povrchovú úpravu, titán sa riadi úplne inými pravidlami. Nízka tepelná vodivosť materiálu v kombinácii s jeho tendenciou k tvrdnutiu pri práci vytvára situáciu, v ktorej štandardné prístupy k parametrom môžu rýchlo viesť ku katastrofe.

Pri obrábaní titánu sa vaším hlavným nepriateľom stáva teplo. Na rozdiel od hliníka alebo ocele, ktoré odvádzajú teplo z reznej zóny, titán zachytáva teplo na rozhraní nástroj - obrobok. Toto sústredené teplo urýchľuje opotrebovanie nástroja a môže vyvolať kaskádu problémov vrátane kalenia práce, vytvorených hrán a predčasného zlyhania nástroja.

Rýchlosť rezania: kritická premenná

Najdôležitejším parametrom pri obrábaní titánu je rýchlosť rezania (povrchové stopy za minútu alebo SFM). Nadmerná rýchlosť generuje teplo, ktoré sa nedokáže odviesť vďaka slabej tepelnej vodivosti titánu. Na základe dlhoročných skúseností s obrábaním titánu v spoločnosti PTSMAKE som zistil, že optimálne rozsahy reznej rýchlosti sa zvyčajne pohybujú medzi:

| Zliatina titánu | Typ operácie | Odporúčaná rýchlosť rezania (SFM) | Požiadavka na chladiacu kvapalinu |

|---|---|---|---|

| Komerčne čistý | Hrubovanie | 200-250 | Povodne |

| Komerčne čistý | Dokončenie | 250-300 | Povodne |

| Ti-6Al-4V | Hrubovanie | 150-200 | Vysokotlakové |

| Ti-6Al-4V | Dokončenie | 200-250 | Vysokotlakové |

| Ti-5Al-5Mo-5V-3Cr | Hrubovanie | 100-150 | Vysokotlakové |

| Ti-5Al-5Mo-5V-3Cr | Dokončenie | 150-200 | Vysokotlakové |

Tieto rýchlosti sa môžu zdať konzervatívne v porovnaní s rýchlosťami používanými pri obrábaní hliníka alebo dokonca ocele, ale predstavujú optimálnu rovnováhu medzi produktivitou a životnosťou nástrojov pre titánové zliatiny. Pri PTSMAKE sme zistili, že prekročenie týchto rozsahov, dokonca aj o 10-15%, môže znížiť životnosť nástroja o 30-50% alebo viac.

Rýchlosť podávania: Porušenie konvenčných pravidiel

Zatiaľ čo pri titáne sa musí znížiť rezná rýchlosť, pri posuvoch sa postupuje opačne. Na rozdiel od mnohých materiálov, pri ktorých miernejšie posuvy zlepšujú povrchovú úpravu, titán v skutočnosti profituje z agresívnejších rýchlostí posuvu. Tento prístup zabraňuje tomu, aby rezná hrana zostala v jednej polohe, čo by spôsobilo nadmerné zahrievanie a kalenie.

Optimálne rýchlosti posuvu pre titán sa pri čelných frézach zvyčajne pohybujú v rozmedzí 0,004-0,008 palca na zub (IPT), pričom menšie priemery si vyžadujú dolnú hranicu tohto rozsahu. Pri sústružníckych operáciách dávajú rýchlosti posuvu v rozmedzí 0,005-0,015 palca na otáčku (IPR) zvyčajne najlepšie výsledky.

Vedecké poznatky o tomto prístupe sa týkajú riedenie triesky3 - jav, keď sa skutočná hrúbka triesky líši od naprogramovanej rýchlosti posuvu v dôsledku uhlov záberu nástroja. V prípade titánu udržiavanie primeranej hrúbky triesky zabraňuje treniu nástroja namiesto rezania, čo by spôsobilo nadmerné teplo bez účinného úberu materiálu.

Stratégie hĺbky a šírky rezu

Okrem rýchlosti a posuvu majú na úspešnosť obrábania titánu významný vplyv aj hĺbka a šírka rezu. Tieto parametre ovplyvňujú záber nástroja, rezné sily a rozloženie tepla počas rezu.

Hĺbka rezu: Hlboký, nie široký

Pri hrubovaní titánu sú hlbšie rezy často lepšie ako širšie. Hĺbka rezu medzi 1 až 2-násobkom priemeru nástroja so zmenšenou šírkou rezu (30-40% priemeru) zvyčajne prináša lepšie výsledky ako plytšie a širšie prechody. Tento prístup:

- smeruje rezné sily skôr axiálne ako radiálne, čím znižuje priehyb

- zapracováva nástroj do hrubšieho materiálu mimo už predtým vytvrdených povrchov

- Využíva celú dĺžku drážky, čím rozvádza teplo na väčšiu časť reznej hrany

- Znižuje počet potrebných prechodov, čím sa minimalizujú opakované cykly ohrevu

Pri dokončovacích operáciách zabezpečujú menšie hĺbky (0,010-0,030") v kombinácii s vhodnými rýchlosťami posuvu presnosť rozmerov pri zachovaní dostatočnej hrúbky triesky, aby sa zabránilo treniu.

Radiálne zapojenie: Riadenie nahromadenia tepla

Šírka rezu alebo radiálny záber zohráva kľúčovú úlohu pri riadení tepla počas obrábania titánu. Tradičné stratégie vysokoúčinného frézovania, ktoré využívajú ľahký radiálny záber pri vyšších rýchlostiach, sa na titán kvôli jeho zlým tepelným vlastnostiam nehodia.

Na optimálne obrábanie titánu zvážte tieto stratégie radiálneho záberu:

- Hrubovanie: 30-40% priemeru nástroja na vyváženie rýchlosti úberu materiálu a tvorby tepla

- Polodokončovacie práce: 25-35% na zachovanie produktivity pri súčasnom znížení tepelnej záťaže

- Povrchová úprava: 10-20% pre stenové prvky na minimalizáciu priehybu a kalenia

V spoločnosti PTSMAKE sme vyvinuli špecializované dráhy nástrojov, ktoré udržiavajú konzistentný radiálny záber počas celého rezu, čím zabraňujú náhlemu zvýšeniu zaťaženia, ktoré môže viesť ku katastrofickému zlyhaniu nástroja pri obrábaní titánu.

Dynamický vzťah medzi parametrami

Skutočné umenie pri obrábaní titánu spočíva v pochopení vzájomného pôsobenia týchto parametrov. Namiesto toho, aby sa na rýchlosť, posuv a hĺbku pozeralo ako na izolované premenné, úspešné obrábanie titánu si vyžaduje zohľadnenie ich kombinovaného vplyvu na rezný proces.

Efekt zriedenia čipov

Pri obrábaní s radiálnym záberom menším ako 50% sa efektívna hrúbka triesky znižuje v dôsledku zakrivenej dráhy nástroja. To znamená, že vaša naprogramovaná rýchlosť posuvu nemusí vytvoriť zamýšľané zaťaženie trieskou. V prípade titánu to môže viesť k nebezpečným situáciám, keď sa nástroj namiesto rezania triešti.

Na kompenzáciu rednutia triesky pri obrábaní titánu je často potrebné upraviť posuv na základe percenta radiálneho záberu:

| Radiálne zapojenie (% priemeru) | Faktor úpravy rýchlosti podávania |

|---|---|

| 50% | 1,0 (nie je potrebná žiadna úprava) |

| 30% | 1.3 (zvýšenie krmiva o 30%) |

| 20% | 1.6 (zvýšenie prívodu o 60%) |

| 10% | 2.3 (zvýšenie prívodu o 130%) |

Tieto nastavenia zabezpečujú, že skutočná hrúbka triesky zostáva konzistentná napriek zmenám v radiálnom zábere, čím sa predchádza zvyšovaniu tepla, ktoré vzniká, keď sa nástroje zastavujú alebo trú o obrobok.

Prevencia pred oneskorením a stvrdnutím práce

Jedným z najdôležitejších aspektov výberu parametrov titánu je vyhnúť sa podmienkam, ktoré spôsobujú zdržanie. Dwell nastáva vtedy, keď rezná hrana zostáva v kontakte s materiálom bez toho, aby ho účinne odstraňovala, čím sa vytvára teplo a spúšťa tvrdnutie.

Aby sa predišlo zdržiavaniu:

- Udržiavanie konzistentných rýchlostí podávania počas celého rezu

- Programovanie vstupov a výstupov nástroja s oblúkovými alebo rampovými pohybmi

- Vyhnite sa náhlym zmenám smeru, ktoré na chvíľu zastavia odstraňovanie materiálu

- Používanie stúpavého frézovania namiesto konvenčného vždy, keď je to možné.

- Zabezpečenie konštantného tlaku a objemu chladiacej kvapaliny počas obrábania

V spoločnosti PTSMAKE sme zistili, že udržiavanie konzistencie zaťaženia triesky je pravdepodobne najdôležitejším faktorom úspešného obrábania titánu. Keď sa hrúbka triesky dramaticky mení, kalenie rýchlo vytvára samoposilňujúci cyklus zvyšovania rezných síl a tvorby tepla.

Praktické použitie vo výrobných prostrediach

Prevedenie týchto parametrov do reálnej výroby si vyžaduje pozornosť na schopnosti a stabilitu stroja. Aj dokonalá kombinácia rýchlosti a posuvu zlyhá, ak obrábací stroj, upínanie alebo držanie nástroja spôsobuje vibrácie alebo priehyby.

Vo výrobnom prostredí musia parametre úspešného obrábania titánu zohľadňovať:

- Tuhosť a tlmiace vlastnosti stroja

- Bezpečnosť chodu a uchopenia nástrojových držiakov

- Stabilita upevnenia obrobku

- Dodávaný tlak a objem chladiacej kvapaliny

- Konzistentnosť programu a profily zrýchlenia/spomalenia

Ak sa popri základných rezných parametroch zohľadnia aj tieto praktické aspekty, výrobcovia môžu dosiahnuť konzistentné a predvídateľné výsledky aj pri náročných vlastnostiach titánu.

Nájdenie optimálnych rezných parametrov pre titán si vyžaduje prekročiť rámec kuchárskych hodnôt a pochopiť jedinečné správanie materiálu v podmienkach obrábania. Pri správne zvolených rýchlostiach, posuvoch a hĺbkach rezu sa titán mení z výrobnej nočnej mory na zvládnuteľný materiál, ktorý poskytuje výnimočný výkon v najnáročnejších aplikáciách.

Stratégie chladiacej kvapaliny pre riadenie tepla

Zamýšľali ste sa niekedy nad tým, prečo sú niektoré titánové diely bezchybné, zatiaľ čo iné sa deformujú a zlyhávajú? Tajomstvo nespočíva v samotnej fréze, ale v tom, čo nevidíte - v neviditeľnom boji s teplom, ktorý sa odohráva na reznej hrane každú milisekundu.

Účinná aplikácia chladiacej kvapaliny je neopísaným hrdinom úspechu pri obrábaní titánu. Pri správnej implementácii strategické chladenie nielenže zabraňuje tepelnému poškodeniu, ale mení celý proces rezania, predlžuje životnosť nástroja až o 300% a zároveň umožňuje rýchlejší úber materiálu.

Kritická úloha chladenia pri obrábaní titánu

Pri obrábaní titánu nie je riadenie tepla len dôležité - je absolútne nevyhnutné. Tepelná vodivosť titánu je približne 7 W/m-K, čo je približne 1/15 hliníka a 1/4 ocele. Táto slabá tepelná vodivosť znamená, že teplo vznikajúce počas rezania zostáva sústredené na rozhraní nástroj - obrobok, namiesto toho, aby sa rozptýlilo materiálom.

Bez správnych stratégií chladenia toto koncentrované teplo vytvára kaskádu problémov:

- Zrýchlené opotrebovanie nástroja v dôsledku tepelného zmäkčenia rezných hrán

- Chemické reakcie medzi titánom a nástrojovými materiálmi pri zvýšených teplotách

- Tepelná rozťažnosť ovplyvňujúca presnosť rozmerov

- Tvrdnutie pri práci v dôsledku nadmerného nahromadenia tepla

- Zlá povrchová úprava z vytvorených okrajov

Počas rokov práce s klientmi z oblasti letectva a medicíny v spoločnosti PTSMAKE som videl nespočetné množstvo projektov, ktoré uspeli alebo zlyhali len na základe ich prístupu k chladeniu. Rozdiel medzi primeraným a vynikajúcim chladením môže znamenať rozdiel medzi 10 dielmi na nástroj a viac ako 50 dielmi na nástroj.

Pochopenie tvorby tepla počas rezania titánu

Aby sme mohli vyvinúť účinné stratégie chladenia, musíme najprv presne pochopiť, kde a ako vzniká teplo počas obrábania titánu. V procese rezania existujú tri základné zdroje tepla:

- Primárna deformačná zóna (strižná rovina, v ktorej sa tvoria triesky)

- Sekundárna deformačná zóna (kde sa triesky posúvajú po čele nástroja)

- Terciárna deformačná zóna (kde sa bok nástroja trie o novoobrobený povrch)

Vzhľadom na vysokú pevnosť titánu v šmyku a nízku tepelnú vodivosť sa v týchto zónach sústreďuje približne 80% tepla, ktoré vzniká počas obrábania. Je pozoruhodné, že počas typických operácií frézovania titánu môžu teploty rezania prekročiť 800 °C, pričom počas krátkodobých prerušení chladenia dosahujú teplotné skoky ešte vyššie hodnoty.

Vysokotlakové systémy dodávania chladiacej kvapaliny

Medzi najúčinnejšie stratégie chladenia pri obrábaní titánu patrí vysokotlakové chladenie. Tento prístup využíva špecializované čerpadlá a dýzy na presné nasmerovanie prúdov chladiacej kvapaliny na kritické rezné rozhrania.

Úvahy o tlaku pre účinné chladenie

Tlak, pri ktorom sa dodáva chladiaca kvapalina, výrazne ovplyvňuje jej účinnosť pri obrábaní titánu:

| Tlak chladiacej kvapaliny | Aplikácia | Výhody | Obmedzenia |

|---|---|---|---|

| Štandardné (20-300 PSI) | Ľahké obrábanie titánu | Známe nastavenie, štandardné vybavenie | Obmedzené lámanie triesky, mierne chladenie |

| Stredný (300-800 PSI) | Všeobecné obrábanie titánu | Zlepšená kontrola čipov, lepšie chladenie | Vyžaduje špecializované vybavenie |

| Vysoký (800-1500 PSI) | Agresívne odstránenie titánu | Vynikajúci odvod triesky, maximálne chladenie | Vyššie náklady, problémy s obmedzením |

| Veľmi vysoké (1500+ PSI) | Pokročilé letecké aplikácie | Prelomenie parotesnej bariéry, výnimočné chladenie | Špecializované vybavenie, riadenie hmly |

V spoločnosti PTSMAKE sme zistili, že tlaky medzi 800-1200 PSI poskytujú optimálnu rovnováhu pre väčšinu operácií obrábania titánu. Tento rozsah je dostatočný na prenikanie parozábrana4 ktoré sa môžu tvoriť na rozhraní rezania, a zároveň zostávajú zvládnuteľné v typických výrobných prostrediach.

Dizajn a umiestnenie dýz

Účinnosť vysokotlakovej chladiacej kvapaliny nezávisí len od tlaku, ale aj od presnej konštrukcie a umiestnenia dýz. Medzi kľúčové faktory patria:

- Priemer dýzy: Typicky 0,5-1,0 mm pre vysokotlakové aplikácie

- Počet trysiek: Viacero cielených prúdov často prekonáva jeden prúd

- Cieľový bod: Priamo na rozhranie reznej hrany a obrobku, nielen na všeobecnú oblasť

- Vzdialenosť: Čo najbližšie bez narušenia evakuácie čipov

- Uhol: 15-30° v smere rezu pre optimálne prenikanie

Cieľom je vytvoriť laminárne prúdenie priamo do reznej zóny namiesto turbulentného prúdenia, ktoré by nemuselo účinne preniknúť. Vlastné usporiadanie dýz, ktoré sa súčasne zameriavajú na hrabovú aj bočnú plochu, často prináša najlepšie výsledky.

Technológia priechodného chladiaceho nástroja

Pravdepodobne najúčinnejšou stratégiou chladenia pri obrábaní titánu je dodávka chladiacej kvapaliny cez nástroj. Tento prístup vedie vysokotlakovú chladiacu kvapalinu cez vnútorné priechody v reznom nástroji a dodáva ju presne tam, kde je to najviac potrebné - priamo na rezné hrany.

Výhody priechodného chladenia

Priechodná chladiaca kvapalina ponúka pri obrábaní titánu niekoľko výrazných výhod:

- Dodáva chladiacu kvapalinu presne na rozhranie rezu, čo nie je možné dosiahnuť s externými tryskami

- Zabezpečuje konzistentné chladenie bez ohľadu na hĺbku rezu alebo geometriu obrobku

- Kombinuje chladenie s odsávaním triesok, čím zabraňuje opätovnému rezaniu triesok

- Zachováva účinnosť chladenia aj pri obrábaní v hlbokých vreckách

- Znižuje tepelný šok, ktorý môže nastať pri nedôslednom chladení

V našich titánových komponentoch pre letecký priemysel pri PTSMAKE sa zavedením priechodného chladenia trvalo skrátil čas cyklu o 30-40% a súčasne sa predĺžila životnosť nástroja o podobné rozpätie. Počiatočná investícia do nástrojov s priechodným chladením a úprav strojov sa pri veľkoobjemových projektoch v oblasti titánu zvyčajne vráti v priebehu niekoľkých týždňov.

Úvahy o implementácii

Úspešné zavedenie priechodného chladenia si vyžaduje pozornosť na niekoľko kľúčových faktorov:

Zodpovedajúci tlak chladiacej kvapaliny: Vnútorné priechody v rezných nástrojoch vytvárajú protitlak, ktorý sa musí zohľadniť. Všeobecne platí, že stroj musí dodávať 20-30% vyšší tlak, ako je požadovaný tlak na reznej hrane.

Požiadavky na filtráciu: Priechodné chladenie si vyžaduje vynikajúcu filtráciu (zvyčajne 10 mikrónov alebo lepšiu), aby sa zabránilo upchatiu malých vnútorných kanálikov.

Výber nástrojov: Nie všetky nástroje sú určené na priechodné chladenie. Tie, ktoré sú, musia mať správne dimenzované vnútorné kanály úmerné reznému priemeru.

Zloženie chladiacej kvapaliny: Pre vysokotlakové aplikácie s priechodným náradím sú zvyčajne prospešné robustnejšie prípravky chladiacej kvapaliny so zvýšenou mazivosťou a protipenivými vlastnosťami.

V spoločnosti PTSMAKE sme vyvinuli komplexný program implementácie prostredníctvom nástrojov, ktorý sa zaoberá týmito aspektmi a zabezpečuje hladké prijatie tejto technológie aj pre výrobcov, ktorí s vysokotlakovými chladiacimi kvapalinami ešte len začínajú.

Techniky kryogénneho chladenia

Pri obzvlášť náročných aplikáciách obrábania titánu ponúka kryogénne chladenie výnimočné možnosti tepelného manažmentu. Tento prístup využíva kvapalný dusík (LN2) alebo oxid uhličitý (CO2) na výrazné zníženie teploty na reznom rozhraní.

Kvapalný dusík vs. oxid uhličitý

Obe kryogénne médiá ponúkajú významné výhody, ale majú odlišné vlastnosti:

| Vlastníctvo | Kvapalný dusík (LN2) | Oxid uhličitý (CO2) |

|---|---|---|

| Teplota | -196°C | -78°C |

| Výzva na doručenie | Vysoká (vyžaduje špecializované vybavenie) | Stredne ťažké (možno použiť upravené štandardné systémy) |

| Chladiaca kapacita | Extrémne vysoká | Veľmi vysoká |

| Kompatibilita materiálov | Vynikajúce s titánom | Vynikajúce s titánom |

| Náklady na implementáciu | Vyššie | Mierne |

| Úvahy o životnom prostredí | Inertný, netoxický | Prispieva k tvorbe skleníkových plynov |

Kým kvapalný dusík poskytuje výraznejšie chladenie, oxid uhličitý často predstavuje praktickejšie riešenie pre mnohé výrobné prostredia. V spoločnosti PTSMAKE sme úspešne implementovali oba prístupy v závislosti od špecifických požiadaviek klienta a existujúcej infraštruktúry.

Metódy aplikácie

Kryogénne chladiace kvapaliny možno aplikovať viacerými spôsobmi dodávania:

- Externá dodávka prúdu: Usmernené kryogénne prúdy podobné bežnej chladiacej kvapaline

- Dodávka cez nástroj: Modifikovaný nástroj, ktorý vedie kryogénne médium cez nástroj

- Hybridné systémy: Kombinácia kryogénneho chladenia s mazaním minimálnym množstvom (MQL)

Najúčinnejší prístup zvyčajne kombinuje kryogénne chladenie s minimálnym konvenčným mazaním, ktoré poskytuje zníženie teploty kryogénnych látok a výhody mazania tradičných chladiacich kvapalín.

Mazanie minimálnym množstvom (MQL) pri spracovaní titánu

Zatiaľ čo pri obrábaní titánu prevládajú prístupy s veľkým objemom chladiacej kvapaliny, mazanie minimálnym množstvom (MQL) predstavuje pre určité aplikácie čoraz životaschopnejšiu alternatívu. Tento prístup využíva veľmi malé množstvá maziva (zvyčajne 5 - 80 ml/hod.) dodávané vo forme aerosólu so stlačeným vzduchom.

Keď MQL funguje pre titán

MQL môže byť účinný pri obrábaní titánu za špecifických podmienok:

- Dokončovacie operácie s nižšou rýchlosťou, pri ktorých je produkcia tepla menej extrémna

- Aplikácie s malou hĺbkou rezu s minimálnym úberom materiálu

- V kombinácii s kryogénnym chladením v hybridných systémoch

- Ak environmentálne alebo čistiace dôvody prevažujú nad potrebami maximálnej produktivity

Kľúčom k úspešnej implementácii MQL pre titán je výber vhodných mazív špeciálne vyvinutých pre jedinečné vlastnosti titánu. Tieto prípravky zvyčajne obsahujú prísady pre extrémne tlaky a látky zvyšujúce medzné mazanie, ktoré pri vysokých teplotách vytvárajú ochranné vrstvy.

Zloženie chladiacej kvapaliny pre obrábanie titánu

Okrem spôsobu dodávky má na výkonnosť obrábania titánu významný vplyv aj chemické zloženie samotnej chladiacej kvapaliny. Nie všetky chladiace kvapaliny sú rovnako účinné vzhľadom na jedinečné vlastnosti titánu.

Optimálne zloženie chladiacej kvapaliny na obrábanie titánu zvyčajne obsahuje:

- Vyšší obsah oleja (8-12% pre polosyntetické emulzie)

- Prísady pre extrémne tlaky (EP), ktoré zostávajú stabilné pri vysokých teplotách

- Komponenty proti zváraniu, ktoré zabraňujú lepeniu titánu na povrch nástroja

- Inhibítory korózie, ktoré chránia komponenty strojov aj hotové diely

- Biostabilné prípravky, ktoré odolávajú degradácii za vysokého tlaku

V spoločnosti PTSMAKE úzko spolupracujeme s dodávateľmi chladiacich kvapalín na vývoji a testovaní prípravkov optimalizovaných špeciálne pre operácie obrábania titánu. Výsledkom tohto spoločného prístupu sú chladiace systémy, ktoré v testoch životnosti nástrojov prekonávajú štandardné zloženia o 40-50%.

Praktické stratégie implementácie

Premena teoretických prístupov k chladeniu na praktické riešenia v dielňach si vyžaduje pozornosť na niekoľko kľúčových faktorov implementácie:

Údržba chladiacej kvapaliny: Pravidelné testovanie a údržba koncentrácie chladiacej kvapaliny, pH a úrovne kontaminantov sú nevyhnutné pre konzistentný výkon.

Objem prietoku: Vysoký tlak musí byť zosúladený s príslušným objemom. Pri obrábaní titánu sa optimálne výsledky často dosahujú pri prietoku 8-15 litrov za minútu na trysku.

Regulácia teploty: Udržiavanie stálej teploty chladiacej kvapaliny (zvyčajne 68-75 °F) zabraňuje tepelným odchýlkam, ktoré môžu ovplyvniť presnosť rozmerov.

Kontajnerové systémy: Vysokotlaková chladiaca kvapalina si vyžaduje účinnú izoláciu, aby sa zabránilo rizikám na pracovisku a zabezpečilo sa, že chladiaca kvapalina dosiahne svoj cieľ.

Filtrácia: Titánové triesky môžu byť extrémne abrazívne; účinná filtrácia (zvyčajne 20 mikrónov alebo lepšia) zabraňuje recirkulácii škodlivých častíc.

Riešením týchto praktických aspektov spolu s technickými aspektmi dodávky chladiacej kvapaliny môžu výrobcovia vyvinúť spoľahlivé stratégie chladenia, ktoré pri obrábaní titánu neustále prinášajú výnimočné výsledky.

Pokročilé techniky obrábania

Snívali ste niekedy o tom, že posuniete svoj proces obrábania titánu až na jeho hranice? Konvenčné rezné stratégie síce môžu vykonať prácu, ale nechávajú na stole drahocennú životnosť nástroja a produktivitu. Tajomstvo spočíva v tom, ako váš nástroj spolupracuje s náročným titánovým obrobkom.

Pokročilé stratégie dráhy nástroja prinášajú revolúciu v obrábaní titánu tým, že zásadne menia spôsob interakcie rezných nástrojov s materiálom. Techniky, ako je trochoidné frézovanie a adaptívne čistenie, udržiavajú konzistentný záber nástroja, čím výrazne znižujú tepelný a mechanický šok, ktorý zvyčajne ničí nástroje.

Pochopenie kontroly zapojenia nástroja

Pri obrábaní titánu je konzistentnosť záberu nástroja pravdepodobne dôležitejšia ako rýchlosť alebo rýchlosť posuvu. Tradičné dráhy nástrojov často vytvárajú situácie, keď sa záber nástroja počas rezu dramaticky mení, čo vedie ku kolísaniu rezných síl, nahromadeniu tepla a predčasnému zlyhaniu nástroja.

Koncepcia riadenia záberu nástroja sa zameriava na udržiavanie konštantného zaťaženia triesky počas celého procesu obrábania. Tento prístup zásadne mení spôsob interakcie nástroja s materiálom, čo vedie k:

- Konzistentnejšie rezné sily

- Rovnomerné rozloženie tepla v celom nástroji

- Zníženie vibrácií a chvenia

- Výrazne predĺžená životnosť nástroja

- Schopnosť využívať vyššie rezné parametre

V spoločnosti PTSMAKE som implementoval stratégie kontroly záberu nástroja v mnohých projektoch v leteckom priemysle v oblasti titánu. Tieto pokročilé techniky neustále prinášajú 40-70% dlhšiu životnosť nástrojov v porovnaní s konvenčnými prístupmi, a to aj pri zachovaní alebo zvýšení rýchlosti úberu materiálu.

Trochoidné frézovanie: Kruhová revolúcia

Trochoidné frézovanie predstavuje jeden z najvýznamnejších pokrokov v technikách obrábania titánu. Namiesto bežných lineárnych rezných pohybov sa pri trochoidnom frézovaní používa séria kruhových rezných pohybov v kombinácii s postupovaním vpred.

Trochoidný prístup ponúka pri obrábaní titánu niekoľko kľúčových výhod:

| Benefit | Popis | Vplyv na obrábanie titánu |

|---|---|---|

| Znížený radiálny záber | Nástroj v každom okamihu zaberá menšiu časť svojho priemeru | Zabraňuje koncentrácii tepla a tvrdnutiu pri práci |

| Konštantné zaťaženie čipu | Udržuje rovnomernú hrúbku triesky počas celého rezu | Eliminuje nárazové zaťaženie a predlžuje životnosť nástroja |

| Zlepšená evakuácia čipov | Vytvára menšie, ľahšie ovládateľné triesky | Zabraňuje opätovnému rezaniu triesky a s tým súvisiacej tvorbe tepla |

| Rozšírený prístup k chladiacej kvapaline | Otvorená dráha rezu umožňuje lepšie prenikanie chladiacej kvapaliny | Účinne zvláda zlú tepelnú vodivosť titánu |

| Zníženie bočných síl | Rezné sily sú rozložené rovnomernejšie | Minimalizuje vychýlenie nástroja a zvyšuje presnosť |

Matematika trochoidného frézovania spočíva vo vytváraní kruhového pohybu nástroja s priemerom menším ako je priemer samotného nástroja a zároveň v postupe vpred. Tým sa vytvára efekt "kruhovej drážky", ktorý udržiava konzistentné zaťaženie trieskou aj pri otváraní širokých vreciek alebo kanálov.

Na dosiahnutie optimálnych výsledkov pri obrábaní titánu zvyčajne programujeme trochoidné dráhy s:

- Priemer kruhu: 40-60% priemeru nástroja

- Krok vpred: 10-15% priemeru nástroja

- Axiálna hĺbka: (v závislosti od tuhosti stroja)

Tieto parametre vytvárajú ideálne podmienky na rezanie titánu a umožňujú výrazne vyššie rezné rýchlosti a posuvy, ako by bolo možné pri konvenčných prístupoch.

Adaptívne zúčtovanie: Inteligentné odstraňovanie materiálu

Adaptívne čistenie predstavuje ďalšiu revolučnú techniku obrábania, ktorá sa obzvlášť dobre osvedčuje pri obrábaní titánu. Tento počítačom vypočítaný prístup priebežne upravuje dráhu nástroja tak, aby sa zachoval konzistentný záber nástroja počas celého procesu rezania.

Na rozdiel od tradičných stratégií hrubovania, ktoré používajú pevné hodnoty krokovania bez ohľadu na geometriu dielca, adaptívne čistenie dynamicky upravuje dráhu nástroja na základe aktuálnych podmienok záberu. Algoritmus vypočíta optimálnu dráhu zohľadnením:

- Aktuálny stav materiálu a zostávajúce zásoby

- Požadované percento zapojenia nástroja

- Možnosti stroja a parametre nástroja

- Stratégie prístupu a výstupu

Pri obrábaní titánu na PTSMAKE zvyčajne programujeme adaptívne čistenie pomocou:

- Cieľové zapojenie: 30-45% priemeru nástroja

- Výška kroku: 40-60% priemeru nástroja

- Minimálny polomer rezu: 25% priemeru nástroja

- Tolerancia vyhladenia: 0,001-0,002 palca

Výsledkom je dráha nástroja, ktorá sa inteligentne pohybuje materiálom a udržiava konzistentné rezné podmienky bez ohľadu na zložitosť geometrie dielu. Tento prístup zabraňuje náhlemu zvýšeniu záberu, ktoré zvyčajne spôsobuje katastrofické zlyhanie nástroja v titánovom materiáli.

Stratégie vstupu a výstupu

Pravdepodobne najzraniteľnejšie momenty pri obrábaní titánu nastávajú pri vstupe a výstupe nástroja z materiálu. Tieto prechody vytvárajú momentálne podmienky, v ktorých sa dramaticky menia rezné sily, tvorba triesky a produkcia tepla - čo často vedie k predčasnému zlyhaniu nástroja.

Oblúkové vstupné pohyby

Tradičný lineárny vstup do titánu vytvára náhly náraz, ktorý môže okamžite vyštiepiť reznú hranu. Namiesto toho programovanie oblúkových vstupných pohybov poskytuje niekoľko zásadných výhod:

Postupné zapojenie: Nástroj postupne zapája materiál, pričom zaťaženie trieskami vzniká postupne, a nie okamžite.

Distribuované nárazové sily: Zakrivený vstup rozdeľuje počiatočný náraz na väčšiu časť reznej hrany namiesto toho, aby sa sústredil do jedného bodu.

Znížený počiatočný tepelný nárast: Postupné zapájanie zabraňuje prudkému nárastu teploty, ku ktorému dochádza pri priamom lineárnom vstupe.

Minimalizované spevňovanie práce: Hladký vstup znižuje tendenciu materiálu k tvrdnutiu počas prvého záberu.

Na dosiahnutie optimálnych výsledkov by vstupné oblúky mali mať polomer aspoň 2 - 3 násobku priemeru nástroja, pričom oblúk by mal podľa možnosti začínať mimo materiálu.

Optimalizované stratégie odchodu

Rovnako dôležité ako vstupné stratégie sú aj kontrolované výstupné techniky. Keď nástroj vychádza z titánu, náhle znížené zaťaženie trieskou a rezné sily môžu spôsobiť, že sa nástroj "zaborí" alebo vytvorí na obrobku otrepy.

Medzi účinné stratégie odchodu patria:

Výstupy z rolovacieho zariadenia: Naprogramovanie postupného oblúka, pri ktorom sa nástroj vyvaľuje z materiálu, a nie náhle končí.

Výstupy so zníženou rýchlosťou podávania: Automatické zníženie rýchlosti posuvu o 20-30% počas posledných okamihov záberu materiálu.

Výstupy na stúpacie frézy: Zabezpečenie výstupu nástroja v režime stúpavého frézovania, čo prirodzene znižuje výstupné sily.

Využitie uhla vedenia: Používanie nástrojov s vhodnými uhlami nábehu, ktoré pomáhajú udržiavať konzistentné rezné sily počas výstupu.

V spoločnosti PTSMAKE sme zistili, že samotné zavedenie optimalizovaných stratégií vstupu a výstupu môže pri obrábaní titánu predĺžiť životnosť nástroja o 30-50%, a to aj bez zmeny akýchkoľvek iných rezných parametrov.

Techniky optimalizácie rohov

Pri obrábaní titánu predstavujú rohy osobitnú výzvu kvôli náhlej zmene smeru o 90 stupňov (alebo iný uhol). V týchto oblastiach sa vyskytujú:

- Zvýšené zapojenie materiálu

- Zdržiavanie nástroja pri zmene smeru

- Slabé odvádzanie triesky vo vnútorných rohoch

- Vyššie rezné sily a vibrácie

Pokročilé techniky dráhy obrábania riešia tieto výzvy prostredníctvom špecializovaných stratégií pre rohy:

Morfované špirálové rohy

Namiesto toho, aby sa k rohom približovali tradičnými lineárnymi pohybmi, špirálové dráhy transformujú ostré zmeny smeru na plynulé, kontinuálne rezné pohyby. Tento prístup:

- Eliminuje zdržiavanie sa pri zmene smeru

- Udržuje konštantné zapojenie nástroja v celom rohu

- Výrazne znižuje vibrácie a chvenie

- Zabraňuje pracovnému tvrdnutiu, ktoré sa zvyčajne vyskytuje v titánových rohoch

Programovanie morfovaných špirálových rohov zvyčajne zahŕňa nastavenie parametra minimálneho polomeru rohu 30-50% priemeru nástroja, čo umožňuje softvéru CAM automaticky generovať optimalizované dráhy rohov.

Dynamické nastavenie podávania

Ďalší účinný prístup zahŕňa dynamické nastavenie rýchlosti posuvu v rohoch s cieľom kompenzovať meniace sa rezné podmienky. Moderné systémy CAM môžu automaticky znížiť rýchlosť posuvu o 20-40% počas obrábania rohov a potom postupne zvýšiť plný posuv, keď nástroj opustí oblasť rohu.

Táto technika je obzvlášť cenná pri obrábaní titánu letecké a kozmické komponenty5 so zložitou geometriou s mnohými zákrutami a zmenami smeru. Optimalizácia posuvu zabezpečuje konzistentné rezné sily počas celej dráhy nástroja.

Optimalizácia obrábania

Obrábanie zvyškov - proces odstraňovania materiálu, ktorý zostal po väčších nástrojoch - predstavuje v prípade titánu jedinečnú výzvu. Zostávajúci materiál často tvorí tenké steny alebo úseky, ktoré sú náchylné na vibrácie, deformácie a kalenie.

Pokročilé stratégie obrábania titánu zahŕňajú:

3D analýza zostávajúcich zásob: Pomocou presných 3D výpočtov sa presne určí, kde zostáva materiál, čím sa zabezpečí, že sa nástroj neočakávane nestretne s rezmi v celej šírke.

Cesty odpočinku s neustálym zapojením: Programovanie špecializovaných dráh, ktoré udržujú konzistentný záber aj pri práci s nepravidelne tvarovaným zvyšným materiálom.

Morfed Pocket Clearing: Pomocou algoritmov morfingu sa vytvárajú hladké, súvislé cesty, ktoré efektívne odstraňujú zvyšný materiál a zároveň sa vyhýbajú náhlym zmenám smeru.

Vylepšenie obkresľovania ceruzkou: Použitie špecializovaných algoritmov, ktoré identifikujú a efektívne obrábajú oblasti, kde predchádzajúce nástroje zanechali materiál v rohoch alebo pozdĺž stien.

Tieto techniky zabezpečujú, že pri obrábaní v pokoji - pri ktorom sa často používajú menšie a jemnejšie nástroje - sa zachovajú optimálne rezné podmienky aj napriek tomu, že sa pracuje s nepravidelnými podmienkami materiálu.

Úvahy o implementácii

Úspešná implementácia pokročilých techník obrábania titánu si vyžaduje pozornosť na niekoľko kritických faktorov:

Schopnosti systému CAM: Moderný softvér CAM so špecifickou podporou trochoidného frézovania, adaptívneho čistenia a kontroly záberu nástroja je nevyhnutný.

Konfigurácia postprocesora: Postprocesor musí tieto pokročilé dráhy nástrojov správne interpretovať a vypisovať bez zjednodušovania alebo linearizácie zložitých pohybov.

Obmedzenia ovládača stroja: Niektoré staršie CNC riadiace jednotky môžu mať problémy s vysokou hustotou bodov pokročilých dráh nástrojov, čo si vyžaduje optimalizáciu s výhľadom dopredu.

Výber nástrojov: Správne zvolené rezné nástroje s geometriou špeciálne navrhnutou pre stratégie konštantného záberu poskytujú najlepšie výsledky.

Monitorovanie a optimalizácia: Zavedenie monitorovania vibrácií a výkonu umožňuje overiť účinnosť dráhy nástroja v reálnom čase.

Riešením týchto otázok môžu výrobcovia úspešne zaviesť pokročilé techniky obrábania, ktoré premenia titán z náročného materiálu na predvídateľný, efektívne obrábaný komponent.

Vďaka mojej práci s výrobcami leteckých a zdravotníckych zariadení v spoločnosti PTSMAKE som na vlastné oči videl, ako tieto pokročilé stratégie dráhy nástroja neustále prinášajú vynikajúce výsledky pri obrábaní titánu. Kombinácia dôsledného záberu nástroja, optimalizovaných stratégií vstupu/výstupu a špecializovanej manipulácie s rohmi vytvára komplexný prístup, ktorý maximalizuje životnosť nástroja pri zachovaní alebo dokonca zvýšení produktivity.

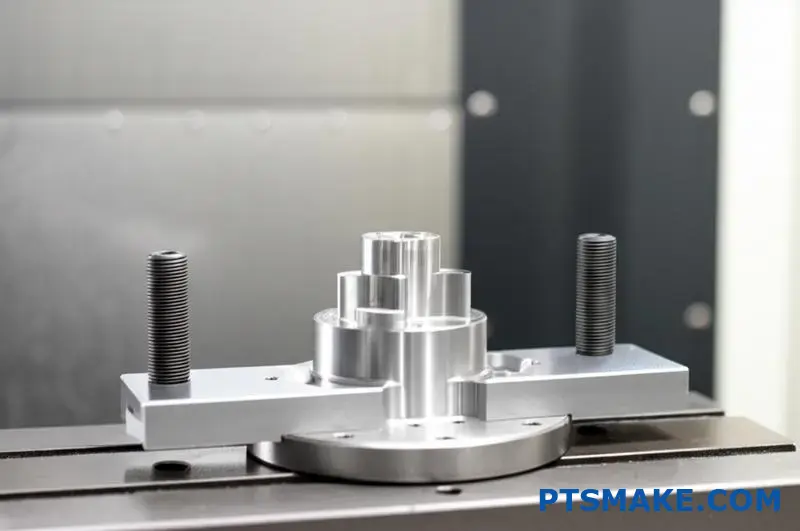

Úvahy o upínaní a stabilite

Stretli ste sa niekedy s frustráciou z perfektných rýchlostí a posuvov, ale napriek tomu sa na titánových dieloch objavuje chvenie? Tajomstvo nie je v rezných parametroch - je to neviditeľný boj proti vibráciám, ktoré sa odohrávajú medzi obrobkom a strojom. Dovoľte mi ukázať vám, ako správne upínanie obrobkov premení obrábanie titánu z nočnej mory na majstrovské dielo.

Efektívne upínanie je základom úspešného obrábania titánu, ale často sa naň zabúda, až kým nevzniknú problémy. Jedinečná pružnosť titánu a jeho sklony k vibráciám si vyžadujú špecializované stratégie upínania, ktoré maximalizujú tuhosť a zároveň zabraňujú deformáciám počas celého procesu obrábania.

Pochopenie jedinečných výziev obrábania titánu

Pri obrábaní titánu je stratégia upínania obrobkov exponenciálne dôležitejšia ako pri obrábaní bežných materiálov. Jedinečné fyzikálne vlastnosti titánu vytvárajú špecifické výzvy, ktoré sa musia riešiť prostredníctvom špecializovaných prístupov k upínaniu. Zatiaľ čo väčšina obrábačov rozumie tvrdosti a tepelnej odolnosti titánu, menej z nich si plne uvedomuje jeho pružnosť a vibračné charakteristiky, ktoré priamo ovplyvňujú požiadavky na upínanie.

Titán má relatívne nízky modul pružnosti (približne polovičný v porovnaní s oceľou), čo znamená, že sa pri rovnakých rezných silách ľahšie ohýba. Táto prirodzená pružnosť vytvára dokonalú búrku pre vibrácie a chvenie v kombinácii s vysokými reznými silami potrebnými na obrábanie tohto húževnatého materiálu. Bez správneho upnutia obrobku umožňuje táto pružnosť jemný pohyb obrobku počas rezania, čím sa vytvára samopodporujúci cyklus vibrácií, ktorý ničí kvalitu povrchu a ničí rezné nástroje.

Kaskádový efekt vibrácií

Na základe svojich skúseností v spoločnosti PTSMAKE som si všimol, že aj malé nedostatky v upínaní obrobkov môžu pri obrábaní titánu vyvolať tzv. kaskádový efekt vibrácií:

- Počiatočný minimálny pohyb obrobku

- Odchýlka nástroja sa zvyšuje ako reakcia

- Rezné sily sa stávajú nepravidelnými

- Amplitúda vibrácií rastie

- Kvalita povrchu sa zhoršuje

- Zrýchľuje sa kalenie práce

- Životnosť nástrojov klesá

- Rozmerovú presnosť nie je možné dodržať

Táto kaskáda sa môže začať pohybmi, ktoré sú príliš malé na to, aby sme ich videli voľným okom, ale rýchlo sa vystupňujú do katastrofických následkov. Cieľom efektívneho upínania titánu je zabrániť tomu, aby sa táto kaskáda vôbec začala.

Maximalizácia tuhosti prostredníctvom viacerých kontaktných bodov

Základným princípom titánového obrobku je maximalizácia tuhosti prostredníctvom správne rozložených upínacích síl a podpory. Na rozdiel od mäkších materiálov, kde môže stačiť niekoľko upínacích bodov, titán profituje z viacerých strategicky umiestnených podpier a upínacích miest.

Optimálne rozloženie upínania

Pri navrhovaní obrobkov pre titánové komponenty sa riadim týmito zásadami distribúcie:

| Charakteristika obrobku | Odporúčaný prístup k upínaniu | Výhody |

|---|---|---|

| Tenkostenné diely | Rozloženie tlaku na maximálnu plochu | Zabraňuje deformácii pri zachovaní tuhosti |

| Pevné bloky | Strategické upínanie v blízkosti rezných zón | Minimalizuje vibrácie pri zdroji |

| Komplexné geometrie | Prispôsobené prípravky s konformnou podporou | Eliminuje nepodporované oblasti náchylné na vibrácie |

| Veľké komponenty | Kombinácia primárneho a sekundárneho upínania | Poskytuje redundantnú podporu proti viacsmerným silám |

Kľúčom k úspechu je vytvorenie vyváženého upínacieho usporiadania, ktoré obmedzuje pohyb vo všetkých možných smeroch bez deformácie obrobku. V spoločnosti PTSMAKE často využívame analýzu konečných prvkov (FEA) na identifikáciu potenciálnych vibračných uzlov v zložitých titánových súčiastkach a potom navrhujeme riešenia upínania obrobkov, ktoré sú zamerané konkrétne na tieto oblasti.

Minimalizácia konzolových efektov

Jednou z najčastejších chýb pri upínaní titánu je nadmerné množstvo nepodopretého materiálu mimo upínacích bodov. Tieto konzoly sa počas obrábania stávajú prirodzenými zosilňovačmi vibrácií. Na boj proti tomu:

- Umiestnite svorky čo najbližšie k rezným plochám

- Používanie ďalších podporných prípravkov pre rozšírené funkcie

- Zvážte obrábanie z viacerých nastavení namiesto dosahovania veľkých vzdialeností

- Implementácia medziľahlých oporných bodov aj v oblastiach, ktoré sa nebudú priamo obrábať

Minimalizáciou konzolových efektov výrazne znížite schopnosť obrobku vychýliť sa a vibrovať počas obrábania.

Špecializované upínacie riešenia pre titán

Náročná povaha obrábania titánu si často vyžaduje ísť nad rámec bežných prístupov k upínaniu. Špecializované upínacie riešenia navrhnuté špeciálne pre jedinečné vlastnosti titánu prinášajú výrazne lepšie výsledky.

Úvahy o vákuovom upínaní

Vákuové systémy môžu byť účinné na udržiavanie tenkých titánových plechových komponentov, ale vyžadujú si osobitné opatrenia:

- Vyššie úrovne vákua: Tuhosť titánu si vyžaduje vákuový tlak aspoň 24-27 inHg, aby sa dosiahla primeraná sila držania

- Zvýšená hustota vákuových portov: Viac portov na štvorcový palec, ako by sa použilo pre hliník

- Zdrsnené podkladové plochy: Vytvorenie riadenej textúry na povrchoch prípravkov na zvýšenie koeficientu trenia

- Doplnkové mechanické zarážky: Pridanie fyzických bariér na zabránenie bočnému pohybu

- Analýza vákuovej distribúcie: Zabezpečenie rovnomerného vákuového tlaku v celom komponente

Pri správnom použití môže byť vákuové upínanie ideálne pre tenké titánové komponenty, pri ktorých by mechanické upínanie mohlo spôsobiť deformáciu.

Výhody hydraulického upínania

Hydraulické upínacie systémy ponúkajú pri obrábaní titánu niekoľko významných výhod:

- Presná a opakovateľná regulácia upínacieho tlaku

- Rovnomerné rozloženie síl na obrobok

- Možnosť rýchlej výmeny pre výrobné prostredia

- Schopnosť dostať sa do ťažko prístupných oblastí prostredníctvom rozdeľovacích systémov

- Kompenzácia tepelnej rozťažnosti počas obrábania

Rovnomerný, kontrolovaný tlak poskytovaný hydraulickými systémami pomáha predchádzať deformácii obrobku, ku ktorej môže dôjsť pri manuálnych metódach upínania, keď každá svorka môže byť utiahnutá na rôznu úroveň krútiaceho momentu.

Zásady návrhu vlastného príslušenstva

V prípade zložitých titánových komponentov sú často ideálnym riešením prípravky na mieru. Pri navrhovaní vlastných upínacích prípravkov pre titánové projekty sa v spoločnosti PTSMAKE riadime týmito základnými zásadami:

Výber materiálu

Pri tlmení vibrácií zohráva kľúčovú úlohu samotný materiál prípravku:

- Liatinové príslušenstvo: Poskytujú vynikajúce tlmenie vibrácií, ale môžu byť ťažké a časovo náročné na úpravu

- Hliníkové príslušenstvo s oceľovými vložkami: Ponúka dobré tlmenie v kontaktných bodoch pri zachovaní celkovej nízkej hmotnosti

- Polymérové kompozitné tlmiace vrstvy: Môže byť zabudovaný na strategických miestach, aby absorboval vibrácie

- Viskoelastické materiály6: Vytváranie vrstvených svietidiel, ktoré premieňajú vibračnú energiu na teplo

Prispôsobenie materiálov prípravkov špecifickým vibračným vlastnostiam titánového komponentu môže výrazne zlepšiť výsledky obrábania.

Viacero scenárov lokalizácie

Namiesto toho, aby sme navrhovali prípravky na základe jediného obrábacieho postupu, vyvíjame riešenia, ktoré umožňujú viacero možností nastavenia:

- Primárne referenčné plochy so sekundárnymi a terciárnymi možnosťami

- Modulárne upevnenie, ktoré možno prekonfigurovať na rôzne operácie

- Zabudované zabezpečenie do budúcnosti pre revízie dizajnu alebo zmeny modelu

- Zohľadnenie horizontálnej aj vertikálnej orientácie obrábania

Táto flexibilita zaručuje, že riešenie upínania obrobkov zostane životaschopné počas zmien životného cyklu výrobku a vývoja stratégie obrábania.

Úvahy o držiaku nástroja a stroji

Obrábacie upínanie sa nevzťahuje len na spôsob upnutia súčiastky - zahŕňa celý reťazec spojení od konštrukcie stroja cez držiak nástroja až po reznú hranu.

Najkratšie možné previsy nástrojov

Jedným z najúčinnejších stabilizačných opatrení pri obrábaní titánu je minimalizácia previsu nástroja. Fyzika je jednoduchá: amplitúda vibrácií sa exponenciálne zvyšuje s dĺžkou predĺženia nástroja.

Na obrábanie titánu:

- Obmedzte predĺženie nástroja na absolútne minimum potrebné pre voľný priestor

- Použite stopku s najväčším možným priemerom pre danú operáciu

- Zvážte uhlové hlavy alebo špecializované nástroje na dosiahnutie prvkov bez predlžovania nástrojov

- Výpočet a overenie tuhosti nástroja pred vykonaním kritických operácií

Pri práci s titánom v leteckom priemysle sme zaznamenali zvýšenie životnosti nástroja o 200-300% jednoduchým znížením previsov o 25-30%, a to aj bez zmeny akýchkoľvek iných parametrov.

Výber nástrojových držiakov

Držiak nástroja tvorí ďalší kritický článok v reťazci stability:

| Typ nástroja | Kontrola vibrácií | Runout | Rýchlosť nastavenia | Náklady |

|---|---|---|---|---|

| Hydraulika | Vynikajúce | Veľmi nízka | Rýchle | Vysoká |

| Zmenšovanie Fit | Veľmi dobré | Najnižšia | Mierne | Vysoká |

| Frézovacie skľučovadlo | Dobrý | Nízka | Rýchle | Mierne |

| Upínacie skľučovadlo | Spravodlivé | Mierne | Rýchle | Nízka |

| Weldon Flat | Chudobný | Vysoká | Pomalé | Nízka |

Pri obrábaní titánu sa investícia do prémiových upínacích systémov výrazne oplatí, pretože znižuje vibrácie, zlepšuje kvalitu povrchu a výrazne predlžuje životnosť nástrojov.

Výber a nastavenie stroja

Samotný stroj tvorí základ vášho stabilizačného systému. Pri výbere strojov na prácu s titánom si stanovte priority:

- Rigidita nad rýchlosťou: Stroje s ťažšími odliatkami a robustnejšou konštrukciou

- Konštrukcia vretena: Vyšší krútiaci moment pri nižších otáčkach typických pre titán

- Schopnosti tlmenia: Niektoré stroje majú vo svojej konštrukcii špeciálne tlmiace systémy

- Systémy spätnej väzby: Stroje s citlivejšou spätnou väzbou sa lepšie prispôsobujú rezným silám titánu

- Tepelná stabilita: Stroje s lepším tepelným manažmentom zachovávajú presnosť počas dlhých titánových operácií

V spoločnosti PTSMAKE sa venujeme špecifickým strojom na prácu s titánom a optimalizujeme ich špeciálne pre tieto náročné aplikácie, namiesto toho, aby sme sa snažili, aby titán zvládli univerzálne stroje.

Monitorovanie a adaptívne riadenie v procese

Moderné koncepcie upínania obrobkov presahujú rámec fyzického upínania a zahŕňajú monitorovanie procesu a adaptívne riadiace systémy:

- Snímače vibrácií: Montáž priamo na svietidlá na detekciu problematických frekvencií

- Monitorovanie sily: Meranie rezných síl v reálnom čase na identifikáciu potenciálnych problémov

- Akustické monitorovanie: Počúva charakteristické zvuky začínajúceho rozhovoru

- Adaptívne riadiace systémy: Automatické nastavenie parametrov na udržanie stability

Tieto pokročilé systémy vytvárajú prostredie s uzavretou slučkou, v ktorom sa proces obrábania neustále optimalizuje na základe aktuálnych podmienok, a nie na základe vopred stanovených parametrov.

Praktické stratégie implementácie

Prevedenie týchto zásad do praktických riešení v dielni si vyžaduje metodický prístup:

- Začnite s analýzou: Pochopenie špecifických vibračných tendencií každej titánovej súčasti

- Navrhujte komplexne: Zvážte celý systém od základne stroja až po reznú hranu

- Testujte postupne: Overenie účinnosti upínania pred plnou výrobou

- Priebežné monitorovanie: Implementácia systémov na zisťovanie problémov so stabilitou skôr, ako spôsobia škody

- Iteračné zdokonaľovanie: Využitie údajov z každej výrobnej série na zlepšenie budúcich prístupov k upínaniu obrobkov

Tento systematický prístup mení obrábanie titánu z nepredvídateľnej výzvy na kontrolovaný a spoľahlivý proces.

Riešením jedinečnej flexibility a vibračných tendencií titánu prostredníctvom komplexných stratégií upínania obrobkov môžu výrobcovia dosiahnuť stabilitu potrebnú na úspešné obrábanie titánu. Investície do správneho upínania - často prehliadané v prospech rezných nástrojov alebo parametrov - často prinášajú najväčšiu návratnosť z hľadiska kvality, konzistencie a celkovej ekonomiky obrábania pri práci s týmto náročným, ale prínosným materiálom.

Výzvy v oblasti závitovania a výroby otvorov

Zamysleli ste sa niekedy nad tým, prečo jednoduchá diera v titáne dokáže rozbiť nástroje, ktoré sa ľahko pretínajú cez oceľ? Tajomstvo spočíva v dokonalej búrke vlastností titánu, ktoré menia bežné operácie vŕtania a rezania závitov na mimoriadne výzvy aj pre tých najskúsenejších obrábačov.

Závitovanie a výroba otvorov v tite si vyžadujú špecializované prístupy, ktoré sa vymykajú zaužívaným predstavám. Tendencia materiálu k tvrdnutiu, slabá tepelná vodivosť a chemická reaktivita vytvárajú jedinečné výzvy, ktoré si vyžadujú špeciálne navrhnuté nástroje a techniky na ich dôsledné prekonanie.

Základný problém tvorby otvorov v titule

Vŕtanie dier do titánu sa môže zdať jednoduché, ale zďaleka nie je. Fyzikálne a tepelné vlastnosti tohto materiálu vytvárajú dokonalú búrku problémov, ktoré môžu bežné vrtáky zničiť v priebehu niekoľkých sekúnd. V spoločnosti PTSMAKE sme sa počas rokov práce v leteckom priemysle s titánom naučili, že úspešná výroba otvorov si vyžaduje presné pochopenie toho, čo robí tento materiál takým problematickým.

Keď vrták začne rezať titán, do hry okamžite vstúpia tri kritické vlastnosti: sklon materiálu k tvrdnutiu, jeho slabá tepelná vodivosť a chemická reaktivita s materiálmi rezných nástrojov. Na rozdiel od šetrnejších kovov umožňuje hexagonálna kryštálová štruktúra titánu rýchle tvrdnutie pri pôsobení rezných síl, takže každý ďalší rez je ťažší ako predchádzajúci.

Rozdelenie ťažkostí s vŕtaním titánu

Špecifické problémy pri vŕtaní titánu zahŕňajú:

Rýchle spevnenie práce: Ako vrták reže, titán bezprostredne pod reznou zónou a v jej okolí tvrdne, čím sa s každou otáčkou zvyšuje jeho odpor.

Koncentrácia tepla: Tepelná vodivosť titánu je približne 1/7 hliníka a 1/4 ocele. To znamená, že teplo zostáva sústredené na reznej hrane, namiesto toho, aby sa rozptyľovalo cez obrobok.

Problémy s evakuáciou čipov: Titánové triesky bývajú tenké a vláknité, ťažko sa lámu a sú náchylné na upchávanie vo drážkach.

Chemická príbuznosť: Pri zvýšených teplotách sa titán ľahko spája s materiálmi rezných nástrojov, čo vedie k vytvoreniu hrany a zrýchlenému opotrebovaniu nástroja.

Elastický pružný chrbát: Pružnosť titánu spôsobuje, že po prechode reznej hrany pruží a vytvára trenie o okraje vrtáka.

Tieto faktory spolu vytvárajú oveľa nepriaznivejšie prostredie pre vŕtanie, než je to vo väčšine iných kovov. Bez správnych techník a nástrojov môžu vrtáky katastrofálne zlyhať už po vytvorení niekoľkých otvorov.

Špecializované konštrukcie vrtákov pre titán

Úspešné vŕtanie titánu si vyžaduje špeciálne navrhnuté vrtáky s vlastnosťami špeciálne navrhnutými na riešenie jedinečných výziev tohto materiálu:

| Funkcia | Účel | Výhody v titánovej farbe |

|---|---|---|

| Vyššie uhly hrotu (130-140°) | Skracuje dĺžku hrany dláta | Znižuje ťahovú silu a tvorbu tepla |

| Rozdelené body alebo zriedenie siete | Zlepšuje centrovanie a znižuje ťah | Zabraňuje blúdeniu a stvrdnutiu práce |

| Variabilná geometria drážky | Rozdelenie čipov na zvládnuteľné segmenty | Zlepšuje evakuáciu a zabraňuje upchávaniu |

| Leštené flauty | Znižuje trenie pri odvádzaní triesok | Znižuje produkciu tepla a spotrebu energie |

| Priechodný dizajn chladiacej kvapaliny | Dodáva chladiacu kvapalinu priamo k reznej hrane | Riadi teplo v najkritickejšom bode |

| Špecializované povlaky (TiAlN, AlTiN) | Vytvára tepelnú bariéru a znižuje trenie | Predĺžená životnosť nástroja pri vysokých teplotách |

Tieto špecializované funkcie menia obyčajný rezný nástroj na nástroj, ktorý je schopný odolávať náročným vlastnostiam titánu. V spoločnosti PTSMAKE sme zistili, že používanie vrtákov špecifických pre titán môže zlepšiť kvalitu otvoru a životnosť nástroja o 200-300% v porovnaní s nástrojmi na všeobecné použitie, a to aj vtedy, keď všetky ostatné parametre zostanú nezmenené.

Kritické parametre vŕtania pre titán

Aj pri použití správnych nástrojov sú pre úspešné vŕtanie titánu nevyhnutné správne rezné parametre. Tradičná múdrosť "rýchly posuv, pomalé otáčky" nadobúda osobitný význam pri jedinečných vlastnostiach titánu.

Úvahy o rýchlosti

Rýchlosti vŕtania pre titán musia byť výrazne znížené v porovnaní s rýchlosťami používanými pre hliník alebo oceľ. Typické odporúčania zahŕňajú:

- Komerčne čistý titán: 20-40 SFM

- Ti-6Al-4V (trieda 5): 10-30 SFM

- Beta titánové zliatiny: 5-20 SFM

Tieto konzervatívne rýchlosti sa môžu zdať obmedzujúce produktivitu, ale sú nevyhnutné na riadenie tvorby tepla na reznom rozhraní. Prekročenie týchto odporúčaní často vedie ku katastrofálnemu zlyhaniu nástroja v priebehu niekoľkých sekúnd, pretože titánová slabá tepelná vodivosť spôsobuje rýchle nahromadenie tepla, ktoré narúša povlaky nástroja a zmäkčuje rezné hrany.

Optimalizácia rýchlosti podávania

Zatiaľ čo otáčky sa musia znížiť, rýchlosti posuvu pri vŕtaní titánu by mali zostať relatívne agresívne, aby sa zabezpečilo správne vytváranie triesky. Odporúčané rýchlosti posuvu sa zvyčajne pohybujú v rozmedzí 0,003-0,007 palca na otáčku (IPR) v závislosti od priemeru a hĺbky otvoru.

Dôvod vyšších posuvov je jednoduchý: keď sa vrták zdržiava na titáne, dochádza k jeho kaleniu bez účinného rezania, čím sa vytvára samoposilňujúci cyklus zvyšovania tvrdosti a teploty. Udržiavaním agresívneho posuvu vŕtačka nepretržite zaberá čerstvý materiál skôr, ako môže dôjsť k výraznému pracovnému kaleniu.

Peckove stratégie vŕtania pre titán

Vŕtanie s príklepom - dočasné stiahnutie vrtáka, aby sa odstránili triesky a chladiaca kvapalina sa dostala do zóny rezania - sa stáva obzvlášť dôležitým pri vytváraní hlbších otvorov do titánu. Titán si však vyžaduje špecializované prístupy k vŕtaniu:

Minimalizovaný čas zdržania

Tradičné cykly dierovania s prestávkou na konci každého dierovania môžu byť v prípade titánu katastrofálne, pretože táto chvíľková prestávka umožňuje začať tvrdnutie. Moderné cykly peakovania špecifické pre titán túto prestávku eliminujú a nástroj sa po dosiahnutí cieľovej hĺbky okamžite stiahne.

Progresívne klovanie

Pri optimálnom vŕtaní titánu sa často dosahujú najlepšie výsledky pomocou progresívnych stratégií vŕtania:

- Prvý vpich: 1× priemer vrtáka do hĺbky

- Následné klovnutia: 0,5× priemer vrtáka

- Záverečné kôstky pri spodnej časti: 0,25× priemer vrtáka

Tento progresívny prístup zabezpečuje správne odvádzanie triesky a zároveň minimalizuje celkový čas cyklu a zabraňuje tvrdnutiu, ku ktorému dochádza pri nadmernom vyklepávaní.

Integrácia vysokotlakovej chladiacej kvapaliny

Na dosiahnutie maximálnej účinnosti by sa malo vŕtanie do diery kombinovať s vysokotlakovým prietokovým chladením. Tlaky 800-1200 PSI smerujúce cez vŕtačku poskytujú niekoľko zásadných výhod:

- Účinné chladenie na reznej hrane

- Hydraulická pomoc pri lámaní triesky

- Silné vyprázdnenie čipu z jamky

- Zabránenie ukladaniu triesok vo drážkach

Táto kombinácia správnej stratégie vŕtania a vysokotlakovej chladiacej kvapaliny mení vŕtanie titánu z vysoko rizikovej operácie na spoľahlivý a opakovateľný proces.

Problémy so závitmi v systéme Titanium

Ak je vŕtanie titánu náročné, závitovanie predstavuje ešte väčšiu výzvu. Kombinácia vysokej pevnosti titánu, jeho tvrdosti a sklonu k zadieraniu vytvára dokonalú búrku, ktorá môže v priebehu niekoľkých sekúnd zničiť závitníky a závitové frézy.

Prečo tradičné rezanie závitov do titánu zlyháva

Konvenčné prístupy k závitovaniu často zlyhávajú v prípade titánu v dôsledku niekoľkých faktorov:

- Balenie čipov: Titánové vláknité triesky sa nabaľujú v priestoroch drážky a spôsobujú zachytenie kohútika

- Tlak nástroja: Vysoký tlak potrebný na vytvorenie závitu spôsobuje viazanie závitníkov

- Zocelenie práce: Každý nasadený zub ďalej spevňuje materiál

- Hromadenie tepla: Obmedzené chladenie dosahuje zaberané závity

- Galling: Tendencia titánu žltnúť a priľnúť k povrchom nástrojov

Tieto faktory vytvárajú situáciu, v ktorej tradičné prístupy k odposluchu majú neprijateľne vysokú mieru zlyhania, najmä v produkčných prostrediach, kde je konzistencia nevyhnutná.

Frézovanie závitov vs. rezanie závitov

Pri väčšine titánových aplikácií ponúka frézovanie závitov významné výhody oproti rezaniu závitov:

| Faktor | Frézovanie závitov | Ťuknutie na |

|---|---|---|

| Tvorba čipov | Malé, zvládnuteľné čipy | Dlhé, vláknité hranolčeky |

| Tlak nástroja | Distribuované, nižší tlak | Koncentrované, vysokotlakové |

| Prístup k chladeniu | Vynikajúci prístup k chladiacej kvapaline | Obmedzené prenikanie chladiacej kvapaliny |

| Extrakcia nástrojov | Jednoduché odstránenie v prípade problémov | Často má za následok prerušenú extrakciu z vodovodného kohútika |

| Kvalita vlákna | Vysoko konzistentné | Variabilné v závislosti od stavu kohútika |

| Flexibilita veľkosti závitu | Jeden nástroj pre viacero veľkostí | Jeden kohútik pre každú veľkosť |

Kruhový interpolačný pohyb pri frézovaní závitov vytvára rezný účinok, ktorý je zásadne kompatibilnejší s vlastnosťami titánu. Nástroj v danom okamihu zaberá menšiu časť závitu, čím sa znižuje tlak, teplo a kalenie a zároveň sa umožňuje lepší prístup chladiacej kvapaliny.

V spoločnosti PTSMAKE sme prešli takmer úplne na frézovanie závitov pre titánové komponenty, čím sme znížili počet porúch súvisiacich so závitmi o viac ako 90% v porovnaní s tradičnými prístupmi rezania závitov.

Špecializované techniky závitovania pre titán

Hoci sa vo všeobecnosti uprednostňuje frézovanie závitov, niektoré aplikácie si stále vyžadujú rezanie. V týchto prípadoch môžu špecializované prístupy zvýšiť úspešnosť:

Nadrozmerné vŕtacie otvory

Jednou z najúčinnejších stratégií úspešného rezania titánových závitov je použitie mierne predimenzovaných vrtov. Zatiaľ čo pri štandardnom závitovaní sa zvyčajne používa otvor s veľkosťou 75-77% hlavného priemeru, pri titánových závitoch sa často využíva veľkosť 78-82%.

Toto mierne rozšírenie:

- Znižuje trenie a tvorbu tepla

- Znižuje percento závitu (ale stále si zachováva požadovanú pevnosť)

- Znižuje požiadavky na krútiaci moment na kohútiku

- Zlepšuje prístup chladiacej kvapaliny k rezným hranám

V prípade kritických aplikácií v leteckom a kozmickom priemysle tento prístup starostlivo kvalifikujeme, aby sme zabezpečili, že závity stále spĺňajú minimálne požiadavky na pevnosť a zároveň výrazne zlepšujú vyrobiteľnosť.

Výber špirálového hrotu a špirálovej drážky

Pri výbere závitníka pre titán sa musí zohľadniť smer odvádzania triesok:

- Špirálové (pištoľové) kohútiky: Tlačte triesky dopredu, ideálne na priechodné otvory v titule

- Kohútiky so špirálovou drážkou: Ťahanie triesok dozadu, lepšie pre slepé otvory, ale náchylnejšie na zabalenie

Špirálový hrot konštrukcie s predným odvádzaním triesok zabraňuje tomu, aby sa trieska v priechodných otvoroch nabaľovala za závitníkom, čo je obzvlášť problematické v prípade titánu.

Tvarovanie závitov vs. rezanie závitov

V niektorých obmedzených aplikáciách s titánom môže byť životaschopné skôr tvarovanie závitov (valcovanie) ako rezanie:

- Funguje len v tenších materiáloch alebo v komerčne čistom títe

- Vyžaduje nadrozmerné otvory 2-4%

- Vytvára silnejšie vlákna vďaka spracovaniu za studena

- Úplne eliminuje problémy súvisiace s čipmi

Tento prístup nie je vhodný pre väčšinu vysokopevnostných titánových zliatin, ale môže byť účinný v špecifických aplikáciách s komerčne čistým titánom alebo veľmi tenkými časťami Ti-6Al-4V.

Overovanie kvality otvorov v titule

Vzhľadom na kritické použitie titánu v leteckom, zdravotníckom a inom vysoko spoľahlivom priemysle je overovanie kvality otvorov nevyhnutné. Medzi špecializované kontrolné techniky patria:

- Testovanie vírivými prúdmi: Identifikuje podpovrchové chyby spôsobené nadmerným zahrievaním alebo kalením

- Analýza drsnosti povrchu: Overuje správnosť rezania namiesto trhania

- Kontrola profilu závitu: Potvrdzuje správny tvar a percentuálny podiel vlákna

- Testovanie tvrdosti: Zabezpečuje, aby vŕtanie nespôsobilo nadmerné tvrdnutie

V spoločnosti PTSMAKE zavádzame komplexné kontrolné protokoly pre kritické titánové komponenty, pričom často používame automatizované systémy, ktoré dokážu overiť každý otvor vo výrobných dieloch a nespoliehajú sa na odber vzoriek.

Implementáciou špecializovaných nástrojov, vhodných rezných parametrov a pokročilých techník vyvinutých špeciálne pre jedinečné vlastnosti titánu môžu výrobcovia premeniť výrobu otvorov z najproblematickejšej operácie s titánom na spoľahlivý a konzistentný proces. Kľúč spočíva v rešpektovaní základnej povahy titánu namiesto toho, aby sme sa snažili tomuto výnimočnému materiálu vnútiť konvenčné prístupy.

Priemyselné aplikácie a prípadové štúdie

Zamýšľali ste sa niekedy nad tým, prečo leteckí inžinieri odmietajú robiť kompromisy pri výbere materiálu napriek prudko rastúcim nákladom na obrábanie? Odpoveď spočíva v mimoriadnom výkone titánu v najnáročnejších prostrediach na Zemi - a mimo nej. Vďaka jeho zdanlivo magickým vlastnostiam sa oplatí zdolávať výzvy spojené s obrábaním.

Titán spôsobil revolúciu vo viacerých priemyselných odvetviach tým, že poskytuje bezkonkurenčný výkon v extrémnych podmienkach. Od leteckých a vesmírnych komponentov, ktoré odolávajú nadzvukovému namáhaniu, až po biokompatibilné lekárske implantáty - reálne aplikácie ukazujú, ako zvládnutie obrábania titánu umožňuje inovácie, ktoré by inak neboli možné.

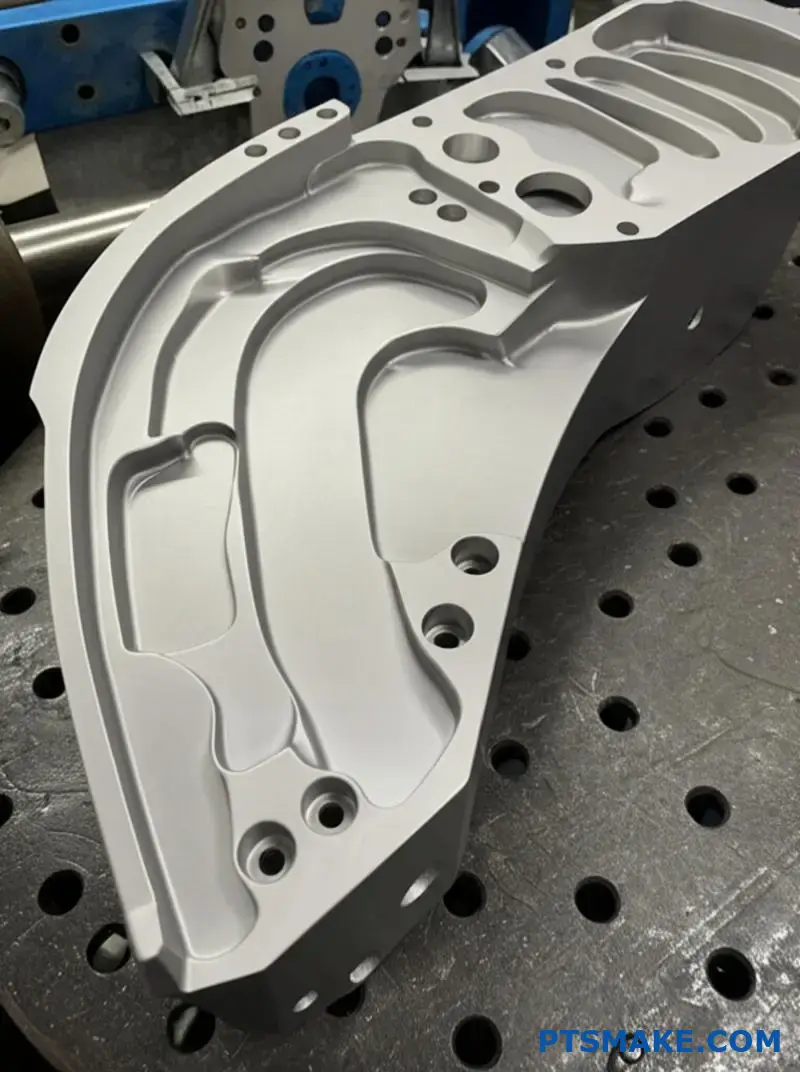

Letecký a kozmický priemysel: Kde titán skutočne stúpa

Letecký a kozmický priemysel predstavuje najvýznamnejšiu a najnáročnejšiu oblasť použitia titánu. Keďže som v spoločnosti PTSMAKE spolupracoval s mnohými zákazníkmi z oblasti leteckého priemyslu, bol som priamym svedkom toho, ako titánové komponenty tvoria základ moderných lietadiel a kozmických lodí. Výnimočný pomer pevnosti k hmotnosti, odolnosť voči korózii a teplotná stabilita tohto materiálu ho predurčujú na kritické aplikácie, kde zlyhanie neprichádza do úvahy.

Kritické komponenty lietadla

V komerčných a vojenských lietadlách sa titán používa v mnohých kritických aplikáciách:

| Komponent | Typicky používaná zliatina titánu | Výhody v aplikácii | Výzvy pri obrábaní |

|---|---|---|---|

| Lopatky ventilátora motora | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo | Vysoká pevnosť pri zvýšených teplotách, odolnosť proti únave | Komplexné profily krídla, tenké steny |

| Konštrukcie pristávacieho podvozku | Ti-10V-2Fe-3Al | Vynikajúca pevnosť, odolnosť proti únave, zníženie hmotnosti | Veľké komponenty s rôznou hrúbkou |

| Prepážky | Ti-6Al-4V | Konštrukčná integrita, úspora hmotnosti | Masívne odstraňovanie materiálu, hlboké vrecká |

| Hydraulické systémy | Komerčne čistý (CP) titán | Vynikajúca odolnosť proti korózii, kompatibilita s hydraulickými kvapalinami | Presné tenkostenné komponenty |

Lietadlo Boeing 787 Dreamliner predstavuje vrchol využitia titánu, pričom približne 15% hmotnosti lietadla tvoria titánové komponenty - viac ako v ktoromkoľvek predchádzajúcom komerčnom lietadle. Toto zvýšené využitie sa priamo premieta do úspory paliva, predĺženia doletu a zníženia nákladov na údržbu.

Prípadová štúdia: F-35 Joint Strike Fighter Components

Jeden z najnáročnejších projektov obrábania titánu, ktorý sme v spoločnosti PTSMAKE podporili, sa týkal komponentov pre program F-35 Lightning II. Tieto konštrukčné komponenty si vyžadovali:

- Komplexné päťosové obrábanie výkovkov z Ti-6Al-4V

- Úber materiálu presahujúci 80% počiatočnej hmotnosti výkovku

- Dodržiavanie tolerancií v rozmedzí ±0,0005 palca vo veľkých konštrukciách

- Obrábanie bez napätia, aby sa zabránilo deformácii počas konečného tepelného spracovania

Riešenie si vyžadovalo zavedenie špecializovaných trochoidných dráh nástrojov v kombinácii s vysokotlakovými chladiacimi systémami s tlakom viac ako 1 000 PSI. Starostlivým riadením záberu nástroja a riadením tepla v zóne rezania sme dosiahli skrátenie času cyklu 60% v porovnaní s konvenčnými prístupmi pri zachovaní prísnych požiadaviek na kvalitu, ktoré sú nevyhnutné pre letovo kritické komponenty.

Lekárske implantáty: Titán v ľudskom tele

Azda žiadna aplikácia neukazuje jedinečné vlastnosti titánu lepšie ako jeho použitie v lekárskom priemysle, kde musí materiál bezchybne fungovať v ľudskom tele po celé desaťročia.

Ortopedické implantáty

Titán spôsobil revolúciu v ortopedickej medicíne vďaka svojej:

- Biokompatibilita: Titán tvorí stabilnú vrstvu oxidu, ktorá zabraňuje odmietnutiu telom

- Osseointegrácia: Kostné bunky sa ľahko spájajú s titánovými povrchmi

- Mechanické vlastnosti: Pružnosť podobná ľudským kostiam, čo znižuje ochranu pred napätím

- Kompatibilita s MRI: Nemagnetická povaha umožňuje pooperačné zobrazovanie

V náhradách bedrového a kolenného kĺbu musia titánové komponenty kombinovať zložitú geometriu so zrkadlovým povrchom a presnými toleranciami. Tieto náročné požiadavky si vyžadujú špecializované prístupy k obrábaniu:

- Kontrola drsnosti povrchu až do Ra 0,2 μm v kĺbových povrchoch

- Špecializované stratégie dráhy nástroja na vytváranie biokompatibilných povrchových textúr

- Viacosové simultánne obrábanie pre komplexné anatomické tvary

- Rezanie bez vibrácií na zabránenie mikroštruktúrnemu poškodeniu

Prípadová štúdia: Implantáty pre fúzie chrbtice

Obzvlášť náročná medicínska aplikácia, ktorú sme zvládli v spoločnosti PTSMAKE, zahŕňa titánové klietky na fúzie chrbtice. Tieto komplexné zariadenia sa vyznačujú:

- Vnútorné štruktúry voštinového tvaru na podporu rastu kostí

- Hrúbky stien už od 0,5 mm

- Zmeny povrchovej štruktúry na zvýšenie priľnavosti buniek

- Komplexné zakrivené geometrie, ktoré kopírujú prirodzené kontúry chrbtice

Tieto komponenty si vyžadujú kombináciu vysoko presného obrábania a aditívnych výrobných techník. Vyvinutím hybridného prístupu, ktorý kombinuje 3D tlač pre zložité vnútorné štruktúry s presným obrábaním pre kritické styčné plochy, sme pomohli výrobcom zdravotníckych pomôcok skrátiť vývojové cykly o 40% a zároveň zlepšiť klinické výsledky.

Techniky povrchovej úpravy vyvinuté pre tieto implantáty teraz slúžia ako priemyselný etalón a ukazujú, ako sa pokrok v obrábaní titánu priamo premieta do lepších výsledkov u pacientov.

Aplikácie v automobilovom priemysle: Výkon pod tlakom

Hoci titán nie je tak rozšírený ako v leteckom a kozmickom priemysle, nachádza čoraz väčšie uplatnenie v automobilovom priemysle, najmä vo vysokovýkonných a pretekárskych aplikáciách.

Komponenty výkonných vozidiel

Poprední výrobcovia automobilov a pretekárske tímy využívajú titán na:

| Komponent | Benefit | Stratégia obrábania |

|---|---|---|

| Spojovacie tyče | Znížená hmotnosť piestov, možnosť vyšších otáčok | Vysokorýchlostné obrábanie so špecializovanými prípravkami |

| Výfukové systémy | Zníženie hmotnosti, tepelná odolnosť, lepší zvuk | Špecializované zváracie prípravky s minimálnym skreslením |

| Komponenty ventilového rozvodu | Nižšia hmotnosť, lepšie ovládanie ventilov pri vysokých otáčkach | Presné brúsenie v kombinácii so sústružením |

| Prvky zavesenia | Zníženie neodpruženej hmotnosti, vynikajúca pevnosť | 5-osové obrábanie s monitorovaním vibrácií |

Preteky formuly 1 predstavujú vrchol automobilového využitia titánu, ktorý sa vo veľkej miere používa v celom hnacom ústrojenstve a podvozkových systémoch.

Prípadová štúdia: Komponenty pre motocyklové preteky

Presvedčivá titánová aplikácia, ktorú sme podporili, zahŕňa vývoj titánových komponentov pre popredný motocyklový pretekársky tím. Úloha sa zamerala na vytvorenie titánových ojníc, ktoré by mohli:

- Odolnosť voči silám presahujúcim 2 000 g počas zrýchlenia

- Zníženie hmotnosti piestov o 40% v porovnaní s oceľovými komponentmi

- Zachovanie rozmerovej stability pri prevádzkových teplotách nad 200 °C

- Dosiahnutie kvality povrchu pod Ra 0,3 μm na ložiskových plochách