Už vás nebavia výrobky, ktorých časti sa rozpadávajú alebo ľahko rozbijú? Mnohí výrobcovia majú problémy s kombináciou rôznych materiálov, čo vedie k problémom s kvalitou, vyšším nákladom a oneskoreniu výroby, ktoré frustrujú všetkých zúčastnených.

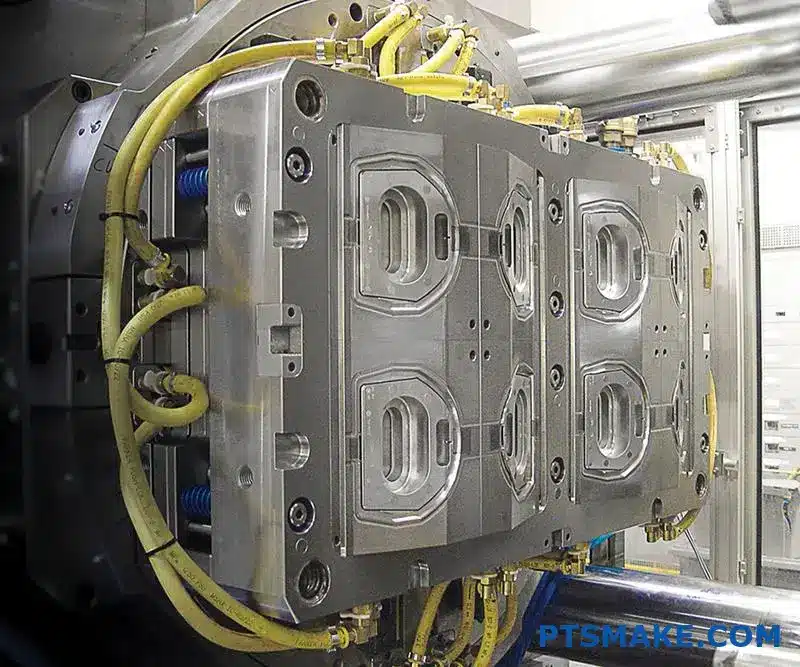

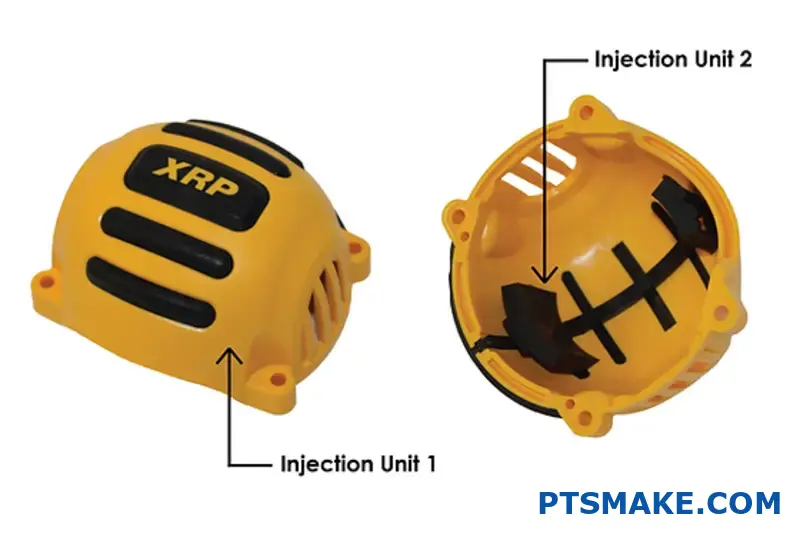

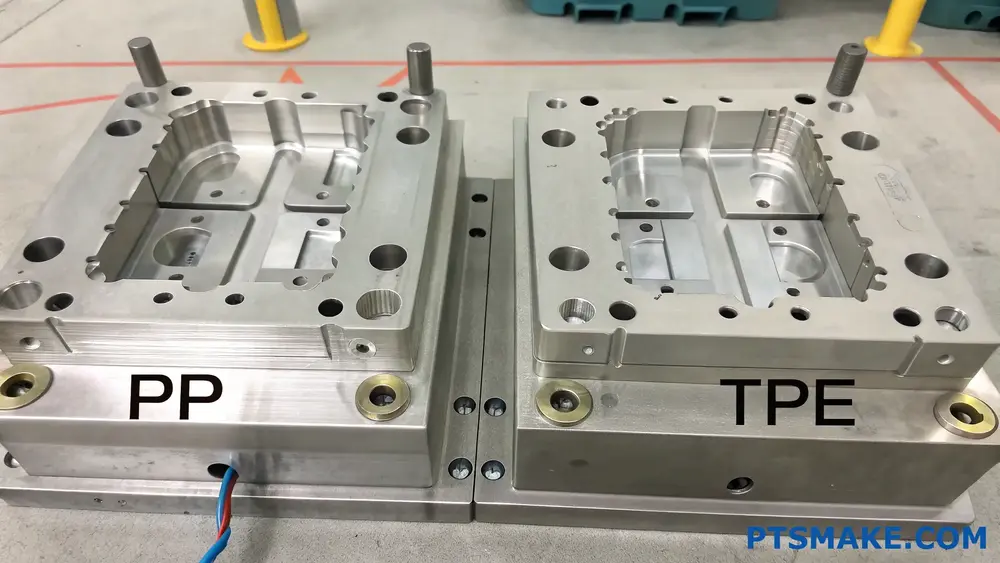

Vstrekovanie s dvoma výstrelmi (nazývané aj dvojvýstrelové alebo viacvýstrelové vstrekovanie) je výrobný proces, pri ktorom sa do jednej formy postupne vstrekujú dva rôzne materiály, čím sa bez montáže vytvorí konečný diel z viacerých materiálov alebo farieb.

V spoločnosti PTSMAKE som sa presvedčil, ako 2 shot molding transformuje komplexné montážne projekty na racionálne a nákladovo efektívne riešenia. Táto technika nielenže zlepšuje odolnosť a estetiku výrobku, ale tiež výrazne skracuje čas výroby. Ak chcete vylepšiť dizajn svojho výrobku a zároveň znížiť náklady, budete chcieť pochopiť, ako tento inovatívny proces funguje a kedy ho použiť.

Aký je rozdiel medzi dvojstrelom a pretláčaním?

Vzali ste niekedy do ruky zubnú kefku s gumovou rukoväťou alebo ste použili elektrické náradie s mäkkou rukoväťou? Zamýšľali ste sa niekedy nad tým, ako výrobcovia kombinujú tvrdý plast s mäkkými, priľnavými materiálmi v jednom výrobku? Zámena medzi procesmi vstrekovania dvoma ranami a prelisovaním môže viesť k nákladným konštrukčným chybám a výrobným problémom.

Vstrekovanie s dvoma zábermi a pretláčanie sú rôzne postupy výroby plastov z viacerých materiálov. Pri dvojstriekovom vstrekovaní sa diely vytvárajú v jednom stroji pomocou dvoch vstrekov, zatiaľ čo pri pretláčaní sa vyžaduje samostatný krok, pri ktorom sa na vopred pripravený substrát vstrekuje druhý materiál. Každý z nich ponúka odlišné výhody pre rôzne aplikácie.

Pochopenie vstrekovania dvoma ranami

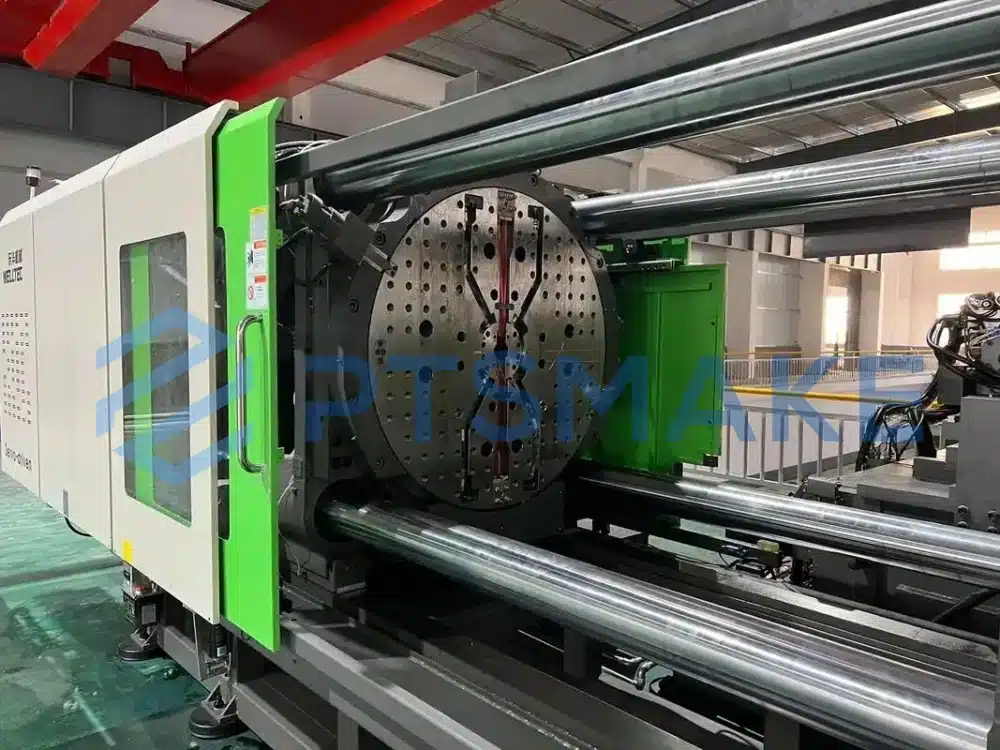

Vstrekovanie s dvoma zábermi (nazývané aj dvojzáberové alebo viaczáberové vstrekovanie) je sofistikovaný výrobný proces, ktorý umožňuje v jednom strojovom cykle vstrekovať dva rôzne materiály. Táto technológia priniesla revolúciu v spôsobe vytvárania zložitých plastových dielov s rôznymi vlastnosťami materiálu.

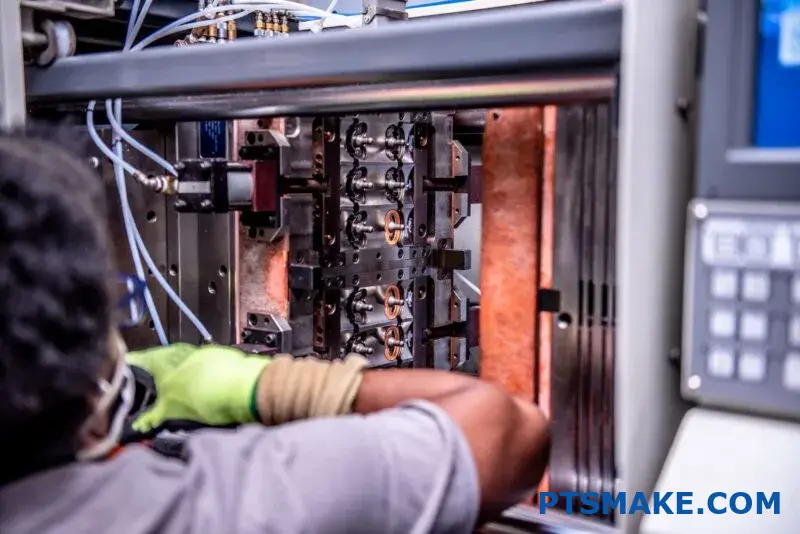

Na základe skúseností s klientmi spoločnosti PTSMAKE som zistil, že lisovanie dvoma výstrelmi ponúka výnimočnú presnosť pri kombinovaní materiálov. Proces sa začína vstrekovaním prvého materiálu do dutiny formy. Potom sa buď otáčaním formy, alebo presunom do druhej dutiny vstrekne druhý materiál. Prvý materiál je pri druhom vstrekovaní ešte teplý, čím sa vytvorí molekulárna väzba medzi oboma materiálmi.

Kľúčové výhody dvojfázového lisovania

Výhody vstrekovania s dvoma výstrelmi presahujú rámec kombinácie materiálov:

- Skrátenie času výroby: Keďže oba materiály sa spracúvajú v jednom strojovom cykle, výroba je výrazne rýchlejšia ako pri tradičných metódach.

- Silnejšie materiálové väzby: Molekulárna väzba vytvorená medzi materiálmi je zvyčajne silnejšia ako mechanická väzba pri prelisovaní.

- Vyššia presnosť: Zosúladenie oboch materiálov je mimoriadne presné vďaka kontrolovanej povahe procesu.

- Zníženie nákladov na prácu: Menej manipulácie znamená menšie nároky na pracovnú silu a menej príležitostí na ľudskú chybu.

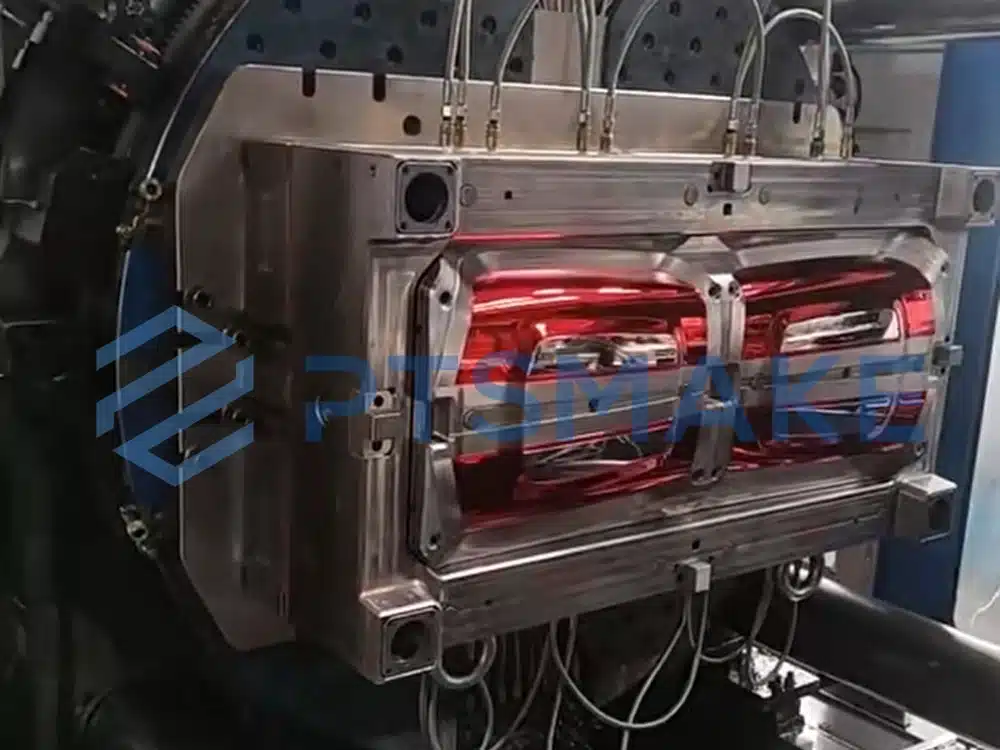

Bežné aplikácie pre dvojstriekové lisovanie

Formovanie dvoma výstrelmi vyniká v aplikáciách, ktoré si vyžadujú presné kombinácie materiálov:

- Zdravotnícke pomôcky s pevnými telesami a mäkkými dotykovými komponentmi

- Automobilové diely s integrovanými tesneniami alebo tesneniami

- Spotrebná elektronika s pevnými rámami a tlačidlami s mäkkým dotykom

- Nástroje s telom z tvrdého plastu a ergonomickými gumovými rukoväťami

Pochopenie pretláčania

Overmolding je odlišný prístup k výrobe z viacerých materiálov, ktorý zahŕňa dvojstupňový proces. Najprv sa vstrekovaním alebo iným procesom vytvorí základný komponent (často nazývaný substrát). Potom sa tento substrát umiestni do inej formy, kde sa naň vstrekuje druhý materiál.

V spoločnosti PTSMAKE často používame prelisovanie pri projektoch, v ktorých klienti potrebujú pridať funkčnosť k existujúcim komponentom alebo pri práci s materiálmi, ktoré majú výrazne odlišné požiadavky na spracovanie. Na stránke termoplastické elastoméry1 používané pri pretláčaní poskytujú vynikajúcu flexibilitu pri navrhovaní a výbere materiálu.

Kľúčové výhody pretláčania

Overmolding ponúka niekoľko výrazných výhod, ktoré ho robia ideálnym pre určité aplikácie:

- Flexibilita materiálu: Môže kombinovať materiály s veľmi rozdielnymi teplotami spracovania

- Všestrannosť dizajnu: Umožňuje zložitejšie konštrukcie substrátov

- Schopnosť modernizácie: Môže pridávať funkcie do existujúcich komponentov

- Škálovateľnosť: Vhodný pre nízkoobjemovú aj veľkoobjemovú výrobu

Bežné aplikácie pre pretláčanie

Medzi bežné aplikácie, v ktorých vyniká pretláčanie, patria:

- Elektrické konektory s integrovanými tesneniami

- Rukoväte náradia s polstrovanými rukoväťami

- Kuchynské náradie s protišmykovými rukoväťami

- Vodotesné kryty s integrovanými tesneniami

Porovnanie dvojnásobného lisovania a pretláčania

Aby som vám pomohol určiť, ktorý proces je vhodný pre váš projekt, pripravil som túto porovnávaciu tabuľku na základe kľúčových faktorov výkonu:

| Faktor | Formovanie s dvoma výstrelmi | Overmolding |

|---|---|---|

| Rýchlosť výroby | Rýchlejšie (jeden cyklus stroja) | Pomalšie (viac krokov) |

| Pevnosť väzby materiálu | Silnejšia (molekulová väzba) | Dobrý (mechanická väzba) |

| Náklady na nástroje | Vyššia počiatočná investícia | Nižšia počiatočná investícia |

| Kompatibilita materiálov | Obmedzené na kompatibilné materiály | Väčšia flexibilita materiálu |

| Objem výroby Sweet Spot | Stredné až vysoké objemy | Nízke až vysoké objemy |

| Zložitosť dizajnu | Stredná zložitosť | Možná vysoká zložitosť |

Správny výber pre váš projekt

Keď klientom spoločnosti PTSMAKE radím, ktorý proces si vybrať, zvažujem niekoľko faktorov:

Úvahy o objeme výroby

Pri veľkoobjemovej výrobe, kde je efektívnosť rozhodujúca, poskytuje dvojstreková forma často lepšiu dlhodobú hodnotu napriek vyšším počiatočným nákladom na nástroje. V prípade menších sérií alebo výroby prototypov ponúka pretláčanie zvyčajne väčšiu flexibilitu pri nižších počiatočných investíciách.

Kompatibilita materiálov

Formovanie dvoma výstrelmi funguje najlepšie, ak majú materiály podobné teploty spracovania a kompatibilné chemické látky. Ak pracujete s materiálmi, ktoré majú výrazne odlišné požiadavky na spracovanie, jedinou možnosťou môže byť pretláčanie.

Zložitosť dizajnu

Zložitosť konštrukcie vášho dielu významne ovplyvňuje výber procesu. Dvojnásobné lisovanie vyniká pri jednoduchších geometriách a konzistentných hrúbkach stien, zatiaľ čo prelisovanie sa môže prispôsobiť zložitejším konštrukciám substrátov a rôznym vzorom pokrytia.

Analýza nákladov

Pri hodnotení nákladov zvážte počiatočné investície do nástrojov aj výrobné náklady na jeden diel:

- Formovanie s dvoma zábermi: Vyššie náklady na nástroje, ale nižšie náklady na jeden diel pri veľkých objemoch

- Overmolding: Nižšie počiatočné investície do nástrojov, ale vyššie náklady na jeden diel v dôsledku dodatočnej manipulácie

V posledných rokoch som si všimol, že pokroky v automatizovaných manipulačných systémoch zmenšili rozdiely v efektívnosti medzi týmito procesmi, vďaka čomu sa pretláčanie stalo konkurencieschopnejším pre stredne veľké výrobné série ako predtým.

Aké sú kľúčové výhody vstrekovania s dvoma výstrelmi pre priemyselné aplikácie?

Bojovali ste niekedy s viacerými montážnymi krokmi, ktoré spomaľujú časový harmonogram výroby? Alebo vás možno frustrovala nekonzistentná kvalita pri spájaní rôznych materiálov? Tieto problémy môžu výrazne ovplyvniť celkový výkon vášho výrobku a jeho hospodárske výsledky.

Vstrekovanie s dvoma výstrelmi ponúka značné výhody pre priemyselné aplikácie vďaka kombinácii viacerých materiálov v jednom procese. Táto technika znižuje náklady na montáž, zvyšuje trvanlivosť výrobku, umožňuje komplexný dizajn, zlepšuje ergonómiu a poskytuje väčšiu estetickú flexibilitu pri zachovaní vysokej efektívnosti výroby.

Efektívnosť nákladov vďaka zefektívnenej výrobe

Vstrekovanie dvoma výstrelmi výrazne znižuje výrobné náklady v porovnaní s tradičnými metódami. Elimináciou sekundárnych montážnych operácií tento proces minimalizuje náklady na pracovnú silu a znižuje možnosť ľudskej chyby. Podľa mojich skúseností s prácou s priemyselnými klientmi v PTSMAKE spoločnosti zvyčajne zaznamenávajú 15-30% zníženie celkových výrobných nákladov pri prechode na dvojstriekanie pri vhodných aplikáciách.

Odstránenie sekundárnych operácií

Tradičná výroba si často vyžaduje viacero krokov:

- Formovanie jednotlivých komponentov

- Príprava povrchu

- Použitie lepidiel

- Montáž

- Kontrola kvality v každej fáze

Pri dvojstriekaní sa tieto operácie spájajú do jedného automatizovaného procesu. Odstránenie týchto krokov nielen znižuje priame náklady, ale aj minimalizuje zásoby potrebné pre rozpracované komponenty.

Zníženie množstva materiálového odpadu

Tradičné montážne metódy často vedú k plytvaniu materiálom prostredníctvom:

| Zdroj odpadu | Tradičný proces | Proces dvoch záberov |

|---|---|---|

| Lepidlá | Významné použité sumy | Nevyžaduje sa |

| Odmietnuté diely | Vyššie sadzby v dôsledku montážnych chýb | Nižšia miera odmietnutia |

| Šrotový materiál | Generované vo viacerých fázach | Minimalizácia na jeden proces |

V spoločnosti PTSMAKE sme zistili, že pri implementácii technológie dvoch výstrelov pre vhodné aplikácie možno znížiť materiálový odpad až o 25%.

Zvýšená odolnosť a výkonnosť výrobku

Molekulárna väzba, ktorá sa vytvára medzi materiálmi počas procesu dvoch striekaní, má za následok výnimočnú trvanlivosť. Na rozdiel od lepiacich spojov, ktoré môžu časom zoslabnúť, tento molekulárne rozhranie2 vytvára takmer neoddeliteľné spojenie medzi komponentmi.

Vynikajúca odolnosť voči poveternostným vplyvom a chemikáliám

Výrobky vyrábané pomocou dvojtlakového lisovania vykazujú pozoruhodnú odolnosť voči:

- Kolísanie teploty

- Vystavenie UV žiareniu

- Chemické interakcie

- Prenikanie vlhkosti

Vďaka tomu je táto technológia obzvlášť cenná pre vonkajšie zariadenia, automobilové komponenty a zariadenia na manipuláciu s chemikáliami. Klienti, ktorí predtým zápasili s poruchami výrobkov v dôsledku degradácie lepidla v náročných podmienkach, tieto problémy po prechode na technológiu dvoch striel úplne odstránili.

Zvýšená odolnosť voči nárazom

Vďaka plynulému prechodu medzi materiálmi vznikajú výrobky s vyššou odolnosťou proti nárazu ako tradične montované alternatívy. Absencia bodov koncentrácie napätia, ktoré sa zvyčajne vyskytujú v lepených spojoch, znamená, že sila je rovnomernejšie rozložená v celom diele.

Sloboda a zložitosť dizajnu

Vstrekovanie dvomi vstrekovacími tryskami umožňuje doteraz nemožné konštrukčné prvky, čím sa otvárajú nové možnosti inovácie výrobkov.

Zložité geometrie

Tento proces umožňuje:

- Podrezania, ktoré by boli pri tradičnom tvarovaní náročné

- Tenkostenné profily priliehajúce k pevným komponentom

- Komplexné vnútorné kanály a štruktúry

- Variabilná hrúbka materiálu v rámci jedného dielu

Kombinácie materiálov na zlepšenie funkčnosti

Niektoré výkonné kombinácie materiálov zahŕňajú:

| Základný materiál | Prelisovaný materiál | Funkčný prínos |

|---|---|---|

| Pevný plast | TPE/TPU | Vodotesné tesnenia, polstrovanie |

| Kov | Technické plasty | Zníženie hmotnosti, izolácia |

| Tvrdý plast | Soft-touch polyméry | Zlepšená ergonómia, úchop |

| Priehľadný plast | Nepriehľadný plast | Svetelné rúrky s maskovanými časťami |

Ergonomické a estetické výhody

Zlepšené skúsenosti používateľov

Dvojité tvarovanie vytvára plynulé prechody medzi tvrdými a mäkkými materiálmi, čím zlepšuje ergonómiu výrobku. To je obzvlášť cenné pre:

- Zdravotnícke pomôcky vyžadujúce presnú manipuláciu

- Elektrické náradie s tlmením vibrácií

- Spotrebná elektronika s pohodlnými úchopovými zónami

- Komponenty interiéru automobilov

Možnosť presného ovládania umiestnenia a hrúbky materiálov s mäkkým povrchom umožňuje optimalizovať pohodlie používateľa bez toho, aby sa narušila štrukturálna integrita.

Zvýšená vizuálna príťažlivosť

Tento proces umožňuje:

- Jasné hranice farieb bez krvácania alebo rozmazávania

- Viac farieb bez maľovania

- Kontrastné textúry v jednej časti

- Integrované dekoratívne prvky

Vizuálna kvalita dielov lisovaných dvoma výstrelmi zvyčajne prevyšuje kvalitu lakovaných alebo montovaných alternatív a vyznačuje sa vyššou trvanlivosťou a odolnosťou voči opotrebovaniu.

Výhody environmentálnej udržateľnosti

Dvojité tvarovanie je v súlade s modernými cieľmi udržateľnosti v niekoľkých ohľadoch:

- Zníženie spotreby energie vďaka eliminácii viacerých cyklov lisovania a montážnych operácií

- Zníženie vplyvu dopravy konsolidáciou dodávateľských reťazcov

- Eliminácia prchavých organických zlúčenín (VOC), ktoré sú zvyčajne prítomné v lepidlách

- Potenciál ľahšej recyklovateľnosti pri výbere kompatibilných materiálov

V spoločnosti PTSMAKE sme pomohli mnohým klientom dosiahnuť ich ciele v oblasti trvalej udržateľnosti prechodom vhodných výrobkov na technológiu dvoch striel, čím sa zároveň znížil vplyv na životné prostredie a výrobné náklady.

Analýza nákladov: Dva výstrely vs. tradičné metódy?

Zamýšľali ste sa niekedy nad tým, prečo niektorí výrobcovia neustále dodávajú výrobky s nižšími nákladmi bez toho, aby obetovali kvalitu? Snažili ste sa znížiť výrobné náklady pri zachovaní alebo dokonca zlepšení výkonnosti dielov? Tieto výzvy nedajú spať mnohým inžinierskym tímom.

Formovanie dvoma výstrelmi znižuje výrobné náklady v porovnaní s tradičnými metódami tým, že eliminuje sekundárne operácie, znižuje náklady na pracovnú silu, minimalizuje plytvanie materiálom, skracuje čas montáže a znižuje náklady na správu zásob - čo zvyčajne vedie k celkovej úspore nákladov na vhodné aplikácie.

Rozdelenie úspory nákladov

Pri hodnotení výrobných procesov pomáha pochopenie presných dôsledkov na náklady prijímať informované rozhodnutia. Analyzoval som množstvo projektov, pri ktorých klienti prešli z tradičných metód na dvojtaktné tvarovanie, a nákladové výhody sa zvyčajne prejavujú v niekoľkých kľúčových oblastiach.

Porovnanie priamych výrobných nákladov

Formovanie dvoma výstrelmi prináša značné výhody v porovnaní s tradičným formovaním jedným výstrelom a následnými sekundárnymi operáciami. Dovoľte mi rozobrať tieto úspory na základe reálnych čísel založených na typických výrobných scenároch:

| Faktor nákladov | Tradičná metóda | Formovanie s dvoma výstrelmi | Typické úspory |

|---|---|---|---|

| Náklady na prácu | $0.85-1.20/diel | $0,40-0,65/diel | 45-55% |

| Čas cyklu | 60-90 sekúnd | 30-50 sekúnd | 40-50% |

| Materiálový odpad | 8-12% | 3-5% | 50-60% |

| Miera odmietnutia kvality | 5-8% | 2-3% | 50-60% |

| Investície do nástrojov | Nižšie počiatočné náklady | Vyššie počiatočné náklady | -30-40% (počiatočná) |

| Celkové výrobné náklady | $1.40-1.80/diel | $0,95-1,25/diel | 30-35% |

Tieto údaje predstavujú priemerné hodnoty z viacerých výrobných sérií pri PTSMAKE, hoci konkrétne úspory sa budú líšiť v závislosti od zložitosti dielov, výberu materiálu a objemu výroby.

Eliminácia sekundárnej operácie

Jednou z najvýznamnejších nákladových výhod je eliminácia sekundárnych operácií. Tradičná výroba si často vyžaduje:

- Diely, ktoré sa majú odstrániť z pôvodných lisovacích strojov

- Chladenie a príprava na sekundárne procesy

- Presun na sekundárne pracoviská (lakovanie, montáž atď.)

- Dodatočná pracovná sila na manipuláciu a spracovanie

- Kontroly kvality medzi operáciami

Pri dvojnásobnom vstrekovaní sa tieto kroky zlúčia do jednej operácie. Diel, ktorý predtým vyžadoval lisovanie a potlač alebo sekundárnu montáž, sa môže dokončiť v jednom strojovom cykle. Pre klienta z odvetvia spotrebnej elektroniky sme znížili výrobné náklady o 28% tým, že sme eliminovali tri sekundárne operácie prostredníctvom návrhu procesu s dvoma výstrelmi.

Efektívnosť využitia materiálu

Formovanie dvoma výstrelmi výrazne zlepšuje využitie materiálu niekoľkými spôsobmi:

- Zníženie množstva odpadu z bežcov: Moderné systémy s horúcimi dráhami v dvojtaktných procesoch minimalizujú plytvanie materiálom v dráhových systémoch.

- Nižšia miera odmietnutia: Pri menšom počte manipulačných operácií klesá miera zmetkovitosti zvyčajne o 30-50%.

- Optimalizovaná distribúcia materiálu: Možnosť použitia rôznych materiálov v rôznych oblastiach súčiastky umožňuje efektívnejšie prideľovanie materiálu.

V spoločnosti PTSMAKE sme pre klienta z automobilového priemyslu implementovali proces s dvoma výstrelmi, ktorý vďaka tejto efektivite znížil spotrebu materiálu o 23% v porovnaní s ich predchádzajúcou výrobnou metódou.

Skryté výhody nákladov nad rámec priamej výroby

Úspory pri riadení zásob

Tradičná výroba si často vyžaduje udržiavanie zásob komponentov, ktoré čakajú na sekundárne operácie alebo montáž. Formovanie dvoma výstrelmi tieto problémy eliminuje. rozpracovaná výroba3 zásoby, zníženie:

- Požiadavky na skladové priestory

- Náklady na sledovanie a správu zásob

- Riziko zastarávania komponentov

- Kapitál viazaný v nedokončenom tovare

U jedného klienta v oblasti zdravotníckych pomôcok sa po prechode na proces s dvoma dávkami znížili náklady na skladové zásoby približne o 18%.

Zníženie nákladov na logistiku a dopravu

Ak si výrobky vyžadujú viacero výrobných operácií v rôznych zariadeniach, vznikajú značné náklady:

- Preprava medzi zariadeniami

- Obaly na ochranu počas prepravy

- Dokumentácia a sledovanie

- Možné poškodenie počas prepravy

- Predĺženie dodacích lehôt

Konsolidáciou operácií sa pri dvojtaktnom vstrekovaní eliminujú tieto medziprocesné logistické náklady. Výrobca spotrebných výrobkov, s ktorým som spolupracoval, ušetril prechodom na dvojstriekanie približne $0,32 na jednotku len na prepravných nákladoch.

Úspora nákladov súvisiacich s kvalitou

Zlepšenie kvality pri dvojnásobnom vstrekovaní sa priamo premieta do úspory nákladov:

- Znížené požiadavky na kontrolu: S menším počtom operácií sa znižuje počet kontrolných bodov.

- Nižšie nároky na záruku: Lepšia konzistencia dielov a pevnosť spoja znižujú počet porúch v teréne.

- Zníženie prepracovania: Odstránenie sekundárnych operácií znižuje možnosti vzniku chýb.

Tieto zlepšenia kvality zvyčajne znižujú náklady súvisiace s kvalitou o 15-25% v porovnaní s tradičnými metódami s viacerými operáciami.

Úvahy o dlhodobých nákladoch

Analýza celkových nákladov na vlastníctvo

Aj keď sú počiatočné náklady na nástroje pre dvojstriekanie vyššie, celkové náklady na vlastníctvo počas životného cyklu výrobku často uprednostňujú tento prístup:

- Vyššie počiatočné investície do nástrojov a zariadení

- Výrazne nižšie výrobné náklady na jeden diel

- Zníženie nákladov na kvalitu počas životnosti výrobku

- Nižšie nároky na pracovnú silu a súvisiace náklady na školenie

- Zníženie náročnosti údržby a prevádzky

Pri výrobkoch s objemom výroby nad 50 000 kusov sa počiatočná investícia do nástrojov zvyčajne vráti do 6 až 18 mesiacov vďaka prevádzkovým úsporám.

Výhody škálovateľnosti

S rastúcim objemom výroby vykazuje dvojstriekanie v porovnaní s tradičnými metódami vynikajúce výhody pri znižovaní nákladov:

- Náklady na pracovnú silu sa nemenia lineárne s objemom výroby

- Odstránenie úzkych miest sekundárnej prevádzky

- Využitie zariadení sa vďaka konsolidovaným operáciám zlepšuje

- Automatizácia procesov je efektívnejšia

Vďaka týmto výhodám škálovateľnosti je dvojstriekanie obzvlášť nákladovo efektívne pre stredné a veľké objemy výroby, kde by si tradičné metódy vyžadovali značné dodatočné investície na rozšírenie.

Skúmanie kompatibilných kombinácií materiálov pre vstrekovanie dvoma ranami?

Strávili ste niekedy týždne navrhovaním súčiastky z viacerých materiálov, aby ste zistili, že vami vybrané materiály sú vo výrobe úplne nekompatibilné? Alebo ste sledovali, ako zlyháva dokonale naplánovaný projekt s dvoma výstrelkami, pretože materiály sa nedokážu správne spojiť, čo spôsobuje nákladné oneskorenia a frustrujúce problémy s kvalitou?

Medzi najefektívnejšie kombinácie materiálov na vstrekovanie dvoma výstrelmi patria dvojice termoplastov s podobnou chemickou štruktúrou, kompatibilnými teplotami topenia a doplnkovými rýchlosťami zmršťovania. Medzi obľúbené kombinácie patria PP s TPE/TPV, PC s ABS a nylon s TPE pre optimálne chemické a mechanické spojenie.

Pochopenie základov kompatibility materiálov

Výber materiálu je pravdepodobne najkritickejším rozhodnutím pri vstrekovaní dvoma vstrekovacími lopatkami. Po práci so stovkami kombinácií materiálov som zistil, že kompatibilita sa obmedzuje na tri kľúčové faktory: chemickú kompatibilitu, tepelné vlastnosti a mechanické vlastnosti.

Aby bol projekt úspešný, musia sa materiály spojiť na molekulárnej úrovni. K tomu dochádza najefektívnejšie, keď majú materiály podobnú chemickú štruktúru alebo keď jeden materiál obsahuje prvky, ktoré môžu vytvárať väzby s druhým. Okrem toho by oba materiály mali mať porovnateľné teploty spracovania - zvyčajne do 40 °C - aby sa zabránilo deformácii, degradácii alebo neúplnému spojeniu počas druhého výstreku.

Ďalšou výzvou je miera zmrštenia. Ak sa dva materiály počas chladnutia zmršťujú výrazne odlišnou rýchlosťou, môže to spôsobiť vnútorné napätie, deformácie alebo dokonca oddelenie komponentov. Dobrým pravidlom je udržiavať rozdiely v rýchlosti zmršťovania pokiaľ možno pod 0,003 in/in.

Obľúbené kombinácie materiálov, ktoré prinášajú výsledky

Na základe mojich skúseností s výrobcami v rôznych priemyselných odvetviach sa v aplikáciách dvojnásobného vstrekovania neustále dobre osvedčujú určité kombinácie materiálov:

Polypropylén (PP) s TPE/TPV

PP v kombinácii s termoplastickými elastomérmi (TPE) alebo termoplastickými vulkanizátmi (TPV) zostáva jednou z najpoužívanejších kombinácií. Toto spojenie vytvára vynikajúce molekulárne zapletenie4 medzi materiálmi, čo vedie k pevným spojom bez potreby použitia lepidiel alebo mechanických blokov. Túto kombináciu som videl vo veľkej miere používať v spotrebných výrobkoch, automobilových komponentoch a zdravotníckych pomôckach, kde pevné konštrukcie potrebujú mäkké úchyty alebo tesnenia.

Polykarbonát (PC) s ABS

Kombinácia PC+ABS ponúka vynikajúcu rovnováhu medzi pevnosťou, tepelnou odolnosťou a spracovateľnosťou. PC poskytuje odolnosť proti nárazu a transparentnosť, zatiaľ čo ABS prispieva k dobrej povrchovej úprave a spracovateľnosti. Táto kombinácia sa osvedčuje najmä pri elektronických krytoch, komponentoch interiéru automobilov a spotrebnej elektronike, kde je dôležitá štrukturálna integrita aj estetický vzhľad.

Nylon s TPE

Nylon (polyamid) v kombinácii so špeciálne vyvinutými TPE vytvára výnimočne odolné komponenty s vynikajúcou odolnosťou voči chemikáliám, teplu a únave. Táto kombinácia vyniká v automobilových aplikáciách pod kapotou, priemyselných zariadeniach a vysoko výkonných spotrebiteľských výrobkoch, kde je kritická odolnosť voči životnému prostrediu.

ABS s TPU

ABS zabezpečuje pevnosť konštrukcie, zatiaľ čo termoplastický polyuretán (TPU) poskytuje flexibilitu, odolnosť proti oderu a jemný dotyk. Táto kombinácia sa dobre uplatňuje v spotrebnej elektronike, elektrickom náradí a zdravotníckych pomôckach, kde záleží na ergonómii.

Kombinácie materiálov, ktorým sa treba vyhnúť

Nie všetky dvojice materiálov spolu dobre fungujú. Pokusmi a omylmi na mnohých projektoch som zistil niekoľko kombinácií, ktoré často spôsobujú problémy:

- Polyetylén (PE) s väčšinou ostatných termoplastov (okrem niektorých TPE)

- Polystyrén (PS) s polyolefínmi (PE, PP)

- PVC s vysokoteplotnými termoplastmi (teplotná nekompatibilita)

- Acetal (POM) s väčšinou ostatných materiálov (býva chemicky nekompatibilný)

Keď klienti požadujú tieto kombinácie, zvyčajne im odporúčam alternatívne materiály alebo navrhujem úpravy konštrukcie s cieľom zahrnúť mechanické blokovanie, ak chemické spojenie nie je možné.

Sprievodca výberom materiálu pre bežné aplikácie

Nasledujúca tabuľka poskytuje stručnú referenčnú príručku založenú na požiadavkách aplikácie:

| Potreba aplikácie | Odporúčaná kombinácia materiálov | Kľúčové výhody |

|---|---|---|

| Mäkké rukoväte na dotyk | PP + TPE/TPV | Vynikajúce lepenie, dobrý hmatový pocit, cenovo výhodné |

| Vodotesné tesnenia | PC + LSR (tekutý silikónový kaučuk) | Vynikajúca celistvosť tesnenia, teplotná odolnosť |

| Časti s vysokou odolnosťou proti nárazom | PC + ABS | Vynikajúca pevnosť pri náraze, dobrý estetický vzhľad |

| Chemická odolnosť | Nylon + chemicky odolný TPE | Vynikajúca odolnosť v náročných podmienkach |

| Priehľadné okná s tesnením | PMMA (akryl) + TPU | Optická čistota s flexibilným tesnením |

| Elektrické aplikácie | PBT + TPE | Dobrá elektrická izolácia s flexibilnými vlastnosťami |

Zlepšenie kompatibility materiálov

V prípadoch, keď ideálna kombinácia materiálov nie je možná z dôvodu iných konštrukčných požiadaviek, môže lepenie zlepšiť niekoľko techník:

Povrchové úpravy a základné nátery

V prípade náročných materiálových dvojíc môžu špecializované primery vytvoriť chemické mosty medzi inak nekompatibilnými materiálmi. Povrchové úpravy, ako napríklad plazmové, korónové alebo plameňové úpravy, môžu tiež aktivovať povrch materiálov s cieľom zlepšiť ich spájanie. V spoločnosti PTSMAKE sme tieto techniky úspešne použili na spájanie materiálov, ako je POM s TPE, ktoré by za normálnych okolností nevytvorili pevné väzby.

Úvahy o dizajne pre lepšiu interakciu s materiálom

Inteligentný dizajn dokáže prekonať obmedzenia materiálu. Vždy odporúčam použiť mechanické blokovacie prvky, ako sú podrezania, holubičie drážky alebo rebrá, ak je kompatibilita materiálu otázna. Zväčšenie kontaktnej plochy medzi materiálmi a návrh rozhrania s cieľom minimalizovať koncentráciu napätia môže výrazne zlepšiť integritu dielu.

Prísady a kompatilizátory

Špeciálne aditíva môžu preklenúť rozdiely medzi nekompatibilnými materiálmi. Napríklad polyméry štepené anhydridom kyseliny maleínovej môžu výrazne zlepšiť spojenie medzi polyolefínmi a technickými plastmi. Hoci tieto prísady zvyšujú určité náklady, často sú ekonomickejšie ako prepracovanie konštrukcie dielov alebo úplná zmena materiálov.

Testovanie kompatibility materiálov

Pred plnou výrobou vždy odporúčam otestovať kompatibilitu materiálu:

- Testovanie odlupovania na meranie pevnosti spoja

- Environmentálne cykly na overenie trvanlivosti spoja pri teplotných a vlhkostných výkyvoch

- Testovanie chemickej odolnosti, ak je to vhodné

- Mechanické záťažové testy na simuláciu skutočného používania

Tieto testy zachránili nespočetné množstvo projektov pred zlyhaním tým, že identifikovali potenciálne problémy pred rozšírením výroby.

Výber materiálu a kompatibilita pri lisovaní dvoma výstrelmi?

Bojovali ste niekedy s materiálmi, ktoré sa jednoducho nedajú spojiť v rámci vášho projektu tvarovania s dvoma výstrelmi? Alebo ste po výrobe čelili problémom s delamináciou, ktoré vás vrátili späť k rysovacej doske? Výber materiálu môže rozhodnúť o úspechu vášho dvojtvarového lisovania, ale často sa naň zabúda, až kým sa nevyskytnú problémy.

Kompatibilita materiálov je základným kameňom úspešných projektov lisovania na dva výstrely. Vybrané materiály musia mať podobné teploty spracovania, kompatibilné miery zmrštenia a správne chemické alebo mechanické vlastnosti spojenia, aby sa vytvoril odolný a kvalitný komponent. Bez správneho párovania materiálov je zlyhanie výrobku nevyhnutné.

Pochopenie základov kompatibility materiálov

Kompatibilita materiálov pri dvojvrstvovom tvarovaní nie je len o hľadaní dvoch materiálov, ktoré spolu držia - je to o vytvorení vzťahu, ktorý vydrží počas celej životnosti výrobku. Keď hodnotím materiály pre projekt s dvoma vstrekovacími lismi, skúmam niekoľko kritických faktorov, ktoré určujú dlhodobú výkonnosť.

Najúspešnejšie aplikácie dvojtlakového lisovania sa spoliehajú na materiály, ktoré vytvárajú silnú medzifázová väzba5 medzi prvým a druhým výstrelom. Toto spojenie môže vzniknúť chemickou adhéziou, pri ktorej molekulárne interakcie vytvárajú pevné spojenie, alebo mechanickým prepojením, pri ktorom druhý materiál vteká do štruktúrovaných oblastí prvého materiálu.

Zo skúseností s klientmi spoločnosti PTSMAKE som zistil, že dosiahnutie najlepšej kompatibility materiálov si vyžaduje pochopenie chemickej štruktúry oboch polymérov. Materiály z rovnakej rodiny polymérov zvyčajne ponúkajú lepšiu priľnavosť. Napríklad spojenie TPE (termoplastického elastoméru) s polypropylénom často prináša vynikajúce spojenie, pretože majú podobnú molekulárnu štruktúru.

Kritické vlastnosti materiálu, ktoré treba zvážiť

Niekoľko kľúčových vlastností určuje, či budú materiály dobre spolupracovať pri aplikáciách s dvoma výstrelmi:

Kompatibilita s teplotou spracovania

Teplotný rozsah spracovania oboch materiálov musí byť kompatibilný. Ak je teplotný rozdiel príliš veľký, budete čeliť značným problémom. Odporúčam vyberať materiály s teplotami spracovania v rozmedzí 40 °C, kedykoľvek je to možné.

Vyrovnanie miery zmrštenia

Nesúlad zmrštenia je jednou z najčastejších príčin zlyhania dvoch výstrelov, s ktorými som sa stretol. Keď sa materiály počas chladnutia zmršťujú výrazne odlišnou rýchlosťou, vznikajú vnútorné napätia, ktoré môžu viesť k deformáciám, rozmerovým problémom a dokonca k zlyhaniu spoja.

Nasledujúca tabuľka znázorňuje typické miery zmrštenia pre bežné kombinácie materiálov s dvoma výstrelmi:

| Primárny materiál | Miera zmrštenia (%) | Sekundárny materiál | Miera zmrštenia (%) | Kompatibilita |

|---|---|---|---|---|

| Polypropylén | 1.0-2.0 | TPE | 1.5-3.0 | Dobrý |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Vynikajúce |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Mierne |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Chudobný |

Povrchová energia a zmáčavosť

Povrchová energia zohráva rozhodujúcu úlohu v tom, ako dobre sa materiály spoja. Materiály s vyššou povrchovou energiou zvyčajne vytvárajú pevnejšie väzby. Pri navrhovaní dielov niekedy odporúčam povrchové úpravy na úpravu povrchovej energie prvého nástreku s cieľom zlepšiť priľnavosť s druhým materiálom.

Bežné kombinácie materiálov pre dvojstrielkové lisovanie

Za roky pôsobenia v tomto odvetví som zistil, že určité dvojice materiálov sa pri aplikáciách s dvoma výstrelmi osvedčujú:

Kombinácie tvrdé/mäkké

Toto je asi najbežnejšie použitie dvojtvarového tvarovania, pri ktorom sa tuhý konštrukčný materiál spája s mäkkým, pružným materiálom:

- PP/TPE: používa sa vo veľkej miere na výrobu spotrebných výrobkov, rukovätí nástrojov a zdravotníckych pomôcok.

- ABS/TPE: Bežné v interiérových komponentoch automobilov a spotrebnej elektronike

- PC/TPE: Ideálne pre aplikácie vyžadujúce priehľadnosť s prvkami mäkkými na dotyk

Viacfarebné pevné aplikácie

Pri vytváraní viacfarebných pevných komponentov:

- ABS/ABS: Rôzne farebné materiály ABS sa navzájom veľmi dobre spájajú

- PC/PC: Vynikajúce pre transparentné alebo priesvitné viacfarebné aplikácie

- PP/PP: nákladovo efektívne pre veľkoobjemové spotrebiteľské výrobky

Testovanie kompatibility materiálov pred výrobou

Pred úplnou výrobou vždy odporúčam otestovať kompatibilitu materiálov. V spoločnosti PTSMAKE ponúkame niekoľko spôsobov testovania:

- Testovanie adhézie pomocou merania pevnosti v odlupovaní

- Testovanie záťaže prostredia (cyklické zmeny teploty, vystavenie vlhkosti)

- Zábery prototypu na overenie návrhu a výberu materiálu

- Testovanie chemickej odolnosti pre aplikácie vystavené drsným prostrediam

Včasné testovanie môže ušetriť značné náklady tým, že identifikuje potenciálne problémy s materiálom ešte pred dokončením výrobných nástrojov.

Výzvy a riešenia pri výbere materiálov

Výzva: Recyklované materiály

Používanie recyklovaných materiálov v aplikáciách s dvoma výstrelmi predstavuje jedinečné výzvy v oblasti kompatibility. Rôzne zloženie recyklovaných materiálov môže viesť k nekonzistentnému lepeniu. Pri použití recyklovaného obsahu odporúčam rozsiahle testovanie a často navrhujem použitie primárneho materiálu na spojovacie rozhranie, zatiaľ čo na jadro sa používa recyklovaný materiál.

Výzva: Osobitné požiadavky

V prípade zdravotníckych, potravinárskych alebo vonkajších aplikácií prichádzajú do úvahy ďalšie materiálové aspekty:

- Lekárske aplikácie môžu vyžadovať biokompatibilné alebo sterilizovateľné materiály

- Aplikácie, ktoré prichádzajú do kontaktu s potravinami, potrebujú materiály vyhovujúce predpisom FDA

- Vonkajšie výrobky musia odolávať UV žiareniu a teplotným výkyvom

Každá špeciálna požiadavka zužuje možnosti výberu materiálu, takže posúdenie kompatibility je ešte dôležitejšie.

Pri riešení týchto problémov môže konzultácia s odborníkmi na materiály na začiatku procesu navrhovania zabrániť nákladným chybám. V spoločnosti PTSMAKE úzko spolupracujeme s dodávateľmi materiálov, aby sme zabezpečili, že vybrané materiály budú spĺňať výkonnostné aj regulačné požiadavky.

Ako zabezpečiť presné zarovnanie pri procese vstrekovania s dvoma výstrelmi?

Dostali ste niekedy dávku dielov lisovaných dvoma výstrelmi, len aby ste zistili, že súčasti sú nesprávne zarovnané, viditeľné švy alebo zlé spojenie materiálov? Frustrácia z vyradenia celých výrobných sérií kvôli problémom so zarovnaním môže byť zdrvujúca, najmä keď sa blížia termíny a rozpočty sú napäté.

Zabezpečenie presného zarovnania pri vstrekovaní s dvoma výstrelmi si vyžaduje starostlivú pozornosť venovanú konštrukcii formy, výberu materiálu, parametrom procesu a opatreniam na kontrolu kvality. Implementáciou správneho umiestnenia vtokov, optimalizáciou riadenia teploty, udržiavaním konzistentného vstrekovacieho tlaku a využitím pokročilých technológií zarovnávania môžu výrobcovia dosiahnuť bezproblémovú integráciu medzi komponentmi.

Pochopenie výziev pri zarovnávaní v dvojfázovom lisovaní

Vstrekovanie s dvoma zábermi, známe aj ako dvojité vstrekovanie alebo prelisovanie, predstavuje v porovnaní s bežným vstrekovaním jedinečné výzvy pri zarovnávaní. Tento proces si vyžaduje presnú koordináciu medzi prvým a druhým vstrekovaním, aby sa zabezpečilo, že komponenty do seba dokonale zapadnú. Na základe svojich skúseností s prácou so zložitými prelisovanými dielmi som identifikoval niekoľko kľúčových faktorov, ktoré ovplyvňujú presnosť zarovnania.

Kompatibilita materiálov a miera zmrštenia

Jednou z najvýznamnejších výziev pri dvojfázovom tvarovaní je riadenie rôznych miery zmrštenia6 medzi materiálmi. Keď sa dva materiály ochladzujú rôznou rýchlosťou, vznikajú vnútorné napätia, ktoré môžu deformovať komponenty a spôsobiť ich nesprávne nastavenie. Napríklad pri pretláčaní TPE na pevný polykarbonátový substrát môže byť rozdiel v zmršťovaní až 3 - 5-krát väčší v prípade TPE.

Na riešenie tejto výzvy odporúčam:

- Výber materiálov s kompatibilnými vlastnosťami zmršťovania

- Úprava hrúbky steny na kompenzáciu rozdielneho zmrštenia

- Používanie simulačného softvéru na predpovedanie a zmiernenie problémov so zmršťovaním

- Zavedenie správnych stratégií chladenia na kontrolu miery zmrštenia

Úvahy o konštrukcii formy pre presné zarovnanie

Konštrukcia formy zohráva rozhodujúcu úlohu pri zabezpečovaní presnosti zarovnania. Zlý výber konštrukcie môže viesť k problémom s registráciou, odleskom, krátkym záberom a nesprávnemu zarovnaniu súčiastok.

Kritické prvky návrhu formy

- Funkcie zarovnania jadra a dutiny: Obsahujú presné vyrovnávacie kolíky a puzdrá s toleranciou ±0,001" alebo lepšou.

- Robustné vyhadzovacie systémy: Navrhnite vyhadzovacie systémy, ktoré odstraňujú diely bez deformácie

- Optimalizácia umiestnenia brány: Strategicky umiestnené brány na zabezpečenie vyváženého plnenia a minimalizáciu kolísania tlaku

Počas nedávneho projektu v spoločnosti PTSMAKE sme prepracovali formu s dvomi zábermi pre automobilový konektor pridaním ďalších zarovnávacích prvkov. Táto úprava znížila odchýlku zarovnania o viac ako 70%, čím sa diel dostal do špecifikácie.

Pokročilé technológie vyrovnávania

Moderné dvojstriekové lisovanie využíva niekoľko pokročilých technológií:

| Technológia | Výhody | Typická presnosť |

|---|---|---|

| Servomotoricky poháňané indexovacie dosky | Presné ovládanie polohovania, opakovateľné otáčanie | ±0.001" |

| Systémy videnia | Overenie zarovnania v reálnom čase, automatické nastavenie | ±0.0005" |

| Digitálne snímače tlaku | Dôsledné monitorovanie tlaku v dutine, konzistentnosť jednotlivých cyklov | ±0,5% plná stupnica |

| Snímače polohy formy | Presné overenie polohy formy pred vstrekovaním | ±0.0002" |

Tieto technológie zmenili presné možnosti lisovania s dvoma výstrelmi. Implementoval som servom riadené indexovacie systémy, ktoré udržiavali tolerancie zarovnania v rozmedzí 0,002" vo výrobných sériách viac ako 100 000 kusov.

Stratégie riadenia procesov pre optimálne nastavenie

Aj pri dokonalej konštrukcii formy zostáva kontrola procesu rozhodujúca pre konzistentné zarovnanie. Tieto stratégie sa podľa mojich skúseností z výroby osvedčili:

Riadenie teploty

Kolísanie teploty vo forme môže spôsobiť nerovnomerné zmrštenie a zlé zarovnanie. Uplatňujte tieto postupy:

- Udržiavanie stálej teploty formy pomocou moderných tepelných regulátorov (odchýlka maximálne ±1 °C)

- Vyváženie chladiacich kanálov na zabezpečenie rovnomernej distribúcie tepla

- Monitorovanie teploty materiálu počas celého spracovania

- Zvážte konformné chladenie pre zložité geometrie

Optimalizácia parametrov vstrekovania

Fáza vstrekovania výrazne ovplyvňuje presnosť zarovnania:

- Kontrola tlaku: Udržiavanie konzistentného vstrekovacieho a udržiavacieho tlaku

- Rýchlostné profily: Vypracovanie optimalizovaných profilov rýchlosti vstrekovania pre každý materiál

- Prepínacie body: Starostlivo definujte body prepínania objemu/tlaku

- Rozloženie sily svorky: Zabezpečenie rovnomerného upínacieho tlaku na celú plochu formy

Zistil som, že zdokumentovanie a štandardizácia týchto parametrov pre každú kombináciu materiálov je nevyhnutná na dosiahnutie reprodukovateľných výsledkov.

Systémy kontroly kvality a merania

Zavedenie spoľahlivých systémov kontroly kvality pomáha zachytiť problémy so zarovnaním skôr, ako sa z nich stanú nákladné problémy:

- Využívanie súradnicových meracích strojov (CMM) na presné overovanie rozmerov

- Implementácia štatistickej kontroly procesu (SPC) s príslušnými kontrolnými limitmi

- Vypracovanie kritérií vyhovel/nevyhovel osobitne pre prvky zosúladenia

- Stanovenie pravidelných intervalov odberu vzoriek na základe objemu výroby a kritickosti

Riešenie bežných problémov so zarovnaním

Napriek maximálnemu úsiliu sa môžu vyskytnúť problémy so zarovnaním. Tu je systematický prístup k riešeniu problémov:

- Zdokumentujte problém: Presne zmerajte a zaznamenajte nesúososť

- Analýza údajov o procese: Skontrolujte parametre vstrekovania, teploty a tlaky

- Kontrola komponentov formy: Skontrolujte opotrebenie prvkov zarovnania, čapov a puzdier.

- Hodnotenie materiálu: Overenie vlastností materiálu a podmienok spracovania

- Vykonávanie nápravných opatrení: Vykonajte cielené úpravy na základe zistení

V jednom náročnom projekte sme sa stretli s pretrvávajúcou nesúososťou súčiastky zdravotníckeho zariadenia. Systematickým postupom pri riešení problémov sme zistili, že odchýlky v šarži materiálu spôsobujú nekonzistentné zmrštenie. Problém sa vyriešil zavedením prísnejších špecifikácií materiálu.

Prípadová štúdia: Zlepšenie zarovnania v automobilových komponentoch s dvoma výstrelmi

V spoločnosti PTSMAKE sme spolupracovali s dodávateľom pre automobilový priemysel na zlepšení presnosti zarovnania na zostave spínača s dvoma výstrelmi. V počiatočnej výrobe bola miera vyradenia 12% z dôvodu problémov s nesprávnym nastavením. Implementáciou:

- Vylepšené funkcie zarovnania formy

- Servom riadené indexovanie

- Optimalizované parametre procesu

- Pokročilá konštrukcia chladiaceho kanála

Znížili sme počet vyradených výrobkov s nesprávnym nastavením na menej ako 1%, čím sme ušetrili približne $45 000 ročne na nákladoch na šrot.

Tento systematický prístup k presnosti zarovnávania sa stal štandardnou praxou v našich operáciách lisovania dvoma výstrelmi, čo zabezpečuje konzistentnú kvalitu v rôznych aplikáciách od automobilového priemyslu až po zdravotnícke pomôcky.

Analýza nákladov a prínosov dvojstriekového lisovania pre automobilovú výrobu?

Stáli ste niekedy pred ťažkým rozhodnutím, či si pre svoje projekty v automobilovom priemysle vybrať medzi tradičnými výrobnými metódami a novšími technológiami, ako je napríklad dvojtaktné vstrekovanie? Dilema sa stáva ešte náročnejšou, keď sa zaoberáte veľkosériovou výrobou, kde záleží na každom cente na diel a efektivita výroby môže rozhodnúť o vašom rozpočte.

Áno, dvojstriekanie môže účinne podporovať veľkoobjemovú výrobu automobilových komponentov. Ponúka nákladové výhody vďaka zníženiu počtu montážnych krokov, zníženiu nákladov na pracovnú silu, rýchlejším časom cyklu a minimalizácii plytvania materiálom, vďaka čomu je obzvlášť cenné pre komplexné automobilové diely vyrábané vo veľkom.

Rozdelenie štruktúry nákladov

Pri posudzovaní dvojtlakového vstrekovania pre veľkosériovú výrobu automobilov je nevyhnutné pochopiť kompletný obraz nákladov. Po práci s mnohými klientmi z automobilového priemyslu som zistil, že mnohí rozhodovatelia sa príliš úzko zameriavajú na počiatočné náklady na nástroje bez toho, aby zvážili celkový ekonomický vplyv.

Počiatočná investícia vs. dlhodobé úspory

V porovnaní s bežným tvarovaním si tvarovanie dvoma výstrelmi vyžaduje vyššie počiatočné investície. Náklady na nástroje môžu byť 25-40% vyššie z dôvodu potrebnej komplexnej konštrukcie formy. Táto počiatočná investícia sa však zvyčajne vráti vďaka rôznym prevádzkovým výhodám:

| Faktor nákladov | Konvenčné tvarovanie | Formovanie s dvoma výstrelmi | Vplyv na veľkoobjemovú výrobu |

|---|---|---|---|

| Investície do nástrojov | Nižšie | 25-40% vyššia | Vyššie počiatočné náklady sa amortizujú počas veľkých výrobných sérií |

| Náklady na montáž | Požadované pre viacmateriálové diely | Minimálne alebo vylúčené | Výrazné úspory v rozsahu |

| Náklady na prácu | Vyššie v dôsledku sekundárnych operácií | Nižšia vďaka automatizovanému procesu | Úspora práce sa znásobuje s objemom |

| Čas cyklu | Dlhší celkový čas výroby | Rýchlejšie konsolidované cykly | Vyššia priepustnosť zvyšuje kapacitu |

| Miera šrotu | Vyššie riziko pri viacerých procesoch | Nižšia s konsolidovaným procesom | Zníženie množstva odpadu sa stáva podstatným |

Pri veľkoobjemových aplikáciách v automobilovom priemysle, kde sa vyrábajú stovky tisíc dielov, sa znížené náklady na jeden diel často prejavia približne po 15 000 až 25 000 kusoch v závislosti od zložitosti konkrétneho komponentu.

Kompatibilita automatizácie pre hromadnú výrobu

Kľúčovou výhodou dvojstriekania pri veľkosériovej výrobe automobilov je jeho výnimočná kompatibilita s automatizačnými systémami.

Integrácia s robotickými systémami

Moderné bunky s dvoma vstrekovacími formami možno bez problémov integrovať s:

- Robotické systémy na manipuláciu s dielmi

- Automatizované zariadenia na kontrolu kvality

- Systémy priameho balenia

- Automatizácia manipulácie s materiálom

V spoločnosti PTSMAKE sme implementovali plne automatizované bunky na lisovanie dvoch striel, ktoré pracujú s minimálnym ľudským zásahom, čím sa znížili náklady na pracovnú silu až o 70% v porovnaní s tradičnými výrobnými metódami, ktoré si vyžadujú sekundárne montážne operácie.

Konzistentná kvalita vo veľkom meradle

Pri veľkosériovej výrobe je konzistentnosť kvality ešte dôležitejšia. Dvojité vstrekovanie tu poskytuje významné výhody:

- Odstránenie zarovnanie formy7 problémy medzi samostatnými procesmi

- Znížená variabilita jednotlivých dielov

- Nižšia chybovosť vďaka menšiemu počtu manipulačných operácií

- Dôslednejšie spájanie materiálov

Pri aplikáciách v automobilovom priemysle, ktoré si vyžadujú pevné konštrukčné vlastnosti a zároveň mäkké povrchy na dotyk, ako sú komponenty palubnej dosky alebo kľučky dverí, je táto konzistencia veľkou výhodou z hľadiska kvality aj zníženia počtu záručných reklamácií.

Kombinácie materiálov, ktoré sú hnacou silou inovácií v automobilovom priemysle

Automobilový priemysel sa naďalej usiluje o ľahšie, pevnejšie a nákladovo efektívnejšie komponenty. Dvojité vstrekovanie umožňuje kombinácie materiálov, ktoré by bolo ťažké alebo nemožné dosiahnuť inými výrobnými metódami.

Bežné dvojice materiálov pre automobilový priemysel

| Primárny materiál | Sekundárny materiál | Typické aplikácie |

|---|---|---|

| PC/ABS | TPE/TPU | Ovládacie gombíky, tlačidlá, rukoväte |

| Nylon/PA | TPV | Funkčné komponenty vyžadujúce utesnenie |

| PP | TPO | Obloženie interiéru, komponenty konzoly |

| PBT | Silikón | Komponenty s vysokou teplotou a tesnením |

| PC | PMMA | Komponenty osvetlenia, displeje |

Tieto kombinácie materiálov umožňujú automobilovým inžinierom riešiť viaceré konštrukčné výzvy v rámci jedného komponentu. Napríklad vytvorenie pevného voliča prevodovky s integrovanými mäkkými dotykovými rukoväťami a osvetlenými indikátormi v jednom výrobnom kroku.

Prahové hodnoty objemu výroby

Na základe mojich skúseností s dodávateľmi pre automobilový priemysel sa s rastúcim objemom výroby stáva dvojstriekanie čoraz ekonomickejšie.

Kedy má lisovanie dvoch striel finančný zmysel?

- Nízky objem (menej ako 10 000 kusov): Vo všeobecnosti nie je nákladovo efektívne, pokiaľ si to zložitosť dielu absolútne nevyžaduje

- Stredný objem (10 000-50 000 kusov): Začiatok návratnosti investícií, najmä v prípade dielov s viacerými montážnymi krokmi

- Veľký objem (50 000 a viac kusov): Vysoko nákladovo efektívne, s výraznými úsporami

- Hromadná výroba (viac ako 100 000 kusov): Optimálna aplikácia, ktorá prináša maximálny prínos z hľadiska nákladov

Pri aplikáciách v automobilovom priemysle, ako sú napríklad kľučky dverí, kde ročná výroba môže dosiahnuť 500 000 kusov alebo viac, môžu úspory nákladov pri dvojnásobnom vstrekovaní dosiahnuť milióny dolárov počas životnosti programu.

Environmentálne aspekty udržateľnej výroby

Často prehliadanou výhodou dvojstriekania pri veľkosériovej výrobe je jeho vplyv na životné prostredie. Konsolidáciou viacerých dielov a procesov sa znižuje:

- Celková spotreba materiálu

- Spotreba energie vo výrobných prevádzkach

- Požiadavky na prepravu medzi jednotlivými výrobnými krokmi

- Celková uhlíková stopa

Pre výrobcov automobilov, ktorí majú ciele v oblasti udržateľnosti, sú tieto výhody dokonale v súlade s podnikovými environmentálnymi iniciatívami a zároveň znižujú náklady - ide o skutočne výhodný scenár, ktorý v posledných rokoch využíva čoraz viac klientov.

Aké opatrenia na kontrolu kvality sú nevyhnutné pre vstrekované diely s dvoma výstrelmi?

Dostali ste niekedy dva vystreľované diely, aby ste zistili, že farba krváca, je nesprávne zarovnaná alebo materiál je nesúrodý? Frustrácia z odmietnutia celej výrobnej série kvôli problémom s kvalitou môže narušiť časový harmonogram projektu a výrazne zvýšiť náklady. Tieto problémy sa stávajú obzvlášť kritickými pri výrobe zložitých, vysoko presných komponentov.

Účinná kontrola kvality pre dvojvrstvové vstrekované diely si vyžaduje komplexný prístup zahŕňajúci testovanie materiálu, validáciu procesu, vizuálnu kontrolu, overenie rozmerov, testovanie pevnosti spoja a funkčné testovanie. Ak sa tieto opatrenia systematicky vykonávajú počas celej výroby, zabezpečujú konzistentnú kvalitu a výkonnosť dielov.

Základ kontroly kvality pre dvojstrielkové lisovanie

Kontrola kvality pri vstrekovaní s dvoma vstrekovacími dávkami sa začína dlho pred začatím výroby. Ako človek, ktorý viedol nespočetné množstvo výrobných projektov, som presvedčený, že vytvorenie spoľahlivého systému kontroly kvality je nevyhnutné pre dosiahnutie konzistentných výsledkov. Jedinečné výzvy dvojstriekového vstrekovania - riadenie viacerých materiálov, zabezpečenie správnej priľnavosti a udržanie rozmerovej stability medzi jednotlivými vstrekmi - si vyžadujú špecializované opatrenia na zabezpečenie kvality.

Testovanie kompatibility materiálov

Pred začatím výroby je nevyhnutné dôkladne otestovať kompatibilitu materiálov. Úspech lisovania dvoma výstrelmi závisí vo veľkej miere od toho, ako dobre sa rôzne materiály spoja. Zvyčajne vykonávame niekoľko testov:

- Testovanie adhézie na overenie pevnosti spojenia materiálu

- Analýza chemickej kompatibility na predchádzanie nežiaducim reakciám

- Testovanie tepelnej rozťažnosti, aby sa zabezpečilo, že sa materiály počas chladenia neoddelia

- Overenie indexu toku taveniny na potvrdenie správneho správania toku

Tieto testy pomáhajú identifikovať potenciálne problémy skôr, ako sa objavia vo výrobe. Napríklad pri spolupráci s klientom, ktorý bol výrobcom zdravotníckeho zariadenia, sme zistili, že pôvodne špecifikovaný TPE sa správne nespája s polykarbonátovým substrátom. Tým, že sme to zistili počas testovania, a nie počas výroby, sme ušetrili značný čas a zdroje.

Validácia a dokumentácia procesov

Stránka proces validácie8 pre dvojstriekové vstrekovanie si vyžaduje rozsiahlejšiu dokumentáciu ako štandardné vstrekovanie. Vaša validácia by mala obsahovať minimálne:

| Prvok dokumentácie | Účel | Kritické parametre |

|---|---|---|

| Kontrola prvého článku | overuje počiatočnú kvalitu výroby | Rozmery, vzhľad, lepenie |

| Karta parametrov procesu | Dokumenty o optimálnych nastaveniach stroja | Teploty, tlaky, časy |

| Certifikácia materiálu | Potvrdzuje špecifikácie materiálu | Vlastnosti materiálu, čísla šarží |

| Plán kontroly kvality | Opisuje kontrolné postupy | Frekvencia odberu vzoriek, kritériá prijatia |

Správna validácia zabezpečuje opakovateľnosť a poskytuje referenčný bod pri riešení problémov s kvalitou. Klientom vždy odporúčam viesť podrobnú dokumentáciu procesu, najmä v prípade zložitých aplikácií s dvoma snímkami.

Opatrenia na kontrolu kvality v procese

Protokoly vizuálnej kontroly

Vizuálna kontrola zostáva jedným z najúčinnejších nástrojov kontroly kvality. Vizuálne kontroly súčiastok lisovaných dvoma výstrelmi by sa mali zamerať na:

- Oblasti rozhrania medzi materiálmi pre správne spojenie

- Hodnotenie konzistencie farieb a krvácania farieb

- Povrchové chyby vrátane stôk, stôk po potopení a spálenín

- Vzplanutie alebo pretečenie na hraniciach materiálu

- Správne zarovnanie medzi prvými a druhými komponentmi výstrelu

Hoci automatizované systémy videnia môžu pomôcť, vyškolení inšpektori sú neoceniteľní pri identifikácii jemných chýb, ktoré by stroje mohli prehliadnuť. Na zlepšenie konzistentnosti sme zaviedli štandardizované podmienky kontrolného osvetlenia a komplexné katalógy vizuálnych chýb.

Overovanie rozmerov

Rozmerová presnosť pri dvojstriekaní predstavuje jedinečnú výzvu, pretože druhý výstrel môže ovplyvniť rozmery prvého výstrelu. Medzi základné metódy overovania patria:

- Súradnicové meracie stroje (CMM) - Na presné meranie kritických rozmerov

- Optické komparátory - Overenie správneho zarovnania medzi komponentmi

- 3D skenovanie - Pre komplexné geometrie a celkové porovnanie dielov s údajmi CAD

- Meradlá Go/No-Go - Na rýchle overenie kritických funkcií

Stanovenie vhodnej frekvencie odberu vzoriek na základe objemu výroby a kritickosti dielov zabezpečuje účinnú kontrolu kvality bez nadmerného testovania.

Testovanie materiálových väzieb

Pevnosť spojenia medzi materiálmi určuje štrukturálnu integritu dielu. Zvyčajne vykonávame:

- Testy odlupovania na meranie pevnosti priľnavosti

- Skúška šmykom na materiálových rozhraniach

- Cyklické únavové skúšky dielov vystavených opakovanému namáhaniu

- Testovanie záťaže prostredia (teplota, vlhkosť, vystavenie UV žiareniu)

Tieto testy by mali čo najvernejšie simulovať podmienky reálneho sveta. Pre klientov z automobilového priemyslu sme vyvinuli špecializované testovacie protokoly, ktoré zahŕňajú teplotné cykly na overenie integrity spoja v rôznych prevádzkových prostrediach.

Zabezpečenie kvality po výrobe

Funkčné testovanie

Okrem fyzikálnych vlastností musia dva vystreľované diely fungovať tak, ako je to v ich aplikácii zamýšľané. Funkčné testovanie by malo vyhodnotiť:

- Fungovanie mechanických prvkov (závesy, klipsy, tlačidlá)

- Účinnosť tesnenia pre tesnenia alebo prelisované tesnenia

- Elektrické vlastnosti dielov s vodivými prvkami

- Chemická odolnosť dielov vystavených pôsobeniu rozpúšťadiel alebo iných látok

Vlastné testovacie prípravky často poskytujú najefektívnejšie prostriedky na dôsledné hodnotenie funkčnej výkonnosti.

Implementácia štatistickej kontroly procesov

Na udržanie kvality počas dlhších výrobných sérií je neoceniteľné zavedenie štatistickej kontroly procesu (SPC). V prípade dvojtlakového vstrekovania medzi kľúčové prvky SPC patria:

- Kontrolné diagramy pre kritické rozmery a parametre procesu

- Štúdie spôsobilosti (Cp, Cpk) na overenie stability procesu

- Analýza trendov na identifikáciu postupných posunov v kvalite

- Protokoly analýzy koreňových príčin na riešenie zistených problémov

Zistil som, že zameranie úsilia SPC na najkritickejšie charakteristiky namiesto snahy monitorovať všetko vedie k efektívnejšej kontrole kvality.

Rámec neustáleho zlepšovania

Robustný systém kontroly kvality nie je statický. Pravidelné audity a iniciatívy na zlepšenie pomáhajú zdokonaľovať procesy na základe nahromadených údajov. Zvážte implementáciu:

- Pravidelné audity kvality dodávateľov

- Pravidelné preskúmanie miery zamietnutia a príčin

- Štruktúrované projekty zlepšovania zamerané na bežné chyby

- Krížové školenie pracovníkov zodpovedných za kvalitu s cieľom zlepšiť konzistentnosť kontroly

Keď klient zaznamenal opakujúce sa problémy s bleskami na materiálových rozhraniach, náš tím kvality uskutočnil cielený projekt zlepšenia, ktorý znížil počet chýb o 68% prostredníctvom miernych úprav nástrojov a úprav parametrov procesu.

Ako zlepšuje vstrekovanie dvoma ranami trvanlivosť výrobkov v zdravotníckych pomôckach?

Držali ste niekedy v ruke zdravotnícku pomôcku, ktorá vám pripadala krehká alebo mala časti, ktoré sa zdali byť počas kritického používania nefunkčné? Alebo ste možno boli svedkami toho, ako rýchlo sa niektoré zdravotnícke zariadenia znehodnotia v náročných podmienkach bežnej sterilizácie a každodennej manipulácie? Tento rastúci problém ovplyvňuje bezpečnosť pacientov a výrazne zvyšuje náklady na výmenu.

Vstrekovanie dvoma výstrelmi výrazne zvyšuje odolnosť zdravotníckych pomôcok tým, že vytvára bezšvové, chemicky odolné spoje medzi rôznymi materiálmi bez použitia lepidiel. Touto technikou sa vyrábajú komponenty s cielenou flexibilitou a tuhosťou v presne určených oblastiach, čo vedie k vzniku pomôcok, ktoré vydržia opakované sterilizačné cykly a každodennú manipuláciu pri zachovaní štrukturálnej integrity.

Veda o zvýšenej odolnosti v lekárskych aplikáciách

Pri skúmaní toho, prečo vstrekovanie dvoma výstrelmi zabezpečuje vynikajúcu odolnosť zdravotníckych pomôcok, musíme pochopiť základné výhody, ktoré tento proces ponúka. Táto technika vytvára molekulárne spojenie medzi rôznymi materiálmi, čím sa eliminujú slabé miesta, ktoré sa bežne vyskytujú v montovaných komponentoch.

Tvorba chemických väzieb počas procesu lisovania

Zvýšenie odolnosti sa začína na molekulárnej úrovni. Pri dvojnásobnom vstrekovaní sa prvý materiál pred vložením druhého materiálu čiastočne ochladí. Tým sa vytvoria ideálne podmienky na to, aby sa polymérne reťazce z oboch materiálov na rozhraní prepojili. Na rozdiel od tradičných metód montáže, pri ktorých sa dva samostatné komponenty spájajú lepidlami alebo mechanickými spojovacími prvkami, pri medzimolekulová difúzia9 vytvára spojenie, ktoré je takmer také pevné ako samotné základné materiály.

Podľa mojich skúseností z práce s výrobcami zdravotníckych pomôcok sa toto spojenie na molekulárnej úrovni ukazuje ako kľúčové, keď pomôcky musia vydržať stovky sterilizačných cyklov. Tradičné metódy lepenia v týchto podmienkach často zlyhávajú, zatiaľ čo diely tvarované dvoma výstrelmi si zachovávajú svoju integritu podstatne dlhšie.

Stratégie kombinácie materiálov pre optimálny výkon

Strategické spájanie materiálov je hnacou silou zlepšenia odolnosti v lekárskych aplikáciách. Tu sa dozviete, ako rôzne kombinácie riešia špecifické výzvy v oblasti odolnosti:

| Kombinácia materiálov | Výhoda odolnosti | Bežné lekárske aplikácie |

|---|---|---|

| Pevný plast + TPE | Odolnosť voči nárazom s ergonomickou rukoväťou | Chirurgické nástroje, diagnostické nástroje |

| PC + silikón | Chemická odolnosť s pružným tesnením | Systémy na dodávanie tekutín, respiračné zariadenia |

| Nylon + TPU | Odolnosť proti opotrebovaniu s odpružením | Ortopedické pomôcky, rehabilitačné zariadenia |

| PP + TPE | Sterilizačná stabilita s dotykovými prvkami | Laboratórne zariadenia, zariadenia na monitorovanie pacientov |

Pri vývoji katétrového systému pre klienta v PTSMAKE sme použili kombináciu PC/silikón, ktorá zvýšila toleranciu sterilizačného cyklu výrobku o 300% v porovnaní s ich predchádzajúcim dizajnom, ktorý používal lepenie.

Výhody štrukturálnej integrity pre kritické zdravotnícke komponenty

Odstránenie koncentračných bodov stresu

Tradičné metódy montáže vytvárajú miesta koncentrácie napätia v miestach, kde sa stretávajú rôzne komponenty. Tieto body sa počas opakovaného používania alebo sterilizácie stávajú miestami vzniku poruchy. Dvojité tvarovanie eliminuje tieto slabé miesta vytvorením homogénnych prechodov medzi materiálmi.

V priebehu rokov som analyzoval množstvo zlyhaných zdravotníckych pomôcok a približne 70% zlyhaní sa vyskytuje v týchto bodoch prechodu materiálu pri použití tradičných metód montáže. Formovanie dvoma výstrelmi tento spôsob zlyhania prakticky eliminuje.

Zóny riadenej pružnosti a tuhosti

Jedným z najcennejších aspektov dvojstriekania pre zdravotnícke pomôcky je možnosť vytvárať presne definované zóny s rôznymi mechanickými vlastnosťami. To umožňuje:

- Pevné konštrukčné prvky, ktoré si zachovávajú rozmerovú stabilitu

- Pružné zóny, ktoré tlmia nárazy alebo poskytujú ergonomické výhody

- Mäkké dotykové plochy pre pohodlie používateľa a ovládanie

- Prechody s premenlivou tuhosťou, ktoré rovnomerne rozkladajú napätie

Tieto kontrolované prechody vlastností sú obzvlášť dôležité v zariadeniach, ako sú chirurgické nástroje, kde musí existovať presná kontrola a trvanlivosť. Rukoväť klieští, ktorú som pomáhal navrhnúť, využíva tuhý polykarbonát na konštrukčné prvky so strategicky umiestneným prelisom z TPE na uchopenie a ovládanie, čo viedlo k zvýšeniu životnosti o 40%.

Zlepšenie odolnosti v reálnom svete v lekárskych aplikáciách

Prípadová štúdia: Intravenózne pumpy a systémy na dodávanie tekutín

Systémy na dodávanie kvapalín predstavujú osobitnú výzvu z hľadiska trvanlivosti, pretože sú neustále vystavené pôsobeniu chemikálií a častému čisteniu. Dvojité tvarovanie prinieslo do týchto zariadení revolúciu vďaka:

- Vytváranie plynulých prechodov medzi pevnými puzdrami a flexibilnými cestami pre kvapaliny

- Odstránenie miest úniku z mechanických spojov

- Zabezpečenie chemickej odolnosti tam, kde je to potrebné, bez ohrozenia flexibility

- Umožňuje lepšiu čistiteľnosť vďaka odstráneniu štrbín a švov

Nedávny projekt, ktorý sme dokončili pre významného výrobcu zdravotníckeho vybavenia, jasne ukázal tieto výhody. Vďaka prepracovaniu dráhy kvapaliny ich infúznej pumpy s použitím dvoch vstrekovacích foriem namiesto viacerých montovaných komponentov sme pomohli predĺžiť priemernú životnosť z 18 mesiacov na viac ako 4 roky.

Zvýšená odolnosť voči sterilizačným procesom

Zdravotnícke pomôcky musia odolávať agresívnym sterilizačným postupom vrátane:

- Sterilizácia parou v autokláve (121-134 °C)

- Plynný etylénoxid

- Gama žiarenie

- Chemické sterilizačné prostriedky ako peroxid vodíka

V porovnaní s montovanými komponentmi vykazujú diely tvarované dvoma výstrelmi vyššiu odolnosť voči týmto procesom, pretože:

- Neexistujú žiadne lepidlá, ktoré by sa rozkladali

- Rozhrania materiálov sa počas tepelného cyklu neoddeľujú

- Homogénna štruktúra zabraňuje prenikaniu sterilizačných prostriedkov

- Rozdiely v tepelnej rozťažnosti materiálov možno zohľadniť výberom materiálu

Pri navrhovaní komponentov, ktoré budú vystavené týmto drsným podmienkam, vždy odporúčam, ak je to možné, uprednostniť lisovanie dvoma výstrelmi pred tradičnými metódami montáže.

Prínosy pre environmentálnu a ekonomickú udržateľnosť

Okrem bezprostredných výhod v oblasti trvanlivosti ponúka dvojstriekanie dôležité výhody v oblasti udržateľnosti pri výrobe zdravotníckych pomôcok:

- Zníženie množstva odpadu vďaka integrácii komponentov, ktoré by sa inak vyrábali samostatne

- Nižšia frekvencia výmeny vďaka predĺženej životnosti zariadenia

- Eliminácia lepidiel a rozpúšťadiel, ktoré môžu predstavovať problém pre životné prostredie

- Zjednodušená recyklácia po skončení životnosti vďaka výberu kompatibilného materiálu

Tieto výhody sú v súlade s rastúcim dôrazom na udržateľné výrobné postupy v odvetví zdravotníckych pomôcok, ktoré sme v spoločnosti PTSMAKE plne prijali do našich výrobných procesov.

Zistite, prečo je výber materiálu rozhodujúci pre úspešné projekty lisovania z viacerých materiálov. ↩

Získajte informácie o tomto kritickom mechanizme spájania pre lepšiu konštrukciu výrobkov. ↩

Zistite, ako môže tento výrobný koncept znížiť vaše náklady na zásoby o 18-25%. ↩

Fyzikálne prelínanie polymérnych reťazcov cez materiálové rozhrania, ktoré je rozhodujúce pre pevné spojenie. ↩

Získajte viac informácií o tejto kľúčovej koncepcii spájania pre úspešné projekty. ↩

Kliknutím získate informácie o technikách kompenzácie zmrštenia špecifických materiálov. ↩

Zistite, ako správne zarovnanie formy ovplyvňuje kvalitu dielov a efektívnosť výroby. ↩

Zistite, ako validácia procesov zabezpečuje konzistentnú kvalitu výroby a súlad s predpismi. ↩

Kliknutím sa dozviete, ako tento molekulárny proces zvyšuje výkon a životnosť zdravotníckych pomôcok. ↩