Továreň na vstrekovanie PEEK

Ako popredný výrobca vstrekovacích foriem PEEK v Číne dodávame vysoko výkonné polymérové riešenia pre letecký priemysel, medicínu a priemyselné aplikácie. Viac ako 20 rokov skúseností, certifikát ISO 9001.

Vysoko výkonné materiály PEEK

Presné lisovanie komplexných dielov

Rýchle spracovanie a globálna preprava

Stroje od 30 ton až 1 600 ton

Čo hovoria naši klienti

Naši klienti sa nachádzajú po celom svete a ich spätná väzba hovorí sama za seba. Ak si chcete overiť našu povesť u zákazníkov vo vašom okolí, neváhajte nás kontaktovať - radi vás s nimi spojíme a podelíme sa o príslušné prípadové štúdie.

8 kľúčových priemyselných aplikácií riešení vstrekovania PEEK

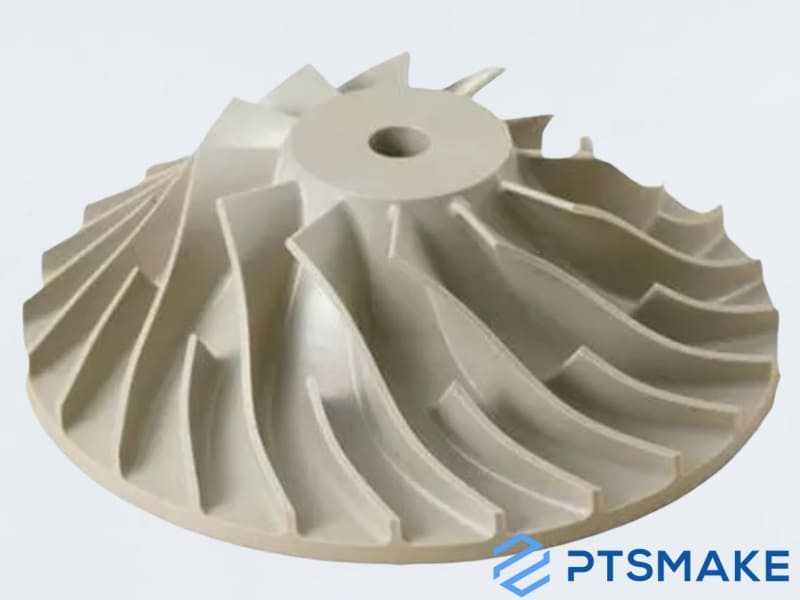

Komponenty pre letecký a kozmický priemysel

Automobilové tesnenia

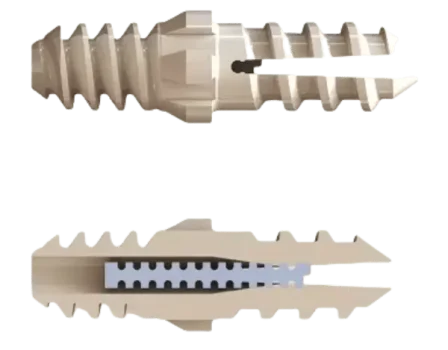

Lekárske skrutky

Konektory elektroniky

Ropné a plynové ventily

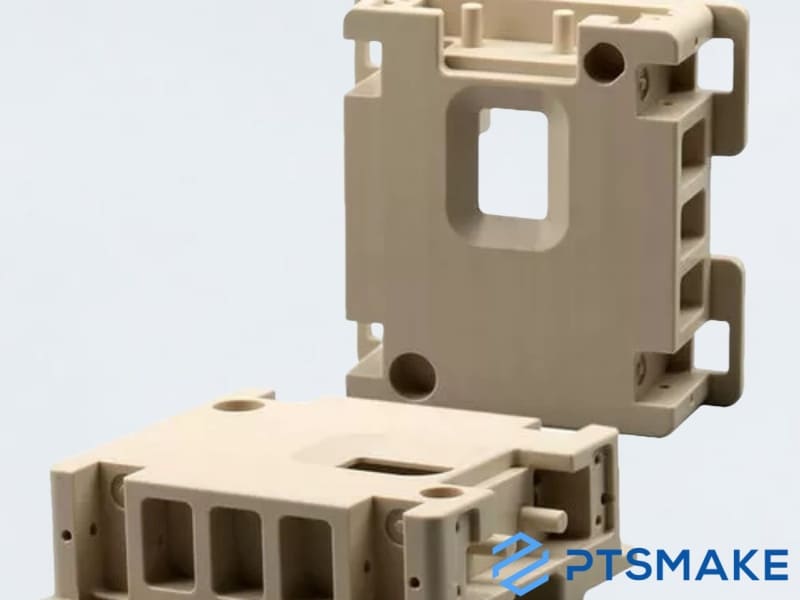

Robotické diely

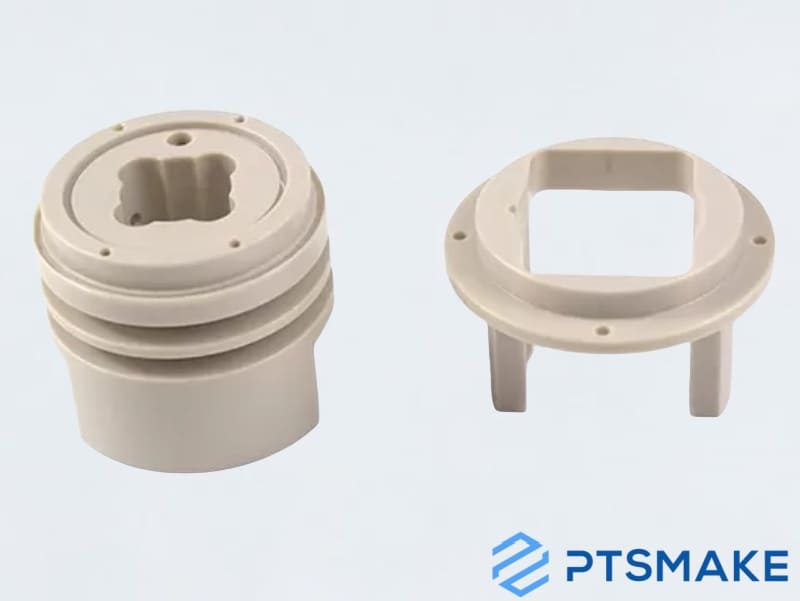

Priemyselné puzdrá

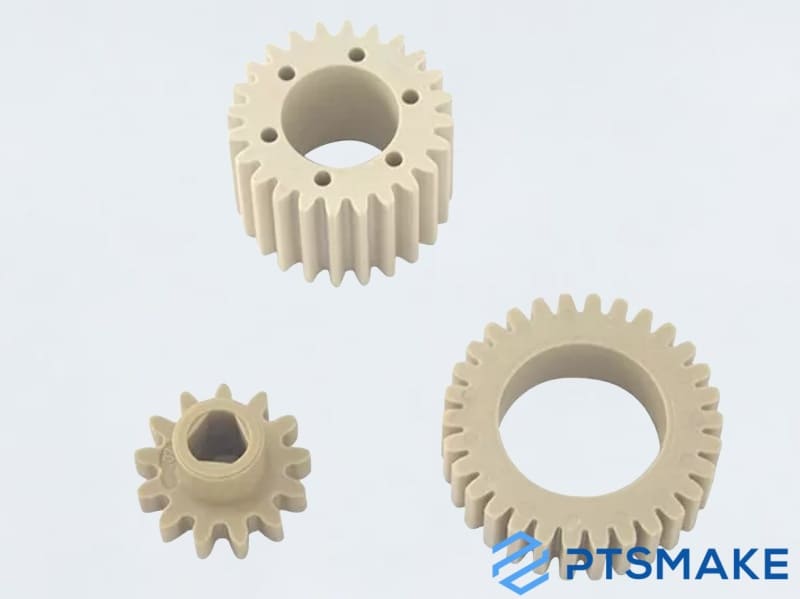

Priemyselné prevody

Prečo si vybrať PTSMAKE na vstrekovanie PEEK?

Spoločnosť PTSMAKE má viac ako 20 rokov skúseností so vstrekovaním plastov a poskytuje riešenia, ktorým dôverujú svetové značky ako BMW a Huawei.

Využívaním moderných strojov zabezpečujeme presnosť rozmerov a optimalizujeme návrhy, čím znižujeme výrobné náklady až o 30%.

Našich viac ako 50 moderných lisovacích strojov umožňuje 15-dňové prototypové cykly a 30% rýchlejšie termíny výroby.

Naše 3-stupňové kontroly kvality udržiavajú mieru chybovosti pod 0,2% s úplnou sledovateľnosťou každého výlisku.

Kontrola kvality pri vstrekovaní PEEK: Ako zabezpečujeme presnosť a spoľahlivosť

- V spoločnosti PTSMAKE je kontrola kvality základom našich služieb vstrekovania PEEK. Od roku 2002 sme si vybudovali dobrú povesť tým, že prekonávame prísne priemyselné normy pre zákazníkov z oblasti letectva, medicíny a automobilového priemyslu. Pri vysoko výkonných materiáloch, ako je PEEK, môžu aj malé nedostatky viesť k zlyhaniu súčiastky. Preto presadzujeme šesťstupňový proces kontroly kvality, aby sme eliminovali riziká v každej fáze.

- Krok 1: Certifikácia materiálu a kontroly pred spracovaním

Pelety PEEK získavame len od dodávateľov s certifikátom ISO. Každá šarža prechádza testovaním FTIR na overenie chemického zloženia a obsahu vlhkosti. Pred lisovaním materiály vopred vysušíme, aby sme zabránili tvorbe bublín alebo deformácii - čo je rozhodujúce pre zachovanie mechanickej stability PEEK.

- Krok 2: Presný návrh a overenie formy

Naši inžinieri používajú simuláciu Moldflow na predpovedanie správania toku a chladiaceho napätia. Všetky formy sa vyrábajú na CNC strojoch s toleranciami ±0,005 mm. Pred sériovou výrobou vykonávame viac ako 50 skúšobných záberov na každú formu, pričom meriame rozmery a povrchovú úpravu podľa vašich špecifikácií CAD.

- Krok 3: Monitorovanie procesov v reálnom čase

Počas lisovania snímače sledujú teplotu (±5 °C), tlak (rozlíšenie 0,7 MPa) a čas cyklu. Ak sa parametre posunú, náš systém automaticky pozastaví výrobu a upozorní technikov. Tým sa predchádza chybám, ako sú stopy po prepadnutí alebo neúplné naplnenie - časté boľavé miesta v projektoch PEEK.

- Krok 4: Kontroly po lisovaní

Kontroly prvého dielu zahŕňajú merania CMM a ťahové skúšky. Kontrolujeme 100% dielov na vizuálne chyby pod 10-násobným zväčšením. Pri objednávkach na lekárske účely vykonávame testy biokompatibility podľa protokolov ISO 10993.

- Krok 5: Sledovateľnosť a dokumentácia

Každá šarža sa dodáva s dokumentáciou kvality: certifikátmi materiálu, kontrolnými správami a protokolmi o procese. Naša cloudová platforma vám umožňuje sledovať stav výroby 24 hodín denne, 7 dní v týždni a riešiť problémy, ako je napríklad oneskorenie dodávok.

- Krok 6: Neustále zlepšovanie

Po dodaní analyzujeme vašu spätnú väzbu s cieľom zdokonaliť procesy. Viac ako 80% klientov hlási 30% menej revízií po prechode na PTSMAKE - dôkaz nášho záväzku k dlhodobému partnerstvu.

- So 4 dcérskymi spoločnosťami a klientmi ako Huawei a BMW zjednodušujeme zložité dodávateľské reťazce. Naši projektoví manažéri so sídlom v USA reagujú do 2 hodín a zabezpečujú zosúladenie dizajnu, výroby a logistiky.

Potrebovali sme diely PEEK s ultratenkými stenami pre zdravotnícke zariadenie. Spoločnosť PTSMAKE nielenže dodržala tolerancie 0,2 mm, ale aj dodala za 12 dní. Ich inžinieri dokonca navrhli lepší dizajn chladenia, čím nám ušetrili čas cyklu 20%. Nula chýb po viac ako 10 000 výstreloch!

Mark Sullivan, inžinier pre zdravotnícke zariadenia, USA"

Najlepšie materiály používané pri vstrekovaní PEEK

Virgin PEEK

PEEK vystužený sklenenými vláknami

PEEK odolný voči opotrebovaniu

PEEK vystužený uhlíkovými vláknami

ESD PEEK (elektrostatický výboj PEEK)

PEEK plnený minerálmi

Typické dodacie lehoty pre vstrekovanie PEEK

Čo môžete očakávať od času realizácie vstrekovania PEEK

- Dodacie lehoty pre vstrekovanie PEEK sa líšia v závislosti od zložitosti projektu, objemu objednávky a požiadaviek na dizajn. Jednoduché geometrie so štandardnými nástrojmi môžu trvať 4 až 6 týždňov. Zložité diely, ktoré si vyžadujú vlastné formy alebo prísne tolerancie, potrebujú často 6-8 týždňov. V spoločnosti PTSMAKE optimalizujeme procesy tak, aby sme dodržali termíny bez toho, aby sme ohrozili presnosť.

- Časový harmonogram ovplyvňujú faktory, ako je dostupnosť materiálu, revízie konštrukcie formy a kontroly kvality. Naše viac ako 20-ročné skúsenosti v oblasti presnej výroby nám pomáhajú predvídať oneskorenia. Udržiavame skladové zásoby živíc PEEK a používame pokročilé CNC obrábanie na rýchlejšie vytváranie foriem. Tým sa skracuje čas realizácie o 15-20% v porovnaní s priemernými hodnotami v odvetví.

- Našou prioritou je transparentnosť. Klienti dostávajú týždenné aktualizácie a prístup k informačným tabuliam projektu v reálnom čase. V prípade naliehavých potrieb naša služba rýchleho prototypovania dodá vzorky do 7-10 dní. Táto flexibilita podporuje odvetvia, ako je letecký priemysel a zdravotnícke zariadenia, kde sú rýchlosť a presnosť rozhodujúce.

8 kľúčových krokov pri výrobe vstrekovacích foriem PEEK

Objavte presný proces, ktorý sa skrýva za vysokokvalitnými vstrekovacími dielmi z PEEK pre letecký, lekársky a robotický priemysel.

1. Príprava materiálu

2. Predsušenie

3. Nastavenie formy

4. Parametre stroja

5. Proces vstrekovania

6. Fáza chladenia

7. Následné spracovanie

8. Kontrola kvality

Vyžiadajte si vlastnú cenovú ponuku ešte dnes

Získajte presný odhad vášho projektu ešte dnes. Pomôžeme vám splniť vaše presné špecifikácie.

Nákladovo efektívne riešenia pre vstrekovanie PEEK: 7 osvedčených stratégií na zníženie nákladov

1. Optimalizácia materiálu

2. Účinnosť konštrukcie formy

3. Automatizácia procesov

4. Nákup hromadného materiálu

5. Sekundárne operácie

6. Zjednodušenie dizajnu

7. Škálovateľná výroba

Možnosti prispôsobenia pre vstrekovanie PEEK

Úspešné príbehy vstrekovania PEEK vo výrobe B2B

Vysoko výkonné komponenty zdravotníckych zariadení

Puzdro automobilového snímača pre extrémne podmienky

Izolácia leteckých konektorov

Kontaktujte odborníka na vstrekovanie plastov na zákazku Peek ešte dnes!

Tešíme sa na príležitosť spolupracovať s vami a prispieť k úspechu vášho projektu.