Skúšali ste niekedy obrábať PMMA a skončili ste s roztavenými hranami alebo prasknutými dielmi? Frustrácia z premrhaného materiálu a času môže byť ohromujúca, najmä keď pracujete na kritickom projekte s krátkymi termínmi.

PMMA (polymetylmetakrylát) má vynikajúcu obrobiteľnosť s hodnotením 7-8 z 10. Dá sa ľahko rezať, vŕtať a frézovať pomocou štandardných nástrojov na obrábanie kovov, hoci si vyžaduje správne chladenie, aby sa zabránilo taveniu a praskaniu počas vysokorýchlostných operácií.

V našom výrobnom závode som intenzívne pracoval s PMMA (známym aj ako akryl). Podľa mojich skúseností je to jeden z najvšestrannejších plastov na obrábanie, ale úspech závisí od použitia správnych parametrov. Dovoľte mi, aby som sa s vami podelil o to, čím je obrobiteľnosť PMMA výnimočná a ako k nej pristupujeme v spoločnosti PTSMAKE, aby sme dosiahli optimálne výsledky.

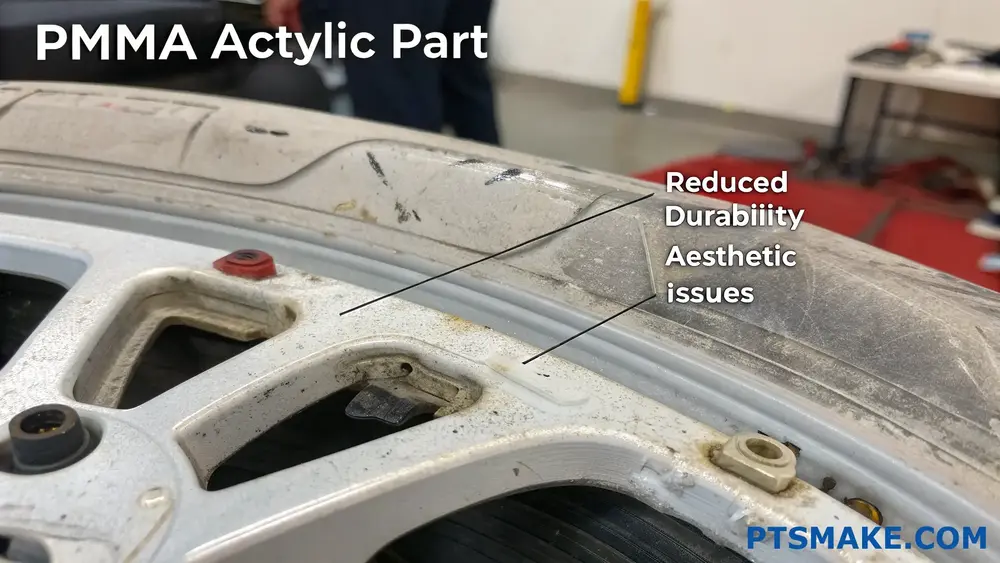

Aké sú negatíva PMMA?

Pracovali ste niekedy s materiálom PMMA, aby ste sa počas výroby stretli s neočakávanými problémami? Na papieri to vyzerá perfektne, ale potom sa objaví realita - problémy s krehkosťou, ťažkosti pri obrábaní alebo environmentálne problémy, ktoré neboli zrejmé vo fáze návrhu.

PMMA (polymetylmetakrylát) má napriek svojej popularite niekoľko významných nevýhod. Medzi jeho hlavné negatíva patrí krehkosť, náchylnosť na poškriabanie, nízka chemická odolnosť, náročné požiadavky na spracovanie, environmentálne problémy a obmedzenia pri vysokoteplotných aplikáciách.

Pochopenie prirodzenej krehkosti PMMA

PMMA, bežne známy ako akrylát alebo pod značkami ako plexisklo a lucít, ponúka vynikajúcu optickú čistotu, ale má významnú nevýhodu: krehkosť. Pri práci s rôznymi materiálmi v spoločnosti PTSMAKE som zistil, že krehkosť PMMA predstavuje pre konštruktérov a dizajnérov skutočné výzvy.

Pri náraze alebo namáhaní môže PMMA skôr prasknúť alebo sa roztrieštiť, než deformovať. Toto správanie je v ostrom kontraste s materiálmi, ako je polykarbonát, ktorý ponúka podobnú priehľadnosť, ale oveľa vyššiu odolnosť voči nárazom. Pri projektoch, ktoré si vyžadujú transparentnosť aj odolnosť, si toto základné obmedzenie často vynúti kompromisy v konštrukcii.

Porovnanie odolnosti proti nárazu

| Materiál | Pevnosť pri náraze | Relatívna krehkosť | Typické aplikácie |

|---|---|---|---|

| PMMA | Nízka | Vysoká | Displeje, nápisy, dekoratívne predmety |

| Polykarbonát | Vysoká | Nízka | Bezpečnostné zasklenie, ochranné vybavenie |

| PETG | Stredné | Stredné | Obaly, zdravotnícke pomôcky |

Faktor krehkosti sa stáva problematickým najmä pri aplikáciách s vibráciami alebo možnými nárazmi. Zažil som mnoho prípadov, keď klienti museli prepracovať dizajn výrobkov po tom, ako zistili, že komponenty z PMMA nevydržia reálne podmienky.

Zraniteľnosť povrchu a problémy s údržbou

Ďalšou významnou nevýhodou PMMA je jeho mäkký povrch, ktorý sa ľahko poškriabe. Aj pri opatrnom zaobchádzaní sa na dieloch z PMMA časom často vytvorí sieť jemných škrabancov, čo znižuje estetiku aj optickú čistotu.

Táto zraniteľnosť robí PMMA náročným pre aplikácie s vysokou mierou dotyku alebo prostredia, kde by mohlo dôjsť k oderu. Špeciálne povlaky môžu pomôcť zmierniť tento problém, ale zvyšujú náklady a zložitosť výrobných procesov.

Pri komponentoch z PMMA sa údržba stáva trvalým problémom. Čistenie sa musí vykonávať opatrne pomocou vhodných neabrazívnych prostriedkov, aby sa zabránilo poškodeniu povrchu. Časom si aj pri správnej starostlivosti môže nahromadenie drobných škrabancov vyžiadať výmenu dielov z PMMA.

Obmedzenia chemickej odolnosti

PMMA chemická zraniteľnosť1 predstavuje ďalšiu významnú nevýhodu. Materiál je náchylný na poškodenie:

- Organické rozpúšťadlá (acetón, alkoholy)

- Silné kyseliny a zásady

- Výrobky na báze ropy

- Mnohé bežné chemikálie pre domácnosť

Vo výrobnom prostredí si táto chemická citlivosť vyžaduje starostlivé protokoly o manipulácii s materiálom. V spoločnosti PTSMAKE uplatňujeme prísne postupy na spracovanie PMMA, aby sme zabránili kontaminácii alebo poškodeniu počas obrábania a manipulácie.

Pre koncových používateľov tieto obmedzenia znamenajú, že výrobky z PMMA sa musia uchovávať mimo mnohých čistiacich prostriedkov a chemikálií, ktoré by mohli prísť do kontaktu s povrchom, čo obmedzuje ich praktické použitie.

Výzvy pri spracovaní a výrobné obmedzenia

Práca s PMMA predstavuje niekoľko výrobných výziev:

Ťažkosti pri obrábaní

PMMA si vyžaduje starostlivé parametre obrábania, aby sa zabránilo:

- Tavenie (v dôsledku nízkej teploty sklovitého prechodu)

- Odlamovanie alebo praskanie (v dôsledku krehkosti)

- Nárast napätia (vyžadujúci žíhanie po obrábaní)

Tieto obmedzenia sa často premietajú do dlhšieho času spracovania a vyšších výrobných nákladov. V spoločnosti PTSMAKE pomáhajú naše špecializované zariadenia a skúsenosti s obrábaním PMMA zmierniť tieto problémy, ale zostávajú prirodzenými obmedzeniami tohto materiálu.

Obmedzenia tepelného tvárnenia

Hoci PMMA možno tepelne formovať, procesné okno je užšie ako pri mnohých iných plastoch:

- Príliš chladné: nedostatočné formovanie

- Príliš vysoká teplota: bubliny, zmena farby alebo degradácia materiálu

Toto úzke okno spracovania zvyšuje zložitosť výroby a potenciálne zvyšuje náklady na tvarované komponenty z PMMA.

Environmentálne a zdravotné aspekty

Hoci je PMMA technicky recyklovateľný (kód živice #7), praktická recyklácia je v mnohých regiónoch stále obmedzená. To spôsobuje problémy pri likvidácii výrobkov z PMMA po skončení ich životnosti.

Okrem toho výrobný proces zahŕňa chemické látky, ako je metylmetakrylát, ktoré si vyžadujú správne postupy na zaistenie bezpečnosti pracovníkov. Hoci sa hotový výrobok PMMA všeobecne považuje za bezpečný, výrobný proces si vyžaduje prísne bezpečnostné protokoly.

PMMA tiež uvoľňuje potenciálne škodlivé zlúčeniny pri horení, čo spôsobuje bezpečnostné aj environmentálne problémy v prípade požiaru alebo nesprávnej likvidácie.

Teplotné obmedzenia

Výkonnosť PMMA sa pri zvýšených teplotách výrazne zhoršuje:

- Začína mäknúť okolo 85 °C

- stráca rozmerovú stabilitu pri zaťažení aj pri nižších teplotách

- Vykazuje zvýšené správanie sa pri tečení s nárastom teploty

Tieto obmedzenia obmedzujú použitie PMMA v aplikáciách vystavených teplu, priamemu slnečnému žiareniu alebo v prostredí s kolísaním teploty.

Napriek týmto nevýhodám je PMMA stále cenný pre mnohé aplikácie, kde jeho vynikajúce optické vlastnosti a primeraná cena prevažujú nad jeho obmedzeniami. V spoločnosti PTSMAKE pomáhame klientom vyhodnotiť tieto kompromisy a často odporúčame alternatívne materiály alebo úpravy konštrukcie, ak by negatíva PMMA ohrozili výkonnosť výrobku.

Poškriabe sa PMMA ľahko?

Už ste niekedy investovali do krásneho výrobku z PMMA, aby ste po minimálnom používaní zistili, že je pokrytý škrabancami? Alebo ste strávili hodiny leštením škrabancov z akrylových komponentov? Frustrácia z rýchleho znehodnotenia nedotknutého povrchu môže byť zdrvujúca, najmä ak ste si materiál vybrali špeciálne pre jeho optickú čistotu.

PMMA (akryl) sa v porovnaní so sklom a niektorými inými plastmi pomerne ľahko poškriabe. S tvrdosťou podľa Rockwella M80-M105 je náchylný na poškriabanie každodennými predmetmi, ako sú kľúče, prachové častice a nesprávne metódy čistenia. Správnym zaobchádzaním a údržbou sa však dá náchylnosť PMMA na poškriabanie účinne zvládnuť.

Pochopenie vlastností PMMA odolnosti proti poškriabaniu

PMMA alebo polymetylmetakrylát je cenený v rôznych priemyselných odvetviach pre svoju výnimočnú optickú čírosť, odolnosť voči UV žiareniu a relatívne vysoký pomer pevnosti a hmotnosti. Jeho povrchová tvrdosť však predstavuje významné obmedzenie. Podľa mojich skúseností z práce s rôznymi materiálmi v spoločnosti PTSMAKE je odolnosť PMMA proti poškriabaniu výrazne nižšia ako pri skle a dokonca aj pri niektorých iných technických plastoch.

Náchylnosť PMMA na poškriabanie vyplýva z jeho molekulárnej štruktúry. Na rozdiel od skla, ktoré má vysoko zosieťovanú amorfnú štruktúru, PMMA pozostáva z dlhých polymérnych reťazcov s menším zosieťovaním. Vďaka tomu je náchylnejší na mechanické odieranie a poškriabanie relatívne miernymi silami.

Meranie tvrdosti PMMA

Pri hodnotení odolnosti proti poškriabaniu poskytujú merania tvrdosti cenné informácie. V prípade PMMA odhaľuje jeho vlastnosti niekoľko štandardných testov:

| Test tvrdosti | Typická hodnota PMMA | Porovnanie (sklo) |

|---|---|---|

| Rockwell M | 80-105 | N/A (príliš krehké) |

| Mohsova stupnica | 2-3 | 5.5-7 |

| Pobrežie D | 90-100 | NEUPLATŇUJE SA |

| Tvrdosť ceruzky | 2H-4H | 6H-9H |

Tieto merania potvrdzujú to, čo som pozoroval pri mnohých projektoch obrábania - PMMA je výrazne mäkší ako sklo a mnohé kovy, takže je náchylnejší na poškodenie povrchu počas používania aj spracovania.

Bežné príčiny poškriabania PMMA

Vo výrobnom prostredí spoločnosti PTSMAKE sme identifikovali niekoľko bežných scenárov, ktoré vedú k poškriabaniu PMMA:

- Nesprávna manipulácia: Priamy kontakt s tvrdými alebo abrazívnymi materiálmi (kovy, minerály, dokonca aj prachové častice)

- Metódy čistenia: Používanie abrazívnych čistiacich prostriedkov alebo drsných utierok

- Procesy obrábania: Nevhodné nástroje alebo nesprávne rýchlosti počas CNC obrábanie2

- Faktory životného prostredia: Častice unášané vetrom vo vonkajších aplikáciách

- Pravidelné používanie: Kľúče, nechty a iné predmety dennej potreby

Jedným z prekvapivých vinníkov sú obalové materiály. Dokonca aj materiály, o ktorých sa predpokladá, že sú bezpečné, ako napríklad hodvábny papier, môžu počas prepravy zachytávať prachové častice, ktoré poškriabu PMMA.

Vplyv rôznych typov škrabancov

Nie všetky škrabance pôsobia na PMMA rovnako. Podľa mojich skúseností možno škrabance na PMMA rozdeliť na:

- Povrchové mikroškrabance: Plytké, často viditeľné len pod určitým uhlom

- Hlboké škrabance: Prenikajú hlbšie do materiálu, sú viditeľnejšie

- Crazing: Siete drobných prasklín, ktoré sa objavujú pri namáhaní alebo chemickom pôsobení

Povrchové mikroškrabance sú najbežnejšie a najmenej problematické, často sa dajú odstrániť leštením. Hlboké škrabance si zvyčajne vyžadujú intenzívnejšie metódy obnovy, zatiaľ čo praskliny často naznačujú poškodenie materiálu nad rámec jednoduchého poškriabania.

Porovnávacia analýza odolnosti proti poškriabaniu

V porovnaní s inými priehľadnými materiálmi je odolnosť PMMA proti poškriabaniu na spodnej hranici spektra:

| Materiál | Relatívna odolnosť proti poškriabaniu | Optická čistota | Kľúčová výhoda |

|---|---|---|---|

| Sklo | Vysoká | Vynikajúce | Vynikajúca tvrdosť |

| Polykarbonát | Stredné | Dobrý | Odolnosť proti nárazu |

| PMMA | Nízka a stredná úroveň | Vynikajúce | Optické vlastnosti |

| PETG | Stredné | Dobrý | Tvarovateľnosť |

| Tvrdené sklo | Veľmi vysoká | Vynikajúce | Extrémna odolnosť |

Toto porovnanie poukazuje na to, prečo si výber materiálu vyžaduje vyváženie priorít. Hoci sa PMMA môže ľahšie poškriabať ako alternatívy, jeho optická čistota, UV stabilita a možnosť obrábania ho často robia preferovanou voľbou pre mnohé aplikácie aj napriek tomuto obmedzeniu.

Ochrana PMMA pred poškriabaním

Na základe mojich skúseností s nespočetnými komponentmi z PMMA v spoločnosti PTSMAKE odporúčam tieto praktické prístupy na minimalizáciu poškriabania:

- Ochranné nátery: Ošetrenie tvrdým náterom môže výrazne zlepšiť odolnosť proti poškriabaniu

- Správne zaobchádzanie: Používajte mäkké rukavice a zabráňte kontaktu s abrazívnymi materiálmi

- Vhodné čistenie: Jemné mydlo, voda a utierky z mikrovlákna

- Optimalizované obrábanie: Používanie správnych nástrojov a parametrov obrábania

- Ochranné fólie: Ponechanie fólie výrobcu na mieste až do konečnej inštalácie

V prípade kritických aplikácií, kde je dôležitá optická čírosť a odolnosť proti poškriabaniu, často odporúčame hybridné riešenia, ktoré využívajú čírosť PMMA a zároveň zmierňujú jeho náchylnosť na poškriabanie prostredníctvom strategického dizajnu a ochranných opatrení.

Je PMMA rovnaký ako akryl?

Stalo sa vám niekedy, že ste boli pri objednávaní plastových materiálov zmätení a premýšľali ste, či sú PMMA a akryl rozdielne výrobky? Alebo vám boli ponúknuté rôzne ceny za zdanlivo rovnaký materiál pod rôznymi názvami? Tento omyl je častejší, než si myslíte.

Áno, PMMA (polymetylmetakrylát) a akryl sú v podstate rovnaké materiály. PMMA je chemický názov, zatiaľ čo akryl je bežný obchodný termín. Oba označujú priehľadný termoplast známy svojou priehľadnosťou, odolnosťou voči UV žiareniu a všestranným využitím v rôznych aplikáciách od značiek až po zdravotnícke pomôcky.

Chemické zloženie PMMA a akrylátu

Pri pohľade na tieto materiály z molekulárneho hľadiska sú identické. PMMA znamená polymetylmetakrylát, čo je syntetický polymér metylmetakrylátu. Tento polymér vytvára dlhé reťazce opakujúcich sa jednotiek, ktoré dávajú akrylu jeho jedinečné vlastnosti.

Chemická štruktúra PMMA zahŕňa uhlíkovú kostru s pripojenými metylovými skupinami (CH₃) a metylesterovými skupinami (COOCH₃). Práve táto štruktúra dodáva PMMA jeho pozoruhodnú priehľadnosť - prepúšťa približne 92% viditeľného svetla, čo z neho robí jeden z najpriehľadnejších dostupných plastov.

Pri práci s rôznymi plastovými materiálmi v spoločnosti PTSMAKE som zistil, že táto vysoká optická čistota je jedným z hlavných dôvodov, prečo si inžinieri vyberajú PMMA pre aplikácie, kde je dôležitá vizuálna estetika.

Bežné obchodné názvy pre PMMA/akryl

PMMA sa predáva pod rôznymi obchodnými názvami v závislosti od výrobcu. Medzi najznámejšie značky patria:

| Názov značky | Výrobca | Pozoruhodné vlastnosti |

|---|---|---|

| Plexisklo® | Röhm | Vysoká optická čistota, odolnosť voči poveternostným vplyvom |

| Lucite® | Lucite International | Vynikajúci prenos svetla |

| Akrylát® | Evonik Industries | Dobrá chemická odolnosť |

| Perspex® | Lucite International | Obľúbené v architektonických aplikáciách |

| Optix® | Plaskolit | Bežné v aplikáciách označovania |

Všetky tieto značky sa v podstate vzťahujú na rovnaký základný materiál - PMMA. Rozdiely zvyčajne spočívajú v špecifických zloženiach, prísadách alebo výrobných procesoch, ktoré môžu zlepšiť určité vlastnosti pre konkrétne aplikácie.

Výrobné procesy pre PMMA/akryl

Odlievaný akryl vs. extrudovaný akryl

Hoci sú PMMA a akryl chemicky identické, existujú dve základné výrobné metódy, ktoré vytvárajú mierne odlišné vlastnosti materiálu:

Odlievaný akryl: Vyrába sa naliatím kvapaliny monomér3 medzi dve sklenené platne a nechať ho polymerizovať. Odlievaný akryl má zvyčajne:

- Lepšia optická čistota

- Vyššia molekulová hmotnosť

- Lepšia chemická odolnosť

- Jednoduchšie vlastnosti obrábania

- Vyššia tepelná odolnosť

Extrudovaný akryl: Vyrába sa pretláčaním roztaveného akrylátu cez matricu, čím sa vytvárajú listy. Extrudovaný akryl má vo všeobecnosti:

- Konzistentnejšia hrúbka

- Nižšie náklady

- Mierne nižšia optická kvalita

- Menšia chemická odolnosť

- Lepšie možnosti tepelného tvarovania

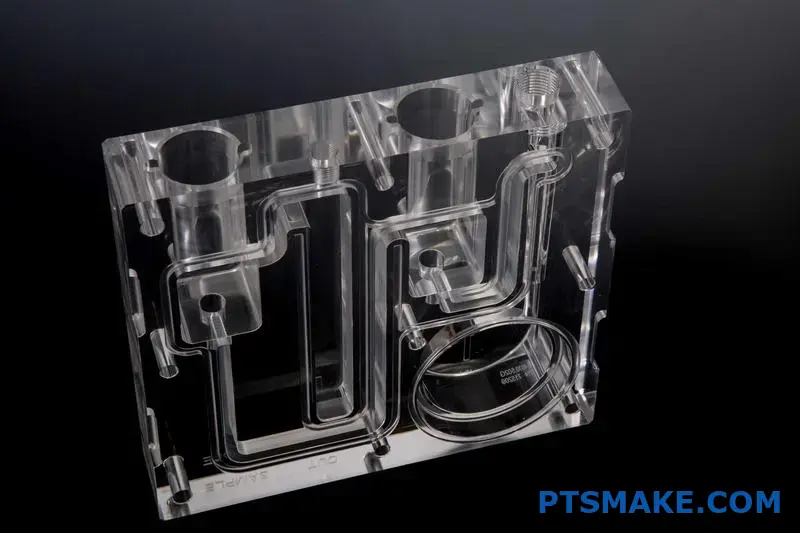

V spoločnosti PTSMAKE pracujeme s oboma typmi v závislosti od konkrétnych požiadaviek zákazníka. Pri projektoch presného CNC obrábania, ktoré si vyžadujú prísne tolerancie, často odporúčam liaty akrylát kvôli jeho vynikajúcim vlastnostiam pri obrábaní a rozmerovej stabilite.

Porovnanie vlastností materiálov

PMMA/akryl ponúka jedinečnú kombináciu vlastností, vďaka ktorej je vhodný na širokú škálu aplikácií:

Optické vlastnosti

- Priepustnosť svetla: ~92% (jedna z najvyšších medzi plastmi)

- Index lomu: 1.49

- Odolnosť voči UV žiareniu: Vynikajúce, minimálne žltnutie v priebehu času

Mechanické vlastnosti

- Pevnosť v ťahu: 70-75 MPa

- Pevnosť v ohybe: 100-110 MPa

- Odolnosť proti nárazu: Stredná (lepšia ako sklo, menšia ako polykarbonát)

- Tvrdosť (Rockwell): M80-M100

Tepelné vlastnosti

- Teplota tepelnej deformácie: 95-105 °C (v závislosti od triedy)

- Maximálna trvalá prevádzková teplota: ~80-85°C

- Koeficient tepelnej rozťažnosti: Relatívne vysoký: 5-9 × 10-⁵/°C

Bežné aplikácie PMMA/akrylu

Jedinečná kombinácia priehľadnosti, odolnosti voči poveternostným vplyvom a relatívne jednoduchej výroby robí z PMMA/akrylátu ideálne riešenie pre mnohé aplikácie:

Spotrebný tovar

- Výstavné stojany a maloobchodné zariadenia

- Nábytok (stoly, stoličky, dekoratívne predmety)

- Akváriá a rámy na obrazy

Priemyselné aplikácie

- Ochranné kryty strojov

- Ovládacie panely a displeje

- Svetlovody a difúzory

Architektonické použitie

- Okná a strešné okná

- Zábradlia a zábrany

- Dekoratívne panely a označenia

Lekárske aplikácie

- Komponenty zdravotníckych pomôcok

- Zubná protetika

- Laboratórne vybavenie

Počas mojej viac ako 15-ročnej praxe vo výrobe som videl projekty obrábania PMMA od jednoduchých stojanov až po zložité komponenty zdravotníckych zariadení. Vďaka svojej univerzálnosti je tento materiál obľúbenou voľbou v rôznych priemyselných odvetviach, hoci každá aplikácia si vyžaduje špecifické úvahy o parametroch obrábania a dokončovacích technikách.

Aká je výhoda PMMA?

Snažili ste sa niekedy nájsť dokonalý materiál pre svoj projekt, ktorý by v sebe spájal optickú čistotu, odolnosť voči poveternostným vplyvom a možnosť obrábania? Ste unavení z kompromisov medzi estetickým vzhľadom a funkčnou odolnosťou pri výbere plastov pre vaše výrobky?

PMMA (polymetylmetakrylát), bežne známy ako akryl, ponúka výnimočné výhody vrátane vynikajúcej optickej čírosti, vynikajúcej odolnosti voči poveternostným vplyvom, dobrých mechanických vlastností, univerzálnych možností výroby a cenovej výhodnosti v porovnaní so sklom a inými priehľadnými materiálmi.

Vynikajúce optické vlastnosti

Najpozoruhodnejšou vlastnosťou PMMA je jeho výnimočná optická čistota. S priepustnosťou svetla približne 92% prekonáva mnohé iné transparentné plasty a dokonca konkuruje sklu. Vďaka tomu je ideálny pre aplikácie, kde je najdôležitejšia vizuálna čistota.

Podľa mojich skúseností v spoločnosti PTSMAKE sú klienti neustále ohromení schopnosťou PMMA zachovať si svoju transparentnosť v priebehu času. Na rozdiel od polykarbonátu, ktorý má tendenciu vekom žltnúť, PMMA si zachováva svoj krištáľovo čistý vzhľad celé roky. Vďaka tejto vlastnosti je obzvlášť cenný pre vitríny, nápisy a architektonické prvky.

Optické vlastnosti materiálu presahujú rámec obyčajnej priehľadnosti. PMMA sa dá ľahko farbiť, čo umožňuje vytvárať živé, priesvitné výrobky, ktoré si zachovávajú svoje vlastnosti priepustnosti svetla. Túto vlastnosť som videl efektívne využiť v svietidlách LED, kde materiál rovnomerne rozptyľuje svetlo pri zachovaní farebnej integrity.

Optické porovnanie s inými materiálmi

| Materiál | Prenos svetla (%) | Index žltosti (počiatočný) | Odolnosť voči UV žiareniu |

|---|---|---|---|

| PMMA | 92 | 1-2 | Vynikajúce |

| Polykarbonát | 88 | 2-3 | Slabá-dobrá |

| Sklo | 90-92 | 0-1 | Vynikajúce |

| PET | 85-90 | 2-4 | Dobrý |

Odolnosť voči poveternostným vplyvom a chemikáliám

PMMA vykazuje vynikajúcu odolnosť voči vonkajším poveternostným podmienkam. Tento materiál si zachováva svoje vlastnosti, keď je vystavený UV žiareniu, vlhkosti a teplotným výkyvom - faktorom, ktoré by degradovali mnohé iné plasty.

V spolupráci s výrobcami vonkajších displejov som neustále odporúčal PMMA na označovanie a zobrazovanie. Materiál nepraská ani výrazne nežltne ani po rokoch vystavenia slnku, čo z neho robí spoľahlivú voľbu pre vonkajšie aplikácie. Jeho vysoká fotostabilita4 zaručuje, že farebné výrobky z PMMA si zachovajú svoju živosť v priebehu času.

Chemická odolnosť PMMA je tiež pozoruhodná, hoci selektívna. Hoci dobre odoláva mnohým bežným látkam, ako sú zriedené kyseliny, zásady a čistiace prostriedky pre domácnosť, je citlivý na niektoré organické rozpúšťadlá. Táto vlastnosť si vyžaduje starostlivé zváženie pri aplikáciách, kde sa očakáva vystavenie chemikáliám.

Mechanické vlastnosti a odolnosť

PMMA ponúka priaznivú kombináciu tuhosti a odolnosti proti nárazu, hoci nie je taký húževnatý ako niektoré technické plasty. S pevnosťou v ťahu približne 70 MPa a modulom pružnosti v ohybe okolo 3 GPa poskytuje primerané mechanické vlastnosti pre mnohé aplikácie.

V spoločnosti PTSMAKE často odporúčame PMMA pre aplikácie, ktoré vyžadujú rovnováhu medzi optickou čistotou a miernou mechanickou pevnosťou. Napríklad výstavné stojany a maloobchodné zariadenia profitujú zo schopnosti PMMA niesť mierne zaťaženie pri zachovaní elegantného vzhľadu.

Jedným z obmedzení, ktoré stojí za zmienku, je relatívna krehkosť PMMA v porovnaní s materiálmi, ako je polykarbonát. Ak je odolnosť proti nárazu kritická, zvyčajne navrhujeme modifikované triedy PMMA alebo alternatívne materiály. Pre väčšinu aplikácií, kde sa neočakávajú extrémne nárazy, však štandardný PMMA poskytuje dostatočnú odolnosť.

Porovnanie mechanických vlastností

| Materiál | Pevnosť v ťahu (MPa) | Modul pružnosti v ohybe (GPa) | Pevnosť pri náraze (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polykarbonát | 55-65 | 2.3-2.4 | 600-850 |

| Polystyrén | 35-55 | 2.9-3.5 | 10-20 |

| Sklo | 30-90 | 70-75 | <10 |

Všestrannosť výroby

Univerzálnosť PMMA vo výrobných procesoch je jednou z jeho najsilnejších výhod. Materiál sa dá efektívne spracovať rôznymi metódami vrátane:

- Vstrekovanie

- Vytláčanie

- Tepelné tvarovanie

- CNC obrábanie

- Rezanie laserom

V spoločnosti PTSMAKE pravidelne obrábame komponenty PMMA na CNC strojoch pre zákazníkov, ktorí potrebujú presné diely s optickou čistotou. Materiál sa krásne obrába a vytvára hladké povrchové úpravy bez nadmerného opotrebovania nástrojov. Pri veľkosériovej výrobe dokážu naše služby vstrekovania efektívne vyrábať zložité diely z PMMA s vynikajúcou presnosťou rozmerov.

Schopnosti tohto materiálu pri tepelnom tvarovaní sú obzvlášť cenné pri vytváraní zakrivených displejov a architektonických prvkov. PMMA možno zahrievať a formovať do zložitých tvarov pri zachovaní jeho optických vlastností, čo otvára možnosti dizajnu, ktoré by pri použití skla boli nákladovo neúnosné.

Nákladová efektívnosť a udržateľnosť

Pri porovnávaní PMMA s alternatívami, ako je sklo alebo polykarbonát, analýza nákladov a prínosov často zvýhodňuje PMMA pre mnohé aplikácie. Hoci je PMMA zvyčajne drahší ako plasty na všeobecné použitie, ako je polystyrén, ponúka vynikajúce výkonnostné charakteristiky, ktoré odôvodňujú jeho cenu.

Nižšia hmotnosť PMMA v porovnaní so sklom (približne polovičná hustota) znižuje náklady na dopravu a zjednodušuje inštaláciu veľkých panelov alebo komponentov. Vďaka tejto hmotnostnej výhode sa stal mimoriadne obľúbeným v architektonických aplikáciách a výstavných štruktúrach.

Z hľadiska udržateľnosti má PMMA niekoľko výhod. Je plne recyklovateľný a v mnohých regiónoch sú zavedené recyklačné toky. Okrem toho jeho dlhá životnosť znamená menej častú výmenu, čo znižuje spotrebu zdrojov počas celej životnosti. Podobne ako väčšina plastov na báze ropy má však aj výroba PMMA vplyv na životné prostredie, ktorý by sa mal zohľadniť pri hodnotení udržateľnosti.

Výhody špecifické pre danú aplikáciu

Rôzne priemyselné odvetvia využívajú špecifické aspekty profilu vlastností PMMA:

Zdravotnícky priemysel: Vďaka biokompatibilite je PMMA vhodný na výrobu zubných implantátov, kostného cementu a vnútroočných šošoviek.

Automobilový priemysel: Vďaka svojej odolnosti proti poškriabaniu a optickej čistote je ideálny pre šošovky zadných svetiel a interiérové displeje.

Architektúra: Vďaka odolnosti voči poveternostným vplyvom a svetelnej priepustnosti je PMMA ideálny na strešné okná, priečky a dekoratívne prvky.

Maloobchod a označovanie: Kombinácia tvarovateľnosti, lakovateľnosti a optických vlastností vytvára nápadné displeje a nápisy.

Pri svojej práci s výrobcami elektroniky som si všimol, že PMMA sa stáva čoraz obľúbenejším materiálom na displeje a kryty zariadení, pretože ponúka atraktívnu estetiku podobnú sklu bez hmotnosti a krehkosti skutočného skla.

Ako vplývajú parametre rezania na kvalitu povrchu obrábania PMMA?

Bojovali ste niekedy s matnými alebo odlomenými okrajmi na svojich projektoch z PMMA? Tie frustrujúce povrchové chyby, ktoré sa objavujú bez ohľadu na to, ako starostlivo ste nastavili svoj CNC stroj? Je to bežný problém, ktorý môže zmeniť sľubný projekt na neuspokojivý výsledok.

Rezné parametre významne ovplyvňujú kvalitu povrchu pri obrábaní PMMA riadením tvorby triesky a tvorby tepla. Optimálne otáčky vretena (10 000 - 18 000 ot./min.), rýchlosti posuvu (0,1 - 0,2 mm/zub) a hĺbka rezu (0,5 - 1 mm) zvyčajne prinášajú najlepšiu kvalitu povrchu tým, že minimalizujú tavenie a odlamovanie.

Veda o povrchovej úprave PMMA

Pri obrábaní PMMA (polymetylmetakrylát), bežne známeho ako akryl, si dosiahnutie vynikajúcej kvality povrchu vyžaduje pochopenie interakcie rôznych rezných parametrov s týmto jedinečným materiálom. PMMA ako termoplast má odlišné mechanické a tepelné vlastnosti, ktoré reagujú na podmienky obrábania odlišne v porovnaní s kovmi alebo inými plastmi.

Kvalitu povrchu obrábaného PMMA ovplyvňuje predovšetkým termoplastická deformácia5 správanie počas rezania. Na rozdiel od kovov, pri ktorých plastická deformácia vytvára súvislé triesky, pri PMMA dochádza v závislosti od podmienok rezania k tvárnym aj krehkým lomom. Toto dvojaké správanie spôsobuje, že výber parametrov je mimoriadne dôležitý.

Vplyv otáčok vretena

Otáčky vretena priamo ovplyvňujú teplotu rezania a tvorbu triesky pri obrábaní PMMA:

- Nízke otáčky (pod 8 000 ot/min): Často vedú k nadmerným rezným silám a krehkému lámaniu, čo vedie k odlamovaniu a zlej povrchovej úprave.

- Stredné otáčky (8 000-15 000 ot./min.): Zabezpečenie rovnováhy medzi produkciou tepla a účinnosťou rezania

- Vysoké otáčky (nad 15 000 ot./min.): Môže vytvárať nadmerné teplo, ktoré spôsobuje zmäknutie materiálu a jeho možné roztavenie

Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že otáčky vretena v rozmedzí 10 000 až 18 000 otáčok za minútu zvyčajne prinášajú najlepšie výsledky pri všeobecných operáciách obrábania PMMA, hoci sa to líši v závislosti od priemeru frézy a iných faktorov.

Úvahy o rýchlosti podávania

Rýchlosť posuvu ovplyvňuje produktivitu aj kvalitu povrchu:

| Rýchlosť posuvu (mm/zub) | Povrchová úprava | Produktivita | Bežné problémy |

|---|---|---|---|

| 0.05-0.1 | Vynikajúce | Nízka | Možné nahromadenie tepla, pálenie |

| 0.1-0.2 | Veľmi dobré | Stredné | Minimálne chyby, optimálny rozsah |

| 0.2-0.3 | Dobrý | Vysoká | Potenciálne drobné odlupovanie |

| >0.3 | Chudobný | Veľmi vysoká | Silné triesky, stopy po nástrojoch |

Najvhodnejšia hodnota pre PMMA sa zvyčajne pohybuje v rozmedzí 0,1-0,2 mm/zub, čím sa dosiahne rovnováha medzi produktivitou a kvalitou povrchu. Ak je príliš pomalý, vzniká problém s nahromadením tepla; ak je príliš rýchly, dochádza k mechanickému poškodeniu.

Hĺbka rezu a šírka rezu

Tieto parametre určujú zaťaženie triesky a ovplyvňujú kvalitu povrchu aj životnosť nástroja:

- Hĺbka rezu: Na dokončovacie operácie odporúčam maximálne 0,5-1 mm. Hlbšie rezy vytvárajú väčšie sily, ktoré môžu spôsobiť prasknutie alebo odštiepenie hrán PMMA.

- Šírka rezu: Na dosiahnutie optimálnej kvality povrchu sú pre dokončovacie frézovanie najvhodnejšie krokové prechody s priemerom nástroja 10-25%.

Pri práci so zložitými geometriami v spoločnosti PTSMAKE často programujeme stratégie postupného obrábania, ktoré začínajú hrubovacími operáciami, po ktorých nasleduje dokončenie ľahšími rezmi.

Faktory geometrie nástroja

Výber nástroja výrazne ovplyvňuje kvalitu povrchu pri obrábaní PMMA:

Najmodernejšia geometria

- Uhol hrabania: Pozitívne uhly sklonu (5-15°) vo všeobecnosti prinášajú lepšiu kvalitu povrchu, pretože znižujú rezné sily.

- Uhol voľného priestoru: Vôľa 10-15° zabraňuje treniu o obrobok

- Uhol špirály: Vyššie uhly špirály (30-45°) zlepšujú odvod triesky a znižujú hromadenie tepla

Materiály a povlaky nástrojov

Na obrábanie PMMA zvyčajne používame:

- Karbidové nástroje: Udrží ostré hrany dlhšie ako HSS

- Nástroje s diamantovým povlakom: Zabezpečenie vynikajúcej povrchovej úpravy pre veľkosériovú výrobu

- Jednokotúčové frézy: Často sa uprednostňuje pre akrylové materiály, aby sa zlepšilo odvádzanie triesok

Kombinácia správneho výberu nástroja a rezných parametrov vytvára synergický efekt. V spoločnosti PTSMAKE sme vyvinuli špecializované sady parametrov pre rôzne triedy PMMA a požiadavky na výrobky, čím sme zabezpečili konzistentnú kvalitu pri všetkých výrobných sériách.

Stratégie chladenia a mazania

Na rozdiel od obrábania kovov, pri ktorom je chladiaca kvapalina štandardom, si obrábanie PMMA vyžaduje dôkladnú pozornosť:

- Stlačený vzduch: Často postačujúce pre stredne náročné podmienky rezania

- Chladenie hmlou: Minimálne mazanie špecializovanými neropnými kvapalinami

- Rezanie za sucha: Možné pri optimalizovaných parametroch a účinnom odvádzaní triesok

Nikdy nepoužívajte štandardné chladiace kvapaliny na báze oleja s PMMA, pretože môžu spôsobiť praskanie a praskanie pod napätím na obrobenom povrchu - to som sa naučil pri riešení problémov s kvalitou u zákazníkov na začiatku svojej kariéry.

Praktický prístup k optimalizácii

Pri nastavovaní operácií obrábania PMMA sa riadim týmto systematickým prístupom:

- Výber vhodných nástrojov na základe požiadaviek na funkcie

- Začnite s konzervatívnymi reznými parametrami (stredná rýchlosť, nízky posuv).

- Vykonávanie skúšobných rezov na odpadovom materiáli

- Postupne zvyšujte parametre, kým nedosiahnete optimálnu kvalitu povrchu

- Zdokumentujte úspešné parametre pre budúce použitie

Táto metodika nám v spoločnosti PTSMAKE pomáha dodávať konzistentne vysokokvalitné komponenty PMMA v rôznych priemyselných odvetviach, od komponentov pre zdravotnícke zariadenia až po optické displeje.

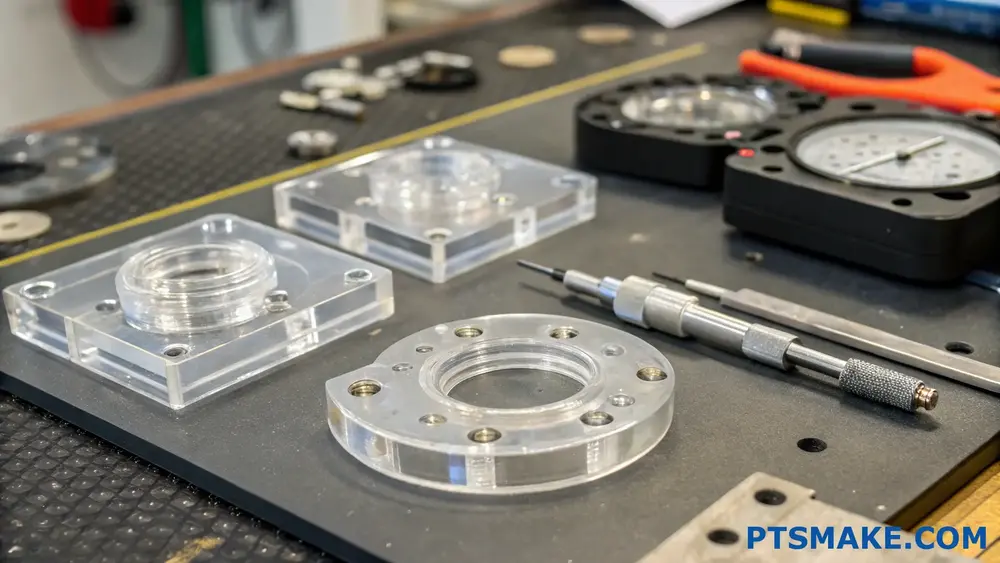

Aké kroky po opracovaní PMMA sú potrebné?

Dostali ste niekedy čerstvo opracovaný diel z PMMA, ktorý vyzeral sľubne, ale zistili ste, že je zakalený, má viditeľné stopy po nástroji alebo jednoducho nemá krištáľovo čistú povrchovú úpravu, ktorú ste očakávali? Proces obrábania je len začiatok - bez správneho následného spracovania môžu aj tie najprecíznejšie opracované diely PMMA nesplniť očakávania.

Po obrábaní PMMA patria medzi základné kroky následného spracovania odhrotovanie, uvoľňovanie napätia, povrchová úprava (brúsenie/leštenie), čistenie a záverečná kontrola kvality. Tieto procesy transformujú surové obrobené diely na vysokokvalitné, opticky čisté komponenty, ktoré spĺňajú presné špecifikácie a estetické požiadavky.

Pochopenie požiadaviek na následné spracovanie PMMA

PMMA (polymetylmetakrylát), bežne známy ako akryl, je cenený pre svoju výnimočnú optickú čistotu, odolnosť voči UV žiareniu a mechanické vlastnosti. Proces obrábania však nevyhnutne vytvára problémy, ktoré si vyžadujú korekciu prostredníctvom následného spracovania. Priehľadný vzhľad podobný sklu, vďaka ktorému je PMMA taký žiadaný, sa dá dosiahnuť len starostlivým následným spracovaním.

Pri svojej práci v spoločnosti PTSMAKE som zistil, že správne následné spracovanie je to, čo oddeľuje priemerné diely z PMMA od výnimočných. Mnohí klienti si neuvedomujú, že až 30% z celkového času výroby presných PMMA komponentov je venovaný krokom následného spracovania. Dovoľte mi, aby som vás oboznámil so základnými operáciami následného spracovania, ktoré prinášajú vynikajúce výsledky.

Odhrotovanie a úprava hrán

Diely z PMMA, ktoré sú čerstvo opracované pomocou CNC, majú zvyčajne ostré hrany a otrepy, ktoré sa musia odstrániť. Tieto nedokonalosti nepredstavujú len estetický problém, ale aj bezpečnostné riziko, ktoré môže:

- Vytvorenie slabých miest náchylných na praskanie

- Spôsobiť poranenie pri manipulácii

- zasahovanie do montážnych procesov

- Zhoršenie optických vlastností na okrajoch

Odhrotovanie sa môže vykonávať ručne pomocou špecializovaných nástrojov alebo prostredníctvom automatizovaných procesov v závislosti od zložitosti dielu. V prípade optických súčiastok môže úprava hrán zahŕňať leštenie plameňom, pri ktorom sa krátko použije riadený plameň na roztavenie a vyhladenie hrán bez toho, aby sa ovplyvnil zvyšok súčiastky.

Tepelná liečba na zmiernenie stresu

Jedným z najdôležitejších, ale často prehliadaných krokov následného spracovania je zmiernenie stresu. PMMA je náchylný na vnútorné napätie6 počas obrábania, čo môže časom spôsobiť praskanie, trhliny alebo zmeny rozmerov.

Proces tepelného spracovania sa zvyčajne riadi týmito parametrami:

| Teplotný rozsah | Trvanie | Rýchlosť chladenia | Aplikácia |

|---|---|---|---|

| 70-80 °C (158-176 °F) | 1-2 hodiny | 10-15 °C za hodinu | Všeobecné komponenty |

| 80-90 °C (176-194 °C) | 2-4 hodiny | 5-10 °C za hodinu | Presné optické diely |

| 90-95°C (194-203°F) | 4-6 hodín | 3-5 °C za hodinu | Vysoko namáhané aplikácie |

Tento riadený cyklus zahrievania a chladenia umožňuje molekulám polyméru uvoľniť sa a redistribuovať, čím sa eliminujú vnútorné napätia, ktoré by mohli ohroziť integritu dielu. V spoločnosti PTSMAKE sme vyvinuli špecializované protokoly žíhania pre rôzne triedy PMMA a geometrie dielov, aby sme zabezpečili optimálne výsledky.

Techniky povrchovej úpravy

Skutočná krása PMMA spočíva v jeho optickej čistote, ktorá si vyžaduje dôkladnú povrchovú úpravu. To zvyčajne zahŕňa postupnosť krokov:

- Hrubé brúsenie: Od brúsnych materiálov zrnitosti 240-320 na odstránenie stôp po nástrojoch

- Progresívne brúsenie: Stále jemnejšia zrnitosť (400, 600, 800, 1000)

- Leštenie: Použitie špecializovaných zlúčenín na dosiahnutie optickej čistoty

- Leštenie: Záverečná úprava na dosiahnutie zrkadlového povrchu

V prípade zložitých geometrií alebo vnútorných prvkov môže byť dosiahnutie všetkých povrchov náročné. Niekedy používame chemické leštenie pomocou špecializovaných rozpúšťadiel, ktoré mierne rozpúšťajú povrchovú vrstvu, aby sa vytvoril jednotný lesklý povrch. To si však vyžaduje starostlivú kontrolu, aby sa zabránilo rozmerovým zmenám alebo povrchovým defektom.

Čistenie a odstraňovanie kontaminácie

Elektrostatické vlastnosti PMMA z neho robia magnet na prach a nečistoty. Pred montážou alebo balením je nevyhnutné dôkladné čistenie, najmä pri optických aplikáciách. Protokol čistenia zvyčajne zahŕňa:

- Čistenie ultrazvukom v špecializovaných roztokoch

- Antistatická úprava na zníženie priťahovania prachu

- Fúkanie stlačeného vzduchu vo filtrovanom prostredí

- Manipulácia v čistých priestoroch pre citlivé aplikácie

Často sa stretávam s chybou, že používate čistiace prostriedky na báze alkoholu, ktoré môžu spôsobiť popraskanie PMMA. Namiesto toho sa odporúčajú jemné mydlové roztoky alebo špecializované čistiace prostriedky na akryl.

Záverečná kontrola a zabezpečenie kvality

Posledným krokom pri následnom spracovaní PMMA je komplexná kontrola kvality, ktorá môže zahŕňať:

- Overenie rozmerov podľa technických špecifikácií

- Testovanie optickej čírosti (priehľadnosť, zahmlievanie a priepustnosť svetla)

- Analýza vzoru napätia pomocou polarizovaného svetla

- Meranie drsnosti povrchu

- Vizuálna kontrola na prítomnosť škrabancov, bublín alebo inklúzií

Pri vysoko presných aplikáciách používame špecializované meracie zariadenia vrátane interferometrie a laserového skenovania na overenie kvality povrchu na úrovni mikrónov.

Vyváženie nákladov a kvality

Následné spracovanie môže predstavovať 20-40% celkových výrobných nákladov na komponenty z PMMA. Pri plánovaní projektu je dôležité určiť len takú úroveň následného spracovania, ktorá je potrebná pre vašu aplikáciu:

- Funkčné časti môžu vyžadovať len základné odihlenie a odstránenie napätia

- Komponenty displeja potrebujú vyššiu úroveň povrchovej úpravy

- Optické komponenty vyžadujú najprísnejší protokol následného spracovania

V spoločnosti PTSMAKE spolupracujeme s klientmi na určení optimálnej rovnováhy medzi nákladmi a kvalitou pre každú aplikáciu. Niektoré kroky následného spracovania možno minimalizovať prostredníctvom starostlivého návrhu a stratégií obrábania, čím sa znížia celkové výrobné náklady bez toho, aby sa znížila kvalita.

Osobitné úvahy o zložitých geometriách

Diely so zložitými prvkami predstavujú jedinečnú výzvu pre následné spracovanie. Vnútorné rohy, hlboké výklenky alebo jemné detaily si môžu vyžadovať špecializované techniky:

- Prípravky na mieru na prístup do ťažko prístupných oblastí

- Leštenie parou na rovnomernú úpravu zložitých tvarov

- Robotické dokončovacie systémy pre konzistentné výsledky

- Viacosové CNC leštenie pre presné optické povrchy

Za viac ako 15 rokov práce v presnej výrobe som zistil, že riešenie požiadaviek na následné spracovanie vo fáze návrhu vedie k efektívnejšej výrobe a lepším výsledkom.

Prípadové štúdie: Úspešné aplikácie PMMA a polykarbonátu v optických projektoch?

Pracovali ste niekedy na optickom projekte a rozhodovali ste sa medzi PMMA a polykarbonátom? Výber materiálu môže rozhodnúť o výkone vášho výrobku, ale mnohí inžinieri sa rozhodujú bez toho, aby videli reálne príklady toho, ako jednotlivé materiály fungujú v podobných aplikáciách.

Pri porovnávaní PMMA a polykarbonátu pre optické aplikácie ponúkajú najviac praktických poznatkov prípadové štúdie. PMMA zvyčajne vyniká v oblasti displejov, automobilového osvetlenia a architektonických aplikácií, kde je najdôležitejšia jasnosť. Polykarbonát zažiari v bezpečnostných zariadeniach, vonkajších displejoch a zdravotníckych pomôckach, kde nemožno ohroziť odolnosť voči nárazom.

Automobilové osvetlenie: Krištáľovo čistá výhoda PMMA

V automobilovom priemysle sa obidva materiály používajú vo veľkej miere, ale s rôznymi špecializáciami. V spoločnosti PTSMAKE som spolupracoval s niekoľkými klientmi z automobilového priemyslu, ktorí pôvodne uvažovali o polykarbonáte pre šošovky svetlometov, ale nakoniec si vybrali PMMA pre jeho lepšie optické vlastnosti.

Jeden konkrétny projekt zahŕňal navrhovanie vlastných zostáv svetlometov pre výrobcu luxusných vozidiel. Klient potreboval výnimočný prenos svetla s minimálnym skreslením. Po opracovaní prototypov z oboch materiálov bola dodaná verzia z PMMA:

- 92% priepustnosť svetla (v porovnaní s 88% pre polykarbonát)

- Presnejší vzor rozloženia svetla

- lepšia odolnosť voči žltnutiu v dôsledku vystavenia UV žiareniu

Mierna strata odolnosti voči nárazu bola prijateľná, pretože šošovky by boli chránené priehľadným polykarbonátovým krytom. Tento hybridný prístup - použitie PMMA pre optickú presnosť a polykarbonátu pre ochranu - ukazuje, ako môže pochopenie silných stránok každého materiálu viesť k optimálnym konštrukčným riešeniam.

Lekárske zobrazovacie zariadenia: Odolnosť polykarbonátu víťazí

Zdravotnícke prostredie predstavuje rôzne výzvy. Pre výrobcu lekárskych zobrazovacích zariadení sme obrábali komponenty puzdra, ktoré potrebovali optickú čistotu a výnimočnú odolnosť. V tomto prípade bol polykarbonát jasným víťazom.

Zariadenie potrebovalo:

- Vydrží časté čistenie drsnými chemikáliami

- Prežite prípadné pády a nárazy

- Zachovanie rozmerovej stability pri rôznych teplotách

- Poskytujú primeranú optickú čistotu

Zatiaľ čo PMMA by poskytoval o niečo lepšie optické vlastnosti, biokompatibilita7 požiadavky a potreba chemickej odolnosti urobili z polykarbonátu optimálnu voľbu. Klient po dvoch rokoch používania v teréne zaznamenal nulové poruchy spôsobené praskaním materiálu alebo chemickým poškodením.

Štúdia porovnania maloobchodných displejov

Projekt maloobchodnej expozície poskytuje vynikajúce porovnanie oboch materiálov. Vytvorili sme identické prototypy displejov - jeden s použitím opracovaného PMMA a druhý s použitím polykarbonátu. Klient testoval obe v reálnom prostredí počas šiestich mesiacov.

Výsledky výkonu

| Vlastníctvo | Zobrazenie PMMA | Polykarbonátový displej |

|---|---|---|

| Počiatočná jasnosť | Vynikajúci (prenos svetla 94%) | Veľmi dobrý (89% prenos svetla) |

| Odolnosť proti poškriabaniu | Dobrý (po 6 mesiacoch niekoľko drobných škrabancov) | Zlý (výrazné poškriabanie na miestach s vysokou intenzitou prevádzky) |

| Poškodenie nárazom | Tri prasknuté panely po náhodných nárazoch | Žiadne trhliny napriek podobným vplyvom |

| UV stabilita | Žiadne výrazné zožltnutie | Mierne zožltnutie na paneloch orientovaných na juh |

| Náklady | Základné náklady | 18% vyššia ako PMMA |

Zákazník si nakoniec vybral PMMA pre vnútorné priestory a polykarbonát pre vonkajšie inštalácie s vyššou návštevnosťou, čím optimalizoval svoju investíciu na základe environmentálnych požiadaviek.

Aplikácia architektonického zasklenia

Pri architektonických aplikáciách, kde si oba materiály konkurujú, som videl zaujímavé vzory. Nedávny projekt zahŕňal vytvorenie vlastných difúzorov svetla pre átrium kancelárskej budovy. Architekt pôvodne špecifikoval polykarbonát pre jeho odolnosť voči nárazom, ale po preskúmaní vzoriek prešiel z týchto dôvodov na PMMA:

- Vynikajúca čistota vytvorila živšie svetelné vzory

- Miesto inštalácie malo minimálne riziko vplyvu

- Vyššia tuhosť PMMA umožnila vytvoriť tenšie panely

- Úspora nákladov približne 15%

Tento prípad potvrdzuje, že pri výbere materiálu by sa vždy malo zohľadniť skutočné prevádzkové prostredie, nielen teoretické vlastnosti.

Spotrebná elektronika: Hybridné prístupy

V odvetví spotrebnej elektroniky sa často používajú hybridné prístupy. Pre výrobcu príslušenstva k smartfónom sme vyvinuli výrobok z oboch materiálov:

- PMMA pre optické prvky objektívu (ochrana fotoaparátu)

- Polykarbonát pre konštrukčný rám a nárazové zóny

Tento dizajn využíva optickú priehľadnosť PMMA a zároveň odolnosť polykarbonátu voči nárazom v oblastiach, kde môže dôjsť k pádu alebo namáhaniu. Proces obrábania pre každý materiál bol optimalizovaný samostatne, s rôznymi reznými parametrami a technikami dokončovania.

Praktické poznatky z prípadových štúdií

Tieto reálne aplikácie poukazujú na niekoľko praktických aspektov:

- Výber podľa konkrétnej aplikácie je kľúčový - teoretické vlastnosti sú menej dôležité ako skutočný výkon v konkrétnom prípade použitia

- Hybridné konštrukcie môžu ponúknuť to najlepšie z oboch svetov - použitie každého materiálu tam, kde sú jeho silné stránky najcennejšie

- Faktory prostredia významne ovplyvňujú výkon - Vystavenie UV žiareniu, kontakt s chemikáliami a teplotné výkyvy majú na každý materiál iný vplyv.

- Ošetrenie po obrábaní môže zvýšiť výkon - správne žíhanie a povrchová úprava môžu výrazne zlepšiť oba materiály

Po spolupráci s mnohými klientmi na optických aplikáciách som zistil, že testovanie prototypov v skutočných prevádzkových podmienkach poskytuje poznatky, ktoré samotné karty s údajmi o materiáloch poskytnúť nemôžu. V spoločnosti PTSMAKE často odporúčame výrobu malých prototypových sérií z oboch materiálov, ak požiadavky na aplikáciu spadajú do oblasti prekrývania, kde by potenciálne mohol fungovať ktorýkoľvek z materiálov.

Aké sú aspekty nákladovej efektívnosti pri veľkoobjemovom obrábaní PMMA?

Dostali ste niekedy cenovú ponuku na veľkoobjemové obrábanie PMMA, ktorá vás prinútila zamrkať? Stáva sa vám, že pri rozširovaní výroby neustále balansujete medzi požiadavkami na kvalitu a rozpočtovými obmedzeniami? Tieto nákladové výzvy môžu rozhodnúť o životaschopnosti vášho projektu.

Nákladová efektívnosť pri veľkoobjemovom obrábaní PMMA spočíva v optimalizácii použitia materiálu, výbere vhodných nástrojov, implementácii automatizácie, znížení nákladov na pracovnú silu a minimalizácii požiadaviek na následné spracovanie. Správna stratégia môže znížiť náklady na jednotku o 30-50% v porovnaní s nízkoobjemovou výrobou pri zachovaní štandardov kvality.

Stratégie optimalizácie materiálov

Pri rozširovaní operácií obrábania PMMA sa náklady na materiál stávajú významným faktorom vášho celkového rozpočtu. Zistil som, že zavedenie niekoľkých kľúčových stratégií môže podstatne znížiť plytvanie a maximalizovať výnos.

Efektívnosť hniezdenia

Jedným z najefektívnejších prístupov je optimalizácia vnorenia dielov na hárkoch surovín. Pokročilý softvér CAM dokáže usporiadať viacero komponentov tak, aby sa minimalizoval odpad. Pri veľkoobjemových scenároch znamená aj zlepšenie využitia materiálu o 5% značné úspory.

Napríklad, keď spracovávame veľké zákazky na zobrazovacie panely z PMMA pri PTSMAKE, naše algoritmy vnorenia zvyčajne dosahujú využitie materiálu 85-90% v porovnaní s priemernou hodnotou v odvetví 70-75%. Len táto efektivita môže znížiť náklady na suroviny až o 20%.

Výber veľkosti zásob

Rovnako dôležitý je aj výber optimálnej veľkosti zásob. Štandardné rozmery plechov sú cenovo výhodnejšie ako vlastné rozmery, ale musíte zvážiť svoje špecifické požiadavky na diel:

| Veľkosť zásob (mm) | Náklady na m² | Typická aplikácia | Odpad % pre štandardné diely |

|---|---|---|---|

| 1220 x 2440 | Nižšie | Veľké panely | 10-15% |

| 600 x 1200 | Stredné | Stredné komponenty | 15-20% |

| Vlastné veľkosti | Vyššie | Špecializované diely | 5-10% |

Úvahy o nástrojoch pre sériovú výrobu

Výber nástrojov výrazne ovplyvňuje náklady aj kvalitu pri veľkoobjemovom obrábaní PMMA. Počiatočná investícia do špičkových nástrojov sa často z dlhodobého hľadiska vyplatí.

Riadenie životnosti nástrojov

Pri veľkosériovej výrobe odporúčam investovať do nástrojov s diamantovým povlakom napriek ich vyššej počiatočnej cene. Na stránke . amortizácia8 týchto prémiových nástrojov na tisíce dielov v skutočnosti výrazne znižuje jednotkové náklady.

Štandardné karbidové frézy môžu stáť $30-50 a vydržia 300-500 dielov PMMA, kým sa začnú opotrebovávať, zatiaľ čo nástroj s diamantovým povlakom $200-300 môže často spracovať 3 000-5 000 dielov. Matematika jednoznačne uprednostňuje prémiové nástroje pre veľké objemy.

Štandardizované nástroje

Zavedenie štandardizovanej stratégie pre nástroje skracuje čas výmeny a zjednodušuje správu zásob:

- Používanie spoločných geometrií nástrojov, ktoré môžu riešiť viacero prvkov

- Vytvorte knižnicu nástrojov, ktorá pokrýva 90% vašich bežných operácií

- Minimalizácia špeciálnych nástrojov, ktoré si vyžadujú manuálne zásahy

Automatizácia a návrh prípravkov

Ekonomika veľkoobjemového obrábania PMMA sa výrazne zmení po zavedení automatizácie. Počiatočná investícia je vyššia, ale náklady na jednotku prudko klesajú s rastúcim objemom.

Systémy s viacerými svietidlami

Implementoval som systémy s viacerými zariadeniami, ktoré umožňujú nepretržitú prevádzku s minimálnym zásahom obsluhy. Tieto systémy zvyčajne zahŕňajú:

- Rýchle výmenné palety, ktoré zachovávajú presnosť polohy

- Štandardizované základne prípravkov kompatibilné s rôznymi rodinami dielov

- Systémy RFID alebo čiarových kódov na automatický výber programu

Moderné paletové systémy môžu skrátiť čas nastavenia o 80-90%, čo umožňuje strojom stráviť viac času rezaním a menej času nečinnosťou počas výmeny.

Optimalizácia veľkosti dávky

Hľadanie optimálnej veľkosti dávky vyvažuje náklady na nastavenie a náklady na skladovanie:

| Veľkosť dávky | Vplyv na náklady na zriadenie | Náklady na zásoby | Ideálne pre |

|---|---|---|---|

| Malé (50-200) | Vyššie náklady na jednotku | Nižšie | Časté zmeny dizajnu |

| Stredná (200-1000) | Mierne | Mierne | Vyvážený prístup |

| Veľké (1000+) | Nižšie náklady na jednotku | Vyššie | Stabilné, vyspelé produkty |

Výber a využitie stroja

Typ CNC stroja, ktorý si vyberiete na veľkosériovú výrobu PMMA, výrazne ovplyvňuje štruktúru vašich nákladov.

Viacosové vs. 3-osové obrábanie

Hoci 5-osové stroje majú vyššiu obstarávaciu cenu, často prinášajú vynikajúce ekonomické výsledky pre komplexné diely z PMMA. Pri PTSMAKE môžu naše 5-osové stroje skrátiť čas cyklu o 30-40% v porovnaní s 3-osovými alternatívami tým, že minimalizujú zmeny nastavenia a umožňujú optimálne uhly nástroja.

V prípade jednoduchších komponentov však môže viac trojosových strojov poskytnúť väčšiu priepustnosť na investovaný dolár ako menej päťosových strojov.

Maximalizácia času prevádzkyschopnosti stroja

Hodinová sadzba stroja sa pri vyššom využití znižuje. Praktické stratégie zahŕňajú:

- Zavedenie prediktívnej údržby na predchádzanie neplánovaným odstávkam

- Plánovanie podobných úloh za sebou s cieľom minimalizovať zmeny nastavenia

- Spustenie jednoduchších komponentov počas nočných operácií bez posádky

- Používanie monitorovania opotrebovania nástrojov na predchádzanie problémom s kvalitou a vyradeným dielom

Ekonomika následného spracovania a kontroly kvality

Náklady na následné spracovanie môžu často predstavovať 15-30% celkových nákladov na operácie obrábania PMMA.

Integrovaná kontrola kvality

Zapracovanie overovania kvality do procesu obrábania znižuje nákladné prepracovanie a vrátenie tovaru zákazníkom. Pri veľkosériovej výrobe PMMA zvážte:

- Sondovanie počas procesu na overenie kritických rozmerov

- Automatizované systémy videnia na detekciu povrchových defektov

- Štatistická kontrola procesov na identifikáciu trendov pred výskytom porúch

Tieto systémy si vyžadujú počiatočné investície, ale výrazne znižujú náklady na kvalitu pri sériovej výrobe.

Automatizácia dokončovacích prác

Ručné leštenie a odihlovanie je náročné na prácu a ťažko sa škáluje. Pri veľkých objemoch je potrebné preskúmať možnosti automatizácie:

- Tumbling systémy na lámanie hrán a ľahkú povrchovú úpravu

- Robotické leštiace bunky pre konzistentnú povrchovú úpravu

- Zariadenie na leštenie plameňom na dosiahnutie optickej kvality hrán

Automatizáciou týchto krokov môžete dosiahnuť konzistentnú kvalitu a zároveň znížiť náklady na prácu o 50-70% v porovnaní s manuálnymi metódami.

Môže obrábanie PMMA dosiahnuť požiadavky na povrch lekárskej kvality?

Skúmali ste niekedy zdravotnícke zariadenie pod zväčšením a premýšľali ste, ako výrobcovia dosahujú dokonalý povrch podobný sklu? Alebo ste mali problémy s komponentmi z PMMA, ktoré prešli rozmerovou kontrolou, ale zlyhali kvôli nedokonalostiam povrchu? Rozdiel medzi primeranými a vynikajúcimi zdravotníckymi pomôckami často spočíva v kvalite povrchu - faktore, ktorý môže v kritických aplikáciách znamenať život alebo smrť.

Áno, pri obrábaní PMMA je možné dosiahnuť požiadavky na povrch lekárskej kvality, ak sa použijú správne techniky. Pomocou špecializovaných nástrojov, optimalizovaných rezných parametrov a vhodných metód následného spracovania možno PMMA obrábať tak, aby sa dosiahli hodnoty Ra pod 0,2 μm, čo spĺňa prísne lekárske normy pre implantáty a zariadenia.

Pochopenie požiadaviek na lekársky povrch PMMA

Zdravotnícke pomôcky si vyžadujú výnimočnú kvalitu povrchu z niekoľkých dôležitých dôvodov. Bezpečnosť pacienta, biokompatibilita a funkčnosť zariadenia závisia od správnych vlastností povrchu. V prípade komponentov z PMMA používaných v lekárskych aplikáciách sú požiadavky na povrch obzvlášť prísne vzhľadom na použitie tohto materiálu v optických a implantovateľných zariadeniach.

Lekárske povrchy PMMA zvyčajne vyžadujú:

- Hodnoty drsnosti povrchu (Ra) 0,05-0,2 μm

- Neprítomnosť mikroskopických trhlín alebo koncentrovaných napätí

- Žiadna kontaminácia časticami

- Optická čistota pre vizuálne aplikácie

- Rozmerová stabilita na mikroskopickej úrovni

Podľa mojich skúseností z práce s výrobcami zdravotníckych pomôcok tieto požiadavky často rádovo presahujú štandardné priemyselné špecifikácie. Splnenie týchto požiadaviek si vyžaduje špecializované prístupy k obrábaniu.

Kritické parametre povrchu pre lekárske komponenty z PMMA

Pri hodnotení povrchov PMMA pre lekárske aplikácie je potrebné zohľadniť niekoľko kľúčových parametrov:

Metriky drsnosti povrchu

Drsnosť povrchu sa kvantifikuje pomocou viacerých parametrov, z ktorých každý hovorí o inej časti kvality povrchu:

| Parameter | Popis | Typické lekárske požiadavky na PMMA |

|---|---|---|

| Ra | Priemerná drsnosť | 0,05-0,2 μm |

| Rz | Maximálny výškový profil | 0,5-1,5 μm |

| Rt | Celková výška profilu | 0,8-2,0 μm |

| Rq | Stredná kvadratická drsnosť | 0,08-0,3 μm |

Pri obrábaní PMMA v spoločnosti PTSMAKE sme zistili, že hoci Ra je najčastejšie špecifikovaným parametrom, lekárske aplikácie často vyžadujú monitorovanie viacerých hodnôt drsnosti, aby sa zabezpečila úplná charakterizácia povrchu.

Úvahy o integrite povrchu

Integrita povrchu zahŕňa okrem drsnosti aj:

- Neprítomnosť mikrotrhliny9 a podpovrchové poškodenie

- Minimálne zvyškové napätia, ktoré by mohli viesť k praskaniu alebo poruche

- Riadená povrchová chémia pre biokompatibilitu

- Konzistentnosť v rámci celého komponentu

Špecializované techniky obrábania pre PMMA lekárskej triedy

Dosiahnutie zdravotníckych povrchov na PMMA si vyžaduje špecializované techniky, ktoré presahujú štandardné postupy obrábania.

Výber nástrojov a geometria

Správny rezný nástroj výrazne ovplyvňuje kvalitu povrchu PMMA. Odporúčam:

- Diamantom leštené karbidové alebo PCD (polykryštalický diamant) nástroje

- Ostré rezné hrany s uhlom sklonu 0-5°

- Polomer špičky nástroja v rozmedzí 0,2-0,8 mm v závislosti od aplikácie

- Monokryštálové diamantové nástroje na dokončovacie prechody v optickej kvalite

Optimalizácia rezných parametrov

Na základe mojej práce s výrobcami zdravotníckych pomôcok tieto rezné parametre neustále prinášajú vynikajúce povrchy PMMA:

| Parameter | Hrubovanie | Polotovary | Dokončenie |

|---|---|---|---|

| Rýchlosť rezania | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Rýchlosť podávania | 0,1-0,2 mm/obr. | 0,05-0,1 mm/obr. | 0,01-0,03 mm/obr. |

| Hĺbka rezu | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Chladenie | Zaplavenie chladiacou kvapalinou | Chladenie hmlou | Vzduchový výbuch alebo suchý |

Tepelný manažment počas obrábania

Nízka teplota sklovitého prechodu PMMA (105 °C) robí tepelný manažment kľúčovým. Najlepšie výsledky sme dosiahli:

- Používanie vysokých rezných rýchlostí pri veľmi malých hĺbkach rezu

- Zavedenie správnych stratégií chladenia

- Umožnenie primeraných prestávok medzi prejazdmi kritických prvkov

- Monitorovanie teploty nástroja počas dlhších operácií

Metódy následného spracovania lekárskeho PMMA

Dokonca aj pri optimalizovanom obrábaní je často potrebné následné spracovanie, aby sa dosiahli povrchy skutočne lekárskej kvality:

Leštenie parou: Krátke vystavenie parám chloroformu alebo metylénchloridu môže vytvoriť opticky číre povrchy, ale vyžaduje si prísne bezpečnostné kontroly.

Mechanické leštenie: Postupné leštenie diamantovými zmesami až do zrnitosti 0,5 μm.

Ošetrenie UV žiarením: Pri niektorých aplikáciách môže vystavenie UV žiareniu pomôcť stabilizovať vlastnosti povrchu.

Presné čistenie: Viacstupňové čistiace procesy na odstránenie všetkých zvyškov po obrábaní.

Metódy overovania kvality

Splnenie lekárskych noriem si vyžaduje prísne overovanie. V spoločnosti PTSMAKE používame:

- Merania profilometrom na overenie drsnosti

- Optická mikroskopia na vizuálne hodnotenie povrchu

- Elektrónová mikroskopia pre kritické aplikácie

- Prispôsobené systémy prípravkov na zachovanie orientácie dielov počas kontroly

Príklad reálneho prípadu

V nedávnom projekte pre výrobcu oftalmologických zariadení sme čelili výzve vyrobiť komponenty PMMA s Ra < 0,1 μm pre systém implantovateľných šošoviek. Zavedením diamantových nástrojov, viacstupňového obrábania a riadeného leštenia parou sme dosiahli priemerné hodnoty Ra 0,08 μm vo všetkých komponentoch, čím sme splnili prísne lekárske požiadavky.

Tento proces si vyžadoval presnú kontrolu teploty počas celého obrábania a špeciálne prípravky, aby sa zabránilo akémukoľvek kontaktu s povrchom počas manipulácie. Tento prístup zvýšil výrobné náklady približne o 30%, ale výsledná kvalita povrchu odstránila predchádzajúce problémy s biokompatibilitou, s ktorými sa klient stretával.

Záver: Budúcnosť obrábania PMMA v medicíne

Krátka odpoveď na našu titulnú otázku znie áno, ale s dôležitými výhradami. Obrábaním PMMA možno určite dosiahnuť požiadavky na povrch lekárskej kvality, ale len vtedy, keď sa k materiálu pristupuje so špecializovanými znalosťami a technikami.

Keďže požiadavky na zdravotnícke pomôcky sú stále náročnejšie, očakávam ďalší vývoj hybridných prístupov k obrábaniu, ktoré kombinujú tradičné rezanie s novými technikami, ako je napríklad obrábanie s ultrazvukovou asistenciou špeciálne pre komponenty PMMA.

Akým bežným chybám sa treba vyhnúť pri obrábaní tenkostenných komponentov z PMMA?

Už ste niekedy videli, ako sa vaše starostlivo navrhnuté komponenty z PMMA po opracovaní objavujú s prasklinami, deformáciami alebo roztavenými hranami? Ten pocit, keď tenkostenné akrylové diely zlyhajú po hodinách plánovania a značných investíciách do materiálu, môže byť zničujúci pre časový plán aj rozpočet.

Obrábanie tenkostenných komponentov z PMMA si vyžaduje vyhnúť sa niekoľkým kritickým chybám vrátane nesprávneho upevnenia, nadmerných rezných síl, nedostatočného chladenia, nevhodného výberu nástroja a zlých programovacích stratégií. Tieto chyby vedú k deformáciám, prasklinám, taveniu alebo nepresnostiam rozmerov, ktoré ohrozujú estetiku aj funkčnosť.

Pochopenie výziev spojených s tenkostennými komponentmi z PMMA

PMMA (polymetylmetakrylát), bežne známy ako akryl, predstavuje pri obrábaní do tenkostenných štruktúr jedinečnú výzvu. Kombinácia jeho krehkosti, nízkej tepelnej vodivosti a citlivosti na napätie ho robí obzvlášť zraniteľným počas obrábania. Po dlhoročnej práci s týmto materiálom som identifikoval vzorce výrobných porúch, ktoré opakovane spôsobujú problémy.

Definícia "tenkostenných" sa zvyčajne vzťahuje na úseky s hrúbkou pod 2 mm, hoci problémy sa môžu objaviť už pri hrúbke pod 3 mm v závislosti od celkovej geometrie a zložitosti súčiastky. V spoločnosti PTSMAKE sme si všimli, že keď hrúbka steny klesne pod 1 mm, úroveň náročnosti exponenciálne narastá a vyžaduje si špecializované techniky a starostlivú kontrolu procesu.

Vlastnosti materiálu, ktoré prispievajú k ťažkostiam pri obrábaní

Vlastnosti PMMA spôsobujú niekoľko výziev pri obrábaní:

- Nízka tepelná vodivosť (0,17-0,19 W/m-K) spôsobujúca hromadenie tepla

- Relatívne nízka teplota sklovitého prechodu (~105 °C)

- Krehká povaha s obmedzenou pružnosťou pri namáhaní

- Náchylnosť na napäťové praskanie10 pri vystavení určitým chemikáliám alebo nadmernému teplu

- Tendencia odlamovať sa počas rezania namiesto vytvárania súvislých triesok

Tieto vlastnosti znamenajú, že chyby, ktoré by sa pri obrábaní kovov alebo dokonca iných plastov dali odpustiť, sa pri tenkostennom PMMA stávajú kritickými poruchami.

Najčastejšie chyby pri upevňovaní a ich riešenia

Nesprávne upínanie je asi najčastejším zdrojom porúch, s ktorými sa stretávam pri tenkostenných PMMA komponentoch.

Nadmerný upínací tlak

Mnohí obrábači zaobchádzajú s PMMA ako s kovom a uplatňujú podobné upínacie sily. To spôsobuje vnútorné napätie, ktoré nemusí byť viditeľné okamžite, ale môže viesť k praskaniu buď počas obrábania, alebo neskôr počas používania. Bol som svedkom toho, že diely prešli kontrolou, ale o niekoľko dní neskôr zlyhali v dôsledku zvyškového napätia.

Riešenie: Používajte rovnomerné, rozložené upínanie s kontrolovaným krútiacim momentom. Vákuové upínacie prípravky poskytujú vynikajúcu prídržnú silu bez koncentrovaných napäťových bodov. V spoločnosti PTSMAKE často používame vlastné 3D vytlačené konformné podpery pre zložité geometrie.

Nedostatočná podpora počas obrábania

Tenké steny sa pod vplyvom rezných síl ohýbajú, čo vedie k vibráciám, chvenie a nepresnosti rozmerov.

Riešenie: Zabezpečte podkladový materiál alebo obetné podpery, ktoré možno po opracovaní odstrániť. V prípade priechodných otvorov alebo výrezov ponechajte záložky, ktoré sa odstránia pri záverečnej operácii.

Chyby parametrov rezania

Chyby rýchlosti a podávania

Jednou z najvýznamnejších chýb sú nevhodné parametre rezania:

| Parameter | Bežná chyba | Odporúčaný prístup |

|---|---|---|

| Rýchlosť rezania | Príliš vysoká, čo spôsobuje topenie | 100-300 m/min v závislosti od nástroja |

| Rýchlosť podávania | Príliš pomalé, generujúce nadmerné teplo | Udržujte zaťaženie trieskou 0,05-0,15 mm na zub |

| Hĺbka rezu | Nadmerná hĺbka vytvára príliš veľkú silu | Viacnásobný priechod svetla, max. 1 mm pre tenké steny |

| Krok nad | Príliš veľké, čo spôsobuje vychýlenie | Maximálny priemer nástroja 25% na dokončovanie |

Rozhodujúca je najmä rovnováha medzi rýchlosťou a posuvom. Príliš vysoké otáčky vretena pri príliš pomalom posuve vytvárajú trecie teplo, ktoré môže materiál roztaviť. PMMA sa najlepšie opracováva s ostrými nástrojmi, miernymi rýchlosťami a konzistentnými rýchlosťami posuvu.

Poruchy chladenia a mazania

Slabá tepelná vodivosť PMMA znamená, že teplo sa rýchlo hromadí.

Chyba chladenia: nepoužívanie chladiacej kvapaliny alebo používanie chladiacej kvapaliny na báze vody, ktorá môže spôsobiť tepelný šok.

Riešenie: Chladenie stlačeným vzduchom funguje výnimočne dobre pri tenkostenných komponentoch. V niektorých prípadoch môže byť účinná hmla kompatibilného maziva. V spoločnosti PTSMAKE sme vyvinuli špecializované usporiadanie dýz na chladenie vzduchom, ktoré sledujú dráhu nástroja a zabezpečujú konzistentnú reguláciu teploty.

Úskalia výberu nástrojov

Nevhodná geometria nástroja

Všeobecné stopkové frézy určené na kovy majú na PMMA často slabé vlastnosti.

Bežné chyby:

- Používanie nástrojov s nevhodným uhlom sklonu

- Používanie nástrojov s príliš veľkým počtom drážok

- Výber opotrebovaných nástrojov, ktoré generujú nadmerné teplo

Riešenie: Používajte jedno- alebo dvojbřité frézy špeciálne určené na akryl. Tieto nástroje majú vysoký pozitívny uhol sklonu (15 - 20°) a veľkú vôľu triesky na účinné odvádzanie materiálu bez nahromadenia tepla.

Problémy s programovaním dráhy nástroja

Aj pri použití správnych nástrojov môže zlá stratégia programovania zničiť tenkostenné diely z PMMA.

Omyl: Konvenčné rezanie, ktoré tlačí na tenké steny alebo steny, ktoré sa postupne stenčujú.

Riešenie: Naprogramujte stúpavé frézovanie, ktoré frézuje v smere otáčania, čím sa znižuje tlaková sila na tenké steny. Adaptívne stratégie čistenia, ktoré udržiavajú konzistentný záber nástroja, sú ideálne pre PMMA.

Chyby po obrábaní

Mnohé dobre opracované diely z PMMA zlyhávajú počas manipulácie, čistenia alebo dokončovacích procesov.

Chemická nezlučiteľnosť

Používanie nevhodných čistiacich prostriedkov alebo lepidiel môže spôsobiť praskanie a trhliny v namáhaných oblastiach tenkých stien.

Riešenie: Používajte len kompatibilné chemikálie, o ktorých je známe, že sú bezpečné pre PMMA. Izopropylalkohol v koncentrácii 70% je všeobecne bezpečný na čistenie, zatiaľ čo acetónu a silnejším rozpúšťadlám by ste sa mali striktne vyhýbať.

Tepelný šok počas následného spracovania

Rýchle zmeny teploty môžu vyvolať napätie a praskanie.

Riešenie: Pred ďalším spracovaním nechajte diely postupne dosiahnuť izbovú teplotu. Leštenie plameňom sa musí vykonávať opatrne a s dôsledným pohybom, aby sa zabránilo lokálnemu prehriatiu.

Dohľad nad kontrolou kvality

Mnohí obrábači nedokážu primerane skontrolovať tenkostenné komponenty z PMMA za vhodných podmienok.

Omyl: Vizuálna kontrola pri štandardnom osvetlení, ktorá neodhalí vzory napätia.

Riešenie: Skontrolujte diely pod polarizovaným svetlom, aby ste odhalili vnútorné napätia, ktoré môžu viesť k budúcim poruchám. Táto jednoduchá, ale účinná technika zachránila v spoločnosti PTSMAKE nespočetné množstvo projektov tým, že identifikovala koncentrácie napätia skôr, ako sa diely dostali k zákazníkom.

Zistite, ako prekonať chemické obmedzenia PMMA vo vašich projektoch. ↩

Kliknutím sem sa dozviete o odborných technikách CNC obrábania pre diely z PMMA bez poškriabania. ↩

Kliknutím sa dozviete viac o tomto kľúčovom termíne z oblasti chémie plastov a jeho význame vo výrobe. ↩

Získajte informácie o tejto kritickej vlastnosti pre vonkajšie aplikácie a odolnosť voči UV žiareniu. ↩

Získajte informácie o správaní materiálu počas obrábania, aby ste zlepšili svoje výsledky. ↩

Zistite, ako správne riadenie napätia zabraňuje zlyhaniu dielov a predlžuje životnosť výrobkov. ↩

Získajte informácie o kompatibilite materiálov s biologickými systémami pre lekárske aplikácie. ↩

Zistite, ako sa mení rozdelenie nákladov v jednotlivých objemoch výroby. ↩

Získajte informácie o pokročilých metódach povrchovej úpravy na odstránenie mikrotrhlín v PMMA. ↩

V našom odbornom sprievodcovi sa dozviete viac o prevencii vzniku trhlín v PMMA projektoch. ↩