Pochopenie možností veľkoplošného vstrekovania

Zamysleli ste sa niekedy nad tým, ako sú masívne plastové komponenty vo vašom aute, práčke alebo záhradnom nábytku vyrobené tak precízne? Technológia, ktorá stojí za týmito inžinierskymi zázrakmi, je fascinujúcejšia, než si väčšina ľudí uvedomuje.

Služby vstrekovania veľkých plastov predstavujú špecializovanú výrobnú kapacitu, ktorá mení možnosti priemyselnej výroby a umožňuje vytvárať nadrozmerné komponenty s pozoruhodnou presnosťou pri zachovaní nákladovej efektívnosti pre veľkoobjemové aplikácie.

Vývoj veľkorozmerného vstrekovania

Veľkoplošné vstrekovanie sa za roky môjho pôsobenia v tomto odvetví výrazne zmenilo. To, čo si kedysi vyžadovalo viacero komponentov zostavených dohromady, sa teraz môže vyrábať ako jeden ucelený celok. Tento vývoj nebol len o veľkosti - bol o presnosti, efektívnosti a rozšírení možností výroby plastov.

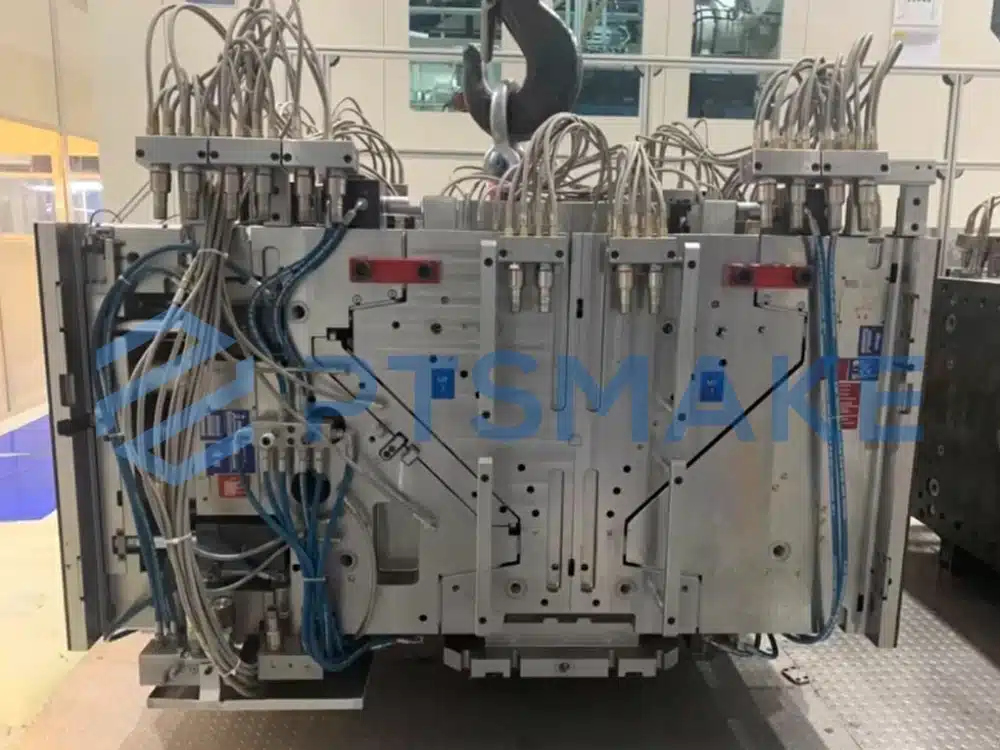

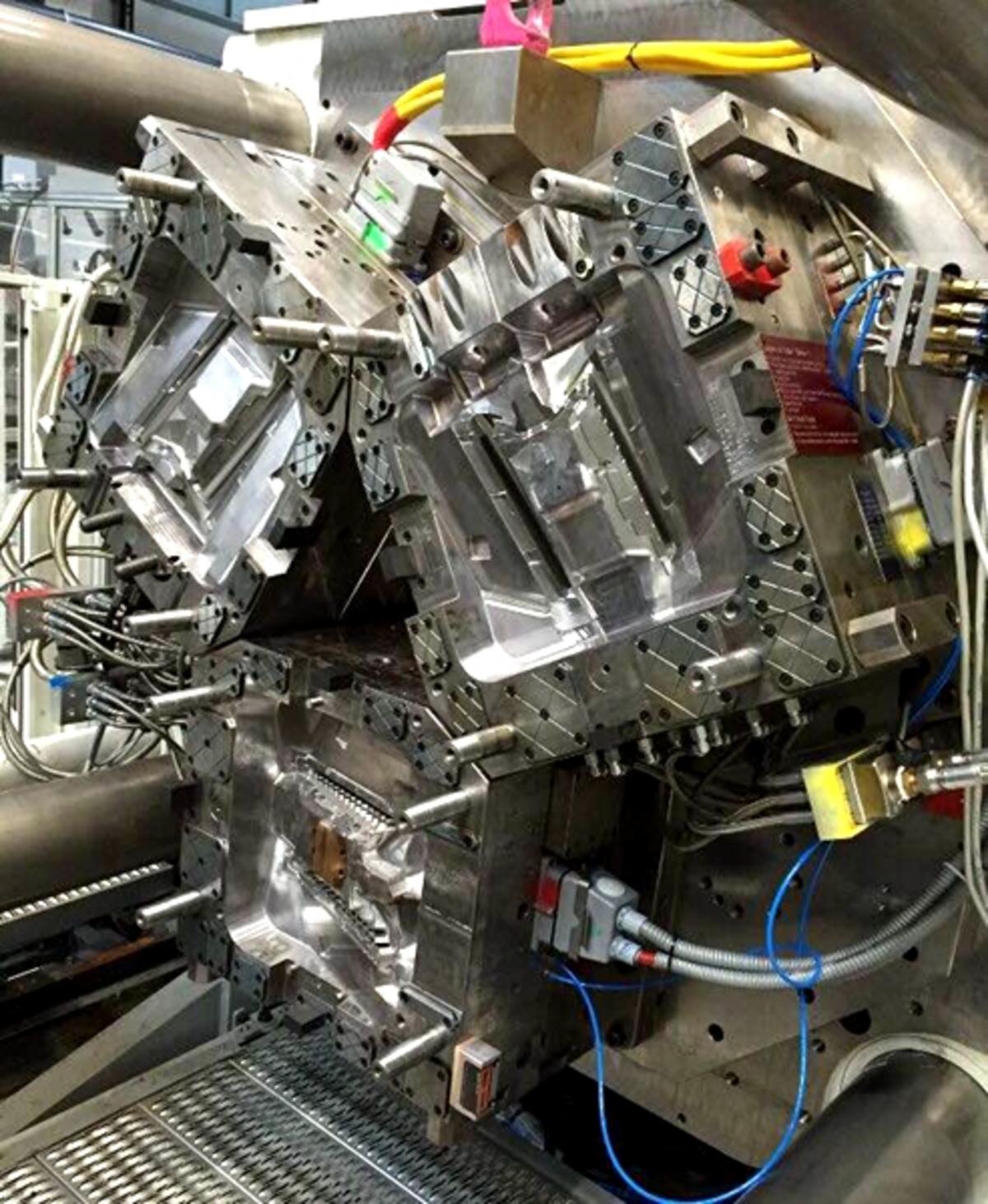

Cesta od konvenčného tvarovania k veľkým kapacitám si vyžadovala významné technické inovácie. Moderné veľké stroje na vstrekovanie plastov pracujú s upínacími silami od 1 000 do 4 400 ton - čo je exponenciálne viac ako štandardné zariadenia. Táto pozoruhodná sila je potrebná na udržanie uzavretia formy proti obrovskému tlaku, ktorý vzniká pri vstrekovaní materiálu do veľkých dutín.

Technické špecifikácie veľkoplošného lisovania

Schopnosti veľkosti

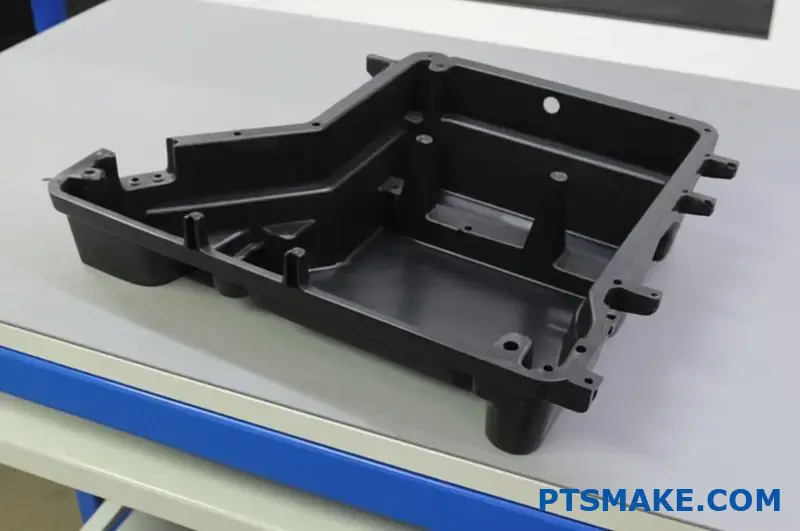

Rozmery dosiahnuteľné veľkoplošným vstrekovaním sú skutočne pôsobivé. Naše zariadenie PTSMAKE dokáže vyrobiť komponenty s rozmermi až 60" x 60" x 25" ako jednotlivé kusy. Táto schopnosť eliminuje potrebu zložitých montážnych operácií a znižuje potenciálne miesta porúch v hotových výrobkoch.

Kontrola presnosti a tolerancie

Azda najpozoruhodnejšie je, že tieto masívne komponenty si zachovávajú výnimočnú presnosť. Napriek ich veľkosti dokážu naše veľkorozmerné lisovacie procesy dosiahnuť tolerancie až +/-0,003 palca. Takáto úroveň presnosti si vyžaduje sofistikované systémy monitorovania procesov1 ktoré počas výroby priebežne upravujú parametre.

Možnosti materiálu pre veľké komponenty

Veľkoplošné tvarovanie sa neobmedzuje len na základné materiály. Bežne spracovávame:

- Termoplasty technickej triedy (PC, ABS, nylon)

- Kompozity plnené sklom pre konštrukčné aplikácie

- Formulácie modifikované nárazom na dosiahnutie trvanlivosti

- Vlastné farebné materiály pre estetickú konzistenciu

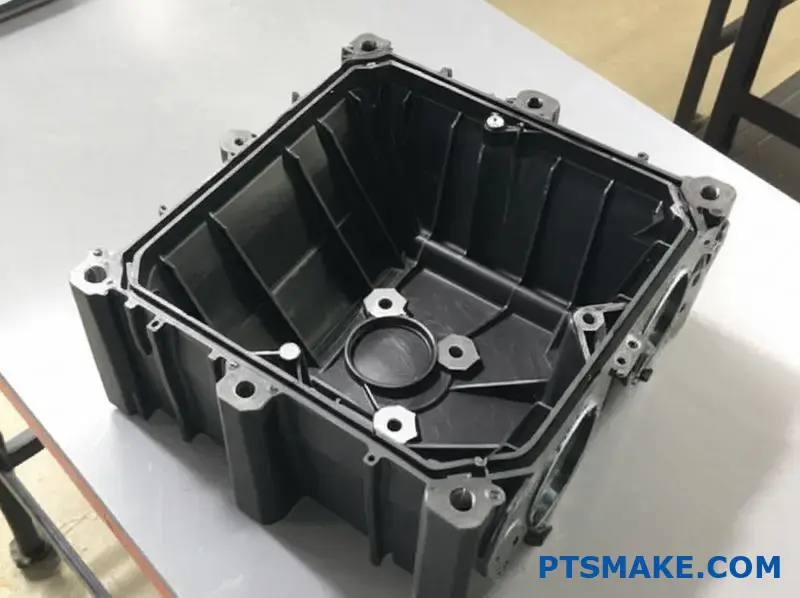

Priemyselné aplikácie

Automobilový priemysel

Automobilový priemysel predstavuje jeden z hlavných trhov pre služby vstrekovania veľkých plastov. Komponenty ako napr:

- Prístrojové panely a prístrojové dosky

- Systémy nárazníkov

- Vnútorné výplne dverí

- Komponenty pod kapotou

Všetky využívajú možnosti veľkoplošného tvarovania. Tieto diely si často vyžadujú zložitú geometriu s integrovanými prvkami, ako sú montážne konzoly, výstužné rebrá a presné kovania - to všetko vyrobené v jednom lisovacom cykle.

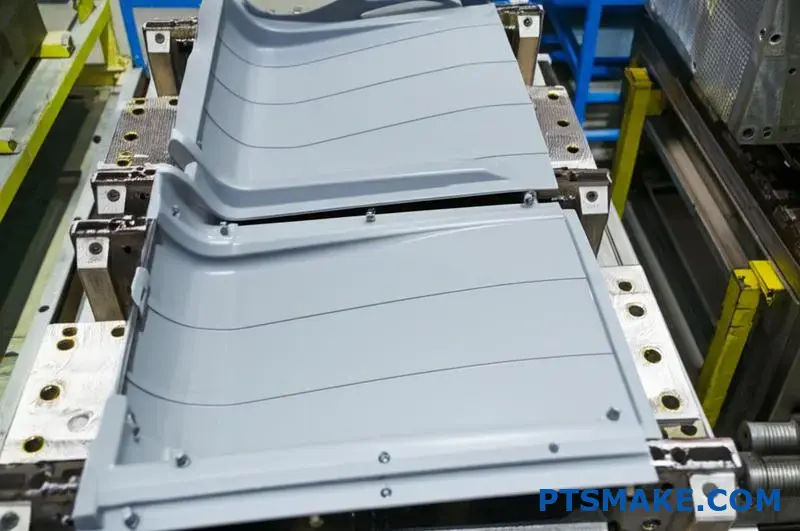

Spotrebný tovar a spotrebiče

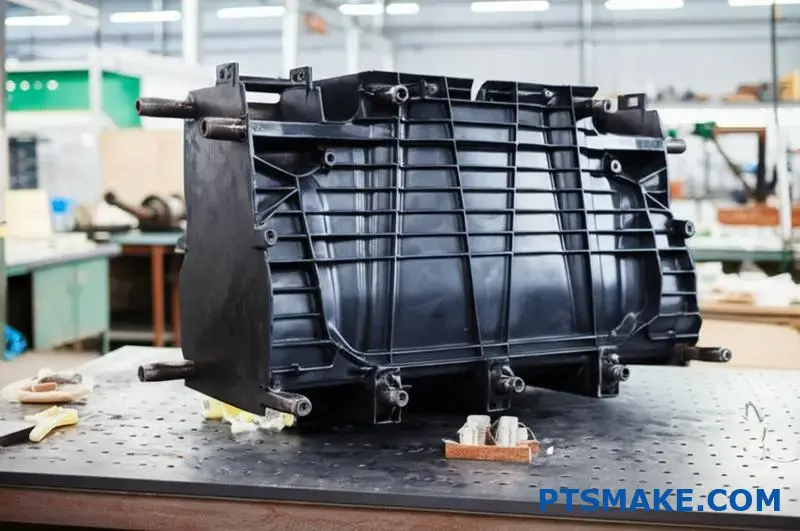

Veľkí výrobcovia spotrebičov využívajú veľkoplošné lisovanie na:

- Vane práčok

- Vložky do chladničky

- Veľké kryty spotrebičov

- Odolný vonkajší nábytok

Tieto aplikácie profitujú z rozmerovej stability a štrukturálnej integrity, ktoré poskytujú správne navrhnuté veľkorozmerné lisované diely.

Riešenia pre manipuláciu s materiálom

Priemyselné kontajnery, palety a skladovacie systémy čoraz častejšie využívajú veľkorozmerné lisované komponenty na dosiahnutie:

| Benefit | Tradičné zhromaždenie | Veľkoplošné lisovanie |

|---|---|---|

| Zníženie hmotnosti | Obmedzené pevnosťou kĺbov | Optimalizované prostredníctvom dizajnu |

| Trvanlivosť | Viacero bodov zlyhania | Jednotná štruktúra |

| Efektívnosť nákladov | Montáž náročná na prácu | Automatizovaná výroba |

| Konzistentnosť | Variabilná kvalita | Opakovateľné procesy |

Technické aspekty veľkorozmerného lisovania

Navrhovanie pre veľkoplošné vstrekovanie si vyžaduje špecializované odborné znalosti. Medzi rozhodujúce faktory patria:

Riadenie hrúbky steny

Udržanie konzistentnej hrúbky steny je s rastúcou veľkosťou dielov čoraz náročnejšie. Náš inžiniersky tím starostlivo analyzuje návrhy, aby zabránil problémom, ako sú:

- Značky potopenia v hrubších častiach

- Deformácie z nerovnomerného chladenia

- Štrukturálne nedostatky z tenkých oblastí

- Váhanie prietoku vpredu spôsobujúce kozmetické chyby

Systémy brán a bežcov

Systém podávania veľkých foriem si vyžaduje dôkladnú konštrukciu. Na zabezpečenie úplného naplnenia je zvyčajne potrebných viacero brán, ale ich umiestnenie musí byť strategicky určené, aby sa zabránilo:

- Viditeľné zvarové línie v kozmetických oblastiach

- Zachytávanie vzduchu spôsobujúce dutiny

- Nadmerné poklesy tlaku ovplyvňujúce kvalitu dielov

- Nerovnomerné balenie a rozmerové problémy

Návrh chladiaceho systému

Účinné chladenie predstavuje azda najkritickejší aspekt konštrukcie veľkorozmerných foriem. Systém tepelného manažmentu musí rovnomerne odvádzať teplo z týchto masívnych dielov, aby sa zabránilo deformáciám a zabezpečila sa efektívnosť cyklu. V spoločnosti PTSMAKE zavádzame pokročilé konformné chladiace kanály, ktoré kopírujú geometriu dielu, aby sme optimalizovali tento kritický prvok procesu.

Vďaka správne navrhnutým veľkoplošným vstrekovacím procesom môžu výrobcovia dosiahnuť pozoruhodné výsledky, ktoré by boli bežnými metódami nemožné, a zmeniť tak možnosti v oblasti dizajnu a výroby plastových komponentov.

Rozšírené možnosti nástrojov pre zložité veľké diely

Zamýšľali ste sa niekedy nad tým, prečo niektorí výrobcovia dokážu vytvárať masívne plastové diely s neuveriteľnou presnosťou, zatiaľ čo iní s tým majú problémy? Tajomstvo nespočíva v strojoch, ale v sofistikovaných systémoch nástrojov, ktoré umožňujú veľkovýrobu.

Vysoko výkonné nástroje na výrobu foriem predstavujú rozhodujúci základ pre úspešné služby vstrekovania veľkých plastov s možnosťami od rýchlych prototypových nástrojov až po výrobné formy s viacerými dutinami navrhnuté špeciálne pre nadrozmerné komponenty.

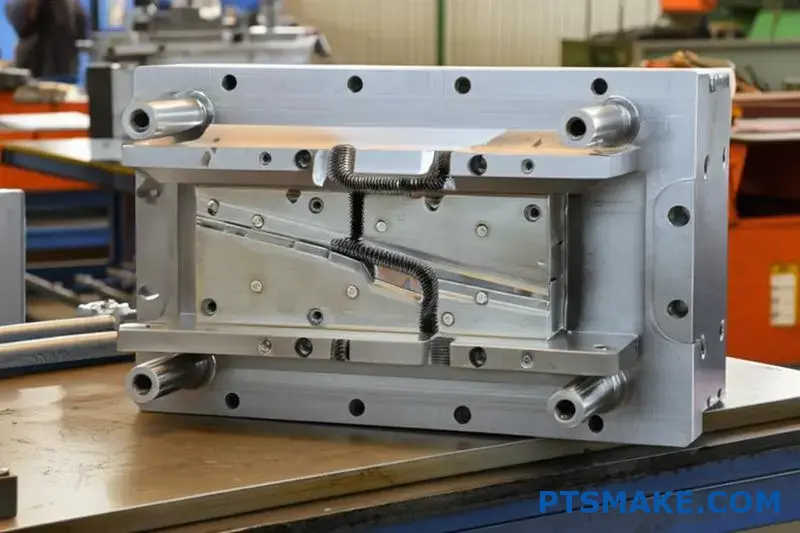

Pochopenie systémov klasifikácie plesní

Pri práci s veľkými plastovými komponentmi je výber nástrojov ešte dôležitejší ako pri dieloch štandardných rozmerov. V tomto odvetví sa formy rozdeľujú do niekoľkých kategórií na základe ich konštrukcie, životnosti a presnosti.

Trieda 105: Prototypové nástroje

Prototypové nástroje ponúkajú najrýchlejšiu cestu k prvotnému overeniu súčiastky pre veľké komponenty. Tieto formy na báze hliníka poskytujú niekoľko výhod:

- Skrátený čas realizácie (zvyčajne 2-3 týždne oproti 8-10 týždňom v prípade ocele)

- Nižšia počiatočná investícia

- Schopnosť overiť koncepty dizajnu pred odovzdaním výrobných nástrojov

- Možnosť vyrábať obmedzené množstvá na testovanie na trhu

Tieto nástroje však majú obmedzenia, pokiaľ ide o veľké diely. Hliníková konštrukcia znamená, že zvládnu menej cyklov, než sa prejavia známky opotrebovania, najmä pri značných tlakoch potrebných pre veľké komponenty.

Trieda 103 a 104: Nástroje na mosty

Mostové nástroje predstavujú strednú cestu medzi prototypovými a výrobnými formami. Tieto nástroje využívajú oceľové vložky v kritických oblastiach opotrebenia, pričom v menej namáhaných oblastiach zachovávajú úspornejšie materiály.

Pri veľkých službách vstrekovania plastov ponúka mostové náradie presvedčivé výhody:

- Rozšírené výrobné možnosti (zvyčajne 50 000 - 100 000 cyklov)

- Lepšia rozmerová stabilita v porovnaní s hliníkom

- Lepší odvod tepla pre rýchlejšie cykly

- Hospodárnejšie ako plná výroba nástrojov, keď sú objemy neisté

V spoločnosti PTSMAKE sme úspešne použili preklenovacie nástroje pre klientov, ktorí potrebujú uviesť výrobky na trh, zatiaľ čo ich nástroje na výrobu väčších objemov sú stále vo vývoji.

Trieda 101 a 102: Výrobné nástroje

Pri práci s veľkými komponentmi vo veľkých objemoch sa výrobné nástroje triedy 101 a 102 stávajú nevyhnutnými. Tieto formy z kalenej ocele ponúkajú:

- Prakticky neobmedzená výrobná kapacita (milióny cyklov)

- Vynikajúca rozmerová stabilita počas celej výrobnej série

- Schopnosť odolávať vysokým vstrekovacím tlakom potrebným pre veľké diely

- Vylepšené možnosti chladenia na optimalizáciu času cyklu

Investícia do nástrojov triedy 101 pre veľké komponenty je značná, ale s rastúcim objemom výroby je ekonomická výhodnosť jednotlivých dielov čoraz výhodnejšia.

Viacdutinové konfigurácie pre veľké diely

Jedným z najvýznamnejších pokrokov v oblasti služieb vstrekovania veľkých plastov bol vývoj viacdutinových nástrojov pre nadrozmerné komponenty. Tento prístup predstavuje jedinečné technické výzvy, ale prináša presvedčivé výhody.

Možnosti pre jednu a viacero dutín

Možnosti konfigurácie nástrojov zahŕňajú:

| Typ konfigurácie | Popis | Najlepšia aplikácia |

|---|---|---|

| Jedna dutina | Jedna veľká časť za cyklus | Komplexné geometrie s prísnymi toleranciami |

| Rodinné plesne | Rôzne súvisiace časti v jednom nástroji | Výrobky s viacerými zložkami potrebnými v rovnakom množstve |

| Viacero dutín | Viacero rovnakých veľkých dielov za cyklus | Veľkoobjemová výroba, pri ktorej je najdôležitejšia efektívnosť |

V prípade veľkých komponentov sa technická zložitosť foriem s viacerými dutinami exponenciálne zvyšuje. Na stránke analýza toku formy2 potrebné na zabezpečenie správneho vyplnenia všetkých dutín, sa stáva podstatne zložitejším.

Vyváženie zložitosti a efektívnosti

Pri navrhovaní viacdutinových nástrojov pre veľké komponenty je potrebné starostlivo vyvážiť niekoľko faktorov:

- Distribúcia tlaku - Zabezpečenie rovnakého tlaku v každej dutine napriek vzdialenosti od miesta vstreku

- Tepelný manažment - Vytvorenie rovnomerného chladenia v masívnych oceľových konštrukciách

- Požiadavky na odvzdušnenie - Správne odvádzanie vzduchu z viacerých veľkých dutín

- Vyhadzovacie systémy - Vývoj spoľahlivých metód na odstránenie podstatných častí bez poškodenia

Prostredníctvom správneho inžinierstva môžu nástroje s viacerými dutinami výrazne zlepšiť ekonomiku výroby veľkých dielov a často znížiť náklady na jeden diel o 30-50% v porovnaní s jedno-dutinovým prístupom.

Správa tolerancie kritických funkcií

Dodržiavanie prísnych tolerancií pri veľkých výliskoch predstavuje jedinečné výzvy, ktoré sa musia riešiť pomocou sofistikovaných prístupov k nástrojom.

Výber ocele a tepelné spracovanie

Pri veľkých formách, kde je rozmerová stabilita kritická, je výber vhodných nástrojových ocelí ešte dôležitejší. Zvyčajne odporúčame:

- Predkvalitná oceľ P20 pre veľké formy na všeobecné použitie

- H13 pre oblasti vystavené vysokému opotrebovaniu alebo abrazívnym materiálom

- S7 pre komponenty s náročnými požiadavkami na vysúvanie

- 420 nehrdzavejúca oceľ pre aplikácie odolné voči korózii alebo lekárske diely

Proces tepelného spracovania musí byť starostlivo kontrolovaný, aby sa zabránilo deformáciám týchto masívnych oceľových konštrukcií, čo si často vyžaduje špecializované zariadenia na tepelné spracovanie.

Stratégia vkladania zložitých funkcií

Jedným z najefektívnejších prístupov na zachovanie prísnych tolerancií kritických prvkov je strategické používanie vložiek v rámci väčšej štruktúry formy. To umožňuje:

- Rôzne materiály pre rôzne časti formy

- Samostatné plány údržby pre oblasti s vysokým opotrebovaním

- Možnosť vymeniť len poškodené časti, a nie celé nástroje

- Vylepšené chladenie zamerané na kritické rozmery

V spoločnosti PTSMAKE sme vyvinuli sofistikované stratégie vkladania, ktoré nám umožňujú dodržiavať tolerancie až ±0,001" aj na dieloch s rozmermi niekoľkých stôp.

Návrh chladiaceho systému pre rozmerovú stabilitu

Konštrukcia chladiaceho systému vo veľkých formách priamo ovplyvňuje rozmerovú stabilitu. Tradičné chladiace kanály s priamym vŕtaním sa často ukážu ako nedostatočné pre masívne diely. Namiesto toho zavádzame:

- Konformné chladiace kanály, ktoré kopírujú geometriu dielu

- Tepelné kolíky pre oblasti neprístupné pre bežné chladenie

- Oddelené chladiace zóny s nezávislou reguláciou teploty

- Pokročilé tepelné monitorovanie počas výroby

Vďaka týmto sofistikovaným prístupom k návrhu nástrojov môžu výrobcovia dosiahnuť pozoruhodnú presnosť aj pri najnáročnejších veľkorozmerných plastových komponentoch.

Výber materiálu pre veľké plastové komponenty

Zamýšľali ste sa niekedy nad tým, prečo niektoré veľké plastové výrobky praskajú pod tlakom, zatiaľ čo iné vydržia roky? Tajomstvo nespočíva vo výrobných technikách, ale v kritickom procese výberu materiálu, ktorý prebieha dlho pred začatím výroby.

Výber správneho materiálu pre veľké plastové komponenty zahŕňa vyváženie štrukturálnej integrity, hmotnosti a nákladovej efektívnosti a zároveň zabezpečenie toho, aby zvolený polymér odolal namáhaniu, ktoré je jedinečné pre nadrozmerné aplikácie.

Pochopenie požiadaviek na materiál pre veľkoplošné aplikácie

Pokiaľ ide o veľké plastové komponenty, nie všetky materiály sú rovnaké. Požiadavky kladené na nadrozmerné diely sa výrazne líšia od ich menších náprotivkov. V spoločnosti PTSMAKE som bol svedkom toho, že mnohé projekty zlyhali, pretože výberu materiálu nebola venovaná náležitá pozornosť.

Kľúčové aspekty výkonu

Veľké plastové komponenty čelia jedinečným výzvam, ktoré priamo ovplyvňujú výber materiálu:

- Vyššie konštrukčné zaťaženie a možnosť priehybu

- Zvýšená náchylnosť na deformácie počas chladenia

- Väčšie vystavenie faktorom životného prostredia

- Výraznejší vplyv zmršťovania materiálu

- Zvýšené požiadavky na rozmerovú stabilitu

Tieto faktory vytvárajú zložitú rozhodovaciu maticu, ktorá si vyžaduje hlboké znalosti materiálov, aby sa v nej dalo úspešne orientovať.

Technické plasty pre konštrukčné aplikácie

V prípade komponentov, pri ktorých je najdôležitejšia štrukturálna integrita, ponúkajú technické plasty v porovnaní s bežnými živicami vynikajúce výkonnostné charakteristiky.

Nylonové zmesi plnené sklom

Sklom plnený nylon (PA) predstavuje jednu z najuniverzálnejších materiálových možností pre veľké komponenty. Výstuž sklenenými vláknami výrazne zlepšuje:

- Pevnosť v ťahu (až 3x pevnejší ako neplnený nylon)

- Teplota vychýlenia tepla

- Rozmerová stabilita počas zmien prostredia

- Odolnosť proti tečeniu pri trvalom zaťažení

Vďaka týmto vlastnostiam je nylon plnený sklom ideálny na výrobu veľkých automobilových komponentov, priemyselných krytov a konštrukčných rámov. Pre väčšinu veľkých aplikácií zvyčajne odporúčame sklo s náplňou 30-33% ako optimálnu rovnováhu medzi pevnosťou a spracovateľnosťou.

Polykarbonát a zmesi PC/ABS

Polykarbonát (PC) a jeho zmesi s ABS poskytujú výnimočnú kombináciu odolnosti proti nárazu a rozmerovej stability, ktorá je nevyhnutná pre veľké komponenty. Medzi hlavné výhody patria:

| Vlastníctvo | Polykarbonát | Zmes PC/ABS |

|---|---|---|

| Pevnosť pri náraze | Vynikajúce | Veľmi dobré |

| Odolnosť voči teplote | Do 135 °C | Do 110 °C |

| UV stabilita | Slabý (potrebuje prísady) | Mierne |

| Jednoduchosť spracovania | Mierne | Vynikajúce |

| Relatívne náklady | Vyššie | Mierne |

Pri navrhovaní veľkých vonkajších panelov alebo puzdier, ktoré si vyžadujú štrukturálnu integritu a estetický vzhľad, zmesi PC/ABS často poskytujú ideálnu rovnováhu vlastností a spracovateľnosti.

Vysoko výkonné živice pre náročné aplikácie

Niektoré veľké komponenty čelia extrémnym podmienkam, ktoré si vyžadujú špecializované vysoko výkonné materiály.

PEEK a PEI pre kritické aplikácie

Pre najnáročnejšie rozsiahle aplikácie ponúkajú polyéterketón (PEEK) a polyéterimid (PEI) výnimočný výkon:

- Prevádzkové teploty nad 200 °C

- Vynikajúca chemická odolnosť voči agresívnym látkam

- Vynikajúce mechanické vlastnosti aj pri zvýšených teplotách

- Vlastná nehorľavosť (najmä PEI)

Tieto materiály majú vyššiu cenu, ale poskytujú bezkonkurenčný výkon pre veľké komponenty v letectve, zdravotníctve a špecializovaných priemyselných aplikáciách. V spoločnosti PTSMAKE sme úspešne lisovali komponenty z PEEK s dĺžkou až 36 palcov pri zachovaní prísnych tolerancií napriek náročným vlastnostiam tohto materiálu.

Pokročilé kompozitné prípravky

Nedávny pokrok vo vede o materiáloch viedol k vytvoreniu špecializovaných kompozitných prípravkov špeciálne navrhnutých pre veľké komponenty:

- Polyméry vystužené uhlíkovými vláknami pre maximálny pomer pevnosti a hmotnosti

- Termoplasty s dlhými sklenenými vláknami (LFT) na zlepšenie rázových vlastností

- Hybridné výstužné systémy3 ktoré kombinujú viacero typov vlákien

- Špeciálne aditíva na zlepšenie toku formy v masívnych dieloch

Tieto pokročilé receptúry pomáhajú prekonať mnohé tradičné obmedzenia spojené s lisovaním veľkých dielov a umožňujú vytvárať konštrukcie, ktoré predtým nebolo možné vyrobiť.

Proces výberu materiálu pre veľké komponenty

Výber optimálneho materiálu pre veľké plastové komponenty si vyžaduje systematický prístup, ktorý zohľadňuje technické požiadavky aj výrobné obmedzenia.

Posúdenie technických parametrov

Výberový proces sa začína komplexným posúdením technických parametrov:

- Mechanické požiadavky: Identifikujte špecifické potreby pevnosti, tuhosti a odolnosti voči nárazom

- Vystavenie životnému prostrediu: Vyhodnoťte vystavenie UV žiareniu, kontakt s chemikáliami a teplotné rozsahy

- Dodržiavanie právnych predpisov: Určite príslušné normy pre aplikáciu (UL, FDA, ISO atď.)

- Predpokladaná životnosť: Definujte požadovaný časový rámec trvanlivosti

- Potreby rozmerovej stability: Posúdenie požiadaviek na toleranciu v rôznych podmienkach prostredia

Tieto parametre vytvárajú profil, ktorý zužuje okruh potenciálnych kandidátov na materiál pred zohľadnením výrobných faktorov.

Výrobné aspekty

V prípade veľkých komponentov musí výber materiálu zohľadňovať uskutočniteľnosť výroby:

- Charakteristika toku: Materiály musia udržiavať stály tok na dlhé vzdialenosti

- Vplyv na čas cyklu: Niektoré materiály vyžadujú podstatne dlhšie fázy chladenia

- Kompatibilita zariadenia: Vysokoteplotné materiály môžu vyžadovať špecializované vybavenie

- Stabilita po lisovaní: Niektoré materiály sa zmršťujú alebo deformujú aj niekoľko dní po tvarovaní

- Sekundárne operácie: Výber materiálu ovplyvňuje procesy lakovania, zvárania a montáže

Pri vývoji veľkých komponentov v spoločnosti PTSMAKE často vytvárame matice výberu materiálov, ktoré tieto faktory porovnávajú s nákladmi, aby sme určili optimálny výber materiálu.

Analýza nákladov a prínosov

Konečný výber si zvyčajne vyžaduje vyváženie výkonnostných požiadaviek a ekonomických faktorov:

- Počiatočné náklady na materiál na kilogram

- Vplyv efektívnosti spracovania na kusovú cenu

- Očakávaná miera vyradenia počas výroby

- Úvahy o nástrojoch (niektoré materiály si vyžadujú špecializovanú oceľ alebo povlaky)

- Požiadavky na sekundárnu prevádzku a súvisiace náklady

Dôkladnou analýzou týchto faktorov môžu výrobcovia identifikovať materiály, ktoré poskytujú potrebný výkon a zároveň zachovávajú ekonomickú životaschopnosť pre veľkovýrobu.

Prípadové štúdie výberu materiálu

Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som spozoroval niekoľko vzorcov úspešného výberu materiálov pre veľké komponenty v rôznych odvetviach:

- Interiérové panely automobilov: Sklom plnený polypropylén poskytuje vynikajúcu rovnováhu medzi cenou, hmotnosťou a konštrukčnými vlastnosťami

- Skrine priemyselných zariadení: Zmesi PC/ABS ponúkajú vynikajúcu odolnosť proti nárazu a estetiku s dobrou štrukturálnou integritou

- Skrine pre zdravotnícke zariadenia: PEI poskytuje potrebnú nehorľavosť, chemickú odolnosť a trvanlivosť

- Veľký spotrebný tovar: Nárazom modifikovaný akryl poskytuje výnimočnú estetiku s dobrým štrukturálnym výkonom

Spoločným znakom úspešných implementácií je dôkladné pochopenie požiadaviek na aplikáciu a možností materiálu v kombinácii s dôkladným testovaním pred plným nasadením do výroby.

Špecializované techniky na výrobu veľkých dielov

Zamýšľali ste sa niekedy nad tým, ako výrobcovia vytvárajú obrovské plastové komponenty pre vozidlá, spotrebiče alebo priemyselné zariadenia s takou pozoruhodnou presnosťou? Tajomstvo spočíva v špecializovaných lisovacích technikách, ktoré pomocou inovatívnych technických prístupov premieňajú nemožné na skutočnosť.

Pokročilé technológie vstrekovania spôsobili revolúciu v oblasti služieb vstrekovania veľkých plastov zavedením špecializovaných procesov, ako sú plynová podpora, štrukturálna pena a techniky stohovania foriem, ktoré maximalizujú účinnosť pri zachovaní výnimočnej štrukturálnej integrity a rozmerovej stability.

Vstrekovanie s plynovým asistentom: Vytváranie dutých profilov v masívnych dieloch

Vstrekovanie s plynovým vstrekovaním predstavuje jeden z najvýznamnejších prielomov vo výrobe veľkých plastových komponentov. Tento inovatívny proces zahŕňa vstrekovanie plynného dusíka do čiastočne vyplnených dutín formy, čím sa vytvárajú kontrolované duté časti v hrubostenných dieloch.

Vysvetlenie procesu plynovej asistencie

Proces plynovej asistencie prebieha v určitom poradí:

- Počiatočné vstrekovanie roztaveného plastového materiálu (zvyčajne 70-80% z celkového objemu dutiny)

- Presné zavedenie plynného dusíka pod kontrolovaným tlakom

- Plyn sleduje cestu najmenšieho odporu cez hrubšie úseky

- Tvorba dutých kanálov pri zachovaní pevných vonkajších povrchov

- Tlak plynu drží materiál pri stenách formy počas chladenia

- Odvzdušnenie plynu pred vysunutím dielu

Tento prístup prináša pozoruhodné výhody pre veľké komponenty. Vytváraním kontrolovaných dutých profilov môžeme vyrábať diely s výrazne nižšou spotrebou materiálu pri zachovaní vynikajúcej tuhosti konštrukcie. Vnútorné plynové kanály účinne fungujú ako "neviditeľné rebrovanie", ktoré podporuje štruktúru súčiastky.

Výhody pre výrobu veľkých komponentov

Medzi výhody technológie plynového asistenta pre veľké vstrekovacie lisy patria:

| Benefit | Technický vplyv | Obchodná hodnota |

|---|---|---|

| Zníženie materiálu | 20-40% menej použitých plastov | Nižšie náklady na suroviny |

| Zníženie hmotnosti | Ľahšie komponenty s rovnakou pevnosťou | Zlepšená účinnosť výrobkov |

| Skrátenie času cyklu | Rýchlejšie chladenie vďaka celkovo tenším stenám | Zvýšená výrobná kapacita |

| Minimalizované stopy po umývadle | Tlak plynu eliminuje povrchové priehlbiny | Zvýšená estetická kvalita |

| Menšie deformácie | Rovnomernejšie charakteristiky chladenia | Zlepšená rozmerová stabilita |

V spoločnosti PTSMAKE sme úspešne implementovali technológiu plynovej asistencie pre komponenty, ako sú veľké prístrojové panely automobilov, kde táto technika vytvára vnútorné vystužovacie kanály, ktoré by pri tradičných prístupoch lisovania neboli možné.

Štrukturálne penové tvarovanie: Inžinierska ľahká pevnosť

Formovanie konštrukčnej peny predstavuje ďalšiu špecializovanú techniku, ktorá je obzvlášť cenná pre veľké komponenty vyžadujúce výnimočný pomer pevnosti a hmotnosti.

Procesná mechanika a chémia

Pri procese výroby štrukturálnej peny sa pred vstrekovaním používa chemické vyfukovacie činidlo (CBA) zmiešané s polymérnou živicou. Keď sa materiál dostane do formy, vyfukovacie činidlo vytvorí bunkovú štruktúru jadra, pričom sa zachová pevný vonkajší plášť. Výsledkom je sendvičová konštrukcia s pozoruhodnými štrukturálnymi vlastnosťami.

Penové jadro zvyčajne predstavuje 20-35% celkovej hrúbky dielu a vytvára ľahkú bunkovú štruktúru obklopenú hustou, pevnou povrchovou vrstvou. Táto štruktúra napodobňuje inžinierske princípy, ktoré sa nachádzajú v konštrukcii I-nosníkov, kde je materiál strategicky umiestnený tak, aby sa maximalizovala štrukturálna integrita.

Technické výhody pre nadrozmerné komponenty

Štrukturálne penové tvarovanie prináša niekoľko zásadných výhod pre veľké plastové komponenty:

- Zvýšená tuhosť: Bunková štruktúra jadra poskytuje 2-3-krát vyšší modul pružnosti v ohybe v porovnaní s pevnými dielmi s rovnakou hmotnosťou.

- Rozmerová stabilita: Znížená hustota materiálu znamená menšie zmrštenie a deformácie

- Nižšie vnútorné napätie: Penové jadro minimalizuje zvyškové napätia, ktoré spôsobujú deformácie veľkých dielov

- Vynikajúca izolácia: Bunková štruktúra poskytuje tepelné a zvukové izolačné vlastnosti

- Potenciál výmeny kovov: Pomer pevnosti a hmotnosti umožňuje nahradiť kovové komponenty

Pri priemyselných aplikáciách, ako sú veľké kontajnery na manipuláciu s materiálom, kryty zariadení a konštrukčné panely, poskytuje tvarovanie konštrukčnej peny často ideálnu rovnováhu medzi výkonom a efektívnosťou výroby.

Úvahy o návrhu konštrukčnej peny

Pri navrhovaní veľkých komponentov na tvarovanie konštrukčnej peny je potrebné venovať osobitnú pozornosť niekoľkým faktorom:

- Požiadavky na hrúbku steny: Minimálna hrúbka 0,125" (3,2 mm) potrebná na správne vyvinutie peny

- Obmedzenia dĺžky toku: Materiál sa musí dostať do všetkých oblastí skôr, ako dôjde k výraznému ochladeniu

- Očakávania týkajúce sa povrchovej úpravy: Na povrchu sa môžu objaviť charakteristické vírivé vzory

- Požiadavky na uhol ponoru: Zvyčajne o 1-2° väčší ťah ako pri bežnom tvarovaní

- Plánovanie umiestnenia brány: Strategické umiestnenie na zabezpečenie úplného naplnenia masívnych častí

Vďaka správnej optimalizácii konštrukcie je možné lisovaním konštrukčnej peny dosiahnuť mimoriadne veľké komponenty (s dĺžkou až 6 stôp) s výnimočnými konštrukčnými vlastnosťami a nákladovou efektívnosťou.

null

Technológia stohových foriem: Znásobenie efektívnosti výroby

Technológia stohových foriem predstavuje prelomový prístup k zvyšovaniu efektívnosti výroby veľkých komponentov bez toho, aby boli potrebné proporcionálne väčšie lisovacie stroje.

Konfigurácia a prevádzka komínovej formy

Na rozdiel od bežných jednoliatych foriem využívajú stohovacie formy viacero deliacich línií a plôch formy usporiadaných v stohovanej konfigurácii. Typická stohová forma môže obsahovať:

- Stredová časť, ktorá sa pohybuje spolu s hlavnou doskou stroja

- Dve vonkajšie časti pripojené k stacionárnej a pohyblivej platni stroja

- Špecializované systémy horúcich kanálov na dodávanie materiálu do všetkých dutín

- Synchronizované mechanické alebo hydraulické činnosti na zabezpečenie správnej prevádzky

Táto konfigurácia účinne zdvojnásobuje alebo dokonca strojnásobuje výrobný výkon bez toho, aby bol potrebný podstatne väčší vstrekovací stroj. V prípade veľkých komponentov môže tento multiplikátor účinnosti zmeniť ekonomiku výroby.

Výhody výroby veľkoobjemových veľkých dielov

Technológia stohových foriem prináša niekoľko výrazných výhod pri veľkosériovej výrobe veľkých komponentov:

- Zvýšený výkon: Vyrába 2-4-krát viac dielov za cyklus ako bežné formy

- Optimalizované využitie stroja: Maximalizuje výkon existujúceho zariadenia

- Vyvážené rozloženie síl: Poskytuje rovnomernejšiu upínaciu silu v celej forme

- Znížená odchýlka medzi jednotlivými výstrelmi4: Konzistentné parametre spracovania vo všetkých dutinách

- Energetická účinnosť: Nižšia spotreba energie na vyrobený diel

Pri aplikáciách, ako sú veľké automobilové komponenty, diely spotrebných zariadení alebo priemyselné kontajnery vyrábané vo veľkých objemoch, môžu stohovacie formy výrazne zlepšiť ekonomiku výroby pri zachovaní výnimočných štandardov kvality.

Výzvy pri implementácii a riešenia

Implementácia technológie stohových foriem pre veľké komponenty predstavuje niekoľko jedinečných výziev:

- Komplexné riadenie materiálových tokov: Zabezpečenie vyváženého plnenia vo viacerých dutinách

- Presná regulácia teploty: Udržiavanie rovnomerných tepelných podmienok v celom zásobníku formy

- Mechanická synchronizácia: Koordinácia pohybov viacerých častí formy

- Zložitosť údržby: Náročnejšia údržba ako pri bežných formách

- Úvahy o počiatočnej investícii: Vyššie počiatočné náklady na nástroje napriek dlhodobej ekonomike

Prostredníctvom správneho inžinierstva a pokročilých simulačných techník je možné tieto výzvy účinne zvládnuť a využiť tak pozoruhodné výrobné výhody, ktoré technológia stohových foriem ponúka pri výrobe veľkých komponentov.

Hybridné prístupy: Kombinácia technológií pre dosiahnutie optimálnych výsledkov

Najsofistikovanejšie služby v oblasti vstrekovania plastov vo veľkých rozmeroch často zahŕňajú hybridné prístupy, ktoré kombinujú viacero špecializovaných techník na riešenie zložitých požiadaviek na diely.

Plynová asistencia v kombinácii so štrukturálnou penou

V prípade mimoriadne veľkých komponentov, ktoré si vyžadujú zníženie hmotnosti a vynikajúce konštrukčné vlastnosti, môže kombinácia technológií plynovej asistencie a konštrukčnej peny priniesť pozoruhodné výsledky. Tento hybridný prístup:

- Používa štrukturálnu penu pre primárnu štruktúru dielu

- Na strategických miestach sa zavádzajú kanály na podporu plynu na dodatočné posilnenie

- Vytvára optimalizované rozloženie materiálu pre maximálny pomer pevnosti a hmotnosti

- Dodáva diely s vynikajúcou rozmerovou stabilitou napriek obrovským rozmerom

Táto kombinácia je obzvlášť cenná pri veľkých komponentoch, ako sú systémy riadenia nákladu v automobiloch, kde sú zníženie hmotnosti, štrukturálna integrita a rozmerová stabilita kritickými požiadavkami.

Riešenia veľkých komponentov z viacerých materiálov

Ďalší hybridný prístup zahŕňa viacmateriálové techniky alebo techniky prelisovania veľkých komponentov:

- Kombinácie pevných a pružných materiálov: Vytváranie veľkých dielov s integrovanými tesneniami alebo flexibilnými zónami

- Štrukturálne/kozmetické vrstvy: Kombinácia štrukturálneho podkladu s estetickými povrchovými vrstvami

- Hybridné konštrukcie z kovu a plastu: Vkladanie kovových výstuh do veľkých plastových komponentov

- Aplikácie s viacerými durometrami: Rôzne tvrdosti v rôznych častiach masívnych dielov

Tieto sofistikované hybridné prístupy umožňujú konštrukcie, ktoré by neboli možné pomocou jedinej lisovacej techniky, čím sa rozširujú možnosti konštrukcie a funkcie veľkých komponentov.

Monitorovanie procesov a kontrola kvality pre pokročilé techniky

Špecializované techniky používané pri výrobe veľkých komponentov si vyžadujú rovnako sofistikované systémy monitorovania a kontroly kvality na zabezpečenie konzistentných výsledkov.

Pri procesoch s plynovou asistenciou je nevyhnutné presné riadenie profilov tlaku plynu a časových sekvencií. V spoločnosti PTSMAKE implementujeme pokročilé snímače tlaku v dutinách formy a špecializované riadiace algoritmy na optimalizáciu parametrov plynu pre každý diel.

Aplikácie štrukturálnej peny si vyžadujú starostlivé monitorovanie teploty materiálu, koncentrácie CBA a rýchlosti vstrekovania, aby sa zabezpečil konzistentný vývoj bunkovej štruktúry. Naše systémy na monitorovanie procesov sledujú tieto parametre v reálnom čase a vykonávajú mikroregulácie na udržanie optimálnych podmienok počas celej výrobnej série.

Operácie so stohovacími formami si vyžadujú synchronizované monitorovanie viacerých dutín súčasne s vyváženými parametrami plnenia a balenia na všetkých plochách formy. Pokročilé systémy videnia a snímače vo forme pomáhajú zabezpečiť konzistentnú kvalitu všetkých dielov vyrobených v každom cykle.

Vďaka týmto špecializovaným monitorovacím prístupom môžu výrobcovia zachovať výnimočné štandardy kvality aj pri výrobe masívnych komponentov pomocou najmodernejších techník lisovania.

Zabezpečenie kvality pre nadrozmerné lisované komponenty

Zamysleli ste sa niekedy nad tým, ako si masívne plastové komponenty v aute, práčke alebo priemyselnom zariadení zachovávajú takú pozoruhodnú presnosť? Za každým úspešným veľkým dielom sa skrýva systém zabezpečenia kvality, ktorý je rovnako pôsobivý ako samotná technológia lisovania.

Zabezpečenie rozmerovej presnosti a štrukturálnej integrity pri veľkom vstrekovaní plastov si vyžaduje sofistikované systémy kvality, ktoré kombinujú pokročilé meracie technológie, vedecké kontroly procesov a prísne kontrolné protokoly počas celého životného cyklu výroby.

Výzvy pri overovaní rozmerov veľkých komponentov

Zabezpečenie kvality nadrozmerných plastových komponentov predstavuje jedinečné výzvy, ktoré presahujú rámec typických protokolov kontroly malých dielov. Pri súčiastkach, ktoré môžu mať rozmery niekoľko metrov, tradičné meracie prístupy často nestačia.

Kontroly na súradnicovom meracom stroji (CMM)

Základom overovania rozmerov veľkých lisovaných komponentov je súradnicový merací stroj (CMM). Tieto sofistikované systémy používajú dotykové sondy alebo optické snímače na presné mapovanie kritických rozmerov masívnych dielov.

V prípade veľkých komponentov používame špecializované zariadenia CMM s:

- Rozšírené meracie obaly (až do 2000 mm x 3000 mm x 1500 mm)

- Algoritmy merania s kompenzáciou teploty

- Možnosť viacbodového skenovania pre zložité geometrie

- Automatizovaná sekvencia merania pre opakovateľnosť

Proces CMM generuje komplexné kontrolné správy porovnávajúce skutočné rozmery s modelmi CAD s farebne označenými mapami odchýlok, ktoré zvýrazňujú všetky oblasti mimo limitov špecifikácie.

Laserové skenovanie a technológie štruktúrovaného svetla

Hoci súradnicové meracie stroje vynikajú presným meraním bod po bode, novšie technológie, ako napríklad laserové skenovanie a systémy štruktúrovaného svetla, poskytujú doplnkové možnosti, ktoré sú obzvlášť cenné pri veľkých súčiastkach:

| Technológia | Kľúčové výhody | Najlepšie aplikácie |

|---|---|---|

| Laserové skenovanie | Rýchly zber miliónov dátových bodov | Komplexné tvarované povrchy |

| Štruktúrované svetlo | Analýza celého poľa so submikrónovou presnosťou | Kontrola jemných detailov |

| Fotogrametria | Meranie veľmi veľkých komponentov | Panely karosérie automobilov |

| Systémy Vision | Automatická kontrola v reálnom čase | Veľkoobjemová výroba |

V spoločnosti PTSMAKE sme zistili, že integrácia týchto technológií vytvára komplexný prístup k meraniu, ktorý zachytáva kritické rozmery aj celkovú geometriu súčiastky s mimoriadnou presnosťou.

Riadenie tepelných účinkov na meranie

Jednou z najväčších výziev pri meraní veľkých plastových komponentov je zvládnutie tepelných účinkov. Polyméry majú relatívne vysoké koeficienty tepelnej rozťažnosti, čo znamená, že aj malé zmeny teploty môžu spôsobiť merateľné zmeny rozmerov.

Na presné overenie udržiavame špecializované meracie miestnosti s kontrolovanou teplotou kalibrované na 20 °C ±1 °C (68 °F ±1,8 °F). Okrem toho sa diely pred konečnou kontrolou nechávajú v tomto prostredí stabilizovať 24-48 hodín, čím sa zabezpečí teplotná rovnováha.

Vedecké riadenie procesov lisovania

Zabezpečenie kvality veľkých komponentov sa začína dávno pred kontrolou - začína sa implementáciou vedeckých zásad formovania v celom výrobnom procese.

Prístup oddeleného tvarovania

Vedecká metodika vstrekovania známa ako "oddelené vstrekovanie" rozdeľuje proces vstrekovania do rôznych fáz:

- Fáza plnenia: Riadenie rýchlosti na zabezpečenie úplného vyplnenia dutiny

- Fáza balenia: Regulácia tlaku na kompenzáciu zmrštenia materiálu

- Fáza podržania: Udržiava sa až do zamrznutia brány, aby sa zabránilo spätnému toku

- Fáza chladenia: Regulovaná teplota pre rozmerovú stabilitu

V prípade veľkých súčiastok je správna implementácia týchto fáz ešte dôležitejšia z dôvodu väčších vzdialeností toku a väčšieho potenciálu odchýlok v rámci celej súčiastky.

Technológie snímania vo forme

Veľké diely majú obrovský úžitok zo snímacích technológií vo forme, ktoré poskytujú údaje v reálnom čase počas procesu formovania:

- Snímače tlaku v dutinách: Monitorovanie tlaku v kritických bodoch v celej dutine

- Snímače teploty: Sledovanie teplôt formy a materiálu počas cyklov

- Tenzometre: Zisťovanie potenciálnej deformácie dielu počas vysúvania

- Snímače na čele prietoku: Overenie úplného vyplnenia dutín vo vzdialených oblastiach

Tieto snímače sa pripájajú k sofistikovaným systémom monitorovania procesov, ktoré stanovujú prijateľné prevádzkové okná a automaticky označujú cykly, ktoré sa odchyľujú od stanovených parametrov.

Štúdie spôsobilosti procesu (Cpk)

V prípade veľkých komponentov s vysokou presnosťou vykonávame komplexné štúdie spôsobilosti procesov, aby sme overili, či naše procesy dôsledne spĺňajú požiadavky špecifikácie:

- Vytvárať štatisticky významné množstvá vzoriek (zvyčajne viac ako 30 častí)

- Meranie kritických rozmerov vo viacerých výrobných sériách

- Výpočet indexov spôsobilosti procesu (Cp a Cpk)

- Cieľové hodnoty Cpk 1,33 alebo vyššie pre kritické rozmery

- Vykonávanie úprav procesov v prípade nedostatočnej spôsobilosti

Prostredníctvom týchto štatistických analýz môžeme kvantifikovať stabilitu procesu a predpovedať dlhodobú výkonnosť pri výrobe veľkých komponentov.

Pokročilé Štatistické riadenie procesov5 Systémy

Systémy štatistickej kontroly procesu (SPC) automaticky sledujú kľúčové parametre kvality počas výrobných sérií a poskytujú včasné varovanie pred možným posunom, skôr ako dôjde k porušeniu špecifikácií. V prípade veľkých komponentov zavádzame viacparametrovú SPC, ktorá monitoruje:

- Kritické rozmery vzorkovaných dielov

- Parametre procesu zo vstrekovacieho stroja

- Environmentálne podmienky vo výrobnej oblasti

- Vlastnosti materiálu z prijatých dávok

Tento komplexný prístup zabezpečuje, aby všetky faktory ovplyvňujúce kvalitu veľkých dielov zostali v rámci stanovených kontrolných limitov.

Protokoly o kontrole prvého článku (FAI)

Kontrola prvého výrobku predstavuje kritický míľnik vo výrobe veľkých komponentov, ktorý stanovuje základ pre následné overovanie kvality.

Komplexné požiadavky na dokumentáciu

V prípade veľkých komponentov je dokumentácia FAI obzvlášť prísna a zvyčajne obsahuje:

- Kompletné správy o overení rozmerov so všetkými špecifikovanými vlastnosťami

- Certifikačná dokumentácia materiálu

- Karty parametrov procesu s podrobnými informáciami o nastaveniach stroja

- Vzhľadové štandardy so schválenými referenčnými vzorkami

- Výsledky testovania mechanických a fyzikálnych vlastností

- Dokumentácia o vysledovateľnosti súvisiaca so surovinami

Tieto dokumenty slúžia ako základná úroveň kvality, na základe ktorej sa bude hodnotiť všetka budúca produkcia.

Návrh experimentov (DOE) na optimalizáciu procesov

Pred dokončením výrobného procesu veľkých komponentov často vykonávame štruktúrovaný návrh experimentov s cieľom určiť optimálne podmienky spracovania:

- Identifikácia kritických premenných procesu ovplyvňujúcich kvalitu

- Vytvorenie experimentálnych matíc, ktoré menia tieto parametre

- Vyrobiť testovacie diely za každej sady podmienok

- Meranie výsledkov v porovnaní s cieľovými špecifikáciami

- Štatistická analýza výsledkov s cieľom identifikovať optimálne nastavenia

- Zdokumentujte zistenia v správe FAI

Tento vedecký prístup zabezpečuje, že výrobný proces sa začína s optimalizovanými parametrami a nespolieha sa na úpravy metódou pokus-omyl.

Proces schvaľovania medzi jednotlivými funkciami

Na schvaľovaní FAI pre veľké komponenty sa zvyčajne podieľa multifunkčný tím, ktorý zahŕňa:

- Kvalitný technický personál

- Zástupcovia výrobného inžinierstva

- Pracovníci konštrukčného inžinierstva

- Zástupcovia kvality zákazníkov (ak je to potrebné)

- Špecialisti na materiál

Tento prístup založený na spolupráci zabezpečuje, že všetky technické disciplíny prispievajú k procesu overovania kvality pred začatím plnej výroby.

Priebežné monitorovanie a kontrola výroby

Po začatí výroby si udržanie konzistentnej kvality veľkých komponentov vyžaduje sofistikované monitorovacie systémy a kontrolné protokoly.

Plány odberu vzoriek pre veľké výrobné série

V prípade veľkých komponentov realizujeme plány odberu vzoriek na mieru na základe objemu výroby a kritickosti:

- V počiatočnej výrobe sa často používajú sprísnené úrovne kontroly (úroveň II alebo III podľa normy ANSI/ASQ Z1.4)

- Štatistické overovanie umožňuje postupný prechod k obmedzenému odberu vzoriek, keď sa preukáže stabilita

- Kritické vlastnosti môžu vyžadovať kontrolu 100% bez ohľadu na históriu výroby

- Automatizované meracie systémy umožňujú vyšší počet vzoriek bez vplyvu na tok výroby

Tieto plány vyvažujú dôkladné overovanie s požiadavkami na efektívnosť výroby.

Nedeštruktívne testovanie integrity konštrukcie

Okrem overovania rozmerov sa veľké komponenty často podrobujú nedeštruktívnemu testovaniu na overenie vnútornej integrity:

- Ultrazvukové testovanie na zistenie vnútorných dutín alebo nezrovnalostí

- Röntgenová kontrola kritických konštrukčných oblastí

- Termovízne zobrazovanie na identifikáciu potenciálnych koncentrácií napätia

- Testovanie akustických emisií pre konštrukčné komponenty

Tieto techniky pomáhajú identifikovať potenciálne problémy s kvalitou, ktoré nemusia byť viditeľné prostredníctvom bežných kontrolných metód.

Pokročilé protokoly testovania materiálov

V prípade veľkých komponentov majú vlastnosti materiálu priamy vplyv na výkon a životnosť. Naša priebežná kontrola kvality zahŕňa pravidelné testovanie materiálov:

- Overenie pevnosti v ťahu a predĺženia

- Testovanie odolnosti proti nárazu

- Overenie teploty tepelnej výchylky

- Odolnosť voči trhlinám spôsobeným namáhaním v prostredí

- Štúdie zrýchleného starnutia

Monitorovaním vlastností materiálu počas celej výrobnej série môžeme odhaliť jemné odchýlky, ktoré by mohli ovplyvniť výkon komponentov skôr, ako ovplyvnia hotové výrobky.

Systémy vysledovateľnosti pre riadenie kvality

Úplná vysledovateľnosť je dôležitá najmä v prípade veľkých komponentov, kde môžu byť objemy výroby nižšie, ale hodnota komponentov je výrazne vyššia. Náš systém kvality zachováva komplexnú vysledovateľnosť vrátane:

- Dokumentácia o šaržiach surovín

- Záznamy parametrov procesu pre každú výrobnú sériu

- Identifikácia prevádzkovateľa a overenie certifikácie

- záznamy o údržbe a kalibrácii zariadení

- Úplná história inšpekčných údajov

Tento reťazec sledovateľnosti umožňuje rýchlu analýzu príčin v prípade výskytu problémov, čo uľahčuje neustále zlepšovanie výrobkov aj procesov.

Prostredníctvom týchto komplexných prístupov k zabezpečeniu kvality môžu veľké služby v oblasti vstrekovania plastov neustále dodávať komponenty, ktoré spĺňajú najnáročnejšie špecifikácie, čím sa zabezpečí ich spoľahlivý výkon počas celej životnosti.

Strategické prístupy k výrobe veľkých dielov

Zamýšľali ste sa niekedy nad tým, prečo sa niektoré veľké plastové diely zdajú byť bezchybne skonštruované, zatiaľ čo iné sa deformujú, praskajú alebo jednoducho nevydržia? Tajomstvo nespočíva v strojoch alebo materiáloch, ale v strategických konštrukčných prístupoch, ktoré rozhodujú o úspechu vo veľkovýrobe.

Optimalizácia služieb vstrekovania veľkých plastov si vyžaduje presné inžinierske stratégie, ktoré vyvažujú návrh hrúbky steny, správne uhly ťahu, strategické štruktúry rebier a starostlivo vybrané umiestnenie vtokov, aby sa zabezpečilo konzistentné plnenie, rovnomerné chladenie a rozmerová stabilita masívnych komponentov.

Optimalizácia hrúbky steny: Základ kvality

Pri navrhovaní veľkých plastových komponentov predstavuje hrúbka steny pravdepodobne najkritickejšie hľadisko pri navrhovaní. Na rozdiel od menších súčiastok, kde by odchýlky mohli byť tolerovateľné, veľké súčiastky zväčšujú každú konštrukčnú chybu, takže konzistentnosť hrúbky steny je nevyhnutná.

Zásady rovnomernej hrúbky

Základnou zásadou pri návrhu veľkých dielov je zachovanie rovnomernej hrúbky steny v celom komponente. Tento prístup prináša niekoľko zásadných výhod:

- Podporuje rovnomerný tok materiálu počas vstrekovania

- Zabezpečuje konzistentnú rýchlosť chladenia celej súčiastky

- Minimalizuje vnútorné napätie, ktoré spôsobuje deformácie

- Znižuje stopy po umývaní na viditeľných povrchoch

- Zabraňuje slabým miestam konštrukcie súvisiacim s hrúbkou

V spoločnosti PTSMAKE som sa stretol s mnohými projektmi, v ktorých klienti pôvodne navrhli diely s výraznými odchýlkami hrúbky. Tieto návrhy nevyhnutne viedli k problémom s kvalitou počas výroby. Zavedením zásad jednotnej hrúbky sme neustále dosahovali lepšie výsledky.

Ideálna hrúbka steny veľkých dielov sa pri väčšine aplikácií zvyčajne pohybuje od 2,5 do 3,5 mm, hoci sa môže líšiť v závislosti od výberu materiálu a konštrukčných požiadaviek. Ak sa nedá vyhnúť hrubším profilom, zavádzame strategické prístupy, ako je napríklad korigovanie, rebrovanie alebo technológia plynovej asistencie, aby sa zachovalo účinné chladenie pri zachovaní štrukturálnej integrity.

Prechod medzi hrúbkami

Ak sú prechody hrúbky vo veľkých komponentoch nevyhnutné, sú nevyhnutné postupné zmeny. Štandardným postupom je realizácia prechodov nie väčších ako 40% menovitej hrúbky steny na vzdialenosti najmenej trojnásobku hrúbky steny.

Napríklad prechod z 3 mm steny na 4,2 mm profil by sa mal uskutočniť na minimálnej vzdialenosti 9 mm, aby sa zabránilo koncentrácii napätia a nerovnomernému chladeniu. Tieto postupné prechody sú obzvlášť dôležité pri veľkých dieloch, kde rozdiel v chladení medzi hrubými a tenkými časťami môže vytvárať značné vnútorné napätia.

| Nominálna stena | Maximálny krok | Minimálna prechodová vzdialenosť |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Tento vypočítaný prístup k prechodom hrúbky pomáha udržiavať konzistentný tok materiálu a chladiace charakteristiky v rámci veľkých komponentov, čím sa výrazne znižujú chyby v hotových dieloch.

Realizácia uhla ťahu pre úspešné vysunutie

Uhly ponoru predstavujú ďalšie kritické hľadisko, ktoré sa stáva čoraz dôležitejším s rastúcou veľkosťou dielov. Tieto uhlové povrchy uľahčujú hladké vyhadzovanie z formy a zabraňujú poškodeniu a deformácii počas výrobného procesu.

Určenie optimálnych hodnôt návrhu

Pri veľkých plastových komponentoch sa štandardné uhly ponoru často ukážu ako nedostatočné. Zatiaľ čo menšie súčiastky môžu fungovať s 0,5° ponorom, veľké súčiastky zvyčajne vyžadujú:

- Minimálny ponor 1,0° pre textúrované povrchy

- 0,5° - 1,5° pre hladké plochy bez textúry

- 2,0° - 3,0° pre hlboké rebrá a výstupky

- 1,5°-2,5° pre povrchy so svetlou textúrou

Zvýšené požiadavky na ponor vyplývajú z väčšej kontaktnej plochy medzi dielom a formou, ktorá vytvára proporcionálne vyššie trenie počas vyhadzovania. Okrem toho sú veľké diely náchylnejšie na deformáciu počas procesu vyhadzovania, takže správny ťah je ešte dôležitejší.

Úvahy o návrhu špecifického smeru

Uhly ponoru sa musia navrhnúť vzhľadom na smer vyhadzovania, čo je pri veľkých, viacdielnych komponentoch zložitejšie. V spoločnosti PTSMAKE analyzujeme každý povrch individuálne, aby sme zabezpečili vhodný ťah vzhľadom na jeho špecifickú dráhu vyhadzovania.

Pri obzvlášť náročných geometriách často implementujeme návrhy delených línií6 ktoré umožňujú uvoľnenie častí dielu v rôznych smeroch, čo umožňuje správny ťah všetkých povrchov pri zachovaní rozmerovej celistvosti.

null

Stratégie konštrukčného rebrovania pre pevnosť a stabilitu

Rebrovanie poskytuje základnú štrukturálnu podporu vo veľkých komponentoch pri zachovaní primeranej hrúbky stien. Nesprávny návrh rebier však môže spôsobiť viac problémov, ako ich vyriešiť, najmä v prípade nadrozmerných dielov.

Pomer hrúbky rebra k hrúbke steny

Základným pravidlom pri návrhu rebier je dodržanie primeranej hrúbky vzhľadom na menovitú stenu. Pre veľké komponenty zvyčajne odporúčame:

- Hrúbka rebra pri 40-60% hrúbky priľahlej steny

- Maximálna výška rebra 3x menovitá hrúbka steny

- Polomer na základni rebra sa rovná 25-30% hrúbky steny

- Minimálne 0,5° prídavný prievan na bočných stenách rebier nad rámec základnej požiadavky

Tieto proporcie vyvažujú konštrukčnú podporu a potenciálne problémy s prepadávaním a chladením. Ak sú rebrá príliš hrubé vzhľadom na stenu, vytvárajú na protiľahlých plochách stopy po prepadnutí; ak sú príliš tenké, neposkytujú dostatočnú oporu a môžu sa počas tvarovania neúplne vyplniť.

Vzory usporiadania rebier pre veľké plochy

Usporiadanie rebier na veľkých plochách významne ovplyvňuje konštrukčné vlastnosti aj vyrobiteľnosť:

- Vzory mriežky: Poskytujú vyváženú podporu na rozsiahlych rovných plochách

- Radiálne usporiadanie: Ideálne pre kruhové alebo zakrivené rezy

- Trojuholníkové konštrukcie: Maximálna tuhosť pri minimálnom množstve materiálu

- Paralelné systémy: Umožňujú konzistentný tok materiálu počas tvarovania

V prípade extrémne veľkých rovných plôch často používame kombináciu primárnych a sekundárnych rebier. Primárne rebrá tvoria hlavnú konštrukčnú kostru, zatiaľ čo sekundárne rebrá ponúkajú lokálne vystuženie v oblastiach s vysokým namáhaním.

Pri navrhovaní vzorov rebier je obzvlášť dôležité zachovať konzistentné dráhy toku materiálu. Rebrá by nikdy nemali vytvárať prekážky, ktoré bránia toku materiálu, pretože to môže mať za následok stopy po váhaní, zvarové čiary alebo neúplné vyplnenie vzdialených oblastí veľkých dielov.

Návrh a umiestnenie brán pre optimálny tok materiálu

Azda žiadny aspekt konštrukcie veľkých dielov nie je tak dôležitý ako správne umiestnenie a konštrukcia brány. Brána predstavuje vstupný bod roztaveného plastu do dutiny formy a jej konštrukcia priamo ovplyvňuje tok materiálu, rozloženie tlaku a v konečnom dôsledku aj kvalitu dielu.

Strategické umiestnenie brán pre masívne diely

V prípade veľkých komponentov je často potrebné použiť viacero brán, aby sa zabezpečilo úplné naplnenie pred stuhnutím materiálu. Strategické umiestnenie týchto brán si vyžaduje starostlivé zváženie:

- Ak je to možné, umiestnite brány do hrubších častí

- Dodržujte rovnaké vzdialenosti prietoku ku krajným častiam dielu

- Neumiestňujte brány na viditeľné alebo kozmetické povrchy

- Zvážte štrukturálnu integritu v miestach, kde sa brány pripájajú k dielu.

- Zohľadnenie tvorby zvarových čiar medzi zbiehajúcimi sa prúdovými frontami

Pomocou sofistikovaného softvéru na analýzu toku formy simulujeme rôzne konfigurácie brán s cieľom určiť optimálne usporiadanie pred dokončením návrhu nástroja. Tento prístup zabraňuje nákladným úpravám metódou pokus-omyl počas fázy odberu vzoriek.

Výber typu brány pre rôzne aplikácie

Rôzne konštrukcie brán ponúkajú špecifické výhody pre rôzne aplikácie veľkých dielov:

| Typ brány | Výhody | Najlepšie aplikácie |

|---|---|---|

| Brány ventilátora | Široká distribúcia materiálu | Ploché panely, veľké kryty |

| Podmorské brány | Automatické odstraňovanie stôp | Komponenty s kozmetickými povrchmi |

| Hranaté brány | Riadený vzor plnenia | Konštrukčné prvky, rámy |

| Hot Tip Brány | Minimálne pozostatky brány | Viditeľné povrchy vyžadujúce čistú povrchovú úpravu |

| Ventilové brány | Presné riadenie vstrekovacieho tlaku | Kritické komponenty s prísnymi toleranciami |

V prípade obzvlášť náročných veľkých komponentov často implementujeme systém sekvenčných ventilových šróbení, ktorý presne riadi načasovanie vstrekovania materiálu cez viaceré šróbenia. Tento prístup umožňuje optimalizáciu plnenia, ktorá by pri bežných konštrukciách brán nebola možná.

Návrh chladiaceho systému pre rozmerovú stabilitu

Konštrukcia chladiaceho systému je s rastúcou veľkosťou dielov čoraz dôležitejšia. Veľké komponenty obsahujú podstatne viac tepelnej energie a vyžadujú si starostlivo navrhnuté chladiace systémy na zachovanie rozmerovej stability.

Vyvážené prístupy k chladeniu

Rovnomerné chladenie na veľkých plochách zabraňuje rozdielnemu zmršťovaniu, ktoré vedie k deformáciám a rozmerovej nestabilite. Kľúčové stratégie zahŕňajú:

- Udržiavanie konzistentnej vzdialenosti chladiaceho kanála od povrchu dielu

- Implementácia návrhov konformného chladenia, ktoré sledujú geometriu dielov

- Vytvorenie nezávislých chladiacich zón pre oblasti s rôznymi hrúbkovými profilmi

- Použitie vysoko vodivých materiálov foriem v kritických oblastiach

- Implementácia tepelných kolíkov na dosiahnutie oblastí neprístupných pre bežné chladiace kanály

Vďaka týmto prístupom vytvárame vyvážené systémy tepelného manažmentu, ktoré rovnomerne odvádzajú teplo z masívnych komponentov, čím zabezpečujú rozmerovú stabilitu a konzistenciu výroby.

Optimalizácia času chladenia

Fáza chladenia zvyčajne predstavuje najdlhšiu časť lisovacieho cyklu, najmä v prípade veľkých dielov. Optimalizácia chladenia bez zníženia kvality si vyžaduje sofistikované prístupy:

- Strategická indukcia turbulencie v chladiacich kanáloch

- Systémy na snímanie tlaku pri vyhadzovaní, ktoré zisťujú tuhnutie

- Viacstupňové profily chladenia, ktoré sa prispôsobujú počas celého cyklu

- Pokročilé materiály so zvýšenou tepelnou vodivosťou

Implementáciou týchto techník sme úspešne skrátili čas chladenia 15-30% veľkých komponentov pri zachovaní alebo zlepšení rozmerovej stability.

Vďaka strategickej implementácii týchto konštrukčných prístupov môžu výrobcovia úspešne vyrábať veľké plastové komponenty, ktoré spĺňajú náročné požiadavky na kvalitu a výkon pri zachovaní efektívnosti výroby.

Kompletné služby v oblasti vstrekovania plastov: Výroba od začiatku do konca

Zamýšľali ste sa niekedy nad tým, ako sa masívne plastové diely vo vašom aute, chladničke alebo priemyselnom zariadení tak hladko dostanú od konceptu k hotovému výrobku? Za každým veľkým plastovým komponentom sa skrýva sofistikovaný výrobný ekosystém, ktorý vidí len málokto, ale všetci z neho profitujú.

Komplexné služby v oblasti vstrekovania veľkých plastov poskytujú komplexné výrobné riešenia prostredníctvom integrácie každej fázy od počiatočnej konzultácie návrhu až po konečnú distribúciu, čím sa eliminuje zložitosť dodávateľského reťazca a zároveň sa zabezpečí dôsledná kontrola kvality počas celého životného cyklu výroby.

Výhoda integrovanej výroby

Pri výrobe veľkých plastových komponentov vytvárajú roztrieštené dodávateľské reťazce mnohé výzvy. Každé odovzdanie medzi rôznymi dodávateľmi prináša možnosť nesprávnej komunikácie, odchýlok v kvalite a predĺženia časového harmonogramu. Preto sú komplexné výrobné riešenia čoraz cennejšie pre spoločnosti, ktoré sa snažia zefektívniť výrobu nadrozmerných plastových dielov.

Od konzultácie návrhu po výrobnú realitu

Cesta od konceptu k hotovému výrobku sa začína spoločným návrhom. V spoločnosti PTSMAKE náš tím inžinierov pracuje priamo s klientmi na optimalizácii návrhov špeciálne pre výrobu veľkých dielov. Toto včasné zapojenie pomáha identifikovať a riešiť potenciálne problémy skôr, ako sa z nich stanú nákladné problémy.

Skutočný komplexný prístup k službám zahŕňa:

- Analýza DFM (Design for Manufacturability) špecifická pre veľké komponenty

- Konzultácie pri výbere materiálu na základe požiadaviek na výkon

- Možnosti vytvárania prototypov na overenie koncepcie

- Optimalizácia konštrukcie nástrojov pre efektívnu výrobu

- Jasné komunikačné kanály počas celého procesu

Tento integrovaný prístup odstraňuje tradičné rozdiely medzi konštrukčnými firmami, výrobcami nástrojov a lisovňami - rozdiely, ktoré často vedú k tomu, že sa v prípade problémov ukazuje prstom. Namiesto toho preberá zodpovednosť za celý proces jeden tím, čím sa vytvára zodpovednosť a kontinuita.

Cesty prototypovania veľkých komponentov

Overovanie návrhov pred zaviazaním sa k výrobe nástrojov je ešte dôležitejšie pri veľkých komponentoch, kde sú investície do nástrojov značné. Poskytovatelia komplexných služieb ponúkajú viacero možností prototypovania, ktoré zodpovedajú rôznym potrebám projektu:

- Rýchle prototypovanie: 3D tlač, CNC obrábanie alebo vákuové odlievanie na rýchlu vizualizáciu konceptov

- Nástroje pre mosty: Hliníkové alebo mäkké nástroje pre obmedzené výrobné série

- Prechod z prototypu do výroby: Progresívne prístupy k nástrojom, ktoré sa vyvíjajú od prototypu po finálnu výrobu

Tieto možnosti umožňujú výrobcom overovať návrhy, vykonávať funkčné testy a dokonca aj obmedzené trhové skúšky pred investíciou do plnej výroby nástrojov. V prípade veľkých komponentov, kde náklady na nástroje môžu dosiahnuť šesťmiestnu sumu, tento prístup výrazne znižuje riziko vývoja.

Pokročilý vývoj nástrojov

Základom úspešnej výroby veľkých komponentov sú sofistikované nástrojové systémy navrhnuté špeciálne pre nadrozmerné aplikácie.

Inžinierstvo pre veľkosť

Vytváranie nástrojov pre veľké plastové komponenty si vyžaduje špecializované odborné znalosti, ktoré presahujú rámec štandardnej výroby foriem. Medzi kľúčové aspekty patria:

| Výzva | Strategické riešenie |

|---|---|

| Vzdialenosť toku materiálu | Systémy s viacerými bránami s vyváženými dráhami |

| Jednotné chladenie | Konformné chladiace kanály a tepelný manažment |

| Vysunutie časti | Sekvenčné vyhadzovacie systémy na zabránenie deformácii |

| Stabilita formy | Zosilnené oceľové konštrukcie na zabránenie priehybu |

| Dlhovekosť | Prvotriedne výbery ocele na predĺženie životnosti nástroja |

S rastúcou veľkosťou súčiastky sa tieto technické aspekty stávajú exponenciálne dôležitejšími. Poskytovateľ komplexných služieb integruje vývoj nástrojov s procesným inžinierstvom a zabezpečuje, aby konštrukcia formy vyhovovala geometrii súčiastky aj plánovanému výrobnému procesu.

Trieda 101 Výrobné nástroje

Pre veľkosériovú výrobu veľkých plastových komponentov predstavujú nástroje triedy 101 zlatý štandard. Tieto presné formy sú konštruované na milióny cyklov pri zachovaní prísnych tolerancií. Poskytovatelia komplexných služieb udržiavajú vlastné kapacity na výrobu nástrojov so špecializovaným vybavením na manipuláciu s masívnymi základňami foriem s hmotnosťou niekoľkých ton.

Integrácia nástrojov a lisovacích operácií umožňuje neustále zlepšovanie prostredníctvom spätnej väzby vo výrobe. Keď ten istý tím spravuje nástroje aj proces lisovania, úpravy sa môžu realizovať rýchlo bez oneskorení typických pre dohody s viacerými dodávateľmi.

Vynikajúce výrobné lisovanie

Jadrom každého výrobného riešenia je samotný výrobný proces. V prípade veľkých plastových komponentov si to vyžaduje špecializované vybavenie a odborné znalosti.

Možnosti vstrekovania veľkých objemov

Výroba nadrozmerných plastových komponentov si vyžaduje vstrekovacie stroje s upínacími silami od 500 do 4 000 ton. Tieto masívne stroje predstavujú značné kapitálové investície, ktoré špecializovaní poskytovatelia využívajú v rámci viacerých projektov.

Úspešné lisovanie veľkých dielov si okrem kapacity stroja vyžaduje:

- Špecializované konfigurácie skrutiek a sudov na konzistentnú prípravu materiálu

- Pokročilé systémy riadenia procesov na optimalizáciu parametrov

- Robotické systémy na odstraňovanie dielov na manipuláciu s ťažkými komponentmi

- Monitorovanie v reálnom čase na zabezpečenie kvality

Centralizáciou týchto špecializovaných zdrojov v rámci komplexného modelu služieb môžu výrobcovia získať prístup k možnostiam, ktorých interný vývoj by bol príliš nákladný.

Riadenie materiálu pre sériovú výrobu

Veľké komponenty spotrebujú značné objemy materiálu, takže efektívne riadenie materiálu je nevyhnutné pre kontrolu nákladov a konzistentnosť kvality. Poskytovatelia komplexných služieb zavádzajú sofistikované systémy na manipuláciu s materiálom vrátane:

- Skladovanie materiálu s kontrolovanou klímou, aby sa zabránilo absorpcii vlhkosti

- Automatizované systémy dodávok materiálu na zabezpečenie konzistentnosti

- Centrálne sušiace systémy s viacerými zásobníkmi na rôzne materiály

- Špecializované aditíva a farbivá pre vlastné receptúry

Táto infraštruktúra umožňuje konzistentnú výrobu a zároveň optimalizuje využitie materiálu, čo je veľmi dôležité, keď jednotlivé diely môžu spotrebovať niekoľko kilogramov živíc technickej kvality.

Integrácia sekundárnych operácií

Výrobná cesta sa nekončí, keď diely opustia vstrekovací stroj. Veľké komponenty si často vyžadujú viacero sekundárnych operácií na dodanie hotových výrobkov.

Možnosti presnej montáže

Mnohé zložité výrobky si vyžadujú montáž viacerých veľkých komponentov. Komplexné výrobné riešenia zahŕňajú možnosti montáže prispôsobené nadrozmerným dielom:

- Ultrazvukové alebo vibračné zváranie na spájanie veľkých profilov

- Mechanické upevňovacie systémy s automatickou kontrolou krútiaceho momentu

- Lepenie s riadeným vytvrdzovaním

- Inštalácia vložiek a možnosti prelisovania

Integráciou montážnych operácií do výrobného procesu výrobcovia eliminujú prepravu medzi zariadeniami a udržiavajú kontrolu kvality počas celého procesu.

Technológie dekoratívnej povrchovej úpravy

Estetické hľadisko často zohráva kľúčovú úlohu pri aplikáciách veľkých komponentov, najmä pri viditeľných spotrebiteľských výrobkoch. Poskytovatelia komplexných služieb ponúkajú viacero možností povrchovej úpravy:

- Maľovanie a nátery: Vlastné farby, textúry a ochranné povrchové úpravy

- Tampónová tlač: Logá, pokyny a regulačné označenia

- Tlačenie za tepla: Kovové akcenty a identifikátory značky

- Dekorácia vo forme: Fólie a aplikácie aplikované počas lisovania

Tieto integrované možnosti dokončovania zabezpečujú konzistentný vzhľad všetkých výrobných sérií a zároveň eliminujú logistické problémy spojené s prepravou veľkých komponentov medzi jednotlivými dodávateľmi.

Zjednodušenie dodávateľského reťazca

Azda najvýznamnejšou výhodou komplexných výrobných riešení je výrazné zjednodušenie logistiky dodávateľského reťazca.

Systémy riadenia zásob

Poskytovatelia komplexných služieb zavádzajú komplexné systémy riadenia zásob, ktoré sledujú komponenty počas celého výrobného procesu. Tieto systémy poskytujú:

- Prehľad o zásobách rozpracovanej výroby v reálnom čase

- Automatizované spúšťače opätovného objednania surovín

- Riadenie hotových výrobkov na základe požiadaviek zákazníka

- Historické údaje na optimalizáciu plánovania výroby

V prípade výrobcov, ktorí vyrábajú veľké plastové komponenty, má efektívne riadenie zásob priamy vplyv na peňažné toky aj na schopnosť reagovať na požiadavky trhu.

Podpora distribúcie a logistiky

Preprava masívnych plastových komponentov z výrobných zariadení ku koncovým používateľom predstavuje jedinečné výzvy. Poskytovatelia komplexných služieb ponúkajú integrované logistické riešenia, ktoré riešia špecifické požiadavky na nadrozmerné diely:

- Obaly na mieru navrhnuté na ochranu komponentov

- Konsolidovaná preprava s cieľom minimalizovať náklady na dopravu

- Globálne logistické siete pre medzinárodnú distribúciu

- Možnosti skladovania pre programy dodávok just-in-time

Konsolidáciou týchto funkcií v rámci jedného servisného vzťahu výrobcovia znižujú administratívnu réžiu a zároveň zvyšujú spoľahlivosť dodávateľského reťazca.

Zabezpečenie kvality v celom hodnotovom reťazci

Udržiavanie konzistentnej kvality v rámci komplexných výrobných procesov si vyžaduje systematické riadenie kvality7 prístupy integrované v každej fáze.

Zjednotené systémy kvality

Komplexné výrobné riešenia zavádzajú jednotné systémy kvality, ktoré zachovávajú konzistenciu od počiatočného návrhu až po konečnú dodávku. Tieto systémy zvyčajne zahŕňajú:

- Procesy kontroly dokumentov, ktoré zabezpečujú aktuálne špecifikácie

- Protokoly o certifikácii a vysledovateľnosti materiálov

- Kontrola počas procesu so štatistickou kontrolou procesu

- Konečné overenie podľa požiadaviek zákazníka

- Uzavreté systémy nápravných opatrení

Tento jednotný prístup zabraňuje rozpojeniu kvality, ktoré je bežné v roztrieštených dodávateľských reťazcoch, kde sa v rôznych fázach môžu uplatňovať rôzne normy alebo systémy kvality.

Programy neustáleho zlepšovania

Najefektívnejší výrobní partneri zavádzajú štruktúrované programy neustáleho zlepšovania, ktoré vedú k neustálej optimalizácii. Tieto programy využívajú údaje zozbierané počas celého výrobného procesu na identifikáciu príležitostí na:

- Skrátenie času cyklu prostredníctvom optimalizácie procesu

- Zlepšenie využitia materiálu na zníženie nákladov

- Zvyšovanie kvality prostredníctvom odstraňovania chýb

- Zvýšenie energetickej účinnosti prostredníctvom optimalizácie zariadení

Tento záväzok neustáleho zlepšovania zabezpečuje, že sa výrobné procesy vyvíjajú a zlepšujú počas celého životného cyklu výrobku, čím sa časom zvyšuje jeho hodnota.

Integráciou týchto komplexných schopností v rámci jedného výrobného vzťahu môžu spoločnosti vyrábajúce veľké plastové komponenty dosiahnuť významné konkurenčné výhody prostredníctvom rýchlejších vývojových cyklov, konzistentnej kvality a optimalizácie celkových nákladov na vlastníctvo.

Zistite, ako monitorovacie systémy zvyšujú kvalitu dielov a znižujú náklady. ↩

Zistite, ako počítačová simulácia optimalizuje modely toku materiálu a zlepšuje kvalitu dielov. ↩

Zistite, ako kombinácia rôznych typov vlákien vytvára synergické zlepšenie výkonu veľkých komponentov. ↩

Zistite, ako minimalizácia odchýlok procesu vedie k lepšej konzistencii dielov a vyšším výnosom. ↩

Zistite, ako štatistické metódy identifikujú trendy v procese skôr, ako sa stanú problémami v kvalite. ↩

Preskúmajte pokročilé techniky vytvárania zložitých deliacich čiar v konštrukciách veľkých foriem. ↩

Zistite, ako jednotné prístupy ku kvalite znižujú počet chýb a zlepšujú konzistenciu vo výrobe. ↩