Dá sa UHMWPE obrábať?

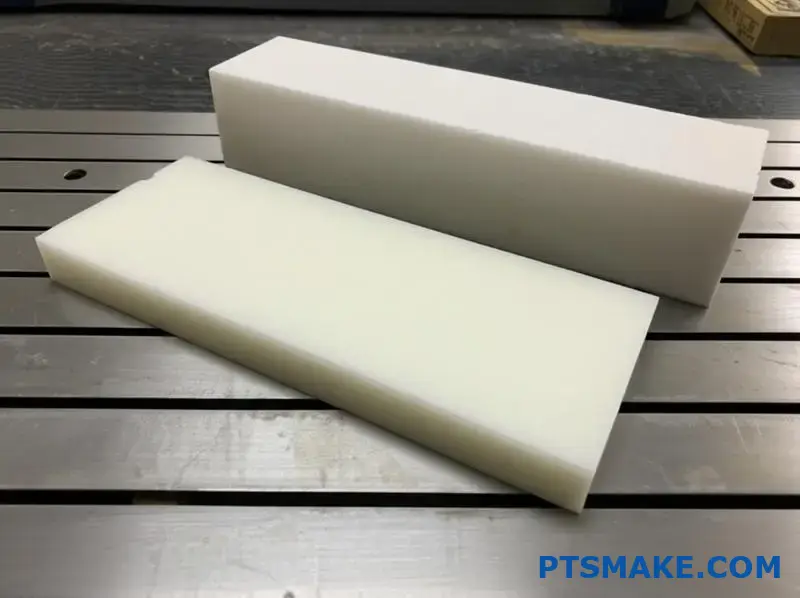

Skúšali ste niekedy obrábať UHMWPE len preto, aby ste zistili, že vaše nástroje sa gumujú alebo že sa materiál pod tlakom deformuje? Videl som, ako s týmto jedinečným plastom zápasí mnoho inžinierov. Jeho výnimočné vlastnosti ho robia cenným, ale zároveň vytvárajú značné problémy pri obrábaní, ktoré môžu viesť k oneskoreniu projektu a problémom s kvalitou.

Áno, UHMWPE (polyetylén s ultravysokou molekulovou hmotnosťou) je možné obrábať, ale vyžaduje si to špecifické techniky. Jeho nízky koeficient trenia a vysoká molekulová hmotnosť si vyžadujú ostré nástroje, pomalšie rýchlosti, správne chladenie a špecializované upevnenie na dosiahnutie presných výsledkov.

Pracoval som s UHMWPE na mnohých projektoch v PTSMAKE a môžem vám povedať, že sa oplatí zvládnuť jeho požiadavky na obrábanie. Tento materiál ponúka neuveriteľnú odolnosť proti opotrebovaniu a rázovú húževnatosť, ktorej sa vyrovná len málo iných plastov. Ak zvažujete použitie UHMWPE pre svoj ďalší projekt, budete chcieť pochopiť špecifické výzvy a riešenia na efektívne obrábanie tohto všestranného materiálu.

Aké sú nevýhody a výhody UHMWPE?

Zamýšľali ste sa niekedy nad tým, prečo sa niektoré materiály zdajú byť ideálne pre jedno použitie, ale problematické pre iné? UHMWPE predstavuje presne tento paradox - ponúka výnimočné vlastnosti, ktoré konštruktérov nadchnú, a zároveň vytvára problémy, ktoré môžu výrobné tímy priviesť k šialenstvu.

Polyetylén s ultravysokou molekulovou hmotnosťou (UHMWPE) kombinuje pozoruhodnú odolnosť proti opotrebovaniu, rázovú pevnosť a chemickú stabilitu s nízkym trením. Trpí však ťažkou obrobiteľnosťou, nízkou tepelnou odolnosťou, náchylnosťou na UV degradáciu a náročnými vlastnosťami lepenia, ktoré obmedzujú niektoré aplikácie.

Pochopenie základných vlastností UHMWPE

UHMWPE vyniká medzi technickými plastmi svojou jedinečnou molekulárnou štruktúrou. Vďaka molekulárnym reťazcom, ktoré môžu byť 10 až 100-krát dlhšie ako štandardný polyetylén, dosahuje tento materiál výnimočné mechanické vlastnosti. Mimoriadne vysoká molekulová hmotnosť (zvyčajne 3,5 - 7,5 milióna g/mol) vytvára materiál so vzájomne prepojenými reťazcami, ktoré zabezpečujú vynikajúcu odolnosť proti opotrebovaniu a húževnatosť.

Za viac ako 15 rokov práce v spoločnosti PTSMAKE som na vlastné oči videl, ako tento materiál prekonáva mnohé kovy a iné plasty v aplikáciách s vysokým opotrebovaním. Molekulárna štruktúra dáva UHMWPE jeho charakteristickú kombináciu:

- Extrémne nízky koeficient trenia (podobný PTFE)

- Vynikajúca odolnosť proti oderu

- Vysoká rázová húževnatosť aj pri kryogénnych teplotách

- Chemická odolnosť voči väčšine kyselín, zásad a rozpúšťadiel

- Samomazacie vlastnosti

- Vynikajúca odolnosť proti únave

Kľúčové výhody UHMWPE

Vynikajúca odolnosť proti opotrebovaniu a trvanlivosť

UHMWPE ponúka výnimočné vlastnosti pri opotrebovaní, vďaka ktorým je ideálny pre komponenty vystavené neustálemu treniu. Tento tribologický výkon1 znamená dlhú životnosť v aplikáciách, ako sú:

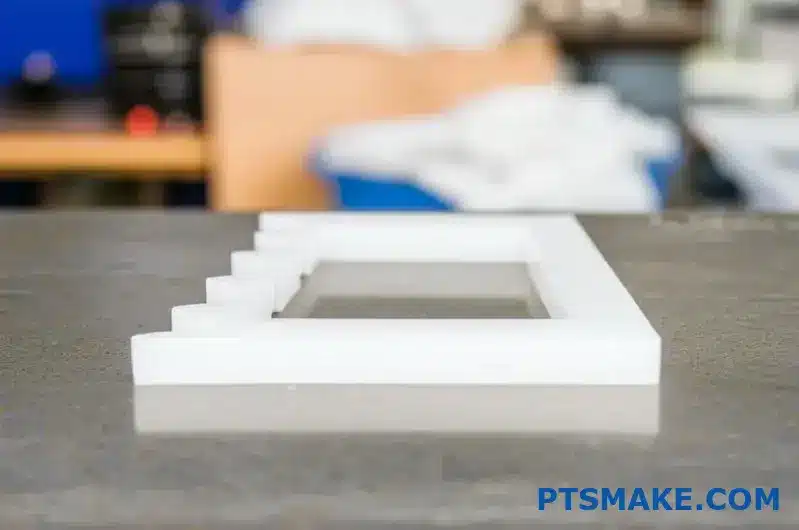

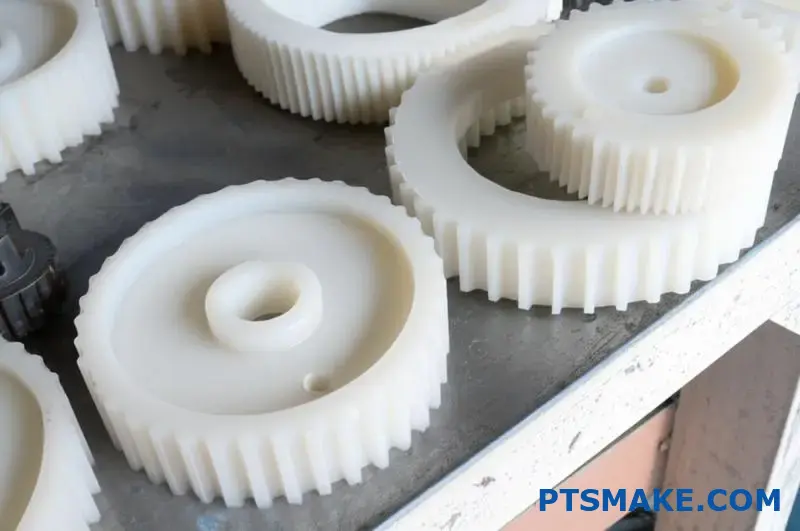

- Komponenty dopravníka a výstelky žľabu

- Ozubené a reťazové kolesá

- Opotrebované pásy a vodiace lišty

- Komponenty banských zariadení

Pri obrábaní dielov z UHMWPE pre prostredia s vysokým opotrebovaním dosahujeme v porovnaní s tradičnými materiálmi, ako je nylon alebo acetal, 3 až 5-násobne dlhšiu životnosť.

Chemická odolnosť

Ďalšou významnou výhodou je pozoruhodná chemická stabilita UHMWPE. Odoláva:

- Kyseliny a zásady

- Organické rozpúšťadlá

- Alkoholy a ketóny

- Vlhkosť a voda

Vďaka tomu je ideálny pre zariadenia na spracovanie chemikálií, skladovacie nádrže a laboratórne komponenty, kde by iné materiály rýchlo degradovali.

Výnimočná nárazová sila

Schopnosť UHMWPE absorbovať energiu nárazu bez praskania alebo lámania ho odlišuje od väčšiny technických plastov. Videl som, že komponenty z UHMWPE vydržia nárazy, ktoré by iné materiály rozbili, najmä v prostrediach s nízkou teplotou, kde sa mnohé plasty stávajú krehkými.

Nevýhody UHMWPE

Výrobné výzvy

Napriek svojim pôsobivým vlastnostiam predstavuje UHMWPE značné ťažkosti pri spracovaní:

| Výrobná metóda | Výzvy s UHMWPE |

|---|---|

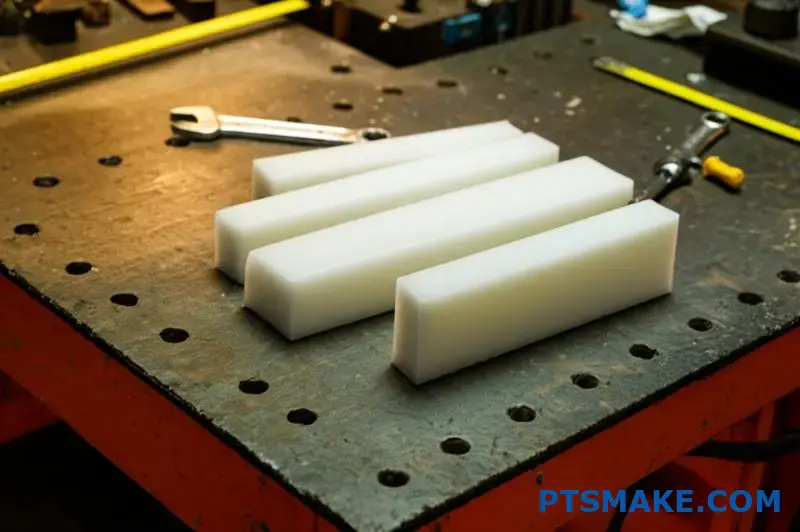

| CNC obrábanie | Ťažko sa obrába čisto, má tendenciu gumovať nástroje, slabá rozmerová stabilita |

| Vstrekovanie | Takmer nemožné z dôvodu extrémne vysokej viskozity taveniny |

| Vytláčanie | Vyžaduje si špecializované vybavenie a odborné znalosti |

| Tlakové lisovanie | Primárna metóda spracovania, ale pomalá a obmedzená na jednoduché tvary |

V spoločnosti PTSMAKE sme vyvinuli špecializované protokoly na obrábanie UHMWPE, aby sme tieto výzvy prekonali, ale vyžadujú si presné vybavenie a skúsených operátorov.

Obmedzený teplotný rozsah

Hoci UHMWPE funguje výnimočne dobre pri nízkych teplotách, pri vystavení teplu trpí:

- Začína mäknúť okolo 80 °C

- K deformácii tvaru dochádza pri relatívne nízkych teplotách

- Nemožno použiť pri vysokoteplotných aplikáciách

Toto teplotné obmedzenie obmedzuje jeho použitie v mnohých priemyselných prostrediach, kde je bežne vystavený vysokým teplotám.

Slabá odolnosť voči UV žiareniu

UHMWPE degraduje pri vystavení ultrafialovému žiareniu, takže je nevhodný na vonkajšie použitie bez prísad alebo ochranných náterov. Materiál môže po dlhodobom vystavení UV žiareniu krehnúť a vytvárať jemné povrchové trhliny.

Ťažkosti s lepením a spájaním

Rovnaké vlastnosti, ktoré robia UHMWPE chemicky odolným, spôsobujú, že sa veľmi ťažko lepí:

- Bežné lepidlá nedržia dobre

- Nemožno zvárať rozpúšťadlom ako iné plasty

- Vyžaduje si špeciálnu povrchovú úpravu pre účinné lepenie

- Mechanické upevnenie je často jedinou spoľahlivou metódou spájania

Úvahy o nákladoch

Hoci UHMWPE nie je najdrahším technickým plastom, v porovnaní so štandardnými plastmi je jeho cena vyššia. Tento cenový rozdiel je opodstatnený, ak sú výkonnostné výhody materiálu v súlade s požiadavkami aplikácie, ale môže byť neúnosný pre projekty, kde jeho jedinečné vlastnosti nie sú nevyhnutné.

Vyváženie výhod a nevýhod

Výber UHMWPE si vyžaduje starostlivé zváženie jeho silných stránok aj obmedzení. Podľa mojich skúseností v spoločnosti PTSMAKE najúspešnejšie aplikácie využívajú odolnosť UHMWPE proti opotrebovaniu, pevnosť v náraze a chemickú stabilitu a zároveň zmierňujú problémy pri spracovaní prostredníctvom správneho návrhu a výrobných postupov.

Pre mnohých klientov predĺžená životnosť a znížené náklady na údržbu v konečnom dôsledku ospravedlňujú vyššiu počiatočnú investíciu do komponentov UHMWPE. Avšak pri aplikáciách, ktoré si vyžadujú tepelnú odolnosť, UV stabilitu alebo zložité metódy spájania, môžu byť výhodné alternatívne materiály alebo kompozitné riešenia.

Ako flexibilný je UHMW?

Premýšľali ste niekedy, či by sa ten tvrdý UHMW plast mohol ohýbať bez toho, aby sa zlomil pre vašu aplikáciu? Mnohí inžinieri čelia tejto dileme pri výbere materiálov pre súčiastky, ktoré potrebujú odolnosť aj pružnosť, pričom často robia kompromisy medzi jednou a druhou kvalitou a nakoniec dostanú komponenty, ktoré predčasne zlyhajú.

Polyetylén s ultravysokou molekulovou hmotnosťou (UHMW) ponúka strednú flexibilitu s vynikajúcimi pamäťovými vlastnosťami. Hoci nie je taký pružný ako guma alebo elastoméry, UHMW sa dokáže pri zaťažení ohýbať a vrátiť do pôvodného tvaru, takže je ideálny pre aplikácie, ktoré vyžadujú odolnosť voči nárazom a určitý stupeň ohybu bez trvalej deformácie.

Pochopenie charakteristík ohybnosti UHMW

UHMW polyetylén má v spektre technických plastov jedinečné postavenie. Jeho dlhá molekulová štruktúra mu poskytuje kombináciu tuhosti a pružnosti, ktorej sa vyrovná len málo materiálov. Vďaka tejto rovnováhe je obzvlášť cenný pre aplikácie, kde je potrebný určitý stupeň ohybnosti, ale úplná pružnosť by ohrozila funkčné požiadavky.

Pružnosť UHMW vyplýva z jeho semikryštalickej štruktúry. Na rozdiel od úplne kryštalických polymérov, ktoré bývajú krehké, alebo úplne amorfných polymérov, ktoré môžu byť príliš mäkké, UHMW má oblasti s usporiadaným (kryštalickým) aj neusporiadaným (amorfným) usporiadaním molekúl. Táto štrukturálna vlastnosť umožňuje materiálu ohýbať sa pri zaťažení a zároveň si zachovať celkovú rozmerovú stabilitu.

Meranie pružnosti UHMW

Keď hovoríme o pružnosti z inžinierskeho hľadiska, často sa odvolávame na konkrétne mechanické vlastnosti, ktoré možno merať a porovnávať. V prípade UHMW medzi tieto kľúčové vlastnosti patria:

| Vlastníctvo | Typický rozsah hodnôt | Porovnanie s inými materiálmi |

|---|---|---|

| Modul pružnosti v ohybe | 0,7-1,5 GPa | Nižšie ako nylon (2-3 GPa), oveľa nižšie ako hliník (69 GPa) |

| Predĺženie pri pretrhnutí | 200-350% | Vyššie ako acetal (25-75%), nižšie ako TPE (300-700%) |

| Flex Life | Vynikajúce (10⁶+ cyklov) | Lepšie ako väčšina tuhých plastov, horšie ako elastoméry |

| Pružnosť pri nízkych teplotách | Zachováva si flexibilitu až do -40 °F | Lepšie ako väčšina plastov, ktoré sa pri nízkych teplotách stávajú krehkými |

Počas rokov práce na PTSMAKE som zistil, že tieto číselné hodnoty vypovedajú len o časti príbehu. Reálna flexibilita UHMW sa najviac prejaví pri navrhovaní dielov, ktoré musia absorbovať nárazy, prispôsobiť sa miernemu vychýleniu alebo poskytnúť vlastnosti tlmiace vibrácie.

Flexibilita UHMW v rôznych tvarových faktoroch

Pružnosť UHMW sa výrazne líši v závislosti od jeho hrúbky a tvarového faktora. To je rozhodujúci faktor pri navrhovaní dielov, ktoré si vyžadujú špecifické vlastnosti ohybnosti.

Korelácia hrúbky plechu a pružnosti

UHMW dosky vykazujú predvídateľný vzťah medzi hrúbkou a pružnosťou:

- Tenké plechy (1/16" až 1/8"): Veľmi pružné, možno ich ohýbať rukou

- Stredné listy (1/4" až 1/2"): Mierne pružné, pri veľkej sile sa ohnú.

- Silné plechy (3/4" a viac): Minimálna pružnosť, predovšetkým tuhé

Tyče a rúrky UHMW

UHMW vo forme tyčí alebo rúrok má jedinečné vlastnosti flexibility. Plné tyče sú relatívne tuhé pri kratších dĺžkach, ale môžu vykazovať značnú ohybnosť, keď sú dlhšie rozpätia bez opory. Rúrkový UHMW, ktorý príležitostne vyrábame pre špecializované aplikácie, ponúka zvýšenú flexibilitu v porovnaní s pevnými profilmi s podobným vonkajším priemerom.

Vďaka tejto vlastnosti sú rúrky UHMW obzvlášť cenné pre aplikácie, ktoré si vyžadujú odolnosť proti opotrebovaniu a schopnosť prechádzať ohyby a zákruty, ako sú napríklad systémy na manipuláciu s materiálom so zakrivenými dráhami.

Vplyv teploty na pružnosť UHMW

Jedným z najpozoruhodnejších aspektov flexibility UHMW je to, ako si zachováva výkon v širokom rozsahu teplôt. Na rozdiel od mnohých plastov, ktoré v chladnom prostredí krehnú, si UHMW zachováva svoju pružnosť aj pri extrémne nízkych teplotách.

Výkon v chladnom počasí

Pri teplotách až do -40 °C si UHMW zachováva väčšinu svojej pružnosti pri izbovej teplote. Tento kryogénna odolnosť2 je vynikajúcou voľbou pre vonkajšie zariadenia, chladiarenské aplikácie a polárne prostredia, kde by iné materiály nebezpečne krehli.

Spolupracoval som s niekoľkými klientmi v potravinárskom priemysle, ktorí si pre komponenty dopravníkov do mraziacich boxov vybrali práve UHMW, pretože si v týchto náročných podmienkach zachováva odolnosť voči nárazom a pružnosť.

Vplyv tepla na pružnosť

Hoci UHMW vyniká v chladnom prostredí, jeho vlastnosti pružnosti sa menia so zvyšovaním teploty:

- Pod 27°C (80°F): Optimálna flexibilita s vynikajúcou pamäťou

- 80-120°F (27-49°C): Zvýšená flexibilita, mierne znížená pamäť

- Nad 49 °C (120 °F): Výrazne zvýšená pružnosť, znížená štrukturálna integrita

- Blíži sa k 82 °C (180 °F): Začína sa trvalo deformovať, pružnosť už nie je relevantnou vlastnosťou

Úvahy o flexibilite špecifické pre danú aplikáciu

Vhodná úroveň flexibility pre UHMW závisí výlučne od požiadaviek na aplikáciu. V spoločnosti PTSMAKE pomáhame klientom vyhodnotiť, či vlastnosti flexibility UHMW zodpovedajú ich špecifickým potrebám.

Ideálne aplikácie pre flexibilitu UHMW

Vďaka svojej miernej pružnosti je UHMW mimoriadne vhodný na:

- Komponenty na tlmenie nárazov (nárazníky, kryty, opotrebované podložky)

- Manipulačné povrchy vyžadujúce mierne poddajnosti (žľaby, obloženia)

- Časti preklenujúce medzery, ktoré sa príležitostne zaťažujú

- Komponenty, ktoré sa musia prispôsobiť tepelnej rozťažnosti/kontrakcii

- Aplikácie, kde je tlmenie vibrácií prospešné

Keď môže byť flexibilita UHMW nedostatočná

V prípade aplikácií vyžadujúcich extrémnu pružnosť alebo elasticitu nemusí byť UHMW optimálnou voľbou:

- Vysoko flexibilné tesnenia alebo tesnenia (elastoméry sú zvyčajne lepšie)

- Aplikácie vyžadujúce opakované extrémne ohýbanie (> 90° uhly)

- Komponenty, ktoré sa musia výrazne roztiahnuť (uprednostňujú sa elastoméry)

- Diely vyžadujúce progresívnu odolnosť (lepšie gumové zmesi)

Zvyšovanie alebo kontrola pružnosti UHMW

Vďaka starostlivému inžinierstvu a výberu materiálu môžeme ovplyvniť vlastnosti flexibility komponentov UHMW tak, aby lepšie zodpovedali požiadavkám aplikácie.

UHMW je k dispozícii v niekoľkých zloženiach, ktoré ponúkajú modifikované vlastnosti flexibility:

- Štandardný UHMW: Základná flexibilita

- UHMW s prísadami (silikón atď.): Mierne zvýšená pružnosť

- zosieťovaný UHMW: znížená flexibilita, zvýšená tepelná odolnosť

- UHMW vystužený vláknami: výrazne znížená flexibilita, zvýšená tuhosť

Na vytvorenie riadenej flexibility v inak tuhých štruktúrach z UHMW je možné použiť aj konštrukčné prvky. Patria medzi ne zúžené profily, živé závesy, harmonikové vzory a strategické prázdne oblasti, ktoré umožňujú predvídateľné vzory ohybu pri zachovaní celkovej integrity konštrukcie.

Je UHMW lepší ako HDPE z hľadiska obrobiteľnosti?

Ťažko ste sa rozhodovali medzi UHMW a HDPE pre svoje projekty obrábania? Mnohí inžinieri čelia tejto dileme pri zvažovaní vlastností materiálu a uskutočniteľnosti výroby a často sa pýtajú, či sa vyššia cena UHMW premieta do lepšej obrobiteľnosti, alebo si len zbytočne komplikujú život.

Pri porovnávaní obrobiteľnosti je štandardný HDPE vo všeobecnosti ľahšie obrobiteľný ako UHMW polyetylén. HDPE vytvára čistejšie rezy, lepšie povrchové úpravy a zachováva prísnejšie tolerancie s menším opotrebovaním nástrojov. UHMW však ponúka lepšie vlastnosti konečného produktu v aplikáciách, kde dochádza k opotrebovaniu, napriek tomu, že je náročnejší na obrábanie.

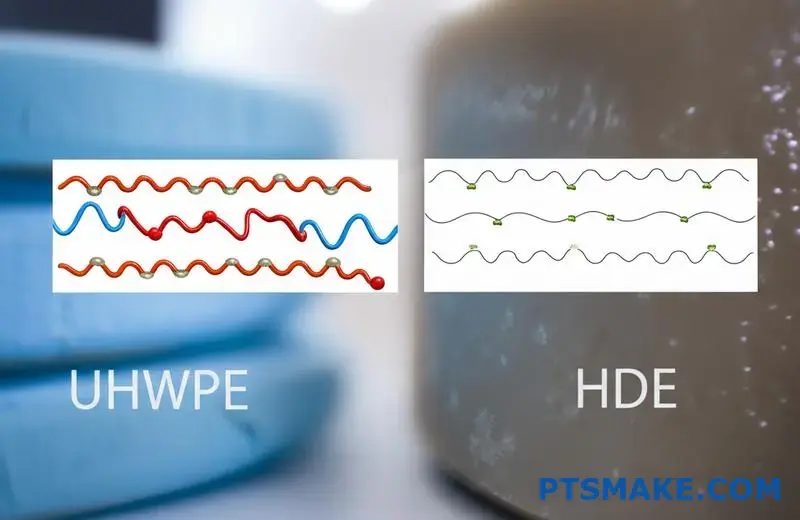

Porovnanie molekulárnych štruktúr UHMW a HDPE

Základný rozdiel medzi UHMW a HDPE začína na molekulárnej úrovni, ktorá priamo ovplyvňuje opracovateľnosť. UHMW (polyetylén s ultravysokou molekulovou hmotnosťou) má extrémne dlhé polymérne reťazce s molekulovou hmotnosťou zvyčajne medzi 3,5 - 7,5 milióna g/mol, zatiaľ čo štandardný HDPE (polyetylén s vysokou hustotou) má kratšie reťazce s molekulovou hmotnosťou približne 0,05 - 0,25 milióna g/mol.

Tieto molekulárne rozdiely vytvárajú odlišné vlastnosti materiálu, ktoré ovplyvňujú obrábanie:

Vplyv dĺžky molekulárneho reťazca na obrábanie

Výnimočne dlhé molekulárne reťazce UHMW mu dodávajú výnimočnú odolnosť proti opotrebovaniu a rázovú húževnatosť, ale spôsobujú problémy počas procesu obrábania. Dlhé, zamotané reťazce sa pri rezaní správajú trochu ako zamotaný rybársky vlasec, čo sťažuje ich čisté oddelenie.

Naopak, kratšie molekulárne reťazce HDPE umožňujú čistejšie rezanie. Materiál sa pod rezným nástrojom oddeľuje predvídateľnejšie, čo vedie k menšiemu tvoreniu gumy a hladšiemu hotovému povrchu.

Zaťahovanie nástroja a tvorba triesky

Charakteristika obrábania HDPE

Pri obrábaní HDPE sa ľahšie tvoria a odlamujú triesky z obrobku. Táto vlastnosť má za následok:

- Znížená tvorba tepla počas rezania

- Menšie zaťažovanie a zanášanie nástrojov

- Predvídateľnejšia rýchlosť úberu materiálu

- Lepšia povrchová úprava priamo zo stroja

Podľa mojich skúseností v spoločnosti PTSMAKE umožňuje HDPE vo všeobecnosti vyššie rezné rýchlosti a vyššie rýchlosti posuvu v porovnaní s UHMW, vďaka čomu je ekonomickejší pre veľkosériovú výrobu.

Výzvy pri obrábaní UHMW

UHMW predstavuje niekoľko osobitných výziev počas obrábania:

- Tendencia gumovať rezné nástroje

- Vyššie trenie a tvorba tepla

- Odtláčanie materiálu od rezných hrán

- Väčšie ťažkosti pri dodržiavaní prísnych tolerancií

- Výraznejšie opotrebovanie nástrojov

Tieto problémy vyplývajú z pozoruhodne vysokej odolnosti proti oderu a samomazných vlastností UHMW - práve tieto vlastnosti, ktoré ho robia cenným v konečných aplikáciách, mu často spôsobujú problémy počas výroby.

Porovnanie kontroly tolerancie

Zachovanie rozmerovej presnosti predstavuje jeden z najvýznamnejších rozdielov medzi obrábaním týchto materiálov.

| Aspekt | HDPE | UHMW |

|---|---|---|

| Rozmerová stabilita | Dobrý | Slušný až slabý |

| Schopnosť tesnej tolerancie | ±0,003" relatívne ľahko | ±0,005" náročnosť |

| Tendencia k deformácii | Nízka | Mierne |

| Citlivosť na teplo počas obrábania | Nižšie | Vyššie |

| Zmena rozmerov po obrábaní | Minimálne | Výraznejšie |

HDPE vo všeobecnosti vykazuje lepšiu rozmerovú stabilitu počas obrábania a po ňom. UHMW má väčšiu tendenciu "relaxovať" po obrábaní, keď sa vnútorné napätia prerozdelia, čo niekedy vedie k miernym rozmerovým zmenám niekoľko hodín alebo dokonca dní po ukončení obrábania.

Schopnosti povrchovej úpravy

Kvalita dosiahnuteľnej povrchovej úpravy je ďalším dôležitým faktorom pri výbere medzi týmito materiálmi pre obrábané diely.

Povrchová úprava HDPE

Pri štandardných postupoch obrábania sa pri HDPE zvyčajne dosahuje lepšia povrchová úprava:

- Hladšie povrchy po rezaní

- Menej "rozmazanosti" na okrajoch

- Lepšia definícia vlákna

- Konzistentnejší vzhľad

- Menej vizuálnych chýb

Väčšina bežných techník obrábania funguje dobre s HDPE, pričom poskytuje predvídateľné a estetické výsledky s minimom sekundárnych operácií.

UHMW Povrchová úprava

UHMW si často vyžaduje ďalšie opatrenia na dosiahnutie porovnateľnej kvality povrchu:

- Môže sa vyskytnúť "strunovitosť" pozdĺž okrajov rezu

- Vyžaduje ostrejšie nástroje na minimalizáciu drsnosti povrchu

- Často potrebuje nižšie rezné rýchlosti na dosiahnutie lepšej povrchovej úpravy

- Niekedy si vyžaduje sekundárne dokončovacie operácie

- Počas obrábania môžu vzniknúť nedokonalosti povrchu spôsobené teplom

V spoločnosti PTSMAKE sme vyvinuli špecializované techniky obrábania UHMW na prekonanie týchto problémov vrátane prístupov kryogénneho chladenia pre obzvlášť náročné aplikácie.

Výber nástrojov a úvahy o opotrebovaní

Výber rezných nástrojov výrazne ovplyvňuje úspešnosť obrábania oboch materiálov, ale rozdiely sú výrazné.

Požiadavky na nástroje pre HDPE

HDPE je relatívne zhovievavý, pokiaľ ide o výber nástrojov:

- Štandardné nástroje HSS majú primeraný výkon

- Bežné geometrie fungujú dobre

- Normálne uhly sklonu a vôle sú účinné

- Životnosť nástrojov je všeobecne dobrá

- Menej potrebných špecializovaných nástrojov

Požiadavky na nástroje pre UHMW

UHMW si vyžaduje špecifickejšie požiadavky na nástroje:

- Vyžadujú sa extrémne ostré rezné hrany

- Vyššie uhly sklonu sú výhodné

- Leštené povrchy nástrojov znižujú trenie

- Nástroje PCD (polykryštalický diamant), ktoré sú niekedy potrebné pre výrobné série

- Častejšia výmena nástrojov alebo potreba ich opätovného naostrenia

Abrazívny charakter UHMW napriek jeho zdanlivo mäkkej povahe výrazne urýchľuje opotrebovanie nástrojov v porovnaní s HDPE. To zvyšuje náklady na obrábanie komponentov z UHMW nad rámec vyšších nákladov na materiál.

Porovnanie parametrov obrábania

Optimálne parametre obrábania sa medzi týmito materiálmi výrazne líšia, pričom HDPE vo všeobecnosti umožňuje agresívnejšie rezné podmienky.

| Parameter | HDPE | UHMW |

|---|---|---|

| Rýchlosť rezania | Rýchlejšie (500-1000 SFM) | Pomalšie (300-700 SFM) |

| Rýchlosť podávania | Vyššie | Nižšie |

| Hĺbka rezu | Možná agresívnejšia | Odporúčané konzervatívnejšie |

| Požiadavky na chladenie | Minimálne | Kritickejšie |

| Zapojenie nástroja | Môže byť vyššia | Mal by byť obmedzený |

Tieto rozdiely sa priamo premietajú do efektívnosti výroby. V našom závode môžeme zvyčajne obrábať komponenty z HDPE 20-30% rýchlejšie ako ekvivalentné diely z UHMW, čo výrazne ovplyvňuje výrobné náklady.

Tepelný manažment počas obrábania

Riadenie tepla predstavuje pri obrábaní týchto materiálov zásadný rozdiel.

Odvádzanie tepla v HDPE

HDPE lepšie vedie teplo ako UHMW a má o niečo vyšší bod topenia, vďaka čomu je pri obrábaní šetrnejší:

- Menšia náchylnosť na lokálne topenie

- Lepší odvod tepla z reznej zóny

- Nižší koeficient trenia počas rezania

- Menšia tendencia priľnúť k nástrojom pri zahrievaní

- Väčšia tolerancia pre agresívne parametre obrábania

Tepelné výzvy s UHMW

Slabá tepelná vodivosť UHMW spôsobuje značné problémy:

- Teplo sa koncentruje na rozhraní rezu

- Materiál môže ľahko žltnúť na rezné nástroje

- Väčšia pravdepodobnosť tepelnej deformácie

- Vyžaduje konzervatívnejšie prístupy k rezaniu

- Často potrebuje ďalšie stratégie chladenia

Tepelné problémy s UHMW si často vyžadujú zníženie rýchlosti úberu materiálu a predĺženie času cyklu, čo má ďalší vplyv na ekonomické aspekty obrábania tohto materiálu.

Analýza nákladov a prínosov pre aplikácie obrábania

Pri rozhodovaní medzi týmito materiálmi je potrebné zvážiť niekoľko faktorov, ktoré sa týkajú nielen samotnej obrobiteľnosti:

- Náklady na suroviny (UHMW zvyčajne 2-3× vyššie ako HDPE)

- Čas obrábania (20-30% dlhší pre UHMW)

- Spotreba nástroja (vyššia pre UHMW)

- Požiadavky na konečné použitie (odolnosť proti opotrebovaniu, rázová húževnatosť atď.)

- Objem výroby a časový harmonogram

Pri aplikáciách, kde vynikajúce výkonnostné vlastnosti UHMW nie sú rozhodujúce, HDPE často predstavuje ekonomickejšiu voľbu, pretože ponúka lepšiu obrobiteľnosť pri nižších nákladoch na materiál. Avšak v aplikáciách, kde je najdôležitejšia odolnosť proti opotrebovaniu, rázová pevnosť alebo chemická odolnosť, sa môže oplatiť náročnosť obrábania UHMW napriek vyšším nákladom na spracovanie.

Optimalizácia prístupov k obrábaniu oboch materiálov

Na základe mojich skúseností v spoločnosti PTSMAKE som zistil, že pri obrábaní oboch materiálov je účinných niekoľko stratégií na zlepšenie výsledkov:

Pre HDPE:

- Používajte ostré, správne navrhnuté nástroje na rezanie plastov

- Udržujte mierne rýchlosti a podávanie

- Zabezpečenie primeranej evakuácie štiepky

- Podpora tenkostenných profilov počas obrábania

- Pri presných aplikáciách umožňujú mierne spätné pruženie materiálu

Pre UHMW:

- Používajte mimoriadne ostré rezné nástroje s lešteným povrchom

- Používanie nižších rezných rýchlostí a konzervatívnych rýchlostí posuvu

- Zabezpečte dostatočné chladenie, najmä pri hlbokých rezoch

- Navrhovanie prípravkov na minimalizáciu priehybu obrobku

- Pridajte dodatočný materiál na záverečné dokončovacie prechody

Oba materiály profitujú zo správnych stratégií upínania, ktoré minimalizujú deformácie pri upínaní a zároveň poskytujú primeranú podporu počas celej reznej operácie.

Aký je rozdiel medzi obrábaním UHMW a HDPE?

Zamýšľali ste sa niekedy nad tým, prečo si dva podobne vyzerajúce polyetylény vyžadujú úplne odlišné prístupy k obrábaniu? Mnohí inžinieri vo svojich CNC programoch mylne považujú UHMW a HDPE za zameniteľné, len aby po spustení strojov zistili zničené diely, poškodené nástroje a nedodržanie termínov.

Hlavný rozdiel medzi obrábaním UHMW a HDPE spočíva v ich molekulárnej štruktúre. HDPE sa obrába predvídateľnejšie s lepšou povrchovou úpravou a rozmerovou stabilitou, zatiaľ čo extrémne dlhé polymérne reťazce UHMW spôsobujú gumovanie materiálu, zaťaženie nástroja a na dosiahnutie porovnateľných výsledkov vyžadujú nižšie rýchlosti s ostrejšími nástrojmi.

Základné rozdiely v materiáloch ovplyvňujúce obrobiteľnosť

Pri porovnávaní UHMW (polyetylén s ultravysokou molekulovou hmotnosťou) a HDPE (polyetylén s vysokou hustotou) sa v podstate pozeráme na príbuzných z rodiny polyetylénov s výrazne odlišnými vlastnosťami. Tieto rozdiely vyplývajú predovšetkým z ich molekulárnej štruktúry a priamo ovplyvňujú ich reakciu na obrábacie operácie.

Porovnanie molekulovej hmotnosti

Najvýznamnejším rozdielom medzi týmito materiálmi je ich molekulová hmotnosť:

| Materiál | Molekulová hmotnosť (g/mol) | Dĺžka reťaze | Kryštalinita |

|---|---|---|---|

| HDPE | 200,000-500,000 | Mierne | 70-80% |

| UHMW | 3,000,000-6,000,000 | Extrémne dlhý | 45-55% |

Tento výrazný rozdiel v molekulovej hmotnosti vytvára jedinečné výzvy pri obrábaní. Stredná dĺžka reťazca HDPE umožňuje čistý rez materiálu, pričom triesky sa počas obrábania predvídateľne odlamujú. Naopak, extrémne dlhé molekulárne reťazce UHMW sa zamotávajú, čo spôsobuje, že materiál odoláva čistému rezaniu a namiesto toho sa pri obrábaní štandardnými technikami "rozmazáva" alebo deformuje.

Tepelné správanie počas obrábania

Riadenie teploty predstavuje ďalší zásadný rozdiel pri obrábaní týchto materiálov:

- HDPE: Lepšia tepelná vodivosť umožňuje efektívnejšie odvádzanie tepla počas obrábania, čím sa znižuje riziko lokálneho roztavenia alebo deformácie.

- UHMW: Slabá tepelná vodivosť spôsobuje koncentráciu tepla na reznom rozhraní, čo môže viesť k gumovaniu materiálu, priľnavosti nástroja a nepresnostiam rozmerov.

V spoločnosti PTSMAKE sme vyvinuli špecializované techniky chladenia pre obrábanie UHMW, ktoré pomáhajú zvládať tieto tepelné výzvy, najmä v prípade presných komponentov s prísnymi toleranciami.

Zapojenie nástroja a dynamika rezania

Rozdiely v tvorbe čipov

Spôsob, akým jednotlivé materiály tvoria triesky počas obrábania, prezrádza veľa o ich obrobiteľnosti:

- Tvorba HDPE štiepky: Vytvára diskrétne triesky, ktoré sa čisto oddeľujú od obrobku, čo umožňuje účinný úber materiálu s minimálnou tvorbou tepla.

- Tvorba UHMW čipov: Má tendenciu vytvárať súvislé, vláknité triesky, ktoré sa môžu obtáčať okolo nástrojov, spôsobovať prerušenia a potenciálne poškodenie nástroja aj obrobku.

V našich obrábacích centrách sme nainštalovali špecializované systémy na správu triesok špeciálne na spracovanie náročných vlastností triesok UHMW.

Rezné sily a tlak nástroja

Odolnosť proti rezaniu sa medzi týmito materiálmi tiež výrazne líši:

- HDPE: Vyžaduje mierne rezné sily, predvídateľne reaguje na tlak nástroja.

- UHMW: Vykazuje vyššiu odolnosť pri rezaní, niekedy sa "tlačí späť" proti reznej hrane vďaka svojej pružnosti a húževnatosti.

Úvahy o povrchovej úprave a kvalite

Jedným z najvýraznejších rozdielov pri obrábaní týchto materiálov je kvalita povrchovej úpravy dosiahnuteľná štandardnými technikami.

Schopnosti povrchovej úpravy

| Aspekt | HDPE | UHMW |

|---|---|---|

| Povrchová úprava ako pri obrábaní | Hladký, konzistentný | Často drsné, môžu mať stopy po nástrojoch |

| Kvalita hrán | Čisté, dobre definované | Môže byť rozmazaný alebo mať visiace pramene |

| Rovnomernosť povrchu | Vysoko jednotný | Môžu sa vyskytnúť rozdiely v štruktúre |

| Polievateľnosť | Dobrý | Obmedzené |

HDPE vo všeobecnosti poskytuje vynikajúcu povrchovú úpravu hneď po vybalení zo stroja, zatiaľ čo UHMW si často vyžaduje ďalšie dokončovacie operácie na dosiahnutie porovnateľných výsledkov. Tento rozdiel ovplyvňuje estetické aj funkčné vlastnosti hotových komponentov.

Rozmerová stabilita počas a po obrábaní

Ďalší zásadný rozdiel spočíva v tom, ako dobre si tieto materiály zachovávajú svoje rozmery:

- HDPE: Vykazuje dobrú rozmerovú stabilitu počas obrábania s minimálnym pohybom po obrábaní.

- UHMW: Po obrábaní má tendenciu "relaxovať", pretože sa vnútorné napätia prerozdeľujú, čo niekedy vedie k miernym rozmerovým zmenám niekoľko hodín alebo dokonca dní po obrábaní.

Táto vlastnosť UHMW si vyžaduje osobitnú pozornosť pri navrhovaní a plánovaní obrábania, čo si často vyžaduje zohľadnenie rozmerových posunov po obrábaní.

Výber a optimalizácia nástrojov

Výber rezných nástrojov výrazne ovplyvňuje úspešnosť obrábania oboch materiálov, ale požiadavky sa výrazne líšia.

Geometria rezného nástroja

Na dosiahnutie optimálnych výsledkov s každým materiálom:

- HDPE: Dobre fungujú štandardné geometrie na rezanie plastov s miernymi uhlami sklonu a bežnými vôľami.

- UHMW: Výhody špecializovaných geometrií nástrojov s vyššími uhlami sklonu, leštenými reznými plochami a extrémne ostrými reznými hranami.

Vzory opotrebovania nástrojov

Pri rezaní týchto materiálov sa líši aj spôsob opotrebovania nástrojov:

- HDPE: Spôsobuje mierne, predvídateľné opotrebenie nástroja predovšetkým odieraním.

- UHMW: Urýchľuje opotrebovanie nástroja kombináciou mechanizmov abrázie a adhézie, pričom často vytvára nerovnomerné vzory opotrebovania, ktoré môžu ovplyvniť kvalitu dielov.

V spoločnosti PTSMAKE sme zistili, že investícia do prémiových nástrojov na obrábanie UHMW poskytuje lepšiu celkovú hospodárnosť ako používanie štandardných nástrojov, ktoré si vyžadujú častú výmenu alebo opätovné ostrenie.

Optimalizácia parametrov obrábania

Optimálne parametre obrábania sa medzi týmito materiálmi výrazne líšia, pričom HDPE vo všeobecnosti umožňuje agresívnejšie podmienky rezania.

Odporúčania týkajúce sa rýchlosti a kŕmenia

| Parameter | HDPE | UHMW |

|---|---|---|

| Rýchlosť rezania | 500-1000 SFM | 300-600 SFM |

| Rýchlosť podávania | 0,005-0,020 v/zub | 0,003-0,012 v/z |

| Hĺbka rezu | Môže byť agresívny | Mal by byť konzervatívny |

| Tuhosť nástroja | Štandardný význam | Kritický význam |

Tieto rozdiely majú priamy vplyv na efektívnosť výroby a náklady. V našich obrábacích operáciách môžu byť komponenty z HDPE zvyčajne dokončené 25-35% rýchlejšie ako ekvivalentné diely z UHMW.

Osobitné úvahy o zložitých geometriách

Pri obrábaní zložitých prvkov sú rozdiely medzi týmito materiálmi ešte výraznejšie:

Tenké steny a jemné prvky

- HDPE: Zachováva lepšiu stabilitu počas obrábania tenkých stien, čo umožňuje tenšie rezy.

- UHMW: Vyžaduje väčšie minimálne hrúbky stien kvôli svojej pružnosti a vlastnostiam pri obrábaní.

Obrábanie závitov

Rezanie nití predstavuje osobitnú výzvu:

- HDPE: Vytvára čisté, dobre definované vlákna pomocou štandardných nástrojov a techník na rezanie nití.

- UHMW: Kvalita vlákna je často ohrozená materiálom pružnosť3, čo si vyžaduje špecializované prístupy na dosiahnutie prijateľných výsledkov.

Hlboké vŕtanie

Pri vytváraní hlbokých dier:

- HDPE: Umožňuje štandardné techniky vŕtania s dobrým odvodom triesok.

- UHMW: Vyžaduje si špecializované cykly vŕtania "peck" a zvýšené chladenie, aby sa zabránilo zhlukovaniu triesok a deformácii otvoru.

Analýza nákladovej efektívnosti

Pri rozhodovaní medzi týmito materiálmi pre obrábané súčiastky je potrebné zvážiť niekoľko faktorov, ktoré sa týkajú nielen samotnej obrábateľnosti:

- Náklady na materiál: Cena UHMW je zvyčajne 2-3 krát vyššia ako cena HDPE na objem.

- Čas obrábania: Obrábanie komponentov UHMW trvá v priemere o 25-35% dlhšie.

- Spotreba nástrojov: Náklady na nástroje na obrábanie UHMW sú výrazne vyššie v dôsledku zvýšeného opotrebovania a špecializovaných požiadaviek.

- Miera šrotu: Náročná povaha obrábania UHMW často vedie k vyššej miere vyradenia, najmä v prípade zložitých dielov.

Tieto vyššie výrobné náklady však musia byť vyvážené vynikajúcimi úžitkovými vlastnosťami UHMW v náročných aplikáciách. V prípade komponentov vystavených vysokému opotrebovaniu, nárazom alebo oderu predĺžená životnosť UHMW často ospravedlňuje dodatočné nároky na obrábanie a náklady.

Praktické odporúčania na základe požiadaviek aplikácie

Na základe mojich rozsiahlych skúseností v spoločnosti PTSMAKE s oboma materiálmi uvádzam svoje odporúčania pre výber materiálu na základe požiadaviek aplikácie:

Vyberte si HDPE, keď:

- Rozmerová presnosť je rozhodujúca

- Vyžadujú sa zložité geometrie s jemnými detailmi

- Hlavným záujmom sú výrobné náklady

- Mierna odolnosť proti opotrebovaniu je dostatočná

- Dôležitá je veľkoobjemová efektívnosť výroby

Vyberte si UHMW, keď:

- Je potrebná extrémna odolnosť proti opotrebovaniu

- Pevnosť pri náraze je rozhodujúca

- Chemická odolnosť je nevyhnutná

- Vyžadujú sa nízke trecie vlastnosti

- Predĺžená životnosť komponentov odôvodňuje vyššie výrobné náklady

Pochopenie týchto základných rozdielov medzi obrábaním UHMW a HDPE môže inžinierom pomôcť pri výbere materiálu, ktorý vyváži požiadavky na vyrobiteľnosť, náklady a výkon pre ich špecifické aplikácie.

Môžete laserom rezať UHMWPE?

Stáli ste niekedy pred výzvou rezania UHMWPE pre projekt a uvažovali ste, či by rezanie laserom mohlo ponúknuť čisté a presné riešenie? Mnohí konštruktéri a dizajnéri zápasia s jedinečnými vlastnosťami tohto materiálu a často sú frustrovaní, keď tradičné metódy rezania prinášajú neuspokojivé výsledky alebo keď experimentovanie s laserovou technológiou prináša neuspokojivé výsledky.

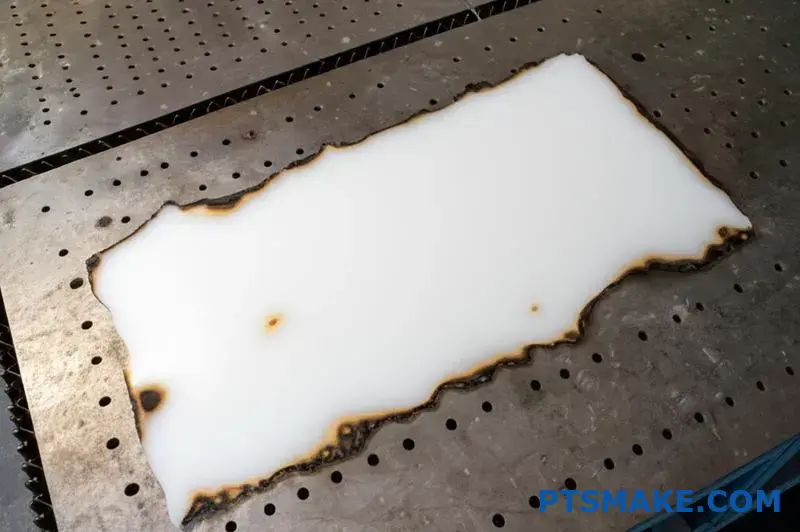

Nie, bežné CO2 a vláknové lasery nedokážu účinne rezať UHMWPE (polyetylén s ultravysokou molekulovou hmotnosťou). Vysoká odrazivosť, nízky bod topenia a tepelné vlastnosti tohto materiálu spôsobujú, že sa skôr roztaví ako odparí, čo má za následok zuhoľnatené hrany, zlú kvalitu rezu a potenciálne poškodenie zariadenia. Namiesto toho sa dôrazne odporúčajú mechanické metódy rezania.

Výzvy laserového rezania UHMWPE

Pokiaľ ide o výrobu komponentov z UHMWPE, rezanie laserom predstavuje značné výzvy, ktoré ho vo všeobecnosti robia nepraktickým pre tento špecifický materiál. Pochopenie dôvodov si vyžaduje preskúmanie materiálových vlastností UHMWPE a fyziky rezania laserom.

Prečo UHMWPE odoláva rezaniu laserom

UHMWPE má niekoľko prirodzených vlastností, ktoré ho robia obzvlášť problematickým pre rezanie laserom:

Vysoká odrazivosť: UHMWPE odráža značnú časť laserovej energie, namiesto toho, aby ju absorboval, najmä pri použití CO2 laserov. Tento odraz znižuje účinnosť rezania a môže potenciálne poškodiť laserové zariadenie presmerovaním lúča späť do optiky.

Nízky bod topenia: UHMWPE začína mäknúť pri teplote približne 80 °C a topí sa pri teplote približne 135-138 °C, čo je v porovnaní s inými technickými plastmi pomerne nízka teplota. Tento nízky bod topenia znamená, že materiál má tendenciu sa počas rezania laserom skôr roztaviť ako čisto odparovať.

Tepelné správanie: Pri zahrievaní UHMWPE neprechádza čistým fázovým prechodom z pevnej látky na plyn (sublimácia), ktorý by umožnil čisté rezanie laserom. Namiesto toho prechádza roztaveným stavom, ktorý má za následok zlú kvalitu hrán.

Vysoká tepelná rozťažnosť: Materiál sa pri zahrievaní výrazne rozpína, čo spôsobuje rozmerovú nestabilitu počas rezania, ktorá sťažuje dosiahnutie presnosti.

Čo sa stane pri pokuse o rezanie laserom

Pri pokuse o rezanie laserom na UHMWPE sa zvyčajne vyskytuje niekoľko nežiaducich výsledkov:

| Vydanie | Príčina | Výsledok |

|---|---|---|

| Tavenie/škvarenie | Nízky bod topenia | Hrubé, zafarbené hrany s nízkou presnosťou rozmerov |

| Neúplné rezanie | Odraz lúča | Neschopnosť preniknúť cez hrubšie rezy |

| Deformácia | Tepelná rozťažnosť | Rozmerové skreslenie obrobku |

| Rekombinácia materiálov | Spätný tok roztaveného materiálu | Línie rezu, ktoré sa za nosníkom utesnia |

| Dym/výpary | Tepelný rozklad | Potenciálne nebezpečné emisie vyžadujúce vetranie |

Podľa mojich skúseností v spoločnosti PTSMAKE sme sa stretli s mnohými prípadmi, keď sa klienti pokúšali o rezanie UHMWPE laserom predtým, ako prišli k nám, čo vždy viedlo k nevyhovujúcim dielom s nízkou kvalitou hrán, nepresnosťou rozmerov a niekedy aj tepelne ovplyvnenými zónami, ktoré zhoršovali vlastnosti materiálu.

Alternatívne metódy rezania pre UHMWPE

Keďže rezanie laserom nie je vo všeobecnosti vhodné pre UHMWPE, niekoľko alternatívnych metód rezania ponúka oveľa lepšie výsledky:

CNC obrábanie

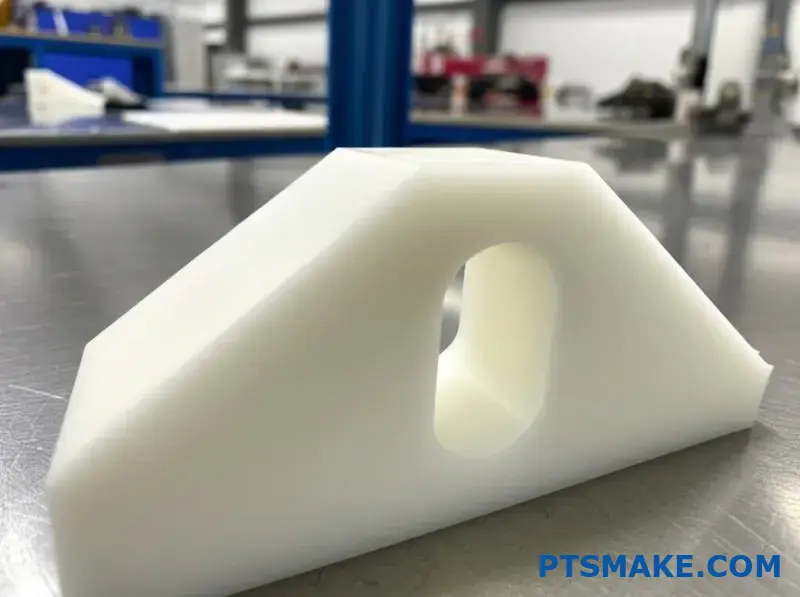

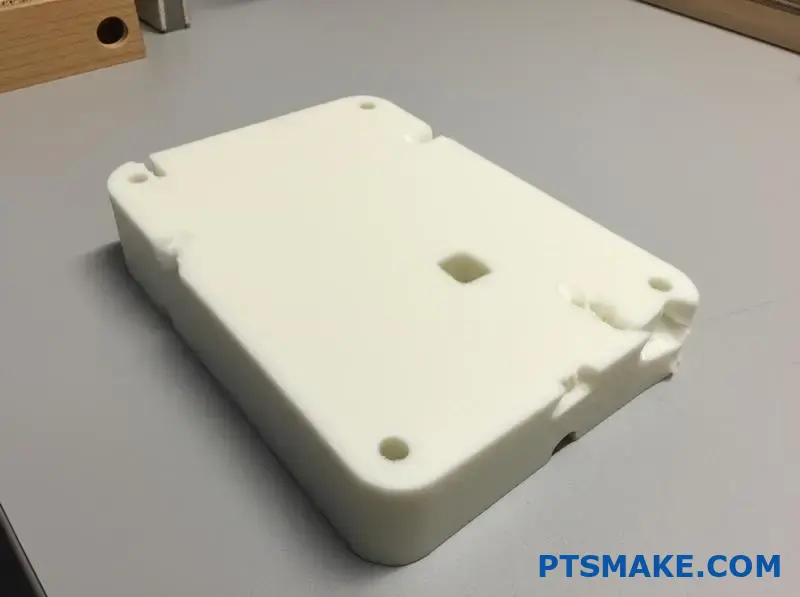

CNC obrábanie predstavuje zlatý štandard na výrobu presných komponentov z UHMWPE. Hoci môže byť obrábanie tohto materiálu náročné kvôli jeho húževnatosti a pružnosti, správne techniky prinášajú vynikajúce výsledky:

- Výhody: Presné rozmery, vynikajúca kvalita hrán, schopnosť vytvárať zložité geometrie

- Úvahy: Vyžaduje ostré rezné nástroje, správne chladenie a primerané rýchlosti posuvu

V spoločnosti PTSMAKE sme vyvinuli špecializované CNC protokoly špeciálne pre UHMWPE, ktoré minimalizujú deformáciu materiálu a gumovanie nástroja pri zachovaní prísnych tolerancií.

Rezanie vodným lúčom

Rezanie vodným lúčom ponúka presvedčivú alternatívu pre UHMWPE plechy a dosky:

- Výhody: Žiadna tepelne ovplyvnená zóna, čisté hrany, možnosť rezania hrubých rezov

- Úvahy: Nižšia presnosť ako CNC pre komplexné prvky, možnosť mierneho zúženia hrán

Technológia rezania vodným lúčom za studena zabraňuje tepelným problémom, ktoré spôsobujú rezanie laserom, a preto je obzvlášť vhodná na priame rezy alebo jednoduché geometrie v UHMWPE.

Rezanie pásovou pílou

Na priame rezy a hrubé rozmery môžu byť efektívne priemyselné pásové píly:

- Výhody: Rýchly, úsporný, minimálny odpad materiálu

- Úvahy: Obmedzené na priame rezy, vyžaduje dokončovacie operácie pre presné hrany

Vysekávanie

Na veľkoobjemovú výrobu tenkých plátov UHMWPE:

- Výhody: Rýchla výroba, konzistentné rozmery dielov

- Úvahy: Vysoké počiatočné náklady na nástroje, obmedzené na jednoduchšie geometrie

Optimalizácia mechanického rezania UHMWPE

Aj keď rezanie laserom nie je možné, stále môžeme dosiahnuť vynikajúce výsledky pomocou mechanických metód rezania, ak budeme dodržiavať tieto osvedčené postupy:

Výber nástrojov pre UHMWPE

Správne rezné nástroje majú pri práci s UHMWPE zásadný význam:

- Pre CNC frézovanie: Používajte ostré, leštené rezné nástroje s vysokým uhlom sklonu

- Na rezanie: Vyberte si čepele s jemnými zubami a agresívnym uhlom sklonu

- Na vŕtanie: Ostré vrtáky so správnou geometriou hrotu, aby sa zabránilo vytláčaniu materiálu

Chladenie a mazanie

Pri rezaní UHMWPE je nevyhnutné správne chladenie:

- Chladenie pri záplavách: Pomáha predchádzať nahromadeniu tepla, ktoré by mohlo spôsobiť rozmerové problémy.

- Stlačený vzduch: Môže postačovať na ľahšie rezacie operácie

- Predchádzanie prehriatiu: Kritické pre zachovanie vlastností materiálu a rozmerovej stability

Úvahy o upevnení

Pružnosť UHMWPE si vyžaduje správnu podporu obrobku:

- Pevná podpora: Zabraňuje vychýleniu materiálu počas rezania

- Vákuové stoly: Účinné na držanie plechového materiálu bez deformácie

- Vlastné svietidlá: Môže byť potrebné pre zložité geometrie

Kedy sa ešte môže uvažovať o laseroch

Zatiaľ čo bežné CO2 a vláknové lasery sú vo všeobecnosti nevhodné, existuje niekoľko špecializovaných scenárov, v ktorých by sa laserová technológia mohla stále zvážiť pre UHMWPE:

UV lasery na povrchové značenie

Ultrafialové lasery sa niekedy môžu použiť na označovanie povrchu bez rezania:

- Výhody: Dokáže vytvoriť trvalé značky bez toho, aby prenikol hlboko

- Úvahy: Obmedzené na povrchové efekty, nevhodné na rezanie

Experimentálne laserové technológie

Výskum špecializovaných laserových systémov pokračuje:

- Femtosekundové lasery: Ultrakrátke pulzné lasery by teoreticky mohli prekonať niektoré problémy s UHMWPE

- Vlastné vlnové dĺžky: Lasery optimalizované pre absorpčné vlastnosti UHMWPE

- Praktické obmedzenia: Takéto systémy sú stále veľmi drahé a nepraktické pre väčšinu aplikácií

Analýza nákladov a prínosov metód rezania

Pri posudzovaní možností výroby komponentov z UHMWPE zvážte tieto faktory:

| Metóda rezania | Počiatočné náklady na nastavenie | Náklady na jeden diel | Kvalita hrán | Rozmerová presnosť | Priepustnosť |

|---|---|---|---|---|---|

| CNC obrábanie | Stredne vysoké | Stredné | Vynikajúce | Vynikajúce | Stredné |

| Vodný lúč | Stredné | Stredne vysoké | Veľmi dobré | Dobrý | Stredne vysoké |

| Pásová píla | Nízka | Nízka | Slabá-dobrá | Spravodlivé | Vysoká |

| Vysekávanie | Veľmi vysoká | Veľmi nízka | Dobrý | Dobrý | Veľmi vysoká |

Najvhodnejšia metóda závisí od vašich špecifických požiadaviek na aplikáciu, objemu výroby a potrieb kvality. V prípade presných komponentov, pri ktorých je potrebné zachovať vlastnosti materiálu, poskytuje CNC obrábanie zvyčajne najlepšiu celkovú hodnotu napriek stredne vysokým nákladom.

Aplikácie v reálnom svete a úvahy

Za roky môjho pôsobenia v spoločnosti PTSMAKE som videl, že UHMWPE sa používa v mnohých aplikáciách, kde sú jeho jedinečné vlastnosti nevyhnutné:

- Komponenty opotrebenia: Puzdrá, ložiská, opotrebované podložky

- Zariadenia na spracovanie potravín: Krájacie dosky, vodiace lišty

- Zdravotnícke pomôcky: Implantovateľné komponenty

- Priemyselné vložky: Obloženie žľabu, obloženie násypky

Pri týchto aplikáciách je kľúčové zachovať integritu materiálu počas výroby. Teplo vznikajúce počas rezania laserom by mohlo ohroziť práve tie vlastnosti, ktoré robia UHMWPE cenným, ako je jeho odolnosť proti opotrebovaniu a molekulárna súdržnosť4.

Aj keď sa môže zdať, že rezanie laserom je atraktívne pre svoju rýchlosť a presnosť pri iných materiáloch, vyššie uvedené mechanické metódy rezania neustále poskytujú lepšie výsledky pre komponenty z UHMWPE, pričom zachovávajú výnimočné úžitkové vlastnosti materiálu a zároveň dosahujú potrebnú rozmerovú presnosť.

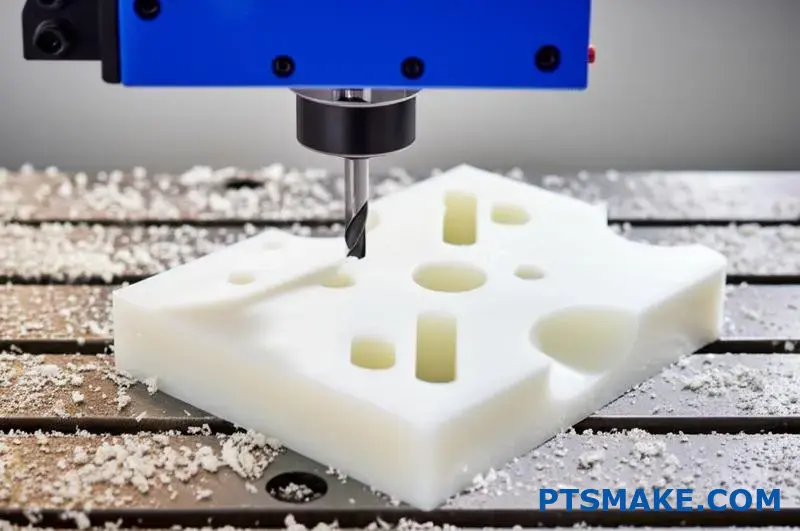

Aké sú najlepšie postupy pre CNC obrábanie UHMWPE?

Bojovali ste pri obrábaní UHMWPE s gumovými nástrojmi, zlou povrchovou úpravou alebo rozmerovými nepresnosťami? Mnohí výrobcovia bojujú s týmto jedinečným náročným materiálom a sledujú, ako sa rezné nástroje pokrývajú roztaveným plastom, zatiaľ čo rozmerové tolerancie sa stále viac vzďaľujú.

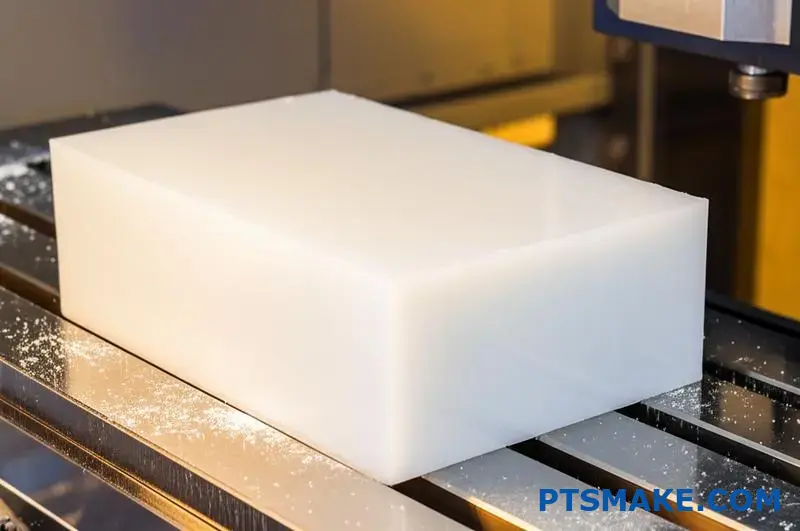

Úspešné CNC obrábanie UHMWPE si vyžaduje ostré rezné nástroje s pozitívnym uhlom sklonu, pomalšie otáčky vretena, aby sa zabránilo hromadeniu tepla, primerané chladenie, pevné upínanie a správne rýchlosti posuvu. Tieto postupy minimalizujú gumovanie materiálu, zachovávajú rozmerovú stabilitu a vytvárajú čisté rezy v tomto náročnom, ale cennom technickom plaste.

Pochopenie jedinečných výziev obrábania UHMWPE

Polyetylén s ultravysokou molekulovou hmotnosťou predstavuje pri CNC obrábaní špecifické výzvy vzhľadom na svoju molekulárnu štruktúru a fyzikálne vlastnosti. Vďaka extrémne dlhým polymérnym reťazcom (zvyčajne 3,5 - 7,5 milióna g/mol) poskytuje UHMWPE výnimočnú odolnosť proti opotrebovaniu a rázovú pevnosť, ale spôsobuje značné ťažkosti pri obrábaní.

Vlastnosti materiálu ovplyvňujúce obrobiteľnosť

Na efektívne obrábanie UHMWPE je nevyhnutné pochopiť, ako jeho jedinečné vlastnosti ovplyvňujú proces rezania:

Vysoká molekulová hmotnosť: Extrémne dlhé molekulárne reťazce odolávajú čistému rezaniu a skôr sa rozmazávajú, než aby tvorili triesky.

Nízka tepelná vodivosť: UHMWPE zle odvádza teplo, čo spôsobuje nárast teploty na reznom rozhraní.

Nízky bod topenia: Materiál začína mäknúť približne pri 80 °C a topí sa približne pri 130-136 °C.

Vysoká odolnosť proti oderu: Táto vlastnosť je síce výhodná pre konečné použitie, ale urýchľuje opotrebovanie nástroja počas obrábania.

Viskoelastické správanie: UHMWPE vykazuje pri zaťažení viskózne aj elastické vlastnosti, čo spôsobuje rozmerové problémy.

Kombináciou týchto vlastností vzniká materiál, ktorý odoláva bežným metódam obrábania. V spoločnosti PTSMAKE sme vyvinuli špecializované techniky na prekonanie týchto problémov a dôslednú výrobu vysoko presných komponentov z UHMWPE.

Optimalizácia rezných nástrojov pre UHMWPE

Výber vhodných rezných nástrojov je pravdepodobne najkritickejším faktorom úspešného obrábania UHMWPE.

Výber materiálu nástroja

Moje skúsenosti ukázali, že tieto nástrojové materiály sa najlepšie používajú s UHMWPE:

| Materiál nástroja | Výkon | Najlepšie aplikácie |

|---|---|---|

| Karbid | Dobrý všestranný výkon | Všeobecné frézovanie a sústruženie |

| PCD (polykryštalický diamant) | Vynikajúce zachovanie hrán, prémiová voľba | Výrobné série, presné dokončovacie práce |

| Rýchlorezná oceľ (HSS) | Prijateľné na obmedzené použitie | Práca na prototype, jednoduché operácie |

Hoci štandardné karbidové nástroje môžu fungovať pri základných operáciách, zistil som, že nástroje z tvrdokovu prémiovej triedy alebo PCD poskytujú výrazne lepšie výsledky pri výrobných prácach. Počiatočná investícia do kvalitnejších nástrojov sa vráti vďaka predĺženej životnosti a vynikajúcej kvalite povrchu.

Kritické funkcie geometrie nástroja

Geometria nástroja významne ovplyvňuje úspešnosť obrábania UHMWPE:

- Uhol hrabania: Vysoké pozitívne uhly sklonu (10-20°) znižujú rezné sily a tvorbu tepla

- Uhol odľahčenia: Veľké uhly odľahčenia (10-15°) zabraňujú treniu a hromadeniu materiálu

- Rezné hrany: Extrémne ostré rezné hrany minimalizujú tlačenie a deformáciu materiálu

- Povrchová úprava: Leštené povrchy nástrojov znižujú trenie a zabraňujú priľnutiu materiálu

V spoločnosti PTSMAKE často používame špecializované nástroje s geometriou špeciálne navrhnutou pre termoplasty. Tieto nástroje majú vysoko leštený povrch a extrémne ostré rezné hrany, ktoré minimalizujú rozmazávanie materiálu a vytvárajú čistejšie rezy.

Optimálne parametre obrábania

Pre úspešné obrábanie UHMWPE sú nevyhnutné správne rezné parametre.

Odporúčania týkajúce sa rýchlosti a kŕmenia

Tendencia UHMWPE zahrievať sa počas obrábania si vyžaduje konzervatívne rezné parametre:

| Operácia | Odporúčanie rýchlosti | Odporúčanie týkajúce sa krmiva |

|---|---|---|

| Frézovanie | 300-700 SFM (povrchových stôp za minútu) | 0,003-0,010 palca na zub |

| Otáčanie | 300-600 SFM | 0,004-0,012 palca na otáčku |

| Vŕtanie | 200-400 SFM | 0,005-0,015 palca na otáčku |

Tieto parametre by sa mali upraviť na základe tuhosti stroja, stavu nástroja a špecifických požiadaviek na diel. Zistil som, že pomalšie rezné rýchlosti vo všeobecnosti prinášajú lepšie výsledky s UHMWPE, aj keď sa tým zvyšuje čas cyklu.

Úvahy o hĺbke rezu

Pri obrábaní UHMWPE má hĺbka rezu významný vplyv na tvorbu tepla a kvalitu dielca:

- Operácie hrubovania: Stredné hĺbky rezu (0,050-0,100") s primeranými rýchlosťami posuvu

- Dokončovacie operácie: Malé hĺbky rezu (0,010-0,030") s vyššími rýchlosťami posuvu v pomere k hĺbke

- Plnohodnotný slot: Ak je to možné, vyhnite sa; ak je to potrebné, znížte rýchlosť o 30-40%

Kľúčovým princípom je vyvážiť rýchlosť úberu materiálu a tvorbu tepla. Pri odstraňovaní príliš veľkého množstva materiálu naraz vzniká nadmerné teplo, zatiaľ čo príliš ľahké rezy môžu spôsobiť skôr trenie ako čistý rez.

Účinné stratégie chladenia

Správne chladenie je pri obrábaní UHMWPE veľmi dôležité vzhľadom na jeho slabú tepelnú vodivosť a nízky bod topenia.

Porovnanie metód chladenia

| Metóda chladenia | Účinnosť | Najlepšie aplikácie |

|---|---|---|

| Zaplavenie chladiacou kvapalinou | Veľmi dobré | Všeobecné obrábanie, hlboké vrecká |

| Stlačený vzduch | Dobrý | Ľahké rezy, tenké rezy |

| Kryogénne chladenie | Vynikajúce | Presné komponenty, náročné funkcie |

| Chladenie hmlou | Spravodlivé | Jednoduché profilovanie, ľahká práca |

Podľa mojich skúseností v spoločnosti PTSMAKE poskytuje zaplavená chladiaca kvapalina najkonzistentnejšie výsledky pre väčšinu aplikácií UHMWPE. Nepretržitý tok účinne odvádza teplo a pomáha odplavovať triesky z reznej zóny.

Pri obzvlášť náročných aplikáciách niekedy používame kryogénne chladiace techniky s použitím kvapalného dusíka alebo CO₂. Tento prístup výrazne znižuje tepelné problémy, ale vyžaduje si špecializované vybavenie a bezpečnostné protokoly.

Osvedčené postupy pre upínanie a upínanie obrobkov

Pri obrábaní UHMWPE je nevyhnutné správne upínanie obrobku vzhľadom na jeho pružnosť a tendenciu deformovať sa pod tlakom.

Stratégie efektívneho upínania obrobkov

- Vákuové stoly: Ideálne pre listový materiál; poskytuje rovnomernú, rozloženú prídržnú silu

- Vlastné svietidlá: Navrhnite prípravky so širokými kontaktnými plochami na rozloženie upínacích síl

- Nízky upínací tlak: Použite len takú silu, aby ste obrobok upevnili bez deformácie.

- Podporný materiál: Zabezpečte úplnú oporu pod tenkými profilmi, aby sa zabránilo priehybu.

- Podpora uniforiem: Zabezpečenie rovnomernej podpory na celom obrobku

Pri navrhovaní prípravkov na obrábanie UHMWPE nezabudnite, že tento materiál má oveľa nižší modul pružnosti ako kovy. Prípravky, ktoré by dobre fungovali pre hliník alebo oceľ, môžu v prípade UHMWPE spôsobiť značný priehyb obrobku.

Evakuácia a správa čipov

Efektívny odvod triesok je obzvlášť dôležitý pri obrábaní UHMWPE.

Výzvy pri tvorbe čipov

Na rozdiel od kovov, ktoré vytvárajú samostatné triesky, UHMWPE často vytvára dlhé, vláknité triesky, ktoré sa môžu obtáčať okolo nástrojov alebo padať späť do dráhy rezania. Tieto triesky môžu:

- Prebrúsenie a poškodenie povrchu obrobku

- Ovinutie okolo vretena alebo nástroja

- Zasahovanie do dodávky chladiacej kvapaliny

- Ak sa neodstráni, spôsobuje nahromadenie tepla

Ak chcete tieto výzvy zvládnuť, uplatnite tieto stratégie:

- Používajte vysokotlakovú chladiacu kvapalinu nasmerovanú na reznú zónu

- Naprogramujte pravidelné zasúvanie nástroja na rozbíjanie triesok

- Zvážte geometrie nástrojov na lámanie triesky, ak sú k dispozícii

- Zapojenie výbuchov vzduchu v kombinácii s chladiacou kvapalinou

V spoločnosti PTSMAKE sme na našich CNC strojoch nainštalovali špecializované systémy na odvádzanie triesok, ktoré sú určené na obrábanie polymérov5 aby sa zabezpečilo dôsledné odstránenie triesky a predišlo sa problémom s kvalitou spojeným s balením alebo opätovným rezaním triesky.

Úvahy o rozmeroch a tolerancie

Viskoelastické vlastnosti UHMWPE vytvárajú jedinečné výzvy na zachovanie prísnych tolerancií.

Správanie materiálu ovplyvňujúce rozmery

Rozmerovú presnosť pri obrábaní UHMWPE ovplyvňuje niekoľko faktorov:

- Tepelná rozťažnosť: UHMWPE má vysoký koeficient tepelnej rozťažnosti

- Efekt pamäte: Materiál má tendenciu "pamätať si" svoj pôvodný tvar

- Relaxácia pri strese: Vnútorné napätia môžu po obrábaní spôsobiť zmeny rozmerov

- Absorpcia vlhkosti: Hoci je minimálny, môže ovplyvniť rozmery v presných aplikáciách

Praktické usmernenia o tolerancii

Na základe mojich skúseností v spoločnosti PTSMAKE ide o praktické možnosti tolerancie pre UHMWPE:

| Typ funkcie | Praktická tolerancia | Náročné, ale možné |

|---|---|---|

| Vonkajšie rozmery | ±0.005" | ±0.002" |

| Priemery otvorov | ±0.003" | ±0.001" |

| Tolerancia polohy | ±0.007" | ±0.003" |

| Povrchová úprava | 125 μin Ra | 32 μin Ra |

Na dosiahnutie prísnejších tolerancií v stĺpci "náročné, ale možné" môžu byť potrebné špecializované techniky, prémiové nástroje a prípadne sekundárne operácie.

Optimalizácia povrchovej úpravy

Dosiahnutie vynikajúcej povrchovej úpravy na UHMWPE si vyžaduje špecifické techniky.

Stratégie na zlepšenie kvality povrchu

- Výber nástrojov: Používajte mimoriadne ostré, leštené rezné nástroje

- Vysoké povrchové rýchlosti: Len pri dokončovacích prejazdoch môžu mierne vyššie otáčky zlepšiť kvalitu povrchu

- Ľahké dokončovacie priechody: Pre konečné rozmery vykonajte veľmi ľahké rezy (0,005-0,010").

- Stratégia dráhy nástroja: Frézovanie na stúpačkách vo všeobecnosti poskytuje lepšie povrchové úpravy ako konvenčné frézovanie

- Tuhosť: Minimalizujte predĺženie nástroja a zabezpečte pevné upnutie

Pri aplikáciách, ktoré si vyžadujú výnimočnú povrchovú úpravu, zvážte tieto ďalšie kroky:

- Nechajte obrobené diely "odpočívať" 24 hodín pred konečnou úpravou

- Na finálne operácie používajte diamantom leštené rezné nástroje

- Zvážte sekundárne leštenie kritických povrchov

Úvahy po obrábaní

Po obrábaní komponentov z UHMWPE je potrebné zohľadniť niekoľko aspektov, ktoré zabezpečia optimálnu kvalitu dielov.

Zmiernenie stresu a stabilizácia

Diely z UHMWPE môžu po obrábaní naďalej mierne meniť rozmery, pretože sa vyrovnávajú vnútorné napätia. Pre presné aplikácie zvážte:

- Obrábanie na takmer konečné rozmery

- Stabilizácia dielov po dobu 24-48 hodín

- Vykonávanie záverečných ľahkých dokončovacích rezov po stabilizácii

Čistenie a kontrola

Nízka povrchová energia UHMWPE môže sťažovať jeho čistenie:

- Používajte izopropylalkohol alebo špecializované čistiace prostriedky na plasty

- Vyhnite sa agresívnym rozpúšťadlám, ktoré môžu spôsobiť praskanie pod napätím

- Skontrolujte, či sa v nich nenachádzajú usadené triesky alebo úlomky

- Skontrolujte, či sa v nich nenachádzajú zóny ovplyvnené teplom (zvyčajne viditeľné ako lesklé oblasti).

Možnosti povrchovej úpravy

Pri špecifických aplikáciách môže povrchová úprava zvýšiť výkonnosť:

- Liečba plazmou: Zlepšuje priľnavosť pri lepení alebo natieraní

- Korónový výboj: Zvyšuje povrchovú energiu pre lepšiu zmáčavosť

- Mechanické textúrovanie: Vytvára riadené vzory povrchov pre špecifické funkcie

Aplikácie a úvahy špecifické pre dané odvetvie

Rôzne priemyselné odvetvia majú jedinečné požiadavky na komponenty z UHMWPE, ktoré ovplyvňujú prístupy k obrábaniu.

Zdravotnícky priemysel

V prípade zdravotníckych aplikácií je potrebné zohľadniť aj ďalšie aspekty:

- Certifikácia materiálu: Používanie iba UHMWPE lekárskej kvality s príslušnou dokumentáciou

- Povrchová úprava: Extrémne hladké povrchové úpravy pre implantovateľné komponenty

- Čistota: Obrábanie v čistom prostredí, aby sa zabránilo kontaminácii

- Dokumentácia: Zachovanie úplnej vysledovateľnosti počas celého výrobného procesu

V spoločnosti PTSMAKE udržiavame oddelené zariadenia a nástroje pre materiály určené na lekárske účely, aby sme zabránili krížovej kontaminácii a zabezpečili súlad s regulačnými požiadavkami.

Priemyselné a mechanické aplikácie

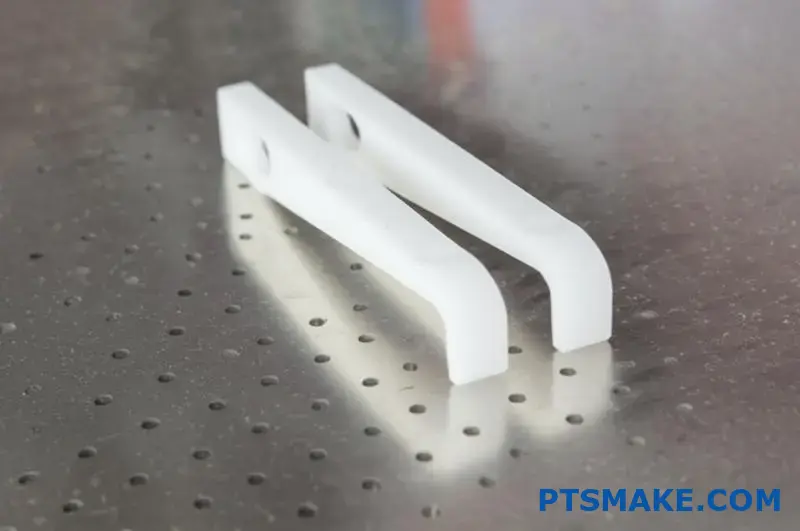

Pre opotrebované komponenty a mechanické aplikácie:

- Rozmerová stabilita: Kritické pre ložiskové povrchy a pohyblivé časti

- Povrchová úprava: Optimalizované pre špecifické požiadavky na trenie

- Kvalita hrán: Ostré, čisté hrany na použitie so škrabkami a vodidlami

- Rovnomernosť hrúbky: Dôležité pre rovnomerné opotrebenie

Tieto aplikácie často profitujú z výnimočnej odolnosti UHMWPE proti opotrebovaniu a nízkeho koeficientu trenia, vďaka čomu sa oplatí vynaložiť dodatočné nároky na obrábanie.

Zariadenia na spracovanie potravín

Pre aplikácie, ktoré prichádzajú do kontaktu s potravinami:

- Textúra povrchu: Neporézne povrchy na zabránenie rastu baktérií

- Zaoblenie hrán: Odstránenie ostrých rohov, v ktorých by sa mohli nachádzať kontaminanty

- Čistota materiálu: Používanie iba tried bez prídavných látok, ktoré sú v súlade s FDA

- Kontrola: 100% vizuálna kontrola na prítomnosť akéhokoľvek zabudovaného cudzieho materiálu

Vďaka starostlivému uplatňovaniu týchto osvedčených postupov môže CNC obrábanie transformovať náročný materiál UHMWPE na vysoko výkonné komponenty, ktoré využívajú jeho výnimočné vlastnosti pri zachovaní presných rozmerov a vynikajúcej kvality povrchu.

Ako zabrániť deformácii počas obrábania UHMWPE?

Už ste niekedy videli, ako sa vám starostlivo navrhnutý diel z UHMWPE počas obrábania deformuje pred očami? Mnohí konštruktéri čelia tejto frustrujúcej výzve pri práci s týmto výnimočným materiálom a zisťujú, že konvenčné prístupy k obrábaniu spôsobujú, že napriek zdanlivo správnym postupom majú deformované diely, ktoré nevyhovujú kontrolám kvality.

Aby ste predišli deformáciám počas obrábania UHMWPE, používajte ostré rezné nástroje s pozitívnym uhlom sklonu, udržiavajte nízke rezné teploty, používajte primerané upínanie obrobku bez nadmerného upínacieho tlaku, používajte správne parametre obrábania s miernymi posuvmi a rýchlosťami a medzi operáciami vykonávajte techniky uvoľňovania napätia, aby ste dosiahli rozmerovú stabilitu.

Pochopenie toho, prečo sa UHMWPE počas obrábania deformuje

Polyetylén s ultravysokou molekulovou hmotnosťou (UHMWPE) predstavuje jedinečnú výzvu pri obrábaní vzhľadom na špecifické vlastnosti materiálu. Tento pozoruhodný technický plast ponúka výnimočnú odolnosť proti opotrebovaniu, rázovú pevnosť a chemickú stabilitu, ale tie isté vlastnosti môžu spôsobiť, že je náchylný na deformáciu počas obrábania.

Vlastnosti materiálu prispievajúce k deformácii

Molekulárna štruktúra UHMWPE výrazne ovplyvňuje jeho správanie pri obrábaní:

- Dlhé polymérové reťaze: Extrémne dlhé molekulárne reťazce UHMWPE (3,5 - 7,5 milióna g/mol) vytvárajú materiál, ktorý odoláva čistému rezaniu a má tendenciu deformovať sa pod tlakom nástroja.

- Viskoelastické vlastnosti: Materiál vykazuje viskózne aj elastické reakcie na namáhanie, čo môže viesť k nepredvídateľnej deformácii počas obrábania a po ňom.

- Nízka tepelná odolnosť: S relatívne nízkym bodom mäknutia okolo 80 °C sa UHMWPE môže ľahko deformovať, keď sa počas obrábania nahromadí teplo.

- Tepelná rozťažnosť: UHMWPE má vysoký koeficient tepelnej rozťažnosti (približne 1,1 × 10^-4 in/in/°F), čo spôsobuje výrazné zmeny rozmerov pri kolísaní teploty.

- Efekt pamäte: Materiál má tendenciu "pamätať si" svoj pôvodný tvar, čo môže spôsobiť, že po odstránení obrábacích síl sa obrobené diely čiastočne vrátia do predchádzajúcich tvarov.

Typy deformácie pri obrábaní UHMWPE

Na základe mojich skúseností v spoločnosti PTSMAKE som pri obrábaní UHMWPE pozoroval niekoľko bežných deformačných modelov:

| Typ deformácie | Príčina | Vizuálny vzhľad |

|---|---|---|

| Tepelné deformácie | Hromadenie tepla počas obrábania | Vlnité alebo konkávne/konvexné skreslenie |

| Deformácia pri upínaní | Nadmerný tlak na obrobok | Stlačené oblasti, ktoré sa po uvoľnení rozšíria |

| Spring-back | Pružná odozva na rezné sily | Rozmery väčšie ako naprogramované |

| Deformácia zvyškovým napätím | Vnútorné namáhanie spôsobené výrobou alebo obrábaním | Postupné deformácie niekoľko hodín alebo dní po opracovaní |

| Priehyb tenkej steny | Nedostatočná podpora pružných častí | Vlnenie alebo stopy po chvení na tenkých stenách |

Pochopenie týchto deformačných mechanizmov je prvým krokom k vypracovaniu účinných stratégií prevencie.

Základné informácie o rezných nástrojoch

Výber rezných nástrojov výrazne ovplyvňuje úspešnosť obrábania UHMWPE a prevenciu deformácií.

Optimálne geometrie nástrojov

Pri obrábaní UHMWPE bez deformácie je rozhodujúca geometria nástroja:

- Uhol hrabania: Používajte vysoké pozitívne uhly sklonu (15 - 20°), aby ste rezali materiál, a nie ho tlačili.

- Uhol odľahčenia: Zavedenie veľkých odľahčovacích uhlov (10-15°) na minimalizáciu trenia a tvorby tepla

- Ostrosť hrán: udržiavanie extrémne ostrých rezných hrán na zníženie rezných síl a deformácie materiálu

- Povrch nástroja: Používajte leštené povrchy nástrojov na zníženie trenia a zabránenie priľnavosti materiálu

V spoločnosti PTSMAKE pravidelne vymieňame alebo preostrujeme nástroje používané na obrábanie UHMWPE, aby sme zabezpečili optimálnu kvalitu hrán počas celej výrobnej série.

Výber materiálu nástroja

Správny materiál nástroja môže výrazne znížiť riziko deformácie:

- Karbid: Dobrý všestranný výkon s primeranou ostrosťou a odolnosťou proti opotrebovaniu

- PCD (polykryštalický diamant): Vynikajúce zachovanie hrán a výnimočné schopnosti povrchovej úpravy

- Nástroje s povlakom CVD: poskytujú nízke koeficienty trenia, ktoré znižujú tvorbu tepla

- Špecializované plastové rezné vložky: Navrhnuté špeciálne na obrábanie polymérov s optimalizovanou geometriou

Stratégie tepelného manažmentu

Teplo je pri obrábaní UHMWPE nepriateľom. Účinné riadenie tepla je nevyhnutné na zabránenie deformáciám.

Porovnanie metód chladenia

| Metóda chladenia | Účinnosť | Ťažkosti s implementáciou | Najlepšie aplikácie |

|---|---|---|---|

| Zaplavenie chladiacou kvapalinou | Vysoká | Nízka | Všeobecné obrábanie, úber ťažkého materiálu |

| Stlačený vzduch | Stredné | Nízka | Ľahké rezanie, dokončovacie operácie |

| Kryogénne chladenie | Veľmi vysoká | Vysoká | Presné komponenty, náročné geometrie |

| Chladenie hmlou | Stredné | Stredné | Stredne náročná prevádzka s miernou produkciou tepla |

| Chladený vzduch | Vysoká | Stredné | Presné dokončovacie práce bez znečistenia tekutinou |

Optimalizácia rezných parametrov na zníženie tepla

Parametre obrábania sa musia starostlivo kontrolovať, aby sa minimalizovala tvorba tepla:

- Rýchlosť rezania: Používajte nižšie otáčky vretena (zvyčajne 300-600 SFM), aby ste znížili trenie a teplo.

- Rýchlosť podávania: Zavedenie miernych až vysokých rýchlostí posuvu v pomere k rýchlosti, aby sa zabezpečilo odvádzanie tepla trieskami.

- Hĺbka rezu: Vykonávajte primerane veľké rezy (0,020-0,100"), aby ste vyvážili účinnosť úberu materiálu a tvorbu tepla.

- Step-Over: Pre dokončovacie prechody používajte konzervatívne kroky (30-40% priemeru nástroja), aby ste znížili nahromadenie tepla.

- Stratégia dráhy nástroja: Používajte vysokoúčinné dráhy nástrojov, ktoré udržujú konzistentný záber nástroja

Zistil som, že nepretržité rezanie bez prerušenia pomáha udržiavať tepelnú stabilitu obrobku. Časté zastavovanie a spúšťanie môže spôsobiť kolísanie teploty, ktoré vedie k nekonzistentným rozmerom.

Pokročilé techniky obrábania

Správne upínanie obrobku je pravdepodobne najkritickejším faktorom pri predchádzaní deformácii UHMWPE počas obrábania.

Vyvážené prístupy k upínaniu

Kľúčom k účinnému upínaniu UHMWPE je dostatočne pevné upevnenie materiálu, aby sa zabránilo jeho pohybu, a zároveň sa zabránilo nadmernému tlaku, ktorý spôsobuje deformáciu:

- Distribuovaný tlak: Na rozloženie upínacích síl používajte skôr väčšie kontaktné plochy ako bodové kontakty

- Konzistentná podpora: Zabezpečte rovnomernú podporu celého obrobku, najmä pod obrábanými plochami.

- Minimálna upínacia sila: Vyvíjajte len taký tlak, aby ste obrobok upevnili bez viditeľného stlačenia.

- Sekvenčné upínanie: Upevňovacie prvky uťahujte postupne, aby sa napätie rovnomerne rozložilo.

Špecializované riešenia pre upevnenie

V prípade náročných komponentov UHMWPE zvážte tieto špecializované prístupy:

- Vákuové stoly: rovnomerná, rozložená prídržná sila ideálna pre listový materiál bez lokalizovaných tlakových bodov

- Vlastné hniezdne príslušenstvo: Vytvorenie konformnej podpory, ktorá zodpovedá geometrii dielu

- Nízko namáhané zveráky: Používajte zveráky s veľkými čeľusťami a kontrolovaným upínacím tlakom

- Obojstranné obrábanie: Používajte techniky, ktoré minimalizujú opätovné upínanie, aby ste znížili kumulatívny stres.

- Obetné podporné materiály: Pridanie dočasných prvkov alebo podporných konštrukcií, ktoré sa odstránia pri konečných operáciách

V spoločnosti PTSMAKE často navrhujeme zákazkové riešenia upínania špeciálne pre komponenty z UHMWPE so zložitou geometriou alebo prísnymi požiadavkami na tolerancie.

Optimalizované stratégie obrábania

Strategické prístupy k obrábaniu môžu výrazne znížiť riziko deformácie.

Postupné odstraňovanie materiálu

Poradie a prístup k úberu materiálu môžu významne ovplyvniť stabilitu konečného dielu:

- Vyvážené odstraňovanie materiálu: Rovnomerne odstráňte materiál z protiľahlých strán, aby ste zachovali rovnováhu.

- Postup od hrubovania po dokončovanie: Pred začatím dokončovacích operácií dokončite všetky hrubé obrábacie práce.

- Vyrovnávacie prestávky pri strese: Nechajte diely stabilizovať medzi významnými operáciami obrábania

- Viacnásobné ľahké dokončovacie prechody: Urobte radšej niekoľko ľahkých dokončovacích prejazdov ako jeden ťažký prejazd

Kritické úvahy o postupnosti obrábania

Vypracoval som tento všeobecný postup obrábania pre zložité diely z UHMWPE:

- Počiatočné nastavenie tváre/rozloženie: Vytvorenie referenčných plôch s ľahkými rezmi

- Hrubé obrábanie: Odstráňte objemný materiál, pričom ponechajte 0,020-0,040" rezervu.

- Strednodobá stabilizácia: Nechajte diel odpočívať (2-24 hodín pri zložitých komponentoch).

- Polotovary: Obrábanie s presnosťou 0,005-0,010" od konečných rozmerov

- Konečná stabilizácia: Nechajte vnútorné napätie vyrovnať (zvyčajne 12-24 hodín)

- Dokončovacie obrábanie: Kompletné konečné rozmery s ľahkými rezmi

- Dokončenie funkcie: Drobné funkcie a detaily pridávajte ako posledné

Tento metodický prístup zohľadňuje tendenciu materiálu uvoľňovať vnútorné napätia počas obrábania.

Konštrukčné úvahy na minimalizáciu deformácie

Predchádzanie deformácii UHMWPE sa začína už vo fáze návrhu.

Časť Usmernenia pre navrhovanie

Pri navrhovaní dielov, ktoré sa majú obrábať z UHMWPE, zohľadnite tieto pokyny:

- Rovnomerná hrúbka steny: Udržujte konzistentnú hrúbku stien, aby ste podporili rovnomerné chladenie a rozloženie napätia.

- Veľkorysé polomery: Zahrnúť väčšie polomery rohov, aby sa znížila koncentrácia napätia

- Postupné prechody: Navrhujte postupné prechody hrúbky namiesto náhlych zmien

- Symetrické funkcie: Vytvárajte vyvážené, symetrické návrhy, ak je to možné.

- Spevňujúce konštrukcie: V prípade potreby pridajte rebrá alebo podporné prvky pre tenké steny.

- Príspevky na obrábanie: Konštrukcia s dostatočným množstvom obrábaného materiálu na uvoľnenie napätia medzi operáciami

Zlepšenia pri výbere materiálu

Nie všetky triedy UHMWPE sa spracovávajú rovnako:

- Panenský vs. prepracovaný: Panenský UHMWPE zvyčajne ponúka predvídateľnejšie charakteristiky obrábania

- Lisované vs. vytláčané ramenom: Tlakom lisovaný materiál má často rovnomernejšie rozloženie vnútorného napätia

- Triedy so zvýšeným obsahom aditív: Niektoré druhy s prísadami môžu ponúknuť lepšiu rozmerovú stabilitu

- Sieťované odrody: Zvážte čiastočne zosieťovaný UHMWPE pre zníženie tendencie k deformácii v určitých aplikáciách

Techniky následného obrábania pre rozmerovú stabilitu

Aj po dokončení obrábania môže niekoľko techník pomôcť zabezpečiť dlhodobú rozmerovú stabilitu.

Prístupy na zmiernenie stresu

Pre komponenty s náročnými rozmerovými požiadavkami:

- Tepelné cyklovanie: Riadené zahrievanie pod kritickú teplotu materiálu s následným pomalým ochladzovaním

- Prirodzené starnutie: Nechanie obrobených dielov stabilizovať sa pri izbovej teplote 24-72 hodín pred konečnou kontrolou

- Riadené skladovanie: Udržiavanie stálej teploty a vlhkosti počas obdobia stabilizácie

Stratégie kontroly a overovania

Potvrdenie rozmerovej stability:

- Sekvenčné merania: Meranie vykonajte ihneď po opracovaní a potom po 24, 48 a 72 hodinách.

- Environmentálna konzistentnosť: Zabezpečte, aby podmienky kontroly zodpovedali prostrediu konečného použitia

- Funkčné meranie: Na overenie výkonnostných rozmerov použite prípravky špecifické pre danú aplikáciu, a nie len absolútne merania.

Zavedením týchto komplexných stratégií sa nám podarilo dôsledne vyrábať komplexné komponenty UHMWPE s výnimočnou rozmerovou stabilitou pri PTSMAKE. Hoci tento materiál predstavuje jedinečnú výzvu pri obrábaní, vďaka jeho vynikajúcim výkonnostným vlastnostiam sa oplatí zvládnuť tieto techniky pri aplikáciách, ktoré vyžadujú vynikajúcu odolnosť proti opotrebovaniu a rázovú húževnatosť.

Akú povrchovú úpravu možno dosiahnuť pri obrábaní UHMWPE?

Dostali ste niekedy diel z UHMWPE s neprijateľne drsným povrchom, ktorý ohrozil celú zostavu? Je to častá frustrácia pri práci s týmto výnimočným materiálom - rovnováha medzi jeho vynikajúcimi vlastnosťami pri opotrebovaní a výzvou dosiahnuť hladký a presný povrch, ktorý si vyžaduje vaša aplikácia.

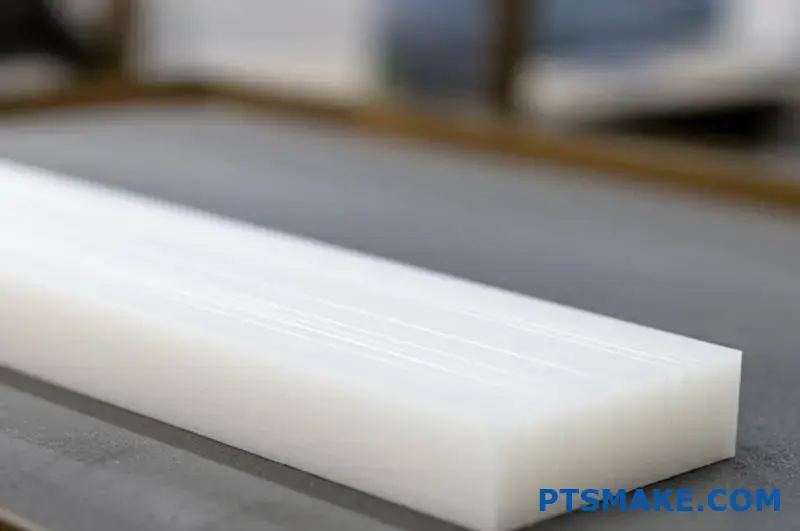

Pri obrábaní UHMWPE možno štandardnými technikami dosiahnuť povrchovú úpravu od 125 do 250 μin Ra, zatiaľ čo optimalizované procesy s použitím ostrých nástrojov, správneho chladenia a vhodných rezných parametrov môžu dosiahnuť 32 až 63 μin Ra. Pokročilé techniky zahŕňajúce kryogénne chladenie a diamantové nástroje môžu dosiahnuť ešte jemnejšiu povrchovú úpravu 16-25 μin Ra pre špecializované aplikácie.

Pochopenie faktorov povrchovej úpravy pri obrábaní UHMWPE

Pri obrábaní UHMWPE (polyetylén s ultravysokou molekulovou hmotnosťou) ovplyvňuje dosiahnuteľnú kvalitu povrchu množstvo faktorov. Jedinečné vlastnosti tohto materiálu - vrátane jeho extrémne dlhých molekulárnych reťazcov, viskoelastického správania a tepelných vlastností - vytvárajú špecifické výzvy, ktoré je potrebné riešiť, aby sa dosiahli optimálne výsledky.

Vlastnosti materiálu UHMWPE a ich vplyv na povrchovú úpravu

Molekulárna štruktúra UHMWPE priamo ovplyvňuje jeho reakciu na obrábanie:

- Molekulová hmotnosť: Spletitá štruktúra UHMWPE s molekulárnymi reťazcami 10 až 100-krát dlhšími ako štandardný polyetylén odoláva čistému rezaniu a môže vytvárať vláknité alebo vláknité povrchové artefakty.

- Viskoelasticita: Kombinácia elastického a viskózneho správania materiálu spôsobuje, že sa pod tlakom rezania deformuje a následne čiastočne obnovuje, pričom môže zanechať nepravidelný povrch.

- Nízka tepelná vodivosť: UHMWPE zle odvádza teplo, čo vedie k možnému lokálnemu roztaveniu alebo rozmazaniu počas obrábania, ktoré ovplyvňuje kvalitu povrchu.

- Teplota zmäkčovania: Pri relatívne nízkej teplote mäknutia okolo 80 °C môžu tepelné účinky rýchlo ohroziť kvalitu povrchu.

Tieto prirodzené vlastnosti materiálu predstavujú základnú výzvu na dosiahnutie jemnej povrchovej úpravy. Pri správnych technikách a parametroch je však stále možné dosiahnuť vynikajúce výsledky.

Typické rozsahy povrchovej úpravy

Na základe mojich skúseností v spoločnosti PTSMAKE uvádzam typické rozsahy povrchovej úpravy dosiahnuteľné s UHMWPE:

| Spôsob obrábania | Štandardná prax | Optimalizovaný proces | Pokročilé techniky |

|---|---|---|---|

| CNC frézovanie | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| CNC sústruženie | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Vŕtanie | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| Vystružovanie | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

Tieto hodnoty predstavujú skôr dosiahnuteľné výsledky vo výrobných podmienkach než laboratórne ideály. Výrazne lepšie povrchové úpravy v stĺpci "Pokročilé techniky" si zvyčajne vyžadujú špecializované vybavenie, špičkové nástroje a optimalizované parametre, ktoré nemusia byť ekonomicky výhodné pre všetky aplikácie.

Kritické faktory rezného nástroja pre optimálnu povrchovú úpravu

Výber a stav rezných nástrojov zohráva kľúčovú úlohu pri určovaní kvality povrchu pri obrábaní UHMWPE.

Úvahy o materiáloch a povrchových úpravách nástrojov

Rôzne materiály rezných nástrojov ponúkajú rôzne úrovne výkonu:

- Karbidové nástroje: Poskytujú dobré výsledky, ak sú extrémne ostré a správne navrhnuté na obrábanie plastov.

- PCD (polykryštalický diamant): Ponúka vynikajúce zachovanie hrán a vynikajúce možnosti povrchovej úpravy, hoci za vyššiu cenu.

- Nástroje s diamantovým povlakom: Poskytujú zvýšenú odolnosť proti opotrebovaniu pri zachovaní ostrých rezných hrán, čo je výhodné pri dlhších sériách výroby.

- HSS (rýchlorezná oceľ): Vo všeobecnosti poskytuje horšie výsledky, pokiaľ nie je extrémne ostrý a nepoužíva sa len na krátky čas.

V spoločnosti PTSMAKE používame pre väčšinu aplikácií UHMWPE predovšetkým nástroje z prvotriedneho karbidu, pričom nástroje z PCD vyhradzujeme pre komponenty vyžadujúce výnimočnú povrchovú úpravu alebo pre veľkosériovú výrobu, kde predĺžená životnosť nástroja ospravedlňuje investíciu.

Kritické prvky geometrie nástroja

Geometria nástroja výrazne ovplyvňuje kvalitu povrchu:

- Uhol hrabania: Vysoký pozitívny uhol sklonu (15 - 20°) umožňuje, aby nástroj rezal materiál, a nie ho tlačil, čím sa vytvára čistejší povrch.

- Uhol odľahčenia: Veľké uhly odľahčenia (10 - 15°) zabraňujú treniu zadnej hrany nástroja o obrobok.

- Ostrosť reznej hrany: Mimoriadne ostré hrany sú nevyhnutné - aj malé otupenie môže výrazne zhoršiť kvalitu povrchu.

- Príprava hrán: Aj keď je ostrosť veľmi dôležitá, správne vybrúsená hrana (zvyčajne pod 0,0005") poskytuje lepšiu odolnosť bez toho, aby sa znížila kvalita povrchovej úpravy.

- Polomer nosa nástroja: Pri sústružníckych operáciách sa pri väčších polomeroch čela všeobecne dosahuje lepšia kvalita povrchu až do určitého bodu, hoci príliš veľké polomery môžu spôsobovať problémy s vibráciami.

Optimalizácia parametrov obrábania na dosiahnutie vynikajúcej povrchovej úpravy

Starostlivo zvolené parametre obrábania sú nevyhnutné na dosiahnutie vynikajúcej povrchovej úpravy s UHMWPE.

Vzťahy rýchlosti a kŕmenia

Vzťah medzi reznou rýchlosťou a rýchlosťou posuvu významne ovplyvňuje kvalitu povrchu:

Rýchlosť rezania (povrchová rýchlosť): Na dosiahnutie optimálnej povrchovej úpravy sú zvyčajne najlepšie stredné rýchlosti - približne 400-600 SFM (povrchových stôp za minútu) pre väčšinu operácií. Nadmerné rýchlosti vytvárajú teplo, ktoré môže materiál roztaviť alebo rozmazať, zatiaľ čo nedostatočné rýchlosti nemusia umožniť čisté rezanie.

Rýchlosť podávania: Nižšie rýchlosti posuvu vo všeobecnosti vytvárajú lepšiu povrchovú úpravu, ale musia byť vyvážené rizikom vzniku nadmerného tepla trením. Pri dokončovacích operáciách poskytujú rýchlosti posuvu okolo 0,002-0,005 palca na otáčku (sústruženie) alebo palca na zub (frézovanie) zvyčajne vynikajúce výsledky.

Rýchlosť kŕmenia Balance: Optimálny pomer medzi otáčkami a posuvom je rozhodujúci - dobrým východiskovým bodom je udržiavanie zaťaženia triesky, ktoré je o niečo nižšie, ako je odporúčané pre všeobecné obrábanie UHMWPE.

Úvahy o hĺbke rezu

Hĺbka rezu ovplyvňuje tvorbu tepla aj kvalitu povrchu:

Operácie hrubovania: Väčšie hĺbky rezu (0,050-0,100") sú prijateľné na úber materiálu, ale nevytvárajú jemné povrchové úpravy.

Polotovary: Kvalita povrchu sa začína dosahovať pri miernych hĺbkach (0,010-0,030") s vhodnými posuvmi a rýchlosťami.

Dokončovacie priechody: Malé hĺbky rezu (0,005-0,010") s optimalizovanými parametrami poskytujú najlepšiu kvalitu povrchu. V niektorých prípadoch môžu ešte ľahšie "pružinové prechody" (0,001-0,003") ďalej zlepšiť výsledky.

Jednou z účinných stratégií, ktoré som použil v spoločnosti PTSMAKE, je používanie postupne ľahších dokončovacích prechodov, pričom každý prechod odstraňuje menej materiálu, ale zlepšuje kvalitu povrchu.

Tepelný manažment na zlepšenie kvality povrchu

Kontrola tepla počas obrábania je pravdepodobne najkritickejším faktorom pri dosahovaní vynikajúcej povrchovej úpravy s UHMWPE.

Metódy chladenia a ich vplyv na povrchovú úpravu

Rôzne prístupy k chladeniu prinášajú rôzne výsledky:

| Metóda chladenia | Vplyv na povrchovú úpravu | Najlepšie aplikácie |

|---|---|---|

| Zaplavenie chladiacou kvapalinou | Dobrý - zabraňuje topeniu | Všeobecné obrábanie |

| Stlačený vzduch | Spravodlivý - môže zanechať suchú, drsnú textúru | Ľahké rezanie, pri ktorom sa treba vyhnúť tekutinám |

| Kryogénne chladenie | Vynikajúce - zabraňuje problémom súvisiacim s teplom | Kritické požiadavky na povrch |

| Chladenie hmlou | Dobré - vyrovnáva chladenie s minimálnym čistením | Dokončovacie operácie |

Záleží aj na výbere chladiacej kvapaliny. V spoločnosti PTSMAKE používame vo vode rozpustné chladiace kvapaliny špeciálne vyvinuté na obrábanie plastov, pretože poskytujú vynikajúci odvod tepla bez rizika chemickej interakcie s UHMWPE.

Prevencia povrchových defektov spôsobených teplom

Medzi bežné problémy s povrchmi súvisiacimi s teplom patria:

- Rozmazávanie: Materiál skôr tečie, než aby sa čisto rozrezal, čo vytvára rozmazaný vzhľad

- Galling: Materiál sa prenáša na rezný nástroj a potom späť na obrobok, čím vzniká nepravidelný povrch.

- Topenie: Lokálne topenie vytvára lesklý, nerovný povrch

- Vypaľovanie: Nadmerné trenie povrch skôr leští, ako reže

Aby ste týmto problémom predišli:

- Zabezpečte dostatočný prietok chladiacej kvapaliny priamo na reznom rozhraní

- Počas hlbokých rezov pravidelne zasúvajte nástroj, aby ste umožnili chladenie.

- Vyhnite sa zastaveniu alebo pozastaveniu nástroja v kontakte s materiálom.

- Zvážte zníženie otáčok a posuvov pri obrábaní hlbokých vreciek, kde je pravdepodobné nahromadenie tepla.

Dynamika stroja a kvalita povrchovej úpravy

Stabilita a presnosť obrábacieho systému priamo ovplyvňujú dosiahnuteľnú kvalitu povrchu.

Minimalizácia vibrácií

Dokonca aj malé vibrácie môžu výrazne zhoršiť kvalitu povrchu UHMWPE:

- Previs nástroja: Minimalizujte vysunutie nástroja z držiaka, aby ste znížili priehyb a vibrácie

- Tuhosť stroja: Tuhšie plošiny stroja vytvárajú lepšiu povrchovú úpravu

- Podpora obrobku: Zabezpečte primeranú, rovnomernú oporu, aby ste zabránili pohybu obrobku alebo vibráciám.

- Vyvážené náradie: Používajte správne vyvážené nástroje, najmä pri vyšších otáčkach vretena.

- Vyhýbanie sa harmonickým: Zvoľte také otáčky vretena, ktoré zabránia vlastnej frekvencii systému stroj-nástroj-obrobok.

Stratégia dráhy nástroja a kvalita povrchu

Kvalitu povrchu ovplyvňuje spôsob, akým sa nástroj dotýka materiálu:

- Frézovanie na stúpačkách vs. konvenčné frézovanie: Frézovanie na stúpaní (pri ktorom sa otáčanie frézy zhoduje so smerom pohybu) zvyčajne poskytuje lepšiu kvalitu povrchu v UHMWPE

- Neustále zapojenie: Dráhy nástrojov, ktoré udržujú konzistentný záber nástroja, pomáhajú predchádzať odchýlkam povrchu

- Zmeny smeru: Minimalizujte náhle zmeny smeru, ktoré môžu zanechať stopy na povrchu

- Prechody rýchlosti podávania: Implementovať plynulé zrýchlenie/spomalenie, aby sa zabránilo artefaktom na povrchu pri prechodoch