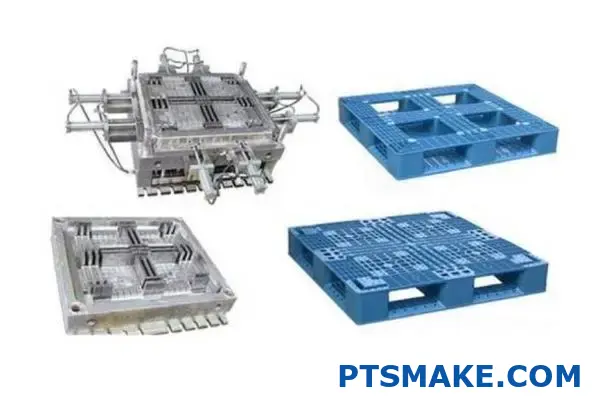

Základy navrhovania plastových foriem na palety

Zamýšľali ste sa niekedy nad tým, prečo niektoré plastové palety vydržia roky, zatiaľ čo iné praskajú už pri minimálnom tlaku? Tajomstvo nespočíva v samotnom plaste, ale v neviditeľnom inžinierskom zázraku: forme, ktorá ho tvaruje.

Vytváranie efektívnych foriem na plastové palety si vyžaduje zvládnutie jemnej rovnováhy medzi vedeckými princípmi a praktickým inžinierstvom. Od analýzy rozloženia zaťaženia až po optimalizáciu toku materiálu - každé konštrukčné rozhodnutie priamo ovplyvňuje výkonnosť, trvanlivosť a efektívnosť výroby palety.

Pochopenie základných prvkov konštrukcie paletových foriem

Keď sa ponoríme do konštrukcie foriem na plastové palety, musíme si najprv uvedomiť, že tieto zdanlivo jednoduché výrobky sú v skutočnosti zložité technické projekty. V spoločnosti PTSMAKE som sa naučil, že úspešný návrh formy sa vždy začína dôkladným pochopením požiadaviek na konečné použitie. To zahŕňa hmotnostnú kapacitu, pevnosť pri stohovaní, podmienky prostredia a spôsoby manipulácie.

Stránka index toku taveniny1 zvoleného plastového materiálu výrazne ovplyvňuje náš prístup k návrhu formy. Rôzne polyméry sa počas vstrekovania správajú jedinečne, čo si vyžaduje špecifické umiestnenie vtokov a výpočty hrúbky steny.

Analýza zaťaženia: Základ odolných paliet

Kritickým aspektom návrhu paletových foriem je komplexná analýza zaťaženia. Musíme zohľadniť:

- Statická zaťažiteľnosť - Maximálna hmotnosť, ktorú paleta unesie, keď je v pokoji

- Dynamická zaťažiteľnosť - Hmotnostná kapacita počas pohybu (zvyčajne 75-80% statickej kapacity)

- Nosnosť regálov - Pevnosť podpery, keď je paleta podopretá len na okrajoch

Návrh formy musí tieto požiadavky zohľadňovať prostredníctvom strategických vzorov rebrovania, rozloženia materiálu a konštrukčných podporných prvkov.

Optimalizácia rozloženia napätia

Správne rozloženie napätia sa dosahuje prostredníctvom:

- Rovnomerná hrúbka steny na zabránenie deformáciám a prepadávaniu

- Strategické umiestnenie rebier pre maximálnu pevnosť s minimom materiálu

- Rádiusované rohy na zabránenie koncentrácie napätia

- Vyvážené cesty toku materiálu na zabezpečenie konzistentnej hustoty

Úvahy o procese lisovania

Pri navrhovaní foriem na plastové palety musíme zohľadniť celý výrobný proces. To zahŕňa:

| Funkcia dizajnu | Dôsledky pre výrobu | Dizajnové riešenie |

|---|---|---|

| Hlboké ťahy | Môže spôsobiť stenčenie materiálu | Zahrnutie progresívnych uhlov ťahu |

| Silné rezy | Potenciál pre stopy po potopení | Dizajn dutých jadier a možnosti plynovej asistencie |

| Komplexné geometrie | Náročný tok materiálu | Strategické umiestnenie brán a analýza toku |

| Požiadavky na chladenie | Vplyv na čas cyklu | Optimalizované usporiadanie chladiacich kanálov |

Vplyv výberu materiálu na konštrukciu formy

Výber plastového materiálu priamo ovplyvňuje požiadavky na konštrukciu formy. V spoločnosti PTSMAKE zvyčajne pracujeme s:

- Polyetylén vysokej hustoty (HDPE) - Vyžaduje formy s vynikajúcim odvetrávaním kvôli vysokej miere zmršťovania

- Polypropylén (PP) - Potrebuje presné zóny regulácie teploty vo forme

- Recyklované plasty - Často si vyžadujú robustnejšiu konštrukciu foriem, aby zvládli nekonzistentnosti

Každý materiál vykazuje rôzne charakteristiky toku, zmršťovania a chladenia, ktoré sa musia zohľadniť pri návrhu formy.

Predchádzanie bežným chybám prostredníctvom návrhu

Efektívna konštrukcia formy na palety predvída bežné výrobné chyby a predchádza im:

- Deformácia - Kontrolované prostredníctvom vyváženého chladenia a rovnomernej hrúbky steny

- Krátke zábery - Riešené správnym umiestnením a veľkosťou brány

- Zváracie linky - Minimalizuje sa strategickým návrhom trasy toku

- Značky drezu - Predchádza sa tomu správnym návrhom nosnej konštrukcie a chladením

Priemyselné normy a dodržiavanie predpisov

Konštrukcia formy na palety musí zabezpečiť, aby konečný výrobok spĺňal príslušné priemyselné normy vrátane:

- ISO 8611 pre protokoly o testovaní paliet

- Regionálne požiadavky na nosnosť

- Dodržiavanie bezpečnosti materiálov pre špecifické odvetvia (potravinárstvo, farmaceutický priemysel atď.)

Konštrukcia formy priamo ovplyvňuje schopnosť palety spĺňať tieto normy, preto je nevyhnutné zohľadniť súlad už v prvých fázach návrhu.

Vyvažovanie nákladov a efektívnosti

Nájsť dokonalú rovnováhu medzi trvanlivosťou a výrobnými nákladmi je azda najnáročnejším aspektom konštrukcie paletových foriem. Vďaka starostlivému rozloženiu materiálu, strategickému vystuženiu a inovatívnym riešeniam chladenia môžeme vytvoriť formy, ktoré vyrábajú palety spĺňajúce požiadavky na výkonnosť pri zachovaní konkurencieschopnej ceny.

Náš prístup v spoločnosti PTSMAKE zahŕňa simuláciou riadené iterácie návrhu, ktoré identifikujú optimálny bod rovnováhy pre špecifické potreby každého klienta, čo nám umožňuje vytvárať plastové paletové formy, ktoré prinášajú výnimočnú hodnotu.

Návrh brány a analýza CAE pre optimálny tok

Pozerali ste sa niekedy na bezchybnú plastovú paletu a premýšľali ste, ako je možné vytvoriť niečo tak veľké bez viditeľných stôk alebo slabých miest? Tajomstvo spočíva v neviditeľnej architektúre brán a dráh, ktoré privádzajú roztavený plast do formy.

Viacbodové brány sú neopísaným hrdinom veľkovýroby plastových paliet, ktorý funguje ako starostlivo zorganizovaný zavlažovací systém, aby zabezpečil, že každý kút vašej palety dostane dokonalé množstvo materiálu pri ideálnej teplote a tlaku.

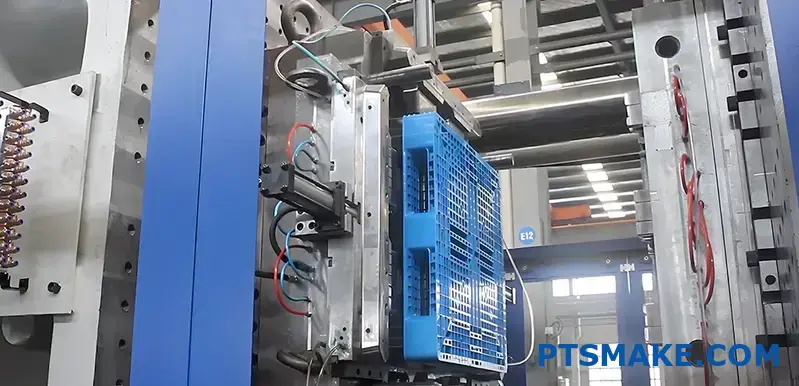

Kritická úloha systémov viacbodových brán

Pri práci s veľkými plastovými paletovými formami sa bežné konštrukcie s jednou bránou jednoducho nehodia. Samotná veľkosť paliet (zvyčajne 40 × 48 palcov alebo viac) vytvára značné problémy pre tok materiálu. V spoločnosti PTSMAKE sme zistili, že systémy viacbodových brán sú absolútne nevyhnutné pre úspešnú konštrukciu paletových foriem.

Viacbodové brány poskytujú niekoľko zásadných výhod:

- Vyvážený tok materiálu v celej dutine formy

- Znížené požiadavky na tlak v porovnaní s jednobránovými konštrukciami

- Dôslednejšie chladenie čo vedie k rovnomernejšiemu zmršťovaniu

- Nižšie riziko deformácie v konečnom výrobku

- Minimalizovaná dĺžka toku pre každú materiálovú cestu

Strategické umiestnenie brán je pravdepodobne najdôležitejším rozhodnutím o návrhu v celom procese vývoja formy. Ak je brán málo, hrozí neúplné vyplnenie, ak ich je príliš veľa, vznikajú nadmerné zvarové linky a zvyšujú sa výrobné náklady.

Stratégia umiestnenia brán pre optimálny tok

Umiestnenie brány nie je len o tom, aby sa forma úplne zaplnila, ale aj o kontrole ako sa naplní. Pri plastových paletách sa spravidla riadime týmito zásadami:

- Brány by mali byť umiestnené v miestach s maximálnou hrúbkou

- Ak je to možné, zachovajte rovnaké vzdialenosti prietoku od každej brány.

- Umiestnenie brán na nasmerovanie toku materiálu do oblastí so zložitou geometriou

- Vyhnite sa umiestneniu brán na dobre viditeľných alebo štrukturálnych miestach, kde by pozostatky brán mohli ohroziť výkon.

- Zvážte orientácia toku2 vplyv na vlastnosti materiálov v kritických oblastiach konštrukcie

Zistil som, že pre väčšinu plastových paliet je výhodných 4 až 8 bodov brány, v závislosti od ich veľkosti a zložitosti. Presný počet a polohu je potrebné určiť na základe dôkladnej analýzy a simulácie.

Využitie softvéru CAE na optimalizáciu prietoku

Počítačom podporovaná inžinierska simulácia (CAE) priniesla revolúciu do konštrukcie foriem, najmä v prípade zložitých výrobkov, ako sú plastové palety. V spoločnosti PTSMAKE využívame pokročilý softvér na simuláciu prúdenia na predvídanie a predchádzanie potenciálnym problémom ešte pred rezaním ocele.

Výhody simulácie prietoku pri návrhu paletových foriem

Naša analýza CAE poskytuje zásadné poznatky, ktoré by nebolo možné určiť len na základe skúseností:

| Typ analýzy | Čo odhaľuje | Prečo je to dôležité |

|---|---|---|

| Analýza času plnenia | Ako rýchlo a rovnomerne sa forma naplní | Zabraňuje krátkym záberom a prehriatiu materiálu |

| Distribúcia tlaku | Oblasti vysokého a nízkeho tlaku počas plnenia | Identifikuje potenciálne štrukturálne nedostatky a blesky |

| Mapovanie teploty | Teplota materiálu v celej dráhe prúdenia | Zabraňuje degradácii a zabezpečuje správne spájanie |

| Predpoveď vzduchovej pasce | Kde sa môžu tvoriť vzduchové vrecká | Zabraňuje vzniku stôp po spálení a neúplnému vyplneniu |

| Umiestnenie zváracej linky | Kde sa stretávajú fronty materiálového toku | Poukazuje na potenciálne štrukturálne slabé miesta |

Tieto simulácie nám umožňujú virtuálne testovať rôzne konfigurácie hradiel, čo v porovnaní s tradičnými prístupmi typu pokus-omyl šetrí značný čas a zdroje.

Predchádzanie defektom prostredníctvom simulácie

Zváracie línie predstavujú osobitný problém pri konštrukciách s viacerými bránami, pretože predstavujú potenciálne slabé miesta v hotovom výrobku. Naša analýza CAE nám umožňuje:

- Predvídať presnú polohu všetkých zvarových línií

- Optimalizujte umiestnenie brány, aby sa zvarové linky presunuli z oblastí s vysokým namáhaním

- Úprava parametrov spracovania na zlepšenie pevnosti zvarovej línie

- Implementácia konštrukčných prvkov, ktoré kompenzujú slabiny zvarových línií

Napríklad pri nedávnom návrhu palety naša simulácia odhalila, že pôvodná konfigurácia so 6 bránami by vytvorila zvarovú líniu priamo cez kritické miesto vstupu vysokozdvižného vozíka. Úpravou na systém s 8 bránami a upraveným umiestnením sa nám podarilo posunúť zvarovú líniu do zosilnenej oblasti, čím sa zvýšila nosnosť približne o 15%.

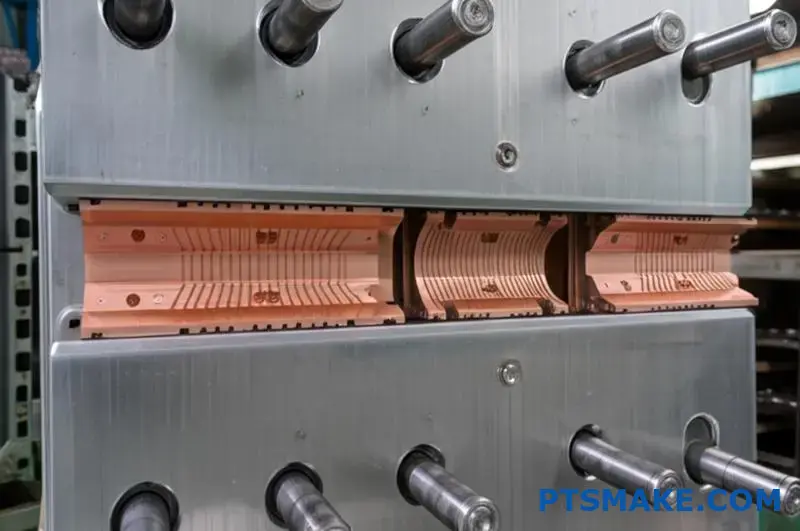

Systémy horúcich dráh pre veľké paletové formy

Zatiaľ čo systémy so studeným podávačom sú jednoduchšie, pri veľkých formách na výrobu plastových paliet sa takmer vždy využíva technológia horúceho podávača. Integrované systémy s horúcimi kanálmi ponúkajú niekoľko zásadných výhod:

Výhody systémov horúcich dráh pri výrobe paliet

- Účinnosť materiálu: Eliminuje odpad z bežcov, ktorý môže byť pri veľkých paletách značný.

- Skrátenie času cyklu: Nie je potrebné chladiť a vysúvať bežce

- Dôsledné spracovanie: Udržuje teplotu materiálu počas celého cyklu plnenia

- Znížené požiadavky na tlak: Nižšie vstrekovacie tlaky vďaka udržiavanej teplote materiálu

- Presné ovládanie: Možnosť vyvážiť prietok medzi viacerými bránami prostredníctvom jednotlivých zón regulácie teploty

Počiatočná investícia do technológie horúcich kanálov sa rýchlo vykompenzuje úsporou materiálu a efektívnosťou výroby, najmä pri veľkoobjemovej výrobe paliet.

Vyváženie toku materiálu prostredníctvom konštrukcie rozdeľovača

Konštrukcia rozdeľovača horúcich kanálov je rozhodujúca pre zabezpečenie vyváženého prietoku cez všetky brány. V spoločnosti PTSMAKE navrhujeme rozdeľovacie systémy na mieru, ktoré zohľadňujú:

- Symetrické prietokové cesty, ak je to možné

- Vyvážené tlakové straty pri rôznych dĺžkach prietokových ciest

- Optimalizované priemery taveninových kanálov na zachovanie konzistentných vlastností materiálu

- Strategická tepelná izolácia na zabránenie prenosu tepla na chladiace časti paliet

Náš prístup ku konštrukcii rozdeľovačov sa zameriava nielen na vyplnenie formy, ale aj na zachovanie konzistentných vlastností materiálu v celej palete. Výsledkom je rovnomernejšie zmršťovanie, menšie deformácie a v konečnom dôsledku odolnejší výrobok.

Kombinácia viacbodovej konštrukcie brán, komplexnej analýzy CAE a integrovaných systémov horúcich vtokov nám umožňuje vytvárať plastové paletové formy, ktoré produkujú konzistentné, vysokokvalitné diely s minimom chýb a maximálnou účinnosťou. Pri správnej implementácii môžu tieto technológie výrazne skrátiť čas cyklu a zároveň zlepšiť celkovú výkonnosť paliet.

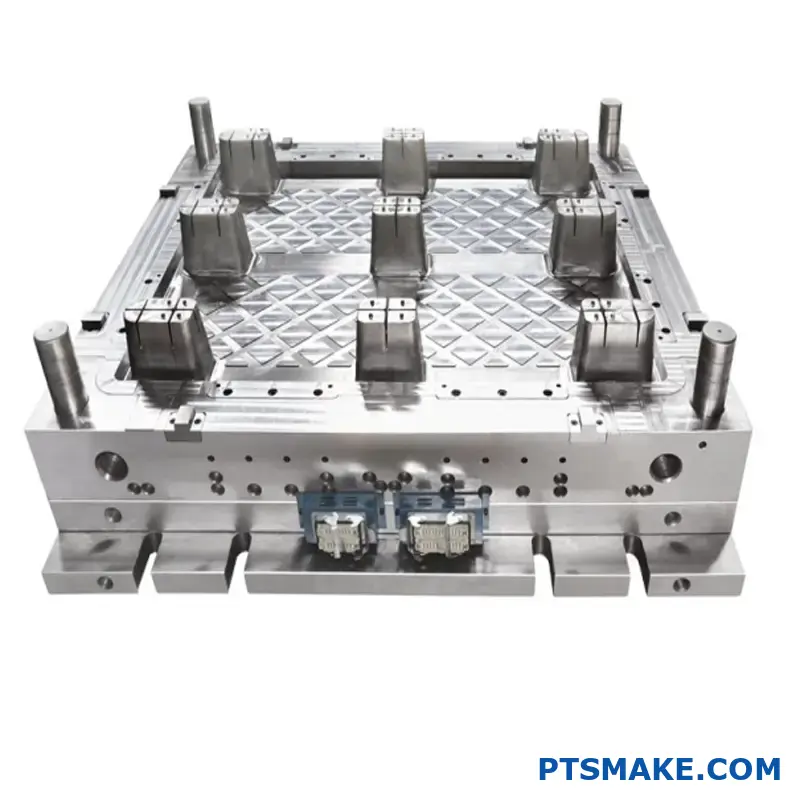

Inžinierstvo vložiek foriem a chladiace systémy

Zamýšľali ste sa niekedy nad tým, čo spôsobuje, že forma na výrobu plastových paliet funguje s takou presnosťou napriek extrémnym teplotným výkyvom? Tajomstvo spočíva v inžinierskom zázraku vložiek a chladiacich systémov, ktoré pracujú v harmónii, aby opakovane vytvárali bezchybné výrobky.

Konštrukcia vložky formy a chladiace systémy predstavujú rozhodujúci základ výkonu formy na výrobu plastových paliet. Tieto komponenty zabezpečujú rozmerovú stabilitu, zabraňujú deformácii počas tepelného cyklu a v konečnom dôsledku určujú kvalitu aj efektívnosť výroby vašich paliet.

Kritická úloha presných vložiek v paletových formách

Úspech formy na výrobu plastových paliet do veľkej miery závisí od presnosti a trvanlivosti jej vložiek. V spoločnosti PTSMAKE som na vlastné oči videl, ako správne navrhnuté vložky môžu výrazne predĺžiť životnosť formy pri zachovaní konzistencie výrobku.

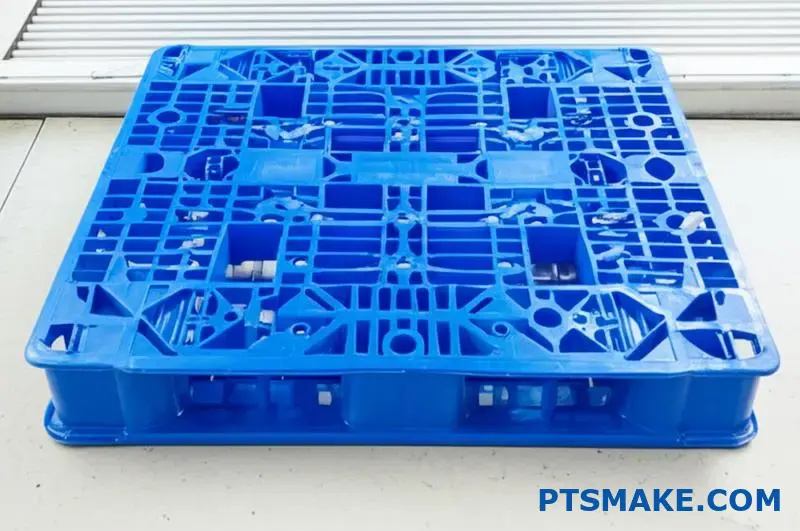

Vložky foriem sú špecializované komponenty, ktoré tvoria kritické prvky konštrukcie palety. V prípade plastových paliet sú to zvyčajne:

- Rohové útvary, ktoré musia odolávať opakovaným nárazom

- Nosné rebrové konštrukcie, ktoré poskytujú pevnosť

- Vstupné body pre vidlice a paletové zdviháky

- Funkcie stohovania, ktoré zabezpečujú bezpečné uloženie

Problémom pri vložkách v pohyblivých a pevných častiach formy je zabrániť ich posunu počas tepelných cyklov. Keď sa forma počas vstrekovania zahrieva a potom chladne, tepelná rozťažnosť a zmršťovanie vytvárajú sily, ktoré môžu postupne posúvať vložky.

Výber materiálu pre dlhú životnosť vložky

Výber materiálov vložiek výrazne ovplyvňuje výkon a životnosť. V prípade plastových foriem na palety zvyčajne odporúčame:

| Materiál vložky | Kľúčové vlastnosti | Najlepšie aplikácie |

|---|---|---|

| Nástrojová oceľ P20 | Dobrá húževnatosť, primeraná odolnosť proti opotrebovaniu | Všeobecné vlastnosti paliet |

| Nástrojová oceľ H13 | Vynikajúca tvrdosť za tepla, dobrá odolnosť proti opotrebovaniu | Oblasti s vysokou záťažou, rohy |

| Nástrojová oceľ S7 | Vynikajúca odolnosť proti nárazu | Oblasti vystavené mechanickým nárazom |

| Berýliová meď | Vynikajúca tepelná vodivosť | Oblasti vyžadujúce rýchle chladenie |

Každý materiál ponúka špecifické výhody, ale musí byť prispôsobený konkrétnym požiadavkám umiestnenia vložky. Napríklad v oblastiach s vysokým opotrebovaním, ako sú miesta vstupu do vidlice, často používame vložky z kalenej ocele H13, aby sme maximalizovali ich životnosť.

Zabezpečenie vložiek proti tepelnému pohybu

Aby sa predišlo posunu počas tepelných cyklov, správna konštrukcia vložiek zahŕňa niekoľko kľúčových stratégií:

Mechanické kotviace systémy

Najspoľahlivejší prístup k zabezpečeniu vložky zahŕňa mechanické ukotvenie prostredníctvom:

- Dizajny Dovetail - Vytvárajú vzájomne prepojený kĺb, ktorý fyzicky zabraňuje pohybu v kľúčových smeroch.

- Ramenné zámky - Stupňovité prvky, ktoré odolávajú bočnému pohybu

- Zadržiavacie kolíky - Prídavné upevňovacie prvky, ktoré zabezpečujú vložku z viacerých smerov

Presné tolerancie montáže

Stránka rušivé uloženie3 medzi vložkami a základňou formy zohráva rozhodujúcu úlohu pri zabránení pohybu. Pri umiestňovaní vložiek zvyčajne dodržujeme tolerancie ±0,005 mm, čím zabezpečujeme bezpečné uchytenie a zároveň umožňujeme tepelnú rozťažnosť.

Strategické kombinácie materiálov

Selektívnym použitím materiálov s doplnkovými koeficientmi tepelnej rozťažnosti môžeme vytvoriť systémy vložiek, ktoré si zachovávajú polohu počas celého cyklu vykurovania a chladenia.

Pokročilé usporiadanie chladenia pre rozmerovú stabilitu

Aj pri dokonale zaistených vložkách spôsobuje nedôsledné chladenie ďalšie problémy. Horúce miesta vedú k diferenciálnemu zmršťovaniu, deformáciám a predlžovaniu času cyklu. V prípade plastových paletových foriem je návrh chladiaceho systému obzvlášť náročný z dôvodu:

- Veľké plochy vyžadujúce rovnomerné chladenie

- Rôzne hrúbky stien v celej konštrukcii

- Hlboké rebrá a konštrukčné prvky, ktoré zachytávajú teplo

- Potreba rýchlych výrobných cyklov

Vyvážený dizajn chladiaceho okruhu

Účinné chladiace zariadenia pre paletové formy:

- Nezávislé chladiace zóny - Rôzne oblasti formy si vyžadujú rôznu intenzitu chladenia

- Konformné chladiace kanály - Tie sledujú obrysy geometrie palety

- Podpora turbulentného prúdenia - Špeciálne konštrukcie kanálov, ktoré zlepšujú prenos tepla

- Vyvážený prietok vody - Rovnomerné chladenie vo všetkých okruhoch

V spoločnosti PTSMAKE používame na simuláciu chladiaceho výkonu pred začatím konštrukcie formy tepelnú analýzu pomocou výpočtovej dynamiky tekutín. To nám umožňuje identifikovať a eliminovať potenciálne horúce miesta.

Problémy s chladením v rebrovaných konštrukciách

Plastové palety sa spoliehajú na vnútorné rebrovanie, ktoré zabezpečuje štrukturálnu integritu, ale tieto rebrá predstavujú významné problémy pri chladení. Hlboké časti zachytávajú teplo, zatiaľ čo tenké steny sa rýchlo ochladzujú, čo spôsobuje nerovnomerné zmršťovanie.

Na vyriešenie tohto problému zavádzame:

- Kaskádové chladiace okruhy - Zabezpečenie vyššieho chladiaceho výkonu pre hrubé rezy

- Tepelné kolíky - Špecializované chladiace prvky, ktoré zasahujú hlboko do rebier

- Časovanie diferenciálneho chladenia - Postupné chladenie, ktoré udržiava rovnomerné rozloženie teploty

Tepelný manažment pre optimalizáciu toku materiálu

Okrem rozmerovej stability má chladiace zariadenie priamy vplyv na tok materiálu. Strategické chladenie pomáha:

- Kontrola postupnosti tuhnutia s cieľom zabrániť vzniku dutín

- Riadenie viskozity materiálu počas plnenia

- Zníženie vnútorného napätia v hotovom výrobku

- Zabezpečenie kompletného zabalenia všetkých funkcií

Preventívne inžinierstvo proti bežným spôsobom porúch

Pri navrhovaní vložiek a chladiacich systémov pre plastové paletové formy aktívne riešime bežné spôsoby porúch:

Prevencia tepelnej únavy

Opakované cykly zahrievania a ochladzovania vedú nakoniec k tepelnej únave komponentov formy. Na zmiernenie tohto javu je potrebné:

- Montáž vložky s odľahčením od napätia - Dizajny, ktoré zohľadňujú tepelnú rozťažnosť

- Postupné cykly vykurovania/chladenia - Ak je to možné, vyhýbajte sa extrémnym tepelným šokom

- Tepelné bariérové nátery - Ochranné vrstvy, ktoré znižujú tepelný prenos na citlivé komponenty

Stratégie odolnosti proti opotrebovaniu

Veľkoobjemová výroba paliet znamená tisíce vstrekovacích cyklov, čím dochádza k značnému opotrebovaniu povrchov vložiek. Náš prístup zahŕňa:

- Povrchové úpravy - Nitridačné a iné kaliace procesy

- PVD povlaky - Fyzikálne naparovanie vrstiev odolných proti opotrebovaniu

- Vymeniteľné vložky proti opotrebovaniu - Konštrukcia, ktorá umožňuje jednoduchú výmenu komponentov s vysokým opotrebením

Kombináciou precíznej konštrukcie vložiek s optimalizovaným chladením vytvárame plastové paletové formy, ktoré si zachovávajú rozmerovú stabilitu počas celej výrobnej série. Táto integrácia zabezpečuje rovnomerný tok materiálu, eliminuje horúce miesta a poskytuje konzistentnú kvalitu dielov s optimalizovaným časom cyklu.

Starostlivá koordinácia medzi konštrukciou vložky a chladiacimi systémami v konečnom dôsledku určuje nielen kvalitu hotovej palety, ale aj efektívnosť výroby a celkovú životnosť formy. V spoločnosti PTSMAKE sa tento holistický prístup k navrhovaniu foriem ukázal ako nevyhnutný na vytvorenie odolných a vysoko výkonných plastových foriem na palety.

Požiadavky na vyhadzovací systém pre paletové formy

Už ste niekedy bojovali s plastovými paletami, na ktorých sú nevzhľadné stopy po vysúvacích kolíkoch alebo, čo je ešte horšie, počas výroby praskajú? Skrytým vinníkom je často nesprávne navrhnutý vyhadzovací systém - neopísaný hrdina úspešného lisovania paliet.

Dobre navrhnutý vyhadzovací systém je rozhodujúci pre výkon plastových paletových foriem, vyžaduje si presné umiestnenie čapov, vyvážené rozloženie sily a robustnú konštrukčnú podporu. Ak je správne navrhnutý, zabezpečuje plynulé uvoľňovanie bez narušenia štrukturálnej integrity alebo estetickej kvality palety.

Strategické umiestnenie vyhadzovacieho kolíka na optimálne uvoľnenie

Pri navrhovaní vyhadzovacích systémov pre plastové paletové formy je umiestnenie čapov absolútne rozhodujúce. Veľký povrch a zložitá geometria paliet vytvárajú jedinečné výzvy, ktoré si vyžadujú premyslené technické riešenia.

Na rozdiel od menších plastových dielov, ktoré môžu vyžadovať len niekoľko vyhadzovacích kolíkov, plastové palety zvyčajne potrebujú desiatky strategicky umiestnených kolíkov, aby sa zabezpečilo rovnomerné rozloženie sily pri vyhadzovaní. V spoločnosti PTSMAKE sme zistili, že správne umiestnenie kolíkov sa riadi niekoľkými kľúčovými zásadami:

- Rovnomerné rozloženie sily po celej ploche palety

- Strategické umiestnenie v miestach maximálnej tuhosti konštrukcie

- Vyhýbanie sa tenkostenným úsekom ktoré by sa mohli deformovať pod ejekčným tlakom

- Umiestnenie v prirodzených uhloch minimalizovať odpor pri uvoľňovaní

Každé umiestnenie čapu sa musí starostlivo zvážiť na základe špecifických konštrukčných vlastností palety vrátane štruktúry rebier, nosných plôch a montážnych bodov.

Výpočet požadovanej vystreľovacej sily

Určenie vhodnej sily vyhadzovania sa začína pochopením faktorov, ktoré vytvárajú odpor pri odstraňovaní dielu:

| Faktor | Vplyv na vysunutie | Stratégia zmierňovania |

|---|---|---|

| Plocha povrchu | Väčšia kontaktná plocha zvyšuje odpor | Optimalizácia uhlov ťahu a textúry |

| Zmrštenie materiálu | Vyššie zmrštenie vytvára pevnejšiu priľnavosť | Úprava výberu materiálu a chladiaceho systému |

| Textúra povrchu | Textúrované povrchy zvyšujú trenie | Vyváženie požiadaviek na textúru s potrebami uvoľňovania |

| Návrh uhlov | Nedostatočný prievan zvyšuje odpor | Zavedenie minimálneho 1,5° sklonu na všetkých zvislých plochách |

| Podrezanie | Vytvorenie mechanického uzamykania | Ak je to možné, použite vedľajšie akcie alebo obetné prvky. |

Pri veľkých paletových formách zvyčajne počítame s minimálnou vyhadzovacou silou 2 až 3 tony na meter štvorcový projektovanej plochy v závislosti od špecifických vlastností materiálu a konštrukčných prvkov.

Prevencia defektov súvisiacich s kolíkmi

Zle navrhnuté vyhadzovacie systémy často vytvárajú viditeľné chyby na hotovej palete. Medzi najčastejšie problémy patria:

- Tlačné značky - Viditeľné zárezy v miestach, kde sa vyhadzovacie kolíky dotýkajú dielu

- Stresové bielenie - Lokalizované zafarbenie v dôsledku nadmerného tlaku pri vyhadzovaní

- Praskanie - Zlyhanie konštrukcie spôsobené nerovnomernými vyhadzovacími silami

- Lepenie - Neúplné uvoľnenie spôsobujúce oneskorenie výroby a škody

Aby sme týmto problémom zabránili, implementovali sme niekoľko špecializovaných konštrukčných prvkov:

Pokročilé návrhy hlavičiek kolíkov

Štandardné vyhadzovacie kolíky s plochou hlavou často zanechávajú viditeľné stopy na plastových paletách. Namiesto toho používame:

- Hlavy profilované na mieru ktoré zodpovedajú obrysu povrchu palety

- Hlavy s väčším priemerom ktoré rozkladajú silu na väčšiu plochu

- Leštené povrchy čapov ktoré minimalizujú trenie a značenie

- Viacstupňové vyhadzovacie kolíky ktoré poskytujú postupné uvoľňovanie

Požiadavky na konštrukčnú podporu pre katapultovacie systémy

Vyhadzovací systém pre plastové paletové formy musí byť robustne podopretý, aby vydržal tisíce výrobných cyklov bez poruchy. Medzi kľúčové konštrukčné komponenty patria:

Konštrukcia zostavy vyhadzovacej dosky

Zostava vyhadzovacej dosky musí byť konštruovaná tak, aby:

- Rovnomerné rozloženie sily na všetkých vývodoch

- Udržiavanie zarovnania počas celého výtlačného zdvihu

- Odolať vychýleniu pri zaťažení

- Zabezpečenie plynulého, kontrolovaného pohybu počas prevádzky

Pri veľkých paletových formách zvyčajne používame dvojité vyhadzovacie dosky s dodatočnými podpornými stĺpmi, aby sa zabránilo ohýbaniu dosiek a zabezpečil sa konzistentný pohyb čapov. V primárnej vyhadzovacej doske sú umiestnené kolíky, zatiaľ čo sekundárna doska poskytuje štrukturálnu podporu a je spojená s vyhadzovacími valcami.

Presnosť vodiaceho systému

Presné vedenie vyhadzovacieho systému je nevyhnutné pre bezproblémovú prevádzku. Naše konštrukcie zahŕňajú:

- Kalené a brúsené vodiace stĺpy na zabezpečenie plynulého pohybu

- Presnosť puzdrá4 s minimálnou vôľou, aby sa zabránilo nesprávnemu nastaveniu

- Samomazné komponenty zníženie opotrebovania a požiadaviek na údržbu

- Funkcie proti rotácii ktoré zabraňujú krúteniu počas vysúvania.

Toto presné vedenie zabezpečuje, že všetky vyhadzovacie kolíky sú správne zarovnané s príslušnými otvormi, čím sa predchádza ich viazaniu a predčasnému opotrebovaniu.

Požiadavky na kvalitu vyhadzovacích kolíkov a príslušenstva

Jednotlivé komponenty vyhadzovacieho systému musia spĺňať prísne normy kvality, aby sa zabezpečila ich spoľahlivá funkčnosť:

Špecifikácie materiálov pre komponenty ejektora

Materiály vyberáme na základe špecifických prevádzkových požiadaviek:

| Komponent | Odporúčaný materiál | Kľúčové vlastnosti |

|---|---|---|

| Vyhadzovacie kolíky | Nástrojová oceľ H13 (HRC 48-52) | Vynikajúca odolnosť proti opotrebovaniu, rozmerová stabilita |

| Návratové kolíky | Nástrojová oceľ W1 (HRC 58-62) | Vynikajúca odolnosť proti nárazu, dobré vlastnosti proti opotrebovaniu |

| Vyhadzovacie dosky | P20 Predbežne tvrdená oceľ | Dobrá opracovateľnosť, primeraná pevnosť, stabilita |

| Vodiace piliere | Vysokorýchlostná oceľ M2 (HRC 60-63) | Výnimočná tvrdosť, odolnosť proti opotrebovaniu, tuhosť |

V prípade aplikácií zahŕňajúcich korozívne materiály alebo dlhšie výrobné série môžeme špecifikovať ďalšie úpravy, ako je nitridácia plynom alebo PVD povlaky na zvýšenie odolnosti.

Požiadavky na povrchovú úpravu a tolerancie

Kvalitné vyhadzovacie komponenty si vyžadujú presné výrobné tolerancie:

- Vyhadzovacie kolíky vyžadujú toleranciu h7 na priemer (zvyčajne ±0,008 mm)

- Otvory pre kolíky v dutinových doskách by mali mať toleranciu H7 (zvyčajne ±0,010 mm)

- Povrchová úprava vyhadzovacích kolíkov by mala byť Ra 0,2 μm alebo lepšia

- Kolmosť kolíkov musí byť v rozmedzí 0,01 mm na dĺžke 100 mm

Tieto prísne tolerancie zabezpečujú hladký chod a zabraňujú predčasnému opotrebovaniu alebo viazaniu počas výroby.

Pokročilé funkcie vysúvania pre zložité konštrukcie paliet

Moderné plastové palety často obsahujú zložité prvky, ktoré si vyžadujú špecializované riešenia vyhadzovania:

Dvojstupňové vyhadzovacie systémy

V prípade paliet s rôznou hrúbkou stien alebo hlbokých výsuvov často používame dvojstupňové vyhadzovanie:

- Primárne vymrštenie - Uvoľnenie hlavnej konštrukcie palety z dutiny formy

- Sekundárne vysunutie - Zameriava sa na špecifické prvky, ktoré si vyžadujú dodatočnú silu alebo pohyb

Tento postupný prístup zabraňuje deformácii tým, že sa najprv uvoľnia silnejšie časti a až potom jemnejšie prvky.

Pneumatické asistenčné systémy

V obzvlášť náročných oblastiach poskytuje pneumatická asistencia ďalšie výhody:

- Vyhadzovanie vzduchu - Strategicky umiestnené vzduchové kanály, ktoré pomáhajú prelomiť podtlak a iniciovať uvoľnenie

- Pneumatické valce so sekvenčným radením - Presne načasovaná pomocná vyhadzovacia sila

- Riadené vetranie - Zabraňuje vzniku podtlaku v oblastiach hlbokého ťahu

Tieto pneumatické systémy pracujú v spojení s mechanickým vyhadzovaním, aby sa zabezpečilo úplné a kontrolované uvoľnenie dielu.

Údržba pri návrhu vyhadzovacieho systému

Dobre navrhnutý vyhadzovací systém musí zohľadňovať aj požiadavky na dlhodobú údržbu:

- Jednoduchý prístup na vyhadzovacie kolíky a vratné mechanizmy

- Štandardizované komponenty kde je to možné, aby sa zjednodušila výmena

- Funkcie monitorovania opotrebenia ktoré indikujú, kedy je potrebná údržba.

- Mazacie systémy ktoré zabezpečujú konzistentný výkon.

V spoločnosti PTSMAKE navrhujeme naše systémy vyhadzovania paletových foriem s intervalmi údržby, ktoré sú v súlade s celkovými plánmi údržby foriem, čím sa minimalizujú prestoje výroby.

Implementáciou týchto komplexných požiadaviek na vyhadzovací systém zabezpečujeme, aby naše plastové paletové formy poskytovali konzistentné, vysokokvalitné diely s minimálnymi výrobnými problémami. Výsledkom starostlivej integrácie strategického umiestnenia čapov, robustnej konštrukčnej podpory a vysokokvalitných komponentov sú vyhadzovacie systémy, ktoré spoľahlivo fungujú počas celej prevádzkovej životnosti formy.

Strategický výber ocele pre paletové formy

V konkurenčnom svete výroby plastových paliet často rozhoduje o zisku a strate jedno zásadné rozhodnutie - oceľ, ktorú si vyberiete pre svoju formu. Tento zdanlivo malý detail môže dramaticky ovplyvniť efektivitu vašej výroby a životnosť výrobku.

Výber ocele pre formy na výrobu plastových paliet zahŕňa starostlivé vyvažovanie odolnosti, výkonu a nákladovej efektívnosti. Správny výber ocele nielenže určuje životnosť formy, ale ovplyvňuje aj časy cyklov, požiadavky na údržbu a v konečnom dôsledku aj ekonomiku vašej výroby.

Kritická rovnováha tvrdosti a húževnatosti

Pri výbere ocele pre formy na výrobu plastových paliet som sa naučil, že dosiahnutie správnej rovnováhy medzi tvrdosťou a húževnatosťou je absolútne nevyhnutné. Nie je to len teoretická úvaha - priamo ovplyvňuje vašu každodennú výrobu a dlhodobú ziskovosť.

Tvrdosť zabezpečuje odolnosť proti opotrebovaniu, čím pomáha vašej forme zachovať kritické rozmery počas tisícov výrobných cyklov. Nadmerná tvrdosť je však často na úkor húževnatosti, čo môže viesť k predčasnému praskaniu alebo odlamovaniu. Pri paletových formách, ktoré sú počas prevádzky často vystavené značnému mechanickému namáhaniu, je táto rovnováha obzvlášť dôležitá.

Pochopenie vlastností ocele pre aplikácie foriem

Ideálna oceľ pre paletové formy musí mať niekoľko kľúčových vlastností:

- Odolnosť proti opotrebovaniu - Schopnosť odolávať oderu sklom plnených polymérov

- Odolnosť proti korózii - Ochrana proti korózii a chemickým vplyvom

- Obrábateľnosť - Jednoduchosť výroby zložitých geometrických prvkov

- Polievateľnosť - Schopnosť dosiahnuť požadovanú povrchovú úpravu

- Tepelná vodivosť - Efektívny prenos tepla pre optimálny cyklus

- Rozmerová stabilita - Minimálne skreslenie počas tepelného spracovania

- Húževnatosť - Odolnosť proti praskaniu pri mechanickom namáhaní

Každá trieda ocele ponúka inú kombináciu týchto vlastností, takže výber je otázkou uprednostnenia toho, čo je pre vašu konkrétnu aplikáciu najdôležitejšie.

Obľúbené triedy ocele pre paletové formy

Na základe mojich skúseností s mnohými výrobcami plastových paliet sa ako priemyselné štandardy vyprofilovalo niekoľko druhov ocele, z ktorých každý má odlišné výhody pre konkrétne aplikácie.

Predbežne kalená oceľ P20: Všestranný pracovný kôň

P20 (známa aj ako 1.2311 alebo 3Cr2Mo) zostáva najčastejšie používanou oceľou pre formy na plastové palety, a to z dobrého dôvodu. Táto chróm-molybdénová nástrojová oceľ ponúka:

- Predbežne vytvrdený stav (28-32 HRC) nevyžadujúci ďalšie tepelné spracovanie

- Dobrá obrobiteľnosť a zvariteľnosť

- Primeraná odolnosť proti opotrebovaniu pre väčšinu termoplastov

- Vynikajúca leštiteľnosť pre aplikácie s kritickým povrchom

- Primeraná odolnosť proti korózii

- Dobrá rozmerová stabilita

Pri štandardných paletových aplikáciách, kde sa neočakáva extrémne opotrebovanie, poskytuje P20 vynikajúcu rovnováhu medzi výkonom a nákladovou efektívnosťou. Jeho predtvarovaný charakter výrazne skracuje čas prípravy a eliminuje riziko deformácie počas tepelného spracovania.

H13 Nástrojová oceľ na obrábanie za tepla: Šampión v odolnosti

Pri výrobe paliet z abrazívnych materiálov, ako sú polyméry plnené sklom, alebo pri potrebe extrémne vysokých objemov výroby ponúka H13 (1.2344) vynikajúci výkon:

- Vynikajúca tvrdosť za tepla (možno vytvrdiť na 48-52 HRC)

- Vynikajúca odolnosť proti opotrebovaniu v porovnaní s P20

- Lepšia odolnosť voči tepelnej únave

- Dobrá húževnatosť, aby odolala nárazovému zaťaženiu

- Vynikajúca odolnosť proti tepelným trhlinám

H13 si vyžaduje dodatočné tepelné spracovanie, čo zvyšuje náklady aj čas realizácie. Táto investícia sa však vráti vďaka predĺženej životnosti formy a zníženým nákladom na údržbu pri veľkosériovej výrobe.

718 Modifikovaná formovacia oceľ: Prémiová alternatíva

Pre výrobcov, ktorí hľadajú optimálnu rovnováhu medzi jednoduchosťou použitia ocele P20 a odolnosťou ocele H13, ponúka modifikovaná oceľ 718 (1.2738) presvedčivé výhody:

- Predbežne kalené na 35-40 HRC s možnosťou priebežného kalenia

- Zvýšená odolnosť proti opotrebovaniu v porovnaní so štandardným P20

- Lepšie reakcia na nitridáciu5 na vylepšenie povrchu

- Vynikajúca leštiteľnosť pre estetické aplikácie

- Zlepšená rovnomernosť tvrdosti v celej hrúbke

- Zvýšená zvariteľnosť pri opravách a úpravách

Hoci je približne 20-30% drahšia ako štandardná oceľ P20, upravená oceľ 718 často poskytuje lepšiu celkovú hodnotu vďaka predĺženej životnosti a zníženým požiadavkám na údržbu.

Možnosti z nehrdzavejúcej ocele: Priorita ochrany proti korózii

Pri výrobe paliet pre potravinárske, farmaceutické alebo vonkajšie aplikácie, kde je najdôležitejšia odolnosť proti korózii, sú potrebné nerezové možnosti:

| Trieda ocele | Tvrdosť (HRC) | Odolnosť proti korózii | Relatívne náklady | Najlepšie aplikácie |

|---|---|---|---|---|

| 420 z nehrdzavejúcej ocele | 48-52 | Dobrý | Stredne vysoké | Potravinárske palety |

| 440C z nehrdzavejúcej ocele | 56-58 | Mierne | Vysoká | Korózne prostredia s vysokým opotrebením |

| S136 (AISI 420) | 48-52 | Vynikajúce | Veľmi vysoká | Lekárske/farmaceutické palety |

Tieto nehrdzavejúce varianty majú značnú cenovú prirážku, ale sú nevyhnutné, ak ide o dodržiavanie právnych predpisov alebo extrémne podmienky prostredia.

Strategické prideľovanie materiálu pre optimalizáciu nákladov

Sofistikovaný prístup ku konštrukcii paletových foriem zahŕňa strategické prideľovanie materiálov - použitie rôznych ocelí pre rôzne komponenty foriem na základe ich špecifických požiadaviek.

Hybridné prístupy k výstavbe

Namiesto výroby celej formy z jednej triedy ocele zvážte tieto hybridné prístupy:

Diferenciácia jadro/dutina - Použitie odolnejšej ocele pre dutinu (ktorá sa zvyčajne viac opotrebúva) a úspornejšej ocele pre jadro

Stratégia založená na vkladaní - Konštrukcia hlavného telesa formy z materiálu P20 s použitím vložiek H13 pre oblasti s vysokým opotrebovaním, ako sú:

- Miesta s bránami, kde dochádza k erózii toku materiálu

- Tenké rebrá vystavené mechanickému namáhaniu

- Rohové prvky náchylné na poškodenie nárazom

- Posuvné komponenty s kontaktom kov na kov

Optimalizácia povrchovej úpravy - Aplikácia cielených povrchových úprav na štandardné ocele:

- Nitridovanie na zlepšenie tvrdosti povrchu

- PVD povlaky na zníženie trenia a opotrebovania

- Chrómovanie na ochranu proti korózii

Tento strategický prístup môže znížiť celkové náklady na materiál o 15-25% pri zachovaní alebo dokonca zvýšení výkonu v kritických oblastiach.

Komponenty z medenej zliatiny pre tepelný manažment

Zatiaľ čo oceľ tvorí konštrukčný základ paletových foriem, strategické použitie zliatin medi výrazne zlepšuje tepelný výkon. Berýliová meď (BeCu) má približne 5-krát vyššiu tepelnú vodivosť ako nástrojová oceľ, takže je ideálna na:

- Jadrá v hrubých rezoch - Odstránenie tepla z oblastí náchylných na vznik škvŕn

- Oblasti vyžadujúce rýchle chladenie - Skrátenie času cyklu v kritických úsekoch

- Horúce miesta identifikované pri tepelnej analýze - Vyváženie celkového chladenia

Napriek vyšším materiálovým nákladom BeCu často prináša presvedčivú návratnosť investícií vďaka skráteniu času cyklu a zlepšeniu kvality v náročných konštrukciách paliet.

Dôsledky výberu ocele na spracovanie

Výber ocele priamo ovplyvňuje niekoľko aspektov výroby a údržby foriem:

Úvahy o obrábaní

Tvrdšie ocele si vo všeobecnosti vyžadujú:

- Znížené rezné rýchlosti

- Častejšie výmeny nástrojov

- Špecializované stratégie rezania

- Dlhší čas obrábania

Tieto faktory zvyšujú počiatočné náklady na formu, ale môžu byť kompenzované lepšou životnosťou.

Požiadavky na tepelné spracovanie

Nepredzakalené ocele si vyžadujú starostlivé plánovanie tepelného spracovania:

- Správne odľahčenie napätia pred konečným obrábaním

- Riadené zahrievanie a chladenie na minimalizáciu skreslenia

- Viacero cyklov temperovania pre optimálny výkon

- Dodatočné prídavky na obrábanie na kompenzáciu rozmerových zmien

Pri výbere priebežne kalených ocelí počítajte s dodatočným časom 2-3 týždne na správne tepelné spracovanie.

Údržba a servis

Rôzne ocele ponúkajú rôzne stupne opraviteľnosti:

- P20 ponúka vynikajúcu zvariteľnosť pri opravách

- H13 si vyžaduje predhrievanie a špecializované postupy zvárania

- Nerezové triedy si často vyžadujú špecializované elektródy

Pri výbere materiálov pre formy zvážte možnosti údržby, najmä pri veľkoobjemovej výrobe, kde sú prestoje nákladné.

Dôkladným vyhodnotením špecifických požiadaviek na aplikáciu plastových paliet, objemu výroby a nákladov počas životnosti môžete vybrať optimálnu oceľ, ktorá vyváži výkon a ekonomiku. Pamätajte, že najlacnejšia oceľ je zriedkakedy dlhodobo najhospodárnejšia - skutočným meradlom sú náklady na jeden diel počas celej životnosti formy.

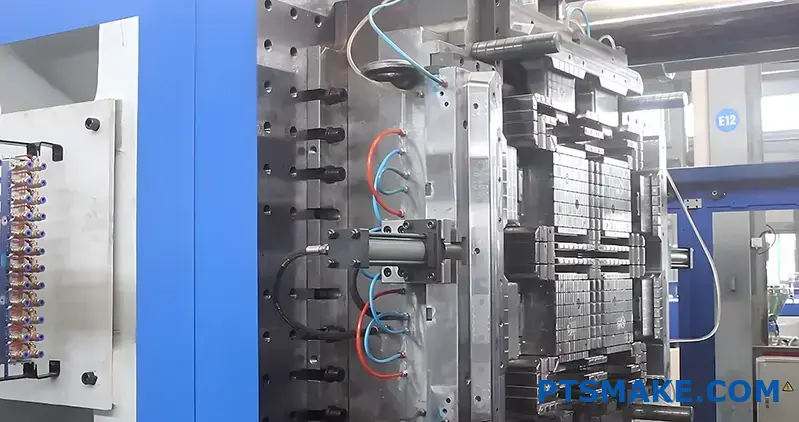

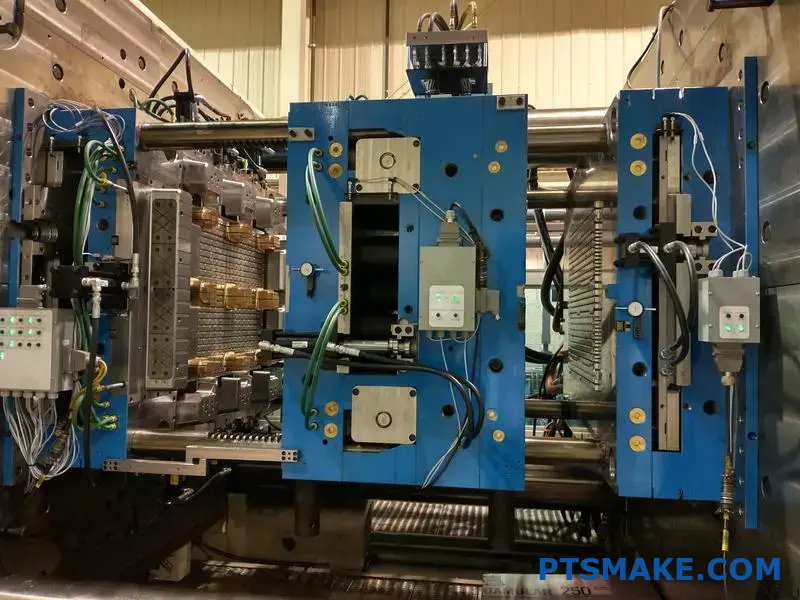

Výrobné zariadenia a spracovateľské technológie

Zamýšľali ste sa niekedy nad tým, čo sa skrýva za precíznosťou týchto bezchybne skonštruovaných plastových paliet? Toto kúzlo sa skrýva za dverami továrne, kde špecializované stroje premieňajú surové návrhy na odolné priemyselné pracovné kone.

Výroba vysokokvalitných plastových foriem na palety si vyžaduje sofistikovaný ekosystém najmodernejších zariadení a prepracovaných technológií spracovania. Od presných obrábacích centier až po pokročilé kontrolné systémy - každé zariadenie zohráva kľúčovú úlohu pri výrobe foriem, ktoré bezchybne fungujú počas miliónov cyklov.

Základné stroje pre presnú výrobu paletových foriem

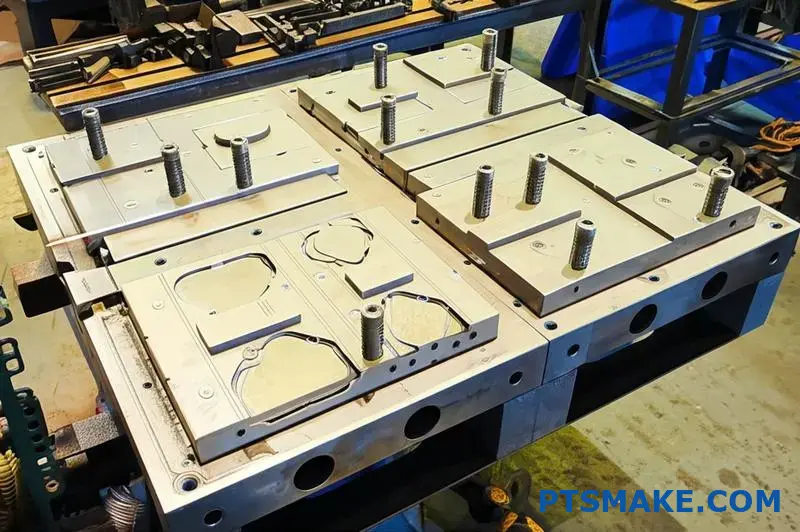

Vytváranie foriem na plastové palety, ktoré poskytujú konzistentné, vysokokvalitné výrobky, si vyžaduje špecializované výrobné zariadenia, ktoré ponúkajú výnimočnú presnosť a spoľahlivosť. V našej výrobnej hale PTSMAKE sa nachádza komplexný rad strojov špeciálne navrhnutých na dokonalú výrobu foriem.

Vysoko presné CNC obrábacie centrá

Srdcom nášho procesu výroby foriem na palety sú moderné CNC obrábacie centrá. Tieto sofistikované systémy vykonávajú kritické rezné operácie, ktoré menia surové oceľové bloky na presné komponenty foriem.

Pre veľké paletové formy používame 5-osové obrábacie centrá s nasledujúcimi špecifikáciami:

| Typ stroja | Kľúčové schopnosti | Najlepšie aplikácie |

|---|---|---|

| 5-osové CNC frézy | Komplexné 3D povrchy, podrezania | Obrábanie dutín a jadier |

| Vysokorýchlostné CNC | Jemné detaily, vynikajúca povrchová úprava | Dokončovacie operácie |

| Ťažké CNC | Veľké obrobky, opracovanie hlbokých dutín | Obrábanie základných dosiek a veľkých komponentov |

Tieto stroje ponúkajú presnosť polohovania v rozmedzí ±0,005 mm, čo je nevyhnutné na vytvorenie dokonalých styčných plôch medzi komponentmi formy. V prípade plastových paletových foriem so zložitou štruktúrou rebier a štruktúrovanými povrchmi táto presnosť zabezpečuje správny tok materiálu a tvorbu dielov.

Najnovšie vysokorýchlostné obrábacie centrá poskytujú aj výnimočnú povrchovú úpravu priamo pri obrábaní, čím znižujú potrebu ručného leštenia a zabezpečujú konzistentnejší chladiaci výkon hotových povrchov foriem.

Špecializované zariadenia EDM pre komplexné prvky

Elektroiskrové obrábanie (EDM) zohráva kľúčovú úlohu pri vytváraní prvkov, ktoré by pri bežnom obrábaní neboli možné. Pri výrobe plastových foriem na palety používame drôtové aj hĺbkové elektroiskrové obrábanie:

- Elektroerozívne obrábanie drôtom - Vytvára presné dráhy rezania pre zložité tvary doštičiek a otvory pre vyhadzovacie kolíky

- Sinker EDM - Vytvára štruktúrované povrchy a hlboké dutiny s ostrými rohmi

Naše zariadenia na elektroiskrové obrábanie dokážu dosiahnuť povrchovú úpravu s jemnosťou až Ra 0,1 μm, ktorá je nevyhnutná na vytváranie štruktúrnych vzorov, ktoré zlepšujú vzhľad paliet a zlepšujú uvoľňovanie počas lisovania.

Presné brúsne zariadenia

Brúsky na povrchové a valcové brúsenie zabezpečujú dokonalú rovinnosť a presnosť rozmerov pre styčné plochy. Tieto stroje poskytujú:

- Rovinnosť povrchu v rozsahu 0,01 mm na dĺžke 1000 mm

- Rovnobežnosť v rozmedzí 0,005 mm

- Povrchová úprava Ra 0,4 μm alebo lepšia

V prípade foriem na výrobu plastových paliet, kde je správne utesnenie medzi polovicami formy nevyhnutné na zabránenie vznieteniu, sa presným brúsením vytvárajú dokonalé styčné plochy, ktoré zabezpečujú rozmerovú stabilitu počas celej životnosti formy.

Pokročilé zariadenia na tepelné spracovanie

Tepelné spracovanie zohráva rozhodujúcu úlohu pri určovaní výkonu a životnosti plastových foriem na palety. Naše možnosti tepelného spracovania zahŕňajú:

- Vákuové tepelné spracovanie - Minimalizuje skreslenie a zabraňuje oxidácii povrchu

- Pece s riadenou atmosférou - Zabezpečuje konzistentné tvrdnutie veľkých komponentov

- Kryogénne spracovanie - Zvyšuje odolnosť proti opotrebovaniu vysokoprodukčných foriem

- Spracovanie na zmiernenie stresu - Zabraňuje deformáciám počas obrábania a prevádzky

Pri veľkoobjemovej výrobe plastových paliet ponúkajú správne tepelne spracované formy výrazne predĺženú životnosť, ktorá často dosahuje milióny cyklov, kým si vyžadujú údržbu.

Pokročilé metrologické systémy na zabezpečenie kvality

Pri výrobe foriem na plastové palety je najdôležitejšia kontrola kvality. Naše kontrolné systémy overujú, či každý rozmer spĺňa náročné špecifikácie ešte pred začatím montáže.

Súradnicové meracie stroje (CMM)

Naše CMM systémy poskytujú komplexné overovanie zložitých 3D geometrií, meranie:

- Presnosť rozmerov v rozmedzí ±0,003 mm

- Tolerancie tvaru vrátane rovinnosti, guľatosti a valcovitosti

- Polohové vzťahy medzi kritickými prvkami

Pri plastových paletových formách s desiatkami vyhadzovacích kolíkov, chladiacich kanálov a styčných plôch táto presnosť zaručuje správne zarovnanie a funkciu všetkých komponentov.

Optické meracie systémy

Optické skenovanie poskytuje pre povrchové textúry a jemné detaily:

- Bezkontaktné meranie jemných prvkov

- Rýchle skenovanie zložitých geometrií

- Porovnanie s modelmi CAD s farebnými mapami odchýlok

Táto technológia je obzvlášť cenná pri textúrovaných povrchoch plastových paliet a zabezpečuje konzistentný vzhľad viacerých foriem, keď si škálovanie výroby vyžaduje viacero nástrojov.

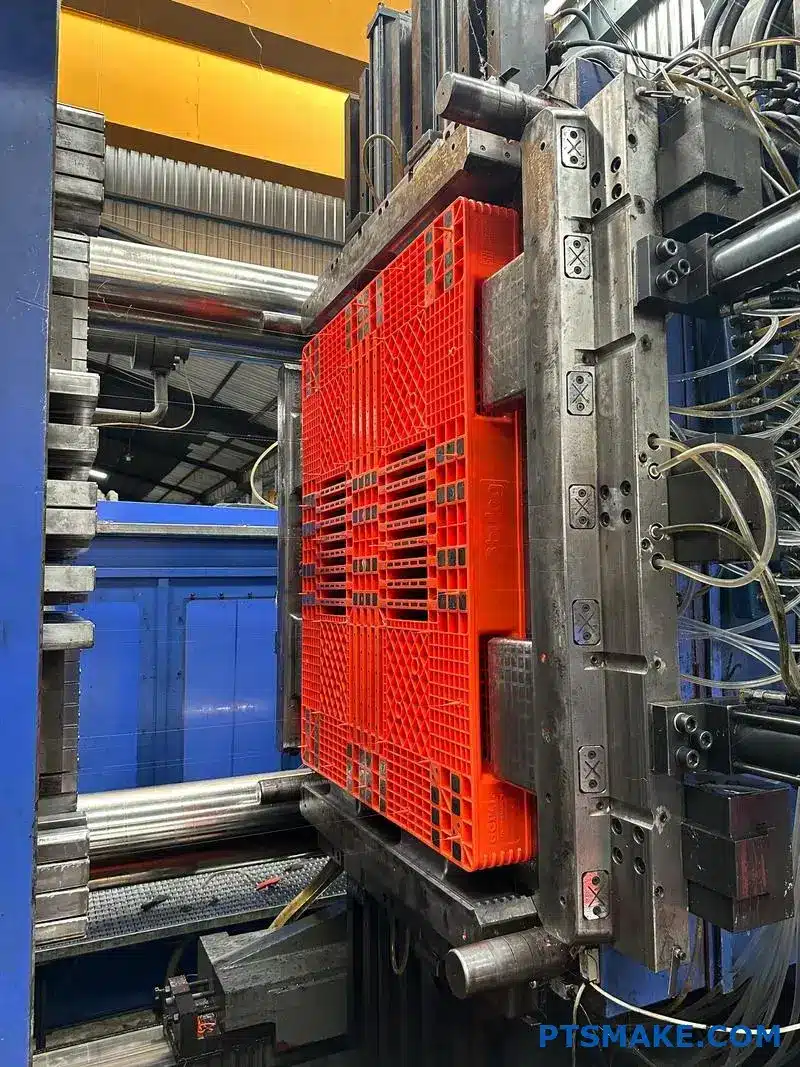

Digitálne lisovacie systémy na riadenie procesov

Moderná výroba plastových paliet sa opiera o sofistikované vstrekovanie lisovacie stroje6 s pokročilými riadiacimi systémami. Tieto digitálne systémy poskytujú:

Presné riadenie parametrov

Dnešné vstrekovacie systémy ponúkajú bezprecedentnú kontrolu nad:

- Profily vstrekovacieho tlaku - Možnosť programovania vo viacerých fázach na optimálne plnenie

- Zónovanie teploty - Nezávislá kontrola rôznych oblastí formy

- Rozloženie sily svorky - Zabezpečenie správneho utesnenia napriek veľkým rozmerom formy

- Optimalizácia času chladenia - Vyváženie času cyklu a kvality dielov

V prípade veľkých plastových paliet tieto kontroly zabraňujú bežným chybám, ako je deformácia, stopy po prepadnutí a neúplné naplnenie, ktoré by inak mohli ohroziť výkon.

Integrované monitorovacie systémy

Monitorovanie v reálnom čase zabezpečuje konzistentnú kvalitu počas celej výroby:

- Snímače tlaku v dutine, ktoré zisťujú abnormality v plnení

- Monitorovanie teploty v celej forme

- Overenie sily svorky na zabránenie záblesku

- Analýza času cyklu pre priebežnú optimalizáciu

Tieto monitorovacie systémy umožňujú operátorom zachytiť potenciálne problémy skôr, ako vyústia do chybných dielov, a udržiavať tak konzistentnú kvalitu počas celej výroby.

Technológia adaptívneho spracovania

Najnovšie lisovacie systémy obsahujú algoritmy strojového učenia, ktoré:

- Odhaľte posun procesu skôr, ako ovplyvní kvalitu dielov

- Automatické nastavenie parametrov na kompenzáciu odchýlok materiálu

- Optimalizácia časov cyklu na základe historických údajov o výkonnosti

- Predvídať potreby údržby skôr, ako dôjde k poruchám

Pri výrobe plastových paliet, kde je konzistentnosť nevyhnutná pre stohovateľnosť a nosnosť, tieto adaptívne systémy zabezpečujú jednotnú kvalitu miliónov dielov.

Odbornosť ľudí: Rozhodujúci faktor

Napriek všetkému modernému vybaveniu zostáva najcennejším aktívom pri výrobe foriem na plastové palety kvalifikovaný personál. V spoločnosti PTSMAKE náš tím zahŕňa:

Majstri nástrojári

Vďaka desaťročiam skúseností majú naši výrobcovia nástrojov:

- Hlboké pochopenie správania sa materiálu počas obrábania

- Schopnosť dosiahnuť dokonalé lícovanie medzi komponentmi

- Odbornosť v ručnom dokončovaní a leštení

- Zručnosti pri riešení zložitých problémov s formami

Ich remeselná zručnosť zaručuje, že každá forma na plastové palety nielen spĺňa špecifikácie, ale ponúka aj optimálny výkon pri výrobe.

Procesní inžinieri

Naši procesní inžinieri preklenujú medzeru medzi návrhom a výrobou tým, že:

- Optimalizácia stratégií obrábania pre efektívnosť a kvalitu

- Vývoj špecializovaných prípravkov pre zložité komponenty

- Vytvorenie štandardizovaných postupov pre konzistentné výsledky

- Zavádzanie iniciatív na neustále zlepšovanie

Ich odborné znalosti sa premietajú do foriem, ktoré nielenže majú dobrú počiatočnú výkonnosť, ale udržujú si ju počas celej svojej životnosti.

Špecialisti na kontrolu kvality

Špecializovaní pracovníci kontroly kvality zabezpečujú, aby každý komponent spĺňal naše prísne normy:

- Komplexná kontrola všetkých kritických rozmerov

- Dokumentácia všetkých meraní na účely sledovateľnosti

- Overenie konečnej zostavy pred testovaním

- Overenie výkonu vo výrobných podmienkach

Ich dôkladná pozornosť venovaná detailom zabraňuje nákladným problémom počas výroby a zabezpečuje, že plastové formy na palety poskytujú konzistentný výkon od prvého výstrelu.

Kombináciou najmodernejšieho vybavenia a skúseného personálu vytvára spoločnosť PTSMAKE plastové paletové formy, ktoré poskytujú výnimočný výkon, dlhú životnosť a hodnotu. Naše komplexné výrobné kapacity zabezpečujú, že každý komponent formy spĺňa najvyššie štandardy presnosti a kvality, čoho výsledkom sú plastové palety, ktoré neustále prekonávajú očakávania našich zákazníkov.

Metódy výroby blokov pre veľké paletové formy

Zamysleli ste sa niekedy nad tým, ako sa s takou precíznosťou vyrábajú masívne plastové palety, na ktorých sa prepravujú tony tovaru? Tajomstvo nespočíva vo výrobe jednej obrovskej formy, ale v šikovnej výrobnej technike, ktorá rozkladá zdanlivo nemožné na zvládnuteľné časti.

Bloková výroba predstavuje revolučný prístup k výrobe veľkých paletových foriem, ktoré rozdeľujú zložité konštrukcie na menšie, zvládnuteľné časti, ktoré sa môžu vyrábať súčasne. Táto metóda výrazne skracuje výrobné cykly a zároveň umožňuje presnú výrobu, ktorá by bola pri tradičných prístupoch s jedným kusom náročná alebo nemožná.

Základy výroby blokových spojok

Pri riešení problému výroby veľkých plastových foriem na palety narážajú tradičné prístupy výroby z jedného kusu často na značné obmedzenia. Samotná veľkosť paletových foriem (zvyčajne 1200 × 1000 mm alebo väčších) vytvára problémy pri obrábaní, tepelnom spracovaní a kontrole kvality. Bloková výroba spájaním ponúka elegantné riešenie tým, že tieto masívne formy rozdeľuje na zvládnuteľné časti.

Koncepcia je prekvapivo jednoduchá, ale výkonná: namiesto vytvorenia jednej obrovskej formy ju rozdelíme na viacero blokov, ktoré sa dajú vyrábať nezávisle a potom precízne zostaviť. Tento prístup mení to, čo by bolo ťažkopádnym a časovo náročným projektom, na paralelné pracovné postupy, ktoré možno optimalizovať individuálne.

V spoločnosti PTSMAKE som implementoval túto metodiku pre mnohých klientov a neustále dosahujem skrátenie času realizácie o 30-40% v porovnaní s tradičnými prístupmi. Výhody presahujú rámec rýchlosti - táto metóda umožňuje vynikajúcu presnosť a kontrolu kvality počas celého výrobného procesu.

Plánovanie strategických blokov

Úspech spájania v blokoch sa začína inteligentným rozdelením formy na vhodné časti. V tejto fáze plánovania sa zohľadňuje niekoľko rozhodujúcich faktorov:

- Štrukturálna integrita - Rozdelenie blokov musí zachovať celkovú pevnosť konštrukcie

- Funkčné hranice - Rozdelenie podľa prirodzených funkčných hraníc konštrukcie palety

- Dostupnosť výroby - Vytváranie blokov, ktoré sa dajú efektívne obrábať na dostupných zariadeniach

- Presnosť montáže - Plánovanie vysoko presného spájania blokov počas montáže

- Tepelný manažment - Zabezpečenie správnej integrácie chladiacich kanálov cez hranice blokov

Plánovanie rozdelenia sa zvyčajne začína analýzou 3D modelu, pri ktorej sa identifikujú logické body rozdelenia, ktoré minimalizujú zásahy do kritických prvkov, ako sú chladiace kanály, umiestnenie vyhadzovacích kolíkov a konštrukčné prvky.

Výhody paralelného spracovania

Najvýznamnejšou výhodou blokového spájania je možnosť spracovávať viacero komponentov súčasne. Tento paralelný pracovný postup ponúka množstvo výhod:

| Výhoda | Tradičná metóda | Metóda spájania blokov |

|---|---|---|

| Využitie stroja | Potrebný jeden veľký stroj | Súčasne možno používať viacero menších strojov |

| Čas spracovania | Sekvenčné operácie na jednom veľkom kuse | Paralelné operácie na viacerých blokoch |

| Tepelné spracovanie | Náročné pre veľké kusy s rizikom deformácie | Rovnomernejšie a kontrolovanejšie pre menšie bloky |

| Kontrola kvality | Obtiažne pre veľké rozmery | Možnosť presnej kontroly každého bloku |

| Riadenie rizík | Jedna chyba ovplyvňuje celú formu | Problémy izolované na jednotlivé bloky |

Tento paralelný prístup výrazne skracuje kritickú cestu v časovom pláne projektu. Napríklad, kým jeden blok prechádza tepelným spracovaním, iný môže byť vo fáze obrábania a tretí v procese dokončovania.

Presné techniky spájania pre montáž blokov

Efektívnosť výroby blokového spájania závisí od presného spájania jednotlivých komponentov. Bezproblémovú integráciu zabezpečuje niekoľko pokročilých techník:

Vysoko presné mechanické blokovanie

Moderné spájanie blokov sa spolieha na dômyselné blokovacie mechanizmy:

- Holubičie spoje - Zabezpečenie mechanickej pevnosti na všetkých spojovacích plochách

- Kľúčovacie systémy - Zabezpečenie dokonalého zarovnania medzi susednými blokmi

- Stupňovité rozhrania - Vytvorenie samonastavovacích povrchov, ktoré zabraňujú nesprávnemu nastaveniu

Tieto mechanické spoje fungujú v spojení s upevňovacími systémami a vytvárajú jednotnú konštrukciu, ktorá funguje, akoby bola vyrobená z jedného kusu.

Presné upevňovacie systémy

Okrem blokov so zámkovou geometriou ich zabezpečujú aj špecializované upevňovacie systémy:

- Skrutky z vysokopevnostnej ocele - Zabezpečenie upínacej sily na udržanie polohy počas tepelného cyklu

- Kónické kolíky - Zabezpečenie presného umiestnenia medzi susednými blokmi

- Rozširovacie hmoždinky - Kompenzácia tepelnej rozťažnosti počas prevádzky

Konštrukcia upevňovacieho systému musí zohľadňovať tepelné cykly, ktorým bude forma počas výroby vystavená, a zabezpečiť, aby spoje zostali tesné aj napriek opakovanému zahrievaniu a ochladzovaniu.

Úvahy o povrchovej úprave

Spojovacie plochy medzi blokmi si vyžadujú výnimočnú povrchovú úpravu:

- Vytvorenie nepriepustných tesnení, ktoré zabraňujú vniknutiu plastov

- Poskytujú maximálnu kontaktnú plochu pre tepelný prenos

- Zabezpečenie konštrukčnej tuhosti celej zostavy

Tieto povrchy zvyčajne opracovávame na Ra 0,4 μm alebo lepšie, často s dodatočným ručným lapovaním, aby sme dosiahli dokonalé párovacie povrchy.

Tepelný manažment naprieč hranicami blokov

Jedným z najnáročnejších aspektov spájania blokov je zachovanie účinného chladenia cez hranice blokov. Plastové palety si vyžadujú rovnomerné chladenie, aby sa zabránilo deformácii a zabezpečilo sa rovnomerné zmršťovanie.

Dizajn chladiaceho kanála s priečnym blokom

Na zachovanie účinného chladenia používame niekoľko špecializovaných techník:

- Pripojenia utesnené O-krúžkom - Umožňujú chladiacim kanálom prechádzať cez hranice blokov bez úniku

- Modulárne chladiace rozdeľovače - Rovnomerné rozloženie chladiacej kvapaliny vo všetkých blokoch

- Materiály tepelného rozhrania - Zlepšenie prenosu tepla medzi povrchmi blokov

- Redundantné chladiace cesty - Zabezpečenie záložného chladenia v prípade obmedzenia jedného kanála

Pri návrhu chladiaceho systému sa musia zohľadniť tepelné požiadavky na konštrukciu palety aj fyzické obmedzenia vyplývajúce z rozdelenia blokov.

Overenie tepelnej simulácie

Pred začatím výroby vykonáme komplexnú tepelnú simuláciu celej zostavy:

- Analýza metódou konečných prvkov potvrdzuje rovnomerné chladenie v celej forme

- Simulácia prietoku overuje vyváženú distribúciu chladiacej kvapaliny cez všetky kanály

- Teplotná cyklická analýza predpovedá rozťahovanie a zmršťovanie na rozhraniach blokov

Tieto simulácie nám umožňujú zdokonaliť konštrukciu ešte pred rezaním ocele, čím sa zabezpečí, že hotová forma bude poskytovať konzistentné chladenie napriek svojej modulárnej konštrukcii.

Praktické výhody vo výrobných operáciách

Výroba spojovacieho materiálu v blokoch ponúka niekoľko praktických výhod, nielen kratšie časy realizácie:

Zlepšená údržba a opraviteľnosť

Ak dôjde k poškodeniu alebo opotrebovaniu tradičnej jednodielnej formy, oprava môže byť veľmi zložitá a časovo náročná. Pri blokovej konštrukcii:

- Jednotlivé bloky možno vybrať a opraviť bez demontáže celej formy

- Poškodené časti sa môžu vymeniť namiesto opravy celej formy

- Špecializované povrchy možno aktualizovať alebo upravovať nezávisle

Tento modulárny prístup výrazne znižuje prestoje a náklady na opravy počas celej životnosti formy.

Uľahčenie úprav dizajnu

Požiadavky trhu na plastové palety sa v priebehu času vyvíjajú a návrhy je často potrebné upraviť. Bloková konštrukcia umožňuje:

- Cielené aktualizácie konkrétnych funkcií paliet nahradením len príslušných blokov

- A/B testovanie variantov dizajnu výmenou alternatívnych blokov

- Postupná modernizácia komponentov formy bez úplnej výmeny

Táto flexibilita predlžuje životnosť investície do formy a umožňuje výrobcom efektívnejšie sa prispôsobiť meniacim sa potrebám trhu.

Výhody prepravy a logistiky

Veľké jednodielne formy predstavujú významné logistické výzvy:

- Môže prekročiť hmotnostné limity pre štandardné manipulačné zariadenia

- Vyžadujú špecializované dopravné opatrenia

- Vytvárajú obavy o bezpečnosť počas inštalácie a presunu

Bloková konštrukcia rieši tieto problémy tým, že umožňuje prepravu formy po zvládnuteľných častiach a jej montáž na mieste, čo zjednodušuje logistiku a znižuje súvisiace náklady.

Výrobná metóda spájania blokov predstavuje významný pokrok vo výrobe veľkých paletových foriem. Rozdelením zložitých foriem na zvládnuteľné časti umožňuje tento prístup rýchlejšiu výrobu, vyššiu presnosť a väčšiu flexibilitu počas celého životného cyklu formy. Výrobcom, ktorí sa snažia optimalizovať svoje možnosti výroby plastových paliet, ponúka táto metodika presvedčivé výhody pri počiatočnej výrobe aj dlhodobej prevádzke.

Výhody moderného tvarovania plastových paliet

Zamýšľali ste sa niekedy nad tým, prečo popredné logistické spoločnosti na celom svete rýchlo prechádzajú z drevených na plastové palety? Táto transformácia nie je len o nasledovaní trendov - je poháňaná pozoruhodným technologickým pokrokom v oblasti tvarovania plastových paliet, ktorý prináša výhody meniace pravidlá hry v dodávateľských reťazcoch.

Moderné lisovanie plastových paliet spája pokročilé inžinierstvo, udržateľné materiály a precíznu výrobu, aby sa vytvorili výrobky, ktoré prekonávajú tradičné alternatívy prakticky v každom ukazovateli. Od vplyvu na životné prostredie až po prevádzkovú efektívnosť - tieto inovácie prinášajú revolúciu do spôsobu, akým sa tovar pohybuje v globálnych dodávateľských reťazcoch.

Ekologická revolúcia vo výrobe plastových paliet

Mylná predstava, že plastové palety sú neekologické, nemôže byť ďalej od dnešnej reality. Moderné lisovanie plastových paliet sa vďaka niekoľkým kľúčovým inováciám zmenilo na jednu z najudržateľnejších možností v oblasti manipulácie s materiálom.

Recyklačné systémy s uzavretým cyklom

Jednou z najvýznamnejších výhod moderného lisovania plastových paliet je zavedenie systémov recyklácie v uzavretom cykle. Na rozdiel od drevených paliet, ktoré sa nakoniec rozštiepia a stanú sa odpadom, plastové palety možno:

- Úplná recyklácia po skončení životnosti

- Opätovné spracovanie do nových paliet s minimálnou stratou kvality

- Uchovanie mimo skládok na dobu neurčitú

- Sledovanie ich životného cyklu pomocou zabudovanej technológie RFID

V spoločnosti PTSMAKE sme pomohli klientom zaviesť systémy, v ktorých sa poškodené palety zbierajú, rozomieľajú a priamo sa opätovne začleňujú do novej výroby - čím sa vytvára skutočne obehové hospodárstvo v oblasti manipulácie s materiálom.

Inovatívne využitie post-spotrebných plastov

Moderné technológie lisovania paliet výrazne pokročili v schopnosti využívať recyklované materiály po spotrebe (PCR):

| Typ materiálu | Schopnosť recyklovaného obsahu | Aplikácie |

|---|---|---|

| HDPE | Až 100% recyklovaného obsahu | Palety na všeobecné použitie |

| PP | 30-70% recyklovaný obsah | Chemicky odolné aplikácie |

| Zmiešané plasty | 80-100% recyklovaný obsah | Ekonomické palety |

Vďaka tejto schopnosti sa plast, ktorý by inak bol odpadom, mení na hodnotné a funkčné výrobky s viacročnou životnosťou. Výhoda pre životné prostredie je jasná - každá recyklovaná plastová paleta môže zabrániť tomu, aby sa na skládky alebo do oceánov dostali približne 3 - 4 kg plastu.

Nižšia uhlíková stopa prostredníctvom optimalizácie dizajnu

Pokročilé lisovacie techniky nám umožňujú vytvárať plastové palety, ktoré:

- Vážia o 30-40% menej ako porovnateľné drevené palety

- Vyžadovať menej nákladných vozidiel na prepravu

- Zníženie spotreby paliva počas distribúcie

- Minimalizovať emisie uhlíka počas celého životného cyklu

Vďaka analýze konečných prvkov a optimalizácii konštrukcie vytvára moderná technológia lisovania palety, ktoré maximalizujú pevnosť a zároveň minimalizujú spotrebu materiálu, čo je výhodné z hľadiska ekonomiky aj environmentálnej udržateľnosti.

Možnosti prispôsobenia pre špecializované aplikácie

Na rozdiel od drevených paliet s obmedzenou flexibilitou dizajnu ponúka moderné tvarovanie plastových paliet bezprecedentné možnosti prispôsobenia, ktoré riešia špecifické výzvy v odvetví.

Funkcie dizajnu špecifické pre dané odvetvie

Moderná technológia lisovania umožňuje zahrnúť špecializované prvky prispôsobené konkrétnym priemyselným odvetviam:

Farmaceutické a lekárske aplikácie

Na prepravu liekov môžeme vytvoriť palety s:

- Úplne utesnené povrchy, ktoré zabraňujú kontaminácii

- Zabudované sledovanie RFID na zabezpečenie súladu s predpismi

- Integrácia monitorovania teploty

- Sterilizačná kompatibilita

Požiadavky na spracovanie potravín

Potravinárske palety majú tieto výhody:

- Antimikrobiálne prísady, ktoré inhibujú rast baktérií

- Hladké, neporézne povrchy, ktoré zabraňujú zachytávaniu potravín

- Možnosť vysokotlakového umývania

- Detekcia kovov pre protokoly o bezpečnosti potravín

Elektronika a citlivé komponenty

Pre jemnú elektroniku ponúka lisovanie plastových paliet:

- Statické disipatívne vlastnosti na ochranu citlivých komponentov

- Presná rozmerová konzistencia pre automatizovanú manipuláciu

- Hladké povrchy, na ktorých sa nevytvárajú častice ani prach

- Prísady spomaľujúce horenie na zaistenie bezpečnosti

Možnosti modulárnej výstavby

Pokročilé techniky tvarovania umožňujú modulárne konštrukcie paliet, ktoré predtým neboli možné:

- Vzájomne prepojiteľné komponenty, ktoré možno zostaviť do rôznych konfigurácií

- Vymeniteľné diely v teréne pre predĺženie životnosti

- Kompatibilita medzi rôznymi typmi paliet v rámci systému

- Prispôsobiteľné rozmery nad rámec štandardných veľkostí

Táto modulárnosť poskytuje logistickým manažérom bezprecedentnú flexibilitu pri prispôsobovaní ich systémov na manipuláciu s materiálom meniacim sa požiadavkám bez nutnosti kompletnej výmeny vozového parku.

Možnosti farebného kódovania a značky

Moderné tvarovanie plastových paliet umožňuje ich integrálne sfarbenie a označenie značkou:

- Farebné kódovanie na riadenie zásob a smerovanie

- Vložené logá a text, ktoré sa neodstránia

- Bezpečnostné farby s vysokou viditeľnosťou pre špecifické aplikácie

- Vlastná estetika pre maloobchodné alebo výstavné aplikácie

Tieto funkcie zvyšujú prevádzkovú efektívnosť a viditeľnosť značky v celom dodávateľskom reťazci.

Hygienické výhody vďaka neporéznej konštrukcii

Neporézny charakter plastových paliet vytvorených modernými formovacími technikami poskytuje významné výhody pri aplikáciách, ktoré sú z hľadiska hygieny kritické.

Odstránenie priestorov, v ktorých sa nachádzajú baktérie

Na rozdiel od drevených paliet, ktoré absorbujú tekutiny a v prasklinách a zrnách sa v nich usadzujú baktérie, plastové palety:

- Úplne odolávajú absorpcii vlhkosti

- Nezabezpečujú žiadne štrbiny pre rast baktérií

- Udržiavanie čistoty pri opakovanom používaní

- Zabráňte krížovej kontaminácii medzi nákladmi

Vďaka tomu sú ideálne pre potravinárske, farmaceutické a zdravotnícke aplikácie, kde je hygiena prvoradá.

Rozšírené možnosti čistenia a dezinfekcie

Moderné tvarovanie plastových paliet umožňuje konštrukcie, ktoré sú kompatibilné s pokročilými čistiacimi procesmi:

- Čistenie parou pri vysokej teplote (do 121 °C)

- Chemická dezinfekcia bez degradácie materiálu

- Kompatibilita automatizovaných umývacích systémov

- Tlakové umývanie bez poškodenia celistvosti konštrukcie

Vďaka týmto možnostiam čistenia si plastové palety zachovávajú hygienické podmienky počas celej svojej životnosti, čo je v prípade drevených alternatív nemožné.

Významné cenové výhody oproti tradičným materiálom

Azda najpresvedčivejšou výhodou moderného lisovania plastových paliet je výrazná úspora nákladov, ktorú prináša vo viacerých rozmeroch.

Predĺžená životnosť

Zatiaľ čo drevené palety zvyčajne vydržia 15-30 ciest, než si vyžiadajú opravu alebo výmenu, plastové palety bežne dodávajú:

- Viac ako 100 ciest v uzavretých systémoch

- 5 až 10 rokov životnosti za normálnych podmienok

- Konzistentný výkon počas celej životnosti

- Predvídateľné požiadavky na údržbu

Táto predĺžená životnosť výrazne znižuje celkové náklady na vlastníctvo, aj keď počiatočná obstarávacia cena môže byť vyššia ako pri alternatívach dreva.

Zníženie poškodenia pri manipulácii a straty výrobkov

Vďaka presnému inžinierstvu, ktoré je možné pri modernom lisovaní plastových paliet, vznikajú výrobky, ktoré:

- zachovávajú si rozmerovú stabilitu počas celej životnosti

- Odstránenie výčnelkov nechtov, ktoré poškodzujú tovar

- Zabezpečenie konzistentného rozloženia zaťaženia na ochranu výrobkov

- Zabráňte vzniku triesok a kontaminácii tovaru

Znížením miery poškodenia výrobkov až o 40% prinášajú plastové palety výrazné úspory, ktoré sa pri tradičných výpočtoch návratnosti investícií často nezohľadňujú.

Odstránenie nákladov na regulačné zaobchádzanie

Medzinárodné prepravné predpisy, ako napríklad ISPM-15, vyžadujú, aby sa drevené palety tepelne ošetrili alebo fumigovali, aby sa zabránilo prenosu škodcov. Plastové palety:

- sú vyňaté z týchto fytosanitárnych predpisov

- Eliminácia nákladov na liečbu

- Vyhnite sa oneskoreniu zásielky z dôvodu kontroly

- Zabrániť chemickej kontaminácii z fumigácie

Pre spoločnosti zapojené do globálneho obchodu môžu už len tieto výhody ospravedlniť prechod na plastové palety.

Moderná technológia tvarovania plastových paliet zmenila kedysi jednoduchý nástroj na manipuláciu s materiálom na sofistikované logistické riešenie, ktoré prináša presvedčivé výhody v oblasti environmentálnej udržateľnosti, prispôsobenia, hygieny a nákladovej efektívnosti. Keďže dodávateľské reťazce sa naďalej optimalizujú z hľadiska efektívnosti a udržateľnosti, zavádzanie týchto pokročilých technológií lisovania sa bude zrýchľovať, čím sa ešte viac rozšíri rozdiel medzi plastovými a tradičnými drevenými paletami.

Zistite, ako táto kritická vlastnosť materiálu ovplyvňuje dizajn a výkon palety. ↩

Zistite, ako sa polymérové reťazce počas vstrekovania vyrovnávajú a ovplyvňujú štrukturálnu integritu hotovej palety. ↩

Zoznámte sa s týmto dôležitým technickým princípom, ktorý zabezpečuje stabilitu komponentov počas tepelného cyklovania. ↩

Zistite, ako správny výber puzdra ovplyvňuje dlhodobý výkon vyhadzovacieho systému a požiadavky na údržbu. ↩

Zistite, ako môže tento proces povrchového kalenia predĺžiť životnosť formy pri zachovaní húževnatosti jadra. ↩

Prečítajte si o najnovších pokrokoch v technológii vstrekovacích strojov a o tom, ako zlepšujú výrobu plastových paliet. ↩