Pochopenie základov vstrekovania dvoma ranami

Premýšľali ste niekedy nad tým, ako môže mať vaše puzdro na smartfón dokonalú priľnavosť na dotyk a zároveň pevnú štruktúru? Alebo ako sa na palubných doskách automobilov tak hladko kombinujú rôzne textúry a farby? Výrobné kúzlo, ktoré sa skrýva za týmito každodennými zázrakmi, je fascinujúcejšie, než by ste si mysleli.

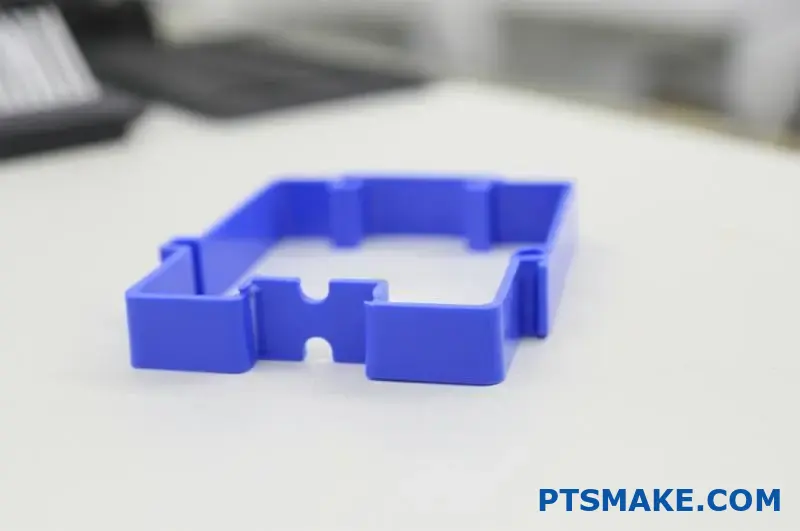

Vstrekovanie dvoma ranami prináša revolúciu vo výrobe výrobkov tým, že do jednej formy sa postupne vstrekujú dva rôzne materiály, čím sa vytvárajú komponenty, ktoré sa spájajú na molekulárnej úrovni bez ďalších montážnych krokov. Týmto inovatívnym procesom sa získavajú komplexné viacmateriálové diely v rámci jednej efektívnej operácie.

Vývoj dvojstriekového vstrekovania

Vstrekovanie s dvoma výstrelmi (nazývané aj dvojvýstrel alebo viacmateriálové vstrekovanie) zmenilo výrobu v mnohých priemyselných odvetviach. Ako človek, ktorý sa intenzívne zaoberá presnou výrobou v spoločnosti PTSMAKE, som bol svedkom toho, ako sa táto technológia vyvinula zo špecializovanej techniky na základný výrobný proces pre spoločnosti, ktoré hľadajú konkurenčné výhody v oblasti dizajnu výrobkov a efektívnosti výroby.

História tejto technológie siaha do 70. rokov minulého storočia, keď výrobcovia začali experimentovať so spôsobmi, ako kombinovať viacero materiálov v jednom tvarovacom cykle. V súčasnosti sa z nej stal sofistikovaný proces, ktorý umožňuje vytvárať zložité konštrukcie, ktoré boli predtým pri tradičných výrobných metódach nemožné alebo ekonomicky neuskutočniteľné.

Ako funguje vstrekovanie dvoma ranami

Základný proces

Proces vstrekovania s dvoma zábermi prebieha v dvoch rôznych fázach:

- Prvý výstrel: Primárny materiál (zvyčajne tvrdší substrát) sa vstrekuje do dutiny formy a vytvorí základný komponent.

- Druhý výstrel: Forma sa buď otáča, alebo posúva, aby sa odkryl nový priestor dutiny, do ktorej sa vstrekne druhý materiál, ktorý sa spojí s prvou zložkou.

To, čo robí tento proces skutočne pozoruhodným, je molekulová väzba1 ktorá sa vyskytuje medzi týmito dvoma materiálmi. Na rozdiel od mechanickej montáže alebo lepenia sa materiály pri správnom výbere spájajú na molekulárnej úrovni, čím vznikajú mimoriadne pevné spoje.

Požiadavky na vybavenie

Špecializované vybavenie potrebné na vstrekovanie s dvoma výstrelmi zahŕňa:

| Komponent zariadenia | Funkcia | Význam |

|---|---|---|

| Duálne vstrekovacie jednotky | Umožňuje vstrekovanie dvoch rôznych materiálov | Základné |

| Rotačná alebo posuvná forma | Zmena polohy prvého záberu pre druhý materiál | Kritické pre zosúladenie |

| Pokročilé riadiace systémy | koordinuje načasovanie medzi zábermi | Zabezpečuje kvalitné výsledky |

| Systémy na manipuláciu s materiálom | Efektívne spravuje rôzne plasty | Zabraňuje kontaminácii |

V spoločnosti PTSMAKE sme investovali do najmodernejšieho zariadenia s dvoma výstrelmi, ktoré zabezpečuje presné dodávanie materiálu a výnimočnú konzistenciu dielov.

Úvahy o kompatibilite materiálov

Jedným z najkritickejších aspektov vstrekovania s dvoma výstrelmi je výber materiálu. Nie všetky materiály sa dobre spájajú a pochopenie kompatibility je pre úspešnú výrobu nevyhnutné.

Bežné kombinácie materiálov

Podľa mojich skúseností z práce s klientmi z rôznych odvetví sa tieto kombinácie materiálov neustále osvedčujú:

- Kombinácie pevných a pružných materiálov: Polykarbonát (PC) s termoplastickým elastomérom (TPE)

- Priehľadné/nepriehľadné páry: Číry polykarbonát s farebným ABS

- Párovanie odolné voči chemikáliám: Nylon so špeciálne vyvinutými TPE

- Materiály s vysokým/nízkym modulom: Polypropylén s mäkším polyetylénom

Kľúčovým faktorom určujúcim kompatibilitu je chemická príbuznosť materiálov. Materiály s podobnou chemickou štruktúrou zvyčajne vytvárajú pevnejšie väzby ako materiály s výrazne odlišným zložením.

Faktory výberu materiálu

Keď pomáham klientom pri výbere materiálov pre aplikácie s dvoma zábermi, zvažujem niekoľko faktorov:

- Požiadavky na konečné použitie: Bude musieť diel odolávať špecifickým podmienkam prostredia?

- Mechanické vlastnosti: Aká pevnosť, pružnosť alebo tvrdosť sa vyžaduje?

- Teploty spracovania: Môžu sa oba materiály spracovávať v kompatibilnom teplotnom rozsahu?

- Miera zmrštenia: Spôsobí diferenciálne zmršťovanie napätie alebo deformáciu?

V spoločnosti PTSMAKE naši materiáloví inžinieri úzko spolupracujú s konštrukčnými tímami, aby zabezpečili optimálny výber materiálu pre každú aplikáciu.

Kľúčové výhody vstrekovania dvoma ranami

Flexibilita dizajnu

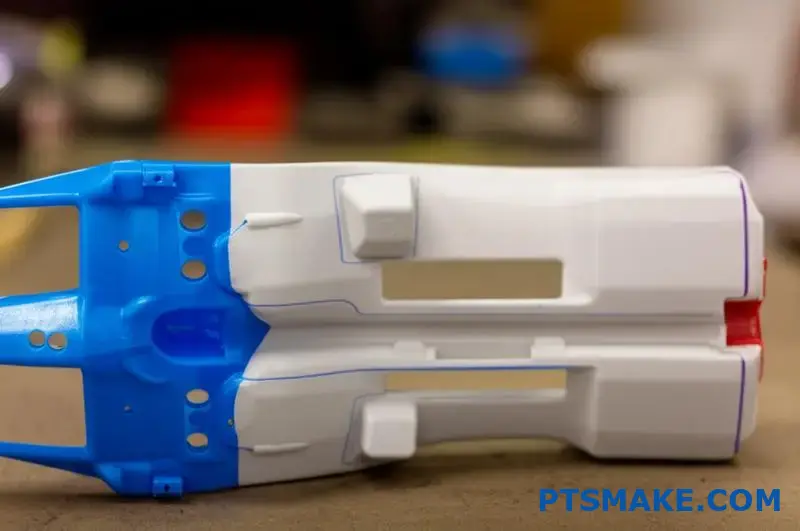

Formovanie dvomi zábermi otvára pozoruhodné možnosti dizajnu, ktoré jednoducho nie sú dosiahnuteľné bežnými metódami:

- Viacfarebné komponenty bez maľovania alebo zdobenia

- Rôzne textúry v rámci jednej časti (mäkké dotykové rukoväte na tvrdých rukovätiach)

- Zabudované tesnenia a tesnenia bez dodatočnej montáže

- Selektívna tuhosť kde niektoré úseky zostávajú pevné, zatiaľ čo iné sa ohýbajú

Efektívnosť výroby

Okrem konštrukčných výhod prináša tento proces aj podstatné výrobné výhody:

- Zníženie nákladov na montáž odstránením sekundárnych operácií

- Nižšie nároky na pracovnú silu bez manuálnych montážnych krokov

- Zlepšená kvalita s menším počtom potenciálnych bodov zlyhania

- Rýchlejšie celkové výrobné cykly v porovnaní s viacstupňovou výrobou

- Zníženie zásob súčiastok

Zvýšený výkon výrobku

Výsledkom molekulárnej väzby medzi materiálmi sú výrobky s vynikajúcimi vlastnosťami:

- Vyššia odolnosť s plynulými materiálovými prechodmi

- Lepšia odolnosť voči životnému prostrediu bez švov, ktorými by mohla prenikať vlhkosť

- Zlepšená ergonómia prostredníctvom strategického umiestnenia materiálu

- Vylepšený estetický vzhľad s prémiovým vzhľadom a dojmom

Počas rokov, počas ktorých som viedol výrobcov pri výbere materiálu a optimalizácii procesov, som sa neustále stretával s tým, že lisovanie dvoma výstrelmi prinášalo výrobky, ktoré prekonávali tradične montované alternatívy.

Spoločné aplikácie v rôznych odvetviach

Všestrannosť vstrekovania s dvoma výstrelmi ho robí cenným v mnohých odvetviach:

Spotrebná elektronika

- Puzdrá na smartfóny s pogumovanými úchytmi

- Diaľkové ovládanie s tlačidlami Soft Touch

- Nositeľné zariadenia s viacerými materiálovými komponentmi

Automobilové komponenty

- Ovládacie prvky na prístrojovej doske s podsvietenými indikátormi

- Kľučky dverí s integrovaným tesnením

- Radiace páčky s ergonomickými rukoväťami

Zdravotnícke pomôcky

- Chirurgické nástroje s prispôsobenými úchopovými plochami

- Diagnostické zariadenia s uzavretými rozhraniami

- Zariadenia na podávanie liekov s presnými materiálovými prechodmi

Osobne som v spoločnosti PTSMAKE pomáhal vyvíjať riešenia s dvoma zábermi pre klientov v každom z týchto odvetví a výsledky neustále prekonávajú očakávania z hľadiska funkčnosti aj estetiky.

Lisovanie dvoma výstrelmi vs. prelisovanie: Kľúčové rozdiely

Už ste niekedy vzali do ruky elektrické náradie s dokonalou gumovou rukoväťou na tvrdom plastovom tele a premýšľali ste, ako sa podarilo vytvoriť takúto bezproblémovú kombináciu? Výrobné kúzlo, ktoré za tým stojí, nie je len šikovná montáž - je to sofistikovaná technológia lisovania, ktorá spôsobuje revolúciu v dizajne výrobkov.

Vstrekovanie s dvoma zábermi a pretláčanie predstavujú dva odlišné prístupy k vytváraniu viacmateriálových plastových dielov. Hoci sa nimi dosahujú podobné konečné výsledky, ich metódy spracovania, požiadavky na vybavenie a efektívnosť výroby sa výrazne líšia, čo ovplyvňuje všetko od konštrukčných možností až po výrobné náklady.

Rozdiely v technických procesoch

Formovanie s dvoma výstrelmi: Jeden stroj, dvojité vstrekovanie

Vstrekovanie s dvoma výstrelmi predstavuje integrovanejší prístup k výrobe z viacerých materiálov. Proces sa odvíja v rámci jedného strojového cyklu, čím sa odlišuje od iných viacmateriálových techník.

Pri typickom procese s dvoma zábermi:

- Prvý materiál (často tuhý substrát) sa vstrekuje do dutiny formy

- Forma sa potom otáča alebo indexuje do druhej polohy

- Druhý materiál sa vstrekuje do prvej zložky alebo okolo nej

- Oba materiály sa spolu ochladzujú, pričom sa na ich rozhraní vytvárajú molekulárne väzby

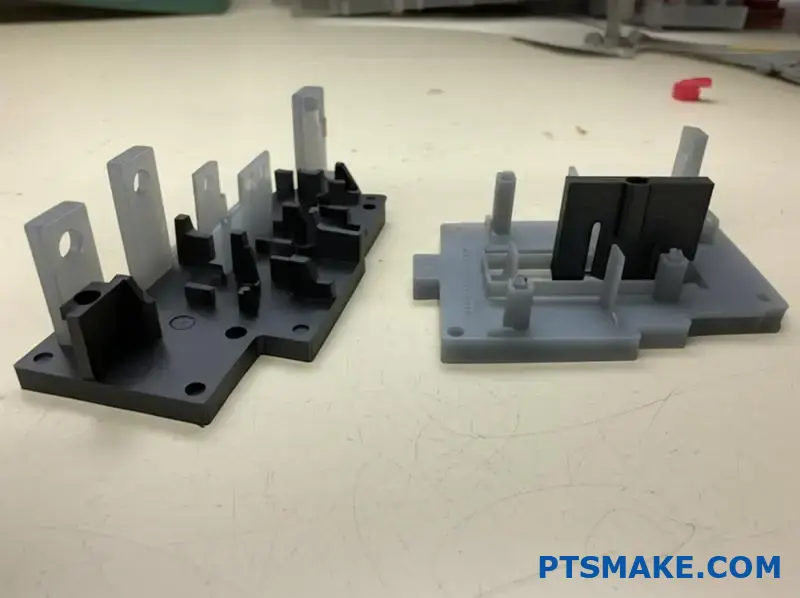

Kľúčovou inováciou je tu špecializovaná technológia rotačnej alebo indexovacej formy. Tieto sofistikované nástroje umožňujú presnú zmenu polohy prvého nástreku pre druhé vstrekovanie materiálu bez toho, aby bolo potrebné diel vybrať zo stroja.

V spoločnosti PTSMAKE sme tento proces zdokonalili tak, aby sme dosiahli mimoriadne presné prechody materiálov, čo je obzvlášť cenné pre klientov z oblasti medicíny a spotrebnej elektroniky, kde je kvalita komponentov neoddiskutovateľná.

Overmolding: Dvojstupňový proces

Overmolding, aj keď dosahuje podobné výsledky pri použití viacerých materiálov, má zvyčajne iný výrobný postup:

- Základný komponent (substrát) sa formuje konvenčným vstrekovaním

- Táto dokončená časť prvého záberu je buď:

- Prenesené do druhého stroja

- Udržiavané v tom istom stroji, ale s otvorenou formou a druhým vstrekovaním v novom cykle

- Druhý materiál sa vstrekuje cez prvú zložku

- Hotový viacmateriálový diel sa vysunie

Tento sekvenčný prístup vytvára odlišný pracovný postup v porovnaní s formovaním na dva výstrely. Interval medzi prvým a druhým záberom sa môže pohybovať od niekoľkých sekúnd až po dni v závislosti od výrobného nastavenia.

Požiadavky na vybavenie a zložitosť

Rozdiely v strojovom vybavení medzi týmito procesmi predstavujú pre výrobcov významné faktory:

| Aspekt | Formovanie s dvoma výstrelmi | Overmolding |

|---|---|---|

| Požiadavky na stroj | Špecializované duálne vstrekovacie stroje | Môže používať štandardné vstrekovacie zariadenia |

| Zložitosť formy | Komplexné rotačné alebo indexovacie formy | Možnosť jednoduchších konštrukcií foriem |

| Počiatočná investícia | Vyššie | Nižšie |

| Úroveň automatizácie | Vysoko automatizované | Môže byť čiastočne manuálny |

| Podlahová plocha | Kompaktný (jeden stroj) | Môže vyžadovať viac priestoru (dva stroje) |

Investície do zariadení predstavujú jeden z najvýznamnejších rozdielov medzi týmito procesmi. Dvojnásobné vstrekovanie si vyžaduje špecializované stroje s viacerými vstrekovacími jednotkami a rotačnými formami. Toto špecializované zariadenie je spojené s vyššími počiatočnými nákladmi, ale prináša vyššiu účinnosť pre vhodné aplikácie.

Úvahy o lepení materiálov

Stránka medzimolekulová adhézia2 medzi materiálmi predstavuje rozhodujúci faktor v oboch procesoch, ale časové rozdiely spôsobujú odlišné úvahy:

Dynamika viazania dvoch výstrelov

Pri dvojstriekaní sa druhý materiál vstrekuje, kým je prvý vstrek ešte teplý. To vytvára ideálne podmienky pre molekulárne väzby, pretože polymérne reťazce môžu ľahšie interagovať pri vyšších teplotách. Výsledkom je často pevnejšie materiálové rozhranie bez toho, aby boli potrebné špecializované adhézne promótory.

Táto tepelná výhoda znamená, že dvojvýstrelové lisovanie môže niekedy spojiť materiály, ktoré by bolo náročné spojiť pomocou prelisovania. V spoločnosti PTSMAKE sme úspešne spojili tuhé polykarbonáty s TPE (termoplastickými elastomérmi) pomocou procesov s dvoma výstrelmi, kde by si tradičné prelisovanie vyžadovalo špeciálnu povrchovú úpravu.

Výzvy spojené s lepením prelisov

Keďže pri pretláčaní sa často používa úplne vychladnutý prvý komponent, dynamika spájania sa výrazne líši:

- Teplota rozhrania je nižšia, čo potenciálne znižuje molekulovú previazanosť

- Na dosiahnutie optimálnej priľnavosti môžu byť potrebné povrchové úpravy alebo základné nátery

- Kompatibilita materiálov je ešte dôležitejšia

- Pre určité kombinácie materiálov môžu byť potrebné chemické spojovacie prostriedky

To neznamená, že prelisovaním vznikajú horšie spoje - len to, že výber materiálu a príprava sa líšia od procesov s dvoma výstrelmi.

Porovnanie efektívnosti výroby

Rozdiely v účinnosti týchto procesov majú vplyv na celkovú ekonomiku výroby:

Analýza času cyklu

Formovanie dvoma zábermi zvyčajne prináša kratšie celkové časy cyklu pre kompletné diely, pretože:

- Nie je potrebný prenos dielov medzi strojmi

- Prvý záber nemusí pred druhým záberom úplne vychladnúť

- Oba materiály sa počas záverečnej fázy ochladzujú súčasne

Pri veľkosériovej výrobe sa tieto úspory času môžu prejaviť vo výrazných nákladových výhodách. Pre niekoľkých klientov z automobilového priemyslu sme skrátili výrobný čas až o 30% tým, že sme tradičné procesy pretláčania zmenili na technológiu dvoch výstrelov.

Úvahy o práci a manipulácii

Požiadavky na manipuláciu sa tiež podstatne líšia:

- Proces dvoch záberov: Minimálna manipulácia medzi jednotlivými zábermi, zníženie nákladov na prácu a rizika kontaminácie

- Overmolding: Môže vyžadovať manuálne alebo automatizované systémy prenosu medzi jednotlivými fázami lisovania

Pre výrobcov zdravotníckych pomôcok, ktorí dbajú najmä na čistotu a integritu súčiastok, je nižšia manipulácia pri dvojfázových procesoch často dôvodom vyšších investícií do zariadení.

Faktory vhodnosti aplikácie

Napriek rozdielom majú oba procesy optimálne využitie, kde vyniknú ich špecifické vlastnosti:

Ideálne aplikácie s dvoma zábermi

Formovanie s dvoma zábermi je vynikajúce pre:

- Veľkoobjemové výrobné série, pri ktorých efektívnosť ospravedlňuje náklady na zariadenie

- diely vyžadujúce presné zarovnanie medzi materiálmi

- Dizajny s komplexnou geometriou na materiálových prechodoch

- Výrobky, ktoré potrebujú vysokopevnostné materiálové rozhrania

- Komponenty s tenkostennými profilmi z druhého materiálu

Optimálne scenáre pretláčania

Overmolding sa často najlepšie hodí na:

- Nižšie objemy výroby

- Jednoduchšie geometrie s menej zložitými materiálovými prechodmi

- Aplikácie, pri ktorých je potrebné, aby substrát úplne vytvrdol pred druhým výstrelom

- Situácie, v ktorých sa musí použiť existujúce štandardné vybavenie

- Výrobky, pri ktorých druhý materiál úplne uzatvára prvý

Pochopenie týchto možností použitia pomáha výrobcom vybrať nákladovo najefektívnejší proces pre špecifické požiadavky na výrobok.

Správna voľba výroby

Rozhodnutie medzi dvojstriekovým lisovaním a pretláčaním v konečnom dôsledku závisí od viacerých faktorov vrátane objemu výroby, zložitosti konštrukcie dielu, požiadaviek na materiál a dostupnej výrobnej infraštruktúry.

V spoločnosti PTSMAKE vykonávame pre klientov, ktorí zvažujú tieto možnosti, dôkladné analýzy uskutočniteľnosti procesov, pričom zvažujeme faktory, ako sú:

- Ročný objem výroby

- Očakávania týkajúce sa životnosti výrobku

- Dostupný kapitál na investície do nástrojov

- Požiadavky na kombináciu materiálov

- Kvalita a kozmetické špecifikácie

- Dlhodobá výrobná stratégia

Dôkladným zhodnotením týchto faktorov si výrobcovia môžu vybrať viacmateriálový proces, ktorý poskytuje optimálnu rovnováhu kvality, účinnosti a nákladovej efektívnosti pre ich konkrétnu aplikáciu.

Výhody technológie vstrekovania s dvoma výstrelmi

Už ste niekedy vzali do ruky herný ovládač s perfektnou textúrou, ktorá sa dobre drží, alebo ste obdivovali, ako vaša zubná kefka spája pevnú rukoväť a držiak s mäkkými štetinami v jednom celistvom kuse? Tieto každodenné zázraky sú ukážkou výrobných inovácií, ktoré menia spôsob, akým sa výrobky vyrábajú, cítia a zažívajú.

Technológia vstrekovania s dvoma výstrelmi prináša mimoriadne výhody, ktorým sa tradičná výroba jednoducho nevyrovná. Spájaním rôznych materiálov na molekulárnej úrovni počas jediného výrobného cyklu vytvára tento proces výrobky so zvýšenou odolnosťou, vynikajúcou estetikou a inovatívnou funkčnosťou, pričom výrazne zefektívňuje výrobu.

Zvýšená odolnosť výrobku

Výhoda molekulárnej väzby

Na rozdiel od mechanicky upevňovaných alebo lepených komponentov, ktoré sa môžu pri namáhaní oddeliť, sú diely vstrekované dvoma výstrelmi skutočne molekulárne spojené medzi materiálmi. To vytvára výnimočne pevné spojenie, ktoré výrazne zvyšuje životnosť výrobku.

Keď vyberáme kompatibilné materiály na dvojnásobné tvarovanie v spoločnosti PTSMAKE, vytvárame diely, v ktorých sa rôzne polyméry počas tvorby skutočne prelínajú na molekulárnej úrovni. K tejto interakcii dochádza preto, že druhý materiál sa vstrekuje, kým je prvý materiál ešte teplý a reaktívny, čo umožňuje, aby sa polymérne reťazce preplietli a vytvorili silnú väzbu.

Pevnosť tohto molekulárneho spojenia ponúka niekoľko kľúčových výhod v oblasti odolnosti:

- Odstránenie bodov zlyhania: Tradičné metódy montáže vytvárajú švy a spoje, ktoré sa stávajú prirodzenými miestami porúch. Dvojité tvarovanie tieto slabé miesta úplne odstraňuje.

- Vynikajúce rozloženie napätia: Sily pôsobiace na viacmateriálové diely sú rovnomernejšie rozložené na hranice materiálov.

- Zvýšená chemická odolnosť: Bez švov alebo medzier nemôžu korozívne látky preniknúť medzi vrstvy materiálu.

- Zvýšená odolnosť proti nárazu: Prechodná zóna medzi materiálmi môže v skutočnosti absorbovať a rozložiť nárazové sily účinnejšie ako diely z jedného materiálu.

Odolnosť voči životnému prostrediu

Výrobky lisované dvoma výstrelmi vykazujú pozoruhodnú odolnosť voči environmentálnym výzvam, ktoré by rýchlo poškodili bežne montované diely:

- Odolnosť voči vode a vlhkosti: Bezproblémový prechod medzi materiálmi zabraňuje prenikaniu vlhkosti, vďaka čomu sú dvojvrstvové diely ideálne pre vonkajšie, námorné aplikácie a aplikácie s vysokou vlhkosťou.

- Tolerancia na teplotné cykly: Pri vhodne zvolených materiáloch dokážu diely s dvoma výstrelmi odolávať opakovaným zmenám teploty bez odlupovania alebo praskania na hraniciach materiálu.

- UV stabilita: Špecializované kombinácie materiálov môžu zabezpečiť štrukturálnu integritu a ochranu proti UV žiareniu v jednom komponente.

V automobilovom priemysle sme vyvinuli exteriérové komponenty lisované dvoma výstrelmi, ktoré si zachovávajú svoj vzhľad a funkčnosť aj po rokoch vystavenia extrémnym podmienkam - čo by pri bežných montážnych metódach bolo takmer nemožné.

Skrátenie času výroby

Odstránenie sekundárnych operácií

Jednou z najvýznamnejších výhod efektívnosti vstrekovania s dvoma výstrelmi je výrazné zníženie sekundárnych operácií:

| Tradičné zhromaždenie | Formovanie s dvoma výstrelmi |

|---|---|

| Oddelené lisovanie komponentov | Jedna operácia tvarovania |

| Chladenie a skladovanie dielov | Nepretržitý procesný tok |

| Manipulácia s materiálom medzi operáciami | Žiadna medziproduktová manipulácia |

| Nastavenie montážnej linky | Nevyžaduje sa |

| Kontrola kvality vo viacerých fázach | Jeden kontrolný bod kvality |

Tento zjednodušený proces vytvára časový harmonogram výroby, ktorý je často 40-60% kratší ako tradičné metódy. V spoločnosti PTSMAKE sme výrobcom pomohli previesť viacstupňové montážne procesy na dvojfázové tvarovanie a dosiahnuť skrátenie výrobného času, ktoré zmenilo ekonomiku ich podnikania.

Optimalizácia času cyklu

Proces s dvomi výstrelmi prirodzene optimalizuje čas cyklu niekoľkými spôsobmi:

- Paralelné chladenie: Počas vstrekovania druhej dávky sa prvá dávka ešte stále chladí, čo zvyšuje časovú efektivitu.

- Znížená manipulácia: Bez presunu dielov medzi strojmi alebo montážnymi stanicami sa skracuje celkový čas cyklu.

- Kompatibilita s automatizáciou: Celý proces dvoch záberov sa dá ľahko automatizovať, čím sa eliminuje variabilný čas ľudskej manipulácie.

- Nepretržitý tok výroby: Prístup s jedným strojom vytvára plynulejší výrobný cyklus s menším počtom prerušení.

Pri veľkoobjemových výrobkoch, pri ktorých každá sekunda cyklu ovplyvňuje ziskovosť, poskytuje lisovanie dvoma výstrelmi konkurenčnú výhodu, ktorú je ťažké dosiahnuť inými výrobnými metódami.

Odstránenie montážnych krokov

Vplyv na zníženie počtu pracovných síl

Automatizácia krokov, ktoré by tradične predstavovali montáž, prináša výrazné úspory práce:

- Zníženie počtu hodín priamej práce: Ručná montáž viacmateriálových komponentov je úplne eliminovaná.

- Zníženie požiadaviek na odbornú prípravu: Vďaka menšiemu počtu manuálnych operácií sa zjednodušuje školenie pracovníkov.

- Nižší počet zamestnancov kontroly kvality: Menej kontrolných bodov znamená efektívnejšie zabezpečenie kvality.

- Minimalizovaná práca na prepracovaní: Dôsledný charakter lisovania dvoma zábermi znižuje počet chýb, ktoré by si vyžadovali náročnú opravu.

Tieto výhody v oblasti pracovnej sily sa nevzťahujú len na úsporu nákladov - vďaka nim je výroba predvídateľnejšia a menej náchylná na problémy s dostupnosťou pracovnej sily.

Zlepšovanie kvality prostredníctvom integrácie procesov

Keď sa eliminujú montážne kroky, kvalita sa takmer automaticky zvyšuje:

- Konzistentné zarovnanie materiálu: Presnosť formy zaisťuje vždy dokonalé zarovnanie materiálov.

- Odstránenie chýb pri montáži: Chyby ľudskej montáže sú z rovnice úplne vylúčené.

- Znížené riziko kontaminácie: Menší počet manipulačných krokov znamená menšiu možnosť kontaminácie citlivých komponentov.

- Zdokumentovaná kontrola procesu: Integrovaný dvojfázový proces sa ľahšie monitoruje a kontroluje ako viacfázová montáž.

Podľa mojich skúseností z práce s výrobcami zdravotníckych pomôcok je tento aspekt zlepšenia kvality dvojfázového lisovania často ešte cennejší ako zvýšenie efektívnosti, najmä v prípade Zdravotnícke pomôcky triedy II3 ktoré čelia prísnej regulačnej kontrole.

Výhody flexibility dizajnu

Možnosti komplexnej geometrie

Vstrekovanie dvomi ranami otvára možnosti dizajnu, ktoré jednoducho nie sú dosiahnuteľné tradičnou výrobou:

- Zložité vnútorné prvky: Geometrie, ktoré by nebolo možné zostaviť bežným spôsobom, sa dajú vytvoriť pomocou procesu dvoch záberov.

- Podrezania a zložité krivky: Náročné funkcie sú dosiahnuteľné, keď sa vytvárajú postupne, a nie ako celok.

- Variabilná hrúbka steny: Na vytvorenie profilov s rôznou hrúbkou a vlastnosťami možno použiť rôzne materiály.

- Integrované kanály a cesty: Medzi vrstvami materiálu sa dajú vytvoriť kanáliky na kvapalinu alebo vzduch s dokonalým utesnením.

V spoločnosti PTSMAKE sme pomohli dizajnérom výrobkov transformovať koncepty, ktoré sa predtým považovali za "nevyrobiteľné", na výrobnú realitu pomocou technológie dvoch záberov.

Kombinácia materiálov Inovácia

Možnosť kombinovať rôzne materiály vytvára vzrušujúce možnosti dizajnu:

- Kombinácie tuhý/ohybný: Tvrdé konštrukčné prvky s mäkkými povrchmi alebo ohybnými časťami.

- Nepriehľadné/priehľadné párovanie: Priehľadné priezory v pevných krytoch bez švov alebo spojovacích prvkov.

- Vodivé/izolačné materiály: Elektrické výrobky s integrovanými vodivými cestami a izolačnými krytmi.

- Výkonnostné zóny špecifické pre materiál: Rôzne výkonnostné charakteristiky v špecifických oblastiach jednej časti.

Táto materiálová flexibilita umožňuje konštruktérom optimalizovať každú časť výrobku pre jeho špecifické požiadavky namiesto kompromisov s jedným materiálom.

Vylepšená estetika a používateľský zážitok

Bezproblémové prechody materiálov

Vizuálna príťažlivosť dielov lisovaných dvoma výstrelmi vyplýva najmä z ich plynulých materiálových prechodov:

- Žiadne viditeľné deliace čiary: Materiály sa spájajú bez viditeľných línií, ktoré vytvára montáž.

- Dokonalé zarovnanie: Hranice materiálov sa vždy vyrovnajú s absolútnou presnosťou.

- Zachovaná povrchová úprava: Každý materiál si zachováva svoju určenú štruktúru a vzhľad povrchu.

- Jasné farebné rozlíšenie: Hranice farieb sú ostré a konzistentné, bez krvácania alebo nesprávneho zarovnania.

Tieto estetické výhody vytvárajú výrobky s prémiovým vzhľadom a dojmom, ktorý je pre spotrebiteľov okamžite viditeľný.

Možnosti viacerých farieb a textúr

Kreatívne možnosti, ktoré sú k dispozícii vďaka dvojzáberovému tvarovaniu, zvyšujú vizuálnu príťažlivosť aj používateľský zážitok:

- Farebný kontrast bez maľovania: Rôzne farebné materiály sa dajú kombinovať bez sekundárneho zdobenia.

- Hmatové rozlišovanie: Rôzne textúry povrchu môžu viesť ruky používateľov k správnym úchopovým oblastiam alebo ovládacím prvkom.

- Vizuálna hierarchia prostredníctvom materiálov: Dôležité prvky možno zvýrazniť pomocou kontrastu materiálu a farieb.

- Ergonomické prispôsobenie: Mäkké materiály možno umiestniť presne tam, kde je pohodlie používateľa najdôležitejšie.

Mnohí z našich klientov v PTSMAKE zistili, že tieto estetické a zážitkové výhody sa priamo premietajú do trhovej diferenciácie a prémiového umiestnenia ich produktov.

Pri správnej implementácii dvojstriekové vstrekovanie mení nielen spôsob výroby výrobkov, ale aj možnosti v oblasti dizajnu výrobkov. Táto technológia prináša vzácnu kombináciu efektívnosti výroby, zvýšenej odolnosti, slobody dizajnu a zlepšeného používateľského komfortu, ktorá stále nachádza nové uplatnenie v rôznych odvetviach.

Zásady návrhu optimálnych dvojvýstrelových výliskov

Zamýšľali ste sa niekedy nad tým, prečo sú niektoré výrobky z viacerých materiálov hladko integrované, zatiaľ čo iné sa zdajú byť zjavne zmontované? Tajomstvo nespočíva len vo výrobnej technológii, ale aj v zložitých konštrukčných úvahách, vďaka ktorým vstrekovanie dvoma ranami skutočne zažiari. Správne nastavenie týchto konštrukčných prvkov môže znamenať rozdiel medzi priemernými a výnimočnými dielmi.

Vstrekovanie s dvoma výstrelmi si vyžaduje premyslený dizajn, ktorý rešpektuje tok, interakciu a tuhnutie materiálov. Starostlivým navrhovaním prechodov medzi stenami, uhlov ťahu a umiestnenia vtokov môžu výrobcovia dôsledne vyrábať diely s presnými rozmermi, pevnými materiálovými väzbami a bezchybnou estetikou - čím sa konštrukčné výzvy menia na konkurenčné výhody.

Úvahy o vzore toku materiálu

Pochopenie toho, ako plast tečie počas procesu dvojstriekania, je základom úspešného návrhu dielov. Ako človek, ktorý dohliadal na stovky projektov dvojstriekového lisovania, som sa naučil, že vzorce toku materiálu významne ovplyvňujú kvalitu konečného dielu a efektívnosť výroby.

Vizualizácia ciest toku

Pri navrhovaní pre dvojvýstrelové tvarovanie si musíme predstaviť, ako sa jednotlivé materiály budú pohybovať dutinou formy. Vzor toku určuje:

- Oblasti, kde sa môžu vytvoriť zvarové čiary

- Potenciálne tenké miesta, ktoré materiály nemusia úplne vyplniť

- Oblasti, v ktorých môže byť zachytený vzduch

- Ako sa prvý materiál spája s druhým záberom

Pomocou pokročilého simulačného softvéru v spoločnosti PTSMAKE môžeme predvídať tieto vzorce prúdenia ešte pred rezaním ocele, čo nám umožňuje optimalizovať návrhy už v ranom štádiu vývojového procesu.

Vyváženie dĺžky a tlaku prúdu

Každý materiál má optimálny pomer dĺžky prietoku a tlaku. Prekročenie tohto pomeru môže viesť k:

- Neúplné plnenie (krátke zábery)

- Nadmerný vnútorný stres

- Rozmerové nezrovnalosti

- Slabá väzba na materiálových rozhraniach

V prípade zložitých geometrií často používame vodiace prvky - jemné kanáliky, ktoré vedú materiál cez zložité priechody bez toho, aby bola narušená štrukturálna integrita dielu.

Vyhýbanie sa váhaniu toku

Keď plast počas vstrekovania zaváha, môže vytvoriť viditeľné defekty alebo slabé miesta. To je problematické najmä pri aplikáciách s dvoma vstrekovacími dávkami, keď sa druhý materiál musí správne spojiť s prvým. Medzi strategické konštrukčné prvky, ktoré pomáhajú udržiavať konzistentný tok, patria:

- Prechody s odstupňovanou hrúbkou

- Rádiusové rohy namiesto ostrých uhlov

- Jednotné rezy stien, ak je to možné

- Strategické umiestnenie rebier na vedenie toku materiálu

Tieto zdanlivo drobné prvky dizajnu majú obrovský význam pre konzistenciu a vzhľad časti.

Hrúbka steny Prechodový dizajn

Prechod medzi rôznymi hrúbkami stien predstavuje jeden z najnáročnejších aspektov konštrukcie s dvoma výstrelmi. Zle vykonané prechody vedú k prepadom, deformáciám a slabým miestam.

Postupné zmeny hrúbky

Základným pravidlom, ktorým sa riadime v spoločnosti PTSMAKE, je obmedziť prechody hrúbky na maximálne 25% zmeny na 3 mm dĺžky toku. Tento postupný prístup:

- Znižuje vnútorné napätie

- Minimalizuje viditeľné stopy po umývaní

- Zabezpečuje konzistentné chladenie

- Zabraňuje deformácii počas vysúvania

Nasledujúci diagram znázorňuje správne a nesprávne prechody hrúbky steny:

| Typ prechodu | Popis | Vplyv na kvalitu |

|---|---|---|

| Náhla zmena | Hrúbka steny sa náhle mení | Vytvára stopy po prepadnutí a koncentráciu napätia |

| Odstupňovaný prechod | Viacero malých krokov medzi hrúbkami | Lepšie ako náhle, ale stále vytvára stres |

| Postupné zužovanie | Plynulá, plynulá zmena hrúbky | Optimálny prietok a minimálne viditeľné chyby |

| Premenná Prechod | používa rebrá alebo iné funkcie na riadenie toku | Komplexné, ale účinné pre náročné geometrie |

Pri navrhovaní komponentov druhého výstrelu je rovnako dôležité zachovať primeranú hrúbku steny v porovnaní s prvým výstrelom. Druhý materiál by mal byť zvyčajne v rozmedzí 40-100% hrúbky prvého výstrelu, aby sa dosiahlo optimálne spojenie a rozmerová stabilita.

Úvahy špecifické pre materiál

Rôzne materiály sa počas toku a chladenia správajú odlišne, čo si vyžaduje špecifické pokyny pre hrúbku:

- Amorfné materiály (ako polykarbonát) vo všeobecnosti zvládajú väčšie rozdiely v hrúbke

- Semikryštalické materiály (ako nylon) si vyžadujú viac kontrolovaných prechodov

- Plnené materiály si vyžadujú osobitnú pozornosť kvôli účinkom orientácie vlákien

- Elastoméry používané pri druhých záberoch často vyžadujú veľkorysejšie prídavky na hrúbku

V spoločnosti PTSMAKE sme na základe dlhoročných skúseností s výrobou desiatok kombinácií polymérov vyvinuli usmernenia pre návrh špecifických materiálov.

Návrh implementácie uhla

Správne uhly ponoru sú nevyhnutné pri každom vstrekovaní, ale majú osobitný význam pri aplikáciách s dvoma výstrelmi, pri ktorých musí dôjsť k odstráneniu dielu dvakrát bez poškodenia.

First Shot Návrh Požiadavky

Prvá zložka záberu musí obsahovať uhly záberu, ktoré uľahčujú:

- Jednoduché vybratie z prvej polohy dutiny formy

- Správne umiestnenie pre druhý záber

- Minimálne namáhanie počas vysúvania

- Konzistentné rozmery pre rozhranie s druhým materiálom

Zvyčajne odporúčame minimálne 1,5° ponor pre prvý záber - o niečo veľkorysejší ako pri aplikáciách s jedným záberom, aby sa zohľadnilo dodatočné spracovanie.

Úvahy o druhom výstrele

Druhý záber zavádza ďalšie požiadavky na uhol ponoru:

- Ťah musí byť navrhnutý tak, aby sa zabránilo prichyteniu druhého materiálu na formu

- Podrezanie vzhľadom na prvý záber sa musí starostlivo naplánovať

- Oblasti, v ktorých druhý materiál pokrýva prvý, si vyžadujú osobitnú pozornosť návrhu

- Vystreľovacie systémy musia zohľadňovať správanie kompozitných dielov

V prípade elastomérových druhých záberov často zvyšujeme uhly ťahu na 3-5°, aby sme kompenzovali tendenciu materiálu priľnúť k povrchu formy.

Návrh v oblastiach s textúrou

Keď sa na prvý alebo druhý povrch výstrelu aplikuje textúra, uhly ťahu sa musia úmerne zväčšiť:

- Jemné textúry (SPI A-1, A-2) zvyčajne vyžadujú dodatočný 1° prievanu

- Stredné textúry (SPI B-1, B-2) potrebujú približne 1,5° dodatočného ťahu

- Hlboké textúry (SPI C-1, C-2) môžu vyžadovať 2-3° prídavný ťah

Nezohľadnenie textúry pri výpočtoch ťahu je jedným z najčastejších konštrukčných nedopatrení, s ktorými sa pri dvojzáberovom tvarovaní stretávame.

Návrh strategického umiestnenia brány

Umiestnenie vstrekovacích brán výrazne ovplyvňuje to, ako materiály tečú, ako sa spájajú a ako sa nakoniec správajú v súčiastkach vytvarovaných dvoma výstrelmi.

Stratégie brány prvého výstrelu

Pri umiestňovaní brán na prvý výstrel berieme do úvahy:

- Prípadné rozhranie s druhým materiálom

- vzorce prúdenia, ktoré podporujú rovnomerné chladenie

- Minimalizácia viditeľných značiek brány na exponovaných povrchoch

- Vytvorenie optimálneho podkladu pre druhý záber

Brány by sa mali vo všeobecnosti umiestňovať mimo oblastí, kde sa bude druhý materiál lepiť, pretože oblasti brán majú často vyššie vnútorné napätie, ktoré môže ohroziť pevnosť spoja.

Umiestnenie brány druhého výstrelu

Umiestnenie druhej streleckej brány si vyžaduje ešte dôkladnejšie plánovanie:

- Brány by mali smerovať tok materiálu paralelne s rozhraním, ak je to možné.

- Umiestnenie by nemalo rušiť prvú zložku výstrelu

- Brány musia zabezpečiť úplné vyplnenie niekedy zložitých geometrií druhého výstrelu

- Umiestnenie by malo minimalizovať viditeľné stopy na konečnom diele

Jednou z účinných stratégií, ktoré používame v spoločnosti PTSMAKE, je používanie sekvenčných ventilových šróbení pre druhý výstrel, čo nám umožňuje kontrolovať priebeh prietoku a zabezpečiť správne plnenie bez narušenia prvej zložky výstrelu.

Úvahy o odvzdušňovaní

Správne odvzdušnenie je obzvlášť dôležité pri konštrukciách s dvoma zábermi, pretože:

- Zachytený vzduch medzi prvým a druhým výstrelom môže zabrániť správnemu spojeniu

- Prvá zložka výstrelu môže blokovať tradičné vetracie cesty

- Pri druhom zábere je často potrebné vyplniť zložité geometrické tvary

Odvzdušňovacie prvky začleňujeme nielen na tradičné miesta na konci toku, ale aj strategicky pozdĺž rozhrania medzi materiálmi, aby sme zabezpečili únik vzduchu pri postupe druhého materiálu.

Optimalizácia materiálového rozhrania

Rozhranie medzi materiálmi predstavuje najkritickejšiu oblasť v každom dvojvýstrekovom výlisku. Je to miesto, kde molekulárne zapletenie4 medzi materiálmi, čo určuje dlhodobú životnosť komponentu.

Príprava povrchu

Stav povrchu prvého výstrelu významne ovplyvňuje pevnosť spoja. Medzi kľúčové faktory patria:

- Kompatibilita povrchovej energie materiálov

- Mikrotextúra, ktorá zvyšuje plochu lepenia

- Čistota pred uvoľňovaním plesní alebo kontamináciou

- Teplota v čase vstreknutia druhej dávky

V spoločnosti PTSMAKE niekedy zámerne štruktúrujeme oblasti rozhrania (neviditeľné v konečnom diele), aby sme zlepšili mechanické spojenie medzi materiálmi s obmedzenou chemickou kompatibilitou.

Časové parametre

Načasovanie medzi prvým a druhým výstrelom má rozhodujúci vplyv na pevnosť spoja:

- Injekcia druhej injekcie, kým je prvá ešte teplá, podporuje silnejšie spojenie

- Konzistentné načasovanie cyklu zabezpečuje opakovateľnú pevnosť spoja

- Dôležitá je kontrola teploty prvej vystreľovanej zložky aj vstupujúceho druhého materiálu

Táto časová optimalizácia je dôvodom, prečo špecializované zariadenia na výrobu dvoch záberov často prinášajú lepšie výsledky ako prenos dielov medzi samostatnými strojmi na pretláčanie.

Vďaka dôkladnému dodržiavaniu týchto konštrukčných zásad môžu výrobcovia vytvárať dvojvýstrelové výlisky, ktoré nielenže vyzerajú bezchybne, ale v reálnych podmienkach aj výnimočne dobre fungujú. V spoločnosti PTSMAKE sme tieto konštrukčné prístupy zdokonalili vďaka dlhoročným skúsenostiam s výrobou a pomáhame našim klientom transformovať dobré návrhy na výnimočné výrobky.

Spoločné aplikácie v rôznych odvetviach

Zamýšľali ste sa niekedy nad tým, čo robí vaše elektrické náradie pohodlným na uchopenie a zároveň dostatočne odolným na to, aby vydržalo neustále používanie? Alebo ako sa v zdravotníckych pomôckach tak hladko spájajú pevné štruktúry s mäkkými povrchmi na dotyk? Za týmito každodennými inováciami sa skrýva výrobný zázrak, ktorý mení výrobky prakticky v každom odvetví.

Vstrekovanie s dvoma zábermi spôsobilo revolúciu v dizajne výrobkov, pretože umožňuje výrobcom kombinovať rôzne materiály v jednom komponente bez montáže. Vďaka tejto technológii vznikajú automobilové diely s integrovanými tesneniami, zdravotnícke pomôcky s ergonomickými úchytmi, elektronika s hmatovými rozhraniami a elektrické náradie s pohodlnými rukoväťami - to všetko pri zvýšení odolnosti a znížení výrobných nákladov.

Automobilové komponenty: Kombinácia funkčnosti a estetiky

Automobilový priemysel s nadšením prijal vstrekovanie s dvoma vstrekovacími rázmi na riešenie zložitých konštrukčných problémov a zároveň na zlepšenie kvality vozidiel a zníženie nákladov na montáž.

Integrované tesnenia a tesnenia

Jednou z najcennejších aplikácií dvojstriekania v automobilovej výrobe je vytváranie komponentov s integrovanými tesneniami. Zoberme si tieto bežné aplikácie:

- Kľučky dverí so zabudovaným tesnením proti poveternostným vplyvom

- Uzávery nádrží na kvapaliny s integrovanými tesneniami

- Elektrické konektory s vodotesným tesnením

- Riadiace moduly HVAC s ochranou životného prostredia

Lisovaním pevných konštrukčných komponentov s elastomérovými tesneniami v jednej operácii výrobcovia eliminujú montážne kroky a zároveň zvyšujú spoľahlivosť. Po spolupráci s niekoľkými dodávateľmi automobilového priemyslu v PTSMAKE som na vlastné oči videl, ako tieto integrované tesniace komponenty výrazne znižujú nároky na záruku v súvislosti s vniknutím vody a znečistením životného prostredia.

Komponenty interiéru so zvýšenou ergonómiou

Kabína pre cestujúcich predstavuje ďalšiu ideálnu aplikáciu pre dvojnásobné tvarovanie:

- Ovládacie prvky na prístrojovej doske s mäkkým dotykovým povrchom

- Komponenty volantu s hmatovými rukoväťami

- Radiace páčky s konštrukciou z viacerých materiálov

- Výplne dverí s integrovanými soft-touch zónami

Tieto komponenty nielenže vyzerajú a pôsobia prémiovo, ale vydržia aj roky každodenného používania bez degradácie. Molekulárna väzba medzi pevným podkladom a prelisovaným materiálom vytvára spojenie, ktoré je oveľa odolnejšie ako lepidlá alebo mechanické upevnenie.

Aplikácie pod kapotou

Azda najpôsobivejšie je, že dvojstrielkové tvarovanie našlo uplatnenie v drsnom prostredí pod kapotou:

| Komponent | Primárny materiál | Sekundárny materiál | Kľúčový prínos |

|---|---|---|---|

| Zásobníky kvapalín | Nylon plnený sklom | Tesnenia TPV | Chemická odolnosť s dokonalým tesnením |

| Konektory káblových zväzkov | PBT | Silikónové tesnenia | Teplotná odolnosť s vodotesnosťou |

| Komponenty nasávania vzduchu | Polypropylén | Tlmiče vibrácií TPE | Zníženie hluku so stabilitou konštrukcie |

| Puzdrá senzorov | PPS | Fluorosilikónové tesnenia | Stabilita pri vysokých teplotách s odolnosťou voči tekutinám |

Tieto aplikácie ukazujú, ako sa pomocou dvojstriekového lisovania dajú vytvoriť komponenty, ktoré odolávajú extrémnym teplotným zmenám, pôsobeniu chemikálií a neustálym vibráciám - podmienkam, ktoré by bežne montované diely rýchlo zničili.

Zdravotnícke pomôcky: Kde sa ergonómia stretáva s presnosťou

Zdravotnícky priemysel predstavuje jedinečné výzvy, vďaka ktorým je vstrekovanie s dvoma výstrelmi obzvlášť cenné. Kombinácia regulačných požiadaviek, ergonomických potrieb a požiadaviek na sterilizáciu vytvára pre túto technológiu dokonalé príležitosti.

Chirurgické nástroje s ergonomickými rukoväťami

Chirurgické nástroje majú obrovský úžitok z dvojnásobného tvarovania:

- Rukoväte skalpela s presnými zónami úchopu

- Chirurgické zošívačky s ergonomickými polohami prstov

- Endoskopické nástroje s protišmykovými rukoväťami

- Ortopedické nástroje s rukoväťami tlmiacimi nárazy

Schopnosť vytvárať nástroje s dokonale umiestnenými soft-touch zónami zlepšuje pohodlie chirurga počas zdĺhavých zákrokov a zároveň zachováva štrukturálnu integritu potrebnú na presné operácie. V spoločnosti PTSMAKE sme pomohli výrobcom zdravotníckych pomôcok znížiť únavu rúk chirurga prostredníctvom strategického umiestnenia prelisovaných materiálov v oblastiach s vysokým kontaktom.

Diagnostické zariadenia s uzavretými rozhraniami

Diagnostické zariadenia predstavujú ďalšiu vynikajúcu aplikáciu:

- Glukomery s vodotesnými tlačidlovými rozhraniami

- Ručné ultrazvukové zariadenia s hranami odolnými proti nárazom

- Zariadenia na monitorovanie pacientov s antimikrobiálnymi povrchmi

- Prenosné testovacie zariadenia s chemicky odolnými krytmi

Bezproblémová integrácia rôznych materiálov umožňuje vytvárať zariadenia, ktoré odolávajú prísnym čistiacim protokolom bez toho, aby bola ohrozená ich funkčnosť alebo ergonómia.

Systémy dodávania liekov

Azda najkritickejšie medicínske aplikácie sa týkajú systémov na podávanie liekov:

- Autoinjektory s protišmykovým povrchom

- Inhalátory s presnými spúšťacími mechanizmami

- Inzulínové perá s priehľadnými okienkami a pohodlnými rukoväťami

- Komponenty infúznej pumpy s vodotesnými rozhraniami

Pri týchto aplikáciách je výber materiálu obzvlášť dôležitý. Primárny materiál musí zabezpečiť rozmerovú stabilitu a chemickú odolnosť, zatiaľ čo sekundárny materiál musí často kombinovať pohodlie s biokompatibilitou. Molekulárna väzba medzi materiálmi zabezpečuje, aby medzi komponentmi nevznikali medzery, v ktorých by sa ukrývali baktérie, čo je pri zdravotníckych pomôckach veľmi dôležité.

Spotrebná elektronika: Spojenie funkcie a formy

V elektronickom priemysle sa technológia dvojnásobného vstrekovania používa azda najviditeľnejšie, pretože spotrebitelia prichádzajú s týmito výrobkami do priameho kontaktu každý deň.

Smartfóny a tablety

Moderné mobilné zariadenia využívajú dvojnásobné tvarovanie na:

- Puzdrá s integrovanými rohmi tlmiacimi nárazy

- Súbory tlačidiel s presnou hmatovou spätnou väzbou

- Mriežky reproduktorov s vodotesnými membránami

- Rámčeky fotoaparátov s ochrannými krytmi objektívov

Táto technológia umožňuje dizajnérom vytvárať zariadenia, ktoré sú estetické a zároveň dostatočne odolné na každodenné používanie. Eliminácia montážnych krokov tiež znižuje hrúbku komponentov - čo je v neustále sa zmenšujúcom svete prenosnej elektroniky veľmi dôležité.

Diaľkové ovládače a vstupné zariadenia

Vstupné zariadenia prezentujú ergonomické výhody lisovania s dvoma zábermi:

- Diaľkové ovládanie s podsvietenými tlačidlami Soft Touch

- Herné ovládače s protišmykovým povrchom

- Počítačové myši s presne umiestnenými opierkami prstov

- Kryty klávesov klávesnice s konštrukciou z dvoch materiálov

Tieto aplikácie poukazujú na to, ako sa pomocou dvojfázového tvarovania dajú vytvoriť intuitívne používateľské rozhrania, ktoré kombinujú vizuálne, hmatové a funkčné prvky v jednom komponente. Presnosť procesu zaručuje, že tlačidlá majú konzistentný pocit a odozvu, čo je rozhodujúce pre spokojnosť používateľov.

Nositeľné technológie

Rozvíjajúce sa odvetvie nositeľných technológií sa vo veľkej miere spolieha na dvojfázové tvarovanie:

- Fitness trackery s pohodlným povrchom v kontakte s pokožkou

- Pásy pre inteligentné hodinky s pevnými upevňovacími bodmi a flexibilnými časťami na nosenie

- Náhlavné súpravy AR/VR s tlmením pri kontakte s tvárou

- Počúvateľné zariadenia s presne prispôsobenými kontaktnými bodmi pre uši

Tieto aplikácie musia vyvážiť odolnosť a pohodlie a často si vyžadujú zložité geometrie, ktoré by nebolo možné vytvoriť tradičnými montážnymi metódami.

Elektrické náradie: Kde sa odolnosť stretáva s pohodlím

Profesionálne elektrické náradie predstavuje azda najnáročnejšiu aplikáciu pre dvojstrielkové tvarovanie, ktorá si vyžaduje komponenty odolné voči extrémnemu používaniu a zároveň poskytujúce ergonomické výhody.

Ergonomické rukoväte s tlmením vibrácií

Rukoväte nástrojov prezentujú pokročilé aplikácie s dvoma zábermi:

- Rukoväte vŕtačky so strategicky umiestnenými zónami tlmenia vibrácií

- Pílové rukoväte s textúrou odvádzajúcou vlhkosť

- Rukoväte nárazového pohonu s materiálmi tlmiacimi nárazy

- Telesá brúsok s tepelne odolnými úchopovými plochami

Tieto rukoväte musia zostať pohodlné počas dlhodobého používania a zároveň musia odolávať značnému mechanickému namáhaniu, pôsobeniu prostredia a kontaktu s chemikáliami z rôznych stavebných materiálov. Molekulárna väzba medzi pevnými a pružnými materiálmi vytvára rukoväte, ktoré zostávajú neporušené aj napriek dlhoročnému profesionálnemu používaniu.

Funkčné puzdrá s utesnenými rozhraniami

Okrem rukovätí využívajú puzdrá elektrického náradia aj technológiu dvoch záberov:

- Rozhrania batérií s environmentálnymi tesneniami

- Skrine motorov s integrovanou izoláciou vibrácií

- Ovládacie panely s vodotesnými tlačidlami

- Upevňovacie body príslušenstva s povrchom odolným proti opotrebovaniu

Tieto komponenty sú ukážkou toho, ako môže lisovanie dvoma zábermi zahŕňať viacero funkcií do jedného dielu, čím sa znižuje zložitosť montáže a zároveň zvyšuje spoľahlivosť.

Vďaka svojej práci v spoločnosti PTSMAKE som na vlastné oči videl, ako vstrekovanie dvoma ranami zmenilo dizajn výrobkov v týchto odvetviach. Schopnosť kombinovať materiály na molekulárnej úrovni, eliminovať montážne kroky a vytvárať komponenty s vlastnosťami špecifickými pre jednotlivé zóny naďalej otvára nové možnosti pre inovatívne výrobky. S pokrokom vedy o materiáloch a zdokonaľovaním spracovateľských techník môžeme očakávať ešte kreatívnejšie využitie tejto všestrannej výrobnej technológie.

Úvahy o nákladoch a analýza objemu výroby

Pri rozhodovaní o výrobe je často dôležitejší hospodársky výsledok ako technické špecifikácie. Vstrekovanie s dvoma vstrekovacími otvormi predstavuje fascinujúci ekonomický paradox, ktorý mnohí vývojári výrobkov spočiatku ťažko chápu: vyššie počiatočné investície za výrazne nižšie dlhodobé náklady.

Hoci počiatočné náklady na nástroje prevyšujú náklady na tradičné vstrekovanie, procesy s dvoma výstrelmi prinášajú významné dlhodobé úspory pri veľkosériovej výrobe tým, že eliminujú montáž, znižujú počet pracovných síl a minimalizujú problémy s kvalitou. Táto ekonomická rovnica mení zdanlivo drahú technológiu na výkonnú stratégiu znižovania nákladov pre správne aplikácie.

Počiatočná investícia vs. dlhodobá hospodárnosť

Pochopenie investičnej krivky

Vstrekovanie s dvoma výstrelmi si vyžaduje vyššie počiatočné kapitálové investície ako konvenčné lisovacie alebo montážne procesy. Tieto investície pochádzajú predovšetkým z:

- Zložitejšie konštrukcie foriem s rotačnými alebo indexovacími systémami

- Špecializované zariadenia na duálne vstrekovanie

- Dodatočný čas na vývoj procesu

- Rozvinutejšie systémy na manipuláciu s materiálom

Pre spoločnosti, ktoré sú zvyknuté na tradičné výrobné prístupy, sa tieto počiatočné náklady môžu spočiatku zdať neúnosné. Ekonomika výroby sa však musí posudzovať počas celého životného cyklu výrobku, nielen vo fáze výroby nástrojov.

Investičná krivka pre dvojvýstrelové lisovanie má charakteristický priebeh:

| Fáza výroby | Tradičné zhromaždenie | Formovanie s dvoma výstrelmi |

|---|---|---|

| Počiatočné náradie | Nižšie náklady | 30-50% vyššie náklady |

| Nastavenie výroby | Potrebných je viacero staníc | Nastavenie jedného stroja |

| Výroba na diel | Vyššie priebežné náklady | Nižšie priebežné náklady |

| Bod zlomu | NEUPLATŇUJE SA | Zvyčajne 10 000 - 50 000 dielov |

| Veľkoobjemová výroba | Čoraz drahšie | Čoraz úspornejšie |

V spoločnosti PTSMAKE sme touto ekonomickou analýzou previedli množstvo klientov a pomohli im pochopiť, kde sa na tejto krivke nachádza ich konkrétny produkt. V prípade výrobkov s očakávanou životnosťou niekoľko rokov a objemom presahujúcim 100 000 kusov je ekonomická výhoda dvojstriekania čoraz presvedčivejšia.

Analýza rentability

Bod zlomu - kedy sú vyššie náklady na nástroje kompenzované úsporami pri výrobe - sa výrazne líši v závislosti od:

- Zložitosť časti

- Odstránenie montážnych krokov

- Náklady na prácu vo výrobnom regióne

- Odhady objemu výroby

- Očakávaná životnosť výrobku

V prípade jednoduchších komponentov s niekoľkými montážnymi krokmi sa bod zlomu môže vyskytnúť pri vyšších objemoch. V prípade zložitých súčiastok s viacerými montážnymi operáciami však môže byť ekonomická výhodnosť dosiahnutá pri prekvapivo nízkych objemoch - niekedy len 10 000 kusov.

Analýza zníženia nákladov na prácu

Odstránenie práce na zhromaždení

Jedným z najpodstatnejších ekonomických prínosov dvojstriekového lisovania je eliminácia montážnej práce. Táto výhoda sa prejavuje niekoľkými spôsobmi:

- Zníženie priamej práce: Ručné montážne operácie sú úplne eliminované

- Úspora nepriamej práce: Menší počet kontrol kvality, manipulácie s materiálom a požiadaviek na dohľad

- Eliminácia nákladov na školenia: Nie je potrebné školenie montážneho personálu

- Zníženie pracovného priestoru: Montážne stanice a súvisiaca infraštruktúra sa stávajú nepotrebnými

Pracoval som s výrobcami, ktorí sa spočiatku zameriavali len na priame úspory práce, ale neskôr zistili, že nepriama práca a súvisiace náklady predstavujú ešte väčší ekonomický prínos. Jeden výrobca automobilových súčiastok znížil celkové náklady na prácu o 73% po konverzii viacdielnej zostavy na konštrukciu s dvoma výliskami.

Vplyv kontroly kvality na náklady

Ekonomika kontroly kvality pri lisovaní s dvoma zábermi prináša ďalšie úspory:

- Zníženie počtu kontrol: Menší počet kontrolných bodov kvality počas celého procesu

- Znížená miera odmietnutia: Odstránenie chýb pri montáži

- Eliminácia prepracovania: Žiadne opravy zle zmontovaných komponentov

- Zjednodušenie dokumentácie: Zjednodušené postupy kvality pre jednostupňový proces

V regulovaných odvetviach, ako sú zdravotnícke pomôcky alebo bezpečnostné komponenty pre automobilový priemysel, môžu byť tieto úspory nákladov súvisiace s kvalitou obzvlášť významné. Zjednodušená regulačná dokumentácia a požiadavky na validáciu pre jeden proces lisovania v porovnaní s viacerými montážnymi operáciami môžu ušetriť stovky hodín inžinierskeho času.

Ekonomika škálovania objemu

Výhody veľkoobjemovej výroby

Ekonomické výhody dvojstriekového lisovania sú čoraz výraznejšie s rastúcim objemom výroby:

- Efektivita času cyklu: Odstránenie montážnych krokov prináša kumulatívnu úsporu času

- Zníženie manipulácie s materiálom: Menšie zásoby, menej komponentov na sledovanie a správu

- Optimalizácia podlahovej plochy: Kompaktné výrobné bunky v porovnaní s rozsiahlymi montážnymi linkami

- Spotreba energie: Nižšia celková spotreba energie na hotový diel

Tieto faktory vysvetľujú, prečo sa dvojstriekanie stalo obzvlášť rozšíreným vo veľkoobjemových odvetviach, ako sú automobilové komponenty, spotrebná elektronika a zdravotnícky jednorazový materiál. S rastúcimi objemami sa ekonomické výhody ešte znásobujú.

Výhody integrácie automatizácie

Moderné bunky s dvoma výstrelmi sa bez problémov integrujú s automatizačnými technológiami:

- Robotická manipulácia s dielmi: Automatické vyberanie a balenie

- Overovanie kvality na linke: Vidiace systémy a testovanie integrované s lisovaním

- Digitálne monitorovanie procesov: Výrobné údaje v reálnom čase pre prediktívnu údržbu

- Konzistentný čas cyklu: Eliminácia ľudskej variability

Táto kompatibilita s automatizáciou ďalej zvyšuje ekonomickú efektívnosť v rozsahu. V spoločnosti PTSMAKE sme implementovali plne automatizované výrobné bunky s dvoma výstrelmi, ktoré pracujú s minimálnym dohľadom, čo výrazne znižuje náklady na jeden diel pri veľkoobjemových aplikáciách.

Vplyv na materiálové náklady

Úvahy o efektívnosti materiálu

Formovanie dvoma výstrelmi môže ovplyvniť náklady na materiál niekoľkými spôsobmi:

- Cielené umiestnenie materiálu: Drahšie materiály sa používajú len v prípade potreby

- Zníženie množstva odpadu: Nižšia celková spotreba materiálu bez montážneho odpadu

- Zjednodušená manipulácia s materiálom: Menší počet typov materiálov, ktoré je potrebné spravovať vo výrobe

- Optimalizované vlastnosti: Každá časť dielu používa len to, čo je potrebné pre jej funkciu

Jedným z najzaujímavejších ekonomických aspektov, ktoré som spozoroval, je možnosť strategickejšieho využívania prémiových materiálov. Namiesto výroby celého dielu z drahého technického plastu nám dvojstriekanie umožňuje použiť tento materiál len tam, kde sa vyžadujú jeho vlastnosti, a inde použiť štandardné materiály.

Prípadová štúdia: Optimalizácia materiálových nákladov

Na ilustráciu tohto konceptu si zoberte rukoväť zdravotníckeho zariadenia, ktorú sme pomáhali prepracovať:

| Prístup k návrhu | Použitie materiálu | Náklady na materiál |

|---|---|---|

| Jednotlivý materiál | 100% nylon plnený sklom | Vyššie celkové náklady |

| Dizajn s dvoma zábermi | 70% štandardný nylon, 30% plnený sklom | 22% zníženie materiálových nákladov |

| Dodatočné výhody | Vylepšená ergonómia so selektívnymi vlastnosťami materiálu | Zvýšená hodnota výrobku |

Tento strategický prístup k umiestneniu materiálu prináša súčasne úsporu nákladov a zlepšenie výkonu - zriedkavá kombinácia v ekonomike výroby.

Náklady na sekundárne operácie a dokončovacie práce

Eliminované procesy po lisovaní

Okrem montáže eliminuje dvojvýstrelové lisovanie mnohé sekundárne operácie, ktoré zvyšujú náklady na tradičnú výrobu:

- Tlač/označovanie: Viacfarebné komponenty bez dekorácie

- Maľovanie/natieranie: Rôzne farby a textúry integrované počas tvarovania

- Mechanické povrchové úpravy: Textúry tvarované priamo do konkrétnych oblastí

- Aplikácia lepidla: Nie sú potrebné žiadne operácie lepenia

Každá odstránená operácia predstavuje nielen priamu úsporu nákladov, ale aj odstránenie potenciálneho problému s kvalitou a úzkeho miesta vo výrobe. Tento efekt zefektívnenia vytvára ekonomické výhody aj výhody pri plánovaní.

Zníženie zásob a logistiky

Konsolidovaný prístup k výrobe komponentov pri dvojfázovom lisovaní vytvára efektívnosť dodávateľského reťazca:

- Menší počet SKU na správu: Jednotlivé komponenty namiesto viacerých častí

- Znížená hodnota zásob: Nižšie celkové požiadavky na zásoby

- Zjednodušená logistika: Menej komponentov na prepravu a sledovanie

- Zníženie potreby skladovania: Menej miesta potrebného na skladovanie dielov

Tieto stránky optimalizácia dodávateľského reťazca5 výhody môžu byť významné pre výrobcov, ktorí pôsobia v prostredí just-in-time alebo v zložitých medzinárodných dodávateľských reťazcoch.

Nákladové faktory súvisiace s kvalitou

Záruka a ekonomika porúch v teréne

Pravdepodobne najťažšie vyčísliteľným ekonomickým faktorom, ale často najvýznamnejším, sú dlhodobé prínosy v oblasti kvality:

- Zníženie počtu záručných reklamácií: Menej porúch spôsobených oddelením komponentov alebo netesnosťou rozhraní

- Predĺžená životnosť výrobku: Odolnejšia konštrukcia predlžuje životnosť

- Zníženie terénnych služieb: Menej opráv potrebných počas používania výrobku

- Zvýšená reputácia značky: Zvýšená spokojnosť zákazníkov vďaka vyššej kvalite výrobkov

V prípade výrobkov, ktorých zlyhanie má závažné dôsledky, ako sú zdravotnícke pomôcky, bezpečnostné komponenty automobilov alebo priemyselné zariadenia, môžu tieto ekonomické prínosy súvisiace s kvalitou prevyšovať priame výrobné úspory.

Výrobca elektrického náradia, s ktorým som spolupracoval, vypočítal, že po prechode na dvojdielne tvarované rukoväte ušetril približne trojnásobok priamych výrobných nákladov. Zvýšená odolnosť a spoľahlivosť priniesli ekonomické výhody, ktoré sa premietli do celého ich obchodného modelu.

Ekonomika dodržiavania právnych predpisov

V regulovaných odvetviach môže dvojnásobné tvarovanie výrazne ovplyvniť náklady na dodržiavanie predpisov:

- Zjednodušené overovanie: Jeden výrobný proces v porovnaní s viacerými operáciami

- Redukovaná dokumentácia: Menší počet výrobných krokov, ktoré je potrebné zdokumentovať a kontrolovať

- Konzistentnejšie výsledky: Menej odchýlok znamená jednoduchšie schvaľovanie regulačnými orgánmi

- Zníženie riadenia rizík: Menej spôsobov porúch, ktoré treba analyzovať a zmierniť

Tieto regulačné výhody sa priamo premietajú do ekonomických výhod prostredníctvom rýchlejšieho schvaľovania výrobkov, zníženia režijných nákladov na dodržiavanie predpisov a nižších priebežných nákladov na riadenie kvality.

Prijatie ekonomického rozhodnutia

Pri posudzovaní toho, či má vstrekovanie dvoma ranami pre konkrétny výrobok ekonomický zmysel, by výrobcovia mali zvážiť niekoľko kľúčových otázok:

- Aký je predpokladaný objem výroby počas celého životného cyklu výrobku?

- Koľko montážnych krokov by sa odstránilo prechodom na konštrukciu s dvoma zábermi?

- Aké sekundárne operácie (tlač, označovanie atď.) by sa mohli integrovať do procesu lisovania?

- Existujú v súvislosti so súčasným prístupom k výrobe obavy týkajúce sa kvality, záruky alebo predpisov?

- Ako by konsolidácia komponentov ovplyvnila zásoby a logistiku?

V spoločnosti PTSMAKE sa týmito otázkami systematicky zaoberáme spolu s klientmi, pričom často vypracúvame porovnávacie modely nákladov, ktoré projektujú ekonomiku v rôznych objemových scenároch a časových rámcoch. Tento analytický prístup zabezpečuje, že rozhodnutia sú založené na komplexnom ekonomickom chápaní, a nie len na porovnávaní počiatočných cenových ponúk na nástroje.

Aj keď vstrekovanie dvoma ranami nie je ekonomicky opodstatnené pre každú aplikáciu, najmä pre výrobky s nízkym objemom alebo krátkym životným cyklom, vďaka dlhodobým nákladovým výhodám sa čoraz častejšie stáva metódou výroby veľkoobjemových komponentov s kritickou kvalitou v rôznych priemyselných odvetviach.

Kliknutím získate odborné informácie o technikách lepenia materiálov a optimalizačných stratégiách. ↩

Zistite, ako molekulárne väzby ovplyvňujú pevnosť viacmateriálových dielov. ↩

Zoznámte sa s regulačnými požiadavkami na zdravotnícke pomôcky vyrábané viacmateriálovými formovacími technikami. ↩

Zistite, ako sa polyméry spájajú na mikroskopickej úrovni a vytvárajú pevné rozhrania. ↩

Získajte informácie o pokročilých stratégiách optimalizácie výrobných dodávateľských reťazcov prostredníctvom konsolidácie komponentov. ↩