Stretli ste sa niekedy s náhlymi poruchami hydraulického systému, ktoré zastavili celú výrobnú linku? Tieto poruchy často súvisia so zlyhávajúcimi koncovými uzávermi, čo vedie k úniku kvapaliny, strate tlaku a nákladným prestojom. Bez správneho pochopenia týchto kritických komponentov v podstate hazardujete so spoľahlivosťou svojho zariadenia a efektívnosťou svojej prevádzky.

Koncové uzávery hydraulických valcov sú špecializované mechanické komponenty, ktoré utesňujú oba konce hydraulického valca. Zohrávajú kľúčovú úlohu pri zadržiavaní hydraulickej kvapaliny, udržiavaní tlaku v systéme a zabezpečovaní štrukturálnej podpory celej zostavy valca.

Pochopenie základnej štruktúry

Koncové uzávery sú zložitejšie, ako by sa na prvý pohľad mohlo zdať. Hlavné telo zvyčajne obsahuje montážne body, porty na kvapaliny a presne opracované povrchy pre tesniace prvky. Podľa mojich skúseností v spoločnosti PTSMAKE sme zistili, že metalurgické zloženie1 týchto komponentov výrazne ovplyvňuje ich výkon a životnosť.

Tieto komponenty zvyčajne obsahujú:

- Závitové alebo skrutkové montážne body

- Presne opracované tesniace plochy

- Prípojky pre hydraulickú kvapalinu

- Vnútorné drážky pre tesniace prvky

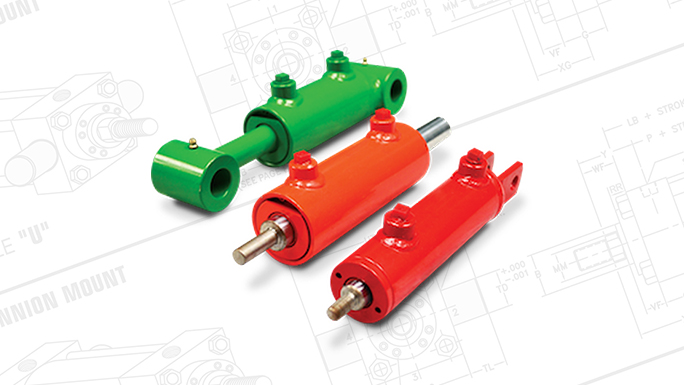

Typy dizajnov koncových uzáverov

Rôzne aplikácie si vyžadujú rôzne konfigurácie koncových uzáverov. Tu sú hlavné typy, ktoré bežne vyrábame:

Závitové koncovky

- Najbežnejšie v strednotlakových aplikáciách

- Ponúka vynikajúce tesniace schopnosti

- Jednoduchá údržba a výmena

- Nákladovo efektívny výrobný proces

Skrutkové koncové uzávery

- Preferované pre vysokotlakové systémy

- Vynikajúca štrukturálna integrita

- Lepšie rozloženie zaťaženia

- Vylepšené bezpečnostné funkcie

Zvárané koncové uzávery

- Trvalá inštalácia

- Maximálny menovitý tlak

- Minimálne nároky na údržbu

- Najvyššia spoľahlivosť tesnenia

Kritické aspekty návrhu

| Faktor dizajnu | Impact | Význam |

|---|---|---|

| Výber materiálu | Určuje pevnosť a odolnosť | Vysoká |

| Povrchová úprava | Ovplyvňuje výkonnosť tesnenia | Kritické |

| Konfigurácia portu | Vplyvy na charakteristiky toku | Stredné |

| Spôsob montáže | Vplyv na dostupnosť údržby | Vysoká |

| Hodnotenie teploty | Určuje prevádzkové limity | Kritické |

Výrobné procesy

Výrobný proces významne ovplyvňuje výkonnosť koncového uzáveru. V spoločnosti PTSMAKE používame rôzne techniky:

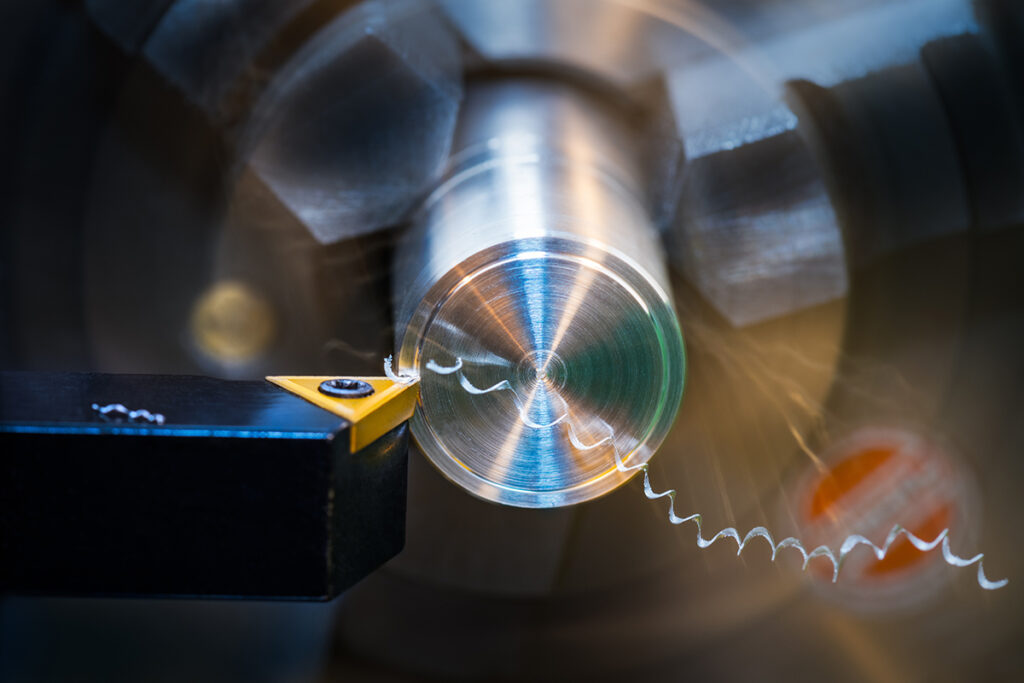

CNC obrábanie

- Zabezpečuje presnú rozmerovú presnosť

- Vytvára hladké tesniace povrchy

- Umožňuje komplexné konfigurácie portov

- Udržuje konzistentnú kvalitu

Povrchová úprava

- Zvyšuje odolnosť proti opotrebovaniu

- Zlepšuje ochranu proti korózii

- Predlžuje životnosť

- Optimalizuje tesniaci výkon

Výkonnostné faktory a testovanie

Zabezpečenie kvality je rozhodujúce pre spoľahlivosť koncového uzáveru. Kľúčové parametre testovania zahŕňajú:

Tlakové skúšky

- Skúšky udržiavania statického tlaku

- Dynamické cyklické testovanie

- Overenie tlaku pri roztrhnutí

- Postupy zisťovania úniku

Overenie materiálu

- Testovanie tvrdosti

- Analýza chemického zloženia

- Rozmerová kontrola

- Meranie povrchovej úpravy

Bežné aplikácie

Koncové uzávery slúžia rôznym priemyselným odvetviam:

- Ťažké stavebné stroje

- Ťažobné stroje

- Poľnohospodárske zariadenia

- Priemyselná výroba

- Námorné systémy

- Aplikácie v letectve a kozmonautike

Úvahy o údržbe

Pravidelná údržba zabezpečuje optimálny výkon:

Kontrolné body

- Kontrola vonkajšieho úniku

- Zabezpečenie montáže monitora

- Preskúmajte stav tesnenia

- Overenie integrity portu

Preventívne opatrenia

- Pravidelné overovanie krútiaceho momentu

- Harmonogram výmeny tesnení

- Postupy čistenia povrchu

- Metódy ochrany prístavu

Priemyselné normy a špecifikácie

Koncové uzávery musia spĺňať rôzne normy:

- Hydraulické normy ISO

- Usmernenia NFPA

- Špecifikácie SAE

- Požiadavky špecifické pre dané odvetvie

Tieto normy zabezpečujú:

- Dodržiavanie bezpečnostných predpisov

- Spoľahlivosť výkonu

- Zameniteľnosť

- Konzistentnosť kvality

Vďaka svojim skúsenostiam v presnej výrobe som sa naučil, že úspešná prevádzka hydraulického systému do veľkej miery závisí od kvality koncového uzáveru. Kľúč spočíva v pochopení nielen samotného komponentu, ale aj jeho integrácie do väčšieho systému. Správny výber materiálu, precízna výroba a pravidelná údržba sú nevyhnutné pre optimálny výkon a dlhú životnosť.

Aké materiály sa používajú na koncové uzávery?

Výber nesprávneho materiálu pre koncové uzávery hydraulických valcov môže viesť ku katastrofickým poruchám systému a nákladným prestojom. Bol som svedkom mnohých prípadov, keď nesprávny výber materiálu viedol k predčasnému opotrebovaniu, problémom s koróziou a dokonca k úplným poruchám systému. Tieto problémy sa často objavujú v tých najnevhodnejších časoch, čo spôsobuje oneskorenie výroby a obavy o bezpečnosť.

Koncové uzávery pre hydraulické valce sa vyrábajú predovšetkým z hliníka, nehrdzavejúcej ocele, liatiny alebo kompozitných materiálov. Každý materiál ponúka špecifické výhody z hľadiska pevnosti, odolnosti proti korózii, hmotnosti a nákladovej efektívnosti, takže výber materiálu je rozhodujúci pre optimálny výkon.

Tradičné kovové materiály

Liatinové koncovky

Liatina zostáva jedným z najpoužívanejších materiálov pre koncové uzávery vďaka svojej vynikajúcej pevnosti v tlaku a vlastnostiam tlmenia vibrácií. V spoločnosti PTSMAKE často odporúčame liatinu pre aplikácie s vysokým zaťažením, kde je rozhodujúca stabilita. Materiál je metalurgická štruktúra2 poskytuje vynikajúcu odolnosť proti opotrebovaniu a tepelnú stabilitu.

Medzi hlavné výhody patrí:

- Vynikajúca absorpcia vibrácií

- Vysoká pevnosť v tlaku

- Cenovo výhodné pre veľkovýrobu

- Dobrá tepelná vodivosť

Možnosti z nehrdzavejúcej ocele

Koncové uzávery z nehrdzavejúcej ocele ponúkajú výnimočnú odolnosť proti korózii a pevnosť. Sú vhodné najmä do náročných podmienok a pre aplikácie vyžadujúce prísne hygienické normy. Vďaka svojej odolnosti je tento materiál ideálny na:

- Námorné aplikácie

- Zariadenia na spracovanie potravín

- Systémy chemického spracovania

- Vysokotlakové systémy

Moderné alternatívy

Hliníkové riešenia

Hliníkové koncovky si získali popularitu vďaka vynikajúcemu pomeru pevnosti a hmotnosti. Tieto komponenty ponúkajú:

| Funkcia | Benefit |

|---|---|

| Ľahké | Znížená celková hmotnosť systému |

| Odolnosť voči korózii | Minimálne požiadavky na údržbu |

| Odvádzanie tepla | Lepšie tepelné riadenie |

| Nákladovo efektívne | Nižšie náklady na dopravu |

Kompozitné materiály

Moderné kompozitné materiály predstavujú špičku vo výrobe koncoviek. Tieto materiály kombinujú:

- Vysoká pevnosť

- Ľahké vlastnosti

- Chemická odolnosť

- Flexibilita dizajnu

Kritériá výberu materiálu

Úvahy o životnom prostredí

Pri výbere materiálu zohráva rozhodujúcu úlohu prevádzkové prostredie:

| Životné prostredie | Odporúčaný materiál |

|---|---|

| Marine | Nerezová oceľ |

| Priemyselné | Liatina |

| Letecký priemysel | Hliník |

| Chemické závody | Kompozit/nerezová oceľ |

Požiadavky na tlak

Výber materiálu musí zohľadňovať tlak v systéme:

- Nízky tlak (<1000 psi): Hliník alebo kompozity

- Stredný tlak (1000-3000 psi): Liatina

- Vysoký tlak (> 3000 psi): Nerezová oceľ alebo vysokokvalitná liatina

Teplotné faktory

Rôzne materiály zvládajú teplotné výkyvy rôzne:

| Teplotný rozsah | Vhodné materiály |

|---|---|

| -40°C až 0°C | Nerezová oceľ |

| 0 °C až 100 °C | Všetky materiály |

| >100°C | Liatina, špeciálne zliatiny |

Úvahy o nákladoch

Náklady na materiál sa výrazne líšia:

- Liatina: najhospodárnejšia pre veľké objemy

- Hliník: Stredná cenová kategória, dobrá hodnota

- Nerezová oceľ: Vyššie počiatočné náklady, vynikajúca životnosť

- Kompozity: Prémiové ceny, špecializované aplikácie

Optimalizácia výkonu

Maximalizácia výkonu koncového uzáveru:

- Zosúladenie vlastností materiálu s požiadavkami na aplikáciu

- Zvážte prevádzkové podmienky celého systému

- Zohľadnenie požiadaviek na údržbu

- Vyhodnotenie nákladov na životný cyklus v porovnaní s počiatočnou investíciou

Kľúčom k úspešnému výberu materiálu je pochopenie špecifických požiadaviek aplikácie a podmienok prostredia. Napríklad potravinársky závod môže vyžadovať nehrdzavejúcu oceľ z hygienických dôvodov, zatiaľ čo výrobca stavebných zariadení sa môže rozhodnúť pre liatinu kvôli jej odolnosti a nákladovej efektívnosti.

Našim klientom vždy radím, aby pri výbere materiálov zvážili budúce prevádzkové podmienky a potenciálnu modernizáciu systému. Tento prezieravý prístup pomáha predchádzať neskorším nákladným úpravám. Dôkladným posúdením týchto faktorov môžeme zabezpečiť, aby koncové uzávery nielen spĺňali súčasné požiadavky, ale aj spoľahlivo slúžili počas celej očakávanej životnosti.

Ako sa vyrábajú koncové uzávery hydraulických valcov?

Výroba koncových uzáverov hydraulických valcov s nedôslednou kvalitou môže viesť ku katastrofickým poruchám systému, ktoré spôsobujú nákladné prestoje a ohrozujú bezpečnosť. Mnohí výrobcovia zápasia s výberom správnej výrobnej metódy, čo často vedie k vzniku komponentov, ktoré nespĺňajú presné špecifikácie alebo predčasne zlyhávajú.

Koncové uzávery hydraulických valcov sa vyrábajú rôznymi procesmi vrátane CNC obrábania, odlievania, kovania a vstrekovania. Každá metóda ponúka jedinečné výhody pre rôzne výrobné požiadavky, pričom CNC obrábanie je najbežnejšie pre svoju presnosť a flexibilitu.

Proces CNC obrábania

CNC obrábanie zostáva hlavnou metódou výroby koncových uzáverov hydraulických valcov. Tento proces využíva počítačom riadené rezné nástroje na odstraňovanie materiálu z kovových blokov, čím sa vytvárajú presné komponenty. V spoločnosti PTSMAKE často používame viacosové obrábanie3 pre zložité geometrie koncového uzáveru.

Tento proces zvyčajne zahŕňa:

- Výber materiálu (zvyčajne oceľ alebo hliník)

- Programovanie CAD/CAM

- Počiatočné hrubé rezanie

- Presné dokončovacie práce

- Kontrola kvality

Medzi hlavné výhody patrí:

- Výnimočná presnosť rozmerov (±0,002")

- Vynikajúca povrchová úprava

- Žiadne náklady na nástroje

- Vhodné pre prototypy aj výrobu

Metódy odlievania

Tlakové odlievanie a odlievanie do piesku ponúkajú nákladovo efektívne riešenia pre veľkosériovú výrobu. Proces zahŕňa:

| Typ odliatku | Výhody | Obmedzenia | Najlepší prípad použitia |

|---|---|---|---|

| Odlievanie pod tlakom | Vysoká rýchlosť výroby, dobrá povrchová úprava | Vyššie náklady na nástroje | Veľkoobjemová výroba |

| Odlievanie do piesku | Nižšie náklady na nástroje, flexibilita dizajnu | Hrubšia povrchová úprava | Komplexné geometrie |

| Investičné odlievanie | Vynikajúci detail, hladký povrch | Vyššie jednotkové náklady | Presné komponenty |

Techniky kovania

Kovaním sa vyrábajú koncové uzávery s vynikajúcimi pevnostnými vlastnosťami prostredníctvom riadenej deformácie kovu. Tento proces zahŕňa:

- Zahrievanie kovového polotovaru

- Tvarovanie pomocou lisovacích foriem

- Tepelné spracovanie

- Konečné obrábanie

Výhody kovania:

- Zvýšená pevnosť materiálu

- Zlepšená štruktúra zrna

- Lepšia odolnosť proti únave

- Zníženie množstva materiálového odpadu

Aplikácie vstrekovania

Pri špecifických aplikáciách, ktoré si vyžadujú ľahké materiály, vstrekovanie ponúka:

- Konzistentná kvalita dielov

- Vysoká miera výroby

- Cenovo výhodné pre veľké objemy

- Vynikajúca povrchová úprava

Tento proces si vyžaduje:

- Výber materiálu (technické plasty)

- Návrh a výroba foriem

- Optimalizácia parametrov procesu

- Kontrola kvality

Opatrenia na kontrolu kvality

Zabezpečenie kvality koncového uzáveru zahŕňa viacero kontrolných krokov:

Overovanie rozmerov

- Merania na CMM

- Laserové skenovanie

- Testovanie meradla závitu

Testovanie materiálov

- Testovanie tvrdosti

- Analýza chemického zloženia

- Nedeštruktívne testovanie

Overenie výkonu

- Tlaková skúška

- Testovanie tesnosti

- Overenie nosnosti

Usmernenia pre výber materiálu

| Materiál | Hodnota tlaku | Faktor nákladov | Odolnosť proti korózii |

|---|---|---|---|

| Uhlíková oceľ | Vysoká | Nízka | Mierne |

| Nerezová oceľ | Vysoká | Vysoká | Vynikajúce |

| Hliník | Stredné | Stredné | Dobrý |

| Technické plasty | Nízka | Nízka | Vynikajúce |

Úvahy o výrobných nákladoch

Výrobné náklady na koncové uzávery ovplyvňuje niekoľko faktorov:

Objem výroby

- Nízka hlasitosť: Uprednostňuje sa CNC obrábanie

- Veľký objem: Odlievanie alebo kovanie optimálne

Náklady na materiál

- Výber surovín

- Požiadavky na spracovanie

- Stratégie znižovania množstva odpadu

Investície do zariadenia

- Schopnosti stroja

- Požiadavky na nástroje

- Náklady na údržbu

Kontrola kvality je kľúčová počas celého výrobného procesu. Zavádzame štatistickú kontrolu procesu (SPC) na monitorovanie kľúčových parametrov a zabezpečenie konzistentnej kvality. Pravidelná kalibrácia meracích zariadení a školenie obsluhy sú základnými zložkami nášho systému kvality.

Výber výrobnej metódy závisí od viacerých faktorov:

- Požiadavky na objem výroby

- Obmedzenia nákladov

- Výkonnostné špecifikácie

- Požiadavky na materiál

- Potreby povrchovej úpravy

- Požiadavky na presnosť rozmerov

Na dosiahnutie optimálnych výsledkov by výrobcovia mali zvážiť:

- Požiadavky na aplikáciu

- Objem výroby

- Rozpočtové obmedzenia

- Špecifikácie kvality

- Časové harmonogramy dodávok

Každá výrobná metóda má svoje miesto pri výrobe koncových uzáverov a často sa na dosiahnutie požadovaných výsledkov môže použiť kombinácia postupov. Kľúčom k úspechu je výber správneho procesu pre špecifické požiadavky aplikácie pri zachovaní kvality a nákladovej efektívnosti.

Budúcnosť výroby koncových uzáverov hydraulických valcov sa naďalej vyvíja vďaka pokrokom v technológiách vrátane:

- Vývoj pokročilých materiálov

- Zlepšené možnosti obrábania

- Vylepšené metódy kontroly kvality

- Automatizované kontrolné systémy

Tieto pokroky pomáhajú zabezpečiť vyššiu kvalitu a konzistentnosť výrobkov pri zachovaní konkurencieschopných cien na globálnom trhu.

Aké sú kľúčové funkcie koncových uzáverov?

Stretli ste sa niekedy s náhlymi poruchami hydraulického systému, ktoré zastavili celú výrobnú linku? Tieto poruchy často súvisia s jedným kritickým komponentom - koncovými uzávermi. Keď koncové uzávery zlyhajú, neovplyvnia len jednu časť systému; môžu viesť ku katastrofickej strate tlaku, úniku kvapaliny a dokonca k ohrozeniu bezpečnosti.

Koncové uzávery hydraulických valcov plnia tri základné funkcie: udržiavajú tlak v systéme, ukrývajú dôležité tesniace komponenty a poskytujú bezpečný montážny povrch. Tieto komponenty sú základom integrity hydraulického systému a priamo ovplyvňujú prevádzkovú účinnosť a bezpečnosť.

Funkcia udržiavania primárneho tlaku

Najdôležitejšou úlohou koncových uzáverov je udržiavanie tlaku v systéme. V spoločnosti PTSMAKE som navrhol nespočetné množstvo koncových uzáverov a naučil som sa, že správne udržiavanie tlaku si vyžaduje presnú konštrukciu radiálne rozloženie napätia4 v štruktúre koncového uzáveru.

Kľúčové aspekty tlakovej údržby zahŕňajú:

- Konštrukčná integrita odolávajúca vysokotlakovým operáciám

- Rovnomerné rozloženie sily na povrchu uzáveru

- Predchádzanie tlakovým stratám správnym výberom materiálu

- Strategické posilnenie na miestach s vysokou záťažou

Teleso tesniacej súčasti

Koncové uzávery slúžia ako ochranné kryty pre kritické tesniace prvky. Táto funkcia si vyžaduje starostlivé zváženie:

Dizajn tesniacej drážky

- Správne špecifikácie hĺbky a šírky

- Požiadavky na povrchovú úpravu

- Úvahy o kompatibilite materiálov

Ochrana komponentov

| Aspekt ochrany | Požiadavka na dizajn | Vplyv na výkon |

|---|---|---|

| Hĺbka Seal Grove | 0.120" - 0.150" | Zabraňuje vytláčaniu tesnenia |

| Povrchová úprava | 16-32 RMS | Zabezpečuje optimálny kontakt s tesnením |

| Tvrdosť materiálu | 28-32 RC | Znižuje opotrebovanie a predlžuje životnosť |

| Koncentrácia | 0,002" TIR max | Udržuje jednotné tesnenie |

Funkčnosť montážneho povrchu

Funkcia montážneho povrchu koncových uzáverov je rozhodujúca pre systémovú integráciu. Na základe mojich skúseností musí úspešný návrh montáže riešiť:

Požiadavky na zosúladenie

- Presné vzory otvorov pre skrutky

- Kolmosť na os valca

- Špecifikácie rovinnosti povrchu

Distribúcia zaťaženia

- Rovnomerné rozloženie napätia v montážnych bodoch

- Primeraná hrúbka materiálu v miestach pripojenia

- Správne špecifikácie krútiaceho momentu pre montážny hardvér

Úvahy o návrhu z hľadiska spoľahlivosti

Na zabezpečenie optimálneho výkonu musí návrh koncového uzáveru zohľadňovať:

Výber materiálu

- Vysokopevnostné zliatiny pre odolnosť voči tlaku

- Materiály odolné voči korózii pre drsné prostredia

- Tepelne spracované možnosti na zvýšenie odolnosti

Presnosť výroby

- Presné tolerovanie kritických rozmerov

- Vynikajúce požiadavky na povrchovú úpravu

- Správne procesy tepelného spracovania

Bežné problémy a riešenia

Pochopenie potenciálnych problémov pomáha predchádzať poruchám:

Problémy súvisiace s dizajnom

- Nedostatočná hrúbka materiálu vedúca k deformácii

- Zlý dizajn tesniacej drážky spôsobujúci netesnosť

- Nesprávne umiestnenie montážnych otvorov ovplyvňujúce zarovnanie

Výrobné chyby

- Rozmery mimo špecifikácie

- Zlá kvalita povrchovej úpravy

- Nedôslednosť tepelného spracovania

Preventívne opatrenia

- Protokoly o pravidelných kontrolách

- Správne postupy inštalácie

- Plánované postupy údržby

Vplyv na výkon systému

Vzťah medzi kvalitou koncového uzáveru a výkonnosťou systému je priamy:

Faktory účinnosti

- Schopnosť udržať tlak

- Očakávaná životnosť tesnenia

- Stabilita vyrovnania systému

Ukazovatele spoľahlivosti

- Prevádzka bez úniku

- Dôsledná údržba tlaku

- Stabilná montážna konfigurácia

Pri svojej práci v spoločnosti PTSMAKE som zistil, že správne navrhnuté a vyrobené koncové uzávery môžu výrazne predĺžiť životnosť systému a znížiť náklady na údržbu. Kľúčom k úspechu je pochopenie vzájomného vzťahu medzi týmito rôznymi funkciami a zabezpečenie toho, aby sa každému aspektu venovala primeraná pozornosť počas návrhu a výroby.

Dobre navrhnutý koncový uzáver nie je len o splnení základných funkčných požiadaviek, ale o optimalizácii každého aspektu s cieľom vytvoriť komponent, ktorý zvyšuje celkový výkon systému. To zahŕňa zváženie faktorov, ako sú:

- Výber materiálu na základe prevádzkových podmienok

- Výrobné procesy, ktoré zabezpečujú konzistentnú kvalitu

- Opatrenia na kontrolu kvality, ktorými sa overujú špecifikácie

- Postupy inštalácie, ktoré zachovávajú integritu konštrukcie

Koncové uzávery sa môžu zdať na prvý pohľad jednoduché, ale ich úlohu pri výkone hydraulického systému nemožno preceňovať. Či už navrhujete nový systém alebo vykonávate údržbu existujúceho zariadenia, pochopenie týchto kľúčových funkcií je rozhodujúce pre dosiahnutie optimálneho výkonu a spoľahlivosti.

Aké sú rôzne typy koncoviek hydraulických valcov?

Výber správneho koncového uzáveru pre hydraulické valce sa pre konštruktérov a výrobcov často stáva náročnou úlohou. Všimol som si, že mnoho klientov bojuje s predčasnými poruchami systému a nákladnými problémami s údržbou v dôsledku nesprávneho výberu koncového uzáveru. Dôsledky výberu nesprávneho typu môžu viesť k ničivým poruchám hydraulického systému a oneskoreniu výroby.

Koncové uzávery hydraulických valcov sa vyrábajú v troch hlavných typoch: závitové, zvárané a skrutkové. Každý typ slúži na špecifické účely a ponúka jedinečné výhody z hľadiska menovitého tlaku, servisovateľnosti a spôsobov inštalácie. Výber závisí od faktorov, ako je prevádzkový tlak, požiadavky na údržbu a prostredie aplikácie.

Závitové koncovky

Závitové koncovky patria medzi najčastejšie typy, s ktorými pracujem v spoločnosti PTSMAKE. Tieto uzávery majú presné stúpanie závitu5 vzory, ktoré sa skrutkujú priamo do valca. Vynikajú v aplikáciách, kde:

- Je potrebný pravidelný prístup na údržbu

- Existujú priestorové obmedzenia

- Stredné tlakové kategórie sú prijateľné

Proces inštalácie zahŕňa starostlivé navlečenie uzáveru do valca so správnymi špecifikáciami krútiaceho momentu. Zistil som, že úspešnosť závitových koncoviek do veľkej miery závisí od:

- Kvalita a presnosť závitov

- Správny montážny moment

- Pravidelné kontroly údržby

Zvárané koncové uzávery

Podľa mojich skúseností s vysokotlakovými aplikáciami poskytujú zvárané koncové uzávery vynikajúcu pevnosť a spoľahlivosť. Tieto uzávery sú trvalo pripojené k valcu pomocou presných zváracích procesov. Medzi hlavné výhody patria:

- Maximálna tlaková kapacita

- Vynikajúca integrita tesnenia

- Znížené riziko úniku

Sú však spojené s určitými obmedzeniami:

- Žiadny prístup k údržbe

- Nedá sa ľahko nahradiť

- Vyžadujú špecializované zváračské znalosti

Skrutkové koncové uzávery

Z hľadiska všestrannosti a prevádzkyschopnosti predstavujú skrutkové koncové uzávery vynikajúcu strednú cestu. Na upevnenie uzáveru k valcu sa používa viacero skrutiek. Tieto konštrukčné prvky:

| Funkcia | Benefit |

|---|---|

| Viacnásobný vzor skrutiek | Rovnomerné rozloženie tlaku |

| Odnímateľný dizajn | Jednoduchý prístup k údržbe |

| Vymeniteľné tesnenia | Predĺžená životnosť |

| Variabilné veľkosti skrutiek | Prispôsobiteľná sila |

Tabuľka výberových kritérií

| Typ koncového uzáveru | Hodnota tlaku | Prístup k údržbe | Náklady | Zložitosť inštalácie |

|---|---|---|---|---|

| Závit | Stredné | Dobrý | Nízka | Stredné |

| Zvárané | Vysoká | Žiadne | Stredné | Vysoká |

| Prišroubované | Stredne vysoké | Vynikajúce | Vysoká | Nízka |

Úvahy o aplikácii

Keď pomáham klientom vybrať vhodný typ koncového uzáveru, zohľadňujem niekoľko kľúčových faktorov:

Prevádzkový tlak

- Nízky tlak (<1000 psi): Závitové uzávery často postačujú

- Stredný tlak (1000-3000 psi): Odporúčané skrutkové uzávery

- Vysoký tlak (> 3000 psi): Zvyčajne sa vyžadujú zvárané uzávery

Požiadavky na údržbu

Výber výrazne ovplyvňuje frekvencia a typ potrebnej údržby:

- Pravidelná údržba: Vyberte si skrutky alebo závity

- Minimálna údržba: Zvážte zvárané možnosti

- Potreby núdzového prístupu: Vyhnite sa zváraným konštrukciám

Faktory životného prostredia

Rôzne prostredia si vyžadujú špecifické úvahy:

- Korózne prostredia: Špeciálny výber materiálu

- Extrémne teploty: Správny výber tesnenia

- Vystavenie vibráciám: Ďalšie metódy zabezpečenia

Úvahy o nákladoch

Rozhodujúcu úlohu často zohrávajú rozpočtové obmedzenia:

- Počiatočné náklady vs. dlhodobá údržba

- Výdavky na inštaláciu

- Dostupnosť náhradných dielov

Výrobné aspekty

V spoločnosti PTSMAKE kladieme pri výrobe koncových uzáverov dôraz na niekoľko kľúčových aspektov:

Výber materiálu

- Uhlíková oceľ pre štandardné aplikácie

- Nerezová oceľ pre korozívne prostredia

- Špecializované zliatiny pre extrémne podmienky

Kontrola kvality

- Presné tolerancie obrábania

- Požiadavky na povrchovú úpravu

- Overenie kvality vlákna

Postupy testovania

- Protokoly tlakových skúšok

- Overenie neporušenosti pečate

- Certifikácia materiálu

V rámci nášho výrobného procesu zabezpečujeme, aby každá koncovka spĺňala špecifické priemyselné normy a požiadavky klientov. Táto pozornosť venovaná detailom nám pomohla udržať si povesť spoľahlivého a kvalitného výrobcu hydraulických komponentov.

Ako zabezpečiť správne utesnenie koncoviek?

Podľa mojich skúseností z výroby je nesprávne tesnenie koncových uzáverov hydraulických valcov pretrvávajúcim problémom, ktorý trápi mnohých konštruktérov a výrobcov. Keď zlyhá tesnenie, vedie to k únikom kvapaliny, zníženej účinnosti systému a potenciálnej poruche zariadenia. Tieto problémy nielenže ohrozujú výkon, ale majú za následok aj nákladné prestoje a opravy.

Na zabezpečenie správneho utesnenia koncových uzáverov je nevyhnutné zaviesť komplexný prístup, ktorý kombinuje správne tesniace materiály, presné techniky inštalácie a postupy pravidelnej údržby. Táto systematická metóda zaručuje optimálny výkon a zabraňuje predčasným poruchám systému.

Pochopenie tesniacich materiálov a ich aplikácií

Výber vhodných tesniacich materiálov je rozhodujúci pre dosiahnutie optimálneho výkonu. Zistil som, že rôzne aplikácie si vyžadujú špecifické tesniace riešenia na základe ich prevádzkových podmienok. Na stránke . elastomérne zloženie6 tesniacich materiálov zohráva zásadnú úlohu pri určovaní ich účinnosti a životnosti.

Kritériá výberu O-krúžkov

O-krúžky patria medzi najbežnejšie tesniace prvky používané v koncových uzáveroch. Tu je podrobný rozpis faktorov výberu:

| Parameter | Úvaha | Vplyv na výkon |

|---|---|---|

| Materiál Durometer | 70-90 Shore A | Ovplyvňuje nastavenie kompresie a odolnosť proti opotrebovaniu |

| Teplotný rozsah | -40°C až +100°C | Vplyvy na degradáciu materiálu |

| Chemická kompatibilita | Na základe typu kvapaliny | Určuje životnosť tesnenia |

| Hodnota tlaku | Až do 5000 PSI | Ovplyvňuje dizajn tesnenia a výber materiálu |

| Tolerancia veľkosti | ±0,07 mm | Kritické pre správnu montáž a funkciu |

Osvedčené postupy inštalácie

Správna inštalácia je rovnako dôležitá ako výber materiálu. Odporúčam dodržiavať tieto kľúčové kroky:

Príprava povrchu

- Dôkladne vyčistite všetky tesniace plochy

- Odstráňte všetky otrepy alebo ostré hrany

- Overenie požiadaviek na povrchovú úpravu

- Použite vhodné mazivo

Overenie zarovnania

- Kontrola sústrednosti komponentov

- Zabezpečte správne rozmery drážok

- Overte zarovnanie koncového uzáveru s otvorom valca

Protokoly o údržbe a kontrole

Pravidelná údržba je nevyhnutná na predĺženie životnosti tesnenia. Vypracoval som komplexný plán kontrol:

Denné kontroly

- Vizuálna kontrola tesnosti

- Monitorovanie tlaku v systéme

- Monitorovanie teploty

- Detekcia neobvyklého šumu

Mesačná údržba

- Overenie krútiaceho momentu skrutiek koncového uzáveru

- Posúdenie stavu tesnenia

- Čistenie vonkajších povrchov

- Dokumentácia zistení

Pokročilé tesniace technológie

Moderná výroba priniesla niekoľko inovatívnych riešení tesnenia:

Kompozitné tesnenia

- Zvýšená teplotná odolnosť

- Zlepšená manipulácia s tlakom

- Lepšie vlastnosti opotrebenia

- Predĺžená životnosť

Inteligentné tesniace systémy

- Integrované snímače na monitorovanie stavu

- Možnosti prediktívnej údržby

- Údaje o výkonnosti v reálnom čase

- Ukazovatele včasného varovania

Úvahy o životnom prostredí

Prevádzkové prostredie významne ovplyvňuje výkonnosť tesnenia:

Vplyv teploty

- Vysoké teploty môžu spôsobiť degradáciu materiálu

- Nízke teploty môžu znížiť flexibilitu

- Tepelné cyklovanie si vyžaduje osobitnú pozornosť

- Výber materiálu musí zohľadňovať teplotný rozsah

Úvahy o tlaku

- Limity statického tlaku

- Možnosti dynamického tlaku

- Tlakové špičky a ich vplyv

- Monitorovanie tlaku v systéme

Opatrenia na kontrolu kvality

Na zabezpečenie konzistentného výkonu tesnenia vykonajte tieto kroky kontroly kvality:

Testovanie materiálov

- Overenie tvrdosti

- Rozmerová presnosť

- Analýza chemického zloženia

- Testovanie výkonu

Overenie inštalácie

- Dodržiavanie špecifikácie krútiaceho momentu

- Overenie zarovnania

- Tlaková skúška

- Postupy zisťovania úniku

Riešenie bežných problémov

Pri problémoch s tesnením postupujte podľa tohto systematického prístupu:

Identifikácia problému

- Vizuálna kontrola

- Tlaková skúška

- Monitorovanie výkonu

- Zisťovanie úniku

Analýza koreňovej príčiny

- Posúdenie zlyhania materiálu

- Overenie chyby inštalácie

- Preskúmanie prevádzkového stavu

- Hodnotenie histórie údržby

Tento komplexný prístup k utesneniu koncového uzáveru zaručuje spoľahlivý výkon a predĺženú životnosť. Dodržiavaním týchto pokynov a vedením správnej dokumentácie môžete výrazne znížiť riziko porúch tesnenia a s tým súvisiacich prestojov.

Aké sú bežné poruchy koncových uzáverov?

Stretli ste sa niekedy s neočakávanými poruchami hydraulického systému z dôvodu poruchy koncového uzáveru? Tieto kritické komponenty môžu náhle zlyhať, čo vedie k nákladným oneskoreniam výroby a ohrozeniu bezpečnosti. Keď koncové uzávery zlyhajú, neovplyvní to len jednu časť - môže to viesť k zlyhaniu celého systému, čo môže spôsobiť škody za tisíce dolárov a nebezpečné úniky kvapaliny.

K poruchám koncových uzáverov zvyčajne dochádza v dôsledku piatich hlavných problémov: únava materiálu, nadmerný tlak, nesprávna inštalácia, korózia a poškodenie tesnenia. Pochopenie týchto spôsobov porúch pomáha predchádzať katastrofickým poruchám systému a zabezpečuje optimálny hydraulický výkon.

Analýza únavy materiálu a napätia

Podľa mojich skúseností v spoločnosti PTSMAKE zostáva únava materiálu jednou z najčastejších príčin porúch koncových uzáverov. K tomu dochádza, keď kov podlieha opakovaným napäťovým cyklom, čo vedie k mikroskopické šírenie trhlín7. Pozoroval som, že koncové uzávery vyrobené z menej kvalitných materiálov sú na tento problém obzvlášť náchylné.

Medzi kľúčové ukazovatele únavy materiálu patria:

- Viditeľné povrchové trhliny

- Deformácia v okolí montážnych bodov

- Zmena farby kovu

- Nezvyčajné vibrácie počas prevádzky

Poruchy súvisiace s tlakom

Nadmerný tlak môže spôsobiť okamžité alebo postupné poškodenie koncového uzáveru. Obvykle sa to deje takto:

| Problém s tlakom | Dôsledky | Metódy prevencie |

|---|---|---|

| Náhle tlakové špičky | Okamžité prasknutie uzáveru | Inštalácia pretlakových ventilov |

| Konštantný pretlak | Progresívna deformácia | Pravidelné monitorovanie tlaku |

| Tlakové cykly | Oslabenie materiálu | Zavedenie správnych systémových kontrol |

| Nerovnomerné rozloženie tlaku | Lokalizované záťažové body | Zabezpečte správne zarovnanie uzáveru |

Problémy s inštaláciou a údržbou

Zlé inštalačné postupy často vedú k predčasným poruchám. Medzi najčastejšie problémy patria:

- Nesúosé montážne otvory

- Nesprávne špecifikácie krútiaceho momentu

- Poškodené závity počas montáže

- Nesprávne čistenie pred inštaláciou

Účinky korózie a prevencia

Korózia vážne ovplyvňuje integritu koncového uzáveru. Odporúčam zamerať sa na tieto oblasti:

Vonkajšia korózia

- Vystavenie životnému prostrediu

- Chemická kontaminácia

- Poškodenie ochranného povlaku

- Opotrebenie povrchovej úpravy

Vnútorná korózia

- Kontaminácia tekutín

- Chemická nekompatibilita

- Vniknutie vody

- Nerovnováha pH

Zlyhania tesniaceho systému

Systém tesnenia zohráva kľúčovú úlohu pri výkone koncového uzáveru:

Problémy s primárnym tesnením

- Opotrebovanie

- Chemická degradácia

- Poškodenie teplotou

- Nesprávne určenie veľkosti

Problémy so sekundárnym tesnením

- Zlyhania záložného krúžku

- Súprava kompresných O-krúžkov

- Nesprávny výber materiálu

- Poškodenie pri inštalácii

Preventívne opatrenia a údržba

Predĺženie životnosti koncového uzáveru a predchádzanie poruchám:

Harmonogram pravidelných kontrol

- Týždenné vizuálne kontroly

- Mesačné tlakové skúšky

- Štvrťročná kontrola tesnenia

- Ročné komplexné hodnotenie

Správne postupy inštalácie

- Používajte kalibrované nástroje na meranie krútiaceho momentu

- Dodržiavajte pokyny výrobcu

- Pred utiahnutím overte zarovnanie

- Dokumentujte kroky inštalácie

Usmernenia pre výber materiálu

- Zvážte prevádzkový tlak

- Vyhodnotenie podmienok prostredia

- Zohľadnenie kompatibility s tekutinami

- Faktor teplotných rozsahov

Techniky odstraňovania problémov

Pri vyšetrovaní porúch koncových uzáverov:

Vizuálna kontrola

- Hľadajte viditeľné trhliny

- Kontrola deformácie

- Preskúmajte stav tesnenia

- Kontrola montážnych povrchov

Tlakové skúšky

- Kontroly statického tlaku

- Dynamické testovanie zaťaženia

- Zisťovanie úniku

- Analýza tlakového cyklu

Analýza materiálu

- Testovanie tvrdosti

- Hodnotenie povrchovej úpravy

- Kontrola rozmerov

- Hutnícke skúšky

Optimalizácia výkonu

Maximalizácia výkonu koncového uzáveru:

Úvahy o dizajne

- Správny výber materiálu

- Primerané bezpečnostné faktory

- Optimálna geometria

- Analýza rozloženia napätia

Prevádzkové parametre

- Tlakové obmedzenia

- Rozsahy teplôt

- Kompatibilita s kvapalinami

- Intervaly údržby

Tento komplexný prístup k analýze porúch koncových uzáverov mi pomohol identifikovať a predchádzať mnohým potenciálnym poruchám. Pochopením týchto bežných problémov a zavedením správnych postupov údržby môžete výrazne znížiť riziko porúch hydraulického systému a predĺžiť životnosť svojho zariadenia.

Ako udržiavať a vymieňať koncové uzávery?

Údržba koncových uzáverov hydraulických valcov je kritickou výzvou, ktorej čelí mnoho výrobcov. Pri poruche týchto komponentov sa môžu zastaviť celé výrobné linky, čo spôsobuje nákladné meškania a potenciálne bezpečnostné riziká. Bol som svedkom toho, ako spoločnosti prišli o tisíce dolárov v dôsledku nesprávnej údržby koncových uzáverov a neočakávaných porúch.

Kľúčom k údržbe a výmene koncových uzáverov je pravidelná kontrola, správne čistenie a dodržiavanie výrobcom stanovených postupov výmeny. Zavedením systematického plánu údržby a používaním správnych nástrojov môžete výrazne predĺžiť životnosť koncových uzáverov hydraulických valcov a zabrániť neočakávaným poruchám.

Pravidelné kontrolné postupy

Prvým krokom pri údržbe koncových uzáverov je zavedenie dôslednej kontrolnej rutiny. Odporúčam kontrolovať známky opotrebovania vrátane únava materiálu8, korózii a degradácii tesnenia. Tu je podrobný kontrolný zoznam, ktorý som vypracoval:

Vizuálna kontrola

- Skontrolujte, či nie sú viditeľné praskliny alebo poškodenia

- Hľadajte príznaky úniku tekutín

- Preskúmajte stav tesnenia

- Kontrola montážnych povrchov

Fyzické hodnotenie

- Test na neobvyklý pohyb

- Skontrolujte tesnosť upevňovacích prvkov

- Overenie zarovnania

- Meranie vzorov opotrebenia

Pokyny na čistenie a údržbu

Správne čistenie je nevyhnutné na predĺženie životnosti koncového uzáveru. Zistil som, že dodržiavanie týchto krokov pomáha predchádzať predčasnému opotrebovaniu:

Proces čistenia

- Odstránenie povrchových nečistôt

- Použite vhodný čistiaci roztok

- Starostlivo vyčistite drážky tesnenia

- Pred opätovnou montážou dôkladne vysušte

| Čistiaci prostriedok | Najlepšie sa používa na | Bezpečnostné opatrenia |

|---|---|---|

| Minerálne liehoviny | Generálne čistenie | Používajte vo vetranom priestore |

| Izopropylalkohol | Odstraňovanie olejov | Vyhnite sa dlhodobému kontaktu |

| Špecializované čistiace prostriedky | Silná kontaminácia | Dodržiavajte pokyny výrobcu |

Kroky na výmenu koncového uzáveru

Ak je potrebná výmena, dodržiavajte tieto kroky, aby bola inštalácia bezpečná a efektívna:

Príprava

- Vypustite tlak v systéme

- Zhromaždiť potrebné nástroje

- Zdokumentujte pôvodnú konfiguráciu

- Čistý pracovný priestor

Proces odstraňovania

- Orientácia podľa značky

- Odstráňte montážny hardvér

- Opatrne vytiahnite starý koncový uzáver

- Čistý montážny povrch

Inštalácia

- Overenie špecifikácií nového koncového uzáveru

- Použite odporúčané mazivo

- Inštalácia nových tesnení

- Správne zarovnanie

- Uťahovací moment upevňovacích prvkov podľa špecifikácie

Plán preventívnej údržby

Odporúčam zaviesť tento plán údržby:

| Frekvencia | Úloha | Akčné body |

|---|---|---|

| Denne | Vizuálna kontrola | Hľadajte netesnosti a poškodenia |

| Týždeň | Základná kontrola | Skontrolujte montážny hardvér |

| Mesačne | Podrobná kontrola | Čistenie a kontrola tesnení |

| Štvrťročne | Úplné hodnotenie | Kompletné preskúmanie systému |

Riešenie bežných problémov

Na základe mojich skúseností sú toto najčastejšie problémy s koncovými uzávermi a ich riešenia:

Únik

- Skontrolujte stav tesnenia

- Overte správny krútiaci moment

- Kontrola povrchovej úpravy

- Výmena poškodených komponentov

Nesúososť

- Overenie presnosti montáže

- Kontrola priamosti valca

- Upravte podľa potreby

- Vymeňte, ak je značne opotrebovaný

Nadmerné opotrebovanie

- Analýza prevádzkových podmienok

- Kontrola kontaminácie

- Prehľad histórie údržby

- V prípade potreby aktualizujte materiály

Najlepšie postupy pre dlhodobú spoľahlivosť

Na maximalizáciu životnosti koncového uzáveru vždy zdôrazňujem tieto kľúčové body:

- Používajte správne nástroje

- Dodržiavajte špecifikácie krútiaceho momentu

- Udržiavanie čistých prevádzkových podmienok

- zdokumentujte všetky činnosti údržby

- riadne vyškolenie personálu údržby

Bezpečnostné aspekty

Bezpečnosť by mala byť vždy najvyššou prioritou. Medzi základné bezpečnostné opatrenia patria:

Vypnutie systému

- Overte, či je napájanie vypnuté

- Uvoľnenie nahromadenej energie

- Postupy uzamknutia/označenia

- Potvrdenie nulového tlaku

Osobná ochrana

- Používajte vhodné osobné ochranné prostriedky

- Používajte správne techniky zdvíhania

- Dodržiavanie bezpečnostných protokolov

- Udržiavanie voľného pracovného priestoru

Nákladovo efektívne stratégie riadenia

Optimalizácia rozpočtu na údržbu:

- Viesť podrobné záznamy

- Zásoby kritických náhradných dielov

- Efektívne školenie zamestnancov

- Používajte kvalitné náhradné diely

- Zavedenie prediktívnej údržby

Tento komplexný prístup k údržbe a výmene koncových uzáverov mi pomohol skrátiť prestoje a výrazne predĺžiť životnosť komponentov. Dodržiavaním týchto pokynov môžete udržať optimálny výkon a zároveň minimalizovať prevádzkové náklady a predchádzať neočakávaným poruchám.

Aké sú najnovšie inovácie v technológii koncových uzáverov?

Udržať krok s najnovšími inováciami v oblasti technológie koncových uzáverov je pre výrobných odborníkov čoraz náročnejšie. Keďže hydraulické systémy sú čoraz zložitejšie, tradičné koncové uzávery často nespĺňajú moderné požiadavky na výkon. Tlak na hľadanie efektívnejších, odolnejších a inteligentnejších riešení je každým dňom silnejší.

Najnovšie inovácie v technológii koncových uzáverov sa zameriavajú na inteligentnú integráciu, zdokonalenie materiálov a zlepšenie tesniacich schopností. Medzi kľúčové novinky patria koncové uzávery vybavené snímačmi na monitorovanie v reálnom čase, ľahké kompozitné materiály na zvýšenie účinnosti a pokročilé tesniace riešenia, ktoré výrazne znižujú únik kvapaliny a prestoje systému.

Integrácia inteligentných senzorov

Integrácia inteligentných senzorov do koncových uzáverov predstavuje jeden z najvýznamnejších pokrokov v oblasti monitorovania hydraulických systémov. Tieto inteligentné komponenty umožňujú:

- Monitorovanie tlaku v reálnom čase

- Sledovanie teploty

- Detekcia opotrebenia

- Možnosti prediktívnej údržby

Implementácia piezoelektrických senzorov9 v moderných koncových uzáveroch priniesol revolúciu v monitorovaní výkonu hydraulických systémov. Tieto snímače poskytujú dôležité údaje, ktoré pomáhajú predchádzať poruchám systému a optimalizovať harmonogramy údržby.

Pokročilé materiálové technológie

Moderná výroba koncových uzáverov využíva inovatívne materiály, ktoré ponúkajú vynikajúci výkon:

| Typ materiálu | Výhody | Aplikácie |

|---|---|---|

| Kompozity z uhlíkových vlákien | Ľahký, vysoký pomer pevnosti k hmotnosti | Vysoko výkonné systémy |

| Nanoinžinierske polyméry | Zvýšená odolnosť, lepšie tepelné vlastnosti | Prevádzka v extrémnom prostredí |

| Keramicko-kovové hybridy | Vynikajúca odolnosť proti opotrebovaniu, tepelná stabilita | Priemyselné systémy pre veľké zaťaženie |

Vylepšené tesniace riešenia

Nedávny vývoj v oblasti tesniacich technológií výrazne zlepšil výkonnosť koncového uzáveru:

Viacvrstvové tesniace systémy

- Primárne tesnenie pre štandardnú prevádzku

- Sekundárne tesnenie na záložnú ochranu

- Terciárne tesnenie na prevenciu katastrofických porúch

Technológia dynamického tesnenia

- Samonastaviteľné stlačenie tesnenia

- Materiály reagujúce na teplotu

- Tlakom aktivované tesniace mechanizmy

Integrácia digitálnej výroby

Moderná výroba koncových uzáverov sa vyvíja podľa zásad Priemyslu 4.0:

Automatizovaná kontrola kvality

- 3D skenovanie pre presnosť rozmerov

- Automatizovaná kontrola povrchovej úpravy

- Monitorovanie výroby v reálnom čase

Pokročilé výrobné procesy

- Presné CNC obrábanie

- Aditívna výroba pre zložité geometrie

- Hybridné výrobné riešenia

Úvahy o životnom prostredí

Udržateľné riešenia koncových uzáverov sú čoraz dôležitejšie:

Ekologické materiály

- Recyklovateľné komponenty

- Biologicky rozložiteľné tesniace prvky

- Zníženie uhlíkovej stopy pri výrobe

Energetická účinnosť

- Optimalizovaný dizajn prietoku kvapaliny

- Znížené koeficienty trenia

- Zlepšený tepelný manažment

Budúce trendy a vývoj

Vývoj technológie koncových uzáverov pokračuje s niekoľkými novými trendmi:

Dizajn vylepšený o umelú inteligenciu

- Optimalizácia topológie

- Predpovedanie výkonu

- Automatizované iterácie návrhu

Pripojené systémy

- Integrácia internetu vecí

- Možnosti vzdialeného monitorovania

- Analýza na báze cloudu

Možnosti prispôsobenia

- Návrhy špecifické pre danú aplikáciu

- Rýchle prototypovanie

- Výroba na požiadanie

Zlepšenia integrácie systému

Moderné koncové uzávery sú navrhnuté s ohľadom na lepšiu integráciu systému:

Modulárne prístupy k dizajnu

- Štandardizované rozhrania

- Možnosti Plug-and-play

- Jednoduchý prístup k údržbe

Optimalizácia výkonu

- Zníženie poklesu tlaku

- Zlepšené charakteristiky toku

- Vylepšený tepelný manažment

Testovanie a overovanie

Nové testovacie metodiky zabezpečujú spoľahlivý výkon:

Pokročilé testovacie protokoly

- Zrýchlené testovanie životnosti

- Skríning environmentálneho stresu

- Simulácia digitálneho dvojčaťa

Zabezpečenie kvality

- Nedeštruktívne testovanie

- Monitorovanie v reálnom čase

- Overenie výkonu

Vývoj technológie koncových uzáverov predstavuje významný skok vpred vo výkonnosti a spoľahlivosti hydraulických systémov. Tieto inovácie nielenže zlepšujú účinnosť systému, ale prispievajú aj k zníženiu nákladov na údržbu a predĺženiu životnosti. Keďže naďalej posúvame hranice možností hydraulických systémov, úloha pokročilej technológie koncových uzáverov sa stáva čoraz dôležitejšou pri plnení požiadaviek moderných priemyselných aplikácií.

Ako vybrať správne koncové uzávery pre vašu aplikáciu?

Výber nesprávnych koncových uzáverov pre hydraulické valce môže viesť ku katastrofickým poruchám systému a nákladným prestojom. Videl som mnoho prípadov, keď nesprávny výber koncového uzáveru viedol k úniku, predčasnému opotrebovaniu a dokonca k úplným poruchám systému, čo ohrozilo bezpečnosť zariadenia aj obsluhy.

Správny výber koncového uzáveru si vyžaduje starostlivé zváženie prevádzkového tlaku, podmienok prostredia, materiálovej kompatibility a požiadaviek na montáž. Medzi kľúčové faktory patrí menovitý tlak, teplotná odolnosť, konštrukcia tesnenia a spôsob inštalácie, aby sa zabezpečil optimálny výkon a dlhá životnosť.

Pochopenie požiadaviek na prevádzkový tlak

Prevádzkový tlak je najkritickejším faktorom pri výbere koncového uzáveru. Na stránke . medza klzu10 materiálu koncového uzáveru musí odolať maximálnemu tlaku v systéme s primeranou bezpečnostnou rezervou. Odporúčam použiť túto príručku na určenie tlaku:

| Prevádzkový tlak (PSI) | Odporúčaný materiál | Bezpečnostný faktor |

|---|---|---|

| 0-1,500 | Liatina | 4:1 |

| 1,500-3,000 | Uhlíková oceľ | 4:1 |

| 3,000-5,000 | Zliatinová oceľ | 5:1 |

| 5,000+ | Vysokopevnostná oceľ | 6:1 |

Úvahy o životnom prostredí

Prevádzkové prostredie významne ovplyvňuje výkon a životnosť koncového uzáveru. Tu sú uvedené kľúčové faktory prostredia, ktoré je potrebné vyhodnotiť:

- Teplotný rozsah: Vyberte materiály, ktoré zachovávajú štrukturálnu integritu v teplotnom rozsahu vášho systému.

- Vystavenie chemickým látkam: Zvážte odolnosť voči hydraulickým kvapalinám, čistiacim prostriedkom a znečisťujúcim látkam v životnom prostredí.

- Vystavenie vlhkosti: Vyberte si materiály odolné voči korózii alebo vhodné ochranné nátery

- Vystavenie UV žiareniu: V prípade vonkajších aplikácií zabezpečte, aby sa materiály vystavené slnečnému žiareniu neznehodnotili.

Možnosti konfigurácie montáže

Spôsoby montáže koncového uzáveru ovplyvňujú postupy inštalácie aj údržby:

Závitová montáž

- Najlepšie pre menšie valce

- Poskytuje vynikajúce tesnenie

- Jednoduchší prístup k údržbe

- Obmedzené na špecifické tlakové rozsahy

Montáž na tyč

- Vynikajúce pre vysokotlakové aplikácie

- Rovnomerné rozloženie zaťaženia

- Viacero upevňovacích bodov

- Lepšia stabilita pri dynamickom zaťažení

Zváraná montáž

- Trvalá inštalácia

- Najvyššia tlaková kapacita

- Znížený prístup k údržbe

- Vyžaduje špecializovanú výrobu

Kritériá výberu materiálu

Výber materiálu ovplyvňuje výkonnosť aj nákladovú efektívnosť:

Liatina

- Vynikajúce tlmenie vibrácií

- Dobrá odolnosť proti opotrebovaniu

- Cenovo výhodné pre nízkotlakové aplikácie

- Obmedzená tlaková kapacita

Uhlíková oceľ

- Lepšie zvládanie tlaku ako liatina

- Dobrá obrobiteľnosť

- Mierne náklady

- Vyžaduje ochranu povrchu

Nerezová oceľ

- Vynikajúca odolnosť proti korózii

- Vynikajúce na použitie v potravinárstve

- Vyššie náklady na materiál

- Lepšia teplotná odolnosť

Návrh tesniaceho systému

Správne utesnenie je rozhodujúce na zabránenie úniku a zachovanie účinnosti systému:

Drážky pre O-krúžok

- Musí spĺňať presné rozmerové špecifikácie

- Vyžadujú správnu povrchovú úpravu

- Potrebujete správnu hĺbku drážky pre kompresiu

- Mali by obsahovať záložné krúžky pre vysoký tlak

Požiadavky na povrchovú úpravu

- Ra 16-32 mikročastíc pre dynamické tesnenia

- Ra 32-63 mikročastíc pre statické tesnenia

- Správne uhly skosenia na inštaláciu tesnenia

- Žiadne ostré hrany, ktoré by mohli poškodiť tesnenia

Úvahy o inštalácii a údržbe

Správne postupy inštalácie a údržby zabezpečujú optimálny výkon:

Požiadavky na inštaláciu

- Správne zarovnanie počas montáže

- Správne špecifikácie krútiaceho momentu

- Čisté inštalačné prostredie

- Správne používanie nástrojov

Prístup k údržbe

- Jednoduchá výmena tesnenia

- Kontrolné body

- Prístup k mazaniu

- Možnosti monitorovania

Analýza nákladov a prínosov

Pri výbere koncových uzáverov zvážte tieto nákladové faktory:

Počiatočná investícia

- Materiálové náklady

- Zložitosť výroby

- Požiadavky na kvalitu

- Potrebné množstvo

Dlhodobé úvahy

- Predpokladaná životnosť

- Požiadavky na údržbu

- Náklady na výmenu

- Vplyv prestojov

Opatrenia na zabezpečenie kvality

Vykonajte tieto kontroly kvality:

Certifikácia materiálu

- Overenie chemického zloženia

- Testovanie fyzikálnych vlastností

- Overenie tepelného spracovania

- Dokumentácia o vysledovateľnosti

Rozmerová kontrola

- Overenie kritického rozmeru

- Meranie povrchovej úpravy

- Kontrola zaoblenosti

- Kontrola kvality závitov

Nezabudnite, že výber správneho koncového uzáveru je rozhodujúci pre spoľahlivosť a bezpečnosť systému. Dôkladným zvážením týchto faktorov a konzultáciou so skúsenými výrobcami môžete zabezpečiť optimálny výkon a dlhú životnosť komponentov hydraulického systému.

Pochopte, ako výber materiálu zvyšuje výkonnosť a životnosť hydraulických koncoviek. ↩

Prečítajte si informácie o najlepších materiáloch pre koncové uzávery hydraulických valcov, ktoré zaručujú výkon a životnosť. ↩

Zistite, ako viacosové obrábanie zvyšuje presnosť a efektívnosť pri výrobe koncoviek hydraulických valcov. ↩

Preskúmajte, ako radiálne napätie ovplyvňuje údržbu tlaku pre lepšiu spoľahlivosť hydraulického systému. ↩

Pochopenie stúpania závitu zabezpečuje správne zapojenie a utesnenie pre efektívne hydraulické aplikácie. ↩

Získajte informácie o zložení elastoméru pre lepší tesniaci výkon a dlhú životnosť v hydraulických aplikáciách. ↩

Získajte informácie o šírení trhlín s cieľom zlepšiť stratégie údržby a predchádzať poruchám hydraulických systémov. ↩

Pochopenie únavy materiálu pomáha predchádzať poruchám a predlžovať životnosť hydraulických komponentov. ↩

Piezoelektrické snímače sú zariadenia, ktoré využívajú piezoelektrický efekt na meranie zmien tlaku, zrýchlenia, teploty, deformácie alebo sily ich premenou na elektrický náboj. Tieto snímače sú kľúčové pre moderné monitorovacie systémy koncových uzáverov. ↩

Pochopenie materiálových limitov na predchádzanie poruchám, zaistenie bezpečnosti a spoľahlivosti systému. ↩