Navrhovanie plastových dielov môže byť pre mnohých konštruktérov náročnou výzvou. Videl som množstvo projektov, ktoré zlyhali kvôli prehliadnutým konštrukčným zásadám, čo viedlo k výrobným chybám, zvýšeným nákladom a oneskoreniu projektu. Tieto problémy sa často objavujú až v neskorej fáze vývojového cyklu, čo spôsobuje značné komplikácie a prekročenie rozpočtu.

Úspešný návrh plastových dielov si vyžaduje systematický prístup zameraný na štyri kľúčové prvky: funkčné požiadavky, výber materiálu, vyrobiteľnosť a optimalizáciu montáže. Dodržiavaním týchto zásad môžu inžinieri vytvárať konštrukcie, ktoré sú nákladovo efektívne a spoľahlivé.

Pochopenie funkčných požiadaviek

Predtým, ako sa pustíme do procesu návrhu, musíme jasne definovať, čo má diel robiť. To zahŕňa:

- Podmienky prevádzkového prostredia

- Požiadavky na nosnosť

- Potreby chemickej odolnosti

- Rozsahy vystavenia teplote

- Predpokladaná životnosť výrobku

Kritériá výberu materiálu

Výber materiálu výrazne ovplyvňuje úspech vášho návrhu. Zvážte tieto faktory:

- Mechanické vlastnosti

- Chemická odolnosť

- Tepelné vlastnosti

- Úvahy o nákladoch

- Vplyv na životné prostredie

Jedným z kritických aspektov, ktorý sa často prehliada, je materiál kryštalinita1, čo ovplyvňuje parametre spracovania aj vlastnosti konečného dielu.

Návrh pre vyrobiteľnosť (DFM)

Úvahy o hrúbke steny

| Hrúbka steny Aspekt | Odporúčaný rozsah | Vplyv na výrobu |

|---|---|---|

| Menovitá hrúbka | 2,0-3,0 mm | Optimálny tok materiálu |

| Maximálna odchýlka | ±10% | Zabraňuje deformácii |

| Hrúbka rebier | 50-70% steny | Znižuje stopy po umývaní |

Návrh uhlov a podrezaní

Uhly ponoru sú nevyhnutné na správne vyhadzovanie dielov. Odporúčam:

- Minimálny prievan 1° pre textúrované povrchy

- 0,5° ponor pre hladké povrchy

- Vyhýbanie sa podrezaniam, ak je to možné

- Používanie vedľajších akcií len v nevyhnutných prípadoch

Dizajn polomeru a filetovania

Ostré rohy sú koncentrátormi napätia a mali by ste sa im vyhýbať:

- Vonkajšie rohy: minimálny polomer 0,5 mm

- Vnútorné rohy: minimálny polomer 1,0 mm

- Prechody s jednotným polomerom

- Postupné zmeny hrúbky

Optimalizácia montáže

Dizajn Snap Fit

Správna konštrukcia na zaklapnutie zaručuje:

- Jednoduchá montáž

- Spoľahlivé uchovávanie

- Demontáž bez poškodenia

- Nákladovo efektívna výroba

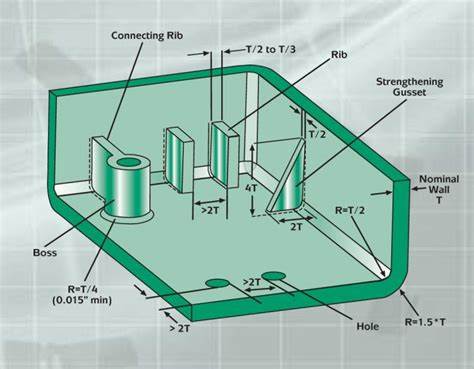

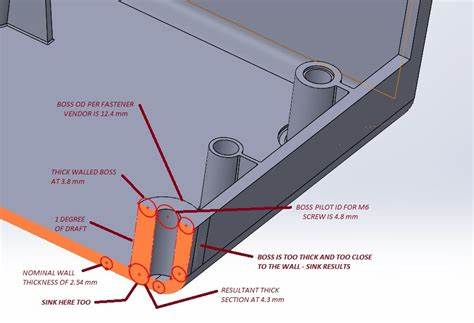

Šéfovia a rebrá

Usmernenia pre navrhovanie konštrukčných prvkov:

- Priemer šéfa: 2x hrúbka steny

- Výška rebra: 3x hrúbka steny

- Podporné kliny pre vysoké prvky

- Správne rozmiestnenie pre tok materiálu

Povrchová úprava a estetika

Zvážte tieto aspekty vzhľadu:

- Požiadavky na textúru

- Umiestnenie deliacej čiary

- Umiestnenie brány

- Umiestnenie vyhadzovacieho kolíka

Overenie návrhu

Pred dokončením návrhu:

- Vykonanie analýzy metódou konečných prvkov

- Vytváranie rýchlych prototypov

- Vykonajte analýzu toku formy

- Skúšobné montážne postupy

Uplatňovaním týchto konštrukčných zásad som pomohol mnohým klientom spoločnosti PTSMAKE dosiahnuť úspešné návrhy plastových dielov. Kľúčom je zvážiť všetky aspekty už vo fáze návrhu, čím sa predíde neskorším nákladným úpravám. Pamätajte, že dobrý návrh nie je len o vytvorení dielu, ktorý funguje - je to aj o vytvorení dielu, ktorý sa dá efektívne a hospodárne vyrobiť.

Našim klientom vždy zdôrazňujem, že úspešný návrh plastových dielov je iteračný. Začnite od základov, overte si svoje predpoklady a na základe spätnej väzby ich vylepšite. Tento prístup neustále vedie k úspešným výsledkom našich projektov.

Aký je minimálny polomer pre plastové diely?

Navrhovanie plastových dielov s nesprávnymi polomermi rohov môže viesť k zničujúcim výrobným poruchám. Videl som, ako diely praskajú pri minimálnom namáhaní, deformujú sa počas lisovania a zlyhávajú pri kontrolách kvality - to všetko kvôli zle navrhnutým polomerom, ktoré vytvorili miesta koncentrácie napätia.

Minimálny polomer pre plastové diely sa zvyčajne riadi pravidlom 0,5-násobku hrúbky steny pre vnútorné rohy, zatiaľ čo vonkajšie polomery by sa mali rovnať vnútornému polomeru plus hrúbke steny. Toto usmernenie zabezpečuje správny tok materiálu a znižuje koncentráciu napätia, čím sa predchádza poruchám dielov.

Pochopenie významu polomerov rohov

Pri navrhovaní plastových dielov sa faktor koncentrácie napätia2 v rohoch výrazne ovplyvňuje výkonnosť dielu. Našim klientom vždy zdôrazňujem, že správny dizajn polomeru nie je len o estetike - je základom funkčnosti súčiastky. Tu je dôvod, prečo sú polomery dôležité:

Tok materiálu

- Zlepšuje vzory plnenia foriem

- Znižuje známky váhania

- Zabraňuje krátkym záberom počas vstrekovania

- Zabezpečuje rovnomerné chladenie

Štrukturálna integrita

- Rovnomernejšie rozdeľuje stres

- Znižuje riziko zlyhania súčiastky

- Zvyšuje celkovú odolnosť

- Zvyšuje odolnosť proti nárazu

Odporúčané usmernenia pre minimálny polomer

Na základe rozsiahleho testovania a reálnych aplikácií som vypracoval tohto komplexného sprievodcu pre odporúčania minimálneho polomeru:

| Hrúbka steny (mm) | Minimálny vnútorný polomer (mm) | Odporúčaný vonkajší polomer (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

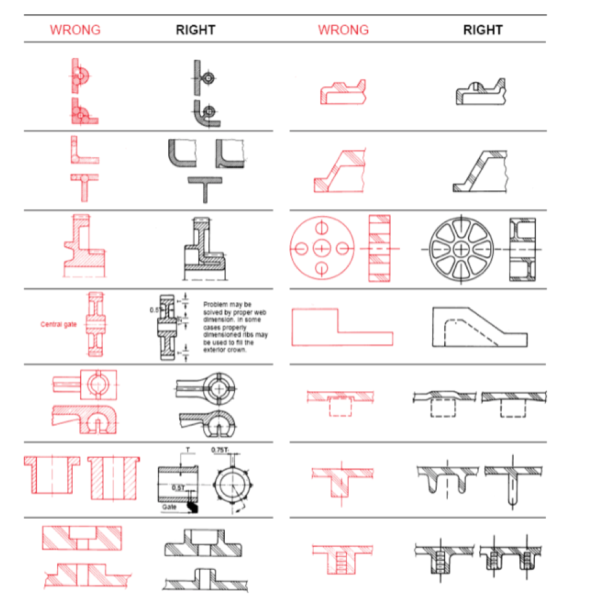

Bežné chyby v dizajne, ktorým sa treba vyhnúť

S týmito problémami súvisiacimi s polomerom sa pravidelne stretávam pri návrhoch plastových dielov:

Nekonzistentné polomery

- Vytvára nerovnomerný tok materiálu

- Vedie k nepredvídateľnému zmršťovaniu

- Príčiny vzhľadových chýb

- Výsledkom je rôzna rýchlosť chladenia

Ostré rohy

- Pôsobia ako koncentrátory stresu

- Zvýšenie rizika zlyhania súčiastky

- Komplikované uvoľňovanie formy

- Vytvorenie slabých miest v návrhu

Osobitné zretele pre rôzne materiály

Rôzne plastové materiály si vyžadujú špecifické úvahy o polomere:

Materiály plnené sklom

- Vyžadujú väčšie polomery kvôli zníženému prietoku

- Minimálny vnútorný polomer: 0,75x hrúbka steny

- Potrebujete postupné prechody

- Väčšia náchylnosť na koncentráciu napätia

Pružné materiály

- Môže sa prispôsobiť menším polomerom

- Minimálny vnútorný polomer: 0,3x hrúbka steny

- Menšia náchylnosť na praskanie pod napätím

- Lepšie charakteristiky toku

Vplyv na výrobný proces

Správny návrh polomeru ovplyvňuje niekoľko výrobných aspektov:

Čas lisovacieho cyklu

- Optimalizované polomery skracujú čas cyklu

- Zlepšenie rýchlosti toku materiálu

- Umožniť rýchlejšie chladenie

- Zvýšenie efektívnosti výroby

Údržba nástrojov

- Znižuje opotrebovanie rohov formy

- Predlžuje životnosť nástroja

- Minimalizuje požiadavky na údržbu

- Znižuje výrobné náklady

Úvahy o kontrole kvality

Tieto opatrenia na kontrolu kvality vykonávam na účely overenia rádiusu:

Metódy merania

- Digitálne kontrolné systémy

- Profilové projektory

- Technológia 3D skenovania

- Súradnicové meracie stroje

Bežné problémy s kvalitou

- Značky potopenia na hrubých úsekoch

- Deformácie z nerovnomerného chladenia

- Blesk na oddeľovacích čiarach

- Nesúlad povrchovej úpravy

Nákladové dôsledky

Správna konštrukcia polomeru ovplyvňuje výrobné náklady:

Počiatočná fáza návrhu

- Zníženie počtu iterácií návrhu

- Rýchlejšie schvaľovanie návrhov

- Nižšie náklady na prototyp

- Zlepšená vyrobiteľnosť

Fáza výroby

- Znížená miera zmetkovitosti

- Zlepšený výnos

- Nižšie náklady na údržbu

- Dlhšia životnosť nástroja

Budúce trendy v dizajne rádiusu

Odvetvie sa vyvíja s novými prístupmi k dizajnu rádiusov:

Digitálne riešenia

- Optimalizácia dizajnu na báze umelej inteligencie

- Automatizovaná kontrola polomeru

- Návrh riadený simuláciou

- Nástroje na analýzu v reálnom čase

Pokročilé materiály

- Nové usmernenia pre jednotlivé materiály

- Inovatívne rohové úpravy

- Vylepšené prietokové vlastnosti

- Zvýšená odolnosť voči stresu

Tento komplexný prístup k návrhu polomeru pomáha zabezpečiť úspešnú výrobu plastových dielov a zároveň minimalizovať potenciálne problémy a optimalizovať efektivitu výroby.

Aké sú aspekty návrhu pri navrhovaní súčiastky?

Navrhovanie dielov bez náležitého zohľadnenia výrobných obmedzení často vedie k nákladným revíziám a oneskoreniu výroby. Mnohí inžinieri majú problém s vyvážením konštrukčného zámeru a vyrobiteľnosti, čo vedie k súčiastkam, ktoré sa buď nedajú efektívne vyrobiť, alebo nespĺňajú požiadavky na výkon.

Úspešný návrh dielu si vyžaduje starostlivú pozornosť piatim kľúčovým prvkom: výber materiálu, rovnomernosť hrúbky steny, uhly ťahu, konštrukčné podporné prvky a kompenzácia zmrštenia. Tieto faktory majú priamy vplyv na vyrobiteľnosť aj výkonnosť súčiastky.

Základy výberu materiálu

Výber materiálu je základom každého úspešného návrhu súčiastky. V spoločnosti PTSMAKE vždy zdôrazňujem, ako vlastnosti materiálu ovplyvňujú výrobné procesy aj výkonnosť pri konečnom použití. Pri výbere materiálov berieme do úvahy:

Mechanické vlastnosti

- Pevnosť v ťahu

- Odolnosť proti nárazu

- Modul pružnosti v ohybe

- Teplota vychýlenia tepla

Chemické vlastnosti

- Odolnosť voči UV žiareniu

- Chemická kompatibilita

- Absorpcia vlhkosti

- Hygroskopické správanie3

Požiadavky na spracovanie

- Charakteristiky toku taveniny

- Rozsah teploty spracovania

- Požiadavky na teplotu formy

- Špecifikácie sušenia

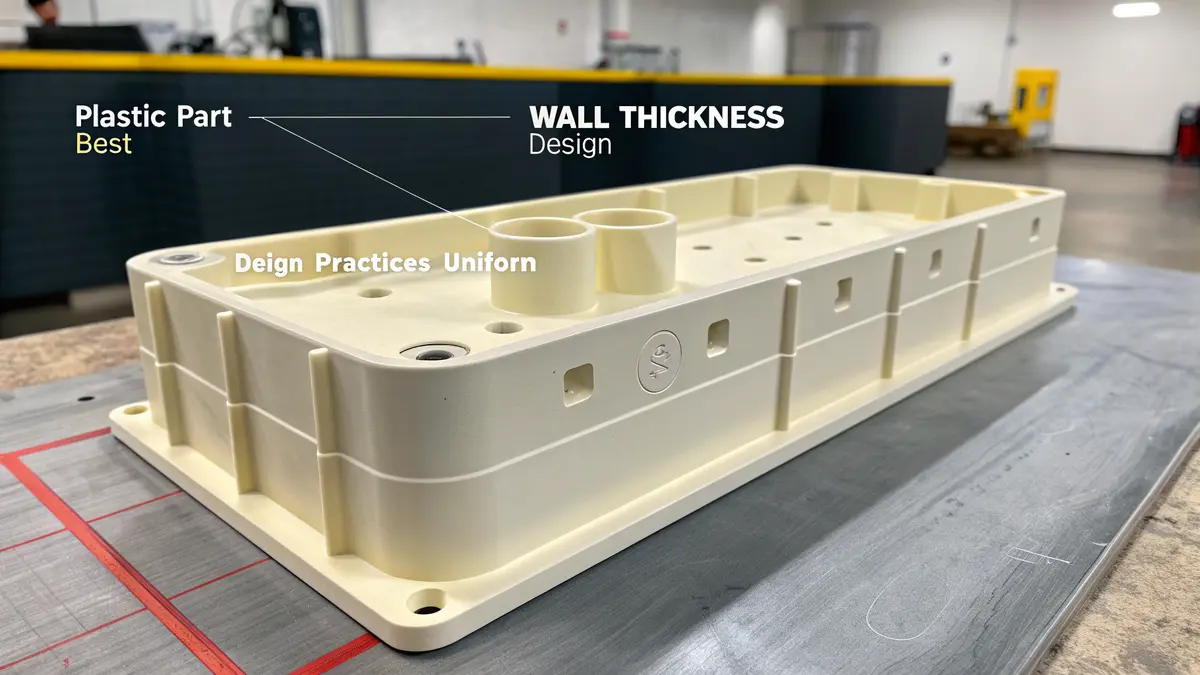

Optimalizácia hrúbky steny

Zachovanie rovnomernej hrúbky steny je rozhodujúce na predchádzanie výrobným chybám. Na základe mojich skúseností v spoločnosti PTSMAKE odporúčam:

| Rozsah hrúbky steny | Typické aplikácie | Kľúčové výhody |

|---|---|---|

| 0,5 mm - 1,0 mm | Malé elektronické skrinky | Rýchlejšie chladenie, úspora materiálu |

| 1,0 mm - 2,5 mm | Spotrebné výrobky | Dobrá rovnováha medzi pevnosťou a tvarovateľnosťou |

| 2,5 mm - 3,5 mm | Štrukturálne komponenty | Zvýšená tuhosť a stabilita |

| 3,5 mm - 4,0 mm | Ťažké aplikácie | Maximálne požiadavky na pevnosť |

Návrh implementácie uhla

Uhly ponoru sú nevyhnutné na správne vyhadzovanie dielov z formy. Medzi všeobecné zásady, ktoré dodržiavame, patria:

- Minimálny prievan 1° pre textúrované povrchy

- 0,5° až 2° ponor pre hladké povrchy

- Prídavný ťah pre hlboké rebrá a prieduchy

- Zvýšený ťah pre zrnité alebo štruktúrované povrchy

Zásady dizajnu rebier a šéfov

Konštrukčné prvky si vyžadujú dôkladnú pozornosť, aby sa zabránilo kozmetickým chybám a zároveň sa zachovala pevnosť:

Usmernenia pre navrhovanie rebier

- Maximálna hrúbka rebra: 60% priľahlej steny

- Pomer výšky k hrúbke: 2,5:1 až 3:1

- Minimálna vzdialenosť medzi rebrami: 2x hrúbka steny

- Postupné prechody na základniach rebier

Konfigurácia šéfa

- Priemer hlavice: 2x priemer otvoru

- Hrúbka steny: 60% priľahlej steny

- Podporné rebrá pre vysokých šéfov

- Hĺbenie hrubých rezov

Stratégie kompenzácie zmenšenia

Rôzne materiály vykazujú rôznu mieru zmrštenia. Náš prístup zahŕňa:

Kompenzácia podľa materiálu

- Amorfné materiály: 0,3-0,7%

- Polokryštalické materiály: 0,8-2,5%

- Materiály plnené sklom: 0,1-0,5%

Geometrické aspekty

- Zmeny hrúbky steny

- Vplyv smeru prúdenia

- Vplyv umiestnenia brány

- Optimalizácia času chladenia

Návrh na integráciu zostavy

Pri zameraní sa na jednotlivé konštrukčné prvky musíme zohľadniť požiadavky na montáž:

Funkcie Snap Fit

- Správne uhly záberu

- Dostatočná flexibilita

- Prevencia koncentrácie stresu

- Montážne vôle

Závesy Living

- Výber materiálu pre cyklické zaťaženie

- Požiadavky na hrúbku

- Optimalizácia polomeru ohybu

- Úvahy o umiestnení brány

Dizajn vlákna

- Výber rozstupu závitu

- Úvahy o jadre a dutine

- Kompenzácia opotrebenia

- Požiadavky na montážny krútiaci moment

V spoločnosti PTSMAKE dbáme na to, aby sa tieto aspekty návrhu uplatňovali už na začiatku vývojového procesu. Tento proaktívny prístup pomáha našim zákazníkom vyhnúť sa nákladným úpravám a dosiahnuť optimálny výkon súčiastky. Zistil som, že úspešný návrh súčiastky si vyžaduje vyváženie týchto rôznych prvkov pri zachovaní sústredenia sa na požiadavky konečného použitia a výrobné obmedzenia.

Kľúčom k úspešnému návrhu súčiastky je pochopenie vzájomnej interakcie týchto rôznych prvkov. Napríklad zmena výberu materiálu si môže vyžadovať úpravu hrúbky steny a uhlov ponoru. Podobne pridanie konštrukčných prvkov, ako sú rebrá a výstupky, musí byť v rovnováhe s možnosťou vzniku prepadlín a iných kozmetických chýb.

Aké sú konštrukčné pokyny pre vstrekovanie plastových dielov?

Navrhovanie plastových dielov na vstrekovanie môže byť ohromujúce. Mnohí konštruktéri zápasia s poruchami dielov, problémami s kvalitou a nákladnými revíziami konštrukcie, pretože prehliadajú kritické konštrukčné zásady. Videl som, ako sa projekty kvôli týmto chybám, ktorým sa dalo predísť, oneskorili o niekoľko mesiacov.

Kľúčové pokyny pre konštrukciu vstrekovacích foriem sa zameriavajú na správnu hrúbku steny, uhly ťahu, konštrukciu rebier a výber umiestnenia brány. Tieto zásady zabezpečujú kvalitu dielov, znižujú výrobné náklady a minimalizujú chyby pri zachovaní rozmerovej presnosti a štrukturálnej integrity.

Úvahy o hrúbke steny

Hrúbka steny je rozhodujúca pre úspešné vstrekovanie. Zachovanie rovnomernej hrúbky steny pomáha predchádzať deformáciám, prepadom a vnútorným napätiam. Optimálna hrúbka steny závisí od materiálu a požiadaviek na diel:

| Typ materiálu | Odporúčaná hrúbka steny (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polykarbonát | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Návrh implementácie uhla

Uhly ponoru sú nevyhnutné na ľahké vysúvanie dielov. Pri navrhovaní plastových dielov zohľadnite primerané uhly ponoru na všetkých stenách rovnobežných so smerom otvárania formy. Na stránke . deliaca čiara4 umiestnenie ovplyvňuje požiadavky na uhol ponoru:

- Textúrované povrchy: Minimálny ponor 3°

- Hladké povrchy: minimálny ponor 1°

- Hlboké rebrá alebo stĺpiky: 2-3° ponor

- Vonkajšie steny: 1-2° prievan

Rebrá a dizajn šéfa

Rebrá poskytujú štrukturálnu podporu a zároveň minimalizujú spotrebu materiálu. Postupujte podľa týchto pokynov:

- Hrúbka rebra: 50-60% priľahlej hrúbky steny

- Výška rebier: Maximálne 3-násobok hrúbky steny

- Rozstupy medzi rebrami: Minimálne 2-násobok hrúbky steny

- Polomer základne: 25-50% hrúbky steny

Výber umiestnenia brány

Správne umiestnenie brány ovplyvňuje kvalitu a vzhľad dielu:

- Umiestnite brány v hrubých úsekoch

- Vyhnite sa bránam na viditeľných plochách

- Zvážte viacero brán pre veľké diely

- Umožniť primeranú dĺžku toku

- Zohľadnenie tvorby zvarových línií

Dizajn rohov a polomerov

Ostré rohy spôsobujú koncentráciu napätia a ťažkosti pri tvarovaní:

- Vnútorný polomer: Minimálne 0,5 mm

- Vonkajší polomer: Minimálne 1,5-násobok hrúbky steny

- Zachovanie konzistentnej hrúbky steny v rohoch

- Vyhnite sa hrubým úsekom v rohoch

Úvahy o výbere materiálu

Rôzne materiály majú jedinečné požiadavky na spracovanie:

Amorfné materiály

- Nižšia miera zmrštenia

- Lepšia rozmerová stabilita

- Príklady: ABS, PC, PMMA

Polokryštalické materiály

- Vyššia miera zmrštenia

- Lepšia chemická odolnosť

- Príklady: PP, PE, POM

Návrh chladiaceho kanála

Správna konštrukcia chladiacich kanálov zabezpečuje rovnomerné chladenie dielov:

- Priemer kanála: typicky 8-12 mm

- Vzdialenosť medzi kanálmi: 3-4 násobok priemeru

- Vzdialenosť od povrchu dielu: 1,5-2 násobok priemeru

- Zachovanie konzistentnej dĺžky chladiaceho okruhu

- Zvážte konformné chladenie pre zložité geometrie

Požiadavky na povrchovú úpravu

Povrchová úprava ovplyvňuje estetiku aj funkčnosť:

| Typ povrchovej úpravy | Číslo SPI | Aplikácia |

|---|---|---|

| Vysoká poľská | A1 | Optické diely |

| Pololesklé | A2 | Viditeľné povrchy |

| Matný | B1 | Neviditeľné časti |

| Textúrované | C1 | Priľnavé povrchy |

Manažment podhodnotenia

Ak je to možné, minimalizujte podrezania:

- Na potrebné podrezania použite bočné akcie

- Posuvné jadrá pre zložité prvky

- Dizajnové západky s vhodným odľahčením

- Výpočet požiadaviek na bočnú akciu

Úvahy o montáži

Konštrukcia pre efektívnu montáž:

- Zahrnúť funkcie zarovnania

- Štandardizácia rozmerov prichytenia

- Zvážte požiadavky na ultrazvukové zváranie

- V prípade potreby naplánujte vkladanie výliskov

- Dizajnové samolokačné funkcie

Pamätajte, že úspešný návrh vstrekovania si vyžaduje dôkladné zohľadnenie všetkých týchto prvkov. Každá zložka ovplyvňuje ostatné, čím vzniká prepojený systém, v ktorom zmeny v jednej oblasti môžu ovplyvniť vyrobiteľnosť a kvalitu celého dielu.

Ako ovplyvňuje hrúbka steny konštrukciu plastových dielov?

Navrhovanie plastových dielov s nerovnomernou hrúbkou stien je ako stavba domu s rôznou hĺbkou základov - je to recept na katastrofu. Mnohí konštruktéri s týmto základným aspektom zápasia, čo vedie k nákladným výrobným problémom, kvalitatívnym chybám a oneskoreniam projektu.

Hrúbka steny je kritickým faktorom pri návrhu plastových dielov, ktorý priamo ovplyvňuje štrukturálnu integritu a vyrobiteľnosť. Ideálna hrúbka sa zvyčajne pohybuje v rozmedzí od 0,5 do 5 mm, pričom rovnomerné rozloženie je kľúčom k predchádzaniu bežným chybám, ako sú stopy po prepadnutí a vnútorné napätia.

Pochopenie vplyvu hrúbky steny

Hrúbka steny ovplyvňuje každý aspekt výroby plastových dielov. Pri práci na rôznych projektoch v PTSMAKE som si všimol, že správny návrh hrúbky steny môže znamenať rozdiel medzi úspešným a neúspešným výrobkom. Na stránke . rýchlosť kryštalizácie5 plastického materiálu počas chladnutia je priamo ovplyvnená zmenami hrúbky steny.

Usmernenia pre optimálnu hrúbku steny

Tu je komplexný sprievodca pre rôzne plastové materiály:

| Typ materiálu | Odporúčaná hrúbka (mm) | Maximálna hrúbka (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polykarbonát | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Bežné problémy pri navrhovaní

Škvrny na drezoch a prázdne miesta

Silné časti plastových dielov sa ochladzujú pomalšie ako tenké časti, čím sa na povrchu vytvárajú stopy po prepadnutí. Aby ste tomu zabránili:

- Zachovajte jednotnú hrúbku steny, kedykoľvek je to možné.

- Návrh postupných prechodov medzi rôznymi hrúbkami

- Implementácia správnych chladiacich kanálov vo forme

Kontrola deformácie

Nerovnomerné chladenie spôsobené rôznou hrúbkou steny môže viesť k deformáciám. Naše riešenie zahŕňa:

- Použitie rebier a klinov namiesto hrubých stien

- Udržiavanie hrúbkových pomerov pod 3:1

- Strategické umiestnenie chladiacich liniek vo forme

Úvahy špecifické pre materiál

Rôzne materiály sa počas procesu vstrekovania správajú jedinečne:

Amorfné materiály

- Viac tolerancie voči zmenám hrúbky

- Lepšie charakteristiky toku

- Nižšia miera zmrštenia

Polokryštalické materiály

- Citlivejšie na zmeny hrúbky

- Vyššia miera zmrštenia

- Vyžadujú presnejšie riadenie teploty

Techniky optimalizácie dizajnu

Štrukturálne požiadavky

Pri navrhovaní na pevnosť:

- Použitie rebier namiesto zväčšenia hrúbky steny

- Zachovať hrúbku rebra na úrovni 60% priľahlej steny

- Umiestnenie rebier v oblastiach s vysokou záťažou

Efektívnosť nákladov

Optimalizácia použitia materiálu:

- Odstránenie nepotrebných hrubých úsekov

- Navrhovanie dutých prvkov, ak je to možné

- Zvážte vyradenie jadier v hustých oblastiach

Opatrenia na kontrolu kvality

V spoločnosti PTSMAKE vykonávame niekoľko opatrení na kontrolu kvality:

- Digitálna simulácia pred výrobou

- Kontrola prvého článku

- Pravidelné monitorovanie procesov

- Kontroly rozmerovej stability

Efektívnosť výroby

Vplyv správneho návrhu hrúbky steny:

- Optimalizácia času cyklu

- Efektívnosť využitia materiálu

- Životnosť nástroja

- Výrobné náklady

Úvahy o budúcnosti

S vývojom výrobných technológií sme svedkami:

- Pokročilé možnosti simulácie

- Nové materiály s rôznymi požiadavkami

- Vylepšené riešenia chladenia

- Lepšie metódy kontroly procesov

Pochopením a uplatňovaním týchto zásad hrúbky steny môžu konštruktéri vytvárať efektívnejšie, nákladovo efektívnejšie a kvalitnejšie plastové diely. Naše skúsenosti ukazujú, že starostlivé zohľadnenie hrúbky steny vo fáze návrhu zabraňuje nákladným úpravám v neskoršej fáze výroby.

Tento komplexný prístup k návrhu hrúbky steny nám pomohol dodávať našim klientom špičkové výrobky v rôznych odvetviach, od automobilových komponentov až po spotrebnú elektroniku. Kľúčom k úspechu je udržanie rovnováhy medzi konštrukčnými požiadavkami a výrobnými obmedzeniami pri zohľadnení vlastností materiálu a konečného použitia.

Prečo je pri navrhovaní plastových dielov dôležitý prievan?

Predstavte si, že navrhnete plastový diel a zistíte, že uviazol vo forme ako tvrdohlavý dielik puzzle. Tento scenár nočnej mory sa stáva častejšie, ako by ste si mysleli, a spôsobuje oneskorenie výroby a nákladné škody. Bez správnych uhlov návrhu sa aj tie najjednoduchšie plastové diely môžu stať výrobnou katastrofou.

Ťahové uhly sú základnými konštrukčnými prvkami pri vstrekovaní plastov, ktoré umožňujú ľahké vyberanie dielov z formy. Miernym zúžením (zvyčajne 1 - 2 stupne) na zvislých stenách môžu výrobcovia zabezpečiť plynulé vyhadzovanie dielov a zachovať kvalitu povrchu.

Pochopenie uhlov ťahu

Koncept uhlov ťahu sa môže zdať jednoduchý, ale je to kľúčový aspekt konštrukcie plastových dielov, ktorý si vyžaduje dôkladné zváženie. Ťahové uhly vytvárajú mierne zúženie na zvislých plochách, čo umožňuje uvoľnenie dielu z formy bez odporu. Deliaca čiara slúži ako referenčný bod, od ktorého sa merajú uhly ponoru.

Faktory ovplyvňujúce výber uhla ťahu

Textúra a povrchová úprava povrchu

Rôzne textúry povrchu si vyžadujú rôzne uhly ťahu:

| Typ povrchu | Odporúčaný uhol ponoru |

|---|---|

| Hladká povrchová úprava | 1° - 2° |

| Ľahká textúra | 2° - 3° |

| Stredná textúra | 3° - 5° |

| Hlboká textúra | 5° - 7° |

Vlastnosti materiálu

Materiál zvolený pre vašu časť zohráva významnú úlohu pri určovaní vhodného uhla ťahu:

- Tuhé materiály, ako je nylon plnený sklom, môžu vyžadovať väčšie uhly ťahu

- Pružné materiály ako TPE môžu niekedy pracovať s menšími uhlami ťahu

- Kryštalické materiály často potrebujú väčší prievan kvôli ich zmršťovacím vlastnostiam

Spoločné výzvy súvisiace s návrhom

Úvahy o hĺbke

Hlbšie časti si vo všeobecnosti vyžadujú väčší ťah ako plytké. Na každý centimeter hĺbky zvážte pridanie ďalších 0,5° až 1° ponoru, aby ste zabezpečili správne uvoľnenie. Je to dôležité najmä pri dieloch s výraznými vertikálnymi stenami.

Interné funkcie

Interné funkcie si často vyžadujú viac návrhov ako externé, pretože:

- Zmršťujú sa na jadro

- Prístup na leštenie je obmedzený

- Ejekčné sily sú koncentrovanejšie

Osvedčené postupy pre implementáciu návrhu

Včasná integrácia dizajnu

- Zahrnúť úvahy o návrhu počas počiatočnej fázy návrhu

- Používanie softvéru CAD na analýzu požiadaviek na návrh

- Zvážte vplyv návrhu na funkčnosť dielu

Strategické umiestnenie návrhu

- Väčší ťah v miestach, kde sú sily vymrštenia najväčšie

- Zachovanie rovnomernej hrúbky steny pri nanášaní ťahu

- Zvážte vplyv na požiadavky na montáž

Opatrenia na kontrolu kvality

- Používanie analýzy toku formy na overenie uhlov ťahu

- Zavedenie správnych stratégií chladenia

- Monitorovanie kvality dielov počas prvých výrobných sérií

Ekonomický vplyv správneho návrhu

Uplatňovanie vhodných uhlov ťahu ovplyvňuje rôzne aspekty výroby:

Efektívnosť výroby

- Skrátené časy cyklov

- Nižšia miera odmietnutia

- Zlepšená kvalita dielov

- Znížené požiadavky na údržbu

Úvahy o nákladoch

- Počiatočné náklady na návrh formy

- Dlhodobé úspory vo výrobe

- Zníženie miery odpadu

- Predĺžená životnosť formy

Pokročilé úvahy o návrhu

Komplexné geometrie

Pri práci so zložitými geometriami dielov:

- V prípade potreby používajte variabilné uhly ponoru

- Dôkladne zvážte umiestnenie rozdeľovacej čiary

- Zohľadnenie podrezaní a bočných zásahov

Požiadavky špecifické pre materiál

Rôzne materiály si vyžadujú špecifické návrhy:

| Typ materiálu | Minimálny uhol ponoru |

|---|---|

| ABS | 1.5° |

| Polykarbonát | 1° |

| Polypropylén | 0.5° |

| Materiály plnené sklom | 2° - 3° |

Vplyv povrchovej úpravy

Vzťah medzi povrchovou úpravou a ťahom:

- Leštené povrchy môžu pracovať s minimálnym prievanom

- Textúrované povrchy si vyžadujú dodatočný ťah

- Povrchy EDM potrebujú medziľahlé uhly ťahu

Výhody moderných nástrojov na analýzu návrhov

Moderné nástroje na navrhovanie ponúkajú významné výhody:

Digitálne overovanie

- Analýza návrhu v reálnom čase

- Kontrola rušenia

- Vizualizácia vzoru toku

Možnosti optimalizácie

- Automatické návrhy uhla ťahu

- Simulácie výkonu

- Predpovede správania materiálu

Správnou implementáciou uhla ťahu môžu výrobcovia dosiahnuť:

- Konzistentná kvalita dielov

- Zníženie výrobných nákladov

- Zlepšené časy cyklov

- Predĺžená životnosť formy

Vďaka týmto výhodám je zohľadnenie uhla ťahu kľúčovým aspektom úspešného návrhu a výroby plastových dielov.

Akú úlohu zohrávajú rebrá a hlavica v plastových dieloch?

Navrhovanie plastových dielov s optimálnou štrukturálnou integritou pri zachovaní nákladovej efektívnosti je neustálou výzvou. Mnohí konštruktéri zápasia s dielmi, ktoré buď používajú príliš veľa materiálu, alebo trpia štrukturálnymi nedostatkami, čo vedie k poruchám a nákladným zmenám konštrukcie.

Rebrá a výstupky sú kritickými konštrukčnými prvkami plastových dielov, ktoré zabezpečujú konštrukčnú podporu a možnosti montáže. Tieto prvky zvyšujú pevnosť a funkčnosť dielov a zároveň minimalizujú spotrebu materiálu, vďaka čomu sú základnými komponentmi pri efektívnom navrhovaní plastových dielov.

Pochopenie princípov dizajnu rebier

Účinnosť rebier v plastových dieloch do značnej miery závisí od správnej konštrukčnej realizácie. Zistil som, že úspešný návrh rebier si vyžaduje starostlivé zohľadnenie niekoľkých kľúčových faktorov:

- Pomer výšky a hrúbky: Výška rebier by nemala byť väčšia ako trojnásobok hrúbky steny, aby sa zabránilo deformácii.

- Rozstupy: Vzdialenosť medzi rebrami by mala byť aspoň 2-3-krát väčšia ako hrúbka steny.

- Návrh uhlov: Minimálny uhol ponoru 0,5° na každej strane zabezpečuje správne vysunutie dielu

- Rohové prechody: Správne radiačné6 na základni pomáha predchádzať koncentrácii napätia

Základy dizajnu šéfa

Hroty slúžia ako kľúčové montážne body v plastových dieloch. Pri navrhovaní šróbov vždy zohľadňujem tieto základné prvky:

Základné rozmery

- Vnútorný priemer: Na základe špecifických požiadaviek na spojovací materiál

- Vonkajší priemer: Zvyčajne 2-2,5-násobok vnútorného priemeru

- Výška: Zvyčajne sa určuje podľa dĺžky spojovacieho materiálu a požiadaviek na montáž

Štrukturálne aspekty

- Podporné rebrá: Pridanie klinov, keď výška šéfa presahuje 3-násobok jeho priemeru

- Hrúbka steny: Zachovanie menovitej hrúbky steny 60% pre nosné prvky

- Návrh uhlov: Zahrnutie 1-2° prievanu pre správne tvarovanie

Pokyny pre tok a hrúbku materiálu

Vzťah medzi hrúbkou steny a prietokom materiálu výrazne ovplyvňuje kvalitu dielov. Tu je podrobný rozpis:

| Typ funkcie | Odporúčaná hrúbka | Účel |

|---|---|---|

| Hlavná stena | 100% (menovité) | Základný odkaz |

| Rebrá | 50-70% nominálnej hodnoty | Predchádzanie vzniku stôp po umývaní |

| Šéfovia | 60-80% nominálnej hodnoty | Štrukturálna integrita |

| Kliny | 50-60% nominálnej hodnoty | Funkcie podpory |

Optimalizácia pre výrobu

V PTSMAKE zdôrazňujem tieto kľúčové aspekty úspešnej implementácie rebra a šéfa:

Predchádzanie značkám na umývadle

- Strategické umiestnenie rebier

- Správne pomery hrúbky

- Postupné prechody na križovatkách

Zlepšenie tvarovateľnosti

- Primerané uhly ťahu

- Správne umiestnenie vetrania

- Optimalizované umiestnenie chladiacich kanálov

Štrukturálna integrita

- Analýza rozloženia zaťaženia

- Prevencia koncentrácie stresu

- Optimalizácia toku materiálu

Bežné chyby v dizajne, ktorým sa treba vyhnúť

Na základe skúseností som zistil niekoľko zásadných chýb, ktorým by ste sa mali vyhnúť:

Geometrické problémy

- Nadmerná výška rebier bez správnej podpory

- Nedostatočné uhly ponoru

- Ostré rohy spôsobujúce koncentráciu napätia

Úvahy o materiáloch

- Nesprávne pomery hrúbky, ktoré vedú ku vzniku stôp po potopení

- Nedostatočné prietokové cesty spôsobujúce problémy s plnením

- Zlé umiestnenie brány ovplyvňujúce pevnosť dielu

Výrobné výzvy

- Zložité geometrie brániace správnemu chladeniu

- Nedostatočná podpora pre vysoké funkcie

- Neprimerané úvahy o vyhadzovaní

Vplyv na výkon časti

Dobre navrhnuté rebrá a upchávky významne prispievajú k výkonu dielov:

Štrukturálne výhody

- Zvýšená ohybová tuhosť

- Zvýšená odolnosť proti nárazu

- Lepšie rozloženie zaťaženia

Účinnosť materiálu

- Zníženie spotreby materiálu

- Nižšia hmotnosť dielu

- Zlepšenie nákladovej efektívnosti

Zlepšenia kvality

- Lepšia rozmerová stabilita

- Znížená deformácia

- Konzistentný vzhľad dielov

Integrácia s ostatnými prvkami dizajnu

Úspešná implementácia si vyžaduje zohľadnenie:

Požiadavky na montáž

- Voľný priestor pre nástroje

- Prístupnosť pre upevňovacie prvky

- Funkcie zarovnania

Faktory životného prostredia

- Vplyv teploty

- Vystavenie chemickým látkam

- Odolnosť voči UV žiareniu

Úvahy o výrobe

- Optimalizácia času cyklu

- Údržba nástrojov

- Požiadavky na kontrolu kvality

Strategické používanie rebier a priečok predstavuje kľúčový aspekt návrhu plastových dielov, ktorý si vyžaduje starostlivú rovnováhu medzi konštrukčnými požiadavkami a výrobnými obmedzeniami. Tieto prvky, ak sú správne implementované, výrazne zvyšujú výkonnosť dielov pri zachovaní efektívneho využitia materiálu a vyrobiteľnosti.

Ako vplýva umiestnenie brány na vstrekovanie plastov?

Pri výrobe vstrekovaných dielov za mnou prichádza mnoho klientov, ktorí sú frustrovaní z viditeľných chýb a problémov s kvalitou svojich výrobkov. Tieto problémy často súvisia s jedným dôležitým, ale často prehliadaným aspektom - umiestnením brány. Zlé umiestnenie brány môže zmeniť dokonalý návrh na nákladnú výrobnú nočnú moru.

Miesto brány slúži ako vstupný bod roztaveného plastu do dutiny formy. Jeho umiestnenie významne ovplyvňuje tok materiálu, kvalitu dielov a efektívnosť výroby. Správne umiestnenie brány pomáha predchádzať bežným chybám, ako sú zvarové čiary, vzduchové pasce a nerovnomerné plnenie, a zároveň zabezpečuje optimálnu estetiku a štrukturálnu integritu dielu.

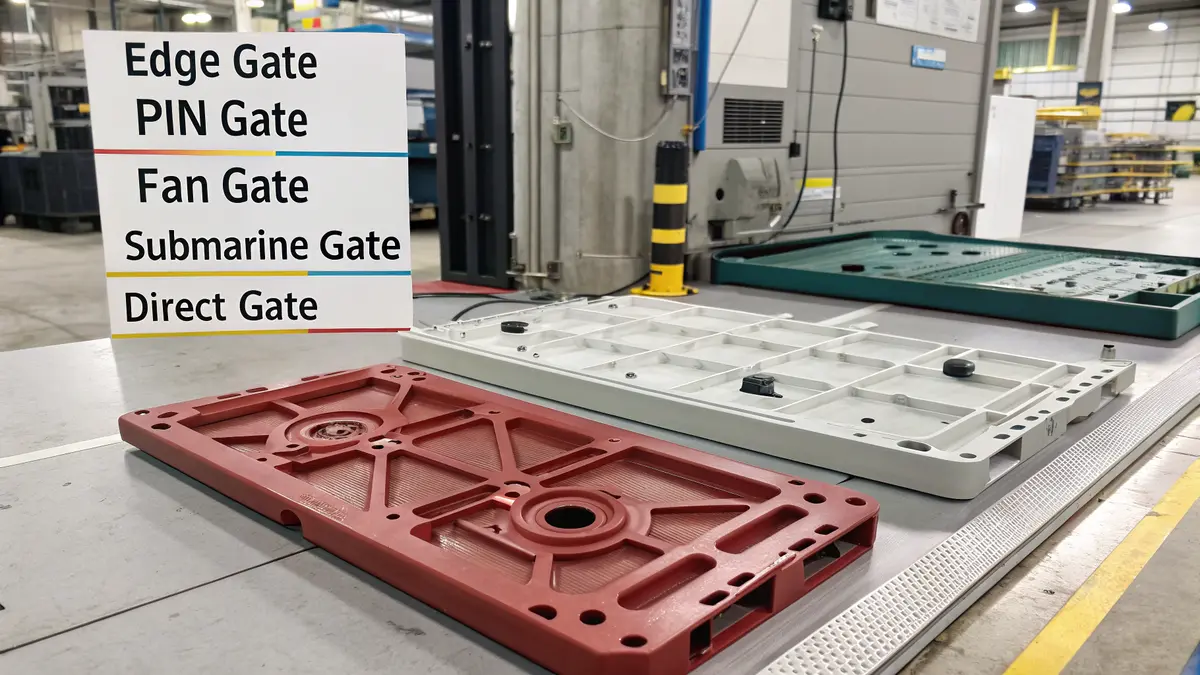

Poznanie typov brán a ich aplikácií

Rôzne typy brán slúžia na rôzne účely pri vstrekovaní. Hlavné typy som rozdelil do kategórií na základe ich použitia:

| Typ brány | Najlepšie aplikácie | Výhody | Obmedzenia |

|---|---|---|---|

| Brána Edge Gate | Ploché diely, základné geometrie | Jednoduché odstránenie, vhodné pre automatizáciu | Obmedzené na bočný vstup |

| Pin Gate | Malé diely, presné plnenie | Minimálne označenie brány, vhodné pre kruhové diely | Obmedzenia veľkosti |

| Brána ventilátora | Široké, ploché časti | Rovnomerné rozloženie materiálu | Obtiažne odstránenie brány |

| Podmorská brána | Veľkoobjemová výroba | Automatické odstupňovanie | Komplexný dizajn nástroja |

| Priama brána | Veľké diely, hrubé rezy | Jednoduchý dizajn, efektívne plnenie | Viditeľná značka brány |

Kritické faktory pri výbere umiestnenia brány

Úspech vášho vstrekovaného dielu do značnej miery závisí od niekoľkých kľúčových faktorov pri určovaní umiestnenia brány:

Úvahy o geometrii dielov

Stránka reologické správanie7 plastového materiálu počas vstrekovania si vyžaduje dôkladnú analýzu geometrie dielu. Vždy zvažujem:

- Pomer dĺžky toku k hrúbke

- Prirodzené cesty prúdenia

- Geometrické prechody

- Zmeny hrúbky steny

Požiadavky na tok materiálu

Rôzne materiály majú jedinečné charakteristiky prúdenia, ktoré ovplyvňujú umiestnenie brány:

- Kryštalické vs. amorfné materiály

- Viskozita taveniny

- Tepelná citlivosť

- Možnosti dĺžky toku

Kvalita a estetické požiadavky

Umiestnenie brány priamo ovplyvňuje vizuálne a štrukturálne vlastnosti:

- Viditeľné povrchy

- Zóny štrukturálnej integrity

- Kozmetické požiadavky

- Polohovanie zváracej linky

Vplyv na bežné chyby výliskov

Umiestnenie brány významne ovplyvňuje rôzne vady výliskov:

Lapače vzduchu a odvetrávanie

Správne umiestnenie brány pomáha predchádzať:

- Zachytené vzduchové vrecká

- Stopy po popáleninách

- Neúplné vyplnenie

- Povrchové chyby

Správa zváracích línií

Strategické umiestnenie brány pomáha pri kontrole:

- Umiestnenie zváracej linky

- Sila na miestach stretnutia

- Vizuálny vzhľad

- Štrukturálna integrita

Problémy súvisiace s tokom

Adresy optimálneho umiestnenia brány:

- Krátke zábery

- Značky váhania

- Prietokové značky

- Tryskanie

Pokročilé úvahy o zložitých dieloch

Zložité časti si vyžadujú dodatočnú analýzu:

Formy s viacerými dutinami

Pri aplikáciách s viacerými dutinami zvážte:

- Vyvážená náplň

- Konštrukcia bežeckého systému

- Konzistentnosť medzi jednotlivými dutinami

- Efektívnosť výroby

Vysoko presné komponenty

Kritické aplikácie si vyžadujú pozornosť:

- Rozmerová stabilita

- Minimálne deformácie

- Presná kontrola materiálu

- Rovnomerné zmrštenie

V spoločnosti PTSMAKE využívame pokročilý softvér na analýzu toku formy na optimalizáciu umiestnenia brán. Tento vedecký prístup nám pomáha:

- Predvídať modely toku materiálu

- Identifikácia potenciálnych oblastí s chybami

- Optimalizácia účinnosti chladenia

- Zlepšenie celkovej kvality dielov

Vplyv na efektívnosť výroby

Správne umiestnenie brány ovplyvňuje rôzne aspekty výroby:

Optimalizácia času cyklu

- Rýchlejšie časy plnenia

- Účinné chladenie

- Znížené požiadavky na tlak

- Lepšia distribúcia materiálu

Úvahy o údržbe

- Jednoduché odstránenie brány

- Znížené opotrebovanie komponentov formy

- Zjednodušené postupy čistenia

- Predĺžená životnosť nástroja

Dôkladným zvážením týchto faktorov a využitím pokročilých simulačných nástrojov dosahujeme pri projektoch vstrekovania optimálne výsledky. Náš systematický prístup k výberu umiestnenia brány pomohol mnohým klientom prekonať náročné výrobné problémy a dosiahnuť vynikajúcu kvalitu výrobkov.

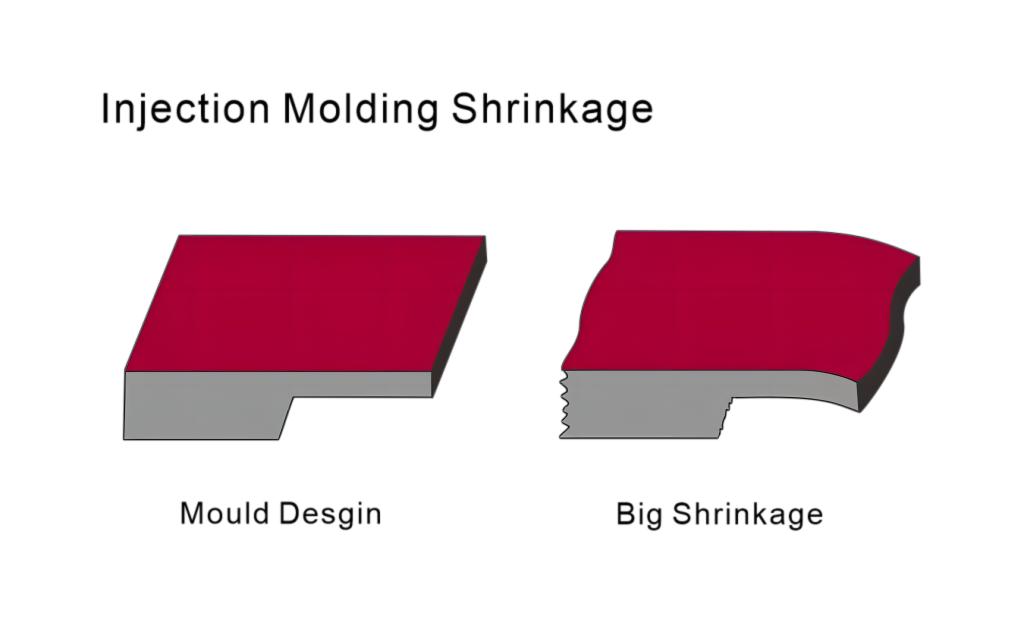

Ako sa dá zvládnuť zmršťovanie pri navrhovaní plastových dielov?

Máte problémy s presnosťou rozmerov plastových dielov? Videl som nespočetné množstvo výrobcov, ktorí čelili nákladnému prepracovaniu a oneskoreniu výroby v dôsledku neočakávaných problémov so zmršťovaním. Ak sa zmrštenie riadne neriadi, môže zmeniť dokonalý návrh na zamietnutú sériu, čo spôsobí bolesti hlavy všetkým zúčastneným.

Riadenie zmršťovania pri návrhu plastových dielov si vyžaduje komplexný prístup, ktorý kombinuje presné úpravy návrhu formy, starostlivý výber materiálu a optimalizované parametre spracovania. Pochopením a zohľadnením miery zmrštenia špecifickej pre daný materiál môžu výrobcovia zabezpečiť presnosť rozmerov a kvalitu dielov.

Pochopenie charakteristík zmršťovania materiálu

Rôzne plastové materiály vykazujú rôzne objemové zmrštenie8 správanie počas chladenia. V spoločnosti PTSMAKE sme vyvinuli systematický prístup k výberu materiálu na základe charakteristík zmršťovania. Tu je rozdelenie bežných plastových materiálov a ich typické miery zmrštenia:

| Typ materiálu | Lineárna miera zmrštenia (%) | Rovnomernosť zmrštenia |

|---|---|---|

| ABS | 0.4-0.7 | Vysoká |

| Polypropylén | 1.2-2.0 | Stredné |

| Polyetylén | 1.5-3.0 | Nízka |

| Polykarbonát | 0.5-0.7 | Vysoká |

| Nylon | 0.8-2.0 | Stredné |

Návrh kompenzačných stratégií

Kľúčom k riadeniu zmršťovania je správna kompenzácia konštrukcie. Odporúčam zaviesť tieto základné stratégie:

Optimalizácia hrúbky steny

- Zachovanie rovnomernej hrúbky steny v celom diele

- Vyhnite sa náhlym zmenám hrúbky

- Návrh s odporúčaným rozsahom hrúbky pre konkrétne materiály

Úvahy o uhle ponoru

- Zvýšte uhly ponoru o 1-2°, aby ste zohľadnili zmrštenie

- Použitie dodatočného ťahu pre hlbšie časti

- Pri výpočte uhlov ťahu zohľadnite zmrštenie špecifické pre materiál

Optimalizácia parametrov procesu

Kontrola parametrov spracovania významne ovplyvňuje riadenie zmrštenia:

Regulácia teploty formy

- Udržiavanie stálej teploty formy

- Používajte vhodnú konštrukciu chladiaceho kanála

- Monitorovanie zmien teploty vo forme

Nastavenie vstrekovacieho tlaku

- Optimalizácia trvania udržiavacieho tlaku

- Nastavenie rýchlosti vstrekovania na základe vlastností materiálu

- Vyváženie fáz plnenia a balenia

Pokročilý dizajn chladiaceho systému

Správna konštrukcia chladiaceho systému je rozhodujúca pre rovnomerné zmršťovanie:

Rozloženie chladiaceho kanála

- Umiestnenie kanálov na rovnomerný odvod tepla

- Zachovanie konzistentného priemeru kanála

- Zabezpečenie správnej vzdialenosti medzi kanálmi

Optimalizácia času chladenia

- Výpočet minimálneho času chladenia na základe hrúbky steny

- Zvážte tepelné vlastnosti materiálu

- Sledovanie teploty dielu pri vysunutí

Úvahy špecifické pre materiál

Rôzne materiály si vyžadujú špecifické prístupy:

Kryštalické materiály

- Umožniť vyššiu mieru zmrštenia

- Zavedenie dlhšieho času chladenia

- Starostlivo zvážte umiestnenie brány

Amorfné materiály

- Sledovanie konzistencie rýchlosti chladenia

- Udržiavanie vhodnej teploty formy

- Presné riadenie tlaku v balení

Opatrenia na kontrolu kvality

Zavedenie spoľahlivých postupov kontroly kvality zabezpečuje konzistentné výsledky:

Monitorovanie rozmerov

- Pravidelné merania dielov

- Implementácia štatistickej kontroly procesov

- Dokumentácia modelov zmršťovania

Procesná dokumentácia

- Zaznamenávanie optimálnych parametrov spracovania

- Vedenie záznamov o nastaveniach špecifických pre daný materiál

- Zdokumentujte úspešné stratégie kompenzácie za zmenšenie

Bežné riešenia problémov

Ak sa vyskytnú problémy so zmršťovaním, zvážte tieto riešenia:

Rozmerové problémy

- Úprava rozmerov formy na základe nameraného zmrštenia

- Úprava usporiadania chladiaceho systému

- Preskúmanie výberu materiálu

Problémy s deformáciou

- Vyváženie chladenia celej časti

- Nastavenie teploty spracovania

- Úprava konštrukcie hrúbky steny

V spoločnosti PTSMAKE sme tieto stratégie úspešne implementovali v mnohých projektoch. Naše skúsenosti ukazujú, že efektívne riadenie zmršťovania si vyžaduje holistický prístup, ktorý kombinuje odborné znalosti v oblasti projektovania, znalosti materiálov a riadenie procesov. Starostlivým zvážením každého aspektu výrobného procesu dôsledne dosahujeme prísne tolerancie a vysokokvalitné diely, ktoré spĺňajú alebo prevyšujú špecifikácie zákazníka.

Pochopenie a riadenie zmršťovania nie je len o použití štandardných kompenzačných faktorov - vyžaduje si hlboké pochopenie správania sa materiálu, dynamiky procesu a konštrukčných princípov. Vďaka dôkladnej pozornosti venovanej týmto detailom a nepretržitému monitorovaniu výsledkov môžeme účinne kontrolovať zmrštenie a vyrábať vysokokvalitné plastové diely, ktoré trvalo spĺňajú požiadavky na rozmery.

Aké špeciálne vlastnosti by sa mali zohľadniť pri návrhu plastových dielov?

Navrhovanie plastových dielov so špeciálnymi vlastnosťami môže byť náročnou výzvou. Mnohí konštruktéri sa snažia nájsť rovnováhu medzi funkčnosťou a vyrobiteľnosťou, čo často vedie k nákladným revíziám návrhu alebo oneskoreniu výroby. Zložitosť týchto prvkov môže predstavovať rozdiel medzi úspešným výrobkom a výrobnou nočnou morou.

Špeciálne vlastnosti pri navrhovaní plastových dielov si vyžadujú dôkladné zohľadnenie výrobných obmedzení a požiadaviek na konečné použitie. Medzi kľúčové prvky patria zásuvné spoje, živé závesy, podrezania a textúrované povrchy, pričom každý z nich slúži na špecifické funkčné účely a vyžaduje si presnú pozornosť pri návrhu, aby sa zabezpečila úspešná výroba.

Pochopenie funkcie Snap Fits

Zásuvné spoje sú základnými prvkami, ktoré prinášajú revolúciu do montážnych procesov. Zistil som, že úspešný návrh zaklapávacieho spojenia si vyžaduje starostlivú pozornosť na niekoľko kľúčových faktorov:

- Výber materiálu: Rôzne materiály vykazujú rôzny stupeň pružnosti a pevnosti

- Uhol zasnúbenia: Obvykle medzi 30-45 stupňami pre optimálny výkon

- Sila na udržanie: Musí vyvážiť jednoduchú montáž s bezpečnou silou držania

- Hrúbka steny: Kritická pre prevenciu koncentrácie napätia a zlomenia

Kľúčom k úspešnému dizajnu snap fit je miera deformácie9 výpočet, ktorý určuje správanie materiálu počas montáže.

Úvahy o dizajne obývacích závesov

Závesy Living ponúkajú jedinečné výhody v oblasti konštrukcie plastových dielov:

Parametre návrhu

- Hrúbka: Obvykle 0,2-0,3 mm pre optimálnu flexibilitu

- Výber materiálu: Polypropylén (PP) sa uprednostňuje vďaka svojej vynikajúcej odolnosti voči únave

- Polomer: Je potrebné vyhnúť sa ostrým rohom, aby sa zabránilo koncentrácii napätia

Výkonnostné faktory

| Faktor | Požiadavka | Impact |

|---|---|---|

| Flex Life | >1 milión cyklov | Životnosť výrobku |

| Prevádzková teplota | -20 °C až 80 °C | Stabilita prostredia |

| Prietok formy | Rovnobežne so závesom | Štrukturálna integrita |

Efektívna správa podrezaní

Podrezanie predstavuje pri vstrekovaní jedinečnú výzvu:

Typy podrezaní

Externé podrezania

- Vyžadujú sa bočné akcie alebo snímky

- Vplyv na čas cyklu a náklady na nástroj

Vnútorné podrezania

- Potrebujete skladacie jadrá

- Ovplyvniť mechaniku vysúvania dielov

Stratégie dizajnu

- Minimalizujte hĺbku, ak je to možné

- Dôkladne zvážte umiestnenie deliacej čiary

- Vyhodnotenie alternatívnych návrhov, ktoré by mohli eliminovať podrezania

Techniky textúrovania povrchu

Povrchové textúry slúžia na estetické aj funkčné účely:

Kategórie textúr

Funkčné textúry

- Protišmykové vlastnosti

- Rozptyl svetla

- Odolnosť proti opotrebovaniu

Estetické textúry

- Zrno kože

- Zrno dreva

- Geometrické vzory

Usmernenia pre navrhovanie

- Uhol ponoru sa musí zväčšovať s hĺbkou textúry

- Orientácia vzoru by mala byť v súlade s otvorom formy

- Pre správne vyplnenie je potrebné zohľadniť pomer hĺbky a šírky

Vplyv výberu materiálu

Výber materiálu významne ovplyvňuje výkon špeciálnych funkcií:

| Materiál | Snap Fit Performance | Možnosť živého závesu | Zachovanie textúry |

|---|---|---|---|

| PP | Vynikajúce | Vynikajúce | Dobrý |

| ABS | Dobrý | Chudobný | Vynikajúce |

| PC | Veľmi dobré | Chudobný | Veľmi dobré |

| POM | Vynikajúce | Chudobný | Spravodlivé |

Výrobné aspekty

Na zabezpečenie úspešnej výroby:

Dizajn nástroja

- Správne vetranie

- Usporiadanie chladiaceho kanála

- Optimalizácia umiestnenia brány

Parametre procesu

- Regulácia vstrekovacieho tlaku

- Riadenie teploty

- Optimalizácia času chladenia

Kontrola kvality

- Overovanie rozmerov

- Funkčné testovanie

- Vizuálna kontrola

Stratégie optimalizácie nákladov

Odporúčam zvážiť tieto faktory pre nákladovo efektívny dizajn:

Zjednodušenie dizajnu

- Zníženie zložitosti, ak je to možné

- Ak je to možné, kombinujte funkcie

- Štandardizácia rozmerov

Výber materiálu

- Vyváženie nákladov a výkonu

- Zvážte recyklované materiály

- Optimalizácia používania materiálu

Efektívnosť výroby

- Minimalizácia času cyklu

- Zníženie sekundárnych operácií

- Optimalizácia konštrukcie nástroja

Údržba a životnosť

Pre dlhodobý úspech:

Pravidelná údržba náradia

- Monitorovanie bodov opotrebenia

- Čisté odvzdušňovacie kanály

- Kontrola funkcií zarovnania

Monitorovanie kvality

- Rozmerová stabilita koľají

- Monitorovanie výkonu funkcie

- Zdokumentujte vzory opotrebovania

Optimalizácia procesov

- Jemné doladenie parametrov

- Monitorovanie časov cyklu

- Upravte podľa potreby

Vďaka dôkladnému zohľadneniu týchto špeciálnych vlastností a požiadaviek na ich implementáciu zabezpečujeme v spoločnosti PTSMAKE optimálne výsledky návrhu a výroby. Náš prístup spája technické znalosti s praktickými skúsenosťami, aby sme dodali diely, ktoré spĺňajú funkčné požiadavky aj výrobné obmedzenia.

Pochopte, ako kryštalinita ovplyvňuje vlastnosti plastov pre lepší výber materiálu. ↩

Zistite, ako koncentrácia napätia ovplyvňuje výkonnosť súčiastky a techniky optimalizácie konštrukcie. ↩

Pochopenie účinkov absorpcie vlhkosti materiálu na zabezpečenie optimálneho výkonu a trvanlivosti pri navrhovaní dielov. ↩

Získajte informácie o deliacich linkách na zvýšenie efektívnosti formy a zlepšenie kvality dielov pri vstrekovaní. ↩

Zistite, ako hrúbka steny ovplyvňuje kryštalizáciu pre lepšiu kvalitu plastových dielov. ↩

Zoznámte sa s technikami znižovania napätia, ktoré zvyšujú pevnosť vašich návrhov plastových dielov. ↩

Pochopenie reologického správania zlepšuje vstrekovanie, zlepšuje tokové vlastnosti a kvalitu výrobkov. ↩

Zistite, ako zmršťovanie ovplyvňuje konštrukciu formy a kvalitu dielov na zlepšenie výsledkov výroby. ↩

Pochopenie rýchlosti deformácie pre lepšiu výkonnosť materiálu počas montážnych procesov. ↩