Zlomený hriadeľ čerpadla môže bez varovania zastaviť celú prevádzku. Bol som svedkom odstavenia nespočetného množstva výrobných liniek kvôli tejto zdanlivo malej poruche súčiastky, čo spôsobilo straty vo výške tisícov dolárov a nedodržanie termínov.

Hriadeľ čerpadla sa zvyčajne zlomí v dôsledku nesprávneho nastavenia, nadmerných vibrácií, únavy materiálu alebo preťaženia. Tieto problémy sa často vyvíjajú postupne a možno im predchádzať pravidelnou údržbou, správnou inštaláciou a monitorovaním prevádzkových podmienok.

Chápem, aké frustrujúce môžu byť poruchy hriadeľa čerpadla - nejde len o výmenu súčiastky, ale aj o stratu výrobného času a potenciálne poškodenie iných komponentov. Dovoľte mi, aby som sa s vami podelil o svoje poznatky o konkrétnych príčinách a o tom, ako ich môžete včas odhaliť a predísť tak katastrofickým poruchám.

Prečo je hriadeľ čerpadla zlomený?

Stretli ste sa niekedy s náhlym zlyhaním čerpadla v dôsledku zlomeného hriadeľa? Nejde len o okamžitú poruchu - ide o oneskorenie výroby, neočakávané náklady a stres z hľadania rýchlych riešení. Keď sa zlomí hriadeľ čerpadla, môžu sa zastaviť celé výrobné linky, čo spôsobí vlnový efekt v celej vašej prevádzke.

Hriadeľ čerpadla sa zvyčajne zlomí v dôsledku nesprávneho nastavenia, nadmerných vibrácií, únavy materiálu alebo nesprávnej údržby. Pochopenie týchto základných príčin je kľúčové pre prevenciu budúcich porúch a zabezpečenie spoľahlivej prevádzky čerpadiel v priemyselných podmienkach.

Bežné príčiny poruchy hriadeľa čerpadla

Únava a napätie materiálu

Únava materiálu je často hlavným vinníkom porúch hriadeľov. Keď čerpadlo pracuje pod cyklické zaťaženie1, materiál hriadeľa postupne slabne. Analyzoval som množstvo prípadov, keď zdanlivo malé koncentrácie napätia viedli ku katastrofickým poruchám. Medzi kľúčové faktory, ktoré prispievajú k únave materiálu, patria:

- Opakujúce sa záťažové cykly

- Podmienky prostredia

- Zmeny prevádzkovej teploty

- Vystavenie chemickým látkam

Problémy s nesprávnym zarovnaním

Nesúososť hriadeľa zostáva jednou z najčastejších príčin porúch. Na základe mojich skúseností v spoločnosti PTSMAKE je správne zarovnanie kľúčové pre dlhodobú spoľahlivosť. Toto je to, čo zvyčajne pozorujeme:

| Typ nesúososti | Bežné príznaky | Možné dôsledky |

|---|---|---|

| Angular | Nadmerné vibrácie | Predčasné opotrebovanie ložiska |

| Paralelné | Neobvyklý hluk | Zlyhanie tesnenia |

| Kombinované | Vysoká teplota | Zlomenie hriadeľa |

Nesprávna inštalácia a údržba

Zlé montážne postupy často vedú k predčasnému zlyhaniu hriadeľa. Nasledujúce aspekty si vyžadujú starostlivú pozornosť:

- Príprava základov

- Vyrovnanie spojky

- Inštalácia ložiska

- Mazacie systémy

Vplyv prevádzkových podmienok

Zmeny rýchlosti a zaťaženia

Prevádzkové podmienky významne ovplyvňujú životnosť hriadeľa. Musíme brať do úvahy:

- Frekvencie spúšťania a zastavovania

- Zmeny zaťaženia

- Rozsahy prevádzkových rýchlostí

- Vplyv núdzového odstavenia

Faktory životného prostredia

Podmienky prostredia zohrávajú rozhodujúcu úlohu pri dlhovekosti hriadeľa:

| Faktor životného prostredia | Vplyv na hriadeľ | Preventívne opatrenia |

|---|---|---|

| Vlhkosť | Korózia | Ochranné nátery |

| Teplota | Tepelné namáhanie | Správne vetranie |

| Vystavenie chemickým látkam | Degradácia materiálu | Výber materiálu |

| Prach/častice | Nosiť | Uzavreté systémy |

Úvahy o dizajne

Výber materiálu

Správny výber materiálu je rozhodujúci pre spoľahlivosť hriadeľa. V spoločnosti PTSMAKE starostlivo vyhodnocujeme:

- Požiadavky na pevnosť materiálu

- Potreby odolnosti proti korózii

- Nákladová efektívnosť

- Dostupnosť materiálov

Rozmerové faktory

Kľúčové rozmery zahŕňajú:

- Priemer hriadeľa

- Pomer dĺžky k priemeru

- Výpočet kritickej rýchlosti

- Faktory koncentrácie napätia

Preventívne opatrenia

Pravidelné inšpekčné protokoly

Zavedenie protokolov o pravidelných kontrolách pomáha identifikovať potenciálne problémy skôr, ako dôjde k poruche:

- Vizuálne kontroly

- Analýza vibrácií

- Monitorovanie teploty

- Analýza oleja

Najlepšie postupy údržby

| Úloha údržby | Frekvencia | Účel |

|---|---|---|

| Kontrola zarovnania | Mesačne | Zabráňte nesprávnemu nastaveniu |

| Kontrola ložísk | Štvrťročne | Zisťovanie opotrebenia |

| Mazanie | Týždeň | Zníženie trenia |

| Monitorovanie vibrácií | Kontinuálne | Včasné varovanie |

Moderné monitorovacie riešenia

Pokročilé monitorovacie technológie pomáhajú predchádzať poruchám hriadeľa:

- Monitorovanie vibrácií v reálnom čase

- Snímače teploty

- Digitálne nástroje na zarovnávanie

- Systémy prediktívnej údržby

V priebehu rokov som videl, ako správna údržba a monitorovanie môžu výrazne predĺžiť životnosť hriadeľa čerpadla. V spoločnosti PTSMAKE zdôrazňujeme dôležitosť preventívnej údržby a správnych montážnych postupov. Náš inžiniersky tím pravidelne vykonáva analýzu porúch, aby pomohol klientom predchádzať podobným problémom v ich prevádzkach.

Pamätajte, že zlomený hriadeľ čerpadla je často len príznakom základných problémov. Pochopením týchto základných príčin a zavedením správnych preventívnych opatrení môžete výrazne znížiť riziko porúch hriadeľov vo vašich čerpacích systémoch.

Čo je obežné koleso a hriadeľ?

Zamýšľali ste sa niekedy nad tým, prečo vaše čerpadlo zrazu prestane fungovať alebo funguje zle? K mnohým poruchám čerpadiel dochádza preto, že ľudia nerozumejú kritickým komponentom vo vnútri. To môže viesť k nákladným opravám a neočakávaným prestojom, ktorým sa dalo predísť.

Obežné koleso a hriadeľ sú základné komponenty čerpadiel, kde obežné koleso je rotujúce zariadenie, ktoré zvyšuje tlak a prietok kvapaliny, zatiaľ čo hriadeľ je centrálna tyč, ktorá prenáša energiu z motora na obežné koleso a umožňuje jeho otáčanie a prevádzku čerpadla.

Pochopenie úlohy obežného kolesa

Obežné koleso je srdcom každého čerpadlového systému. Keď pracujem so zákazníkmi v spoločnosti PTSMAKE, často im vysvetľujem, že obežné kolesá sú navrhnuté so špecifickými vzormi lopatiek, ktoré vytvárajú potrebný pohyb kvapaliny. Na stránke . odstredivá sila2 generované rotujúcimi lopatkami obežného kolesa vytláča kvapalinu von, čím vytvára tlak potrebný na čerpanie.

Typy obežných kolies

Rôzne aplikácie si vyžadujú rôzne konštrukcie obežných kolies. Tu sú uvedené hlavné typy:

| Typ obežného kolesa | Najlepšie sa používa na | Kľúčové vlastnosti |

|---|---|---|

| Uzavreté | Čisté kvapaliny | Vyššia účinnosť, uzavreté lopatky |

| Polootvorené | Viskózne kvapaliny | Čiastočne odkryté lopatky, vhodné na manipuláciu s pevnými látkami |

| Otvoriť | Kvapaliny a tuhé látky | Plne odkryté lopatky, menšia pravdepodobnosť upchatia |

| Vortex | Vláknité materiály | Zapustený dizajn, minimálny kontakt s tekutinou |

Úvahy o materiáloch pre obežné kolesá

Výber materiálu obežného kolesa výrazne ovplyvňuje výkon a životnosť. V spoločnosti PTSMAKE odporúčame materiály na základe konkrétnych aplikácií:

- Nerezová oceľ: Vynikajúca pre korozívne prostredia

- Bronz: vhodný pre aplikácie s morskou vodou

- Liatina: Vhodná na všeobecné použitie

- Plastové kompozity: Cenovo výhodné pre nekorodujúce aplikácie

Kritická úloha hriadeľa

Hriadeľ je rovnako dôležitý ako obežné koleso. Je zodpovedný za:

- Prenos výkonu z motora na obežné koleso

- Udržiavanie správneho zarovnania

- Podporovanie radiálneho a axiálneho zaťaženia

- Zabezpečenie plynulého otáčania

Úvahy o konštrukcii hriadeľa

Výber materiálu

- Vysokokvalitná nehrdzavejúca oceľ pre odolnosť proti korózii

- Chrómovaná oceľ pre odolnosť proti opotrebovaniu

- Uhlíková oceľ na všeobecné použitie

Rozmerové faktory

- Pomer dĺžky k priemeru

- Výpočet kritickej rýchlosti

- Obmedzenia vychýlenia

Bežné problémy s hriadeľom a ich riešenia

Problémy s vibráciami

- Správne vyváženie

- Kontroly vyrovnania

- Pravidelná údržba

Prevencia opotrebovania

- Ochrana rukávov

- Správne mazanie

- Modernizácia materiálu

Spojenie obežného kolesa a hriadeľa

Spojenie medzi týmito komponentmi je rozhodujúce pre optimálny výkon čerpadla. Medzi kľúčové aspekty patria:

Metódy montáže

- Pripojenia na kľúč

- Drážkované hriadele

- Závitové zostavy

Požiadavky na rovnováhu

- Statické vyvažovanie

- Dynamické vyvažovanie

- Montážne tolerancie

Najlepšie postupy údržby

Na zabezpečenie dlhodobej spoľahlivosti:

Harmonogram pravidelných kontrol

- Týždenné vizuálne kontroly

- Mesačné monitorovanie výkonnosti

- Štvrťročná komplexná kontrola

Monitorovanie výkonu

- Sledovanie prietoku

- Meranie tlaku

- Analýza vibrácií

Úvahy o návrhu pre rôzne aplikácie

Pri navrhovaní zostáv obežného kolesa a hriadeľa je potrebné zohľadniť niekoľko faktorov:

Prevádzkové prostredie

- Rozsahy teplôt

- Vystavenie chemickým látkam

- Požiadavky na tlak

Požiadavky na výkon

- Potreba prietoku

- Tlak hlavy

- Ciele efektívnosti

Obmedzenia pri inštalácii

- Priestorové obmedzenia

- Prístupnosť

- Požiadavky na údržbu

V spoločnosti PTSMAKE sme získali odborné znalosti v oblasti výroby presných komponentov pre čerpacie systémy. Naše skúsenosti ukázali, že správny výber materiálu a presné výrobné tolerancie sú rozhodujúce pre optimálny výkon. Používame pokročilé techniky CNC obrábania, aby sme zabezpečili, že každý komponent spĺňa presné špecifikácie.

Vplyv na účinnosť čerpadla

Vzťah medzi konštrukciou obežného kolesa a hriadeľa priamo ovplyvňuje účinnosť čerpadla:

Spotreba energie

- Správne dimenzované komponenty znižujú spotrebu energie

- Optimálne vzdialenosti minimalizujú straty

- Vyváženosť ovplyvňuje zaťaženie motora

Prevádzkové náklady

- Počiatočná investícia v porovnaní s celoživotnými nákladmi

- Požiadavky na údržbu

- Úvahy o energetickej účinnosti

Vďaka správnej konštrukcii a výrobe tieto komponenty spolupracujú a vytvárajú účinný čerpací systém. V spoločnosti PTSMAKE sa zameriavame na precíznu výrobu, aby sme zabezpečili, že každý komponent spĺňa najvyššie štandardy kvality a výkonu.

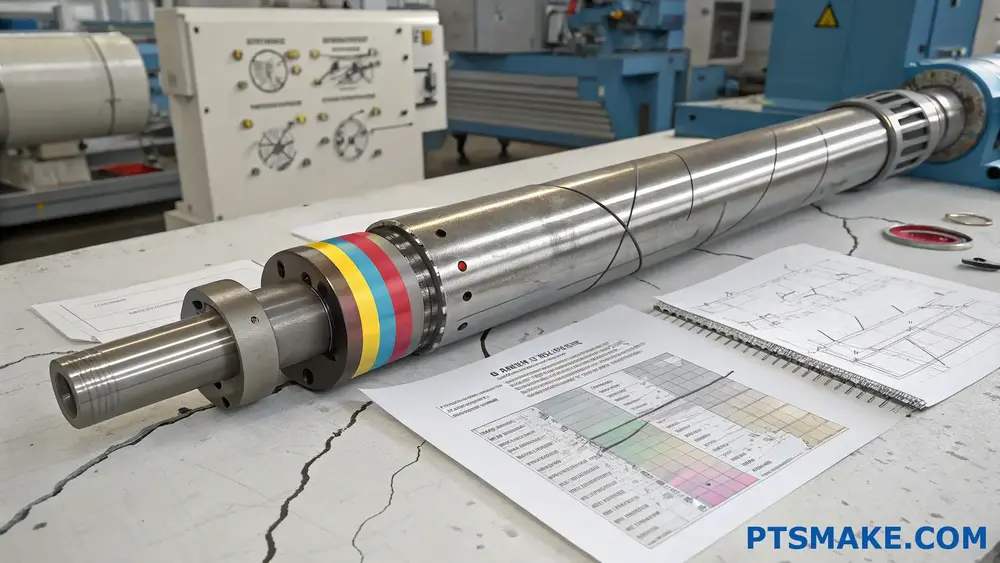

Ako zmerať hriadeľ čerpadla?

Presné meranie hriadeľa čerpadla môže byť náročné, najmä ak je presnosť rozhodujúca pre správnu prevádzku čerpadla. Videl som mnoho inžinierov, ktorí zápasili s nesprávnymi meraniami, čo viedlo k nákladným výmenám a prestojom.

Na presné meranie hriadeľa čerpadla potrebujete presné meracie nástroje, ako sú mikrometre a číselníkové ukazovatele. Zamerajte sa na kľúčové rozmery vrátane priemeru, dĺžky, hádzania a priamosti, pričom dodržiavajte správne techniky merania a systematicky zaznamenávajte údaje.

Základné nástroje na meranie hriadeľa čerpadla

Skôr ako sa začneme venovať technikám merania, zopakujme si potrebné nástroje:

Primárne nástroje merania

- Vonkajšie mikrometre (sada 0-6 palcov)

- Digitálne kalibre (0-12 palcov)

- Číselníky s magnetickou základňou

- V-bloky pre podporu

- Povrchová doska

- Merač zaoblenosti

Podporné zariadenia

- Čistiace materiály

- Kalibračné štandardy

- Zariadenia na reguláciu teploty

- Dokumentačné formuláre

Kritické parametre merania

Pri meraní hriadeľa čerpadla je potrebné venovať pozornosť niekoľkým kľúčovým rozmerom:

Merania priemeru

Priemer hriadeľa je rozhodujúci pre správne uloženie a funkciu. Tu je návod, ako ho zmerať:

- Dôkladne vyčistite povrch hriadeľa

- Používajte kalibrované mikrometre

- Meranie na viacerých miestach

- Zaznamenajte údaje pri uhloch 0°, 45°, 90° a 135°.

| Pozícia merania | Rozsah tolerancie (mm) | Typické body na čítanie |

|---|---|---|

| Časopis Ložisko | ±0.013 | 4 pozície na časopis |

| Oblasť pečatí | ±0.025 | Minimálne 3 pozície |

| Spojka Fit | ±0.013 | Minimálne 4 pozície |

Merania dĺžky

Presné meranie dĺžky zabezpečuje správne umiestnenie hriadeľa:

- Používanie digitálnych meradiel na určenie celkovej dĺžky

- Meranie dĺžky jednotlivých úsekov

- Kontrola vzdialeností ramien

- Overenie polohy drážky kľúča

Pokročilé techniky merania

Meranie chodu

Správne meranie hádzavosti je nevyhnutné pre výkon hriadeľa:

- Montážny hriadeľ medzi stredmi

- Nastavenie indikátora číselníka

- Pomaly otáčajte hriadeľom

- Zaznamenávajte údaje každých 45°

| Typ chodu | Maximálne prípustné (mm) | Body merania |

|---|---|---|

| Celkom | 0.05 | Každé otočenie o 45° |

| Nosná oblasť | 0.025 | Minimálne štyri pozície |

| Oblasť pečatí | 0.038 | Minimálne tri pozície |

Overenie priamosti

V spoločnosti PTSMAKE sme vyvinuli systematický prístup k overovaniu priamosti hriadeľa:

- Umiestnite hriadeľ na V-bloky

- Nastavenie indikátora číselníka

- Meranie v určených intervaloch

- Odchýlka dokumentu

Úvahy o kontrole kvality

Vplyv teploty

Kolísanie teploty môže ovplyvniť presnosť merania:

- Udržiavanie stálej teploty v miestnosti

- Nechajte hriadeľ dosiahnuť izbovú teplotu

- V prípade potreby použite kompenzáciu teploty

- Zdokumentujte podmienky prostredia

Požiadavky na dokumentáciu

Správna dokumentácia zabezpečuje sledovateľnosť merania:

- Zaznamenajte všetky merania

- Všimnite si podmienky prostredia

- Zahrnúť kalibračné údaje

- Vedenie digitálnych záznamov

Riešenie bežných problémov

Chyby merania

Medzi bežné zdroje chýb merania patria:

- Problémy s kalibráciou nástrojov

- Environmentálne faktory

- Technika obsluhy

- Problémy so stavom povrchu

Nápravné opatrenia

Na zabezpečenie presných meraní:

- Pravidelná kalibrácia nástrojov

- Správne školenie obsluhy

- Kontrola životného prostredia

- Normy pre prípravu povrchu

Osvedčené postupy a priemyselné normy

Podľa mojich skúseností s prácou s presnými komponentmi zaručuje dodržiavanie týchto postupov spoľahlivé merania:

- Používajte kalibrované nástroje

- Dodržiavanie štandardizovaných postupov

- Udržiavanie čistého prostredia

- Zdokumentujte všetky čítania

- Dvakrát overte kritické rozmery

Odkaz na priemyselné normy

| Štandard | Aplikácia | Kľúčové požiadavky |

|---|---|---|

| ISO 1101 | Geometrické tolerovanie | Tolerancie tvaru a polohy |

| ASME B89.1.5 | Neistota merania | Metódy výpočtu |

| API 610 | Požiadavky na čerpadlo | Tolerancie hriadeľa |

Budúce trendy v meraní hriadeľov

Odvetvie sa vyvíja vďaka novým technológiám:

- 3D skenovacie systémy

- Automatizované meranie

- Integrácia digitálneho dvojčaťa

- Monitorovanie v reálnom čase

V spoločnosti PTSMAKE neustále aktualizujeme naše meracie kapacity, aby sme udržali náskok pred týmito trendmi a zabezpečili našim klientom najvyššiu kvalitu presných výrobných služieb.

Čo je hlavnou príčinou poruchy hriadeľa?

Každý deň sa nespočetné priemyselné prevádzky spoliehajú na hriadele čerpadiel pri kritických procesoch. Keď tieto hriadele neočakávane zlyhajú, vedie to k nákladným prestojom, stratám vo výrobe a potenciálnym bezpečnostným rizikám. Videl som, ako sa výrobné závody snažia zotaviť z náhlych porúch hriadeľov, často bez toho, aby pochopili skutočnú príčinu.

Hlavná príčina poruchy hriadeľa zvyčajne vyplýva z kombinácie faktorov vrátane nesprávneho nastavenia, nadmerných vibrácií, únavy materiálu a nesprávnej údržby. Pochopenie týchto faktorov je kľúčové pre prevenciu budúcich porúch a zabezpečenie optimálneho výkonu zariadenia.

Pochopenie únavy materiálu a napätia

Únava materiálu je jedným z hlavných vinníkov poruchy hriadeľa. Keď hriadeľ podlieha cyklické zaťaženie3, dochádza k opakovanému namáhaniu, ktoré môže viesť k vzniku mikroskopických trhlín. V spoločnosti PTSMAKE sme vyvinuli komplexné testovacie protokoly na identifikáciu skorých príznakov únavy materiálu.

Typy namáhania, ktoré ovplyvňujú životnosť hriadeľa

- Torzné napätie

- Napätie pri ohýbaní

- Axiálne napätie

- Kombinovaný stres

Každý typ namáhania prispieva k možným spôsobom poruchy iným spôsobom. Tu je podrobný prehľad:

| Typ stresu | Primárna príčina | Vplyv na hriadeľ | Metódy prevencie |

|---|---|---|---|

| Torzné | Prenos energie | Deformácia skrútením | Správna veľkosť a výber materiálu |

| Ohýbanie | Nesúososť | Povrchové praskliny | Pravidelné kontroly zarovnania |

| Axiálne | Ťahové zaťaženie | Zmeny dĺžky | Inštalácia axiálneho ložiska |

| Kombinované | Viaceré zdroje | Komplexné modely porúch | Komplexné preskúmanie návrhu |

Nesúlad: Tichý ničiteľ

Na základe svojich bohatých skúseností v spoločnosti PTSMAKE som si všimol, že nesprávne nastavenie sa často prehliada, až kým nie je príliš neskoro. Existujú tri hlavné typy nesúososti:

Uhlová nesúososť

- Vytvára nerovnomerné rozloženie napätia

- Spôsobuje predčasné zlyhanie ložiska

- Výsledkom sú nadmerné vibrácie

Rovnobežná nesúosovosť

- Vedie k zvýšenému radiálnemu zaťaženiu

- Urýchľuje opotrebovanie tesnenia

- Vytvára nadmerné teplo

Kombinácia Nesúososť

- Najbežnejšie v reálnych aplikáciách

- Zložky stresových faktorov

- Vyžaduje presné metódy korekcie

Faktory prostredia a prevádzkové podmienky

Životné prostredie zohráva kľúčovú úlohu pri dlhovekosti hriadeľa. Medzi kľúčové faktory patria:

Vplyv teploty

- Tepelná rozťažnosť a zmršťovanie

- Zmeny vlastností materiálu

- Účinnosť mazania

Vystavenie chemickým látkam

- Riziká korózie

- Degradácia materiálu

- Problémy s kompatibilitou tesnenia

Stratégie údržby a prevencie

V spoločnosti PTSMAKE zdôrazňujeme význam preventívnej údržby. Náš prístup zahŕňa:

Protokol o pravidelnej kontrole

- Vizuálne kontroly poškodenia povrchu

- Analýza vibrácií

- Overenie zarovnania

- Monitorovanie stavu ložísk

Správne inštalačné postupy

| Krok inštalácie | Kľúčové úvahy | Časté chyby |

|---|---|---|

| Zarovnanie | Používajte presné nástroje | Urýchlenie procesu |

| Montáž | Dodržiavajte špecifikácie krútiaceho momentu | Nesprávna montáž |

| Bilancia | Kontrola dynamickej rovnováhy | Ignorovanie malých nerovnováh |

| Mazanie | Používajte správny typ | Nesprávne množstvo |

Úvahy o konštrukcii pre spoľahlivosť hriadeľa

Vďaka našim skúsenostiam s výrobou v spoločnosti PTSMAKE sme identifikovali kritické prvky konštrukcie:

Výber materiálu

- Zvážte prevádzkové prostredie

- Zohľadnenie požiadaviek na zaťaženie

- Faktor nákladovej efektívnosti

Optimalizácia rozmerov

- Zníženie koncentrácie stresu

- Správne pomery priemerov

- Primerané odstupy

Povrchová úprava

- Vhodné metódy konečnej úpravy

- Požiadavky na spevnenie

- Výber náterov

Riešenie problémov a analýza

Pri poruche hriadeľa je rozhodujúca systematická analýza:

Kroky vyšetrovania

- Zdokumentujte podmienky zlyhania

- Zhromažďovanie prevádzkových údajov

- Preskúmajte vzory zlyhania

- Analyzovať vlastnosti materiálu

Bežné modely zlyhania

| Typ vzoru | Charakteristika | Pravdepodobné príčiny |

|---|---|---|

| Únava | Značky na pláži | Cyklické zaťaženie |

| Torzné | 45-stupňové trhliny | Preťaženie |

| Korózia | Pitting | Chemický útok |

| Nosiť | Bodovanie povrchu | Nedostatočné mazanie |

Toto komplexné pochopenie príčin porúch hriadeľov pomáha pri zavádzaní účinných stratégií prevencie. V spoločnosti PTSMAKE sme úspešne pomohli mnohým klientom optimalizovať ich konštrukcie hriadeľov a postupy údržby, čím sme výrazne znížili mieru porúch a zvýšili prevádzkovú spoľahlivosť.

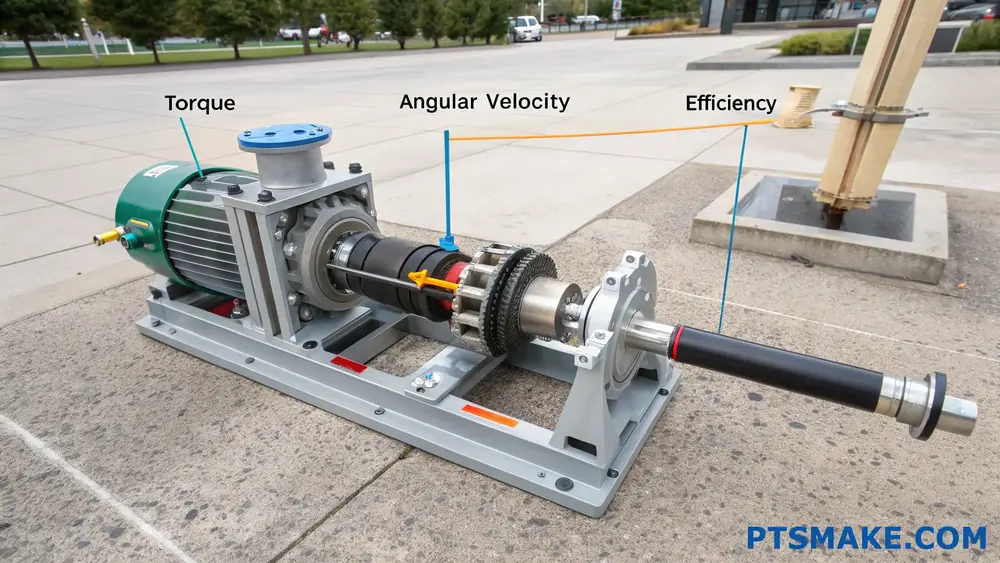

Ako vypočítať prácu hriadeľa čerpadla?

Pri riadení čerpacích systémov má mnoho inžinierov problém s presnými výpočtami práce hriadeľa. Zložitosť premenných a možnosť výpočtových chýb môžu viesť k neefektívnej prevádzke čerpadiel a k zvýšeným nákladom na energiu.

Práca hriadeľa v čerpadlách predstavuje mechanickú energiu prenášanú z motora čerpadla do kvapaliny cez hriadeľ. Vypočíta sa vynásobením krútiaceho momentu uhlovou rýchlosťou, pričom sa zohľadnia faktory, ako sú straty účinnosti a vlastnosti kvapaliny.

Pochopenie komponentov pre prácu s hriadeľom

Základné princípy

Základom výpočtu práce hriadeľa čerpadla je pochopenie spôsobu prenosu energie v systéme. Svojim klientom často vysvetľujem, že práca na hriadeli nie je len o príkone, ale aj o tom, ako efektívne sa tento príkon premieňa na pohyb kvapaliny. Mechanická účinnosť hrá v tomto procese prenosu energie kľúčovú úlohu.

Základné premenné

Pri výpočte práce hriadeľa je potrebné zohľadniť niekoľko kľúčových premenných:

| Variabilné | Symbol | Jednotka |

|---|---|---|

| Krútiaci moment | τ | N⋅m |

| Uhlová rýchlosť | ω | rad/s |

| Príkon | Pin | Watts |

| Účinnosť | η | % |

Metódy výpočtu

Metóda štandardného vzorca

Základný vzorec pre prácu na hriadeli (Ws) je:

Ws = τ × ωKde:

- τ je krútiaci moment pôsobiaci na hriadeľ

- ω je uhlová rýchlosť hriadeľa

Úvahy o efektívnosti

Na základe mojich skúseností s výrobou čerpadiel v spoločnosti PTSMAKE som zistil, že reálne aplikácie si vyžadujú zohľadnenie strát účinnosti. Skutočná potrebná práca na hriadeli je často vyššia, ako naznačujú teoretické výpočty, a to z dôvodu:

- Mechanické straty

- Trenie kvapalín

- Vnútorný únik

- Straty v ložiskách

Pokročilé techniky výpočtu

Výpočet na základe výkonu

Ďalší prístup, ktorý často používam, zahŕňa výpočet práce s hriadeľom prostredníctvom mocenských vzťahov:

| Parameter | Vzorec | Popis |

|---|---|---|

| Vstupný výkon | Pin = V × I × PF | Elektrický príkon |

| Výkon hriadeľa | Ps = Pin × ηm | Mechanický prenos energie |

| Hydraulický výkon | Ph = Ps × ηh | Výkon dodávaný do kvapaliny |

Integrácia prietoku

V prípade systémov s premenlivým prietokom musíme zohľadniť:

- Zmeny prietoku

- Zmeny tlaku v systéme

- Vlastnosti kvapaliny

- Prevádzkové podmienky

Praktické aplikácie

Po práci s mnohými inštaláciami čerpadiel odporúčam postupovať podľa týchto krokov:

- Určite požadovaný prietok a výšku prietoku

- Výpočet teoretických požiadaviek na výkon

- Zohľadnenie strát účinnosti špecifických pre systém

- Uplatňovanie bezpečnostných rezerv pre prevádzkovú flexibilitu

Úvahy z reálneho sveta

V spoločnosti PTSMAKE sme vyvinuli komplexné testovacie postupy na zabezpečenie presných výpočtov práce hriadeľa. Medzi kľúčové faktory patria:

- Vplyv prevádzkovej teploty

- Zmeny viskozity kvapaliny

- Zmeny odporu systému

- Podmienky spustenia

Riešenie bežných problémov

Chyby výpočtu

Bežné chyby, ktorým sa treba vyhnúť:

- Ignorovanie faktorov účinnosti

- Používanie nesprávnych jednotiek

- Nezohľadnenie systémových kriviek

- Prehliadanie zmien vlastností tekutín

Optimalizácia výkonu

Optimalizácia výpočtov práce hriadeľa:

- Pravidelne kalibrujte meracie prístroje

- Sledovanie trendov účinnosti systému

- Aktualizácia výpočtov na základe skutočných údajov o výkone

- Implementácia stratégií prediktívnej údržby

Vplyv na návrh systému

Pochopenie výpočtov práce na hriadeli ovplyvňuje:

- Výber motora

- Dimenzovanie hriadeľa

- Špecifikácie ložiska

- Požiadavky na spojenie

Tieto poznatky pomáhajú pri navrhovaní účinnejších a spoľahlivejších čerpacích systémov. V spoločnosti PTSMAKE využívame tieto poznatky na výrobu presných komponentov, ktoré optimalizujú výkon a spoľahlivosť čerpadiel.

Úvahy o budúcnosti

Oblasť pracovných výpočtov hriadeľov čerpadiel sa naďalej vyvíja:

- Pokročilý modelovací softvér

- Monitorovacie systémy v reálnom čase

- Nástroje na automatizovaný výpočet

- Možnosti integrácie IoT

Vďaka tomuto vývoju sú výpočty presnejšie a dostupnejšie, hoci základné znalosti sú naďalej rozhodujúce pre správnu implementáciu a riešenie problémov.

Aká je hlavná funkcia hriadeľa čerpadla?

Stretli ste sa niekedy s náhlym zlyhaním čerpadla, ktoré zastavilo celú vašu prevádzku? Dôsledky môžu byť vážne - oneskorenie výroby, nákladné opravy a frustrované tímy. Mnohé z týchto problémov často súvisia s jedným kritickým komponentom, na ktorý sa často zabúda: hriadeľom čerpadla.

Hriadeľ čerpadla slúži ako centrálny komponent, ktorý prenáša rotačnú silu z motora na obežné koleso a umožňuje premenu mechanickej energie na hydraulickú. Tento kľúčový prvok udržiava správne nastavenie a podporuje dynamické zaťaženie v systéme čerpadla.

Pochopenie základných funkcií hriadeľa čerpadla

Prenos energie

Hlavnou funkciou hriadeľa čerpadla je prenos energie. Keď navrhujem hriadele čerpadiel v spoločnosti PTSMAKE, uisťujem sa, že zvládnu torzné napätie4 ktoré sa vyskytnú počas prevádzky. Hriadeľ musí účinne prenášať výkon z hnacieho motora na obežné koleso čerpadla pri zachovaní štrukturálnej integrity.

Podpora zaťaženia

Hriadeľ čerpadla musí znášať rôzne zaťaženia vrátane:

- Radiálne zaťaženie od síl obežného kolesa

- Axiálne zaťaženie od tlaku v systéme

- Hmotnosť rotujúcich komponentov

- Dynamické sily počas prevádzky

Kritické aspekty návrhu

Výber materiálu

Výber materiálu hriadeľa výrazne ovplyvňuje výkon. V spoločnosti PTSMAKE starostlivo vyberáme materiály na základe špecifických požiadaviek aplikácie:

| Typ materiálu | Výhody | Najlepšie aplikácie |

|---|---|---|

| Nerezová oceľ | Odolnosť proti korózii, vysoká pevnosť | Chemické spracovanie, potravinárska trieda |

| Uhlíková oceľ | Cenovo výhodné, dobrá pevnosť | Všeobecné priemyselné použitie |

| Zliatinová oceľ | Vynikajúca pevnosť, odolnosť proti opotrebovaniu | Ťažké aplikácie |

| Duplexná oceľ | Kombinovaná pevnosť a odolnosť proti korózii | Morské prostredie |

Rozmerová presnosť

Správna veľkosť hriadeľa je rozhodujúca pre:

- Minimalizácia vychýlenia

- Zníženie vibrácií

- Zabezpečenie správneho uloženia ložiska

- Zachovanie integrity tesnenia

Výkonnostné faktory

Požiadavky na rýchlosť

Hriadeľ musí zvládnuť prevádzkové rýchlosti pri zachovaní:

- Rotačná rovnováha

- Kritické rozpätia rýchlosti

- Kontrola vibrácií

- Plynulý prenos výkonu

Úvahy o životnom prostredí

Medzi faktory prostredia ovplyvňujúce výkonnosť hriadeľa patria:

- Prevádzková teplota

- Vystavenie chemickým látkam

- Úrovne vlhkosti

- Prítomnosť častíc

Vplyv výrobného procesu

Presné obrábanie

V spoločnosti PTSMAKE zabezpečujú naše odborné znalosti v oblasti CNC obrábania:

- Presné rozmerové tolerancie

- Vynikajúca povrchová úprava

- Správne vlastnosti materiálu

- Konzistentná kvalita

Kontrola kvality

Náš proces zabezpečenia kvality zahŕňa:

- Certifikácia materiálu

- Rozmerová kontrola

- Overenie povrchovej úpravy

- Kontrola zarovnania

- Dynamické vyvažovanie

Úvahy o údržbe

Pravidelná kontrola

Správna údržba hriadeľa zahŕňa kontrolu:

- Vzory opotrebovania

- Problémy so zarovnaním

- Poškodenie povrchu

- Stav ložiska

- Výkonnosť tesnenia

Preventívne opatrenia

Ak chcete predĺžiť životnosť hriadeľa, zvážte:

- Pravidelné mazanie

- Kontroly vyrovnania

- Monitorovanie vibrácií

- Monitorovanie teploty

- Riadenie zaťaženia

Integrácia systému

Výber spojky

Správne spojenie zabezpečuje:

- Správny prenos energie

- Kompenzácia nesúososti

- Tlmenie vibrácií

- Jednoduchá údržba

Konfigurácia ložiska

Vplyv správneho výberu ložiska:

- Rozdelenie zaťaženia

- Vyrovnanie hriadeľa

- Prevádzková teplota

- Spoľahlivosť systému

Optimalizácia výkonu

Faktory účinnosti

Kľúčové prvky ovplyvňujúce účinnosť hriadeľa:

- Vlastnosti materiálu

- Povrchová úprava

- Presnosť zarovnania

- Kvalita rovnováhy

- Optimalizácia dizajnu

Zvýšenie spoľahlivosti

Ak chcete maximalizovať spoľahlivosť, zamerajte sa na:

- Správne určenie veľkosti

- Výber materiálu

- Kvalita výroby

- Postupy inštalácie

- Protokoly údržby

V spoločnosti PTSMAKE si uvedomujeme, že dobre navrhnutý a správne vyrobený hriadeľ čerpadla je rozhodujúci pre spoľahlivosť systému. Naše skúsenosti s presnou výrobou nám umožňujú vyrábať hriadele, ktoré spĺňajú najnáročnejšie špecifikácie. Využívame pokročilé techniky CNC obrábania a prísne opatrenia na kontrolu kvality, aby sme zabezpečili, že každý hriadeľ poskytuje optimálny výkon.

Úspech čerpacieho systému do značnej miery závisí od kvality jeho hriadeľa. Vďaka dôkladnej pozornosti venovanej konštrukcii, výberu materiálu, presnosti výroby a správnej údržbe môže hriadeľ čerpadla poskytovať roky spoľahlivej prevádzky. Bez ohľadu na to, či potrebujete riešenia hriadeľov na mieru alebo štandardné náhrady, pochopenie týchto základných aspektov pomáha zabezpečiť úspešnú prevádzku čerpadla.

Aké materiály sú najvhodnejšie pre hriadele čerpadiel v aplikáciách s vysokým namáhaním?

Výber nesprávneho materiálu pre hriadele čerpadiel vo vysoko namáhaných aplikáciách môže viesť ku katastrofickým poruchám. Videl som, ako čerpadlá zlyhávajú počas kritických operácií, čo spôsobuje nákladné prestoje a bezpečnostné riziká. Tieto poruchy často vyplývajú z únavy materiálu, korózie alebo neschopnosti zvládnuť extrémne zaťaženie.

Najlepšími materiálmi pre hriadele čerpadiel vo vysoko namáhaných aplikáciách sú zvyčajne triedy nehrdzavejúcej ocele, ako sú 316 a 17-4 PH, duplexné nehrdzavejúce ocele a vysokopevnostné legované ocele. Tieto materiály ponúkajú vynikajúce kombinácie pevnosti, odolnosti proti korózii a únavových vlastností.

Pochopenie požiadaviek na materiál pre hriadele čerpadiel

Pri navrhovaní hriadeľov čerpadiel pre náročné aplikácie je rozhodujúci výber materiálu. Vybraný materiál musí vykazovať špecifické vlastnosti, aby sa zabezpečil spoľahlivý výkon v rôznych prevádzkových podmienkach. V spoločnosti PTSMAKE pravidelne obrábame hriadele čerpadiel s použitím rôznych materiálov na základe ich medza klzu5 a požiadavky na aplikáciu.

Kľúčové vlastnosti materiálov, ktoré treba zvážiť

- Pevnosť v ťahu

- Odolnosť proti únave

- Odolnosť proti korózii

- Odolnosť proti opotrebovaniu

- Tepelná stabilita

Bežné materiály pre vysoko namáhané hriadele čerpadiel

Triedy nehrdzavejúcej ocele

Nerezová oceľ zostáva najobľúbenejšou voľbou pre hriadele čerpadiel vďaka svojej vynikajúcej vyváženosti vlastností. Tu je podrobný rozpis bežne používaných tried:

| Trieda | Pevnosť v ťahu (MPa) | Odolnosť proti korózii | Faktor nákladov |

|---|---|---|---|

| 316L | 485 | Vynikajúce | Mierne |

| 17-4 PH | 1070 | Veľmi dobré | Vysoká |

| 904L | 490 | Superior | Veľmi vysoká |

Duplexné nehrdzavejúce ocele

Tieto materiály majú v porovnaní so štandardnými nehrdzavejúcimi oceľami vyššiu pevnosť a odolnosť proti korózii. Medzi bežné triedy patria:

| Trieda | Kľúčové výhody | Typické aplikácie |

|---|---|---|

| 2205 | Vysoká pevnosť, dobrá odolnosť voči chloridom | Chemické spracovanie |

| 2507 | Vynikajúca odolnosť proti korózii | Offshore čerpadlá |

| S32760 | Vynikajúca odolnosť proti jamkovaniu | Námorné aplikácie |

Osobitné úvahy pre rôzne aplikácie

Chemický priemysel

Pri chemickom spracovaní je odolnosť proti korózii prvoradá. Často odporúčame:

- Super duplexná nehrdzavejúca oceľ

- Hastelloy C-276

- Inconel 625

Aplikácie na úpravu vody

Pri čerpadlách na úpravu vody zvážte:

- Nerezová oceľ 316L

- Duplex 2205

- Uhlíková oceľ s ochrannou vrstvou

Výber materiálu na základe prevádzkových podmienok

Úvahy o teplote

Prevádzková teplota výrazne ovplyvňuje výber materiálu:

| Teplotný rozsah | Odporúčané materiály |

|---|---|

| Pod 0 °C | Nízkoteplotné legované ocele |

| 0-200°C | Štandardné nehrdzavejúce ocele |

| Nad 200 °C | Vysokoteplotné zliatiny |

Požiadavky na tlak

Vysokotlakové aplikácie si vyžadujú materiály s vynikajúcimi mechanickými vlastnosťami:

- Vysokopevnostné legované ocele

- Zrážaním vytvrdené nehrdzavejúce ocele

- Zliatiny na báze niklu

Výrobné aspekty

V spoločnosti PTSMAKE si uvedomujeme, že výber materiálu ovplyvňuje aj výrobné procesy. Medzi kľúčové faktory patria:

- Obrábateľnosť

- Požiadavky na tepelné spracovanie

- Možnosti povrchovej úpravy

- Nákladová efektívnosť

Výzvy pri obrábaní

Rôzne materiály predstavujú rôzne výzvy pri obrábaní:

| Materiál | Náročnosť obrábania | Osobitné požiadavky |

|---|---|---|

| 316L | Mierne | Ostré nástroje, správne chladenie |

| 17-4 PH | Vysoká | Špeciálne nástroje, presné parametre |

| Duplex | Veľmi vysoká | Vylepšené chladenie, pevné nastavenie |

Analýza nákladov a prínosov

Pri výbere materiálov zvážte:

- Počiatočné náklady na materiál

- Výrobné náklady

- Predpokladaná životnosť

- Požiadavky na údržbu

- Frekvencia výmeny

Kontrola kvality a testovanie

Na zabezpečenie spoľahlivosti hriadeľa čerpadla zavádzame:

- Overenie certifikácie materiálu

- Nedeštruktívne testovanie

- Rozmerová kontrola

- Meranie povrchovej úpravy

- Testovanie tvrdosti

Budúce trendy v oblasti materiálov pre hriadele čerpadiel

Odvetvie smeruje k:

- Pokročilé kompozitné materiály

- Nové povrchové úpravy

- Hybridné materiálové riešenia

- Inteligentné materiály s monitorovacími funkciami

V spoločnosti PTSMAKE si udržiavame náskok pred týmito trendmi tým, že neustále aktualizujeme naše výrobné kapacity a znalostnú základňu materiálov.

Úvahy o údržbe

Správny výber materiálu ovplyvňuje požiadavky na údržbu:

- Intervaly kontroly

- Potreby mazania

- Možnosti opravy

- Stratégie nahradenia

Pochopenie týchto faktorov pomáha optimalizovať celkové náklady na vlastníctvo pri zachovaní spoľahlivej prevádzky.

Ako zabrániť predčasnému opotrebovaniu CNC obrábaných hriadeľov čerpadiel?

Každý deň sa stretávam s klientmi, ktorí majú problémy s predčasným opotrebovaním hriadeľov čerpadiel, čo vedie k neočakávaným poruchám zariadení a nákladným prestojom. Frustrácia z riešenia častých výmen a údržby nielenže ovplyvňuje produktivitu, ale aj výrazne zvyšuje prevádzkové náklady.

Ak chcete zabrániť predčasnému opotrebovaniu hriadeľov čerpadiel obrábaných na CNC strojoch, zamerajte sa na výber materiálu, povrchovú úpravu, správne zarovnanie a mazacie systémy. Tieto kľúčové faktory v kombinácii s pravidelnou údržbou a monitorovaním môžu výrazne predĺžiť životnosť hriadeľa.

Výber a spracovanie materiálu

Základom odolného hriadeľa čerpadla je správny výber materiálu. V spoločnosti PTSMAKE som zistil, že výber správneho materiálu výrazne ovplyvňuje životnosť hriadeľa. Materiál musí odolať pracovnému kaleniu a zároveň si zachovať svoju štrukturálnu integritu.

Bežné materiály pre hriadele čerpadiel

| Materiál | Výhody | Najlepšie aplikácie |

|---|---|---|

| Nerezová oceľ 316 | Odolnosť proti korózii, dobrá pevnosť | Čerpadlá na chemické spracovanie |

| Oceľ 17-4 PH | Vysoká pevnosť, dobrá tvrdosť | Vysokotlakové aplikácie |

| Duplexná oceľ | Vynikajúca odolnosť proti korózii | Morské prostredie |

| Uhlíková oceľ | Cenovo výhodné, ľahko opracovateľné | Čerpadlá na všeobecné použitie |

Techniky povrchovej úpravy

Kvalita povrchovej úpravy priamo ovplyvňuje výkon hriadeľa. Vďaka presným procesom CNC obrábania dosahujeme optimálne vlastnosti povrchu:

Kritické parametre povrchu

- Hodnoty drsnosti (Ra) pod 0,4 μm

- Správna tolerancia valcovitosti

- Špecifikácie kontrolovaného zaoblenia

- Optimalizácia vzoru povrchu

Úvahy o zarovnaní a inštalácii

Aj ten najlepšie vyrobený hriadeľ môže predčasne zlyhať, ak nie je správne nastavený. Medzi kľúčové faktory patria:

Správne metódy zarovnania

- Laserové systémy na zarovnávanie

- Merania indikátora ciferníka

- Digitálne nástroje na vyrovnávanie hriadeľov

- Pravidelné kontroly zarovnania

Návrh mazacieho systému

Účinné mazanie je rozhodujúce na zabránenie opotrebovaniu. Zvážte tieto aspekty:

Stratégie optimalizácie mazania

| Stratégia | Účel | Implementácia |

|---|---|---|

| Analýza oleja | Monitorovanie vzorcov opotrebovania | Pravidelný plán testovania |

| Hrúbka fólie | Zachovanie oddelenia | Správny výber oleja |

| Prietoková rýchlosť | Zabezpečenie pokrytia | Optimalizácia návrhu systému |

| Regulácia teploty | Zachovanie viskozity | Integrácia chladiaceho systému |

Opatrenia na ochranu životného prostredia

Faktory prostredia významne ovplyvňujú životnosť hriadeľa:

Stratégie ochrany

- Utesnené usporiadanie ložísk

- Environmentálne štíty

- Ochranné nátery

- Pravidelné protokoly čistenia

Kontrola kvality počas výroby

V spoločnosti PTSMAKE vykonávame prísne opatrenia na kontrolu kvality:

Kľúčové body inšpekcie

- Rozmerová presnosť

- Certifikácia materiálu

- Overenie povrchovej úpravy

- Testovanie tvrdosti

- Kontroly sústredenosti

Protokoly údržby

Zavedenie správnych postupov údržby je nevyhnutné:

Komponenty plánu údržby

| Časový rámec | Akčné body | Účel |

|---|---|---|

| Denne | Vizuálna kontrola | Zisťovanie zjavných problémov |

| Týždeň | Monitorovanie vibrácií | Identifikujte včasné problémy |

| Mesačne | Kontrola zarovnania | Udržiavanie správneho nastavenia |

| Štvrťročne | Kompletná kontrola | Komplexné hodnotenie |

Riadenie zaťaženia

Pochopenie a riadenie prevádzkového zaťaženia predlžuje životnosť hriadeľa:

Opatrenia na kontrolu zaťaženia

- Prevádzka v rámci konštrukčných parametrov

- Monitorovanie tlaku v systéme

- Kontrola postupov pri spustení

- Riadenie tepelného zaťaženia

Optimalizácia dizajnu

Správna konštrukcia zabraňuje predčasnému opotrebovaniu:

Kritické prvky návrhu

- Optimalizácia priemeru hriadeľa

- Zníženie koncentrácie stresu

- Výpočet rozstupu ložísk

- Materiálové prechodové zóny

Pokročilé monitorovacie systémy

Moderné monitorovanie pomáha predchádzať poruchám:

Monitorovacie technológie

- Analýza vibrácií

- Monitorovanie teploty

- Analýza olejových častíc

- Trendy výkonnosti

Stratégia implementácie

Úspešná implementácia týchto preventívnych opatrení:

- Zdokumentujte východiskové podmienky

- Školenie personálu údržby

- Vypracovanie monitorovacích protokolov

- Vytvorenie postupov reakcie

- Preskúmanie a aktualizácia postupov

Implementáciou týchto komplexných stratégií sme pomohli mnohým klientom výrazne predĺžiť životnosť hriadeľov čerpadiel. Kľúčom je systematický prístup k prevencii namiesto reakčného riešenia porúch. V spoločnosti PTSMAKE sme tieto postupy zdokonalili vďaka dlhoročným skúsenostiam s CNC obrábaním hriadeľov čerpadiel pre rôzne priemyselné odvetvia, čím sme zabezpečili optimálny výkon a dlhú životnosť zariadení našich klientov.

Aké konštrukčné vlastnosti zlepšujú odolnosť hriadeľa čerpadla na priemyselné použitie?

Poruchy hriadeľov čerpadiel môžu viesť ku katastrofálnym poruchám v priemyselných prevádzkach, ktoré spôsobujú rozsiahle prestoje a značné finančné straty. Bol som svedkom mnohých prípadov, keď spoločnosti zápasili s predčasným opotrebovaním hriadeľov, problémami s ich nesprávnym nastavením a neočakávanými poruchami, ktorým sa dalo predísť správnym návrhom.

Medzi kľúčové konštrukčné prvky, ktoré zvyšujú životnosť hriadeľa čerpadla, patrí optimalizovaný výber materiálu, správne dimenzovanie priemeru hriadeľa, primeraná podpora ložísk, účinné tesniace systémy a presné špecifikácie vyrovnania. Tieto prvky spoločne zvyšujú životnosť hriadeľa a celkový výkon čerpadla.

Úvahy o výbere materiálu

Výber materiálu zohráva kľúčovú úlohu pri životnosti hriadeľa čerpadla. V spoločnosti PTSMAKE starostlivo vyhodnocujeme rôzne materiály na základe špecifických požiadaviek aplikácie. Medzi najbežnejšie materiály patria:

Možnosti vysokokvalitnej nehrdzavejúcej ocele

- Nerezová oceľ 316: Vynikajúca odolnosť proti korózii

- 17-4 PH: vynikajúca pevnosť a tvrdosť

- Duplexná oceľ: Kombinovaná pevnosť a odolnosť proti korózii

Výber materiálu významne ovplyvňuje pevnosť hriadeľa v ťahu a jeho celkovú výkonnosť.

Geometrické prvky dizajnu

Optimalizácia priemeru hriadeľa

Priemer hriadeľa čerpadla musí byť starostlivo vypočítaný, aby sa dal zvládnuť:

- Torzné napätie

- Ohybové momenty

- Kritické požiadavky na rýchlosť

- Limity vychýlenia

| Veľkosť hriadeľa (mm) | Nosnosť (kN) | Rozsah otáčok (otáčky za minútu) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Riadenie koncentrácie na stres

- Zavedenie postupných prechodov na iný priemer

- Použitie optimálneho polomeru filetovania

- Minimalizácia vplyvu drážky kľúča

- Správna konštrukcia drážok pre tesnenia

Návrh ložiskového systému

Ložiskový systém je základom pre oporu a vyrovnanie hriadeľa. Medzi kľúčové aspekty patria:

Kritériá výberu ložiska

- Požiadavky na zaťaženie

- Obmedzenia rýchlosti

- Úvahy o teplote

- Potreby mazania

Rozstupy ložísk

Pomáha správna vzdialenosť ložísk:

- Minimalizácia vychýlenia hriadeľa

- Zníženie vibrácií

- Optimalizácia rozloženia zaťaženia

- Zlepšenie celkovej stability

Integrácia tesniaceho systému

Konštrukcia mechanického tesnenia

Moderné mechanické tesnenia vyžadujú:

- Presné materiály tváre

- Optimálne zaťaženie pružiny

- Správne usporiadanie splachovania

- Kontroly životného prostredia

Úvahy o objímke hriadeľa

Ochranné rukávy by mali byť navrhnuté s:

- Požiadavky na tvrdosť

- Špecifikácie povrchovej úpravy

- Správne tolerancie vôle

- Kompatibilita materiálov

Požiadavky na dynamickú rovnováhu

Dosiahnutie správnej dynamickej rovnováhy zahŕňa:

Výber stupňa vyváženosti

| Stupeň rovnováhy | Typ aplikácie | Maximálne otáčky za minútu |

|---|---|---|

| G1.0 | Presné čerpadlá | >3000 |

| G2.5 | Štandardný priemyselný | 1500-3000 |

| G6.3 | Všeobecný účel | <1500 |

Opatrenia na kontrolu vibrácií

- Zavedenie monitorovania vibrácií

- Pravidelné plány údržby

- Postupy kontroly zarovnania

- Metódy korekcie rovnováhy

Výrobné aspekty

V spoločnosti PTSMAKE zabezpečujeme optimálnu výrobu hriadeľov prostredníctvom:

Požiadavky na povrchovú úpravu

- Správne techniky brúsenia

- Kontrola drsnosti povrchu

- Procesy tepelného spracovania

- Metódy kontroly kvality

Rozmerové tolerancie

Kritické tolerancie zahŕňajú:

- Špecifikácie sústredenia

- Požiadavky na zaoblenie

- Limity priamosti

- Ovládanie dobehu

Funkcie ochrany životného prostredia

Prevencia korózie

- Aplikácia ochranných náterov

- Výber materiálu pre špecifické prostredie

- Katódová ochrana v prípade potreby

- Pravidelné postupy údržby

Riadenie teploty

- Integrácia chladiaceho systému

- Konštrukcia odvodu tepla

- Monitorovanie teploty

- Tepelná rozťažnosť ubytovania

Úvahy o údržbe

Na zabezpečenie dlhodobej životnosti by mali konštrukčné prvky uľahčovať:

Jednoduchý prístup

- Odnímateľné kryty spojok

- Prístupné mazacie miesta

- Zjednodušená montáž/demontáž

- Jasné označenie údržby

Monitorovacie schopnosti

- Montážne body snímača vibrácií

- Miesta merania teploty

- Ustanovenia na monitorovanie tlaku

- Funkcie kontroly zarovnania

Vďaka týmto komplexným konštrukčným úvahám môžu hriadele čerpadiel dosiahnuť optimálnu životnosť a výkon v priemyselných aplikáciách. Tieto vlastnosti nielen predlžujú životnosť, ale aj znižujú náklady na údržbu a zvyšujú celkovú spoľahlivosť systému. V spoločnosti PTSMAKE začleňujeme tieto konštrukčné prvky do našich výrobných procesov, aby sme zabezpečili najvyššiu kvalitu a životnosť našich komponentov čerpadiel.

Zistite, ako cyklické zaťaženie ovplyvňuje únavu materiálu a poruchy hriadeľa, aby ste zvýšili spoľahlivosť. ↩

Pochopenie odstredivej sily pomáha optimalizovať konštrukciu čerpadla na dosiahnutie lepšieho výkonu a účinnosti. ↩

Získajte informácie o cyklickom zaťažení, aby ste zabránili únave materiálu a zvýšili spoľahlivosť hriadeľa." ↩

Zistite, ako zvládnuť torzné namáhanie pre lepšiu účinnosť a dlhú životnosť čerpadla. ↩

Získajte informácie o medze klzu, aby ste si mohli vybrať materiály, ktoré zabezpečia spoľahlivosť a výkon v aplikáciách s vysokým namáhaním. ↩