Stalo sa vám niekedy, že ste si nevedeli rady s tým, akú triedu ocele si vybrať pre svoj výrobný projekt? Mnoho inžinierov a konštruktérov sa s týmto rozhodnutím potýka, najmä ak ide o nízkouhlíkovú oceľ. Nesprávny výber môže viesť k plytvaniu materiálmi a nákladným oneskoreniam výroby.

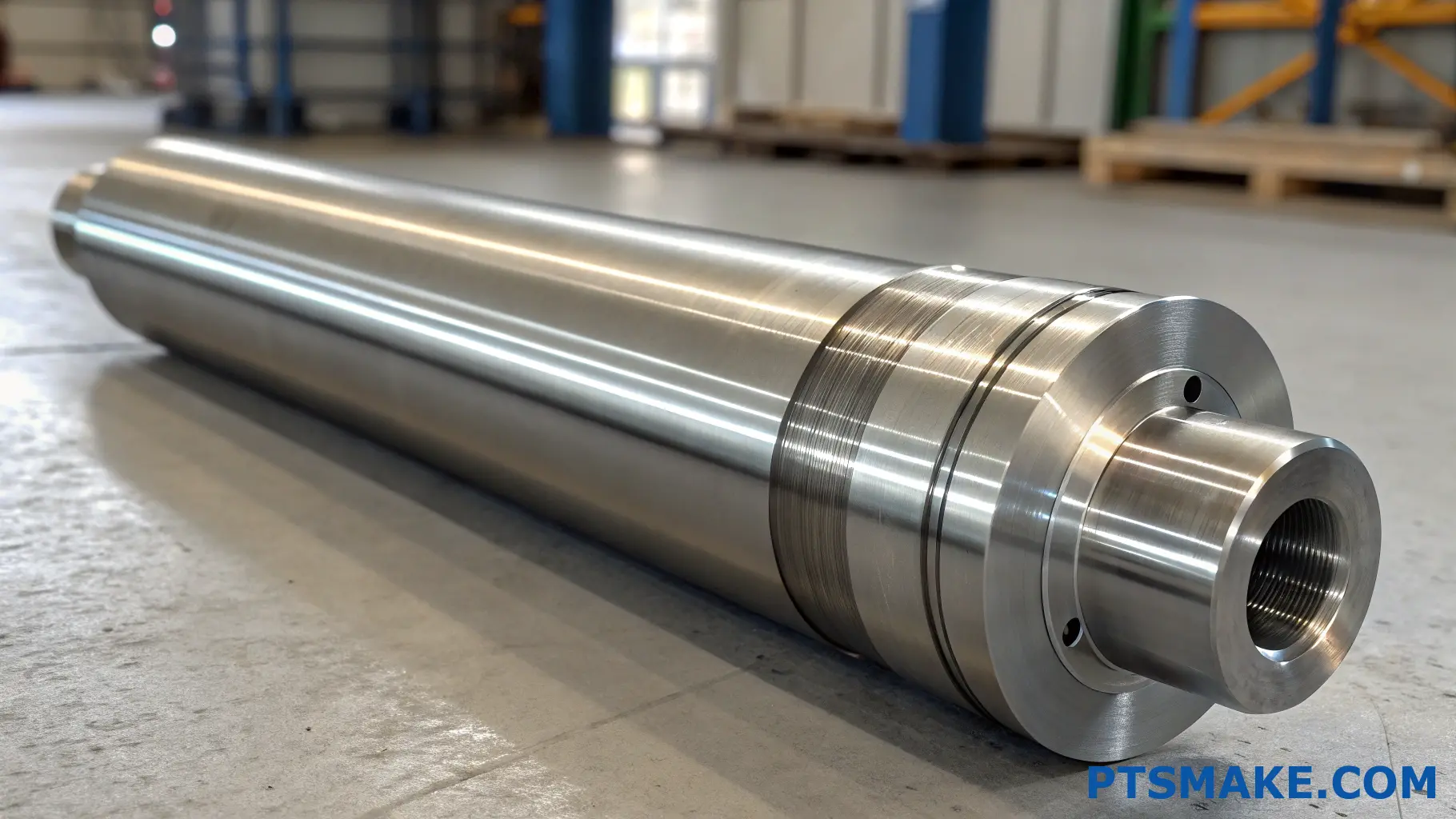

Oceľ 1018 sa používa predovšetkým na všeobecné výrobné aplikácie, ktoré vyžadujú dobrú pevnosť a obrobiteľnosť. Bežne sa používa na výrobu hriadeľov, čapov, tyčí a iných strojných súčiastok, pri ktorých nie je rozhodujúca vysoká pevnosť, ale dobrá tvárniteľnosť a zvariteľnosť sú nevyhnutné.

Pracoval som s mnohými klientmi, ktorí si pre svoje projekty vybrali oceľ 1018, a chápem, prečo je to taká obľúbená voľba. Dovoľte mi, aby som sa s vami podelil o podrobnejšie informácie o aplikáciách tohto všestranného materiálu a o tom, ako môže byť prínosom pre vaše výrobné potreby. Či už ho zvažujete pre svoj ďalší projekt, alebo len skúmate možnosti, v nasledujúcich častiach nájdete cenné informácie.

Čo je ekvivalentom ocele triedy 1018?

Práca s triedami ocele môže byť mätúca, najmä ak ide o medzinárodné ekvivalenty. Mnohí z mojich klientov majú problém nájsť správne špecifikácie materiálov v rôznych normách, čo môže viesť k nákladným chybám pri výrobe a problémom s výkonom výrobkov.

Oceľ triedy 1018 je ekvivalentná niekoľkým medzinárodným normám vrátane C15 (európska), S15C (japonská) a 15# (čínska). Je to nízkouhlíková oceľ s obsahom uhlíka 0,15 - 0,20%, vďaka čomu je ideálna pre všeobecné výrobné a obrábacie aplikácie.

Pochopenie vlastností ocele 1018

Zloženie ocele 1018 z nej robí jeden z najvšestrannejších materiálov vo výrobe. V spoločnosti PTSMAKE často pracujeme s týmto materiálom vďaka jeho vynikajúcej metalurgické vlastnosti1 a obrobiteľnosť. Tu je podrobný rozpis jeho chemického zloženia:

| Prvok | Percentuálny rozsah |

|---|---|

| Uhlík | 0.15-0.20% |

| Mangán | 0.60-0.90% |

| Fosfor | ≤0.040% |

| Síra | ≤0.050% |

| Iron | Bilancia |

Medzinárodné ekvivalenty ocele 1018

Európske normy

- C15 (EN 10084)

- 1.0401 (DIN)

- 080M15 (BS)

Ázijské normy

- S15C (JIS G4051 - Japonsko)

- 15# (GB/T 699 - Čína)

- SM20C (KS D3752 - Kórea)

Mechanické vlastnosti a aplikácie

Oceľ 1018 ponúka vyváženú kombináciu pevnosti a ťažnosti. Na základe mojich skúseností s PTSMAKE sú tieto vlastnosti mimoriadne vhodné na:

Typické mechanické vlastnosti

| Vlastníctvo | Hodnota |

|---|---|

| Pevnosť v ťahu | 440-490 MPa |

| Výťažnosť | 370-420 MPa |

| Predĺženie | 15-20% |

| Tvrdosť | 126-167 HB |

Bežné aplikácie

Automobilové komponenty

- Komponenty hriadeľa

- Čapy a puzdrá

- Všeobecný spojovací materiál

Priemyselné zariadenia

- Časti strojov

- Štrukturálne komponenty

- Podporné konzoly

Spotrebné výrobky

- Položky hardvéru

- Nástroje a príslušenstvo

- Časti domácich spotrebičov

Výrobné aspekty

Pri práci s oceľou 1018 ovplyvňuje jej výkonnosť niekoľko faktorov:

Charakteristika obrábania

- Vynikajúce hodnotenie obrábateľnosti

- Konštantné rezné rýchlosti

- Dobrý potenciál povrchovej úpravy

- Nákladovo efektívna rýchlosť odstraňovania materiálu

Pozoroval som, že správne parametre rezania sú rozhodujúce pre dosiahnutie optimálnych výsledkov:

| Operácia | Rýchlosť (SFM) | Rýchlosť podávania (IPR) |

|---|---|---|

| Otáčanie | 350-400 | 0.005-0.015 |

| Frézovanie | 300-350 | 0.004-0.012 |

| Vŕtanie | 250-300 | 0.006-0.012 |

Možnosti tepelného spracovania

- Uhličovanie

- Vytvrdzovanie puzdier

- Normalizácia

- Zmiernenie stresu

Náklady a dostupnosť Výhody

Oceľ 1018 ponúka niekoľko výhod z hľadiska obstarávania:

Široká dostupnosť

- V ponuke väčšiny dodávateľov

- Viaceré formálne faktory

- Možnosti rýchleho dodania

Nákladová efektívnosť

- Konkurenčné ceny

- Efektívne obrábanie znižuje náklady na pracovnú silu

- Minimálne množstvo odpadu počas spracovania

Flexibilita dodávateľského reťazca

- Možnosti viacerých dodávateľov

- Ľahko dostupné štandardné veľkosti

- Konzistentná kvalita všetkých zdrojov

Úvahy o kontrole kvality

V spoločnosti PTSMAKE vykonávame prísne opatrenia na kontrolu kvality oceľových komponentov 1018:

Overenie materiálu

- Testovanie chemického zloženia

- Testovanie tvrdosti

- Analýza mikroštruktúry

Kontrola rozmerov

- Presné merania

- Geometrické tolerovanie

- Požiadavky na povrchovú úpravu

Testovanie výkonu

- Prípadné testovanie zaťaženia

- Overenie odolnosti proti opotrebovaniu

- Kontroly odolnosti proti korózii

Environmentálne a bezpečnostné aspekty

Pri práci s oceľou 1018 zvážte tieto environmentálne a bezpečnostné faktory:

Vplyv na životné prostredie

- Recyklovateľný materiál

- Nižšia spotreba energie pri spracovaní

- Minimálne škodlivé emisie počas obrábania

Bezpečnostné aspekty

- Štandardné požiadavky na osobné ochranné prostriedky

- Nie je potrebná žiadna špeciálna manipulácia

- Uplatňujú sa bežné bezpečnostné protokoly strojárskej dielne

Je oceľ 1018 rovnaká ako A36?

Pri výbere oceľových materiálov pre váš výrobný projekt môže zámena ocele 1018 a ocele A36 viesť k nákladným chybám. Mnohí inžinieri a výrobcovia majú problém pochopiť kľúčové rozdiely, čo ohrozuje kvalitu a časový harmonogram ich projektu.

Hoci oceľ 1018 a oceľ A36 majú niektoré spoločné črty, ide o odlišné materiály s rôznym chemickým zložením a mechanickými vlastnosťami. 1018 je uhlíková oceľ s vyšším obsahom uhlíka, zatiaľ čo A36 je mäkká konštrukčná oceľ s nižším obsahom uhlíka, ale vyšším obsahom mangánu.

Rozdiely v chemickom zložení

Hlavný rozdiel medzi týmito oceľami spočíva v ich chemickom zložení. Na základe svojich skúseností s prácou s rôznymi druhmi ocele PTSMAKE som si všimol, že pochopenie týchto rozdielov je pre výber materiálu kľúčové.

| Prvok | 1018 Oceľ | Oceľ A36 |

|---|---|---|

| Uhlík | 0.15-0.20% | 0.25-0.29% |

| Mangán | 0.60-0.90% | 0.80-1.20% |

| Fosfor | ≤0.040% | ≤0.040% |

| Síra | ≤0.050% | ≤0.050% |

Porovnanie mechanických vlastností

Stránka medza klzu2 rozdiely medzi týmito materiálmi významne ovplyvňujú ich výkon v rôznych aplikáciách.

Pevnostné charakteristiky

| Vlastníctvo | 1018 Oceľ | Oceľ A36 |

|---|---|---|

| Pevnosť v ťahu | 63 800 PSI | 58 000 - 80 000 PSI |

| Výťažnosť | 53 700 PSI | 36 000 PSI |

| Predĺženie | 15% | 20% |

Obrábateľnosť a spracovateľnosť

Oceľ 1018 ponúka v porovnaní s oceľou A36 lepšiu obrobiteľnosť. V spoločnosti PTSMAKE sme zistili, že oceľ 1018 poskytuje:

- Lepšia kvalita povrchu pri CNC obrábaní

- Presnejšia rozmerová presnosť

- Znížené opotrebovanie nástrojov počas obrábania

- Zlepšená tvorba a lámanie triesok

Aplikácie a prípady použitia

1018 Oceľové aplikácie

- Presné obrábané diely

- Hriadele a čapy

- Automobilové komponenty

- Výroba na všeobecné účely

Aplikácie ocele A36

- Štrukturálne komponenty

- Stavebné prvky

- Stavebné rámce

- Nosné trámy

Faktory nákladov a dostupnosti

Cenový rozdiel medzi týmito materiálmi môže ovplyvniť rozpočet projektu:

| Faktor | 1018 Oceľ | Oceľ A36 |

|---|---|---|

| Náklady na libru | Vyššie | Nižšie |

| Dostupnosť na trhu | Široká dostupnosť | Veľmi časté |

| Náklady na spracovanie | Mierne | Nižšie |

Úvahy o tepelnom spracovaní

Obe ocele reagujú na procesy tepelného spracovania odlišne:

Tepelné spracovanie ocele 1018

- Teplota nauhličovania: 1700°F (927 °C)

- Potenciál tvrdnutia puzdra

- Lepšia reakcia na spevnenie povrchu

Tepelné spracovanie ocele A36

- Obmedzené možnosti tepelného spracovania

- Používa sa predovšetkým v stave po valcovaní

- Vlastnosti vhodné na zváranie

Odporúčania pre výrobu

Na základe našich skúseností s výrobou v spoločnosti PTSMAKE uvádzame kľúčové aspekty:

Oceľ 1018 si vyberte, keď:

- Vyžaduje sa presné obrábanie

- Povrchová úprava je kritická

- Diely potrebujú kalenie

- Rozmerová presnosť je rozhodujúca

Vyberte oceľ A36, keď:

- Primárna je pevnosť konštrukcie

- Náklady sú hlavným faktorom

- Vyžaduje sa zváranie

- Ide o rozsiahlu výstavbu

Opatrenia na kontrolu kvality

Na zabezpečenie optimálneho výkonu zohľadnite tieto aspekty kontroly kvality:

Testovanie materiálu:

- Overenie chemického zloženia

- Testovanie mechanických vlastností

- Testovanie tvrdosti

- Analýza mikroštruktúry

Parametre spracovania:

- Kontrola teploty počas tepelného spracovania

- Monitorovanie rýchlosti chladenia

- Požiadavky na povrchovú úpravu

- Kontrola tolerancie rozmerov

Vďaka svojej práci v spoločnosti PTSMAKE som sa naučil, že úspešný výber materiálu závisí od pochopenia týchto nuáns. Keď sa na nás zákazníci obracajú s otázkami týkajúcimi sa výberu materiálu, vždy zdôrazňujeme, že je dôležité zvážiť celý kontext aplikácie, a nie len porovnávať jednotlivé vlastnosti.

Bude oceľ 1018 hrdzavieť?

Korózia kovov je pre výrobcov a konštruktérov vážnym problémom. Videl som nespočetné množstvo projektov, ktoré boli ohrozené neočakávanou koróziou, čo viedlo k nákladným výmenám a potenciálnym bezpečnostným rizikám. Úzkosť spojená s degradáciou materiálu vám môže v noci nedávať spať.

Áno, oceľ 1018 pri vystavení vlhkosti a kyslíku hrdzavie. Ako nízkouhlíková oceľ nemá takú odolnosť voči korózii ako varianty z nehrdzavejúcej ocele, takže je náchylná na oxidáciu. Rôzne ochranné opatrenia však môžu výrazne predĺžiť jej životnosť.

Pochopenie chémie korózie ocele 1018

Oceľ 1018 podlieha elektrochemická oxidácia3 pri vystavení environmentálnym faktorom. Tento proces zahŕňa niekoľko kľúčových prvkov:

Vplyv chemického zloženia

- Obsah uhlíka: 0,14-0,20%

- Mangán: 0,60-0,90%

- Fosfor: ≤0,040%

- Síra: ≤0,050%

Vďaka relatívne nízkemu obsahu uhlíka je oceľ 1018 náchylnejšia na hrdzu v porovnaní s oceľami s vyšším obsahom uhlíka. V spoločnosti PTSMAKE často pracujeme s rôznymi druhmi ocele a vypozoroval som, že pochopenie týchto rozdielov v zložení je rozhodujúce pre správny výber materiálu.

Faktory urýchľujúce tvorbu hrdze

Proces hrdzavenia môže urýchliť niekoľko podmienok prostredia:

Podmienky prostredia

| Stav | Úroveň vplyvu | Ťažkosti s prevenciou |

|---|---|---|

| Vysoká vlhkosť | Závažné | Mierne |

| Vystavenie soli | Závažné | Vysoká |

| Priemyselná atmosféra | Mierne | Vysoká |

| Kolísanie teploty | Mierne | Nízka |

Ochranné opatrenia a riešenia

Povrchové úpravy

- Povrchová úprava zinkom (galvanizácia)

- Aplikácia farby

- Práškové lakovanie

- Ošetrenia na báze oleja

V našom výrobnom závode používame rôzne metódy povrchovej úpravy v závislosti od špecifických požiadaviek na použitie. Tieto úpravy vytvárajú bariéru medzi oceľou a korozívnymi prvkami.

Úvahy o dizajne

Pri práci s oceľou 1018 zvážte tieto konštrukčné prvky:

- Vyhnite sa vodným pasciam

- Zahrnúť odvodňovacie cesty

- Udržujte správne vetranie

- V prípade potreby použite ochranné obetné anódy

Priemyselné aplikácie a obmedzenia

Vhodné aplikácie

- Vnútorné konštrukčné prvky

- Časti stroja s pravidelnou údržbou

- Dočasné prípravky a nástroje

- Nekritické komponenty

Aplikácie, ktorým sa treba vyhnúť

- Morské prostredie

- Vonkajšia expozícia bez ochrany

- Miesta s vysokou vlhkosťou

- Chemicky agresívne prostredia

Analýza nákladov a prínosov

Pri porovnávaní ocele 1018 s alternatívami:

| Materiál | Počiatočné náklady | Náklady na údržbu | Životnosť |

|---|---|---|---|

| 1018 Oceľ | Nízka | Mierne | 5-10 rokov* |

| Nerezová oceľ | Vysoká | Nízka | 15-20 rokov* |

| Pozinkovaná oceľ | Mierne | Nízka | 10-15 rokov* |

*Dĺžka životnosti sa výrazne líši v závislosti od prostredia a údržby

Najlepšie postupy údržby

Predĺženie životnosti komponentov z ocele 1018:

Pravidelná kontrola

- Kontrola prvých príznakov hrdze

- Zdokumentujte problémové oblasti

- Monitorovanie podmienok prostredia

Preventívna údržba

- Pravidelné čistenie

- Opätovná aplikácia ochranných náterov

- Kontrola vlhkosti

- Regulácia teploty

Údaje o výkone v reálnom svete

Na základe našich skúseností v spoločnosti PTSMAKE sme zhromaždili údaje o výkone z rôznych aplikácií:

| Typ aplikácie | Životné prostredie | Priemerný čas do prvej hrdzi | Použitá metóda ochrany |

|---|---|---|---|

| Vnútorné stroje | Kontrolované | 2-3 roky | Olejový náter |

| Podlaha továrne | Čiastočne vystavené | 1-2 roky | Náter farbou |

| Dielenské nástroje | Variabilné | 6-12 mesiacov | Pravidelná údržba |

Úvahy o budúcnosti

Odvetvie sa neustále vyvíja a objavujú sa nové ochranné technológie:

Nové technológie

- Riešenia nanopovlakov

- Inteligentné ochranné fólie

- Samoregeneračné materiály

- Pokročilé kompozitné nátery

Tieto inovácie môžu zmeniť prístup k prevencii hrdze v aplikáciách z ocele 1018.

Ekonomický vplyv správneho výberu materiálu

Správny výber medzi oceľou 1018 a alternatívami môže výrazne ovplyvniť náklady na projekt:

Faktory nákladov, ktoré treba zvážiť

- Počiatočné náklady na materiál

- Výdavky na inštaláciu

- Požiadavky na údržbu

- Frekvencia výmeny

- Náklady na prestoje

V spoločnosti PTSMAKE pomáhame klientom vyhodnocovať tieto faktory, aby mohli prijímať informované rozhodnutia o výbere materiálu a spôsoboch ochrany.

Ktorá oceľ je tvrdšia, 1018 alebo 4140?

Pri výbere ocele pre projekty obrábania mnohí inžinieri a výrobcovia zápasia s výberom medzi oceľou 1018 a 4140. Tento zmätok často vedie k oneskoreniu projektu a zbytočnému plytvaniu materiálom, najmä ak sú požiadavky na tvrdosť pre danú aplikáciu kritické.

Oceľ 4140 je výrazne tvrdšia ako oceľ 1018. Zatiaľ čo oceľ 1018 má zvyčajne tvrdosť podľa Rockwella B70-B85, oceľ 4140 môže dosiahnuť tvrdosť C28-C40 v žíhanom stave a až C54-C59 pri tepelnom spracovaní.

Pochopenie vlastností materiálu

Oceľ 1018 aj 4140 majú odlišné vlastnosti, vďaka ktorým sú vhodné na rôzne aplikácie. Hlavný rozdiel spočíva v ich chemickom zložení a metalurgická štruktúra4, čo priamo ovplyvňuje ich tvrdosť a obrobiteľnosť.

Porovnanie chemického zloženia

| Prvok | Oceľ 1018 (%) | Oceľ 4140 (%) |

|---|---|---|

| Uhlík | 0.15-0.20 | 0.38-0.43 |

| Mangán | 0.60-0.90 | 0.75-1.00 |

| Chróm | - | 0.80-1.10 |

| Molibdén | - | 0.15-0.25 |

Charakteristika tvrdosti

Vlastnosti tvrdosti ocele 1018

Oceľ 1018 je nízkouhlíková oceľ, ktorá ponúka:

- Tvrdosť podľa Rockwella B70-B85 v štandardnej forme

- Obmedzený potenciál tepelného spracovania

- Dobrá obrobiteľnosť

- Vynikajúca zvariteľnosť

V spoločnosti PTSMAKE som pracoval na mnohých projektoch vyžadujúcich oceľ 1018, najmä pre diely, ktoré potrebujú dobrú obrobiteľnosť bez extrémnych požiadaviek na tvrdosť.

Vlastnosti tvrdosti ocele 4140

Oceľ 4140 vykazuje vynikajúce vlastnosti tvrdosti:

- Rockwellova tvrdosť C28-C40 v žíhanom stave

- Pri správnom tepelnom spracovaní môže dosiahnuť C54-C59

- Vyššia odolnosť proti opotrebovaniu

- Lepšia únavová pevnosť

Aplikácie na základe požiadaviek na tvrdosť

1018 Oceľové aplikácie

- Obrábanie na všeobecné účely

- Nekritické komponenty

- Konštrukčné časti

- Objímky hriadeľa

- Dištančné podložky

4140 Oceľové aplikácie

- Automobilové kľukové hriadele

- Ťažké nápravy

- Ozubené a reťazové kolesá

- Držiaky nástrojov

- Vysoko namáhané komponenty

Faktory ovplyvňujúce výber materiálu

Úvahy o nákladoch

| Faktor | 1018 Oceľ | Oceľ 4140 |

|---|---|---|

| Náklady na suroviny | Nižšie | Vyššie |

| Náklady na obrábanie | Nižšie | Vyššie |

| Náklady na tepelné spracovanie | Minimálne | Významné |

Výkonnostné faktory

Pochopenie požiadaviek na výkon je pre výber materiálu kľúčové:

Odolnosť proti opotrebovaniu

- Oceľ 1018: Mierna odolnosť proti opotrebovaniu

- Oceľ 4140: Vynikajúca odolnosť proti opotrebovaniu

Únavová pevnosť

- Oceľ 1018: Nižšia únavová pevnosť

- Oceľ 4140: vyššia únavová pevnosť

Odolnosť proti nárazu

- Oceľ 1018: Dobrá odolnosť proti nárazu

- Oceľ 4140: Vynikajúca odolnosť proti nárazu

Úvahy o obrábaní

Z mojich skúseností v spoločnosti PTSMAKE vyplýva, že správne parametre obrábania sú rozhodujúce pre oba materiály:

Obrábanie ocele 1018

- Možnosť vyšších rezných rýchlostí

- Nižšie opotrebenie nástroja

- Dosiahnuteľná lepšia povrchová úprava

- Šetrnejšie z hľadiska rezných parametrov

Obrábanie ocele 4140

- Vyžaduje nižšie rezné rýchlosti

- Vyššie opotrebenie nástroja

- Je potrebný starostlivejší výber parametrov

- Je potrebné lepšie chladenie

Účinky tepelného spracovania

Reakcia týchto materiálov na tepelné spracovanie sa výrazne líši:

Tepelné spracovanie ocele 1018

- Obmedzená reakcia na tepelné spracovanie

- Možnosť tvrdenia puzdra

- Zlepšenie tvrdosti povrchu nauhličovaním

Tepelné spracovanie ocele 4140

- Vynikajúca reakcia na tepelné spracovanie

- Schopnosť priebežného vytvrdzovania

- Možné výrazné zlepšenie pevnosti

Správna voľba

Pri výbere medzi oceľou 1018 a 4140 zvážte:

- Požadované špecifikácie tvrdosti

- Požiadavky na aplikáciu

- Rozpočtové obmedzenia

- Výrobné kapacity

- Potreby následného spracovania

V spoločnosti PTSMAKE sprevádzame našich klientov týmto výberovým procesom:

- Analýza požiadaviek na aplikácie

- Zohľadnenie výrobných obmedzení

- Posúdenie dôsledkov na náklady

- Posudzovanie požiadaviek na kvalitu

Výber medzi oceľou 1018 a 4140 nakoniec závisí od konkrétnych potrieb aplikácie. Zatiaľ čo 1018 ponúka dobrú obrobiteľnosť a nižšie náklady, 4140 poskytuje vyššiu tvrdosť a odolnosť proti opotrebovaniu. Pochopenie týchto rozdielov vám pomôže prijať informované rozhodnutia pre vaše výrobné projekty.

Je oceľ 1018 odolná voči korózii?

Pri práci s rôznymi druhmi ocele vo výrobe sa často stretávam s klientmi, ktorých zaujíma odolnosť a životnosť materiálu. Mnohých zaujíma, či nimi vybraná oceľ odolá výzvam prostredia, najmä pokiaľ ide o oceľ 1018 a jej odolnosť voči korózii.

Oceľ 1018 má obmedzenú odolnosť proti korózii v dôsledku nízkeho obsahu uhlíka a nedostatku ochranných legujúcich prvkov. Bez vhodnej povrchovej úpravy alebo ochranného povlaku pri vystavení vlhkosti a kyslíku v bežných atmosférických podmienkach hrdzavie.

Pochopenie mechanizmov korózie ocele 1018

Keď sa oceľ 1018 stretne s vlhkosťou a kyslíkom, podlieha elektrochemická oxidácia5, čo vedie k tvorbe hrdze. Tento proces sa urýchľuje v prostredí s:

- Vysoká úroveň vlhkosti

- Vystavenie soli

- Chemická prítomnosť

- Kolísanie teploty

Faktory ovplyvňujúce rýchlosť korózie

Rýchlosť korózie ocele 1018 závisí od viacerých podmienok prostredia:

| Faktor životného prostredia | Úroveň vplyvu | Vplyv na rýchlosť korózie |

|---|---|---|

| Vlhkosť | Vysoká | Urýchľuje tvorbu hrdze |

| Teplota | Stredné | Vyššie teploty zvyšujú rýchlosť reakcie |

| Vystavenie soli | Veľmi vysoká | Výrazne urýchľuje koróziu |

| Úroveň pH | Vysoká | Kyslé prostredie urýchľuje zhoršovanie kvality |

Ochranné opatrenia pre oceľ 1018

V spoločnosti PTSMAKE zavádzame rôzne metódy ochrany na zvýšenie odolnosti ocele 1018 proti korózii:

Povrchové úpravy

Pozinkovanie

- Vytvára ochrannú bariéru

- Ponúka obetnú ochranu

- Predlžuje životnosť dielov

Chrómovanie

- Poskytuje vynikajúcu odolnosť proti korózii

- Zlepšuje tvrdosť povrchu

- Zvyšuje estetický vzhľad

Možnosti povrchovej úpravy

Práškové lakovanie

- Odolná povrchová úprava

- Široký výber farieb

- Šetrné k životnému prostrediu

Náterové systémy

- Nákladovo efektívne

- Jednoduchá údržba

- Viacvrstvová ochrana

Priemyselné aplikácie a úvahy

Oceľ 1018 nachádza široké uplatnenie v rôznych aplikáciách napriek svojim koróznym obmedzeniam:

Vhodné aplikácie

- Vnútorné mechanické komponenty

- Dočasné konštrukčné prvky

- Nekritické časti strojov

- Školiace a prototypové materiály

Aplikácie, ktorým sa treba vyhnúť

- Morské prostredie

- Vonkajšia expozícia

- Zariadenia na chemické spracovanie

- Miesta s vysokou vlhkosťou

Analýza nákladov a prínosov

Pri výbere ocele 1018 zvážte tieto faktory:

| Faktor | Výhoda | Nevýhoda |

|---|---|---|

| Náklady | Nižšia počiatočná investícia | Môže vyžadovať dodatočnú ochranu |

| Obrábateľnosť | Vynikajúca spracovateľnosť | Povrchové úpravy zvyšujú náklady |

| Dostupnosť | Ľahko dostupné | Pravidelná údržba je potrebná |

| Sila | Dobré mechanické vlastnosti | Obmedzená odolnosť proti korózii |

Požiadavky na údržbu

Maximalizácia životnosti komponentov z ocele 1018:

Pravidelná kontrola

- Skontrolujte, či sa na nich nenachádzajú hrdzavé škvrny

- Monitorovanie integrity povlaku

- Zdokumentujte modely zhoršovania kvality

Preventívne opatrenia

- Udržujte povrchy čisté

- Kontrola podmienok prostredia

- V prípade potreby použite ochranné oleje

Alternatívne materiály

Ak je odolnosť proti korózii rozhodujúca, zvážte tieto alternatívy:

Triedy nehrdzavejúcej ocele

- 304 z nehrdzavejúcej ocele

- 316 z nehrdzavejúcej ocele

- 430 z nehrdzavejúcej ocele

Špeciálne zliatiny

- Inconel

- Hastelloy

- Monel

Na základe svojich skúseností v spoločnosti PTSMAKE som zistil, že oceľ 1018 síce nie je prirodzene odolná voči korózii, ale vďaka správnemu ošetreniu a aplikácii je vhodná na mnohé projekty. Často ju odporúčame pre vnútorné aplikácie alebo situácie, kde je možná pravidelná údržba.

Úvahy o dizajne

Pri použití ocele 1018 vo vašich projektoch:

Posudzovanie vplyvov na životné prostredie

- Vyhodnotenie podmienok vystavenia

- Zvážte sezónne zmeny

- Posúdenie rizík vystavenia chemickým látkam

Plánovanie ochrany

- Výber vhodných náterov

- Návrh na odvod vody

- Zahrnúť prístup k údržbe

Plánovanie nákladov

- Výpočet počiatočných nákladov na materiál

- Započítajte výdavky na ochranu

- Zahrnúť rozpočet na údržbu

Nezabudnite, že úspešná realizácia komponentov z ocele 1018 si vyžaduje dôkladné zohľadnenie podmienok prostredia a vhodné ochranné opatrenia. V spoločnosti PTSMAKE vedieme našich klientov pri výbere materiálu a stratégií ochrany, aby sme zabezpečili optimálny výkon a dlhú životnosť ich komponentov.

Aká je najlepšia oceľ, ktorá nehrdzavie?

Každý deň sa stretávam s klientmi, ktorí zápasia s hrdzavými oceľovými komponentmi, ktoré ohrozujú kvalitu a bezpečnosť ich výrobkov. Frustrácia z riešenia skorodovaných dielov má vplyv nielen na estetiku, ale vedie aj k nákladným výmenám a potenciálnym poruchám systému. Ide o bežný problém, ktorý trápi mnohé priemyselné odvetvia.

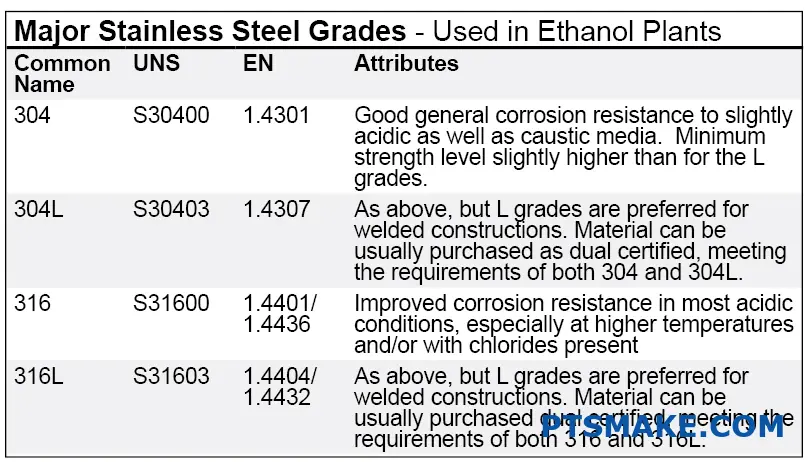

Najlepšou oceľou z hľadiska odolnosti proti korózii je nehrdzavejúca oceľ, najmä triedy 316 a 304. Tieto typy obsahujú vysoký obsah chrómu (najmenej 10,5%) a vytvárajú ochrannú vrstvu oxidu, ktorá zabraňuje korózii. Hoci žiadna oceľ nie je úplne odolná voči korózii, tieto triedy poskytujú vynikajúcu odolnosť voči korózii.

Pochopenie odolnosti ocele proti korózii

Kľúčom k pochopeniu odolnosti proti korózii je chemické zloženie ocele. Keď hovoríme o Pasivácia6 v oceli máme na mysli prirodzenú tvorbu ochrannej vrstvy oxidu, ktorá chráni kov pred ďalšou koróziou. V spoločnosti PTSMAKE starostlivo vyberáme materiály na základe ich vlastností odolnosti voči korózii pre rôzne aplikácie.

Faktory ovplyvňujúce odolnosť proti hrdzi

- Chemické zloženie

- Podmienky prostredia

- Povrchová úprava

- Postupy údržby

Bežné triedy ocele odolné voči korózii

Tu je podrobné porovnanie obľúbených tried ocele odolnej voči korózii:

| Trieda ocele | Obsah chrómu | Obsah niklu | Odolnosť proti korózii | Bežné aplikácie |

|---|---|---|---|---|

| 316 | 16-18% | 10-14% | Vynikajúce | Námorné vybavenie, Chemické spracovanie |

| 304 | 18-20% | 8-10.5% | Veľmi dobré | Vybavenie kuchyne, Stavebníctvo |

| 430 | 16-18% | <1% | Dobrý | Automobilové diely, Spotrebiče |

| 1018 | <1% | Žiadne | Chudobný | Všeobecná konštrukcia |

Úvahy o výbere materiálu

Faktory životného prostredia

- Vystavenie teplote

- Vystavenie chemickým látkam

- Úrovne vlhkosti

- Prítomnosť soli

Požiadavky na výkon

- Mechanické vlastnosti

- Úvahy o nákladoch

- Potreby údržby

- Očakávaná životnosť

Osvedčené postupy na prevenciu hrdze

Správny výber materiálu

- Zvážte prevádzkové prostredie

- Vyhodnotenie pomeru nákladov a výkonu

- Zohľadnenie požiadaviek na údržbu

Povrchové úpravy

- Galvanické pokovovanie

- Žiarové zinkovanie

- Práškové lakovanie

- Chemická pasivácia

Úvahy o dizajne

- Vyhnite sa vodným pasciam

- Zabezpečenie správneho odvodnenia

- Minimalizácia štrbín

- Plán prístupu pre údržbu

Aplikácie špecifické pre daný priemysel

Námorný priemysel

Morské prostredie si vyžaduje najvyššiu úroveň odolnosti proti korózii. V spoločnosti PTSMAKE často odporúčame pre námorné aplikácie nehrdzavejúcu oceľ 316 vďaka jej vynikajúcej odolnosti voči korózii v slanej vode.

Spracovanie potravín

Pre zariadenia na spracovanie potravín zvyčajne používame nehrdzavejúcu oceľ 304, pretože ponúka:

- Vynikajúca odolnosť proti korózii

- Jednoduché čistenie

- Dodržiavanie predpisov o bezpečnosti potravín

Chemické spracovanie

Chemické spracovanie si vyžaduje špecializované materiály. Na základe mojich skúseností s mnohými projektmi odporúčam:

- 316L pre kyslé prostredia

- Duplexná nehrdzavejúca oceľ pre vysokotlakové aplikácie

- Špeciálne zliatiny pre extrémne podmienky

Nákladovo efektívne riešenia

Hoci prémiové triedy nehrdzavejúcej ocele ponúkajú najlepšiu ochranu, nemusia vždy zodpovedať rozpočtovým obmedzeniam. Tu je niekoľko alternatívnych prístupov:

Uhlíková oceľ s ochrannými nátermi

- Ekonomickejšie počiatočné náklady

- Vyžaduje pravidelnú údržbu

- Vhodné pre menej náročné prostredia

Nízkolegované ocele

- Lepšia odolnosť proti korózii ako uhlíková oceľ

- Nižšie náklady ako pri nehrdzavejúcej oceli

- Vhodné pre mierne prostredie

Hybridné riešenia

- Používanie nehrdzavejúcej ocele len pre kritické komponenty

- Strategické kombinovanie rôznych materiálov

- Optimalizácia nákladov v porovnaní s výkonom

Usmernenia pre údržbu

Maximalizácia odolnosti proti korózii akejkoľvek ocele:

Pravidelné čistenie

- Odstránenie povrchových nečistôt

- Používajte vhodné čistiace prostriedky

- Dodržiavajte odporúčania výrobcu

Pravidelná kontrola

- Kontrola skorých príznakov korózie

- Monitorovanie ochranných náterov

- Zdokumentujte zistenia

Preventívne opatrenia

- Nanášanie ochranných náterov

- Udržiavanie environmentálnych kontrol

- Rýchle riešenie problémov

Pri našej práci v spoločnosti PTSMAKE sme zistili, že správny výber materiálu v kombinácii s vhodnou údržbou môže výrazne predĺžiť životnosť oceľových komponentov. V prípade špecifických aplikácií, ktoré si vyžadujú výnimočnú odolnosť voči korózii, odporúčam konzultovať s naším tímom inžinierov, aby sme vypracovali riešenia na mieru, ktoré budú presne spĺňať vaše potreby.

Ako sa oceľ 1018 správa v procesoch CNC obrábania?

Práca s rôznymi druhmi ocele pri CNC obrábaní môže byť náročná, najmä pri snahe dosiahnuť presné tolerancie a optimálnu povrchovú úpravu. Mnohí výrobcovia majú problém určiť najlepšie parametre obrábania pre oceľ 1018, čo vedie k plytvaniu materiálom a zvýšeným výrobným nákladom.

Oceľ 1018 sa výnimočne dobre osvedčuje v procesoch CNC obrábania vďaka miernemu obsahu uhlíka, dobrej obrobiteľnosti a vynikajúcej rovnováhe medzi pevnosťou a ťažnosťou. Počas obrábania si zachováva rozmerovú stabilitu a zároveň umožňuje relatívne vysoké rezné rýchlosti.

Vlastnosti a charakteristiky materiálu

Oceľ 1018 patrí do kategórie nízkouhlíkových ocelí, ktoré obsahujú približne 0,18% uhlíka. Tento materiál vykazuje jedinečnú kombináciu vlastností, ktoré ho robia mimoriadne vhodným na operácie CNC obrábania. Počas môjho dohľadu nad mnohými projektmi obrábania som spozoroval, že jeho rýchlosť kalenia7 výrazne ovplyvňuje výkonnosť obrábania.

Medzi kľúčové vlastnosti, ktoré ovplyvňujú jeho obrobiteľnosť, patria:

| Vlastníctvo | Typická hodnota | Vplyv na obrábanie |

|---|---|---|

| Pevnosť v ťahu | 440 MPa | Potrebné mierne rezné sily |

| Výťažnosť | 370 MPa | Dobrá tvorba triesky |

| Tvrdosť | 126 HB | Vynikajúca životnosť nástroja |

| Obsah uhlíka | 0.18% | Vyvážené charakteristiky obrábania |

Optimálne parametre rezania

V spoločnosti PTSMAKE sme vyvinuli špecifické rezné parametre pre oceľ 1018, ktoré neustále poskytujú vynikajúce výsledky:

Rýchlosť a rýchlosť podávania

| Typ operácie | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) |

|---|---|---|

| Hrubé sústruženie | 350-400 | 0.012-0.020 |

| Dokončenie sústruženia | 400-450 | 0.004-0.008 |

| Čelné frézovanie | 400-500 | 0.006-0.012 |

| Koncové frézovanie | 350-400 | 0.004-0.008 |

Úvahy o povrchovej úprave

Kvalita povrchovej úpravy dosiahnuteľná s oceľou 1018 je jednou z jej vynikajúcich vlastností. Zistil som, že správnym výberom rezného nástroja a optimalizáciou parametrov sa dá dôsledne dosiahnuť:

- Hodnoty Ra 32-63 mikroinchov pri všeobecnom sústružení

- Hodnoty Ra 16-32 mikro palcov s optimalizovanými dokončovacími prechodmi

- Vynikajúca rozmerová stabilita počas celého procesu obrábania

Usmernenia pre výber nástrojov

Výber rezných nástrojov významne ovplyvňuje výkon obrábania:

| Typ nástroja | Odporúčaný materiál | Povrchová úprava |

|---|---|---|

| Sústružnícke nástroje | Karbid | TiAlN |

| Koncové frézy | Pevný karbid | TiCN |

| Vrtáky | HSS-Co | TiN |

Analýza nákladovej efektívnosti

Oceľ 1018 ponúka vynikajúcu hodnotu pri CNC obrábaní:

- Nižšie opotrebovanie nástrojov v porovnaní s uhlíkovými oceľami s vyšším obsahom uhlíka

- Skrátenie času obrábania vďaka dobrej obrobiteľnosti

- Minimálny odpad materiálu počas nastavovania a prevádzky

- Nákladovo efektívne ceny materiálov na trhu

Metriky efektívnosti výroby

| Aspekt | Hodnotenie výkonu | Poznámky |

|---|---|---|

| Životnosť nástroja | 8/10 | Predĺžená životnosť nástrojov v porovnaní s inými oceľami |

| Čas cyklu | 7/10 | Efektívny úber materiálu |

| Kvalita povrchu | 8/10 | Vynikajúca povrchová úprava so správnymi parametrami |

| Efektívnosť nákladov | 9/10 | Optimálne vyváženie výkonu a ceny |

Bežné aplikácie

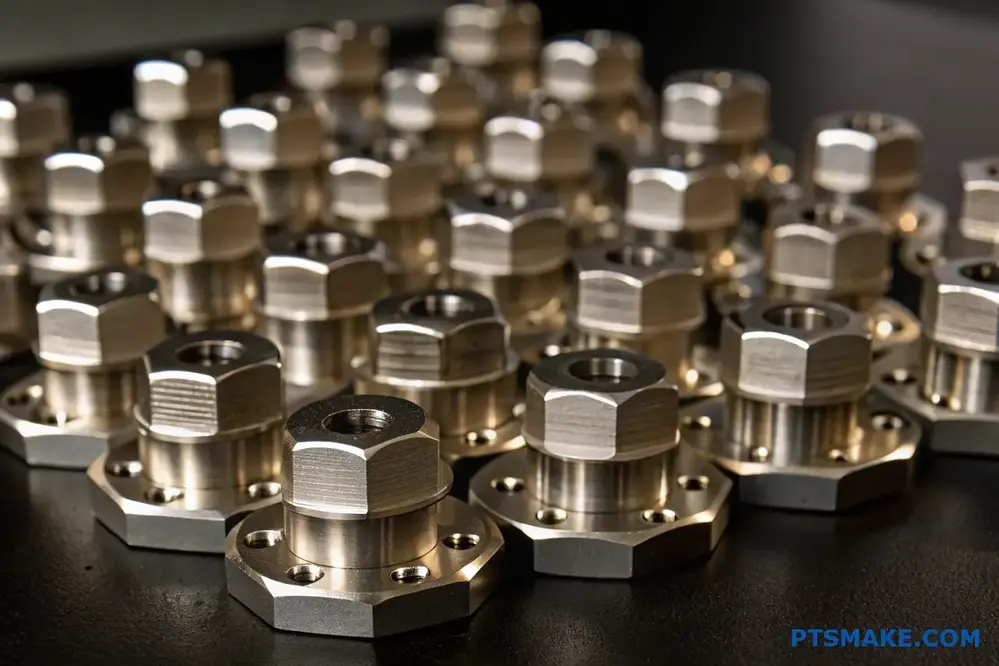

V spoločnosti PTSMAKE často obrábame oceľ 1018 pre rôzne aplikácie:

- Automobilové komponenty vyžadujúce strednú pevnosť

- Hriadele a kolíky na všeobecné použitie

- Diely pre poľnohospodársku techniku

- Komponenty priemyselných strojov

Úvahy o kontrole kvality

Udržanie stálej kvality pri obrábaní ocele 1018 si vyžaduje pozornosť:

Monitorovanie procesov

- Pravidelná kontrola opotrebovania nástrojov

- Kontrola teploty počas obrábania

- Kontroly rozmerovej stability

- Overenie povrchovej úpravy

Spoločné výzvy a riešenia

| Výzva | Riešenie |

|---|---|

| Vybudovaný okraj | Zvýšenie rýchlosti rezania |

| Zlá povrchová úprava | Nastavenie rýchlosti podávania |

| Rozmerové odchýlky | Zavedenie správneho chladenia |

| Opotrebovanie nástrojov | Používajte odporúčané nátery |

Faktory životného prostredia

Obrábanie ocele 1018 predstavuje niekoľko environmentálnych aspektov:

- Recyklovateľnosť štiepok a šrotu

- Správne riadenie chladiacej kvapaliny

- Energetická účinnosť pri obrábaní

- Stratégie znižovania množstva odpadu

Budúce trendy

Budúcnosť obrábania ocele 1018 sa vyvíja spolu s technológiou:

- Implementácia optimalizácie parametrov riadenej umelou inteligenciou

- Vývoj pokročilých materiálov rezných nástrojov

- Integrácia udržateľných postupov obrábania

- Zdokonalené systémy monitorovania a kontroly kvality

Vďaka mojim skúsenostiam v spoločnosti PTSMAKE som videl, že oceľ 1018 neustále poskytuje spoľahlivý výkon pri CNC obrábaní. Kombinácia dobrej obrobiteľnosti, nákladovej efektívnosti a všestrannosti z nej robí vynikajúcu voľbu pre mnohé výrobné aplikácie. Aj keď nemusí byť vhodná pre každý projekt, pochopenie jej vlastností a optimálnych parametrov obrábania môže pomôcť dosiahnuť vynikajúce výsledky vo vhodných aplikáciách.

Aké sú výhody používania ocele 1018 v porovnaní s inými triedami?

Výrobné náklady neustále rastú a mnohí konštruktéri sa snažia nájsť rovnováhu medzi kvalitou materiálu a rozpočtovými obmedzeniami. Tlak na znižovanie nákladov pri zachovaní integrity výrobku vytvára značný stres pri rozhodovaní o výbere materiálu.

Oceľ 1018 ponúka vynikajúcu rovnováhu medzi nákladmi a výkonnosťou v porovnaní s inými triedami. Vďaka nižšiemu obsahu uhlíka je jej obrábanie a tvarovanie ekonomickejšie, pričom stále poskytuje dostatočnú pevnosť pre mnohé aplikácie, čo z nej robí nákladovo efektívnu voľbu pre rôzne výrobné projekty.

Pochopenie štruktúry nákladov na oceľ 1018

Cenové výhody ocele 1018 vyplývajú z niekoľkých faktorov, ktoré som spozoroval počas svojej praxe vo výrobe. Materiál vykazuje vynikajúce Obrábateľnosť8 vlastnosti, čo výrazne ovplyvňuje celkové výrobné náklady.

Náklady na suroviny

Oceľ 1018 zvyčajne stojí menej ako alternatívy vyššej triedy vďaka:

- Jednoduchšie zloženie s nižším obsahom uhlíka

- Široká dostupnosť od dodávateľov

- Menej zložitý výrobný proces

- Vyššie objemy výroby

Porovnanie nákladov na spracovanie

Zistil som, že náklady na spracovanie ocele 1018 sú v porovnaní s inými triedami výrazne nižšie. Tu je podrobný rozpis:

| Typ procesu | 1018 Oceľ | Oceľ 4140 | 316 z nehrdzavejúcej ocele |

|---|---|---|---|

| Čas obrábania | Nižšie | Mierne | Vyššie |

| Opotrebovanie nástrojov | Minimálne | Mierne | Významné |

| Tepelné spracovanie | Voliteľné | Požadované | Zriedkavo potrebné |

| Povrchová úprava | Jednoduché | Mierne | Komplex |

Výhody efektívnosti výroby

Rýchlejšie obrábanie

Oceľ 1018 umožňuje:

- Vyššie rezné rýchlosti

- Skrátené časy cyklov

- Menšie opotrebovanie nástrojov

- Menší počet nastavení stroja

Zníženie nákladov na nástroje

V spoločnosti PTSMAKE sme pri práci s oceľou 1018 zaznamenali výrazné úspory nákladov na nástroje:

- Dlhšia životnosť nástroja

- Menší počet výmen nástrojov

- Lacnejšie rezné nástroje

- Znížené požiadavky na údržbu

Aplikácie, v ktorých oceľ 1018 poskytuje nákladové výhody

Automobilové komponenty

- Komponenty hriadeľa

- Zátvorky

- Nekritické konštrukčné časti

- Montážne prípravky

Priemyselné zariadenia

- Vodiace lišty

- Podporné štruktúry

- Montážne konzoly

- Všeobecná výroba

Analýza porovnania nákladov

Úspora priamych materiálových nákladov

Na základe aktuálnych trhových cien:

| Trieda ocele | Náklady na libru | Relatívne náklady na obrábanie | Celkové náklady na spracovanie |

|---|---|---|---|

| 1018 Oceľ | $0.75-1.00 | Základ (1,0x) | Najnižšia |

| Oceľ 4140 | $1.25-1.75 | 1.3x | Mierne |

| 316 z nehrdzavejúcej ocele | $2.50-3.00 | 1.8x | Najvyššia |

Zohľadnenie kvality v porovnaní s nákladmi

Vhodné aplikácie

Oceľ 1018 je ideálna na:

- Požiadavky na strednú pevnosť

- Nekritické komponenty

- Veľkoobjemová výroba

- Projekty citlivé na náklady

Kompromisy v oblasti výkonu

Pochopenie toho, kde oceľ 1018 nemusí byť najlepšou voľbou:

- Vysoko namáhané aplikácie

- Korózne prostredia

- Komponenty kritické z hľadiska bezpečnosti

- Operácie pri vysokých teplotách

Osvedčené postupy pre optimalizáciu nákladov

Stratégia výberu materiálu

- Vyhodnotenie požiadaviek na aplikáciu

- Zvážte objem výroby

- Posúdenie podmienok prostredia

- Výpočet celkových nákladov na vlastníctvo

Optimalizácia výrobných procesov

V spoločnosti PTSMAKE uplatňujeme niekoľko stratégií na maximalizáciu nákladov:

- Optimalizované parametre rezania

- Efektívny výber nástrojov

- Strategické dimenzovanie dávok

- Minimálny materiálový odpad

Príklady úspory nákladov v reálnom svete

Prípadová štúdia: Výroba automobilových konzol

- 30% zníženie materiálových nákladov

- 25% rýchlejší čas obrábania

- 40% dlhšia životnosť nástroja

- 35% celkové úspory nákladov

Vplyv objemu výroby

Nákladové výhody sa zvýrazňujú pri vyšších objemoch výroby:

- Skrátenie času nastavenia na jeden diel

- Lepšie využitie materiálu

- Optimalizované parametre procesu

- Nižšie náklady na jednotku

Výhody pre životné prostredie a udržateľnosť

Energetická účinnosť

Spracovanie ocele 1018 zvyčajne vyžaduje:

- Menej energie na obrábanie

- Menej krokov tepelného spracovania

- Jednoduchšie dokončovacie procesy

- Menší vplyv na životné prostredie

Recyklovateľnosť materiálu

- Vysoká recyklačná hodnota

- Nižšie množstvo spracovateľského odpadu

- Zjednodušený proces recyklácie

- Znížená environmentálna stopa

Úvahy o budúcich nákladoch

Cenové výhody ocele 1018 budú pravdepodobne pokračovať vďaka:

- Stabilné dodávateľské reťazce

- Zavedené výrobné procesy

- Prebiehajúce inovácie materiálov

- Vylepšené technológie spracovania

Použitie ocele 1018 môže výrazne znížiť výrobné náklady pri zachovaní prijateľných výkonnostných noriem pre mnohé aplikácie. Starostlivým zvážením požiadaviek na aplikáciu a správnymi výrobnými procesmi môžu spoločnosti dosiahnuť výrazné úspory nákladov bez toho, aby bola ohrozená kvalita výrobku.

Môže byť oceľ 1018 tepelne spracovaná na zvýšenie pevnosti?

Mnohí výrobcovia zápasia s voľbou medzi tepelným spracovaním ocele 1018 alebo výberom úplne inej triedy. Tento zmätok často vedie k nákladným chybám pri výbere materiálu a k plytvaniu zdrojmi vo výrobných procesoch.

Áno, oceľ 1018 možno tepelne spracovať, ale jej účinnosť je v porovnaní s oceľami s vyšším obsahom uhlíka obmedzená. Tvrdenie v tvrdom stave síce môže zlepšiť povrchovú tvrdosť, ale nízky obsah uhlíka (0,15-0,20%) obmedzuje celkový potenciál zvýšenia pevnosti tradičnými metódami tepelného spracovania.

Pochopenie zloženia ocele 1018

Oceľ 1018 je nízkouhlíková oceľ s pomerne jednoduchým zložením. V spoločnosti PTSMAKE často pracujeme s týmto materiálom pri rôznych projektoch obrábania. Typické zloženie zahŕňa:

| Prvok | Percentuálny rozsah |

|---|---|

| Uhlík | 0.15-0.20% |

| Mangán | 0.60-0.90% |

| Fosfor | ≤0.040% |

| Síra | ≤0.050% |

| Iron | Bilancia |

Možnosti tepelného spracovania ocele 1018

Vytvrdzovanie puzdier

Najúčinnejšia metóda tepelného spracovania ocele 1018 je Karburizácia9. Tento proces zahŕňa pridávanie uhlíka do povrchovej vrstvy ocele pri vysokých teplotách. Počas mojich skúseností na PTSMAKE som pozoroval, že kalenie môže zvýšiť povrchovú tvrdosť pri zachovaní tvárneho jadra.

Parametre procesu

| Typ liečby | Teplotný rozsah (°F) | Trvanie | Metóda chladenia |

|---|---|---|---|

| Uhličovanie | 1650-1700 | 4-8 hodín | Chladenie olejom |

| Normalizácia | 1600-1650 | 1-2 hodiny | Chladenie vzduchom |

| Úľava od stresu | 1100-1200 | 1-2 hodiny | Pomalé ochladzovanie |

Obmedzenia a úvahy

Obmedzenia obsahu uhlíka

Nízky obsah uhlíka v oceli 1018 predstavuje prirodzené obmedzenia. Na rozdiel od ocelí so stredným alebo vysokým obsahom uhlíka sa tvrdosť jadra ocele 1018 bežnými metódami tepelného spracovania výrazne nezvýši.

Tvrdosť povrchu vs. pevnosť jadra

Tvrdením sa dá dosiahnuť povrchová tvrdosť až 50-60 HRC, jadro však zostáva relatívne mäkké. Vďaka tejto vlastnosti je oceľ 1018 vhodná na:

- Diely vyžadujúce odolnosť proti opotrebovaniu na povrchu

- Komponenty, ktoré potrebujú húževnaté, tvárne jadro

- Aplikácie so strednými požiadavkami na pevnosť

Alternatívne prístupy

Nahradenie materiálu

Pri aplikáciách, ktoré si vyžadujú vyššiu pevnosť v celom materiáli, zvážte tieto alternatívy:

| Trieda ocele | Obsah uhlíka | Výhody |

|---|---|---|

| 4140 | 0.38-0.43% | Lepšia odolnosť |

| 4340 | 0.38-0.43% | Vyšší pevnostný potenciál |

| 1045 | 0.43-0.50% | Zlepšená reakcia na tepelné spracovanie |

Možnosti povrchovej úpravy

Pri práci s oceľou 1018 môžeme odporučiť niekoľko alternatív povrchovej úpravy:

- Nitridovanie

- Indukčné kalenie

- Chrómovanie

- Fyzikálne naparovanie (PVD)

Aplikácie v reálnom svete

Podľa mojich skúseností z výroby v spoločnosti PTSMAKE sa oceľ 1018 vo veľkej miere používa v:

- Časti strojov na všeobecné použitie

- Automobilové komponenty

- Konštrukčné aplikácie

- Komponenty hriadeľa a nápravy

- Kolíky a spojovací materiál

Analýza nákladov a prínosov

Pri zvažovaní tepelného spracovania ocele 1018 zhodnoťte tieto faktory:

| Faktor | Úvaha |

|---|---|

| Náklady na materiál | Nižšie ako legované ocele |

| Náklady na spracovanie | Mierne |

| Požiadavky na vybavenie | Štandardné zariadenia na tepelné spracovanie |

| Kontrola kvality | Menej kritické ako ocele s vysokým obsahom uhlíka |

Najlepšie postupy tepelného spracovania ocele 1018

Na dosiahnutie optimálnych výsledkov:

- Zabezpečenie správnej regulácie teploty

- Udržiavanie konzistentnej atmosféry pri nauhličovaní

- Riadenie rýchlosti chladenia

- Overenie tvrdosti povrchu po ošetrení

- Zvážte požiadavky na obrábanie po ošetrení

Opatrenia na kontrolu kvality

Na zachovanie konzistencie tepelne spracovaných dielov z ocele 1018:

- Pravidelné testovanie tvrdosti

- Meranie hĺbky puzdra

- Analýza mikroštruktúry

- Overovanie rozmerov

- Kontrola povrchovej úpravy

Zhrnutie a odporúčania

Hoci oceľ 1018 možno tepelne spracovať, jej použitie by malo byť v súlade s jej obmedzeniami. Na dosiahnutie optimálnych výsledkov:

- Tvrdenie v prípadoch, keď je primárnou požiadavkou tvrdosť povrchu

- Zvážte alternatívne materiály pre potreby priechodného tvrdenia

- Zavedenie správnych kontrol procesov

- Overenie výsledkov testovaním

- Zosúladenie vlastností materiálu s požiadavkami na aplikáciu

Vďaka správnemu pochopeniu a použitiu môže oceľ 1018 účinne slúžiť v mnohých výrobných scenároch, najmä keď je hlavným záujmom tvrdosť povrchu pri zachovaní ťažnosti jadra.

Aké povrchové úpravy sa odporúčajú pre oceľové komponenty 1018?

Práca s komponentmi z ocele 1018 môže byť náročná, pokiaľ ide o ochranu povrchu. Mnohí výrobcovia zápasia s problémami predčasnej korózie a opotrebovania, čo vedie k skráteniu životnosti komponentov a zvýšeniu nákladov na ich výmenu. Tieto problémy majú často za následok oneskorenie výroby a obavy o kvalitu.

Medzi najodporúčanejšie povrchové úpravy oceľových komponentov 1018 patrí zinkovanie, čierny oxidový povlak a nauhličovanie10. Tieto procesy zvyšujú odolnosť proti korózii, ochranu proti opotrebovaniu a tvrdosť povrchu pri zachovaní vlastností základného materiálu.

Pochopenie vlastností ocele 1018

Oceľ 1018 sa široko používa vo výrobe vďaka svojej vynikajúcej obrobiteľnosti a strednej pevnosti. V spoločnosti PTSMAKE často pracujeme s týmto materiálom pre rôzne priemyselné aplikácie. Materiál obsahuje približne 0,18% uhlíka, vďaka čomu je vhodný pre mnohé možnosti povrchovej úpravy.

Chemické zloženie

Chemické zloženie ocele 1018 zohráva kľúčovú úlohu pri určovaní vhodných povrchových úprav:

| Prvok | Percento |

|---|---|

| Uhlík | 0.15-0.20% |

| Mangán | 0.60-0.90% |

| Fosfor | 0,040% max |

| Síra | 0,050% max |

| Iron | Bilancia |

Možnosti primárnej povrchovej úpravy

1. Pozinkovanie

Zinkovanie je jednou z nákladovo najefektívnejších povrchových úprav ocele 1018. V našom výrobnom závode sme zaviedli procesy sudového aj stojanového pokovovania, aby sme sa prispôsobili rôznym veľkostiam komponentov. Typická hrúbka povlaku sa pohybuje od 5 do 25 mikrónov, čo zabezpečuje vynikajúcu odolnosť proti korózii.

Medzi výhody zinkovania patria:

- Vynikajúca ochrana proti korózii

- Rovnomerná hrúbka povlaku

- Atraktívny vzhľad

- Nákladovo efektívna aplikácia

2. Čierny oxidový povlak

Čierny oxid vytvára tmavú ochrannú vrstvu, ktorá je obľúbená najmä v automobilovom priemysle a strojárstve. Tento proces zahŕňa chemickú reakciu, pri ktorej sa povrchové železo mení na magnetit (Fe3O4).

Medzi hlavné výhody patrí:

- Minimálna zmena rozmerov

- Dobrá odolnosť proti korózii, keď je naolejovaný

- Atraktívny čierny povrch

- Úsporná aplikácia

3. Uhličovanie

Tento proces tepelného spracovania zahŕňa difúziu uhlíka do povrchovej vrstvy ocele 1018. Vytvára sa tak tvrdšia vonkajšia vrstva pri zachovaní relatívne tvárneho jadra.

Úvahy o pokročilej liečbe

Faktory životného prostredia

Pri výbere povrchových úprav zvážte tieto faktory prostredia:

- Prevádzková teplota

- Vystavenie chemickým látkam

- Úrovne vlhkosti

- Vystavenie UV žiareniu

Opatrenia na kontrolu kvality

| Testovacia metóda | Parameter | Kritériá prijatia |

|---|---|---|

| Soľný sprej | Odolnosť proti korózii | 96-240 hodín |

| Adhézia | Priľnavosť náteru | 5B (ASTM D3359) |

| Hrúbka | Hrúbka povlaku | ±10% špecifikácie |

Odporúčania pre konkrétne aplikácie

Automobilové komponenty

Na použitie v automobilovom priemysle odporúčam zinkovanie s chromátovým konverzným povlakom. Táto kombinácia poskytuje vynikajúcu odolnosť proti korózii a spĺňa väčšinu noriem automobilového priemyslu.

Priemyselné stroje

Povlak z čierneho oxidu sa dobre hodí na komponenty priemyselných strojov, najmä ak je súčasťou servisnej rutiny pravidelná údržba a olejovanie.

Vonkajšie vybavenie

Pri vonkajších aplikáciách ponúka žiarové zinkovanie najlepšiu dlhodobú ochranu pred nepriaznivými podmienkami prostredia.

Analýza nákladov a prínosov

| Typ liečby | Počiatočné náklady | Trvanlivosť | Požiadavky na údržbu |

|---|---|---|---|

| Pozinkovanie | Mierne | Dobrý | Nízka |

| Čierny oxid | Nízka | Mierne | Stredné |

| Uhličovanie | Vysoká | Vynikajúce | Nízka |

Usmernenia na vykonávanie

Na základe mojich skúseností v spoločnosti PTSMAKE si úspešná implementácia povrchovej úpravy vyžaduje:

- Správna príprava povrchu

- Kontrolované parametre procesu

- Manipulačné postupy po ošetrení

- Protokoly o kontrole kvality

Úvahy o údržbe

Maximalizovať účinnosť povrchových úprav:

- Pravidelné plány kontrol

- Správne postupy čistenia

- Protokoly o retušovaní

- Opatrenia na kontrolu životného prostredia

Ako odborník na presnú výrobu som zistil, že úspešná povrchová úprava komponentov z ocele 1018 si vyžaduje dôkladné zohľadnenie požiadaviek na aplikáciu, podmienok prostredia a možností údržby. Správna voľba závisí od vyváženia výkonnostných potrieb s ekonomickými obmedzeniami.

Zistite, ako metalurgické vlastnosti ovplyvňujú výkonnosť ocele a jej vhodnosť pre rôzne aplikácie. ↩

Zistite, akú úlohu zohráva medza klzu pri výkone materiálu, a robte informované technické rozhodnutia. ↩

Získajte informácie o oxidačnom procese, ktorý ovplyvňuje vznik hrdze v kovoch, aby ste mohli účinne predchádzať jej vzniku. ↩

Zistite, ako vnútorná štruktúra ovplyvňuje vlastnosti ocele pre lepší výber materiálu. ↩

Prečítajte si o procese, ktorý vedie k hrdzi, a o tom, ako jej účinne predchádzať. ↩

Zistite, ako môže pasivácia zvýšiť ochranu ocele proti korózii a predĺžiť jej životnosť. ↩

Zistite, ako kalenie ovplyvňuje výkon obrábania pre dosiahnutie lepších výsledkov. ↩

Zistite, ako obrobiteľnosť ovplyvňuje výrobné náklady a efektívnosť výrobných procesov. ↩

Zistite, ako zvýšiť výkon ocele 1018 prostredníctvom účinných procesov tepelného spracovania. ↩

Zistite, ako nauhličovanie zvyšuje trvanlivosť a odolnosť proti opotrebovaniu oceľových komponentov a zlepšuje ich výkon. ↩