Mnohí výrobcovia majú problém s výberom správneho materiálu pre svoje plastové diely. Nekonečné možnosti a technické špecifikácie môžu byť ohromujúce, čo často vedie k nákladným chybám pri výbere materiálu. Videl som spoločnosti, ktoré premrhali tisíce dolárov na neúspešné projekty len preto, že si vybrali nesprávny plast.

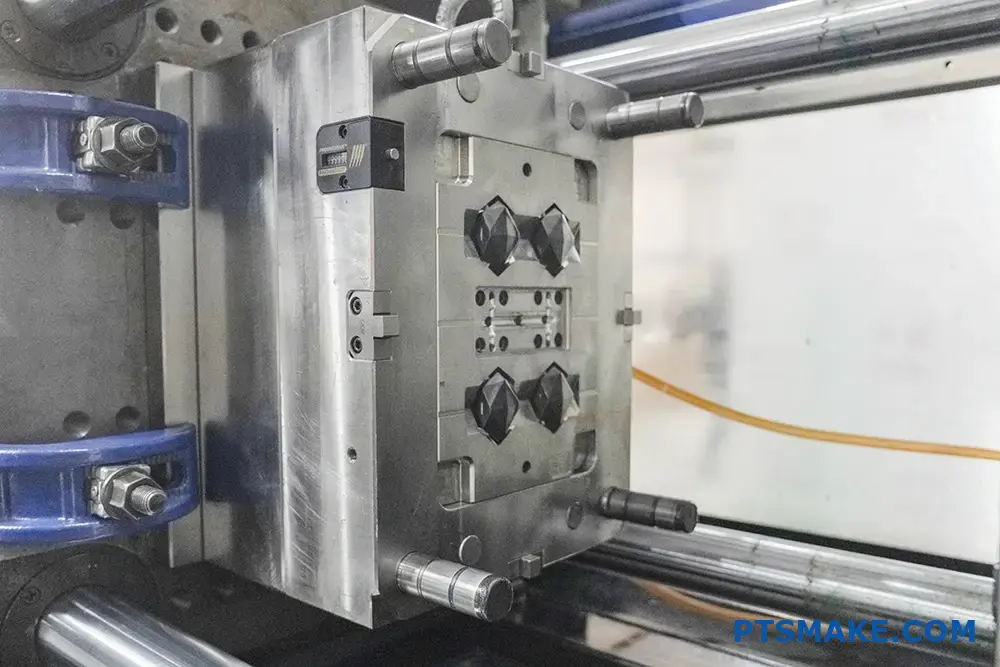

Vstrekovanie ABS je výrobný proces, ktorý kombinuje polyméry akrylonitril, butadién a styrén na vytvorenie odolných plastových dielov. Tento proces využíva teplo a tlak na roztavenie plastu ABS a jeho vstrekovanie do foriem, čím sa vyrábajú silné komponenty odolné voči nárazom.

Chcem sa s vami podeliť o niekoľko dôležitých informácií o vstrekovaní ABS, ktoré by vám mohli ušetriť čas a peniaze. Ako človek, ktorý v spoločnosti PTSMAKE dohliada na množstvo projektov vstrekovania ABS, chápem, že je dôležité, aby bol tento proces správny. Dovoľte mi, aby som vás oboznámil so základnými aspektmi, vďaka ktorým je vstrekovanie ABS preferovanou voľbou pre mnohé priemyselné odvetvia.

Je materiál ABS ľahko tvarovateľný?

Stretli ste sa niekedy s deformovanými alebo pokrivenými plastovými dielmi ABS? Mnohí výrobcovia sa boria s problémami pri lisovaní ABS, od nevzhľadných škvŕn po frustrujúce zlyhania dielov. Tieto problémy môžu viesť k nákladným oneskoreniam výroby a plytvaniu materiálom, pričom si budete musieť položiť otázku, či ste si vybrali správny materiál.

ABS sa všeobecne ľahko formuje vďaka širokému spracovateľskému oknu a dobrým tokovým vlastnostiam. Úspech však závisí od správnych parametrov lisovania, nastavenia zariadenia a manipulácie s materiálom. So správnymi odbornými znalosťami a prípravou možno ABS lisovať efektívne a dôsledne.

Poznanie vlastností materiálu ABS

ABS (akrylonitrilbutadiénstyrén) je univerzálny termoplast, ktorý ponúka jedinečnú kombináciu vlastností. Tento materiál je teplota sklovitého prechodu1 zohráva kľúčovú úlohu pri jeho tvarovateľnosti. V spoločnosti PTSMAKE sme zistili, že pochopenie týchto vlastností je nevyhnutné pre úspešné lisovanie:

Chemická štruktúra Výhody

- Akrylonitril: Poskytuje chemickú odolnosť

- Butadién: Zvyšuje pevnosť pri náraze

- Styrén: Ponúka dobrú spracovateľnosť

Kľúčové fyzikálne vlastnosti

| Vlastníctvo | Typický rozsah | Vplyv na formovanie |

|---|---|---|

| Index toku taveniny | 1-36 g/10 min | Ovplyvňuje schopnosť plnenia |

| Zmenšovanie | 0.4-0.7% | Vplyv na presnosť dielu |

| Teplota spracovania | 220-260°C | Určuje správanie taveniny |

Kritické parametre lisovania

Úspech pri tvarovaní ABS do veľkej miery závisí od kontroly niekoľkých kľúčových parametrov:

Regulácia teploty

Správne riadenie teploty je pre lisovanie ABS kľúčové. Na základe mojich skúseností v spoločnosti PTSMAKE odporúčame:

- Teplota suda: 220-260 °C

- Teplota formy: 60-80 °C

- Teplota dýzy: 230-250 °C

Nastavenie tlaku

Správna kontrola tlaku zabezpečuje kvalitu dielov:

- Vstrekovací tlak: 70-120 MPa

- Podržte tlak: 50-80% vstrekovacieho tlaku

- Spätný tlak: 2,5-5 MPa

Bežné problémy pri lisovaní

Citlivosť na vlhkosť

ABS si pred spracovaním vyžaduje správne sušenie:

- Odporúčaná vlhkosť: <0,1%

- Teplota sušenia: 80-85 °C

- Čas sušenia: 2-4 hodiny

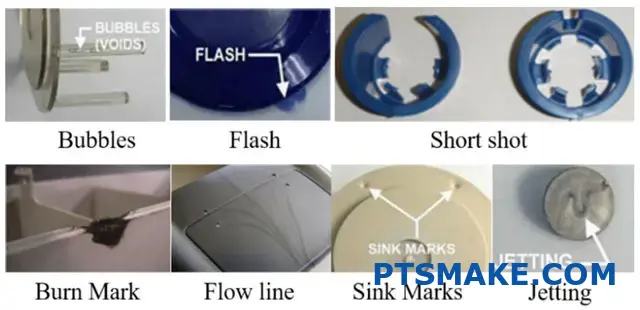

Prevencia povrchových defektov

Bežné problémy a riešenia:

| Defekt | Príčina | Riešenie |

|---|---|---|

| Značky drezu | Nedostatočné balenie | Zvýšenie prítlaku |

| Prietokové línie | Nízka teplota topenia | Nastavenie teploty suda |

| Deformácia | Nerovnomerné chladenie | Vyváženie chladiacich kanálov |

Najlepšie postupy pri manipulácii s materiálom

Požiadavky na ukladanie

- Skladujte v uzavretých nádobách

- Udržujte relatívnu vlhkosť pod 50%

- Uchovávajte mimo dosahu priameho slnečného svetla

Kroky predbežného spracovania

- Testovanie materiálov

- Správne sušenie

- Čistenie zariadenia

- Overenie parametrov

Pokročilé techniky lisovania

Viacnásobné lisovanie

V spoločnosti PTSMAKE sme úspešne implementovali viacnásobné lisovanie s ABS:

- Umožňuje komplexné návrhy

- Znižuje počet montážnych krokov

- Zlepšuje funkčnosť dielov

Vedecký prístup k formovaniu

Používanie vedeckých princípov tvarovania zaručuje konzistenciu:

- Systematický vývoj procesov

- Výber parametrov na základe údajov

- Priebežné monitorovanie a nastavovanie

Úvahy špecifické pre dané odvetvie

Aplikácie v automobilovom priemysle

- Vysoké požiadavky na odolnosť proti nárazu

- Potreby teplotnej stability

- Špecifikácie povrchovej úpravy

Spotrebná elektronika

- Prísne rozmerové tolerancie

- Estetické požiadavky

- Možnosti tienenia EMI

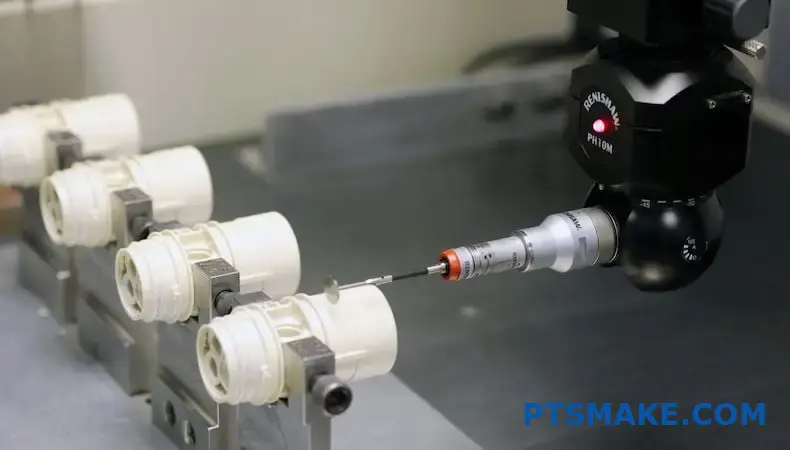

Opatrenia na kontrolu kvality

Kontroly počas procesu

- Pravidelné vizuálne kontroly

- Overovanie rozmerov

- Kontroly hmotnosti

- Hodnotenie kvality povrchu

Testovanie po formovaní

| Typ testu | Účel | Frekvencia |

|---|---|---|

| Nárazové testovanie | Overenie pevnosti | Na dávku |

| Rozmerová analýza | Dodržiavanie veľkosti | Na nastavenie |

| Vizuálna kontrola | Kvalita povrchu | 100% |

Stratégie optimalizácie nákladov

Výber materiálu

- Výber triedy na základe žiadosti

- Optimalizácia používania Regrind

- Riadenie dodávateľského reťazca

Efektívnosť procesov

- Optimalizácia času cyklu

- Zníženie spotreby energie

- Minimalizácia množstva odpadu

Vďaka implementácii týchto komplexných prístupov v spoločnosti PTSMAKE sme dosiahli trvalý úspech pri lisovaní ABS. Hoci tento materiál predstavuje určité výzvy, vďaka správnej príprave a kontrole je jedným z najšetrnejších technických plastov, s ktorými sa dá pracovať.

Dá sa plast ABS lisovať?

Keď výrobcovia zvažujú lisovanie ABS plastu, často čelia kritickej dileme. Proces sa zdá byť jednoduchý, ale možnosť degradácie materiálu a nekonzistentných výsledkov vytvára značnú neistotu. Bol som svedkom toho, ako mnohí klienti zápasili s neúspešnými pokusmi, čím strácali čas aj zdroje.

Hoci plast ABS možno technicky lisovať, neodporúča sa to kvôli jeho termoplastickej povahe. Vďaka molekulárnej štruktúre materiálu je vhodnejší na vstrekovanie, kde riadené cykly zahrievania a chladenia dokážu zachovať jeho vlastnosti a zabezpečiť stálu kvalitu.

Poznanie vlastností materiálu ABS

Úspech každého procesu lisovania do značnej miery závisí od pochopenia vlastností materiálu. ABS (akrylonitrilbutadiénstyrén) má špecifické vlastnosti, ktoré ovplyvňujú jeho správanie pri spracovaní:

Tepelné vlastnosti

- Teplota sklovitého prechodu: 105°C

- Rozsah teploty spracovania: 190-250°C

- Teplota odklonu tepla: 85-98 °C

Materiál vykazuje viskoelastické správanie2 počas spracovania, čo ovplyvňuje jeho reakciu na tlakové sily.

Prečo lisovanie nie je ideálne pre ABS

Charakteristika toku materiálu

V spoločnosti PTSMAKE sme podrobne testovali rôzne metódy lisovania ABS. Tokové správanie materiálu predstavuje počas lisovania niekoľko výziev:

- Nerovnomerné rozloženie materiálu

- Riziká zachytenia vzduchu

- Nekonzistentná hustota v celej časti

Problémy s reguláciou teploty

Nasledujúca tabuľka znázorňuje hlavné rozdiely medzi lisovaním a vstrekovaním ABS:

| Parameter | Tlakové lisovanie | Vstrekovanie |

|---|---|---|

| Regulácia teploty | Obmedzené | Presné |

| Čas cyklu | Dlhšie | Kratšie |

| Konzistentnosť častí | Variabilné | Vysoká |

| Náklady na nástroje | Nižšie | Vyššie |

| Objem výroby | Nízka a stredná úroveň | Stredne vysoké |

Lepšie alternatívy pre spracovanie ABS

Výhody vstrekovania

Na základe našich výrobných skúseností ponúka vstrekovanie vynikajúce výsledky pre ABS:

- Lepšie riadenie toku materiálu

- Konzistentnejšia kvalita dielov

- Vyššia efektivita výroby

- Zníženie množstva odpadu

- Lepšia povrchová úprava

Optimalizácia parametrov procesu

Na dosiahnutie optimálnych výsledkov s ABS odporúčame nasledujúce parametre vstrekovania:

- Teplota tavenia: 220-260 °C

- Teplota formy: 50-80°C

- Vstrekovací tlak: 70-120 MPa

- Udržiavací tlak: 40-80% vstrekovacieho tlaku

Úvahy o kvalite

Povrchová úprava a estetika

Rozdiely v kvalite povrchu medzi lisovanými a vstrekovanými dielmi z ABS sú značné:

Vstrekovanie poskytuje:

- Hladšie povrchy

- Lepšie zachovanie lesku

- Konzistentnejšia textúra

- Vynikajúca reprodukcia detailov

Výsledkom lisovania je zvyčajne:

- Variabilná povrchová úprava

- Potenciál pre prietokové vedenia

- Menej konzistentný vzhľad

- Obmedzená schopnosť detailov

Štrukturálna integrita

Môj tím vykonal rozsiahle testovanie lisovaných aj vstrekovaných dielov z ABS. Porovnanie štrukturálnej integrity odhalilo:

Mechanické vlastnosti

- Pevnosť v ťahu

- Odolnosť proti nárazu

- Rozmerová stabilita

- Odolnosť proti deformácii

Dlhodobý výkon

- Odolnosť voči poveternostným vplyvom

- UV stabilita

- Chemická odolnosť

- Tepelná odolnosť

Analýza nákladov a efektívnosť výroby

Úvahy o objeme výroby

Voľba medzi lisovaním a vstrekovaním často závisí od ekonomickej stránky:

Nízkoobjemová výroba (< 1 000 dielov)

- Náklady na nástroje

- Čas nastavenia

- Materiálový odpad

- Požiadavky na pracovnú silu

Veľkoobjemová výroba (> 1 000 dielov)

- Efektívnosť cyklu

- Potenciál automatizácie

- Konzistentnosť kvality

- Celkové náklady na jeden diel

Investície a návratnosť investícií

Pri zvažovaní metód spracovania ABS tieto faktory ovplyvňujú návratnosť investície:

| Faktor | Tlakové lisovanie | Vstrekovanie |

|---|---|---|

| Počiatočná investícia | Nižšie | Vyššie |

| Prevádzkové náklady | Vyššie za diel | Nižšie na časť |

| Rýchlosť výroby | Pomalšie | Rýchlejšie |

| Miera šrotu | Vyššie | Nižšie |

| Náklady na prácu | Vyššie | Nižšie |

Vplyv na životné prostredie a udržateľnosť

Výber výrobnej metódy ovplyvňuje environmentálnu udržateľnosť:

Materiálový odpad

- Pri lisovaní zvyčajne vzniká viac odpadu

- Vstrekovanie ponúka lepšiu účinnosť materiálu

- Potenciál recyklácie sa líši podľa procesu

Spotreba energie

- Efektívnosť procesov

- Požiadavky na vybavenie

- Trvanie výrobného cyklu

V spoločnosti PTSMAKE uprednostňujeme udržateľné výrobné postupy pri zachovaní štandardov vysokej kvality. Naše procesy vstrekovania materiálov ABS dosahujú mieru využitia materiálu vyššiu ako 98%, čím výrazne znižujú množstvo odpadu a vplyv na životné prostredie.

Aké sú rôzne stupne vstrekovania ABS?

Výber správnej triedy ABS na vstrekovanie môže byť ohromujúci. Keďže sú k dispozícii stovky možností a každá z nich má odlišné vlastnosti, mnohí konštruktéri a návrhári výrobkov sa snažia vybrať optimálnu voľbu pre svoju konkrétnu aplikáciu. Toto rozhodnutie priamo ovplyvňuje kvalitu a výkonnosť výrobku.

Triedy ABS (akrylonitrilbutadiénstyrénu) na vstrekovanie sú rozdelené do kategórií na základe ich špecifických vlastností a aplikácií. Medzi hlavné kategórie patria univerzálne, žiaruvzdorné, vysoko odolné, nehorľavé a špecializované triedy, z ktorých každá ponúka jedinečné vlastnosti pre rôzne výrobné potreby.

Porozumenie všeobecným triedam ABS

Triedy ABS na všeobecné použitie sú najčastejšie používanými variantmi pri vstrekovaní. Tieto triedy ponúkajú vyváženú kombináciu vlastností, vďaka ktorej sú vhodné pre širokú škálu aplikácií. V spoločnosti PTSMAKE často odporúčame tieto triedy pre výrobky, ktoré nevyžadujú extrémne výkonnostné vlastnosti.

Medzi kľúčové vlastnosti patria:

- Mierna pevnosť pri náraze

- Dobrá povrchová úprava

- Slušná tepelná odolnosť

- Nákladovo efektívne ceny

Medzi bežné aplikácie univerzálnych tried patria:

- Puzdrá spotrebnej elektroniky

- Komponenty interiéru automobilov

- Časti domácich spotrebičov

- Hračky a výrobky pre voľný čas

Triedy ABS s vysokou odolnosťou proti nárazom

Triedy s vysokým vplyvom obsahujú vyššie percento butadiénový kaučuk3 čo výrazne zvyšuje odolnosť proti nárazu. Tieto triedy sú nevyhnutné pri výrobe dielov, ktoré musia odolávať opakovaným nárazom alebo drsným podmienkam.

Výkonnostné charakteristiky

- Vynikajúca pevnosť pri náraze

- Zvýšená odolnosť

- Dobrý výkon pri nízkych teplotách

- Mierne nižšia tepelná odolnosť

Typické aplikácie

- Ochranné vybavenie

- Puzdrá na nástroje

- Exteriérové diely automobilov

- Priemyselné skrinky

Triedy ABS odolné voči teplu

Pri aplikáciách vyžadujúcich lepšiu tepelnú stabilitu ponúkajú žiaruvzdorné triedy ABS lepší výkon pri zvýšených teplotách.

| Vlastníctvo | Štandardná hodnota | Zvýšená hodnota |

|---|---|---|

| Teplota vychýlenia tepla | 85°C | Do 110 °C |

| Bod mäknutia Vicat | 100°C | Do 120 °C |

| Trvalá prevádzková teplota | 75°C | Do 95 °C |

Triedy ABS odolné voči horeniu

Bezpečnostné predpisy často vyžadujú materiály so špecifickými nehorľavými vlastnosťami. Tieto špecializované triedy obsahujú nehorľavé prísady pri zachovaní základných vlastností ABS.

Kľúčové vlastnosti

- UL94 V-0, V-1 alebo V-2

- Minimálne emisie dymu

- Samozhášavé vlastnosti

- Zachované mechanické vlastnosti

ABS na pokovovanie

Tieto špecializované triedy sú navrhnuté špeciálne pre aplikácie vyžadujúce pokovovanie. Pri vytváraní špičkových dekoratívnych dielov som zaznamenal pozoruhodné výsledky s týmito triedami.

Kritické vlastnosti

- Zvýšená kvalita povrchu

- Vynikajúca platnosť

- Dobrá priľnavosť ku kovovým vrstvám

- Konzistentný výkon

ABS lekárskej triedy

Medicínske aplikácie si vyžadujú špecifické triedy, ktoré spĺňajú prísne regulačné požiadavky. Tieto triedy ponúkajú:

- Biokompatibilita

- Dodržiavanie predpisov FDA

- Certifikácia USP triedy VI

- Odolnosť voči sterilizácii

Transparentné triedy ABS

Hoci tieto triedy nie sú také priehľadné ako PC alebo PMMA, v porovnaní so štandardným ABS ponúkajú lepšiu priehľadnosť:

Aplikácie zahŕňajú

- Svetelné sprievodcovia

- Zobrazenie okien

- Dekoratívne prvky

- Polopriehľadné kryty

Triedy podľa farby

Rôzne požiadavky na farebnosť si vyžadujú špecifické triedy ABS:

| Typ farby | Charakteristika | Bežné aplikácie |

|---|---|---|

| Prírodné | Vynikajúca farebnosť | Vlastné farebné diely |

| Predfarbené | Konzistentná farba | Hromadná výroba |

| Biela | Vysoký jas | Skrine spotrebičov |

| Čierna | Odolnosť voči UV žiareniu | Vonkajšie aplikácie |

Recyklované triedy ABS

Keďže udržateľnosť sa stáva čoraz dôležitejšou, recyklované triedy ABS získavajú na popularite. V spoločnosti PTSMAKE ponúkame niekoľko možností:

- Recyklované triedy po priemyselnej výrobe

- Recyklované triedy po spotrebe

- Triedy zmesi (panenský + recyklovaný)

Výberové kritériá pre triedy ABS

Keď pomáham klientom vybrať správny stupeň ABS, zvažujem niekoľko faktorov:

Požiadavky na aplikáciu

- Prevádzková teplota

- Potreby odolnosti proti nárazu

- Vystavenie chemickým látkam

- Vystavenie UV žiareniu

Podmienky spracovania

- Konštrukcia formy

- Požiadavky na čas cyklu

- Schopnosti zariadenia

- Objem výroby

Ekonomické aspekty

- Náklady na materiál

- Účinnosť spracovania

- Požiadavky na kvalitu dielov

- Rozsah výroby

Regulačné požiadavky

- Priemyselné normy

- Environmentálne predpisy

- Bezpečnostné certifikáty

- Regionálne dodržiavanie predpisov

Úvahy o kontrole kvality

Každá trieda ABS si vyžaduje špecifické opatrenia na kontrolu kvality:

Parametre testovania

- Index toku taveniny

- Pevnosť pri náraze

- Teplota vychýlenia tepla

- Konzistencia farieb

- Kvalita povrchu

Kontrola procesov

- Parametre sušenia

- Teplotné profily

- Vstrekovací tlak

- Čas chladenia

- Odstránenie časti

Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som zistil, že pochopenie týchto rôznych tried a ich aplikácií je kľúčové pre úspešné projekty vstrekovania. Keď s nami spolupracujete, náš tím odborníkov vám pomôže vybrať optimálnu triedu ABS pre vašu konkrétnu aplikáciu, čím sa zabezpečí výkonnosť aj nákladová efektívnosť.

Pri akej teplote sa formuje plast ABS?

Každý deň sa stretávam s výrobcami, ktorí zápasia s teplotami pri lisovaní ABS. V dôsledku nesprávnych teplôt sa im buď deformujú diely, alebo majú problémy s degradáciou materiálu. Tieto problémy súvisiace s teplotou nielenže spôsobujú plytvanie cennými materiálmi, ale vedú aj k nákladným oneskoreniam výroby.

Na dosiahnutie optimálnych výsledkov sa plast ABS zvyčajne formuje pri teplote v rozmedzí 440-500 °F (227-260 °C). Konkrétna teplota v tomto rozsahu závisí od triedy ABS, geometrie dielu a podmienok lisovania. Udržiavanie správnej teploty taveniny a formy je rozhodujúce pre dosiahnutie vysokokvalitných dielov.

Pochopenie teplotných parametrov lisovania ABS

Teplotné zóny topenia

Úspech vstrekovania ABS vo veľkej miere závisí od udržiavania správnych teplôt v rôznych zónach. V spoločnosti PTSMAKE sme vyvinuli komplexný prístup k riadeniu teploty, ktorý zabezpečuje konzistentnú kvalitu dielov. Na stránke . tepelná degradácia4 ABS môže dôjsť, ak teploty prekročia odporúčané limity.

Tu je podrobný rozpis typických teplotných zón:

| Zóna | Teplotný rozsah (°F) | Teplotný rozsah (°C) | Účel |

|---|---|---|---|

| Feed Zone | 380-420 | 193-216 | Príprava materiálu |

| Kompresná zóna | 420-460 | 216-238 | Tavenie materiálu |

| Zóna merania | 440-500 | 227-260 | Konečná homogenizácia taveniny |

Regulácia teploty formy

Teplota formy zohráva kľúčovú úlohu pri kvalite dielov a čase cyklu. Na základe mojich skúseností s rôznymi druhmi ABS odporúčam nasledujúce teplotné rozsahy formy:

| Typ časti | Teplota formy (°F) | Teplota formy (°C) |

|---|---|---|

| Tenkostenné diely | 150-170 | 66-77 |

| Štandardné diely | 170-190 | 77-88 |

| Silnostenné diely | 190-210 | 88-99 |

Kritické faktory ovplyvňujúce teplotu tvárnenia

Úvahy o triede materiálu

Rôzne triedy ABS si vyžadujú špecifické nastavenie teploty:

- Triedy s vysokým dopadom: Všeobecne vyžadujú nižšie teploty

- Triedy odolné voči teplu: Potrebujú vyššie teploty spracovania

- Stupne nehorľavosti: Vyžadujú presnú reguláciu teploty

Vplyv dizajnu časti

Geometria dielu významne ovplyvňuje optimálnu teplotu tvarovania:

- Zmeny hrúbky steny

- Prítomnosť komplexných prvkov

- Požiadavky na dĺžku toku

- Špecifikácie povrchovej úpravy

Defekty a riešenia súvisiace s teplotou

Bežné problémy

Krátke zábery

- Príčina: Príliš nízka teplota topenia

- Riešenie: Zvýšte teplotu o 10 °F

Burning

- Príčina: Nadmerná teplota taveniny

- Riešenie: Postupné znižovanie teploty pri súčasnom monitorovaní kvality dielov

Povrchové chyby

- Príčina: Nesprávna teplota formy

- Riešenie: Upravte teplotu formy na základe požiadaviek na povrch

Opatrenia na kontrolu kvality

Na udržanie konzistentnej kvality dielov sme v spoločnosti PTSMAKE zaviedli:

- Monitorovanie teploty v reálnom čase

- Pravidelná kalibrácia snímačov teploty

- Dokumentácia optimálnych parametrov

- Kontroly kvality v stanovených intervaloch

Pokročilé stratégie riadenia teploty

Optimalizácia procesov

Na dosiahnutie optimálnych výsledkov:

- Začnite s teplotami odporúčanými výrobcom

- Vykonávajte malé, postupné úpravy

- Zdokumentujte všetky zmeny a výsledky

- Monitorovanie kvality dielov po každom nastavení

Úvahy o energetickej účinnosti

Správna regulácia teploty ovplyvňuje aj spotrebu energie:

- Izolácia sudov a horúcich kanálov

- Používanie účinných vykurovacích telies

- Zavedenie systémov rekuperácie energie

- Optimalizácia času cyklu

Špeciálne aplikácie a úvahy

Vysoko výkonné diely

Pre náročné aplikácie:

- Používajte presné systémy regulácie teploty

- Implementácia adaptívneho riadenia procesov

- Monitorovanie času zotrvania materiálu

- Overenie kvality dielov pomocou rozšíreného testovania

Viacmateriálové aplikácie

Pri lisovaní ABS s inými materiálmi:

- Zvážte kompatibilitu teplôt spracovania

- Používajte vhodné teplotné prechody

- Monitorovanie kvality materiálového rozhrania

- Zavedenie správnych postupov čistenia

Vďaka starostlivej kontrole a monitorovaniu teploty dosahujeme vysokú kvalitu dielov ABS. Kľúčom je pochopenie vzťahu medzi vlastnosťami materiálu, podmienkami spracovania a požiadavkami na diel. V spoločnosti PTSMAKE sme tieto procesy zdokonalili tak, aby sme našim klientom poskytovali výnimočné výsledky, či už potrebujú prototypové diely alebo veľkosériovú výrobu.

Ako optimalizovať dizajn dielov pre vstrekovanie ABS?

Navrhovanie dielov pre vstrekovanie ABS môže byť náročné. Mnohí konštruktéri bojujú s problémami, ako je deformácia, stopy po prepadnutí a nekonzistentná hrúbka steny, čo vedie k odmietaniu dielov a nákladným oneskoreniam výroby.

Kľúčom k optimalizácii konštrukcie vstrekovacích foriem ABS je dodržiavanie základných zásad: zachovanie rovnomernej hrúbky steny, začlenenie správnych uhlov ťahu, navrhnutie vhodných štruktúr rebier a strategické umiestnenie vtokových ústrojenstiev. Tieto prvky zabezpečujú kvalitu a vyrobiteľnosť dielov.

Pochopenie požiadaviek na hrúbku steny

Jedným z najkritickejších aspektov konštrukcie dielov ABS je hrúbka steny. Na stránke . reologické správanie5 ABS počas procesu lisovania si vyžaduje dôkladné zohľadnenie rozmerov stien. Odporúčam postupovať podľa týchto pokynov:

Odporúčaný rozsah hrúbky steny

| Veľkosť dielu | Minimálna hrúbka | Maximálna hrúbka | Optimálna hrúbka |

|---|---|---|---|

| Malé časti (<4 palce) | 1,0 mm | 3,0 mm | 2,0 mm |

| Stredné časti (4-8 palcov) | 1,2 mm | 3,5 mm | 2,5 mm |

| Veľké diely (> 8 palcov) | 1,5 mm | 4,0 mm | 3,0 mm |

Prechody hrúbky steny

Pri navrhovaní prechodov medzi rôznymi hrúbkami stien zachovajte postupnú zmenu s použitím pomeru 3:1 alebo menej. V spoločnosti PTSMAKE sme zistili, že náhle zmeny často vedú ku koncentrácii napätia a potenciálnym poruchám dielov.

Návrh implementácie uhla

Uhly ponoru sú nevyhnutné na ľahké vysúvanie dielov. Na základe mojich skúseností s rôznymi dielmi z ABS navrhujem:

- Minimálny uhol ponoru: 1° pre textúrované povrchy

- Odporúčaný uhol ponoru: 2-3° pre hladké povrchy

- Optimálny uhol ťahu: 3-5° pre hlboké rebrá a prieduchy

Optimalizácia dizajnu rebier

Rebrá poskytujú štrukturálnu podporu a zároveň minimalizujú spotrebu materiálu. Postupujte podľa týchto pokynov:

Rozmery rebier

- Hrúbka: 50-75% priľahlej hrúbky steny

- Výška: Maximálne 3-násobok hrúbky základnej steny

- Rozstupy: Minimálne 2-násobok hrúbky steny medzi rebrami

Stratégia umiestnenia brány

Umiestnenie brány významne ovplyvňuje kvalitu dielu. Zvážte tieto faktory:

Kritické aspekty brány

Dĺžka toku

- Maximálna dĺžka prietoku pre ABS: 150-200 mm

- Viacero brán pre väčšie diely

Typy brán

- Kolíkové brány: Malé diely, presné ovládanie

- Brány ventilátorov: Široké časti, rovnomerné prúdenie

- Podmorské brány: Automatické odstupňovanie

Dizajn rohov a hrán

Správna konštrukcia rohov zabraňuje koncentrácii napätia a zabezpečuje rovnomerné plnenie:

Vnútorné rohy

- Minimálny polomer: 0,5-násobok hrúbky steny

- Odporúčaný polomer: 1,0-1,5-násobok hrúbky steny

Vonkajšie rohy

- Minimálny polomer: 0,3-násobok hrúbky steny

- Odporúčaný polomer: 0,75-násobok hrúbky steny

Požiadavky na dizajn šéfa

Pri svojej práci v spoločnosti PTSMAKE som zistil, že tieto usmernenia pre návrh šéfa sú kľúčové:

Vonkajší priemer

- Maximálne: 2 násobok vnútorného priemeru

- Minimálna hrúbka steny: 60% priľahlých stien

Podporná štruktúra

- Použitie klinov pre vysoké šéfy

- Maximálna výška: 3-násobok vonkajšieho priemeru

Úvahy o obytných závesoch

Pri navrhovaní živých závesov pre diely z ABS:

Požiadavky na hrúbku

- Závesná časť: 0,3-0,5 mm

- Prechodné zóny: Postupné zužovanie na 2-3 mm

Flex Radius

- Minimálne: 1,5 násobok hrúbky materiálu

- Optimálne: 2,0-2,5-násobok hrúbky materiálu

Optimalizácia materiálového toku

Správny tok materiálu zabezpečuje kvalitu dielov:

Návrh prietokovej cesty

- Vyvážené prietokové cesty do všetkých sekcií

- Vyhnite sa mŕtvym miestam a vzduchovým pasciam

Požiadavky na odvzdušnenie

- Hĺbka odvetrania: 0,02-0,03 mm

- Umiestnenie: Koniec prietokových ciest a miesta stretnutia

Štrukturálne podporné prvky

Zachovanie integrity dielu:

Možnosti vystuženia

- Strategické umiestnenie rebier

- Sekcie s jadrovým vývodom pre veľké rovné plochy

- Voštinové štruktúry pre ľahkú pevnosť

Nosné prvky

- Rozloženie záťaže na viacero bodov

- Začlenenie podporných štruktúr v blízkosti oblastí s vysokou záťažou

Tieto zásady návrhu som implementoval v mnohých projektoch spoločnosti PTSMAKE a neustále dosahujem vynikajúce výsledky. Nezabudnite, že úspešné vstrekovanie ABS sa začína premysleným zvážením týchto prvkov pri návrhu. Kľúčom je vyváženie teoretických konštrukčných zásad s praktickými výrobnými obmedzeniami.

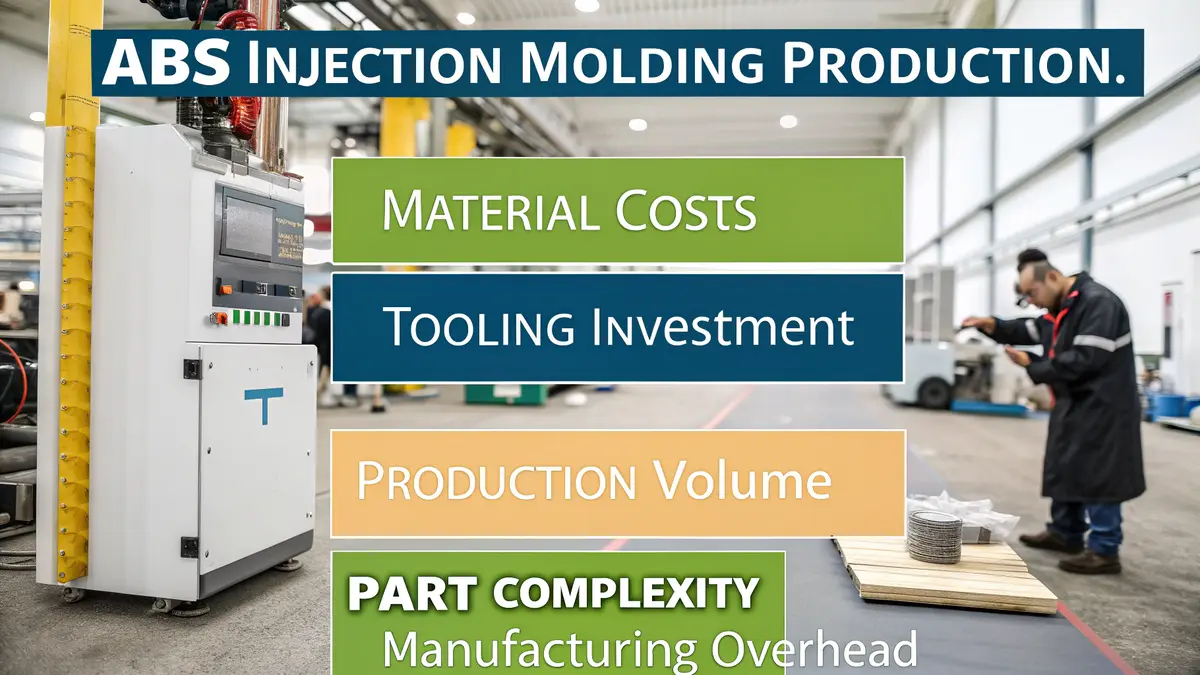

Aké sú nákladové faktory pri výrobe vstrekovacích foriem ABS?

Mnohí výrobcovia bojujú s nepredvídateľnými nákladmi pri projektoch vstrekovania ABS. Videl som, ako klienti čelia prekročeniu rozpočtu a neočakávaným výdavkom, čo vedie k oneskoreniu projektu a napätým vzťahom s dodávateľmi.

Náklady na výrobu vstrekovaním ABS ovplyvňuje výber materiálu, náklady na nástroje, objem výroby, zložitosť dielov a výrobné režijné náklady. Každý faktor prispieva ku konečným nákladom iným spôsobom, čo si vyžaduje dôkladné zváženie počas plánovania projektu.

Náklady na materiál a vplyv výberu

Ceny surovín

Náklady na živicu ABS výrazne ovplyvňujú celkové výrobné náklady. V spoločnosti PTSMAKE starostlivo sledujeme trhové ceny a udržiavame vzťahy so spoľahlivými dodávateľmi, aby sme našim klientom zabezpečili konkurencieschopné náklady na materiál. Na stránke trieda materiálu6 výber ovplyvňuje kvalitu konečného výrobku aj výrobné náklady.

Úvahy o materiálovom odpade

Zavádzame efektívne systémy manipulácie s materiálom, aby sme minimalizovali množstvo odpadu. To zahŕňa:

- Optimalizácia bežeckého systému

- Správne skladovanie materiálu

- Riadenie používania Regrind

- Postupy kontroly kvality

Analýza investícií do nástrojov

Počiatočné náklady na návrh formy

Zložitosť vášho dielu priamo ovplyvňuje náklady na konštrukciu formy. Medzi dôležité faktory patria:

| Dizajnový prvok | Vplyv na náklady |

|---|---|

| Povrchové úpravy | Stredná až vysoká |

| Podrezanie | Vysoká |

| Vedľajšie akcie | Veľmi vysoká |

| Požiadavky na textúry | Stredné |

Výdavky na údržbu plesní

Pravidelná údržba formy zabezpečuje stálu kvalitu dielov a predlžuje životnosť nástroja. To zahŕňa:

- Plány preventívnej údržby

- Výmena opotrebovaných dielov

- Obnova povrchovej úpravy

- Údržba chladiaceho systému

Úvahy o objeme výroby

Náklady na nastavenie a spustenie

Počiatočné náklady na nastavenie sa rozložia na celý objem výroby. Vyššie objemy zvyčajne vedú k nižším nákladom na jednotku. Tieto náklady zahŕňajú:

| Prvok nastavenia | Pevná/premenná |

|---|---|

| Programovanie strojov | Opravené |

| Nakladanie materiálu | Variabilné |

| Nastavenie kvality | Opravené |

| Testovacie jazdy | Variabilné |

Výhody úspor z rozsahu

Väčšie výrobné série ponúkajú niekoľko výhod:

- Zníženie materiálových nákladov na jednotku

- Nižšie pridelenie nákladov na zriadenie

- Zvýšená efektívnosť výroby

- Lepšia vyjednávacia sila

Faktory zložitosti časti

Dizajnové vlastnosti Vplyv

Zložité konštrukcie dielov si vyžadujú zložitejšie nástroje a dlhšie časy cyklov. Medzi kľúčové faktory patria:

- Zmeny hrúbky steny

- Vnútorné funkcie

- Požiadavky na povrchovú úpravu

- Požiadavky na montáž

Požiadavky na kontrolu kvality

Zložitejšie diely si často vyžadujú dodatočné kontroly kvality, čo zvyšuje celkové náklady:

- Rozmerové kontroly

- Testovanie materiálov

- Vizuálne kontroly

- Funkčné testovanie

Výrobná réžia

Náklady na prácu

Mzdové náklady sa líšia v závislosti od:

| Typ práce | Faktor nákladov |

|---|---|

| Prevádzka strojov | Stredné |

| Kontrola kvality | Vysoká |

| Manipulácia s materiálom | Nízka |

| Balenie | Nízka |

Náklady na vybavenie a zariadenie

Prevádzkové náklady zahŕňajú:

- Odpisy stroja

- Údržba zariadenia

- Výdavky na verejné služby

- Náklady na poistenie

Stratégie optimalizácie výroby

Skrátenie času cyklu

V spoločnosti PTSMAKE sa zameriavame na optimalizáciu času cyklu prostredníctvom:

- Pokročilá konštrukcia chladiaceho systému

- Optimalizácia parametrov procesu

- Implementácia automatizácie

- Pravidelné plány údržby

Riadenie kvality

Účinná kontrola kvality znižuje počet nákladných chýb:

- Monitorovanie počas procesu

- Štatistická kontrola procesov

- Pravidelné školenie obsluhy

- Dokumentačné systémy

Zníženie nákladov prostredníctvom technológie

Pokročilé výrobné technológie

Využívame moderné technológie na zníženie nákladov:

- Inteligentné výrobné systémy

- Automatizovaná manipulácia s materiálom

- Zariadenia na monitorovanie procesov

- Energeticky účinné stroje

Výhody automatizácie procesov

Automatizácia pomáha znižovať náklady prostredníctvom:

- Konzistentná kvalita výrobkov

- Znížené požiadavky na pracovnú silu

- Rýchlejšie výrobné cykly

- Nižší materiálový odpad

Úvahy o plánovaní projektu

Správa časovej osi

Efektívne plánovanie projektu pomáha kontrolovať náklady tým, že:

- Realistické plánovanie

- Prideľovanie zdrojov

- Riadenie rizík

- Plánovanie komunikácie

Prideľovanie zdrojov

Správne riadenie zdrojov zabezpečuje efektívnu výrobu:

- Využitie zariadenia

- Plánovanie práce

- Súpis materiálu

- Zdroje kontroly kvality

Toto komplexné pochopenie nákladových faktorov pri výrobe vstrekovacích foriem ABS umožňuje lepšie plánovanie projektov a kontrolu nákladov. V spoločnosti PTSMAKE úzko spolupracujeme s našimi klientmi na optimalizácii každého faktora, čím zabezpečujeme nákladovo efektívnu výrobu pri zachovaní vysokých štandardov kvality. Naše skúsenosti s riešením projektov rôznych veľkostí a zložitosti nám umožňujú poskytovať cenné poznatky a riešenia na efektívne riadenie výrobných nákladov.

Ako sa dá vstrekovanie ABS porovnať s lisovaním PC alebo PP?

Výrobcovia sa často rozhodujú medzi ABS, PC a PP pre svoje projekty vstrekovania plastov. Nesprávna voľba materiálu môže viesť k poruchám výrobku, zvýšeným nákladom a oneskoreniu výroby. Tieto problémy sa stávajú ešte kritickejšími, ak ide o veľkoobjemové zákazky alebo zložité konštrukcie dielov.

Vstrekovanie ABS ponúka vyváženú kombináciu pevnosti, spracovateľnosti a nákladovej efektívnosti v porovnaní s lisovaním PC a PP. Zatiaľ čo PC vyniká odolnosťou proti nárazu a optickou čírosťou a PP poskytuje chemickú odolnosť a flexibilitu, ABS poskytuje dobré mechanické vlastnosti pri jednoduchších podmienkach spracovania.

Vlastnosti materiálu a charakteristiky spracovania

Pri porovnávaní týchto materiálov musíme zohľadniť niekoľko kľúčových aspektov. V spoločnosti PTSMAKE pravidelne pracujeme so všetkými tromi materiálmi a každý z nich má svoje jedinečné kryštalizačné správanie7 ktoré ovplyvňujú podmienky spracovania a vlastnosti konečného dielu.

Požiadavky na teplotu spracovania

Požiadavky na teplotu spracovania sa pri týchto materiáloch výrazne líšia:

| Materiál | Teplota topenia (°C) | Teplota formy (°C) | Teplota sušenia (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Nevyžaduje sa |

Porovnanie mechanických vlastností

Mechanické vlastnosti týchto materiálov sa podstatne líšia:

| Vlastníctvo | ABS | PC | PP |

|---|---|---|---|

| Pevnosť v ťahu (MPa) | 40-50 | 55-75 | 30-40 |

| Pevnosť pri náraze (J/m) | 200-400 | 600-850 | 20-100 |

| Tepelná výchylka (°C) | 90-105 | 130-140 | 50-65 |

Úvahy o nákladoch a efektívnosti výroby

Všimol som si, že náklady na materiál zohrávajú pri plánovaní projektu kľúčovú úlohu. ABS zvyčajne ponúka strednú cenovú hladinu:

- ABS: $2,5-3,5/kg

- PC: $3,5-5,0/kg

- PP: $1,5-2,5/kg

Faktory efektívnosti spracovania

Každý materiál predstavuje iné výzvy na spracovanie:

Čas cyklu

- ABS: Stredný čas cyklu (20-30 sekúnd)

- PC: Dlhší čas cyklu (30-40 sekúnd)

- PP: kratší čas cyklu (15-25 sekúnd)

Spotreba energie

- ABS: Mierna spotreba energie

- PC: Vyššie energetické nároky v dôsledku vyšších teplôt spracovania

- PP: nižšia spotreba energie

Úvahy špecifické pre aplikáciu

Spotrebná elektronika

ABS dominuje tomuto sektoru vďaka:

- Vynikajúca povrchová úprava

- Dobrá rozmerová stabilita

- Nákladovo efektívna výroba

Automobilové komponenty

Výber závisí od konkrétnych požiadaviek:

- ABS: obloženie interiéru, komponenty prístrojovej dosky

- PC: kryty svetlometov, priehľadné komponenty

- PP: nárazníky, zásobníky kvapalín

Vplyv na životné prostredie a udržateľnosť

Environmentálne aspekty týchto materiálov sa výrazne líšia:

Recyklovateľnosť

- ABS: Dobrá recyklovateľnosť, zachováva si vlastnosti

- PC: Recyklovateľný, ale s určitou degradáciou vlastností

- PP: Vynikajúca recyklovateľnosť

Energetická stopa

- ABS: Mierna energetická stopa

- PC: vyššia energetická stopa

- PP: nižšia energetická stopa

Požiadavky na kontrolu kvality a testovanie

Postupy kontroly kvality sa pre každý materiál líšia:

Bežné problémy s kvalitou

ABS

- Kontrola deformácie

- Konzistentnosť povrchovej úpravy

- Zhodnosť farieb

PC

- Citlivosť na vlhkosť

- Praskanie pod napätím

- Prevencia žltnutia

PP

- Kontrola zmrštenia

- Pevnosť zváracej linky

- Prevencia prietokových značiek

V spoločnosti PTSMAKE dodržiavame prísne protokoly kontroly kvality všetkých materiálov, pričom používame moderné testovacie zariadenia a postupy na zabezpečenie stálej kvality dielov.

Úvahy o konštrukcii pre rôzne materiály

Každý materiál si vyžaduje špecifické konštrukčné riešenia:

Usmernenia pre hrúbku steny

| Materiál | Odporúčaná hrúbka steny (mm) | Maximálna hrúbka steny (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Požiadavky na uhol ponoru

- ABS: 1-2 stupne

- PC: 1-3 stupne

- PP: 0,5-1,5 stupňa

Praktické tipy pre výber materiálu

Keď pomáham klientom pri výbere medzi týmito materiálmi, beriem do úvahy:

Požiadavky na konečné použitie

- Vystavenie teplote

- Potreby chemickej odolnosti

- Požiadavky na mechanické zaťaženie

Objem výroby

- Očakávaná životnosť nástroja

- Požiadavky na čas cyklu

- Obmedzenia nákladov

Estetické požiadavky

- Potreby povrchovej úpravy

- Požiadavky na farbu

- Potreba transparentnosti

Rozhodnutie medzi vstrekovaním ABS, PC a PP nakoniec závisí od vyváženia týchto rôznych faktorov. Zatiaľ čo ABS ponúka dobré stredné riešenie pre mnohé aplikácie, špecifické požiadavky môžu spôsobiť, že PC alebo PP budú pre určité projekty vhodnejšie.

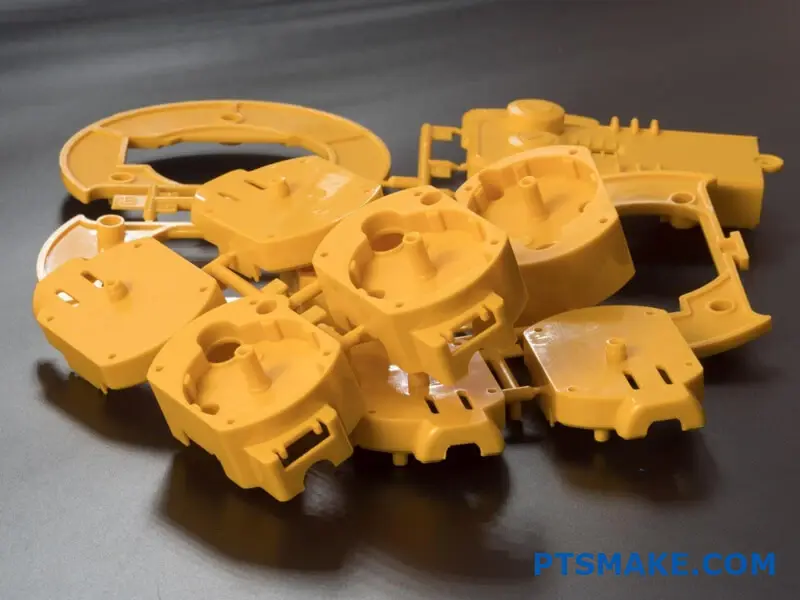

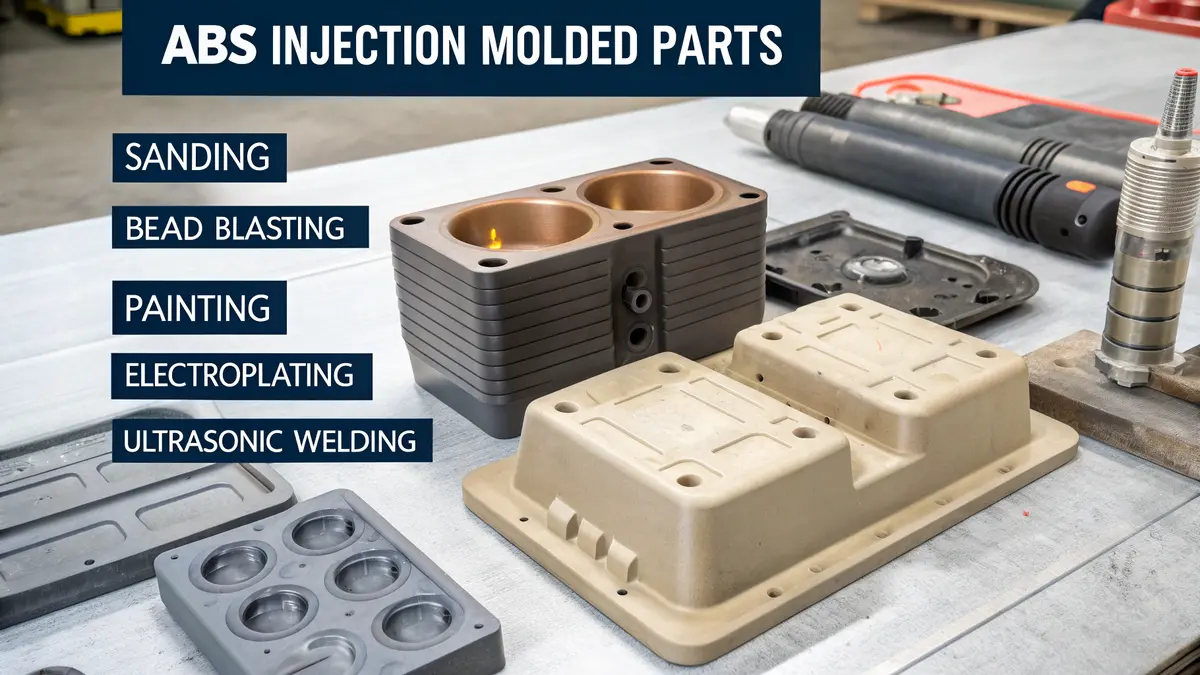

Aké možnosti následného spracovania existujú pre výlisky z ABS?

Mnohí výrobcovia majú problém so surovým vzhľadom svojich výliskov z ABS priamo z formy. Povrchová úprava často vykazuje viditeľné stopy po bránach, deliace čiary a nekonzistentnú štruktúru, ktorá nespĺňa ich požiadavky na výrobok. To môže výrazne ovplyvniť estetiku výrobku a jeho prijatie na trhu.

Následné spracovanie výliskov z ABS ponúka rôzne riešenia vrátane povrchovej úpravy, lakovania, pokovovania a montážnych operácií. Tieto techniky môžu zlepšiť vzhľad aj funkčnosť lisovaných komponentov, aby boli vhodné na zamýšľané použitie.

Pochopenie techník prípravy povrchu

Pred použitím akýchkoľvek dokončovacích úprav je rozhodujúca správna príprava povrchu. Úspech akejkoľvek metódy následnej úpravy do značnej miery závisí od toho, ako dobre je povrch pripravený. V spoločnosti PTSMAKE používame niekoľko techník prípravy povrchu:

Mechanická úprava povrchu

- Brúsenie a leštenie

- Tryskanie korálkami

- Tumbling

- Vibračná úprava

Tieto metódy pomáhajú odstrániť deliace čiary, zvyšky brány a vytvoriť jednotnú štruktúru povrchu. Výber závisí od geometrie dielu a konečných požiadaviek.

Možnosti dekoratívnej úpravy

Pokiaľ ide o zvýšenie vizuálnej príťažlivosti dielov ABS, niekoľko anizotropná povrchová úprava8 sú k dispozícii techniky:

Maliarske systémy

Proces maľovania zvyčajne zahŕňa:

| Krok | Účel | Spoločné metódy |

|---|---|---|

| Čistenie | Odstránenie kontaminantov | Stieranie rozpúšťadlom, čistenie ultrazvukom |

| Základný náter | Zlepšenie priľnavosti farby | Základný náter v spreji, prostriedok na podporu priľnavosti |

| Základný náter | Aplikácia hlavnej farby | Maľovanie striekaním, namáčanie |

| Vrchná vrstva | Ochrana a lesk | Bezfarebná povrchová úprava odolná voči UV žiareniu |

Kovová povrchová úprava

Chrómovanie a iné kovové povrchové úpravy môžu dielom ABS dodať prémiový vzhľad:

- Chemické leptanie

- Bezelektrické pokovovanie

- Galvanické pokovovanie

- PVD povlak

Funkčné následné spracovanie

Okrem estetiky niektoré operácie následného spracovania zlepšujú funkčnosť dielov:

Tepelné spracovanie

Tepelné spracovanie môže:

- Zmiernenie vnútorného napätia

- Zlepšenie rozmerovej stability

- Zlepšenie mechanických vlastností

Montážne operácie

Mnohé diely ABS si vyžadujú ďalšie operácie:

| Typ operácie | Účel | Bežné aplikácie |

|---|---|---|

| Ultrazvukové zváranie | Spojenie komponentov | Elektronické skrinky |

| Zváranie horúcou doskou | Vytvorenie silných väzieb | Automobilové diely |

| Lepenie | Komplexné zostavy | Spotrebné výrobky |

| Mechanické upevnenie | Odnímateľné kĺby | Použiteľné položky |

Možnosti textúrovania povrchu

Textúrovanie povrchu môže výrazne zmeniť vzhľad a pocit z dielov ABS:

Chemické textúrovanie

- Kyslé leptanie

- Chemické matovanie

- Selektívna modifikácia povrchu

Fyzikálne textúrovanie

- Laserové textúrovanie

- Odstreľovanie médií

- Prenos vzoru

Úvahy o kontrole kvality

V spoločnosti PTSMAKE vykonávame prísne opatrenia na kontrolu kvality dodatočne spracovaných dielov:

Vizuálna kontrola

- Rovnomernosť povrchovej úpravy

- Konzistencia farieb

- Identifikácia chýb

Fyzické testovanie

- Testovanie priľnavosti náterov

- Odolnosť proti nárazu

- Testovanie expozície životného prostredia

Environmentálne a bezpečnostné aspekty

Operácie následného spracovania musia zohľadňovať:

Vplyv na životné prostredie

- Emisie VOC z maľovania

- Požiadavky na spracovanie odpadu

- Možnosti recyklácie materiálov

Bezpečnostné opatrenia

- Osobné ochranné prostriedky

- Požiadavky na vetranie

- Postupy pri manipulácii s chemikáliami

Úvahy o nákladoch

Rôzne možnosti následného spracovania sa výrazne líšia v nákladoch:

| Typ procesu | Relatívne náklady | Vhodnosť objemu výroby |

|---|---|---|

| Základné dokončovacie práce | Nízka | Všetky zväzky |

| Maľovanie | Stredné | Stredné až vysoké objemy |

| Pokovovanie | Vysoká | Vysoké objemy |

| Textúrovanie | Stredne vysoké | Stredné až vysoké objemy |

Aplikácie špecifické pre daný priemysel

Požiadavky na následné spracovanie sa líšia v závislosti od odvetvia:

Automobilový priemysel

- Vysoko lesklé povrchové úpravy

- Odolnosť proti poškriabaniu

- UV stabilita

Spotrebná elektronika

- Povlaky Soft-touch

- Tienenie EMI

- Estetická konzistencia

Zdravotnícke pomôcky

- Biokompatibilita

- Sterilizačná kompatibilita

- Chemická odolnosť

V tomto komplexnom prehľade možností následného spracovania dielov z ABS výliskov som sa venoval základným technikám a úvahám. V spoločnosti PTSMAKE úzko spolupracujeme s našimi klientmi, aby sme určili najvhodnejšie metódy následného spracovania na základe ich špecifických požiadaviek, čím im pomáhame dosiahnuť funkčné aj estetické ciele efektívne a hospodárne.

Ako zabrániť deformácii vstrekovaných komponentov ABS?

Deformácia vstrekovaných dielov z ABS je trvalým problémom, ktorý môže zmeniť dokonalý dizajn na nákladnú nočnú moru. Videl som nespočetné množstvo výrobcov, ktorí bojovali s deformovanými komponentmi, čo viedlo k vysokej miere zmetkovitosti, oneskoreniu výroby a frustrovaným zákazníkom, ktorí požadujú dokonalosť svojich dielov.

Ak chcete zabrániť deformáciám v komponentoch vstrekovaných z ABS, zamerajte sa na optimalizáciu konštrukcie formy, zachovanie rovnomernej hrúbky steny, kontrolu rýchlosti chladenia a nastavenie správnych parametrov spracovania. Tieto faktory v kombinácii s dôkladným výberom materiálu a manipuláciou s ním výrazne znižujú problémy s deformáciami.

Pochopenie hlavných príčin deformácie

Pri prevencii deformácie komponentov ABS je rozhodujúce pochopiť základné príčiny. Hlavnou príčinou deformácie je nerovnomerné chladenie, ktoré vytvára vnútorné napätie vo výlisku. K tomu dochádza v dôsledku objemové zmrštenie9 ktorá nastáva pri ochladzovaní a tuhnutí materiálu.

Kľúčové faktory prispievajúce k deformácii:

Faktory súvisiace s dizajnom

- Nekonzistentná hrúbka steny

- Ostré rohy a prechody

- Nesprávna konštrukcia rebier

- Nedostatok uhlov ťahu

Faktory súvisiace s procesom

- Nesprávna teplota topenia

- Nevhodný vstrekovací tlak

- Nesprávny čas chladenia

- Nerovnomerné usporiadanie chladiacich kanálov

Implementácia konštrukčných riešení

V spoločnosti PTSMAKE sme vyvinuli komplexné stratégie na boj proti deformáciám. Tu sú osvedčené konštrukčné riešenia, ktoré realizujeme:

Optimálna hrúbka steny

Kľúčom k úspechu je zachovanie rovnomernej hrúbky steny v celom diele. Tu je praktický návod:

| Rozsah hrúbky steny (mm) | Typ aplikácie | Úroveň rizika |

|---|---|---|

| 1.0 - 2.0 | Malé komponenty | Nízka |

| 2.0 - 3.0 | Stredne veľké diely | Stredné |

| 3.0 - 4.0 | Veľké komponenty | Vysoká |

Úvahy o uhle ponoru

Správne uhly ťahu sú nevyhnutné na ľahké odstránenie dielu a zníženie namáhania:

| Veľkosť súčasti | Odporúčaný uhol ponoru | Výhody |

|---|---|---|

| Malé (< 50 mm) | 0.5° - 1° | Minimálna vyhadzovacia sila |

| Stredné (50-150 mm) | 1° - 2° | Znížené riziko deformácie |

| Veľké (> 150 mm) | 2° - 3° | Optimálne uvoľnenie |

Techniky optimalizácie procesov

Regulácia teploty

Udržiavanie správnej teploty počas celého lisovacieho cyklu je veľmi dôležité:

Rozsah teploty topenia

- Optimálny rozsah ABS: 220-260 °C

- Monitorovanie pomocou tepelných senzorov

- Nastavenie na základe hrúbky dielu

Regulácia teploty formy

- Udržujte teplotu 60-80 °C pre ABS

- Používajte účinné chladiace kanály

- Zavedenie systémov monitorovania teploty

Parametre vstrekovania

Správne parametre vstrekovania výrazne ovplyvňujú deformácie:

| Parameter | Odporúčaný rozsah | Vplyv na deformáciu |

|---|---|---|

| Rýchlosť vstrekovania | 50-100 mm/s | Mierne |

| Podržanie tlaku | 40-60% vstrekovacieho tlaku | Vysoká |

| Čas chladenia | 20-40 sekúnd | Kritické |

Manipulácia s materiálom a skladovanie

Správna príprava materiálu

Požiadavky na sušenie

- Teplota: 80-85 °C

- Čas: 2-4 hodiny

- Obsah vlhkosti: < 0,1%

Podmienky skladovania

- Teplota: 20-25 °C

- Vlhkosť: < 50%

- Chránené pred priamym slnečným svetlom

Pokročilé riešenia a technológie

Inteligentný dizajn chladiaceho systému

V spoločnosti PTSMAKE využívame pokročilé konštrukcie chladiacich kanálov:

Konformné chladenie

- Sleduje obrys dielu

- Skracuje čas cyklu o 20-30%

- Zlepšuje kvalitu dielov

Vyvážené chladenie

- Viacero chladiacich zón

- Monitorovanie teploty

- Adaptívne riadiace systémy

Opatrenia na kontrolu kvality

Monitorovanie počas procesu

- Detekcia deformácií v reálnom čase

- Automatické nastavenie parametrov

- Dokumentácia kvality

Kontrola po procese

- Overovanie rozmerov

- Analýza napätia

- Meranie deformácie

Riešenie bežných problémov

Ak dôjde k deformácii, postupujte systematicky podľa tohto postupu:

Fáza analýzy

- Zdokumentujte vzor deformácie

- Meranie odchýlky

- Preskúmanie parametrov procesu

Nápravné opatrenia

- Nastavenie času chladenia

- Úprava prítlaku

- Jemné nastavenie teploty formy

Nákladovo efektívne riešenia

Minimalizovať deformácie pri zachovaní nákladovej efektívnosti:

Optimalizácia dizajnu

- Simulujte pred výrobou nástrojov

- Optimalizácia používania materiálu

- Skrátenie času cyklu

Efektívnosť procesov

- Implementácia automatických kontrol

- Udržiavanie preventívnej údržby

- Riadne vyškolenie operátorov

Vďaka týmto komplexným opatreniam dosahujeme v spoločnosti PTSMAKE neustále vysokokvalitné komponenty vstrekované z ABS s minimálnym deformovaním. Náš prístup spája technické znalosti s praktickými skúsenosťami, aby sme našim klientom poskytli spoľahlivé riešenia pre najnáročnejšie projekty.

Ktoré odvetvia najviac profitujú zo vstrekovania ABS?

V dnešnom výrobnom prostredí sa mnohé odvetvia snažia nájsť dokonalý materiál pre svoje výrobky. Čelia výzvam v oblasti trvanlivosti, nákladovej efektívnosti a dodržiavania prísnych noriem kvality. Zložitosť výberu materiálu často vedie k nákladným chybám a oneskoreniu výroby.

Vstrekovanie ABS je univerzálnym výrobným riešením, ktoré využíva priemysel od automobilového priemyslu až po spotrebnú elektroniku. Vďaka kombinácii pevnosti, tepelnej odolnosti a nákladovej efektívnosti je mimoriadne cenný pre výrobcov, ktorí hľadajú spoľahlivé a vysokokvalitné plastové komponenty.

Aplikácie v automobilovom priemysle

Automobilový priemysel je jedným z najväčších používateľov vstrekovania ABS. Pozoroval som, ako táto technológia spôsobuje revolúciu vo výrobe vozidiel prostredníctvom:

Komponenty interiéru

- Zostavy prístrojovej dosky

- Výplne dverí a kľučky

- Diely stredovej konzoly

- Puzdro prístrojovej dosky

Exteriérové diely

- Kryty zrkadiel

- Komponenty mriežky

- Kryty kolies

- Komponenty nárazníka

Stránka termoplastická pružnosť10 ABS je obzvlášť vhodný pre diely, ktoré musia odolávať rôznym teplotám a mechanickému namáhaniu.

Výroba spotrebnej elektroniky

V spoločnosti PTSMAKE pravidelne vyrábame komponenty ABS pre spotrebnú elektroniku. Toto odvetvie profituje z:

Puzdrá zariadení

- Puzdrá na smartfóny

- Škrupiny pre notebooky

- Puzdrá na tablety

- Telá herných konzol

Vnútorné komponenty

- Systémy na správu káblov

- Puzdrá konektorov

- Spínacie mechanizmy

- Priehradky na batérie

Priemysel zdravotníckych pomôcok

Zdravotnícky sektor si vyžaduje výnimočné vlastnosti materiálu, ktoré ABS poskytuje:

| Lekárska aplikácia | Kľúčové výhody | Spoločné produkty |

|---|---|---|

| Diagnostické zariadenia | Chemická odolnosť | Testovanie puzdier zariadení |

| Chirurgické nástroje | Schopnosť sterilizácie | Rukoväte nástrojov |

| Položky starostlivosti o pacienta | Trvanlivosť | Ovládanie postele |

| Laboratórne vybavenie | Presné lisovanie | Analýza Prípady zariadení |

Sektor domácich spotrebičov

Priemysel spotrebičov využíva vstrekovanie ABS na:

Veľké spotrebiče

- Komponenty chladničky

- Panely práčky

- Časti umývačky riadu

- Skrine klimatizácie

Malé spotrebiče

- Puzdrá kávovarov

- Základne mixéra

- Časti vysávača

- Komponenty kuchynského robota

Priemysel výroby hračiek

Hračkársky priemysel profituje z vlastností ABS najmä vďaka:

Bezpečnostné funkcie

- Odolnosť voči nárazom pre dlhú životnosť

- Netoxické zloženie materiálu

- Hladká povrchová úprava

- Stabilita farieb

Výhody dizajnu

- Schopnosť komplexného tvaru

- Údržba s prísnou toleranciou

- Nákladovo efektívna výroba

- Konzistentná kvalita

Výroba priemyselných zariadení

V priemyselných aplikáciách slúži vstrekovanie ABS:

| Oblasť použitia | Typy komponentov | Kľúčové požiadavky |

|---|---|---|

| Bezpečnostné vybavenie | Ochranné kryty | Odolnosť proti nárazu |

| Riadiace systémy | Bytové jednotky | Elektrická izolácia |

| Časti strojov | Ovládacie panely | Rozmerová stabilita |

| Komponenty nástroja | Ergonomické rukoväte | Trvanlivosť |

Aplikácie v stavebníctve

Stavebníctvo využíva ABS na:

Interiérové svietidlá

- Dosky so spínačmi svetla

- Kryty elektrických zásuviek

- Komponenty HVAC

- Kovanie dverí

Inštalatérske komponenty

- Potrubné tvarovky

- Puzdrá ventilov

- Odvodňovacie systémy

- Časti vodného hospodárstva

Športové a rekreačné vybavenie

Odvetvie športových potrieb ťaží z:

Ochranné zariadenia

- Komponenty prilby

- Plášte ochranného výstroja

- Puzdro bezpečnostného zariadenia

- Diely odolné voči nárazom

Rekreačné predmety

- Časti cvičebného zariadenia

- Komponenty športového príslušenstva

- Herné zariadenia

- Výstroj na outdoorové aktivity

V spoločnosti PTSMAKE sme získali rozsiahle odborné znalosti v oblasti vstrekovania ABS v týchto odvetviach. Naše pokročilé výrobné kapacity nám umožňujú splniť presné špecifikácie pri zachovaní nákladovej efektívnosti. Úzko spolupracujeme s klientmi z rôznych odvetví, aby sme zabezpečili, že ich komponenty ABS spĺňajú priemyselné normy aj špecifické požiadavky na použitie.

Všestrannosť vstrekovania ABS naďalej rozširuje jeho použitie v rôznych priemyselných odvetviach. Tento výrobný proces poskytuje spoľahlivé riešenia pre rôzne výrobné potreby, od automobilových komponentov až po zdravotnícke pomôcky. Náš záväzok ku kvalite a presnosti v spoločnosti PTSMAKE zaručuje, že každé odvetvie dostane komponenty, ktoré spĺňajú ich jedinečné špecifikácie a požiadavky na výkon.

Ako zabezpečiť kontrolu kvality pri vstrekovaní ABS?

Problémy s kontrolou kvality pri vstrekovaní ABS môžu viesť k nákladným oneskoreniam výroby a plytvaniu materiálom. Bol som svedkom toho, ako mnohí výrobcovia zápasia s nekonzistentnou kvalitou dielov, vysokou mierou vyradenia a sťažnosťami zákazníkov, čo spôsobuje značné prevádzkové bolesti a finančnú záťaž.

Ak chcete zabezpečiť kontrolu kvality pri vstrekovaní ABS, zaveďte komplexný systém, ktorý zahŕňa testovanie materiálov, monitorovanie parametrov procesu a pravidelnú údržbu zariadení. Tento prístup v kombinácii s vyškolenými operátormi a správnou dokumentáciou pomáha udržiavať konzistentnú kvalitu dielov počas celej výroby.

Výber a testovanie materiálov

Základom kontroly kvality je správny výber materiálu. Pri práci s ABS (akrylonitrilbutadiénstyrénom) venujeme osobitnú pozornosť index toku taveniny11 materiálu. V spoločnosti PTSMAKE vykonávame prísne testovanie vstupných materiálov vrátane:

Overenie certifikácie materiálu

- Kontrola materiálových certifikátov

- Overovanie špecifikácií materiálu

- Potvrdenie čísla šarže a podmienok skladovania

Testy pred spracovaním

- Analýza obsahu vlhkosti

- Testovanie prietoku taveniny

- Kontrola konzistencie farieb

Kontrola parametrov procesu

Udržiavanie stabilných parametrov procesu je rozhodujúce pre konzistentnú kvalitu. Medzi kľúčové parametre, ktoré monitorujeme, patria:

| Parameter | Prijateľný rozsah | Vplyv na kvalitu |

|---|---|---|

| Teplota topenia | 220-260°C | Ovplyvňuje tok a povrchovú úpravu |

| Vstrekovací tlak | 500-1500 barov | Vplyvy náplň časti |

| Udržiavací tlak | 40-70% vstrekovacieho tlaku | Kontroluje zmršťovanie |

| Teplota formy | 50-80°C | Ovplyvňuje kvalitu povrchu |

Protokol o údržbe zariadenia

Pravidelná údržba zabezpečuje spoľahlivosť stroja a kvalitu dielov. Náš plán údržby zahŕňa:

Denné kontroly

- Hladiny hydraulického oleja

- Funkčnosť vykurovacieho systému

- Kontrola opotrebovania skrutiek a hlavne

- Čistenie a mazanie foriem

Týždenná údržba

- Overenie kalibrácie

- Testovanie bezpečnostného systému

- Čistenie filtra

- Kontrola chladiaceho systému

Metódy kontroly kvality

Kontrola kvality by mala byť systematická a komplexná:

Kontrola v procese

- Vizuálna kontrola chýb

- Kontrola rozmerov

- Monitorovanie konzistencie hmotnosti

- Hodnotenie povrchovej úpravy

Záverečná kontrola kvality

- Funkčné testovanie

- Testovanie odolnosti proti nárazu

- Environmentálne záťažové testovanie

- Kontrola odberu vzoriek zo šarže

Dokumentácia a vysledovateľnosť

Správna dokumentácia je nevyhnutná pre kontrolu kvality:

Požadovaná dokumentácia

- Materiálové certifikáty

- Záznamy parametrov procesu

- Výsledky kontroly

- Správy o nesúlade

- Záznamy o nápravných opatreniach

Štatistická kontrola procesov (SPC)

V spoločnosti PTSMAKE zavádzame SPC na monitorovanie a kontrolu procesu vstrekovania:

Kľúčové nástroje SPC

- Kontrolné diagramy

- Štúdie spôsobilosti

- Analýza trendov

- Vyšetrovanie koreňovej príčiny

Školenie a certifikácia operátorov

Kontrola kvality vo veľkej miere závisí od kvalifikovanej obsluhy. Náš program školení zahŕňa:

Základný výcvik

- Manipulácia s materiálom

- Prevádzka stroja

- Kontrola kvality

- Bezpečnostné postupy

Pokročilá odborná príprava

- Riešenie problémov

- Optimalizácia procesov

- Používanie nástrojov kvality

- Dokumentačné systémy

Kontrola životného prostredia

Faktory prostredia významne ovplyvňujú kvalitu výliskov ABS:

Kritické faktory

- Regulácia teploty (20-25 °C)

- Regulácia vlhkosti (40-50%)

- Bezprašné prostredie

- Správne skladovanie materiálu

Neustále zlepšovanie

Kvalitu udržiavame neustálym zlepšovaním:

Zlepšovacie činnosti

- Pravidelné stretnutia o kvalite

- Preskúmanie optimalizácie procesov

- Analýza spätnej väzby od zákazníkov

- Aktualizácie technológií

Stratégie prevencie chýb

Prevencia je účinnejšia ako náprava:

Kľúčové metódy prevencie

- Stretnutia na preskúmanie návrhu

- Implementácia FMEA procesu

- Preventívna údržba

- Pravidelná kalibrácia

Aké sú environmentálne aspekty vstrekovania ABS?

Rastúce obavy o životné prostredie pri výrobe plastov spôsobili, že vstrekovanie ABS sa dostalo pod drobnohľad. Mnohí výrobcovia sa snažia nájsť rovnováhu medzi efektívnosťou výroby a zodpovednosťou voči životnému prostrediu a čelia výzvam, ako je správne nakladanie s odpadom a znižovanie uhlíkovej stopy. Tieto problémy sú čoraz kritickejšie, keďže sa celosvetovo sprísňujú environmentálne predpisy.

Vstrekovanie ABS má významný vplyv na životné prostredie, od výberu materiálu až po nakladanie s odpadom. Medzi kľúčové aspekty patrí spotreba energie, možnosti recyklácie, kontrola emisií a udržateľné výrobné postupy. Zavedením správnych environmentálnych opatrení možno znížiť ekologický vplyv pri zachovaní kvality výroby.

Spotreba energie a účinnosť

Spotreba energie pri vstrekovaní ABS je kľúčovým environmentálnym faktorom. V spoločnosti PTSMAKE sme zaviedli niekoľko opatrení na úsporu energie, ktoré sú podľa mňa nevyhnutné pre udržateľnú výrobu:

Riadenie teploty

- Optimalizácia vykurovacích zón

- Používanie správnej izolácie

- Údržba účinných chladiacich systémov

Účinnosť stroja

Účinnosť vstrekovacích strojov výrazne ovplyvňuje spotrebu energie. Moderné zariadenia s servohydraulické systémy12 môže znížiť spotrebu energie až o 50% v porovnaní s konvenčnými hydraulickými systémami.

Manipulácia s materiálom a znižovanie množstva odpadu

Konzervácia surovín

Správna manipulácia s materiálom má zásadný význam pre ochranu životného prostredia. Na čo sa zameriavame:

| Materiálový aspekt | Vplyv na životné prostredie | Stratégia riešenia |

|---|---|---|

| Virgin ABS | Vysoká spotreba zdrojov | Optimalizácia používania materiálu |

| Regrind Materiál | Znižuje množstvo odpadu | Opatrenia na kontrolu kvality |

| Úložisko | Degradácia materiálu | Skladovanie s riadenou klímou |

| Doprava | Uhlíková stopa | Miestne zdroje, ak je to možné |

Postupy nakladania s odpadom

Efektívne nakladanie s odpadom je pri vstrekovaní ABS nevyhnutné:

- Zavádzanie systémov recyklácie v uzavretom cykle

- Separácia rôznych druhov plastového odpadu

- Správna likvidácia nerecyklovateľných materiálov

- Pravidelná údržba na minimalizáciu odpadu z čistenia

Kontrola emisií a kvalita ovzdušia

Riadenie VOC

Pri spracovaní ABS sa môžu uvoľňovať prchavé organické zlúčeniny (VOC). Kontrolné opatrenia zahŕňajú:

- Inštalácia správnych vetracích systémov

- Používanie účinného filtračného zariadenia

- Pravidelné monitorovanie kvality ovzdušia

- Udržiavanie optimálnej teploty spracovania

Zníženie uhlíkovej stopy

Kroky na minimalizáciu emisií uhlíka:

- Používanie energeticky účinných zariadení

- Implementácia inteligentných továrenských systémov

- Optimalizácia výrobných plánov

- Zníženie dopravných potrieb

Ochrana a hospodárenie s vodou

Optimalizácia chladiaceho systému

Používanie vody v chladiacich systémoch si vyžaduje starostlivé riadenie:

- Zavedenie uzavretých chladiacich systémov

- Pravidelná údržba chladiacich veží

- Monitorovanie kvality vody

- Zisťovanie a prevencia únikov

Čistenie odpadových vôd

Správne nakladanie s odpadovými vodami zahŕňa:

| Krok liečby | Účel | Prínos pre životné prostredie |

|---|---|---|

| Filtrácia | Odstránenie častíc | Zníženie znečistenia vody |

| Chemické ošetrenie | Neutralizácia kontaminantov | Ochrana vodných systémov |

| Recyklácia | Opätovné použitie spracovanej vody | Šetriť zdroje |

| Monitorovanie | Zabezpečenie súladu | Zachovanie noriem |

Udržateľné výrobné postupy

Optimalizácia procesov

Zavádzanie udržateľných postupov vo výrobe:

- Používanie pokročilých kontrol procesov

- Minimalizácia času cyklu

- Zníženie miery odpadu

- Optimalizácia toku materiálu

Opatrenia na kontrolu kvality

Úloha manažérstva kvality pri ochrane životného prostredia:

- Predchádzanie chybným dielom

- Zníženie množstva materiálového odpadu

- Minimalizácia požiadaviek na prepracovanie

- Zavedenie preventívnej údržby

Alternatívne materiály a inovácie

Ekologické alternatívy

Skúmanie udržateľných možností:

- Alternatívy ABS na biologickej báze

- Materiály s recyklovaným obsahom

- Biologicky odbúrateľné prísady

- Farbivá s nižším vplyvom

Integrácia technológií

Využívanie technológií na zlepšenie životného prostredia:

- Inteligentné monitorovacie systémy

- Prediktívna údržba

- Sledovanie spotreby energie

- Algoritmy znižovania množstva odpadu

Dodržiavanie predpisov a certifikácia

Environmentálne normy

Dodržiavanie environmentálnych predpisov:

| Štandardný typ | Požiadavky | Implementácia |

|---|---|---|

| ISO 14001 | Environmentálne riadenie | Systematický prístup |

| Miestne predpisy | Kontrola emisií | Pravidelné monitorovanie |

| Priemyselné normy | Manipulácia s materiálom | Školenie zamestnancov |

| Odpadové hospodárstvo | Správna likvidácia | Dokumentácia |

Proces certifikácie

Udržiavanie environmentálnych certifikátov:

- Pravidelné audity

- Školenie zamestnancov

- Správa dokumentácie

- Neustále zlepšovanie

V spoločnosti PTSMAKE si uvedomujeme, že environmentálne aspekty pri vstrekovaní ABS nie sú len o dodržiavaní predpisov, ale aj o zodpovednosti a udržateľnosti. Vďaka dôkladnému zohľadneniu týchto aspektov sme vyvinuli procesy, ktoré zachovávajú vysokú kvalitu a zároveň minimalizujú vplyv na životné prostredie. Odporúčam výrobcom, aby environmentálne aspekty vnímali skôr ako príležitosti na inovácie a zlepšenia než ako prekážky vo výrobe.

Zistite, aký vplyv má teplota sklovitého prechodu na tvarovateľnosť ABS, a zlepšite svoj proces tvarovania. ↩

Získajte informácie o tokových vlastnostiach ABS pre lepší návrh formy a efektívnosť výroby. ↩

Zistite, ako butadiénová guma zlepšuje odolnosť a pružnosť ABS. ↩

Zistite, ako teplo ovplyvňuje vlastnosti plastu ABS, a zlepšite kvalitu svojej výroby. ↩

Pochopte, ako ABS tečie a deformuje sa pre lepšiu kvalitu dielov pri vstrekovaní. ↩

Získajte informácie o triedach materiálov na zvýšenie kvality výrobkov a optimalizáciu výrobných nákladov. ↩

Pochopte, ako kryštalizácia ovplyvňuje vlastnosti materiálov a ich spracovanie, aby ste mohli lepšie vyberať. ↩

Zoznámte sa s technikami anizotropnej povrchovej úpravy na zlepšenie vzhľadu a funkčnosti dielov z ABS. ↩

Pochopte objemové zmršťovanie, aby ste účinne predchádzali problémom s deformáciami pri vstrekovaní ABS. ↩

Pochopenie elasticity termoplastov zlepšuje výber materiálu a životnosť výrobku na dosiahnutie optimálnych výrobných výsledkov. ↩

Pochopenie MFI na optimalizáciu podmienok spracovania a zvýšenie kvality dielov pri vstrekovaní ABS. ↩

Zistite, ako servohydraulické systémy zvyšujú energetickú účinnosť pri vstrekovaní. ↩