Mali ste niekedy problém s dielmi, ktoré sa počas montáže stále uvoľňujú? Videl som mnoho inžinierov, ktorí čelili tejto frustrujúcej výzve, čo viedlo k oneskoreniu výroby a zvýšeným nákladom. Ešte horšie je, že uvoľnené súčiastky môžu spôsobiť katastrofálne poruchy kritických strojov, čím ohrozujú zariadenie aj obsluhu.

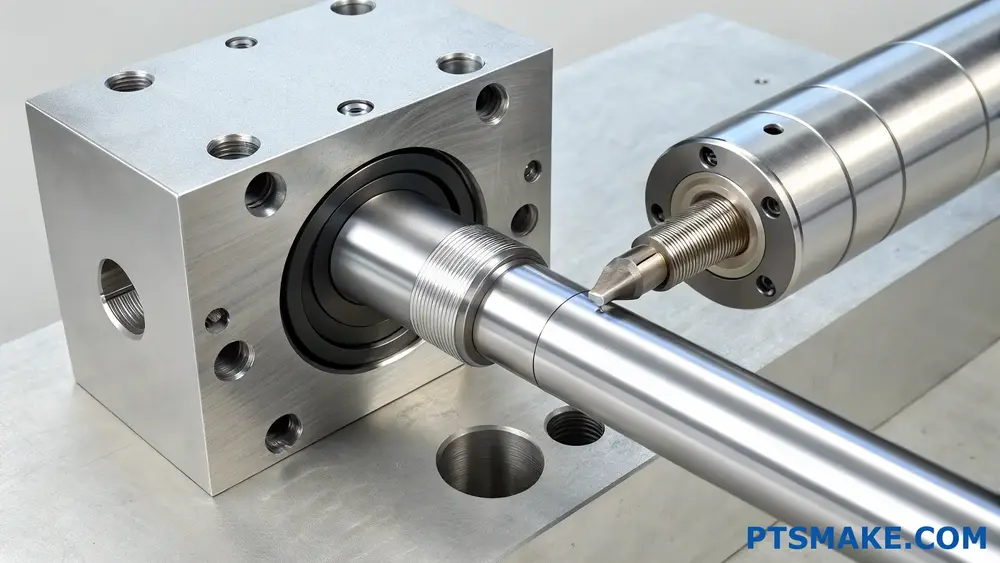

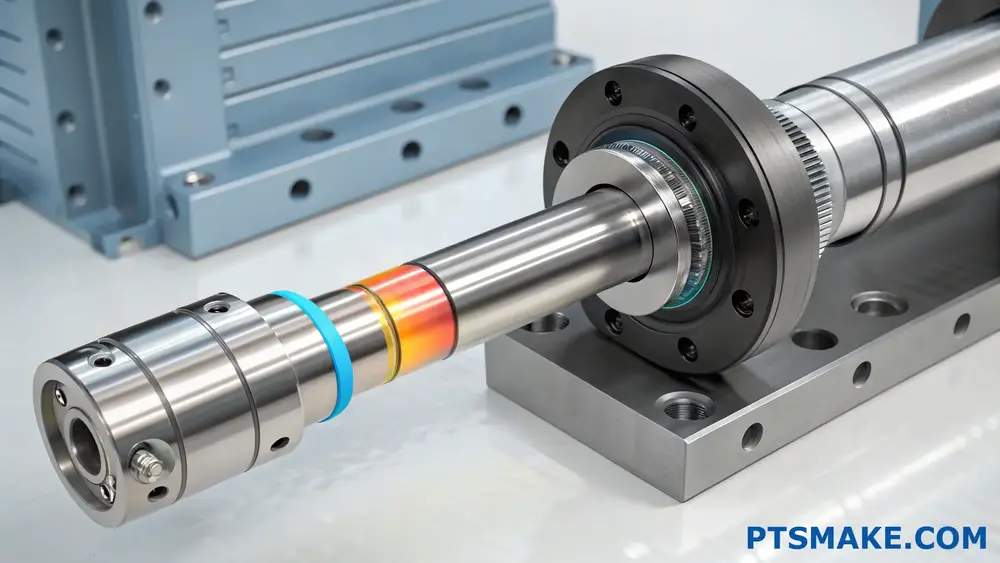

Interferenčné uloženie, známe aj ako lisované uloženie alebo trecie uloženie, je spôsob upevnenia, pri ktorom sa mierne predimenzovaná časť vtláča do menšieho otvoru alebo do zodpovedajúceho komponentu. Vďaka treniu medzi oboma povrchmi sa tak vytvorí pevné a spoľahlivé spojenie, čím sa eliminuje potreba použitia ďalších spojovacích prvkov.

V prípade interferenčného uloženia je rozhodujúce správne vykonať výpočty. V spoločnosti PTSMAKE som pracoval s nespočetným množstvom presných súčiastok a videl som, ako môže aj malý nesprávny výpočet spôsobiť problémy pri montáži alebo predčasné zlyhanie súčiastky. Dovoľte mi, aby som sa s vami podelil o niekoľko zásadných poznatkov o interferenčnom uložení, ktoré vám pomôžu urobiť správne rozhodnutia pre váš ďalší projekt.

Aký je rozdiel medzi voľnou a rušivou montážou?

Stretli ste sa niekedy so situáciou, keď vaše presne opracované diely do seba jednoducho správne nezapadajú? Alebo ste sa možno potýkali s komponentmi, ktoré sa na papieri zdali byť dokonalé, ale počas montáže boli príliš voľné alebo nemožne tesné? Tieto problémy s montážou môžu viesť k nákladnému oneskoreniu projektu a prepracovaniu.

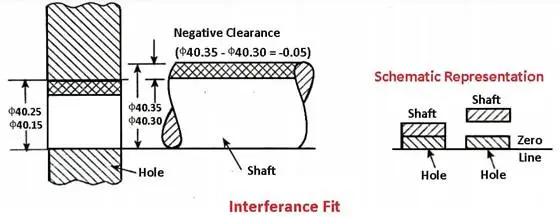

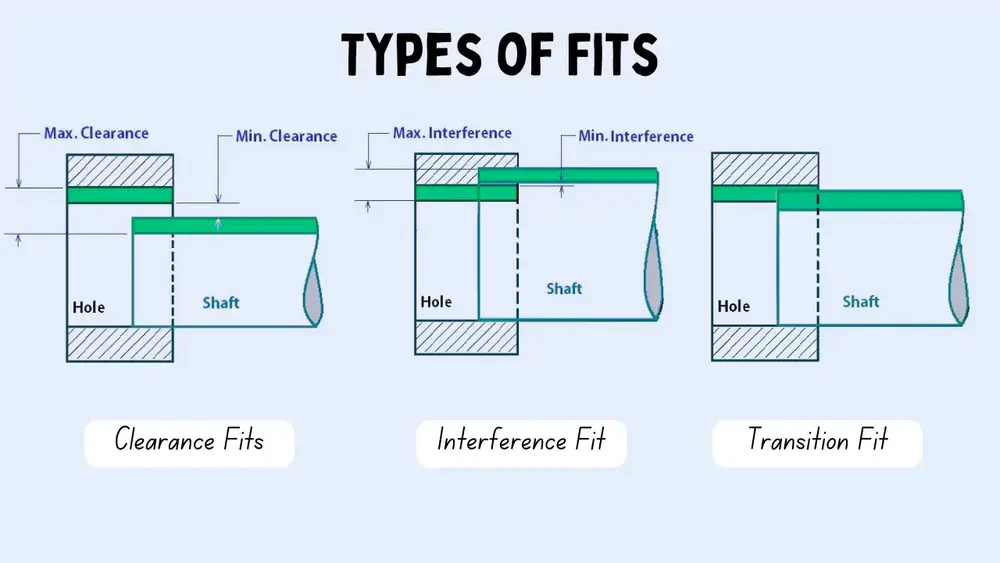

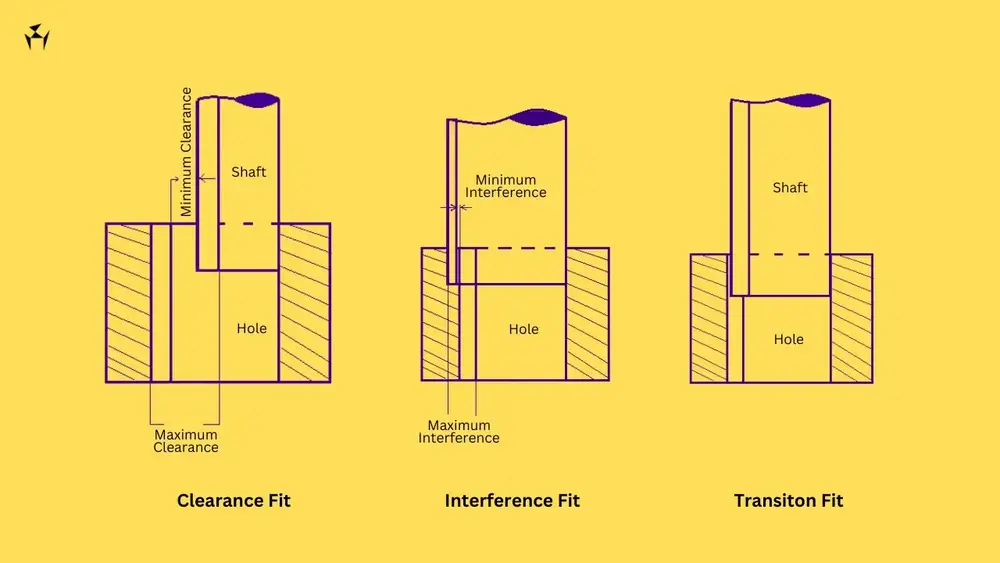

Vôľové uloženie umožňuje voľný pohyb medzi zapadajúcimi dielmi, zatiaľ čo interferenčné uloženie vytvára tesné spojenie, pri ktorom je vnútorný diel o niečo väčší ako otvor vonkajšieho dielu, čo si pri montáži vyžaduje použitie sily. Tieto typy kovania slúžia na rôzne technické účely na základe špecifických požiadaviek na aplikáciu.

Poznanie základných typov montáže

Koncept uloženia je v strojárstve a výrobe základom. Tri základné typy uložení sú:

Výpredaj Fit

- Časti sa môžu voľne pohybovať

- Vnútorný komponent je menší ako vonkajší otvor

- Bežné v rotujúcich zostavách

- Umožňuje mazanie

Interferencia Fit

- Časti sú k sebe pritlačené

- Vnútorný komponent je väčší ako vonkajší otvor

- Vytvára silnú mechanickú väzbu

- Na montáž je potrebná sila

Prechod Fit

- Hranica medzi uvoľnením a rušením

- Môžu mať mierny zásah alebo vôľu

- Závisí od výrobných tolerancií

- Používa sa na presné polohovanie

Meranie a výpočet uloženia

Vzťah medzi spojenými časťami zahŕňa starostlivé zváženie tolerovanie rozmerov1. Tu je uvedený spôsob, akým zvyčajne meriame rôzne veľkosti:

| Typ Fit | Vnútorná časť | Vonkajší otvor | Typické aplikácie |

|---|---|---|---|

| Odbavenie | Menšie | Väčšie | Rotačné hriadele, ložiská |

| Interferencia | Väčšie | Menšie | Náboje kolies, puzdrá |

| Prechod | Takmer rovnaké | Takmer rovnaké | Polohovacie kolíky, vodítka |

Aplikácie vo výrobe

V spoločnosti PTSMAKE som pozoroval rôzne aplikácie, pri ktorých je správny výber uloženia kľúčový. Dovoľte mi, aby som sa podelil o niekoľko bežných príkladov:

Aplikácie Clearance Fit

- Rotačné súčasti strojov

- Posuvné mechanizmy

- Vymeniteľné diely

- Montážne komponenty vyžadujúce pravidelnú údržbu

Aplikácie interferencie Fit

- Inštalácie ložísk

- Súpravy kolies a nábojov

- Trvalé inštalácie puzdier

- Lisovacie kolíky a hmoždinky

Výber vhodného zariadenia

Voľba medzi voľným a interferenčným uložením závisí od viacerých faktorov:

Funkčné požiadavky

- Prevádzkové podmienky

- Požiadavky na zaťaženie

- Potreby pohybu

- Frekvencia montáže/demontáže

Úvahy o materiáloch

- Vlastnosti tepelnej rozťažnosti

- Pevnosť materiálu

- Požiadavky na povrchovú úpravu

- Odolnosť proti korózii

Výrobné kapacity

Naše možnosti CNC obrábania v spoločnosti PTSMAKE nám umožňujú dosiahnuť presné tolerancie pre vôľové aj interferenčné uloženie. Medzi kľúčové aspekty patria:

- Možnosti presnosti stroja

- Požiadavky na nástroje

- Metódy merania a kontroly

- Špecifikácie povrchovej úpravy

Spoločné výzvy a riešenia

Práca so súpravami predstavuje niekoľko výziev:

Problémy s montážou

- Správne zarovnanie počas lisovania

- Prevencia poškodenia komponentov

- Správny výber nástroja

- Kontrola teploty počas montáže

Kontrola kvality

- Presné techniky merania

- Konzistentné kontrolné postupy

- Požiadavky na dokumentáciu

- Overenie tolerancie

Osvedčené postupy pri výbere vhodného zariadenia

Na zabezpečenie úspešnej montáže a prevádzky:

- Jasne definujte funkčné požiadavky

- Zvážte podmienky prostredia

- Zohľadnenie vlastností materiálu

- Plán montáže a údržby

- Overenie výrobných kapacít

- Zavedenie postupov kontroly kvality

Vplyv teploty na prispôsobenie

Teplotné zmeny môžu výrazne ovplyvniť vzťahy uloženia:

- Rozdiely v tepelnej rozťažnosti

- Úvahy o teplote montáže

- Rozsahy prevádzkových teplôt

- Dôsledky výberu materiálu

Úvahy o dizajne

Pri navrhovaní pre špecifické strihy:

Pre voľný priestor sa hodí

- Vypočítajte potrebnú minimálnu vzdialenosť

- Zvážte požiadavky na mazanie

- Zúčtovanie príspevku na opotrebenie

- Plán prístupu pre údržbu

Pre interferenciu sa hodí

- Určenie požadovanej prídržnej sily

- Vypočítajte obmedzenia namáhania

- Zvážte spôsoby montáže

- Plán prípadnej budúcej demontáže

Ekonomické dôsledky

Výber typu uloženia ovplyvňuje:

- Výrobné náklady

- Čas a zložitosť montáže

- Požiadavky na údržbu

- Životnosť komponentu

- Frekvencia výmeny

Ako vypočítať interferenčné prispôsobenie pre presné diely?

Stretli ste sa niekedy s frustrujúcou výzvou, keď boli diely počas montáže príliš voľné alebo príliš tesné? Nesprávne interferenčné uloženie môže viesť k nákladným oneskoreniam výroby, poruchám súčiastok a nekonečným bolestiam hlavy vo výrobných procesoch.

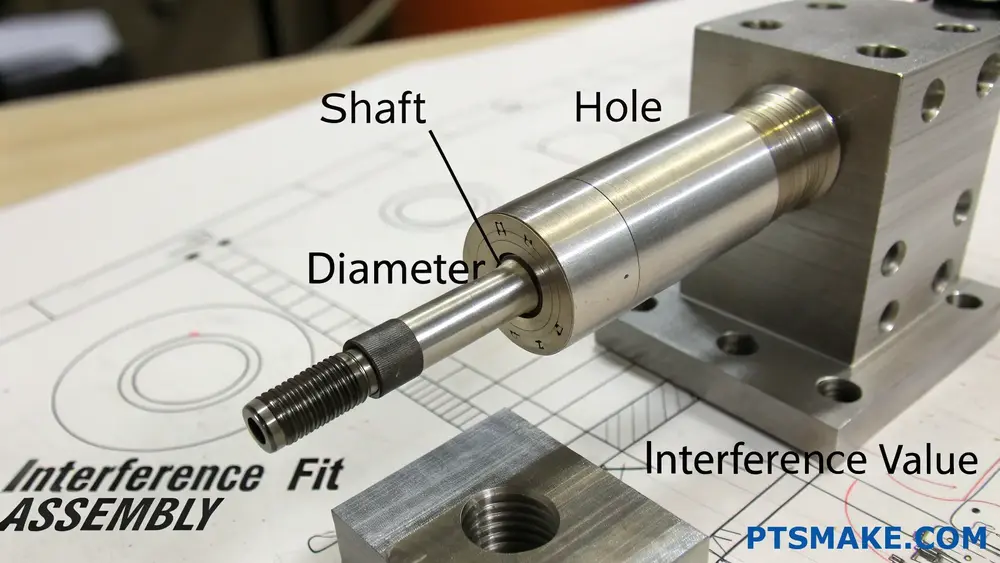

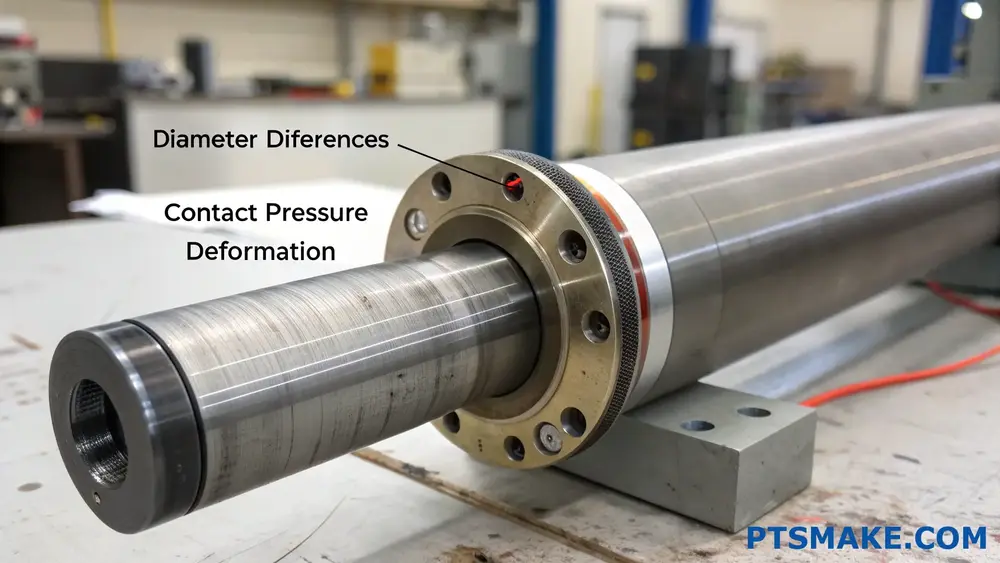

Výpočet interferenčného uloženia vyžaduje meranie rozdielu medzi rozmermi zodpovedajúcich častí, pričom hriadeľ je o niečo väčší ako otvor. Typický výpočet zahŕňa odčítanie priemeru otvoru od priemeru hriadeľa na určenie hodnoty interferencie.

Pochopenie základov interferencie

Pri navrhovaní dielov, ktoré si vyžadujú bezpečné, nepohyblivé spojenie, je rozhodujúce pochopiť výpočty interferenčného uloženia. Základný princíp spočíva vo vytvorení tesného spojenia medzi dvoma komponentmi tak, že jeden je o niečo väčší ako druhý. Tým sa vytvorí radiálny tlak2 medzi dielmi pri montáži.

Komponenty výpočtu interferenčného prispôsobenia

Medzi základné prvky výpočtu interferenčného prispôsobenia patria:

- Priemer hriadeľa (vonkajší komponent)

- Priemer otvoru (vnútorný komponent)

- Hodnoty tolerancie

- Vlastnosti materiálu

Matematický vzorec pre interferenčné prispôsobenie

Základný vzorec pre výpočet interferenčného prispôsobenia je:

Interferencia = priemer hriadeľa - priemer otvoruReálne aplikácie si však vyžadujú zohľadnenie tolerančných rozsahov. Tu je komplexnejší prístup:

| Parameter | Maximum | Minimálne |

|---|---|---|

| Priemer hriadeľa | Dmax | Dmin |

| Priemer otvoru | dmax | dmin |

| Interferencia | Imax = Dmax - dmin | Imin = Dmin - dmax |

Faktory ovplyvňujúce výpočty interferenčnej zhody

Úvahy o teplote

Zmeny teploty môžu výrazne ovplyvniť výpočty interferenčného uloženia. V spoločnosti PTSMAKE pri navrhovaní presných dielov vždy zohľadňujeme koeficienty tepelnej rozťažnosti. Všeobecný vzorec pre tepelnú rozťažnosť je:

ΔD = D × α × ΔTKde:

- ΔD = zmena priemeru

- D = pôvodný priemer

- α = koeficient tepelnej rozťažnosti

- ΔT = zmena teploty

Vlastnosti materiálu Vplyv

Rôzne materiály sa v podmienkach interferenčného uloženia správajú rôzne:

- Youngov modul ovplyvňuje deformáciu

- Poissonov pomer ovplyvňuje radiálne napätie

- Povrchová úprava ovplyvňuje montážnu silu

- Tvrdosť materiálu určuje odolnosť proti opotrebovaniu

Praktické aplikácie a tolerancie

Bežné rozsahy rušenia

| Typ aplikácie | Typické rušenie (mm/mm) |

|---|---|

| Ľahké lisovanie | 0.0001 - 0.0003 |

| Stredne veľký lisovaný strih | 0.0003 - 0.0005 |

| Heavy Press Fit | 0.0005 - 0.0008 |

Požiadavky špecifické pre dané odvetvie

Rôzne priemyselné odvetvia si vyžadujú rôzne úrovne rušivého prispôsobenia:

- Automobilový priemysel: Ložiskové sedlá a prevodové súpravy

- Letecký a kozmický priemysel: Komponenty turbín a konštrukčné prvky

- Zdravotná starostlivosť: Presné prístrojové zostavy

- Priemyselné stroje: Spojenia hriadeľ-náboj

Osvedčené postupy implementácie

Opatrenia na kontrolu kvality

Aby sa zabezpečilo úspešné prispôsobenie rušenia:

- Používanie kalibrovaných meracích prístrojov

- Udržiavanie stálej teploty počas merania

- Zvážte požiadavky na povrchovú úpravu

- zdokumentujte všetky merania a výpočty

Úvahy o montáži

Rozhodujúce sú správne montážne techniky:

- Zarovnanie komponentov

- Požiadavky na mazanie

- Monitorovanie montážnej sily

- Kontrola teploty počas montáže

Spoločné výzvy a riešenia

Prevencia problémov

Otázky výberu materiálu

- Riešenie: Komplexná analýza vlastností materiálu

- Zohľadnenie prevádzkových podmienok

Ťažkosti pri montáži

- Riešenie: Správne nástroje a prípravky

- Kontrolované montážne prostredie

Konzistentnosť kvality

- Riešenie: Pravidelná kalibrácia meracieho nástroja

- Zdokumentované postupy kontroly kvality

Pokročilé metódy výpočtu

Moderné výpočty interferenčného prispôsobenia často využívajú výpočtové metódy:

Analýza metódou konečných prvkov (FEA)

- Analýza rozloženia napätia

- Predpovede deformácie

- Simulácia vplyvu teploty

Štatistická analýza

- Výpočty stohovania tolerancií

- Štúdie spôsobilosti procesov

- Metriky kontroly kvality

Úvahy o bezpečnosti a spoľahlivosti

Pri výpočte interferenčného uloženia vždy zvážte:

- Maximálne prípustné napätie

- Požiadavky na únavovú životnosť

- Podmienky prevádzkového prostredia

- Bezpečnostné faktory pre kritické aplikácie

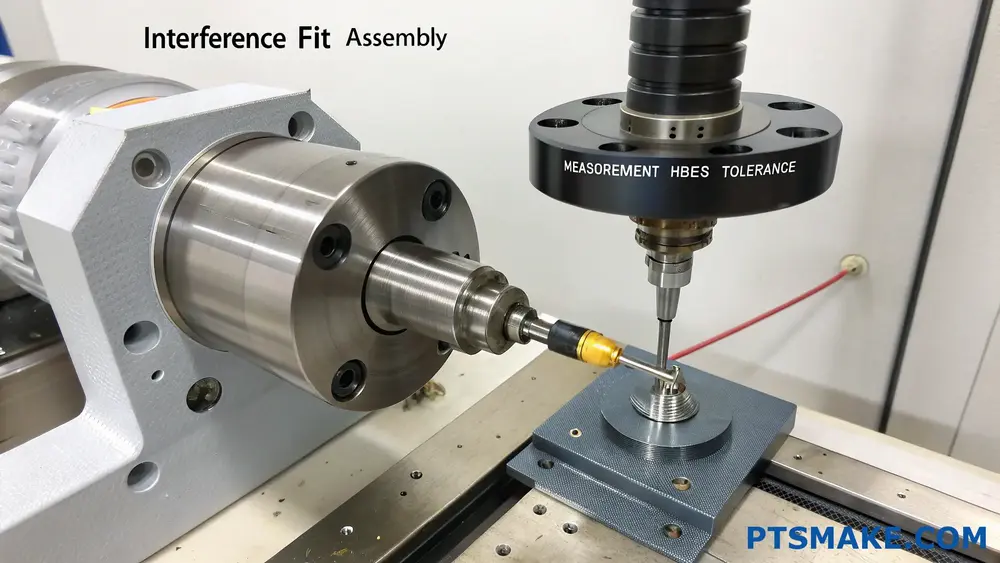

V spoločnosti PTSMAKE používame pokročilé meracie systémy a procesy kontroly kvality, aby sme zabezpečili presné interferenčné uloženie komponentov našich zákazníkov. Táto pozornosť venovaná detailom nám pomáha udržať si pozíciu dôveryhodného partnera v oblasti presnej výroby.

Ako tesné je interferenčné uloženie?

Mali ste niekedy problémy s dielmi, ktoré nedržia pohromade, alebo s komponentmi, ktoré sa neustále uvoľňujú? Je frustrujúce, keď zostavy zlyhávajú, pretože nie sú celkom správne uložené, najmä v kritických aplikáciách, kde je stabilita neoddiskutovateľná.

Interferenčné uloženie sa zvyčajne pohybuje od 0,0001 do 0,0004 palca na palec priemeru kovových komponentov. Tesnosť závisí od faktorov, ako sú vlastnosti materiálu, prevádzkové podmienky a požiadavky na montáž, čím sa zabezpečí, že diely zostanú bezpečne spojené bez poškodenia.

Pochopenie tolerancií interferenčného prispôsobenia

Tesnosť interferenčného uloženia je rozhodujúca pre zachovanie integrity zostavy. V spoločnosti PTSMAKE pravidelne pracujeme s rôznymi interferenčnými uloženiami a zistil som, že pochopenie správnych tolerancií je nevyhnutné pre úspešné spájanie komponentov.

Úvahy o materiáloch

Výber materiálov výrazne ovplyvňuje požiadavky na interferenčné uloženie. Rôzne materiály vykazujú rôzne úrovne pružná deformácia3 po stlačení k sebe:

| Kombinácia materiálov | Typické rušenie (palce na palec) |

|---|---|

| Oceľ na oceli | 0.0002 - 0.0004 |

| Hliník na oceli | 0.0001 - 0.0003 |

| Mosadz na oceli | 0.0001 - 0.0003 |

| Plast na kove | 0.0003 - 0.0005 |

Vplyv teploty

Zmeny teploty môžu výrazne ovplyvniť interferenčné prispôsobenie:

- Tepelná rozťažnosť počas prevádzky

- Úvahy o teplote montáže

- Rozťažnosť špecifická pre daný materiál

- Rozsahy prevádzkových teplôt

Výpočet správnej interferencie

Na určenie správneho interferenčného uloženia je potrebné zohľadniť niekoľko faktorov:

Veľkosť súčasti

Priemer spájajúcich sa častí priamo ovplyvňuje požadovaný zásah:

| Priemer komponentu (palce) | Odporúčané rušenie (palce) |

|---|---|

| 0.5 - 2.0 | 0.0005 - 0.001 |

| 2.0 - 4.0 | 0.001 - 0.002 |

| 4.0 - 6.0 | 0.002 - 0.003 |

Požiadavky na aplikáciu

Rôzne aplikácie vyžadujú rôzne úrovne rušenia:

Ľahké aplikácie

- Minimálne požiadavky na záťaž

- Jednoduchá montáž/demontáž

- Nižšie hodnoty rušenia

Stredne náročné aplikácie

- Mierne zaťaženie

- Poloprevádzková montáž

- Štandardné hodnoty rušenia

Ťažké aplikácie

- Prenos vysokého krútiaceho momentu

- Trvalá montáž

- Maximálne prípustné rušenie

Úvahy o montáži

Správne montážne techniky sú rozhodujúce pre úspešné interferenčné uloženie:

Príprava povrchu

- Čisté povrchy bez nečistôt

- Správna povrchová úprava

- V prípade potreby vhodné mazanie

Metódy montáže

Tlačová montáž

- Riadené použitie sily

- Rovnomerné rozloženie tlaku

- Správna údržba zarovnania

Tepelná montáž

- Vykurovanie vonkajšieho komponentu

- Chladiaci vnútorný komponent

- Výpočty teplotného rozdielu

Opatrenia na kontrolu kvality

Na zabezpečenie správneho prispôsobenia interferencie vykonajte tieto kroky kontroly kvality:

Kontrola pred montážou

- Overovanie rozmerov

- Kontrola povrchovej úpravy

- Preskúmanie certifikácie materiálov

Overenie po montáži

- Overenie zarovnania

- Funkčné testovanie

- nedeštruktívne testovanie, ak sa vyžaduje

Spoločné výzvy a riešenia

Nadmerné rušenie

Problémy:

- Poškodenie komponentov

- Ťažkosti pri montáži

- Deformácia materiálu

Riešenia:

- Revidované výpočty tolerancie

- Modifikované metódy montáže

- Alternatívny výber materiálu

Nedostatočná interferencia

Problémy:

- Zlyhanie kĺbov

- Uvoľnenie súčiastky

- Zhoršenie výkonu

Riešenia:

- Prísnejšie tolerančné špecifikácie

- Možnosti povrchovej úpravy

- Úpravy dizajnu

Priemyselné aplikácie

Rôzne priemyselné odvetvia si vyžadujú špecifické úvahy o rušivom uložení:

Automobilový priemysel

- Inštalácie ložísk

- Zostavy ozubených kolies

- Komponenty hriadeľa

Aplikácie v letectve a kozmonautike

- Komponenty turbíny

- Konštrukčné zostavy

- Kritické upevňovacie systémy

Výroba zdravotníckych pomôcok

- Presné prístroje

- Komponenty implantátu

- Chirurgické nástroje

Osvedčené postupy pre výrobu

V spoločnosti PTSMAKE sme vyvinuli komplexné usmernenia pre výrobu interferenčného uloženia:

Fáza návrhu

- Podrobná analýza tolerancie

- Overenie kompatibility materiálov

- Plánovanie spôsobu montáže

Fáza výroby

- Presné procesy obrábania

- Pravidelné kontroly kvality

- Údržba dokumentácie

Fáza montáže

- Kontrolované prostredie

- Správny výber nástrojov

- Vyškolený personál

Aké sú výhody funkcie Interference Fit?

Mali ste niekedy problémy s komponentmi, ktoré sa neustále uvoľňujú alebo neočakávane otáčajú? Tieto problémy spôsobujú nielen frustrujúce prestoje, ale môžu viesť aj ku katastrofickým poruchám kritických strojov. Tradičné metódy upevňovania nemusia vždy poskytovať potrebnú spoľahlivosť.

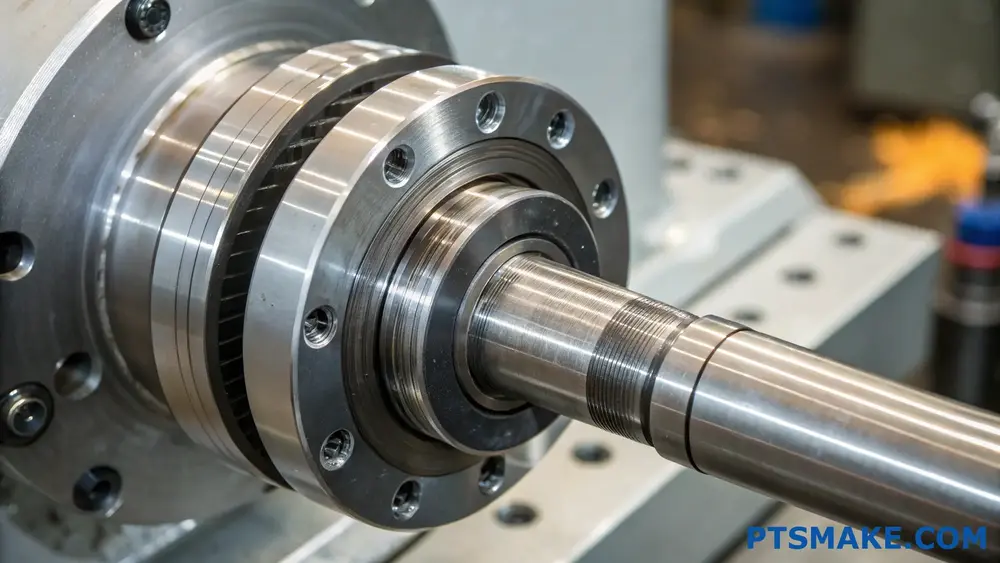

Interferenčné uloženie ponúka významné výhody vrátane vynikajúcej stability, vynikajúcej nosnosti a eliminácie ďalších upevňovacích komponentov. Tento spôsob mechanického spájania vytvára pevné a spoľahlivé spojenie vtlačením väčšieho dielu do menšieho otvoru, čo vedie k bezpečnej montáži.

Pochopenie základných výhod interferenčnej montáže

Zvýšená štrukturálna integrita

Hlavná výhoda interferenčného uloženia spočíva v jeho schopnosti vytvoriť výnimočnú štrukturálnu integritu. Pri správnom návrhu radiálny tlak4 vytvorené medzi spájajúcimi sa časťami vytvárajú spojenie, ktoré často prevyšuje pevnosť tradičných upevňovacích metód. V spoločnosti PTSMAKE sme túto techniku implementovali do mnohých presných komponentov, najmä v aplikáciách, kde je rozhodujúca mechanická stabilita.

Zjednodušený proces montáže

Jedným z najpríťažlivejších aspektov interferenčného uloženia je zjednodušený proces montáže:

| Funkcia montáže | Benefit |

|---|---|

| Žiadne ďalšie časti | Eliminuje potrebu skrutiek, kolíkov alebo iného spojovacieho materiálu |

| Skrátenie času montáže | Rýchla inštalácia po správnom zarovnaní dielov |

| Nižšie náklady na zásoby | Menší počet komponentov, ktoré treba skladovať a spravovať |

| Minimálna údržba | Nie je potrebné pravidelné uťahovanie ani nastavovanie |

Vynikajúce rozloženie zaťaženia

Rovnomerné rozloženie tlaku v interferenčných uloženiach poskytuje vynikajúcu nosnosť:

- Rovnomerne rozložené napätie na celej kontaktnej ploche

- Znížené riziko vzniku bodov koncentrácie napätia

- Zvýšená odolnosť voči statickému aj dynamickému zaťaženiu

- Lepšia únavová životnosť v porovnaní s tradičnými upevňovacími metódami

Ekonomické výhody

Možnosti zníženia nákladov

Ekonomické výhody interferenčného uloženia presahujú rámec prvotnej montáže:

| Faktor nákladov | Impact |

|---|---|

| Náklady na materiál | Znížený počet komponentov |

| Výdavky na prácu | kratší čas montáže a údržby |

| Záručné reklamácie | Znížená miera zlyhania |

| Efektívnosť výroby | Rýchlejšie montážne procesy |

Dlhodobá spoľahlivosť

Trvanlivosť interferenčných spojov často spôsobuje:

- Predĺžená životnosť komponentov

- Znížené požiadavky na údržbu

- Nižšie náklady súvisiace so zárukou

- Zvýšená spokojnosť zákazníkov

Úvahy o dizajne

Výber materiálu

Správny výber materiálu je rozhodujúci pre úspešné interferenčné uloženie:

- Kompatibilita materiálov medzi spájajúcimi sa časťami

- Charakteristiky tepelnej rozťažnosti

- Požiadavky na povrchovú úpravu

- Úvahy o tvrdosti a medze klzu

Kontrola tolerancie

Precízna kontrola tolerancie je nevyhnutná na dosiahnutie optimálneho výkonu interferenčného uloženia:

| Faktor tolerancie | Požiadavka |

|---|---|

| Povrchová úprava | Ra 0,8-3,2 μm typické |

| Zaoblenie | Do 0,01 mm |

| Valcovitosť | Do 0,02 mm |

| Tolerancia veľkosti | Trieda IT6-IT7 |

Príklady aplikácií

Priemyselné aplikácie

Interferenčné fitre sa široko používajú v rôznych priemyselných aplikáciách:

- Ložiskové zostavy v rotačných strojoch

- Montáž ozubených kolies na hriadele

- Puzdrá v automobilových komponentoch

- Presné komponenty na zarovnávanie

Kritické úvahy

Pri implementácii rušivých prvkov je potrebné venovať pozornosť niekoľkým faktorom:

- Vplyv teploty počas montáže

- Správne postupy zarovnania

- Požiadavky na montážnu silu

- Metódy prípravy povrchu

Osvedčené postupy implementácie

Montážne techniky

Úspešná montáž si vyžaduje:

- Správne čistenie a príprava styčných plôch

- Správne zarovnanie pred montážou

- Vhodné lisovacie zariadenia a príslušenstvo

- Kontrola teploty počas montáže, ak je to potrebné

Opatrenia na kontrolu kvality

Aby sa zabezpečilo spoľahlivé prispôsobenie rušenia:

| Kontrolné opatrenie | Účel |

|---|---|

| Rozmerová kontrola | Overenie veľkosti komponentov |

| Analýza povrchu | Kontrola kvality povrchovej úpravy |

| Monitorovanie montážnej sily | Zabezpečte správne uloženie |

| Testovanie po montáži | Overenie integrity pripojenia |

V spoločnosti PTSMAKE dodržiavame prísne normy kontroly kvality pre všetky komponenty s rušivým vplyvom, čím zabezpečujeme optimálny výkon a spoľahlivosť pre našich zákazníkov. Naše pokročilé výrobné kapacity nám umožňujú dosiahnuť presné tolerancie potrebné na úspešné interferenčné uloženie v rôznych aplikáciách.

Aké sú 3 typy záchvatov?

Mali ste niekedy problém s dielmi, ktoré do seba jednoducho nezapadajú? Je frustrujúce, keď súčasti zapadajú príliš voľne, čo spôsobuje viklanie a opotrebovanie, alebo príliš tesne, čo takmer znemožňuje montáž. Tento bežný problém môže viesť k nákladným oneskoreniam výroby a problémom s kvalitou.

V strojárstve sa rozlišujú tri hlavné typy uloženia: vôľové uloženie, prechodové uloženie a interferenčné uloženie. Každý typ slúži na špecifické účely pri mechanickej montáži, pričom vôľové uloženie umožňuje voľný pohyb, prechodové uloženie zabezpečuje kontrolovaný pohyb a interferenčné uloženie vytvára trvalý spoj.

Pochopenie voľného priestoru

Vôľové uloženie nastáva vtedy, keď je priemer otvoru väčší ako priemer hriadeľa, čo umožňuje voľný pohyb medzi komponentmi. Tento typ uloženia je rozhodujúci v aplikáciách, kde sa diely musia ľahko otáčať alebo posúvať.

Aplikácie voľného priestoru

- Ložiskové zostavy

- Posuvné mechanizmy

- Otáčky hriadeľa v puzdrách

- Otočné body v mechanických spojeniach

Pri navrhovaní priechodného uloženia musíme zohľadniť niekoľko faktorov:

| Faktor | Popis | Význam |

|---|---|---|

| Prevádzková teplota | Teplotné zmeny ovplyvňujú rozťažnosť materiálu | Kritické pre udržanie správnej vzdialenosti |

| Požiadavky na mazanie | Priestor potrebný pre mazací film | Dôležité na zníženie opotrebovania |

| Rýchlosť pohybu | Vyššie rýchlosti si vyžadujú väčšiu vzdialenosť | Zabraňuje prehrievaniu a viazaniu |

| Podmienky zaťaženia | Vplyv na opotrebenie a deformáciu | Určuje minimálnu potrebnú vzdialenosť |

Preskúmanie prechodových tvarov

Prechodné uloženia predstavujú strednú cestu, keď sú rozmery otvoru a hriadeľa veľmi blízke, čo vytvára buď miernu vôľu, alebo vzájomné prelínanie. V spoločnosti PTSMAKE často používame prechodové uloženia pre komponenty, ktoré si vyžadujú presné umiestnenie a zároveň umožňujú príležitostnú demontáž.

Úspech prechodného obdobia závisí od geometrické dimenzovanie a tolerovanie5 špecifikácie. Tieto prispôsobenia sú obzvlášť cenné pri:

Bežné použitie prechodových tvaroviek

- Umiestnenie komponentov, ktoré si vyžadujú príležitostnú údržbu

- Polopermanentné zostavy

- Diely vyžadujúce presné zarovnanie

- Komponenty so špecifickými požiadavkami na montáž

Zvládnutie interferencie

Interferenčné uloženie, známe aj ako lisovacie alebo silové uloženie, nastáva vtedy, keď je hriadeľ o niečo väčší ako otvor. Tým sa vytvorí pevné a trvalé spojenie medzi komponentmi. Na základe mojich skúseností je pre úspešné interferenčné uloženie rozhodujúca správna príprava a prevedenie.

Kritické faktory pre zhodu rušenia

| Parameter | Úvaha | Impact |

|---|---|---|

| Vlastnosti materiálu | Pružnosť a pevnosť | Ovplyvňuje rozloženie napätia |

| Povrchová úprava | Drsnosť a štruktúra | Vplyvy udržiavania sily |

| Metóda montáže | Lisovanie alebo tepelná montáž | Určuje úspešnosť inštalácie |

| Tlak rozhrania | Úroveň kontaktného tlaku | Ovplyvňuje pevnosť kĺbov |

Osvedčené postupy implementácie

- Výpočet správnych hodnôt rušenia na základe vlastností materiálu

- Uvažujme koeficienty tepelnej rozťažnosti

- Používanie vhodných montážnych techník

- Udržujte čisté povrchy bez nečistôt

Výber vhodného zariadenia

Výber medzi týmito tromi typmi uloženia závisí od viacerých faktorov:

Požiadavky na aplikáciu

- Funkčné potreby

- Frekvencia montáže/demontáže

- Podmienky zaťaženia

- Environmentálne faktory

Úvahy o dizajne

- Výber materiálu

- Obmedzenia nákladov

- Výrobné kapacity

- Požiadavky na údržbu

V spoločnosti PTSMAKE pomáhame klientom vybrať optimálny typ fit pomocou analýzy:

- Prevádzkové podmienky

- Požiadavky na výkon

- Metódy montáže

- Potreby údržby

- Úvahy o nákladoch

Dôsledky pre výrobu

Každý typ uloženia si vyžaduje špecifické výrobné prístupy:

Vhodný klírens

- Vyžaduje presné obrábanie, ale s voľnejšími toleranciami

- Zameranie na povrchovú úpravu pre hladkú prevádzku

- Potreba správnych mazacích kanálov

Prechod sa hodí

- Vyžaduje prísnu kontrolu tolerancie

- Vyžaduje starostlivé montážne postupy

- Môžu byť potrebné špeciálne kontrolné metódy

Interferencia sa hodí

- Vyžaduje mimoriadne presné obrábanie

- Môže byť potrebné špeciálne montážne zariadenie

- Povrchová úprava je rozhodujúca pre správnu funkciu

Opatrenia na kontrolu kvality

Aby ste zabezpečili úspešnú implementáciu, zvážte:

- Presné techniky merania

- Správne kontrolné postupy

- Kontrola prostredia počas montáže

- Dokumentácia kritických parametrov

Náš proces kontroly kvality v spoločnosti PTSMAKE zahŕňa:

- Pokročilé meracie zariadenia

- Montážne priestory s riadenou teplotou

- Podrobné postupy dokumentácie

- Pravidelné kalibračné kontroly

Úspech každej mechanickej zostavy do veľkej miery závisí od výberu a realizácie správneho typu uloženia. Dôkladným zvážením požiadaviek aplikácie, výrobných možností a opatrení na kontrolu kvality môžeme zabezpečiť optimálny výkon a spoľahlivosť montovaných komponentov.

Aké sú tri typy tolerancií?

Dostali ste niekedy súčiastky, ktoré do seba jednoducho nezapadali napriek tomu, že ste dodržali špecifikácie návrhu? Alebo ste sa stretli s frustráciou z komponentov, ktoré sa zdali byť perfektné jednotlivo, ale ako celok nefungovali? Takéto situácie môžu narušiť výrobné časové plány a výrazne zvýšiť náklady.

Výrobné tolerancie sa delia na tri hlavné typy: obojstranné, jednostranné a medzné tolerancie. Každá z nich slúži na špecifický účel pri navrhovaní a výrobe a pomáha konštruktérom a výrobcom udržiavať presnú kontrolu nad rozmermi dielov, aby sa zabezpečila ich správna montáž a funkčnosť.

Pochopenie základov tolerancií

Keď hovoríme o toleranciách vo výrobe, hovoríme v podstate o prijateľnej odchýlke v rozmeroch dielov. V spoločnosti PTSMAKE som sa naučil, že správna špecifikácia tolerancií je pre úspešnú výrobu kľúčová. Kľúčom je pochopiť, ako jednotlivé typy tolerancií ovplyvňujú funkčnosť a vyrobiteľnosť vášho dielu.

Obojstranné tolerancie

Obojstranné tolerancie umožňujú odchýlky rozmerov nad aj pod menovitým rozmerom. Ak napríklad zadáte rozmer 50 mm ±0,02, prípustný rozsah je 49,98 mm až 50,02 mm. Tento typ je užitočný najmä vtedy, keď:

- Rozmer sa môže meniť rovnako v oboch smeroch

- Nominálny rozmer je optimálny cieľ

- Výrobný proces prirodzene spôsobuje odchýlky okolo strednej hodnoty

Jednostranné tolerancie

Jednostranné tolerancie povoľujú odchýlku od menovitého rozmeru len v jednom smere. To sa stáva rozhodujúcim pri riešení rušivé uloženie6 alebo keď sú maximálne/minimálne podmienky materiálu kritické. V spoločnosti PTSMAKE sa s tým často stretávame pri zostavách presných hriadeľov, kde:

- Všetky odchýlky musia byť nad alebo pod základnou veľkosťou

- Jeden extrém tolerančného rozsahu sa rovná menovitému rozmeru

- Musí sa zachovať kritická vzdialenosť alebo rušenie

Limitné tolerancie

Medzné tolerancie určujú priamo maximálne a minimálne prípustné rozmery bez odkazu na menovitú hodnotu. Napríklad namiesto 50 mm ±0,02 by ste mali uviesť 50,02 mm - 49,98 mm. Tento prístup:

- Odstraňuje nejasnosti týkajúce sa prijateľného rozsahu

- Poskytuje jasné kritériá kontroly

- Funguje dobre pri procesoch kontroly kvality

Praktické aplikácie a úvahy

Aby sme lepšie pochopili, ako tieto typy tolerancií ovplyvňujú výrobu, preskúmajme ich aplikácie:

| Typ tolerancie | Najlepšie sa používa na | Príklad aplikácie | Kľúčová výhoda |

|---|---|---|---|

| Bilaterálne | Obrábanie na všeobecné účely | Štandardné priemery hriadeľov | Povolená rovnaká odchýlka |

| Jednostranné | Lisovanie, kritická vôľa | Ložiskové sedadlá | Riadené rušenie |

| Limit | Presné komponenty | Zdravotnícke pomôcky | Priame meranie |

Výber správneho typu tolerancie

Výber typu tolerancie závisí od viacerých faktorov:

Funkčné požiadavky

- Prevádzkové prostredie

- Spôsob montáže

- Výkonnostné špecifikácie

- Bezpečnostné aspekty

Výrobné kapacity

V spoločnosti PTSMAKE hodnotíme výber tolerancie na základe:

- Presnosť dostupného vybavenia

- Schopnosti procesu

- Meracie systémy

- Nákladové dôsledky

Ekonomické faktory

Pri výbere tolerancií zvážte tieto aspekty:

- Objem výroby

- Náklady na inšpekciu

- Sadzby šrotu

- Zložitosť výroby

Vplyv na kontrolu kvality

Rôzne typy tolerancií si vyžadujú rôzne prístupy ku kontrole kvality:

Meranie a kontrola

- Obojstranné tolerancie si vyžadujú sústredenú kontrolu procesu

- Jednostranné tolerancie si vyžadujú starostlivé monitorovanie smerového posunu

- Limitné tolerancie si vyžadujú presné meracie zariadenia

Požiadavky na dokumentáciu

Každý typ tolerancie potrebuje špecifickú dokumentáciu:

- Jasné označenie rozmerov

- Kontrolné protokoly

- Kontrolné diagramy procesov

- Kritériá nesúladu

Nákladové dôsledky

Vzťah medzi typom tolerancie a nákladmi je významný:

Výrobné náklady

- Prísnejšie tolerancie vo všeobecnosti zvyšujú výrobné náklady

- Jednostranné tolerancie môžu vyžadovať špeciálne nástroje

- Medzné tolerancie si často vyžadujú zložitejšie meracie zariadenia

Náklady na kontrolu kvality

- Požiadavky na frekvenciu kontrol

- Potreby kalibrácie zariadení

- Požiadavky na odbornú prípravu personálu

- Režijné náklady na dokumentáciu

Aplikácie špecifické pre daný priemysel

Rôzne odvetvia uprednostňujú určité typy tolerancie:

Automobilový priemysel

- Obojstranné tolerancie pre všeobecné komponenty

- Jednostranné tolerancie pre presné uloženie

- Limitné tolerancie pre diely dôležité z hľadiska bezpečnosti

Aplikácie v letectve a kozmonautike

- Vysoko presné bilaterálne tolerancie

- Špecifické jednostranné tolerancie pre komponenty lietadiel

- Prísne limitné tolerancie pre kritické systémy

Výroba zdravotníckych pomôcok

- Mimoriadne presné bilaterálne tolerancie

- Špecializované jednostranné tolerancie pre rozhrania zariadení

- Kritické medzné odchýlky pre bezpečnosť pacientov

Aký je vzorec pre interferenciu Fit?

Už ste niekedy montovali diely, ktoré by mali dokonale pasovať, ale zistili ste, že sú buď príliš voľné, alebo nemožne tesné? Táto frustrácia nie je len nepríjemná - pri práci s presným uložením môže viesť k zlyhaniu súčiastok, zvýšeným výrobným nákladom a nedodržaniu termínov.

Vzorec pre interferenčné uloženie je pomerne jednoduchý: Minimálny priemer hriadeľa - maximálny priemer otvoru. Tento výpočet pomáha určiť prekrytie medzi páriacimi sa časťami, čím sa zabezpečí bezpečné spojenie pri zachovaní štrukturálnej integrity.

Poznanie základných komponentov

Vzorec pre interferenčné prispôsobenie sa môže zdať jednoduchý, ale jeho použitie si vyžaduje dôkladné zohľadnenie niekoľkých faktorov. V spoločnosti PTSMAKE pravidelne pracujeme s rôznymi interferenčnými uloženiami v našich presných výrobných procesoch. Základný vzorec možno rozšíriť o výrobné tolerancie:

Výpočet skutočného rozsahu rušenia

- Maximálna interferencia = maximálny priemer hriadeľa - minimálny priemer otvoru

- Minimálne rušenie = minimálny priemer hriadeľa - maximálny priemer otvoru

Úvahy o tolerancii v prípade interferencie

Pri výpočte interferenčného prispôsobenia musíme zohľadniť geometrické dimenzovanie a tolerovanie7. Tu je rozpis dôležitých faktorov tolerancie:

Výrobné tolerancie

| Komponent | Horná tolerancia | Nižšia tolerancia |

|---|---|---|

| Hriadeľ | +0,02 mm | +0,01 mm |

| Otvor | -0,01 mm | -0,02 mm |

Vlastnosti materiálu Vplyv

Úspešnosť interferenčného uloženia do značnej miery závisí od vlastností materiálu. Pri navrhovaní interferenčného uloženia som zistil, že tieto faktory sú rozhodujúce:

Youngov modul

- Oceľ: 200 GPa

- Hliník: 69 GPa

- Mosadz: 100-125 GPa

Koeficienty tepelnej rozťažnosti

Zohľadnite ich pri práci s rôznymi materiálmi alebo pri teplotných zmenách:

| Materiál | Koeficient (×10-⁶/°C) |

|---|---|

| Oceľ | 11.7 |

| Hliník | 23.1 |

| Mosadz | 19.0 |

Usmernenia pre praktickú aplikáciu

Podľa mojich skúseností z výroby si úspešné prispôsobenie rušenia vyžaduje pozornosť:

Požiadavky na povrchovú úpravu

- Hriadeľ: Ra 0,8-1,6 μm

- Diera: Ra 1,6-3,2 μm

Metódy montáže

Tlačová montáž

- Vyžaduje kontrolované použitie sily

- Vhodné pre menšie komponenty

- Bežne používané v našich službách CNC obrábania

Tepelná montáž

- Zahrievanie vonkajšieho komponentu

- Alebo chladenie vnútornej súčasti

- Umožňuje jednoduchšiu montáž

Bezpečnostné faktory a úvahy o návrhu

Pri navrhovaní interferenčných uložení odporúčam tieto bezpečnostné faktory:

Výpočet tlaku

Tlak (P) vytvorený interferenčným uložením možno vypočítať pomocou:

P = E × δ / (2r)

Kde:

- E = Youngov modul

- δ = radiálna interferencia

- r = menovitý polomer

Analýza stresu

| Typ stresu | Typický rozsah | Maximálne prípustné |

|---|---|---|

| Obručový stres | Výťažnosť 30-50% | Výnos 70% |

| Radiálne napätie | Výnos 20-40% | Výťažnosť 60% |

Aplikácie špecifické pre daný priemysel

V spoločnosti PTSMAKE sa stretávame s rôznymi aplikáciami rušivého uloženia:

Automobilové komponenty

- Inštalácie ložísk

- Zostavy ozubených kolies

- Puzdro sa hodí

Aplikácie v letectve a kozmonautike

- Komponenty turbíny

- Zostavy podvozku

- Konštrukčné spoje

Opatrenia na kontrolu kvality

Aby sa zabezpečilo úspešné prispôsobenie rušenia:

Kontroly pred montážou

- Overenie rozmerov

- Kontrola povrchovej úpravy

- Certifikácia materiálu

Overenie po montáži

- Meranie koncentricity

- Testovanie krútiaceho momentu

- Vizuálna kontrola

Spoločné výzvy a riešenia

Z mojich skúseností z presnej výroby:

Prevencia výziev

- Nesúlad pri výbere materiálu

- Problémy s reguláciou teploty

- Problémy s povrchovou úpravou

Kroky na riešenie problémov

- Overenie výpočtov

- Kontrola materiálových certifikátov

- Preskúmanie montážnych postupov

Zistil som, že úspešné prispôsobenie rušenia si vyžaduje rovnováhu medzi teoretickými výpočtami a praktickými skúsenosťami. V spoločnosti PTSMAKE kombinujeme pokročilé výrobné kapacity s prísnou kontrolou kvality, aby sme zabezpečili optimálne interferenčné uloženia pre aplikácie našich klientov.

Aké je pravidlo pre interferenciu Fit?

Zostavili ste niekedy dve súčiastky, ktoré sa zdali byť nezlučiteľné, až ste si uvedomili, že presne tak boli navrhnuté? Frustrácia z toho, že neviete, či ste súčiastky príliš silno alebo nedostatočne zatlačili, môže byť nervy drásajúca, najmä ak ide o drahé presné súčiastky.

Všeobecným pravidlom pre interferenčné uloženie je dodržanie interferencie 0,001 palca na palec priemeru hriadeľa pre väčšinu kovových zostáv. To znamená, že pre 1 palcový hriadeľ by mal byť presah približne 0,001 palca, čo zabezpečí bezpečné uchytenie bez rizika poškodenia súčiastky.

Pochopenie základov interferencie

Interferenčné uloženie, známe aj ako lisované uloženie alebo silové uloženie, nastáva vtedy, keď je priemer hriadeľa o niečo väčší ako otvor, do ktorého má zapadnúť. Tým sa pri montáži dielov vytvára silná mechanická väzba prostredníctvom pružnej deformácie. V spoločnosti PTSMAKE často spolupracujeme so zákazníkmi, ktorí potrebujú presné tolerancie rušenia8 pre ich mechanické zostavy.

Bežné aplikácie interferenčných fitov

- Ložiská v puzdrách

- Puzdrá v rámoch

- Čapy v ojniciach

- Ozubené kolesá na hriadeli

- Náboje kolies na nápravách

Výpočet správnych hodnôt interferencie

Výpočet interferenčného prispôsobenia závisí od niekoľkých faktorov. Tu je základný návod pre bežné materiály:

| Kombinácia materiálov | Odporúčané rušenie (palec/palec) |

|---|---|

| Oceľ-oceľ | 0.001-0.002 |

| Hliníkovo-oceľové | 0.0008-0.0015 |

| Bronzová oceľ | 0.0006-0.0012 |

| Liatina-oceľ | 0.0009-0.0018 |

Úvahy o teplote v interferenčných úpravách

Teplota zohráva kľúčovú úlohu pri montáži interferenčného uloženia. Keď zahrejeme vonkajší komponent alebo ochladíme vnútorný komponent, môžeme dočasne zmeniť ich rozmery, aby sme uľahčili montáž. Tento proces, známy ako tepelná montáž, si vyžaduje dôkladný výpočet:

Požadovaná zmena teploty

- Pre ohrev vonkajšej časti: ΔT = Interferencia / (α × D)

- Kde:

- ΔT = požadovaná zmena teploty

- α = koeficient tepelnej rozťažnosti

- D = menovitý priemer

Vlastnosti materiálu Vplyv

Rôzne materiály reagujú na interferenčné uloženie rôzne. Zvážte tieto faktory:

Požiadavky na povrchovú úpravu

- Pozemné plochy: Ra 0,2-0,8 μm

- Obrábané povrchy: Ra 0,8-1,6 μm

- Vyfrézované otvory: Ra 1,6-3,2 μm

Metódy montáže a osvedčené postupy

V spoločnosti PTSMAKE odporúčame dodržiavať tieto montážne postupy:

Tlačová montáž

- Zabezpečenie dokonalého zarovnania

- Používajte rovnomernú, kontrolovanú silu

- Používanie vhodných lisovacích nástrojov

- Monitorovanie sily stlačenia

- Overenie konečnej polohy

Tepelná montáž

- Výpočet požadovaného teplotného rozdielu

- Rovnomerné vyhrievanie/chladenie komponentov

- Rýchle zostavenie, kým existuje teplotný rozdiel

- Nechajte zostavu dosiahnuť rovnováhu

Opatrenia na kontrolu kvality

Aby sa zabezpečilo úspešné prispôsobenie rušenia:

Kontroly pred montážou

- Presné meranie oboch zložiek

- Overenie kvality povrchovej úpravy

- Skontrolujte, či nie sú otrepy alebo poškodenia

- Potvrďte dostupnosť správnych nástrojov na zarovnanie

Overenie po montáži

- Kontrola správneho usadenia

- Overenie zarovnania

- Sledovanie príznakov namáhania materiálu

- Parametre zostavy dokumentov

Riešenie bežných problémov

Pri práci s rušivými súpravami môžu vzniknúť tieto problémy:

Bežné problémy a riešenia

Vyžaduje sa nadmerná sila

- Overenie meraní

- Kontrola povrchovej úpravy

- Zvážte tepelnú montáž

Poškodenie komponentov

- Preskúmanie výpočtov rušenia

- Kontrola stavu nástrojov

- Vyhodnotenie montážneho procesu

Nesúososť

- Používajte správne vodítka

- Zlepšenie upevnenia

- Zabezpečenie kolmosti

Úvahy špecifické pre dané odvetvie

Rôzne odvetvia si vyžadujú rôzne prístupy:

Automobilový priemysel

- Vyššie rušenie rotujúcich komponentov

- Úvahy o teplotnom cykle

- Požiadavky na odolnosť proti únave

Aplikácie v letectve a kozmonautike

- Prísnejšie kontroly tolerancie

- Osobitné úvahy o materiáloch

- Rozšírené požiadavky na dokumentáciu

Výroba zdravotníckych pomôcok

- Obavy týkajúce sa biokompatibility

- Požiadavky na sterilizáciu

- Zvýšené potreby povrchovej úpravy

Pri správnom pochopení a uplatňovaní týchto pokynov môže interferenčné uloženie poskytnúť spoľahlivé zostavy s dlhou životnosťou. V spoločnosti PTSMAKE zabezpečujeme presnú výrobu komponentov pre aplikácie s interferenčným uložením, pričom zachovávame prísne tolerancie a vynikajúcu povrchovú úpravu, aby sme splnili vaše špecifické požiadavky.

Čo je to interferenčná zhoda pri meraní?

Mali ste niekedy problém s dielmi, ktoré do seba jednoducho nezapadajú? Je frustrujúce, keď súčasti, ktoré by mali byť dokonale spojené, sú nakoniec príliš tesné alebo príliš voľné, čo vedie k problémom pri montáži a potenciálnej poruche. Tento bežný problém často pramení z nesprávneho pochopenia interferenčného uloženia.

Interferenčné uloženie je typ mechanického spojenia, pri ktorom je priemer hriadeľa o niečo väčší ako priemer otvoru, čo pri montáži vytvára tesný a bezpečný spoj. Tento spôsob montáže zabezpečuje, že komponenty zostanú pohromade vďaka treniu a deformácii materiálu bez dodatočného spojovacieho materiálu.

Pochopenie základov interferencie

Pri presnej výrobe si dosiahnutie dokonalého interferenčného uloženia vyžaduje dôkladnú pozornosť venovanú detailom. Tento koncept sa opiera o pružná deformácia9 materiálov, keď sú nútené sa spojiť. Pri obrábaní dielov v spoločnosti PTSMAKE starostlivo zvažujeme vlastnosti materiálu a zamýšľané použitie, aby sme určili optimálnu úroveň interferencie.

Typy rušenia

Vo výrobe sa používa niekoľko bežných typov interferenčných uložení:

Zaradenie rušenia svetla

- Používa sa pre tenkostenné komponenty

- Vhodné pre diely, ktoré si vyžadujú príležitostnú demontáž

- Typický rozsah rušenia: 0,0001" až 0,0004" na palec priemeru

Stredná interferencia Fit

- Najčastejšie sa používa vo všeobecnom strojárstve

- Poskytuje spoľahlivý prenos krútiaceho momentu

- Typický rozsah rušenia: 0,0003" až 0,0007" na palec priemeru

Silné rušenie Fit

- Používa sa pre trvalé zostavy

- Poskytuje maximálnu prídržnú silu

- Typický rozsah rušenia: 0,0005" až 0,0010" na palec priemeru

Výpočet požiadaviek na prispôsobenie rušenia

Správny výpočet interferenčného prispôsobenia zahŕňa niekoľko kľúčových faktorov:

| Faktor | Popis | Význam |

|---|---|---|

| Vlastnosti materiálu | Pružnosť a tepelná rozťažnosť | Kritické pre prevenciu zlyhania materiálu |

| Prevádzková teplota | Očakávaný rozsah teplôt | Ovplyvňuje tesnosť uloženia |

| Povrchová úprava | Požiadavky na drsnosť povrchu | Potrebná montážna sila |

| Požiadavky na zaťaženie | Aplikované sily a krútiace momenty | Určuje minimálnu potrebnú interferenciu |

Úvahy o konštrukcii pre rušivé prvky

Výber materiálu

Výber materiálov významne ovplyvňuje úspešnosť interferenčného uloženia. Podľa mojich skúseností v spoločnosti PTSMAKE zvažujeme:

- Pevnosť a ťažnosť materiálu

- Koeficienty tepelnej rozťažnosti

- Odolnosť proti opotrebovaniu

- Nákladová efektívnosť

Výrobné tolerancie

Dosiahnutie presných tolerancií je pre interferenčné uloženie kľúčové. Dodržiavame:

- Prísna kontrola rozmerov

- Požiadavky na povrchovú úpravu

- Špecifikácie zaoblenia

- Tolerancie valcovitosti

Metódy montáže a osvedčené postupy

Tlačová montáž

Lisovanie je najbežnejšia montážna metóda pre interferenčné uloženie. Medzi kľúčové aspekty patria:

- Správne zarovnanie

- Dôsledná lisovacia sila

- Používanie vhodných nástrojov

- Ochrana povrchov komponentov

Tepelná montáž

Táto metóda sa niekedy nazýva zmršťovanie a zahŕňa:

- Vyhrievanie vonkajšieho komponentu

- Chladenie vnútorného komponentu

- Rýchla montáž pri existencii teplotného rozdielu

- Umožnenie zostave dosiahnuť tepelnú rovnováhu

Bežné aplikácie interferenčných fitov

Interferenčné fitre sa široko používajú v rôznych priemyselných odvetviach:

Automobilový priemysel

- Ložiská kolies

- Zostavy ozubených kolies

- Puzdrá a objímky

Aplikácie v letectve a kozmonautike

- Komponenty motora

- Zostavy podvozku

- Konštrukčné spojenia

Priemyselné stroje

- Spojenia hriadeľ - náboj

- Inštalácie ložísk

- Montáž prevodovky

Riešenie problémov a kontrola kvality

Aby sme zabezpečili úspešné prispôsobenie rušenia, implementujeme:

Kontroly pred montážou

- Overovanie rozmerov

- Kontrola povrchovej úpravy

- Preskúmanie certifikácie materiálov

Monitorovanie montáže

- Monitorovanie sily počas montáže lisu

- Kontrola teploty počas tepelnej montáže

- Overenie zarovnania zostavy

Overenie po montáži

- Funkčné testovanie

- Kontroly rozmerovej stability

- nedeštruktívne testovanie, ak sa vyžaduje

Úvahy o nákladoch a ekonomickom vplyve

Ekonomické aspekty rušivých zásahov zahŕňajú:

Počiatočné náklady

- Presné požiadavky na obrábanie

- Vplyv výberu materiálu

- Potreby špecializovaných nástrojov

Dlhodobé výhody

- Zníženie potreby údržby

- Zvýšená spoľahlivosť

- Predĺžená životnosť komponentov

V spoločnosti PTSMAKE pomáhame zákazníkom optimalizovať tieto náklady pri zachovaní štandardov kvality prostredníctvom našich pokročilých výrobných kapacít a skúseného tímu inžinierov.

Ako zabrániť poškodeniu komponentov pri montáži interferenčnej montáže?

Zažili ste niekedy frustráciu z poškodených komponentov počas montáže s presahom? Je to bežný problém, ktorý môže viesť k nákladnému prepracovaniu, oneskoreniu výroby a vyradeniu dielov. Stres zo sledovania zlyhania drahých komponentov počas montáže môže byť zdrvujúci.

Aby ste predišli poškodeniu súčiastky počas montáže s interferenciou, sústreďte sa na správnu prípravu, kontrolu teploty, presnosť zarovnania a použitie rovnakej sily. Používanie vhodných mazív, zabezpečenie čistých povrchov a dodržiavanie presných rozmerových tolerancií sú tiež rozhodujúce pre úspešnú montáž.

Pochopenie rozhodujúcich faktorov

Výber materiálu a kompatibilita

Úspešnosť interferenčného uloženia do značnej miery závisí od zvolených materiálov pre hriadeľ aj náboj. Rôzne materiály majú rôzne koeficienty tepelnej rozťažnosti10 a mechanické vlastnosti. V spoločnosti PTSMAKE starostlivo vyhodnocujeme kombinácie materiálov, aby sme zabezpečili optimálny výkon a zabránili poškodeniu počas montáže.

Tu je stručná referenčná príručka pre bežné kombinácie materiálov:

| Materiál náboja | Materiál hriadeľa | Hodnotenie kompatibility | Úroveň rizika |

|---|---|---|---|

| Oceľ | Oceľ | Vynikajúce | Nízka |

| Hliník | Oceľ | Dobrý | Stredné |

| Mosadz | Oceľ | Veľmi dobré | Nízka |

| Plastové | Oceľ | Spravodlivé | Vysoká |

Požiadavky na prípravu povrchu

Príprava povrchu zohráva dôležitú úlohu pri prevencii poškodenia súčiastok. Párovacie povrchy musia byť:

- Bez otrepov a stôp po obrábaní

- Riadne vyčistené a odmastené

- V rámci špecifikovaných parametrov drsnosti povrchu

- Chránené pred oxidáciou pred montážou

Techniky riadenia teploty

Metódy riadeného ohrevu

Pri použití tepelnej rozťažnosti pri montáži je rozhodujúca kontrola teploty. Odporúčam tieto prístupy:

- Indukčný ohrev na presné ovládanie

- Vykurovanie v olejovom kúpeli na rovnomerné rozloženie teploty

- Teplovzdušné systémy pre nekovové komponenty

- Infračervený ohrev pre zložité geometrie

Aplikácie chladenia

Pre aplikácie chladenia hriadeľa:

- Chladenie suchým ľadom na dočasné zmrštenie

- Kvapalný dusík pri výrazných rozmerových zmenách

- Chladiace komory s riadeným prostredím

- Systémy monitorovania teploty

Optimalizácia montážneho procesu

Kontrola zarovnania

Správne nastavenie je nevyhnutné na prevenciu poškodenia. Zvážte tieto kľúčové body:

- Používanie zarovnávacích prípravkov a vodidiel

- Implementácia laserových systémov zarovnávania

- Zachovanie kolmosti počas montáže

- Priebežné monitorovanie montážnych síl

Metódy aplikácie sily

Spôsob pôsobenia sily počas montáže významne ovplyvňuje integritu súčiastky:

| Metóda | Výhody | Najlepšie aplikácie |

|---|---|---|

| Hydraulický lis | Kontrolovaná sila, konzistentné výsledky | Veľké komponenty |

| Mechanický lis | Jednoduchá obsluha, nákladovo efektívna | Malé až stredné diely |

| Nárazová zostava | Rýchly proces, minimálne nastavenie | Robustné komponenty |

| Montáž so závitom | Presné ovládanie, reverzibilné | Chúlostivé časti |

Opatrenia na kontrolu kvality

Kontrola pred montážou

Vykonajte tieto kontrolné kroky:

- Overovanie rozmerov

- Meranie povrchovej úpravy

- Testovanie tvrdosti materiálu

- Kontrola geometrickej tolerancie

Monitorovanie procesov

Počas montáže sledujte tieto parametre:

- Trendy použitej sily

- Kolísanie teploty

- Presnosť zarovnania

- Rýchlosť montáže

- Overenie konečnej polohy

Pokročilé technológie a nástroje

Moderné montážne zariadenia

V spoločnosti PTSMAKE sme investovali do najmodernejšieho montážneho zariadenia:

- Lisovacie systémy na monitorovanie sily

- Montážne stanice s riadenou teplotou

- Automatizované overovanie zarovnania

- Možnosti zaznamenávania údajov v reálnom čase

Nástroje na overovanie kvality

Medzi základné nástroje na zabezpečenie kvality patria:

- Digitálne silomery

- Termokamery

- Presné meracie prístroje

- Softvér na analýzu údajov

Riešenie bežných problémov

Stratégie prevencie

Aby sa minimalizovali problémy s montážou:

- Vypracovanie podrobných montážnych postupov

- Dôkladne vyškoliť operátorov

- Pravidelná údržba zariadenia

- Zdokumentujte úspešné procesy

- Pravidelné preskúmanie a aktualizácia postupov

Riešenie problémov

Keď sa vyskytnú problémy:

- Analýza modelov zlyhania

- Kontrola parametrov zostavy

- Kontrola podmienok prostredia

- Overenie špecifikácií materiálu

- Podľa potreby upravte procesy

Dokumentácia a školenia

Procesná dokumentácia

Vedenie podrobných záznamov o:

- Montážne postupy

- Požiadavky na kvalitu

- Kritériá kontroly

- Školiace materiály

- Sprievodcovia riešením problémov

Školenie operátorov

Zameranie školenia na:

- Správne používanie nástrojov

- Monitorovanie teploty

- Techniky použitia sily

- Metódy kontroly kvality

- Bezpečnostné postupy

Úvahy o nákladoch

Ekonomický vplyv prevencie

Investície do prevencie škôd prinášajú významné výnosy:

- Zníženie miery odpadu

- Zníženie nákladov na prepracovanie

- Zvýšená efektívnosť výroby

- Zvýšená kvalita výrobkov

- Vyššia spokojnosť zákazníkov

Hodnotenie rizík

Pri hodnotení rizík montáže zvážte tieto faktory:

- Hodnota zložky

- Objem výroby

- Vlastnosti materiálu

- Zložitosť montáže

- Podmienky prostredia

Ktoré materiály sa najlepšie hodia na aplikácie s vysokým namáhaním?

Zažili ste už niekedy frustráciu z neúspešnej montáže s presahom v kritickej aplikácii? Dôsledky môžu byť zničujúce - od oneskorenia výroby až po katastrofálne zlyhania komponentov. Keď sa diely pod zaťažením oddelia alebo trvalo zdeformujú, nie je to len nákladné - môže to ohroziť spoľahlivosť celého systému.

Najvhodnejšími materiálmi pre aplikácie s vysokým namáhaním sú kalené ocele, zliatiny niklu a niektoré druhy nehrdzavejúcej ocele. Tieto materiály ponúkajú optimálnu kombináciu pevnosti, tvrdosti a rozmerovej stability pri zachovaní vynikajúcej odolnosti proti opotrebovaniu pri tlakových zaťaženiach.

Pochopenie vlastností materiálu pre interferenčné prispôsobenie

Úspešnosť interferenčného uloženia do značnej miery závisí od mechanických vlastností materiálov hriadeľa a náboja. Medzi najkritickejšie vlastnosti patria:

Medza klzu a modul pružnosti

Medza klzu materiálu určuje jeho schopnosť odolávať radiálne napätie11 bez trvalej deformácie. Materiály s vyššou medzerou klzu dokážu udržať interferenčné uloženie pri väčšom zaťažení. Modul pružnosti ovplyvňuje spôsob, akým materiály reagujú na počiatočné montážne napätie.

Tvrdosť povrchu a odolnosť proti opotrebovaniu

Tvrdé materiály lepšie odolávajú opotrebovaniu počas montáže a prevádzky. Napríklad priečne kalené ocele, ako je AISI 4340, ponúkajú vynikajúcu odolnosť proti opotrebovaniu pri zachovaní dobrej rozmerovej stability.

Najlepšie kombinácie materiálov pre vysoko namáhané aplikácie

Tu sú najefektívnejšie párovanie materiálov pre rušivé zásahy:

| Materiál náboja | Materiál hriadeľa | Výhody | Aplikácie |

|---|---|---|---|

| Oceľ 4340 | Oceľ 4140 | Vysoká pevnosť, vynikajúca odolnosť proti únave | Ťažké stroje, prenos energie |

| 17-4 PH SS | 316 SS | Odolnosť proti korózii, dobrá pevnosť | Námorné vybavenie, spracovanie potravín |

| Inconel 718 | Nitronic 50 | Vysoká teplotná stabilita, odolnosť proti opotrebovaniu | Letecký priemysel, komponenty turbín |

Oceľové zliatiny

Oceľové zliatiny zostávajú najbežnejšou voľbou pre vysoko namáhané interferenčné uloženia. V spoločnosti PTSMAKE často odporúčame:

- AISI 4340: Vynikajúci pre náboje vďaka svojej vysokej pevnosti a dobrej ťažnosti

- AISI 4140: Ideálny pre hriadele, s dobrou odolnosťou proti opotrebovaniu

- AISI 8620: Ideálne pre prípady vyžadujúce povrchové kalenie

Možnosti z nehrdzavejúcej ocele

Nerezové ocele poskytujú odolnosť proti korózii pri zachovaní primeranej pevnosti:

- 17-4 PH: Vynikajúca pevnosť a tvrdosť po tepelnom spracovaní

- 316: Vynikajúca odolnosť proti korózii pre námorné aplikácie

- 440C: Vynikajúca tvrdosť pre kritické aplikácie

Úvahy o konštrukcii pri výbere materiálu

Vplyv teploty

Výber materiálu musí zohľadňovať rozsah prevádzkových teplôt:

- Koeficienty tepelnej rozťažnosti by mali byť podobné medzi spájajúcimi sa časťami

- Zvážte vplyv maximálnej prevádzkovej teploty na vlastnosti materiálu

- Zohľadnenie účinkov tepelného cyklu na zachovanie uloženia

Požiadavky na povrchovú úpravu

Vzájomné pôsobenie medzi vlastnosťami materiálu a povrchovou úpravou je rozhodujúce:

- Tvrdšie materiály zvyčajne umožňujú lepšiu povrchovú úpravu

- Drsnosť povrchu ovplyvňuje skutočné rušenie

- Správna povrchová úprava môže zvýšiť výkonnosť

Výrobné aspekty

Kompatibilita pri obrábaní

Rôzne materiály predstavujú rôzne výzvy pri obrábaní:

- Tvrdšie materiály si môžu vyžadovať špecializované nástroje

- Niektoré zliatiny vyžadujú špecifické rezné rýchlosti a posuvy

- Požiadavky na povrchovú úpravu ovplyvňujú stratégiu obrábania

Požiadavky na tepelné spracovanie

Správne tepelné spracovanie je nevyhnutné na dosiahnutie optimálneho výkonu:

- Rozhodnutia o tvrdení v tvrdom stave vs. tvrdenie v tvrdom stave

- Úvahy o zmiernení stresu

- Rozmerová stabilita po tepelnom spracovaní

Analýza nákladovej efektívnosti

Pri výbere materiálov zvážte celkový vplyv na náklady:

- Náklady na materiál na komponent

- Čas obrábania a náklady na nástroje

- Výdavky na tepelné spracovanie a povrchovú úpravu

- Požiadavky na dlhodobú údržbu

Opatrenia na kontrolu kvality

Zabezpečenie konzistentných vlastností materiálu si vyžaduje:

- Overenie certifikácie materiálu

- Protokoly o testovaní tvrdosti

- Metódy kontroly rozmerov

- Meranie povrchovej úpravy

Faktory životného prostredia

Pri výbere materiálu zvážte vplyv na životné prostredie:

- Požiadavky na odolnosť proti korózii

- Úvahy o vystavení chemickým látkam

- Účinky kolísania teploty

- Vplyv vlhkosti na dlhodobý výkon

Aplikácie špecifické pre daný priemysel

Rôzne odvetvia majú jedinečné požiadavky:

Letecký priemysel

- Stabilita pri vysokých teplotách

- Úvahy o hmotnosti

- Prísne požiadavky na certifikáciu materiálov

Automobilový priemysel

- Nákladová efektívnosť

- Schopnosť veľkoobjemovej výroby

- Konzistentný výkon v rôznych podmienkach

Zdravotnícke pomôcky

- Biokompatibilita

- Odolnosť voči sterilizácii

- Požiadavky na vysokú presnosť

Budúce trendy vo výbere materiálov

Táto oblasť sa naďalej vyvíja:

- Pokročilé kompozitné materiály

- Nové povrchové úpravy

- Vylepšené možnosti simulácie

- Vylepšené výrobné procesy

Ako teplota ovplyvňuje výkonnosť interferenčného fitra?

Zažili ste niekedy ten frustrujúci moment, keď sa vaše dokonale navrhnuté rušivé oblečenie zrazu stalo voľným alebo príliš tesným? Teplotné zmeny môžu zmeniť zdanlivo presné lícovanie na inžiniersky problém, ktorý vedie k zlyhaniu súčiastky alebo k ťažkostiam pri montáži.

Teplota významne ovplyvňuje výkonnosť interferenčného uloženia tým, že mení rozmery spájajúcich sa komponentov. Pri zahrievaní sa materiály rozťahujú a pri ochladzovaní sa zmršťujú. Toto tepelné správanie priamo ovplyvňuje interferenčný tlak a prídržnú silu medzi montovanými dielmi.

Pochopenie základov tepelných účinkov

Tepelná rozťažnosť a zmršťovanie

Pri riešení interferenčných sústav je rozhodujúce porozumieť tepelným účinkom. Materiály reagujú na zmeny teploty odlišne v závislosti od ich koeficient tepelnej rozťažnosti12. V spoločnosti PTSMAKE často pracujeme s rôznymi materiálmi a vypozoroval som, ako môžu teplotné zmeny výrazne ovplyvniť tolerancie lícovania.

Základný vzťah možno vyjadriť týmto zjednodušeným vzorcom:

∆L = L₀ × α × ∆T

Kde:

- ∆L = zmena dĺžky

- L₀ = pôvodná dĺžka

- α = koeficient tepelnej rozťažnosti

- ∆T = zmena teploty

Úvahy špecifické pre materiál

Rôzne materiály sa vyznačujú rôznym tepelným správaním, čo ovplyvňuje ich vlastnosti interferenčného uloženia:

| Materiál | Koeficient tepelnej rozťažnosti (×10-⁶/°C) | Teplotná citlivosť |

|---|---|---|

| Oceľ | 11-13 | Mierne |

| Hliník | 22-24 | Vysoká |

| Mosadz | 18-20 | Vysoká |

| Titán | 8.6 | Nízka |

Vplyv na montáž a výkon

Úvahy o montáži

Teplotné rozdiely počas montáže môžu proces montáže uľahčiť alebo skomplikovať. Napríklad pri montáži oceľového hriadeľa do hliníkového puzdra môže zahrievanie puzdra alebo ochladzovanie hriadeľa dočasne zmeniť ich rozmery a uľahčiť montáž.

Dôsledky pre výkonnosť

Výkonnosť interferenčného uloženia pri rôznych prevádzkových teplotách závisí od viacerých faktorov:

Rozsah prevádzkových teplôt

- Normálne prevádzkové podmienky

- Extrémne teplotné vystavenie

- Účinky teplotných cyklov

Účinky kombinácie materiálov

- Podobné kombinácie materiálov

- Kombinácie rôznorodých materiálov

- Zmeny tlaku na rozhraní

Stratégie návrhu kompenzácie teploty

Metódy výpočtu

Ak chcete zohľadniť tepelné vplyvy v konštrukciách s interferenčným uložením, zvážte tieto faktory:

- Maximálna prevádzková teplota

- Minimálna prevádzková teplota

- Teplota montáže

- Vlastnosti materiálov oboch zložiek

Usmernenia pre navrhovanie

Na optimálne prispôsobenie sa rušivým vplyvom v celom rozsahu teplôt:

Výber materiálov s kompatibilnými koeficientmi tepelnej rozťažnosti

Vypočítajte prípustné interferencie s ohľadom na:

- Rozmery pri izbovej teplote

- Rozsah prevádzkových teplôt

- Požadované rušenie pri extrémnych teplotách

Zvážte bezpečnostné faktory pre:

- Tepelné cyklovanie

- Uvoľnenie stresu

- Zmeny vlastností materiálu

Kontrola kvality a testovanie

Monitorovanie teploty

V spoločnosti PTSMAKE vykonávame prísne monitorovanie teploty počas výroby aj montáže:

- Overenie teploty pred montážou

- Regulácia teploty montážneho prostredia

- Stabilizácia teploty po montáži

Metódy overovania

Na zabezpečenie spoľahlivého výkonu rušivého uloženia:

- Teplotné cyklické testy

- Merania sily pri vytiahnutí pri rôznych teplotách

- Monitorovanie rozmerovej stability

Praktické aplikácie a prípadové štúdie

Priemyselné aplikácie

Bežné aplikácie s interferenčným uložením ovplyvnené teplotou:

- Inštalácie ložísk

- Zostavy ozubených kolies

- Hriadeľové spojky

- Náboje kolies

Stratégie prevencie problémov

Na základe našich skúseností v spoločnosti PTSMAKE odporúčame:

- Presná kontrola teploty počas montáže

- Správny výber a ošetrenie materiálu

- Protokoly o pravidelnej údržbe a kontrole

- Dokumentácia podmienok montáže

Budúce trendy a inovácie

Pokročilé materiály

Vyvíjajú sa nové materiály s:

- Lepšia tepelná stabilita

- Zlepšená kontrola rozmerov

- Vylepšené výkonnostné charakteristiky

Inteligentné výrobné riešenia

Moderné výrobné prístupy zahŕňajú:

- Monitorovanie teploty v reálnom čase

- Automatizované montážne systémy

- Možnosti prediktívnej údržby

Toto komplexné pochopenie vplyvu teploty na interferenčné uloženie pomáha inžinierom navrhovať spoľahlivejšie a efektívnejšie zostavy. Zohľadnením teplotného správania vo fázach návrhu, výroby a montáže môžeme vytvoriť robustnejšie a spoľahlivejšie mechanické spoje.

Kliknutím sa dozviete viac o presných meraniach a výpočtoch tolerancie pre dokonalé prispôsobenie. ↩

Kliknutím sa dozviete viac o rozložení tlaku v interferenčných uloženiach a optimalizujte svoje návrhy. ↩

Kliknutím sa dozviete viac o pružnom správaní v interferenčných uloženiach a optimalizujete svoje konštrukčné rozhodnutia. ↩

Kliknutím sa dozviete pokročilé inžinierske princípy o výpočtoch a optimalizácii radiálneho tlaku. ↩

Kliknutím sa naučíte pokročilé techniky GD&T na optimálny výber uloženia. ↩

Kliknutím sa dozviete o kľúčovej úlohe interferenčných uložení v presnom strojárstve. ↩

Kliknutím sa dozviete viac o princípoch GD&T a ich praktickom využití vo výrobe. ↩

Kliknutím sa dozviete viac o výpočte presných tolerancií rušenia pre vašu konkrétnu aplikáciu. ↩

Kliknutím sem sa dozviete viac o princípoch deformácie materiálu a o tom, ako ovplyvňujú vaše návrhy. ↩

Kliknutím sa dozviete viac o tepelnej rozťažnosti v aplikáciách s interferenčným uložením a jej rozhodujúcej úlohe pri úspešnej montáži. ↩

Kliknutím sa dozviete viac o analýze napätia v interferenčnom uložení ↩

Kliknutím sa dozviete viac o koeficientoch tepelnej rozťažnosti a ich praktickom využití pri navrhovaní. ↩