Snažili ste sa niekedy vysvetliť, čo je CNC sústruženie niekomu, kto potrebuje presné diely? Je frustrujúce, keď nerozumejú tomuto kritickému výrobnému procesu. Mnohé podniky zápasia s problémami s kvalitou a nekonzistentnými výsledkami, pretože im chýbajú znalosti o správnych technikách sústruženia.

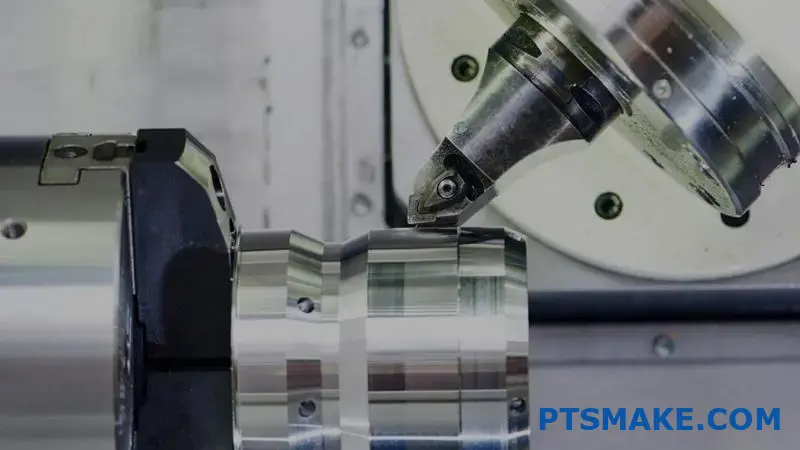

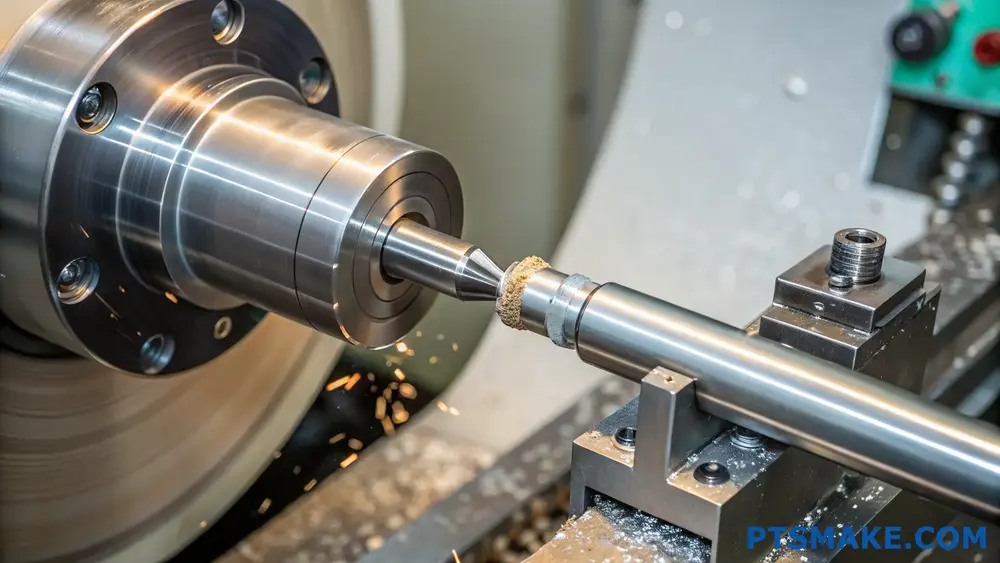

CNC sústruženie je proces obrábania, pri ktorom rezný nástroj odstraňuje materiál z rotujúceho obrobku a vytvára valcové diely s presnými rozmermi. Počítačom riadený sústruh sa riadi naprogramovanými pokynmi a vytvára zložité tvary s výnimočnou presnosťou a opakovateľnosťou.

Videl som spoločnosti, ktoré zmenili svoje výrobné kapacity po správnom pochopení CNC sústruženia. Táto technológia spôsobila revolúciu v tom, ako vyrábame diely v spoločnosti PTSMAKE. Dovoľte mi, aby som vás oboznámil so všetkým, čo potrebujete vedieť o CNC sústružení - od základných princípov až po pokročilé aplikácie, ktoré môžu byť ideálne pre váš ďalší projekt.

Aký je rozdiel medzi CNC frézovaním a CNC sústružením?

Boli ste niekedy zmätení, ktorý proces CNC obrábania si vybrať pre svoj projekt? Možno ste dostali ponuky na frézovanie aj sústruženie, ale nie ste si istí, ktoré by priniesli najlepšie výsledky pre váš konkrétny návrh súčiastky? Tento zmätok je častejší, než si myslíte.

Pri CNC frézovaní sa materiál odstraňuje pomocou rotujúcich rezných nástrojov, zatiaľ čo obrobok zostáva v pokoji. Pri CNC sústružení sa obrobok otáča proti pevnému reznému nástroju. Frézovanie vyniká pri vytváraní zložitých tvarov s rovným povrchom, zatiaľ čo sústruženie je ideálne na valcové diely s rotačnou symetriou.

Pochopenie základov CNC obrábania

CNC obrábanie spôsobilo revolúciu vo výrobe tým, že automatizovalo proces vytvárania presných dielov z rôznych materiálov. Podstatou technológie CNC (Computer Numerical Control) je počítačové programovanie na riadenie pohybu strojov, ktoré umožňuje konzistentnú a presnú výrobu bez neustáleho zásahu človeka.

Pri zvažovaní možností obrábania CNC sa ako dva najbežnejšie procesy uvádzajú frézovanie a sústruženie. Hoci oba odstraňujú materiál na vytvorenie hotových dielov, fungujú na zásadne odlišných princípoch. Poďme si tieto rozdiely rozobrať, aby sme vám pomohli urobiť informované rozhodnutia pre váš ďalší projekt.

CNC frézovanie: Proces a možnosti

Pri CNC frézovaní je obrobok upevnený na stole, zatiaľ čo rotujúce rezné nástroje odoberajú materiál. Frézovací stroj môže pohybovať rezným nástrojom vo viacerých osiach (v moderných strojoch zvyčajne v 3 až 5 osiach), čo umožňuje vytvárať zložité geometrie a prvky.

Kľúčové charakteristiky CNC frézovania

- Viacero rezných plôch: Frézovacie nástroje majú viacero rezných hrán, ktoré sa prerušovane dotýkajú obrobku.

- Všestranné odstraňovanie materiálu: Dokáže vytvárať rovné povrchy, kontúry, drážky, vrecká a 3D tvary

- Prerušená rezacia akcia: Nástroj sa opakovane dotýka a odpája od materiálu

Frézovanie je obzvlášť efektívne pri súčiastkach so zložitými prvkami, ako sú štvorcové ramená, rovné povrchy a zložité geometrie. Podľa mojich skúseností v spoločnosti PTSMAKE často používame frézovanie na súčiastky, ktoré si vyžadujú prísne tolerancie na nevalcových prvkoch.

CNC sústruženie: Proces a možnosti

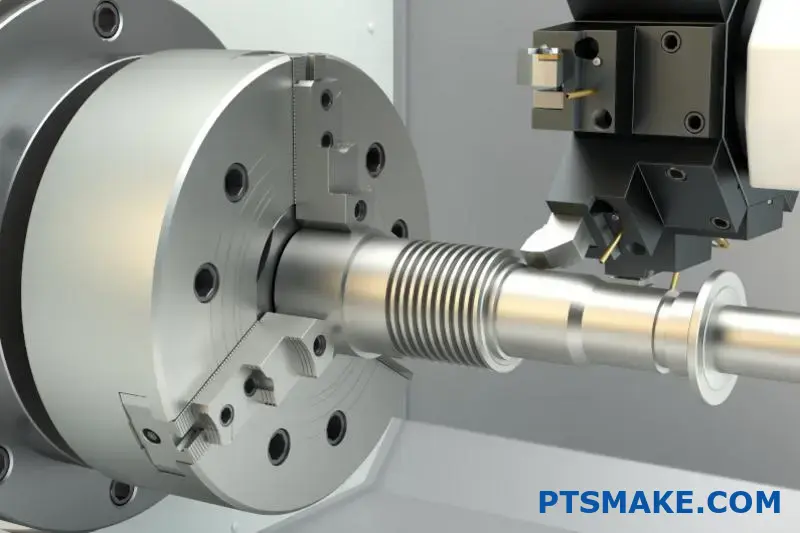

Sústruženie prebieha tak, že sa obrobok otáča vysokou rýchlosťou, zatiaľ čo nehybný rezný nástroj odoberá materiál. Tento proces sa zásadne líši od frézovania, pretože obrobok sa pohybuje, zatiaľ čo nástroj zostáva relatívne nehybný (hoci sa môže pohybovať pozdĺž osí a vytvárať rôzne profily).

Kľúčové charakteristiky CNC sústruženia

- Nepretržité rezanie: Nástroj udržiava stály kontakt s rotujúcim obrobkom

- Rotačná symetria: Vytvára predovšetkým valcovité alebo kužeľovité prvky

- Jednobodové rezanie: Zvyčajne sa používajú nástroje s jednou reznou hranou

V spoločnosti PTSMAKE odporúčame sústružiť diely s rotačná symetria1 a valcové prvky, ako sú hriadele, čapy a mechanické komponenty.

Porovnávacia analýza: Frézovanie vs. sústruženie

Aby som pomohol objasniť hlavné rozdiely medzi týmito procesmi, vytvoril som túto porovnávaciu tabuľku:

| Funkcia | CNC frézovanie | CNC sústruženie |

|---|---|---|

| Pohyb obrobku | Stacionárne | Otáča sa |

| Pohyb nástroja | Otáča sa a pohybuje pozdĺž osí | Stacionárne (pohybuje sa pozdĺž osí) |

| Geometria ideálnej časti | Zložité tvary, rovné povrchy, vrecká | Valcové, kužeľovité tvary |

| Typické tolerancie | ±0,001" až ±0,005" | ±0,0005" až ±0,003" |

| Povrchová úprava | 16-125 μin Ra | 8-63 μin Ra |

| Rýchlosť výroby | Mierne až pomalé | Rýchle pre jednoduché diely |

| Univerzálnosť materiálu | Vynikajúce pre väčšinu materiálov | Dobrý, ale s určitými obmedzeniami |

Úvahy o materiáloch

Obidva procesy dokážu spracovať širokú škálu materiálov, ale existujú medzi nimi niektoré dôležité rozdiely:

Materiály na frézovanie

- Vyniká pri práci s tvrdými materiálmi, ako je nehrdzavejúca oceľ a titán

- Skvelé na plasty, hliník a iné neželezné kovy

- Dokáže efektívne obrábať materiály s nestálou tvrdosťou

Materiály na sústruženie

- Ideálne pre rovnomerné materiály, ktoré sa čistým rezom

- Obzvlášť účinné pri mosadzi, hliníku a mäkkej oceli

- Môže mať problémy s veľmi tvrdými alebo krehkými materiálmi, ak sa nepoužijú špeciálne nástroje

Faktory nákladov a efektívnosti

Keď pomáham klientom pri výbere medzi frézovaním a sústružením v PTSMAKE, zvažujem niekoľko faktorov nákladov a efektívnosti:

- Objem výroby: Sústruženie je často nákladovo efektívnejšie pri veľkosériovej výrobe jednoduchých valcových dielov

- Čas nastavenia: Frézovanie si zvyčajne vyžaduje zložitejšie upevnenie a nastavenie

- Materiálový odpad: Pri sústružení valcových dielov vzniká vo všeobecnosti menej odpadu z materiálu.

- Povrchová úprava: Sústružením sa často dosahuje lepšia kvalita povrchu s menším počtom operácií

Pri mnohých projektoch nie je rozhodovanie buď/alebo, ale skôr o tom, ktorý proces použiť pre rôzne vlastnosti tej istej časti. Často kombinujeme oba procesy pomocou frézovacích strojov, aby sme dosiahli optimálne výsledky a zároveň minimalizovali výrobný čas a náklady.

Správny výber pre váš projekt

Výber medzi presným CNC sústružením a frézovaním by sa mal riadiť geometriou vášho dielu, požiadavkami na tolerancie a objemom výroby. V prípade dielov s prevažne valcovými prvkami je zvyčajne lepšou voľbou sústruženie. V prípade dielov s rovnými povrchmi, vreckami a zložitou geometriou je zvyčajne vhodnejšie frézovanie.

V spoločnosti PTSMAKE analyzujeme každý projekt individuálne, aby sme mohli odporučiť najvhodnejšiu stratégiu obrábania. Niekedy to znamená použitie oboch procesov na dosiahnutie optimálnej rovnováhy medzi kvalitou, nákladmi a časom realizácie.

Pochopenie bežných noriem a požiadaviek na tolerancie CNC sústruženia

Dostali ste niekedy presne sústružené diely, ktoré neprešli záverečnou kontrolou alebo montážou? Alebo ste strávili hodiny riešením problémov, prečo komponenty, ktoré by mali do seba dokonale zapadnúť, spôsobujú problémy so zarovnaním vo vašej vysoko presnej aplikácii? Nedorozumenia v oblasti tolerancií môžu zmariť projekty, oddialiť uvedenie na trh a výrazne ovplyvniť vaše hospodárske výsledky.

Tolerancie CNC sústruženia pre vysoko presné aplikácie sa zvyčajne pohybujú od ±0,0005" do ±0,001" (0,0127 mm až 0,0254 mm). Tieto prísne tolerancie sú nevyhnutné pre letecký priemysel, zdravotnícke zariadenia a presné prístroje, kde uloženie a funkčnosť súčiastok závisí od výnimočnej rozmerovej presnosti.

Štandardné klasifikácie tolerancií pre CNC sústruženie

Pri diskusii o toleranciách presného CNC sústruženia je dôležité pochopiť zavedené klasifikačné systémy. Najrozšírenejšou normou je systém ISO, ktorý rozdeľuje tolerancie do rôznych stupňov od IT01 (najpresnejšie) po IT16 (najmenej presné). Pri vysoko presných aplikáciách zvyčajne pracujeme so stupňami IT5 až IT7.

Počas môjho pôsobenia v spoločnosti PTSMAKE som zistil, že mnohí konštruktéri určujú prísnejšie tolerancie, ako je potrebné, čo zvyšuje náklady bez toho, aby sa zvýšila funkčná hodnota. Pochopenie týchto noriem pomáha predchádzať tejto častej chybe.

Klasifikácie tried tolerancie ISO

Systém tried ISO poskytuje systematický prístup k špecifikácii tolerancie. Tu je rozdelenie bežných tried používaných pri presnom sústružení:

| Trieda ISO | Typický rozsah tolerancie | Bežné aplikácie |

|---|---|---|

| IT5 | ±0,0002" (0,005 mm) | Presné meradlá, meracie prístroje |

| IT6 | ±0,0003" (0,008 mm) | Presné ložiská, hydraulické komponenty |

| IT7 | ±0,0005" (0,013 mm) | Vysoko presné hriadele, zdravotnícke zariadenia |

| IT8 | ±0,0008" (0,02 mm) | Automobilové komponenty, všeobecné strojné zariadenia |

| IT9 | ±0,0012" (0,03 mm) | Štandardné obrábané diely |

Pri komunikácii s výrobcami poskytuje uvedenie triedy ISO jasný, medzinárodne uznávaný štandard, ktorý odstraňuje nejednoznačnosť očakávaní.

Úvahy o tolerancii špecifickej pre materiál

Nie všetky materiály môžu dosiahnuť rovnaké úrovne tolerancie s konzistentnou spoľahlivosťou. Toto je jeden z najviac prehliadaných aspektov špecifikácie tolerancie, s ktorým sa stretávam pri posudzovaní požiadaviek klientov.

Materiály s vysokým koeficientom tepelnej rozťažnosti, ako je hliník, môžu vyžadovať väčšie tolerancie ako materiály ako nehrdzavejúca oceľ alebo titán. Na stránke metalurgická stabilita2 materiálu má priamy vplyv na to, ako prísne tolerancie sa dajú zachovať v priebehu času a v rôznych podmienkach prostredia.

Napríklad pri sústružení dielov z hliníka 6061 zvyčajne odporúčame tolerancie pre kritické rozmery maximálne ±0,0008", zatiaľ čo nehrdzavejúca oceľ 304 dokáže v mnohých prípadoch spoľahlivo dodržať ±0,0005".

Odporúčania týkajúce sa tolerancie na základe materiálu

Na základe našich výrobných skúseností v spoločnosti PTSMAKE uvádzame praktické pokyny pre tolerancie bežných materiálov v presných aplikáciách:

| Materiál | Praktická minimálna tolerancia | Úvahy |

|---|---|---|

| Hliník | ±0,0008" (0,02 mm) | Vyššia tepelná rozťažnosť, mäkší materiál |

| Nerezová oceľ | ±0,0005" (0,013 mm) | Dobrá stabilita, ťažšie sa obrába |

| Mosadz | ±0,0006" (0,015 mm) | Vynikajúca obrobiteľnosť, stredná stabilita |

| Titán | ±0,0005" (0,013 mm) | Vynikajúca stabilita, náročná na obrábanie |

| Plasty (PEEK, Delrin) | ±0,001" (0,025 mm) | Absorpcia vlhkosti, tepelná rozťažnosť |

Požiadavky na toleranciu špecifické pre danú funkciu

Rôzne geometrické prvky majú rôzne schopnosti, pokiaľ ide o dodržiavanie prísnych tolerancií. Podľa mojich skúseností toto chápanie oddeľuje začínajúcich konštruktérov od skúsených inžinierov.

V prípade vysoko presných sústružených dielov zvážte tieto špecifické pokyny:

- Vonkajšie priemery: Všeobecne je možné dosiahnuť najtesnejšie tolerancie (±0,0005").

- Vnútorné priemery: O niečo menej presné ako vonkajšie prvky (±0,0007")

- Hĺbky a dĺžky: Náročnejšie na presnú kontrolu (±0,001")

- Vlákna: Zvyčajne sa špecifikuje skôr triedou uloženia ako desatinnými toleranciami

- Povrchová úprava: Priamo súvisí so schopnosťou tolerancie (jemnejšie povrchové úpravy umožňujú prísnejšie tolerancie)

Pri nedávnom návrhu presného hriadeľa pre zdravotnícke zariadenie som odporučil sprísniť tolerancie len na kritických ložiskových plochách a uvoľniť tolerancie na menej funkčných prvkoch. Tento prístup znížil výrobné náklady o 23% bez toho, aby sa znížil výkon.

Ekonomické dôsledky špecifikácie tolerancie

Medzi požiadavkami na toleranciu a výrobnými nákladmi existuje priama súvislosť. Tento vzťah nie je lineárny - je exponenciálny. V spoločnosti PTSMAKE často ukazujeme klientom túto krivku pomeru nákladov a tolerancie, aby sme im pomohli robiť informované rozhodnutia.

Dobré pravidlo, ktoré zdieľam s klientmi: sprísnenie tolerancií o 50% zvyčajne zvyšuje výrobné náklady o 80-100%. K tomuto dramatickému nárastu dochádza preto, lebo prísnejšie tolerancie si vyžadujú:

- Presnejšie stroje

- Nižšie rýchlosti rezania

- Ďalšie kontroly kvality

- Častejšie výmeny nástrojov

- Vyššia miera odmietnutia

Určenie vhodných tolerancií je jedným z najúčinnejších spôsobov kontroly výrobných nákladov pri zabezpečení funkčnosti výrobku. Inžinierov vždy nabádam, aby sa radšej pýtali: "Aká tolerancia je potrebná na to, aby táto funkcia fungovala tak, ako má?", než aby sa štandardne snažili o čo najprísnejšie špecifikácie.

Vlastnosti materiálov a ich vplyv na presnosť CNC sústruženia?

Zamýšľali ste sa niekedy nad tým, prečo sa niektoré materiály krásne obrábajú, zatiaľ čo pri iných sa stretávate s nekvalitnou povrchovou úpravou a rozmerovými problémami? Frustrácia z opakovaného nastavovania parametrov len preto, aby ste dosiahli podpriemerné výsledky, môže byť nepríjemná, najmä keď sa blíži termín ukončenia projektu.

Výber materiálu je pravdepodobne najkritickejším faktorom ovplyvňujúcim výsledky presného CNC sústruženia. Jedinečné vlastnosti každého materiálu - vrátane tvrdosti, tepelnej vodivosti a mikroštruktúry - priamo ovplyvňujú parametre obrábania, mieru opotrebenia nástroja, dosiahnuteľné tolerancie a kvalitu povrchu sústružených komponentov.

Kritické vlastnosti materiálu pre presné sústruženie

Pri výbere materiálov pre projekty presného CNC sústruženia je nevyhnutné pochopiť, ako špecifické vlastnosti ovplyvňujú výsledky obrábania. Zistil som, že zohľadnenie týchto vlastností už na začiatku procesu návrhu pomáha predchádzať neskorším nákladným úpravám.

Index obrobiteľnosti a jeho význam

Stránka Obrábateľnosť3 materiálu sa vzťahuje na to, ako ľahko ho možno rezať, aby sa dosiahla požadovaná povrchová úprava a rozmerová presnosť. Materiály s vysokými indexmi obrábateľnosti vyžadujú menej energie, dochádza k menšiemu opotrebovaniu nástrojov a zvyčajne poskytujú lepšiu kvalitu povrchu. Podľa mojich skúseností v spoločnosti PTSMAKE sme zaviedli praktický systém hodnotenia na porovnávanie rôznych materiálov:

| Typ materiálu | Hodnotenie obrobiteľnosti (1-100) | Charakteristiky počas otáčania |

|---|---|---|

| Voľné rezanie mosadze | 90-100 | Vynikajúca tvorba triesky, minimálne opotrebovanie nástroja |

| Hliník 6061 | 80-90 | Vytvára dlhé triesky, vynikajúca povrchová úprava |

| Mäkká oceľ | 60-70 | Mierne rezné sily, dobrý povrch |

| Nerezová 304 | 40-50 | Práca sa sťažuje, vyžaduje pevné nastavenie |

| Zliatiny titánu | 20-30 | Slabá tepelná vodivosť, lepkavé |

| Inconel 718 | 10-20 | Silné opotrebovanie nástroja, ťažké lámanie triesky |

Tvrdosť a jej vplyv na sústruženie

Tvrdosť materiálu priamo ovplyvňuje výber nástroja, rezné rýchlosti a dosiahnuteľné tolerancie. Tvrdšie materiály vo všeobecnosti vyžadujú:

- rezné nástroje z karbidu alebo keramiky namiesto vysokorýchlostnej ocele

- Nižšie rezné rýchlosti, aby sa zabránilo nadmernej tvorbe tepla

- Pevnejšie nastavenie stroja na minimalizáciu vibrácií

- Častejšie výmeny nástrojov z dôvodu zrýchleného opotrebovania

Napríklad pri sústružení kalenej ocele (>45 HRC) zvyčajne znižujem rezné rýchlosti o 40-50% v porovnaní s tým istým materiálom v žíhanom stave. Táto úprava, hoci znižuje produktivitu, je nevyhnutná na zachovanie rozmerovej presnosti a životnosti nástroja.

Tepelné vlastnosti: Skrytá výzva

Mnohí inžinieri prehliadajú kritickú úlohu, ktorú zohráva tepelná vodivosť pri presnom sústružení. Materiály so slabou tepelnou vodivosťou (ako titán a nehrdzavejúca oceľ) koncentrujú teplo na rozhraní rezu, čo vedie k:

- Zrýchlené opotrebovanie nástrojov

- Tepelná rozťažnosť obrobku počas obrábania

- Potenciálne mikroštruktúrne zmeny v materiáli

- Znížená rozmerová stabilita

Počas nedávneho leteckého projektu v PTSMAKE sme museli sústružiť titánové komponenty s toleranciou ±0,005 mm. Kľúčom k úspechu bolo zavedenie vhodných stratégií chladenia a vykonanie viacerých ľahkých dokončovacích priechodov, aby sa minimalizovali tepelné účinky.

Stratégie sústruženia špecifické pre materiál

Hliníkové zliatiny: Rýchlosť a povrchová úprava

Hliníkové zliatiny sú veľmi dobre obrábateľné, ale predstavujú jedinečné výzvy. Ich vysoký koeficient tepelnej rozťažnosti (približne 2,3 × 10^-5 na °C) znamená, že rozmery sa môžu počas obrábania výrazne zmeniť, ak nie je teplo správne riadené. Pri sústružení hliníka na PTSMAKE som zaviedol tieto osvedčené postupy:

- Používajte leštené rezné hrany, aby ste zabránili hromadeniu materiálu

- použitie vyšších rezných rýchlostí (zvyčajne 300-500 m/min)

- Použitie chladiacej kvapaliny na zachovanie rozmerovej stability

- Výber vhodnej geometrie nástroja na zvládnutie dlhých, vláknitých triesok

Nerezová oceľ: Boj proti kaleniu pri práci

Austenitické nehrdzavejúce ocele (ako 304 a 316) sú známe tým, že počas sústruženia dochádza k ich kaleniu. Tento jav vytvára kalenú vrstvu, ktorá urýchľuje opotrebovanie nástroja a zhoršuje kvalitu povrchu. Môj prístup zahŕňa:

- Udržiavanie nepretržitého rezného záberu, aby sa zabránilo treniu nástroja o tvrdenú vrstvu

- Používanie vyšších rýchlostí posuvu pri stredných hĺbkach rezu

- Výber rezných nástrojov s pozitívnym uhlom sklonu na zníženie rezných síl

- Použitie konzistentného prietoku chladiacej kvapaliny na riadenie tvorby tepla

Exotické zliatiny: Najvyššia presnosť

Materiály ako Inconel, Hastelloy a titánové zliatiny si vyžadujú špecializované stratégie sústruženia. Tieto materiály kombinujú nízku tepelnú vodivosť s vysokou pevnosťou pri zvýšených teplotách, čo vytvára vážne výzvy pre presné sústruženie.

Pri týchto materiáloch som našiel úspech s:

- Pevné nastavenie stroja s minimálnym presahom

- Výber pokročilých technológií povlakovania rezných nástrojov

- Zavedenie vysokotlakových systémov chladiacej kvapaliny (70+ barov)

- Používanie nižších rezných rýchlostí s konzistentnými rýchlosťami posuvu

- Pravidelná kontrola počas procesu s cieľom zachytiť rozmerový posun

Vďaka pochopeniu týchto špecifických požiadaviek na materiál sme neustále dosahovali tolerancie ±0,01 mm aj pri najnáročnejších exotických zliatinách.

Aké povrchové úpravy sú k dispozícii pre presné CNC sústružené diely?

Dostali ste niekedy presné CNC sústružené diely, ktoré vyzerali perfektne, ale nespĺňali vaše funkčné požiadavky? Alebo ste sa možno snažili presne oznámiť, akú povrchovú úpravu potrebujete pre svoju aplikáciu? Rozdiel medzi úspechom a neúspechom v mnohých technických projektoch často spočíva v týchto zdanlivo malých povrchových detailoch.

Povrchové úpravy pre presné CNC sústružené diely zahŕňajú opracovanie, tryskanie, eloxovanie, práškové lakovanie, galvanické pokovovanie, leštenie a kefovanie. Každá povrchová úprava slúži na špecifické funkčné a estetické účely a ovplyvňuje vlastnosti, ako je odolnosť proti korózii, vlastnosti opotrebovania, vzhľad a interakcia dielov.

Typy povrchových úprav pre CNC sústružené diely

Pri presných CNC sústružených dieloch je povrchová úprava oveľa viac ako len vzhľad. Má priamy vplyv na funkčnosť, trvanlivosť a výkon súčiastky. V spoločnosti PTSMAKE ponúkame rôzne možnosti povrchovej úpravy, ktoré spĺňajú rôzne požiadavky priemyslu.

Povrchová úprava ako pri obrábaní

Povrchová úprava ako pri obrábaní je najzákladnejšou povrchovou úpravou pre CNC sústružené diely. Je to povrch, ktorý získate priamo po procese obrábania bez akejkoľvek ďalšej úpravy. Táto povrchová úprava zvyčajne vykazuje viditeľné stopy po nástroji a má hodnotu drsnosti povrchu (Ra) od 0,8 do 3,2 mikrometra v závislosti od použitých rezných parametrov.

Medzi výhody povrchovej úpravy ako pri obrábaní patria:

- Nákladová efektívnosť (nie je potrebné žiadne ďalšie spracovanie)

- Vhodné pre nekritické povrchy alebo prototypy

- Rýchlejšie dodacie lehoty

Povrchová úprava ako pri obrábaní však nemusí byť vhodná pre diely, ktoré vyžadujú špecifické trecie vlastnosti, odolnosť proti korózii alebo estetický vzhľad.

Tryskanie guľôčkami a tryskanie médiami

Tryskanie guľôčkami je proces, pri ktorom sa malé guľôčkové médiá (zvyčajne sklenené guľôčky) vrhajú pod vysokým tlakom na povrch súčiastky. Tým sa vytvára rovnomerný matný povrch, ktorý účinne odstraňuje stopy po nástrojoch a drobné nedokonalosti povrchu.

Pri tryskaní sa používajú rôzne materiály, ako napríklad oxid hlinitý, karbid kremíka alebo plastové médiá na dosiahnutie rôznych štruktúr povrchu. Výber médií ovplyvňuje konečnú povrchovú úpravu a drsnosť povrchu4.

Tryskanie médií je užitočné najmä na:

- Vytvorenie jednotného vzhľadu na všetkých povrchoch

- Odstránenie otrepov a ostrých hrán

- Príprava povrchov na nátery alebo iné povrchové úpravy

- Vytvorenie povrchu rozptyľujúceho svetlo

Možnosti povrchovej úpravy

Eloxovanie (pre hliník)

Eloxovanie je elektrochemický proces, ktorý mení povrch hliníka na odolnú vrstvu oxidu odolnú voči korózii. V spoločnosti PTSMAKE ponúkame eloxovanie typu II (štandardné) aj typu III (tvrdé) s rôznymi farebnými možnosťami.

Výhody zahŕňajú:

- Zvýšená odolnosť proti korózii

- Zvýšená odolnosť proti opotrebovaniu

- Elektrická izolácia

- Estetická príťažlivosť s farebnými možnosťami

Práškové lakovanie

Pri práškovom lakovaní sa na kovový povrch nanáša sypký suchý prášok a následne sa vytvrdzuje teplom. Tým sa vytvorí odolný ochranný povrch, ktorý je silnejší ako bežná farba.

Hlavné výhody:

- Vynikajúca trvanlivosť a odolnosť voči nárazom

- Široká škála farieb a textúr

- Dobrá chemická odolnosť

- Šetrné k životnému prostrediu (bez rozpúšťadiel)

Galvanické pokovovanie

Pri galvanickom pokovovaní sa na povrch súčiastky elektrochemickým procesom nanesie tenká vrstva kovu. Medzi bežné pokovovacie materiály patria nikel, chróm, zinok, zlato a striebro.

Každý pokovovací materiál ponúka špecifické výhody:

| Materiál na pokovovanie | Primárne výhody | Typické aplikácie |

|---|---|---|

| Nikel | Odolnosť proti korózii, tvrdosť | Automobilový priemysel, elektronika |

| Chrome | Odolnosť proti opotrebovaniu, nízke trenie | Mechanické komponenty, dekoratívne diely |

| Zinok | Nákladovo efektívna ochrana proti korózii | Spojovací materiál, konštrukčné prvky |

| Zlato | Vynikajúca vodivosť, odolnosť proti korózii | Elektronika, konektory |

| Silver | Vynikajúca elektrická vodivosť | Vysoko výkonná elektronika |

Mechanické metódy konečnej úpravy

Leštenie

Pri leštení sa používajú postupne jemnejšie brúsne materiály na vytvorenie hladkého, reflexného povrchu. Môžeme dosiahnuť rôzne úrovne leštenia, od saténového povrchu až po zrkadlový vzhľad. Leštenie je ideálne pre diely, pri ktorých:

- Estetický vzhľad je rozhodujúci

- Je potrebné znížiť trenie

- Je potrebná presná kontrola rozmerov

- Dôležitá je čistota (menšia pravdepodobnosť zachytávania kontaminantov)

Kefovanie a smerová úprava

Kefovanie vytvára jednosmerný saténový povrch s jemnými, paralelnými líniami. Táto povrchová úprava je funkčná aj dekoratívna, často sa používa v:

- Spotrebné výrobky

- Architektonické komponenty

- Zdravotnícke pomôcky

- Zariadenia na spracovanie potravín

Riadená štruktúra povrchu maskuje drobné škrabance a odtlačky prstov a zároveň zachováva profesionálny vzhľad.

Chemické ošetrenie

Pasivácia (pre nehrdzavejúcu oceľ)

Pasivácia je chemický proces, ktorý zvyšuje prirodzenú odolnosť nehrdzavejúcej ocele proti korózii odstránením voľného železa z povrchu a podporou tvorby ochrannej vrstvy oxidu.

Výhody zahŕňajú:

- Zvýšená odolnosť proti korózii

- Žiadne rozmerové zmeny

- Odstránenie povrchových kontaminantov

Čierny oxid (pre uhlíkovú oceľ)

Čierny oxid je konverzný povlak, ktorý vytvára čierny vzhľad a zároveň poskytuje miernu ochranu proti korózii. Je cenený pre:

- Zachovanie rozmerovej presnosti (extrémne tenký povlak)

- Minimalizácia odrazu svetla

- Zlepšenie vizuálneho kontrastu

- Poskytuje miernu ochranu proti korózii

Výber správnej povrchovej úpravy

Pri výbere povrchovej úpravy pre presné CNC sústružené diely zvážte tieto faktory:

- Funkčné požiadavky (odolnosť proti korózii, opotrebenie, trecie vlastnosti)

- vystavenie prostrediu (vnútorné/vonkajšie prostredie, chemikálie, extrémne teploty)

- Estetické požiadavky

- Rozpočtové obmedzenia

- Priemyselné normy alebo špecifikácie

- Požiadavky na montáž (montáž s ostatnými komponentmi)

V spoločnosti PTSMAKE úzko spolupracujem so zákazníkmi, aby som im odporučil najvhodnejšiu povrchovú úpravu na základe ich špecifických aplikačných potrieb. Napríklad v prípade leteckých komponentov môžeme navrhnúť eloxovanie hliníkových dielov alebo pasiváciu dielov z nehrdzavejúcej ocele, aby sa zabezpečil optimálny výkon v náročných prostrediach.

Nezabudnite, že výber povrchovej úpravy by sa mal uskutočniť už na začiatku procesu návrhu. Toto včasné zváženie pomáha vyhnúť sa neskorším nákladným zmenám alebo úpravám a zaručuje, že vaše CNC sústružené diely spĺňajú funkčné aj estetické požiadavky.

Ako zlepšiť kontrolu kvality v projektoch presného CNC sústruženia?

Dostali ste niekedy presné sústružené diely, ktoré napriek investovaniu značných prostriedkov nespĺňali vaše špecifikácie? Ste unavení z frustrácie, keď sa problémy s kvalitou objavia až po dokončení výroby, čo vedie k nákladnému prepracovaniu a oneskoreniu?

Efektívna kontrola kvality pri presnom CNC sústružení nie je len o kontrole - je to komplexný prístup, ktorý začína návrhom a pokračuje až po dodávku. Zavedením strategických opatrení kvality v celom výrobnom procese môžete výrazne znížiť počet chýb pri zachovaní efektívnosti.

Základ kontroly kvality pri CNC sústružení

Kontrola kvality v projektoch presného CNC sústruženia si vyžaduje systematický prístup. V spoločnosti PTSMAKE som vyvinul procesy kontroly kvality, ktoré sa zaoberajú prevenciou aj detekciou.

Stanovenie jasných noriem kvality

Prvým krokom v každom systéme kontroly kvality je definovať, čo znamená "kvalita" pre váš konkrétny projekt. To zahŕňa:

- Podrobné technické výkresy so správnym GD&T (geometrické rozmery a tolerancie)

- Špecifikácie materiálu a požiadavky na povrchovú úpravu

- Identifikácia kritických rozmerov s príslušnými toleranciami

- Špeciálne funkcie, ktoré si vyžadujú zvýšenú pozornosť

Keď dostaneme projekty do nášho závodu, okamžite ich prekontrolujeme s naším technickým tímom. Toto spoločné preskúmanie pomáha identifikovať potenciálne výrobné problémy pred začatím výroby.

Vykonávanie vnútroprocesnej kontroly

Tradičná kontrola kvality sa často vo veľkej miere spolieha na konečnú kontrolu. Tá síce chyby zachytí, ale nezabráni im. Štatistické riadenie procesov5 ponúka proaktívnejší prístup:

- Pravidelný odber vzoriek počas výrobných sérií

- Meranie kritických rozmerov vo vopred stanovených intervaloch

- Sledovanie odchýlok procesu s cieľom identifikovať trendy skôr, ako sa stanú problémami.

- Okamžité nápravné opatrenia, keď sa merania posunú smerom k tolerančným limitom

Tento prístup nám pomohol znížiť mieru zmetkovitosti takmer o 30% v rámci našich CNC sústružníckych operácií.

Pokročilé technológie merania

Účinnosť kontroly kvality závisí vo veľkej miere od presnosti a účinnosti merania.

Integrácia súradnicového meracieho stroja (CMM)

Moderné CMM ponúkajú výnimočnú presnosť pre zložité geometrie:

- Automatizované meranie viacerých rozmerov

- Zníženie chybovosti obsluhy

- Možnosti digitálneho reportovania na analýzu trendov

- Rýchlejšie časy kontroly pri veľkosériovej výrobe

Pri valcových súčiastkach s prísnymi toleranciami sú CMM neoceniteľné pri overovaní rozmerov, ktoré by mohli byť pri manuálnych metódach náročné.

Systémy videnia na detekciu povrchových defektov

Povrchové chyby môžu byť obzvlášť problematické pri presnom sústružení. Pokročilé systémy videnia pomáhajú odhaliť:

- Mikroskopické škrabance

- Značky nástrojov

- Materiálne nezrovnalosti

- Odchýlky pri dokončovaní

Tieto systémy zachytávajú snímky s vysokým rozlíšením, ktoré odhalia chyby neviditeľné voľným okom, čo je dôležité najmä v prípade komponentov s kritickými požiadavkami na povrch.

Systémy dokumentácie kvality

Základom účinnej kontroly kvality je dokumentácia. Tu je to, čo odporúčam zaviesť:

Digitálne systémy riadenia kvality

Papierové systémy kvality sú čoraz viac zastarané. Digitálne systémy ponúkajú:

| Benefit | Popis |

|---|---|

| Vysledovateľnosť | Sledovanie dielov v každej fáze výroby |

| Analýza údajov | Identifikácia opakujúcich sa problémov prostredníctvom historických údajov |

| Prístupnosť | okamžitý prístup všetkých zainteresovaných strán k záznamom o kvalite |

| Konzistentnosť | Štandardizovaná dokumentácia pre všetky projekty |

Náš prechod na digitálne riadenie kvality skrátil čas reakcie na problémy s kvalitou o 65%.

Protokol o prvej inšpekcii článku (FAI)

FAI slúži ako základný kameň validácie kvality výroby:

- Kompletná kontrola prvého vyrobeného dielu podľa všetkých špecifikácií

- Podrobná dokumentácia všetkých meraní

- schvaľovací proces, do ktorého sú zapojené tímy kvality a inžinierstva

- Základné stanovenie pre následnú výrobu

Vždy trvám na dôkladnom FAI pred schválením plných výrobných sérií. Tento jediný krok zabránil tomu, aby sa do sériovej výroby dostalo nespočetné množstvo problémov s kvalitou.

Riadenie kvality dodávateľov

V prípade komponentov, ktoré si vyžadujú externé spracovanie alebo materiály, kvalita dodávateľa priamo ovplyvňuje váš konečný produkt.

Proces kvalifikácie predajcu

Vyvinúť spoľahlivý systém na kvalifikáciu dodávateľov:

- Posúdenie spôsobilosti na mieste

- Vzor hodnotenia pred zadaním zákazky

- Jasné očakávania kvality zdokumentované v dohodách

- Pravidelné hodnotenie výkonnosti

V spoločnosti PTSMAKE udržiavame viacúrovňový systém dodávateľov založený na kvalite, pričom pre naše najdôležitejšie komponenty používame len dodávateľov najvyššej úrovne.

Kontrola prichádzajúceho materiálu

Aj v prípade kvalifikovaných dodávateľov je overovanie naďalej nevyhnutné:

- Plány výberu vzoriek na základe historických výsledkov dodávateľa

- Overenie certifikácie materiálu

- Kontroly rozmerov kritických prvkov

- Overenie povrchovej úpravy, ak sa uplatňuje

Tento prístup poskytuje systém včasného varovania pred problémami s kvalitou dodávateľského reťazca skôr, ako ovplyvnia vašu výrobu.

Školenia a neustále zlepšovanie

Systémy kvality sú tak účinné, ako sú účinní ľudia, ktorí ich zavádzajú.

Programy odbornej prípravy operátorov

Investujte do komplexného školenia:

- Technické zručnosti špecifické pre presné sústruženie

- Štandardizácia meracej techniky

- Školenie o kvalite

- Metodiky riešenia problémov

Naši operátori sa každoročne podrobujú recertifikácii v oblasti meracích techník, čím sa zabezpečuje konzistentnosť medzi jednotlivými zmenami a znižujú sa rozdiely v interpretácii.

Analýza koreňovej príčiny a nápravné opatrenia

Ak sa vyskytnú problémy s kvalitou, reakcia rozhoduje o tom, či sa budú opakovať:

- Dôkladné vyšetrovanie príčin chýb

- Vykonávanie nápravných opatrení

- Overenie účinnosti

- Štandardizácia zlepšení v podobných procesoch

Tento disciplinovaný prístup mení problémy s kvalitou na príležitosti na zlepšenie systému.

Zavedením týchto stratégií kontroly kvality do vašich projektov presného CNC sústruženia nielen znížite počet chýb, ale aj zvýšite efektivitu a spokojnosť zákazníkov. Pamätajte, že kvalita nie je oddelenie kontroly - je to komplexný prístup, ktorý zahŕňa každý aspekt vášho výrobného procesu.

Úloha kontroly kvality pri presnom CNC sústružení?

Dostali ste niekedy obrobené diely, ktoré vyzerali skvele, ale počas montáže alebo testovania zlyhali? Alebo ste možno zažili frustráciu z nekonzistentných sérií, kde niektoré komponenty fungujú perfektne, zatiaľ čo iné celkom nesedia? Problémy s kvalitou môžu zmariť projekty, oddialiť uvedenie na trh a v konečnom dôsledku poškodiť vašu povesť u zákazníkov.

Kontrola kvality pri presnom CNC sústružení nie je len konečným kontrolným bodom - je to komplexný proces integrovaný do celej výroby. Účinné protokoly kontroly kvality zabezpečujú, aby komponenty spĺňali presné špecifikácie, spoľahlivo fungovali a zachovávali konzistenciu v rámci výrobných sérií, od overovania materiálu až po záverečnú kontrolu.

Základy kontroly kvality pri CNC sústružení

Kontrola kvality pri presnom CNC sústružení zahŕňa niekoľko vzájomne prepojených procesov určených na identifikáciu a prevenciu chýb. Na rozdiel od toho, čo si mnohí ľudia myslia, kontrola kvality nie je len kontrola hotových dielov. Začína sa výberom surovín a pokračuje v každom kroku výrobného procesu.

V spoločnosti PTSMAKE sme vyvinuli komplexný systém riadenia kvality, ktorý sa zaoberá každým kritickým bodom procesu CNC sústruženia. Tento systém nám pomáha udržiavať konzistentnú kvalitu v tisícoch dielov a zároveň znižovať odpad a výrobné náklady našich klientov.

Predvýrobné opatrenia kvality

Pred začatím sústruženia sa musí vykonať niekoľko kontrol kvality:

- Overenie materiálu: Testovanie surovín s cieľom potvrdiť, že spĺňajú stanovené normy a majú správne metalurgické vlastnosti6.

- Overovanie programovania: Kontrola CNC programov z hľadiska presnosti a efektívnosti.

- Príprava nástrojov: Zabezpečenie správnej prípravy a kalibrácie všetkých rezných nástrojov.

- Kalibrácia stroja: Overenie, či sú CNC stroje správne kalibrované pre konkrétnu úlohu.

Tieto predvýrobné opatrenia zabraňujú problémom ešte pred ich vznikom, čím šetria čas a zdroje. Videl som projekty, pri ktorých vynechanie týchto krokov viedlo k vyradeniu celých sérií - čo je drahá lekcia, ktorá posilňuje význam proaktívnej kontroly kvality.

Techniky kontroly kvality v procese

Počas výroby pomáha udržiavať kvalitu nepretržité monitorovanie:

Štatistická kontrola procesov (SPC)

SPC využíva štatistické metódy na monitorovanie a riadenie procesu. Zbieraním údajov v pravidelných intervaloch počas výroby môžeme:

- Odhaľte trendy skôr, ako sa stanú problémami

- Zachovanie stability procesu

- Zníženie odchýlok medzi jednotlivými časťami

Tento prístup je obzvlášť cenný pri veľkoobjemových projektoch presného sústruženia, kde je nevyhnutná konzistentná kvalita.

Kontrola prvého článku

Kontrola prvého výrobku zahŕňa dôkladné testovanie prvého dielu vyrobeného v sérii. Tento kritický krok overuje, či:

- Program CNC je správny

- Nastavenie stroja je presné

- Nástroje fungujú správne

- Diel spĺňa všetky špecifikácie

V spoločnosti PTSMAKE dôkladne dokumentujeme prvé kontroly výrobkov a poskytujeme klientom podrobné správy, ktoré budujú dôveru vo výrobný proces.

Odber vzoriek počas procesu

Pravidelný odber vzoriek počas výroby pomáha identifikovať akékoľvek odchýlky v kvalite. Frekvencia odberu vzoriek závisí od viacerých faktorov:

| Objem výroby | Typická vzorkovacia frekvencia | Metóda kontroly |

|---|---|---|

| Nízky (menej ako 100 ks) | 10-20% | Vizuálne a rozmerové |

| Stredné (100 - 1 000 ks) | 5-10% | Rozmerové a funkčné |

| Vysoká (viac ako 1 000 ks) | 1-5% | Štatistický výber vzoriek pomocou CMM |

Pokročilé kontrolné technológie

Moderná kontrola kvality pre presné CNC sústruženie využíva sofistikované meracie technológie:

Súradnicové meracie stroje (CMM)

Súradnicové meracie stroje poskytujú mimoriadne presnú kontrolu rozmerov pomocou sondy na meranie bodov na povrchu súčiastky. Tieto stroje môžu:

- Meranie prvkov s presnosťou na 0,001 mm

- Vytváranie podrobných kontrolných správ

- Porovnávanie výsledkov priamo s modelmi CAD

- Identifikovať odchýlky, ktoré by nebolo možné zistiť manuálne

Systémy Vision

Automatizované systémy videnia používajú kamery a softvér na rýchlu a dôslednú kontrolu dielov. Vynikajú v:

- Kontrola povrchovej úpravy

- Zisťovanie vizuálnych chýb

- Kontrola vlákien

- Vysokorýchlostné triedenie na základe vizuálnych kritérií

Testovanie drsnosti povrchu

Kvalita povrchu je pre mnohé presné sústružené komponenty veľmi dôležitá. Moderné profilometre dokážu:

- Meranie drsnosti povrchu Ra, Rz a ďalších parametrov

- Vytváranie podrobných profilov povrchu

- Overenie súladu s požiadavkami na povrchovú úpravu

Dokumentácia a vysledovateľnosť

Kontrola kvality nie je úplná bez riadnej dokumentácie. V prípade presného CNC sústruženia to zahŕňa:

- Materiálové certifikáty: Dokumentácia zloženia a vlastností materiálu

- Procesná dokumentácia: Záznamy o všetkých výrobných krokoch a parametroch

- Správy z inšpekcií: Podrobné merania a výsledky testov

- Správy o nezhode: Dokumentácia všetkých problémov a ich riešenia

- Sledovateľnosť šarží: Systémy na sledovanie komponentov od surovín až po prepravu

V leteckom, zdravotníckom a obrannom priemysle nie je táto dokumentácia len dobrým zvykom - často je to regulačná požiadavka. Náš systém kvality v spoločnosti PTSMAKE vedie dôkladnú evidenciu, ktorá klientom v týchto náročných odvetviach poskytuje pokoj.

Bežné problémy s kvalitou pri presnom sústružení

Aj pri spoľahlivých systémoch kvality sa často objavujú určité problémy:

Problémy s presnosťou rozmerov

Dodržiavanie prísnych tolerancií (často pod ±0,005 mm) si vyžaduje riešenie:

- Tepelná rozťažnosť počas obrábania

- Kompenzácia opotrebenia nástroja

- Tuhosť a vibrácie stroja

- Správanie materiálu počas rezania

Obavy týkajúce sa povrchovej úpravy

Dosiahnutie špecifickej povrchovej úpravy si vyžaduje kontrolu:

- Výber a stav rezného nástroja

- Rýchlosti posuvu a rezné rýchlosti

- Aplikácia chladiacej kvapaliny

- Vlastnosti materiálu

Výzvy špecifické pre materiál

Rôzne materiály predstavujú jedinečné výzvy v oblasti kvality:

- Nerezová oceľ: Tendencia k tvrdnutiu si vyžaduje špecifické stratégie rezania

- Hliník: Mäkšie materiály sa môžu počas upínania deformovať

- Titán: Hromadenie tepla môže ovplyvniť rozmerovú stabilitu

- Plasty: Konzistencia materiálu a teplotná citlivosť

Neustále zlepšovanie systémov kvality

Najlepšie systémy kontroly kvality nie sú nikdy statické. V spoločnosti PTSMAKE neustále zdokonaľujeme naše prístupy prostredníctvom:

- Analýza koreňovej príčiny: Vyšetrovanie akýchkoľvek problémov s kvalitou s cieľom zabrániť ich opakovaniu

- Pravidelná kalibrácia: Udržiavanie presnosti meracích zariadení

- Školenie zamestnancov: Zabezpečenie aktuálnych zručností a vedomostí kvalitného personálu

- Integrácia technológií: Zavádzanie nových inšpekčných a kontrolných technológií

- Integrácia spätnej väzby od klientov: Využívanie podnetov od zákazníkov na zlepšenie procesov

Tento záväzok zlepšovať sa nám umožnil dosiahnuť výnimočnú úroveň kvality pri zachovaní konkurencieschopných cien - čo dokazuje, že kvalita a efektívnosť môžu ísť ruka v ruke, ak sú správne riadené.

Ako zabezpečiť kontrolu kvality pri presnom CNC sústružení?

Dostali ste niekedy presné sústružené diely, ktoré nespĺňali vaše špecifikácie? Alebo ešte horšie, zistili ste problémy s kvalitou až po montáži komponentov do vášho finálneho výrobku? Takéto situácie nielenže spôsobujú oneskorenie, ale môžu zničiť časový harmonogram projektu a rozpočet, keď kritické komponenty zlyhajú.

Kontrola kvality pri presnom CNC sústružení nie je len výrobným krokom - je to komplexná metodika, ktorá zabezpečuje konzistenciu, presnosť a spoľahlivosť počas celého výrobného procesu. Efektívne systémy kontroly kvality kombinujú prísne kontrolné protokoly, správnu dokumentáciu, štatistickú kontrolu procesov a neustále zlepšovanie s cieľom dodávať diely, ktoré neustále spĺňajú alebo prekračujú špecifikácie.

Základ kontroly kvality pri CNC sústružení

Kontrola kvality pri presnom CNC sústružení sa začína dlho pred vyrezaním prvej triesky. V spoločnosti PTSMAKE sme vyvinuli komplexný prístup, ktorý integruje aspekty kvality v každej fáze výroby. Základom účinnej kontroly kvality sú tri kľúčové piliere: prevencia, monitorovanie a korekcia.

Prevencia sa zameriava na elimináciu potenciálnych problémov skôr, ako nastanú. To zahŕňa dôkladné preskúmanie návrhu, overenie materiálu a validáciu procesu. Monitorovanie zahŕňa priebežné hodnotenie počas výroby s využitím kontrol v procese a štatistických metód. Náprava rýchlo rieši akékoľvek odchýlky a zavádza systematické zlepšenia, aby sa zabránilo ich opakovaniu.

Prípravky na kvalitu pred výrobou

Pred začatím akejkoľvek práce na CNC sústružení je potrebné vykonať niekoľko kritických opatrení na zabezpečenie kvality:

- Analýza DFM (Design for Manufacturability): Preskúmanie návrhov dielov s cieľom identifikovať potenciálne výrobné problémy, ktoré by mohli ovplyvniť kvalitu.

- Overenie certifikácie materiálu: Zabezpečenie toho, aby suroviny spĺňali stanovené požiadavky a mali riadnu dokumentáciu.

- Výber a overovanie nástrojov: Výber vhodných rezných nástrojov pre špecifické požiadavky na materiál a geometriu.

- Plánovanie inšpekcie prvého článku: Stanovenie podrobných kontrolných postupov pre prvé vyrobené diely.

Náš tím inžinierov vždy vykonáva komplexnú kontrolu DFM s cieľom identifikovať funkcie, ktoré by mohli spôsobiť rozmerová nestabilita7 alebo iné problémy s kvalitou. Tento proaktívny prístup zabraňuje mnohým problémom skôr, ako nastanú.

Techniky monitorovania kvality v procese

Udržanie kvality počas výroby si vyžaduje pozorné monitorovanie. Medzi najúčinnejšie techniky patria:

Štatistická kontrola procesov (SPC)

SPC zahŕňa zhromažďovanie a analýzu údajov z procesu obrábania s cieľom identifikovať trendy a potenciálne problémy skôr, ako vyústia do chybných dielov. Medzi kľúčové ukazovatele, ktoré je potrebné sledovať, patria:

- Kontrolné diagramy pre kritické rozmery

- Monitorovanie opotrebovania nástrojov

- Analýza vibrácií

- Teplotná stabilita

Automatizované kontrolné systémy

Moderné CNC sústružnícke centrá môžu obsahovať funkcie in-line kontroly, ktoré poskytujú spätnú väzbu o kvalite dielov v reálnom čase:

- Dotykové sondy na overenie rozmerov

- Systémy videnia na kontrolu povrchu

- Laserové meranie na presné overenie geometrie

Protokoly o inšpekcii prevádzkovateľa

Napriek technologickému pokroku sú pre kontrolu kvality naďalej nevyhnutní kvalifikovaní operátori. Štruktúrovaný protokol kontroly môže zahŕňať:

| Kontrolný bod | Frekvencia | Metóda | Dokumentácia |

|---|---|---|---|

| Kritické rozmery | Každá 5. časť | Mikrometer/kaliber | Digitálny záznam merania |

| Povrchová úprava | Každá desiata časť | Vizuálny tester + tester drsnosti | Kontrolný zoznam kvality |

| Kvalita vlákna | Každá časť | Ukazovateľ Go/No-go | Záznam o úspešnom/neúspešnom absolvovaní |

| Geometrické tolerancie | Prvá a posledná časť dávky | CMM | Správa z inšpekcie |

Overovanie kvality po výrobe

Po dokončení obrábania sa komplexné kontrolné protokoly postarajú o to, aby hotové diely pred expedíciou spĺňali všetky špecifikácie.

Metódy záverečnej kontroly

Konečné overenie kvality zvyčajne zahŕňa kombináciu techník:

- Rozmerová kontrola: Používanie presných meracích zariadení, ako sú CMM, optické komparátory a mikrometre.

- Analýza povrchovej úpravy: Použitie profilometrov a vizuálna kontrola pri vhodnom osvetlení.

- Funkčné testovanie: V prípade potreby testovanie dielov v simulovaných prevádzkových podmienkach.

- Overenie materiálu: Vykonávanie skúšok tvrdosti a iných nedeštruktívnych hodnotení.

Pre vysoko presné aplikácie sú nevyhnutné kontrolné miestnosti s riadenou teplotou. V spoločnosti PTSMAKE sa v našom kontrolnom priestore udržiava konštantná teplota 20 °C, aby sa eliminovali problémy s tepelnou rozťažnosťou, ktoré by mohli ovplyvniť presnosť merania.

Dokumentácia a vysledovateľnosť

Základom účinnej kontroly kvality je komplexná dokumentácia:

- Správy z inšpekcií: Podrobné záznamy o všetkých meraniach a výsledkoch testov.

- Materiálové certifikáty: Dokumentácia zloženia a vlastností materiálu.

- Parametre procesu: Záznamy o nastavení stroja, rezných nástrojoch a použitých prípravkoch.

- Správy o nezhodách: Dokumentácia všetkých odchýlok a ich riešenia.

Táto dokumentácia slúži nielen ako dôkaz kvality, ale poskytuje aj cenné údaje pre úsilie o neustále zlepšovanie a sledovateľnosť, ak sa neskôr vyskytnú problémy.

Zavádzanie neustáleho zlepšovania

Kontrola kvality nie je statická - musí sa neustále vyvíjať. Medzi účinné stratégie zlepšovania patria:

- Analýza koreňovej príčiny: Systematické skúmanie príčin akýchkoľvek problémov s kvalitou.

- Plány nápravných opatrení: Vypracovanie konkrétnych, merateľných krokov na riešenie identifikovaných problémov.

- Preventívne opatrenia: Zavedenie zmien v celom systéme s cieľom predchádzať podobným problémom.

- Pravidelné audity procesov: Vykonávanie dôkladného preskúmania všetkých postupov kvality.

Zistil som, že zavedenie pravidelných "kruhov kvality" - stretnutí medzi jednotlivými tímami zameraných špeciálne na zlepšovanie kvality - vedie k významnému pokroku v našich procesoch sústruženia. Tieto spoločné stretnutia pomáhajú identifikovať jemné problémy, ktoré by inak zostali nepovšimnuté.

Technológie a nástroje pre modernú kontrolu kvality

Pokročilá technológia zmenila kontrolu kvality pri presnom CNC sústružení:

Súradnicové meracie stroje (CMM)

CMM poskytujú komplexné overovanie rozmerov s extrémne vysokou presnosťou. Moderné systémy dokážu:

- Automatické meranie stoviek funkcií

- Vytváranie podrobných správ o kontrolách

- Porovnávanie výsledkov priamo s modelmi CAD

- Identifikácia trendov vo výrobných sériách

Systémy Vision

Optické meracie systémy vynikajú:

- Rýchla kontrola zložitých profilov

- Overovanie podmienok povrchu

- Zisťovanie drobných chýb

- Zabezpečenie bezkontaktného merania jemných prvkov

Systémy správy údajov

Systémy riadenia kvality údajov umožňujú:

- Monitorovanie kvality výroby v reálnom čase

- Štatistická analýza viacerých pracovných miest

- Identifikácia dlhodobých trendov

- Dokumentácia pre zhodu s ISO

V spoločnosti PTSMAKE sme tieto technológie integrovali do jednotného systému riadenia kvality, ktorý poskytuje prehľad o našich procesoch sústruženia v reálnom čase a umožňuje nám udržiavať konzistentnú kvalitu aj pri najnáročnejších aplikáciách.

Aké sú dodacie lehoty pre objednávky presného CNC sústruženia?

Stalo sa vám niekedy, že ste sa ponáhľali s časom a zúfalo čakali na kritické CNC sústružené komponenty, ktoré boli sľúbené "čo najskôr"? Alebo ste možno zažili frustráciu z nejasných odhadov dodávok, ktoré nechávajú váš výrobný plán v neistote?

Dodacie lehoty pre objednávky presného CNC sústruženia sa zvyčajne pohybujú od 1 až 3 dní pre jednoduché prototypy do 4 až 6 týždňov pre zložité výrobné série. Medzi faktory, ktoré ovplyvňujú tieto lehoty, patrí zložitosť súčiastky, výber materiálu, množstvo objednávky, požiadavky na dokončovacie práce a aktuálna kapacita dielne.

Faktory ovplyvňujúce časy realizácie CNC sústruženia

Pochopenie prvkov, ktoré ovplyvňujú čas realizácie, vám pomôže efektívnejšie plánovať projekty. Podľa mojich skúseností s tisíckami projektov presnej výroby niekoľko kľúčových faktorov neustále ovplyvňuje to, ako rýchlo môžu byť vaše sústružené diely dodané.

Dostupnosť a príprava materiálu

Materiál, ktorý si vyberiete pre svoj projekt CNC sústruženia, výrazne ovplyvňuje čas realizácie. Štandardné materiály, ako je hliník 6061, mosadz C360 alebo nehrdzavejúca oceľ 303, má väčšina dielní zvyčajne na sklade a sú pripravené na okamžité použitie. Špeciálne materiály, ako napríklad Inconel, titánové zliatiny alebo špecifické plastové polyméry, si však často vyžadujú objednávanie od dodávateľov, čo predĺži časový harmonogram o 3 až 7 dní.

Úlohu zohráva aj príprava materiálu. Napríklad v spoločnosti PTSMAKE udržiavame rozsiahle zásoby bežných materiálov, aby sme minimalizovali oneskorenia, ale aj my občas potrebujeme zabezpečiť špeciálne zliatiny pre jedinečné aplikácie.

Zložitosť častí

Zložitosť súčiastky priamo súvisí s časom programovania a obrábania. Jednoduchý valcový diel so základnými prvkami možno naprogramovať za menej ako hodinu, zatiaľ čo zložité geometrie s prísnymi toleranciami, tenkými stenami alebo zložitými prvkami si môžu vyžadovať niekoľko dní programovania a nastavovania.

Zvážte tieto úrovne zložitosti a ich vplyv na čas realizácie:

| Úroveň zložitosti | Funkcie | Typické pridanie času realizácie |

|---|---|---|

| Jednoduché | Základné valcové tvary, málo prvkov | Minimálny vplyv |

| Mierne | Viacero priemerov, otvorov, drážok | 1-3-dňové pridanie |

| Komplex | prísne tolerancie, závity, tenké steny | 3-7-dňový prídavok |

| Pokročilé | Viacnásobné nastavenia, požiadavky na 5 osí, zložité detaily | 7-14-dňový prídavok |

Množstvo objednávky a veľkosť dávky

Vzťah medzi množstvom a časom realizácie nie je vždy lineárny. Pri malých množstvách (1 - 10 kusov) čas prípravy často dominuje nad celkovým časom realizácie. S rastúcim množstvom sa hlavným faktorom stáva čas obrábania.

Zaujímavé je, že stredné veľkosti dávok (50-500 kusov) často predstavujú optimálny bod efektívnosti pri CNC sústružení. Akonáhle množstvo prekročí určitú hranicu, je potrebné zohľadniť ďalšie faktory, ako napr. opotrebovanie nástrojov8 a plánovanie kapacity strojov sa stávajú významnými faktormi.

Požiadavky na následné spracovanie

Akékoľvek sekundárne operácie po počiatočnom procese sústruženia predĺžia čas realizácie. Medzi bežné kroky následného spracovania patria:

- Tepelné spracovanie: Pridá 2-5 dní

- Povrchová úprava (eloxovanie, pokovovanie, lakovanie): Pridá sa 3-7 dní

- Kontrola a certifikácia kvality: Pridá sa 1 až 3 dni

- Požiadavky na vlastné balenie: Pridá sa 1-2 dni

V spoločnosti PTSMAKE sme optimalizovali náš pracovný postup tak, aby sme mnohé z týchto operácií vykonávali paralelne, a nie postupne, čo pomáha minimalizovať kumulatívny vplyv na čas realizácie.

Reálne očakávania času realizácie podľa typu projektu

Tvorba prototypov (1-10 dielov)

V prípade jednoduchých prototypových dielov z ľahko dostupných materiálov očakávajte:

- Jednoduché vzory: 1-3 pracovné dni

- Stredná zložitosť: 3-5 pracovných dní

- Komplexné návrhy: 5-10 pracovných dní

Úroveň priority vašej objednávky môže tieto lehoty výrazne ovplyvniť. Mnohé obchody, vrátane nášho, ponúkajú zrýchlené služby pre kritické prototypy, niekedy dodávajú diely do 24 hodín, zvyčajne však za vyššie ceny.

Malé výrobné série (10-100 dielov)

Malé výrobné série sa spravidla riadia týmito časovými rámcami:

- Jednoduché vzory: 3-7 pracovných dní

- Stredná zložitosť: 7-14 pracovných dní

- Komplexné návrhy: 2-3 týždne

Na tejto úrovni množstva sa pomer času nastavenia a výroby začína vyrovnávať, čím sa náklady na jeden diel stávajú ekonomickejšími, pričom sa stále zachováva relatívne rýchly čas realizácie.

Stredná až veľká výroba (viac ako 100 dielov)

Pre väčšie výrobné množstvá:

- Jednoduché návrhy: 2-3 týždne

- Stredná zložitosť: 3-4 týždne

- Komplexné návrhy: 4-6 týždňov

Pri väčších objednávkach sa stáva rozhodujúcejším získavanie materiálu a väčšiu úlohu zohráva plánovanie kapacity strojov. Pri týchto objemoch však náklady na jeden diel zvyčajne výrazne klesajú.

Stratégie na skrátenie času realizácie

Na základe mojich skúseností s pomocou klientom pri optimalizácii ich výrobných postupov uvádzam niekoľko praktických prístupov na skrátenie času potrebného na CNC sústruženie:

Návrh pre vyrobiteľnosť: Zjednodušte geometriu, ak je to možné, vyhnite sa zbytočne prísnym toleranciám a zvážte štandardné veľkosti materiálov.

Poskytnutie kompletnej technickej dokumentácie: Neúplné alebo nejednoznačné špecifikácie vedú k časovo náročnému objasňovaniu.

Zvážte alternatívy materiálov: Flexibilita pri výbere materiálu môže pomôcť vyhnúť sa oneskoreniam pri získavaní špeciálnych materiálov.

Plánovanie následného spracovania: Požiadavky na dokončovacie práce zahrňte do počiatočného plánovania a nepridávajte ich neskôr.

Rozvíjať vzťahy so spoľahlivými dodávateľmi: V spoločnosti PTSMAKE uprednostňujeme zákazky od stálych klientov, ktorí poskytujú konzistentnú prácu, a často vkladáme naliehavé požiadavky do nášho výrobného plánu.

Najlepšie postupy komunikácie a plánovania

Jasná komunikácia s poskytovateľom CNC sústruženia je nevyhnutná pre realistické očakávania času realizácie. Pri získavaní cenových ponúk sa uistite, že:

- Uveďte svoje skutočné požiadavky na dodanie a nežiadajte len "ASAP".

- Oznámenie priorít projektu pri objednávaní viacerých dielov

- Prediskutujte možnosti čiastočných dodávok, ak by pomohli vášmu výrobnému toku.

- Buďte transparentní, pokiaľ ide o vašu koncovú aplikáciu, aby ste pomohli identifikovať potenciálne možnosti optimalizácie

Najúspešnejšie projekty, na ktoré som v spoločnosti PTSMAKE dohliadal, zahŕňali klientov, ktorí sa podelili o svoj časový plán, čo nám umožnilo naplánovať výrobný proces tak, aby bol dokonale zosúladený s ich harmonogramom montáže.

Dokáže presné CNC sústruženie zvládnuť zložité geometrie a tenké steny?

Stretli ste sa niekedy s frustráciou pri obrábaní dielov so zložitými detailmi alebo jemnými prvkami? Tie momenty, keď vaše návrhy spochybňujú tradičné výrobné hranice a vy sa pýtate, či presné sústruženie môže skutočne priniesť to, čo ste si predstavovali?

Áno, moderné presné CNC sústruženie dokáže efektívne spracovať zložité geometrie a tenké steny. Vďaka pokročilým viacosovým strojom, špecializovaným nástrojom a správnym technikám nastavenia dokážu dnešné sústružnícke operácie úspešne vyrábať komponenty so zložitými prvkami a hrúbkami stien až 0,2 mm pri zachovaní prísnych tolerancií.

Pochopenie možností moderného CNC sústruženia

Pri diskusii o zložitých geometriách a tenkostenných komponentoch je dôležité uvedomiť si, ako ďaleko pokročila technológia CNC sústruženia. Tradičné sústružnícke operácie boli kedysi obmedzené na jednoduché valcové tvary, ale dnešné CNC sústružnícke centrá prešli dramatickým vývojom.

Moderné viacosé CNC sústruhy kombinujú možnosti sústruženia aj frézovania, čo umožňuje vytvárať neuveriteľne zložité geometrie, ktoré predtým nebolo možné vytvárať len konvenčným sústružením. Tieto stroje sú často vybavené živými nástrojmi, podvretenami a pohybom v osi Y, ktoré výrazne rozširujú ich možnosti nad rámec základných sústružníckych operácií.

V spoločnosti PTSMAKE som bol v priebehu rokov svedkom transformácie technológie sústruženia. Naše pokročilé sústružnícke centrá dokážu spracovať súčiastky so zložitými profilmi, podrezaniami, excentrickými prvkami a extrémne tenkými stenami bez toho, aby bola ohrozená rozmerová presnosť alebo kvalita povrchovej úpravy.

Kľúčové faktory umožňujúce obrábanie zložitej geometrie

Sústruženie so zložitou geometriou umožnilo niekoľko technologických pokrokov:

Možnosti viacerých osí: Moderné CNC sústružnícke centrá s 5 a viac osami poskytujú možnosť priblížiť sa k obrobkom z viacerých uhlov, čo umožňuje vytvárať zložité kontúry a prvky.

Živé nástroje: To umožňuje frézovanie v rámci toho istého nastavenia, čím sa eliminuje potreba sekundárnych operácií a zvyšuje celková presnosť.

Pokročilé systémy CAD/CAM: Tieto softvérové riešenia umožňujú programátorom vytvárať sofistikované dráhy nástrojov, ktoré optimalizujú záber nástroja a minimalizujú rezné sily na jemné prvky.

Systémy monitorovania nástrojov: Monitorovanie v reálnom čase pomáha odhaliť opotrebovanie nástroja alebo potenciálne poruchy skôr, ako poškodia tenkostenné profily.

Simultánna interpolácia9: Táto pokročilá programovacia technika umožňuje plynulý a kontinuálny pohyb nástroja po zložitých povrchoch.

Úspešné sústruženie tenkých stien

Výroba tenkostenných komponentov pomocou CNC sústruženia si vyžaduje osobitnú pozornosť na niekoľko kritických faktorov. Na základe mojich skúseností v spoločnosti PTSMAKE uvádzam kľúčové aspekty úspešného sústruženia tenkých stien:

Úvahy o výbere materiálu

Výber materiálu výrazne ovplyvňuje schopnosť dosiahnuť tenké steny. Niektoré materiály sú vhodnejšie ako iné:

| Typ materiálu | Minimálna praktická hrúbka steny | Výzvy |

|---|---|---|

| Hliníkové zliatiny | 0,2-0,3 mm | Obrábanie bez deformácie |

| Nerezová oceľ | 0,3-0,5 mm | Riadenie tepla, opotrebovanie nástrojov |

| Titán | 0,4-0,6 mm | Koncentrácia tepla, opotrebenie nástroja |

| Mosadz/meď | 0,2-0,3 mm | Tvorba otrepov, kontrola triesky |

| Technické plasty | 0,3-0,5 mm | Odchýlka, citlivosť na teplo |

Požiadavky na špecializované nástroje

Dosiahnutie tenkých stien si vyžaduje optimalizáciu nástrojov:

Ostré rezné hrany: Tupé nástroje vytvárajú nadmerné rezné sily, ktoré môžu ohýbať alebo deformovať tenké steny.

Pozitívne uhly hrabania: Znižujú rezné sily a minimalizujú priehyby obrobku.

Malé polomery nosa: Pre zložité detaily a tesné vnútorné rohy.

Vlastná geometria nástroja: Niekedy štandardné nástroje nestačia a je potrebné navrhnúť vlastné nástroje pre špecifické funkcie.

Stratégie obrobkov pre chúlostivé komponenty

Jednou z najväčších výziev pri sústružení tenkých stien je správne upínanie. Štandardné skľučovadlá alebo upínače môžu ľahko deformovať tenkostenné diely. Tu sú účinné stratégie, ktoré používame:

Vlastné mäkké čeľuste: Navrhnuté tak, aby presne zodpovedali obrysu obrobku a rovnomerne rozdeľovali upínací tlak.

Podpora tŕňa: Na vnútorné upínanie tenkostenných rúrkových komponentov.

Vákuové príslušenstvo: Poskytuje rozloženú prídržnú silu bez koncentrovaných tlakových bodov.

Podpora koníka: Používanie živých centier na zvýšenie stability počas obrábania.

Sekvenčné obrábanie: Strategické odstraňovanie materiálu s cieľom zachovať štrukturálnu integritu počas celého procesu.

Pokročilé techniky programovania

Programovanie je rovnako dôležité pre úspešné sústruženie tenkých stien:

Ľahké dokončovacie priechody: Minimalizácia rezných síl prostredníctvom viacerých ľahkých priechodov namiesto agresívnych rezov.

Optimalizované parametre rezania: Upravené rýchlosti a posuvy na zníženie vibrácií a priehybu obrobku.

Vyvážený smer rezu: Striedanie smerov rezania na neutralizáciu síl odklonu.

Optimalizácia dráhy nástroja: Vytváranie súvislých dráh nástrojov, ktoré minimalizujú vstup a výstup nástroja, čím sa znižuje rázové zaťaženie.

Reálne aplikácie a obmedzenia

Hoci je moderné CNC sústruženie neuveriteľne schopné, je dôležité pochopiť jeho praktické obmedzenia. Tu je realistické hodnotenie na základe mojich skúseností:

Dosiahnuteľné geometrie

CNC sústruženie je vynikajúce pri výrobe:

- Kónické profily s rôznym priemerom

- Vonkajšie a vnútorné závity

- Podrezania a drážky

- Tvarované povrchy so zložitými polomermi

- Excentrické prvky (s nástrojmi pod napätím)

- Tenkostenné valcové alebo rúrkové komponenty

Praktické obmedzenia

Napriek pokročilým možnostiam zostávajú niektoré obmedzenia:

- Mimoriadne hlboké vnútorné prvky môžu byť ťažko prístupné

- Veľmi tenké steny (pod 0,2 mm) môžu vyžadovať alternatívne výrobné metódy

- Veľmi zložité nekulaté prvky si môžu vyžadovať ďalšie frézovacie operácie

- Niektoré materiály so zlou obrobiteľnosťou predstavujú väčšie výzvy pre tenkostenné aplikácie

V spoločnosti PTSMAKE starostlivo vyhodnocujeme každý projekt, aby sme určili, či je presné sústruženie optimálnou výrobnou metódou, alebo či by požiadavky lepšie splnili alternatívne prístupy. Niekedy sa pri obzvlášť zložitých súčiastkach dosiahnu najlepšie výsledky hybridným prístupom kombinujúcim sústruženie s inými procesmi.

Aké certifikáty zaručujú spoľahlivosť služieb presného CNC sústruženia?

Dostali ste niekedy presné sústružené diely, ktoré jednoducho nespĺňali vaše špecifikácie? Alebo ešte horšie, spolupracovali ste s dodávateľom, ktorý deklaroval kvalitu, ale dodal neštandardné komponenty, ktoré počas montáže alebo používania zlyhali? Tieto situácie nielenže spôsobujú oneskorenie projektu, ale môžu poškodiť vašu povesť u klientov a zainteresovaných strán.

Pri výbere poskytovateľa služieb CNC sústruženia slúžia certifikáty ako kľúčové ukazovatele spoľahlivosti a zabezpečenia kvality. Medzi najcennejšie certifikáty patria ISO 9001 pre riadenie kvality, AS9100 pre letecké aplikácie, ISO 13485 pre zdravotnícke pomôcky a IATF 16949 pre automobilové komponenty - všetky overujú záväzok výrobcu k dôslednej presnosti a kontrole procesov.

Význam certifikátov kvality v CNC sústružení

Certifikáty kvality v oblasti presného CNC sústruženia nie sú len efektné odznaky uvedené na webovej stránke spoločnosti. Predstavujú štruktúrované systémy a procesy, ktoré zabezpečujú konzistentnú kvalitu a spoľahlivosť. Na základe svojich skúseností s presnou výrobou v spoločnosti PTSMAKE som videl, ako správne zavedené certifikačné systémy menia prevádzky z čisto produktívnych na trvalo vynikajúce.

Certifikáty poskytujú štandardizovaný rámec pre výrobné procesy, postupy kontroly kvality a iniciatívy neustáleho zlepšovania. Vyžadujú, aby spoločnosti dokumentovali svoje procesy, riadne školili svojich zamestnancov a viedli záznamy o kontrolách kvality a problémoch. Tento systematický prístup minimalizuje ľudské chyby a zabezpečuje, že každý diel spĺňa špecifikácie bez ohľadu na to, kto obsluhuje stroj alebo kedy sa diel vyrába.

Základné certifikáty ISO pre presnú výrobu

Medzinárodná organizácia pre normalizáciu (ISO) poskytuje niekoľko certifikátov týkajúcich sa služieb CNC sústruženia:

ISO 9001: Základ manažérstva kvality

ISO 9001 je najzákladnejšou certifikáciou pre každého výrobcu zameraného na kvalitu. Stanovuje požiadavky na systém riadenia kvality (QMS), ktorý pomáha organizáciám:

- Dôsledne dokumentujte procesy

- Identifikovať a proaktívne riešiť riziká

- Zavádzanie metodík neustáleho zlepšovania

- Zabezpečenie spokojnosti zákazníkov prostredníctvom kvalitných výrobkov

V spoločnosti PTSMAKE je základom našich systémov kvality certifikácia ISO 9001. Riadi sa ňou všetko od toho, ako preverujeme požiadavky zákazníkov, až po to, ako meriame a kontrolujeme hotové diely. Táto štandardizácia10 vytvára predvídateľnosť výsledkov - kľúčový faktor, keď sa presnosť meria v mikrónoch.

ISO 14001: Systémy environmentálneho manažérstva

Hoci certifikácia ISO 14001 priamo nesúvisí s kvalitou dielov, preukazuje záväzok výrobcu k zodpovednosti za životné prostredie. To má čoraz väčší význam pre zákazníkov, ktorí musia podávať správy o udržateľnosti svojho dodávateľského reťazca. Služba CNC sústruženia s ISO 14001:

- Minimalizuje odpad pri obrábaní

- Správne spravuje a likviduje rezné kvapaliny

- Zavádza opatrenia na zvýšenie energetickej účinnosti

- Spĺňa environmentálne predpisy

Certifikáty špecifické pre dané odvetvie

Rôzne priemyselné odvetvia majú špecializované požiadavky, ktoré presahujú základné normy ISO:

AS9100: Riadenie kvality v leteckom a kozmickom priemysle

V prípade leteckých komponentov je certifikácia AS9100 (ktorá zahŕňa všetky požiadavky ISO 9001 a špecifické doplnky pre letecký priemysel) často neoddiskutovateľná. Táto certifikácia sa týka:

- Prísne požiadavky na vysledovateľnosť

- Riadenie rizík špecifické pre bezpečnosť letov

- Kontrola špeciálnych procesov, ako je tepelné spracovanie

- Predchádzanie falšovaniu dielov

IATF 16949: Požiadavky automobilového priemyslu

Výrobcovia automobilov vyžadujú dodávateľov s certifikáciou IATF 16949, ktorá sa zameriava na:

- Prevencia chýb namiesto ich zisťovania

- Zníženie odchýlok a odpadu

- Špecifické nástroje ako FMEA (Failure Mode and Effects Analysis)

- Požiadavky na riadenie dodávateľského reťazca

ISO 13485: Systémy kvality zdravotníckych pomôcok

Certifikácia ISO 13485 pre výrobcov zdravotníckych komponentov zaručuje:

- Prísne kontroly čistoty a kontaminácie

- Validácia výrobných procesov

- Zvýšená vysledovateľnosť implantovateľných komponentov

- Komplexné riadenie rizík

Overenie technických schopností

Okrem certifikácie systému riadenia sa certifikáciou technických schopností overujú aj špecifické zručnosti a kalibrácia zariadení:

Akreditácia NADCAP

Národný akreditačný program pre dodávateľov v oblasti letectva a obrany (NADCAP) poskytuje špecializovanú akreditáciu pre procesy, ako sú:

- Nedeštruktívne testovanie

- Tepelné spracovanie

- Chemické spracovanie

- Povrchové úpravy

Akreditácia NADCAP pre tieto špeciálne procesy dokazuje výnimočné technické schopnosti a kontrolu procesov.

Certifikáty presných meraní

Spoľahlivý servis CNC sústruženia by mal mať certifikáty pre svoje meracie zariadenia. Hľadajte:

- Kalibračné certifikáty nadväzujúce na národné normy

- Štúdie opakovateľnosti a reprodukovateľnosti meradiel

- Certifikáty na programovanie CMM

- Pravidelné harmonogramy a záznamy o kalibrácii

Ako overiť certifikáty dodávateľa

Pri posudzovaní potenciálnych partnerov pre CNC sústruženie odporúčam vykonať tieto kroky na overenie certifikátov:

- Vyžiadajte si aktuálne certifikáty s dátumom skončenia platnosti

- Overte si platnosť na webovej stránke certifikačného orgánu

- Požiadajte o nedávne správy z auditov a nápravné opatrenia

- Informujte sa o všetkých podmienkach alebo obmedzeniach týkajúcich sa certifikátov

Stav certifikácie je možné prezentovať vo forme tabuľky na jednoduché porovnanie:

| Certifikácia | Účel | Typické obdobie platnosti | Metóda overovania |

|---|---|---|---|

| ISO 9001 | Systém riadenia kvality | 3 roky s ročným dohľadom | Vyhľadávanie certifikátov na webovej stránke registrátora |

| AS9100 | Systém QMS pre letecký a kozmický priemysel | 3 roky s polročnými auditmi | Overenie databázy OASIS |

| ISO 13485 | QMS pre zdravotnícke zariadenia | 3 roky s ročným dohľadom | Vyhľadávanie certifikátov na webovej stránke registrátora |

| IATF 16949 | Automobilový QMS | 3 roky s ročným dohľadom | Overenie databázy IATF |

Súvislosť medzi certifikátmi a výkonom

Hoci certifikáty poskytujú dobré základné hodnotenie, mali by sa považovať za nevyhnutné, ale nie postačujúce na zaručenie kvality. Za roky môjho pôsobenia v PTSMAKE som si všimol, že skutočná hodnota pochádza z toho, ako hlboko spoločnosť prijme zásady, ktoré stoja za certifikáciami, nielen z dodržiavania požiadaviek počas auditov.

Najlepší partneri pre CNC sústruženie predvádzajú:

- Integrácia požiadaviek na certifikáciu do každodennej činnosti

- Neustále zlepšovanie nad rámec požiadaviek na certifikáciu

- Pravidelné interné audity a samohodnotenia

- Investície do priebežnej odbornej prípravy a rozvoja schopností

Nové trendy certifikácie v presnej výrobe

Certifikačné prostredie sa neustále vyvíja. Pokrokové služby CNC sústruženia sa snažia:

- Certifikáty kybernetickej bezpečnosti (ako je ISO 27001) na ochranu údajov o návrhu

- Certifikáty pripravenosti na priemysel 4.0

- Certifikácie aditívno-subtraktívnej hybridnej výroby

- Certifikácia udržateľnosti a uhlíkovej stopy

V spoločnosti PTSMAKE neustále vyhodnocujeme nové certifikačné štandardy, aby sme sa uistili, že zostaneme na čele presných výrobných schopností.

Kliknutím sa dozviete viac o navrhovaní dielov pre optimálnu rotačnú symetriu pri CNC sústružení. ↩

Získajte informácie o dlhodobej stabilite vlastností materiálov v presných aplikáciách. ↩

Kliknite na našu komplexnú príručku obrábateľnosti materiálov. ↩

Kliknutím získate podrobné vysvetlenie, ako drsnosť povrchu ovplyvňuje výkonnosť súčiastky. ↩

Naučte sa techniky merania, ktoré zabraňujú nákladným chybám. ↩

Získajte viac informácií o vlastnostiach materiálov, ktoré ovplyvňujú výkon obrábania. ↩

Pochopenie tohto konceptu pomáha predchádzať nákladným chybám pri obrábaní. ↩

Zistite, ako opotrebovanie nástrojov ovplyvňuje presnosť obrábania a časový harmonogram projektu. ↩

Kliknite sem a naučte sa pokročilé techniky programovania pre komplexné geometrické obrábanie. ↩

Štandardizované procesy, ktoré zabezpečujú konzistentnú kvalitu výstupov vo výrobnom prostredí. ↩