V našej strojárskej dielni sa často stretávam so zákazníkmi, ktorí majú problém s dosahovaním veľmi presných rezov v tvrdých kovoch. Mnohí z nich vyskúšali rôzne metódy rezania, ale stále nedokážu dosiahnuť potrebnú presnosť, najmä pri zložitých tvaroch a komplikovaných detailoch.

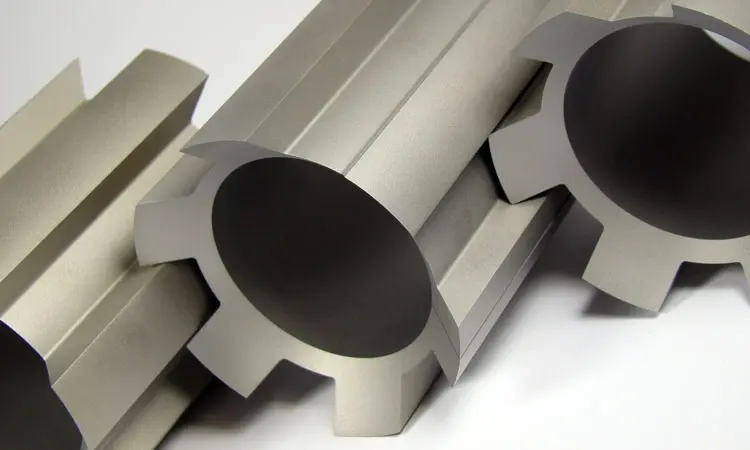

Elektroerozívne rezanie drôtom, známe aj ako elektroerozívne rezanie drôtom alebo elektroerozívne rezanie drôtom, je presný proces obrábania, pri ktorom sa na rezanie vodivých materiálov používa elektricky nabitý drôt. Touto metódou sa vytvárajú veľmi presné diely s vynikajúcou povrchovou úpravou, ktoré sú obzvlášť užitočné pre zložité tvary a tvrdé kovy.

Viem, že vás možno zaujíma, prečo rezanie drôtom EDM vyniká medzi ostatnými metódami obrábania. Dovoľte mi vysvetliť jeho jedinečné výhody. Táto technológia nám umožňuje rezať diely s toleranciami až ±0,0001 palca, čo je veľmi dôležité pre letecké komponenty, zdravotnícke zariadenia a presné nástroje. Keďže sa drôt nikdy priamo nedotýka obrobku, môžeme dosiahnuť výnimočnú presnosť bez mechanického namáhania.

Aká hrúbka drôtu sa používa na elektroerozívne rezanie?

Stalo sa vám niekedy, že ste sa pozerali na stroj na rezanie elektroiskrovým drôtom a premýšľali ste, či používate správnu hrúbku drôtu? Táto častá dilema môže pri nesprávnej voľbe viesť k plytvaniu materiálom, zlej povrchovej úprave a dokonca k poškodeniu obrobkov.

Pri rezaní elektroiskrovým drôtom sa najčastejšie používa drôt s hrúbkou od 0,1 mm do 0,3 mm, pričom 0,25 mm je štandardnou voľbou pre všeobecné aplikácie. Výber závisí od faktorov, ako je hrúbka materiálu, požadovaná presnosť a požiadavky na rýchlosť rezania.

Pochopenie možností hrúbky elektroerozívneho obrábania

Výber hrúbky drôtu pri elektroiskrovom rezaní zohráva kľúčovú úlohu pri dosahovaní optimálnych výsledkov. V spoločnosti PTSMAKE sme vďaka dlhoročným skúsenostiam s presnou výrobou získali rozsiahle odborné znalosti v oblasti elektroiskrového rezania drôtom. Poďme preskúmať rôzne aspekty výberu hrúbky drôtu.

Bežné priemery drôtov a ich použitie

| Priemer drôtu (mm) | Najlepšie aplikácie | Typické materiály |

|---|---|---|

| 0.10 - 0.15 | Mikro presné diely, šperky | Drahé kovy, tenké materiály |

| 0.20 - 0.25 | Rezanie na všeobecné účely | Oceľ, hliník, mosadz |

| 0.30 - 0.33 | Rezanie pri vysokých zaťaženiach | Hrubé materiály, karbid |

Faktory ovplyvňujúce výber drôtu

Hrúbka materiálu

Hrúbka obrobku výrazne ovplyvňuje výber drôtu. Hrubšie materiály si vo všeobecnosti vyžadujú drôty s väčším priemerom, aby sa zachovala stabilita počas rezania. Na stránke . šírka zárezu1 pre presnú rozmerovú presnosť je potrebné zohľadniť aj rozmery drôtu.

Požiadavky na rýchlosť rezania

Silnejšie drôty zvyčajne umožňujú vyššiu rýchlosť rezania, pretože zvládnu vyšší príkon bez toho, aby sa zlomili. Je to však za cenu zníženej presnosti a širších rezných dráh.

Úvahy o povrchovej úprave

Priemer drôtu priamo ovplyvňuje kvalitu povrchovej úpravy:

- Tenšie drôty (0,1-0,15 mm) vytvárajú jemnejšie povrchové úpravy

- Štandardné drôty (0,25 mm) ponúkajú dobrú rovnováhu medzi povrchovou úpravou a rýchlosťou

- Silnejšie drôty (0,3 mm a viac) si môžu vyžadovať ďalšie dokončovacie operácie

Ekonomické aspekty

Analýza nákladov a výkonnosti

Rôzne hrúbky drôtu sú spojené s rôznymi nákladmi:

- Tenšie drôty sú drahšie na meter

- Vyššia miera prerušenia tenkých drôtov zvyšuje prevádzkové náklady

- Silnejšie drôty ponúkajú lepšiu hospodárnosť pri hrubom rezaní

Vplyv na produktivitu

Hrúbka drôtu ovplyvňuje celkovú produktivitu prostredníctvom:

- Možnosti rýchlosti rezania

- Prestoje stroja z dôvodu pretrhnutia drôtu

- Požadovaný počet prechodov rezaním

Usmernenia pre jednotlivé aplikácie

Komponenty pre letecký a kozmický priemysel

Pre aplikácie v leteckom a kozmickom priemysle zvyčajne odporúčame:

- 0,25 mm drôt pre všeobecné komponenty

- 0,1 mm drôt pre kritické, vysoko presné prvky

- Viacnásobné rezanie pre vynikajúcu kvalitu povrchu

Výroba zdravotníckych pomôcok

Zdravotnícke komponenty si často vyžadujú:

- 0,15-0,20 mm drôt pre zložité prvky

- Prísne dodržiavanie požiadaviek na povrchovú úpravu

- Zvýšená presnosť pre kritické rozmery

Automobilové diely

Aplikácie v automobilovom priemysle zvyčajne využívajú:

- 0,25-0,30 mm drôt na robustné rezanie

- Rovnováha medzi rýchlosťou a presnosťou

- Nákladovo efektívne riešenia pre veľkosériovú výrobu

Osvedčené postupy pre výber drôtov

Optimalizácia procesu rezania elektroiskrovým drôtom:

- Vždy zvážte vlastnosti materiálu

- Vypočítajte požadovanú presnosť

- Zhodnoťte ekonomické faktory

- Testovanie rôznych veľkostí drôtov na dosiahnutie optimálnych výsledkov

- Monitorovanie výkonu drôtu počas rezania

Tipy na optimalizáciu výkonu

Maximalizácia rezného výkonu EDM:

- Pravidelná údržba stroja

- Správne nastavenie napätia drôtu

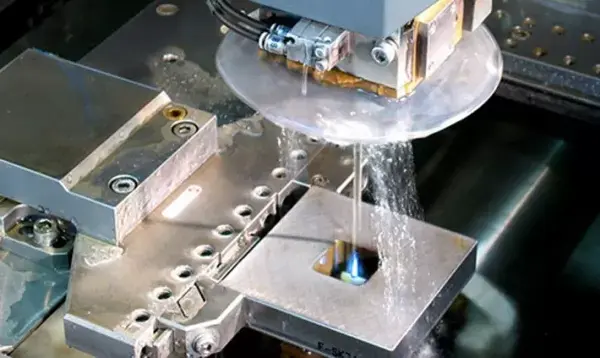

- Čistá dielektrická kvapalina

- Vhodné nastavenia výkonu

- Správne rýchlosti posuvu drôtu

Technické špecifikácie

Základné parametre, ktoré je potrebné zvážiť:

| Parameter | Tenký drôt (<0,2 mm) | Štandardný drôt (0,25 mm) | Silný drôt (>0,3 mm) |

|---|---|---|---|

| Rýchlosť rezania | Pomalé | Stredné | Rýchle |

| Povrchová úprava | Vynikajúce | Dobrý | Spravodlivé |

| Náklady na meter | Vysoká | Stredné | Nízka |

| Prerušenie odporu | Nízka | Stredné | Vysoká |

V spoločnosti PTSMAKE udržiavame rozsiahle zásoby drôtov rôznych hrúbok, aby sme splnili rôzne výrobné potreby. Naši skúsení inžinieri vám pomôžu vybrať optimálnu hrúbku drôtu pre vašu konkrétnu aplikáciu, čím sa zabezpečí najlepšia rovnováha medzi presnosťou, rýchlosťou a nákladovou efektívnosťou.

Ako presný je rez elektroerozívnym drôtom?

Mali ste niekedy problém dosiahnuť veľmi presné rezy v tvrdých kovoch alebo zložitých geometriách? Frustrácia z tradičných metód obrábania, ktoré nespĺňajú vaše náročné špecifikácie, môže byť zdrvujúca, najmä ak si váš projekt vyžaduje absolútnu presnosť.

Rezanie elektroiskrovým drôtom zvyčajne dosahuje presnosť od ±0,0001 do ±0,0003 palca (0,0025 až 0,0076 mm), čo z neho robí jeden z najpresnejších dostupných procesov obrábania na vytváranie zložitých dielov s výnimočnou rozmerovou presnosťou.

Pochopenie faktorov presnosti rezu elektroerozívneho drôtu

Presnosť rezania elektroiskrovým drôtom závisí od niekoľkých rozhodujúcich faktorov, ktoré spoločne zabezpečujú presné výsledky. Podľa mojich skúseností z práce s rôznymi dielektrické kvapaliny2 a konfigurácií strojov som identifikoval kľúčové prvky, ktoré ovplyvňujú presnosť rezania:

Stabilita stroja a kontrola prostredia

- Regulácia teploty (maximálne odchýlka ±1 °C)

- Systémy izolácie vibrácií

- Regulácia vlhkosti (optimálny rozsah 45-55%)

- V prípade potreby podmienky čistej miestnosti

Vlastnosti a charakteristiky drôtu

Vlastnosti drôtenej elektródy výrazne ovplyvňujú presnosť rezania:

| Typ drôtu | Typický priemer (mm) | Rozsah presnosti (μm) | Najlepšie aplikácie |

|---|---|---|---|

| Mosadz | 0.1 - 0.3 | ±2.5 - 5 | Rezanie na všeobecné účely |

| Pozinkovaný | 0.1 - 0.25 | ±2 - 4 | Vysokorýchlostné rezanie |

| Volfrám | 0.02 - 0.1 | ±1 - 2.5 | Mikrorezanie |

Pokročilé riadiace systémy a monitorovanie

Moderné stroje na elektroiskrové rezanie drôtom využívajú sofistikované riadiace systémy, ktoré nepretržite monitorujú a upravujú rezné parametre:

Úprava parametrov v reálnom čase

- Regulácia napätia drôtu

- Monitorovanie iskrového miesta

- Optimalizácia rýchlosti podávania

- Sledovanie povrchovej úpravy

Opatrenia na zabezpečenie kvality

V spoločnosti PTSMAKE uplatňujeme komplexné postupy kontroly kvality:

- Systémy merania v procese

- Overenie CMM po rezaní

- Testovanie drsnosti povrchu

- Overenie geometrickej tolerancie

Praktické aplikácie a úspechy v oblasti tolerancie

Rôzne priemyselné odvetvia si vyžadujú rôznu úroveň presnosti:

Komponenty pre letecký a kozmický priemysel

- Profily lopatiek turbíny: ±0,005 mm

- Vstrekovacie trysky paliva: ±0,003 mm

- Konštrukčné prvky: ±0,01 mm

Výroba zdravotníckych pomôcok

- Chirurgické nástroje: ±0,004 mm

- Komponenty implantátu: ±0,002 mm

- Mikronástroje: ±0,001 mm

Optimalizácia presnosti rezania elektroerozívnym drôtom

Ak chcete dosiahnuť maximálnu presnosť, zvážte tieto základné postupy:

Príprava materiálu

- Správne zmiernenie stresu

- Čistota povrchu

- Overenie homogenity materiálu

- Správna montáž obrobku

Prevádzkové parametre

| Parameter | Optimálny rozsah | Vplyv na presnosť |

|---|---|---|

| Rýchlosť drôtu | 2-12 m/min | Vysoká |

| Nastavenia napájania | 2-8 A | Kritické |

| Napätie drôtu | 1200-1800g | Významné |

| Tlak splachovania | 0,5-2,0 MPa | Mierne |

Bežné problémy s presnosťou a ich riešenia

Pochopenie potenciálnych problémov pomáha udržiavať konzistentnú presnosť:

Faktory životného prostredia

- Kolísanie teploty

- Rušenie vibráciami

- Elektromagnetické poruchy

- Zmeny vlhkosti

Problémy súvisiace s materiálom

- Vnútorný stres

- Nerovnomerná tvrdosť

- Nečistoty materiálu

- Tepelná rozťažnosť

Požiadavky špecifické pre dané odvetvie

Rôzne odvetvia majú jedinečné požiadavky na presnosť:

Automobilový priemysel

- Komponenty prevodovky: ±0,008 mm

- Časti motora: ±0,005 mm

- Komponenty nástroja: ±0,003 mm

Výroba elektroniky

- Polovodičové nástroje: ±0,002 mm

- Formy konektorov: ±0,004 mm

- Testovacie zariadenie: ±0,003 mm

V spoločnosti PTSMAKE tieto tolerancie dôsledne dosahujeme prostredníctvom:

- Pravidelná kalibrácia stroja

- Programy odbornej prípravy operátorov

- Monitorovanie životného prostredia

- Protokoly kontroly kvality

Budúce trendy v presnosti rezania elektroerozívnym drôtom

Odvetvie sa naďalej vyvíja:

- Riadiace systémy poháňané umelou inteligenciou

- Pokročilé drôtené materiály

- Vylepšená technológia snímačov

- Rozšírené možnosti automatizácie

Tento vývoj sľubuje ešte vyššiu úroveň presnosti, ktorá môže v špecializovaných aplikáciách dosiahnuť submikrónovú presnosť. Kombinácia tradičných odborných znalostí a modernej technológie umožňuje dosiahnuť bezprecedentnú úroveň presnosti pri operáciách rezania drôtom elektroiskrového obrábania.

Aké materiály možno rezať elektroerozívnym drôtom?

Stáli ste niekedy pred výzvou rezania extrémne tvrdých kovov alebo zložitých tvarov, ktoré sa zdajú byť tradičnými metódami obrábania nemožné? Mnohí inžinieri sa ocitnú v slepej uličke, keď bežné rezné nástroje nedokážu zabezpečiť potrebnú presnosť, najmä pri náročných materiáloch.

Elektródovým rezaním drôtom možno účinne spracovať akýkoľvek elektricky vodivý materiál vrátane kalenej ocele, titánu, zliatin medi a karbidu volfrámu. Táto bezkontaktná metóda obrábania využíva na odstránenie materiálu elektrické výboje, čím sa dosahuje výnimočná presnosť bez ohľadu na tvrdosť materiálu.

Bežne rezané materiály pri elektroerozívnom obrábaní

Elektroerozívne obrábanie drôtom spôsobilo revolúciu v prístupe k presnému rezaniu vo výrobe. Ako človek, ktorý dohliada na množstvo projektov EDM, som zostavil komplexný zoznam materiálov, ktoré sa s touto technológiou dobre používajú:

Kovy a zliatiny

Nástrojové ocele

- Nástrojové ocele D2, M2 a H13

- Ocele CPM

- Vysokorýchlostné ocele (HSS)

Tieto materiály sa vo veľkej miere používajú pri výrobe rezných nástrojov a lisovacích nástrojov. Na stránke . dielektrická kvapalina3 používaný v procese pomáha udržiavať konzistentné podmienky rezania.

Nerezové ocele

- Triedy 304 a 316

- Varianty tvrdené zrážkami

- Martenzitické nehrdzavejúce ocele

Pokročilé materiály

| Typ materiálu | Typické aplikácie | Výhody EDM |

|---|---|---|

| Titánové zliatiny | Letecké a kozmické komponenty | Žiadne mechanické namáhanie |

| Inconel | Časti turbíny | Vysoko presné rezy |

| Karbid | Rezné nástroje | Ideálne pre tvrdé materiály |

| Mosadz | Elektrické komponenty | Hladká povrchová úprava |

Vlastnosti materiálu, ktoré ovplyvňujú rezanie elektroiskrovým rezaním

Elektrická vodivosť

Elektrická vodivosť materiálu priamo ovplyvňuje účinnosť rezania. Materiály s vyššou vodivosťou zvyčajne dosahujú:

- Rýchlejšie rezanie

- Lepšia povrchová úprava

- Konzistentnejšie výsledky

Hrúbka materiálu

Rôzne materiály majú rôzne optimálne rezné parametre v závislosti od hrúbky:

| Rozsah hrúbky (mm) | Typická rýchlosť rezania | Nastavenia napájania |

|---|---|---|

| 0.5 - 10 | Rýchle | Nízka až stredná |

| 10 - 50 | Stredné | Stredné |

| 50+ | Pomalé | Vysoká |

Podmienka tepelného spracovania

Stav tepelného spracovania materiálu ovplyvňuje proces rezania:

- Žíhané materiály často rezajú konzistentnejšie

- Tvrdené materiály môžu vyžadovať upravené parametre

- Môže byť potrebná úprava po zahriatí

Osobitné zretele pre rôzne materiály

Kompozitné materiály

Pri práci s kompozitnými materiálmi:

- Zabezpečte správne uzemnenie

- Pozorne sledujte parametre rezania

- Zvážte potenciálne riziká delaminácie

Exotické zliatiny

Pre špecializované zliatiny ako Hastelloy alebo Waspaloy:

- Nastavenie parametrov rezania

- Používajte vhodné typy drôtov

- Monitorovanie rýchlosti úberu materiálu

Parametre rezania špecifické pre materiál

Rýchlosť v závislosti od tvrdosti materiálu

| Tvrdosť materiálu (HRC) | Relatívna rýchlosť rezania | Odporúčanie typu drôtu |

|---|---|---|

| 20-35 | Vysoká | Mosadz alebo povrchová úprava |

| 35-50 | Stredné | Povrstvené alebo stratifikované |

| 50+ | Nízka | Vysoko výkonná povrchová úprava |

Úvahy o povrchovej úprave

Rôzne materiály si vyžadujú špecifické prístupy na dosiahnutie optimálnej povrchovej úpravy:

- Mäkšie materiály môžu vyžadovať viacero dokončovacích prejazdov

- Tvrdšie materiály často prirodzene dosahujú lepšiu povrchovú úpravu

- Štruktúra zrna ovplyvňuje konečnú kvalitu povrchu

Aplikácie špecifické pre daný priemysel

Letecký priemysel

V leteckom priemysle bežne rezeme:

- Titánové komponenty

- Vysokopevnostný hliník

- Tepelne odolné superzliatiny

Lekárske

Výroba zdravotníckych pomôcok si vyžaduje:

- Chirurgická nehrdzavejúca oceľ

- Titánové materiály na implantáty

- Špecializované biokompatibilné zliatiny

Automobilový priemysel

Medzi bežné aplikácie v automobilovom priemysle patria:

- Nástrojová oceľ pre lisovacie nástroje

- Komponenty z tvrdenej ocele

- Presné prevodové diely

Osvedčené postupy pre výber materiálu

Na zabezpečenie úspešného rezania elektroiskrovým drôtom:

- Overenie vodivosti materiálu

- Zvážte hrúbku materiálu

- Zohľadnenie požiadaviek na tepelné spracovanie

- Vyberte vhodný typ drôtu

- Optimalizácia rezných parametrov

V spoločnosti PTSMAKE dodržiavame prísne protokoly o manipulácii s materiálom, aby sme zabezpečili optimálne výsledky pri všetkých projektoch rezania elektroiskrovým drôtom. Naše skúsenosti s rôznymi materiálmi nám umožňujú poskytovať presné odporúčania pre konkrétne aplikácie.

Aké sú výhody a nevýhody elektroiskrového rezania drôtom?

Mali ste niekedy problém s obrábaním extrémne tvrdých materiálov alebo vytváraním zložitých tvarov s prísnymi toleranciami? Tradičné metódy obrábania často zlyhávajú pri riešení zložitých geometrií, čo spôsobuje, že inžinieri sú frustrovaní a projekty sa oneskorujú.

Elektroerozívne obrábanie (EDM) je nekonvenčný proces obrábania, ktorý využíva elektrické výboje na odstraňovanie materiálu a ponúka jedinečné výhody v oblasti presnosti a schopností, ale aj určité obmedzenia v oblasti rýchlosti a nákladov.

Hlavné výhody elektroiskrového rezania drôtom

Presnosť a správnosť

Elektroerozívne obrábanie drôtom dosahuje výnimočnú presnosť s toleranciami až ±0,0001 palca. Táto úroveň presnosti je kľúčová pre odvetvia, ako je letecký priemysel a výroba zdravotníckych pomôcok. Tento proces vyniká pri vytváraní zložitých tvarov a komplikovaných detailov, ktoré by pri bežných metódach obrábania neboli možné.

Univerzálnosť materiálu

Jednou z najvýznamnejších výhod je schopnosť rezať akýkoľvek elektricky vodivý materiál bez ohľadu na jeho tvrdosť. Na stránke . elektrická vodivosť4 materiálu určuje rýchlosť a účinnosť rezania. Vďaka tomu je ideálny pre:

- Kalené ocele

- Zliatiny titánu

- Karbidové materiály

- Exotické kovy

Žiadny priamy kontakt

Na rozdiel od tradičných metód rezania nedochádza pri elektroiskrovom obrábaní počas obrábania k fyzickému kontaktu s obrobkom. Tým sa eliminuje:

- Mechanické namáhanie

- Opotrebovanie nástrojov

- Problémy s reznou silou

- Deformácia povrchu

Hlavné obmedzenia a výzvy

Obmedzenia rýchlosti

Rýchlosť úberu materiálu pri elektroiskrovom obrábaní je v porovnaní s konvenčnými metódami obrábania relatívne pomalá. Tu je porovnávacia analýza:

| Spôsob obrábania | Rýchlosť úberu materiálu (mm³/min) | Povrchová úprava (Ra) |

|---|---|---|

| Elektroerozívne obrábanie drôtom | 2-300 | 0,1-0,8 µm |

| CNC frézovanie | 1000-5000 | 0,4-1,6 µm |

| Konvenčné sústruženie | 800-3000 | 0,5-1,8 µm |

Úvahy o nákladoch

Prevádzkové náklady na elektroiskrové obrábanie môžu byť vyššie ako pri tradičných metódach obrábania z dôvodu:

- Drahý spotrebný materiál pre drôty

- Vyššia spotreba energie

- Údržba deionizovanej vody

- Dlhší čas obrábania

Obmedzenia materiálu

Napriek svojej všestrannosti pri použití vodivých materiálov má elektroerozívne obrábanie drôtom určité obmedzenia:

- Nemožno obrábať nevodivé materiály

- Vyžaduje minimálnu hrúbku materiálu

- Môže spôsobiť vznik zón ovplyvnených teplom v určitých materiáloch

Úvahy špecifické pre aplikáciu

Priemyselné aplikácie

Elektroerozívne obrábanie drôtom nachádza široké uplatnenie v rôznych priemyselných odvetviach:

Letecký priemysel

- Komponenty motora

- Časti turbíny

- Štrukturálne prvky

Lekárske

- Chirurgické nástroje

- Komponenty implantátu

- Zdravotnícke pomôcky na mieru

Automobilový priemysel

- Presné diely motora

- Výroba nástrojov a lisovacích nástrojov

- Vývoj prototypu

Kvalita a povrchová úprava

Týmto procesom možno dosiahnuť vynikajúcu povrchovú úpravu, ale na konečnú kvalitu vplýva niekoľko faktorov:

- Výber priemeru drôtu

- Nastavenia výkonu

- Rýchlosť rezania

- Vlastnosti materiálu

Vplyv na životné prostredie

Elektroerozívne obrábanie drôtom má pozitívne aj negatívne environmentálne aspekty:

Pozitívne:

- Minimálne množstvo odpadového materiálu

- Nie sú potrebné žiadne rezné kvapaliny

- Nižšie hlukové zaťaženie

Negatívne:

- Vysoká spotreba energie

- Úvahy o likvidácii drôtov

- Požiadavky na úpravu vody

Stratégie optimalizácie procesov

Výber parametrov

Optimálne výsledky si vyžadujú starostlivé zváženie:

- Typ a priemer drôtu

- Nastavenia výkonu

- Napätie drôtu

- Rýchlosť rezania

- Preplachovací tlak

Požiadavky na údržbu

Pravidelná údržba je nevyhnutná na zabezpečenie trvalého výkonu:

- Vyrovnanie vodiaceho drôtu

- Čistenie filtračného systému

- Monitorovanie kvality vody

- Kalibrácia stroja

Metódy znižovania nákladov

Optimalizovať náklady môže pomôcť niekoľko stratégií:

- Dávkové spracovanie podobných dielov

- Optimalizácia usporiadania hniezd

- Minimalizácia spotreby káblov

- Implementácia automatizovaných systémov

Budúci vývoj

Technológia elektroerozívneho obrábania drôtom sa naďalej vyvíja:

- Pokročilé riadiace systémy

- Vylepšené materiály drôtov

- Lepšia účinnosť napájania

- Rozšírené možnosti automatizácie

V spoločnosti PTSMAKE sme implementovali tieto pokročilé možnosti elektroerozívneho obrábania drôtom, aby sme mohli dodávať presné a komplexné diely pre našich klientov v rôznych priemyselných odvetviach. Naše odborné znalosti v oblasti optimalizácie procesov elektroerozívneho obrábania drôtom zabezpečujú, že udržiavame rovnováhu medzi kvalitou, nákladmi a časom dodania.

Ako sa dá elektroiskrové rezanie porovnať s tradičnými metódami obrábania?

Mali ste niekedy problémy s obrábaním zložitých, vysoko presných dielov tradičnými metódami? Pri práci s tvrdenými materiálmi alebo zložitými geometriami môže konvenčné obrábanie viesť k opotrebovaniu nástrojov, plytvaniu materiálom a frustrujúcim problémom s kvalitou.

V porovnaní s tradičnými metódami obrábania ponúka elektroiskrové rezanie drôtom vyššiu presnosť a schopnosť obrábania zložitých geometrií. Týmto bezkontaktným procesom možno dosiahnuť tolerancie až ±0,0001 palca pri práci s akýmkoľvek vodivým materiálom bez ohľadu na jeho tvrdosť.

Pochopenie základných rozdielov

Procesná mechanika

Tradičné obrábanie sa spolieha na fyzický kontakt medzi reznými nástrojmi a obrobkami, zatiaľ čo elektroiskrové rezanie drôtom využíva na odstránenie materiálu elektrický výboj. Na stránke dielektrická kvapalina5 pri elektroiskrovom obrábaní vytvára kontrolované prostredie na presný úber materiálu bez priameho kontaktu s nástrojom.

Možnosti materiálu

Tradičné metódy obrábania narážajú na obmedzenia pri práci s:

- Tvrdené materiály

- Komponenty citlivé na teplo

- Komplexné geometrie

- Extrémne tenké steny

Rezanie drôtom EDM je v týchto prípadoch vynikajúce, pretože:

- Funguje nezávisle od tvrdosti materiálu

- Vytvára zónu s minimálnym tepelným vplyvom

- Zachováva konzistentnú presnosť

- Nevytvára žiadne rezné sily

Porovnanie výkonu

Tu je podrobné porovnanie kľúčových ukazovateľov výkonnosti:

| Aspekt | Rezanie drôtu EDM | Tradičné obrábanie |

|---|---|---|

| Povrchová úprava | Ra 0,1-0,8 μm | Ra 0,4-3,2 μm |

| Schopnosť tolerancie | ±0,0001 palca | ±0,0005 palca |

| Limit tvrdosti materiálu | Bez obmedzenia (len vodivé) | Obmedzené tvrdosťou nástroja |

| Čas nastavenia | Dlhšie počiatočné nastavenie | Všeobecne rýchlejšie nastavenie |

| Rýchlosť výroby | Pomalšia rýchlosť odstraňovania | Rýchlejšie pre jednoduché geometrie |

Úvahy o nákladoch

Počiatočná investícia

Stroje na rezanie drôtu elektroiskrovým rezaním si zvyčajne vyžadujú vyššie počiatočné investície ako tradičné stroje CNC. V spoločnosti PTSMAKE sme starostlivo vyvážili naše portfólio zariadení tak, aby sme ponúkali obe možnosti a zabezpečili nákladovo efektívne riešenia pre rôzne požiadavky projektov.

Prevádzkové náklady

Prevádzkové náklady zahŕňajú:

- Spotreba drôtu

- Údržba dielektrickej kvapaliny

- Spotreba energie

- Mzdové náklady

- Požiadavky na údržbu

Tradičné obrábanie často zahŕňa:

- Výmena rezného nástroja

- Náklady na chladiacu kvapalinu

- Vyššia spotreba energie

- Častejšia údržba

Ekonomika výroby

Hospodárnosť každého procesu závisí od:

- Zložitosť časti

- Vlastnosti materiálu

- Objem výroby

- Požiadavky na kvalitu

Napríklad pri obrábaní súčiastok z kalenej ocele so zložitou geometriou sa rezanie elektroiskrovým drôtom často ukazuje ako hospodárnejšie napriek nižším rezným rýchlostiam, pretože eliminuje potrebu viacnásobného nastavovania a výmeny nástrojov.

Výhody špecifické pre danú aplikáciu

Výroba presných dielov

Rezanie elektroiskrovým drôtom vyniká v aplikáciách, ktoré si vyžadujú:

- Mikrofunkcie

- Ostré vnútorné rohy

- Tenké steny

- Komplexné profily

Vývoj prototypu

Pri vývoji prototypov ponúka elektroiskrové rezanie drôtom:

- Flexibilita pri zmenách dizajnu

- Minimálne požiadavky na nástroje

- Konzistentná presnosť

- Znížené úpravy nastavenia

Úvahy o výrobe

Kľúčové faktory ovplyvňujúce výber procesu:

Geometria dielu

- Jednoduché tvary uprednostňujú tradičné obrábanie

- Komplexné profily využívajú výhody EDM

Vlastnosti materiálu

- Mäkké materiály dobre fungujú s tradičnými metódami

- Tvrdené materiály si často vyžadujú EDM

Požiadavky na kvalitu

- Potreby vysokej presnosti uprednostňujú EDM

- Štandardné tolerancie vyhovujú tradičnému obrábaniu

Integrácia s modernou výrobou

Rezanie drôtom EDM dopĺňa tradičné obrábanie v moderných výrobných prostrediach. V spoločnosti PTSMAKE často kombinujeme obe technológie s cieľom optimalizovať efektivitu výroby. Môžeme napríklad nahrubo vyrezať diel tradičnými metódami a až potom dosiahnuť konečnú presnosť pomocou rezania drôtom EDM.

Hybridné výrobné prístupy

Moderná výroba si často vyžaduje kombináciu procesov:

- Počiatočné tvarovanie tradičnými metódami

- Presné funkcie prostredníctvom rezania drôtu EDM

- Konečná úprava povrchu podľa potreby

Integrácia kontroly kvality

Oba procesy si vyžadujú rôzne prístupy ku kontrole kvality:

- Tradičné obrábanie sa zameriava na monitorovanie opotrebenia nástroja

- Rezanie drôtom EDM kladie dôraz na stav drôtu a elektrické parametre

Budúce trendy

Výrobný priemysel sa naďalej vyvíja:

- Pokročilé ovládanie CNC

- Automatizované navliekanie drôtu

- Zlepšené rezné rýchlosti

- Vylepšené možnosti povrchovej úpravy

Akú kvalitu povrchu možno dosiahnuť pomocou elektroiskrového rezania?

Mali ste niekedy problém dosiahnuť dokonalú povrchovú úpravu tradičnými metódami obrábania? Je frustrujúce, keď vaše diely vykazujú stopy po nástrojoch, škrabance alebo nekonzistentnú kvalitu povrchu, najmä v prípade vysoko presných komponentov, kde záleží na každom mikróne.

Rezaním elektroiskrovým drôtom možno dosiahnuť povrchovú úpravu s jemnosťou až 0,1 μm Ra (0,004 μin), čo je ideálne pre presné komponenty. Tento proces poskytuje konzistentné zrkadlové povrchy bez mechanického namáhania alebo stôp po nástroji, čo je obzvlášť cenné pre aplikácie v medicíne a leteckom priemysle.

Pochopenie povrchovej úpravy pri elektroerozívnom obrábaní

Kvalita povrchovej úpravy pri elektroiskrovom obrábaní závisí od niekoľkých kľúčových faktorov. Na stránke . dielektrická kvapalina6 cirkulácia, materiál drôtenej elektródy a parametre stroja zohrávajú kľúčovú úlohu pri dosahovaní požadovanej povrchovej úpravy.

Kľúčové parametre ovplyvňujúce kvalitu povrchu

Nastavenia napájania

- Špičkový prúd

- Trvanie impulzu

- Impulzná frekvencia

- Napätie medzery

Charakteristika drôtu

- Typ materiálu drôtu

- Priemer drôtu

- Napätie drôtu

Premenné stroja

- Rýchlosť rezania

- Preplachovací tlak

- Rýchlosť posuvu drôtu

Klasifikácia povrchovej úpravy

Rôzne aplikácie si vyžadujú rôzne úrovne povrchovej úpravy. Tu je komplexný prehľad:

| Trieda | Hodnota Ra (μm) | Typické aplikácie |

|---|---|---|

| N12 | 50.0 | Hrubé rezanie |

| N10 | 12.5 | Všeobecné obrábanie |

| N8 | 3.2 | Polotovar |

| N6 | 0.8 | Dokončenie |

| N4 | 0.2 | Zrkadlová úprava |

Stratégia viacnásobného prechodu na dosiahnutie vynikajúcej povrchovej úpravy

V spoločnosti PTSMAKE uplatňujeme strategický prístup s viacerými postupmi na dosiahnutie prvotriednej povrchovej úpravy:

Prvý strih (hrubý strih)

- Vyššie nastavenia výkonu

- Rýchlejšie rezanie

- Zameriava sa na odstraňovanie materiálu

- Hodnota Ra zvyčajne 3,0-4,0 μm

Druhý prechod (polotovar)

- Znížené nastavenia výkonu

- Mierna rýchlosť rezania

- Odstráni predchádzajúce stopy po rezaní

- Hodnota Ra zvyčajne 1,0-2,0 μm

Záverečný prechod (jemná povrchová úprava)

- Minimálne nastavenia výkonu

- Pomalá rýchlosť rezania

- Mimoriadne presné generovanie povrchu

- Hodnota Ra môže dosiahnuť 0,1-0,2 μm

Požiadavky špecifické pre dané odvetvie

Rôzne priemyselné odvetvia vyžadujú špecifické vlastnosti povrchovej úpravy:

Komponenty pre letecký a kozmický priemysel

- Zvyčajne vyžaduje povrchovú úpravu N6-N4

- Kritické pre únavovú odolnosť

- Zabezpečuje aerodynamickú účinnosť

- Zachováva štrukturálnu integritu

Zdravotnícke pomôcky

- Často vyžaduje povrchovú úpravu N4

- Dôležité pre biokompatibilitu

- Zabraňuje rastu baktérií

- Uľahčuje sterilizáciu

Priemysel výroby foriem a lisovacích foriem

- Rôzne od N8 do N4

- Ovplyvňuje kvalitu plastových dielov

- Vplyv na tok materiálu

- Vplyv na životnosť nástroja

Najlepšie postupy pre optimálnu povrchovú úpravu

Výber drôtu

- Prémiový mosadzný drôt na všeobecné použitie

- Pozinkovaný drôt na zlepšenie povrchovej úpravy

- Volfrámový drôt na mimoriadne presné rezy

Údržba stroja

- Pravidelná kalibrácia

- Čistý dielektrický systém

- Správna likvidácia drôtov

- Stabilné podmienky prostredia

Optimalizácia procesov

- Vhodný výber parametrov

- Konzistentné napätie drôtu

- Optimálne podmienky preplachovania

- Pravidelné kontroly kvality

Meranie a overovanie povrchovej úpravy

Na zabezpečenie konzistentnej kvality používame rôzne techniky merania:

Kontaktné metódy

- Profilometre

- Tester drsnosti povrchu

- Nástroje Stylus

Bezkontaktné metódy

- Optické mikroskopy

- 3D mapovanie povrchu

- Analýza digitálneho zobrazovania

Bežné problémy s povrchovou úpravou a ich riešenia

Problémy so zlomením drôtu

- Riešenie: Upravte parametre rezania

- Implementujte správne napätie drôtu

- Zabezpečte čistú dielektrickú kvapalinu

Nepravidelnosti povrchu

- Riešenie: Skontrolujte nastavenia napájania

- Kontrola účinnosti preplachovania

- Overenie stavu drôtu

Nekonzistentná povrchová úprava

- Riešenie: Stabilizujte parametre stroja

- Monitorovanie podmienok prostredia

- Udržiavanie konzistentného podávania drôtu

Zohľadnenie nákladov v porovnaní s kvalitou povrchu

Hoci je možné dosiahnuť vynikajúcu povrchovú úpravu, je dôležité vyvážiť kvalitu s nákladovou efektívnosťou:

Ekonomické faktory

- Čas stroja

- Spotreba drôtu

- Využívanie energie

- Mzdové náklady

Kompromisy medzi kvalitou a nákladmi

- Počet požadovaných prechodov

- Rýchlosť spracovania

- Špecifikácie materiálu

- Požiadavky na konečnú žiadosť

Ako si vybrať správneho poskytovateľa služieb rezania drôtu EDM?

Dostali ste niekedy diely rezané elektroerozívnym drôtom, ktoré nespĺňali vaše špecifikácie? Alebo ešte horšie, riešili ste meškania, ktoré uvrhli celý váš výrobný plán do chaosu? Tieto situácie môžu byť frustrujúce a nákladné, najmä ak pracujete na časovo náročných projektoch.

Výber správneho poskytovateľa služieb elektroiskrového rezania si vyžaduje posúdenie jeho technických schopností, skúseností, systémov kontroly kvality a služieb zákazníkom. Ideálny partner by mal mať moderné vybavenie, overené odborné znalosti a skúsenosti s dodávaním presných dielov podľa plánu.

Pochopenie technických možností

Pri výbere poskytovateľa služieb elektroiskrového rezania drôtom by ste mali v prvom rade zohľadniť jeho technické schopnosti. Vybavenie a odborné znalosti poskytovateľa priamo ovplyvňujú kvalitu vašich dielov.

Špecifikácie stroja

Moderné stroje na rezanie drôtom EDM by mali mať:

- Vysoko presné polohovacie systémy

- Pokročilé možnosti navliekania drôtu

- Automatická kontrola napnutia drôtu7

- Možnosti viacosového rezania

Odborné znalosti v oblasti spracovania materiálov

Poskytovateľ by mal preukázať odborné znalosti pri práci s rôznymi materiálmi:

| Typ materiálu | Typické aplikácie | Maximálna hrúbka |

|---|---|---|

| Nástrojová oceľ | Lisy a formy | Do 400 mm |

| Karbid | Rezné nástroje | Do 150 mm |

| Hliník | Letecké a kozmické diely | Do 300 mm |

| Meď | Elektrické komponenty | Do 200 mm |

Systémy kontroly kvality

Kontrola kvality je pri elektroiskrovom rezaní drôtom kľúčová. V spoločnosti PTSMAKE dodržiavame prísne normy kvality prostredníctvom:

Kontrolné zariadenia

- Stroje CMM na overovanie rozmerov

- Tester drsnosti povrchu

- Optické meracie systémy

Dokumentácia a certifikácia

- Certifikácia ISO 9001:2015

- Podrobné správy o kontrole

- Certifikácie materiálov

- Dokumentácia o riadení procesov

Výrobná kapacita a dodacie lehoty

Zvážte schopnosť poskytovateľa zvládnuť vaše výrobné potreby:

Ukazovatele kapacity

- Počet strojov na elektroiskrové obrábanie

- Prevádzkové hodiny

- Dostupnosť kvalifikovanej obsluhy

- Plány údržby

Služby zákazníkom a komunikácia

Efektívna komunikácia je základom úspešných projektov. Hľadajte poskytovateľov, ktorí ponúkajú:

Komunikačné kanály

- Špecializovaní projektoví manažéri

- Pravidelné aktualizácie pokroku

- Technické konzultácie

- Rýchla reakcia na otázky

Riadenie projektu

- Jasné časové záväzky

- Transparentné stanovenie cien

- Schopnosť riešiť problémy

- Postupy riadenia zmien

Úvahy o nákladoch

Hoci cena by nemala byť jediným faktorom, je dôležité pochopiť štruktúru nákladov:

| Úroveň služieb | Funkcie | Typické aplikácie |

|---|---|---|

| Štandard | Základné služby rezania | Jednoduché geometrie |

| Premium | Zvýšená presnosť | Komplexné diely |

| Expres | Zrýchlené dodanie | Naliehavé projekty |

Skúsenosti a reputácia v odvetví

Zhodnoťte postavenie poskytovateľa v odvetví:

Kľúčové ukazovatele

- Roky podnikania

- Odvetvové certifikácie

- Referencie klientov

- Portfólio dokončených projektov

Geografická poloha a logistika

Zvážte praktické aspekty spolupráce s poskytovateľom:

Faktory umiestnenia

- Možnosti prepravy

- Skúsenosti s dovozom/vývozom

- Rozdiely v časových pásmach

- Dodržiavanie miestnych predpisov

Dodržiavanie predpisov v oblasti životného prostredia a bezpečnosti

Zodpovední poskytovatelia udržiavajú:

- Správne systémy likvidácie odpadu

- Bezpečnostné protokoly pre pracovníkov

- Environmentálne certifikáty

- Pravidelné bezpečnostné audity

Integrácia technológií

Moderné služby elektroiskrového rezania drôtom by mali ponúkať:

Digitálne schopnosti

- Integrácia CAD/CAM

- Sledovanie objednávok online

- Digitálne správy o kvalite

- Systémy prenosu súborov

Skúšobné objednávky a odber vzoriek

Predtým, ako sa pustíte do veľkých projektov:

- Vyžiadajte si vzorky dielov

- Vyhodnotenie povrchovej úpravy

- Kontrola presnosti rozmerov

- Posúdenie efektívnosti komunikácie

V spoločnosti PTSMAKE odporúčame potenciálnym klientom, aby začali s malými objednávkami a vyskúšali si kvalitu našich služieb na vlastnej koži. Tento prístup pomáha budovať dôveru a zaručuje, že splníme vaše špecifické požiadavky pred rozšírením na väčšie projekty.

Dôkladným zhodnotením týchto aspektov si môžete vybrať poskytovateľa služieb elektroiskrového rezania drôtom, ktorý splní vaše potreby a prispeje k úspechu vášho projektu.

Aká údržba je potrebná pre stroje na rezanie elektroerozívnym drôtom?

Stretli ste sa niekedy s neočakávanou poruchou stroja na rezanie elektroiskrovým drôtom priamo uprostred kritického projektu? Frustrácia z oneskorenia výroby a nekonzistentnej kvality rezania môže byť ohromujúca, najmä keď sa blížia krátke termíny.

Stroje na elektroiskrové rezanie drôtom si vyžadujú pravidelnú údržbu zameranú na päť kľúčových oblastí: systém dielektrickej kvapaliny, systém pohonu drôtu, vedenia stroja, elektrické komponenty a mechanické časti. Správna údržba zabezpečuje optimálny rezný výkon, predlžuje životnosť stroja a zabraňuje nákladným prestojom.

Pochopenie údržby dielektrickej kvapaliny

Systém dielektrickej kvapaliny je rozhodujúci pre operácie elektroiskrového rezania. Pravidelná údržba tohto systému zahŕňa:

Výmena filtra

- Týždenná kontrola stavu filtra

- Výmena filtrov podľa špecifikácií výrobcu

- Monitorovanie tlaku a prietoku kvapaliny

Kontrola kvality kvapalín

Stránka úroveň vodivosti8 dielektrickej kvapaliny sa musí udržiavať v stanovených rozsahoch, aby sa dosiahol optimálny rezný výkon. V spoločnosti PTSMAKE uplatňujeme prísny plán testovania kvapaliny:

| Parameter testovania | Frekvencia | Prijateľný rozsah |

|---|---|---|

| Vodivosť | Denne | 10-15 μS/cm |

| Úroveň pH | Týždeň | 7.0-8.5 |

| Teplota | Kontinuálne | 20-25°C |

Údržba systému drôtového pohonu

Mechanizmus podávania drôtu

Pravidelná kontrola a čistenie:

- Vodiace drôty

- Podávacie valce

- Systém kontroly napätia

- Drôtená zberná nádoba

Nastavenie napätia

Správne napnutie drôtu je nevyhnutné na presné rezy. Odporúčam skontrolovať nastavenie napätia:

- Pred každou novou úlohou

- Po zmene typu drôtu

- Pri výraznej zmene rezných parametrov

Údržba sprievodcu stroja

Údržba horného a dolného vedenia

- Denné čistenie vodiacich plôch

- Týždenná kontrola opotrebenia

- Mesačné kalibračné kontroly

- Štvrťročný plán výmeny

Overenie zarovnania

Správne nastavenie vodiacich líšt zabezpečuje presnosť rezania:

| Kontrola zarovnania | Metóda | Frekvencia |

|---|---|---|

| Štvorcovosť X-Y | Testovací rez | Mesačne |

| Cestovanie v osi Z | Indikátor číselníka | Dvojtýždenný |

| Plochosť stola | Hladinomer | Mesačne |

Starostlivosť o elektrické komponenty

Systém napájania

- Pravidelná kontrola elektrických pripojení

- Čistenie kontaktných bodov napájania

- Overenie stability napätia

- Testovanie systémov núdzového zastavenia

Údržba riadiaceho systému

- Zálohovanie parametrov stroja

- Inštalácia aktualizácií softvéru

- Kalibrácia meracích systémov

- Overenie komunikačných rozhraní

Mechanické komponenty

Štruktúra stroja

- Kontrola štrukturálnej integrity

- Mazanie pohyblivých častí

- Kontrola tesnení a tesnení

- Overenie pohybu stola

Osový systém

- Údržba lineárneho vedenia

- Mazanie guľovej skrutky

- Kontrola ložísk

- Kontroly pohonného systému

Plán preventívnej údržby

Vypracoval som komplexný plán údržby na základe používania stroja:

| Komponent | Denne | Týždeň | Mesačne | Štvrťročne |

|---|---|---|---|---|

| Dielektrický systém | Kontrola hladín | Čisté nádrže | Výmena filtrov | Úplné prepláchnutie systému |

| Drôtový systém | Čisté vodítka | Kontrola napätia | Výmena vodidiel | Kalibrácia krmiva |

| Elektronika | Vizuálna kontrola | Testovanie bezpečnosti | Kontrola pripojení | Úplná diagnostika |

| Mechanika | Čistý pracovný priestor | Mazanie | Zarovnanie tabuľky | Kontrola generálnej opravy |

Dokumentácia a vedenie záznamov

Vedenie podrobných záznamov o údržbe je veľmi dôležité. V spoločnosti PTSMAKE dokumentujeme:

- Všetky činnosti údržby

- Údaje o výkone stroja

- Metriky kvality dielov

- Incidenty spojené s prestojmi

- História opráv

Úvahy o životnom prostredí

Správna údržba zahŕňa aj environmentálne faktory:

- Regulácia teploty (20-25 °C)

- Regulácia vlhkosti (40-60%)

- Prevencia proti prachu

- Izolácia vibrácií

Požiadavky na odbornú prípravu

Účinná údržba si vyžaduje riadne vyškolený personál. Medzi kľúčové oblasti školenia patria:

- Základná obsluha stroja

- Postupy riešenia problémov

- Bezpečnostné protokoly

- Núdzová reakcia

- Techniky preventívnej údržby

Riadenie nákladov

Zavedenie štruktúrovaného programu údržby pomáha kontrolovať náklady tým, že:

- Zníženie neočakávaných prestojov

- Predĺženie životnosti stroja

- Optimalizácia používania spotrebného materiálu

- Zlepšenie kvality dielov

- Minimalizácia množstva odpadu

Vďaka systematickej údržbe v spoločnosti PTSMAKE sme dosiahli výrazné zlepšenie spoľahlivosti stroja a presnosti rezania. Pravidelná údržba nielenže zabezpečuje konzistentný výkon, ale tiež maximalizuje návratnosť investícií do technológie elektroiskrového rezania drôtom.

Môže elektroiskrové rezanie skrátiť časy výroby prototypov?

Stretli ste sa niekedy s frustrujúcimi oneskoreniami pri tvorbe prototypov kvôli zložitým požiadavkám na rezanie? Tradičné metódy obrábania majú často problémy so zložitými tvarmi a tvrdými materiálmi, čo vedie k predĺženiu výrobných termínov a nedodržaniu termínov. Tieto problémy môžu výrazne ovplyvniť cyklus vývoja vášho produktu.

Rezanie elektroiskrovým drôtom môže výrazne skrátiť čas výroby prototypov až o 50% v porovnaní s konvenčnými metódami obrábania. Táto technológia umožňuje presné rezanie zložitých tvarov v tvrdých materiáloch bez mechanického namáhania, čo umožňuje rýchlejšie opakovanie a vývoj prototypov.

Pochopenie technológie rezania drôtom EDM

Rezanie drôtom EDM, známe aj ako elektroiskrové obrábanie, predstavuje prelom v presnej výrobe. Tento proces využíva dielektrická kvapalina9 na uľahčenie riadených elektrických výbojov medzi drôtovou elektródou a obrobkom. V spoločnosti PTSMAKE sme túto technológiu integrovali do našich služieb prototypovania, aby sme dosiahli rýchlejšie časy realizácie pri zachovaní výnimočnej presnosti.

Kľúčové komponenty elektroiskrového rezania

- Drôtová elektróda

- Dielektrický systém

- Generátor energie

- Riadiaci systém CNC

- Upínanie obrobkov

Výhody rýchlosti pri vytváraní prototypov

Účinnosť rezania elektroerozívnym drôtom sa prejavuje najmä pri práci s:

Komplexné geometrie

Tradičné metódy obrábania si často vyžadujú viacnásobné nastavenie a výmenu nástroja pre zložité tvary. Elektroiskrovým rezaním drôtom možno vytvoriť zložité profily v rámci jednej operácie, čím sa výrazne skráti čas nastavenia a celková dĺžka výroby.

Spracovanie tvrdých materiálov

Pri práci s kalenými oceľami alebo superzliatinami sa bežné rezné nástroje môžu rýchlo opotrebovať alebo zlomiť. Rezanie drôtom EDM obchádza tieto obmedzenia tým, že namiesto mechanickej sily využíva elektrickú eróziu.

Porovnávacia analýza výrobných časov

| Výrobná metóda | Čas nastavenia | Rýchlosť rezania | Následné spracovanie | Celkový čas realizácie |

|---|---|---|---|---|

| Rezanie drôtu EDM | 1-2 hodiny | 15-30 mm²/min | Minimálne | 1-3 dni |

| Tradičné frézovanie | 2-4 hodiny | Rôzne | Rozsiahle | 3-7 dní |

| Rezanie laserom | 1 hodina | 40-60 mm²/min | Mierne | 2-4 dni |

Výhody kvality počas prototypovania

Konzistencia povrchovej úpravy

Riadený proces erózie pri rezaní elektroiskrovým drôtom vytvára konzistentnú povrchovú úpravu, ktorá zvyčajne dosahuje:

- Drsnosť povrchu až 0,2 μm

- Bez otrepov a mechanického namáhania

- Rovnomerná štruktúra na všetkých rezných plochách

Rozmerová presnosť

Moderné stroje na rezanie drôtom EDM môžu dosiahnuť:

- Presnosť polohovania ±0,001 mm

- Tolerancia šírky rezu ±0,002 mm

- Opakovateľnosť v rámci 0,001 mm

Úvahy o nákladovej efektívnosti

Hoci počiatočná investícia do zariadenia na rezanie drôtu elektroiskrovým rezaním je značná, táto technológia ponúka niekoľko cenových výhod pri výrobe prototypov:

Priame úspory nákladov

- Zníženie nákladov na pracovnú silu vďaka automatizovanej prevádzke

- Nižšie náklady na nástroje v porovnaní s konvenčným obrábaním

- Minimálny materiálový odpad

- Znížená potreba sekundárnych operácií

Výhody nepriamych nákladov

- Rýchlejšie uvedenie na trh

- Skrátené cykly iterácie prototypu

- Nižšie riziko chýb a zmetkov

- Zlepšená schopnosť validácie návrhu

Výhody špecifické pre danú aplikáciu

Letecké prototypy

Letecký priemysel si vyžaduje mimoriadne presné komponenty s komplexnou geometriou. EDM rezanie drôtom je vynikajúce pri vytváraní:

- Komponenty turbíny

- Konštrukčné konzoly

- Časti výmenníka tepla

- Presné montážne prípravky

Vývoj zdravotníckych zariadení

Pri zdravotníckych prototypoch poskytuje rezanie drôtom EDM:

- Sterilné vlastnosti povrchu

- Komponenty komplexných chirurgických nástrojov

- Časti implantátu

- Požiadavky na vlastné príslušenstvo

Najlepšie postupy pre optimálne výsledky

Maximalizácia výhod elektroiskrového rezania drôtom pri výrobe prototypov:

Optimalizácia dizajnu

- Zvážte obmedzenia priemeru drôtu

- Plánovanie optimálnych dráh rezania

- Zahrňte príslušné voľné priestory

Výber materiálu

- Výber vhodných materiálov na EDM spracovanie

- Zvážte požiadavky na vodivosť

- Zohľadnenie odchýlok hrúbky materiálu

Parametre procesu

- Optimalizácia rýchlosti rezania pre rôzne materiály

- Vyváženie hrubých a dokončovacích prejazdov

- Monitorovanie napnutia drôtu a rýchlosti posuvu

Integrácia s inými výrobnými procesmi

Rezanie elektroiskrovým drôtom funguje efektívne spolu s:

- CNC frézovanie

- Operácie sústruženia

- Procesy tepelného spracovania

- Metódy povrchovej úpravy

Táto integračná schopnosť umožňuje komplexné prototypové riešenia, ktoré spájajú silné stránky viacerých výrobných procesov.

Ako minimalizovať materiálový odpad v procesoch elektroiskrového rezania?

Sledovali ste niekedy, ako vám pri prevádzke elektroiskrového rezania drôtom stúpajú náklady na materiál? Frustrácia z plytvania drahými materiálmi spolu s rastúcimi obavami o životné prostredie môže každého výrobcu prinútiť spochybniť efektívnosť jeho procesov.

Odpad materiálu pri elektroiskrovom obrábaní drôtom možno minimalizovať strategickým uložením dielov, optimalizáciou rezných parametrov a správnymi postupmi údržby. Tieto techniky môžu znížiť odpad až o 30% pri zachovaní kvality dielov a efektívnosti výroby.

Pochopenie zdrojov materiálového odpadu

Primárni pôvodcovia odpadu

Materiálový odpad pri elektroiskrovom rezaní drôtom pochádza predovšetkým z troch zdrojov:

- Nedostatočné hniezdenie dielov

- Nadmerné šírka zárezu10

- Zbytočné škrty v testoch

Stratégie optimalizácie pre zachovanie materiálu

Efektívne hniezdenie častí

Vkladanie dielov je rozhodujúce pre optimalizáciu materiálu. V spoločnosti PTSMAKE používame pokročilý softvér na vytváranie hniezd, ktorý zohľadňuje:

- Orientácia časti

- Smer zrna materiálu

- Bežné možnosti rezania liniek

- Minimalizácia odpadu

Optimalizácia parametrov

V nasledujúcej tabuľke sú uvedené odporúčané parametre rezania pre rôzne hrúbky materiálu:

| Hrúbka materiálu (mm) | Rýchlosť drôtu (mm/min) | Napätie drôtu (N) | Nastavenie výkonu (A) |

|---|---|---|---|

| 0-10 | 8-12 | 10-12 | 2-4 |

| 10-30 | 6-8 | 12-14 | 4-6 |

| 30-50 | 4-6 | 14-16 | 6-8 |

Údržba a kontrola kvality

Pravidelná údržba stroja

Správna údržba zabezpečuje stály rezný výkon:

- Denná kontrola vedenia drôtu

- Týždenné čistenie filtra

- Mesačné kalibračné kontroly

- Štvrťročná preventívna údržba

Opatrenia na kontrolu kvality

Udržiavať optimálne využitie materiálu:

- Pravidelné kontroly rozmerov

- Monitorovanie povrchovej úpravy

- Sledovanie spotreby drôtu

- Analýza miery šrotu

Pokročilé techniky na znižovanie množstva odpadu

Spoločné rezanie liniek

Táto technika zahŕňa:

- Zdieľanie línií rezu medzi dielmi

- Zníženie celkovej reznej vzdialenosti

- Minimalizácia plytvania materiálom medzi dielmi

Rezanie mosta

Stratégie implementácie zahŕňajú:

- Strategické umiestnenie mosta

- Minimálna hrúbka mosta

- Jednoduchá demontáž dielov

- Znížené namáhanie materiálu

Výber materiálu a manipulácia s ním

Výber triedy materiálu

Vyberte vhodné materiály na základe:

- Požiadavky na aplikáciu

- Úvahy o nákladoch

- Charakteristiky obrábania

- Potreby povrchovej úpravy

Skladovanie a manipulácia

Správna manipulácia s materiálom zahŕňa:

- Skladovanie s riadenou klímou

- Správne metódy stohovania

- Pravidelná rotácia zásob

- Chránená preprava

Integrácia technológií

Optimalizácia CAD/CAM

Moderné softvérové riešenia ponúkajú:

- Algoritmy automatického vnorenia

- Optimalizácia dráhy rezu

- Správy o využití materiálu

- Možnosti simulácie

Aplikácie strojového učenia

Nové technológie poskytujú:

- Prediktívna údržba

- Optimalizácia rezných parametrov

- Úpravy v reálnom čase

- Modely predpovedania odpadu

Úvahy o životnom prostredí

Recyklačné programy

Zavedenie účinnej recyklácie:

- Triedenie podľa typu materiálu

- Správna izolácia

- Pravidelný zber

- Dokumentácia

Udržateľné postupy

Zamerajte sa na:

- Energetická účinnosť

- Šetrenie vodou

- Zníženie množstva odpadu

- Dodržiavanie predpisov v oblasti životného prostredia

Analýza nákladov a návratnosť investícií

Metriky znižovania množstva odpadu

| Oblasť zlepšenia | Potenciálne úspory (%) | Náklady na implementáciu | Časová os návratnosti investícií |

|---|---|---|---|

| Hniezdenie častí | 15-20 | Nízka | 1-3 mesiace |

| Optimalizácia parametrov | 10-15 | Stredné | 3-6 mesiacov |

| Údržba | 5-10 | Stredné | 6-12 mesiacov |

Implementácia osvedčených postupov

- Pravidelné školenie obsluhy

- Štandardné operačné postupy

- Kontrolné body kontroly kvality

- Monitorovanie výkonu

- Programy neustáleho zlepšovania

Budúce trendy a inovácie

Nové technológie

- Optimalizácia riadená umelou inteligenciou

- Pokročilý vývoj materiálov

- Vylepšené systémy senzorov

- Automatizovaná manipulácia s materiálom

Integrácia Industry 4.0

- Monitorovanie v reálnom čase

- Analýza údajov

- Prediktívna údržba

- Pripojené systémy

Kliknite sem a dozviete sa, ako šírka zárezu ovplyvňuje konečné rozmery a presnosť vášho dielu. ↩

Kliknutím sa dozviete viac o úlohe dielektrických kvapalín pri dosahovaní vynikajúcej presnosti elektroiskrového rezania. ↩

Kliknutím sa dozviete viac o vlastnostiach dielektrickej kvapaliny a ich vplyve na výkonnosť elektroiskrového rezania. ↩

Kliknutím sem sa dozviete, ako elektrická vodivosť ovplyvňuje výkonnosť elektroiskrového rezania a výber materiálu. ↩

Kliknutím sa dozviete viac o úlohe dielektrickej kvapaliny pri dosahovaní presných rezov. ↩

Kliknutím sa dozviete viac o výbere dielektrickej kvapaliny a jej vplyve na kvalitu povrchu. ↩

Kliknutím sa dozviete, ako automatická kontrola napnutia drôtu zabezpečuje optimálnu presnosť rezania. ↩

Kliknutím sa dozviete viac o technikách merania vodivosti pre optimálny výkon EDM. ↩

Kliknutím sa dozviete viac o tom, ako dielektrická kvapalina zvyšuje presnosť a rýchlosť rezania pri elektroiskrovom obrábaní. ↩

Kliknutím sa dozviete viac o technikách optimalizácie šírky záberu pre maximálnu účinnosť materiálu. ↩