Zamýšľali ste sa niekedy nad tým, ako sa s takou neuveriteľnou presnosťou vyrábajú bežné plastové výrobky, od puzdra na smartfón až po súčiastky do auta? Mnohí výrobcovia zápasia s efektívnou výrobou zložitých plastových dielov pri zachovaní kvality a nízkych nákladov. Táto výzva sa stáva ešte náročnejšou, keď sa zaoberáte požiadavkami na veľkoobjemovú výrobu a zložitými konštrukčnými špecifikáciami.

Vstrekovanie plastov je výrobný proces, pri ktorom sa plastové pelety premieňajú na presne tvarované diely vstrekovaním roztaveného plastu do špeciálne navrhnutej dutiny formy. Po ochladení a stuhnutí sa diel vyhodí, čím sa vytvoria presné repliky s konzistentnou kvalitou a minimálnym odpadom.

Pochopenie základného procesu

Proces vstrekovania plastov prebieha podľa starostlivo kontrolovaného postupu, ktorý zabezpečuje konzistentnú kvalitu. V spoločnosti PTSMAKE sme tento proces zdokonalili, aby sme dosiahli optimálne výsledky pre našich klientov. Proces sa začína termoplastická živica1 pelety, ktoré sa dávkujú do násypky vstrekovacieho stroja.

Základné kroky zahŕňajú:

- Príprava materiálu

- Tavenie a vstrekovanie

- Chladenie a tuhnutie

- Vysunutie časti

- Kontrola kvality

Kľúčové komponenty vstrekovacieho stroja

Úspech vstrekovania do veľkej miery závisí od presného fungovania niekoľkých kľúčových komponentov:

Hopper

- Ukladá plastové pelety

- Ovláda rýchlosť podávania materiálu

- Zabraňuje kontaminácii

- Udržuje konzistentný tok materiálu

Hlaveň a skrutka

- Zahrieva a taví plastový materiál

- Zabezpečuje rovnomerné miešanie materiálu

- Ovláda vstrekovací tlak

- Udržuje teplotnú stabilitu

Systém plesní

- Vytvára geometriu dielu

- Riadi proces chladenia

- Riadi tok materiálu

- Zabezpečuje kvalitu dielov

Aplikácie v rôznych odvetviach

Všestrannosť vstrekovania plastov ho robí neoceniteľným v rôznych odvetviach:

| Priemysel | Bežné aplikácie | Kľúčové výhody |

|---|---|---|

| Automobilový priemysel | Komponenty prístrojovej dosky, nárazníky | Vysoká odolnosť, zložité tvary |

| Lekárske | Chirurgické nástroje, puzdrá prístrojov | Sterilná výroba, presnosť |

| Spotrebná elektronika | Puzdrá na telefóny, časti notebookov | Estetická úprava, konzistencia |

| Balenie | Nádoby, uzávery, uzávery | Nákladovo efektívne, veľkoobjemové |

| Priemyselné | Časti strojov, nástroje | Pevnosť, spoľahlivosť |

Výhody vstrekovania

Efektívnosť výroby

- Schopnosť pracovať vo veľkom objeme

- Rýchly čas cyklu

- Automatizovaná prevádzka

- Minimálna tvorba odpadu

Kvalita a konzistentnosť

- Presná replikácia dielov

- Vynikajúca povrchová úprava

- Prísne tolerancie

- Štrukturálna integrita

Flexibilita dizajnu

- Možnosť použitia zložitých geometrií

- Viacero možností materiálu

- Rôzne textúry povrchu

- Prispôsobenie farieb

Nákladová efektívnosť

- Nízke náklady na jeden diel pri veľkom objeme

- Minimálny materiálový odpad

- Znížené požiadavky na pracovnú silu

- Dlhodobá trvanlivosť formy

Úvahy o výbere materiálu

Pre úspešné vstrekovanie je rozhodujúci výber správneho materiálu. Medzi bežné materiály patria:

ABS (akrylonitrilbutadiénstyrén)

- Vysoká odolnosť proti nárazu

- Dobrá povrchová úprava

- Vynikajúca rozmerová stabilita

Polypropylén (PP)

- Chemická odolnosť

- Ľahké

- Nákladovo efektívne

Polykarbonát (PC)

- Vysoká pevnosť

- Optická čistota

- Tepelná odolnosť

Nylon (PA)

- Odolnosť proti opotrebovaniu

- Pevnosť a odolnosť

- Chemická odolnosť

Opatrenia na kontrolu kvality

Na udržanie stálej kvality zavádzame niekoľko kontrolných opatrení:

Predvýrobné testovanie

- Overenie materiálu

- Analýza toku formy

- Optimalizácia parametrov procesu

Monitorovanie počas procesu

- Regulácia teploty

- Monitorovanie tlaku

- Sledovanie času cyklu

Postprodukčná kontrola

- Overovanie rozmerov

- Vizuálna kontrola

- Funkčné testovanie

Význam vstrekovania plastov v modernej výrobe nemožno preceňovať. Spája v sebe efektivitu, presnosť a škálovateľnosť spôsobom, ktorému sa vyrovná len málo iných výrobných procesov. Keďže technológia naďalej napreduje, tento všestranný proces zostane na čele výroby plastových dielov a umožní inovácie v mnohých priemyselných odvetviach.

Ako funguje proces vstrekovania?

Zamýšľali ste sa niekedy nad tým, prečo majú niektoré plastové výrobky rozporuplnú kvalitu alebo sa predčasne pokazia? Mnohí výrobcovia zápasia s chybnými dielmi, plytvaním materiálom a oneskorením výroby, pretože úplne nerozumejú procesu vstrekovania. Tieto problémy nielenže zvyšujú náklady, ale poškodzujú aj vzťahy so zákazníkmi a povesť značky.

Proces vstrekovania prebieha v systematickej postupnosti krokov: príprava materiálu, zahrievanie a vstrekovanie, chladenie a vysunutie dielu. Táto presná výrobná metóda využíva kontrolovanú teplotu, tlak a čas na premenu plastových peliet na vysokokvalitné hotové výrobky.

Výber a príprava materiálu

Cesta sa začína výberom správneho materiálu. Svojim klientom vždy zdôrazňujem, že výber materiálu je rozhodujúci pre úspech výrobku. Plastová živica musí zodpovedať požiadavkám na výrobok aj parametrom tvarovania. Zvyčajne berieme do úvahy:

- Mechanické vlastnosti (pevnosť, pružnosť)

- Odolnosť voči teplote

- Chemická odolnosť

- Nákladová efektívnosť

- Vlastnosti spracovania

Pred začatím procesu tvarovania zabezpečíme, aby bol materiál riadne vysušený. Hygroskopické2 materiály si vyžadujú osobitnú pozornosť, aby sa predišlo problémom s kvalitou počas lisovania.

Návrh a nastavenie formy

Forma je v podstate srdcom procesu vstrekovania. Dobre navrhnutá forma obsahuje:

- Dutina a jadro, ktoré tvoria tvar súčiastky

- Bežecký systém pre tok materiálu

- Chladiace kanály

- Vyhadzovací systém

- Odvetrávací systém

| Komponent formy | Funkcia | Vplyv na kvalitu |

|---|---|---|

| Brány | Kontrola toku materiálu | Ovplyvňuje vzor výplne a zvarové čiary |

| Bežci | Priamy materiál do dutín | Vplyv na rozloženie tlaku |

| Chladiace kanály | Regulácia teploty | Určuje čas cyklu a deformácie |

| Ventilátory | Uvoľnenie zachyteného vzduchu | Zabraňuje spáleniu a neúplnému naplneniu |

Fáza vstrekovania

Počas tejto kritickej fázy dochádza k niekoľkým kľúčovým udalostiam:

Ohrev materiálu

- Plastové pelety sa dávkujú do suda

- Vykurovacie pásy materiál roztavia

- Otáčanie skrutky poskytuje dodatočné teplo prostredníctvom trenia

Vstrekovanie materiálu

- Roztavený plast sa pomocou skrutky posúva dopredu

- Materiál vyplní dutinu formy pod vysokým tlakom

- Tlak sa udržiava, aby sa kompenzovalo zmrštenie

Kontrola teploty a tlaku počas vstrekovania je veľmi dôležitá. Odporúčam tieto typické parametre spracovania:

| Typ materiálu | Teplota topenia (°C) | Teplota formy (°C) | Vstrekovací tlak (MPa) |

|---|---|---|---|

| ABS | 220-260 | 50-85 | 50-70 |

| PC | 280-310 | 80-120 | 70-100 |

| PP | 200-250 | 20-60 | 40-60 |

Chladenie a tuhnutie

Fáza chladenia určuje konečnú kvalitu dielu a čas cyklu. Medzi kľúčové faktory patria:

- Návrh a usporiadanie chladiaceho kanála

- Teplota a prietok chladiacej kvapaliny

- Hrúbka a geometria dielu

- Charakteristiky kryštalizácie materiálu

Zistil som, že vyvážené chladenie je nevyhnutné pre:

- Minimalizácia deformácie

- Zníženie vnútorného stresu

- Zachovanie rozmerovej stability

- Optimalizácia času cyklu

Vysúvanie dielov a kontrola kvality

Posledné kroky zahŕňajú:

Otvorenie formy

- Nastáva po dostatočnom ochladení

- Riadi sa hrúbkou dielu a vlastnosťami materiálu

Vysunutie časti

- Mechanické vyhadzovače vytláčajú diel

- Robot alebo operátor odstráni diel

- Diely sa zhromažďujú na kontrolu

Kontroly kvality

- Rozmerová presnosť

- Povrchová úprava

- Štrukturálna integrita

- Vizuálne chyby

Parametre procesu a optimalizácia

Úspech pri vstrekovaní si vyžaduje starostlivú kontrolu:

Riadenie teploty

- Teplotné zóny suda

- Teplota formy

- Teplota materiálu

Kontrola tlaku

- Vstrekovací tlak

- Udržiavací tlak

- Spätný tlak

Časové parametre

- Čas vstrekovania

- Čas držania

- Čas chladenia

- Celkový čas cyklu

| Parameter | Impact | Cieľ optimalizácie |

|---|---|---|

| Rýchlosť vstrekovania | Vzor výplne, strih | Vyváženie rýchlosti a kvality |

| Podržanie tlaku | Zmrštenie, rozmery | Minimálny potrebný tlak |

| Čas chladenia | Čas cyklu, kvalita | Optimalizácia pre efektívnosť |

Tieto parametre pravidelne monitorujem pomocou moderných systémov riadenia procesov, ktoré pomáhajú udržiavať konzistenciu a odhaľovať potenciálne problémy skôr, ako ovplyvnia kvalitu dielov. Vzťah medzi týmito parametrami je zložitý a nájdenie optimálnej rovnováhy si vyžaduje skúsenosti a systematický prístup.

Vďaka dôkladnej pozornosti venovanej každému kroku a správnej kontrole parametrov môže proces vstrekovania neustále vyrábať vysokokvalitné plastové diely. Kľúčom k úspechu je pochopenie toho, ako každá premenná ovplyvňuje konečný výrobok, a udržiavanie presnej kontroly počas celého cyklu.

Aké sú kľúčové komponenty vstrekovacieho stroja?

Snažili ste sa niekedy pochopiť, prečo niektoré vstrekované diely zlyhávajú, zatiaľ čo iné sú úspešné? Mnohí výrobcovia čelia problémom s nekonzistentnou kvalitou dielov a výkonnosťou strojov, často kvôli nedostatočnému pochopeniu toho, ako ich vstrekovacie stroje skutočne fungujú. Zložitosť týchto strojov môže byť ohromujúca, čo vedie k nákladným chybám a oneskoreniu výroby.

Vstrekovací stroj sa skladá zo štyroch hlavných komponentov: vstrekovacej jednotky, upínacej jednotky, formy a riadiaceho systému. Každá zložka zohráva kľúčovú úlohu pri premene surových plastových peliet na hotové výrobky prostredníctvom presnej postupnosti zahrievania, vstrekovania, chladenia a vyhadzovania.

Injekčná jednotka: Srdce stroja

Vstrekovacia jednotka je miestom, kde sa začína kúzlo. Je zodpovedná za tavenie plastových peliet a vstrekovanie roztaveného materiálu do dutiny formy. Medzi kľúčové prvky patria:

- Zásobník na krmivo: Ukladá a podáva plastové pelety do suda

- Hlaveň: Domy vratná skrutka3 a vykurovacie pásy

- Vykurovacie pásma: Udržujte správnu teplotu topenia

- Tryska: Pripája hlaveň k forme a riadi tok materiálu

Zistil som, že udržiavanie správnej regulácie teploty vo vstrekovacej jednotke je veľmi dôležité. Aj malá odchýlka môže ovplyvniť viskozitu materiálu a kvalitu konečného dielu.

Upínacia jednotka: Pevnosť a presnosť

Upínacia jednotka je v podstate svalom stroja. Vykonáva niekoľko dôležitých funkcií:

- Drží polovice formy pohromade počas vstrekovania

- Poskytuje silu potrebnú na zabránenie otvoreniu formy

- Ovláda pohyby otvárania a zatvárania formy

- Zabezpečuje správne vysunutie dielu

Tu je rozpis typických upínacích síl potrebných pre rôzne veľkosti dielov:

| Veľkosť dielu (cm²) | Odporúčaná upínacia sila (v tonách) | Bežné aplikácie |

|---|---|---|

| 0-50 | 30-100 | Malé elektronické komponenty |

| 51-200 | 101-300 | Spotrebný tovar |

| 201-500 | 301-800 | Automobilové diely |

| 501+ | 800+ | Veľké priemyselné komponenty |

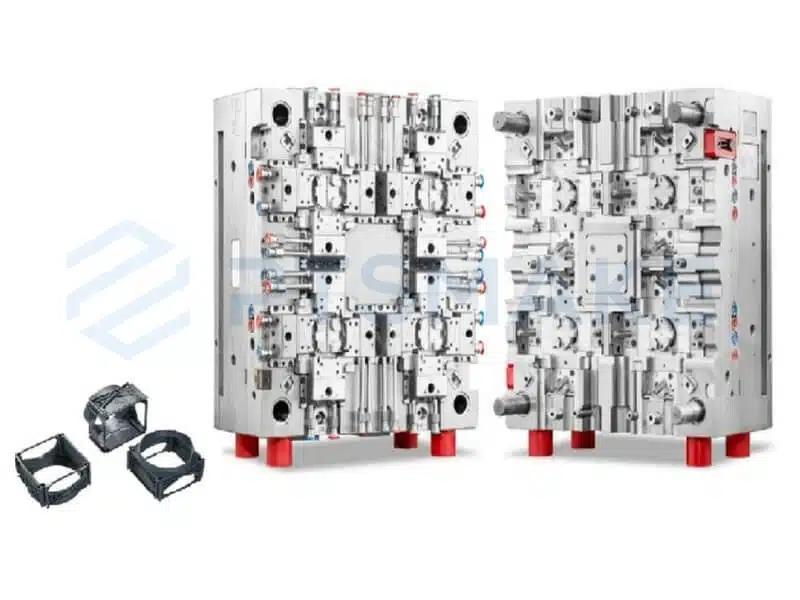

Plesne: Kde sa dizajn stretáva s realitou

Forma je pravdepodobne najdôležitejšou súčasťou, pretože určuje konečný tvar a kvalitu výrobku. Medzi kľúčové vlastnosti patria:

- Dutina a jadro: Vytvára vonkajšie a vnútorné tvary súčiastky

- Bežecký systém: Vedenie roztaveného plastu z dýzy do dutiny

- Chladiace kanály: Reguluje teplotu pre správne tuhnutie

- Systém vyhadzovania: Odoberá hotové diely z formy

Jedným z aspektov, ktorý mojich klientov často prekvapí, je dôležitosť správneho odvetrávania pri návrhu formy. Bez primeraného odvzdušnenia môže zachytený vzduch spôsobiť horenie, krátke zábery alebo iné problémy s kvalitou.

Kontrolný systém: Mozog prevádzky

Moderné vstrekovacie stroje sa vo veľkej miere spoliehajú na sofistikované riadiace systémy. Tieto systémy riadia:

- Parametre procesu: Teplota, tlak, nastavenie rýchlosti

- Injekčný profil: Reguluje prietok materiálu počas vstrekovania

- Načasovanie cyklu: Koordinuje všetky pohyby stroja

- Monitorovanie kvality: Sleduje kritické premenné procesu

Videl som výrazné zlepšenie kvality dielov, keď výrobcovia prešli zo základných na pokročilé riadiace systémy. Možnosť jemne doladiť parametre a zachovať konzistenciu je neoceniteľná.

Integrácia a synchronizácia

Úspech procesu vstrekovania závisí od toho, ako dobre tieto komponenty spolupracujú. Tu je ich vzájomná interakcia:

- Riadiaci systém dáva signál upínacej jednotke na zatvorenie formy

- Po uzavretí vstrekovacia jednotka postupuje a vstrekuje roztavený plast

- Riadiaci systém monitoruje a upravuje parametre počas plnenia

- Po ochladení sa upínacia jednotka otvorí a vysunie diel

Správne pochopenie tejto synchronizácie pomáha pri riešení bežných problémov, ako sú:

- Blesk: Často súvisí s nedostatočnou upínacou silou

- Krátke zábery: Môže to znamenať problémy so vstrekovacou jednotkou

- Deformácia: Môže byť dôsledkom neúčinnosti chladiaceho systému

- Stopy po popáleninách: Pravdepodobne v dôsledku nedostatočného odvzdušnenia alebo nadmerných rýchlostí

Po práci s rôznymi strojmi a konfiguráciami som sa naučil, že pravidelná údržba všetkých komponentov je veľmi dôležitá. Dobre udržiavaný stroj poskytne:

- Konzistentná kvalita dielov

- Skrátené časy cyklov

- Nižšia miera šrotu

- Predĺžená životnosť zariadenia

- Lepšia energetická účinnosť

Vzájomné pôsobenie týchto zložiek vytvára zložitý systém, ktorý si vyžaduje starostlivú rovnováhu. Pochopenie úlohy každej zložky pomáha optimalizovať proces a dosiahnuť lepšie výsledky pri vstrekovaní.

Aké druhy plastov sa používajú pri vstrekovaní?

Výber správneho plastového materiálu na vstrekovanie môže byť ohromujúci. Pri stovkách dostupných plastových materiálov má mnoho inžinierov a konštruktérov výrobkov problém určiť, ktorý materiál najlepšie vyhovuje ich konkrétnej aplikácii. Nesprávny výber môže viesť k zlyhaniu výrobku, zvýšeným nákladom a oneskoreniu projektu.

Pri vstrekovaní sa používajú dve hlavné kategórie plastov: termoplasty a termosety. Termoplasty sa môžu opakovane taviť a tuhnúť, zatiaľ čo termosety po prvom zahriatí trvalo tvrdnú. Medzi bežné materiály patria ABS, polykarbonát, polypropylén a nylon, pričom každý z nich má jedinečné vlastnosti.

Pochopenie termoplastov

Termoplasty sú najpoužívanejšie materiály pri vstrekovaní. Ponúkajú vynikajúce usporiadanie molekulárneho reťazca4 počas procesu vykurovania a chladenia. Zistil som, že vďaka tejto vlastnosti sú ideálne na veľkosériovú výrobu, pretože sa dajú roztaviť, formovať a recyklovať viackrát bez výraznej degradácie.

Medzi obľúbené termoplasty patria:

| Materiál | Kľúčové vlastnosti | Bežné aplikácie |

|---|---|---|

| ABS | Vysoká odolnosť proti nárazu, dobrá povrchová úprava | Automobilové diely, kryty elektroniky |

| Polykarbonát | Vynikajúca priehľadnosť, vysoká pevnosť | Zdravotnícke pomôcky, bezpečnostné zariadenia |

| Polypropylén | Odolný voči chemikáliám, ľahký | Obaly na potraviny, automobilové komponenty |

| Nylon | Vysoká pevnosť v ťahu, odolnosť proti opotrebovaniu | Ozubené kolesá, ložiská, mechanické časti |

Skúmanie termosetových plastov

Na rozdiel od termoplastov sa pri zahrievaní termosetové plasty chemicky menia. Po vytvrdnutí sa nedajú pretaviť ani reformovať. Podľa mojich skúseností z práce s výrobcami sa termosety volia vtedy, keď sa vyžaduje extrémna tepelná odolnosť alebo vynikajúca chemická odolnosť.

Medzi bežné termosetové materiály patria:

| Materiál | Kľúčové vlastnosti | Bežné aplikácie |

|---|---|---|

| Epoxidové | Vynikajúca priľnavosť, odolnosť voči chemikáliám | Elektronické komponenty, lepidlá |

| Fenolové | Tepelná odolnosť, rozmerová stabilita | Elektrické izolátory, rukoväte kuchynského riadu |

| Polyuretán | Pružné, odolné voči nárazom | Automobilové nárazníky, tesnenia |

| Silikón | Teplotne odolné, biokompatibilné | Lekárske implantáty, tesnenia |

Úvahy o výbere materiálu

Pri výbere plastových materiálov na vstrekovanie vždy zohľadňujem tieto kľúčové faktory:

Podmienky prostredia

- Rozsah prevádzkových teplôt

- Vystavenie chemickým látkam

- Vystavenie UV žiareniu

- Odolnosť voči vlhkosti

Mechanické požiadavky

- Pevnosť pri náraze

- Pevnosť v ťahu

- Flexibilita

- Odolnosť proti opotrebovaniu

Výrobné parametre

- Charakteristika toku formy

- Miera zmrštenia

- Čas cyklu

- Teploty spracovania

Špecializované materiály a prísady

Na zlepšenie vlastností materiálu sa môžu použiť rôzne prísady:

Posily

- Sklenené vlákna na zvýšenie pevnosti

- Uhlíkové vlákna na zlepšenie vodivosti

- Minerálne plnivá na zníženie nákladov

Modifikátory výkonu

- UV stabilizátory

- Spomaľovače horenia

- Modifikátory vplyvu

- Farebné koncentráty

Zohľadnenie nákladov a výber materiálu

Náklady na materiál významne ovplyvňujú celkový rozpočet projektu. Tu je môj praktický prístup k výberu materiálu:

Štandardné materiály

- ABS: $1.50-2.50/lb

- Polypropylene: $1.00-1.80/lb

- Polykarbonát: $2,50-3,50/lb

Technické materiály

- Nylon: $3,00-4,50/lb

- PPS: $8.00-12.00/lb

- PEEK: $80,00-120,00/lb

Požiadavky špecifické pre dané odvetvie

Rôzne priemyselné odvetvia majú jedinečné požiadavky na materiál:

Zdravotnícky priemysel

- Biokompatibilita

- Odolnosť voči sterilizácii

- Dodržiavanie predpisov FDA

- Vysledovateľnosť

Automobilový priemysel

- Tepelná odolnosť

- Pevnosť pri náraze

- Chemická odolnosť

- UV stabilita

Spotrebná elektronika

- Spomalenie horenia

- Tienenie EMI

- Estetická príťažlivosť

- Trvanlivosť

V spoločnosti PTSMAKE udržiavame komplexnú databázu vlastností materiálov a parametrov spracovania, aby sme našim klientom pomohli prijímať informované rozhodnutia. Pravidelne vykonávame testovanie a validáciu materiálov, aby sme zabezpečili optimálny výkon v ich špecifických aplikáciách. Tento systematický prístup pomáha predchádzať nákladným chybám a zabezpečuje úspešné výsledky výroby.

Aké sú výhody a nevýhody vstrekovania plastov?

Nesprávny výber výrobných metód môže viesť k nákladným chybám a oneskoreniu projektu. Mnohí výrobcovia zápasia s výberom správneho výrobného procesu, najmä keď zvažujú vstrekovanie plastov. V stávke je veľa - ak sa rozhodnete nesprávne, môžete čeliť nadmerným nákladom, problémom s kvalitou alebo premárneným trhovým príležitostiam.

Vstrekovanie plastov spája vysokú účinnosť s vynikajúcou presnosťou, takže je ideálne na veľkovýrobu. Hoci si vyžaduje značné počiatočné investície do nástrojov, tento proces ponúka vynikajúcu konzistenciu dielov a nízke náklady na jednotku pri veľkom objeme, hoci treba zohľadniť konštrukčné obmedzenia.

Hlavné výhody vstrekovania plastov

Vysoká efektivita výroby

- Rýchly čas cyklu (zvyčajne 15-60 sekúnd na jeden diel)

- Automatizovaná prevádzka s minimálnym zásahom človeka

- Schopnosť vyrábať viacero dielov súčasne pomocou foriem s viacerými dutinami

- Nepretržitá výrobná kapacita pre prevádzku 24 hodín denne, 7 dní v týždni

Vynikajúca kvalita a konzistentnosť

Stránka reologické5 správanie roztaveného plastu počas vstrekovania:

- Výnimočná konzistencia jednotlivých dielov

- Vysoká rozmerová presnosť (±0,1 mm alebo lepšia)

- Vynikajúca kvalita povrchovej úpravy

- Minimálne požiadavky na následné spracovanie

Nákladová efektívnosť vo veľkom meradle

| Objem výroby | Náklady na jednotku | Celková hodnota |

|---|---|---|

| Nízka (1-1000) | Vysoká | Chudobný |

| Stredná (1000-10000) | Mierne | Dobrý |

| Vysoká (10000+) | Veľmi nízka | Vynikajúce |

Univerzálnosť materiálu

- Kompatibilita so stovkami typov polymérov

- Možnosť miešať materiály pre vlastné vlastnosti

- Možnosti rôznych farieb a textúr

- Možnosť pridávania prísad na zvýšenie výkonu

Významné nevýhody

Vysoká počiatočná investícia

- Náklady na návrh a výrobu formy ($10,000-$100,000+)

- Investičné požiadavky na vybavenie

- Výdavky na nastavenie a testovanie

- Náklady na školenia a údržbu

Obmedzenia návrhu

Obmedzenia hrúbky steny

- Požiadavky na minimálnu hrúbku

- Potreba rovnomernej hrúbky steny

- Riziko prepadnutia v hrubých rezoch

Požiadavky na uhol ponoru

- Potrebné na vysunutie dielu

- Môže ovplyvniť estetický vzhľad

- Vplyv na funkčné vlastnosti

Výrobné obmedzenia

- Minimálne množstvá objednávok potrebné na dosiahnutie nákladovej efektívnosti

- Dlhé časy na vývoj počiatočného nástroja

- Obmedzená flexibilita pri zmenách dizajnu

- Komplikácie pri zmene farby a materiálu

Osobitné úvahy

Vplyv na životné prostredie

- Spotreba energie počas výroby

- Nakladanie s materiálovým odpadom

- Možnosti recyklácie

- Dodržiavanie environmentálnych predpisov

Požiadavky na kontrolu kvality

Parametre procesu

- Regulácia teploty

- Monitorovanie tlaku

- Optimalizácia času cyklu

- Príprava materiálu

Zabezpečenie kvality

- Pravidelná kontrola dielov

- Údržba nástrojov

- Procesná dokumentácia

- Testovanie materiálov

Faktory špecifické pre dané odvetvie

| Priemysel | Kľúčové požiadavky | Kritické úvahy |

|---|---|---|

| Automobilový priemysel | Vysoká pevnosť, odolnosť | Bezpečnostné normy, tepelná odolnosť |

| Lekárske | Biokompatibilita, presnosť | Sterilizácia, dodržiavanie predpisov |

| Spotrebná elektronika | Estetika, tenké steny | Tienenie EMI, montážne prvky |

Podľa mojich skúseností v spoločnosti PTSMAKE si úspešné projekty vstrekovania vyžadujú dôkladné zohľadnenie týchto faktorov. Pomohli sme mnohým klientom pri hľadaní týchto kompromisov a často sme zistili, že kľúč k úspechu spočíva v dôkladnom plánovaní a optimalizácii konštrukcie pred začatím tvorby nástroja.

Rozhodnutie o použití vstrekovania by malo vychádzať z komplexnej analýzy:

- Požiadavky na objem výroby

- Zložitosť dielov a konštrukčné vlastnosti

- Špecifikácie materiálu

- Normy kvality

- Rozpočtové obmedzenia

- Ciele týkajúce sa času uvedenia na trh

Pri správnej implementácii môže vstrekovanie ponúknuť vynikajúcu rovnováhu medzi kvalitou, nákladmi a efektívnosťou. Je však nevyhnutné pochopiť jeho možnosti aj obmedzenia, aby ste sa mohli informovane rozhodnúť, či je to správna výrobná metóda pre vašu konkrétnu aplikáciu.

Ako sa navrhujú a vyrábajú formy na vstrekovanie plastov?

Navrhovanie a výroba vstrekovacích foriem na plasty je pri dnešných náročných špecifikáciách výrobkov čoraz zložitejšia. Mnohé spoločnosti zápasia s konštrukciami foriem, ktoré vedú k výrobným chybám, predlžujú časy cyklov a predčasne opotrebúvajú formy. Tieto problémy nielenže zvyšujú výrobné náklady, ale spôsobujú aj výrazné oneskorenia projektov a problémy s kvalitou.

Proces návrhu a výroby plastových vstrekovacích foriem zahŕňa niekoľko kritických fáz: počiatočné plánovanie návrhu, 3D modelovanie, výber materiálu, CNC obrábanie a testovanie. Každá fáza si vyžaduje dôkladné zváženie faktorov, ako je geometria dielu, tok materiálu, účinnosť chladenia a dostupnosť údržby, aby sa vytvorila spoľahlivá, vysoko výkonná forma.

Počiatočná fáza návrhu a plánovania

Základom úspešnej výroby foriem je dôkladné plánovanie konštrukcie. V spoločnosti PTSMAKE začíname analýzou 3D modelu a špecifikácií výrobku. To zahŕňa vyhodnotenie kritických rozmerov, povrchových úprav a požiadaviek na materiál. Počiatočná fáza návrhu zahŕňa aj určenie:

- Umiestnenie deliacej čiary

- Typy a polohy brán

- Počet dutín

- Požiadavky na vysúvací systém

- Požiadavky na odvzdušnenie

Počas tejto fázy používame pokročilé analýza konečných prvkov6 softvér na simuláciu toku materiálu a identifikáciu potenciálnych problémov pred začatím výroby.

Úvahy o konštrukcii jadra a dutiny

Jadro a dutina predstavujú srdce každej vstrekovacej formy. Tu je podrobný rozpis kľúčových konštrukčných prvkov:

| Dizajnový prvok | Účel | Kritické úvahy |

|---|---|---|

| Návrh uhlov | Odstránenie časti | Minimálne 0,5° pre textúrované povrchy |

| Hrúbka steny | Tok materiálu | Rovnomerná hrúbka na zabránenie deformácii |

| Rebrá a šéfovia | Štrukturálna podpora | Maximálna hrúbka 60% priľahlých stien |

| Polomery | Rozloženie napätia | Minimálne 0,5 mm pre vnútorné rohy |

| Podrezanie | Komplexné funkcie | Potrebné sú posuvné jadrá alebo zdviháky |

Výber a spracovanie materiálu

Výber materiálu formy významne ovplyvňuje výkon a životnosť. Tu je náš typický proces výberu materiálu:

Materiály jadra a dutín

- Oceľ P20 pre veľké formy

- Oceľ H13 pre veľkosériovú výrobu

- Oceľ S7 pre aplikácie s vysokým opotrebením

Komponenty podpory

- Oceľ 1045 pre nosné dosky

- 420 nehrdzavejúca oceľ pre chladiace komponenty

- Bronzové zliatiny pre opotrebovateľné dosky

Návrh chladiaceho systému

Účinný chladiaci systém je rozhodujúci pre udržanie konzistentných časov cyklu a kvality dielov. Implementujeme tieto stratégie chladenia:

Rozloženie kanálov

- Rovnomerná vzdialenosť od povrchov dielov

- Vyvážené vzory prúdenia

- Strategické umiestnenie priehradiek

Regulácia teploty

- Nezávislé obvody pre rôzne oblasti

- Monitorovacie body na overenie teploty

- Údržba turbulentného prúdenia

Kroky výrobného procesu

Výrobný proces prebieha v presnom poradí:

Operácie hrubovania

- Príprava bloku

- Hrubé rezanie jadra a dutín

- Obrábanie nosnej dosky

Tepelné spracovanie

- Úľava od stresu

- Vytvrdzovanie

- Temperovanie

Dokončovacie operácie

- Vysokorýchlostné obrábanie

- Spracovanie EDM

- Povrchové brúsenie

- Leštenie

Kontrola kvality a testovanie

Každá forma sa pred dodaním podrobí prísnemu testovaniu:

Overovanie rozmerov

- Kontrola CMM

- Meranie povrchovej úpravy

- Kontroly zarovnania komponentov

Skúšobné jazdy

- Kontrola prvého článku

- Optimalizácia času cyklu

- Overovanie kvality dielov

Úvahy o údržbe

Dôležité je zaviesť funkcie, ktoré sú nenáročné na údržbu:

Prístupové body

- Ľahko prístupné miesta na čistenie

- Odnímateľné vložky

- Štandardizované komponenty

Prevencia opotrebovania

- Tvrdené opotrebované povrchy

- Vymeniteľné komponenty

- Protikorózne ošetrenie

Stratégie optimalizácie nákladov

Zachovanie nákladovej efektívnosti pri zabezpečení kvality:

Optimalizácia dizajnu

- Štandardné používanie komponentov

- Zjednodušené obrábanie, ak je to možné

- Modulárna konštrukcia

Výber materiálu

- Triedy špecifické pre danú aplikáciu

- Zohľadnenie miestnej dostupnosti

- Analýza dlhodobého vplyvu nákladov

Zistil som, že úspešný návrh a výroba foriem si vyžaduje rovnováhu medzi technickou dokonalosťou a praktickými aspektmi. Každé rozhodnutie v procese ovplyvňuje kvalitu konečného výrobku a efektívnosť výroby. Vďaka dodržiavaniu týchto systematických prístupov a prísnej kontrole kvality neustále vyrábame formy, ktoré spĺňajú alebo prekonávajú očakávania našich klientov.

Kľúčom k úspechu je pochopiť, že výroba foriem je umenie aj veda. Technické špecifikácie sú síce kľúčové, ale rovnako dôležité sú aj skúsenosti s predvídaním a predchádzaním možným problémom skôr, ako nastanú. Vďaka starostlivému plánovaniu, precíznemu prevedeniu a dôkladnému testovaniu zabezpečujeme, aby každá forma fungovala optimálne počas celého zamýšľaného životného cyklu.

Aké sú bežné chyby pri vstrekovaní plastov a ako im predchádzať?

Každý deň sa stretávam s výrobcami, ktorí bojujú s chybami vstrekovania, ktoré ohrozujú kvalitu ich výrobkov a zvyšujú výrobné náklady. Tieto problémy vedú nielen k vysokej miere zmetkovitosti, ale spôsobujú aj výrazné oneskorenie výroby a nespokojnosť zákazníkov. Vplyv na hospodárske výsledky a časový harmonogram projektu môže byť zničujúci.

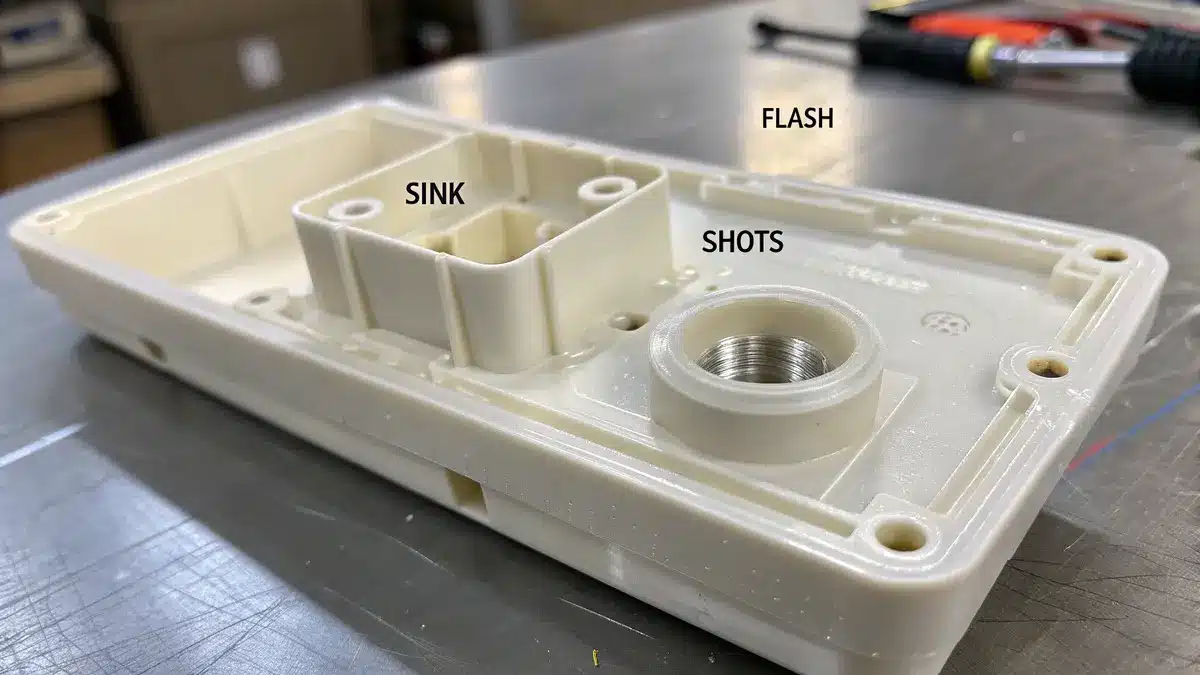

Vady vstrekovania sú bežné výrobné problémy, ktoré sa môžu vyskytnúť počas procesu vstrekovania, vrátane deformácií, stôp po prepadnutí, odleskov a krátkych záberov. Tieto problémy zvyčajne vyplývajú z nesprávneho nastavenia stroja, problémov s materiálom alebo konštrukčných chýb formy. Pri správnom pochopení a preventívnych opatreniach však možno väčšinu chýb účinne zvládnuť.

Pochopenie deformačných chýb

K deformácii dochádza, keď sa rôzne časti výlisku ochladzujú nerovnomerne, čo spôsobuje deformáciu. Hlavným problémom deformácie je jej vplyv na diferenciálne zmrštenie7 správanie materiálu. Implementoval som niekoľko stratégií na zabránenie deformáciám:

- Optimalizácia konštrukcie chladiaceho kanála

- Zachovanie rovnomernej hrúbky steny

- Úprava parametrov tvarovania

- Výber vhodných materiálov

Značky drezu: Príčiny a riešenia

Stopy po prepadnutí sa prejavujú ako priehlbiny na povrchu výliskov. Tieto chyby sa zvyčajne vyskytujú v oblastiach s hrubými prierezmi alebo v blízkosti rebier. Zistil som, že na zabránenie vzniku škvŕn najlepšie funguje tento postup:

| Metóda prevencie | Implementácia | Očakávaný výsledok |

|---|---|---|

| Umiestnenie brány | Umiestnenie brán v hrubších častiach | Zlepšený tok materiálu |

| Hrúbka steny | Zachovanie konzistentnej hrúbky | Rovnomerné chladenie |

| Baliaci tlak | Optimalizácia prídržného tlaku | Znížená tvorba dutín |

| Čas chladenia | Predĺženie trvania chladenia | Lepšia rozmerová stabilita |

Riešenie krátkych záberov

Krátke zábery vznikajú, keď dutina formy nie je úplne vyplnená plastovým materiálom. Na základe svojich skúseností som identifikoval niekoľko kľúčových faktorov:

- Nedostatočný vstrekovací tlak

- Nesprávna teplota materiálu

- Zablokované alebo obmedzené brány

- Zlá konštrukcia vetrania

Techniky riadenia bleskov

Odlesky, prebytočný materiál, ktorý tvorí tenké výstupky na okrajoch dielov, si vyžadujú zvýšenú pozornosť. Môj prístup k prevencii odleskov zahŕňa:

- Pravidelná údržba plesní

- Správny výpočet sily upnutia

- Optimalizovaný vstrekovací tlak

- Kontrola viskozity materiálu

Prietokové a zváracie potrubia

Tieto vizuálne chyby sa často prejavujú ako vlnovky alebo čiary na povrchu dielu. Aby sa minimalizoval ich výskyt:

- Nastavenie teploty taveniny

- Optimalizácia umiestnenia brány

- Riadenie rýchlosti vstrekovania

- Zavedenie správneho vetrania

Prevencia popálenín

Stopy po popáleninách sa prejavujú ako zmenené alebo poškodené oblasti na diele. Moja stratégia prevencie zahŕňa:

- Správna konštrukcia vetrania

- Riadená rýchlosť vstrekovania

- Optimalizovaná teplota taveniny

- Pravidelné čistenie plesní

Opatrenia na kontrolu kvality

Na zabezpečenie konzistentnej kvality dielov odporúčam zaviesť:

| Kontrolné opatrenie | Účel | Frekvencia |

|---|---|---|

| Vizuálna kontrola | Zisťovanie povrchových chýb | Každá časť |

| Kontrola rozmerov | Overenie špecifikácií | Základ výberu vzorky |

| Testovanie materiálov | Zabezpečenie správnych vlastností | Každá dávka |

| Monitorovanie procesov | Parametre trate | Kontinuálne |

Optimalizácia parametrov procesu

Úspech pri vstrekovaní si vyžaduje starostlivé vyváženie rôznych parametrov:

- Vstrekovací tlak a rýchlosť

- Teplota taveniny a formy

- Čas a teplota chladenia

- Tlak a čas držania

Stratégia preventívnej údržby

Pravidelná údržba je kľúčová pre prevenciu porúch:

- Týždenná kontrola plesní

- Pravidelné plány čistenia

- Systematické monitorovanie opotrebenia

- Preventívne opravy a aktualizácie

Výber materiálu a manipulácia s ním

Správny výber materiálu a manipulácia s ním výrazne ovplyvňujú kvalitu dielov:

- Monitorovanie podmienok skladovania

- Kontrola obsahu vlhkosti

- Overenie kompatibility materiálov

- Rozsahy teplôt spracovania

Kľúčom k úspešnému vstrekovaniu je pochopenie týchto chýb a zavedenie správnych stratégií prevencie. Dodržiavaním prísnych opatrení na kontrolu kvality a pravidelných plánov údržby môžu výrobcovia výrazne znížiť počet chýb a zlepšiť celkovú efektívnosť výroby. Tieto postupy nielenže zabezpečujú lepšiu kvalitu dielov, ale vedú aj k úspore nákladov vďaka zníženiu množstva odpadu a väčšej spokojnosti zákazníkov.

V dnešnom výrobnom prostredí sa mnohé priemyselné odvetvia boria s výzvou vyrábať zložité diely konzistentne a nákladovo efektívne. Tlak na dodržiavanie krátkych termínov pri zachovaní štandardov kvality je čoraz intenzívnejší, takže výrobcovia hľadajú spoľahlivé riešenia, ktoré sa dokážu prispôsobiť ich potrebám.

Vstrekovanie plastov je univerzálny výrobný proces, na ktorý sa spoliehajú viaceré priemyselné odvetvia pri výrobe vysokokvalitných plastových komponentov. Táto metóda ponúka výnimočnú presnosť, nákladovú efektívnosť a schopnosť vytvárať zložité geometrie, vďaka čomu je nevyhnutná pre rôzne odvetvia od automobilového priemyslu až po zdravotnícke pomôcky.

Aplikácie v automobilovom priemysle

Automobilový priemysel je jedným z najväčších používateľov vstrekovaných dielov. Pozoroval som, ako táto technológia spôsobila revolúciu vo výrobe vozidiel prostredníctvom:

Komponenty interiéru

- Prvky prístrojovej dosky

- Výplne dverí

- Diely stredovej konzoly

- Komponenty sedadla

Exteriérové diely

- Kryty nárazníkov

- Kryty zrkadiel

- Kryty kolies

- Komponenty mriežky

Stránka reologické vlastnosti8 plastových materiálov, ktoré používame, umožňujú vynikajúcu povrchovú úpravu a štrukturálnu integritu, ktoré sú pre automobilové aplikácie kľúčové.

Výroba zdravotníckych pomôcok

V lekárskom priemysle zohráva vstrekovanie plastov rozhodujúcu úlohu pri výrobe:

| Typ súčasti | Kľúčové požiadavky | Bežné aplikácie |

|---|---|---|

| Chirurgické nástroje | Sterilizácia bezpečná | Kliešte, rukoväte skalpela |

| Diagnostické zariadenia | Vysoká presnosť | Zariadenie na analýzu krvi |

| Systémy dodávania liekov | Biokompatibilita | Inzulínové perá, inhalátory |

| Laboratórne vybavenie | Chemická odolnosť | Skúmavky, Petriho misky |

Implementácia v elektronickom priemysle

Odvetvie elektroniky je vo veľkej miere závislé od vstrekovania plastov:

Spotrebná elektronika

- Puzdrá na smartfóny

- Puzdrá notebookov

- Puzdrá na tablety

- Telesá fotoaparátov

Komponentné puzdro

- Plášť konektora

- Kryty spínačov

- Puzdrá na dosky s plošnými spojmi

- Systémy na správu káblov

Aplikácie v letectve a obrane

Letecký priemysel vyžaduje komponenty, ktoré spĺňajú prísne špecifikácie:

- Vnútorné komponenty kabíny

- Časti ventilačného systému

- Ubytovacie jednotky zariadenia

- Ľahké konštrukčné prvky

Tieto diely si musia zachovať stabilitu v extrémnych podmienkach a zároveň spĺňať prísne bezpečnostné normy.

Výroba spotrebného tovaru

V odvetví spotrebného tovaru sa vstrekovanie využíva na:

Predmety pre domácnosť

- Skladovacie kontajnery

- Kuchynské náradie

- Komponenty nábytku

- Náhradné diely pre spotrebiče

Výrobky osobnej starostlivosti

- Kozmetické obaly

- Rukoväte holiacich strojčekov

- Telá zubných kefiek

- Uzávery fliaš

Priemyselné zariadenia a stroje

Výrobné zariadenia sa spoliehajú na vstrekované komponenty pre:

- Kryty ovládacích panelov

- Bezpečnostné kryty

- Rukoväte náradia

- Obaly na vybavenie

- Mechanické komponenty

Vďaka odolnosti a cenovej výhodnosti sú tieto diely ideálne pre priemyselné aplikácie.

Integrácia obalového priemyslu

Obalové riešenia využívajú výhody vstrekovania prostredníctvom:

| Typ balenia | Výhody | Bežné použitie |

|---|---|---|

| Kontajnery na potraviny | Materiály bezpečné pre potraviny | Skladovacie kontajnery |

| Obaly na nápoje | Trvanlivosť | Uzávery na fľaše, nosiče |

| Priemyselné obaly | Odolnosť proti nárazu | Ochranné puzdrá |

| Maloobchodné balenie | Estetická príťažlivosť | Zobrazovacie jednotky |

V spoločnosti PTSMAKE sme vyvinuli špecializované procesy pre každé odvetvie, čím sme zabezpečili, že naše služby v oblasti vstrekovania plastov spĺňajú požiadavky konkrétneho odvetvia. Kľúč spočíva v pochopení toho, že rôzne priemyselné odvetvia si vyžadujú odlišné prístupy k výberu materiálu, kontrole kvality a výrobným procesom.

Všestrannosť vstrekovania plastov naďalej rozširuje jeho využitie v rôznych priemyselných odvetviach. Úspech pri realizácii si vyžaduje:

- Pochopenie špecifických požiadaviek odvetvia

- Výber vhodných materiálov

- Udržiavanie presnej kontroly kvality

- Zabezpečenie konzistentných výrobných procesov

- Splnenie regulačných noriem

Každé odvetvie predstavuje jedinečné výzvy a príležitosti, ale základné výhody vstrekovania plastov - presnosť, efektívnosť a škálovateľnosť - zostávajú rovnaké vo všetkých odvetviach. Táto výrobná metóda sa neustále vyvíja a zahŕňa nové technológie a materiály, aby spĺňala nové potreby priemyslu.

Aké sú najnovšie inovácie v oblasti vstrekovania plastov?

V dnešnom výrobnom prostredí sa mnohé spoločnosti snažia držať krok s rýchlo sa vyvíjajúcimi technológiami vstrekovania plastov. Tlak na znižovanie výrobných nákladov pri zachovaní kvality vytvára značné výzvy. Tradičné metódy vstrekovania často nedokážu splniť moderné požiadavky na efektívnosť a komplexné požiadavky na diely.

Najnovšie inovácie v oblasti vstrekovania plastov zahŕňajú inteligentné výrobné systémy, vysokorýchlostné technológie vstrekovania a možnosti spracovania viacerých materiálov. Tieto pokroky výrazne zvyšujú efektívnosť výroby, kvalitu dielov a flexibilitu výroby a zároveň znižujú náklady a vplyv na životné prostredie.

Integrácia inteligentnej výroby

Integrácia Priemyselný internet vecí9 technológia spôsobila revolúciu v procesoch vstrekovania. V spoločnosti PTSMAKE sme implementovali inteligentné senzory a monitorovacie systémy v reálnom čase, ktoré poskytujú okamžitú spätnú väzbu o kritických parametroch:

- Teplota topenia

- Vstrekovací tlak

- Čas chladenia

- Účinnosť cyklu

- Prietoky materiálu

Tieto inteligentné systémy pomáhajú predchádzať chybám ešte pred ich vznikom a automaticky optimalizujú výrobné parametre.

Technológie vysokorýchlostného lisovania

Moderné vysokorýchlostné vstrekovanie zmenilo výrobné možnosti prostredníctvom niekoľkých kľúčových inovácií:

| Technológia | Výhody | Aplikácie |

|---|---|---|

| Tenkostenné tvarovanie | Zníženie spotreby materiálu, rýchlejšie chladenie | Puzdrá elektroniky |

| Zásobníkové formy | Zdvojnásobenie výrobného výkonu | Spotrebné výrobky |

| Elektrické pohonné systémy | Presné ovládanie, energetická účinnosť | Zdravotnícke pomôcky |

| Pokročilé chladenie | Kratší čas cyklu, lepšia kvalita | Automobilové diely |

Viacmateriálové a pokročilé spracovanie

Formovanie z viacerých materiálov predstavuje významný pokrok vo výrobných možnostiach. Táto technológia umožňuje:

- Kombinácia rôznych materiálov v jednom tvarovacom cykle

- Vytváranie zložitých geometrií s rôznymi vlastnosťami

- Zníženie počtu montážnych krokov

- Zlepšenie funkčnosti produktu

Udržateľné výrobné riešenia

Environmentálne povedomie je hnacím motorom viacerých inovácií:

- Spracovanie biologických materiálov

- Energeticky účinné zariadenia

- Systémy na znižovanie množstva odpadu

- Dizajny vhodné na recykláciu

Technológia digitálneho dvojčaťa

Technológia digitálneho dvojčaťa vytvára virtuálne repliky fyzických procesov lisovania, čo umožňuje:

- Prediktívna údržba

- Optimalizácia procesov

- Zlepšenie kontroly kvality

- Skrátené časy nastavenia

Pokročilý vývoj materiálov

Nové materiálové inovácie naďalej rozširujú možnosti:

- Samoregeneračné polyméry

- Materiály s nanotechnológiou

- Biologicky rozložiteľné možnosti

- Vysoko výkonné kompozity

Inovácie v oblasti kontroly kvality

Moderné systémy kontroly kvality zahŕňajú:

- Kontrola umelej inteligencie

- Algoritmy strojového učenia

- Automatizované zisťovanie chýb

- Úprava procesov v reálnom čase

Automatizácia a robotika

Integrácia robotiky sa zlepšila:

- Účinnosť odstraňovania súčiastok

- Sekundárne operácie

- Kontrola kvality

- Manipulácia s materiálom

- Baliace procesy

Budúce trendy

Do budúcnosti sa sľubne ukazujú viaceré nové technológie:

- Kvantové výpočty na optimalizáciu procesov

- Pokročilý vývoj polymérov

- Hybridné výrobné systémy

- Riadenie výroby na báze cloudu

- Rozšírená realita pre údržbu

Tieto inovácie spoločne predstavujú významný skok vpred v oblasti vstrekovania plastov. Kombinácia inteligentných technológií, pokročilých materiálov a automatizovaných systémov vytvára pre výrobcov bezprecedentné príležitosti na zvýšenie efektívnosti, kvality a udržateľnosti.

Vďaka týmto pokrokom my v spoločnosti PTSMAKE naďalej posúvame hranice možností vstrekovania plastov. Integrácia týchto technológií nám umožňuje ponúkať našim klientom špičkové výrobky pri zachovaní konkurencieschopných cien a znížení vplyvu na životné prostredie.

Budúcnosť vstrekovania spočíva v neustálom vývoji a zdokonaľovaní týchto technológií, ktoré vytvárajú stále efektívnejšie a schopnejšie výrobné procesy. Pri napredovaní sa naďalej zameriavame na zlepšovanie kvality, znižovanie množstva odpadu a zvyšovanie efektívnosti výroby prostredníctvom technologických inovácií.

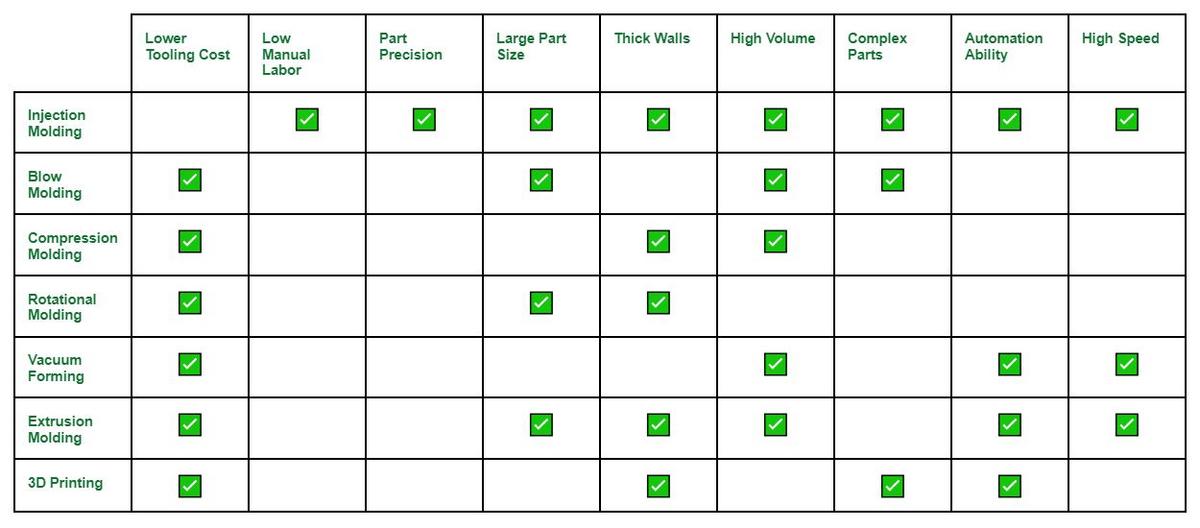

Ako sa dá vstrekovanie plastov porovnať s inými výrobnými metódami?

Výber správnej výrobnej metódy pre plastové diely môže byť náročný. Mnohí výrobcovia majú k dispozícii viacero možností - od vstrekovania až po 3D tlač, CNC obrábanie a tepelné tvarovanie - a nevedia určiť, ktorý proces najlepšie vyhovuje ich špecifickým potrebám. Nesprávna voľba môže viesť k zvýšeným nákladom, problémom s kvalitou a oneskoreniu výroby.

Vstrekovanie plastov vyniká pri veľkoobjemovej výrobe s konzistentnou kvalitou a nižšími jednotkovými nákladmi v porovnaní s inými metódami. Hoci 3D tlač ponúka flexibilitu dizajnu a rýchlu tvorbu prototypov a CNC obrábanie poskytuje vysokú presnosť, vstrekovanie zostáva nákladovo najefektívnejším riešením na veľkosériovú výrobu plastových dielov.

Kľúčové charakteristiky jednotlivých výrobných metód

Pri porovnávaní rôznych výrobných metód je nevyhnutné pochopiť ich jedinečné vlastnosti. Vytvoril som komplexné porovnanie na základe kľúčových faktorov, ktoré ovplyvňujú rozhodnutia o výrobe:

| Výrobná metóda | Objem výroby | Náklady na jednotku | Čas realizácie | Zložitosť dizajnu | Povrchová úprava |

|---|---|---|---|---|---|

| Vstrekovanie | Vysoká | Veľmi nízka | Stredne vysoké | Vysoká | Vynikajúce |

| 3D tlač | Nízka a stredná úroveň | Stredne vysoké | Nízka | Veľmi vysoká | Spravodlivé a dobré |

| CNC obrábanie | Nízka a stredná úroveň | Vysoká | Nízka a stredná úroveň | Stredné | Vynikajúce |

| Tepelné tvarovanie | Stredne vysoké | Nízka | Stredné | Nízka | Dobrý |

Analýza objemu výroby a nákladov

Stránka úspory z rozsahu10 dosiahnuté vstrekovaním sú obzvlášť atraktívne pre veľkosériovú výrobu. Hoci počiatočná investícia do nástrojov je značná, náklady na jednotku výrazne klesajú s rastúcim objemom výroby. Napríklad plastová súčiastka, ktorej 3D tlač stojí $20, môže pri veľkoobjemovom vstrekovaní stáť len $0,50.

Flexibilita a komplexnosť návrhu

Každá výrobná metóda ponúka rôzne možnosti z hľadiska zložitosti konštrukcie:

- Vstrekovanie: Zvládne komplexné geometrie s konzistentnou kvalitou

- 3D tlač: Ponúka neobmedzenú slobodu dizajnu a vnútorných štruktúr

- CNC obrábanie: Obmedzené dostupnosťou nástroja a geometriou

- Tepelné tvarovanie: Najlepšie sa hodí na jednoduché, duté tvary

Výber materiálu a vlastnosti

Možnosti materiálov sa pri rôznych výrobných metódach výrazne líšia:

- Vstrekovanie: Široká škála termoplastov a technických materiálov

- 3D tlač: Obmedzené na špecifické vlákna a živice

- CNC obrábanie: Môže pracovať s väčšinou pevných materiálov

- Tepelné tvarovanie: Obmedzené na termoplastické fólie

Rýchlosť výroby a doba realizácie

Pochopenie rýchlosti výroby je pre plánovanie projektu kľúčové:

- Vstrekovanie: Vysokorýchlostná výroba, keď je pripravený nástroj

- 3D tlač: Rýchla pre malé série, ale pomalá pre väčšie objemy

- CNC obrábanie: Mierna rýchlosť, závisí od zložitosti

- Tepelné tvarovanie: Relatívne rýchle pre jednoduché tvary

Kvalita a konzistentnosť

Pozoroval som výrazné rozdiely v konzistencii kvality týchto metód:

- Vstrekovanie: Výnimočná konzistencia a opakovateľnosť

- 3D tlač: Rozdiely medzi výtlačkami, viditeľné línie vrstiev

- CNC obrábanie: Vysoká presnosť, ale náklady sa zvyšujú s prísnejšími toleranciami

- Tepelné tvarovanie: Dobré pre veľké diely, ale s obmedzenými detailmi

Vplyv na životné prostredie a udržateľnosť

Každá metóda má iné dôsledky na životné prostredie:

- Vstrekovanie: Efektívne využitie materiálu, recyklovateľný odpad

- 3D tlač: Vyšší materiálový odpad, niektoré nerecyklovateľné materiály

- CNC obrábanie: Značný odpad materiálu z rezania

- Tepelné tvarovanie: Mierny materiálový odpad, recyklovateľné zvyšky

Štruktúra nákladov a investície

Finančné aspekty sa výrazne líšia:

- Vstrekovanie: Vysoká počiatočná investícia, nízke jednotkové náklady

- 3D tlač: Nízke zriaďovacie náklady, vyššie jednotkové náklady

- CNC obrábanie: Mierne náklady na nastavenie, vysoké jednotkové náklady

- Tepelné tvarovanie: Mierne náklady na nástroje, stredné jednotkové náklady

Úvahy špecifické pre aplikáciu

Na základe mojich skúseností s PTSMAKE odporúčam:

- Používajte vstrekovanie na: Veľkoobjemová výroba, konzistentné požiadavky na kvalitu

- Vyberte si 3D tlač pre: Prototypy, zákazkové diely, nízkoobjemová výroba

- Vyberte si CNC obrábanie pre: Vysoko presné diely, hybridné komponenty z kovu a plastu

- Rozhodnite sa pre tepelné tvarovanie pre: Veľké, jednoduché tvary, obalové materiály

Toto komplexné porovnanie pomáha výrobcom prijímať informované rozhodnutia na základe ich špecifických požiadaviek. Kľúčom k úspechu je posúdiť tieto faktory v kontexte jedinečných potrieb vášho projektu, časového harmonogramu a rozpočtových obmedzení.

Získajte informácie o vlastnostiach termoplastických živíc pre lepší výber materiálu vo výrobe. ↩

Pochopenie hygroskopických materiálov pomáha zlepšiť spracovanie a zvýšiť kvalitu konečného výrobku. ↩

Pochopte jeho úlohu pre konzistentnú teplotu materiálu a lepšiu kvalitu dielov. ↩

Prerovnávanie molekulárnych reťazcov je proces, pri ktorom sa polymérne reťazce v plastových materiáloch pri zahrievaní a ochladzovaní preskupujú, čo umožňuje viacnásobné pretváranie materiálu bez straty jeho základných vlastností. ↩

Zistite, ako reologické vlastnosti ovplyvňujú kvalitu a konzistenciu vstrekovania plastov pre lepšie výsledky výroby. ↩

Zistite, ako metóda konečných prvkov zlepšuje návrh formy, predpovedá problémy a optimalizuje výkon pred výrobou. ↩

Prečítajte si informácie o diferenciálnom zmršťovaní, aby ste pochopili, ako ovplyvňuje vaše vstrekované diely.

Aké odvetvia sa spoliehajú na vstrekovanie plastov?

Zistite, ako reologické vlastnosti zvyšujú kvalitu výrobkov pri vstrekovaní plastov. ↩

Pochopte výhody IIoT na zvýšenie efektívnosti výroby a optimalizáciu výrobných procesov. ↩

Zistite, ako môžu úspory z rozsahu výrazne znížiť výrobné náklady na vaše projekty. ↩