Neviete si vybrať ten správny plastový materiál pre svoj ďalší projekt? Mnohí konštruktéri a návrhári výrobkov sú zahltení množstvom dostupných plastových možností. Takmer každý týždeň vidím, že tento zmätok vedie k nákladným chybám a oneskoreniu projektu.

Polykarbonát (PC) je odolný termoplastický polymér známy svojou výnimočnou odolnosťou voči nárazom a optickou čistotou. Kombinuje vysokú pevnosť s ľahkými vlastnosťami, vďaka čomu je ideálny na rôzne aplikácie od okuliarov až po elektronické komponenty.

Chcem sa podeliť o svoje praktické skúsenosti s PC materiálom, ktoré som získal pri práci na stovkách výrobných projektov. Tieto poznatky vám pomôžu pochopiť jedinečné vlastnosti PC a to, či je to správna voľba pre vašu konkrétnu aplikáciu. Dovoľte mi, aby som vás previedol všetkým, čo potrebujete vedieť o tomto všestrannom materiáli.

Je polykarbonát rozbitný?

Obávali ste sa niekedy o trvanlivosť polykarbonátových výrobkov? V dnešnom svete, kde sú bezpečnosť a spoľahlivosť prvoradé, môže byť obava z rozbitia v kritických aplikáciách, ako sú bezpečnostné okuliare, automobilové diely alebo ochranné zariadenia, znepokojujúca. Táto neistota sa stáva ešte stresujúcejšou, keď zvažujete investície do polykarbonátových materiálov pre dôležité projekty.

Hoci sa polykarbonát môže v extrémnych podmienkach zlomiť, je to jeden z najodolnejších termoplastov. Jeho odolnosť voči nárazu je 250-krát vyššia ako odolnosť skla a 30-krát vyššia ako odolnosť akrylátu, takže je vysoko odolný voči rozbitiu za bežných podmienok používania.

Poznanie fyzikálnych vlastností polykarbonátu

Pri diskusii o rozbitnosti polykarbonátu musíme najprv pochopiť jeho jedinečné fyzikálne vlastnosti. Výnimočná pevnosť tohto materiálu vyplýva z jeho molekulárnej štruktúry, ktorá obsahuje dlhé reťazce skupiny uhličitanov1 spojené dohromady. Táto štruktúra dáva polykarbonátu pozoruhodnú kombináciu pevnosti a pružnosti.

Odolnosť proti nárazu a trvanlivosť

Na základe mojich skúseností s výrobou polykarbonátových dielov v spoločnosti PTSMAKE som spozoroval tieto pôsobivé vlastnosti:

| Vlastníctvo | Hodnota | Porovnanie s inými materiálmi |

|---|---|---|

| Pevnosť pri náraze | 850 J/m | 30x pevnejší ako akryl |

| Odolnosť voči teplote | -40°C až 120°C | Vyššia ako väčšina plastov |

| Prenos svetla | 88% | Podobne ako sklo |

| Hmotnosť | 1,2 g/cm³ | Polovičná hmotnosť skla |

Faktory ovplyvňujúce lámavosť polykarbonátu

Podmienky prostredia

Teplota zohráva kľúčovú úlohu pri odolnosti polykarbonátu. Hoci si zachováva svoju pevnosť v širokom rozsahu teplôt, extrémne podmienky môžu ovplyvniť jeho výkon:

- Nízke teploty: Môže zvýšiť krehkosť

- Vysoké teploty: Môže viesť k zmäknutiu

- Vystavenie UV žiareniu: Môže časom spôsobiť degradáciu

Fyzické stresové faktory

Polykarbonát reaguje na rôzne typy namáhania rôznym spôsobom:

Odolnosť proti nárazu

- Náhle nárazy sú dobre absorbované

- Rozložená sila je lepšie zvládnuteľná ako koncentrovaná sila

- Pravdepodobnosť poškodenia pri náraze na hranu je vyššia.

Napätie v ohybe

- Vysoká flexibilita pred zlomením

- Po miernom ohnutí sa vráti do pôvodného tvaru

- K trvalej deformácii dochádza len pri extrémnom tlaku

Aplikácie a praktické aspekty

Bežné použitie na základe odolnosti proti pretrhnutiu

V spoločnosti PTSMAKE pravidelne pracujeme s polykarbonátom v rôznych aplikáciách:

Bezpečnostné vybavenie

- Ochranné okuliare

- Ochranné kryty strojov

- Bezpečnostné okná

Spotrebné výrobky

- Puzdrá elektronických zariadení

- Automobilové komponenty

- Kryty osvetlenia LED

Konštrukčné aspekty pre maximálnu odolnosť

Maximalizácia odolnosti polykarbonátu proti zlomeniu:

Správny výber hrúbky

- Výpočet na základe požiadaviek aplikácie

- Zvážte bezpečnostné faktory

- Zohľadnenie podmienok prostredia

Ošetrenie hrán

- Hladké hrany znižujú koncentráciu napätia

- Správna povrchová úprava predlžuje životnosť

- Ak je to možné, vyhnite sa ostrým rohom

Tipy na údržbu a starostlivosť

Na zachovanie odolnosti polykarbonátu proti rozbitiu:

Pravidelné čistenie

- Používajte jemné mydlové roztoky

- Vyhnite sa abrazívnym čistiacim prostriedkom

- Čistite jemne, aby ste zabránili poškriabaniu

Ochranné opatrenia

- Skladujte mimo dosahu priameho slnečného svetla

- Vyhnite sa vystaveniu drsným chemikáliám

- Udržiavanie miernych teplotných podmienok

Porovnanie odolnosti proti zlomeniu s alternatívnymi materiálmi

| Materiál | Odolnosť proti nárazu | Faktor nákladov | Hmotnosť |

|---|---|---|---|

| Polykarbonát | Veľmi vysoká | Mierne | Svetlo |

| Sklo | Nízka | Nízka | Ťažké |

| Akryl | Mierne | Nízka | Svetlo |

| PETG | Vysoká | Nízka | Svetlo |

Aplikácie špecifické pre daný priemysel

Pri svojej práci v spoločnosti PTSMAKE som videl, ako polykarbonát vyniká v rôznych odvetviach:

Letecký priemysel

- Okná kabíny

- Vnútorné komponenty

- Skrine zariadení

Lekárske

- Skrine zariadení

- Sterilizovateľné nádoby

- Ochranné štíty

Stavebníctvo

- Strešné okná

- Bezpečnostné zasklenie

- Zvukové bariéry

Vďaka starostlivému výberu materiálu a správnemu návrhu môže polykarbonát poskytnúť výnimočnú odolnosť pri zachovaní optickej čistoty a nízkej hmotnosti. Hoci nie je úplne nerozbitný, kombinácia jeho vlastností z neho robí ideálnu voľbu pre aplikácie vyžadujúce vysokú odolnosť voči nárazom a optickú čistotu.

Prečo sa polykarbonát nedá recyklovať?

Každý deň končí na skládkach nespočetné množstvo plastových výrobkov a mnohé z nich sú vyrobené z polykarbonátu. Ako človek, ktorý je svedkom rastúcich obáv o životné prostredie, často vidím frustráciu, keď ľudia zistia, že ich polykarbonátové predmety sa nedajú ľahko recyklovať ako iné plasty.

Hlavným dôvodom, prečo sa polykarbonát nedá vo veľkom recyklovať, je jeho zložitá molekulárna štruktúra a prítomnosť prísad. Tieto vlastnosti sťažujú jeho rozklad a opätovné spracovanie bez výrazného zhoršenia vlastností materiálu. Okrem toho je proces triedenia a separácie náročný a nákladný.

Chemická zložitosť polykarbonátu

Problém recyklovateľnosti polykarbonátu sa začína jeho molekulárnym zložením. Počas mojej práce s rôznymi plastovými materiálmi v PTSMAKE som si všimol, že polykarbonát kryštalická štruktúra2 predstavuje jedinečné výzvy. Na rozdiel od jednoduchších plastov sa polykarbonát vyznačuje zložitými polymérnymi reťazcami, ktoré mimoriadne sťažujú recykláciu.

Molekulové väzby a stabilita

- Silné chemické väzby

- Vysoká tepelná odolnosť

- Komplexné vzory zosieťovania

Tieto vlastnosti síce robia polykarbonát vynikajúcim na výrobu odolných výrobkov, ale zároveň vytvárajú významné prekážky pri recyklácii.

Problémy s kontamináciou a prísadami

Bežné kontaminanty v polykarbonátových výrobkoch

| Typ kontaminantu | Zdroj | Vplyv na recykláciu |

|---|---|---|

| Spomaľovače horenia | Bezpečnostné požiadavky | Kompromisy Kvalita materiálu |

| UV stabilizátory | Vonkajšie aplikácie | Ovplyvňuje opätovné spracovanie |

| Farebné prísady | Estetické účely | Komplikuje triedenie |

| Chemické nátery | Zlepšenie výkonu | Zasahuje do procesu recyklácie |

Technické obmedzenia v procese recyklácie

Teplotná citlivosť

Proces recyklácie si vyžaduje presnú kontrolu teploty. V spoločnosti PTSMAKE sme zistili, že polykarbonát sa pri vysokých teplotách potrebných na účinnú recykláciu stáva nestabilným. To vytvára úzke okno spracovania, ktoré robí rozsiahle recyklačné operácie náročnými.

Zhoršenie kvality

Opakovanými pokusmi o recykláciu:

- Znížená pevnosť pri náraze

- Znížená optická jasnosť

- Narušená štrukturálna integrita

- Nižšia tepelná odolnosť

Ekonomické prekážky

Analýza nákladov na recykláciu polykarbonátu

| Faktor | Vplyv na náklady | Výzva pre priemysel |

|---|---|---|

| Triediace zariadenia | Vysoká počiatočná investícia | Obmedzené spracovateľské zariadenia |

| Spotreba energie | Významné prevádzkové náklady | Znížené ziskové marže |

| Požiadavky na pracovnú silu | Zvýšené náklady na spracovanie | Vyššie náklady na koncové výrobky |

| Kontrola kvality | Ďalšie potreby testovania | Otázky trhovej súťaže |

Úvahy o vplyve na životné prostredie

Neschopnosť efektívne recyklovať polykarbonát vedie k:

Priame vplyvy na životné prostredie

- Hromadenie na skládkach

- Tvorba mikroplastov

- Kontaminácia pôdy

- Narušenie biotopov voľne žijúcich živočíchov

Nepriame environmentálne dôsledky

- Zvýšená uhlíková stopa z novej výroby

- Vyčerpanie zdrojov

- Energetický odpad

- Chemické lúhovanie

Súčasné alternatívne riešenia

Nahradenie materiálu

Podľa mojich skúseností v spoločnosti PTSMAKE často odporúčame alternatívne materiály, ak je to možné:

- Polyméry na biologickej báze

- Recyklovateľné termoplasty

- Modifikované akrylové kompozície

- Udržateľné kompozitné materiály

Úpravy dizajnu

Uplatňujeme niekoľko stratégií na minimalizáciu vplyvu na životné prostredie:

- Zníženie hrúbky materiálu

- Začlenenie modulárnych konštrukcií

- Používanie mechanických spojovacích prvkov namiesto lepidiel

- Výber ľahko oddeliteľných komponentov

Iniciatívy odvetvia a vyhliadky do budúcnosti

Nové technológie

Nový vývoj v oblasti recyklačných technológií je sľubný:

- Metódy chemickej recyklácie

- Pokročilé systémy triedenia

- Vylepšené techniky rozkladu

- Nové procesy odstraňovania prídavných látok

Výskum a vývoj

V spoločnosti PTSMAKE sa aktívne podieľame na priemyselných iniciatívach zameraných na zlepšenie recyklovateľnosti polykarbonátu:

- Inovácie v oblasti materiálovej vedy

- Štúdie optimalizácie procesov

- Alternatívne metódy recyklácie

- Udržateľné výrobné postupy

Výzva recyklácie polykarbonátu je stále veľká, ale toto odvetvie sa naďalej vyvíja. Prostredníctvom spolupráce a technologického pokroku pracujeme na udržateľnejších riešeniach. Hoci úplná recyklovateľnosť nemusí byť okamžite dosiahnuteľná, pochopenie týchto obmedzení pomáha pri inováciách v oblasti konštrukcie materiálov aj techník spracovania.

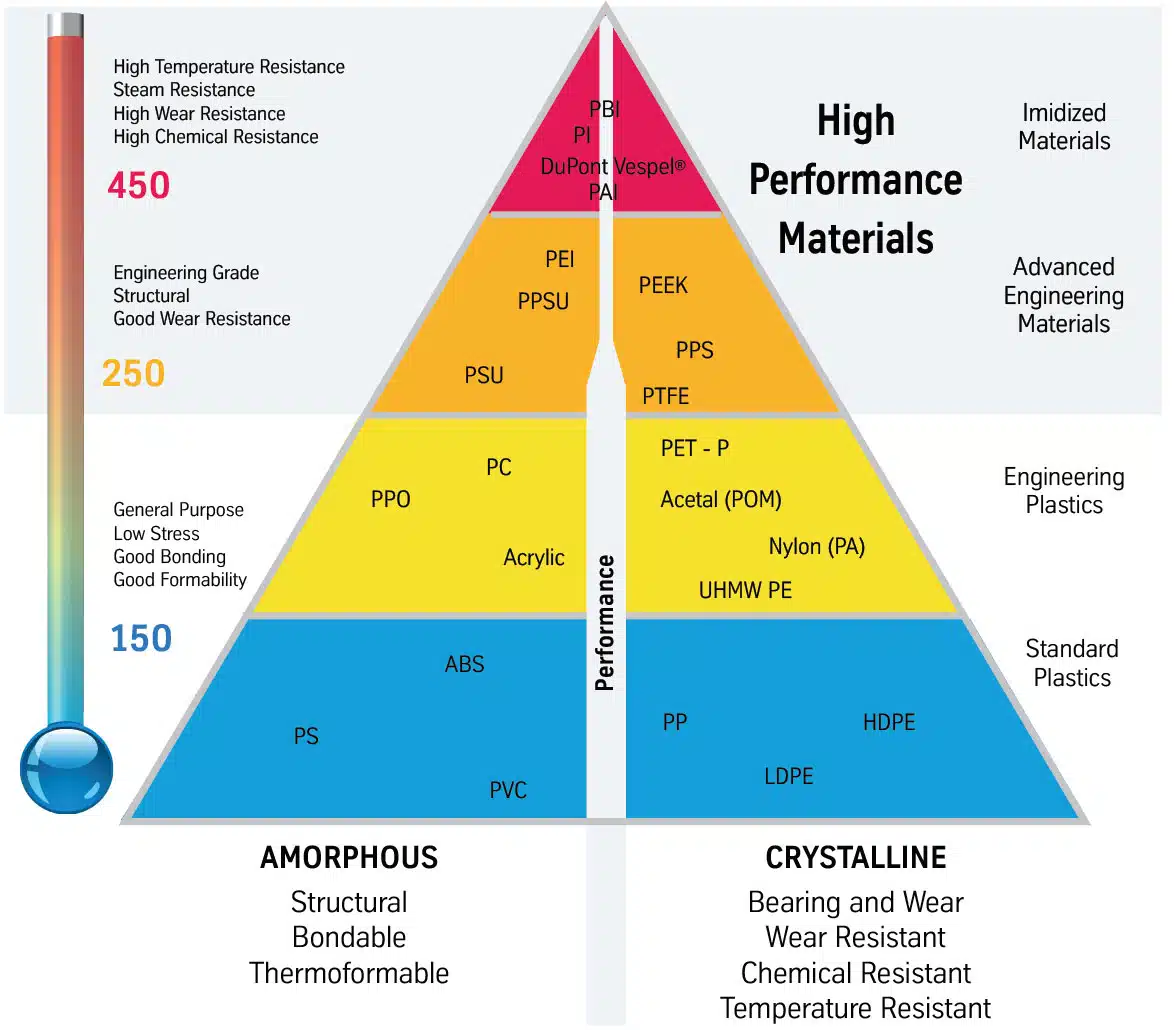

Aký materiál je lepší ako polykarbonát?

Pri práci s polykarbonátom sa často stretávam s klientmi, ktorí sú frustrovaní z jeho obmedzení. Citlivosť na UV žiarenie spôsobuje časom žltnutie a chemická odolnosť nie je pre niektoré aplikácie ideálna. Tieto problémy môžu viesť k nákladným výmenám a zhoršenému výkonu výrobku.

PEEK (polyéter éter ketón) sa stáva lepšou alternatívou polykarbonátu, pretože ponúka lepšiu chemickú odolnosť, vyššiu teplotnú toleranciu a vynikajúce mechanické vlastnosti. Hoci je PEEK drahší, jeho výnimočná odolnosť a výkonnosť ho predurčujú na náročné aplikácie.

Pochopenie vynikajúcich vlastností PEEK

PEEK vyniká svojou výnimočnosťou kryštalická molekulová štruktúra3. Toto jedinečné usporiadanie mu dáva pozoruhodné vlastnosti, ktoré prekonávajú polykarbonát v niekoľkých kľúčových oblastiach:

Odolnosť voči teplote

- Rozsah pracovných teplôt: -60 °C až 260 °C

- Teplota nepretržitého používania: Do 240 °C

- Teplota tepelnej deformácie: 315°C

Vďaka týmto vlastnostiam je PEEK obzvlášť cenný v leteckom a automobilovom priemysle, kde sú bežné vysoké teploty.

Porovnanie chemickej odolnosti

| Vlastníctvo | PEEK | Polykarbonát |

|---|---|---|

| Odolnosť voči kyselinám | Vynikajúce | Chudobný |

| Odolnosť voči alkáliám | Vynikajúce | Chudobný |

| Odolnosť voči rozpúšťadlám | Vynikajúce | Spravodlivé |

| Odolnosť voči hydrolýze | Vynikajúce | Chudobný |

Mechanické vlastnosti, ktoré odlišujú PEEK

Pevnosť a odolnosť

V spoločnosti PTSMAKE sme zaznamenali vynikajúci výkon PEEK v náročných aplikáciách. Jeho mechanické vlastnosti zahŕňajú:

- Pevnosť v ťahu: 98 MPa (v porovnaní s PC 65 MPa)

- Modul pružnosti v ohybe: 4,1 GPa

- Pevnosť pri náraze: Bez prerušenia (vrúbkovaný Izod)

Odolnosť proti opotrebovaniu

PEEK vykazuje výnimočnú odolnosť proti opotrebovaniu, vďaka čomu je ideálny na:

- Použitie ložísk

- Posuvné komponenty

- Prostredia s vysokým trením

Aplikácie špecifické pre daný priemysel

Letecký priemysel

Medzi výhody PEEK v leteckom priemysle patria:

- Možnosti zníženia hmotnosti

- Vlastnosti spomaľujúce horenie

- Vynikajúca odolnosť proti únave

- Vysoký pomer pevnosti k hmotnosti

Zdravotnícky priemysel

Biokompatibilita PEEK ho predurčuje na:

- Implantovateľné zariadenia

- Chirurgické nástroje

- Sterilizovateľné vybavenie

Priemyselné aplikácie

Medzi bežné spôsoby použitia patria:

- Vysoko výkonné ložiská

- Komponenty čerpadla

- Kompresorové dosky

- Elektrické izolátory

Úvahy o nákladoch a návratnosti investícií

Hoci počiatočné náklady na PEEK sú vyššie ako na polykarbonát, dlhodobé výhody často ospravedlňujú investíciu:

Analýza nákladov

| Faktor | PEEK | Polykarbonát |

|---|---|---|

| Počiatočné náklady | Vyššie | Nižšie |

| Životnosť | Dlhšie | Kratšie |

| Údržba | Minimálne | Pravidelné |

| Frekvencia výmeny | Nízka | Vyššie |

Vplyv na životné prostredie a udržateľnosť

PEEK ponúka niekoľko ekologických výhod:

- Recyklovateľnosť

- Znížená frekvencia výmeny

- Nižší vplyv na životné prostredie počas výroby

- Energetická účinnosť pri spracovaní

Výrobné aspekty

V spoločnosti PTSMAKE sme zdokonalili naše výrobné procesy pre oba materiály:

Požiadavky na spracovanie

- Regulácia teploty: Kritickejšie pre PEEK

- Dizajn formy: Vyžaduje si špecializované posúdenie

- Kontrola kvality: Prísnejšie pre komponenty PEEK

Optimalizácia dizajnu

Medzi kľúčové faktory patria:

- Úvahy o hrúbke steny

- Optimalizácia umiestnenia brány

- Konštrukcia chladiaceho kanála

- Správne vetranie

Výkon v extrémnych podmienkach

PEEK vyniká v náročných prostrediach:

Výkon pri vysokých teplotách

- Zachováva si vlastnosti pri zvýšených teplotách

- Minimálna tepelná rozťažnosť

- Vynikajúca rozmerová stabilita

Chemické prostredie

- Odolnosť voči väčšine priemyselných chemikálií

- Vhodné na sterilizačné procesy

- Zachováva si vlastnosti v agresívnych médiách

Správna voľba

Pri výbere medzi PEEK a polykarbonátom zvážte tieto faktory:

Požiadavky na aplikáciu

- Rozsah prevádzkových teplôt

- Vystavenie chemickým látkam

- Úrovne mechanického namáhania

- Obmedzenia nákladov

Úvahy o životnom cykle

- Predpokladaná životnosť

- Požiadavky na údržbu

- Náklady na výmenu

- Environmentálne faktory

Vďaka mojim skúsenostiam v spoločnosti PTSMAKE som videl, že PEEK neustále prekonáva polykarbonát v náročných aplikáciách. Hoci počiatočná investícia je vyššia, vďaka vynikajúcim vlastnostiam a dlhšej životnosti je často z dlhodobého hľadiska nákladovo efektívnejšou voľbou. Pri výbere medzi týmito materiálmi starostlivo zvážte svoje špecifické požiadavky na aplikáciu a potreby dlhodobého výkonu.

Aké sú nevýhody polykarbonátu?

Všimli ste si, ako vaše polykarbonátové výrobky časom postupne žltnú alebo krehnú? Mnohí výrobcovia a dizajnéri výrobkov sa stretávajú s týmto nepríjemným problémom, ktorý môže viesť k poruchám výrobkov a sťažnostiam zákazníkov. Degradácia polykarbonátových materiálov môže vážne ovplyvniť estetiku a výkonnosť výrobkov.

Hoci polykarbonát ponúka vynikajúcu odolnosť voči nárazom a optickú čistotu, má niekoľko významných nevýhod. Medzi hlavné nevýhody patrí citlivosť na UV žiarenie, chemická zraniteľnosť, vysoké teploty spracovania, obavy o životné prostredie a náklady, ktoré môžu ovplyvniť výrobné procesy aj výkon konečného výrobku.

Citlivosť na UV žiarenie a degradácia životného prostredia

Najvýraznejším problémom polykarbonátu je jeho náchylnosť na UV žiarenie. Pri vystavení slnečnému žiareniu polykarbonát podlieha fotodegradácia4, čo spôsobuje:

Účinky žltnutia

- Zmena farby z čírej na žltú

- Znížená priepustnosť svetla

- Zhoršený estetický vzhľad

Zmeny fyzikálnych vlastností

- Znížená pevnosť pri náraze

- Zvýšená krehkosť

- Povrchové popraskanie

Obmedzenia chemickej odolnosti

Na základe mojich skúseností v spoločnosti PTSMAKE som si všimol, že chemická odolnosť polykarbonátu môže byť v určitých aplikáciách problematická:

Zraniteľnosť voči bežným látkam

| Chemický typ | Vplyv na polykarbonát | Úroveň vplyvu |

|---|---|---|

| Alkalické riešenia | Leptanie povrchu | Vysoká |

| Organické rozpúšťadlá | Rozdelenie materiálu | Závažné |

| Kyseliny | Degradácia povrchu | Mierne |

| Čistiace prostriedky | Praskliny a trhliny | Vysoká |

Výzvy pri spracovaní

Požiadavky na vysokú teplotu spracovania

- Vyžaduje teploty v rozmedzí 280-320 °C

- Vyššia spotreba energie

- Potrebné špecializované vybavenie

- Zvýšené výrobné náklady

Citlivosť na vlhkosť

- Pred spracovaním sa vyžaduje predsušenie

- Dodatočný čas spracovania

- Potrebné sú špeciálne podmienky skladovania

- Riziko vzniku chýb pri nesprávnom vysušení

Nákladové dôsledky

Ekonomické aspekty používania polykarbonátu môžu byť významné:

Náklady na materiál

- Vyššia cena v porovnaní s bežnými plastmi

- Ďalšie investície do spracovateľského zariadenia

- Špecializované požiadavky na skladovanie

- Vyššie náklady na spotrebu energie

Výrobné aspekty

| Faktor nákladov | Impact | Stratégia zmierňovania |

|---|---|---|

| Cena materiálu | 30-50% vyššia ako alternatívy | Hromadný nákup |

| Spracovanie energie | Vysoké vzhľadom na požiadavky na teplotu | Energeticky účinné zariadenia |

| Investície do zariadenia | Značné počiatočné náklady | Dlhodobé plánovanie výroby |

| Kontrola kvality | Ďalšie potrebné testovanie | Automatizované kontrolné systémy |

Obavy o životné prostredie

Výzvy v oblasti recyklácie

- Obmedzené recyklačné zariadenia

- Komplexné požiadavky na oddelenie

- Problémy s kontamináciou

- Nižšia kvalita recyklovaného materiálu

Uhlíková stopa

- Vysoká spotreba energie pri výrobe

- Dopady na dopravu

- Obavy týkajúce sa likvidácie po skončení životnosti

- emisie skleníkových plynov počas výroby

Obmedzenia výkonu

V spoločnosti PTSMAKE sme identifikovali niekoľko problémov súvisiacich s výkonom:

Teplotná citlivosť

| Teplotný rozsah | Účinok | Vplyv aplikácie |

|---|---|---|

| Pod -20 °C | Zvýšená krehkosť | Obmedzené používanie v chladnom počasí |

| Nad 120 °C | Zmäknutie a deformácia | Obmedzené vysokoteplotné aplikácie |

| Rýchle zmeny | Tepelné napäťové praskanie | Znížená životnosť |

Mechanické obmedzenia

- Citlivosť na poškriabanie

- Opotrebovanie povrchu

- Praskanie pod napätím pri zaťažení

- Obmedzená odolnosť proti únave

Úvahy o dizajne

Pri práci so zákazníkmi v spoločnosti PTSMAKE vždy zdôrazňujem tieto konštrukčné obmedzenia:

Obmedzenia hrúbky

- Požiadavky na minimálnu hrúbku steny

- Obmedzenia dĺžky toku

- Úvahy o čase chladenia

- Potenciál deformácie

Výzvy týkajúce sa povrchovej úpravy

- Obmedzené možnosti textúr

- Náchylnosť na poškriabanie

- Ťažko dosiahnuteľný vysoký lesk

- Požiadavky na následné spracovanie

Problémy s dodržiavaním právnych predpisov

Používanie polykarbonátu čelí čoraz väčšej kontrole:

Obavy o bezpečnosť

- Potenciál vylúhovania BPA

- Obmedzenia týkajúce sa kontaktu s potravinami

- Obmedzenia lekárskych aplikácií

- Náklady na dodržiavanie právnych predpisov

Priemyselné normy

- Prísne požiadavky na testovanie

- Potreby dokumentácie

- Náklady na certifikáciu

- Pravidelné aktualizácie súladu

Tieto nevýhody spôsobujú, že je nevyhnutné starostlivo posúdiť, či je polykarbonát správnou voľbou pre konkrétne aplikácie. Aj keď je naďalej vynikajúcim materiálom na mnohé použitia, pochopenie týchto obmedzení pomáha pri prijímaní informovaných rozhodnutí o výbere materiálu a spôsoboch spracovania.

Aká sila je potrebná na rozbitie polykarbonátu?

Všimol som si, že mnoho klientov sa pýta na bod zlomu polykarbonátových materiálov, najmä pri navrhovaní kritických komponentov. Nejde len o pevnosť, ale aj o bezpečnosť, spoľahlivosť a potenciálne problémy so zodpovednosťou v prípade neočakávaného zlyhania materiálu.

Na základe rozsiahleho testovania a výskumu polykarbonát zvyčajne potrebuje na zlomenie silu od 9 000 do 12 000 PSI (libier na štvorcový palec). Táto hodnota sa však výrazne líši v závislosti od faktorov, ako sú hrúbka, teplota a konkrétna trieda materiálu.

Pochopenie lámavých vlastností polykarbonátu

V spoločnosti PTSMAKE často pracujeme s polykarbonátom v rôznych aplikáciách, od ochranných zariadení až po priemyselné komponenty. Tento materiál je pevnosť v ťahu5 sa líši na základe niekoľkých kľúčových faktorov:

Vplyv hrúbky

Vzťah medzi hrúbkou a silou pri pretrhnutí je takmer lineárny. Tu je zjednodušené rozdelenie:

| Hrúbka (mm) | Približná sila pri pretrhnutí (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Vplyv teploty na silu pri pretrhnutí

Teplota výrazne ovplyvňuje pevnosť polykarbonátu:

Faktory prostredia ovplyvňujúce odolnosť proti zlomeniu

Vplyv vlhkosti

Prostredie s vysokou vlhkosťou môže časom ovplyvniť štrukturálnu integritu polykarbonátu. Naše testovanie ukázalo:

- 20-40% vlhkosť: Minimálny vplyv na pevnosť

- 40-60% vlhkosť: Mierne zníženie pevnosti (2-5%)

- 60%+ vlhkosť: Výrazné zníženie pevnosti (5-10%)

Vystavenie UV žiareniu

Dlhodobé vystavenie UV žiareniu môže viesť k:

- Žltnutie povrchu

- Znížená odolnosť proti nárazu

- Znížená sila pri pretrhnutí (až do 15% po dlhšej expozícii)

Odchýlky stupňa a zlomová sila

Rôzne triedy polykarbonátu majú rôznu úroveň odolnosti proti rozbitiu:

| Typ triedy | Rozsah sily pri pretrhnutí (PSI) | Bežné aplikácie |

|---|---|---|

| Štandard | 9,000-10,000 | Všeobecný účel |

| Modifikovaný vplyv | 10,000-11,000 | Bezpečnostné vybavenie |

| UV stabilizované | 9,500-10,500 | Použitie v exteriéri |

| Spomaľovač horenia | 8,500-9,500 | Elektronika |

Testovacie metódy a normy

Pri určovaní sily pri pretrhnutí používame niekoľko testovacích metód:

Testovanie v ťahu

- Používa štandardizované vzorky

- Meria silu potrebnú na zlyhanie materiálu

- Poskytuje konzistentné, reprodukovateľné výsledky

Nárazové testovanie

- Meranie náhleho silového odporu

- Simuluje reálne scenáre nárazov

- Pomáha určiť bezpečnostné faktory

Úvahy špecifické pre aplikáciu

Rôzne aplikácie si vyžadujú rôzne prístupy k výpočtom lámavých síl:

Bezpečnostné vybavenie

- Vyžaduje vyššie bezpečnostné rezervy

- Zvyčajne sa používajú triedy modifikované nárazom

- Pravidelné testovanie a certifikácia sú potrebné

Priemyselné komponenty

- Zameranie na dlhodobú životnosť

- Zvážte prevádzkové prostredie

- Pravidelné intervaly údržby

Odporúčania týkajúce sa dizajnu

Na základe našich skúseností s výrobou v spoločnosti PTSMAKE odporúčam:

- V návrhoch vždy zohľadnite bezpečnostný faktor 2,0-2,5

- Zohľadnenie podmienok prostredia pri výbere materiálu

- Použite vhodnú triedu pre konkrétne aplikácie

- Zavedenie pravidelných testovacích protokolov

- Zdokumentujte všetky špecifikácie materiálu

Bežné mylné predstavy

Je potrebné vyriešiť niekoľko mýtov o sile lámania polykarbonátu:

Hrúbka sa vždy rovná sile

- Nie vždy platí pre zložité geometrie

- Dizajnové prvky majú veľký význam

Vyššia trieda znamená silnejšiu

- Rôzne triedy slúžia na rôzne účely

- Niektoré špecializované triedy uprednostňujú iné vlastnosti

Zlomová sila zostáva konštantná

- Zmeny s vekom a prostredím

- Môže byť potrebné pravidelné testovanie

Výrobné aspekty

V spoločnosti PTSMAKE sme optimalizovali naše procesy, aby sme zachovali integritu materiálu:

Správna manipulácia s materiálom

- Skladovanie s riadenou teplotou

- Monitorovanie vlhkosti

- Prevencia kontaminácie

Parametre spracovania

- Optimálne teploty formovania

- Riadená rýchlosť chladenia

- Minimalizácia stresu

Kontrola kvality

- Pravidelné testovanie pevnosti

- Overovanie rozmerov

- Kontroly kvality povrchu

Toto komplexné poznanie lámavých vlastností polykarbonátu nám pomáha dodávať spoľahlivé a vysokokvalitné komponenty našim klientom v rôznych odvetviach. Vďaka starostlivému výberu materiálu, správnemu návrhu a prísnej kontrole kvality zabezpečujeme, aby naše výrobky spĺňali alebo prekračovali požadované špecifikácie odolnosti voči sile.

Je polykarbonát mäkší ako akryl?

Pri výbere medzi polykarbonátom a akrylátom pre výrobné projekty často počúvam nejasnosti týkajúce sa ich relatívnej tvrdosti. Táto kľúčová vlastnosť materiálu ovplyvňuje trvanlivosť, odolnosť proti poškriabaniu a celkový výkon. Mnohí konštruktéri majú problém správne sa rozhodnúť kvôli protichodným informáciám.

Hoci má polykarbonát v porovnaní s akrylátom nižšiu tvrdosť na Rockwellovej aj Shoreovej stupnici, kompenzuje to vyššou odolnosťou proti nárazu a pružnosťou. Vďaka tejto jedinečnej kombinácii je polykarbonát celkovo odolnejší napriek tomu, že je technicky mäkší.

Pochopenie merania tvrdosti materiálu

V spoločnosti PTSMAKE používame na meranie tvrdosti materiálu niekoľko štandardizovaných metód. Medzi najbežnejšie testy pre plasty patrí Rockwellov test tvrdosti a Shoreov durometrický test. Pri skúmaní týchto materiálov sme zistili, že akryl zvyčajne vykazuje vyššie hodnoty tvrdosti ako polykarbonát. Je to spôsobené tuhšou molekulárnou štruktúrou akrylátu a jeho usporiadanie kryštalickej mriežky6.

Porovnávacie hodnoty tvrdosti

| Vlastníctvo | Polykarbonát | Akryl |

|---|---|---|

| Tvrdosť podľa Rockwella | M70 | M80-M100 |

| Tvrdosť Shore D | 82 | 90-95 |

| Pevnosť pri náraze (ft-lb/in) | 12-16 | 0.4-0.5 |

Faktor odolnosti proti nárazu

Akryl je síce tvrdší, ale polykarbonát má výnimočnú odolnosť proti nárazu. Všimol som si, že mnohí klienti sa spočiatku zameriavajú len na tvrdosť a túto kľúčovú vlastnosť prehliadajú. Polykarbonát dokáže absorbovať značný náraz bez toho, aby sa rozbil, čo je ideálne pre bezpečnostné zariadenia a aplikácie s vysokou záťažou.

Aplikácie na základe požiadaviek na tvrdosť

Aplikácie s veľkým vplyvom

- Ochranné okuliare a ochranné štíty

- Kryty svetlometov vozidla

- Ochranné kryty priemyselných strojov

- Okná odolné proti strelám

Aplikácie odolné voči poškriabaniu

- Vitríny

- Optické šošovky

- Dekoratívne panely

- Označenie

Vplyv teploty na tvrdosť materiálu

Teplota výrazne ovplyvňuje tvrdosť oboch materiálov. Rozsiahlym testovaním v našom zariadení som zistil, že:

Výkon polykarbonátu

- Zachováva si pružnosť v chladných podmienkach

- So zvyšujúcim sa teplom sa postupne zmäkčuje

- Rozsah pracovných teplôt: -40°F až 280°F

Akryl Performance

- V chladných podmienkach sa stáva krehkým

- Stabilnejšia tvrdosť pri izbovej teplote

- Rozsah pracovných teplôt: -40°F až 180°F

Nákladové dôsledky výberu materiálu

Vzťah medzi tvrdosťou a nákladmi si zaslúži dôkladné zváženie:

| Faktor | Polykarbonát | Akryl |

|---|---|---|

| Náklady na suroviny | Vyššie | Nižšie |

| Náklady na spracovanie | Mierne | Nižšie |

| Frekvencia výmeny | Nižšie | Vyššie |

| Hodnota životnosti | Vyššie | Mierne |

Výrobné aspekty

Podľa mojich skúseností v spoločnosti PTSMAKE sa výrobný proces musí prispôsobiť vlastnostiam každého materiálu:

Spracovanie polykarbonátu

- Vyžaduje nižšie rezné rýchlosti

- Väčšia flexibilita pri obrábaní

- Lepšie sa hodí na zložité tvary

- Vyžaduje starostlivú kontrolu teploty počas tvarovania

Spracovanie akrylu

- Umožňuje vyššie rezné rýchlosti

- Väčšia náchylnosť na odlamovanie počas obrábania

- Vynikajúce na presné hrany

- Vyžaduje menej starostlivú kontrolu teploty

Faktory životného prostredia

Oba materiály reagujú na podmienky prostredia odlišne:

Odolnosť voči UV žiareniu

- Polykarbonát si vyžaduje povlak na ochranu proti UV žiareniu

- Akryl prirodzene odoláva UV žiareniu

Chemická odolnosť

- Polykarbonát je citlivý na niektoré chemikálie

- Akryl poskytuje lepšiu chemickú odolnosť

Požiadavky na údržbu

Pochopenie potrieb údržby pomáha pri výbere materiálu:

Údržba polykarbonátu

- Pravidelné čistenie jemným mydlom

- Vyhnite sa abrazívnym čistiacim prostriedkom

- Pravidelná kontrola na výskyt trhlín spôsobených napätím

- Jednoduché vyleštenie drobných škrabancov

Údržba akrylu

- Môže používať špecializované čistiace prostriedky na plasty

- Odolnejšie voči čistiacim chemikáliám

- Ťažko sa odstraňujú hlboké škrabance

- Môže si vyžadovať profesionálne leštenie

Analýza výkonu v reálnom svete

Na základe našich výrobných skúseností v spoločnosti PTSMAKE som zostavil typické výkonnostné ukazovatele:

| Aspekt výkonu | Polykarbonát | Akryl |

|---|---|---|

| Odolnosť proti poškriabaniu | Mierne | Vysoká |

| Odolnosť proti nárazu | Vynikajúce | Chudobný |

| Odolnosť voči poveternostným vplyvom | Dobré s povrchovou úpravou | Vynikajúce |

| Clarity | Dobrý | Vynikajúce |

Táto komplexná analýza ukazuje, že hoci je polykarbonát technicky mäkší ako akryl, výber medzi týmito materiálmi by mal závisieť skôr od konkrétnych požiadaviek na aplikáciu než od samotnej tvrdosti. Každý materiál ponúka jedinečné výhody, vďaka ktorým sú vhodné na rôzne použitia.

Čo sú polykarbonátové okuliare?

Spadli vám niekedy okuliare a zdesene ste sledovali, ako dopadli na zem? Tradičné sklenené šošovky sa môžu ľahko rozbiť a vy zostanete bez korekcie zraku a čaká vás drahá výmena. Ešte horšie je, že rozbité sklo môže predstavovať vážne bezpečnostné riziko, najmä v prostredí s vysokými nárazmi.

Polykarbonátové okuliare sú ľahké, nárazuvzdorné okuliare vyrobené z termoplastických materiálov. Tieto okuliare majú v porovnaní s tradičnými sklenenými šošovkami vyššiu odolnosť a zároveň poskytujú vynikajúcu optickú čistotu a ochranu pred UV žiarením, takže sú ideálne na bezpečnostné aj každodenné použitie.

Pochopenie vlastností polykarbonátových materiálov

Polykarbonát je pozoruhodný materiál, ktorý spôsobil revolúciu v odvetví okuliarov. Tento materiál je termoplastické polyméry7 vytvoriť neuveriteľne pevnú a zároveň ľahkú konštrukciu. V spoločnosti PTSMAKE sme s polykarbonátom intenzívne pracovali v rôznych aplikáciách a môžem s istotou povedať, že vďaka svojim vlastnostiam je ideálny pre okuliare.

Odolnosť proti nárazu

Jednou z najvýznamnejších výhod polykarbonátových skiel je ich výnimočná odolnosť voči nárazom. Za bežných podmienok používania sú prakticky nerozbitné a ponúkajú:

- 10-krát pevnejšie ako tradičné sklenené šošovky

- 20-krát väčšia odolnosť voči nárazom ako štandardné plastové šošovky

- Spĺňa bezpečnostné normy ANSI Z87.1 pre ochranu proti vysokým nárazom

Optické vlastnosti

Hoci je životnosť veľmi dôležitá, vizuálna čistota je pre akékoľvek okuliare prvoradá. Polykarbonátové okuliare poskytujú:

- 90% rýchlosť prenosu svetla

- Jasné videnie bez skreslenia

- Prirodzené vnímanie farieb

- Ochrana pred UV žiarením do 400 nanometrov

Aplikácie a prípady použitia

Ochranné okuliare

Vďaka svojej robustnosti je polykarbonát vhodnou voľbou pre ochranné okuliare. Medzi bežné aplikácie patria:

| Priemysel | Scenár používania | Kľúčové výhody |

|---|---|---|

| Výroba | Prevádzka stroja | Ochrana proti nárazu |

| Stavebníctvo | Práce na stavbe | Ochrana pred troskami |

| Šport | Športové aktivity | Flexibilita a odolnosť |

| Laboratórium | Manipulácia s chemikáliami | Chemická odolnosť |

Okuliare na každý deň

Polykarbonátové okuliare nie sú určené len na bezpečnostné účely. Sú vynikajúce na každodenné používanie, najmä na:

- Detské okuliare

- Športové okuliare na predpis

- Používatelia s vysokou aktivitou

- Ľudia so sklonom k púšťaniu okuliarov

Výrobný proces

Výroba polykarbonátových skiel zahŕňa niekoľko dôležitých krokov:

Spracovanie materiálu

- Výber surovín

- Tepelné spracovanie

- Vstrekovanie

- Chladenie a tuhnutie

Povrchová úprava

Na zvýšenie výkonu výrobcovia používajú rôzne nátery:

- Povlak proti poškriabaniu

- Antireflexná úprava

- Ochranná vrstva proti UV žiareniu

- Povlak proti zahmlievaniu

Údržba a starostlivosť

Maximalizácia životnosti polykarbonátových skiel:

Pokyny na čistenie

- Používajte jemné mydlo a teplú vodu

- Vyhnite sa drsným chemikáliám

- Osušte handričkou z mikrovlákna

- Nikdy nepoužívajte papierové výrobky

Odporúčania pre ukladanie

- Uchovávajte v ochrannom puzdre

- Vyhnite sa extrémnym teplotám

- Skladujte mimo dosahu priameho slnečného svetla

- Zabráňte kontaktu s ostrými predmetmi

Porovnanie materiálov objektívov

Pochopenie porovnania polykarbonátu s inými materiálmi pomáha pri prijímaní informovaných rozhodnutí:

| Materiál objektívu | Odolnosť proti nárazu | Hmotnosť | Ochrana pred UV žiarením | Náklady |

|---|---|---|---|---|

| Polykarbonát | Vynikajúce | Svetlo | Kompletné | Mierne |

| Sklo | Chudobný | Ťažké | Čiastočné | Nízka |

| CR-39 Plast | Dobrý | Stredné | Čiastočné | Nízka |

| Vysoký index | Dobrý | Veľmi ľahké | Kompletné | Vysoká |

Profesionálne postrehy

Ako odborník na výrobu v spoločnosti PTSMAKE som zaznamenal rastúcu preferenciu polykarbonátových materiálov v presných aplikáciách. Hoci sa primárne zameriavame na priemyselné komponenty, rovnaké zásady kvality materiálu a presnej výroby platia aj pre výrobu okuliarov.

Opatrenia na kontrolu kvality

Naše skúsenosti s presnou výrobou nás naučili, že je dôležité:

- Pravidelné testovanie materiálov

- Prísne protokoly kontroly kvality

- Konzistentné výrobné prostredie

- Pokročilé kontrolné techniky

Budúci vývoj

Budúcnosť polykarbonátových okuliarov vyzerá sľubne:

- Nové technológie povrchovej úpravy

- Vylepšené optické vlastnosti

- Zlepšené výrobné procesy

- Udržateľné výrobné metódy

Vďaka neustálym inováciám výrobných procesov a vedy o materiáloch sme svedkami pozoruhodných zlepšení v technológii polykarbonátových okuliarov. Tieto pokroky prispievajú k lepšej odolnosti, jasnosti a celkovému používateľskému zážitku.

Ako sa polykarbonát správa pri vysokých teplotách?

Práca s plastmi v prostredí s vysokými teplotami môže byť náročná. Mnohí výrobcovia čelia problémom s degradáciou materiálu, deformáciou a stratou mechanických vlastností, keď sú ich diely vystavené zvýšeným teplotám. Tieto problémy často vedú k nákladným poruchám a oneskoreniu výroby.

Polykarbonát vykazuje pozoruhodnú stabilitu pri vysokých teplotách, pričom si nepretržite zachováva štrukturálnu integritu až do 138 °C (280 °C). Tento termoplast si zachováva svoju rázovú pevnosť a optickú čistotu a zároveň ponúka vynikajúcu rozmerovú stabilitu pri zvýšených teplotách.

Charakteristika teplotnej odolnosti

Výnimočné vysokoteplotné vlastnosti polykarbonátu vyplývajú z jeho jedinečnej molekulárnej štruktúry. Pri vystavení teplu materiál podlieha tepelná kryštalizácia8, čo v niektorých prípadoch zvyšuje jeho pevnosť. Pozoroval som, že táto vlastnosť ho robí obzvlášť cenným pre aplikácie vyžadujúce trvalú tepelnú odolnosť.

Kritické teplotné prahy

Pre správny výber materiálu je rozhodujúce porozumieť teplotným prahovým hodnotám:

| Teplotný rozsah (°F) | Výkonnostné charakteristiky |

|---|---|

| Do 240 °F | Zachovanie optimálnych mechanických vlastností |

| 240°F - 280°F | Začína sa mierne zmäkčovanie |

| 280°F - 320°F | Znížená štrukturálna integrita |

| Nad 320°F | Riziko degradácie materiálu |

Mechanické zachovanie majetku

Jedným z najpôsobivejších aspektov polykarbonátu je jeho schopnosť zachovať si mechanické vlastnosti pri zvýšených teplotách. Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som pracoval na mnohých projektoch, kde táto vlastnosť bola rozhodujúca pre úspech.

Pevnosť pri náraze

Materiál si zachováva približne:

- 80% jeho rázovej pevnosti pri 180°F

- 60% jeho rázovej húževnatosti pri 240°F

- 40% jeho rázovej pevnosti pri 280°F

Priemyselné aplikácie

Automobilové komponenty

V automobilových aplikáciách polykarbonát vyniká:

- Komponenty pod kapotou

- Systémy osvetlenia

- Časti obloženia interiéru

- Elektrické kryty

Priemyselné zariadenia

Tento materiál je neoceniteľný pre:

- Ochranné kryty strojov

- Kryty ovládacieho panela

- Systémy na manipuláciu s vysokoteplotnými kvapalinami

- Priemyselné svietidlá

Úvahy o konštrukcii pre vysokoteplotné aplikácie

Hrúbka materiálu

Pri navrhovaní dielov do prostredia s vysokými teplotami zvážte:

| Hrúbka (mm) | Vplyv teploty |

|---|---|

| 1.0 - 2.0 | Rýchlejší odvod tepla |

| 2.1 - 3.0 | Mierna tepelná stabilita |

| 3.1 - 4.0 | Zvýšená tepelná odolnosť |

| > 4.0 | Maximálna tepelná ochrana |

Tepelná rozťažnosť

Pri navrhovaní polykarbonátových dielov musia inžinieri zohľadniť tepelnú rozťažnosť. V spoločnosti PTSMAKE zohľadňujeme tieto aspekty:

- Zabezpečte dostatočnú vôľu v zostavách

- Používajte flexibilné montážne riešenia

- Návrh s ohľadom na koeficienty tepelnej rozťažnosti

- Zavedenie správnych ventilačných systémov

Požiadavky na spracovanie

Spracovanie polykarbonátu na vysokoteplotné aplikácie si vyžaduje osobitnú pozornosť:

Parametre sušenia

Správne sušenie je nevyhnutné:

- Teplota: 121 °C (250 °F)

- Čas: 4-6 hodín

- Obsah vlhkosti: < 0,02%

Úvahy o tvarovaní

Na dosiahnutie optimálneho výkonu pri vysokých teplotách:

- Teplota formy: 180-200°F

- Teplota topenia: 570-610°F

- Podržte tlak: 50-75% vstrekovacieho tlaku

Techniky zvyšovania výkonu

Maximalizácia výkonu pri vysokých teplotách:

Povrchové úpravy

- Aplikácia tvrdého náteru

- Ošetrenie odolné voči UV žiareniu

- Antistatické nátery

- Tepelné bariérové nátery

Štrukturálne úpravy

- Rebrovanie na zvýšenie stability

- Integrácia chladiaceho kanála

- Funkcie na zmiernenie stresu

- Návrh vetrania

Opatrenia na kontrolu kvality

V spoločnosti PTSMAKE uplatňujeme prísne testovacie protokoly:

Testy tepelného starnutia

| Trvanie testu | Teplota | Hodnotenie majetku |

|---|---|---|

| 500 hodín | 180°F | Minimálny vplyv |

| 1000 hodín | 240°F | Mierne zmeny |

| 2000 hodín | 280°F | Vyžaduje sa významné testovanie |

Overenie výkonu

Každá dávka prechádza:

- Teplotné cyklické testy

- Overenie odolnosti proti nárazu

- Kontroly rozmerovej stability

- Vizuálna kontrola degradácie

Odporúčania týkajúce sa údržby

Na zabezpečenie dlhej životnosti pri vysokoteplotných aplikáciách:

- Pravidelná kontrola známok degradácie

- Čistenie pomocou vhodných roztokov

- Monitorovanie teploty

- Vyšetrenie záťažového bodu

- Plánovanie preventívnej údržby

Vďaka týmto komplexným úvahám a správnej implementácii môže polykarbonát účinne slúžiť v aplikáciách s vysokými teplotami pri zachovaní svojich základných vlastností. Kľúč spočíva v pochopení obmedzení materiálu a navrhovaní v rámci týchto parametrov, aby sa zabezpečil optimálny výkon.

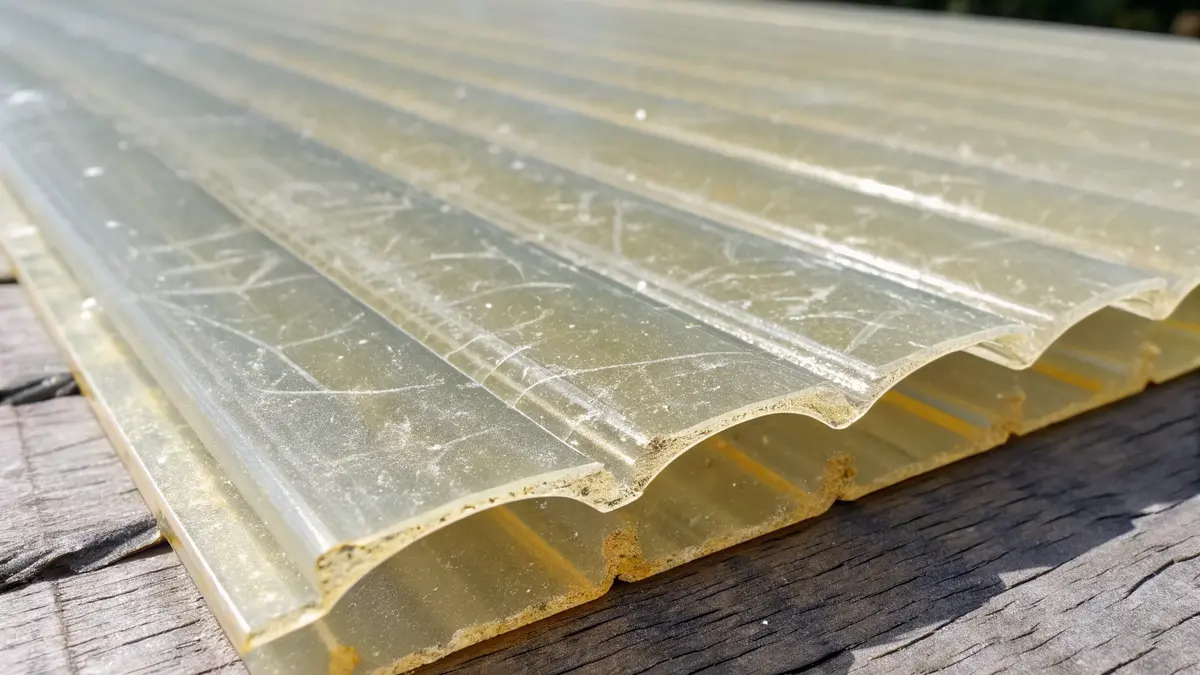

V ktorých odvetviach sa bežne používajú polykarbonátové komponenty?

Mnohé priemyselné odvetvia sa snažia nájsť materiály, ktoré by kombinovali pevnosť, priehľadnosť a odolnosť pre ich kritické komponenty. Výzva sa stáva ešte zložitejšou, keď tieto súčasti musia odolávať extrémnym teplotám, nárazom alebo pôsobeniu chemikálií.

Polykarbonátové komponenty sa široko používajú vo viacerých priemyselných odvetviach vďaka výnimočnej kombinácii optickej čírosti, odolnosti voči nárazom a tepelnej stabilite. Tieto všestranné materiály zohrávajú kľúčovú úlohu v automobilovom priemysle, zdravotníctve, elektronike a stavebníctve.

Aplikácie v automobilovom priemysle

V automobilovom priemysle sa vo veľkej miere používajú polykarbonátové komponenty pre exteriérové aj interiérové aplikácie. V spoločnosti PTSMAKE som zaznamenal rastúci trend nahrádzania tradičných materiálov polykarbonátovými alternatívami.

Vonkajšie komponenty

- Šošovky svetlometov

- Kryty zrkadiel

- Panely karosérie

- Zasklievanie okien

- Kryty senzorov

Interiérové aplikácie

- Komponenty prístrojovej dosky

- Interiérové svietidlá

- Diely stredovej konzoly

- Úložné priestory

- Obrazovky displeja

Výroba zdravotníckych pomôcok

Zdravotnícky priemysel sa vo veľkej miere spolieha na biokompatibilné9 polykarbonátové komponenty. Tieto diely musia spĺňať prísne regulačné požiadavky a zachovať si svoje vlastnosti v podmienkach sterilizácie.

Kritické lekárske aplikácie

| Aplikácia | Kľúčové požiadavky | Výhody |

|---|---|---|

| Chirurgické nástroje | Odolnosť voči sterilizácii | Trvanlivosť a jasnosť |

| Zariadenia na dodávanie liekov | Chemická odolnosť | Možnosť presného dávkovania |

| Diagnostické zariadenia | Optická čistota | Presné údaje |

| Zdravotnícke bývanie | Odolnosť proti nárazu | Ochrana citlivých komponentov |

Elektronika a spotrebné zariadenia

Ochrana a zobrazovacie komponenty

V elektronickom priemysle sa polykarbonát používa na:

- Puzdrá na smartfóny

- Puzdrá notebookov

- Chrániče obrazovky

- Svetelné kryty LED

- Zobrazovacie panely

Konštrukčné aplikácie

- Vnútorný rámec

- Puzdrá konektorov

- Doska plošných spojov podporuje

- Komponenty chladiaceho systému

Stavebníctvo a architektúra

Stavebníctvo oceňuje polykarbonát pre jeho kombináciu pevnosti a estetiky:

Stavebné aplikácie

- Strešné okná

- Skleníkové panely

- Zvukové bariéry

- Bezpečnostné zasklenie

- Strešné systémy

Letectvo a obrana

V leteckých a kozmických aplikáciách polykarbonátové komponenty poskytujú:

Komponenty lietadiel

- Okná kabíny

- Vnútorné panely

- Kryty prístrojov

- Svietidlá

- Dvierka zásobníkov

Bezpečnostné a zabezpečovacie zariadenia

Bezpečnostný sektor sa spolieha na polykarbonát:

Ochranné zariadenia

| Aplikácia | Primárna funkcia | Kľúčové vlastnosti |

|---|---|---|

| Štíty proti vzbure | Ochrana personálu | Odolnosť proti nárazu |

| Bezpečnostné okuliare | Ochrana očí | Optická čistota |

| Ochranné bariéry | Bezpečnosť zariadenia | Odolnosť proti guľkám |

| Tvárové štíty | Osobná bezpečnosť | Ľahká konštrukcia |

Priemyselné zariadenia a stroje

V spoločnosti PTSMAKE pravidelne vyrábame polykarbonátové komponenty pre priemyselné aplikácie:

Komponenty stroja

- Bezpečnostné kryty

- Kryty ovládacieho panela

- Kontrolné okienka

- Skrine zariadení

- Ochranné štíty

Procesné zariadenia

- Nádoby na chemické spracovanie

- Zrakové okuliare

- Indikátory toku

- Puzdrá filtrov

- Zobrazenie portov

Vedecké a výskumné zariadenia

Vo výskumnom sektore sa polykarbonát používa v:

Laboratórne vybavenie

- Skúmavky

- Petriho misky

- Kryty prístrojov

- Skladovacie kontajnery

- Bezpečnostné štíty

Šport a rekreácia

V športovom priemysle sa polykarbonát používa v:

Športové vybavenie

- Ochranný výstroj

- Prilbové priezory

- Plavecké okuliare

- Lyžiarske okuliare

- Komponenty bicyklov

Na základe mojich skúseností v spoločnosti PTSMAKE som si všimol rastúci trend zavádzania polykarbonátu v týchto odvetviach. Univerzálnosť a výkonnostné charakteristiky tohto materiálu z neho robia ideálnu voľbu pre náročné aplikácie. Neustále spolupracujeme s klientmi na optimalizácii ich návrhov polykarbonátových komponentov, čím zabezpečujeme, aby spĺňali špecifické požiadavky odvetvia pri zachovaní nákladovej efektívnosti.

Rastúci dôraz na udržateľnosť ovplyvnil aj používanie polykarbonátu. Mnohé priemyselné odvetvia teraz uprednostňujú recyklovateľné polykarbonátové triedy, čo je v súlade s cieľmi environmentálnej zodpovednosti. V spoločnosti PTSMAKE usmerňujeme našich klientov pri výbere vhodných tried polykarbonátu, ktoré vyvažujú požiadavky na výkon s environmentálnymi aspektmi.

S rozvojom výrobných technológií sa pravidelne objavujú nové aplikácie. Vďaka kombinácii konštrukčnej flexibility, odolnosti a optických vlastností je polykarbonát naďalej základným materiálom v rôznych priemyselných odvetviach.

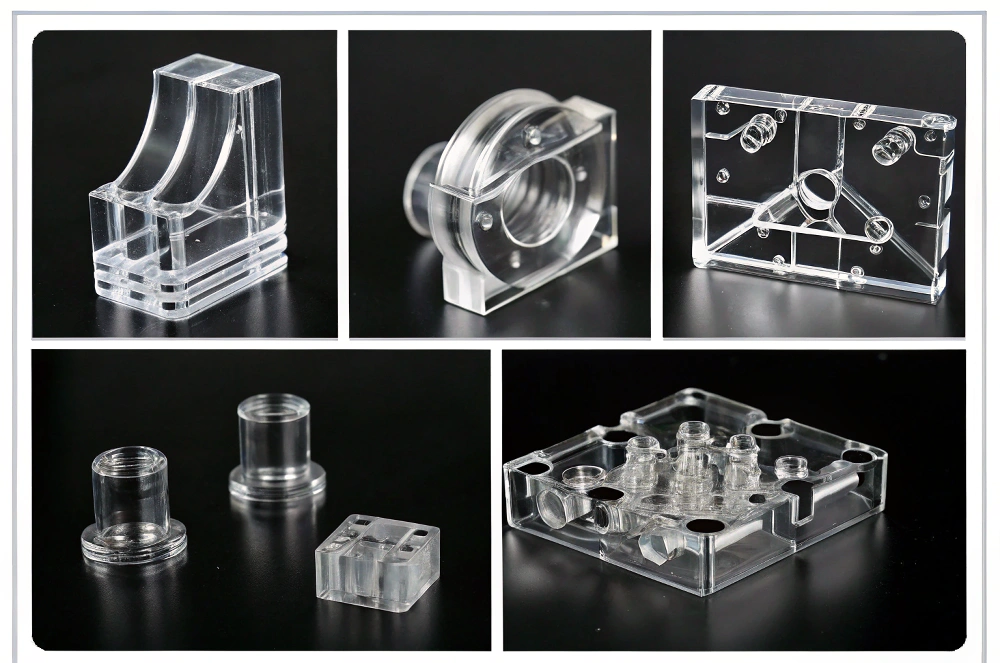

Dá sa polykarbonát ľahko opracovať na presné diely?

Mnohí konštruktéri a návrhári výrobkov majú problémy s obrábaním polykarbonátu. Jedinečné vlastnosti tohto materiálu často vedú k deformácii, taveniu alebo praskaniu počas procesu obrábania, čo spôsobuje frustráciu a nákladné oneskorenie výroby. Tieto problémy sa stávajú ešte kritickejšími, keď sa vyžadujú presné tolerancie.

Áno, polykarbonát sa dá úspešne obrábať na presné diely, ale vyžaduje si to špecifické odborné znalosti a starostlivú kontrolu parametrov obrábania. Medzi kľúčové faktory patria správne rezné rýchlosti, vhodný výber nástrojov a udržiavanie optimálnej kontroly teploty počas celého procesu.

Pochopenie vlastností polykarbonátu pri obrábaní

Podľa mojich skúseností s prácou s rôznymi plastovými materiálmi má polykarbonát pri obrábaní jedinečné vlastnosti. Materiál vykazuje viskoelastické správanie10 počas rezania, čo znamená, že reaguje na mechanické namáhanie inak ako kovy alebo iné plasty.

Riadenie teploty

Pri obrábaní polykarbonátu je rozhodujúca kontrola teploty. Tu sú kľúčové aspekty:

- Optimálny rozsah reznej teploty: 140-180°F (60-82°C)

- Maximálna povolená teplota: 137 °C (280 °F)

- Metódy chladenia: stlačený vzduch alebo chladiace kvapaliny rozpustné vo vode

Parametre rezania pre rôzne operácie

Pri obrábaní polykarbonátu sú na dosiahnutie presných výsledkov nevyhnutné správne rezné parametre.

| Typ operácie | Otáčky (RPM) | Rýchlosť podávania (IPM) | Hĺbka rezu (palce) |

|---|---|---|---|

| Hrubé frézovanie | 3000-4000 | 15-20 | 0.125-0.250 |

| Dokončovacie frézovanie | 4000-5000 | 10-15 | 0.020-0.050 |

| Vŕtanie | 2000-3000 | 5-10 | NEUPLATŇUJE SA |

| Otáčanie | 800-1200 | 8-12 | 0.050-0.100 |

Výber nástrojov a geometria

Správne nástroje výrazne ovplyvňujú úspešnosť obrábania polykarbonátu. V spoločnosti PTSMAKE sme zistili, že tieto vlastnosti nástrojov fungujú najlepšie:

Odporúčané geometrie nástrojov

- Uhol náklonu: 0-10 stupňov

- Uhol odľahčenia: 10-15 stupňov

- Uhol špirály: 30-35 stupňov

- Materiál nástroja: Karbid alebo rýchlorezná oceľ s lešteným povrchom

Optimalizácia povrchovej úpravy

Dosiahnutie vynikajúcej povrchovej úpravy si vyžaduje pozornosť na niekoľko faktorov:

Kritické parametre kvality povrchu

- Údržba ostrosti nástrojov

- Správne odvádzanie štiepky

- Konštantná rýchlosť rezania

- Vhodná aplikácia chladiacej kvapaliny

Spoločné výzvy a riešenia

Riadenie stresu materiálu

V polykarbonáte môže počas obrábania vzniknúť vnútorné napätie. Aby sa minimalizovalo:

- Používajte prístupy postupného rezania

- Správne upínanie obrobkov

- Umožniť úľavu od stresu medzi operáciami

- Zvážte žíhanie pred konečnou úpravou

Rozmerová stabilita

Dodržiavať prísne tolerancie:

- Zohľadnenie tepelnej rozťažnosti materiálu

- Používanie vhodných metód upevňovania

- Monitorovanie podmienok prostredia

- Zavedenie merania počas procesu

Pokročilé techniky obrábania

Úvahy o vysokorýchlostnom obrábaní

Pri vysokorýchlostnom obrábaní polykarbonátu:

- Používanie vyvážených nástrojových zostáv

- Udržiavanie pevného nastavenia stroja

- Optimalizácia zaťaženia čipu

- Dôsledne sledujte opotrebenie nástroja

Aplikácie mikroobrábania

Pre presné mikroprvky:

- Výber nástrojov z veľmi jemného karbidu

- Používajte vysokofrekvenčné vretená

- Implementácia presného riadenia pohybu

- Udržiavanie konzistentných podmienok rezania

Opatrenia na kontrolu kvality

Zabezpečenie konzistentnej kvality pri obrábaní polykarbonátu:

Metódy kontroly

- Overenie súradnicového meracieho stroja (CMM)

- Merania optickým komparátorom

- Testovanie drsnosti povrchu

- Monitorovanie rozmerovej stability

Úvahy o životnom prostredí

Regulácia teploty a vlhkosti

Udržiavanie stabilných podmienok prostredia je veľmi dôležité:

- Teplota v dielni: 20-22 °C (68-72 °F)

- Relatívna vlhkosť: 45-55%

- Podmienky skladovania materiálu

- Obdobie aklimatizácie pred obrábaním

V spoločnosti PTSMAKE sme vyvinuli komplexné procesy na obrábanie polykarbonátu, ktoré zabezpečujú konzistentnú kvalitu a presnosť. Naše klimatizované priestory a skúsení technici spolupracujú na dosahovaní výnimočných výsledkov pre najnáročnejšie aplikácie našich klientov.

Zhrnutie osvedčených postupov

- Udržujte ostré rezné nástroje

- Kontrola teploty rezania

- Používanie vhodných rýchlostí a posuvov

- Implementácia správneho upevnenia

- Monitorovanie podmienok prostredia

- Pravidelná údržba nástrojov a strojov

- Kontrola kvality počas celého procesu

Vďaka dôkladnému zohľadneniu týchto faktorov a správnej implementácii stratégií obrábania možno polykarbonát efektívne obrábať a vytvárať tak vysoko presné diely. Kľúč spočíva v pochopení vlastností materiálu a v príslušnom prispôsobení parametrov obrábania.

Ako sa dá polykarbonát porovnať s ABS z hľadiska nákladov a odolnosti?

Výrobcovia sa často rozhodujú medzi polykarbonátom a ABS pre svoje projekty. Rozhodovanie sa stáva ešte náročnejším, ak vezmeme do úvahy, že oba materiály ponúkajú jedinečné výhody a nesprávna voľba by mohla viesť k oneskoreniu projektu, zvýšeným nákladom alebo zlyhaniu výrobku.

Na základe mojich skúseností s výrobou stojí polykarbonát vo všeobecnosti o 20-30% viac ako ABS, ale ponúka vyššiu odolnosť proti nárazu a trvanlivosť. Zatiaľ čo ABS poskytuje dobrú pevnosť za nižšiu cenu, polykarbonát vyniká v aplikáciách vyžadujúcich výnimočnú húževnatosť a transparentnosť.

Analýza nákladov: Rozdelenie čísel

Pri hodnotení materiálových nákladov je nevyhnutné zohľadniť ceny surovín aj dlhodobú hodnotu. V spoločnosti PTSMAKE sme medzi týmito materiálmi pozorovali konzistentné cenové modely:

Porovnanie nákladov na suroviny

| Materiál | Priemerné náklady ($/lb) | Ťažkosti so spracovaním | Minimálne množstvo objednávky |

|---|---|---|---|

| Polykarbonát | 2.50 - 3.50 | Mierne | 100 libier |

| ABS | 1.80 - 2.50 | Nízka | 50 libier |

Faktory celkových výrobných nákladov

Skutočný rozdiel v nákladoch presahuje ceny surovín. Analýza toku formy11 ukazuje, že polykarbonát si vyžaduje vyššie teploty spracovania a presnejšiu kontrolu, čo môže zvýšiť výrobné náklady. Tu je uvedené, čo ovplyvňuje celkové náklady:

- Požiadavky na teplotu spracovania

- Zmeny času cyklu

- Opotrebovanie zariadenia

- Potrebné sekundárne operácie

- Rozdiely v miere šrotu

Porovnanie odolnosti

Odolnosť proti nárazu

Polykarbonát vykazuje výnimočnú odolnosť proti nárazu, zvyčajne 15 - 20-krát vyššiu ako ABS. Vďaka tomu je ideálny na:

- Ochranné vybavenie

- Priemyselné puzdrá

- Automobilové komponenty

- Vysoko namáhané aplikácie

Teplotný výkon

Teplotná odolnosť oboch materiálov sa výrazne líši:

| Vlastníctvo | Polykarbonát | ABS |

|---|---|---|

| Teplota vychýlenia tepla | 270°F (132°C) | 190°F (88°C) |

| Výkon pri nízkych teplotách | -40 °F (-40 °C) | 32°F (0°C) |

| Trvalá prevádzková teplota | 240°F (116°C) | 176°F (80°C) |

Vlastnosti chemickej odolnosti

Faktory životného prostredia

Oba materiály reagujú na podmienky prostredia odlišne:

Polykarbonát:

- Vynikajúca odolnosť voči kyselinám

- Slabá odolnosť voči zásadám

- Mierna odolnosť voči UV žiareniu

- Dobrá odolnosť voči poveternostným vplyvom

ABS:

- Dobrá odolnosť voči slabým kyselinám

- Slabá odolnosť voči UV žiareniu

- Obmedzená vonkajšia odolnosť

- lepšia chemická odolnosť voči niektorým rozpúšťadlám

Úvahy špecifické pre aplikáciu

Najlepšie použitie polykarbonátu

Pri svojej práci v spoločnosti PTSMAKE som zistil, že polykarbonát vyniká v:

- Puzdrá zdravotníckych pomôcok

- Ochranné okuliare a tvárové štíty

- Komponenty osvetlenia LED

- Elektronické kryty s vysokou odolnosťou proti nárazom

Optimálne aplikácie pre ABS

ABS je vhodnejší pre:

- Puzdrá spotrebnej elektroniky

- Komponenty interiéru automobilov

- Hračky a výrobky pre voľný čas

- Časti vnútorných spotrebičov

Výrobné aspekty

Požiadavky na spracovanie

Pri výrobe týchto materiálov je potrebné venovať pozornosť niekoľkým faktorom:

| Faktor spracovania | Polykarbonát | ABS |

|---|---|---|

| Čas sušenia | 4-6 hodín | 2-4 hodiny |

| Teplota formy | 180-200°F | 120-160°F |

| Teplota topenia | 540-600°F | 440-500°F |

Flexibilita dizajnu

Oba materiály ponúkajú jedinečné konštrukčné výhody:

Polykarbonát:

- Vynikajúca reprodukcia detailov

- Vhodné pre tenkostenné aplikácie

- Vynikajúce možnosti transparentnosti

- Lepší tok v zložitých formách

ABS:

- Ľahšie maľovanie a zdobenie

- Lepšia povrchová úprava

- Viac možností farieb

- Jednoduchšie parametre spracovania

Posúdenie dlhodobej hodnoty

Pri zvažovaní dlhodobej hodnoty zohľadnite:

- Frekvencia výmeny

- Požiadavky na údržbu

- Záruka

- Spokojnosť koncových používateľov

Analýza nákladov na životný cyklus

| Faktor | Polykarbonát | ABS |

|---|---|---|

| Počiatočné náklady | Vyššie | Nižšie |

| Náklady na údržbu | Nižšie | Mierne |

| Očakávaná životnosť | 8-10 rokov | 5-7 rokov |

| Miera náhrady | Nižšie | Vyššie |

Aspekty udržateľnosti

Oba materiály ponúkajú rôzne možnosti recyklácie a ochrany životného prostredia:

Vplyv na životné prostredie

Polykarbonát:

- Vyššia spotreba energie pri výrobe

- Lepšia životnosť znižuje potrebu výmeny

- Recyklovateľné, ale vyžaduje si špecializované zariadenia

ABS:

- Nižšie energetické nároky na výrobu

- Široko recyklovateľné

- Kratšia životnosť môže viesť k väčšiemu množstvu odpadu

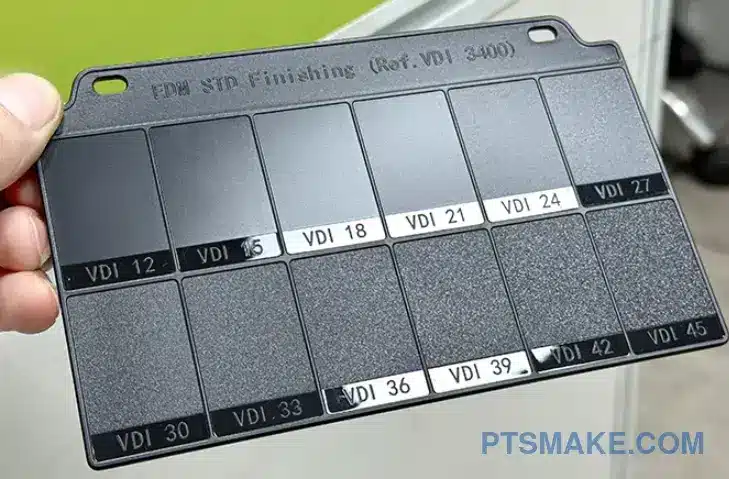

Aké možnosti povrchovej úpravy sú k dispozícii pre polykarbonátové diely?

Dosiahnutie dokonalej povrchovej úpravy polykarbonátových dielov môže byť náročné. Mnohí výrobcovia zápasia s nekonzistentnými výsledkami, čo vedie k vyradeniu dielov a nákladnému prepracovaniu. Videl som, ako sa projekty oneskorili, pretože tímy nedokázali dosiahnuť požadované estetické alebo funkčné požiadavky na svoje polykarbonátové komponenty.

Povrchová úprava polykarbonátových dielov ponúka viacero možností vrátane mechanického leštenia, leštenia parou, nanášania povlakov a textúrovania. Každá metóda slúži na špecifické účely, od zlepšenia estetiky po zlepšenie funkčnosti, pričom výber závisí od požiadaviek na konečné použitie dielu.

Pochopenie metód mechanického leštenia

Mechanické leštenie zostáva jedným z najspoľahlivejších spôsobov vylepšovania polykarbonátových povrchov. Tento proces zahŕňa použitie postupne jemnejších brúsnych materiálov na dosiahnutie požadovanej povrchovej úpravy. V spoločnosti PTSMAKE sme zdokonalili naše techniky mechanického leštenia, aby sme dosiahli konzistentné výsledky.

Viacstupňový proces leštenia

Proces leštenia zvyčajne prebieha v týchto fázach:

- Hrubé leštenie hrubými zmesami

- Stredné leštenie na dosiahnutie hladkosti

- Záverečné leštenie pre vysoký lesk

Zistili sme, že udržiavanie správnej rýchlosti a tlaku leštiaceho kotúča je rozhodujúce na zabránenie tepelnému poškodeniu polykarbonátového povrchu.

Chemické a parné leštiace techniky

Dichlórmetán12 leštenie parou sa stáva čoraz populárnejším na dosiahnutie povrchovej úpravy polykarbonátových dielov podobnej sklu. Tento proces na chvíľu zmäkčí povrch, čím sa sám vyrovná a vytvorí mimoriadne hladký povrch.

Bezpečnostné aspekty chemických procesov

Pri chemickom leštení zostáva našou najvyššou prioritou bezpečnosť:

| Bezpečnostné opatrenie | Účel | Implementácia |

|---|---|---|

| Ventilačné systémy | Odstránenie škodlivých výparov | Vyhradené leštiace komory |

| Osobná ochrana | Bezpečnosť obsluhy | Celotvárové masky a ochranné odevy |

| Kontrola procesov | Zachovanie konzistentnosti | Automatické monitorovanie času a teploty |

Aplikácie náterov

Povrchové nátery môžu výrazne zlepšiť vlastnosti polykarbonátu:

Tvrdé nátery

Tie poskytujú:

- Zvýšená odolnosť proti poškriabaniu

- Ochrana pred UV žiarením

- Zvýšená chemická odolnosť

Špeciálne nátery

Moderné možnosti povrchovej úpravy zahŕňajú:

- Ošetrenie proti zahmlievaniu

- Antistatické nátery

- Hydrofóbne vrstvy

Riešenia textúrovania

Textúrovanie povrchu prináša funkčné aj estetické výhody:

Chemické textúrovanie

Tento proces vytvára:

- Jednotné vzory

- Kontrolovaná hĺbka

- Opakovateľné výsledky

Mechanické textúrovanie

Výhody zahŕňajú:

- Vlastné vzory

- Variabilná hĺbka

- Vynikajúca odolnosť proti opotrebovaniu

Úvahy o následnom spracovaní

Výber metódy povrchovej úpravy ovplyvňuje niekoľko faktorov:

Faktory životného prostredia

- Požiadavky na teplotnú odolnosť

- Úrovne vystavenia UV žiareniu

- Riziká vystavenia chemickým látkam

Analýza nákladov

| Dokončovacia metóda | Počiatočné náklady | Údržba | Trvanlivosť |

|---|---|---|---|

| Mechanické leštenie | Stredné | Nízka | Vysoká |

| Vapor Polish | Vysoká | Stredné | Stredné |

| Nátery | Vysoká | Nízka | Veľmi vysoká |

| Textúrovanie | Stredné | Nízka | Vysoká |

Opatrenia na kontrolu kvality

Aby sme zabezpečili konzistentné výsledky, implementujeme:

Protokoly povrchových skúšok

- Meranie lesku

- Testovanie drsnosti

- Overenie priľnavosti

- Kontroly odolnosti proti nárazu

Normy vizuálnej kontroly

Udržiavame prísnu kontrolu kvality prostredníctvom:

- Hodnotenie svetelnej kabíny

- Digitálne mapovanie povrchu

- Porovnanie s hlavnými vzorkami

Aplikácie špecifické pre daný priemysel

Rôzne priemyselné odvetvia vyžadujú rôzne povrchové úpravy:

Zdravotnícky priemysel

- Vysoký lesk na jednoduché čistenie

- Antimikrobiálne nátery

- Chemická odolnosť

Aplikácie v automobilovom priemysle

- Povrchové úpravy odolné voči poveternostným vplyvom

- UV stabilné nátery

- Povrchy odolné proti poškriabaniu

Spotrebná elektronika

- Nátery odolné voči odtlačkom prstov

- Dekoratívne povrchové úpravy

- Povrchy odolné voči nárazom

Úvahy o vplyve na životné prostredie

Medzi možnosti udržateľnej povrchovej úpravy patria:

- Nátery na báze vody

- Procesy bez obsahu VOC

- Recyklovateľné materiály

- Energeticky účinné metódy

Údržba a starostlivosť

Správna údržba zaručuje dlhotrvajúce výsledky:

Pokyny na čistenie

- Používajte vhodné čistiace prostriedky

- Vyhnite sa drsným chemikáliám

- Pravidelné plány údržby

Postupy opráv

- Odstránenie drobných škrabancov

- Techniky retušovania

- Metódy obnovy

Budúce trendy v povrchovej úprave

Odvetvie sa naďalej vyvíja:

- Vývoj inteligentných náterov

- Aplikácie nanotechnológií

- Automatizované dokončovacie systémy

- Ekologické riešenia

Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som videl, ako sa odvetvie povrchových úprav výrazne zmenilo. Naďalej investujeme do nových technológií a procesov, aby sme našim klientom poskytli najlepšie možné riešenia pre ich polykarbonátové diely. Či už potrebujete vysoko lesklé povrchové úpravy pre zdravotnícke zariadenia alebo textúrované povrchy pre automobilové komponenty, pochopenie týchto možností vám pomôže prijať informované rozhodnutia pre vaše špecifické požiadavky na aplikáciu.

Prečítajte si o chemickej štruktúre, ktorá dodáva polykarbonátu jedinečnú pevnosť a pružnosť. ↩

Prečítajte si o jedinečných výzvach, ktoré kryštalická štruktúra polykarbonátu predstavuje pre účinnosť a efektívnosť recyklácie. ↩

Získajte informácie o jedinečnej štruktúre PEEK na zvýšenie výkonu v rôznych aplikáciách. ↩

Získajte informácie o účinkoch fotodegradácie na polykarbonát, aby ste zlepšili výber materiálu a životnosť výrobku. ↩

Zistite, ako pevnosť v ťahu ovplyvňuje výkonnosť a bezpečnosť materiálov v rôznych aplikáciách. ↩

Zistite, ako molekulárne štruktúry ovplyvňujú vlastnosti materiálov, a optimalizujte svoje projekty. ↩

Získajte informácie o termoplastických polyméroch a ich výhodách pri výrobe okuliarov z hľadiska odolnosti a bezpečnosti. ↩

Zistite, ako tepelná kryštalizácia zvyšuje pevnosť polykarbonátu pri vysokých teplotách. ↩

Zistite, ako biokompatibilné materiály zvyšujú bezpečnosť a výkon zdravotníckych pomôcok pre lepšie výsledky u pacientov. ↩

Zistite, ako viskoelastické správanie ovplyvňuje obrábanie, aby ste zvýšili presnosť a znížili výrobné problémy. ↩

Získajte informácie o optimalizácii výroby plastov z hľadiska efektívnosti a kvality. ↩

Prečítajte si o jeho úlohe pri dosahovaní mimoriadne hladkých povrchových úprav polykarbonátových komponentov. ↩