Ste frustrovaní z tradičných obmedzení obrábania? Ako odborník na výrobu s viac ako 15-ročnou praxou v spoločnosti PTSMAKE som videl, ako obrábanie SFM (Surface Feet per Minute) prináša revolúciu v presnosti a efektívnosti pri obrábaní kovov.

Obrábanie SFM je metóda merania reznej rýchlosti, ktorá vypočítava, ako rýchlo sa rezná hrana nástroja pohybuje po povrchu obrobku. Je veľmi dôležitá, pretože pomáha určiť optimálne rezné rýchlosti, čo vedie k lepšej povrchovej úprave a dlhšej životnosti nástroja.

Osobne som dohliadal na tisíce projektov obrábania a môžem vám povedať, že porozumieť SFM je ako mať vo výrobnom arzenáli tajnú zbraň. Nie je to len o rýchlosti - je to o dosiahnutí dokonalej rovnováhy medzi produktivitou a kvalitou. Dovoľte mi, aby som sa s vami podelil o to, čo som sa naučil o maximalizácii potenciálu SFM v moderných obrábacích operáciách.

Čo je to obrábanie SFM?

Zamýšľali ste sa niekedy nad tým, prečo niektoré operácie CNC obrábania vedú k hladkým, dokonalým povrchom, zatiaľ čo iné zanechávajú drsné, nevyhovujúce povrchy? Tajomstvo často spočíva v pochopení a správnom použití metódy SFM (Surface Feet per Minute).

SFM obrábanie je základný koncept, ktorý meria rýchlosť, akou sa hrana rezného nástroja pohybuje po povrchu obrobku, vyjadrenú v stopách za minútu. Je rozhodujúca na určenie optimálnej reznej rýchlosti a dosiahnutie presnosti pri CNC obrábaní.

Pochopenie základov SFM

Metre povrchu za minútu (SFM) sú jedným z najdôležitejších parametrov pri obrábaní. SFM v podstate predstavuje skutočnú reznú rýchlosť v mieste, kde sa nástroj stretáva s obrobkom. Predstavte si ju ako meranie rýchlosti, akou sa rezná hrana pohybuje po rezanom povrchu. Ak napríklad označíte bod na hrane rezného nástroja, SFM vám povie, koľko metrov by tento bod prešiel za jednu minútu, ak by ste mohli jeho kruhovú dráhu roztiahnuť na priamku.

Úloha SFM v rôznych materiáloch

Rôzne materiály vyžadujú na optimálne rezanie rôzne hodnoty SFM. Tu je základné usmernenie pre bežné materiály:

| Typ materiálu | Odporúčaný rozsah SFM |

|---|---|

| Hliník | 200-1000 |

| Mäkká oceľ | 70-100 |

| Nerezová oceľ | 65-120 |

| Mosadz | 200-400 |

| Plasty | 300-1000 |

Vplyv na životnosť nástroja a povrchovú úpravu

Vzťah medzi SFM a výsledkami obrábania je kľúčový. Príliš vysoká SFM môže viesť k:

- Nadmerné opotrebovanie nástrojov

- Zlá povrchová úprava

- Skrátená životnosť nástroja

- Zvýšené výrobné náklady

Naopak, príliš nízky SFM môže mať za následok:

- Neefektívne rezanie

- Vybudovaná hrana na nástrojoch

- Hrubá povrchová úprava

- Predĺžený čas obrábania

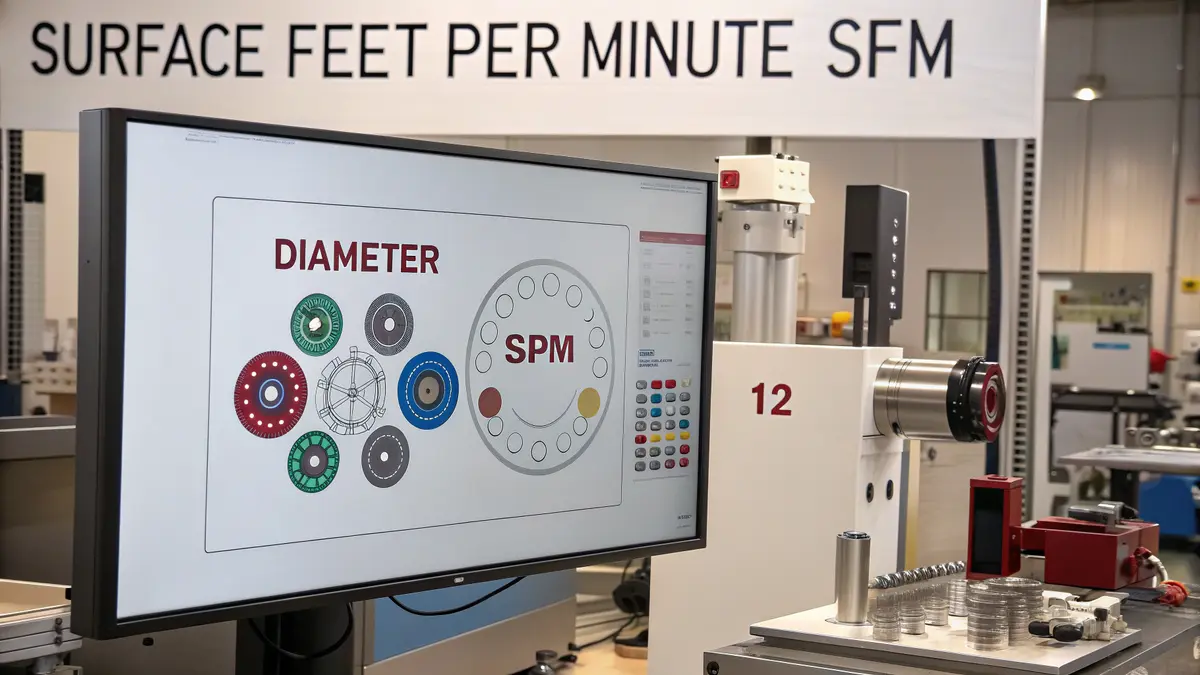

Výpočet SFM v praxi

Vzorec na výpočet SFM je:

SFM = (π × priemer × otáčky) ÷ 12

Kde:

- Priemer je v palcoch

- RPM sú otáčky vretena

- 12 prevádza palce na stopy

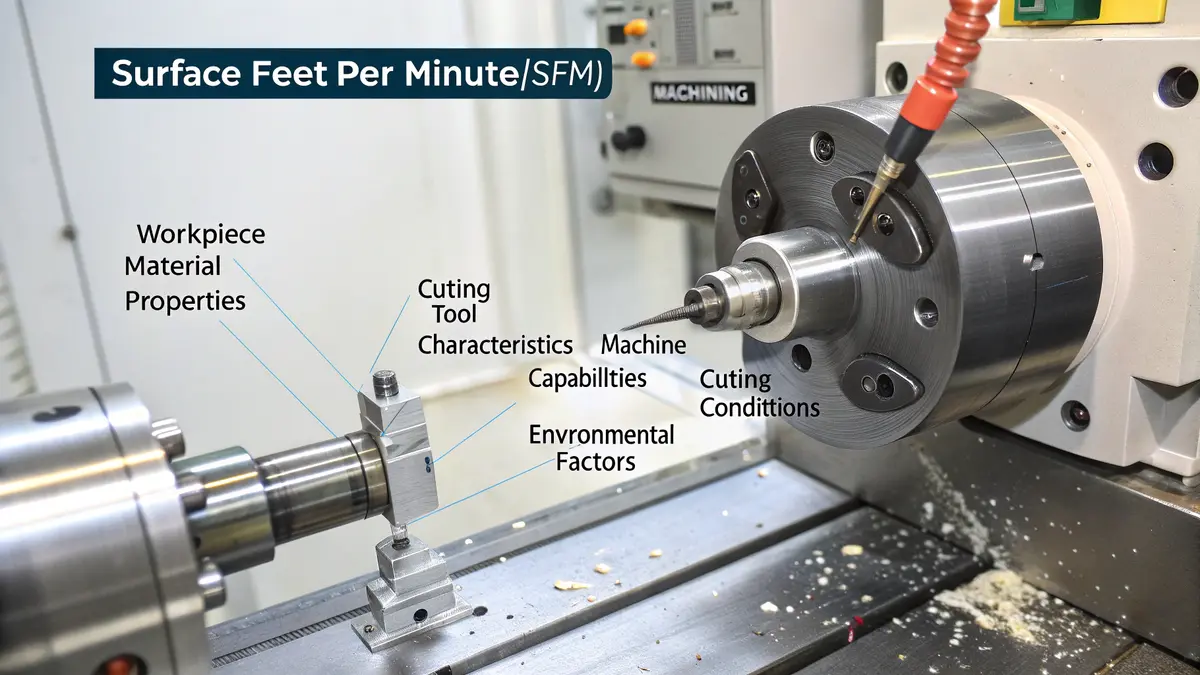

Faktory ovplyvňujúce výber SFM

Výber vhodného SFM ovplyvňuje niekoľko kľúčových faktorov:

Vlastnosti materiálu obrobku

- Tvrdosť

- Tepelná vodivosť

- Zloženie materiálu

Vlastnosti rezného nástroja

- Materiál nástroja

- Typ povlaku

- Geometria nástroja

Podmienky obrábania

- Používanie chladiacej kvapaliny

- Hĺbka rezu

- Rýchlosť podávania

Moderné riadenie SFM v CNC operáciách

V dnešných CNC obrábacích centrách je riadenie SFM často automatizované. Moderné stroje môžu:

- Udržiavanie konštantnej rýchlosti povrchu napriek zmenám priemeru

- Automatické nastavenie otáčok na optimálne rezanie

- Monitorovanie a úprava parametrov v reálnom čase

- Kompenzácia opotrebenia nástroja

Osvedčené postupy pre implementáciu SFM

Začať konzervatívne

Vždy začnite s konzervatívnymi hodnotami SFM a upravte ich na základe výsledkov. Tento prístup pomáha predchádzať poškodeniu nástroja a zabezpečuje konzistentnú kvalitu.Monitorovanie opotrebovania nástrojov

Pravidelná kontrola opotrebenia nástroja pomáha optimalizovať nastavenia SFM. Nadmerné opotrebenie naznačuje potrebu nastavenia SFM.Zvážte faktory prostredia

Optimálne hodnoty SFM môžu ovplyvniť faktory ako typ chladiacej kvapaliny, tuhosť stroja a upevnenie obrobku.

Bežné chyby, ktorým sa treba vyhnúť

Ignorovanie špecifických požiadaviek na materiál

Rôzne materiály potrebujú rôzne rozsahy SFM. Použitie univerzálneho prístupu vedie k zlým výsledkom.Špecifikácie nástroja Overlooking Tool

Každý rezný nástroj má odporúčané rozsahy SFM. Ich prekročenie môže spôsobiť predčasné zlyhanie nástroja.Neprispôsobenie podmienkam

Ak neupravíte SFM na základe skutočných podmienok obrábania, môže to mať za následok neoptimálny výkon.

Výhody správnej kontroly SFM

Pochopenie a správne uplatňovanie zásad trvalo udržateľného hospodárenia vedie k:

- Zlepšená kvalita povrchovej úpravy

- Predĺžená životnosť nástroja

- Zníženie nákladov na obrábanie

- Zvýšená produktivita

- Konzistentnejšie výsledky

- Lepšia kvalita dielov

- Zvýšená spoľahlivosť procesu

Prostredníctvom správnej kontroly SFM môžu výrobcovia dosiahnuť optimálnu rovnováhu medzi rýchlosťou a kvalitou výroby, čo v konečnom dôsledku vedie k efektívnejším a hospodárnejším obrábacím operáciám. Tento základný parameter zostáva kľúčovým v modernom CNC obrábaní, kde sú presnosť a efektívnosť prvoradé pre konkurencieschopnú výrobu.

Prečo je SFM dôležitý pri presnom obrábaní?

Predstavte si, že rezanie kovu prebieha ako po masle, dosahuje zrkadlový povrch a udržiava tolerancie tesnejšie ako ľudský vlas. To nie je mágia - je to sila správne riadeného počtu povrchových stôp za minútu (SFM) pri presnom obrábaní.

Počet povrchových stôp za minútu (SFM) je základným kameňom presného obrábania, ktorý určuje reznú rýchlosť, životnosť nástroja a kvalitu súčiastky. Pri správnej optimalizácii zabezpečuje konzistentnú kvalitu povrchu, rozmerovú presnosť a nákladovo efektívnu výrobu rôznych materiálov.

Pochopenie základov SFM

Počet stôp povrchu za minútu predstavuje rýchlosť, ktorou sa hrana rezného nástroja pohybuje po povrchu obrobku. V spoločnosti PTSMAKE sme zistili, že zvládnutie výpočtov SFM je rozhodujúce pre dosiahnutie optimálnych rezných podmienok. Základný vzorec je:

SFM = (π × priemer × otáčky) ÷ 12

Kde:

- Priemer sa meria v palcoch

- RPM sú otáčky vretena

- 12 prevedie výsledok na stopy

Vplyv na životnosť a výkonnosť nástroja

Vzťah medzi SFM a životnosťou nástroja je pre presnú výrobu rozhodujúci. Tu je to, čo som pozoroval pri našich rozsiahlych obrábacích operáciách:

| Rozsah SFM | Vplyv na životnosť nástroja | Kvalita povrchovej úpravy |

|---|---|---|

| Príliš nízka | Predĺžená životnosť nástroja, ale slabá povrchová úprava | Hrubé, potenciálne kalenie pri práci |

| Optimálne | Vyvážené opotrebovanie a výkon | Vynikajúca, konzistentná povrchová úprava |

| Príliš vysoká | Rýchle opotrebovanie a zlyhanie nástroja | Znehodnotená povrchová úprava, tepelné poškodenie |

Úvahy špecifické pre materiál

Rôzne materiály vyžadujú na dosiahnutie optimálnych výsledkov špecifické rozsahy SFM. Na základe našich skúseností v spoločnosti PTSMAKE uvádzame typické rozsahy, ktoré používame:

| Materiál | Odporúčaný rozsah SFM | Osobitné úvahy |

|---|---|---|

| Hliník | 200-1000 | Vyššie rýchlosti sú možné pri správnom chladení |

| Nerezová oceľ | 65-100 | Vyžaduje pevné nastavenie a ostré nástroje |

| Nástrojová oceľ | 40-150 | Tvrdosť ovplyvňuje výber rýchlosti |

| Titán | 50-150 | Nižšie otáčky zabraňujú tvrdnutiu materiálu |

Nákladové dôsledky správneho riadenia trvalo udržateľného manažmentu

Hospodársky vplyv správneho výberu SFM nemožno preceňovať. V našich prevádzkach presného obrábania sme identifikovali niekoľko kľúčových nákladových faktorov:

Spotreba nástrojov

- Optimálny SFM znižuje počet zbytočných výmen nástrojov

- Predlžuje životnosť rezného nástroja o 30-50%

- Minimalizuje prerušenie výroby

Efektívnosť výroby

- Správne rýchlosti zvyšujú počet dielov za hodinu

- Skracuje čas nastavenia a prispôsobenia

- Minimalizuje množstvo odpadu

Zabezpečenie kvality

- Konzistentná povrchová úprava skracuje čas kontroly

- Menej odmietnutých dielov

- Nižšie náklady na prepracovanie

Aplikácie špecifické pre daný priemysel

Komponenty pre letecký a kozmický priemysel

V leteckej výrobe, kde môžu byť tolerancie až ±0,0001 palca, je správny SFM kľúčový. Pri obrábaní udržiavame presnú kontrolu SFM:

- Komponenty turbíny

- Časti podvozku

- Štrukturálne prvky

Zdravotnícke pomôcky

Výroba zdravotníckych pomôcok si vyžaduje výnimočnú povrchovú úpravu a integritu materiálu. Správna SFM zabezpečuje:

- Biokompatibilita

- Čistota povrchu

- Konzistentné vlastnosti materiálu

Presné diely pre automobilový priemysel

Pri automobilových komponentoch optimalizácia SFM pomáha dosiahnuť:

- Vysoká miera výroby

- Konzistentná kvalita

- Nákladovo efektívna výroba

Pokročilé techniky optimalizácie SFM

Moderné presné obrábanie si vyžaduje sofistikované prístupy k riadeniu SFM:

Dynamická úprava SFM

- Monitorovacie systémy v reálnom čase

- Automatická optimalizácia rýchlosti podávania

- Kompenzácia opotrebenia nástroja

Úvahy o životnom prostredí

- Monitorovanie teploty

- Účinnosť chladiacej kvapaliny

- Faktory tuhosti stroja

Integrácia procesov

- Optimalizácia softvéru CAM

- Stratégie dráhy nástroja

- Overenie parametrov rezania

Kontrola kvality prostredníctvom riadenia SFM

Udržiavanie správneho SFM priamo ovplyvňuje ukazovatele kontroly kvality:

Povrchová úprava

- Hodnoty Ra v rámci špecifikácie

- Konzistentné vzory textúr

- Minimálne stopy po nástrojoch

Rozmerová presnosť

- Znížené účinky tepelnej rozťažnosti

- Konštantná rýchlosť odstraňovania materiálu

- Predvídateľné vychýlenie nástroja

Stabilita procesu

- Znížené vibrácie

- Dôsledná tvorba triesok

- Spoľahlivé predpovedanie životnosti nástroja

Vďaka starostlivému riadeniu SFM sme dosiahli pozoruhodné výsledky v našich operáciách presného obrábania. Kľúčom je pochopenie vzájomného vzťahu medzi reznou rýchlosťou, vlastnosťami materiálu a požadovanými výsledkami. Tieto znalosti v kombinácii s modernými monitorovacími a riadiacimi systémami nám umožňujú udržiavať najvyššie štandardy presnej výroby a zároveň optimalizovať náklady a efektívnosť.

Ako vypočítať SFM pre optimálne nastavenia?

Mali ste niekedy problém s dosiahnutím dokonalej povrchovej úpravy obrábaných dielov? Ako odborník na výrobu som si všimol, že mnohí obrábači prehliadajú kľúčový význam výpočtov povrchových stôp za minútu (SFM).

Kľúčom k výpočtu optimálneho nastavenia SFM je použitie vzorca SFM = (π × priemer × otáčky) ÷ 12, pričom sa zohľadňujú vlastnosti materiálu a charakteristiky nástroja. Tento presný výpočet zabezpečuje najlepšiu rovnováhu medzi účinnosťou rezania a životnosťou nástroja.

Pochopenie základného vzorca SFM

Základom správnej rýchlosti obrábania je pochopenie vzorca SFM. Rozoberme si jednotlivé zložky:

- π (Pi) = 3,14159

- Priemer = priemer nástroja alebo obrobku v palcoch

- RPM = otáčky vretena v otáčkach za minútu

- 12 = prevodný faktor z palcov na stopy

Pri práci s týmto vzorcom je veľmi dôležité zachovať konzistentné jednotky. Podľa mojich skúseností v spoločnosti PTSMAKE vždy zabezpečujem, aby naši strojníci používali na meranie priemeru palce, aby sa predišlo chybám pri prepočte.

Odporúčania pre SFM špecifické pre daný materiál

Rôzne materiály vyžadujú na optimálne rezanie rôzne rozsahy SFM. Tu je komplexná tabuľka, ktorú som vytvoril na základe bežných materiálov:

| Typ materiálu | Odporúčaný rozsah SFM | Materiál nástroja |

|---|---|---|

| Mäkká oceľ | 60-100 | Karbid |

| Nerezová oceľ | 40-80 | Karbid |

| Hliník | 200-1000 | HSS/karbid |

| Mosadz | 200-400 | HSS/karbid |

| Titán | 30-60 | Karbid |

Praktické príklady pri frézovaní

Ukážme si príklad z reálneho sveta. Predpokladajme, že frézujete hliník pomocou 1/2-palcovej karbidovej frézy:

- Uvedená odporúčaná SFM pre hliník: 500

- Priemer nástroja: 0,5 palca

- Vyhľadávanie RPM: RPM = (SFM × 12) ÷ (π × priemer)

- OT/MIN = (500 × 12) ÷ (3,14159 × 0,5) = 3 822 OT/MIN

Nastavenie podľa materiálu a stavu nástroja

Typ a stav rezných nástrojov významne ovplyvňuje optimálne nastavenie SFM:

Nástroje z rýchloreznej ocele (HSS):

- Zníženie odporúčaného SFM o 30%

- Lepšie pre operácie s nižšou rýchlosťou

- Šetrnejšie k nahromadenému teplu

Karbidové nástroje:

- Dokáže udržať vyššie hodnoty SFM

- Lepšia odolnosť proti opotrebovaniu

- Ideálne pre výrobné série

Zohľadnenie prevádzkových obmedzení

Úpravu vypočítaného SFM si vyžaduje niekoľko faktorov:

Obmedzenia stroja:

- Maximálne otáčky vretena

- Dostupnosť energie

- Rigidita nastavenia

Schopnosti chladenia:

- Zaplavenie chladiacou kvapalinou umožňuje vyšší SFM

- Rezanie za sucha si vyžaduje zníženie SFM

- Priechodné chladenie umožňuje zvýšiť rýchlosť

Požiadavky na povrchovú úpravu:

- Vyššia SFM vo všeobecnosti prináša lepšie povrchové úpravy

- Pri náročných materiáloch môže byť potrebná nižšia SFM

- Rovnováha medzi povrchovou úpravou a životnosťou nástroja

Korelácia rýchlosti podávania

Vzťah medzi SFM a rýchlosťou posuvu je rozhodujúci pre optimálne rezanie:

Podávanie na otáčky (FPR):

- Vypočítané na základe priemeru nástroja

- Zvyčajne 0,001-0,015 palca na otáčku

- Upravené na základe požiadaviek na materiál a povrchovú úpravu

Vzorec rýchlosti kŕmenia:

Rýchlosť posuvu = otáčky za minútu × počet drážok × posuv na zub

Úvahy o kontrole kvality

Na udržanie konzistentnej kvality odporúčam tieto aspekty monitorovať:

Indikátory opotrebovania nástrojov:

- Degradácia povrchovej úpravy

- Zvýšené rezné sily

- Zmenená tvorba čipov

Overovanie procesu:

- Pravidelné kontroly rozmerov

- Kontrola povrchovej úpravy

- Meranie opotrebovania nástrojov

Dokumentácia:

- Záznam úspešných parametrov

- Sledovanie životnosti nástroja

- Zdokumentujte výsledky povrchovej úpravy

Správnymi výpočtami SFM a zohľadnením týchto faktorov môžete dosiahnuť optimálne výsledky obrábania. Nezabudnite začať konzervatívne a upravovať na základe skutočného výkonu. Tento prístup nám v spoločnosti PTSMAKE pomohol udržať vysoké štandardy kvality a zároveň maximalizovať životnosť a produktivitu nástrojov.

Nezabudnite, že tieto výpočty slúžia ako východiskové body. Často sú potrebné úpravy v reálnom svete na základe skutočných podmienok rezania a výsledkov. Vždy sledujte proces obrábania a vykonávajte postupné úpravy, aby ste dosiahli čo najlepšie výsledky.

Aké faktory ovplyvňujú SFM pri obrábaní?

Zamýšľali ste sa niekedy nad tým, prečo niektoré obrábacie operácie prebiehajú hladko, zatiaľ čo iné majú problémy? Po riadení nespočetného množstva CNC projektov som zistil, že povrchové stopy za minútu (SFM) sú často skrytým kľúčom k úspechu alebo neúspechu.

Počet povrchových stôp za minútu pri obrábaní je ovplyvnený viacerými vzájomne prepojenými faktormi vrátane vlastností materiálu obrobku, vlastností rezného nástroja, možností stroja a podmienok prostredia. Pochopenie týchto faktorov je rozhodujúce pre dosiahnutie optimálneho rezného výkonu.

Vlastnosti materiálu obrobku

Materiál obrobku významne ovplyvňuje výber SFM. Tu sa dozviete, ako rôzne vlastnosti materiálu ovplyvňujú výkon obrábania:

Tvrdosť

- Tvrdšie materiály si vo všeobecnosti vyžadujú nižšiu SFM

- Mäkšie materiály umožňujú vyššie hodnoty SFM

- Tvrdosť materiálu priamo ovplyvňuje rýchlosť opotrebovania nástroja

Ťažnosť

Materiály s vyššou ťažnosťou si vyžadujú starostlivý výber SFM, pretože:

- Majú tendenciu vytvárať dlhé, súvislé triesky

- Môže viesť k tvorbe nahromadených okrajov

- Môže vyžadovať špecifické rezné rýchlosti na zachovanie kvality povrchu

Vlastnosti rezného nástroja

Výber materiálu rezného nástroja a povlaku zohráva kľúčovú úlohu pri určovaní optimálnej SFM:

Výber materiálu nástroja

| Materiál nástroja | Charakteristika | Typický rozsah SFM |

|---|---|---|

| Rýchlorezná oceľ (HSS) | Dobrá húževnatosť, nižšie náklady | 30-100 SFM |

| Karbid | Vyššia tvrdosť, lepšia odolnosť proti opotrebovaniu | 100-1000 SFM |

| Keramické | Vynikajúca tepelná odolnosť, krehkosť | 500-2500 SFM |

Vplyv povlaku nástroja

Moderné technológie povlakovania priniesli revolúciu v možnostiach obrábania:

- Povlak TiN zvyšuje odolnosť proti opotrebovaniu

- AlTiN poskytuje lepší odvod tepla

- TiCN ponúka zvýšenú tvrdosť a húževnatosť

Schopnosti stroja

Špecifikácie stroja priamo ovplyvňujú dosiahnuteľnú SFM:

Obmedzenia otáčok vretena

- Maximálne otáčky ovplyvňujú najvyššiu možnú SFM

- Minimálne stabilné otáčky určujú dolnú hranicu SFM

- Výkon vretena ovplyvňuje reznú silu

Tuhosť stroja

- Vyššia tuhosť umožňuje zvýšiť SFM

- Lepšie možnosti tlmenia vibrácií

- Stabilnejšie podmienky rezania

Podmienky rezania

Prostredie rezania významne ovplyvňuje optimálny výber SFM:

Metódy chladenia

- Zaplavenie chladiacou kvapalinou umožňuje vyšší SFM

- Minimálne množstvo mazania (MQL) si vyžaduje upravené SFM

- Rezanie za sucha zvyčajne vyžaduje znížený SFM

Parametre rezania

- Interakcia rýchlosti posuvu s SFM

- Úvahy o hĺbke rezu

- Vplyv uhla záberu nástroja

Faktory životného prostredia

Rozhodujúcu úlohu zohráva teplota a podmienky prostredia:

Teplota okolia

- Vyššie teploty môžu vyžadovať nastavenie SFM

- Úvahy o tepelnej rozťažnosti

- Vplyv na účinnosť chladiacej kvapaliny

Prostredie obchodu

- Vplyv vlhkosti na správanie materiálu

- Vplyv prachu a znečistenia

- Vplyv kvality vzduchu na účinnosť chladenia

V kontexte našej činnosti v PTSMAKE sme zaviedli systematický prístup k výberu SFM. Náš proces zohľadňuje všetky tieto faktory prostredníctvom komplexnej matice, ktorá pomáha optimalizovať rezné parametre pre každú konkrétnu aplikáciu.

Napríklad pri obrábaní hliníkových komponentov pre letecké aplikácie zvyčajne začíname so základnou SFM, ale upravujeme ju na základe:

- Špecifické vlastnosti zliatiny

- Požiadavky na povrchovú úpravu

- Vzory opotrebovania nástrojov

- Charakteristiky stability stroja

Tento holistický prístup nám pomohol dosiahnuť konzistentné výsledky pri rôznych operáciách obrábania. Nezabúdajte, že tieto faktory neexistujú izolovane - vzájomne sa komplexne ovplyvňujú. Kľúčom k úspešnému obrábaniu je pochopenie týchto interakcií a vykonanie vhodných úprav na udržanie optimálnych rezných podmienok.

Moderné CNC stroje sú často vybavené pokročilými monitorovacími systémami, ktoré pomáhajú sledovať tieto premenné v reálnom čase. Skúsenosti a znalosti kvalifikovaných obrábačov sú však aj naďalej neoceniteľné pri interpretácii týchto údajov a vykonávaní potrebných úprav na dosiahnutie čo najlepších výsledkov.

Správny výber SFM, ktorý zohľadňuje všetky tieto faktory, vedie k:

- Predĺžená životnosť nástroja

- Lepšia povrchová úprava

- Zlepšená rozmerová presnosť

- Zvýšená produktivita

- Zníženie výrobných nákladov

Je nevyhnutné viesť podrobné záznamy o úspešných kombináciách parametrov pre rôzne materiály a operácie. Táto dokumentácia sa stáva cenným zdrojom pre budúce projekty a pomáha udržiavať konzistentnosť medzi viacerými operátormi strojov a zmenami.

Aké nástroje a technológie pomáhajú optimalizovať SFM?

Zamýšľali ste sa niekedy nad tým, ako moderné obrábacie dielne dosahujú dokonalú povrchovú úpravu? Tajomstvo nespočíva len v strojoch, ale aj v sofistikovaných nástrojoch a technológiách, ktoré optimalizujú výpočty povrchových stôp za minútu (SFM).

Dnešná optimalizácia SFM sa spolieha na integrovaný ekosystém programovacieho softvéru CNC, monitorovacích systémov v reálnom čase a analytických systémov na báze umelej inteligencie. Tieto nástroje spolupracujú pri výpočte, nastavovaní a udržiavaní ideálnych rezných rýchlostí na dosiahnutie maximálnej efektívnosti a kvality.

Inteligentný softvér na programovanie CNC

Moderný softvér na programovanie CNC spôsobil revolúciu v prístupe k výpočtom SFM. Tieto platformy ponúkajú vstavané kalkulačky, ktoré okamžite určia optimálne rezné rýchlosti na základe vlastností materiálu a špecifikácií nástroja. V spoločnosti PTSMAKE sme implementovali pokročilé systémy CAM, ktoré automaticky upravujú parametre SFM na základe meniacich sa rezných podmienok.

Medzi hlavné funkcie patrí:

- Dynamická optimalizácia rýchlosti podávania

- Simulácia dráhy nástroja s overením rýchlosti

- Parametre rezania špecifické pre materiál

- Automatická detekcia a predchádzanie kolíziám

Monitorovacie systémy v reálnom čase

Integrácia monitorovacích systémov v reálnom čase zmenila optimalizáciu SFM zo statického výpočtu na dynamický proces. Tieto systémy využívajú pokročilé senzory na sledovanie:

| Parameter | Účel monitorovania | Benefit |

|---|---|---|

| Rezné sily | Zisťovanie opotrebenia nástroja a optimalizácia rýchlosti posuvu | Predĺžená životnosť nástroja |

| Vibrácie | Určenie optimálnych rezných rýchlostí | Zlepšená povrchová úprava |

| Teplota | Predchádzanie tepelnému poškodeniu | Lepšia kvalita dielov |

| Spotreba energie | Monitorovanie účinnosti stroja | Zníženie prevádzkových nákladov |

Integrované databázy na správu nástrojov

Moderné výrobné zariadenia v súčasnosti využívajú komplexné databázy na správu nástrojov, ktoré uchovávajú a sledujú:

- Špecifikácie geometrie nástroja

- Odporúčané parametre rezania

- Historické údaje o výkonnosti

- Predpovede životnosti nástrojov

Tieto databázy sa bezproblémovo integrujú s riadiacimi jednotkami CNC, vďaka čomu majú operátori vždy prístup k optimálnym nastaveniam SFM pre konkrétne kombinácie nástrojov a materiálov.

Analytické platformy založené na umelej inteligencii

Zavedenie umelej inteligencie prinieslo do optimalizácie SFM prediktívne možnosti. Tieto systémy:

- Analýza historických údajov o obrábaní

- Identifikovať vzory opotrebovania nástrojov

- Predpovedať optimálne rezné parametre

- Odporúčanie harmonogramov preventívnej údržby

Naše skúsenosti ukazujú, že systémy s umelou inteligenciou môžu znížiť opotrebovanie nástrojov až o 30% a zároveň zvýšiť produktivitu o 25%.

Technológia digitálneho dvojčaťa

Technológia digitálnych dvojčiat vytvára virtuálne repliky fyzických procesov obrábania, čo nám umožňuje:

- Simulujte rôzne nastavenia SFM

- Optimalizácia parametrov pred samotným rezaním

- Predpovedať správanie nástroja za rôznych podmienok

- Identifikujte potenciálne problémy ešte pred ich vznikom

Mobilné aplikácie a integrácia cloudu

Moderné nástroje na optimalizáciu SFM presahujú rámec výrobnej haly prostredníctvom:

- Mobilné aplikácie na diaľkové monitorovanie

- Ukladanie parametrov v cloude

- Funkcie spolupráce v reálnom čase

- Synchronizácia údajov medzi platformami

Systémy prediktívnej údržby

Tieto systémy kombinujú viaceré zdroje údajov s cieľom:

| Typ údajov | Účel analýzy | Prijaté opatrenia |

|---|---|---|

| Vzory opotrebovania nástrojov | Predvídať zlyhanie nástroja | Naplánujte výmeny |

| Výkon stroja | Identifikujte poklesy účinnosti | Nastavenie parametrov |

| Metriky kvality | Povrchová úprava koľají | Optimalizácia nastavení SFM |

| Údaje o výrobe | Monitorovanie priepustnosti | Vyváženie rýchlosti a kvality |

Integrácia s Industry 4.0

Moderné nástroje na optimalizáciu SFM sú súčasťou širšieho ekosystému Priemysel 4.0 a spájajú sa s:

- Systémy plánovania podnikových zdrojov (ERP)

- Výrobné systémy (MES)

- Systémy riadenia kvality (QMS)

- Platformy pre riadenie dodávateľského reťazca

Táto integrácia zabezpečuje, že optimalizácia SFM zohľadňuje nielen technické parametre, ale aj obchodné ciele a výrobné plány.

Analýza údajov a podávanie správ

Pokročilé analytické nástroje poskytujú:

- Vlastné výkonnostné panely

- Správy o analýze trendov

- Výpočty návratnosti investícií

- Dokumentácia o dodržiavaní predpisov

Tieto funkcie pomáhajú manažérom prijímať informované rozhodnutia o parametroch obrábania a zlepšovaní procesov.

Kombinácia týchto nástrojov a technológií zmenila optimalizáciu SFM z manuálneho výpočtu na sofistikovaný proces založený na údajoch. Využitím týchto pokročilých riešení môžu výrobcovia dosiahnuť bezprecedentnú úroveň efektívnosti a kvality svojich obrábacích operácií. Kľúč spočíva vo výbere správnej kombinácie nástrojov a zabezpečení správnej integrácie s existujúcimi systémami a pracovnými postupmi.

Aké sú bežné problémy pri udržiavaní SFM?

Počas svojej cesty presnou výrobou som bol svedkom toho, ako mnohí obrábači zápasili s nastavením počtu povrchových stôp za minútu (SFM). Udržiavanie optimálnej SFM si ako krehká rovnováha medzi umením a vedou vyžaduje starostlivú pozornosť viacerým premenným.

Medzi hlavné problémy pri udržiavaní SFM patrí chvenie nástroja, tepelná deformácia a nesprávne výpočty otáčok. Tieto problémy môžu výrazne ovplyvniť kvalitu dielov, životnosť nástrojov a celkovú efektívnosť obrábania, čo si vyžaduje systematické riešenie problémov a pravidelné monitorovanie.

Výzvy nástroja Chatter

Rozhýbanie nástrojov predstavuje jednu z najtrvalejších výziev pri udržiavaní konzistentného SFM. Tento problém s vibráciami vzniká pri nerovnováhe medzi reznými silami a vlastnou frekvenciou nástroja. Tu je uvedené, čo zvyčajne spôsobuje tento problém:

- Nadmerná hĺbka rezu

- Nesprávne nastavenie držiaka nástroja

- Nedostatočná tuhosť nástroja

- Nesprávna voľba rýchlosti rezania

Ak chcete vyriešiť problém s rozprávaním o nástrojoch, odporúčam zaviesť tieto riešenia:

- Postupne upravujte parametre rezania

- Ak je to možné, používajte kratšie dĺžky nástrojov

- Pravidelne kontrolujte zarovnanie držiaka nástroja

- Monitorovanie vzorcov opotrebenia nástroja

Problémy s tepelnou deformáciou

Riadenie teploty zohráva kľúčovú úlohu pri udržiavaní presných nastavení SFM. Rozpínanie a zmršťovanie materiálu môže viesť k nepresnostiam rozmerov a problémom s povrchovou úpravou. Medzi bežné problémy súvisiace s teplotou patria:

| Vplyv teploty | Vplyv na obrábanie | Riešenie |

|---|---|---|

| Rozšírenie materiálu | Rozmerové zmeny | Používajte správny prietok chladiacej kvapaliny |

| Nahromadenie tepla v nástroji | Skrátená životnosť nástroja | Zavedenie pravidelných prestávok na chladenie |

| Deformácia obrobku | Problémy s povrchovou úpravou | Dôsledné monitorovanie teploty |

| Tepelný stres | Vnútorné napätie materiálu | Uplatňovanie jednotných stratégií rezania |

Chyby pri výpočte otáčok

Nesprávne nastavenie otáčok je často dôsledkom:

- Nesprávne pochopenie vlastností materiálu

- Nesprávne meranie priemeru

- Nesprávny prevod SFM na otáčky za minútu

- Nezohľadnenie geometrie nástroja

Správny vzorec na výpočet otáčok je:

Otáčky = (SFM × 12) / (π × priemer nástroja)

Výzvy súvisiace s nerovnomernosťou materiálu

Zmeny v zložení materiálu môžu významne ovplyvniť výkonnosť SFM:

- Nezrovnalosti v tvrdosti

- Zrnitostné zmeny

- Rozdiely v tepelnom spracovaní

- Chyby materiálu

Na udržanie konzistentných výsledkov uplatňujeme tieto postupy:

- Pravidelné testovanie materiálov

- Zdokumentované úpravy parametrov

- Kontroly kontroly kvality

- Procesy overovania dodávateľov

Riadenie opotrebovania nástrojov

Opotrebovanie nástrojov významne ovplyvňuje účinnosť SFM:

- Progresívne vzory opotrebovania

- Zhoršenie kvality reznej hrany

- Degradácia povrchovej úpravy

- Strata rozmerovej presnosti

Náš odporúčaný prístup k monitorovaniu opotrebovania nástrojov zahŕňa:

- Pravidelné vizuálne kontroly

- Monitorovanie reznej sily

- Kontroly povrchovej úpravy

- Systémy sledovania životnosti nástrojov

Najlepšie postupy pre údržbu SFM

Na základe našich skúseností v spoločnosti PTSMAKE odporúčam tieto osvedčené postupy:

Zavedenie systematického monitorovania:

- Pravidelné plány kontroly nástrojov

- Dokumentácia rezných parametrov

- Systémy sledovania výkonu

- Kontrolné body kontroly kvality

Stratégie optimalizácie procesov:

- Priebežné nastavenie parametrov

- Pravidelné plány údržby

- Programy odbornej prípravy zamestnancov

- Protokoly zabezpečenia kvality

Preventívne opatrenia:

- Pravidelné kalibračné kontroly

- Riadenie zásob náradia

- Údržba chladiaceho systému

- Overenie zarovnania stroja

Rámec na riešenie problémov

Pri riešení otázok súvisiacich s trvalo udržateľným hospodárstvom postupujte podľa tohto štruktúrovaného prístupu:

Identifikujte konkrétny problém:

- Problémy s povrchovou úpravou

- Rozmerové nepresnosti

- Skrátenie životnosti nástroja

- Neefektívnosť výroby

Analyzujte možné príčiny:

- Podmienky stroja

- Podmienky nástroja

- Vlastnosti materiálu

- Prevádzkové parametre

Implementovať riešenia:

- Nastavenie parametrov rezania

- Výmena opotrebovaných nástrojov

- Úprava stratégií chladenia

- Aktualizácia plánov údržby

Monitorovanie výsledkov:

- Vylepšenia trate

- Zmeny v dokumentoch

- Analýza účinnosti

- Vykonajte potrebné úpravy

Pochopením a aktívnym riadením týchto výziev môžu výrobcovia zachovať konzistentné nastavenia SFM a dosiahnuť optimálne výsledky obrábania. Pravidelné monitorovanie, správna údržba a systematické odstraňovanie problémov sú nevyhnutné na udržanie vysokokvalitných výrobných štandardov a maximalizáciu prevádzkovej efektívnosti.

Kľúčom k úspechu je vytvorenie komplexného prístupu, ktorý sa zaoberá všetkými aspektmi údržby SFM, od riadenia nástrojov až po optimalizáciu procesov. Tým sa zabezpečí konzistentná kvalita, skrátenie prestojov a zlepšenie celkového výkonu výroby.

Ako SFM ovplyvňuje produktivitu a náklady v odvetví?

Výrobné spoločnosti často zápasia s rovnováhou medzi produktivitou a nákladmi pri zachovaní štandardov kvality. Kľúčom k vyriešeniu tohto problému je optimalizácia povrchových stôp za minútu (SFM), ale mnohí výrobcovia prehliadajú jej významný vplyv na svoje hospodárske výsledky.

Správna optimalizácia SFM môže zvýšiť produktivitu o 25-40% a zároveň znížiť opotrebovanie nástrojov a prevádzkové náklady až o 30%. Tento dvojitý prínos z nej robí rozhodujúci faktor efektívnosti výroby, najmä vo vysoko presných odvetviach, ako je letecký a automobilový priemysel.

Vplyv na efektívnosť výroby

Podľa mojich skúseností z práce s rôznymi výrobnými klientmi optimalizácia SFM priamo ovplyvňuje tri kľúčové výrobné ukazovatele:

Skrátenie času cyklu

- Rýchlosť úberu materiálu sa zvyšuje o 20-35%

- Skrátenie času nastavenia o 15-25%

- Využitie stroja sa zvyšuje o 30-40%

Predĺženie životnosti nástroja

- Životnosť rezného nástroja sa zvyšuje o 40-60%

- Menší počet potrebných výmen nástrojov

- Zníženie prestojov stroja

Zlepšenie kvality povrchu

- Lepšia konzistencia povrchovej úpravy

- Menej odmietnutých dielov

- Nižšie požiadavky na prepracovanie

Výhody špecifické pre dané odvetvie

Letecký a kozmický priemysel

V leteckom a kozmickom sektore došlo k pozoruhodným zlepšeniam vďaka optimalizovaným nastaveniam SFM:

| Parameter | Pred optimalizáciou | Po optimalizácii | Zlepšenie |

|---|---|---|---|

| Životnosť nástroja | 45 minút | 75 minút | +66.7% |

| Povrchová úprava | Ra 32 | Ra 16 | +50% |

| Rýchlosť výroby | 8 dielov/hodinu | 12 dielov/hodinu | +50% |

Výroba automobilov

Naši klienti z automobilového priemyslu hlásia výrazné úspory nákladov:

| Faktor nákladov | Tradičné nastavenia | Optimalizovaný SFM | Úspory |

|---|---|---|---|

| Náklady na nástroje | $24,000/mesiac | $16,000/mesiac | 33.3% |

| Pracovné hodiny | 160 hodín týždenne | 120 hodín/týždeň | 25% |

| Miera šrotu | 3.5% | 1.8% | 48.6% |

Analýza návratnosti investícií

Návratnosť investícií do optimalizácie SFM sa zvyčajne prejavuje v niekoľkých oblastiach:

Krátkodobé dávky (1-3 mesiace):

- Okamžité zníženie spotreby nástrojov

- Zníženie prestojov stroja

- Nižšia spotreba energie

- Znížený zásah obsluhy

Dlhodobé výhody (6-12 mesiacov):

- Predĺžená životnosť stroja

- Zlepšená konzistencia dielov

- Zníženie nákladov na údržbu

- Rozšírené možnosti plánovania výroby

Stratégia implementácie

Pre úspešnú optimalizáciu SFM zvážte tieto kľúčové kroky:

Počiatočné posúdenie

- Aktuálna základná úroveň výkonu

- Analýza schopností stroja

- Vzory opotrebovania nástrojov

- Úzke miesta vo výrobe

Proces optimalizácie

- Výpočty špecifické pre materiál

- Testovacie rezy a validácia

- Nastavenie parametrov

- Monitorovanie výkonu

Neustále zlepšovanie

- Pravidelný zber údajov

- Spresnenie parametrov

- Školenie operátorov

- Aktualizácie technológií

Analýza vplyvu nákladov

Finančné výhody optimalizovaného nastavenia SFM sú značné:

Priame zníženie nákladov:

- Zníženie nákladov na nástroje o 25-35%

- Zníženie nákladov na prácu o 15-25%

- Materiálový odpad sa znižuje o 20-30%

Výhody nepriamych nákladov:

- Nižšie náklady na kontrolu kvality

- Zníženie nákladov na skladovanie zásob

- Zníženie výdavkov na údržbu

- Lepšie využitie stroja

Príklady reálnych aplikácií

Naši klienti z oblasti robotickej výroby dosiahli pozoruhodné výsledky:

Presné komponenty:

- 40% skrátenie času cyklu

- 55% zvýšenie životnosti nástroja

- 28% zníženie celkových výrobných nákladov

Komplexné zostavy:

- 35% zvýšenie výrobného výkonu

- 45% skrátenie času nastavenia

- 30% zlepšenie kvality povrchovej úpravy

Úvahy o budúcnosti

Vplyv optimalizácie SFM sa naďalej vyvíja spolu s technológiou:

Integrácia Industry 4.0

- Nastavenie parametrov v reálnom čase

- Prediktívna údržba

- Automatizovaná optimalizácia

Výhody udržateľnosti

- Znížená spotreba energie

- Nižšia uhlíková stopa

- Minimálny materiálový odpad

Táto komplexná analýza dokazuje, že správna optimalizácia SFM nie je len o rýchlosti - je to strategický prístup k zlepšeniu celkovej efektívnosti výroby a nákladovej efektívnosti. Spoločnosti, ktoré zavádzajú tieto optimalizácie, neustále hlásia výrazné zlepšenie produktivity aj hospodárskych výsledkov, čo z nej robí základný faktor pre moderné výrobné prevádzky.

Ako môže PTSMAKE pomôcť pri optimalizácii SFM?

Snažíte sa optimalizovať počet povrchových stôp za minútu (SFM) pri obrábaní? Ako popredný partner v oblasti presnej výroby chápem výzvy, ktorým čelíte pri dosahovaní dokonalej rovnováhy medzi reznou rýchlosťou a životnosťou nástroja.

V spoločnosti PTSMAKE kombinujeme pokročilú technológiu CNC s hlbokými odbornými znalosťami v oblasti obrábania s cieľom optimalizovať parametre SFM. Náš komplexný prístup zabezpečuje optimálne rezné rýchlosti pri zachovaní životnosti nástroja a kvality súčiastky, čím vám pomáha dosiahnuť efektívnosť aj presnosť pri obrábaní.

Komplexné služby optimalizácie SFM

V spoločnosti PTSMAKE sme vyvinuli systematický prístup k optimalizácii SFM, ktorý sa zaoberá každým aspektom procesu obrábania. Náš špecializovaný tím pracuje s rôznymi materiálmi a zložitými geometriami, pričom zabezpečuje optimálnu rýchlosť rezania pri zachovaní najvyšších štandardov kvality.

Tu sa dozviete, ako vám pomôžeme optimalizovať parametre SFM:

| Parameter | Náš prístup | Výhody |

|---|---|---|

| Analýza materiálu | Pokročilé testovanie a charakterizácia materiálov | Optimálne rezné rýchlosti pre špecifické materiály |

| Výber nástrojov | Odporúčania týkajúce sa rezných nástrojov na mieru | Predĺžená životnosť nástroja a zlepšená kvalita povrchu |

| Výpočet rýchlosti | Presné výpočty SFM na základe priemeru obrobku | Konzistentný rezný výkon |

| Monitorovanie procesov | Systémy monitorovania a nastavovania v reálnom čase | Okamžitá reakcia na zmeny výkonu |

Integrácia pokročilých technológií

Naše zariadenie je vybavené najmodernejšími strojmi CNC a monitorovacími systémami. Na simuláciu a optimalizáciu rezných parametrov pred začatím výroby používame pokročilý softvér CAM. Tento proaktívny prístup pomáha identifikovať potenciálne problémy a optimalizovať nastavenia SFM pre maximálnu efektivitu.

Odborné znalosti špecifické pre daný materiál

Zaoberáme sa širokou škálou materiálov, z ktorých každý si vyžaduje špecifické úvahy o SFM:

- Hliníkové zliatiny

- Nerezová oceľ

- Nástrojová oceľ

- Titán

- Technické plasty

Pre každý materiál udržiavame podrobné databázy optimálnych rezných parametrov, čím zabezpečujeme konzistentné výsledky pri rôznych projektoch a výrobných sériách.

Kontrola kvality a overovanie

Náš proces kontroly kvality zahŕňa:

- Pravidelné monitorovanie opotrebovania nástrojov

- Kontrola povrchovej úpravy

- Kontroly presnosti rozmerov

- Štúdie spôsobilosti procesov

Tieto opatrenia zabezpečujú, že naša optimalizácia SFM neohrozí kvalitu alebo presnosť dielov.

Nákladovo efektívne riešenia

Optimalizáciou parametrov SFM pomáhame znižovať:

- Náklady na opotrebovanie a výmenu nástrojov

- Prestoje stroja

- Materiálový odpad

- Čas výrobného cyklu

Tento komplexný prístup vedie k výrazným úsporám nákladov pri zachovaní vysokokvalitných štandardov.

Technická podpora a poradenstvo

Náš tím inžinierov poskytuje:

- Podrobná dokumentácia procesu

- Pomoc pri výpočte SFM

- Odporúčania na optimalizáciu životnosti nástrojov

- Parametre rezania špecifické pre materiál

Úzko spolupracujeme s klientmi, aby sme pochopili ich špecifické požiadavky a vytvorili riešenia na mieru, ktoré spĺňajú ich výrobné ciele.

Škálovateľnosť výroby

Naše optimalizované riešenia SFM fungujú v oboch prípadoch:

- Vývoj prototypu

- Veľkosériová výroba

Táto flexibilita zaručuje konzistentnú kvalitu bez ohľadu na množstvo výroby pri zachovaní nákladovej efektívnosti.

Monitorovanie procesov v reálnom čase

Používame pokročilé monitorovacie systémy, ktoré sledujú:

| Parameter | Metóda monitorovania | Prijaté opatrenia |

|---|---|---|

| Rýchlosť rezania | Senzory v reálnom čase | Automatické úpravy |

| Opotrebovanie nástrojov | Vizuálna kontrola a kontrola snímačov | Prediktívna údržba |

| Povrchová úprava | Meranie v procese | Optimalizácia parametrov |

| Teplota | Tepelné monitorovanie | Nastavenie chladiaceho systému |

Neustále zlepšovanie

Náš záväzok k optimalizácii zahŕňa:

- Pravidelné revízie procesov

- Zavádzanie nových technológií

- Aktualizované databázy rezných parametrov

- Priebežné školenie zamestnancov

Vďaka tomu zostávame na čele technológie obrábania a naďalej poskytujeme optimálne riešenia pre našich zákazníkov.

Prostredníctvom týchto komplexných služieb a možností pomáha spoločnosť PTSMAKE podnikom dosiahnuť optimálne parametre SFM pri obrábaní. Naše odborné znalosti v kombinácii s pokročilou technológiou a spoľahlivými systémami kontroly kvality zabezpečujú, že poskytujeme konzistentné a vysokokvalitné výsledky pri zachovaní nákladovej efektívnosti a účinnosti.

Bez ohľadu na to, či pracujete so štandardnými materiálmi alebo s náročnými zliatinami, náš tím je pripravený pomôcť vám optimalizovať procesy obrábania a dosiahnuť najlepšie možné výsledky vo vašich výrobných operáciách.